保護カバーの製造方法及びその保護カバー

【課題】復元力に優れた発泡体であって、装着性が高く、高い保持性で被保護材を長期間に亘り保護できる保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置を提供する。

【解決手段】熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体1を成形する成形工程と、切断部に隣接する一方の側壁を他方の側壁側に折り曲げる折曲工程とを経て保護カバーを製造し、前記折曲工程において、前記一方の側壁の内壁を冷却し、内外壁の収縮差を利用して他方の側壁側に折り曲げて製造する。

【解決手段】熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体1を成形する成形工程と、切断部に隣接する一方の側壁を他方の側壁側に折り曲げる折曲工程とを経て保護カバーを製造し、前記折曲工程において、前記一方の側壁の内壁を冷却し、内外壁の収縮差を利用して他方の側壁側に折り曲げて製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、柱、看板の支柱、手すり、水道管などの棒状支持体などを保護するのに好適な保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置に関する。

【背景技術】

【0002】

角部を有する支持体(棒状支持体)において、その角部は、損傷を受けやすく、特に、支持体を運搬する際や設置する際などに損傷を受ける場合が多い。また、角部が晒されていると、人や周囲の物体にも危害を加える場合がある。このような危険性を未然に防ぐために支持体、特にその角部などを保護するための保護材が汎用されている。

【0003】

実公昭51−37655号公報(特許文献1)には、弾性復元力を有する合成樹脂筒状発泡体の長手方向に沿って切欠部が設けられ、該切欠部における前記筒状体の一方の端縁は他方の端縁よりも内方に巻き込まれてなる物品角部の衝撃緩和材が開示されている。この緩和材の製造方法として、合成樹脂を、切欠部を有する押出口金から押出して製造する方法が記載されている。このような製造方法で得られる衝撃緩和材は、物品を保持する十分な保持力を有しているとは言い難く、長期にわたって物品を保護する保護材として実用的ではない。

【0004】

特許第3182403号公報(特許文献2)には、長手方向に連続する割れ目を有し、前記割れ目を形成する両側縁が互いに重なり合う筒状ポリエチレン系樹脂発泡体または筒状ポリプロピレン系樹脂発泡体で構成される建築物用保護材が開示されている。この保護材の製造方法として、上記樹脂を、頂部が開いた栗形状のリップから押出し、発泡体の復元力を高めるために、押出成形された発泡体の中央部付近の外側表面を冷却して製造する方法が記載されている。この冷却操作では、発泡体の内側表面が外側表面より高温となり、発泡剤がより抜けやすい状態になるに伴い、発泡体の内側が収縮することを利用している。しかし、このような製造方法では、ダイのリップ部及び押出成形される発泡体の形状が、断面が三角形状であり、この建築物用保護材が保護可能な被保護材が制限されるとともに、発泡体の復元力を大きくするにも制限があり、被保護材に対する装着性を向上させるのが困難である。

【特許文献1】実公昭51−37655号公報(第2頁右欄第2〜6行)

【特許文献2】特許第3182403号公報(段落番号[0013])

【発明の開示】

【発明が解決しようとする課題】

【0005】

従って、本発明の目的は、復元力に優れた発泡体であって、装着性が高く、高い保持性で被保護材を長期間に亘り保護できる保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置を提供することにある。

【0006】

本発明の他の目的は、発泡体が有する復元力、装着性及び保持力を調整可能であって、広汎な被保護材を保護できる保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置を提供することにある。

【0007】

本発明のさらに他の目的は、表面の平滑性が高く、優れた外観を有する保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は、前記課題を達成するため鋭意検討した結果、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形する成形工程と、内外壁の収縮差を利用して、切断部に隣接する側壁のうち、一方の側壁を他方の側壁側に曲げる折曲工程とを経て保護カバーを製造すると、復元力に優れ、かつ装着性が高く、高い保持性で被保護材を長期間に亘り保護できる保護カバーを製造できることを見いだし、本発明を完成した。

【0009】

すなわち、本発明の方法では、棒状の支持体をカバーするための保護カバーを製造する方法であって、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形する成形工程と、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲工程とを経て保護カバーを製造する。成形工程において、熱可塑性樹脂を押出発泡し、断面が環状である筒状発泡体を成形した後、前記発泡体の壁部を軸方向に切断してもよい。例えば、成形工程において、熱可塑性樹脂としてオレフィン系樹脂を用いて断面が四角形状である筒状の発泡体を成形し、折曲工程において、前記発泡体の切断部に隣接する一方の側壁を他方の側壁側に30〜70°曲げて保護カバーを製造してもよい。切断部の幅は、一方の側壁を他方の側壁側に折曲可能な大きさで形成されていてもよい。

【0010】

前記成形工程において、押出成形される発泡体の発泡倍率は、20〜50倍程度であってもよい。また、押出方向に設けられ、かつ押出された発泡体の内壁と接触する部材を利用して発泡体の中空部の内径を制御し、発泡体内部に圧縮されたエアーを流通して発泡体の周期的な肉厚の変動を抑制してもよい。

【0011】

前記折曲工程において、切断部に隣接する一方の側壁を他方の側壁側に曲げるため、一方の側壁の内壁を冷却してもよい。一方の側壁の内壁は水及びエアーから選択された少なくとも一種で冷却されてもよい。本発明の製造方法では、成形工程及び折曲工程をそれぞれ個別に経て保護カバーを製造してもよく、前記工程を連続的に経て製造してもよい。

【0012】

本発明には、前記製造方法により得られる保護カバー及び前記保護カバーを製造する装置も含まれる。本発明の製造装置は、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形するための成形ユニットと、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲ユニットとを少なくとも備えていてもよい。前記成形ユニットには、押出方向に設けられ、かつ押出された発泡体の内壁に接触して発泡体の中空部の内径を制御するための部材と、発泡体内部に圧縮されたエアーを流通させるためのエアー噴出ユニットとで構成されるコルゲート除去ユニットを備えていてもよい。

【0013】

なお、本明細書において「筒状」とは、断面が円状である中空状(又は中空柱状)に限られず、断面が環状である中空状、例えば、断面が多角形状である中空状も含む意味として用いる。

【発明の効果】

【0014】

本発明の方法では、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形し、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げると、得られる保護カバーに優れた復元力、装着性及び保持力を付与することができる。さらに、発泡体に付与しうる復元力、装着性及び保持力の程度を調整することができ、被保護材に対して容易に装着でき、かつ広汎な形状の被保護材を保護できる。また、前記コルゲート除去ユニットを利用すると、表面の平滑性が高く、優れた外観を有する保護カバーを製造することができる。

【発明を実施するための最良の形態】

【0015】

以下に必要に応じて添付図面を参照しつつ、本発明を詳細に説明する。

【0016】

本発明の方法では、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形する成形工程と、内外壁の収縮差を利用して、切断部に隣接する側壁のうち、一方の側壁を他方の側壁側に曲げる折曲工程とを経ることにより保護カバーを製造する。前記方法は、少なくとも熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形するための成形ユニットと、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲ユニットとを備えた装置を用いて行ってもよい。

【0017】

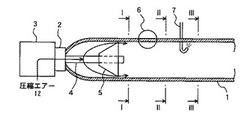

図1は本発明の保護カバーの製造装置の一例を示す概略断面図であり、図2は図1に示す装置の一部切欠概略斜視図である。また、図3は図1のI−I線切断概略斜視図、図4は図1のII−II線切断概略斜視図、図5は図1のIII−III線切断概略斜視図である。なお、図1において、矢印は圧縮エアー12の流れを示す。

【0018】

この例では、成形ユニットは、タンデム押出機と、押出成形された発泡体1の軸方向に沿って、隣接し、かつ周方向に延びる厚肉部と薄肉部とで形成された周期的な肉厚差(コルゲートと称する)の発生を抑制するためのコルゲート除去ユニットと、コルゲート除去ユニット(サイジング部材5)より下流方向に配設された回転刃6とを備えている。前記タンデム押出機のダイのリップ部8は、四角形状に形成され、1つのコーナー部において樹脂流路幅を、前記コーナー部に隣接する樹脂流路幅より大きくしている。

【0019】

コルゲート除去ユニットは、押出方向において、ダイ2より下流方向に設けられ、かつ押出された発泡体1の内壁と接触して発泡体1の中空部の内径を制御するための截頭四角錐状のサイジング部材5と、発泡体1内部(特に、発泡体1とサイジング部材5との間)に85〜120℃程度の圧縮エアー12を流通させるための円筒状のエアー噴出ユニット4とで構成されている。図2に示されるように、サイジング部材5は、上流から下流方向に向かって径を大きくして配設される。さらに、ダイ2とサイジング部材5とは同軸芯に配設されており、両者は前記エアー噴出ユニット4で連結されている。なお、前記エアー噴出ユニット4は、管壁に形成され、かつ金型3からの圧縮エアー12を発泡体1内部に噴出させるための噴出口(図示せず)を有している。前記噴出口からの圧縮エアー12を発泡体1内部に流通させると、発泡体1の内圧を高めることができ、発泡体1はバルーン状態となりコルゲートの発生を抑制できる。また、発泡体1にコルゲートが発生した場合であっても、サイジング部材5との接触部において発泡体1の内壁が平滑化される。なお、継続的に成形工程を行うと、サイジング部材5の温度が上昇し、発泡体1とサイジング部材5との間の摩擦抵抗が大きくなり、発泡体1が滑りにくくなる場合がある。しかし、この場合、圧縮エアー12が有効に作用し、圧縮エアー12を発泡体1とサイジング部材5との間を流通させることで、前記摩擦抵抗を低減させることができる。

【0020】

回転刃6は、押出成形され、コルゲート除去ユニットを経て得られる発泡体の壁部を軸方向に全長にわたってスリット状に切断する。なお、この例では、前記発泡体1において、スリット状の切断部9を、厚みが隣接する部位(側壁)の厚みより大きく形成されたコーナー部1dの壁部に軸方向に全長にわたって形成している。

【0021】

成形ユニットのうち、前記タンデム押出機及びコルゲート除去ユニットを利用し、熱可塑性樹脂と、発泡剤及び必要に応じて他の添加剤[発泡核剤(発泡助剤)及び収縮防止剤]とを溶融混練した熱可塑性樹脂組成物を、押出機で発泡倍率25〜35倍程度に押出発泡成形すると、断面が四角形状の筒状であって、コーナー部1dの厚みが、前記コーナー部1dに隣接する部位(側壁)の厚みより大きく形成された発泡体を得ることができる。前記コーナー部1dに隣接する部位(側壁)の厚みは、7.5〜9mm程度であり、コーナー部1dの厚みと前記コーナー部1dに隣接する部位(側壁)の厚みとの割合は、前者/後者=1.5/1〜3.5/1(特に2/1〜3/1)程度である。さらに、コルゲート除去ユニットにより、図3に示されるように、軸方向に沿って、隣接し、かつ周方向に延びる厚肉部と薄肉部とで形成された周期的な肉厚差(コルゲート)の発生が抑制された発泡体1aを得ることができる。続いて、回転刃6により、図4に示されるような切断部9が形成された発泡体1bを得ることができる。

【0022】

折曲ユニットは、回転刃6より下流方向に配設されたノズル7を備えている。前記ノズル7を、切断部9から発泡体内部に挿入し、切断部に隣接する一方の側壁10の内壁に15〜45℃程度の水を噴射して冷却することにより、内外壁の収縮差を利用して、前記一方の側壁10を他方の側壁11側に30〜70°程度折り曲げる。このような折曲工程(又は、冷却工程)では図5に示されるような前記一方の側壁10が他方の側壁11側に折り曲げられた発泡体1cを得ることができる。なお、発泡体1cを適宜長さ(1〜3m程度)にカットすると、所望の保護カバーを得ることができる。

【0023】

成形ユニットは、通常、ダイを備えた押出機で構成されるが、押出機は、タンデム押出機などの多段押出機に限られず、例えば、単軸押出機(例えば、ベント式押出機など)、二軸押出機(例えば、同方向二軸押出機、異方向二軸押出機など)などを使用することができる。ダイのリップ部の形状も、特に四角形状に制限されず、例えば、円形状(例えば、円状、楕円状など)、多角形状(例えば、三乃至八角形状など)などであってもよく、多角形状である場合、通常、四乃至六角形状である。押出成形により、断面形状がダイのリップ部の形状に対応する環状である筒状発泡体を得ることができる。通常、復元性、被保護材に対する装着性及び保持性の面から、断面が四角形状である筒状の発泡体又は円筒状の発泡体を製造する。発泡体の大きさ及び厚みは、被保護材の種類、形状及び大きさなどに応じて選択できる。例えば、被保護材が看板の支柱などである場合、発泡体の平均内径は、例えば、10〜200mm、好ましくは15〜100mm、さらに好ましくは20〜80mm程度であってもよい。また、発泡体の厚みは、例えば、2〜20mm、好ましくは5〜15mm、さらに好ましくは7〜10mm程度であってもよい。なお、上記の例では、断面が四角形状である筒状の発泡体の1つのコーナー部1dの厚みが、前記コーナー部1dに隣接する部位(側壁)の厚みより大きく形成されていたが、発泡体の幅方向又は周方向の厚みは均一に形成されていてもよく、不均一に形成されていてもよい。

【0024】

前記サイジング部材の形状は、サイジング部材が発泡体の内壁と接触して発泡体の中空部の内径を制御可能であればよい。本発明では、截頭四角錐状に限られず、例えば、円柱状、角柱状などの柱状、円錐状、角錐状などの錐状、截頭円錐状、他の截頭多角錐状(例えば、截頭五角錐状など)などの截頭錐状などであってもよい。サイジング部材の底面の形状と発泡体の断面形状とは同一であってもよく、異なっていてもよいが、通常、同一である。なお、サイジング部材が錐状又は截頭錐状である場合、通常、サイジング部材の径が、押出方向の上流から下流方向に向かって大きくして配設されるが、押出方向の下流から上流方向に向かって大きくして配設されてもよい。

【0025】

前記エアー噴出ユニット4は、断面が円状の中空体(円筒状)に限られず、断面が多角形状(例えば、三角形乃至八角形状など)の中空体であってもよい。エアー噴出ユニット4から噴出される圧縮エアーの温度は、発泡体の形成が阻害されず、かつ前記樹脂が金型内で優れた流動性を有する範囲にあればよく、例えば、70〜250℃、好ましくは75〜200℃、さらに好ましくは80〜150℃程度であってもよい。

【0026】

前記の例では、サイジング部材5とダイ2とがエアー噴出ユニット4を介して同軸芯に配設されていたが、完全に同軸に配設されることなく、軸芯が異なっていてもよい。また、前記サイジング部材5及び前記エアー噴出ユニット4は、耐熱性を有する同一の又は異なる材質で構成されているのが好ましく、例えば、ポリフッ化エチレン系樹脂(例えば、ポリテトラフルオロエチレンなど)、耐熱鋼、耐熱ガラスなどで構成でき、特にポリテトラフルオロエチレンが好適である。

【0027】

また、前記の例では、発泡体の壁部を軸方向に切断するため、回転刃6を備えているが、回転刃6に限らず、他の切断手段(切断部材)を備えていてもよい。切断手段(切断部材)としては、例えば、スリットナイフ、錐などが挙げられる。このような切断手段(切断部材)を、サイジング部材5より下流方向に配設し、押出成形された発泡体に切断部を形成してもよい。前記の例では、サイジング部材5より下流域で切断部を形成しているが、ダイのリップ部8とサイジング部材5との間、又はダイのリップ部8において、切断部を形成してもよい。ダイのリップ部では、例えば、先端が錐状のネジ付きの治具をダイにねじ込み、リップに突出させてもよく、ダイのリップ部を、予め一部が開環した断面形状のリップとしてもよい。ただし、成形性の点で、サイジング部材5より下流域で切断部を形成するのが好ましい。切断部は、発泡体の壁部に、軸方向に全長にわたってスリット状に形成されるに止まらず、例えば、軸方向にジグザグ状にスリット状切断部を形成してもよい。また、切断部を形成する位置について、前記の例では、断面が四角形状である筒状発泡体において、切断部は、隣接する部位の厚みより大きい厚みで形成されたコーナー部1dの壁部に軸方向に全長にわたって形成されていたが、発泡体の形状に応じて適所に形成してもよい。発泡体の断面が円状である場合はなおのこと、発泡体の断面が多角形状である場合、切断部を発泡体のコーナー部に形成してもよく、発泡体の側壁部に形成してもよい。復元性及び折曲性の点から、通常、切断部を発泡体のコーナー部の壁部に軸方向に全長にわたってスリット状に形成する。なお、切断部のスリット幅は、所望の発泡体の形状、大きさ(例えば、厚みなど)などに応じて選択できる。後述の通り、切断部は発泡体の前記切断部に隣接する一方の側壁を他方の側壁側に折り曲げるのに有用である。そのため、切断部のスリット幅は、発泡体の前記切断部に隣接する一方の側壁を他方の側壁側に折曲可能である限り、切断部に隣接する両側壁が若干接触する程度の幅であってもよいが、両側壁が接触することなく、前記一方の側壁を他方の側壁側に折曲可能な範囲の幅に形成するのが好ましい。例えば、前記幅が小さすぎると、前記一方の側壁を折り曲げる際に一方の側壁が他方の側壁の頂部に重なり合い、折曲できない場合がある。

【0028】

押出発泡成形された発泡体を構成する熱可塑性樹脂としては、例えば、オレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、メチルペンテン樹脂など)、ポリスチレン系樹脂[例えば、ポリスチレン(GPPS)、耐衝撃性ポリスチレン(HIPS)、スチレン−アクリロニトリル共重合体(AS樹脂)、スチレン−アクリロニトリル−ブタジエン共重合体(ABS樹脂)など]、塩化ビニル系樹脂(例えば、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体など)、酢酸ビニル系樹脂[例えば、ポリ酢酸ビニル、酢酸ビニル−エチレン共重合体(EVA樹脂)など]、ポリビニルアルコール系樹脂[例えば、ポリビニルアルコール(PVA)、ビニルアルコール−エチレン共重合体(EVOH樹脂)など]、アクリル系樹脂[例えば、メタクリル酸メチル樹脂(PMMA)、メタクリル酸メチル−ブタジエン−スチレン共重合体(MBS樹脂)など]、ポリアセタール系樹脂、ポリエステル系樹脂[例えば、ポリアルキレンアリレート(ポリエチレンテレフタレート,PET、ポリブチレンテレフタレート,PBT、ポリエチレン−2,6−ナフタレート,PENなど)など]、ポリカーボネート樹脂、ポリアミド系樹脂(例えば、ポリアミド6、ポリアミド6−6など)などが挙げられる。また、前記熱可塑性樹脂は、例えば、熱可塑型ポリイミド系樹脂、(変性)ポリフェニレンエーテル系樹脂(PPE)、ポリフェニレンスルフィド系樹脂(PPS)、ポリエーテルエーテルケトン(PEEK)などであってもよく、さらに、前記熱可塑性樹脂の構成成分を含む熱可塑性エラストマーも含まれる。これらの樹脂は単独又は二種以上組み合わせてもよい。

【0029】

これらの樹脂のうち、発泡体に優れた柔軟性(可撓性)、反撥弾性(復元性)、耐衝撃性などを付与するため、通常、軟質樹脂、例えば、オレフィン系樹脂(特に、ポリエチレン系樹脂、ポリプロピレン系樹脂など)を使用する。

【0030】

オレフィン系樹脂には、オレフィン系単量体の単独又は共重合体、オレフィン系単量体と他の共重合性単量体との共重合体が含まれる。オレフィン系単量体は、鎖状オレフィン単量体であってもよく、環状オレフィン単量体であってもよいが、通常、鎖状オレフィン単量体(例えば、エチレン、プロピレン、1−ブテン、イソブテン、1−ペンテン、4−メチル−1−ペンテンなどのα−C2−20鎖状オレフィン、特に、α−C2−4鎖状オレフィン)を用いる。これらのオレフィン系単量体は、単独で又は二種以上組み合わせて使用できる。

【0031】

より具体的に、オレフィン系単量体の単独又は共重合体としては、例えば、ポリエチレン(高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレン)、ポリプロピレンなどのα−C2−20鎖状オレフィン(特に、α−C2−4鎖状オレフィン)単独重合体、エチレン−プロピレン共重合体などのα−C2−20鎖状オレフィン(特に、α−C2−4鎖状オレフィン)共重合体が例示できる。また、オレフィン系単量体と他の共重合性単量体との共重合体としては、例えば、α−C2−20鎖状オレフィンと他の共重合性単量体との共重合体[例えば、エチレン−酢酸ビニル共重合体(EVA樹脂)、エチレン−(メタ)アクリル酸エステル共重合体、エチレン−(メタ)アクリル酸共重合体及びその金属塩などのエチレンと他の共重合性単量体との共重合体などのα−C2−4鎖状オレフィンと他の共重合性単量体との共重合体など]などが例示できる。これらのオレフィン系樹脂のうち、ポリエチレン(高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレン)、ポリプロピレン、エチレン−プロピレン共重合体などのα−C2−4鎖状オレフィン単独又は共重合体、エチレン−酢酸ビニル共重合体(EVA樹脂)などが好ましく、特に、ポリエチレン(高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレン)、ポリプロピレンなどのα−C2−4鎖状オレフィン単独又は共重合体が好ましい。これらのオレフィン系樹脂は、単独で又は二種以上組み合わせて使用してもよい。

【0032】

発泡剤は、揮発性発泡剤(物理発泡剤)と分解性発泡剤(化学発泡剤)とに大別される。揮発性発泡剤としては、例えば、窒素、二酸化炭素、酸素、空気、水などの無機系発泡剤や、プロパン、ブタン(n−ブタン、イソブタン)、ペンタン(n−ペンタン、イソペンタンなど)、ヘキサン(n−ヘキサンなど)などの低級脂肪族炭化水素、シクロペンタン、シクロヘキサンなどの脂環族炭化水素、トルエン、ベンゼンなどの芳香族炭化水素、塩化メチル、塩化エチルなどの塩化炭化水素、フロンなどのフッ化炭化水素、メタノール、2−プロパノールなどのアルコール類、ジメチルエーテル、メチルエチルエーテル、石油エーテルなどのエーテル類、ホルムアルデヒドなどのアルデヒド類、アセトン、メチルエチルケトンなどのケトン類などの有機系発泡剤が挙げられる。また、分解性発泡剤としては、例えば、重炭酸ナトリウム、炭酸アンモニウムなどの無機炭酸塩、クエン酸などの有機酸、2,2′−アゾビスイソブチロニトリル、アゾジカルボンアミドなどのアゾ化合物、ベンゼンスルホニルヒドラジド、p−トルエンスルホニルヒドラジドなどのスルホニルヒドラジド化合物、N,N′−ジニトロソペンタメチレンテトラミン(DNPT)などのニトロソ化合物、テレフタルアジドなどのアジド化合物などが挙げられる。これらの発泡剤は、単独で又は二種以上組み合わせて使用してもよい。

【0033】

発泡剤の割合は、発泡剤の種類、所望の発泡倍率などに応じて選択でき、前記熱可塑性樹脂100重量部に対して、例えば、0.01〜30重量部、好ましくは0.1〜25重量部、さらに好ましくは1〜20重量部、特に5〜15重量部程度であってもよい。

【0034】

さらに、発泡体を形成するために他の添加剤を必要量含有させてもよい。前記発泡核剤(発泡助剤)としては、例えば、タルク、シリカ、ゼオライトなどのケイ素化合物、炭酸金属塩又は炭酸水素金属塩(炭酸カルシウム、炭酸マグネシウム、炭酸水素ナトリウムなど)などの無機酸金属塩、クエン酸などの有機酸(脂肪酸)及びその金属塩(クエン酸ナトリウム、ステアリン酸カルシウム、ステアリン酸アルミニウム、ステアリン酸亜鉛など)などの有機酸塩、酸化亜鉛、酸化アルミニウムなどの金属酸化物、水酸化アルミニウムなどの金属水酸化物などが挙げられる。これらの発泡核剤(発泡助剤)は単独で又は二種以上組み合わせて使用してもよい。発泡核剤(発泡助剤)の割合は、例えば、熱可塑性樹脂100重量部に対して0.01〜10重量部、好ましくは0.05〜5重量部、さらに好ましくは0.1〜3重量部、特に0.2〜2重量部(例えば、0.1〜1重量部)程度であってもよい。また、発泡核剤の割合は、例えば、前記発泡剤100重量部に対して0.1〜500重量部、好ましくは1〜100重量部、さらに好ましくは5〜50重量部(例えば、10〜30重量部)程度であってもよい。

【0035】

また、前記収縮防止剤としては、例えば、脂肪酸と多価アルコールとのエステル、脂肪酸アミドなどが挙げられる。より具体的に、脂肪酸(例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸など)と多価アルコール(例えば、グリセリン、キシリトール、ソルビトール、マンニトールなど)とのエステルとしては、例えば、パルミチン酸モノ乃至トリグリセリド、ステアリン酸モノ乃至トリグリセリドなどが挙げられる。脂肪酸アミドとしては、例えば、パルミチン酸アミド、ステアリン酸アミドなどが挙げられる。これらの収縮防止剤は単独で又は二種以上組み合わせて使用してもよい。収縮防止剤の割合は、例えば、熱可塑性樹脂100重量部に対して0.01〜30重量部、好ましくは0.05〜20重量部、さらに好ましくは0.1〜15重量部、特に0.5〜10重量部(例えば、1〜5重量部)程度であってもよい。また、収縮防止剤の割合は、例えば、前記発泡剤100重量部に対して0.01〜5重量部、好ましくは0.02〜3重量部、さらに好ましくは0.05〜2重量部(例えば、0.1〜1重量部)程度であってもよい。

【0036】

他の添加剤は、発泡核剤(発泡助剤)、収縮防止剤に限られず、例えば、気泡調整剤、安定剤(熱安定化剤、紫外線吸収剤など)、ブロッキング防止剤、防曇剤、酸化防止剤、帯電防止剤、着色剤(染料、顔料など)、カップリング剤、硬化剤、難燃剤、滑剤、離型剤、芳香剤、可塑剤、バイオサイド(殺菌剤、静菌剤、抗かび剤、防腐剤、防虫剤など)、粘度調節剤、分散剤、充填剤(炭酸カルシウム、炭素繊維など)などであってもよい。これらの添加剤は単独で又は二種以上組み合わせて使用してもよい。

【0037】

前記発泡剤及び他の添加剤(例えば、発泡核剤、収縮防止剤など)は、必要に応じて成形工程において適宜添加又は注入してもよい。例えば、前記発泡剤及び他の添加剤は、それぞれ前記熱可塑性樹脂と予め混合して押出発泡成形してもよく、押出機で溶融混練した熱可塑性樹脂に注入してもよい。

【0038】

熱可塑性樹脂に発泡剤及び必要に応じて他の添加剤を混合した樹脂組成物をダイから押出発泡成形すると発泡体が得られる。発泡体の発泡倍率は、2〜80倍(例えば、10〜70倍、好ましくは15〜60倍、さらに好ましくは20〜50倍(特に、25〜45倍))程度であってもよい。なお、押出発泡成形で得られる発泡体には、軸方向に沿って、隣接し、かつ周方向に延びる厚肉部と薄肉部とで肉厚差(厚薄差、コルゲート)が生じ、縞模様が現れる場合がある。特に、発泡体の発泡倍率が高くなるほど、コルゲートは発生しやすい傾向にある。コルゲートが発生すると、発泡体表面の平滑性が低減されるとともに、外観が悪くなる。本発明の装置では、成形ユニットにコルゲート除去ユニットを備えていてもよく、例えば、高発泡倍率(例えば、25〜45倍程度)で押出成形された断面が四角形状の筒状発泡体(断面の大きさ30mm×30mm(内寸)、対角方向の内径40mm)であっても、周方向に延びる厚肉部と薄肉部とで形成される周期的な肉厚差(厚薄差)を低減させることができる。例えば、厚肉部及び薄肉部の厚みをノギスで測定して得られる周期的な肉厚差(厚薄差)は、2mm以下(例えば、0.1〜1.5mm)、好ましくは1mm以下(例えば、0.1〜0.8mm)、さらに好ましくは0.5mm以下(例えば、0.2〜0.4mm程度)であり、表面の平滑性が高く、優れた外観を有する発泡体を製造することができる。

【0039】

折曲ユニットは、前記の例では、ノズル7を備えていたが、湾曲させる部位を局所的に冷却可能であればよく、切断部の下流方向に配設され、かつ前記スリット状切断部を利用して発泡体の中空部内に延びる冷却手段(例えば、ホースなど)であってもよい。

【0040】

前記の例では、前記切断部に隣接する一方の側壁10の内壁を水で冷却したが、冷却するための流体は、水に限られず、他の冷却流体(例えば、冷却エアーなど)などであってもよい。また、異なる冷却流体を組み合わせて用いてもよい。通常、急冷可能な水を用いる。なお、冷却流体の温度は、例えば、0〜60℃、好ましくは5〜55℃、さらに好ましくは10〜50℃程度であってもよい。

【0041】

冷却流体を用いて冷却する場合、前記流体の温度及び噴射量を調整することによって容易に前記一方の側壁10の折曲の程度を調整することができる。例えば、断面が四角形状の筒状の発泡体である場合では、復元性、装着力及び保持性の点から、前記一方の側壁10の折曲の度合いを他方の側壁11側に対して20〜80°、好ましくは30〜70°、さらに好ましくは35〜65°、特に40〜60°(例えば、45〜55°)程度に調整してもよい。

【0042】

折曲ユニットは、前記切断部に隣接する一方の側壁10を他方の側壁11側に折り曲げるため、折り曲げる側壁を冷却可能なユニットに止まらず、例えば、前記一方の側壁10を機械的に折曲可能なユニットであってもよい。

【0043】

なお、前記冷却手段は、前記サイジング部材の下流側に形成され、かつ押出成形された発泡体において、冷却される側壁の外壁に接触可能な傾斜形成部材を用いて、前記側壁を上流から下流方向に向かって連続的に発泡体内部に傾斜させて湾曲させる傾斜形成手段と組み合わせて行ってもよい。

【0044】

前記成形工程と折曲工程とを含む一連の工程は、個別に行ってもよく、連続的に行ってもよいが、工業生産性の面から前記2つの工程を連続的に行うのが有利である。前記成形工程及び折曲工程を経て得られる発泡体を適宜長さ(例えば、0.01〜10m、好ましくは0.05〜8m、さらに好ましくは0.1〜6m、特に0.5〜5m(例えば、1〜3m)程度)にカットすると、本発明の保護カバーを製造することができる。

【0045】

本発明の製造方法では、発泡体に設けた切断部に隣接する一方の側壁の内壁を冷却し、前記一方の側壁を他方の側壁側に折り曲げることで、発泡体に復元力、装着力、保持性を付与するとともに、前記一方の側壁の折曲の度合い、換言すれば、発泡体が有する復元性、装着力、保持性の程度などを調整可能にし、広汎な形状の被保護材に対して装着可能な保護カバーを製造することができる。

【0046】

なお、前記折曲工程において、前記一方の側壁の内壁を冷却すると、発泡体が押出発泡成形された際の発泡倍率を保持したまま冷却固定されるためか、冷却された前記一方の側壁の厚みが、前記一方の側壁に隣接する側壁の厚みより大きくなる場合がある。例えば、本発明には、冷却された前記一方の側壁の厚みが8.5mmであり、前記一方の側壁に隣接する側壁の厚みが7.8mmである発泡体も含まれ、この場合、冷却された前記一方の側壁の厚みは、前記一方の側壁に隣接する側壁より約9%厚みが大きくなる。このような作用により、発泡体により高い復元力、装着力及び保持性を付与することができる。

【産業上の利用可能性】

【0047】

本発明の保護カバーは、柱、看板の支柱、手すり、水道管などの棒状支持体などを保護するのに有用である。なお、柔軟性に優れ、かつ高い復元性、装着力及び保持性を有するため、被保護材が円柱状、角柱状であっても長期にわたって保護することができ、さらに被保護材が他の形状(例えば、断面が半円状、H型状の柱体状など)であっても、高い保持性で保護することができる。

【実施例】

【0048】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0049】

(実施例1)

図1及び図2の装置を用いて保護カバーを製造した。熱可塑性樹脂組成物として、低密度ポリエチレン(LDPE)((株)東ソー製、ペトロセン173R)100重量部、収縮防止剤(ベーリンガーインゲルハイムケミカルズ(株)製、ハイドロセロール325)3重量部、核剤(永和化成(株)製、EE275)0.8重量部、発泡ガス(イソブタン/n−ブタン(重量比)=20/80)13重量部を用い、1段目が65mm、2段目が90mmのタンデム押出機(口金OUT12mm×12mm、IN8mm×8mm)で溶融混練し、ダイ2から押出発泡成形し、断面が四角形状の筒状であって、かつコーナー部1dの厚みを、軸方向の全長にわたって前記コーナー部1dに隣接する部位(側壁)の厚みより大きく形成された発泡体(発泡倍率28.8倍、断面49mm×50mm(外寸)、コーナー部1dに隣接する部位(側壁)の厚み7.8mm)を得た。なお、発泡体内部に90℃の圧縮エアー12を流通させるとともに、ポリテトラフルオロエチレンで構成されたサイジング部材5を用いてコルゲートの発生を抑制した。回転刃6を用いて、前記コーナー部1dの壁部を軸方向に全長にわたってスリット状に切断し、切断部に隣接する一方の側壁の内壁に水(20℃)を噴霧(内部冷却操作)し、前記一方の側壁を他方の側壁側に50°折り曲げた。得られた発泡体を1.7mにカットして、保護カバーを得た。保護カバーを、垂直に立てた4種の試験用被保護材(15mm角被保護材、25mm角被保護材、35mm角被保護材、25mmφ被保護材)に装着し、保護カバーが外れなかった場合は○、ずれ落ちた場合は×で評価した。

【0050】

(比較例1)

実施例1と同様に押出成形された発泡体(発泡倍率27.9倍、断面50mm×50mm(外寸)、コーナー部1dに隣接する部位(側壁)の厚み8.2mm)において、内部冷却操作を行わない以外は実施例1と同様に保護カバーを得た。得られた保護カバーを実施例1と同様に評価した。

【0051】

実施例及び比較例の結果を表1に示す。

【0052】

【表1】

【0053】

表1から明らかなように、比較例に比べ、実施例で得られた保護カバーは、広汎な形状の被保護材を保護することができる。

【図面の簡単な説明】

【0054】

【図1】図1は本発明の保護カバーの製造装置の一例を示す概略断面図である。

【図2】図2は図1に示す装置の一部切欠概略斜視図である。

【図3】図3は図1のI−I線切断概略斜視図である。

【図4】図4は図1のII−II線切断概略斜視図である。

【図5】図5は図1のIII−III線切断概略斜視図である。

【符号の説明】

【0055】

1,1a,1b,1c…発泡体

1d…厚みが隣接する部位(側壁)の厚みより大きく形成されたコーナー部

2…ダイ

3…金型

4…エアー噴出ユニット

5…サイジング部材

6…回転刃

7…ノズル

8…ダイのリップ

9…切断部

10…切断部に隣接する一方の側壁

11…切断部に隣接する他方の側壁

12…圧縮エアー

【技術分野】

【0001】

本発明は、柱、看板の支柱、手すり、水道管などの棒状支持体などを保護するのに好適な保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置に関する。

【背景技術】

【0002】

角部を有する支持体(棒状支持体)において、その角部は、損傷を受けやすく、特に、支持体を運搬する際や設置する際などに損傷を受ける場合が多い。また、角部が晒されていると、人や周囲の物体にも危害を加える場合がある。このような危険性を未然に防ぐために支持体、特にその角部などを保護するための保護材が汎用されている。

【0003】

実公昭51−37655号公報(特許文献1)には、弾性復元力を有する合成樹脂筒状発泡体の長手方向に沿って切欠部が設けられ、該切欠部における前記筒状体の一方の端縁は他方の端縁よりも内方に巻き込まれてなる物品角部の衝撃緩和材が開示されている。この緩和材の製造方法として、合成樹脂を、切欠部を有する押出口金から押出して製造する方法が記載されている。このような製造方法で得られる衝撃緩和材は、物品を保持する十分な保持力を有しているとは言い難く、長期にわたって物品を保護する保護材として実用的ではない。

【0004】

特許第3182403号公報(特許文献2)には、長手方向に連続する割れ目を有し、前記割れ目を形成する両側縁が互いに重なり合う筒状ポリエチレン系樹脂発泡体または筒状ポリプロピレン系樹脂発泡体で構成される建築物用保護材が開示されている。この保護材の製造方法として、上記樹脂を、頂部が開いた栗形状のリップから押出し、発泡体の復元力を高めるために、押出成形された発泡体の中央部付近の外側表面を冷却して製造する方法が記載されている。この冷却操作では、発泡体の内側表面が外側表面より高温となり、発泡剤がより抜けやすい状態になるに伴い、発泡体の内側が収縮することを利用している。しかし、このような製造方法では、ダイのリップ部及び押出成形される発泡体の形状が、断面が三角形状であり、この建築物用保護材が保護可能な被保護材が制限されるとともに、発泡体の復元力を大きくするにも制限があり、被保護材に対する装着性を向上させるのが困難である。

【特許文献1】実公昭51−37655号公報(第2頁右欄第2〜6行)

【特許文献2】特許第3182403号公報(段落番号[0013])

【発明の開示】

【発明が解決しようとする課題】

【0005】

従って、本発明の目的は、復元力に優れた発泡体であって、装着性が高く、高い保持性で被保護材を長期間に亘り保護できる保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置を提供することにある。

【0006】

本発明の他の目的は、発泡体が有する復元力、装着性及び保持力を調整可能であって、広汎な被保護材を保護できる保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置を提供することにある。

【0007】

本発明のさらに他の目的は、表面の平滑性が高く、優れた外観を有する保護カバーの製造方法及びその保護カバー、並びにその保護カバーの製造装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明者は、前記課題を達成するため鋭意検討した結果、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形する成形工程と、内外壁の収縮差を利用して、切断部に隣接する側壁のうち、一方の側壁を他方の側壁側に曲げる折曲工程とを経て保護カバーを製造すると、復元力に優れ、かつ装着性が高く、高い保持性で被保護材を長期間に亘り保護できる保護カバーを製造できることを見いだし、本発明を完成した。

【0009】

すなわち、本発明の方法では、棒状の支持体をカバーするための保護カバーを製造する方法であって、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形する成形工程と、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲工程とを経て保護カバーを製造する。成形工程において、熱可塑性樹脂を押出発泡し、断面が環状である筒状発泡体を成形した後、前記発泡体の壁部を軸方向に切断してもよい。例えば、成形工程において、熱可塑性樹脂としてオレフィン系樹脂を用いて断面が四角形状である筒状の発泡体を成形し、折曲工程において、前記発泡体の切断部に隣接する一方の側壁を他方の側壁側に30〜70°曲げて保護カバーを製造してもよい。切断部の幅は、一方の側壁を他方の側壁側に折曲可能な大きさで形成されていてもよい。

【0010】

前記成形工程において、押出成形される発泡体の発泡倍率は、20〜50倍程度であってもよい。また、押出方向に設けられ、かつ押出された発泡体の内壁と接触する部材を利用して発泡体の中空部の内径を制御し、発泡体内部に圧縮されたエアーを流通して発泡体の周期的な肉厚の変動を抑制してもよい。

【0011】

前記折曲工程において、切断部に隣接する一方の側壁を他方の側壁側に曲げるため、一方の側壁の内壁を冷却してもよい。一方の側壁の内壁は水及びエアーから選択された少なくとも一種で冷却されてもよい。本発明の製造方法では、成形工程及び折曲工程をそれぞれ個別に経て保護カバーを製造してもよく、前記工程を連続的に経て製造してもよい。

【0012】

本発明には、前記製造方法により得られる保護カバー及び前記保護カバーを製造する装置も含まれる。本発明の製造装置は、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形するための成形ユニットと、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲ユニットとを少なくとも備えていてもよい。前記成形ユニットには、押出方向に設けられ、かつ押出された発泡体の内壁に接触して発泡体の中空部の内径を制御するための部材と、発泡体内部に圧縮されたエアーを流通させるためのエアー噴出ユニットとで構成されるコルゲート除去ユニットを備えていてもよい。

【0013】

なお、本明細書において「筒状」とは、断面が円状である中空状(又は中空柱状)に限られず、断面が環状である中空状、例えば、断面が多角形状である中空状も含む意味として用いる。

【発明の効果】

【0014】

本発明の方法では、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形し、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げると、得られる保護カバーに優れた復元力、装着性及び保持力を付与することができる。さらに、発泡体に付与しうる復元力、装着性及び保持力の程度を調整することができ、被保護材に対して容易に装着でき、かつ広汎な形状の被保護材を保護できる。また、前記コルゲート除去ユニットを利用すると、表面の平滑性が高く、優れた外観を有する保護カバーを製造することができる。

【発明を実施するための最良の形態】

【0015】

以下に必要に応じて添付図面を参照しつつ、本発明を詳細に説明する。

【0016】

本発明の方法では、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形する成形工程と、内外壁の収縮差を利用して、切断部に隣接する側壁のうち、一方の側壁を他方の側壁側に曲げる折曲工程とを経ることにより保護カバーを製造する。前記方法は、少なくとも熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形するための成形ユニットと、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲ユニットとを備えた装置を用いて行ってもよい。

【0017】

図1は本発明の保護カバーの製造装置の一例を示す概略断面図であり、図2は図1に示す装置の一部切欠概略斜視図である。また、図3は図1のI−I線切断概略斜視図、図4は図1のII−II線切断概略斜視図、図5は図1のIII−III線切断概略斜視図である。なお、図1において、矢印は圧縮エアー12の流れを示す。

【0018】

この例では、成形ユニットは、タンデム押出機と、押出成形された発泡体1の軸方向に沿って、隣接し、かつ周方向に延びる厚肉部と薄肉部とで形成された周期的な肉厚差(コルゲートと称する)の発生を抑制するためのコルゲート除去ユニットと、コルゲート除去ユニット(サイジング部材5)より下流方向に配設された回転刃6とを備えている。前記タンデム押出機のダイのリップ部8は、四角形状に形成され、1つのコーナー部において樹脂流路幅を、前記コーナー部に隣接する樹脂流路幅より大きくしている。

【0019】

コルゲート除去ユニットは、押出方向において、ダイ2より下流方向に設けられ、かつ押出された発泡体1の内壁と接触して発泡体1の中空部の内径を制御するための截頭四角錐状のサイジング部材5と、発泡体1内部(特に、発泡体1とサイジング部材5との間)に85〜120℃程度の圧縮エアー12を流通させるための円筒状のエアー噴出ユニット4とで構成されている。図2に示されるように、サイジング部材5は、上流から下流方向に向かって径を大きくして配設される。さらに、ダイ2とサイジング部材5とは同軸芯に配設されており、両者は前記エアー噴出ユニット4で連結されている。なお、前記エアー噴出ユニット4は、管壁に形成され、かつ金型3からの圧縮エアー12を発泡体1内部に噴出させるための噴出口(図示せず)を有している。前記噴出口からの圧縮エアー12を発泡体1内部に流通させると、発泡体1の内圧を高めることができ、発泡体1はバルーン状態となりコルゲートの発生を抑制できる。また、発泡体1にコルゲートが発生した場合であっても、サイジング部材5との接触部において発泡体1の内壁が平滑化される。なお、継続的に成形工程を行うと、サイジング部材5の温度が上昇し、発泡体1とサイジング部材5との間の摩擦抵抗が大きくなり、発泡体1が滑りにくくなる場合がある。しかし、この場合、圧縮エアー12が有効に作用し、圧縮エアー12を発泡体1とサイジング部材5との間を流通させることで、前記摩擦抵抗を低減させることができる。

【0020】

回転刃6は、押出成形され、コルゲート除去ユニットを経て得られる発泡体の壁部を軸方向に全長にわたってスリット状に切断する。なお、この例では、前記発泡体1において、スリット状の切断部9を、厚みが隣接する部位(側壁)の厚みより大きく形成されたコーナー部1dの壁部に軸方向に全長にわたって形成している。

【0021】

成形ユニットのうち、前記タンデム押出機及びコルゲート除去ユニットを利用し、熱可塑性樹脂と、発泡剤及び必要に応じて他の添加剤[発泡核剤(発泡助剤)及び収縮防止剤]とを溶融混練した熱可塑性樹脂組成物を、押出機で発泡倍率25〜35倍程度に押出発泡成形すると、断面が四角形状の筒状であって、コーナー部1dの厚みが、前記コーナー部1dに隣接する部位(側壁)の厚みより大きく形成された発泡体を得ることができる。前記コーナー部1dに隣接する部位(側壁)の厚みは、7.5〜9mm程度であり、コーナー部1dの厚みと前記コーナー部1dに隣接する部位(側壁)の厚みとの割合は、前者/後者=1.5/1〜3.5/1(特に2/1〜3/1)程度である。さらに、コルゲート除去ユニットにより、図3に示されるように、軸方向に沿って、隣接し、かつ周方向に延びる厚肉部と薄肉部とで形成された周期的な肉厚差(コルゲート)の発生が抑制された発泡体1aを得ることができる。続いて、回転刃6により、図4に示されるような切断部9が形成された発泡体1bを得ることができる。

【0022】

折曲ユニットは、回転刃6より下流方向に配設されたノズル7を備えている。前記ノズル7を、切断部9から発泡体内部に挿入し、切断部に隣接する一方の側壁10の内壁に15〜45℃程度の水を噴射して冷却することにより、内外壁の収縮差を利用して、前記一方の側壁10を他方の側壁11側に30〜70°程度折り曲げる。このような折曲工程(又は、冷却工程)では図5に示されるような前記一方の側壁10が他方の側壁11側に折り曲げられた発泡体1cを得ることができる。なお、発泡体1cを適宜長さ(1〜3m程度)にカットすると、所望の保護カバーを得ることができる。

【0023】

成形ユニットは、通常、ダイを備えた押出機で構成されるが、押出機は、タンデム押出機などの多段押出機に限られず、例えば、単軸押出機(例えば、ベント式押出機など)、二軸押出機(例えば、同方向二軸押出機、異方向二軸押出機など)などを使用することができる。ダイのリップ部の形状も、特に四角形状に制限されず、例えば、円形状(例えば、円状、楕円状など)、多角形状(例えば、三乃至八角形状など)などであってもよく、多角形状である場合、通常、四乃至六角形状である。押出成形により、断面形状がダイのリップ部の形状に対応する環状である筒状発泡体を得ることができる。通常、復元性、被保護材に対する装着性及び保持性の面から、断面が四角形状である筒状の発泡体又は円筒状の発泡体を製造する。発泡体の大きさ及び厚みは、被保護材の種類、形状及び大きさなどに応じて選択できる。例えば、被保護材が看板の支柱などである場合、発泡体の平均内径は、例えば、10〜200mm、好ましくは15〜100mm、さらに好ましくは20〜80mm程度であってもよい。また、発泡体の厚みは、例えば、2〜20mm、好ましくは5〜15mm、さらに好ましくは7〜10mm程度であってもよい。なお、上記の例では、断面が四角形状である筒状の発泡体の1つのコーナー部1dの厚みが、前記コーナー部1dに隣接する部位(側壁)の厚みより大きく形成されていたが、発泡体の幅方向又は周方向の厚みは均一に形成されていてもよく、不均一に形成されていてもよい。

【0024】

前記サイジング部材の形状は、サイジング部材が発泡体の内壁と接触して発泡体の中空部の内径を制御可能であればよい。本発明では、截頭四角錐状に限られず、例えば、円柱状、角柱状などの柱状、円錐状、角錐状などの錐状、截頭円錐状、他の截頭多角錐状(例えば、截頭五角錐状など)などの截頭錐状などであってもよい。サイジング部材の底面の形状と発泡体の断面形状とは同一であってもよく、異なっていてもよいが、通常、同一である。なお、サイジング部材が錐状又は截頭錐状である場合、通常、サイジング部材の径が、押出方向の上流から下流方向に向かって大きくして配設されるが、押出方向の下流から上流方向に向かって大きくして配設されてもよい。

【0025】

前記エアー噴出ユニット4は、断面が円状の中空体(円筒状)に限られず、断面が多角形状(例えば、三角形乃至八角形状など)の中空体であってもよい。エアー噴出ユニット4から噴出される圧縮エアーの温度は、発泡体の形成が阻害されず、かつ前記樹脂が金型内で優れた流動性を有する範囲にあればよく、例えば、70〜250℃、好ましくは75〜200℃、さらに好ましくは80〜150℃程度であってもよい。

【0026】

前記の例では、サイジング部材5とダイ2とがエアー噴出ユニット4を介して同軸芯に配設されていたが、完全に同軸に配設されることなく、軸芯が異なっていてもよい。また、前記サイジング部材5及び前記エアー噴出ユニット4は、耐熱性を有する同一の又は異なる材質で構成されているのが好ましく、例えば、ポリフッ化エチレン系樹脂(例えば、ポリテトラフルオロエチレンなど)、耐熱鋼、耐熱ガラスなどで構成でき、特にポリテトラフルオロエチレンが好適である。

【0027】

また、前記の例では、発泡体の壁部を軸方向に切断するため、回転刃6を備えているが、回転刃6に限らず、他の切断手段(切断部材)を備えていてもよい。切断手段(切断部材)としては、例えば、スリットナイフ、錐などが挙げられる。このような切断手段(切断部材)を、サイジング部材5より下流方向に配設し、押出成形された発泡体に切断部を形成してもよい。前記の例では、サイジング部材5より下流域で切断部を形成しているが、ダイのリップ部8とサイジング部材5との間、又はダイのリップ部8において、切断部を形成してもよい。ダイのリップ部では、例えば、先端が錐状のネジ付きの治具をダイにねじ込み、リップに突出させてもよく、ダイのリップ部を、予め一部が開環した断面形状のリップとしてもよい。ただし、成形性の点で、サイジング部材5より下流域で切断部を形成するのが好ましい。切断部は、発泡体の壁部に、軸方向に全長にわたってスリット状に形成されるに止まらず、例えば、軸方向にジグザグ状にスリット状切断部を形成してもよい。また、切断部を形成する位置について、前記の例では、断面が四角形状である筒状発泡体において、切断部は、隣接する部位の厚みより大きい厚みで形成されたコーナー部1dの壁部に軸方向に全長にわたって形成されていたが、発泡体の形状に応じて適所に形成してもよい。発泡体の断面が円状である場合はなおのこと、発泡体の断面が多角形状である場合、切断部を発泡体のコーナー部に形成してもよく、発泡体の側壁部に形成してもよい。復元性及び折曲性の点から、通常、切断部を発泡体のコーナー部の壁部に軸方向に全長にわたってスリット状に形成する。なお、切断部のスリット幅は、所望の発泡体の形状、大きさ(例えば、厚みなど)などに応じて選択できる。後述の通り、切断部は発泡体の前記切断部に隣接する一方の側壁を他方の側壁側に折り曲げるのに有用である。そのため、切断部のスリット幅は、発泡体の前記切断部に隣接する一方の側壁を他方の側壁側に折曲可能である限り、切断部に隣接する両側壁が若干接触する程度の幅であってもよいが、両側壁が接触することなく、前記一方の側壁を他方の側壁側に折曲可能な範囲の幅に形成するのが好ましい。例えば、前記幅が小さすぎると、前記一方の側壁を折り曲げる際に一方の側壁が他方の側壁の頂部に重なり合い、折曲できない場合がある。

【0028】

押出発泡成形された発泡体を構成する熱可塑性樹脂としては、例えば、オレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、メチルペンテン樹脂など)、ポリスチレン系樹脂[例えば、ポリスチレン(GPPS)、耐衝撃性ポリスチレン(HIPS)、スチレン−アクリロニトリル共重合体(AS樹脂)、スチレン−アクリロニトリル−ブタジエン共重合体(ABS樹脂)など]、塩化ビニル系樹脂(例えば、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体など)、酢酸ビニル系樹脂[例えば、ポリ酢酸ビニル、酢酸ビニル−エチレン共重合体(EVA樹脂)など]、ポリビニルアルコール系樹脂[例えば、ポリビニルアルコール(PVA)、ビニルアルコール−エチレン共重合体(EVOH樹脂)など]、アクリル系樹脂[例えば、メタクリル酸メチル樹脂(PMMA)、メタクリル酸メチル−ブタジエン−スチレン共重合体(MBS樹脂)など]、ポリアセタール系樹脂、ポリエステル系樹脂[例えば、ポリアルキレンアリレート(ポリエチレンテレフタレート,PET、ポリブチレンテレフタレート,PBT、ポリエチレン−2,6−ナフタレート,PENなど)など]、ポリカーボネート樹脂、ポリアミド系樹脂(例えば、ポリアミド6、ポリアミド6−6など)などが挙げられる。また、前記熱可塑性樹脂は、例えば、熱可塑型ポリイミド系樹脂、(変性)ポリフェニレンエーテル系樹脂(PPE)、ポリフェニレンスルフィド系樹脂(PPS)、ポリエーテルエーテルケトン(PEEK)などであってもよく、さらに、前記熱可塑性樹脂の構成成分を含む熱可塑性エラストマーも含まれる。これらの樹脂は単独又は二種以上組み合わせてもよい。

【0029】

これらの樹脂のうち、発泡体に優れた柔軟性(可撓性)、反撥弾性(復元性)、耐衝撃性などを付与するため、通常、軟質樹脂、例えば、オレフィン系樹脂(特に、ポリエチレン系樹脂、ポリプロピレン系樹脂など)を使用する。

【0030】

オレフィン系樹脂には、オレフィン系単量体の単独又は共重合体、オレフィン系単量体と他の共重合性単量体との共重合体が含まれる。オレフィン系単量体は、鎖状オレフィン単量体であってもよく、環状オレフィン単量体であってもよいが、通常、鎖状オレフィン単量体(例えば、エチレン、プロピレン、1−ブテン、イソブテン、1−ペンテン、4−メチル−1−ペンテンなどのα−C2−20鎖状オレフィン、特に、α−C2−4鎖状オレフィン)を用いる。これらのオレフィン系単量体は、単独で又は二種以上組み合わせて使用できる。

【0031】

より具体的に、オレフィン系単量体の単独又は共重合体としては、例えば、ポリエチレン(高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレン)、ポリプロピレンなどのα−C2−20鎖状オレフィン(特に、α−C2−4鎖状オレフィン)単独重合体、エチレン−プロピレン共重合体などのα−C2−20鎖状オレフィン(特に、α−C2−4鎖状オレフィン)共重合体が例示できる。また、オレフィン系単量体と他の共重合性単量体との共重合体としては、例えば、α−C2−20鎖状オレフィンと他の共重合性単量体との共重合体[例えば、エチレン−酢酸ビニル共重合体(EVA樹脂)、エチレン−(メタ)アクリル酸エステル共重合体、エチレン−(メタ)アクリル酸共重合体及びその金属塩などのエチレンと他の共重合性単量体との共重合体などのα−C2−4鎖状オレフィンと他の共重合性単量体との共重合体など]などが例示できる。これらのオレフィン系樹脂のうち、ポリエチレン(高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレン)、ポリプロピレン、エチレン−プロピレン共重合体などのα−C2−4鎖状オレフィン単独又は共重合体、エチレン−酢酸ビニル共重合体(EVA樹脂)などが好ましく、特に、ポリエチレン(高密度ポリエチレン、低密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレン)、ポリプロピレンなどのα−C2−4鎖状オレフィン単独又は共重合体が好ましい。これらのオレフィン系樹脂は、単独で又は二種以上組み合わせて使用してもよい。

【0032】

発泡剤は、揮発性発泡剤(物理発泡剤)と分解性発泡剤(化学発泡剤)とに大別される。揮発性発泡剤としては、例えば、窒素、二酸化炭素、酸素、空気、水などの無機系発泡剤や、プロパン、ブタン(n−ブタン、イソブタン)、ペンタン(n−ペンタン、イソペンタンなど)、ヘキサン(n−ヘキサンなど)などの低級脂肪族炭化水素、シクロペンタン、シクロヘキサンなどの脂環族炭化水素、トルエン、ベンゼンなどの芳香族炭化水素、塩化メチル、塩化エチルなどの塩化炭化水素、フロンなどのフッ化炭化水素、メタノール、2−プロパノールなどのアルコール類、ジメチルエーテル、メチルエチルエーテル、石油エーテルなどのエーテル類、ホルムアルデヒドなどのアルデヒド類、アセトン、メチルエチルケトンなどのケトン類などの有機系発泡剤が挙げられる。また、分解性発泡剤としては、例えば、重炭酸ナトリウム、炭酸アンモニウムなどの無機炭酸塩、クエン酸などの有機酸、2,2′−アゾビスイソブチロニトリル、アゾジカルボンアミドなどのアゾ化合物、ベンゼンスルホニルヒドラジド、p−トルエンスルホニルヒドラジドなどのスルホニルヒドラジド化合物、N,N′−ジニトロソペンタメチレンテトラミン(DNPT)などのニトロソ化合物、テレフタルアジドなどのアジド化合物などが挙げられる。これらの発泡剤は、単独で又は二種以上組み合わせて使用してもよい。

【0033】

発泡剤の割合は、発泡剤の種類、所望の発泡倍率などに応じて選択でき、前記熱可塑性樹脂100重量部に対して、例えば、0.01〜30重量部、好ましくは0.1〜25重量部、さらに好ましくは1〜20重量部、特に5〜15重量部程度であってもよい。

【0034】

さらに、発泡体を形成するために他の添加剤を必要量含有させてもよい。前記発泡核剤(発泡助剤)としては、例えば、タルク、シリカ、ゼオライトなどのケイ素化合物、炭酸金属塩又は炭酸水素金属塩(炭酸カルシウム、炭酸マグネシウム、炭酸水素ナトリウムなど)などの無機酸金属塩、クエン酸などの有機酸(脂肪酸)及びその金属塩(クエン酸ナトリウム、ステアリン酸カルシウム、ステアリン酸アルミニウム、ステアリン酸亜鉛など)などの有機酸塩、酸化亜鉛、酸化アルミニウムなどの金属酸化物、水酸化アルミニウムなどの金属水酸化物などが挙げられる。これらの発泡核剤(発泡助剤)は単独で又は二種以上組み合わせて使用してもよい。発泡核剤(発泡助剤)の割合は、例えば、熱可塑性樹脂100重量部に対して0.01〜10重量部、好ましくは0.05〜5重量部、さらに好ましくは0.1〜3重量部、特に0.2〜2重量部(例えば、0.1〜1重量部)程度であってもよい。また、発泡核剤の割合は、例えば、前記発泡剤100重量部に対して0.1〜500重量部、好ましくは1〜100重量部、さらに好ましくは5〜50重量部(例えば、10〜30重量部)程度であってもよい。

【0035】

また、前記収縮防止剤としては、例えば、脂肪酸と多価アルコールとのエステル、脂肪酸アミドなどが挙げられる。より具体的に、脂肪酸(例えば、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸など)と多価アルコール(例えば、グリセリン、キシリトール、ソルビトール、マンニトールなど)とのエステルとしては、例えば、パルミチン酸モノ乃至トリグリセリド、ステアリン酸モノ乃至トリグリセリドなどが挙げられる。脂肪酸アミドとしては、例えば、パルミチン酸アミド、ステアリン酸アミドなどが挙げられる。これらの収縮防止剤は単独で又は二種以上組み合わせて使用してもよい。収縮防止剤の割合は、例えば、熱可塑性樹脂100重量部に対して0.01〜30重量部、好ましくは0.05〜20重量部、さらに好ましくは0.1〜15重量部、特に0.5〜10重量部(例えば、1〜5重量部)程度であってもよい。また、収縮防止剤の割合は、例えば、前記発泡剤100重量部に対して0.01〜5重量部、好ましくは0.02〜3重量部、さらに好ましくは0.05〜2重量部(例えば、0.1〜1重量部)程度であってもよい。

【0036】

他の添加剤は、発泡核剤(発泡助剤)、収縮防止剤に限られず、例えば、気泡調整剤、安定剤(熱安定化剤、紫外線吸収剤など)、ブロッキング防止剤、防曇剤、酸化防止剤、帯電防止剤、着色剤(染料、顔料など)、カップリング剤、硬化剤、難燃剤、滑剤、離型剤、芳香剤、可塑剤、バイオサイド(殺菌剤、静菌剤、抗かび剤、防腐剤、防虫剤など)、粘度調節剤、分散剤、充填剤(炭酸カルシウム、炭素繊維など)などであってもよい。これらの添加剤は単独で又は二種以上組み合わせて使用してもよい。

【0037】

前記発泡剤及び他の添加剤(例えば、発泡核剤、収縮防止剤など)は、必要に応じて成形工程において適宜添加又は注入してもよい。例えば、前記発泡剤及び他の添加剤は、それぞれ前記熱可塑性樹脂と予め混合して押出発泡成形してもよく、押出機で溶融混練した熱可塑性樹脂に注入してもよい。

【0038】

熱可塑性樹脂に発泡剤及び必要に応じて他の添加剤を混合した樹脂組成物をダイから押出発泡成形すると発泡体が得られる。発泡体の発泡倍率は、2〜80倍(例えば、10〜70倍、好ましくは15〜60倍、さらに好ましくは20〜50倍(特に、25〜45倍))程度であってもよい。なお、押出発泡成形で得られる発泡体には、軸方向に沿って、隣接し、かつ周方向に延びる厚肉部と薄肉部とで肉厚差(厚薄差、コルゲート)が生じ、縞模様が現れる場合がある。特に、発泡体の発泡倍率が高くなるほど、コルゲートは発生しやすい傾向にある。コルゲートが発生すると、発泡体表面の平滑性が低減されるとともに、外観が悪くなる。本発明の装置では、成形ユニットにコルゲート除去ユニットを備えていてもよく、例えば、高発泡倍率(例えば、25〜45倍程度)で押出成形された断面が四角形状の筒状発泡体(断面の大きさ30mm×30mm(内寸)、対角方向の内径40mm)であっても、周方向に延びる厚肉部と薄肉部とで形成される周期的な肉厚差(厚薄差)を低減させることができる。例えば、厚肉部及び薄肉部の厚みをノギスで測定して得られる周期的な肉厚差(厚薄差)は、2mm以下(例えば、0.1〜1.5mm)、好ましくは1mm以下(例えば、0.1〜0.8mm)、さらに好ましくは0.5mm以下(例えば、0.2〜0.4mm程度)であり、表面の平滑性が高く、優れた外観を有する発泡体を製造することができる。

【0039】

折曲ユニットは、前記の例では、ノズル7を備えていたが、湾曲させる部位を局所的に冷却可能であればよく、切断部の下流方向に配設され、かつ前記スリット状切断部を利用して発泡体の中空部内に延びる冷却手段(例えば、ホースなど)であってもよい。

【0040】

前記の例では、前記切断部に隣接する一方の側壁10の内壁を水で冷却したが、冷却するための流体は、水に限られず、他の冷却流体(例えば、冷却エアーなど)などであってもよい。また、異なる冷却流体を組み合わせて用いてもよい。通常、急冷可能な水を用いる。なお、冷却流体の温度は、例えば、0〜60℃、好ましくは5〜55℃、さらに好ましくは10〜50℃程度であってもよい。

【0041】

冷却流体を用いて冷却する場合、前記流体の温度及び噴射量を調整することによって容易に前記一方の側壁10の折曲の程度を調整することができる。例えば、断面が四角形状の筒状の発泡体である場合では、復元性、装着力及び保持性の点から、前記一方の側壁10の折曲の度合いを他方の側壁11側に対して20〜80°、好ましくは30〜70°、さらに好ましくは35〜65°、特に40〜60°(例えば、45〜55°)程度に調整してもよい。

【0042】

折曲ユニットは、前記切断部に隣接する一方の側壁10を他方の側壁11側に折り曲げるため、折り曲げる側壁を冷却可能なユニットに止まらず、例えば、前記一方の側壁10を機械的に折曲可能なユニットであってもよい。

【0043】

なお、前記冷却手段は、前記サイジング部材の下流側に形成され、かつ押出成形された発泡体において、冷却される側壁の外壁に接触可能な傾斜形成部材を用いて、前記側壁を上流から下流方向に向かって連続的に発泡体内部に傾斜させて湾曲させる傾斜形成手段と組み合わせて行ってもよい。

【0044】

前記成形工程と折曲工程とを含む一連の工程は、個別に行ってもよく、連続的に行ってもよいが、工業生産性の面から前記2つの工程を連続的に行うのが有利である。前記成形工程及び折曲工程を経て得られる発泡体を適宜長さ(例えば、0.01〜10m、好ましくは0.05〜8m、さらに好ましくは0.1〜6m、特に0.5〜5m(例えば、1〜3m)程度)にカットすると、本発明の保護カバーを製造することができる。

【0045】

本発明の製造方法では、発泡体に設けた切断部に隣接する一方の側壁の内壁を冷却し、前記一方の側壁を他方の側壁側に折り曲げることで、発泡体に復元力、装着力、保持性を付与するとともに、前記一方の側壁の折曲の度合い、換言すれば、発泡体が有する復元性、装着力、保持性の程度などを調整可能にし、広汎な形状の被保護材に対して装着可能な保護カバーを製造することができる。

【0046】

なお、前記折曲工程において、前記一方の側壁の内壁を冷却すると、発泡体が押出発泡成形された際の発泡倍率を保持したまま冷却固定されるためか、冷却された前記一方の側壁の厚みが、前記一方の側壁に隣接する側壁の厚みより大きくなる場合がある。例えば、本発明には、冷却された前記一方の側壁の厚みが8.5mmであり、前記一方の側壁に隣接する側壁の厚みが7.8mmである発泡体も含まれ、この場合、冷却された前記一方の側壁の厚みは、前記一方の側壁に隣接する側壁より約9%厚みが大きくなる。このような作用により、発泡体により高い復元力、装着力及び保持性を付与することができる。

【産業上の利用可能性】

【0047】

本発明の保護カバーは、柱、看板の支柱、手すり、水道管などの棒状支持体などを保護するのに有用である。なお、柔軟性に優れ、かつ高い復元性、装着力及び保持性を有するため、被保護材が円柱状、角柱状であっても長期にわたって保護することができ、さらに被保護材が他の形状(例えば、断面が半円状、H型状の柱体状など)であっても、高い保持性で保護することができる。

【実施例】

【0048】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0049】

(実施例1)

図1及び図2の装置を用いて保護カバーを製造した。熱可塑性樹脂組成物として、低密度ポリエチレン(LDPE)((株)東ソー製、ペトロセン173R)100重量部、収縮防止剤(ベーリンガーインゲルハイムケミカルズ(株)製、ハイドロセロール325)3重量部、核剤(永和化成(株)製、EE275)0.8重量部、発泡ガス(イソブタン/n−ブタン(重量比)=20/80)13重量部を用い、1段目が65mm、2段目が90mmのタンデム押出機(口金OUT12mm×12mm、IN8mm×8mm)で溶融混練し、ダイ2から押出発泡成形し、断面が四角形状の筒状であって、かつコーナー部1dの厚みを、軸方向の全長にわたって前記コーナー部1dに隣接する部位(側壁)の厚みより大きく形成された発泡体(発泡倍率28.8倍、断面49mm×50mm(外寸)、コーナー部1dに隣接する部位(側壁)の厚み7.8mm)を得た。なお、発泡体内部に90℃の圧縮エアー12を流通させるとともに、ポリテトラフルオロエチレンで構成されたサイジング部材5を用いてコルゲートの発生を抑制した。回転刃6を用いて、前記コーナー部1dの壁部を軸方向に全長にわたってスリット状に切断し、切断部に隣接する一方の側壁の内壁に水(20℃)を噴霧(内部冷却操作)し、前記一方の側壁を他方の側壁側に50°折り曲げた。得られた発泡体を1.7mにカットして、保護カバーを得た。保護カバーを、垂直に立てた4種の試験用被保護材(15mm角被保護材、25mm角被保護材、35mm角被保護材、25mmφ被保護材)に装着し、保護カバーが外れなかった場合は○、ずれ落ちた場合は×で評価した。

【0050】

(比較例1)

実施例1と同様に押出成形された発泡体(発泡倍率27.9倍、断面50mm×50mm(外寸)、コーナー部1dに隣接する部位(側壁)の厚み8.2mm)において、内部冷却操作を行わない以外は実施例1と同様に保護カバーを得た。得られた保護カバーを実施例1と同様に評価した。

【0051】

実施例及び比較例の結果を表1に示す。

【0052】

【表1】

【0053】

表1から明らかなように、比較例に比べ、実施例で得られた保護カバーは、広汎な形状の被保護材を保護することができる。

【図面の簡単な説明】

【0054】

【図1】図1は本発明の保護カバーの製造装置の一例を示す概略断面図である。

【図2】図2は図1に示す装置の一部切欠概略斜視図である。

【図3】図3は図1のI−I線切断概略斜視図である。

【図4】図4は図1のII−II線切断概略斜視図である。

【図5】図5は図1のIII−III線切断概略斜視図である。

【符号の説明】

【0055】

1,1a,1b,1c…発泡体

1d…厚みが隣接する部位(側壁)の厚みより大きく形成されたコーナー部

2…ダイ

3…金型

4…エアー噴出ユニット

5…サイジング部材

6…回転刃

7…ノズル

8…ダイのリップ

9…切断部

10…切断部に隣接する一方の側壁

11…切断部に隣接する他方の側壁

12…圧縮エアー

【特許請求の範囲】

【請求項1】

棒状の支持体をカバーするための保護カバーを製造する方法であって、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形する成形工程と、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲工程とを経て保護カバーを製造する方法。

【請求項2】

成形工程において、熱可塑性樹脂を押出発泡し、断面が環状である筒状発泡体を成形した後、前記発泡体の壁部を軸方向に切断する請求項1記載の方法。

【請求項3】

成形工程において、熱可塑性樹脂としてオレフィン系樹脂を用いて断面が四角形状である筒状の発泡体を成形し、折曲工程において、前記発泡体の切断部に隣接する一方の側壁を他方の側壁側に30〜70°曲げる請求項1記載の方法。

【請求項4】

切断部の幅が、一方の側壁を他方の側壁側に折曲可能な大きさである請求項1記載の方法。

【請求項5】

折曲工程において、切断部に隣接する一方の側壁の内壁を冷却して、前記一方の側壁を他方の側壁側に曲げる請求項1記載の方法。

【請求項6】

水及びエアーから選択された少なくとも一種で冷却する請求項5記載の方法。

【請求項7】

成形工程において、20〜50倍の発泡倍率で押出成形し、押出方向に設けられ、かつ押出された発泡体の内壁と接触する部材を利用して発泡体の中空部の内径を制御し、発泡体内部に圧縮されたエアーを流通して発泡体の周期的な肉厚の変動を抑制する請求項1記載の方法。

【請求項8】

成形工程及び折曲工程を連続して行う請求項1記載の方法。

【請求項9】

請求項1記載の方法で得られた保護カバー。

【請求項10】

熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形するための成形ユニットと、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲ユニットとを少なくとも備えている保護カバーを製造する装置。

【請求項11】

成形ユニットに、押出方向に設けられ、かつ押出された発泡体の内壁に接触して発泡体の中空部の内径を制御するための部材と、発泡体内部に圧縮されたエアーを流通させるためのエアー噴出ユニットとで構成されるコルゲート除去ユニットを備えている請求項10記載の装置。

【請求項1】

棒状の支持体をカバーするための保護カバーを製造する方法であって、熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形する成形工程と、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲工程とを経て保護カバーを製造する方法。

【請求項2】

成形工程において、熱可塑性樹脂を押出発泡し、断面が環状である筒状発泡体を成形した後、前記発泡体の壁部を軸方向に切断する請求項1記載の方法。

【請求項3】

成形工程において、熱可塑性樹脂としてオレフィン系樹脂を用いて断面が四角形状である筒状の発泡体を成形し、折曲工程において、前記発泡体の切断部に隣接する一方の側壁を他方の側壁側に30〜70°曲げる請求項1記載の方法。

【請求項4】

切断部の幅が、一方の側壁を他方の側壁側に折曲可能な大きさである請求項1記載の方法。

【請求項5】

折曲工程において、切断部に隣接する一方の側壁の内壁を冷却して、前記一方の側壁を他方の側壁側に曲げる請求項1記載の方法。

【請求項6】

水及びエアーから選択された少なくとも一種で冷却する請求項5記載の方法。

【請求項7】

成形工程において、20〜50倍の発泡倍率で押出成形し、押出方向に設けられ、かつ押出された発泡体の内壁と接触する部材を利用して発泡体の中空部の内径を制御し、発泡体内部に圧縮されたエアーを流通して発泡体の周期的な肉厚の変動を抑制する請求項1記載の方法。

【請求項8】

成形工程及び折曲工程を連続して行う請求項1記載の方法。

【請求項9】

請求項1記載の方法で得られた保護カバー。

【請求項10】

熱可塑性樹脂を押出発泡し、断面が環状であり、かつ壁部が軸方向に切断された筒状発泡体を成形するための成形ユニットと、内外壁の収縮差を利用して、切断部に隣接する一方の側壁を他方の側壁側に曲げる折曲ユニットとを少なくとも備えている保護カバーを製造する装置。

【請求項11】

成形ユニットに、押出方向に設けられ、かつ押出された発泡体の内壁に接触して発泡体の中空部の内径を制御するための部材と、発泡体内部に圧縮されたエアーを流通させるためのエアー噴出ユニットとで構成されるコルゲート除去ユニットを備えている請求項10記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−221705(P2008−221705A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−65143(P2007−65143)

【出願日】平成19年3月14日(2007.3.14)

【出願人】(000214788)ダイセルノバフォーム株式会社 (25)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月14日(2007.3.14)

【出願人】(000214788)ダイセルノバフォーム株式会社 (25)

【Fターム(参考)】

[ Back to top ]