保護コーティング堆積方法および被コーティング物品

【課題】物理的堆積方法での被覆が困難な複雑形状のSiベース基材に保護コーティングを効果的に被覆する。

【解決手段】

一体型ベーンアッセンブリなど複雑形状のSiベース基材に、電気泳動堆積法(EPD)または静電堆積法(ESD)により保護コーティングとして少なくとも1層のバリア層を堆積させる。バリア層を堆積させる前に、化学蒸着法により電気的導電層を堆積させると、コーティングの効率が著しく向上する。EPDかESDのいずれか一方でSiベース基材にボンディングコートを塗布してもよい。さらに、バリア層に、化学蒸着法(CVD)または、セラミック前駆体およびセラミックのスラリでコーティングし、焼成する方法で、トップコートを堆積させる。

【解決手段】

一体型ベーンアッセンブリなど複雑形状のSiベース基材に、電気泳動堆積法(EPD)または静電堆積法(ESD)により保護コーティングとして少なくとも1層のバリア層を堆積させる。バリア層を堆積させる前に、化学蒸着法により電気的導電層を堆積させると、コーティングの効率が著しく向上する。EPDかESDのいずれか一方でSiベース基材にボンディングコートを塗布してもよい。さらに、バリア層に、化学蒸着法(CVD)または、セラミック前駆体およびセラミックのスラリでコーティングし、焼成する方法で、トップコートを堆積させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高温かつ水を含んだ環境にさらされる物品に用いられる複雑な形状のSiベース基材に保護コーティングを堆積させる方法に関する。

【背景技術】

【0002】

ケイ素を含有するセラミック材料は、例えば、ガスタービンエンジン、熱交換器、内燃機関など高温用途の構造物に用いられてきた。これらの材料の特定用途として、水を含んだ環境かつ高温下で作動するガスタービンエンジンに使用することが有用である。高温かつ水を含んだ環境にさらされると、これらのケイ素含有材料は、揮発性のSiの種類、具体的には、Si(OH)XおよびSiOを形成し、その結果、質量が減少または損失することが分かっている。例えば、1200℃で約1ATM(気圧)の水蒸気の圧力を伴う希薄な燃料環境にさらされたとき、炭化ケイ素は、1000時間毎に約6mil(約0.152mm)の割合で質量損失および減少を示す。炭化ケイ素が酸化し、炭化ケイ素の表面にシリカが形成され、次にシリカと蒸気が反応して、Si(OH)Xなど揮発性種のケイ素を形成することが、上記のプロセスには含まれる。

【0003】

上記の環境下で用いられるケイ素ベース基材を含む物品の適切なコーティングは、当技術分野では公知である。その例として、特許文献1〜6を参照されたい。先行の特許文献に記載された従来技術には、一体型ベーンリングおよびブレード一体型ロータなど複雑な形状の部品に保護コーティングを塗布する方法が教示されていない。通常、そのような複雑な形状の部品は化学蒸着法(CVD)でコーティングするが、CVDは、単純な酸化コーティングに適用できる場合だけに限定され、コーティング層の厚さおよび均一性の点に関して制限があるとともに、高価である。

【0004】

そのため、複雑な形状のSiベース基材に保護コーティングを堆積させる方法を改善し、提供することが非常に望ましい。

【特許文献1】米国特許第5,305,726号明細書

【特許文献2】米国特許第5,869,146号明細書

【特許文献3】米国特許第6,284,325号明細書

【特許文献4】米国特許第6,296,941号明細書

【特許文献5】米国特許第6,352,790号明細書

【特許文献6】米国特許第6,387,456号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

したがって、本発明の主要な目的は、前述の従来方法と比較した際、効果的で、安価な上記のような目視しない(non−line−of−sight)方法を提供することである。

【0006】

本発明のさらなる目的は、保護コーティングの電気泳動堆積法(EPD)および静電堆積法(ESD)を含んだ上記のような方法を提供することである。

【0007】

さらに、本発明の目的は、複雑な形状を有するSiベースの構造物に保護コーティングを効果的に堆積するEPD法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、高温かつ水を含んだ環境にさらされる物品および構造物に用いられる複雑な形状の基材、特にSiベースの基材に保護コーティングを堆積させる方法に関する。Siベースの基材に加え、金属、合金基材、およびセラミック基材など他の基材に用いることも意図している。ここで、複雑な形状とは、コーティングを堆積させる際に、物理的堆積技術、すなわち目視する(line−of−sight)方法でコーティングするのが困難な幾何学的形状を有する構成部品を意味している。そのような複雑な形状の部品には、一体型ベーンリングおよびブレード一体型ロータなどが含まれる。

【0009】

本発明の方法には、目視しない方法、具体的には電気泳動堆積法(EPD)および静電堆積法(ESD)が含まれる。EPD法およびESD法により、複雑な形状を有する物品のケイ素ベース基材に未焼結(green)のバリヤ層を堆積させることが可能となる。次いで、高温で焼成することにより未焼結の堆積層を緻密化することができる。生成されたコーティングを覆う(seal)ために、EPD法またはESD法の一方とともに化学蒸着法(CVD)を用いてもよい。

【0010】

本発明により電気泳動堆積法を実行する際には、基材を電気的に導電性にする必要がある。したがって、基材が非導電性材料で形成されている場合、基材を導電性にする必要がある。静電堆積法は、基材上に電気的導電層を必要としない。本発明の好ましい電気泳動堆積法には、バリア層として塗布される材料を懸濁媒体中で懸濁するステップと、電気的導電層を備えたケイ素ベース基材を電極として懸濁媒体に浸漬するステップと、材料が懸濁状態における間に電圧を印加するステップと、が含まれる。

【発明を実施するための最良の形態】

【0011】

本発明は、高温かつ水を含んだ環境にさらされる構造物に用いられる複雑な形状のSiベース基材に保護コーティングを堆積させる方法に関する。ここで、保護コーティングを必要とする複雑な構成部品とは、目視する方法により効果的にコーティングすることが(不可能ではないにしても)困難な構成部品、具体的にはエアフォイルや細いチューブ状のガスタービンの構成部品を指す。構成部品が幾何学的形状を有するため、従来の物理的堆積技術におけるプラズマガンまたは気体状態前駆体を用いた方法ではこれらの構成部品には届きにくい。複雑形状の部品の例としては、一体型の外側および内側プラットフォームとともに8〜20枚のベーンのセットを備えた一体型ベーンアッセンブリが挙げられる。複雑形状を有する部品はエアフォイルにも適用され得る。また、コーティングを必要とする内部タービンブレードアッセンブリも複雑形状の部品である。通常、そのような構成部品を溶射および物理蒸着法など目視する方法でコーティングする場合、基材にコーティング材料が届きにくいため、コーティングの品質および効果は損なわれてしまう。

【0012】

本発明の方法には、複雑形状の基材、特にSiベースの基材を提供するステップと、電気泳動堆積法(EPD)および静電堆積法(ESD)の少なくとも一方で少なくとも1層のバリア層を塗布するステップと、バリア層を緻密化するステップと、が含まれる。本発明の一実施例では、バリア層を堆積する前に、EPDかESDのいずれか一方でSiベース基材にボンディングコートを塗布する。ケイ素ベース基材にボンディングコートを塗布した後、Siベース基材の酸化を防ぎつつ、ボンディングコートされた基材を制御された条件下で焼成し、ボンディングコートを緻密化する。本発明の好ましい実施例によると、1000℃〜1500℃の温度下でボンディングコートされた基材を焼成する。ボンディングコートの厚さは、少なくとも0.5μmである。窒素およびアルゴンなどの非酸化の環境下で未焼結のコートを備えた基材を焼成することが望ましいが、空気中での焼成も許容できる。

【0013】

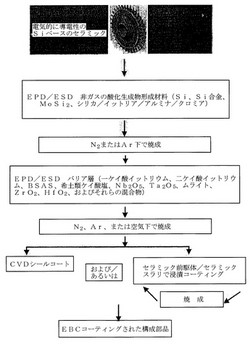

ボンディングコートをSiベース基材に塗布した後、EPDかESDの一方で少なくとも1層のバリア層を塗布してもよい。その後、基材またはボンディングコート(用いる場合)の融点より低い温度でボンディングコートに塗布されたバリア層を緻密化する。さらなる実施例では、バリア層を緻密化した後、実質的に気密性かつ耐蒸気性のトップコートを形成するようにバリア層にトップコートを塗布してもよい。本発明によると、化学蒸着法(CVD)によりトップコートを塗布してもよい。アルミニウム、タンタル、ニオブ、ハフニウム、ジルコニウム、イットリウム、チタニウムの硝酸塩および酢酸塩、またはそれらの組み合わせなどのセラミック前駆体(preceramic precursors)にコーティングされた基材を浸し、焼成することで、トップコートを塗布してもよい。別法として、所望の上層材料を含有するスラリに基材を直接浸してもよい。添付の図により、上記で説明した本発明の方法の好ましい実施例が図示されている。

【0014】

前述の方法は、炭化ケイ素または窒化ケイ素から構成されるケイ素ベース基材に対して特に有用である。前述のように、トップコートを塗布する前にバリア層を緻密化しなければならない。焼成後のバリア層の密度は高く、気孔率は、30容量%未満である。焼成スケジュールにより、未焼結の本体の焼結特性が決定する。この焼成スケジュールとは、焼成温度、加熱および冷却の速度、各温度での焼成の継続時間を意味する。さらに、本発明の好ましい方法では、基材に塗布したボンディングコートの密度は、容量%の気孔率として10%未満である。環境バリア層の気孔率レベルも、10容量%未満であることが好ましい。本発明のボンディングコートは、非ガスの酸化生成物形成層(non−gaseous oxidation product forming layer)を備える。ボンディングコートの材料は、Si金属、Si/MoSi2/Siベースの合金、クロム、タンタル、ニオブ、ケイ素、モリブデン、ハフニウム、チタニウム、ジルコニウム、白金、パラジウム、金、またはそれらの混合物からなる群から選択される。ケイ素金属は、特に有用なボンディングコート材料である。

【0015】

塗布された1つまたは複数のバリア層は、背景技術で引用した上記特許に記載のいずれのバリア層であってもよい。本発明の方法において特に有用なバリア層は、一ケイ酸イットリウム(yttrium monosilicate)、二ケイ酸イットリウム(yttrium disilicate)、希土類ケイ酸塩、アルミノケイ酸バリウムストロンチウム(barium−strontium−aluminosilicate)などのアルカリ土類アルミノケイ酸塩、酸化ニオブ、酸化タンタル、酸化ジルコニウム、酸化ハフニウム、酸化イットリウム、酸化チタン、ムライト、およびそれらの混合物からなる群から選択される。CVDによりまたはスラリから塗布される特に有用なトップコートは、酸化イットリウム、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、アルカリ土類アルミノケイ酸塩、アルミノケイ酸バリウムストロンチウム、酸化ハフニウム、酸化チタン、酸化ニオブ、酸化ジルコニウム、ムライト、およびそれらの混合物からなる群から選択される。トップコートの気孔率が実質的にない(10容量%未満の気孔率)ことが好ましい。

【0016】

バリア層を堆積するためEPD法を用いる際に、バリア層を塗布する前に電気的導電性の表面層を用いると、コーティング方法の効率性が著しく向上する。本発明の好ましいEPD法によると、クロム、タンタル、ニオブ、ケイ素、モリブデン、ハフニウム、チタニウム、ジルコニウム、白金、パラジウム、金、またはそれらの混合物からなる群から選択される電気的導電層を化学蒸着法により塗布してもよい。本発明のEPD法の一実施例では、厚さ10〜150μmの保護コーティングをケイ素ベース基材に塗布してもよい。材料としては、前記のいずれの材料であってもよい。好ましい材料は、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、酸化イットリウム、希土類アルミノケイ酸塩、酸化ニオブ、酸化タンタル、酸化ジルコニウム、酸化ハフニウム、酸化チタン、ムライト、およびそれらの混合物からなる群から選択される(しかし、それに限定されない)。特に望ましい保護コーティングは、アルミノケイ酸バリウムストロンチウムならびに他のアルカリ土類アルミノケイ酸塩である。

【0017】

本発明の好ましいEPD法によると、バリア層として塗布される出発粉体(starting powders)の粒径は、0.2〜30μmであり、好ましくは、マイクロメートル以下である。EPD法に用いる材料を分類することができる。分類するステップには、プロパノール、エタノール、水、メタノール、ブタノール、グリコール、およびそれらの混合物などの懸濁媒体中で、粉砕された粉体状の材料を懸濁することが含まれる。懸濁媒体で粉体を勢いよく撹拌することにより、粉体は懸濁媒体中で懸濁される。撹拌終了後、90秒、好ましくは120秒以内に沈殿しない粒子は、これに続く前述のEPD法に適している。好ましい粒径を有する粉体は、懸濁媒体、最も好ましくはプロパノールまたは水に混和しており、この濃度は、懸濁媒体1ミリリットルあたり、0.1〜10gである。任意選択で、懸濁媒体に結合剤を加え、バリアコーティング粉体の基材への粘着性を向上させてもよい。特に有用な結合剤としては、酢酸酪酸セルロース、ポリビニルアルコール、コロイダルシリカ、ポリビニルブテロール(polyvinyl buterol)、アルミニウムイソプロポキシド、ジルコニウムイソプロポキシド、およびケイ酸ナトリウムが挙げられる。pHを制御することにより、あるいは静電分散剤(例えば、ポリアクリル酸(PAA)ベースの分散剤)を加えることにより、静電分散で、スラリの分散を達成することができる。次いで、結合剤なしで、バリア層材料の均一な懸濁を実現するために懸濁媒体を撹拌する。電気的導電性の表面層を備えた、塗布されるケイ素ベース基材を陰極として懸濁媒体中に入れる。同様に対極を懸濁媒体中に入れ、ケイ素基材上に材料の未焼結層を形成するため、微粒子サイズの粉体が懸濁媒体中で懸濁状態にある間に電圧を印加する。本発明によると、電界の強さとしては、1〜50V/cmが適切である。粒子沈降を最小限にするため、電界を印加する間、磁気撹拌や超音波振動、あるいは当業界で周知の他の方法により、懸濁媒体の撹拌を行ってもよい。その後、未焼結のコーティングされたケイ素基材を乾燥させ、さらに未焼結コーティングを焼結させる。

【0018】

本発明の方法により、複雑形状の構造物を効果的にコーティングすることができる。高温かつ水を含んだ環境において予測可能な耐用年数を備えるように十分な厚さおよび均一性を有するコーティングが形成される。

【図面の簡単な説明】

【0019】

【図1】本発明による好ましい方法のフローチャート。

【技術分野】

【0001】

本発明は、高温かつ水を含んだ環境にさらされる物品に用いられる複雑な形状のSiベース基材に保護コーティングを堆積させる方法に関する。

【背景技術】

【0002】

ケイ素を含有するセラミック材料は、例えば、ガスタービンエンジン、熱交換器、内燃機関など高温用途の構造物に用いられてきた。これらの材料の特定用途として、水を含んだ環境かつ高温下で作動するガスタービンエンジンに使用することが有用である。高温かつ水を含んだ環境にさらされると、これらのケイ素含有材料は、揮発性のSiの種類、具体的には、Si(OH)XおよびSiOを形成し、その結果、質量が減少または損失することが分かっている。例えば、1200℃で約1ATM(気圧)の水蒸気の圧力を伴う希薄な燃料環境にさらされたとき、炭化ケイ素は、1000時間毎に約6mil(約0.152mm)の割合で質量損失および減少を示す。炭化ケイ素が酸化し、炭化ケイ素の表面にシリカが形成され、次にシリカと蒸気が反応して、Si(OH)Xなど揮発性種のケイ素を形成することが、上記のプロセスには含まれる。

【0003】

上記の環境下で用いられるケイ素ベース基材を含む物品の適切なコーティングは、当技術分野では公知である。その例として、特許文献1〜6を参照されたい。先行の特許文献に記載された従来技術には、一体型ベーンリングおよびブレード一体型ロータなど複雑な形状の部品に保護コーティングを塗布する方法が教示されていない。通常、そのような複雑な形状の部品は化学蒸着法(CVD)でコーティングするが、CVDは、単純な酸化コーティングに適用できる場合だけに限定され、コーティング層の厚さおよび均一性の点に関して制限があるとともに、高価である。

【0004】

そのため、複雑な形状のSiベース基材に保護コーティングを堆積させる方法を改善し、提供することが非常に望ましい。

【特許文献1】米国特許第5,305,726号明細書

【特許文献2】米国特許第5,869,146号明細書

【特許文献3】米国特許第6,284,325号明細書

【特許文献4】米国特許第6,296,941号明細書

【特許文献5】米国特許第6,352,790号明細書

【特許文献6】米国特許第6,387,456号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

したがって、本発明の主要な目的は、前述の従来方法と比較した際、効果的で、安価な上記のような目視しない(non−line−of−sight)方法を提供することである。

【0006】

本発明のさらなる目的は、保護コーティングの電気泳動堆積法(EPD)および静電堆積法(ESD)を含んだ上記のような方法を提供することである。

【0007】

さらに、本発明の目的は、複雑な形状を有するSiベースの構造物に保護コーティングを効果的に堆積するEPD法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、高温かつ水を含んだ環境にさらされる物品および構造物に用いられる複雑な形状の基材、特にSiベースの基材に保護コーティングを堆積させる方法に関する。Siベースの基材に加え、金属、合金基材、およびセラミック基材など他の基材に用いることも意図している。ここで、複雑な形状とは、コーティングを堆積させる際に、物理的堆積技術、すなわち目視する(line−of−sight)方法でコーティングするのが困難な幾何学的形状を有する構成部品を意味している。そのような複雑な形状の部品には、一体型ベーンリングおよびブレード一体型ロータなどが含まれる。

【0009】

本発明の方法には、目視しない方法、具体的には電気泳動堆積法(EPD)および静電堆積法(ESD)が含まれる。EPD法およびESD法により、複雑な形状を有する物品のケイ素ベース基材に未焼結(green)のバリヤ層を堆積させることが可能となる。次いで、高温で焼成することにより未焼結の堆積層を緻密化することができる。生成されたコーティングを覆う(seal)ために、EPD法またはESD法の一方とともに化学蒸着法(CVD)を用いてもよい。

【0010】

本発明により電気泳動堆積法を実行する際には、基材を電気的に導電性にする必要がある。したがって、基材が非導電性材料で形成されている場合、基材を導電性にする必要がある。静電堆積法は、基材上に電気的導電層を必要としない。本発明の好ましい電気泳動堆積法には、バリア層として塗布される材料を懸濁媒体中で懸濁するステップと、電気的導電層を備えたケイ素ベース基材を電極として懸濁媒体に浸漬するステップと、材料が懸濁状態における間に電圧を印加するステップと、が含まれる。

【発明を実施するための最良の形態】

【0011】

本発明は、高温かつ水を含んだ環境にさらされる構造物に用いられる複雑な形状のSiベース基材に保護コーティングを堆積させる方法に関する。ここで、保護コーティングを必要とする複雑な構成部品とは、目視する方法により効果的にコーティングすることが(不可能ではないにしても)困難な構成部品、具体的にはエアフォイルや細いチューブ状のガスタービンの構成部品を指す。構成部品が幾何学的形状を有するため、従来の物理的堆積技術におけるプラズマガンまたは気体状態前駆体を用いた方法ではこれらの構成部品には届きにくい。複雑形状の部品の例としては、一体型の外側および内側プラットフォームとともに8〜20枚のベーンのセットを備えた一体型ベーンアッセンブリが挙げられる。複雑形状を有する部品はエアフォイルにも適用され得る。また、コーティングを必要とする内部タービンブレードアッセンブリも複雑形状の部品である。通常、そのような構成部品を溶射および物理蒸着法など目視する方法でコーティングする場合、基材にコーティング材料が届きにくいため、コーティングの品質および効果は損なわれてしまう。

【0012】

本発明の方法には、複雑形状の基材、特にSiベースの基材を提供するステップと、電気泳動堆積法(EPD)および静電堆積法(ESD)の少なくとも一方で少なくとも1層のバリア層を塗布するステップと、バリア層を緻密化するステップと、が含まれる。本発明の一実施例では、バリア層を堆積する前に、EPDかESDのいずれか一方でSiベース基材にボンディングコートを塗布する。ケイ素ベース基材にボンディングコートを塗布した後、Siベース基材の酸化を防ぎつつ、ボンディングコートされた基材を制御された条件下で焼成し、ボンディングコートを緻密化する。本発明の好ましい実施例によると、1000℃〜1500℃の温度下でボンディングコートされた基材を焼成する。ボンディングコートの厚さは、少なくとも0.5μmである。窒素およびアルゴンなどの非酸化の環境下で未焼結のコートを備えた基材を焼成することが望ましいが、空気中での焼成も許容できる。

【0013】

ボンディングコートをSiベース基材に塗布した後、EPDかESDの一方で少なくとも1層のバリア層を塗布してもよい。その後、基材またはボンディングコート(用いる場合)の融点より低い温度でボンディングコートに塗布されたバリア層を緻密化する。さらなる実施例では、バリア層を緻密化した後、実質的に気密性かつ耐蒸気性のトップコートを形成するようにバリア層にトップコートを塗布してもよい。本発明によると、化学蒸着法(CVD)によりトップコートを塗布してもよい。アルミニウム、タンタル、ニオブ、ハフニウム、ジルコニウム、イットリウム、チタニウムの硝酸塩および酢酸塩、またはそれらの組み合わせなどのセラミック前駆体(preceramic precursors)にコーティングされた基材を浸し、焼成することで、トップコートを塗布してもよい。別法として、所望の上層材料を含有するスラリに基材を直接浸してもよい。添付の図により、上記で説明した本発明の方法の好ましい実施例が図示されている。

【0014】

前述の方法は、炭化ケイ素または窒化ケイ素から構成されるケイ素ベース基材に対して特に有用である。前述のように、トップコートを塗布する前にバリア層を緻密化しなければならない。焼成後のバリア層の密度は高く、気孔率は、30容量%未満である。焼成スケジュールにより、未焼結の本体の焼結特性が決定する。この焼成スケジュールとは、焼成温度、加熱および冷却の速度、各温度での焼成の継続時間を意味する。さらに、本発明の好ましい方法では、基材に塗布したボンディングコートの密度は、容量%の気孔率として10%未満である。環境バリア層の気孔率レベルも、10容量%未満であることが好ましい。本発明のボンディングコートは、非ガスの酸化生成物形成層(non−gaseous oxidation product forming layer)を備える。ボンディングコートの材料は、Si金属、Si/MoSi2/Siベースの合金、クロム、タンタル、ニオブ、ケイ素、モリブデン、ハフニウム、チタニウム、ジルコニウム、白金、パラジウム、金、またはそれらの混合物からなる群から選択される。ケイ素金属は、特に有用なボンディングコート材料である。

【0015】

塗布された1つまたは複数のバリア層は、背景技術で引用した上記特許に記載のいずれのバリア層であってもよい。本発明の方法において特に有用なバリア層は、一ケイ酸イットリウム(yttrium monosilicate)、二ケイ酸イットリウム(yttrium disilicate)、希土類ケイ酸塩、アルミノケイ酸バリウムストロンチウム(barium−strontium−aluminosilicate)などのアルカリ土類アルミノケイ酸塩、酸化ニオブ、酸化タンタル、酸化ジルコニウム、酸化ハフニウム、酸化イットリウム、酸化チタン、ムライト、およびそれらの混合物からなる群から選択される。CVDによりまたはスラリから塗布される特に有用なトップコートは、酸化イットリウム、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、アルカリ土類アルミノケイ酸塩、アルミノケイ酸バリウムストロンチウム、酸化ハフニウム、酸化チタン、酸化ニオブ、酸化ジルコニウム、ムライト、およびそれらの混合物からなる群から選択される。トップコートの気孔率が実質的にない(10容量%未満の気孔率)ことが好ましい。

【0016】

バリア層を堆積するためEPD法を用いる際に、バリア層を塗布する前に電気的導電性の表面層を用いると、コーティング方法の効率性が著しく向上する。本発明の好ましいEPD法によると、クロム、タンタル、ニオブ、ケイ素、モリブデン、ハフニウム、チタニウム、ジルコニウム、白金、パラジウム、金、またはそれらの混合物からなる群から選択される電気的導電層を化学蒸着法により塗布してもよい。本発明のEPD法の一実施例では、厚さ10〜150μmの保護コーティングをケイ素ベース基材に塗布してもよい。材料としては、前記のいずれの材料であってもよい。好ましい材料は、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、酸化イットリウム、希土類アルミノケイ酸塩、酸化ニオブ、酸化タンタル、酸化ジルコニウム、酸化ハフニウム、酸化チタン、ムライト、およびそれらの混合物からなる群から選択される(しかし、それに限定されない)。特に望ましい保護コーティングは、アルミノケイ酸バリウムストロンチウムならびに他のアルカリ土類アルミノケイ酸塩である。

【0017】

本発明の好ましいEPD法によると、バリア層として塗布される出発粉体(starting powders)の粒径は、0.2〜30μmであり、好ましくは、マイクロメートル以下である。EPD法に用いる材料を分類することができる。分類するステップには、プロパノール、エタノール、水、メタノール、ブタノール、グリコール、およびそれらの混合物などの懸濁媒体中で、粉砕された粉体状の材料を懸濁することが含まれる。懸濁媒体で粉体を勢いよく撹拌することにより、粉体は懸濁媒体中で懸濁される。撹拌終了後、90秒、好ましくは120秒以内に沈殿しない粒子は、これに続く前述のEPD法に適している。好ましい粒径を有する粉体は、懸濁媒体、最も好ましくはプロパノールまたは水に混和しており、この濃度は、懸濁媒体1ミリリットルあたり、0.1〜10gである。任意選択で、懸濁媒体に結合剤を加え、バリアコーティング粉体の基材への粘着性を向上させてもよい。特に有用な結合剤としては、酢酸酪酸セルロース、ポリビニルアルコール、コロイダルシリカ、ポリビニルブテロール(polyvinyl buterol)、アルミニウムイソプロポキシド、ジルコニウムイソプロポキシド、およびケイ酸ナトリウムが挙げられる。pHを制御することにより、あるいは静電分散剤(例えば、ポリアクリル酸(PAA)ベースの分散剤)を加えることにより、静電分散で、スラリの分散を達成することができる。次いで、結合剤なしで、バリア層材料の均一な懸濁を実現するために懸濁媒体を撹拌する。電気的導電性の表面層を備えた、塗布されるケイ素ベース基材を陰極として懸濁媒体中に入れる。同様に対極を懸濁媒体中に入れ、ケイ素基材上に材料の未焼結層を形成するため、微粒子サイズの粉体が懸濁媒体中で懸濁状態にある間に電圧を印加する。本発明によると、電界の強さとしては、1〜50V/cmが適切である。粒子沈降を最小限にするため、電界を印加する間、磁気撹拌や超音波振動、あるいは当業界で周知の他の方法により、懸濁媒体の撹拌を行ってもよい。その後、未焼結のコーティングされたケイ素基材を乾燥させ、さらに未焼結コーティングを焼結させる。

【0018】

本発明の方法により、複雑形状の構造物を効果的にコーティングすることができる。高温かつ水を含んだ環境において予測可能な耐用年数を備えるように十分な厚さおよび均一性を有するコーティングが形成される。

【図面の簡単な説明】

【0019】

【図1】本発明による好ましい方法のフローチャート。

【特許請求の範囲】

【請求項1】

複雑な形状の構成部品に保護コーティングを堆積する方法であって、

複雑な形状のSiベース基材を提供するステップと、

電気泳動堆積法および静電堆積法の少なくとも一方により、少なくとも1層のバリヤ層を塗布するステップと、

前記基材の融点より低い温度で前記バリア層を緻密化するステップと、

を含む堆積方法。

【請求項2】

電気泳動堆積法(EPD)および静電堆積法(ESD)の少なくとも一方で前記Siベース基材にボンディングコートを塗布するステップと、

前記Siベース基材の酸化を防ぎつつ、前記ボンディングコートを緻密化するように制御された条件下で前記ボンディングコートされた基材を焼成するステップと、

前記の少なくとも1層のバリア層を塗布した後に、前記ボンディングコートの融点より低い温度で前記バリア層を緻密化するステップと、

をさらに含む請求項1に記載の堆積方法。

【請求項3】

実質的に気密性かつ耐蒸気性のトップコートを形成するように前記の緻密化されたバリア層にトップコートを塗布するステップをさらに含む請求項2に記載の堆積方法。

【請求項4】

(a)化学蒸着法、および(b)セラミック材料のスラリに浸して、その後焼成する方法、のうち少なくとも一方により前記トップコートを塗布する請求項3に記載の堆積方法。

【請求項5】

前記Siベース基材が、SiCおよびSi3N4からなる群から選択されることを特徴とする請求項2に記載の堆積方法。

【請求項6】

非酸化の環境で前記ボンディングコートされた基材の焼成を行うことを特徴とする請求項2に記載の堆積方法。

【請求項7】

1000〜1500℃の温度下で前記ボンディングコートされた基材の焼成を行うことを特徴とする請求項6に記載の堆積方法。

【請求項8】

前記ボンディングコートの厚さが、0.5〜50μmであることを特徴とする請求項6に記載の堆積方法。

【請求項9】

非酸化の環境で前記バリア層の緻密化を行うことを特徴とする請求項2に記載の堆積方法。

【請求項10】

前記バリア層の気孔率が、30容量%未満であることを特徴とする請求項9に記載の堆積方法。

【請求項11】

前記ボンディングコートが、10容量%未満の気孔率を有することを特徴とする請求項2に記載の堆積方法。

【請求項12】

前記ボンディングコートが、Si金属、Si金属含有材料、Siベース合金、MoSi2ベース合金、クロム、タンタル、ニオブ、ケイ素、モリブデン、ハフニウム、チタニウム、ジルコニウム、白金、パラジウム、金、およびそれらの混合物のうち少なくとも1つを含むことを特徴とする請求項2に記載の堆積方法。

【請求項13】

前記ボンディングコートが、非ガス状の酸化生成物形成層を含むことを特徴とする請求項2に記載の堆積方法。

【請求項14】

前記の少なくとも1層のバリア層が、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、アルミノケイ酸塩、アルカリ土類アルミノケイ酸塩、アルミノケイ酸バリウムストロンチウム、酸化ニオブ、酸化タンタル、酸化ジルコニウム、酸化ハフニウム、酸化チタン、ムライト、およびそれらの混合物からなる群から選択されることを特徴とする請求項2に記載の堆積方法。

【請求項15】

前記トップコートが、酸化イットリウム、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、アルカリ土類アルミノケイ酸塩、アルミノケイ酸バリウムストロンチウム、酸化ハフニウム、酸化チタン、酸化ニオブ、酸化タンタル、酸化ジルコニウム、ムライト、およびそれらの混合物からなる群から選択されることを特徴とする請求項4に記載の堆積方法。

【請求項16】

前記トップコートの密度が、理論上の少なくとも90%であることを特徴とする請求項15に記載の堆積方法。

【請求項17】

前記少なくとも1層のバリア層を塗布する前に、電気的導電層で前記Siベース基材をコーティングするステップをさらに含む請求項1に記載の堆積方法。

【請求項18】

化学蒸着法(CVD)で前記電気的導電層を塗布することを特徴とする請求項17に記載の堆積方法。

【請求項19】

前記電気的導電層が、ケイ素、イットリウム、ランタン、クロム、タンタル、ニオブ、モリブデン、ハフニウム、チタニウム、ジルコニウム、白金、金、およびそれらの混合物からなる群から選択されることを特徴とする請求項18に記載の堆積方法。

【請求項20】

電気泳動堆積法(EPD)により前記バリア層を塗布することを特徴とする請求項17に記載の堆積方法。

【請求項21】

前記バリア層として塗布される前記材料の粉体を提供するステップと、

前記粉体状材料の好ましい粒径を選択するステップと、

懸濁媒体中で前記好ましい粒径の粉体を懸濁するステップと、

前記好ましい粒径の粉体を含有する懸濁媒体中に、電気的導電層を備えた前記Siベース基材を沈めるとともに、対極を沈めるステップと、

前記基材上に前記材料からなる未焼結の層を形成するために、前記微粒子サイズの粉体が前記懸濁媒体中で懸濁状態の間、電圧を印加するステップと、

をさらに含む請求項20に記載の堆積方法。

【請求項22】

前記バリア層を形成するため前記未焼結層を乾燥し、焼結するステップをさらに含む請求項21に記載の堆積方法。

【請求項23】

前記粉体状の材料の前記好ましい粒径を選択するステップが、

懸濁状態の材料の均一な分配をもたらすように撹拌により前記懸濁媒体中で前記材料を懸濁するステップと、

撹拌を中止し、予め選択した時間(T)にわたり放置するステップと、

所定の時間(T)において懸濁状態にある前記粒子を選択するステップと、

を含むことを特徴とする請求項21に記載の堆積方法。

【請求項24】

Tが少なくとも90秒であることを特徴とする請求項23に記載の堆積方法。

【請求項25】

Tが少なくとも120秒であることを特徴とする請求項23に記載の堆積方法。

【請求項26】

前記懸濁媒体が、プロパノール、エタノール、水、メタノール、ブタノール、グリコール、およびそれらの混合物からなる群から選択されることを特徴とする請求項21に記載の堆積方法。

【請求項27】

懸濁状態の前記バリア層の前記材料の濃度が、懸濁媒体の1〜10g/mlであることを特徴とする請求項21に記載の堆積方法。

【請求項28】

前記バリア層の前記材料とともに、前記懸濁媒体中で結合剤を懸濁することをさらに含む請求項21に記載の堆積方法。

【請求項29】

前記結合剤が、酢酸酪酸セルロース、ポリビニルアルコール、コロイダルシリカ、ポリビニルブテロール、アルミニウムイソプロポキシド、ジルコニウムイソプロポキシド、およびケイ酸ナトリウムの少なくとも1つであることを特徴とする請求項28に記載の堆積方法。

【請求項30】

前記バリア層として塗布される前記材料が、酸化イットリウム、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、アルミノケイ酸バリウムストロンチウム、酸化ニオブ、酸化タンタル、酸化ジルコニウム、酸化ハフニウム、酸化チタン、アルミノケイ酸ムライト、およびそれらの混合物からなる群から選択されることを特徴とする請求項21に記載の堆積方法。

【請求項31】

前記材料が、アルミノケイ酸バリウムストロンチウム(BSAS)を含むことを特徴とする請求項21に記載の堆積方法。

【請求項32】

請求項1〜31の方法にしたがってコーティングされた物品。

【請求項33】

前記物品が、ガスタービンエンジンの構成部品であることを特徴とする請求項32に記載の物品。

【請求項34】

前記構成部品が、複雑な形状を有することを特徴とする請求項33に記載の物品。

【請求項1】

複雑な形状の構成部品に保護コーティングを堆積する方法であって、

複雑な形状のSiベース基材を提供するステップと、

電気泳動堆積法および静電堆積法の少なくとも一方により、少なくとも1層のバリヤ層を塗布するステップと、

前記基材の融点より低い温度で前記バリア層を緻密化するステップと、

を含む堆積方法。

【請求項2】

電気泳動堆積法(EPD)および静電堆積法(ESD)の少なくとも一方で前記Siベース基材にボンディングコートを塗布するステップと、

前記Siベース基材の酸化を防ぎつつ、前記ボンディングコートを緻密化するように制御された条件下で前記ボンディングコートされた基材を焼成するステップと、

前記の少なくとも1層のバリア層を塗布した後に、前記ボンディングコートの融点より低い温度で前記バリア層を緻密化するステップと、

をさらに含む請求項1に記載の堆積方法。

【請求項3】

実質的に気密性かつ耐蒸気性のトップコートを形成するように前記の緻密化されたバリア層にトップコートを塗布するステップをさらに含む請求項2に記載の堆積方法。

【請求項4】

(a)化学蒸着法、および(b)セラミック材料のスラリに浸して、その後焼成する方法、のうち少なくとも一方により前記トップコートを塗布する請求項3に記載の堆積方法。

【請求項5】

前記Siベース基材が、SiCおよびSi3N4からなる群から選択されることを特徴とする請求項2に記載の堆積方法。

【請求項6】

非酸化の環境で前記ボンディングコートされた基材の焼成を行うことを特徴とする請求項2に記載の堆積方法。

【請求項7】

1000〜1500℃の温度下で前記ボンディングコートされた基材の焼成を行うことを特徴とする請求項6に記載の堆積方法。

【請求項8】

前記ボンディングコートの厚さが、0.5〜50μmであることを特徴とする請求項6に記載の堆積方法。

【請求項9】

非酸化の環境で前記バリア層の緻密化を行うことを特徴とする請求項2に記載の堆積方法。

【請求項10】

前記バリア層の気孔率が、30容量%未満であることを特徴とする請求項9に記載の堆積方法。

【請求項11】

前記ボンディングコートが、10容量%未満の気孔率を有することを特徴とする請求項2に記載の堆積方法。

【請求項12】

前記ボンディングコートが、Si金属、Si金属含有材料、Siベース合金、MoSi2ベース合金、クロム、タンタル、ニオブ、ケイ素、モリブデン、ハフニウム、チタニウム、ジルコニウム、白金、パラジウム、金、およびそれらの混合物のうち少なくとも1つを含むことを特徴とする請求項2に記載の堆積方法。

【請求項13】

前記ボンディングコートが、非ガス状の酸化生成物形成層を含むことを特徴とする請求項2に記載の堆積方法。

【請求項14】

前記の少なくとも1層のバリア層が、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、アルミノケイ酸塩、アルカリ土類アルミノケイ酸塩、アルミノケイ酸バリウムストロンチウム、酸化ニオブ、酸化タンタル、酸化ジルコニウム、酸化ハフニウム、酸化チタン、ムライト、およびそれらの混合物からなる群から選択されることを特徴とする請求項2に記載の堆積方法。

【請求項15】

前記トップコートが、酸化イットリウム、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、アルカリ土類アルミノケイ酸塩、アルミノケイ酸バリウムストロンチウム、酸化ハフニウム、酸化チタン、酸化ニオブ、酸化タンタル、酸化ジルコニウム、ムライト、およびそれらの混合物からなる群から選択されることを特徴とする請求項4に記載の堆積方法。

【請求項16】

前記トップコートの密度が、理論上の少なくとも90%であることを特徴とする請求項15に記載の堆積方法。

【請求項17】

前記少なくとも1層のバリア層を塗布する前に、電気的導電層で前記Siベース基材をコーティングするステップをさらに含む請求項1に記載の堆積方法。

【請求項18】

化学蒸着法(CVD)で前記電気的導電層を塗布することを特徴とする請求項17に記載の堆積方法。

【請求項19】

前記電気的導電層が、ケイ素、イットリウム、ランタン、クロム、タンタル、ニオブ、モリブデン、ハフニウム、チタニウム、ジルコニウム、白金、金、およびそれらの混合物からなる群から選択されることを特徴とする請求項18に記載の堆積方法。

【請求項20】

電気泳動堆積法(EPD)により前記バリア層を塗布することを特徴とする請求項17に記載の堆積方法。

【請求項21】

前記バリア層として塗布される前記材料の粉体を提供するステップと、

前記粉体状材料の好ましい粒径を選択するステップと、

懸濁媒体中で前記好ましい粒径の粉体を懸濁するステップと、

前記好ましい粒径の粉体を含有する懸濁媒体中に、電気的導電層を備えた前記Siベース基材を沈めるとともに、対極を沈めるステップと、

前記基材上に前記材料からなる未焼結の層を形成するために、前記微粒子サイズの粉体が前記懸濁媒体中で懸濁状態の間、電圧を印加するステップと、

をさらに含む請求項20に記載の堆積方法。

【請求項22】

前記バリア層を形成するため前記未焼結層を乾燥し、焼結するステップをさらに含む請求項21に記載の堆積方法。

【請求項23】

前記粉体状の材料の前記好ましい粒径を選択するステップが、

懸濁状態の材料の均一な分配をもたらすように撹拌により前記懸濁媒体中で前記材料を懸濁するステップと、

撹拌を中止し、予め選択した時間(T)にわたり放置するステップと、

所定の時間(T)において懸濁状態にある前記粒子を選択するステップと、

を含むことを特徴とする請求項21に記載の堆積方法。

【請求項24】

Tが少なくとも90秒であることを特徴とする請求項23に記載の堆積方法。

【請求項25】

Tが少なくとも120秒であることを特徴とする請求項23に記載の堆積方法。

【請求項26】

前記懸濁媒体が、プロパノール、エタノール、水、メタノール、ブタノール、グリコール、およびそれらの混合物からなる群から選択されることを特徴とする請求項21に記載の堆積方法。

【請求項27】

懸濁状態の前記バリア層の前記材料の濃度が、懸濁媒体の1〜10g/mlであることを特徴とする請求項21に記載の堆積方法。

【請求項28】

前記バリア層の前記材料とともに、前記懸濁媒体中で結合剤を懸濁することをさらに含む請求項21に記載の堆積方法。

【請求項29】

前記結合剤が、酢酸酪酸セルロース、ポリビニルアルコール、コロイダルシリカ、ポリビニルブテロール、アルミニウムイソプロポキシド、ジルコニウムイソプロポキシド、およびケイ酸ナトリウムの少なくとも1つであることを特徴とする請求項28に記載の堆積方法。

【請求項30】

前記バリア層として塗布される前記材料が、酸化イットリウム、一ケイ酸イットリウム、二ケイ酸イットリウム、希土類ケイ酸塩、アルミノケイ酸バリウムストロンチウム、酸化ニオブ、酸化タンタル、酸化ジルコニウム、酸化ハフニウム、酸化チタン、アルミノケイ酸ムライト、およびそれらの混合物からなる群から選択されることを特徴とする請求項21に記載の堆積方法。

【請求項31】

前記材料が、アルミノケイ酸バリウムストロンチウム(BSAS)を含むことを特徴とする請求項21に記載の堆積方法。

【請求項32】

請求項1〜31の方法にしたがってコーティングされた物品。

【請求項33】

前記物品が、ガスタービンエンジンの構成部品であることを特徴とする請求項32に記載の物品。

【請求項34】

前記構成部品が、複雑な形状を有することを特徴とする請求項33に記載の物品。

【図1】

【公開番号】特開2006−52466(P2006−52466A)

【公開日】平成18年2月23日(2006.2.23)

【国際特許分類】

【外国語出願】

【出願番号】特願2005−195859(P2005−195859)

【出願日】平成17年7月5日(2005.7.5)

【出願人】(590005449)ユナイテッド テクノロジーズ コーポレイション (581)

【氏名又は名称原語表記】UNITED TECHNOLOGIES CORPORATION

【Fターム(参考)】

【公開日】平成18年2月23日(2006.2.23)

【国際特許分類】

【出願番号】特願2005−195859(P2005−195859)

【出願日】平成17年7月5日(2005.7.5)

【出願人】(590005449)ユナイテッド テクノロジーズ コーポレイション (581)

【氏名又は名称原語表記】UNITED TECHNOLOGIES CORPORATION

【Fターム(参考)】

[ Back to top ]