保護シートおよびその利用

【課題】保護シート(例えばメッキマスキング用保護シート)としての性能に優れ、且つ生産性向上に適した保護シートを提供する。

【解決手段】

本発明によると、樹脂製のシート状基材1と、該基材の片面に設けられた粘着剤層2とを備える保護シート10が提供される。基材1は、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmである。粘着剤層2は、剥離ライナー3の剥離面上に形成された粘着剤層を基材1の片面に転写してなる。

【解決手段】

本発明によると、樹脂製のシート状基材1と、該基材の片面に設けられた粘着剤層2とを備える保護シート10が提供される。基材1は、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmである。粘着剤層2は、剥離ライナー3の剥離面上に形成された粘着剤層を基材1の片面に転写してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保護シートに関し、特に金属をメッキする際にメッキを施さない部分をメッキ液から保護するメッキマスキング用保護シートに関する。

【背景技術】

【0002】

回路基板(プリント基板、フレキシブルプリント基板(FPC)等)の接続端子部等を部分的にメッキする方法として、メッキを施さない部分(非メッキ部分)に粘着(感圧接着ともいう。以下同じ。)シートを貼り付けて当該部分をメッキ液から保護した状態でメッキ処理を行う方法が用いられている。かかる態様で用いられる粘着シート(メッキマスキング用保護シート)は、典型的には、メッキ液を透過させない樹脂フィルムを基材とし、該基材の片面に粘着剤層が設けられた構成を有する。この種の保護シートに関する技術文献として特許文献1が挙げられる。また、粘着シートに関連する他の技術文献として特許文献2(両面接着テープ)および特許文献3(ウェハ加工用テープ)が挙げられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−115591号公報

【特許文献2】特開2004−137436号公報

【特許文献3】特開2005−203749号公報

【0004】

上記メッキマスキング用保護シートには、シート外縁からマスク部分へのメッキ液浸入を防止するために、該シートの貼り付けられる基板表面に対して浮きや剥がれなく密着する性質が求められる。上記基板表面には先に形成された回路による複雑な凹凸が存在するため、保護シートはこの凹凸に追従して密着する必要がある(表面形状追従性)。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、基材上に粘着剤層が設けられた構成の粘着シートを製造する代表的な方法として、基材の粘着剤層形成面に粘着剤組成物(典型的には液状)を直接塗布して粘着剤層を形成する方法(直接法)、および、剥離性を有する表面(粘着剤層形成面とは異なる。)上に配置された粘着剤層を基材の粘着剤層形成面に貼り合わせて転写する方法(転写法)が挙げられる。樹脂製の基材を備えた粘着シートを製造する場合には、主に直接法が用いられる。他の製造方法として、粘着剤層形成材料と基材形成材料とを溶融状態で共押出する方法が挙げられるが、この共押出法は基材の製造と粘着シートの製造とを同時に行うため融通性に欠ける面がある。これらの事情から、上記のようなメッキマスキング用保護シートにおいても直接法による製造が一般的であった。

【0006】

しかし、保護シートの表面形状追従性を高めるためには柔らかい基材の使用が有利であるところ、基材の柔らかさが高レベルになると該基材の取り扱いが難しくなり、例えば該基材に粘着剤組成物を直接塗布することが困難となる。このため、ラインスピードまたは歩留まりが低いことにより生産性が上がらず、さらには直接法による製造が実用的とは言い難くなる場合もあり得る。

【0007】

そこで本発明は、保護シート(特にメッキマスキング用保護シート)としての性能(特に表面形状追従性)に優れ、且つ生産性の向上に適した保護シートを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によると、樹脂製のシート状基材と、該基材の片面に設けられた粘着剤層と、を備えた保護シートが提供される。前記基材は、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が凡そ1〜8N/10mmである。前記粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を前記基材の片面に転写して設けられたものである。

【0009】

かかる保護シート(例えば、メッキマスキング用保護シート)は、T1+T2が上記範囲となるような柔らかい(容易に変形可能な)基材を備えることにより、被着体表面に対して良好な密着性(表面形状追従性)を示すものであり得る。また、上記基材上の粘着剤層は上記剥離面から転写して設けられるので、柔らかい基材の使用に拘らず、良好な生産性を実現し得る。

【0010】

ここに開示される保護シートの好ましい一態様では、前記基材が、40℃における前記第一方向への引張弾性率E1と前記第二方向への引張弾性率E2との和(E1+E2)が凡そ70MPa〜450MPa(例えば凡そ80MPa〜450MPa)の基材である。E1+E2が上記範囲にある基材の片面に粘着剤層を転写してなる保護シートによると、より高い性能(例えば、より良好な表面形状追従性)が実現され得る。

【0011】

本発明によると、また、樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備え、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmである保護シートが提供される。T1+T2が上記範囲にあるような柔らかい(容易に変形可能な)保護シートは、被着体表面に対して良好な密着性(表面形状追従性)を示すものであり得る。

【0012】

ここに開示される保護シートの好ましい一態様では、前記保護シートの40℃における前記第一方向への引張弾性率E1と前記第二方向への引張弾性率E2との和(E1+E2)が凡そ70MPa〜450MPaである。ここで、上記保護シートについて「引張弾性率」とは、後述のように、該保護シートを構成する基材の断面積当たりに換算して求めた値をいう。E1+E2が上記範囲にある保護シートによると、より高い性能(例えば、より良好な表面形状追従性)が実現され得る。

【0013】

前記基材の厚みは凡そ10μm〜80μmであることが好ましい。この厚みが大きすぎる基材では、該基材またはこの基材を用いてなる保護シートにおいて、上記T1+T2(より好ましくは、T1+T2およびE1+E2)を満たすことが困難となりがちである。上記T1+T2を満たし且つ厚みが凡そ80μm以下である基材(すなわち、柔軟性が高く且つ厚みの薄い基材)を用いてなる保護シート、あるいは、厚みが凡そ80μm以下の基材を用いてなり且つ上記T1+T2を満たす保護シートによると、より良好な表面形状追従性が実現され得る。なお、基材の厚みが上記範囲よりも小さすぎると、保護シートの取扱性が低下傾向となることがある。

【0014】

ここに開示されるいずれかの保護シートは、金属をメッキする際に非メッキ部分に貼り付けられて当該部分をメッキ液から保護するメッキマスキング用保護シートとして好適である。かかるメッキマスキング用保護シートは、例えば、回路基板の接続端子部分を部分的にメッキする工程において好ましく使用され得る。

【0015】

本発明によると、また、樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備えた保護シートを製造する方法が提供される。その方法は、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が凡そ1〜8N/10mmである基材を選択することを含む。また、剥離ライナーの剥離面に粘着剤組成物を付与することを含む。また、前記剥離面上において前記粘着剤組成物から粘着剤層を形成することを含む。さらに、前記剥離面上の粘着剤層を前記基材の片面に転写することを含む。かかる方法によると、高性能な(例えば、表面形状追従性に優れた)保護シートを効率よく製造し得る。該方法は、ここに開示されるいずれかの保護シートを製造する方法として好適に採用され得る。

【0016】

また、この明細書により開示される発明には、T1+T2が凡そ1〜8N/10mmの範囲にある基材を用意(購入、製造等)すること、剥離面を備えた剥離ライナーを用意(購入、製造等)すること、該剥離面に粘着剤組成物を付与すること、前記剥離ライナーの剥離面上に粘着剤層を形成する(好ましくは、流動性を有する粘着剤組成物を前記剥離面に付与し、該剥離面上において前記組成物から粘着剤層を形成する)こと、および、前記剥離面上の粘着剤層を前記基材の片面に転写すること、を包含する保護シート製造方法が含まれる。かかる方法によると、高性能な(例えば、表面形状追従性に優れた)保護シートを効率よく製造し得る。該方法は、ここに開示されるいずれかの保護シートを製造する方法として好適に採用され得る。

【図面の簡単な説明】

【0017】

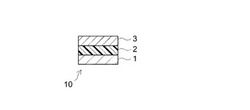

【図1】本発明に係る保護シートの一構成例を模式的に示す断面図である。

【図2】本発明に係る保護シートの他の構成例を模式的に示す断面図である。

【図3】密着性の評価方法を説明する正面図である。

【図4】図3のIV−IV線断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0019】

本発明により提供される保護シートの典型的な構成例を図1に模式的に示す。この保護シート10は、樹脂製のシート状基材1と、その一方の面(片面)に設けられた粘着剤層2とを備え、該粘着剤層2を被着体の所定箇所(保護対象部分、例えばメッキマスキング用保護シートの場合にはメッキを施さない部分)に貼り付けて使用される。使用前(すなわち、被着体への貼付前)の保護シート10は、典型的には図2に示すように、粘着剤層2の表面(貼付面)が、少なくとも粘着剤層2側が剥離面となっている剥離ライナー3によって保護された形態であり得る。あるいは、基材1の他面(粘着剤層2が設けられる面の背面)が剥離面となっており、保護シート10がロール状に巻回されることにより該他面に粘着剤層2が当接してその表面が保護された形態であってもよい。

【0020】

ここに開示される保護シートを構成する基材は、「40℃における第一方向への10%延伸時張力T1」と「40℃における第二方向(上記第一方向と直交する方向)への10%延伸時張力T2」との和(T1+T2)が凡そ1〜8N/10mmの範囲にあることによって特徴づけられる。ここで、40℃における10%延伸時張力とは、JIS K7127に準拠して、測定温度40℃にて幅10mmの試験片を引張速度300mm/minの条件で10%延伸したときの引張張力をいう。上記第一方向を基材のMD(流れ方向、典型的には基材の長手方向)とし、上記第二方向を基材のTD(上記MDと直交する方向、典型的には基材の幅方向)とすることが好ましい。例えば、基材のMDに沿って試験片を切り出し、該試験片をMDに沿って延伸してT1を測定する。また、基材のTDに沿って試験片を切り出し、該試験片をTDに沿って延伸してT2を測定する。得られたT1とT2とを足し合わせることによりT1+T2が求められる。

【0021】

上記T1+T2(以下、これを「10%延伸時張力の和」ということもある。)が8N/10mmよりも大きすぎると、保護シートの表面形状追従性が不足しがちとなり、例えば、凹凸を有する表面形状の隅々にまで密着するように保護シートを貼り付けることが困難となったり、あるいは一旦密着して貼り付けられた保護シートが経時等により被着体表面から浮く事象が起こりやすくなったりすることがあり得る。一方、10%延伸時張力の和が1N/10mmよりも小さすぎると、保護シートの製造時や使用時における取扱性が低下傾向となることがある。上記取扱性と表面形状追従性との兼ね合いから、基材のT1+T2が凡そ2〜8N/10mm(例えば凡そ4〜8N/10mm)の範囲にある保護シートがより好ましい。

【0022】

本発明において使用する基材を10%延伸時張力の和により規定するのは、異方性を有する基材の場合等には延伸方向によって10%延伸時張力が大きく異なり得るためである。互いに直交する二方向についての10%延伸時張力の和を指標とすることにより、上記延伸方向による差異を平均化し、表面形状追従性のよい保護シートを構成し得る基材を的確に選択することができる。被着体表面に存在し得る様々の形状に対して高度に追従し得るという観点からは、T1とT2との差は比較的少ないことが好ましい。例えば、T1およびT2がいずれも凡そ0.5〜4N/10mm(より好ましくは1〜4N/10mm、例えば2〜4N/10mm)の範囲にある基材を好ましく使用し得る。また、T1とT2との差が1N/10mm以下(すなわち、|T1−T2|≦1N/10mm)である基材が好ましい。

また、10%延伸時張力の測定温度を40℃とするのは、メッキマスキング用保護シートを被着体に貼り付ける際、基材の表面温度が概ね40〜50℃となる場合が多いという実情に鑑みたものである。

【0023】

一般に、基材単独での10%延伸時張力と、該基材上に粘着剤層を有する保護シートの10%延伸時張力との差(すなわち、保護シートの10%延伸時張力に対する粘着剤層の寄与)は極めて小さいことから、通常は、保護シート(基材および該基材の片面に設けられた粘着剤層を含む。ただし、基材と別体の剥離ライナーは含まない。)のT1+T2を、基材のT1+T2と同視し得る。したがって、基材のT1+T2が上記好ましい範囲にあれば、該基材上に設けられる粘着剤層の10%延伸時張力を問わず、種々の組成や厚みの粘着剤層を備えた保護シートにおいて良好な表面形状追従性が実現され得る。

ここに開示される発明は、他の側面として、樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備えた保護シートであって、該保護シートの40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が凡そ1〜8N/10mmである保護シートを提供する。該保護シートに具備される粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を前記基材に転写して設けられたものであり得る。また、粘着剤組成物を基材に直接塗布すること、あるいは基材と粘着剤とを共押出しすることにより設けられたものであってもよい。

【0024】

上記基材は、T1+T2が上記範囲にあることに加えて、さらに「40℃における第一方向への引張弾性率E1」と「40℃における第二方向(上記第一方向と直交する方向)への引張弾性率E2」との和(E1+E2)が凡そ70MPa〜450MPa(例えば凡そ80MPa〜450MPa)の範囲にあることが好ましい。ここで、40℃における引張弾性率とは、JIS K7127に準拠して、測定温度40℃にて試験片を引張速度300mm/minの条件で延伸して得られた応力−ひずみ曲線の後述する線形回帰から算出される値をいう。上記第一方向を基材のMDとし、上記第二方向を基材のTDとすることが好ましい。例えば、基材のMDに沿って試験片を切り出し、該試験片をMDに沿って延伸してE1を測定する。また、基材のTDに沿って試験片を切り出し、該試験片をTDに沿って延伸してE2を測定する。得られたE1とE2とを足し合わせることにより、E1+E2(引張弾性率の和)が求められる。

【0025】

なお、引張弾性率は基材の断面積当たりの値として表されるので、例えば引張弾性率が同程度であっても基材の厚みが異なれば特性(該基材を備える保護シートの表面形状追従性、製造時や使用時における取扱性等)が異なり得る。したがって、本発明にとり好ましい基材を選択する際の第一の指標としては、引張弾性率よりも10%延伸時張力(基材の厚みをも反映した値として表される。)を採用することが効果的である。このことによって、高性能の(例えば、より表面形状追従性のよい)保護シートが的確に提供され得る。そして、上記10%延伸時張力に加えて、補助的な指標として引張弾性率を用いることにより、より高性能の保護シートが更に的確に提供され得る。

【0026】

上記補助的な指標として、基材の引張弾性率に代えて、あるいは基材の引張弾性率に加えて、保護シートの引張弾性率(基材の断面積当たりに換算した値)を採用してもよい。例えば、保護シートの40℃における第一方向への引張弾性率E1と第二方向への引張弾性率E2との和(E1+E2)が凡そ70MPa〜450MPa(例えば凡そ80MPa〜450MPa)の範囲にあることが好ましい。

ここに開示される発明は、他の側面として、樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備えた保護シートであって、前記基材のT1+T2および前記保護シートのT1+T2のうち少なくとも一方が1〜8N/10mmである保護シートを提供する。該保護シートに具備される粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を前記基材に転写して設けられたものであり得る。この保護シートの好ましい一態様では、前記基材のE1+E2および前記保護シートのE1+E2(基材の断面積換算)のうち少なくとも一方が70MPa〜450MPa(例えば凡そ80MPa〜450MPa)である。かかる保護シートは、剥離ライナーの剥離面上に形成された粘着剤層を基材に転写して製造されたものであり得る。該保護シートは、また、粘着剤組成物を基材に直接塗布すること、あるいは基材と粘着剤とを共押出しすることによっても製造され得る。

【0027】

ここに開示される保護シートの基材を構成する樹脂の材質は、上記10%延伸時張力の和(より好ましくは、さらに上記引張弾性率の和)を満たす限り特に限定されず、粘着シートの基材(支持体)として使用される公知の樹脂材料から保護シートの用途等に応じて適宜選択され得る。例えば、本発明に係る保護シートがメッキマスキング用保護シートである場合には、想定されるメッキ液に対して耐性を有する樹脂材料からなる基材が好ましい。環境負荷低減等の観点からは、実質的にハロゲンを含有しない組成の基材が好ましい。基材を構成する樹脂成分の好適例として、ポリオレフィン樹脂、ポリエチレンテレフタレート(PET)等のポリエステル樹脂、ポリアミド樹脂、ポリカーボネート樹脂、ポリウレタン樹脂、エチレン−酢酸ビニル樹脂(EVA)、アクリル樹脂等が挙げられる。このような樹脂の一種類を単独で含む樹脂材料からなる基材であってもよく、二種以上の樹脂がブレンドされた樹脂材料からなる基材であってもよい。ポリオレフィン樹脂を主成分とする基材(すなわち、基材を構成する樹脂成分のうちの主成分がポリオレフィン樹脂である基材、典型的には、樹脂成分が実質的にポリオレフィン樹脂からなる基材)が好ましい。上記ポリオレフィン樹脂は、α−オレフィンのホモポリマー(ポリエチレン(PE)、ポリプロピレン(PP)等);α−オレフィンのコポリマー(エチレン−プロピレンコポリマー等);一種または二種以上のα−オレフィンと他のビニルモノマーとのコポリマー(エチレン−エチルアクリレートコポリマー等);これらのブレンド物;等であり得る。基材は単層であってもよく、二層以上の多層構造であってもよい。

【0028】

上記基材には、保護シートの用途に応じた適宜の成分を必要に応じて含有させることができる。例えば、ラジカル捕捉剤や紫外線吸収剤等の光安定剤、酸化防止剤、帯電防止剤、着色剤(染料、顔料等)、充填材、スリップ剤、アンチブロッキング剤等の添加剤を適宜配合することができる。光安定剤の例としては、ベンゾトリアゾール類、ヒンダードアミン類、ベンゾエート類等を有効成分とするものが挙げられる。酸化防止剤の例としては、アルキルフェノール類、アルキレンビスフェノール類、チオプロピレン酸エステル類、有機亜リン酸エステル類、アミン類、ヒドロキノン類、ヒドロキシルアミン類等を有効成分とするものが挙げられる。このような添加剤は、それぞれ、一種のみを単独でまたは二種以上を組み合わせて用いることができる。添加剤の配合量は、保護シートの用途(例えば、メッキマスキング用)に応じて、当該用途において基材として用いられる樹脂シートの通常の配合量と同程度とすることができる。

【0029】

このような基材(樹脂シート)は、従来公知の一般的なフィルム成形方法(押出成形、インフレーション成形等)を適宜採用して製造することができる。基材のうち粘着剤層が設けられる側の表面(粘着剤層側表面)には、該粘着剤層との接着性を向上させるための処理、例えばコロナ放電処理、酸処理、紫外線照射処理、プラズマ処理、下塗剤(プライマー)塗布等の表面処理が施されていてもよい。基材のうち上記粘着剤層側表面とは反対側の面(背面)には、必要に応じて、帯電防止処理、剥離処理等の表面処理が施されていてもよい。

【0030】

基材の厚みは、保護シートの用途等に応じて適宜選択することができる。通常は凡そ10μm〜80μm程度とすることが適当であり、凡そ20μm〜70μm(例えば30μm〜50μm)とすることが好ましい。この厚みが大きすぎると、上記10%延伸時張力の和(より好ましくは、さらに上記引張弾性率の和)を満たす基材を得ることが困難である。また、上記厚みが小さすぎると保護シートの取扱性が低下傾向となることがある。

【0031】

ここに開示される技術の典型的な態様では、基材の片面に設けられる粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を基材に転写してなる。基材に粘着剤層を転写するために使用される上記剥離ライナー(以下、「転写シート」ということもある。)としては、各種の紙(表面に樹脂がラミネートされた紙であり得る)、樹脂フィルム等を特に限定なく用いることができる。転写シートとして樹脂フィルムを用いる場合、該樹脂フィルムを構成する樹脂成分の好適例としては、ポリオレフィン樹脂、PET等のポリエステル樹脂、ポリアミド樹脂、ポリカーボネート樹脂、ポリウレタン樹脂等が挙げられる。このような樹脂の一種類を単独で含む樹脂材料からなる転写シートであってもよく、二種以上の樹脂(例えば、PEとPP)がブレンドされた樹脂材料からなる転写シートであってもよい。このような転写シート用樹脂フィルムは、基材用の樹脂シートと同様に、一般的なフィルム成形方法を適宜採用して製造され得る。転写シートの構造は、単層であってもよく、二層以上の多層構造であってもよい。転写シートの厚みは特に限定されず、例えば凡そ10μm〜500μm(好ましくは凡そ30μm〜200μm)とすることができる。

【0032】

転写シートの剥離面は、少なくとも該剥離面上に形成された粘着剤層を基材に転写可能な程度の剥離性を有する面であればよい。例えば、樹脂フィルム(PETフィルム等)の少なくとも片面(粘着剤層が形成される面)を従来公知の剥離剤(例えば、一般的なシリコーン系、長鎖アルキル系、フッ素系等)で処理してなる面であり得る。該樹脂フィルムの他面は、剥離処理されていてもいなくてもよく、剥離処理以外の表面処理が施されていてもよい。また、転写シートの表面を構成する樹脂材料によっては、上記剥離剤による処理を必要とすることなく、該樹脂材料からなる表面をそのまま剥離面として利用し得る。例えば、上記樹脂材料がポリオレフィン樹脂(PE単独、PP単独、PEとPPとのブレンド等)である場合には、上記剥離剤を使用することなく作製された転写シートを好ましく用いることができる。かかる転写シートを用いてなる保護シートは、粘着剤層の貼付面が剥離剤成分(未反応の剥離剤等)で汚染されることがなく、したがって該粘着剤層の貼り付けられる被着体が上記剥離剤成分で汚染されることがないので好ましい。

【0033】

特に限定するものではないが、転写シートとしては、40℃における10%延伸時張力の和(基材と同様にして測定される。)の値が基材よりも大きいものを好ましく使用することができる。例えば、上記10%延伸時張力の和(典型的には、MDとTDについて測定した10%延伸時張力の和)が凡そ9N/10mm以上である転写シートが好ましい。このような転写シートは、少なくとも上記基材に比べて、粘着剤組成物を直接塗布するのに適したものであり得る。したがって、該転写シート上に形成された粘着剤層を基材に転写して(すなわち転写法で)保護シートを製造することにより、該基材に粘着剤組成物を直接付与して(すなわち直接法で)保護シートを製造する場合に比べて、より高い生産性を実現し得る。

【0034】

また、転写シートとしては、上記剥離面の算術平均表面粗さが凡そ0.05μm〜0.75μm(より好ましくは凡そ0.05μm〜0.5μm、例えば凡そ0.05μm〜0.2μm)であるものを好ましく用いることができる。剥離面の算術平均表面粗さは、一般的な表面粗さ測定装置(例えば、Veeco社製の非接触3次元表面形状測定装置、型式「Wyko NT−3300」)を用いて測定することができる。かかる剥離面上に形成された粘着剤層を上記基材に転写することにより、貼付面の平滑性に優れた(例えば、該貼付面の算術平均表面粗さが凡そ0.05μm〜0.75μm、好ましくは凡そ0.05μm〜0.7μm、より好ましくは凡そ0.05μm〜0.3μm、例えば凡そ0.1μm〜0.3μmの)粘着剤層を備える保護シートが実現され得る。該保護シートによると、表面形状追従性と他の特性(例えば、非汚染性およびライナー剥離性のうち少なくとも一方)とが高レベルで両立され得る。

【0035】

粘着剤層を構成する粘着剤の種類は特に限定されない。例えば、アクリル系粘着剤(アクリル系ポリマーをベースポリマー(ポリマー成分のなかの主成分)とする粘着剤をいう。以下同様。)、ゴム系粘着剤(天然ゴム系、合成ゴム系、これらの混合系等)、シリコーン系粘着剤、ポリエステル系粘着剤、ウレタン系粘着剤、ポリエーテル系粘着剤、ポリアミド系粘着剤、フッ素系粘着剤等の、公知の各種粘着剤から選択される一種または二種以上の粘着剤(好ましくは再剥離用粘着剤)を含んで構成された粘着剤層であり得る。

【0036】

好ましい一つの態様では、該粘着剤層を構成する粘着剤が、アクリル系ポリマーをベースポリマー(該粘着剤に含まれるポリマーの主成分)とするアクリル系粘着剤である。上記アクリル系ポリマーは、典型的には、アルキル(メタ)アクリレートを主モノマーとする(共)重合体である。例えば、炭素数2〜14(より好ましくは炭素数4〜10)のアルキルアルコールの(メタ)アクリル酸エステルを主モノマーとするアクリル系ポリマー(例えば、ブチルアクリレート、2−エチルヘキシルアクリレート、またはこれらの両方が、合計で50質量%以上の割合で共重合されたアクリル系ポリマー)を主体とするアクリル系粘着剤を含んで構成された粘着剤層が好ましい。

【0037】

上記剥離面上に粘着剤層を形成する方法としては、流動性を有する粘着剤組成物を転写シートの剥離面に付与(典型的には塗布)し、その付与された組成物を上記剥離面上において乾燥および/または硬化(架橋、重合等)させる方法を好ましく採用し得る。かかる方法によると、転写シート剥離面の良好な平滑性を、該剥離面上に形成される粘着剤層の表面(貼付面)によりよく反映させることができる。上記粘着剤組成物の形態は特に限定されず、例えば、溶剤型(水性エマルジョン重合により得られたポリマーを有機溶媒に溶解させて得られたものであり得る。)、エマルジョン型、水溶性、活性エネルギー線(例えば紫外線)硬化型、等の種々の形態であり得る。該組成物は、架橋剤、粘着付与剤、粘度調整剤、レベリング剤、可塑剤、帯電防止剤、着色剤(染料、顔料等)、充填材、安定剤、防腐剤、酸化防止剤、帯電防止剤等の、一般的な添加剤の一種または二種以上を含むことができる。アクリル系粘着剤組成物の場合、上記架橋剤として、例えば、イソシアネート系架橋剤、カルボジイミド系架橋剤、ヒドラジン系架橋剤、エポキシ系架橋剤、オキサゾリン系架橋剤、アジリジン系架橋剤、金属キレート系架橋剤、シランカップリング剤等を好ましく用いることができる。なかでもイソシアネート系架橋剤の使用が好ましい。このような添加剤の配合量は、保護シートの用途(例えばメッキマスキング用)に応じて、当該用途において粘着剤層の形成(保護シートの製造)に用いられる粘着剤組成物の通常の配合量と同程度とすることができる。

【0038】

剥離面上に形成された粘着剤層に基材を貼り合せる(圧着する)ことにより、上記粘着剤層を基材に転写する(すなわち、粘着剤層を転写シート側よりも基材側に強く接着させることで、該粘着剤層を基材上に残して転写シートを剥離可能とする)ことができる。

粘着剤層の厚みは、例えば凡そ1μm〜100μmであり得る。通常は、上記粘着剤層の厚みを凡そ5μm〜40μm(例えば凡そ10μm〜20μm)とすることが好ましい。例えば、メッキマスキング用保護シートに具備される粘着剤層の厚みとして、上記範囲を好ましく採用することができる。

【0039】

粘着剤層の貼付面の算術平均表面粗さは、凡そ0.05μm〜0.75μm(より好ましくは凡そ0.05μm〜0.5μm、例えば凡そ0.1μm〜0.3μm)の範囲にあることが好ましい。上記貼付面の算術平均表面粗さは、転写シートの剥離面の算術平均表面粗さと同様にして測定することができる。このように平滑性の高い粘着剤層は、被着体表面から剥離する際における応力の偏りが少ないので、局部的な応力により粘着剤の一部が千切れて被着体側に残る等の事象を回避し得る。したがって、かかる粘着剤層を基材上に有する保護シートは、被着体表面に糊残り等の汚染を生じることなく、該被着体からスムーズに剥離可能なものとなり得る。

なお、基材のうち少なくとも粘着剤層が設けられる側の表面は、粘着剤層の表面状態(貼付面の表面粗さ)に影響を及ぼさない程度(すなわち、剥離面の算術平均表面粗さを上昇させる要因とならない程度)の平滑性を有することが好ましい。

【0040】

ここに開示される保護シートは、粘着剤層の貼付面上に剥離ライナーが配置された形態であり得る。このような形態は、例えば、メッキマスキング用保護シートにおいて好ましく採用され得る。これは、一般にメッキマスキング用保護シートは該保護シートをマスキング範囲に応じた形状に打ち抜いた上で被着体に貼り付けられるところ、粘着剤層上に剥離ライナーを有する形態の保護シート(剥離ライナー付き保護シート)によれば上記打ち抜き操作を効率よく行い得るためである。打ち抜かれた剥離ライナー付き保護シートは、その後、剥離ライナーを剥がして粘着剤層を露出させ、該粘着剤層(貼付面)を被着体に圧着して使用される。また、貼付面に対向する表面(剥離面)の平滑性に優れた(例えば、算術平均表面粗さが0.05μm〜0.75μmの)剥離ライナーが該貼付面上に配置された態様の剥離ライナー付き保護シートによると、該保護シートの使用時まで粘着剤表面(貼付面)の平滑性をより安定して維持し得る。かかる保護シートは、より安定して高性能(非汚染性等)を発揮するものとなり得る。

【0041】

上記剥離ライナーとしては、転写シートと同様の材質および構成を有する各種の紙(表面に樹脂がラミネートされた紙であり得る)、樹脂フィルム等を好ましく使用することができる。転写シートおよび剥離ライナーに同じものを用いてもよい。例えば、転写シートの剥離面上に形成された粘着剤層に基材を貼り合わせて該基材に粘着剤層を転写し、該転写シートをそのまま粘着剤層上に残して剥離ライナーとして利用することができる。このように転写シートが剥離ライナーを兼ねる態様は、生産性向上、材料コスト低減、廃棄物量削減等の観点から好ましい。あるいは、転写シート上の粘着剤層に基材を貼り合わせた後、該基材に転写された粘着剤層から上記転写シートを剥離し、該転写シートとは別の剥離ライナーを新たに上記粘着剤層(貼付面)上に配置して該粘着剤層を保護してもよい。

【0042】

転写シートとは別の剥離ライナーを用いる場合、該剥離ライナーとしては、粘着剤層の貼付面に対向する面(剥離面)の算術平均表面粗さが凡そ0.05μm〜0.75μm(より好ましくは凡そ0.05μm〜0.5μm)であるシート(例えば樹脂シート)を好ましく使用し得る。剥離ライナーの剥離面の算術平均表面粗さは、転写シートの剥離面の算術平均表面粗さと同様にして測定することができる。上記剥離ライナーの厚みは特に限定されず、例えば凡そ5μm〜500μm(好ましくは凡そ10μm〜200μm、例えば凡そ30μm〜200μm)であり得る。該剥離ライナーの剥離面には、必要に応じて、例えば転写シートの剥離面と同様の剥離処理が施されていてもよい。上記剥離面の背面は、剥離処理されていてもいなくてもよく、剥離処理以外の表面処理が施されていてもよい。

【0043】

ここに開示される保護シートは、メッキマスキング用保護シートとして好適である。例えば、処理対象物の一部に金属(典型的には、金、ニッケル等のような高導電性金属)をメッキ(例えば電解メッキ)する際に、非メッキ部分に貼り付けられて、該非メッキ部分をメッキ液から保護する用途に好ましく使用され得る。かかるメッキマスキング用保護シートは、例えば、回路基板(プリント基板、FPC等)の一部(例えば接続端子部分)を部分的にメッキする工程において好ましく使用され得る。本発明に係る保護シートは、良好な表面形状追従性(密着性)を有することから、非メッキ部分へのメッキ液の浸み込みを抑えて精度よくメッキを施すことができる。したがって、本発明に係る保護シートを用いてメッキマスキングを行うことにより、より高品質な回路基板が製造され得る。

なお、本発明に係る保護シートは、上記のように金属メッキを施さない部分をメッキ液から保護する用途に限定されず、例えば、回路パターンを形成する際に非処理面を処理液から保護(マスキング)する用途等にも好適に用いることができる。

【0044】

保護シート(特に、メッキマスキング用保護シート)は、ある程度の「裂けにくさ」を有することが好ましい。これは、保護の目的を終えた保護シートを被着体(FPC等)の表面から剥離する際に、途中で保護シートが裂けてしまうと被着体上に保護シートが残留し、その残留した保護シートの処理に手間がかかる等、作業性の低下を招くためである。なお、一般に保護シートの裂けにくさに対する粘着剤層の寄与は極めて小さいことから、所望の裂けにくさを有する保護シートを実現するためには基材の選択が重要である。第一方向(例えば基材のMD)への引裂強度S1と、上記第一方向と直交する第二方向(例えばTD)への引裂強度S2との和(S1+S2)が凡そ3N以上である基材の使用が好ましい。S1+S2が凡そ5N以上(例えば凡そ7N以上)である基材がより好ましい。また、S1およびS2がいずれも1N以上である基材が好ましい。引裂強度の上限は特に限定されないが、他の特性(10%延伸時張力、打ち抜き性等)とのバランスをとりやすいこと等から、通常は、S1+S2が凡そ30N以下である基材を好ましく使用し得る。S1およびS2は、JIS K6772に準拠して、測定温度25℃にて試験片を引裂いたときの最大荷重として求められる。得られたS1とS2とを足し合わせることによりS1+S2が求められる。なお、通常は、保護シート(基材および該基材の片面に設けられた粘着剤層を含む。ただし、基材と別体の剥離ライナーは含まない。)のS1およびS2を基材のS1およびS2と同視し得る。

【0045】

また、保護シート(特に、メッキマスキング用保護シート)を構成する基材の背面は、比較的すべりやすい特性を有することが好ましい。これは、保護シートを貼り付けた被着体(例えば、FPC等の回路基板)を取り扱う際に、基材背面のすべり性が良好であると作業性の点で有利なためである。例えば、後述するすべり性評価(動摩擦力測定)において、25℃における動摩擦力が凡そ0.7N以下(より好ましくは凡そ0.5N以下)である基材を好ましく使用し得る。動摩擦力の下限は特に限定されず、例えば凡そ0.1N程度であり得る。

【0046】

粘着剤層の貼付面上に剥離ライナー(転写シートと兼用であり得る。)が配置された形態の保護シートにおいて、該貼付面から剥離ライナーを剥がす際の剥離力(ライナー剥離力)が高すぎると保護シートの貼付作業性が低下しがちとなることがある。かかる観点から、後述する方法で測定される25℃におけるライナー剥離力が凡そ0.5N/50mm以下(好ましくは凡そ0.3N/50mm以下)である保護シートが好ましい。ライナー剥離力が小さすぎても作業性が低下する場合があるため、通常は上記ライナー剥離力が凡そ0.01N/50mm以上であることが好ましい。

転写シート上に形成した粘着剤層を基材に転写し、該転写シートをそのまま剥離ライナーとして利用する形態の保護シートでは、直接法により形成した粘着剤層上に剥離ライナーを貼り合わせてなる保護シートに比べて、該剥離ライナーの表面粗さが上記ライナー剥離力に影響しやすい。上述した好ましいライナー剥離力を示す剥離ライナー付き保護シートを得るには、例えば、剥離面の算術平均表面粗さが凡そ0.05〜1μm(より好ましくは凡そ0.05μm〜0.75μm、さらに好ましくは凡そ0.05μm〜0.5μm)である樹脂フィルムを転写シート兼剥離ライナーとして用いることが好ましい。

【0047】

転写シートまたは剥離ライナーの剥離面がシリコーン系剥離剤で処理されている場合、該剥離剤成分(未反応のシリコーン化合物等)の粘着剤層への移行量が多すぎると、その粘着剤層から被着体(例えばFPC表面)に剥離剤成分が移行し、これにより後工程において不利な影響(例えば、メッキマスキング用保護シートの場合、メッキ工程やメッキ後における導電性不良等)を生じることがあり得る。したがって、粘着剤層への剥離剤成分の移行量が少ない保護シートが好ましい。なお、粘着剤層への剥離剤成分の移行量(シリコーン移行量)は、該粘着剤層表面に存在するシリコン(Si)元素量を蛍光X線回折装置により測定し、得られたSi元素量をジメチルシロキサン量に換算することにより把握し得る。粘着剤層へのシリコーン移行量が例えば凡そ10g/m2以下(より好ましくは凡そ5g/m2以下)である保護シートが好ましい。

【0048】

以下、本発明に関するいくつかの実施例を説明するが、本発明をかかる具体例に示すものに限定することを意図したものではない。なお、以下の説明中の「部」および「%」は、特に断りがない限り質量基準である。

また、以下の説明中の各特性は、それぞれ次のようにして測定または評価した。

【0049】

[10%延伸時張力]

基材および保護シートのそれぞれにつき、以下の方法で10%延伸時張力を測定した。

すなわち、基材または保護シートから、基材の長手方向(MD)に沿って短冊状の試験片(MD試験片)を切り出した。ここで、保護シートについては、粘着剤層上に剥離ライナーが配置された形態(剥離ライナー付き保護シートの形態)で短冊状に切り出した後、剥離ライナーを除去したものを試験片とした。JIS K7127に準拠して、上記試験片を10%延伸したときの引張張力を以下の条件で測定した。

10%延伸時張力測定条件:

測定温度 40℃(当該温度に試験片を30分以上保持した後に測定を開始する);

試験片の幅 10mm;

引張速度 300mm/min;

チャック間距離 50mm。

異なる箇所から切り出した3つの試験片を用いて上記測定を行い(すなわちn=3)、それらの平均値を40℃におけるMDへの10%延伸時張力T1とした。

また、基材または保護シートから、基材の幅方向(TD、すなわち上記MDと直交する方向)に沿って短冊状の試験片(TD試験片)を切り出し、MD試験片と同様にして10%延伸したときの引張張力を測定した。異なる箇所から切り出した3つの試験片を用いて上記測定を行い、それらの平均値を40℃におけるTDへの10%延伸時張力T2とした。

このようにして得られたT1とT2とを足し合わせてT1+T2を算出した。

【0050】

[引張弾性率]

基材および保護シートのそれぞれにつき、JIS K7161に準拠して、上記MD試験片を以下の条件で延伸することにより応力−ひずみ曲線を得た。引張弾性率は、規定された2点のひずみε1=1及びε2=2の間の曲線の線形回帰によって求めた。

引張弾性率測定条件:

測定温度 40℃(当該温度に試験片を30分以上保持した後に測定を開始する);

試験片の幅 10mm;

引張速度 300mm/min;

チャック間距離 50mm。

異なる箇所から切り出した3つの試験片を用いて上記測定を行い、それらの平均値を40℃におけるMDへの引張弾性率E1とした。

また、基材および保護シートのそれぞれにつき、上記TD試験片を用いて、MD試験片と同様にして引張弾性率を求めた。異なる箇所から切り出した3つの試験片を用いて上記測定を行い、それらの平均値を40℃におけるTDへの引張弾性率E2とした。

なお、保護シートの引張弾性率E1,E2は、該保護シートの厚みの実測値から粘着剤層の厚みを差し引いた厚みの値に基づいて、基材の断面積当たりの値に換算して求めた。

このようにして得られたE1とE2とを足し合わせてE1+E2を算出した。

【0051】

[引裂強度]

保護シートの裂けにくさの指標として、以下の方法により基材の引裂強度を測定した。

すなわち、基材の長手方向(MD)に沿って、幅40mm、長さ150mmの短冊状の試験片(MD試験片)を3枚切り出した。JIS K6772に準拠して、上記試験片の一方の短辺の中央から長辺に平行に内部へ長さ75mmの切込を入れた。試験片の上記切込を入れた辺を、該切込の両側が表裏となるように引張試験機にセットし、測定温度25℃において300mm/minの速度で引っ張ることにより上記切込の方向に試験片を引き裂き、そのときの最大荷重を求めた。3枚のMD試験片の平均値をMDへの引裂強度S1とした。

また、基材の幅方向(TD)に沿って同形状の試験片(TD試験片)を3枚切り出し、これらをMD試験片と同様に引き裂いて最大荷重を求めた。3枚のTD試験片の平均値をTDへの引き裂き強度S2とした。

【0052】

[すべり性]

基材を幅50mm、長さ100mmのサイズにカットして試験片を用意した。該試験片の背面を下にして水平に保持した平滑なABS板上に置き、その試験片の上に荷重(幅50mm、長さ100mm、質量100gの平滑なステンレス板)を固定した。上記荷重を載せた試験片を、伸縮性のない糸を用いて引張試験機に取り付け、測定温度25℃において引張速度300mm/min、引張距離150mmの条件でABS板上を水平に引っ張り、試験片にかかる動摩擦力の平均値を求めた。

【0053】

[算術平均表面粗さ]

シートまたはフィルムの算術平均表面粗さは次のようにして測定した。すなわち、剥離処理されたPETフィルム上に厚み25±3μmの粘着剤層を有する基材レスの両面粘着シートを用意した。該粘着シートをスライドグラス(松浪硝子工業株式会社製、商品名「白縁磨No.2、S−1112」)に貼り合わせ、上記PETフィルムを除去して粘着剤層を露出させた。このようにしてスライドグラス上に測定サンプル固定用の粘着剤層を形成し、測定対象たるシートまたはフィルムを上記粘着剤層上に、測定対象面が上側となるように配置した。そして、Veeco社製の非接触3次元表面形状測定装置、型式「Wyko NT−3300」(VSI方式。対物レンズ2.5倍、内部レンズ0.55倍、Backscan:10μm、Length:15μm、threshold:1%、Window Filtering:なし、に設定した。)を用いて5mm×5mmの範囲内について算術平均表面粗さ(MDおよびTDの平均値)を測定した。測定はn=5で実施し、そのうち上限値と下限値を除いた3つのデータの平均値を求めた。

また、粘着剤層の貼付面の表面粗さは次のようにして測定した。すなわち、上記と同様にしてスライドグラス上に形成された測定サンプル固定用粘着剤層に、測定サンプルたる保護シート(貼付面上に配置された剥離ライナーを備える。)の基材背面を貼り合わせ、剥離ライナーを除去して測定対象面(貼付面)を露出させた。そして、上記と同様にして該測定対象面の算術平均表面粗さを測定し(n=5)、そのうち上限値と下限値を除いた3つのデータの平均値を求めた。

【0054】

[ライナー剥離強度]

保護シートを50mm幅にカットして試験片を用意した。該試験片を引張試験機にセットし、測定温度25℃、引張速度300mm/min、引き剥がし角度90°の条件で基材から剥離ライナーを剥離し、剥離強度を測定した。試験は3回行い、それらの平均値を求めた。

【0055】

[密着性]

FPCにメッキを施す際に用いられる保護シート(メッキマスキング用保護シート)としての使用態様を想定し、またFPC表面の大部分はポリイミド(PI)であることを考慮して、PI(東レ株式会社製、商品名「カプトン50H」)を被着体として保護シートの密着性(表面形状追従性)を評価した。すなわち、図3,4に示すように、厚さ50μmのPIフィルム21,22をステンレス板23上に重ねて配置した。上側に配置されたPIフィルム21には、両フィルム21,22の間に段差を形成するために、直径6mmの貫通孔21aが設けられている。その貫通孔21aの上から図3に二点鎖線で示す位置に保護シート25を貼り付けた。この貼り付けは、保護シート25の表面温度が40〜50℃となるように加熱したロール(図示せず)を用いて、圧力0.6MPa、貼り合わせ速度1.0m/minの条件で圧着することにより行った。そして、保護シート25で覆われた貫通孔21aを正面から観察し(図3)、該貫通孔21aを通して下側に配置されたPIフィルム22に密着している保護シート25の面積(密着面積)を算出した。その密着面積が貫通孔21aの開口面積に占める割合を密着度とした。別途の実験によりメッキ液の浸入がみられる密着度の上限が72%であることが確認されていることから、上記密着度が72%を超える場合には密着性「良」と評価し、密着度が72%以下の場合には密着性「不良」と評価した。

【0056】

<例1:転写法による保護シートの作製>

基材としてEVAシートを用い、転写シート兼剥離ライナーとしてPEフィルムを用いて保護シートを作製した。

すなわち、エチレン−酢酸ビニル樹脂(酢酸ビニルの共重合割合 9%)を押出機に投入し、該押出機のTダイからダイス温度180℃の条件で押し出した。その押出物を一対の冷却ロールの間に挟んで冷却しつつ70μm厚に成形し、片面にコロナ放電処理を施して、40℃における10%延伸張力の和(T1+T2)が4.8N/10mmであるEVAシート(EVA基材)を作製した。

また、低密度ポリエチレン(東ソー株式会社製品、商品名「ペトロセン180」)を、インフレーション成形機によりダイス温度160℃の条件で60μm厚に成膜し、片面にコロナ放電処理を施して、T1+T2が9.7N/10mmのPEフィルムを作製した。このPEフィルムの非コロナ処理面(剥離面)の表面粗さは0.16μmであった。

上記PEフィルムの剥離面にアクリル系粘着剤組成物を塗布し、80℃で1分間乾燥させて、厚み約15μmの粘着剤層を形成した。その剥離面上の粘着剤層に上記EVAシートのコロナ処理面を貼り合わせ、50℃の条件下で2日間エージングした。このようにして、EVA基材の片面に粘着剤層を有する保護シートを得た。該粘着剤層の剥離面上には、転写シートとして利用した上記PEフィルムが引き続き剥離ライナーとして配置されている。

【0057】

なお、上記アクリル系粘着剤組成物としては、以下の方法で製造したものを使用した。

すなわち、冷却管、窒素導入管、温度計および攪拌装置を備えた反応容器に、メチルメタクリレート33部、2−ヒドロキシエチルメタクリレート3部、ブチルアクリレート66部、重合開始剤としての2,2’−アゾビス(2−アミジノプロパン)ジヒドロクロライド0.1部、乳化剤としてのドデシルベンゼンスルホン酸ソーダ1.5部、および水100部を仕込み、80℃で5時間乳化重合させた後、15%濃度のアンモニア水を用いてpHを7.0に調整した。このようにして、固形分濃度50%のアクリル系共重合体エマルジョンを得た。

このエマルジョンに塩酸を添加して塩析させ、その凝集物を水洗し、乾燥させて、アクリル共重合体を得た。このアクリル共重合体をトルエンに溶解させた溶液に、該共重合体100部に対して5部のイソシアネート系架橋剤(日本ポリウレタン工業株式会社製品、商品名「コロネートL」)を添加混合し、さらにトルエンで所定の固形分濃度に調整して粘着剤組成物を得た。

【0058】

<例2:転写法による保護シートの作製>

基材としてアクリル樹脂シートを用い、転写シート兼剥離ライナーとしてPETフィルムを用いて保護シートを作製した。すなわち、片面にコロナ放電処理が施された厚み70μmのアクリル樹脂シート(ロンシール工業株式会社製品、商品名「ACF090」)を用意した。このアクリル樹脂シート(アクリル基材)のT1+T2は5.1N/10mmであった。また、片面(剥離面)がシリコーン系剥離剤で処理された厚み25μmのPETフィルム(三菱化学ポリエステルフィルム株式会社製品、商品名「ダイアホイル MRF25」)を用意した。このPETフィルムの剥離面の表面粗さは0.10μmであった。上記剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記アクリル基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0059】

<例3:転写法による保護シートの作製>

基材としてPEシートを用い、転写シート兼剥離ライナーとして例2と同じPETフィルムを用いて保護シートを作製した。すなわち、低密度ポリエチレン(東ソー株式会社製品、商品名「ペトロセン183」)を、インフレーション成形機によりダイス温度160℃の条件で40μm厚に成膜し、片面にコロナ放電処理を施して、T1+T2が7.2N/10mmであるPEシート(PE基材)を作製した。また、例2と同様にしてPETフィルムの剥離面上に形成した粘着剤層に、上記PEシートのコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0060】

<例4:転写法による保護シートの作製>

基材として例3と同じPE基材を用い、転写シート兼剥離ライナーとして例1と同じ60μm厚のPEフィルムを用いて保護シートを作製した。

すなわち、上記PEフィルムの剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記PE基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0061】

<例5:転写法による保護シートの作製>

基材として例3と同じPE基材を用い、転写シート兼剥離ライナーとしてPPフィルムを用いて保護シートを作製した。上記PPフィルムは次のようにして作製した。すなわち、片面にコロナ放電処理が施された厚み40μmの無延伸ポリプロピレンフィルム(サントックス株式会社製のCPPフィルム、商品名「MK72」)を用意した。このCPPフィルムの非コロナ処理面(剥離面)の表面粗さは0.33μmであった。上記PPフィルムの剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記PE基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0062】

<例6:転写法による保護シートの作製>

基材として例3と同じPE基材を用い、転写シート兼剥離ライナーとしてPP/PEブレンドフィルム(以下、「PP/PEフィルム」という。)を用いて保護シートを作製した。上記PP/PEフィルムは次のようにして作製した。すなわち、PP90部(樹脂密度0.905の結晶性ホモポリプロピレン(HPP)45部、樹脂密度0.900のランダムポリプロピレン(RPP)45部)とPE10部(東ソー株式会社製品、商品名「ペトロセン205」)とをTダイ法にて押し出し、その押出物を40μm厚に成形し、片面にコロナ放電処理を施してPP/PEフィルムを作製した。このPP/PEフィルムの非コロナ処理面(剥離面)の表面粗さは0.71μmであった。上記PP/PEフィルムの剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記PE基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0063】

<例7:転写法による保護シートの作製>

基材として例3と同じPE基材を用い、転写シート兼剥離ライナーとして剥離紙を用いて保護シートを作製した。上記剥離紙としては、厚さ115μmの上質紙の両面にそれぞれ厚さ20μmとなるようにPE樹脂をラミネートし、そのうちの片面(剥離面)をさらにシリコーン系剥離剤で処理したものを使用した。この剥離紙の剥離面の表面粗さは1.86μmであった。上記剥離紙の剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記PE基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0064】

<例8:転写法による保護シートの作製>

本例では、例1において転写シート兼剥離ライナーとして用いた60μm厚のPEフィルムを基材として使用し、例7と同じ剥離紙を転写シート兼剥離ライナーに用いて保護シートを作製した。すなわち本例では、例7と同様にして剥離紙の剥離面上に形成した粘着剤層に、上記PEフィルム(T1+T2が9.7N/10mmのPE基材)のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0065】

<例9:転写法による保護シートの作製>

基材として三層構造のPPシートを用い、転写シート兼剥離ライナーとして例2と同じPETフィルムを用いて保護シートを作製した。すなわち、例6においてPP/PEフィルムの作製に用いたものと同じ結晶性PP(HPP)と、非晶質PPと結晶性PPとのコンパウンド樹脂とを、上記結晶性PPの間に上記コンパウンド樹脂を挟んだ三層構造(結晶性PP:コンパウンド:結晶性PP=1:3:1)となるようにTダイから押し出した。その押出物を40μmの厚さに成形し、片面にコロナ放電処理を施して、T1+T2が9.5N/10mmの三層構造PPシート(PP基材)を作製した。上記PETフィルムの剥離面上に、例1と同様にして粘着剤層を形成した。その粘着剤層に上記PP基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0066】

得られた保護シートから剥離ライナーを剥がし、露出した粘着剤層の表面に存在するシリコン(Si)元素量を、蛍光X線回折(XRF)装置(株式会社リガク製品、商品名「ZSX100e」を使用した。)を用いて測定した。XRF測定条件は、X線源:縦型Rh管、分析面積:30mmφ、分析元素:Si、分光結晶:RX4、出力:50kV,70mAとした。上記測定から得られたSi元素量をジメチルシロキサンの質量に換算することにより粘着剤層へのシリコーン移行量を求めたところ、4.0g/m2であった。

【0067】

<例10:転写法による保護シートの作製>

基材として例9と同じPP基材を用い、例7と同じ剥離紙を転写シート兼剥離ライナーに用いて保護シートを作製した。すなわち本例では、例7と同様にして剥離紙の剥離面上に形成した粘着剤層に、上記PP基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。例9と同様にして求めたシリコーン移行量は7.4g/m2であった。

【0068】

<例11:直接法による保護シートの作製>

本例では、例9と同じPP基材の片面に直接法により粘着剤層を形成して保護シートを作製した。すなわち、上記PP基材のコロナ処理面に例1と同じ粘着剤組成物を直接塗布し、80℃で1分間乾燥させて、厚み約15μmの粘着剤層を形成した。該粘着剤層の表面(貼付面)に例7と同じ剥離紙の剥離面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0069】

例1〜11により得られた保護シート、使用した基材および剥離ライナーについて、上述の方法で測定または評価した各種特性を表1,2に示す。表2中の「差分密着度」は、例1〜11のうち密着度が最も低かった例8の密着度(69%)の値を0として、各例に係る密着度の値から例8の密着度の値を減じた値を示している。また、例8については保護シートの10%延伸時張力および引張弾性率の測定を省略した。

【0070】

【表1】

【0071】

【表2】

【0072】

これらの表に示されるように、T1+T2が1〜8N/10mm(より詳しくは4〜8N/10mm)である基材を使用し、該基材の片面に粘着剤層を転写してなる例1〜7の保護シートは、いずれも良好な密着性(メッキ液の浸入を阻止するに足る密着性、すなわち表面形状追従性)を示すことが確認された。なお、これらの例1〜7に係る保護シートのT1+T2は、いずれも1〜8N/10mm(より詳しくは4〜8N/10mm)の範囲にあった。また、例1〜7に係る保護シートおよび該保護シートの基材は、いずれもE1+E2が80〜450MPaの範囲にあった。

これに対して、T1+T2が9N/10mmを超える基材を用いてなる例8〜11の保護シートは、例1〜7の保護シートに比べて明らかに密着性の低いものであった。

例3〜7で用いた厚み40μmのPE基材と、例8で用いた厚み60μmのPE基材とを比較すると、例8のPE基材のほうが引張弾性率の和(E1+E2)は小さいが、10%延伸時張力の和(T1+T2)は大きく、9N/10mm超える値となっている。そして、上述のように、例8に係る保護シートは例3〜7に係る保護シートに比べて密着性に劣る。この結果は、10%延伸時張力の和を第一の指標として基材を選択することの意義を示すものである。

【0073】

また、剥離面の算術平均表面粗さが0.05〜0.75μmである転写シート(剥離ライナー兼用)上に形成した粘着剤層を基材に転写してなる例1〜例6の保護シートによると、算術平均表面粗さが0.05〜0.75μm(より詳しくは0.1〜0.7μm)という平滑性のよい貼付面が形成された。また、これらの保護シートは、ライナー剥離力がいずれも0.5N/50mm以下であり、剥離作業性のよいものであった。剥離面の算術平均表面粗さが0.05〜0.5μm(より詳しくは0.1〜0.35μm)の転写シートを用いてなる例1〜5の保護シートでは、特に平滑性の高い貼付面(算術平均表面粗さがいずれも0.1〜0.3μm)が形成された。なかでも、剥離面の算術平均表面粗さが0.05〜0.2μmである転写シートを用いて成る例1〜4の保護シートは、ライナー剥離力がいずれも0.25N/50mm以下であり、直接法による例11と同等以上の良好な剥離作業性を示すものであった。

これに対して、剥離面の算術平均表面粗さが1.5μmを超える転写シート(剥離ライナー兼用)上に形成した粘着剤層を基材に転写してなる例7,8,10の保護シートおよび直接法により作製された例11の保護シートでは、粘着剤層の貼付面の算術平均表面粗さがいずれも0.8μmを超える値であった。

なお、例1,3〜7に係る保護シートは、いずれも実用上十分な裂けにくさ(基材の引裂強度)および基材背面のすべり性を示すことが確認された。

【符号の説明】

【0074】

1:基材(支持体)

2:粘着剤層

3:剥離ライナー

10,25:保護シート

21,22:PIフィルム

21a:貫通孔

【技術分野】

【0001】

本発明は、保護シートに関し、特に金属をメッキする際にメッキを施さない部分をメッキ液から保護するメッキマスキング用保護シートに関する。

【背景技術】

【0002】

回路基板(プリント基板、フレキシブルプリント基板(FPC)等)の接続端子部等を部分的にメッキする方法として、メッキを施さない部分(非メッキ部分)に粘着(感圧接着ともいう。以下同じ。)シートを貼り付けて当該部分をメッキ液から保護した状態でメッキ処理を行う方法が用いられている。かかる態様で用いられる粘着シート(メッキマスキング用保護シート)は、典型的には、メッキ液を透過させない樹脂フィルムを基材とし、該基材の片面に粘着剤層が設けられた構成を有する。この種の保護シートに関する技術文献として特許文献1が挙げられる。また、粘着シートに関連する他の技術文献として特許文献2(両面接着テープ)および特許文献3(ウェハ加工用テープ)が挙げられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−115591号公報

【特許文献2】特開2004−137436号公報

【特許文献3】特開2005−203749号公報

【0004】

上記メッキマスキング用保護シートには、シート外縁からマスク部分へのメッキ液浸入を防止するために、該シートの貼り付けられる基板表面に対して浮きや剥がれなく密着する性質が求められる。上記基板表面には先に形成された回路による複雑な凹凸が存在するため、保護シートはこの凹凸に追従して密着する必要がある(表面形状追従性)。

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、基材上に粘着剤層が設けられた構成の粘着シートを製造する代表的な方法として、基材の粘着剤層形成面に粘着剤組成物(典型的には液状)を直接塗布して粘着剤層を形成する方法(直接法)、および、剥離性を有する表面(粘着剤層形成面とは異なる。)上に配置された粘着剤層を基材の粘着剤層形成面に貼り合わせて転写する方法(転写法)が挙げられる。樹脂製の基材を備えた粘着シートを製造する場合には、主に直接法が用いられる。他の製造方法として、粘着剤層形成材料と基材形成材料とを溶融状態で共押出する方法が挙げられるが、この共押出法は基材の製造と粘着シートの製造とを同時に行うため融通性に欠ける面がある。これらの事情から、上記のようなメッキマスキング用保護シートにおいても直接法による製造が一般的であった。

【0006】

しかし、保護シートの表面形状追従性を高めるためには柔らかい基材の使用が有利であるところ、基材の柔らかさが高レベルになると該基材の取り扱いが難しくなり、例えば該基材に粘着剤組成物を直接塗布することが困難となる。このため、ラインスピードまたは歩留まりが低いことにより生産性が上がらず、さらには直接法による製造が実用的とは言い難くなる場合もあり得る。

【0007】

そこで本発明は、保護シート(特にメッキマスキング用保護シート)としての性能(特に表面形状追従性)に優れ、且つ生産性の向上に適した保護シートを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によると、樹脂製のシート状基材と、該基材の片面に設けられた粘着剤層と、を備えた保護シートが提供される。前記基材は、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が凡そ1〜8N/10mmである。前記粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を前記基材の片面に転写して設けられたものである。

【0009】

かかる保護シート(例えば、メッキマスキング用保護シート)は、T1+T2が上記範囲となるような柔らかい(容易に変形可能な)基材を備えることにより、被着体表面に対して良好な密着性(表面形状追従性)を示すものであり得る。また、上記基材上の粘着剤層は上記剥離面から転写して設けられるので、柔らかい基材の使用に拘らず、良好な生産性を実現し得る。

【0010】

ここに開示される保護シートの好ましい一態様では、前記基材が、40℃における前記第一方向への引張弾性率E1と前記第二方向への引張弾性率E2との和(E1+E2)が凡そ70MPa〜450MPa(例えば凡そ80MPa〜450MPa)の基材である。E1+E2が上記範囲にある基材の片面に粘着剤層を転写してなる保護シートによると、より高い性能(例えば、より良好な表面形状追従性)が実現され得る。

【0011】

本発明によると、また、樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備え、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmである保護シートが提供される。T1+T2が上記範囲にあるような柔らかい(容易に変形可能な)保護シートは、被着体表面に対して良好な密着性(表面形状追従性)を示すものであり得る。

【0012】

ここに開示される保護シートの好ましい一態様では、前記保護シートの40℃における前記第一方向への引張弾性率E1と前記第二方向への引張弾性率E2との和(E1+E2)が凡そ70MPa〜450MPaである。ここで、上記保護シートについて「引張弾性率」とは、後述のように、該保護シートを構成する基材の断面積当たりに換算して求めた値をいう。E1+E2が上記範囲にある保護シートによると、より高い性能(例えば、より良好な表面形状追従性)が実現され得る。

【0013】

前記基材の厚みは凡そ10μm〜80μmであることが好ましい。この厚みが大きすぎる基材では、該基材またはこの基材を用いてなる保護シートにおいて、上記T1+T2(より好ましくは、T1+T2およびE1+E2)を満たすことが困難となりがちである。上記T1+T2を満たし且つ厚みが凡そ80μm以下である基材(すなわち、柔軟性が高く且つ厚みの薄い基材)を用いてなる保護シート、あるいは、厚みが凡そ80μm以下の基材を用いてなり且つ上記T1+T2を満たす保護シートによると、より良好な表面形状追従性が実現され得る。なお、基材の厚みが上記範囲よりも小さすぎると、保護シートの取扱性が低下傾向となることがある。

【0014】

ここに開示されるいずれかの保護シートは、金属をメッキする際に非メッキ部分に貼り付けられて当該部分をメッキ液から保護するメッキマスキング用保護シートとして好適である。かかるメッキマスキング用保護シートは、例えば、回路基板の接続端子部分を部分的にメッキする工程において好ましく使用され得る。

【0015】

本発明によると、また、樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備えた保護シートを製造する方法が提供される。その方法は、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が凡そ1〜8N/10mmである基材を選択することを含む。また、剥離ライナーの剥離面に粘着剤組成物を付与することを含む。また、前記剥離面上において前記粘着剤組成物から粘着剤層を形成することを含む。さらに、前記剥離面上の粘着剤層を前記基材の片面に転写することを含む。かかる方法によると、高性能な(例えば、表面形状追従性に優れた)保護シートを効率よく製造し得る。該方法は、ここに開示されるいずれかの保護シートを製造する方法として好適に採用され得る。

【0016】

また、この明細書により開示される発明には、T1+T2が凡そ1〜8N/10mmの範囲にある基材を用意(購入、製造等)すること、剥離面を備えた剥離ライナーを用意(購入、製造等)すること、該剥離面に粘着剤組成物を付与すること、前記剥離ライナーの剥離面上に粘着剤層を形成する(好ましくは、流動性を有する粘着剤組成物を前記剥離面に付与し、該剥離面上において前記組成物から粘着剤層を形成する)こと、および、前記剥離面上の粘着剤層を前記基材の片面に転写すること、を包含する保護シート製造方法が含まれる。かかる方法によると、高性能な(例えば、表面形状追従性に優れた)保護シートを効率よく製造し得る。該方法は、ここに開示されるいずれかの保護シートを製造する方法として好適に採用され得る。

【図面の簡単な説明】

【0017】

【図1】本発明に係る保護シートの一構成例を模式的に示す断面図である。

【図2】本発明に係る保護シートの他の構成例を模式的に示す断面図である。

【図3】密着性の評価方法を説明する正面図である。

【図4】図3のIV−IV線断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0019】

本発明により提供される保護シートの典型的な構成例を図1に模式的に示す。この保護シート10は、樹脂製のシート状基材1と、その一方の面(片面)に設けられた粘着剤層2とを備え、該粘着剤層2を被着体の所定箇所(保護対象部分、例えばメッキマスキング用保護シートの場合にはメッキを施さない部分)に貼り付けて使用される。使用前(すなわち、被着体への貼付前)の保護シート10は、典型的には図2に示すように、粘着剤層2の表面(貼付面)が、少なくとも粘着剤層2側が剥離面となっている剥離ライナー3によって保護された形態であり得る。あるいは、基材1の他面(粘着剤層2が設けられる面の背面)が剥離面となっており、保護シート10がロール状に巻回されることにより該他面に粘着剤層2が当接してその表面が保護された形態であってもよい。

【0020】

ここに開示される保護シートを構成する基材は、「40℃における第一方向への10%延伸時張力T1」と「40℃における第二方向(上記第一方向と直交する方向)への10%延伸時張力T2」との和(T1+T2)が凡そ1〜8N/10mmの範囲にあることによって特徴づけられる。ここで、40℃における10%延伸時張力とは、JIS K7127に準拠して、測定温度40℃にて幅10mmの試験片を引張速度300mm/minの条件で10%延伸したときの引張張力をいう。上記第一方向を基材のMD(流れ方向、典型的には基材の長手方向)とし、上記第二方向を基材のTD(上記MDと直交する方向、典型的には基材の幅方向)とすることが好ましい。例えば、基材のMDに沿って試験片を切り出し、該試験片をMDに沿って延伸してT1を測定する。また、基材のTDに沿って試験片を切り出し、該試験片をTDに沿って延伸してT2を測定する。得られたT1とT2とを足し合わせることによりT1+T2が求められる。

【0021】

上記T1+T2(以下、これを「10%延伸時張力の和」ということもある。)が8N/10mmよりも大きすぎると、保護シートの表面形状追従性が不足しがちとなり、例えば、凹凸を有する表面形状の隅々にまで密着するように保護シートを貼り付けることが困難となったり、あるいは一旦密着して貼り付けられた保護シートが経時等により被着体表面から浮く事象が起こりやすくなったりすることがあり得る。一方、10%延伸時張力の和が1N/10mmよりも小さすぎると、保護シートの製造時や使用時における取扱性が低下傾向となることがある。上記取扱性と表面形状追従性との兼ね合いから、基材のT1+T2が凡そ2〜8N/10mm(例えば凡そ4〜8N/10mm)の範囲にある保護シートがより好ましい。

【0022】

本発明において使用する基材を10%延伸時張力の和により規定するのは、異方性を有する基材の場合等には延伸方向によって10%延伸時張力が大きく異なり得るためである。互いに直交する二方向についての10%延伸時張力の和を指標とすることにより、上記延伸方向による差異を平均化し、表面形状追従性のよい保護シートを構成し得る基材を的確に選択することができる。被着体表面に存在し得る様々の形状に対して高度に追従し得るという観点からは、T1とT2との差は比較的少ないことが好ましい。例えば、T1およびT2がいずれも凡そ0.5〜4N/10mm(より好ましくは1〜4N/10mm、例えば2〜4N/10mm)の範囲にある基材を好ましく使用し得る。また、T1とT2との差が1N/10mm以下(すなわち、|T1−T2|≦1N/10mm)である基材が好ましい。

また、10%延伸時張力の測定温度を40℃とするのは、メッキマスキング用保護シートを被着体に貼り付ける際、基材の表面温度が概ね40〜50℃となる場合が多いという実情に鑑みたものである。

【0023】

一般に、基材単独での10%延伸時張力と、該基材上に粘着剤層を有する保護シートの10%延伸時張力との差(すなわち、保護シートの10%延伸時張力に対する粘着剤層の寄与)は極めて小さいことから、通常は、保護シート(基材および該基材の片面に設けられた粘着剤層を含む。ただし、基材と別体の剥離ライナーは含まない。)のT1+T2を、基材のT1+T2と同視し得る。したがって、基材のT1+T2が上記好ましい範囲にあれば、該基材上に設けられる粘着剤層の10%延伸時張力を問わず、種々の組成や厚みの粘着剤層を備えた保護シートにおいて良好な表面形状追従性が実現され得る。

ここに開示される発明は、他の側面として、樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備えた保護シートであって、該保護シートの40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が凡そ1〜8N/10mmである保護シートを提供する。該保護シートに具備される粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を前記基材に転写して設けられたものであり得る。また、粘着剤組成物を基材に直接塗布すること、あるいは基材と粘着剤とを共押出しすることにより設けられたものであってもよい。

【0024】

上記基材は、T1+T2が上記範囲にあることに加えて、さらに「40℃における第一方向への引張弾性率E1」と「40℃における第二方向(上記第一方向と直交する方向)への引張弾性率E2」との和(E1+E2)が凡そ70MPa〜450MPa(例えば凡そ80MPa〜450MPa)の範囲にあることが好ましい。ここで、40℃における引張弾性率とは、JIS K7127に準拠して、測定温度40℃にて試験片を引張速度300mm/minの条件で延伸して得られた応力−ひずみ曲線の後述する線形回帰から算出される値をいう。上記第一方向を基材のMDとし、上記第二方向を基材のTDとすることが好ましい。例えば、基材のMDに沿って試験片を切り出し、該試験片をMDに沿って延伸してE1を測定する。また、基材のTDに沿って試験片を切り出し、該試験片をTDに沿って延伸してE2を測定する。得られたE1とE2とを足し合わせることにより、E1+E2(引張弾性率の和)が求められる。

【0025】

なお、引張弾性率は基材の断面積当たりの値として表されるので、例えば引張弾性率が同程度であっても基材の厚みが異なれば特性(該基材を備える保護シートの表面形状追従性、製造時や使用時における取扱性等)が異なり得る。したがって、本発明にとり好ましい基材を選択する際の第一の指標としては、引張弾性率よりも10%延伸時張力(基材の厚みをも反映した値として表される。)を採用することが効果的である。このことによって、高性能の(例えば、より表面形状追従性のよい)保護シートが的確に提供され得る。そして、上記10%延伸時張力に加えて、補助的な指標として引張弾性率を用いることにより、より高性能の保護シートが更に的確に提供され得る。

【0026】

上記補助的な指標として、基材の引張弾性率に代えて、あるいは基材の引張弾性率に加えて、保護シートの引張弾性率(基材の断面積当たりに換算した値)を採用してもよい。例えば、保護シートの40℃における第一方向への引張弾性率E1と第二方向への引張弾性率E2との和(E1+E2)が凡そ70MPa〜450MPa(例えば凡そ80MPa〜450MPa)の範囲にあることが好ましい。

ここに開示される発明は、他の側面として、樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備えた保護シートであって、前記基材のT1+T2および前記保護シートのT1+T2のうち少なくとも一方が1〜8N/10mmである保護シートを提供する。該保護シートに具備される粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を前記基材に転写して設けられたものであり得る。この保護シートの好ましい一態様では、前記基材のE1+E2および前記保護シートのE1+E2(基材の断面積換算)のうち少なくとも一方が70MPa〜450MPa(例えば凡そ80MPa〜450MPa)である。かかる保護シートは、剥離ライナーの剥離面上に形成された粘着剤層を基材に転写して製造されたものであり得る。該保護シートは、また、粘着剤組成物を基材に直接塗布すること、あるいは基材と粘着剤とを共押出しすることによっても製造され得る。

【0027】

ここに開示される保護シートの基材を構成する樹脂の材質は、上記10%延伸時張力の和(より好ましくは、さらに上記引張弾性率の和)を満たす限り特に限定されず、粘着シートの基材(支持体)として使用される公知の樹脂材料から保護シートの用途等に応じて適宜選択され得る。例えば、本発明に係る保護シートがメッキマスキング用保護シートである場合には、想定されるメッキ液に対して耐性を有する樹脂材料からなる基材が好ましい。環境負荷低減等の観点からは、実質的にハロゲンを含有しない組成の基材が好ましい。基材を構成する樹脂成分の好適例として、ポリオレフィン樹脂、ポリエチレンテレフタレート(PET)等のポリエステル樹脂、ポリアミド樹脂、ポリカーボネート樹脂、ポリウレタン樹脂、エチレン−酢酸ビニル樹脂(EVA)、アクリル樹脂等が挙げられる。このような樹脂の一種類を単独で含む樹脂材料からなる基材であってもよく、二種以上の樹脂がブレンドされた樹脂材料からなる基材であってもよい。ポリオレフィン樹脂を主成分とする基材(すなわち、基材を構成する樹脂成分のうちの主成分がポリオレフィン樹脂である基材、典型的には、樹脂成分が実質的にポリオレフィン樹脂からなる基材)が好ましい。上記ポリオレフィン樹脂は、α−オレフィンのホモポリマー(ポリエチレン(PE)、ポリプロピレン(PP)等);α−オレフィンのコポリマー(エチレン−プロピレンコポリマー等);一種または二種以上のα−オレフィンと他のビニルモノマーとのコポリマー(エチレン−エチルアクリレートコポリマー等);これらのブレンド物;等であり得る。基材は単層であってもよく、二層以上の多層構造であってもよい。

【0028】

上記基材には、保護シートの用途に応じた適宜の成分を必要に応じて含有させることができる。例えば、ラジカル捕捉剤や紫外線吸収剤等の光安定剤、酸化防止剤、帯電防止剤、着色剤(染料、顔料等)、充填材、スリップ剤、アンチブロッキング剤等の添加剤を適宜配合することができる。光安定剤の例としては、ベンゾトリアゾール類、ヒンダードアミン類、ベンゾエート類等を有効成分とするものが挙げられる。酸化防止剤の例としては、アルキルフェノール類、アルキレンビスフェノール類、チオプロピレン酸エステル類、有機亜リン酸エステル類、アミン類、ヒドロキノン類、ヒドロキシルアミン類等を有効成分とするものが挙げられる。このような添加剤は、それぞれ、一種のみを単独でまたは二種以上を組み合わせて用いることができる。添加剤の配合量は、保護シートの用途(例えば、メッキマスキング用)に応じて、当該用途において基材として用いられる樹脂シートの通常の配合量と同程度とすることができる。

【0029】

このような基材(樹脂シート)は、従来公知の一般的なフィルム成形方法(押出成形、インフレーション成形等)を適宜採用して製造することができる。基材のうち粘着剤層が設けられる側の表面(粘着剤層側表面)には、該粘着剤層との接着性を向上させるための処理、例えばコロナ放電処理、酸処理、紫外線照射処理、プラズマ処理、下塗剤(プライマー)塗布等の表面処理が施されていてもよい。基材のうち上記粘着剤層側表面とは反対側の面(背面)には、必要に応じて、帯電防止処理、剥離処理等の表面処理が施されていてもよい。

【0030】

基材の厚みは、保護シートの用途等に応じて適宜選択することができる。通常は凡そ10μm〜80μm程度とすることが適当であり、凡そ20μm〜70μm(例えば30μm〜50μm)とすることが好ましい。この厚みが大きすぎると、上記10%延伸時張力の和(より好ましくは、さらに上記引張弾性率の和)を満たす基材を得ることが困難である。また、上記厚みが小さすぎると保護シートの取扱性が低下傾向となることがある。

【0031】

ここに開示される技術の典型的な態様では、基材の片面に設けられる粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を基材に転写してなる。基材に粘着剤層を転写するために使用される上記剥離ライナー(以下、「転写シート」ということもある。)としては、各種の紙(表面に樹脂がラミネートされた紙であり得る)、樹脂フィルム等を特に限定なく用いることができる。転写シートとして樹脂フィルムを用いる場合、該樹脂フィルムを構成する樹脂成分の好適例としては、ポリオレフィン樹脂、PET等のポリエステル樹脂、ポリアミド樹脂、ポリカーボネート樹脂、ポリウレタン樹脂等が挙げられる。このような樹脂の一種類を単独で含む樹脂材料からなる転写シートであってもよく、二種以上の樹脂(例えば、PEとPP)がブレンドされた樹脂材料からなる転写シートであってもよい。このような転写シート用樹脂フィルムは、基材用の樹脂シートと同様に、一般的なフィルム成形方法を適宜採用して製造され得る。転写シートの構造は、単層であってもよく、二層以上の多層構造であってもよい。転写シートの厚みは特に限定されず、例えば凡そ10μm〜500μm(好ましくは凡そ30μm〜200μm)とすることができる。

【0032】

転写シートの剥離面は、少なくとも該剥離面上に形成された粘着剤層を基材に転写可能な程度の剥離性を有する面であればよい。例えば、樹脂フィルム(PETフィルム等)の少なくとも片面(粘着剤層が形成される面)を従来公知の剥離剤(例えば、一般的なシリコーン系、長鎖アルキル系、フッ素系等)で処理してなる面であり得る。該樹脂フィルムの他面は、剥離処理されていてもいなくてもよく、剥離処理以外の表面処理が施されていてもよい。また、転写シートの表面を構成する樹脂材料によっては、上記剥離剤による処理を必要とすることなく、該樹脂材料からなる表面をそのまま剥離面として利用し得る。例えば、上記樹脂材料がポリオレフィン樹脂(PE単独、PP単独、PEとPPとのブレンド等)である場合には、上記剥離剤を使用することなく作製された転写シートを好ましく用いることができる。かかる転写シートを用いてなる保護シートは、粘着剤層の貼付面が剥離剤成分(未反応の剥離剤等)で汚染されることがなく、したがって該粘着剤層の貼り付けられる被着体が上記剥離剤成分で汚染されることがないので好ましい。

【0033】

特に限定するものではないが、転写シートとしては、40℃における10%延伸時張力の和(基材と同様にして測定される。)の値が基材よりも大きいものを好ましく使用することができる。例えば、上記10%延伸時張力の和(典型的には、MDとTDについて測定した10%延伸時張力の和)が凡そ9N/10mm以上である転写シートが好ましい。このような転写シートは、少なくとも上記基材に比べて、粘着剤組成物を直接塗布するのに適したものであり得る。したがって、該転写シート上に形成された粘着剤層を基材に転写して(すなわち転写法で)保護シートを製造することにより、該基材に粘着剤組成物を直接付与して(すなわち直接法で)保護シートを製造する場合に比べて、より高い生産性を実現し得る。

【0034】

また、転写シートとしては、上記剥離面の算術平均表面粗さが凡そ0.05μm〜0.75μm(より好ましくは凡そ0.05μm〜0.5μm、例えば凡そ0.05μm〜0.2μm)であるものを好ましく用いることができる。剥離面の算術平均表面粗さは、一般的な表面粗さ測定装置(例えば、Veeco社製の非接触3次元表面形状測定装置、型式「Wyko NT−3300」)を用いて測定することができる。かかる剥離面上に形成された粘着剤層を上記基材に転写することにより、貼付面の平滑性に優れた(例えば、該貼付面の算術平均表面粗さが凡そ0.05μm〜0.75μm、好ましくは凡そ0.05μm〜0.7μm、より好ましくは凡そ0.05μm〜0.3μm、例えば凡そ0.1μm〜0.3μmの)粘着剤層を備える保護シートが実現され得る。該保護シートによると、表面形状追従性と他の特性(例えば、非汚染性およびライナー剥離性のうち少なくとも一方)とが高レベルで両立され得る。

【0035】

粘着剤層を構成する粘着剤の種類は特に限定されない。例えば、アクリル系粘着剤(アクリル系ポリマーをベースポリマー(ポリマー成分のなかの主成分)とする粘着剤をいう。以下同様。)、ゴム系粘着剤(天然ゴム系、合成ゴム系、これらの混合系等)、シリコーン系粘着剤、ポリエステル系粘着剤、ウレタン系粘着剤、ポリエーテル系粘着剤、ポリアミド系粘着剤、フッ素系粘着剤等の、公知の各種粘着剤から選択される一種または二種以上の粘着剤(好ましくは再剥離用粘着剤)を含んで構成された粘着剤層であり得る。

【0036】

好ましい一つの態様では、該粘着剤層を構成する粘着剤が、アクリル系ポリマーをベースポリマー(該粘着剤に含まれるポリマーの主成分)とするアクリル系粘着剤である。上記アクリル系ポリマーは、典型的には、アルキル(メタ)アクリレートを主モノマーとする(共)重合体である。例えば、炭素数2〜14(より好ましくは炭素数4〜10)のアルキルアルコールの(メタ)アクリル酸エステルを主モノマーとするアクリル系ポリマー(例えば、ブチルアクリレート、2−エチルヘキシルアクリレート、またはこれらの両方が、合計で50質量%以上の割合で共重合されたアクリル系ポリマー)を主体とするアクリル系粘着剤を含んで構成された粘着剤層が好ましい。

【0037】

上記剥離面上に粘着剤層を形成する方法としては、流動性を有する粘着剤組成物を転写シートの剥離面に付与(典型的には塗布)し、その付与された組成物を上記剥離面上において乾燥および/または硬化(架橋、重合等)させる方法を好ましく採用し得る。かかる方法によると、転写シート剥離面の良好な平滑性を、該剥離面上に形成される粘着剤層の表面(貼付面)によりよく反映させることができる。上記粘着剤組成物の形態は特に限定されず、例えば、溶剤型(水性エマルジョン重合により得られたポリマーを有機溶媒に溶解させて得られたものであり得る。)、エマルジョン型、水溶性、活性エネルギー線(例えば紫外線)硬化型、等の種々の形態であり得る。該組成物は、架橋剤、粘着付与剤、粘度調整剤、レベリング剤、可塑剤、帯電防止剤、着色剤(染料、顔料等)、充填材、安定剤、防腐剤、酸化防止剤、帯電防止剤等の、一般的な添加剤の一種または二種以上を含むことができる。アクリル系粘着剤組成物の場合、上記架橋剤として、例えば、イソシアネート系架橋剤、カルボジイミド系架橋剤、ヒドラジン系架橋剤、エポキシ系架橋剤、オキサゾリン系架橋剤、アジリジン系架橋剤、金属キレート系架橋剤、シランカップリング剤等を好ましく用いることができる。なかでもイソシアネート系架橋剤の使用が好ましい。このような添加剤の配合量は、保護シートの用途(例えばメッキマスキング用)に応じて、当該用途において粘着剤層の形成(保護シートの製造)に用いられる粘着剤組成物の通常の配合量と同程度とすることができる。

【0038】

剥離面上に形成された粘着剤層に基材を貼り合せる(圧着する)ことにより、上記粘着剤層を基材に転写する(すなわち、粘着剤層を転写シート側よりも基材側に強く接着させることで、該粘着剤層を基材上に残して転写シートを剥離可能とする)ことができる。

粘着剤層の厚みは、例えば凡そ1μm〜100μmであり得る。通常は、上記粘着剤層の厚みを凡そ5μm〜40μm(例えば凡そ10μm〜20μm)とすることが好ましい。例えば、メッキマスキング用保護シートに具備される粘着剤層の厚みとして、上記範囲を好ましく採用することができる。

【0039】

粘着剤層の貼付面の算術平均表面粗さは、凡そ0.05μm〜0.75μm(より好ましくは凡そ0.05μm〜0.5μm、例えば凡そ0.1μm〜0.3μm)の範囲にあることが好ましい。上記貼付面の算術平均表面粗さは、転写シートの剥離面の算術平均表面粗さと同様にして測定することができる。このように平滑性の高い粘着剤層は、被着体表面から剥離する際における応力の偏りが少ないので、局部的な応力により粘着剤の一部が千切れて被着体側に残る等の事象を回避し得る。したがって、かかる粘着剤層を基材上に有する保護シートは、被着体表面に糊残り等の汚染を生じることなく、該被着体からスムーズに剥離可能なものとなり得る。

なお、基材のうち少なくとも粘着剤層が設けられる側の表面は、粘着剤層の表面状態(貼付面の表面粗さ)に影響を及ぼさない程度(すなわち、剥離面の算術平均表面粗さを上昇させる要因とならない程度)の平滑性を有することが好ましい。

【0040】

ここに開示される保護シートは、粘着剤層の貼付面上に剥離ライナーが配置された形態であり得る。このような形態は、例えば、メッキマスキング用保護シートにおいて好ましく採用され得る。これは、一般にメッキマスキング用保護シートは該保護シートをマスキング範囲に応じた形状に打ち抜いた上で被着体に貼り付けられるところ、粘着剤層上に剥離ライナーを有する形態の保護シート(剥離ライナー付き保護シート)によれば上記打ち抜き操作を効率よく行い得るためである。打ち抜かれた剥離ライナー付き保護シートは、その後、剥離ライナーを剥がして粘着剤層を露出させ、該粘着剤層(貼付面)を被着体に圧着して使用される。また、貼付面に対向する表面(剥離面)の平滑性に優れた(例えば、算術平均表面粗さが0.05μm〜0.75μmの)剥離ライナーが該貼付面上に配置された態様の剥離ライナー付き保護シートによると、該保護シートの使用時まで粘着剤表面(貼付面)の平滑性をより安定して維持し得る。かかる保護シートは、より安定して高性能(非汚染性等)を発揮するものとなり得る。

【0041】

上記剥離ライナーとしては、転写シートと同様の材質および構成を有する各種の紙(表面に樹脂がラミネートされた紙であり得る)、樹脂フィルム等を好ましく使用することができる。転写シートおよび剥離ライナーに同じものを用いてもよい。例えば、転写シートの剥離面上に形成された粘着剤層に基材を貼り合わせて該基材に粘着剤層を転写し、該転写シートをそのまま粘着剤層上に残して剥離ライナーとして利用することができる。このように転写シートが剥離ライナーを兼ねる態様は、生産性向上、材料コスト低減、廃棄物量削減等の観点から好ましい。あるいは、転写シート上の粘着剤層に基材を貼り合わせた後、該基材に転写された粘着剤層から上記転写シートを剥離し、該転写シートとは別の剥離ライナーを新たに上記粘着剤層(貼付面)上に配置して該粘着剤層を保護してもよい。

【0042】

転写シートとは別の剥離ライナーを用いる場合、該剥離ライナーとしては、粘着剤層の貼付面に対向する面(剥離面)の算術平均表面粗さが凡そ0.05μm〜0.75μm(より好ましくは凡そ0.05μm〜0.5μm)であるシート(例えば樹脂シート)を好ましく使用し得る。剥離ライナーの剥離面の算術平均表面粗さは、転写シートの剥離面の算術平均表面粗さと同様にして測定することができる。上記剥離ライナーの厚みは特に限定されず、例えば凡そ5μm〜500μm(好ましくは凡そ10μm〜200μm、例えば凡そ30μm〜200μm)であり得る。該剥離ライナーの剥離面には、必要に応じて、例えば転写シートの剥離面と同様の剥離処理が施されていてもよい。上記剥離面の背面は、剥離処理されていてもいなくてもよく、剥離処理以外の表面処理が施されていてもよい。

【0043】

ここに開示される保護シートは、メッキマスキング用保護シートとして好適である。例えば、処理対象物の一部に金属(典型的には、金、ニッケル等のような高導電性金属)をメッキ(例えば電解メッキ)する際に、非メッキ部分に貼り付けられて、該非メッキ部分をメッキ液から保護する用途に好ましく使用され得る。かかるメッキマスキング用保護シートは、例えば、回路基板(プリント基板、FPC等)の一部(例えば接続端子部分)を部分的にメッキする工程において好ましく使用され得る。本発明に係る保護シートは、良好な表面形状追従性(密着性)を有することから、非メッキ部分へのメッキ液の浸み込みを抑えて精度よくメッキを施すことができる。したがって、本発明に係る保護シートを用いてメッキマスキングを行うことにより、より高品質な回路基板が製造され得る。

なお、本発明に係る保護シートは、上記のように金属メッキを施さない部分をメッキ液から保護する用途に限定されず、例えば、回路パターンを形成する際に非処理面を処理液から保護(マスキング)する用途等にも好適に用いることができる。

【0044】

保護シート(特に、メッキマスキング用保護シート)は、ある程度の「裂けにくさ」を有することが好ましい。これは、保護の目的を終えた保護シートを被着体(FPC等)の表面から剥離する際に、途中で保護シートが裂けてしまうと被着体上に保護シートが残留し、その残留した保護シートの処理に手間がかかる等、作業性の低下を招くためである。なお、一般に保護シートの裂けにくさに対する粘着剤層の寄与は極めて小さいことから、所望の裂けにくさを有する保護シートを実現するためには基材の選択が重要である。第一方向(例えば基材のMD)への引裂強度S1と、上記第一方向と直交する第二方向(例えばTD)への引裂強度S2との和(S1+S2)が凡そ3N以上である基材の使用が好ましい。S1+S2が凡そ5N以上(例えば凡そ7N以上)である基材がより好ましい。また、S1およびS2がいずれも1N以上である基材が好ましい。引裂強度の上限は特に限定されないが、他の特性(10%延伸時張力、打ち抜き性等)とのバランスをとりやすいこと等から、通常は、S1+S2が凡そ30N以下である基材を好ましく使用し得る。S1およびS2は、JIS K6772に準拠して、測定温度25℃にて試験片を引裂いたときの最大荷重として求められる。得られたS1とS2とを足し合わせることによりS1+S2が求められる。なお、通常は、保護シート(基材および該基材の片面に設けられた粘着剤層を含む。ただし、基材と別体の剥離ライナーは含まない。)のS1およびS2を基材のS1およびS2と同視し得る。

【0045】

また、保護シート(特に、メッキマスキング用保護シート)を構成する基材の背面は、比較的すべりやすい特性を有することが好ましい。これは、保護シートを貼り付けた被着体(例えば、FPC等の回路基板)を取り扱う際に、基材背面のすべり性が良好であると作業性の点で有利なためである。例えば、後述するすべり性評価(動摩擦力測定)において、25℃における動摩擦力が凡そ0.7N以下(より好ましくは凡そ0.5N以下)である基材を好ましく使用し得る。動摩擦力の下限は特に限定されず、例えば凡そ0.1N程度であり得る。

【0046】

粘着剤層の貼付面上に剥離ライナー(転写シートと兼用であり得る。)が配置された形態の保護シートにおいて、該貼付面から剥離ライナーを剥がす際の剥離力(ライナー剥離力)が高すぎると保護シートの貼付作業性が低下しがちとなることがある。かかる観点から、後述する方法で測定される25℃におけるライナー剥離力が凡そ0.5N/50mm以下(好ましくは凡そ0.3N/50mm以下)である保護シートが好ましい。ライナー剥離力が小さすぎても作業性が低下する場合があるため、通常は上記ライナー剥離力が凡そ0.01N/50mm以上であることが好ましい。

転写シート上に形成した粘着剤層を基材に転写し、該転写シートをそのまま剥離ライナーとして利用する形態の保護シートでは、直接法により形成した粘着剤層上に剥離ライナーを貼り合わせてなる保護シートに比べて、該剥離ライナーの表面粗さが上記ライナー剥離力に影響しやすい。上述した好ましいライナー剥離力を示す剥離ライナー付き保護シートを得るには、例えば、剥離面の算術平均表面粗さが凡そ0.05〜1μm(より好ましくは凡そ0.05μm〜0.75μm、さらに好ましくは凡そ0.05μm〜0.5μm)である樹脂フィルムを転写シート兼剥離ライナーとして用いることが好ましい。

【0047】

転写シートまたは剥離ライナーの剥離面がシリコーン系剥離剤で処理されている場合、該剥離剤成分(未反応のシリコーン化合物等)の粘着剤層への移行量が多すぎると、その粘着剤層から被着体(例えばFPC表面)に剥離剤成分が移行し、これにより後工程において不利な影響(例えば、メッキマスキング用保護シートの場合、メッキ工程やメッキ後における導電性不良等)を生じることがあり得る。したがって、粘着剤層への剥離剤成分の移行量が少ない保護シートが好ましい。なお、粘着剤層への剥離剤成分の移行量(シリコーン移行量)は、該粘着剤層表面に存在するシリコン(Si)元素量を蛍光X線回折装置により測定し、得られたSi元素量をジメチルシロキサン量に換算することにより把握し得る。粘着剤層へのシリコーン移行量が例えば凡そ10g/m2以下(より好ましくは凡そ5g/m2以下)である保護シートが好ましい。

【0048】

以下、本発明に関するいくつかの実施例を説明するが、本発明をかかる具体例に示すものに限定することを意図したものではない。なお、以下の説明中の「部」および「%」は、特に断りがない限り質量基準である。

また、以下の説明中の各特性は、それぞれ次のようにして測定または評価した。

【0049】

[10%延伸時張力]

基材および保護シートのそれぞれにつき、以下の方法で10%延伸時張力を測定した。

すなわち、基材または保護シートから、基材の長手方向(MD)に沿って短冊状の試験片(MD試験片)を切り出した。ここで、保護シートについては、粘着剤層上に剥離ライナーが配置された形態(剥離ライナー付き保護シートの形態)で短冊状に切り出した後、剥離ライナーを除去したものを試験片とした。JIS K7127に準拠して、上記試験片を10%延伸したときの引張張力を以下の条件で測定した。

10%延伸時張力測定条件:

測定温度 40℃(当該温度に試験片を30分以上保持した後に測定を開始する);

試験片の幅 10mm;

引張速度 300mm/min;

チャック間距離 50mm。

異なる箇所から切り出した3つの試験片を用いて上記測定を行い(すなわちn=3)、それらの平均値を40℃におけるMDへの10%延伸時張力T1とした。

また、基材または保護シートから、基材の幅方向(TD、すなわち上記MDと直交する方向)に沿って短冊状の試験片(TD試験片)を切り出し、MD試験片と同様にして10%延伸したときの引張張力を測定した。異なる箇所から切り出した3つの試験片を用いて上記測定を行い、それらの平均値を40℃におけるTDへの10%延伸時張力T2とした。

このようにして得られたT1とT2とを足し合わせてT1+T2を算出した。

【0050】

[引張弾性率]

基材および保護シートのそれぞれにつき、JIS K7161に準拠して、上記MD試験片を以下の条件で延伸することにより応力−ひずみ曲線を得た。引張弾性率は、規定された2点のひずみε1=1及びε2=2の間の曲線の線形回帰によって求めた。

引張弾性率測定条件:

測定温度 40℃(当該温度に試験片を30分以上保持した後に測定を開始する);

試験片の幅 10mm;

引張速度 300mm/min;

チャック間距離 50mm。

異なる箇所から切り出した3つの試験片を用いて上記測定を行い、それらの平均値を40℃におけるMDへの引張弾性率E1とした。

また、基材および保護シートのそれぞれにつき、上記TD試験片を用いて、MD試験片と同様にして引張弾性率を求めた。異なる箇所から切り出した3つの試験片を用いて上記測定を行い、それらの平均値を40℃におけるTDへの引張弾性率E2とした。

なお、保護シートの引張弾性率E1,E2は、該保護シートの厚みの実測値から粘着剤層の厚みを差し引いた厚みの値に基づいて、基材の断面積当たりの値に換算して求めた。

このようにして得られたE1とE2とを足し合わせてE1+E2を算出した。

【0051】

[引裂強度]

保護シートの裂けにくさの指標として、以下の方法により基材の引裂強度を測定した。

すなわち、基材の長手方向(MD)に沿って、幅40mm、長さ150mmの短冊状の試験片(MD試験片)を3枚切り出した。JIS K6772に準拠して、上記試験片の一方の短辺の中央から長辺に平行に内部へ長さ75mmの切込を入れた。試験片の上記切込を入れた辺を、該切込の両側が表裏となるように引張試験機にセットし、測定温度25℃において300mm/minの速度で引っ張ることにより上記切込の方向に試験片を引き裂き、そのときの最大荷重を求めた。3枚のMD試験片の平均値をMDへの引裂強度S1とした。

また、基材の幅方向(TD)に沿って同形状の試験片(TD試験片)を3枚切り出し、これらをMD試験片と同様に引き裂いて最大荷重を求めた。3枚のTD試験片の平均値をTDへの引き裂き強度S2とした。

【0052】

[すべり性]

基材を幅50mm、長さ100mmのサイズにカットして試験片を用意した。該試験片の背面を下にして水平に保持した平滑なABS板上に置き、その試験片の上に荷重(幅50mm、長さ100mm、質量100gの平滑なステンレス板)を固定した。上記荷重を載せた試験片を、伸縮性のない糸を用いて引張試験機に取り付け、測定温度25℃において引張速度300mm/min、引張距離150mmの条件でABS板上を水平に引っ張り、試験片にかかる動摩擦力の平均値を求めた。

【0053】

[算術平均表面粗さ]

シートまたはフィルムの算術平均表面粗さは次のようにして測定した。すなわち、剥離処理されたPETフィルム上に厚み25±3μmの粘着剤層を有する基材レスの両面粘着シートを用意した。該粘着シートをスライドグラス(松浪硝子工業株式会社製、商品名「白縁磨No.2、S−1112」)に貼り合わせ、上記PETフィルムを除去して粘着剤層を露出させた。このようにしてスライドグラス上に測定サンプル固定用の粘着剤層を形成し、測定対象たるシートまたはフィルムを上記粘着剤層上に、測定対象面が上側となるように配置した。そして、Veeco社製の非接触3次元表面形状測定装置、型式「Wyko NT−3300」(VSI方式。対物レンズ2.5倍、内部レンズ0.55倍、Backscan:10μm、Length:15μm、threshold:1%、Window Filtering:なし、に設定した。)を用いて5mm×5mmの範囲内について算術平均表面粗さ(MDおよびTDの平均値)を測定した。測定はn=5で実施し、そのうち上限値と下限値を除いた3つのデータの平均値を求めた。

また、粘着剤層の貼付面の表面粗さは次のようにして測定した。すなわち、上記と同様にしてスライドグラス上に形成された測定サンプル固定用粘着剤層に、測定サンプルたる保護シート(貼付面上に配置された剥離ライナーを備える。)の基材背面を貼り合わせ、剥離ライナーを除去して測定対象面(貼付面)を露出させた。そして、上記と同様にして該測定対象面の算術平均表面粗さを測定し(n=5)、そのうち上限値と下限値を除いた3つのデータの平均値を求めた。

【0054】

[ライナー剥離強度]

保護シートを50mm幅にカットして試験片を用意した。該試験片を引張試験機にセットし、測定温度25℃、引張速度300mm/min、引き剥がし角度90°の条件で基材から剥離ライナーを剥離し、剥離強度を測定した。試験は3回行い、それらの平均値を求めた。

【0055】

[密着性]

FPCにメッキを施す際に用いられる保護シート(メッキマスキング用保護シート)としての使用態様を想定し、またFPC表面の大部分はポリイミド(PI)であることを考慮して、PI(東レ株式会社製、商品名「カプトン50H」)を被着体として保護シートの密着性(表面形状追従性)を評価した。すなわち、図3,4に示すように、厚さ50μmのPIフィルム21,22をステンレス板23上に重ねて配置した。上側に配置されたPIフィルム21には、両フィルム21,22の間に段差を形成するために、直径6mmの貫通孔21aが設けられている。その貫通孔21aの上から図3に二点鎖線で示す位置に保護シート25を貼り付けた。この貼り付けは、保護シート25の表面温度が40〜50℃となるように加熱したロール(図示せず)を用いて、圧力0.6MPa、貼り合わせ速度1.0m/minの条件で圧着することにより行った。そして、保護シート25で覆われた貫通孔21aを正面から観察し(図3)、該貫通孔21aを通して下側に配置されたPIフィルム22に密着している保護シート25の面積(密着面積)を算出した。その密着面積が貫通孔21aの開口面積に占める割合を密着度とした。別途の実験によりメッキ液の浸入がみられる密着度の上限が72%であることが確認されていることから、上記密着度が72%を超える場合には密着性「良」と評価し、密着度が72%以下の場合には密着性「不良」と評価した。

【0056】

<例1:転写法による保護シートの作製>

基材としてEVAシートを用い、転写シート兼剥離ライナーとしてPEフィルムを用いて保護シートを作製した。

すなわち、エチレン−酢酸ビニル樹脂(酢酸ビニルの共重合割合 9%)を押出機に投入し、該押出機のTダイからダイス温度180℃の条件で押し出した。その押出物を一対の冷却ロールの間に挟んで冷却しつつ70μm厚に成形し、片面にコロナ放電処理を施して、40℃における10%延伸張力の和(T1+T2)が4.8N/10mmであるEVAシート(EVA基材)を作製した。

また、低密度ポリエチレン(東ソー株式会社製品、商品名「ペトロセン180」)を、インフレーション成形機によりダイス温度160℃の条件で60μm厚に成膜し、片面にコロナ放電処理を施して、T1+T2が9.7N/10mmのPEフィルムを作製した。このPEフィルムの非コロナ処理面(剥離面)の表面粗さは0.16μmであった。

上記PEフィルムの剥離面にアクリル系粘着剤組成物を塗布し、80℃で1分間乾燥させて、厚み約15μmの粘着剤層を形成した。その剥離面上の粘着剤層に上記EVAシートのコロナ処理面を貼り合わせ、50℃の条件下で2日間エージングした。このようにして、EVA基材の片面に粘着剤層を有する保護シートを得た。該粘着剤層の剥離面上には、転写シートとして利用した上記PEフィルムが引き続き剥離ライナーとして配置されている。

【0057】

なお、上記アクリル系粘着剤組成物としては、以下の方法で製造したものを使用した。

すなわち、冷却管、窒素導入管、温度計および攪拌装置を備えた反応容器に、メチルメタクリレート33部、2−ヒドロキシエチルメタクリレート3部、ブチルアクリレート66部、重合開始剤としての2,2’−アゾビス(2−アミジノプロパン)ジヒドロクロライド0.1部、乳化剤としてのドデシルベンゼンスルホン酸ソーダ1.5部、および水100部を仕込み、80℃で5時間乳化重合させた後、15%濃度のアンモニア水を用いてpHを7.0に調整した。このようにして、固形分濃度50%のアクリル系共重合体エマルジョンを得た。

このエマルジョンに塩酸を添加して塩析させ、その凝集物を水洗し、乾燥させて、アクリル共重合体を得た。このアクリル共重合体をトルエンに溶解させた溶液に、該共重合体100部に対して5部のイソシアネート系架橋剤(日本ポリウレタン工業株式会社製品、商品名「コロネートL」)を添加混合し、さらにトルエンで所定の固形分濃度に調整して粘着剤組成物を得た。

【0058】

<例2:転写法による保護シートの作製>

基材としてアクリル樹脂シートを用い、転写シート兼剥離ライナーとしてPETフィルムを用いて保護シートを作製した。すなわち、片面にコロナ放電処理が施された厚み70μmのアクリル樹脂シート(ロンシール工業株式会社製品、商品名「ACF090」)を用意した。このアクリル樹脂シート(アクリル基材)のT1+T2は5.1N/10mmであった。また、片面(剥離面)がシリコーン系剥離剤で処理された厚み25μmのPETフィルム(三菱化学ポリエステルフィルム株式会社製品、商品名「ダイアホイル MRF25」)を用意した。このPETフィルムの剥離面の表面粗さは0.10μmであった。上記剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記アクリル基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0059】

<例3:転写法による保護シートの作製>

基材としてPEシートを用い、転写シート兼剥離ライナーとして例2と同じPETフィルムを用いて保護シートを作製した。すなわち、低密度ポリエチレン(東ソー株式会社製品、商品名「ペトロセン183」)を、インフレーション成形機によりダイス温度160℃の条件で40μm厚に成膜し、片面にコロナ放電処理を施して、T1+T2が7.2N/10mmであるPEシート(PE基材)を作製した。また、例2と同様にしてPETフィルムの剥離面上に形成した粘着剤層に、上記PEシートのコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0060】

<例4:転写法による保護シートの作製>

基材として例3と同じPE基材を用い、転写シート兼剥離ライナーとして例1と同じ60μm厚のPEフィルムを用いて保護シートを作製した。

すなわち、上記PEフィルムの剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記PE基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0061】

<例5:転写法による保護シートの作製>

基材として例3と同じPE基材を用い、転写シート兼剥離ライナーとしてPPフィルムを用いて保護シートを作製した。上記PPフィルムは次のようにして作製した。すなわち、片面にコロナ放電処理が施された厚み40μmの無延伸ポリプロピレンフィルム(サントックス株式会社製のCPPフィルム、商品名「MK72」)を用意した。このCPPフィルムの非コロナ処理面(剥離面)の表面粗さは0.33μmであった。上記PPフィルムの剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記PE基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0062】

<例6:転写法による保護シートの作製>

基材として例3と同じPE基材を用い、転写シート兼剥離ライナーとしてPP/PEブレンドフィルム(以下、「PP/PEフィルム」という。)を用いて保護シートを作製した。上記PP/PEフィルムは次のようにして作製した。すなわち、PP90部(樹脂密度0.905の結晶性ホモポリプロピレン(HPP)45部、樹脂密度0.900のランダムポリプロピレン(RPP)45部)とPE10部(東ソー株式会社製品、商品名「ペトロセン205」)とをTダイ法にて押し出し、その押出物を40μm厚に成形し、片面にコロナ放電処理を施してPP/PEフィルムを作製した。このPP/PEフィルムの非コロナ処理面(剥離面)の表面粗さは0.71μmであった。上記PP/PEフィルムの剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記PE基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0063】

<例7:転写法による保護シートの作製>

基材として例3と同じPE基材を用い、転写シート兼剥離ライナーとして剥離紙を用いて保護シートを作製した。上記剥離紙としては、厚さ115μmの上質紙の両面にそれぞれ厚さ20μmとなるようにPE樹脂をラミネートし、そのうちの片面(剥離面)をさらにシリコーン系剥離剤で処理したものを使用した。この剥離紙の剥離面の表面粗さは1.86μmであった。上記剥離紙の剥離面上に、例1と同様にして粘着剤層を形成した。該粘着剤層に上記PE基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0064】

<例8:転写法による保護シートの作製>

本例では、例1において転写シート兼剥離ライナーとして用いた60μm厚のPEフィルムを基材として使用し、例7と同じ剥離紙を転写シート兼剥離ライナーに用いて保護シートを作製した。すなわち本例では、例7と同様にして剥離紙の剥離面上に形成した粘着剤層に、上記PEフィルム(T1+T2が9.7N/10mmのPE基材)のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0065】

<例9:転写法による保護シートの作製>

基材として三層構造のPPシートを用い、転写シート兼剥離ライナーとして例2と同じPETフィルムを用いて保護シートを作製した。すなわち、例6においてPP/PEフィルムの作製に用いたものと同じ結晶性PP(HPP)と、非晶質PPと結晶性PPとのコンパウンド樹脂とを、上記結晶性PPの間に上記コンパウンド樹脂を挟んだ三層構造(結晶性PP:コンパウンド:結晶性PP=1:3:1)となるようにTダイから押し出した。その押出物を40μmの厚さに成形し、片面にコロナ放電処理を施して、T1+T2が9.5N/10mmの三層構造PPシート(PP基材)を作製した。上記PETフィルムの剥離面上に、例1と同様にして粘着剤層を形成した。その粘着剤層に上記PP基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0066】

得られた保護シートから剥離ライナーを剥がし、露出した粘着剤層の表面に存在するシリコン(Si)元素量を、蛍光X線回折(XRF)装置(株式会社リガク製品、商品名「ZSX100e」を使用した。)を用いて測定した。XRF測定条件は、X線源:縦型Rh管、分析面積:30mmφ、分析元素:Si、分光結晶:RX4、出力:50kV,70mAとした。上記測定から得られたSi元素量をジメチルシロキサンの質量に換算することにより粘着剤層へのシリコーン移行量を求めたところ、4.0g/m2であった。

【0067】

<例10:転写法による保護シートの作製>

基材として例9と同じPP基材を用い、例7と同じ剥離紙を転写シート兼剥離ライナーに用いて保護シートを作製した。すなわち本例では、例7と同様にして剥離紙の剥離面上に形成した粘着剤層に、上記PP基材のコロナ処理面を貼り合わせ、例1と同様にエージングして保護シートを得た。例9と同様にして求めたシリコーン移行量は7.4g/m2であった。

【0068】

<例11:直接法による保護シートの作製>

本例では、例9と同じPP基材の片面に直接法により粘着剤層を形成して保護シートを作製した。すなわち、上記PP基材のコロナ処理面に例1と同じ粘着剤組成物を直接塗布し、80℃で1分間乾燥させて、厚み約15μmの粘着剤層を形成した。該粘着剤層の表面(貼付面)に例7と同じ剥離紙の剥離面を貼り合わせ、例1と同様にエージングして保護シートを得た。

【0069】

例1〜11により得られた保護シート、使用した基材および剥離ライナーについて、上述の方法で測定または評価した各種特性を表1,2に示す。表2中の「差分密着度」は、例1〜11のうち密着度が最も低かった例8の密着度(69%)の値を0として、各例に係る密着度の値から例8の密着度の値を減じた値を示している。また、例8については保護シートの10%延伸時張力および引張弾性率の測定を省略した。

【0070】

【表1】

【0071】

【表2】

【0072】

これらの表に示されるように、T1+T2が1〜8N/10mm(より詳しくは4〜8N/10mm)である基材を使用し、該基材の片面に粘着剤層を転写してなる例1〜7の保護シートは、いずれも良好な密着性(メッキ液の浸入を阻止するに足る密着性、すなわち表面形状追従性)を示すことが確認された。なお、これらの例1〜7に係る保護シートのT1+T2は、いずれも1〜8N/10mm(より詳しくは4〜8N/10mm)の範囲にあった。また、例1〜7に係る保護シートおよび該保護シートの基材は、いずれもE1+E2が80〜450MPaの範囲にあった。

これに対して、T1+T2が9N/10mmを超える基材を用いてなる例8〜11の保護シートは、例1〜7の保護シートに比べて明らかに密着性の低いものであった。

例3〜7で用いた厚み40μmのPE基材と、例8で用いた厚み60μmのPE基材とを比較すると、例8のPE基材のほうが引張弾性率の和(E1+E2)は小さいが、10%延伸時張力の和(T1+T2)は大きく、9N/10mm超える値となっている。そして、上述のように、例8に係る保護シートは例3〜7に係る保護シートに比べて密着性に劣る。この結果は、10%延伸時張力の和を第一の指標として基材を選択することの意義を示すものである。

【0073】

また、剥離面の算術平均表面粗さが0.05〜0.75μmである転写シート(剥離ライナー兼用)上に形成した粘着剤層を基材に転写してなる例1〜例6の保護シートによると、算術平均表面粗さが0.05〜0.75μm(より詳しくは0.1〜0.7μm)という平滑性のよい貼付面が形成された。また、これらの保護シートは、ライナー剥離力がいずれも0.5N/50mm以下であり、剥離作業性のよいものであった。剥離面の算術平均表面粗さが0.05〜0.5μm(より詳しくは0.1〜0.35μm)の転写シートを用いてなる例1〜5の保護シートでは、特に平滑性の高い貼付面(算術平均表面粗さがいずれも0.1〜0.3μm)が形成された。なかでも、剥離面の算術平均表面粗さが0.05〜0.2μmである転写シートを用いて成る例1〜4の保護シートは、ライナー剥離力がいずれも0.25N/50mm以下であり、直接法による例11と同等以上の良好な剥離作業性を示すものであった。

これに対して、剥離面の算術平均表面粗さが1.5μmを超える転写シート(剥離ライナー兼用)上に形成した粘着剤層を基材に転写してなる例7,8,10の保護シートおよび直接法により作製された例11の保護シートでは、粘着剤層の貼付面の算術平均表面粗さがいずれも0.8μmを超える値であった。

なお、例1,3〜7に係る保護シートは、いずれも実用上十分な裂けにくさ(基材の引裂強度)および基材背面のすべり性を示すことが確認された。

【符号の説明】

【0074】

1:基材(支持体)

2:粘着剤層

3:剥離ライナー

10,25:保護シート

21,22:PIフィルム

21a:貫通孔

【特許請求の範囲】

【請求項1】

樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備える保護シートであって、

前記基材は、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmであり、

前記粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を前記基材の片面に転写して設けられたものである、保護シート。

【請求項2】

前記基材は、40℃における前記第一方向への引張弾性率E1と前記第二方向への引張弾性率E2との和(E1+E2)が70MPa〜450MPaである、請求項1に記載の保護シート。

【請求項3】

樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備える保護シートであって、

前記保護シートは、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmである、保護シート。

【請求項4】

前記保護シートは、40℃における前記第一方向への引張弾性率E1と前記第二方向への引張弾性率E2との和(E1+E2)が70MPa〜450MPaである、請求項3に記載の保護シート。

【請求項5】

前記基材の厚みが10μm〜80μmである、請求項1から4のいずれか一項に記載の保護シート。

【請求項6】

金属をメッキする際に非メッキ部分に貼り付けられて当該部分をメッキ液から保護するメッキマスキング用保護シートである、請求項1から5のいずれか一項に記載の保護シート。

【請求項7】

樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備えた保護シートを製造する方法であって:

40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmである基材を選択すること;

剥離ライナーの剥離面に粘着剤組成物を付与すること;

前記剥離面上において前記粘着剤組成物から粘着剤層を形成すること;および、

前記剥離面上の粘着剤層を前記基材の片面に転写すること;

を包含する、保護シート製造方法。

【請求項1】

樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備える保護シートであって、

前記基材は、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmであり、

前記粘着剤層は、剥離ライナーの剥離面上に形成された粘着剤層を前記基材の片面に転写して設けられたものである、保護シート。

【請求項2】

前記基材は、40℃における前記第一方向への引張弾性率E1と前記第二方向への引張弾性率E2との和(E1+E2)が70MPa〜450MPaである、請求項1に記載の保護シート。

【請求項3】

樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備える保護シートであって、

前記保護シートは、40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmである、保護シート。

【請求項4】

前記保護シートは、40℃における前記第一方向への引張弾性率E1と前記第二方向への引張弾性率E2との和(E1+E2)が70MPa〜450MPaである、請求項3に記載の保護シート。

【請求項5】

前記基材の厚みが10μm〜80μmである、請求項1から4のいずれか一項に記載の保護シート。

【請求項6】

金属をメッキする際に非メッキ部分に貼り付けられて当該部分をメッキ液から保護するメッキマスキング用保護シートである、請求項1から5のいずれか一項に記載の保護シート。

【請求項7】

樹脂製のシート状基材と該基材の片面に設けられた粘着剤層とを備えた保護シートを製造する方法であって:

40℃における第一方向への10%延伸時張力T1と前記第一方向と直交する第二方向への10%延伸時張力T2との和(T1+T2)が1〜8N/10mmである基材を選択すること;

剥離ライナーの剥離面に粘着剤組成物を付与すること;

前記剥離面上において前記粘着剤組成物から粘着剤層を形成すること;および、

前記剥離面上の粘着剤層を前記基材の片面に転写すること;

を包含する、保護シート製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−150498(P2010−150498A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2009−128735(P2009−128735)

【出願日】平成21年5月28日(2009.5.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成21年5月28日(2009.5.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]