保護フィルムの製造方法およびその製造方法で製造された保護フィルム

【課題】ナーリンク処理と同等な効果を低価格で極めて安価な基材に対しても適用できる方法および基材を提供するばかりではなく、通常のオフライン成膜においても最適化されたインライン成膜と同等な効果をもたらことが可能な基材を提供することを目的とする。

【解決手段】高分子樹脂基材の両端部に真空中で(メタ)アクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を形成した保護フィルムの形成方法などを提供する。

【解決手段】高分子樹脂基材の両端部に真空中で(メタ)アクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を形成した保護フィルムの形成方法などを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品・医薬品の包装材やフィルム液晶・エレクトロルミネッセンス素子用基板等に適した酸素および水蒸気の透過に対して高度なガスバリア性を持った積層体の保護フィルムと、その製造方法に関するものである。

【背景技術】

【0002】

従来、包装材料としては内容物の保存のため、酸素や水蒸気に対するガスバリア性能が必要であり、透明包装材料としては無機化合物の薄膜からなるガスバリア層を設ける包装材料が知られている。無機化合物からなるガスバリア層を高分子樹脂基材へ成膜するプロセスとしては、膜質の制御適性、成膜中での帯電障害や、高分子樹脂基材への熱的なダメージの低減を考慮すると化学的堆積法(CVD法)が適しており、高分子樹脂基材の表面の状態および成膜条件によっては、モコン検出法による測定限界レベルのバリア性能を実現できることが知られている。

【0003】

しかしながら、生産性を考慮するとガスバリア成膜後の巻取適性および加工適性など依然として改善すべき課題は多く残る。また、食品などに用いる包装材料は通常、毎分数百メートルの速度で成膜・搬送されるが、その際、成膜装置内部に潜む塵埃が成膜面に付着し、巻取ロール内部に巻き込まれることで膜に著しい応力が掛かり、膜自体が損傷し、著しくガスバリア性能に制限を与える。また、印刷、ラミネーション、製袋などの加工工程においても、膜自体に機械的および化学的なストレスが付与される。最近では、エレクトロルミネッセンス素子に適した酸素および水蒸気の透過に対して高度なガスバリア性を付与するために、高分子樹脂基材に予め成膜する面を保護する保護フィルムが付与されて供給される場合が数多く見られる。

【0004】

これは、エレクトロデバイス用途に必要な成膜する面を巻取および搬送中に生じる塵埃などから保護する役割保護と基材表面の平滑化に伴う巻き締りを防止する役割を担っている。この保護を担う代替手段としては、基材製造時にナーリングと呼ばれる加工工程を高分子基材の両端面に施しながら巻き取る方法がある。

【0005】

この方法は、支持体の幅方向の両端部、すなわち両耳端部を凹凸を有するローラで挟み、支持体の耳部に凹凸パターンの変形を起こさせる処理の方法で、例えば、凹凸パターンは、支持体の両側部に長手方向に沿って帯状に製造されるもので、ナーリング処理を施した支持体は、真空中においてもパスローラとの過度な接着を防ぎ、また剥離帯電を軽減する作用をもっているものであるが、加工工程が基材製造時に行う必要性と、基材幅に応じた作業を施す必要性があり、包装材用途の基材としては著しいコスト高に繋がる。また、基材表面を保護するその他の安価な方法としては、真空中で有機物被覆物を製造する方法が開示されている。

【0006】

この方法は、重合温度・分解温度以下で供給し、連続的に霧化し、沸点以上分解点以下の加熱面に接触させることで蒸発させることにより重合性物質の均一な蒸気を連続的に供給する方法で代表される様な、モノマーで代表される液状の有機物を加熱基板上に噴霧することで瞬時に気化させ、次いで冷却された被覆物表面に凝縮・固化させる、いわゆる特許文献1や特許文献2で示す様なフラッシュ蒸着法と呼ばれているものである。

【0007】

例えば、気相を介する方法であるため、有機物を薄く均一に高純度で高速に塗布することができ、有機物被覆物の製造方法として極めて有望な方法の一つである。この原理を利用して、真空中でアクリルなどの有機物を高分子基材表面に成膜することで成膜する直前

に膜面に付着しているサブミクロンオーダの塵埃を埋める方法が特許文献3などで開示されている。

【0008】

しかしながら、上記方法にて成膜すると、成膜前の膜の平滑性能が成膜前(すなわち基材表面)よりも劣化したり、滑材を覆い隠すことにより、その後の巻取適性・搬送適性が著しく悪化したり、フィルムの幅方向での膜厚均一性を制御しない限り厚く成膜された側に巻取張力が偏り、皺や蛇行などが発生するばかりでなく、成膜された有機膜にも基材および直上に成膜するガスバリア層との密着性能が必要になるなど、有機膜の設計には極めて精巧なプロセス条件が必要となる。

【0009】

また、高分子基材上にガスバリア層を積層しその後に他のガイドローラなどに接触することなくアクリル保護膜を順次製造する方法も開示されているが、その製造方法においては同一の成膜ドラム上で無機バリア成膜プロセス条件と有機保護膜成膜プロセス条件(成膜速度条件、成膜圧力条件、プロセスドラム温度条件など)を最適にコントロールしなくてはならず、成膜プロセス条件が大幅に限定される。

【0010】

特許文献は以下の通りである。

【特許文献1】特許第2530350号公報

【特許文献2】米国特許第4,954,371号公報

【特許文献3】特許第3101682号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は上記の問題点を解決するものであり、高分子樹脂基板表面の両端部に密着力の優れた有機薄膜を成膜することでナーリンク処理と同等な効果(両端処理面に巻取張力を集中させることで、塵埃巻き込みによる成膜面への応力集中および巻きズレを阻止し、高分子基材の表面を損傷させることなく安定した巻取成膜および搬送ができる)を低価格で極めて安価な基材に対しても適用できる方法および基材を提供するばかりではなく、通常のオフライン成膜においても最適化されたインライン成膜と同等な効果をもたらことが可能な基材を提供するものである。

【課題を解決するための手段】

【0012】

本発明は上記課題を解決するためのもので、請求項1に係る発明は、高分子樹脂基材の幅方向の両端部に真空中で(メタ)アクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した保護フィルムの製造方法である。

【0013】

請求項2に係る発明は、前記高分子樹脂基材の幅方向の両端部および両端より内側の表面に、真空中で(メタ)アクリル化合物を前記両端部に製造されるアクリル化合物の凝集厚さより前記両端よりもさらに内側の表面に製造されたアクリル化合物の凝集厚さを薄く凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した請求項1記載の保護フィルムの製造方法である。

【0014】

請求項3に係る発明は、前記保護フィルムが2個以上の(メタ)アクリル基を有する化合物を含むことを特徴とする請求項1または請求項2に記載の保護フィルムの製造方法である。

【0015】

請求項4に係る発明は、請求項1から請求項3の何れかに記載の製造方法で製造された保護フィルムである。

【0016】

請求項5に係る発明は、前記高分子樹脂基材表面への、前記活性エネルギー線硬化樹脂層の塗布方法が、フラッシュ蒸着法であることを特徴とする請求項1または請求項2記載の保護フィルムの製造方法である。

【0017】

請求項6に係る発明は、前記高分子樹脂基材上に前記活性エネルギー線硬化樹脂層を成膜する工程、ガスバリア層を成膜する工程がすべて同一真空装置内で大気に曝されることなく逐次的に製造されることを特徴とする請求項1または請求項2に記載の保護フィルムの製造方法である。

【0018】

請求項7に係る発明は、前記高分子樹脂基材上に前記活性エネルギー線硬化樹脂層を成膜する工程、ガスバリア層を成膜する工程、バリア層上に前記活性エネルギー線硬化樹脂層を成膜する工程がすべて同一真空装置内で大気に曝されることなく逐次的に製造されることを特徴とする請求項1または請求項2記載の保護フィルムの製造方法である。

【0019】

請求項8に係る発明は、請求項3に記載のフィルムの直上に無機化合物からなるガスバリア薄膜を製造してなることを特徴とする請求項4に記載の保護フィルムである。

【0020】

請求項9に係る発明は、請求項8に記載のフィルムの直上に前記2個以上の(メタ)アクリル基を有する化合物を含む化合物からなるアクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した保護フィルムである。

【発明の効果】

【0021】

本発明により達成された積層体、すなわち実施例及び比較例2は、通常考えられる方法によって製造された比較例3に示されるような方法に比して高度な水蒸気バリア性と充分な密着性能と、搬送中に生ずる機械的な擦れと塵埃の混入から水蒸気バリア性の劣化を防止することが可能である。これは、高分子樹脂基板表面の両端部に密着力の優れた有機薄膜を製造することでナーリンク処理と同等な効果、すなわち、両端処理面に巻取張力を集中させることで、塵埃巻き込みによる成膜面への応力集中および巻きズレを阻止し、高分子基材の表面を損傷させることなく安定した巻取成膜および搬送を実現することができる。また、この方法により安価な高分子樹脂基材に対しても容易に適用できる方法であり、、通常のオフライン成膜においても最適化されたインライン成膜と同等な効果をもたらすことができるガスバリア積層体を作成することができる。

【発明を実施するための最良の形態】

【0022】

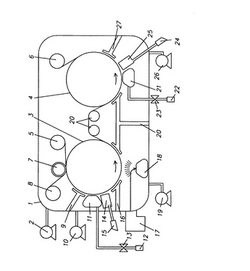

以下図を用いて本発明の保護フィルムの製造方法と製造装置を、図1に示された装置図および図6および図7に示されるような活性エネルギー線硬化樹脂層A、ガスバリア層、活性エネルギー線硬化樹脂層Bを順次積層してなるガスバリア材を例にして説明する。

【0023】

図1の装置図を用いて、以下に製造装置の具体例を説明する。真空成膜装置(1)の内部にプロセスロールA(3)およびプロセスロールB(4)、その上部に巻き出しロール(5)、巻き取りロール(6)およびガイドロール(20)を配置する。巻き出しロール(5)に高分子樹脂基材(101)の原反を装着し、プロセスロールA(3)、ガイドロール(20)、プロセスロールB(4)を介して巻き取りロール(6)に至る原反搬送パスを製造する。巻き出しロールに設置される高分子樹脂基材(101)に予め微粘着フィルムが貼合されている場合は、ニップロール(7)を介して粘着フィルムを剥離し、巻き取りロール(8)にて粘着フィルムを巻き取る原反パスを製造する。プロセスロールA(

3)周囲には遮蔽版A(9)、B(16)、C(19)を介して順に、活性エネルギー線硬化樹脂A原料供給装置(12)および活性エネルギー線樹脂A原料制御装置A(13)が連結された活性エネルギー線硬化樹脂蒸着装置A(11)、ガス供給装置A(15)が連結された電子線照射装置A(14)、電子線加熱式蒸着装置(17)およびルツボ(18)が配置されている。なお、電子線加熱式蒸着装置(17)およびルツボ(18)により、ガスバリア層製造装置を構成する。

【0024】

プロセスロールB(4)周囲には遮蔽版C(20)、D(27)を介して順に、活性エネルギー線硬化樹脂B原料供給装置(22)および活性エネルギー線硬化樹脂原料制御装置B(23)が連結された活性エネルギー線硬化樹脂蒸着装置B(21)、ガス供給装置B(24)が連結された電子線照射装置B(25)が配置されている。さらに、遮蔽板A(9)、C(20)、D(27)間の空間を真空ポンプA(2)にて排気し、遮蔽板A(9)、B(16)間を真空ポンプB(10)にて排気し、遮蔽板B(16)、C(20)間を真空ポンプC(19)にて排気し、遮蔽板C(20)、D(27)間を真空ポンプD(26)にて排気することにより、各プロセスに適した真空度にそれぞれ調節する。このように同じ真空成膜装置内でガスバリア層、活性エネルギー線硬化樹脂層が製造できることにより、各成膜条件の最適化が容易に行えると同時に、塵埃などの混入が少なく生産性の高い積層体を製造できる。

【0025】

以下、成膜工程を説明する。高分子樹脂基材(101)としては、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリアミド、ポリイミド、ポリアクリレート、ポリカーボネート、ポリエーテルスルフォン、シクロオレフィン系の材料等を用いることができるが、特にこれに限定するものではない。前記高分子樹脂基材(101)表面に活性エネルギー線硬化樹脂層A(102)を活性エネルギー線硬化樹脂原料層をフラッシュ蒸着法により逐次製造した後、電子線、プラズマ、紫外線のいずれかを照射することにより重合させて製造する。

【0026】

この方式は熱による重合法に比べると、短時間で重合を行うことができ、熱負荷による基材の伸びや硬化層の変形が少ない特長を持つ。図2に前記活性エネルギー線硬化樹脂A蒸着装置の基材幅方向における噴射口の断面形状を示す。通常は、硬化後の活性エネルギー線硬化樹脂Aの膜厚を極力均一になるように、クリアランスCとクリアランスDを一致させるが、熱膨張によるクリアランスの変動、高分子樹脂基材への膜の凝集効率などにより幅方向での膜厚均一性は±3%程度に制限される。

【0027】

本発明では敢えてクリアランスCおよびDの値をC>>Dとすることにより基材の両端部が厚膜を製造することに特徴を有する。クリアランスDの値を0(ゼロ)とした場合に製造される膜構成例を図4に、クリアランスC=Dの場合に製造される膜の構成例を図5に示す。この場合、巻き取り時に必要となる最低張力値をF1およびF2とすると、F2/F1=(2A+B)/(2A)となり、Bが大きく(広幅化)するほど巻き取り時に発生する応力値も減少し、結果的に真空中に内在する塵埃が巻き込まれたり擦れたりすることによる応力集中を軽減するとができる。さらに、図2のクリアランス(28)とクリアランス(29)を熱膨張の少ない材質(セラミックス材など)を用いて調整することにより両端の膜の均一性を比較的容易にコントロールすることができ、蛇行や巻き取り原反の偏差もなく皺の発生も抑制できる効果を有する。

【0028】

前記活性エネルギー線硬化樹脂A(102)層は、酸化アルミニウムや酸化ケイ素などの無機化合物からなるガスバリア層B(103)の下に成膜することにより、高分子樹脂基材(101)と前記ガスバリア層B(103)との間の密着性を向上させる、いわゆるプライマー層となる物である。樹脂原料としては、分子量が150〜600のトリアルコキシシリル基を有する(メタ)アクリル化合物に限定されるものではなく、分子内に1個

のトリアルコキシシリル基と、(メタ)アクリル基を1〜3個含めば良い。(メタ)アクリル基が1個の時は、無機化合物層とより高い密着性を得ることができる。2,3個の時は架橋密度が高くなることにより、活性エネルギー線硬化樹脂A層の膜強度を高くすることができるが、同時に密着性がやや下がることがある。分子量が150〜600のトリアルコキシシリル基を有する(メタ)アクリル化合物としては、例えばトリメトキシプロピル(メタ)アクリレート、トリメトキシプロピルメタアクリレートなどや、その他のシランカップリング剤と、(メタ)アクリル酸を反応せしめて得られる化合物などを使用することができる。

【0029】

前記活性エネルギー線硬化樹脂A(102)層には、強度、屈曲性、擦傷性等目的に応じて単官能(メタ)アクリレートや、二官能以上の(メタ)アクリル化合物を配合することができるが、特に限定されるものではなく、例えば2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート等の水酸基を有する化合物、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート等のアミノ基を有する化合物、(メタ)アクリル酸、2−(メタ)アクリロイルオキシエチルコハク酸、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタル酸等のカルボキシル基を有する化合物、グリシジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、イソボニル(メタ)アクリレート等の環状骨格を有する(メタ)アクリレート、イソアミル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、エトキシジエチレングリコール(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、メトキシジプロピレングリコール(メタ)アクリレート等のアクリル単官能化合物や、ジエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、トリエチレンジ(メタ)アクリレート、PEG#200ジ(メタ)アクリレート、PEG#400ジ(メタ)アクリレート、PEG#600ジ(メタ)アクリレート、ネオペンチルジ(メタ)アクリレート、ジメチロルトリシクロデカンジ(メタ)アクリレート等のアクリル2官能化合物、二官能エポキシ(メタ)アクリレート等、二官能ウレタン(メタ)アクリレート等の二官能(メタ)アクリル化合物等の二官能(メタ)アクリル化合物が挙げられる。また、三個以上の(メタ)アクリル基を有する化合物としては、ジペンタエリスリトールヘキサ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリメチロールプロパントリアクリレート、トリメチロールプロパンテトラアクリレート等のアクリル多官能モノマーや、(メタ)アクリル多官能エポキシアクリレート、(メタ)アクリル多官能ウレタンアクリレート等などを用いることができる。

【0030】

ガスバリア層C(102)は、アルミニウム膜、酸化アルミニウム膜、酸化ケイ素膜、窒化ケイ素膜、酸窒化ケイ素膜などの無機膜から製造され、前記ガスバリアB層(102)の成膜プロセスは、物理的蒸着法に限定されるものではなく、化学的堆積法や、酸化ケイ素、窒化ケイ素、シリコンなどのターゲットをスパッタリングすることで製造しても良い。

【0031】

前記活性エネルギー線硬化樹脂B層(103)は最表面に積層する事により、フレキシブル基材に含まれる、無機化合物層の傷付きや、擦れを防ぐ、いわゆる保護層となるものである。前記活性エネルギー線硬化樹脂B層(103)は2個以上の(メタ)アクリル基を有する化合物であり、特に限定されるものではなく、分子内に二個以上(メタ)アクリル基を有していればよい。好ましくな3個以上有すると、架橋密度が高くなり、優れた保護性を得ることができる。例えば、二個の(メタ)アクリル基を有する化合物としては、

ジエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、トリエチレンジ(メタ)アクリレート、PEG#200ジ(メタ)アクリレート、PEG#400ジ(メタ)アクリレート、PEG#600ジ(メタ)アクリレート、ネオペンチルジ(メタ)アクリレート、ジメチロルトリシクロデカンジ(メタ)アクリレート等のアクリル2官能化合物や、二官能エポキシ(メタ)アクリレート等、二官能ウレタン(メタ)アクリレート等の二官能(メタ)アクリル化合物等が挙げられる。三個以上の(メタ)アクリル基を有する化合物としては、ジペンタエリスリトールヘキサ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリメチロールプロパントリアクリレート、トリメチロールプロパンテトラアクリレート等のアクリル多官能モノマーや、(メタ)アクリル多官能エポキシアクリレート、(メタ)アクリル多官能ウレタンアクリレート等などを用いることができる。

【0032】

活性エネルギー線硬化樹脂層AおよびBには、それぞれ重合を効率良く進行させるために、重合開始剤を配合することができる。重合開始剤は特に限られる物ではなく、活性エネルギーを照射した際に、ラジカルを発生する化合物であればよい。たとえば、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチルー1−フェニルプロパンー1−オン、2−メチル[4−(メチルチオ)フェニル]−2−モルフォリノプロパンー1−オン、2,2−ジメトキシー1,2−ジフェニルエタンー1−オン、ベンゾフェノン、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシー2−メチル1−プロパンー1−オン、2−ベンジルー2−ジメチルアミノー1−(4−モルフォリノフェニル)ブタンー1−オン、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルフォスフィンオキサイド等が使用できる。

【0033】

本発明において重合開始剤の配合量は、(活性エネルギー線硬化樹脂層AおよびB100重量部に対して0.1〜10重量部、好ましくは1〜7重量部、更に好ましくは1〜5重量部とされる。

【実施例1】

【0034】

<実施例1>幅600mm、25μm厚のポリエチレンテレフタレートフィルムを真空成膜装置(1)の巻き出しロール(5)に装着し、真空成膜装置(1)内を1.0×10-3Paまで減圧した。アクリロキシプロピルトリメトキシシラン(信越化学社製、KBM5103)を、活性エネルギー線硬化樹脂原料層A樹脂蒸着装置(11)に供給し、高分子樹脂基材(101)上に活性エネルギー線硬化樹脂A層(102)の両端部(図6におけるA部)の膜厚が0.7μmになるように樹脂原料Aの蒸発量を制御した。この時Aの値は20mmとした。図6におけるB部の膜厚は約0.25μmであり、電子線照射装置(14)により照射される加速電圧は約8kVであった。さらに、アルミニウムが充填されたルツボ(18)を電子線加熱装置(17)で加熱し、酸化アルミニウム膜の透過率が85%近辺になるよう酸素ガスを導入しながらガスバリア層C(103)を逐次製造した。さらに前記ガスバリア層C(103)上にトリメチロールプロパントリアクリレートを、活性エネルギー線硬化樹脂原料層B樹脂蒸着装置(21)に供給し、硬化後の厚さが0.2μmになるように制御しながら活性エネルギー線硬化樹脂B層(104)を製造した。この時の巻取可能最低張力値は全幅にて2kgであった。

その評価方法を表1に示す。

<評価方法>

(1)水蒸気バリア性・・100×400mmの大きさの積層体を重さ3.5kg、直径80mm、面精度1.0S仕上げのフリーローラに50往復接触させた後、温度40℃、湿度90%RHの雰囲気下でMoconPermatranW6水蒸気透過度測定装置(モダンコントロール社製)にて測定し水蒸気透過度とした。なお、表中の水蒸気透過度の

単位はg/m2・dayである。

(2)密着性評価・・JIS5400に基づき、塗布面を1mm各にて碁盤目100鱒に切断後、テープにより180°剥離を行い残存率(%)を測定し、ガスバリア層C(103)が基材に100%残っているものを○、50%程度残っているものを△、全く残っていないものを×とした。

(3)巻取適性評価・・成膜後に巻き取られた積層ロールを取り出し、成膜有効面内に皺が発生した数を目視観察した。

【0035】

上記実施例1および比較例1で得られた積層体についての評価結果を下の表1に示す。表1に示すように、実施例および比較例2に示された積層体は比較例1および3に示される積層体に比して高度な水蒸気バリア性と充分な密着性能を有し、優れた巻取適性を発現することが確認された。また、比較例3は比較例1と同一の膜構成にもかかわらず水蒸気バリア性能が劣化していることが確認された。これは活性エネルギー線硬化樹脂B層の表面が、滑剤を覆い隠しているために巻取時の滑り適性が極端に悪化した環境下で巻替作業を実施することで、フィルム幅方向での樹脂AおよびBの膜厚にバラツキ誤差が有るために生じた巻き取り張力の不均一から皺が発生し、膜自体に多大なストレスが掛かる影響と、巻替作業時に表面に塵埃が混入し、巻き締まることで応力が掛かる影響が無視できないことを示唆している。巻替作業による表面状態の差異は、比較例2と比較例3によるバリア性能の差異からも容易に推測される。

【0036】

【表1】

【実施例2】

【0037】

<比較例1>

図2におけるクリアランスCおよびクリアランスDを等しくしたスリットを用いて高分子樹脂基材(101)表面に膜厚を0.25μmになるように制御しならがら活性エネルギー線硬化樹脂A層(102)を製造した。さらに、ガスバリア層C(102)を実施例1と同一条件で成膜し、前記ガスバリア層C(102)上にアクリロキシプロピルトリメトキシシランを、活性エネルギー線硬化樹脂原料層A樹脂蒸着装置(8)に供給し、硬化後の厚さが0.2μmになるように制御しながら活性エネルギー線硬化樹脂B層(104)を製造した。活性エネルギー線照射条件は実施例1と同じ条件であるが、巻取可能最低張力値は全幅にて6kgであった。

【実施例3】

【0038】

<比較例2>

実施例1と同一条件において、オフラインにて巻取成膜を行った。(各層を1パス毎に巻替えながら成膜した。

【実施例4】

【0039】

<比較例3>

比較例1と同一条件において、オフラインにて巻取成膜を行った。(各層を1パス毎に巻替えながら成膜した。

【産業上の利用可能性】

【0040】

本発明は、食品・医薬品の包装材やフィルム液晶・エレクトロルミネッセンス素子用基板等に適した酸素および水蒸気の透過に対して高度なガスバリア性を持った積層体と、その製造方法に関するものである。

【図面の簡単な説明】

【0041】

【図1】本発明の積層体の製造に関わり、真空成膜装置(1)を含む製造装置の一例を説明する模式説明図である。

【図2】本発明によって製造される活性エネルギー線硬化樹脂層Aを製造するための蒸着装置の基材幅方向における噴射口の断面形状を説明する模式説明図である。

【図3】本発明によって製造される活性エネルギー線硬化樹脂層Bを製造するための蒸着装置の基材幅方向における噴射口の断面形状を説明する模式説明図である。

【図4】本発明によって製造される保護フィルムの製造例を説明する模式説明図である。

【図5】本発明によって製造される保護フィルムの比較例を説明する模式説明図である。

【図6】本発明によって製造される積層体実施例を説明する模式説明図である。

【図7】本発明によって製造される積層体の比較例を説明する模式説明図である。

【符号の説明】

【0042】

1 真空成膜装置

2 真空ポンプA

3 プロセスロールA

4 プロセスロールB

5 巻き出しロール

6 巻き取りロール

7 ニップロール

8 巻き取りロール

9 遮蔽版A

10 真空ポンプB

11 活性エネルギー線硬化樹脂蒸着装置A

12 活性エネルギー線硬化樹脂A原料供給装置

13 活性エネルギー線樹脂A原料制御装置A

14 電子線照射装置A

15 ガス供給装置A

16 遮蔽版B

17 電子線加熱式蒸着装置

18 ルツボ

19 遮蔽版C

20 ガイドロール

【技術分野】

【0001】

本発明は、食品・医薬品の包装材やフィルム液晶・エレクトロルミネッセンス素子用基板等に適した酸素および水蒸気の透過に対して高度なガスバリア性を持った積層体の保護フィルムと、その製造方法に関するものである。

【背景技術】

【0002】

従来、包装材料としては内容物の保存のため、酸素や水蒸気に対するガスバリア性能が必要であり、透明包装材料としては無機化合物の薄膜からなるガスバリア層を設ける包装材料が知られている。無機化合物からなるガスバリア層を高分子樹脂基材へ成膜するプロセスとしては、膜質の制御適性、成膜中での帯電障害や、高分子樹脂基材への熱的なダメージの低減を考慮すると化学的堆積法(CVD法)が適しており、高分子樹脂基材の表面の状態および成膜条件によっては、モコン検出法による測定限界レベルのバリア性能を実現できることが知られている。

【0003】

しかしながら、生産性を考慮するとガスバリア成膜後の巻取適性および加工適性など依然として改善すべき課題は多く残る。また、食品などに用いる包装材料は通常、毎分数百メートルの速度で成膜・搬送されるが、その際、成膜装置内部に潜む塵埃が成膜面に付着し、巻取ロール内部に巻き込まれることで膜に著しい応力が掛かり、膜自体が損傷し、著しくガスバリア性能に制限を与える。また、印刷、ラミネーション、製袋などの加工工程においても、膜自体に機械的および化学的なストレスが付与される。最近では、エレクトロルミネッセンス素子に適した酸素および水蒸気の透過に対して高度なガスバリア性を付与するために、高分子樹脂基材に予め成膜する面を保護する保護フィルムが付与されて供給される場合が数多く見られる。

【0004】

これは、エレクトロデバイス用途に必要な成膜する面を巻取および搬送中に生じる塵埃などから保護する役割保護と基材表面の平滑化に伴う巻き締りを防止する役割を担っている。この保護を担う代替手段としては、基材製造時にナーリングと呼ばれる加工工程を高分子基材の両端面に施しながら巻き取る方法がある。

【0005】

この方法は、支持体の幅方向の両端部、すなわち両耳端部を凹凸を有するローラで挟み、支持体の耳部に凹凸パターンの変形を起こさせる処理の方法で、例えば、凹凸パターンは、支持体の両側部に長手方向に沿って帯状に製造されるもので、ナーリング処理を施した支持体は、真空中においてもパスローラとの過度な接着を防ぎ、また剥離帯電を軽減する作用をもっているものであるが、加工工程が基材製造時に行う必要性と、基材幅に応じた作業を施す必要性があり、包装材用途の基材としては著しいコスト高に繋がる。また、基材表面を保護するその他の安価な方法としては、真空中で有機物被覆物を製造する方法が開示されている。

【0006】

この方法は、重合温度・分解温度以下で供給し、連続的に霧化し、沸点以上分解点以下の加熱面に接触させることで蒸発させることにより重合性物質の均一な蒸気を連続的に供給する方法で代表される様な、モノマーで代表される液状の有機物を加熱基板上に噴霧することで瞬時に気化させ、次いで冷却された被覆物表面に凝縮・固化させる、いわゆる特許文献1や特許文献2で示す様なフラッシュ蒸着法と呼ばれているものである。

【0007】

例えば、気相を介する方法であるため、有機物を薄く均一に高純度で高速に塗布することができ、有機物被覆物の製造方法として極めて有望な方法の一つである。この原理を利用して、真空中でアクリルなどの有機物を高分子基材表面に成膜することで成膜する直前

に膜面に付着しているサブミクロンオーダの塵埃を埋める方法が特許文献3などで開示されている。

【0008】

しかしながら、上記方法にて成膜すると、成膜前の膜の平滑性能が成膜前(すなわち基材表面)よりも劣化したり、滑材を覆い隠すことにより、その後の巻取適性・搬送適性が著しく悪化したり、フィルムの幅方向での膜厚均一性を制御しない限り厚く成膜された側に巻取張力が偏り、皺や蛇行などが発生するばかりでなく、成膜された有機膜にも基材および直上に成膜するガスバリア層との密着性能が必要になるなど、有機膜の設計には極めて精巧なプロセス条件が必要となる。

【0009】

また、高分子基材上にガスバリア層を積層しその後に他のガイドローラなどに接触することなくアクリル保護膜を順次製造する方法も開示されているが、その製造方法においては同一の成膜ドラム上で無機バリア成膜プロセス条件と有機保護膜成膜プロセス条件(成膜速度条件、成膜圧力条件、プロセスドラム温度条件など)を最適にコントロールしなくてはならず、成膜プロセス条件が大幅に限定される。

【0010】

特許文献は以下の通りである。

【特許文献1】特許第2530350号公報

【特許文献2】米国特許第4,954,371号公報

【特許文献3】特許第3101682号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の目的は上記の問題点を解決するものであり、高分子樹脂基板表面の両端部に密着力の優れた有機薄膜を成膜することでナーリンク処理と同等な効果(両端処理面に巻取張力を集中させることで、塵埃巻き込みによる成膜面への応力集中および巻きズレを阻止し、高分子基材の表面を損傷させることなく安定した巻取成膜および搬送ができる)を低価格で極めて安価な基材に対しても適用できる方法および基材を提供するばかりではなく、通常のオフライン成膜においても最適化されたインライン成膜と同等な効果をもたらことが可能な基材を提供するものである。

【課題を解決するための手段】

【0012】

本発明は上記課題を解決するためのもので、請求項1に係る発明は、高分子樹脂基材の幅方向の両端部に真空中で(メタ)アクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した保護フィルムの製造方法である。

【0013】

請求項2に係る発明は、前記高分子樹脂基材の幅方向の両端部および両端より内側の表面に、真空中で(メタ)アクリル化合物を前記両端部に製造されるアクリル化合物の凝集厚さより前記両端よりもさらに内側の表面に製造されたアクリル化合物の凝集厚さを薄く凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した請求項1記載の保護フィルムの製造方法である。

【0014】

請求項3に係る発明は、前記保護フィルムが2個以上の(メタ)アクリル基を有する化合物を含むことを特徴とする請求項1または請求項2に記載の保護フィルムの製造方法である。

【0015】

請求項4に係る発明は、請求項1から請求項3の何れかに記載の製造方法で製造された保護フィルムである。

【0016】

請求項5に係る発明は、前記高分子樹脂基材表面への、前記活性エネルギー線硬化樹脂層の塗布方法が、フラッシュ蒸着法であることを特徴とする請求項1または請求項2記載の保護フィルムの製造方法である。

【0017】

請求項6に係る発明は、前記高分子樹脂基材上に前記活性エネルギー線硬化樹脂層を成膜する工程、ガスバリア層を成膜する工程がすべて同一真空装置内で大気に曝されることなく逐次的に製造されることを特徴とする請求項1または請求項2に記載の保護フィルムの製造方法である。

【0018】

請求項7に係る発明は、前記高分子樹脂基材上に前記活性エネルギー線硬化樹脂層を成膜する工程、ガスバリア層を成膜する工程、バリア層上に前記活性エネルギー線硬化樹脂層を成膜する工程がすべて同一真空装置内で大気に曝されることなく逐次的に製造されることを特徴とする請求項1または請求項2記載の保護フィルムの製造方法である。

【0019】

請求項8に係る発明は、請求項3に記載のフィルムの直上に無機化合物からなるガスバリア薄膜を製造してなることを特徴とする請求項4に記載の保護フィルムである。

【0020】

請求項9に係る発明は、請求項8に記載のフィルムの直上に前記2個以上の(メタ)アクリル基を有する化合物を含む化合物からなるアクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した保護フィルムである。

【発明の効果】

【0021】

本発明により達成された積層体、すなわち実施例及び比較例2は、通常考えられる方法によって製造された比較例3に示されるような方法に比して高度な水蒸気バリア性と充分な密着性能と、搬送中に生ずる機械的な擦れと塵埃の混入から水蒸気バリア性の劣化を防止することが可能である。これは、高分子樹脂基板表面の両端部に密着力の優れた有機薄膜を製造することでナーリンク処理と同等な効果、すなわち、両端処理面に巻取張力を集中させることで、塵埃巻き込みによる成膜面への応力集中および巻きズレを阻止し、高分子基材の表面を損傷させることなく安定した巻取成膜および搬送を実現することができる。また、この方法により安価な高分子樹脂基材に対しても容易に適用できる方法であり、、通常のオフライン成膜においても最適化されたインライン成膜と同等な効果をもたらすことができるガスバリア積層体を作成することができる。

【発明を実施するための最良の形態】

【0022】

以下図を用いて本発明の保護フィルムの製造方法と製造装置を、図1に示された装置図および図6および図7に示されるような活性エネルギー線硬化樹脂層A、ガスバリア層、活性エネルギー線硬化樹脂層Bを順次積層してなるガスバリア材を例にして説明する。

【0023】

図1の装置図を用いて、以下に製造装置の具体例を説明する。真空成膜装置(1)の内部にプロセスロールA(3)およびプロセスロールB(4)、その上部に巻き出しロール(5)、巻き取りロール(6)およびガイドロール(20)を配置する。巻き出しロール(5)に高分子樹脂基材(101)の原反を装着し、プロセスロールA(3)、ガイドロール(20)、プロセスロールB(4)を介して巻き取りロール(6)に至る原反搬送パスを製造する。巻き出しロールに設置される高分子樹脂基材(101)に予め微粘着フィルムが貼合されている場合は、ニップロール(7)を介して粘着フィルムを剥離し、巻き取りロール(8)にて粘着フィルムを巻き取る原反パスを製造する。プロセスロールA(

3)周囲には遮蔽版A(9)、B(16)、C(19)を介して順に、活性エネルギー線硬化樹脂A原料供給装置(12)および活性エネルギー線樹脂A原料制御装置A(13)が連結された活性エネルギー線硬化樹脂蒸着装置A(11)、ガス供給装置A(15)が連結された電子線照射装置A(14)、電子線加熱式蒸着装置(17)およびルツボ(18)が配置されている。なお、電子線加熱式蒸着装置(17)およびルツボ(18)により、ガスバリア層製造装置を構成する。

【0024】

プロセスロールB(4)周囲には遮蔽版C(20)、D(27)を介して順に、活性エネルギー線硬化樹脂B原料供給装置(22)および活性エネルギー線硬化樹脂原料制御装置B(23)が連結された活性エネルギー線硬化樹脂蒸着装置B(21)、ガス供給装置B(24)が連結された電子線照射装置B(25)が配置されている。さらに、遮蔽板A(9)、C(20)、D(27)間の空間を真空ポンプA(2)にて排気し、遮蔽板A(9)、B(16)間を真空ポンプB(10)にて排気し、遮蔽板B(16)、C(20)間を真空ポンプC(19)にて排気し、遮蔽板C(20)、D(27)間を真空ポンプD(26)にて排気することにより、各プロセスに適した真空度にそれぞれ調節する。このように同じ真空成膜装置内でガスバリア層、活性エネルギー線硬化樹脂層が製造できることにより、各成膜条件の最適化が容易に行えると同時に、塵埃などの混入が少なく生産性の高い積層体を製造できる。

【0025】

以下、成膜工程を説明する。高分子樹脂基材(101)としては、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリアミド、ポリイミド、ポリアクリレート、ポリカーボネート、ポリエーテルスルフォン、シクロオレフィン系の材料等を用いることができるが、特にこれに限定するものではない。前記高分子樹脂基材(101)表面に活性エネルギー線硬化樹脂層A(102)を活性エネルギー線硬化樹脂原料層をフラッシュ蒸着法により逐次製造した後、電子線、プラズマ、紫外線のいずれかを照射することにより重合させて製造する。

【0026】

この方式は熱による重合法に比べると、短時間で重合を行うことができ、熱負荷による基材の伸びや硬化層の変形が少ない特長を持つ。図2に前記活性エネルギー線硬化樹脂A蒸着装置の基材幅方向における噴射口の断面形状を示す。通常は、硬化後の活性エネルギー線硬化樹脂Aの膜厚を極力均一になるように、クリアランスCとクリアランスDを一致させるが、熱膨張によるクリアランスの変動、高分子樹脂基材への膜の凝集効率などにより幅方向での膜厚均一性は±3%程度に制限される。

【0027】

本発明では敢えてクリアランスCおよびDの値をC>>Dとすることにより基材の両端部が厚膜を製造することに特徴を有する。クリアランスDの値を0(ゼロ)とした場合に製造される膜構成例を図4に、クリアランスC=Dの場合に製造される膜の構成例を図5に示す。この場合、巻き取り時に必要となる最低張力値をF1およびF2とすると、F2/F1=(2A+B)/(2A)となり、Bが大きく(広幅化)するほど巻き取り時に発生する応力値も減少し、結果的に真空中に内在する塵埃が巻き込まれたり擦れたりすることによる応力集中を軽減するとができる。さらに、図2のクリアランス(28)とクリアランス(29)を熱膨張の少ない材質(セラミックス材など)を用いて調整することにより両端の膜の均一性を比較的容易にコントロールすることができ、蛇行や巻き取り原反の偏差もなく皺の発生も抑制できる効果を有する。

【0028】

前記活性エネルギー線硬化樹脂A(102)層は、酸化アルミニウムや酸化ケイ素などの無機化合物からなるガスバリア層B(103)の下に成膜することにより、高分子樹脂基材(101)と前記ガスバリア層B(103)との間の密着性を向上させる、いわゆるプライマー層となる物である。樹脂原料としては、分子量が150〜600のトリアルコキシシリル基を有する(メタ)アクリル化合物に限定されるものではなく、分子内に1個

のトリアルコキシシリル基と、(メタ)アクリル基を1〜3個含めば良い。(メタ)アクリル基が1個の時は、無機化合物層とより高い密着性を得ることができる。2,3個の時は架橋密度が高くなることにより、活性エネルギー線硬化樹脂A層の膜強度を高くすることができるが、同時に密着性がやや下がることがある。分子量が150〜600のトリアルコキシシリル基を有する(メタ)アクリル化合物としては、例えばトリメトキシプロピル(メタ)アクリレート、トリメトキシプロピルメタアクリレートなどや、その他のシランカップリング剤と、(メタ)アクリル酸を反応せしめて得られる化合物などを使用することができる。

【0029】

前記活性エネルギー線硬化樹脂A(102)層には、強度、屈曲性、擦傷性等目的に応じて単官能(メタ)アクリレートや、二官能以上の(メタ)アクリル化合物を配合することができるが、特に限定されるものではなく、例えば2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート等の水酸基を有する化合物、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート等のアミノ基を有する化合物、(メタ)アクリル酸、2−(メタ)アクリロイルオキシエチルコハク酸、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタル酸等のカルボキシル基を有する化合物、グリシジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート、イソボニル(メタ)アクリレート等の環状骨格を有する(メタ)アクリレート、イソアミル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、エトキシジエチレングリコール(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、メトキシジプロピレングリコール(メタ)アクリレート等のアクリル単官能化合物や、ジエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、トリエチレンジ(メタ)アクリレート、PEG#200ジ(メタ)アクリレート、PEG#400ジ(メタ)アクリレート、PEG#600ジ(メタ)アクリレート、ネオペンチルジ(メタ)アクリレート、ジメチロルトリシクロデカンジ(メタ)アクリレート等のアクリル2官能化合物、二官能エポキシ(メタ)アクリレート等、二官能ウレタン(メタ)アクリレート等の二官能(メタ)アクリル化合物等の二官能(メタ)アクリル化合物が挙げられる。また、三個以上の(メタ)アクリル基を有する化合物としては、ジペンタエリスリトールヘキサ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリメチロールプロパントリアクリレート、トリメチロールプロパンテトラアクリレート等のアクリル多官能モノマーや、(メタ)アクリル多官能エポキシアクリレート、(メタ)アクリル多官能ウレタンアクリレート等などを用いることができる。

【0030】

ガスバリア層C(102)は、アルミニウム膜、酸化アルミニウム膜、酸化ケイ素膜、窒化ケイ素膜、酸窒化ケイ素膜などの無機膜から製造され、前記ガスバリアB層(102)の成膜プロセスは、物理的蒸着法に限定されるものではなく、化学的堆積法や、酸化ケイ素、窒化ケイ素、シリコンなどのターゲットをスパッタリングすることで製造しても良い。

【0031】

前記活性エネルギー線硬化樹脂B層(103)は最表面に積層する事により、フレキシブル基材に含まれる、無機化合物層の傷付きや、擦れを防ぐ、いわゆる保護層となるものである。前記活性エネルギー線硬化樹脂B層(103)は2個以上の(メタ)アクリル基を有する化合物であり、特に限定されるものではなく、分子内に二個以上(メタ)アクリル基を有していればよい。好ましくな3個以上有すると、架橋密度が高くなり、優れた保護性を得ることができる。例えば、二個の(メタ)アクリル基を有する化合物としては、

ジエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、トリエチレンジ(メタ)アクリレート、PEG#200ジ(メタ)アクリレート、PEG#400ジ(メタ)アクリレート、PEG#600ジ(メタ)アクリレート、ネオペンチルジ(メタ)アクリレート、ジメチロルトリシクロデカンジ(メタ)アクリレート等のアクリル2官能化合物や、二官能エポキシ(メタ)アクリレート等、二官能ウレタン(メタ)アクリレート等の二官能(メタ)アクリル化合物等が挙げられる。三個以上の(メタ)アクリル基を有する化合物としては、ジペンタエリスリトールヘキサ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、トリメチロールプロパントリアクリレート、トリメチロールプロパンテトラアクリレート等のアクリル多官能モノマーや、(メタ)アクリル多官能エポキシアクリレート、(メタ)アクリル多官能ウレタンアクリレート等などを用いることができる。

【0032】

活性エネルギー線硬化樹脂層AおよびBには、それぞれ重合を効率良く進行させるために、重合開始剤を配合することができる。重合開始剤は特に限られる物ではなく、活性エネルギーを照射した際に、ラジカルを発生する化合物であればよい。たとえば、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチルー1−フェニルプロパンー1−オン、2−メチル[4−(メチルチオ)フェニル]−2−モルフォリノプロパンー1−オン、2,2−ジメトキシー1,2−ジフェニルエタンー1−オン、ベンゾフェノン、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシー2−メチル1−プロパンー1−オン、2−ベンジルー2−ジメチルアミノー1−(4−モルフォリノフェニル)ブタンー1−オン、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルフォスフィンオキサイド等が使用できる。

【0033】

本発明において重合開始剤の配合量は、(活性エネルギー線硬化樹脂層AおよびB100重量部に対して0.1〜10重量部、好ましくは1〜7重量部、更に好ましくは1〜5重量部とされる。

【実施例1】

【0034】

<実施例1>幅600mm、25μm厚のポリエチレンテレフタレートフィルムを真空成膜装置(1)の巻き出しロール(5)に装着し、真空成膜装置(1)内を1.0×10-3Paまで減圧した。アクリロキシプロピルトリメトキシシラン(信越化学社製、KBM5103)を、活性エネルギー線硬化樹脂原料層A樹脂蒸着装置(11)に供給し、高分子樹脂基材(101)上に活性エネルギー線硬化樹脂A層(102)の両端部(図6におけるA部)の膜厚が0.7μmになるように樹脂原料Aの蒸発量を制御した。この時Aの値は20mmとした。図6におけるB部の膜厚は約0.25μmであり、電子線照射装置(14)により照射される加速電圧は約8kVであった。さらに、アルミニウムが充填されたルツボ(18)を電子線加熱装置(17)で加熱し、酸化アルミニウム膜の透過率が85%近辺になるよう酸素ガスを導入しながらガスバリア層C(103)を逐次製造した。さらに前記ガスバリア層C(103)上にトリメチロールプロパントリアクリレートを、活性エネルギー線硬化樹脂原料層B樹脂蒸着装置(21)に供給し、硬化後の厚さが0.2μmになるように制御しながら活性エネルギー線硬化樹脂B層(104)を製造した。この時の巻取可能最低張力値は全幅にて2kgであった。

その評価方法を表1に示す。

<評価方法>

(1)水蒸気バリア性・・100×400mmの大きさの積層体を重さ3.5kg、直径80mm、面精度1.0S仕上げのフリーローラに50往復接触させた後、温度40℃、湿度90%RHの雰囲気下でMoconPermatranW6水蒸気透過度測定装置(モダンコントロール社製)にて測定し水蒸気透過度とした。なお、表中の水蒸気透過度の

単位はg/m2・dayである。

(2)密着性評価・・JIS5400に基づき、塗布面を1mm各にて碁盤目100鱒に切断後、テープにより180°剥離を行い残存率(%)を測定し、ガスバリア層C(103)が基材に100%残っているものを○、50%程度残っているものを△、全く残っていないものを×とした。

(3)巻取適性評価・・成膜後に巻き取られた積層ロールを取り出し、成膜有効面内に皺が発生した数を目視観察した。

【0035】

上記実施例1および比較例1で得られた積層体についての評価結果を下の表1に示す。表1に示すように、実施例および比較例2に示された積層体は比較例1および3に示される積層体に比して高度な水蒸気バリア性と充分な密着性能を有し、優れた巻取適性を発現することが確認された。また、比較例3は比較例1と同一の膜構成にもかかわらず水蒸気バリア性能が劣化していることが確認された。これは活性エネルギー線硬化樹脂B層の表面が、滑剤を覆い隠しているために巻取時の滑り適性が極端に悪化した環境下で巻替作業を実施することで、フィルム幅方向での樹脂AおよびBの膜厚にバラツキ誤差が有るために生じた巻き取り張力の不均一から皺が発生し、膜自体に多大なストレスが掛かる影響と、巻替作業時に表面に塵埃が混入し、巻き締まることで応力が掛かる影響が無視できないことを示唆している。巻替作業による表面状態の差異は、比較例2と比較例3によるバリア性能の差異からも容易に推測される。

【0036】

【表1】

【実施例2】

【0037】

<比較例1>

図2におけるクリアランスCおよびクリアランスDを等しくしたスリットを用いて高分子樹脂基材(101)表面に膜厚を0.25μmになるように制御しならがら活性エネルギー線硬化樹脂A層(102)を製造した。さらに、ガスバリア層C(102)を実施例1と同一条件で成膜し、前記ガスバリア層C(102)上にアクリロキシプロピルトリメトキシシランを、活性エネルギー線硬化樹脂原料層A樹脂蒸着装置(8)に供給し、硬化後の厚さが0.2μmになるように制御しながら活性エネルギー線硬化樹脂B層(104)を製造した。活性エネルギー線照射条件は実施例1と同じ条件であるが、巻取可能最低張力値は全幅にて6kgであった。

【実施例3】

【0038】

<比較例2>

実施例1と同一条件において、オフラインにて巻取成膜を行った。(各層を1パス毎に巻替えながら成膜した。

【実施例4】

【0039】

<比較例3>

比較例1と同一条件において、オフラインにて巻取成膜を行った。(各層を1パス毎に巻替えながら成膜した。

【産業上の利用可能性】

【0040】

本発明は、食品・医薬品の包装材やフィルム液晶・エレクトロルミネッセンス素子用基板等に適した酸素および水蒸気の透過に対して高度なガスバリア性を持った積層体と、その製造方法に関するものである。

【図面の簡単な説明】

【0041】

【図1】本発明の積層体の製造に関わり、真空成膜装置(1)を含む製造装置の一例を説明する模式説明図である。

【図2】本発明によって製造される活性エネルギー線硬化樹脂層Aを製造するための蒸着装置の基材幅方向における噴射口の断面形状を説明する模式説明図である。

【図3】本発明によって製造される活性エネルギー線硬化樹脂層Bを製造するための蒸着装置の基材幅方向における噴射口の断面形状を説明する模式説明図である。

【図4】本発明によって製造される保護フィルムの製造例を説明する模式説明図である。

【図5】本発明によって製造される保護フィルムの比較例を説明する模式説明図である。

【図6】本発明によって製造される積層体実施例を説明する模式説明図である。

【図7】本発明によって製造される積層体の比較例を説明する模式説明図である。

【符号の説明】

【0042】

1 真空成膜装置

2 真空ポンプA

3 プロセスロールA

4 プロセスロールB

5 巻き出しロール

6 巻き取りロール

7 ニップロール

8 巻き取りロール

9 遮蔽版A

10 真空ポンプB

11 活性エネルギー線硬化樹脂蒸着装置A

12 活性エネルギー線硬化樹脂A原料供給装置

13 活性エネルギー線樹脂A原料制御装置A

14 電子線照射装置A

15 ガス供給装置A

16 遮蔽版B

17 電子線加熱式蒸着装置

18 ルツボ

19 遮蔽版C

20 ガイドロール

【特許請求の範囲】

【請求項1】

高分子樹脂基材の幅方向の両端部に真空中で(メタ)アクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した保護フィルムの製造方法。

【請求項2】

前記高分子樹脂基材の幅方向の両端部および両端より内側の表面に、真空中で(メタ)アクリル化合物を前記両端部に製造されるアクリル化合物の凝集厚さより前記両端よりもさらに内側の表面に製造されたアクリル化合物の凝集厚さを薄く凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した請求項1記載の保護フィルムの製造方法。

【請求項3】

前記保護フィルムが2個以上の(メタ)アクリル基を有する化合物を含むことを特徴とする請求項1または請求項2に記載の保護フィルムの製造方法。

【請求項4】

請求項1から請求項3の何れかに記載の製造方法で製造された保護フィルム。

【請求項5】

前記高分子樹脂基材表面への、前記活性エネルギー線硬化樹脂層の塗布方法が、フラッシュ蒸着法であることを特徴とする請求項1または請求項2記載の保護フィルムの製造方法。

【請求項6】

前記高分子樹脂基材上に前記活性エネルギー線硬化樹脂層を成膜する工程、ガスバリア層を成膜する工程がすべて同一真空装置内で大気に曝されることなく逐次的に製造されることを特徴とする請求項1または請求項2に記載の保護フィルムの製造方法。

【請求項7】

前記高分子樹脂基材上に前記活性エネルギー線硬化樹脂層を成膜する工程、ガスバリア層を成膜する工程、バリア層上に前記活性エネルギー線硬化樹脂層を成膜する工程がすべて同一真空装置内で大気に曝されることなく逐次的に製造されることを特徴とする請求項1または請求項2記載の保護フィルムの製造方法。

【請求項8】

請求項3に記載のフィルムの直上に無機化合物からなるガスバリア薄膜を製造してなることを特徴とする請求項4に記載の保護フィルム。

【請求項9】

請求項8に記載のフィルムの直上に前記2個以上の(メタ)アクリル基を有する化合物を含む化合物からなるアクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した保護フィルム。

【請求項1】

高分子樹脂基材の幅方向の両端部に真空中で(メタ)アクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した保護フィルムの製造方法。

【請求項2】

前記高分子樹脂基材の幅方向の両端部および両端より内側の表面に、真空中で(メタ)アクリル化合物を前記両端部に製造されるアクリル化合物の凝集厚さより前記両端よりもさらに内側の表面に製造されたアクリル化合物の凝集厚さを薄く凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した請求項1記載の保護フィルムの製造方法。

【請求項3】

前記保護フィルムが2個以上の(メタ)アクリル基を有する化合物を含むことを特徴とする請求項1または請求項2に記載の保護フィルムの製造方法。

【請求項4】

請求項1から請求項3の何れかに記載の製造方法で製造された保護フィルム。

【請求項5】

前記高分子樹脂基材表面への、前記活性エネルギー線硬化樹脂層の塗布方法が、フラッシュ蒸着法であることを特徴とする請求項1または請求項2記載の保護フィルムの製造方法。

【請求項6】

前記高分子樹脂基材上に前記活性エネルギー線硬化樹脂層を成膜する工程、ガスバリア層を成膜する工程がすべて同一真空装置内で大気に曝されることなく逐次的に製造されることを特徴とする請求項1または請求項2に記載の保護フィルムの製造方法。

【請求項7】

前記高分子樹脂基材上に前記活性エネルギー線硬化樹脂層を成膜する工程、ガスバリア層を成膜する工程、バリア層上に前記活性エネルギー線硬化樹脂層を成膜する工程がすべて同一真空装置内で大気に曝されることなく逐次的に製造されることを特徴とする請求項1または請求項2記載の保護フィルムの製造方法。

【請求項8】

請求項3に記載のフィルムの直上に無機化合物からなるガスバリア薄膜を製造してなることを特徴とする請求項4に記載の保護フィルム。

【請求項9】

請求項8に記載のフィルムの直上に前記2個以上の(メタ)アクリル基を有する化合物を含む化合物からなるアクリル化合物を凝集させた後、電子線あるいはプラズマを照射し、上記アクリル化合物を硬化させ活性エネルギー線硬化樹脂層を製造した保護フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−36904(P2006−36904A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−218377(P2004−218377)

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]