保護具、保護具の製造方法およびシールド導電体

【課題】電磁シールドおよび電線保護のための部材を装着する作業を簡素化できる保護具およびシールド導電体を提供する。

【解決手段】保護具20は、筐体16内に収容された機器に接続された電線11の周囲を覆う金属パイプ15の端部から、筐体16の端部までの領域を覆って保護する。保護具20は可撓性を有する絶縁体からなり、金属パイプ15の端部から筐体16の端部に至って配される筒状の外皮部21と、導電性材料からなり、外皮部21の内側面に沿って筒状をなして、外皮部21に一体に保持される可撓性のシールド部材23と、シールド部材23の内側面のうち、金属パイプ15と接続される第1の接続部23Aに接合される第1の固着部材30Aおよび筐体16と接続される第2の接続部23Bに接合される第2の固着部材30Bを備える。

【解決手段】保護具20は、筐体16内に収容された機器に接続された電線11の周囲を覆う金属パイプ15の端部から、筐体16の端部までの領域を覆って保護する。保護具20は可撓性を有する絶縁体からなり、金属パイプ15の端部から筐体16の端部に至って配される筒状の外皮部21と、導電性材料からなり、外皮部21の内側面に沿って筒状をなして、外皮部21に一体に保持される可撓性のシールド部材23と、シールド部材23の内側面のうち、金属パイプ15と接続される第1の接続部23Aに接合される第1の固着部材30Aおよび筐体16と接続される第2の接続部23Bに接合される第2の固着部材30Bを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保護具、保護具の製造方法、およびシールド導電体に関する。

【背景技術】

【0002】

シールド導電体は、例えば電気自動車やハイブリッド車などの車両に搭載されてバッテリ、インバータ、モータ等の電装機器間を接続する。このようなシールド導電体は、一般に、電線と、電線の周囲を覆うシールド部材と、を備える。このようなシールド導電体においては、電線が筐体内に収容されたコネクタ端子などの機器に電気的に接続される。また、シールド導電体の端部において、シールド部材は、導電性の筐体と電気的に接続される。

【0003】

このようなシールド導電体は、電線及びシールド部材を、筐体との接続部分を含んで保護する保護具を備える場合がある(例えば特許文献1を参照)。特許文献1に記載の保護具は、電線の周囲を覆うシールド部材の外側に配されるゴム製の筒状部材であり、その端部が筐体に被せつけられるようになっている。

【0004】

特許文献1に記載のシールド導電体においては、電線にシールド部材を取り付けることにより電線から発生する電磁波がシールドされ、上記保護具を取り付けることにより電線及びシールド部材が保護されるようになっている。

【0005】

特許文献1に記載のシールド導電体は、シールド部材として、金属素線を網目状に編んだ筒状の編組線を備えているが、この編組線の端部には、電線から発生する電磁波をシールドするとともに電線を保護する金属パイプが接続されることがある(特許文献2を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−313698号公報

【特許文献2】特開2004−171952号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したような従来のシールド導電体において電磁シールドと電線を保護するための部材を装着する際には、電線に、編組線、金属パイプ、保護具を順次取り付け、さらに、金属パイプと編組線との接続部分の外側にかしめ部材をかしめつけることが行われるため、装着作業が煩わしいという問題があった。

【0008】

本発明は上記のような事情に基づいて完成されたものであって、電磁シールドおよび電線保護のための部材を装着する作業を簡素化できる保護具およびシールド導電体を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するものとして本発明は、筐体内に収容された機器に接続された電線の周囲を覆う金属パイプの端部から、前記筐体の端部までの領域を覆って前記電線を保護する筒状の保護具であって、可撓性を有する絶縁体からなり、前記金属パイプの端部から、前記筐体の端部に至って配される筒状の外皮部と、導電性材料からなり、前記外皮部の内側面に沿って筒状をなして、前記外皮部に一体に保持され、前記金属パイプおよび前記筐体と電気的に接続される可撓性のシールド部材と、前記シールド部材の内側面のうち、前記金属パイプと接続される第1の接続部に接合され、前記保護具を前記金属パイプに固着するとともに電気的に接続する第1の固着部材、ならびに、前記シールド部材の内側面のうち、前記筐体と接続される第2の接続部に接合され、前記保護具を前記筐体に固着するとともに電気的に接続する第2の固着部材から選ばれる固着部材と、を備えるところに特徴を有する。

【0010】

また、本発明は上記保護具と、筐体内に収容された機器に接続される電線と、前記電線の周囲を覆う金属パイプと、を備えるシールド導電体である。

【0011】

本発明において、電磁シールドと電線の保護のための部材を装着する作業は以下のようにして行う。本発明の保護具を端部に取り付けた金属パイプに電線を挿通させ、この電線を筐体内に収容された機器に接続した後、保護具を電線が接続された筐体の端部に被せると、保護具が金属パイプの端部から筐体の端部までの領域に配される。

【0012】

本発明において、保護具は、可撓性を有する絶縁体からなり、金属パイプの端部から、筐体の端部に至って配される筒状の外皮部と、導電性材料からなり、外皮部の内側面に沿って筒状をなして、外皮部に一体に保持され、金属パイプおよび筐体と電気的に接続される可撓性のシールド部材と、シールド部材の内側面の金属パイプとの接続部(第1の接続部)に接合された第1の固着部材および筐体との接続部(第2の接続部)に接合された第2の固着部材から選ばれる固着部材とを備える。つまり、本発明の保護具を金属パイプの端部から筐体の端部まで配するように取り付けた後に保護具の固着部材が接合された部分を、治具などで固着するだけで、保護具が金属パイプおよび筐体から選ばれる部材に固着され、電線が電線と機器との接続部を含めて保護され、保護具の外皮部の内側面に一体的に保持された導電性材料からなるシールド部材が直接または固着部材を介して金属パイプおよび筐体と確実に接続される。さらに本発明によれば、保護具に固着部材が接合されているので、保護具と固着部材を一部材とすることができ、部品点数を減らすこともできる。

その結果、本発明によれば、電磁シールドおよび電線保護のための部材を装着する作業を簡素化することができる。

【0013】

本発明は以下の構成であってもよい。

可撓性を有する絶縁体からなり、前記シールド部材の内側面のうち、前記第1の接続部と前記第2の接続部とを除く部分に沿って筒状に形成され、かつ、前記外皮部とともに前記シールド部材を挟んで一体に保持する内皮部を、さらに有していてもよい。

このような構成とすると、シールド部材が電線や電線に設けられた端子などに引っかかるのを防止することができるので、保護具を取り付ける作業を容易とすることができ、かつ、シールド部材の内面を保護することもできる。

【0014】

前記外皮部はゴムからなる構成としてもよい。このような構成とすると、外皮部の弾性によって第1の接続部が金属パイプの端部に締め付けられてシールド部材と金属パイプとの電気的な接続が確実に保持され、また外皮部の弾性によって第2の接続部が、筐体の端部に締め付けられてシールド部材と筐体との電気的な接続が確実に保持される。

【0015】

前記内皮部はゴムからなる構成としてもよい。このような構成とすると保護具と金属パイプの接続および保護具と筐体との接続をさらに確実なものとすることができる。

【0016】

また、上記課題を解決するものとして、本発明は、筐体内に収容された機器に接続された電線の周囲を覆う金属パイプの端部から、前記筐体の端部までの領域を覆って前記電線を保護する筒状の保護具の製造方法であって、導電性材料からなるとともに可撓性を有する、筒状のシールド部材の内側面のうち、前記金属パイプと電気的に接続される第1の接続部および前記筐体と電気的に接続される第2の接続部から選ばれる接続部に、導電性を有しかつ前記保護具を前記金属パイプおよび前記筐体から選ばれる部材に固着する固着部材を接合する接合工程と、前記接合工程を経たシールド部材の外側面に絶縁材料からなる外皮部を形成する外皮部形成工程と、を経るところに特徴を有する。

【0017】

また、本発明は上記製造方法により得られる保護具と、筐体内に収容された機器に接続される電線と、前記電線の周囲を覆う金属パイプと、を備えるシールド導電体である。

【0018】

本発明の保護具の製造方法は、筒状のシールド部材の内側面のうち、金属パイプと電気的に接続される第1の接続部および筐体と電気的に接続される第2の接続部から選ばれる接続部に、導電性を有しかつ保護具を金属パイプおよび筐体から選ばれる部材に固着する固着部材を接合する接合工程、接合工程を経たシールド部材の外側面に絶縁材料からなる外皮部を形成する外皮部形成工程と、を経ることを特徴としている。

【0019】

固着部材を接合する前に外皮部を形成すると、シールド部材の内側面の第1の接続部および第2の接続部に相当する部分にも絶縁材料からなる絶縁部が形成されることがあり、このような場合には第1の接続部および第2の接続部に相当する部分を予めマスキングするなどの方法をとる必要がある。しかしながら、本発明によれば、シールド部材の内側面の所定部分に固着部材を接合した後、外皮部を形成するから、マスキング処理などの必要がなく、簡易な方法で本発明の保護具を作製することができる。

【0020】

本発明の製造方法は以下の構成であってもよい。

前記接合工程を経たシールド部材の内側面のうち、前記第1の接続部と前記第2の接続部とを除く部分に沿って、絶縁材料からなる内皮部を形成する内皮部形成工程を経る構成であってもよい。

このような構成とすると、シールド部材の内側面に内皮部が形成されるので、電線や電線に設けられた端子などの引っかかりが防止され、保護具を取り付ける作業を容易とすることができ、かつ、シールド部材の内面を保護することもできる。

【0021】

前記外皮部をゴムにより形成してもよい。このような構成とすると、外皮部の弾性によって第1の接続部が金属パイプの端部に締め付けられてシールド部材と金属パイプとの電気的な接続が確実に保持され、また外皮部の弾性によって第2の接続部が、筐体の端部に締め付けられてシールド部材と筐体との電気的な接続が確実に保持される。

【0022】

前記内皮部をゴムにより形成してもよい。このような構成とすると保護具と金属パイプの接続および保護具と筐体との接続をさらに確実なものとすることができる。

【発明の効果】

【0023】

本発明によれば、電磁シールドおよび電線保護のための部材を装着する作業を簡素化できる保護具およびシールド導電体を提供することができる。

【図面の簡単な説明】

【0024】

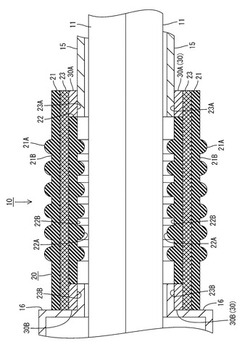

【図1】実施形態1のシールド導電体の側面図

【図2】図1のX−X線における断面図

【図3】シールド導電体の断面図

【図4】固着部材の斜視図

【図5】金属パイプに保護具を取り付ける前の状態を示すシールド導電体の側面図

【図6】図5のY−Y線における断面図

【図7】金属パイプに保護具を取り付けた後、固着部材を固着する前の状態を示すシールド導電体の断面図

【図8】他の実施形態(1)で説明するシールド導電体の断面図

【図9】他の実施形態(2)で説明するシールド導電体の断面図

【図10】固着部材を固着する前の状態を示すシールド導電体の断面図

【発明を実施するための形態】

【0025】

<実施形態1>

本発明の実施形態1を、図1ないし図7を参照しつつ説明する。本実施形態に係るシールド導電体10は、図1に示すように、電装品における筐体16内に収容された機器(図示せず)に接続される電線11と、電線11の周囲を覆う金属パイプ15と、金属パイプ15の端部から筐体16の端部までの領域を覆う筒状の保護具20と、を備える。

【0026】

電線11は、金属パイプ15及び保護具20に包囲されることにより、電磁的にシールドされるようになっている。シールド導電体10は、例えば、電気自動車、ハイブリッド車等の車両(図示せず)に搭載されて、バッテリー(図示せず)、インバータ(図示せず)、モータ(図示せず)等の電装品間を接続する。

【0027】

(電線11)

図2に示すように、金属パイプ15の内部及び保護具20の内部には、3本の電線11が挿通されている。3本の電線11は、俵積み状に(各電線11の中心を結んだ線が略正三角形をなすように)配置された状態で挿通されている。電線11は、断面形状が円形をなす金属製(例えば、銅、銅合金、アルミニウム、アルミニウム合金、ステンレス等)の芯線12と、芯線12の外周を覆う絶縁被覆13とによって構成される。芯線12としては、棒状の単芯線でもよく、また、複数の金属細線を撚り合せた撚り線でもよい。電線11の端末には、詳細は図示しないが端子金具が設けられており、この端子金具が筐体16内に収容された機器と電気的に接続されるようになっている。筐体16はたとえばアルミニウム、ステンレスなどの金属(導電体)からなる。

【0028】

(金属パイプ15)

図2に示すように、金属パイプ15は、断面形状が円形状をなしており、厚さも全周に亘って一定となっている。すなわち、金属パイプ15の内周と外周は同心円形をなしている。金属パイプ15の外周面は滑らかな円弧面となっている。

【0029】

金属パイプ15の材料としては、例えば、アルミニウム、アルミニウム合金、鉄、ステンレス、銅、銅合金等、必要に応じて任意の金属を用いることができる。本実施形態においては、金属パイプ15としてアルミニウム又はアルミニウム合金が使用されている。なお、金属パイプ15の材料が鉄である場合には、金属パイプ15の内周面及び外周面に防錆手段を施してもよい。防錆手段としては、例えば、亜鉛メッキ、塗膜等、必要に応じて任意の手段を用いることができる。

【0030】

(保護具20)

図3に示すように、保護具20は金属パイプ15の端部から筐体16の端部までの領域を覆うように配されている。保護具20は、外側の面を形成する外皮部21と、内側の面を形成する内皮部22と、外皮部21と内皮部22との間に挟まれたシールド部材23と、シールド部23材に接合された固着部材30と、を有している。

【0031】

外皮部21および内皮部22はそれぞれ筒状に形成されており、それぞれゴムから構成される。外皮部21および内皮部22を構成するゴムとしては、フッ素ゴム、シリコーンゴム、またはアクリルゴムなどがあげられる。

【0032】

外皮部21の一端部(図3に示す右端部)は金属パイプ15の端部に重なるように配され、外皮部21の他端部(図3に示す左端部)は筐体16の端部に重なるように配されている。外皮部21の外側面は、2つの端部の間において、山状の部分21Aと谷状の部分21Bが交互に連続する波形状に形成された構造を有しており、曲げやすい構造となっている。

【0033】

シールド部材23は、金属素線を網目状に編んだ編組線からなり、シールド部材23の一端部23A(図3に示す右端部23A)は外皮部21とともに、金属パイプ15の外側から被せられて、金属パイプ15と電気的に接続され、他端部23B(図3に示す左側の端部23B)は外皮部21とともに筐体16の外側から被せられて筐体16と電気的に接続されるようになっている。シールド部材23の金属パイプ15と接続される端部23Aは第1の接続部23Aであり、シールド部材23の筐体16と接続される端部23Bは第2の接続部23Bである。シールド部材23は、編組線からなるので、湾曲させるような曲げ変形、長さ方向の伸縮変形、径寸法を増減させる変形のいずれもが自在な高い可撓性を有する。

【0034】

シールド部材23を構成する金属素線の材料は、例えば、アルミニウム、アルミニウム合金、鉄、ステンレス、銅、銅合金等、必要に応じて任意の金属を用いることができる。本実施形態においては、銅又は銅合金が用いられる。金属素線の表面にはめっき層が形成されていてもよい。めっき層を構成する金属としては、錫、ニッケル、クロム等、必要に応じて任意の金属を用いることができる。なお、シールド部材23は筒状に形成された銅又はアルミニウムなどの導体の膜であってもよい。

【0035】

内皮部22は、図3に示すように、シールド部材23の内側面のうち、外皮部21およびシールド部材23と金属パイプ15とが接続される第1の接続部23Aならびに外皮部21およびシールド部材23と筐体16とが接続される第2の接続部23Bを除く部分に沿って筒状に形成されている。内皮部22の内側面は外皮部21の外側面と同様に、山状の部分22Aと谷状の部分22Bが交互に連続する波形状に形成された構造を有している。

【0036】

さて、本実施形態において、シールド部材23の第1の接続部23Aおよび第2の接続部23Bには、それぞれ、保護具20を金属パイプ15および筐体16に固着する固着部材30が接合されている。本実施形態では固着部材30として、図4に示すように、金属板材をC字状に加工したCリング30を備える。Cリング30は、導電性を有する金属材料からなる。

【0037】

Cリング30は図3に示すようにシールド部材23の内面側に接合されている。詳しくは、本実施形態においてCリング30は保護具20の第1の接続部23Aと、保護具20の第2の接続部23Bにそれぞれ接合されている。2つのCリング30のうち、第1の接続部23Aに接合されているCリング30Aを第1のCリング30Aとし第2の接続部23Bに接合されているCリング30Bを第2のCリング30Bとし、両者を総括してCリング30とする。

【0038】

本実施形態において、シールド導電体10は、第1の接続部23Aにおいて第1のCリング30Aを介して金属パイプ15と電気的に接続されており、第2の接続部23Bにおいて第2のCリング30Bを介して筐体16と電気的に接続されている。保護具20を金属パイプ15および筐体16に外嵌したのちに、保護具20の第1の接続部23Aに相当する部分および第2の接続部23Bに相当する部分を外側から、かしめ付けることにより、各Cリング30A,30Bが縮径し(各Cリング30A,30Bの隙間31の間隔が小さくなり)、金属パイプ15および筐体16に固着されるようになっている(Cリング30をかしめ付ける前の状態を示す図7、およびCリング30をかしめつけた後の状態を示す図2を参照)。

【0039】

(シールド導電体10の製造方法)

次に、本実施形態に係るシールド導電体10の製造方法の一例を説明する。シールド導電体10の製造方法については、以下に説明する製造工程に限定されない。

【0040】

筒状のシールド部材23の内側面の端部23A,23Bにそれぞれ第1のCリング30Aおよび第2のCリング30Bを溶接により接合する(接合工程)。次に、シールド部材23の外側面の全域と、シールド部材23の内側面のCリング30が接合された部分以外の領域とに、それぞれゴムからなる外皮部21と内皮部22とが形成されるように成型する(外皮部形成工程および内皮部形成工程)。外皮部形成工程および内皮部形成工程を経ることにより、シールド部材23の外側面に外皮部21が形成されるとともに、シールド部材23の内側面に内皮部が形成され、内側面の端部23A,23BにおいてCリング30が接合された本実施形態の保護具20が得られる。

【0041】

このようにして得られた保護具20を図5に示すように、内部に電線11を挿通させた金属パイプ15の端部に取り付けると、第1のCリング30Aの内側面に金属パイプ15の外側面が接触する(図7を参照)。図6は、図5のYーY線における断面図であり、保護具20を金属パイプ15の端部に取り付ける前の状態を示しているが、保護具20を筐体16の端部に取り付ける前の状態も図6に示すのと同様である。

【0042】

次に、電線11を筐体16内に収容された機器に接続した後、保護具20を電線11が接続された筐体16の端部に被せると、保護具20が金属パイプ15の端部から筐体16の端部までの領域に配される。このとき第2のCリング30Bの内側面に筐体16の外側面が接触する。図7は保護具20を金属パイプ15の端部に取り付けた後の状態を示しているが、保護具20を筐体16の端部に取り付けた後の状態も図7に示すのと同様である。

【0043】

次に、保護具20の外側から、第1の接続部23Aに対応する領域を図示しない治具によりかしめつけると第1のCリング30Aが縮径されて、保護具20および金属パイプ15が第1のCリング30Aによって固着される(図2を参照)。また、保護具20の外側から、第2の接続部23Bに対応する領域を治具によりかしめつけると第2のCリング30Bが縮径されて、保護具20および筐体16が第2のCリング30Bによって固着される。図2は金属パイプ15の端部に取り付けた保護具20をかしめつけた状態を示しているが、筐体16の端部に取り付けた保護具20をかしめつけた状態も図2に示すのと同様である。この状態において、金属パイプ15の外周面はシールド部材23に接合された第1のCリング30Aと確実に接触し、筐体16の外周面はシールド部材23に接合された第2のCリング30Bと確実に接触する。これにより、シールド部材23は、第1の接続部23Aにおいて金属パイプ15と電気的に接続され、第2の接続部23Bにおいて筐体16と電気的に接続される。

【0044】

(作用および効果)

以下、本実施形態の作用および効果を説明する。

本発明において、保護具20は、可撓性を有する絶縁体からなり、金属パイプ15の端部から、筐体16の端部に至って配される筒状の外皮部21と、導電性材料からなり、外皮部21の内側面に沿って筒状をなして、外皮部21に一体に保持され、金属パイプ15および筐体16と電気的に接続される可撓性のシールド部材23と、シールド部材23の内側面の金属パイプ15との接続部23A(第1の接続部23A)に接合された第1のCリング30A、および筐体16との接続部23B(第2の接続部23)に接合された第2のCリング30Bとを備える。つまり、本実施形態では、保護具20を金属パイプ15の端部から筐体16の端部まで配するように取り付けた後に保護具20のCリング30A,30Bが接合された部分を、治具などでかしめつけるだけで、保護具20が金属パイプ15および筐体16にそれぞれ固着され、電線11が電線11と機器との接続部を含めて保護され、保護具20の外皮部21の内側面に一体的に保持された導電性材料からなるシールド部材23がCリング30を介して金属パイプ15および筐体16と確実に接続される。さらに本実施形態によれば、保護具20にCリング30が接合されているので、保護具20と固着部材30とを一部材とすることができ、部品点数を減らすこともできる。

その結果、本実施形態によれば、電磁シールドおよび電線保護のための部材を装着する作業を簡素化することができる。

【0045】

また、本実施形態において、保護具20は、シールド部材23の内側面のうち、第1の接続部23Aの内側面および第2の接続部23Bの内側面を除く部分に沿って、外皮部21とともにシールド部材23を挟んで一体に保持する内皮部22を、有しているから、シールド部材23が電線11や電線11に設けられた端子などに引っかかるのを防止することができるので、保護具20を取り付ける作業を容易とすることができ、かつ、シールド部材23の内面を保護することもできる。

【0046】

また、本実施形態では、Cリング30を保護具20の内面側においてシールド部材23の内側面に接合する接合工程を経てから、シールド部材23の外側面に外皮部21を形成する外皮部形成工程とシールド部材23の内側面に外皮部を形成する内皮部形成工程を経るから、保護具20を作製する際にシールド部材23を予めマスキングする必要もなく、簡易な方法で保護具20を作製することができる。

【0047】

また、本実施形態によれば、外皮部21がゴムからなる構成であるから、外皮部21の弾性によって第1の接続部23Aが金属パイプ15の端部に締め付けられてシールド部材23と金属パイプ15との接続が確実に保持され、また外皮部21の弾性によって第2の接続部23Bが、筐体16の端部に締め付けられてシールド部材23と筐体16との接続が確実に保持される。さらに、本実施形態によれば、内皮部22もゴムからなる構成であるから、保護具20と金属パイプ15の接続および保護具20と筐体16との接続をさらに確実なものとすることができる。

【0048】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では内皮部22を有する保護具20を示したが、保護具は図8に示す保護具60のように内皮部22を有していなくてもよい。図8に示すシールド導電体50は、保護具60が内皮部22を有していない点以外は実施形態1と概ね同じ構成であるので、実施形態1と同じ構成には同じ符号を付した。

(2)上記実施形態では、固着部材としてCリング30を備えるものを示したが、図9に示すように断面弧状の4つの金属片90からなる固着部材90を備えるものなどであってもよい。

図9に示すシールド導電体80においては、固着部材90が接合されたシールド導電体80の第1の接続部に相当する領域を治具で締め付けることにより金属片90の間隔が狭くなることで、保護具81を金属パイプ15に固着することができる。図示しないがシールド導電体80の第2の接続部においても第1の接続部と同様に、治具で締め付けることにより金属片90の間隔(隙間91)が狭くなり保護具81が筐体16に固着される。図9および図10に示すシールド導電体80においては、固着部材90以外の構成は実施形態1と同じであるので、実施形態1と同じ構成には同じ符号を付した。

(3)上記実施形態では外皮部21および内皮部22としてゴムからなる構成のものを示したが、ゴムに限定されない。可撓性を有する絶縁体から構成されていればよい。

(4)上記実施形態では3本の電線11が俵積み状に金属パイプ15に挿通されたシールド導電体を示したが、これに限定されない。電線の数は1本、2本または4以上であってもよく、電線の配置は並列状や方形状などであってもよい。

【符号の説明】

【0049】

10,50,80…シールド導電体

11…電線

15…金属パイプ

16…筐体

20,60,81…保護具

21…外皮部

22…内皮部

23…シールド部材

23A,83A…第1の接続部

23B…第2の接続部

30,90…固着部材

30A…第1のCリング(第1の固着部材)

30B…第2のCリング(第2の固着部材)

【技術分野】

【0001】

本発明は、保護具、保護具の製造方法、およびシールド導電体に関する。

【背景技術】

【0002】

シールド導電体は、例えば電気自動車やハイブリッド車などの車両に搭載されてバッテリ、インバータ、モータ等の電装機器間を接続する。このようなシールド導電体は、一般に、電線と、電線の周囲を覆うシールド部材と、を備える。このようなシールド導電体においては、電線が筐体内に収容されたコネクタ端子などの機器に電気的に接続される。また、シールド導電体の端部において、シールド部材は、導電性の筐体と電気的に接続される。

【0003】

このようなシールド導電体は、電線及びシールド部材を、筐体との接続部分を含んで保護する保護具を備える場合がある(例えば特許文献1を参照)。特許文献1に記載の保護具は、電線の周囲を覆うシールド部材の外側に配されるゴム製の筒状部材であり、その端部が筐体に被せつけられるようになっている。

【0004】

特許文献1に記載のシールド導電体においては、電線にシールド部材を取り付けることにより電線から発生する電磁波がシールドされ、上記保護具を取り付けることにより電線及びシールド部材が保護されるようになっている。

【0005】

特許文献1に記載のシールド導電体は、シールド部材として、金属素線を網目状に編んだ筒状の編組線を備えているが、この編組線の端部には、電線から発生する電磁波をシールドするとともに電線を保護する金属パイプが接続されることがある(特許文献2を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−313698号公報

【特許文献2】特開2004−171952号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したような従来のシールド導電体において電磁シールドと電線を保護するための部材を装着する際には、電線に、編組線、金属パイプ、保護具を順次取り付け、さらに、金属パイプと編組線との接続部分の外側にかしめ部材をかしめつけることが行われるため、装着作業が煩わしいという問題があった。

【0008】

本発明は上記のような事情に基づいて完成されたものであって、電磁シールドおよび電線保護のための部材を装着する作業を簡素化できる保護具およびシールド導電体を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するものとして本発明は、筐体内に収容された機器に接続された電線の周囲を覆う金属パイプの端部から、前記筐体の端部までの領域を覆って前記電線を保護する筒状の保護具であって、可撓性を有する絶縁体からなり、前記金属パイプの端部から、前記筐体の端部に至って配される筒状の外皮部と、導電性材料からなり、前記外皮部の内側面に沿って筒状をなして、前記外皮部に一体に保持され、前記金属パイプおよび前記筐体と電気的に接続される可撓性のシールド部材と、前記シールド部材の内側面のうち、前記金属パイプと接続される第1の接続部に接合され、前記保護具を前記金属パイプに固着するとともに電気的に接続する第1の固着部材、ならびに、前記シールド部材の内側面のうち、前記筐体と接続される第2の接続部に接合され、前記保護具を前記筐体に固着するとともに電気的に接続する第2の固着部材から選ばれる固着部材と、を備えるところに特徴を有する。

【0010】

また、本発明は上記保護具と、筐体内に収容された機器に接続される電線と、前記電線の周囲を覆う金属パイプと、を備えるシールド導電体である。

【0011】

本発明において、電磁シールドと電線の保護のための部材を装着する作業は以下のようにして行う。本発明の保護具を端部に取り付けた金属パイプに電線を挿通させ、この電線を筐体内に収容された機器に接続した後、保護具を電線が接続された筐体の端部に被せると、保護具が金属パイプの端部から筐体の端部までの領域に配される。

【0012】

本発明において、保護具は、可撓性を有する絶縁体からなり、金属パイプの端部から、筐体の端部に至って配される筒状の外皮部と、導電性材料からなり、外皮部の内側面に沿って筒状をなして、外皮部に一体に保持され、金属パイプおよび筐体と電気的に接続される可撓性のシールド部材と、シールド部材の内側面の金属パイプとの接続部(第1の接続部)に接合された第1の固着部材および筐体との接続部(第2の接続部)に接合された第2の固着部材から選ばれる固着部材とを備える。つまり、本発明の保護具を金属パイプの端部から筐体の端部まで配するように取り付けた後に保護具の固着部材が接合された部分を、治具などで固着するだけで、保護具が金属パイプおよび筐体から選ばれる部材に固着され、電線が電線と機器との接続部を含めて保護され、保護具の外皮部の内側面に一体的に保持された導電性材料からなるシールド部材が直接または固着部材を介して金属パイプおよび筐体と確実に接続される。さらに本発明によれば、保護具に固着部材が接合されているので、保護具と固着部材を一部材とすることができ、部品点数を減らすこともできる。

その結果、本発明によれば、電磁シールドおよび電線保護のための部材を装着する作業を簡素化することができる。

【0013】

本発明は以下の構成であってもよい。

可撓性を有する絶縁体からなり、前記シールド部材の内側面のうち、前記第1の接続部と前記第2の接続部とを除く部分に沿って筒状に形成され、かつ、前記外皮部とともに前記シールド部材を挟んで一体に保持する内皮部を、さらに有していてもよい。

このような構成とすると、シールド部材が電線や電線に設けられた端子などに引っかかるのを防止することができるので、保護具を取り付ける作業を容易とすることができ、かつ、シールド部材の内面を保護することもできる。

【0014】

前記外皮部はゴムからなる構成としてもよい。このような構成とすると、外皮部の弾性によって第1の接続部が金属パイプの端部に締め付けられてシールド部材と金属パイプとの電気的な接続が確実に保持され、また外皮部の弾性によって第2の接続部が、筐体の端部に締め付けられてシールド部材と筐体との電気的な接続が確実に保持される。

【0015】

前記内皮部はゴムからなる構成としてもよい。このような構成とすると保護具と金属パイプの接続および保護具と筐体との接続をさらに確実なものとすることができる。

【0016】

また、上記課題を解決するものとして、本発明は、筐体内に収容された機器に接続された電線の周囲を覆う金属パイプの端部から、前記筐体の端部までの領域を覆って前記電線を保護する筒状の保護具の製造方法であって、導電性材料からなるとともに可撓性を有する、筒状のシールド部材の内側面のうち、前記金属パイプと電気的に接続される第1の接続部および前記筐体と電気的に接続される第2の接続部から選ばれる接続部に、導電性を有しかつ前記保護具を前記金属パイプおよび前記筐体から選ばれる部材に固着する固着部材を接合する接合工程と、前記接合工程を経たシールド部材の外側面に絶縁材料からなる外皮部を形成する外皮部形成工程と、を経るところに特徴を有する。

【0017】

また、本発明は上記製造方法により得られる保護具と、筐体内に収容された機器に接続される電線と、前記電線の周囲を覆う金属パイプと、を備えるシールド導電体である。

【0018】

本発明の保護具の製造方法は、筒状のシールド部材の内側面のうち、金属パイプと電気的に接続される第1の接続部および筐体と電気的に接続される第2の接続部から選ばれる接続部に、導電性を有しかつ保護具を金属パイプおよび筐体から選ばれる部材に固着する固着部材を接合する接合工程、接合工程を経たシールド部材の外側面に絶縁材料からなる外皮部を形成する外皮部形成工程と、を経ることを特徴としている。

【0019】

固着部材を接合する前に外皮部を形成すると、シールド部材の内側面の第1の接続部および第2の接続部に相当する部分にも絶縁材料からなる絶縁部が形成されることがあり、このような場合には第1の接続部および第2の接続部に相当する部分を予めマスキングするなどの方法をとる必要がある。しかしながら、本発明によれば、シールド部材の内側面の所定部分に固着部材を接合した後、外皮部を形成するから、マスキング処理などの必要がなく、簡易な方法で本発明の保護具を作製することができる。

【0020】

本発明の製造方法は以下の構成であってもよい。

前記接合工程を経たシールド部材の内側面のうち、前記第1の接続部と前記第2の接続部とを除く部分に沿って、絶縁材料からなる内皮部を形成する内皮部形成工程を経る構成であってもよい。

このような構成とすると、シールド部材の内側面に内皮部が形成されるので、電線や電線に設けられた端子などの引っかかりが防止され、保護具を取り付ける作業を容易とすることができ、かつ、シールド部材の内面を保護することもできる。

【0021】

前記外皮部をゴムにより形成してもよい。このような構成とすると、外皮部の弾性によって第1の接続部が金属パイプの端部に締め付けられてシールド部材と金属パイプとの電気的な接続が確実に保持され、また外皮部の弾性によって第2の接続部が、筐体の端部に締め付けられてシールド部材と筐体との電気的な接続が確実に保持される。

【0022】

前記内皮部をゴムにより形成してもよい。このような構成とすると保護具と金属パイプの接続および保護具と筐体との接続をさらに確実なものとすることができる。

【発明の効果】

【0023】

本発明によれば、電磁シールドおよび電線保護のための部材を装着する作業を簡素化できる保護具およびシールド導電体を提供することができる。

【図面の簡単な説明】

【0024】

【図1】実施形態1のシールド導電体の側面図

【図2】図1のX−X線における断面図

【図3】シールド導電体の断面図

【図4】固着部材の斜視図

【図5】金属パイプに保護具を取り付ける前の状態を示すシールド導電体の側面図

【図6】図5のY−Y線における断面図

【図7】金属パイプに保護具を取り付けた後、固着部材を固着する前の状態を示すシールド導電体の断面図

【図8】他の実施形態(1)で説明するシールド導電体の断面図

【図9】他の実施形態(2)で説明するシールド導電体の断面図

【図10】固着部材を固着する前の状態を示すシールド導電体の断面図

【発明を実施するための形態】

【0025】

<実施形態1>

本発明の実施形態1を、図1ないし図7を参照しつつ説明する。本実施形態に係るシールド導電体10は、図1に示すように、電装品における筐体16内に収容された機器(図示せず)に接続される電線11と、電線11の周囲を覆う金属パイプ15と、金属パイプ15の端部から筐体16の端部までの領域を覆う筒状の保護具20と、を備える。

【0026】

電線11は、金属パイプ15及び保護具20に包囲されることにより、電磁的にシールドされるようになっている。シールド導電体10は、例えば、電気自動車、ハイブリッド車等の車両(図示せず)に搭載されて、バッテリー(図示せず)、インバータ(図示せず)、モータ(図示せず)等の電装品間を接続する。

【0027】

(電線11)

図2に示すように、金属パイプ15の内部及び保護具20の内部には、3本の電線11が挿通されている。3本の電線11は、俵積み状に(各電線11の中心を結んだ線が略正三角形をなすように)配置された状態で挿通されている。電線11は、断面形状が円形をなす金属製(例えば、銅、銅合金、アルミニウム、アルミニウム合金、ステンレス等)の芯線12と、芯線12の外周を覆う絶縁被覆13とによって構成される。芯線12としては、棒状の単芯線でもよく、また、複数の金属細線を撚り合せた撚り線でもよい。電線11の端末には、詳細は図示しないが端子金具が設けられており、この端子金具が筐体16内に収容された機器と電気的に接続されるようになっている。筐体16はたとえばアルミニウム、ステンレスなどの金属(導電体)からなる。

【0028】

(金属パイプ15)

図2に示すように、金属パイプ15は、断面形状が円形状をなしており、厚さも全周に亘って一定となっている。すなわち、金属パイプ15の内周と外周は同心円形をなしている。金属パイプ15の外周面は滑らかな円弧面となっている。

【0029】

金属パイプ15の材料としては、例えば、アルミニウム、アルミニウム合金、鉄、ステンレス、銅、銅合金等、必要に応じて任意の金属を用いることができる。本実施形態においては、金属パイプ15としてアルミニウム又はアルミニウム合金が使用されている。なお、金属パイプ15の材料が鉄である場合には、金属パイプ15の内周面及び外周面に防錆手段を施してもよい。防錆手段としては、例えば、亜鉛メッキ、塗膜等、必要に応じて任意の手段を用いることができる。

【0030】

(保護具20)

図3に示すように、保護具20は金属パイプ15の端部から筐体16の端部までの領域を覆うように配されている。保護具20は、外側の面を形成する外皮部21と、内側の面を形成する内皮部22と、外皮部21と内皮部22との間に挟まれたシールド部材23と、シールド部23材に接合された固着部材30と、を有している。

【0031】

外皮部21および内皮部22はそれぞれ筒状に形成されており、それぞれゴムから構成される。外皮部21および内皮部22を構成するゴムとしては、フッ素ゴム、シリコーンゴム、またはアクリルゴムなどがあげられる。

【0032】

外皮部21の一端部(図3に示す右端部)は金属パイプ15の端部に重なるように配され、外皮部21の他端部(図3に示す左端部)は筐体16の端部に重なるように配されている。外皮部21の外側面は、2つの端部の間において、山状の部分21Aと谷状の部分21Bが交互に連続する波形状に形成された構造を有しており、曲げやすい構造となっている。

【0033】

シールド部材23は、金属素線を網目状に編んだ編組線からなり、シールド部材23の一端部23A(図3に示す右端部23A)は外皮部21とともに、金属パイプ15の外側から被せられて、金属パイプ15と電気的に接続され、他端部23B(図3に示す左側の端部23B)は外皮部21とともに筐体16の外側から被せられて筐体16と電気的に接続されるようになっている。シールド部材23の金属パイプ15と接続される端部23Aは第1の接続部23Aであり、シールド部材23の筐体16と接続される端部23Bは第2の接続部23Bである。シールド部材23は、編組線からなるので、湾曲させるような曲げ変形、長さ方向の伸縮変形、径寸法を増減させる変形のいずれもが自在な高い可撓性を有する。

【0034】

シールド部材23を構成する金属素線の材料は、例えば、アルミニウム、アルミニウム合金、鉄、ステンレス、銅、銅合金等、必要に応じて任意の金属を用いることができる。本実施形態においては、銅又は銅合金が用いられる。金属素線の表面にはめっき層が形成されていてもよい。めっき層を構成する金属としては、錫、ニッケル、クロム等、必要に応じて任意の金属を用いることができる。なお、シールド部材23は筒状に形成された銅又はアルミニウムなどの導体の膜であってもよい。

【0035】

内皮部22は、図3に示すように、シールド部材23の内側面のうち、外皮部21およびシールド部材23と金属パイプ15とが接続される第1の接続部23Aならびに外皮部21およびシールド部材23と筐体16とが接続される第2の接続部23Bを除く部分に沿って筒状に形成されている。内皮部22の内側面は外皮部21の外側面と同様に、山状の部分22Aと谷状の部分22Bが交互に連続する波形状に形成された構造を有している。

【0036】

さて、本実施形態において、シールド部材23の第1の接続部23Aおよび第2の接続部23Bには、それぞれ、保護具20を金属パイプ15および筐体16に固着する固着部材30が接合されている。本実施形態では固着部材30として、図4に示すように、金属板材をC字状に加工したCリング30を備える。Cリング30は、導電性を有する金属材料からなる。

【0037】

Cリング30は図3に示すようにシールド部材23の内面側に接合されている。詳しくは、本実施形態においてCリング30は保護具20の第1の接続部23Aと、保護具20の第2の接続部23Bにそれぞれ接合されている。2つのCリング30のうち、第1の接続部23Aに接合されているCリング30Aを第1のCリング30Aとし第2の接続部23Bに接合されているCリング30Bを第2のCリング30Bとし、両者を総括してCリング30とする。

【0038】

本実施形態において、シールド導電体10は、第1の接続部23Aにおいて第1のCリング30Aを介して金属パイプ15と電気的に接続されており、第2の接続部23Bにおいて第2のCリング30Bを介して筐体16と電気的に接続されている。保護具20を金属パイプ15および筐体16に外嵌したのちに、保護具20の第1の接続部23Aに相当する部分および第2の接続部23Bに相当する部分を外側から、かしめ付けることにより、各Cリング30A,30Bが縮径し(各Cリング30A,30Bの隙間31の間隔が小さくなり)、金属パイプ15および筐体16に固着されるようになっている(Cリング30をかしめ付ける前の状態を示す図7、およびCリング30をかしめつけた後の状態を示す図2を参照)。

【0039】

(シールド導電体10の製造方法)

次に、本実施形態に係るシールド導電体10の製造方法の一例を説明する。シールド導電体10の製造方法については、以下に説明する製造工程に限定されない。

【0040】

筒状のシールド部材23の内側面の端部23A,23Bにそれぞれ第1のCリング30Aおよび第2のCリング30Bを溶接により接合する(接合工程)。次に、シールド部材23の外側面の全域と、シールド部材23の内側面のCリング30が接合された部分以外の領域とに、それぞれゴムからなる外皮部21と内皮部22とが形成されるように成型する(外皮部形成工程および内皮部形成工程)。外皮部形成工程および内皮部形成工程を経ることにより、シールド部材23の外側面に外皮部21が形成されるとともに、シールド部材23の内側面に内皮部が形成され、内側面の端部23A,23BにおいてCリング30が接合された本実施形態の保護具20が得られる。

【0041】

このようにして得られた保護具20を図5に示すように、内部に電線11を挿通させた金属パイプ15の端部に取り付けると、第1のCリング30Aの内側面に金属パイプ15の外側面が接触する(図7を参照)。図6は、図5のYーY線における断面図であり、保護具20を金属パイプ15の端部に取り付ける前の状態を示しているが、保護具20を筐体16の端部に取り付ける前の状態も図6に示すのと同様である。

【0042】

次に、電線11を筐体16内に収容された機器に接続した後、保護具20を電線11が接続された筐体16の端部に被せると、保護具20が金属パイプ15の端部から筐体16の端部までの領域に配される。このとき第2のCリング30Bの内側面に筐体16の外側面が接触する。図7は保護具20を金属パイプ15の端部に取り付けた後の状態を示しているが、保護具20を筐体16の端部に取り付けた後の状態も図7に示すのと同様である。

【0043】

次に、保護具20の外側から、第1の接続部23Aに対応する領域を図示しない治具によりかしめつけると第1のCリング30Aが縮径されて、保護具20および金属パイプ15が第1のCリング30Aによって固着される(図2を参照)。また、保護具20の外側から、第2の接続部23Bに対応する領域を治具によりかしめつけると第2のCリング30Bが縮径されて、保護具20および筐体16が第2のCリング30Bによって固着される。図2は金属パイプ15の端部に取り付けた保護具20をかしめつけた状態を示しているが、筐体16の端部に取り付けた保護具20をかしめつけた状態も図2に示すのと同様である。この状態において、金属パイプ15の外周面はシールド部材23に接合された第1のCリング30Aと確実に接触し、筐体16の外周面はシールド部材23に接合された第2のCリング30Bと確実に接触する。これにより、シールド部材23は、第1の接続部23Aにおいて金属パイプ15と電気的に接続され、第2の接続部23Bにおいて筐体16と電気的に接続される。

【0044】

(作用および効果)

以下、本実施形態の作用および効果を説明する。

本発明において、保護具20は、可撓性を有する絶縁体からなり、金属パイプ15の端部から、筐体16の端部に至って配される筒状の外皮部21と、導電性材料からなり、外皮部21の内側面に沿って筒状をなして、外皮部21に一体に保持され、金属パイプ15および筐体16と電気的に接続される可撓性のシールド部材23と、シールド部材23の内側面の金属パイプ15との接続部23A(第1の接続部23A)に接合された第1のCリング30A、および筐体16との接続部23B(第2の接続部23)に接合された第2のCリング30Bとを備える。つまり、本実施形態では、保護具20を金属パイプ15の端部から筐体16の端部まで配するように取り付けた後に保護具20のCリング30A,30Bが接合された部分を、治具などでかしめつけるだけで、保護具20が金属パイプ15および筐体16にそれぞれ固着され、電線11が電線11と機器との接続部を含めて保護され、保護具20の外皮部21の内側面に一体的に保持された導電性材料からなるシールド部材23がCリング30を介して金属パイプ15および筐体16と確実に接続される。さらに本実施形態によれば、保護具20にCリング30が接合されているので、保護具20と固着部材30とを一部材とすることができ、部品点数を減らすこともできる。

その結果、本実施形態によれば、電磁シールドおよび電線保護のための部材を装着する作業を簡素化することができる。

【0045】

また、本実施形態において、保護具20は、シールド部材23の内側面のうち、第1の接続部23Aの内側面および第2の接続部23Bの内側面を除く部分に沿って、外皮部21とともにシールド部材23を挟んで一体に保持する内皮部22を、有しているから、シールド部材23が電線11や電線11に設けられた端子などに引っかかるのを防止することができるので、保護具20を取り付ける作業を容易とすることができ、かつ、シールド部材23の内面を保護することもできる。

【0046】

また、本実施形態では、Cリング30を保護具20の内面側においてシールド部材23の内側面に接合する接合工程を経てから、シールド部材23の外側面に外皮部21を形成する外皮部形成工程とシールド部材23の内側面に外皮部を形成する内皮部形成工程を経るから、保護具20を作製する際にシールド部材23を予めマスキングする必要もなく、簡易な方法で保護具20を作製することができる。

【0047】

また、本実施形態によれば、外皮部21がゴムからなる構成であるから、外皮部21の弾性によって第1の接続部23Aが金属パイプ15の端部に締め付けられてシールド部材23と金属パイプ15との接続が確実に保持され、また外皮部21の弾性によって第2の接続部23Bが、筐体16の端部に締め付けられてシールド部材23と筐体16との接続が確実に保持される。さらに、本実施形態によれば、内皮部22もゴムからなる構成であるから、保護具20と金属パイプ15の接続および保護具20と筐体16との接続をさらに確実なものとすることができる。

【0048】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では内皮部22を有する保護具20を示したが、保護具は図8に示す保護具60のように内皮部22を有していなくてもよい。図8に示すシールド導電体50は、保護具60が内皮部22を有していない点以外は実施形態1と概ね同じ構成であるので、実施形態1と同じ構成には同じ符号を付した。

(2)上記実施形態では、固着部材としてCリング30を備えるものを示したが、図9に示すように断面弧状の4つの金属片90からなる固着部材90を備えるものなどであってもよい。

図9に示すシールド導電体80においては、固着部材90が接合されたシールド導電体80の第1の接続部に相当する領域を治具で締め付けることにより金属片90の間隔が狭くなることで、保護具81を金属パイプ15に固着することができる。図示しないがシールド導電体80の第2の接続部においても第1の接続部と同様に、治具で締め付けることにより金属片90の間隔(隙間91)が狭くなり保護具81が筐体16に固着される。図9および図10に示すシールド導電体80においては、固着部材90以外の構成は実施形態1と同じであるので、実施形態1と同じ構成には同じ符号を付した。

(3)上記実施形態では外皮部21および内皮部22としてゴムからなる構成のものを示したが、ゴムに限定されない。可撓性を有する絶縁体から構成されていればよい。

(4)上記実施形態では3本の電線11が俵積み状に金属パイプ15に挿通されたシールド導電体を示したが、これに限定されない。電線の数は1本、2本または4以上であってもよく、電線の配置は並列状や方形状などであってもよい。

【符号の説明】

【0049】

10,50,80…シールド導電体

11…電線

15…金属パイプ

16…筐体

20,60,81…保護具

21…外皮部

22…内皮部

23…シールド部材

23A,83A…第1の接続部

23B…第2の接続部

30,90…固着部材

30A…第1のCリング(第1の固着部材)

30B…第2のCリング(第2の固着部材)

【特許請求の範囲】

【請求項1】

筐体内に収容された機器に接続された電線の周囲を覆う金属パイプの端部から、前記筐体の端部までの領域を覆って前記電線を保護する筒状の保護具であって、

可撓性を有する絶縁体からなり、前記金属パイプの端部から、前記筐体の端部に至って配される筒状の外皮部と、

導電性材料からなり、前記外皮部の内側面に沿って筒状をなして、前記外皮部に一体に保持され、前記金属パイプおよび前記筐体と電気的に接続される可撓性のシールド部材と、

前記シールド部材の内側面のうち、前記金属パイプと接続される第1の接続部に接合され、前記保護具を前記金属パイプに固着するとともに電気的に接続する第1の固着部材、ならびに、前記シールド部材の内側面のうち、前記筐体と接続される第2の接続部に接合され、前記保護具を前記筐体に固着するとともに電気的に接続する第2の固着部材から選ばれる固着部材と、を備えることを特徴とする保護具。

【請求項2】

可撓性を有する絶縁体からなり、前記シールド部材の内側面のうち、前記第1の接続部と前記第2の接続部とを除く部分に沿って筒状に形成され、かつ、前記外皮部とともに前記シールド部材を挟んで一体に保持する内皮部を、さらに有することを特徴とする請求項1に記載の保護具。

【請求項3】

前記外皮部はゴムからなることを特徴とする請求項1または請求項2に記載の保護具。

【請求項4】

前記内皮部はゴムからなることを特徴とする請求項2または請求項3に記載の保護具。

【請求項5】

筐体内に収容された機器に接続された電線の周囲を覆う金属パイプの端部から、前記筐体の端部までの領域を覆って前記電線を保護する筒状の保護具の製造方法であって、

導電性材料からなるとともに可撓性を有する、筒状のシールド部材の内側面のうち、前記金属パイプと電気的に接続される第1の接続部および前記筐体と電気的に接続される第2の接続部から選ばれる接続部に、導電性を有しかつ前記保護具を前記金属パイプおよび前記筐体から選ばれる部材に固着する固着部材を接合する接合工程と、

前記接合工程を経たシールド部材の外側面に絶縁材料からなる外皮部を形成する外皮部形成工程と、を経ることを特徴とするケーブル保護具の製造方法。

【請求項6】

前記接合工程を経たシールド部材の内側面のうち、前記第1の接続部と前記第2の接続部とを除く部分に沿って、絶縁材料からなる内皮部を形成する内皮部形成工程を経ることを特徴とする請求項5に記載の保護具の製造方法。

【請求項7】

前記外皮部をゴムにより形成することを特徴とする請求項5または請求項6に記載の保護具の製造方法。

【請求項8】

前記内皮部をゴムにより形成することを特徴とする請求項6または請求項7に記載の保護具の製造方法。

【請求項9】

請求項1ないし請求項4のいずれか一項に記載の保護具と、筐体内に収容された機器に接続される電線と、前記電線の周囲を覆う金属パイプと、を備えるシールド導電体。

【請求項10】

請求項5ないし請求項8のいずれか一項に記載の製造方法により得られる保護具と、筐体内に収容された機器に接続される電線と、前記電線の周囲を覆う金属パイプと、を備えるシールド導電体。

【請求項1】

筐体内に収容された機器に接続された電線の周囲を覆う金属パイプの端部から、前記筐体の端部までの領域を覆って前記電線を保護する筒状の保護具であって、

可撓性を有する絶縁体からなり、前記金属パイプの端部から、前記筐体の端部に至って配される筒状の外皮部と、

導電性材料からなり、前記外皮部の内側面に沿って筒状をなして、前記外皮部に一体に保持され、前記金属パイプおよび前記筐体と電気的に接続される可撓性のシールド部材と、

前記シールド部材の内側面のうち、前記金属パイプと接続される第1の接続部に接合され、前記保護具を前記金属パイプに固着するとともに電気的に接続する第1の固着部材、ならびに、前記シールド部材の内側面のうち、前記筐体と接続される第2の接続部に接合され、前記保護具を前記筐体に固着するとともに電気的に接続する第2の固着部材から選ばれる固着部材と、を備えることを特徴とする保護具。

【請求項2】

可撓性を有する絶縁体からなり、前記シールド部材の内側面のうち、前記第1の接続部と前記第2の接続部とを除く部分に沿って筒状に形成され、かつ、前記外皮部とともに前記シールド部材を挟んで一体に保持する内皮部を、さらに有することを特徴とする請求項1に記載の保護具。

【請求項3】

前記外皮部はゴムからなることを特徴とする請求項1または請求項2に記載の保護具。

【請求項4】

前記内皮部はゴムからなることを特徴とする請求項2または請求項3に記載の保護具。

【請求項5】

筐体内に収容された機器に接続された電線の周囲を覆う金属パイプの端部から、前記筐体の端部までの領域を覆って前記電線を保護する筒状の保護具の製造方法であって、

導電性材料からなるとともに可撓性を有する、筒状のシールド部材の内側面のうち、前記金属パイプと電気的に接続される第1の接続部および前記筐体と電気的に接続される第2の接続部から選ばれる接続部に、導電性を有しかつ前記保護具を前記金属パイプおよび前記筐体から選ばれる部材に固着する固着部材を接合する接合工程と、

前記接合工程を経たシールド部材の外側面に絶縁材料からなる外皮部を形成する外皮部形成工程と、を経ることを特徴とするケーブル保護具の製造方法。

【請求項6】

前記接合工程を経たシールド部材の内側面のうち、前記第1の接続部と前記第2の接続部とを除く部分に沿って、絶縁材料からなる内皮部を形成する内皮部形成工程を経ることを特徴とする請求項5に記載の保護具の製造方法。

【請求項7】

前記外皮部をゴムにより形成することを特徴とする請求項5または請求項6に記載の保護具の製造方法。

【請求項8】

前記内皮部をゴムにより形成することを特徴とする請求項6または請求項7に記載の保護具の製造方法。

【請求項9】

請求項1ないし請求項4のいずれか一項に記載の保護具と、筐体内に収容された機器に接続される電線と、前記電線の周囲を覆う金属パイプと、を備えるシールド導電体。

【請求項10】

請求項5ないし請求項8のいずれか一項に記載の製造方法により得られる保護具と、筐体内に収容された機器に接続される電線と、前記電線の周囲を覆う金属パイプと、を備えるシールド導電体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−178943(P2012−178943A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−41373(P2011−41373)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]