保護膜形成方法

【課題】SOFCに用いられるCrを含有する合金等の表面に、製造工程中にたとえば、もっとも膜厚の厚くなる基材の圧延面ともっとも薄くなる角部との膜厚比が増加しにくく、均一な保護膜を形成することができる技術を提供すること。

【解決手段】SOFC用セルCに用いられるCrを含有する基材の表面に、保護膜を形成する保護膜形成方法であって、基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、表面に被膜を形成してなる基材を樹脂が軟化流動化する上限温度よりも高く、樹脂を被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入して被膜を焼成する焼成工程を行い、さらに焼成工程で得られた被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行う保護膜形成方法。

【解決手段】SOFC用セルCに用いられるCrを含有する基材の表面に、保護膜を形成する保護膜形成方法であって、基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、表面に被膜を形成してなる基材を樹脂が軟化流動化する上限温度よりも高く、樹脂を被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入して被膜を焼成する焼成工程を行い、さらに焼成工程で得られた被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行う保護膜形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池(以下SOFCと称する)用セルに用いられるCrを含有する合金または酸化物からなる基材表面に、保護膜を形成する保護膜形成方法に関する。

【背景技術】

【0002】

かかるSOFC用セルは、電解質膜の一方面側に空気極を接合するとともに、同電解質膜の他方面側に燃料極を接合してなる単セルを、空気極または燃料極に対して電子の授受を行う一対の電子電導性の基材により挟み込んだ構造を有する。

そして、このようなSOFC用セルでは、たとえば700〜900℃程度の作動温度で作動し、空気極側から燃料極側への電解質膜を介した酸化物イオンの移動に伴って、一対の電極の間に起電力が発生し、その起電力を外部に取り出し利用することができる。セル間接部材にはインターコネクタやインターコネクタを介してセル間を電気的に接続する部材が該当する。

【0003】

セル接続部材は燃料と空気の隔壁となる部材である。

近年の開発の進展に伴い、SOFCの作動温度が下がってきている。

従来の作動温度は1000℃程度であり、耐熱性の観点からランタンクロマイトに代表される金属酸化物が使用されていたが、最近は作動温度が700℃〜800℃まで下がっており、合金が使用できるようになってきた。合金使用により、コストダウン、ロバスト性の向上が期待できる。

【0004】

前記合金としては、接合される金属酸化物の熱膨張率との整合性から、フェライト系ステンレス鋼が用いられることが多いが、耐熱性により優れたオーステナイト系ステンレス鋼であるFe−Cr−Ni合金や、ニッケル基合金であるNi−Cr合金などが用いられることもある。また、合金ではなく、(La,Ca)CrO3(カルシウムドープランタンクロマイト)に代表される金属酸化物が用いられることもある。

【0005】

これらの合金は、ほぼ例外なくCrを含んでおり、作動環境である高温大気雰囲気で表面にCr2O3やMnCr2O4の酸化被膜を形成する。この酸化被膜は経時的に膜厚が増大するとともに、作動環境である高温大気雰囲気で6価クロムの化合物として蒸発し、空気極を被毒させて劣化を引き起こすことが知られている。(Cr被毒と呼ばれる)また、(La,Ca)CrO3(カルシウムドープランタンクロマイト)を用いた場合でも合金を用いた場合よりも少ないが、Cr被毒が生じる場合がある。そこで、合金等の表面に耐熱性に優れた金属酸化物材料を被覆して保護膜を形成することにより劣化を抑制する試みがなされている。

【0006】

コーティング材料の候補としては、LaMO3(たとえばM=Mn,Fe,Co)中のLaの一部をアルカリ土類金属AE(AE=Sr,Ca)で置換した(La,AE)MO3のペロブスカイト型酸化物や、AB2O4で示されるスピネル型酸化物、具体的にはNiCo2O4,(ZnxCo1-x)Co2O4(0.45≦x≦1.00),FeMn2O4,NiMn2O4,CoMn2O4,MnFe2O4,MnNi2O4,MnCo2O4,Mn(Mn0.25Co0.75)2O4,(Mn0.5Co.5)Co2O4,TiCo2O4,ZnFe2O4,FeCo2O4,CoFe2O4,MgCo2O4,Co3O4,などが挙げられる。

【0007】

一般的にセル接続部材は複雑な形状をしていることが多く、酸化被膜の増大、Cr被毒の発生といった劣化を抑制するためには、劣化防止被膜を形成する必要がある。この劣化防止被膜は緻密で、均一な膜厚とすることが望ましい。膜厚が不均一になった場合、膜厚が大きすぎる部位は、起動停止に熱応力(接合する部材の熱膨張率の不一致に起因することが多い)が発生し、クラックや剥離が生じやすくなり、膜厚が小さすぎる部位は、劣化防止の機能(合金の酸化被膜の増大抑制、Cr被毒抑制)が十分発揮できず、その部位の劣化が抑制されにくくなるという問題が生じやすい。

【0008】

そこで、複雑な形状のセル接続部材に対して、均一な成膜が実現できる成膜法を検討する必要がある。一般的な成膜法としては、下記のようなものが挙げられる。

たとえば、ウエットコーティング法あるいは、ドライコーティング法によって形成することができる。ウエットコーティング法としては、スクリーン印刷法、ドクターブレード法、スプレーコート法、インクジェット法、スピンコート法、ディップコート、電気めっき法、無電解めっき法、電着塗装法等が例示できる。また、ドライコーティング法としては、たとえば蒸着法、スパッタリング法、イオンプレーティング法、化学気相成長(CVD)法、電気化学気相成長(EVD)法、イオンビーム法、レーザーアブレーション法、大気圧プラズマ成膜法、減圧プラズマ成膜法、溶射法等が例示できる。

【0009】

しかし、ドライコーティング法として、CVD・EVD法や溶射法等は、保護膜形成のためのプロセスが複雑となる、保護膜の組成が安定しない等の欠点があるため、これらの方法に代えて、レーザーアブレーション法により保護膜を形成することも考えられている。(特許文献1)

また、レーザーアブレーション法を採用すると、CVD・EVD法や溶射法に比べて、製造コストが高くなるため、現実的には、安価に保護膜を製造できる技術として、ウエットコーティング法が採用される場合が多い。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平05−174853号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

以上述べてきたように、Cr被毒、基材の酸化劣化を抑制するため種々の材料が保護膜として用いられている。SOFCのセル接続部材に用いられる基材はプレス加工等の成型方法により、複雑な形状をしていることが多く、全面に均一な膜厚で、かつ緻密な保護膜できるかがポイントとなる。ドライコーティング法(スパッタリング、PLD、レーザーアブレーション)を採用すれば、比較的均一膜厚を実現することができる。ただし、成膜コストが比較的高くなってしまう。量産性を考慮した安価な成膜プロセスという観点では、ウエットコーティングが好ましい。

【0012】

ウエットコーティング法としては、スクリーン印刷法、ドクターブレード法、スプレーコート法、インクジェット法、スピンコート法、ディップコート、電気めっき法、無電解めっき法、電着塗装法等が例示できる。

【0013】

ウエットコーティング法により金属酸化物被膜を成膜する場合、金属酸化物そのものには結着性がほとんどないので、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、その被膜から樹脂成分を除去することにより金属酸化物を主成分とする手法が採用される。

【0014】

ところが、このような手法では、まず、前記混合液より金属酸化物微粒子が樹脂により流動可能に分散した状態の被膜を生成する。そのため、その被膜の状態をそのまま維持して樹脂成分を焼成により除去することが好ましい。すなわち、混合液より均一な被膜を形成し、そのまま維持して焼成・焼結を行うことにより、均一な保護膜が形成されると考えられるのである。

【0015】

しかし、実際には、このようにして均一な被膜を形成し、焼成・焼結したとしても、通常、得られた保護膜は、はじめの皮膜よりも不均一な膜厚分布になるという問題がある。特に複雑形状の基材の表面に前記被膜を形成すると、たとえば、もっとも膜厚の厚くなる基材の圧延面ともっとも薄くなる角部とにおける膜厚の比が大きくなるという実情があり、焼成、焼結を行う前後において膜厚比が増加しにくい保護膜の製造方法が求められている。

【0016】

上記実状に鑑み、本発明の目的は、SOFCに用いられるCrを含有する合金等の表面に、製造工程中に膜厚の均一性が損なわれにくく、均一な保護膜を簡便に形成することができる技術を提供することにある。

【課題を解決するための手段】

【0017】

〔構成1〕

上記目的を達成するための本発明の保護膜形成方法の特徴構成は、

SOFC用セルに用いられるCrを含有する合金または酸化物の基材の表面に、保護膜を形成する保護膜形成方法であって、前記基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入して前記被膜を焼成する焼成工程を行い、さらに前記焼成工程で得られた被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行う点にある。

【0018】

〔作用効果1〕

上記被膜形成工程を行うことにより、基材の表面には金属酸化物微粒子と樹脂組成物との混合液が付着した被膜が形成される。この被膜は、金属酸化物微粒子と樹脂組成物主成分となり、前記樹脂成分の重合に伴い、前記金属酸化物微粒子が凝集一体化されることにより形成されている。この被膜から樹脂成分を除去することによって、金属酸化物微粒子同士が凝集して被膜を形成した保護膜を形成することができる。

【0019】

本発明者らによると、この被膜を焼成するにあたって、この被膜を前記樹脂成分が燃焼除去される温度域まで昇温する過程で、上述のもっとも膜厚の厚くなる基材の圧延面ともっとも薄くなる角部との膜厚比が増加する現象が観測されることが分かった。この現象は、前記被膜中の樹脂成分が、前記燃焼除去される温度域まで昇温される過程で、前記樹脂成分が軟化して流動化する温度域を通過する際に、前記樹脂成分が表面張力により基材上における樹脂成分の付着しやすい部分に集合するように移動することによるものと考えることができる。すなわち、基材の角部のように樹脂量に対する表面積の大きな部分から、基材の圧延面のように表面積に対して樹脂量の少ない部分に樹脂が移動することにより、全体として膜厚比の大きな、丸味を帯びた形状に変化するものと考えられる。

【0020】

そこで、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入して前記被膜を焼成する焼成工程を行えば、前記基材および被膜は、急速に加熱されて、樹脂成分が即座に燃焼除去される環境に移行するため、前記樹脂成分の流動する時間がほとんどない状態で、前記被膜の焼成が進行しはじめる。そのため、膜厚比の増加がおきにくく均一な膜厚の保護膜が得られやすくなった。

【0021】

〔構成2〕

また、SOFC用セルに用いられるCrを含有する合金または酸化物の基材表面に、保護膜を形成する保護膜形成方法であって、前記基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂が軟化流動化するよりもはやく、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまで急速に昇温して前記被膜を焼成し、前記被膜中の樹脂を焼失させる焼成工程を行い、さらに前記被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行うことによっても上記作用効果を実現することができる。

【0022】

〔作用効果2〕

上記のように、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入することによって、前記被膜中の樹脂成分が流動する時間を与えないように加熱することができるが、急速に昇温を行うことによっても同様の効果を得ることができる。

【0023】

すなわち、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまで急速に昇温して前記被膜を焼成すれば、前記樹脂成分は短時間で硬化状態維持温度から樹脂焼失温度に達するから、前記樹脂成分の流動する時間がほとんどない状態で、前記被膜の焼成が進行しはじめる。そのため、膜厚比の増加がおきにくく均一な膜厚の保護膜が得られやすくなった。

【0024】

なお、本願で急速と称する場合、上記発明の趣旨から、樹脂が軟化流動化するよりもはやく燃焼除去され始める程度のはやさをいい、現実的には被膜の材質、膜厚等によって適宜調整することができる昇温速度である。

【0025】

〔構成3〕

前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでの昇温過程において前記被膜が保持される時間が15分以下であることが好ましい。

【0026】

〔作用効果3〕

前記焼成工程は、たとえば、前記昇温過程において被膜が軟化したとしても流動化しない程度に急速に昇温されればよいが、一般的に用いられる樹脂材料は、前記昇温過程に保持される時間は15分以下とすることにより流動化よりもはやく焼失をはじめるので好ましい。

〔構成4〕

また、前記樹脂はアクリル樹脂であっても良い。

【0027】

〔作用効果4〕

前記樹脂としては、熱可塑性樹脂一般に同様の現象が発生するものと考えられ、バインダ、あるいは、電着塗装用の混合液に含まれる樹脂として軟化流動化するもの全般に対して適用することができるが、電着塗装用途で汎用されているアクリル樹脂が好適に用いられる。

【0028】

前記アクリル樹脂は、上記焼成工程で燃焼除去されるまで問題となる物性変化を起こすことなく安定に存在し、約260℃で成形加工可能な程度に軟化流動化することが知られている。また、350℃〜500℃程度の適度な温度で焼失するので、取り扱い上好ましいと言える。

【0029】

〔構成5〕

また、前記樹脂が軟化流動化する下限温度が200℃以上250℃未満の温度であり、上限温度が300℃以上350℃未満の温度であり、前記樹脂焼失温度の下限が350℃以上500℃以下の温度であってもよい。

【0030】

〔作用効果5〕

金属酸化物微粒子を焼結させるためには、通常前記金属酸化物微粒子を高熱に晒して前記微粒子どうしの表面が順次互いに接合させる(焼結させる)必要があるが、前記樹脂焼失温度の下限が350℃以上500℃以下であると、金属微粒子焼結を焼結させることなく前記樹脂成分のみを焼失させることができ、その後焼結させることにより、残った金属酸化物だけを焼結させることができる。また、この場合、軟化流動化する下限温度が200℃以上250℃未満であり、上限温度が300℃以上350℃未満であれば、樹脂成分の焼失に際して、前記被膜が記樹脂成分の軟化流動化する温度域に保持される時間が少なくなるように急速に温度上昇させることが容易であるので好ましい。

【0031】

〔構成6〕

また、前記被膜形成工程を電着塗装法により行うことが好ましい。

【0032】

〔作用効果6〕

つまり、被膜形成工程を電着塗装法により行うと、電着塗装用の金属酸化物微粒子と樹脂組成物との混合液により最初に生成する被膜は緻密で膜厚の均一性が高く、簡便にかつ耐久性の高い皮膜を形成することができる。

【発明の効果】

【0033】

したがって、SOFC用セルに用いられるCrを含有する合金または酸化物の基材の表面に、緻密で膜厚の均一な耐久性の高い保護膜を簡便に形成する提供することができるようになった。

【図面の簡単な説明】

【0034】

【図1】固体酸化物燃料電池の概略図

【図2】固体酸化物燃料電池のセル接続部材の使用形態を示す図

【図3】保護膜を形成したセル接続部材試験片の断面図

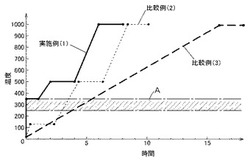

【図4】各実施例および比較例の昇温過程を示すグラフ

【発明を実施するための形態】

【0035】

以下に、本発明のSOFCに用いられるCrを含有する合金または酸化物からなる基材の表面に、保護膜を形成する保護膜形成方法およびSOFC用セル接続部材およびSOFC用セルを説明する。なお、以下に好適な実施例を記すが、これら実施例は、本発明をより具体的に例示するために記載されたものであって、本発明の趣旨を逸脱しない範囲において種々変更が可能であり、本発明は、以下の記載に限定されるものではない。

【0036】

<固体酸化物型燃料電池>

本発明にかかるSOFC用セル接続部材およびその製造方法の実施の形態について、図面に基づいて説明する。

図1および図2に示すSOFC用セルCは、酸化物イオン電導性の固体酸化物の緻密体からなる電解質膜30の一方面側に、酸化物イオンおよび電子電導性の多孔体からなる空気極31を接合するとともに、同電解質膜30の他方面側に電子電導性の多孔体からなる燃料極32を接合してなる単セル3を備える。

【0037】

さらに、SOFC用セルCは、この単セル3を、空気極31または燃料極32に対して電子の授受を行うとともに空気および水素を供給するための溝2が形成された一対の電子電導性の合金または酸化物からなる基材11に保護膜12を形成してあるセル接続部材1(図3に形状が断面長方形の単純形状である場合の模式図を示す)により、適宜外周縁部においてガスシール体を挟持した状態で挟み込んだ構造を有する。そして、空気極31側の上記溝2が、空気極31とセル接続部材1とが密着配置されることで、空気極31に空気を供給するための空気流路2aとして機能し、一方、燃料極32側の上記溝2が、燃料極32とセル接続部材1とが密着配置されることで、燃料極32に水素を供給するための燃料流路2bとして機能する。

【0038】

なお、上記SOFC用セルCを構成する各要素で利用される一般的な材料について説明を加えると、たとえば、上記空気極31の材料としては、LaMO3(たとえばM=Mn,Fe,Co)中のLaの一部をアルカリ土類金属AE(AE=Sr,Ca)で置換した(La,AE)MO3のペロブスカイト型酸化物を利用することができ、上記燃料極32の材料としては、Niとイットリア安定化ジルコニア(YSZ)とのサーメットを利用することができ、さらに、電解質膜30の材料としては、イットリア安定化ジルコニア(YSZ)を利用することができる。

【0039】

さらに、これまで説明してきたSOFC用セルCでは、セル接続部材1の材料としては、電子電導性および耐熱性の優れた材料であるLaCrO3系等のペロブスカイト型酸化物や、フェライト系ステンレス鋼であるFe−Cr合金や、オーステナイト系ステンレス鋼であるFe−Cr−Ni合金や、ニッケル基合金であるNi−Cr合金などのように、Crを含有する合金または酸化物が利用されている。

【0040】

そして、複数のSOFC用セルCが積層配置された状態で、複数のボルトおよびナットにより積層方向に押圧力を与えて挟持され、セルスタックとなる。

このセルスタックにおいて、積層方向の両端部に配置されたセル接続部材1は、燃料流路2bまたは空気流路2aの一方のみが形成されるものであればよく、その他の中間に配置されたセル接続部材1は、一方の面に燃料流路2bが形成され他方の面に空気流路2aが形成されるものを利用することができる。なお、かかる積層構造のセルスタックでは、上記セル接続部材1をセパレータと呼ぶ場合がある。

このようなセルスタックの構造を有するSOFCを一般的に平板型SOFCと呼ぶ。本実施形態では、一例として平板型SOFCについて説明するが、本願発明は、その他の構造のSOFCについても適用可能である。

【0041】

そして、このようなSOFC用セルCを備えたSOFCの作動時には、図2に示すように、空気極31に対して隣接するセル接続部材1に形成された空気流路2aを介して空気を供給するとともに、燃料極32に対して隣接するセル接続部材1に形成された燃料流路2bを介して水素を供給し、たとえば800℃程度の作動温度で作動する。すると、空気極31においてO2が電子e-と反応してO2-が生成され、そのO2-が電解質膜30を通って燃料極32に移動し、燃料極32において供給されたH2がそのO2-と反応してH2Oとe-とが生成されることで、一対のセル接続部材1の間に起電力Eが発生し、その起電力Eを外部に取り出し利用することができる。

【0042】

<セル接続部材>

前記セル接続部材1は、図1、図3に示すように、セル接続部材用の基材11の表面に保護膜12を設けて構成してある。そして、前記各単セル3の間に空気流路2a、燃料流路2bを形成しつつ接続可能にする溝板状に形成してある。

【0043】

前記保護膜12は、導電性セラミック材料を含有する塗膜形成用材料を、前記基材11に電着塗装することにより保護膜12を厚膜として形成してある。

【0044】

<保護膜>

前記保護膜12は、たとえば、Crを22%、Mnを約0.5%含むフェライト系ステンレス鋼等からなる前記基材11の表面に、たとえば、ZnCo2O4等の金属酸化物微粒子と樹脂とを含んでなる被膜を形成し、その被膜を焼成して前記電着塗膜中の樹脂成分を焼失させた焼成被膜を形成する焼成工程を行い、さらに前記焼成被膜を焼結させて金属酸化物からなる保護膜12を形成する焼結工程を行うことにより形成されている。前記被膜を形成するにはアニオン電着塗装法により電着塗膜を形成する電着工程を採用することができ、樹脂としてはポリアクリル酸等のアニオン型樹脂を、金属酸化物微粒子との混合比(質量比)で(金属酸化物微粒子:アニオン型樹脂)=(0.5:1)〜(1.7:1)の割合で含有している混合液を用いることができる。

【0045】

以下に前記保護膜12の具体的な製造方法を詳述するが、本発明は、以下の実施例に限定されるものではない。

【0046】

<実施例1>

(電着塗装)

ZnCo2O4[粒子径0.5μm]等の金属酸化物微粒子を電着液1リットル当り100gになるように分散し、ポリアクリル酸等のアニオン型樹脂とを含有している混合液を用いて電着塗装を行った。ここでは、(金属酸化物微粒子:アニオン型樹脂)=(1:1)(質量比)とした。

【0047】

前記混合液を用い、基材11をプラス、対極としてSUS304の極板にマイナスの極性として通電を行うことによって、基材11表面に未硬化の電着塗膜が形成される。

【0048】

電着塗装は、公知の方法に従い、たとえば、前記混合液を満たした通電槽中に基材11を完全にまたは部分的に浸漬して陽極とし、通電することにより実施される。

電着塗装条件も特に制限されず、基材11である金属の種類、前記混合液の種類、通電槽の大きさおよび形状、得られるインターコネクタ1の用途などの各種条件に応じて広い範囲から適宜選択できるが、通常は、浴温度(前記混合液温度)10〜40℃程度、印加電圧10〜450V程度、電圧印加時間1〜10分程度、前記混合液の液温10〜40℃とすればよい。

なお、電着電圧、電着時間を変更することにより電着塗膜の膜厚をコントロールできる。また、基材に対して、種々前処理を行うこともできる。

【0049】

この未硬化の電着塗膜が形成された基材11に加熱処理することによって、基材11表面に硬化した電着塗膜が形成される。

【0050】

加熱処理は、電着塗膜を乾燥させる予備乾燥と、電着塗膜を硬化させる硬化加熱とを含み、予備乾燥後に硬化加熱が行われる。

【0051】

(加熱処理、焼成工程および焼結工程)

前記混合液としてZnCo2O4微粒子:樹脂=1:1(質量比)のものを用いて形成した電着塗膜を、350℃の電気炉に投入し、1hr保持し、前記電着塗膜を乾燥硬化させた。次に500℃まで1hrで昇温し、2hr保持して、前記電着塗膜中の樹脂成分を焼失させた(焼成工程)。さらに、1000℃まで2hrで昇温し、2hrその温度で保持して前記電着塗膜中の金属酸化物微粒子を焼結させて、その後電気炉電源をOFFして徐冷した。すなわち、図4(1)に太実線で示す昇温過程を経て、加熱処理、焼成工程および焼結工程を行った。これにより、基材11に対して密着力があり、かつ緻密な保護膜12を形成したセル接続部材試験片を得た。この場合、前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでに極めて短時間(1分以内)で昇温過程が完了し、前記樹脂成分が焼失しはじめることになっている。

【0052】

焼結工程終了後、断面観察を行い、保護膜12の形成状態を確認した。

保護膜12の厚さの評価は、図3に示すように、保護膜12を形成した基材11の試験片を横断し、面部に相当する図中a,bの保護膜12の厚さの平均(x)を圧延面膜厚、角部に相当するc,d,e,fの保護膜12の厚さの平均(z)をエッジ膜厚として、x/zを求めた。また、この面部の焼成前の保護膜の厚さをx0とし、角部の焼成前の保護膜の厚さをz0として、前記x/zを(x0/z0)と比較して焼結工程時の樹脂成分の流動性を評価した。結果を表1に示す。

【0053】

<比較例2>

実施例1と同様に<電着塗装>の工程を行って作成した電着塗膜に対して、(加熱処理、焼成工程および焼結工程)の工程に代え、以下に示す従来の加熱処理、焼成工程および焼結工程に供し、保護膜12を形成したセル接続部材試験片を得、その膜厚を評価した。

【0054】

(加熱処理、焼成工程および焼結工程2)

前記混合液としてZnCo2O4微粒子:樹脂=1:1(質量比)のものを用いて形成した電着塗膜を、室温の電気炉に投入し、130℃まで20分で昇温して2hr保持し、前記電着塗膜を乾燥硬化させた。次に500℃まで2hrで昇温し、2hr保持して、前記電着塗膜中の樹脂成分を焼失させた(焼成工程)。さらに、1000℃まで2hrで昇温し、2hrその温度で保持して前記電着塗膜中の金属酸化物微粒子を焼結させて、その後電気炉電源をOFFして徐冷した。すなわち、図4(2)に太破線で示す昇温過程を経て、加熱処理、焼成工程および焼結工程を行った。これにより、基材11に対して保護膜12を形成したセル接続部材試験片を得た。保護膜12の厚さの評価結果を表1に示す。この場合、前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでに約30分で昇温過程が完了し、前記樹脂成分が焼失しはじめることになっている。

【0055】

<比較例3>

実施例1と同様に<電着塗装>の工程を行って作成した電着塗膜に対して、(加熱処理、焼成工程および焼結工程)の工程に代え、以下に示す比較の加熱処理、焼成工程および焼結工程に供し、保護膜12を形成し、その膜厚を評価した。

【0056】

(加熱処理、焼成工程および焼結工程3)

前記混合液としてZnCo2O4微粒子:樹脂=1:1(質量比)のものを用いて形成した電着塗膜を、室温の電気炉に投入し、16時間かけて1000℃まで昇温し、2時間1000℃にて保持し、乾燥、硬化のための加熱処理および焼成工程および焼結工程

を行った。その後電気炉電源OFFして徐冷した。すなわち、図4(3)に細破線で示す昇温過程を経て、加熱処理、焼成工程および焼結工程を行った。これにより、基材11に対して保護膜12を形成した。保護膜12の厚さの評価結果を表1に示す。この場合、前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでに100分間で昇温過程が完了し、前記樹脂成分が焼失しはじめることになっている。

【0057】

【表1】

【0058】

<結果>

表1より、実施例1においては、(3−3)の処理前後で膜厚の比率の変化がほとんどなく均一な膜厚を維持するのに寄与していることが分かる。一方、比較例1,2の(3−3a),(3−3b)の処理によっては、比率の変化度が大きく、焼成、焼結工程において樹脂成分が流動して均一な膜厚の形成を損なっていることが分かる。なお、上記で用いた樹脂成分は、軟化流動化する下限温度が約250℃、上限温度が約350℃となっており、約450℃で被膜中から焼失させられるものである。

すなわち、図4より、昇温過程で被膜が250℃〜350℃に保持される時間(図4中Aの領域にある時間)が15分よりも長ければ樹脂成分の流動化による保護膜の不均一化が進行するものと考えられる。

【産業上の利用可能性】

【0059】

本発明の保護膜形成方法によれば、耐久性が高く長期にわたって安定して使用することができるセル接続部材、SOFC用セルを備えた燃料電池を提供することができる。

【符号の説明】

【0060】

1 :セル接続部材

2 :溝

2a :空気流路

2b :燃料流路

3 :単セル

11 :基材

12 :保護膜

30 :電解質膜

31 :空気極

32 :燃料極

C :SOFC用セル

【技術分野】

【0001】

本発明は、固体酸化物形燃料電池(以下SOFCと称する)用セルに用いられるCrを含有する合金または酸化物からなる基材表面に、保護膜を形成する保護膜形成方法に関する。

【背景技術】

【0002】

かかるSOFC用セルは、電解質膜の一方面側に空気極を接合するとともに、同電解質膜の他方面側に燃料極を接合してなる単セルを、空気極または燃料極に対して電子の授受を行う一対の電子電導性の基材により挟み込んだ構造を有する。

そして、このようなSOFC用セルでは、たとえば700〜900℃程度の作動温度で作動し、空気極側から燃料極側への電解質膜を介した酸化物イオンの移動に伴って、一対の電極の間に起電力が発生し、その起電力を外部に取り出し利用することができる。セル間接部材にはインターコネクタやインターコネクタを介してセル間を電気的に接続する部材が該当する。

【0003】

セル接続部材は燃料と空気の隔壁となる部材である。

近年の開発の進展に伴い、SOFCの作動温度が下がってきている。

従来の作動温度は1000℃程度であり、耐熱性の観点からランタンクロマイトに代表される金属酸化物が使用されていたが、最近は作動温度が700℃〜800℃まで下がっており、合金が使用できるようになってきた。合金使用により、コストダウン、ロバスト性の向上が期待できる。

【0004】

前記合金としては、接合される金属酸化物の熱膨張率との整合性から、フェライト系ステンレス鋼が用いられることが多いが、耐熱性により優れたオーステナイト系ステンレス鋼であるFe−Cr−Ni合金や、ニッケル基合金であるNi−Cr合金などが用いられることもある。また、合金ではなく、(La,Ca)CrO3(カルシウムドープランタンクロマイト)に代表される金属酸化物が用いられることもある。

【0005】

これらの合金は、ほぼ例外なくCrを含んでおり、作動環境である高温大気雰囲気で表面にCr2O3やMnCr2O4の酸化被膜を形成する。この酸化被膜は経時的に膜厚が増大するとともに、作動環境である高温大気雰囲気で6価クロムの化合物として蒸発し、空気極を被毒させて劣化を引き起こすことが知られている。(Cr被毒と呼ばれる)また、(La,Ca)CrO3(カルシウムドープランタンクロマイト)を用いた場合でも合金を用いた場合よりも少ないが、Cr被毒が生じる場合がある。そこで、合金等の表面に耐熱性に優れた金属酸化物材料を被覆して保護膜を形成することにより劣化を抑制する試みがなされている。

【0006】

コーティング材料の候補としては、LaMO3(たとえばM=Mn,Fe,Co)中のLaの一部をアルカリ土類金属AE(AE=Sr,Ca)で置換した(La,AE)MO3のペロブスカイト型酸化物や、AB2O4で示されるスピネル型酸化物、具体的にはNiCo2O4,(ZnxCo1-x)Co2O4(0.45≦x≦1.00),FeMn2O4,NiMn2O4,CoMn2O4,MnFe2O4,MnNi2O4,MnCo2O4,Mn(Mn0.25Co0.75)2O4,(Mn0.5Co.5)Co2O4,TiCo2O4,ZnFe2O4,FeCo2O4,CoFe2O4,MgCo2O4,Co3O4,などが挙げられる。

【0007】

一般的にセル接続部材は複雑な形状をしていることが多く、酸化被膜の増大、Cr被毒の発生といった劣化を抑制するためには、劣化防止被膜を形成する必要がある。この劣化防止被膜は緻密で、均一な膜厚とすることが望ましい。膜厚が不均一になった場合、膜厚が大きすぎる部位は、起動停止に熱応力(接合する部材の熱膨張率の不一致に起因することが多い)が発生し、クラックや剥離が生じやすくなり、膜厚が小さすぎる部位は、劣化防止の機能(合金の酸化被膜の増大抑制、Cr被毒抑制)が十分発揮できず、その部位の劣化が抑制されにくくなるという問題が生じやすい。

【0008】

そこで、複雑な形状のセル接続部材に対して、均一な成膜が実現できる成膜法を検討する必要がある。一般的な成膜法としては、下記のようなものが挙げられる。

たとえば、ウエットコーティング法あるいは、ドライコーティング法によって形成することができる。ウエットコーティング法としては、スクリーン印刷法、ドクターブレード法、スプレーコート法、インクジェット法、スピンコート法、ディップコート、電気めっき法、無電解めっき法、電着塗装法等が例示できる。また、ドライコーティング法としては、たとえば蒸着法、スパッタリング法、イオンプレーティング法、化学気相成長(CVD)法、電気化学気相成長(EVD)法、イオンビーム法、レーザーアブレーション法、大気圧プラズマ成膜法、減圧プラズマ成膜法、溶射法等が例示できる。

【0009】

しかし、ドライコーティング法として、CVD・EVD法や溶射法等は、保護膜形成のためのプロセスが複雑となる、保護膜の組成が安定しない等の欠点があるため、これらの方法に代えて、レーザーアブレーション法により保護膜を形成することも考えられている。(特許文献1)

また、レーザーアブレーション法を採用すると、CVD・EVD法や溶射法に比べて、製造コストが高くなるため、現実的には、安価に保護膜を製造できる技術として、ウエットコーティング法が採用される場合が多い。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平05−174853号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

以上述べてきたように、Cr被毒、基材の酸化劣化を抑制するため種々の材料が保護膜として用いられている。SOFCのセル接続部材に用いられる基材はプレス加工等の成型方法により、複雑な形状をしていることが多く、全面に均一な膜厚で、かつ緻密な保護膜できるかがポイントとなる。ドライコーティング法(スパッタリング、PLD、レーザーアブレーション)を採用すれば、比較的均一膜厚を実現することができる。ただし、成膜コストが比較的高くなってしまう。量産性を考慮した安価な成膜プロセスという観点では、ウエットコーティングが好ましい。

【0012】

ウエットコーティング法としては、スクリーン印刷法、ドクターブレード法、スプレーコート法、インクジェット法、スピンコート法、ディップコート、電気めっき法、無電解めっき法、電着塗装法等が例示できる。

【0013】

ウエットコーティング法により金属酸化物被膜を成膜する場合、金属酸化物そのものには結着性がほとんどないので、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、その被膜から樹脂成分を除去することにより金属酸化物を主成分とする手法が採用される。

【0014】

ところが、このような手法では、まず、前記混合液より金属酸化物微粒子が樹脂により流動可能に分散した状態の被膜を生成する。そのため、その被膜の状態をそのまま維持して樹脂成分を焼成により除去することが好ましい。すなわち、混合液より均一な被膜を形成し、そのまま維持して焼成・焼結を行うことにより、均一な保護膜が形成されると考えられるのである。

【0015】

しかし、実際には、このようにして均一な被膜を形成し、焼成・焼結したとしても、通常、得られた保護膜は、はじめの皮膜よりも不均一な膜厚分布になるという問題がある。特に複雑形状の基材の表面に前記被膜を形成すると、たとえば、もっとも膜厚の厚くなる基材の圧延面ともっとも薄くなる角部とにおける膜厚の比が大きくなるという実情があり、焼成、焼結を行う前後において膜厚比が増加しにくい保護膜の製造方法が求められている。

【0016】

上記実状に鑑み、本発明の目的は、SOFCに用いられるCrを含有する合金等の表面に、製造工程中に膜厚の均一性が損なわれにくく、均一な保護膜を簡便に形成することができる技術を提供することにある。

【課題を解決するための手段】

【0017】

〔構成1〕

上記目的を達成するための本発明の保護膜形成方法の特徴構成は、

SOFC用セルに用いられるCrを含有する合金または酸化物の基材の表面に、保護膜を形成する保護膜形成方法であって、前記基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入して前記被膜を焼成する焼成工程を行い、さらに前記焼成工程で得られた被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行う点にある。

【0018】

〔作用効果1〕

上記被膜形成工程を行うことにより、基材の表面には金属酸化物微粒子と樹脂組成物との混合液が付着した被膜が形成される。この被膜は、金属酸化物微粒子と樹脂組成物主成分となり、前記樹脂成分の重合に伴い、前記金属酸化物微粒子が凝集一体化されることにより形成されている。この被膜から樹脂成分を除去することによって、金属酸化物微粒子同士が凝集して被膜を形成した保護膜を形成することができる。

【0019】

本発明者らによると、この被膜を焼成するにあたって、この被膜を前記樹脂成分が燃焼除去される温度域まで昇温する過程で、上述のもっとも膜厚の厚くなる基材の圧延面ともっとも薄くなる角部との膜厚比が増加する現象が観測されることが分かった。この現象は、前記被膜中の樹脂成分が、前記燃焼除去される温度域まで昇温される過程で、前記樹脂成分が軟化して流動化する温度域を通過する際に、前記樹脂成分が表面張力により基材上における樹脂成分の付着しやすい部分に集合するように移動することによるものと考えることができる。すなわち、基材の角部のように樹脂量に対する表面積の大きな部分から、基材の圧延面のように表面積に対して樹脂量の少ない部分に樹脂が移動することにより、全体として膜厚比の大きな、丸味を帯びた形状に変化するものと考えられる。

【0020】

そこで、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入して前記被膜を焼成する焼成工程を行えば、前記基材および被膜は、急速に加熱されて、樹脂成分が即座に燃焼除去される環境に移行するため、前記樹脂成分の流動する時間がほとんどない状態で、前記被膜の焼成が進行しはじめる。そのため、膜厚比の増加がおきにくく均一な膜厚の保護膜が得られやすくなった。

【0021】

〔構成2〕

また、SOFC用セルに用いられるCrを含有する合金または酸化物の基材表面に、保護膜を形成する保護膜形成方法であって、前記基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂が軟化流動化するよりもはやく、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまで急速に昇温して前記被膜を焼成し、前記被膜中の樹脂を焼失させる焼成工程を行い、さらに前記被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行うことによっても上記作用効果を実現することができる。

【0022】

〔作用効果2〕

上記のように、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入することによって、前記被膜中の樹脂成分が流動する時間を与えないように加熱することができるが、急速に昇温を行うことによっても同様の効果を得ることができる。

【0023】

すなわち、表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまで急速に昇温して前記被膜を焼成すれば、前記樹脂成分は短時間で硬化状態維持温度から樹脂焼失温度に達するから、前記樹脂成分の流動する時間がほとんどない状態で、前記被膜の焼成が進行しはじめる。そのため、膜厚比の増加がおきにくく均一な膜厚の保護膜が得られやすくなった。

【0024】

なお、本願で急速と称する場合、上記発明の趣旨から、樹脂が軟化流動化するよりもはやく燃焼除去され始める程度のはやさをいい、現実的には被膜の材質、膜厚等によって適宜調整することができる昇温速度である。

【0025】

〔構成3〕

前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでの昇温過程において前記被膜が保持される時間が15分以下であることが好ましい。

【0026】

〔作用効果3〕

前記焼成工程は、たとえば、前記昇温過程において被膜が軟化したとしても流動化しない程度に急速に昇温されればよいが、一般的に用いられる樹脂材料は、前記昇温過程に保持される時間は15分以下とすることにより流動化よりもはやく焼失をはじめるので好ましい。

〔構成4〕

また、前記樹脂はアクリル樹脂であっても良い。

【0027】

〔作用効果4〕

前記樹脂としては、熱可塑性樹脂一般に同様の現象が発生するものと考えられ、バインダ、あるいは、電着塗装用の混合液に含まれる樹脂として軟化流動化するもの全般に対して適用することができるが、電着塗装用途で汎用されているアクリル樹脂が好適に用いられる。

【0028】

前記アクリル樹脂は、上記焼成工程で燃焼除去されるまで問題となる物性変化を起こすことなく安定に存在し、約260℃で成形加工可能な程度に軟化流動化することが知られている。また、350℃〜500℃程度の適度な温度で焼失するので、取り扱い上好ましいと言える。

【0029】

〔構成5〕

また、前記樹脂が軟化流動化する下限温度が200℃以上250℃未満の温度であり、上限温度が300℃以上350℃未満の温度であり、前記樹脂焼失温度の下限が350℃以上500℃以下の温度であってもよい。

【0030】

〔作用効果5〕

金属酸化物微粒子を焼結させるためには、通常前記金属酸化物微粒子を高熱に晒して前記微粒子どうしの表面が順次互いに接合させる(焼結させる)必要があるが、前記樹脂焼失温度の下限が350℃以上500℃以下であると、金属微粒子焼結を焼結させることなく前記樹脂成分のみを焼失させることができ、その後焼結させることにより、残った金属酸化物だけを焼結させることができる。また、この場合、軟化流動化する下限温度が200℃以上250℃未満であり、上限温度が300℃以上350℃未満であれば、樹脂成分の焼失に際して、前記被膜が記樹脂成分の軟化流動化する温度域に保持される時間が少なくなるように急速に温度上昇させることが容易であるので好ましい。

【0031】

〔構成6〕

また、前記被膜形成工程を電着塗装法により行うことが好ましい。

【0032】

〔作用効果6〕

つまり、被膜形成工程を電着塗装法により行うと、電着塗装用の金属酸化物微粒子と樹脂組成物との混合液により最初に生成する被膜は緻密で膜厚の均一性が高く、簡便にかつ耐久性の高い皮膜を形成することができる。

【発明の効果】

【0033】

したがって、SOFC用セルに用いられるCrを含有する合金または酸化物の基材の表面に、緻密で膜厚の均一な耐久性の高い保護膜を簡便に形成する提供することができるようになった。

【図面の簡単な説明】

【0034】

【図1】固体酸化物燃料電池の概略図

【図2】固体酸化物燃料電池のセル接続部材の使用形態を示す図

【図3】保護膜を形成したセル接続部材試験片の断面図

【図4】各実施例および比較例の昇温過程を示すグラフ

【発明を実施するための形態】

【0035】

以下に、本発明のSOFCに用いられるCrを含有する合金または酸化物からなる基材の表面に、保護膜を形成する保護膜形成方法およびSOFC用セル接続部材およびSOFC用セルを説明する。なお、以下に好適な実施例を記すが、これら実施例は、本発明をより具体的に例示するために記載されたものであって、本発明の趣旨を逸脱しない範囲において種々変更が可能であり、本発明は、以下の記載に限定されるものではない。

【0036】

<固体酸化物型燃料電池>

本発明にかかるSOFC用セル接続部材およびその製造方法の実施の形態について、図面に基づいて説明する。

図1および図2に示すSOFC用セルCは、酸化物イオン電導性の固体酸化物の緻密体からなる電解質膜30の一方面側に、酸化物イオンおよび電子電導性の多孔体からなる空気極31を接合するとともに、同電解質膜30の他方面側に電子電導性の多孔体からなる燃料極32を接合してなる単セル3を備える。

【0037】

さらに、SOFC用セルCは、この単セル3を、空気極31または燃料極32に対して電子の授受を行うとともに空気および水素を供給するための溝2が形成された一対の電子電導性の合金または酸化物からなる基材11に保護膜12を形成してあるセル接続部材1(図3に形状が断面長方形の単純形状である場合の模式図を示す)により、適宜外周縁部においてガスシール体を挟持した状態で挟み込んだ構造を有する。そして、空気極31側の上記溝2が、空気極31とセル接続部材1とが密着配置されることで、空気極31に空気を供給するための空気流路2aとして機能し、一方、燃料極32側の上記溝2が、燃料極32とセル接続部材1とが密着配置されることで、燃料極32に水素を供給するための燃料流路2bとして機能する。

【0038】

なお、上記SOFC用セルCを構成する各要素で利用される一般的な材料について説明を加えると、たとえば、上記空気極31の材料としては、LaMO3(たとえばM=Mn,Fe,Co)中のLaの一部をアルカリ土類金属AE(AE=Sr,Ca)で置換した(La,AE)MO3のペロブスカイト型酸化物を利用することができ、上記燃料極32の材料としては、Niとイットリア安定化ジルコニア(YSZ)とのサーメットを利用することができ、さらに、電解質膜30の材料としては、イットリア安定化ジルコニア(YSZ)を利用することができる。

【0039】

さらに、これまで説明してきたSOFC用セルCでは、セル接続部材1の材料としては、電子電導性および耐熱性の優れた材料であるLaCrO3系等のペロブスカイト型酸化物や、フェライト系ステンレス鋼であるFe−Cr合金や、オーステナイト系ステンレス鋼であるFe−Cr−Ni合金や、ニッケル基合金であるNi−Cr合金などのように、Crを含有する合金または酸化物が利用されている。

【0040】

そして、複数のSOFC用セルCが積層配置された状態で、複数のボルトおよびナットにより積層方向に押圧力を与えて挟持され、セルスタックとなる。

このセルスタックにおいて、積層方向の両端部に配置されたセル接続部材1は、燃料流路2bまたは空気流路2aの一方のみが形成されるものであればよく、その他の中間に配置されたセル接続部材1は、一方の面に燃料流路2bが形成され他方の面に空気流路2aが形成されるものを利用することができる。なお、かかる積層構造のセルスタックでは、上記セル接続部材1をセパレータと呼ぶ場合がある。

このようなセルスタックの構造を有するSOFCを一般的に平板型SOFCと呼ぶ。本実施形態では、一例として平板型SOFCについて説明するが、本願発明は、その他の構造のSOFCについても適用可能である。

【0041】

そして、このようなSOFC用セルCを備えたSOFCの作動時には、図2に示すように、空気極31に対して隣接するセル接続部材1に形成された空気流路2aを介して空気を供給するとともに、燃料極32に対して隣接するセル接続部材1に形成された燃料流路2bを介して水素を供給し、たとえば800℃程度の作動温度で作動する。すると、空気極31においてO2が電子e-と反応してO2-が生成され、そのO2-が電解質膜30を通って燃料極32に移動し、燃料極32において供給されたH2がそのO2-と反応してH2Oとe-とが生成されることで、一対のセル接続部材1の間に起電力Eが発生し、その起電力Eを外部に取り出し利用することができる。

【0042】

<セル接続部材>

前記セル接続部材1は、図1、図3に示すように、セル接続部材用の基材11の表面に保護膜12を設けて構成してある。そして、前記各単セル3の間に空気流路2a、燃料流路2bを形成しつつ接続可能にする溝板状に形成してある。

【0043】

前記保護膜12は、導電性セラミック材料を含有する塗膜形成用材料を、前記基材11に電着塗装することにより保護膜12を厚膜として形成してある。

【0044】

<保護膜>

前記保護膜12は、たとえば、Crを22%、Mnを約0.5%含むフェライト系ステンレス鋼等からなる前記基材11の表面に、たとえば、ZnCo2O4等の金属酸化物微粒子と樹脂とを含んでなる被膜を形成し、その被膜を焼成して前記電着塗膜中の樹脂成分を焼失させた焼成被膜を形成する焼成工程を行い、さらに前記焼成被膜を焼結させて金属酸化物からなる保護膜12を形成する焼結工程を行うことにより形成されている。前記被膜を形成するにはアニオン電着塗装法により電着塗膜を形成する電着工程を採用することができ、樹脂としてはポリアクリル酸等のアニオン型樹脂を、金属酸化物微粒子との混合比(質量比)で(金属酸化物微粒子:アニオン型樹脂)=(0.5:1)〜(1.7:1)の割合で含有している混合液を用いることができる。

【0045】

以下に前記保護膜12の具体的な製造方法を詳述するが、本発明は、以下の実施例に限定されるものではない。

【0046】

<実施例1>

(電着塗装)

ZnCo2O4[粒子径0.5μm]等の金属酸化物微粒子を電着液1リットル当り100gになるように分散し、ポリアクリル酸等のアニオン型樹脂とを含有している混合液を用いて電着塗装を行った。ここでは、(金属酸化物微粒子:アニオン型樹脂)=(1:1)(質量比)とした。

【0047】

前記混合液を用い、基材11をプラス、対極としてSUS304の極板にマイナスの極性として通電を行うことによって、基材11表面に未硬化の電着塗膜が形成される。

【0048】

電着塗装は、公知の方法に従い、たとえば、前記混合液を満たした通電槽中に基材11を完全にまたは部分的に浸漬して陽極とし、通電することにより実施される。

電着塗装条件も特に制限されず、基材11である金属の種類、前記混合液の種類、通電槽の大きさおよび形状、得られるインターコネクタ1の用途などの各種条件に応じて広い範囲から適宜選択できるが、通常は、浴温度(前記混合液温度)10〜40℃程度、印加電圧10〜450V程度、電圧印加時間1〜10分程度、前記混合液の液温10〜40℃とすればよい。

なお、電着電圧、電着時間を変更することにより電着塗膜の膜厚をコントロールできる。また、基材に対して、種々前処理を行うこともできる。

【0049】

この未硬化の電着塗膜が形成された基材11に加熱処理することによって、基材11表面に硬化した電着塗膜が形成される。

【0050】

加熱処理は、電着塗膜を乾燥させる予備乾燥と、電着塗膜を硬化させる硬化加熱とを含み、予備乾燥後に硬化加熱が行われる。

【0051】

(加熱処理、焼成工程および焼結工程)

前記混合液としてZnCo2O4微粒子:樹脂=1:1(質量比)のものを用いて形成した電着塗膜を、350℃の電気炉に投入し、1hr保持し、前記電着塗膜を乾燥硬化させた。次に500℃まで1hrで昇温し、2hr保持して、前記電着塗膜中の樹脂成分を焼失させた(焼成工程)。さらに、1000℃まで2hrで昇温し、2hrその温度で保持して前記電着塗膜中の金属酸化物微粒子を焼結させて、その後電気炉電源をOFFして徐冷した。すなわち、図4(1)に太実線で示す昇温過程を経て、加熱処理、焼成工程および焼結工程を行った。これにより、基材11に対して密着力があり、かつ緻密な保護膜12を形成したセル接続部材試験片を得た。この場合、前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでに極めて短時間(1分以内)で昇温過程が完了し、前記樹脂成分が焼失しはじめることになっている。

【0052】

焼結工程終了後、断面観察を行い、保護膜12の形成状態を確認した。

保護膜12の厚さの評価は、図3に示すように、保護膜12を形成した基材11の試験片を横断し、面部に相当する図中a,bの保護膜12の厚さの平均(x)を圧延面膜厚、角部に相当するc,d,e,fの保護膜12の厚さの平均(z)をエッジ膜厚として、x/zを求めた。また、この面部の焼成前の保護膜の厚さをx0とし、角部の焼成前の保護膜の厚さをz0として、前記x/zを(x0/z0)と比較して焼結工程時の樹脂成分の流動性を評価した。結果を表1に示す。

【0053】

<比較例2>

実施例1と同様に<電着塗装>の工程を行って作成した電着塗膜に対して、(加熱処理、焼成工程および焼結工程)の工程に代え、以下に示す従来の加熱処理、焼成工程および焼結工程に供し、保護膜12を形成したセル接続部材試験片を得、その膜厚を評価した。

【0054】

(加熱処理、焼成工程および焼結工程2)

前記混合液としてZnCo2O4微粒子:樹脂=1:1(質量比)のものを用いて形成した電着塗膜を、室温の電気炉に投入し、130℃まで20分で昇温して2hr保持し、前記電着塗膜を乾燥硬化させた。次に500℃まで2hrで昇温し、2hr保持して、前記電着塗膜中の樹脂成分を焼失させた(焼成工程)。さらに、1000℃まで2hrで昇温し、2hrその温度で保持して前記電着塗膜中の金属酸化物微粒子を焼結させて、その後電気炉電源をOFFして徐冷した。すなわち、図4(2)に太破線で示す昇温過程を経て、加熱処理、焼成工程および焼結工程を行った。これにより、基材11に対して保護膜12を形成したセル接続部材試験片を得た。保護膜12の厚さの評価結果を表1に示す。この場合、前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでに約30分で昇温過程が完了し、前記樹脂成分が焼失しはじめることになっている。

【0055】

<比較例3>

実施例1と同様に<電着塗装>の工程を行って作成した電着塗膜に対して、(加熱処理、焼成工程および焼結工程)の工程に代え、以下に示す比較の加熱処理、焼成工程および焼結工程に供し、保護膜12を形成し、その膜厚を評価した。

【0056】

(加熱処理、焼成工程および焼結工程3)

前記混合液としてZnCo2O4微粒子:樹脂=1:1(質量比)のものを用いて形成した電着塗膜を、室温の電気炉に投入し、16時間かけて1000℃まで昇温し、2時間1000℃にて保持し、乾燥、硬化のための加熱処理および焼成工程および焼結工程

を行った。その後電気炉電源OFFして徐冷した。すなわち、図4(3)に細破線で示す昇温過程を経て、加熱処理、焼成工程および焼結工程を行った。これにより、基材11に対して保護膜12を形成した。保護膜12の厚さの評価結果を表1に示す。この場合、前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでに100分間で昇温過程が完了し、前記樹脂成分が焼失しはじめることになっている。

【0057】

【表1】

【0058】

<結果>

表1より、実施例1においては、(3−3)の処理前後で膜厚の比率の変化がほとんどなく均一な膜厚を維持するのに寄与していることが分かる。一方、比較例1,2の(3−3a),(3−3b)の処理によっては、比率の変化度が大きく、焼成、焼結工程において樹脂成分が流動して均一な膜厚の形成を損なっていることが分かる。なお、上記で用いた樹脂成分は、軟化流動化する下限温度が約250℃、上限温度が約350℃となっており、約450℃で被膜中から焼失させられるものである。

すなわち、図4より、昇温過程で被膜が250℃〜350℃に保持される時間(図4中Aの領域にある時間)が15分よりも長ければ樹脂成分の流動化による保護膜の不均一化が進行するものと考えられる。

【産業上の利用可能性】

【0059】

本発明の保護膜形成方法によれば、耐久性が高く長期にわたって安定して使用することができるセル接続部材、SOFC用セルを備えた燃料電池を提供することができる。

【符号の説明】

【0060】

1 :セル接続部材

2 :溝

2a :空気流路

2b :燃料流路

3 :単セル

11 :基材

12 :保護膜

30 :電解質膜

31 :空気極

32 :燃料極

C :SOFC用セル

【特許請求の範囲】

【請求項1】

固体酸化物形燃料電池用セルに用いられるCrを含有する合金または酸化物の基材の表面に、保護膜を形成する保護膜形成方法であって、

前記基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、

表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入して前記被膜を焼成する焼成工程を行い、

さらに前記焼成工程で得られた被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行う保護膜形成方法。

【請求項2】

固体酸化物形燃料電池用セルに用いられるCrを含有する合金または酸化物の基材の表面に、保護膜を形成する保護膜形成方法であって、

前記基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、

表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまで急速に昇温して前記樹脂が軟化流動化するよりもはやく前記被膜を焼成し、前記被膜中の樹脂を焼失させる焼成工程を行い、

さらに前記被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行う保護膜形成方法。

【請求項3】

前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでの昇温過程において前記被膜が保持される時間が15分以下である請求項2記載の保護膜形成方法。

【請求項4】

前記樹脂がアクリル樹脂である請求項1〜3のいずれか一項に記載の保護膜形成方法。

【請求項5】

前記樹脂が軟化流動化する下限温度が200℃以上250℃未満の温度であり、上限温度が300℃以上350℃未満の温度であり、前記樹脂焼失温度の下限が350℃以上500℃以下の温度である請求項4に記載の保護膜形成方法。

【請求項6】

前記被膜形成工程を電着塗装法により行う請求項1〜5のいずれか一項に記載の保護膜形成方法。

【請求項1】

固体酸化物形燃料電池用セルに用いられるCrを含有する合金または酸化物の基材の表面に、保護膜を形成する保護膜形成方法であって、

前記基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、

表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に保持された炉内に投入して前記被膜を焼成する焼成工程を行い、

さらに前記焼成工程で得られた被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行う保護膜形成方法。

【請求項2】

固体酸化物形燃料電池用セルに用いられるCrを含有する合金または酸化物の基材の表面に、保護膜を形成する保護膜形成方法であって、

前記基材の表面に、金属酸化物微粒子と樹脂組成物との混合液を用いて、金属酸化物微粒子と樹脂からなる被膜を形成する被膜形成工程を行い、

表面に前記被膜を形成してなる前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまで急速に昇温して前記樹脂が軟化流動化するよりもはやく前記被膜を焼成し、前記被膜中の樹脂を焼失させる焼成工程を行い、

さらに前記被膜を焼結させて金属酸化物からなる保護膜を形成する焼結工程を行う保護膜形成方法。

【請求項3】

前記基材を前記樹脂が軟化流動化する下限温度よりも低い硬化状態維持温度から、前記樹脂が軟化流動化する上限温度よりも高く、前記樹脂を前記被膜から燃焼除去可能な樹脂焼失温度に達するまでの昇温過程において前記被膜が保持される時間が15分以下である請求項2記載の保護膜形成方法。

【請求項4】

前記樹脂がアクリル樹脂である請求項1〜3のいずれか一項に記載の保護膜形成方法。

【請求項5】

前記樹脂が軟化流動化する下限温度が200℃以上250℃未満の温度であり、上限温度が300℃以上350℃未満の温度であり、前記樹脂焼失温度の下限が350℃以上500℃以下の温度である請求項4に記載の保護膜形成方法。

【請求項6】

前記被膜形成工程を電着塗装法により行う請求項1〜5のいずれか一項に記載の保護膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−204008(P2012−204008A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64756(P2011−64756)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000000284)大阪瓦斯株式会社 (2,453)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000000284)大阪瓦斯株式会社 (2,453)

【Fターム(参考)】

[ Back to top ]