保護膜形成用薬液

【課題】表面に金属系元素で凹凸パターンが形成されたウェハのパターン倒れを改善する撥水性保護膜形成用薬液を提供する。

【解決手段】ウェハ1の洗浄工程の後、乾燥工程の前において、少なくとも凹部4を含む表面を一般式[1]で示される撥水性保護膜形成用薬液で置換する。

(R1は一部又は全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1〜18の1価の炭化水素基、R2はそれぞれ互いに独立して一部又は全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1〜18の炭化水素基を含む1価の有機基、aは0〜2の整数である。)

【解決手段】ウェハ1の洗浄工程の後、乾燥工程の前において、少なくとも凹部4を含む表面を一般式[1]で示される撥水性保護膜形成用薬液で置換する。

(R1は一部又は全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1〜18の1価の炭化水素基、R2はそれぞれ互いに独立して一部又は全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1〜18の炭化水素基を含む1価の有機基、aは0〜2の整数である。)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイス製造などにおける基板(ウェハ)の洗浄技術に関する。

【背景技術】

【0002】

ネットワークやデジタル家電用の半導体デバイスにおいて、さらなる高性能・高機能化や低消費電力化が要求されている。そのため回路パターンの微細化が進行しており、微細化が進行するに伴って、回路パターンのパターン倒れが問題となっている。半導体デバイス製造においては、パーティクルや金属不純物の除去を目的とした洗浄工程が多用されており、その結果、半導体製造工程全体の3〜4割にまで洗浄工程が占めている。この洗浄工程において、半導体デバイスの微細化に伴うパターンのアスペクト比が高くなると、洗浄またはリンス後、ウェハの乾燥時に気液界面がパターンを通過する時にパターンが倒れる現象がパターン倒れである。

【0003】

特許文献1には、パターン倒れを抑制する手法として気液界面がパターンを通過する前に洗浄液を水から2−プロパノールへ置換する技術が開示されている。しかし、対応できるパターンのアスペクト比が5以下である等、限界があると言われている。

【0004】

また、特許文献2には、パターン倒れを抑制する手法として、レジストパターンを対象とする技術が開示されている。この手法は毛細管力を極限まで下げることによって、パターン倒れを抑制する手法である。

【0005】

しかし、この開示された技術はレジストパターンを対象としており、レジスト自体を改質するものであり、さらに最終的にレジストと共に除去が可能であるため、乾燥後の処理剤の除去方法を想定する必要がなく、本目的には適用できない。

【0006】

また、特許文献3には、シリコンを含む膜により凹凸形状パターンを形成したウェハ表面を酸化等により表面改質し、該表面に水溶性界面活性剤またはシランカップリング剤を用いて撥水性保護膜を形成し、毛細管力を低減し、パターンの倒壊を防止する洗浄方法が開示されている。

【0007】

また、特許文献4、5には、N,N−ジメチルアミノトリメチルシランを始めとするシリル化剤及び溶剤を含む処理液を用いて疎水化処理を行うことにより、パターン倒れを防ぐ技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−198958号公報

【特許文献2】特開平5−299336号公報

【特許文献3】特許第4403202号公報

【特許文献4】特開2010−129932号公報

【特許文献5】国際公開第10/47196号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、半導体デバイス製造などにおいて、特に微細でアスペクト比の大きい回路パターン化されたデバイスの製造歩留まりの向上を目的とした基板(ウェハ)の洗浄技術に関するものであり、特に、表面に凹凸パターンを有するウェハの凹凸パターン倒れを誘発しやすい洗浄工程を改善することを目的とした撥水性保護膜形成用薬液等に関するものである。

これまで、前記ウェハとしては表面にケイ素元素を有するウェハが一般的に用いられてきたが、パターンの多様化に伴って、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムといった元素(以降、「金属系元素」と記載する場合がある)を表面に有するウェハが用いられ始めている。しかし、前記金属系元素を表面に有するウェハのように、表面に反応性の官能基、例えばシラノール基が十分に存在しない物質を含むウェハの場合、特許文献3乃至5に記載の処理液及び処理方法を用いてもパターンの倒壊を防止する撥水性保護膜を形成できないため、パターンの倒壊を防止できないという問題がある。

本発明は、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハ(以降、「金属系ウェハ」または単に「ウェハ」と記載する場合がある)の少なくとも凹部表面に撥水性保護膜を形成し、該凹部に保持された液体と該凹部表面との相互作用を低減せしめることによって、パターン倒れを誘発しやすい洗浄工程を改善するための撥水性保護膜を形成する保護膜形成用薬液を提供することを課題とする。

【課題を解決するための手段】

【0010】

パターン倒れは、ウェハを洗浄液で洗浄した後の乾燥時に気液界面がパターンを通過するときに生じる。これは、パターンのアスペクト比が大きい部分と小さい部分との間において、洗浄液の残液高さの差ができ、それによってパターンに作用する毛細管力に差が生じることが原因と言われている。

【0011】

このため、毛細管力を小さくすれば、残液高さの違いによる毛細管力の差が低減し、パターン倒れが解消すると期待できる。毛細管力の大きさは、以下に示される式で求められるPの絶対値であり、この式からγ、もしくは、cosθを小さくすれば、毛細管力を低減できると期待される。

【0012】

P=2×γ×cosθ/S

(式中、γは凹部に保持されている液体の表面張力、θは凹部表面と凹部に保持されている液体のなす接触角、Sは凹部の幅である。)

【0013】

本発明では、撥水性保護膜が形成された後に凹部に残った液体が凹部から除去されるとき、すなわち、乾燥されるとき、前記凹凸パターンの少なくとも凹部表面に前記保護膜が形成されているので、該凹部に働く毛細管力が小さくなり、パターン倒れが生じにくくなる。また、前記保護膜は乾燥工程後に除去される。

【0014】

本発明の撥水性保護膜形成用薬液(以降「保護膜形成用薬液」または単に「薬液」と記載する場合がある)は、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄工程の後、乾燥工程の前において、少なくとも凹部表面に撥水性保護膜(以降、単に「保護膜」と記載する場合がある)を形成するための撥水性保護膜形成剤(以降、単に「保護膜形成剤」と記載する場合がある)と溶媒を含む薬液であり、該撥水性保護膜形成剤が下記一般式[1]で示される化合物であることを特徴とする。

(式[1]中、R1は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。R2は、それぞれ互いに独立して一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の炭化水素基を含む1価の有機基である。aは、0乃至2の整数である。)

【0015】

前記一般式[1]で示される保護膜形成剤を用いることにより、前記の金属系ウェハの少なくとも凹部表面に、撥水性保護膜を形成することができる。該保護膜形成剤は、P−OH基、および/または、P=O基(以降、「官能部」と記載する場合がある)が、前記金属系元素を含む物質に対して親和性を持つ。ここで、親和性を持つとは、ファンデルワールス力や静電的相互作用等が前記の金属系元素を含む物質表面と前記保護膜形成剤の官能部の間に働くことにより吸着すること、及び/または、該物質表面と前記保護膜形成剤の官能部が反応して、化学結合を形成することにより吸着することを意味する。また、R1は、保護膜形成剤の疎水部であり、該保護膜形成剤が金属系ウェハの前記金属系元素に吸着した際は、該ウェハ表面から外側に向かって該疎水部が並び、結果として該ウェハ表面を撥水性にできる。

【0016】

また、前記保護膜形成剤は、下記一般式[2]で示される化合物であることが好ましい。

(式[2]中、R3は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。)

【0017】

前記金属系ウェハとしては、凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するもの、好ましくは、チタン、タングステン、アルミニウム、及び、ルテニウムのうち少なくとも1種の元素を有するもの、特に好ましくはチタン元素を有するものが挙げられる。凹凸パターンの凹部表面にケイ素元素を有するウェハの場合、表面にはシラノール基(SiOH基)が多数存在し、このシラノール基がシランカップリング剤との反応点となるために、凹部表面に撥水性保護膜を形成しやすい。一方、金属系ウェハにおいては、表面にシラノール基にあたるような反応点が少なく、シランカップリング剤のような化合物で保護膜を形成することは難しい。また、本発明において、表面に凹凸パターンを有するウェハとは、エッチングまたはインプリント等によって表面に凹凸パターンを形成された後の状態のウェハを意味する。また、前記のウェハに金属配線等の他の加工が施されたものであっても、その表面に凹凸パターンが存在するものであれば、対象とすることができる。

【0018】

本発明の保護膜形成用薬液は、前記金属系ウェハの洗浄工程において洗浄液を該薬液に置換して使用される。また、前記の置換した薬液は他の洗浄液に置換されてもよい。

【0019】

また、本発明の撥水性保護膜は、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄工程の後、乾燥工程の前において、前記保護膜形成用薬液を少なくとも該凹部に保持することにより、少なくとも凹部表面に形成された撥水性保護膜であり、該撥水性保護膜が、撥水性保護膜形成剤である前記一般式[1]で示される化合物から形成されたものであることを特徴とする。なお、前記撥水性保護膜は、前記一般式[1]で示される化合物を主成分とする反応物を含むものであっても良い。

【0020】

前記のように洗浄工程の後に、洗浄液を保護膜形成用薬液に置換し、凹凸パターンの少なくとも凹部に該薬液が保持されている間に、該凹凸パターンの少なくとも凹部表面に前記保護膜が形成される。本発明の保護膜は、必ずしも連続的に形成されていなくてもよく、また、必ずしも均一に形成されていなくてもよいが、より優れた撥水性を付与できるため、連続的に、また、均一に形成されていることがより好ましい。

【0021】

本発明において、保護膜とは、ウェハ表面に形成されることにより、該ウェハ表面の濡れ性を低くする膜、すなわち撥水性を付与する膜のことである。本発明において撥水性とは、物品表面の表面エネルギーを低減させて、水やその他の液体と該物品表面との間(界面)で相互作用、例えば、水素結合、分子間力などを低減させる意味である。特に水に対して相互作用を低減させる効果が大きいが、水と水以外の液体の混合液や、水以外の液体に対しても相互作用を低減させる効果を有する。該相互作用の低減により、物品表面に対する液体の接触角を大きくすることができる。

【0022】

また、本発明のウェハの洗浄方法は、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄方法であって、該方法は、少なくとも、

凹凸パターンの少なくとも凹部に保護膜形成用薬液を保持する保護膜形成工程、

乾燥により凹凸パターンから液体を除去する乾燥工程、

保護膜を除去する膜除去工程

を有し、前記保護膜形成用薬液が、少なくとも前記凹部表面に撥水性保護膜を形成するための撥水性保護膜形成剤を含む薬液であり、前記撥水性保護膜が、撥水性保護膜形成剤である前記一般式[1]で示される化合物から形成されたものであることを特徴とする。

【発明の効果】

【0023】

本発明の保護膜形成用薬液によって形成される保護膜は撥水性に優れることから、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの、該凹部に保持された液体と該凹部表面との相互作用を低減せしめ、ひいてはパターン倒れ防止効果を示す。該薬液を用いると、表面に凹凸パターンを有するウェハの製造方法中の洗浄工程が、スループットが低下することなく改善される。従って、本発明の保護膜形成用薬液を用いて行われる表面に凹凸パターンを有するウェハの製造方法は、生産性が高いものとなる。

【0024】

本発明の保護膜形成用薬液は、今後益々大きくなると予想される例えば7以上のアスペクト比を有する凹凸パターンにも対応可能であり、より高密度化された半導体デバイス生産のコストダウンを可能とする。しかも従来の装置から大きな変更がなく対応でき、その結果、各種の半導体デバイスの製造に適用可能なものとなる。

【図面の簡単な説明】

【0025】

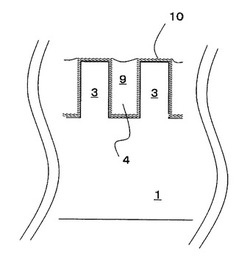

【図1】表面が凹凸パターン2を有する面とされたウェハ1を斜視したときの模式図。

【図2】図1中のa−a’断面の一部を示した模式図。

【図3】洗浄工程にて凹部4が保護膜形成用薬液8を保持した状態の模式図。

【図4】保護膜が形成された凹部4に液体が保持された状態の模式図。

【発明を実施するための形態】

【0026】

金属系ウェハとしては、シリコンウェハ、シリコンおよび/または酸化ケイ素(SiO2)を含む複数の成分から構成されたウェハ、シリコンカーバイドウェハ、サファイアウェハ、各種化合物半導体ウェハ、及び、プラスチックウェハなどの表面を、チタン、窒化チタン、酸化チタン等のチタン元素を含む物質、あるいは、タングステン、酸化タングステン等のタングステン元素を含む物質、アルミニウムや酸化アルミニウム等のアルミニウム元素を含む物質、銅や酸化銅等の銅元素を含む物質、スズや酸化スズ等のスズ元素を含む物質、窒化タンタルや酸化タンタル等のタンタル元素を含む物質、あるいは、ルテニウムや酸化ルテニウム等のルテニウム元素を含む物質の層で被覆したもの、またはウェハ上に多層膜を形成し、そのうちの少なくとも1層が前記金属系元素を含む物質の層であるもの等が挙げられ、上記の凹凸パターン形成工程は、前記金属系元素を含む物質の層を含む層において行われる。また、凹凸パターンを形成したときに、該凹凸パターンの表面の少なくとも一部が、前記金属系元素のうち少なくとも1種の元素を有する物質となるものも含まれる。

【0027】

本発明の保護膜形成用薬液を用いた表面処理を実施する前に、一般的には次に挙げる前処理工程を経ることが多い。

ウェハ表面を凹凸パターンを有する面とする前処理工程1、

水系洗浄液を用いて、ウェハ表面を洗浄する前処理工程2、及び

前記水系洗浄液を、該水系洗浄液とは異なる洗浄液A(以下、単に「洗浄液A」と記載する場合がある)に置換する前処理工程3

なお、前処理工程2または前処理工程3のいずれか一方は省略されることもある。

【0028】

前記前処理工程1において、パターン形成方法は、まず、該ウェハ表面にレジストを塗布したのち、レジストマスクを介してレジストに露光し、露光されたレジスト、または、露光されなかったレジストをエッチング除去することによって所望の凹凸パターンを有するレジストを作製する。また、レジストにパターンを有するモールドを押し当てることでも、凹凸パターンを有するレジストを得ることができる。次に、ウェハをエッチングする。このとき、レジストパターンの凹の部分が選択的にエッチングされる。最後に、レジストを剥離すると、凹凸パターンを有するウェハが得られる。

【0029】

上記の前処理工程1によって、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハが得られる。

【0030】

前記前処理工程2において用いる水系洗浄液の例としては、水、あるいは、水に有機溶媒、過酸化水素、オゾン、酸、アルカリ、界面活性剤のうち少なくとも1種が混合された水溶液(例えば、水の含有率が10質量%以上)とするものが挙げられる。

【0031】

また、前処理工程2において、水系洗浄液への置換は2回以上行ってもよい。その際に用いる水系洗浄液は、それぞれ異なるものであっても良い。

【0032】

前記前処理工程2において水系洗浄液で表面の洗浄を行った後、そのまま乾燥等により水系洗浄液を除去、或いは水系洗浄液から水に置換した後に乾燥等により水を除去すると、凹部の幅が小さく、凸部のアスペクト比が大きいと、パターン倒れが生じやすくなる。該凹凸パターンは、図1及び図2に記すように定義される。図1は、表面が凹凸パターン2を有する面とされたウェハ1を斜視したときの模式図の一例を示し、図2は図1中のa−a’断面の一部を示したものである。凹部の幅5は、図2に示すように凸部3と凸部3の間隔で示され、凸部のアスペクト比は、凸部の高さ6を凸部の幅7で割ったもので表される。洗浄工程でのパターン倒れは、凹部の幅が70nm以下、特には45nm以下、アスペクト比が4以上、特には6以上のときに生じやすくなる。

【0033】

前処理工程3で用いた洗浄液Aとは、有機溶媒、該有機溶媒と水系洗浄液の混合物、それらに酸、アルカリ、界面活性剤のうち少なくとも1種が混合された洗浄液を示す。さらに、該洗浄液Aを本発明の保護膜形成用薬液に置換することにより、凹凸パターンの少なくとも凹部に該保護膜形成用薬液を保持する工程(保護膜形成工程)を行うことが好ましい。

【0034】

本発明において、ウェハの凹凸パターンの少なくとも凹部に前記薬液や洗浄液を保持できるのであれば、該ウェハの洗浄方式は特に限定されない。ウェハの洗浄方式としては、ウェハをほぼ水平に保持して回転させながら回転中心付近に液体を供給してウェハを1枚ずつ洗浄するスピン洗浄に代表される枚葉方式や、洗浄槽内で複数枚のウェハを浸漬し洗浄するバッチ方式が挙げられる。なお、ウェハの凹凸パターンの少なくとも凹部に前記薬液や洗浄液を供給するときの該薬液や洗浄液の形態としては、該凹部に保持された時に液体になるものであれば特に限定されず、たとえば、液体、蒸気などがある。

【0035】

前記洗浄液Aの好ましい例の一つである有機溶媒の例としては、炭化水素類、エステル類、エーテル類、ケトン類、含ハロゲン溶媒、スルホキシド系溶媒、ラクトン系溶媒、カーボネート系溶媒、アルコール類、多価アルコールの誘導体、窒素元素含有溶媒等が挙げられる。

【0036】

前記炭化水素類の例としては、トルエン、ベンゼン、キシレン、ヘキサン、ヘプタン、オクタンなどがあり、前記エステル類の例としては、酢酸エチル、酢酸プロピル、酢酸ブチル、アセト酢酸エチルなどがあり、前記エーテル類の例としては、ジエチルエーテル、ジプロピルエーテル、ジブチルエーテル、テトラヒドロフラン、ジオキサンなどがあり、前記ケトン類の例としては、アセトン、アセチルアセトン、メチルエチルケトン、メチルプロピルケトン、メチルブチルケトン、シクロヘキサノンなどがあり、前記含ハロゲン溶媒の例としては、パーフルオロオクタン、パーフルオロノナン、パーフルオロシクロペンタン、パーフルオロシクロヘキサン、ヘキサフルオロベンゼンなどのパーフルオロカーボン、1、1、1、3、3−ペンタフルオロブタン、オクタフルオロシクロペンタン、2,3−ジハイドロデカフルオロペンタン、ゼオローラH(日本ゼオン製)などのハイドロフルオロカーボン、メチルパーフルオロイソブチルエーテル、メチルパーフルオロブチルエーテル、エチルパーフルオロブチルエーテル、エチルパーフルオロイソブチルエーテル、アサヒクリンAE−3000(旭硝子製)、Novec7100、Novec7200、Novec7300、Novec7600(いずれも3M製)などのハイドロフルオロエーテル、テトラクロロメタンなどのクロロカーボン、クロロホルムなどのハイドロクロロカーボン、ジクロロジフルオロメタンなどのクロロフルオロカーボン、1,1−ジクロロ−2,2,3,3,3−ペンタフルオロプロパン、1,3−ジクロロ−1,1,2,2,3−ペンタフルオロプロパン、1−クロロ−3,3,3−トリフルオロプロペン、1,2−ジクロロ−3,3,3−トリフルオロプロペンなどのハイドロクロロフルオロカーボン、パーフルオロエーテル、パーフルオロポリエーテルなどがあり、前記スルホキシド系溶媒の例としては、ジメチルスルホキシドなどがあり、前記ラクトン系溶媒の例としては、γ-ブチロラクトン、γ-バレロラクトン、γ-ヘキサノラクトン、γ-ヘプタノラクトン、γ-オクタノラクトン、γ-ノナノラクトン、γ-デカノラクトン、γ-ウンデカノラクトン、γ-ドデカノラクトン、δ-バレロラクトン、δ-ヘキサノラクトン、δ-オクタノラクトン、δ-ノナノラクトン、δ-デカノラクトン、δ-ウンデカノラクトン、δ-ドデカノラクトン、ε-ヘキサノラクトンなどがあり、前記カーボネート系溶媒の例としては、ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート、プロピレンカーボネートなどがあり、アルコール類の例としては、メタノール、エタノール、プロパノール、ブタノール、エチレングリコール、ジエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ジプロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、トリエチレングリコール、トリプロピレングリコール、テトラエチレングリコール、テトラプロピレングリコール、グリセリンなどがあり、前記多価アルコールの誘導体の例としては、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、トリエチレングリコールモノプロピルエーテル、トリエチレングリコールモノブチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノエチルエーテル、テトラエチレングリコールモノプロピルエーテル、テトラエチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノプロピルエーテル、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノプロピルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノプロピルエーテル、トリプロピレングリコールモノブチルエーテル、テトラプロピレングリコールモノメチルエーテル、ブチレングリコールモノメチルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、エチレングリコールジアセテート、ジエチレングリコールジメチルエーテル、ジエチレングリコールエチルメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールブチルメチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジアセテート、トリエチレングリコールジメチルエーテル、トリエチレングリコールジエチルエーテル、トリエチレングリコールジブチルエーテル、トリエチレングリコールブチルメチルエーテル、トリエチレングリコールモノメチルエーテルアセテート、トリエチレングリコールモノエチルエーテルアセテート、トリエチレングリコールモノブチルエーテルアセテート、トリエチレングリコールジアセテート、テトラエチレングリコールジメチルエーテル、テトラエチレングリコールジエチルエーテル、テトラエチレングリコールジブチルエーテル、テトラエチレングリコールモノメチルエーテルアセテート、テトラエチレングリコールモノエチルエーテルアセテート、テトラエチレングリコールモノブチルエーテルアセテート、テトラエチレングリコールジアセテート、プロピレングリコールジメチルエーテル、プロピレングリコールジエチルエーテル、プロピレングリコールジブチルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、プロピレングリコールモノブチルエーテルアセテート、プロピレングリコールジアセテート、ジプロピレングリコールジメチルエーテル、ジプロピレングリコールメチルプロピルエーテル、ジプロピレングリコールジエチルエーテル、ジプロピレングリコールジブチルエーテル、ジプロピレングリコールモノメチルエーテルアセテート、ジプロピレングリコールモノエチルエーテルアセテート、ジプロピレングリコールモノブチルエーテルアセテート、ジプロピレングリコールジアセテート、トリプロピレングリコールジメチルエーテル、トリプロピレングリコールジエチルエーテル、トリプロピレングリコールジブチルエーテル、トリプロピレングリコールモノメチルエーテルアセテート、トリプロピレングリコールモノエチルエーテルアセテート、トリプロピレングリコールモノブチルエーテルアセテート、トリプロピレングリコールジアセテート、テトラプロピレングリコールジメチルエーテル、テトラプロピレングリコールモノメチルエーテルアセテート、テトラプロピレングリコールジアセテート、ブチレングリコールジメチルエーテル、ブチレングリコールモノメチルエーテルアセテート、ブチレングリコールジアセテート、グリセリントリアセテートなどがあり、窒素元素含有溶媒の例としては、ホルムアミド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、ジエチルアミン、トリエチルアミン、ピリジンなどがある。

【0037】

なお、前記洗浄液Aは、清浄度の観点から、有機溶媒、水と有機溶媒の混合液が好ましい。なお、該有機溶媒が水溶性有機溶媒(水100質量部に対する溶解度が5質量部以上)を含むと、水系洗浄液から置換しやすいので好ましい。

【0038】

また、前処理工程3において、洗浄液Aへの置換は2回以上行ってもよい。すなわち、前処理工程2で用いた水系洗浄液から1種類目の洗浄液Aに置換した後、該洗浄液Aとは異なる複数種類の洗浄液Aに順次置換した後、前記保護膜形成用薬液へと置換しても良い。

【0039】

また、前処理工程2で用いた水系洗浄液から前記保護膜形成用薬液へ直接置換可能である場合は、前記洗浄液Aによる置換(前処理工程3)を省略しても構わない。

【0040】

図3は、保護膜形成工程にて凹部4が保護膜形成用薬液8を保持した状態の模式図を示している。図3の模式図のウェハは、図1のa−a’断面の一部を示すものである。この際に、凹部4の表面に保護膜が形成されることにより該表面が撥水化される。

【0041】

なお、本発明の薬液で保護膜を形成できるのは前記凹凸パターン中の、金属系元素のうち少なくとも1種の元素を有する物質部分の表面である。従って、前記保護膜は前記金属系ウェハの少なくとも凹部表面の一部に形成されるものであってもよい。また、前記金属系元素のうち少なくとも1種の元素を有する物質を含む複数の成分から構成されたウェハに対しても、前記金属系元素のうち少なくとも1種の元素を有する物質の表面に前記保護膜を形成することができる。該複数の成分から構成されたウェハとしては、金属系元素のうち少なくとも1種の元素を有する物質が少なくとも凹部表面の一部に形成したもの、あるいは、凹凸パターンを形成したときに、少なくとも凹部表面の一部が、金属系元素のうち少なくとも1種の元素を有する物質となるものも含まれる。

【0042】

なお、本発明の保護膜形成用薬液は、表面にチタン元素を有する物品の該表面に優れた撥水性保護膜を形成しやすいため、前記ウェハが、表面に凹凸パターンを形成され該凹凸パターンの凹部表面にチタン元素を有するウェハであるとより好ましい。

【0043】

前記保護膜形成用薬液は、前記金属系ウェハの洗浄工程の後、乾燥工程の前において、少なくとも凹部表面に保護膜を形成するための保護膜形成剤と溶媒を含む薬液であり、該撥水性保護膜形成剤が下記一般式[1]で示される化合物である。

(式[1]中、R1は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。R2は、それぞれ互いに独立して一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の炭化水素基を含む1価の有機基である。aは、0乃至2の整数である。)

【0044】

前記一般式[1]のR2に含まれる炭化水素基は、例えば、アルキル基、アルキレン基、または、それらの一部または全ての水素元素がフッ素元素に置換されたものなどが挙げられる。

【0045】

また、前記R2は、−OR4(R4は、炭素数が1乃至18の炭化水素基)であることが好ましい。また、R4の炭素数は1〜8、特に1〜4であると、より優れた撥水性を付与することができるため好ましい。また、R4は直鎖アルキル基が好ましい。

【0046】

前記一般式[1]の化合物としては、例えば、CH3P(O)(OH)2、C2H5P(O)(OH)2、C3H7P(O)(OH)2、C4H9P(O)(OH)2、C5H11P(O)(OH)2、C6H13P(O)(OH)2、C7H15P(O)(OH)2、C8H17P(O)(OH)2、C9H19P(O)(OH)2、C10H21P(O)(OH)2、C11H23P(O)(OH)2、C12H25P(O)(OH)2、C13H27P(O)(OH)2、C14H29P(O)(OH)2、C15H31P(O)(OH)2、C16H33P(O)(OH)2、C17H35P(O)(OH)2、C18H37P(O)(OH)2、C6H5P(O)(OH)2、CF3P(O)(OH)2、C2F5P(O)(OH)2、C3F7P(O)(OH)2、C4F9P(O)(OH)2、C5F11P(O)(OH)2、C6F13P(O)(OH)2、C7F15P(O)(OH)2、C8F17P(O)(OH)2、CF3C2H4P(O)(OH)2、C2F5C2H4P(O)(OH)2、C3F7C2H4P(O)(OH)2、C4F9C2H4P(O)(OH)2、C5F11C2H4P(O)(OH)2、C6F13C2H4P(O)(OH)2、C7F15C2H4P(O)(OH)2、C8F17C2H4P(O)(OH)2、あるいは、上記化合物の−P(O)(OH)2基を、−P(O)(OH)OCH3基、−P(O)(OH)OC2H5基、−P(O)(OCH3)2基、−P(O)(OC2H5)2基に置き換えたものなどが挙げられる。

【0047】

さらに、前記保護膜形成剤は、より優れた撥水性を付与できるため、前記一般式[1]のaが1または2であることが好ましく、さらにはaが2である下記一般式[2]で示される化合物であることが好ましい。

(式[2]中、R3は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。)

【0048】

前記一般式[1]や[2]のR1やR3は、例えば、アルキル基、フェニル基、フェニル基の水素元素がアルキル基に置換されたもの、ナフチル基、及び、これら炭化水素基の一部または全ての水素元素がフッ素元素に置換されたものなどが挙げられる。

【0049】

また、前記一般式[1]や[2]のR1やR3は、炭素数が2〜16、特に4〜14、さらには6〜14であると、より優れた撥水性を付与することができるため好ましい。また、前記一部または全ての水素元素がフッ素元素に置き換えられていても良い炭化水素基は、アルキル基が好ましく、特に直鎖アルキル基が好ましい。前記炭化水素基が直鎖アルキル基であると、保護膜を形成した際に、前記保護膜形成剤の疎水部が該保護膜の表面に対して垂直方向に向かって並びやすくなるために、より撥水性付与効果が高くなるため、より好ましい。また、前記一般式[1]や[2]のR1やR3は、より優れた撥水性を付与できるため、一部または全ての水素元素がフッ素元素に置き換えられている炭化水素基が良い。

【0050】

また、前記保護膜形成剤は、前記一般式[1]や[2]の塩で存在していても良い。該塩としては、アンモニウム塩、または、アミン塩などがある。

【0051】

また、保護膜形成用薬液中の保護膜形成剤の濃度は、該薬液の総量100質量%に対して0.0005〜2質量%であることが好ましい。0.0005質量%未満では、撥水性付与効果が不十分となる傾向があり、2質量%超であると有機溶媒に溶解しにくい傾向がある。さらに好ましくは0.001〜1質量%、特に好ましくは0.0015〜0.8質量%である。

【0052】

保護膜形成用薬液に使用される溶媒としては、水、有機溶媒、水と有機溶媒の混合液が好適に使用される。該有機溶媒としては、例えば、炭化水素類、エステル類、エーテル類、ケトン類、含ハロゲン溶媒、スルホキシド系溶媒、ラクトン系溶媒、カーボネート系溶媒、アルコール類、多価アルコールの誘導体、窒素元素含有溶媒、あるいは、それらの混合液が好適に使用される。

【0053】

上記有機溶媒の具体例としては、前記洗浄液Aに用いられることのある有機溶媒と同様のものが挙げられる。

【0054】

また、前記溶媒の一部、または、全てに不燃性のものを使うと、保護膜形成用薬液が不燃性になる、あるいは、引火点が高くなって、該薬液の危険性が低下するので好ましい。含ハロゲン溶媒は不燃性のものが多く、不燃性含ハロゲン溶媒は不燃性有機溶媒として好適に使用できる。また、水も不燃性溶媒として好適に使用できる。

【0055】

また、前記溶媒として引火点が70℃を超える溶媒を用いると、消防法上の安全性の観点から好ましい。

【0056】

また、「化学品の分類および表示に関する国際的調和システム;GHS」によると、引火点が93℃以下の溶媒を「引火性液体」として定義している。そのため、不燃性溶媒でなくとも、前記溶媒として引火点が93℃を超える溶媒を用いると、前記保護膜形成用薬液の引火点は93℃超になりやすく、該薬液が「引火性液体」に該当し難くなるため、安全性の観点からさらに好ましい。

【0057】

また、ラクトン系溶媒、カーボネート系溶媒、分子量が大きいまたはOH基を2つ以上有するアルコール類、多価アルコールの誘導体は、引火点が高いものが多いので、これらを溶媒に用いると、保護膜形成用薬液の危険性を低くできるので好ましい。上記の安全性の観点から、具体的には引火点が70℃を超える、γ-ブチロラクトン、γ-バレロラクトン、γ-ヘキサノラクトン、γ-ヘプタノラクトン、γ-オクタノラクトン、γ-ノナノラクトン、γ-デカノラクトン、γ-ウンデカノラクトン、γ-ドデカノラクトン、δ-バレロラクトン、δ-ヘキサノラクトン、δ-オクタノラクトン、δ-ノナノラクトン、δ-デカノラクトン、δ-ウンデカノラクトン、δ-ドデカノラクトン、ε-ヘキサノラクトン、プロピレンカーボネート、ヘプタノール、オクタノール、エチレングリコール、ジエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ジプロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、トリエチレングリコール、トリプロピレングリコール、テトラエチレングリコール、テトラプロピレングリコール、グリセリン、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、トリエチレングリコールモノプロピルエーテル、トリエチレングリコールモノブチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノエチルエーテル、テトラエチレングリコールモノプロピルエーテル、テトラエチレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノプロピルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノプロピルエーテル、トリプロピレングリコールモノブチルエーテル、テトラプロピレングリコールモノメチルエーテル、エチレングリコールジブチルエーテル、エチレングリコールモノブチルエーテルアセテート、エチレングリコールジアセテート、ジエチレングリコールエチルメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールブチルメチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジアセテート、トリエチレングリコールジメチルエーテル、トリエチレングリコールジエチルエーテル、トリエチレングリコールジブチルエーテル、トリエチレングリコールブチルメチルエーテル、トリエチレングリコールモノメチルエーテルアセテート、トリエチレングリコールモノエチルエーテルアセテート、トリエチレングリコールモノブチルエーテルアセテート、トリエチレングリコールジアセテート、テトラエチレングリコールジメチルエーテル、テトラエチレングリコールジエチルエーテル、テトラエチレングリコールジブチルエーテル、テトラエチレングリコールモノメチルエーテルアセテート、テトラエチレングリコールモノエチルエーテルアセテート、テトラエチレングリコールモノブチルエーテルアセテート、テトラエチレングリコールジアセテート、プロピレングリコールジアセテート、ジプロピレングリコールメチルプロピルエーテル、ジプロピレングリコールモノメチルエーテルアセテート、ジプロピレングリコールモノエチルエーテルアセテート、ジプロピレングリコールモノブチルエーテルアセテート、ジプロピレングリコールジアセテート、トリプロピレングリコールジメチルエーテル、トリプロピレングリコールジエチルエーテル、トリプロピレングリコールジブチルエーテル、トリプロピレングリコールモノメチルエーテルアセテート、トリプロピレングリコールモノエチルエーテルアセテート、トリプロピレングリコールモノブチルエーテルアセテート、トリプロピレングリコールジアセテート、テトラプロピレングリコールジメチルエーテル、テトラプロピレングリコールモノメチルエーテルアセテート、テトラプロピレングリコールジアセテート、ブチレングリコールジアセテート、グリセリントリアセテート等を前記溶媒として用いることがより好ましく、引火点が93℃を超える、γ-ブチロラクトン、γ-ヘキサノラクトン、γ-ヘプタノラクトン、γ-オクタノラクトン、γ-ノナノラクトン、γ-デカノラクトン、γ-ウンデカノラクトン、γ-ドデカノラクトン、δ-バレロラクトン、δ-ヘキサノラクトン、δ-オクタノラクトン、δ-ノナノラクトン、δ-デカノラクトン、δ-ウンデカノラクトン、δ-ドデカノラクトン、ε-ヘキサノラクトン、プロピレンカーボネート、エチレングリコール、ジエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ジプロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、トリエチレングリコール、トリプロピレングリコール、テトラエチレングリコール、テトラプロピレングリコール、グリセリン、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、トリエチレングリコールモノプロピルエーテル、トリエチレングリコールモノブチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノエチルエーテル、テトラエチレングリコールモノプロピルエーテル、テトラエチレングリコールモノブチルエーテル、ジプロピレングリコールモノプロピルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノプロピルエーテル、トリプロピレングリコールモノブチルエーテル、テトラプロピレングリコールモノメチルエーテル、エチレングリコールジアセテート、ジエチレングリコールブチルメチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールジアセテート、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、トリエチレングリコールジメチルエーテル、トリエチレングリコールジエチルエーテル、トリエチレングリコールジブチルエーテル、トリエチレングリコールブチルメチルエーテル、トリエチレングリコールモノメチルエーテルアセテート、トリエチレングリコールモノエチルエーテルアセテート、トリエチレングリコールモノブチルエーテルアセテート、トリエチレングリコールジアセテート、テトラエチレングリコールジメチルエーテル、テトラエチレングリコールジエチルエーテル、テトラエチレングリコールジブチルエーテル、テトラエチレングリコールモノメチルエーテルアセテート、テトラエチレングリコールモノエチルエーテルアセテート、テトラエチレングリコールモノブチルエーテルアセテート、テトラエチレングリコールジアセテート、プロピレングリコールジアセテート、ジプロピレングリコールジアセテート、ジプロピレングリコールモノメチルエーテルアセテート、ジプロピレングリコールモノエチルエーテルアセテート、ジプロピレングリコールモノブチルエーテルアセテート、トリプロピレングリコールジメチルエーテル、トリプロピレングリコールジエチルエーテル、トリプロピレングリコールジブチルエーテル、トリプロピレングリコールモノメチルエーテルアセテート、トリプロピレングリコールモノエチルエーテルアセテート、トリプロピレングリコールモノブチルエーテルアセテート、トリプロピレングリコールジアセテート、テトラプロピレングリコールジメチルエーテル、テトラプロピレングリコールモノメチルエーテルアセテート、テトラプロピレングリコールジアセテート、ブチレングリコールジアセテート、グリセリントリアセテート等を前記溶媒として用いることがさらにより好ましい。

【0058】

さらにまた、前記溶媒は、より優れた撥水性を付与できるとの理由で、炭化水素類、エステル類、エーテル類、ケトン類、ラクトン系溶媒、カーボネート系溶媒、多価アルコールの誘導体の中で水酸基を持たないもの、水、または、それらの混合液が好ましい。さらに、洗浄液、特に水系洗浄液との置換性を考慮すると、水酸基を持たない多価アルコールの誘導体、水、または、それらの混合液が好ましい。なお、前記保護膜形成剤を多く溶解させるために、前記溶媒にアルコール類を含ませても良い。なお、この場合の該アルコール類の濃度は、保護膜形成用薬液100質量%に対して、10質量%以下が好ましく、特に5質量%以下、さらには3質量%以下が好ましい。

【0059】

また、保護膜形成用薬液には、前記保護膜形成剤による保護膜の形成を促進させるために、触媒が添加されても良い。触媒の添加量は、保護膜形成剤の総量100質量%に対して、0.01〜50質量%が好ましい。

【0060】

保護膜形成用薬液は、温度を高くすると、より短時間で前記保護膜を形成しやすくなる。均質な保護膜を形成しやすい温度は、10℃以上、該薬液の沸点未満であり、特には15℃以上、該薬液の沸点よりも10℃低い温度以下で保持されることが好ましい。前記薬液の温度は、凹凸パターンの少なくとも凹部に保持されているときも当該温度に保持されることが好ましい。なお、該薬液の沸点は該撥水性薬液に含まれる成分のうち、質量比で最も量の多い成分の沸点を意味する。

【0061】

前記保護膜形成工程の後で、該凹凸パターンの少なくとも凹部に残った前記薬液を、該薬液とは異なる洗浄液(以下、「洗浄液B」と記載する場合がある)に置換(以下、「後洗浄工程」と記載する場合がある)した後に、乾燥工程に移ってもよい。前記洗浄液Bの例としては、水系洗浄液、有機溶媒、前記水系洗浄液と有機溶媒の混合物、または、それらに酸、アルカリ、界面活性剤のうち少なくとも1種が混合されたもの、並びに、それらに保護膜形成用薬液に用いられる保護膜形成剤が該薬液よりも低濃度になるように含有されたもの等が挙げられる。前記洗浄液Bは、パーティクルや金属不純物の除去の観点から、水、有機溶媒、または前記水と有機溶媒の混合物がより好ましい。

【0062】

また、後洗浄工程では、前記洗浄液Bへの置換を2回以上行ってもよい。すなわち、保護膜形成用薬液から1種類目の洗浄液Bに置換した後、1種類目の洗浄液Bとは異なる複数種類の洗浄液Bに順次置換した後、乾燥工程に移ってもよい。

【0063】

前記洗浄液Bの好ましい例の一つである有機溶媒の例としては、炭化水素類、エステル類、エーテル類、ケトン類、含ハロゲン溶媒、スルホキシド系溶媒、アルコール類、多価アルコールの誘導体、窒素元素含有溶媒等が挙げられる。

【0064】

上記有機溶媒の具体例としては、前記洗浄液Aや、前記保護膜形成用薬液に用いられることのある有機溶媒と同様のものが挙げられる。

【0065】

また、本発明の薬液によりウェハ表面に形成された保護膜は、前記洗浄液Bとして有機溶媒を用いると、前記後洗浄工程によって撥水性がほとんど低下しない傾向がある。

【0066】

保護膜形成用薬液により撥水化された凹部4に液体が保持された場合の模式図を図4に示す。図4の模式図のウェハは、図1のa−a’断面の一部を示すものである。凹凸パターン表面は前記薬液により保護膜10が形成され撥水化されている。そして、該保護膜10は、液体9が凹凸パターンから除去されるときもウェハ表面に保持される。

【0067】

ウェハの凹凸パターンの少なくとも凹部表面に、保護膜形成用薬液により保護膜10が形成されたとき、該表面に水が保持されたと仮定したときの接触角は50〜130°であると、パターン倒れが発生し難いため好ましい。接触角は90°に近いほど該凹部に働く毛細管力が小さくなり、パターン倒れが更に発生し難くなるため、60〜120°が更に好ましく、65〜115°が特に好ましい。また、毛細管力は2.1MN/m2以下であることが好ましい。該毛細管力が2.1MN/m2以下であれば、パターン倒れが発生し難いため好ましい。また、該毛細管力が小さくなると、パターン倒れは更に発生し難くなるため、該毛細管力は1.6MN/m2以下が更に好ましく、1.4MN/m2以下が特に好ましい。さらに、液体との接触角を90°付近に調整して毛細管力を限りなく0.0MN/m2に近づけることが理想的である。

【0068】

次に、前記乾燥工程に記したように、前記薬液により保護膜が形成された凹部4に保持された液体を乾燥により凹凸パターンから除去する工程が行われる。このとき、凹部に保持されている液体は、保護膜形成工程で用いた前記薬液、後洗浄工程で用いた前記洗浄液B、または、それらの混合液でも良い。前記混合液は、保護膜形成用薬液に含まれる保護膜形成剤が該薬液よりも低濃度になるように含有されたものであり、該混合液は、前記薬液を洗浄液Bに置換する途中の状態の液でも良いし、あらかじめ前記保護膜形成剤を洗浄液Bに混合して得た混合液でも良い。ウェハの清浄度の観点から、特に、水、有機溶媒、または、水と有機溶媒の混合物が好ましい。また、前記凹凸パターン表面から液体が一旦除去された後で、前記凹凸パターン表面に洗浄液Bを保持させて、その後、乾燥しても良い。

【0069】

なお、前記薬液による表面処理後の洗浄処理(後洗浄工程)を行う場合、該工程の時間、すなわち洗浄液Bが保持される時間は、前記凹凸パターン表面のパーティクルや不純物の除去の観点から、10秒間以上、より好ましくは20秒間以上行うことが好ましい。前記凹凸パターン表面に形成された保護膜の撥水性能の維持効果の観点から、洗浄液Bとして有機溶媒を用いると、該後洗浄を行ってもウェハ表面の撥水性を維持し易い傾向がある。一方、前記洗浄処理の時間が長くなりすぎると、生産性が悪くなるため15分間以内が好ましい。

【0070】

前記乾燥工程では、凹凸パターンに保持された液体が乾燥により除去される。当該乾燥は、スピン乾燥法、IPA(2−プロパノール)蒸気乾燥、マランゴニ乾燥、加熱乾燥、温風乾燥、真空乾燥などの周知の乾燥方法によって行うことが好ましい。

【0071】

次に、前記膜除去工程に記したように、保護膜10を除去する工程が行われる。前記撥水性保護膜を除去する場合、該撥水性保護膜中のC−C結合、C−F結合を切断することが有効である。その方法としては、前記結合を切断できるものであれば特に限定されないが、例えば、ウェハ表面を光照射すること、ウェハを加熱すること、ウェハをオゾン曝露すること、ウェハ表面にプラズマ照射すること、ウェハ表面にコロナ放電すること等が挙げられる。

【0072】

光照射で前記保護膜10を除去する場合、該保護膜10中のC−C結合、C−F結合の結合エネルギーである83kcal/mol、116kcal/molに相当するエネルギーである340nm、240nmよりも短い波長を含む紫外線を照射することが好ましい。この光源としては、メタルハライドランプ、低圧水銀ランプ、高圧水銀ランプ、エキシマランプ、カーボンアークなどが用いられる。紫外線照射強度は、メタルハライドランプであれば、例えば、照度計(コニカミノルタセンシング製照射強度計UM−10、受光部UM−360〔ピーク感度波長:365nm、測定波長範囲:310〜400nm〕)の測定値で100mW/cm2以上が好ましく、200mW/cm2以上が特に好ましい。なお、照射強度が100mW/cm2未満では前記保護膜10を除去するのに長時間要するようになる。また、低圧水銀ランプであれば、より短波長の紫外線を照射することになるので、照射強度が低くても短時間で前記保護膜10を除去できるので好ましい。

【0073】

また、光照射で前記保護膜10を除去する場合、紫外線で前記保護膜10の構成成分を分解すると同時にオゾンを発生させ、該オゾンによって前記保護膜10の構成成分を酸化揮発させると、処理時間が短くなるので特に好ましい。この光源として、低圧水銀ランプやエキシマランプなどが用いられる。また、光照射しながらウェハを加熱してもよい。

【0074】

ウェハを加熱する場合、400〜1000℃、好ましくは、500〜900℃でウェハの加熱を行うことが好ましい。この加熱時間は、10秒〜60分間、好ましくは30秒〜10分間の保持で行うことが好ましい。また、当該工程では、オゾン曝露、プラズマ照射、コロナ放電などを併用してもよい。また、ウェハを加熱しながら光照射を行ってもよい。

【0075】

加熱により前記保護膜10を除去する方法は、ウェハを熱源に接触させる方法、熱処理炉などの加熱された雰囲気にウェハを置く方法などがある。なお、加熱された雰囲気にウェハを置く方法は、複数枚のウェハを処理する場合であっても、ウェハ表面に前記保護膜10を除去するためのエネルギーを均質に付与しやすいことから、操作が簡便で処理が短時間で済み処理能力が高いという工業的に有利な方法である。

【0076】

ウェハをオゾン曝露する場合、低圧水銀灯などによる紫外線照射や高電圧による低温放電等で発生させたオゾンをウェハ表面に供することが好ましい。ウェハをオゾン曝露しながら光照射してもよいし、加熱してもよい。

【0077】

前記膜除去工程では、前記の光照射、加熱、オゾン曝露、プラズマ照射、コロナ放電を組み合わせることによって、効率的にウェハ表面の保護膜を除去することができる。

【実施例】

【0078】

ウェハの表面を凹凸パターンを有する面とすること、凹凸パターンの少なくとも凹部に保持された洗浄液を他の洗浄液で置換することは、他の文献等にて種々の検討がなされ、既に確立された技術であるので、本発明では、保護膜形成用薬液の評価を中心に行った。また、下記の式

P=2×γ×cosθ/S

(式中、γは凹部に保持されている液体の表面張力、θは凹部表面と凹部に保持されている液体のなす接触角、Sは凹部の幅である。)

から明らかなようにパターン倒れは、洗浄液のウェハ表面への接触角、すなわち液滴の接触角と、洗浄液の表面張力に大きく依存する。凹凸パターン2の凹部4に保持された洗浄液の場合、液滴の接触角と、パターン倒れと等価なものとして考えてよい該凹部に働く毛細管力とは相関性があるので、前記式と保護膜10の液滴の接触角の評価から毛細管力を導き出してもよい。なお、実施例において、前記洗浄液として、水系洗浄液の代表的なものである水を用いた。

【0079】

しかしながら、表面に凹凸パターンを有するウェハの場合、該凹凸パターン表面に形成された前記保護膜10自体の接触角を正確に評価できない。

【0080】

水滴の接触角の評価は、JIS R 3257「基板ガラス表面のぬれ性試験方法」にもあるように、サンプル(基材)表面に数μlの水滴を滴下し、水滴と基材表面のなす角度の測定によりなされる。しかし、パターンを有するウェハの場合、接触角が非常に大きくなる。これは、Wenzel効果やCassie効果が生じるからで、接触角が基材の表面形状(ラフネス)に影響され、見かけ上の水滴の接触角が増大するためである。

【0081】

そこで、本実施例では前記薬液を表面が平滑なウェハに供して、ウェハ表面に保護膜を形成して、該保護膜を表面に凹凸パターン2が形成されたウェハ1の表面に形成された保護膜10とみなし、種々評価を行った。なお、本実施例では、表面が平滑なウェハとして、表面が平滑なシリコンウェハ上に窒化チタン層を有する「窒化チタン膜付きウェハ」(表中でTiNと表記) 、表面が平滑なシリコンウェハ上にタングステン層を有する「タングステン膜付きウェハ」(表中でWと表記)、及び、表面が平滑なシリコンウェハ上にルテニウム層を有する「ルテニウム膜付きウェハ」(表中でRuと表記)を用いた。

【0082】

詳細を下記に述べる。以下では、保護膜形成用薬液が供されたウェハの評価方法、該保護膜形成用薬液の調製、そして、ウェハに該保護膜形成用薬液を供した後の評価結果が述べられる。

【0083】

〔保護膜形成用薬液が供されたウェハの評価方法〕

保護膜形成用薬液が供されたウェハの評価方法として、以下の(1)〜(4)の評価を行った。

【0084】

(1)ウェハ表面に形成された保護膜の接触角評価

保護膜が形成されたウェハ表面上に純水約2μlを置き、水滴とウェハ表面とのなす角(接触角)を接触角計(協和界面科学製:CA−X型)で測定した。ここでは保護膜の接触角が50〜130°の範囲であったものを合格とした。

【0085】

(2)毛細管力の評価

下式を用いてPを算出し、毛細管力(Pの絶対値)を求めた。

P=2×γ×cosθ/S

(式中、γは凹部に保持されている液体の表面張力、θは凹部表面と凹部に保持されている液体のなす接触角、Sは凹部の幅である。)

なお、本実施例では、パターン形状の一例として、線幅(凹部の幅)が45nmのラインアンドスペース形状のパターンのウェハを想定した。凹部の幅が45nmのパターンでは、気液界面が凹凸パターンを通過するときの洗浄液が水の場合はパターンが倒れやすく、2−プロパノールの場合はパターンが倒れ難い傾向がある。ウェハ表面が例えば、窒化チタンやタングステンやルテニウムである場合、該表面に対する2−プロパノールの接触角はともに0.5°であり、同様に水の接触角はともに2°である。また、他のチタン元素やタングステン元素やルテニウム元素を含む物質(例えば、チタン、酸化チタン、酸化タングステン、酸化ルテニウム等)においても同程度である。凹部の幅が45nm、ウェハ表面が窒化チタン(窒化チタン膜付きウェハ)やタングステン(タングステン膜付きウェハ)やルテニウム(ルテニウム膜付きウェハ)の場合、洗浄液が、2−プロパノール(表面張力:22mN/m)では毛細管力は0.98MN/m2となる。一方、水銀を除く液体の中で表面張力が最も大きい水(表面張力:72mN/m)では毛細管力は3.2MN/m2となる。

【0086】

(3)保護膜の除去性

以下の条件でメタルハライドランプのUV光をサンプルに2時間照射し、膜除去工程における保護膜の除去性を評価した。照射後に水滴の接触角が30°以下となったものを合格とした。

・ランプ:アイグラフィックス製M015−L312(強度:1.5kW)

・照度:下記条件における測定値が128mW/cm2

・測定装置:紫外線強度計(コニカミノルタセンシング製、UM−10)

・受光部:UM−360

(受光波長:310〜400nm、ピーク波長:365nm)

・測定モード:放射照度測定

【0087】

(4)保護膜除去後のウェハの表面平滑性評価

原子間力電子顕微鏡(セイコ−電子製:SPI3700、2.5μm四方スキャン)によって表面観察し、ウェハ洗浄前後の表面の中心線平均面粗さ:Ra(nm)の差ΔRa(nm)を求めた。なお、Raは、JIS B 0601で定義されている中心線平均粗さを測定面に対し適用して三次元に拡張したものであり、「基準面から指定面までの偏差の絶対値を平均した値」として次式で算出した。

【0088】

ここで、XL、XR、YB、YTは、それぞれ、X座標、Y座標の測定範囲を示す。S0は、測定面が理想的にフラットであるとした時の面積であり、(XR−XL)×(YB−YT)の値とした。また、F(X,Y)は、測定点(X,Y)における高さ、Z0は、測定面内の平均高さを表す。

【0089】

保護膜形成前のウェハ表面のRa値、及び保護膜を除去した後のウェハ表面のRa値を測定し、両者の差(ΔRa)が±1nm以内であれば、洗浄によってウェハ表面が浸食されていない、および、前記保護膜の残渣がウェハ表面にないとし、合格とした。

【0090】

[実施例1]

(I−1)保護膜形成用薬液の調製

撥水性保護膜形成剤としてオクタデシルホスホン酸〔C18H37P(O)(OH)2〕;0.002g、溶媒としてプロピレングリコールモノメチルエーテルアセテート(以降「PGMEA」と記載する);99.998gを混合し、18時間撹拌して、保護膜形成用薬液の総量に対する前記保護膜形成剤の濃度(以降「保護膜形成剤濃度」と記載する)が20質量ppmの保護膜形成用薬液を得た。

【0091】

(I−2)ウェハの洗浄工程(前処理工程)

前処理工程2として、平滑な窒化チタン膜付きウェハ(表面に厚さ50nmの窒化チタン層を有するシリコンウェハ)を室温で1質量%の過酸化水素水に1分間浸漬し、次いで純水に1分間浸漬し、さらに前処理工程3として、イソプロピルアルコール(以下「iPA」と記載する)に1分間浸漬した。

【0092】

(I−3)ウェハ表面への保護膜形成工程〜乾燥工程

保護膜形成工程として、窒化チタン膜付きウェハを、20℃にて、上記「(I−1)保護膜形成用薬液の調製」で調製した保護膜形成用薬液に、10分間浸漬させることにより該ウェハ表面に保護膜を形成させた。その後、後洗浄工程として、該窒化チタン膜付きウェハをiPAに1分間浸漬し、乾燥工程として、窒化チタン膜付きウェハをiPAから取出し、エアーを吹き付けて、表面のiPAを除去した。

【0093】

得られた窒化チタン膜付きウェハを上記「保護膜形成用薬液が供されたウェハの評価方法」に記載した要領で評価したところ、表1に示すとおり、表面処理前の初期接触角が10°未満であったものが、表面処理後の接触角は106°となり、優れた撥水性付与効果を示した。また、上記「毛細管力の評価」に記載した式を使って水が保持されたときの毛細管力を計算したところ、毛細管力は0.9MN/m2となり、毛細管力は小さかった。また、UV照射後の接触角は10°未満であり保護膜は除去できた。さらに、UV照射後のウェハのΔRa値は±0.5nm以内であり、洗浄時にウェハは浸食されず、さらにUV照射後に保護膜の残渣は残らないことが確認できた。

【0094】

【表1】

【0095】

[実施例2〜84]

実施例1で用いた保護膜形成剤、保護膜形成用薬液の溶媒、保護膜形成剤濃度、保護膜形成工程の時間、保護膜形成工程の温度、後洗浄工程の洗浄液を適宜変更して、ウェハの表面処理を行い、さらにその評価を行った。結果を表1〜表3に示す。

【0096】

【表2】

【0097】

【表3】

【0098】

なお、表中で、「C12H25P(O)(OH)2」はドデシルホスホン酸を意味し、「C10H21P(O)(OH)2」はデシルホスホン酸を意味し、「C10H21P(O)(OC2H5)2」はデシルホスホン酸ジエチルを意味し、「C8H17P(O)(OH)2」はオクチルホスホン酸を意味し、「C6F13−C2H4−P(O)(OH)2」はパーフルオロヘキシルエチルホスホン酸を意味し、「C4F9−C2H4−P(O)(OH)2」はパーフルオロブチルエチルホスホン酸を意味し、「C6H13P(O)(OH)2」はヘキシルホスホン酸を意味し、「C4H9P(O)(OH)2」はブチルホスホン酸を意味し、「C6H5P(O)(OH)2」はフェニルホスホン酸を意味する。また、「PGME」は、プロピレングリコールモノメチルエーテルを意味し、「DEGME」はジエチレングリコールモノメチルエーテルを意味し、「DEGDEE」はジエチレングリコールジエチルエーテルを意味し、「DEGEEA」はジエチレングリコールモノエチルエーテルアセテートを意味し、「GBL」はγ―ブチロラクトンを意味し、「PGDA」はプロピレングリコールジアセテートを意味し、「TPGDME」はトリプロピレングリコールジメチルエーテルを意味し、「13BGDA」は1,3−ブチレングリコールジアセテートを意味し、「14BGDA」は1,4−ブチレングリコールジアセテートを意味し、「DPGMEA」はジプロピレングリコールモノメチルエーテルアセテートを意味し、「TEGBME」はトリエチレングリコールブチルメチルエーテルを意味し、「TEGDME」はトリエチレングリコールジメチルエーテルを意味する。さらに、「PGMEA/iPA」は、PGMEAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、さらに、「DEGEEA/iPA」は、DEGEEAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「DEGEEA/iPA/水」は、DEGEEAとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「GBL/iPA」は、GBLとiPAを質量比で95:5で混合した溶媒を意味し、「GBL/iPA/水」は、GBLとiPAと水を質量比で95:4:1で混合した溶媒を意味し、「PGDA/iPA」は、PGDAとiPAを質量比で99.5:0.5で混合した溶媒を意味

し、「PGDA/iPA/水」は、PGDAとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「TPGDME/iPA」は、TPGDMEとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「13BGDA/iPA」は、13BGDAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「13BGDA/iPA/水」は、13BGDAとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「14BGDA/iPA」は、14BGDAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「DPGMEA/iPA」は、DPGMEAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「DPGMEA/iPA/水」は、DPGMEAとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「TEGBME/iPA」は、TEGBMEとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「TEGBME/iPA/水」は、TEGBMEとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「GBL/DPGMEA/iPA」は、GBLとDPGMEAとiPAを質量比で49.75:49.75:0.5で混合した溶媒を意味し、「GBL/DPGMEA/iPA/水」は、GBLとDPGMEAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「GBL/PGMEA/iPA」は、GBLとPGMEAとiPAを質量比で49.75:49.75:0.5で混合した溶媒を意味し、「GBL/PGMEA/iPA/水」は、GBLとPGMEAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「DEGEEA/PGME−3」は、DEGEEAとPGMEを質量比で97:3で混合した溶媒を意味し、「DEGEEA/iPA−2」は、DEGEEAとiPAを質量比で98:2で混合した溶媒を意味し、「TEGBME/iPA−2」は、TEGBMEとiPAを質量比で98:2で混合した溶媒を意味し、「GBL/DPGA/iPA/水」は、GBLとDPGAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「GBL/13BGDA/iPA/水」は、GBLと13BGDAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「GBL/TEGBME/iPA/水」は、GBLとTEGBMEとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「GBL/DEGEEA/iPA/水」は、GBLとDEGEEAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「DEGEEA/PGME−10」は、DEGEEAとPGMEを質量比で90:10で混合した溶媒を意味する。

【0099】

[実施例85]

(II−1)保護膜形成用薬液の調製

撥水性保護膜形成剤としてオクタデシルホスホン酸〔C18H37P(O)(OH)2〕;0.002g、有機溶媒としてPGMEA;99.998gを混合し、18時間撹拌して、保護膜形成剤濃度が20質量ppmの保護膜形成用薬液を得た。

【0100】

(II−2)ウェハの洗浄工程(前処理工程)

前処理工程2として、平滑なタングステン膜付きウェハ(表面に厚さ50nmのタングステン層を有するシリコンウェハ)を室温で1質量%のアンモニア水に1分間浸漬し、次いで純水に1分間浸漬し、さらに前処理工程3として、iPAに1分間浸漬した。

【0101】

(II−3)ウェハ表面への保護膜形成工程〜乾燥工程

保護膜形成工程として、タングステン膜付きウェハを、20℃にて、上記「(II−1)保護膜形成用薬液の調製」で調製した保護膜形成用薬液に、10分間浸漬させた。その後、後洗浄工程として、該タングステン膜付きウェハをiPAに1分間浸漬した。乾燥工程として、タングステン膜付きウェハをiPAから取出し、エアーを吹き付けて、表面のiPAを除去した。

【0102】

得られたタングステン膜付きウェハを上記「保護膜形成用薬液が供されたウェハの評価方法」に記載した要領で評価したところ、表4に示すとおり、表面処理前の初期接触角が10°未満であったものが、表面処理後の接触角は68°となり、撥水性付与効果を示した。また、上記「毛細管力の評価」に記載した式を使って水が保持されたときの毛細管力を計算したところ、毛細管力は1.2MN/m2となり、毛細管力は小さかった。また、UV照射後の接触角は10°未満であり保護膜は除去できた。さらに、UV照射後のウェハのΔRa値は±0.5nm以内であり、洗浄時にウェハは浸食されず、さらにUV照射後に保護膜の残渣は残らないことが確認できた。

【0103】

【表4】

【0104】

[実施例86〜109]

実施例85で用いた保護膜形成剤、溶媒、保護膜形成剤濃度、保護膜形成工程の温度を適宜変更して、ウェハの表面処理を行い、さらにその評価を行った。結果を表4に示す。

【0105】

[実施例110]

(III−1)保護膜形成用薬液の調製

撥水性保護膜形成剤としてオクタデシルホスホン酸〔C18H37P(O)(OH)2〕;0.002g、有機溶媒としてPGMEA;99.998gを混合し、18時間撹拌して、保護膜形成剤濃度が20質量ppmの保護膜形成用薬液を得た。

【0106】

(III−2)ウェハの洗浄工程(前処理工程)

前処理工程2として、平滑なルテニウム膜付きウェハ(表面に厚さ300nmのルテニウム層を有するシリコンウェハ)を室温で、1質量%のアンモニア水に1分間浸漬し、次いで純水に1分間浸漬し、さらに前処理工程3として、iPAに1分間浸漬した。

【0107】

(III−3)ウェハ表面への保護膜形成工程〜乾燥工程

保護膜形成工程として、ルテニウム膜付きウェハを、20℃にて、上記「(III−1)保護膜形成用薬液の調製」で調製した保護膜形成用薬液に、10分間浸漬させた。その後、後洗浄工程として、該ルテニウム膜付きウェハをiPAに1分間浸漬した。乾燥工程として、ルテニウム膜付きウェハをiPAから取出し、エアーを吹き付けて、表面のiPAを除去した。

【0108】

得られたルテニウム膜付きウェハを上記「保護膜形成用薬液が供されたウェハの評価方法」に記載した要領で評価したところ、表5に示すとおり、表面処理前の初期接触角が10°未満であったものが、表面処理後の接触角は72°となり、撥水性付与効果を示した。また、上記「毛細管力の評価」に記載した式を使って水が保持されたときの毛細管力を計算したところ、毛細管力は1.0MN/m2となり、毛細管力は小さかった。また、UV照射後の接触角は10°未満であり保護膜は除去できた。さらに、UV照射後のウェハのΔRa値は±0.5nm以内であり、洗浄時にウェハは浸食されず、さらにUV照射後

に保護膜の残渣は残らないことが確認できた。

【0109】

【表5】

【0110】

[実施例111〜136]

実施例110で用いた保護膜形成剤、溶媒、保護膜形成剤濃度、保護膜形成工程の温度を適宜変更して、ウェハの表面処理を行い、さらにその評価を行った。結果を表5に示す。

【0111】

[比較例1]

窒化チタン膜付きウェハに保護膜形成用薬液を供さなかった以外は、実施例1と同じとした。すなわち、本比較例では、保護膜が形成されていないウェハ表面を評価した。評価結果は表6に示すとおり、ウェハの接触角は14°と低く、水が保持されたときの毛細管力は3.1MN/m2と大きかった。

【0112】

【表6】

【0113】

[比較例2]

先ず、保護膜形成剤としてシランカップリング剤であるトリメチルシリルクロリド〔(CH3)3SiCl〕;3g、及び、溶媒として、トルエン;97gを混合し、約5分間撹拌して、保護膜形成剤濃度が30000質量ppmの保護膜形成用薬液を得た。続いて、実施例1と同様の方法で、窒化チタン膜付きウェハの洗浄、及び表面処理を行った。評価結果は表6に示すとおり、表面処理後の接触角は18°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【0114】

[比較例3]

保護膜形成剤としてヘキサメチルジシラザン〔[(CH3)3Si]2NH〕を用いた以外は比較例2と同じとした。結果は表6に示すとおり、表面処理後の接触角は20°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【0115】

[比較例4]

保護膜形成剤としてトリメチルシリルジメチルアミン〔(CH3)3SiN(CH3)2〕を用いた以外は比較例2と同じとした。結果は表6に示すとおり、表面処理後の接触角は20°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【0116】

[比較例5]

タングステン膜付きウェハに保護膜形成用薬液を供さなかった以外は、実施例85と同じとした。すなわち、本比較例では、保護膜が形成されていないウェハ表面を評価した。評価結果は表6に示すとおり、ウェハの接触角は14°と低く、水が保持されたときの毛細管力は3.1MN/m2と大きかった。

【0117】

[比較例6]

先ず、保護膜形成剤としてシランカップリング剤であるトリメチルシリルクロリド〔(CH3)3SiCl〕;3g、及び、溶媒として、トルエン;97gを混合し、約5分間撹拌して、保護膜形成剤濃度が30000質量ppmの保護膜形成用薬液を得た。続いて、実施例85と同様の方法で、タングステン膜付きウェハの洗浄、及び表面処理を行った。評価結果は表6に示すとおり、表面処理後の接触角は14°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.1MN/m2となり、毛細管力は大きかった。

【0118】

[比較例7]

保護膜形成剤としてヘキサメチルジシラザン〔[(CH3)3Si]2NH〕を用いた以外は比較例6と同じとした。評価結果は表6に示すとおり、表面処理後の接触角は8°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.2MN/m2となり、毛細管力は大きかった。

【0119】

[比較例8]

保護膜形成剤としてトリメチルシリルジメチルアミン〔(CH3)3SiN(CH3)2〕を用いた以外は比較例6と同じとした。評価結果は表6に示すとおり、表面処理後の接触角は10°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.2MN/m2となり、毛細管力は大きかった。

【0120】

[比較例9]

ルテニウム膜付きウェハに保護膜形成用薬液を供さなかった以外は、実施例110と同じとした。すなわち、本比較例では、保護膜が形成されていないウェハ表面を評価した。評価結果は表6に示すとおり、ウェハの接触角は14°と低く、水が保持されたときの毛細管力は3.1MN/m2と大きかった。

【0121】

[比較例10]

先ず、保護膜形成剤としてシランカップリング剤であるトリメチルシリルクロリド〔(CH3)3SiCl〕;3g、及び、溶媒として、トルエン;97gを混合し、約5分間撹拌して、保護膜形成剤濃度が30000質量ppmの保護膜形成用薬液を得た。続いて、実施例110と同様の方法で、ルテニウム膜付きウェハの洗浄、及び表面処理を行った。評価結果は表6に示すとおり、表面処理後の接触角は14°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.1MN/m2となり、毛細管力は大きかった。

【0122】

[比較例11]

保護膜形成剤としてヘキサメチルジシラザン〔[(CH3)3Si]2NH〕を用いた以外は比較例10と同じとした。評価結果は表6に示すとおり、表面処理後の接触角は20°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【0123】

[比較例12]

保護膜形成剤としてトリメチルシリルジメチルアミン〔(CH3)3SiN(CH3)2〕を用いた以外は比較例10と同じとした。評価結果は表6に示すとおり、表面処理後の接触角は22°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【符号の説明】

【0124】

1 ウェハ

2 ウェハ表面の凹凸パターン

3 パターンの凸部

4 パターンの凹部

5 凹部の幅

6 凸部の高さ

7 凸部の幅

8 凹部4に保持された保護膜形成用薬液

9 凹部4に保持された液体

10 保護膜

【技術分野】

【0001】

本発明は、半導体デバイス製造などにおける基板(ウェハ)の洗浄技術に関する。

【背景技術】

【0002】

ネットワークやデジタル家電用の半導体デバイスにおいて、さらなる高性能・高機能化や低消費電力化が要求されている。そのため回路パターンの微細化が進行しており、微細化が進行するに伴って、回路パターンのパターン倒れが問題となっている。半導体デバイス製造においては、パーティクルや金属不純物の除去を目的とした洗浄工程が多用されており、その結果、半導体製造工程全体の3〜4割にまで洗浄工程が占めている。この洗浄工程において、半導体デバイスの微細化に伴うパターンのアスペクト比が高くなると、洗浄またはリンス後、ウェハの乾燥時に気液界面がパターンを通過する時にパターンが倒れる現象がパターン倒れである。

【0003】

特許文献1には、パターン倒れを抑制する手法として気液界面がパターンを通過する前に洗浄液を水から2−プロパノールへ置換する技術が開示されている。しかし、対応できるパターンのアスペクト比が5以下である等、限界があると言われている。

【0004】

また、特許文献2には、パターン倒れを抑制する手法として、レジストパターンを対象とする技術が開示されている。この手法は毛細管力を極限まで下げることによって、パターン倒れを抑制する手法である。

【0005】

しかし、この開示された技術はレジストパターンを対象としており、レジスト自体を改質するものであり、さらに最終的にレジストと共に除去が可能であるため、乾燥後の処理剤の除去方法を想定する必要がなく、本目的には適用できない。

【0006】

また、特許文献3には、シリコンを含む膜により凹凸形状パターンを形成したウェハ表面を酸化等により表面改質し、該表面に水溶性界面活性剤またはシランカップリング剤を用いて撥水性保護膜を形成し、毛細管力を低減し、パターンの倒壊を防止する洗浄方法が開示されている。

【0007】

また、特許文献4、5には、N,N−ジメチルアミノトリメチルシランを始めとするシリル化剤及び溶剤を含む処理液を用いて疎水化処理を行うことにより、パターン倒れを防ぐ技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−198958号公報

【特許文献2】特開平5−299336号公報

【特許文献3】特許第4403202号公報

【特許文献4】特開2010−129932号公報

【特許文献5】国際公開第10/47196号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、半導体デバイス製造などにおいて、特に微細でアスペクト比の大きい回路パターン化されたデバイスの製造歩留まりの向上を目的とした基板(ウェハ)の洗浄技術に関するものであり、特に、表面に凹凸パターンを有するウェハの凹凸パターン倒れを誘発しやすい洗浄工程を改善することを目的とした撥水性保護膜形成用薬液等に関するものである。

これまで、前記ウェハとしては表面にケイ素元素を有するウェハが一般的に用いられてきたが、パターンの多様化に伴って、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムといった元素(以降、「金属系元素」と記載する場合がある)を表面に有するウェハが用いられ始めている。しかし、前記金属系元素を表面に有するウェハのように、表面に反応性の官能基、例えばシラノール基が十分に存在しない物質を含むウェハの場合、特許文献3乃至5に記載の処理液及び処理方法を用いてもパターンの倒壊を防止する撥水性保護膜を形成できないため、パターンの倒壊を防止できないという問題がある。

本発明は、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハ(以降、「金属系ウェハ」または単に「ウェハ」と記載する場合がある)の少なくとも凹部表面に撥水性保護膜を形成し、該凹部に保持された液体と該凹部表面との相互作用を低減せしめることによって、パターン倒れを誘発しやすい洗浄工程を改善するための撥水性保護膜を形成する保護膜形成用薬液を提供することを課題とする。

【課題を解決するための手段】

【0010】

パターン倒れは、ウェハを洗浄液で洗浄した後の乾燥時に気液界面がパターンを通過するときに生じる。これは、パターンのアスペクト比が大きい部分と小さい部分との間において、洗浄液の残液高さの差ができ、それによってパターンに作用する毛細管力に差が生じることが原因と言われている。

【0011】

このため、毛細管力を小さくすれば、残液高さの違いによる毛細管力の差が低減し、パターン倒れが解消すると期待できる。毛細管力の大きさは、以下に示される式で求められるPの絶対値であり、この式からγ、もしくは、cosθを小さくすれば、毛細管力を低減できると期待される。

【0012】

P=2×γ×cosθ/S

(式中、γは凹部に保持されている液体の表面張力、θは凹部表面と凹部に保持されている液体のなす接触角、Sは凹部の幅である。)

【0013】

本発明では、撥水性保護膜が形成された後に凹部に残った液体が凹部から除去されるとき、すなわち、乾燥されるとき、前記凹凸パターンの少なくとも凹部表面に前記保護膜が形成されているので、該凹部に働く毛細管力が小さくなり、パターン倒れが生じにくくなる。また、前記保護膜は乾燥工程後に除去される。

【0014】

本発明の撥水性保護膜形成用薬液(以降「保護膜形成用薬液」または単に「薬液」と記載する場合がある)は、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄工程の後、乾燥工程の前において、少なくとも凹部表面に撥水性保護膜(以降、単に「保護膜」と記載する場合がある)を形成するための撥水性保護膜形成剤(以降、単に「保護膜形成剤」と記載する場合がある)と溶媒を含む薬液であり、該撥水性保護膜形成剤が下記一般式[1]で示される化合物であることを特徴とする。

(式[1]中、R1は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。R2は、それぞれ互いに独立して一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の炭化水素基を含む1価の有機基である。aは、0乃至2の整数である。)

【0015】

前記一般式[1]で示される保護膜形成剤を用いることにより、前記の金属系ウェハの少なくとも凹部表面に、撥水性保護膜を形成することができる。該保護膜形成剤は、P−OH基、および/または、P=O基(以降、「官能部」と記載する場合がある)が、前記金属系元素を含む物質に対して親和性を持つ。ここで、親和性を持つとは、ファンデルワールス力や静電的相互作用等が前記の金属系元素を含む物質表面と前記保護膜形成剤の官能部の間に働くことにより吸着すること、及び/または、該物質表面と前記保護膜形成剤の官能部が反応して、化学結合を形成することにより吸着することを意味する。また、R1は、保護膜形成剤の疎水部であり、該保護膜形成剤が金属系ウェハの前記金属系元素に吸着した際は、該ウェハ表面から外側に向かって該疎水部が並び、結果として該ウェハ表面を撥水性にできる。

【0016】

また、前記保護膜形成剤は、下記一般式[2]で示される化合物であることが好ましい。

(式[2]中、R3は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。)

【0017】

前記金属系ウェハとしては、凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するもの、好ましくは、チタン、タングステン、アルミニウム、及び、ルテニウムのうち少なくとも1種の元素を有するもの、特に好ましくはチタン元素を有するものが挙げられる。凹凸パターンの凹部表面にケイ素元素を有するウェハの場合、表面にはシラノール基(SiOH基)が多数存在し、このシラノール基がシランカップリング剤との反応点となるために、凹部表面に撥水性保護膜を形成しやすい。一方、金属系ウェハにおいては、表面にシラノール基にあたるような反応点が少なく、シランカップリング剤のような化合物で保護膜を形成することは難しい。また、本発明において、表面に凹凸パターンを有するウェハとは、エッチングまたはインプリント等によって表面に凹凸パターンを形成された後の状態のウェハを意味する。また、前記のウェハに金属配線等の他の加工が施されたものであっても、その表面に凹凸パターンが存在するものであれば、対象とすることができる。

【0018】

本発明の保護膜形成用薬液は、前記金属系ウェハの洗浄工程において洗浄液を該薬液に置換して使用される。また、前記の置換した薬液は他の洗浄液に置換されてもよい。

【0019】

また、本発明の撥水性保護膜は、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄工程の後、乾燥工程の前において、前記保護膜形成用薬液を少なくとも該凹部に保持することにより、少なくとも凹部表面に形成された撥水性保護膜であり、該撥水性保護膜が、撥水性保護膜形成剤である前記一般式[1]で示される化合物から形成されたものであることを特徴とする。なお、前記撥水性保護膜は、前記一般式[1]で示される化合物を主成分とする反応物を含むものであっても良い。

【0020】

前記のように洗浄工程の後に、洗浄液を保護膜形成用薬液に置換し、凹凸パターンの少なくとも凹部に該薬液が保持されている間に、該凹凸パターンの少なくとも凹部表面に前記保護膜が形成される。本発明の保護膜は、必ずしも連続的に形成されていなくてもよく、また、必ずしも均一に形成されていなくてもよいが、より優れた撥水性を付与できるため、連続的に、また、均一に形成されていることがより好ましい。

【0021】

本発明において、保護膜とは、ウェハ表面に形成されることにより、該ウェハ表面の濡れ性を低くする膜、すなわち撥水性を付与する膜のことである。本発明において撥水性とは、物品表面の表面エネルギーを低減させて、水やその他の液体と該物品表面との間(界面)で相互作用、例えば、水素結合、分子間力などを低減させる意味である。特に水に対して相互作用を低減させる効果が大きいが、水と水以外の液体の混合液や、水以外の液体に対しても相互作用を低減させる効果を有する。該相互作用の低減により、物品表面に対する液体の接触角を大きくすることができる。

【0022】

また、本発明のウェハの洗浄方法は、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄方法であって、該方法は、少なくとも、

凹凸パターンの少なくとも凹部に保護膜形成用薬液を保持する保護膜形成工程、

乾燥により凹凸パターンから液体を除去する乾燥工程、

保護膜を除去する膜除去工程

を有し、前記保護膜形成用薬液が、少なくとも前記凹部表面に撥水性保護膜を形成するための撥水性保護膜形成剤を含む薬液であり、前記撥水性保護膜が、撥水性保護膜形成剤である前記一般式[1]で示される化合物から形成されたものであることを特徴とする。

【発明の効果】

【0023】

本発明の保護膜形成用薬液によって形成される保護膜は撥水性に優れることから、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの、該凹部に保持された液体と該凹部表面との相互作用を低減せしめ、ひいてはパターン倒れ防止効果を示す。該薬液を用いると、表面に凹凸パターンを有するウェハの製造方法中の洗浄工程が、スループットが低下することなく改善される。従って、本発明の保護膜形成用薬液を用いて行われる表面に凹凸パターンを有するウェハの製造方法は、生産性が高いものとなる。

【0024】

本発明の保護膜形成用薬液は、今後益々大きくなると予想される例えば7以上のアスペクト比を有する凹凸パターンにも対応可能であり、より高密度化された半導体デバイス生産のコストダウンを可能とする。しかも従来の装置から大きな変更がなく対応でき、その結果、各種の半導体デバイスの製造に適用可能なものとなる。

【図面の簡単な説明】

【0025】

【図1】表面が凹凸パターン2を有する面とされたウェハ1を斜視したときの模式図。

【図2】図1中のa−a’断面の一部を示した模式図。

【図3】洗浄工程にて凹部4が保護膜形成用薬液8を保持した状態の模式図。

【図4】保護膜が形成された凹部4に液体が保持された状態の模式図。

【発明を実施するための形態】

【0026】

金属系ウェハとしては、シリコンウェハ、シリコンおよび/または酸化ケイ素(SiO2)を含む複数の成分から構成されたウェハ、シリコンカーバイドウェハ、サファイアウェハ、各種化合物半導体ウェハ、及び、プラスチックウェハなどの表面を、チタン、窒化チタン、酸化チタン等のチタン元素を含む物質、あるいは、タングステン、酸化タングステン等のタングステン元素を含む物質、アルミニウムや酸化アルミニウム等のアルミニウム元素を含む物質、銅や酸化銅等の銅元素を含む物質、スズや酸化スズ等のスズ元素を含む物質、窒化タンタルや酸化タンタル等のタンタル元素を含む物質、あるいは、ルテニウムや酸化ルテニウム等のルテニウム元素を含む物質の層で被覆したもの、またはウェハ上に多層膜を形成し、そのうちの少なくとも1層が前記金属系元素を含む物質の層であるもの等が挙げられ、上記の凹凸パターン形成工程は、前記金属系元素を含む物質の層を含む層において行われる。また、凹凸パターンを形成したときに、該凹凸パターンの表面の少なくとも一部が、前記金属系元素のうち少なくとも1種の元素を有する物質となるものも含まれる。

【0027】

本発明の保護膜形成用薬液を用いた表面処理を実施する前に、一般的には次に挙げる前処理工程を経ることが多い。

ウェハ表面を凹凸パターンを有する面とする前処理工程1、

水系洗浄液を用いて、ウェハ表面を洗浄する前処理工程2、及び

前記水系洗浄液を、該水系洗浄液とは異なる洗浄液A(以下、単に「洗浄液A」と記載する場合がある)に置換する前処理工程3

なお、前処理工程2または前処理工程3のいずれか一方は省略されることもある。

【0028】

前記前処理工程1において、パターン形成方法は、まず、該ウェハ表面にレジストを塗布したのち、レジストマスクを介してレジストに露光し、露光されたレジスト、または、露光されなかったレジストをエッチング除去することによって所望の凹凸パターンを有するレジストを作製する。また、レジストにパターンを有するモールドを押し当てることでも、凹凸パターンを有するレジストを得ることができる。次に、ウェハをエッチングする。このとき、レジストパターンの凹の部分が選択的にエッチングされる。最後に、レジストを剥離すると、凹凸パターンを有するウェハが得られる。

【0029】

上記の前処理工程1によって、表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハが得られる。

【0030】

前記前処理工程2において用いる水系洗浄液の例としては、水、あるいは、水に有機溶媒、過酸化水素、オゾン、酸、アルカリ、界面活性剤のうち少なくとも1種が混合された水溶液(例えば、水の含有率が10質量%以上)とするものが挙げられる。

【0031】

また、前処理工程2において、水系洗浄液への置換は2回以上行ってもよい。その際に用いる水系洗浄液は、それぞれ異なるものであっても良い。

【0032】

前記前処理工程2において水系洗浄液で表面の洗浄を行った後、そのまま乾燥等により水系洗浄液を除去、或いは水系洗浄液から水に置換した後に乾燥等により水を除去すると、凹部の幅が小さく、凸部のアスペクト比が大きいと、パターン倒れが生じやすくなる。該凹凸パターンは、図1及び図2に記すように定義される。図1は、表面が凹凸パターン2を有する面とされたウェハ1を斜視したときの模式図の一例を示し、図2は図1中のa−a’断面の一部を示したものである。凹部の幅5は、図2に示すように凸部3と凸部3の間隔で示され、凸部のアスペクト比は、凸部の高さ6を凸部の幅7で割ったもので表される。洗浄工程でのパターン倒れは、凹部の幅が70nm以下、特には45nm以下、アスペクト比が4以上、特には6以上のときに生じやすくなる。

【0033】

前処理工程3で用いた洗浄液Aとは、有機溶媒、該有機溶媒と水系洗浄液の混合物、それらに酸、アルカリ、界面活性剤のうち少なくとも1種が混合された洗浄液を示す。さらに、該洗浄液Aを本発明の保護膜形成用薬液に置換することにより、凹凸パターンの少なくとも凹部に該保護膜形成用薬液を保持する工程(保護膜形成工程)を行うことが好ましい。

【0034】

本発明において、ウェハの凹凸パターンの少なくとも凹部に前記薬液や洗浄液を保持できるのであれば、該ウェハの洗浄方式は特に限定されない。ウェハの洗浄方式としては、ウェハをほぼ水平に保持して回転させながら回転中心付近に液体を供給してウェハを1枚ずつ洗浄するスピン洗浄に代表される枚葉方式や、洗浄槽内で複数枚のウェハを浸漬し洗浄するバッチ方式が挙げられる。なお、ウェハの凹凸パターンの少なくとも凹部に前記薬液や洗浄液を供給するときの該薬液や洗浄液の形態としては、該凹部に保持された時に液体になるものであれば特に限定されず、たとえば、液体、蒸気などがある。

【0035】

前記洗浄液Aの好ましい例の一つである有機溶媒の例としては、炭化水素類、エステル類、エーテル類、ケトン類、含ハロゲン溶媒、スルホキシド系溶媒、ラクトン系溶媒、カーボネート系溶媒、アルコール類、多価アルコールの誘導体、窒素元素含有溶媒等が挙げられる。

【0036】

前記炭化水素類の例としては、トルエン、ベンゼン、キシレン、ヘキサン、ヘプタン、オクタンなどがあり、前記エステル類の例としては、酢酸エチル、酢酸プロピル、酢酸ブチル、アセト酢酸エチルなどがあり、前記エーテル類の例としては、ジエチルエーテル、ジプロピルエーテル、ジブチルエーテル、テトラヒドロフラン、ジオキサンなどがあり、前記ケトン類の例としては、アセトン、アセチルアセトン、メチルエチルケトン、メチルプロピルケトン、メチルブチルケトン、シクロヘキサノンなどがあり、前記含ハロゲン溶媒の例としては、パーフルオロオクタン、パーフルオロノナン、パーフルオロシクロペンタン、パーフルオロシクロヘキサン、ヘキサフルオロベンゼンなどのパーフルオロカーボン、1、1、1、3、3−ペンタフルオロブタン、オクタフルオロシクロペンタン、2,3−ジハイドロデカフルオロペンタン、ゼオローラH(日本ゼオン製)などのハイドロフルオロカーボン、メチルパーフルオロイソブチルエーテル、メチルパーフルオロブチルエーテル、エチルパーフルオロブチルエーテル、エチルパーフルオロイソブチルエーテル、アサヒクリンAE−3000(旭硝子製)、Novec7100、Novec7200、Novec7300、Novec7600(いずれも3M製)などのハイドロフルオロエーテル、テトラクロロメタンなどのクロロカーボン、クロロホルムなどのハイドロクロロカーボン、ジクロロジフルオロメタンなどのクロロフルオロカーボン、1,1−ジクロロ−2,2,3,3,3−ペンタフルオロプロパン、1,3−ジクロロ−1,1,2,2,3−ペンタフルオロプロパン、1−クロロ−3,3,3−トリフルオロプロペン、1,2−ジクロロ−3,3,3−トリフルオロプロペンなどのハイドロクロロフルオロカーボン、パーフルオロエーテル、パーフルオロポリエーテルなどがあり、前記スルホキシド系溶媒の例としては、ジメチルスルホキシドなどがあり、前記ラクトン系溶媒の例としては、γ-ブチロラクトン、γ-バレロラクトン、γ-ヘキサノラクトン、γ-ヘプタノラクトン、γ-オクタノラクトン、γ-ノナノラクトン、γ-デカノラクトン、γ-ウンデカノラクトン、γ-ドデカノラクトン、δ-バレロラクトン、δ-ヘキサノラクトン、δ-オクタノラクトン、δ-ノナノラクトン、δ-デカノラクトン、δ-ウンデカノラクトン、δ-ドデカノラクトン、ε-ヘキサノラクトンなどがあり、前記カーボネート系溶媒の例としては、ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート、プロピレンカーボネートなどがあり、アルコール類の例としては、メタノール、エタノール、プロパノール、ブタノール、エチレングリコール、ジエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ジプロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、トリエチレングリコール、トリプロピレングリコール、テトラエチレングリコール、テトラプロピレングリコール、グリセリンなどがあり、前記多価アルコールの誘導体の例としては、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、トリエチレングリコールモノプロピルエーテル、トリエチレングリコールモノブチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノエチルエーテル、テトラエチレングリコールモノプロピルエーテル、テトラエチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノプロピルエーテル、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノプロピルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノプロピルエーテル、トリプロピレングリコールモノブチルエーテル、テトラプロピレングリコールモノメチルエーテル、ブチレングリコールモノメチルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、エチレングリコールモノブチルエーテルアセテート、エチレングリコールジアセテート、ジエチレングリコールジメチルエーテル、ジエチレングリコールエチルメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールブチルメチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジアセテート、トリエチレングリコールジメチルエーテル、トリエチレングリコールジエチルエーテル、トリエチレングリコールジブチルエーテル、トリエチレングリコールブチルメチルエーテル、トリエチレングリコールモノメチルエーテルアセテート、トリエチレングリコールモノエチルエーテルアセテート、トリエチレングリコールモノブチルエーテルアセテート、トリエチレングリコールジアセテート、テトラエチレングリコールジメチルエーテル、テトラエチレングリコールジエチルエーテル、テトラエチレングリコールジブチルエーテル、テトラエチレングリコールモノメチルエーテルアセテート、テトラエチレングリコールモノエチルエーテルアセテート、テトラエチレングリコールモノブチルエーテルアセテート、テトラエチレングリコールジアセテート、プロピレングリコールジメチルエーテル、プロピレングリコールジエチルエーテル、プロピレングリコールジブチルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、プロピレングリコールモノブチルエーテルアセテート、プロピレングリコールジアセテート、ジプロピレングリコールジメチルエーテル、ジプロピレングリコールメチルプロピルエーテル、ジプロピレングリコールジエチルエーテル、ジプロピレングリコールジブチルエーテル、ジプロピレングリコールモノメチルエーテルアセテート、ジプロピレングリコールモノエチルエーテルアセテート、ジプロピレングリコールモノブチルエーテルアセテート、ジプロピレングリコールジアセテート、トリプロピレングリコールジメチルエーテル、トリプロピレングリコールジエチルエーテル、トリプロピレングリコールジブチルエーテル、トリプロピレングリコールモノメチルエーテルアセテート、トリプロピレングリコールモノエチルエーテルアセテート、トリプロピレングリコールモノブチルエーテルアセテート、トリプロピレングリコールジアセテート、テトラプロピレングリコールジメチルエーテル、テトラプロピレングリコールモノメチルエーテルアセテート、テトラプロピレングリコールジアセテート、ブチレングリコールジメチルエーテル、ブチレングリコールモノメチルエーテルアセテート、ブチレングリコールジアセテート、グリセリントリアセテートなどがあり、窒素元素含有溶媒の例としては、ホルムアミド、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、ジエチルアミン、トリエチルアミン、ピリジンなどがある。

【0037】

なお、前記洗浄液Aは、清浄度の観点から、有機溶媒、水と有機溶媒の混合液が好ましい。なお、該有機溶媒が水溶性有機溶媒(水100質量部に対する溶解度が5質量部以上)を含むと、水系洗浄液から置換しやすいので好ましい。

【0038】

また、前処理工程3において、洗浄液Aへの置換は2回以上行ってもよい。すなわち、前処理工程2で用いた水系洗浄液から1種類目の洗浄液Aに置換した後、該洗浄液Aとは異なる複数種類の洗浄液Aに順次置換した後、前記保護膜形成用薬液へと置換しても良い。

【0039】

また、前処理工程2で用いた水系洗浄液から前記保護膜形成用薬液へ直接置換可能である場合は、前記洗浄液Aによる置換(前処理工程3)を省略しても構わない。

【0040】

図3は、保護膜形成工程にて凹部4が保護膜形成用薬液8を保持した状態の模式図を示している。図3の模式図のウェハは、図1のa−a’断面の一部を示すものである。この際に、凹部4の表面に保護膜が形成されることにより該表面が撥水化される。

【0041】

なお、本発明の薬液で保護膜を形成できるのは前記凹凸パターン中の、金属系元素のうち少なくとも1種の元素を有する物質部分の表面である。従って、前記保護膜は前記金属系ウェハの少なくとも凹部表面の一部に形成されるものであってもよい。また、前記金属系元素のうち少なくとも1種の元素を有する物質を含む複数の成分から構成されたウェハに対しても、前記金属系元素のうち少なくとも1種の元素を有する物質の表面に前記保護膜を形成することができる。該複数の成分から構成されたウェハとしては、金属系元素のうち少なくとも1種の元素を有する物質が少なくとも凹部表面の一部に形成したもの、あるいは、凹凸パターンを形成したときに、少なくとも凹部表面の一部が、金属系元素のうち少なくとも1種の元素を有する物質となるものも含まれる。

【0042】

なお、本発明の保護膜形成用薬液は、表面にチタン元素を有する物品の該表面に優れた撥水性保護膜を形成しやすいため、前記ウェハが、表面に凹凸パターンを形成され該凹凸パターンの凹部表面にチタン元素を有するウェハであるとより好ましい。

【0043】

前記保護膜形成用薬液は、前記金属系ウェハの洗浄工程の後、乾燥工程の前において、少なくとも凹部表面に保護膜を形成するための保護膜形成剤と溶媒を含む薬液であり、該撥水性保護膜形成剤が下記一般式[1]で示される化合物である。

(式[1]中、R1は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。R2は、それぞれ互いに独立して一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の炭化水素基を含む1価の有機基である。aは、0乃至2の整数である。)

【0044】

前記一般式[1]のR2に含まれる炭化水素基は、例えば、アルキル基、アルキレン基、または、それらの一部または全ての水素元素がフッ素元素に置換されたものなどが挙げられる。

【0045】

また、前記R2は、−OR4(R4は、炭素数が1乃至18の炭化水素基)であることが好ましい。また、R4の炭素数は1〜8、特に1〜4であると、より優れた撥水性を付与することができるため好ましい。また、R4は直鎖アルキル基が好ましい。

【0046】

前記一般式[1]の化合物としては、例えば、CH3P(O)(OH)2、C2H5P(O)(OH)2、C3H7P(O)(OH)2、C4H9P(O)(OH)2、C5H11P(O)(OH)2、C6H13P(O)(OH)2、C7H15P(O)(OH)2、C8H17P(O)(OH)2、C9H19P(O)(OH)2、C10H21P(O)(OH)2、C11H23P(O)(OH)2、C12H25P(O)(OH)2、C13H27P(O)(OH)2、C14H29P(O)(OH)2、C15H31P(O)(OH)2、C16H33P(O)(OH)2、C17H35P(O)(OH)2、C18H37P(O)(OH)2、C6H5P(O)(OH)2、CF3P(O)(OH)2、C2F5P(O)(OH)2、C3F7P(O)(OH)2、C4F9P(O)(OH)2、C5F11P(O)(OH)2、C6F13P(O)(OH)2、C7F15P(O)(OH)2、C8F17P(O)(OH)2、CF3C2H4P(O)(OH)2、C2F5C2H4P(O)(OH)2、C3F7C2H4P(O)(OH)2、C4F9C2H4P(O)(OH)2、C5F11C2H4P(O)(OH)2、C6F13C2H4P(O)(OH)2、C7F15C2H4P(O)(OH)2、C8F17C2H4P(O)(OH)2、あるいは、上記化合物の−P(O)(OH)2基を、−P(O)(OH)OCH3基、−P(O)(OH)OC2H5基、−P(O)(OCH3)2基、−P(O)(OC2H5)2基に置き換えたものなどが挙げられる。

【0047】

さらに、前記保護膜形成剤は、より優れた撥水性を付与できるため、前記一般式[1]のaが1または2であることが好ましく、さらにはaが2である下記一般式[2]で示される化合物であることが好ましい。

(式[2]中、R3は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。)

【0048】

前記一般式[1]や[2]のR1やR3は、例えば、アルキル基、フェニル基、フェニル基の水素元素がアルキル基に置換されたもの、ナフチル基、及び、これら炭化水素基の一部または全ての水素元素がフッ素元素に置換されたものなどが挙げられる。

【0049】

また、前記一般式[1]や[2]のR1やR3は、炭素数が2〜16、特に4〜14、さらには6〜14であると、より優れた撥水性を付与することができるため好ましい。また、前記一部または全ての水素元素がフッ素元素に置き換えられていても良い炭化水素基は、アルキル基が好ましく、特に直鎖アルキル基が好ましい。前記炭化水素基が直鎖アルキル基であると、保護膜を形成した際に、前記保護膜形成剤の疎水部が該保護膜の表面に対して垂直方向に向かって並びやすくなるために、より撥水性付与効果が高くなるため、より好ましい。また、前記一般式[1]や[2]のR1やR3は、より優れた撥水性を付与できるため、一部または全ての水素元素がフッ素元素に置き換えられている炭化水素基が良い。

【0050】

また、前記保護膜形成剤は、前記一般式[1]や[2]の塩で存在していても良い。該塩としては、アンモニウム塩、または、アミン塩などがある。

【0051】

また、保護膜形成用薬液中の保護膜形成剤の濃度は、該薬液の総量100質量%に対して0.0005〜2質量%であることが好ましい。0.0005質量%未満では、撥水性付与効果が不十分となる傾向があり、2質量%超であると有機溶媒に溶解しにくい傾向がある。さらに好ましくは0.001〜1質量%、特に好ましくは0.0015〜0.8質量%である。

【0052】

保護膜形成用薬液に使用される溶媒としては、水、有機溶媒、水と有機溶媒の混合液が好適に使用される。該有機溶媒としては、例えば、炭化水素類、エステル類、エーテル類、ケトン類、含ハロゲン溶媒、スルホキシド系溶媒、ラクトン系溶媒、カーボネート系溶媒、アルコール類、多価アルコールの誘導体、窒素元素含有溶媒、あるいは、それらの混合液が好適に使用される。

【0053】

上記有機溶媒の具体例としては、前記洗浄液Aに用いられることのある有機溶媒と同様のものが挙げられる。

【0054】

また、前記溶媒の一部、または、全てに不燃性のものを使うと、保護膜形成用薬液が不燃性になる、あるいは、引火点が高くなって、該薬液の危険性が低下するので好ましい。含ハロゲン溶媒は不燃性のものが多く、不燃性含ハロゲン溶媒は不燃性有機溶媒として好適に使用できる。また、水も不燃性溶媒として好適に使用できる。

【0055】

また、前記溶媒として引火点が70℃を超える溶媒を用いると、消防法上の安全性の観点から好ましい。

【0056】

また、「化学品の分類および表示に関する国際的調和システム;GHS」によると、引火点が93℃以下の溶媒を「引火性液体」として定義している。そのため、不燃性溶媒でなくとも、前記溶媒として引火点が93℃を超える溶媒を用いると、前記保護膜形成用薬液の引火点は93℃超になりやすく、該薬液が「引火性液体」に該当し難くなるため、安全性の観点からさらに好ましい。

【0057】

また、ラクトン系溶媒、カーボネート系溶媒、分子量が大きいまたはOH基を2つ以上有するアルコール類、多価アルコールの誘導体は、引火点が高いものが多いので、これらを溶媒に用いると、保護膜形成用薬液の危険性を低くできるので好ましい。上記の安全性の観点から、具体的には引火点が70℃を超える、γ-ブチロラクトン、γ-バレロラクトン、γ-ヘキサノラクトン、γ-ヘプタノラクトン、γ-オクタノラクトン、γ-ノナノラクトン、γ-デカノラクトン、γ-ウンデカノラクトン、γ-ドデカノラクトン、δ-バレロラクトン、δ-ヘキサノラクトン、δ-オクタノラクトン、δ-ノナノラクトン、δ-デカノラクトン、δ-ウンデカノラクトン、δ-ドデカノラクトン、ε-ヘキサノラクトン、プロピレンカーボネート、ヘプタノール、オクタノール、エチレングリコール、ジエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ジプロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、トリエチレングリコール、トリプロピレングリコール、テトラエチレングリコール、テトラプロピレングリコール、グリセリン、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、トリエチレングリコールモノプロピルエーテル、トリエチレングリコールモノブチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノエチルエーテル、テトラエチレングリコールモノプロピルエーテル、テトラエチレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノプロピルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノプロピルエーテル、トリプロピレングリコールモノブチルエーテル、テトラプロピレングリコールモノメチルエーテル、エチレングリコールジブチルエーテル、エチレングリコールモノブチルエーテルアセテート、エチレングリコールジアセテート、ジエチレングリコールエチルメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールブチルメチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジアセテート、トリエチレングリコールジメチルエーテル、トリエチレングリコールジエチルエーテル、トリエチレングリコールジブチルエーテル、トリエチレングリコールブチルメチルエーテル、トリエチレングリコールモノメチルエーテルアセテート、トリエチレングリコールモノエチルエーテルアセテート、トリエチレングリコールモノブチルエーテルアセテート、トリエチレングリコールジアセテート、テトラエチレングリコールジメチルエーテル、テトラエチレングリコールジエチルエーテル、テトラエチレングリコールジブチルエーテル、テトラエチレングリコールモノメチルエーテルアセテート、テトラエチレングリコールモノエチルエーテルアセテート、テトラエチレングリコールモノブチルエーテルアセテート、テトラエチレングリコールジアセテート、プロピレングリコールジアセテート、ジプロピレングリコールメチルプロピルエーテル、ジプロピレングリコールモノメチルエーテルアセテート、ジプロピレングリコールモノエチルエーテルアセテート、ジプロピレングリコールモノブチルエーテルアセテート、ジプロピレングリコールジアセテート、トリプロピレングリコールジメチルエーテル、トリプロピレングリコールジエチルエーテル、トリプロピレングリコールジブチルエーテル、トリプロピレングリコールモノメチルエーテルアセテート、トリプロピレングリコールモノエチルエーテルアセテート、トリプロピレングリコールモノブチルエーテルアセテート、トリプロピレングリコールジアセテート、テトラプロピレングリコールジメチルエーテル、テトラプロピレングリコールモノメチルエーテルアセテート、テトラプロピレングリコールジアセテート、ブチレングリコールジアセテート、グリセリントリアセテート等を前記溶媒として用いることがより好ましく、引火点が93℃を超える、γ-ブチロラクトン、γ-ヘキサノラクトン、γ-ヘプタノラクトン、γ-オクタノラクトン、γ-ノナノラクトン、γ-デカノラクトン、γ-ウンデカノラクトン、γ-ドデカノラクトン、δ-バレロラクトン、δ-ヘキサノラクトン、δ-オクタノラクトン、δ-ノナノラクトン、δ-デカノラクトン、δ-ウンデカノラクトン、δ-ドデカノラクトン、ε-ヘキサノラクトン、プロピレンカーボネート、エチレングリコール、ジエチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、ジプロピレングリコール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、トリエチレングリコール、トリプロピレングリコール、テトラエチレングリコール、テトラプロピレングリコール、グリセリン、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、トリエチレングリコールモノプロピルエーテル、トリエチレングリコールモノブチルエーテル、テトラエチレングリコールモノメチルエーテル、テトラエチレングリコールモノエチルエーテル、テトラエチレングリコールモノプロピルエーテル、テトラエチレングリコールモノブチルエーテル、ジプロピレングリコールモノプロピルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノプロピルエーテル、トリプロピレングリコールモノブチルエーテル、テトラプロピレングリコールモノメチルエーテル、エチレングリコールジアセテート、ジエチレングリコールブチルメチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールジアセテート、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、トリエチレングリコールジメチルエーテル、トリエチレングリコールジエチルエーテル、トリエチレングリコールジブチルエーテル、トリエチレングリコールブチルメチルエーテル、トリエチレングリコールモノメチルエーテルアセテート、トリエチレングリコールモノエチルエーテルアセテート、トリエチレングリコールモノブチルエーテルアセテート、トリエチレングリコールジアセテート、テトラエチレングリコールジメチルエーテル、テトラエチレングリコールジエチルエーテル、テトラエチレングリコールジブチルエーテル、テトラエチレングリコールモノメチルエーテルアセテート、テトラエチレングリコールモノエチルエーテルアセテート、テトラエチレングリコールモノブチルエーテルアセテート、テトラエチレングリコールジアセテート、プロピレングリコールジアセテート、ジプロピレングリコールジアセテート、ジプロピレングリコールモノメチルエーテルアセテート、ジプロピレングリコールモノエチルエーテルアセテート、ジプロピレングリコールモノブチルエーテルアセテート、トリプロピレングリコールジメチルエーテル、トリプロピレングリコールジエチルエーテル、トリプロピレングリコールジブチルエーテル、トリプロピレングリコールモノメチルエーテルアセテート、トリプロピレングリコールモノエチルエーテルアセテート、トリプロピレングリコールモノブチルエーテルアセテート、トリプロピレングリコールジアセテート、テトラプロピレングリコールジメチルエーテル、テトラプロピレングリコールモノメチルエーテルアセテート、テトラプロピレングリコールジアセテート、ブチレングリコールジアセテート、グリセリントリアセテート等を前記溶媒として用いることがさらにより好ましい。

【0058】

さらにまた、前記溶媒は、より優れた撥水性を付与できるとの理由で、炭化水素類、エステル類、エーテル類、ケトン類、ラクトン系溶媒、カーボネート系溶媒、多価アルコールの誘導体の中で水酸基を持たないもの、水、または、それらの混合液が好ましい。さらに、洗浄液、特に水系洗浄液との置換性を考慮すると、水酸基を持たない多価アルコールの誘導体、水、または、それらの混合液が好ましい。なお、前記保護膜形成剤を多く溶解させるために、前記溶媒にアルコール類を含ませても良い。なお、この場合の該アルコール類の濃度は、保護膜形成用薬液100質量%に対して、10質量%以下が好ましく、特に5質量%以下、さらには3質量%以下が好ましい。

【0059】

また、保護膜形成用薬液には、前記保護膜形成剤による保護膜の形成を促進させるために、触媒が添加されても良い。触媒の添加量は、保護膜形成剤の総量100質量%に対して、0.01〜50質量%が好ましい。

【0060】

保護膜形成用薬液は、温度を高くすると、より短時間で前記保護膜を形成しやすくなる。均質な保護膜を形成しやすい温度は、10℃以上、該薬液の沸点未満であり、特には15℃以上、該薬液の沸点よりも10℃低い温度以下で保持されることが好ましい。前記薬液の温度は、凹凸パターンの少なくとも凹部に保持されているときも当該温度に保持されることが好ましい。なお、該薬液の沸点は該撥水性薬液に含まれる成分のうち、質量比で最も量の多い成分の沸点を意味する。

【0061】

前記保護膜形成工程の後で、該凹凸パターンの少なくとも凹部に残った前記薬液を、該薬液とは異なる洗浄液(以下、「洗浄液B」と記載する場合がある)に置換(以下、「後洗浄工程」と記載する場合がある)した後に、乾燥工程に移ってもよい。前記洗浄液Bの例としては、水系洗浄液、有機溶媒、前記水系洗浄液と有機溶媒の混合物、または、それらに酸、アルカリ、界面活性剤のうち少なくとも1種が混合されたもの、並びに、それらに保護膜形成用薬液に用いられる保護膜形成剤が該薬液よりも低濃度になるように含有されたもの等が挙げられる。前記洗浄液Bは、パーティクルや金属不純物の除去の観点から、水、有機溶媒、または前記水と有機溶媒の混合物がより好ましい。

【0062】

また、後洗浄工程では、前記洗浄液Bへの置換を2回以上行ってもよい。すなわち、保護膜形成用薬液から1種類目の洗浄液Bに置換した後、1種類目の洗浄液Bとは異なる複数種類の洗浄液Bに順次置換した後、乾燥工程に移ってもよい。

【0063】

前記洗浄液Bの好ましい例の一つである有機溶媒の例としては、炭化水素類、エステル類、エーテル類、ケトン類、含ハロゲン溶媒、スルホキシド系溶媒、アルコール類、多価アルコールの誘導体、窒素元素含有溶媒等が挙げられる。

【0064】

上記有機溶媒の具体例としては、前記洗浄液Aや、前記保護膜形成用薬液に用いられることのある有機溶媒と同様のものが挙げられる。

【0065】

また、本発明の薬液によりウェハ表面に形成された保護膜は、前記洗浄液Bとして有機溶媒を用いると、前記後洗浄工程によって撥水性がほとんど低下しない傾向がある。

【0066】

保護膜形成用薬液により撥水化された凹部4に液体が保持された場合の模式図を図4に示す。図4の模式図のウェハは、図1のa−a’断面の一部を示すものである。凹凸パターン表面は前記薬液により保護膜10が形成され撥水化されている。そして、該保護膜10は、液体9が凹凸パターンから除去されるときもウェハ表面に保持される。

【0067】

ウェハの凹凸パターンの少なくとも凹部表面に、保護膜形成用薬液により保護膜10が形成されたとき、該表面に水が保持されたと仮定したときの接触角は50〜130°であると、パターン倒れが発生し難いため好ましい。接触角は90°に近いほど該凹部に働く毛細管力が小さくなり、パターン倒れが更に発生し難くなるため、60〜120°が更に好ましく、65〜115°が特に好ましい。また、毛細管力は2.1MN/m2以下であることが好ましい。該毛細管力が2.1MN/m2以下であれば、パターン倒れが発生し難いため好ましい。また、該毛細管力が小さくなると、パターン倒れは更に発生し難くなるため、該毛細管力は1.6MN/m2以下が更に好ましく、1.4MN/m2以下が特に好ましい。さらに、液体との接触角を90°付近に調整して毛細管力を限りなく0.0MN/m2に近づけることが理想的である。

【0068】

次に、前記乾燥工程に記したように、前記薬液により保護膜が形成された凹部4に保持された液体を乾燥により凹凸パターンから除去する工程が行われる。このとき、凹部に保持されている液体は、保護膜形成工程で用いた前記薬液、後洗浄工程で用いた前記洗浄液B、または、それらの混合液でも良い。前記混合液は、保護膜形成用薬液に含まれる保護膜形成剤が該薬液よりも低濃度になるように含有されたものであり、該混合液は、前記薬液を洗浄液Bに置換する途中の状態の液でも良いし、あらかじめ前記保護膜形成剤を洗浄液Bに混合して得た混合液でも良い。ウェハの清浄度の観点から、特に、水、有機溶媒、または、水と有機溶媒の混合物が好ましい。また、前記凹凸パターン表面から液体が一旦除去された後で、前記凹凸パターン表面に洗浄液Bを保持させて、その後、乾燥しても良い。

【0069】

なお、前記薬液による表面処理後の洗浄処理(後洗浄工程)を行う場合、該工程の時間、すなわち洗浄液Bが保持される時間は、前記凹凸パターン表面のパーティクルや不純物の除去の観点から、10秒間以上、より好ましくは20秒間以上行うことが好ましい。前記凹凸パターン表面に形成された保護膜の撥水性能の維持効果の観点から、洗浄液Bとして有機溶媒を用いると、該後洗浄を行ってもウェハ表面の撥水性を維持し易い傾向がある。一方、前記洗浄処理の時間が長くなりすぎると、生産性が悪くなるため15分間以内が好ましい。

【0070】

前記乾燥工程では、凹凸パターンに保持された液体が乾燥により除去される。当該乾燥は、スピン乾燥法、IPA(2−プロパノール)蒸気乾燥、マランゴニ乾燥、加熱乾燥、温風乾燥、真空乾燥などの周知の乾燥方法によって行うことが好ましい。

【0071】

次に、前記膜除去工程に記したように、保護膜10を除去する工程が行われる。前記撥水性保護膜を除去する場合、該撥水性保護膜中のC−C結合、C−F結合を切断することが有効である。その方法としては、前記結合を切断できるものであれば特に限定されないが、例えば、ウェハ表面を光照射すること、ウェハを加熱すること、ウェハをオゾン曝露すること、ウェハ表面にプラズマ照射すること、ウェハ表面にコロナ放電すること等が挙げられる。

【0072】

光照射で前記保護膜10を除去する場合、該保護膜10中のC−C結合、C−F結合の結合エネルギーである83kcal/mol、116kcal/molに相当するエネルギーである340nm、240nmよりも短い波長を含む紫外線を照射することが好ましい。この光源としては、メタルハライドランプ、低圧水銀ランプ、高圧水銀ランプ、エキシマランプ、カーボンアークなどが用いられる。紫外線照射強度は、メタルハライドランプであれば、例えば、照度計(コニカミノルタセンシング製照射強度計UM−10、受光部UM−360〔ピーク感度波長:365nm、測定波長範囲:310〜400nm〕)の測定値で100mW/cm2以上が好ましく、200mW/cm2以上が特に好ましい。なお、照射強度が100mW/cm2未満では前記保護膜10を除去するのに長時間要するようになる。また、低圧水銀ランプであれば、より短波長の紫外線を照射することになるので、照射強度が低くても短時間で前記保護膜10を除去できるので好ましい。

【0073】

また、光照射で前記保護膜10を除去する場合、紫外線で前記保護膜10の構成成分を分解すると同時にオゾンを発生させ、該オゾンによって前記保護膜10の構成成分を酸化揮発させると、処理時間が短くなるので特に好ましい。この光源として、低圧水銀ランプやエキシマランプなどが用いられる。また、光照射しながらウェハを加熱してもよい。

【0074】

ウェハを加熱する場合、400〜1000℃、好ましくは、500〜900℃でウェハの加熱を行うことが好ましい。この加熱時間は、10秒〜60分間、好ましくは30秒〜10分間の保持で行うことが好ましい。また、当該工程では、オゾン曝露、プラズマ照射、コロナ放電などを併用してもよい。また、ウェハを加熱しながら光照射を行ってもよい。

【0075】

加熱により前記保護膜10を除去する方法は、ウェハを熱源に接触させる方法、熱処理炉などの加熱された雰囲気にウェハを置く方法などがある。なお、加熱された雰囲気にウェハを置く方法は、複数枚のウェハを処理する場合であっても、ウェハ表面に前記保護膜10を除去するためのエネルギーを均質に付与しやすいことから、操作が簡便で処理が短時間で済み処理能力が高いという工業的に有利な方法である。

【0076】

ウェハをオゾン曝露する場合、低圧水銀灯などによる紫外線照射や高電圧による低温放電等で発生させたオゾンをウェハ表面に供することが好ましい。ウェハをオゾン曝露しながら光照射してもよいし、加熱してもよい。

【0077】

前記膜除去工程では、前記の光照射、加熱、オゾン曝露、プラズマ照射、コロナ放電を組み合わせることによって、効率的にウェハ表面の保護膜を除去することができる。

【実施例】

【0078】

ウェハの表面を凹凸パターンを有する面とすること、凹凸パターンの少なくとも凹部に保持された洗浄液を他の洗浄液で置換することは、他の文献等にて種々の検討がなされ、既に確立された技術であるので、本発明では、保護膜形成用薬液の評価を中心に行った。また、下記の式

P=2×γ×cosθ/S

(式中、γは凹部に保持されている液体の表面張力、θは凹部表面と凹部に保持されている液体のなす接触角、Sは凹部の幅である。)

から明らかなようにパターン倒れは、洗浄液のウェハ表面への接触角、すなわち液滴の接触角と、洗浄液の表面張力に大きく依存する。凹凸パターン2の凹部4に保持された洗浄液の場合、液滴の接触角と、パターン倒れと等価なものとして考えてよい該凹部に働く毛細管力とは相関性があるので、前記式と保護膜10の液滴の接触角の評価から毛細管力を導き出してもよい。なお、実施例において、前記洗浄液として、水系洗浄液の代表的なものである水を用いた。

【0079】

しかしながら、表面に凹凸パターンを有するウェハの場合、該凹凸パターン表面に形成された前記保護膜10自体の接触角を正確に評価できない。

【0080】

水滴の接触角の評価は、JIS R 3257「基板ガラス表面のぬれ性試験方法」にもあるように、サンプル(基材)表面に数μlの水滴を滴下し、水滴と基材表面のなす角度の測定によりなされる。しかし、パターンを有するウェハの場合、接触角が非常に大きくなる。これは、Wenzel効果やCassie効果が生じるからで、接触角が基材の表面形状(ラフネス)に影響され、見かけ上の水滴の接触角が増大するためである。

【0081】

そこで、本実施例では前記薬液を表面が平滑なウェハに供して、ウェハ表面に保護膜を形成して、該保護膜を表面に凹凸パターン2が形成されたウェハ1の表面に形成された保護膜10とみなし、種々評価を行った。なお、本実施例では、表面が平滑なウェハとして、表面が平滑なシリコンウェハ上に窒化チタン層を有する「窒化チタン膜付きウェハ」(表中でTiNと表記) 、表面が平滑なシリコンウェハ上にタングステン層を有する「タングステン膜付きウェハ」(表中でWと表記)、及び、表面が平滑なシリコンウェハ上にルテニウム層を有する「ルテニウム膜付きウェハ」(表中でRuと表記)を用いた。

【0082】

詳細を下記に述べる。以下では、保護膜形成用薬液が供されたウェハの評価方法、該保護膜形成用薬液の調製、そして、ウェハに該保護膜形成用薬液を供した後の評価結果が述べられる。

【0083】

〔保護膜形成用薬液が供されたウェハの評価方法〕

保護膜形成用薬液が供されたウェハの評価方法として、以下の(1)〜(4)の評価を行った。

【0084】

(1)ウェハ表面に形成された保護膜の接触角評価

保護膜が形成されたウェハ表面上に純水約2μlを置き、水滴とウェハ表面とのなす角(接触角)を接触角計(協和界面科学製:CA−X型)で測定した。ここでは保護膜の接触角が50〜130°の範囲であったものを合格とした。

【0085】

(2)毛細管力の評価

下式を用いてPを算出し、毛細管力(Pの絶対値)を求めた。

P=2×γ×cosθ/S

(式中、γは凹部に保持されている液体の表面張力、θは凹部表面と凹部に保持されている液体のなす接触角、Sは凹部の幅である。)

なお、本実施例では、パターン形状の一例として、線幅(凹部の幅)が45nmのラインアンドスペース形状のパターンのウェハを想定した。凹部の幅が45nmのパターンでは、気液界面が凹凸パターンを通過するときの洗浄液が水の場合はパターンが倒れやすく、2−プロパノールの場合はパターンが倒れ難い傾向がある。ウェハ表面が例えば、窒化チタンやタングステンやルテニウムである場合、該表面に対する2−プロパノールの接触角はともに0.5°であり、同様に水の接触角はともに2°である。また、他のチタン元素やタングステン元素やルテニウム元素を含む物質(例えば、チタン、酸化チタン、酸化タングステン、酸化ルテニウム等)においても同程度である。凹部の幅が45nm、ウェハ表面が窒化チタン(窒化チタン膜付きウェハ)やタングステン(タングステン膜付きウェハ)やルテニウム(ルテニウム膜付きウェハ)の場合、洗浄液が、2−プロパノール(表面張力:22mN/m)では毛細管力は0.98MN/m2となる。一方、水銀を除く液体の中で表面張力が最も大きい水(表面張力:72mN/m)では毛細管力は3.2MN/m2となる。

【0086】

(3)保護膜の除去性

以下の条件でメタルハライドランプのUV光をサンプルに2時間照射し、膜除去工程における保護膜の除去性を評価した。照射後に水滴の接触角が30°以下となったものを合格とした。

・ランプ:アイグラフィックス製M015−L312(強度:1.5kW)

・照度:下記条件における測定値が128mW/cm2

・測定装置:紫外線強度計(コニカミノルタセンシング製、UM−10)

・受光部:UM−360

(受光波長:310〜400nm、ピーク波長:365nm)

・測定モード:放射照度測定

【0087】

(4)保護膜除去後のウェハの表面平滑性評価

原子間力電子顕微鏡(セイコ−電子製:SPI3700、2.5μm四方スキャン)によって表面観察し、ウェハ洗浄前後の表面の中心線平均面粗さ:Ra(nm)の差ΔRa(nm)を求めた。なお、Raは、JIS B 0601で定義されている中心線平均粗さを測定面に対し適用して三次元に拡張したものであり、「基準面から指定面までの偏差の絶対値を平均した値」として次式で算出した。

【0088】

ここで、XL、XR、YB、YTは、それぞれ、X座標、Y座標の測定範囲を示す。S0は、測定面が理想的にフラットであるとした時の面積であり、(XR−XL)×(YB−YT)の値とした。また、F(X,Y)は、測定点(X,Y)における高さ、Z0は、測定面内の平均高さを表す。

【0089】

保護膜形成前のウェハ表面のRa値、及び保護膜を除去した後のウェハ表面のRa値を測定し、両者の差(ΔRa)が±1nm以内であれば、洗浄によってウェハ表面が浸食されていない、および、前記保護膜の残渣がウェハ表面にないとし、合格とした。

【0090】

[実施例1]

(I−1)保護膜形成用薬液の調製

撥水性保護膜形成剤としてオクタデシルホスホン酸〔C18H37P(O)(OH)2〕;0.002g、溶媒としてプロピレングリコールモノメチルエーテルアセテート(以降「PGMEA」と記載する);99.998gを混合し、18時間撹拌して、保護膜形成用薬液の総量に対する前記保護膜形成剤の濃度(以降「保護膜形成剤濃度」と記載する)が20質量ppmの保護膜形成用薬液を得た。

【0091】

(I−2)ウェハの洗浄工程(前処理工程)

前処理工程2として、平滑な窒化チタン膜付きウェハ(表面に厚さ50nmの窒化チタン層を有するシリコンウェハ)を室温で1質量%の過酸化水素水に1分間浸漬し、次いで純水に1分間浸漬し、さらに前処理工程3として、イソプロピルアルコール(以下「iPA」と記載する)に1分間浸漬した。

【0092】

(I−3)ウェハ表面への保護膜形成工程〜乾燥工程

保護膜形成工程として、窒化チタン膜付きウェハを、20℃にて、上記「(I−1)保護膜形成用薬液の調製」で調製した保護膜形成用薬液に、10分間浸漬させることにより該ウェハ表面に保護膜を形成させた。その後、後洗浄工程として、該窒化チタン膜付きウェハをiPAに1分間浸漬し、乾燥工程として、窒化チタン膜付きウェハをiPAから取出し、エアーを吹き付けて、表面のiPAを除去した。

【0093】

得られた窒化チタン膜付きウェハを上記「保護膜形成用薬液が供されたウェハの評価方法」に記載した要領で評価したところ、表1に示すとおり、表面処理前の初期接触角が10°未満であったものが、表面処理後の接触角は106°となり、優れた撥水性付与効果を示した。また、上記「毛細管力の評価」に記載した式を使って水が保持されたときの毛細管力を計算したところ、毛細管力は0.9MN/m2となり、毛細管力は小さかった。また、UV照射後の接触角は10°未満であり保護膜は除去できた。さらに、UV照射後のウェハのΔRa値は±0.5nm以内であり、洗浄時にウェハは浸食されず、さらにUV照射後に保護膜の残渣は残らないことが確認できた。

【0094】

【表1】

【0095】

[実施例2〜84]

実施例1で用いた保護膜形成剤、保護膜形成用薬液の溶媒、保護膜形成剤濃度、保護膜形成工程の時間、保護膜形成工程の温度、後洗浄工程の洗浄液を適宜変更して、ウェハの表面処理を行い、さらにその評価を行った。結果を表1〜表3に示す。

【0096】

【表2】

【0097】

【表3】

【0098】

なお、表中で、「C12H25P(O)(OH)2」はドデシルホスホン酸を意味し、「C10H21P(O)(OH)2」はデシルホスホン酸を意味し、「C10H21P(O)(OC2H5)2」はデシルホスホン酸ジエチルを意味し、「C8H17P(O)(OH)2」はオクチルホスホン酸を意味し、「C6F13−C2H4−P(O)(OH)2」はパーフルオロヘキシルエチルホスホン酸を意味し、「C4F9−C2H4−P(O)(OH)2」はパーフルオロブチルエチルホスホン酸を意味し、「C6H13P(O)(OH)2」はヘキシルホスホン酸を意味し、「C4H9P(O)(OH)2」はブチルホスホン酸を意味し、「C6H5P(O)(OH)2」はフェニルホスホン酸を意味する。また、「PGME」は、プロピレングリコールモノメチルエーテルを意味し、「DEGME」はジエチレングリコールモノメチルエーテルを意味し、「DEGDEE」はジエチレングリコールジエチルエーテルを意味し、「DEGEEA」はジエチレングリコールモノエチルエーテルアセテートを意味し、「GBL」はγ―ブチロラクトンを意味し、「PGDA」はプロピレングリコールジアセテートを意味し、「TPGDME」はトリプロピレングリコールジメチルエーテルを意味し、「13BGDA」は1,3−ブチレングリコールジアセテートを意味し、「14BGDA」は1,4−ブチレングリコールジアセテートを意味し、「DPGMEA」はジプロピレングリコールモノメチルエーテルアセテートを意味し、「TEGBME」はトリエチレングリコールブチルメチルエーテルを意味し、「TEGDME」はトリエチレングリコールジメチルエーテルを意味する。さらに、「PGMEA/iPA」は、PGMEAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、さらに、「DEGEEA/iPA」は、DEGEEAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「DEGEEA/iPA/水」は、DEGEEAとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「GBL/iPA」は、GBLとiPAを質量比で95:5で混合した溶媒を意味し、「GBL/iPA/水」は、GBLとiPAと水を質量比で95:4:1で混合した溶媒を意味し、「PGDA/iPA」は、PGDAとiPAを質量比で99.5:0.5で混合した溶媒を意味

し、「PGDA/iPA/水」は、PGDAとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「TPGDME/iPA」は、TPGDMEとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「13BGDA/iPA」は、13BGDAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「13BGDA/iPA/水」は、13BGDAとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「14BGDA/iPA」は、14BGDAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「DPGMEA/iPA」は、DPGMEAとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「DPGMEA/iPA/水」は、DPGMEAとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「TEGBME/iPA」は、TEGBMEとiPAを質量比で99.5:0.5で混合した溶媒を意味し、「TEGBME/iPA/水」は、TEGBMEとiPAと水を質量比で94.9:0.1:5で混合した溶媒を意味し、「GBL/DPGMEA/iPA」は、GBLとDPGMEAとiPAを質量比で49.75:49.75:0.5で混合した溶媒を意味し、「GBL/DPGMEA/iPA/水」は、GBLとDPGMEAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「GBL/PGMEA/iPA」は、GBLとPGMEAとiPAを質量比で49.75:49.75:0.5で混合した溶媒を意味し、「GBL/PGMEA/iPA/水」は、GBLとPGMEAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「DEGEEA/PGME−3」は、DEGEEAとPGMEを質量比で97:3で混合した溶媒を意味し、「DEGEEA/iPA−2」は、DEGEEAとiPAを質量比で98:2で混合した溶媒を意味し、「TEGBME/iPA−2」は、TEGBMEとiPAを質量比で98:2で混合した溶媒を意味し、「GBL/DPGA/iPA/水」は、GBLとDPGAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「GBL/13BGDA/iPA/水」は、GBLと13BGDAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「GBL/TEGBME/iPA/水」は、GBLとTEGBMEとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「GBL/DEGEEA/iPA/水」は、GBLとDEGEEAとiPAと水を質量比で47.45:47.45:0.1:5で混合した溶媒を意味し、「DEGEEA/PGME−10」は、DEGEEAとPGMEを質量比で90:10で混合した溶媒を意味する。

【0099】

[実施例85]

(II−1)保護膜形成用薬液の調製

撥水性保護膜形成剤としてオクタデシルホスホン酸〔C18H37P(O)(OH)2〕;0.002g、有機溶媒としてPGMEA;99.998gを混合し、18時間撹拌して、保護膜形成剤濃度が20質量ppmの保護膜形成用薬液を得た。

【0100】

(II−2)ウェハの洗浄工程(前処理工程)

前処理工程2として、平滑なタングステン膜付きウェハ(表面に厚さ50nmのタングステン層を有するシリコンウェハ)を室温で1質量%のアンモニア水に1分間浸漬し、次いで純水に1分間浸漬し、さらに前処理工程3として、iPAに1分間浸漬した。

【0101】

(II−3)ウェハ表面への保護膜形成工程〜乾燥工程

保護膜形成工程として、タングステン膜付きウェハを、20℃にて、上記「(II−1)保護膜形成用薬液の調製」で調製した保護膜形成用薬液に、10分間浸漬させた。その後、後洗浄工程として、該タングステン膜付きウェハをiPAに1分間浸漬した。乾燥工程として、タングステン膜付きウェハをiPAから取出し、エアーを吹き付けて、表面のiPAを除去した。

【0102】

得られたタングステン膜付きウェハを上記「保護膜形成用薬液が供されたウェハの評価方法」に記載した要領で評価したところ、表4に示すとおり、表面処理前の初期接触角が10°未満であったものが、表面処理後の接触角は68°となり、撥水性付与効果を示した。また、上記「毛細管力の評価」に記載した式を使って水が保持されたときの毛細管力を計算したところ、毛細管力は1.2MN/m2となり、毛細管力は小さかった。また、UV照射後の接触角は10°未満であり保護膜は除去できた。さらに、UV照射後のウェハのΔRa値は±0.5nm以内であり、洗浄時にウェハは浸食されず、さらにUV照射後に保護膜の残渣は残らないことが確認できた。

【0103】

【表4】

【0104】

[実施例86〜109]

実施例85で用いた保護膜形成剤、溶媒、保護膜形成剤濃度、保護膜形成工程の温度を適宜変更して、ウェハの表面処理を行い、さらにその評価を行った。結果を表4に示す。

【0105】

[実施例110]

(III−1)保護膜形成用薬液の調製

撥水性保護膜形成剤としてオクタデシルホスホン酸〔C18H37P(O)(OH)2〕;0.002g、有機溶媒としてPGMEA;99.998gを混合し、18時間撹拌して、保護膜形成剤濃度が20質量ppmの保護膜形成用薬液を得た。

【0106】

(III−2)ウェハの洗浄工程(前処理工程)

前処理工程2として、平滑なルテニウム膜付きウェハ(表面に厚さ300nmのルテニウム層を有するシリコンウェハ)を室温で、1質量%のアンモニア水に1分間浸漬し、次いで純水に1分間浸漬し、さらに前処理工程3として、iPAに1分間浸漬した。

【0107】

(III−3)ウェハ表面への保護膜形成工程〜乾燥工程

保護膜形成工程として、ルテニウム膜付きウェハを、20℃にて、上記「(III−1)保護膜形成用薬液の調製」で調製した保護膜形成用薬液に、10分間浸漬させた。その後、後洗浄工程として、該ルテニウム膜付きウェハをiPAに1分間浸漬した。乾燥工程として、ルテニウム膜付きウェハをiPAから取出し、エアーを吹き付けて、表面のiPAを除去した。

【0108】

得られたルテニウム膜付きウェハを上記「保護膜形成用薬液が供されたウェハの評価方法」に記載した要領で評価したところ、表5に示すとおり、表面処理前の初期接触角が10°未満であったものが、表面処理後の接触角は72°となり、撥水性付与効果を示した。また、上記「毛細管力の評価」に記載した式を使って水が保持されたときの毛細管力を計算したところ、毛細管力は1.0MN/m2となり、毛細管力は小さかった。また、UV照射後の接触角は10°未満であり保護膜は除去できた。さらに、UV照射後のウェハのΔRa値は±0.5nm以内であり、洗浄時にウェハは浸食されず、さらにUV照射後

に保護膜の残渣は残らないことが確認できた。

【0109】

【表5】

【0110】

[実施例111〜136]

実施例110で用いた保護膜形成剤、溶媒、保護膜形成剤濃度、保護膜形成工程の温度を適宜変更して、ウェハの表面処理を行い、さらにその評価を行った。結果を表5に示す。

【0111】

[比較例1]

窒化チタン膜付きウェハに保護膜形成用薬液を供さなかった以外は、実施例1と同じとした。すなわち、本比較例では、保護膜が形成されていないウェハ表面を評価した。評価結果は表6に示すとおり、ウェハの接触角は14°と低く、水が保持されたときの毛細管力は3.1MN/m2と大きかった。

【0112】

【表6】

【0113】

[比較例2]

先ず、保護膜形成剤としてシランカップリング剤であるトリメチルシリルクロリド〔(CH3)3SiCl〕;3g、及び、溶媒として、トルエン;97gを混合し、約5分間撹拌して、保護膜形成剤濃度が30000質量ppmの保護膜形成用薬液を得た。続いて、実施例1と同様の方法で、窒化チタン膜付きウェハの洗浄、及び表面処理を行った。評価結果は表6に示すとおり、表面処理後の接触角は18°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【0114】

[比較例3]

保護膜形成剤としてヘキサメチルジシラザン〔[(CH3)3Si]2NH〕を用いた以外は比較例2と同じとした。結果は表6に示すとおり、表面処理後の接触角は20°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【0115】

[比較例4]

保護膜形成剤としてトリメチルシリルジメチルアミン〔(CH3)3SiN(CH3)2〕を用いた以外は比較例2と同じとした。結果は表6に示すとおり、表面処理後の接触角は20°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【0116】

[比較例5]

タングステン膜付きウェハに保護膜形成用薬液を供さなかった以外は、実施例85と同じとした。すなわち、本比較例では、保護膜が形成されていないウェハ表面を評価した。評価結果は表6に示すとおり、ウェハの接触角は14°と低く、水が保持されたときの毛細管力は3.1MN/m2と大きかった。

【0117】

[比較例6]

先ず、保護膜形成剤としてシランカップリング剤であるトリメチルシリルクロリド〔(CH3)3SiCl〕;3g、及び、溶媒として、トルエン;97gを混合し、約5分間撹拌して、保護膜形成剤濃度が30000質量ppmの保護膜形成用薬液を得た。続いて、実施例85と同様の方法で、タングステン膜付きウェハの洗浄、及び表面処理を行った。評価結果は表6に示すとおり、表面処理後の接触角は14°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.1MN/m2となり、毛細管力は大きかった。

【0118】

[比較例7]

保護膜形成剤としてヘキサメチルジシラザン〔[(CH3)3Si]2NH〕を用いた以外は比較例6と同じとした。評価結果は表6に示すとおり、表面処理後の接触角は8°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.2MN/m2となり、毛細管力は大きかった。

【0119】

[比較例8]

保護膜形成剤としてトリメチルシリルジメチルアミン〔(CH3)3SiN(CH3)2〕を用いた以外は比較例6と同じとした。評価結果は表6に示すとおり、表面処理後の接触角は10°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.2MN/m2となり、毛細管力は大きかった。

【0120】

[比較例9]

ルテニウム膜付きウェハに保護膜形成用薬液を供さなかった以外は、実施例110と同じとした。すなわち、本比較例では、保護膜が形成されていないウェハ表面を評価した。評価結果は表6に示すとおり、ウェハの接触角は14°と低く、水が保持されたときの毛細管力は3.1MN/m2と大きかった。

【0121】

[比較例10]

先ず、保護膜形成剤としてシランカップリング剤であるトリメチルシリルクロリド〔(CH3)3SiCl〕;3g、及び、溶媒として、トルエン;97gを混合し、約5分間撹拌して、保護膜形成剤濃度が30000質量ppmの保護膜形成用薬液を得た。続いて、実施例110と同様の方法で、ルテニウム膜付きウェハの洗浄、及び表面処理を行った。評価結果は表6に示すとおり、表面処理後の接触角は14°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.1MN/m2となり、毛細管力は大きかった。

【0122】

[比較例11]

保護膜形成剤としてヘキサメチルジシラザン〔[(CH3)3Si]2NH〕を用いた以外は比較例10と同じとした。評価結果は表6に示すとおり、表面処理後の接触角は20°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【0123】

[比較例12]

保護膜形成剤としてトリメチルシリルジメチルアミン〔(CH3)3SiN(CH3)2〕を用いた以外は比較例10と同じとした。評価結果は表6に示すとおり、表面処理後の接触角は22°となり、撥水性付与効果は見られなかった。また、水が保持されたときの毛細管力は3.0MN/m2となり、毛細管力は大きかった。

【符号の説明】

【0124】

1 ウェハ

2 ウェハ表面の凹凸パターン

3 パターンの凸部

4 パターンの凹部

5 凹部の幅

6 凸部の高さ

7 凸部の幅

8 凹部4に保持された保護膜形成用薬液

9 凹部4に保持された液体

10 保護膜

【特許請求の範囲】

【請求項1】

表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄工程の後、乾燥工程の前において、少なくとも凹部表面に撥水性保護膜を形成するための撥水性保護膜形成剤と、溶媒を含む薬液であり、該撥水性保護膜形成剤が下記一般式[1]で示される化合物であることを特徴とする、撥水性保護膜形成用薬液。

(式[1]中、R1は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。R2は、それぞれ互いに独立して一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の炭化水素基を含む1価の有機基である。aは、0乃至2の整数である。)

【請求項2】

前記撥水性保護膜形成剤が、下記一般式[2]で示される化合物であることを特徴とする、請求項1に記載の撥水性保護膜形成用薬液。

(式[2]中、R3は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。)

【請求項3】

表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄工程の後、乾燥工程の前において、請求項1または請求項2に記載の撥水性保護膜形成用薬液を少なくとも該凹部に保持することにより、少なくとも凹部表面に形成された撥水性保護膜であり、該撥水性保護膜が、撥水性保護膜形成剤である前記一般式[1]で示される化合物から形成されたものであることを特徴とする、撥水性保護膜。

【請求項4】

表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄方法であって、該方法は、少なくとも、

凹凸パターンの少なくとも凹部に保護膜形成用薬液を保持する保護膜形成工程、

乾燥により凹凸パターンから液体を除去する乾燥工程、

保護膜を除去する膜除去工程

を有し、

前記保護膜形成用薬液が、少なくとも前記凹部表面に撥水性保護膜を形成するための撥水性保護膜形成剤を含む薬液であり、

前記撥水性保護膜が、撥水性保護膜形成剤である前記一般式[1]で示される化合物から形成されたものであることを特徴とする、前記洗浄方法。

【請求項1】

表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄工程の後、乾燥工程の前において、少なくとも凹部表面に撥水性保護膜を形成するための撥水性保護膜形成剤と、溶媒を含む薬液であり、該撥水性保護膜形成剤が下記一般式[1]で示される化合物であることを特徴とする、撥水性保護膜形成用薬液。

(式[1]中、R1は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。R2は、それぞれ互いに独立して一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の炭化水素基を含む1価の有機基である。aは、0乃至2の整数である。)

【請求項2】

前記撥水性保護膜形成剤が、下記一般式[2]で示される化合物であることを特徴とする、請求項1に記載の撥水性保護膜形成用薬液。

(式[2]中、R3は、一部または全ての水素元素がフッ素元素に置き換えられていても良い炭素数が1乃至18の1価の炭化水素基である。)

【請求項3】

表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄工程の後、乾燥工程の前において、請求項1または請求項2に記載の撥水性保護膜形成用薬液を少なくとも該凹部に保持することにより、少なくとも凹部表面に形成された撥水性保護膜であり、該撥水性保護膜が、撥水性保護膜形成剤である前記一般式[1]で示される化合物から形成されたものであることを特徴とする、撥水性保護膜。

【請求項4】

表面に凹凸パターンを形成され該凹凸パターンの凹部表面に、チタン、タングステン、アルミニウム、銅、スズ、タンタル、及び、ルテニウムのうち少なくとも1種の元素を有するウェハの洗浄方法であって、該方法は、少なくとも、

凹凸パターンの少なくとも凹部に保護膜形成用薬液を保持する保護膜形成工程、

乾燥により凹凸パターンから液体を除去する乾燥工程、

保護膜を除去する膜除去工程

を有し、

前記保護膜形成用薬液が、少なくとも前記凹部表面に撥水性保護膜を形成するための撥水性保護膜形成剤を含む薬液であり、

前記撥水性保護膜が、撥水性保護膜形成剤である前記一般式[1]で示される化合物から形成されたものであることを特徴とする、前記洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−102109(P2013−102109A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−275051(P2011−275051)

【出願日】平成23年12月15日(2011.12.15)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年12月15日(2011.12.15)

【出願人】(000002200)セントラル硝子株式会社 (1,198)

【Fターム(参考)】

[ Back to top ]