保護部材付電線及び保護部材付電線の製造方法

【課題】不織材料によって電線を覆う場合に、不織材料同士の接合強度の向上と不織材料の柔軟性の確保とを両立できるようにすること。

【解決手段】保護部材付電線10は、電線12と、主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料22が、前記電線を覆った状態でホットプレスされることにより形成された保護部材とを備える。不織材料22の少なくとも一部に、前記主体繊維の融点よりも低い融点の接合用バインダ28が付着され、前記接合用バインダ28を介して前記不織材料が接合された状態で保護部材が電線12を覆っている。

【解決手段】保護部材付電線10は、電線12と、主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料22が、前記電線を覆った状態でホットプレスされることにより形成された保護部材とを備える。不織材料22の少なくとも一部に、前記主体繊維の融点よりも低い融点の接合用バインダ28が付着され、前記接合用バインダ28を介して前記不織材料が接合された状態で保護部材が電線12を覆っている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電線を保護する技術に関する。

【背景技術】

【0002】

特許文献1に、回路体を熱可塑性材料で覆う技術が開示されている。熱可塑性材料としては、熱可塑性フェルトを含有する不織布等が例示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−197038号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、熱可塑性材料として不織布を用いる場合、熱可塑性材料が回路体を覆う状態をより確実に維持するためには、加熱プレス加工後において不織布同士の接着強度を向上させる必要がある。そのためには、不織布に溶融可能な材料を多く含ませる必要がある。

【0005】

しかしながらその場合、不織布の接着部分以外の部分、即ち、不織布の内部或は表面等でも、多くの材料が溶融してしまい、プレス加工後において熱可塑性材料が硬くなり過ぎてしまう。プレス加工後において熱可塑性材料が硬くなり過ぎてしまうと、曲げ難くなって配線作業性に劣り、また、配線状態でのクッション性も劣ってしまうといった問題が生じ得る。

【0006】

逆に、プレス加工後において柔軟性を確保しようとすると、不織布中における溶融可能な材料を少なくする必要があり、不織布同士の接着強度が弱くなってしまう。

【0007】

このように、不織布にて回路体を覆う場合には、当該不織布が回路体を覆った状態を維持する性能と柔軟性とを両立することは難しかった。

【0008】

そこで、本発明は、不織材料によって電線を覆う場合に、不織材料同士の接合強度の向上と不織材料の柔軟性の確保とを両立できるようにすることを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、第1の態様に係る保護部材付電線は、電線と、主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料が、前記電線を覆った状態でホットプレスされることにより形成された保護部材とを備え、前記不織材料の少なくとも一部に、前記主体繊維の融点よりも低い融点の接合用バインダが付着され、前記接合用バインダを介して前記不織材料が接合された状態で前記保護部材が前記電線を覆っている。

【0010】

第2の態様は、第1の態様に係る保護部材付電線であって、前記不織材料としてシート状の不織材料が用いられ、前記シート状の前記不織材料が、前記電線周りに筒状に巻付けられることにより、前記保護部材が形成されている。

【0011】

第3の態様は、第2の態様に係る保護部材付電線であって、前記シート状の不織材料のうち外周側端部の内面側に、前記接合用バインダが最も多く付着している。

【0012】

第4の態様は、第1の態様に係る保護部材付電線であって、前記不織材料として帯状の不織材料が用いられ、前記帯状の不織材料が、前記電線周りに螺旋状に巻付けられることにより、前記保護部材が形成されている。

【0013】

第5の態様は、第4の態様に係る保護部材付電線であって、前記帯状の不織材料の一主面全体に、前記接合用バインダが付着している。

【0014】

第6の態様に係る保護部材付電線の製造方法は、(a)主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料であって、少なくとも一部に前記主体繊維の融点よりも低い接合用バインダが付着しているものを準備する工程と、(b)前記不織材料により電線を覆う工程と、(c)前記電線を覆う不織材料をホットプレスすることにより、前記接合用バインダを溶融させて、前記接合用バインダを介して前記不織材料を接合する工程とを備える。

【発明の効果】

【0015】

第1の態様に係る保護部材付電線によると、前記不織材料の少なくとも一部に、前記主体繊維の融点よりも低い融点の接合用バインダが付着され、前記接合用バインダを介して前記不織材料が接合された状態で前記保護部材が前記電線を覆っているため、不織材料同士の接合強度を向上させることができる。一方、不織材料そのものについては、不織布同士の接合強度を考慮することなく、所望の材質、量等のバインダを含むものを用いて、柔軟性を確保することができる。このため、不織材料同士の接合強度の向上と不織材料の柔軟性の確保とを両立できる。

【0016】

第2の態様によると、一様に延在する電線に容易に保護部材を取付けることができる。

【0017】

第3の態様によると、前記不織材料のうち外周側端部の内面側に、前記接合用バインダが最も多く付着していると、不織材料の端部からの剥がれを抑制できる。また、不織材料の端部を除く部分では、接合用バインダを無くし或は量を少なくして、不織材料に柔軟性を持たせやすい。

【0018】

第4の態様によると、曲っている部分等、複雑な経路部分に、容易に保護部材を取付けることができる。

【0019】

第5の態様によると、帯状の不織材料を電線に巻付けて保護部材を形成する際に、保護部材の巻付け形態を維持し易い。

【0020】

第6の態様に係る保護部材付電線の製造方法によると、前記電線を覆う不織材料をホットプレスすることにより、前記接合用バインダを溶融させて、前記接合用バインダを介して前記不織材料を接合するため、不織材料同士の接合強度を向上させることができる。一方、不織材料そのものについては、不織布同士の接合強度を考慮することなく、所望の材質、量等のバインダを含むものを用いて、柔軟性を確保することができる。このため、不織材料同士の接合強度の向上と不織材料の柔軟性の確保とを両立できる。

【図面の簡単な説明】

【0021】

【図1】実施形態に係る保護部材付電線を示す概略斜視図である。

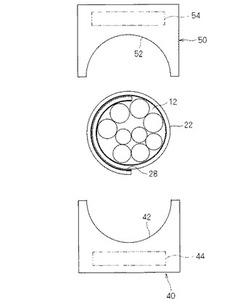

【図2】保護部材付電線の製造工程を示す説明図である。

【図3】保護部材付電線の製造工程を示す説明図である。

【図4】保護部材付電線の製造工程を示す説明図である。

【図5】不織材料の断面構造を概念的に示す説明図である。

【図6】第1変形例に係る不織材料の断面構造を概念的に示す説明図である。

【図7】第1変形例に係る接合用バインダの付着例を示す説明図である。

【図8】第2変形例に係る不織材料の断面構造を概念的に示す説明図である。

【図9】第2変形例に係る接合用バインダの付着例を示す説明図である。

【図10】第3変形例に係る接合用バインダの付着例を示す説明図である。

【図11】第4変形例に係る接合用バインダの付着例を示す説明図である。

【図12】第5変形例に係る接合用バインダの付着例を示す説明図である。

【図13】第6変形例に係る接合用バインダの付着例を示す説明図である。

【図14】第7変形例に係る保護部材付電線を示す概略斜視図である。

【図15】第7変形例に係る保護部材付電線の製造工程を示す説明図である。

【図16】第7変形例に係る接合用バインダの付着例を示す説明図である。

【発明を実施するための形態】

【0022】

以下、実施形態に係る保護部材付電線及び保護部材付電線の製造方法について説明する。

【0023】

図1は保護部材付電線10を示す概略斜視図であり、図2〜図4は保護部材付電線10の製造工程を示す説明図である。

【0024】

この保護部材付電線10は、電線12と、保護部材20とを備えている。

【0025】

電線12は、金属線である芯線の周囲に樹脂を押出被覆等して被覆部を形成することによって形成されている。電線12は、車両等において各種電気部品を相互に電気的に接続する配線として用いられる。複数の電線12は、配線経路に応じて適宜屈曲及び分岐された形態で結束され、いわゆるワイヤーハーネスの形態として用いられることもある。本実施形態でも、保護部材20が、複数の電線12の束を覆う例で説明する。

【0026】

保護部材20は、不織材料22をホットプレスすることによって形成されている。

【0027】

図5は不織材料22の断面構造を概念的に示す説明図である。不織材料22としては、主体繊維24とバインダ繊維26とが相互に絡み合ったものを用いることができる。ここでは、不織材料22は、シート状に形成されている。主体繊維24は、繊維状に形成されており、次述するバインダ26bよりも高い融点を有している。バインダ繊維26は、例えば、芯繊維26aの外周にバインダ26bの層を形成したものであり、全体として繊維状をなしている。芯繊維26aの融点は、バインダ26bの融点よりも高い。つまり、バインダ26bは、主体繊維24及び芯繊維26aよりも低い融点を有する樹脂である。この芯繊維26aも不織材料22を主構成する主体繊維の一種であるといえる。そして、不織材料を、主体繊維24及び芯繊維26aの融点よりも低くかつバインダ26bの融点よりも高い温度に加熱することで、バインダ26bが溶融して主体繊維24及び芯繊維26a間に染みこむ。この後、不織材料22がバインダ26bの融点よりも低い温度になると、主体繊維24及び芯繊維26a同士を結合した状態でバインダ26bが固化する。これにより、不織材料22が加熱前の状態よりも硬くなり、かつ、加熱時の成型形状に維持されるようになる。

【0028】

上記主体繊維24は、バインダ26bの融点で繊維状態を保ち得ればよく、主体繊維24としては、樹脂繊維の他、各種繊維を用いることができる。また、本実施形態では、主体繊維24と芯繊維26aとが同じ材質であることを想定して説明するが、これらはそれぞれバインダ26bよりも高い融点を有していればよく、必ずしも同じ材質である必要はない。

【0029】

また、バインダ26bは、必ずしも上記のように芯繊維26aの外周に形成される態様で存在している必要はない。バインダそれ自体が、粒状又は繊維状に形成され、上記主体繊維24中に混ざっていればよい。

【0030】

また、上記不織材料22の少なくとも一部に、主体繊維24及び芯繊維26aの融点よりも低い融点の接合用バインダ28が付着している。ここでは、略方形シート状に形成された不織材料22の一主面全体に、その面方向に沿って一様な態様で接合用バインダ28が付着している。接合用バインダ28を不織材料22に付着させる方法としては、例えば、不織材料22の表面に、接合用バインダ28の原材料の粉を撒布した後、当該粉を一旦加熱溶融させて不織材料22の表面に付着させる方法、接合用バインダ28の原材料を加熱してペースト状或は液状にして不織材料22の表面に塗布或は吐出する方法等が挙げられる。接合用バインダ28の原材料を不織材料22の表面に供給する際の量をコントロールすることで、不織材料22の表面の各領域における接合用バインダ28の付着量をコントロールできる。また、不織材料22の表面に接合用バインダ28を供給する際に不織材料22の表面にマスクを設けたり、ノズル等によって局所的に接合用バインダ28の原材料を供給することで、不織材料22の表面の所定の局所的領域或は所定の模様或は形状領域にのみ、接合用バインダ28を付着させることができる。

【0031】

上記主体繊維24及び芯繊維26aとしては、ポリエステル系樹脂繊維(ポリエチレンテレフタレート(PET)等)、ポリフェニレンサルファイド(PPS)樹脂繊維、ガラス繊維等を用いることができる。

【0032】

また、主体繊維24及び芯繊維26aに混入されるバインダ26bとしては、ポリエステル系樹脂繊維(ポリエチレンテレフタレート(PET)、或は、ポリエチレンテレフタレート(PET)とポリエチレンイソフタレート(PEI)共重合等)、ポロプロピレン(PP)樹脂繊維、非晶質ポリフェニレンサルファイド(PPS)樹脂繊維、エポキシ樹脂繊維等を用いることができる。

【0033】

また、接合用バインダ28としては、ポリエステル系樹脂繊維(ポリエチレンテレフタレート(PET)、或は、ポリエチレンテレフタレート(PET)とポリエチレンイソフタレート(PEI)共重合等)、ポリアミド系樹脂(ポリアミド66(PA66)等)、ポリエチレン系樹脂、エチレン酢酸ビニルコポリマー(EVA)樹脂、ポリプロピレン(PP)樹脂、エポキシ樹脂等を用いることができる。

【0034】

接合用バインダ28としては、接合強度維持の観点から、高温高湿条件下で劣化し難い材料、例えば、ポリアミド66(PA66)等のポリアミド系樹脂、ポリプロピレン(PP)樹脂等を用いることが好ましい。

【0035】

勿論、主体繊維24及び芯繊維26a、バインダ26b、接合用バインダ28として上記各種材料を選定する際には、上記した融点の条件を満たすようにする必要がある。

【0036】

上記保護部材20を電線12に取付ける手順について説明する。

【0037】

まず、上記のように接合用バインダ28が付着された不織材料22を準備する(図2参照)。不織材料22は、略方形シート状に形成され、その一方向の長さ寸法は、電線12のうち保護対象分の長さ部分と略同じ幅を有している。また、不織材料22の他方向の長さ寸法は、電線12の保護対象部分の外周周りの長さを超えるように設定されており、従って、不織材料22を電線12の保護対象部分に巻付けた状態で、不織材料22の外周側端部が、既に巻付けられた部分の外周に重ね合されるようになっている。

【0038】

次に、不織材料22により、電線12の保護対象部分を覆う(図3参照)。ここでは、接合用バインダ28を内側に配設した状態で、シート状の不織材料22が、電線12の保護対象部分周りに筒状に巻付けられる。

【0039】

そして、不織材料22が電線12の保護対象部分を覆った状態でホットプレスされる。ここで、ホットプレスとは、加工対象物である不織材料22を金型間に挟込み、加熱状態で金型に圧を加えて不織材料を成型加工することをいう。

【0040】

より具体的には、保護部材20の外形状を形成するための金型40、50を複数準備する。ここでは、2つの金型40、50を用いた例で説明するが、より多数の金型が組合わされてもよい。

【0041】

金型40、50には、保護部材20の外形状を形成するための金型面42、52が形成されている。ここでは、保護部材20は、円筒状に形成されるため、金型面42、52は、それぞれ円柱外周面を縦割にした形状に形成されている。

【0042】

また、各金型40、50は、それぞれ金属等の熱伝導性に優れた材料によって形成されており、金型40、50のそれぞれに加熱装置としてのヒータ44、54が組込まれている。ヒータ44、54は、金型面42、52を主体繊維24及び芯繊維26aの融点よりも低くかつバインダ26b及び接合用バインダ28の融点よりも高い温度に加熱するものである。本ヒータ44、54は、金型40、50内に埋設されたものであってもよいし、金型40、50の外面に熱伝達可能な態様で取付けられたものであってもよい。

【0043】

そして、金型40、50を加熱した状態で、両金型40,50を相対的に接近移動させて、金型面42、52間で電線12に巻付けられた不織材料22を挟込む。これにより、電線12に巻付けられた不織材料22に、所定の金型面42、52に対応する形状で圧を加えつつ加熱する。

【0044】

すると、不織材料22中のバインダ26bが加熱により溶融し、主体繊維24及び芯繊維26a中に染みこむ。また、不織材料22の内面に付着された接合用バインダ28も加熱により溶融し、特に、不織材料22の外周側端部の内面に付着された接合用バインダ28が、不織材料22のうち既に巻付けられた部分の外周面とその外周に巻付けられた部分の内周面との間で、それらの表面の主体繊維24及び芯繊維26aに染込む。

【0045】

この後、不織材料22がバインダ26b及び接合用バインダ28の融点よりも低い温度になると、主体繊維24及び芯繊維26a同士を接合した状態でバインダ26bが固化し、不織材料22が加熱前の状態よりも硬くなり、加熱時の成型形状、即ち、金型面42、52に対応した形状に維持される。

【0046】

また、接合用バインダ28も固化し、特に、不織材料22のうち既に巻付けられた部分の外周面とその外周に巻付けられた部分の内周面との間で、それらの各表面の主体繊維24及び芯繊維26aを接合した状態で固化する。これにより、接合用バインダ28を介して不織材料22同士が接合され、保護部材20が電線12を覆った状態が維持される。

【0047】

なお、ホットプレス後の冷却は、両金型40、50間に存在する状態で行われてもよいし、或は、それらの間から取出された状態で行われてもよい。

【0048】

また、図1に示すように、電線12の保護対象部分に保護部材20を取付ける際には、保護部材20の端部21をその長手方向中間部よりも高い圧縮率で圧縮してホットプレスして、他の部分よりも細くかつ硬く加工しておくことが好ましい。これにより、電線12の保護部材20部分を車両の隙間等に通す作業が容易に行えるからである。

【0049】

以上のように構成された保護部材20或は保護部材20の製造方法によると、不織材料22の少なくとも一部に接合用バインダ28が付着され、その接合用バインダ28を介して不織材料22が接合された状態で、保護部材20が電線12を覆っているため、不織材料22同士の接合強度を向上させることができる。これにより、保護部材20が電線12を覆う状態がより確実に維持される。一方、不織材料22そのものについては、不織材料22同士の接合強度、つまり、保護部材20が電線12を覆う状態の維持性能を考慮せずに、バインダ26bの材質、量等を設定できる。特に、バインダ26bの量を少なくすることで、ホットプレス後の保護部材20の表面及び内部の柔軟性を確保することができる。このため、不織材料22同士の接合強度の向上と、不織材料22の柔軟性の確保とを容易に両立できる。このように、柔軟性に富む保護部材20で覆った保護部材付電線10は、バックドア或は天井等に組付けられる配線材等、クッション性が要求される配線材、または、配線箇所に関する性質から曲げ容易性等が必要とされる配線材としての使用にも適している。

【0050】

また、上記のように金型40、50を用いてホットプレス加工をする際に、バインダ26b或は接合用バインダ28が外部に染出し難くなる。これにより、金型40、50を用いた加工時において、溶融したバインダ26b或は接合用バインダ28が金型40、50へ付着してしまうこと、及び、その付着による金型40、50への保護部材20の貼付き等を抑制できる。これにより、保護部材付電線10の製造を円滑に実施できる。

【0051】

また、不織材料22を所定の形状に維持するためのバインダ26bと、不織材料22同士を接合するための接合用バインダ28として別々のものを用いることができるため、それぞれの必要性(例えば、形状維持性能、接着性、耐高温高湿性)に応じた材料を選定できるというメリットもある。

【0052】

また、バインダ26bの含有量を少なくすることができる結果、バインダ26bとしてポリエチレンテレフタレート(PET)のように高温高湿条件下で劣化し易いものを用いた場合でも、その劣化の影響を抑制することができる。この際、接合用バインダ28としては、高温高湿条件下で劣化し難い、ポリアミド66(PA66)等のポリアミド系樹脂、ポリプロピレン(PP)樹脂等を用いることで、保護部材20全体として高温高湿条件下で劣化し難い性質とすることができる。

【0053】

また、シート状の不織材料22を、電線12の周りに筒状に巻付けているため、一様に延在する電線12に対して容易に不織材料22を巻付けて保護部材20を取付けることができる。

【0054】

実際に下記条件にて、保護部材付電線10を製造してみた。まず、共通条件として、主体繊維24及び芯繊維26aとして融点250℃のポリエチレンテレフタレート(PET)を用い、主体繊維24及び芯繊維26a中のバインダ26bの含有量を10%とした。なお、バインダ26bの含有量は、全体繊維本数に対するバインダ繊維26本数の割合((バインダ繊維26の本数)/{(主体繊維24の本数)+(バインダ繊維26の本数)})で計算される。

【0055】

第1の条件では、バインダ26bとして融点110℃のもの、接合用バインダ28として融点110℃のものを用い、温度110℃で45秒加熱した。

【0056】

第2の条件では、バインダ26bとして融点110℃のもの、接合用バインダ28として融点160℃のものを用い、温度160℃で45秒加熱した。

【0057】

第3の条件では、バインダ26bとして融点160℃のもの、接合用バインダ28として融点110℃のものを用い、温度160℃で45秒加熱した。

【0058】

第4の条件では、バインダ26bとして融点160℃のもの、接合用バインダ28として融点160℃のものを用い、温度160℃で45秒加熱した。

【0059】

上記いずれの場合でも、保護部材20として十分な柔軟性を得ることができ、また、不織材料22同士の接合強度も十分であった。なお、保護部材20に適切な形状維持性及び適切な柔軟性を持たせるためには、バインダ26bの含有量を10〜30%にすることが好ましい。

【0060】

比較例として、上記接合用バインダ28を付着させない場合にどうなるか実験してみた。

【0061】

なお、主体繊維及び芯繊維としては、融点250℃のポリエチレンテレフタレート(PET)を用いた。

【0062】

第1の比較条件では、バインダとして融点110℃のものを30%含有させ、温度110℃で30秒加熱した。

【0063】

第2の比較条件では、バインダとして融点110℃のものを50%含有させ、温度140℃で35秒加熱した。

【0064】

第3の比較条件では、バインダとして融点110℃のものを90%含有させ、温度160℃で45秒加熱した。

【0065】

第1の比較条件では、保護部材の柔軟性は十分であったが、不織材料同士の接合強度は不十分となった。第3の比較条件では、逆に、不織材料同士の接合強度は十分であったが、保護部材は硬くなりすぎてしまった。第2の比較条件では、保護部材の柔軟性及び不織材料同士の接合強度共に、第1及び第3の比較条件の中間程度となり、保護部材を柔軟にすることと接合強度を高めることとの両立は難しいことが確認された。

【0066】

上記実施形態では、シート状の不織材料22の一主面全体に接合用バインダ28を付着させる例で説明したが、必ずしもその必要はない。不織材料22の少なくとも一部に接合用バインダ28が付着され、当該接合用バインダ28を介して不織材料22同士が接合されることで、不織材料22が電線12を覆った状態が維持されていればよい。

【0067】

例えば、図6及び図7に示す第1変形例では、シート状の不織材料22の一主面の一端側部のみに細帯状の接合用バインダ128が付着している。

【0068】

また、図8及び図9に示す第2変形例では、シート状の不織材料22の一主面の一端側部に、細帯状に接合用バインダ228aが付着し、残部に接合用バインダ228bが付着しており、前者の接合用バインダ228aの付着量(単位面積当りの付着量)は、後者の付着量(単位面積当りの付着量)よりも多くなっている。

【0069】

また、図10に示す第3変形例では、シート状の不織材料22の一主面の全体に接合用バインダ328が付着しており、シート状の不織材料22の一主面の一端側部から他端側部に向けて付着量(単位面積当りの付着量)が順次少なくなっている。

【0070】

上記第1〜第3変形例は、シート状の不織材料22が電線12に筒状に巻かれ、その外周側端部が、既に巻付けられた部分の外周に重ね合される場合において、シート状の不織材料22のうち外周側端部の内面側に、接合用バインダ128、228a、328を最も多く付着させた例である。

【0071】

上記各例によると、シート状の不織材料22の外周側端部を、既に巻付けられた部分の外周に重ね合せる部分間で、比較的多くの接合用バインダ128、228a、328によって不織材料22同士を接合することができる。このため、保護部材20が電線12に取付けられた状態で、不織材料22の端部の剥がれを有効に抑制することができる。

【0072】

しかも、不織材料22同士の接合に寄与しない部分では、保護部材20の硬さを生じさせる要因となる接合用バインダの量を無くし或は少なくすることで、保護部材20全体として柔軟性を持たせやすいというメリットがある。また、接合用バインダの量を無くし或は少なくすることで、材料費の節約にもなる。

【0073】

また、図11に示す第4変形例のように、シート状の不織材料22の一主面に、ドット状の接合用バインダ428が点在する対象で付着していてもよい。この場合には、不織材料22同士の接合が部分的になされるため、ホットプレス後の保護部材20を比較的柔軟にすることができるというメリットがある。また、また、接合用バインダ428を形成する材料使用量を節約することができるというメリットもある。

【0074】

また、図12に示す第5変形例のように、シート状の不織材料22の一主面に、網目状に接合用バインダ528を付着させてもよい。さらに、図13に示す第6変形例のように、シート状の不織材料22の一主面に、複数の平行なラインを描くように接合用バインダ628を付着させてもよい。

【0075】

これらの場合にも、不織材料22同士の接合が部分的になされるため、ホットプレス後の保護部材20を比較的柔軟にすることができ、また、接合用バインダ528、628を形成する材料使用量を節約することができるというメリットがある。

【0076】

しかも、縦横に又は一列に連続して接合用バインダ528、628が形成されているため、不織材料22がその端縁部から剥がれにくいというメリットもある。

【0077】

また、不織材料22を電線12に巻付ける態様も上記例には限られない。

【0078】

例えば、図14及び図15に示す第7変形例の保護部材付電線710のように、帯状の不織材料722を用いてもよい。この場合、当該帯状の不織材料722を、その幅方向に部分的に重ねつつ、電線12周りに螺旋状に巻付けた後、上記と同様にホットプレスして保護部材720を形成すればよい。

【0079】

このように、帯状の不織材料722を電線12に螺旋状に巻付ける構成とすると、電線12が曲っている場合、或は、分岐している場合等、複雑な経路部分に対しても、当該帯状の不織材料722を巻付けて、保護部材720を取付けることができる。

【0080】

この場合の細帯状の不織材料722に対しては、図16に示すように、その一主面全体に接合用バインダ728を付着させることが好ましい。これにより、細帯状の不織材料722を電線12に螺旋状に巻付けた後、細帯状の不織材料722同士が重なる部分全体で不織材料722同士が接合用バインダ728を介して接合されることとなり、不織材料722の巻付状態、即ち、保護部材720の取付状態がより確実に維持される。

【0081】

なお、上記各実施形態及び各変形例で説明した各構成は、相互に矛盾しない限り適宜組合わせることができる。

【0082】

以上のようにこの発明は詳細に説明されたが、上記した説明は、すべての局面において、例示であって、この発明がそれに限定されるものではない。例示されていない無数の変形例が、この発明の範囲から外れることなく想定され得るものと解される。

【符号の説明】

【0083】

10、710 保護部材付電線

12 電線

20、720 保護部材

22、722 不織材料

24 主体繊維

26 バインダ繊維

26a 芯繊維

26b バインダ

28、128、228a、328、428、528、628、728 接合用バインダ

【技術分野】

【0001】

この発明は、電線を保護する技術に関する。

【背景技術】

【0002】

特許文献1に、回路体を熱可塑性材料で覆う技術が開示されている。熱可塑性材料としては、熱可塑性フェルトを含有する不織布等が例示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−197038号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、熱可塑性材料として不織布を用いる場合、熱可塑性材料が回路体を覆う状態をより確実に維持するためには、加熱プレス加工後において不織布同士の接着強度を向上させる必要がある。そのためには、不織布に溶融可能な材料を多く含ませる必要がある。

【0005】

しかしながらその場合、不織布の接着部分以外の部分、即ち、不織布の内部或は表面等でも、多くの材料が溶融してしまい、プレス加工後において熱可塑性材料が硬くなり過ぎてしまう。プレス加工後において熱可塑性材料が硬くなり過ぎてしまうと、曲げ難くなって配線作業性に劣り、また、配線状態でのクッション性も劣ってしまうといった問題が生じ得る。

【0006】

逆に、プレス加工後において柔軟性を確保しようとすると、不織布中における溶融可能な材料を少なくする必要があり、不織布同士の接着強度が弱くなってしまう。

【0007】

このように、不織布にて回路体を覆う場合には、当該不織布が回路体を覆った状態を維持する性能と柔軟性とを両立することは難しかった。

【0008】

そこで、本発明は、不織材料によって電線を覆う場合に、不織材料同士の接合強度の向上と不織材料の柔軟性の確保とを両立できるようにすることを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、第1の態様に係る保護部材付電線は、電線と、主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料が、前記電線を覆った状態でホットプレスされることにより形成された保護部材とを備え、前記不織材料の少なくとも一部に、前記主体繊維の融点よりも低い融点の接合用バインダが付着され、前記接合用バインダを介して前記不織材料が接合された状態で前記保護部材が前記電線を覆っている。

【0010】

第2の態様は、第1の態様に係る保護部材付電線であって、前記不織材料としてシート状の不織材料が用いられ、前記シート状の前記不織材料が、前記電線周りに筒状に巻付けられることにより、前記保護部材が形成されている。

【0011】

第3の態様は、第2の態様に係る保護部材付電線であって、前記シート状の不織材料のうち外周側端部の内面側に、前記接合用バインダが最も多く付着している。

【0012】

第4の態様は、第1の態様に係る保護部材付電線であって、前記不織材料として帯状の不織材料が用いられ、前記帯状の不織材料が、前記電線周りに螺旋状に巻付けられることにより、前記保護部材が形成されている。

【0013】

第5の態様は、第4の態様に係る保護部材付電線であって、前記帯状の不織材料の一主面全体に、前記接合用バインダが付着している。

【0014】

第6の態様に係る保護部材付電線の製造方法は、(a)主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料であって、少なくとも一部に前記主体繊維の融点よりも低い接合用バインダが付着しているものを準備する工程と、(b)前記不織材料により電線を覆う工程と、(c)前記電線を覆う不織材料をホットプレスすることにより、前記接合用バインダを溶融させて、前記接合用バインダを介して前記不織材料を接合する工程とを備える。

【発明の効果】

【0015】

第1の態様に係る保護部材付電線によると、前記不織材料の少なくとも一部に、前記主体繊維の融点よりも低い融点の接合用バインダが付着され、前記接合用バインダを介して前記不織材料が接合された状態で前記保護部材が前記電線を覆っているため、不織材料同士の接合強度を向上させることができる。一方、不織材料そのものについては、不織布同士の接合強度を考慮することなく、所望の材質、量等のバインダを含むものを用いて、柔軟性を確保することができる。このため、不織材料同士の接合強度の向上と不織材料の柔軟性の確保とを両立できる。

【0016】

第2の態様によると、一様に延在する電線に容易に保護部材を取付けることができる。

【0017】

第3の態様によると、前記不織材料のうち外周側端部の内面側に、前記接合用バインダが最も多く付着していると、不織材料の端部からの剥がれを抑制できる。また、不織材料の端部を除く部分では、接合用バインダを無くし或は量を少なくして、不織材料に柔軟性を持たせやすい。

【0018】

第4の態様によると、曲っている部分等、複雑な経路部分に、容易に保護部材を取付けることができる。

【0019】

第5の態様によると、帯状の不織材料を電線に巻付けて保護部材を形成する際に、保護部材の巻付け形態を維持し易い。

【0020】

第6の態様に係る保護部材付電線の製造方法によると、前記電線を覆う不織材料をホットプレスすることにより、前記接合用バインダを溶融させて、前記接合用バインダを介して前記不織材料を接合するため、不織材料同士の接合強度を向上させることができる。一方、不織材料そのものについては、不織布同士の接合強度を考慮することなく、所望の材質、量等のバインダを含むものを用いて、柔軟性を確保することができる。このため、不織材料同士の接合強度の向上と不織材料の柔軟性の確保とを両立できる。

【図面の簡単な説明】

【0021】

【図1】実施形態に係る保護部材付電線を示す概略斜視図である。

【図2】保護部材付電線の製造工程を示す説明図である。

【図3】保護部材付電線の製造工程を示す説明図である。

【図4】保護部材付電線の製造工程を示す説明図である。

【図5】不織材料の断面構造を概念的に示す説明図である。

【図6】第1変形例に係る不織材料の断面構造を概念的に示す説明図である。

【図7】第1変形例に係る接合用バインダの付着例を示す説明図である。

【図8】第2変形例に係る不織材料の断面構造を概念的に示す説明図である。

【図9】第2変形例に係る接合用バインダの付着例を示す説明図である。

【図10】第3変形例に係る接合用バインダの付着例を示す説明図である。

【図11】第4変形例に係る接合用バインダの付着例を示す説明図である。

【図12】第5変形例に係る接合用バインダの付着例を示す説明図である。

【図13】第6変形例に係る接合用バインダの付着例を示す説明図である。

【図14】第7変形例に係る保護部材付電線を示す概略斜視図である。

【図15】第7変形例に係る保護部材付電線の製造工程を示す説明図である。

【図16】第7変形例に係る接合用バインダの付着例を示す説明図である。

【発明を実施するための形態】

【0022】

以下、実施形態に係る保護部材付電線及び保護部材付電線の製造方法について説明する。

【0023】

図1は保護部材付電線10を示す概略斜視図であり、図2〜図4は保護部材付電線10の製造工程を示す説明図である。

【0024】

この保護部材付電線10は、電線12と、保護部材20とを備えている。

【0025】

電線12は、金属線である芯線の周囲に樹脂を押出被覆等して被覆部を形成することによって形成されている。電線12は、車両等において各種電気部品を相互に電気的に接続する配線として用いられる。複数の電線12は、配線経路に応じて適宜屈曲及び分岐された形態で結束され、いわゆるワイヤーハーネスの形態として用いられることもある。本実施形態でも、保護部材20が、複数の電線12の束を覆う例で説明する。

【0026】

保護部材20は、不織材料22をホットプレスすることによって形成されている。

【0027】

図5は不織材料22の断面構造を概念的に示す説明図である。不織材料22としては、主体繊維24とバインダ繊維26とが相互に絡み合ったものを用いることができる。ここでは、不織材料22は、シート状に形成されている。主体繊維24は、繊維状に形成されており、次述するバインダ26bよりも高い融点を有している。バインダ繊維26は、例えば、芯繊維26aの外周にバインダ26bの層を形成したものであり、全体として繊維状をなしている。芯繊維26aの融点は、バインダ26bの融点よりも高い。つまり、バインダ26bは、主体繊維24及び芯繊維26aよりも低い融点を有する樹脂である。この芯繊維26aも不織材料22を主構成する主体繊維の一種であるといえる。そして、不織材料を、主体繊維24及び芯繊維26aの融点よりも低くかつバインダ26bの融点よりも高い温度に加熱することで、バインダ26bが溶融して主体繊維24及び芯繊維26a間に染みこむ。この後、不織材料22がバインダ26bの融点よりも低い温度になると、主体繊維24及び芯繊維26a同士を結合した状態でバインダ26bが固化する。これにより、不織材料22が加熱前の状態よりも硬くなり、かつ、加熱時の成型形状に維持されるようになる。

【0028】

上記主体繊維24は、バインダ26bの融点で繊維状態を保ち得ればよく、主体繊維24としては、樹脂繊維の他、各種繊維を用いることができる。また、本実施形態では、主体繊維24と芯繊維26aとが同じ材質であることを想定して説明するが、これらはそれぞれバインダ26bよりも高い融点を有していればよく、必ずしも同じ材質である必要はない。

【0029】

また、バインダ26bは、必ずしも上記のように芯繊維26aの外周に形成される態様で存在している必要はない。バインダそれ自体が、粒状又は繊維状に形成され、上記主体繊維24中に混ざっていればよい。

【0030】

また、上記不織材料22の少なくとも一部に、主体繊維24及び芯繊維26aの融点よりも低い融点の接合用バインダ28が付着している。ここでは、略方形シート状に形成された不織材料22の一主面全体に、その面方向に沿って一様な態様で接合用バインダ28が付着している。接合用バインダ28を不織材料22に付着させる方法としては、例えば、不織材料22の表面に、接合用バインダ28の原材料の粉を撒布した後、当該粉を一旦加熱溶融させて不織材料22の表面に付着させる方法、接合用バインダ28の原材料を加熱してペースト状或は液状にして不織材料22の表面に塗布或は吐出する方法等が挙げられる。接合用バインダ28の原材料を不織材料22の表面に供給する際の量をコントロールすることで、不織材料22の表面の各領域における接合用バインダ28の付着量をコントロールできる。また、不織材料22の表面に接合用バインダ28を供給する際に不織材料22の表面にマスクを設けたり、ノズル等によって局所的に接合用バインダ28の原材料を供給することで、不織材料22の表面の所定の局所的領域或は所定の模様或は形状領域にのみ、接合用バインダ28を付着させることができる。

【0031】

上記主体繊維24及び芯繊維26aとしては、ポリエステル系樹脂繊維(ポリエチレンテレフタレート(PET)等)、ポリフェニレンサルファイド(PPS)樹脂繊維、ガラス繊維等を用いることができる。

【0032】

また、主体繊維24及び芯繊維26aに混入されるバインダ26bとしては、ポリエステル系樹脂繊維(ポリエチレンテレフタレート(PET)、或は、ポリエチレンテレフタレート(PET)とポリエチレンイソフタレート(PEI)共重合等)、ポロプロピレン(PP)樹脂繊維、非晶質ポリフェニレンサルファイド(PPS)樹脂繊維、エポキシ樹脂繊維等を用いることができる。

【0033】

また、接合用バインダ28としては、ポリエステル系樹脂繊維(ポリエチレンテレフタレート(PET)、或は、ポリエチレンテレフタレート(PET)とポリエチレンイソフタレート(PEI)共重合等)、ポリアミド系樹脂(ポリアミド66(PA66)等)、ポリエチレン系樹脂、エチレン酢酸ビニルコポリマー(EVA)樹脂、ポリプロピレン(PP)樹脂、エポキシ樹脂等を用いることができる。

【0034】

接合用バインダ28としては、接合強度維持の観点から、高温高湿条件下で劣化し難い材料、例えば、ポリアミド66(PA66)等のポリアミド系樹脂、ポリプロピレン(PP)樹脂等を用いることが好ましい。

【0035】

勿論、主体繊維24及び芯繊維26a、バインダ26b、接合用バインダ28として上記各種材料を選定する際には、上記した融点の条件を満たすようにする必要がある。

【0036】

上記保護部材20を電線12に取付ける手順について説明する。

【0037】

まず、上記のように接合用バインダ28が付着された不織材料22を準備する(図2参照)。不織材料22は、略方形シート状に形成され、その一方向の長さ寸法は、電線12のうち保護対象分の長さ部分と略同じ幅を有している。また、不織材料22の他方向の長さ寸法は、電線12の保護対象部分の外周周りの長さを超えるように設定されており、従って、不織材料22を電線12の保護対象部分に巻付けた状態で、不織材料22の外周側端部が、既に巻付けられた部分の外周に重ね合されるようになっている。

【0038】

次に、不織材料22により、電線12の保護対象部分を覆う(図3参照)。ここでは、接合用バインダ28を内側に配設した状態で、シート状の不織材料22が、電線12の保護対象部分周りに筒状に巻付けられる。

【0039】

そして、不織材料22が電線12の保護対象部分を覆った状態でホットプレスされる。ここで、ホットプレスとは、加工対象物である不織材料22を金型間に挟込み、加熱状態で金型に圧を加えて不織材料を成型加工することをいう。

【0040】

より具体的には、保護部材20の外形状を形成するための金型40、50を複数準備する。ここでは、2つの金型40、50を用いた例で説明するが、より多数の金型が組合わされてもよい。

【0041】

金型40、50には、保護部材20の外形状を形成するための金型面42、52が形成されている。ここでは、保護部材20は、円筒状に形成されるため、金型面42、52は、それぞれ円柱外周面を縦割にした形状に形成されている。

【0042】

また、各金型40、50は、それぞれ金属等の熱伝導性に優れた材料によって形成されており、金型40、50のそれぞれに加熱装置としてのヒータ44、54が組込まれている。ヒータ44、54は、金型面42、52を主体繊維24及び芯繊維26aの融点よりも低くかつバインダ26b及び接合用バインダ28の融点よりも高い温度に加熱するものである。本ヒータ44、54は、金型40、50内に埋設されたものであってもよいし、金型40、50の外面に熱伝達可能な態様で取付けられたものであってもよい。

【0043】

そして、金型40、50を加熱した状態で、両金型40,50を相対的に接近移動させて、金型面42、52間で電線12に巻付けられた不織材料22を挟込む。これにより、電線12に巻付けられた不織材料22に、所定の金型面42、52に対応する形状で圧を加えつつ加熱する。

【0044】

すると、不織材料22中のバインダ26bが加熱により溶融し、主体繊維24及び芯繊維26a中に染みこむ。また、不織材料22の内面に付着された接合用バインダ28も加熱により溶融し、特に、不織材料22の外周側端部の内面に付着された接合用バインダ28が、不織材料22のうち既に巻付けられた部分の外周面とその外周に巻付けられた部分の内周面との間で、それらの表面の主体繊維24及び芯繊維26aに染込む。

【0045】

この後、不織材料22がバインダ26b及び接合用バインダ28の融点よりも低い温度になると、主体繊維24及び芯繊維26a同士を接合した状態でバインダ26bが固化し、不織材料22が加熱前の状態よりも硬くなり、加熱時の成型形状、即ち、金型面42、52に対応した形状に維持される。

【0046】

また、接合用バインダ28も固化し、特に、不織材料22のうち既に巻付けられた部分の外周面とその外周に巻付けられた部分の内周面との間で、それらの各表面の主体繊維24及び芯繊維26aを接合した状態で固化する。これにより、接合用バインダ28を介して不織材料22同士が接合され、保護部材20が電線12を覆った状態が維持される。

【0047】

なお、ホットプレス後の冷却は、両金型40、50間に存在する状態で行われてもよいし、或は、それらの間から取出された状態で行われてもよい。

【0048】

また、図1に示すように、電線12の保護対象部分に保護部材20を取付ける際には、保護部材20の端部21をその長手方向中間部よりも高い圧縮率で圧縮してホットプレスして、他の部分よりも細くかつ硬く加工しておくことが好ましい。これにより、電線12の保護部材20部分を車両の隙間等に通す作業が容易に行えるからである。

【0049】

以上のように構成された保護部材20或は保護部材20の製造方法によると、不織材料22の少なくとも一部に接合用バインダ28が付着され、その接合用バインダ28を介して不織材料22が接合された状態で、保護部材20が電線12を覆っているため、不織材料22同士の接合強度を向上させることができる。これにより、保護部材20が電線12を覆う状態がより確実に維持される。一方、不織材料22そのものについては、不織材料22同士の接合強度、つまり、保護部材20が電線12を覆う状態の維持性能を考慮せずに、バインダ26bの材質、量等を設定できる。特に、バインダ26bの量を少なくすることで、ホットプレス後の保護部材20の表面及び内部の柔軟性を確保することができる。このため、不織材料22同士の接合強度の向上と、不織材料22の柔軟性の確保とを容易に両立できる。このように、柔軟性に富む保護部材20で覆った保護部材付電線10は、バックドア或は天井等に組付けられる配線材等、クッション性が要求される配線材、または、配線箇所に関する性質から曲げ容易性等が必要とされる配線材としての使用にも適している。

【0050】

また、上記のように金型40、50を用いてホットプレス加工をする際に、バインダ26b或は接合用バインダ28が外部に染出し難くなる。これにより、金型40、50を用いた加工時において、溶融したバインダ26b或は接合用バインダ28が金型40、50へ付着してしまうこと、及び、その付着による金型40、50への保護部材20の貼付き等を抑制できる。これにより、保護部材付電線10の製造を円滑に実施できる。

【0051】

また、不織材料22を所定の形状に維持するためのバインダ26bと、不織材料22同士を接合するための接合用バインダ28として別々のものを用いることができるため、それぞれの必要性(例えば、形状維持性能、接着性、耐高温高湿性)に応じた材料を選定できるというメリットもある。

【0052】

また、バインダ26bの含有量を少なくすることができる結果、バインダ26bとしてポリエチレンテレフタレート(PET)のように高温高湿条件下で劣化し易いものを用いた場合でも、その劣化の影響を抑制することができる。この際、接合用バインダ28としては、高温高湿条件下で劣化し難い、ポリアミド66(PA66)等のポリアミド系樹脂、ポリプロピレン(PP)樹脂等を用いることで、保護部材20全体として高温高湿条件下で劣化し難い性質とすることができる。

【0053】

また、シート状の不織材料22を、電線12の周りに筒状に巻付けているため、一様に延在する電線12に対して容易に不織材料22を巻付けて保護部材20を取付けることができる。

【0054】

実際に下記条件にて、保護部材付電線10を製造してみた。まず、共通条件として、主体繊維24及び芯繊維26aとして融点250℃のポリエチレンテレフタレート(PET)を用い、主体繊維24及び芯繊維26a中のバインダ26bの含有量を10%とした。なお、バインダ26bの含有量は、全体繊維本数に対するバインダ繊維26本数の割合((バインダ繊維26の本数)/{(主体繊維24の本数)+(バインダ繊維26の本数)})で計算される。

【0055】

第1の条件では、バインダ26bとして融点110℃のもの、接合用バインダ28として融点110℃のものを用い、温度110℃で45秒加熱した。

【0056】

第2の条件では、バインダ26bとして融点110℃のもの、接合用バインダ28として融点160℃のものを用い、温度160℃で45秒加熱した。

【0057】

第3の条件では、バインダ26bとして融点160℃のもの、接合用バインダ28として融点110℃のものを用い、温度160℃で45秒加熱した。

【0058】

第4の条件では、バインダ26bとして融点160℃のもの、接合用バインダ28として融点160℃のものを用い、温度160℃で45秒加熱した。

【0059】

上記いずれの場合でも、保護部材20として十分な柔軟性を得ることができ、また、不織材料22同士の接合強度も十分であった。なお、保護部材20に適切な形状維持性及び適切な柔軟性を持たせるためには、バインダ26bの含有量を10〜30%にすることが好ましい。

【0060】

比較例として、上記接合用バインダ28を付着させない場合にどうなるか実験してみた。

【0061】

なお、主体繊維及び芯繊維としては、融点250℃のポリエチレンテレフタレート(PET)を用いた。

【0062】

第1の比較条件では、バインダとして融点110℃のものを30%含有させ、温度110℃で30秒加熱した。

【0063】

第2の比較条件では、バインダとして融点110℃のものを50%含有させ、温度140℃で35秒加熱した。

【0064】

第3の比較条件では、バインダとして融点110℃のものを90%含有させ、温度160℃で45秒加熱した。

【0065】

第1の比較条件では、保護部材の柔軟性は十分であったが、不織材料同士の接合強度は不十分となった。第3の比較条件では、逆に、不織材料同士の接合強度は十分であったが、保護部材は硬くなりすぎてしまった。第2の比較条件では、保護部材の柔軟性及び不織材料同士の接合強度共に、第1及び第3の比較条件の中間程度となり、保護部材を柔軟にすることと接合強度を高めることとの両立は難しいことが確認された。

【0066】

上記実施形態では、シート状の不織材料22の一主面全体に接合用バインダ28を付着させる例で説明したが、必ずしもその必要はない。不織材料22の少なくとも一部に接合用バインダ28が付着され、当該接合用バインダ28を介して不織材料22同士が接合されることで、不織材料22が電線12を覆った状態が維持されていればよい。

【0067】

例えば、図6及び図7に示す第1変形例では、シート状の不織材料22の一主面の一端側部のみに細帯状の接合用バインダ128が付着している。

【0068】

また、図8及び図9に示す第2変形例では、シート状の不織材料22の一主面の一端側部に、細帯状に接合用バインダ228aが付着し、残部に接合用バインダ228bが付着しており、前者の接合用バインダ228aの付着量(単位面積当りの付着量)は、後者の付着量(単位面積当りの付着量)よりも多くなっている。

【0069】

また、図10に示す第3変形例では、シート状の不織材料22の一主面の全体に接合用バインダ328が付着しており、シート状の不織材料22の一主面の一端側部から他端側部に向けて付着量(単位面積当りの付着量)が順次少なくなっている。

【0070】

上記第1〜第3変形例は、シート状の不織材料22が電線12に筒状に巻かれ、その外周側端部が、既に巻付けられた部分の外周に重ね合される場合において、シート状の不織材料22のうち外周側端部の内面側に、接合用バインダ128、228a、328を最も多く付着させた例である。

【0071】

上記各例によると、シート状の不織材料22の外周側端部を、既に巻付けられた部分の外周に重ね合せる部分間で、比較的多くの接合用バインダ128、228a、328によって不織材料22同士を接合することができる。このため、保護部材20が電線12に取付けられた状態で、不織材料22の端部の剥がれを有効に抑制することができる。

【0072】

しかも、不織材料22同士の接合に寄与しない部分では、保護部材20の硬さを生じさせる要因となる接合用バインダの量を無くし或は少なくすることで、保護部材20全体として柔軟性を持たせやすいというメリットがある。また、接合用バインダの量を無くし或は少なくすることで、材料費の節約にもなる。

【0073】

また、図11に示す第4変形例のように、シート状の不織材料22の一主面に、ドット状の接合用バインダ428が点在する対象で付着していてもよい。この場合には、不織材料22同士の接合が部分的になされるため、ホットプレス後の保護部材20を比較的柔軟にすることができるというメリットがある。また、また、接合用バインダ428を形成する材料使用量を節約することができるというメリットもある。

【0074】

また、図12に示す第5変形例のように、シート状の不織材料22の一主面に、網目状に接合用バインダ528を付着させてもよい。さらに、図13に示す第6変形例のように、シート状の不織材料22の一主面に、複数の平行なラインを描くように接合用バインダ628を付着させてもよい。

【0075】

これらの場合にも、不織材料22同士の接合が部分的になされるため、ホットプレス後の保護部材20を比較的柔軟にすることができ、また、接合用バインダ528、628を形成する材料使用量を節約することができるというメリットがある。

【0076】

しかも、縦横に又は一列に連続して接合用バインダ528、628が形成されているため、不織材料22がその端縁部から剥がれにくいというメリットもある。

【0077】

また、不織材料22を電線12に巻付ける態様も上記例には限られない。

【0078】

例えば、図14及び図15に示す第7変形例の保護部材付電線710のように、帯状の不織材料722を用いてもよい。この場合、当該帯状の不織材料722を、その幅方向に部分的に重ねつつ、電線12周りに螺旋状に巻付けた後、上記と同様にホットプレスして保護部材720を形成すればよい。

【0079】

このように、帯状の不織材料722を電線12に螺旋状に巻付ける構成とすると、電線12が曲っている場合、或は、分岐している場合等、複雑な経路部分に対しても、当該帯状の不織材料722を巻付けて、保護部材720を取付けることができる。

【0080】

この場合の細帯状の不織材料722に対しては、図16に示すように、その一主面全体に接合用バインダ728を付着させることが好ましい。これにより、細帯状の不織材料722を電線12に螺旋状に巻付けた後、細帯状の不織材料722同士が重なる部分全体で不織材料722同士が接合用バインダ728を介して接合されることとなり、不織材料722の巻付状態、即ち、保護部材720の取付状態がより確実に維持される。

【0081】

なお、上記各実施形態及び各変形例で説明した各構成は、相互に矛盾しない限り適宜組合わせることができる。

【0082】

以上のようにこの発明は詳細に説明されたが、上記した説明は、すべての局面において、例示であって、この発明がそれに限定されるものではない。例示されていない無数の変形例が、この発明の範囲から外れることなく想定され得るものと解される。

【符号の説明】

【0083】

10、710 保護部材付電線

12 電線

20、720 保護部材

22、722 不織材料

24 主体繊維

26 バインダ繊維

26a 芯繊維

26b バインダ

28、128、228a、328、428、528、628、728 接合用バインダ

【特許請求の範囲】

【請求項1】

電線と、

主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料が、前記電線を覆った状態でホットプレスされることにより形成された保護部材と、

を備え、

前記不織材料の少なくとも一部に、前記主体繊維の融点よりも低い融点の接合用バインダが付着され、前記接合用バインダを介して前記不織材料が接合された状態で前記保護部材が前記電線を覆っている、保護部材付電線。

【請求項2】

請求項1記載の保護部材付電線であって、

前記不織材料としてシート状の不織材料が用いられ、

前記シート状の前記不織材料が、前記電線周りに筒状に巻付けられることにより、前記保護部材が形成されている、保護部材付電線。

【請求項3】

請求項2記載の保護部材付電線であって、

前記シート状の不織材料のうち外周側端部の内面側に、前記接合用バインダが最も多く付着している、保護部材付電線。

【請求項4】

請求項1記載の保護部材付電線であって、

前記不織材料として帯状の不織材料が用いられ、

前記帯状の不織材料が、前記電線周りに螺旋状に巻付けられることにより、前記保護部材が形成されている、保護部材付電線。

【請求項5】

請求項4記載の保護部材付電線であって、

前記帯状の不織材料の一主面全体に、前記接合用バインダが付着している、保護部材付電線。

【請求項6】

(a)主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料であって、少なくとも一部に前記主体繊維の融点よりも低い接合用バインダが付着しているものを準備する工程と、

(b)前記不織材料により電線を覆う工程と、

(c)前記電線を覆う不織材料をホットプレスすることにより、前記接合用バインダを溶融させて、前記接合用バインダを介して前記不織材料を接合する工程と、

を備える保護部材付電線の製造方法。

【請求項1】

電線と、

主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料が、前記電線を覆った状態でホットプレスされることにより形成された保護部材と、

を備え、

前記不織材料の少なくとも一部に、前記主体繊維の融点よりも低い融点の接合用バインダが付着され、前記接合用バインダを介して前記不織材料が接合された状態で前記保護部材が前記電線を覆っている、保護部材付電線。

【請求項2】

請求項1記載の保護部材付電線であって、

前記不織材料としてシート状の不織材料が用いられ、

前記シート状の前記不織材料が、前記電線周りに筒状に巻付けられることにより、前記保護部材が形成されている、保護部材付電線。

【請求項3】

請求項2記載の保護部材付電線であって、

前記シート状の不織材料のうち外周側端部の内面側に、前記接合用バインダが最も多く付着している、保護部材付電線。

【請求項4】

請求項1記載の保護部材付電線であって、

前記不織材料として帯状の不織材料が用いられ、

前記帯状の不織材料が、前記電線周りに螺旋状に巻付けられることにより、前記保護部材が形成されている、保護部材付電線。

【請求項5】

請求項4記載の保護部材付電線であって、

前記帯状の不織材料の一主面全体に、前記接合用バインダが付着している、保護部材付電線。

【請求項6】

(a)主体繊維と前記主体繊維の融点よりも低い融点のバインダとを含む不織材料であって、少なくとも一部に前記主体繊維の融点よりも低い接合用バインダが付着しているものを準備する工程と、

(b)前記不織材料により電線を覆う工程と、

(c)前記電線を覆う不織材料をホットプレスすることにより、前記接合用バインダを溶融させて、前記接合用バインダを介して前記不織材料を接合する工程と、

を備える保護部材付電線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図11】

【図12】

【図13】

【図14】

【図15】

【図7】

【図9】

【図10】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図11】

【図12】

【図13】

【図14】

【図15】

【図7】

【図9】

【図10】

【図16】

【公開番号】特開2012−199079(P2012−199079A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62500(P2011−62500)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]