修正液およびこれを使用した塗布具

【目的】 本発明の目的は、静置状態で経時後の酸化チタンが沈降した状態から、少ない振り回数で攪拌体が動き出し、動き出した後の少ない振り回数で再分散が行われ、元の均一な分散状態にもどる修正液を得ることである。

【構成】 酸化チタンと、非極性の揮発性有機溶剤と、該非極性の揮発性有機溶剤に可溶な樹脂を含有する修正液おいて、剪断応力0.1Pa以上1.0Pa以下の範囲における周波数1Hzでの複素弾性率を0.1Pa以上10Pa以下とする。

【構成】 酸化チタンと、非極性の揮発性有機溶剤と、該非極性の揮発性有機溶剤に可溶な樹脂を含有する修正液おいて、剪断応力0.1Pa以上1.0Pa以下の範囲における周波数1Hzでの複素弾性率を0.1Pa以上10Pa以下とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紙面上に形成された筆跡や印刷された文字や画像の上に隠蔽力のある塗膜を形成することにより、筆跡や印刷された文字や画像を隠蔽し、塗膜上に修正再筆記できる修正液であり、隠蔽剤として少なくとも酸化チタンを含有する修正液に関する。

【背景技術】

【0002】

一般に、紙面上に形成された筆跡や印刷された文字や画像の上に可視光を透過しない白色の塗膜を形成することにより、筆跡や印刷を隠蔽し、塗膜上に修正再筆記できる修正液として、隠蔽効果の高い白色顔料である酸化チタンを液媒体に分散したものが知られている。

修正液に隠蔽性を付与する酸化チタンは、液媒体に比べて比重が重いために沈降し、均一な分散状態を維持し難いものとして知られている。酸化チタンを液媒体に分散した状態で使用するために、容器の中にインキと共に金属製の球体などの攪拌体を収容しておき、使用前に容器を振盪して攪拌体を動かして液を攪拌し、酸化チタンを再び均一な分散状態に戻して使用する方法が知られている。

また、修正液の流動物性を調整して、酸化チタンの沈降を防ごうとする方法も知られている。例えば、特許文献1には、20℃、1.9sec−1の剪断速度における粘度が1000mPa・s以上である修正液が、また、特許文献2には、粘度を100cps以上にした修正液が、それぞれ記載されている

【特許文献1】特開2000−177295号公報

【特許文献2】特開2000−351942号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述の特許文献では、修正液を高粘度として流動性を抑え、酸化チタンの沈降を抑制しているが、液の粘度が高いために、沈降した後では容器の振盪によっても均一な分散状態に戻り難いものであった。

本発明の目的は、酸化チタンが沈降した状態から、分散状態に戻りやすい修正液を提供することである。

【課題を解決するための手段】

【0004】

即ち、本発明は、少なくとも酸化チタンと、非極性の揮発性有機溶剤と、該非極性の揮発性有機溶剤に可溶な樹脂を含有し、振幅が0.1Pa以上1.0Pa以下の剪断応力(25℃、周波数1Hz)に対する複素弾性率が0.1Pa以上10Pa以下である修正液を要旨とするものである。

【発明の効果】

【0005】

酸化チタン粒子と樹脂や分散剤とは、凝集体を形成しているので、酸化チタン粒子間の距離が変化しようとする際に抵抗が生じ、その抵抗の大きさを複素弾性率として検知することができる。即ち、振幅が0.1Pa以上1.0Pa以下の剪断応力(25℃、周波数1Hz)に対する複素弾性率が0.1Pa以上10Pa以下である修正液とすることによって、酸化チタンの粒子同士が凝集沈降しようとする抵抗となると共に、沈降した状態でも酸化チタン粒子を離れさせて再分散させ易いものとなると推察される。

例えば、上記の複素弾性率が大きすぎると、酸化チタン粒子を引き離す抵抗も大きくなるため、再分散しにくくなることが考えられ、複素弾性率が小さすぎると、立体障害が働かずに強く結合した粒子集合体を形成し易くなると考えられる。

【0006】

また、物質の移動の一般法則であるフーリエの法則により、適度な広さと長さの隙間の中を流れる修正液には抵抗力である剪断力が加わるため、上記の複素弾性率が0.1Pa以上10Pa以下の修正液においては、塗布先より修正液を吐出するための液通路として、最大内接円径が0.025mm以上0.075mm以下で長さが0.5mm以上1.0mm以下である剪断通路を通過すると、攪拌体による再分散では壊れきらなかった酸化チタンの凝集塊を剪断により壊す、再分散補助効果が発揮され、修正液の吐出ができて、十分な再分散補助効果が得られるものと推察される。

【発明を実施するための最良の形態】

【0007】

修正液やインキ、塗料など、流体の複素弾性率は、試料に正弦波として与えられる剪断応力の振幅に対する歪の振幅を、その剪断応力の振幅で除した値であり、本発明の修正液では、剪断応力を、周波数1Hzの正弦波で、振幅を0.1〜1.0Paに変化させて与えたときの、歪の振幅を測定し(25℃)、対応する剪断応力の振幅で除して算出された値である。

【0008】

樹脂や分散剤の立体的な構造が変形に対して示す抵抗は修正液の複素弾性率の原因のひとつと考えられるため、酸化チタン粒子間に存在する樹脂や分散剤の分子構造や、酸化チタン粒子と樹脂や分散剤の結合の仕方により調節することによって、修正液の複素弾性率を、適度な大きさにすることが可能である。具体的には、例えば、直鎖状の分子構造よりは側鎖を有するものを使用した方が複素弾性率は小さい傾向を示すと考えられる。また、酸化チタン粒子に結合した樹脂や分散剤が長くなったり、樹脂や分散剤どうしが絡み合っているような場合も樹脂や分散剤の立体的な構造が変形しやすいため複素弾性率が小さくなる傾向を示すと考えられる。樹脂や分散剤の分子構造が変形に対して剛直な場合、複素弾性率は大きくなる傾向を示す。

酸化チタンと樹脂や分散剤の結合の形態と強さも修正液の複素弾性率の原因のひとつと考えられる。酸化チタンと樹脂や分散剤の結合の形態としては、物理吸着が主である。物理吸着に寄与するものとして酸化チタン側において樹脂や分散剤との結合に影響する要因としては、酸化チタン粒子表面の活性の強い吸着点の存在があり、これは無機や有機の表面処理や酸化チタン粒子中の結晶の格子欠陥等による酸化チタン粒子表面の分極部分による。樹脂や分散剤側からは分子中の極性基等による分極や二重三重結合の存在がある。このほか、シランカップリング剤等による酸化チタン粒子と樹脂の化学結合もある。酸化チタンと樹脂や分散剤の結合が弱い場合、樹脂や分散剤といったものを介する力が働かない場合と同様な状態となり、複素弾性率が小さくなってしまうと考えられる。

【0009】

酸化チタンは、塗膜に隠蔽性を与える顔料である。酸化チタンは結晶形によりアナタース形とルチル形とブルカイト形があるが、工業ではアナタース形とルチル形のみ利用されている。アナタース形(屈折率2.52)に比べてルチル形(屈折率2.71)は屈折率が高いため、ルチル形の方が隠蔽性の効果が高く、被覆した下地が隠蔽されるので修正液にはルチル形が適しているが、どちらも使用できる。また、酸化チタンの1次粒子の粒径が光の波長の2分の1のとき光散乱が最高になり、隠蔽性も最も発現されやすく、塗膜中の酸化チタンの粒径は可視光の波長380nm〜780nmの約2分の1となる約0.2μm以上0.5μm以下が望ましい。

また、酸化チタンは、粒子の表面が未処理で表面が酸化チタンであるのものや、無機金属含水酸化物で表面処理して、無機含水酸化物微粒子で表面が覆われたものが市販されている。酸化チタンの表面を覆う無機金属含水酸化物としては、アルミナ、シリカ、チタニアのほか、ジルコニア、酸化錫、酸化アンチモン、酸化亜鉛などがある。更に、揮発性炭化水素に濡れやすくするために、これら未処理または無機金属含水酸化物処理酸化チタンを、シランカップリング剤、チタネートカップリング剤、アルミニウムカップリング剤等のカップリング剤やシリコーンオイル、フッ素系オイル等で表面処理して、表面を疎水性や親油性にしたものを使用することも知られている。また、ペンタエリトリット、トリメチロールプロパンなどのポリオール系、トリエタノールアミン、トリメチロールアミンの有機酸塩などのアルカノールアミン系、シリコン樹脂、アルキルクロロシランなどのシリコン系などの有機薬品にて表面処理した酸化チタン顔料も市販されている。

酸化チタンの商品の具体例としては、TITONE SR−1(比重4.1、アルミナ処理)、同R−650(比重4.1、酸化亜鉛・シリカ・アルミナ処理)、同R−62N(比重3.9、シリカ・アルミナ処理)、同R−42(比重4.1、アルミナ処理)、同R−7E(比重3.9、シリカ・アルミナ処理)、同R−21(比重4.0、シリカ・アルミナ処理)(以上、堺化学工業(株)製)、クロノスKR−310(比重4.2、未処理、酸化チタン量98%以上)、同KR−380(比重4.2、アルミナ・シリカ処理)、同KR−380N(比重4.2、アルミナ・シリカ・酸化亜鉛処理)、同KR−480(比重4.2、アルミナ・シリカ処理)(以上、チタン工業(株)製)、タイピュアR−900(比重4.0、アルミナ処理)同R−902(比重4.0、アルミナ・シリカ処理)、同R−960(比重3.9、シリカ・アルミナ処理)、同R−931(比重3.6、アルミナ・シリカ処理)(以上、デュポン(株)製)、TITANIX JR−301(比重4.1、アルミナ処理)、同JR−805(比重3.9、アルミナ・シリカ処理)、同JR−603(比重4.0、アルミナ・酸化亜鉛処理)、同JR−800(比重3.9、アルミナ・シリカ処理)、同JR−403(比重4.0、アルミナ・シリカ処理)、JR−701(比重4.1、アルミナ・シリカ・酸化亜鉛処理)(以上、テイカ(株)製)、タイペークR−830(比重4.2、アルミナ・シリカ・酸化亜鉛処理)、同R−780(比重4.0、アルミナ・シリカ処理)、同R−780−2(比重3.8、アルミナ・シリカ処理)(以上、石原産業(株)製)などが挙げられる。

酸化チタンの添加量はインキ全量に対し30重量%以上60重量%以下が好ましい。

【0010】

その他に、修正塗膜の色調の調整や、光沢の調整のために、カーボンブラック、酸化鉄、シリカ、アルミナ、炭酸カルシウム、マイカ、珪酸アルミニウムなどの黒色顔料や体質顔料、着色用の有色顔料や非極性の揮発性有機溶剤に不要な樹脂粒子などを併用することもできる。その使用量は酸化チタンに対し、0.01重量%以上20重量%以下が好ましい。

また、水性インキによる再筆記の筆跡が乾燥し易くすることや、塗膜の乾燥が速いものとするためには、乾燥塗膜中の顔料容積濃度を70容積%以上にすることが好ましい。

【0011】

酸化チタンの分散媒となる非極性の揮発有機溶剤の具体例として、パラフィン系炭化水素はノルマルペンタン(比重0.621(20℃)、沸点36.0℃)、ノルマルヘキサン(比重0.659(20℃)、沸点68.7℃)、ノルマルヘプタン(比重0.684(25℃)、沸点98.4℃)、ノルマルオクタン(比重0.703(25℃)、沸点125.6℃)、イソペンタンとして2−メチルブタン(比重0.620(20℃)、沸点27.8℃)、2,2−ジメチルプロパン(比重0.591(20℃)、沸点9.4℃)、イソへキサンとして2−メチルペンタン(比重0.653(20℃)、沸点60.2℃)、3−メチルペンタン(比重0.664(20℃)、沸点63.2℃)、2,2−ジメチルブタン(比重0.649(20℃)、沸点49.7℃)、2,3−ジメチルブタン(比重0.657(20℃)、沸点58.0℃)、イソヘプタンとして2−メチルヘキサン(比重0.679(25℃)、沸点90.0℃)、3−メチルヘキサン(比重0.687(25℃)、沸点91.8℃)、2,3−ジメチルペンタン(比重0.695(25℃)、沸点89.7℃)、2,4−ジメチルペンタン(比重0.673(25℃)、沸点80.5℃)、3,3−ジメチルペンタン(比重0.693(25℃)、沸点86.0℃)、3−エチルペンタン(比重0.698(25℃)、沸点93.4℃)、2,2,3−トリメチルブタン(比重0.690(25℃)、沸点80.0℃)、イソオクタンとして4−メチルへプタン(比重0.705(20.0℃)、沸点117.7℃)、2−メチルへプタン(比重0.702(16.0℃)、沸点117.6℃)、3−メチルヘプタン(比重0.706(20.0℃)、沸点118.9℃)、2,2−ジメチルヘキサン(比重0.695(20℃)、沸点108.8℃)、2,3−ジメチルヘキサン(比重0.712(20℃)、沸点115.6℃)、2,4−ジメチルヘキサン(比重0.700(20℃)、沸点109.4℃)、2,5−ジメチルヘキサン(比重0.693(20℃)、沸点109.1℃)、3,3−ジメチルヘキサン(比重0.710(20℃)、沸点111.9℃)、3,4−ジメチルヘキサン(比重0.719(20℃)、沸点117.7℃)、3−エチルヘキサン(比重0.718(16.0℃)、沸点118.5℃)、2,3,3−トリメチルペンタン(比重0.712(25℃)、沸点109.8℃)、2,2,4−トリメチルペンタン(比重0.687(25℃)、沸点99.2℃)、2,3,3−トリメチルペンタン(比重0.726(20℃)、沸点114.7℃)、2,3,4−トリメチルペンタン(比重0.719(20℃)、沸点113.4℃)、2−メチル−3−エチルペンタン(比重0.719(20℃)、沸点115.6℃)、3−メチル−3−エチルペンタン(比重0.727(20℃)、沸点118.2℃)等が知られている。ナフテン系炭化水素はシクロペンタン(比重0.741(25℃)、沸点49.2℃)、シクロヘキサン(比重0.779(20℃)、沸点80.7℃)、メチルシクロヘキサン(比重0.771(25℃)、沸点100.9℃)、エチルシクロヘキサン(比重0.792(15℃)、沸点132℃)、メチルシクロペンタン(比重0.744(25℃)、沸点71.8℃)等が知られている。また、エクソールDSP 100/140(初留点102℃、乾点138℃)(以上、エクソン化学(株)製)等の脂肪族炭化水素系の混合溶剤なども挙げられる。これらは、単独もしくは混合して使用可能であり、使用量はインキ全量に対して30〜60重量%が好ましい。非極性の揮発性有機溶剤は、塗膜の乾燥性を考慮すると沸点40℃〜150℃のものが好ましい。

【0012】

上記非極性の揮発性有機溶剤に可溶な樹脂は、顔料の分散や修正塗膜の紙面等への定着性をもたらすものであり、アルキッド樹脂、熱可塑性エラストマー、エチレン・酢酸ビニル共重合体、アクリル系の樹脂が好ましく使用できる。一例を挙げると、テスラック2158−100(日立化成ポリマー(株)製)、フタルキッドDX615(50重量%キシレン溶液、日立化成工業(株)製)などのアルキッド樹脂、カリフレックスTR−1107、(クレイトンポリマー(株)製)、タフプレンA、アサプレンT−431(以上、旭化成ケミカルズ(株)製)などの熱可塑性エラストマー、スミテートRB−11(住友化学(株)製)、エバフレックス150(三井・デュポン ポリケミカル(株)製)などのエチレン・酢酸ビニル共重合体などが挙げられる。

アクリル系樹脂は、少なくともアクリル酸エステル及び/又はメタクリル酸エステルをモノマーとした共重合体であり、これに加えて他のモノマーを使用して共重合したものも含む。アクリル酸エステル、メタクリル酸エステルとしては、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、ノルマルブチルアクリレート、2−エチルヘキシルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、イソプロピルメタクリレート、n−ブチルメタクリレート、イソブチルメタクリレート、tert−ブチルメタクリレート、2−エチルヘキシルメタクリレート、オクチルメタクリレート、ラウリルメタクリレート、セチルメタクリレート、ステアリルメタクリレート、オレイルメタクリレート、シクロヘキシルメタクリレート、ベンジルメタクリレートなどが挙げられ、特に、カチオン性のモノマーとしては、N,N−ジメチルアミノエチルアクリレート、N,N−ジエチルアミノエチルアクリレート、N,N−ジメチルアミノエチルメタクリレート、N,N−ジエチルアミノエチルメタクリレート、N,N−ジメチルアミノプロピルアクリレート、N,N−ジメチルアミノプロピルメタクリレート、N,N−ジエチルアミノプリピルアクリレート、N,N−ジエチルアミノプリピルメタクリレート、N,N−ジブチルアミノエチルアクリレート、N,N−ジブチルアミノエチルメタクリレート、N,N−ジプロピルアミノエチルアクリレート、N,N−ジプロピルアミノエチルメタクリレート、N,N−ジイソプロピルアミノエチルアクリレート、N,N−ジイソプロピルアミノエチルメタクリレート、N,N−ジ−tert−ブチルアミノエチルアクリレート、N,N−ジ−tert−ブチルアミノエチルメタクリレート、N,N−ジシクロヘキシルアミノエチルアクリレート、N,N−ジシクロヘキシルアミノエチルメタクリレート、N,N−ジメチルアミノエチルアクリルアミド、N,N−ジメチルアミノエチルメタクリルアミド、N,N−ジエチルアミノエチルアクリルアミド、N,N−ジエチルアミノエチルメタクリルアミド、N,N−ジメチルアミノプロピルアクリルアミド、N,N−ジメチルアミノプロピルメタクリルアミド、N,N−ジエチルアミノプロピルアクリルアミド、N,N−ジエチルアミノプロピルメタクリルアミドなどが挙げられる。

アクリル酸エステル、メタクリル酸エステル以外のモノマーとしては酢酸ビニル、スチレン、ビニルトルエン、マレイン酸、イタコン酸、メタクリル酸−2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、アクリル酸−2−ヒドロキシプロピル、アクリル酸ヒドロキシプロピル、アクリルアミド、N−メチロールアクリルアミド、ジアセトンアクリルアミド、グリシジルメタクリレートなどのアクリル酸エステル、メタクリル酸エステルと共重合可能なモノマーを含有することもできる。これらモノマーを原料に重合反応によりアクリル系樹脂を得る事ができる。また、市販のアクリル系樹脂としては、パラロイドB−44、同B−50、同B−60、同B−66、同B−67、同B−72(以上、英国、ロームアンドハース社製)、ダイヤナールBR−50、同BR−60、BR−75、BR−85(以上、三菱レイヨン(株)製)などが挙げられる。

【0013】

修正液による乾燥塗膜の紙への密着性を良くする為には、紙の折り曲げ等の変形にあわせて塗膜も変形するようにすればよい。塗膜に変形性を付与するために、ガラス転移点の低い樹脂を使用する方法や、可塑剤等を添加する方法が使用できる。

ガラス転移点とは高分子物質がガラス状からゴム状に変化する温度である。ガラス転移点は構成される樹脂モノマーのホモポリマーのガラス転移温度とその重量分率から算出される。このガラス転移点が、−70℃〜50℃の樹脂を使用することによって変形性に対応した塗膜を形成する修正液とすることができる。

また、可塑剤としては、フタル酸ジノルマルオクチル、フタル酸ジ−2−エチルヘキシル、フタル酸ジイソノニル、フタル酸ジイソデシルなどのフタル酸エステル類、トリメリット酸トリ−2−エチルヘキシル、ピロメリット酸テトラ−2−エチルヘキシルなどの芳香族カルボン酸エステル、アジピン酸ジ−2−エチルヘキシル、アジピン酸ジイソデシルなどの脂肪族二塩基酸エステル、リシノール酸メチルアセチル、リシノール酸メトキシエチルアセチルなどの脂肪酸モノエステル等が挙げられる。

ガラス転移点の低い樹脂を使用することと、可塑剤を添加することとを併用しても良い。

【0014】

顔料の分散安定性のために、アルキル硫酸エステル塩、アルキルリン酸塩、ポリカルボン酸塩などの陰イオン性界面活性剤、ポリエチレンアルキルエーテル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル等の非イオン性界面活性剤、第4級アンモニウム塩、アルキルアミン塩などの分散剤を添加することができる。

【0015】

本発明の修正液は、公知の方法にて製造することができ、例えば、配合物を、ボールミル、遊星ボールミル、アトライター、サンドグラインダー、ビーズミル等の分散機を使用して分散することによって得られる。

【0016】

このような修正液を収容する塗布具は、修正液を収容し保管する液室と、修正液を吐出し紙面に塗布する塗布部を有する。修正液は揮発性有機溶剤を含有するため、該揮発性有機溶剤が揮発して修正液が減量することを防止するために、使用しない時は液室内が外気と遮断される構造になっている必要がある。また、使用時にも液室内の修正液が外気と接する機会がないことが好ましいので、液室と塗布部が比較的狭い液流路で繋がっていて、使用時に消費される分の修正液だけが塗布部に供給され、液室が直接に外気に開放されない構造のものが好ましい。

【0017】

塗布部は、修正液を吸蔵して保持できる刷毛や、スポンジのような弾性の多孔質体のものや、自身は液を吸蔵しないが塗り広げることができるヘラ状のもの等、修正液を紙面に塗り広げるためにいろいろな形状が使用できる。紙面に擦り付けられる部材となるものは、磨耗に強い材質であることが望ましい。また、非極性の揮発性有機溶剤に溶解せず、膨潤する場合も、ごく少ない膨潤で無ければならない。これらに条件に適した材質としては、ステンレス等の金属のほか、ポリオキシメチレンやポリブチレンテレフタレートといった、エンジニアプラスチックが挙げられる。

修正液の吐出口としては、液を吐出するとき以外に内部と外気とが連通することを避けるため、液を吐出させるときのみに開く弁を備えるものであることが好ましく、吐出口に弁を備えるものとして、環状の弁座に弁体が周状接触している閉塞状態から、弁体の突出部分を紙面に当接させて弁体を後退させ、弁座との間に隙間を形成して修正液を流し出すものが使用できる。この弁体として、コイルスプリングなどの弾撥部材にて前方付勢される球体を使用して、ボールペンタイプのものとすることができる。また、塗布部を被覆するキャップを併用してもよい。キャップ装着方法は、圧入やネジ締め等が使用できる。

【0018】

このような修正液の通り道として、最大内接円径が0.025mm以上0.075mm以下で長さが0.5mm以上1.0mm以下である剪断通路を形成することが好ましい。例えば、筒状の部材内を前後動可能に配置した弁体を備える塗布部とした時に、その筒状の部材の内壁と弁体の外壁に接する内接円のうち、描きうる最大の内接円の直径として、0.025mm以上0.075mm以下の部分を、長手方向の長さが0.5mm以上1.0mm以下に渡って形成することで、剪断通路を形成することができる。複数の部品の隙間としなくても、単に管状の部分として、直径が0.025mm以上0.075mm以下の部分を0.5mm以上1.0mm以下に渡って形成しても良い。

【0019】

また、比較的粘度が高く流動し難い修正液の場合、強制的に修正液を吐出させる手段が採用でき、液室を人力で変形可能な肉薄な成型品や軟質の材料にて形成し、指で押して内圧を高め、吐出量を調節できるスクイーズボトルとしたり、液室内の液の後部に圧縮気体を充填したり、弾撥部材や圧縮気体によって押されるピストン−シリンダ構造としてもよい。

スクイーズボトルとする場合は、ポリアミド(ナイロン6、同11、同12、同66、同610、同612、同6t、同6i、同9t、同m5t等)、ポリアクリロニトリル、ポリエーテルニトリル製の容器とすることができる。指等での変形の容易性や、非極性の揮発性有機溶剤の非透過性を考慮するとナイロン6が最も好適であるといえる。さらにポリエチレンのような柔らかいプラスチック層とポリアミド、ポリアクリロニトリル、ポリエーテルニトリル、アルミニウム等から選ばれた層からなる複数積からなる積層構造の成型品を使用することもできる。

【0020】

液室に収容した修正液を分散させるために、液室内に修正液と共に攪拌部材を配置することもできる。攪拌部材としては、比重の重い金属製や金属粉入り樹脂製等の球体や棒体が好ましく採用できる。金属製とした場合には、修正液中の微量水分による腐食を避けるために、ステンレス製にするかクロメート処理等の防錆処理を施したスチール製とすることが望ましい。

【実施例】

【0021】

アクリル樹脂溶液1

プロピルメタクリレート(モノマー) 42重量部

ブチルメタクリレート(モノマー) 30重量部

ステアリルメタクリレート(モノマー) 10重量部

N,N−ジエチルアミノエチルメタクリレート(モノマー) 3重量部

メチルメタクリレート(モノマー) 10重量部

ブチルアクリレート(モノマー) 5重量部

メチルシクロヘキサン(重合溶剤) 150重量部

アゾビスイソブチルニトリル(重合開始剤) 0.8重量部

上記材料を攪拌機、窒素ガス導入口、温度計、還流コンデンサーを設備した500mlの反応容器に入れ、窒素ガス気流中、90℃にて7時間攪拌して重合させ、無色透明で粘稠性を有するアクリル樹脂溶液1(樹脂分40重量%)を得た。

【0022】

アクリル樹脂溶液2

プロピルメタクリレート(モノマー) 40重量部

ブチルメタクリレート(モノマー) 24重量部

シクロヘキシルメタクリレート(モノマー) 20重量部

N,N−ジメチルアミノエチルアクリレート(モノマー) 8重量部

ブチルアクリレート(モノマー) 5重量部

スチレン(モノマー) 3重量部

メチルシクロヘキサン(重合溶剤) 50重量部

エチルシクロヘキサン(重合溶剤) 50重量部

アゾビスイソブチルニトリル(重合開始剤) 0.7重量部

上記材料を攪拌機、窒素ガス導入口、温度計、還流コンデンサーを設備した500mlの反応容器に入れ、窒素ガス気流中、95℃にて6時間攪拌して重合させ、無色透明で粘稠性を有するアクリル樹脂溶液2(樹脂分50重量%)を得た。

【0023】

アクリル樹脂溶液3

ブチルメタクリレート(モノマー) 62重量部

シクロヘキシルメタクリレート(モノマー) 20重量部

N,N−ジエチルアミノエチルメタクリレート(モノマー) 18重量部

メチルシクロヘキサン(重合溶剤) 100重量部

アゾビスイソブチルニトリル(重合開始剤) 0.7重量部

上記材料を攪拌機、窒素ガス導入口、温度計、還流コンデンサーを設備した500mlの反応容器に入れ、窒素ガス気流中、100℃にて6時間攪拌して重合させ、無色透明で粘稠性を有するアクリル樹脂溶液3(樹脂分50重量%)を得た。

【0024】

実施例1

アクリル樹脂溶液1(樹脂分40重量%) 16.5重量部

クロノスKR−380N(アルミナ・シリカ・酸化亜鉛処理の酸化チタン、比重4.2、チタン工業(株)製) 44.5重量部

ミズカシルP−801(微細シリカ、水澤化学工業(株)製) 2.7重量部

アンチゲル(分散剤、BERND SCHWEGMANN社製、ドイツ)

1.2重量部

プロファン2012E(脂肪酸アルキロールアミド型非イオン界面活性剤、三洋化成工業(株)製) 0.4重量部

メチルシクロヘキサン 34.7重量部

攪拌機を設備したステンレス容器にメチルシクロヘキサンを入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながら前述のアクリル樹脂溶液1を加え、約10分間攪拌した。引き続き攪拌しながらクロノスKR−380N、ミズカシルP−801の順に、それぞれの粉が固まらないように少量づつ加え攪拌した。更に、アンチゲル、プロファン2012Eを加え、攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて約30分間混合した。得られた混合物を、ビーズミル(DYNO−MILL Typ KDL、ディスク周速15m/s、流量0.0010〜0.0013m3/hr、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて、液温が45℃を超えないように冷却しながら分散を行ない実施例1の修正液を得た。

【0025】

実施例2

アクリル樹脂溶液2(樹脂分50重量%) 11.0重量部

TITANIX JR−701(アルミナ・シリカ・酸化亜鉛処理の酸化チタン、比重4

.1、テイカ(株)製) 44.0重量部

珪酸アルミニウム 3.3重量部

ホモゲノール L−18(特殊ポリカルボン酸型高分子界面活性剤、花王(株)製)

1.5重量部

MAR−N(リシノール酸メチルアセチル、可塑剤、大八化学工業(株)製)

0.6重量部

メチルシクロヘキサン 20.0重量部

シクロペンタン 19.6重量部

上記材料全てを磁製ボール(直径約10mm)を使用した磁製ボールミルポット(外径約12cm)に入れ、回転速さ40rpmで24時間分散させて実施例2の修正液を得た。

【0026】

実施例3

アクリル樹脂溶液3(樹脂分50重量%) 15.6重量部

タイピュア R−900(アルミナ処理の酸化チタン、比重4.0、デュポン(株)製)

41.9重量部

珪酸アルミニウム 2.5重量部

プロファン2012E(前述) 0.4重量部

Anti−Terra−206(不飽和脂肪酸のアルキロールアミン塩、分散剤、BYK Chemie社製、ドイツ) 1.0重量部

メチルシクロヘキサン 33.6重量部

シクロペンタン 5.0重量部

メチルシクロヘキサンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながら樹脂溶液1を加え、約5分間攪拌後、引き続き攪拌しながらタイピュアR−900、珪酸アルミニウムの順に、それぞれの粉が固まらないように少量ずつ加えた後、残りの材料を全て加え、更に10分間攪拌した。得られた混合物をアルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散し、実施例3の修正液を得た。

【0027】

実施例4

アクリル樹脂溶液1(樹脂分40重量%) 16.5重量部

パラロイド B−66(前述) 0.5重量部

クロノスKR−380N(前述) 42.0重量部

ミズカシルP−801(前述) 2.0重量部

アンチゲル(前述) 0.5重量部

ホモゲノール L−18(前述) 1.0重量部

MAR−N(前述) 0.4重量部

メチルシクロヘキサン 37.1重量部

メチルシクロヘキサンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながらパラロイドB−66を加え、パラロイドB−66が完全に溶解するまで攪拌を行った。パラロイドB−66が溶解後、アンチゲル、ホモゲノールL−18、MAR−N、アクリル樹脂溶液1の順に加え、約10分間攪拌後、引き続き攪拌しながらクロノスKR−380N、ミズカシルP−801の順に、それぞれの粉が固まらないように少量ずつ加え攪拌した。更に、攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて、約30分間混合した。得られた混合物を、液温が45℃を超えないように冷却しながら、ビーズミル(DYNO−MILL Typ KDL、ディスク周速15m/s、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて分散し、実施例4の修正液を得た。

【0028】

実施例5

アクリル樹脂溶液1(樹脂分40重量%) 16.5重量部

クロノスKR−380N(前述) 22.5重量部

TITANIX JR−701(前述) 20.5重量部

ミズカシルP−801(前述) 3.5重量部

アンチゲル(前述) 1.0重量部

プロファン2012E(前述) 0.5重量部

メチルシクロヘキサン 21.0重量部

シクロペンタン 9.5重量部

キョーワゾールC−600M(2−メチルペンタンと3−メチルペンタンとが合計で95%以上であり、ノルマルへキサンが5%以下であるイソへキサンの混合物、比重0.66、沸点62℃、協和発酵ケミカル(株)製) 5.0重量部

上記材料の全てを、アルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散して実施例5の修正液を得た。

【0029】

実施例6

アクリル樹脂溶液2(樹脂分50重量%) 14.0重量部

TITANIX JR−701(前述) 43.0重量部

珪酸アルミニウム 1.5重量部

アンチゲル(前述) 1.2重量部

Anti−Terra−206(前述) 0.3重量部

トリ−2−エチルヘキシルトリメリテート(可塑剤) 0.3重量部

メチルシクロヘキサン 31.7重量部

キョーワゾールC−600M 8.0重量部

上記材料の全てを、アルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散して実施例6の修正液を得た。

【0030】

実施例7

アクリル樹脂溶液2(樹脂分50重量%) 13.6重量部

パラロイドB−67(前述) 1.0重量部

TITANIX JR−701(前述) 22.0重量部

タイピュアR−900(前述) 22.0重量部

珪酸アルミニウム 2.0重量部

アンチゲル(前述) 1.2重量部

ホモゲノール L−18(前述) 0.3重量部

MAR−N(前述) 0.5重量部

メチルシクロヘキサン 32.9重量部

キョーワゾールC−600M 4.5重量部

メチルシクロヘキサンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながらパラロイドB−67を加え、パラロイドB−67が完全に溶解するまで攪拌を行った。パラロイドB−67が溶解後、キョーワゾールC−600M、アンチゲル、ホモゲノールL−18、MAR−N、アクリル樹脂溶液2を、この順に加え、約10分間攪拌後、引き続き攪拌しながらTITANIX JR−701、タイピュアR−900、珪酸アルミニウムの順に、それぞれの粉が固まらないように少量ずつ加え攪拌した。次に、攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて、約30分間混合した。得られた混合物を、液温が45℃を超えないように冷却しながら、ビーズミル(DYNO−MILL Typ KDL、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて分散して実施例7の修正液を得た。

【0031】

実施例8

アクリル樹脂溶液3(樹脂分50重量%) 14.5重量部

クロノスKR−380N(前述) 41.0重量部

タイピュアR−900(前述) 4.0重量部

ミズカシルP−801(前述) 0.5重量部

アンチゲル(前述) 1.5重量部

Anti−Terra−206(前述) 0.2重量部

メチルシクロヘキサン 32.8重量部

キョーワゾールC−600M 5.5重量部

上記材料の全てをアルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散して実施例8の修正液を得た。

【0032】

実施例9

アクリル樹脂溶液1(樹脂分40重量%) 7.5重量部

アクリル樹脂溶液2(樹脂分50重量%) 7.0重量部

クロノスKR−380N(前述) 40.0重量部

珪酸アルミニウム 1.5重量部

アンチゲル(前述) 1.0重量部

プロファン2012E(前述) 0.5重量部

Anti−Terra−206(前述) 0.2重量部

トリ−2−エチルヘキシルトリメリテート(可塑剤) 0.5重量部

メチルシクロヘキサン 31.8重量部

シクロペンタン 10.0重量部

メチルシクロヘキサン、シクロペンタンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながら、アンチゲル、プロファン2012E、Anti−Terra−206、トリ−2−エチルヘキシルトリメリテート、アクリル樹脂溶液1、アクリル樹脂溶液2の順に加え、約10分間攪拌後、引き続き攪拌しながら、クロノスKR−380N、珪酸アルミニウムの順に、これらの粉が固まらないように少量ずつ加え攪拌した。攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて、約30分間混合した。得られた混合物を、液温が45℃を超えないように冷却しながらビーズミル(DYNO−MILL Typ KDL、ディスク周速15m/s、流量0.0010〜0.0013m3/hr(又は1.0×10−3〜1.3×10−3m3/hr)、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて分散して実施例9の修正液を得た。

【0033】

実施例10

アクリル樹脂溶液2(樹脂分50重量%) 4.0重量部

アクリル樹脂溶液3(樹脂分50重量%) 8.0重量部

TITANIX JR−701(前述) 3.0重量部

タイピュアR−900(前述) 37.0重量部

珪酸アルミニウム 2.5重量部

アンチゲル(前述) 1.0重量部

Anti−Terra−206(前述) 0.5重量部

トリ−2−エチルヘキシルトリメリテート(可塑剤) 0.4重量部

メチルシクロヘキサン 23.6重量部

シクロペンタン 10.0重量部

キョーワゾールC−600M 10.0重量部

上記材料の全てを、アルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散して実施例10の修正液を得た。

【0034】

比較例1

パラロイド B−66(アクリル系樹脂、ロームアンドハース社製、英国)

4.0重量部

クロノス KR−380N(前述) 42.0重量部

アンチゲル(前述) 0.5重量部

メチルシクロヘキサン 53.5重量部

上記材料の全てを、磁製ボール(直径約10mm)を使用した磁製ボールミルポット(外径約12cm)に入れ、回転速さ40rpmで24時間分散して比較例1の修正液を得た。

【0035】

比較例2

アクリル樹脂溶液1(樹脂分40重量%) 16.5重量部

クロノス KR−380N(前述) 44.5重量部

ミズカシル P−801(前述) 2.7重量部

アンチゲル(前述) 1.2重量部

プロファン 2012E(前述) 1.2重量部

メチルシクロヘキサン 33.9重量部

メチルシクロヘキサンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながらアクリル樹脂溶液1を加え、約10分間攪拌後、引き続き攪拌しながら、クロノスKR−380N、ミズカシルP−801の順に、それぞれの粉が固まらないように少量づつ加え攪拌した。更に、アンチゲル、プロファン2012Eを加え、攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて約30分間混合した。得られた混合物を、液温が45℃を超えないように冷却しながら、ビーズミル(DYNO−MILL Typ KDL、ディスク周速15m/s、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて分散して比較例2の修正液を得た。

【0036】

比較例3

パラロイドB−67(アクリル系樹脂、ロームアンドハース社製、英国)

7.0重量部

TITANIX JR−701(前述) 43.0重量部

珪酸アルミニウム 3.0重量部

ホモゲノール L−18(前述) 1.0重量部

Anti−Terra−206(前述) 1.0重量部

メチルシクロヘキサン 30.0重量部

シクロペンタン 15.0重量部

上記材料の全てを、磁製ボール(直径約10mm)を使用した磁製ボールミルポット(外径約12cm)に入れ、回転速さ40rpmで24時間分散して比較例3の修正液を得た。

【0037】

塗布具構造

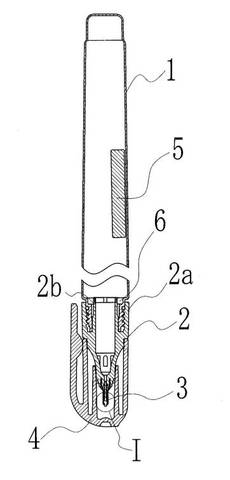

このような修正液を収容する塗布具は、例えば、図1にて示した先端弁式の塗布具が好適に使用することができる。

本例の塗布具は、主に、修正液を収容する容器本体1と、容器本体1の開口部に螺合した前軸2と、前軸2の尖端に突設した塗布部3と、塗布部3を覆い密閉するキャップ4とから構成されている。

容器本体1内には、修正液(図示省略)と共に、金属製の円柱体である攪拌体5が収容されており、塗布具を把持して振れば、修正液よりもはるかに質量の大きな攪拌体が、振りの慣性によって移動し、修正液を攪拌する仕組みになっている。容器本体1の開口側外壁には、前軸2と螺合するための内螺子となる螺子山が形成されており、後端となる底部外側には、キャップ4を嵌めることができる小径部が形成されている。

前軸2は、容器本体1と接合される部分を二重の筒状部分としており、外筒2aの内壁に外螺子となる螺子山を形成している。また、内筒部2bは、その後端が容器本体1の内部に延在しており、容器本体1の内壁との間に隙間6を形成している。多少の顔料の凝集が起こるなどして、粗大な固形物が発生しても、隙間6に溜まり、内筒部2bの壁によって塗布先側に固形物が侵入しにくく、液の流通を阻害し難くなっている。

前軸2の尖端には、塗布部3が圧入されているが、図1のI部拡大図である図2に示すように、塗布部3は外筒3aと弁体3bと弁体3bを前方付勢するコイルスプリング7とからなっており、外筒3aの先端をかしめて形成される小径部の内側内壁に、弁体3bの大経部3cが周状当接する弁座3dを形成している。

図2のII−II'線横断面矢視図である図3に示すように、外筒3aと弁体3bとの隙間の内、弁体3bの大径部3cの範囲部分を、その最大内接円径(α)が0.025mm以上0.075mm以下で、長さ(β;大径部3cの最大径部分の長手方向長さ)が0.5mm以上1mm以下の液通路部分としている。

使用時には、塗布先3の先端押部3cを対象とする紙面等に押し当てて、弁体3bを後退させ、外筒3aと弁体3bとの間に隙間を形成し、修正液を吐出させる。

【0038】

図1に示したものと同様の形状で、試験用の塗布具を作成した。容器本体1は、全長が約90mm、外径が約10mm、肉厚が約0.5mmの有底筒体を、ナイロン6にてブロー成型により形成し、前軸2は、ポリブチレンテレフタレート製の射出成型品とし、これにステンレス製の外筒3aと弁体3bとコイルスプリング7とを組み合わせて設置した。攪拌体5は、直径約4mm長さ約28mmの円柱形のステンレス製攪拌体(約3g)を使用した。

【0039】

試験用の塗布部の、弁体3bにおける大径部3cの寸法を調整して、最大内接円径(α)及び大径部3cの最大径部分の長手方向長さ(β)の異なる試験用塗布具を作成した(表1参照)。

【0040】

【表1】

【0041】

実施例1〜10および比較例1〜3の修正液の複素弾性率、試験に使用した塗布具、攪拌体が動き出すまでの振り回数、隠蔽性、再分散性の結果を表2、表3に記す。

【0042】

【表2】

【0043】

【表3】

【0044】

複素弾性率の測定

修正液をエッジタービン型回転翼の攪拌機(T.K.HOMODYSPER Model2.5、プライミクス(株)製)にて、回転数3000rpm〜6000rpmで、約1分間攪拌して均一な状態にした。この修正液を、応力制御型レオメーター、VISCOANALYSER VAR100(Reologica社製、スウェーデン)にて、コーン形状(直径40mm、隙間角4°)のジオメトリーを使用して、周波数1Hzで剪断応力0.1Paから1.0Paまで対数で8等分の間隔で測定した(25℃)。尚、測定中に修正液が乾燥することを防ぐために、専用の風防カバーをつけて測定した。

結果を(表2)に示す。

【0045】

攪拌体動き出し試験

修正液を収容した塗布具を、塗布部を上向きにして、50℃3ヶ月間静置状態で各試験用サンプルを保管する。

その後、試験用サンプルを、塗布部が下向きになる方向で、内径15mmのガラス管内を、高さ20cmの位置から自由落下させ、2cmの厚みの杉板に衝突させる。直後に把持して塗布部を上向き方向に向けて、攪拌体の移動の感覚を確認し、何回落下させたら攪拌体が移動したことを確認できるかを測定した。

結果を(表3)に示す。

【0046】

隠蔽性評価1

攪拌体動き出し試験にて、同様攪拌体が動き出してから更に2回落下させた後、容器からインキを取り出して、隠ぺい率測定紙(JIS K5400−1990及びJIS K5600−1999対応、財団法人 日本塗料検査協会検査済、太祐機械(株)製)上に、隙間50μm幅30mmで直径20mm丸ブレードのアプリケーターにて塗布し、常温で10分放置して、乾燥後に隠ぺい率測定紙の白色部分と黒色部分の塗膜の視感反射率(Y値)を色差計(SMカラーコンピューター(TM式2光路眩防止光学系使用、光源C−2°(C光2°視野)使用、集光レンズφ12mm使用、資料台φ12mm使用)、S&M COLOUR COMPUTER MODEL SM−5−IS−2B、スガ試験機(株)製)にて測定した。測定した黒色部分の視感反射率(Y値)を白色部分の視感反射率(Y値)で除して隠蔽率を百分率で得た。

結果を(表3)に示す。

【0047】

隠蔽性評価2

攪拌体動き出し試験にて、同様攪拌体が動き出してから更に2回落下させた後、各試験用の塗布具を使用して、隠ぺい率測定紙(JIS K5400−1990及びJIS K5600−1999対応、財団法人 日本塗料検査協会検査済、太祐機械(株)製)上に、15mm×15mmの正方形を塗りつぶし、常温で10分放置して、乾燥後に隠ぺい率測定紙の白色部分と黒色部分の塗膜の視感反射率(Y値)を色差計(SMカラーコンピューター(TM式2光路眩防止光学系使用、光源C−2°(C光2°視野)使用、集光レンズφ12mm使用、資料台φ12mm使用)、S&M COLOUR COMPUTER MODEL SM−5−IS−2B、スガ試験機(株)製)にて測定した。測定した黒色部分の視感反射率(Y値)を白色部分の視感反射率(Y値)で除して隠蔽率を百分率で得た。

結果を(表3)に示す。

【0048】

塗膜観察

隠蔽性評価2で得られた塗布膜を、塗膜表面を走査形電子顕微鏡(SCANNING MICROSCOPE JSM−5310LV、日本電子(株)製)にて倍率1000倍にて観察し、観察された粒の大きさを目視判定した。

結果を(表3)に示す。

【0049】

これらの結果から、以下の事項がわかる。

実施例1においては、複素弾性率が0.35Paより大きく0.42Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例1の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具1における結果が、塗布具2における結果よりも、隠蔽率が3%高く、また、塗膜観察で観察される粒子の大きさが小さい。

【0050】

実施例2においては、複素弾性率が6.8Paより大きく9.3Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例2の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具3における結果が、塗布具4における結果よりも隠蔽率が3%高く、また、塗膜観察で観察される粒子の大きさが小さい。

【0051】

実施例3においては、複素弾性率が3.1Paより大きく5.2Pa未満の修正液となっているため、攪拌体動き出し試験において2回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例3の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具5における結果が、塗布具12における結果よりも隠蔽率が3%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0052】

実施例4においては、複素弾性率が0.22Paより大きく0.26Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例4の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具9における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0053】

実施例5においては、複素弾性率が7.5Paより大きく8.3Pa未満の修正液となっているため、攪拌体動き出し試験において2回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例5の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具10における結果が、隠蔽性評価1の結果よりも隠蔽率が3%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0054】

実施例6においては、複素弾性率が2.1Paより大きく3.0Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であるといえる。

また、実施例6の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具11における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0055】

実施例7においては、複素弾性率が0.90Paより大きく1.6Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例7の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具3における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0056】

実施例8においては、複素弾性率が0.80Paより大きく0.85Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例8の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具5における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0057】

実施例9においては、複素弾性率が1.2Paより大きく1.5Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例9の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具10における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0058】

実施例10においては、複素弾性率が0.11Paより大きく0.14Pa未満の修正液となっているため、攪拌体動き出し試験において2回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例10の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具11における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0059】

比較例1においては、複素弾性率が0.074Paより大きく0.096Pa未満の修正液となっているため、攪拌体動き出し試験において攪拌体が動き出すのに8回の落下を要している。そして、隠蔽性評価1においても隠蔽率80%未満であり、十分に下地を隠すことができない修正液であると言える。

また、比較例1の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有していない塗布具6における結果が、隠蔽性評価1の結果よりも隠蔽率が3%低い。塗膜観察においてはきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0060】

比較例2においては、複素弾性率が24Paより大きく30Pa未満の修正液となっていて10Paを超えるため、攪拌体動き出し試験において攪拌体が動き出すのに26回の落下を要している。そして、隠蔽性評価1においても隠蔽率90%未満であり、十分に下地を隠すことができない修正液であると言える。

また、比較例2の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有していない塗布具7における結果が、隠蔽性評価1の結果と変りなく、塗膜観察においてはきわめて粗大な粒が観察されており、分散状態が不良であることが確認されたと言える。

【0061】

比較例3においては、複素弾性率が5.1Paより大きく60Pa未満の修正液となっていて10Paを超えるため、攪拌体動き出し試験において攪拌体が動き出すのに54回の落下を要している。そして、隠蔽性評価1においても隠蔽率90%未満であり、十分に下地を隠すことができない修正液であると言える。

また、比較例3の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有していない塗布具8における結果が、隠蔽性評価1の結果と変りなく、塗膜観察においてはきわめて粗大な粒が観察されており、分散状態が不良であることが確認されたと言える。同じく比較例3の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具5における結果が、隠蔽性評価1の結果と変りなく、塗膜観察においてはきわめて粗大な粒が観察されており、複素弾性率が0.1Pa以上10Pa以下の範囲にない修正液においては、液通路として剪断通路に該当する部分を有している塗布具であっても分散状態が不良であることが確認されたと言える。

【図面の簡単な説明】

【0062】

【図1】塗布具の一例を示す縦断面図。

【図2】図1のI部拡大図。

【図3】図1のII−II'線横断面矢視図。

【符号の説明】

【0063】

1 容器本体

2 前軸

2a 外筒

2b 内筒部

3 塗布部

3a 外筒

3b 弁体

3c 大経部

3d 弁座

4 キャップ

5 攪拌体

6 隙間

7 コイルスプリング

【技術分野】

【0001】

本発明は、紙面上に形成された筆跡や印刷された文字や画像の上に隠蔽力のある塗膜を形成することにより、筆跡や印刷された文字や画像を隠蔽し、塗膜上に修正再筆記できる修正液であり、隠蔽剤として少なくとも酸化チタンを含有する修正液に関する。

【背景技術】

【0002】

一般に、紙面上に形成された筆跡や印刷された文字や画像の上に可視光を透過しない白色の塗膜を形成することにより、筆跡や印刷を隠蔽し、塗膜上に修正再筆記できる修正液として、隠蔽効果の高い白色顔料である酸化チタンを液媒体に分散したものが知られている。

修正液に隠蔽性を付与する酸化チタンは、液媒体に比べて比重が重いために沈降し、均一な分散状態を維持し難いものとして知られている。酸化チタンを液媒体に分散した状態で使用するために、容器の中にインキと共に金属製の球体などの攪拌体を収容しておき、使用前に容器を振盪して攪拌体を動かして液を攪拌し、酸化チタンを再び均一な分散状態に戻して使用する方法が知られている。

また、修正液の流動物性を調整して、酸化チタンの沈降を防ごうとする方法も知られている。例えば、特許文献1には、20℃、1.9sec−1の剪断速度における粘度が1000mPa・s以上である修正液が、また、特許文献2には、粘度を100cps以上にした修正液が、それぞれ記載されている

【特許文献1】特開2000−177295号公報

【特許文献2】特開2000−351942号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上述の特許文献では、修正液を高粘度として流動性を抑え、酸化チタンの沈降を抑制しているが、液の粘度が高いために、沈降した後では容器の振盪によっても均一な分散状態に戻り難いものであった。

本発明の目的は、酸化チタンが沈降した状態から、分散状態に戻りやすい修正液を提供することである。

【課題を解決するための手段】

【0004】

即ち、本発明は、少なくとも酸化チタンと、非極性の揮発性有機溶剤と、該非極性の揮発性有機溶剤に可溶な樹脂を含有し、振幅が0.1Pa以上1.0Pa以下の剪断応力(25℃、周波数1Hz)に対する複素弾性率が0.1Pa以上10Pa以下である修正液を要旨とするものである。

【発明の効果】

【0005】

酸化チタン粒子と樹脂や分散剤とは、凝集体を形成しているので、酸化チタン粒子間の距離が変化しようとする際に抵抗が生じ、その抵抗の大きさを複素弾性率として検知することができる。即ち、振幅が0.1Pa以上1.0Pa以下の剪断応力(25℃、周波数1Hz)に対する複素弾性率が0.1Pa以上10Pa以下である修正液とすることによって、酸化チタンの粒子同士が凝集沈降しようとする抵抗となると共に、沈降した状態でも酸化チタン粒子を離れさせて再分散させ易いものとなると推察される。

例えば、上記の複素弾性率が大きすぎると、酸化チタン粒子を引き離す抵抗も大きくなるため、再分散しにくくなることが考えられ、複素弾性率が小さすぎると、立体障害が働かずに強く結合した粒子集合体を形成し易くなると考えられる。

【0006】

また、物質の移動の一般法則であるフーリエの法則により、適度な広さと長さの隙間の中を流れる修正液には抵抗力である剪断力が加わるため、上記の複素弾性率が0.1Pa以上10Pa以下の修正液においては、塗布先より修正液を吐出するための液通路として、最大内接円径が0.025mm以上0.075mm以下で長さが0.5mm以上1.0mm以下である剪断通路を通過すると、攪拌体による再分散では壊れきらなかった酸化チタンの凝集塊を剪断により壊す、再分散補助効果が発揮され、修正液の吐出ができて、十分な再分散補助効果が得られるものと推察される。

【発明を実施するための最良の形態】

【0007】

修正液やインキ、塗料など、流体の複素弾性率は、試料に正弦波として与えられる剪断応力の振幅に対する歪の振幅を、その剪断応力の振幅で除した値であり、本発明の修正液では、剪断応力を、周波数1Hzの正弦波で、振幅を0.1〜1.0Paに変化させて与えたときの、歪の振幅を測定し(25℃)、対応する剪断応力の振幅で除して算出された値である。

【0008】

樹脂や分散剤の立体的な構造が変形に対して示す抵抗は修正液の複素弾性率の原因のひとつと考えられるため、酸化チタン粒子間に存在する樹脂や分散剤の分子構造や、酸化チタン粒子と樹脂や分散剤の結合の仕方により調節することによって、修正液の複素弾性率を、適度な大きさにすることが可能である。具体的には、例えば、直鎖状の分子構造よりは側鎖を有するものを使用した方が複素弾性率は小さい傾向を示すと考えられる。また、酸化チタン粒子に結合した樹脂や分散剤が長くなったり、樹脂や分散剤どうしが絡み合っているような場合も樹脂や分散剤の立体的な構造が変形しやすいため複素弾性率が小さくなる傾向を示すと考えられる。樹脂や分散剤の分子構造が変形に対して剛直な場合、複素弾性率は大きくなる傾向を示す。

酸化チタンと樹脂や分散剤の結合の形態と強さも修正液の複素弾性率の原因のひとつと考えられる。酸化チタンと樹脂や分散剤の結合の形態としては、物理吸着が主である。物理吸着に寄与するものとして酸化チタン側において樹脂や分散剤との結合に影響する要因としては、酸化チタン粒子表面の活性の強い吸着点の存在があり、これは無機や有機の表面処理や酸化チタン粒子中の結晶の格子欠陥等による酸化チタン粒子表面の分極部分による。樹脂や分散剤側からは分子中の極性基等による分極や二重三重結合の存在がある。このほか、シランカップリング剤等による酸化チタン粒子と樹脂の化学結合もある。酸化チタンと樹脂や分散剤の結合が弱い場合、樹脂や分散剤といったものを介する力が働かない場合と同様な状態となり、複素弾性率が小さくなってしまうと考えられる。

【0009】

酸化チタンは、塗膜に隠蔽性を与える顔料である。酸化チタンは結晶形によりアナタース形とルチル形とブルカイト形があるが、工業ではアナタース形とルチル形のみ利用されている。アナタース形(屈折率2.52)に比べてルチル形(屈折率2.71)は屈折率が高いため、ルチル形の方が隠蔽性の効果が高く、被覆した下地が隠蔽されるので修正液にはルチル形が適しているが、どちらも使用できる。また、酸化チタンの1次粒子の粒径が光の波長の2分の1のとき光散乱が最高になり、隠蔽性も最も発現されやすく、塗膜中の酸化チタンの粒径は可視光の波長380nm〜780nmの約2分の1となる約0.2μm以上0.5μm以下が望ましい。

また、酸化チタンは、粒子の表面が未処理で表面が酸化チタンであるのものや、無機金属含水酸化物で表面処理して、無機含水酸化物微粒子で表面が覆われたものが市販されている。酸化チタンの表面を覆う無機金属含水酸化物としては、アルミナ、シリカ、チタニアのほか、ジルコニア、酸化錫、酸化アンチモン、酸化亜鉛などがある。更に、揮発性炭化水素に濡れやすくするために、これら未処理または無機金属含水酸化物処理酸化チタンを、シランカップリング剤、チタネートカップリング剤、アルミニウムカップリング剤等のカップリング剤やシリコーンオイル、フッ素系オイル等で表面処理して、表面を疎水性や親油性にしたものを使用することも知られている。また、ペンタエリトリット、トリメチロールプロパンなどのポリオール系、トリエタノールアミン、トリメチロールアミンの有機酸塩などのアルカノールアミン系、シリコン樹脂、アルキルクロロシランなどのシリコン系などの有機薬品にて表面処理した酸化チタン顔料も市販されている。

酸化チタンの商品の具体例としては、TITONE SR−1(比重4.1、アルミナ処理)、同R−650(比重4.1、酸化亜鉛・シリカ・アルミナ処理)、同R−62N(比重3.9、シリカ・アルミナ処理)、同R−42(比重4.1、アルミナ処理)、同R−7E(比重3.9、シリカ・アルミナ処理)、同R−21(比重4.0、シリカ・アルミナ処理)(以上、堺化学工業(株)製)、クロノスKR−310(比重4.2、未処理、酸化チタン量98%以上)、同KR−380(比重4.2、アルミナ・シリカ処理)、同KR−380N(比重4.2、アルミナ・シリカ・酸化亜鉛処理)、同KR−480(比重4.2、アルミナ・シリカ処理)(以上、チタン工業(株)製)、タイピュアR−900(比重4.0、アルミナ処理)同R−902(比重4.0、アルミナ・シリカ処理)、同R−960(比重3.9、シリカ・アルミナ処理)、同R−931(比重3.6、アルミナ・シリカ処理)(以上、デュポン(株)製)、TITANIX JR−301(比重4.1、アルミナ処理)、同JR−805(比重3.9、アルミナ・シリカ処理)、同JR−603(比重4.0、アルミナ・酸化亜鉛処理)、同JR−800(比重3.9、アルミナ・シリカ処理)、同JR−403(比重4.0、アルミナ・シリカ処理)、JR−701(比重4.1、アルミナ・シリカ・酸化亜鉛処理)(以上、テイカ(株)製)、タイペークR−830(比重4.2、アルミナ・シリカ・酸化亜鉛処理)、同R−780(比重4.0、アルミナ・シリカ処理)、同R−780−2(比重3.8、アルミナ・シリカ処理)(以上、石原産業(株)製)などが挙げられる。

酸化チタンの添加量はインキ全量に対し30重量%以上60重量%以下が好ましい。

【0010】

その他に、修正塗膜の色調の調整や、光沢の調整のために、カーボンブラック、酸化鉄、シリカ、アルミナ、炭酸カルシウム、マイカ、珪酸アルミニウムなどの黒色顔料や体質顔料、着色用の有色顔料や非極性の揮発性有機溶剤に不要な樹脂粒子などを併用することもできる。その使用量は酸化チタンに対し、0.01重量%以上20重量%以下が好ましい。

また、水性インキによる再筆記の筆跡が乾燥し易くすることや、塗膜の乾燥が速いものとするためには、乾燥塗膜中の顔料容積濃度を70容積%以上にすることが好ましい。

【0011】

酸化チタンの分散媒となる非極性の揮発有機溶剤の具体例として、パラフィン系炭化水素はノルマルペンタン(比重0.621(20℃)、沸点36.0℃)、ノルマルヘキサン(比重0.659(20℃)、沸点68.7℃)、ノルマルヘプタン(比重0.684(25℃)、沸点98.4℃)、ノルマルオクタン(比重0.703(25℃)、沸点125.6℃)、イソペンタンとして2−メチルブタン(比重0.620(20℃)、沸点27.8℃)、2,2−ジメチルプロパン(比重0.591(20℃)、沸点9.4℃)、イソへキサンとして2−メチルペンタン(比重0.653(20℃)、沸点60.2℃)、3−メチルペンタン(比重0.664(20℃)、沸点63.2℃)、2,2−ジメチルブタン(比重0.649(20℃)、沸点49.7℃)、2,3−ジメチルブタン(比重0.657(20℃)、沸点58.0℃)、イソヘプタンとして2−メチルヘキサン(比重0.679(25℃)、沸点90.0℃)、3−メチルヘキサン(比重0.687(25℃)、沸点91.8℃)、2,3−ジメチルペンタン(比重0.695(25℃)、沸点89.7℃)、2,4−ジメチルペンタン(比重0.673(25℃)、沸点80.5℃)、3,3−ジメチルペンタン(比重0.693(25℃)、沸点86.0℃)、3−エチルペンタン(比重0.698(25℃)、沸点93.4℃)、2,2,3−トリメチルブタン(比重0.690(25℃)、沸点80.0℃)、イソオクタンとして4−メチルへプタン(比重0.705(20.0℃)、沸点117.7℃)、2−メチルへプタン(比重0.702(16.0℃)、沸点117.6℃)、3−メチルヘプタン(比重0.706(20.0℃)、沸点118.9℃)、2,2−ジメチルヘキサン(比重0.695(20℃)、沸点108.8℃)、2,3−ジメチルヘキサン(比重0.712(20℃)、沸点115.6℃)、2,4−ジメチルヘキサン(比重0.700(20℃)、沸点109.4℃)、2,5−ジメチルヘキサン(比重0.693(20℃)、沸点109.1℃)、3,3−ジメチルヘキサン(比重0.710(20℃)、沸点111.9℃)、3,4−ジメチルヘキサン(比重0.719(20℃)、沸点117.7℃)、3−エチルヘキサン(比重0.718(16.0℃)、沸点118.5℃)、2,3,3−トリメチルペンタン(比重0.712(25℃)、沸点109.8℃)、2,2,4−トリメチルペンタン(比重0.687(25℃)、沸点99.2℃)、2,3,3−トリメチルペンタン(比重0.726(20℃)、沸点114.7℃)、2,3,4−トリメチルペンタン(比重0.719(20℃)、沸点113.4℃)、2−メチル−3−エチルペンタン(比重0.719(20℃)、沸点115.6℃)、3−メチル−3−エチルペンタン(比重0.727(20℃)、沸点118.2℃)等が知られている。ナフテン系炭化水素はシクロペンタン(比重0.741(25℃)、沸点49.2℃)、シクロヘキサン(比重0.779(20℃)、沸点80.7℃)、メチルシクロヘキサン(比重0.771(25℃)、沸点100.9℃)、エチルシクロヘキサン(比重0.792(15℃)、沸点132℃)、メチルシクロペンタン(比重0.744(25℃)、沸点71.8℃)等が知られている。また、エクソールDSP 100/140(初留点102℃、乾点138℃)(以上、エクソン化学(株)製)等の脂肪族炭化水素系の混合溶剤なども挙げられる。これらは、単独もしくは混合して使用可能であり、使用量はインキ全量に対して30〜60重量%が好ましい。非極性の揮発性有機溶剤は、塗膜の乾燥性を考慮すると沸点40℃〜150℃のものが好ましい。

【0012】

上記非極性の揮発性有機溶剤に可溶な樹脂は、顔料の分散や修正塗膜の紙面等への定着性をもたらすものであり、アルキッド樹脂、熱可塑性エラストマー、エチレン・酢酸ビニル共重合体、アクリル系の樹脂が好ましく使用できる。一例を挙げると、テスラック2158−100(日立化成ポリマー(株)製)、フタルキッドDX615(50重量%キシレン溶液、日立化成工業(株)製)などのアルキッド樹脂、カリフレックスTR−1107、(クレイトンポリマー(株)製)、タフプレンA、アサプレンT−431(以上、旭化成ケミカルズ(株)製)などの熱可塑性エラストマー、スミテートRB−11(住友化学(株)製)、エバフレックス150(三井・デュポン ポリケミカル(株)製)などのエチレン・酢酸ビニル共重合体などが挙げられる。

アクリル系樹脂は、少なくともアクリル酸エステル及び/又はメタクリル酸エステルをモノマーとした共重合体であり、これに加えて他のモノマーを使用して共重合したものも含む。アクリル酸エステル、メタクリル酸エステルとしては、メチルアクリレート、エチルアクリレート、イソプロピルアクリレート、ノルマルブチルアクリレート、2−エチルヘキシルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、イソプロピルメタクリレート、n−ブチルメタクリレート、イソブチルメタクリレート、tert−ブチルメタクリレート、2−エチルヘキシルメタクリレート、オクチルメタクリレート、ラウリルメタクリレート、セチルメタクリレート、ステアリルメタクリレート、オレイルメタクリレート、シクロヘキシルメタクリレート、ベンジルメタクリレートなどが挙げられ、特に、カチオン性のモノマーとしては、N,N−ジメチルアミノエチルアクリレート、N,N−ジエチルアミノエチルアクリレート、N,N−ジメチルアミノエチルメタクリレート、N,N−ジエチルアミノエチルメタクリレート、N,N−ジメチルアミノプロピルアクリレート、N,N−ジメチルアミノプロピルメタクリレート、N,N−ジエチルアミノプリピルアクリレート、N,N−ジエチルアミノプリピルメタクリレート、N,N−ジブチルアミノエチルアクリレート、N,N−ジブチルアミノエチルメタクリレート、N,N−ジプロピルアミノエチルアクリレート、N,N−ジプロピルアミノエチルメタクリレート、N,N−ジイソプロピルアミノエチルアクリレート、N,N−ジイソプロピルアミノエチルメタクリレート、N,N−ジ−tert−ブチルアミノエチルアクリレート、N,N−ジ−tert−ブチルアミノエチルメタクリレート、N,N−ジシクロヘキシルアミノエチルアクリレート、N,N−ジシクロヘキシルアミノエチルメタクリレート、N,N−ジメチルアミノエチルアクリルアミド、N,N−ジメチルアミノエチルメタクリルアミド、N,N−ジエチルアミノエチルアクリルアミド、N,N−ジエチルアミノエチルメタクリルアミド、N,N−ジメチルアミノプロピルアクリルアミド、N,N−ジメチルアミノプロピルメタクリルアミド、N,N−ジエチルアミノプロピルアクリルアミド、N,N−ジエチルアミノプロピルメタクリルアミドなどが挙げられる。

アクリル酸エステル、メタクリル酸エステル以外のモノマーとしては酢酸ビニル、スチレン、ビニルトルエン、マレイン酸、イタコン酸、メタクリル酸−2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、アクリル酸−2−ヒドロキシプロピル、アクリル酸ヒドロキシプロピル、アクリルアミド、N−メチロールアクリルアミド、ジアセトンアクリルアミド、グリシジルメタクリレートなどのアクリル酸エステル、メタクリル酸エステルと共重合可能なモノマーを含有することもできる。これらモノマーを原料に重合反応によりアクリル系樹脂を得る事ができる。また、市販のアクリル系樹脂としては、パラロイドB−44、同B−50、同B−60、同B−66、同B−67、同B−72(以上、英国、ロームアンドハース社製)、ダイヤナールBR−50、同BR−60、BR−75、BR−85(以上、三菱レイヨン(株)製)などが挙げられる。

【0013】

修正液による乾燥塗膜の紙への密着性を良くする為には、紙の折り曲げ等の変形にあわせて塗膜も変形するようにすればよい。塗膜に変形性を付与するために、ガラス転移点の低い樹脂を使用する方法や、可塑剤等を添加する方法が使用できる。

ガラス転移点とは高分子物質がガラス状からゴム状に変化する温度である。ガラス転移点は構成される樹脂モノマーのホモポリマーのガラス転移温度とその重量分率から算出される。このガラス転移点が、−70℃〜50℃の樹脂を使用することによって変形性に対応した塗膜を形成する修正液とすることができる。

また、可塑剤としては、フタル酸ジノルマルオクチル、フタル酸ジ−2−エチルヘキシル、フタル酸ジイソノニル、フタル酸ジイソデシルなどのフタル酸エステル類、トリメリット酸トリ−2−エチルヘキシル、ピロメリット酸テトラ−2−エチルヘキシルなどの芳香族カルボン酸エステル、アジピン酸ジ−2−エチルヘキシル、アジピン酸ジイソデシルなどの脂肪族二塩基酸エステル、リシノール酸メチルアセチル、リシノール酸メトキシエチルアセチルなどの脂肪酸モノエステル等が挙げられる。

ガラス転移点の低い樹脂を使用することと、可塑剤を添加することとを併用しても良い。

【0014】

顔料の分散安定性のために、アルキル硫酸エステル塩、アルキルリン酸塩、ポリカルボン酸塩などの陰イオン性界面活性剤、ポリエチレンアルキルエーテル、グリセリン脂肪酸エステル、ポリオキシエチレン脂肪酸エステル等の非イオン性界面活性剤、第4級アンモニウム塩、アルキルアミン塩などの分散剤を添加することができる。

【0015】

本発明の修正液は、公知の方法にて製造することができ、例えば、配合物を、ボールミル、遊星ボールミル、アトライター、サンドグラインダー、ビーズミル等の分散機を使用して分散することによって得られる。

【0016】

このような修正液を収容する塗布具は、修正液を収容し保管する液室と、修正液を吐出し紙面に塗布する塗布部を有する。修正液は揮発性有機溶剤を含有するため、該揮発性有機溶剤が揮発して修正液が減量することを防止するために、使用しない時は液室内が外気と遮断される構造になっている必要がある。また、使用時にも液室内の修正液が外気と接する機会がないことが好ましいので、液室と塗布部が比較的狭い液流路で繋がっていて、使用時に消費される分の修正液だけが塗布部に供給され、液室が直接に外気に開放されない構造のものが好ましい。

【0017】

塗布部は、修正液を吸蔵して保持できる刷毛や、スポンジのような弾性の多孔質体のものや、自身は液を吸蔵しないが塗り広げることができるヘラ状のもの等、修正液を紙面に塗り広げるためにいろいろな形状が使用できる。紙面に擦り付けられる部材となるものは、磨耗に強い材質であることが望ましい。また、非極性の揮発性有機溶剤に溶解せず、膨潤する場合も、ごく少ない膨潤で無ければならない。これらに条件に適した材質としては、ステンレス等の金属のほか、ポリオキシメチレンやポリブチレンテレフタレートといった、エンジニアプラスチックが挙げられる。

修正液の吐出口としては、液を吐出するとき以外に内部と外気とが連通することを避けるため、液を吐出させるときのみに開く弁を備えるものであることが好ましく、吐出口に弁を備えるものとして、環状の弁座に弁体が周状接触している閉塞状態から、弁体の突出部分を紙面に当接させて弁体を後退させ、弁座との間に隙間を形成して修正液を流し出すものが使用できる。この弁体として、コイルスプリングなどの弾撥部材にて前方付勢される球体を使用して、ボールペンタイプのものとすることができる。また、塗布部を被覆するキャップを併用してもよい。キャップ装着方法は、圧入やネジ締め等が使用できる。

【0018】

このような修正液の通り道として、最大内接円径が0.025mm以上0.075mm以下で長さが0.5mm以上1.0mm以下である剪断通路を形成することが好ましい。例えば、筒状の部材内を前後動可能に配置した弁体を備える塗布部とした時に、その筒状の部材の内壁と弁体の外壁に接する内接円のうち、描きうる最大の内接円の直径として、0.025mm以上0.075mm以下の部分を、長手方向の長さが0.5mm以上1.0mm以下に渡って形成することで、剪断通路を形成することができる。複数の部品の隙間としなくても、単に管状の部分として、直径が0.025mm以上0.075mm以下の部分を0.5mm以上1.0mm以下に渡って形成しても良い。

【0019】

また、比較的粘度が高く流動し難い修正液の場合、強制的に修正液を吐出させる手段が採用でき、液室を人力で変形可能な肉薄な成型品や軟質の材料にて形成し、指で押して内圧を高め、吐出量を調節できるスクイーズボトルとしたり、液室内の液の後部に圧縮気体を充填したり、弾撥部材や圧縮気体によって押されるピストン−シリンダ構造としてもよい。

スクイーズボトルとする場合は、ポリアミド(ナイロン6、同11、同12、同66、同610、同612、同6t、同6i、同9t、同m5t等)、ポリアクリロニトリル、ポリエーテルニトリル製の容器とすることができる。指等での変形の容易性や、非極性の揮発性有機溶剤の非透過性を考慮するとナイロン6が最も好適であるといえる。さらにポリエチレンのような柔らかいプラスチック層とポリアミド、ポリアクリロニトリル、ポリエーテルニトリル、アルミニウム等から選ばれた層からなる複数積からなる積層構造の成型品を使用することもできる。

【0020】

液室に収容した修正液を分散させるために、液室内に修正液と共に攪拌部材を配置することもできる。攪拌部材としては、比重の重い金属製や金属粉入り樹脂製等の球体や棒体が好ましく採用できる。金属製とした場合には、修正液中の微量水分による腐食を避けるために、ステンレス製にするかクロメート処理等の防錆処理を施したスチール製とすることが望ましい。

【実施例】

【0021】

アクリル樹脂溶液1

プロピルメタクリレート(モノマー) 42重量部

ブチルメタクリレート(モノマー) 30重量部

ステアリルメタクリレート(モノマー) 10重量部

N,N−ジエチルアミノエチルメタクリレート(モノマー) 3重量部

メチルメタクリレート(モノマー) 10重量部

ブチルアクリレート(モノマー) 5重量部

メチルシクロヘキサン(重合溶剤) 150重量部

アゾビスイソブチルニトリル(重合開始剤) 0.8重量部

上記材料を攪拌機、窒素ガス導入口、温度計、還流コンデンサーを設備した500mlの反応容器に入れ、窒素ガス気流中、90℃にて7時間攪拌して重合させ、無色透明で粘稠性を有するアクリル樹脂溶液1(樹脂分40重量%)を得た。

【0022】

アクリル樹脂溶液2

プロピルメタクリレート(モノマー) 40重量部

ブチルメタクリレート(モノマー) 24重量部

シクロヘキシルメタクリレート(モノマー) 20重量部

N,N−ジメチルアミノエチルアクリレート(モノマー) 8重量部

ブチルアクリレート(モノマー) 5重量部

スチレン(モノマー) 3重量部

メチルシクロヘキサン(重合溶剤) 50重量部

エチルシクロヘキサン(重合溶剤) 50重量部

アゾビスイソブチルニトリル(重合開始剤) 0.7重量部

上記材料を攪拌機、窒素ガス導入口、温度計、還流コンデンサーを設備した500mlの反応容器に入れ、窒素ガス気流中、95℃にて6時間攪拌して重合させ、無色透明で粘稠性を有するアクリル樹脂溶液2(樹脂分50重量%)を得た。

【0023】

アクリル樹脂溶液3

ブチルメタクリレート(モノマー) 62重量部

シクロヘキシルメタクリレート(モノマー) 20重量部

N,N−ジエチルアミノエチルメタクリレート(モノマー) 18重量部

メチルシクロヘキサン(重合溶剤) 100重量部

アゾビスイソブチルニトリル(重合開始剤) 0.7重量部

上記材料を攪拌機、窒素ガス導入口、温度計、還流コンデンサーを設備した500mlの反応容器に入れ、窒素ガス気流中、100℃にて6時間攪拌して重合させ、無色透明で粘稠性を有するアクリル樹脂溶液3(樹脂分50重量%)を得た。

【0024】

実施例1

アクリル樹脂溶液1(樹脂分40重量%) 16.5重量部

クロノスKR−380N(アルミナ・シリカ・酸化亜鉛処理の酸化チタン、比重4.2、チタン工業(株)製) 44.5重量部

ミズカシルP−801(微細シリカ、水澤化学工業(株)製) 2.7重量部

アンチゲル(分散剤、BERND SCHWEGMANN社製、ドイツ)

1.2重量部

プロファン2012E(脂肪酸アルキロールアミド型非イオン界面活性剤、三洋化成工業(株)製) 0.4重量部

メチルシクロヘキサン 34.7重量部

攪拌機を設備したステンレス容器にメチルシクロヘキサンを入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながら前述のアクリル樹脂溶液1を加え、約10分間攪拌した。引き続き攪拌しながらクロノスKR−380N、ミズカシルP−801の順に、それぞれの粉が固まらないように少量づつ加え攪拌した。更に、アンチゲル、プロファン2012Eを加え、攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて約30分間混合した。得られた混合物を、ビーズミル(DYNO−MILL Typ KDL、ディスク周速15m/s、流量0.0010〜0.0013m3/hr、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて、液温が45℃を超えないように冷却しながら分散を行ない実施例1の修正液を得た。

【0025】

実施例2

アクリル樹脂溶液2(樹脂分50重量%) 11.0重量部

TITANIX JR−701(アルミナ・シリカ・酸化亜鉛処理の酸化チタン、比重4

.1、テイカ(株)製) 44.0重量部

珪酸アルミニウム 3.3重量部

ホモゲノール L−18(特殊ポリカルボン酸型高分子界面活性剤、花王(株)製)

1.5重量部

MAR−N(リシノール酸メチルアセチル、可塑剤、大八化学工業(株)製)

0.6重量部

メチルシクロヘキサン 20.0重量部

シクロペンタン 19.6重量部

上記材料全てを磁製ボール(直径約10mm)を使用した磁製ボールミルポット(外径約12cm)に入れ、回転速さ40rpmで24時間分散させて実施例2の修正液を得た。

【0026】

実施例3

アクリル樹脂溶液3(樹脂分50重量%) 15.6重量部

タイピュア R−900(アルミナ処理の酸化チタン、比重4.0、デュポン(株)製)

41.9重量部

珪酸アルミニウム 2.5重量部

プロファン2012E(前述) 0.4重量部

Anti−Terra−206(不飽和脂肪酸のアルキロールアミン塩、分散剤、BYK Chemie社製、ドイツ) 1.0重量部

メチルシクロヘキサン 33.6重量部

シクロペンタン 5.0重量部

メチルシクロヘキサンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながら樹脂溶液1を加え、約5分間攪拌後、引き続き攪拌しながらタイピュアR−900、珪酸アルミニウムの順に、それぞれの粉が固まらないように少量ずつ加えた後、残りの材料を全て加え、更に10分間攪拌した。得られた混合物をアルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散し、実施例3の修正液を得た。

【0027】

実施例4

アクリル樹脂溶液1(樹脂分40重量%) 16.5重量部

パラロイド B−66(前述) 0.5重量部

クロノスKR−380N(前述) 42.0重量部

ミズカシルP−801(前述) 2.0重量部

アンチゲル(前述) 0.5重量部

ホモゲノール L−18(前述) 1.0重量部

MAR−N(前述) 0.4重量部

メチルシクロヘキサン 37.1重量部

メチルシクロヘキサンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながらパラロイドB−66を加え、パラロイドB−66が完全に溶解するまで攪拌を行った。パラロイドB−66が溶解後、アンチゲル、ホモゲノールL−18、MAR−N、アクリル樹脂溶液1の順に加え、約10分間攪拌後、引き続き攪拌しながらクロノスKR−380N、ミズカシルP−801の順に、それぞれの粉が固まらないように少量ずつ加え攪拌した。更に、攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて、約30分間混合した。得られた混合物を、液温が45℃を超えないように冷却しながら、ビーズミル(DYNO−MILL Typ KDL、ディスク周速15m/s、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて分散し、実施例4の修正液を得た。

【0028】

実施例5

アクリル樹脂溶液1(樹脂分40重量%) 16.5重量部

クロノスKR−380N(前述) 22.5重量部

TITANIX JR−701(前述) 20.5重量部

ミズカシルP−801(前述) 3.5重量部

アンチゲル(前述) 1.0重量部

プロファン2012E(前述) 0.5重量部

メチルシクロヘキサン 21.0重量部

シクロペンタン 9.5重量部

キョーワゾールC−600M(2−メチルペンタンと3−メチルペンタンとが合計で95%以上であり、ノルマルへキサンが5%以下であるイソへキサンの混合物、比重0.66、沸点62℃、協和発酵ケミカル(株)製) 5.0重量部

上記材料の全てを、アルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散して実施例5の修正液を得た。

【0029】

実施例6

アクリル樹脂溶液2(樹脂分50重量%) 14.0重量部

TITANIX JR−701(前述) 43.0重量部

珪酸アルミニウム 1.5重量部

アンチゲル(前述) 1.2重量部

Anti−Terra−206(前述) 0.3重量部

トリ−2−エチルヘキシルトリメリテート(可塑剤) 0.3重量部

メチルシクロヘキサン 31.7重量部

キョーワゾールC−600M 8.0重量部

上記材料の全てを、アルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散して実施例6の修正液を得た。

【0030】

実施例7

アクリル樹脂溶液2(樹脂分50重量%) 13.6重量部

パラロイドB−67(前述) 1.0重量部

TITANIX JR−701(前述) 22.0重量部

タイピュアR−900(前述) 22.0重量部

珪酸アルミニウム 2.0重量部

アンチゲル(前述) 1.2重量部

ホモゲノール L−18(前述) 0.3重量部

MAR−N(前述) 0.5重量部

メチルシクロヘキサン 32.9重量部

キョーワゾールC−600M 4.5重量部

メチルシクロヘキサンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながらパラロイドB−67を加え、パラロイドB−67が完全に溶解するまで攪拌を行った。パラロイドB−67が溶解後、キョーワゾールC−600M、アンチゲル、ホモゲノールL−18、MAR−N、アクリル樹脂溶液2を、この順に加え、約10分間攪拌後、引き続き攪拌しながらTITANIX JR−701、タイピュアR−900、珪酸アルミニウムの順に、それぞれの粉が固まらないように少量ずつ加え攪拌した。次に、攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて、約30分間混合した。得られた混合物を、液温が45℃を超えないように冷却しながら、ビーズミル(DYNO−MILL Typ KDL、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて分散して実施例7の修正液を得た。

【0031】

実施例8

アクリル樹脂溶液3(樹脂分50重量%) 14.5重量部

クロノスKR−380N(前述) 41.0重量部

タイピュアR−900(前述) 4.0重量部

ミズカシルP−801(前述) 0.5重量部

アンチゲル(前述) 1.5重量部

Anti−Terra−206(前述) 0.2重量部

メチルシクロヘキサン 32.8重量部

キョーワゾールC−600M 5.5重量部

上記材料の全てをアルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散して実施例8の修正液を得た。

【0032】

実施例9

アクリル樹脂溶液1(樹脂分40重量%) 7.5重量部

アクリル樹脂溶液2(樹脂分50重量%) 7.0重量部

クロノスKR−380N(前述) 40.0重量部

珪酸アルミニウム 1.5重量部

アンチゲル(前述) 1.0重量部

プロファン2012E(前述) 0.5重量部

Anti−Terra−206(前述) 0.2重量部

トリ−2−エチルヘキシルトリメリテート(可塑剤) 0.5重量部

メチルシクロヘキサン 31.8重量部

シクロペンタン 10.0重量部

メチルシクロヘキサン、シクロペンタンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながら、アンチゲル、プロファン2012E、Anti−Terra−206、トリ−2−エチルヘキシルトリメリテート、アクリル樹脂溶液1、アクリル樹脂溶液2の順に加え、約10分間攪拌後、引き続き攪拌しながら、クロノスKR−380N、珪酸アルミニウムの順に、これらの粉が固まらないように少量ずつ加え攪拌した。攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて、約30分間混合した。得られた混合物を、液温が45℃を超えないように冷却しながらビーズミル(DYNO−MILL Typ KDL、ディスク周速15m/s、流量0.0010〜0.0013m3/hr(又は1.0×10−3〜1.3×10−3m3/hr)、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて分散して実施例9の修正液を得た。

【0033】

実施例10

アクリル樹脂溶液2(樹脂分50重量%) 4.0重量部

アクリル樹脂溶液3(樹脂分50重量%) 8.0重量部

TITANIX JR−701(前述) 3.0重量部

タイピュアR−900(前述) 37.0重量部

珪酸アルミニウム 2.5重量部

アンチゲル(前述) 1.0重量部

Anti−Terra−206(前述) 0.5重量部

トリ−2−エチルヘキシルトリメリテート(可塑剤) 0.4重量部

メチルシクロヘキサン 23.6重量部

シクロペンタン 10.0重量部

キョーワゾールC−600M 10.0重量部

上記材料の全てを、アルミナ製の遊星ボールミル用ポット(直径約3mmアルミナ製ボール使用)に入れ、遊星ボールミル(planetary mill pulverisette 5、FRITSCH社製、ドイツ)にて回転数250rpmで45分間分散して実施例10の修正液を得た。

【0034】

比較例1

パラロイド B−66(アクリル系樹脂、ロームアンドハース社製、英国)

4.0重量部

クロノス KR−380N(前述) 42.0重量部

アンチゲル(前述) 0.5重量部

メチルシクロヘキサン 53.5重量部

上記材料の全てを、磁製ボール(直径約10mm)を使用した磁製ボールミルポット(外径約12cm)に入れ、回転速さ40rpmで24時間分散して比較例1の修正液を得た。

【0035】

比較例2

アクリル樹脂溶液1(樹脂分40重量%) 16.5重量部

クロノス KR−380N(前述) 44.5重量部

ミズカシル P−801(前述) 2.7重量部

アンチゲル(前述) 1.2重量部

プロファン 2012E(前述) 1.2重量部

メチルシクロヘキサン 33.9重量部

メチルシクロヘキサンをステンレス容器に入れ、プロペラ型攪拌機(TORNADO PM−202、アズワン(株)製)にて攪拌しながらアクリル樹脂溶液1を加え、約10分間攪拌後、引き続き攪拌しながら、クロノスKR−380N、ミズカシルP−801の順に、それぞれの粉が固まらないように少量づつ加え攪拌した。更に、アンチゲル、プロファン2012Eを加え、攪拌機をスリット通過型のホモジナイザー(ULTRA−TURRAX T50、シャフトジェネレーターG45G使用、IKA社製、ドイツ)に変えて約30分間混合した。得られた混合物を、液温が45℃を超えないように冷却しながら、ビーズミル(DYNO−MILL Typ KDL、ディスク周速15m/s、直径1mmジルコニアビーズ使用、W.A.Bachofen社製、スイス)にて分散して比較例2の修正液を得た。

【0036】

比較例3

パラロイドB−67(アクリル系樹脂、ロームアンドハース社製、英国)

7.0重量部

TITANIX JR−701(前述) 43.0重量部

珪酸アルミニウム 3.0重量部

ホモゲノール L−18(前述) 1.0重量部

Anti−Terra−206(前述) 1.0重量部

メチルシクロヘキサン 30.0重量部

シクロペンタン 15.0重量部

上記材料の全てを、磁製ボール(直径約10mm)を使用した磁製ボールミルポット(外径約12cm)に入れ、回転速さ40rpmで24時間分散して比較例3の修正液を得た。

【0037】

塗布具構造

このような修正液を収容する塗布具は、例えば、図1にて示した先端弁式の塗布具が好適に使用することができる。

本例の塗布具は、主に、修正液を収容する容器本体1と、容器本体1の開口部に螺合した前軸2と、前軸2の尖端に突設した塗布部3と、塗布部3を覆い密閉するキャップ4とから構成されている。

容器本体1内には、修正液(図示省略)と共に、金属製の円柱体である攪拌体5が収容されており、塗布具を把持して振れば、修正液よりもはるかに質量の大きな攪拌体が、振りの慣性によって移動し、修正液を攪拌する仕組みになっている。容器本体1の開口側外壁には、前軸2と螺合するための内螺子となる螺子山が形成されており、後端となる底部外側には、キャップ4を嵌めることができる小径部が形成されている。

前軸2は、容器本体1と接合される部分を二重の筒状部分としており、外筒2aの内壁に外螺子となる螺子山を形成している。また、内筒部2bは、その後端が容器本体1の内部に延在しており、容器本体1の内壁との間に隙間6を形成している。多少の顔料の凝集が起こるなどして、粗大な固形物が発生しても、隙間6に溜まり、内筒部2bの壁によって塗布先側に固形物が侵入しにくく、液の流通を阻害し難くなっている。

前軸2の尖端には、塗布部3が圧入されているが、図1のI部拡大図である図2に示すように、塗布部3は外筒3aと弁体3bと弁体3bを前方付勢するコイルスプリング7とからなっており、外筒3aの先端をかしめて形成される小径部の内側内壁に、弁体3bの大経部3cが周状当接する弁座3dを形成している。

図2のII−II'線横断面矢視図である図3に示すように、外筒3aと弁体3bとの隙間の内、弁体3bの大径部3cの範囲部分を、その最大内接円径(α)が0.025mm以上0.075mm以下で、長さ(β;大径部3cの最大径部分の長手方向長さ)が0.5mm以上1mm以下の液通路部分としている。

使用時には、塗布先3の先端押部3cを対象とする紙面等に押し当てて、弁体3bを後退させ、外筒3aと弁体3bとの間に隙間を形成し、修正液を吐出させる。

【0038】

図1に示したものと同様の形状で、試験用の塗布具を作成した。容器本体1は、全長が約90mm、外径が約10mm、肉厚が約0.5mmの有底筒体を、ナイロン6にてブロー成型により形成し、前軸2は、ポリブチレンテレフタレート製の射出成型品とし、これにステンレス製の外筒3aと弁体3bとコイルスプリング7とを組み合わせて設置した。攪拌体5は、直径約4mm長さ約28mmの円柱形のステンレス製攪拌体(約3g)を使用した。

【0039】

試験用の塗布部の、弁体3bにおける大径部3cの寸法を調整して、最大内接円径(α)及び大径部3cの最大径部分の長手方向長さ(β)の異なる試験用塗布具を作成した(表1参照)。

【0040】

【表1】

【0041】

実施例1〜10および比較例1〜3の修正液の複素弾性率、試験に使用した塗布具、攪拌体が動き出すまでの振り回数、隠蔽性、再分散性の結果を表2、表3に記す。

【0042】

【表2】

【0043】

【表3】

【0044】

複素弾性率の測定

修正液をエッジタービン型回転翼の攪拌機(T.K.HOMODYSPER Model2.5、プライミクス(株)製)にて、回転数3000rpm〜6000rpmで、約1分間攪拌して均一な状態にした。この修正液を、応力制御型レオメーター、VISCOANALYSER VAR100(Reologica社製、スウェーデン)にて、コーン形状(直径40mm、隙間角4°)のジオメトリーを使用して、周波数1Hzで剪断応力0.1Paから1.0Paまで対数で8等分の間隔で測定した(25℃)。尚、測定中に修正液が乾燥することを防ぐために、専用の風防カバーをつけて測定した。

結果を(表2)に示す。

【0045】

攪拌体動き出し試験

修正液を収容した塗布具を、塗布部を上向きにして、50℃3ヶ月間静置状態で各試験用サンプルを保管する。

その後、試験用サンプルを、塗布部が下向きになる方向で、内径15mmのガラス管内を、高さ20cmの位置から自由落下させ、2cmの厚みの杉板に衝突させる。直後に把持して塗布部を上向き方向に向けて、攪拌体の移動の感覚を確認し、何回落下させたら攪拌体が移動したことを確認できるかを測定した。

結果を(表3)に示す。

【0046】

隠蔽性評価1

攪拌体動き出し試験にて、同様攪拌体が動き出してから更に2回落下させた後、容器からインキを取り出して、隠ぺい率測定紙(JIS K5400−1990及びJIS K5600−1999対応、財団法人 日本塗料検査協会検査済、太祐機械(株)製)上に、隙間50μm幅30mmで直径20mm丸ブレードのアプリケーターにて塗布し、常温で10分放置して、乾燥後に隠ぺい率測定紙の白色部分と黒色部分の塗膜の視感反射率(Y値)を色差計(SMカラーコンピューター(TM式2光路眩防止光学系使用、光源C−2°(C光2°視野)使用、集光レンズφ12mm使用、資料台φ12mm使用)、S&M COLOUR COMPUTER MODEL SM−5−IS−2B、スガ試験機(株)製)にて測定した。測定した黒色部分の視感反射率(Y値)を白色部分の視感反射率(Y値)で除して隠蔽率を百分率で得た。

結果を(表3)に示す。

【0047】

隠蔽性評価2

攪拌体動き出し試験にて、同様攪拌体が動き出してから更に2回落下させた後、各試験用の塗布具を使用して、隠ぺい率測定紙(JIS K5400−1990及びJIS K5600−1999対応、財団法人 日本塗料検査協会検査済、太祐機械(株)製)上に、15mm×15mmの正方形を塗りつぶし、常温で10分放置して、乾燥後に隠ぺい率測定紙の白色部分と黒色部分の塗膜の視感反射率(Y値)を色差計(SMカラーコンピューター(TM式2光路眩防止光学系使用、光源C−2°(C光2°視野)使用、集光レンズφ12mm使用、資料台φ12mm使用)、S&M COLOUR COMPUTER MODEL SM−5−IS−2B、スガ試験機(株)製)にて測定した。測定した黒色部分の視感反射率(Y値)を白色部分の視感反射率(Y値)で除して隠蔽率を百分率で得た。

結果を(表3)に示す。

【0048】

塗膜観察

隠蔽性評価2で得られた塗布膜を、塗膜表面を走査形電子顕微鏡(SCANNING MICROSCOPE JSM−5310LV、日本電子(株)製)にて倍率1000倍にて観察し、観察された粒の大きさを目視判定した。

結果を(表3)に示す。

【0049】

これらの結果から、以下の事項がわかる。

実施例1においては、複素弾性率が0.35Paより大きく0.42Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例1の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具1における結果が、塗布具2における結果よりも、隠蔽率が3%高く、また、塗膜観察で観察される粒子の大きさが小さい。

【0050】

実施例2においては、複素弾性率が6.8Paより大きく9.3Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例2の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具3における結果が、塗布具4における結果よりも隠蔽率が3%高く、また、塗膜観察で観察される粒子の大きさが小さい。

【0051】

実施例3においては、複素弾性率が3.1Paより大きく5.2Pa未満の修正液となっているため、攪拌体動き出し試験において2回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例3の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具5における結果が、塗布具12における結果よりも隠蔽率が3%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0052】

実施例4においては、複素弾性率が0.22Paより大きく0.26Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例4の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具9における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0053】

実施例5においては、複素弾性率が7.5Paより大きく8.3Pa未満の修正液となっているため、攪拌体動き出し試験において2回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例5の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具10における結果が、隠蔽性評価1の結果よりも隠蔽率が3%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0054】

実施例6においては、複素弾性率が2.1Paより大きく3.0Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であるといえる。

また、実施例6の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具11における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0055】

実施例7においては、複素弾性率が0.90Paより大きく1.6Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例7の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具3における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0056】

実施例8においては、複素弾性率が0.80Paより大きく0.85Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例8の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具5における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0057】

実施例9においては、複素弾性率が1.2Paより大きく1.5Pa未満の修正液となっているため、攪拌体動き出し試験において1回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例9の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具10における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0058】

実施例10においては、複素弾性率が0.11Paより大きく0.14Pa未満の修正液となっているため、攪拌体動き出し試験において2回の落下で攪拌体が動き出している。そして、隠蔽性評価1においても隠蔽率90%以上であり、十分な隠蔽性を有している修正液であると言える。

また、実施例10の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具11における結果が、隠蔽性評価1の結果よりも隠蔽率が2%高く、塗膜観察においてもきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0059】

比較例1においては、複素弾性率が0.074Paより大きく0.096Pa未満の修正液となっているため、攪拌体動き出し試験において攪拌体が動き出すのに8回の落下を要している。そして、隠蔽性評価1においても隠蔽率80%未満であり、十分に下地を隠すことができない修正液であると言える。

また、比較例1の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有していない塗布具6における結果が、隠蔽性評価1の結果よりも隠蔽率が3%低い。塗膜観察においてはきわめて細かい粒しか観察されていなく、良好な分散状態であることが確認されたと言える。

【0060】

比較例2においては、複素弾性率が24Paより大きく30Pa未満の修正液となっていて10Paを超えるため、攪拌体動き出し試験において攪拌体が動き出すのに26回の落下を要している。そして、隠蔽性評価1においても隠蔽率90%未満であり、十分に下地を隠すことができない修正液であると言える。

また、比較例2の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有していない塗布具7における結果が、隠蔽性評価1の結果と変りなく、塗膜観察においてはきわめて粗大な粒が観察されており、分散状態が不良であることが確認されたと言える。

【0061】

比較例3においては、複素弾性率が5.1Paより大きく60Pa未満の修正液となっていて10Paを超えるため、攪拌体動き出し試験において攪拌体が動き出すのに54回の落下を要している。そして、隠蔽性評価1においても隠蔽率90%未満であり、十分に下地を隠すことができない修正液であると言える。

また、比較例3の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有していない塗布具8における結果が、隠蔽性評価1の結果と変りなく、塗膜観察においてはきわめて粗大な粒が観察されており、分散状態が不良であることが確認されたと言える。同じく比較例3の修正液を、塗布具に充填して使用した、隠蔽性評価2及び塗膜観察においては、液通路として剪断通路に該当する部分を有している塗布具5における結果が、隠蔽性評価1の結果と変りなく、塗膜観察においてはきわめて粗大な粒が観察されており、複素弾性率が0.1Pa以上10Pa以下の範囲にない修正液においては、液通路として剪断通路に該当する部分を有している塗布具であっても分散状態が不良であることが確認されたと言える。

【図面の簡単な説明】

【0062】

【図1】塗布具の一例を示す縦断面図。

【図2】図1のI部拡大図。

【図3】図1のII−II'線横断面矢視図。

【符号の説明】

【0063】

1 容器本体

2 前軸

2a 外筒

2b 内筒部

3 塗布部

3a 外筒

3b 弁体

3c 大経部

3d 弁座

4 キャップ

5 攪拌体

6 隙間

7 コイルスプリング

【特許請求の範囲】

【請求項1】

少なくとも酸化チタンと、非極性の揮発性有機溶剤と、該非極性の揮発性有機溶剤に可溶な樹脂を含有し、振幅が0.1Pa以上1.0Pa以下の剪断応力(25℃、周波数1Hz)に対する複素弾性率が0.1Pa以上10Pa以下である修正液。

【請求項2】

前記請求項1の修正液を塗布先より吐出するための液通路の横断面空間に描き得る最大内接円径が0.025mm以上0.075mm以下で長さが0.5mm以上1.0mm以下である剪断通路を有する請求項1に記載の修正液を収容する塗布具。

【請求項1】

少なくとも酸化チタンと、非極性の揮発性有機溶剤と、該非極性の揮発性有機溶剤に可溶な樹脂を含有し、振幅が0.1Pa以上1.0Pa以下の剪断応力(25℃、周波数1Hz)に対する複素弾性率が0.1Pa以上10Pa以下である修正液。

【請求項2】

前記請求項1の修正液を塗布先より吐出するための液通路の横断面空間に描き得る最大内接円径が0.025mm以上0.075mm以下で長さが0.5mm以上1.0mm以下である剪断通路を有する請求項1に記載の修正液を収容する塗布具。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−291377(P2007−291377A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2007−92199(P2007−92199)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000005511)ぺんてる株式会社 (899)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000005511)ぺんてる株式会社 (899)

【Fターム(参考)】

[ Back to top ]