個人消費者用ケア製品およびその容器のための微細発泡射出成形の処理過程

【課題】一般的な消費財やケア製品の材料が有する様々な問題を解決する。

【解決手段】射出成形の方法が微細気泡の材料を生み出す。この方法において、ポリマーが溶かされ臨界を超過した流体と混ぜ合わされて、単相のポリマー気体の溶液を生成する。この溶液は、ノズルを通して型の中へ注入される。ノズルを通して注入される時、(臨界を超過した流体からの)溶液の中の気体は、ポリマーから現れる。それはその後、凝固する。溶液から現れることにおいて、気体は、微細気泡の構造をもたらす核生成の気泡をもたらす。発泡材料は、微細気泡の核生成により生成された微細気泡の構造を有するポリマーを備えている。微細気泡は、臨界を超過した液体をポリマーの溶液の中に撒き散らすことによって生成される。その時、ポリマーは圧力低下に晒される。女性用衛生製品は、発泡したポリマーから製造される。

【解決手段】射出成形の方法が微細気泡の材料を生み出す。この方法において、ポリマーが溶かされ臨界を超過した流体と混ぜ合わされて、単相のポリマー気体の溶液を生成する。この溶液は、ノズルを通して型の中へ注入される。ノズルを通して注入される時、(臨界を超過した流体からの)溶液の中の気体は、ポリマーから現れる。それはその後、凝固する。溶液から現れることにおいて、気体は、微細気泡の構造をもたらす核生成の気泡をもたらす。発泡材料は、微細気泡の核生成により生成された微細気泡の構造を有するポリマーを備えている。微細気泡は、臨界を超過した液体をポリマーの溶液の中に撒き散らすことによって生成される。その時、ポリマーは圧力低下に晒される。女性用衛生製品は、発泡したポリマーから製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、広くは個人消費者用ケア製品に関し、より狭くは個人消費者用ケア製品およびその容器において使用される微細発泡のプラスチック発泡体の製造方法に関する。

【背景技術】

【0002】

多くの個人消費者用ケア製品およびその容器は、プラスチックから作られている。ほとんどのプラスチックは、熱可塑性物質である。熱可塑性物質は、固体の状態において加熱されると溶けて流動体となり、再度冷やされて凝固する。この過程は、繰り返し行うことが可能である。一方、いくつかのプラスチックは熱硬化性であり、高温下および高圧下で反応し交差結合して固体となる。「交差結合」という用語は、ある要素、グループ、もしくは合成物により生成されるブリッジによって高分子の2つの鎖が連結することを意味する。それらの要素、グループ、もしくは合成物は、基礎的な化学的つながりによって一つの鎖の炭素分子を他の一つの鎖の炭素分子に結合して、交差結合のネットワークを形成する。

【0003】

個人消費者用ケア製品およびその容器を作るために、これらのいずれの種類のプラスチック、殊に熱可塑性プラスチックを処理するための方法としては、射出成形、ブロー成形、押し出し成形、熱成形などがある。そのような処理過程は広く用いられているが、現在、これらの処理過程およびこれらの処理過程によって作られる製品には、未だに欠点がある。例えば、複雑な型を用いることにより高品質の射出成形による製品が大量に高速に製造され得るが、樹脂の価格は、殊に使い捨て用品にとっては高額である。最近では、原油価格の高騰に伴い、樹脂の価格は既にかなり高額となっており、将来においてはより高くなると予測される。最終的には消費者が負担する費用総額を減少させるために、原材料および処理の両方の総量を直接的に減少させることが望ましい。さらに、そのことは、周囲の環境中に捨てられる製品や容器のプラスチックのゴミの量を減少させるためにも役に立つ。

【0004】

しかしながら、そのような樹脂の使用量を減少させることには限界がある。(係数、硬度、対衝撃強度などの)製品の構造的な完成度を示す機械的な特性は、もし部品の厚さ(および重量)が所定の閾値を超えて減少すると、一般的にその信頼性を失う。従って、製品はそれらが晒される典型的な力や圧力に順応し耐えるような大きさにされる。それらの力や圧力は、最終的な使用の段階、取り扱いの段階、もしくはサプライチェーンにおける輸送の段階において生じる。非常に重量が軽い製品は、それらの力や応力の下において曲がったり、破けたり、さもなければ変形したりする可能性がある。

【0005】

特定の部品の重量は、空気および樹脂から成る「発泡」部品を生成するために気体を加えることによって、減少され得る(それゆえ、樹脂の量は減少され得る)。例えば、「ガス助成」射出成形の処理過程は、高温に加熱された材料の中に気体を導入する。気体を高温の材料の中に導入することによって、樹脂の材料は置き換えられて、その材料の体積は増加する。このことは、ある部品が機械的な特性を維持したままで、減少された量の樹脂(および低い重量)およびより低い費用を有することを可能にする。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、残念なことに、ガス助成射出成形は他に高費用な処理を伴い、また厚い壁の部品や、気体の流路が形成されることが許容される厚い壁の埋め込まれた部品などにその用途が限られる。より詳しくは、ガス助成射出成形の性能およびそれに関連する製造における精度は、一般的に空気もしくは他の充填用気体を収容するくり抜かれた体積部分を含む薄い壁の部品を作ることに対して不十分である。しばしば、個人消費者用ケア製品に用いられる部品は、薄い壁の形状を有している。例えば、タンポンのアプリケータの上に用いられるペタルは、一般的に非常に薄い。そして、タンポン用綿撒糸が最小の力によって取り出されることを可能にするためには、約0.010インチ以下の厚さが好ましい。薄い壁のペタルにおいてそのような小さい流路をくり抜くことは、非常に難しく、最小レベルのサイズの空気の空間の制御が必要である。それゆえ、素晴らしいデザインの型および最適化された処理過程を用いても、部品の高い品質、再現可能な部品の寸法、最小の部品の反りおよび縮みに関して問題が生じ得る。

【課題を解決するための手段】

【0007】

一側面において、本発明は射出成形の方法を提供する。当該方法は、女性用衛生製品のような様々な薄い壁の構造に作り込まれ得る微少な材料を製造する。本方法において、ポリマーが臨界を超過した流体によって溶かされて混ぜ合わされて、単相のポリマー気体の溶液を生み出す。当該単相のポリマー気体の溶液はその後、ノズルを通して型の中へ注入される。ノズルを通して注入される場合に、ポリマー溶液の中の気体(臨界を超過した流体からの)がポリマー溶液およびポリマーの固体から現れる。ポリマー溶液から現れることにおいて、その気体は、微細発泡構造を生み出す核生成およびそれに引き続く気泡の成長を容易にする。単相のポリマー気体の溶液は、整ったポリマーもしくはプラスチックの融点よりも摂氏約20度高い温度よりもさらに高い温度において維持される。それは、臨界を超過した流体を加えた後で、単相のポリマー気体の溶液をノズルを通して注入する前である。

【0008】

他の側面において、本発明は発泡材料を提供する。当該発泡材料は、核生成およびそれに引き続く気泡の成長により発泡される微細発泡構造を有するポリマーから成る。当該微細気泡は、臨界を超過した流体をポリマーの溶液の中に拡散されることによって発泡される。それは、液体の状態のポリマーが、射出成形の間において生じる突然の圧力の減少のような熱力学的不安定さの条件に晒される場合においてである。

【0009】

別の側面において、本発明は発泡したポリマーから作られる女性用衛生製品を提供する。当該ポリマーは、臨界を超過した流体を拡散することによって溶かされた状態のポリマーから生成される微細発泡構造を有している。なお、ポリマーが溶かされるのは、当該高分子が固体の場合である。

【0010】

別の側面において、本発明は女性用衛生製品の射出成形のための方法を提供する。当該方法において、基本となるポリマーが例えば、ホッパーを通じて小粒の状態で押し出し装置へと供給される。当該基本となるポリマーは、熱可塑性の樹脂および、着色剤、潤滑剤、スリップ剤、加工助剤などのような少なくとも他の一つの添加剤を含むかもしれない。臨界を超過した流体はまた、押し出し装置へと加えられる。そして、基本となるポリマーおよび臨界を超過した気体が混合される。この組み合わせはその後、型の中に注入されて女性用衛生製品を供給する。その結果として、当該衛生製品は、実質的に連続した熱可塑性マトリックス相を有する。

【0011】

一つの利点は、臨界を超過した流体が樹脂を可塑化するために役立つということである。それによって、樹脂および臨界を超過した流体の混合物の全体の粘性が減少し(そしてまた、その遷移温度が減少し)、それゆえ各部品が、本発明にかかる方法を用いて作られる場合、従来技術の処理過程と比べ低温かつ低圧力で製造可能となる。より低い温度および粘性はより高い生産性をもたらす。なぜなら、(1)当該混合物は、より低い温度において、空洞を満たすのに十分な低さの粘性において、より少ない排除すべき熱によって、注入されている。その結果として、より少ない量の熱を排除するために要する冷却時間が短くなる。(2)当該混合物から気体が発生し拡散される。そして、樹脂はその遷移温度を獲得し、それにより材料が素早くガラス状になる(そして、それゆえ硬くなる)ことを可能にする。さらに、核生成および混合物の気泡の成長は、効果的に型の中を満たす。その結果として、当該型を満たすために用いられるサイクル時間は、減少されるかもしくは不要となる。それに加えて、部品を冷却するための時間は、減少させられる。それは、冷たい型と暖かい部品との間の温度の差が減少させられるからだけではなく、気泡の核生成および成長が吸熱反応の処理過程だからである。

【0012】

当該処理過程の他の利点は、非常に数多くの異なった種類のポリマーの樹脂に対して用いられ得るということである。ほとんどの今までの技術がポリアミドに集中していた一方で、微細気泡の発泡処理過程は、ポリエチレン、ポリプロピレン、ポリカーボネート、ポリスチレン、ゴムなどに対しても適用可能である。

【0013】

他の利点は、当該処理過程が製造される部品ごとの重量を著しく減らすということである。そのことは、製造される部品がより経済的に輸送される、すなわち材料を減らすことによってその費用が節約され得ることを意味する。さらに、材料が少ないということは、サイクル時間が縮められるということである。一方、製造される部品ごとの美的なおよび機械的な特性は、従来技術およびより高価な処理過程によって製造される部品のそれに匹敵する。(従来の射出成形の処理過程と比較して)本発明にかかる処理過程により製造される部品における重量を減少量は、一般的に約0.5パーセント以上かつ約30パーセント以下、好ましくは約10パーセント以上かつ約20パーセント以下である。

【図面の簡単な説明】

【0014】

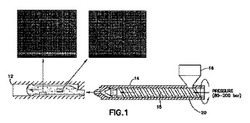

【図1】図1は、本発明にかかる微細発泡射出成形の処理過程を実行するための装置を表す概略図である。

【図2】図2は、スキャニング電子顕微鏡(SEM)によりデータを読み込まれた発泡ポリマーの画像を表す図である。

【図3】図3は、中間の胴体温度において生成された微細発泡の低密度ポリエチレン(LDPE)のサンプルの気泡の形態を表すSEMの画像である。

【図4】図4は、高い胴体温度において生成された微細発泡のLDPEのサンプルの気泡の形態を表すSEM画像である。

【図5】図5は、2つの伸張性の棒の写真を表す図である。

【図6】図6は、LDPEのサンプルの気泡の形態を表すSEM画像の拡大図である。

【図7】図7は、(コネチカット州のミドルフィールドのジゴ社から購入することが可能な)ジゴ(Zygo(トレードマーク))光学プロファイリングシステムを用いてデータを読み込まれた従来技術により射出成形された部品の表面形状を表す画像である。

【図8】図8は、コネチカット州のミドルフィールドのジゴ社から購入することが可能な)ジゴ(Zygo(トレードマーク))光学プロファイリングシステムを用いてデータを読み込まれた微細発泡射出成形により形成された部品の表面形状を表す画像である。

【図9】図9は、コンピュータシミュレーションにおけるコンピュータのスクリーン画像を表す図である。

【図10】図10は、図9のコンピュータシミュレーションを用いて実行された実験の概略図である。

【図11】図11は、微細発泡射出成形の処理過程(型の上には150ミクロンのテフロン(登録商標)がコーティングされている)から得られた隣り合ういくつかの伸張性の棒の写真を表す図である。

【図12】図12は、微細発泡射出成形の処理過程(型の上には75ミクロンのテフロン(登録商標)がコーティングされている)から得られた隣り合ういくつかの伸張性の棒の写真を表す図である。

【図13】図13は、形成されたタンポンアプリケータの胴体部分のペタルの端部の側面図である。

【図14】図14は、タンポンアプリケータの胴体部分のユーザが指で握る部分に対する型の断面図である。

【図15】図15は、本発明にかかる処理過程により形成されたタンポンアプリケータの胴体表面の写真を表す図である。

【図16】図16は、図15にかかるタンポンアプリケータの胴体表面の拡大画像を表す図である。

【図17】図17は、本発明にかかる処理過程により形成されたタンポンアプリケータの胴体部分のペタルの写真を表す図である。

【図18】図18は、本発明にかかる処理過程により形成されたタンポンアプリケータの胴体のユーザが指で握る部品の形状の光学顕微鏡写真を表す図である。

【発明を実施するための形態】

【0015】

本発明の一具体例において、微細発泡射出成形の処理過程は、発泡した部品を生成するために1以上の臨界を超過した流体を用いる。この処理過程において、臨界を超過した状態における雰囲気の気体(通常は、窒素もしくは二酸化炭素)が、樹脂と混ぜ合わされる。ここで用いられるように、「樹脂」という用語は、2つ以上の物質の間の化学反応からもたらされるポリマーを意味する。「樹脂」および「ポリマー」という用語は、以下、交換可能なように用いられる。本発明において、気体は、単相のポリマー気体の溶液を生成するために、機械の胴体の内側のポリマーの溶解物と混ぜ合わされる。当該単相のポリマー気体の溶液は、ノズルを通して型の中へと注入される。そこで、ポリマーは固体となる。ノズルを通して注入する時に、突然の圧力の低下が起き、それにより気体がポリマーの溶解物の中から現れて、多数(典型的には、プラスチックの1立方センチメートル当たり約百万から約10億の核が生じる)の「微細気泡」の核を生成する。以下用いられるように、流体に関する「臨界を超過」という用語は、液体が蒸気へと遷移することが可能ではない最も高い圧力および温度を意味する。

【0016】

本発明にかかる微細発泡射出成形の処理過程は、様々な発泡した部品を生成するために用いられ得る。当該部品は、個人消費者用ケア製品およびその容器のための部品を含むが、それに限られるものではない。殊に、特定の発泡した部品のための型および成形は、伝統的な射出成形のためのデザインを有しており、改良された型の部品を作るために、適切な微細気泡の発泡した処理過程を急速に理性的に発達させるための基本的な原理を提供する。この本発明にかかる微細発泡射出成形の処理過程が利用され得る製品は、タンポンアプリケータのような女性用衛生製品およびそのような器具に対する容器を含むが、それに限られるものではない。

【0017】

本発明の処理過程において用いられ得る樹脂は、本質的に熱可塑性もしくは熱硬化性のどちらかの性質を有している。熱可塑性樹脂は、それらの性質のために、繰り返し加熱され、溶かされ、硬化され、また再度溶かされることに向いている。そのことは、それらが組み込まれる器具がリサイクルされることを可能にする。

【0018】

しかしながら、熱硬化性樹脂の使用は交差結合のために好ましくない。熱硬化性樹脂は、典型的に、熱可塑性樹脂の特性にあるような加熱、溶解、および凝固の繰り返しを抑制する傾向がある。熱硬化性樹脂が加熱された場合に、材料は一般的に熱可塑性樹脂のように柔らかくならない。なぜなら、熱硬化性樹脂には交差結合のネットワークがあるからである。熱硬化性樹脂に対して過剰な量の熱を加えると、交差結合の構造は燃えて壊れてしまう可能性がある。それゆえ、熱硬化性樹脂の材料は、一般的に、それらが交差結合して硬化した後には、再度溶けたり再度硬化したりすることができない。また、熱硬化性の樹脂は、本発明にかかる押出成型に適した器具、複合物、および処理過程に適するところの射出成形にはあまり馴染まない。

【0019】

この処理過程において用いられ得る樹脂の一つは、濃度が少なくとも約70パーセントであり好ましくは少なくとも約80パーセントである低密度ポリエチレン(LDPE)である。しかしながら、本発明はこれによって限定されるものではなく、他の樹脂も用いられ得る。一方、LDPEは、現在のところ好ましい。なぜなら、費用が安く、成形が容易であり、適切な機械的特性を有しているからである。タンポンその他の女性用衛生製品と組み合わせて用いられた場合に、LDPEは、素晴らしい摩擦係数を示す。殊に、タンポンアプリケータを挿入する場合に、容易でありかつ快適であることを可能にする。他に用いられ得る樹脂は、ポリアミド、ポリプロピレン、他のポリオレフィン、ポリオレフィンと他の熱可塑性物質、ポリカーボネート、ポリスチレン、ゴム、ポリラクチド、ポリアルカノエイトとの混合物、上述した樹脂の種類のコーポリマー、ターポリマー、および熱可塑性でデンプンをベースとした樹脂の混合物を含むが、それに限られるものではない。ポリラクチド、ポリアルカノエイト、および熱可塑性でデンプンをベースとした樹脂の混合物は、再生可能で(維持可能で)あり、また洗い流すことができて、およびもしくは有機物に分解されることができて、それゆえ廃棄物の流れにおいて最小の環境に関する影響を披瀝するかもしれない。

【0020】

雰囲気の気体として用いられ得る一つの臨界を超過した流体は、窒素である。窒素は、比較的不活性であり、良好な溶解性および適切に高い拡散性を多くの樹脂の中において示すと考えられている。また、窒素は、比較的低い圧力および温度において臨界を超過した特性を有する。例えば、窒素の臨界温度は126.2ケルビン度であり、その臨界圧力は3.39メガパスカルである。さらに、窒素は現在のところ費用が安く、また非常に容易に得られる。本発明の一つの例示的な処理過程において、臨界を超過した流体としての窒素の負荷は、約0.04重量パーセント以上かつ約1重量パーセント以下であり、0.05重量パーセント以上かつ約0.45重量パーセント以下が好ましく、0.1重量パーセント以上かつ約0.35重量パーセント以下が最も好ましい。本処理過程において用いられ得る他の臨界を超過した流体は、二酸化炭素、窒素と二酸化炭素との混合物などであるが、それらに限られるものではない。

【0021】

臨界を超過した流体が窒素であるか、二酸化炭素であるか、もしくは他のいくつかの気体であるかに関わらず、気体を含んだ状態での臨界を超過した流体の使用は、樹脂の中における臨界を超過した流体のより正確な投入および良好な溶解性を可能にする。核により生成される気泡は、それゆえ、予測可能な状態かつ制御可能な状態で成長し、機械的な特性もしくは部品の美しさの最小の犠牲を伴って、部品の重量を減少させる。気体により助けられる射出成形と比較すると、この処理過程は、微細気泡を生成することを可能にする点で異なる。当該微細気泡は、ミクロのサイズの空洞であり、0.01インチのように薄い壁にも存在することができる。最終部品の機械的な特性は、気泡のサイズ、気泡の密度、および気泡構造の同質性によって直接的に影響を受ける。それらは、全て制御可能である。

【0022】

様々な添加物は、微細発泡射出成形の処理過程の樹脂の中に組み込まれる。そのような添加物は、着色料(例えば、ウルトラマリンブルー、クリナキドンバイオレット)、顔料(例えば、ピグメントイエロー180、ピグメントグリーン7など)、および乳白剤(例えば、二酸化チタン)を含むが、それらに限られるものではない。それらは、最終的なユーザにより好まれる色を得るために用いられる。真珠のような顔料(真珠光沢のある材料)およびもしくは雲母はまた、美的品質を高めるために加えられるかもしれない。ヒンダードフェノールのような酸化防止剤(例えば、ブチル化ヒドロキシトルエン、Irganox(トレードマーク)(Ciba)1010、Irganox(トレードマーク)29など)およびチオジプロピオン酸ジラウリルは、高い温度の処理過程および熱的安定性において用いられる助けとなり得る。難燃剤はまた加えられるかもしれない。潤滑剤、顔料分散剤、およびもしくはステアリン酸亜鉛、エルカ酸アミド、エチレンビスステアリン酸アミドなどのようなその他の処理を促進させる物質(例えば、型から外すための化学物質)もまた、加えられて、型を作られる材料の潤滑性およびもしくは美観を向上させるかもしれない。殊に、女性用衛生製品に関しては、容易かつ快適に挿入される製品であることが問題となる。カルシウム、炭酸塩などのような無機充填剤もまた、加えられて、全体の費用を下げるとともに強度をも提供し得る。衝撃改質剤およびもしくは熱可塑性エラストマーもまた、加えられて、衝撃特性およびもしくは柔軟性・弾性を改良するかもしれない。

【0023】

付加的に、その他の添加物が樹脂の中に組み込まれて、微細発泡射出成形の処理過程を改良し最適化することもあり得る。殊に、ナノメーターサイズの粘土粒子が、樹脂に加えられる可能性がある。これらの粒子は、気泡の核生成を促進するように働くだけではなく、小さな再生可能な気泡のサイズを有するナノレベルの複合物の泡を生成する。粘土の剥離効果およびその界面特性の組み合わせは、概して気泡の核生成を促進し成長速度を減少させる傾向がある。それによって、よく拡散された小さい一様なサイズの「ミクロのバブル」を泡の中にもたらす。それは、より安定的な微細気泡の処理過程の全体および低い部品重量における強化された製品の特性を提供する。結果としてもたらされるミクロのバブルは、約1ミクロン以上かつ約200ミクロン以下の直径を有し、より好ましくは、約3ミクロン以上かつ約20ミクロンである。樹脂に加えられるナノメーターサイズの粘土粒子の総量は、約10重量パーセントまでであり、好ましくは3乃至5重量パーセントである。

【0024】

本発明は、上述の添加物を含むことに限られず、記述されていない他のものも用いられるかもしれない。処理過程に組み込まれる全ての添加物は、一つの束(「カラーコンセントレート」としても知られる)の中に一緒に組み合わされる。そして、その後、一緒に樹脂に加えられて、望ましい美的および機械的な特性のバランスを提供する。

【0025】

樹脂の混合もしくは特別なグレードはまた、本発明に関して有用であるかもしれない。代替的な樹脂もしくは樹脂の混合の使用は、利点を提供するかもしれない。それは、関係があるかもしれないし、関係がないかもしれない。1番目の利点は粘性に関係しており、2番目の利点は界面特性に関係している。両者は、表面の質およびもしくは成形された部品の他の特徴を改良する傾向がある。粘性の利点に関しては、本発明において用いられる臨界を超過した流体は粘性が低いので、可塑剤として働き全体の粘性をより低くすることができる。従来の射出成形において用いられてきた樹脂よりも低い粘性を有する樹脂の使用もしくは混合は、それゆえ良識的である。型は、より速く満たされて、粘性は臨界を超過した流体のそれとより緊密に合致する。界面特性の利点に関しては、代替的な樹脂もしくは樹脂の混合物の使用は、界面エネルギーの利点を有しているかもしれない。例えば、少量のポリプロピレンをLDPEに加えることは、核生成に対する自由エネルギーの障壁、および微細気泡の発泡の過程において生成されるミクロのバブルの成長に対する樹脂の界面エネルギーの両方をより低くすることが分かってきた。ポリプロピレンをLDPEに加えることはまた、LDPEの結晶化度を変化させ強度を弱めることができる。それは、微細気泡の発泡性に大きな影響を与えることができる。バブルと樹脂との間の界面エネルギーをより緊密に合致させることで、ミクロのバブルは、溶けた先端部が前進して表面の不完全さをもたらすように表面に移動するよりはむしろ、より容易に樹脂と混ぜ合わされスムーズな美的に満足のいく部品を生成する。

【0026】

成形の温度を従来の射出成形の処理過程において用いられたものよりもわずかに低くすることはまた、いくつかの利点をもたらす。殊に、温度を低くすることは、より有利な界面エネルギーバランスを容易にする。また、微細気泡の発泡の成形の処理過程によって提供されるより低い粘性は、わずかに低い温度における部品の成形を許容する。そのことは、従来のより高い温度の射出成形のそれに対してエネルギー効率を改良する。

【0027】

ポリテトラフルオロエチレン(PTFE)などのような絶縁材料の薄い層もしくは被覆を型の壁面に適用することは、以下に開示される処理過程によって作られる部品の表面の質を改良するために、有用な方法であることが分かっている。殊に、型の壁面におけるポリマーの温度がポリマーの結晶化温度よりも高い場合には、渦巻きなどのような表面の欠陥が減少されるかもしくは消滅される。より具体的には、PTFEもしくはパーフルオロアルコキシル PFA TEFLON(以下、PFAとする)などのようなフルオロポリマーの150ミクロンの被覆を、薄い(例えば、約3.2ミリメートル)金型の上に適用することは、この結果を獲得する実質的に一様な型の温度をもたらす。実際、引き続き行われる実験や解析は、もし温度が、型を満たしている間において型の壁面において結晶化度より高ければ表面の質の問題が解消される、ということを示した。そのことは、型の壁面に対してPTFEの薄い層が適用されることによって、獲得された。

【0028】

さらに、従来の射出成形の型と比較して非常に大きな程度において、型の壁面の表面仕上げ剤が、最終的な部品の表面仕上げに影響を与える、ということがまた分かっている。このために、型の仕上げを改良すること、例えば、磨くことはまた驚くほどに最終的に成形された部品の表面仕上げを改良するかもしれない。このようなやり方で表面を強化すること(艶消し仕上げを利用する代わりに表面を磨くことによって)は、表面が従来の射出成形の処理過程と比較して本発明の処理過程に関して異なった振る舞いを行う、ということをもたらす。

【0029】

本発明にかかる微細発泡射出成形の処理過程が実行される温度は、用いられる樹脂に依存する。しかしながら、一般的に、処理過程が実行される温度は、従来の射出成形の処理過程において用いられるものよりも、摂氏10乃至50度ほど低い。実際の成形の温度は、製品および型の設計に依存してポリマーの融点よりも摂氏10乃至60度ほど高くなり得る。(従来の型に対する)温度における好ましい減少は、摂氏5乃至25度ほどである。本発明の一具体例において、本発明にかかる微細発泡射出成形におけるタンポンアプリケータの胴体を成形する処理過程は、摂氏217度において実行される。参照のために、LDPEをベースとしたタンポンアプリケータの胴体の高速成形は、典型的には、摂氏224度において実行される。この温度において、核生成の増加は、より低い表面の張力からもたらされることが予測されている。それにより、気泡の核生成に対する活性化エネルギーの障壁を減少させるからである。

【0030】

いかなる特定の理論によっても縛られることを望むことなしに、温度を低くすることが、臨界を超過した流体の注入がない場合の樹脂の構成と比較して、臨界を超過した流体の存在が注入される溶解物の粘性を減少させることを可能にする、ということが仮定される。それは、そのことによって、より低い温度での運転および熱伝達率の改良を可能にする。しかしながら、この運転に対するより低い温度の限界に対する限界がある。なぜなら、いくつかの点において、溶解物の粘性は管理することができないぐらい高いからである。摂氏190度の付近もしくはそれより高い温度において処理過程を実行することは、より低い温度においてよりも多くのバブルの核生成をもたらす傾向がある。なぜなら、核生成の増加は、より低い表面の張力からもたらされると予側されるからである。それにより、気泡の核生成に対する活性化エネルギーの障壁を減少させるのである。生成されるバブルの気泡のサイズは、約1ミクロン以上かつ約200ミクロン以下であり、約3ミクロン以上かつ約20ミクロン以下が好ましい。

【0031】

一方、非常に高い成形の温度は、弱い溶解強度をもたらし得る。それは、気泡が核を急速に合体させ、極端に大きな気泡(「マクロバブル」)を形成する。そして、渦巻きやザラザラした手触りなどの望ましくない表面の特徴がもたらされる。これらの問題は、結局、弱い寸法の安定性、望ましくない美的外観、および整っていない色の一様性をもたらす。

【0032】

本発明にかかる微細発泡射出成形の処理過程に対するサイクル時間は、型を開くおよび閉じる時間、満たす時間、詰め込む時間、冷却時間、および部品を排出する時間である。樹脂が注入されるランナーシステムの中の遮断ゲートに関連する時間のような様々な装置の動きに対する時間は、ノズルの取り戻しのための時間と同様に、また、全体のサイクル時間(型を開いてから部品を排出するまでの時間)に影響を与えるかもしれない。成形の処理過程において、これらのサイクル時間は、(従来の成形の処理過程と比較して)比較的短い。それは、タンポンアプリケータの胴体などのような捨てることが可能な、体積の大きい発泡製品に対するものである。サイクル時間は、少なくとも2つの理由によって短い。第1に、成形包装および支持するために必要とされる時間はゼロである。より具体的には、型は成長している微細気泡の中に気体を発散するに従って詰め込まれる。それゆえ、材料が縮むことに対して埋め合わせをする。第2に、熱伝達の負荷がより減らされている。これらの理由に基づいて、(タンポンアプリケータの胴体などのような)発泡製品を、本発明の処理過程を用いて製造すると、3乃至100秒のトータルの成形サイクル時間とでくわす。好ましいサイクル時間は3乃至20秒であり、4乃至15秒のサイクル時間はより好ましい。樹脂と臨界を超過した流体との混合物の粘性を予測するためのモデルと一緒に実行された成形粘性テストからの結果は、最適な充填率(それゆえ、充填時間)を興味のある温度に対して決定するために用いられた。

【0033】

本発明にかかる微細発泡射出成形の処理過程において、樹脂と臨界を超過した流体の混合物が注入される空洞を形成するために一緒に支持される型の部品は、一緒に固定される。一般的に、より少ない量の樹脂が注入されるため(そして、臨界を超過した流体の存在のおかげによる低い溶解物の粘性、および典型的な詰め込みのフェーズに取って代わる空洞を通しての気泡の膨張からもたらされる低いがしかし一様な圧力のため)、この処理過程において用いられる固定のための圧力は、従来の射出成形に対して必要とされる場合よりも低い。注入の圧力はより低い。なぜなら、固定のための圧力は一般的に詰め込むための圧力ではなく注入のための圧力によって支配されるからである。固定のための圧力は、一般的に、従来の射出成形において典型的に用いられるものよりも約50パーセントまで低い。そして、最も好ましくは10乃至30パーセントほど低い。

【0034】

より洗練された射出成形の技術はまた、本発明を用いて実行され得る。そのような実行は、共注入、多要素の成形、オーバーモールドの成形などであるが、それらに限られるものではない。例えば、これは、消費財が製造されることを可能にする。異なった表面特性を有する異なったポリマーを有するからである。一つの例示的な具体例において、一つの表面は握り易いハンドルなどのために高い摩擦係数を有し得る。一方、他の表面は、よりスムーズで潤滑的でありより低い摩擦係数を有するように設計されている可能性がある。

【0035】

熱いランナーシステムを微細気泡の発泡の射出成形を用いて部品を成形するために使用することは好ましい。一方、熱いランナーシステムを用いると、臨界を超過した流体はプラスチックが「よだれを垂らす」ことを許容する。もしくはさらに悪いことには、それがプラスチックを「前進」させて、熱いランナーシステムを通してゲートの中に入れてしまうという傾向を持ち得る。それゆえ、微細気泡の発泡の熱いランナー射出成形の処理過程には、ゲートバルブを用いることが好ましい。それは、「よだれを垂らす」もしくは「前進」する効果を最小化するためであり、それによって、成形される部品に関してより大きい重量の減少を獲得するためである。

【0036】

本発明に関して用いられる可能性がある他の技術は、インモールドアセンブリおよびインモールドラベリングを含むが、それらに限られるものではない。

【0037】

本発明にかかる特定の微細発泡射出成形の処理過程を設計することにおいて、一年ごとに必要とされる部品の体積は予測され、予期される労働力、諸経費、梱包、材料、予期されるサイクル時間に従ってこの部品の体積を生産するための機械の費用と一緒に用いられて、具体的な設計のパラメータが計算される。そのような設計のパラメータは、型の中の空洞の数および機械のトン数を含むが、それに限られるものではない。(機械のトン数は、設計のパラメータの中で熟考されるものかもしれない。なぜならば、本発明にかかる微細発泡射出成形の処理過程は、より低い固定のための圧力のためにより低いトン数の機械を利用することができるからである。また、より低い機械のトン数は、より低いエネルギー消費値を意味する。)いかなる具体的な機械の設計も、製品に対する要求、および多要素モデリングが実行されるか否かなどのような、その他の適切なファクターに依存するだろう。このやり方において、一旦設計および処理過程が選択されてしまうと、部品当たりの費用の要求および全体の費用の貯蓄額などのような投資の基準を評価するために、費用の見積もりが決定される。そのような計算を実行するために、コンピュータのソフトウェアが使用される。

【0038】

パラメータを設定することにおいて、および本発明にかかる処理過程のための適切な型や機械を設計することにおいて、その他の同様な処理過程に対する結果が、微細気泡の発泡の処理過程を伴う適切な試行および設計のための実験から得られたデータと一緒に用いられ得る。これは、全てのパラメータの最適な組み合わせの最適化および選択を可能にする。

【0039】

本発明にかかる微細発泡射出成形の処理過程は、タンポンアプリケータの胴体などのようなタンポンの部品を製造するために殊に有用である。タンポンは、大きい体積の捨てることが可能な製品であり、そのような製品の環境に与える影響を減らすいかなる試みも、消費者に歓迎される。タンポンのアプリケータ胴体は、規制されており、高品質クラス2の医療器具である。それは、ユーザの指によって握られることに対する伝導性を有するより厚い美的にデザインされたグリップ部分と同様に、繊維性のタンポン用綿撒糸を排出することが容易な薄い壁のペタルなどのような非常に具体的にモールド成形された特徴を含んでいる。また、タンポンアプリケータの胴体は、典型的には急速に同時発生的に満たされる数多くの空洞を伴って、以下に説明されるように高速の成形処理過程を用いて、効率的にかつ低コストで製造されることができる。さらに、ポリ乳酸(PLA)などのような環境に優しい樹脂から部品を作る能力は、付加的な利点を提供する。

【0040】

本発明にかかる処理過程が殊にタンポンアプリケータの胴体の射出成形に対して適している一方で、以下に説明される全体の処理過程、方法、およびシステムは、より広くすなわち個人的な商品および消費財および包装に対する広いバラエティーの射出成形された品物に適用可能である。殊に、微細気泡の発泡の射出成形は、レギュラーのおよび捨てることができるシェービング装置、歯ブラシ、充電器、様々な種類の容器、ボトルの先端のキャップ、玩具、タンポンアプリケータのプランジャー(プッシャーとしてまた知られる)などに対する部品を製造するために用いられ得る。

【0041】

異なるパラメータは、微細発泡射出成形の処理過程を用いて作られる異なる製品の各々に対して用いられる。比較可能な処理過程のパラメータは、各々の製品に対して用いられるけれども、製品を変える場合、例えば、タンポンアプリケータの胴体から他の製品に変える場合、所定のパラメータはまた調整することが必要になるかもしれない。例えば、いくつかの製品は、材料のシングルショットの注入を用いて作られる。一方で、他のものは、多段階のステップの射出成形(オーバーモールディングとしてまた知られる)の処理過程を用いて作られる。多段階のステップの処理過程が用いられる場合、微細気泡の処理過程は、1以上のいかなる多段階のステップにおいても用いられ得る。

【0042】

さらに、他の熱可塑性の処理過程の方法(例えば、フィルムの、シートの、およびチューブの抜き取り、ボトルのブロー成形、熱成形など)は、消費財および個人的なケア製品および包装を作るために用いられ得る。これらの方法は、また、微細気泡の発泡の処理過程および以下に説明される本発明から利益を得ている。最後に、熱硬化性樹脂のナノ複合材料の発泡でさえ、個人的な商品および消費財のケア製品および包装において用いられる高強度、低重量の材料を作るために用いられ得る。

【0043】

例1 伸張性のある棒の成形の実験

標準的なLDPEの樹脂は、標準的な緑のLDPEに基づく一束と一緒に混ぜ合わされて、潤滑剤、スリップ剤、着色料、および分散剤のような不活性剤と一緒にバランスさせた98.4パーセントのLDPEを含んだ混合物を生成する。この樹脂の製剤は、この例の全てのテストの標本である部品において用いられて、LDPE樹脂混合物として知られていた。この樹脂は、射出成形の試行において用いられて、以下のような実験の手順を用いてテストの標本である部品を作った。すなわち、

射出成形の機械、アーブルグ320Sオールラウンダー55トン(アーブルグ社、ニューイングトン、コネチカット州)

型:ASTM D638 伸張テストの棒

冷却温度は、摂氏38度

臨界を超過した流体の注入のユニットは、トレクセル社のもの(ウォバーン、マサチューセッツ州)

窒素が、臨界を超過した流体として用いられた。

窒素の注入の流速は、0.05乃至0.06キログラム/時

窒素の投与の時間は、1.5秒だった。

臨界を超過した流体の重量パーセントは、0.15乃至0.17だった。

(投与のサイズによって制御された。)

材料は、LDPEプレイテックス樹脂の混合物だった。

サイクル時間は、約55秒だった。

【0044】

図1を参照して、本発明にかかる微細発泡射出成形の処理過程を実行するための装置は、概略的に示されており、一般的に参照番号10と指定されて、以下「装置10」のように言及される。装置10は、スクリュー伝送部分18、樹脂と着色料の濃縮物がこの伝送部品に対して加えられるホッパー16、および射出成形部分12を備えている。スクリュー伝送部分18は、樹脂と着色料の濃縮物をホッパー16の入り口を通して射出成形部分20へと移送する可塑化スクリューを有しており、また臨界を超過した流体を加えるためのフィードシステム14も有している。スクリュー伝送部分18および射出成形部分12の中間において供給される背圧は、約80バール以上かつ約200バール以下である。樹脂と着色料の濃縮物の溶液は、第1に可塑化スクリューの回転から得られる機械的なエネルギーおよび他のいかなる適当な溶解物を生成するための加熱手段(例えば、変形からくる熱もしくは電源からくる熱)を用いてホッパー16から伝送部分18を通して移動する際に、加熱されて熔解物を生成する。臨界を超過した流体がフィードシステム14を通して加えられる場合には、もたらされる溶解物は単相のポリマー気体溶液となる。満たすステージの間において、臨界を超過した流体を有する単相のポリマー気体溶液は、ランナーおよびゲートの適切なシステムを通して型の中へと注入される。溶液が伝送部分18を離れるに従って急速な圧力の減少が生じ、その結果として核と材料の1立方センチメートル当たり約106乃至約109の孔を有する微細発泡射出成形された部品の構造がもたらされる。この処理過程によって作られたそのような微細気泡のプラスチックは、硬い皮の層および発泡した中心の部品を有している。

【0045】

いくつかの異なる作動温度のプロファイルおよびいくつかの異なるショットサイズのLDPEの樹脂の混合物が用いられて、部品の重量における望ましい減少が得られた。

【0046】

部品ごとの寸法は、光学的なコンパレータ(ホークモノダイナスコープ、モデルQC200、ニューハンプシャー州のベッドフォードのビジョンエンジニアリングから購入可能)を用いて決定された。購入可能なスキャニング電子顕微鏡(SEM)(モデルJSM−6100、マサチューセッツ州のピーボディーのジョエルユーエスエー社から購入可能)が、用いられて、伸張部品を可視的に解析した。

【0047】

表1は、この例のテスト標本である部品ごとに対するデータを提供している。比較可能な例がC1、C2、およびC3として記載されている。一方、例A、B、C、D、およびEは、本発明を例示している。サンプルCは、本発明を最もよく例示している。

【0048】

表1 処理過程、温度、重量、および重量の減少。成形の温度は、機械のノズルにおいて設定されている温度を意味している。

【0049】

【表1】

【0050】

例BおよびC2(最も低い成形の温度において作動している)に対して、微細気泡を注入された部品の伸張性の棒におけるバブルの総量が少ないということは、記述されるべきである。また、(電子顕微鏡のデータからの)バブルの平均的なサイズは、直径で約200マイクロメーター以上かつ約300マイクロメーター以下であった(図2において見られるように、低い胴体の温度(摂氏134度)および20立方センチメーターの注入のショット体積に対して取得された画像)。さらに、低い温度条件においては、沢山の核生成の場所の中でほんの数個の気泡しか成長していない。

【0051】

例AおよびC1(中間的な成形の温度において作動している)に対して、これらの条件下において作られた微細気泡を注入した部品ごとは他の部品ごとよりも少ないバブルを有していた、そしてバブルは直径で約200マイクロメーターであったということは、記述されるべきである。また、摂氏151度のノズル温度はポリマーの中で気泡を生成するには低すぎる、ということも記述されるべきである。SEMのグラフィックスの中においてほんの数個のバブルしか観察されなかった(図3において示されるように、摂氏154度の胴体温度および20立方センチメーターの注入のショット体積に対して取得された画像)。

【0052】

例C、D、E、およびC3は、最も高い成形の温度において作動した。例Eは、重量において9.6%の減少を表した。例Eに対して、気泡の平均サイズは約300マイクロメーター以上かつ約400マイクロメーター以下であり、それは他のバブルと比較して(殊により低い成形の温度において発生したバブルと比較した場合)大きいバブルであると考えられた、ということは記述されるべきである。これらの気泡のサイズは低い溶解強度のために、気泡がより高い溶解温度の結果として成長することを許容する、ということが仮定として主張される。さらに、今や図2乃至4を参照して、高い成形温度において作られた微細発泡射出成形のLDPEの例は、より低い胴体温度において作られたものよりも多くのバブルを有している、ということは記述されるべきである。核生成において観察された増加は、より低くされた表面張力の結果であると信じられるべきである。それは、気泡の核生成に対する活性化エネルギーの障壁を減少させた。

【0053】

図5において示されているように、例Cとして成形された実部品30および例C3(微細気泡の発泡がない)として成形された比較部品が比較された。目で見ると、実部品は比較することが可能であった。しかしながら、例Cの部品30は例C3の部品32を超えて16パーセントの重量の減少を披瀝した。例Cの部品30はまた、例C3の部品32においては存在しなかったいくつかの渦巻きのパターンを披瀝した。

【0054】

例CのSEMの顕微鏡写真(図6)において、10マイクロメーターから100マイクロメーターまでのサイズの数多くの気泡が存在するということは、記述されるべきである。図6は、より高い胴体温度(摂氏224度)および19立方センチメーター注入のショット体積において生成された微細気泡のLDPEの例の気泡の形態のより高い拡大画像を示している。これらの実験の条件における例Cにおいては、他の条件よりも非常に少ない気泡が見られた。気泡のサイズは、約5マイクロメーター以上かつ約200マイクロメーター以下であった。

【0055】

例Dに対して、(例C3に対して)約21パーセントの重量の減少が記述された。SEMの写真(図4)から見られるように、注入された時にいくつかの大きな気体のポケットがLDPE樹脂の中に形成された。ポリマーのこの部品は、大きなバブルとともに発泡された。図4において、高い胴体温度は摂氏224度で、注入のショット体積は20立方センチメーターであった。比較可能な結果は、高い胴体温度が摂氏224度で注入のショット体積が18立方センチメーターの場合に得られた。

【0056】

表2は、本発明にかかる処理過程により製造された例に対する寸法の解析を提供する。例の中の寸法(すなわち、長さ、幅、および厚さ)は、温度および部品の重量の減少にも関わらず極めて一致しており比較可能であった。寸法が数週間後に再チェックされた時、寸法は一致したままであることが分かった。唯一の例外は、例Dに対して部品の重量の後端部から30パーセントの位置において観察された厚さに関するものだった。観察された増加した厚さ(0.1401インチ)は、気体のバブルの高い合体率のためによるもののようだった。

【0057】

表2 処理過程、温度、および部品ごとの寸法の解析

【0058】

【表2】

【0059】

表3は、比較参照データの例C3に対するいくつかのサンプルに対する引っ張り強度の要約を提供している。いくつかの機械的な特性の損失が観察された。しかしながら、その損失は、用いられたプラスチックのより少ない量の観点から見るとわずかなものであると考えられる。

【0060】

表3 従来の射出成形に対して発泡部品を生成するために臨界を超過した流体を用いた処理過程により作られた伸張性のある棒の引っ張り強度

【0061】

【表3】

【0062】

上述した渦巻きのパターンは、製造された部品の表面における気体の流れのしるしの結果であるかもしれない。表面の欠陥は、渦巻きのように、発泡部品を生成するために臨界を超過した流体を用いた処理過程を採用することに伴ういくつかの問題点のうちの一つを表す。そのような渦巻きは、型の壁面に対して引きずられる表面におけるバブルを原因としてもたらされるようである。図7および8を参照して、微細気泡の部品に対して従来の射出成形の部品の表面は外形において異なることが、分かる。図7は、従来の方法により成形された部品を示している。一方、図8は、本発明の処理過程を用いて成形した部品を示している。

【0063】

本発明の一つの具体例において、型の壁面とポリマーの間に絶縁体(例えば、テフロン(登録商標)・ポリテトラフルオロエチレン(PTFE)もしくはテフロン(登録商標)・パーフルオロアルコキシル・コーポリマー(PFA))を挿入することによって、注入の間に型の温度を高く保つことにより、部品の表面の品質は改良され得る。表面品質における効果的な改良を提供するために、コンピュータシミュレーションプログラムANSYS11.0(ニューハンプシャー州のレバノンのアンシスから購入することが可能である)を用いてシミュレーションが行われた。ポリエチレン、ステンレス、スチール、PFA、およびPTFEの熱的な特性を利用して、様々な厚さのPFAおよびPTFEの型に対して温度が計算された。図9は、壁面における温度が摂氏約101度であるそのようなシミュレーションの一つの結果を提供する。これらのシミュレーションの結果は、臨界を超過した流体の処理過程を用いて作られる伸張性の棒の表面特性を改良するために行われ得る実験を示唆した。図10は、行われた実験の概略を示している。

【0064】

コンピュータシミュレーションの実験の結果として、表面は、150ミクロンのPTFEを3.2ミリメートルの部品厚さの上に使用することによって、驚くほど改良されることが分かった。殊に、渦巻きのしるしは、消滅させられるか少なくとも驚くほど減少させられた、ということは記述されるべきである。しかしながら、75ミクロンのPTFEを伴っても、いくつかの例は表面の上に気体の流れのしるしを披瀝し続けた、ということも記述されるべきである。一方、流れのしるしは、同条件のいくつかの例に対しては消滅させられた。そして、一般的に改良された表面にも関わらず、いくつかの欠陥はやはり記述された。図11および12は、PTFEによって被覆した型を用いて作られた部品ごとのいくつかの結果を示している。殊に、図11は、臨界を超過した流体の処理過程によりおよび型の上の150ミクロンのPTFEの被覆を用いて生産された引っ張りおよび屈曲の試験のための棒を示している。そして、図12は、臨界を超過した流体の処理過程および型の上の75ミクロンのPTFEの被覆を用いて生産された伸張性の棒を示している。

【0065】

例2 タンポンアプリケータの胴体の実験

かなりの部分が複雑である4つの空洞のホットランナー成形が、図1において示されるような給電および伝送のシステムを含んだアーブルグ320S射出成形システムに対して機械的かつ電気的の両方において繋がれた。丸められて円のようにされたノズルが、LDPEのプラスチックを注入するために用いられた。ホットランナーマニホールドを加熱する電気的な領域は、温度のコントローラー(バージニア州のステアリングのガンマフラックス社から購入可能である)によって制御された。型は、流入温度が摂氏10乃至22度である冷却水を用いた冷却システムで冷却された。他のパラメータは、既に上述した伸張性の棒の成形に対するものと同様であった。

【0066】

タンポンアプリケータの成形に用いられたその他のいくつかのパラメータは、以下のものを含む。すなわち、

型が開くのに先立って起動するように設定され、および型が閉じるのに先立って元に戻る、コアプルオプション

空気で動作することによる部品の排出

1秒当たり20乃至40立方センチメーターの流速

摂氏約210乃至216度(華氏410乃至420度)の胴体および成形の温度

1分当たり13.0メーターの円周方向の速度

50乃至100バールの背圧

10.3立方センチメーターの体積の窒素を投入

臨界を超過した流体の処理過程、すなわち臨界を超過した流体の搬送圧力

窒素を成形部品に組み込むための胴体の中の溶解圧力よりも高い約1.4メガパスカルを維持

0.3乃至0.7秒の注入するための時間

0秒の詰め込むための時間

6乃至15秒の冷却のサイクル時間

冷却時間よりも長い約8乃至10秒の全体のサイクル時間

【0067】

以下に開示される処理過程から生産される部品は、図13および14に示されており、それらは、この処理過程を用いて部品が生産され得る複雑さを描写している。図13において、タンポンアプリケータの胴体のペタルの後端部が示されている。図14において、タンポンアプリケータの胴体の握る部分(指による握り)のための型が、一般的に参照番号40によって示されている。タンポンアプリケータの胴体は、参照番号42によって示されている。一旦成形されると、タンポンアプリケータの胴体42は、ユーザによって容易に握られるように持ち上げられた突起部44を有している。

【0068】

握る部分40およびタンポンアプリケータの胴体42は、2日間を超える期間によって成形される。基礎となる樹脂の着色料に対する比率は、(例1の伸張性の棒の成形におけるのと同様に)19対1である。

【0069】

100パーセントのLDPEの使用に加えて、同様の部品は、PTFE(すなわち、MP−1600のグレードのテフロン(登録商標))のバランスを伴った95パーセントのLDPEの複合体を用いて製造された。この複合体は、デラウェア州のウィルミントンのE.I.デュポン社によって提供された。殊に一つの部品は、95.5パーセントのLDPE、3パーセントの緑の着色料の混合物、および1.5パーセントのオレアミドを用いて、女性用衛生器具のために製造された。この部品は、本発明にかかる微細発泡射出成形の処理過程により他の部品を超えて6.4パーセントの重量減少を披瀝し、改良された表面の品質を示した。

【0070】

少なくともいくつかの部品は、着色料なしに製造された。

【0071】

例は、成形のための本発明の臨界を超過した流体の処理過程の例示を提供するために、収集され試験された。臨界を超過した流体の処理過程は、E1、E2、E3、およびE4として表示された。比較可能な例が、従来の射出成形の処理過程により生産されて、C4およびC5として表示される。例は、以下の表4において記述される。

【0072】

表4 成形されたタンポンアプリケータの胴体のための例の記述

【0073】

【表4】

【0074】

*95パーセントのLDPE+(5パーセント)(0.73LDPE)=98.65パーセントLDPE(実際の量)、残りは1.35パーセントの着色料とその他の添加剤。

【0075】

これらの試験において得られた結果は、また、大きなスケールの従来の、そして商品生産のスケールの射出成形機から得られた比較可能なタンポンアプリケータの胴体(以下、C6と表示される)と比較された。

【0076】

いくつかの成形の試験は、また、少ない割合のナノレベルの粒子の混合を用いて、行われた。

【0077】

以下の結果が記述された。すなわち、

わずかな処理過程の違いのために、C4の比較参照データの部品はC6の部品と比較して、重量が約5パーセント高かった。

E1の部品は、C4の部品よりも重量が約5パーセント低かった。

臨界を超過した流体の処理過程により生産されたペタルは、フラッシングを全く生み出さなかった。そして、何の問題も記述されなかった(例えば、ペタルをタンポンアプリケータの中に閉じることに伴って何の問題もなかった)。

表面の品質においてわずかな違いが記述された。殊に、臨界を超過した流体の処理過程の部品(E1−E4)に対する胴体の表面は、比較した部品(C4−C6)に対するものよりも粗かった。5パーセントのPTFEを用いて作られた部品に対しては、違いが少なかった。殊により短い冷却時間において実行された例については、違いが少なかった。

長期の期間における寸法の安定性は、適切であることが分かった。

【0078】

以下の表5は、E1に対するC4の例の測定された重量および寸法の要約である。いくつかの違いは、例えば指で握る高さにおける違いは、統計的に重要ではないと考えられるかもしれない。

【0079】

表5 測定された重量および寸法の要約

【0080】

【表5】

【0081】

本発明にかかる臨界を超過した流体の処理過程は、表面にミクロのバブルを形成する。そのようなバブルは、型の壁面に対向して引き出される。これらの部品の手触りは、少なくとも部分的には、表面仕上げ、冷却、および流路の形状のうちの1以上のために、いくらか「より粗い」。一方、胴体の内側および指で握る領域は、より磨かれている。それゆえ、胴体のこれらの表面部品は、より粗くない。粗さのサイズは、ミクロのバブルの存在に匹敵するか同等である。このわずかに「より粗い」手触りは、消費者にとっては望ましい製品の特徴であるかもしれない。いかなる特定の理論に縛られることを望むことなしに、PTFEの存在は生産される部品の表面の「感じ」を改良する。

【0082】

図15乃至18を今や参照して、生産された部品の様々な部品が示される。殊に、図15は、本発明の処理過程により形成されたアプリケータの胴体の表面の拡大図を示している。図16は、本発明の処理過程により形成された胴体の部品の表面を高度に拡大して広角レンズを通してバブルのサイズおよびバブルの分布を示している。図17は、本発明に従って作られた部品に対するペタルの拡大図を示している。そして、図18は、指で握る部品の「鮫のひれ」形状を高度に拡大したものを示している。

【0083】

例3 付加的なタンポンアプリケータの胴体の実験

上述の例2と同じ4つの空洞のホットランナー成形が、付加的なタンポンアプリケータの胴体を作るために用いられた。この特定の4つの空洞の成形において、空洞のうちの2つが、例2に対して用いられたものと同じである。これらの2つの空洞によって作られたタンポンアプリケータの胴体は、レギュラーの、平均的な、もしくはより広く用いられているタンポン(「スーパーの吸収性」のタンポン)よりも大きい吸収性を有するタンポンに相当する。他の2つの胴体は、よりスレンダーな胴体として作られた。すなわち、より小さな、レギュラーの、もしくは低い吸収性のタンポンに対して典型的に用いられるより小さな直径の胴体である。型は、これらの2つの空洞のセットのいずれかが用いられることを許容するように形作られている。しかし、4つ全部一度にではない。さらに、レギュラーもしくはより低い吸収性のタンポンの胴体に用いられる2つの空洞は、非常にスムーズな磨き上げあげられた仕上げを提供するために、ダイヤモンドで磨かれた。より吸収性の高いタンポンに相当する胴体に対する空洞は、ダイヤモンドで磨かれた。数百のタンポンの胴体が、いくつかの条件の設定に対して作られた。この条件は、例2で説明されたものと大まかに類似しているが、微細気泡が生成された胴体に対して部品のより低い重量を得るために、ショットのサイズと温度のプロファイルがわずかに調整された。条件は、以下の表6に提供されている。

【0084】

表6 例3に対する射出成形の条件

(ノート、すなわち全てのケースにおいて、アーボルグ320射出成形機が用いられた。それは、例2において説明済みである。ここでは、2つの異なる空洞の設定が用いられた。それらは、「スーパー」もしくは「スレンダー」の型として指定された。)

【0085】

【表6】

【0086】

LDPE(マーレックスKN226、チェブロン−フィリップス)は、19対1の割合で、同じ緑の着色料の構成によって混合された。

【0087】

表7は、この例において作られた胴体に対して収集されたデータの要約を提供している。お分かりのように、微細気泡の処理過程によって形成された胴体は、スーパー(E5乃至E8)であれもしくはスレンダー(E9乃至E10)であれ、同じ射出成形機および同じ型を用いて従来の射出成形によって作られた対応する条件(C7もしくはC8)の比較可能な胴体よりも重量において軽かった。ここで記録された特性は、少なくとも5つの異なる測定から得られた平均である。統合された標準誤差の見積もりはまた、ここで記録された。

【0088】

重量は微細気泡により生産された胴体に対して明らかに異なっている一方で、胴体の長さ、ペタルの厚さ、ペタルの隙間、指で握る内側の直径、および指で握る高さは、従来の成形によって作られたものと概ね同等であった。このデータは、非常に薄い部品、タンポンアプリケータのペタルにおける部品(それらは、0.012乃至0.014インチの厚さしかない)などのような部品であっても、微細気泡の技術を用いて寸法的に安定に作られ得る、ということを示唆する。これは、この技術に関連する従来技術において今日まで教えられてきたことからすれば、驚くべきことである。より具体的に、より吸収性の高いタンポンに対するタンポンアプリケータの胴体のペタルが、繊維性のタンポン用綿撒糸を封入するためにそのペタルを柔らかくし、形を整え、および封鎖するために機械において形成される場合には、「ペタルの隙間」もしくは封鎖されたペタルの間の平均的な距離は小さいままであり、C7に対して測定されたものと同等である。C7は、従来の射出成形により成形されたものである。

【0089】

この例に対して、表面の粗さがまた測定された。単純な手で操作されるフェデラルマー(NJ)ポケットサーフIIのプロファイロメーターが用いられてこれらの測定が行われた。これらの測定は、複数回(ここに羅列されている各々の例に対して約20回)繰り返された。スレンダーな胴体に対する表面粗さは、より吸収性の高いタンポンの成形に対するものよりも低い。それは、おそらくダイヤモンドの研磨のためであろう。しかし、微細気泡のスレンダーの粗さの平均値(例E9乃至E10)は、実際、従来の成形の例(C8)に対するものと同等であるかもしくはそれよりもわずかに低かった(すなわち、よりスムーズ)。従来の成形(C7)により作られたより吸収性の高いアプリケータの胴体に対する粗さの値は、同様に作られた微細気泡の胴体(E5乃至E8)に対するものよりもわずかに低かった。

【0090】

表7 重量、ペタルの厚さ、および例3におけるタンポンアプリケータの胴体に対する他の主要な寸法

【0091】

【表7】

【0092】

上述したことから、微細発泡射出成形の処理過程によりLDPE樹脂を用いて、発泡部品を作ることは可能であると、結論づけられる。また、低い融点は気泡の核生成を妨げ、それは活性化エネルギーの障壁の増加の結果であると、結論づけられる。高い融点は、気泡の個体数密度を増加させ、微細発泡射出成形の部品における気泡のサイズを減少させる。それは、核生成のための活性化エネルギーを低くすることによって生じることである。しかしながら、部品における極端に高い融点および大きい重量減少は、低い溶解強度をもたらし得る。それは、気泡の合体および時々はより大きな気泡を生ずるからである。さらに、微細発泡射出成形の部品は、20パーセントまでの重量減少を伴って生産される可能性があり、5マイクロメーター乃至200マイクロメーターのサイズの範囲に入る小さなバブルを披瀝する。最後に、この微細気泡の処理過程を用いて、寸法的に安定な部品を作ることが可能である。その厚さは、1,000分の10インチと同じくらい薄い。

【0093】

本発明は詳細な具体例に関して示され説明されてきたけれども、本発明の技術的思想の範囲内において、様々な変形が行われ、所定の要素は同等の要素によって置換されるかもしれない、ということが当業者によって理解されるだろう。それに加えて、本発明の技術的思想の範囲内において、特定の状況もしくは材料を採用するために修正が行われるかもしれない。それゆえ、本発明は、上述の詳細な説明において開示された特定の具体例に限られるものではないことが意図される。すなわち、本発明は、添付されたクレームの範囲内の全ての具体例を含むだろうことが意図されている。

【符号の説明】

【0094】

10…装置、12…射出成形部分、14…フィードシステム、16…ホッパー、18…スクリュー伝送部分、20…射出成形部分、40…タンポンアプリケータの胴体の型、42…タンポンアプリケータの胴体、44…突起部、46…注入口

【技術分野】

【0001】

本発明は、広くは個人消費者用ケア製品に関し、より狭くは個人消費者用ケア製品およびその容器において使用される微細発泡のプラスチック発泡体の製造方法に関する。

【背景技術】

【0002】

多くの個人消費者用ケア製品およびその容器は、プラスチックから作られている。ほとんどのプラスチックは、熱可塑性物質である。熱可塑性物質は、固体の状態において加熱されると溶けて流動体となり、再度冷やされて凝固する。この過程は、繰り返し行うことが可能である。一方、いくつかのプラスチックは熱硬化性であり、高温下および高圧下で反応し交差結合して固体となる。「交差結合」という用語は、ある要素、グループ、もしくは合成物により生成されるブリッジによって高分子の2つの鎖が連結することを意味する。それらの要素、グループ、もしくは合成物は、基礎的な化学的つながりによって一つの鎖の炭素分子を他の一つの鎖の炭素分子に結合して、交差結合のネットワークを形成する。

【0003】

個人消費者用ケア製品およびその容器を作るために、これらのいずれの種類のプラスチック、殊に熱可塑性プラスチックを処理するための方法としては、射出成形、ブロー成形、押し出し成形、熱成形などがある。そのような処理過程は広く用いられているが、現在、これらの処理過程およびこれらの処理過程によって作られる製品には、未だに欠点がある。例えば、複雑な型を用いることにより高品質の射出成形による製品が大量に高速に製造され得るが、樹脂の価格は、殊に使い捨て用品にとっては高額である。最近では、原油価格の高騰に伴い、樹脂の価格は既にかなり高額となっており、将来においてはより高くなると予測される。最終的には消費者が負担する費用総額を減少させるために、原材料および処理の両方の総量を直接的に減少させることが望ましい。さらに、そのことは、周囲の環境中に捨てられる製品や容器のプラスチックのゴミの量を減少させるためにも役に立つ。

【0004】

しかしながら、そのような樹脂の使用量を減少させることには限界がある。(係数、硬度、対衝撃強度などの)製品の構造的な完成度を示す機械的な特性は、もし部品の厚さ(および重量)が所定の閾値を超えて減少すると、一般的にその信頼性を失う。従って、製品はそれらが晒される典型的な力や圧力に順応し耐えるような大きさにされる。それらの力や圧力は、最終的な使用の段階、取り扱いの段階、もしくはサプライチェーンにおける輸送の段階において生じる。非常に重量が軽い製品は、それらの力や応力の下において曲がったり、破けたり、さもなければ変形したりする可能性がある。

【0005】

特定の部品の重量は、空気および樹脂から成る「発泡」部品を生成するために気体を加えることによって、減少され得る(それゆえ、樹脂の量は減少され得る)。例えば、「ガス助成」射出成形の処理過程は、高温に加熱された材料の中に気体を導入する。気体を高温の材料の中に導入することによって、樹脂の材料は置き換えられて、その材料の体積は増加する。このことは、ある部品が機械的な特性を維持したままで、減少された量の樹脂(および低い重量)およびより低い費用を有することを可能にする。

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、残念なことに、ガス助成射出成形は他に高費用な処理を伴い、また厚い壁の部品や、気体の流路が形成されることが許容される厚い壁の埋め込まれた部品などにその用途が限られる。より詳しくは、ガス助成射出成形の性能およびそれに関連する製造における精度は、一般的に空気もしくは他の充填用気体を収容するくり抜かれた体積部分を含む薄い壁の部品を作ることに対して不十分である。しばしば、個人消費者用ケア製品に用いられる部品は、薄い壁の形状を有している。例えば、タンポンのアプリケータの上に用いられるペタルは、一般的に非常に薄い。そして、タンポン用綿撒糸が最小の力によって取り出されることを可能にするためには、約0.010インチ以下の厚さが好ましい。薄い壁のペタルにおいてそのような小さい流路をくり抜くことは、非常に難しく、最小レベルのサイズの空気の空間の制御が必要である。それゆえ、素晴らしいデザインの型および最適化された処理過程を用いても、部品の高い品質、再現可能な部品の寸法、最小の部品の反りおよび縮みに関して問題が生じ得る。

【課題を解決するための手段】

【0007】

一側面において、本発明は射出成形の方法を提供する。当該方法は、女性用衛生製品のような様々な薄い壁の構造に作り込まれ得る微少な材料を製造する。本方法において、ポリマーが臨界を超過した流体によって溶かされて混ぜ合わされて、単相のポリマー気体の溶液を生み出す。当該単相のポリマー気体の溶液はその後、ノズルを通して型の中へ注入される。ノズルを通して注入される場合に、ポリマー溶液の中の気体(臨界を超過した流体からの)がポリマー溶液およびポリマーの固体から現れる。ポリマー溶液から現れることにおいて、その気体は、微細発泡構造を生み出す核生成およびそれに引き続く気泡の成長を容易にする。単相のポリマー気体の溶液は、整ったポリマーもしくはプラスチックの融点よりも摂氏約20度高い温度よりもさらに高い温度において維持される。それは、臨界を超過した流体を加えた後で、単相のポリマー気体の溶液をノズルを通して注入する前である。

【0008】

他の側面において、本発明は発泡材料を提供する。当該発泡材料は、核生成およびそれに引き続く気泡の成長により発泡される微細発泡構造を有するポリマーから成る。当該微細気泡は、臨界を超過した流体をポリマーの溶液の中に拡散されることによって発泡される。それは、液体の状態のポリマーが、射出成形の間において生じる突然の圧力の減少のような熱力学的不安定さの条件に晒される場合においてである。

【0009】

別の側面において、本発明は発泡したポリマーから作られる女性用衛生製品を提供する。当該ポリマーは、臨界を超過した流体を拡散することによって溶かされた状態のポリマーから生成される微細発泡構造を有している。なお、ポリマーが溶かされるのは、当該高分子が固体の場合である。

【0010】

別の側面において、本発明は女性用衛生製品の射出成形のための方法を提供する。当該方法において、基本となるポリマーが例えば、ホッパーを通じて小粒の状態で押し出し装置へと供給される。当該基本となるポリマーは、熱可塑性の樹脂および、着色剤、潤滑剤、スリップ剤、加工助剤などのような少なくとも他の一つの添加剤を含むかもしれない。臨界を超過した流体はまた、押し出し装置へと加えられる。そして、基本となるポリマーおよび臨界を超過した気体が混合される。この組み合わせはその後、型の中に注入されて女性用衛生製品を供給する。その結果として、当該衛生製品は、実質的に連続した熱可塑性マトリックス相を有する。

【0011】

一つの利点は、臨界を超過した流体が樹脂を可塑化するために役立つということである。それによって、樹脂および臨界を超過した流体の混合物の全体の粘性が減少し(そしてまた、その遷移温度が減少し)、それゆえ各部品が、本発明にかかる方法を用いて作られる場合、従来技術の処理過程と比べ低温かつ低圧力で製造可能となる。より低い温度および粘性はより高い生産性をもたらす。なぜなら、(1)当該混合物は、より低い温度において、空洞を満たすのに十分な低さの粘性において、より少ない排除すべき熱によって、注入されている。その結果として、より少ない量の熱を排除するために要する冷却時間が短くなる。(2)当該混合物から気体が発生し拡散される。そして、樹脂はその遷移温度を獲得し、それにより材料が素早くガラス状になる(そして、それゆえ硬くなる)ことを可能にする。さらに、核生成および混合物の気泡の成長は、効果的に型の中を満たす。その結果として、当該型を満たすために用いられるサイクル時間は、減少されるかもしくは不要となる。それに加えて、部品を冷却するための時間は、減少させられる。それは、冷たい型と暖かい部品との間の温度の差が減少させられるからだけではなく、気泡の核生成および成長が吸熱反応の処理過程だからである。

【0012】

当該処理過程の他の利点は、非常に数多くの異なった種類のポリマーの樹脂に対して用いられ得るということである。ほとんどの今までの技術がポリアミドに集中していた一方で、微細気泡の発泡処理過程は、ポリエチレン、ポリプロピレン、ポリカーボネート、ポリスチレン、ゴムなどに対しても適用可能である。

【0013】

他の利点は、当該処理過程が製造される部品ごとの重量を著しく減らすということである。そのことは、製造される部品がより経済的に輸送される、すなわち材料を減らすことによってその費用が節約され得ることを意味する。さらに、材料が少ないということは、サイクル時間が縮められるということである。一方、製造される部品ごとの美的なおよび機械的な特性は、従来技術およびより高価な処理過程によって製造される部品のそれに匹敵する。(従来の射出成形の処理過程と比較して)本発明にかかる処理過程により製造される部品における重量を減少量は、一般的に約0.5パーセント以上かつ約30パーセント以下、好ましくは約10パーセント以上かつ約20パーセント以下である。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明にかかる微細発泡射出成形の処理過程を実行するための装置を表す概略図である。

【図2】図2は、スキャニング電子顕微鏡(SEM)によりデータを読み込まれた発泡ポリマーの画像を表す図である。

【図3】図3は、中間の胴体温度において生成された微細発泡の低密度ポリエチレン(LDPE)のサンプルの気泡の形態を表すSEMの画像である。

【図4】図4は、高い胴体温度において生成された微細発泡のLDPEのサンプルの気泡の形態を表すSEM画像である。

【図5】図5は、2つの伸張性の棒の写真を表す図である。

【図6】図6は、LDPEのサンプルの気泡の形態を表すSEM画像の拡大図である。

【図7】図7は、(コネチカット州のミドルフィールドのジゴ社から購入することが可能な)ジゴ(Zygo(トレードマーク))光学プロファイリングシステムを用いてデータを読み込まれた従来技術により射出成形された部品の表面形状を表す画像である。

【図8】図8は、コネチカット州のミドルフィールドのジゴ社から購入することが可能な)ジゴ(Zygo(トレードマーク))光学プロファイリングシステムを用いてデータを読み込まれた微細発泡射出成形により形成された部品の表面形状を表す画像である。

【図9】図9は、コンピュータシミュレーションにおけるコンピュータのスクリーン画像を表す図である。

【図10】図10は、図9のコンピュータシミュレーションを用いて実行された実験の概略図である。

【図11】図11は、微細発泡射出成形の処理過程(型の上には150ミクロンのテフロン(登録商標)がコーティングされている)から得られた隣り合ういくつかの伸張性の棒の写真を表す図である。

【図12】図12は、微細発泡射出成形の処理過程(型の上には75ミクロンのテフロン(登録商標)がコーティングされている)から得られた隣り合ういくつかの伸張性の棒の写真を表す図である。

【図13】図13は、形成されたタンポンアプリケータの胴体部分のペタルの端部の側面図である。

【図14】図14は、タンポンアプリケータの胴体部分のユーザが指で握る部分に対する型の断面図である。

【図15】図15は、本発明にかかる処理過程により形成されたタンポンアプリケータの胴体表面の写真を表す図である。

【図16】図16は、図15にかかるタンポンアプリケータの胴体表面の拡大画像を表す図である。

【図17】図17は、本発明にかかる処理過程により形成されたタンポンアプリケータの胴体部分のペタルの写真を表す図である。

【図18】図18は、本発明にかかる処理過程により形成されたタンポンアプリケータの胴体のユーザが指で握る部品の形状の光学顕微鏡写真を表す図である。

【発明を実施するための形態】

【0015】

本発明の一具体例において、微細発泡射出成形の処理過程は、発泡した部品を生成するために1以上の臨界を超過した流体を用いる。この処理過程において、臨界を超過した状態における雰囲気の気体(通常は、窒素もしくは二酸化炭素)が、樹脂と混ぜ合わされる。ここで用いられるように、「樹脂」という用語は、2つ以上の物質の間の化学反応からもたらされるポリマーを意味する。「樹脂」および「ポリマー」という用語は、以下、交換可能なように用いられる。本発明において、気体は、単相のポリマー気体の溶液を生成するために、機械の胴体の内側のポリマーの溶解物と混ぜ合わされる。当該単相のポリマー気体の溶液は、ノズルを通して型の中へと注入される。そこで、ポリマーは固体となる。ノズルを通して注入する時に、突然の圧力の低下が起き、それにより気体がポリマーの溶解物の中から現れて、多数(典型的には、プラスチックの1立方センチメートル当たり約百万から約10億の核が生じる)の「微細気泡」の核を生成する。以下用いられるように、流体に関する「臨界を超過」という用語は、液体が蒸気へと遷移することが可能ではない最も高い圧力および温度を意味する。

【0016】

本発明にかかる微細発泡射出成形の処理過程は、様々な発泡した部品を生成するために用いられ得る。当該部品は、個人消費者用ケア製品およびその容器のための部品を含むが、それに限られるものではない。殊に、特定の発泡した部品のための型および成形は、伝統的な射出成形のためのデザインを有しており、改良された型の部品を作るために、適切な微細気泡の発泡した処理過程を急速に理性的に発達させるための基本的な原理を提供する。この本発明にかかる微細発泡射出成形の処理過程が利用され得る製品は、タンポンアプリケータのような女性用衛生製品およびそのような器具に対する容器を含むが、それに限られるものではない。

【0017】

本発明の処理過程において用いられ得る樹脂は、本質的に熱可塑性もしくは熱硬化性のどちらかの性質を有している。熱可塑性樹脂は、それらの性質のために、繰り返し加熱され、溶かされ、硬化され、また再度溶かされることに向いている。そのことは、それらが組み込まれる器具がリサイクルされることを可能にする。

【0018】

しかしながら、熱硬化性樹脂の使用は交差結合のために好ましくない。熱硬化性樹脂は、典型的に、熱可塑性樹脂の特性にあるような加熱、溶解、および凝固の繰り返しを抑制する傾向がある。熱硬化性樹脂が加熱された場合に、材料は一般的に熱可塑性樹脂のように柔らかくならない。なぜなら、熱硬化性樹脂には交差結合のネットワークがあるからである。熱硬化性樹脂に対して過剰な量の熱を加えると、交差結合の構造は燃えて壊れてしまう可能性がある。それゆえ、熱硬化性樹脂の材料は、一般的に、それらが交差結合して硬化した後には、再度溶けたり再度硬化したりすることができない。また、熱硬化性の樹脂は、本発明にかかる押出成型に適した器具、複合物、および処理過程に適するところの射出成形にはあまり馴染まない。

【0019】

この処理過程において用いられ得る樹脂の一つは、濃度が少なくとも約70パーセントであり好ましくは少なくとも約80パーセントである低密度ポリエチレン(LDPE)である。しかしながら、本発明はこれによって限定されるものではなく、他の樹脂も用いられ得る。一方、LDPEは、現在のところ好ましい。なぜなら、費用が安く、成形が容易であり、適切な機械的特性を有しているからである。タンポンその他の女性用衛生製品と組み合わせて用いられた場合に、LDPEは、素晴らしい摩擦係数を示す。殊に、タンポンアプリケータを挿入する場合に、容易でありかつ快適であることを可能にする。他に用いられ得る樹脂は、ポリアミド、ポリプロピレン、他のポリオレフィン、ポリオレフィンと他の熱可塑性物質、ポリカーボネート、ポリスチレン、ゴム、ポリラクチド、ポリアルカノエイトとの混合物、上述した樹脂の種類のコーポリマー、ターポリマー、および熱可塑性でデンプンをベースとした樹脂の混合物を含むが、それに限られるものではない。ポリラクチド、ポリアルカノエイト、および熱可塑性でデンプンをベースとした樹脂の混合物は、再生可能で(維持可能で)あり、また洗い流すことができて、およびもしくは有機物に分解されることができて、それゆえ廃棄物の流れにおいて最小の環境に関する影響を披瀝するかもしれない。

【0020】

雰囲気の気体として用いられ得る一つの臨界を超過した流体は、窒素である。窒素は、比較的不活性であり、良好な溶解性および適切に高い拡散性を多くの樹脂の中において示すと考えられている。また、窒素は、比較的低い圧力および温度において臨界を超過した特性を有する。例えば、窒素の臨界温度は126.2ケルビン度であり、その臨界圧力は3.39メガパスカルである。さらに、窒素は現在のところ費用が安く、また非常に容易に得られる。本発明の一つの例示的な処理過程において、臨界を超過した流体としての窒素の負荷は、約0.04重量パーセント以上かつ約1重量パーセント以下であり、0.05重量パーセント以上かつ約0.45重量パーセント以下が好ましく、0.1重量パーセント以上かつ約0.35重量パーセント以下が最も好ましい。本処理過程において用いられ得る他の臨界を超過した流体は、二酸化炭素、窒素と二酸化炭素との混合物などであるが、それらに限られるものではない。

【0021】

臨界を超過した流体が窒素であるか、二酸化炭素であるか、もしくは他のいくつかの気体であるかに関わらず、気体を含んだ状態での臨界を超過した流体の使用は、樹脂の中における臨界を超過した流体のより正確な投入および良好な溶解性を可能にする。核により生成される気泡は、それゆえ、予測可能な状態かつ制御可能な状態で成長し、機械的な特性もしくは部品の美しさの最小の犠牲を伴って、部品の重量を減少させる。気体により助けられる射出成形と比較すると、この処理過程は、微細気泡を生成することを可能にする点で異なる。当該微細気泡は、ミクロのサイズの空洞であり、0.01インチのように薄い壁にも存在することができる。最終部品の機械的な特性は、気泡のサイズ、気泡の密度、および気泡構造の同質性によって直接的に影響を受ける。それらは、全て制御可能である。

【0022】

様々な添加物は、微細発泡射出成形の処理過程の樹脂の中に組み込まれる。そのような添加物は、着色料(例えば、ウルトラマリンブルー、クリナキドンバイオレット)、顔料(例えば、ピグメントイエロー180、ピグメントグリーン7など)、および乳白剤(例えば、二酸化チタン)を含むが、それらに限られるものではない。それらは、最終的なユーザにより好まれる色を得るために用いられる。真珠のような顔料(真珠光沢のある材料)およびもしくは雲母はまた、美的品質を高めるために加えられるかもしれない。ヒンダードフェノールのような酸化防止剤(例えば、ブチル化ヒドロキシトルエン、Irganox(トレードマーク)(Ciba)1010、Irganox(トレードマーク)29など)およびチオジプロピオン酸ジラウリルは、高い温度の処理過程および熱的安定性において用いられる助けとなり得る。難燃剤はまた加えられるかもしれない。潤滑剤、顔料分散剤、およびもしくはステアリン酸亜鉛、エルカ酸アミド、エチレンビスステアリン酸アミドなどのようなその他の処理を促進させる物質(例えば、型から外すための化学物質)もまた、加えられて、型を作られる材料の潤滑性およびもしくは美観を向上させるかもしれない。殊に、女性用衛生製品に関しては、容易かつ快適に挿入される製品であることが問題となる。カルシウム、炭酸塩などのような無機充填剤もまた、加えられて、全体の費用を下げるとともに強度をも提供し得る。衝撃改質剤およびもしくは熱可塑性エラストマーもまた、加えられて、衝撃特性およびもしくは柔軟性・弾性を改良するかもしれない。

【0023】

付加的に、その他の添加物が樹脂の中に組み込まれて、微細発泡射出成形の処理過程を改良し最適化することもあり得る。殊に、ナノメーターサイズの粘土粒子が、樹脂に加えられる可能性がある。これらの粒子は、気泡の核生成を促進するように働くだけではなく、小さな再生可能な気泡のサイズを有するナノレベルの複合物の泡を生成する。粘土の剥離効果およびその界面特性の組み合わせは、概して気泡の核生成を促進し成長速度を減少させる傾向がある。それによって、よく拡散された小さい一様なサイズの「ミクロのバブル」を泡の中にもたらす。それは、より安定的な微細気泡の処理過程の全体および低い部品重量における強化された製品の特性を提供する。結果としてもたらされるミクロのバブルは、約1ミクロン以上かつ約200ミクロン以下の直径を有し、より好ましくは、約3ミクロン以上かつ約20ミクロンである。樹脂に加えられるナノメーターサイズの粘土粒子の総量は、約10重量パーセントまでであり、好ましくは3乃至5重量パーセントである。

【0024】

本発明は、上述の添加物を含むことに限られず、記述されていない他のものも用いられるかもしれない。処理過程に組み込まれる全ての添加物は、一つの束(「カラーコンセントレート」としても知られる)の中に一緒に組み合わされる。そして、その後、一緒に樹脂に加えられて、望ましい美的および機械的な特性のバランスを提供する。

【0025】

樹脂の混合もしくは特別なグレードはまた、本発明に関して有用であるかもしれない。代替的な樹脂もしくは樹脂の混合の使用は、利点を提供するかもしれない。それは、関係があるかもしれないし、関係がないかもしれない。1番目の利点は粘性に関係しており、2番目の利点は界面特性に関係している。両者は、表面の質およびもしくは成形された部品の他の特徴を改良する傾向がある。粘性の利点に関しては、本発明において用いられる臨界を超過した流体は粘性が低いので、可塑剤として働き全体の粘性をより低くすることができる。従来の射出成形において用いられてきた樹脂よりも低い粘性を有する樹脂の使用もしくは混合は、それゆえ良識的である。型は、より速く満たされて、粘性は臨界を超過した流体のそれとより緊密に合致する。界面特性の利点に関しては、代替的な樹脂もしくは樹脂の混合物の使用は、界面エネルギーの利点を有しているかもしれない。例えば、少量のポリプロピレンをLDPEに加えることは、核生成に対する自由エネルギーの障壁、および微細気泡の発泡の過程において生成されるミクロのバブルの成長に対する樹脂の界面エネルギーの両方をより低くすることが分かってきた。ポリプロピレンをLDPEに加えることはまた、LDPEの結晶化度を変化させ強度を弱めることができる。それは、微細気泡の発泡性に大きな影響を与えることができる。バブルと樹脂との間の界面エネルギーをより緊密に合致させることで、ミクロのバブルは、溶けた先端部が前進して表面の不完全さをもたらすように表面に移動するよりはむしろ、より容易に樹脂と混ぜ合わされスムーズな美的に満足のいく部品を生成する。

【0026】

成形の温度を従来の射出成形の処理過程において用いられたものよりもわずかに低くすることはまた、いくつかの利点をもたらす。殊に、温度を低くすることは、より有利な界面エネルギーバランスを容易にする。また、微細気泡の発泡の成形の処理過程によって提供されるより低い粘性は、わずかに低い温度における部品の成形を許容する。そのことは、従来のより高い温度の射出成形のそれに対してエネルギー効率を改良する。

【0027】

ポリテトラフルオロエチレン(PTFE)などのような絶縁材料の薄い層もしくは被覆を型の壁面に適用することは、以下に開示される処理過程によって作られる部品の表面の質を改良するために、有用な方法であることが分かっている。殊に、型の壁面におけるポリマーの温度がポリマーの結晶化温度よりも高い場合には、渦巻きなどのような表面の欠陥が減少されるかもしくは消滅される。より具体的には、PTFEもしくはパーフルオロアルコキシル PFA TEFLON(以下、PFAとする)などのようなフルオロポリマーの150ミクロンの被覆を、薄い(例えば、約3.2ミリメートル)金型の上に適用することは、この結果を獲得する実質的に一様な型の温度をもたらす。実際、引き続き行われる実験や解析は、もし温度が、型を満たしている間において型の壁面において結晶化度より高ければ表面の質の問題が解消される、ということを示した。そのことは、型の壁面に対してPTFEの薄い層が適用されることによって、獲得された。

【0028】

さらに、従来の射出成形の型と比較して非常に大きな程度において、型の壁面の表面仕上げ剤が、最終的な部品の表面仕上げに影響を与える、ということがまた分かっている。このために、型の仕上げを改良すること、例えば、磨くことはまた驚くほどに最終的に成形された部品の表面仕上げを改良するかもしれない。このようなやり方で表面を強化すること(艶消し仕上げを利用する代わりに表面を磨くことによって)は、表面が従来の射出成形の処理過程と比較して本発明の処理過程に関して異なった振る舞いを行う、ということをもたらす。

【0029】

本発明にかかる微細発泡射出成形の処理過程が実行される温度は、用いられる樹脂に依存する。しかしながら、一般的に、処理過程が実行される温度は、従来の射出成形の処理過程において用いられるものよりも、摂氏10乃至50度ほど低い。実際の成形の温度は、製品および型の設計に依存してポリマーの融点よりも摂氏10乃至60度ほど高くなり得る。(従来の型に対する)温度における好ましい減少は、摂氏5乃至25度ほどである。本発明の一具体例において、本発明にかかる微細発泡射出成形におけるタンポンアプリケータの胴体を成形する処理過程は、摂氏217度において実行される。参照のために、LDPEをベースとしたタンポンアプリケータの胴体の高速成形は、典型的には、摂氏224度において実行される。この温度において、核生成の増加は、より低い表面の張力からもたらされることが予測されている。それにより、気泡の核生成に対する活性化エネルギーの障壁を減少させるからである。

【0030】

いかなる特定の理論によっても縛られることを望むことなしに、温度を低くすることが、臨界を超過した流体の注入がない場合の樹脂の構成と比較して、臨界を超過した流体の存在が注入される溶解物の粘性を減少させることを可能にする、ということが仮定される。それは、そのことによって、より低い温度での運転および熱伝達率の改良を可能にする。しかしながら、この運転に対するより低い温度の限界に対する限界がある。なぜなら、いくつかの点において、溶解物の粘性は管理することができないぐらい高いからである。摂氏190度の付近もしくはそれより高い温度において処理過程を実行することは、より低い温度においてよりも多くのバブルの核生成をもたらす傾向がある。なぜなら、核生成の増加は、より低い表面の張力からもたらされると予側されるからである。それにより、気泡の核生成に対する活性化エネルギーの障壁を減少させるのである。生成されるバブルの気泡のサイズは、約1ミクロン以上かつ約200ミクロン以下であり、約3ミクロン以上かつ約20ミクロン以下が好ましい。

【0031】

一方、非常に高い成形の温度は、弱い溶解強度をもたらし得る。それは、気泡が核を急速に合体させ、極端に大きな気泡(「マクロバブル」)を形成する。そして、渦巻きやザラザラした手触りなどの望ましくない表面の特徴がもたらされる。これらの問題は、結局、弱い寸法の安定性、望ましくない美的外観、および整っていない色の一様性をもたらす。

【0032】

本発明にかかる微細発泡射出成形の処理過程に対するサイクル時間は、型を開くおよび閉じる時間、満たす時間、詰め込む時間、冷却時間、および部品を排出する時間である。樹脂が注入されるランナーシステムの中の遮断ゲートに関連する時間のような様々な装置の動きに対する時間は、ノズルの取り戻しのための時間と同様に、また、全体のサイクル時間(型を開いてから部品を排出するまでの時間)に影響を与えるかもしれない。成形の処理過程において、これらのサイクル時間は、(従来の成形の処理過程と比較して)比較的短い。それは、タンポンアプリケータの胴体などのような捨てることが可能な、体積の大きい発泡製品に対するものである。サイクル時間は、少なくとも2つの理由によって短い。第1に、成形包装および支持するために必要とされる時間はゼロである。より具体的には、型は成長している微細気泡の中に気体を発散するに従って詰め込まれる。それゆえ、材料が縮むことに対して埋め合わせをする。第2に、熱伝達の負荷がより減らされている。これらの理由に基づいて、(タンポンアプリケータの胴体などのような)発泡製品を、本発明の処理過程を用いて製造すると、3乃至100秒のトータルの成形サイクル時間とでくわす。好ましいサイクル時間は3乃至20秒であり、4乃至15秒のサイクル時間はより好ましい。樹脂と臨界を超過した流体との混合物の粘性を予測するためのモデルと一緒に実行された成形粘性テストからの結果は、最適な充填率(それゆえ、充填時間)を興味のある温度に対して決定するために用いられた。

【0033】

本発明にかかる微細発泡射出成形の処理過程において、樹脂と臨界を超過した流体の混合物が注入される空洞を形成するために一緒に支持される型の部品は、一緒に固定される。一般的に、より少ない量の樹脂が注入されるため(そして、臨界を超過した流体の存在のおかげによる低い溶解物の粘性、および典型的な詰め込みのフェーズに取って代わる空洞を通しての気泡の膨張からもたらされる低いがしかし一様な圧力のため)、この処理過程において用いられる固定のための圧力は、従来の射出成形に対して必要とされる場合よりも低い。注入の圧力はより低い。なぜなら、固定のための圧力は一般的に詰め込むための圧力ではなく注入のための圧力によって支配されるからである。固定のための圧力は、一般的に、従来の射出成形において典型的に用いられるものよりも約50パーセントまで低い。そして、最も好ましくは10乃至30パーセントほど低い。

【0034】

より洗練された射出成形の技術はまた、本発明を用いて実行され得る。そのような実行は、共注入、多要素の成形、オーバーモールドの成形などであるが、それらに限られるものではない。例えば、これは、消費財が製造されることを可能にする。異なった表面特性を有する異なったポリマーを有するからである。一つの例示的な具体例において、一つの表面は握り易いハンドルなどのために高い摩擦係数を有し得る。一方、他の表面は、よりスムーズで潤滑的でありより低い摩擦係数を有するように設計されている可能性がある。

【0035】

熱いランナーシステムを微細気泡の発泡の射出成形を用いて部品を成形するために使用することは好ましい。一方、熱いランナーシステムを用いると、臨界を超過した流体はプラスチックが「よだれを垂らす」ことを許容する。もしくはさらに悪いことには、それがプラスチックを「前進」させて、熱いランナーシステムを通してゲートの中に入れてしまうという傾向を持ち得る。それゆえ、微細気泡の発泡の熱いランナー射出成形の処理過程には、ゲートバルブを用いることが好ましい。それは、「よだれを垂らす」もしくは「前進」する効果を最小化するためであり、それによって、成形される部品に関してより大きい重量の減少を獲得するためである。

【0036】

本発明に関して用いられる可能性がある他の技術は、インモールドアセンブリおよびインモールドラベリングを含むが、それらに限られるものではない。

【0037】

本発明にかかる特定の微細発泡射出成形の処理過程を設計することにおいて、一年ごとに必要とされる部品の体積は予測され、予期される労働力、諸経費、梱包、材料、予期されるサイクル時間に従ってこの部品の体積を生産するための機械の費用と一緒に用いられて、具体的な設計のパラメータが計算される。そのような設計のパラメータは、型の中の空洞の数および機械のトン数を含むが、それに限られるものではない。(機械のトン数は、設計のパラメータの中で熟考されるものかもしれない。なぜならば、本発明にかかる微細発泡射出成形の処理過程は、より低い固定のための圧力のためにより低いトン数の機械を利用することができるからである。また、より低い機械のトン数は、より低いエネルギー消費値を意味する。)いかなる具体的な機械の設計も、製品に対する要求、および多要素モデリングが実行されるか否かなどのような、その他の適切なファクターに依存するだろう。このやり方において、一旦設計および処理過程が選択されてしまうと、部品当たりの費用の要求および全体の費用の貯蓄額などのような投資の基準を評価するために、費用の見積もりが決定される。そのような計算を実行するために、コンピュータのソフトウェアが使用される。

【0038】

パラメータを設定することにおいて、および本発明にかかる処理過程のための適切な型や機械を設計することにおいて、その他の同様な処理過程に対する結果が、微細気泡の発泡の処理過程を伴う適切な試行および設計のための実験から得られたデータと一緒に用いられ得る。これは、全てのパラメータの最適な組み合わせの最適化および選択を可能にする。

【0039】

本発明にかかる微細発泡射出成形の処理過程は、タンポンアプリケータの胴体などのようなタンポンの部品を製造するために殊に有用である。タンポンは、大きい体積の捨てることが可能な製品であり、そのような製品の環境に与える影響を減らすいかなる試みも、消費者に歓迎される。タンポンのアプリケータ胴体は、規制されており、高品質クラス2の医療器具である。それは、ユーザの指によって握られることに対する伝導性を有するより厚い美的にデザインされたグリップ部分と同様に、繊維性のタンポン用綿撒糸を排出することが容易な薄い壁のペタルなどのような非常に具体的にモールド成形された特徴を含んでいる。また、タンポンアプリケータの胴体は、典型的には急速に同時発生的に満たされる数多くの空洞を伴って、以下に説明されるように高速の成形処理過程を用いて、効率的にかつ低コストで製造されることができる。さらに、ポリ乳酸(PLA)などのような環境に優しい樹脂から部品を作る能力は、付加的な利点を提供する。

【0040】

本発明にかかる処理過程が殊にタンポンアプリケータの胴体の射出成形に対して適している一方で、以下に説明される全体の処理過程、方法、およびシステムは、より広くすなわち個人的な商品および消費財および包装に対する広いバラエティーの射出成形された品物に適用可能である。殊に、微細気泡の発泡の射出成形は、レギュラーのおよび捨てることができるシェービング装置、歯ブラシ、充電器、様々な種類の容器、ボトルの先端のキャップ、玩具、タンポンアプリケータのプランジャー(プッシャーとしてまた知られる)などに対する部品を製造するために用いられ得る。

【0041】

異なるパラメータは、微細発泡射出成形の処理過程を用いて作られる異なる製品の各々に対して用いられる。比較可能な処理過程のパラメータは、各々の製品に対して用いられるけれども、製品を変える場合、例えば、タンポンアプリケータの胴体から他の製品に変える場合、所定のパラメータはまた調整することが必要になるかもしれない。例えば、いくつかの製品は、材料のシングルショットの注入を用いて作られる。一方で、他のものは、多段階のステップの射出成形(オーバーモールディングとしてまた知られる)の処理過程を用いて作られる。多段階のステップの処理過程が用いられる場合、微細気泡の処理過程は、1以上のいかなる多段階のステップにおいても用いられ得る。

【0042】

さらに、他の熱可塑性の処理過程の方法(例えば、フィルムの、シートの、およびチューブの抜き取り、ボトルのブロー成形、熱成形など)は、消費財および個人的なケア製品および包装を作るために用いられ得る。これらの方法は、また、微細気泡の発泡の処理過程および以下に説明される本発明から利益を得ている。最後に、熱硬化性樹脂のナノ複合材料の発泡でさえ、個人的な商品および消費財のケア製品および包装において用いられる高強度、低重量の材料を作るために用いられ得る。

【0043】

例1 伸張性のある棒の成形の実験

標準的なLDPEの樹脂は、標準的な緑のLDPEに基づく一束と一緒に混ぜ合わされて、潤滑剤、スリップ剤、着色料、および分散剤のような不活性剤と一緒にバランスさせた98.4パーセントのLDPEを含んだ混合物を生成する。この樹脂の製剤は、この例の全てのテストの標本である部品において用いられて、LDPE樹脂混合物として知られていた。この樹脂は、射出成形の試行において用いられて、以下のような実験の手順を用いてテストの標本である部品を作った。すなわち、

射出成形の機械、アーブルグ320Sオールラウンダー55トン(アーブルグ社、ニューイングトン、コネチカット州)

型:ASTM D638 伸張テストの棒

冷却温度は、摂氏38度

臨界を超過した流体の注入のユニットは、トレクセル社のもの(ウォバーン、マサチューセッツ州)

窒素が、臨界を超過した流体として用いられた。

窒素の注入の流速は、0.05乃至0.06キログラム/時

窒素の投与の時間は、1.5秒だった。

臨界を超過した流体の重量パーセントは、0.15乃至0.17だった。

(投与のサイズによって制御された。)

材料は、LDPEプレイテックス樹脂の混合物だった。

サイクル時間は、約55秒だった。

【0044】

図1を参照して、本発明にかかる微細発泡射出成形の処理過程を実行するための装置は、概略的に示されており、一般的に参照番号10と指定されて、以下「装置10」のように言及される。装置10は、スクリュー伝送部分18、樹脂と着色料の濃縮物がこの伝送部品に対して加えられるホッパー16、および射出成形部分12を備えている。スクリュー伝送部分18は、樹脂と着色料の濃縮物をホッパー16の入り口を通して射出成形部分20へと移送する可塑化スクリューを有しており、また臨界を超過した流体を加えるためのフィードシステム14も有している。スクリュー伝送部分18および射出成形部分12の中間において供給される背圧は、約80バール以上かつ約200バール以下である。樹脂と着色料の濃縮物の溶液は、第1に可塑化スクリューの回転から得られる機械的なエネルギーおよび他のいかなる適当な溶解物を生成するための加熱手段(例えば、変形からくる熱もしくは電源からくる熱)を用いてホッパー16から伝送部分18を通して移動する際に、加熱されて熔解物を生成する。臨界を超過した流体がフィードシステム14を通して加えられる場合には、もたらされる溶解物は単相のポリマー気体溶液となる。満たすステージの間において、臨界を超過した流体を有する単相のポリマー気体溶液は、ランナーおよびゲートの適切なシステムを通して型の中へと注入される。溶液が伝送部分18を離れるに従って急速な圧力の減少が生じ、その結果として核と材料の1立方センチメートル当たり約106乃至約109の孔を有する微細発泡射出成形された部品の構造がもたらされる。この処理過程によって作られたそのような微細気泡のプラスチックは、硬い皮の層および発泡した中心の部品を有している。

【0045】

いくつかの異なる作動温度のプロファイルおよびいくつかの異なるショットサイズのLDPEの樹脂の混合物が用いられて、部品の重量における望ましい減少が得られた。

【0046】

部品ごとの寸法は、光学的なコンパレータ(ホークモノダイナスコープ、モデルQC200、ニューハンプシャー州のベッドフォードのビジョンエンジニアリングから購入可能)を用いて決定された。購入可能なスキャニング電子顕微鏡(SEM)(モデルJSM−6100、マサチューセッツ州のピーボディーのジョエルユーエスエー社から購入可能)が、用いられて、伸張部品を可視的に解析した。

【0047】

表1は、この例のテスト標本である部品ごとに対するデータを提供している。比較可能な例がC1、C2、およびC3として記載されている。一方、例A、B、C、D、およびEは、本発明を例示している。サンプルCは、本発明を最もよく例示している。

【0048】

表1 処理過程、温度、重量、および重量の減少。成形の温度は、機械のノズルにおいて設定されている温度を意味している。

【0049】

【表1】

【0050】

例BおよびC2(最も低い成形の温度において作動している)に対して、微細気泡を注入された部品の伸張性の棒におけるバブルの総量が少ないということは、記述されるべきである。また、(電子顕微鏡のデータからの)バブルの平均的なサイズは、直径で約200マイクロメーター以上かつ約300マイクロメーター以下であった(図2において見られるように、低い胴体の温度(摂氏134度)および20立方センチメーターの注入のショット体積に対して取得された画像)。さらに、低い温度条件においては、沢山の核生成の場所の中でほんの数個の気泡しか成長していない。

【0051】

例AおよびC1(中間的な成形の温度において作動している)に対して、これらの条件下において作られた微細気泡を注入した部品ごとは他の部品ごとよりも少ないバブルを有していた、そしてバブルは直径で約200マイクロメーターであったということは、記述されるべきである。また、摂氏151度のノズル温度はポリマーの中で気泡を生成するには低すぎる、ということも記述されるべきである。SEMのグラフィックスの中においてほんの数個のバブルしか観察されなかった(図3において示されるように、摂氏154度の胴体温度および20立方センチメーターの注入のショット体積に対して取得された画像)。

【0052】

例C、D、E、およびC3は、最も高い成形の温度において作動した。例Eは、重量において9.6%の減少を表した。例Eに対して、気泡の平均サイズは約300マイクロメーター以上かつ約400マイクロメーター以下であり、それは他のバブルと比較して(殊により低い成形の温度において発生したバブルと比較した場合)大きいバブルであると考えられた、ということは記述されるべきである。これらの気泡のサイズは低い溶解強度のために、気泡がより高い溶解温度の結果として成長することを許容する、ということが仮定として主張される。さらに、今や図2乃至4を参照して、高い成形温度において作られた微細発泡射出成形のLDPEの例は、より低い胴体温度において作られたものよりも多くのバブルを有している、ということは記述されるべきである。核生成において観察された増加は、より低くされた表面張力の結果であると信じられるべきである。それは、気泡の核生成に対する活性化エネルギーの障壁を減少させた。

【0053】

図5において示されているように、例Cとして成形された実部品30および例C3(微細気泡の発泡がない)として成形された比較部品が比較された。目で見ると、実部品は比較することが可能であった。しかしながら、例Cの部品30は例C3の部品32を超えて16パーセントの重量の減少を披瀝した。例Cの部品30はまた、例C3の部品32においては存在しなかったいくつかの渦巻きのパターンを披瀝した。

【0054】

例CのSEMの顕微鏡写真(図6)において、10マイクロメーターから100マイクロメーターまでのサイズの数多くの気泡が存在するということは、記述されるべきである。図6は、より高い胴体温度(摂氏224度)および19立方センチメーター注入のショット体積において生成された微細気泡のLDPEの例の気泡の形態のより高い拡大画像を示している。これらの実験の条件における例Cにおいては、他の条件よりも非常に少ない気泡が見られた。気泡のサイズは、約5マイクロメーター以上かつ約200マイクロメーター以下であった。

【0055】

例Dに対して、(例C3に対して)約21パーセントの重量の減少が記述された。SEMの写真(図4)から見られるように、注入された時にいくつかの大きな気体のポケットがLDPE樹脂の中に形成された。ポリマーのこの部品は、大きなバブルとともに発泡された。図4において、高い胴体温度は摂氏224度で、注入のショット体積は20立方センチメーターであった。比較可能な結果は、高い胴体温度が摂氏224度で注入のショット体積が18立方センチメーターの場合に得られた。

【0056】

表2は、本発明にかかる処理過程により製造された例に対する寸法の解析を提供する。例の中の寸法(すなわち、長さ、幅、および厚さ)は、温度および部品の重量の減少にも関わらず極めて一致しており比較可能であった。寸法が数週間後に再チェックされた時、寸法は一致したままであることが分かった。唯一の例外は、例Dに対して部品の重量の後端部から30パーセントの位置において観察された厚さに関するものだった。観察された増加した厚さ(0.1401インチ)は、気体のバブルの高い合体率のためによるもののようだった。

【0057】

表2 処理過程、温度、および部品ごとの寸法の解析

【0058】

【表2】

【0059】

表3は、比較参照データの例C3に対するいくつかのサンプルに対する引っ張り強度の要約を提供している。いくつかの機械的な特性の損失が観察された。しかしながら、その損失は、用いられたプラスチックのより少ない量の観点から見るとわずかなものであると考えられる。

【0060】

表3 従来の射出成形に対して発泡部品を生成するために臨界を超過した流体を用いた処理過程により作られた伸張性のある棒の引っ張り強度

【0061】

【表3】

【0062】

上述した渦巻きのパターンは、製造された部品の表面における気体の流れのしるしの結果であるかもしれない。表面の欠陥は、渦巻きのように、発泡部品を生成するために臨界を超過した流体を用いた処理過程を採用することに伴ういくつかの問題点のうちの一つを表す。そのような渦巻きは、型の壁面に対して引きずられる表面におけるバブルを原因としてもたらされるようである。図7および8を参照して、微細気泡の部品に対して従来の射出成形の部品の表面は外形において異なることが、分かる。図7は、従来の方法により成形された部品を示している。一方、図8は、本発明の処理過程を用いて成形した部品を示している。

【0063】

本発明の一つの具体例において、型の壁面とポリマーの間に絶縁体(例えば、テフロン(登録商標)・ポリテトラフルオロエチレン(PTFE)もしくはテフロン(登録商標)・パーフルオロアルコキシル・コーポリマー(PFA))を挿入することによって、注入の間に型の温度を高く保つことにより、部品の表面の品質は改良され得る。表面品質における効果的な改良を提供するために、コンピュータシミュレーションプログラムANSYS11.0(ニューハンプシャー州のレバノンのアンシスから購入することが可能である)を用いてシミュレーションが行われた。ポリエチレン、ステンレス、スチール、PFA、およびPTFEの熱的な特性を利用して、様々な厚さのPFAおよびPTFEの型に対して温度が計算された。図9は、壁面における温度が摂氏約101度であるそのようなシミュレーションの一つの結果を提供する。これらのシミュレーションの結果は、臨界を超過した流体の処理過程を用いて作られる伸張性の棒の表面特性を改良するために行われ得る実験を示唆した。図10は、行われた実験の概略を示している。

【0064】

コンピュータシミュレーションの実験の結果として、表面は、150ミクロンのPTFEを3.2ミリメートルの部品厚さの上に使用することによって、驚くほど改良されることが分かった。殊に、渦巻きのしるしは、消滅させられるか少なくとも驚くほど減少させられた、ということは記述されるべきである。しかしながら、75ミクロンのPTFEを伴っても、いくつかの例は表面の上に気体の流れのしるしを披瀝し続けた、ということも記述されるべきである。一方、流れのしるしは、同条件のいくつかの例に対しては消滅させられた。そして、一般的に改良された表面にも関わらず、いくつかの欠陥はやはり記述された。図11および12は、PTFEによって被覆した型を用いて作られた部品ごとのいくつかの結果を示している。殊に、図11は、臨界を超過した流体の処理過程によりおよび型の上の150ミクロンのPTFEの被覆を用いて生産された引っ張りおよび屈曲の試験のための棒を示している。そして、図12は、臨界を超過した流体の処理過程および型の上の75ミクロンのPTFEの被覆を用いて生産された伸張性の棒を示している。

【0065】

例2 タンポンアプリケータの胴体の実験

かなりの部分が複雑である4つの空洞のホットランナー成形が、図1において示されるような給電および伝送のシステムを含んだアーブルグ320S射出成形システムに対して機械的かつ電気的の両方において繋がれた。丸められて円のようにされたノズルが、LDPEのプラスチックを注入するために用いられた。ホットランナーマニホールドを加熱する電気的な領域は、温度のコントローラー(バージニア州のステアリングのガンマフラックス社から購入可能である)によって制御された。型は、流入温度が摂氏10乃至22度である冷却水を用いた冷却システムで冷却された。他のパラメータは、既に上述した伸張性の棒の成形に対するものと同様であった。

【0066】

タンポンアプリケータの成形に用いられたその他のいくつかのパラメータは、以下のものを含む。すなわち、

型が開くのに先立って起動するように設定され、および型が閉じるのに先立って元に戻る、コアプルオプション

空気で動作することによる部品の排出

1秒当たり20乃至40立方センチメーターの流速

摂氏約210乃至216度(華氏410乃至420度)の胴体および成形の温度

1分当たり13.0メーターの円周方向の速度

50乃至100バールの背圧

10.3立方センチメーターの体積の窒素を投入

臨界を超過した流体の処理過程、すなわち臨界を超過した流体の搬送圧力

窒素を成形部品に組み込むための胴体の中の溶解圧力よりも高い約1.4メガパスカルを維持

0.3乃至0.7秒の注入するための時間

0秒の詰め込むための時間

6乃至15秒の冷却のサイクル時間

冷却時間よりも長い約8乃至10秒の全体のサイクル時間

【0067】

以下に開示される処理過程から生産される部品は、図13および14に示されており、それらは、この処理過程を用いて部品が生産され得る複雑さを描写している。図13において、タンポンアプリケータの胴体のペタルの後端部が示されている。図14において、タンポンアプリケータの胴体の握る部分(指による握り)のための型が、一般的に参照番号40によって示されている。タンポンアプリケータの胴体は、参照番号42によって示されている。一旦成形されると、タンポンアプリケータの胴体42は、ユーザによって容易に握られるように持ち上げられた突起部44を有している。

【0068】

握る部分40およびタンポンアプリケータの胴体42は、2日間を超える期間によって成形される。基礎となる樹脂の着色料に対する比率は、(例1の伸張性の棒の成形におけるのと同様に)19対1である。

【0069】

100パーセントのLDPEの使用に加えて、同様の部品は、PTFE(すなわち、MP−1600のグレードのテフロン(登録商標))のバランスを伴った95パーセントのLDPEの複合体を用いて製造された。この複合体は、デラウェア州のウィルミントンのE.I.デュポン社によって提供された。殊に一つの部品は、95.5パーセントのLDPE、3パーセントの緑の着色料の混合物、および1.5パーセントのオレアミドを用いて、女性用衛生器具のために製造された。この部品は、本発明にかかる微細発泡射出成形の処理過程により他の部品を超えて6.4パーセントの重量減少を披瀝し、改良された表面の品質を示した。

【0070】

少なくともいくつかの部品は、着色料なしに製造された。

【0071】

例は、成形のための本発明の臨界を超過した流体の処理過程の例示を提供するために、収集され試験された。臨界を超過した流体の処理過程は、E1、E2、E3、およびE4として表示された。比較可能な例が、従来の射出成形の処理過程により生産されて、C4およびC5として表示される。例は、以下の表4において記述される。

【0072】

表4 成形されたタンポンアプリケータの胴体のための例の記述

【0073】

【表4】

【0074】

*95パーセントのLDPE+(5パーセント)(0.73LDPE)=98.65パーセントLDPE(実際の量)、残りは1.35パーセントの着色料とその他の添加剤。

【0075】

これらの試験において得られた結果は、また、大きなスケールの従来の、そして商品生産のスケールの射出成形機から得られた比較可能なタンポンアプリケータの胴体(以下、C6と表示される)と比較された。

【0076】

いくつかの成形の試験は、また、少ない割合のナノレベルの粒子の混合を用いて、行われた。

【0077】

以下の結果が記述された。すなわち、

わずかな処理過程の違いのために、C4の比較参照データの部品はC6の部品と比較して、重量が約5パーセント高かった。

E1の部品は、C4の部品よりも重量が約5パーセント低かった。

臨界を超過した流体の処理過程により生産されたペタルは、フラッシングを全く生み出さなかった。そして、何の問題も記述されなかった(例えば、ペタルをタンポンアプリケータの中に閉じることに伴って何の問題もなかった)。

表面の品質においてわずかな違いが記述された。殊に、臨界を超過した流体の処理過程の部品(E1−E4)に対する胴体の表面は、比較した部品(C4−C6)に対するものよりも粗かった。5パーセントのPTFEを用いて作られた部品に対しては、違いが少なかった。殊により短い冷却時間において実行された例については、違いが少なかった。

長期の期間における寸法の安定性は、適切であることが分かった。

【0078】

以下の表5は、E1に対するC4の例の測定された重量および寸法の要約である。いくつかの違いは、例えば指で握る高さにおける違いは、統計的に重要ではないと考えられるかもしれない。

【0079】

表5 測定された重量および寸法の要約

【0080】

【表5】

【0081】

本発明にかかる臨界を超過した流体の処理過程は、表面にミクロのバブルを形成する。そのようなバブルは、型の壁面に対向して引き出される。これらの部品の手触りは、少なくとも部分的には、表面仕上げ、冷却、および流路の形状のうちの1以上のために、いくらか「より粗い」。一方、胴体の内側および指で握る領域は、より磨かれている。それゆえ、胴体のこれらの表面部品は、より粗くない。粗さのサイズは、ミクロのバブルの存在に匹敵するか同等である。このわずかに「より粗い」手触りは、消費者にとっては望ましい製品の特徴であるかもしれない。いかなる特定の理論に縛られることを望むことなしに、PTFEの存在は生産される部品の表面の「感じ」を改良する。

【0082】

図15乃至18を今や参照して、生産された部品の様々な部品が示される。殊に、図15は、本発明の処理過程により形成されたアプリケータの胴体の表面の拡大図を示している。図16は、本発明の処理過程により形成された胴体の部品の表面を高度に拡大して広角レンズを通してバブルのサイズおよびバブルの分布を示している。図17は、本発明に従って作られた部品に対するペタルの拡大図を示している。そして、図18は、指で握る部品の「鮫のひれ」形状を高度に拡大したものを示している。

【0083】

例3 付加的なタンポンアプリケータの胴体の実験

上述の例2と同じ4つの空洞のホットランナー成形が、付加的なタンポンアプリケータの胴体を作るために用いられた。この特定の4つの空洞の成形において、空洞のうちの2つが、例2に対して用いられたものと同じである。これらの2つの空洞によって作られたタンポンアプリケータの胴体は、レギュラーの、平均的な、もしくはより広く用いられているタンポン(「スーパーの吸収性」のタンポン)よりも大きい吸収性を有するタンポンに相当する。他の2つの胴体は、よりスレンダーな胴体として作られた。すなわち、より小さな、レギュラーの、もしくは低い吸収性のタンポンに対して典型的に用いられるより小さな直径の胴体である。型は、これらの2つの空洞のセットのいずれかが用いられることを許容するように形作られている。しかし、4つ全部一度にではない。さらに、レギュラーもしくはより低い吸収性のタンポンの胴体に用いられる2つの空洞は、非常にスムーズな磨き上げあげられた仕上げを提供するために、ダイヤモンドで磨かれた。より吸収性の高いタンポンに相当する胴体に対する空洞は、ダイヤモンドで磨かれた。数百のタンポンの胴体が、いくつかの条件の設定に対して作られた。この条件は、例2で説明されたものと大まかに類似しているが、微細気泡が生成された胴体に対して部品のより低い重量を得るために、ショットのサイズと温度のプロファイルがわずかに調整された。条件は、以下の表6に提供されている。

【0084】

表6 例3に対する射出成形の条件

(ノート、すなわち全てのケースにおいて、アーボルグ320射出成形機が用いられた。それは、例2において説明済みである。ここでは、2つの異なる空洞の設定が用いられた。それらは、「スーパー」もしくは「スレンダー」の型として指定された。)

【0085】

【表6】

【0086】

LDPE(マーレックスKN226、チェブロン−フィリップス)は、19対1の割合で、同じ緑の着色料の構成によって混合された。

【0087】

表7は、この例において作られた胴体に対して収集されたデータの要約を提供している。お分かりのように、微細気泡の処理過程によって形成された胴体は、スーパー(E5乃至E8)であれもしくはスレンダー(E9乃至E10)であれ、同じ射出成形機および同じ型を用いて従来の射出成形によって作られた対応する条件(C7もしくはC8)の比較可能な胴体よりも重量において軽かった。ここで記録された特性は、少なくとも5つの異なる測定から得られた平均である。統合された標準誤差の見積もりはまた、ここで記録された。

【0088】

重量は微細気泡により生産された胴体に対して明らかに異なっている一方で、胴体の長さ、ペタルの厚さ、ペタルの隙間、指で握る内側の直径、および指で握る高さは、従来の成形によって作られたものと概ね同等であった。このデータは、非常に薄い部品、タンポンアプリケータのペタルにおける部品(それらは、0.012乃至0.014インチの厚さしかない)などのような部品であっても、微細気泡の技術を用いて寸法的に安定に作られ得る、ということを示唆する。これは、この技術に関連する従来技術において今日まで教えられてきたことからすれば、驚くべきことである。より具体的に、より吸収性の高いタンポンに対するタンポンアプリケータの胴体のペタルが、繊維性のタンポン用綿撒糸を封入するためにそのペタルを柔らかくし、形を整え、および封鎖するために機械において形成される場合には、「ペタルの隙間」もしくは封鎖されたペタルの間の平均的な距離は小さいままであり、C7に対して測定されたものと同等である。C7は、従来の射出成形により成形されたものである。

【0089】

この例に対して、表面の粗さがまた測定された。単純な手で操作されるフェデラルマー(NJ)ポケットサーフIIのプロファイロメーターが用いられてこれらの測定が行われた。これらの測定は、複数回(ここに羅列されている各々の例に対して約20回)繰り返された。スレンダーな胴体に対する表面粗さは、より吸収性の高いタンポンの成形に対するものよりも低い。それは、おそらくダイヤモンドの研磨のためであろう。しかし、微細気泡のスレンダーの粗さの平均値(例E9乃至E10)は、実際、従来の成形の例(C8)に対するものと同等であるかもしくはそれよりもわずかに低かった(すなわち、よりスムーズ)。従来の成形(C7)により作られたより吸収性の高いアプリケータの胴体に対する粗さの値は、同様に作られた微細気泡の胴体(E5乃至E8)に対するものよりもわずかに低かった。

【0090】

表7 重量、ペタルの厚さ、および例3におけるタンポンアプリケータの胴体に対する他の主要な寸法

【0091】

【表7】

【0092】

上述したことから、微細発泡射出成形の処理過程によりLDPE樹脂を用いて、発泡部品を作ることは可能であると、結論づけられる。また、低い融点は気泡の核生成を妨げ、それは活性化エネルギーの障壁の増加の結果であると、結論づけられる。高い融点は、気泡の個体数密度を増加させ、微細発泡射出成形の部品における気泡のサイズを減少させる。それは、核生成のための活性化エネルギーを低くすることによって生じることである。しかしながら、部品における極端に高い融点および大きい重量減少は、低い溶解強度をもたらし得る。それは、気泡の合体および時々はより大きな気泡を生ずるからである。さらに、微細発泡射出成形の部品は、20パーセントまでの重量減少を伴って生産される可能性があり、5マイクロメーター乃至200マイクロメーターのサイズの範囲に入る小さなバブルを披瀝する。最後に、この微細気泡の処理過程を用いて、寸法的に安定な部品を作ることが可能である。その厚さは、1,000分の10インチと同じくらい薄い。

【0093】

本発明は詳細な具体例に関して示され説明されてきたけれども、本発明の技術的思想の範囲内において、様々な変形が行われ、所定の要素は同等の要素によって置換されるかもしれない、ということが当業者によって理解されるだろう。それに加えて、本発明の技術的思想の範囲内において、特定の状況もしくは材料を採用するために修正が行われるかもしれない。それゆえ、本発明は、上述の詳細な説明において開示された特定の具体例に限られるものではないことが意図される。すなわち、本発明は、添付されたクレームの範囲内の全ての具体例を含むだろうことが意図されている。

【符号の説明】

【0094】

10…装置、12…射出成形部分、14…フィードシステム、16…ホッパー、18…スクリュー伝送部分、20…射出成形部分、40…タンポンアプリケータの胴体の型、42…タンポンアプリケータの胴体、44…突起部、46…注入口

【特許請求の範囲】

【請求項1】

微細気泡の材料を生成する射出成形の方法であって、

ポリマーを溶かすステップと、

前記溶かされたポリマーを臨界を超過した流体と混合して単相のポリマー気体の溶液を生成するステップと、

前記単相のポリマー気体溶液を型に注入して、前記ポリマーを凝固させるステップと

を備え、

ノズルの前後における圧力の低下は、前記臨界を超過した流体が気泡の核生成を行うことをもたらし、それによって前記ポリマーの中の微細気泡の核生成の構造は、前記ポリマーが単相であるかのように見えるようにする

方法。

【請求項2】

前記臨界を超過した流体を加えた後であって、前記単相のポリマー気体の溶液を前記ノズルを通して注入する前において、前記単相のポリマー気体の溶液をポリマーの融点よりも10度以上高い温度で保つステップをさらに備える

請求項1に記載の方法。

【請求項3】

前記臨界を超過した流体を加えた後であって、前記単相のポリマー気体の溶液を前記ノズルを通して注入する前において、前記単相のポリマー気体の溶液をポリマーの融点よりも0度以上かつ20度以下だけ高い温度で保つステップをさらに備える

請求項1に記載の方法。

【請求項4】

ポリマーがLDPEであり、温度が摂氏190度以上かつ摂氏230度以下の範囲に入る

請求項1に記載の方法。

【請求項5】

前記型において品物を形成するステップをさらに備える

請求項1に記載の方法。

【請求項6】

前記品物を形成する総サイクル時間が3秒以上かつ100秒以下の範囲に入る

請求項5に記載の方法。

【請求項7】

前記品物を形成する総サイクル時間が3秒以上かつ20秒以下の範囲に入る

請求項5に記載の方法。

【請求項8】

前記品物を形成する総サイクル時間が4秒以上かつ15秒以下の範囲に入る

請求項5に記載の方法。

【請求項9】

形成される前記品物が、タンポンアプリケータの胴体である

請求項5に記載の方法。

【請求項10】

前記ポリマーに着色料を組み込ませるステップをさらに備える

請求項1に記載の方法。

【請求項11】

酸化防止剤、潤滑剤、スリップ剤、美的な品質を高める物質、顔料、乳白剤、衝撃改質剤、充填剤、粘土、ナノレベルの粘土、難燃剤、絶縁材料、およびもしくは加工助剤のうちの1以上を添加剤として前記ポリマーの中に組み込ませるステップをさらに備える

請求項1に記載の方法。

【請求項12】

前記ポリマーを凝固させるステップは、少なくとも0.012インチの厚さを有する部品を生産し、

部品の厚さに対する流動長の比率は少なくとも200対1である

請求項1に記載の方法。

【請求項13】

核生成の微細気泡により生成される微細気泡の構造を有するポリマーを備え、

前記微細気泡は、前記ポリマーの溶液が圧力の低下に晒される場合に、臨界を超過した流体を前記ポリマーの前記溶液の中に拡散することによって生成される

発泡構造。

【請求項14】

前記発泡構造は、タンポンアプリケータの胴体である

請求項13に記載の発泡構造。

【請求項15】

前記ポリマーに加えられる着色料をさらに備える

請求項13に記載の発泡構造。

【請求項16】

前記ポリマーに組み込まれる、酸化防止剤、潤滑剤、スリップ剤、美的な品質を高める物質、顔料、充填剤、衝撃改質剤、粘土、ナノレベルの粘土、難燃剤、絶縁材料、および加工助剤のうちの1以上をさらに備える

請求項13に記載の発泡構造。

【請求項17】

前記ポリマーは、ポリオレフィン、ポリオレフィンと他の熱可塑性プラスチックとの混合物、ポリアミド、ポリカーボネート、ポリスチレン、ゴム、ポリラクチド、ポリアルカネート、および熱可塑性のデンプンをベースとした樹脂の混合物から成るグループから選ばれる

請求項13に記載の発泡構造。

【請求項18】

前記ポリマーは、低密度のポリエチレンである

請求項17に記載の発泡構造。

【請求項19】

前記臨界を超過した流体は、窒素、二酸化炭素、およびそれらの混合物から成るグループから選ばれる

請求項13に記載の発泡構造。

【請求項20】

前記臨界を超過した流体は、0.05重量パーセント以上かつ1重量パーセント以下の範囲に入る窒素である

請求項13に記載の発泡構造。

【請求項21】

前記臨界を超過した流体は、0.15重量パーセント以上かつ0.45重量パーセント以下の範囲に入る窒素である

請求項13に記載の発泡構造。

【請求項22】

部品の厚さが0.01インチ以上である

請求項13に記載の発泡構造。

【請求項23】

少なくとも70パーセントの低密度のポリエチレンと0.1パーセント以上かつ20パーセント以下の範囲に入るPTFEおよびPFAのうちの少なくとも一つとの混合物をさらに備える

請求項18に記載の発泡構造。

【請求項24】

ポリマーの溶解物の中で臨界を超過した流体をかき混ぜることによって生成された微細気泡の構造を有する発泡ポリマーを備える

女性用衛生器具。

【請求項25】

前記ポリマーは、ポリオレフィン、ポリオレフィンと他の熱可塑性物質との混合物、ポリアミド、ポリプロピレン、ポリカーボネート、ポリスチレン、ゴム、ポリラクチド、ポリアルカネート、および熱可塑性のデンプンをベースとした樹脂の混合物から成るグループから選ばれる

請求項24に記載の女性用衛生器具。

【請求項26】

前記ポリマーは、低密度のポリエチレンである

請求項24に記載の女性用衛生器具。

【請求項27】

前記女性用衛生器具は、タンポンアプリケータの胴体である

請求項24に記載の女性用衛生器具。

【請求項28】

部品の厚さは、少なくとも0.01インチ以上である

請求項27に記載の女性用衛生器具。

【請求項29】

前記微細気泡の構造の気泡のサイズの平均は、5マイクロメーター以上かつ200マイクロメーター以下の範囲に入る

請求項24に記載の女性用衛星器具。

【請求項30】

前記器具は、0.003インチ以上かつ0.10インチ以下の範囲に入る厚さを有する壁面によって画定される

請求項24に記載の女性用衛生器具。

【請求項31】

前記ポリマーに組み込まれる、着色料、酸化防止剤、潤滑剤、スリップ剤、美的な品質を高める物質、顔料、染料、乳白剤、衝撃改質剤、充填剤、粘土、ナノレベルの粘土、難燃剤、および加工助剤のうちの1以上をさらに備える

請求項24に記載の女性用衛生器具。

【請求項32】

少なくとも80パーセントの低密度のポリエチレンと0.1パーセント以上かつ10パーセント以下の範囲に入るPTFEおよびPFAのうちの少なくとも一つとの混合物をさらに備える

請求項26に記載の女性用衛生器具。

【請求項33】

女性用衛生器具を射出成形する方法であって、

小粒の状態のベースとなるポリマーを供給するステップと、

前記ベースとなるポリマーをスクリュー伝送部分に加えるステップと、

臨界を超過した気体を前記スクリュー伝送部分に加えるステップと、

前記ベースとなるポリマーと前記臨界を超過した気体とを組み合わせるステップと、

前記組み合わせられたベースとなるポリマーと臨界を超過した気体とを型の中へ注入して、実質的に連続的な熱可塑性の相のマトリックスを有する成形された女性用衛生器具を提供するステップと

を備える方法。

【請求項34】

前記ベースとなるポリマーを供給するステップは、熱可塑性物質と、着色料、潤滑剤、スリップ剤、充填剤、粘土、ナノレベルの粘土、乳白剤、顔料、衝撃改質剤、難燃剤、絶縁物質、および加工助剤からなるグループから選ばれる少なくとも一つの添加物とを混ぜ合わせる工程を有する

請求項33に記載の方法。

【請求項35】

前記ベースとなるポリマーを前記スクリュー伝送部分に加えるステップは、前記ベースとなるポリマーをホッパーを通して加える工程を有する

請求項33に記載の方法。

【請求項36】

前記スクリュー伝送部分へ加えられた前記ベースとなるポリマーを加熱するステップをさらに備える

請求項33に記載の方法。

【請求項37】

前記ベースとなるポリマーを加熱するステップは、可塑化するスクリューを用いて前記ベースとなるポリマーを変形する工程を有する

請求項36に記載の方法。

【請求項38】

前記ベースとなるポリマーを加熱するステップは、電気的な熱源を用いて前記スクリュー伝送部分を加熱する工程を有する

請求項36に記載の方法。

【請求項39】

前記組み合わされたベースとなるポリマーと臨界を超過した気体とを型の中に注入するステップにおいて、さらに前記成形された女性用衛生器具の中に中空コアを供給する工程を備える

請求項33に記載の方法。

【請求項40】

女性用衛生製品において用いられる複合物であって、

94重量パーセント以上かつ97重量パーセント以下の範囲に入る量の低密度ポリエチレンと、

4重量パーセント以下の量の着色料と、

2重量パーセント以下の量のオレアミドと

を備え、

前記女性用衛生製品は、微細発泡射出成形の処理過程を用いて製造される

複合物。

【請求項1】

微細気泡の材料を生成する射出成形の方法であって、

ポリマーを溶かすステップと、

前記溶かされたポリマーを臨界を超過した流体と混合して単相のポリマー気体の溶液を生成するステップと、

前記単相のポリマー気体溶液を型に注入して、前記ポリマーを凝固させるステップと

を備え、

ノズルの前後における圧力の低下は、前記臨界を超過した流体が気泡の核生成を行うことをもたらし、それによって前記ポリマーの中の微細気泡の核生成の構造は、前記ポリマーが単相であるかのように見えるようにする

方法。

【請求項2】

前記臨界を超過した流体を加えた後であって、前記単相のポリマー気体の溶液を前記ノズルを通して注入する前において、前記単相のポリマー気体の溶液をポリマーの融点よりも10度以上高い温度で保つステップをさらに備える

請求項1に記載の方法。

【請求項3】

前記臨界を超過した流体を加えた後であって、前記単相のポリマー気体の溶液を前記ノズルを通して注入する前において、前記単相のポリマー気体の溶液をポリマーの融点よりも0度以上かつ20度以下だけ高い温度で保つステップをさらに備える

請求項1に記載の方法。

【請求項4】

ポリマーがLDPEであり、温度が摂氏190度以上かつ摂氏230度以下の範囲に入る

請求項1に記載の方法。

【請求項5】

前記型において品物を形成するステップをさらに備える

請求項1に記載の方法。

【請求項6】

前記品物を形成する総サイクル時間が3秒以上かつ100秒以下の範囲に入る

請求項5に記載の方法。

【請求項7】

前記品物を形成する総サイクル時間が3秒以上かつ20秒以下の範囲に入る

請求項5に記載の方法。

【請求項8】

前記品物を形成する総サイクル時間が4秒以上かつ15秒以下の範囲に入る

請求項5に記載の方法。

【請求項9】

形成される前記品物が、タンポンアプリケータの胴体である

請求項5に記載の方法。

【請求項10】

前記ポリマーに着色料を組み込ませるステップをさらに備える

請求項1に記載の方法。

【請求項11】

酸化防止剤、潤滑剤、スリップ剤、美的な品質を高める物質、顔料、乳白剤、衝撃改質剤、充填剤、粘土、ナノレベルの粘土、難燃剤、絶縁材料、およびもしくは加工助剤のうちの1以上を添加剤として前記ポリマーの中に組み込ませるステップをさらに備える

請求項1に記載の方法。

【請求項12】

前記ポリマーを凝固させるステップは、少なくとも0.012インチの厚さを有する部品を生産し、

部品の厚さに対する流動長の比率は少なくとも200対1である

請求項1に記載の方法。

【請求項13】

核生成の微細気泡により生成される微細気泡の構造を有するポリマーを備え、

前記微細気泡は、前記ポリマーの溶液が圧力の低下に晒される場合に、臨界を超過した流体を前記ポリマーの前記溶液の中に拡散することによって生成される

発泡構造。

【請求項14】

前記発泡構造は、タンポンアプリケータの胴体である

請求項13に記載の発泡構造。

【請求項15】

前記ポリマーに加えられる着色料をさらに備える

請求項13に記載の発泡構造。

【請求項16】

前記ポリマーに組み込まれる、酸化防止剤、潤滑剤、スリップ剤、美的な品質を高める物質、顔料、充填剤、衝撃改質剤、粘土、ナノレベルの粘土、難燃剤、絶縁材料、および加工助剤のうちの1以上をさらに備える

請求項13に記載の発泡構造。

【請求項17】

前記ポリマーは、ポリオレフィン、ポリオレフィンと他の熱可塑性プラスチックとの混合物、ポリアミド、ポリカーボネート、ポリスチレン、ゴム、ポリラクチド、ポリアルカネート、および熱可塑性のデンプンをベースとした樹脂の混合物から成るグループから選ばれる

請求項13に記載の発泡構造。

【請求項18】

前記ポリマーは、低密度のポリエチレンである

請求項17に記載の発泡構造。

【請求項19】

前記臨界を超過した流体は、窒素、二酸化炭素、およびそれらの混合物から成るグループから選ばれる

請求項13に記載の発泡構造。

【請求項20】

前記臨界を超過した流体は、0.05重量パーセント以上かつ1重量パーセント以下の範囲に入る窒素である

請求項13に記載の発泡構造。

【請求項21】

前記臨界を超過した流体は、0.15重量パーセント以上かつ0.45重量パーセント以下の範囲に入る窒素である

請求項13に記載の発泡構造。

【請求項22】

部品の厚さが0.01インチ以上である

請求項13に記載の発泡構造。

【請求項23】

少なくとも70パーセントの低密度のポリエチレンと0.1パーセント以上かつ20パーセント以下の範囲に入るPTFEおよびPFAのうちの少なくとも一つとの混合物をさらに備える

請求項18に記載の発泡構造。

【請求項24】

ポリマーの溶解物の中で臨界を超過した流体をかき混ぜることによって生成された微細気泡の構造を有する発泡ポリマーを備える

女性用衛生器具。

【請求項25】

前記ポリマーは、ポリオレフィン、ポリオレフィンと他の熱可塑性物質との混合物、ポリアミド、ポリプロピレン、ポリカーボネート、ポリスチレン、ゴム、ポリラクチド、ポリアルカネート、および熱可塑性のデンプンをベースとした樹脂の混合物から成るグループから選ばれる

請求項24に記載の女性用衛生器具。

【請求項26】

前記ポリマーは、低密度のポリエチレンである

請求項24に記載の女性用衛生器具。

【請求項27】

前記女性用衛生器具は、タンポンアプリケータの胴体である

請求項24に記載の女性用衛生器具。

【請求項28】

部品の厚さは、少なくとも0.01インチ以上である

請求項27に記載の女性用衛生器具。

【請求項29】

前記微細気泡の構造の気泡のサイズの平均は、5マイクロメーター以上かつ200マイクロメーター以下の範囲に入る

請求項24に記載の女性用衛星器具。

【請求項30】

前記器具は、0.003インチ以上かつ0.10インチ以下の範囲に入る厚さを有する壁面によって画定される

請求項24に記載の女性用衛生器具。

【請求項31】

前記ポリマーに組み込まれる、着色料、酸化防止剤、潤滑剤、スリップ剤、美的な品質を高める物質、顔料、染料、乳白剤、衝撃改質剤、充填剤、粘土、ナノレベルの粘土、難燃剤、および加工助剤のうちの1以上をさらに備える

請求項24に記載の女性用衛生器具。

【請求項32】

少なくとも80パーセントの低密度のポリエチレンと0.1パーセント以上かつ10パーセント以下の範囲に入るPTFEおよびPFAのうちの少なくとも一つとの混合物をさらに備える

請求項26に記載の女性用衛生器具。

【請求項33】

女性用衛生器具を射出成形する方法であって、

小粒の状態のベースとなるポリマーを供給するステップと、

前記ベースとなるポリマーをスクリュー伝送部分に加えるステップと、

臨界を超過した気体を前記スクリュー伝送部分に加えるステップと、

前記ベースとなるポリマーと前記臨界を超過した気体とを組み合わせるステップと、

前記組み合わせられたベースとなるポリマーと臨界を超過した気体とを型の中へ注入して、実質的に連続的な熱可塑性の相のマトリックスを有する成形された女性用衛生器具を提供するステップと

を備える方法。

【請求項34】

前記ベースとなるポリマーを供給するステップは、熱可塑性物質と、着色料、潤滑剤、スリップ剤、充填剤、粘土、ナノレベルの粘土、乳白剤、顔料、衝撃改質剤、難燃剤、絶縁物質、および加工助剤からなるグループから選ばれる少なくとも一つの添加物とを混ぜ合わせる工程を有する

請求項33に記載の方法。

【請求項35】

前記ベースとなるポリマーを前記スクリュー伝送部分に加えるステップは、前記ベースとなるポリマーをホッパーを通して加える工程を有する

請求項33に記載の方法。

【請求項36】

前記スクリュー伝送部分へ加えられた前記ベースとなるポリマーを加熱するステップをさらに備える

請求項33に記載の方法。

【請求項37】

前記ベースとなるポリマーを加熱するステップは、可塑化するスクリューを用いて前記ベースとなるポリマーを変形する工程を有する

請求項36に記載の方法。

【請求項38】

前記ベースとなるポリマーを加熱するステップは、電気的な熱源を用いて前記スクリュー伝送部分を加熱する工程を有する

請求項36に記載の方法。

【請求項39】

前記組み合わされたベースとなるポリマーと臨界を超過した気体とを型の中に注入するステップにおいて、さらに前記成形された女性用衛生器具の中に中空コアを供給する工程を備える

請求項33に記載の方法。

【請求項40】

女性用衛生製品において用いられる複合物であって、

94重量パーセント以上かつ97重量パーセント以下の範囲に入る量の低密度ポリエチレンと、

4重量パーセント以下の量の着色料と、

2重量パーセント以下の量のオレアミドと

を備え、

前記女性用衛生製品は、微細発泡射出成形の処理過程を用いて製造される

複合物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公表番号】特表2012−516796(P2012−516796A)

【公表日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−549188(P2011−549188)

【出願日】平成22年1月28日(2010.1.28)

【国際出願番号】PCT/US2010/022314

【国際公開番号】WO2010/090929

【国際公開日】平成22年8月12日(2010.8.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.TEFLON

【出願人】(500365915)プレイテックス プロダクツ エルエルシー (56)

【出願人】(506097988)ウィスコンシン アルムニ リサーチ ファンデイション (14)

【Fターム(参考)】

【公表日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年1月28日(2010.1.28)

【国際出願番号】PCT/US2010/022314

【国際公開番号】WO2010/090929

【国際公開日】平成22年8月12日(2010.8.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.TEFLON

【出願人】(500365915)プレイテックス プロダクツ エルエルシー (56)

【出願人】(506097988)ウィスコンシン アルムニ リサーチ ファンデイション (14)

【Fターム(参考)】

[ Back to top ]