偏光プラスチックレンズの製造方法

【課題】光フィルムが丸まりにくく、偏光フィルムを内部に保持させる際のモールド組立が簡単な偏光プラスチックレンズの製造方法を提供すること。

【解決手段】フィルムベース15の表裏の対向位置にそれぞれUV硬化性エポキシ樹脂Pを盛り上げて一定領域を包囲した長堤部を形成させる。同時にエポキシ樹脂Pに照射灯30先端から紫外線を照射して硬化させる。硬化後にフィルムベース15周囲をカットし偏光フィルムを得る。次いで第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成し、同キャビティ内にプラスチックレンズ用のモノマーを充填し、熱硬化させて偏光プラスチックレンズを得るようにする。

【解決手段】フィルムベース15の表裏の対向位置にそれぞれUV硬化性エポキシ樹脂Pを盛り上げて一定領域を包囲した長堤部を形成させる。同時にエポキシ樹脂Pに照射灯30先端から紫外線を照射して硬化させる。硬化後にフィルムベース15周囲をカットし偏光フィルムを得る。次いで第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成し、同キャビティ内にプラスチックレンズ用のモノマーを充填し、熱硬化させて偏光プラスチックレンズを得るようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は眼鏡用レンズ、カメラ用レンズや液晶表示装置の画像表示体等に用いられる偏光プラスチックレンズの製造方法に関するものである。

【背景技術】

【0002】

従来から偏光フィルムが内部に保持された偏光プラスチックレンズが眼鏡用レンズ、カメラ用レンズあるいは液晶表示装置の画像表示体等に広く用いられている。このような偏光プラスチックレンズの製造方法の一例として例えば特許文献1を挙げる。特許文献1は眼鏡用偏光プラスチックレンズに関する技術であって、その図2に示すように偏光フィルムをモールドに保持させた状態でモールド内のキャビティに調合されたモノマー(重合原料)を充填し、加熱硬化させた後に脱型させるように製造するのが一般的である。このような製造方法によって特許文献1の図1に示すような偏光フィルムがレンズによって表裏からサンドイッチ状に挟まれた偏光プラスチックレンズが得られるようになっている。

【特許文献1】特開2005−99687号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、一般に偏光フィルムは一軸延伸したプラスチックフィルムに偏光子を含浸させて偏光性を持たせるようにしているため、単独の偏光フィルムは延伸方向に沿って非常に丸まりやすい性質を有している。特に、眼鏡用偏光プラスチックレンズでは偏光フィルムをレンズカーブに沿わせるためにフィルムシートをプレス成形して球面形状に湾曲させた偏光フィルムを使用しているため丸まりやすい性質がより強く非常に扱いにくく、特許文献1の図2のように偏光フィルムをモールドにセットする作業が非常に面倒なものとなっている。

そのため偏光フィルムをモールドにセットする際に偏光フィルムが丸まりにくく、なおかつ偏光フィルムを内部に保持させる際のモールド組立が簡単な偏光プラスチックレンズの製造方法が求められていた。

本発明は、このような従来の技術に存在する問題点に着目してなされたものである。その目的とするところは、偏光フィルムが丸まりにくく、偏光フィルムを内部に保持させる際のモールド組立が簡単な偏光プラスチックレンズの製造方法を提供することにある。

【課題を解決するための手段】

【0004】

上記の目的を達成するために第1の手段では、偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後、第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成し、同キャビティ内にプラスチックレンズ用のモノマーを充填し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された偏光プラスチックレンズを得るようにしたことをその要旨とする。

また、第2の手段では、偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後に、モノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していくことで同第1及び第2のレンズ用モールド及び同長堤部によって形成される外界と区画されるキャビティ内にモノマーを封入させていき、封入完了後に容器内の残余のモノマーを除去し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された複数の偏光プラスチックレンズを得るようにしたことをその要旨とする。

また、第3の手段では、偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後に、モノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していくことで同第1及び第2のレンズ用モールド及び同長堤部によって形成される外界と区画されるキャビティ内にモノマーを封入させていき、封入完了後にこのモールド列を容器から取り出し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された複数の偏光プラスチックレンズを得るようにしたことをその要旨とする。

また、第4の手段では第1〜3のいずれかの手段に加え、前記偏光フィルムは一軸延伸した平板状のプラスチック製フィルムシートをプレスして得られる湾曲面を同湾曲体周縁に沿って切除することで得られるとともに、同偏光フィルムの切除は前記長堤部を平坦部との隣接位置に形成させてから行うようにしたことをその要旨とする。

また、第5の手段では第1〜4のいずれかの手段に加え、前記樹脂は光硬化性樹脂であることをその要旨とする。

【0005】

第1の手段によれば、まず偏光フィルムの表裏の対向する位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成していくようにする。つまり均等な高さの長い土手によって偏光フィルムの表裏の同じ位置を包囲することとする。ここに、長堤部は部分的に切れ目が形成されていても構わない。樹脂を注入するための開口部を形成する場合もあり得るからである。尚、成形されたプラスチックレンズの周縁部分を大きくカットする場合にあっては切れ目は比較的大きなものであっても構わない。また、長堤部によって包囲される領域の形状は円形に限られない。

長堤部を成形するための樹脂は流動性のある可塑性の樹脂であって、熱硬化性及び光硬化性のプラスチックが一般的に使用可能であるが、熱可塑性プラスチックやエラストマーを排除するものではない。しかし、特に好ましいのは短時間かつ簡単な設備で硬化できることから光硬化性プラスチックである。硬化後の長堤部は大きな弾性を有さず、外力によって容易に変形しないことが求められる。しかし、完全にガラスのように硬く固化する必ずしも必要はなく、若干の弾性を有していても構わない。むしろ第1及び第2のレンズ用モールドとの密着性を考慮すると若干の弾性(可撓性)を有する方が好ましい。

偏光フィルムの表裏に形成した長堤部を加熱処理やエネルギーの大きい光線の照射処理によって固化させた段階で第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成する。

第1及び第2のレンズ用モールドは一般にガラスや熱硬化性プラスチック等を材料として構成される。それ以外の材料のモールドを使用することも自由である。そしてこのキャビティ内にプラスチックレンズ用のモノマーを充填する。モノマー充填作業は注射器の要領で長堤部や長堤部と偏光フィルムの境界部に注入用ノズル(針)を射し込んで充填しても、上記のように長堤部に切れ目を形成した場合にはその部分を注入口として充填してもよい。尚、第1及び第2のレンズ用モールドは何らかの固定手段(ずれ防止手段)、例えばクリップやテープなどで離間しないようにしっかりと固定することが好ましい。

【0006】

このようにしてキャビティ内にモノマーが充填された第1及び第2のレンズ用モールドについてモノマーを固化させる。固化手段としては加熱処理による熱加熱、マイクロ波照射による誘電加熱、紫外線のような高エネルギー線の照射による光硬化等が挙げられる。モノマーが固化した後は、定法に従って第1及び第2のレンズ用モールドを離型させて偏光プラスチックレンズを得る。得られた偏光プラスチックレンズはそのまま製品とすることも可能であり、さらに、周縁やレンズ表裏面を切削、あるいは研削することで所望の形状あるいは所望のレンズ特性の偏光プラスチックレンズを得るようにしてもよい。

【0007】

また、第2の手段によれば、まず偏光フィルムの表裏の対向する位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成していくようにする。部分的に切れ目が形成されていても構わない点や樹脂の種類、固化の手段等については第1の手段と同様である。

偏光フィルムの表裏に形成した長堤部を加熱処理やエネルギーの大きい光線の照射処理によって固化させた段階でモノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していく。つまり、第1のレンズ用モールド、偏光フィルム及び第2のレンズ用モールドの順にモノマーに浸漬しながらキャビティを形成するように配置することでモノマーをキャビティ内に封入するようにしていく。尚、モールド列を構成する第1及び第2のレンズ用モールドは何らかの固定手段(ずれ防止手段)、例えばプレス装置などで離間しないようにしっかりと固定することが好ましい。

そして、封入完了後に容器内の残余のモノマーを除去する。すると、容器内には各キャビティ内にそれぞれモノマーを封入した直列状のモールド列が残ることととなる。そして、これらキャビティ内のモノマーを固化させる。固化手段としては第1の手段と同様である。モノマーが固化した後は、定法に従って第1及び第2のレンズ用モールドを離型させて複数の偏光プラスチックレンズを得る。得られた偏光プラスチックレンズはそのまま製品とすることも可能であり、さらに、周縁やレンズ表裏面を切削、あるいは研削して所望の形状あるいは所望のレンズ特性の偏光プラスチックレンズを得るようにしてもよい。

【0008】

また、第3の手段によれば、まず偏光フィルムの表裏の対向する位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成していくようにする。部分的に切れ目が形成されていても構わない点や樹脂の種類、固化の手段等については第1の手段と同様である。

偏光フィルムの表裏に形成した長堤部を加熱処理やエネルギーの大きい光線の照射処理によって固化させた段階でモノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していく。この点は第2の手段と同様である。容器内から各キャビティ内にそれぞれモノマーを封入した直列状のモールド列を取り出して、これらキャビティ内のモノマーを固化させる。尚、モールド列を構成する第1及び第2のレンズ用モールドは何らかの固定手段(ずれ防止手段)、例えばプレス装置などで列を構成するモールドが外れないようにしっかりと固定し、プレス装置ごと取り出すことが好ましい。固化手段としては第1の手段と同様である。モノマーが固化した後は、定法に従って第1及び第2のレンズ用モールドを離型させて複数の偏光プラスチックレンズを得る。得られた偏光プラスチックレンズはそのまま製品とすることも可能であり、さらに、周縁やレンズ表裏面を切削、あるいは研削して所望の形状あるいは所望のレンズ特性の偏光プラスチックレンズを得るようにしてもよい。

【0009】

更に、このような製造方法に使用される偏光フィルムが一軸延伸した平板状のプラスチック製フィルムシートをプレスして得られる湾曲面を同湾曲体周縁に沿って切除することで得られる場合、つまり特に眼鏡用レンズのようにメニスカス形状のレンズに用いられる偏光フィルムにおいては上記のように長堤部を形成させてからその切除を行うことが好ましい。つまり、長堤部を形成させることによって長堤部が偏光フィルムの周囲を押さえ込む一種のフレームの役割を果たすこととなるため、切除された偏光フィルムが丸くなるのを確実に防止できるからである。

【発明の効果】

【0010】

上記各請求項の発明では、偏光フィルムの裏面の対向する位置に一定領域を包囲するように長堤部を形成することで、長堤部自体が一種のモールドの役割を果たし、第1及び第2のレンズ用モールドとともにモノマーを内部に収容できるキャビティを形成することができるとともに、自身が内部に偏光フィルムとして保持されることとなるため、従来のように偏光フィルムのセットに手間取ることがなく偏光プラスチックレンズのモールドの組立作業の迅速化に寄与するとともに、偏光フィルムを延伸させた結果として偏光フィルムに丸まりやすい性質がある場合に長堤部が一種のフレームのように偏光フィルムを保持することとなるため丸まりにくくなって取り扱いやすくなるためこのような偏光フィルムを用いるモールドの組立作業の効率化にも寄与する。

【発明を実施するための最良の形態】

【0011】

以下、本発明の具体的な実施例として眼鏡用偏光プラスチックレンズの製造方法を図面に基づいて説明する。

(実施例1)

本発明の実施例1の製造方法は16(a)に示すように大きく分けて5つの工程によって実行される。以下、この工程を順に説明する。

<偏光フィルムの調整>

この工程は本実施例の方法に使用される偏光フィルム11の製造工程となる。図1に示すように、一軸延伸したPVA(ポリビニルアルコール)製フィルムを長方形形状にカットした平板状のシート体12を周知のプレス手段によってプレスすることで同形状の2つの球面形状の湾曲面13が形成される。この湾曲面13のカーブは製造される予定の眼鏡用偏光プラスチックレンズのベースカーブと略同じカーブに設定されている。本実施例では各々の湾曲面13の周囲のシート体12部分を残しながら図上破線Kに沿って更にカットする。このカットした状態のシート体12をフィルムベース15とする。

【0012】

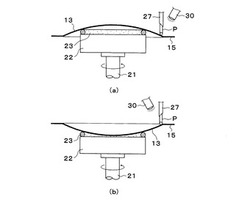

次いで、このフィルムベース15の表裏面に長堤部17を形成する。図2及び図3に基づいて長堤部17を形成するための吐出装置19の概略を説明する。吐出装置19は図示しないモータ装置が内蔵された本体20と本体20から上方に突出する回転軸21と回転軸21の上端に配設されたターンテーブル22とを備えている。ターンテーブル22上面にはフィルムベース15の湾曲面13の裏面周縁近傍に当接する可撓性のあるリング状の固定パッド23がセットされている。このようにリング状の固定パッド23を使用するのはこのようなフィルムベース15の固定手段を湾曲面13の光透過面になるべく接触させないためである。本体20から上方に延出されるロッド24にはスライダ25を介してシリンジ26が装着されている。シリンジ26は図示しない本体20内のディスペンサ装置による空圧制御によって先端のニードル27から粘性のあるUV硬化性エポキシ樹脂Pを一定の吐出量で吐出させる。

吐出装置19にはUV照射装置28が併設されている。UV照射装置28の本体29はスライダ25上に配設され、紫外線を照射する照射灯30がシリンジ26に隣接して配設されている。照射灯30は紫外線がちょうどニードル27前方付近を照射するような照準とされている。

尚、実際には吐出装置19におけるターンテーブル22やシリンジ26は複数用意され同時に多くの処理が可能となっているものである。

【0013】

次にこのような吐出装置19を使用した長堤部17の形成方法について簡単に説明する。 図2及び図3に示すように、ターンテーブル22の固定パッド23上にフィルムベース15を載置し、シリンジ26を適宜位置調整をしてニードル27をフィルムベース15の湾曲面13上であって湾曲面13の周縁に近接した位置の上方に配置する。そして、吐出装置19を駆動させる。つまりターンテーブル22を回転させてフィルムベース15を周方向に回転させるとともに、ディスペンサ装置を駆動させてニードル27先端から湾曲面13の周縁寄りにUV硬化性エポキシ樹脂Pを吐出させて周方向に沿って長堤部17を形成していく。長堤部17の高さは全周に渡って同じ高さに形成される。同時にUV照射装置28を駆動させて照射灯30先端から紫外線を照射し、吐出させた硬化性エポキシ樹脂を吐出された部分から連続的に次々と硬化させていく。そして例えば図2(a)に示すように凸面側の長堤部17の形成作業が完了すると、上下反転させて図2(b)に示す凹面側にも凸面側とフィルムを挟んだ対向する位置に同様に長堤部17を形成させる。尚、UV照射量が不足すると判断される場合には適宜硬化性エポキシ樹脂の吐出動作のみ停止させてターンテーブル22を回転させてUV照射装置28による紫外線を照射を形成させた長堤部17に継続して行うことも可能である。また、UV照射のみ長堤部17の形成後の後工程で一括的に行うようにしてもよい。本実施例1では図4(a)及び(b)に示すように、長堤部17は完全に内部領域を包囲してしまうのではなく、若干の隙間(切れ目あるいは溝)31が形成されるように樹脂の吐出−停止タイミングが制御されている。

このように形成した長堤部17が固化した後に、図5の矢印に示す位置、すなわち長堤部17よりも外側の湾曲面13の周縁寄り(周縁ぎりぎりの位置あるいは周縁の位置)をカットして偏光フィルム11を得る。

このようにして得られた偏光フィルム11は一軸延伸され、なおかつ球面形状に湾曲しているにも関わらず、丸まってしまうことはない。一方、このような長堤部17を形成していない同じ偏光フィルム11はカットすることで強く丸まってしまう。

【0014】

<モールドの組立>

図6及び図7に示すように、偏光フィルム11の表裏方向から第1及び第2のモールド32,33を偏光フィルム11を間に挟むようにする。第1のモールド32及び第2のモールド33はそれぞれ表裏とも同じ曲率の球面から構成されたメニスカス形状のガラス製の円形板状体とされている。第1のモールド32の裏面32aは成形されるプラスチックレンズの表面(物体側)を成形するための曲面とされ、第2のモールド33の表面33aは成形されるプラスチックレンズの裏面(眼球側)を成形するための曲面とされている。図6に示すように第1のモールド32の裏面32aは偏光フィルム11の表面11a側の長堤部17と当接させられ、第2のモールド33の表面33aは偏光フィルム11の裏面11b側の長堤部17と当接させられる。第1のモールド32と偏光フィルム11と表面11a側の長堤部17によって表面側のキャビティC1が形成され、第2のモールド32と偏光フィルム11と裏面11a側の長堤部17によって裏面側のキャビティC2が形成される。このように偏光フィルム11を介在させて組み立てられた第1及び第2のモールド32,33の状態を母型35とする。母型35は第1及び第2のモールド32,33が離間しないようにクリップ36にて締結されている。

【0015】

<モノマーの注入>

このように組み立てられた母型35に対して調合されたモノマーを減圧下で脱気処理した後、図示しないシリンジを使用して充填口となる隙間31から定法に従って充填する。

<加熱・硬化>

熱硬化性プラスチック材料が充填された母型35を図11に示すように加熱トレイ37内にセットし、定法に従って加熱する。本実施例では加熱炉に導入し、所定の加熱履歴で20時間の加熱を施すものとするが、マイクロ波発生装置に導入しマイクロ波照射による誘電加熱を行ってもよい。

<脱型>

加熱処理が終了すると図8に示すように、モノマーが固化して母型35内に偏光フィルム11が内蔵された偏光プラスチックレンズ39(本実施例では度の入っていない凹レンズ)が成形される。この母型35を定法に従って脱型させ(図9の状態)、最後に図10のように周囲をカットして完成品(いわゆる丸レンズ)を得る。

【0016】

(実施例2)

本発明の実施例2の製造方法は図16(b)に示すように大きく分けて5つの工程によって実行される。以下、この工程を順に説明する。

<偏光フィルムの調整>

この工程は実施例1と同じであるので省略する。

<モールドの組立>

図12〜図14に示すような収容容器41を用意する。収容容器41は上方が開口された平面長方形形状の長尺の箱体であって、下方寄りが下方ほど窄まった舟形形状の外形をなしている。すなわち収容容器41の前後壁41a,41bは下方寄りにおいて対称状態に内側に斜めに斜めに傾斜して傾斜壁46とされている。収容容器41内には調合されたモノマーMが上縁付近まで収容されている。図12及び図13において右方には可動壁42が配設されている。可動壁42は収容容器41の右側壁41cとの間に配設されたコイルバネ43によって常時右方側壁41cから離間する方向に付勢されている。可動壁42及び同可動壁42と対面する左側壁41dにはそれぞれプレスピン44が内側に向かって突設されている。

このような長堤部17収容容器41内に実施例1と同様の第1及び第2のモールド32,33と上記工程で表裏に長堤部17が形成された偏光フィルム11を使用してモールド列を構築していく。

【0017】

本実施例2では図12に示すように、右側壁41dのプレスピン44に対して第1番目の第1のモールド32の表面32bを当接させ、次いで第1のモールド32の裏面32aに偏光フィルム11の表面11a側の長堤部17を当接させる。次いで偏光フィルム11の裏面11b側の長堤部17に第2のモールド33の表面33aを当接させる。この順番で次々と第1のモールド32、偏光フィルム11及び第2のモールド33を連結していく。尚、図14に示すように収容容器41は傾斜壁43によって下方から支持されているため沈下させることで自動的に長手方向の第1又は第2のモールド32,33の中心が一致するようになっている。

連結に伴い第1又は第2のモールド32,33と偏光フィルム11と表裏の長堤部17とによって次々とキャビティが形成されていく。この連結作業はすべてモノマーMに浸漬させた状態で行われるためキャビティ内に自動的にモノマーMが封入されていくこととなる。

図13に示すように可動壁42を若干押し戻すような位置までこのモールド列47を連結させることでモールド列47は前後から押さえつけられることとなって、第1又は第2のモールド32が外れることなく直列に保持される。

<モノマーの放出>

この状態で収容容器41内のモノマーMを図示しないドレーンから放出し、収容容器41内を空の状態にする。

<加熱・硬化>

モールド列47が残った収容容器41ごと定法に従って加熱する。本実施例では加熱炉に導入し、所定の加熱履歴で20時間の加熱を施すものとするが、マイクロ波発生装置に導入しマイクロ波照射による誘電加熱を行ってもよい。

<脱型>

加熱処理が終了したモールド列47を定法に従って脱型させ、最後に周囲をカットして完成品(いわゆる丸レンズ)を得る。

【0018】

(実施例3)

本発明の実施例3の製造方法は図16(c)に示すように大きく分けて5つの工程によって実行される。以下、この工程を順に説明する。

<偏光フィルムの調整>

この工程は実施例1と同じであるので省略する。

<モールドの組立>

この工程は基本的に実施例2と同じであるので省略する。

<モノマーからの取り出し>

実施例2においては収容容器41内のモノマーMをドレーンから放出させるようにしていたが、実施例3では図15に示すように収容容器51は二重になっており、モールド列47が保持されている内側容器52は底面が開口部(抜けている)53とされている。そのため内側容器52を外側容器54内から上方に引き上げることでモールド列47は内側容器52と一緒に外側容器54内から取り出されモノマーMの浸漬状態から脱する。モノマーMは外側容器54側に残る。

<加熱・硬化>

取り出した内側容器52を内側容器52ごと定法に従って加熱する。本実施例では加熱炉に導入し、所定の加熱履歴で20時間の加熱を施すものとするが、マイクロ波発生装置に導入しマイクロ波照射による誘電加熱を行ってもよい。

<脱型>

加熱処理が終了したモールド列47を定法に従って脱型させ、最後に周囲をカットして完成品(いわゆる丸レンズ)を得る。

【0019】

このように構成することにより本実施例では次のような効果を奏する。

(1)偏光フィルム11の裏面の対向する位置に一定領域を包囲するように長堤部17を形成することで、長堤部自体が一種のモールドの役割を果たすこととなり母型35あるいはモールド列47を容易に構築することができるため、母型35あるいはモールド列47の組立作業の迅速化に寄与する。

(2)偏光フィルム11の裏面の対向する位置に一定領域を包囲するように長堤部17を形成することで長堤部17が一種のフレームのように偏光フィルム11を固定することとなるため偏光フィルム11が丸まりにくくなって取り扱いやすくなるためこのような偏光フィルム11を用いるモールドの組立作業の効率化に寄与し、結果としてコストダウンに貢献する。

(3)実施例2及び実施例3では第1のモールド32、偏光フィルム11及び第2のモールド33をこの順で並べるだけで偏光フィルム11を内部に配置したモノマーが充填(封入)された多数のキャビティが形成されることとなり、偏光プラスチックレンズを製造するためのキャビティ構築が従来に較べて格段に速く簡単にできることとなってトータルとしてコストダウンに貢献する。

【0020】

尚、この発明は、次のように変更して具体化することも可能である。

・上記実施例では長堤部17を光硬化樹脂を使用して紫外線を照射することで固化させていたが、熱可塑性樹脂を使用して加熱によって固化させるようにしてもよい。

・上記実施例では偏光フィルム11側を回転させて長堤部17を形成するようにしていたが、シリンジ26側が移動して長堤部17を形成するような構成であっても構わない。

・上記実施例では長堤部17は一部に隙間31が形成されてたが、隙間31がなく全周囲が長堤部17で包囲されているような構成であっても構わない。

・上記では球面形状に湾曲した偏光フィルム11を例として挙げたが、平板な偏光フィルム11に応用するようにしてもよい。また、偏光フィルム11は必ずしも周囲円形形状に構成されていなくともよい。

・偏光フィルム11の材質は上記に限定されるものではない。上記実施例ではPVAであったがその他ポリエチレン等の他のプラスチックを使用することも可能である。

・実施例2及び3では第1及び第2のモールド32,33を交互に使用するようにしていたが、第1又は第2のモールド32,33のいずれか一種類のモールドのみを使用するようにしてもよい。その場合には第1又は第2のモールド32,33の表裏のカーブの曲率を異なるものとしてもよい。そのようにすれば凹又は凸形状のレンズが成形されることとなるからである。

・母型35あるいはモールド列47を構築した際の第1及び第2のモールド32,33のずれ防止手段は上記のクリップ36やコイルバネ43によって付勢された可動壁42以外の手段であっても構わない。

上記吐出装置19の構成は一例であって他の構成で実現したその他の長堤部17を形成させる手段に適宜変更することは自由である。

・その他、本発明の趣旨を逸脱しない態様で実施することは自由である。

【図面の簡単な説明】

【0021】

【図1】本発明の各実施例に使用される偏光フィルムの前駆体であるシート体とシート体から作製されるフィルムベースの斜視図。

【図2】(a)はフィルムベースの凸面側に長堤部を形成する形成方法を説明する説明図、(b)はフィルムベースの凹面側に長堤部を形成する形成方法を説明する説明図。

【図3】長堤部を形成するための吐出装置の正面図。

【図4】(a)は凸面側を上側に向けたフィルムベースの斜視図、(b)は凹面側を上側に向けたフィルムベースの斜視図。

【図5】長堤部を形成した後にフィルムベースの周縁をカットして偏光フィルムを作製することをする説明図。

【図6】実施例1の母型の断面図。

【図7】同じ母型の分解斜視図。

【図8】同じ母型内のモノマーが硬化して偏光プラスチックレンズが成形された状態の断面図。

【図9】同じ母型から脱型された偏光プラスチックレンズの断面図。

【図10】図9の偏光プラスチックレンズの周縁をカットした状態の断面図。

【図11】加熱トレイ内にモノマーを注入した母型をセットした状態を説明する一部省略部分断面図。

【図12】実施例2において偏光プラスチックレンズの製造するためにモノマーを満たした収容容器内に第1のモールド、偏光フィルム及び第2のモールドの順に配置させている状態を説明する説明図。

【図13】実施例2において偏光プラスチックレンズの製造するためにモノマーを満たした収容容器内に第1のモールド、偏光フィルム及び第2のモールドの順に配置させた状態を説明する説明図。

【図14】図13のA−A線における断面位置で目視した断面図。

【図15】実施例3において偏光プラスチックレンズの製造するためにモノマーを満たした収容容器内に第1のモールド、偏光フィルム及び第2のモールドの順に配置させた状態を説明する説明図。

【図16】(a)は実施例1の工程を説明する工程説明図、(b)は実施例2の工程を説明する工程説明図、(c)は実施例3の工程を説明する工程説明図。

【符号の説明】

【0022】

11…偏光フィルム、17…長堤部、32…第1のモールド、33…第2のモールド、41…容器としての収容容器、C1,C2…キャビティ、M…モノマー、P…樹脂としてのUV硬化性エポキシ樹脂。

【技術分野】

【0001】

本発明は眼鏡用レンズ、カメラ用レンズや液晶表示装置の画像表示体等に用いられる偏光プラスチックレンズの製造方法に関するものである。

【背景技術】

【0002】

従来から偏光フィルムが内部に保持された偏光プラスチックレンズが眼鏡用レンズ、カメラ用レンズあるいは液晶表示装置の画像表示体等に広く用いられている。このような偏光プラスチックレンズの製造方法の一例として例えば特許文献1を挙げる。特許文献1は眼鏡用偏光プラスチックレンズに関する技術であって、その図2に示すように偏光フィルムをモールドに保持させた状態でモールド内のキャビティに調合されたモノマー(重合原料)を充填し、加熱硬化させた後に脱型させるように製造するのが一般的である。このような製造方法によって特許文献1の図1に示すような偏光フィルムがレンズによって表裏からサンドイッチ状に挟まれた偏光プラスチックレンズが得られるようになっている。

【特許文献1】特開2005−99687号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、一般に偏光フィルムは一軸延伸したプラスチックフィルムに偏光子を含浸させて偏光性を持たせるようにしているため、単独の偏光フィルムは延伸方向に沿って非常に丸まりやすい性質を有している。特に、眼鏡用偏光プラスチックレンズでは偏光フィルムをレンズカーブに沿わせるためにフィルムシートをプレス成形して球面形状に湾曲させた偏光フィルムを使用しているため丸まりやすい性質がより強く非常に扱いにくく、特許文献1の図2のように偏光フィルムをモールドにセットする作業が非常に面倒なものとなっている。

そのため偏光フィルムをモールドにセットする際に偏光フィルムが丸まりにくく、なおかつ偏光フィルムを内部に保持させる際のモールド組立が簡単な偏光プラスチックレンズの製造方法が求められていた。

本発明は、このような従来の技術に存在する問題点に着目してなされたものである。その目的とするところは、偏光フィルムが丸まりにくく、偏光フィルムを内部に保持させる際のモールド組立が簡単な偏光プラスチックレンズの製造方法を提供することにある。

【課題を解決するための手段】

【0004】

上記の目的を達成するために第1の手段では、偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後、第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成し、同キャビティ内にプラスチックレンズ用のモノマーを充填し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された偏光プラスチックレンズを得るようにしたことをその要旨とする。

また、第2の手段では、偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後に、モノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していくことで同第1及び第2のレンズ用モールド及び同長堤部によって形成される外界と区画されるキャビティ内にモノマーを封入させていき、封入完了後に容器内の残余のモノマーを除去し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された複数の偏光プラスチックレンズを得るようにしたことをその要旨とする。

また、第3の手段では、偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後に、モノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していくことで同第1及び第2のレンズ用モールド及び同長堤部によって形成される外界と区画されるキャビティ内にモノマーを封入させていき、封入完了後にこのモールド列を容器から取り出し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された複数の偏光プラスチックレンズを得るようにしたことをその要旨とする。

また、第4の手段では第1〜3のいずれかの手段に加え、前記偏光フィルムは一軸延伸した平板状のプラスチック製フィルムシートをプレスして得られる湾曲面を同湾曲体周縁に沿って切除することで得られるとともに、同偏光フィルムの切除は前記長堤部を平坦部との隣接位置に形成させてから行うようにしたことをその要旨とする。

また、第5の手段では第1〜4のいずれかの手段に加え、前記樹脂は光硬化性樹脂であることをその要旨とする。

【0005】

第1の手段によれば、まず偏光フィルムの表裏の対向する位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成していくようにする。つまり均等な高さの長い土手によって偏光フィルムの表裏の同じ位置を包囲することとする。ここに、長堤部は部分的に切れ目が形成されていても構わない。樹脂を注入するための開口部を形成する場合もあり得るからである。尚、成形されたプラスチックレンズの周縁部分を大きくカットする場合にあっては切れ目は比較的大きなものであっても構わない。また、長堤部によって包囲される領域の形状は円形に限られない。

長堤部を成形するための樹脂は流動性のある可塑性の樹脂であって、熱硬化性及び光硬化性のプラスチックが一般的に使用可能であるが、熱可塑性プラスチックやエラストマーを排除するものではない。しかし、特に好ましいのは短時間かつ簡単な設備で硬化できることから光硬化性プラスチックである。硬化後の長堤部は大きな弾性を有さず、外力によって容易に変形しないことが求められる。しかし、完全にガラスのように硬く固化する必ずしも必要はなく、若干の弾性を有していても構わない。むしろ第1及び第2のレンズ用モールドとの密着性を考慮すると若干の弾性(可撓性)を有する方が好ましい。

偏光フィルムの表裏に形成した長堤部を加熱処理やエネルギーの大きい光線の照射処理によって固化させた段階で第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成する。

第1及び第2のレンズ用モールドは一般にガラスや熱硬化性プラスチック等を材料として構成される。それ以外の材料のモールドを使用することも自由である。そしてこのキャビティ内にプラスチックレンズ用のモノマーを充填する。モノマー充填作業は注射器の要領で長堤部や長堤部と偏光フィルムの境界部に注入用ノズル(針)を射し込んで充填しても、上記のように長堤部に切れ目を形成した場合にはその部分を注入口として充填してもよい。尚、第1及び第2のレンズ用モールドは何らかの固定手段(ずれ防止手段)、例えばクリップやテープなどで離間しないようにしっかりと固定することが好ましい。

【0006】

このようにしてキャビティ内にモノマーが充填された第1及び第2のレンズ用モールドについてモノマーを固化させる。固化手段としては加熱処理による熱加熱、マイクロ波照射による誘電加熱、紫外線のような高エネルギー線の照射による光硬化等が挙げられる。モノマーが固化した後は、定法に従って第1及び第2のレンズ用モールドを離型させて偏光プラスチックレンズを得る。得られた偏光プラスチックレンズはそのまま製品とすることも可能であり、さらに、周縁やレンズ表裏面を切削、あるいは研削することで所望の形状あるいは所望のレンズ特性の偏光プラスチックレンズを得るようにしてもよい。

【0007】

また、第2の手段によれば、まず偏光フィルムの表裏の対向する位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成していくようにする。部分的に切れ目が形成されていても構わない点や樹脂の種類、固化の手段等については第1の手段と同様である。

偏光フィルムの表裏に形成した長堤部を加熱処理やエネルギーの大きい光線の照射処理によって固化させた段階でモノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していく。つまり、第1のレンズ用モールド、偏光フィルム及び第2のレンズ用モールドの順にモノマーに浸漬しながらキャビティを形成するように配置することでモノマーをキャビティ内に封入するようにしていく。尚、モールド列を構成する第1及び第2のレンズ用モールドは何らかの固定手段(ずれ防止手段)、例えばプレス装置などで離間しないようにしっかりと固定することが好ましい。

そして、封入完了後に容器内の残余のモノマーを除去する。すると、容器内には各キャビティ内にそれぞれモノマーを封入した直列状のモールド列が残ることととなる。そして、これらキャビティ内のモノマーを固化させる。固化手段としては第1の手段と同様である。モノマーが固化した後は、定法に従って第1及び第2のレンズ用モールドを離型させて複数の偏光プラスチックレンズを得る。得られた偏光プラスチックレンズはそのまま製品とすることも可能であり、さらに、周縁やレンズ表裏面を切削、あるいは研削して所望の形状あるいは所望のレンズ特性の偏光プラスチックレンズを得るようにしてもよい。

【0008】

また、第3の手段によれば、まず偏光フィルムの表裏の対向する位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成していくようにする。部分的に切れ目が形成されていても構わない点や樹脂の種類、固化の手段等については第1の手段と同様である。

偏光フィルムの表裏に形成した長堤部を加熱処理やエネルギーの大きい光線の照射処理によって固化させた段階でモノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していく。この点は第2の手段と同様である。容器内から各キャビティ内にそれぞれモノマーを封入した直列状のモールド列を取り出して、これらキャビティ内のモノマーを固化させる。尚、モールド列を構成する第1及び第2のレンズ用モールドは何らかの固定手段(ずれ防止手段)、例えばプレス装置などで列を構成するモールドが外れないようにしっかりと固定し、プレス装置ごと取り出すことが好ましい。固化手段としては第1の手段と同様である。モノマーが固化した後は、定法に従って第1及び第2のレンズ用モールドを離型させて複数の偏光プラスチックレンズを得る。得られた偏光プラスチックレンズはそのまま製品とすることも可能であり、さらに、周縁やレンズ表裏面を切削、あるいは研削して所望の形状あるいは所望のレンズ特性の偏光プラスチックレンズを得るようにしてもよい。

【0009】

更に、このような製造方法に使用される偏光フィルムが一軸延伸した平板状のプラスチック製フィルムシートをプレスして得られる湾曲面を同湾曲体周縁に沿って切除することで得られる場合、つまり特に眼鏡用レンズのようにメニスカス形状のレンズに用いられる偏光フィルムにおいては上記のように長堤部を形成させてからその切除を行うことが好ましい。つまり、長堤部を形成させることによって長堤部が偏光フィルムの周囲を押さえ込む一種のフレームの役割を果たすこととなるため、切除された偏光フィルムが丸くなるのを確実に防止できるからである。

【発明の効果】

【0010】

上記各請求項の発明では、偏光フィルムの裏面の対向する位置に一定領域を包囲するように長堤部を形成することで、長堤部自体が一種のモールドの役割を果たし、第1及び第2のレンズ用モールドとともにモノマーを内部に収容できるキャビティを形成することができるとともに、自身が内部に偏光フィルムとして保持されることとなるため、従来のように偏光フィルムのセットに手間取ることがなく偏光プラスチックレンズのモールドの組立作業の迅速化に寄与するとともに、偏光フィルムを延伸させた結果として偏光フィルムに丸まりやすい性質がある場合に長堤部が一種のフレームのように偏光フィルムを保持することとなるため丸まりにくくなって取り扱いやすくなるためこのような偏光フィルムを用いるモールドの組立作業の効率化にも寄与する。

【発明を実施するための最良の形態】

【0011】

以下、本発明の具体的な実施例として眼鏡用偏光プラスチックレンズの製造方法を図面に基づいて説明する。

(実施例1)

本発明の実施例1の製造方法は16(a)に示すように大きく分けて5つの工程によって実行される。以下、この工程を順に説明する。

<偏光フィルムの調整>

この工程は本実施例の方法に使用される偏光フィルム11の製造工程となる。図1に示すように、一軸延伸したPVA(ポリビニルアルコール)製フィルムを長方形形状にカットした平板状のシート体12を周知のプレス手段によってプレスすることで同形状の2つの球面形状の湾曲面13が形成される。この湾曲面13のカーブは製造される予定の眼鏡用偏光プラスチックレンズのベースカーブと略同じカーブに設定されている。本実施例では各々の湾曲面13の周囲のシート体12部分を残しながら図上破線Kに沿って更にカットする。このカットした状態のシート体12をフィルムベース15とする。

【0012】

次いで、このフィルムベース15の表裏面に長堤部17を形成する。図2及び図3に基づいて長堤部17を形成するための吐出装置19の概略を説明する。吐出装置19は図示しないモータ装置が内蔵された本体20と本体20から上方に突出する回転軸21と回転軸21の上端に配設されたターンテーブル22とを備えている。ターンテーブル22上面にはフィルムベース15の湾曲面13の裏面周縁近傍に当接する可撓性のあるリング状の固定パッド23がセットされている。このようにリング状の固定パッド23を使用するのはこのようなフィルムベース15の固定手段を湾曲面13の光透過面になるべく接触させないためである。本体20から上方に延出されるロッド24にはスライダ25を介してシリンジ26が装着されている。シリンジ26は図示しない本体20内のディスペンサ装置による空圧制御によって先端のニードル27から粘性のあるUV硬化性エポキシ樹脂Pを一定の吐出量で吐出させる。

吐出装置19にはUV照射装置28が併設されている。UV照射装置28の本体29はスライダ25上に配設され、紫外線を照射する照射灯30がシリンジ26に隣接して配設されている。照射灯30は紫外線がちょうどニードル27前方付近を照射するような照準とされている。

尚、実際には吐出装置19におけるターンテーブル22やシリンジ26は複数用意され同時に多くの処理が可能となっているものである。

【0013】

次にこのような吐出装置19を使用した長堤部17の形成方法について簡単に説明する。 図2及び図3に示すように、ターンテーブル22の固定パッド23上にフィルムベース15を載置し、シリンジ26を適宜位置調整をしてニードル27をフィルムベース15の湾曲面13上であって湾曲面13の周縁に近接した位置の上方に配置する。そして、吐出装置19を駆動させる。つまりターンテーブル22を回転させてフィルムベース15を周方向に回転させるとともに、ディスペンサ装置を駆動させてニードル27先端から湾曲面13の周縁寄りにUV硬化性エポキシ樹脂Pを吐出させて周方向に沿って長堤部17を形成していく。長堤部17の高さは全周に渡って同じ高さに形成される。同時にUV照射装置28を駆動させて照射灯30先端から紫外線を照射し、吐出させた硬化性エポキシ樹脂を吐出された部分から連続的に次々と硬化させていく。そして例えば図2(a)に示すように凸面側の長堤部17の形成作業が完了すると、上下反転させて図2(b)に示す凹面側にも凸面側とフィルムを挟んだ対向する位置に同様に長堤部17を形成させる。尚、UV照射量が不足すると判断される場合には適宜硬化性エポキシ樹脂の吐出動作のみ停止させてターンテーブル22を回転させてUV照射装置28による紫外線を照射を形成させた長堤部17に継続して行うことも可能である。また、UV照射のみ長堤部17の形成後の後工程で一括的に行うようにしてもよい。本実施例1では図4(a)及び(b)に示すように、長堤部17は完全に内部領域を包囲してしまうのではなく、若干の隙間(切れ目あるいは溝)31が形成されるように樹脂の吐出−停止タイミングが制御されている。

このように形成した長堤部17が固化した後に、図5の矢印に示す位置、すなわち長堤部17よりも外側の湾曲面13の周縁寄り(周縁ぎりぎりの位置あるいは周縁の位置)をカットして偏光フィルム11を得る。

このようにして得られた偏光フィルム11は一軸延伸され、なおかつ球面形状に湾曲しているにも関わらず、丸まってしまうことはない。一方、このような長堤部17を形成していない同じ偏光フィルム11はカットすることで強く丸まってしまう。

【0014】

<モールドの組立>

図6及び図7に示すように、偏光フィルム11の表裏方向から第1及び第2のモールド32,33を偏光フィルム11を間に挟むようにする。第1のモールド32及び第2のモールド33はそれぞれ表裏とも同じ曲率の球面から構成されたメニスカス形状のガラス製の円形板状体とされている。第1のモールド32の裏面32aは成形されるプラスチックレンズの表面(物体側)を成形するための曲面とされ、第2のモールド33の表面33aは成形されるプラスチックレンズの裏面(眼球側)を成形するための曲面とされている。図6に示すように第1のモールド32の裏面32aは偏光フィルム11の表面11a側の長堤部17と当接させられ、第2のモールド33の表面33aは偏光フィルム11の裏面11b側の長堤部17と当接させられる。第1のモールド32と偏光フィルム11と表面11a側の長堤部17によって表面側のキャビティC1が形成され、第2のモールド32と偏光フィルム11と裏面11a側の長堤部17によって裏面側のキャビティC2が形成される。このように偏光フィルム11を介在させて組み立てられた第1及び第2のモールド32,33の状態を母型35とする。母型35は第1及び第2のモールド32,33が離間しないようにクリップ36にて締結されている。

【0015】

<モノマーの注入>

このように組み立てられた母型35に対して調合されたモノマーを減圧下で脱気処理した後、図示しないシリンジを使用して充填口となる隙間31から定法に従って充填する。

<加熱・硬化>

熱硬化性プラスチック材料が充填された母型35を図11に示すように加熱トレイ37内にセットし、定法に従って加熱する。本実施例では加熱炉に導入し、所定の加熱履歴で20時間の加熱を施すものとするが、マイクロ波発生装置に導入しマイクロ波照射による誘電加熱を行ってもよい。

<脱型>

加熱処理が終了すると図8に示すように、モノマーが固化して母型35内に偏光フィルム11が内蔵された偏光プラスチックレンズ39(本実施例では度の入っていない凹レンズ)が成形される。この母型35を定法に従って脱型させ(図9の状態)、最後に図10のように周囲をカットして完成品(いわゆる丸レンズ)を得る。

【0016】

(実施例2)

本発明の実施例2の製造方法は図16(b)に示すように大きく分けて5つの工程によって実行される。以下、この工程を順に説明する。

<偏光フィルムの調整>

この工程は実施例1と同じであるので省略する。

<モールドの組立>

図12〜図14に示すような収容容器41を用意する。収容容器41は上方が開口された平面長方形形状の長尺の箱体であって、下方寄りが下方ほど窄まった舟形形状の外形をなしている。すなわち収容容器41の前後壁41a,41bは下方寄りにおいて対称状態に内側に斜めに斜めに傾斜して傾斜壁46とされている。収容容器41内には調合されたモノマーMが上縁付近まで収容されている。図12及び図13において右方には可動壁42が配設されている。可動壁42は収容容器41の右側壁41cとの間に配設されたコイルバネ43によって常時右方側壁41cから離間する方向に付勢されている。可動壁42及び同可動壁42と対面する左側壁41dにはそれぞれプレスピン44が内側に向かって突設されている。

このような長堤部17収容容器41内に実施例1と同様の第1及び第2のモールド32,33と上記工程で表裏に長堤部17が形成された偏光フィルム11を使用してモールド列を構築していく。

【0017】

本実施例2では図12に示すように、右側壁41dのプレスピン44に対して第1番目の第1のモールド32の表面32bを当接させ、次いで第1のモールド32の裏面32aに偏光フィルム11の表面11a側の長堤部17を当接させる。次いで偏光フィルム11の裏面11b側の長堤部17に第2のモールド33の表面33aを当接させる。この順番で次々と第1のモールド32、偏光フィルム11及び第2のモールド33を連結していく。尚、図14に示すように収容容器41は傾斜壁43によって下方から支持されているため沈下させることで自動的に長手方向の第1又は第2のモールド32,33の中心が一致するようになっている。

連結に伴い第1又は第2のモールド32,33と偏光フィルム11と表裏の長堤部17とによって次々とキャビティが形成されていく。この連結作業はすべてモノマーMに浸漬させた状態で行われるためキャビティ内に自動的にモノマーMが封入されていくこととなる。

図13に示すように可動壁42を若干押し戻すような位置までこのモールド列47を連結させることでモールド列47は前後から押さえつけられることとなって、第1又は第2のモールド32が外れることなく直列に保持される。

<モノマーの放出>

この状態で収容容器41内のモノマーMを図示しないドレーンから放出し、収容容器41内を空の状態にする。

<加熱・硬化>

モールド列47が残った収容容器41ごと定法に従って加熱する。本実施例では加熱炉に導入し、所定の加熱履歴で20時間の加熱を施すものとするが、マイクロ波発生装置に導入しマイクロ波照射による誘電加熱を行ってもよい。

<脱型>

加熱処理が終了したモールド列47を定法に従って脱型させ、最後に周囲をカットして完成品(いわゆる丸レンズ)を得る。

【0018】

(実施例3)

本発明の実施例3の製造方法は図16(c)に示すように大きく分けて5つの工程によって実行される。以下、この工程を順に説明する。

<偏光フィルムの調整>

この工程は実施例1と同じであるので省略する。

<モールドの組立>

この工程は基本的に実施例2と同じであるので省略する。

<モノマーからの取り出し>

実施例2においては収容容器41内のモノマーMをドレーンから放出させるようにしていたが、実施例3では図15に示すように収容容器51は二重になっており、モールド列47が保持されている内側容器52は底面が開口部(抜けている)53とされている。そのため内側容器52を外側容器54内から上方に引き上げることでモールド列47は内側容器52と一緒に外側容器54内から取り出されモノマーMの浸漬状態から脱する。モノマーMは外側容器54側に残る。

<加熱・硬化>

取り出した内側容器52を内側容器52ごと定法に従って加熱する。本実施例では加熱炉に導入し、所定の加熱履歴で20時間の加熱を施すものとするが、マイクロ波発生装置に導入しマイクロ波照射による誘電加熱を行ってもよい。

<脱型>

加熱処理が終了したモールド列47を定法に従って脱型させ、最後に周囲をカットして完成品(いわゆる丸レンズ)を得る。

【0019】

このように構成することにより本実施例では次のような効果を奏する。

(1)偏光フィルム11の裏面の対向する位置に一定領域を包囲するように長堤部17を形成することで、長堤部自体が一種のモールドの役割を果たすこととなり母型35あるいはモールド列47を容易に構築することができるため、母型35あるいはモールド列47の組立作業の迅速化に寄与する。

(2)偏光フィルム11の裏面の対向する位置に一定領域を包囲するように長堤部17を形成することで長堤部17が一種のフレームのように偏光フィルム11を固定することとなるため偏光フィルム11が丸まりにくくなって取り扱いやすくなるためこのような偏光フィルム11を用いるモールドの組立作業の効率化に寄与し、結果としてコストダウンに貢献する。

(3)実施例2及び実施例3では第1のモールド32、偏光フィルム11及び第2のモールド33をこの順で並べるだけで偏光フィルム11を内部に配置したモノマーが充填(封入)された多数のキャビティが形成されることとなり、偏光プラスチックレンズを製造するためのキャビティ構築が従来に較べて格段に速く簡単にできることとなってトータルとしてコストダウンに貢献する。

【0020】

尚、この発明は、次のように変更して具体化することも可能である。

・上記実施例では長堤部17を光硬化樹脂を使用して紫外線を照射することで固化させていたが、熱可塑性樹脂を使用して加熱によって固化させるようにしてもよい。

・上記実施例では偏光フィルム11側を回転させて長堤部17を形成するようにしていたが、シリンジ26側が移動して長堤部17を形成するような構成であっても構わない。

・上記実施例では長堤部17は一部に隙間31が形成されてたが、隙間31がなく全周囲が長堤部17で包囲されているような構成であっても構わない。

・上記では球面形状に湾曲した偏光フィルム11を例として挙げたが、平板な偏光フィルム11に応用するようにしてもよい。また、偏光フィルム11は必ずしも周囲円形形状に構成されていなくともよい。

・偏光フィルム11の材質は上記に限定されるものではない。上記実施例ではPVAであったがその他ポリエチレン等の他のプラスチックを使用することも可能である。

・実施例2及び3では第1及び第2のモールド32,33を交互に使用するようにしていたが、第1又は第2のモールド32,33のいずれか一種類のモールドのみを使用するようにしてもよい。その場合には第1又は第2のモールド32,33の表裏のカーブの曲率を異なるものとしてもよい。そのようにすれば凹又は凸形状のレンズが成形されることとなるからである。

・母型35あるいはモールド列47を構築した際の第1及び第2のモールド32,33のずれ防止手段は上記のクリップ36やコイルバネ43によって付勢された可動壁42以外の手段であっても構わない。

上記吐出装置19の構成は一例であって他の構成で実現したその他の長堤部17を形成させる手段に適宜変更することは自由である。

・その他、本発明の趣旨を逸脱しない態様で実施することは自由である。

【図面の簡単な説明】

【0021】

【図1】本発明の各実施例に使用される偏光フィルムの前駆体であるシート体とシート体から作製されるフィルムベースの斜視図。

【図2】(a)はフィルムベースの凸面側に長堤部を形成する形成方法を説明する説明図、(b)はフィルムベースの凹面側に長堤部を形成する形成方法を説明する説明図。

【図3】長堤部を形成するための吐出装置の正面図。

【図4】(a)は凸面側を上側に向けたフィルムベースの斜視図、(b)は凹面側を上側に向けたフィルムベースの斜視図。

【図5】長堤部を形成した後にフィルムベースの周縁をカットして偏光フィルムを作製することをする説明図。

【図6】実施例1の母型の断面図。

【図7】同じ母型の分解斜視図。

【図8】同じ母型内のモノマーが硬化して偏光プラスチックレンズが成形された状態の断面図。

【図9】同じ母型から脱型された偏光プラスチックレンズの断面図。

【図10】図9の偏光プラスチックレンズの周縁をカットした状態の断面図。

【図11】加熱トレイ内にモノマーを注入した母型をセットした状態を説明する一部省略部分断面図。

【図12】実施例2において偏光プラスチックレンズの製造するためにモノマーを満たした収容容器内に第1のモールド、偏光フィルム及び第2のモールドの順に配置させている状態を説明する説明図。

【図13】実施例2において偏光プラスチックレンズの製造するためにモノマーを満たした収容容器内に第1のモールド、偏光フィルム及び第2のモールドの順に配置させた状態を説明する説明図。

【図14】図13のA−A線における断面位置で目視した断面図。

【図15】実施例3において偏光プラスチックレンズの製造するためにモノマーを満たした収容容器内に第1のモールド、偏光フィルム及び第2のモールドの順に配置させた状態を説明する説明図。

【図16】(a)は実施例1の工程を説明する工程説明図、(b)は実施例2の工程を説明する工程説明図、(c)は実施例3の工程を説明する工程説明図。

【符号の説明】

【0022】

11…偏光フィルム、17…長堤部、32…第1のモールド、33…第2のモールド、41…容器としての収容容器、C1,C2…キャビティ、M…モノマー、P…樹脂としてのUV硬化性エポキシ樹脂。

【特許請求の範囲】

【請求項1】

偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後、第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成し、同キャビティ内にプラスチックレンズ用のモノマーを充填し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された偏光プラスチックレンズを得るようにしたことを特徴とする偏光プラスチックレンズの製造方法。

【請求項2】

偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後に、モノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していくことで同第1及び第2のレンズ用モールド及び同長堤部によって形成される外界と区画されるキャビティ内にモノマーを封入させていき、封入完了後に容器内の残余のモノマーを除去し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された複数の偏光プラスチックレンズを得るようにしたことを特徴とする偏光プラスチックレンズの製造方法。

【請求項3】

偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後に、モノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していくことで同第1及び第2のレンズ用モールド及び同長堤部によって形成される外界と区画されるキャビティ内にモノマーを封入させていき、封入完了後にこのモールド列を容器から取り出し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された複数の偏光プラスチックレンズを得るようにしたことを特徴とする偏光プラスチックレンズの製造方法。

【請求項4】

前記偏光フィルムは一軸延伸した平板状のプラスチック製フィルムシートをプレスして得られる湾曲面を同湾曲体周縁に沿って切除することで得られるとともに、同偏光フィルムの切除は前記長堤部を平坦部との隣接位置に形成させてから行うようにしたことを特徴とする請求項1〜3のいずれかに記載の偏光プラスチックレンズの製造方法。

【請求項5】

前記樹脂は光硬化性樹脂であることを特徴とする請求項1〜4のいずれかに記載の偏光プラスチックレンズの製造方法。

【請求項1】

偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後、第1及び第2のレンズ用モールドを同両長堤部にそれぞれ当接させて同偏光フィルム、同第1及び第2のレンズ用モールド及び同長堤部によって同偏光フィルムの表裏に外界と区画される2つのキャビティを形成し、同キャビティ内にプラスチックレンズ用のモノマーを充填し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された偏光プラスチックレンズを得るようにしたことを特徴とする偏光プラスチックレンズの製造方法。

【請求項2】

偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後に、モノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していくことで同第1及び第2のレンズ用モールド及び同長堤部によって形成される外界と区画されるキャビティ内にモノマーを封入させていき、封入完了後に容器内の残余のモノマーを除去し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された複数の偏光プラスチックレンズを得るようにしたことを特徴とする偏光プラスチックレンズの製造方法。

【請求項3】

偏光フィルムの表裏の対向位置にそれぞれ可塑性のある樹脂を盛り上げて一定領域を包囲した長手方向に沿って均等高さとなるような一対の長堤部を形成させ、同樹脂を固化させた後に、モノマーが収容された容器内に同モノマー内に完全に浸漬させるように配置された第1のレンズ用モールドに同偏光フィルムの一方の面の前記長堤部を当接させるとともに他方の面の長堤部に第2のレンズ用モールドを当接させるようにして次々と同第1のレンズ用モールド、同偏光フィルム及び同第2のレンズ用モールドの順に直列に連結していくことで同第1及び第2のレンズ用モールド及び同長堤部によって形成される外界と区画されるキャビティ内にモノマーを封入させていき、封入完了後にこのモールド列を容器から取り出し、同モノマーを硬化させた後に同第1及び第2のレンズ用モールドを離型させることで内部に前記偏光フィルムが保持された複数の偏光プラスチックレンズを得るようにしたことを特徴とする偏光プラスチックレンズの製造方法。

【請求項4】

前記偏光フィルムは一軸延伸した平板状のプラスチック製フィルムシートをプレスして得られる湾曲面を同湾曲体周縁に沿って切除することで得られるとともに、同偏光フィルムの切除は前記長堤部を平坦部との隣接位置に形成させてから行うようにしたことを特徴とする請求項1〜3のいずれかに記載の偏光プラスチックレンズの製造方法。

【請求項5】

前記樹脂は光硬化性樹脂であることを特徴とする請求項1〜4のいずれかに記載の偏光プラスチックレンズの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−3303(P2009−3303A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−165754(P2007−165754)

【出願日】平成19年6月25日(2007.6.25)

【出願人】(301074388)株式会社 サンルックス (12)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月25日(2007.6.25)

【出願人】(301074388)株式会社 サンルックス (12)

【Fターム(参考)】

[ Back to top ]