偏光変換素子およびその製造方法

【課題】光および熱に対して耐性を有する偏光変換素子を提供する。

【解決手段】光151が入射される入射面102と、入射面102に平行な出射面103を有する板状の偏光変換素子101であって、入射光151をS偏光とP偏光に分離し、S偏光とP偏光の内どちらか一方を透過し、他方を反射する偏光分離膜122と、光の偏光面を回転させる、無機材料からなる膜状の旋光子112と、光を反射する反射膜123とを備え、偏光分離膜122、旋光子112および反射膜123は、入射面102および出射面103の間に位置し、入射面102および出射面103に対して傾き、入射面102と平行な方向に周期的に配置されている。

【解決手段】光151が入射される入射面102と、入射面102に平行な出射面103を有する板状の偏光変換素子101であって、入射光151をS偏光とP偏光に分離し、S偏光とP偏光の内どちらか一方を透過し、他方を反射する偏光分離膜122と、光の偏光面を回転させる、無機材料からなる膜状の旋光子112と、光を反射する反射膜123とを備え、偏光分離膜122、旋光子112および反射膜123は、入射面102および出射面103の間に位置し、入射面102および出射面103に対して傾き、入射面102と平行な方向に周期的に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、偏光変換素子およびその製造方法に関するものである。特に、ランプ光源からの非偏光光を1方向の偏光光に変換する偏光変換素子およびその製造方法に関するものである。

【背景技術】

【0002】

非偏光光を1方向の偏光に変換する偏光変換素子は、例えば、特許文献1、特許文献2に開示されている。特許文献1に開示されている偏光変換素子を、従来の第1偏光変換素子とし、特許文献2に開示されている偏光変換素子を、従来の第2偏光変換素子とする。従来の第1および第2偏光変換素子について説明する。図17は従来の第1偏光変換素子の構成を示す断面図であり、図18は従来の第1偏光変換素子の構成を示す斜視図である。また、図19は従来の第2偏光変換素子の構成を示す断面図である。

【0003】

図17および図18に示しているように、従来の第1偏光変換素子601は、光の入射面602および出射面603に対して斜め方向に層を形成するように、第1の基板604と第2の基板605とが交互に配置されて構成されている。第1の基板604において、第2の基板605側の一方の面には偏光分離膜606が、他方の面には反射膜607が形成され、それらと第2の基板605とは、接着剤層608を介して接着されている。また、出射面603には第2の基板605を覆うように、旋光子(1/2波長板)609が配置されている。このような構成の偏光変換素子601において、P偏光およびS偏光を含むランダム偏光である入射光610は、S偏光に偏光される。

【0004】

また、図19に示しているように、従来の第2の偏光変換素子701は、光の入射面702および出射面703に対して略45度の斜め方向に層を形成するように、一方の面に偏光分離膜706が形成された透明な基板704が複数配置されていて、さらに、基板704および偏光分離膜706同士の間には、一層おきに、旋光子(1/2波長板)709が配置されている。偏光分離膜706および旋光子709と、基板704および旋光子709とは、接着剤からなる接着剤層708を介して接着されている。また、出射面703には、反射防止膜711が形成されている。このような、偏光変換素子701において、P偏光およびS偏光を含むランダム偏光である入射光710は、S偏光に偏光される。

【0005】

なお、従来の第1の偏光変換素子601および従来の第2の偏光変換素子701において、旋光子609および旋光子709としては、例えば、入射光の波長の1/2の複屈折を有する複屈折板を用いればよい。旋光子609および旋光子709は、偏光分離膜606および偏光分離膜706に入射した光の偏光方向を回転させて、P偏光をS偏光に、S偏光をP偏光に変換する機能を有している。旋光子609および旋光子709としては、ポリカーボネート、アートンなどのプラスチックフィルムを延伸した延伸樹脂フィルムを用いている。

【特許文献1】特開2000−29812号公報

【特許文献2】特開2004−70299号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

通常、偏光変換素子はプロジェクタの高輝度ランプの近傍等で用いられる。そのため、強い光が照射され、さらに高温にもなる。上述のように従来の旋光子は樹脂フィルムであるため、強い光および熱を受けると変質劣化し、透過率や偏光変換効率が低下する。これを防ぐために、冷却構造の設置や、紫外線や近赤外線を除去するためのフィルターの設置等を行っていた。しかし、このような構成は、プロジェクタ全体の部品点数増加、大型化およびコストアップなどの原因になるという問題があった。また、旋光子である樹脂フィルムは、薄くて柔らかいために扱いにくく、歪曲なく、泡が形成されないよう基板等に付着させるということは困難であった。そのため、偏光変換素子は生産性が悪いという問題もあった。

【0007】

本発明は、上記問題点に鑑みなされたもので、光および熱に対して耐性を有する偏光変換素子を提供することを目的とする。

【0008】

さらに、本発明は、前記偏光変換素子を容易に製造することができる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の偏光変換素子は、光が入射される入射面と、前記入射面に平行な出射面を有する板状の偏光変換素子であって、入射光をS偏光とP偏光に分離し、S偏光とP偏光の内どちらか一方を透過し、他方を反射する偏光分離膜と、光の偏光面を回転させる、無機材料からなる膜状の旋光子と、光を反射する反射膜とを備え、前記偏光分離膜、前記旋光子および前記反射膜は、前記入射面および前記出射面の間に位置し、前記入射面および前記出射面に対して傾き、前記入射面と平行な方向に周期的に配置されたことを特徴とする。

【0010】

また、本発明の偏光変換素子の第1の製造方法は、第1の透明基板上または前記第1の透明基板上に積層された層上に、金属酸化物膜である旋光子を斜方蒸着により形成して、積層体を作製する積層体作製工程と、前記積層体作製工程で作製した前記積層体と、第2の透明基板とを、交互に積層して接着し、接着体を形成する接着工程と、前記接着工程後に、前記接着体を前記積層体および前記第2の透明基板に対して傾く方向に切断して、板状体を切り出す切断工程とを備えている。

【0011】

また、本発明の偏光変換素子の第2の製造方法は、第1の透明基板上または前記第1の透明基板上に積層された層上に、金属酸化物膜である旋光子を斜方蒸着により形成して、積層体を作製する積層体作製工程と、前記積層体作製工程で作製した前記第1の積層体と、少なくとも第2の透明基板を有する第2の積層体とを、交互に積層して接着し、接着体を形成する接着工程と、前記接着工程後に、前記接着体を前記第1の積層体および前記第2の積層体に対して傾く方向に切断して、板状体を切り出す切断工程とを備えている。

【発明の効果】

【0012】

本発明は、光および熱に対して耐性を有する偏光変換素子を提供することができ、さらにこのような偏光変換素子を容易に製造することができる偏光変換素子の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0013】

本発明の偏光変換素子は、旋光子として、無機材料を用いているので、光および熱に対して耐性を有している。

【0014】

また、本発明の偏光変換素子において、好ましくは、前記旋光子は、複屈折を有する金属酸化物膜である。金属酸化物膜は、無機材料の中でも光および熱に対して高い耐性を有する上、強度および密着性も高い。そのため、本発明の偏光変換素子は、さらに光および熱に対して高い耐性を有するうえ、強度も高い。また、蒸着により旋光子を作製することができるので、容易に製造することができ、生産性も上がる。

【0015】

また、本発明の偏光変換素子において、好ましくは、前記旋光子は、斜方蒸着により形成された、複屈折を有する前記金属酸化物膜である。金属酸化物膜を斜方蒸着により形成することで、高い複屈折性を得ることができる。また、斜方蒸着により旋光子を形成するため容易に旋光子を形成することができる。そのため、生産性も上がる。なお、斜方蒸着とは、蒸着面を蒸着源に対して斜めに設置して蒸着を行うことで、旋光子である複屈折膜を容易に形成することができる。

【0016】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に形成された前記旋光子とを有する第1の積層体と、第2の透明基板と、前記第2の透明基板の片面に形成された偏光分離膜と、前記第2の透明基板の他面に形成された反射膜とを有する第2の積層体とを備え、前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層され、前記偏光分離膜と前記旋光子とが対向し、前記反射膜と前記第1の透明基板とが対向している構成とすればよい。

【0017】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に順次形成された前記偏光分離膜および前記旋光子と、前記第1の透明基板の他面に形成された前記反射膜とを有する積層体と、第2の透明基板とを備え、前記積層体と前記第2の透明基板とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されている構成とすればよい。

【0018】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に形成された前記偏光分離膜と、前記第1の透明基板の他面に形成された前記旋光子とを有する第1の積層体と、第2の透明基板と、前記第2の透明基板の片面に形成された反射膜とを有する第2の積層体とを備え、前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されていて、前記第2の透明基板と前記偏光分離膜とが対向し、前記旋光子と前記反射膜とが対向している。それにより、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する旋光子を用いている。そのため、旋光子の膜厚を薄くすることができる。

【0019】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に形成された前記偏光分離膜と、前記第1の透明基板の他面に順次形成された前記旋光子および前記反射膜とを有する積層体と、第2の透明基板とを備え、前記積層体と前記第2の透明基板とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されている。それにより、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する旋光子を用いている。そのため、旋光子の膜厚を薄くすることができる。

【0020】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に順次形成された前記反射膜および前記旋光子とを有する第1の積層体と、第2の透明基板と、前記第2の透明基板の片面に形成された偏光分離膜とを有する第2の積層体とを備え、前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されていて、前記第1の透明基板と前記偏光分離膜とが対向し、前記旋光子と前記第2の透明基板とが対向している。それにより、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する旋光子を用いている。そのため、旋光子の膜厚を薄くすることができる。

【0021】

また、本発明の偏光変換素子の第1および第2の製造方法は、金属酸化物膜である旋光子を斜方蒸着により形成するので、耐光性および耐熱性を有し、かつ、高い複屈折性を有する旋光子を容易に形成することができる。そのため、高品質な偏光変換素子を容易に製造することができる。また、従来のように、薄く軟らかい樹脂フィルムの貼り付け工程が不要になり、旋光子を均一に安定して形成することができる。そのため、品質のよい偏光変換素子を、高い生産性で製造することができる。

【0022】

以下、本発明の具体的な実施形態について、図を参照しながら説明する。

【0023】

(実施の形態1)

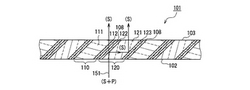

本発明の実施の形態1に係る偏光変換素子およびその製造方法について図を用いて説明する。図1は本発明の実施の形態1に係る偏光変換素子の構成を示す断面図である。

【0024】

実施の形態1の偏光変換素子101は、第1の積層体110と第2の積層体120とが、光の入射面102および出射面103に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面102および出射面103に対する各層の傾きは、例えば略45度とすればよい。また、第1の積層体110と第2の積層体120との間には接着剤が塗布されていて、接着剤層108が形成されている。

【0025】

第1の積層体110は、第1の透明基板111と、第1の透明基板111の一方の面に形成された無機材料からなる膜状の旋光子112とを有する。また、第2の積層体120は、第2の透明基板121と、第2の透明基板121の一方の面に形成された偏光分離膜122と、第2の透明基板121の他方の面に形成された反射膜123とを有する。

【0026】

また、偏光分離膜122と旋光子112とが接着剤層108を介して対向し、反射膜123と第1の透明基板111とが接着剤層108を介して対向している。

【0027】

光源から発せられた入射光151は、P偏光とS偏光を含むランダム偏光の光であり、偏光変換素子101の入射面102に対して直角方向から入射される。入射光151は、第1の透明基板111を透過して、偏光分離膜122でP偏光とS偏光とに分離される。偏光分離膜122は、例えば誘電体多層膜であり、S偏光かP偏光のいずれか一方を透過して他方を反射する特性を有するが、実施の形態1では、P偏光を透過しS偏光を反射する特性を有することとする。

【0028】

入射光151の内P偏光は、偏光分離膜122を透過して、直進し、接着剤層108を透過して、旋光子112に入射する。旋光子112は、光の偏光方向を回転させるので、P偏光はS偏光に変換され、第1の透明基板111を透過して出射面103より出射される。旋光子112は、入射した直線偏光を直線偏光に維持したまま、偏光軸(偏光面)を回転させる機能を有する複屈折膜である。なお、旋光子は、一般的に1/2波長の位相差を生じる膜なので、1/2波長板あるいはλ/2板と呼ぶこともある。旋光子112は、無機材料からなるので、耐熱性および耐光性を有している。

【0029】

入射光の内、偏光分離膜122で分離され反射されたS偏光は第2の透明基板121の中を入射面102および出射面103に対して略平行に進んで、反射膜123で直角に反射され、第2の透明基板121を透過して出射面103から出射される。

【0030】

したがって、出射面103から出射されるのはS偏光のみとなる。つまり、偏光変換素子101は、P偏光およびS偏光を含むランダム偏光の光をS偏光に変換することができる。

【0031】

次に、本発明の実施の形態1に係る偏光変換素子101の製造方法について、図を用いて説明する。図2は本発明の実施の形態1に係る偏光変換素子を製造するための蒸着装置を説明する図である。図3は本発明の実施の形態1に係る偏光変換素子の製造工程における接着時の配列を示す図である。また、図4は本発明の実施の形態1に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0032】

まず、平行基板である第1の透明基板111の一方の面に旋光子112を形成して、第1の積層体110を作製する。この形成方法について、図2を用いて説明する。図2より、真空蒸着装置191は、チャンバ190、基板ホルダ192および蒸着源193を備えていて、基板ホルダ192および蒸着源193はチャンバ190内に設置されている。真空蒸着装置191は、他に、排気ポンプ、電子銃および基板加熱装置等を備えているが、図示は省略している。

【0033】

基板ホルダ192には、第1の透明基板111が設置される。真空蒸着装置191を用いて、この第1の透明基板111の面に旋光子112を蒸着により形成する。第1の透明基板111としては、ここでは一例として白板ガラスを用いた。基板ホルダ192に、第1の透明基板111を設置する際に、蒸着源193方向に対して傾けて設置する。つまり、第1の透明基板111と蒸着源193とを結ぶ線に対して、第1の透明基板111が垂直ではなく、傾くように設置する。これにより、第1の透明基板111における旋光子112が形成される面(成膜される面)と、第1の透明基板111と蒸着源193とを結ぶ線が垂直ではなく、傾く。このようにして、蒸着を行うことで、いわゆる斜方蒸着を行うことができ、第1の透明基板111上に旋光子112を形成することができる。例えば、蒸着源193の方向に対して、第1の透明基板111の成膜される面が約60度となるように、第1の透明基板111を設置する。なお、この傾斜角度は蒸着材料の成膜条件、膜質、生産性などにより適宜設定すればよい。また、第1の透明基板111上に蒸着される蒸着材料は特に限定されるものではなく、斜方蒸着により複屈折を有する材料であればよく、例えば、酸化タンタルを用いればよい。

【0034】

第1の透明基板111を基板ホルダ192に設置し、蒸着材料である酸化タンタルを蒸着源193に入れる。次に、排気ポンプを用いてチャンバ190内の空気を排気し、チャンバ190内を真空にする。この間に、基板加熱装置を用いて第1の透明基板111を加熱してもよい。第1の透明基板111を加熱することで、第1の透明基板111と蒸着される膜との付着力を高めることができるため、膜の強度を高めることができる。チャンバ190内が真空となった後、蒸着源193を加熱して蒸着材料を溶融蒸発させる。蒸発した蒸着材料は、第1の透明基板111の面に対して斜方から入射する。それにより、第1の透明基板111の面に蒸着材料が膜となって付着する。この膜は方向によって屈折率が異なる、つまり、複屈折性を有する膜である。具体的には、図2において、上下方向および紙面と直角方向で屈折率に差異が生じる膜である。このようにして、第1の透明基板111上に形成された膜が、偏光変換素子101で用いることができる、光の1/2波長の位相差を生じる膜厚となるまで斜方蒸着を続ける。なお、この膜の成膜の前後に、第1の透明基板111と、この膜(旋光子112)との付着力を向上させるための下地膜や、複屈折膜の耐候性や耐損傷性を向上させるための保護膜を形成してもよい。このようにして、第1の透明基板111上に旋光子112である膜を形成する。

【0035】

このように実施の形態1では、旋光子112は、軟弱な樹脂フィルムではなく、第1の透明基板111の面に形成された金属酸化物の膜である。そのため、フィルム貼り合わせの際の歪曲、泡の巻き込み等の不良が発生しないため、製造が容易であり、生産性が高い。また、斜方蒸着を用いることで、第1の透明基板111の全面に一度に旋光子112を形成することができる。そのため、図17および図18に示した従来の第1偏光素子を製造する際には必要であった、旋光子を細かい間隔で精密に多数個貼り合わせるといった手間のかかる工程が不要なので、工数短縮、不良品の減少およびコストダウンが可能となる。

【0036】

旋光子112は、無機材料であればよいが、中でも金属酸化物は耐熱性および耐光性が特に高い上、密着性および強度も高い。また、斜方蒸着により形成された膜は、高い複屈折性を有するという効果を奏する。また、金属酸化物としては、上述した酸化タンタル以外に、例えば、酸化ニオブ、酸化チタン、酸化ジルコニウムおよび酸化アルミニウム等を用いればよい。

【0037】

次に、第2の積層体120を作製する。白板ガラス製の第2の透明基板121の片面に、例えば、アルミニウムかクロムの膜あるいは誘電体多層膜からなる反射膜123を成膜する。次いで第2の透明基板121の反対面に誘電体多層膜からなる偏光分離膜122を成膜する。このようにして、第2の積層体120を作製する。これらの成膜においては、図2に示した真空蒸着装置191を用いればよい。なお、この場合は斜方蒸着は行わない。つまり、第2の透明基板121を、蒸着源193方向に対して垂直となるように設置して蒸着を行えばよい。また、蒸着以外に、例えば、スパッタ等を用いて成膜を行ってもよい。

【0038】

次に、図3に示すように、第1の積層体110および第2の積層体120を交互に複数配列する。このとき、偏光分離膜122と旋光子112とが対向し、反射膜123と第1の透明基板111とが対向するように配置する。このように、第1の積層体110および第2の積層体120が交互に配列されるように、接着剤を用いてそれぞれの積層体同士を接着する。それにより、図4に示す接着体140を得る。また、図4に示しているように、第1の積層体110と第2の積層体120とを交互に接着することで形成された接着体140の両端にはどちらの面にも膜が形成されていない、第3の透明基板130を接着することが好ましい。それにより、偏光変換素子101完成後において、第3の透明基板130を光学機器に取り付ける時の固定部として用いることができる。また、偏光変換素子101完成後において、第3の透明基板130は端部となる。つまり、偏光変換素子101の後工程の切り出しや研磨において欠けやすい端の箇所が、光を制御することのない第3の透明基板130となる。そのため、偏光変換素子101の作製の際に、光学機能に影響を与えることがない。なお、図4においては、見やすさを考慮して、接着剤層108(図1参照)の図示を省略しているが、実際には、第1の積層体110、第2の積層体120および第3の透明基板130の各接着面には接着剤層108が形成されている(図1参照)。

【0039】

次に、図4に示すように、接着体140を、第1の積層体110の面に対して斜めの方向に切断線141に沿って切断する。例えば、第1の積層体110の面に対して、切断線141が約45度方向に傾くようにすればよい。図4において、切断線141は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子101完成後(図1参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線141が、入射面102もしくは出射面103側となる(図1参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機等を用いることができる。

【0040】

また、第1の積層体110および第2の積層体120とを配列して接着する場合に、図3、図4に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子101を多く製造することができる。

【0041】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面102および出射面103を形成する。以上の工程で偏光変換素子101が製造される。

【0042】

実施の形態1の偏光変換素子とその製造方法によれば、旋光子112を第1の透明基板111に斜方蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子112を形成することができる。

【0043】

また、実施の形態1に係る偏光変換素子101用いたプロジェクタを実際に作製し、投射試験を行った。その結果、従来の樹脂フィルム製の旋光子を用いた偏光変換素子では高温で高輝度光に曝されて徐々に樹脂フィルムが変色して、透過率と偏光変換効率が劣化した。しかし、実施の形態1の偏光変換素子101では旋光子112の透過率と偏光変換効率の劣化が少なく、プロジェクタの寿命が向上した。

【0044】

(実施の形態2)

本発明の実施の形態2に係る偏光変換素子およびその製造方法について図を用いて説明する。図5は本発明の実施の形態2に係る偏光変換素子の構成を示す断面図である。

【0045】

実施の形態2の偏光変換素子201は、積層体210と第2の透明基板221とが、光の入射面202および出射面203に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面202および出射面203に対する各層の傾きは、例えば略45度とすればよい。また、積層体210と第2の透明基板221との間には接着剤が塗布されていて、接着剤層208が形成されている。

【0046】

第1の積層体210は、第1の透明基板211と、第1の透明基板211の一方の面に順次形成された偏光分離膜213および無機材料からなる膜状の旋光子212と、第1の透明基板211の他方の面に形成された反射膜214とを有する。旋光子212と反射膜214とが、それぞれ接着剤層208を介して第2の透明基板221に対向している。

【0047】

光源から発せられた入射光251は、P偏光およびS偏光を含むランダム偏光であり、偏光変換素子201の入射面202に対して直角方向から入射される。入射光251は、第1の透明基板211を透過して、偏光分離膜213によってP偏光とS偏光とに分離される。偏光分離膜213は、実施の形態1と同様に例えば誘電体多層膜とし、P偏光を透過しS偏光を反射する特性を有することとする。

【0048】

入射光251の内P偏光は、偏光分離膜213を透過して直進し、旋光子212に入射しS偏光に変換され、接着剤層208を透過して、第2の透明基板221を透過して、出射面203より出射される。

【0049】

入射光251の内、偏光分離膜213によって分離され反射されたS偏光は第1の透明基板211中を入射面202および出射面203に対して略平行に進んで、反射膜214によって直角に反射され、第1の透明基板211を透過して、出射面203から出射される。

【0050】

したがって、出射面203から出射されるのは、S偏光のみとなる。つまり、偏光変換素子201は、P偏光およびS偏光を含むランダム偏光をS偏光に偏光することができる。

【0051】

次に、実施の形態2に係る偏光変換素子201の製造方法について、図6および図7を用いて説明する。図6は本発明の実施の形態2に係る偏光変換素子の製造工程における接着時の配列を示す断面図であり、図7は本発明の実施の形態2に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0052】

まず、平行基板である第1の透明基板211の一方の面に偏光分離膜213と旋光子212を順次形成し、他方の面に反射膜214を形成して、積層体210を作製する。第2の透明基板221には成膜する必要がないので、その分成膜工程に時間およびコストがかからない。

【0053】

第1の透明基板211および第2の透明基板221としては、例えば、光学ガラスBK7を用いればよい。積層体210の作製には、図2に示す真空蒸着装置191を用いればよい。具体的には、図2に示す真空蒸着装置191の基板ホルダ192に第1の透明基板211を、蒸着源193方向に対して垂直となるように設置し、一方の面に反射膜214として、例えば、アルミニウムの下に増反射層を加えた増反射アルミニウムミラーを蒸着により成膜する。次に反射膜214の反対面に偏光分離膜213を蒸着する。そして、第1の透明基板211を蒸着源193方向に対して約70度に傾けて設置し、偏光分離膜213上に、例えば、酸化ニオブを斜方蒸着し、偏光分離膜213上に複屈折膜である旋光子212を形成する。

【0054】

次に、図6に示すように、積層体210と第2の透明基板221とを交互に複数配列して、積層体210および第2の透明基板221のそれぞれを接着剤を用いて接着する。なお、図6および図7においては、見やすさを考慮して、接着剤層208の図示を省略している。

【0055】

次に、図7に示しているように、積層体210と第2の透明基板221とを交互に接着することで形成された接着体240を、積層体210の面に対して斜めの方向に切断線241に沿って切断する。例えば、積層体210の面に対して、切断線241が約45度方向に傾くようにすればよい。図7において、切断線241は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子201完成後(図5参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線241が、入射面202もしくは出射面203側となる(図5参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機等を用いることができる。

【0056】

また、積層体210および第2の透明基板221とを配列して接着する場合に、図6、図7に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子201を多く製造することができる。

【0057】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面202および出射面203を形成する。以上の工程で偏光変換素子201が製造される。

【0058】

実施の形態2の偏光変換素子とその製造方法によれば、旋光子212を第1の透明基板211の偏光分離膜213上に蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子212を形成することができる。

【0059】

(実施の形態3)

本発明の実施の形態3に係る偏光変換素子301およびその製造方法について図を用いて説明する。図8は本発明の実施の形態3に係る偏光変換素子の構成を示す断面図である。

【0060】

実施の形態3の偏光変換素子301は、第1の積層体310と第2の積層体320とが、光の入射面302および出射面303に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面302および出射面303に対する各層の傾きは、例えば略45度とすればよい。また、第1の積層体310と第2の積層体320との間には接着剤が塗布されていて、接着剤層308が形成されている。

【0061】

第1の積層体310は、第1の透明基板311と、第1の透明基板311の一方の面に形成された偏光分離膜313と、第1の透明基板311の他方の面に形成された無機材料からなる膜状の旋光子312とを有する。また、第2の積層体320は、第2の透明基板321と、第2の透明基板321の一方の面に形成された反射膜322とを有する。

【0062】

また、第2の透明基板321と偏光分離膜313とが接着剤層308を介して対向し、旋光子312と反射膜322とが接着剤層308を介して対向している。

【0063】

光源から発せられた入射光351は、P偏光およびS偏光を含むランダム偏光であり、偏光変換素子301の入射面302に対して直角方向から入射される。入射光351は、第1の透明基板311を透過して、偏光分離膜313によってP偏光とS偏光とに分離される。偏光分離膜313は、実施の形態1と同様に例えば誘電体多層膜とし、P偏光を透過しS偏光を反射する特性を有することとする。

【0064】

入射光351の内P偏光は、偏光分離膜313を透過して直進し、接着剤層308および第2の透明基板321を透過して、出射面303より出射される。

【0065】

入射光351の内、偏光分離膜313によって分離されたS偏光は第1の透明基板311中を入射面302および出射面303に対して略平行に進んで、旋光子312に入射し、接着剤層308を透過し、反射膜322によって直角に反射され、再び、接着剤層308および旋光子312を透過して、第1の透明基板311を透過して、出射面303から出射される。S偏光は、旋光子312に入射し、接着剤層308を透過し、反射膜322においてさらに直角に反射され、再び、接着剤層308および旋光子312を透過する際に、P偏光に変換される。このように、旋光子312は、2回の透過で光を偏光するようにする。それにより、1回の透過で光を偏光する場合(例えば、実施の形態1、2に示している場合)よりも旋光子312を薄くできる。そのため、旋光子312を斜方蒸着により形成する場合に、材料を少なくかつ製造時間を短くできる。

【0066】

上述のように、出射面303から出射されるのは、P偏光のみとなる。つまり、偏光変換素子301は、P偏光およびS偏光を含むランダム偏光をP偏光に偏光することができる。

【0067】

次に、実施の形態3に係る偏光変換素子301の製造方法について、図9および図10を用いて説明する。図9は本発明の実施の形態3に係る偏光変換素子の製造工程における接着時の配列を示す断面図であり、図10は本発明の実施の形態3に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0068】

まず、平行基板である第1の透明基板311の一方の面に偏光分離膜313を形成し、他方の面に旋光子312を形成して、第1の積層体310を作製する。次に、第2の透明基板321の一方の面に反射膜322を形成して、第2の積層体320を作製する。

【0069】

第1の積層体310の作製には図2に示す真空蒸着装置191を用いればよい。具体的には、図2に示す真空蒸着装置191の基板ホルダ192に第1の透明基板311を、蒸着源193方向に対して垂直となるように設置し、一方の面に偏光分離膜313を蒸着する。そして、第1の透明基板311を蒸着源193方向に対して約70度に傾けて、他方の面が蒸着源193に向くように設置して、例えば酸化ニオブを斜方蒸着する。それにより、第1の透明基板311の他方の面に、複屈折膜である旋光子312を形成する。上述したように、旋光子312は薄くてもよいので、蒸着にかかる時間が短い上、蒸着材料も少なくてすむ。

【0070】

次に、第2の積層体320を作製する。第1の積層体310の作製と同様に、図2に示す真空蒸着装置191を用いればよい。真空蒸着装置191の基板ホルダ192に第2の透明基板321を、蒸着源193方向に対して垂直となるように設置し、一方の面に反射膜322として、例えば、アルミニウムの下に増反射層を加えた増反射アルミニウムミラーを蒸着により成膜する。

【0071】

次に、図10に示すように、第1の積層体310と第2の積層体320とを交互に複数配列する。このとき、第2の透明基板321と偏光分離膜313とが対向し、旋光子312と反射膜322とが対向するように配置する。このように、第1の積層体310および第2の積層体320が交互に配列されるように、接着剤を用いてそれぞれの積層体同士を接着する。それにより、図10に示す接着体340を得る。また、図10に示しているように、第1の積層体310と第2の積層体320とを交互に接着することで形成された接着体340の両端にはどちらの面にも膜が形成されていない、第3の透明基板330を接着することが好ましい。それにより、偏光変換素子301完成後において、第3の基板330を光学機器に取り付ける時の固定部として用いることができる。また、偏光変換素子301において、第3の基板330は端部となる。つまり、偏光変換素子301の後工程の切り出しや研磨において欠けやすい端の箇所が、光を制御することのない第3の基板330となる。そのため、偏光変換素子301の作製の際に、光学機能に影響を与えることがない。なお、図10においては、見やすさを考慮して、接着剤層308(図8参照)の図示を省略しているが、実際には、第1の積層体310、第2の積層体320および第3の透明基板330の各接着面には接着剤層308が形成されている(図8参照)。

【0072】

次に、図10に示すように、接着体340を、第1の基板310の面に対して斜めの方向に切断線341に沿って切断する。例えば、第1の基板310の面に対して、切断線341が約45度方向に傾くようにすればよい。図10において、切断線341は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子301完成後(図8参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線341が、入射面302もしくは出射面303側となる(図8参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機などを用いることができる。

【0073】

また、第1の積層体310および第2の積層体320とを配列して接着する場合に、図9、図10に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子301を多く製造することができる。

【0074】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面302および出射面303を形成する。以上の工程で偏光変換素子301が製造される。

【0075】

実施の形態3の偏光変換素子とその製造方法によれば、旋光子312を第1の透明基板311に斜方蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子312を形成することができる。

【0076】

また、上述のように、旋光子312は、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する構成としているため、実施形態1や実施の形態2の偏光変換素子101、201の旋光子112、212よりも膜厚は薄い。そのため、複屈折膜である旋光子312の成膜時間が短縮できるのでより安価な偏光分離素子301を実現できる。

【0077】

(実施の形態4)

本発明の実施の形態4に係る偏光変換素子およびその製造方法について図を用いて説明する。図11は本発明の実施の形態4に係る偏光変換素子の構成を示す断面図である。

【0078】

実施の形態4の偏光変換素子401は、積層体410と第4の透明基板221とが、光の入射面402および出射面403に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面402および出射面403に対する各層の傾きは、例えば略45度とすればよい。また、積層体410と第2の透明基板421との間には接着剤が塗布されていて、接着剤層408が形成されている。

【0079】

第1の積層体410は、第1の透明基板411と、第1の透明基板411の一方の面に形成された偏光分離膜413と、第1の透明基板411の他方の面に順次形成された無機材料からなる膜状の旋光子412および反射膜414とを有する。偏光分離膜413と反射膜414とが、それぞれ接着剤層408を介して第2の透明基板421に対向している。

【0080】

光源から発せられた入射光451は、P偏光およびS偏光を含むランダム偏光であり、偏光変換素子401の入射面402に対して直角方向から入射される。入射光451は、第1の透明基板411を透過して、偏光分離膜413によってP偏光とS偏光とに分離される。偏光分離膜413は、実施の形態1と同様に例えば誘電体多層膜とし、P偏光を透過しS偏光を反射する特性を有することとする。

【0081】

入射光451の内P偏光は、偏光分離膜413を透過して直進し、接着剤層408および第2の透明基板421を透過して、出射面403より出射される。

【0082】

入射光451の内、偏光分離膜413によって分離されたS偏光は第1の透明基板411中を入射面402および出射面403に対して略平行に進んで、旋光子412に入射し、反射膜414によって直角に反射され、再び、旋光子412に入射し、第1の透明基板411を透過して、出射面403から出射される。S偏光は、旋光子412に入射し、反射膜414において反射され、再び、旋光子412を透過する際に、P偏光に変換される。このように、旋光子412は、2回の透過で光を偏光するようにする。それにより、1回の透過で光を偏光する場合(例えば、実施の形態1、2に示している場合)よりも旋光子412を薄くできる。そのため、旋光子412を斜方蒸着により形成する場合に、材料を少なくかつ製造時間を短くできる。

【0083】

上述のように、出射面403から出射されるのは、P偏光のみとなる。つまり、偏光変換素子401は、P偏光およびS偏光を含むランダム偏光をP偏光に偏光することができる。

【0084】

次に、実施の形態4に係る偏光変換素子401の製造方法について、図12および図13を用いて説明する。図12は本発明の実施の形態4に係る偏光変換素子の製造工程における接着時の配列を示す断面図であり、図13は本発明の実施の形態4に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0085】

まず、平行基板である第1の透明基板411の一方の面に偏光分離膜413を形成し、他方の面に旋光子412と反射膜414を順次形成して、積層体410を作製する。第2の透明基板421は成膜する必要がないので、その分成膜工程に時間およびコストがかからない。

【0086】

積層体410の作製には、図2に示す真空蒸着装置191を用いればよい。具体的には、図2に示す真空蒸着装置191の基板ホルダ192に第1の透明基板411を、蒸着源193方向に対して垂直となるように設置し、一方の面に偏光分離膜413を蒸着により成膜する。次に、第1の透明基板411を蒸着源193方向に対して約70度に傾けて、他方の面が蒸着源193に向くように設置して、例えば、酸化ニオブを斜方蒸着し、第1の透明基板411の他方の面に複屈折膜である旋光子412を形成する。そして、第1の透明基板411を再び蒸着源193方向に対して垂直となるように設置し、旋光子412上に反射膜414としてアルミニウムの下に増反射層を加えた増反射アルミニウムミラーを蒸着により成膜する。

【0087】

次に、図12に示すように、積層体410と第2の透明基板421とを交互に複数配列して、積層体410および第2の透明基板421のそれぞれを接着剤を用いて接着する。なお、図12および図13においては、見やすさを考慮して、接着剤層408の図示を省略している。

【0088】

次に、図13に示しているように、積層体410と第2の透明基板421とを交互に接着することで形成された接着体440を、積層体410の面に対して斜めの方向に切断線441に沿って切断する。例えば、積層体410の面に対して、切断線441が約45度方向に傾くようにすればよい。図13において、切断線441は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子401完成後(図11参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線441が、入射面402もしくは出射面403側となる(図11参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機などを用いることができる。

【0089】

また、積層体410および第2の透明基板421とを配列して接着する場合に、図12、図13に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子401を多く製造することができる。

【0090】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面402および出射面403を形成する。以上の工程で偏光変換素子401が製造される。

【0091】

実施の形態4の偏光変換素子とその製造方法によれば、旋光子412を第1の透明基板411上に蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子412を形成することができる。

【0092】

また、上述のように、旋光子412は、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する構成としているため、実施形態1や実施の形態2の偏光変換素子101、201の旋光子112、212よりも膜厚は薄い。そのため、複屈折膜である旋光子412の成膜時間が短縮できるのでより安価な偏光分離素子401を実現できる。

(実施の形態5)

本発明の実施の形態5に係る偏光変換素子501およびその製造方法について図を用いて説明する。図14は本発明の実施の形態5に係る偏光変換素子の構成を示す断面図である。

【0093】

実施の形態5の偏光変換素子501は、第1の積層体510と第2の積層体520とが、光の入射面502および出射面503に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面502および出射面503に対する各層の傾きは、例えば略45度とすればよい。また、第1の積層体510と第2の積層体520との間には接着剤が塗布されていて、接着剤層508が形成されている。

【0094】

第1の積層体510は、第1の透明基板511と、第1の透明基板511の一方の面に順次形成された反射膜513および無機材料からなる膜状の旋光子512とを有する。また、第2の積層体520は、第2の透明基板521と、第2の透明基板321の一方の面に形成された偏光分離膜522とを有する。

【0095】

また、第1の透明基板511と偏光分離膜522とが接着剤層508を介して対向し、第2の透明基板521と旋光子512とが接着剤層508を介して対向している。

【0096】

光源から発せられた入射光551は、P偏光およびS偏光を含むランダム偏光であり、偏光変換素子501の入射面502に対して直角方向から入射される。入射光551は、第1の透明基板521を透過して、偏光分離膜522によってP偏光とS偏光とに分離される。偏光分離膜522は、実施の形態1と同様に例えば誘電体多層膜とし、P偏光を透過しS偏光を反射する特性を有することとする。

【0097】

入射光551の内P偏光は、偏光分離膜522を透過して直進し、接着剤層508および第1の透明基板511を透過して、出射面503より出射される。

【0098】

偏光分離膜522によって分離されたS偏光は第2の透明基板521中を入射面502および出射面503に対して略平行に進んで、接着剤層508を透過し、旋光子512に入射し、反射膜513によって直角に反射され、再び、旋光子512を透過し、接着剤層508および第1の透明基板511を透過して、出射面503から出射される。S偏光は、旋光子512に入射し、反射膜322において直角に反射され、再び、旋光子512を透過する際に、P偏光に変換される。このように、旋光子512は、2回の透過で光を偏光するようにする。それにより、1回の透過で光を偏光する場合(例えば、実施の形態1、2に示している場合)よりも旋光子512を薄くできる。そのため、旋光子512を斜方蒸着により形成する場合に、材料を少なくかつ製造時間を短くできる。

【0099】

上述のように、出射面503から出射されるのは、P偏光のみとなる。つまり、偏光変換素子501は、P偏光およびS偏光を含むランダム偏光をP偏光に偏光することができる。

【0100】

次に、実施の形態5に係る偏光変換素子501の製造方法を図15および図16を用いて説明する。図15は本発明の実施の形態5に係る偏光変換素子の製造工程における接着時の配列を示す断面図であり、図16は本発明の実施の形態5に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0101】

まず、平行基板である第1の透明基板511の一方の面に反射膜513および旋光子512を順次形成して、第1の積層体510を作製する。次に、第2の透明基板521の一方の面に偏光分離膜522を形成して、第2の積層体520を作製する。

【0102】

第1の積層体510の作製には図2に示す真空蒸着装置191を用いればよい。具体的には、図2に示す真空蒸着装置191の基板ホルダ192に第1の透明基板511を、蒸着源193方向に対して垂直となるように設置し、一方の面に反射膜513として、例えば、アルミニウムの下に増反射層を加えた増反射アルミニウムミラーを蒸着により成膜する。そして、第1の透明基板511を蒸着源193方向に対して約70度に傾けて設置し、反射膜513上に、例えば、酸化ニオブを斜方蒸着し、反射膜513上に複屈折膜である旋光子512を形成する。上述したように、旋光子512は薄くてもよいので、蒸着にかかる時間が短い上、蒸着材料も少なくてすむ。

【0103】

次に、第2の積層体520を作製する。第1の積層体510の作製と同様に、図2に示す真空蒸着装置191を用いればよい。真空蒸着装置191の基板ホルダ192に第2の透明基板521を、蒸着源193方向に対して垂直となるように設置し、一方の面に偏光分離膜522を蒸着する。

【0104】

次に、図15に示しているように、第1の積層体510と第2の積層体520とを交互に複数配列する。このとき、第1の透明基板511と偏光分離膜522とが対向し、旋光子512と第2の透明基板521とが対向するように配置する。このように、第1の積層体510および第2の積層体520が交互に配列されるように、接着剤を用いてそれぞれの積層体同士を接着する。それにより、図16に示す接着体540を得る。また、図16に示しているように、第1の積層体510と第2の積層体520とを交互に接着することで形成された接着体540の両端にはどちらの面にも膜が形成されていない、第3の透明基板530を接着することが好ましい。それにより、偏光変換素子501完成後において、第3の基板530を光学機器に取り付ける時の固定部として用いることができる。また、偏光変換素子501において、第3の基板530は端部となる。つまり、偏光変換素子501の後工程の切り出しや研磨において欠けやすい端の箇所が、光を制御することのない第3の基板530となる。そのため、偏光変換素子501の作製の際に、光学機能に影響を与えることがない。なお、図16においては、見やすさを考慮して、接着剤層508(図14参照)の図示を省略しているが、実際には、第1の積層体510、第2の積層体520および第3の透明基板530の各接着面には接着剤層508が形成されている(図14参照)。

【0105】

次に、図16に示すように、接着体540を、第1の積層体510の面に対して斜めの方向に切断線541に沿って切断する。例えば、第1の積層体510の面に対して、切断線541が約45度方向に傾くようにすればよい。図16において、切断線541は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子501完成後(図14参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線541が、入射面502もしくは出射面503側となる(図14参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機などを用いることができる。

【0106】

また、第1の積層体510および第2の積層体520とを配列して接着する場合に、図15、図16に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子501を多く製造することができる。

【0107】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面502および出射面503を形成する。以上の工程で偏光変換素子501が製造される。

【0108】

実施の形態5の偏光変換素子とその製造方法によれば、旋光子512を第1の反射膜513上に蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子512を形成することができる。

【0109】

また、上述のように、旋光子512は、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する構成としているため、実施形態1や実施の形態2の偏光変換素子101、201の旋光子112、212よりも膜厚は薄い。そのため、複屈折膜である旋光子512の成膜時間が短縮できるのでより安価な偏光分離素子501を実現できる。

【0110】

上述のように、本実施の形態1〜5に係る偏光変換素子は、旋光子として無機材料、特に金属酸化物を用いているので、耐熱性および耐光性を有している。なお、実施の形態1〜5に係る偏光変換素子において、旋光子である金属酸化物は、例えば、酸化タンタル、酸化ニオブ、酸化チタン、酸化ジルコニウムおよび酸化アルミニウム等を用いればよい。

【0111】

また、斜方蒸着により形成された膜は緻密度が比較的低く大気中に長期間放置すると水分が入り込んで特性が変化することもあるが、本実施の形態1〜5に係る偏光変換素子では、斜方蒸着により形成された膜である旋光子が、基板等に挟まれて閉じこめられているので特性が安定している。

【0112】

また、本実施の形態1〜5に係る偏光変換素子の製造方法において、斜方蒸着により旋光子を形成しているので、高い複屈折性を有する旋光子を容易に形成できる。したがって、高品質な偏光変換素子を容易に製造できる。

【0113】

なお、本実施の形態1〜5に係る偏光変換素子において、入射面と出射面が空気に接する形態で使用する場合は、面に反射防止膜を成膜して入射あるいは出射の際の反射を防いでもよい。また、偏光変換素子を、レンズなどの光学素子と貼り合わせて使用することもできる。

【0114】

以上説明した実施の形態1〜5に係る偏光変換素子および偏光変換素子の製造方法は、あくまでも一例であり、これらに限定されるわけではない。

【産業上の利用可能性】

【0115】

本発明の偏光変換素子は偏光を利用する光学機器に利用可能であり、さらに、高温環境や高輝度光に曝されても劣化しない旋光子を内蔵しているため、特にプロジェクタの照明光学系に用いることで、プロジェクタの寿命と輝度を向上させることができる。

【図面の簡単な説明】

【0116】

【図1】本発明の実施の形態1に係る偏光変換素子の構成を示す断面図

【図2】本発明の実施の形態1に係る偏光変換素子を製造するための蒸着装置を説明する図

【図3】本発明の実施の形態1に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図4】本発明の実施の形態1に係る偏光変換素子の製造工程における切断位置を示す断面図

【図5】本発明の実施の形態2に係る偏光変換素子の構成を示す断面図

【図6】本発明の実施の形態2に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図7】本発明の実施の形態2に係る偏光変換素子の製造工程における切断位置を示す断面図

【図8】本発明の実施の形態3に係る偏光変換素子の構成を示す断面図

【図9】本発明の実施の形態3に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図10】本発明の実施の形態3に係る偏光変換素子の製造工程における切断位置を示す断面図

【図11】本発明の実施の形態4に係る偏光変換素子の構成を示す断面図

【図12】本発明の実施の形態4に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図13】本発明の実施の形態4に係る偏光変換素子の製造工程における切断位置を示す断面図

【図14】本発明の実施の形態5に係る偏光変換素子の構成を示す断面図

【図15】本発明の実施の形態5に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図16】本発明の実施の形態5に係る偏光変換素子の製造工程における切断位置を示す断面図

【図17】従来の第1偏光変換素子の構成を示す断面図

【図18】従来の第1偏光変換素子の構成を示す斜視図

【図19】従来の第2偏光変換素子の構成を示す断面図

【符号の説明】

【0117】

101、201、301、401、501 偏光変換素子

102、202、302、402、502 入射面

103、203、303、403、503 出射面

110、310、510 第1の積層体

210、410 積層体

111、211、311、411、511 第1の透明基板

112、212、312、412、512 旋光子

120、320、520 第2の積層体

121、221、321、421、521 第2の透明基板

122、213、313、413、522 偏光分離膜

123、214、322、414、513 反射膜

130、330 第3の透明基板

140、240、340、440、540 接着体

141、241、341、441、541 切断線

151、251、351、451、551 入射光

191 真空蒸着装置

192 基板ホルダ

190 チャンバ

193 蒸着源

601、701 偏光変換素子

602、702 入射面

603、703 出射面

604 第1の基板

605 第2の基板

606、706 偏光分離膜

607 反射膜

608、708 接着剤層

609、709 旋光子

610、710 入射光

704 基板

711 反射防止膜

【技術分野】

【0001】

本発明は、偏光変換素子およびその製造方法に関するものである。特に、ランプ光源からの非偏光光を1方向の偏光光に変換する偏光変換素子およびその製造方法に関するものである。

【背景技術】

【0002】

非偏光光を1方向の偏光に変換する偏光変換素子は、例えば、特許文献1、特許文献2に開示されている。特許文献1に開示されている偏光変換素子を、従来の第1偏光変換素子とし、特許文献2に開示されている偏光変換素子を、従来の第2偏光変換素子とする。従来の第1および第2偏光変換素子について説明する。図17は従来の第1偏光変換素子の構成を示す断面図であり、図18は従来の第1偏光変換素子の構成を示す斜視図である。また、図19は従来の第2偏光変換素子の構成を示す断面図である。

【0003】

図17および図18に示しているように、従来の第1偏光変換素子601は、光の入射面602および出射面603に対して斜め方向に層を形成するように、第1の基板604と第2の基板605とが交互に配置されて構成されている。第1の基板604において、第2の基板605側の一方の面には偏光分離膜606が、他方の面には反射膜607が形成され、それらと第2の基板605とは、接着剤層608を介して接着されている。また、出射面603には第2の基板605を覆うように、旋光子(1/2波長板)609が配置されている。このような構成の偏光変換素子601において、P偏光およびS偏光を含むランダム偏光である入射光610は、S偏光に偏光される。

【0004】

また、図19に示しているように、従来の第2の偏光変換素子701は、光の入射面702および出射面703に対して略45度の斜め方向に層を形成するように、一方の面に偏光分離膜706が形成された透明な基板704が複数配置されていて、さらに、基板704および偏光分離膜706同士の間には、一層おきに、旋光子(1/2波長板)709が配置されている。偏光分離膜706および旋光子709と、基板704および旋光子709とは、接着剤からなる接着剤層708を介して接着されている。また、出射面703には、反射防止膜711が形成されている。このような、偏光変換素子701において、P偏光およびS偏光を含むランダム偏光である入射光710は、S偏光に偏光される。

【0005】

なお、従来の第1の偏光変換素子601および従来の第2の偏光変換素子701において、旋光子609および旋光子709としては、例えば、入射光の波長の1/2の複屈折を有する複屈折板を用いればよい。旋光子609および旋光子709は、偏光分離膜606および偏光分離膜706に入射した光の偏光方向を回転させて、P偏光をS偏光に、S偏光をP偏光に変換する機能を有している。旋光子609および旋光子709としては、ポリカーボネート、アートンなどのプラスチックフィルムを延伸した延伸樹脂フィルムを用いている。

【特許文献1】特開2000−29812号公報

【特許文献2】特開2004−70299号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

通常、偏光変換素子はプロジェクタの高輝度ランプの近傍等で用いられる。そのため、強い光が照射され、さらに高温にもなる。上述のように従来の旋光子は樹脂フィルムであるため、強い光および熱を受けると変質劣化し、透過率や偏光変換効率が低下する。これを防ぐために、冷却構造の設置や、紫外線や近赤外線を除去するためのフィルターの設置等を行っていた。しかし、このような構成は、プロジェクタ全体の部品点数増加、大型化およびコストアップなどの原因になるという問題があった。また、旋光子である樹脂フィルムは、薄くて柔らかいために扱いにくく、歪曲なく、泡が形成されないよう基板等に付着させるということは困難であった。そのため、偏光変換素子は生産性が悪いという問題もあった。

【0007】

本発明は、上記問題点に鑑みなされたもので、光および熱に対して耐性を有する偏光変換素子を提供することを目的とする。

【0008】

さらに、本発明は、前記偏光変換素子を容易に製造することができる製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の偏光変換素子は、光が入射される入射面と、前記入射面に平行な出射面を有する板状の偏光変換素子であって、入射光をS偏光とP偏光に分離し、S偏光とP偏光の内どちらか一方を透過し、他方を反射する偏光分離膜と、光の偏光面を回転させる、無機材料からなる膜状の旋光子と、光を反射する反射膜とを備え、前記偏光分離膜、前記旋光子および前記反射膜は、前記入射面および前記出射面の間に位置し、前記入射面および前記出射面に対して傾き、前記入射面と平行な方向に周期的に配置されたことを特徴とする。

【0010】

また、本発明の偏光変換素子の第1の製造方法は、第1の透明基板上または前記第1の透明基板上に積層された層上に、金属酸化物膜である旋光子を斜方蒸着により形成して、積層体を作製する積層体作製工程と、前記積層体作製工程で作製した前記積層体と、第2の透明基板とを、交互に積層して接着し、接着体を形成する接着工程と、前記接着工程後に、前記接着体を前記積層体および前記第2の透明基板に対して傾く方向に切断して、板状体を切り出す切断工程とを備えている。

【0011】

また、本発明の偏光変換素子の第2の製造方法は、第1の透明基板上または前記第1の透明基板上に積層された層上に、金属酸化物膜である旋光子を斜方蒸着により形成して、積層体を作製する積層体作製工程と、前記積層体作製工程で作製した前記第1の積層体と、少なくとも第2の透明基板を有する第2の積層体とを、交互に積層して接着し、接着体を形成する接着工程と、前記接着工程後に、前記接着体を前記第1の積層体および前記第2の積層体に対して傾く方向に切断して、板状体を切り出す切断工程とを備えている。

【発明の効果】

【0012】

本発明は、光および熱に対して耐性を有する偏光変換素子を提供することができ、さらにこのような偏光変換素子を容易に製造することができる偏光変換素子の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0013】

本発明の偏光変換素子は、旋光子として、無機材料を用いているので、光および熱に対して耐性を有している。

【0014】

また、本発明の偏光変換素子において、好ましくは、前記旋光子は、複屈折を有する金属酸化物膜である。金属酸化物膜は、無機材料の中でも光および熱に対して高い耐性を有する上、強度および密着性も高い。そのため、本発明の偏光変換素子は、さらに光および熱に対して高い耐性を有するうえ、強度も高い。また、蒸着により旋光子を作製することができるので、容易に製造することができ、生産性も上がる。

【0015】

また、本発明の偏光変換素子において、好ましくは、前記旋光子は、斜方蒸着により形成された、複屈折を有する前記金属酸化物膜である。金属酸化物膜を斜方蒸着により形成することで、高い複屈折性を得ることができる。また、斜方蒸着により旋光子を形成するため容易に旋光子を形成することができる。そのため、生産性も上がる。なお、斜方蒸着とは、蒸着面を蒸着源に対して斜めに設置して蒸着を行うことで、旋光子である複屈折膜を容易に形成することができる。

【0016】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に形成された前記旋光子とを有する第1の積層体と、第2の透明基板と、前記第2の透明基板の片面に形成された偏光分離膜と、前記第2の透明基板の他面に形成された反射膜とを有する第2の積層体とを備え、前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層され、前記偏光分離膜と前記旋光子とが対向し、前記反射膜と前記第1の透明基板とが対向している構成とすればよい。

【0017】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に順次形成された前記偏光分離膜および前記旋光子と、前記第1の透明基板の他面に形成された前記反射膜とを有する積層体と、第2の透明基板とを備え、前記積層体と前記第2の透明基板とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されている構成とすればよい。

【0018】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に形成された前記偏光分離膜と、前記第1の透明基板の他面に形成された前記旋光子とを有する第1の積層体と、第2の透明基板と、前記第2の透明基板の片面に形成された反射膜とを有する第2の積層体とを備え、前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されていて、前記第2の透明基板と前記偏光分離膜とが対向し、前記旋光子と前記反射膜とが対向している。それにより、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する旋光子を用いている。そのため、旋光子の膜厚を薄くすることができる。

【0019】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に形成された前記偏光分離膜と、前記第1の透明基板の他面に順次形成された前記旋光子および前記反射膜とを有する積層体と、第2の透明基板とを備え、前記積層体と前記第2の透明基板とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されている。それにより、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する旋光子を用いている。そのため、旋光子の膜厚を薄くすることができる。

【0020】

また、本発明の偏光変換素子は、好ましくは、第1の透明基板と、前記第1の透明基板の片面に順次形成された前記反射膜および前記旋光子とを有する第1の積層体と、第2の透明基板と、前記第2の透明基板の片面に形成された偏光分離膜とを有する第2の積層体とを備え、前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されていて、前記第1の透明基板と前記偏光分離膜とが対向し、前記旋光子と前記第2の透明基板とが対向している。それにより、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する旋光子を用いている。そのため、旋光子の膜厚を薄くすることができる。

【0021】

また、本発明の偏光変換素子の第1および第2の製造方法は、金属酸化物膜である旋光子を斜方蒸着により形成するので、耐光性および耐熱性を有し、かつ、高い複屈折性を有する旋光子を容易に形成することができる。そのため、高品質な偏光変換素子を容易に製造することができる。また、従来のように、薄く軟らかい樹脂フィルムの貼り付け工程が不要になり、旋光子を均一に安定して形成することができる。そのため、品質のよい偏光変換素子を、高い生産性で製造することができる。

【0022】

以下、本発明の具体的な実施形態について、図を参照しながら説明する。

【0023】

(実施の形態1)

本発明の実施の形態1に係る偏光変換素子およびその製造方法について図を用いて説明する。図1は本発明の実施の形態1に係る偏光変換素子の構成を示す断面図である。

【0024】

実施の形態1の偏光変換素子101は、第1の積層体110と第2の積層体120とが、光の入射面102および出射面103に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面102および出射面103に対する各層の傾きは、例えば略45度とすればよい。また、第1の積層体110と第2の積層体120との間には接着剤が塗布されていて、接着剤層108が形成されている。

【0025】

第1の積層体110は、第1の透明基板111と、第1の透明基板111の一方の面に形成された無機材料からなる膜状の旋光子112とを有する。また、第2の積層体120は、第2の透明基板121と、第2の透明基板121の一方の面に形成された偏光分離膜122と、第2の透明基板121の他方の面に形成された反射膜123とを有する。

【0026】

また、偏光分離膜122と旋光子112とが接着剤層108を介して対向し、反射膜123と第1の透明基板111とが接着剤層108を介して対向している。

【0027】

光源から発せられた入射光151は、P偏光とS偏光を含むランダム偏光の光であり、偏光変換素子101の入射面102に対して直角方向から入射される。入射光151は、第1の透明基板111を透過して、偏光分離膜122でP偏光とS偏光とに分離される。偏光分離膜122は、例えば誘電体多層膜であり、S偏光かP偏光のいずれか一方を透過して他方を反射する特性を有するが、実施の形態1では、P偏光を透過しS偏光を反射する特性を有することとする。

【0028】

入射光151の内P偏光は、偏光分離膜122を透過して、直進し、接着剤層108を透過して、旋光子112に入射する。旋光子112は、光の偏光方向を回転させるので、P偏光はS偏光に変換され、第1の透明基板111を透過して出射面103より出射される。旋光子112は、入射した直線偏光を直線偏光に維持したまま、偏光軸(偏光面)を回転させる機能を有する複屈折膜である。なお、旋光子は、一般的に1/2波長の位相差を生じる膜なので、1/2波長板あるいはλ/2板と呼ぶこともある。旋光子112は、無機材料からなるので、耐熱性および耐光性を有している。

【0029】

入射光の内、偏光分離膜122で分離され反射されたS偏光は第2の透明基板121の中を入射面102および出射面103に対して略平行に進んで、反射膜123で直角に反射され、第2の透明基板121を透過して出射面103から出射される。

【0030】

したがって、出射面103から出射されるのはS偏光のみとなる。つまり、偏光変換素子101は、P偏光およびS偏光を含むランダム偏光の光をS偏光に変換することができる。

【0031】

次に、本発明の実施の形態1に係る偏光変換素子101の製造方法について、図を用いて説明する。図2は本発明の実施の形態1に係る偏光変換素子を製造するための蒸着装置を説明する図である。図3は本発明の実施の形態1に係る偏光変換素子の製造工程における接着時の配列を示す図である。また、図4は本発明の実施の形態1に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0032】

まず、平行基板である第1の透明基板111の一方の面に旋光子112を形成して、第1の積層体110を作製する。この形成方法について、図2を用いて説明する。図2より、真空蒸着装置191は、チャンバ190、基板ホルダ192および蒸着源193を備えていて、基板ホルダ192および蒸着源193はチャンバ190内に設置されている。真空蒸着装置191は、他に、排気ポンプ、電子銃および基板加熱装置等を備えているが、図示は省略している。

【0033】

基板ホルダ192には、第1の透明基板111が設置される。真空蒸着装置191を用いて、この第1の透明基板111の面に旋光子112を蒸着により形成する。第1の透明基板111としては、ここでは一例として白板ガラスを用いた。基板ホルダ192に、第1の透明基板111を設置する際に、蒸着源193方向に対して傾けて設置する。つまり、第1の透明基板111と蒸着源193とを結ぶ線に対して、第1の透明基板111が垂直ではなく、傾くように設置する。これにより、第1の透明基板111における旋光子112が形成される面(成膜される面)と、第1の透明基板111と蒸着源193とを結ぶ線が垂直ではなく、傾く。このようにして、蒸着を行うことで、いわゆる斜方蒸着を行うことができ、第1の透明基板111上に旋光子112を形成することができる。例えば、蒸着源193の方向に対して、第1の透明基板111の成膜される面が約60度となるように、第1の透明基板111を設置する。なお、この傾斜角度は蒸着材料の成膜条件、膜質、生産性などにより適宜設定すればよい。また、第1の透明基板111上に蒸着される蒸着材料は特に限定されるものではなく、斜方蒸着により複屈折を有する材料であればよく、例えば、酸化タンタルを用いればよい。

【0034】

第1の透明基板111を基板ホルダ192に設置し、蒸着材料である酸化タンタルを蒸着源193に入れる。次に、排気ポンプを用いてチャンバ190内の空気を排気し、チャンバ190内を真空にする。この間に、基板加熱装置を用いて第1の透明基板111を加熱してもよい。第1の透明基板111を加熱することで、第1の透明基板111と蒸着される膜との付着力を高めることができるため、膜の強度を高めることができる。チャンバ190内が真空となった後、蒸着源193を加熱して蒸着材料を溶融蒸発させる。蒸発した蒸着材料は、第1の透明基板111の面に対して斜方から入射する。それにより、第1の透明基板111の面に蒸着材料が膜となって付着する。この膜は方向によって屈折率が異なる、つまり、複屈折性を有する膜である。具体的には、図2において、上下方向および紙面と直角方向で屈折率に差異が生じる膜である。このようにして、第1の透明基板111上に形成された膜が、偏光変換素子101で用いることができる、光の1/2波長の位相差を生じる膜厚となるまで斜方蒸着を続ける。なお、この膜の成膜の前後に、第1の透明基板111と、この膜(旋光子112)との付着力を向上させるための下地膜や、複屈折膜の耐候性や耐損傷性を向上させるための保護膜を形成してもよい。このようにして、第1の透明基板111上に旋光子112である膜を形成する。

【0035】

このように実施の形態1では、旋光子112は、軟弱な樹脂フィルムではなく、第1の透明基板111の面に形成された金属酸化物の膜である。そのため、フィルム貼り合わせの際の歪曲、泡の巻き込み等の不良が発生しないため、製造が容易であり、生産性が高い。また、斜方蒸着を用いることで、第1の透明基板111の全面に一度に旋光子112を形成することができる。そのため、図17および図18に示した従来の第1偏光素子を製造する際には必要であった、旋光子を細かい間隔で精密に多数個貼り合わせるといった手間のかかる工程が不要なので、工数短縮、不良品の減少およびコストダウンが可能となる。

【0036】

旋光子112は、無機材料であればよいが、中でも金属酸化物は耐熱性および耐光性が特に高い上、密着性および強度も高い。また、斜方蒸着により形成された膜は、高い複屈折性を有するという効果を奏する。また、金属酸化物としては、上述した酸化タンタル以外に、例えば、酸化ニオブ、酸化チタン、酸化ジルコニウムおよび酸化アルミニウム等を用いればよい。

【0037】

次に、第2の積層体120を作製する。白板ガラス製の第2の透明基板121の片面に、例えば、アルミニウムかクロムの膜あるいは誘電体多層膜からなる反射膜123を成膜する。次いで第2の透明基板121の反対面に誘電体多層膜からなる偏光分離膜122を成膜する。このようにして、第2の積層体120を作製する。これらの成膜においては、図2に示した真空蒸着装置191を用いればよい。なお、この場合は斜方蒸着は行わない。つまり、第2の透明基板121を、蒸着源193方向に対して垂直となるように設置して蒸着を行えばよい。また、蒸着以外に、例えば、スパッタ等を用いて成膜を行ってもよい。

【0038】

次に、図3に示すように、第1の積層体110および第2の積層体120を交互に複数配列する。このとき、偏光分離膜122と旋光子112とが対向し、反射膜123と第1の透明基板111とが対向するように配置する。このように、第1の積層体110および第2の積層体120が交互に配列されるように、接着剤を用いてそれぞれの積層体同士を接着する。それにより、図4に示す接着体140を得る。また、図4に示しているように、第1の積層体110と第2の積層体120とを交互に接着することで形成された接着体140の両端にはどちらの面にも膜が形成されていない、第3の透明基板130を接着することが好ましい。それにより、偏光変換素子101完成後において、第3の透明基板130を光学機器に取り付ける時の固定部として用いることができる。また、偏光変換素子101完成後において、第3の透明基板130は端部となる。つまり、偏光変換素子101の後工程の切り出しや研磨において欠けやすい端の箇所が、光を制御することのない第3の透明基板130となる。そのため、偏光変換素子101の作製の際に、光学機能に影響を与えることがない。なお、図4においては、見やすさを考慮して、接着剤層108(図1参照)の図示を省略しているが、実際には、第1の積層体110、第2の積層体120および第3の透明基板130の各接着面には接着剤層108が形成されている(図1参照)。

【0039】

次に、図4に示すように、接着体140を、第1の積層体110の面に対して斜めの方向に切断線141に沿って切断する。例えば、第1の積層体110の面に対して、切断線141が約45度方向に傾くようにすればよい。図4において、切断線141は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子101完成後(図1参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線141が、入射面102もしくは出射面103側となる(図1参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機等を用いることができる。

【0040】

また、第1の積層体110および第2の積層体120とを配列して接着する場合に、図3、図4に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子101を多く製造することができる。

【0041】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面102および出射面103を形成する。以上の工程で偏光変換素子101が製造される。

【0042】

実施の形態1の偏光変換素子とその製造方法によれば、旋光子112を第1の透明基板111に斜方蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子112を形成することができる。

【0043】

また、実施の形態1に係る偏光変換素子101用いたプロジェクタを実際に作製し、投射試験を行った。その結果、従来の樹脂フィルム製の旋光子を用いた偏光変換素子では高温で高輝度光に曝されて徐々に樹脂フィルムが変色して、透過率と偏光変換効率が劣化した。しかし、実施の形態1の偏光変換素子101では旋光子112の透過率と偏光変換効率の劣化が少なく、プロジェクタの寿命が向上した。

【0044】

(実施の形態2)

本発明の実施の形態2に係る偏光変換素子およびその製造方法について図を用いて説明する。図5は本発明の実施の形態2に係る偏光変換素子の構成を示す断面図である。

【0045】

実施の形態2の偏光変換素子201は、積層体210と第2の透明基板221とが、光の入射面202および出射面203に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面202および出射面203に対する各層の傾きは、例えば略45度とすればよい。また、積層体210と第2の透明基板221との間には接着剤が塗布されていて、接着剤層208が形成されている。

【0046】

第1の積層体210は、第1の透明基板211と、第1の透明基板211の一方の面に順次形成された偏光分離膜213および無機材料からなる膜状の旋光子212と、第1の透明基板211の他方の面に形成された反射膜214とを有する。旋光子212と反射膜214とが、それぞれ接着剤層208を介して第2の透明基板221に対向している。

【0047】

光源から発せられた入射光251は、P偏光およびS偏光を含むランダム偏光であり、偏光変換素子201の入射面202に対して直角方向から入射される。入射光251は、第1の透明基板211を透過して、偏光分離膜213によってP偏光とS偏光とに分離される。偏光分離膜213は、実施の形態1と同様に例えば誘電体多層膜とし、P偏光を透過しS偏光を反射する特性を有することとする。

【0048】

入射光251の内P偏光は、偏光分離膜213を透過して直進し、旋光子212に入射しS偏光に変換され、接着剤層208を透過して、第2の透明基板221を透過して、出射面203より出射される。

【0049】

入射光251の内、偏光分離膜213によって分離され反射されたS偏光は第1の透明基板211中を入射面202および出射面203に対して略平行に進んで、反射膜214によって直角に反射され、第1の透明基板211を透過して、出射面203から出射される。

【0050】

したがって、出射面203から出射されるのは、S偏光のみとなる。つまり、偏光変換素子201は、P偏光およびS偏光を含むランダム偏光をS偏光に偏光することができる。

【0051】

次に、実施の形態2に係る偏光変換素子201の製造方法について、図6および図7を用いて説明する。図6は本発明の実施の形態2に係る偏光変換素子の製造工程における接着時の配列を示す断面図であり、図7は本発明の実施の形態2に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0052】

まず、平行基板である第1の透明基板211の一方の面に偏光分離膜213と旋光子212を順次形成し、他方の面に反射膜214を形成して、積層体210を作製する。第2の透明基板221には成膜する必要がないので、その分成膜工程に時間およびコストがかからない。

【0053】

第1の透明基板211および第2の透明基板221としては、例えば、光学ガラスBK7を用いればよい。積層体210の作製には、図2に示す真空蒸着装置191を用いればよい。具体的には、図2に示す真空蒸着装置191の基板ホルダ192に第1の透明基板211を、蒸着源193方向に対して垂直となるように設置し、一方の面に反射膜214として、例えば、アルミニウムの下に増反射層を加えた増反射アルミニウムミラーを蒸着により成膜する。次に反射膜214の反対面に偏光分離膜213を蒸着する。そして、第1の透明基板211を蒸着源193方向に対して約70度に傾けて設置し、偏光分離膜213上に、例えば、酸化ニオブを斜方蒸着し、偏光分離膜213上に複屈折膜である旋光子212を形成する。

【0054】

次に、図6に示すように、積層体210と第2の透明基板221とを交互に複数配列して、積層体210および第2の透明基板221のそれぞれを接着剤を用いて接着する。なお、図6および図7においては、見やすさを考慮して、接着剤層208の図示を省略している。

【0055】

次に、図7に示しているように、積層体210と第2の透明基板221とを交互に接着することで形成された接着体240を、積層体210の面に対して斜めの方向に切断線241に沿って切断する。例えば、積層体210の面に対して、切断線241が約45度方向に傾くようにすればよい。図7において、切断線241は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子201完成後(図5参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線241が、入射面202もしくは出射面203側となる(図5参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機等を用いることができる。

【0056】

また、積層体210および第2の透明基板221とを配列して接着する場合に、図6、図7に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子201を多く製造することができる。

【0057】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面202および出射面203を形成する。以上の工程で偏光変換素子201が製造される。

【0058】

実施の形態2の偏光変換素子とその製造方法によれば、旋光子212を第1の透明基板211の偏光分離膜213上に蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子212を形成することができる。

【0059】

(実施の形態3)

本発明の実施の形態3に係る偏光変換素子301およびその製造方法について図を用いて説明する。図8は本発明の実施の形態3に係る偏光変換素子の構成を示す断面図である。

【0060】

実施の形態3の偏光変換素子301は、第1の積層体310と第2の積層体320とが、光の入射面302および出射面303に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面302および出射面303に対する各層の傾きは、例えば略45度とすればよい。また、第1の積層体310と第2の積層体320との間には接着剤が塗布されていて、接着剤層308が形成されている。

【0061】

第1の積層体310は、第1の透明基板311と、第1の透明基板311の一方の面に形成された偏光分離膜313と、第1の透明基板311の他方の面に形成された無機材料からなる膜状の旋光子312とを有する。また、第2の積層体320は、第2の透明基板321と、第2の透明基板321の一方の面に形成された反射膜322とを有する。

【0062】

また、第2の透明基板321と偏光分離膜313とが接着剤層308を介して対向し、旋光子312と反射膜322とが接着剤層308を介して対向している。

【0063】

光源から発せられた入射光351は、P偏光およびS偏光を含むランダム偏光であり、偏光変換素子301の入射面302に対して直角方向から入射される。入射光351は、第1の透明基板311を透過して、偏光分離膜313によってP偏光とS偏光とに分離される。偏光分離膜313は、実施の形態1と同様に例えば誘電体多層膜とし、P偏光を透過しS偏光を反射する特性を有することとする。

【0064】

入射光351の内P偏光は、偏光分離膜313を透過して直進し、接着剤層308および第2の透明基板321を透過して、出射面303より出射される。

【0065】

入射光351の内、偏光分離膜313によって分離されたS偏光は第1の透明基板311中を入射面302および出射面303に対して略平行に進んで、旋光子312に入射し、接着剤層308を透過し、反射膜322によって直角に反射され、再び、接着剤層308および旋光子312を透過して、第1の透明基板311を透過して、出射面303から出射される。S偏光は、旋光子312に入射し、接着剤層308を透過し、反射膜322においてさらに直角に反射され、再び、接着剤層308および旋光子312を透過する際に、P偏光に変換される。このように、旋光子312は、2回の透過で光を偏光するようにする。それにより、1回の透過で光を偏光する場合(例えば、実施の形態1、2に示している場合)よりも旋光子312を薄くできる。そのため、旋光子312を斜方蒸着により形成する場合に、材料を少なくかつ製造時間を短くできる。

【0066】

上述のように、出射面303から出射されるのは、P偏光のみとなる。つまり、偏光変換素子301は、P偏光およびS偏光を含むランダム偏光をP偏光に偏光することができる。

【0067】

次に、実施の形態3に係る偏光変換素子301の製造方法について、図9および図10を用いて説明する。図9は本発明の実施の形態3に係る偏光変換素子の製造工程における接着時の配列を示す断面図であり、図10は本発明の実施の形態3に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0068】

まず、平行基板である第1の透明基板311の一方の面に偏光分離膜313を形成し、他方の面に旋光子312を形成して、第1の積層体310を作製する。次に、第2の透明基板321の一方の面に反射膜322を形成して、第2の積層体320を作製する。

【0069】

第1の積層体310の作製には図2に示す真空蒸着装置191を用いればよい。具体的には、図2に示す真空蒸着装置191の基板ホルダ192に第1の透明基板311を、蒸着源193方向に対して垂直となるように設置し、一方の面に偏光分離膜313を蒸着する。そして、第1の透明基板311を蒸着源193方向に対して約70度に傾けて、他方の面が蒸着源193に向くように設置して、例えば酸化ニオブを斜方蒸着する。それにより、第1の透明基板311の他方の面に、複屈折膜である旋光子312を形成する。上述したように、旋光子312は薄くてもよいので、蒸着にかかる時間が短い上、蒸着材料も少なくてすむ。

【0070】

次に、第2の積層体320を作製する。第1の積層体310の作製と同様に、図2に示す真空蒸着装置191を用いればよい。真空蒸着装置191の基板ホルダ192に第2の透明基板321を、蒸着源193方向に対して垂直となるように設置し、一方の面に反射膜322として、例えば、アルミニウムの下に増反射層を加えた増反射アルミニウムミラーを蒸着により成膜する。

【0071】

次に、図10に示すように、第1の積層体310と第2の積層体320とを交互に複数配列する。このとき、第2の透明基板321と偏光分離膜313とが対向し、旋光子312と反射膜322とが対向するように配置する。このように、第1の積層体310および第2の積層体320が交互に配列されるように、接着剤を用いてそれぞれの積層体同士を接着する。それにより、図10に示す接着体340を得る。また、図10に示しているように、第1の積層体310と第2の積層体320とを交互に接着することで形成された接着体340の両端にはどちらの面にも膜が形成されていない、第3の透明基板330を接着することが好ましい。それにより、偏光変換素子301完成後において、第3の基板330を光学機器に取り付ける時の固定部として用いることができる。また、偏光変換素子301において、第3の基板330は端部となる。つまり、偏光変換素子301の後工程の切り出しや研磨において欠けやすい端の箇所が、光を制御することのない第3の基板330となる。そのため、偏光変換素子301の作製の際に、光学機能に影響を与えることがない。なお、図10においては、見やすさを考慮して、接着剤層308(図8参照)の図示を省略しているが、実際には、第1の積層体310、第2の積層体320および第3の透明基板330の各接着面には接着剤層308が形成されている(図8参照)。

【0072】

次に、図10に示すように、接着体340を、第1の基板310の面に対して斜めの方向に切断線341に沿って切断する。例えば、第1の基板310の面に対して、切断線341が約45度方向に傾くようにすればよい。図10において、切断線341は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子301完成後(図8参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線341が、入射面302もしくは出射面303側となる(図8参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機などを用いることができる。

【0073】

また、第1の積層体310および第2の積層体320とを配列して接着する場合に、図9、図10に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子301を多く製造することができる。

【0074】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面302および出射面303を形成する。以上の工程で偏光変換素子301が製造される。

【0075】

実施の形態3の偏光変換素子とその製造方法によれば、旋光子312を第1の透明基板311に斜方蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子312を形成することができる。

【0076】

また、上述のように、旋光子312は、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する構成としているため、実施形態1や実施の形態2の偏光変換素子101、201の旋光子112、212よりも膜厚は薄い。そのため、複屈折膜である旋光子312の成膜時間が短縮できるのでより安価な偏光分離素子301を実現できる。

【0077】

(実施の形態4)

本発明の実施の形態4に係る偏光変換素子およびその製造方法について図を用いて説明する。図11は本発明の実施の形態4に係る偏光変換素子の構成を示す断面図である。

【0078】

実施の形態4の偏光変換素子401は、積層体410と第4の透明基板221とが、光の入射面402および出射面403に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面402および出射面403に対する各層の傾きは、例えば略45度とすればよい。また、積層体410と第2の透明基板421との間には接着剤が塗布されていて、接着剤層408が形成されている。

【0079】

第1の積層体410は、第1の透明基板411と、第1の透明基板411の一方の面に形成された偏光分離膜413と、第1の透明基板411の他方の面に順次形成された無機材料からなる膜状の旋光子412および反射膜414とを有する。偏光分離膜413と反射膜414とが、それぞれ接着剤層408を介して第2の透明基板421に対向している。

【0080】

光源から発せられた入射光451は、P偏光およびS偏光を含むランダム偏光であり、偏光変換素子401の入射面402に対して直角方向から入射される。入射光451は、第1の透明基板411を透過して、偏光分離膜413によってP偏光とS偏光とに分離される。偏光分離膜413は、実施の形態1と同様に例えば誘電体多層膜とし、P偏光を透過しS偏光を反射する特性を有することとする。

【0081】

入射光451の内P偏光は、偏光分離膜413を透過して直進し、接着剤層408および第2の透明基板421を透過して、出射面403より出射される。

【0082】

入射光451の内、偏光分離膜413によって分離されたS偏光は第1の透明基板411中を入射面402および出射面403に対して略平行に進んで、旋光子412に入射し、反射膜414によって直角に反射され、再び、旋光子412に入射し、第1の透明基板411を透過して、出射面403から出射される。S偏光は、旋光子412に入射し、反射膜414において反射され、再び、旋光子412を透過する際に、P偏光に変換される。このように、旋光子412は、2回の透過で光を偏光するようにする。それにより、1回の透過で光を偏光する場合(例えば、実施の形態1、2に示している場合)よりも旋光子412を薄くできる。そのため、旋光子412を斜方蒸着により形成する場合に、材料を少なくかつ製造時間を短くできる。

【0083】

上述のように、出射面403から出射されるのは、P偏光のみとなる。つまり、偏光変換素子401は、P偏光およびS偏光を含むランダム偏光をP偏光に偏光することができる。

【0084】

次に、実施の形態4に係る偏光変換素子401の製造方法について、図12および図13を用いて説明する。図12は本発明の実施の形態4に係る偏光変換素子の製造工程における接着時の配列を示す断面図であり、図13は本発明の実施の形態4に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0085】

まず、平行基板である第1の透明基板411の一方の面に偏光分離膜413を形成し、他方の面に旋光子412と反射膜414を順次形成して、積層体410を作製する。第2の透明基板421は成膜する必要がないので、その分成膜工程に時間およびコストがかからない。

【0086】

積層体410の作製には、図2に示す真空蒸着装置191を用いればよい。具体的には、図2に示す真空蒸着装置191の基板ホルダ192に第1の透明基板411を、蒸着源193方向に対して垂直となるように設置し、一方の面に偏光分離膜413を蒸着により成膜する。次に、第1の透明基板411を蒸着源193方向に対して約70度に傾けて、他方の面が蒸着源193に向くように設置して、例えば、酸化ニオブを斜方蒸着し、第1の透明基板411の他方の面に複屈折膜である旋光子412を形成する。そして、第1の透明基板411を再び蒸着源193方向に対して垂直となるように設置し、旋光子412上に反射膜414としてアルミニウムの下に増反射層を加えた増反射アルミニウムミラーを蒸着により成膜する。

【0087】

次に、図12に示すように、積層体410と第2の透明基板421とを交互に複数配列して、積層体410および第2の透明基板421のそれぞれを接着剤を用いて接着する。なお、図12および図13においては、見やすさを考慮して、接着剤層408の図示を省略している。

【0088】

次に、図13に示しているように、積層体410と第2の透明基板421とを交互に接着することで形成された接着体440を、積層体410の面に対して斜めの方向に切断線441に沿って切断する。例えば、積層体410の面に対して、切断線441が約45度方向に傾くようにすればよい。図13において、切断線441は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子401完成後(図11参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線441が、入射面402もしくは出射面403側となる(図11参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機などを用いることができる。

【0089】

また、積層体410および第2の透明基板421とを配列して接着する場合に、図12、図13に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子401を多く製造することができる。

【0090】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面402および出射面403を形成する。以上の工程で偏光変換素子401が製造される。

【0091】

実施の形態4の偏光変換素子とその製造方法によれば、旋光子412を第1の透明基板411上に蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子412を形成することができる。

【0092】

また、上述のように、旋光子412は、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する構成としているため、実施形態1や実施の形態2の偏光変換素子101、201の旋光子112、212よりも膜厚は薄い。そのため、複屈折膜である旋光子412の成膜時間が短縮できるのでより安価な偏光分離素子401を実現できる。

(実施の形態5)

本発明の実施の形態5に係る偏光変換素子501およびその製造方法について図を用いて説明する。図14は本発明の実施の形態5に係る偏光変換素子の構成を示す断面図である。

【0093】

実施の形態5の偏光変換素子501は、第1の積層体510と第2の積層体520とが、光の入射面502および出射面503に対して斜め方向に層を形成するように交互に周期的に配置された構造である。入射面502および出射面503に対する各層の傾きは、例えば略45度とすればよい。また、第1の積層体510と第2の積層体520との間には接着剤が塗布されていて、接着剤層508が形成されている。

【0094】

第1の積層体510は、第1の透明基板511と、第1の透明基板511の一方の面に順次形成された反射膜513および無機材料からなる膜状の旋光子512とを有する。また、第2の積層体520は、第2の透明基板521と、第2の透明基板321の一方の面に形成された偏光分離膜522とを有する。

【0095】

また、第1の透明基板511と偏光分離膜522とが接着剤層508を介して対向し、第2の透明基板521と旋光子512とが接着剤層508を介して対向している。

【0096】

光源から発せられた入射光551は、P偏光およびS偏光を含むランダム偏光であり、偏光変換素子501の入射面502に対して直角方向から入射される。入射光551は、第1の透明基板521を透過して、偏光分離膜522によってP偏光とS偏光とに分離される。偏光分離膜522は、実施の形態1と同様に例えば誘電体多層膜とし、P偏光を透過しS偏光を反射する特性を有することとする。

【0097】

入射光551の内P偏光は、偏光分離膜522を透過して直進し、接着剤層508および第1の透明基板511を透過して、出射面503より出射される。

【0098】

偏光分離膜522によって分離されたS偏光は第2の透明基板521中を入射面502および出射面503に対して略平行に進んで、接着剤層508を透過し、旋光子512に入射し、反射膜513によって直角に反射され、再び、旋光子512を透過し、接着剤層508および第1の透明基板511を透過して、出射面503から出射される。S偏光は、旋光子512に入射し、反射膜322において直角に反射され、再び、旋光子512を透過する際に、P偏光に変換される。このように、旋光子512は、2回の透過で光を偏光するようにする。それにより、1回の透過で光を偏光する場合(例えば、実施の形態1、2に示している場合)よりも旋光子512を薄くできる。そのため、旋光子512を斜方蒸着により形成する場合に、材料を少なくかつ製造時間を短くできる。

【0099】

上述のように、出射面503から出射されるのは、P偏光のみとなる。つまり、偏光変換素子501は、P偏光およびS偏光を含むランダム偏光をP偏光に偏光することができる。

【0100】

次に、実施の形態5に係る偏光変換素子501の製造方法を図15および図16を用いて説明する。図15は本発明の実施の形態5に係る偏光変換素子の製造工程における接着時の配列を示す断面図であり、図16は本発明の実施の形態5に係る偏光変換素子の製造工程における切断位置を示す断面図である。

【0101】

まず、平行基板である第1の透明基板511の一方の面に反射膜513および旋光子512を順次形成して、第1の積層体510を作製する。次に、第2の透明基板521の一方の面に偏光分離膜522を形成して、第2の積層体520を作製する。

【0102】

第1の積層体510の作製には図2に示す真空蒸着装置191を用いればよい。具体的には、図2に示す真空蒸着装置191の基板ホルダ192に第1の透明基板511を、蒸着源193方向に対して垂直となるように設置し、一方の面に反射膜513として、例えば、アルミニウムの下に増反射層を加えた増反射アルミニウムミラーを蒸着により成膜する。そして、第1の透明基板511を蒸着源193方向に対して約70度に傾けて設置し、反射膜513上に、例えば、酸化ニオブを斜方蒸着し、反射膜513上に複屈折膜である旋光子512を形成する。上述したように、旋光子512は薄くてもよいので、蒸着にかかる時間が短い上、蒸着材料も少なくてすむ。

【0103】

次に、第2の積層体520を作製する。第1の積層体510の作製と同様に、図2に示す真空蒸着装置191を用いればよい。真空蒸着装置191の基板ホルダ192に第2の透明基板521を、蒸着源193方向に対して垂直となるように設置し、一方の面に偏光分離膜522を蒸着する。

【0104】

次に、図15に示しているように、第1の積層体510と第2の積層体520とを交互に複数配列する。このとき、第1の透明基板511と偏光分離膜522とが対向し、旋光子512と第2の透明基板521とが対向するように配置する。このように、第1の積層体510および第2の積層体520が交互に配列されるように、接着剤を用いてそれぞれの積層体同士を接着する。それにより、図16に示す接着体540を得る。また、図16に示しているように、第1の積層体510と第2の積層体520とを交互に接着することで形成された接着体540の両端にはどちらの面にも膜が形成されていない、第3の透明基板530を接着することが好ましい。それにより、偏光変換素子501完成後において、第3の基板530を光学機器に取り付ける時の固定部として用いることができる。また、偏光変換素子501において、第3の基板530は端部となる。つまり、偏光変換素子501の後工程の切り出しや研磨において欠けやすい端の箇所が、光を制御することのない第3の基板530となる。そのため、偏光変換素子501の作製の際に、光学機能に影響を与えることがない。なお、図16においては、見やすさを考慮して、接着剤層508(図14参照)の図示を省略しているが、実際には、第1の積層体510、第2の積層体520および第3の透明基板530の各接着面には接着剤層508が形成されている(図14参照)。

【0105】

次に、図16に示すように、接着体540を、第1の積層体510の面に対して斜めの方向に切断線541に沿って切断する。例えば、第1の積層体510の面に対して、切断線541が約45度方向に傾くようにすればよい。図16において、切断線541は一点鎖線で示している。切断後に、研磨等を行うので、その分を考慮して、偏光変換素子501完成後(図14参照)の厚みよりも余分の厚さになるように、適宜切断間隔を決定する。なお、切断線541が、入射面502もしくは出射面503側となる(図14参照)。切断には、例えば、ワイヤーソー、外周刃切断機および内周刃切断機などを用いることができる。

【0106】

また、第1の積層体510および第2の積層体520とを配列して接着する場合に、図15、図16に示しているように、切断方向とほぼ同一方向に各部材をずらして配列して接着すれば、端材を最小に抑えることができ、偏光変換素子501を多く製造することができる。

【0107】

次に、切り出した板材は切断面が粗いので上下両面を研磨して透明な表面に仕上げ、入射面502および出射面503を形成する。以上の工程で偏光変換素子501が製造される。

【0108】

実施の形態5の偏光変換素子とその製造方法によれば、旋光子512を第1の反射膜513上に蒸着により形成するので、従来のように樹脂フィルムの貼り合わせをする必要がなく、樹脂フィルム(旋光子)の歪曲や泡の巻き込み、位置ズレが生じない。そのため、容易に高精度で旋光子512を形成することができる。

【0109】

また、上述のように、旋光子512は、光が2回透過する間に、直線偏光を直線偏光に維持したまま偏光軸(偏光面)を回転させる機能を有する構成としているため、実施形態1や実施の形態2の偏光変換素子101、201の旋光子112、212よりも膜厚は薄い。そのため、複屈折膜である旋光子512の成膜時間が短縮できるのでより安価な偏光分離素子501を実現できる。

【0110】

上述のように、本実施の形態1〜5に係る偏光変換素子は、旋光子として無機材料、特に金属酸化物を用いているので、耐熱性および耐光性を有している。なお、実施の形態1〜5に係る偏光変換素子において、旋光子である金属酸化物は、例えば、酸化タンタル、酸化ニオブ、酸化チタン、酸化ジルコニウムおよび酸化アルミニウム等を用いればよい。

【0111】

また、斜方蒸着により形成された膜は緻密度が比較的低く大気中に長期間放置すると水分が入り込んで特性が変化することもあるが、本実施の形態1〜5に係る偏光変換素子では、斜方蒸着により形成された膜である旋光子が、基板等に挟まれて閉じこめられているので特性が安定している。

【0112】

また、本実施の形態1〜5に係る偏光変換素子の製造方法において、斜方蒸着により旋光子を形成しているので、高い複屈折性を有する旋光子を容易に形成できる。したがって、高品質な偏光変換素子を容易に製造できる。

【0113】

なお、本実施の形態1〜5に係る偏光変換素子において、入射面と出射面が空気に接する形態で使用する場合は、面に反射防止膜を成膜して入射あるいは出射の際の反射を防いでもよい。また、偏光変換素子を、レンズなどの光学素子と貼り合わせて使用することもできる。

【0114】

以上説明した実施の形態1〜5に係る偏光変換素子および偏光変換素子の製造方法は、あくまでも一例であり、これらに限定されるわけではない。

【産業上の利用可能性】

【0115】

本発明の偏光変換素子は偏光を利用する光学機器に利用可能であり、さらに、高温環境や高輝度光に曝されても劣化しない旋光子を内蔵しているため、特にプロジェクタの照明光学系に用いることで、プロジェクタの寿命と輝度を向上させることができる。

【図面の簡単な説明】

【0116】

【図1】本発明の実施の形態1に係る偏光変換素子の構成を示す断面図

【図2】本発明の実施の形態1に係る偏光変換素子を製造するための蒸着装置を説明する図

【図3】本発明の実施の形態1に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図4】本発明の実施の形態1に係る偏光変換素子の製造工程における切断位置を示す断面図

【図5】本発明の実施の形態2に係る偏光変換素子の構成を示す断面図

【図6】本発明の実施の形態2に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図7】本発明の実施の形態2に係る偏光変換素子の製造工程における切断位置を示す断面図

【図8】本発明の実施の形態3に係る偏光変換素子の構成を示す断面図

【図9】本発明の実施の形態3に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図10】本発明の実施の形態3に係る偏光変換素子の製造工程における切断位置を示す断面図

【図11】本発明の実施の形態4に係る偏光変換素子の構成を示す断面図

【図12】本発明の実施の形態4に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図13】本発明の実施の形態4に係る偏光変換素子の製造工程における切断位置を示す断面図

【図14】本発明の実施の形態5に係る偏光変換素子の構成を示す断面図

【図15】本発明の実施の形態5に係る偏光変換素子の製造工程における接着時の配列を示す断面図

【図16】本発明の実施の形態5に係る偏光変換素子の製造工程における切断位置を示す断面図

【図17】従来の第1偏光変換素子の構成を示す断面図

【図18】従来の第1偏光変換素子の構成を示す斜視図

【図19】従来の第2偏光変換素子の構成を示す断面図

【符号の説明】

【0117】

101、201、301、401、501 偏光変換素子

102、202、302、402、502 入射面

103、203、303、403、503 出射面

110、310、510 第1の積層体

210、410 積層体

111、211、311、411、511 第1の透明基板

112、212、312、412、512 旋光子

120、320、520 第2の積層体

121、221、321、421、521 第2の透明基板

122、213、313、413、522 偏光分離膜

123、214、322、414、513 反射膜

130、330 第3の透明基板

140、240、340、440、540 接着体

141、241、341、441、541 切断線

151、251、351、451、551 入射光

191 真空蒸着装置

192 基板ホルダ

190 チャンバ

193 蒸着源

601、701 偏光変換素子

602、702 入射面

603、703 出射面

604 第1の基板

605 第2の基板

606、706 偏光分離膜

607 反射膜

608、708 接着剤層

609、709 旋光子

610、710 入射光

704 基板

711 反射防止膜

【特許請求の範囲】

【請求項1】

光が入射される入射面と、前記入射面に平行な出射面を有する板状の偏光変換素子であって、

入射光をS偏光とP偏光に分離し、S偏光とP偏光の内どちらか一方を透過し、他方を反射する偏光分離膜と、

光の偏光面を回転させる、無機材料からなる膜状の旋光子と、

光を反射する反射膜とを備え、

前記偏光分離膜、前記旋光子および前記反射膜は、前記入射面および前記出射面の間に位置し、前記入射面および前記出射面に対して傾き、前記入射面と平行な方向に周期的に配置されたことを特徴とする偏光変換素子。

【請求項2】

前記旋光子は、複屈折を有する金属酸化物膜である請求項1に記載の偏光変換素子。

【請求項3】

前記旋光子は、斜方蒸着により形成された、複屈折を有する前記金属酸化物膜である請求項2に記載の偏光変換素子。

【請求項4】

第1の透明基板と、前記第1の透明基板の片面に形成された前記旋光子とを有する第1の積層体と、

第2の透明基板と、前記第2の透明基板の片面に形成された偏光分離膜と、前記第2の透明基板の他面に形成された反射膜とを有する第2の積層体とを備え、

前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層され、

前記偏光分離膜と前記旋光子とが対向し、前記反射膜と前記第1の透明基板とが対向している請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項5】

第1の透明基板と、前記第1の透明基板の片面に順次形成された前記偏光分離膜および前記旋光子と、前記第1の透明基板の他面に形成された前記反射膜とを有する積層体と、

第2の透明基板とを備え、

前記積層体と前記第2の透明基板とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されている請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項6】

第1の透明基板と、前記第1の透明基板の片面に形成された前記偏光分離膜と、前記第1の透明基板の他面に形成された前記旋光子とを有する第1の積層体と、

第2の透明基板と、前記第2の透明基板の片面に形成された反射膜とを有する第2の積層体とを備え、

前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されていて、

前記第2の透明基板と前記偏光分離膜とが対向し、前記旋光子と前記反射膜とが対向している請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項7】

第1の透明基板と、前記第1の透明基板の片面に形成された前記偏光分離膜と、前記第1の透明基板の他面に順次形成された前記旋光子および前記反射膜とを有する積層体と、

第2の透明基板とを備え、

前記積層体と前記第2の透明基板とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されている請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項8】

第1の透明基板と、前記第1の透明基板の片面に順次形成された前記反射膜および前記旋光子とを有する第1の積層体と、

第2の透明基板と、前記第2の透明基板の片面に形成された偏光分離膜とを有する第2の積層体とを備え、

前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されていて、

前記第1の透明基板と前記偏光分離膜とが対向し、前記旋光子と前記第2の透明基板とが対向している請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項9】

第1の透明基板上または前記第1の透明基板上に積層された層上に、金属酸化物膜である旋光子を斜方蒸着により形成して、積層体を作製する積層体作製工程と、

前記積層体作製工程で作製した前記積層体と、第2の透明基板とを、交互に積層して接着し、接着体を形成する接着工程と、

前記接着工程後に、前記接着体を前記積層体および前記第2の透明基板に対して傾く方向に切断して、板状体を切り出す切断工程とを備える偏光変換素子の製造方法。

【請求項10】

第1の透明基板上または前記第1の透明基板上に積層された層上に、金属酸化物膜である旋光子を斜方蒸着により形成して、積層体を作製する積層体作製工程と、

前記積層体作製工程で作製した前記第1の積層体と、少なくとも第2の透明基板を有する第2の積層体とを、交互に積層して接着し、接着体を形成する接着工程と、

前記接着工程後に、前記接着体を前記第1の積層体および前記第2の積層体に対して傾く方向に切断して、板状体を切り出す切断工程とを備える偏光変換素子の製造方法。

【請求項1】

光が入射される入射面と、前記入射面に平行な出射面を有する板状の偏光変換素子であって、

入射光をS偏光とP偏光に分離し、S偏光とP偏光の内どちらか一方を透過し、他方を反射する偏光分離膜と、

光の偏光面を回転させる、無機材料からなる膜状の旋光子と、

光を反射する反射膜とを備え、

前記偏光分離膜、前記旋光子および前記反射膜は、前記入射面および前記出射面の間に位置し、前記入射面および前記出射面に対して傾き、前記入射面と平行な方向に周期的に配置されたことを特徴とする偏光変換素子。

【請求項2】

前記旋光子は、複屈折を有する金属酸化物膜である請求項1に記載の偏光変換素子。

【請求項3】

前記旋光子は、斜方蒸着により形成された、複屈折を有する前記金属酸化物膜である請求項2に記載の偏光変換素子。

【請求項4】

第1の透明基板と、前記第1の透明基板の片面に形成された前記旋光子とを有する第1の積層体と、

第2の透明基板と、前記第2の透明基板の片面に形成された偏光分離膜と、前記第2の透明基板の他面に形成された反射膜とを有する第2の積層体とを備え、

前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層され、

前記偏光分離膜と前記旋光子とが対向し、前記反射膜と前記第1の透明基板とが対向している請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項5】

第1の透明基板と、前記第1の透明基板の片面に順次形成された前記偏光分離膜および前記旋光子と、前記第1の透明基板の他面に形成された前記反射膜とを有する積層体と、

第2の透明基板とを備え、

前記積層体と前記第2の透明基板とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されている請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項6】

第1の透明基板と、前記第1の透明基板の片面に形成された前記偏光分離膜と、前記第1の透明基板の他面に形成された前記旋光子とを有する第1の積層体と、

第2の透明基板と、前記第2の透明基板の片面に形成された反射膜とを有する第2の積層体とを備え、

前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されていて、

前記第2の透明基板と前記偏光分離膜とが対向し、前記旋光子と前記反射膜とが対向している請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項7】

第1の透明基板と、前記第1の透明基板の片面に形成された前記偏光分離膜と、前記第1の透明基板の他面に順次形成された前記旋光子および前記反射膜とを有する積層体と、

第2の透明基板とを備え、

前記積層体と前記第2の透明基板とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されている請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項8】

第1の透明基板と、前記第1の透明基板の片面に順次形成された前記反射膜および前記旋光子とを有する第1の積層体と、

第2の透明基板と、前記第2の透明基板の片面に形成された偏光分離膜とを有する第2の積層体とを備え、

前記第1の積層体と前記第2の積層体とが、前記入射面および前記出射面に対して傾き、前記入射面と前記出射面とに対して平行な方向に交互に積層されていて、

前記第1の透明基板と前記偏光分離膜とが対向し、前記旋光子と前記第2の透明基板とが対向している請求項1ないし請求項3のいずれかに記載の偏光変換素子。

【請求項9】

第1の透明基板上または前記第1の透明基板上に積層された層上に、金属酸化物膜である旋光子を斜方蒸着により形成して、積層体を作製する積層体作製工程と、

前記積層体作製工程で作製した前記積層体と、第2の透明基板とを、交互に積層して接着し、接着体を形成する接着工程と、

前記接着工程後に、前記接着体を前記積層体および前記第2の透明基板に対して傾く方向に切断して、板状体を切り出す切断工程とを備える偏光変換素子の製造方法。

【請求項10】

第1の透明基板上または前記第1の透明基板上に積層された層上に、金属酸化物膜である旋光子を斜方蒸着により形成して、積層体を作製する積層体作製工程と、

前記積層体作製工程で作製した前記第1の積層体と、少なくとも第2の透明基板を有する第2の積層体とを、交互に積層して接着し、接着体を形成する接着工程と、

前記接着工程後に、前記接着体を前記第1の積層体および前記第2の積層体に対して傾く方向に切断して、板状体を切り出す切断工程とを備える偏光変換素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2006−64871(P2006−64871A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−245670(P2004−245670)

【出願日】平成16年8月25日(2004.8.25)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月25日(2004.8.25)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]