偏光板の製造方法及び表面処理方法

【課題】偏光板等におけるシクロオレフィン系樹脂の接着性を向上させる。

【解決手段】偏光板10の位相差フィルムとしてシクロオレフィン系樹脂からなるフィルム13を用いる。反応ガスAcをプラズマ空間pでプラズマ化し、シクロオレフィンフィルム13に接触させる。前記反応ガスは、不飽和結合及び所定の官能基を有するモノマーを含み、前記所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基から選択される。前記モノマーとして好ましくはアクリル酸を用いる。フィルム13の被処理面に接着剤15を塗布し、PVA系樹脂からなる偏光フィルム11を接着する。

【解決手段】偏光板10の位相差フィルムとしてシクロオレフィン系樹脂からなるフィルム13を用いる。反応ガスAcをプラズマ空間pでプラズマ化し、シクロオレフィンフィルム13に接触させる。前記反応ガスは、不飽和結合及び所定の官能基を有するモノマーを含み、前記所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基から選択される。前記モノマーとして好ましくはアクリル酸を用いる。フィルム13の被処理面に接着剤15を塗布し、PVA系樹脂からなる偏光フィルム11を接着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シクロオレフィン系樹脂からなる成形体の表面処理方法、及び該処理方法を利用した偏光板の製造方法に関する。

【背景技術】

【0002】

例えば、特許文献1の偏光板の製造方法によれば、シクロオレフィン系の重合体又は共重合体からなる保護フィルムにプラズマ処理又はコロナ処理を施したうえで、このシクロオレフィン系保護フィルムとポリビニルアルコール系樹脂からなる偏光フィルムとをポリウレタン接着剤で貼り合わせている。保護フィルムは、偏光フィルムを挟んで両側に設けられる。少なくとも片側の保護フィルムは延伸されている。シクロオレフィンフィルムは、延伸により位相差膜として機能する。

【特許文献1】特開2006−30939号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上掲特許文献1のプラズマ処理又はコロナ処理は、シクロオレフィンフィルムの接着性を向上させるためである。しかし、今日までアルゴン、窒素、酸素、空気等の種々のガス種を用いたプラズマ放電処理ないしはコロナ放電処理が試みられて来たが、接着強度が十分でなかった。

【課題を解決するための手段】

【0004】

発明者は、上記問題点を解決するために鋭意研究を行なった。その結果、シクロオレフィンにある種の有機化合物のモノマーをプラズマ化して照射すると、接着性が向上することを見出した。

本発明は、上記の知見に基づいてなされたものであり、シクロオレフィン系樹脂の成形体の表面処理方法であって、所定の反応ガスをプラズマ化(分解、励起、活性化、ラジカル化、イオン化を含む)して前記成形体に接触させるものである。また、本発明は、ポリビニルアルコール系樹脂(以下「PVA系樹脂」と称す)からなる偏光フィルムにシクロオレフィン系樹脂からなるフィルムを積層してなる偏光板の製造方法であって、所定の反応ガスをプラズマ化して前記シクロオレフィンフィルムの片面に接触させる表面処理工程と、その後、前記片面と前記偏光フィルムとを接着剤にて接着する接着工程と、を含むものである。

前記成形体は、例えばフィルム状ないしはシート状になっているが、これに限定されるものではなく、硬質、厚肉の定形状をなしていてもよい。

前記シクロオレフィン系樹脂は、シクロオレフィン重合体(COP)であってもよく、シクロオレフィン共重合体(COC)であってもよい。

前記反応ガスは、不飽和結合及び所定の官能基を有するモノマーを含む。前記所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基よりなる群から選択され、特に、カルボキシル基が好ましい。

【0005】

不飽和結合及び水酸基を有するモノマーとしては、メタクリル酸エチレングリコール、アリルアルコール、メタクリル酸ヒドロキシエチル等が挙げられる。

不飽和結合及びカルボキシル基を有するモノマーとしては、アクリル酸、メタクリル酸、イタコン酸、マイレン酸、2−メタクリロイルプロピオン酸等が挙げられる。

不飽和結合及びアセチル基を有するモノマーとしては、酢酸ビニル等が挙げられる。

不飽和結合及びグリシジル基を有するモノマーとしては、メタクリル酸グリシジル等が挙げられる。

不飽和結合及びエステル基を有するモノマーとしては、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸t−ブチル、アクリル酸2−エチルヘキシル、アクリル酸オクチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸t−ブチル、メタクリル酸イソプロピル、メタクリル酸2−エチル等が挙げられる。

不飽和結合及びアルデヒド基を有するモノマーとしては、アクリルアルデヒド、クロトンアルデヒド等が挙げられる。

【0006】

好ましくは、前記反応ガスは、エチレン性不飽和二重結合及びカルボキシル基を有するモノマーを含む。かかるモノマーとして、アクリル酸、メタクリル酸が挙げられる。特に、アクリル酸を用いるのが好ましい。

【0007】

前記モノマーは、不活性ガスにキャリアされてプラズマ化されるようになっていてもよい。不活性ガスは、窒素、アルゴン、ヘリウム等から選択され、経済性の観点からは窒素を用いるのが好ましい。アクリル酸をはじめとする上記列挙のモノマーの多くは、常温常圧で液相である。そのようなモノマーは、加熱・バブリングなどで気化させ、上記不活性ガスにキャリアさせてプラズマ化するのが好ましい。

加熱して気化させる場合の加熱器の負担を考慮し、モノマーは、沸点が300℃以下のものを選択するのが好ましい。また、モノマーは、加熱により分解(化学変化)しないものを選択するのが好ましい。

【0008】

前記接着剤としては、例えば水系接着剤を用いる。水系接着剤として、ポリビニルアルコール系接着剤、ポリウレタン系接着剤(1液型でもよく2液型でもよい)、水性ウレタン接着剤、アクリル系接着剤、ポリサルファイト系接着剤、シリコーン系接着剤(1液型でもよく2液型でもよい)、変性シリコーン系接着剤、エポキシ変性シリコーン接着剤、ブチルゴム系接着剤等が挙げられる。中でもポリウレタン系接着剤は、接着性、応力緩和性、コスト、作業性の面で優れている。

【0009】

反応ガスのプラズマ化は、大気圧近傍の圧力下で行なうのが好ましい。ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

【発明の効果】

【0010】

本発明によれば、シクロオレフィン系樹脂の接着性を向上させることができ、例えばシクロオレフィン系樹脂のフィルムを偏光板の保護膜や位相差膜等として偏光フィルムにしっかりと貼り付けることができる

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態を、図面を参照して説明する。

図1(a)は、液晶ディスプレイ用の偏光板10を示したものである。偏光板10は、偏光フィルム11と、この偏光フィルム11の片側の面に積層された保護フィルム12と、反対側の面に積層された位相差フィルム13とを有している。

【0012】

偏光フィルム11は、PVA系樹脂にて構成されている。以下、偏光フィルム11を適宜「PVAフィルム11」と称す。

【0013】

保護フィルム12は、トリアセテートセルロース(TAC)にて構成されており、さらにTACにリン酸エステルなどの可塑剤を3〜10重量%程度含有していてもよく、紫外線吸収剤が含有されていてもよい。以下、保護フィルム12を適宜「TACフィルム12」と称す。TACフィルム12の製造方法は特に限定がなく、例えばキャスト法で製造される。図示は省略するが、TACフィルム12の表側面(偏光フィルム11との接着面とは反対側の面)には、ハードコートやAR層等の機能層が積層されるようになっている。

【0014】

TACフィルム12は、鹸化処理されたうえで、接着剤14を介してPVAフィルム11と接着されている。接着剤14は、ポリビニルアルコール水溶液を主成分とするポリビニルアルコール系接着剤が用いられているが、これに限定されるものではなく、ポリビニルブチラール水溶液等を主成分とするポリビニルアルコール系接着剤を用いてもよく、ブチルアクリレートなどを主成分とするビニル系重合系ラテックスを用いてもよく、ポリエーテル系接着剤を用いてもよく、ポリオレフィン系ポリオール等を主成分とするオレフィン水性接着剤を用いてもよい。

【0015】

位相差フィルム13は、シクロオレフィン重合体(COP)又はシクロオレフィン共重合体(COC)からなる透明なシクロオレフィン系樹脂で構成されており、ノルボルネン系樹脂やジシクロペンタジエン系樹脂等の分子内にシクロオレフィン構造を有している。以下、位相差フィルム13を適宜「シクロオレフィンフィルム13」と称す。シクロオレフィンフィルム13として、具体的には、積水化学工業株式会社製の商品名ESSINA、日本ゼオン株式会社製の商品名ZENONEX、ZEONOR、JSR株式会社製の商品名ARTON、日立化成株式会社製の商品名OPTOREZ、三井化学株式会社製の商品名APEL等を用いることができる。シクロオレフィンフィルム13は延伸されており、これにより位相差フィルムとしての機能が付与されている。シクロオレフィンフィルム13は、水分透過率が極めて小さい。

【0016】

PVAフィルム11とシクロオレフィンフィルム13は、接着剤15で接着されている。接着剤15は、水系接着剤のポリビニルアルコール系接着剤が用いられているが、これに限定されるものではなく、ポリウレタン系接着剤(1液型でもよく2液型でもよい)、アクリル系接着剤、ポリサルファイト系接着剤、シリコーン系接着剤(1液型でもよく2液型でもよい)、変性シリコーン系接着剤、エポキシ変性シリコーン接着剤、ブチルゴム系接着剤等の他の水系接着剤を用いてもよい。

【0017】

偏光板10の製造方法を説明する。

TACフィルム12を鹸化処理する。

鹸化されたTACフィルム12に接着剤14を塗布し、PVAフィルム11と貼り合わせる。

【0018】

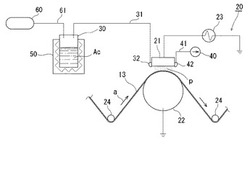

図2に示すように、シクロオレフィンフィルム13に対しては表面処理を施す。表面処理には、大気圧プラズマ処理装置20を用いる。

大気圧プラズマ処理装置20は互いに対向する一対の電極21,22を備えている。一方の電極21は平板状をなし他方の電極22はロール状をなしているが、これに限定されるものではなく、2つの電極21,22が共に平板状になっていてもよく、共にロール状になっていてもよく、一方の電極21がロール電極22の周面に沿う円弧状の凹曲面を有していてもよい。少なくとも一方の電極の対向面には固体誘電体の層が形成されている。

【0019】

一方の電極21に電源23が接続され、他方の電極22が電気的に接地されている。電源23は、例えばパルス状の電圧を平板電極21に印加する。これにより、電極21,22間にパルス状の電界が形成され、大気圧プラズマpが生成されるようになっている。パルスの立ち上がり及び/又は立ち下がり時間は、10μs以下であるのが好ましく、電界強度は、10〜1000kV/cmであるのが好ましく、周波数は、0.5〜100kHzであるのが好ましい。供給電圧は、パルス状に限られず、正弦波等の連続波状であってもよい。

【0020】

ロール電極22の上側の周面(一方の電極の放電面)には、シクロオレフィンフィルム13が巻き付けられている。シクロオレフィンフィルム13の片面(偏光フィルム11と接着されるべき接着面)は、上側の平板電極21を向き、その反対側の面は、ロール電極22の上側周面にぴったりと接している。

ロール電極22及び搬送ロール24の回転によってシクロオレフィン樹脂フィルム13が矢印aの方向に搬送されるようになっている。

【0021】

平板電極21の一側部に噴出ノズル32が設けられ、他側部に吸引ノズル42が設けられている。噴出ノズル32は、供給路31を介して反応ガス供給源30に連なり、吸引ノズル42は、吸引路41を介して排気手段40に連なっている

【0022】

反応ガス供給源30は容器状をなし、この容器に反応ガス成分となるアクリル酸Acが液相で蓄えられている。

【0023】

反応ガス供給源30には気化手段として加熱器50が組み込まれている。この加熱器50によって液体アクリル酸Acが加熱されて気化される。アクリル酸Acの加熱温度は、室温(25℃)〜80℃が好ましい。液体アクリル酸Acが室温近傍で必要量気化する場合、加熱器50を省略してもよい。

【0024】

反応ガス供給源30にはキャリア路61を介してキャリア供給源60が接続されている。キャリア供給源60には、キャリアガスとして窒素が蓄えられている。キャリアガスとして窒素に代えて、アルゴン、ヘリウム等の他の不活性ガスを用いてもよい。

【0025】

キャリア供給源60からの窒素がキャリア路61から反応ガス供給源30に導入され、そこで気化したアクリル酸ガス(反応ガス)と混合される。これにより、アクリル酸と窒素の混合ガスからなる処理ガスが生成される。

キャリア路61の終端は、アクリル酸Acの液面より上に位置しているが、アクリル酸Acの液の内部まで延ばし、バブリングさせることにしてもよい。

【0026】

反応ガス供給源30で生成された処理ガス(アクリル酸+窒素)は、供給路31を経て、噴出ノズル32から電極間の大気圧プラズマ空間pに供給され、プラズマ化される。以下、該プラズマ化後の処理ガスを、適宜「アクリル酸プラズマガス」ないしは「アクリル酸プラズマ」と称す。このアクリル酸プラズマガスが、シクロオレフィンフィルム13の片面(PVAフィルム11と接着されるべき面)に接触し、プラズマ表面処理がなされる。

処理済みのガスは、吸引ノズル42から吸込まれ、吸引路41を経て、排気手段40にて排気処理される。

【0027】

別途、水系接着剤15を用意する。

ポリビニルアルコール系接着剤からなる水系接着剤15は、例えば次のようにして作製する。

水100部に対してカルボキシル基変性ポリビニルアルコールを3部溶解し、その水溶液にポリアミドエポキシ系添加剤1.5部添加する。カルボキシル基変性ポリビニルアルコールとして、例えば、株式会社クラレ製の商品名KL−318(鹸化度87.8モル%、分子量850000)を用いるとよい。ポリアミドエポキシ系添加剤は、水溶性エポキシ化合物であり、例えば住友化学株式会社製の商品名スミレーズレジン650を用いるとよい。

【0028】

水系接着剤15がウレタン系接着剤である場合、次のように作製してもよい。

例えば、ポリエステル系アイオノマー型ウレタン樹脂の水性エマルジョンとして、大日本インキ化学工業株式会社製の商品名ハイドランAP−20(固形分濃度30%、粘度30mPa・sec)を用意し、ポリイソシアネート化合物として、大日本インキ化学工業株式会社の商品名ハイドランアシスターC1を用意する。そして、ポリエステル系アイオノマー型ウレタン樹脂の水性エマルジョン100部に、ポリイソシアネート化合物5部を添加する。

【0029】

また、水性ウレタン系接着剤として、東洋モートン社製の商品名EL−436A/Bの主剤と硬化剤を、主剤/硬化剤=10/3の混合比で混合し、これが10重量%になるように水で希釈したものを用いてもよい。

【0030】

水系接着剤15として、エマルジョン型2液タイプのアクリル系接着剤を用いてもよい。例えば、主剤として日本合成ゴム株式会社製イーテックエマルジョンAE943(固形分濃度52重量%)を用意し、硬化剤として日本ポリウレタン工業株式会社製アクアネート100(固形分濃度100重量%)を用意する。そして、主剤/硬化剤=100/10の混合比で混合する。或いは、主剤として中央理化工業株式会社製AP−P9739−3(固形分濃度55重量%)を用意するとともに、硬化剤として中央理化工業株式会社製GL−P9908(固形分濃度100重量%)を用意する。そして、主剤/硬化剤=100/10の混合比で混合する。

【0031】

また、水系接着剤15として、カルボン酸変性されたポリビニルアルコール系樹脂(株式会社クラレ製KL−318、ケン化度87)5wt%水溶液と、グリオキサール20wt%水溶液を重量比で5:1の割合にて混合してなる接着剤を用いてもよい。

【0032】

また、水系接着剤15として、アセトアセチル基を含有するポリビニルアルコール系樹脂(平均重合度:1200、ケン化度98.5モル%、アセトアセチル化度:5モル%)5wt%水溶液と、グリオキサール20Wt%水溶液を重量比で10:1に混合してなる接着剤を用いてもよい。

以上の接着剤作製方法は例示であり、成分、分量、製法、その他は適宜変更可能である。

【0033】

このようにして作製した水系接着剤15をシクロオレフィンフィルム13の上記被処理面に塗布する。このシクロオレフィンフィルム13の被処理面は、対水接触角が十分に小さく、水系接着剤15に対し優れた親和性を有している(後記実施例2参照)。したがって、接着剤15を薄く、かつ均一に容易に塗布することができる。

【0034】

次いで、PVAフィルム11の上記TACフィルム12側とは反対側の面を、シクロオレフィンフィルム13の接着剤15上に貼り合せる。これによって、シクロオレフィンフィルム13とPVAフィルム11とを接着剤15を介して強固に接着することができる。

【0035】

本発明は、上記実施形態に限定されるものではなく、種々の改変をなすことができる。

例えば、反応ガス成分は、アクリル酸に限られず、不飽和結合及び所定の官能基を有するモノマーであればよい。上記所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基から選択され、これらの中でもアクリル酸やメタクリル酸等のカルボキシル基がより好ましい。

偏光板の製造手順は適宜組み替えてもよい。例えば、シクロオレフィンフィルム13とPVAフィルム11を接着した後、PVAフィルム11とTACフィルム12とを接着することにしてもよい。

シクロオレフィンフィルム13のプラズマ表面処理工程において、電極間の外部にフィルム13を配置し、電極間でプラズマ化されたガスを外部のフィルム13に向けて噴出する所謂リモート式の大気圧プラズマ表面処理装置を用いてもよい。

プラズマの生成は、大気圧近傍に限られず、真空下で行なってもよい。

【0036】

TACフィルム12について、シクロオレフィンフィルム13と同様にアクリル酸等の反応ガスプラズマを照射したうえで、接着剤14でPVAフィルム11と接着してもよい。そうすると、TACフィルム12を鹸化処理しなくても良好な接着性を得ることができる。

【0037】

シクロオレフィンフィルム13とPVAフィルム12の接着剤15として、水系接着剤に代えて、光硬化型接着剤を用いてもよい。そうすると、貼り合せ後の硬化時間を大幅に短縮でき、生産性を向上させることができる。また、接着剤の水分蒸発を確保する必要がないため、2枚のシクロオレフィンフィルムでPVAフィルム12の両側を挟み、TACフィルムを省略した偏光板を作製することも可能である。その場合、1枚のシクロオレフィンフィルムについては延伸させておくことにより位相差フィルムとして機能させるとよく、他のシクロオレフィンフィルムについては延伸させずに保護フィルムとして機能させるとよい。保護フィルムとしてのシクロオレフィンフィルムは、水分の浸透を阻止し得るため、その上にハードコート層を積層する必要性を省くことができる。

【0038】

本発明の反応ガスを用いた表面処理は、偏光板用のシクロオレフィンフィルムに限られず、シクロオレフィン系樹脂からなる成形体の接着手段として種々の用途に適用可能である。

【実施例1】

【0039】

実施例を説明するが、本発明がこの実施形態に限定されるものではない。

シクロオレフィンフィルムとして、シクロオレフィン重合体(COP)からなるフィルム(積水化学工業株式会社製の商品名ESSINA(厚さ127μm))と、シクロオレフィン共重合体(COC)からなるフィルム(積水化学工業株式会社製の商品名ESSINA(厚さ143μm))とを用意した。以下、COPからなるシクロオレフィンフィルムを適宜「COPフィルム」と称し、COCからなるシクロオレフィンフィルムを適宜「COCフィルム」と称す。

各フィルムに対し、図2に示す大気圧プラズマ処理装置20を用い、アクリル酸プラズマによる表面処理を行なった。

処理条件は以下の通り。

電源23からの出力パルスの周波数: 5〜30kHz

電極21,23間のパルス電圧: Vpp=13〜18kV

処理ガス(アクリル酸+窒素)の流量: 10L/min

処理ガス中のアクリル酸濃度: 0.1〜10vol%

シクロオレフィンフィルムの搬送速度: 10m/min

【0040】

別途、接着剤15として以下の手順でポリビニルアルコール系接着剤を作製した。

水100部に対し、カルボキシル基変性ポリビニルアルコールとして株式会社クラレ製の商品名KL−318(鹸化度87.8モル%、分子量850000)を3部溶解した。この水溶液に水溶性エポキシ化合物のポリアミドエポキシ系添加剤として住友化学株式会社製の商品名スミレーズレジン650を1.5部添加して、接着剤15とした。

【0041】

この接着剤15を各シクロオレフィンフィルムの被処理面に塗布した。

続いて、PVAフィルムを上記シクロオレフィンフィルムの接着剤塗布面に貼り合せた。PVAフィルムは、ポリビニルアルコールフィルムからなるヨウ素系偏光フィルム(厚さ25μm)を用いた。貼り合せの加圧力は5kg/cm2とした。

接着後のPVAフィルム及びシクロオレフィンフィルムを温度40℃で48時間乾燥させた。

【0042】

その後、上記の接着されたフィルムを切断し、PVAフィルムとCOPフィルムとの接着試験片と、PVAフィルムとCOCフィルムとの接着試験片をそれぞれ5つ作った。各試験片の幅は25mmとした。

試験片の接着剤層の厚さは、平均3μmであった。

各試験片を浮動ローラーによりT形剥離させ、接着力の評価を行なった(JIS K6854)。

【0043】

比較例として、表面処理を上記アクリル酸によるプラズマ処理に代えて、空気によるコロナ処理にて行ない、他の条件及び手順については実施例1と同一にして作製した試験片について、同様の接着力評価を行なった。

【0044】

結果は、表1に示す通りである。

【表1】

なお、表1のCOPは、COPフィルムとPVAフィルムの接着試験片を示し、COCは、COCフィルムとPVAフィルムの接着試験片を示す。

【0045】

これにより、本発明方法によれば、接着強度がコロナ処理の数倍になり、偏光板として十分な接着性を得ることができることが確認された。具体的には、コロナ処理と比べてCOCフィルムの場合、約5倍の接着強度となり、COPフィルムの場合、約2倍の接着強度となった。

【実施例2】

【0046】

実施例2では、COPフィルムに対する接触角(対水)を調べた。

実施例1と同様に、図2の装置を用い、COPフィルムにアクリル酸プラズマを照射した。処理条件は、実施例1と同一とした。処理後、9日間にわたって接触角の変化を測定した。

比較例として、未処理のCOPフィルムと、窒素(N2)100%のプラズマを照射したCOPフィルムとについて同様に接触角の変化を測定した。

【0047】

結果を図3に示す。

未処理のCOPフィルムは、非極性であり、接触角が100°程度になった。これでは水系接着剤15で接着するのは困難である。

COPフィルムをN2プラズマで処理すると、接触角が30°程度になり、接着しやすい状態になった。しかし、処理後の時間経過とともに接触角が60°程度まで上昇した。これは接着性のばらつきの要因となる。このような現象は、コロナ放電処理を行なった場合も同様である。

【0048】

これに対し、本発明方法のアクリル酸プラズマ処理によれば、接触角が10°程度になり、N2プラズマ処理よりも十分に良好な接触角を得ることができた。したがって、水系接着剤15との親和性が極めて良好になり、容易に塗布できることが確認された。しかも、処理後の経時変化がほとんど無く、表面状態が安定しており、接着性のばらつきを十分に小さくできることが確認された。

【産業上の利用可能性】

【0049】

本発明は、液晶ディスプレイの偏光膜の製造に適用可能である。

【図面の簡単な説明】

【0050】

【図1】偏光板の断面図である。

【図2】上記偏光板のシクロオレフィンフィルムの表面処理に用いる大気圧プラズマ処理装置の一例を示す概略図である。

【図3】実施例2(アクリル酸プラズマ処理)による対水接触角の測定結果を、比較例(未処理及びN2プラズマ処理)と共に示すグラフである。

【符号の説明】

【0051】

10 偏光板

11 偏光フィルム(PVAフィルム)

12 保護フィルム(TACフィルム)

13 位相差フィルム(シクロオレフィンフィルム、COP又はCOCフィルム)

14 接着剤

15 接着剤

20 大気圧プラズマ処理装置

30 反応ガス供給源

50 加熱器(気化手段)

60 キャリア供給源

Ac アクリル酸(反応ガス成分)

p 大気圧プラズマ空間

【技術分野】

【0001】

本発明は、シクロオレフィン系樹脂からなる成形体の表面処理方法、及び該処理方法を利用した偏光板の製造方法に関する。

【背景技術】

【0002】

例えば、特許文献1の偏光板の製造方法によれば、シクロオレフィン系の重合体又は共重合体からなる保護フィルムにプラズマ処理又はコロナ処理を施したうえで、このシクロオレフィン系保護フィルムとポリビニルアルコール系樹脂からなる偏光フィルムとをポリウレタン接着剤で貼り合わせている。保護フィルムは、偏光フィルムを挟んで両側に設けられる。少なくとも片側の保護フィルムは延伸されている。シクロオレフィンフィルムは、延伸により位相差膜として機能する。

【特許文献1】特開2006−30939号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上掲特許文献1のプラズマ処理又はコロナ処理は、シクロオレフィンフィルムの接着性を向上させるためである。しかし、今日までアルゴン、窒素、酸素、空気等の種々のガス種を用いたプラズマ放電処理ないしはコロナ放電処理が試みられて来たが、接着強度が十分でなかった。

【課題を解決するための手段】

【0004】

発明者は、上記問題点を解決するために鋭意研究を行なった。その結果、シクロオレフィンにある種の有機化合物のモノマーをプラズマ化して照射すると、接着性が向上することを見出した。

本発明は、上記の知見に基づいてなされたものであり、シクロオレフィン系樹脂の成形体の表面処理方法であって、所定の反応ガスをプラズマ化(分解、励起、活性化、ラジカル化、イオン化を含む)して前記成形体に接触させるものである。また、本発明は、ポリビニルアルコール系樹脂(以下「PVA系樹脂」と称す)からなる偏光フィルムにシクロオレフィン系樹脂からなるフィルムを積層してなる偏光板の製造方法であって、所定の反応ガスをプラズマ化して前記シクロオレフィンフィルムの片面に接触させる表面処理工程と、その後、前記片面と前記偏光フィルムとを接着剤にて接着する接着工程と、を含むものである。

前記成形体は、例えばフィルム状ないしはシート状になっているが、これに限定されるものではなく、硬質、厚肉の定形状をなしていてもよい。

前記シクロオレフィン系樹脂は、シクロオレフィン重合体(COP)であってもよく、シクロオレフィン共重合体(COC)であってもよい。

前記反応ガスは、不飽和結合及び所定の官能基を有するモノマーを含む。前記所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基よりなる群から選択され、特に、カルボキシル基が好ましい。

【0005】

不飽和結合及び水酸基を有するモノマーとしては、メタクリル酸エチレングリコール、アリルアルコール、メタクリル酸ヒドロキシエチル等が挙げられる。

不飽和結合及びカルボキシル基を有するモノマーとしては、アクリル酸、メタクリル酸、イタコン酸、マイレン酸、2−メタクリロイルプロピオン酸等が挙げられる。

不飽和結合及びアセチル基を有するモノマーとしては、酢酸ビニル等が挙げられる。

不飽和結合及びグリシジル基を有するモノマーとしては、メタクリル酸グリシジル等が挙げられる。

不飽和結合及びエステル基を有するモノマーとしては、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸t−ブチル、アクリル酸2−エチルヘキシル、アクリル酸オクチル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸t−ブチル、メタクリル酸イソプロピル、メタクリル酸2−エチル等が挙げられる。

不飽和結合及びアルデヒド基を有するモノマーとしては、アクリルアルデヒド、クロトンアルデヒド等が挙げられる。

【0006】

好ましくは、前記反応ガスは、エチレン性不飽和二重結合及びカルボキシル基を有するモノマーを含む。かかるモノマーとして、アクリル酸、メタクリル酸が挙げられる。特に、アクリル酸を用いるのが好ましい。

【0007】

前記モノマーは、不活性ガスにキャリアされてプラズマ化されるようになっていてもよい。不活性ガスは、窒素、アルゴン、ヘリウム等から選択され、経済性の観点からは窒素を用いるのが好ましい。アクリル酸をはじめとする上記列挙のモノマーの多くは、常温常圧で液相である。そのようなモノマーは、加熱・バブリングなどで気化させ、上記不活性ガスにキャリアさせてプラズマ化するのが好ましい。

加熱して気化させる場合の加熱器の負担を考慮し、モノマーは、沸点が300℃以下のものを選択するのが好ましい。また、モノマーは、加熱により分解(化学変化)しないものを選択するのが好ましい。

【0008】

前記接着剤としては、例えば水系接着剤を用いる。水系接着剤として、ポリビニルアルコール系接着剤、ポリウレタン系接着剤(1液型でもよく2液型でもよい)、水性ウレタン接着剤、アクリル系接着剤、ポリサルファイト系接着剤、シリコーン系接着剤(1液型でもよく2液型でもよい)、変性シリコーン系接着剤、エポキシ変性シリコーン接着剤、ブチルゴム系接着剤等が挙げられる。中でもポリウレタン系接着剤は、接着性、応力緩和性、コスト、作業性の面で優れている。

【0009】

反応ガスのプラズマ化は、大気圧近傍の圧力下で行なうのが好ましい。ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

【発明の効果】

【0010】

本発明によれば、シクロオレフィン系樹脂の接着性を向上させることができ、例えばシクロオレフィン系樹脂のフィルムを偏光板の保護膜や位相差膜等として偏光フィルムにしっかりと貼り付けることができる

【発明を実施するための最良の形態】

【0011】

以下、本発明の実施形態を、図面を参照して説明する。

図1(a)は、液晶ディスプレイ用の偏光板10を示したものである。偏光板10は、偏光フィルム11と、この偏光フィルム11の片側の面に積層された保護フィルム12と、反対側の面に積層された位相差フィルム13とを有している。

【0012】

偏光フィルム11は、PVA系樹脂にて構成されている。以下、偏光フィルム11を適宜「PVAフィルム11」と称す。

【0013】

保護フィルム12は、トリアセテートセルロース(TAC)にて構成されており、さらにTACにリン酸エステルなどの可塑剤を3〜10重量%程度含有していてもよく、紫外線吸収剤が含有されていてもよい。以下、保護フィルム12を適宜「TACフィルム12」と称す。TACフィルム12の製造方法は特に限定がなく、例えばキャスト法で製造される。図示は省略するが、TACフィルム12の表側面(偏光フィルム11との接着面とは反対側の面)には、ハードコートやAR層等の機能層が積層されるようになっている。

【0014】

TACフィルム12は、鹸化処理されたうえで、接着剤14を介してPVAフィルム11と接着されている。接着剤14は、ポリビニルアルコール水溶液を主成分とするポリビニルアルコール系接着剤が用いられているが、これに限定されるものではなく、ポリビニルブチラール水溶液等を主成分とするポリビニルアルコール系接着剤を用いてもよく、ブチルアクリレートなどを主成分とするビニル系重合系ラテックスを用いてもよく、ポリエーテル系接着剤を用いてもよく、ポリオレフィン系ポリオール等を主成分とするオレフィン水性接着剤を用いてもよい。

【0015】

位相差フィルム13は、シクロオレフィン重合体(COP)又はシクロオレフィン共重合体(COC)からなる透明なシクロオレフィン系樹脂で構成されており、ノルボルネン系樹脂やジシクロペンタジエン系樹脂等の分子内にシクロオレフィン構造を有している。以下、位相差フィルム13を適宜「シクロオレフィンフィルム13」と称す。シクロオレフィンフィルム13として、具体的には、積水化学工業株式会社製の商品名ESSINA、日本ゼオン株式会社製の商品名ZENONEX、ZEONOR、JSR株式会社製の商品名ARTON、日立化成株式会社製の商品名OPTOREZ、三井化学株式会社製の商品名APEL等を用いることができる。シクロオレフィンフィルム13は延伸されており、これにより位相差フィルムとしての機能が付与されている。シクロオレフィンフィルム13は、水分透過率が極めて小さい。

【0016】

PVAフィルム11とシクロオレフィンフィルム13は、接着剤15で接着されている。接着剤15は、水系接着剤のポリビニルアルコール系接着剤が用いられているが、これに限定されるものではなく、ポリウレタン系接着剤(1液型でもよく2液型でもよい)、アクリル系接着剤、ポリサルファイト系接着剤、シリコーン系接着剤(1液型でもよく2液型でもよい)、変性シリコーン系接着剤、エポキシ変性シリコーン接着剤、ブチルゴム系接着剤等の他の水系接着剤を用いてもよい。

【0017】

偏光板10の製造方法を説明する。

TACフィルム12を鹸化処理する。

鹸化されたTACフィルム12に接着剤14を塗布し、PVAフィルム11と貼り合わせる。

【0018】

図2に示すように、シクロオレフィンフィルム13に対しては表面処理を施す。表面処理には、大気圧プラズマ処理装置20を用いる。

大気圧プラズマ処理装置20は互いに対向する一対の電極21,22を備えている。一方の電極21は平板状をなし他方の電極22はロール状をなしているが、これに限定されるものではなく、2つの電極21,22が共に平板状になっていてもよく、共にロール状になっていてもよく、一方の電極21がロール電極22の周面に沿う円弧状の凹曲面を有していてもよい。少なくとも一方の電極の対向面には固体誘電体の層が形成されている。

【0019】

一方の電極21に電源23が接続され、他方の電極22が電気的に接地されている。電源23は、例えばパルス状の電圧を平板電極21に印加する。これにより、電極21,22間にパルス状の電界が形成され、大気圧プラズマpが生成されるようになっている。パルスの立ち上がり及び/又は立ち下がり時間は、10μs以下であるのが好ましく、電界強度は、10〜1000kV/cmであるのが好ましく、周波数は、0.5〜100kHzであるのが好ましい。供給電圧は、パルス状に限られず、正弦波等の連続波状であってもよい。

【0020】

ロール電極22の上側の周面(一方の電極の放電面)には、シクロオレフィンフィルム13が巻き付けられている。シクロオレフィンフィルム13の片面(偏光フィルム11と接着されるべき接着面)は、上側の平板電極21を向き、その反対側の面は、ロール電極22の上側周面にぴったりと接している。

ロール電極22及び搬送ロール24の回転によってシクロオレフィン樹脂フィルム13が矢印aの方向に搬送されるようになっている。

【0021】

平板電極21の一側部に噴出ノズル32が設けられ、他側部に吸引ノズル42が設けられている。噴出ノズル32は、供給路31を介して反応ガス供給源30に連なり、吸引ノズル42は、吸引路41を介して排気手段40に連なっている

【0022】

反応ガス供給源30は容器状をなし、この容器に反応ガス成分となるアクリル酸Acが液相で蓄えられている。

【0023】

反応ガス供給源30には気化手段として加熱器50が組み込まれている。この加熱器50によって液体アクリル酸Acが加熱されて気化される。アクリル酸Acの加熱温度は、室温(25℃)〜80℃が好ましい。液体アクリル酸Acが室温近傍で必要量気化する場合、加熱器50を省略してもよい。

【0024】

反応ガス供給源30にはキャリア路61を介してキャリア供給源60が接続されている。キャリア供給源60には、キャリアガスとして窒素が蓄えられている。キャリアガスとして窒素に代えて、アルゴン、ヘリウム等の他の不活性ガスを用いてもよい。

【0025】

キャリア供給源60からの窒素がキャリア路61から反応ガス供給源30に導入され、そこで気化したアクリル酸ガス(反応ガス)と混合される。これにより、アクリル酸と窒素の混合ガスからなる処理ガスが生成される。

キャリア路61の終端は、アクリル酸Acの液面より上に位置しているが、アクリル酸Acの液の内部まで延ばし、バブリングさせることにしてもよい。

【0026】

反応ガス供給源30で生成された処理ガス(アクリル酸+窒素)は、供給路31を経て、噴出ノズル32から電極間の大気圧プラズマ空間pに供給され、プラズマ化される。以下、該プラズマ化後の処理ガスを、適宜「アクリル酸プラズマガス」ないしは「アクリル酸プラズマ」と称す。このアクリル酸プラズマガスが、シクロオレフィンフィルム13の片面(PVAフィルム11と接着されるべき面)に接触し、プラズマ表面処理がなされる。

処理済みのガスは、吸引ノズル42から吸込まれ、吸引路41を経て、排気手段40にて排気処理される。

【0027】

別途、水系接着剤15を用意する。

ポリビニルアルコール系接着剤からなる水系接着剤15は、例えば次のようにして作製する。

水100部に対してカルボキシル基変性ポリビニルアルコールを3部溶解し、その水溶液にポリアミドエポキシ系添加剤1.5部添加する。カルボキシル基変性ポリビニルアルコールとして、例えば、株式会社クラレ製の商品名KL−318(鹸化度87.8モル%、分子量850000)を用いるとよい。ポリアミドエポキシ系添加剤は、水溶性エポキシ化合物であり、例えば住友化学株式会社製の商品名スミレーズレジン650を用いるとよい。

【0028】

水系接着剤15がウレタン系接着剤である場合、次のように作製してもよい。

例えば、ポリエステル系アイオノマー型ウレタン樹脂の水性エマルジョンとして、大日本インキ化学工業株式会社製の商品名ハイドランAP−20(固形分濃度30%、粘度30mPa・sec)を用意し、ポリイソシアネート化合物として、大日本インキ化学工業株式会社の商品名ハイドランアシスターC1を用意する。そして、ポリエステル系アイオノマー型ウレタン樹脂の水性エマルジョン100部に、ポリイソシアネート化合物5部を添加する。

【0029】

また、水性ウレタン系接着剤として、東洋モートン社製の商品名EL−436A/Bの主剤と硬化剤を、主剤/硬化剤=10/3の混合比で混合し、これが10重量%になるように水で希釈したものを用いてもよい。

【0030】

水系接着剤15として、エマルジョン型2液タイプのアクリル系接着剤を用いてもよい。例えば、主剤として日本合成ゴム株式会社製イーテックエマルジョンAE943(固形分濃度52重量%)を用意し、硬化剤として日本ポリウレタン工業株式会社製アクアネート100(固形分濃度100重量%)を用意する。そして、主剤/硬化剤=100/10の混合比で混合する。或いは、主剤として中央理化工業株式会社製AP−P9739−3(固形分濃度55重量%)を用意するとともに、硬化剤として中央理化工業株式会社製GL−P9908(固形分濃度100重量%)を用意する。そして、主剤/硬化剤=100/10の混合比で混合する。

【0031】

また、水系接着剤15として、カルボン酸変性されたポリビニルアルコール系樹脂(株式会社クラレ製KL−318、ケン化度87)5wt%水溶液と、グリオキサール20wt%水溶液を重量比で5:1の割合にて混合してなる接着剤を用いてもよい。

【0032】

また、水系接着剤15として、アセトアセチル基を含有するポリビニルアルコール系樹脂(平均重合度:1200、ケン化度98.5モル%、アセトアセチル化度:5モル%)5wt%水溶液と、グリオキサール20Wt%水溶液を重量比で10:1に混合してなる接着剤を用いてもよい。

以上の接着剤作製方法は例示であり、成分、分量、製法、その他は適宜変更可能である。

【0033】

このようにして作製した水系接着剤15をシクロオレフィンフィルム13の上記被処理面に塗布する。このシクロオレフィンフィルム13の被処理面は、対水接触角が十分に小さく、水系接着剤15に対し優れた親和性を有している(後記実施例2参照)。したがって、接着剤15を薄く、かつ均一に容易に塗布することができる。

【0034】

次いで、PVAフィルム11の上記TACフィルム12側とは反対側の面を、シクロオレフィンフィルム13の接着剤15上に貼り合せる。これによって、シクロオレフィンフィルム13とPVAフィルム11とを接着剤15を介して強固に接着することができる。

【0035】

本発明は、上記実施形態に限定されるものではなく、種々の改変をなすことができる。

例えば、反応ガス成分は、アクリル酸に限られず、不飽和結合及び所定の官能基を有するモノマーであればよい。上記所定の官能基は、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基から選択され、これらの中でもアクリル酸やメタクリル酸等のカルボキシル基がより好ましい。

偏光板の製造手順は適宜組み替えてもよい。例えば、シクロオレフィンフィルム13とPVAフィルム11を接着した後、PVAフィルム11とTACフィルム12とを接着することにしてもよい。

シクロオレフィンフィルム13のプラズマ表面処理工程において、電極間の外部にフィルム13を配置し、電極間でプラズマ化されたガスを外部のフィルム13に向けて噴出する所謂リモート式の大気圧プラズマ表面処理装置を用いてもよい。

プラズマの生成は、大気圧近傍に限られず、真空下で行なってもよい。

【0036】

TACフィルム12について、シクロオレフィンフィルム13と同様にアクリル酸等の反応ガスプラズマを照射したうえで、接着剤14でPVAフィルム11と接着してもよい。そうすると、TACフィルム12を鹸化処理しなくても良好な接着性を得ることができる。

【0037】

シクロオレフィンフィルム13とPVAフィルム12の接着剤15として、水系接着剤に代えて、光硬化型接着剤を用いてもよい。そうすると、貼り合せ後の硬化時間を大幅に短縮でき、生産性を向上させることができる。また、接着剤の水分蒸発を確保する必要がないため、2枚のシクロオレフィンフィルムでPVAフィルム12の両側を挟み、TACフィルムを省略した偏光板を作製することも可能である。その場合、1枚のシクロオレフィンフィルムについては延伸させておくことにより位相差フィルムとして機能させるとよく、他のシクロオレフィンフィルムについては延伸させずに保護フィルムとして機能させるとよい。保護フィルムとしてのシクロオレフィンフィルムは、水分の浸透を阻止し得るため、その上にハードコート層を積層する必要性を省くことができる。

【0038】

本発明の反応ガスを用いた表面処理は、偏光板用のシクロオレフィンフィルムに限られず、シクロオレフィン系樹脂からなる成形体の接着手段として種々の用途に適用可能である。

【実施例1】

【0039】

実施例を説明するが、本発明がこの実施形態に限定されるものではない。

シクロオレフィンフィルムとして、シクロオレフィン重合体(COP)からなるフィルム(積水化学工業株式会社製の商品名ESSINA(厚さ127μm))と、シクロオレフィン共重合体(COC)からなるフィルム(積水化学工業株式会社製の商品名ESSINA(厚さ143μm))とを用意した。以下、COPからなるシクロオレフィンフィルムを適宜「COPフィルム」と称し、COCからなるシクロオレフィンフィルムを適宜「COCフィルム」と称す。

各フィルムに対し、図2に示す大気圧プラズマ処理装置20を用い、アクリル酸プラズマによる表面処理を行なった。

処理条件は以下の通り。

電源23からの出力パルスの周波数: 5〜30kHz

電極21,23間のパルス電圧: Vpp=13〜18kV

処理ガス(アクリル酸+窒素)の流量: 10L/min

処理ガス中のアクリル酸濃度: 0.1〜10vol%

シクロオレフィンフィルムの搬送速度: 10m/min

【0040】

別途、接着剤15として以下の手順でポリビニルアルコール系接着剤を作製した。

水100部に対し、カルボキシル基変性ポリビニルアルコールとして株式会社クラレ製の商品名KL−318(鹸化度87.8モル%、分子量850000)を3部溶解した。この水溶液に水溶性エポキシ化合物のポリアミドエポキシ系添加剤として住友化学株式会社製の商品名スミレーズレジン650を1.5部添加して、接着剤15とした。

【0041】

この接着剤15を各シクロオレフィンフィルムの被処理面に塗布した。

続いて、PVAフィルムを上記シクロオレフィンフィルムの接着剤塗布面に貼り合せた。PVAフィルムは、ポリビニルアルコールフィルムからなるヨウ素系偏光フィルム(厚さ25μm)を用いた。貼り合せの加圧力は5kg/cm2とした。

接着後のPVAフィルム及びシクロオレフィンフィルムを温度40℃で48時間乾燥させた。

【0042】

その後、上記の接着されたフィルムを切断し、PVAフィルムとCOPフィルムとの接着試験片と、PVAフィルムとCOCフィルムとの接着試験片をそれぞれ5つ作った。各試験片の幅は25mmとした。

試験片の接着剤層の厚さは、平均3μmであった。

各試験片を浮動ローラーによりT形剥離させ、接着力の評価を行なった(JIS K6854)。

【0043】

比較例として、表面処理を上記アクリル酸によるプラズマ処理に代えて、空気によるコロナ処理にて行ない、他の条件及び手順については実施例1と同一にして作製した試験片について、同様の接着力評価を行なった。

【0044】

結果は、表1に示す通りである。

【表1】

なお、表1のCOPは、COPフィルムとPVAフィルムの接着試験片を示し、COCは、COCフィルムとPVAフィルムの接着試験片を示す。

【0045】

これにより、本発明方法によれば、接着強度がコロナ処理の数倍になり、偏光板として十分な接着性を得ることができることが確認された。具体的には、コロナ処理と比べてCOCフィルムの場合、約5倍の接着強度となり、COPフィルムの場合、約2倍の接着強度となった。

【実施例2】

【0046】

実施例2では、COPフィルムに対する接触角(対水)を調べた。

実施例1と同様に、図2の装置を用い、COPフィルムにアクリル酸プラズマを照射した。処理条件は、実施例1と同一とした。処理後、9日間にわたって接触角の変化を測定した。

比較例として、未処理のCOPフィルムと、窒素(N2)100%のプラズマを照射したCOPフィルムとについて同様に接触角の変化を測定した。

【0047】

結果を図3に示す。

未処理のCOPフィルムは、非極性であり、接触角が100°程度になった。これでは水系接着剤15で接着するのは困難である。

COPフィルムをN2プラズマで処理すると、接触角が30°程度になり、接着しやすい状態になった。しかし、処理後の時間経過とともに接触角が60°程度まで上昇した。これは接着性のばらつきの要因となる。このような現象は、コロナ放電処理を行なった場合も同様である。

【0048】

これに対し、本発明方法のアクリル酸プラズマ処理によれば、接触角が10°程度になり、N2プラズマ処理よりも十分に良好な接触角を得ることができた。したがって、水系接着剤15との親和性が極めて良好になり、容易に塗布できることが確認された。しかも、処理後の経時変化がほとんど無く、表面状態が安定しており、接着性のばらつきを十分に小さくできることが確認された。

【産業上の利用可能性】

【0049】

本発明は、液晶ディスプレイの偏光膜の製造に適用可能である。

【図面の簡単な説明】

【0050】

【図1】偏光板の断面図である。

【図2】上記偏光板のシクロオレフィンフィルムの表面処理に用いる大気圧プラズマ処理装置の一例を示す概略図である。

【図3】実施例2(アクリル酸プラズマ処理)による対水接触角の測定結果を、比較例(未処理及びN2プラズマ処理)と共に示すグラフである。

【符号の説明】

【0051】

10 偏光板

11 偏光フィルム(PVAフィルム)

12 保護フィルム(TACフィルム)

13 位相差フィルム(シクロオレフィンフィルム、COP又はCOCフィルム)

14 接着剤

15 接着剤

20 大気圧プラズマ処理装置

30 反応ガス供給源

50 加熱器(気化手段)

60 キャリア供給源

Ac アクリル酸(反応ガス成分)

p 大気圧プラズマ空間

【特許請求の範囲】

【請求項1】

シクロオレフィン系樹脂の成形体の表面処理方法であって。

反応ガスをプラズマ化して前記成形体に接触させ、

前記反応ガスが、不飽和結合及び所定の官能基を有するモノマーを含み、前記所定の官能基が、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基よりなる群から選択されることを特徴とする成形体の表面処理方法。

【請求項2】

前記反応ガスが、エチレン性不飽和二重結合及びカルボキシル基を有するモノマーを含むことを特徴とする請求項1に記載の表面処理方法。

【請求項3】

前記モノマーが、アクリル酸であることを特徴とする請求項2に記載の表面処理方法。

【請求項4】

前記モノマーが不活性ガス中に気化されてプラズマ化されることを特徴とする請求項1〜3の何れかに記載の表面処理方法。

【請求項5】

ポリビニルアルコール系樹脂(以下「PVA系樹脂」と称す)からなる偏光フィルムにシクロオレフィン系樹脂からなるフィルムを積層してなる偏光板の製造方法であって、

反応ガスをプラズマ化して前記シクロオレフィン系樹脂フィルムの片面に接触させる表面処理工程と、

その後、前記片面と前記偏光フィルムとを接着剤にて接着する接着工程と、を含み、

前記反応ガスが、不飽和結合及び所定の官能基を有するモノマーを含み、前記所定の官能基が、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基よりなる群から選択されることを特徴とする偏光板の製造方法。

【請求項6】

前記モノマーが、アクリル酸であることを特徴とする請求項5に記載の偏光板の製造方法。

【請求項7】

前記表面処理工程において、アクリル酸を不活性ガス中に気化させてプラズマ化することを特徴とする請求項6に記載の偏光板の製造方法。

【請求項8】

前記接着剤が、水系接着剤であることを特徴とする請求項5〜7の何れかに記載の偏光板の製造方法。

【請求項1】

シクロオレフィン系樹脂の成形体の表面処理方法であって。

反応ガスをプラズマ化して前記成形体に接触させ、

前記反応ガスが、不飽和結合及び所定の官能基を有するモノマーを含み、前記所定の官能基が、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基よりなる群から選択されることを特徴とする成形体の表面処理方法。

【請求項2】

前記反応ガスが、エチレン性不飽和二重結合及びカルボキシル基を有するモノマーを含むことを特徴とする請求項1に記載の表面処理方法。

【請求項3】

前記モノマーが、アクリル酸であることを特徴とする請求項2に記載の表面処理方法。

【請求項4】

前記モノマーが不活性ガス中に気化されてプラズマ化されることを特徴とする請求項1〜3の何れかに記載の表面処理方法。

【請求項5】

ポリビニルアルコール系樹脂(以下「PVA系樹脂」と称す)からなる偏光フィルムにシクロオレフィン系樹脂からなるフィルムを積層してなる偏光板の製造方法であって、

反応ガスをプラズマ化して前記シクロオレフィン系樹脂フィルムの片面に接触させる表面処理工程と、

その後、前記片面と前記偏光フィルムとを接着剤にて接着する接着工程と、を含み、

前記反応ガスが、不飽和結合及び所定の官能基を有するモノマーを含み、前記所定の官能基が、水酸基、カルボキシル基、アセチル基、グリシジル基、エポキシ基、炭素数1〜10のエステル基、スルホン基、アルデヒド基よりなる群から選択されることを特徴とする偏光板の製造方法。

【請求項6】

前記モノマーが、アクリル酸であることを特徴とする請求項5に記載の偏光板の製造方法。

【請求項7】

前記表面処理工程において、アクリル酸を不活性ガス中に気化させてプラズマ化することを特徴とする請求項6に記載の偏光板の製造方法。

【請求項8】

前記接着剤が、水系接着剤であることを特徴とする請求項5〜7の何れかに記載の偏光板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−73911(P2009−73911A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−243456(P2007−243456)

【出願日】平成19年9月20日(2007.9.20)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月20日(2007.9.20)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]