偏光板の製造方法

【課題】ポリビニルアルコール系樹脂からなる偏光子を両側から挟む2つの保護フィルムのうちの1つがポリプロピレン系樹脂からなる偏光板を製造する際の反り変形を防止する。

【解決手段】偏光子90と各保護フィルム91,92とを水系接着剤93aを介して接着する。接着後の偏光板9を50℃〜65℃、好ましくは55℃〜60℃の温度にて乾燥させる。乾燥時間は、好ましくは5分間以上、より好ましくは7分間以上、一層好ましくは10分間以上とする。

【解決手段】偏光子90と各保護フィルム91,92とを水系接着剤93aを介して接着する。接着後の偏光板9を50℃〜65℃、好ましくは55℃〜60℃の温度にて乾燥させる。乾燥時間は、好ましくは5分間以上、より好ましくは7分間以上、一層好ましくは10分間以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、偏光板を製造する方法に関し、特に、偏光子の両側の保護フィルムの少なくとも1つがポリプロピレン(PP)系の樹脂フィルムからなる偏光板を製造する方法に関する。

【背景技術】

【0002】

一般に、偏光板の偏光子は、ポリビニルアルコール(PVA)系の樹脂フィルムからなる。偏光子の両面には保護フィルムが貼り合わされている。保護フィルムとしては、トリアセチルセルロース(TAC)系の樹脂フィルムを用いるのが一般的であるが、ポリプロピレン系樹脂フィルムが用いられることもある。例えば、特許文献1、2では、偏光子の片側の保護フィルムをトリアセチルセルロース系樹脂フィルムにて構成し、偏光子の反対側の保護フィルムについてはポリプロピレン系樹脂フィルムにて構成している。これらフィルムどうしは、水系の接着剤にて接着される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−316603号公報

【特許文献2】特開2007−334295号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、ポリプロピレン系樹脂フィルムを保護フィルムとして含む偏光板は、フィルムどうしを水系接着剤を介して接着した後の工程中に反り変形しやすいという問題があった。

【課題を解決するための手段】

【0005】

発明者が鋭意研究を行なった結果、上記接着後の乾燥温度を65℃以下、好ましくは60℃以下にすれば、偏光板の反りを防止できた(実施例1、2参照)。一方、乾燥温度が50℃未満では接着強度が低下した(実施例2参照)。

本発明方法は、かかる知見に基づいてなされたものであり、ポリビニルアルコール系樹脂からなる偏光子を両側から挟む2つの保護フィルムのうちの1つがポリプロピレン系樹脂からなる偏光板を製造する方法において、前記偏光子と前記各保護フィルムとを水系接着剤を介して接着する接着工程と、前記接着後の偏光板を温度50℃〜65℃(50℃以上65℃以下)にて乾燥させる乾燥工程と、を備えたことを特徴とする。これによって、偏光板のフィルムどうしを接着後した反り変形を防止でき、かつ接着強度を高く維持できる。

【0006】

前記乾燥工程の乾燥温度は、好ましくは50℃超65℃未満とし、より好ましくは55℃〜60℃(55℃以上60℃以下)とする。

前記乾燥工程の時間すなわち前記接着後の偏光板を前記乾燥温度下に配置する時間(乾燥時間)は、好ましくは5分間以上であり、より好ましくは7分間以上であり、一層好ましくは10分間以上である。乾燥時間の上限は、偏光板の製造効率を考慮して適宜設定する。前記乾燥工程の乾燥時間が15分程度であってもよい。

【0007】

前記2つの保護フィルムのうちの他方は、トリアセチルセルロース系樹脂フィルムであることが好ましいが、これに限られず、ポリエチレン(PE)、シクロオレフィン重合体(COP)、シクロオレフィン共重合体(COC)、ポリエチレンテレフタレート(PET)、ポリメタクリル酸メチル(PMMA)、ポリイミド(PI)等を主成分とする樹脂フィルムであってもよい。上記他方の保護フィルムは、上記1つの保護フィルムすなわちポリプロピレン系樹脂フィルムとは異なる樹脂であることが好ましいが、上記他方の保護フィルムについてもポリプロピレン系樹脂フィルムにて構成してもよい。

【発明の効果】

【0008】

本発明によれば、保護フィルムの1つがポリプロピレン系樹脂からなる偏光板の製造工程において、フィルムどうしを接着した後の反り変形を防止でき、かつ接着強度を高く維持できる。

【図面の簡単な説明】

【0009】

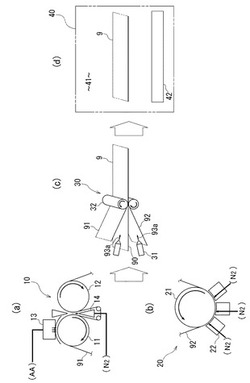

【図1】図1は、本発明の一実施形態に係る偏光板の製造工程を図解したものであり、同図(a)は、第1保護フィルムの易接着化工程を示す側面図であり、同図(b)は、第2保護フィルムの易接着化工程を示す側面図であり、同図(c)は、接着工程を示す斜視図であり、同図(d)は、乾燥工程を示す解説図である。

【図2】図2は、偏光板の断面図である。

【図3(a)】図3(a)は、実施例3における接着及び乾燥条件(A)のときの初期接着強度及び耐久接着強度の経時変化の測定結果を示すグラフである。

【図3(b)】図3(b)は、実施例3における接着及び乾燥条件(B)のときの初期接着強度及び耐久接着強度の経時変化の測定結果を示すグラフである。

【発明を実施するための形態】

【0010】

以下、本発明の一実施形態を説明する。

図2に示すように、偏光板9は、偏光子90と、第1の保護フィルム91と、第2の保護フィルム92を含むフィルム積層体にて構成されている。偏光子90が、2つの保護フィルム91,92にて両側から挟まれている。偏光子90は、ポリビニルアルコール(PVA)を主成分として含有するポリビニルアルコール系樹脂フィルムにて構成されている。偏光子90は、好ましくは一軸延伸されている。延伸倍率は、例えば2〜5倍程度である。

【0011】

保護フィルム91は、トリアセチルセルロース(TAC)を主成分として含有するトリアセチルセルロース系樹脂フィルムにて構成されている。以下、保護フィルム91を適宜「TACフィルム91」と称す。TACフィルム91には、低級脂肪族アルコールや可塑剤が添加されていてもよい。

【0012】

保護フィルム92は、ポリプロピレン(PP)を主成分として含有するポリプロピレン系樹脂フィルムにて構成されている。ポリプロピレン系樹脂としては、ホモポリプロピレンに限られず、共重合ポリプロピレンを用いてもよく、必要に応じて添加剤が添加されていてもよい。以下、保護フィルム92を適宜「PPフィルム92」と称す。PPフィルム92は、TACフィルム91より光学特性が劣るため、例えば、偏光板9を液晶ディスプレイに搭載するときは、TACフィルム91が液晶駆動部の側に向けられ、PPフィルムフィルム92が液晶駆動部とは反対側に向けられる。

【0013】

偏光子90と各保護フィルム91,92との間に水系接着剤層93が介在されている。接着剤層93を構成する水系接着剤は、水溶性の接着剤成分を水に溶解又は分散させたものである。水溶性の接着剤成分としては、好ましくはポリビニルアルコール系樹脂が挙げられ、その他、ポリウレタン系樹脂、ポリエーテル系樹脂、エポキシ系樹脂、アクリル系樹脂等が挙げられる。ここでは、接着剤成分として、ポリビニルアルコール系樹脂が用いられている。接着剤層93の厚みは、なるべく小さいことが好ましく、例えば数十nm〜数百nmが好ましく、30nm〜220nm程度がより好ましい。

【0014】

偏光板9は、例えば次のようにして作製される。

図1は、偏光板9の製造手順の一例を図解したものである。予め各保護フィルム91,92に易接着化処理を施す(図1(a)及び(b))。そのうえで、偏光子90と保護フィルム91,92を接着する(図1(c))。その後、水系接着剤93aを乾燥させる(図1(d))。以下、各工程を詳述する。

【0015】

(1)TACフィルム91の易接着化工程

図1(a)は、TACフィルム91のための易接着化処理装置10の一例を示したものである。易接着化処理装置10は、複数(図では2つ)のロール電極11,12と、モノマー供給ノズル13と、放電ガス供給ノズル14を含む。連続シート状のTACフィルム91が、ロール電極11,12の上側の周面に掛け回されている。ロール電極11,12を回転させることによって、TACフィルム91をロール電極11、ロール電極12の順に搬送する。併行して、ロール電極11の上方のモノマー供給ノズル13から重合性モノマー蒸気をTACフィルム91に吹き付け、TACフィルム91の表面に上記重合性モノマーを付着させる。重合性モノマーとしては、好ましくはアクリル酸(AA)を用いる。アクリル酸は、窒素等のキャリアガス中に気化させてキャリアガスとの混合ガスにしてノズル13に供給することが好ましい。ロール電極11,12間には、放電ガス供給ノズル14から放電生成ガスを供給するとともに高周波電界を印加することで、大気圧近傍下でプラズマ放電を生成する。

【0016】

ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

【0017】

放電生成ガスとしては、好ましくは窒素(N2)を用いる。これによって、アクリル酸付着後のTACフィルム91に窒素プラズマが照射され、TACフィルム91の表面上でアクリル酸のプラズマ重合反応が起き、TACフィルム91の表面にポリアクリル酸(重合性モノマーの重合物)からなる接着性促進層が形成される。

【0018】

なお、TACフィルム91を易接着化するためのプラズマ処理装置は、図1(a)にて図示したロール電極構造に限られず、平行平板電極構造であってもよく、更には電極間のプラズマ放電にフィルム91を直接晒す所謂ダイレクト式のプラズマ処理装置に限られず、電極間のプラズマ放電空間からプラズマガスを吹き出して、放電空間の外部のフィルム91に当てる所謂リモート式のプラズマ処理装置でを用いてもよい。

TACフィルム91を鹸化処理することで易接着化してもよい。

【0019】

(2)PPフィルム92の易接着化工程

図1(b)は、PPフィルム92のための易接着化処理装置20の一例を示したものである。易接着化処理装置20は、ロール電極21と、1又は複数(図では3つ)の電極ヘッド22を含む。複数の電極ヘッド22は、ロール電極21の下側の周面の周方向に沿って並んでいる。なお、電極ヘッド22は、ロール電極21の上側又はサイドに配置されていてもよい。連続シート状のPPフィルム92が、ロール電極21の下側(電極ヘッド22と対向する側)の周面に巻き付けられている。ロール電極21を回転させることによって、PPフィルム92を一方向に搬送する。併行して、処理ガスを、各電極ヘッド22を通してロール電極21と各電極ヘッド22との間に供給するとともに、ロール電極21と各電極ヘッド22との間に高周波電界を印加することで、処理ガスを大気圧近傍下でプラズマ化する。処理ガスとしては、好ましくはN2 100%を用いる。これによって、PPフィルム92の表面に窒素プラズマが照射され、PPフィルム92の表面が親液化され、ひいてはPPフィルム92の水系接着剤93aに対する接着性が向上する。

【0020】

なお、PPフィルム92を易接着化するためのプラズマ処理装置は、図1(b)にて図示したロール電極構造に限られず、平行平板電極構造であってもよく、更には電極間のプラズマ放電にフィルム92を直接晒す所謂ダイレクト式のプラズマ処理装置に限られず、電極間のプラズマ放電空間からプラズマガスを吹き出して、放電空間の外部のフィルム92に当てる所謂リモート式のプラズマ処理装置でを用いてもよい。

【0021】

(3)接着工程

次に、図1(c)に示すように、偏光子90と、上記易接着化処理後の保護フィルム91,92を貼合装置30に導入する。そして、偏光子90の一方の面に、水系接着剤93aを介して、TACフィルム91の上記易接着化処理を施した面を貼り合わせ、かつ偏光子90の反対側の面に、水系接着剤93aを介して、PPフィルム92の上記易接着化処理を施した面を貼り合わせる。水系接着剤93aの塗布手段31は、特に限定が無く、噴霧スプレーでもよく、塗布ロールでもよい。更に、上記のフィルム90,91,92の積層体を一対の貼合ロール32,32間に挟み、貼合圧を付与する。貼合圧は、好ましくは、0.1MPa〜0.5MPa程度である。更に、上記貼合ロール32,32を回転させることで、フィルム90,91,92を貼り合わせながら搬送する。貼合速度(各フィルム90〜92の送り速度)は、好ましくは、0.9m/min〜3.0m/min程度である。

【0022】

(4)乾燥工程

上記接着後のフィルム90,91,92の積層体からなる偏光板9を乾燥器40の乾燥処理室41に入れて乾燥させる。乾燥工程中の乾燥処理室41は密閉されているが、開放されていてもよい。乾燥によって水系接着剤93aが硬化する。乾燥器40は、ヒータ42を有し、乾燥処理室41が一定の温度に維持されている。乾燥処理室41の温度すなわち偏光板9の乾燥温度は、50℃〜65℃とし、好ましくは50℃超65℃未満とし、より好ましくは55℃〜60℃(55℃以上60℃以下)とする。偏光板9の乾燥時間は、好ましくは5min以上とし、より好ましくは7min以上とし、一層好ましくは10min以上とする。乾燥温度が低温であるほど、乾燥時間を長くすることが好ましい。乾燥時間の上限は、偏光板9の生産効率を考慮して設定するよい。例えば、乾燥時間の上限は、15min程度とする。

【0023】

これによって、偏光板9が反り変形するのを防止することができる。しかも、接着強度を充分に大きく維持できる。更には、偏光板9を高温かつ高湿度環境に置いた場合の接着耐久性をも十分に大きく維持できる。

【0024】

本発明は、上記実施形態に限定されるものではなく、その趣旨を逸脱しない範囲において種々の態様を採用できる。

例えば、保護フィルム91,92は、位相差フィルム等の機能フィルムを兼ねていてもよい。

フィルム91,92の易接着化工程を省略してもよい。

保護フィルム91は、TACフィルムに限られず、トリアセチルセルロース以外の樹脂、例えばポリエチレン、シクロオレフィン重合体、シクロオレフィン共重合体、ポリエチレンテレフタレート、ポリメタクリル酸メチル、ポリイミド等を主成分とする樹脂フィルムであってもよい。水系接着剤を用いる場合は、乾燥しやすいように透湿性の高い樹脂フィルムとするのが好ましい。

2つの保護フィルム91,92が共にPPフィルムであってもよい。

【実施例1】

【0025】

実施例を説明するが、本発明が以下の実施例に限定されるものではない。

1)TACフィルム91の易接着化工程

図1(a)に示す易接着化処理装置10と同様の装置を用いて、TACフィルム91の易接着化処理を行なった。重合性モノマーとしては、アクリル酸(AA)を用い、放電生成ガスとしては窒素(N2)を用いた。

【0026】

2)PPフィルム92の易接着化工程

図1(b)に示す易接着化処理装置20と同様の装置を用いて、PPフィルム92の易接着化処理を行なった。処理条件は、以下の通り。

フィルム搬送速度 10m/min

電極幅(ロール電極21の軸長) 640mm

放電部の長さ(ロール電極21の周方向に沿う寸法) 20mm(1つの電極ヘッド22当たり)

放電部の厚み(電極21,22間ギャップ) 0.7〜1.0mm

投入電力 2.0kw(直流(400V×5A)を交流変換)

電極間電圧Vpp=14.6〜14.8kv

周波数 52KHz

処理ガス成分 N2 100%

処理ガス流量 50slm(1つの電極ヘッド22当たり)

【0027】

3)接着工程

図1(c)と同様の貼合装置30を用いて、偏光子90の一方の面に、TACフィルム91の上記易接着化処理を施した面を貼り合わせ、かつ偏光子90の反対側の面に、PPフィルム92の上記易接着化処理を施した面を貼り合わせた。

偏光子90としては、延伸倍率が異なる3種類のポリビニルアルコール系樹脂フィルムを用いた。上記延伸倍率は、偏光子90の種類ごとに4〜5倍、2〜3倍、3〜5倍であった。延伸方向は、貼合装置30の搬送方向と同じであった。

接着剤として、(A)重合度500のポリビニルアルコールの5wt%水溶液と、(B)カルボキシメチルセルロースナトリウムの2wt%水溶液とを混合した水溶液を用いた。(A)及び(B)の混合比は、(A):(B)=20:1とした。

貼合圧は、0.5MPaと、0.1MPaの2通りであった。

貼合速度は、貼合圧が0.5MPaのときは0.9m/minとし、貼合圧が0.1MPaのときは1.4m/minとした。

貼合圧が0.5MPaのとき、接着剤層93,94の厚さは、30nmになった。

貼合圧が0.1MPaのとき、接着剤層93,94の厚さは、220nmになった。

【0028】

4)乾燥工程

接着工程後の偏光板を150mm角の正方形にカットして偏光板サンプルとし、この偏光板サンプルを乾燥器40にて乾燥させた。乾燥器40として、アズワン株式会社製、定温乾燥器OF−450Sを用いた。

乾燥温度は、55℃、60℃、65℃、70℃、80℃の5通りとした。

乾燥時間は、5min、10min、15minの3通りとした。

【0029】

5)評価

乾燥工程後、偏光板サンプルの反り量を測定した。ここで、反り量とは、反った偏光板サンプルを上に凸(逆U字)になるようにして平らな載置面に載置したときの、該偏光板サンプルの最上部の上記載置面からの高さである。なお、反った偏光板サンプルは、すべて、PPフィルム92の側が凹になり、TACフィルム91の側が凸になり、かつ偏光子90の延伸方向が円弧を描くように湾曲した。

【0030】

反り量の測定結果を表1に示す。

乾燥温度70℃以上では、大きな反りが発生した。

乾燥温度65℃では、偏光子90の種類(延伸倍率)によるが、概して70℃以上よりも反りを小さくできた。

乾燥温度55℃〜60℃では、5min〜15minの何れの乾燥時間においても、反りを無くすことができ、又は反りを充分に小さくできた。

【表1】

【実施例2】

【0031】

実施例1と同様の手順で偏光板サンプルを作成した。

接着工程における貼合圧は0.5MPaとし、貼合速度は0.9m/minとした。

乾燥工程における乾燥温度は、40℃、45℃、50℃、55℃の4通りとした。

乾燥時間は、40℃〜50℃では10minとし、55℃では5min、10min、15minの3通りとした。

乾燥工程後、反りを確認したが、何れの偏光板サンプルにおいても反り量は0mmであった。したがって、乾燥温度が比較的低いと(40℃〜55℃)、反りを防止できる。

【0032】

更に、各偏光板サンプルの接着強度を測定した。測定方法は、浮動ローラー法(JIS K6854)とした。

【0033】

接着強度の測定結果を表2に示す。

乾燥温度が45℃以下であると、接着強度が低下した。

乾燥温度50℃では、偏光子90の種類(延伸倍率)によって接着強度にばらつきが見られた。

乾燥温度55℃では、乾燥時間を充分に確保することで接着強度を充分高くできることが確認された。具体的には、乾燥時間を10min〜15minとすることで、高い接着強度が得られた。

【0034】

【表2】

【0035】

さらに、乾燥温度を55℃より大きくした偏光板サンプルについて接着強度を測定したところ、55℃の場合より接着強度が高くなった。

実施例1、2より、乾燥工程の乾燥温度を50℃以上65℃以下とし、好ましくは50℃超65℃未満とし、より好ましくは55℃以上60℃以下とすることで、偏光板の反りを防止でき、かつ良好な接着強度を発現できることが判明した。接着強度を確保する観点からは、乾燥時間は、5min以上が好ましく、7min以上がより好ましく、10min以上が一層好ましい。乾燥温度が低温であるほど、乾燥時間を長くすることが好ましい。

【実施例3】

【0036】

実施例1と同様の手順で偏光板サンプルを作成した。

偏光子の延伸倍率は4〜5倍であった。

接着条件及び乾燥条件は、下記の(A)及び(B)の2通りとした。

(A)貼合圧 0.5MPa

貼合速度 0.9m/min

乾燥温度 55℃

乾燥時間 10min

(B)貼合圧 0.1MPa

貼合速度 1.4m/min

乾燥温度 60℃

乾燥時間 10min

条件(A)にて作成した偏光板サンプルの接着剤層93,94の厚みは30nmであった。条件(B)にて作成した偏光板サンプルの接着剤層93,94の厚みは230nmであった。

【0037】

そして、接着強度の経時変化を偏光板サンプルの作成日から46日間にわたって測定した。なお、この接着強度は、後記温熱条件に晒していないときの接着強度すなわち初期接着強度である。

【0038】

また、高温かつ多湿の温熱条件に晒した後の耐久接着強度の経時変化をも調べた。温熱条件は、60℃、95%RHとした。この温熱条件の恒温恒湿槽内に偏光板サンプルを1時間保持した。その後、偏光板サンプルを恒温恒湿槽から取り出し、3分後、引張強度を測定した。

測定方法は、実施例2と同じく浮動ローラー法(JIS K6854)とした。

【0039】

その結果、図3(a)及び同図(b)に示すように、初期接着強度は、時間の経過とともに低下傾向ではあるものの、一ヶ月以上経過しても10N/inch以上の強度を維持できた。耐久接着強度についても同程度の強度を維持できた。また、条件(A)に対応する図3(a)と、条件(B)に対応する図3(b)とを比べると明らかな通り、接着剤層の厚みが小さいほうが接着強度がより高かった。したがって、接着剤層93はなるべく薄いことが好ましい。

【産業上の利用可能性】

【0040】

本発明は、例えばフラットパネルディスプレイ(FPD)の偏光板の製造に適用可能である。

【符号の説明】

【0041】

10 易接着化処理装置

11 ロール電極

12 ロール電極

13 モノマー供給ノズル

14 放電ガス供給ノズル

20 易接着化処理装置

21 ロール電極

22 電極ヘッド

30 貼合装置

31 塗布手段

32 貼合ロール

40 乾燥器

41 乾燥処理室

42 ヒータ

9 偏光板

90 偏光子

91 TACフィルム(保護フィルム)

92 PPフィルム(保護フィルム)

93 水系接着剤層

93a 水系接着剤

【技術分野】

【0001】

この発明は、偏光板を製造する方法に関し、特に、偏光子の両側の保護フィルムの少なくとも1つがポリプロピレン(PP)系の樹脂フィルムからなる偏光板を製造する方法に関する。

【背景技術】

【0002】

一般に、偏光板の偏光子は、ポリビニルアルコール(PVA)系の樹脂フィルムからなる。偏光子の両面には保護フィルムが貼り合わされている。保護フィルムとしては、トリアセチルセルロース(TAC)系の樹脂フィルムを用いるのが一般的であるが、ポリプロピレン系樹脂フィルムが用いられることもある。例えば、特許文献1、2では、偏光子の片側の保護フィルムをトリアセチルセルロース系樹脂フィルムにて構成し、偏光子の反対側の保護フィルムについてはポリプロピレン系樹脂フィルムにて構成している。これらフィルムどうしは、水系の接着剤にて接着される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−316603号公報

【特許文献2】特開2007−334295号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、ポリプロピレン系樹脂フィルムを保護フィルムとして含む偏光板は、フィルムどうしを水系接着剤を介して接着した後の工程中に反り変形しやすいという問題があった。

【課題を解決するための手段】

【0005】

発明者が鋭意研究を行なった結果、上記接着後の乾燥温度を65℃以下、好ましくは60℃以下にすれば、偏光板の反りを防止できた(実施例1、2参照)。一方、乾燥温度が50℃未満では接着強度が低下した(実施例2参照)。

本発明方法は、かかる知見に基づいてなされたものであり、ポリビニルアルコール系樹脂からなる偏光子を両側から挟む2つの保護フィルムのうちの1つがポリプロピレン系樹脂からなる偏光板を製造する方法において、前記偏光子と前記各保護フィルムとを水系接着剤を介して接着する接着工程と、前記接着後の偏光板を温度50℃〜65℃(50℃以上65℃以下)にて乾燥させる乾燥工程と、を備えたことを特徴とする。これによって、偏光板のフィルムどうしを接着後した反り変形を防止でき、かつ接着強度を高く維持できる。

【0006】

前記乾燥工程の乾燥温度は、好ましくは50℃超65℃未満とし、より好ましくは55℃〜60℃(55℃以上60℃以下)とする。

前記乾燥工程の時間すなわち前記接着後の偏光板を前記乾燥温度下に配置する時間(乾燥時間)は、好ましくは5分間以上であり、より好ましくは7分間以上であり、一層好ましくは10分間以上である。乾燥時間の上限は、偏光板の製造効率を考慮して適宜設定する。前記乾燥工程の乾燥時間が15分程度であってもよい。

【0007】

前記2つの保護フィルムのうちの他方は、トリアセチルセルロース系樹脂フィルムであることが好ましいが、これに限られず、ポリエチレン(PE)、シクロオレフィン重合体(COP)、シクロオレフィン共重合体(COC)、ポリエチレンテレフタレート(PET)、ポリメタクリル酸メチル(PMMA)、ポリイミド(PI)等を主成分とする樹脂フィルムであってもよい。上記他方の保護フィルムは、上記1つの保護フィルムすなわちポリプロピレン系樹脂フィルムとは異なる樹脂であることが好ましいが、上記他方の保護フィルムについてもポリプロピレン系樹脂フィルムにて構成してもよい。

【発明の効果】

【0008】

本発明によれば、保護フィルムの1つがポリプロピレン系樹脂からなる偏光板の製造工程において、フィルムどうしを接着した後の反り変形を防止でき、かつ接着強度を高く維持できる。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の一実施形態に係る偏光板の製造工程を図解したものであり、同図(a)は、第1保護フィルムの易接着化工程を示す側面図であり、同図(b)は、第2保護フィルムの易接着化工程を示す側面図であり、同図(c)は、接着工程を示す斜視図であり、同図(d)は、乾燥工程を示す解説図である。

【図2】図2は、偏光板の断面図である。

【図3(a)】図3(a)は、実施例3における接着及び乾燥条件(A)のときの初期接着強度及び耐久接着強度の経時変化の測定結果を示すグラフである。

【図3(b)】図3(b)は、実施例3における接着及び乾燥条件(B)のときの初期接着強度及び耐久接着強度の経時変化の測定結果を示すグラフである。

【発明を実施するための形態】

【0010】

以下、本発明の一実施形態を説明する。

図2に示すように、偏光板9は、偏光子90と、第1の保護フィルム91と、第2の保護フィルム92を含むフィルム積層体にて構成されている。偏光子90が、2つの保護フィルム91,92にて両側から挟まれている。偏光子90は、ポリビニルアルコール(PVA)を主成分として含有するポリビニルアルコール系樹脂フィルムにて構成されている。偏光子90は、好ましくは一軸延伸されている。延伸倍率は、例えば2〜5倍程度である。

【0011】

保護フィルム91は、トリアセチルセルロース(TAC)を主成分として含有するトリアセチルセルロース系樹脂フィルムにて構成されている。以下、保護フィルム91を適宜「TACフィルム91」と称す。TACフィルム91には、低級脂肪族アルコールや可塑剤が添加されていてもよい。

【0012】

保護フィルム92は、ポリプロピレン(PP)を主成分として含有するポリプロピレン系樹脂フィルムにて構成されている。ポリプロピレン系樹脂としては、ホモポリプロピレンに限られず、共重合ポリプロピレンを用いてもよく、必要に応じて添加剤が添加されていてもよい。以下、保護フィルム92を適宜「PPフィルム92」と称す。PPフィルム92は、TACフィルム91より光学特性が劣るため、例えば、偏光板9を液晶ディスプレイに搭載するときは、TACフィルム91が液晶駆動部の側に向けられ、PPフィルムフィルム92が液晶駆動部とは反対側に向けられる。

【0013】

偏光子90と各保護フィルム91,92との間に水系接着剤層93が介在されている。接着剤層93を構成する水系接着剤は、水溶性の接着剤成分を水に溶解又は分散させたものである。水溶性の接着剤成分としては、好ましくはポリビニルアルコール系樹脂が挙げられ、その他、ポリウレタン系樹脂、ポリエーテル系樹脂、エポキシ系樹脂、アクリル系樹脂等が挙げられる。ここでは、接着剤成分として、ポリビニルアルコール系樹脂が用いられている。接着剤層93の厚みは、なるべく小さいことが好ましく、例えば数十nm〜数百nmが好ましく、30nm〜220nm程度がより好ましい。

【0014】

偏光板9は、例えば次のようにして作製される。

図1は、偏光板9の製造手順の一例を図解したものである。予め各保護フィルム91,92に易接着化処理を施す(図1(a)及び(b))。そのうえで、偏光子90と保護フィルム91,92を接着する(図1(c))。その後、水系接着剤93aを乾燥させる(図1(d))。以下、各工程を詳述する。

【0015】

(1)TACフィルム91の易接着化工程

図1(a)は、TACフィルム91のための易接着化処理装置10の一例を示したものである。易接着化処理装置10は、複数(図では2つ)のロール電極11,12と、モノマー供給ノズル13と、放電ガス供給ノズル14を含む。連続シート状のTACフィルム91が、ロール電極11,12の上側の周面に掛け回されている。ロール電極11,12を回転させることによって、TACフィルム91をロール電極11、ロール電極12の順に搬送する。併行して、ロール電極11の上方のモノマー供給ノズル13から重合性モノマー蒸気をTACフィルム91に吹き付け、TACフィルム91の表面に上記重合性モノマーを付着させる。重合性モノマーとしては、好ましくはアクリル酸(AA)を用いる。アクリル酸は、窒素等のキャリアガス中に気化させてキャリアガスとの混合ガスにしてノズル13に供給することが好ましい。ロール電極11,12間には、放電ガス供給ノズル14から放電生成ガスを供給するとともに高周波電界を印加することで、大気圧近傍下でプラズマ放電を生成する。

【0016】

ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

【0017】

放電生成ガスとしては、好ましくは窒素(N2)を用いる。これによって、アクリル酸付着後のTACフィルム91に窒素プラズマが照射され、TACフィルム91の表面上でアクリル酸のプラズマ重合反応が起き、TACフィルム91の表面にポリアクリル酸(重合性モノマーの重合物)からなる接着性促進層が形成される。

【0018】

なお、TACフィルム91を易接着化するためのプラズマ処理装置は、図1(a)にて図示したロール電極構造に限られず、平行平板電極構造であってもよく、更には電極間のプラズマ放電にフィルム91を直接晒す所謂ダイレクト式のプラズマ処理装置に限られず、電極間のプラズマ放電空間からプラズマガスを吹き出して、放電空間の外部のフィルム91に当てる所謂リモート式のプラズマ処理装置でを用いてもよい。

TACフィルム91を鹸化処理することで易接着化してもよい。

【0019】

(2)PPフィルム92の易接着化工程

図1(b)は、PPフィルム92のための易接着化処理装置20の一例を示したものである。易接着化処理装置20は、ロール電極21と、1又は複数(図では3つ)の電極ヘッド22を含む。複数の電極ヘッド22は、ロール電極21の下側の周面の周方向に沿って並んでいる。なお、電極ヘッド22は、ロール電極21の上側又はサイドに配置されていてもよい。連続シート状のPPフィルム92が、ロール電極21の下側(電極ヘッド22と対向する側)の周面に巻き付けられている。ロール電極21を回転させることによって、PPフィルム92を一方向に搬送する。併行して、処理ガスを、各電極ヘッド22を通してロール電極21と各電極ヘッド22との間に供給するとともに、ロール電極21と各電極ヘッド22との間に高周波電界を印加することで、処理ガスを大気圧近傍下でプラズマ化する。処理ガスとしては、好ましくはN2 100%を用いる。これによって、PPフィルム92の表面に窒素プラズマが照射され、PPフィルム92の表面が親液化され、ひいてはPPフィルム92の水系接着剤93aに対する接着性が向上する。

【0020】

なお、PPフィルム92を易接着化するためのプラズマ処理装置は、図1(b)にて図示したロール電極構造に限られず、平行平板電極構造であってもよく、更には電極間のプラズマ放電にフィルム92を直接晒す所謂ダイレクト式のプラズマ処理装置に限られず、電極間のプラズマ放電空間からプラズマガスを吹き出して、放電空間の外部のフィルム92に当てる所謂リモート式のプラズマ処理装置でを用いてもよい。

【0021】

(3)接着工程

次に、図1(c)に示すように、偏光子90と、上記易接着化処理後の保護フィルム91,92を貼合装置30に導入する。そして、偏光子90の一方の面に、水系接着剤93aを介して、TACフィルム91の上記易接着化処理を施した面を貼り合わせ、かつ偏光子90の反対側の面に、水系接着剤93aを介して、PPフィルム92の上記易接着化処理を施した面を貼り合わせる。水系接着剤93aの塗布手段31は、特に限定が無く、噴霧スプレーでもよく、塗布ロールでもよい。更に、上記のフィルム90,91,92の積層体を一対の貼合ロール32,32間に挟み、貼合圧を付与する。貼合圧は、好ましくは、0.1MPa〜0.5MPa程度である。更に、上記貼合ロール32,32を回転させることで、フィルム90,91,92を貼り合わせながら搬送する。貼合速度(各フィルム90〜92の送り速度)は、好ましくは、0.9m/min〜3.0m/min程度である。

【0022】

(4)乾燥工程

上記接着後のフィルム90,91,92の積層体からなる偏光板9を乾燥器40の乾燥処理室41に入れて乾燥させる。乾燥工程中の乾燥処理室41は密閉されているが、開放されていてもよい。乾燥によって水系接着剤93aが硬化する。乾燥器40は、ヒータ42を有し、乾燥処理室41が一定の温度に維持されている。乾燥処理室41の温度すなわち偏光板9の乾燥温度は、50℃〜65℃とし、好ましくは50℃超65℃未満とし、より好ましくは55℃〜60℃(55℃以上60℃以下)とする。偏光板9の乾燥時間は、好ましくは5min以上とし、より好ましくは7min以上とし、一層好ましくは10min以上とする。乾燥温度が低温であるほど、乾燥時間を長くすることが好ましい。乾燥時間の上限は、偏光板9の生産効率を考慮して設定するよい。例えば、乾燥時間の上限は、15min程度とする。

【0023】

これによって、偏光板9が反り変形するのを防止することができる。しかも、接着強度を充分に大きく維持できる。更には、偏光板9を高温かつ高湿度環境に置いた場合の接着耐久性をも十分に大きく維持できる。

【0024】

本発明は、上記実施形態に限定されるものではなく、その趣旨を逸脱しない範囲において種々の態様を採用できる。

例えば、保護フィルム91,92は、位相差フィルム等の機能フィルムを兼ねていてもよい。

フィルム91,92の易接着化工程を省略してもよい。

保護フィルム91は、TACフィルムに限られず、トリアセチルセルロース以外の樹脂、例えばポリエチレン、シクロオレフィン重合体、シクロオレフィン共重合体、ポリエチレンテレフタレート、ポリメタクリル酸メチル、ポリイミド等を主成分とする樹脂フィルムであってもよい。水系接着剤を用いる場合は、乾燥しやすいように透湿性の高い樹脂フィルムとするのが好ましい。

2つの保護フィルム91,92が共にPPフィルムであってもよい。

【実施例1】

【0025】

実施例を説明するが、本発明が以下の実施例に限定されるものではない。

1)TACフィルム91の易接着化工程

図1(a)に示す易接着化処理装置10と同様の装置を用いて、TACフィルム91の易接着化処理を行なった。重合性モノマーとしては、アクリル酸(AA)を用い、放電生成ガスとしては窒素(N2)を用いた。

【0026】

2)PPフィルム92の易接着化工程

図1(b)に示す易接着化処理装置20と同様の装置を用いて、PPフィルム92の易接着化処理を行なった。処理条件は、以下の通り。

フィルム搬送速度 10m/min

電極幅(ロール電極21の軸長) 640mm

放電部の長さ(ロール電極21の周方向に沿う寸法) 20mm(1つの電極ヘッド22当たり)

放電部の厚み(電極21,22間ギャップ) 0.7〜1.0mm

投入電力 2.0kw(直流(400V×5A)を交流変換)

電極間電圧Vpp=14.6〜14.8kv

周波数 52KHz

処理ガス成分 N2 100%

処理ガス流量 50slm(1つの電極ヘッド22当たり)

【0027】

3)接着工程

図1(c)と同様の貼合装置30を用いて、偏光子90の一方の面に、TACフィルム91の上記易接着化処理を施した面を貼り合わせ、かつ偏光子90の反対側の面に、PPフィルム92の上記易接着化処理を施した面を貼り合わせた。

偏光子90としては、延伸倍率が異なる3種類のポリビニルアルコール系樹脂フィルムを用いた。上記延伸倍率は、偏光子90の種類ごとに4〜5倍、2〜3倍、3〜5倍であった。延伸方向は、貼合装置30の搬送方向と同じであった。

接着剤として、(A)重合度500のポリビニルアルコールの5wt%水溶液と、(B)カルボキシメチルセルロースナトリウムの2wt%水溶液とを混合した水溶液を用いた。(A)及び(B)の混合比は、(A):(B)=20:1とした。

貼合圧は、0.5MPaと、0.1MPaの2通りであった。

貼合速度は、貼合圧が0.5MPaのときは0.9m/minとし、貼合圧が0.1MPaのときは1.4m/minとした。

貼合圧が0.5MPaのとき、接着剤層93,94の厚さは、30nmになった。

貼合圧が0.1MPaのとき、接着剤層93,94の厚さは、220nmになった。

【0028】

4)乾燥工程

接着工程後の偏光板を150mm角の正方形にカットして偏光板サンプルとし、この偏光板サンプルを乾燥器40にて乾燥させた。乾燥器40として、アズワン株式会社製、定温乾燥器OF−450Sを用いた。

乾燥温度は、55℃、60℃、65℃、70℃、80℃の5通りとした。

乾燥時間は、5min、10min、15minの3通りとした。

【0029】

5)評価

乾燥工程後、偏光板サンプルの反り量を測定した。ここで、反り量とは、反った偏光板サンプルを上に凸(逆U字)になるようにして平らな載置面に載置したときの、該偏光板サンプルの最上部の上記載置面からの高さである。なお、反った偏光板サンプルは、すべて、PPフィルム92の側が凹になり、TACフィルム91の側が凸になり、かつ偏光子90の延伸方向が円弧を描くように湾曲した。

【0030】

反り量の測定結果を表1に示す。

乾燥温度70℃以上では、大きな反りが発生した。

乾燥温度65℃では、偏光子90の種類(延伸倍率)によるが、概して70℃以上よりも反りを小さくできた。

乾燥温度55℃〜60℃では、5min〜15minの何れの乾燥時間においても、反りを無くすことができ、又は反りを充分に小さくできた。

【表1】

【実施例2】

【0031】

実施例1と同様の手順で偏光板サンプルを作成した。

接着工程における貼合圧は0.5MPaとし、貼合速度は0.9m/minとした。

乾燥工程における乾燥温度は、40℃、45℃、50℃、55℃の4通りとした。

乾燥時間は、40℃〜50℃では10minとし、55℃では5min、10min、15minの3通りとした。

乾燥工程後、反りを確認したが、何れの偏光板サンプルにおいても反り量は0mmであった。したがって、乾燥温度が比較的低いと(40℃〜55℃)、反りを防止できる。

【0032】

更に、各偏光板サンプルの接着強度を測定した。測定方法は、浮動ローラー法(JIS K6854)とした。

【0033】

接着強度の測定結果を表2に示す。

乾燥温度が45℃以下であると、接着強度が低下した。

乾燥温度50℃では、偏光子90の種類(延伸倍率)によって接着強度にばらつきが見られた。

乾燥温度55℃では、乾燥時間を充分に確保することで接着強度を充分高くできることが確認された。具体的には、乾燥時間を10min〜15minとすることで、高い接着強度が得られた。

【0034】

【表2】

【0035】

さらに、乾燥温度を55℃より大きくした偏光板サンプルについて接着強度を測定したところ、55℃の場合より接着強度が高くなった。

実施例1、2より、乾燥工程の乾燥温度を50℃以上65℃以下とし、好ましくは50℃超65℃未満とし、より好ましくは55℃以上60℃以下とすることで、偏光板の反りを防止でき、かつ良好な接着強度を発現できることが判明した。接着強度を確保する観点からは、乾燥時間は、5min以上が好ましく、7min以上がより好ましく、10min以上が一層好ましい。乾燥温度が低温であるほど、乾燥時間を長くすることが好ましい。

【実施例3】

【0036】

実施例1と同様の手順で偏光板サンプルを作成した。

偏光子の延伸倍率は4〜5倍であった。

接着条件及び乾燥条件は、下記の(A)及び(B)の2通りとした。

(A)貼合圧 0.5MPa

貼合速度 0.9m/min

乾燥温度 55℃

乾燥時間 10min

(B)貼合圧 0.1MPa

貼合速度 1.4m/min

乾燥温度 60℃

乾燥時間 10min

条件(A)にて作成した偏光板サンプルの接着剤層93,94の厚みは30nmであった。条件(B)にて作成した偏光板サンプルの接着剤層93,94の厚みは230nmであった。

【0037】

そして、接着強度の経時変化を偏光板サンプルの作成日から46日間にわたって測定した。なお、この接着強度は、後記温熱条件に晒していないときの接着強度すなわち初期接着強度である。

【0038】

また、高温かつ多湿の温熱条件に晒した後の耐久接着強度の経時変化をも調べた。温熱条件は、60℃、95%RHとした。この温熱条件の恒温恒湿槽内に偏光板サンプルを1時間保持した。その後、偏光板サンプルを恒温恒湿槽から取り出し、3分後、引張強度を測定した。

測定方法は、実施例2と同じく浮動ローラー法(JIS K6854)とした。

【0039】

その結果、図3(a)及び同図(b)に示すように、初期接着強度は、時間の経過とともに低下傾向ではあるものの、一ヶ月以上経過しても10N/inch以上の強度を維持できた。耐久接着強度についても同程度の強度を維持できた。また、条件(A)に対応する図3(a)と、条件(B)に対応する図3(b)とを比べると明らかな通り、接着剤層の厚みが小さいほうが接着強度がより高かった。したがって、接着剤層93はなるべく薄いことが好ましい。

【産業上の利用可能性】

【0040】

本発明は、例えばフラットパネルディスプレイ(FPD)の偏光板の製造に適用可能である。

【符号の説明】

【0041】

10 易接着化処理装置

11 ロール電極

12 ロール電極

13 モノマー供給ノズル

14 放電ガス供給ノズル

20 易接着化処理装置

21 ロール電極

22 電極ヘッド

30 貼合装置

31 塗布手段

32 貼合ロール

40 乾燥器

41 乾燥処理室

42 ヒータ

9 偏光板

90 偏光子

91 TACフィルム(保護フィルム)

92 PPフィルム(保護フィルム)

93 水系接着剤層

93a 水系接着剤

【特許請求の範囲】

【請求項1】

ポリビニルアルコール系樹脂からなる偏光子を両側から挟む2つの保護フィルムのうちの1つがポリプロピレン系樹脂からなる偏光板を製造する方法において、

前記偏光子と前記各保護フィルムとを水系接着剤を介して接着する接着工程と、

前記接着後の偏光板を温度50℃〜65℃にて乾燥させる乾燥工程と、

を備えたことを特徴とする偏光板の製造方法。

【請求項2】

前記乾燥工程の乾燥温度を55℃〜60℃とすることを特徴とする請求項1に記載の偏光板の製造方法。

【請求項3】

前記乾燥工程の乾燥時間が、5分間以上であることを特徴とする請求項1又は2に記載の偏光板の製造方法。

【請求項4】

前記乾燥工程の乾燥時間が、7分間以上であることを特徴とする請求項1〜3の何れか1項に記載の偏光板の製造方法。

【請求項5】

前記乾燥工程の乾燥時間が、10分間以上であることを特徴とする請求項1〜4の何れか1項に記載の偏光板の製造方法。

【請求項1】

ポリビニルアルコール系樹脂からなる偏光子を両側から挟む2つの保護フィルムのうちの1つがポリプロピレン系樹脂からなる偏光板を製造する方法において、

前記偏光子と前記各保護フィルムとを水系接着剤を介して接着する接着工程と、

前記接着後の偏光板を温度50℃〜65℃にて乾燥させる乾燥工程と、

を備えたことを特徴とする偏光板の製造方法。

【請求項2】

前記乾燥工程の乾燥温度を55℃〜60℃とすることを特徴とする請求項1に記載の偏光板の製造方法。

【請求項3】

前記乾燥工程の乾燥時間が、5分間以上であることを特徴とする請求項1又は2に記載の偏光板の製造方法。

【請求項4】

前記乾燥工程の乾燥時間が、7分間以上であることを特徴とする請求項1〜3の何れか1項に記載の偏光板の製造方法。

【請求項5】

前記乾燥工程の乾燥時間が、10分間以上であることを特徴とする請求項1〜4の何れか1項に記載の偏光板の製造方法。

【図1】

【図2】

【図3(a)】

【図3(b)】

【図2】

【図3(a)】

【図3(b)】

【公開番号】特開2013−73078(P2013−73078A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212885(P2011−212885)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]