偏光板の製造方法

【課題】偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板であって、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造できる方法を提供する。

【解決手段】ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、前記積層体を作製する工程において、貼合ロールの押し付け圧が0.2〜1.2MPaの範囲内であることを特徴とする偏光板の製造方法。

【解決手段】ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、前記積層体を作製する工程において、貼合ロールの押し付け圧が0.2〜1.2MPaの範囲内であることを特徴とする偏光板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置などを構成する光学部品の一つとして有用な偏光板の製造方法に関する。

【背景技術】

【0002】

偏光フィルムは、ポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものとして広く用いられており、ヨウ素を二色性色素とするヨウ素系偏光フィルムや、二色性直接染料を二色性色素とする染料系偏光フィルムなどが知られている。これらの偏光フィルムは、通常、その片面または両面に接着剤を介してトリアセチルセルロースフィルムなどの透明フィルムを貼合して、偏光板とされる。

【0003】

偏光フィルムの片面または両面に透明フィルムを積層する方法として、予め透明フィルムの表面に活性エネルギー線硬化型樹脂を塗布した後、偏光フィルムと透明フィルムを一対の貼合ロールで挟むことで貼合し、次いで活性エネルギー線を照射して接着硬化させる方法がある(たとえば、特開2004−245925号公報(特許文献1)、特開2009−134190号公報(特許文献2)、特開2011−95560号公報(特許文献3)などを参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−245925号公報

【特許文献2】特開2009−134190号公報

【特許文献3】特開2011−95560号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板において、前記偏光フィルムと前記透明フィルムとの間に100μm程度の気泡が混入してしまう場合がある。この気泡は、偏光フィルムと透明フィルムとの間に入りきらない活性エネルギー線硬化型の接着剤が貼合ロールに挟み込まれる直前の箇所に溜まる、「液ダム」と呼ばれる現象が起きてしまうことに起因して、偏光フィルムの「液ダム」が生じている側とは反対面と透明フィルムとの間に空気が噛み込まれてしまう(「液ダム」の膨らみに偏光フィルムが押され、偏光フィルムの「液ダム」が生じている側とは反対面と透明フィルムとが貼合前に接触することで、空気が噛み込まれてしまう)ために起こると考えられる。これは、従来の水系の粘着剤を用いていた際には起こらなかった現象であり、活性エネルギー線硬化型の接着剤を用いたことによる特有の問題である。

【0006】

本発明は、上記課題を解決するためになされたものであって、その目的は、偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板であって、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造できる方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、前記積層体を作製する工程において、貼合ロールの押し付け圧が0.2〜1.2MPaの範囲内であることを特徴とする。

【発明の効果】

【0008】

本発明の製造方法によれば、偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板であって、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造が提供される。

【図面の簡単な説明】

【0009】

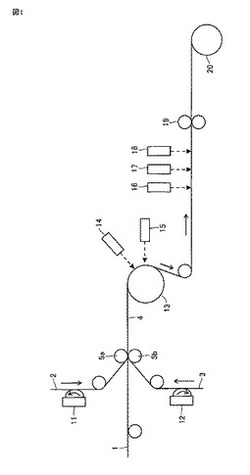

【図1】本発明の偏光板の製造方法を行うための装置全体の一例を模式的に示す図である。

【発明を実施するための形態】

【0010】

本発明の偏光板の製造方法は、〔1〕ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、〔2〕透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、〔3〕前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、〔4〕前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを基本的に含む。本発明の偏光板の製造方法は、上記〔3〕の工程において、貼合ロールの押し付け圧を0.2〜1.2MPaの範囲内とすることを特徴とする。これにより、偏光フィルムと透明フィルムとの間に空気が噛み込まれにくくなり、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造することができる。

【0011】

貼合ロールの押し付け圧が0.2MPa未満である場合には、押し付け圧が不十分なためフィルムの搬送状態が不安定になり気泡が混入しやすくなり、また、貼合ロールの押し付け圧が1.2MPaを超える場合には、液ダムが発生して気泡が混入する。貼合ロールの押し付け圧は0.5〜1.2MPaの範囲内であることが好ましい。この貼合ロールの押し付け圧は、たとえば富士フィルム製ツーシートタイププレスケールにおける瞬間圧として測定することができる。この貼合ロールに対する押圧の圧力は、通常、貼合ロールの両端の軸受部材に加えられる。

【0012】

ここで、図1は、本発明の偏光板の製造方法を行うための装置全体の一例を模式的に示す図である。以下、図1を参照して、本発明の偏光板の製造方法の全体について詳細に説明する。

【0013】

〔1〕偏光フィルムを作製する工程

本発明の偏光板の製造方法ではまず、ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する。本発明に用いられる偏光フィルムは、具体的には、一軸延伸したポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものである。ポリビニルアルコール系樹脂は、ポリビニル酢酸系樹脂をケン化することにより得られる。ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルの他に、酢酸ビニルとこれに共重合可能な他の単量体との共重合体(例えば、エチレン−酢酸ビニル共重合体)などが挙げられる。酢酸ビニルと共重合可能な他の単量体としては、他に、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。ポリビニルアルコール系樹脂のケン化度は、85モル%以上、好ましくは90モル%以上、より好ましくは98〜100モル%である。ポリビニルアルコール系樹脂の平均重合度は、通常1000〜10000、好ましくは1500〜5000である。これらのポリビニルアルコール系樹脂は、変性されていてもよく、たとえばアルデヒド類で変性されたポリビニルホルマール、ポリビニルアセタール、ポリビニルブチラールなども使用し得る。

【0014】

かかるポリビニルアルコール系樹脂を製膜したものが、偏光フィルムの原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものではなく、従来公知の適宜の方法で製膜することができる。ポリビニルアルコール系樹脂からなる原反フィルムの膜厚は特に限定されるものではないが、たとえば10〜150μm程度である。通常、ロール状で供給され、厚みが20〜100μmの範囲内、好ましくは30〜80μmの範囲内であり、また、工業的に実用的な幅が500〜6000mmの範囲内である。また、オレフィン系フィルムやPETフィルムなどポリエステル系フィルムを基材とし、その両面または片面にポリビニルアルコール系樹脂を塗布したものでもよい。

【0015】

市販のポリビニルアルコール系フィルム(ビニロンVF−PS#7500、クラレ製/OPLフィルム M−7500、日本合成製)の原反厚みは75μm、(ビニロンVF−PS#6000、クラレ製、ビニロンVF−PE#6000、クラレ製)の原反厚みは60μm、(ビニロンVF−PE#5000、クラレ製)の原反厚みは50μm、(ビニロンVF−PE#3000、クラレ製)の原反厚みは30μmなどがある。

【0016】

偏光フィルムは、通常、ポリビニルアルコール系樹脂フィルムを二色性色素で染色して二色性色素を吸着させる工程(染色処理工程)、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程(ホウ酸処理工程)、ならびに、このホウ酸水溶液による処理後に水洗する工程(水洗処理工程)を経て、製造される。

【0017】

また、偏光フィルムの製造に際し、通常、ポリビニルアルコール系樹脂フィルムは一軸延伸されるが、この一軸延伸は、染色処理工程の前に行ってもよいし、染色処理工程中に行ってもよいし、染色処理工程の後に行ってもよい。一軸延伸を染色処理工程の後に行う場合には、この一軸延伸は、ホウ酸処理工程の前に行ってもよいし、ホウ酸処理工程中に行ってもよい。勿論、これらの複数の段階で一軸延伸を行うことも可能である。

【0018】

一軸延伸は、周速の異なるロール間で一軸に延伸するようにしてもよいし、熱ロールを用いて一軸に延伸するようにしてもよい。また、大気中で延伸を行う乾式延伸であってもよいし、溶剤にて膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0019】

染色処理工程におけるポリビニルアルコール系樹脂フィルムの二色性色素による染色は、たとえば、ポリビニルアルコール系樹脂フィルムを、二色性色素を含有する水溶液に浸漬することによって行われる。二色性色素としては、たとえばヨウ素、二色性染料などが用いられる。二色性染料には、たとえば、C.I.DIRECT RED 39などのジスアゾ化合物からなる二色性直接染料、トリスアゾ、テトラキスアゾなどの化合物からなる二色性直接染料が包含される。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水への浸漬処理を施しておくことが好ましい。

【0020】

二色性色素としてヨウ素を用いる場合は、通常ヨウ素およびヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は通常、水100重量部あたり0.01〜1重量部であり、ヨウ化カリウムの含有量は通常、水100重量部あたり0.5〜20重量部である。二色性色素としてヨウ素を用いる場合、染色に用いる水溶液の温度は、通常20〜40℃であり、この水溶液への浸漬時間(染色時間)は、通常20〜1800秒である。

【0021】

一方、二色性色素として二色性染料を用いる場合は、通常、水溶液二色性染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性染料の含有量は、通常、水100重量部あたり1×10−4〜10重量部、好ましくは1×10−3〜1重量部であり、特に好ましくは1×10−3〜1×10−2重量部である。この水溶液は、硫酸ナトリウムなどの無機塩を染色助剤として含有していてもよい。二色性色素として二色性染料を用いる場合、染色に用いる染料水溶液の温度は、通常20〜80℃であり、また、この水溶液への浸漬時間(染色時間)は、通常10〜1800秒である。

【0022】

ホウ酸処理工程は、二色性色素により染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行われる。ホウ酸含有水溶液におけるホウ酸の量は、水100重量部あたり、通常2〜15重量部、好ましくは5〜12重量部である。上述した染色処理工程における二色性色素としてヨウ素を用いた場合には、このホウ酸処理工程に用いるホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。この場合、ホウ酸含有水溶液におけるヨウ化カリウムの量は、水100重量部あたり、通常0.1〜15重量部、好ましくは5〜12重量部である。ホウ酸含有水溶液への浸漬時間は、通常、60〜1200秒、好ましくは150〜600秒、さらに好ましくは200〜400秒である。ホウ酸含有水溶液の温度は、通常40℃以上であり、好ましくは50〜85℃、より好ましくは55〜80℃である。

【0023】

続く水洗処理工程では、上述したホウ酸処理後のポリビニルアルコール系樹脂フィルムを、たとえば水に浸漬することによって水洗処理する。水洗処理における水の温度は、通常4〜40℃であり、浸漬時間は、通常1〜120秒である。水洗処理中または前後に、噴霧状に水を吹き付ける、或いは、スリット状の噴出し部から水を噴出してフィルムに強く充てるなどの方法が適宜選択されてもよい。水洗処理後は、通常乾燥処理が施されて、偏光フィルムが得られる。乾燥処理の前段階で、エアーナイフなどで水を吹き飛ばす、または、吸水ロールで表面の水分を吸い取るなどの方法が適宜採用されてもよい。乾燥処理は、たとえば熱風乾燥機、遠赤外線ヒータなどを好適に用いて行われる。乾燥処理の温度は通常30〜100℃、好ましくは50〜90℃である。乾燥処理の時間は、通常60〜600秒、好ましくは120〜600秒である。

【0024】

こうしてポリビニルアルコール系樹脂フィルムに、一軸延伸、二色性色素による染色、ホウ酸処理および水洗処理を施して、偏光フィルムが得られる。この偏光フィルムの厚みは、通常、3〜50μmの範囲内である。

【0025】

なお、上記方法に限らず、別の方法で作製された偏光機能を有するフィルムも偏光フィルムとして採用される。

【0026】

〔2〕透明フィルムに活性エネルギー線硬化型の接着剤を塗布する工程

(透明フィルム)

本発明に用いられる透明フィルムを構成する材料としては、たとえば、シクロオレフィン系樹脂、酢酸セルロース系樹脂、ポリエチレンテレフタレートやポリエチレンナフタレート、ポリブチレンテレフタレートのようなポリエステル系樹脂、ポリカーボネート系樹脂、アクリル系樹脂、ポリプロピレンなど、当分野において従来より広く用いられてきているフィルム材料を挙げることができる。

【0027】

シクロオレフィン系樹脂とは、たとえば、ノルボルネン、多環ノルボルネン系モノマーのような、環状オレフィン(シクロオレフィン)からなるモノマーのユニットを有する熱可塑性の樹脂(熱可塑性シクロオレフィン系樹脂とも呼ばれる)である。シクロオレフィン系樹脂は、上記シクロオレフィンの開環重合体または2種以上のシクロオレフィンを用いた開環共重合体の水素添加物であってもよく、シクロオレフィンと鎖状オレフィン、ビニル基を有する芳香族化合物などとの付加重合体であってもよい。また、極性基が導入されているものも有効である。

【0028】

シクロオレフィンと鎖状オレフィンまたは/およびビニル基を有する芳香族化合物との共重合体を用いる場合、鎖状オレフィンとしては、エチレン、プロピレンなどが挙げられ、またビニル基を有する芳香族化合物としては、スチレン、α−メチルスチレン、核アルキル置換スチレンなどが挙げられる。このような共重合体において、シクロオレフィンからなるモノマーのユニットが50モル%以下(好ましくは15〜50モル%)であってもよい。特に、シクロオレフィンと鎖状オレフィンとビニル基を有する芳香族化合物との三元共重合体を用いる場合、シクロオレフィンからなるモノマーのユニットは、上述したように比較的少ない量とすることができる。かかる三元共重合体において、鎖状オレフィンからなるモノマーのユニットは、通常5〜80モル%、ビニル基を有する芳香族化合物からなるモノマーのユニットは、通常5〜80モル%である。

【0029】

シクロオレフィン系樹脂は、適宜の市販品、たとえば、Topas(Ticona社製)、アートン(JSR(株)製)、ゼオノア(ZEONOR)(日本ゼオン(株)製)、ゼオネックス(ZEONEX)(日本ゼオン(株)製)、アペル(三井化学(株)製)、オキシス(OXIS)(大倉工業社製)などを好適に用いることができる。このようなシクロオレフィン系樹脂を製膜してフィルムとする際には、溶剤キャスト法、溶融押出法などの公知の方法が適宜用いられる。また、たとえばエスシーナ(積水化学工業(株)製)、SCA40(積水化学工業(株)製)、ゼオノアフィルム((株)オプテス製)などの予め製膜されたシクロオレフィン系樹脂製のフィルムの市販品を用いてもよい。

【0030】

シクロオレフィン系樹脂フィルムは、一軸延伸または二軸延伸されたものであってもよい。延伸することで、シクロオレフィン系樹脂フィルムに任意の位相差値を付与することができる。延伸は、通常、フィルムロールを巻き出しながら連続的に行われ、加熱炉にて、ロールの進行方向(フィルムの長手方向)、その進行方向と垂直の方向(フィルムの幅方向)、あるいはその両方へ延伸される。加熱炉の温度は、通常、シクロオレフィン系樹脂のガラス転移温度近傍からガラス転移温度+100℃の範囲が、採用される。延伸の倍率は、通常1.1〜6倍であり、好ましくは1.1〜3.5倍である。

【0031】

シクロオレフィン系樹脂フィルムは、ロール巻き状態にあると、フィルム同士が接着してブロッキングを生じ易い傾向にあるため、通常は、プロテクトフィルムを貼合した後にロール巻きとされる。また、シクロオレフィン系樹脂フィルムは、一般に表面活性が劣るため、偏光フィルムと接着させる表面には、プラズマ処理、コロナ処理、紫外線照射処理、フレーム(火炎)処理、ケン化処理などの表面処理を行うのが好ましい。中でも、比較的容易に実施可能なプラズマ処理、特に大気圧プラズマ処理、コロナ処理が好適である。

【0032】

酢酸セルロース系樹脂とは、セルロースの部分または完全エステル化物であって、たとえば、セルロースの酢酸エステル、プロピオン酸エステル、酪酸エステル、それらの混合エステルなどからなるフィルムを挙げることができる。より具体的には、トリアセチルセルロースフィルム、ジアセチルセルロースフィルム、セルロースアセテートプロピオネートフィルム、セルロースアセテートブチレートフィルムなどが挙げられる。このようなセルロースエステル系樹脂フィルムとしては、適宜の市販品、たとえば、フジタックTD80(富士フィルム(株)製)、フジタックTD80UF(富士フィルム(株)製)、フジタックTD80UZ(富士フィルム(株)製)、KC8UX2M(コニカミノルタオプト(株)製)、KC8UY(コニカミノルタオプト(株)製)フジタックTD60UL(富士フィルム(株)製)、KC4UYW(コニカミノルタオプト(株)製)、KC6UAW(コニカミノルタオプト(株)製)、KC2UAW(コニカミノルタオプト(株)製)などを好適に用いることができる。

【0033】

また、透明フィルムとして、位相差特性を付与した酢酸セルロース系樹脂フィルムも好適に用いられる。かかる位相差特性が付与された酢酸セルロール系樹脂フィルムの市販品としては、WV BZ 438(富士フィルム(株)製)、KC4FR−1(コニカミノルタオプト(株)製)、KC4CR−1(コニカミノルタオプト(株)製)、KC4AR−1(コニカミノルタオプト(株)製)などが挙げられる。酢酸セルロースは、アセチルセルロースとも、セルロースアセテートとも呼ばれる。

【0034】

これらの酢酸セルロース系フィルムは吸水し易く、偏光板の水分率が偏光板の端部タルミに影響する場合がある。偏光板製造時の水分率は、偏光板の保管環境、たとえばクリーンルームの製造ラインやロール巻き保管倉庫における平衡水分率に近いほど好ましく、積層フィルムの構成にもよるが、たとえば、2.0〜3.5%程度であり、さらに好ましくは2.5〜3.0%である。この偏光板の水分率の数値は乾燥重量法で測定されたもので、105℃/120分後の重量変化である。

【0035】

本発明においては、透明フィルムに、位相差フィルムとしての機能、輝度向上フィルムとしての機能、反射フィルムとしての機能、半透過反射フィルムとしての機能、拡散フィルムとしての機能、光学補償フィルムとしての機能など、光学的機能を持たせることができる。この場合、例えば、透明フィルムの表面に、位相差フィルム、輝度向上フィルム、反射フィルム、半透過反射フィルム、拡散フィルム、光学補償フィルムなどの光学機能性フィルムを積層することにより、このような機能を持たせることができるほか、透明フィルム自体にこのような機能を付与することもできる。また、輝度向上フィルムの機能を持った拡散フィルムなどのように、複数の機能を透明フィルムに持たせてもよい。

【0036】

たとえば、上述した透明フィルムに、特許第2841377号公報、特許第3094113号公報などに記載の延伸処理を施したり、特許第3168850号公報に記載された処理を施したりすることにより、位相差フィルムとしての機能を付与することができる。位相差フィルムにおける位相差特性は、例えば、正面位相差値が5〜100nm、厚み方向位相差値が40〜300nmの範囲など、適宜選択できる。また、上記の透明フィルムに、特開2002−169025号公報や特開2003−29030号公報に記載されるような方法で微細孔を形成することにより、あるいは選択反射の中心波長が異なる2層以上のコレステリック液晶層を重畳することにより、輝度向上フィルムとしての機能を付与することができる。

【0037】

上記の透明フィルムに蒸着やスパッタリングなどで金属薄膜を形成すれば、反射フィルムまたは半透過反射フィルムとしての機能を付与することができる。上述した透明フィルムに微粒子を含む樹脂溶液をコーティングすることにより、拡散フィルムとしての機能を付与することができる。また、上記の透明フィルムにディスコティック液晶性化合物などの液晶性化合物をコーティングして配向させることにより、光学補償フィルムとしての機能を付与することができる。また、透明フィルムに位相差を発現する化合物を含有させてもよい。さらに、適当な接着剤を用いて、各種の光学機能性フィルムを偏光フィルムに直接貼合してもよい。光学機能性フィルムの市販品としては、例えば、DBEF(3M社製、日本では住友スリーエム(株)から入手できる)などの輝度向上フィルム、WVフィルム(富士フィルム(株)製)などの視野角改良フィルム、アートンフィルム(JSR(株)製)、ゼオノアフィルム((株)オプテス製)、エスシーナ(積水化学工業(株)製)、VA−TAC(コミカミノルタオプト(株)製)、スミカライト(住友化学(株)製)などの位相差フィルムなどを挙げることができる。

【0038】

本発明に用いられる透明フィルムの厚みは、薄い方が好ましいが、余り薄すぎると強度が低下し、加工性に劣るものとなる。一方で厚すぎると透明性が低下したり、積層後に必要な養生時間が長くなったりするなどの問題が生じる。そこで、透明フィルムの適当な厚みは、たとえば5〜200μmであり、好ましくは10〜150μm、より好ましくは10〜100μmである。

【0039】

接着剤と偏光フィルムおよび/または透明フィルムとの接着性を向上させるために、偏光フィルムおよび/または透明フィルムに、コロナ処理、火炎処理、プラズマ処理、紫外線処理、プライマー塗布処理、ケン化処理などの表面処理を施してもよい。

【0040】

また透明フィルムには、アンチグレア処理、アンチリフレクション処理、ハードコート処理、帯電防止処理、防汚処理などの表面処理が、それぞれ単独で、または2種以上組み合わせて施されてもよい。また、透明フィルムおよび/または透明フィルム表面保護層は、ベンゾフェノン系化合物、ベンゾトリアゾール系化合物などの紫外線吸収剤や、フェニルホスフェート系化合物、フタル酸エステル化合物などの可塑剤を含有していてもよい。

【0041】

(活性エネルギー線硬化型接着剤)

活性エネルギー線硬化型の接着剤としては、耐候性や屈折率、耐久性などの観点から、活性エネルギー線の照射により硬化するエポキシ樹脂を含有するエポキシ系樹脂組成物からなる接着剤が挙げられる。ただし、これに限定されるものではなく、従来から偏光板の製造に使用されている各種の活性エネルギー線硬化型の接着剤(有機溶剤系接着剤、ホットメルト系接着剤、無溶剤型接着剤など)が採用可能である。この中にはアクリル系組成物、アクリルアミド系組成物、エポキシアクリレート系組成物、ウレタン系組成物、ビニル系組成物などが含まれる。また、硬化反応としてはラジカル重合、カチオン重合、アニオン重合、熱重合など重合反応による硬化が挙げられる。

【0042】

エポキシ樹脂とは、分子内に2個以上のエポキシ基を有する化合物を意味する。耐候性、屈折率、カチオン重合性などの観点から、接着剤である硬化性エポキシ樹脂組成物に含有されるエポキシ樹脂は、分子内に芳香環を含まないエポキシ樹脂(たとえば特許文献1を参照)であることが好ましい。このようなエポキシ樹脂として、水素化エポキシ樹脂、脂環式エポキシ樹脂、脂肪族エポキシ樹脂などが例示できる。

【0043】

水素化エポキシ樹脂は、芳香族エポキシ樹脂の原料であるポリヒドロキシ化合物を触媒の存在下、加圧下で選択的に核水素化反応して得られる核水添ポリヒドロキシ化合物をグリシジルエーテル化する方法により得ることができる。芳香族エポキシ樹脂としては、たとえば、ビスフェノールAのジグリシジルエーテル、ビスフェールFのジグリシジルエーテル、およびビスフェノールSのジグリシジルエーテルなどのビスフェノール型エポキシ樹脂;フェノールノボラックエポキシ樹脂、クレゾールノボラックエポキシ樹脂、およびヒドロキシベンズアルデヒドフェノールノボラックエポキシ樹脂などのノボラック型のエポキシ樹脂;テトラヒドロキシフェニルメタンのグリシジルエーテル、テトラヒドロキシベンゾフェノンのグリシジルエーテル、およびエポキシ化ポリビニルフェノールなどの多官能型のエポキシ樹脂などが挙げられる。水素化エポキシ樹脂中でも、水素化したビスフェノールAのグリシジルエーテルが好ましい。

【0044】

脂環式エポキシ樹脂とは、脂環式環に結合したエポキシ基を分子内に1個以上有するエポキシ樹脂を意味する。「脂環式環に結合したエポキシ基」とは、次式に示される構造における橋かけの酸素原子−O−を意味する。次式中、mは2〜5の整数である。

【0045】

【化1】

【0046】

上記式における(CH2)m中の1個または複数個の水素原子を取り除いた形の基が他の化学構造に結合している化合物が、脂環式エポキシ樹脂となり得る。(CH2)m中の1個または複数個の水素原子は、メチル基やエチル基などの直鎖状アルキル基で適宜置換されていてもよい。脂環式エポキシ樹脂の中でも、オキサビシクロヘキサン環(上記式においてm=3のもの)や、オキサビシクロヘプタン環(上記式においてm=4のもの)を有するエポキシ樹脂は、優れた接着性を示すことから好ましく用いられる。以下に、好ましく用いられる脂環式エポキシ樹脂を具体的に例示するが、これらの化合物に限定されるものではない。

【0047】

(a)次式(I)で示されるエポキシシクロヘキシルメチル エポキシシクロヘキサンカルボキシレート類:

【0048】

【化2】

【0049】

(式中、R1およびR2は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

【0050】

(b)次式(II)で示されるアルカンジオールのエポキシシクロヘキサンカルボキシレート類:

【0051】

【化3】

【0052】

(式中、R3およびR4は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表し、nは2〜20の整数を表す)。

【0053】

(c)次式(III)で示されるジカルボン酸のエポキシシクロヘキシルメチルエステル類:

【0054】

【化4】

【0055】

(式中、R5およびR6は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表し、pは2〜20の整数を表す)。

【0056】

(d)次式(IV)で示されるポリエチレングリコールのエポキシシクロヘキシルメチルエーテル類:

【0057】

【化5】

【0058】

(式中、R7およびR8は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表し、qは2〜10の整数を表す)。

【0059】

(e)次式(V)で示されるアルカンジオールのエポキシシクロヘキシルメチルエーテル類:

【0060】

【化6】

【0061】

(式中、R9およびR10は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表し、rは2〜20の整数を表す)。

【0062】

(f)次式(VI)で示されるジエポキシトリスピロ化合物:

【0063】

【化7】

【0064】

(式中、R11およびR12は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

【0065】

(g)次式(VII)で示されるジエポキシモノスピロ化合物:

【0066】

【化8】

【0067】

(式中、R13およびR14は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

【0068】

(h)次式(VIII)で示されるビニルシクロヘキセンジエポキシド類:

【0069】

【化9】

【0070】

(式中、R15は、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

(i)次式(IX)で示されるエポキシシクロペンチルエーテル類:

【0071】

【化10】

【0072】

(式中、R16およびR17は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

【0073】

(j)次式(X)で示されるジエポキシトリシクロデカン類:

【0074】

【化11】

【0075】

(式中、R18は、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

上記例示した脂環式エポキシ樹脂の中でも、次の脂環式エポキシ樹脂は、市販されているか、またはその類似物であって、入手が比較的容易であるなどの理由からより好ましく用いられる。

【0076】

(A)7−オキサビシクロ[4.1.0]ヘプタン−3−カルボン酸と(7−オキサ−ビシクロ[4.1.0]ヘプト−3−イル)メタノールとのエステル化物[式(I)において、R1=R2=Hの化合物]、

(B)4−メチル−7−オキサビシクロ[4.1.0]ヘプタン−3−カルボン酸と(4−メチル−7−オキサ−ビシクロ[4.1.0]ヘプト−3−イル)メタノールとのエステル化物[式(I)において、R1=4−CH3、R2=4−CH3の化合物]、

(C)7−オキサビシクロ[4.1.0]ヘプタン−3−カルボン酸と1,2−エタンジオールとのエステル化物[式(II)において、R3=R4=H、n=2の化合物]、

(D)(7−オキサビシクロ[4.1.0]ヘプト−3−イル)メタノールとアジピン酸とのエステル化物[式(III)において、R5=R6=H、p=4の化合物]、

(E)(4−メチル−7−オキサビシクロ[4.1.0]ヘプト−3−イル)メタノールとアジピン酸とのエステル化物[式(III)において、R5=4−CH3、R6=4−CH3、p=4の化合物]、

(F)(7−オキサビシクロ[4.1.0]ヘプト−3−イル)メタノールと1,2−エタンジオールとのエーテル化物[式(V)において、R9=R10=H、r=2の化合物]。

【0077】

また、脂肪族エポキシ樹脂としては、脂肪族多価アルコールまたはそのアルキレンオキサイド付加物のポリグリシジルエーテルを挙げることができる。より具体的には、1,4−ブタンジオールのジグリシジルエーテル;1,6−ヘキサンジオールのジグリシジルエーテル;グリセリンのトリグリシジルエーテル;トリメチロールプロパンのトリグリシジルエーテル;ポリエチレングリコールのジグリシジルエーテル;プロピレングリコールのジグリシジルエーテル;エチレングリコール、プロピレングリコール、およびグリセリンなどの脂肪族多価アルコールに1種または2種以上のアルキレンオキサイド(エチレンオキサイドやプロピレンオキサイド)を付加することにより得られるポリエーテルポリオールのポリグリシジルエーテルなどが挙げられる。

【0078】

エポキシ系樹脂組成物からなる接着剤を構成するエポキシ樹脂は、1種のみを単独で使用してもよいし2種以上を併用してもよい。この組成物に用いられるエポキシ樹脂のエポキシ当量は通常、30〜3000g/当量、好ましくは50〜1500g/当量の範囲内である。エポキシ当量が30g/当量を下回ると、硬化後の複合偏光板の可撓性が低下したり、接着強度が低下したりする可能性がある。一方、3000g/当量を超えると、接着剤に含有される他の成分との相溶性が低下する可能性がある。

【0079】

この接着剤においては、反応性の観点から、エポキシ樹脂の硬化反応としてカチオン重合が好ましく用いられる。そのために、活性エネルギー線硬化型の接着剤である硬化性エポキシ樹脂組成物には、カチオン重合開始剤を配合することが好ましい。カチオン重合開始剤は、可視光線、紫外線、X線、電子線などの活性エネルギー線の照射によってカチオン種またはルイス酸を発生し、エポキシ基の重合反応を開始させる。以下、活性エネルギー線の照射によりカチオン種またはルイス酸を発生し、エポキシ基の重合反応を開始させるカチオン重合開始剤を「光カチオン重合開始剤」という。

【0080】

光カチオン重合開始剤を用い、活性エネルギー線の照射により接着剤の硬化を行なう方法は、常温での硬化が可能となり、偏光フィルムの耐熱性または膨張による歪を考慮する必要が減少し、フィルム間を良好に接着できる点において有利である。また、光カチオン重合開始剤は光で触媒的に作用するため、エポキシ樹脂に混合しても保存安定性や作業性に優れる。

【0081】

光カチオン重合開始剤としては、たとえば、芳香族ジアゾニウム塩;芳香族ヨードニウム塩や芳香族スルホニウム塩などのオニウム塩;鉄−アレン錯体などを挙げることができる。

【0082】

芳香族ジアゾニウム塩としては、たとえば、ベンゼンジアゾニウム ヘキサフルオロアンチモネート、ベンゼンジアゾニウム ヘキサフルオロホスフェート、ベンゼンジアゾニウム ヘキサフルオロボレートなどが挙げられる。また、芳香族ヨードニウム塩としては、たとえば、ジフェニルヨードニウム テトラキス(ペンタフルオロフェニル)ボレート、ジフェニルヨードニウム ヘキサフルオロホスフェート、ジフェニルヨードニウム ヘキサフルオロアンチモネート、ジ(4−ノニルフェニル)ヨードニウム ヘキサフルオロホスフェートなどが挙げられる。

【0083】

芳香族スルホニウム塩としては、たとえば、トリフェニルスルホニウム ヘキサフルオロホスフェート、トリフェニルスルホニウム ヘキサフルオロアンチモネート、トリフェニルスルホニウム テトラキス(ペンタフルオロフェニル)ボレート、4,4’−ビス(ジフェニルスルホニオ)ジフェニルスルフィド ビス(ヘキサフルオロホスフェート)、4,4’−ビス[ジ(β−ヒドロキシエトキシ)フェニルスルホニオ]ジフェニルスルフィド ビス(ヘキサフルオロアンチモネート)、4,4’−ビス[ジ(β−ヒドロキシエトキシ)フェニルスルホニオ]ジフェニルスルフィド ビス(ヘキサフルオロホスフェート)、7−[ジ(p−トルイル)スルホニオ]−2−イソプロピルチオキサントン ヘキサフルオロアンチモネート、7−[ジ(p−トルイル)スルホニオ]−2−イソプロピルチオキサントン テトラキス(ペンタフルオロフェニル)ボレート、4−フェニルカルボニル−4’−ジフェニルスルホニオ−ジフェニルスルフィド ヘキサフルオロホスフェート、4−(p−tert−ブチルフェニルカルボニル)−4’−ジフェニルスルホニオ−ジフェニルスルフィド ヘキサフルオロアンチモネート、4−(p−tert−ブチルフェニルカルボニル)−4’−ジ(p−トルイル)スルホニオ−ジフェニルスルフィド テトラキス(ペンタフルオロフェニル)ボレートなどが挙げられる。

【0084】

また、鉄−アレン錯体としては、たとえば、キシレン−シクロペンタジエニル鉄(II)ヘキサフルオロアンチモネート、クメン−シクロペンタジエニル鉄(II)ヘキサフルオロホスフェート、キシレン−シクロペンタジエニル鉄(II)−トリス(トリフルオロメチルスルホニル)メタナイドなどが挙げられる。

【0085】

これらの光カチオン重合開始剤の市販品は、容易に入手することが可能であり、たとえば、それぞれ商品名で、「カヤラッド PCI−220」および「カヤラッド PCI−620」(以上、日本化薬(株)製)、「UVI−6990」(ユニオンカーバイド社製)、「アデカオプトマー SP−150」および「アデカオプトマー SP−170」(以上、(株)ADEKA製)、「CI−5102」、「CIT−1370」、「CIT−1682」、「CIP−1866S」、「CIP−2048S」および「CIP−2064S」(以上、日本曹達(株)製)、「DPI−101」、「DPI−102」、「DPI−103」、「DPI−105」、「MPI−103」、「MPI−105」、「BBI−101」、「BBI−102」、「BBI−103」、「BBI−105」、「TPS−101」、「TPS−102」、「TPS−103」、「TPS−105」、「MDS−103」、「MDS−105」、「DTS−102」および「DTS−103」(以上、みどり化学(株)製)、「PI−2074」(ローディア社製)などを挙げることができる。

【0086】

光カチオン重合開始剤は、1種のみを単独で使用してもよいし2種以上を混合して使用してもよい。中でも、芳香族スルホニウム塩は、300nm以上の波長領域でも紫外線吸収特性を有することから、硬化性に優れ、良好な機械的強度や接着強度を有する硬化物を与えることができるため好ましく用いられる。

【0087】

光カチオン重合開始剤の配合量は、エポキシ樹脂100重量部に対して通常、0.5〜20重量部であり、好ましくは1重量部以上、また好ましくは15重量部以下である。光カチオン重合開始剤の配合量が、エポキシ樹脂100重量部に対して0.5重量部を下回ると、硬化が不十分になり、機械的強度や接着強度が低下する傾向にある。また、光カチオン重合開始剤の配合量が、エポキシ樹脂100重量部に対して20重量部を超えると、硬化物中のイオン性物質が増加することで硬化物の吸湿性が高くなり、耐久性能が低下する可能性がある。

【0088】

光カチオン重合開始剤を用いる場合、硬化性エポキシ樹脂組成物は、必要に応じて、さらに光増感剤を含有することができる。光増感剤を用いることで、カチオン重合の反応性が向上し、硬化物の機械的強度や接着強度を向上させることができる。光増感剤としては、たとえば、カルボニル化合物、有機硫黄化合物、過硫化物、レドックス系化合物、アゾおよびジアゾ化合物、ハロゲン化合物、光還元性色素などが挙げられる。

【0089】

光増感剤のより具体的な例を挙げれば、たとえば、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、およびα,α−ジメトキシ−α−フェニルアセトフェノンなどのベンゾイン誘導体;ベンゾフェノン、2,4−ジクロロベンゾフェノン、o−ベンゾイル安息香酸メチル、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、および4,4’−ビス(ジエチルアミノ)ベンゾフェノンなどのベンゾフェノン誘導体;2−クロロチオキサントン、および2−イソプロピルチオキサントンなどのチオキサントン誘導体;2−クロロアントラキノン、および2−メチルアントラキノンなどのアントラキノン誘導体;N−メチルアクリドン、およびN−ブチルアクリドンなどのアクリドン誘導体;その他、α,α−ジエトキシアセトフェノン、ベンジル、フルオレノン、キサントン、ウラニル化合物、ハロゲン化合物などがある。光増感剤は、1種のみを単独で使用してもよいし、2種以上を併用してもよい。光増感剤は、硬化性エポキシ樹脂組成物100重量部中、0.1〜20重量部の範囲内で含有されることが好ましい。

【0090】

接着剤に含有されるエポキシ樹脂は、光カチオン重合より硬化されるが、光カチオン重合および熱カチオン重合の双方により硬化してもよい。後者の場合、光カチオン重合開始剤と熱カチオン重合開始剤とを併用することが好ましい。

【0091】

熱カチオン重合開始剤としては、ベンジルスルホニウム塩、チオフェニウム塩、チオラニウム塩、ベンジルアンモニウム、ピリジニウム塩、ヒドラジニウム塩、カルボン酸エステル、スルホン酸エステル、アミンイミドなどを挙げることができる。これらの熱カチオン重合開始剤は、市販品として容易に入手することが可能であり、たとえば、いずれも商品名で、「アデカオプトンCP77」および「アデカオプトンCP66」(以上、株式会社ADEKA製)、「CI−2639」および「CI−2624」(以上、日本曹達株式会社製)、「サンエイドSI−60L」、「サンエイドSI−80L」および「サンエイドSI−100L」(以上、三新化学工業株式会社製)などが挙げられる。

【0092】

活性エネルギー線硬化型の接着剤は、オキセタン類やポリオール類など、カチオン重合を促進する化合物をさらに含有してもよい。

【0093】

オキセタン類は、分子内に4員環エーテルを有する化合物であり、たとえば、3−エチル−3−ヒドロキシメチルオキセタン、1,4−ビス[(3−エチル−3−オキセタニル)メトキシメチル]ベンゼン、3−エチル−3−(フェノキシメチル)オキセタン、ジ[(3−エチル−3−オキセタニル)メチル]エーテル、3−エチル−3−(2−エチルヘキシロキシメチル)オキセタン、フェノールノボラックオキセタンなどが挙げられる。これらのオキセタン類は、市販品として容易に入手することが可能であり、たとえば、いずれも商品名で、「アロンオキセタン OXT−101」、「アロンオキセタン OXT−121」、「アロンオキセタン OXT−211」、「アロンオキセタン OXT−221」および「アロンオキセタン OXT−212」(以上、東亞合成(株)製)などを挙げることができる。これらのオキセタン類は、硬化性エポキシ樹脂組成物中、通常、5〜95重量%、好ましくは30〜70重量%の割合で含有される。

【0094】

ポリオール類としては、フェノール性水酸基以外の酸性基が存在しないものが好ましく、たとえば、水酸基以外の官能基を有しないポリオール化合物、ポリエステルポリオール化合物、ポリカプロラクトンポリオール化合物、フェノール性水酸基を有するポリオール化合物、ポリカーボネートポリオールなどを挙げることができる。これらのポリオール類の分子量は通常、48以上、好ましくは62以上、さらに好ましくは100以上、また好ましくは1000以下である。これらポリオール類は、硬化性エポキシ樹脂組成物中、通常、50重量%以下、好ましくは30重量%以下の割合で含有される。

【0095】

活性エネルギー線硬化型の接着剤には、さらに、イオントラップ剤、酸化防止剤、連鎖移動剤、粘着付与剤、熱可塑性樹脂、充填剤、流動調整剤、レベリング剤、可塑剤、消泡剤などの添加剤を配合することができる。イオントラップ剤としては粉末状のビスマス系、アンチモン系、マグネシウム系、アルミニウム系、カルシウム系、チタン系およびこれらの混合系などの無機化合物が挙げられ、酸化防止剤としてはヒンダードフェノール系酸化防止剤などが挙げられる。

【0096】

活性エネルギー線硬化型の接着剤は、溶剤成分を実質的に含まない無溶剤型接着剤として用いることができるが、各塗工方式には各々最適な粘度範囲があるため、粘度調整のために溶剤を含有させてもよい。溶剤としては、偏光フィルムの光学性能を低下させることなく、エポキシ樹脂組成物などを良好に溶解するものを用いることが好ましく、たとえば、トルエンに代表される炭化水素類、酢酸エチルに代表されるエステル類などの有機溶剤を挙げることができる。本発明で用いられる活性エネルギー線硬化型の接着剤の粘度は、80mPa・s以下であることが好ましく、50mPa・s以下であることがより好ましい。活性エネルギー線硬化型の接着剤の粘度が80mPa・sを超える場合には、気泡の混入しない厚み下限が厚くなる傾向にあるためである。また、十分な接着強度を得るために、活性エネルギー線硬化型の接着剤の粘度は1mPa・s以上であることが好ましく、10mPa・s以上であることがより好ましい。なお、当該粘度は、E型粘度計で液温25℃で測定された粘度を指す。

【0097】

図1に示す例では、ロール状に巻回された状態から連続的に繰り出される透明フィルム2,3は、接着剤塗工装置11,12によって、それぞれ片面に活性エネルギー線硬化型の接着剤が塗布される。透明フィルムへの接着剤の塗工方法は特に限定されないが、例えば、ドクターブレード、ワイヤーバー、ダイコーター、カンマコーター、グラビアコーターなど、種々の塗工方式が利用できる。このうち、薄膜塗工、パスラインの自由度、幅広への対応などを考慮すると、接着剤塗工装置11,12としてはグラビアロールが好ましい。市販の塗工装置としては富士機械社製のMCD(マイクロチャンバードクター)などが挙げられる。

【0098】

接着剤塗工装置11,12としてグラビアロールを用いて接着剤の塗布を行う場合、塗布された接着剤の厚さ(塗布厚)は、好ましくは2.0μm以上であり、より好ましくは2.5〜4μmである。接着剤の塗布厚は、透明フィルムのライン速度に対するグラビアロールの速度比であるドロー比によって調整する。一般的には、ドロー比(グラビアロールの速度/ライン速度)を0.5〜10に調整することで、接着剤の塗布厚を約0.1〜10μmに調整することができる。より具体的には、透明フィルム2,3のライン速度を10〜100m/分とし、グラビアロールを透明フィルム2,3の搬送方向と逆方向に回転させ、グラビアロールの速度を5〜1000m/分とすることで、接着剤の塗布厚を0.1〜10μmに調整することができる。

【0099】

接着剤は、調製後、通常は15〜40℃の範囲内の所定温度±5℃(たとえば、所定温度が30℃である場合、30℃±5℃)、好ましくは±3℃、より好ましくは±1℃に調整された環境下で塗布される。

【0100】

〔3〕貼合工程

次に、本発明の大きな特徴について上述したように、偏光フィルムの片面または両面に、透明フィルムを活性エネルギー線硬化型の接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する。本発明の偏光板の製造方法において、透明フィルムは、上述した偏光フィルムのいずれか一方の面のみに貼合されていてもよいし、両面に貼合されていてもよい。両面に貼合される場合、各々の透明フィルムは同じであってもよく、異なる種類であってもよい。

【0101】

図1に示す例では、ロール状に巻回された状態から連続的に繰り出される透明フィルム2,3は、接着剤塗工装置11,12によって、それぞれ片面に活性エネルギー線硬化型の接着剤が塗布される。そして、上記透明フィルム2,3と同様にして連続的に繰り出された偏光フィルム1の両面にそれぞれ透明フィルム2,3が貼合ロール5a,5bによって前記接着剤を介して重ね合わされ積層体4が作製される。この際、貼合ロールの押し付け圧を0.5〜1.2MPaの範囲内とすることは、上述したとおりである。

【0102】

本発明においては、一対の貼合ロール5a,5bの一方が、中央部から端部にかけて径が小さくなる(すなわち、中央部の半径が端部の半径より大きい)テーパー状の外周形状を有するクラウンロールでもよい。この場合、クラウンロールでない方の貼合ロールは、直径が実質的に均一なフラットロールであることが好ましい。なお、一対の貼合ロールはともにフラットロールでもよい。

【0103】

クラウンロールの形状は、貼合工程において押圧が行われた状態で、クラウンロールとフラットロールの間隔が実質的に均一になるように設計されていることが好ましい。ここで、クラウンロールとフラットロールの間隔とは、前記クラウンロールの軸および前記フラットロールの軸を含む断面における、前記クラウンロールおよび前記フラットロールの対向する外周の間隔である。なお、通常、クラウンロールおよびフラットロールは、押圧が行われていない状態において、クラウンロールの軸とフラットロールの軸が平行となるように配置されている。

【0104】

たとえば、貼合ロール5aが金属製のフラットロールであり、貼合ロール5bがゴム製のクラウンロールである場合、フラットロールの軸受部材に対して、クラウンロールの方向へ圧力が加えられる。この押圧が行われた状態で、クラウンロールには撓みが少じるが、クラウンロールとフラットロールの間隔が実質的に均一になるように、クラウンロールの形状を設計しておけば、積層体を均一に加圧することができる。なお、クラウンロールに対してフラットロールの方向に押圧を行う場合でも、同様の効果を得ることができる。また、フラットロールおよびクラウンロールの両方が、互いに近接する方向に押圧されてもよい。

【0105】

クラウンロールを用いる場合、その中央部の直径と端部の直径との差の比率が、前記クラウンロールの長さ(軸方向の長さ)に対して0.0020〜0.0500%であることが好ましい。より好ましくは0.0020〜0.020%である。通常は、このような比率範囲において、クラウンロールの形状を、貼合工程において押圧が行われた状態でクラウンロールとフラットロールの間隔が均一となるように設計することが可能である。

【0106】

また、クラウンロールを用いる場合、その上記テーパー状の外周形状は、円弧状であることが好ましい。ここで、前記クラウンロールの前記テーパー状の外周形状が円弧状であるとは、前記クラウンロールの前記テーパー状の外周形状の軸を含む面での断面が円弧であることを意味する。貼合工程でフラットロールの軸部材が押圧された場合、フラットロールは外周形状が円弧状になるように撓む場合が多く、対向するクラウンロールの外周形状をそれと同程度の曲率半径を有する円弧状にすることで、対向する貼合ロール(クラウンロールとフラットロール)の押圧時の間隔を均一にすることができ、偏光フィルムと透明フィルムを均一な圧力で貼合することができるためである。

【0107】

貼合ロールの直径は、特に限定されないが、フラットロールの場合の直径は、好ましくは50〜400mmである。また、クラウンロールの場合の端部の直径は、好ましくは50〜400mmである。なお、一対の貼合ロールの各々の直径は、同じでも良く、異なっていても良い。貼合ロールの幅は、300〜3000mmである。

【0108】

貼合ロールの材質としては、金属やゴムが挙げられる。一対の貼合ロールの一方が金属製ロールであり、他方がゴム製ロールであることが好ましい。さらに、フラットロールが金属製であり、クラウンロールがゴム製であることがより好ましい。

【0109】

従来の貼合ロールは、通常、押圧される上側の貼合ロールがゴム製であり、下側の貼合ロールが金属製であった。これは、下側の貼合ロールに駆動モーターをつけて回転速度を制御するため、下側の貼合ロールが金属製であった方が、押圧時に下側の貼合ロールが変形せず、貼合ロールの周速度を一定に維持しやすいためである。しかし、この場合、カールを調整しやすくするため、押圧される(上側の)貼合ロールが金属製であり、他方の(下側の)貼合ロールがゴム製であることが好ましい。

【0110】

金属製ロールの母材としては、種々公知の材質を用いることができるが、好ましくはステンレスであり、より好ましくはSUS304(18%のCrと8%のNiを含むステンレス鋼)である。金属製ロールの表面には、クロムめっき処理が施されていることが好ましい。

【0111】

ゴム製ロールの材質は、特に限定されないが、NBR(ニトリルゴム)、タイタン、ウレタン、シリコン、EPDM(エチレン−プロピレン−ジエンゴム)などが挙げられ、好ましくは、NBR、タイタン、ウレタンである。ゴムロールの硬度は、特に限定されないが、通常60〜100°であり、好ましくは85〜95°である。なお、ゴムロールの硬度は、JISK6253に準拠した硬度計で測定することができる。市販の硬度計としては、例えばアスカ社製のゴム硬度計「Type−A」などが用いられる。具体的には、表面を棒のようなもので押しつけた時の、ゴムロールの表面の抵抗を硬度計で測定する。

【0112】

なお、図1には、一対の貼合ロールで貼合する例を示したが、これに制限されるものではなく、一対の貼合ロールを挟むようにしてさらに一対のバックアップロールを設けるようにした構成であってもよい。また、一対のロールの一方のみにバックアップロールを配置してもよい。

【0113】

〔4〕積層体に活性エネルギー線を照射する工程

続く工程では、上述のようにして得られた積層体に活性エネルギー線を照射して、偏光板を得る。図1に示す例では、積層体4は、その後、ロール13の外周面に密着させながら搬送される。図1に示す例では、当該ロール13の外周面と相対する位置に設置された第1の活性エネルギー線照射装置14,15と、さらにこれより搬送方向下流側に設置された第2以降の活性エネルギー線照射装置16,17,18と、搬送用ニップロール19とを搬送方向に沿って順に設けられる。これによって、積層体4をロール13の外周面に密着させながら搬送する過程で、第1の活性エネルギー線照射装置14,15からロール13の外周面に向かって活性エネルギー線を照射し、接着剤を重合硬化させる。なお、搬送方向下流側に配置される第2以降の活性エネルギー線照射装置16,17,18は、接着剤を完全に重合硬化させるための装置であり、必要に応じて追加・省略することができる。最終的に、積層体4は搬送用ニップロール19を通過して、偏光板として巻取ロール20に巻き取られる。

【0114】

ロール13は、外周面が鏡面仕上げされた凸曲面を構成しており、その表面に積層体37を密着させながら搬送し、その過程で活性エネルギー線照射装置14,15により接着剤を重合硬化させる。接着剤を重合硬化させ、積層体4を充分に密着させる上で、ロール13の直径は特に限定されない。ロール13は、積層体4のラインの動きに従動または回転駆動させてもよく、あるいは固定させて表面を積層体4が滑るようにしてもよい。また、ロール13は、活性エネルギー線の照射による重合硬化時に、積層体4に生じる熱を放熱させるための冷却ロールとして作用させてもよい。その場合、冷却ロールとして作用させるロール13の表面温度は、4〜30℃に設定されることが好ましい。

【0115】

活性エネルギー線の照射により接着剤の重合硬化を行うために用いる光源は、特に限定されないが、波長400nm以下に発光分布を有する光源であることが好ましい。このような光源としては、例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、ケミカルランプ、ブラックライトランプ、マイクロウェーブ励起水銀灯、メタルハライドランプが挙げられる。

【0116】

活性エネルギー線硬化型接着剤への光照射強度は、接着剤の組成ごとに決定されるものであって特に限定されないが、10〜5000mW/cm2であることが好ましい。樹脂組成物への光照射強度が10mW/cm2未満であると、反応時間が長くなりすぎ、5000mW/cm2を超えると、ランプから輻射される熱および組成物の重合時の発熱により、接着剤の構成材料であるエポキシ樹脂組成物などの黄変や偏光フィルムの劣化を生じる可能性がある。なお、照射強度は、好ましくは光カチオン重合開始剤の活性化に有効な波長領域における強度であり、より好ましくは波長400nm以下の波長領域における強度であり、さらに好ましくは波長280〜320nmの波長領域における強度である。

【0117】

活性エネルギー線硬化型接着剤への活性エネルギー線の照射時間は、硬化する組成物毎に制御されるものであって、特に限定されないが、照射強度と照射時間の積として表される積算光量が55mJ/cm2以上、好ましくは10〜5000mJ/cm2となるように設定されることが好ましい。上記接着剤への積算光量が10mJ/cm2未満であると、開始剤由来の活性種の発生が十分でなく、接着剤の硬化が不十分となる。一方でその積算光量が5000mJ/cm2を超えると、照射時間が非常に長くなり、生産性向上には不利なものとなる。

【0118】

本発明においては、積層体に活性エネルギー線を照射して接着剤を重合硬化させるが、加熱による重合硬化を併用してもよい。

【実施例】

【0119】

以下に実施例を挙げて、本発明をさらに詳しく説明するが、本発明はこれら実施例に限定されるものではない。

【0120】

<実施例1>

(偏光フィルムの作製)

ポリビニルアルコールの原反フィルムとしては、重合度2400、ケン化度99.9モル%、厚み75μm、幅3000mmの長尺のポリビニルアルコールフィルム「OPLフィルム M−7500(日本合成製)」を用いた。

【0121】

まず、原反フィルムが弛まないように、フィルムの緊張状態を保ったまま、30℃の純水が入った膨潤槽に80秒間浸漬し、フィルムを十分に膨潤させた。膨潤槽での膨潤に伴う入口と出口のロール速度比は1.2であった。ニップロールでの水切りを行った後、30℃の純水が入った水浸漬槽に160秒間浸漬した。この槽中での機械方向の延伸倍率は1.09倍とした。

【0122】

次に、ヨウ素/ヨウ化カリウム/水が重量比で0.02/2.0/100の水溶液が入った染色槽に浸漬しつつ、延伸倍率約1.5倍で一軸延伸を行った。その後、ヨウ化カリウム/ホウ酸/水が重量比で12/3.7/100の水溶液が入ったホウ酸槽に55.5℃で130秒間浸漬しつつ、原反からの積算延伸倍率が5.7倍になるまで一軸延伸を行った。その後、ヨウ化カリウム/ホウ酸/水が重量比で9/2.4/100の水溶液が入ったホウ酸槽に40℃で60秒間浸漬した。

【0123】

さらに、水洗槽にて8℃の純水で約16秒間洗浄し、その後、約60℃の乾燥炉、次に約85℃の乾燥炉を順次通過させ、それら乾燥炉での滞留時間を合計160秒間として乾燥を行った。こうして、ヨウ素が吸着配向された厚み28μmの偏光フィルムを得た。

【0124】

(偏光板の作製)

透明フィルムとして、厚さ60μmのシクロオレフィン系樹脂フィルム「ゼオノア(ZEONOR)」(日本ゼオン(株)製)と、厚さ80μmのトリアセチルセルロースフィルム「KC8UX2MW」(コニカミノルタ社製)とを準備し、これらの片面に、紫外線硬化型の接着剤であるエポキシ樹脂組成物(ADEKA社製「KRシリーズ」、粘度:44mPa・s、カチオン重合開始剤含)を接着剤塗工装置を用いてそれぞれ塗工した。この際、接着剤塗工装置における偏光フィルム積層体のライン速度を25m/分とし、グラビアロールを積層材の搬送方向と逆方向に回転させ、接着剤層の厚さを、2.9μm、2.7μmとした。

【0125】

次に、上記偏光フィルムの上面に上記シクロオレフィン系樹脂フィルムを、下面に上記トリアセチルセルロースフィルムを、各々上記エポキシ樹脂組成物を介して、共に直径300mmの一対のニップロール(貼合ロール)によって押し付け圧1.0MPaで貼り合わせた。

【0126】

上記2種の透明フィルムが貼合された偏光フィルムを、長手方向に600N/mの張力を掛けながらライン速度25m/分で移送し、総積算光量(波長280〜320nmの波長領域における光照射強度の積算量)が約250mJ/cm2(測定器:FusionUV社製UV Power PuckIIによる測定値)の紫外線(UVB)を照射した。

【0127】

得られた偏光板について、偏光フィルムと透明フィルムとの間に目視で100μm程度mの大きい気泡は観察されなかった。

【0128】

<実施例2>

貼合ロールの押し付け圧0.8MPaとしたこと以外は実施例1と同様にして偏光板を作製した。得られた偏光板について、偏光フィルムと透明フィルムとの間に目視で100μm程度mの大きい気泡が観察されなかった。

【0129】

<比較例1>

貼合ロールの押し付け圧1.5MPaとしたこと以外は実施例1と同様にして偏光板を作製した。得られた偏光板について、偏光フィルムと透明フィルムとの間に目視で100μm程度mの大きい気泡が観察された。

【0130】

<比較例2>

貼合ロールの押し付け圧0.1MPaとしたこと以外は実施例1と同様にして偏光板を作製した。貼合ロール部でフィルムの搬送状態が不安定になり、シワと気泡が観察された。

【符号の説明】

【0131】

1 偏光フィルム、2,3 透明フィルム、4 積層体、5a,5b 貼合ロール、11,12 接着剤塗工装置、13 ロール、14,15 第1の活性エネルギー線照射装置、16,17,18 第2以降の活性エネルギー線照射装置、19 ニップロール、20 巻取りロール。

【技術分野】

【0001】

本発明は、液晶表示装置などを構成する光学部品の一つとして有用な偏光板の製造方法に関する。

【背景技術】

【0002】

偏光フィルムは、ポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものとして広く用いられており、ヨウ素を二色性色素とするヨウ素系偏光フィルムや、二色性直接染料を二色性色素とする染料系偏光フィルムなどが知られている。これらの偏光フィルムは、通常、その片面または両面に接着剤を介してトリアセチルセルロースフィルムなどの透明フィルムを貼合して、偏光板とされる。

【0003】

偏光フィルムの片面または両面に透明フィルムを積層する方法として、予め透明フィルムの表面に活性エネルギー線硬化型樹脂を塗布した後、偏光フィルムと透明フィルムを一対の貼合ロールで挟むことで貼合し、次いで活性エネルギー線を照射して接着硬化させる方法がある(たとえば、特開2004−245925号公報(特許文献1)、特開2009−134190号公報(特許文献2)、特開2011−95560号公報(特許文献3)などを参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−245925号公報

【特許文献2】特開2009−134190号公報

【特許文献3】特開2011−95560号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板において、前記偏光フィルムと前記透明フィルムとの間に100μm程度の気泡が混入してしまう場合がある。この気泡は、偏光フィルムと透明フィルムとの間に入りきらない活性エネルギー線硬化型の接着剤が貼合ロールに挟み込まれる直前の箇所に溜まる、「液ダム」と呼ばれる現象が起きてしまうことに起因して、偏光フィルムの「液ダム」が生じている側とは反対面と透明フィルムとの間に空気が噛み込まれてしまう(「液ダム」の膨らみに偏光フィルムが押され、偏光フィルムの「液ダム」が生じている側とは反対面と透明フィルムとが貼合前に接触することで、空気が噛み込まれてしまう)ために起こると考えられる。これは、従来の水系の粘着剤を用いていた際には起こらなかった現象であり、活性エネルギー線硬化型の接着剤を用いたことによる特有の問題である。

【0006】

本発明は、上記課題を解決するためになされたものであって、その目的は、偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板であって、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造できる方法を提供することである。

【課題を解決するための手段】

【0007】

本発明は、ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、前記積層体を作製する工程において、貼合ロールの押し付け圧が0.2〜1.2MPaの範囲内であることを特徴とする。

【発明の効果】

【0008】

本発明の製造方法によれば、偏光フィルムと、片面に活性エネルギー線硬化型の接着剤が塗布された透明フィルムとを貼合した偏光板であって、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造が提供される。

【図面の簡単な説明】

【0009】

【図1】本発明の偏光板の製造方法を行うための装置全体の一例を模式的に示す図である。

【発明を実施するための形態】

【0010】

本発明の偏光板の製造方法は、〔1〕ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、〔2〕透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、〔3〕前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、〔4〕前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを基本的に含む。本発明の偏光板の製造方法は、上記〔3〕の工程において、貼合ロールの押し付け圧を0.2〜1.2MPaの範囲内とすることを特徴とする。これにより、偏光フィルムと透明フィルムとの間に空気が噛み込まれにくくなり、偏光フィルムと透明フィルムとの間に気泡が発生しにくい偏光板を製造することができる。

【0011】

貼合ロールの押し付け圧が0.2MPa未満である場合には、押し付け圧が不十分なためフィルムの搬送状態が不安定になり気泡が混入しやすくなり、また、貼合ロールの押し付け圧が1.2MPaを超える場合には、液ダムが発生して気泡が混入する。貼合ロールの押し付け圧は0.5〜1.2MPaの範囲内であることが好ましい。この貼合ロールの押し付け圧は、たとえば富士フィルム製ツーシートタイププレスケールにおける瞬間圧として測定することができる。この貼合ロールに対する押圧の圧力は、通常、貼合ロールの両端の軸受部材に加えられる。

【0012】

ここで、図1は、本発明の偏光板の製造方法を行うための装置全体の一例を模式的に示す図である。以下、図1を参照して、本発明の偏光板の製造方法の全体について詳細に説明する。

【0013】

〔1〕偏光フィルムを作製する工程

本発明の偏光板の製造方法ではまず、ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する。本発明に用いられる偏光フィルムは、具体的には、一軸延伸したポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものである。ポリビニルアルコール系樹脂は、ポリビニル酢酸系樹脂をケン化することにより得られる。ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルの他に、酢酸ビニルとこれに共重合可能な他の単量体との共重合体(例えば、エチレン−酢酸ビニル共重合体)などが挙げられる。酢酸ビニルと共重合可能な他の単量体としては、他に、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。ポリビニルアルコール系樹脂のケン化度は、85モル%以上、好ましくは90モル%以上、より好ましくは98〜100モル%である。ポリビニルアルコール系樹脂の平均重合度は、通常1000〜10000、好ましくは1500〜5000である。これらのポリビニルアルコール系樹脂は、変性されていてもよく、たとえばアルデヒド類で変性されたポリビニルホルマール、ポリビニルアセタール、ポリビニルブチラールなども使用し得る。

【0014】

かかるポリビニルアルコール系樹脂を製膜したものが、偏光フィルムの原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものではなく、従来公知の適宜の方法で製膜することができる。ポリビニルアルコール系樹脂からなる原反フィルムの膜厚は特に限定されるものではないが、たとえば10〜150μm程度である。通常、ロール状で供給され、厚みが20〜100μmの範囲内、好ましくは30〜80μmの範囲内であり、また、工業的に実用的な幅が500〜6000mmの範囲内である。また、オレフィン系フィルムやPETフィルムなどポリエステル系フィルムを基材とし、その両面または片面にポリビニルアルコール系樹脂を塗布したものでもよい。

【0015】

市販のポリビニルアルコール系フィルム(ビニロンVF−PS#7500、クラレ製/OPLフィルム M−7500、日本合成製)の原反厚みは75μm、(ビニロンVF−PS#6000、クラレ製、ビニロンVF−PE#6000、クラレ製)の原反厚みは60μm、(ビニロンVF−PE#5000、クラレ製)の原反厚みは50μm、(ビニロンVF−PE#3000、クラレ製)の原反厚みは30μmなどがある。

【0016】

偏光フィルムは、通常、ポリビニルアルコール系樹脂フィルムを二色性色素で染色して二色性色素を吸着させる工程(染色処理工程)、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程(ホウ酸処理工程)、ならびに、このホウ酸水溶液による処理後に水洗する工程(水洗処理工程)を経て、製造される。

【0017】

また、偏光フィルムの製造に際し、通常、ポリビニルアルコール系樹脂フィルムは一軸延伸されるが、この一軸延伸は、染色処理工程の前に行ってもよいし、染色処理工程中に行ってもよいし、染色処理工程の後に行ってもよい。一軸延伸を染色処理工程の後に行う場合には、この一軸延伸は、ホウ酸処理工程の前に行ってもよいし、ホウ酸処理工程中に行ってもよい。勿論、これらの複数の段階で一軸延伸を行うことも可能である。

【0018】

一軸延伸は、周速の異なるロール間で一軸に延伸するようにしてもよいし、熱ロールを用いて一軸に延伸するようにしてもよい。また、大気中で延伸を行う乾式延伸であってもよいし、溶剤にて膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0019】

染色処理工程におけるポリビニルアルコール系樹脂フィルムの二色性色素による染色は、たとえば、ポリビニルアルコール系樹脂フィルムを、二色性色素を含有する水溶液に浸漬することによって行われる。二色性色素としては、たとえばヨウ素、二色性染料などが用いられる。二色性染料には、たとえば、C.I.DIRECT RED 39などのジスアゾ化合物からなる二色性直接染料、トリスアゾ、テトラキスアゾなどの化合物からなる二色性直接染料が包含される。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水への浸漬処理を施しておくことが好ましい。

【0020】

二色性色素としてヨウ素を用いる場合は、通常ヨウ素およびヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は通常、水100重量部あたり0.01〜1重量部であり、ヨウ化カリウムの含有量は通常、水100重量部あたり0.5〜20重量部である。二色性色素としてヨウ素を用いる場合、染色に用いる水溶液の温度は、通常20〜40℃であり、この水溶液への浸漬時間(染色時間)は、通常20〜1800秒である。

【0021】

一方、二色性色素として二色性染料を用いる場合は、通常、水溶液二色性染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性染料の含有量は、通常、水100重量部あたり1×10−4〜10重量部、好ましくは1×10−3〜1重量部であり、特に好ましくは1×10−3〜1×10−2重量部である。この水溶液は、硫酸ナトリウムなどの無機塩を染色助剤として含有していてもよい。二色性色素として二色性染料を用いる場合、染色に用いる染料水溶液の温度は、通常20〜80℃であり、また、この水溶液への浸漬時間(染色時間)は、通常10〜1800秒である。

【0022】

ホウ酸処理工程は、二色性色素により染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行われる。ホウ酸含有水溶液におけるホウ酸の量は、水100重量部あたり、通常2〜15重量部、好ましくは5〜12重量部である。上述した染色処理工程における二色性色素としてヨウ素を用いた場合には、このホウ酸処理工程に用いるホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。この場合、ホウ酸含有水溶液におけるヨウ化カリウムの量は、水100重量部あたり、通常0.1〜15重量部、好ましくは5〜12重量部である。ホウ酸含有水溶液への浸漬時間は、通常、60〜1200秒、好ましくは150〜600秒、さらに好ましくは200〜400秒である。ホウ酸含有水溶液の温度は、通常40℃以上であり、好ましくは50〜85℃、より好ましくは55〜80℃である。

【0023】

続く水洗処理工程では、上述したホウ酸処理後のポリビニルアルコール系樹脂フィルムを、たとえば水に浸漬することによって水洗処理する。水洗処理における水の温度は、通常4〜40℃であり、浸漬時間は、通常1〜120秒である。水洗処理中または前後に、噴霧状に水を吹き付ける、或いは、スリット状の噴出し部から水を噴出してフィルムに強く充てるなどの方法が適宜選択されてもよい。水洗処理後は、通常乾燥処理が施されて、偏光フィルムが得られる。乾燥処理の前段階で、エアーナイフなどで水を吹き飛ばす、または、吸水ロールで表面の水分を吸い取るなどの方法が適宜採用されてもよい。乾燥処理は、たとえば熱風乾燥機、遠赤外線ヒータなどを好適に用いて行われる。乾燥処理の温度は通常30〜100℃、好ましくは50〜90℃である。乾燥処理の時間は、通常60〜600秒、好ましくは120〜600秒である。

【0024】

こうしてポリビニルアルコール系樹脂フィルムに、一軸延伸、二色性色素による染色、ホウ酸処理および水洗処理を施して、偏光フィルムが得られる。この偏光フィルムの厚みは、通常、3〜50μmの範囲内である。

【0025】

なお、上記方法に限らず、別の方法で作製された偏光機能を有するフィルムも偏光フィルムとして採用される。

【0026】

〔2〕透明フィルムに活性エネルギー線硬化型の接着剤を塗布する工程

(透明フィルム)

本発明に用いられる透明フィルムを構成する材料としては、たとえば、シクロオレフィン系樹脂、酢酸セルロース系樹脂、ポリエチレンテレフタレートやポリエチレンナフタレート、ポリブチレンテレフタレートのようなポリエステル系樹脂、ポリカーボネート系樹脂、アクリル系樹脂、ポリプロピレンなど、当分野において従来より広く用いられてきているフィルム材料を挙げることができる。

【0027】

シクロオレフィン系樹脂とは、たとえば、ノルボルネン、多環ノルボルネン系モノマーのような、環状オレフィン(シクロオレフィン)からなるモノマーのユニットを有する熱可塑性の樹脂(熱可塑性シクロオレフィン系樹脂とも呼ばれる)である。シクロオレフィン系樹脂は、上記シクロオレフィンの開環重合体または2種以上のシクロオレフィンを用いた開環共重合体の水素添加物であってもよく、シクロオレフィンと鎖状オレフィン、ビニル基を有する芳香族化合物などとの付加重合体であってもよい。また、極性基が導入されているものも有効である。

【0028】

シクロオレフィンと鎖状オレフィンまたは/およびビニル基を有する芳香族化合物との共重合体を用いる場合、鎖状オレフィンとしては、エチレン、プロピレンなどが挙げられ、またビニル基を有する芳香族化合物としては、スチレン、α−メチルスチレン、核アルキル置換スチレンなどが挙げられる。このような共重合体において、シクロオレフィンからなるモノマーのユニットが50モル%以下(好ましくは15〜50モル%)であってもよい。特に、シクロオレフィンと鎖状オレフィンとビニル基を有する芳香族化合物との三元共重合体を用いる場合、シクロオレフィンからなるモノマーのユニットは、上述したように比較的少ない量とすることができる。かかる三元共重合体において、鎖状オレフィンからなるモノマーのユニットは、通常5〜80モル%、ビニル基を有する芳香族化合物からなるモノマーのユニットは、通常5〜80モル%である。

【0029】

シクロオレフィン系樹脂は、適宜の市販品、たとえば、Topas(Ticona社製)、アートン(JSR(株)製)、ゼオノア(ZEONOR)(日本ゼオン(株)製)、ゼオネックス(ZEONEX)(日本ゼオン(株)製)、アペル(三井化学(株)製)、オキシス(OXIS)(大倉工業社製)などを好適に用いることができる。このようなシクロオレフィン系樹脂を製膜してフィルムとする際には、溶剤キャスト法、溶融押出法などの公知の方法が適宜用いられる。また、たとえばエスシーナ(積水化学工業(株)製)、SCA40(積水化学工業(株)製)、ゼオノアフィルム((株)オプテス製)などの予め製膜されたシクロオレフィン系樹脂製のフィルムの市販品を用いてもよい。

【0030】

シクロオレフィン系樹脂フィルムは、一軸延伸または二軸延伸されたものであってもよい。延伸することで、シクロオレフィン系樹脂フィルムに任意の位相差値を付与することができる。延伸は、通常、フィルムロールを巻き出しながら連続的に行われ、加熱炉にて、ロールの進行方向(フィルムの長手方向)、その進行方向と垂直の方向(フィルムの幅方向)、あるいはその両方へ延伸される。加熱炉の温度は、通常、シクロオレフィン系樹脂のガラス転移温度近傍からガラス転移温度+100℃の範囲が、採用される。延伸の倍率は、通常1.1〜6倍であり、好ましくは1.1〜3.5倍である。

【0031】

シクロオレフィン系樹脂フィルムは、ロール巻き状態にあると、フィルム同士が接着してブロッキングを生じ易い傾向にあるため、通常は、プロテクトフィルムを貼合した後にロール巻きとされる。また、シクロオレフィン系樹脂フィルムは、一般に表面活性が劣るため、偏光フィルムと接着させる表面には、プラズマ処理、コロナ処理、紫外線照射処理、フレーム(火炎)処理、ケン化処理などの表面処理を行うのが好ましい。中でも、比較的容易に実施可能なプラズマ処理、特に大気圧プラズマ処理、コロナ処理が好適である。

【0032】

酢酸セルロース系樹脂とは、セルロースの部分または完全エステル化物であって、たとえば、セルロースの酢酸エステル、プロピオン酸エステル、酪酸エステル、それらの混合エステルなどからなるフィルムを挙げることができる。より具体的には、トリアセチルセルロースフィルム、ジアセチルセルロースフィルム、セルロースアセテートプロピオネートフィルム、セルロースアセテートブチレートフィルムなどが挙げられる。このようなセルロースエステル系樹脂フィルムとしては、適宜の市販品、たとえば、フジタックTD80(富士フィルム(株)製)、フジタックTD80UF(富士フィルム(株)製)、フジタックTD80UZ(富士フィルム(株)製)、KC8UX2M(コニカミノルタオプト(株)製)、KC8UY(コニカミノルタオプト(株)製)フジタックTD60UL(富士フィルム(株)製)、KC4UYW(コニカミノルタオプト(株)製)、KC6UAW(コニカミノルタオプト(株)製)、KC2UAW(コニカミノルタオプト(株)製)などを好適に用いることができる。

【0033】

また、透明フィルムとして、位相差特性を付与した酢酸セルロース系樹脂フィルムも好適に用いられる。かかる位相差特性が付与された酢酸セルロール系樹脂フィルムの市販品としては、WV BZ 438(富士フィルム(株)製)、KC4FR−1(コニカミノルタオプト(株)製)、KC4CR−1(コニカミノルタオプト(株)製)、KC4AR−1(コニカミノルタオプト(株)製)などが挙げられる。酢酸セルロースは、アセチルセルロースとも、セルロースアセテートとも呼ばれる。

【0034】

これらの酢酸セルロース系フィルムは吸水し易く、偏光板の水分率が偏光板の端部タルミに影響する場合がある。偏光板製造時の水分率は、偏光板の保管環境、たとえばクリーンルームの製造ラインやロール巻き保管倉庫における平衡水分率に近いほど好ましく、積層フィルムの構成にもよるが、たとえば、2.0〜3.5%程度であり、さらに好ましくは2.5〜3.0%である。この偏光板の水分率の数値は乾燥重量法で測定されたもので、105℃/120分後の重量変化である。

【0035】

本発明においては、透明フィルムに、位相差フィルムとしての機能、輝度向上フィルムとしての機能、反射フィルムとしての機能、半透過反射フィルムとしての機能、拡散フィルムとしての機能、光学補償フィルムとしての機能など、光学的機能を持たせることができる。この場合、例えば、透明フィルムの表面に、位相差フィルム、輝度向上フィルム、反射フィルム、半透過反射フィルム、拡散フィルム、光学補償フィルムなどの光学機能性フィルムを積層することにより、このような機能を持たせることができるほか、透明フィルム自体にこのような機能を付与することもできる。また、輝度向上フィルムの機能を持った拡散フィルムなどのように、複数の機能を透明フィルムに持たせてもよい。

【0036】

たとえば、上述した透明フィルムに、特許第2841377号公報、特許第3094113号公報などに記載の延伸処理を施したり、特許第3168850号公報に記載された処理を施したりすることにより、位相差フィルムとしての機能を付与することができる。位相差フィルムにおける位相差特性は、例えば、正面位相差値が5〜100nm、厚み方向位相差値が40〜300nmの範囲など、適宜選択できる。また、上記の透明フィルムに、特開2002−169025号公報や特開2003−29030号公報に記載されるような方法で微細孔を形成することにより、あるいは選択反射の中心波長が異なる2層以上のコレステリック液晶層を重畳することにより、輝度向上フィルムとしての機能を付与することができる。

【0037】

上記の透明フィルムに蒸着やスパッタリングなどで金属薄膜を形成すれば、反射フィルムまたは半透過反射フィルムとしての機能を付与することができる。上述した透明フィルムに微粒子を含む樹脂溶液をコーティングすることにより、拡散フィルムとしての機能を付与することができる。また、上記の透明フィルムにディスコティック液晶性化合物などの液晶性化合物をコーティングして配向させることにより、光学補償フィルムとしての機能を付与することができる。また、透明フィルムに位相差を発現する化合物を含有させてもよい。さらに、適当な接着剤を用いて、各種の光学機能性フィルムを偏光フィルムに直接貼合してもよい。光学機能性フィルムの市販品としては、例えば、DBEF(3M社製、日本では住友スリーエム(株)から入手できる)などの輝度向上フィルム、WVフィルム(富士フィルム(株)製)などの視野角改良フィルム、アートンフィルム(JSR(株)製)、ゼオノアフィルム((株)オプテス製)、エスシーナ(積水化学工業(株)製)、VA−TAC(コミカミノルタオプト(株)製)、スミカライト(住友化学(株)製)などの位相差フィルムなどを挙げることができる。

【0038】

本発明に用いられる透明フィルムの厚みは、薄い方が好ましいが、余り薄すぎると強度が低下し、加工性に劣るものとなる。一方で厚すぎると透明性が低下したり、積層後に必要な養生時間が長くなったりするなどの問題が生じる。そこで、透明フィルムの適当な厚みは、たとえば5〜200μmであり、好ましくは10〜150μm、より好ましくは10〜100μmである。

【0039】

接着剤と偏光フィルムおよび/または透明フィルムとの接着性を向上させるために、偏光フィルムおよび/または透明フィルムに、コロナ処理、火炎処理、プラズマ処理、紫外線処理、プライマー塗布処理、ケン化処理などの表面処理を施してもよい。

【0040】

また透明フィルムには、アンチグレア処理、アンチリフレクション処理、ハードコート処理、帯電防止処理、防汚処理などの表面処理が、それぞれ単独で、または2種以上組み合わせて施されてもよい。また、透明フィルムおよび/または透明フィルム表面保護層は、ベンゾフェノン系化合物、ベンゾトリアゾール系化合物などの紫外線吸収剤や、フェニルホスフェート系化合物、フタル酸エステル化合物などの可塑剤を含有していてもよい。

【0041】

(活性エネルギー線硬化型接着剤)

活性エネルギー線硬化型の接着剤としては、耐候性や屈折率、耐久性などの観点から、活性エネルギー線の照射により硬化するエポキシ樹脂を含有するエポキシ系樹脂組成物からなる接着剤が挙げられる。ただし、これに限定されるものではなく、従来から偏光板の製造に使用されている各種の活性エネルギー線硬化型の接着剤(有機溶剤系接着剤、ホットメルト系接着剤、無溶剤型接着剤など)が採用可能である。この中にはアクリル系組成物、アクリルアミド系組成物、エポキシアクリレート系組成物、ウレタン系組成物、ビニル系組成物などが含まれる。また、硬化反応としてはラジカル重合、カチオン重合、アニオン重合、熱重合など重合反応による硬化が挙げられる。

【0042】

エポキシ樹脂とは、分子内に2個以上のエポキシ基を有する化合物を意味する。耐候性、屈折率、カチオン重合性などの観点から、接着剤である硬化性エポキシ樹脂組成物に含有されるエポキシ樹脂は、分子内に芳香環を含まないエポキシ樹脂(たとえば特許文献1を参照)であることが好ましい。このようなエポキシ樹脂として、水素化エポキシ樹脂、脂環式エポキシ樹脂、脂肪族エポキシ樹脂などが例示できる。

【0043】

水素化エポキシ樹脂は、芳香族エポキシ樹脂の原料であるポリヒドロキシ化合物を触媒の存在下、加圧下で選択的に核水素化反応して得られる核水添ポリヒドロキシ化合物をグリシジルエーテル化する方法により得ることができる。芳香族エポキシ樹脂としては、たとえば、ビスフェノールAのジグリシジルエーテル、ビスフェールFのジグリシジルエーテル、およびビスフェノールSのジグリシジルエーテルなどのビスフェノール型エポキシ樹脂;フェノールノボラックエポキシ樹脂、クレゾールノボラックエポキシ樹脂、およびヒドロキシベンズアルデヒドフェノールノボラックエポキシ樹脂などのノボラック型のエポキシ樹脂;テトラヒドロキシフェニルメタンのグリシジルエーテル、テトラヒドロキシベンゾフェノンのグリシジルエーテル、およびエポキシ化ポリビニルフェノールなどの多官能型のエポキシ樹脂などが挙げられる。水素化エポキシ樹脂中でも、水素化したビスフェノールAのグリシジルエーテルが好ましい。

【0044】

脂環式エポキシ樹脂とは、脂環式環に結合したエポキシ基を分子内に1個以上有するエポキシ樹脂を意味する。「脂環式環に結合したエポキシ基」とは、次式に示される構造における橋かけの酸素原子−O−を意味する。次式中、mは2〜5の整数である。

【0045】

【化1】

【0046】

上記式における(CH2)m中の1個または複数個の水素原子を取り除いた形の基が他の化学構造に結合している化合物が、脂環式エポキシ樹脂となり得る。(CH2)m中の1個または複数個の水素原子は、メチル基やエチル基などの直鎖状アルキル基で適宜置換されていてもよい。脂環式エポキシ樹脂の中でも、オキサビシクロヘキサン環(上記式においてm=3のもの)や、オキサビシクロヘプタン環(上記式においてm=4のもの)を有するエポキシ樹脂は、優れた接着性を示すことから好ましく用いられる。以下に、好ましく用いられる脂環式エポキシ樹脂を具体的に例示するが、これらの化合物に限定されるものではない。

【0047】

(a)次式(I)で示されるエポキシシクロヘキシルメチル エポキシシクロヘキサンカルボキシレート類:

【0048】

【化2】

【0049】

(式中、R1およびR2は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

【0050】

(b)次式(II)で示されるアルカンジオールのエポキシシクロヘキサンカルボキシレート類:

【0051】

【化3】

【0052】

(式中、R3およびR4は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表し、nは2〜20の整数を表す)。

【0053】

(c)次式(III)で示されるジカルボン酸のエポキシシクロヘキシルメチルエステル類:

【0054】

【化4】

【0055】

(式中、R5およびR6は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表し、pは2〜20の整数を表す)。

【0056】

(d)次式(IV)で示されるポリエチレングリコールのエポキシシクロヘキシルメチルエーテル類:

【0057】

【化5】

【0058】

(式中、R7およびR8は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表し、qは2〜10の整数を表す)。

【0059】

(e)次式(V)で示されるアルカンジオールのエポキシシクロヘキシルメチルエーテル類:

【0060】

【化6】

【0061】

(式中、R9およびR10は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表し、rは2〜20の整数を表す)。

【0062】

(f)次式(VI)で示されるジエポキシトリスピロ化合物:

【0063】

【化7】

【0064】

(式中、R11およびR12は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

【0065】

(g)次式(VII)で示されるジエポキシモノスピロ化合物:

【0066】

【化8】

【0067】

(式中、R13およびR14は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

【0068】

(h)次式(VIII)で示されるビニルシクロヘキセンジエポキシド類:

【0069】

【化9】

【0070】

(式中、R15は、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

(i)次式(IX)で示されるエポキシシクロペンチルエーテル類:

【0071】

【化10】

【0072】

(式中、R16およびR17は、互いに独立して、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

【0073】

(j)次式(X)で示されるジエポキシトリシクロデカン類:

【0074】

【化11】

【0075】

(式中、R18は、水素原子または炭素数1〜5の直鎖状アルキル基を表す)。

上記例示した脂環式エポキシ樹脂の中でも、次の脂環式エポキシ樹脂は、市販されているか、またはその類似物であって、入手が比較的容易であるなどの理由からより好ましく用いられる。

【0076】

(A)7−オキサビシクロ[4.1.0]ヘプタン−3−カルボン酸と(7−オキサ−ビシクロ[4.1.0]ヘプト−3−イル)メタノールとのエステル化物[式(I)において、R1=R2=Hの化合物]、

(B)4−メチル−7−オキサビシクロ[4.1.0]ヘプタン−3−カルボン酸と(4−メチル−7−オキサ−ビシクロ[4.1.0]ヘプト−3−イル)メタノールとのエステル化物[式(I)において、R1=4−CH3、R2=4−CH3の化合物]、

(C)7−オキサビシクロ[4.1.0]ヘプタン−3−カルボン酸と1,2−エタンジオールとのエステル化物[式(II)において、R3=R4=H、n=2の化合物]、

(D)(7−オキサビシクロ[4.1.0]ヘプト−3−イル)メタノールとアジピン酸とのエステル化物[式(III)において、R5=R6=H、p=4の化合物]、

(E)(4−メチル−7−オキサビシクロ[4.1.0]ヘプト−3−イル)メタノールとアジピン酸とのエステル化物[式(III)において、R5=4−CH3、R6=4−CH3、p=4の化合物]、

(F)(7−オキサビシクロ[4.1.0]ヘプト−3−イル)メタノールと1,2−エタンジオールとのエーテル化物[式(V)において、R9=R10=H、r=2の化合物]。

【0077】

また、脂肪族エポキシ樹脂としては、脂肪族多価アルコールまたはそのアルキレンオキサイド付加物のポリグリシジルエーテルを挙げることができる。より具体的には、1,4−ブタンジオールのジグリシジルエーテル;1,6−ヘキサンジオールのジグリシジルエーテル;グリセリンのトリグリシジルエーテル;トリメチロールプロパンのトリグリシジルエーテル;ポリエチレングリコールのジグリシジルエーテル;プロピレングリコールのジグリシジルエーテル;エチレングリコール、プロピレングリコール、およびグリセリンなどの脂肪族多価アルコールに1種または2種以上のアルキレンオキサイド(エチレンオキサイドやプロピレンオキサイド)を付加することにより得られるポリエーテルポリオールのポリグリシジルエーテルなどが挙げられる。

【0078】

エポキシ系樹脂組成物からなる接着剤を構成するエポキシ樹脂は、1種のみを単独で使用してもよいし2種以上を併用してもよい。この組成物に用いられるエポキシ樹脂のエポキシ当量は通常、30〜3000g/当量、好ましくは50〜1500g/当量の範囲内である。エポキシ当量が30g/当量を下回ると、硬化後の複合偏光板の可撓性が低下したり、接着強度が低下したりする可能性がある。一方、3000g/当量を超えると、接着剤に含有される他の成分との相溶性が低下する可能性がある。

【0079】

この接着剤においては、反応性の観点から、エポキシ樹脂の硬化反応としてカチオン重合が好ましく用いられる。そのために、活性エネルギー線硬化型の接着剤である硬化性エポキシ樹脂組成物には、カチオン重合開始剤を配合することが好ましい。カチオン重合開始剤は、可視光線、紫外線、X線、電子線などの活性エネルギー線の照射によってカチオン種またはルイス酸を発生し、エポキシ基の重合反応を開始させる。以下、活性エネルギー線の照射によりカチオン種またはルイス酸を発生し、エポキシ基の重合反応を開始させるカチオン重合開始剤を「光カチオン重合開始剤」という。

【0080】

光カチオン重合開始剤を用い、活性エネルギー線の照射により接着剤の硬化を行なう方法は、常温での硬化が可能となり、偏光フィルムの耐熱性または膨張による歪を考慮する必要が減少し、フィルム間を良好に接着できる点において有利である。また、光カチオン重合開始剤は光で触媒的に作用するため、エポキシ樹脂に混合しても保存安定性や作業性に優れる。

【0081】

光カチオン重合開始剤としては、たとえば、芳香族ジアゾニウム塩;芳香族ヨードニウム塩や芳香族スルホニウム塩などのオニウム塩;鉄−アレン錯体などを挙げることができる。

【0082】

芳香族ジアゾニウム塩としては、たとえば、ベンゼンジアゾニウム ヘキサフルオロアンチモネート、ベンゼンジアゾニウム ヘキサフルオロホスフェート、ベンゼンジアゾニウム ヘキサフルオロボレートなどが挙げられる。また、芳香族ヨードニウム塩としては、たとえば、ジフェニルヨードニウム テトラキス(ペンタフルオロフェニル)ボレート、ジフェニルヨードニウム ヘキサフルオロホスフェート、ジフェニルヨードニウム ヘキサフルオロアンチモネート、ジ(4−ノニルフェニル)ヨードニウム ヘキサフルオロホスフェートなどが挙げられる。

【0083】

芳香族スルホニウム塩としては、たとえば、トリフェニルスルホニウム ヘキサフルオロホスフェート、トリフェニルスルホニウム ヘキサフルオロアンチモネート、トリフェニルスルホニウム テトラキス(ペンタフルオロフェニル)ボレート、4,4’−ビス(ジフェニルスルホニオ)ジフェニルスルフィド ビス(ヘキサフルオロホスフェート)、4,4’−ビス[ジ(β−ヒドロキシエトキシ)フェニルスルホニオ]ジフェニルスルフィド ビス(ヘキサフルオロアンチモネート)、4,4’−ビス[ジ(β−ヒドロキシエトキシ)フェニルスルホニオ]ジフェニルスルフィド ビス(ヘキサフルオロホスフェート)、7−[ジ(p−トルイル)スルホニオ]−2−イソプロピルチオキサントン ヘキサフルオロアンチモネート、7−[ジ(p−トルイル)スルホニオ]−2−イソプロピルチオキサントン テトラキス(ペンタフルオロフェニル)ボレート、4−フェニルカルボニル−4’−ジフェニルスルホニオ−ジフェニルスルフィド ヘキサフルオロホスフェート、4−(p−tert−ブチルフェニルカルボニル)−4’−ジフェニルスルホニオ−ジフェニルスルフィド ヘキサフルオロアンチモネート、4−(p−tert−ブチルフェニルカルボニル)−4’−ジ(p−トルイル)スルホニオ−ジフェニルスルフィド テトラキス(ペンタフルオロフェニル)ボレートなどが挙げられる。

【0084】

また、鉄−アレン錯体としては、たとえば、キシレン−シクロペンタジエニル鉄(II)ヘキサフルオロアンチモネート、クメン−シクロペンタジエニル鉄(II)ヘキサフルオロホスフェート、キシレン−シクロペンタジエニル鉄(II)−トリス(トリフルオロメチルスルホニル)メタナイドなどが挙げられる。

【0085】

これらの光カチオン重合開始剤の市販品は、容易に入手することが可能であり、たとえば、それぞれ商品名で、「カヤラッド PCI−220」および「カヤラッド PCI−620」(以上、日本化薬(株)製)、「UVI−6990」(ユニオンカーバイド社製)、「アデカオプトマー SP−150」および「アデカオプトマー SP−170」(以上、(株)ADEKA製)、「CI−5102」、「CIT−1370」、「CIT−1682」、「CIP−1866S」、「CIP−2048S」および「CIP−2064S」(以上、日本曹達(株)製)、「DPI−101」、「DPI−102」、「DPI−103」、「DPI−105」、「MPI−103」、「MPI−105」、「BBI−101」、「BBI−102」、「BBI−103」、「BBI−105」、「TPS−101」、「TPS−102」、「TPS−103」、「TPS−105」、「MDS−103」、「MDS−105」、「DTS−102」および「DTS−103」(以上、みどり化学(株)製)、「PI−2074」(ローディア社製)などを挙げることができる。

【0086】

光カチオン重合開始剤は、1種のみを単独で使用してもよいし2種以上を混合して使用してもよい。中でも、芳香族スルホニウム塩は、300nm以上の波長領域でも紫外線吸収特性を有することから、硬化性に優れ、良好な機械的強度や接着強度を有する硬化物を与えることができるため好ましく用いられる。

【0087】

光カチオン重合開始剤の配合量は、エポキシ樹脂100重量部に対して通常、0.5〜20重量部であり、好ましくは1重量部以上、また好ましくは15重量部以下である。光カチオン重合開始剤の配合量が、エポキシ樹脂100重量部に対して0.5重量部を下回ると、硬化が不十分になり、機械的強度や接着強度が低下する傾向にある。また、光カチオン重合開始剤の配合量が、エポキシ樹脂100重量部に対して20重量部を超えると、硬化物中のイオン性物質が増加することで硬化物の吸湿性が高くなり、耐久性能が低下する可能性がある。

【0088】

光カチオン重合開始剤を用いる場合、硬化性エポキシ樹脂組成物は、必要に応じて、さらに光増感剤を含有することができる。光増感剤を用いることで、カチオン重合の反応性が向上し、硬化物の機械的強度や接着強度を向上させることができる。光増感剤としては、たとえば、カルボニル化合物、有機硫黄化合物、過硫化物、レドックス系化合物、アゾおよびジアゾ化合物、ハロゲン化合物、光還元性色素などが挙げられる。

【0089】

光増感剤のより具体的な例を挙げれば、たとえば、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテル、およびα,α−ジメトキシ−α−フェニルアセトフェノンなどのベンゾイン誘導体;ベンゾフェノン、2,4−ジクロロベンゾフェノン、o−ベンゾイル安息香酸メチル、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、および4,4’−ビス(ジエチルアミノ)ベンゾフェノンなどのベンゾフェノン誘導体;2−クロロチオキサントン、および2−イソプロピルチオキサントンなどのチオキサントン誘導体;2−クロロアントラキノン、および2−メチルアントラキノンなどのアントラキノン誘導体;N−メチルアクリドン、およびN−ブチルアクリドンなどのアクリドン誘導体;その他、α,α−ジエトキシアセトフェノン、ベンジル、フルオレノン、キサントン、ウラニル化合物、ハロゲン化合物などがある。光増感剤は、1種のみを単独で使用してもよいし、2種以上を併用してもよい。光増感剤は、硬化性エポキシ樹脂組成物100重量部中、0.1〜20重量部の範囲内で含有されることが好ましい。

【0090】

接着剤に含有されるエポキシ樹脂は、光カチオン重合より硬化されるが、光カチオン重合および熱カチオン重合の双方により硬化してもよい。後者の場合、光カチオン重合開始剤と熱カチオン重合開始剤とを併用することが好ましい。

【0091】

熱カチオン重合開始剤としては、ベンジルスルホニウム塩、チオフェニウム塩、チオラニウム塩、ベンジルアンモニウム、ピリジニウム塩、ヒドラジニウム塩、カルボン酸エステル、スルホン酸エステル、アミンイミドなどを挙げることができる。これらの熱カチオン重合開始剤は、市販品として容易に入手することが可能であり、たとえば、いずれも商品名で、「アデカオプトンCP77」および「アデカオプトンCP66」(以上、株式会社ADEKA製)、「CI−2639」および「CI−2624」(以上、日本曹達株式会社製)、「サンエイドSI−60L」、「サンエイドSI−80L」および「サンエイドSI−100L」(以上、三新化学工業株式会社製)などが挙げられる。

【0092】

活性エネルギー線硬化型の接着剤は、オキセタン類やポリオール類など、カチオン重合を促進する化合物をさらに含有してもよい。

【0093】

オキセタン類は、分子内に4員環エーテルを有する化合物であり、たとえば、3−エチル−3−ヒドロキシメチルオキセタン、1,4−ビス[(3−エチル−3−オキセタニル)メトキシメチル]ベンゼン、3−エチル−3−(フェノキシメチル)オキセタン、ジ[(3−エチル−3−オキセタニル)メチル]エーテル、3−エチル−3−(2−エチルヘキシロキシメチル)オキセタン、フェノールノボラックオキセタンなどが挙げられる。これらのオキセタン類は、市販品として容易に入手することが可能であり、たとえば、いずれも商品名で、「アロンオキセタン OXT−101」、「アロンオキセタン OXT−121」、「アロンオキセタン OXT−211」、「アロンオキセタン OXT−221」および「アロンオキセタン OXT−212」(以上、東亞合成(株)製)などを挙げることができる。これらのオキセタン類は、硬化性エポキシ樹脂組成物中、通常、5〜95重量%、好ましくは30〜70重量%の割合で含有される。

【0094】

ポリオール類としては、フェノール性水酸基以外の酸性基が存在しないものが好ましく、たとえば、水酸基以外の官能基を有しないポリオール化合物、ポリエステルポリオール化合物、ポリカプロラクトンポリオール化合物、フェノール性水酸基を有するポリオール化合物、ポリカーボネートポリオールなどを挙げることができる。これらのポリオール類の分子量は通常、48以上、好ましくは62以上、さらに好ましくは100以上、また好ましくは1000以下である。これらポリオール類は、硬化性エポキシ樹脂組成物中、通常、50重量%以下、好ましくは30重量%以下の割合で含有される。

【0095】

活性エネルギー線硬化型の接着剤には、さらに、イオントラップ剤、酸化防止剤、連鎖移動剤、粘着付与剤、熱可塑性樹脂、充填剤、流動調整剤、レベリング剤、可塑剤、消泡剤などの添加剤を配合することができる。イオントラップ剤としては粉末状のビスマス系、アンチモン系、マグネシウム系、アルミニウム系、カルシウム系、チタン系およびこれらの混合系などの無機化合物が挙げられ、酸化防止剤としてはヒンダードフェノール系酸化防止剤などが挙げられる。

【0096】

活性エネルギー線硬化型の接着剤は、溶剤成分を実質的に含まない無溶剤型接着剤として用いることができるが、各塗工方式には各々最適な粘度範囲があるため、粘度調整のために溶剤を含有させてもよい。溶剤としては、偏光フィルムの光学性能を低下させることなく、エポキシ樹脂組成物などを良好に溶解するものを用いることが好ましく、たとえば、トルエンに代表される炭化水素類、酢酸エチルに代表されるエステル類などの有機溶剤を挙げることができる。本発明で用いられる活性エネルギー線硬化型の接着剤の粘度は、80mPa・s以下であることが好ましく、50mPa・s以下であることがより好ましい。活性エネルギー線硬化型の接着剤の粘度が80mPa・sを超える場合には、気泡の混入しない厚み下限が厚くなる傾向にあるためである。また、十分な接着強度を得るために、活性エネルギー線硬化型の接着剤の粘度は1mPa・s以上であることが好ましく、10mPa・s以上であることがより好ましい。なお、当該粘度は、E型粘度計で液温25℃で測定された粘度を指す。

【0097】

図1に示す例では、ロール状に巻回された状態から連続的に繰り出される透明フィルム2,3は、接着剤塗工装置11,12によって、それぞれ片面に活性エネルギー線硬化型の接着剤が塗布される。透明フィルムへの接着剤の塗工方法は特に限定されないが、例えば、ドクターブレード、ワイヤーバー、ダイコーター、カンマコーター、グラビアコーターなど、種々の塗工方式が利用できる。このうち、薄膜塗工、パスラインの自由度、幅広への対応などを考慮すると、接着剤塗工装置11,12としてはグラビアロールが好ましい。市販の塗工装置としては富士機械社製のMCD(マイクロチャンバードクター)などが挙げられる。

【0098】

接着剤塗工装置11,12としてグラビアロールを用いて接着剤の塗布を行う場合、塗布された接着剤の厚さ(塗布厚)は、好ましくは2.0μm以上であり、より好ましくは2.5〜4μmである。接着剤の塗布厚は、透明フィルムのライン速度に対するグラビアロールの速度比であるドロー比によって調整する。一般的には、ドロー比(グラビアロールの速度/ライン速度)を0.5〜10に調整することで、接着剤の塗布厚を約0.1〜10μmに調整することができる。より具体的には、透明フィルム2,3のライン速度を10〜100m/分とし、グラビアロールを透明フィルム2,3の搬送方向と逆方向に回転させ、グラビアロールの速度を5〜1000m/分とすることで、接着剤の塗布厚を0.1〜10μmに調整することができる。

【0099】

接着剤は、調製後、通常は15〜40℃の範囲内の所定温度±5℃(たとえば、所定温度が30℃である場合、30℃±5℃)、好ましくは±3℃、より好ましくは±1℃に調整された環境下で塗布される。

【0100】

〔3〕貼合工程

次に、本発明の大きな特徴について上述したように、偏光フィルムの片面または両面に、透明フィルムを活性エネルギー線硬化型の接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する。本発明の偏光板の製造方法において、透明フィルムは、上述した偏光フィルムのいずれか一方の面のみに貼合されていてもよいし、両面に貼合されていてもよい。両面に貼合される場合、各々の透明フィルムは同じであってもよく、異なる種類であってもよい。

【0101】

図1に示す例では、ロール状に巻回された状態から連続的に繰り出される透明フィルム2,3は、接着剤塗工装置11,12によって、それぞれ片面に活性エネルギー線硬化型の接着剤が塗布される。そして、上記透明フィルム2,3と同様にして連続的に繰り出された偏光フィルム1の両面にそれぞれ透明フィルム2,3が貼合ロール5a,5bによって前記接着剤を介して重ね合わされ積層体4が作製される。この際、貼合ロールの押し付け圧を0.5〜1.2MPaの範囲内とすることは、上述したとおりである。

【0102】

本発明においては、一対の貼合ロール5a,5bの一方が、中央部から端部にかけて径が小さくなる(すなわち、中央部の半径が端部の半径より大きい)テーパー状の外周形状を有するクラウンロールでもよい。この場合、クラウンロールでない方の貼合ロールは、直径が実質的に均一なフラットロールであることが好ましい。なお、一対の貼合ロールはともにフラットロールでもよい。

【0103】

クラウンロールの形状は、貼合工程において押圧が行われた状態で、クラウンロールとフラットロールの間隔が実質的に均一になるように設計されていることが好ましい。ここで、クラウンロールとフラットロールの間隔とは、前記クラウンロールの軸および前記フラットロールの軸を含む断面における、前記クラウンロールおよび前記フラットロールの対向する外周の間隔である。なお、通常、クラウンロールおよびフラットロールは、押圧が行われていない状態において、クラウンロールの軸とフラットロールの軸が平行となるように配置されている。

【0104】

たとえば、貼合ロール5aが金属製のフラットロールであり、貼合ロール5bがゴム製のクラウンロールである場合、フラットロールの軸受部材に対して、クラウンロールの方向へ圧力が加えられる。この押圧が行われた状態で、クラウンロールには撓みが少じるが、クラウンロールとフラットロールの間隔が実質的に均一になるように、クラウンロールの形状を設計しておけば、積層体を均一に加圧することができる。なお、クラウンロールに対してフラットロールの方向に押圧を行う場合でも、同様の効果を得ることができる。また、フラットロールおよびクラウンロールの両方が、互いに近接する方向に押圧されてもよい。

【0105】

クラウンロールを用いる場合、その中央部の直径と端部の直径との差の比率が、前記クラウンロールの長さ(軸方向の長さ)に対して0.0020〜0.0500%であることが好ましい。より好ましくは0.0020〜0.020%である。通常は、このような比率範囲において、クラウンロールの形状を、貼合工程において押圧が行われた状態でクラウンロールとフラットロールの間隔が均一となるように設計することが可能である。

【0106】

また、クラウンロールを用いる場合、その上記テーパー状の外周形状は、円弧状であることが好ましい。ここで、前記クラウンロールの前記テーパー状の外周形状が円弧状であるとは、前記クラウンロールの前記テーパー状の外周形状の軸を含む面での断面が円弧であることを意味する。貼合工程でフラットロールの軸部材が押圧された場合、フラットロールは外周形状が円弧状になるように撓む場合が多く、対向するクラウンロールの外周形状をそれと同程度の曲率半径を有する円弧状にすることで、対向する貼合ロール(クラウンロールとフラットロール)の押圧時の間隔を均一にすることができ、偏光フィルムと透明フィルムを均一な圧力で貼合することができるためである。

【0107】

貼合ロールの直径は、特に限定されないが、フラットロールの場合の直径は、好ましくは50〜400mmである。また、クラウンロールの場合の端部の直径は、好ましくは50〜400mmである。なお、一対の貼合ロールの各々の直径は、同じでも良く、異なっていても良い。貼合ロールの幅は、300〜3000mmである。

【0108】

貼合ロールの材質としては、金属やゴムが挙げられる。一対の貼合ロールの一方が金属製ロールであり、他方がゴム製ロールであることが好ましい。さらに、フラットロールが金属製であり、クラウンロールがゴム製であることがより好ましい。

【0109】

従来の貼合ロールは、通常、押圧される上側の貼合ロールがゴム製であり、下側の貼合ロールが金属製であった。これは、下側の貼合ロールに駆動モーターをつけて回転速度を制御するため、下側の貼合ロールが金属製であった方が、押圧時に下側の貼合ロールが変形せず、貼合ロールの周速度を一定に維持しやすいためである。しかし、この場合、カールを調整しやすくするため、押圧される(上側の)貼合ロールが金属製であり、他方の(下側の)貼合ロールがゴム製であることが好ましい。

【0110】

金属製ロールの母材としては、種々公知の材質を用いることができるが、好ましくはステンレスであり、より好ましくはSUS304(18%のCrと8%のNiを含むステンレス鋼)である。金属製ロールの表面には、クロムめっき処理が施されていることが好ましい。

【0111】

ゴム製ロールの材質は、特に限定されないが、NBR(ニトリルゴム)、タイタン、ウレタン、シリコン、EPDM(エチレン−プロピレン−ジエンゴム)などが挙げられ、好ましくは、NBR、タイタン、ウレタンである。ゴムロールの硬度は、特に限定されないが、通常60〜100°であり、好ましくは85〜95°である。なお、ゴムロールの硬度は、JISK6253に準拠した硬度計で測定することができる。市販の硬度計としては、例えばアスカ社製のゴム硬度計「Type−A」などが用いられる。具体的には、表面を棒のようなもので押しつけた時の、ゴムロールの表面の抵抗を硬度計で測定する。

【0112】

なお、図1には、一対の貼合ロールで貼合する例を示したが、これに制限されるものではなく、一対の貼合ロールを挟むようにしてさらに一対のバックアップロールを設けるようにした構成であってもよい。また、一対のロールの一方のみにバックアップロールを配置してもよい。

【0113】

〔4〕積層体に活性エネルギー線を照射する工程

続く工程では、上述のようにして得られた積層体に活性エネルギー線を照射して、偏光板を得る。図1に示す例では、積層体4は、その後、ロール13の外周面に密着させながら搬送される。図1に示す例では、当該ロール13の外周面と相対する位置に設置された第1の活性エネルギー線照射装置14,15と、さらにこれより搬送方向下流側に設置された第2以降の活性エネルギー線照射装置16,17,18と、搬送用ニップロール19とを搬送方向に沿って順に設けられる。これによって、積層体4をロール13の外周面に密着させながら搬送する過程で、第1の活性エネルギー線照射装置14,15からロール13の外周面に向かって活性エネルギー線を照射し、接着剤を重合硬化させる。なお、搬送方向下流側に配置される第2以降の活性エネルギー線照射装置16,17,18は、接着剤を完全に重合硬化させるための装置であり、必要に応じて追加・省略することができる。最終的に、積層体4は搬送用ニップロール19を通過して、偏光板として巻取ロール20に巻き取られる。

【0114】

ロール13は、外周面が鏡面仕上げされた凸曲面を構成しており、その表面に積層体37を密着させながら搬送し、その過程で活性エネルギー線照射装置14,15により接着剤を重合硬化させる。接着剤を重合硬化させ、積層体4を充分に密着させる上で、ロール13の直径は特に限定されない。ロール13は、積層体4のラインの動きに従動または回転駆動させてもよく、あるいは固定させて表面を積層体4が滑るようにしてもよい。また、ロール13は、活性エネルギー線の照射による重合硬化時に、積層体4に生じる熱を放熱させるための冷却ロールとして作用させてもよい。その場合、冷却ロールとして作用させるロール13の表面温度は、4〜30℃に設定されることが好ましい。

【0115】

活性エネルギー線の照射により接着剤の重合硬化を行うために用いる光源は、特に限定されないが、波長400nm以下に発光分布を有する光源であることが好ましい。このような光源としては、例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、ケミカルランプ、ブラックライトランプ、マイクロウェーブ励起水銀灯、メタルハライドランプが挙げられる。

【0116】

活性エネルギー線硬化型接着剤への光照射強度は、接着剤の組成ごとに決定されるものであって特に限定されないが、10〜5000mW/cm2であることが好ましい。樹脂組成物への光照射強度が10mW/cm2未満であると、反応時間が長くなりすぎ、5000mW/cm2を超えると、ランプから輻射される熱および組成物の重合時の発熱により、接着剤の構成材料であるエポキシ樹脂組成物などの黄変や偏光フィルムの劣化を生じる可能性がある。なお、照射強度は、好ましくは光カチオン重合開始剤の活性化に有効な波長領域における強度であり、より好ましくは波長400nm以下の波長領域における強度であり、さらに好ましくは波長280〜320nmの波長領域における強度である。

【0117】

活性エネルギー線硬化型接着剤への活性エネルギー線の照射時間は、硬化する組成物毎に制御されるものであって、特に限定されないが、照射強度と照射時間の積として表される積算光量が55mJ/cm2以上、好ましくは10〜5000mJ/cm2となるように設定されることが好ましい。上記接着剤への積算光量が10mJ/cm2未満であると、開始剤由来の活性種の発生が十分でなく、接着剤の硬化が不十分となる。一方でその積算光量が5000mJ/cm2を超えると、照射時間が非常に長くなり、生産性向上には不利なものとなる。

【0118】

本発明においては、積層体に活性エネルギー線を照射して接着剤を重合硬化させるが、加熱による重合硬化を併用してもよい。

【実施例】

【0119】

以下に実施例を挙げて、本発明をさらに詳しく説明するが、本発明はこれら実施例に限定されるものではない。

【0120】

<実施例1>

(偏光フィルムの作製)

ポリビニルアルコールの原反フィルムとしては、重合度2400、ケン化度99.9モル%、厚み75μm、幅3000mmの長尺のポリビニルアルコールフィルム「OPLフィルム M−7500(日本合成製)」を用いた。

【0121】

まず、原反フィルムが弛まないように、フィルムの緊張状態を保ったまま、30℃の純水が入った膨潤槽に80秒間浸漬し、フィルムを十分に膨潤させた。膨潤槽での膨潤に伴う入口と出口のロール速度比は1.2であった。ニップロールでの水切りを行った後、30℃の純水が入った水浸漬槽に160秒間浸漬した。この槽中での機械方向の延伸倍率は1.09倍とした。

【0122】

次に、ヨウ素/ヨウ化カリウム/水が重量比で0.02/2.0/100の水溶液が入った染色槽に浸漬しつつ、延伸倍率約1.5倍で一軸延伸を行った。その後、ヨウ化カリウム/ホウ酸/水が重量比で12/3.7/100の水溶液が入ったホウ酸槽に55.5℃で130秒間浸漬しつつ、原反からの積算延伸倍率が5.7倍になるまで一軸延伸を行った。その後、ヨウ化カリウム/ホウ酸/水が重量比で9/2.4/100の水溶液が入ったホウ酸槽に40℃で60秒間浸漬した。

【0123】

さらに、水洗槽にて8℃の純水で約16秒間洗浄し、その後、約60℃の乾燥炉、次に約85℃の乾燥炉を順次通過させ、それら乾燥炉での滞留時間を合計160秒間として乾燥を行った。こうして、ヨウ素が吸着配向された厚み28μmの偏光フィルムを得た。

【0124】

(偏光板の作製)

透明フィルムとして、厚さ60μmのシクロオレフィン系樹脂フィルム「ゼオノア(ZEONOR)」(日本ゼオン(株)製)と、厚さ80μmのトリアセチルセルロースフィルム「KC8UX2MW」(コニカミノルタ社製)とを準備し、これらの片面に、紫外線硬化型の接着剤であるエポキシ樹脂組成物(ADEKA社製「KRシリーズ」、粘度:44mPa・s、カチオン重合開始剤含)を接着剤塗工装置を用いてそれぞれ塗工した。この際、接着剤塗工装置における偏光フィルム積層体のライン速度を25m/分とし、グラビアロールを積層材の搬送方向と逆方向に回転させ、接着剤層の厚さを、2.9μm、2.7μmとした。

【0125】

次に、上記偏光フィルムの上面に上記シクロオレフィン系樹脂フィルムを、下面に上記トリアセチルセルロースフィルムを、各々上記エポキシ樹脂組成物を介して、共に直径300mmの一対のニップロール(貼合ロール)によって押し付け圧1.0MPaで貼り合わせた。

【0126】

上記2種の透明フィルムが貼合された偏光フィルムを、長手方向に600N/mの張力を掛けながらライン速度25m/分で移送し、総積算光量(波長280〜320nmの波長領域における光照射強度の積算量)が約250mJ/cm2(測定器:FusionUV社製UV Power PuckIIによる測定値)の紫外線(UVB)を照射した。

【0127】

得られた偏光板について、偏光フィルムと透明フィルムとの間に目視で100μm程度mの大きい気泡は観察されなかった。

【0128】

<実施例2>

貼合ロールの押し付け圧0.8MPaとしたこと以外は実施例1と同様にして偏光板を作製した。得られた偏光板について、偏光フィルムと透明フィルムとの間に目視で100μm程度mの大きい気泡が観察されなかった。

【0129】

<比較例1>

貼合ロールの押し付け圧1.5MPaとしたこと以外は実施例1と同様にして偏光板を作製した。得られた偏光板について、偏光フィルムと透明フィルムとの間に目視で100μm程度mの大きい気泡が観察された。

【0130】

<比較例2>

貼合ロールの押し付け圧0.1MPaとしたこと以外は実施例1と同様にして偏光板を作製した。貼合ロール部でフィルムの搬送状態が不安定になり、シワと気泡が観察された。

【符号の説明】

【0131】

1 偏光フィルム、2,3 透明フィルム、4 積層体、5a,5b 貼合ロール、11,12 接着剤塗工装置、13 ロール、14,15 第1の活性エネルギー線照射装置、16,17,18 第2以降の活性エネルギー線照射装置、19 ニップロール、20 巻取りロール。

【特許請求の範囲】

【請求項1】

ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、

透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、

前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、

前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、

前記積層体を作製する工程において、貼合ロールの押し付け圧が0.2〜1.2MPaの範囲内であることを特徴とする偏光板の製造方法。

【請求項1】

ポリビニルアルコール系樹脂フィルムに、染色処理、ホウ酸処理および一軸延伸処理を施して偏光フィルムを作製する工程と、

透明フィルムの片面に活性エネルギー線硬化型の接着剤を塗布する工程と、

前記偏光フィルムの片面または両面に、前記透明フィルムを前記接着剤が塗布された面を貼合ロールで挟んで貼合し、積層体を作製する工程と、

前記積層体に活性エネルギー線を照射し、偏光板を作製する工程とを含む偏光板の製造方法であって、

前記積層体を作製する工程において、貼合ロールの押し付け圧が0.2〜1.2MPaの範囲内であることを特徴とする偏光板の製造方法。

【図1】

【公開番号】特開2013−92761(P2013−92761A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−220407(P2012−220407)

【出願日】平成24年10月2日(2012.10.2)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成24年10月2日(2012.10.2)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]