偏光素子及びその製造方法及び表示装置

【課題】化学的耐性が強く、安定で、偏光分離性能の優れた偏光素子を提供すること。

【解決手段】

基板1上に所定方向に配列された複数の二酸化チタンナノチューブ2を備え、二酸化チタンナノチューブに金属が埋め込まれた構造を備えることを特徴とする偏光素子。化学的耐性の強い二酸化チタンナノチューブにより金属材料は保護されているため、本発明は、化学的耐性が強く、安定で、偏光分離性能の優れた偏光分離素子を提供することができる。

【解決手段】

基板1上に所定方向に配列された複数の二酸化チタンナノチューブ2を備え、二酸化チタンナノチューブに金属が埋め込まれた構造を備えることを特徴とする偏光素子。化学的耐性の強い二酸化チタンナノチューブにより金属材料は保護されているため、本発明は、化学的耐性が強く、安定で、偏光分離性能の優れた偏光分離素子を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、直交する偏光成分を分離するための偏光素子及びその製造方法及びそれらを用いた表示装置に関する。

【背景技術】

【0002】

従来、偏光素子として、例えば、特許文献1に開示される構成が知られている。その偏光素子は、ワイヤーグリッドによって構成されており、所望の偏光成分を効率良く透過されるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007-298647号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来技術ではワイヤーグリッドの金属表面が露出しているため、化学的耐性が弱いという問題があった。また、従来技術ではワイヤーグリッドの作製は、界面活性剤、高分子分散剤下での電気分解を用いるため、電気分解の過程で形成される金属ナノ粒子の混入が避けられず、この金属ナノ粒子によるプラズモン吸収によって所望の偏光成分に対する透過率が低下してしまうという問題があった。

【0005】

本発明は、上記事情に鑑みてなされたもので、その目的は化学的耐性が強く、所望の偏光成分に対する透過率を高めることができる偏光素子及びその製造方法および表示装置を提供するところにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明は、基板上に設置された所定方向とそれに直交する方向の偏光成分を分離する偏光素子において、複数のナノチューブを備えるとともに、前記複数のナノチューブが前記基板面に前記所定方向に配向され、かつ前記各ナノチューブ内に金属材料が埋め込まれた構造を備えることを特徴とする。これにより、本発明は、金属材料が露出することがなく、化学的耐性に優れた偏光素子を提供することができる。

【0007】

また、本発明は、前記ナノチューブは、二酸化チタンであることを特徴とする。これにより、本発明は、化学的耐性の強い二酸化チタンナノチューブに金属を埋め込むことによりワイヤーグリッドを構成したので、金属はナノチューブにより保護されており化学的耐性が強く、安定した偏光分離性能の優れた偏光素子を提供することができる。

【0008】

また、本発明は、前記金属材料は、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケル又はこれらの少なくとも一つを有する合金であることを特徴とする。これにより、本発明は、ナノチューブに可視、赤外、紫外波長領域で吸収が少なく、反射率の優れた金属を埋め込むことによりワイヤーグリッドを構成したので、前記波長域で、偏光分離性能の優れた偏光素子を提供することができる。

【0009】

また、本発明、前記基板に所定の間隔で溝が形成され前記溝内に前記ナノチューブが複数配列されたことを特徴とする。これにより、本発明は、所定方向に高い配向性でナノチューブを配向可能となり、偏光分離性能の優れた偏光素子を提供することができる。

【0010】

また、本発明は、前記基板上には前記各ナノチューブを付着させるバインダ層を有することを特徴とする。これにより、本発明は、ナノチューブと基板との密着度を向上させることが可能となり、安定した偏光分離性能を有する偏光素子を提供することができる。

【0011】

また、本発明は、前記複数のナノチューブ及びそれに埋め込まれた金属材料同士が非周期的に配列した構造を備えることを特徴とする。これにより、本発明は、周期配列に依存する特定波長領域の光の共鳴吸収及び反射を低減することが可能となり、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0012】

また、本発明は、直交する偏光成分を分離する偏光素子を製造するための偏光素子の製造方法において、ナノチューブに金属材料を埋め込む工程と、その金属が埋め込まれた前記ナノチューブを溶媒に分散させてナノチューブ分散液を調製する工程と、前記ナノチューブ分散液を基板又はフィルムに塗布するとともに配向制御を行う工程とを備えてなることを特徴とする。これにより、本発明は、電気分解やフォトリソグラフィー製造工程を用いる必要がないため金属ナノ粒子の混入を阻止できかつ、金属材料がナノチューブで覆われて露出することがないため、化学的耐性に強くかつ、量産性に適した所望偏光成分の透過率が高い偏光素子を提供することができる。

【0013】

また、本発明は、前記金属材料は、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケル又はこれらの少なくとも一つを有する合金であることを特徴とする。これにより、本発明は、ナノチューブに可視、赤外、紫外波長領域で吸収が少なく、反射率の優れた金属を埋め込むことによりワイヤーグリッドを構成したので、前記波長域で、偏光分離性能の優れた偏光素子を提供することができる。

【0014】

また、本発明は、前記金属の埋め込み工程は、スパッタ、蒸着などの物理気相成長又は化学気相成長又はメッキ又はそれらを組み合わせた技術を用いることを特徴とする。これにより、本発明は、電気分解による金属ワイヤーの製造工程を用いないことにより、金属ナノ粒子の混入のない、ワイヤーグリッドを構成したので、特定波長における強いプラズモン吸収を受けることのない、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0015】

また、本発明は、前記金属の埋め込み工程は、物理気相成長によってシード層形成後に無電解メッキを施すことを特徴とする。これにより、本発明は、無電解メッキによりナノチューブへの金属の埋め込みを行い、電気分解による金属ワイヤーの製造工程を用いないことにより、金属ナノ粒子の混入のない、ワイヤーグリッドを構成したので、特定波長における強いプラズモン吸収を受けることのない、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0016】

また、本発明は、前記金属の埋め込み工程は、塩化金属還元を利用した化学気相成長であることを特徴とする。これにより、本発明は、塩化金属還元を利用した化学気相成長によりナノチューブへの金属の埋め込みを行い、電気分解による金属ワイヤーの製造工程を用いないことにより、金属ナノ粒子の混入のない、ワイヤーグリッドを構成したので、特定波長における強いプラズモン吸収を受けることのない、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0017】

また、本発明は、前記ナノチューブ分散液を調整する工程は、ナノチューブを物理的又は化学的に剥離して溶媒に単分散させるとともに溶媒に分散剤を混ぜて凝集を防止することを特徴とする。これにより、本発明は、フォトリソグラフィー製造工程を用いることなく、金属材料が埋め込まれたナノチューブによるワイヤーグリッド構造を構成することが可能としたので、量産性に適し、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0018】

また、本発明は、前記配向制御を行う工程は、前記基板又はフィルム上に所定の間隔で溝を形成し、前記ナノチューブ分散液を塗布する際の温度及び時間を制御することを特徴とする。これにより、本発明は、フォトリソグラフィー製造工程を用いることなく、金属材料が埋め込まれたナノチューブによるワイヤーグリッドを優れた配向性を有して構成することが可能としたので、量産性に適し、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0019】

また、本発明は、前記配向制御を行う工程は、前記ナノチューブ分散液を前記基板又はフィルム上に塗布中、または塗布した後、電界又は磁界を印加することを特徴とする。これにより、本発明は、フォトリソグラフィー製造工程を用いることなく、金属材料が埋め込まれたナノチューブによるワイヤーグリッドを優れた配向性を有して構成することが可能としたので、量産性に適し、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0020】

また、本発明は、請求項1乃至6記載の偏光素子を用いた表示装置において、前記偏光素子と対向してバックライトが配置されており、前記偏光素子は、前記バックライトから出射された光のうち前記所定方向と直交する偏光成分を透過し、前記所定方向と平行な偏光成分は反射し、前記バックライトは、前記偏光素子によって反射されて戻ってくる光の偏光成分を変換して反射する反射手段を備えていることを特徴とする。これによって、偏光素子を透過せずに戻って来る光を再度、バックライトとして再利用できるため表示装置の明るさを高めることができる。

【発明の効果】

【0021】

本発明によれば、ナノチューブ内に金属材料を埋め込み金属材料が露出することがないため、化学的耐性に強く、所望の偏光成分に対する透過率の高い偏光素子を提供することができる。

【図面の簡単な説明】

【0022】

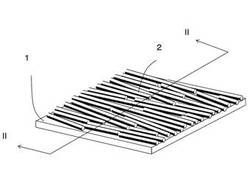

【図1】本実施形態の偏光分離素子を示す構造図である。

【図2】同実施形態の偏光分離素子を示す図1中線分IIに沿う断面図である。

【図3】同実施形態の酸化チタンを示す上面電子顕微鏡写真図である。

【図4】同実施形態の酸化チタンを示す側面電子顕微鏡写真図である。

【図5】同実施形態の偏光素子の開口率ARとナノチューブ内径Wとの関係を示すグラフである。

【図6】同実施形態(第1実施形態)の偏光素子の開口率ARとワイヤーグリッドの平均間隔aとの関係を示すグラフである。

【図7】同実施形態の偏光素子のナノチューブ間の平均角度<α>(2乗平均の平方根)と所望偏光成分の透過率Tvと非所望偏光成分の透過率Tpの比Tv/Tp(−10log(Tp/Tv)[dB]で表示)との関係を示すグラフである。

【図8】同実施形態の表示装置を示す構成図である。

【符号の説明】

【0023】

1 基板

2 ナノチューブ

2A 酸化チタンナノチューブ孔

11 溝

12 バインダ

13 金属材料

A 入射光

4 導光板

5 下偏光分離素子

6 液晶パネル

6B 透明電極

6A 液晶セル

7 上偏光分離素子

8A 透過光

8B 再入射光

【発明を実施するための形態】

【0024】

以下、本発明の偏光素子及びその製造方法および表示装置を具体化した実施形態について図1乃至図8を参照して説明する。

【0025】

最初に本発明の偏光素子の機能について説明する。偏光素子に入射した光の内、後述するナノチューブ配向方向と直交する(基板面内)垂直偏光成分(所望偏光成分)は金属内の自由電子の運動を誘起することができず、透過する。一方、ナノチューブ配向方向に平行な偏光成分(所望でない偏光成分)は、金属内の自由電子の運動を誘起し吸収される。この際、光に誘起された電子の運動により光が再放出される。この光は入射した光と位相が半周期ずれているため入射方向では打ち消し合いが起こり結局、光は反射される。しかし、金属の電気伝導率が有限であるため、一部の光は吸収された後そのエネルギーは熱に変換され損失し、反射率が低下する。一般に金属ワイヤーグリッドを用いた偏光分離素子はこの所望でない偏光成分光の反射率が大きいか、吸収率が大きいかによりそれぞれ反射型、吸収型に分類される。本発明の請求項1乃至13に記載された方法で偏光分離素子を構成するならば吸収損失が小さく反射率の高い、反射型偏光分離素子を作製できる。

【0026】

次に、本発明の偏光素子の構成について説明する。偏光素子は、図1に示すように、基板1上に複数のナノチューブ2を備えて構成される。基板1は、石英ガラスや耐熱ガラス等の材料を用いて透明に形成されている。基板1上には、図3に示すように複数の溝11が等間隔で形成されており、その表面にはナノチューブ2を貼付するためのバインダ層12が設けられている。バインダ層12は、セルロースエステル樹脂やアクリル樹脂などの熱可塑性樹脂、または紫外線硬化樹脂によって形成されている。

また、ナノチューブ2は、二酸化チタンから形成されており、外径は300nmで、長さは3μmとなっており、内部には、内径70nmの孔2Aが形成されていてその孔2Aには金属材料13が埋め込まれている。金属材料13は、銀によって形成されている。なお、金属材料13は、銀に代わって、金又は銅又はアルミニウム又ロジウム又は白金又はニッケル等であってもよい。また、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケルのうちこれらの少なくとも一つを含有する合金であってもよい。

【0027】

次に、上記偏光素子の製造方法について説明する。偏光素子の製造方法は、ナノチューブ2に金属材料13を埋め込む第1工程と、その金属材料13が埋め込まれたナノチューブ2を溶媒に分散させてナノチューブ分散液を調整する第2工程と、そのナノチューブ分散液を基板に塗布するとともには配向制御を行う第3工程から成る。

【0028】

偏光素子を製造する前に、まずは、ナノチューブ2を作成しておく。ナノチューブ2を作成するためには、シリコン(Si)基板にチタン(Ti)を成膜する。そして、このチタンが成膜されたシリコン基板を陽極酸化する。電解液はフッ化アンモニウム5wt%、水1wt%、エチレングリコール溶液を用い陽極の電極としてプラチナ(Pt)メッキしたチタン板を用いる。陽極酸化されたチタンは、電子顕微鏡写真上面図である図3、及び電子顕微鏡写真側面図である図4に示すように、ナノチューブ2となる。ナノチューブ2の外径と孔2Aの内径は陽極酸化条件によって制御することができる。ナノチューブ2の外径と孔2Aの内径の制御範囲は後述するシミュレーション結果に従って選択する。

【0029】

次に、陽極酸化した二酸化チタンからなるナノチューブ2の光透過率を高くするため、大気中において300℃〜900℃で熱処理を行うことで結晶化させる。さらに、結晶化させた二酸化チタンからなるナノチューブ2の孔2Aにスパッタ成膜法により金属材料13を埋め込む。金属材料13としては目的とする周波数に対する吸収が少ない材料が適する。赤外光では金(Au)又は銅(Cu)、可視光ではアルミ(Al)又は銀(Ag)、紫外光では銀等が望ましい。本実施例ではスパッタ(成膜)法により二酸化チタンからなるナノチューブ2に銀を埋め込む(第1工程)。

【0030】

なお、第1工程ではスパッタ法を用いたが、スパッタ法に代わり、蒸着などの物理気相成長、又は化学気相成長、又はメッキ又はスパッタ法を含め、それらを組み合わせた技術を用いてもよい。例えば、物理気相成長によってシード層形成後に無電解メッキを施すようにしてもよい。また、塩化金属還元を利用した化学気相成長を用いるものでもよい。

【0031】

ナノチューブ2に銀を埋め込んだ後、試料を分散液中で超音波処理等をすることにより、ナノチューブ2の剥離を行う。分散液としては、アルコール系溶媒のメタノール、エタノール、IPA(イソプロピルアルコール)、エチレングリコール等が好ましいが、本実施例ではメタノールを用いた(第2工程)。

【0032】

更に分散処理剤(シランカップリング剤等)により分散処理を行う。分散されたナノチューブ2を等間隔で複数の溝11が形成された偏光素子用基板1上にディップコートにより配向塗布し、偏光分離素子が形成される。配向された状態を図1に示す(第3工程)。なお、基板1に代えてフィルムを用いてもよい。

【0033】

次に上記、偏光素子の作用を記載する下記説明内で用いられるワイヤーグリッド径などに関する数値は後述するシミュレーション結果に基づいている。

【0034】

本偏光素子に光が入射(図2中、矢印A)した場合、ナノチューブ2の配向方向に平行な偏光成分(平行偏光成分(図2中、紙面直交方向))の光はナノチューブ2内に埋め込まれた金属材料13内で電流を誘起し入射方向とは反対方向へ反射される。また、前記平行偏光成分と直交する面内偏光成分(垂直偏光成分(図2中、左右方向))の光は、後述するシミュレーション結果の範囲内においてナノチューブ2の孔2Aの内径を制御すれば、金属材料13内で電流を誘起することが抑制されるため偏光素子を透過する。

【0035】

ナノチューブ2内径、及び金属材料13の間隔が光の波長に対して同程度かまたは波長以下のサイズの場合、ナノチューブ2配向方向に平行な偏光成分の反射率及び、ナノチューブ2配向方向と直交する(基板面内)垂直偏光成分の光の透過効率は高くなる。しかしながらナノチューブ2内径(金属材料13が埋め込まれた)が50nm程度以下の場合は、金属表面に励起される局在表面プラズモンポラリトンによる、波長400nmから600nm程度の光の強い吸収が起こり、偏光分離性能が低下する。

【0036】

このようにナノチューブ2内径、及び金属材料13の間隔を制御することが高い偏光分離性能を達成するために重要となるが、前述したように本発明においてはナノチューブ2の内径、外径は陽極酸化条件を制御することにより可能となるので、後述するシミュレーション結果の範囲内で偏光素子構造の設計を行えば、容易に高い偏光分離性能を実現できる。

【0037】

また、従来のフォトリソグラフィー工程により製造された金属ワイヤーグリッドは周期的に配列されている。この周期性を反映して特定の波長の光は強い共鳴吸収を受けが、この共鳴吸収によって所望偏光透過率が低下してしまう。本発明によるナノチューブ2(金属材料13が埋め込まれた)は図1に示すように、平均的には高い配向性を有するが、完全には周期的に配列していない。このため前記特定波長での共鳴吸収による制限を受けないので、高い偏光分離性能と高い所望偏光透過率を両立させることが容易となる。

【0038】

本発明における偏光分離性能に関するシミュレーション結果を以下に説明する。

【0039】

図5は偏光素子の開口率ARとナノチューブ2内径Wとの関係のシミュレーション結果を示すものである。図中の各点と実線は所望偏光成分透過率Tv又は、Tvと非所望偏光成分の透過率Tpの比Tv/Tp(−10log(Tp/Tv) [dB]で表示)の値を特定した場合の、許されるWの上限のAR依存性を表す。また図5中の点線Wminは前述した局在表面プラズモンポラリトン吸収により制限された、Wの下限値を表す。

【0040】

図6は偏光素子の開口率ARとワイヤーグリッドの平均間隔aとの関係のシミュレーション結果を示すものである。図中の各点と線は所望偏光成分透過率Tv又は、Tvと非所望偏光成分の透過率Tpの比Tv/Tp(−10log(Tp/Tv) [dB]で表示)の値を特定した場合の許されるaの上限値のAR依存性を表す。また図6中の点線aminは前述した局在表面プラズモンポラリトン吸収により制限された、aの下限値を表す。

【0041】

図7はナノチューブ2間の平均角度<α>(2乗平均の平方根)と所望偏光成分の透過率Tvと非所望偏光成分の透過率Tpの比Tv/Tp(−10log(Tp/Tv) [dB]で表示)との関係を示すものである。図中の各点と線は、各々異なる条件下(<α>=0でTv/Tp(−10log(Tp/Tv) [dB]で表示)がそれぞれ10dB,15dB、20dB)でのTv/Tp(−10log(Tp/Tv) [dB]で表示)の<α>依存性を表す。

【0042】

本実施例の偏光素子の効果を記載する。

【0043】

前記ナノチューブ2は、二酸化チタンで構成することが可能であるが、二酸化チタンは化学的耐性が強いので、二酸化チタンナノチューブに金属を埋め込んだ金属ワイヤーグリッドは直接曝されることがなく、化学的耐性が強い。このため安定で、優れた偏光分離性能をもつ偏光素子を提供することができる。

【0044】

また、本発明によるナノチューブ2(金属材料13が埋め込まれた)は平均的には高い配向性を有するが、完全には周期的に配列していない。このため特定波長での共鳴吸収による制限を受けないので、高い偏光分離性能と高い所望偏光透過率を両立させることが容易となる。

【0045】

続いて、上記偏光素子を用いた表示装置について説明する。本発明の表示装置の概略構成および光の経路を図8に示す。

【0046】

表示装置は、導光板と2枚の偏光素子と液晶パネル6(液晶セル6Aを透明電極6Bで挟んだ構造)によって構成され、上記構成の偏光素子(下偏光分離素子5)は導光板4と液晶パネル6との間に配置される。また、液晶パネルの上面にも吸収型の偏光素子(上偏光分離素子7)が配置されている。

導光板4は、裏面にバックライト光を上面に反射する反射面を備えている。

【0047】

導光板から照射された光は、偏光分離素子5に入射する。ナノチューブ2配向方向と直交する(基板面内)垂直偏光成分(所望偏光成分)は透過する(8A)。一方、ナノチューブ2配向方向に平行な偏光成分(所望でない偏光成分)は、入射方向に反射される。この反射された所望でない偏光成分光は、前記導光板4の裏面に戻され、反射を受ける。この反射の際、反射面は滑らかな平面ではなく様々な凹凸を持っているため、反射により偏光成分の一部は所望偏光成分に変換され、残りは非所望偏光成分のまま、前記偏光分離素子5に再入射する(8B)。この所望偏光成分に変換された光は前記偏光分離素子5を透過し、変換されなかった残りの所望でない偏光成分の光は再度反射され、これらの過程を繰り返す。

【0048】

これによって、偏光素子を透過せずに戻って来る光を再利用できるため表示装置の明るさを高めることができる。

【0049】

なお、本発明は上記実施形態に限定されるものではなく、例えば次のように変形して実施することができ、これらの実施形態も本発明の技術的範囲に属する。

【0050】

上記実施形態では、下偏光分離素子5にのみ本発明の偏光分離素子を用いたが、上偏光分離素子7にも本偏光分離素子を用いてもよい。

【0051】

上記実施形態では、ナノチューブ材料として酸化チタンを用いたが、酸化タンタルなど、他の透明誘電材料を用いてもよい。

【0052】

上記実施形態では、酸化チタン表面の反射防止処理を施さなかったが、反射防止膜を成膜し素子透過率を向上させることもできる。

【0053】

その他、本発明は要旨を逸脱しない範囲で種々変更して実施することができる。

【技術分野】

【0001】

本発明は、直交する偏光成分を分離するための偏光素子及びその製造方法及びそれらを用いた表示装置に関する。

【背景技術】

【0002】

従来、偏光素子として、例えば、特許文献1に開示される構成が知られている。その偏光素子は、ワイヤーグリッドによって構成されており、所望の偏光成分を効率良く透過されるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007-298647号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記従来技術ではワイヤーグリッドの金属表面が露出しているため、化学的耐性が弱いという問題があった。また、従来技術ではワイヤーグリッドの作製は、界面活性剤、高分子分散剤下での電気分解を用いるため、電気分解の過程で形成される金属ナノ粒子の混入が避けられず、この金属ナノ粒子によるプラズモン吸収によって所望の偏光成分に対する透過率が低下してしまうという問題があった。

【0005】

本発明は、上記事情に鑑みてなされたもので、その目的は化学的耐性が強く、所望の偏光成分に対する透過率を高めることができる偏光素子及びその製造方法および表示装置を提供するところにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために本発明は、基板上に設置された所定方向とそれに直交する方向の偏光成分を分離する偏光素子において、複数のナノチューブを備えるとともに、前記複数のナノチューブが前記基板面に前記所定方向に配向され、かつ前記各ナノチューブ内に金属材料が埋め込まれた構造を備えることを特徴とする。これにより、本発明は、金属材料が露出することがなく、化学的耐性に優れた偏光素子を提供することができる。

【0007】

また、本発明は、前記ナノチューブは、二酸化チタンであることを特徴とする。これにより、本発明は、化学的耐性の強い二酸化チタンナノチューブに金属を埋め込むことによりワイヤーグリッドを構成したので、金属はナノチューブにより保護されており化学的耐性が強く、安定した偏光分離性能の優れた偏光素子を提供することができる。

【0008】

また、本発明は、前記金属材料は、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケル又はこれらの少なくとも一つを有する合金であることを特徴とする。これにより、本発明は、ナノチューブに可視、赤外、紫外波長領域で吸収が少なく、反射率の優れた金属を埋め込むことによりワイヤーグリッドを構成したので、前記波長域で、偏光分離性能の優れた偏光素子を提供することができる。

【0009】

また、本発明、前記基板に所定の間隔で溝が形成され前記溝内に前記ナノチューブが複数配列されたことを特徴とする。これにより、本発明は、所定方向に高い配向性でナノチューブを配向可能となり、偏光分離性能の優れた偏光素子を提供することができる。

【0010】

また、本発明は、前記基板上には前記各ナノチューブを付着させるバインダ層を有することを特徴とする。これにより、本発明は、ナノチューブと基板との密着度を向上させることが可能となり、安定した偏光分離性能を有する偏光素子を提供することができる。

【0011】

また、本発明は、前記複数のナノチューブ及びそれに埋め込まれた金属材料同士が非周期的に配列した構造を備えることを特徴とする。これにより、本発明は、周期配列に依存する特定波長領域の光の共鳴吸収及び反射を低減することが可能となり、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0012】

また、本発明は、直交する偏光成分を分離する偏光素子を製造するための偏光素子の製造方法において、ナノチューブに金属材料を埋め込む工程と、その金属が埋め込まれた前記ナノチューブを溶媒に分散させてナノチューブ分散液を調製する工程と、前記ナノチューブ分散液を基板又はフィルムに塗布するとともに配向制御を行う工程とを備えてなることを特徴とする。これにより、本発明は、電気分解やフォトリソグラフィー製造工程を用いる必要がないため金属ナノ粒子の混入を阻止できかつ、金属材料がナノチューブで覆われて露出することがないため、化学的耐性に強くかつ、量産性に適した所望偏光成分の透過率が高い偏光素子を提供することができる。

【0013】

また、本発明は、前記金属材料は、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケル又はこれらの少なくとも一つを有する合金であることを特徴とする。これにより、本発明は、ナノチューブに可視、赤外、紫外波長領域で吸収が少なく、反射率の優れた金属を埋め込むことによりワイヤーグリッドを構成したので、前記波長域で、偏光分離性能の優れた偏光素子を提供することができる。

【0014】

また、本発明は、前記金属の埋め込み工程は、スパッタ、蒸着などの物理気相成長又は化学気相成長又はメッキ又はそれらを組み合わせた技術を用いることを特徴とする。これにより、本発明は、電気分解による金属ワイヤーの製造工程を用いないことにより、金属ナノ粒子の混入のない、ワイヤーグリッドを構成したので、特定波長における強いプラズモン吸収を受けることのない、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0015】

また、本発明は、前記金属の埋め込み工程は、物理気相成長によってシード層形成後に無電解メッキを施すことを特徴とする。これにより、本発明は、無電解メッキによりナノチューブへの金属の埋め込みを行い、電気分解による金属ワイヤーの製造工程を用いないことにより、金属ナノ粒子の混入のない、ワイヤーグリッドを構成したので、特定波長における強いプラズモン吸収を受けることのない、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0016】

また、本発明は、前記金属の埋め込み工程は、塩化金属還元を利用した化学気相成長であることを特徴とする。これにより、本発明は、塩化金属還元を利用した化学気相成長によりナノチューブへの金属の埋め込みを行い、電気分解による金属ワイヤーの製造工程を用いないことにより、金属ナノ粒子の混入のない、ワイヤーグリッドを構成したので、特定波長における強いプラズモン吸収を受けることのない、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0017】

また、本発明は、前記ナノチューブ分散液を調整する工程は、ナノチューブを物理的又は化学的に剥離して溶媒に単分散させるとともに溶媒に分散剤を混ぜて凝集を防止することを特徴とする。これにより、本発明は、フォトリソグラフィー製造工程を用いることなく、金属材料が埋め込まれたナノチューブによるワイヤーグリッド構造を構成することが可能としたので、量産性に適し、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0018】

また、本発明は、前記配向制御を行う工程は、前記基板又はフィルム上に所定の間隔で溝を形成し、前記ナノチューブ分散液を塗布する際の温度及び時間を制御することを特徴とする。これにより、本発明は、フォトリソグラフィー製造工程を用いることなく、金属材料が埋め込まれたナノチューブによるワイヤーグリッドを優れた配向性を有して構成することが可能としたので、量産性に適し、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0019】

また、本発明は、前記配向制御を行う工程は、前記ナノチューブ分散液を前記基板又はフィルム上に塗布中、または塗布した後、電界又は磁界を印加することを特徴とする。これにより、本発明は、フォトリソグラフィー製造工程を用いることなく、金属材料が埋め込まれたナノチューブによるワイヤーグリッドを優れた配向性を有して構成することが可能としたので、量産性に適し、所望偏光成分の透過率が高い偏光素子を提供することができる。

【0020】

また、本発明は、請求項1乃至6記載の偏光素子を用いた表示装置において、前記偏光素子と対向してバックライトが配置されており、前記偏光素子は、前記バックライトから出射された光のうち前記所定方向と直交する偏光成分を透過し、前記所定方向と平行な偏光成分は反射し、前記バックライトは、前記偏光素子によって反射されて戻ってくる光の偏光成分を変換して反射する反射手段を備えていることを特徴とする。これによって、偏光素子を透過せずに戻って来る光を再度、バックライトとして再利用できるため表示装置の明るさを高めることができる。

【発明の効果】

【0021】

本発明によれば、ナノチューブ内に金属材料を埋め込み金属材料が露出することがないため、化学的耐性に強く、所望の偏光成分に対する透過率の高い偏光素子を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本実施形態の偏光分離素子を示す構造図である。

【図2】同実施形態の偏光分離素子を示す図1中線分IIに沿う断面図である。

【図3】同実施形態の酸化チタンを示す上面電子顕微鏡写真図である。

【図4】同実施形態の酸化チタンを示す側面電子顕微鏡写真図である。

【図5】同実施形態の偏光素子の開口率ARとナノチューブ内径Wとの関係を示すグラフである。

【図6】同実施形態(第1実施形態)の偏光素子の開口率ARとワイヤーグリッドの平均間隔aとの関係を示すグラフである。

【図7】同実施形態の偏光素子のナノチューブ間の平均角度<α>(2乗平均の平方根)と所望偏光成分の透過率Tvと非所望偏光成分の透過率Tpの比Tv/Tp(−10log(Tp/Tv)[dB]で表示)との関係を示すグラフである。

【図8】同実施形態の表示装置を示す構成図である。

【符号の説明】

【0023】

1 基板

2 ナノチューブ

2A 酸化チタンナノチューブ孔

11 溝

12 バインダ

13 金属材料

A 入射光

4 導光板

5 下偏光分離素子

6 液晶パネル

6B 透明電極

6A 液晶セル

7 上偏光分離素子

8A 透過光

8B 再入射光

【発明を実施するための形態】

【0024】

以下、本発明の偏光素子及びその製造方法および表示装置を具体化した実施形態について図1乃至図8を参照して説明する。

【0025】

最初に本発明の偏光素子の機能について説明する。偏光素子に入射した光の内、後述するナノチューブ配向方向と直交する(基板面内)垂直偏光成分(所望偏光成分)は金属内の自由電子の運動を誘起することができず、透過する。一方、ナノチューブ配向方向に平行な偏光成分(所望でない偏光成分)は、金属内の自由電子の運動を誘起し吸収される。この際、光に誘起された電子の運動により光が再放出される。この光は入射した光と位相が半周期ずれているため入射方向では打ち消し合いが起こり結局、光は反射される。しかし、金属の電気伝導率が有限であるため、一部の光は吸収された後そのエネルギーは熱に変換され損失し、反射率が低下する。一般に金属ワイヤーグリッドを用いた偏光分離素子はこの所望でない偏光成分光の反射率が大きいか、吸収率が大きいかによりそれぞれ反射型、吸収型に分類される。本発明の請求項1乃至13に記載された方法で偏光分離素子を構成するならば吸収損失が小さく反射率の高い、反射型偏光分離素子を作製できる。

【0026】

次に、本発明の偏光素子の構成について説明する。偏光素子は、図1に示すように、基板1上に複数のナノチューブ2を備えて構成される。基板1は、石英ガラスや耐熱ガラス等の材料を用いて透明に形成されている。基板1上には、図3に示すように複数の溝11が等間隔で形成されており、その表面にはナノチューブ2を貼付するためのバインダ層12が設けられている。バインダ層12は、セルロースエステル樹脂やアクリル樹脂などの熱可塑性樹脂、または紫外線硬化樹脂によって形成されている。

また、ナノチューブ2は、二酸化チタンから形成されており、外径は300nmで、長さは3μmとなっており、内部には、内径70nmの孔2Aが形成されていてその孔2Aには金属材料13が埋め込まれている。金属材料13は、銀によって形成されている。なお、金属材料13は、銀に代わって、金又は銅又はアルミニウム又ロジウム又は白金又はニッケル等であってもよい。また、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケルのうちこれらの少なくとも一つを含有する合金であってもよい。

【0027】

次に、上記偏光素子の製造方法について説明する。偏光素子の製造方法は、ナノチューブ2に金属材料13を埋め込む第1工程と、その金属材料13が埋め込まれたナノチューブ2を溶媒に分散させてナノチューブ分散液を調整する第2工程と、そのナノチューブ分散液を基板に塗布するとともには配向制御を行う第3工程から成る。

【0028】

偏光素子を製造する前に、まずは、ナノチューブ2を作成しておく。ナノチューブ2を作成するためには、シリコン(Si)基板にチタン(Ti)を成膜する。そして、このチタンが成膜されたシリコン基板を陽極酸化する。電解液はフッ化アンモニウム5wt%、水1wt%、エチレングリコール溶液を用い陽極の電極としてプラチナ(Pt)メッキしたチタン板を用いる。陽極酸化されたチタンは、電子顕微鏡写真上面図である図3、及び電子顕微鏡写真側面図である図4に示すように、ナノチューブ2となる。ナノチューブ2の外径と孔2Aの内径は陽極酸化条件によって制御することができる。ナノチューブ2の外径と孔2Aの内径の制御範囲は後述するシミュレーション結果に従って選択する。

【0029】

次に、陽極酸化した二酸化チタンからなるナノチューブ2の光透過率を高くするため、大気中において300℃〜900℃で熱処理を行うことで結晶化させる。さらに、結晶化させた二酸化チタンからなるナノチューブ2の孔2Aにスパッタ成膜法により金属材料13を埋め込む。金属材料13としては目的とする周波数に対する吸収が少ない材料が適する。赤外光では金(Au)又は銅(Cu)、可視光ではアルミ(Al)又は銀(Ag)、紫外光では銀等が望ましい。本実施例ではスパッタ(成膜)法により二酸化チタンからなるナノチューブ2に銀を埋め込む(第1工程)。

【0030】

なお、第1工程ではスパッタ法を用いたが、スパッタ法に代わり、蒸着などの物理気相成長、又は化学気相成長、又はメッキ又はスパッタ法を含め、それらを組み合わせた技術を用いてもよい。例えば、物理気相成長によってシード層形成後に無電解メッキを施すようにしてもよい。また、塩化金属還元を利用した化学気相成長を用いるものでもよい。

【0031】

ナノチューブ2に銀を埋め込んだ後、試料を分散液中で超音波処理等をすることにより、ナノチューブ2の剥離を行う。分散液としては、アルコール系溶媒のメタノール、エタノール、IPA(イソプロピルアルコール)、エチレングリコール等が好ましいが、本実施例ではメタノールを用いた(第2工程)。

【0032】

更に分散処理剤(シランカップリング剤等)により分散処理を行う。分散されたナノチューブ2を等間隔で複数の溝11が形成された偏光素子用基板1上にディップコートにより配向塗布し、偏光分離素子が形成される。配向された状態を図1に示す(第3工程)。なお、基板1に代えてフィルムを用いてもよい。

【0033】

次に上記、偏光素子の作用を記載する下記説明内で用いられるワイヤーグリッド径などに関する数値は後述するシミュレーション結果に基づいている。

【0034】

本偏光素子に光が入射(図2中、矢印A)した場合、ナノチューブ2の配向方向に平行な偏光成分(平行偏光成分(図2中、紙面直交方向))の光はナノチューブ2内に埋め込まれた金属材料13内で電流を誘起し入射方向とは反対方向へ反射される。また、前記平行偏光成分と直交する面内偏光成分(垂直偏光成分(図2中、左右方向))の光は、後述するシミュレーション結果の範囲内においてナノチューブ2の孔2Aの内径を制御すれば、金属材料13内で電流を誘起することが抑制されるため偏光素子を透過する。

【0035】

ナノチューブ2内径、及び金属材料13の間隔が光の波長に対して同程度かまたは波長以下のサイズの場合、ナノチューブ2配向方向に平行な偏光成分の反射率及び、ナノチューブ2配向方向と直交する(基板面内)垂直偏光成分の光の透過効率は高くなる。しかしながらナノチューブ2内径(金属材料13が埋め込まれた)が50nm程度以下の場合は、金属表面に励起される局在表面プラズモンポラリトンによる、波長400nmから600nm程度の光の強い吸収が起こり、偏光分離性能が低下する。

【0036】

このようにナノチューブ2内径、及び金属材料13の間隔を制御することが高い偏光分離性能を達成するために重要となるが、前述したように本発明においてはナノチューブ2の内径、外径は陽極酸化条件を制御することにより可能となるので、後述するシミュレーション結果の範囲内で偏光素子構造の設計を行えば、容易に高い偏光分離性能を実現できる。

【0037】

また、従来のフォトリソグラフィー工程により製造された金属ワイヤーグリッドは周期的に配列されている。この周期性を反映して特定の波長の光は強い共鳴吸収を受けが、この共鳴吸収によって所望偏光透過率が低下してしまう。本発明によるナノチューブ2(金属材料13が埋め込まれた)は図1に示すように、平均的には高い配向性を有するが、完全には周期的に配列していない。このため前記特定波長での共鳴吸収による制限を受けないので、高い偏光分離性能と高い所望偏光透過率を両立させることが容易となる。

【0038】

本発明における偏光分離性能に関するシミュレーション結果を以下に説明する。

【0039】

図5は偏光素子の開口率ARとナノチューブ2内径Wとの関係のシミュレーション結果を示すものである。図中の各点と実線は所望偏光成分透過率Tv又は、Tvと非所望偏光成分の透過率Tpの比Tv/Tp(−10log(Tp/Tv) [dB]で表示)の値を特定した場合の、許されるWの上限のAR依存性を表す。また図5中の点線Wminは前述した局在表面プラズモンポラリトン吸収により制限された、Wの下限値を表す。

【0040】

図6は偏光素子の開口率ARとワイヤーグリッドの平均間隔aとの関係のシミュレーション結果を示すものである。図中の各点と線は所望偏光成分透過率Tv又は、Tvと非所望偏光成分の透過率Tpの比Tv/Tp(−10log(Tp/Tv) [dB]で表示)の値を特定した場合の許されるaの上限値のAR依存性を表す。また図6中の点線aminは前述した局在表面プラズモンポラリトン吸収により制限された、aの下限値を表す。

【0041】

図7はナノチューブ2間の平均角度<α>(2乗平均の平方根)と所望偏光成分の透過率Tvと非所望偏光成分の透過率Tpの比Tv/Tp(−10log(Tp/Tv) [dB]で表示)との関係を示すものである。図中の各点と線は、各々異なる条件下(<α>=0でTv/Tp(−10log(Tp/Tv) [dB]で表示)がそれぞれ10dB,15dB、20dB)でのTv/Tp(−10log(Tp/Tv) [dB]で表示)の<α>依存性を表す。

【0042】

本実施例の偏光素子の効果を記載する。

【0043】

前記ナノチューブ2は、二酸化チタンで構成することが可能であるが、二酸化チタンは化学的耐性が強いので、二酸化チタンナノチューブに金属を埋め込んだ金属ワイヤーグリッドは直接曝されることがなく、化学的耐性が強い。このため安定で、優れた偏光分離性能をもつ偏光素子を提供することができる。

【0044】

また、本発明によるナノチューブ2(金属材料13が埋め込まれた)は平均的には高い配向性を有するが、完全には周期的に配列していない。このため特定波長での共鳴吸収による制限を受けないので、高い偏光分離性能と高い所望偏光透過率を両立させることが容易となる。

【0045】

続いて、上記偏光素子を用いた表示装置について説明する。本発明の表示装置の概略構成および光の経路を図8に示す。

【0046】

表示装置は、導光板と2枚の偏光素子と液晶パネル6(液晶セル6Aを透明電極6Bで挟んだ構造)によって構成され、上記構成の偏光素子(下偏光分離素子5)は導光板4と液晶パネル6との間に配置される。また、液晶パネルの上面にも吸収型の偏光素子(上偏光分離素子7)が配置されている。

導光板4は、裏面にバックライト光を上面に反射する反射面を備えている。

【0047】

導光板から照射された光は、偏光分離素子5に入射する。ナノチューブ2配向方向と直交する(基板面内)垂直偏光成分(所望偏光成分)は透過する(8A)。一方、ナノチューブ2配向方向に平行な偏光成分(所望でない偏光成分)は、入射方向に反射される。この反射された所望でない偏光成分光は、前記導光板4の裏面に戻され、反射を受ける。この反射の際、反射面は滑らかな平面ではなく様々な凹凸を持っているため、反射により偏光成分の一部は所望偏光成分に変換され、残りは非所望偏光成分のまま、前記偏光分離素子5に再入射する(8B)。この所望偏光成分に変換された光は前記偏光分離素子5を透過し、変換されなかった残りの所望でない偏光成分の光は再度反射され、これらの過程を繰り返す。

【0048】

これによって、偏光素子を透過せずに戻って来る光を再利用できるため表示装置の明るさを高めることができる。

【0049】

なお、本発明は上記実施形態に限定されるものではなく、例えば次のように変形して実施することができ、これらの実施形態も本発明の技術的範囲に属する。

【0050】

上記実施形態では、下偏光分離素子5にのみ本発明の偏光分離素子を用いたが、上偏光分離素子7にも本偏光分離素子を用いてもよい。

【0051】

上記実施形態では、ナノチューブ材料として酸化チタンを用いたが、酸化タンタルなど、他の透明誘電材料を用いてもよい。

【0052】

上記実施形態では、酸化チタン表面の反射防止処理を施さなかったが、反射防止膜を成膜し素子透過率を向上させることもできる。

【0053】

その他、本発明は要旨を逸脱しない範囲で種々変更して実施することができる。

【特許請求の範囲】

【請求項1】

基板上に設置された所定方向とそれに直交する方向の偏光成分を分離する偏光素子において、

複数のナノチューブを備えるとともに、前記複数のナノチューブが前記基板面に前記所定方向に配向され、かつ前記各ナノチューブ内に金属材料が埋め込まれた構造を備えることを特徴とする偏光素子。

【請求項2】

前記ナノチューブは、二酸化チタンであることを特徴とする請求項1に記載の偏光素子。

【請求項3】

前記金属材料は、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケル又はこれらの少なくとも一つを有する合金であることを特徴とする請求項1又は2に記載の偏光素子。

【請求項4】

前記基板に所定の間隔で溝が形成され前記溝内に前記ナノチューブが複数配列されたことを特徴とする請求項1乃至3記載の偏光素子。

【請求項5】

前記基板上には前記各ナノチューブを付着させるバインダ層を有することを特徴とする請求項1乃至4記載の偏光素子。

【請求項6】

前記複数のナノチューブ及びそれに埋め込まれた金属材料同士が非周期的に配列した構造を備えることを特徴とする請求項1乃至5記載の偏光素子。

【請求項7】

直交する偏光成分を分離する偏光素子を製造するための偏光素子の製造方法において、

ナノチューブに金属材料を埋め込む工程と、その金属が埋め込まれた前記ナノチューブを溶媒に分散させてナノチューブ分散液を調製する工程と、前記ナノチューブ分散液を基板又はフィルムに塗布するとともに配向制御を行う工程とを備えてなることを特徴とする偏光素子の製造方法。

【請求項8】

前記金属材料は、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケル又はこれらの少なくとも一つを有する合金であることを特徴とする請求項7に記載の偏光素子の製造方法。

【請求項9】

前記金属の埋め込み工程は、スパッタ、蒸着などの物理気相成長又は化学気相成長又はメッキ又はそれらを組み合わせた技術を用いることを特徴とする請求項7記載の偏光素子の製造方法。

【請求項10】

前記金属の埋め込み工程は、物理気相成長によってシード層形成後に無電解メッキを施すことを特徴とする請求項9に記載の偏光素子の製造方法。

【請求項11】

前記金属の埋め込み工程は、塩化金属還元を利用した化学気相成長であることを特徴とする請求項9に記載の偏光素子の製造方法。

【請求項12】

前記ナノチューブ分散液を調整する工程は、ナノチューブを物理的又は化学的に剥離して溶媒に単分散させるとともに溶媒に分散剤を混ぜて凝集を防止することを特徴とする請求項7乃至11記載の偏光素子の製造方法。

【請求項13】

前記配向制御を行う工程は、前記基板又はフィルム上に所定の間隔で溝を形成し、前記ナノチューブ分散液を塗布する際の温度及び時間を制御することを特徴とする請求項7乃至12に記載の偏光素子の製造方法。

【請求項14】

前記配向制御を行う工程は、前記ナノチューブ分散液を前記基板又はフィルム上に塗布中、または塗布した後、電界又は磁界を印加することを特徴とする請求項7乃至13に記載の偏光素子の製造方法。

【請求項15】

請求項1乃至6記載の偏光素子を用いた表示装置において、前記偏光素子と対向してバックライトが配置されており、前記偏光素子は、前記バックライトから出射された光のうち前記所定方向と直交する偏光成分を透過し、前記所定方向と平行な偏光成分は反射し、

前記バックライトは、前記偏光素子によって反射されて戻ってくる光の偏光成分を変換して反射する反射手段を備えていることを特徴とする表示装置。

【請求項1】

基板上に設置された所定方向とそれに直交する方向の偏光成分を分離する偏光素子において、

複数のナノチューブを備えるとともに、前記複数のナノチューブが前記基板面に前記所定方向に配向され、かつ前記各ナノチューブ内に金属材料が埋め込まれた構造を備えることを特徴とする偏光素子。

【請求項2】

前記ナノチューブは、二酸化チタンであることを特徴とする請求項1に記載の偏光素子。

【請求項3】

前記金属材料は、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケル又はこれらの少なくとも一つを有する合金であることを特徴とする請求項1又は2に記載の偏光素子。

【請求項4】

前記基板に所定の間隔で溝が形成され前記溝内に前記ナノチューブが複数配列されたことを特徴とする請求項1乃至3記載の偏光素子。

【請求項5】

前記基板上には前記各ナノチューブを付着させるバインダ層を有することを特徴とする請求項1乃至4記載の偏光素子。

【請求項6】

前記複数のナノチューブ及びそれに埋め込まれた金属材料同士が非周期的に配列した構造を備えることを特徴とする請求項1乃至5記載の偏光素子。

【請求項7】

直交する偏光成分を分離する偏光素子を製造するための偏光素子の製造方法において、

ナノチューブに金属材料を埋め込む工程と、その金属が埋め込まれた前記ナノチューブを溶媒に分散させてナノチューブ分散液を調製する工程と、前記ナノチューブ分散液を基板又はフィルムに塗布するとともに配向制御を行う工程とを備えてなることを特徴とする偏光素子の製造方法。

【請求項8】

前記金属材料は、金又は銅又はアルミニウム又は銀又はロジウム又は白金又はニッケル又はこれらの少なくとも一つを有する合金であることを特徴とする請求項7に記載の偏光素子の製造方法。

【請求項9】

前記金属の埋め込み工程は、スパッタ、蒸着などの物理気相成長又は化学気相成長又はメッキ又はそれらを組み合わせた技術を用いることを特徴とする請求項7記載の偏光素子の製造方法。

【請求項10】

前記金属の埋め込み工程は、物理気相成長によってシード層形成後に無電解メッキを施すことを特徴とする請求項9に記載の偏光素子の製造方法。

【請求項11】

前記金属の埋め込み工程は、塩化金属還元を利用した化学気相成長であることを特徴とする請求項9に記載の偏光素子の製造方法。

【請求項12】

前記ナノチューブ分散液を調整する工程は、ナノチューブを物理的又は化学的に剥離して溶媒に単分散させるとともに溶媒に分散剤を混ぜて凝集を防止することを特徴とする請求項7乃至11記載の偏光素子の製造方法。

【請求項13】

前記配向制御を行う工程は、前記基板又はフィルム上に所定の間隔で溝を形成し、前記ナノチューブ分散液を塗布する際の温度及び時間を制御することを特徴とする請求項7乃至12に記載の偏光素子の製造方法。

【請求項14】

前記配向制御を行う工程は、前記ナノチューブ分散液を前記基板又はフィルム上に塗布中、または塗布した後、電界又は磁界を印加することを特徴とする請求項7乃至13に記載の偏光素子の製造方法。

【請求項15】

請求項1乃至6記載の偏光素子を用いた表示装置において、前記偏光素子と対向してバックライトが配置されており、前記偏光素子は、前記バックライトから出射された光のうち前記所定方向と直交する偏光成分を透過し、前記所定方向と平行な偏光成分は反射し、

前記バックライトは、前記偏光素子によって反射されて戻ってくる光の偏光成分を変換して反射する反射手段を備えていることを特徴とする表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−226243(P2012−226243A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−95888(P2011−95888)

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月22日(2011.4.22)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]