側材およびその製造方法並びに熱交換器用クラッド材の製造方法

【課題】表面状態および平坦度が制御され、熱交換器用クラッド材の製造において、密着不良が生じにくく、生産性、耐食性に優れた熱交換器用クラッド材を製造することができる側材およびその製造方法、並びに、この側材を用いた熱交換器用クラッド材の製造方法を提供する。

【解決手段】芯材とその片面または両面に重ね合わされた1層以上の側材Aとからなる熱交換器用クラッド材に使用される側材Aであって、側材Aの表面に、側材Aの長手方向に向かって円弧形状となる微細溝周期形態Bが複数形成され、微細溝周期形態Bは、800〜1500mmの曲率半径Rで側材Aの外周縁Fまで延びると共に、側材Aの長手方向に1〜8mmの周期Dを有し、かつ、側材Aの長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmであることを特徴とする。

【解決手段】芯材とその片面または両面に重ね合わされた1層以上の側材Aとからなる熱交換器用クラッド材に使用される側材Aであって、側材Aの表面に、側材Aの長手方向に向かって円弧形状となる微細溝周期形態Bが複数形成され、微細溝周期形態Bは、800〜1500mmの曲率半径Rで側材Aの外周縁Fまで延びると共に、側材Aの長手方向に1〜8mmの周期Dを有し、かつ、側材Aの長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の熱交換器に用いられる熱交換器用クラッド材(ブレージングシート)に使用される側材およびその製造方法並びに熱交換器用クラッド材の製造方法に関する。

【背景技術】

【0002】

一般に、自動車用のインタークーラー、オイルクーラー、ラジエーター、コンデンサー、エバポレーター、ヒーターコア等に用いられる熱交換器用クラッド材は、側材が圧延、または、鋳塊からスライスされて使用されている。

例えば、特許文献1には、従来の一般的な熱交換器用クラッド材の製造方法が以下のように記載されている。まず、芯材用アルミニウム合金、側材(特許文献1では、犠牲陽極材およびろう材)用アルミニウム合金を連続鋳造により溶解、鋳造し、必要に応じて均質化熱処理する(表面平滑化処理を行う場合もある)。また、側材用アルミニウム合金の鋳塊については、それぞれ所定厚さまで熱間圧延する(図7のS11a、S11b参照、溶解は溶解工程、鋳造は鋳造工程、表面平滑化処理は面削工程、均質化熱処理は均熱工程、熱間圧延は熱間圧延工程と記載する)。

【0003】

ついで、芯材用アルミニウム合金鋳塊(芯材)と、側材用熱間圧延板(側材)を重ね合わせて、常法に従って熱間圧延(クラッド熱延)によりクラッド材とする(図7のS12、S13参照、重ね合わせは重ね合わせ工程、熱間圧延は熱間圧延工程と記載する)。また、特許文献2には、熱交換器用クラッド材に用いる側材として、鋳塊からスライスされた所定の厚さの側材を用い、さらに、この側材に表面平滑化処理を行うことが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−232507号公報(段落0037、0039、0040)

【特許文献2】特開2007-260769号公報(段落0027〜0040)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、このような従来のクラッド材に用いる側材、または、その製造方法、あるいはクラッド材の製造方法においては、以下に示す問題がある。

(1)側材として熱間圧延板を使用すると、クラッド材の製造工程が多く、また、熱間圧延の回数が多くなり、生産性が低下するという問題がある。

【0006】

(2)芯材用鋳塊はフライス盤等により面削処理されることが多く、その表面は面削加工面である。一方、側材用熱間圧延板は、圧延方向に沿って生じる圧延目が形成されたロール加工面である。したがって、芯材用鋳塊と、側材用熱間圧延板とでは、その表面状態が異なり、両者を重ね合わせてクラッド熱延した際に、芯材と側材との密着不良が生じやすいという問題がある。そして、芯材と側材の密着性を向上させるためには、クラッド熱延において軽圧下での多パス圧延が必要となり、クラッド熱延での生産性が低下することとなる。

【0007】

(3)側材として熱間圧延板を使用すると、圧延板の表面状態および平坦度(特に長手方向の平坦度)の制御は圧延ロールのみで行うことになり、また、熱間圧延により圧延板表面に厚い酸化皮膜が形成されるため、表面状態および平坦度の制御が困難であり、芯材と側材との密着不良が防止できないという問題がある。

(4)側材として、鋳塊からスライスしたスライス板を使用する場合、平坦度や、酸化皮膜厚の制御等により表面状態を制御した場合でも、スライスや表面平滑化処理による表面の微細な溝の形状や表面粗さ等の規定による表面状態(表面形態)の制御が不十分であると、依然として部分的な密着不良が残るという問題がある。

【0008】

(5)芯材と側材との密着不良が生じると、クラッド材の生産性の低下の問題と共に、所定のクラッド率が得られないという問題、フクレ等の品質異常が発生するという品質低下の問題、さらには、密着不良によって耐食性が低下するという問題も発生する。

【0009】

本発明は、前記課題に鑑みてなされたものであり、その目的は、表面状態および平坦度が制御され、熱交換器用クラッド材の製造において、密着不良が生じにくく、生産性、耐食性に優れた熱交換器用クラッド材を製造することができる側材およびその製造方法、並びに、この側材を用いた熱交換器用クラッド材の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

前記課題を解決するため、請求項1の側材は、芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材に使用される前記側材であって、前記側材の表面に、前記側材の長手方向に向かって円弧形状となる微細溝周期形態が複数形成され、前記微細溝周期形態は、800〜1500mmの曲率半径で前記側材の外周縁まで延びると共に、前記側材の長手方向に1〜8mmの周期を有し、かつ、前記側材の長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmであることを特徴とする。

【0011】

このような側材によれば、側材の表面に所定形状の微細溝周期形態が複数形成されているため、熱交換器用クラッド材の製造における芯材との圧着時に、芯材や各側材(側材が複数ある場合)との間に存在する空気が微細溝周期形態を介して効率よく排出され、密着性が向上する。また、側材の表面粗さを所定の範囲に規定することで、芯材や各側材との間に隙間が形成されにくく、密着性が向上する。また、これらにより、圧着性(ここでは、圧延による圧着のしやすさをいう)が向上し、圧着パス数(熱間圧延の回数)が減少する。

【0012】

請求項2の側材は、長手方向1m当たりの平坦度が1mm以下であることを特徴とする。

このような側材によれば、平坦度を所定値以下に制御することで、平坦性がより向上し、芯材や各側材との密着性がより向上する。また、圧着性がより向上し、圧着パス数が減少する。

【0013】

請求項3の側材は、厚さが10〜250mmであることを特徴とする。

このような側材によれば、厚さを所定の範囲に規定することで、熱交換器用クラッド材のクラッド率が適切に調整される。

【0014】

請求項4の側材の製造方法は、請求項1ないし請求項3のいずれか一項に記載の側材の製造方法であって、前記芯材とは成分組成の異なる側材用金属を溶解する溶解工程と、前記溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する鋳造工程と、前記側材用鋳塊を所定厚さにスライスするスライス工程と、前記スライスされた所定厚さのスライス材の表面に、表面平滑化処理を行う表面平滑化処理工程とをこの順に行うことを特徴とする。

【0015】

このような製造方法によれば、側材をスライスおよび表面平滑化処理して製造するため、側材の表面状態および平坦度を容易に制御でき、酸化皮膜厚が減少すると共に、表面に所定形状の微細溝周期形態が形成され、かつ表面粗さが所定の範囲に規定される。また、熱交換器用クラッド材の製造における芯材との圧着時に、芯材や各側材との間に存在する空気が効率よく排出され、密着性が向上する。また、圧着性が向上し、圧着パス数が減少する。さらに、熱交換器用クラッド材の製造において、側材用部材としてスライスした側材を使用するため、従来の熱交換器用クラッド材のように熱間圧延によって側材用部材の厚さを減少させる必要がなくなる。これにより、従来に比べて熱間圧延の回数(圧着パス数)が減少し、作業工程が省略化される。

【0016】

請求項5の側材の製造方法は、前記スライス工程において、前記側材用鋳塊を、水平に設置されている前記側材用鋳塊の設置面に対し平行にスライスすることを特徴とする。

このような製造方法によれば、スライスの際に生じる切断塊(スライス塊)の自重、形状による変位(例えば、切断塊が倒れようとする力等)の影響が極小化され、スライスされた側材の平坦性が向上し、芯材や各側材との密着性が向上する。また、圧着性が向上し、圧着パス数が減少する。

【0017】

請求項6の側材の製造方法は、前記鋳造工程の後で、かつ、前記スライス工程の前に、鋳造された側材用鋳塊に、さらに均質化熱処理を行う均質化熱処理工程を含むことを特徴とする。

このような製造方法によれば、側材用鋳塊の内部応力が除去され、スライスされた側材の平坦性が向上し、芯材や各側材との密着性が向上する。また、圧着性が向上し、圧着パス数が減少する。

【0018】

請求項7の側材の製造方法は、前記表面平滑化処理を、切削法、研削法および研磨法から選択された1種以上の方法で行うことを特徴とする。

このような製造方法によれば、側材の表面状態および平坦性が向上し、芯材や各側材との密着性が向上する。また、圧着性が向上し、圧着パス数が減少する。

【0019】

請求項8の熱交換器用クラッド材の製造方法は、芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材の製造方法であって、前記側材の少なくとも1層が、請求項1ないし請求項3のいずれか一項に記載の側材であり、前記側材と、この側材を重ね合わせるための芯材とを準備する準備工程と、前記芯材および前記側材を所定配置に重ね合わせて重ね合わせ材とする重ね合わせ工程と、前記重ね合わせ材に均質化熱処理を行う均質化熱処理工程と、前記均質化熱処理工程の後に熱間圧延を行う熱間圧延工程と、前記熱間圧延工程の後に冷間圧延を行う冷間圧延工程とを含むことを特徴とする。

【0020】

このような製造方法によれば、側材用部材として、表面状態および平坦度が制御された側材を用いるため、芯材に側材を重ね合わせる際に、芯材や各側材との間に隙間が形成されにくく、また、芯材との圧着時に、芯材や各側材との間に存在する空気が微細溝周期形態を介して効率よく排出され、密着性が向上する。また、熱間圧延工程において、圧着パス数を減らすことができ、歩留り、生産性が向上する。これらにより、熱交換器用クラッド材の生産性、耐食性が向上する。

【発明の効果】

【0021】

本発明の請求項1に係る側材によれば、側材の表面状態および平坦度が制御されているため、熱交換器用クラッド材の製造において、密着不良が生じにくく、フクレ等の不良を低減させることができる。また、圧着性が向上するため、圧着パス数を減少させることができる。これらにより、生産性、耐食性に優れた熱交換器用クラッド材が製造できる。

【0022】

請求項2に係る側材によれば、芯材や各側材との間に隙間が形成されにくく、密着性および圧着性がさらに向上する。請求項3に係る側材によれば、側材の厚さを規定したので、適切なクラッド率を有する熱交換器用クラッド材が製造できる。

【0023】

本発明の請求項4に係る側材の製造方法によれば、側材の表面状態および平坦度を容易に制御でき、酸化皮膜厚を減少させると共に、側材の表面状態を所定に規定することができる。そのため、熱交換器用クラッド材の製造において、密着不良が生じにくく、フクレ等の不良を低減させることができる。また、圧着性が向上するため、圧着パス数を減少させることができる。さらに、熱間圧延によって製造したものではないため、熱間圧延によって側材用部材の厚さを減少させる必要がなく、また、熱交換器用クラッド材の製造において、従来の熱間圧延によって製造した側材を使用する場合に比べて、熱間圧延の回数が減少し、作業工程の省略化を図ることができる。これらにより、生産性、耐食性に優れた熱交換器用クラッド材が製造できる。

【0024】

請求項5に係る側材の製造方法によれば、平坦性がより向上した側材を得ることができ、芯材との密着性および圧着性がより向上するため、密着不良がより一層生じにくい。請求項6に係る側材の製造方法によれば、側材用鋳塊に均質化熱処理を行うことで、スライスされた側材の平坦性がより向上するため、密着不良がより一層生じにくい。

【0025】

請求項7に係る側材の製造方法によれば、側材の表面平滑化処理を、切削法、研削法および研磨法から選択された1種以上の方法で行うことで、側材の表面状態および平坦性が向上し、密着不良がより一層生じにくい。

【0026】

請求項8に係る熱交換器用クラッド材の製造方法では、側材用部材として、前記の方法により製造した側材を使用するので、側材用部材の表面状態および平坦度が制御されており、密着不良が生じにくく、耐食性に優れた熱交換器用クラッド材が製造できる。また、製造コストの低い熱交換器用クラッド材を製造することができる。

【図面の簡単な説明】

【0027】

【図1】(a)〜(f)は、本発明に係る熱交換器用クラッド材の構成を示す断面図である。

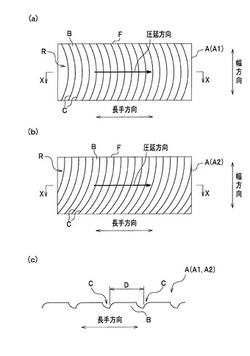

【図2】本発明に係る側材の表面状態を説明するための模式図であり、(a)、(b)は、微細溝周期形態の形状を説明するための模式図、(c)は、(a)、(b)のX−X線における断面の一部を示す模式図である。

【図3】(a)、(b)は、本発明に係る熱交換器用クラッド材の製造方法のフローを示す図である。

【図4】側材鋳造工程または芯材鋳造工程の概略を示す模式図である。

【図5】(a)、(b)は、側材のスライス方法の概略を示す模式図である。

【図6】(a)は、重ね合わせ材の構成を示す模式図、(b)は、熱間圧延工程の概略を示す模式図である。

【図7】従来の熱交換器用クラッド材の製造方法のフローを示す図である。

【発明を実施するための形態】

【0028】

次に、図面を参照して本発明に係る側材およびその製造方法並びに熱交換器用クラッド材の製造方法について詳細に説明する。

【0029】

≪側材≫

側材は、芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材に使用されるものである。

まず、側材を用いた熱交換器用クラッド材の構成について説明する。

<熱交換器用クラッド材の構成>

熱交換器用クラッド材の側材の層数は何ら限定されることはない。例えば、図1(a)に示すように、芯材2の片面に1つのろう材3をクラッドした2層の熱交換器用クラッド材1a、図1(b)に示すように、芯材2の両面にろう材3を1つずつクラッドした3層の熱交換器用クラッド材1b、図1(c)に示すように、芯材2の片面にろう材3と、芯材2の他面に犠牲材4を1つずつクラッドした3層の熱交換器用クラッド材1c、図1(d)に示すように、芯材2の片面に中間材5、ろう材3をクラッドした3層の熱交換器用クラッド材1d、図1(e)に示すように、芯材2の片面に中間材5、ろう材3と、芯材2の他面に犠牲材4をクラッドした4層の熱交換器用クラッド材1e、図1(f)に示すように、芯材2の両面に中間材5、ろう材3をクラッドした5層の熱交換器用クラッド材1f等を挙げることができる。

しかしながら、図示しないが、さらに側材(ろう材、犠牲材、中間材)の層数を増やした6層以上の熱交換器用クラッド材にも好適に適用することが可能であることはいうまでもない。

【0030】

次に、側材の表面状態について説明する。

図2(a)〜(c)に示すように、側材A(A1、A2)は、その表面に、側材Aの長手方向に向かって円弧形状となる微細溝周期形態Bが複数形成されている。そして、この微細溝周期形態Bは、800〜1500mmの曲率半径Rで側材Aの外周縁Fまで延びると共に、側材Aの長手方向に1〜8mmの周期Dを有している。さらに、側材Aは、その長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmである。なお、側材Aの表面状態は、後記するように、表面平滑化処理において、円盤装置の円盤の回転速度や送り速度等を適宜調整することにより制御する。

【0031】

なお、微細溝周期形態Bとは、図2(c)に示すように、1箇所の微細溝Cの部分の形態を含む周期Dの形態のことをいう。すなわち、周期Dの部分が1周期の微細溝周期形態Bということになる。また、微細溝Cの部分の形態としては、微細溝Cの部分に、細かい溝が複数形成されたようなものも含むものである(図示省略)。また、微細溝Cの部分の形態は、表面平滑化処理の際の切削痕、研削痕、研磨痕等のようなものである。

【0032】

なお、クラッドの初期圧着段階で、空気が微細溝周期形態Bから排出された後、熱間圧延によって微細溝周期形態B自体もつぶれながら、側材と芯材が一体となる。そのため、微細溝周期形態Bにより、クラッド材に不具合が生じることはない。

【0033】

また、長手方向とは、後記する熱交換器用クラッド材の製造において、側材Aが芯材と重ね合わされて熱間圧延される際の圧延方向である。さらに、「側材Aの長手方向に向かって円弧形状となる」とは、すべての微細溝周期形態Bが、側材Aの長手方向のどちらか一方に向かって、同一の方向に円弧形状となっていることを意味する。

【0034】

微細溝周期形態Bの曲率半径Rおよび周期Dを所定に規定することで、熱交換器用クラッド材の製造おける芯材との圧着時に、芯材や各側材との間に存在する空気が、微細溝周期形態Bを介して効率よく排出される。また、表面粗さを所定に規定することで、芯材や各側材との間に隙間が形成されにくくなる。そのため、密着性が向上し、フクレ等の不良を低減させることができると共に、圧着性が向上し、圧着パス数を減少させることができる。

【0035】

<微細溝周期形態の曲率半径:800〜1500mm>

微細溝周期形態Bの曲率半径Rが800mm未満であると、後記する熱交換器用クラッド材の製造における熱間圧延工程での空気の残存が局所化し、密着性、圧着性の向上効果が不十分となる。一方、1500mmを超えると、空気の排出される距離が長くなりすぎ、密着性、圧着性の向上効果が不十分となる。

したがって、微細溝周期形態Bの曲率半径Rは、800〜1500mmとする。なお、好ましくは900〜1300mmである。

なお、微細溝周期形態Bは、側材Aの外周縁Fまで延びるものである。すなわち、側材Aの外周縁Fにむけて、断裂することなく連続して形成されている。

また、曲率半径の測定は、例えば、微細溝周期形態Bを写真撮影し、写真上または写真画像が処理可能なモニター上で、相当する円弧の曲率を、倍率を考慮して測定することにより行うことができる。

【0036】

<微細溝周期形態の周期:1〜8mm>

ここでの微細溝周期形態Bの周期Dが1〜8mmとは、微細溝周期形態Bの周期Dにおいて、どの箇所においても、長手方向の周期Dが略一定値であり、その数値が、1〜8mmの範囲であることをいう。

微細溝周期形態Bの周期Dが1mm未満であると、空気の排出通路が確保できなくなり、空気を十分に排出できない。一方、8mmを超えると、微細溝周期形態Bの数が少なくなり、芯材や各側材との間に残存する空気が増大し、フクレの発生が増える。

したがって、微細溝周期形態Bの周期Dは、1〜8mmとする。なお、好ましくは、2〜7mmである。

【0037】

また、微細溝周期形態Bの円弧形状は、図2(a)に示すように、円弧の中心が、側材Aの幅方向中心の位置にくるようにしてもよく、図2(b)に示すように、円弧の中心が、側材Aの幅方向中心からどちらかの側にずれた位置にくるようにしてもよい。

なお、周期の測定は、例えば、微細溝周期形態Bを有する側材Aの表面の円弧形状を樹脂上に転写させたレプリカを作成し、該樹脂を、例えば、「JIS規格 B0601表面粗さ」に基づき、小坂研究所製の表面粗さ測定器(サーフコーダ SE−30D)を使用して、基準長さ25mmで表面粗さを測定することにより行うことができる。

【0038】

このような微細溝周期形態Bの形状は、後記するスライス材の表面平滑化処理により制御することができる。

微細溝周期形態Bを、図2(a)のような形状とするには、後記するように、例えば、表面平滑化処理方法として切削法、研削法、研磨法等を用いる際に、これらの方法を回転する円盤装置と組み合わせて行い、その際、鋳塊(スライス材)の長手方向に水平に、かつ、回転円盤装置の中心が鋳塊幅方向中心となるように平滑化処理を行う。また、図2(b)のような形状とするには、前記のように表面平滑化処理を行う際、鋳塊の長手方向に水平に、かつ、回転円盤装置の中心を鋳塊幅方向中心から、どちらかの側にずらして表面平滑化処理を行う。なお、この場合、側材Aの両端部は、側材Aの寸法により、微細溝周期形態Bが長手方向の縁で途切れるが、この両端部の微細溝周期形態Bにおいても、長手方向に向かって円弧形状に形成されているといえる。

【0039】

<十点平均粗さ(Rz):1〜15μm>

側材Aは、その長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmである。十点平均粗さ(Rz)が1μm未満であると、空気の排出通路が十分確保されない。一方、15μmを超えると、熱交換器用クラッド材に密着不良が発生しやすくなる。したがって、表面粗さは、十点平均粗さ(Rz)において1〜15μmとする。なお、好ましくは、3〜14μmである。

【0040】

なお、十点平均粗さの測定は、例えば、「JIS規格 B0601表面粗さ」に基づき、小坂研究所製の表面粗さ測定器(サーフコーダ SE−30D)を使用して、基準長さ25mmで測定することにより行うことができる。また、側材Aの表面の微細溝周期形態Bが形成された箇所の少なくとも2周期以上分の長さを含んで測定する。すなわち、微細溝Cも含んで測定するものである。

このような表面粗さの規定は、後記するスライス材の表面平滑化処理により制御することができる。

【0041】

さらに、側材Aの長手方向1m当たりの平坦度は、1mm以下が好ましく、側材Aの厚さ(側材1層の厚さ)は、10〜250mmが好ましい。

<平坦度:1mm以下>

平坦度が1mmを超えると、熱交換器用クラッド材に密着不良が発生しやすくなる。

したがって、平坦度は、1mm以下が好ましく、0.5mm以下がより好ましい。

なお、平坦度の測定は、例えば、1mの金尺を側材Aの長手方向が1mとなるように当て、生じた隙間を、隙間ゲージを用いて測定することにより行うことができる。

【0042】

<厚さ:10〜250mm>

厚さが10mm未満の場合、側材と芯材を圧着する際に、側材が薄すぎることにより、側材自体に波打ちのような不均一な変形が発生し、クラッド厚さが変動しやすくなり、クラッド率の変化が増大してしまう。一方、厚さが250mmを超える場合には、圧着する際に圧延ロールで側材を押す荷重が、側材と芯材の圧着界面に十分到達しなくなる。その結果、圧着状態が不均一となるため、側材部の圧延時の伸びが圧着状態の不均一に対応して変化し、クラッド率の変動が増大する要因となる。

そのため、厚さが前記範囲外であると、熱交換器用クラッド材のクラッド率が不適切なものとなりやすい。さらに、密着不良が生じる場合もある。

したがって、厚さは、10〜250mmが好ましく、20〜200mmがより好ましい。

【0043】

なお、熱交換器用クラッド材の製造の際、側材Aを熱間圧延工程で圧着する場合に、圧着される相手側の材料(芯材、または、中間層が必要な場合は別の側材)の表面状態は特に規定しなくとも、密着性、圧着性の向上効果が発揮される。

【0044】

また、圧着される相手側の材料(芯材、または、中間層が必要な場合は別の側材)が本発明の側材Aと同様の表面状態を有する場合には、圧着時の空気の排出効果がより増大し、さらに密着性、圧着性の向上効果が得られ、フクレの低減の効果が得られる。よって、圧着される相手側の材料が、中間層用の側材の場合、表面平滑化処理により本発明の側材と同様の表面状態とすることが好ましい。また、圧着される相手側の材料が芯材の場合、本発明の側材と同様に表面平滑化処理を行うことにより、本発明の側材と同様の表面状態とすることが好ましい。

【0045】

なお、熱交換器用クラッド材の製造の際、側材Aを熱間圧延工程で圧着する場合に、圧着時の熱間圧延の方向を図2(a)、(b)に示す圧延方向となるように熱間圧延することにより、最も密着性、圧着性の向上効果が得られる。

【0046】

≪側材の製造方法(側材製造工程)≫

側材の製造方法は、図3(a)、(b)に示すように、側材製造工程S1aにより、前記側材を製造するものである。

この側材製造工程S1aは、溶解工程と、鋳造工程と、スライス工程と、表面平滑化処理工程(図3では面削工程と記載する)と、を備えるものである。

なお、必要に応じて、鋳造工程の後で、かつ、前記スライス工程の前に、均質化熱処理工程(図3では均熱工程と記載する)を備えてもよい。

【0047】

(溶解工程)

溶解工程は、芯材とは成分組成の異なる側材用金属を溶解する工程である。

側材用金属として、熱交換器用クラッド材がろう材を備えるときに(図1の1a〜1f参照)、ろう材用として、4000系のAl−Si系アルミニウム合金を用いることができる。ここで、Al−Si系合金とは、Siの他に、Znを含有した合金も含むものである。Al−Si系合金としては、例えば、Al−7〜13質量%Si系合金、またはAl−7〜13質量%Si−2〜7質量%Zn系合金等を用いることができるが、これらに限定されるものではなく、ろう材として用いられる合金であれば、全て適用することができる。

【0048】

側材用金属として、熱交換器用クラッド材が犠牲材を備えるときに(図1の1c、1e参照)、犠牲材用として、3000系のAl−Mn系アルミニウム合金または7000系のAl−Zn−Mg系アルミニウム合金を用いることができ、さらに、Al−Zn系合金を用いることができる。ここで、Al−Zn系合金とは、Znの他に、Mn、Siを含有した合金も含むものである。Al−Zn系合金としては、例えば、Al−1〜7質量%Zn系合金、Al−0.5〜1.2質量%Mn−0.5〜1.2質量%Si−2〜6質量%Zn系合金、Al−0.8〜1.2質量%Si−2〜6質量%Zn系合金等を用いることができるが、これらに限定されるものではなく、犠牲材として用いられる合金であれば、全て適用することができる。

【0049】

側材用金属として、熱交換器用クラッド材が中間材を備えるときに(図1の1d〜1f参照)、中間材用として、1000系の純アルミニウムまたは7000系のAl−Zn−Mg系アルミニウム合金を用いることができ、さらに、Al−Mn系合金を用いることができる。ここで、Al−Mn系合金とは、Mnの他に、Cu、Si、Tiを含有した合金も含むものである。Al−Mn系合金としては、例えば、Al−0.5〜1.2質量%Mn−0.5〜1.2質量%Cu−0.5〜1.2質量%Si系合金、Al−0.5〜1.2質量%Mn−0.5〜1.2質量%Cu−0.5〜1.2質量%Si−0.05〜0.3質量%Ti系合金等を用いることができるが、これらに限定されるものではなく、中間材として用いられる合金であれば、全て適用することができる。

前記した金属の成分組成の調整は、用いる熱交換器用クラッド材の用途等に応じて適宜決めることができる。

【0050】

(鋳造工程)

鋳造工程は、溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する工程である。

鋳造方法としては、半連続鋳造法を用いることができる。

半連続鋳造法は、図4に示すような鋳造装置10が用いられ、底部が開放された金属製の水冷鋳型11に、上方より金属(ここでは側材用金属)の溶湯Mを注入し、水冷鋳型11の底部より凝固した金属を連続的に取り出し、所定厚さT1の側材用鋳塊17を得るものである。このとき、溶湯Mは、桶12から、ノズル13、フロート14およびグラススクリーン15を介して、水冷鋳型11に供給される。水冷鋳型11に供給された溶湯Mは、冷却水Wで冷却された水冷鋳型11の内壁面に接することにより凝固し凝固殻16となる。さらに、水冷鋳型11の下部から冷却水Wが、直接、凝固殻16の表面に噴射され、連続的に側材用鋳塊17が製造される。

【0051】

ここで、側材用鋳塊17の厚さT1は、200〜700mmが好ましい。また、側材用鋳塊17の幅、長さは特に限定されるものではないが、生産性を考慮すると、幅1000〜2500mm、長さは3000〜10000mmが好ましい。

なお、半連続鋳造法は、縦向き、横向きのどちらで行ってもよい。

【0052】

(スライス工程)

スライス工程は、側材用鋳塊を所定厚さにスライスする工程である。

スライス方法としては、スラブスライス法を用いることができる。

スラブスライス法は、図5(a)に示すように、前記した半連続鋳造法で製造した側材用鋳塊17を、図示しない帯鋸切断機等によってスライスすることによって、所定厚さT2の側材35(スライス材)が製造される。ここで、側材35の厚さT2は、表面平滑化処理後に、10〜250mmとなる厚さが好ましく、20〜200mmとなる厚さがより好ましい。厚さT2が前記範囲外であると、熱交換器用クラッド材のクラッド率が不適切なものとなりやすい。また、図5(b)に示すように、側材用鋳塊17を、水平に設置されている側材用鋳塊の設置面35aに対し、平行にスライスするのが好ましい。

ここで、設置面35aとは、側材用鋳塊17のスライス装置の設置台に接する面のことである。

このようにすることにより、スライスの際に生じる切断塊(スライス塊)の自重、形状による変位(例えば、切断塊が倒れようとする力等)の影響が極小化され、スライスされた側材35の平坦性がより向上する。

スライスの方法としては、丸鋸切断機により切断してもよく、また、レーザーや水圧等により切断してもよい。

【0053】

(表面平滑化処理工程)

表面平滑化処理工程は、スライスされた所定厚さの側材(スライス材)の表面に、表面平滑化処理を行う工程である。

前記スライスした所定厚さの側材35(スライス材)は、芯材と重ね合わせる前に、側材の表面状態や平坦度を制御するため、また、表面に形成された晶出物や酸化物を除去するための表面平滑化処理を行う。

表面平滑化処理法としては、エンドミル切削やダイヤモンドバイト切削等の切削法、表面を砥石等で削る研削法、バフ研磨等の研磨法等を用いることができるが、これらに限定されるものではない。

【0054】

なお、表面平滑化処理において、例えば、これらのエンドミル切削やダイヤモンドバイトによる切削法、砥石等で削る研削法、バフ研磨等の研磨法等を用いる際に、回転する円盤状の装置と組み合わせて、切削、研削、研磨等を行うことで、本発明の側材の表面状態を得ることができる。その際、円盤の回転速度、および、スライス材上での円盤の送り速度を制御することで、所望の微細溝周期形態Bを有する表面状態が得られる。

【0055】

このように、側材用鋳塊17のスライス後に表面平滑化処理を施すことにより、その表面に、側材の長手方向に向かって円弧形状となり、800〜1500mm、好ましくは900〜1300mmの曲率半径で側材の外周縁まで延びると共に、長手方向に1〜8mm、好ましくは、2〜7mmの周期を有して複数形成された微細溝周期形態Bを有する側材35を得ることができる。さらに、長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μm、好ましくは、3〜14μm、平坦性の評価において、長手方向1m当たりの平坦度を1mm以下、好ましくは0.5mm以下とする側材35を得ることができる。

【0056】

また、このような側材35を用いることにより、外面耐食性の試験としてCASS試験(塩水噴霧試験:JIS Z 2371)を1500時間、内面耐食性の試験として浸漬試験(Na+:118ppm、Cl−:58ppm、SO42−:60ppm、Cu2+:1ppm、Fe3+:30ppm)を80℃で2000時間行った後、試験後の腐食深さが60μm以下となる熱交換器用クラッド材となる。

【0057】

(均質化熱処理工程)

均質化熱処理工程は、鋳造された側材用鋳塊に、さらに均質化熱処理を行う工程である。

図3(b)に示すように、前記鋳造方法で鋳造された側材用鋳塊17に、適宜必要に応じて、側材用鋳塊17をスライスする前に、均質化熱処理工程により、内部応力の除去のための均質化熱処理を行ってもよい。

均質化熱処理を行うことにより、側材用鋳塊17の内部応力が除去され、スライスされた側材35の平坦性がより向上する。ここで均質化熱処理の温度、時間は特に限定されるものではないが、処理温度は、350〜600℃、処理時間は1〜10時間とするのが好ましい。

【0058】

均質化熱処理の処理温度が350℃未満であると、内部応力の除去量が小さく、鋳造中に偏析した溶質元素の均質化も不十分となり、敢えて熱処理を施した効果は小さい。一方、処理温度が600℃を超えると、鋳塊表面の一部が溶解するバーニングと呼ばれる現象が生じ、熱交換器用クラッド材の表面欠陥の原因になりやすい。また、処理時間が1時間未満であると、内部応力の除去効果が小さく、また均質化が不十分となりやすい。なお、処理時間は、生産性を考慮すると10時間以下が好ましい。

【0059】

≪熱交換器用クラッド材の製造方法(熱交換器用クラッド材製造工程)≫

熱交換器用クラッド材の製造方法は、芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材の製造方法であって、図3(a)、(b)に示すように、側材製造工程S1aおよび芯材製造工程S1bからなる準備工程と、重ね合わせ工程S2と、均質化熱処理工程S3(図3では均熱工程と記載する)と、熱間圧延工程S4と、冷間圧延工程S5と、を含むものである。

【0060】

<準備工程>

準備工程は、側材と、この側材を重ね合わせるための芯材とを準備する工程である。

この準備工程では、側材製造工程S1aおよび芯材製造工程S1bにより、側材および芯材が製造される。

【0061】

[側材製造工程]

側材製造工程S1aは、前記したとおりであるので、ここでは説明を省略する。

なお、熱交換器用クラッド材は、側材の少なくとも1層が、前記製造方法(側材製造工程S1a)により製造され、他の層は、従来の製造方法により製造されていてもよい。

【0062】

[芯材製造工程]

図3(a)に示すように、芯材製造工程S1bは、溶解工程と、鋳造工程とを備えることとした。

なお、必要に応じて、表面平滑化処理工程(図3では面削工程と記載する)および均質化熱処理工程(図3では均熱工程と記載する)の少なくとも1つを備えてもよい。

【0063】

(溶解工程)

溶解工程は、側材とは成分組成の異なる芯材用金属を溶解する工程である。

芯材用金属としては、2000系のAl−Cu系アルミニウム合金、3000系のAl−Mn系アルミニウム合金、5000系のAl−Mg系アルミニウム合金等を用いることができるが、これらに限定されるものではなく、芯材として用いられる合金であれば、全て適用することができる。

前記した金属の成分組成の調整は、用いる熱交換器用クラッド材の用途等に応じて適宜決めることができる。

【0064】

(鋳造工程)

鋳造工程は、溶解工程で溶解された芯材用金属を鋳造して芯材用鋳塊を製造する工程である。

鋳造方法としては、前記に説明した半連続鋳造法を用いることができる。

ここで、芯材用鋳塊25の厚さT1(図4参照)は、200〜700mmが好ましい。厚さT1が前記範囲外であると、熱交換器用クラッド材のクラッド率が不適切なものとなりやすい。また、芯材用鋳塊25の幅、長さは特に限定されるものではないが、生産性を考慮すると、幅1000〜2500mm、長さは3000〜10000mmが好ましい。

【0065】

前記鋳造方法で鋳造された芯材用鋳塊25に、適宜必要に応じて、前記した側材35と重ね合わせる前に表面に形成された晶出物や酸化物を除去するための表面平滑化処理および内部応力の除去のための均質化熱処理の少なくとも1つを行ってもよい。

【0066】

(表面平滑化処理工程)

表面平滑化処理工程は、鋳造工程で製造された芯材用鋳塊の表面に、表面平滑化処理を行う工程である。

表面平滑化処理工程で表面平滑化処理を行うことにより、長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μm、好ましくは、3〜14μm、平坦性の評価において、長手方向1m当たりの平坦度を1mm以下、好ましくは0.8mm以下とする芯材を得ることができる。表面粗さが前記範囲未満であると、疵の発生を招きやすく、また、加工が困難となりやすい。表面粗さが前記範囲を超えると、熱交換器用クラッド材に密着不良が発生しやすくなる。平坦度が前記範囲を超えると、熱交換器用クラッド材に密着不良が発生しやすくなる。

なお、前記したように、本発明の側材と同様に表面平滑化処理を行うことにより、芯材においても、本発明の側材と同様の表面状態とすることができる。

【0067】

(均質化熱処理工程)

均質化熱処理工程は、鋳造工程で鋳造された芯材用鋳塊に、均質化熱処理を行う工程である。

均質化熱処理工程で均質化熱処理を行うことにより、芯材用鋳塊25の内部応力が除去され、芯材の平坦性がより向上する。ここで均質化熱処理の温度、時間は特に限定されるものではないが、処理温度は、350〜600℃、処理時間は1〜10時間とするのが好ましい。均質化熱処理の処理温度が350℃未満であると、内部応力の除去量が小さく、鋳造中に偏析した溶質元素の均質化も不十分となり、敢えて熱処理を施した効果は小さい。一方、処理温度が600℃を超えると、鋳塊表面の一部が溶解するバーニングと呼ばれる現象が生じ、熱交換器用クラッド材の表面欠陥の原因になりやすい。また、処理時間が1時間未満であると、内部応力の除去効果が小さく、また均質化も不十分となりやすい。なお、処理時間は、生産性を考慮すると10時間以下が好ましい。

【0068】

<重ね合わせ工程>

重ね合わせ工程S2は、準備工程で準備された芯材および側材を所定配置に重ね合わせて重ね合わせ材とする工程である。

重ね合わせ工程S2では、図6(a)に示すように、前記工程で製造された芯材用鋳塊25(図4参照)の先端および後端を切断して所定長さとした芯材26の片面または両面(図示省略)に1つの側材35、または、複数の側材(図示省略)を所定配置に重ね合わせて重ね合わせ材40とする。ここで、所定配置とは、製品としての熱交換器用クラッド材、例えば、図1(a)〜(f)に示すような熱交換器用クラッド材1a〜1fにおける芯材2、ろう材3、犠牲材4、中間材5の配置に対応することを意味する。また、重ね合わせ方法は、従来公知の、例えば、芯材26および側材35の両端部をバンド掛けする方法が用いられる。バンド掛けする方法以外に溶接止めする等の方法を用いても問題ない。

なお、重ね合わせたときの各隙間は、最大で10mm以内、好ましくは、5mm以内とするのが好ましい。

【0069】

<均質化熱処理工程>

均質化熱処理工程S3は、重ね合わせ工程S2で製造された重ね合わせ材に均質化熱処理を行う工程である。

重ね合わせ工程S2で製造した重ね合わせ材40は、内部組織を均一化するため、および、熱間圧延を行い易いように柔らかくするために均質化熱処理を施す。

【0070】

<熱間圧延工程>

熱間圧延工程S4は、均質化熱処理工程S3の後に熱間圧延を行う工程である。

熱間圧延工程S4では、図6(b)に示すように、前記重ね合わせ材40のバンドを切断し、重ね合わせ材40を熱間圧延して熱間圧延材1Aを製造する。ここで、熱間圧延方法は、従来公知の圧延法で行う。そして使用する圧延機は、図6(b)では4段式圧延機50を記載したが、図示しない、2段圧延機または4段以上の圧延機を使用してもよい。また、図6(b)では1列のロールスタンドを備えた4段式圧延機50を記載したが、図示しない、複数列のロールスタンドを備えた圧延機を使用して、所定厚さの熱間圧延材1Aが得られるまで、熱間圧延を繰り返し行ってもよい。

【0071】

<冷間圧延工程>

冷間圧延工程S5は、熱間圧延工程S4の後に冷間圧延を行う工程である。

熱間圧延工程S4で製造された熱間圧延材1Aは、その後、冷間圧延処理を行う。冷間圧延処理としては、一例として、30〜99%の圧下率で行うことができる。

【0072】

また、必要に応じて所望の機械的特性等を付与するために、常法により、熱処理(焼鈍処理)、歪み矯正処理、時効硬化処理等を行ったり、所定の形状に加工し、または所定の大きさに裁断等したりしてもよい。一例として、焼鈍処理として、冷間圧延前に行う荒焼鈍、冷間圧延間に行う中間焼鈍、最終冷間圧延後に行う最終焼鈍を連続炉またはバッチ炉で200〜500℃×0〜10時間で行うことを挙げることができるが、これらに限定されるものではなく、これらの処理によって得られる効果(機械的特性)を奏する限りにおいて、その条件を適宜変更できることはいうまでもない。

本発明に係る熱交換器用クラッド材は、前記説明した熱交換器用クラッド材の製造方法の各工程により、製造される。

【0073】

以上のように、本発明に係る側材およびその製造方法並びに熱交換器用クラッド材の製造方法によれば、以下の効果を得ることができる。

本発明の側材は、表面状態および平坦度が制御され、側材の平坦性、平滑性が向上し、さらに酸化皮膜厚が減少する。

また、熱交換器用クラッド材の製造において、芯材や各側材との間に存在する空気が微細溝周期形態を介して効率よく排出され、また、芯材や各側材との間に隙間が形成されにくく、密着性が向上するため、熱交換器用クラッド材の耐食性を向上させることができる。また、圧着性が向上するため、圧着パス数を減らすことができ、歩留まり、生産性を向上させることができる。

【実施例】

【0074】

以上、本発明を実施するための最良の形態について述べてきたが、以下に、本発明の効果を確認した実施例について説明する。

【0075】

≪供試材作製≫

まず、JIS3003合金からなる芯材用アルミニウム合金を連続鋳造により溶解、鋳造し、均質化熱処理、面削(表面平滑化処理)して、芯材用鋳塊(芯材(芯材用部材))を得た。また、JIS4045合金からなるろう材用アルミニウム合金、および、JIS7072合金からなる犠牲材用アルミニウム合金を連続鋳造により溶解、鋳造し、均質化熱処理を施した後、それぞれ所定厚さにスライスし、面削(表面平滑化処理)して、ろう材(ろう材用部材)、犠牲材(犠牲材用部材)を得た。なお、ろう材、犠牲材の一部については、均質化熱処理は行なわなかった。また、これら芯材および側材(ろう材および犠牲材)は、すべて、長さ6000mm、幅1000mmとした。

【0076】

表面平滑化処理は、所望の平坦度および微細溝周期形態を有する表面状態が得られるように、表面平滑化処理方法との組み合わせを考慮し、装置の円盤の回転速度、送り速度を適宜調整することで行った。なお、後記する比較例13、14は、引用文献2に記載の発明に基づき、従来行われている通常の面削を行ったものであり、それぞれ、ろう材、犠牲材について、本発明の範囲の表面状態にするための調整を特に行なわなかったものである。そして、このようにして作製した側材について、表面の微細溝周期形態(曲率半径、周期)、表面粗さ(十点平均粗さ(Rz))、長手方向1mあたりの平坦度、板厚を測定した。その結果を表1に示す。

【0077】

なお、曲率半径については、微細溝周期形態を写真撮影し、写真上または写真画像が処理可能なモニター上で、相当する円弧の曲率を、倍率を考慮して測定し、周期については、微細溝周期形態を有する側材の表面の円弧形状を樹脂上に転写させたレプリカを作成し、該樹脂を、「JIS規格 B0601表面粗さ」に基づき、小坂研究所製の表面粗さ測定器(サーフコーダ SE−30D)を使用して、基準長さ25mmで表面粗さを測定することにより算出した。十点平均粗さ(Rz)は、「JIS規格 B0601表面粗さ」に基づき、小坂研究所製の表面粗さ測定器(サーフコーダ SE−30D)を使用して、基準長さ25mmで測定した。なお、側材の表面の微細溝周期形態が形成された箇所の少なくとも2周期以上分の長さを含んで測定、すなわち、微細溝も含んで測定した。平坦度は、1mの金尺を側材の長手方向が1mとなるように当て、生じた隙間を、隙間ゲージを用いて測定した。

【0078】

次に、芯材の一面側にろう材、他面側に犠牲材を重ね合わせてバンド掛けし、均質化熱処理をした後、熱間圧延により圧着して3層の板材とした。この熱間圧延による圧着後のろう材および犠牲材の密着性について評価した。

【0079】

<密着性評価>

密着性は、ろう材側表面、犠牲材側表面をそれぞれ目視観察し、フクレ発生の個数(フクレ個数)により評価した。なお、フクレとは、圧着圧延後状態で、ろう材、犠牲材の表面に生じた凸に膨らんだ部分の最長径(長さまたは幅)が50mm以上のものを指す。そして、フクレがないものを、密着性が非常に良好(◎)、フクレ個数が1〜3個のものを、良好(○)、フクレ個数が4個以上のものを、不良(×)と判断した。この結果を表1に示す。なお、表1において、本発明の構成を満たさないもの、および、本発明の好ましい構成を満たさないものについては、数値等に下線を引いて示す。

【0080】

【表1】

【0081】

表1に示すように、実施例1〜14は、本発明の構成を満たしているため、ろう材、犠牲材ともに、密着性が非常に良好または良好であった。

なお、実施例9は、ろう材の平坦度が好ましい上限値を超えるため、ろう材の密着性が、良好であるものの、非常に良好とはならなかった。また、実施例10は、ろう材の厚さが好ましい下限値未満であり、実施例11は、ろう材の厚さが好ましい上限値を超えるため、ろう材の密着性が、良好であるものの、非常に良好とはならなかった。なお、これらは、クラッド率が不適切なものとなりやすいものである。

【0082】

実施例14は、犠牲材の平坦度が好ましい上限値を超えるため、犠牲材の密着性が、良好であるものの、非常に良好とはならなかった。また、実施例12は、犠牲材の厚さが好ましい下限値未満であり、実施例13は、犠牲材の厚さが好ましい上限値を超えるため、犠牲材の密着性が、良好であるものの、非常に良好とはならなかった。なお、これらは、クラッド率が不適切なものとなりやすいものである。

【0083】

一方、比較例1〜12は、本発明の構成を満たさないため、ろう材または犠牲材のフクレ個数が多く、密着性に劣った。また、比較例、13、14は、それぞれ、ろう材、犠牲材に微細溝周期形態を有さないため、それぞれ、ろう材、犠牲材のフクレ個数が多く、密着性に劣った。なお、密着性が悪いと、製品板厚においても欠陥が残存し、腐食環境化で塩素等の腐食促進イオンを含有する水溶液が、ろう材や、犠牲材の欠陥を経路として芯材に到達しやすくなる。これにより、耐食性に劣ることとなる。

【0084】

以上、本発明に係る側材およびその製造方法並びに熱交換器用クラッド材の製造方法について説明してきたが、本発明の趣旨はこれらの記載に限定されるものではなく、本願の特許請求の範囲の記載に基づいて広く解釈しなければならない。また、本発明の技術的範囲は、本発明の趣旨を逸脱しない範囲において広く変更、改変することができることはいうまでもない。

【符号の説明】

【0085】

S1a 側材製造工程

S1b 芯材製造工程

S2 重ね合わせ工程

S3 均質化熱処理工程

S4 熱間圧延工程

S5 冷間圧延工程

1a、1b、1c、1d、1e、1f 熱交換器用クラッド材

2 芯材

3 ろう材

4 犠牲材

5 中間材

17 側材用鋳塊

25 芯材用鋳塊

26 芯材

35 側材

35a 設置面

40 重ね合わせ材

A 側材

B 微細溝周期形態

C 微細溝

D 周期

F 外周縁

R 曲率半径

【技術分野】

【0001】

本発明は、自動車等の熱交換器に用いられる熱交換器用クラッド材(ブレージングシート)に使用される側材およびその製造方法並びに熱交換器用クラッド材の製造方法に関する。

【背景技術】

【0002】

一般に、自動車用のインタークーラー、オイルクーラー、ラジエーター、コンデンサー、エバポレーター、ヒーターコア等に用いられる熱交換器用クラッド材は、側材が圧延、または、鋳塊からスライスされて使用されている。

例えば、特許文献1には、従来の一般的な熱交換器用クラッド材の製造方法が以下のように記載されている。まず、芯材用アルミニウム合金、側材(特許文献1では、犠牲陽極材およびろう材)用アルミニウム合金を連続鋳造により溶解、鋳造し、必要に応じて均質化熱処理する(表面平滑化処理を行う場合もある)。また、側材用アルミニウム合金の鋳塊については、それぞれ所定厚さまで熱間圧延する(図7のS11a、S11b参照、溶解は溶解工程、鋳造は鋳造工程、表面平滑化処理は面削工程、均質化熱処理は均熱工程、熱間圧延は熱間圧延工程と記載する)。

【0003】

ついで、芯材用アルミニウム合金鋳塊(芯材)と、側材用熱間圧延板(側材)を重ね合わせて、常法に従って熱間圧延(クラッド熱延)によりクラッド材とする(図7のS12、S13参照、重ね合わせは重ね合わせ工程、熱間圧延は熱間圧延工程と記載する)。また、特許文献2には、熱交換器用クラッド材に用いる側材として、鋳塊からスライスされた所定の厚さの側材を用い、さらに、この側材に表面平滑化処理を行うことが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−232507号公報(段落0037、0039、0040)

【特許文献2】特開2007-260769号公報(段落0027〜0040)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、このような従来のクラッド材に用いる側材、または、その製造方法、あるいはクラッド材の製造方法においては、以下に示す問題がある。

(1)側材として熱間圧延板を使用すると、クラッド材の製造工程が多く、また、熱間圧延の回数が多くなり、生産性が低下するという問題がある。

【0006】

(2)芯材用鋳塊はフライス盤等により面削処理されることが多く、その表面は面削加工面である。一方、側材用熱間圧延板は、圧延方向に沿って生じる圧延目が形成されたロール加工面である。したがって、芯材用鋳塊と、側材用熱間圧延板とでは、その表面状態が異なり、両者を重ね合わせてクラッド熱延した際に、芯材と側材との密着不良が生じやすいという問題がある。そして、芯材と側材の密着性を向上させるためには、クラッド熱延において軽圧下での多パス圧延が必要となり、クラッド熱延での生産性が低下することとなる。

【0007】

(3)側材として熱間圧延板を使用すると、圧延板の表面状態および平坦度(特に長手方向の平坦度)の制御は圧延ロールのみで行うことになり、また、熱間圧延により圧延板表面に厚い酸化皮膜が形成されるため、表面状態および平坦度の制御が困難であり、芯材と側材との密着不良が防止できないという問題がある。

(4)側材として、鋳塊からスライスしたスライス板を使用する場合、平坦度や、酸化皮膜厚の制御等により表面状態を制御した場合でも、スライスや表面平滑化処理による表面の微細な溝の形状や表面粗さ等の規定による表面状態(表面形態)の制御が不十分であると、依然として部分的な密着不良が残るという問題がある。

【0008】

(5)芯材と側材との密着不良が生じると、クラッド材の生産性の低下の問題と共に、所定のクラッド率が得られないという問題、フクレ等の品質異常が発生するという品質低下の問題、さらには、密着不良によって耐食性が低下するという問題も発生する。

【0009】

本発明は、前記課題に鑑みてなされたものであり、その目的は、表面状態および平坦度が制御され、熱交換器用クラッド材の製造において、密着不良が生じにくく、生産性、耐食性に優れた熱交換器用クラッド材を製造することができる側材およびその製造方法、並びに、この側材を用いた熱交換器用クラッド材の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

前記課題を解決するため、請求項1の側材は、芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材に使用される前記側材であって、前記側材の表面に、前記側材の長手方向に向かって円弧形状となる微細溝周期形態が複数形成され、前記微細溝周期形態は、800〜1500mmの曲率半径で前記側材の外周縁まで延びると共に、前記側材の長手方向に1〜8mmの周期を有し、かつ、前記側材の長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmであることを特徴とする。

【0011】

このような側材によれば、側材の表面に所定形状の微細溝周期形態が複数形成されているため、熱交換器用クラッド材の製造における芯材との圧着時に、芯材や各側材(側材が複数ある場合)との間に存在する空気が微細溝周期形態を介して効率よく排出され、密着性が向上する。また、側材の表面粗さを所定の範囲に規定することで、芯材や各側材との間に隙間が形成されにくく、密着性が向上する。また、これらにより、圧着性(ここでは、圧延による圧着のしやすさをいう)が向上し、圧着パス数(熱間圧延の回数)が減少する。

【0012】

請求項2の側材は、長手方向1m当たりの平坦度が1mm以下であることを特徴とする。

このような側材によれば、平坦度を所定値以下に制御することで、平坦性がより向上し、芯材や各側材との密着性がより向上する。また、圧着性がより向上し、圧着パス数が減少する。

【0013】

請求項3の側材は、厚さが10〜250mmであることを特徴とする。

このような側材によれば、厚さを所定の範囲に規定することで、熱交換器用クラッド材のクラッド率が適切に調整される。

【0014】

請求項4の側材の製造方法は、請求項1ないし請求項3のいずれか一項に記載の側材の製造方法であって、前記芯材とは成分組成の異なる側材用金属を溶解する溶解工程と、前記溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する鋳造工程と、前記側材用鋳塊を所定厚さにスライスするスライス工程と、前記スライスされた所定厚さのスライス材の表面に、表面平滑化処理を行う表面平滑化処理工程とをこの順に行うことを特徴とする。

【0015】

このような製造方法によれば、側材をスライスおよび表面平滑化処理して製造するため、側材の表面状態および平坦度を容易に制御でき、酸化皮膜厚が減少すると共に、表面に所定形状の微細溝周期形態が形成され、かつ表面粗さが所定の範囲に規定される。また、熱交換器用クラッド材の製造における芯材との圧着時に、芯材や各側材との間に存在する空気が効率よく排出され、密着性が向上する。また、圧着性が向上し、圧着パス数が減少する。さらに、熱交換器用クラッド材の製造において、側材用部材としてスライスした側材を使用するため、従来の熱交換器用クラッド材のように熱間圧延によって側材用部材の厚さを減少させる必要がなくなる。これにより、従来に比べて熱間圧延の回数(圧着パス数)が減少し、作業工程が省略化される。

【0016】

請求項5の側材の製造方法は、前記スライス工程において、前記側材用鋳塊を、水平に設置されている前記側材用鋳塊の設置面に対し平行にスライスすることを特徴とする。

このような製造方法によれば、スライスの際に生じる切断塊(スライス塊)の自重、形状による変位(例えば、切断塊が倒れようとする力等)の影響が極小化され、スライスされた側材の平坦性が向上し、芯材や各側材との密着性が向上する。また、圧着性が向上し、圧着パス数が減少する。

【0017】

請求項6の側材の製造方法は、前記鋳造工程の後で、かつ、前記スライス工程の前に、鋳造された側材用鋳塊に、さらに均質化熱処理を行う均質化熱処理工程を含むことを特徴とする。

このような製造方法によれば、側材用鋳塊の内部応力が除去され、スライスされた側材の平坦性が向上し、芯材や各側材との密着性が向上する。また、圧着性が向上し、圧着パス数が減少する。

【0018】

請求項7の側材の製造方法は、前記表面平滑化処理を、切削法、研削法および研磨法から選択された1種以上の方法で行うことを特徴とする。

このような製造方法によれば、側材の表面状態および平坦性が向上し、芯材や各側材との密着性が向上する。また、圧着性が向上し、圧着パス数が減少する。

【0019】

請求項8の熱交換器用クラッド材の製造方法は、芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材の製造方法であって、前記側材の少なくとも1層が、請求項1ないし請求項3のいずれか一項に記載の側材であり、前記側材と、この側材を重ね合わせるための芯材とを準備する準備工程と、前記芯材および前記側材を所定配置に重ね合わせて重ね合わせ材とする重ね合わせ工程と、前記重ね合わせ材に均質化熱処理を行う均質化熱処理工程と、前記均質化熱処理工程の後に熱間圧延を行う熱間圧延工程と、前記熱間圧延工程の後に冷間圧延を行う冷間圧延工程とを含むことを特徴とする。

【0020】

このような製造方法によれば、側材用部材として、表面状態および平坦度が制御された側材を用いるため、芯材に側材を重ね合わせる際に、芯材や各側材との間に隙間が形成されにくく、また、芯材との圧着時に、芯材や各側材との間に存在する空気が微細溝周期形態を介して効率よく排出され、密着性が向上する。また、熱間圧延工程において、圧着パス数を減らすことができ、歩留り、生産性が向上する。これらにより、熱交換器用クラッド材の生産性、耐食性が向上する。

【発明の効果】

【0021】

本発明の請求項1に係る側材によれば、側材の表面状態および平坦度が制御されているため、熱交換器用クラッド材の製造において、密着不良が生じにくく、フクレ等の不良を低減させることができる。また、圧着性が向上するため、圧着パス数を減少させることができる。これらにより、生産性、耐食性に優れた熱交換器用クラッド材が製造できる。

【0022】

請求項2に係る側材によれば、芯材や各側材との間に隙間が形成されにくく、密着性および圧着性がさらに向上する。請求項3に係る側材によれば、側材の厚さを規定したので、適切なクラッド率を有する熱交換器用クラッド材が製造できる。

【0023】

本発明の請求項4に係る側材の製造方法によれば、側材の表面状態および平坦度を容易に制御でき、酸化皮膜厚を減少させると共に、側材の表面状態を所定に規定することができる。そのため、熱交換器用クラッド材の製造において、密着不良が生じにくく、フクレ等の不良を低減させることができる。また、圧着性が向上するため、圧着パス数を減少させることができる。さらに、熱間圧延によって製造したものではないため、熱間圧延によって側材用部材の厚さを減少させる必要がなく、また、熱交換器用クラッド材の製造において、従来の熱間圧延によって製造した側材を使用する場合に比べて、熱間圧延の回数が減少し、作業工程の省略化を図ることができる。これらにより、生産性、耐食性に優れた熱交換器用クラッド材が製造できる。

【0024】

請求項5に係る側材の製造方法によれば、平坦性がより向上した側材を得ることができ、芯材との密着性および圧着性がより向上するため、密着不良がより一層生じにくい。請求項6に係る側材の製造方法によれば、側材用鋳塊に均質化熱処理を行うことで、スライスされた側材の平坦性がより向上するため、密着不良がより一層生じにくい。

【0025】

請求項7に係る側材の製造方法によれば、側材の表面平滑化処理を、切削法、研削法および研磨法から選択された1種以上の方法で行うことで、側材の表面状態および平坦性が向上し、密着不良がより一層生じにくい。

【0026】

請求項8に係る熱交換器用クラッド材の製造方法では、側材用部材として、前記の方法により製造した側材を使用するので、側材用部材の表面状態および平坦度が制御されており、密着不良が生じにくく、耐食性に優れた熱交換器用クラッド材が製造できる。また、製造コストの低い熱交換器用クラッド材を製造することができる。

【図面の簡単な説明】

【0027】

【図1】(a)〜(f)は、本発明に係る熱交換器用クラッド材の構成を示す断面図である。

【図2】本発明に係る側材の表面状態を説明するための模式図であり、(a)、(b)は、微細溝周期形態の形状を説明するための模式図、(c)は、(a)、(b)のX−X線における断面の一部を示す模式図である。

【図3】(a)、(b)は、本発明に係る熱交換器用クラッド材の製造方法のフローを示す図である。

【図4】側材鋳造工程または芯材鋳造工程の概略を示す模式図である。

【図5】(a)、(b)は、側材のスライス方法の概略を示す模式図である。

【図6】(a)は、重ね合わせ材の構成を示す模式図、(b)は、熱間圧延工程の概略を示す模式図である。

【図7】従来の熱交換器用クラッド材の製造方法のフローを示す図である。

【発明を実施するための形態】

【0028】

次に、図面を参照して本発明に係る側材およびその製造方法並びに熱交換器用クラッド材の製造方法について詳細に説明する。

【0029】

≪側材≫

側材は、芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材に使用されるものである。

まず、側材を用いた熱交換器用クラッド材の構成について説明する。

<熱交換器用クラッド材の構成>

熱交換器用クラッド材の側材の層数は何ら限定されることはない。例えば、図1(a)に示すように、芯材2の片面に1つのろう材3をクラッドした2層の熱交換器用クラッド材1a、図1(b)に示すように、芯材2の両面にろう材3を1つずつクラッドした3層の熱交換器用クラッド材1b、図1(c)に示すように、芯材2の片面にろう材3と、芯材2の他面に犠牲材4を1つずつクラッドした3層の熱交換器用クラッド材1c、図1(d)に示すように、芯材2の片面に中間材5、ろう材3をクラッドした3層の熱交換器用クラッド材1d、図1(e)に示すように、芯材2の片面に中間材5、ろう材3と、芯材2の他面に犠牲材4をクラッドした4層の熱交換器用クラッド材1e、図1(f)に示すように、芯材2の両面に中間材5、ろう材3をクラッドした5層の熱交換器用クラッド材1f等を挙げることができる。

しかしながら、図示しないが、さらに側材(ろう材、犠牲材、中間材)の層数を増やした6層以上の熱交換器用クラッド材にも好適に適用することが可能であることはいうまでもない。

【0030】

次に、側材の表面状態について説明する。

図2(a)〜(c)に示すように、側材A(A1、A2)は、その表面に、側材Aの長手方向に向かって円弧形状となる微細溝周期形態Bが複数形成されている。そして、この微細溝周期形態Bは、800〜1500mmの曲率半径Rで側材Aの外周縁Fまで延びると共に、側材Aの長手方向に1〜8mmの周期Dを有している。さらに、側材Aは、その長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmである。なお、側材Aの表面状態は、後記するように、表面平滑化処理において、円盤装置の円盤の回転速度や送り速度等を適宜調整することにより制御する。

【0031】

なお、微細溝周期形態Bとは、図2(c)に示すように、1箇所の微細溝Cの部分の形態を含む周期Dの形態のことをいう。すなわち、周期Dの部分が1周期の微細溝周期形態Bということになる。また、微細溝Cの部分の形態としては、微細溝Cの部分に、細かい溝が複数形成されたようなものも含むものである(図示省略)。また、微細溝Cの部分の形態は、表面平滑化処理の際の切削痕、研削痕、研磨痕等のようなものである。

【0032】

なお、クラッドの初期圧着段階で、空気が微細溝周期形態Bから排出された後、熱間圧延によって微細溝周期形態B自体もつぶれながら、側材と芯材が一体となる。そのため、微細溝周期形態Bにより、クラッド材に不具合が生じることはない。

【0033】

また、長手方向とは、後記する熱交換器用クラッド材の製造において、側材Aが芯材と重ね合わされて熱間圧延される際の圧延方向である。さらに、「側材Aの長手方向に向かって円弧形状となる」とは、すべての微細溝周期形態Bが、側材Aの長手方向のどちらか一方に向かって、同一の方向に円弧形状となっていることを意味する。

【0034】

微細溝周期形態Bの曲率半径Rおよび周期Dを所定に規定することで、熱交換器用クラッド材の製造おける芯材との圧着時に、芯材や各側材との間に存在する空気が、微細溝周期形態Bを介して効率よく排出される。また、表面粗さを所定に規定することで、芯材や各側材との間に隙間が形成されにくくなる。そのため、密着性が向上し、フクレ等の不良を低減させることができると共に、圧着性が向上し、圧着パス数を減少させることができる。

【0035】

<微細溝周期形態の曲率半径:800〜1500mm>

微細溝周期形態Bの曲率半径Rが800mm未満であると、後記する熱交換器用クラッド材の製造における熱間圧延工程での空気の残存が局所化し、密着性、圧着性の向上効果が不十分となる。一方、1500mmを超えると、空気の排出される距離が長くなりすぎ、密着性、圧着性の向上効果が不十分となる。

したがって、微細溝周期形態Bの曲率半径Rは、800〜1500mmとする。なお、好ましくは900〜1300mmである。

なお、微細溝周期形態Bは、側材Aの外周縁Fまで延びるものである。すなわち、側材Aの外周縁Fにむけて、断裂することなく連続して形成されている。

また、曲率半径の測定は、例えば、微細溝周期形態Bを写真撮影し、写真上または写真画像が処理可能なモニター上で、相当する円弧の曲率を、倍率を考慮して測定することにより行うことができる。

【0036】

<微細溝周期形態の周期:1〜8mm>

ここでの微細溝周期形態Bの周期Dが1〜8mmとは、微細溝周期形態Bの周期Dにおいて、どの箇所においても、長手方向の周期Dが略一定値であり、その数値が、1〜8mmの範囲であることをいう。

微細溝周期形態Bの周期Dが1mm未満であると、空気の排出通路が確保できなくなり、空気を十分に排出できない。一方、8mmを超えると、微細溝周期形態Bの数が少なくなり、芯材や各側材との間に残存する空気が増大し、フクレの発生が増える。

したがって、微細溝周期形態Bの周期Dは、1〜8mmとする。なお、好ましくは、2〜7mmである。

【0037】

また、微細溝周期形態Bの円弧形状は、図2(a)に示すように、円弧の中心が、側材Aの幅方向中心の位置にくるようにしてもよく、図2(b)に示すように、円弧の中心が、側材Aの幅方向中心からどちらかの側にずれた位置にくるようにしてもよい。

なお、周期の測定は、例えば、微細溝周期形態Bを有する側材Aの表面の円弧形状を樹脂上に転写させたレプリカを作成し、該樹脂を、例えば、「JIS規格 B0601表面粗さ」に基づき、小坂研究所製の表面粗さ測定器(サーフコーダ SE−30D)を使用して、基準長さ25mmで表面粗さを測定することにより行うことができる。

【0038】

このような微細溝周期形態Bの形状は、後記するスライス材の表面平滑化処理により制御することができる。

微細溝周期形態Bを、図2(a)のような形状とするには、後記するように、例えば、表面平滑化処理方法として切削法、研削法、研磨法等を用いる際に、これらの方法を回転する円盤装置と組み合わせて行い、その際、鋳塊(スライス材)の長手方向に水平に、かつ、回転円盤装置の中心が鋳塊幅方向中心となるように平滑化処理を行う。また、図2(b)のような形状とするには、前記のように表面平滑化処理を行う際、鋳塊の長手方向に水平に、かつ、回転円盤装置の中心を鋳塊幅方向中心から、どちらかの側にずらして表面平滑化処理を行う。なお、この場合、側材Aの両端部は、側材Aの寸法により、微細溝周期形態Bが長手方向の縁で途切れるが、この両端部の微細溝周期形態Bにおいても、長手方向に向かって円弧形状に形成されているといえる。

【0039】

<十点平均粗さ(Rz):1〜15μm>

側材Aは、その長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmである。十点平均粗さ(Rz)が1μm未満であると、空気の排出通路が十分確保されない。一方、15μmを超えると、熱交換器用クラッド材に密着不良が発生しやすくなる。したがって、表面粗さは、十点平均粗さ(Rz)において1〜15μmとする。なお、好ましくは、3〜14μmである。

【0040】

なお、十点平均粗さの測定は、例えば、「JIS規格 B0601表面粗さ」に基づき、小坂研究所製の表面粗さ測定器(サーフコーダ SE−30D)を使用して、基準長さ25mmで測定することにより行うことができる。また、側材Aの表面の微細溝周期形態Bが形成された箇所の少なくとも2周期以上分の長さを含んで測定する。すなわち、微細溝Cも含んで測定するものである。

このような表面粗さの規定は、後記するスライス材の表面平滑化処理により制御することができる。

【0041】

さらに、側材Aの長手方向1m当たりの平坦度は、1mm以下が好ましく、側材Aの厚さ(側材1層の厚さ)は、10〜250mmが好ましい。

<平坦度:1mm以下>

平坦度が1mmを超えると、熱交換器用クラッド材に密着不良が発生しやすくなる。

したがって、平坦度は、1mm以下が好ましく、0.5mm以下がより好ましい。

なお、平坦度の測定は、例えば、1mの金尺を側材Aの長手方向が1mとなるように当て、生じた隙間を、隙間ゲージを用いて測定することにより行うことができる。

【0042】

<厚さ:10〜250mm>

厚さが10mm未満の場合、側材と芯材を圧着する際に、側材が薄すぎることにより、側材自体に波打ちのような不均一な変形が発生し、クラッド厚さが変動しやすくなり、クラッド率の変化が増大してしまう。一方、厚さが250mmを超える場合には、圧着する際に圧延ロールで側材を押す荷重が、側材と芯材の圧着界面に十分到達しなくなる。その結果、圧着状態が不均一となるため、側材部の圧延時の伸びが圧着状態の不均一に対応して変化し、クラッド率の変動が増大する要因となる。

そのため、厚さが前記範囲外であると、熱交換器用クラッド材のクラッド率が不適切なものとなりやすい。さらに、密着不良が生じる場合もある。

したがって、厚さは、10〜250mmが好ましく、20〜200mmがより好ましい。

【0043】

なお、熱交換器用クラッド材の製造の際、側材Aを熱間圧延工程で圧着する場合に、圧着される相手側の材料(芯材、または、中間層が必要な場合は別の側材)の表面状態は特に規定しなくとも、密着性、圧着性の向上効果が発揮される。

【0044】

また、圧着される相手側の材料(芯材、または、中間層が必要な場合は別の側材)が本発明の側材Aと同様の表面状態を有する場合には、圧着時の空気の排出効果がより増大し、さらに密着性、圧着性の向上効果が得られ、フクレの低減の効果が得られる。よって、圧着される相手側の材料が、中間層用の側材の場合、表面平滑化処理により本発明の側材と同様の表面状態とすることが好ましい。また、圧着される相手側の材料が芯材の場合、本発明の側材と同様に表面平滑化処理を行うことにより、本発明の側材と同様の表面状態とすることが好ましい。

【0045】

なお、熱交換器用クラッド材の製造の際、側材Aを熱間圧延工程で圧着する場合に、圧着時の熱間圧延の方向を図2(a)、(b)に示す圧延方向となるように熱間圧延することにより、最も密着性、圧着性の向上効果が得られる。

【0046】

≪側材の製造方法(側材製造工程)≫

側材の製造方法は、図3(a)、(b)に示すように、側材製造工程S1aにより、前記側材を製造するものである。

この側材製造工程S1aは、溶解工程と、鋳造工程と、スライス工程と、表面平滑化処理工程(図3では面削工程と記載する)と、を備えるものである。

なお、必要に応じて、鋳造工程の後で、かつ、前記スライス工程の前に、均質化熱処理工程(図3では均熱工程と記載する)を備えてもよい。

【0047】

(溶解工程)

溶解工程は、芯材とは成分組成の異なる側材用金属を溶解する工程である。

側材用金属として、熱交換器用クラッド材がろう材を備えるときに(図1の1a〜1f参照)、ろう材用として、4000系のAl−Si系アルミニウム合金を用いることができる。ここで、Al−Si系合金とは、Siの他に、Znを含有した合金も含むものである。Al−Si系合金としては、例えば、Al−7〜13質量%Si系合金、またはAl−7〜13質量%Si−2〜7質量%Zn系合金等を用いることができるが、これらに限定されるものではなく、ろう材として用いられる合金であれば、全て適用することができる。

【0048】

側材用金属として、熱交換器用クラッド材が犠牲材を備えるときに(図1の1c、1e参照)、犠牲材用として、3000系のAl−Mn系アルミニウム合金または7000系のAl−Zn−Mg系アルミニウム合金を用いることができ、さらに、Al−Zn系合金を用いることができる。ここで、Al−Zn系合金とは、Znの他に、Mn、Siを含有した合金も含むものである。Al−Zn系合金としては、例えば、Al−1〜7質量%Zn系合金、Al−0.5〜1.2質量%Mn−0.5〜1.2質量%Si−2〜6質量%Zn系合金、Al−0.8〜1.2質量%Si−2〜6質量%Zn系合金等を用いることができるが、これらに限定されるものではなく、犠牲材として用いられる合金であれば、全て適用することができる。

【0049】

側材用金属として、熱交換器用クラッド材が中間材を備えるときに(図1の1d〜1f参照)、中間材用として、1000系の純アルミニウムまたは7000系のAl−Zn−Mg系アルミニウム合金を用いることができ、さらに、Al−Mn系合金を用いることができる。ここで、Al−Mn系合金とは、Mnの他に、Cu、Si、Tiを含有した合金も含むものである。Al−Mn系合金としては、例えば、Al−0.5〜1.2質量%Mn−0.5〜1.2質量%Cu−0.5〜1.2質量%Si系合金、Al−0.5〜1.2質量%Mn−0.5〜1.2質量%Cu−0.5〜1.2質量%Si−0.05〜0.3質量%Ti系合金等を用いることができるが、これらに限定されるものではなく、中間材として用いられる合金であれば、全て適用することができる。

前記した金属の成分組成の調整は、用いる熱交換器用クラッド材の用途等に応じて適宜決めることができる。

【0050】

(鋳造工程)

鋳造工程は、溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する工程である。

鋳造方法としては、半連続鋳造法を用いることができる。

半連続鋳造法は、図4に示すような鋳造装置10が用いられ、底部が開放された金属製の水冷鋳型11に、上方より金属(ここでは側材用金属)の溶湯Mを注入し、水冷鋳型11の底部より凝固した金属を連続的に取り出し、所定厚さT1の側材用鋳塊17を得るものである。このとき、溶湯Mは、桶12から、ノズル13、フロート14およびグラススクリーン15を介して、水冷鋳型11に供給される。水冷鋳型11に供給された溶湯Mは、冷却水Wで冷却された水冷鋳型11の内壁面に接することにより凝固し凝固殻16となる。さらに、水冷鋳型11の下部から冷却水Wが、直接、凝固殻16の表面に噴射され、連続的に側材用鋳塊17が製造される。

【0051】

ここで、側材用鋳塊17の厚さT1は、200〜700mmが好ましい。また、側材用鋳塊17の幅、長さは特に限定されるものではないが、生産性を考慮すると、幅1000〜2500mm、長さは3000〜10000mmが好ましい。

なお、半連続鋳造法は、縦向き、横向きのどちらで行ってもよい。

【0052】

(スライス工程)

スライス工程は、側材用鋳塊を所定厚さにスライスする工程である。

スライス方法としては、スラブスライス法を用いることができる。

スラブスライス法は、図5(a)に示すように、前記した半連続鋳造法で製造した側材用鋳塊17を、図示しない帯鋸切断機等によってスライスすることによって、所定厚さT2の側材35(スライス材)が製造される。ここで、側材35の厚さT2は、表面平滑化処理後に、10〜250mmとなる厚さが好ましく、20〜200mmとなる厚さがより好ましい。厚さT2が前記範囲外であると、熱交換器用クラッド材のクラッド率が不適切なものとなりやすい。また、図5(b)に示すように、側材用鋳塊17を、水平に設置されている側材用鋳塊の設置面35aに対し、平行にスライスするのが好ましい。

ここで、設置面35aとは、側材用鋳塊17のスライス装置の設置台に接する面のことである。

このようにすることにより、スライスの際に生じる切断塊(スライス塊)の自重、形状による変位(例えば、切断塊が倒れようとする力等)の影響が極小化され、スライスされた側材35の平坦性がより向上する。

スライスの方法としては、丸鋸切断機により切断してもよく、また、レーザーや水圧等により切断してもよい。

【0053】

(表面平滑化処理工程)

表面平滑化処理工程は、スライスされた所定厚さの側材(スライス材)の表面に、表面平滑化処理を行う工程である。

前記スライスした所定厚さの側材35(スライス材)は、芯材と重ね合わせる前に、側材の表面状態や平坦度を制御するため、また、表面に形成された晶出物や酸化物を除去するための表面平滑化処理を行う。

表面平滑化処理法としては、エンドミル切削やダイヤモンドバイト切削等の切削法、表面を砥石等で削る研削法、バフ研磨等の研磨法等を用いることができるが、これらに限定されるものではない。

【0054】

なお、表面平滑化処理において、例えば、これらのエンドミル切削やダイヤモンドバイトによる切削法、砥石等で削る研削法、バフ研磨等の研磨法等を用いる際に、回転する円盤状の装置と組み合わせて、切削、研削、研磨等を行うことで、本発明の側材の表面状態を得ることができる。その際、円盤の回転速度、および、スライス材上での円盤の送り速度を制御することで、所望の微細溝周期形態Bを有する表面状態が得られる。

【0055】

このように、側材用鋳塊17のスライス後に表面平滑化処理を施すことにより、その表面に、側材の長手方向に向かって円弧形状となり、800〜1500mm、好ましくは900〜1300mmの曲率半径で側材の外周縁まで延びると共に、長手方向に1〜8mm、好ましくは、2〜7mmの周期を有して複数形成された微細溝周期形態Bを有する側材35を得ることができる。さらに、長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μm、好ましくは、3〜14μm、平坦性の評価において、長手方向1m当たりの平坦度を1mm以下、好ましくは0.5mm以下とする側材35を得ることができる。

【0056】

また、このような側材35を用いることにより、外面耐食性の試験としてCASS試験(塩水噴霧試験:JIS Z 2371)を1500時間、内面耐食性の試験として浸漬試験(Na+:118ppm、Cl−:58ppm、SO42−:60ppm、Cu2+:1ppm、Fe3+:30ppm)を80℃で2000時間行った後、試験後の腐食深さが60μm以下となる熱交換器用クラッド材となる。

【0057】

(均質化熱処理工程)

均質化熱処理工程は、鋳造された側材用鋳塊に、さらに均質化熱処理を行う工程である。

図3(b)に示すように、前記鋳造方法で鋳造された側材用鋳塊17に、適宜必要に応じて、側材用鋳塊17をスライスする前に、均質化熱処理工程により、内部応力の除去のための均質化熱処理を行ってもよい。

均質化熱処理を行うことにより、側材用鋳塊17の内部応力が除去され、スライスされた側材35の平坦性がより向上する。ここで均質化熱処理の温度、時間は特に限定されるものではないが、処理温度は、350〜600℃、処理時間は1〜10時間とするのが好ましい。

【0058】

均質化熱処理の処理温度が350℃未満であると、内部応力の除去量が小さく、鋳造中に偏析した溶質元素の均質化も不十分となり、敢えて熱処理を施した効果は小さい。一方、処理温度が600℃を超えると、鋳塊表面の一部が溶解するバーニングと呼ばれる現象が生じ、熱交換器用クラッド材の表面欠陥の原因になりやすい。また、処理時間が1時間未満であると、内部応力の除去効果が小さく、また均質化が不十分となりやすい。なお、処理時間は、生産性を考慮すると10時間以下が好ましい。

【0059】

≪熱交換器用クラッド材の製造方法(熱交換器用クラッド材製造工程)≫

熱交換器用クラッド材の製造方法は、芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材の製造方法であって、図3(a)、(b)に示すように、側材製造工程S1aおよび芯材製造工程S1bからなる準備工程と、重ね合わせ工程S2と、均質化熱処理工程S3(図3では均熱工程と記載する)と、熱間圧延工程S4と、冷間圧延工程S5と、を含むものである。

【0060】

<準備工程>

準備工程は、側材と、この側材を重ね合わせるための芯材とを準備する工程である。

この準備工程では、側材製造工程S1aおよび芯材製造工程S1bにより、側材および芯材が製造される。

【0061】

[側材製造工程]

側材製造工程S1aは、前記したとおりであるので、ここでは説明を省略する。

なお、熱交換器用クラッド材は、側材の少なくとも1層が、前記製造方法(側材製造工程S1a)により製造され、他の層は、従来の製造方法により製造されていてもよい。

【0062】

[芯材製造工程]

図3(a)に示すように、芯材製造工程S1bは、溶解工程と、鋳造工程とを備えることとした。

なお、必要に応じて、表面平滑化処理工程(図3では面削工程と記載する)および均質化熱処理工程(図3では均熱工程と記載する)の少なくとも1つを備えてもよい。

【0063】

(溶解工程)

溶解工程は、側材とは成分組成の異なる芯材用金属を溶解する工程である。

芯材用金属としては、2000系のAl−Cu系アルミニウム合金、3000系のAl−Mn系アルミニウム合金、5000系のAl−Mg系アルミニウム合金等を用いることができるが、これらに限定されるものではなく、芯材として用いられる合金であれば、全て適用することができる。

前記した金属の成分組成の調整は、用いる熱交換器用クラッド材の用途等に応じて適宜決めることができる。

【0064】

(鋳造工程)

鋳造工程は、溶解工程で溶解された芯材用金属を鋳造して芯材用鋳塊を製造する工程である。

鋳造方法としては、前記に説明した半連続鋳造法を用いることができる。

ここで、芯材用鋳塊25の厚さT1(図4参照)は、200〜700mmが好ましい。厚さT1が前記範囲外であると、熱交換器用クラッド材のクラッド率が不適切なものとなりやすい。また、芯材用鋳塊25の幅、長さは特に限定されるものではないが、生産性を考慮すると、幅1000〜2500mm、長さは3000〜10000mmが好ましい。

【0065】

前記鋳造方法で鋳造された芯材用鋳塊25に、適宜必要に応じて、前記した側材35と重ね合わせる前に表面に形成された晶出物や酸化物を除去するための表面平滑化処理および内部応力の除去のための均質化熱処理の少なくとも1つを行ってもよい。

【0066】

(表面平滑化処理工程)

表面平滑化処理工程は、鋳造工程で製造された芯材用鋳塊の表面に、表面平滑化処理を行う工程である。

表面平滑化処理工程で表面平滑化処理を行うことにより、長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μm、好ましくは、3〜14μm、平坦性の評価において、長手方向1m当たりの平坦度を1mm以下、好ましくは0.8mm以下とする芯材を得ることができる。表面粗さが前記範囲未満であると、疵の発生を招きやすく、また、加工が困難となりやすい。表面粗さが前記範囲を超えると、熱交換器用クラッド材に密着不良が発生しやすくなる。平坦度が前記範囲を超えると、熱交換器用クラッド材に密着不良が発生しやすくなる。

なお、前記したように、本発明の側材と同様に表面平滑化処理を行うことにより、芯材においても、本発明の側材と同様の表面状態とすることができる。

【0067】

(均質化熱処理工程)

均質化熱処理工程は、鋳造工程で鋳造された芯材用鋳塊に、均質化熱処理を行う工程である。

均質化熱処理工程で均質化熱処理を行うことにより、芯材用鋳塊25の内部応力が除去され、芯材の平坦性がより向上する。ここで均質化熱処理の温度、時間は特に限定されるものではないが、処理温度は、350〜600℃、処理時間は1〜10時間とするのが好ましい。均質化熱処理の処理温度が350℃未満であると、内部応力の除去量が小さく、鋳造中に偏析した溶質元素の均質化も不十分となり、敢えて熱処理を施した効果は小さい。一方、処理温度が600℃を超えると、鋳塊表面の一部が溶解するバーニングと呼ばれる現象が生じ、熱交換器用クラッド材の表面欠陥の原因になりやすい。また、処理時間が1時間未満であると、内部応力の除去効果が小さく、また均質化も不十分となりやすい。なお、処理時間は、生産性を考慮すると10時間以下が好ましい。

【0068】

<重ね合わせ工程>

重ね合わせ工程S2は、準備工程で準備された芯材および側材を所定配置に重ね合わせて重ね合わせ材とする工程である。

重ね合わせ工程S2では、図6(a)に示すように、前記工程で製造された芯材用鋳塊25(図4参照)の先端および後端を切断して所定長さとした芯材26の片面または両面(図示省略)に1つの側材35、または、複数の側材(図示省略)を所定配置に重ね合わせて重ね合わせ材40とする。ここで、所定配置とは、製品としての熱交換器用クラッド材、例えば、図1(a)〜(f)に示すような熱交換器用クラッド材1a〜1fにおける芯材2、ろう材3、犠牲材4、中間材5の配置に対応することを意味する。また、重ね合わせ方法は、従来公知の、例えば、芯材26および側材35の両端部をバンド掛けする方法が用いられる。バンド掛けする方法以外に溶接止めする等の方法を用いても問題ない。

なお、重ね合わせたときの各隙間は、最大で10mm以内、好ましくは、5mm以内とするのが好ましい。

【0069】

<均質化熱処理工程>

均質化熱処理工程S3は、重ね合わせ工程S2で製造された重ね合わせ材に均質化熱処理を行う工程である。

重ね合わせ工程S2で製造した重ね合わせ材40は、内部組織を均一化するため、および、熱間圧延を行い易いように柔らかくするために均質化熱処理を施す。

【0070】

<熱間圧延工程>

熱間圧延工程S4は、均質化熱処理工程S3の後に熱間圧延を行う工程である。

熱間圧延工程S4では、図6(b)に示すように、前記重ね合わせ材40のバンドを切断し、重ね合わせ材40を熱間圧延して熱間圧延材1Aを製造する。ここで、熱間圧延方法は、従来公知の圧延法で行う。そして使用する圧延機は、図6(b)では4段式圧延機50を記載したが、図示しない、2段圧延機または4段以上の圧延機を使用してもよい。また、図6(b)では1列のロールスタンドを備えた4段式圧延機50を記載したが、図示しない、複数列のロールスタンドを備えた圧延機を使用して、所定厚さの熱間圧延材1Aが得られるまで、熱間圧延を繰り返し行ってもよい。

【0071】

<冷間圧延工程>

冷間圧延工程S5は、熱間圧延工程S4の後に冷間圧延を行う工程である。

熱間圧延工程S4で製造された熱間圧延材1Aは、その後、冷間圧延処理を行う。冷間圧延処理としては、一例として、30〜99%の圧下率で行うことができる。

【0072】

また、必要に応じて所望の機械的特性等を付与するために、常法により、熱処理(焼鈍処理)、歪み矯正処理、時効硬化処理等を行ったり、所定の形状に加工し、または所定の大きさに裁断等したりしてもよい。一例として、焼鈍処理として、冷間圧延前に行う荒焼鈍、冷間圧延間に行う中間焼鈍、最終冷間圧延後に行う最終焼鈍を連続炉またはバッチ炉で200〜500℃×0〜10時間で行うことを挙げることができるが、これらに限定されるものではなく、これらの処理によって得られる効果(機械的特性)を奏する限りにおいて、その条件を適宜変更できることはいうまでもない。

本発明に係る熱交換器用クラッド材は、前記説明した熱交換器用クラッド材の製造方法の各工程により、製造される。

【0073】

以上のように、本発明に係る側材およびその製造方法並びに熱交換器用クラッド材の製造方法によれば、以下の効果を得ることができる。

本発明の側材は、表面状態および平坦度が制御され、側材の平坦性、平滑性が向上し、さらに酸化皮膜厚が減少する。

また、熱交換器用クラッド材の製造において、芯材や各側材との間に存在する空気が微細溝周期形態を介して効率よく排出され、また、芯材や各側材との間に隙間が形成されにくく、密着性が向上するため、熱交換器用クラッド材の耐食性を向上させることができる。また、圧着性が向上するため、圧着パス数を減らすことができ、歩留まり、生産性を向上させることができる。

【実施例】

【0074】

以上、本発明を実施するための最良の形態について述べてきたが、以下に、本発明の効果を確認した実施例について説明する。

【0075】

≪供試材作製≫

まず、JIS3003合金からなる芯材用アルミニウム合金を連続鋳造により溶解、鋳造し、均質化熱処理、面削(表面平滑化処理)して、芯材用鋳塊(芯材(芯材用部材))を得た。また、JIS4045合金からなるろう材用アルミニウム合金、および、JIS7072合金からなる犠牲材用アルミニウム合金を連続鋳造により溶解、鋳造し、均質化熱処理を施した後、それぞれ所定厚さにスライスし、面削(表面平滑化処理)して、ろう材(ろう材用部材)、犠牲材(犠牲材用部材)を得た。なお、ろう材、犠牲材の一部については、均質化熱処理は行なわなかった。また、これら芯材および側材(ろう材および犠牲材)は、すべて、長さ6000mm、幅1000mmとした。

【0076】

表面平滑化処理は、所望の平坦度および微細溝周期形態を有する表面状態が得られるように、表面平滑化処理方法との組み合わせを考慮し、装置の円盤の回転速度、送り速度を適宜調整することで行った。なお、後記する比較例13、14は、引用文献2に記載の発明に基づき、従来行われている通常の面削を行ったものであり、それぞれ、ろう材、犠牲材について、本発明の範囲の表面状態にするための調整を特に行なわなかったものである。そして、このようにして作製した側材について、表面の微細溝周期形態(曲率半径、周期)、表面粗さ(十点平均粗さ(Rz))、長手方向1mあたりの平坦度、板厚を測定した。その結果を表1に示す。

【0077】

なお、曲率半径については、微細溝周期形態を写真撮影し、写真上または写真画像が処理可能なモニター上で、相当する円弧の曲率を、倍率を考慮して測定し、周期については、微細溝周期形態を有する側材の表面の円弧形状を樹脂上に転写させたレプリカを作成し、該樹脂を、「JIS規格 B0601表面粗さ」に基づき、小坂研究所製の表面粗さ測定器(サーフコーダ SE−30D)を使用して、基準長さ25mmで表面粗さを測定することにより算出した。十点平均粗さ(Rz)は、「JIS規格 B0601表面粗さ」に基づき、小坂研究所製の表面粗さ測定器(サーフコーダ SE−30D)を使用して、基準長さ25mmで測定した。なお、側材の表面の微細溝周期形態が形成された箇所の少なくとも2周期以上分の長さを含んで測定、すなわち、微細溝も含んで測定した。平坦度は、1mの金尺を側材の長手方向が1mとなるように当て、生じた隙間を、隙間ゲージを用いて測定した。

【0078】

次に、芯材の一面側にろう材、他面側に犠牲材を重ね合わせてバンド掛けし、均質化熱処理をした後、熱間圧延により圧着して3層の板材とした。この熱間圧延による圧着後のろう材および犠牲材の密着性について評価した。

【0079】

<密着性評価>

密着性は、ろう材側表面、犠牲材側表面をそれぞれ目視観察し、フクレ発生の個数(フクレ個数)により評価した。なお、フクレとは、圧着圧延後状態で、ろう材、犠牲材の表面に生じた凸に膨らんだ部分の最長径(長さまたは幅)が50mm以上のものを指す。そして、フクレがないものを、密着性が非常に良好(◎)、フクレ個数が1〜3個のものを、良好(○)、フクレ個数が4個以上のものを、不良(×)と判断した。この結果を表1に示す。なお、表1において、本発明の構成を満たさないもの、および、本発明の好ましい構成を満たさないものについては、数値等に下線を引いて示す。

【0080】

【表1】

【0081】

表1に示すように、実施例1〜14は、本発明の構成を満たしているため、ろう材、犠牲材ともに、密着性が非常に良好または良好であった。

なお、実施例9は、ろう材の平坦度が好ましい上限値を超えるため、ろう材の密着性が、良好であるものの、非常に良好とはならなかった。また、実施例10は、ろう材の厚さが好ましい下限値未満であり、実施例11は、ろう材の厚さが好ましい上限値を超えるため、ろう材の密着性が、良好であるものの、非常に良好とはならなかった。なお、これらは、クラッド率が不適切なものとなりやすいものである。

【0082】

実施例14は、犠牲材の平坦度が好ましい上限値を超えるため、犠牲材の密着性が、良好であるものの、非常に良好とはならなかった。また、実施例12は、犠牲材の厚さが好ましい下限値未満であり、実施例13は、犠牲材の厚さが好ましい上限値を超えるため、犠牲材の密着性が、良好であるものの、非常に良好とはならなかった。なお、これらは、クラッド率が不適切なものとなりやすいものである。

【0083】

一方、比較例1〜12は、本発明の構成を満たさないため、ろう材または犠牲材のフクレ個数が多く、密着性に劣った。また、比較例、13、14は、それぞれ、ろう材、犠牲材に微細溝周期形態を有さないため、それぞれ、ろう材、犠牲材のフクレ個数が多く、密着性に劣った。なお、密着性が悪いと、製品板厚においても欠陥が残存し、腐食環境化で塩素等の腐食促進イオンを含有する水溶液が、ろう材や、犠牲材の欠陥を経路として芯材に到達しやすくなる。これにより、耐食性に劣ることとなる。

【0084】

以上、本発明に係る側材およびその製造方法並びに熱交換器用クラッド材の製造方法について説明してきたが、本発明の趣旨はこれらの記載に限定されるものではなく、本願の特許請求の範囲の記載に基づいて広く解釈しなければならない。また、本発明の技術的範囲は、本発明の趣旨を逸脱しない範囲において広く変更、改変することができることはいうまでもない。

【符号の説明】

【0085】

S1a 側材製造工程

S1b 芯材製造工程

S2 重ね合わせ工程

S3 均質化熱処理工程

S4 熱間圧延工程

S5 冷間圧延工程

1a、1b、1c、1d、1e、1f 熱交換器用クラッド材

2 芯材

3 ろう材

4 犠牲材

5 中間材

17 側材用鋳塊

25 芯材用鋳塊

26 芯材

35 側材

35a 設置面

40 重ね合わせ材

A 側材

B 微細溝周期形態

C 微細溝

D 周期

F 外周縁

R 曲率半径

【特許請求の範囲】

【請求項1】

芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材に使用される前記側材であって、

前記側材の表面に、前記側材の長手方向に向かって円弧形状となる微細溝周期形態が複数形成され、前記微細溝周期形態は、800〜1500mmの曲率半径で前記側材の外周縁まで延びると共に、前記側材の長手方向に1〜8mmの周期を有し、かつ、

前記側材の長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmであることを特徴とする側材。

【請求項2】

前記側材の長手方向1m当たりの平坦度が1mm以下であることを特徴とする請求項1に記載の側材。

【請求項3】

前記側材の厚さが10〜250mmであることを特徴とする請求項1または請求項2に記載の側材。

【請求項4】

請求項1ないし請求項3のいずれか一項に記載の側材の製造方法であって、

前記芯材とは成分組成の異なる側材用金属を溶解する溶解工程と、

前記溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する鋳造工程と、

前記側材用鋳塊を所定厚さにスライスするスライス工程と、

前記スライスされた所定厚さのスライス材の表面に、表面平滑化処理を行う表面平滑化処理工程とをこの順に行うことを特徴とする側材の製造方法。

【請求項5】

前記スライス工程において、前記側材用鋳塊を、水平に設置されている前記側材用鋳塊の設置面に対し平行にスライスすることを特徴とする請求項4に記載の側材の製造方法。

【請求項6】

前記鋳造工程の後で、かつ、前記スライス工程の前に、鋳造された側材用鋳塊に、さらに均質化熱処理を行う均質化熱処理工程を含むことを特徴とする請求項4または請求項5に記載の側材の製造方法。

【請求項7】

前記表面平滑化処理を、切削法、研削法および研磨法から選択された1種以上の方法で行うことを特徴とする請求項4ないし請求項6のいずれか一項に記載の側材の製造方法。

【請求項8】

芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材の製造方法であって、

前記側材の少なくとも1層が、請求項1ないし請求項3のいずれか一項に記載の側材であり、

前記側材と、この側材を重ね合わせるための芯材とを準備する準備工程と、

前記芯材および前記側材を所定配置に重ね合わせて重ね合わせ材とする重ね合わせ工程と、

前記重ね合わせ材に均質化熱処理を行う均質化熱処理工程と、

前記均質化熱処理工程の後に熱間圧延を行う熱間圧延工程と、

前記熱間圧延工程の後に冷間圧延を行う冷間圧延工程とを含むことを特徴とする熱交換器用クラッド材の製造方法。

【請求項1】

芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材に使用される前記側材であって、

前記側材の表面に、前記側材の長手方向に向かって円弧形状となる微細溝周期形態が複数形成され、前記微細溝周期形態は、800〜1500mmの曲率半径で前記側材の外周縁まで延びると共に、前記側材の長手方向に1〜8mmの周期を有し、かつ、

前記側材の長手方向の表面粗さが、十点平均粗さ(Rz)において1〜15μmであることを特徴とする側材。

【請求項2】

前記側材の長手方向1m当たりの平坦度が1mm以下であることを特徴とする請求項1に記載の側材。

【請求項3】

前記側材の厚さが10〜250mmであることを特徴とする請求項1または請求項2に記載の側材。

【請求項4】

請求項1ないし請求項3のいずれか一項に記載の側材の製造方法であって、

前記芯材とは成分組成の異なる側材用金属を溶解する溶解工程と、

前記溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する鋳造工程と、

前記側材用鋳塊を所定厚さにスライスするスライス工程と、

前記スライスされた所定厚さのスライス材の表面に、表面平滑化処理を行う表面平滑化処理工程とをこの順に行うことを特徴とする側材の製造方法。

【請求項5】

前記スライス工程において、前記側材用鋳塊を、水平に設置されている前記側材用鋳塊の設置面に対し平行にスライスすることを特徴とする請求項4に記載の側材の製造方法。

【請求項6】

前記鋳造工程の後で、かつ、前記スライス工程の前に、鋳造された側材用鋳塊に、さらに均質化熱処理を行う均質化熱処理工程を含むことを特徴とする請求項4または請求項5に記載の側材の製造方法。

【請求項7】

前記表面平滑化処理を、切削法、研削法および研磨法から選択された1種以上の方法で行うことを特徴とする請求項4ないし請求項6のいずれか一項に記載の側材の製造方法。

【請求項8】

芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材の製造方法であって、

前記側材の少なくとも1層が、請求項1ないし請求項3のいずれか一項に記載の側材であり、

前記側材と、この側材を重ね合わせるための芯材とを準備する準備工程と、

前記芯材および前記側材を所定配置に重ね合わせて重ね合わせ材とする重ね合わせ工程と、

前記重ね合わせ材に均質化熱処理を行う均質化熱処理工程と、

前記均質化熱処理工程の後に熱間圧延を行う熱間圧延工程と、

前記熱間圧延工程の後に冷間圧延を行う冷間圧延工程とを含むことを特徴とする熱交換器用クラッド材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−255171(P2009−255171A)

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願番号】特願2009−72614(P2009−72614)

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成21年11月5日(2009.11.5)

【国際特許分類】

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]