傾き調整機能付きプレス装置、傾き調整機能付きパターン形成装置、型の傾き調整方法

【課題】 精度の高い傾き調整機能付きプレス装置、傾き調整機能付きパターン形成装置、型の傾き調整方法を提供すること。

【解決手段】 加工対象物200に転写するための所定のパターンが形成されている型100と、加工対象物200を保持するための対象物保持手段20と、型100を保持するための型保持部41を一端に有すると共に、型100のパターンが形成されている面の中心を中心点とする凸球面46を有する型保持手段40と、凸球面46と当接する凸球面46と同径の凹球面55を有し、型保持手段40を介して型100を加工対象物200に押圧する押圧手段50と、凸球面46を凹球面55に対して自由な方向に変位させるための傾き調整手段60と、を具備する傾き調整機能付きパターン形成装置を用いて、正確に型100と加工対象物200との相対的な傾きを調整する。

【解決手段】 加工対象物200に転写するための所定のパターンが形成されている型100と、加工対象物200を保持するための対象物保持手段20と、型100を保持するための型保持部41を一端に有すると共に、型100のパターンが形成されている面の中心を中心点とする凸球面46を有する型保持手段40と、凸球面46と当接する凸球面46と同径の凹球面55を有し、型保持手段40を介して型100を加工対象物200に押圧する押圧手段50と、凸球面46を凹球面55に対して自由な方向に変位させるための傾き調整手段60と、を具備する傾き調整機能付きパターン形成装置を用いて、正確に型100と加工対象物200との相対的な傾きを調整する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、加工対象物と型の傾き調整機能付きプレス装置、これを用いたパターン形成装置および加工対象物と型の傾き調整方法に関するものである。

【背景技術】

【0002】

従来、LSI(大規模集積回路)に代表される微細回路パターンを半導体基板(以下、単に基板と称する)上に形成するには、フォトリソグラフィーと呼ばれる技術が一般に用いられている。この方法は、ステッパと称される露光装置を用い、レチクル(マスク)上に描かれた回路パターンを、縮小光学系を通して基板上のレジスト表面に投影露光し、その露光を基板全域にわたって繰り返すことで、基板上に所定の微細回路パターンを形成するものである。

【0003】

この方法により形成される基板の集積度を高めるには、回路パターンの線幅を狭めていく必要があり、現在主流の線幅130nmから、今後100nm以下の線幅に移行することが予想されている。

【0004】

これに対応するには、投影露光に使用する光源の波長を短くする必要があり、現状でも、各露光装置メーカでは紫外(UV)光、遠紫外(DUV)光、極紫外光(EUV)光等、短波長の光を光源とした露光装置の開発を進めている。

【0005】

しかし、紫外レーザ光源等の短波長の光を光源として用いると、露光装置の投影光学系を構成するレンズやミラー、光源等に、わずかな温度変化や外部振動によって歪みや光源ノイズが生じる。このため、露光装置には、精度の高い温度管理や除振構造が要求され、その結果、この様な一連の機器によって構成される縮小投影式の露光装置は、装置価格が非常に高価となる(例えば数十億円)傾向にある。また、露光装置自体も大掛かりなものとなるため、設置スペースや消費電力が増大する傾向にある。

【0006】

この様な装置の大型化やプロセスコストの高騰に鑑み、超微細なパターンを基板上に形成する別の手法として、ナノインプリンティングプロセス技術が開発されている(例えば、非特許文献1参照。)。

【0007】

このプロセスは、形成したいパターンが表面に作り込まれた金型を用いて、基板等の加工対象物上に設けられたレジスト材のガラス転移点を超える温度に基板を熱し、その状態で金型を加工対象物面に押し付けて型のパターンを転写する方法である。この方法では、高価なレーザ光源や光学系を必要とせず、加熱用ヒータとプレス装置とを基本とした簡易な構成であるにもかかわらず、金型に作り込まれたパターンをそのまま精度よく転写することが可能となっており、すでにこの方法によって約20nmの線幅を持つ細線が形成された報告がある(例えば、非特許文献2参照。)。

【0008】

更には、このようなナノインプリンティングプロセス技術を用いることで、回折格子、フォトニック結晶、導波路、等の光デバイス、マクロチャネル、リアクター等の流体デバイスのような、各種のマイクロチップ、マイクロデバイスの製作も可能な状況が実現しつつある。

【0009】

このようなナノインプリンティングプロセス技術において、金型と加工対象物との傾き調整は非常に重要である。なぜなら、金型が加工対象物に対して傾いていると、均一な力で金型を加工対象物に押し付けても、傾きによって金型が片当たりを生じ、加工対象物の表面に金型の形状が正確に転写されないからである。光学素子や流体素子などのように、素子の深さ方向の加工精度が素子の性能を左右する場合、特にこの傾きによる成形精度の劣化は致命的になる。

【0010】

従来、この傾きの補正をするために、シムを用いて手動で金型を加工対象物に対して平行にする方法がある。また、ピエゾ素子を用いて金型を加工対象物に対して平行にする方法もある。また、金型保持手段に多自由度リンク機構を設けて、押し付け時に自動的に金型を加工対象物に対して平行にする方法もある。更に、金型自体を自由に変形する薄板で構成し、それを静水圧で押し付け、加工対象物の形状に沿って均一な押圧力を発生させるものもある。

【0011】

【非特許文献1】G. M. Whitesides, J. C. Love、「ナノ構造を作る新技術」、日経サイエンス、日本経済新聞社、平成13年(2001年)12月1日、31巻、12号、p.30−41

【非特許文献2】C. M. Sotomayor, et. al.、「Nanoimprint lithography: an alternative nanofabrication approach」、「Materials Science & Engineering C」、Elsevier Science、平成14年(2002年)、989巻、p.1−9

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、シムを用いる方法では、様々な厚みのシムを用意する必要がある他、現在の調整状態をひと目で把握することができないという問題があった。また、機構が、金型のパターン面中心を中心とした相対運動でない場合には、傾きの調整により金型の平面方向の位置が変化してしまうという問題もあった。

また、ピエゾ素子を用いる方法では、力が素子に直接加わるので、素子が壊れやすく耐久性が低いという問題があった。

【0013】

また、金型保持手段に多自由度リンク機構を設ける方法では、金型が基板から受ける力によって平行状態に保持するため、パターンが均一でない場合には、基板から受ける力が不均一になって金型と基板が平行にならず、結果として成形精度の低下を生じるという問題があった。

【0014】

また、金型自体を自由に変形する薄板で構成し、それを静水圧で押し付ける方法では、成形加工時に金型を成形基板に押し付けながら傾き調整を行うため、傾きを補正できる一定以上の押圧力が必要になり、その押圧力以下で成形する加工対象物には適用できないという問題があった。

【0015】

更に、従来の方法では、調整機構が押圧手段から力を受ける部分にあり、大きな力がかかると調整機構が変形したり破壊したりするため、精度や強度の点で問題があった。

【0016】

そこで本発明は、従来のものよりも精度が高く、強度の高い、傾き調整機能付きプレス装置、傾き調整機能付きパターン形成装置、型の傾き調整方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するために、本発明の第1の傾き調整機能付きプレス装置は、所定のパターンが形成されているパターン面を有する型を加工対象物に押圧するためのプレス装置であって、前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、を具備することを特徴とする。

【0018】

この場合、前記凸球面および凹球面の少なくとも一方は、それらより硬度の高い、あるいは摩擦係数の低い表面処理層が形成されている方が好ましい。また、前記凸球面と凹球面の間に潤滑剤を塗布してなる方が好ましい。更に、前記傾き調整手段は、互いに対向する方向に前記型保持手段の側面を押圧する第1の調整具及び第2の調整具と、前記第1の調整具及び第2の調整具の押圧方向と直交する方向であって、互いに対向する方向に前記型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなる方が好ましい。

【0019】

また、本発明の第1の傾き調整機能付きパターン形成装置は、加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、前記加工対象物を保持するための対象物保持手段と、前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、を具備することを特徴とする。

【0020】

この場合、前記型と加工対象物との相対的な傾きを検知する傾き検知手段と、前記傾き検知手段が検知した傾きに基づいて前記傾き調整手段の変位を制御する制御手段と、を更に具備する方が好ましい。

【0021】

また、前記凸球面および凹球面の少なくとも一方は、それらより硬度の高い、あるいは摩擦係数の低い表面処理層が形成されている方が好ましい。また、前記凸球面と凹球面の間に潤滑剤を塗布してなる方が好ましい。更に、前記傾き調整手段は、互いに対向する方向に前記型保持手段の側面を押圧する第1の調整具及び第2の調整具と、前記第1の調整具及び第2の調整具の押圧方向と直交する方向であって、互いに対向する方向に前記型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなる方が好ましい。

【0022】

また、本発明の第1の型の傾き調整方法は、加工対象物の表面に型に形成されたパターン面で所定のパターンを形成するパターン形成装置において、前記加工対象物に対する前記型の傾きを調整する傾き調整方法であって、前記型を保持するための型保持部を一端に有すると共に前記パターン面の中心を中心点とする凸球面を有する型保持手段と、前記凸球面と同径の凹球面を有し前記型保持手段を介して前記型を加工対象物に押圧する押圧手段とを、前記凸球面が前記凹球面に当接した状態で変位させることを特徴とする。

【0023】

本発明の第2の傾き調整機能付きプレス装置は、所定のパターンが形成されているパターン面を有する型を加工対象物に押圧するためのプレス装置であって、前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、を具備することを特徴とする。

【0024】

この場合、前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより硬度の高いあるいは摩擦係数の低い表面処理層が形成されている方が好ましい。また、前記第1凸円弧状面及び前記第1凹円弧状面の間と、前記第2凸円弧状面及び前記第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなる方が好ましい。

【0025】

本発明の第2の傾き調整機能付きパターン形成装置は、加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、前記加工対象物を保持するための対象物保持手段と、前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、を具備することを特徴とする。

【0026】

この場合、前記型と加工対象物との相対的な傾きを検知する傾き検知手段と、前記傾き検知手段が検知した傾きに基づいて前記傾き調整手段の変位を制御する制御手段と、を更に具備する方が好ましい。

【0027】

また、この場合、前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより硬度の高いあるいは摩擦係数の低い表面処理層が形成されている方が好ましい。また、前記第1凸円弧状面及び前記第1凹円弧状面の間と、前記第2凸円弧状面及び前記第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなる方が好ましい。

【0028】

また、本発明の第2の型の傾き調整方法は、本発明の第2の傾き調整機能付きパターン形成装置において、前記加工対象物に対する前記型の傾きを調整する傾き調整方法であって、前記第1調節部と前記第2調節部とを、前記第1凸円弧状面が前記第1凹円弧状面に当接した状態で変位させる工程と、前記第2調節部と前記押圧手段とを、前記第2凸円弧状面が前記第2凹円弧状面に当接した状態で変位させる工程と、を有することを特徴とする。

【発明の効果】

【0029】

請求項1,6,12記載の発明によれば、型のパターン面の中心を中心点とする凸球面を凹球面に対して変位させるので、傾きの調整により型の平面方向の位置が変化することがなく、傾き調整手段によって高精度に傾きの調整を行うことができる。

【0030】

請求項2,3,8,9記載の発明によれば、凸球面および凹球面の少なくとも一方は、硬度の向上又は摩擦係数の低減を図る表面処理層が形成されているので、凸球面及び凹球面が摩耗するのを抑制すると共に、パーティクルの発生を抑制することができる。

【0031】

請求項4,10記載の発明によれば、凸球面と凹球面の間に潤滑剤を塗布してなるので、凸球面及び凹球面が摩耗するのを抑制すると共に、パーティクルの発生を抑制することができる。

【0032】

請求項5,11記載の発明によれば、傾き調整手段は、互いに対向する方向に型保持手段の側面を押圧する第1の調整具及び第2の調整具と、第1の調整具及び第2の調整具の押圧方向と直交する方向に型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなるので、傾き調整手段に押圧手段の応力がかかることがなく、耐久性を向上することができる。

【0033】

請求項7,18記載の発明によれば、型と加工対象物との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段の変位を制御する制御手段と、を具備するので、傾きの調整を自動で行うことができ、より精度の高い傾き調整を短時間で行うことができる。

【0034】

請求項13,17,22記載の発明によれば、型のパターン面の中心を通る第1中心線を中心とする第1凸円弧状面を第1凹円弧状面に対して変位させ、型のパターン面の中心を通り第1中心線と直交する第2中心線を中心とする第2凸円弧状面を第2凹円弧状面に対して変位させるので、互いに直交する方向の傾き調整を分離することにより、製作誤差等によって生じる一方の傾き調整による他方の傾きへの干渉を排除することができる。したがって、より高精度な傾き調整を行うことができる。また、円弧状面の加工の方が球面の加工より容易であるという利点もある。

【0035】

請求項14,15,19,20記載の発明によれば、第1凸円弧状面、第1凹円弧状面、第2凸円弧状面、第2凹円弧状面の少なくとも1以上は、硬度の向上又は摩擦係数の低減を図る表面処理層が形成されているので、第1凸円弧状面、第1凹円弧状面、第2凸円弧状面、第2凹円弧状面が摩耗するのを抑制すると共に、パーティクルの発生を抑制することができる。

【0036】

請求項16,21記載の発明によれば、第1凸円弧状面及び第1凹円弧状面の間と、第2凸円弧状面及び第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなるので、第1凸円弧状面、第1凹円弧状面、第2凸円弧状面、第2凹円弧状面が摩耗するのを抑制すると共に、パーティクルの発生を抑制することができる。

【発明を実施するための最良の形態】

【0037】

以下に、本発明の実施の形態を図面に基づいて詳細に説明する。

【0038】

<第1実施例>

本発明のパターン形成装置10は、装置本体15と、加工対象物200に転写するための所定のパターンが形成されている型100と、加工対象物200を保持するための対象物保持手段20と、型100を保持するための型保持手段40と、型100を加工対象物200に押圧するための押圧手段50と、型100と加工対象物200との相対的な傾きを調整する傾き調整手段60と、で主に構成される。また、型100と加工対象物200との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段60の変位を制御する制御手段と、を更に加えて傾きの調整を自動で行うように構成する場合もある。なお、型保持手段40と、押圧手段50と、傾き調整手段60と、でプレス装置を構成する。

【0039】

装置本体15は、図1、図2に示すように、上面側に対象物保持手段20を支持する板状の基台16と、基台16の上面両端部に平行に固定される側壁17と、この側壁17と直行する方向であって、側壁17の上面両端部に平行に固定されると共に、型保持手段40を支持する上部ベース18とで構成される。また、装置本体15は、熱伝導性が低く、外力や周囲の温度等により変形し難い剛性の高い材料、例えばグラナイト等の石により形成されている。これにより、周囲の環境の変化によって対象物保持手段20と型保持手段40との位置関係の誤差の発生を可及的に防止することができる。

【0040】

また、装置本体15は、基台16の下部に形成される免震機構16aを介して地面等に設置される。これにより、人が歩く振動や他の装置によって生じる振動等、周辺環境から生じる微小な振動の装置本体15への伝達を防止することができる。

【0041】

加工対象物200としては種々のものが用いられ、例えばポリカーボネート、ポリイミド等の樹脂の他、ガラス、シリコン、ガリウム砒素、サファイア、酸化マグネシウム等の材料など、成形素材がそのまま基板形状をなしているものを用いることができる。また、シリコンやガラス等からなる基板本体の表面に、樹脂、フォトレジスト、配線パターンを形成するためのアルミ、金、銀等の金属薄膜の被覆層等が形成されたものを用いることもできる。更に、加工対象物200は、基板以外の形状であっても勿論良い。

【0042】

型100は、図4に示すように、その下面に、所定のパターンを形成するための凹凸101が形成されたパターン面100aを有している。この凹凸101は、型100をニッケル等の金属やセラミックス、ガラス状カーボン等の炭素素材などで形成し、そのパターン面100aに精密機械加工を施すことで形成することができる。また、型100の原盤となるシリコン基板等にエッチング等の半導体微細加工技術によって所定のパターンを形成した後、このシリコン基板等の表面にニッケルメッキ法(電気鋳造(エレクトロフォーミング)法)等によって金属メッキを施し、この金属メッキ層を剥離して、凹凸101を有した型100を形成することもできる。もちろん型100は、微細パターンが形成できるものであれば材質やその製造法が特に限定されるものではない。なお、この型100は、後述する型保持手段40のヒータ42および冷却ブロック43によって加熱・冷却されるため、なるべく薄型化してその熱容量をできる限り小さくするのが好ましい。

【0043】

対象物保持手段20は、図3に示すように、加工対象物200を略水平状態で保持するものであり、上面に保持面21aを有した保持ステージ21を備えている。

この保持ステージ21には、保持面21aに多数のバキューム孔(図示無し)が形成されており、このバキューム孔に図示しない負圧源から負圧を作用させることで、保持面21a上に、加工対象物200を吸着保持できる構成となっている。

【0044】

また、図3に示すように、保持ステージ21の下部には保持した加工対象物200を加熱するための対象物加熱手段、例えばヒータ22を備えている。このヒータ22は、図示しないコントローラにより、保持ステージ21上の加工対象物200を所定の一定温度に維持するよう、その作動が制御される。このヒータ22としては、例えば、伝熱ヒータや、後に詳述するセラミックヒータを好適に用いることができる。

【0045】

また、対象物保持手段20は、ヒータ22の下部に断熱材23(断熱手段)を介して冷却手段24を有しており、ヒータ22で発生した熱が後述するθステージ25側に伝わるのを抑制することができる。したがって、移動機構30や装置本体15が熱により変形して、型100のパターンと基板との間に誤差が生じるのを防止することができる。断熱材23としては、熱伝導を妨げるものであればどのような材料でもよく、金属やセラミック等を用いることができるが、好ましくは熱伝導率が0.3W/m・k以下、更に好ましくは0.25W/m・k以下の材料を用いるのが好ましい。冷却手段24としては、例えば、アルミニウムや銅などの熱伝導性の高い金属の内部に流路を形成し、この流路内に冷却水等の冷媒を流すように構成したものを用いることができる。この冷却手段24は、例えば図示しないコントローラに接続され、θステージ25側の温度を検出する温度検出手段の検出信号に基づいて、θステージ25側の温度が急激に上がるのを抑えるように制御する構成とすることもできる。なお、熱がθステージ25側に伝わるのを防止することができるものであれば、ペルチェ素子等の他の手段を用いることも勿論可能である。

【0046】

更に、対象物保持手段20は、対象物保持手段20を加工対象物200上面に平行な面内で所定の方向(以下、Y方向と称する)に直線移動可能なY方向移動手段32と、加工対象物200上面に平行な面内で回転可能な回転手段33と、によって2方向に変位可能に形成されている。

【0047】

Y方向移動手段32は、例えば、対象物保持手段20および後述するθステージ33aを保持するYステージ32aと、基台16に固定されると共にYステージ32aにY方向の駆動力を与えるリニアモータLM2と、基台16に固定されると共にYステージ32aをY方向に移動可能に支持するリニアガイドLG2とで構成されている。また、Yステージ32a、リニアモータLM2、リニアガイドLG2は、剛性の高い材料が用いられており、型100のパターンと加工対象物200との間に誤差が生じるのを防止することができる。

【0048】

このようにY方向移動手段32を構成することにより、リニアモータLM2の駆動によって対象物保持手段20に保持される加工対象物200をY方向に任意の距離で正確に移動することができる。

【0049】

なお、Y方向移動手段32の駆動には、リニアモータLM2を用いる場合について説明したが、加工対象物200をY方向に移動することができるものであれば、これに限られるものではなく、例えばYステージ32aを、基台16に固定されたボールネジに連結し、ボールネジに連結された回転式モータの駆動によって移動するものを用いてもよい。

【0050】

回転手段33は、Yステージ32a上に設けられ、対象物保持手段20を保持するθステージ33aと、このθステージ33aを回転方向(以下θ方向と称する)に回転可能なモータ(図示無し)、例えばステッピングモータと、ステッピングモータの回転角度を検出し、後述する制御手段にその検出情報を伝達可能なエンコーダ(図示無し)とで構成されている。また、θステージ33aは、剛性の高い材料が用いられており、型100のパターンと加工対象物200との間に誤差が生じるのを防止することができる。

【0051】

このように回転手段33を構成することにより、エンコーダによる検出情報に基づいて制御手段がモータMの駆動を制御し、対象物保持手段20に保持される加工対象物200を回転方向に任意の角度で正確に回転することができる。

【0052】

型保持手段40は、図3に示すように、型100を保持するための型保持部41を一端に有すると共に、型100のパターン面100aの中心を中心点とする凸球面46を有する。この凸球面46は、例えば型保持手段40の側面から鍔状に張り出したフランジ部47の上面に形成すればよい。また、このフランジ部47には、図4に示すように、押圧手段50と締結するためのボルトを通す貫通孔48が形成されている。なお、フランジ部47を型保持手段40の上端部に設けることも勿論可能である。

【0053】

型保持部41は、図4に示すように、型100を保持する保持面41aに、複数の吸着用電極45が型100に対して面接触するように設けられており、この吸着用電極45に図示しない電源から電圧を印加することで静電力を発生する。そして、この吸着用電極45の静電力によって型100の上面を吸着保持することができる。ここで、吸着用電極45と型100の上面の平面度を高く形成することにより型100と吸着用電極45との密着度を高めることができるので、型100を型保持部41にねじやクランプ金具等で固定する構造に比較して、型保持部41から型100への熱伝導を効率よく行うことができる。なお、金具100の保持は、ネジやクランプ金具等の締結具で型保持部41に固定する構造、溶接等により型保持部41に接合する構造、真空吸着により型保持部41に吸着保持する構造、型保持部41に嵌着する構造を用いることも、もちろん可能である。

【0054】

また、型保持手段40には、型100を加熱する型加熱手段、例えばヒータ42が内蔵されている。このヒータ42としては、例えば窒化アルミニウム等のセラミック素材で形成され、その内部にヒータ電極としての配線が埋め込まれた、いわゆるセラミックヒータが好適である。そして、ヒータ電極に図示しない電源から電流を流すと、型保持部41に保持された型100の温度が上昇し、電流を切ると温度が下降する。セラミックヒータは、例えば100℃/秒で温度が上昇する、非常に応答の速いヒータである。このようなヒータ電極に対する電源からの電流供給は、図示しないコントローラによって制御されるようになっている。

【0055】

また、型保持手段40は、図3に示すように、ヒータ42の上方側に、冷却ブロック(型冷却手段)43を一体に備えることもできる。この冷却ブロック43は、アルミニウムや銅等の熱伝導性の高い金属で形成され、その内部に流路44が形成されている。そして、この流路44に、冷却水等の冷媒を流すことで、型100を冷却することができるようになっている。

【0056】

また、型保持手段40は、図3に示すように、型保持部41の他端側に、圧電素子71と、圧電素子71の下面に取り付けられた超音波ホーン72とから構成される超音波振動部70を備えている。ここで、圧電素子71は図示しない駆動回路により交流電圧が加えられたときに、その交流電圧の周波数で、縦方向、つまり、Zステージ54と型保持部41を結ぶ方向(型100が加工対象物200から離間する方向)の振動を発生する。また、超音波ホーン72は、圧電素子71に接している上端72aが固定端、下端72bが自由端となっている。これにより、圧電素子71が振動すると、自由端となっている超音波ホーン72の下端72bにおいて振動が増幅され、超音波ホーン72の下端72bに取り付けられた型100において、その振幅が最大となるように構成されている。このように、超音波ホーン72は、固定端となっている上端72aに対し、自由端となっている下端72bの振動が大きい(最大振幅となる)ため、上端72aについては、ボルト等の適宜の機械的締結部材で固定することが可能であるが、下端72bは、機械的締結部材を用いるとこれが振動で折損してしまう可能性がある。このため、型保持部41は、超音波ホーン72の下端72bに対し、機械的締結部材を用いず、接着、低融点金属等を用いた融着(はんだ付け、ろう付け等を含む)、あるいは一般的な溶接等の固定手段により固定されるようになっている。

【0057】

ところで、型100を型保持部41に静電力で吸着させる構成とし、加工対象物200を保持ステージ21に静電力で吸着させる構成とすることも考えられる。しかし、そのような構成とすると、型100で加工対象物200を成形するときに、型保持部41が保持ステージ21に近接したときに型100と加工対象物200の間で電荷が移動してしまい、その後に型100を加工対象物200から離間させると、型100または加工対象物200の一方が他方に吸い付けられてしまう可能性があるため好ましくない。したがって、型100を型保持部41に静電力で吸着させる場合には、加工対象物200を静電力以外の方法で保持ステージ21に保持する方が好ましく、また、加工対象物200を保持ステージ21に静電力で吸着させる場合には、型100を静電力以外の方法で型保持部41に保持する方が好ましい。

【0058】

更に、型保持手段40は、加工対象物200上面に平行な面内で型保持手段40をY方向と交差する方向(以下、X方向と称する)に相対的に直線移動可能なX方向移動手段31によって変位可能に形成されている。なお、X方向移動手段31とY方向移動手段とは、直交する方が好ましい。

【0059】

X方向移動手段31は、例えば、2つの上部ベース18を囲む略方形筒状に形成され、型保持手段40を保持するXステージ31aと、各上部ベース18に平行に固定され、Xステージ31aにX方向の駆動力を与えるリニアモータLM1と、各上部ベース18に平行に固定され、Xステージ31aをX方向に移動可能に支持するリニアガイドLG1とで構成されている。また、Xステージ31aの下面には、型保持手段40を通すことができる穴が形成されている。これらXステージ31a、リニアモータLM1、リニアガイドLG1は、剛性の高い材料が用いられており、型100のパターンと加工対象物200との間に誤差が生じるのを防止することができる。

【0060】

X方向移動手段31をこのように構成することにより、リニアモータLM1の駆動によって型保持部41に保持される型100をX方向に任意の距離で正確に移動することができる。

なお、X方向移動手段31の駆動には、リニアモータLM1を用いる場合について説明したが、型100をX方向に移動することができるものであれば、これに限られるものではなく、例えばXステージ31aを、上部ベース18に固定されたボールネジに連結し、ボールねじに連結された回転式モータの駆動によって移動するものを用いてもよい。

【0061】

また、Xステージ31aには、移動機構冷却手段、例えば図示しないファンが設けられており、これにより、Xステージ31a内に空気の流れを起こして装置10内の熱を外部に逃がすことができる。したがって、装置10を構成する部材が熱膨張等を起こすのを抑えて、型100のパターンと加工対象物200との間の正確な位置を制御することができる。

【0062】

また、型保持手段40側にX方向移動手段を形成し、対象物保持手段20側にY方向移動手段および回転手段33を形成したのは、移動機構30の構成を簡単にして、X方向移動手段、Y方向移動手段、θ方向移動手段の精度を高めるためである。しかし、各移動手段を設ける場所は、型100及び加工対象物200を相対的に精度よく移動させることができるものであれば、型保持手段40と対象物保持手段20のどちら側に設けてもよく、例えば、型保持手段40側、あるいは、対象物保持手段20側に、X方向移動手段、Y方向移動手段、θ方向移動手段の全てを一体的に設けることも可能である。

【0063】

押圧手段50は、型保持手段40に当接する凸球面46と同径の凹球面55を有し、当接する型保持手段40の凸球面46を介して型保持手段40に保持された型100のパターン面100aを加工対象物200の表面に押圧するものである。

【0064】

この押圧手段50は、図2に示すように、Xステージ31a内部の上面と下面とに連結される複数本(ここでは4本)の支柱53と、これら支柱53に嵌合されてX方向及びY方向と直交する方向(以下Z方向と称する)に上下動可能であると共に、型保持手段40を通すことができる穴を有するZステージ54と、このZステージ54上に設けられた複数の支柱に支持され、型保持手段40を跨ぐブラケット56と、Xステージ31aとブラケット56の上面とをZ方向に連結するボールネジ51と、このボールネジ51を回転駆動させるモータ52とから構成されている。また、ボールネジ51の下端部とブラケット56の上面はベアリング機構58を介して連結されている。このように構成することにより、Zステージ54は、回転することなく上下方向にのみ移動することができる。そして、これにともない型100を保持する型保持部41が上下し、保持ステージ21上に保持される加工対象物200に対し、接近・押圧及び離間することができる。

【0065】

更に、Zステージ54の下面には、型保持手段40の凸球面46と同径の凹球面55を有する押圧部57が設けられている。この押圧部57は、例えば図2に示すように、Zステージ54と別体として設け、ボルトや溶接によって固定しても良いし、図示しないがZステージ54と一体に設けても良い。また、この凹球面55は、締結手段例えばボルト59によって型保持手段40の凸球面46と当接した状態で固定されている。このボルト59は、凸球面46側に設けられたボルト59の直径よりもわずかに大きい径、より詳しくは、後述する傾き調整手段60によって型100の傾きを調整する際に凸球面46と凹球面55とを相対的に変位させる最大幅よりも大きい径の貫通孔48を通して、凹球面55側に設けられた雌ねじ49と締結する。これにより、傾き調整時に凸球面46と凹球面55とを相対的に変位させても、ボルト59が型保持手段40と干渉することがない。なお、ボルト59を油圧又はサーボモータを利用したクランプ機構に置き換えれば、傾き調整を自動化することも可能である。

【0066】

型保持手段40の凸球面46及び押圧手段50の凹球面55には、摩耗防止のために凸球面46又は凹球面55の母材より硬度の高い表面処理層又は摩擦係数の低い表面処理層を形成する方が好ましい。この場合、硬度の向上を図る表面処理には、侵炭処理、窒化処理、クロムメッキ、ニッケルメッキの他、窒化クロム被膜、窒化チタン被膜、カーボン被膜(ダイヤモンドライクカーボン被膜)等を形成する方法がある。また、摩擦係数の低減を図る表面処理には、フッ素樹脂例えばポリテトラフルオロエチレン(Polytetrafluoroethylene)やフッ素化エチレンプロピレン(Fluorinated Ethylene Propylene)、エチレンテトラフルオロエチレン(Ethylene Tetrafluoroethylene)等のコーティングや、カーボン被膜(ダイヤモンドライクカーボン被膜)を形成する方法がある。更に、凸球面46と凹球面55との間に潤滑剤としてグリスを塗布する方が好ましい。特に、摺動抵抗を低減するため、フッ素樹脂系(例えばフッ素樹脂例えばポリテトラフルオロエチレン(Polytetrafluoroethylene)やフッ素化エチレンプロピレン(Fluorinated Ethylene Propylene)、エチレンテトラフルオロエチレン(Ethylene Tetrafluoroethylene)等)添加剤入りのグリスを使用するのが好ましい。

【0067】

傾き調整手段60は、図5、図6に示すように、例えば押圧手段50の押圧部57に固定されたマイクロゲージ等の調整具によって構成される。この場合、互いに対向する方向に型保持手段40の側面を押圧する第1のマイクロゲージ61a(第1の調整具)及び第2のマイクロゲージ61b(第2の調整具)と、第1のマイクロゲージ61a及び第2のマイクロゲージ61bの押圧方向(以下A方向と称する)と直交する方向(以下B方向と称する)であって、互いに対向する方向に型保持手段40の側面を押圧する第3のマイクロゲージ61c(第3の調整具)及び第4のマイクロゲージ61d(第4の調整具)と、で構成すればよい。これにより、型保持手段40の凸球面46を押圧手段50の凹球面55に対して自由な方向に変位させることができ、それによって、型保持手段40に保持される型100と対象物保持手段20に保持される加工対象物200との相対的な傾きを調整することができる。なお、調整具の数や配置は種々変更が可能であり、3以上の調整具で少なくとも異なる3方向に型保持手段40の側面を押圧するように構成すれば良い。また、調整具は、型保持手段40の凸球面46を押圧手段50の凹球面55に対して自由な方向に変位させることができるものであればどのようなものでもよく、例えばアクチュエータ等を用いることも可能である。

【0068】

以下に、このようなパターン形成装置における型100の傾き調整方法について説明する。

【0069】

まず、後述する傾き検知手段により型100の傾きを検知する。そして、検知した傾き情報からA方向における型100と加工対象物200とのZ方向に対する誤差である傾き調整幅a1を計算して求める。次に、この調整幅a1から第1又は第2のマイクロゲージが型保持手段40の側面を押圧して調整する幅a2を計算して求める。例えば、調整幅a1がパターン面100a上であってパターン面100aの中心からr離れた場所で計算されたものである場合には、

a2=a1・R/r

として計算すればよい。なお、式中、Rは型100のパターン面100aの中心点から凸球面46までの距離(凸球面46の半径)を表す。B方向の傾き調整幅b2もB方向における型100と加工対象物200との傾き調整幅b1から同様に計算すればよい。

【0070】

そして、この調整幅a2、b2に基づいて第1〜第4のマイクロゲージを調整し、凸球面46と凹球面55とを相対的に変位させることにより型100のパターン面100aと加工対象物200との傾きを正確に調整することができる。

【0071】

なお、傾きを調整できる分解能は、マイクロゲージの分解能と、Rとrの比により決まる。例えば、マイクロゲージの分解能が0.5μmで、Rとrの比が10である場合には、型100の傾きを調整できる最小分解能が50nmとなる。したがって、型100の中心点から凸球面46までの距離をより大きくするか、あるいは、より小さい分解能をもつマイクロゲージ(調整具)を用いることにより、傾き調整できる分解能を更に小さくできる。

【0072】

パターン形成装置は、型100と加工対象物200との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段60の変位を制御する制御手段と、を更に加えて傾きの調整を自動で行うように構成することも可能である。

【0073】

傾き検知手段は、例えば型100と加工対象物200との間の距離を静電容量の変化によって測定可能な容量形電気マイクロメータによって構成される。この容量形電気マイクロメータによって、型100のパターン面100aの同一直線上にない任意の3点と加工対象物200の距離を測定することにより、型100と加工対象物200との相対的な傾きを検知することができる。なお、傾き検知手段は、型100と加工対象物200との相対的な傾きを検知することができるものであればどのようなものでもよく、例えば、エアマイクロメータ等を用いることも可能である。

【0074】

制御手段は、例えばCPU等を用いて、傾き検知手段が検知した傾きの情報に基づいて、第1のマイクロゲージ及び第2のマイクロゲージが型保持手段40の側面をA方向に変位させる幅a2と、第3のマイクロゲージ及び第4のマイクロゲージが型保持手段40の側面をB方向に変位させる幅b2とを計算し、第1〜第4のマイクロゲージを制御して、凸球面46と凹球面55との相対的な変位を調整するように構成されている。

具体的には、上述したように、A方向における型100と加工対象物200の傾き調整幅がa1である場合には、第1又は第2のマイクロゲージが調整する幅a2を、

a2=a1・R/r

として計算する。また、B方向における第3又は第4のマイクロゲージが調整する幅b2もB方向における型100と加工対象物200の傾き調整幅b1から同様に計算すればよい。このようにすることにより、型100と加工対象物200との相対的な傾きを自動で調整することができる。なお、凸球面46と凹球面55とを締結する締結手段はクランプ機構を用い、傾き調整する際に、制御手段の制御により凸球面46と凹球面55とを離隔するように構成することも可能である。

なお、凸球面46と凹球面55を逆にした場合にも、傾きの微調整を行うことができるが、型100の中心点が変位しないように形成できる点では、前者の方が好ましい。

【0075】

<第2実施例>

この発明の別の実施形態のパターン形成装置は、図7、図8に示すように、第1実施例のパターン形成装置における型保持手段40、押圧手段50、傾き調整手段60の代わりに、型保持手段140、押圧手段150、第1の傾き調整手段160、第2の傾き調整手段170を用いたものである。なお、型保持手段140と、押圧手段150と、第1の傾き調整手段160と、第2の傾き調整手段170とでプレス装置を構成する。

【0076】

型保持手段140は、型100を保持するための型保持部と、型100のパターン面100aの中心を通る第1中心線を中心とする第1凸円弧状面111を有する第1調節部142と、第1凸円弧状面111と当接する第1凸円弧状面111と同径の第1凹円弧状面112を有すると共に、パターン面100aの中心を通り第1中心線と直交する第2中心線を中心とする第2凸円弧状面113を有する第2調節部143と、を有する。

【0077】

この第1調節部142は、例えば型保持手段140の側面から鍔状に形成し、ボルトや溶接等によって締結すればよい。勿論型保持手段140と一体に設けることも可能である。また、第1調節部142を型保持手段140の上端部に設けることも勿論可能である。

【0078】

また、第2調節部143は、第1調節部142とは独立して形成され、中央に型保持手段140のヘッドを通すことができる穴を有している。ただし、第1調節部142を型保持手段140の上端部に設ける場合には、この穴は不要である。この第1調節部142と第2調節部143とは、締結手段例えばボルト158によって第1凸円弧状面111と第1凹円弧状面112とが当接した状態で固定されている。このボルト158は、第1調節部142側に設けられたボルト158の直径よりもわずかに大きい径、より詳しくは、後述する第1の傾き調整手段160によって型100の傾きを調整する際に第1の凸円弧状面111と第1の凹円弧状面112とを相対的に変位させる最大幅よりも大きい径の貫通孔147を通して、第2調節部143側に設けられた雌ねじと締結する。

【0079】

押圧手段150は、第2凸円弧状面113と当接する第2凸円弧状面113と同径の第2凹円弧状面114を有し、当接する型保持手段140の第2凸円弧状面113を介して型保持手段140に保持された型100のパターン面100aを加工対象物200の表面に押圧する。この第2凹円弧状面114は、第1実施例と同様に、Zステージ54の下面に設けられた押圧部157に形成すればよい。

【0080】

また、この第2凹円弧状面114は、締結手段例えばボルト159によって型保持手段140の第2凸円弧状面113と当接した状態で固定されている。このボルト159は、押圧部157側に設けられたボルト159の直径よりもわずかに大きい径、より詳しくは、後述する第2の傾き調整手段170によって型100の傾きを調整する際に第2の凸円弧状面113と第2凹円弧状面114とを相対的に変位させる最大幅よりも大きい径の貫通孔148を通して、第2調節部143側に設けられた雌ねじと締結する。

【0081】

第1の傾き調整手段160は、図7に示すように、例えば互いに対向する方向に型保持手段140の第1調節部142の側面を押圧する第1のマイクロゲージ161a(第1の調整具)及び第2のマイクロゲージ161b(第2の調整具)とによって構成される。また、第1のマイクロゲージ161a及び第2のマイクロゲージ161bは、それぞれ第2調節部143の側面に固定され、第1調節部142の側面を押圧することにより、第1凸円弧状面を第1凹円弧状面112に対して所定の第1の方向に変位させることができる。

【0082】

第2の傾き調整手段170は、図8に示すように、第1の傾き調整手段160が押圧する第1の方向と直交する第2の方向であって、互いに対向する方向に型保持手段140の第2調節部143の側面を押圧する第3のマイクロゲージ171c(第3の調整具)及び第4のマイクロゲージ171d(第4の調整具)とによって構成される。また、第3のマイクロゲージ171c及び第4のマイクロゲージ171dは、それぞれ押圧手段150の押圧部157に固定され、第2調節部143の側面を押圧することにより、第2凸円弧状面113を第2凹円弧状面114に対して第2の方向に変位させることができる。

【0083】

このように第2実施例では、互いに直交する方向の傾き調整を第1調整部142と第2調整部143とに分離することにより、製作誤差等によって生じる一方の傾き調整による他方の傾きへの干渉を排除することができ、より高精度な傾き調整を行うことができる。また、円弧状面の加工の方が球面の加工より容易であるという利点もある。

【0084】

また、型保持手段140の第1凸円弧状面111、第1凹円弧状面112、第2凸円弧状面113、第2凹円弧状面114には、摩耗防止のためにそれぞれの母材より硬度の高い表面処理層又は摩擦係数の低い表面処理層を形成する方が好ましい。この場合、硬度の向上を図る表面処理には、侵炭処理、窒化処理、クロムメッキ、ニッケルメッキの他、窒化クロム被膜、窒化チタン被膜、カーボン被膜(ダイヤモンドライクカーボン被膜)等を形成する方法がある。また、摩擦係数の低減を図る表面処理には、フッ素樹脂例えばポリテトラフルオロエチレン(Polytetrafluoroethylene)やフッ素化エチレンプロピレン(Fluorinated Ethylene Propylene)、エチレンテトラフルオロエチレン(Ethylene Tetrafluoroethylene)等のコーティングや、カーボン被膜(ダイヤモンドライクカーボン被膜)を形成する方法がある。更に、第1凸円弧状面111と第1凹円弧状面112との間および第2凸円弧状面113と第2凹円弧状面114との間に潤滑剤としてグリスを塗布する方が好ましい。特に、摺動抵抗を低減するため、フッ素樹脂系(例えばフッ素樹脂例えばポリテトラフルオロエチレン(Polytetrafluoroethylene)やフッ素化エチレンプロピレン(Fluorinated Ethylene Propylene)、エチレンテトラフルオロエチレン(Ethylene Tetrafluoroethylene)等)添加剤入りのグリスを使用するのが好ましい。

【0085】

なお、パターン形成装置は、第1実施例と同様に、型100と加工対象物200との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段60の変位を制御する制御手段と、を更に加えて傾きの調整を自動で行うように構成することも勿論可能である。

なお、他の部分は第1実施例と同様であるので、同一部分には同一符号を付して説明を省略する。

【0086】

次に、このようなパターン形成装置における型100の傾き調整方法について説明する。

まず、傾き検知手段により型100の傾きを検知する。そして、検知した傾き情報から第1の方向における型100と加工対象物200とのZ方向に対する誤差である傾き調整幅c1を計算して求める。次に、この調整幅c1から第1又は第2のマイクロゲージが型保持手段140の第1調節部142の側面を押圧して調整する幅c2を計算して求める。例えば、調整幅c1がパターン面100a上であってパターン面100aの第1中心線からr1離れた場所で計算されたものである場合には、

【0087】

c2=c1・R1/r1

として計算すればよい。なお、式中、R1は型100のパターン面100aの中心線から第1凸円弧状面111までの距離(第1凸円弧状面111の半径)を表す。また、第3又は第4のマイクロゲージが型保持手段140の第2調節部143の側面を押圧して調整する幅d2は、第2の方向における型100と加工対象物200との傾き調整幅をd1、型100のパターン面100aの中心線から第2凸円弧状面113までの距離(第2凸円弧状面113の半径)をR2とすると、調整幅d1がパターン面100a上であってパターン面100aの第2中心線からr2離れた場所で計算されたものである場合には、

d2=d1・R2/r2

として計算すればよい。

【0088】

そして、この調整幅c2、d2に基づいて第1〜第4のマイクロゲージ161a〜161dを調整し、第1凸円弧状面111と第1凹円弧状面112、第2凸円弧状面113と第2凹円弧状面114を相対的に変位させることにより型100のパターン面100aと加工対象物200との傾きを正確に調整することができる。

【0089】

なお、第2実施例のパターン形成装置は、第1実施例と同様に、型100と加工対象物200との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段60の変位を制御する制御手段と、を更に加えて傾きの調整を自動で行うように構成することも勿論可能である。

【0090】

この場合、制御手段は、例えばCPU等を用いて、傾き検知手段が検知した傾きの情報に基づいて、第1のマイクロゲージ及び第2のマイクロゲージが型保持手段140の第1調節部142の側面を第1の方向に変位させる幅c2と、第3のマイクロゲージ及び第4のマイクロゲージが型保持手段140の第2調節部143の側面を第2の方向に変位させる幅d2とを計算し、第1〜第4のマイクロゲージを制御して、第1凸円弧状面111と第1凹円弧状面112、第2凸円弧状面113と第2凹円弧状面114との相対的な変位を調整するように構成すればよい。

【0091】

具体的には、上述したように、第1の方向における型100と加工対象物200の傾き調整幅がc1である場合には、型100のパターン面100aの中心線から第1凸円弧状面111までの距離(第1凸円弧状面111の半径)をR1として、第1又は第2のマイクロゲージが調整する幅c2を、

c2=c1・R1/r1

として計算する。また、第2の方向における第3又は第4のマイクロゲージが調整する幅d2も第2の方向における型100と加工対象物200の傾き調整幅d1と、型100のパターン面100aの中心線から第2凸円弧状面113までの距離(第1凸円弧状面111の半径)R2とから、

d2=d1・R2/r2

として計算すればよい。

【0092】

このようにすることにより、型100と加工対象物200との相対的な傾きを自動で調整することができる。なお、凸球面46と凹球面55とを締結する締結手段はクランプ機構を用い、傾き調整する際に、制御手段の制御により凸球面46と凹球面55とを離隔するように構成することも可能である。

【図面の簡単な説明】

【0093】

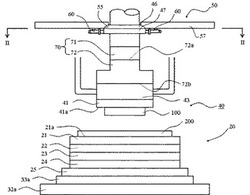

【図1】本発明のパターン形成装置を示す概略正面図である。

【図2】図1のI−I線矢印方向を見た断面側面図である。

【図3】本発明のパターン形成装置の要部を示す概略正面図である。

【図4】型保持手段の要部を示す概略断面図である。

【図5】本発明のパターン形成装置の要部を示す一部断面図である。

【図6】図2のII-II線矢印方向を見た断面図である。

【図7】本発明のパターン形成装置の第2実施例の要部を示す正面図である。

【図8】本発明のパターン形成装置の第2実施例の要部を示す側面図である。

【符号の説明】

【0094】

10 パターン形成装置

20 対象物保持手段

40 型保持手段

41 型保持部

46 凸球面

50 押圧手段

55 凹球面

60 傾き調整手段

61a 第1のマイクロゲージ(第1の調整具)

61b 第2のマイクロゲージ(第2の調整具)

61c 第3のマイクロゲージ(第3の調整具)

61d 第4のマイクロゲージ(第4の調整具)

100 型

100a パターン面

111 第1凸円弧状面

112 第1凹円弧状面112

113 第2凸円弧状面

114 第2凹円弧状面

140 型保持手段

142 第1調節部

143 第2調節部

150 押圧手段

160 第1の傾き調整手段

170 第2の傾き調整手段

200 基板(加工対象物)

【技術分野】

【0001】

この発明は、例えば、加工対象物と型の傾き調整機能付きプレス装置、これを用いたパターン形成装置および加工対象物と型の傾き調整方法に関するものである。

【背景技術】

【0002】

従来、LSI(大規模集積回路)に代表される微細回路パターンを半導体基板(以下、単に基板と称する)上に形成するには、フォトリソグラフィーと呼ばれる技術が一般に用いられている。この方法は、ステッパと称される露光装置を用い、レチクル(マスク)上に描かれた回路パターンを、縮小光学系を通して基板上のレジスト表面に投影露光し、その露光を基板全域にわたって繰り返すことで、基板上に所定の微細回路パターンを形成するものである。

【0003】

この方法により形成される基板の集積度を高めるには、回路パターンの線幅を狭めていく必要があり、現在主流の線幅130nmから、今後100nm以下の線幅に移行することが予想されている。

【0004】

これに対応するには、投影露光に使用する光源の波長を短くする必要があり、現状でも、各露光装置メーカでは紫外(UV)光、遠紫外(DUV)光、極紫外光(EUV)光等、短波長の光を光源とした露光装置の開発を進めている。

【0005】

しかし、紫外レーザ光源等の短波長の光を光源として用いると、露光装置の投影光学系を構成するレンズやミラー、光源等に、わずかな温度変化や外部振動によって歪みや光源ノイズが生じる。このため、露光装置には、精度の高い温度管理や除振構造が要求され、その結果、この様な一連の機器によって構成される縮小投影式の露光装置は、装置価格が非常に高価となる(例えば数十億円)傾向にある。また、露光装置自体も大掛かりなものとなるため、設置スペースや消費電力が増大する傾向にある。

【0006】

この様な装置の大型化やプロセスコストの高騰に鑑み、超微細なパターンを基板上に形成する別の手法として、ナノインプリンティングプロセス技術が開発されている(例えば、非特許文献1参照。)。

【0007】

このプロセスは、形成したいパターンが表面に作り込まれた金型を用いて、基板等の加工対象物上に設けられたレジスト材のガラス転移点を超える温度に基板を熱し、その状態で金型を加工対象物面に押し付けて型のパターンを転写する方法である。この方法では、高価なレーザ光源や光学系を必要とせず、加熱用ヒータとプレス装置とを基本とした簡易な構成であるにもかかわらず、金型に作り込まれたパターンをそのまま精度よく転写することが可能となっており、すでにこの方法によって約20nmの線幅を持つ細線が形成された報告がある(例えば、非特許文献2参照。)。

【0008】

更には、このようなナノインプリンティングプロセス技術を用いることで、回折格子、フォトニック結晶、導波路、等の光デバイス、マクロチャネル、リアクター等の流体デバイスのような、各種のマイクロチップ、マイクロデバイスの製作も可能な状況が実現しつつある。

【0009】

このようなナノインプリンティングプロセス技術において、金型と加工対象物との傾き調整は非常に重要である。なぜなら、金型が加工対象物に対して傾いていると、均一な力で金型を加工対象物に押し付けても、傾きによって金型が片当たりを生じ、加工対象物の表面に金型の形状が正確に転写されないからである。光学素子や流体素子などのように、素子の深さ方向の加工精度が素子の性能を左右する場合、特にこの傾きによる成形精度の劣化は致命的になる。

【0010】

従来、この傾きの補正をするために、シムを用いて手動で金型を加工対象物に対して平行にする方法がある。また、ピエゾ素子を用いて金型を加工対象物に対して平行にする方法もある。また、金型保持手段に多自由度リンク機構を設けて、押し付け時に自動的に金型を加工対象物に対して平行にする方法もある。更に、金型自体を自由に変形する薄板で構成し、それを静水圧で押し付け、加工対象物の形状に沿って均一な押圧力を発生させるものもある。

【0011】

【非特許文献1】G. M. Whitesides, J. C. Love、「ナノ構造を作る新技術」、日経サイエンス、日本経済新聞社、平成13年(2001年)12月1日、31巻、12号、p.30−41

【非特許文献2】C. M. Sotomayor, et. al.、「Nanoimprint lithography: an alternative nanofabrication approach」、「Materials Science & Engineering C」、Elsevier Science、平成14年(2002年)、989巻、p.1−9

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、シムを用いる方法では、様々な厚みのシムを用意する必要がある他、現在の調整状態をひと目で把握することができないという問題があった。また、機構が、金型のパターン面中心を中心とした相対運動でない場合には、傾きの調整により金型の平面方向の位置が変化してしまうという問題もあった。

また、ピエゾ素子を用いる方法では、力が素子に直接加わるので、素子が壊れやすく耐久性が低いという問題があった。

【0013】

また、金型保持手段に多自由度リンク機構を設ける方法では、金型が基板から受ける力によって平行状態に保持するため、パターンが均一でない場合には、基板から受ける力が不均一になって金型と基板が平行にならず、結果として成形精度の低下を生じるという問題があった。

【0014】

また、金型自体を自由に変形する薄板で構成し、それを静水圧で押し付ける方法では、成形加工時に金型を成形基板に押し付けながら傾き調整を行うため、傾きを補正できる一定以上の押圧力が必要になり、その押圧力以下で成形する加工対象物には適用できないという問題があった。

【0015】

更に、従来の方法では、調整機構が押圧手段から力を受ける部分にあり、大きな力がかかると調整機構が変形したり破壊したりするため、精度や強度の点で問題があった。

【0016】

そこで本発明は、従来のものよりも精度が高く、強度の高い、傾き調整機能付きプレス装置、傾き調整機能付きパターン形成装置、型の傾き調整方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するために、本発明の第1の傾き調整機能付きプレス装置は、所定のパターンが形成されているパターン面を有する型を加工対象物に押圧するためのプレス装置であって、前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、を具備することを特徴とする。

【0018】

この場合、前記凸球面および凹球面の少なくとも一方は、それらより硬度の高い、あるいは摩擦係数の低い表面処理層が形成されている方が好ましい。また、前記凸球面と凹球面の間に潤滑剤を塗布してなる方が好ましい。更に、前記傾き調整手段は、互いに対向する方向に前記型保持手段の側面を押圧する第1の調整具及び第2の調整具と、前記第1の調整具及び第2の調整具の押圧方向と直交する方向であって、互いに対向する方向に前記型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなる方が好ましい。

【0019】

また、本発明の第1の傾き調整機能付きパターン形成装置は、加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、前記加工対象物を保持するための対象物保持手段と、前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、を具備することを特徴とする。

【0020】

この場合、前記型と加工対象物との相対的な傾きを検知する傾き検知手段と、前記傾き検知手段が検知した傾きに基づいて前記傾き調整手段の変位を制御する制御手段と、を更に具備する方が好ましい。

【0021】

また、前記凸球面および凹球面の少なくとも一方は、それらより硬度の高い、あるいは摩擦係数の低い表面処理層が形成されている方が好ましい。また、前記凸球面と凹球面の間に潤滑剤を塗布してなる方が好ましい。更に、前記傾き調整手段は、互いに対向する方向に前記型保持手段の側面を押圧する第1の調整具及び第2の調整具と、前記第1の調整具及び第2の調整具の押圧方向と直交する方向であって、互いに対向する方向に前記型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなる方が好ましい。

【0022】

また、本発明の第1の型の傾き調整方法は、加工対象物の表面に型に形成されたパターン面で所定のパターンを形成するパターン形成装置において、前記加工対象物に対する前記型の傾きを調整する傾き調整方法であって、前記型を保持するための型保持部を一端に有すると共に前記パターン面の中心を中心点とする凸球面を有する型保持手段と、前記凸球面と同径の凹球面を有し前記型保持手段を介して前記型を加工対象物に押圧する押圧手段とを、前記凸球面が前記凹球面に当接した状態で変位させることを特徴とする。

【0023】

本発明の第2の傾き調整機能付きプレス装置は、所定のパターンが形成されているパターン面を有する型を加工対象物に押圧するためのプレス装置であって、前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、を具備することを特徴とする。

【0024】

この場合、前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより硬度の高いあるいは摩擦係数の低い表面処理層が形成されている方が好ましい。また、前記第1凸円弧状面及び前記第1凹円弧状面の間と、前記第2凸円弧状面及び前記第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなる方が好ましい。

【0025】

本発明の第2の傾き調整機能付きパターン形成装置は、加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、前記加工対象物を保持するための対象物保持手段と、前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、を具備することを特徴とする。

【0026】

この場合、前記型と加工対象物との相対的な傾きを検知する傾き検知手段と、前記傾き検知手段が検知した傾きに基づいて前記傾き調整手段の変位を制御する制御手段と、を更に具備する方が好ましい。

【0027】

また、この場合、前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより硬度の高いあるいは摩擦係数の低い表面処理層が形成されている方が好ましい。また、前記第1凸円弧状面及び前記第1凹円弧状面の間と、前記第2凸円弧状面及び前記第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなる方が好ましい。

【0028】

また、本発明の第2の型の傾き調整方法は、本発明の第2の傾き調整機能付きパターン形成装置において、前記加工対象物に対する前記型の傾きを調整する傾き調整方法であって、前記第1調節部と前記第2調節部とを、前記第1凸円弧状面が前記第1凹円弧状面に当接した状態で変位させる工程と、前記第2調節部と前記押圧手段とを、前記第2凸円弧状面が前記第2凹円弧状面に当接した状態で変位させる工程と、を有することを特徴とする。

【発明の効果】

【0029】

請求項1,6,12記載の発明によれば、型のパターン面の中心を中心点とする凸球面を凹球面に対して変位させるので、傾きの調整により型の平面方向の位置が変化することがなく、傾き調整手段によって高精度に傾きの調整を行うことができる。

【0030】

請求項2,3,8,9記載の発明によれば、凸球面および凹球面の少なくとも一方は、硬度の向上又は摩擦係数の低減を図る表面処理層が形成されているので、凸球面及び凹球面が摩耗するのを抑制すると共に、パーティクルの発生を抑制することができる。

【0031】

請求項4,10記載の発明によれば、凸球面と凹球面の間に潤滑剤を塗布してなるので、凸球面及び凹球面が摩耗するのを抑制すると共に、パーティクルの発生を抑制することができる。

【0032】

請求項5,11記載の発明によれば、傾き調整手段は、互いに対向する方向に型保持手段の側面を押圧する第1の調整具及び第2の調整具と、第1の調整具及び第2の調整具の押圧方向と直交する方向に型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなるので、傾き調整手段に押圧手段の応力がかかることがなく、耐久性を向上することができる。

【0033】

請求項7,18記載の発明によれば、型と加工対象物との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段の変位を制御する制御手段と、を具備するので、傾きの調整を自動で行うことができ、より精度の高い傾き調整を短時間で行うことができる。

【0034】

請求項13,17,22記載の発明によれば、型のパターン面の中心を通る第1中心線を中心とする第1凸円弧状面を第1凹円弧状面に対して変位させ、型のパターン面の中心を通り第1中心線と直交する第2中心線を中心とする第2凸円弧状面を第2凹円弧状面に対して変位させるので、互いに直交する方向の傾き調整を分離することにより、製作誤差等によって生じる一方の傾き調整による他方の傾きへの干渉を排除することができる。したがって、より高精度な傾き調整を行うことができる。また、円弧状面の加工の方が球面の加工より容易であるという利点もある。

【0035】

請求項14,15,19,20記載の発明によれば、第1凸円弧状面、第1凹円弧状面、第2凸円弧状面、第2凹円弧状面の少なくとも1以上は、硬度の向上又は摩擦係数の低減を図る表面処理層が形成されているので、第1凸円弧状面、第1凹円弧状面、第2凸円弧状面、第2凹円弧状面が摩耗するのを抑制すると共に、パーティクルの発生を抑制することができる。

【0036】

請求項16,21記載の発明によれば、第1凸円弧状面及び第1凹円弧状面の間と、第2凸円弧状面及び第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなるので、第1凸円弧状面、第1凹円弧状面、第2凸円弧状面、第2凹円弧状面が摩耗するのを抑制すると共に、パーティクルの発生を抑制することができる。

【発明を実施するための最良の形態】

【0037】

以下に、本発明の実施の形態を図面に基づいて詳細に説明する。

【0038】

<第1実施例>

本発明のパターン形成装置10は、装置本体15と、加工対象物200に転写するための所定のパターンが形成されている型100と、加工対象物200を保持するための対象物保持手段20と、型100を保持するための型保持手段40と、型100を加工対象物200に押圧するための押圧手段50と、型100と加工対象物200との相対的な傾きを調整する傾き調整手段60と、で主に構成される。また、型100と加工対象物200との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段60の変位を制御する制御手段と、を更に加えて傾きの調整を自動で行うように構成する場合もある。なお、型保持手段40と、押圧手段50と、傾き調整手段60と、でプレス装置を構成する。

【0039】

装置本体15は、図1、図2に示すように、上面側に対象物保持手段20を支持する板状の基台16と、基台16の上面両端部に平行に固定される側壁17と、この側壁17と直行する方向であって、側壁17の上面両端部に平行に固定されると共に、型保持手段40を支持する上部ベース18とで構成される。また、装置本体15は、熱伝導性が低く、外力や周囲の温度等により変形し難い剛性の高い材料、例えばグラナイト等の石により形成されている。これにより、周囲の環境の変化によって対象物保持手段20と型保持手段40との位置関係の誤差の発生を可及的に防止することができる。

【0040】

また、装置本体15は、基台16の下部に形成される免震機構16aを介して地面等に設置される。これにより、人が歩く振動や他の装置によって生じる振動等、周辺環境から生じる微小な振動の装置本体15への伝達を防止することができる。

【0041】

加工対象物200としては種々のものが用いられ、例えばポリカーボネート、ポリイミド等の樹脂の他、ガラス、シリコン、ガリウム砒素、サファイア、酸化マグネシウム等の材料など、成形素材がそのまま基板形状をなしているものを用いることができる。また、シリコンやガラス等からなる基板本体の表面に、樹脂、フォトレジスト、配線パターンを形成するためのアルミ、金、銀等の金属薄膜の被覆層等が形成されたものを用いることもできる。更に、加工対象物200は、基板以外の形状であっても勿論良い。

【0042】

型100は、図4に示すように、その下面に、所定のパターンを形成するための凹凸101が形成されたパターン面100aを有している。この凹凸101は、型100をニッケル等の金属やセラミックス、ガラス状カーボン等の炭素素材などで形成し、そのパターン面100aに精密機械加工を施すことで形成することができる。また、型100の原盤となるシリコン基板等にエッチング等の半導体微細加工技術によって所定のパターンを形成した後、このシリコン基板等の表面にニッケルメッキ法(電気鋳造(エレクトロフォーミング)法)等によって金属メッキを施し、この金属メッキ層を剥離して、凹凸101を有した型100を形成することもできる。もちろん型100は、微細パターンが形成できるものであれば材質やその製造法が特に限定されるものではない。なお、この型100は、後述する型保持手段40のヒータ42および冷却ブロック43によって加熱・冷却されるため、なるべく薄型化してその熱容量をできる限り小さくするのが好ましい。

【0043】

対象物保持手段20は、図3に示すように、加工対象物200を略水平状態で保持するものであり、上面に保持面21aを有した保持ステージ21を備えている。

この保持ステージ21には、保持面21aに多数のバキューム孔(図示無し)が形成されており、このバキューム孔に図示しない負圧源から負圧を作用させることで、保持面21a上に、加工対象物200を吸着保持できる構成となっている。

【0044】

また、図3に示すように、保持ステージ21の下部には保持した加工対象物200を加熱するための対象物加熱手段、例えばヒータ22を備えている。このヒータ22は、図示しないコントローラにより、保持ステージ21上の加工対象物200を所定の一定温度に維持するよう、その作動が制御される。このヒータ22としては、例えば、伝熱ヒータや、後に詳述するセラミックヒータを好適に用いることができる。

【0045】

また、対象物保持手段20は、ヒータ22の下部に断熱材23(断熱手段)を介して冷却手段24を有しており、ヒータ22で発生した熱が後述するθステージ25側に伝わるのを抑制することができる。したがって、移動機構30や装置本体15が熱により変形して、型100のパターンと基板との間に誤差が生じるのを防止することができる。断熱材23としては、熱伝導を妨げるものであればどのような材料でもよく、金属やセラミック等を用いることができるが、好ましくは熱伝導率が0.3W/m・k以下、更に好ましくは0.25W/m・k以下の材料を用いるのが好ましい。冷却手段24としては、例えば、アルミニウムや銅などの熱伝導性の高い金属の内部に流路を形成し、この流路内に冷却水等の冷媒を流すように構成したものを用いることができる。この冷却手段24は、例えば図示しないコントローラに接続され、θステージ25側の温度を検出する温度検出手段の検出信号に基づいて、θステージ25側の温度が急激に上がるのを抑えるように制御する構成とすることもできる。なお、熱がθステージ25側に伝わるのを防止することができるものであれば、ペルチェ素子等の他の手段を用いることも勿論可能である。

【0046】

更に、対象物保持手段20は、対象物保持手段20を加工対象物200上面に平行な面内で所定の方向(以下、Y方向と称する)に直線移動可能なY方向移動手段32と、加工対象物200上面に平行な面内で回転可能な回転手段33と、によって2方向に変位可能に形成されている。

【0047】

Y方向移動手段32は、例えば、対象物保持手段20および後述するθステージ33aを保持するYステージ32aと、基台16に固定されると共にYステージ32aにY方向の駆動力を与えるリニアモータLM2と、基台16に固定されると共にYステージ32aをY方向に移動可能に支持するリニアガイドLG2とで構成されている。また、Yステージ32a、リニアモータLM2、リニアガイドLG2は、剛性の高い材料が用いられており、型100のパターンと加工対象物200との間に誤差が生じるのを防止することができる。

【0048】

このようにY方向移動手段32を構成することにより、リニアモータLM2の駆動によって対象物保持手段20に保持される加工対象物200をY方向に任意の距離で正確に移動することができる。

【0049】

なお、Y方向移動手段32の駆動には、リニアモータLM2を用いる場合について説明したが、加工対象物200をY方向に移動することができるものであれば、これに限られるものではなく、例えばYステージ32aを、基台16に固定されたボールネジに連結し、ボールネジに連結された回転式モータの駆動によって移動するものを用いてもよい。

【0050】

回転手段33は、Yステージ32a上に設けられ、対象物保持手段20を保持するθステージ33aと、このθステージ33aを回転方向(以下θ方向と称する)に回転可能なモータ(図示無し)、例えばステッピングモータと、ステッピングモータの回転角度を検出し、後述する制御手段にその検出情報を伝達可能なエンコーダ(図示無し)とで構成されている。また、θステージ33aは、剛性の高い材料が用いられており、型100のパターンと加工対象物200との間に誤差が生じるのを防止することができる。

【0051】

このように回転手段33を構成することにより、エンコーダによる検出情報に基づいて制御手段がモータMの駆動を制御し、対象物保持手段20に保持される加工対象物200を回転方向に任意の角度で正確に回転することができる。

【0052】

型保持手段40は、図3に示すように、型100を保持するための型保持部41を一端に有すると共に、型100のパターン面100aの中心を中心点とする凸球面46を有する。この凸球面46は、例えば型保持手段40の側面から鍔状に張り出したフランジ部47の上面に形成すればよい。また、このフランジ部47には、図4に示すように、押圧手段50と締結するためのボルトを通す貫通孔48が形成されている。なお、フランジ部47を型保持手段40の上端部に設けることも勿論可能である。

【0053】

型保持部41は、図4に示すように、型100を保持する保持面41aに、複数の吸着用電極45が型100に対して面接触するように設けられており、この吸着用電極45に図示しない電源から電圧を印加することで静電力を発生する。そして、この吸着用電極45の静電力によって型100の上面を吸着保持することができる。ここで、吸着用電極45と型100の上面の平面度を高く形成することにより型100と吸着用電極45との密着度を高めることができるので、型100を型保持部41にねじやクランプ金具等で固定する構造に比較して、型保持部41から型100への熱伝導を効率よく行うことができる。なお、金具100の保持は、ネジやクランプ金具等の締結具で型保持部41に固定する構造、溶接等により型保持部41に接合する構造、真空吸着により型保持部41に吸着保持する構造、型保持部41に嵌着する構造を用いることも、もちろん可能である。

【0054】

また、型保持手段40には、型100を加熱する型加熱手段、例えばヒータ42が内蔵されている。このヒータ42としては、例えば窒化アルミニウム等のセラミック素材で形成され、その内部にヒータ電極としての配線が埋め込まれた、いわゆるセラミックヒータが好適である。そして、ヒータ電極に図示しない電源から電流を流すと、型保持部41に保持された型100の温度が上昇し、電流を切ると温度が下降する。セラミックヒータは、例えば100℃/秒で温度が上昇する、非常に応答の速いヒータである。このようなヒータ電極に対する電源からの電流供給は、図示しないコントローラによって制御されるようになっている。

【0055】

また、型保持手段40は、図3に示すように、ヒータ42の上方側に、冷却ブロック(型冷却手段)43を一体に備えることもできる。この冷却ブロック43は、アルミニウムや銅等の熱伝導性の高い金属で形成され、その内部に流路44が形成されている。そして、この流路44に、冷却水等の冷媒を流すことで、型100を冷却することができるようになっている。

【0056】

また、型保持手段40は、図3に示すように、型保持部41の他端側に、圧電素子71と、圧電素子71の下面に取り付けられた超音波ホーン72とから構成される超音波振動部70を備えている。ここで、圧電素子71は図示しない駆動回路により交流電圧が加えられたときに、その交流電圧の周波数で、縦方向、つまり、Zステージ54と型保持部41を結ぶ方向(型100が加工対象物200から離間する方向)の振動を発生する。また、超音波ホーン72は、圧電素子71に接している上端72aが固定端、下端72bが自由端となっている。これにより、圧電素子71が振動すると、自由端となっている超音波ホーン72の下端72bにおいて振動が増幅され、超音波ホーン72の下端72bに取り付けられた型100において、その振幅が最大となるように構成されている。このように、超音波ホーン72は、固定端となっている上端72aに対し、自由端となっている下端72bの振動が大きい(最大振幅となる)ため、上端72aについては、ボルト等の適宜の機械的締結部材で固定することが可能であるが、下端72bは、機械的締結部材を用いるとこれが振動で折損してしまう可能性がある。このため、型保持部41は、超音波ホーン72の下端72bに対し、機械的締結部材を用いず、接着、低融点金属等を用いた融着(はんだ付け、ろう付け等を含む)、あるいは一般的な溶接等の固定手段により固定されるようになっている。

【0057】

ところで、型100を型保持部41に静電力で吸着させる構成とし、加工対象物200を保持ステージ21に静電力で吸着させる構成とすることも考えられる。しかし、そのような構成とすると、型100で加工対象物200を成形するときに、型保持部41が保持ステージ21に近接したときに型100と加工対象物200の間で電荷が移動してしまい、その後に型100を加工対象物200から離間させると、型100または加工対象物200の一方が他方に吸い付けられてしまう可能性があるため好ましくない。したがって、型100を型保持部41に静電力で吸着させる場合には、加工対象物200を静電力以外の方法で保持ステージ21に保持する方が好ましく、また、加工対象物200を保持ステージ21に静電力で吸着させる場合には、型100を静電力以外の方法で型保持部41に保持する方が好ましい。

【0058】

更に、型保持手段40は、加工対象物200上面に平行な面内で型保持手段40をY方向と交差する方向(以下、X方向と称する)に相対的に直線移動可能なX方向移動手段31によって変位可能に形成されている。なお、X方向移動手段31とY方向移動手段とは、直交する方が好ましい。

【0059】

X方向移動手段31は、例えば、2つの上部ベース18を囲む略方形筒状に形成され、型保持手段40を保持するXステージ31aと、各上部ベース18に平行に固定され、Xステージ31aにX方向の駆動力を与えるリニアモータLM1と、各上部ベース18に平行に固定され、Xステージ31aをX方向に移動可能に支持するリニアガイドLG1とで構成されている。また、Xステージ31aの下面には、型保持手段40を通すことができる穴が形成されている。これらXステージ31a、リニアモータLM1、リニアガイドLG1は、剛性の高い材料が用いられており、型100のパターンと加工対象物200との間に誤差が生じるのを防止することができる。

【0060】

X方向移動手段31をこのように構成することにより、リニアモータLM1の駆動によって型保持部41に保持される型100をX方向に任意の距離で正確に移動することができる。

なお、X方向移動手段31の駆動には、リニアモータLM1を用いる場合について説明したが、型100をX方向に移動することができるものであれば、これに限られるものではなく、例えばXステージ31aを、上部ベース18に固定されたボールネジに連結し、ボールねじに連結された回転式モータの駆動によって移動するものを用いてもよい。

【0061】

また、Xステージ31aには、移動機構冷却手段、例えば図示しないファンが設けられており、これにより、Xステージ31a内に空気の流れを起こして装置10内の熱を外部に逃がすことができる。したがって、装置10を構成する部材が熱膨張等を起こすのを抑えて、型100のパターンと加工対象物200との間の正確な位置を制御することができる。

【0062】

また、型保持手段40側にX方向移動手段を形成し、対象物保持手段20側にY方向移動手段および回転手段33を形成したのは、移動機構30の構成を簡単にして、X方向移動手段、Y方向移動手段、θ方向移動手段の精度を高めるためである。しかし、各移動手段を設ける場所は、型100及び加工対象物200を相対的に精度よく移動させることができるものであれば、型保持手段40と対象物保持手段20のどちら側に設けてもよく、例えば、型保持手段40側、あるいは、対象物保持手段20側に、X方向移動手段、Y方向移動手段、θ方向移動手段の全てを一体的に設けることも可能である。

【0063】

押圧手段50は、型保持手段40に当接する凸球面46と同径の凹球面55を有し、当接する型保持手段40の凸球面46を介して型保持手段40に保持された型100のパターン面100aを加工対象物200の表面に押圧するものである。

【0064】

この押圧手段50は、図2に示すように、Xステージ31a内部の上面と下面とに連結される複数本(ここでは4本)の支柱53と、これら支柱53に嵌合されてX方向及びY方向と直交する方向(以下Z方向と称する)に上下動可能であると共に、型保持手段40を通すことができる穴を有するZステージ54と、このZステージ54上に設けられた複数の支柱に支持され、型保持手段40を跨ぐブラケット56と、Xステージ31aとブラケット56の上面とをZ方向に連結するボールネジ51と、このボールネジ51を回転駆動させるモータ52とから構成されている。また、ボールネジ51の下端部とブラケット56の上面はベアリング機構58を介して連結されている。このように構成することにより、Zステージ54は、回転することなく上下方向にのみ移動することができる。そして、これにともない型100を保持する型保持部41が上下し、保持ステージ21上に保持される加工対象物200に対し、接近・押圧及び離間することができる。

【0065】

更に、Zステージ54の下面には、型保持手段40の凸球面46と同径の凹球面55を有する押圧部57が設けられている。この押圧部57は、例えば図2に示すように、Zステージ54と別体として設け、ボルトや溶接によって固定しても良いし、図示しないがZステージ54と一体に設けても良い。また、この凹球面55は、締結手段例えばボルト59によって型保持手段40の凸球面46と当接した状態で固定されている。このボルト59は、凸球面46側に設けられたボルト59の直径よりもわずかに大きい径、より詳しくは、後述する傾き調整手段60によって型100の傾きを調整する際に凸球面46と凹球面55とを相対的に変位させる最大幅よりも大きい径の貫通孔48を通して、凹球面55側に設けられた雌ねじ49と締結する。これにより、傾き調整時に凸球面46と凹球面55とを相対的に変位させても、ボルト59が型保持手段40と干渉することがない。なお、ボルト59を油圧又はサーボモータを利用したクランプ機構に置き換えれば、傾き調整を自動化することも可能である。

【0066】

型保持手段40の凸球面46及び押圧手段50の凹球面55には、摩耗防止のために凸球面46又は凹球面55の母材より硬度の高い表面処理層又は摩擦係数の低い表面処理層を形成する方が好ましい。この場合、硬度の向上を図る表面処理には、侵炭処理、窒化処理、クロムメッキ、ニッケルメッキの他、窒化クロム被膜、窒化チタン被膜、カーボン被膜(ダイヤモンドライクカーボン被膜)等を形成する方法がある。また、摩擦係数の低減を図る表面処理には、フッ素樹脂例えばポリテトラフルオロエチレン(Polytetrafluoroethylene)やフッ素化エチレンプロピレン(Fluorinated Ethylene Propylene)、エチレンテトラフルオロエチレン(Ethylene Tetrafluoroethylene)等のコーティングや、カーボン被膜(ダイヤモンドライクカーボン被膜)を形成する方法がある。更に、凸球面46と凹球面55との間に潤滑剤としてグリスを塗布する方が好ましい。特に、摺動抵抗を低減するため、フッ素樹脂系(例えばフッ素樹脂例えばポリテトラフルオロエチレン(Polytetrafluoroethylene)やフッ素化エチレンプロピレン(Fluorinated Ethylene Propylene)、エチレンテトラフルオロエチレン(Ethylene Tetrafluoroethylene)等)添加剤入りのグリスを使用するのが好ましい。

【0067】

傾き調整手段60は、図5、図6に示すように、例えば押圧手段50の押圧部57に固定されたマイクロゲージ等の調整具によって構成される。この場合、互いに対向する方向に型保持手段40の側面を押圧する第1のマイクロゲージ61a(第1の調整具)及び第2のマイクロゲージ61b(第2の調整具)と、第1のマイクロゲージ61a及び第2のマイクロゲージ61bの押圧方向(以下A方向と称する)と直交する方向(以下B方向と称する)であって、互いに対向する方向に型保持手段40の側面を押圧する第3のマイクロゲージ61c(第3の調整具)及び第4のマイクロゲージ61d(第4の調整具)と、で構成すればよい。これにより、型保持手段40の凸球面46を押圧手段50の凹球面55に対して自由な方向に変位させることができ、それによって、型保持手段40に保持される型100と対象物保持手段20に保持される加工対象物200との相対的な傾きを調整することができる。なお、調整具の数や配置は種々変更が可能であり、3以上の調整具で少なくとも異なる3方向に型保持手段40の側面を押圧するように構成すれば良い。また、調整具は、型保持手段40の凸球面46を押圧手段50の凹球面55に対して自由な方向に変位させることができるものであればどのようなものでもよく、例えばアクチュエータ等を用いることも可能である。

【0068】

以下に、このようなパターン形成装置における型100の傾き調整方法について説明する。

【0069】

まず、後述する傾き検知手段により型100の傾きを検知する。そして、検知した傾き情報からA方向における型100と加工対象物200とのZ方向に対する誤差である傾き調整幅a1を計算して求める。次に、この調整幅a1から第1又は第2のマイクロゲージが型保持手段40の側面を押圧して調整する幅a2を計算して求める。例えば、調整幅a1がパターン面100a上であってパターン面100aの中心からr離れた場所で計算されたものである場合には、

a2=a1・R/r

として計算すればよい。なお、式中、Rは型100のパターン面100aの中心点から凸球面46までの距離(凸球面46の半径)を表す。B方向の傾き調整幅b2もB方向における型100と加工対象物200との傾き調整幅b1から同様に計算すればよい。

【0070】

そして、この調整幅a2、b2に基づいて第1〜第4のマイクロゲージを調整し、凸球面46と凹球面55とを相対的に変位させることにより型100のパターン面100aと加工対象物200との傾きを正確に調整することができる。

【0071】

なお、傾きを調整できる分解能は、マイクロゲージの分解能と、Rとrの比により決まる。例えば、マイクロゲージの分解能が0.5μmで、Rとrの比が10である場合には、型100の傾きを調整できる最小分解能が50nmとなる。したがって、型100の中心点から凸球面46までの距離をより大きくするか、あるいは、より小さい分解能をもつマイクロゲージ(調整具)を用いることにより、傾き調整できる分解能を更に小さくできる。

【0072】

パターン形成装置は、型100と加工対象物200との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段60の変位を制御する制御手段と、を更に加えて傾きの調整を自動で行うように構成することも可能である。

【0073】

傾き検知手段は、例えば型100と加工対象物200との間の距離を静電容量の変化によって測定可能な容量形電気マイクロメータによって構成される。この容量形電気マイクロメータによって、型100のパターン面100aの同一直線上にない任意の3点と加工対象物200の距離を測定することにより、型100と加工対象物200との相対的な傾きを検知することができる。なお、傾き検知手段は、型100と加工対象物200との相対的な傾きを検知することができるものであればどのようなものでもよく、例えば、エアマイクロメータ等を用いることも可能である。

【0074】

制御手段は、例えばCPU等を用いて、傾き検知手段が検知した傾きの情報に基づいて、第1のマイクロゲージ及び第2のマイクロゲージが型保持手段40の側面をA方向に変位させる幅a2と、第3のマイクロゲージ及び第4のマイクロゲージが型保持手段40の側面をB方向に変位させる幅b2とを計算し、第1〜第4のマイクロゲージを制御して、凸球面46と凹球面55との相対的な変位を調整するように構成されている。

具体的には、上述したように、A方向における型100と加工対象物200の傾き調整幅がa1である場合には、第1又は第2のマイクロゲージが調整する幅a2を、

a2=a1・R/r

として計算する。また、B方向における第3又は第4のマイクロゲージが調整する幅b2もB方向における型100と加工対象物200の傾き調整幅b1から同様に計算すればよい。このようにすることにより、型100と加工対象物200との相対的な傾きを自動で調整することができる。なお、凸球面46と凹球面55とを締結する締結手段はクランプ機構を用い、傾き調整する際に、制御手段の制御により凸球面46と凹球面55とを離隔するように構成することも可能である。

なお、凸球面46と凹球面55を逆にした場合にも、傾きの微調整を行うことができるが、型100の中心点が変位しないように形成できる点では、前者の方が好ましい。

【0075】

<第2実施例>

この発明の別の実施形態のパターン形成装置は、図7、図8に示すように、第1実施例のパターン形成装置における型保持手段40、押圧手段50、傾き調整手段60の代わりに、型保持手段140、押圧手段150、第1の傾き調整手段160、第2の傾き調整手段170を用いたものである。なお、型保持手段140と、押圧手段150と、第1の傾き調整手段160と、第2の傾き調整手段170とでプレス装置を構成する。

【0076】

型保持手段140は、型100を保持するための型保持部と、型100のパターン面100aの中心を通る第1中心線を中心とする第1凸円弧状面111を有する第1調節部142と、第1凸円弧状面111と当接する第1凸円弧状面111と同径の第1凹円弧状面112を有すると共に、パターン面100aの中心を通り第1中心線と直交する第2中心線を中心とする第2凸円弧状面113を有する第2調節部143と、を有する。

【0077】

この第1調節部142は、例えば型保持手段140の側面から鍔状に形成し、ボルトや溶接等によって締結すればよい。勿論型保持手段140と一体に設けることも可能である。また、第1調節部142を型保持手段140の上端部に設けることも勿論可能である。

【0078】

また、第2調節部143は、第1調節部142とは独立して形成され、中央に型保持手段140のヘッドを通すことができる穴を有している。ただし、第1調節部142を型保持手段140の上端部に設ける場合には、この穴は不要である。この第1調節部142と第2調節部143とは、締結手段例えばボルト158によって第1凸円弧状面111と第1凹円弧状面112とが当接した状態で固定されている。このボルト158は、第1調節部142側に設けられたボルト158の直径よりもわずかに大きい径、より詳しくは、後述する第1の傾き調整手段160によって型100の傾きを調整する際に第1の凸円弧状面111と第1の凹円弧状面112とを相対的に変位させる最大幅よりも大きい径の貫通孔147を通して、第2調節部143側に設けられた雌ねじと締結する。

【0079】

押圧手段150は、第2凸円弧状面113と当接する第2凸円弧状面113と同径の第2凹円弧状面114を有し、当接する型保持手段140の第2凸円弧状面113を介して型保持手段140に保持された型100のパターン面100aを加工対象物200の表面に押圧する。この第2凹円弧状面114は、第1実施例と同様に、Zステージ54の下面に設けられた押圧部157に形成すればよい。

【0080】

また、この第2凹円弧状面114は、締結手段例えばボルト159によって型保持手段140の第2凸円弧状面113と当接した状態で固定されている。このボルト159は、押圧部157側に設けられたボルト159の直径よりもわずかに大きい径、より詳しくは、後述する第2の傾き調整手段170によって型100の傾きを調整する際に第2の凸円弧状面113と第2凹円弧状面114とを相対的に変位させる最大幅よりも大きい径の貫通孔148を通して、第2調節部143側に設けられた雌ねじと締結する。

【0081】

第1の傾き調整手段160は、図7に示すように、例えば互いに対向する方向に型保持手段140の第1調節部142の側面を押圧する第1のマイクロゲージ161a(第1の調整具)及び第2のマイクロゲージ161b(第2の調整具)とによって構成される。また、第1のマイクロゲージ161a及び第2のマイクロゲージ161bは、それぞれ第2調節部143の側面に固定され、第1調節部142の側面を押圧することにより、第1凸円弧状面を第1凹円弧状面112に対して所定の第1の方向に変位させることができる。

【0082】

第2の傾き調整手段170は、図8に示すように、第1の傾き調整手段160が押圧する第1の方向と直交する第2の方向であって、互いに対向する方向に型保持手段140の第2調節部143の側面を押圧する第3のマイクロゲージ171c(第3の調整具)及び第4のマイクロゲージ171d(第4の調整具)とによって構成される。また、第3のマイクロゲージ171c及び第4のマイクロゲージ171dは、それぞれ押圧手段150の押圧部157に固定され、第2調節部143の側面を押圧することにより、第2凸円弧状面113を第2凹円弧状面114に対して第2の方向に変位させることができる。

【0083】

このように第2実施例では、互いに直交する方向の傾き調整を第1調整部142と第2調整部143とに分離することにより、製作誤差等によって生じる一方の傾き調整による他方の傾きへの干渉を排除することができ、より高精度な傾き調整を行うことができる。また、円弧状面の加工の方が球面の加工より容易であるという利点もある。

【0084】

また、型保持手段140の第1凸円弧状面111、第1凹円弧状面112、第2凸円弧状面113、第2凹円弧状面114には、摩耗防止のためにそれぞれの母材より硬度の高い表面処理層又は摩擦係数の低い表面処理層を形成する方が好ましい。この場合、硬度の向上を図る表面処理には、侵炭処理、窒化処理、クロムメッキ、ニッケルメッキの他、窒化クロム被膜、窒化チタン被膜、カーボン被膜(ダイヤモンドライクカーボン被膜)等を形成する方法がある。また、摩擦係数の低減を図る表面処理には、フッ素樹脂例えばポリテトラフルオロエチレン(Polytetrafluoroethylene)やフッ素化エチレンプロピレン(Fluorinated Ethylene Propylene)、エチレンテトラフルオロエチレン(Ethylene Tetrafluoroethylene)等のコーティングや、カーボン被膜(ダイヤモンドライクカーボン被膜)を形成する方法がある。更に、第1凸円弧状面111と第1凹円弧状面112との間および第2凸円弧状面113と第2凹円弧状面114との間に潤滑剤としてグリスを塗布する方が好ましい。特に、摺動抵抗を低減するため、フッ素樹脂系(例えばフッ素樹脂例えばポリテトラフルオロエチレン(Polytetrafluoroethylene)やフッ素化エチレンプロピレン(Fluorinated Ethylene Propylene)、エチレンテトラフルオロエチレン(Ethylene Tetrafluoroethylene)等)添加剤入りのグリスを使用するのが好ましい。

【0085】

なお、パターン形成装置は、第1実施例と同様に、型100と加工対象物200との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段60の変位を制御する制御手段と、を更に加えて傾きの調整を自動で行うように構成することも勿論可能である。

なお、他の部分は第1実施例と同様であるので、同一部分には同一符号を付して説明を省略する。

【0086】

次に、このようなパターン形成装置における型100の傾き調整方法について説明する。

まず、傾き検知手段により型100の傾きを検知する。そして、検知した傾き情報から第1の方向における型100と加工対象物200とのZ方向に対する誤差である傾き調整幅c1を計算して求める。次に、この調整幅c1から第1又は第2のマイクロゲージが型保持手段140の第1調節部142の側面を押圧して調整する幅c2を計算して求める。例えば、調整幅c1がパターン面100a上であってパターン面100aの第1中心線からr1離れた場所で計算されたものである場合には、

【0087】

c2=c1・R1/r1

として計算すればよい。なお、式中、R1は型100のパターン面100aの中心線から第1凸円弧状面111までの距離(第1凸円弧状面111の半径)を表す。また、第3又は第4のマイクロゲージが型保持手段140の第2調節部143の側面を押圧して調整する幅d2は、第2の方向における型100と加工対象物200との傾き調整幅をd1、型100のパターン面100aの中心線から第2凸円弧状面113までの距離(第2凸円弧状面113の半径)をR2とすると、調整幅d1がパターン面100a上であってパターン面100aの第2中心線からr2離れた場所で計算されたものである場合には、

d2=d1・R2/r2

として計算すればよい。

【0088】

そして、この調整幅c2、d2に基づいて第1〜第4のマイクロゲージ161a〜161dを調整し、第1凸円弧状面111と第1凹円弧状面112、第2凸円弧状面113と第2凹円弧状面114を相対的に変位させることにより型100のパターン面100aと加工対象物200との傾きを正確に調整することができる。

【0089】

なお、第2実施例のパターン形成装置は、第1実施例と同様に、型100と加工対象物200との相対的な傾きを検知する傾き検知手段と、傾き検知手段が検知した傾きに基づいて傾き調整手段60の変位を制御する制御手段と、を更に加えて傾きの調整を自動で行うように構成することも勿論可能である。

【0090】

この場合、制御手段は、例えばCPU等を用いて、傾き検知手段が検知した傾きの情報に基づいて、第1のマイクロゲージ及び第2のマイクロゲージが型保持手段140の第1調節部142の側面を第1の方向に変位させる幅c2と、第3のマイクロゲージ及び第4のマイクロゲージが型保持手段140の第2調節部143の側面を第2の方向に変位させる幅d2とを計算し、第1〜第4のマイクロゲージを制御して、第1凸円弧状面111と第1凹円弧状面112、第2凸円弧状面113と第2凹円弧状面114との相対的な変位を調整するように構成すればよい。

【0091】

具体的には、上述したように、第1の方向における型100と加工対象物200の傾き調整幅がc1である場合には、型100のパターン面100aの中心線から第1凸円弧状面111までの距離(第1凸円弧状面111の半径)をR1として、第1又は第2のマイクロゲージが調整する幅c2を、

c2=c1・R1/r1

として計算する。また、第2の方向における第3又は第4のマイクロゲージが調整する幅d2も第2の方向における型100と加工対象物200の傾き調整幅d1と、型100のパターン面100aの中心線から第2凸円弧状面113までの距離(第1凸円弧状面111の半径)R2とから、

d2=d1・R2/r2

として計算すればよい。

【0092】

このようにすることにより、型100と加工対象物200との相対的な傾きを自動で調整することができる。なお、凸球面46と凹球面55とを締結する締結手段はクランプ機構を用い、傾き調整する際に、制御手段の制御により凸球面46と凹球面55とを離隔するように構成することも可能である。

【図面の簡単な説明】

【0093】

【図1】本発明のパターン形成装置を示す概略正面図である。

【図2】図1のI−I線矢印方向を見た断面側面図である。

【図3】本発明のパターン形成装置の要部を示す概略正面図である。

【図4】型保持手段の要部を示す概略断面図である。

【図5】本発明のパターン形成装置の要部を示す一部断面図である。

【図6】図2のII-II線矢印方向を見た断面図である。

【図7】本発明のパターン形成装置の第2実施例の要部を示す正面図である。

【図8】本発明のパターン形成装置の第2実施例の要部を示す側面図である。

【符号の説明】

【0094】

10 パターン形成装置

20 対象物保持手段

40 型保持手段

41 型保持部

46 凸球面

50 押圧手段

55 凹球面

60 傾き調整手段

61a 第1のマイクロゲージ(第1の調整具)

61b 第2のマイクロゲージ(第2の調整具)

61c 第3のマイクロゲージ(第3の調整具)

61d 第4のマイクロゲージ(第4の調整具)

100 型

100a パターン面

111 第1凸円弧状面

112 第1凹円弧状面112

113 第2凸円弧状面

114 第2凹円弧状面

140 型保持手段

142 第1調節部

143 第2調節部

150 押圧手段

160 第1の傾き調整手段

170 第2の傾き調整手段

200 基板(加工対象物)

【特許請求の範囲】

【請求項1】

所定のパターンが形成されているパターン面を有する型を加工対象物に押圧するためのプレス装置であって、

前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、

前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、

を具備することを特徴とする傾き調整機能付きプレス装置。

【請求項2】

前記凸球面および凹球面の少なくとも一方は、それらより硬度の高い表面処理層が形成されていることを特徴とする請求項1記載の傾き調整機能付きプレス装置。

【請求項3】

前記凸球面および凹球面の少なくとも一方は、それらより摩擦係数の低い表面処理層が形成されていることを特徴とする請求項1記載の傾き調整機能付きプレス装置。

【請求項4】

前記凸球面と凹球面の間に潤滑剤を塗布してなることを特徴とする請求項1ないし3のいずれかに記載の傾き調整機能付きプレス装置。

【請求項5】

前記傾き調整手段は、互いに対向する方向に前記型保持手段の側面を押圧する第1の調整具及び第2の調整具と、前記第1の調整具及び第2の調整具の押圧方向と直交する方向であって、互いに対向する方向に前記型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなることを特徴とする請求項1ないし4のいずれかに記載の傾き調整機能付きプレス装置。

【請求項6】

加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、

前記加工対象物を保持するための対象物保持手段と、

前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、

前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、

を具備することを特徴とする傾き調整機能付きパターン形成装置。

【請求項7】

加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、

前記加工対象物を保持するための対象物保持手段と、

前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、

前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、

前記型と加工対象物との相対的な傾きを検知する傾き検知手段と、

前記傾き検知手段が検知した傾きに基づいて前記傾き調整手段の変位を制御する制御手段と、

を具備することを特徴とする傾き調整機能付きパターン形成装置。

【請求項8】

前記凸球面および凹球面の少なくとも一方は、それらより硬度の高い表面処理層が形成されていることを特徴とする請求項6又は7記載の傾き調整機能付きパターン形成装置。

【請求項9】

前記凸球面および凹球面の少なくとも一方は、それらより摩擦係数の低い表面処理層が形成されていることを特徴とする請求項6又は7記載の傾き調整機能付きパターン形成装置。

【請求項10】

前記凸球面と凹球面の間に潤滑剤を塗布してなることを特徴とする請求項6ないし9のいずれかに記載の傾き調整機能付きパターン形成装置。

【請求項11】

前記傾き調整手段は、互いに対向する方向に前記型保持手段の側面を押圧する第1の調整具及び第2の調整具と、前記第1の調整具及び第2の調整具の押圧方向と直交する方向であって、互いに対向する方向に前記型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなることを特徴とする請求項6ないし10のいずれかに記載の傾き調整機能付きパターン形成装置。

【請求項12】

加工対象物の表面に型に形成されたパターン面で所定のパターンを形成するパターン形成装置において、前記加工対象物に対する前記型の傾きを調整する傾き調整方法であって、

前記型を保持するための型保持部を一端に有すると共に前記パターン面の中心を中心点とする凸球面を有する型保持手段と、前記凸球面と同径の凹球面を有し前記型保持手段を介して前記型を加工対象物に押圧する押圧手段とを、前記凸球面が前記凹球面に当接した状態で変位させることを特徴とする型の傾き調整方法。

【請求項13】

所定のパターンが形成されているパターン面を有する型を加工対象物に押圧するためのプレス装置であって、

前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、

前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、

前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、

を具備することを特徴とする傾き調整機能付きプレス装置。

【請求項14】

前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより硬度の高い表面処理層が形成されていることを特徴とする請求項13記載の傾き調整機能付きプレス装置。

【請求項15】

前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより摩擦係数の低い表面処理層が形成されていることを特徴とする請求項13記載の傾き調整機能付きプレス装置。

【請求項16】

前記第1凸円弧状面及び前記第1凹円弧状面の間と、前記第2凸円弧状面及び前記第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなることを特徴とする請求項13ないし15のいずれかに記載の傾き調整機能付きプレス装置。

【請求項17】

加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、

前記加工対象物を保持するための対象物保持手段と、

前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、

前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、

前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、

を具備することを特徴とする傾き調整機能付きパターン形成装置。

【請求項18】

加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、

前記加工対象物を保持するための対象物保持手段と、

前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、

前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、

前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、

前記型と加工対象物との相対的な傾きを検知する傾き検知手段と、

前記傾き検知手段が検知した傾きに基づいて前記傾き調整手段の変位を制御する制御手段と、

を具備することを特徴とする傾き調整機能付きパターン形成装置。

【請求項19】

前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより硬度の高い表面処理層が形成されていることを特徴とする請求項17又は18記載の傾き調整機能付きパターン形成装置。

【請求項20】

前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより摩擦係数の低い表面処理層が形成されていることを特徴とする請求項17又は18記載の傾き調整機能付きパターン形成装置。

【請求項21】

前記第1凸円弧状面及び前記第1凹円弧状面の間と、前記第2凸円弧状面及び前記第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなることを特徴とする請求項17ないし20のいずれかに記載の傾き調整機能付きパターン形成装置。

【請求項22】

請求項17に記載の傾き調整機能付きパターン形成装置において、前記加工対象物に対する前記型の傾きを調整する傾き調整方法であって、

前記第1調節部と前記第2調節部とを、前記第1凸円弧状面が前記第1凹円弧状面に当接した状態で変位させる工程と、

前記第2調節部と前記押圧手段とを、前記第2凸円弧状面が前記第2凹円弧状面に当接した状態で変位させる工程と、

を有することを特徴とする型の傾き調整方法。

【請求項1】

所定のパターンが形成されているパターン面を有する型を加工対象物に押圧するためのプレス装置であって、

前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、

前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、

を具備することを特徴とする傾き調整機能付きプレス装置。

【請求項2】

前記凸球面および凹球面の少なくとも一方は、それらより硬度の高い表面処理層が形成されていることを特徴とする請求項1記載の傾き調整機能付きプレス装置。

【請求項3】

前記凸球面および凹球面の少なくとも一方は、それらより摩擦係数の低い表面処理層が形成されていることを特徴とする請求項1記載の傾き調整機能付きプレス装置。

【請求項4】

前記凸球面と凹球面の間に潤滑剤を塗布してなることを特徴とする請求項1ないし3のいずれかに記載の傾き調整機能付きプレス装置。

【請求項5】

前記傾き調整手段は、互いに対向する方向に前記型保持手段の側面を押圧する第1の調整具及び第2の調整具と、前記第1の調整具及び第2の調整具の押圧方向と直交する方向であって、互いに対向する方向に前記型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなることを特徴とする請求項1ないし4のいずれかに記載の傾き調整機能付きプレス装置。

【請求項6】

加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、

前記加工対象物を保持するための対象物保持手段と、

前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、

前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、

を具備することを特徴とする傾き調整機能付きパターン形成装置。

【請求項7】

加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、

前記加工対象物を保持するための対象物保持手段と、

前記型を保持するための型保持部を一端に有すると共に、前記パターン面の中心を中心点とする凸球面を有する型保持手段と、

前記凸球面と当接する前記凸球面と同径の凹球面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記凸球面を前記凹球面に対して自由な方向に変位させるための傾き調整手段と、

前記型と加工対象物との相対的な傾きを検知する傾き検知手段と、

前記傾き検知手段が検知した傾きに基づいて前記傾き調整手段の変位を制御する制御手段と、

を具備することを特徴とする傾き調整機能付きパターン形成装置。

【請求項8】

前記凸球面および凹球面の少なくとも一方は、それらより硬度の高い表面処理層が形成されていることを特徴とする請求項6又は7記載の傾き調整機能付きパターン形成装置。

【請求項9】

前記凸球面および凹球面の少なくとも一方は、それらより摩擦係数の低い表面処理層が形成されていることを特徴とする請求項6又は7記載の傾き調整機能付きパターン形成装置。

【請求項10】

前記凸球面と凹球面の間に潤滑剤を塗布してなることを特徴とする請求項6ないし9のいずれかに記載の傾き調整機能付きパターン形成装置。

【請求項11】

前記傾き調整手段は、互いに対向する方向に前記型保持手段の側面を押圧する第1の調整具及び第2の調整具と、前記第1の調整具及び第2の調整具の押圧方向と直交する方向であって、互いに対向する方向に前記型保持手段の側面を押圧する第3の調整具及び第4の調整具と、からなることを特徴とする請求項6ないし10のいずれかに記載の傾き調整機能付きパターン形成装置。

【請求項12】

加工対象物の表面に型に形成されたパターン面で所定のパターンを形成するパターン形成装置において、前記加工対象物に対する前記型の傾きを調整する傾き調整方法であって、

前記型を保持するための型保持部を一端に有すると共に前記パターン面の中心を中心点とする凸球面を有する型保持手段と、前記凸球面と同径の凹球面を有し前記型保持手段を介して前記型を加工対象物に押圧する押圧手段とを、前記凸球面が前記凹球面に当接した状態で変位させることを特徴とする型の傾き調整方法。

【請求項13】

所定のパターンが形成されているパターン面を有する型を加工対象物に押圧するためのプレス装置であって、

前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、

前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、

前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、

を具備することを特徴とする傾き調整機能付きプレス装置。

【請求項14】

前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより硬度の高い表面処理層が形成されていることを特徴とする請求項13記載の傾き調整機能付きプレス装置。

【請求項15】

前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより摩擦係数の低い表面処理層が形成されていることを特徴とする請求項13記載の傾き調整機能付きプレス装置。

【請求項16】

前記第1凸円弧状面及び前記第1凹円弧状面の間と、前記第2凸円弧状面及び前記第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなることを特徴とする請求項13ないし15のいずれかに記載の傾き調整機能付きプレス装置。

【請求項17】

加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、

前記加工対象物を保持するための対象物保持手段と、

前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、

前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、

前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、

を具備することを特徴とする傾き調整機能付きパターン形成装置。

【請求項18】

加工対象物に転写するための所定のパターンが形成されているパターン面を有する型と、

前記加工対象物を保持するための対象物保持手段と、

前記型を保持するための型保持部と、前記パターン面の中心を通る第1中心線を中心とする第1凸円弧状面を有する第1調節部と、前記第1凸円弧状面と当接する前記第1凸円弧状面と同径の第1凹円弧状面を有すると共に、前記パターン面の中心を通り前記第1中心線と直交する第2中心線を中心とする第2凸円弧状面を有する第2調節部と、を有する型保持手段と、

前記第2凸円弧状面と当接する前記第2凸円弧状面と同径の第2凹円弧状面を有し、前記型保持手段を介して前記型を加工対象物に押圧する押圧手段と、

前記第1凸円弧状面を前記第1凹円弧状面に対して所定の第1の方向に変位させるための第1傾き調整手段と、

前記第2凸円弧状面を前記第2凹円弧状面に対して第1の方向と直行する第2の方向に変位させるための第2傾き調整手段と、

前記型と加工対象物との相対的な傾きを検知する傾き検知手段と、

前記傾き検知手段が検知した傾きに基づいて前記傾き調整手段の変位を制御する制御手段と、

を具備することを特徴とする傾き調整機能付きパターン形成装置。

【請求項19】

前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより硬度の高い表面処理層が形成されていることを特徴とする請求項17又は18記載の傾き調整機能付きパターン形成装置。

【請求項20】

前記第1凸円弧状面、前記第1凹円弧状面、前記第2凸円弧状面、前記第2凹円弧状面の少なくとも1以上は、それらより摩擦係数の低い表面処理層が形成されていることを特徴とする請求項17又は18記載の傾き調整機能付きパターン形成装置。

【請求項21】

前記第1凸円弧状面及び前記第1凹円弧状面の間と、前記第2凸円弧状面及び前記第2凹円弧状面の間の少なくともいずれか一方に潤滑剤を塗布してなることを特徴とする請求項17ないし20のいずれかに記載の傾き調整機能付きパターン形成装置。

【請求項22】

請求項17に記載の傾き調整機能付きパターン形成装置において、前記加工対象物に対する前記型の傾きを調整する傾き調整方法であって、

前記第1調節部と前記第2調節部とを、前記第1凸円弧状面が前記第1凹円弧状面に当接した状態で変位させる工程と、

前記第2調節部と前記押圧手段とを、前記第2凸円弧状面が前記第2凹円弧状面に当接した状態で変位させる工程と、

を有することを特徴とする型の傾き調整方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−296530(P2007−296530A)

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願番号】特願2004−222162(P2004−222162)

【出願日】平成16年7月29日(2004.7.29)

【出願人】(504097823)SCIVAX株式会社 (31)

【出願人】(000234166)伯東株式会社 (135)

【出願人】(591189812)エンジニアリングシステム株式会社 (15)

【Fターム(参考)】

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願日】平成16年7月29日(2004.7.29)

【出願人】(504097823)SCIVAX株式会社 (31)

【出願人】(000234166)伯東株式会社 (135)

【出願人】(591189812)エンジニアリングシステム株式会社 (15)

【Fターム(参考)】

[ Back to top ]