像加熱装置、およびローラ部材の製造方法

【課題】加圧ローラの記録材の縁に接触する領域の離型層のよじれ量を減らして破れにくくした像加熱装置を提供する。

【解決手段】加圧ローラ2は、金属材料の回転体部材の一例である芯金2aの外側にゴム材料の弾性層2bを介して樹脂材料の離型層2cが配置され、定着ローラ1に当接して記録材Pの加熱ニップ(N)を形成する。加圧ローラ2の芯金2aの表面の一部に突起(2e)を配置しているので、加圧ローラ2が記録材Pに接する外側では、記録材Pに接する領域よりも弾性層2bの回転方向の変形抵抗が高くなっている。

【解決手段】加圧ローラ2は、金属材料の回転体部材の一例である芯金2aの外側にゴム材料の弾性層2bを介して樹脂材料の離型層2cが配置され、定着ローラ1に当接して記録材Pの加熱ニップ(N)を形成する。加圧ローラ2の芯金2aの表面の一部に突起(2e)を配置しているので、加圧ローラ2が記録材Pに接する外側では、記録材Pに接する領域よりも弾性層2bの回転方向の変形抵抗が高くなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トナー画像を担持した記録材を加熱ニップで加熱処理する像加熱装置、詳しくは加圧部材の弾性層を覆う離型層の耐久性を高める構造に関する。

【背景技術】

【0002】

トナー画像を担持した記録材を加熱ニップで加熱処理する像加熱装置は、定着装置、光沢度調整装置として、電子写真方式の画像形成装置において広く用いられる。像加熱装置は、加熱部材(加熱ベルト又は加熱ローラ)に弾性層を有する加圧部材(加圧ローラ)を圧接して、記録材の加熱ニップを形成する。加熱部材は、加熱手段(ニクロムヒータ、ハロゲンランプヒータ、電磁加熱等)によって加熱されることにより、その表面温度を150〜180度程度に温度調整される。

【0003】

特許文献1には、セラミックヒータと加圧ローラとの間に、加熱部材としての定着ベルトを配置した定着装置が示される。ここでは、金属材料の直径4mmの回転体部材の外側に厚さ4mmのシリコンゴム材料の弾性層を配置して加圧ローラを構成している。

【0004】

一般的に、加圧ローラは加熱ローラよりも低温度であるためにトナーが付着し易い。加圧ローラにトナーが付着すると記録材の裏汚れが発生し易くなり、記録材との分離性が低下して記録材のジャムも発生し易くなる。このため、加圧ローラは、通常、金属材料の回転体部材の外側にゴム材料の弾性層を介して樹脂材料の離型層を配置している。

【0005】

特許文献2には、弾性層の表面にフッ素樹脂材料の離型層を配置した加圧ローラが示される。加圧ローラの製造方法は、通常、金属材料の回転体部材を製作する第1工程と、回転体部材の外周に未硬化又は半硬化のゴム材料の弾性層を巻く第2工程と、回転体部材に巻かれた弾性層を硬化処理する第3工程とを有する。そして、接着剤を塗布した弾性層の表面に離型層のチューブを被せて接着固定している。

【0006】

特許文献3には、回転体部材の外周面に軸方向の溝部を多数形成し、その上にゴム材料の弾性層を配置して表面全体を樹脂材料の離型層で覆った定着ローラが示される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−202505号公報

【特許文献2】特開2005−250012号公報

【特許文献3】特開2002−82556号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に示されるような定着装置で、同一サイズの記録材を高速で連続加熱処理すると、図4に示すように、加熱ローラには、記録材に接触して熱が奪われ続ける領域と記録材に接触しないために熱がたまる領域とが形成される。その結果、2つの領域間の温度差が拡大する。

【0009】

このとき、加圧ローラの記録材に接触しない領域では、温度差によって、加圧ローラの記録材が通過する領域よりも弾性層が相対的に膨張して、加圧ローラの直径が大きくなる。同時に、加圧ローラの記録材に接触しない領域では、記録材が通過する領域よりも弾性層の温度が高くなってゴム材料が柔らかくなる。このため、図5に示すように、加圧ローラの記録材に接触しない領域では、回転方向の反対側へゴム材料が押し流されて大きく変形するようになる。その結果、加圧ローラの記録材の縁に接触する領域に隣接する外側(皺領域SA:図4)で離型層によじれが発生し、疲労が発生して破れ易くなる。

【0010】

本発明は、加圧ローラの記録材に接触する領域の外側での離型層のよじれ量を減らして離型層の耐久性を高めた像加熱装置を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明の像加熱装置は、トナー画像に接して回転可能な加熱部材と、前記加熱部材を加熱する加熱手段と、金属材料の回転体部材の外側にゴム材料の弾性層を介して樹脂材料の離型層が配置されるとともに前記加熱部材に当接して記録材の加熱ニップを形成する加圧部材とを備えるものである。そして、前記加圧部材が記録材に接する外側では記録材に接する領域よりも前記弾性層の回転方向の変形抵抗が高くなるように、前記回転体部材の表面に突起が配置されている。

【発明の効果】

【0012】

本発明の像加熱装置では、加圧部材が記録材に接する外側では、弾性層に対して回転方向に作用する応力の一部を突起が分担するため、弾性層の回転方向の変形抵抗が記録材に接する領域よりも高い。このため、加圧部材が記録材に接する外側で、記録材に接する領域よりも回転方向に大きな力が作用しても、弾性層の回転方向の下流側へ向かう変形が抑制され、加圧ローラが記録材に接触する外側における離型層の応力集中が緩和される。加圧部材が記録材に接する領域とその外側の領域とにおける弾性層の回転方向の変形量の差が抑制される結果、表面の離型層のよじれ量が抑制される。

【0013】

従って、加圧ローラの記録材の縁に接触する領域の離型層のよじれ量を減らして離型層の耐久性を高めることができる。

【図面の簡単な説明】

【0014】

【図1】画像形成装置の構成の説明図である。

【図2】定着装置の断面構造の説明図である。

【図3】画像形成部側から見た現像装置のローラ配置の説明図である。

【図4】弾性層の熱膨張差の説明図である。

【図5】弾性層にかかる回転方向の力の説明図である。

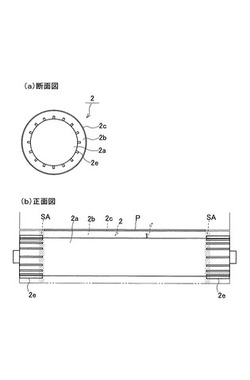

【図6】実施例1の加圧ローラの構成の説明図である。

【図7】比較例1の加圧ローラの芯金の説明図である。

【図8】実施例13の加圧ローラの芯金の説明図である。

【図9】実施例14の加圧ローラの芯金の説明図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の実施形態を詳細に説明する。本発明は、加圧ローラの芯金の外周面に突起が形成されている限りにおいて、実施形態の構成の一部または全部を、その代替的な構成で置き換えた別の実施形態でも実施できる。

【0016】

従って、加熱部材については、ベルト、フィルム、ローラの区別無く、また、加熱方式については、抵抗加熱、ランプヒータ、電磁加熱、その他の加熱方法の区別無く実施できる。像加熱装置は、トナー像を記録材に定着させる定着装置には限らす、画像表面の光沢度調整等を目的として、半定着トナー画像や定着済みトナー画像を加熱処理する用途でも利用できる。

【0017】

また、本実施形態では、トナー像の形成に係る画像形成装置の主要部のみを説明するが、本発明は、必要な機器、装備、筐体構造を加えて、プリンタ、各種印刷機、複写機、FAX、複合機等、種々の用途で実施できる。

【0018】

なお、特許文献1〜3に示される像加熱装置の一般的な事項については、図示を省略して重複する説明を省略する。

【0019】

<画像形成装置>

図1は画像形成装置の構成の説明図である。図1に示すように、画像形成装置100は、感光ドラム101に形成したトナー像を記録材Pに直接転写するモノクロプリンタである。

【0020】

画像形成部100Aは、感光ドラム101の周囲に、帯電装置102、露光装置103、現像装置104、転写ローラ105、ドラムクリーニング装置106を配置している。感光ドラム101は、アルミニウムシリンダの外周面に感光層が形成され、300mm/secのプロセススピードで矢印R1方向に回転する。

【0021】

帯電装置102は、帯電ローラを用いて感光ドラム101の表面を一様な負極性の電位に帯電させる。露光装置103は、入力画像を展開した走査線画像データをON−OFF変調したレーザービームを回転ミラーで走査して、感光ドラム101の表面に画像の静電像を書き込む。現像装置104は、感光ドラム101に形成された静電像を一成分現像剤を用いてトナー像に現像する。

【0022】

転写ローラ105は、感光ドラム101に当接して転写部T1を形成する。記録材カセット110aに格納された記録材Pは、分離ローラ112aで1枚ずつに分離してレジストローラ113へ送り出される。レジストローラ113は、感光ドラム101のトナー像にタイミングを合わせて転写部T1へ記録材Pを送り込む。

【0023】

転写ローラ105へ正極性の直流電圧が印加されることにより、感光ドラム101に担持されたトナー像が記録材Pへ転写される。ドラムクリーニング装置106は、感光ドラム101にクリーニングブレードを摺擦させて、記録材Pへの転写を逃れて感光ドラム101に残った転写残トナーを回収する。

【0024】

トナー像を転写された記録材Pは、感光ドラム101から曲率分離して定着装置114へ送り込まれ、定着装置114で加熱加圧を受けて表面にトナー像を熱定着された後に排出トレイ115へ排出される。

【0025】

<定着装置>

図2は定着装置の断面構造の説明図である。図3は画像形成部側から見た現像装置のローラ配置の説明図である。

【0026】

図2に示すように、定着装置114は、加熱ローラ1の内側に加熱手段の一例であるコイル・アセンブリ3を配置した電磁誘導加熱方式の定着装置である。定着装置114は、定着ローラ1と加圧ローラ2とを互いに所定の押圧力で圧接させて、搬送方向に所定のニップ長さの定着ニップ部Nを形成している。定着ローラ1が矢印A方向に所定の周速度で回転する。加圧ローラ2は、定着ローラ1の回転駆動に従動して矢印B方向に回転する。

【0027】

定着ローラ1は、中空(円筒状)の誘導発熱体である芯金(金属層、導電層)1aの外周面に、フッ素樹脂をコーティングして耐熱性の離型層1bが形成されている。定着ローラ1は、外径φ55mm、フッ素樹脂のコーティングの厚みは、30μmである。芯金1aの材料は、鉄、ニッケル、SUS430、鉄―ニッケル合金、鉄―ニッケル―クロム合金、ニッケル―コバルト合金等の磁性金属(導電体、磁性体)を採用できる。

【0028】

加圧ローラ2は、芯金2aの外回りを囲んで芯金2aと同心一体に耐熱ゴム層であるシリコンゴムの弾性層2bをローラ状に形成した弾性ローラである。弾性層2bの外側は、PFAチューブ2cの離型層2cで覆われている。加圧ローラ2の各層の厚みは、芯金2aがφ30mm、弾性層1bのシリコンゴムの厚みは5mm、離型層1cのPFAチューブの厚みは100μm、したがって、外径は約40mmである。

【0029】

定着ローラ1の内部には、高周波磁界を生じるコイル・アセンブリ3を挿入してある。コイル・アセンブリ3は、ボビン4、磁性材からなるコア5、誘導コイル6、絶縁部材のステー7等を一体に組み立てて構成される。ボビン4に形成した通孔にコア5を挿入し、ボビン4の周囲に銅線を巻回して誘導コイル6を形成している。ボビン4、コア5、誘導コイル6のユニットは、ボビン4とは別体に形成されたステー7に固定され、外部に露呈しないように定着ローラ1の内部に収納されている。ボビン4、ステー7、分離爪13は、例えば液晶ポリマー、ポリイミド、ポリフェニレンサルファイドなどの耐熱および電気絶縁性エンジニアリング・プラスチックから形成されている。

【0030】

コア5は、透磁率が大きく自己損失の小さい材料がよく、例えばフェライト、パーマロイ、センダスト等が適している。ボビン4は、コア5と誘導コイル6とを絶縁する絶縁部としても機能している。誘導コイル6は、加熱の十分は交番磁束を発生するために、抵抗成分が低く、インダクタンス成分を高くとる必要がある。誘導コイル6の芯線には、φ0.1〜0.3の絶縁被覆電線の細線を略80〜160本ほど束ねたリッツ線を用いて、コア5を周回するように、ボビン4の形状に合わせて横長舟型に複数回巻回して誘導コイルを形成している。誘導コイル6は、定着ローラ1の長手方向に巻かれている。

【0031】

分離爪13は、定着ニップ部Nを出た記録材Pが定着ローラ1に巻き付くのを抑え、定着ローラ1から分離させる役目をする。定着ローラクリーナ14は、押し付けローラ14dで定着ローラ1に押し付けたウエブ部分で、定着ローラ1に付着したトナーを拭って、定着ローラ面を清掃する。定着ローラ1に押し付けられるウエブ部分は、繰り出し軸部14b側から巻取り軸部14c側へ、ウエブ14aが少しずつ送られることで徐々に更新される。

【0032】

サーモスタット15は、定着ローラ温度の上昇時の安全機構として、定着ローラ1の上方に設けられている。サーモスタット15は、定着ローラ1の表面に接触しており、予め設定された温度になると接点を開放して誘導コイル6への通電を切断し、定着ローラ1が所定温度以上となることを防止している。

【0033】

図3に示すように、定着ローラ1の両端部は、奥側の側板21に取り付けた軸受23と手前側の側板22に取り付けた軸受23とによって回転可能に支持されている。加圧ローラ2は、定着ローラ1の下側に平行に配置され、芯金2aの両端部は、側板21に取り付けた軸受26と側板22に取り付けた軸受26とによって回転自在に支持されている。加圧ローラ2は、定着ローラ1の下面に対して、不図示の付勢手段により、弾性層2bの弾性に抗して30〜50kgの押圧力にて圧接させることにより、加熱部としての定着ニップ部Nを形成している。

【0034】

2本の外方引出しリード線6a、6bは、誘導コイル6に対する電力供給線であり、ステー7の手前側の丸軸形状部7aの中空部から外部に引き出されてコイル駆動電源116に接続されている。コイル駆動電源116は、高周波出力の周波数を可変制御する周波数可変制御部と定電流回路を含み、誘導コイル6に高周波電流と定電流を供給する。

【0035】

定着ローラドライブギアGは、定着ローラ1の手前側の端部に固着させてある。ドライブギアGに駆動源Mから伝達系を介して回転力が伝達されることで、定着ローラ1が回転駆動され、定着ローラ1に加圧ローラ2が従動回転する。

【0036】

定着装置114では、記録材Pの搬送が基準線Cを中心とする中央基準で行われるため、いかなる記録材サイズでも、記録材Pの中央部が定着ローラ軸方向中央部を通過する。定着装置114では、加熱処理できる最大サイズの記録材P1(大サイズ紙)は13インチx19インチである。また、加熱処理できる最小サイズの記録材(P3:図9)はハガキであるが、検討上、小サイズ紙として用いた記録材P2はA4サイズ(11.7インチ×8.23インチ)である。以下、A4サイズを小サイズ紙と呼ぶ。図3中、P1は大サイズ紙の通紙領域幅、P2は小サイズ紙の通紙領域幅である。

【0037】

第1のサーミスタ11は、定着ローラ1の中央温度検知装置として、記録材P2の通紙領域の略中央部に対応する定着ローラ中央部分において、定着ローラ1の表面に接触させて配置してある。第2のサーミスタ12は、定着ローラ1の端部温度検知装置として、記録材P1と記録材P2との差領域に対応する定着ローラ端部部分において、定着ローラ1の表面に接触させて配置してある。第1のサーミスタ11と第2のサーミスタ12の定着ローラ温度検知信号は、制御部108に入力する。

【0038】

制御部108は、画像形成ジョブを受信すると、画像形成装置を起動させて所定の作像シーケンス制御をスタートさせる。制御部108は、駆動源Mを起動して定着ローラ1の回転を開始させる。定着ローラ1の回転に従動して加圧ローラ2も回転する。制御部108は、コイル駆動電源116を起動させて、図2に示すように、誘導コイル6に高周波電流(例えば10kHz〜500kHz)を流す。これにより、誘導コイル6の周囲に高周波交番磁束が発生して、定着ローラ1が電磁誘導発熱して、所定の定着温度(195℃)に向かって昇温する。

【0039】

定着ローラ1の昇温は、第1のサーミスタ11および第2のサーミスタ12で検知されて制御部108に入力される。制御部108は、第1のサーミスタ11が検出する定着ローラ1の中央部温度が所定の定着温度(195℃)に立ち上がって、維持されるように、コイル駆動電源116から誘導コイル6に供給される電力を制御する。

【0040】

この状態において、定着ニップ部Nに対して画像形成部(100A:図1)から未定着トナー像tを担持した記録材Pが導入されて、定着ニップ部Nを挟持搬送される。これにより、定着ローラ1の熱と定着ニップ部Nの加圧力とで、未定着トナー像tが記録材Pの面に加熱定着される。

【0041】

<非通紙領域昇温>

定着装置の加熱源として高周波誘導を利用した誘導加熱方式が実用化されている。誘導加熱方式は、金属導体からなる中空の定着ローラの内部にコイルが同心状に配置され、コイルに高周波電流を流して生じた高周波磁界によって定着ローラの芯金層に誘導渦電流を発生させる。そして、定着ローラの芯金層の表皮抵抗によって誘導渦電流が芯金層そのものをジュール発熱させる。誘導加熱方式によれば、電気―熱変換効率が高いため、ウォームアップタイムの短縮や、省エネが可能となる。

【0042】

誘導加熱方式では、定着ニップ部の長手方向における均一加熱される領域は、最大サイズの記録材の通紙幅に合わせて設定されるため、小サイズの記録材にトナーを定着する場合には、実際に必要な以上のエネルギーを消費することがある。そして、記録材が最大サイズではなく、小サイズの場合には、通紙域ではない領域に必要以上の電力が供給されて、異常昇温して定着ローラの弾性層や離型層が熱劣化することがある。

【0043】

このような非通紙領域昇温の対策として、実施例1では、特開2000−39797号公報に示されるように、発熱体である磁性体金属層のキュリー温度を定着温度付近に調整することで発熱量を限界付ける方法を採用した。実施例1では、芯金1aにキュリー温度を所望に調整した磁性合金材料を用いた。芯金1aの厚さは、0.05mm〜1.5mmであり、芯金1aのキュリー温度205℃は、記録材Pに対するトナー画像tの定着温度195℃よりも高く、誘導コイル6の耐熱温度230℃よりも低く設定されている。

【0044】

定着ローラの温度立ち上げの際、誘導コイルはコイル駆動電源から定着ローラのキュリー温度に到達可能な固定電流値で通電される。定着ローラは、誘導コイルが発生する高周波交番磁束により加熱されたキュリー温度に達する。定着ローラ温度がキュリー温度に達すると、定着ローラの磁性が急激に低下することで、定着ローラの温度がキュリー温度以上には上がらない。つまり、定着ローラでは、キュリー温度に到達すると力率が低下し、これに伴い誘導コイルの消費電力が低下し、定着ローラは発熱を抑制する方向に働くので自己温度制御が可能となる。

【0045】

記録材P2の場合、定着ニップ部Nにおける記録材P1の通紙領域幅と記録材P2の通紙領域幅との差領域が非通紙領域領域となる。記録材P2の像加熱が連続的に行われると、記録材P2の通紙領域幅に対応する定着ローラ部分の温度は所定の定着温度195℃に維持される。しかし、記録材P2の外側の非通紙領域領域に対応する定着ローラ温度は、定着ローラから供給される熱が記録材やトナー画像の加熱に消費されないので、所定の定着温度195℃を越えて昇温する。

【0046】

しかし、第2のサーミスタ12が検出する定着ローラ1の端部温度が所定の警戒温度(230℃)を超えることがないように、定着ローラ1の芯金層1bを形成する磁性材料のキュリー点を230℃に設定している。これにより、記録材P2の連続通紙時の場合に、定着ローラ1の端部温度が230℃に達すると、定着ローラ1の両端部における発熱量が自動的に下がって、定着ローラ1の全域が230℃以下に保たれる。

【0047】

電磁誘導加熱の発熱量Pは、次式で示されるように、定着ローラの表皮抵抗Rsに比例し、渦電流iの2乗に比例する。

【0048】

【数1】

【0049】

表皮抵抗Rsは、次式となる。

【0050】

【数2】

【0051】

表皮深さδは、次式となる。

【0052】

【数3】

ρ:整磁合金の抵抗率 [Ωm]

μ:室温における整磁合金の透磁率(H/m)

f:固定電流の周波数 [Hz]

N:コイルのターン数

I:コイル電流 [A]

【0053】

渦電流iは、誘導コイルが発生する磁界Hに比例し、磁界Hは、コイルのターン数Nとコイル電流Iに比例する。定着ローラ1がキュリー温度未満では、δ<<d(d:定着ローラの芯金肉厚)のため、発熱量Pは次式となる。

【0054】

【数4】

【0055】

しかし、定着ローラ1がキュリー温度以上になると、δ=d(d:定着ローラの芯金肉厚)となるため、発熱量Pは、次式のように一気に低下する。

【0056】

【数5】

【0057】

定着ローラ1がキュリー温度以上になると、発熱量が周波数に依存せず、コイル電流Iにのみ比例するため、キュリー温度を越えた状態で、非通紙領域温度が耐熱温度230℃を越えないような電流固定値を定電流源で設定している。これにより、非通紙領域領域の発熱量を抑制して、本体筐体内の昇温や定着装置の構成部材の過熱を防止している。

【0058】

また、定着ローラ1の非通紙領域領域がキュリー温度以上でも通紙領域領域はキュリー温度未満で温度調整されているので、周波数を変更することで表皮抵抗が変化して発熱量が変化するため、高周波電流を定電流化しても発熱量を制御可能である。

【0059】

<加圧ローラの非通紙領域昇温>

図4は弾性層の熱膨張差の説明図である。図5は弾性層にかかる回転方向の力の説明図である。

【0060】

図3に示すように、加熱部材の一例である定着ローラ1は、加熱手段の一例である誘導6に加熱され、記録材P1のトナー画像に接して回転可能である。加圧部材の一例である加圧ローラ2は、金属材料の回転体部材の一例である芯金2aの外側にゴム材料の弾性層2bを介して樹脂材料の離型層2cが配置され、定着ローラ1に当接して記録材Pの加熱ニップ(N)を形成する。

【0061】

加圧ローラ2は、記録材P2の連続通紙時には、通紙領域は、定着ローラ1からの熱が記録材Pによって遮られるために温度上昇が少ない。一方、加圧ローラ2に記録材Pが接しない非通紙領域は、定着ローラ1から直接熱が伝わるため高温になって、非通紙領域昇温が著しくなる。非通紙領域昇温が発生すると、昇温による弾性層2bの熱膨張によって様々な問題が発生する。加圧ローラ2の非通紙領域昇温の問題は、特開昭59−033787号公報では、定着フィルムや記録材に皺が発生する問題に過ぎない。

【0062】

しかし、非通紙領域昇温は、これらとは別な、新たな問題を発生することが判明した。加圧ローラ2が非通紙領域昇温すると、加圧ローラ2の表面の紙コバが接触する部分が大きく削れてしまったり、離型層2cのPFAチューブが割れてしまったりする。

【0063】

上述したように、定着装置114では、記録材P2の連続通紙時には、キュリー温度を利用した芯金1aの自律調整機能によって定着ローラ1の両端部では発熱が自動的に抑制される。それでも、記録材Pによる除熱が及ばない定着ローラ1の両端部の非通紙領域は、中央部の通紙領域に比べて温度が高くなる。

【0064】

このため、定着装置114において、記録材P2を数100枚以上連続で流すと、定着ニップ部Nの非通紙領域昇温が起きる。このとき、加圧ローラ2では、両端部の非通紙領域と中央部の通紙領域との温度差はさらに大きい。例えば、定着ローラ1で中央部が195℃、非通紙領域が210℃になったとき、加圧ローラ2では、中央部が110℃、非通紙領域が190℃となった。

【0065】

ここで、記録材Pとして、キヤノン株式会社製普通紙CS−680のA4サイズを、30万枚通紙する連続画像形成の実験を行った。すると、図4に示すように、加圧ローラ2の表面の離型層2cの紙コバが接する皺領域SAにおいて、離型層2cのPFAチューブに皺やひび割れが発生した。離型層2cのPFAチューブが局所的に削れて、弾性層2bのシリコンゴムが露出した。

【0066】

本発明者が検討したところ、離型層2cが破損するメカニズムは、以下のようであることが分かった。図4は、加圧ローラ2に沿った方向の記録材Pの縁位置に発生するひび割れ、削れを模式的に表したイメージ図である。図4中、ひび割れ、削れを斜線で表している。

【0067】

図4に示すように、加圧ローラ2の回転速度は、加圧ローラ2に記録材Pが接している部分の周速で決まっている。記録材Pが連続的に接触する中央部の通紙領域に比べて、両端部の非通紙領域は昇温して直径が熱膨張する。したがって、両端部の非通紙領域の表面は、熱膨張した分だけ長い距離が定着ローラ1との間をすり抜けなければならない。

【0068】

図5に示すように、加圧ローラ2の両端部の非通紙領域の表面は、定着ローラ1と周速差を持って回転しており、周速差に伴う摩擦力によって、加圧ローラ2の非通紙領域の表面は、回転方向下流に強く捻られながら回転している。

【0069】

このため、加圧ローラ2の非通紙領域と通紙領域の境界領域では、非通紙領域が後方へ遅れるように弾性層が捻れてしまい、弾性層2bの表面に接着された離型層2cのPFAチューブも一緒に捻れてしまう。そして、捻られた離型層2cの表面に、記録材Pのエッジ部分が繰り返し接触することによって、離型層2cが早く削れて、傷んでしまうことが分かった。

【0070】

以上のようなメカニズムであるため、加圧ローラ2の弾性層2bの捻れを抑制することで、離型層2cが早く削れて傷む問題に対策することができる。そこで、以下の実施例1〜15では、弾性層2bであるシリコンゴム層の捻れを抑える構成を検討した。上記問題を解決し、定着ローラや加圧ローラなどの定着部材が非通紙領域昇温することによって発生する熱劣化などを防止した。

【0071】

<実施例1>

図6は実施例1の加圧ローラの構成の説明図である。図6中、(a)は加圧ローラの断面図、(b)は芯金の正面図である。

【0072】

図6に示すように、実施例1では、ローラ部材の一例である加圧ローラ2の芯金2aの表面の一部に突起の一例であるリブ2eを配置している。このため、加圧ローラ2が記録材Pに接する外側では、記録材Pに接する領域よりも、弾性層2bの回転方向の変形抵抗が高くなっている。具体的には、加圧ローラ2が記録材Pに接する外側の芯金2aの表面領域では、加圧ローラ2が記録材Pに接する領域の芯金2aの表面領域よりもリブ2eの配置密度が高い。

【0073】

リブ2eは、加圧ローラ2に沿った方向の断面積が回転方向の断面積よりも大きい。これにより、弾性層の回転方向の変形をせき止める性能が高まる。

【0074】

次に、ローラ部材の製造方法の一例を説明する。第1工程では、外周面に突起が形成された金属材料の回転体部材を製作した。A3ノビサイズの記録材(483mm×329mm)P1に対応させた長さ350mm、直径φ30mm、厚さ2mmのステンレス製の中実棒材の芯金2aの両端部に、厚さ1mm、長さ20mm、高さ2mmのリブを、周方向に16本、等間隔で立てた。リブは、直径φ40mmの中実棒材から切削加工により削り出して形成した。

【0075】

ただし、芯金2aは、実際には、図2に示すように、定着装置の軽量化のために、中実棒材ではなく、円筒材料を用いている。リブは、製作コストの観点から言えば、別部材で作成してロウ付け等で固定することが望ましい。

【0076】

第2工程では、回転体部材の外周に未硬化又は半硬化のゴム材料の弾性層を巻いて弾性層に突起を侵入させた。芯金2aの周囲に厚さ5mmのシリコンゴムの未硬化シートを一周巻いて端部を突き合わせて接着した。

【0077】

第3工程では、回転体部材に巻かれた弾性層を硬化処理して芯金部材と一体化させた。円筒形の型に挿入して軸方向に加圧することで、弾性層の外周面を型の内周面に密着させて型で拘束した。この状態で、300℃のオーブンで120分間の加熱処理を行うことによりシリコンゴムのゴム架橋を進めて硬化させた。硬化後、回転する加圧ローラの弾性層の表面を、研磨処理して円筒面の芯ずれを修正した。

【0078】

第4工程では、加圧ローラの弾性層の表面にプライマ剤(接着層)を塗布して、厚さ100μmのPFAチューブを被せ、その後、再び加熱処理を行って弾性層に一体化させた。

【0079】

このようにして製作した加圧ローラ2を用いて、リブが無い場合と同様に、キヤノン株式会社製普通紙CS−680のA4サイズを用いて連続画像形成を行う耐久実験を行った。

【0080】

その結果、リブが無い場合の30万枚に比較して33%増の40万枚に達しても表面のPFAチューブの離型層2cに皺もひび割れも観察されなかった。

【0081】

<比較例1>

図7は比較例1の加圧ローラの芯金の説明図である。

【0082】

図7に示すように、比較例1として、実施例1の16本のリブを、厚さ107mmの1本に変更した芯金2aを用いて実施例1と同様な実験を行った。すなわち、長さ340mmの中実棒材の端部から20mmの領域を直径34mmの円筒面に削り出し、中央の300mmの領域を直径φ30mmの円筒面に削り出した。

【0083】

実施例1と同様に弾性層及び離型層を形成して加圧ローラ2を製作し、実施例1と同じ定着装置に装着して画像形成を行った。

【0084】

すると、A3ノビサイズの記録材の幅方向の両端部でのトナー像の定着性能が悪化してしまうという新たな課題が出てしまった。これは、弾性層のシリコンゴムの厚みが薄くなって厚み方向の変形量が不足し、搬送方向の定着ニップ部Nの長さが減少して、十分な熱量が記録材Pに伝わらなくなったためと考えられる。

【0085】

従って、トナー像を定着する定着ニップ部Nの長さを両端部でも十分に確保するためには、加圧ローラ2を中心方向に押したときの弾性変形量がリブの無い場合に比較してあまり変化しないようなリブの形状及び配置が必要である。

【0086】

そして、離型層の捻れを少なくするためには、弾性層の表面における回転方向の変形量が少なく抑えられ、ゴムの捻れが抑えられるようなリブの形状及び配置が必要である。

【0087】

<実施例2、3、比較例2〜4>

図6に示すように、リブの長さ20mm、リブの厚さ1mm、リブの本数16本に固定して、リブの高さを0.5mm〜3mmに変化させて実施例2、3、比較例2〜4の芯金を製作した。それぞれの芯金で実施例1と同様に加圧ローラを製作し、実施例1と同様に耐久実験を行って評価した。

【0088】

【表1】

【0089】

表1に示すように、リブの高さ0.5mmの比較例3では30万枚で離型層のPFAチューブに皺が形成され、リブが無い場合と大差の無い結果となった。これは、リブが低いとゴムの回転方向の変形をせき止められないためと考えられる。

【0090】

リブの高さ2.5mm、3mmでは、A3ノビサイズの記録材に形成された定着画像にリブのゴーストが出てしまった。これは、リブが高すぎると、弾性層の厚みが不足してリブに起因するニップ圧力のムラが形成されるためと考えられる。

【0091】

その後、追加の芯金の試作と同様な耐久実験を行った結果、シリコンゴムの弾性層の厚さ5mmに対して、リブの高さが1mm以上2mm以下の場合に効果があることが確認された。

【0092】

すなわち、リブの高さが、弾性層の20〜40%で定着画像に問題を発生せずに耐久性向上の効果が得られることが確認された。

【0093】

<実施例4〜6>

図6に示すように、リブの厚さ1mm、リブの長さ30mm、リブの本数16本に固定して、リブの高さを1〜2mmの三段階に変化させて、実施例4〜6の芯金を製作した。それぞれの芯金で実施例1と同様に加圧ローラを製作し、実施例1と同様に耐久実験を行って評価した。

【0094】

【表2】

【0095】

表2に示すように、リブの長さが30mmの実施例4〜6でも、リブの長さが20mmの実施例1〜3と同様の好結果が得られた。

【0096】

<実施例7〜12>

図6に示すように、リブの厚さ1mm、リブの本数12本に固定して、リブの長さを20mm、30mmの二段階、リブの高さを1〜2mmの三段階に変化させて、実施例7〜12の芯金を製作した。それぞれの芯金で実施例1と同様に加圧ローラを製作し、実施例1と同様に耐久実験を行って評価した。

【0097】

【表3】

【0098】

表3に示すように、リブの本数が12本の実施例7〜12でも、定着画像に問題を発生することなく、リブの本数が16本の実施例1〜6と同様の耐久性向上の好結果が得られた。

【0099】

<比較例5〜10>

図6に示すように、リブの厚さ1mm、リブの本数8本に固定して、リブの長さを20mm、30mmの二段階、リブの高さを0.5mm、2.5mm、3mmの三段階に変化させて比較例5〜10の芯金を製作した。それぞれの芯金で実施例1と同様に加圧ローラを製作し、実施例1と同様に耐久実験を行って評価した。リブの長さを30mmとする場合、リブ2eの配置密度が高い芯金2aの表面領域は、加圧ローラ2が記録材Pの縁に接する領域を含む。

【0100】

【表4】

【0101】

表4に示すように、リブの本数が8本の比較例では、30万枚で離型層のPFAチューブに皺が形成され、リブが無い場合と大差の無い結果となった。これは、直径30mmの芯金の外周120mmに対してリブが8本では、弾性層の表面における回転方向の変形量が十分に抑えられず、ゴムの捻れが発生して離型層を疲労させたためと考えられる。

【0102】

すなわち、リブの周方向の本数が、少な過ぎるとリブの効果が十分に発揮されない。実施例7〜12のリブが12本の実験結果を併せて考えると、定着ニップ7mmのときのリブの本数としては、芯金表面で周方向のリブの間隔(回転方向にせき止めるゴムの長さ)を10mm以下とする必要がある。

【0103】

従って、リブの間隔は定着ニップ部Nの長さの150%以下とすることが望ましい。

【0104】

しかし、リブの周方向の本数が多すぎて定着ニップ7mmに対してリブの周方向の間隔が3mm間隔以下になると、比較例1と同様に、定着ニップ部Nの回転方向の長さに悪影響を及ぼして、A3ノビサイズの記録材で端部の定着性に問題が発生する。

【0105】

従って、芯金の周方向におけるリブの間隔は、定着ニップ部の搬送方向の長さの50%以上を確保することが望ましい。

【0106】

その後、追加の芯金の試作と同様な耐久実験を行った結果、芯金周方向のリブの密度が、10〜75%で好結果が得られることが判明した。

【0107】

表1の結果と併せて考えると、リブ2eは、弾性層2bの厚みの20%以上40%以下の高さが好ましく、芯金表面の周長に占めるリブ2eの周方向の長さの合計が10〜75%が好ましい。

【0108】

<実施例13>

図8は実施例13の加圧ローラの芯金の説明図である。図8中、(a)は加圧ローラの断面図、(b)は芯金の正面図である。

【0109】

図8に示すように、実施例13における芯金は、実施例1〜12のようなリブではなく、ピン形状に作製した。ピン2gは、ピアノ線で別途作製し、芯金2aの円筒面のピン2gを植える位置に孔を明けてそれぞれ圧入した。突起の一例であるピン2gは、先端に向かうほど断面積が小さい。これにより、先端まで断面積が一定の場合よりも弾性層の圧縮の妨げになりにくい。

【0110】

ピン2gの形成領域は、実施例1のリブ2eを形成した領域よりも内側へ拡張し、実施例4〜6に合わせた。実施例1と同様に加圧ローラ2を製作し、実施例1と同様に耐久実験を行って評価した。

【0111】

このような実施例13の加圧ローラ2についても、実施例1のリブの場合と同様に、定着画像に問題を発生することなく離型層の耐久性向上となる結果が得られた。

【0112】

<実施例14>

図9は実施例14の加圧ローラの芯金の説明図である。図9中、(a)はハガキサイズ対応、(b)は連続的な配置密度変化の説明図である。

【0113】

図9の(a)に示すように、ハガキサイズの記録材P3に対応させてリブ2hを配置した。

【0114】

図9の(b)に示すように、ピン2gの配置部分と配置部分の外側との境界領域で応力集中を発生しないために、長手方向のピン配置密度を連続的に変化させた。すなわち、通紙領域と非通紙領域との間に温度差があっても、長手方向の広い領域で速度差を吸収することとすれば、応力集中による離型層2cの皺や疲労が軽減される。

【0115】

<実施例15>

画像形成装置における定着装置としての加熱装置は一般に、定着ローラ式(ヒートローラ式)など様々な方式が利用されている。そして、定着ニップ部の通紙域の外側領域が昇温する現象は、端部昇温や非通紙領域昇温と呼ばれ、誘導加熱方式だけでなく、ランプヒータ方式等でも発生する。実施例1〜14では、誘導加熱方式の定着装置で実験を行ったが、その他の加熱方式の定着装置であっても、効果が得られることはいうまでもない。

【0116】

定着ローラ式では、加熱源を内包した定着ローラと加熱源を持たない加圧ローラとでトナー像を担持した記録材を挟み、熱と圧力によってトナー像を定着する方式が一般的である。そして、非通紙領域昇温は、加圧ローラだけでなく、定着ローラについても発生する。実施例1〜14では、弾性層を持つ加圧ローラについて説明を行ったが、弾性層を持つ定着ローラであっても、同様に効果が得られることは言うまでもない。

【0117】

以上述べたように、実施例1〜15の加圧ローラ2は、芯金2aにゴム層が捻れることを防止する捻れ防止部材を備える。このため、弾性層を持つ加圧ローラが非通紙領域昇温して、膨張して捻れることによって発生する熱劣化などを防止することができる。非通紙領域昇温による離型層の劣化は、昇温によって、弾性層が熱膨張して、端部に周速差を生じて、捻れることによって、発生していたため、そのような劣化を防止できた。

【0118】

実施例1〜15の加圧ローラは、両端部の弾性層が下流側へ大きく変形して、中央部との間に捻れが発生することを少なくする効果がある。このため、加圧ローラの非通紙領域昇温による劣化を減少させることができる。

【符号の説明】

【0119】

1 定着ローラ、1a 離型層、1b 芯金

2 加圧ローラ、2a 芯金、2b 弾性層、2c 離型層

3 コイル・アセンブリ、4 ボビン、5 コア、6 誘導コイル

7 ステー、13 分離爪、15 サーモスタット、

100 画像形成装置、101 感光ドラム、102 帯電装置、103 露光装置

104 現像装置、105 転写ローラ、106 ドラムクリーニング装置

107 定着装置、108 制御部、110a、110b 記録材カセット

111a、111b ピックアップローラ、112a、112b 分離ローラ

113 レジストローラ、114 定着装置、115 排出トレイ

【技術分野】

【0001】

本発明は、トナー画像を担持した記録材を加熱ニップで加熱処理する像加熱装置、詳しくは加圧部材の弾性層を覆う離型層の耐久性を高める構造に関する。

【背景技術】

【0002】

トナー画像を担持した記録材を加熱ニップで加熱処理する像加熱装置は、定着装置、光沢度調整装置として、電子写真方式の画像形成装置において広く用いられる。像加熱装置は、加熱部材(加熱ベルト又は加熱ローラ)に弾性層を有する加圧部材(加圧ローラ)を圧接して、記録材の加熱ニップを形成する。加熱部材は、加熱手段(ニクロムヒータ、ハロゲンランプヒータ、電磁加熱等)によって加熱されることにより、その表面温度を150〜180度程度に温度調整される。

【0003】

特許文献1には、セラミックヒータと加圧ローラとの間に、加熱部材としての定着ベルトを配置した定着装置が示される。ここでは、金属材料の直径4mmの回転体部材の外側に厚さ4mmのシリコンゴム材料の弾性層を配置して加圧ローラを構成している。

【0004】

一般的に、加圧ローラは加熱ローラよりも低温度であるためにトナーが付着し易い。加圧ローラにトナーが付着すると記録材の裏汚れが発生し易くなり、記録材との分離性が低下して記録材のジャムも発生し易くなる。このため、加圧ローラは、通常、金属材料の回転体部材の外側にゴム材料の弾性層を介して樹脂材料の離型層を配置している。

【0005】

特許文献2には、弾性層の表面にフッ素樹脂材料の離型層を配置した加圧ローラが示される。加圧ローラの製造方法は、通常、金属材料の回転体部材を製作する第1工程と、回転体部材の外周に未硬化又は半硬化のゴム材料の弾性層を巻く第2工程と、回転体部材に巻かれた弾性層を硬化処理する第3工程とを有する。そして、接着剤を塗布した弾性層の表面に離型層のチューブを被せて接着固定している。

【0006】

特許文献3には、回転体部材の外周面に軸方向の溝部を多数形成し、その上にゴム材料の弾性層を配置して表面全体を樹脂材料の離型層で覆った定着ローラが示される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−202505号公報

【特許文献2】特開2005−250012号公報

【特許文献3】特開2002−82556号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に示されるような定着装置で、同一サイズの記録材を高速で連続加熱処理すると、図4に示すように、加熱ローラには、記録材に接触して熱が奪われ続ける領域と記録材に接触しないために熱がたまる領域とが形成される。その結果、2つの領域間の温度差が拡大する。

【0009】

このとき、加圧ローラの記録材に接触しない領域では、温度差によって、加圧ローラの記録材が通過する領域よりも弾性層が相対的に膨張して、加圧ローラの直径が大きくなる。同時に、加圧ローラの記録材に接触しない領域では、記録材が通過する領域よりも弾性層の温度が高くなってゴム材料が柔らかくなる。このため、図5に示すように、加圧ローラの記録材に接触しない領域では、回転方向の反対側へゴム材料が押し流されて大きく変形するようになる。その結果、加圧ローラの記録材の縁に接触する領域に隣接する外側(皺領域SA:図4)で離型層によじれが発生し、疲労が発生して破れ易くなる。

【0010】

本発明は、加圧ローラの記録材に接触する領域の外側での離型層のよじれ量を減らして離型層の耐久性を高めた像加熱装置を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明の像加熱装置は、トナー画像に接して回転可能な加熱部材と、前記加熱部材を加熱する加熱手段と、金属材料の回転体部材の外側にゴム材料の弾性層を介して樹脂材料の離型層が配置されるとともに前記加熱部材に当接して記録材の加熱ニップを形成する加圧部材とを備えるものである。そして、前記加圧部材が記録材に接する外側では記録材に接する領域よりも前記弾性層の回転方向の変形抵抗が高くなるように、前記回転体部材の表面に突起が配置されている。

【発明の効果】

【0012】

本発明の像加熱装置では、加圧部材が記録材に接する外側では、弾性層に対して回転方向に作用する応力の一部を突起が分担するため、弾性層の回転方向の変形抵抗が記録材に接する領域よりも高い。このため、加圧部材が記録材に接する外側で、記録材に接する領域よりも回転方向に大きな力が作用しても、弾性層の回転方向の下流側へ向かう変形が抑制され、加圧ローラが記録材に接触する外側における離型層の応力集中が緩和される。加圧部材が記録材に接する領域とその外側の領域とにおける弾性層の回転方向の変形量の差が抑制される結果、表面の離型層のよじれ量が抑制される。

【0013】

従って、加圧ローラの記録材の縁に接触する領域の離型層のよじれ量を減らして離型層の耐久性を高めることができる。

【図面の簡単な説明】

【0014】

【図1】画像形成装置の構成の説明図である。

【図2】定着装置の断面構造の説明図である。

【図3】画像形成部側から見た現像装置のローラ配置の説明図である。

【図4】弾性層の熱膨張差の説明図である。

【図5】弾性層にかかる回転方向の力の説明図である。

【図6】実施例1の加圧ローラの構成の説明図である。

【図7】比較例1の加圧ローラの芯金の説明図である。

【図8】実施例13の加圧ローラの芯金の説明図である。

【図9】実施例14の加圧ローラの芯金の説明図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して本発明の実施形態を詳細に説明する。本発明は、加圧ローラの芯金の外周面に突起が形成されている限りにおいて、実施形態の構成の一部または全部を、その代替的な構成で置き換えた別の実施形態でも実施できる。

【0016】

従って、加熱部材については、ベルト、フィルム、ローラの区別無く、また、加熱方式については、抵抗加熱、ランプヒータ、電磁加熱、その他の加熱方法の区別無く実施できる。像加熱装置は、トナー像を記録材に定着させる定着装置には限らす、画像表面の光沢度調整等を目的として、半定着トナー画像や定着済みトナー画像を加熱処理する用途でも利用できる。

【0017】

また、本実施形態では、トナー像の形成に係る画像形成装置の主要部のみを説明するが、本発明は、必要な機器、装備、筐体構造を加えて、プリンタ、各種印刷機、複写機、FAX、複合機等、種々の用途で実施できる。

【0018】

なお、特許文献1〜3に示される像加熱装置の一般的な事項については、図示を省略して重複する説明を省略する。

【0019】

<画像形成装置>

図1は画像形成装置の構成の説明図である。図1に示すように、画像形成装置100は、感光ドラム101に形成したトナー像を記録材Pに直接転写するモノクロプリンタである。

【0020】

画像形成部100Aは、感光ドラム101の周囲に、帯電装置102、露光装置103、現像装置104、転写ローラ105、ドラムクリーニング装置106を配置している。感光ドラム101は、アルミニウムシリンダの外周面に感光層が形成され、300mm/secのプロセススピードで矢印R1方向に回転する。

【0021】

帯電装置102は、帯電ローラを用いて感光ドラム101の表面を一様な負極性の電位に帯電させる。露光装置103は、入力画像を展開した走査線画像データをON−OFF変調したレーザービームを回転ミラーで走査して、感光ドラム101の表面に画像の静電像を書き込む。現像装置104は、感光ドラム101に形成された静電像を一成分現像剤を用いてトナー像に現像する。

【0022】

転写ローラ105は、感光ドラム101に当接して転写部T1を形成する。記録材カセット110aに格納された記録材Pは、分離ローラ112aで1枚ずつに分離してレジストローラ113へ送り出される。レジストローラ113は、感光ドラム101のトナー像にタイミングを合わせて転写部T1へ記録材Pを送り込む。

【0023】

転写ローラ105へ正極性の直流電圧が印加されることにより、感光ドラム101に担持されたトナー像が記録材Pへ転写される。ドラムクリーニング装置106は、感光ドラム101にクリーニングブレードを摺擦させて、記録材Pへの転写を逃れて感光ドラム101に残った転写残トナーを回収する。

【0024】

トナー像を転写された記録材Pは、感光ドラム101から曲率分離して定着装置114へ送り込まれ、定着装置114で加熱加圧を受けて表面にトナー像を熱定着された後に排出トレイ115へ排出される。

【0025】

<定着装置>

図2は定着装置の断面構造の説明図である。図3は画像形成部側から見た現像装置のローラ配置の説明図である。

【0026】

図2に示すように、定着装置114は、加熱ローラ1の内側に加熱手段の一例であるコイル・アセンブリ3を配置した電磁誘導加熱方式の定着装置である。定着装置114は、定着ローラ1と加圧ローラ2とを互いに所定の押圧力で圧接させて、搬送方向に所定のニップ長さの定着ニップ部Nを形成している。定着ローラ1が矢印A方向に所定の周速度で回転する。加圧ローラ2は、定着ローラ1の回転駆動に従動して矢印B方向に回転する。

【0027】

定着ローラ1は、中空(円筒状)の誘導発熱体である芯金(金属層、導電層)1aの外周面に、フッ素樹脂をコーティングして耐熱性の離型層1bが形成されている。定着ローラ1は、外径φ55mm、フッ素樹脂のコーティングの厚みは、30μmである。芯金1aの材料は、鉄、ニッケル、SUS430、鉄―ニッケル合金、鉄―ニッケル―クロム合金、ニッケル―コバルト合金等の磁性金属(導電体、磁性体)を採用できる。

【0028】

加圧ローラ2は、芯金2aの外回りを囲んで芯金2aと同心一体に耐熱ゴム層であるシリコンゴムの弾性層2bをローラ状に形成した弾性ローラである。弾性層2bの外側は、PFAチューブ2cの離型層2cで覆われている。加圧ローラ2の各層の厚みは、芯金2aがφ30mm、弾性層1bのシリコンゴムの厚みは5mm、離型層1cのPFAチューブの厚みは100μm、したがって、外径は約40mmである。

【0029】

定着ローラ1の内部には、高周波磁界を生じるコイル・アセンブリ3を挿入してある。コイル・アセンブリ3は、ボビン4、磁性材からなるコア5、誘導コイル6、絶縁部材のステー7等を一体に組み立てて構成される。ボビン4に形成した通孔にコア5を挿入し、ボビン4の周囲に銅線を巻回して誘導コイル6を形成している。ボビン4、コア5、誘導コイル6のユニットは、ボビン4とは別体に形成されたステー7に固定され、外部に露呈しないように定着ローラ1の内部に収納されている。ボビン4、ステー7、分離爪13は、例えば液晶ポリマー、ポリイミド、ポリフェニレンサルファイドなどの耐熱および電気絶縁性エンジニアリング・プラスチックから形成されている。

【0030】

コア5は、透磁率が大きく自己損失の小さい材料がよく、例えばフェライト、パーマロイ、センダスト等が適している。ボビン4は、コア5と誘導コイル6とを絶縁する絶縁部としても機能している。誘導コイル6は、加熱の十分は交番磁束を発生するために、抵抗成分が低く、インダクタンス成分を高くとる必要がある。誘導コイル6の芯線には、φ0.1〜0.3の絶縁被覆電線の細線を略80〜160本ほど束ねたリッツ線を用いて、コア5を周回するように、ボビン4の形状に合わせて横長舟型に複数回巻回して誘導コイルを形成している。誘導コイル6は、定着ローラ1の長手方向に巻かれている。

【0031】

分離爪13は、定着ニップ部Nを出た記録材Pが定着ローラ1に巻き付くのを抑え、定着ローラ1から分離させる役目をする。定着ローラクリーナ14は、押し付けローラ14dで定着ローラ1に押し付けたウエブ部分で、定着ローラ1に付着したトナーを拭って、定着ローラ面を清掃する。定着ローラ1に押し付けられるウエブ部分は、繰り出し軸部14b側から巻取り軸部14c側へ、ウエブ14aが少しずつ送られることで徐々に更新される。

【0032】

サーモスタット15は、定着ローラ温度の上昇時の安全機構として、定着ローラ1の上方に設けられている。サーモスタット15は、定着ローラ1の表面に接触しており、予め設定された温度になると接点を開放して誘導コイル6への通電を切断し、定着ローラ1が所定温度以上となることを防止している。

【0033】

図3に示すように、定着ローラ1の両端部は、奥側の側板21に取り付けた軸受23と手前側の側板22に取り付けた軸受23とによって回転可能に支持されている。加圧ローラ2は、定着ローラ1の下側に平行に配置され、芯金2aの両端部は、側板21に取り付けた軸受26と側板22に取り付けた軸受26とによって回転自在に支持されている。加圧ローラ2は、定着ローラ1の下面に対して、不図示の付勢手段により、弾性層2bの弾性に抗して30〜50kgの押圧力にて圧接させることにより、加熱部としての定着ニップ部Nを形成している。

【0034】

2本の外方引出しリード線6a、6bは、誘導コイル6に対する電力供給線であり、ステー7の手前側の丸軸形状部7aの中空部から外部に引き出されてコイル駆動電源116に接続されている。コイル駆動電源116は、高周波出力の周波数を可変制御する周波数可変制御部と定電流回路を含み、誘導コイル6に高周波電流と定電流を供給する。

【0035】

定着ローラドライブギアGは、定着ローラ1の手前側の端部に固着させてある。ドライブギアGに駆動源Mから伝達系を介して回転力が伝達されることで、定着ローラ1が回転駆動され、定着ローラ1に加圧ローラ2が従動回転する。

【0036】

定着装置114では、記録材Pの搬送が基準線Cを中心とする中央基準で行われるため、いかなる記録材サイズでも、記録材Pの中央部が定着ローラ軸方向中央部を通過する。定着装置114では、加熱処理できる最大サイズの記録材P1(大サイズ紙)は13インチx19インチである。また、加熱処理できる最小サイズの記録材(P3:図9)はハガキであるが、検討上、小サイズ紙として用いた記録材P2はA4サイズ(11.7インチ×8.23インチ)である。以下、A4サイズを小サイズ紙と呼ぶ。図3中、P1は大サイズ紙の通紙領域幅、P2は小サイズ紙の通紙領域幅である。

【0037】

第1のサーミスタ11は、定着ローラ1の中央温度検知装置として、記録材P2の通紙領域の略中央部に対応する定着ローラ中央部分において、定着ローラ1の表面に接触させて配置してある。第2のサーミスタ12は、定着ローラ1の端部温度検知装置として、記録材P1と記録材P2との差領域に対応する定着ローラ端部部分において、定着ローラ1の表面に接触させて配置してある。第1のサーミスタ11と第2のサーミスタ12の定着ローラ温度検知信号は、制御部108に入力する。

【0038】

制御部108は、画像形成ジョブを受信すると、画像形成装置を起動させて所定の作像シーケンス制御をスタートさせる。制御部108は、駆動源Mを起動して定着ローラ1の回転を開始させる。定着ローラ1の回転に従動して加圧ローラ2も回転する。制御部108は、コイル駆動電源116を起動させて、図2に示すように、誘導コイル6に高周波電流(例えば10kHz〜500kHz)を流す。これにより、誘導コイル6の周囲に高周波交番磁束が発生して、定着ローラ1が電磁誘導発熱して、所定の定着温度(195℃)に向かって昇温する。

【0039】

定着ローラ1の昇温は、第1のサーミスタ11および第2のサーミスタ12で検知されて制御部108に入力される。制御部108は、第1のサーミスタ11が検出する定着ローラ1の中央部温度が所定の定着温度(195℃)に立ち上がって、維持されるように、コイル駆動電源116から誘導コイル6に供給される電力を制御する。

【0040】

この状態において、定着ニップ部Nに対して画像形成部(100A:図1)から未定着トナー像tを担持した記録材Pが導入されて、定着ニップ部Nを挟持搬送される。これにより、定着ローラ1の熱と定着ニップ部Nの加圧力とで、未定着トナー像tが記録材Pの面に加熱定着される。

【0041】

<非通紙領域昇温>

定着装置の加熱源として高周波誘導を利用した誘導加熱方式が実用化されている。誘導加熱方式は、金属導体からなる中空の定着ローラの内部にコイルが同心状に配置され、コイルに高周波電流を流して生じた高周波磁界によって定着ローラの芯金層に誘導渦電流を発生させる。そして、定着ローラの芯金層の表皮抵抗によって誘導渦電流が芯金層そのものをジュール発熱させる。誘導加熱方式によれば、電気―熱変換効率が高いため、ウォームアップタイムの短縮や、省エネが可能となる。

【0042】

誘導加熱方式では、定着ニップ部の長手方向における均一加熱される領域は、最大サイズの記録材の通紙幅に合わせて設定されるため、小サイズの記録材にトナーを定着する場合には、実際に必要な以上のエネルギーを消費することがある。そして、記録材が最大サイズではなく、小サイズの場合には、通紙域ではない領域に必要以上の電力が供給されて、異常昇温して定着ローラの弾性層や離型層が熱劣化することがある。

【0043】

このような非通紙領域昇温の対策として、実施例1では、特開2000−39797号公報に示されるように、発熱体である磁性体金属層のキュリー温度を定着温度付近に調整することで発熱量を限界付ける方法を採用した。実施例1では、芯金1aにキュリー温度を所望に調整した磁性合金材料を用いた。芯金1aの厚さは、0.05mm〜1.5mmであり、芯金1aのキュリー温度205℃は、記録材Pに対するトナー画像tの定着温度195℃よりも高く、誘導コイル6の耐熱温度230℃よりも低く設定されている。

【0044】

定着ローラの温度立ち上げの際、誘導コイルはコイル駆動電源から定着ローラのキュリー温度に到達可能な固定電流値で通電される。定着ローラは、誘導コイルが発生する高周波交番磁束により加熱されたキュリー温度に達する。定着ローラ温度がキュリー温度に達すると、定着ローラの磁性が急激に低下することで、定着ローラの温度がキュリー温度以上には上がらない。つまり、定着ローラでは、キュリー温度に到達すると力率が低下し、これに伴い誘導コイルの消費電力が低下し、定着ローラは発熱を抑制する方向に働くので自己温度制御が可能となる。

【0045】

記録材P2の場合、定着ニップ部Nにおける記録材P1の通紙領域幅と記録材P2の通紙領域幅との差領域が非通紙領域領域となる。記録材P2の像加熱が連続的に行われると、記録材P2の通紙領域幅に対応する定着ローラ部分の温度は所定の定着温度195℃に維持される。しかし、記録材P2の外側の非通紙領域領域に対応する定着ローラ温度は、定着ローラから供給される熱が記録材やトナー画像の加熱に消費されないので、所定の定着温度195℃を越えて昇温する。

【0046】

しかし、第2のサーミスタ12が検出する定着ローラ1の端部温度が所定の警戒温度(230℃)を超えることがないように、定着ローラ1の芯金層1bを形成する磁性材料のキュリー点を230℃に設定している。これにより、記録材P2の連続通紙時の場合に、定着ローラ1の端部温度が230℃に達すると、定着ローラ1の両端部における発熱量が自動的に下がって、定着ローラ1の全域が230℃以下に保たれる。

【0047】

電磁誘導加熱の発熱量Pは、次式で示されるように、定着ローラの表皮抵抗Rsに比例し、渦電流iの2乗に比例する。

【0048】

【数1】

【0049】

表皮抵抗Rsは、次式となる。

【0050】

【数2】

【0051】

表皮深さδは、次式となる。

【0052】

【数3】

ρ:整磁合金の抵抗率 [Ωm]

μ:室温における整磁合金の透磁率(H/m)

f:固定電流の周波数 [Hz]

N:コイルのターン数

I:コイル電流 [A]

【0053】

渦電流iは、誘導コイルが発生する磁界Hに比例し、磁界Hは、コイルのターン数Nとコイル電流Iに比例する。定着ローラ1がキュリー温度未満では、δ<<d(d:定着ローラの芯金肉厚)のため、発熱量Pは次式となる。

【0054】

【数4】

【0055】

しかし、定着ローラ1がキュリー温度以上になると、δ=d(d:定着ローラの芯金肉厚)となるため、発熱量Pは、次式のように一気に低下する。

【0056】

【数5】

【0057】

定着ローラ1がキュリー温度以上になると、発熱量が周波数に依存せず、コイル電流Iにのみ比例するため、キュリー温度を越えた状態で、非通紙領域温度が耐熱温度230℃を越えないような電流固定値を定電流源で設定している。これにより、非通紙領域領域の発熱量を抑制して、本体筐体内の昇温や定着装置の構成部材の過熱を防止している。

【0058】

また、定着ローラ1の非通紙領域領域がキュリー温度以上でも通紙領域領域はキュリー温度未満で温度調整されているので、周波数を変更することで表皮抵抗が変化して発熱量が変化するため、高周波電流を定電流化しても発熱量を制御可能である。

【0059】

<加圧ローラの非通紙領域昇温>

図4は弾性層の熱膨張差の説明図である。図5は弾性層にかかる回転方向の力の説明図である。

【0060】

図3に示すように、加熱部材の一例である定着ローラ1は、加熱手段の一例である誘導6に加熱され、記録材P1のトナー画像に接して回転可能である。加圧部材の一例である加圧ローラ2は、金属材料の回転体部材の一例である芯金2aの外側にゴム材料の弾性層2bを介して樹脂材料の離型層2cが配置され、定着ローラ1に当接して記録材Pの加熱ニップ(N)を形成する。

【0061】

加圧ローラ2は、記録材P2の連続通紙時には、通紙領域は、定着ローラ1からの熱が記録材Pによって遮られるために温度上昇が少ない。一方、加圧ローラ2に記録材Pが接しない非通紙領域は、定着ローラ1から直接熱が伝わるため高温になって、非通紙領域昇温が著しくなる。非通紙領域昇温が発生すると、昇温による弾性層2bの熱膨張によって様々な問題が発生する。加圧ローラ2の非通紙領域昇温の問題は、特開昭59−033787号公報では、定着フィルムや記録材に皺が発生する問題に過ぎない。

【0062】

しかし、非通紙領域昇温は、これらとは別な、新たな問題を発生することが判明した。加圧ローラ2が非通紙領域昇温すると、加圧ローラ2の表面の紙コバが接触する部分が大きく削れてしまったり、離型層2cのPFAチューブが割れてしまったりする。

【0063】

上述したように、定着装置114では、記録材P2の連続通紙時には、キュリー温度を利用した芯金1aの自律調整機能によって定着ローラ1の両端部では発熱が自動的に抑制される。それでも、記録材Pによる除熱が及ばない定着ローラ1の両端部の非通紙領域は、中央部の通紙領域に比べて温度が高くなる。

【0064】

このため、定着装置114において、記録材P2を数100枚以上連続で流すと、定着ニップ部Nの非通紙領域昇温が起きる。このとき、加圧ローラ2では、両端部の非通紙領域と中央部の通紙領域との温度差はさらに大きい。例えば、定着ローラ1で中央部が195℃、非通紙領域が210℃になったとき、加圧ローラ2では、中央部が110℃、非通紙領域が190℃となった。

【0065】

ここで、記録材Pとして、キヤノン株式会社製普通紙CS−680のA4サイズを、30万枚通紙する連続画像形成の実験を行った。すると、図4に示すように、加圧ローラ2の表面の離型層2cの紙コバが接する皺領域SAにおいて、離型層2cのPFAチューブに皺やひび割れが発生した。離型層2cのPFAチューブが局所的に削れて、弾性層2bのシリコンゴムが露出した。

【0066】

本発明者が検討したところ、離型層2cが破損するメカニズムは、以下のようであることが分かった。図4は、加圧ローラ2に沿った方向の記録材Pの縁位置に発生するひび割れ、削れを模式的に表したイメージ図である。図4中、ひび割れ、削れを斜線で表している。

【0067】

図4に示すように、加圧ローラ2の回転速度は、加圧ローラ2に記録材Pが接している部分の周速で決まっている。記録材Pが連続的に接触する中央部の通紙領域に比べて、両端部の非通紙領域は昇温して直径が熱膨張する。したがって、両端部の非通紙領域の表面は、熱膨張した分だけ長い距離が定着ローラ1との間をすり抜けなければならない。

【0068】

図5に示すように、加圧ローラ2の両端部の非通紙領域の表面は、定着ローラ1と周速差を持って回転しており、周速差に伴う摩擦力によって、加圧ローラ2の非通紙領域の表面は、回転方向下流に強く捻られながら回転している。

【0069】

このため、加圧ローラ2の非通紙領域と通紙領域の境界領域では、非通紙領域が後方へ遅れるように弾性層が捻れてしまい、弾性層2bの表面に接着された離型層2cのPFAチューブも一緒に捻れてしまう。そして、捻られた離型層2cの表面に、記録材Pのエッジ部分が繰り返し接触することによって、離型層2cが早く削れて、傷んでしまうことが分かった。

【0070】

以上のようなメカニズムであるため、加圧ローラ2の弾性層2bの捻れを抑制することで、離型層2cが早く削れて傷む問題に対策することができる。そこで、以下の実施例1〜15では、弾性層2bであるシリコンゴム層の捻れを抑える構成を検討した。上記問題を解決し、定着ローラや加圧ローラなどの定着部材が非通紙領域昇温することによって発生する熱劣化などを防止した。

【0071】

<実施例1>

図6は実施例1の加圧ローラの構成の説明図である。図6中、(a)は加圧ローラの断面図、(b)は芯金の正面図である。

【0072】

図6に示すように、実施例1では、ローラ部材の一例である加圧ローラ2の芯金2aの表面の一部に突起の一例であるリブ2eを配置している。このため、加圧ローラ2が記録材Pに接する外側では、記録材Pに接する領域よりも、弾性層2bの回転方向の変形抵抗が高くなっている。具体的には、加圧ローラ2が記録材Pに接する外側の芯金2aの表面領域では、加圧ローラ2が記録材Pに接する領域の芯金2aの表面領域よりもリブ2eの配置密度が高い。

【0073】

リブ2eは、加圧ローラ2に沿った方向の断面積が回転方向の断面積よりも大きい。これにより、弾性層の回転方向の変形をせき止める性能が高まる。

【0074】

次に、ローラ部材の製造方法の一例を説明する。第1工程では、外周面に突起が形成された金属材料の回転体部材を製作した。A3ノビサイズの記録材(483mm×329mm)P1に対応させた長さ350mm、直径φ30mm、厚さ2mmのステンレス製の中実棒材の芯金2aの両端部に、厚さ1mm、長さ20mm、高さ2mmのリブを、周方向に16本、等間隔で立てた。リブは、直径φ40mmの中実棒材から切削加工により削り出して形成した。

【0075】

ただし、芯金2aは、実際には、図2に示すように、定着装置の軽量化のために、中実棒材ではなく、円筒材料を用いている。リブは、製作コストの観点から言えば、別部材で作成してロウ付け等で固定することが望ましい。

【0076】

第2工程では、回転体部材の外周に未硬化又は半硬化のゴム材料の弾性層を巻いて弾性層に突起を侵入させた。芯金2aの周囲に厚さ5mmのシリコンゴムの未硬化シートを一周巻いて端部を突き合わせて接着した。

【0077】

第3工程では、回転体部材に巻かれた弾性層を硬化処理して芯金部材と一体化させた。円筒形の型に挿入して軸方向に加圧することで、弾性層の外周面を型の内周面に密着させて型で拘束した。この状態で、300℃のオーブンで120分間の加熱処理を行うことによりシリコンゴムのゴム架橋を進めて硬化させた。硬化後、回転する加圧ローラの弾性層の表面を、研磨処理して円筒面の芯ずれを修正した。

【0078】

第4工程では、加圧ローラの弾性層の表面にプライマ剤(接着層)を塗布して、厚さ100μmのPFAチューブを被せ、その後、再び加熱処理を行って弾性層に一体化させた。

【0079】

このようにして製作した加圧ローラ2を用いて、リブが無い場合と同様に、キヤノン株式会社製普通紙CS−680のA4サイズを用いて連続画像形成を行う耐久実験を行った。

【0080】

その結果、リブが無い場合の30万枚に比較して33%増の40万枚に達しても表面のPFAチューブの離型層2cに皺もひび割れも観察されなかった。

【0081】

<比較例1>

図7は比較例1の加圧ローラの芯金の説明図である。

【0082】

図7に示すように、比較例1として、実施例1の16本のリブを、厚さ107mmの1本に変更した芯金2aを用いて実施例1と同様な実験を行った。すなわち、長さ340mmの中実棒材の端部から20mmの領域を直径34mmの円筒面に削り出し、中央の300mmの領域を直径φ30mmの円筒面に削り出した。

【0083】

実施例1と同様に弾性層及び離型層を形成して加圧ローラ2を製作し、実施例1と同じ定着装置に装着して画像形成を行った。

【0084】

すると、A3ノビサイズの記録材の幅方向の両端部でのトナー像の定着性能が悪化してしまうという新たな課題が出てしまった。これは、弾性層のシリコンゴムの厚みが薄くなって厚み方向の変形量が不足し、搬送方向の定着ニップ部Nの長さが減少して、十分な熱量が記録材Pに伝わらなくなったためと考えられる。

【0085】

従って、トナー像を定着する定着ニップ部Nの長さを両端部でも十分に確保するためには、加圧ローラ2を中心方向に押したときの弾性変形量がリブの無い場合に比較してあまり変化しないようなリブの形状及び配置が必要である。

【0086】

そして、離型層の捻れを少なくするためには、弾性層の表面における回転方向の変形量が少なく抑えられ、ゴムの捻れが抑えられるようなリブの形状及び配置が必要である。

【0087】

<実施例2、3、比較例2〜4>

図6に示すように、リブの長さ20mm、リブの厚さ1mm、リブの本数16本に固定して、リブの高さを0.5mm〜3mmに変化させて実施例2、3、比較例2〜4の芯金を製作した。それぞれの芯金で実施例1と同様に加圧ローラを製作し、実施例1と同様に耐久実験を行って評価した。

【0088】

【表1】

【0089】

表1に示すように、リブの高さ0.5mmの比較例3では30万枚で離型層のPFAチューブに皺が形成され、リブが無い場合と大差の無い結果となった。これは、リブが低いとゴムの回転方向の変形をせき止められないためと考えられる。

【0090】

リブの高さ2.5mm、3mmでは、A3ノビサイズの記録材に形成された定着画像にリブのゴーストが出てしまった。これは、リブが高すぎると、弾性層の厚みが不足してリブに起因するニップ圧力のムラが形成されるためと考えられる。

【0091】

その後、追加の芯金の試作と同様な耐久実験を行った結果、シリコンゴムの弾性層の厚さ5mmに対して、リブの高さが1mm以上2mm以下の場合に効果があることが確認された。

【0092】

すなわち、リブの高さが、弾性層の20〜40%で定着画像に問題を発生せずに耐久性向上の効果が得られることが確認された。

【0093】

<実施例4〜6>

図6に示すように、リブの厚さ1mm、リブの長さ30mm、リブの本数16本に固定して、リブの高さを1〜2mmの三段階に変化させて、実施例4〜6の芯金を製作した。それぞれの芯金で実施例1と同様に加圧ローラを製作し、実施例1と同様に耐久実験を行って評価した。

【0094】

【表2】

【0095】

表2に示すように、リブの長さが30mmの実施例4〜6でも、リブの長さが20mmの実施例1〜3と同様の好結果が得られた。

【0096】

<実施例7〜12>

図6に示すように、リブの厚さ1mm、リブの本数12本に固定して、リブの長さを20mm、30mmの二段階、リブの高さを1〜2mmの三段階に変化させて、実施例7〜12の芯金を製作した。それぞれの芯金で実施例1と同様に加圧ローラを製作し、実施例1と同様に耐久実験を行って評価した。

【0097】

【表3】

【0098】

表3に示すように、リブの本数が12本の実施例7〜12でも、定着画像に問題を発生することなく、リブの本数が16本の実施例1〜6と同様の耐久性向上の好結果が得られた。

【0099】

<比較例5〜10>

図6に示すように、リブの厚さ1mm、リブの本数8本に固定して、リブの長さを20mm、30mmの二段階、リブの高さを0.5mm、2.5mm、3mmの三段階に変化させて比較例5〜10の芯金を製作した。それぞれの芯金で実施例1と同様に加圧ローラを製作し、実施例1と同様に耐久実験を行って評価した。リブの長さを30mmとする場合、リブ2eの配置密度が高い芯金2aの表面領域は、加圧ローラ2が記録材Pの縁に接する領域を含む。

【0100】

【表4】

【0101】

表4に示すように、リブの本数が8本の比較例では、30万枚で離型層のPFAチューブに皺が形成され、リブが無い場合と大差の無い結果となった。これは、直径30mmの芯金の外周120mmに対してリブが8本では、弾性層の表面における回転方向の変形量が十分に抑えられず、ゴムの捻れが発生して離型層を疲労させたためと考えられる。

【0102】

すなわち、リブの周方向の本数が、少な過ぎるとリブの効果が十分に発揮されない。実施例7〜12のリブが12本の実験結果を併せて考えると、定着ニップ7mmのときのリブの本数としては、芯金表面で周方向のリブの間隔(回転方向にせき止めるゴムの長さ)を10mm以下とする必要がある。

【0103】

従って、リブの間隔は定着ニップ部Nの長さの150%以下とすることが望ましい。

【0104】

しかし、リブの周方向の本数が多すぎて定着ニップ7mmに対してリブの周方向の間隔が3mm間隔以下になると、比較例1と同様に、定着ニップ部Nの回転方向の長さに悪影響を及ぼして、A3ノビサイズの記録材で端部の定着性に問題が発生する。

【0105】

従って、芯金の周方向におけるリブの間隔は、定着ニップ部の搬送方向の長さの50%以上を確保することが望ましい。

【0106】

その後、追加の芯金の試作と同様な耐久実験を行った結果、芯金周方向のリブの密度が、10〜75%で好結果が得られることが判明した。

【0107】

表1の結果と併せて考えると、リブ2eは、弾性層2bの厚みの20%以上40%以下の高さが好ましく、芯金表面の周長に占めるリブ2eの周方向の長さの合計が10〜75%が好ましい。

【0108】

<実施例13>

図8は実施例13の加圧ローラの芯金の説明図である。図8中、(a)は加圧ローラの断面図、(b)は芯金の正面図である。

【0109】

図8に示すように、実施例13における芯金は、実施例1〜12のようなリブではなく、ピン形状に作製した。ピン2gは、ピアノ線で別途作製し、芯金2aの円筒面のピン2gを植える位置に孔を明けてそれぞれ圧入した。突起の一例であるピン2gは、先端に向かうほど断面積が小さい。これにより、先端まで断面積が一定の場合よりも弾性層の圧縮の妨げになりにくい。

【0110】

ピン2gの形成領域は、実施例1のリブ2eを形成した領域よりも内側へ拡張し、実施例4〜6に合わせた。実施例1と同様に加圧ローラ2を製作し、実施例1と同様に耐久実験を行って評価した。

【0111】

このような実施例13の加圧ローラ2についても、実施例1のリブの場合と同様に、定着画像に問題を発生することなく離型層の耐久性向上となる結果が得られた。

【0112】

<実施例14>

図9は実施例14の加圧ローラの芯金の説明図である。図9中、(a)はハガキサイズ対応、(b)は連続的な配置密度変化の説明図である。

【0113】

図9の(a)に示すように、ハガキサイズの記録材P3に対応させてリブ2hを配置した。

【0114】

図9の(b)に示すように、ピン2gの配置部分と配置部分の外側との境界領域で応力集中を発生しないために、長手方向のピン配置密度を連続的に変化させた。すなわち、通紙領域と非通紙領域との間に温度差があっても、長手方向の広い領域で速度差を吸収することとすれば、応力集中による離型層2cの皺や疲労が軽減される。

【0115】

<実施例15>

画像形成装置における定着装置としての加熱装置は一般に、定着ローラ式(ヒートローラ式)など様々な方式が利用されている。そして、定着ニップ部の通紙域の外側領域が昇温する現象は、端部昇温や非通紙領域昇温と呼ばれ、誘導加熱方式だけでなく、ランプヒータ方式等でも発生する。実施例1〜14では、誘導加熱方式の定着装置で実験を行ったが、その他の加熱方式の定着装置であっても、効果が得られることはいうまでもない。

【0116】

定着ローラ式では、加熱源を内包した定着ローラと加熱源を持たない加圧ローラとでトナー像を担持した記録材を挟み、熱と圧力によってトナー像を定着する方式が一般的である。そして、非通紙領域昇温は、加圧ローラだけでなく、定着ローラについても発生する。実施例1〜14では、弾性層を持つ加圧ローラについて説明を行ったが、弾性層を持つ定着ローラであっても、同様に効果が得られることは言うまでもない。

【0117】

以上述べたように、実施例1〜15の加圧ローラ2は、芯金2aにゴム層が捻れることを防止する捻れ防止部材を備える。このため、弾性層を持つ加圧ローラが非通紙領域昇温して、膨張して捻れることによって発生する熱劣化などを防止することができる。非通紙領域昇温による離型層の劣化は、昇温によって、弾性層が熱膨張して、端部に周速差を生じて、捻れることによって、発生していたため、そのような劣化を防止できた。

【0118】

実施例1〜15の加圧ローラは、両端部の弾性層が下流側へ大きく変形して、中央部との間に捻れが発生することを少なくする効果がある。このため、加圧ローラの非通紙領域昇温による劣化を減少させることができる。

【符号の説明】

【0119】

1 定着ローラ、1a 離型層、1b 芯金

2 加圧ローラ、2a 芯金、2b 弾性層、2c 離型層

3 コイル・アセンブリ、4 ボビン、5 コア、6 誘導コイル

7 ステー、13 分離爪、15 サーモスタット、

100 画像形成装置、101 感光ドラム、102 帯電装置、103 露光装置

104 現像装置、105 転写ローラ、106 ドラムクリーニング装置

107 定着装置、108 制御部、110a、110b 記録材カセット

111a、111b ピックアップローラ、112a、112b 分離ローラ

113 レジストローラ、114 定着装置、115 排出トレイ

【特許請求の範囲】

【請求項1】

トナー画像に接して回転可能な加熱部材と、前記加熱部材を加熱する加熱手段と、金属材料の回転体部材の外側にゴム材料の弾性層を介して樹脂材料の離型層が配置されるとともに前記加熱部材に当接して記録材の加熱ニップを形成する加圧部材とを備える像加熱装置において、

前記加圧部材が記録材に接する外側では記録材に接する領域よりも前記弾性層の回転方向の変形抵抗が高くなるように、前記回転体部材の表面に突起が配置されていることを特徴とする像加熱装置。

【請求項2】

前記加圧部材が記録材に接する外側の前記回転体部材の表面領域では、前記加圧部材が記録材に接する領域の前記回転体部材の表面領域よりも前記突起の配置密度が高いことを特徴とする請求項1記載の像加熱装置。

【請求項3】

前記突起の配置密度が高い前記回転体部材の表面領域は、前記加圧部材が記録材の縁に接する領域を含むことを特徴とする請求項2記載の像加熱装置。

【請求項4】

前記突起は、前記加圧部材に沿った方向の断面積が回転方向の断面積よりも大きいことを特徴とする請求項2又は3記載の像加熱装置。

【請求項5】

前記突起は、先端に向かうほど断面積が小さいことを特徴とする請求項2乃至4のいずれか1項に記載の像加熱装置。

【請求項6】

前記突起の高さ及び周方向の長さと間隔は、加熱処理した画像に影響を及ぼすことなく前記離型層の疲労を軽減できるように設定されていることを特徴とする請求項1乃至5のいずれか1項に記載の像加熱装置。

【請求項7】

前記突起の高さは、前記弾性層の厚みの20%以上40%以下であり、芯金表面の周長に占める前記突起の周方向の長さの合計は、10〜75%であることを特徴とする請求項6に記載の像加熱装置。

【請求項8】

外周面に突起が形成された金属材料の回転体部材を製作する第1工程と、

前記回転体部材の外周に未硬化又は半硬化のゴム材料の弾性層を巻いて前記弾性層に前記突起を侵入させる第2工程と、

前記回転体部材に巻かれた前記弾性層を硬化処理して前記回転体部材と一体化させる第3工程と、を有することを特徴とするローラ部材の製造方法。

【請求項9】

前記第3工程は、前記弾性層の外周面を型で拘束して軸方向に加圧しつつ加熱することを特徴とする請求項8に記載のローラ部材の製造方法。

【請求項1】

トナー画像に接して回転可能な加熱部材と、前記加熱部材を加熱する加熱手段と、金属材料の回転体部材の外側にゴム材料の弾性層を介して樹脂材料の離型層が配置されるとともに前記加熱部材に当接して記録材の加熱ニップを形成する加圧部材とを備える像加熱装置において、

前記加圧部材が記録材に接する外側では記録材に接する領域よりも前記弾性層の回転方向の変形抵抗が高くなるように、前記回転体部材の表面に突起が配置されていることを特徴とする像加熱装置。

【請求項2】

前記加圧部材が記録材に接する外側の前記回転体部材の表面領域では、前記加圧部材が記録材に接する領域の前記回転体部材の表面領域よりも前記突起の配置密度が高いことを特徴とする請求項1記載の像加熱装置。

【請求項3】

前記突起の配置密度が高い前記回転体部材の表面領域は、前記加圧部材が記録材の縁に接する領域を含むことを特徴とする請求項2記載の像加熱装置。

【請求項4】

前記突起は、前記加圧部材に沿った方向の断面積が回転方向の断面積よりも大きいことを特徴とする請求項2又は3記載の像加熱装置。

【請求項5】

前記突起は、先端に向かうほど断面積が小さいことを特徴とする請求項2乃至4のいずれか1項に記載の像加熱装置。

【請求項6】

前記突起の高さ及び周方向の長さと間隔は、加熱処理した画像に影響を及ぼすことなく前記離型層の疲労を軽減できるように設定されていることを特徴とする請求項1乃至5のいずれか1項に記載の像加熱装置。

【請求項7】

前記突起の高さは、前記弾性層の厚みの20%以上40%以下であり、芯金表面の周長に占める前記突起の周方向の長さの合計は、10〜75%であることを特徴とする請求項6に記載の像加熱装置。

【請求項8】

外周面に突起が形成された金属材料の回転体部材を製作する第1工程と、

前記回転体部材の外周に未硬化又は半硬化のゴム材料の弾性層を巻いて前記弾性層に前記突起を侵入させる第2工程と、

前記回転体部材に巻かれた前記弾性層を硬化処理して前記回転体部材と一体化させる第3工程と、を有することを特徴とするローラ部材の製造方法。

【請求項9】

前記第3工程は、前記弾性層の外周面を型で拘束して軸方向に加圧しつつ加熱することを特徴とする請求項8に記載のローラ部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−185978(P2011−185978A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−47892(P2010−47892)

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]