像加熱装置、像加熱装置に用いられる加圧ローラ及び加圧ローラの製造方法

【課題】 像加熱装置に小サイズの記録紙を通紙した際の非通紙領域の過昇温を緩和できる加圧ローラを、簡略化した製法で製造できるようにする。

【解決手段】 芯金上に設けるゴム層が、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、ソリッドゴム層と樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有する構成とする。

【解決手段】 芯金上に設けるゴム層が、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、ソリッドゴム層と樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機、電子写真プリンタなどの画像形成装置に搭載する定着装置として用いれば好適な像加熱装置、像加熱装置に用いられる加圧ローラ、及び加圧ローラの製造方法に関する。

【背景技術】

【0002】

電子写真方式のプリンタや複写機に搭載する定着装置として、ハロゲンヒータと、このハロゲンヒータにより加熱される定着ローラと、その定着ローラと接触してニップ部を形成する加圧ローラと、を有する熱ローラ方式の定着装置がある。また、セラミックス製の基板上に発熱抵抗体を有するヒータと、このヒータに接触しつつ移動する定着フィルムと、その定着フィルムを介してヒータとニップ部を形成する加圧ローラと、を有するフィルム加熱方式の定着装置がある。熱ローラ方式或いはフィルム加熱方式の定着装置は、何れも未定着トナー画像を担持する記録材をニップ部で挟持搬送しつつ記録材にトナー画像を加熱定着するものである。

【0003】

これらの定着装置で、小サイズの記録材を大サイズの記録材と同じプリント間隔で連続プリントすると、非通紙領域が過度に昇温すること(以下、非通紙部昇温と記す)が知られている。

【0004】

この非通紙部昇温はプリンタの処理速度(プロセススピード)が速くなるほど発生しやすい。なぜなら、高速化に伴い記録材がニップ部を通過する時間が短くなるので、トナー画像を記録材に加熱定着するために必要な定着温度を高くする場合が多いからである。このように非通紙部昇温が発生すると、定着装置を構成している各パーツにダメージを与える可能性がある。また、非通紙部昇温している状態で大サイズの記録材をプリントすると、その記録材において非通紙領域と対応する部分でトナーが溶け過ぎ高温オフセットが発生してしまう。

【0005】

上記のような問題を発生させない為に、非通紙部昇温を低減させる手段の一つとして、加圧ローラの軸方向の熱伝導率を高くするという手法が知られている。これは、加圧ローラのゴム層の伝熱性を積極的に良化させる事で軸方向への熱の移動を促進させ非通紙部の過昇温を緩和するという手法である。

【0006】

特許文献1には、ゴム層中にピッチ系炭素繊維を分散した加圧ローラが開示されている。この加圧ローラではゴム層の軸方向の熱伝導率が高い為、非通紙部昇温の緩和に効果的である。

【特許文献1】特開2005−273771

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1に開示されている加圧ローラはローラ軸方向の熱伝導率が優れているが、同時に、ゴム層の厚み方向の熱伝導率も上がり、ゴム層から芯金へ熱が逃げやすく、加圧ローラ表面温度が低下し易いという課題があることが判明した。加圧ローラ表面温度が低すぎると、記録材がニップ部を通過する際に発生する水蒸気が加圧ローラ表面に結露し易く、記録材の搬送が不安定になる。

【0008】

また、熱伝導性が高い針形状フィラーをゴム層に分散させる手法であっても、ゴム層の過度な硬度アップを避けつつローラ軸方向で充分な熱伝導を確保するためには、ある程度の厚みのゴム層が必要となる。針形状フィラーを充分に入れられるだけの厚みを有し、且つ表面層として離型性に優れた樹脂チューブ層を有する加圧ローラを製造する方法として、内面が円筒形状の成型金型の中央に芯金をセットし、成型金型の内面に樹脂チューブをセットし、芯金と樹脂チューブの間に液状ゴムを流し込む方法がある。

【0009】

しかしながら、樹脂チューブの内面にプライマーを塗布する工程が必要となり、加圧ローラの製造工数が嵩んでしまう。

【課題を解決するための手段】

【0010】

上述の課題を解決するための本発明は、記録材上のトナー像を加熱する加熱部材と、芯金とゴム層と表面層としての樹脂チューブ層とを有し前記加熱部材と共にニップ部を形成する加圧ローラと、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上のトナー像を加熱する像加熱装置において、前記ゴム層は、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有することを特徴とする。

【0011】

また、本発明は、芯金とゴム層と表面層としての樹脂チューブ層とを有し、記録材上のトナー像を加熱する像加熱装置に用いられる加圧ローラにおいて、前記ゴム層は、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有することを特徴とする。

【0012】

また、本発明は、芯金と、表面層としての樹脂チューブ層と、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有し、像加熱装置に用いられる加圧ローラの製造方法であって、内面が円筒形状の成型金型の中央に前記ソリッドゴム層を設けた芯金をセットする工程と、前記成型金型の内面に前記樹脂チューブをセットする工程と、前記ソリッドゴム層を設けた芯金と前記樹脂チューブの間に接着性付与剤及び前記針形状フィラーを含有する液状付加型シリコーンゴムを流し込む工程と、前記液状付加型シリコーンゴムを硬化させると共に前記接着性付与剤の作用により前記樹脂チューブと前記シリコーンゴムを接着させる工程と、を有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、非通紙部昇温を抑制する性能及び記録材の搬送性能が共に高い加圧ローラを、少ない製造工数で製造できる。

【発明を実施するための最良の形態】

【0014】

本発明を図面に基づいて説明する。

【0015】

(1)画像形成装置例

図1は本発明に係る像加熱装置を加熱定着装置として搭載する画像形成装置の一例の概略構成模型図である。この画像形成装置は電子写真式のレーザービームプリンタである。

【0016】

本実施例に示すプリンタは、像担持体として回転ドラム型の電子写真感光体(以下、感光ドラムと記す)1を有する。感光ドラム1は、OPC・アモルファスSe・アモルファスSi等の感光材料層を、アルミニウムやニッケルなどのシリンダ(ドラム)状の導電性基体の外周面に形成した構成から成る。

【0017】

感光ドラム1は、矢印aの時計方向に所定の周速度(プロセススピード)にて回転駆動され、その回転過程で感光ドラム1の外周面(表面)が帯電手段としての帯電ローラ2により所定の極性・電位に一様に帯電処理される。その感光ドラム1表面の一様帯電面に対してレーザービームスキャナ3から出力される、画像情報に応じて変調制御(ON/OFF制御)されたレーザービームLBによる走査露光がなされる。これによって、感光ドラム1表面に目的の画像情報に応じた静電潜像が形成される。

【0018】

その潜像が現像手段としての現像装置4によりトナーTOを用いることによって未定着のトナー像として現像され可視化される。現像方法としては、ジャンピング現像法、2成分現像法、FEED現像法などが用いられ、イメージ露光と反転現像との組み合わせで用いられることが多い。

【0019】

一方、給送ローラ8の駆動により給送カセット9内に積載収納されている記録材Pが一枚ずつ繰り出されガイド10を有するシートパスを通ってレジストローラ11に搬送される。レジストローラ11は、その記録材Pを感光ドラム1表面と転写ローラ5の外周面(表面)との間の転写ニップ部に給送する。その記録材Pは転写ニップ部で挟持搬送され、その搬送過程において転写ローラ5に印加される転写バイアスによって感光ドラム1表面のトナー画像が順次に記録材上に転写されていく。これによって記録材Pは未定着のトナー画像を担持する。

【0020】

未定着トナー画像(未定着画像)を担持した記録材Pは感光ドラム1表面から順次に分離して転写ニップ部から排出され、搬送ガイド12を通じて加熱定着装置6のニップ部に導入される。その記録材Pは定着装置6のニップ部により熱と圧力を受けることによってトナー画像が記録材Pの面に加熱定着されて固着される。

【0021】

定着装置6を出た記録材Pは搬送ローラ13とガイド14と排出ローラ15とを有するシートパスを通って、排出トレイ16にプリントアウトされる。

【0022】

また、記録材分離後の感光ドラム1表面はクリーニング手段としてのクリーニング装置7により転写残りトナー等の付着汚染物の除去処理を受けて清浄面化され、繰り返して作像に供される。

【0023】

本実施例のプリンタは、A3サイズ紙対応のプリンタであって、プリントスピードが50枚/分(A4横)である。またトナーとしては、スチレンアクリル樹脂を主材とし、これに必要に応じて荷電制御剤、磁性体、シリカ等を内添、外添したガラス転移点55〜65℃のものを使用した。

【0024】

(2)定着装置(像加熱装置)6

図2は定着装置6の概略構成断面図である。この定着装置6は、フィルム加熱方式の定着装置であり、以下に概略構成について説明する。

【0025】

21は横断面略半円弧状・樋型で、図面に垂直方向を長手方向とする横長のフィルムガイド部材である。22はこのフィルムガイド部材21の下面の略中央に長手方向に沿って形成した溝内に収容保持させた横長のヒータ(加熱部材を構成する要素の一つ)である。23はエンドレスベルト(加熱部材を構成する要素の一つ)である(以下、フィルムと記載する)。フィルム23は、ヒータを装着したフィルムガイド部材21にルーズに外嵌させた筒状である。フィルムガイド部材21は、例えば、PPS(ポリフェニレンサルファイト)や液晶ポリマー等の耐熱性樹脂の成形品である。

【0026】

ヒータ22(以下、加熱体と称する)は、セラミック基板上に発熱抵抗体を設けた構成である。本実施例に示す加熱体22は、アルミナ等の横長・薄板状のヒータ基板22aと、その表面側(フィルム摺動面側)に長手に沿って形成具備させた線状あるいは細帯状のAg/Pdなどの通電発熱体(発熱抵抗体)22bと、を有する。また、加熱体22は、通電発熱体22bを覆って保護するガラス層等の薄い表面保護層22cを有する。そしてヒータ基板22aの裏面側にサーミスタ等の検温素子22dが接触している。この加熱体22は、通電発熱体22bに対する電力供給により迅速に昇温した後、検温素子22dを含む電力制御系(不図示)により所定の定着温度(目標温度)を維持するように制御される。

【0027】

フィルム23は、熱容量を小さくして装置のクイックスタート性を向上させるために、膜厚を総厚100μm以下、好ましくは20μm以上60μm以下としたベースフィルムの表面に表面層をコーティングした複合層フィルムなどである。ベースフィルムの材料としては、PI(ポリイミド)・PAI(ポリアミドイミド)・PEEK(ポリエーテルエーテルケトン)・PES(ポリエーテルスルホン)等の樹脂材料や、SUS、Niなどの金属材料が用いられる。表面層の材料としては、PTFEポリテトラフルオロエチレン)・PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)・FEP(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)等のフッ素樹脂材料が用いられる。

【0028】

24はフィルム23を挟ませて加熱体22の下面に圧接させた加圧部材としての横長の加圧ローラである。加圧ローラ24は、鉄やアルミニウム等の材質の芯金24cと、次の(3)項で詳述する材料、製造法にて得られるゴム層24aと、チューブ24bなどを有する。この加圧ローラ24は、加圧ローラ24表面がフィルム23を介して加熱体22の表面保護層22cに所定の加圧機構(不図示)により所定の加圧力で加圧されている。その加圧力に応じて加圧ローラ24のゴム層24aが弾性変形し、加圧ローラ24表面とフィルム23表面との間に未定着トナー画像の加熱定着に必要な所定幅のニップ部Nが形成される。Nはフィルム23を挟ませて加熱体22に接触させた加圧ローラ24の弾性変形によって加熱体22との間に形成されたニップ部(定着ニップ部)である。加圧ローラ24は駆動源Mの駆動力が不図示のギア等の動力伝達機構を介して伝達されて所定の周速度で矢印bの反時計方向に回転駆動される。

【0029】

フィルム23は、少なくとも画像形成実行時に加圧ローラ24が矢印bの反時計方向に回転駆動されることにより、加圧ローラ24の回転に従動して矢印aの方向に回転する。

【0030】

(3)加圧ローラ24

上記の加圧ローラ24について、それを構成する材料、製造方法等を以下に詳細に説明する。

【0031】

3−1)加圧ローラ24の層構成

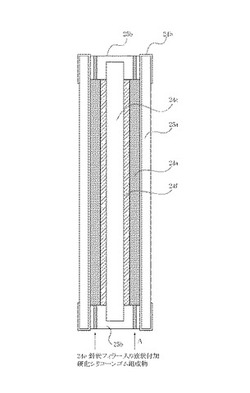

図3は加圧ローラ24の層構成模型図である。加圧ローラ24は、丸軸の芯金24cと、ソリッドゴム層(第一のゴム層)24fと、自己接着性シリコーンゴム層(第二のゴム層)24aと、表面層としての樹脂チューブ層24bと、を有する。自己接着性シリコーンゴム層(第二のゴム層)24aはソリッドゴム層(第一のゴム層)24fと樹脂チューブ層24bの間に設けられている。

【0032】

3−1−1)ソリッドゴム層(第一のゴム層)24f

加圧ローラ24に用いられるソリッドゴム層24fと後述する自己接着性シリコーンゴム層24aの厚みを加算したゴム層全体の厚さは、所望の幅のニップ部Nを形成することができる厚さであれば特に限定されないが、2〜10mmであることが好ましい。その中でソリッドゴム層24fの厚みは特に限定されるものではなく、次項で詳しく述べる自己接着性シリコーンゴム層24aの硬度に応じて適宜必要な厚みで調整すれば良い。

【0033】

ソリッドゴム層24fは、シリコーンゴム或いはフッ素ゴムなど一般的な耐熱性ソリッドゴム弾性材料を用いる事が出来る。どちらの材料も、定着装置6で使用した場合に充分な耐熱性・耐久性を有し、かつ、好ましい弾性(軟らかさ)を有している。従って、シリコーンゴム或いはフッ素ゴムはソリッドゴム層24fの主たる材料として好適である。

【0034】

シリコーンゴムとしては、例えば、ジメチルポリシロキサンを、ビニル基とケイ素結合水素基との付加反応によりゴム架橋化して得る付加型ジメチルシリコーンゴムが代表的な例として例示できる。フッ素ゴムとしては、ビニリデンフルオライドとヘキサフルオロプロピレンの二元共重合体をベースポリマーとし、パーオキサイドによるラジカル反応によりゴム架橋化して得る二元のラジカル反応型フッ素ゴムが代表的な例として例示できる。その他、ビニリデンフルオライドとヘキサフルオロプロピレンとテトラフルオロエチレンの三元共重合体をベースポリマーとし、パーオキサイドによるラジカル反応によりゴム架橋化して得る三元のラジカル反応型フッ素ゴムが代表的な例として例示できる。但し、加圧ローラ24において、ソリッドゴム層24fの代わりに所謂発泡スポンジゴムなどを適用する構成は、断熱面では有効ではあるが耐久性能面で劣るため、ソリッドゴムを用いる事が重要である。

【0035】

ここで言うソリッドゴム層24fとは、発泡スポンジゴムのような発泡ゴム層ではないゴムポリマーのみからなる層、或いは発泡スポンジゴムではないゴムポリマーと無機充填材からなる層を指す。

【0036】

芯金への熱伝導を抑えるために、非発泡ゴム層であるソリッドゴム層24fの厚み方向(加圧ローラのラジアル方向)の熱伝導率λは、0.16W/(m・k)以上0.40W/(m・k)以下の範囲に設定するのが好ましい。この熱伝導率は京都電子工業(株)製のQuick Thermal Conductivity Meter QTM−500を用いて測定した値である。

【0037】

ソリッドゴム弾性層24aの形成方法としては特に限定されないが、一般的な型成型が好適に用いる事ができる。

【0038】

3−1−2)自己接着性シリコーンゴム層(第二のゴム層)24a

自己接着性シリコーンゴム層24aは、ソリッドゴム層24fと樹脂チューブ24bとの間に形成されている。この自己接着性シリコーンゴム層24aは、タイプP:市販されているようなシリコーンゴム接着剤である付加型シリコーンゴム組成物24e1に針形状フィラーを配合した組成物24eを硬化させたものである。または、タイプQ:接着性付与剤を配合していない付加型シリコーンゴム組成物24e2に針形状フィラー24d及び接着性付与剤を配合した組成物24eを硬化させたものである。

【0039】

図4〜7を用いてゴム層24aの中で針形状フィラー24dが配向している様子について詳しく説明する。図4(a)は芯金24c上にソリッドゴム層24fを、ソリッドゴム層24fの上に自己接着性シリコーンゴム層24aを成形したゴム層形成物の全体斜視図、図4(b)は図4(a)のゴム層形成物の右側面図である。図5は図4(a)の自己接着性シリコーンゴム層24aの切り出しサンプル24a1の拡大斜視図である。図6(a)は図5の切り出しサンプル24a1のa断面の拡大図、図6(b)は図5の切り出しサンプル24a1のb断面の拡大図である。図7は針形状フィラー24dの繊維直径部分Dと繊維長部分Lを表わす説明図である。

【0040】

図4(a)に示すように、ソリッドゴム層24f上の自己接着性シリコーンゴム層24aにおいて、自己接着性シリコーンゴム層24aをx方向(周方向)、y方向(長手方向)にてカットして切り出す。そしてそのゴム層24aの切り出しサンプルにおいて、図5のようにx方向のa断面及びy方向のb断面をそれぞれ観察する。すると、x方向のa断面では図6(a)のように針形状フィラー24dの繊維直径部分D(図7参照)が主に観察されるのに対し、y方向のb断面では針形状フィラー24dの繊維長部分L(図7参照)が多く観察される。

【0041】

次に、本実施例の加圧ローラの自己接着性シリコーンゴム層(第二のゴム層)24aを形成するための付加型シリコーンゴム組成物24eについて詳しく説明する。

【0042】

上述したタイプPの場合、付加型シリコーンゴム組成物(シリコーンゴム接着剤)24e1は、(イ)アルケニル基を含有するジオルガノポリシロキサン、(ロ)オルガノハイドロジェンポリシロキサン、(ハ)白金系の硬化触媒及び(ニ)接着性付与剤を有するものであり、必要に応じて、シリカ、ベンガラ等の充填剤及び添加剤などを適宜配合してなる。本実施例では、このタイプPの付加型シリコーンゴム組成物に(ホ)針形状フィラーを配合して、成型金型に注入する付加型シリコーンゴム組成物24eを得ている。

【0043】

または、上述したタイプQの場合、付加型シリコーンゴム組成物24e2は、(イ)アルケニル基を含有するジオルガノポリシロキサン、(ロ)オルガノハイドロジェンポリシロキサン、(ハ)白金系の硬化触媒を有するものであり、必要に応じて、シリカ、ベンガラ等の充填剤及び添加剤などを適宜配合してなる。本実施例では、このタイプQの付加型シリコーンゴム組成物に(ニ)接着性付与剤、及び(ホ)針形状フィラーを配合して、成型金型に注入する付加型シリコーンゴム組成物24eを得ている。

【0044】

本発明の加圧ローラの自己接着性シリコーンゴム層24aを形成する場合、上述したタイプPの付加型シリコーンゴム組成物24e1とタイプQの付加型シリコーンゴム組成物24e2いずれを用いても構わない。

【0045】

次に、本実施例に用いられる付加型シリコーンゴム組成物24eの中で、代表的でかつ好ましい例を、上述したタイプPの付加型シリコーンゴム組成物24e1を用いて説明する。なお、タイプQの付加型シリコーンゴム組成物24e2を用いる場合も基本構成はタイプPと同じなので説明は省略する。

【0046】

(イ)アルケニル基を含有するジオルガノポリシロキサン:

この成分としては、ケイ素原子に結合するアルケニル基を、1分子中に少なくとも2個含有するものが好ましい。アルケニル基としては、例えばビニル基、アリル基等があり、好ましくはビニル基である。また、ケイ素原子に結合するその他の有機基は、炭素原子数が10以下の一価の炭化水素基が好ましく、例えばメチル基、エチル基、プロピル基、ブチル基等のアルキル基、フェニル基、トリル基等のアリール基、クロロメチル基、3,3,3−トリフルオロプロピル基等の水素原子の一部または全部がハロゲン原子等で置換された炭化水素基などが挙げられ、中でもメチル基及びフェニル基が好ましい。これらのアルケニル基、及び炭素原子数が10以下の一価の炭化水素基を含んでなるジオルガノポリシロキサンとしては直鎖状のものが好ましい。また、アルケニル基は、ジオルガノポリシロキサンの分子鎖中もしくは分子鎖両末端のいずれの位置に存在してもよく、その含有量は、全有機基中0.05〜10モル%であることが好ましい。

【0047】

(ロ)オルガノハイドロジェンポリシロキサン:

オルガノハイドロジェンポリシロキサンは前記(イ)のジオルガノポリシロキサン中のアルケニル基と付加反応して組成物を硬化せしめる架橋剤であるので、1分子中に少なくとも2個のSiH基を有することが必要である。また、その分子構造は直鎖状、環状、分岐状のいずれの状態であってもよい。このオルガノハイドロジェンポリシロキサンの使用量は、それに含まれるSi−H基と(イ)のジオルガノポリシロキサン中のアルケニル基とのモル比[Si−H基]/[アルケニル基]が0.5〜5の範囲となる量であることが好ましい。

【0048】

(ハ)白金系触媒:

この成分は公知のものでよく、例えば塩化白金酸、アルコール変性塩化白金酸、塩化白金酸とオレフィンとの錯体などが挙げられる。その使用量は、通常、前記(イ)成分に対し1〜100ppm程度でよい。

【0049】

(ニ)接着性付与剤:

この成分としては、接着性を付与する官能基を含有するケイ素化合物が好ましい。この接着付与成分としては、分子中にビニル基、(メタ)アクリロキシプロピル基等の脂肪族不飽和性官能基、又はグリシドキシプロピル基,3,4−エポキシシクロヘキシルエチル基等のエポキシ官能性基を有するトリアルコキシシランの他、1分子中に少なくとも1個、好ましくは2個以上のケイ素原子結合水素原子(即ち,SiH基)を有すると同時に、ケイ素原子に結合する1価の基として、グリシドキシプロピル基、3,4−エポキシシクロヘキシルエチル基等のエポキシ官能性基;トリメチルシリルエチル基、トリエチルシリルエチル基等のトリアルコキシシリル官能性基;トリ(イソプロペノキシ)シリルエチル基、トリ(イソプロペノキシ)シリルプロピル基等のトリアルケノキシシリル官能性基;アセトキシプロピル基、アセトキシエチル基等のエステル官能性基;−(CH2)3−OCONH−(CH2)3−Si(OCH3)3、−(CH2)2−COO−(CH2)3−Si(OCH3)3、―(CH2)3―OCO−(CH2)3―COO−(CH2)3―Si(OCH3)3等のエステル官能性基、アミド官能性基、トリアルコキシシリル官能性基等の2種以上の構造を有する複合官能性基;及びカルボン酸無水物基等の酸無水物官能性基から選ばれる少なくとも1種、好ましくは同一又は異種の2個以上の1価の官能性基を有する、官能性基含有オルガノハイドロジェンシロキサンオリゴマーが挙げられる。この場合、上記シロキサンオリゴマー中のシロキサン構造を構成するケイ素原子数は2〜10個程度のものが使用され、シロキサンの分子構造は直鎖状でも環状でもよいが、特にテトラシクロシロキサン(シロキサン環状4量体)が好適に使用される。

【0050】

(ホ)針形状フィラー(細長い繊維状フィラー)

図7に示す針形状フィラー24dは、繊維長部分Lの平均値が50μmより短いと、自己接着性シリコーンゴム層24a中の熱伝導率異方性効果が現れ難い。つまり、自己接着性シリコーンゴム層24aは、加圧ローラの軸方向の熱伝導率が高く、回転方向の熱伝導率が低いと、ローラ軸方向の非通紙領域で多くなる熱量を非通紙領域から中央部に向かって効率よく移動できるので、同じ定着性を得るのにも省エネが図れる。繊維長部分Lの平均値が1mmより長いと、フィラー24dの高熱伝導弾性ゴム層24b中への分散加工成型が難しい。従って、フィラー24dの長さは0.05mm以上1mm以下が好ましい。

【0051】

このような針形状フィラー24dとして、その熱伝導性能から、石油ピッチや石炭ピッチを原料として製造されたピッチ系カーボンファイバー、つまりピッチ系炭素繊維(pitch based carbon fiber)が好ましい。

【0052】

針形状フィラー24dは細長い繊維形状をしているので、硬化前の液状付加型シリコーンゴム組成物24e1と混練し成型金型に注入すると、フィラーの軸が、成型金型内での流れの方向、即ち第二のゴム層24aの長手方向(ローラ軸方向)に配向し易い。そのため、液状付加型シリコーンゴム組成物24eを硬化させて第二のゴム層24aを成型すると、第二のゴム層のローラ軸方向の熱伝導率が高まる。

【0053】

次に、自己接着性シリコーンゴム層(第二のゴム層)24aの構成について詳述する。

【0054】

第二のゴム層24aの厚さとしては0.5mm以上且つ5.0mm以下が性能上、成形上において好ましい。0.5mmより薄い場合、充分な非通紙部昇温を緩和する効果を得ようとすると、液状シリコーンゴム組成物24e1に、より多くの針形状フィラー24dを含有させなくてはならないが、液状シリコーンゴム組成物24e1に針形状フィラー24dを含有しすぎると自己接着性シリコーンゴム組成物24eの粘度が高くなり過ぎてしまい、加圧ローラを成形することが困難になる。また、5.0mmよりも厚い場合、加圧ローラを成形する際(成型金型に液状シリコーンゴム組成物24eを流し込む際)に針形状フィラー24dが第二のゴム層24aの長手方向に配向しにくくなってしまう。

【0055】

ここで、針形状フィラー24dの液状シリコーンゴム組成物24e中の含有量下限としては5vol%であり、これを下回ると熱伝導率が低下してしまい期待する非通紙部昇温緩和の効果が得られない。針形状フィラー24dの液状シリコーンゴム組成物24e中の含有量上限としては40vol%であり、これを上回ると加工成形上難しい。針形状フィラー24dの体積率は、(液状付加型シリコーンゴム組成物中に含有させた全フィラーの体積)/(液状付加型シリコーンゴム組成物の体積+液状付加型シリコーンゴム組成物中に含有させた全フィラーの体積)×100vol%の式により求めている。

【0056】

また、非通紙部昇温を緩和する効果を大きくするためには、針形状フィラー24dの長手方向における熱伝導率λは500W/(m・K)以上が必要である。熱伝導率λの測定法は、アルバック理工(株)製のレーザーフラッシュ法熱定数測定装置(TC−7000)を用いてレーザーフラッシュ法で行った。この熱伝導率を下回る場合は、非通紙部昇温を緩和する効果が小さくなってしまう。

【0057】

また、針形状フィラー24dの平均長さが50μmより短いと、第二のゴム層24a中の熱伝導異方性効果が現れにくく、非通紙部昇温を緩和する効果が小さくなる。平均長さが1mmより長いと、液状付加型シリコーンゴム組成物に混練した時に液状付加型シリコーンゴム組成物の粘度が高くなり過ぎ、注型加工が難しくなってしまう。なお、針形状フィラー24dの平均長さは、光学観察により求めている。

【0058】

また、第二のゴム層24aの記録材搬送方向と直交する長手方向(ローラ軸方向)の熱伝導率は2.5W/(m・K)以上であることで非通紙部昇温を緩和する効果が得られる。第二のゴム層24aの熱伝導率の測定法を、以下に詳細に記述する。

【0059】

第二のゴム層24aの記録材搬送方向(周方向:x方向)及びそれに交差する方向(長手方向:y方向)の熱伝導率に関して、ホットディスク法熱物性測定装置TPA−501(商品名、京都電子工業(株)製)で測定することができる。この際、測定するのに充分な厚みを確保するために、図5に示したようにゴム層24aだけを切り出し、図8に示すように適宜必要枚数を重ねて被測定試料を作製する。

【0060】

本実施例では、第二のゴム層24aにおいて、x方向(15mm)×y方向(15mm)×厚み(設定厚み)に切り出し、重ね合わせて、厚みが約15mmになるよう被測定試料を作成した。熱伝導率を測定する際は図9に示すように厚さ0.07mm、幅10mmのカプトンテープTで被測定試料を固定した。次に被測定面の平面度を揃えるために剃刀にて被測定面及び被測定面裏面をカットする。そして、図10に示すようにこの被測定試料を2セット用意して、センサSを被測定試料ではさみ測定を行う。方向(x方向、y方向)を変えて測定を行う場合は、測定方向を変更し前述した通りの方法にて行えばよい。なお、本実施例では測定5回の平均値を用いた。

【0061】

3−1−3)樹脂チューブ24b

樹脂チューブ24bは第二のゴム層24a上に配置される。具体的にはPFAチューブ、FEPチューブなどが好適に用いられるが、この限りではない。チューブ24bの厚さは加圧ローラ24に充分な離型性を付与することができる厚さであれば特に限定されない。

【0062】

3−1−4)加圧ローラの製造方法

図11、図12を用いて加圧ローラの製造方法を説明する。まず、芯金24c上に、付加型のシリコーンゴムを用いてソリッドゴム層(第一のゴム層)24fを得る(図11(a)参照)。ただし、芯金24cと第一のゴム層24f間に、他のゴム層を挟んでもよい。この第一のゴム層の成型方法としては成型金型を使った注型成形法が好ましい。

【0063】

次に、自己接着性シリコーンゴム層(第二のゴム層)24aの成形方法としては主に注型成形法を用いることができる。以下具体的に第二のゴム層24aの成形方法を説明する。

【0064】

図12に示した様に、内面が円筒形状の成型金型25aの内側(内面)には樹脂チューブ24bがセットされており(成型金型の内面に樹脂チューブをセットする工程)、更にその内側に第一のゴム層24fが形成された芯金24cが、成型金型25aの中心と同軸となるようにセットされている(内面が円筒形状の成型金型の中央にソリッドゴム層を設けた芯金をセットする工程)。なお、樹脂チューブの芯金と対面する面は予めエッチング処理されている。なお、プライマーを用いて樹脂チューブとゴム層を接着する従来の方法でも、両者を接着するためには、このエッチング処理は必要である。

【0065】

金型25aの軸方向両端部は液状付加型シリコーンゴム組成物24eを注入する為の穴が空いたコマ型25bがセットされている。そして、チューブ24bと第一のゴム層24fとの間に硬化前の液状付加型シリコーンゴム組成物24eを軸方向(矢印A方向)に注入することで、液状付加型シリコーンゴム組成物24eに配合されている針形状フィラー24dがローラ軸方向に配向する(ソリッドゴム層を設けた芯金と樹脂チューブの間に接着性付与剤及び針形状フィラーを含有する液状付加型シリコーンゴムを流し込む工程)。注入後、使用する液状付加型シリコーンゴム組成物24eの種類に応じて最適な加熱条件で加熱硬化した後、金型25から脱型する。端面の余分なシリコーンゴム硬化物などをカットする工程などを経て、加圧ローラ24を得られる(図11(b)参照)。

【0066】

上述のように、チューブ24bの内面が予めエッチング処理されており、且つこの液状付加型シリコーンゴム組成物24eが硬化して第二のゴム層24aとなる過程で第二のゴム層24aとチューブ24bが接着する(液状付加型シリコーンゴムを硬化させると共に接着性付与剤の作用により樹脂チューブとシリコーンゴムを接着させる工程)。この接着の際にチューブ24bと第一のゴム層24a間にプライマーを塗布する手法を用いず、両者を直接接着することが本件の特徴である。

【0067】

第二のゴム層24aの成形方法としては、前記注型成形法のように円筒状の成形金型内に液状付加型シリコーンゴム組成物を注入することにより形成する方法ならば前述の限りではない。また、第一のゴム層24fの成形方法としては特に限定されない。

【0068】

3−2)加圧ローラ24の実施例

以下、本発明を実施例により説明する。まず、実施例1〜4に係る各加圧ローラ24に使用する針形状フィラー24dを示す。針形状フィラー24dとして下記に示す4種類のピッチ系カーボンファイバーを用いる。

【0069】

(A)実施例1の加圧ローラI及び実施例2の加圧ローラIIに用いる針形状フィラー

種類:100−15M:ピッチ系カーボンファイバー

商品名:XN−100−15M(日本グラファイトファイバー(株)製)

平均繊維直径:9μm

平均繊維長L:150μm

熱伝導率900W/(m・K)

(B)実施例3の加圧ローラIIIに用いる針形状フィラー

種類:100−05M:ピッチ系カーボンファイバー

商品名:XN−100−05M(日本グラファイトファイバー(株)製)

平均繊維直径:9μm

平均繊維長L:50μm

熱伝導率900W/(m・K)

(C)実施例4の加圧ローラIVに用いる針形状フィラー

種類:100−01:ピッチ系カーボンファイバー

商品名:XN−100−01(日本グラファイトファイバー(株)製)

平均繊維直径:10μm

平均繊維長L:1mm

熱伝導率900W/(m・K)

【0070】

[実施例1]

図11、12を用いて、加圧ローラ24の成形法を説明する。まず、φ22(mm)のAl(アルミニウム)製芯金24cの外周に、密度が1.20g/cm3である付加型のシリコーンゴムを用いて、型成型法により、第一のゴム層の肉厚が3.0mm、φ28(mm)の第1のゴム層形成物24f1を得る(図11(a)参照)。

【0071】

次に第二のゴム層24aの成形法を説明する。液状付加型シリコーンゴム組成物である商品名:SE1819CV A&B(東レ・ダウ・コーニング社製)のA、B両液を1:1の割合になるように混合し、液状付加型シリコーンゴム組成物24e1を得る。このSE1819CV A&Bは、上述したタイプPの液状付加型シリコーンゴム組成物(シリコーンゴム接着剤)24e1である。

【0072】

ここで、このタイプPの液状付加型シリコーンゴム組成物24e1を用いると、第二のゴム層24aが加熱硬化する際に、第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fが、それぞれプライマーを介さずに接着する。このようにプライマーを用いなくても接着するものとしては、他に、商品名:SE1816CV(東レ・ダウ・コーニング社製)、商品名:TSE322SX(モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製)などが有る。なお、タイプPの液状付加型シリコーンゴム組成物(シリコーンゴム接着剤)は、主として接着剤として開発されたものであり、様々な粘度のものが存在する。しかしながら、本実施例では、このシリコーンゴム接着剤を単なる接着剤としてだけではなく、加圧ローラのゴム層としても機能させるものである。特に、本実施例の第二のゴム層24aは、加圧ローラの軸方向の熱伝導率をアップさせるために、針形状フィラーを5vol%以上40vol%以下分散させる必要があるので、0.5mm以上且つ5.0mm以下の厚みを必要とする。このような厚みを必要とするゴム層を形成するには成型金型に液状ゴムを流し込んで形成する必要がある。したがって、本実施例の加圧ローラの第二のゴム層を形成するためのシリコーンゴム接着剤として、適度な粘度が存在する。第二のゴム層を形成する液状付加型シリコーンゴム組成物の粘度としては、2Pa・s(※パスカル・sec)以上100Pa・s以下のものが好ましい(粘度の測定法はJISK6249(未硬化及び硬化シリコーンゴムの試験方法)に準拠)。さらに好ましくは、2Pa・s以上60Pa・s以下である。粘度が2Pa・sを下回ると、針状フィラーと液状付加型シリコーンゴムが分離してしまい、適していない。また、100Pa・sを上回ると、粘度が高すぎて金型に液状付加型シリコーンゴム組成物を注入することが難しく、また、針状フィラーの配向性が損なわれてしまう。

【0073】

実施例1では、この液状付加型シリコーンゴム組成物24e1に対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−15Mを25vol%の割合になるように均一に配合・混練して、金型内に流し込まれる自己接着性シリコーンゴム組成物24eを得た。

【0074】

次に、図12のように、第一のゴム層に対面する面をエッチング処理したPFAチューブ(厚み50μm)24bを内径φ30(mm)の金型の内側にセットし、更にその内側にφ28(mm)の前記第1のゴム層形成物24f1を金型の中心と同軸となるようにセットする。そして、PFAチューブ24bと第1のゴム層形成物24f1の間に矢印Aの方向に自己接着性シリコーンゴム組成物24eを注入し、200℃×30分の加熱硬化を経て外径φ30(mm)で軸方向長さが320mmの加圧ローラIを得た。(図11(b)参照)。この加熱硬化の際に第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fがそれぞれ接着する。また、ゴム層24aの厚さは1.0mmである。

【0075】

また、実施例1の第二のゴム層24aと第一のゴム層24fの組合せと違い、ゴム層同士がプラーマーを介さずに接着することが難しい場合には、プライマーを用いて接着してもよい。その場合、プライマーとしては例えば、商品名:DY39−051A&B、東レ・ダウ・コーニング社製などが使用できる。

【0076】

[実施例2]

実施例1と同様にして、第一のゴム層24fの肉厚が3.5mm、φ29(mm)の第1のゴム層形成物24f1を得る。次に実施例1と同様にして自己接着性シリコーンゴム組成物24eを得た。

【0077】

そして、実施例1と同様にして、外径φ30(mm)で軸方向の長さ320mmの加圧ローラIIを得た。この加熱硬化の際に第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fがそれぞれ接着する。また、第二のゴム層24aの厚さは0.5mmである。

【0078】

[実施例3]

実施例1と同様にして、第一のゴム層24fの肉厚が3.5mm、φ29(mm)のゴム層形成物24f1を得る。

【0079】

次に第二のゴム層24aの注型成形による成形法を説明する。

【0080】

液状付加型シリコーンゴム組成物、商品名:SE1819CV A&B(東レ・ダウ・コーニング社製)のA、B両液を1:1の割合になるように混合し、液状付加型シリコーンゴム組成物24e1を得る。この液状付加型シリコーンゴム組成物24e1に対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−05Mを5vol%の割合になるように均一に配合・混練して、自己接着性シリコーンゴム組成物24eを得た。

【0081】

次に実施例1と同様にして、外径φ30(mm)で長手方向の長さ320mmの加圧ローラIIIを得た。この加熱硬化の際に第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fがそれぞれ接着する。また、第二のゴム層24aの厚さは0.5mmである。

【0082】

[実施例4]

実施例1と同様にして、第一のゴム層24fの肉厚が3.0mm、φ28(mm)のゴム層形成物24f1を得る。次に第二のゴム層24aの注型成形による成形法を説明する。

【0083】

液状付加型シリコーンゴム組成物、商品名:SE1819CV A&B(東レ・ダウ・コーニング社製)のA、B両液を1:1の割合になるように混合し、液状付加型シリコーンゴム組成物24e1を得る。

【0084】

この液状付加型シリコーンゴム組成物24e1に対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−01を40vol%の割合になるように均一に配合・混練して、自己接着性シリコーンゴム組成物24eを得た。

【0085】

次に実施例1と同様にして、外径φ30(mm)で長手方向の長さ320mmの加圧ローラIVを得た。この加熱硬化の際に第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fがそれぞれ接着する。また、第二のゴム層24aの厚さは1.0mmである。

【0086】

また、第二のゴム層24aの厚さが0.5mmより薄い加圧ローラを成形しようとした場合、成形が困難であったため第二のゴム層24aの厚さが0.5mm以上の加圧ローラでないと成形できなかった。

【0087】

[比較例1]

比較例として以下のローラを作成した。

【0088】

ゴム層が実施例のように二層構成ではなく、一層のみとし、φ22(mm)のAl製芯金とPFAチューブ(厚み50μm)の間に上に熱伝導率0.4W/(m・k)からなるシリコーンゴムを肉厚4mmで成形し、外径φ30(mm)で長手方向の長さ320mmの加圧ローラを得た。このとき、このシリコーンゴムは自己接着性を有していない為、芯金とゴム層の接着、及びゴム層とチューブの接着にはいずれもプライマーを用いた。

【0089】

3−3)加圧ローラ24の評価

[性能評価]

<接着性評価>.

接着性評価には上記手法にて作製した実施例1〜4、比較例1に係る加圧ローラ24をそれぞれ有する5つのフィルム加熱方式の定着装置を同じ構成のプリンタに搭載した。そして各プリンタにおいて、定着装置の加圧ローラ24の周速度(プロセススピード)を234mm/secとなるように調整し、定着温度を220℃に設定した。即ち、定着装置のニップ部Nに記録材Pとして通紙(導入)させた紙はLTR横サイズ紙(75g/m2)であり、50枚/分にて連続20万枚通紙した。その後、第二のゴム層24aとチューブ24bの剥れがないかどうかを目視と手でチューブを引っ張ることにより評価した。

【0090】

<非通紙領域昇温評価>

非通紙部昇温評価には、前述と同様の構成で、連続500枚通紙した時の非通紙領域(LTR横サイズ紙が通過しない領域)のフィルム23表面の温度を測定した。

【0091】

<評価の結果>

評価結果について、表1にまとめる。

【0092】

【表1】

【0093】

比較例1に係る加圧ローラを具備する定着装置では、ゴム層の熱伝導率は0.4W/(m・K)であり、非通紙部昇温は310℃であった。以下、非通紙部昇温の評価はこの結果を元に比較する。

【0094】

実施例1の加圧ローラIの第二のゴム層24aとチューブ24bは、界面での剥離がなく、接着性能は良好な状態を維持していた。また、この加圧ローラを具備する定着装置では、第二のゴム層24aにカーボンファイバーを含有させてある。従って、第二のゴム層24aの軸方向の熱伝導率は19.8W/(m・K)であり、非通紙領域温度は265℃であることから、比較例1と比べて非通紙領域において昇温抑制効果が見られる。

【0095】

実施例2の加圧ローラIIの第二のゴム層24aとチューブ24bは、界面での剥離がなく、接着性能は良好な状態を維持していた。また、この加圧ローラを具備する定着装置では、第二のゴム層の厚みを0.5mmとしてあるが、熱伝導率は10.3W/(m・K)であり、非通紙領域温度は270℃である。実施例1ほどではないが比較例1と比べて非通紙領域において昇温抑制効果が見られる。

【0096】

実施例3の加圧ローラIIIの第二のゴム層24aとチューブ24bは、界面での剥離がなく、接着性能は良好な状態を維持していた。また、この加圧ローラを具備する定着装置では、第二のゴム層24a中のカーボンファイバー含有量が少なく、繊維長が短く、第二のゴム層24aの厚みを薄くしてある。その為、実施例1よりは効果が劣るが、第二のゴム層24aの軸方向の熱伝導率は2.5W/(m・K)で、非通紙領域温度は289℃であり、比較例1と比べて非通紙領域において昇温抑制効果が見られる。

【0097】

実施例4の加圧ローラIVの第二のゴム層24aとチューブ24bは、界面での剥離がなく、接着性能は良好な状態を維持していた。また、この加圧ローラを具備する定着装置では、第二のゴム層24a中のカーボンファイバー含有量が多く、繊維長が長くしてある。この含有量と繊維長が針形状フィラー24dが液状付加型シリコーンゴム組成物24eに含有できる上限である。この時、第二のゴム層24aの軸方向の熱伝導率は90.5W/(m・K)であり、非通紙領域温度は245℃であり、実施例1よりもさらに非通紙領域において昇温抑制効果が見られる。

【0098】

以上説明したように、芯金上に設けるゴム層が、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、ソリッドゴム層と樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有する構成とする。これにより、非通紙部昇温を緩和でき、且つ第二のゴム層24aとチューブ24bをプライマーを介さずに接着することができ、製造工数を簡略化出来る加圧ローラ及び加圧ローラの製造方法及びこの加圧ローラを用いた像加熱装置を提供できる。

【図面の簡単な説明】

【0099】

【図1】画像形成装置の一例の概略構成模型図

【図2】定着装置の概略構成模型図

【図3】加圧ローラの層構成模型図

【図4】(a)芯金上に第一のゴム層を、第一のゴム層の上に第二のゴム層を成型したゴム層形成物の全体斜視図、(b)は(a)のゴム層形成物の右側面図

【図5】図4(a)のゴム層形成物の第二のゴム層の切り出しサンプルの拡大斜視図

【図6】(a)は図5の切り出しサンプルのa断面の拡大図、(b)は図5の切り出しサンプルのb断面の拡大図

【図7】針形状フィラーの繊維直径部分と繊維長部分を表わす説明図

【図8】第二のゴム層の熱伝導率を測定する工程の説明図

【図9】第二のゴム層の熱伝導率を測定する工程の説明図

【図10】第二のゴム層の熱伝導率を測定する工程の説明図

【図11】実施例1〜4に係る加圧ローラの成形手順を表す説明図

【図12】実施例1〜4に係る加圧ローラの製造方法を表す説明図

【符号の説明】

【0100】

1 感光ドラム

2 帯電ローラ

3 レーザービームスキャナ

4 現像装置

5 転写ローラ

6 定着装置

7 クリーニング装置

8 給紙ローラ

9 給紙カセット

10 ガイド

11 レジストローラ

12 搬送装置

13 搬送ローラ

14 ガイド

15 排紙ローラ

16 排紙トレイ

21 フィルムガイド部材

22 ヒータ

23 フィルム

24 加圧ローラ

24f 第一のゴム層

24a 第二のゴム層

24b 樹脂チューブ層

LB レーザービーム

TO トナー

P 記録材

N ニップ

T テープ

S センサ

【技術分野】

【0001】

本発明は、電子写真複写機、電子写真プリンタなどの画像形成装置に搭載する定着装置として用いれば好適な像加熱装置、像加熱装置に用いられる加圧ローラ、及び加圧ローラの製造方法に関する。

【背景技術】

【0002】

電子写真方式のプリンタや複写機に搭載する定着装置として、ハロゲンヒータと、このハロゲンヒータにより加熱される定着ローラと、その定着ローラと接触してニップ部を形成する加圧ローラと、を有する熱ローラ方式の定着装置がある。また、セラミックス製の基板上に発熱抵抗体を有するヒータと、このヒータに接触しつつ移動する定着フィルムと、その定着フィルムを介してヒータとニップ部を形成する加圧ローラと、を有するフィルム加熱方式の定着装置がある。熱ローラ方式或いはフィルム加熱方式の定着装置は、何れも未定着トナー画像を担持する記録材をニップ部で挟持搬送しつつ記録材にトナー画像を加熱定着するものである。

【0003】

これらの定着装置で、小サイズの記録材を大サイズの記録材と同じプリント間隔で連続プリントすると、非通紙領域が過度に昇温すること(以下、非通紙部昇温と記す)が知られている。

【0004】

この非通紙部昇温はプリンタの処理速度(プロセススピード)が速くなるほど発生しやすい。なぜなら、高速化に伴い記録材がニップ部を通過する時間が短くなるので、トナー画像を記録材に加熱定着するために必要な定着温度を高くする場合が多いからである。このように非通紙部昇温が発生すると、定着装置を構成している各パーツにダメージを与える可能性がある。また、非通紙部昇温している状態で大サイズの記録材をプリントすると、その記録材において非通紙領域と対応する部分でトナーが溶け過ぎ高温オフセットが発生してしまう。

【0005】

上記のような問題を発生させない為に、非通紙部昇温を低減させる手段の一つとして、加圧ローラの軸方向の熱伝導率を高くするという手法が知られている。これは、加圧ローラのゴム層の伝熱性を積極的に良化させる事で軸方向への熱の移動を促進させ非通紙部の過昇温を緩和するという手法である。

【0006】

特許文献1には、ゴム層中にピッチ系炭素繊維を分散した加圧ローラが開示されている。この加圧ローラではゴム層の軸方向の熱伝導率が高い為、非通紙部昇温の緩和に効果的である。

【特許文献1】特開2005−273771

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1に開示されている加圧ローラはローラ軸方向の熱伝導率が優れているが、同時に、ゴム層の厚み方向の熱伝導率も上がり、ゴム層から芯金へ熱が逃げやすく、加圧ローラ表面温度が低下し易いという課題があることが判明した。加圧ローラ表面温度が低すぎると、記録材がニップ部を通過する際に発生する水蒸気が加圧ローラ表面に結露し易く、記録材の搬送が不安定になる。

【0008】

また、熱伝導性が高い針形状フィラーをゴム層に分散させる手法であっても、ゴム層の過度な硬度アップを避けつつローラ軸方向で充分な熱伝導を確保するためには、ある程度の厚みのゴム層が必要となる。針形状フィラーを充分に入れられるだけの厚みを有し、且つ表面層として離型性に優れた樹脂チューブ層を有する加圧ローラを製造する方法として、内面が円筒形状の成型金型の中央に芯金をセットし、成型金型の内面に樹脂チューブをセットし、芯金と樹脂チューブの間に液状ゴムを流し込む方法がある。

【0009】

しかしながら、樹脂チューブの内面にプライマーを塗布する工程が必要となり、加圧ローラの製造工数が嵩んでしまう。

【課題を解決するための手段】

【0010】

上述の課題を解決するための本発明は、記録材上のトナー像を加熱する加熱部材と、芯金とゴム層と表面層としての樹脂チューブ層とを有し前記加熱部材と共にニップ部を形成する加圧ローラと、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上のトナー像を加熱する像加熱装置において、前記ゴム層は、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有することを特徴とする。

【0011】

また、本発明は、芯金とゴム層と表面層としての樹脂チューブ層とを有し、記録材上のトナー像を加熱する像加熱装置に用いられる加圧ローラにおいて、前記ゴム層は、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有することを特徴とする。

【0012】

また、本発明は、芯金と、表面層としての樹脂チューブ層と、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有し、像加熱装置に用いられる加圧ローラの製造方法であって、内面が円筒形状の成型金型の中央に前記ソリッドゴム層を設けた芯金をセットする工程と、前記成型金型の内面に前記樹脂チューブをセットする工程と、前記ソリッドゴム層を設けた芯金と前記樹脂チューブの間に接着性付与剤及び前記針形状フィラーを含有する液状付加型シリコーンゴムを流し込む工程と、前記液状付加型シリコーンゴムを硬化させると共に前記接着性付与剤の作用により前記樹脂チューブと前記シリコーンゴムを接着させる工程と、を有することを特徴とする。

【発明の効果】

【0013】

本発明によれば、非通紙部昇温を抑制する性能及び記録材の搬送性能が共に高い加圧ローラを、少ない製造工数で製造できる。

【発明を実施するための最良の形態】

【0014】

本発明を図面に基づいて説明する。

【0015】

(1)画像形成装置例

図1は本発明に係る像加熱装置を加熱定着装置として搭載する画像形成装置の一例の概略構成模型図である。この画像形成装置は電子写真式のレーザービームプリンタである。

【0016】

本実施例に示すプリンタは、像担持体として回転ドラム型の電子写真感光体(以下、感光ドラムと記す)1を有する。感光ドラム1は、OPC・アモルファスSe・アモルファスSi等の感光材料層を、アルミニウムやニッケルなどのシリンダ(ドラム)状の導電性基体の外周面に形成した構成から成る。

【0017】

感光ドラム1は、矢印aの時計方向に所定の周速度(プロセススピード)にて回転駆動され、その回転過程で感光ドラム1の外周面(表面)が帯電手段としての帯電ローラ2により所定の極性・電位に一様に帯電処理される。その感光ドラム1表面の一様帯電面に対してレーザービームスキャナ3から出力される、画像情報に応じて変調制御(ON/OFF制御)されたレーザービームLBによる走査露光がなされる。これによって、感光ドラム1表面に目的の画像情報に応じた静電潜像が形成される。

【0018】

その潜像が現像手段としての現像装置4によりトナーTOを用いることによって未定着のトナー像として現像され可視化される。現像方法としては、ジャンピング現像法、2成分現像法、FEED現像法などが用いられ、イメージ露光と反転現像との組み合わせで用いられることが多い。

【0019】

一方、給送ローラ8の駆動により給送カセット9内に積載収納されている記録材Pが一枚ずつ繰り出されガイド10を有するシートパスを通ってレジストローラ11に搬送される。レジストローラ11は、その記録材Pを感光ドラム1表面と転写ローラ5の外周面(表面)との間の転写ニップ部に給送する。その記録材Pは転写ニップ部で挟持搬送され、その搬送過程において転写ローラ5に印加される転写バイアスによって感光ドラム1表面のトナー画像が順次に記録材上に転写されていく。これによって記録材Pは未定着のトナー画像を担持する。

【0020】

未定着トナー画像(未定着画像)を担持した記録材Pは感光ドラム1表面から順次に分離して転写ニップ部から排出され、搬送ガイド12を通じて加熱定着装置6のニップ部に導入される。その記録材Pは定着装置6のニップ部により熱と圧力を受けることによってトナー画像が記録材Pの面に加熱定着されて固着される。

【0021】

定着装置6を出た記録材Pは搬送ローラ13とガイド14と排出ローラ15とを有するシートパスを通って、排出トレイ16にプリントアウトされる。

【0022】

また、記録材分離後の感光ドラム1表面はクリーニング手段としてのクリーニング装置7により転写残りトナー等の付着汚染物の除去処理を受けて清浄面化され、繰り返して作像に供される。

【0023】

本実施例のプリンタは、A3サイズ紙対応のプリンタであって、プリントスピードが50枚/分(A4横)である。またトナーとしては、スチレンアクリル樹脂を主材とし、これに必要に応じて荷電制御剤、磁性体、シリカ等を内添、外添したガラス転移点55〜65℃のものを使用した。

【0024】

(2)定着装置(像加熱装置)6

図2は定着装置6の概略構成断面図である。この定着装置6は、フィルム加熱方式の定着装置であり、以下に概略構成について説明する。

【0025】

21は横断面略半円弧状・樋型で、図面に垂直方向を長手方向とする横長のフィルムガイド部材である。22はこのフィルムガイド部材21の下面の略中央に長手方向に沿って形成した溝内に収容保持させた横長のヒータ(加熱部材を構成する要素の一つ)である。23はエンドレスベルト(加熱部材を構成する要素の一つ)である(以下、フィルムと記載する)。フィルム23は、ヒータを装着したフィルムガイド部材21にルーズに外嵌させた筒状である。フィルムガイド部材21は、例えば、PPS(ポリフェニレンサルファイト)や液晶ポリマー等の耐熱性樹脂の成形品である。

【0026】

ヒータ22(以下、加熱体と称する)は、セラミック基板上に発熱抵抗体を設けた構成である。本実施例に示す加熱体22は、アルミナ等の横長・薄板状のヒータ基板22aと、その表面側(フィルム摺動面側)に長手に沿って形成具備させた線状あるいは細帯状のAg/Pdなどの通電発熱体(発熱抵抗体)22bと、を有する。また、加熱体22は、通電発熱体22bを覆って保護するガラス層等の薄い表面保護層22cを有する。そしてヒータ基板22aの裏面側にサーミスタ等の検温素子22dが接触している。この加熱体22は、通電発熱体22bに対する電力供給により迅速に昇温した後、検温素子22dを含む電力制御系(不図示)により所定の定着温度(目標温度)を維持するように制御される。

【0027】

フィルム23は、熱容量を小さくして装置のクイックスタート性を向上させるために、膜厚を総厚100μm以下、好ましくは20μm以上60μm以下としたベースフィルムの表面に表面層をコーティングした複合層フィルムなどである。ベースフィルムの材料としては、PI(ポリイミド)・PAI(ポリアミドイミド)・PEEK(ポリエーテルエーテルケトン)・PES(ポリエーテルスルホン)等の樹脂材料や、SUS、Niなどの金属材料が用いられる。表面層の材料としては、PTFEポリテトラフルオロエチレン)・PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)・FEP(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)等のフッ素樹脂材料が用いられる。

【0028】

24はフィルム23を挟ませて加熱体22の下面に圧接させた加圧部材としての横長の加圧ローラである。加圧ローラ24は、鉄やアルミニウム等の材質の芯金24cと、次の(3)項で詳述する材料、製造法にて得られるゴム層24aと、チューブ24bなどを有する。この加圧ローラ24は、加圧ローラ24表面がフィルム23を介して加熱体22の表面保護層22cに所定の加圧機構(不図示)により所定の加圧力で加圧されている。その加圧力に応じて加圧ローラ24のゴム層24aが弾性変形し、加圧ローラ24表面とフィルム23表面との間に未定着トナー画像の加熱定着に必要な所定幅のニップ部Nが形成される。Nはフィルム23を挟ませて加熱体22に接触させた加圧ローラ24の弾性変形によって加熱体22との間に形成されたニップ部(定着ニップ部)である。加圧ローラ24は駆動源Mの駆動力が不図示のギア等の動力伝達機構を介して伝達されて所定の周速度で矢印bの反時計方向に回転駆動される。

【0029】

フィルム23は、少なくとも画像形成実行時に加圧ローラ24が矢印bの反時計方向に回転駆動されることにより、加圧ローラ24の回転に従動して矢印aの方向に回転する。

【0030】

(3)加圧ローラ24

上記の加圧ローラ24について、それを構成する材料、製造方法等を以下に詳細に説明する。

【0031】

3−1)加圧ローラ24の層構成

図3は加圧ローラ24の層構成模型図である。加圧ローラ24は、丸軸の芯金24cと、ソリッドゴム層(第一のゴム層)24fと、自己接着性シリコーンゴム層(第二のゴム層)24aと、表面層としての樹脂チューブ層24bと、を有する。自己接着性シリコーンゴム層(第二のゴム層)24aはソリッドゴム層(第一のゴム層)24fと樹脂チューブ層24bの間に設けられている。

【0032】

3−1−1)ソリッドゴム層(第一のゴム層)24f

加圧ローラ24に用いられるソリッドゴム層24fと後述する自己接着性シリコーンゴム層24aの厚みを加算したゴム層全体の厚さは、所望の幅のニップ部Nを形成することができる厚さであれば特に限定されないが、2〜10mmであることが好ましい。その中でソリッドゴム層24fの厚みは特に限定されるものではなく、次項で詳しく述べる自己接着性シリコーンゴム層24aの硬度に応じて適宜必要な厚みで調整すれば良い。

【0033】

ソリッドゴム層24fは、シリコーンゴム或いはフッ素ゴムなど一般的な耐熱性ソリッドゴム弾性材料を用いる事が出来る。どちらの材料も、定着装置6で使用した場合に充分な耐熱性・耐久性を有し、かつ、好ましい弾性(軟らかさ)を有している。従って、シリコーンゴム或いはフッ素ゴムはソリッドゴム層24fの主たる材料として好適である。

【0034】

シリコーンゴムとしては、例えば、ジメチルポリシロキサンを、ビニル基とケイ素結合水素基との付加反応によりゴム架橋化して得る付加型ジメチルシリコーンゴムが代表的な例として例示できる。フッ素ゴムとしては、ビニリデンフルオライドとヘキサフルオロプロピレンの二元共重合体をベースポリマーとし、パーオキサイドによるラジカル反応によりゴム架橋化して得る二元のラジカル反応型フッ素ゴムが代表的な例として例示できる。その他、ビニリデンフルオライドとヘキサフルオロプロピレンとテトラフルオロエチレンの三元共重合体をベースポリマーとし、パーオキサイドによるラジカル反応によりゴム架橋化して得る三元のラジカル反応型フッ素ゴムが代表的な例として例示できる。但し、加圧ローラ24において、ソリッドゴム層24fの代わりに所謂発泡スポンジゴムなどを適用する構成は、断熱面では有効ではあるが耐久性能面で劣るため、ソリッドゴムを用いる事が重要である。

【0035】

ここで言うソリッドゴム層24fとは、発泡スポンジゴムのような発泡ゴム層ではないゴムポリマーのみからなる層、或いは発泡スポンジゴムではないゴムポリマーと無機充填材からなる層を指す。

【0036】

芯金への熱伝導を抑えるために、非発泡ゴム層であるソリッドゴム層24fの厚み方向(加圧ローラのラジアル方向)の熱伝導率λは、0.16W/(m・k)以上0.40W/(m・k)以下の範囲に設定するのが好ましい。この熱伝導率は京都電子工業(株)製のQuick Thermal Conductivity Meter QTM−500を用いて測定した値である。

【0037】

ソリッドゴム弾性層24aの形成方法としては特に限定されないが、一般的な型成型が好適に用いる事ができる。

【0038】

3−1−2)自己接着性シリコーンゴム層(第二のゴム層)24a

自己接着性シリコーンゴム層24aは、ソリッドゴム層24fと樹脂チューブ24bとの間に形成されている。この自己接着性シリコーンゴム層24aは、タイプP:市販されているようなシリコーンゴム接着剤である付加型シリコーンゴム組成物24e1に針形状フィラーを配合した組成物24eを硬化させたものである。または、タイプQ:接着性付与剤を配合していない付加型シリコーンゴム組成物24e2に針形状フィラー24d及び接着性付与剤を配合した組成物24eを硬化させたものである。

【0039】

図4〜7を用いてゴム層24aの中で針形状フィラー24dが配向している様子について詳しく説明する。図4(a)は芯金24c上にソリッドゴム層24fを、ソリッドゴム層24fの上に自己接着性シリコーンゴム層24aを成形したゴム層形成物の全体斜視図、図4(b)は図4(a)のゴム層形成物の右側面図である。図5は図4(a)の自己接着性シリコーンゴム層24aの切り出しサンプル24a1の拡大斜視図である。図6(a)は図5の切り出しサンプル24a1のa断面の拡大図、図6(b)は図5の切り出しサンプル24a1のb断面の拡大図である。図7は針形状フィラー24dの繊維直径部分Dと繊維長部分Lを表わす説明図である。

【0040】

図4(a)に示すように、ソリッドゴム層24f上の自己接着性シリコーンゴム層24aにおいて、自己接着性シリコーンゴム層24aをx方向(周方向)、y方向(長手方向)にてカットして切り出す。そしてそのゴム層24aの切り出しサンプルにおいて、図5のようにx方向のa断面及びy方向のb断面をそれぞれ観察する。すると、x方向のa断面では図6(a)のように針形状フィラー24dの繊維直径部分D(図7参照)が主に観察されるのに対し、y方向のb断面では針形状フィラー24dの繊維長部分L(図7参照)が多く観察される。

【0041】

次に、本実施例の加圧ローラの自己接着性シリコーンゴム層(第二のゴム層)24aを形成するための付加型シリコーンゴム組成物24eについて詳しく説明する。

【0042】

上述したタイプPの場合、付加型シリコーンゴム組成物(シリコーンゴム接着剤)24e1は、(イ)アルケニル基を含有するジオルガノポリシロキサン、(ロ)オルガノハイドロジェンポリシロキサン、(ハ)白金系の硬化触媒及び(ニ)接着性付与剤を有するものであり、必要に応じて、シリカ、ベンガラ等の充填剤及び添加剤などを適宜配合してなる。本実施例では、このタイプPの付加型シリコーンゴム組成物に(ホ)針形状フィラーを配合して、成型金型に注入する付加型シリコーンゴム組成物24eを得ている。

【0043】

または、上述したタイプQの場合、付加型シリコーンゴム組成物24e2は、(イ)アルケニル基を含有するジオルガノポリシロキサン、(ロ)オルガノハイドロジェンポリシロキサン、(ハ)白金系の硬化触媒を有するものであり、必要に応じて、シリカ、ベンガラ等の充填剤及び添加剤などを適宜配合してなる。本実施例では、このタイプQの付加型シリコーンゴム組成物に(ニ)接着性付与剤、及び(ホ)針形状フィラーを配合して、成型金型に注入する付加型シリコーンゴム組成物24eを得ている。

【0044】

本発明の加圧ローラの自己接着性シリコーンゴム層24aを形成する場合、上述したタイプPの付加型シリコーンゴム組成物24e1とタイプQの付加型シリコーンゴム組成物24e2いずれを用いても構わない。

【0045】

次に、本実施例に用いられる付加型シリコーンゴム組成物24eの中で、代表的でかつ好ましい例を、上述したタイプPの付加型シリコーンゴム組成物24e1を用いて説明する。なお、タイプQの付加型シリコーンゴム組成物24e2を用いる場合も基本構成はタイプPと同じなので説明は省略する。

【0046】

(イ)アルケニル基を含有するジオルガノポリシロキサン:

この成分としては、ケイ素原子に結合するアルケニル基を、1分子中に少なくとも2個含有するものが好ましい。アルケニル基としては、例えばビニル基、アリル基等があり、好ましくはビニル基である。また、ケイ素原子に結合するその他の有機基は、炭素原子数が10以下の一価の炭化水素基が好ましく、例えばメチル基、エチル基、プロピル基、ブチル基等のアルキル基、フェニル基、トリル基等のアリール基、クロロメチル基、3,3,3−トリフルオロプロピル基等の水素原子の一部または全部がハロゲン原子等で置換された炭化水素基などが挙げられ、中でもメチル基及びフェニル基が好ましい。これらのアルケニル基、及び炭素原子数が10以下の一価の炭化水素基を含んでなるジオルガノポリシロキサンとしては直鎖状のものが好ましい。また、アルケニル基は、ジオルガノポリシロキサンの分子鎖中もしくは分子鎖両末端のいずれの位置に存在してもよく、その含有量は、全有機基中0.05〜10モル%であることが好ましい。

【0047】

(ロ)オルガノハイドロジェンポリシロキサン:

オルガノハイドロジェンポリシロキサンは前記(イ)のジオルガノポリシロキサン中のアルケニル基と付加反応して組成物を硬化せしめる架橋剤であるので、1分子中に少なくとも2個のSiH基を有することが必要である。また、その分子構造は直鎖状、環状、分岐状のいずれの状態であってもよい。このオルガノハイドロジェンポリシロキサンの使用量は、それに含まれるSi−H基と(イ)のジオルガノポリシロキサン中のアルケニル基とのモル比[Si−H基]/[アルケニル基]が0.5〜5の範囲となる量であることが好ましい。

【0048】

(ハ)白金系触媒:

この成分は公知のものでよく、例えば塩化白金酸、アルコール変性塩化白金酸、塩化白金酸とオレフィンとの錯体などが挙げられる。その使用量は、通常、前記(イ)成分に対し1〜100ppm程度でよい。

【0049】

(ニ)接着性付与剤:

この成分としては、接着性を付与する官能基を含有するケイ素化合物が好ましい。この接着付与成分としては、分子中にビニル基、(メタ)アクリロキシプロピル基等の脂肪族不飽和性官能基、又はグリシドキシプロピル基,3,4−エポキシシクロヘキシルエチル基等のエポキシ官能性基を有するトリアルコキシシランの他、1分子中に少なくとも1個、好ましくは2個以上のケイ素原子結合水素原子(即ち,SiH基)を有すると同時に、ケイ素原子に結合する1価の基として、グリシドキシプロピル基、3,4−エポキシシクロヘキシルエチル基等のエポキシ官能性基;トリメチルシリルエチル基、トリエチルシリルエチル基等のトリアルコキシシリル官能性基;トリ(イソプロペノキシ)シリルエチル基、トリ(イソプロペノキシ)シリルプロピル基等のトリアルケノキシシリル官能性基;アセトキシプロピル基、アセトキシエチル基等のエステル官能性基;−(CH2)3−OCONH−(CH2)3−Si(OCH3)3、−(CH2)2−COO−(CH2)3−Si(OCH3)3、―(CH2)3―OCO−(CH2)3―COO−(CH2)3―Si(OCH3)3等のエステル官能性基、アミド官能性基、トリアルコキシシリル官能性基等の2種以上の構造を有する複合官能性基;及びカルボン酸無水物基等の酸無水物官能性基から選ばれる少なくとも1種、好ましくは同一又は異種の2個以上の1価の官能性基を有する、官能性基含有オルガノハイドロジェンシロキサンオリゴマーが挙げられる。この場合、上記シロキサンオリゴマー中のシロキサン構造を構成するケイ素原子数は2〜10個程度のものが使用され、シロキサンの分子構造は直鎖状でも環状でもよいが、特にテトラシクロシロキサン(シロキサン環状4量体)が好適に使用される。

【0050】

(ホ)針形状フィラー(細長い繊維状フィラー)

図7に示す針形状フィラー24dは、繊維長部分Lの平均値が50μmより短いと、自己接着性シリコーンゴム層24a中の熱伝導率異方性効果が現れ難い。つまり、自己接着性シリコーンゴム層24aは、加圧ローラの軸方向の熱伝導率が高く、回転方向の熱伝導率が低いと、ローラ軸方向の非通紙領域で多くなる熱量を非通紙領域から中央部に向かって効率よく移動できるので、同じ定着性を得るのにも省エネが図れる。繊維長部分Lの平均値が1mmより長いと、フィラー24dの高熱伝導弾性ゴム層24b中への分散加工成型が難しい。従って、フィラー24dの長さは0.05mm以上1mm以下が好ましい。

【0051】

このような針形状フィラー24dとして、その熱伝導性能から、石油ピッチや石炭ピッチを原料として製造されたピッチ系カーボンファイバー、つまりピッチ系炭素繊維(pitch based carbon fiber)が好ましい。

【0052】

針形状フィラー24dは細長い繊維形状をしているので、硬化前の液状付加型シリコーンゴム組成物24e1と混練し成型金型に注入すると、フィラーの軸が、成型金型内での流れの方向、即ち第二のゴム層24aの長手方向(ローラ軸方向)に配向し易い。そのため、液状付加型シリコーンゴム組成物24eを硬化させて第二のゴム層24aを成型すると、第二のゴム層のローラ軸方向の熱伝導率が高まる。

【0053】

次に、自己接着性シリコーンゴム層(第二のゴム層)24aの構成について詳述する。

【0054】

第二のゴム層24aの厚さとしては0.5mm以上且つ5.0mm以下が性能上、成形上において好ましい。0.5mmより薄い場合、充分な非通紙部昇温を緩和する効果を得ようとすると、液状シリコーンゴム組成物24e1に、より多くの針形状フィラー24dを含有させなくてはならないが、液状シリコーンゴム組成物24e1に針形状フィラー24dを含有しすぎると自己接着性シリコーンゴム組成物24eの粘度が高くなり過ぎてしまい、加圧ローラを成形することが困難になる。また、5.0mmよりも厚い場合、加圧ローラを成形する際(成型金型に液状シリコーンゴム組成物24eを流し込む際)に針形状フィラー24dが第二のゴム層24aの長手方向に配向しにくくなってしまう。

【0055】

ここで、針形状フィラー24dの液状シリコーンゴム組成物24e中の含有量下限としては5vol%であり、これを下回ると熱伝導率が低下してしまい期待する非通紙部昇温緩和の効果が得られない。針形状フィラー24dの液状シリコーンゴム組成物24e中の含有量上限としては40vol%であり、これを上回ると加工成形上難しい。針形状フィラー24dの体積率は、(液状付加型シリコーンゴム組成物中に含有させた全フィラーの体積)/(液状付加型シリコーンゴム組成物の体積+液状付加型シリコーンゴム組成物中に含有させた全フィラーの体積)×100vol%の式により求めている。

【0056】

また、非通紙部昇温を緩和する効果を大きくするためには、針形状フィラー24dの長手方向における熱伝導率λは500W/(m・K)以上が必要である。熱伝導率λの測定法は、アルバック理工(株)製のレーザーフラッシュ法熱定数測定装置(TC−7000)を用いてレーザーフラッシュ法で行った。この熱伝導率を下回る場合は、非通紙部昇温を緩和する効果が小さくなってしまう。

【0057】

また、針形状フィラー24dの平均長さが50μmより短いと、第二のゴム層24a中の熱伝導異方性効果が現れにくく、非通紙部昇温を緩和する効果が小さくなる。平均長さが1mmより長いと、液状付加型シリコーンゴム組成物に混練した時に液状付加型シリコーンゴム組成物の粘度が高くなり過ぎ、注型加工が難しくなってしまう。なお、針形状フィラー24dの平均長さは、光学観察により求めている。

【0058】

また、第二のゴム層24aの記録材搬送方向と直交する長手方向(ローラ軸方向)の熱伝導率は2.5W/(m・K)以上であることで非通紙部昇温を緩和する効果が得られる。第二のゴム層24aの熱伝導率の測定法を、以下に詳細に記述する。

【0059】

第二のゴム層24aの記録材搬送方向(周方向:x方向)及びそれに交差する方向(長手方向:y方向)の熱伝導率に関して、ホットディスク法熱物性測定装置TPA−501(商品名、京都電子工業(株)製)で測定することができる。この際、測定するのに充分な厚みを確保するために、図5に示したようにゴム層24aだけを切り出し、図8に示すように適宜必要枚数を重ねて被測定試料を作製する。

【0060】

本実施例では、第二のゴム層24aにおいて、x方向(15mm)×y方向(15mm)×厚み(設定厚み)に切り出し、重ね合わせて、厚みが約15mmになるよう被測定試料を作成した。熱伝導率を測定する際は図9に示すように厚さ0.07mm、幅10mmのカプトンテープTで被測定試料を固定した。次に被測定面の平面度を揃えるために剃刀にて被測定面及び被測定面裏面をカットする。そして、図10に示すようにこの被測定試料を2セット用意して、センサSを被測定試料ではさみ測定を行う。方向(x方向、y方向)を変えて測定を行う場合は、測定方向を変更し前述した通りの方法にて行えばよい。なお、本実施例では測定5回の平均値を用いた。

【0061】

3−1−3)樹脂チューブ24b

樹脂チューブ24bは第二のゴム層24a上に配置される。具体的にはPFAチューブ、FEPチューブなどが好適に用いられるが、この限りではない。チューブ24bの厚さは加圧ローラ24に充分な離型性を付与することができる厚さであれば特に限定されない。

【0062】

3−1−4)加圧ローラの製造方法

図11、図12を用いて加圧ローラの製造方法を説明する。まず、芯金24c上に、付加型のシリコーンゴムを用いてソリッドゴム層(第一のゴム層)24fを得る(図11(a)参照)。ただし、芯金24cと第一のゴム層24f間に、他のゴム層を挟んでもよい。この第一のゴム層の成型方法としては成型金型を使った注型成形法が好ましい。

【0063】

次に、自己接着性シリコーンゴム層(第二のゴム層)24aの成形方法としては主に注型成形法を用いることができる。以下具体的に第二のゴム層24aの成形方法を説明する。

【0064】

図12に示した様に、内面が円筒形状の成型金型25aの内側(内面)には樹脂チューブ24bがセットされており(成型金型の内面に樹脂チューブをセットする工程)、更にその内側に第一のゴム層24fが形成された芯金24cが、成型金型25aの中心と同軸となるようにセットされている(内面が円筒形状の成型金型の中央にソリッドゴム層を設けた芯金をセットする工程)。なお、樹脂チューブの芯金と対面する面は予めエッチング処理されている。なお、プライマーを用いて樹脂チューブとゴム層を接着する従来の方法でも、両者を接着するためには、このエッチング処理は必要である。

【0065】

金型25aの軸方向両端部は液状付加型シリコーンゴム組成物24eを注入する為の穴が空いたコマ型25bがセットされている。そして、チューブ24bと第一のゴム層24fとの間に硬化前の液状付加型シリコーンゴム組成物24eを軸方向(矢印A方向)に注入することで、液状付加型シリコーンゴム組成物24eに配合されている針形状フィラー24dがローラ軸方向に配向する(ソリッドゴム層を設けた芯金と樹脂チューブの間に接着性付与剤及び針形状フィラーを含有する液状付加型シリコーンゴムを流し込む工程)。注入後、使用する液状付加型シリコーンゴム組成物24eの種類に応じて最適な加熱条件で加熱硬化した後、金型25から脱型する。端面の余分なシリコーンゴム硬化物などをカットする工程などを経て、加圧ローラ24を得られる(図11(b)参照)。

【0066】

上述のように、チューブ24bの内面が予めエッチング処理されており、且つこの液状付加型シリコーンゴム組成物24eが硬化して第二のゴム層24aとなる過程で第二のゴム層24aとチューブ24bが接着する(液状付加型シリコーンゴムを硬化させると共に接着性付与剤の作用により樹脂チューブとシリコーンゴムを接着させる工程)。この接着の際にチューブ24bと第一のゴム層24a間にプライマーを塗布する手法を用いず、両者を直接接着することが本件の特徴である。

【0067】

第二のゴム層24aの成形方法としては、前記注型成形法のように円筒状の成形金型内に液状付加型シリコーンゴム組成物を注入することにより形成する方法ならば前述の限りではない。また、第一のゴム層24fの成形方法としては特に限定されない。

【0068】

3−2)加圧ローラ24の実施例

以下、本発明を実施例により説明する。まず、実施例1〜4に係る各加圧ローラ24に使用する針形状フィラー24dを示す。針形状フィラー24dとして下記に示す4種類のピッチ系カーボンファイバーを用いる。

【0069】

(A)実施例1の加圧ローラI及び実施例2の加圧ローラIIに用いる針形状フィラー

種類:100−15M:ピッチ系カーボンファイバー

商品名:XN−100−15M(日本グラファイトファイバー(株)製)

平均繊維直径:9μm

平均繊維長L:150μm

熱伝導率900W/(m・K)

(B)実施例3の加圧ローラIIIに用いる針形状フィラー

種類:100−05M:ピッチ系カーボンファイバー

商品名:XN−100−05M(日本グラファイトファイバー(株)製)

平均繊維直径:9μm

平均繊維長L:50μm

熱伝導率900W/(m・K)

(C)実施例4の加圧ローラIVに用いる針形状フィラー

種類:100−01:ピッチ系カーボンファイバー

商品名:XN−100−01(日本グラファイトファイバー(株)製)

平均繊維直径:10μm

平均繊維長L:1mm

熱伝導率900W/(m・K)

【0070】

[実施例1]

図11、12を用いて、加圧ローラ24の成形法を説明する。まず、φ22(mm)のAl(アルミニウム)製芯金24cの外周に、密度が1.20g/cm3である付加型のシリコーンゴムを用いて、型成型法により、第一のゴム層の肉厚が3.0mm、φ28(mm)の第1のゴム層形成物24f1を得る(図11(a)参照)。

【0071】

次に第二のゴム層24aの成形法を説明する。液状付加型シリコーンゴム組成物である商品名:SE1819CV A&B(東レ・ダウ・コーニング社製)のA、B両液を1:1の割合になるように混合し、液状付加型シリコーンゴム組成物24e1を得る。このSE1819CV A&Bは、上述したタイプPの液状付加型シリコーンゴム組成物(シリコーンゴム接着剤)24e1である。

【0072】

ここで、このタイプPの液状付加型シリコーンゴム組成物24e1を用いると、第二のゴム層24aが加熱硬化する際に、第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fが、それぞれプライマーを介さずに接着する。このようにプライマーを用いなくても接着するものとしては、他に、商品名:SE1816CV(東レ・ダウ・コーニング社製)、商品名:TSE322SX(モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製)などが有る。なお、タイプPの液状付加型シリコーンゴム組成物(シリコーンゴム接着剤)は、主として接着剤として開発されたものであり、様々な粘度のものが存在する。しかしながら、本実施例では、このシリコーンゴム接着剤を単なる接着剤としてだけではなく、加圧ローラのゴム層としても機能させるものである。特に、本実施例の第二のゴム層24aは、加圧ローラの軸方向の熱伝導率をアップさせるために、針形状フィラーを5vol%以上40vol%以下分散させる必要があるので、0.5mm以上且つ5.0mm以下の厚みを必要とする。このような厚みを必要とするゴム層を形成するには成型金型に液状ゴムを流し込んで形成する必要がある。したがって、本実施例の加圧ローラの第二のゴム層を形成するためのシリコーンゴム接着剤として、適度な粘度が存在する。第二のゴム層を形成する液状付加型シリコーンゴム組成物の粘度としては、2Pa・s(※パスカル・sec)以上100Pa・s以下のものが好ましい(粘度の測定法はJISK6249(未硬化及び硬化シリコーンゴムの試験方法)に準拠)。さらに好ましくは、2Pa・s以上60Pa・s以下である。粘度が2Pa・sを下回ると、針状フィラーと液状付加型シリコーンゴムが分離してしまい、適していない。また、100Pa・sを上回ると、粘度が高すぎて金型に液状付加型シリコーンゴム組成物を注入することが難しく、また、針状フィラーの配向性が損なわれてしまう。

【0073】

実施例1では、この液状付加型シリコーンゴム組成物24e1に対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−15Mを25vol%の割合になるように均一に配合・混練して、金型内に流し込まれる自己接着性シリコーンゴム組成物24eを得た。

【0074】

次に、図12のように、第一のゴム層に対面する面をエッチング処理したPFAチューブ(厚み50μm)24bを内径φ30(mm)の金型の内側にセットし、更にその内側にφ28(mm)の前記第1のゴム層形成物24f1を金型の中心と同軸となるようにセットする。そして、PFAチューブ24bと第1のゴム層形成物24f1の間に矢印Aの方向に自己接着性シリコーンゴム組成物24eを注入し、200℃×30分の加熱硬化を経て外径φ30(mm)で軸方向長さが320mmの加圧ローラIを得た。(図11(b)参照)。この加熱硬化の際に第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fがそれぞれ接着する。また、ゴム層24aの厚さは1.0mmである。

【0075】

また、実施例1の第二のゴム層24aと第一のゴム層24fの組合せと違い、ゴム層同士がプラーマーを介さずに接着することが難しい場合には、プライマーを用いて接着してもよい。その場合、プライマーとしては例えば、商品名:DY39−051A&B、東レ・ダウ・コーニング社製などが使用できる。

【0076】

[実施例2]

実施例1と同様にして、第一のゴム層24fの肉厚が3.5mm、φ29(mm)の第1のゴム層形成物24f1を得る。次に実施例1と同様にして自己接着性シリコーンゴム組成物24eを得た。

【0077】

そして、実施例1と同様にして、外径φ30(mm)で軸方向の長さ320mmの加圧ローラIIを得た。この加熱硬化の際に第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fがそれぞれ接着する。また、第二のゴム層24aの厚さは0.5mmである。

【0078】

[実施例3]

実施例1と同様にして、第一のゴム層24fの肉厚が3.5mm、φ29(mm)のゴム層形成物24f1を得る。

【0079】

次に第二のゴム層24aの注型成形による成形法を説明する。

【0080】

液状付加型シリコーンゴム組成物、商品名:SE1819CV A&B(東レ・ダウ・コーニング社製)のA、B両液を1:1の割合になるように混合し、液状付加型シリコーンゴム組成物24e1を得る。この液状付加型シリコーンゴム組成物24e1に対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−05Mを5vol%の割合になるように均一に配合・混練して、自己接着性シリコーンゴム組成物24eを得た。

【0081】

次に実施例1と同様にして、外径φ30(mm)で長手方向の長さ320mmの加圧ローラIIIを得た。この加熱硬化の際に第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fがそれぞれ接着する。また、第二のゴム層24aの厚さは0.5mmである。

【0082】

[実施例4]

実施例1と同様にして、第一のゴム層24fの肉厚が3.0mm、φ28(mm)のゴム層形成物24f1を得る。次に第二のゴム層24aの注型成形による成形法を説明する。

【0083】

液状付加型シリコーンゴム組成物、商品名:SE1819CV A&B(東レ・ダウ・コーニング社製)のA、B両液を1:1の割合になるように混合し、液状付加型シリコーンゴム組成物24e1を得る。

【0084】

この液状付加型シリコーンゴム組成物24e1に対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−01を40vol%の割合になるように均一に配合・混練して、自己接着性シリコーンゴム組成物24eを得た。

【0085】

次に実施例1と同様にして、外径φ30(mm)で長手方向の長さ320mmの加圧ローラIVを得た。この加熱硬化の際に第二のゴム層24aとチューブ24b、第二のゴム層24aと第一のゴム層24fがそれぞれ接着する。また、第二のゴム層24aの厚さは1.0mmである。

【0086】

また、第二のゴム層24aの厚さが0.5mmより薄い加圧ローラを成形しようとした場合、成形が困難であったため第二のゴム層24aの厚さが0.5mm以上の加圧ローラでないと成形できなかった。

【0087】

[比較例1]

比較例として以下のローラを作成した。

【0088】

ゴム層が実施例のように二層構成ではなく、一層のみとし、φ22(mm)のAl製芯金とPFAチューブ(厚み50μm)の間に上に熱伝導率0.4W/(m・k)からなるシリコーンゴムを肉厚4mmで成形し、外径φ30(mm)で長手方向の長さ320mmの加圧ローラを得た。このとき、このシリコーンゴムは自己接着性を有していない為、芯金とゴム層の接着、及びゴム層とチューブの接着にはいずれもプライマーを用いた。

【0089】

3−3)加圧ローラ24の評価

[性能評価]

<接着性評価>.

接着性評価には上記手法にて作製した実施例1〜4、比較例1に係る加圧ローラ24をそれぞれ有する5つのフィルム加熱方式の定着装置を同じ構成のプリンタに搭載した。そして各プリンタにおいて、定着装置の加圧ローラ24の周速度(プロセススピード)を234mm/secとなるように調整し、定着温度を220℃に設定した。即ち、定着装置のニップ部Nに記録材Pとして通紙(導入)させた紙はLTR横サイズ紙(75g/m2)であり、50枚/分にて連続20万枚通紙した。その後、第二のゴム層24aとチューブ24bの剥れがないかどうかを目視と手でチューブを引っ張ることにより評価した。

【0090】

<非通紙領域昇温評価>

非通紙部昇温評価には、前述と同様の構成で、連続500枚通紙した時の非通紙領域(LTR横サイズ紙が通過しない領域)のフィルム23表面の温度を測定した。

【0091】

<評価の結果>

評価結果について、表1にまとめる。

【0092】

【表1】

【0093】

比較例1に係る加圧ローラを具備する定着装置では、ゴム層の熱伝導率は0.4W/(m・K)であり、非通紙部昇温は310℃であった。以下、非通紙部昇温の評価はこの結果を元に比較する。

【0094】

実施例1の加圧ローラIの第二のゴム層24aとチューブ24bは、界面での剥離がなく、接着性能は良好な状態を維持していた。また、この加圧ローラを具備する定着装置では、第二のゴム層24aにカーボンファイバーを含有させてある。従って、第二のゴム層24aの軸方向の熱伝導率は19.8W/(m・K)であり、非通紙領域温度は265℃であることから、比較例1と比べて非通紙領域において昇温抑制効果が見られる。

【0095】

実施例2の加圧ローラIIの第二のゴム層24aとチューブ24bは、界面での剥離がなく、接着性能は良好な状態を維持していた。また、この加圧ローラを具備する定着装置では、第二のゴム層の厚みを0.5mmとしてあるが、熱伝導率は10.3W/(m・K)であり、非通紙領域温度は270℃である。実施例1ほどではないが比較例1と比べて非通紙領域において昇温抑制効果が見られる。

【0096】

実施例3の加圧ローラIIIの第二のゴム層24aとチューブ24bは、界面での剥離がなく、接着性能は良好な状態を維持していた。また、この加圧ローラを具備する定着装置では、第二のゴム層24a中のカーボンファイバー含有量が少なく、繊維長が短く、第二のゴム層24aの厚みを薄くしてある。その為、実施例1よりは効果が劣るが、第二のゴム層24aの軸方向の熱伝導率は2.5W/(m・K)で、非通紙領域温度は289℃であり、比較例1と比べて非通紙領域において昇温抑制効果が見られる。

【0097】

実施例4の加圧ローラIVの第二のゴム層24aとチューブ24bは、界面での剥離がなく、接着性能は良好な状態を維持していた。また、この加圧ローラを具備する定着装置では、第二のゴム層24a中のカーボンファイバー含有量が多く、繊維長が長くしてある。この含有量と繊維長が針形状フィラー24dが液状付加型シリコーンゴム組成物24eに含有できる上限である。この時、第二のゴム層24aの軸方向の熱伝導率は90.5W/(m・K)であり、非通紙領域温度は245℃であり、実施例1よりもさらに非通紙領域において昇温抑制効果が見られる。

【0098】

以上説明したように、芯金上に設けるゴム層が、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、ソリッドゴム層と樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有する構成とする。これにより、非通紙部昇温を緩和でき、且つ第二のゴム層24aとチューブ24bをプライマーを介さずに接着することができ、製造工数を簡略化出来る加圧ローラ及び加圧ローラの製造方法及びこの加圧ローラを用いた像加熱装置を提供できる。

【図面の簡単な説明】

【0099】

【図1】画像形成装置の一例の概略構成模型図

【図2】定着装置の概略構成模型図

【図3】加圧ローラの層構成模型図

【図4】(a)芯金上に第一のゴム層を、第一のゴム層の上に第二のゴム層を成型したゴム層形成物の全体斜視図、(b)は(a)のゴム層形成物の右側面図

【図5】図4(a)のゴム層形成物の第二のゴム層の切り出しサンプルの拡大斜視図

【図6】(a)は図5の切り出しサンプルのa断面の拡大図、(b)は図5の切り出しサンプルのb断面の拡大図

【図7】針形状フィラーの繊維直径部分と繊維長部分を表わす説明図

【図8】第二のゴム層の熱伝導率を測定する工程の説明図

【図9】第二のゴム層の熱伝導率を測定する工程の説明図

【図10】第二のゴム層の熱伝導率を測定する工程の説明図

【図11】実施例1〜4に係る加圧ローラの成形手順を表す説明図

【図12】実施例1〜4に係る加圧ローラの製造方法を表す説明図

【符号の説明】

【0100】

1 感光ドラム

2 帯電ローラ

3 レーザービームスキャナ

4 現像装置

5 転写ローラ

6 定着装置

7 クリーニング装置

8 給紙ローラ

9 給紙カセット

10 ガイド

11 レジストローラ

12 搬送装置

13 搬送ローラ

14 ガイド

15 排紙ローラ

16 排紙トレイ

21 フィルムガイド部材

22 ヒータ

23 フィルム

24 加圧ローラ

24f 第一のゴム層

24a 第二のゴム層

24b 樹脂チューブ層

LB レーザービーム

TO トナー

P 記録材

N ニップ

T テープ

S センサ

【特許請求の範囲】

【請求項1】

記録材上のトナー像を加熱する加熱部材と、芯金とゴム層と表面層としての樹脂チューブ層とを有し前記加熱部材と共にニップ部を形成する加圧ローラと、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上のトナー像を加熱する像加熱装置において、

前記ゴム層は、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有することを特徴とする像加熱装置。

【請求項2】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項1に記載の像加熱装置。

【請求項3】

前記加熱部材は、エンドレスベルトと、前記エンドレスベルトの内面に接触するヒータと、を有し、前記エンドレスベルトを介して前記ヒータと前記加圧ローラにより前記ニップ部を形成していることを特徴とする請求項1に記載の像加熱装置。

【請求項4】

芯金とゴム層と表面層としての樹脂チューブ層とを有し、記録材上のトナー像を加熱する像加熱装置に用いられる加圧ローラにおいて、

前記ゴム層は、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有することを特徴とする加圧ローラ。

【請求項5】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項4に記載の加圧ローラ。

【請求項6】

芯金と、表面層としての樹脂チューブ層と、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有し、像加熱装置に用いられる加圧ローラの製造方法であって、

内面が円筒形状の成型金型の中央に前記ソリッドゴム層を設けた芯金をセットする工程と、前記成型金型の内面に前記樹脂チューブをセットする工程と、前記ソリッドゴム層を設けた芯金と前記樹脂チューブの間に接着性付与剤及び前記針形状フィラーを含有する液状付加型シリコーンゴムを流し込む工程と、前記液状付加型シリコーンゴムを硬化させると共に前記接着性付与剤の作用により前記樹脂チューブと前記シリコーンゴムを接着させる工程と、を有することを特徴とする加圧ローラの製造方法。

【請求項7】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項6に記載の加圧ローラの製造方法。

【請求項1】

記録材上のトナー像を加熱する加熱部材と、芯金とゴム層と表面層としての樹脂チューブ層とを有し前記加熱部材と共にニップ部を形成する加圧ローラと、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上のトナー像を加熱する像加熱装置において、

前記ゴム層は、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有することを特徴とする像加熱装置。

【請求項2】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項1に記載の像加熱装置。

【請求項3】

前記加熱部材は、エンドレスベルトと、前記エンドレスベルトの内面に接触するヒータと、を有し、前記エンドレスベルトを介して前記ヒータと前記加圧ローラにより前記ニップ部を形成していることを特徴とする請求項1に記載の像加熱装置。

【請求項4】

芯金とゴム層と表面層としての樹脂チューブ層とを有し、記録材上のトナー像を加熱する像加熱装置に用いられる加圧ローラにおいて、

前記ゴム層は、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有することを特徴とする加圧ローラ。

【請求項5】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項4に記載の加圧ローラ。

【請求項6】

芯金と、表面層としての樹脂チューブ層と、厚み方向の熱伝導率が0.16W/(m・k)以上0.40W/(m・k)以下のソリッドゴム層と、平均長さが0.05mm以上1mm以下、長さ方向の熱伝導率が500W/(m・K)以上の針形状フィラーを5vol%以上且つ40vol%以下含有し、ローラ軸方向の熱伝導率が2.5W/(m・k)以上、厚みが0.5mm以上5.0mm以下で、前記ソリッドゴム層と前記樹脂チューブ層の間に設けられている自己接着性シリコーンゴム層と、を有し、像加熱装置に用いられる加圧ローラの製造方法であって、

内面が円筒形状の成型金型の中央に前記ソリッドゴム層を設けた芯金をセットする工程と、前記成型金型の内面に前記樹脂チューブをセットする工程と、前記ソリッドゴム層を設けた芯金と前記樹脂チューブの間に接着性付与剤及び前記針形状フィラーを含有する液状付加型シリコーンゴムを流し込む工程と、前記液状付加型シリコーンゴムを硬化させると共に前記接着性付与剤の作用により前記樹脂チューブと前記シリコーンゴムを接着させる工程と、を有することを特徴とする加圧ローラの製造方法。

【請求項7】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項6に記載の加圧ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−151960(P2010−151960A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−328015(P2008−328015)

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]