像加熱装置及びこの装置に用いられる加圧ローラ

【課題】低熱伝導化、微細発泡セルを達成しつつ、ゴム本来の弾力性を損なわずに安定して紙搬送、フィルム搬送を行える加圧ローラを開発し、その改善された加圧ローラを用いた像加熱装置を提供する。

【解決手段】芯金24aの外周に少なくとも、a:水を含有した吸水性ポリマーを含むゴム組成物の硬化物からなる弾性層24bと、b:離型層24cを積層し、該弾性層24bの圧縮量yが「y≦0.8(mm)」なる関係を満たすことを特徴とする加圧ローラ。

【解決手段】芯金24aの外周に少なくとも、a:水を含有した吸水性ポリマーを含むゴム組成物の硬化物からなる弾性層24bと、b:離型層24cを積層し、該弾性層24bの圧縮量yが「y≦0.8(mm)」なる関係を満たすことを特徴とする加圧ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は複写機やプリンタ等の画像形成装置に搭載される加熱定着器として用いれば好適な像加熱装置、及びこの像加熱装置に用いられる加圧ローラに関する。

【背景技術】

【0002】

近年の事務機器分野では消費電力の少ない製品が望まれている。電子写真方式の複写機やレーザービームプリンター等の画像形成装置では、消費電力を抑える手段として加熱定着器の低熱容量化が進められている。このようなオンデマンドタイプの加熱定着器として種々実用化されている。例えば、セラミックヒータタイプものである。これは、フィルム状の回転体の内部に配置されているセラミックヒータと、フィルム状の回転体を介してセラミックヒータと協同して加熱ニップ部を形成する加圧ローラと、を有する。そして、加熱ニップ部で記録材を搬送しつつセラミックヒータの熱により記録材上の画像を加熱するものである。また、フィルム状の回転体、あるいは定着ローラ自体が発熱する電磁誘導加熱タイプのもの等である。例えば特許文献1ないし14には、所謂テンションレスタイプのフィルム加熱方式・加圧回転体(加圧ローラ)駆動方式の加熱装置が提案されている。そのような中で、近年はファーストプリントタイムの高速化、省エネルギー化が更に進み、それに伴って定着装置の加熱立ち上げ時間の短縮、消費電力低減が特に望まれてくるようになってきた。そのため、加熱定着装置で使用される加圧ローラに求められる特性として特に重要な機能として「断熱性」が近年望まれようになってきた。これは、加圧ローラの弾性層の熱伝導度を低下させる。これにより、加熱定着装置の作動開始時に加熱体が加圧ローラによって奪われる熱量を小さく抑え、加圧ローラと接触するフィルム状の回転体あるいは定着ローラの温度上昇速度を向上させるという発想である。そのため加圧ローラを構成する耐熱弾性層に熱伝導性の低い材料を用いることが最重要課題として求められるようになってきた。そこで、耐熱弾性層の低熱伝導化を達成する材料として、気体の低熱伝導性を利用したシリコーンゴム発泡体などがある。また、例えば特許文献15において、加圧ローラの弾性層に、内部が中空の充填材を含ませた、断熱性に優れる加圧ローラが提案されている。あるいは特許文献16には、弾性層中に樹脂マイクロバルーンを含有させた加圧ローラが既に提案されている。しかし、これら低熱伝導化を成し得た加圧ローラにおいても、以下に記すような問題点を併せ持っていた。例えば、気体の低熱伝導性を利用したシリコーンゴム発泡体としては、熱分解型発泡剤を添加する方法や硬化時に副生する水素ガスを発泡剤として発泡体を成型する方法などがある。これらの製造方法は微小かつ均一な発泡セルを形成することが困難であるため、表面平滑性が悪く、それゆえ加圧ローラがトナーで汚れるという問題点がある。

【0003】

ここで、表面平滑性と加圧ローラトナー汚れについて詳しく説明する。通常、弾性層の外周面には加圧ローラがトナーで汚れないようにフッ素樹脂チューブや、フッ素樹脂コーティングなどによって離型層を設ける。しかし、離型層の厚さは数十μm程度であるため表面平滑性は弾性層の平滑性に左右される。弾性層の表面に凹凸があると表面離型層の表面にも凹凸が現れ、凹部にトナー汚れが堆積してしまうため、弾性層の表面平滑性は良いほうが好ましい。なお、離型層の表面微小領域の硬度が加圧ローラのトナー汚れに影響を及ぼす因子であり、硬度が低いほうが好ましいことは本出願人により既に提案されている。つまり、表面平滑度を良化させる手法として離型層の厚みを増すことは、意に反して加圧ローラトナー汚れを悪化させることになるため、有効ではない。また、シリコーンゴム中に中空フィラーを含有させる製造方法についてであるが、中空フィラーとしては、硬化物内に気体部分を持つことでスポンジゴムのように熱伝導率を低下させるものである。中空フィラーの粒径が微細なものを選択することによって表面平滑性を良好にすることが可能となる。ここで、中空フィラーとして無機系の硬質フィラーを用いた場合、所望の低熱伝導率を成し得るだけの硬質フィラーの配合量を調整し混入させると、加圧ローラの硬度が高くなりすぎてしまい、良好な定着性能を得るだけの定着ニップ幅が得られない。また、中空フィラー自体が弾性を有するもの、即ち、樹脂中空バルーンを用いた場合は、使用(耐久)によって樹脂中空バルーンが破壊し、結果として圧縮永久ひずみや耐久中に硬度が低下するという問題点が生じる。そこで、中空フィラーを用いずに微細な発泡セルを得ることができる発泡体の製造方法が特許文献17にて公開されている。これは、水を含有させた吸水性ポリマーをシリコーンゴム中に混入させ、ゴムを加熱硬化する際、水分を蒸発させシリコーンゴム弾性層中に発泡セル(気泡)を形成する方法(以下水分蒸発発泡法と称す)である。粉末の吸水性ポリマーの粒径及び水の含有量によって発泡セルの大きさをコントロールできるメリットがあり、微細なセルを得ることが可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−44075号公報

【特許文献2】特開平4−44076号公報

【特許文献3】特開平4−44077号公報

【特許文献4】特開平4−44078号公報

【特許文献5】特開平4−44079号公報

【特許文献6】特開平4−44080号公報

【特許文献7】特開平4−44081号公報

【特許文献8】特開平4−44082号公報

【特許文献9】特開平4−44083号公報

【特許文献10】特開平4−204980号公報

【特許文献11】特開平4−204981号公報

【特許文献12】特開平4−204982号公報

【特許文献13】特開平4−204983号公報

【特許文献14】特開平4−204984号公報

【特許文献15】特開平9−114281号公報

【特許文献16】特開2000−143986号公報

【特許文献17】特開2002−114860号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した水分蒸発発泡法にて成形された加圧ローラは、吸水性ポリマーの配合量にもよるが、弾性層の熱伝導率を低く抑えようとした場合、非常に高い連泡率を示す。吸水性ポリマーを用いた発泡体の場合、加熱硬化の過程で水分が蒸発してセルが形成されるので、出来上がった発泡体中のセルには中空フィラーのような壁はない。セル自体が壁を有していないので吸水性ポリマーの配合量を増やすと加熱硬化後のセル同士が結合して連泡性を有することになる。そして、更に低熱伝導化を図るために発泡倍率を上げると、発泡セル壁が薄くなることと、その高い連泡率を示すがゆえに、ゴム本来の反発弾性を損なってしまうという機能低下が生じる。ここで、加圧部材として、弾性層の反発弾性が低下した加圧ローラを用い、加熱部材として、熱ローラ又は低熱容量フィルムユニット等を用いて、両者を圧接させて定着ニップ部を形成させた定着装置を用いた画像形成装置では以下のような問題が発生する。(1)紙搬送性不良、(2)定着フィルム端部破損。ここで(1)の紙搬送不良とは、具体的に、a:記録材である紙が斜めに搬送され、結果として画像が斜めに印字されてしまう、いわゆる斜行画像が挙げられる。また、b:定着ニップ内部で、紙の搬送速度が不均一であることに起因する、いわゆる紙シワ画像、c:搬送方向に紙を送る力が減少したことに起因する、印字倍率不良、が挙げられる。また、加圧ローラに対向するユニットとして低熱容量フィルムユニットを用いている場合、装置の簡略化のため、定着フィルムの左右への寄りを規制しているのは、定着フィルムの左右に取り付けられた規制部材でしかない。そのため、反発弾性つまりグリップ力が低下した加圧ローラを用いた場合、定着フィルムの左右への寄りを抑制する力も低下し、結果として(2)の定着フィルム端部の破損に至ってしまう。

【0006】

本発明は上述の課題に鑑み成されたものであり、その目的は、所望の温度まで素早く立ち上げることができる像加熱装置を提供することにある。本発明の他の目的は、ゴムの弾力性を損なうことなく熱伝導率を低くした加圧ローラ、及びこの加圧ローラを用いた像加熱装置を提供することにある。本発明の更なる目的は添付図面を参照しつつ以下の詳細な説明を読むことにより明らかになるであろう。

【課題を解決するための手段】

【0007】

本発明は下記の構成を特徴とする、像加熱装置及びこの装置に用いられる加圧ローラである。

【0008】

(1)記録材上の像を加熱する像加熱装置において、加熱手段と、前記加熱手段と記録材を挟持搬送するニップ部を形成する加圧ローラとを備え、前記加圧ローラは弾性層と表面の離型層を有し、前記加圧ローラの前記弾性層は「水を含有する吸水性ポリマー」と「中空フィラー」とを分散したゴム組成物を熱硬化して得られた発泡体であることを特徴とする像加熱装置。

【0009】

(2)像加熱装置に用いられる加圧ローラであって、弾性層と、表面の離型層とを有し、前記弾性層は「水を含有する吸水性ポリマー」と「中空フィラー」を分散したゴム組成物を熱硬化して得られた発泡体であることを特徴とする加圧ローラ。

【0010】

(3)記録材上の像を加熱する像加熱装置において、加熱手段と、前記加熱手段と記録材を挟持搬送するニップ部を形成する加圧ローラとを備え、前記加圧ローラは弾性層と表面の離型層を有し、前記加圧ローラの前記弾性層は「水を含有する吸水性ポリマー」を分散したゴム組成物を熱硬化して得られた発泡体であり、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする像加熱装置。

【0011】

(4)像加熱装置に用いられる加圧ローラであって、弾性層と、表面の離型層とを有し、前記弾性層は「水を含有する吸水性ポリマー」を分散したゴム組成物を熱硬化して得られた発泡体であり、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする加圧ローラ。

【発明の効果】

【0012】

以上説明したように、本発明により、低熱伝導化、微細発泡セルを達成しつつ、ゴム本来の弾力性を損なわずに安定して紙搬送、フィルム搬送を行える加圧ローラを得ることができた。

【図面の簡単な説明】

【0013】

【図1】画像形成装置の一例の概略構成図である。

【図2】加熱定着装置の概略構成図である。

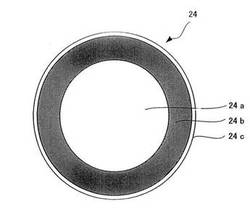

【図3】加圧ローラの層構成模型図である。

【図4】加圧ローラの圧縮量測定装置の略図である。

【図5】記録材の斜行量の説明図である。

【図6】(a)〜(d)はそれぞれフィルム加熱方式の加熱装置(加熱定着装置)の他の構成形態例である。

【図7】(a)と(b)はそれぞれ熱ローラ方式の加熱装置(加熱定着装置)の構成形態例である。

【発明を実施するための形態】

【0014】

[実施例]

(1)画像形成装置例

図1は画像形成装置の一例の概略構成図である。本例の画像形成装置は転写式電子写真プロセス利用のレーザービームプリンターである。1は像担持体としての回転ドラム型の電子写真感光体(以下、感光ドラムと記す)であり、矢印aの時計方向に所定の周速度(プロセススピード)にて回転駆動される。感光ドラム1は、OPC・アモルファスSe・アモルファスSi等の感光材料層を、アルミニウムやニッケルなどのシリンダ(ドラム)状の導電性基体の外周面に形成した構成から成る。感光ドラム1はその回転過程で帯電手段としての帯電ローラ2により所定の極性・電位に一様に帯電処理される。その回転感光ドラム1の一様帯電面に対してレーザービームスキャナー3から出力される、画像情報の時系列電気デジタル画素信号に対応して変調制御(ON/OFF制御)されたレーザービームによる走査露光Lがなされる。これにより、回転感光ドラム面に画像情報の静電潜像が形成される。その形成潜像が現像装置4でトナーTにより現像されて可視化される。現像方法としては、ジャンピング現像法、2成分現像法、FEED現像法などが用いられ、イメージ露光と反転現像との組み合わせで用いられることが多い。一方、給紙ローラ8の駆動により給紙カセット9内に収容の記録材としての転写材Pが一枚宛繰り出される。そして、その転写材Pが、ガイド10・レジストローラ11を有するシートパスを通って感光ドラム1と転写ローラ5の圧接部である転写ニップ部に所定の制御タイミングにて給送され、その給送転写材Pの面に感光ドラム1面側のトナー画像が順次に転写されていく。転写ニップ部を出た転写材は回転感光ドラム1の面から順次に分離されて、搬送装置12により、記録材上の画像を加熱する像加熱装置としての加熱定着装置6に導入されてトナー画像の熱定着処理を受ける。加熱定着装置6については次の(2)項で詳述する。加熱定着装置6を出た転写材Pは搬送ローラ13・ガイド14・排紙ローラ15を有するシートパスを通って、排紙トレイ16にプリントアウトされる。また、転写材分離後の回転感光ドラム面はクリーニング装置7により転写残りトナー等の付着汚染物の除去処理を受けて清浄面化され、繰り返して作像に供される。本実施の形態においては、プリントスピードが18枚/分(A4)、ファーストプリントタイム10sec、プリント信号入力から定着ニップ部に紙が突入するまで6secの画像形成装置を使用した。

【0015】

(2)加熱定着装置6

図2は本例で用いた像加熱装置としての加熱定着装置6の概略構成模型図である。本例の加熱定着装置6は、特開平4−44075〜44083号公報、同4−204980〜204984号公報等に記載の所謂テンションレスタイプのフィルム加熱方式・加圧回転体(加圧ローラ)駆動方式の加熱装置である。21は横断面略半円弧状・樋型で、紙面に垂直方向を長手とする横長のフィルムガイド部材(ステイ)、22はこのフィルムガイド部材21の下面の略中央部に長手に沿って形成した溝内に収容保持させた横長の加熱体である。23はこの加熱体付きのフィルムガイド部材21にルーズに外嵌させたエンドレスベルト状(円筒状)の耐熱性フィルムである。これら21〜23は加熱部材側部材である。24はフィルム23を挟ませて加熱体22の下面に圧接させた加圧部材としての弾性加圧ローラである。Nはフィルム23を挟ませて加熱体22に圧接させた加圧ローラ24の弾性層24bの弾性変形によって加熱体22との間に形成された圧接ニップ部(定着ニップ部)である。加圧ローラ24は駆動源Mの駆動力が不図示のギア等の動力伝達機構を介して伝達されて所定の周速度で矢印bの反時計方向に回転駆動される。フィルムガイド部材21は、例えば、PPS(ポリフェニレンサルファイト)や液晶ポリマー等の耐熱性樹脂の成形品である。加熱体22は、本例は、全体に低熱容量のセラミックヒータである。このヒー22は、アルミナ等の横長・薄板状のヒータ基板22aを有する。また、その基板の表面側(フィルム摺動面側)に長手に沿って形成具備させた線状あるいは細帯状のAg/Pbなどの通電発熱体(抵抗発熱体)22bと、ガラス層等の薄い表面保護層22cを有する。また、ヒータ基板22aの裏面側に配設したサーミスタ等の検温素子22d等を有する。このセラミックヒータ22は通電発熱体22bに対する電力供給により迅速に昇温し、検温素子22dを含む電力制御系により所定の定着温度に温調される。耐熱性フィルム23は、熱容量を小さくして装置のクイックスタート性を向上させるために、膜厚を総厚100μm以下、好ましくは60μm以下20μm以上とした、耐熱性・離型性・強度・耐久性等のあるフィルムである。例えば、PTFE(ポリテトラフルオロエチレン)・PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)・PPS等の単層フィルム等である。あるいはポリイミド・ポリアミドイミド・PEEK(ポリエーテルエーテルケトン)・PES(ポリエーテルスルホン)等のベースフィルムの表面に離型層をコーティングした複合層フィルム等である。離型層はPTFE・PFA・FEP(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)等である。加圧ローラ24は、鉄やアルミニウム等の芯金24aと、次の(3)項で詳述する材料、製造法にて得られる弾性層24b等からなる。

【0016】

フィルム23は、少なくとも画像形成実行時に加圧ローラ24が矢印bの反時計方向に回転駆動される。該加圧ローラ24の回転駆動により圧接ニップ部Nにおいて加圧ローラ24とフィルム23の外面との摩擦力でフィルム23に回転力が作用する。これにより、フィルム内面が圧接ニップ部Nにおいて加熱体22の表面である下面に密着して摺動しつつフィルムガイド部材21の外回りを矢印aの時計方向に所定の周速度で回転駆動される。即ち、画像転写部側から搬送されてくる未定着トナー画像Τを担持した転写材Pの搬送速度と略同一の周速度で回転駆動される。この場合、フィルム23の内面とこれが摺動する加熱体下面との摺動抵抗を低減するために両者間に耐熱性グリス等の潤滑剤を介在させるとよい。而して、加圧ローラ24の回転駆動によりフィルム23が回転される。また、加熱体22が所定の定着温度に立ち上がって温調された状態において、圧接ニップ部Nの加圧ローラ24とフィルム23との間に未定着トナー画像Τを有する被加熱材としての転写材Pがそのトナー画像担持面側をフィルム23側にして導入される。その転写材Pが圧接ニップ部Nにおいてフィルム外面に密着し、フィルム23と一緒に圧接ニップ部Nを挟持搬送されていく。これにより、加熱体22の熱がフィルム23を介して付与され、また圧接ニップ部Nの加圧力を受けて、未定着トナー画像Tが転写材Pの面に熱圧定着される。圧接ニップ部Nを通った転写材Pはフィルム23の外面から分離されて搬送される。本例のようなフィルム加熱方式の装置6は、熱容量が小さく昇温の速い加熱体22を用いることができ、加熱体6が所定の温度に達するまでの時間を大きく短縮できる。常温からでも容易に高温に立ち上げることができるため、非プリント時に装置が待機状態にあるときのスタンバイ温調をする必要がなく省電力化できる。また、回転するフィルム23には圧接ニップ部N以外には実質的にテンションが作用しないこと、装置の簡略化等の理由でフィルム寄り移動規制手段としてはフィルム23の端部を単純に受け止めるだけのフランジ部材のみを配設している。

【0017】

(3)加圧ローラ24

上記加熱定着装置6における加圧ローラ24について、それを構成する材料、成型方法等を以下に詳細に説明する。

【0018】

1)加圧ローラ24の層構成

図3は加圧ローラ24の層構成模型図である。この加圧ローラ24は、芯金24aの外周に少なくとも、1)水を含有した吸水性ポリマーを含むゴム組成物(熱硬化する前の液状ゴム材)の硬化物からなる弾性層24bと、2)フッ素樹脂またはフッ素ゴムからなる離型層24cを積層する。そして、該弾性層24bの圧縮量yが、y≦0.8(mm)、なる関係を満たすことを特徴とする加圧ローラである。

【0019】

a:弾性層24b

加圧ローラ24の弾性層24bの熱伝導率を0.15w/m・k以下とすることにより、加熱定着装置6の作動時に加熱体22が加圧ローラ24より奪われる熱量を小さく抑えられることがわかった。加圧ローラ24の弾性層24bの熱伝導率を0.15w/m・k以下とすることによりフィルム23表面の温度上昇速度を向上させることが出来、加熱定着装置のクイックスタートを可能とすることができる。また、0.084w/m・kより低い場合はフィルム23側の昇温スピードが早くなり定着性は良くなるが、小サイズ紙を通紙した場合、非通紙部領域における昇温が大きくなり、加圧ローラについてより耐熱性が求められる。よって弾性層の熱伝導率は0.084w/m・k以上0.15w/m・k以下が好ましい。弾性層の熱伝導率測定については後述する。加圧ローラ24に用いられる弾性層24bの厚さは所望の幅の圧接ニップ部を形成することができる厚さであれば特に限定されないが、2〜10mmであることが好ましい。本例においては、弾性層24bは水を含有した吸水性ポリマーを含むゴム組成物を熱硬化させた発泡体であり、熱伝導度率が0.084w/m・k以上0.15w/m・k以下となるものであれば、材料の詳細は特に限定されない。

【0020】

吸収性ポリマーには、ポリアクリル酸とそのアルカリ金属塩、その架橋体、およびデンプン・アクリル酸グラフト共重合体とそのアルカリ金属塩が好ましい。ポリアクリル酸の部分ナトリウム塩の架橋体、およびデンプン・アクリル酸グラフト共重合体の部分ナトリウム塩が特に好ましい。ここで、吸水性ポリマーは粉末状のものを使用し水を含ませるが、後述する加熱硬化時において水を蒸発させて発泡弾性層とするため、吸水性ポリマーの平均粒子径は弾性層(発泡体)の発泡セル(気泡)径を決める重要な項目となる。微細なセルを得るために粉末状体(乾燥状態)の吸水性ポリマーの平均粒子径は10〜250μmが良好であり、10〜100μmが好ましく、20〜50μmが更に好ましい。また、水分を含ませた状態の吸水性ポリマーの平均粒子径は10〜500μmが好ましい。ここで、水を含有した吸水性ポリマーから水分を蒸発させセルを形成させていく上で、熱伝導をかなり低く狙う場合には発泡径を大きく、発泡密度を高くするため、セル壁が薄くなりゴム弾性(反発弾性力)が低下してしまう場合がある。そのような場合は硬質バルーンを混合して配合させることによってゴム弾性(反発弾性)が向上することが実験の結果得られている。これは混入させた硬質バルーンが核となり、その周りのゴムのゴム弾性(反発弾性力)を上げていると思われる。

【0021】

中空バルーン(中空フィラー)には、無機バルーンや有機樹脂バルーンなど種類が豊富である。なかでも、水を含有した吸水性ポリマーと混合させて用いる場合、無機バルーンや、表面に無機フィラー等を付着させ強度を上げた樹脂バルーン、を単独あるいは2種以上の混合物として用いるのが好適である。ここで無機硬質バルーンとしては、直径が1mm以下、好ましくは500μm以下で、特に真比重が1.0g/cm3以下であるシリカバルーンのような物が挙げられる。また、ガラスバルーン、カーボンバルーン、アルミナバルーン、シラスバルーンのような物が挙げられる。しかし、ここに示すものに何ら限定されるものではなく、同様の効果を得られるものであればなんでも好適に用いられる。配合量はシリコーンゴム材100重量部に対して0.5〜30重量部、好ましくは0.5〜20重量部である。また、無機フィラー等を付着させ強度を上げた樹脂バルーンも表面に付着させる物質は炭酸カルシウム、タルク、チタン等、強度を上げる目的をなすものであれば、何ら限定されるものではなく、同様の効果を得られるものであればなんでも好適に用いられる。

【0022】

ここで熱可塑性樹脂バルーンとしては、直径が1mm以下、好ましくは500μm以下で、特に真比重が1.0g/cm3以下であるものが好適である。そして、塩化ビニリデン、アクリロニトリル、メタクリロニトリル、アクリル酸エステル、メタクリル酸エステルの重合物あるいはこれらのうちの2種以上の共重合物などからなるものが好適である。配合量はシリコーンゴム材100重量部に対して0.5〜30重量部、好ましくは0.5〜20重量部である。なお、ここで吸水性ポリマーを利用した発泡と中空フィラーを併用する理由としては、先述したとおり中空フィラーのみであると弾性層の硬度が高くなりすぎるためである。また、吸水性ポリマーのみを利用するよりも弾性層の弾力性を維持できる点で吸水性ポリマーと中空フィラーを併用するほうが好ましい。弾性層中に、水性物質を含有した吸水性ポリマーや、水性物質を含有した吸水性ポリマーおよび中空フィラー、を混入させる基材としては、従来の加圧ローラの弾性層として公知のものを用いることができる。シリコーンゴム、フッ素ゴムを好適に用いることができる。なお、弾性層の熱伝導率、硬度が上記範囲であれば、水を含有した吸水性ポリマーの配合量や、水を含有した吸水性ポリマーおよび中空フィラーの弾性層中の配合量は特に限定されない。例えば吸水性ポリマーの含有量を変化させたときの弾性層の熱伝導率をそれぞれ測定し、好ましい熱伝導率が得られるときの含有量を吸水性ポリマーの好ましい含有量として選択することが出きる。同様に吸水性ポリマーに含有させる水の量、中空フィラーの配合量も好ましい配合量として選択することができる。水を含有した吸水性ポリマーや水を含有した吸水性ポリマーおよび中空フィラーを熱硬化してなる発泡弾性層を他の発泡体からなる層上に形成したものを本発明における弾性層としても良い。

【0023】

b:離型層24c

離型層24cは弾性層24b上にPFAチューブを被せることにより形成しても良いし、フッ素ゴムまたは、PTFE、PFA、FEPなどのフッ素樹脂を弾性層上にコーティングすることによって形成しても良い。なお、離型層24cの厚さは加圧ローラに充分な離型性を付与することができる厚さであれば特に限定されないが、好ましくは20〜50μmである。

【0024】

加圧ローラ24の硬度としては55°(アスカーC硬度計600g荷重)以下であることが好ましく、50°以下であることが更に好ましい。

【0025】

2)加圧ローラ24の製造方法

次に上記したような加圧ローラ24の製造方法について説明する。

【0026】

a:まずベースポリマーとしては型成形に適し、加工性に優れる液状シリコーンゴムを用いるのが好適である。

液状シリコーンゴム材は、常温にて液状を呈し、熱により硬化してゴム状弾性を有するシリコーンゴムとなるものであればよく、その種類等は特に限定されない。かかる液状シリコーンゴム材としては、付加反応硬化型液状シリコーンゴム組成物が挙げられる。これは、アルケニル基含有ジオルガノポリシロキサンとケイ素原子結合水素原子含有オルガノハイドロジェンポリシロキサンと補強性充填剤とからなり、白金系触媒により硬化してシリコーンゴムとなる。また、有機化酸化物硬化型シリコーンゴム組成物が挙げられる。これは、アルケニル基含有ジオルガノポリシロキサンと補強性充填剤とからなり、有機過酸化物により硬化してシリコーンゴムとなる。また、縮合反応硬化型液状シリコーンゴム組成物が挙げられる。これは、水酸基含有ジオルガノポリシロキサンとケイ素原子結合水素原子含有オルガノハイドロジェンポリシロキサンと補強性充填剤とからなり、有機錫化合物、有機チタン化合物、白金系触媒等の縮合反応促進触媒により硬化してシリコーンゴムとなる。これらの中でも、硬化速度が速いことや硬化の均一性に優れていることから付加反応硬化型液状シリコーンゴム材が好ましい。硬化物がゴム状弾性体になるためには直鎖状のジオルガノポリシロキサンを主成分とする粘度が、25℃において100センチポイズ以上であることが好ましい。この液状シリコーンゴム材には、本発明の目的を損なわない範囲で流動性を調節する、または硬化物の機械的強度を向上させるために各種の充填材、必要に応じて顔料、耐熱剤、難燃剤、可塑剤、接着付与剤などを配合されたものでも良い。

【0027】

b:吸水性ポリマーは、ポリアクリル酸とそのアルカリ金属塩、その架橋体例示されている。また、デンプン・アクリル酸グラフト共重合体とそのアルカリ金属塩、ポリアクリル酸の部分ナトリウム塩の架橋体、およびデンプン・アクリル酸グラフト共重合体の部分ナトリウム塩が例示されている。三洋化成工業株式会社の“サンフレッシュ”シリーズ等容易に市場から入手できるものである。これらの市場から入手できる粉末状態の吸水性ポリマーは、その中心粒度が10〜800μmと幅広く選択できる。しかし、ここでは10〜250μmで良好であり、10〜100μmが好ましく、10〜50μmが更に好ましい。吸水性ポリマーの配合量は、液状シリコーンゴム材100重量部に対して0.05〜10重量部が好ましい。0.05重量部以下では加圧ローラに要求される充分な断熱性が得られず、10重量部を超えると出来上がった弾性層の連泡率が高く弾性層の機械的強度が低下する。なお、吸水性ポリマーに含ませる水の量は、液状シリコーンゴム材100重量部に対して10〜300重量部が好ましい。続いて、水を加えゲル状にした吸水性ポリマーは液状シリコーンゴム材に混合/攪拌分散される。

【0028】

c:次に該シリコーンゴム材を芯金24a上に加熱硬化形成する。加熱硬化しローラを形成する手段・方法は限定しない。所定の内径を有するパイプ状金型に金属製芯金24aを装着し,該シリコーンゴム材を注入し金型を加熱することによって、ローラを形成する方法が簡便であり好適である。ここで、加熱温度としては70℃〜200℃の範囲で良好であり、好ましくは70℃〜150℃である。更に好ましくは70℃〜100℃である。時間としては10分〜5時間の範囲で良好であり、好ましくは30分〜3時間である。更に好ましくは45分〜2時間である。この加熱硬化の温度×時間の選択によって加圧ローラとして内層、外層、長手全域にわたる発泡セルの状態に影響を及ぼすため、最適な条件を選択することが必要となる。

【0029】

d:次に吸水性ポリマーに含まれていた水の蒸発、そしてシリコーンゴム弾性層の硬化後の物性を安定させる、シリコーンゴム弾性層中の反応残渣および未反応低分子を除去することを目的とした2回目の加熱を行う。ここでの加熱温度としては150℃〜280℃の範囲で良好であり、好ましくは200℃〜250℃である。時間としては2時間〜8時間までが良好であり、好ましくは4時間〜6時間である。

【0030】

e:最終工程として、離型層24cとなるフッ素樹脂からなるチューブと、上記の弾性層24bであるシリコーンゴム発泡弾性層とを接着プライマーを用いて積層し一体化させる。なお、ここでも接着プライマーを硬化させるための加熱を行う。

【0031】

(4)評価項目

次に、製造された加圧ローラを、前記の画像形成装置(図1)に組み込まれている前記加熱定着装置6(図2)における加圧ローラ24として使用して評価するものとし、その場合の評価項目、評価法について説明する。

【0032】

a:まず、表面離型層を設けた状態の加圧ローラの圧縮量yは以下のように測定する。圧縮量y…図4に示すように、加圧ローラ24を、その両端芯金部分にて支持し、50mm(幅)×50mm(奥)×7mm(厚)の板状押圧部材Aを有する治具100にて、80μm/secの速度で押圧する。この押圧した時に、ロードセルプローブが荷重を検知し始めてから1.4kgの荷重を検知するまでに板状押圧部材Aの移動量を圧縮量(mm)とする。

【0033】

b:評価項目を表1に示した。

【0034】

【表1】

【0035】

・「斜行評価」について:A4普通紙(64g/m2)に上下左右の余白を5mmとり、10mm×10mmの格子パターンイメージ(縦280mm相当)を印字する。そのときの上側画像書き出し位置(本実施形態では左側)と画像書き出し位置側の後端のずれ量を斜行量x(図5)とする。200枚の連続通紙を行い、平均値を求める。上記評価結果は以下のようにそれぞれ簡略表記する。◎:非常に良い(x<0.2mm)、○:良い(0.2mm≦x<0.4mm)、△:普通(0.4mm≦x<0.6mm)、×:悪い(0.6≦x)。

【0036】

・「紙シワ評価」について:高温高湿環境下(32℃/80%)において24時間以上放置した、シュタインバイスA4紙(80g/m2)を同環境下にて100枚通紙して、紙しわの発生頻度を比較した。上記評価結果は以下のようにそれぞれ簡略表記する。◎:非常に良い(発生なし)、○:良い(3枚未満/ほとんど気にならない軽微なシワ)、△:普通(3枚未満/普通のシワ)、×:悪い(3枚以上/普通のシワ)。

【0037】

・「印字倍率評価」について:前記の「斜行評価」と同様のパターンイメージ(縦280mm相当)を印字し、紙中央部の先端から後端までの距離を求め、パターンイメージ(縦280mm)を100%とした場合の比率を求めた。上記評価結果は以下のようにそれぞれ簡略表記する。◎:非常に良い(99.8%以上)、○:良い(99.6%以上〜99.8%未満)、△:普通(99.4%以上〜99.6%未満)、×:悪い(99.4%未満)。

【0038】

・「フィルム破れ」について:A4普通紙での連続通紙耐久(15万枚)を行い、フィルム端部破損の有無、発生枚数を求めた。上記評価結果は以下のようにそれぞれ簡略表記する。◎:非常に良い(破損なし/変形なし)、○:良い(破損なし/極軽微な変形あり)、×:悪い(破損あり)。

【0039】

c:また、その他の物性評価として、以下の測定器あるいは手順にて測定した。熱伝導率測定……京都電子工業(株)製迅速熱伝導率計QTM−500、プローブPD−13にて測定。平均発泡セル径……無作為の10個の発泡部を(長径+短径)/2として計算した平均値ものをさす。表面硬度測定……アスカーC硬度計(600g荷重)。

【0040】

(5)実施例1

加圧ローラ24の芯金24aとしてφ14のアルミニウム材を用い、この芯金24aの外側に弾性層24bを次のようにして形成した。本実施例は吸水性ポリマーのみを用いてセルを形成するものであるが、この場合、水分を含んだ状態で平均径が10〜500μmの吸水性ポリマーを液状のシリコーンゴム材100重量部に対して0.05〜10重量部加えるのが好ましい。本実施例では付加反応型液状シリコーンゴム材を100重量部とすると、粉末状態で粒径が20〜50μmの吸水性ポリマーを2部とした。吸水性ポリマーに含ませる水としては、吸水性ポリマーが常温で吸水可能な量を100%とした場合において、本実施例では80%含有させた。これにより水分を含んだ状態の吸水性ポリマーの平均径を150μmとした。1回目の加熱硬化条件を90℃×1.5時間、2回目の加熱条件を220℃×4時間で行った結果、3mm厚のシリコーンゴム弾性層24bが得られた。なお、シリコーンゴム弾性層24bとフッ素樹脂離型層24cの接着プライマーとしては絶縁タイプを使用し、離型層24cは30μmのPFAチューブを使用した。その際の加熱硬化条件としては200℃×4時間で行った。ここで成形された加圧ローラ24の熱伝導率は0.125w/m・k、硬度は46°、平均発泡セル径は150μm、表面離型層を設けた状態の加圧ローラの圧縮量は0.69mmであった。なお、ここでベースゴムの硬度、吸水性ポリマーの配合量や、粒径等を変更し圧縮量が異なるサンプルを数種類作成し、搬送性評価、フィルム搬送性評価を行った結果を表2に示す。表2に示すとおり圧縮量を0.8mm以下に設定することにおいて良好な結果が得られることが判る。更に好ましくは、0.7mm以下に設定することである。

【0041】

【表2】

【0042】

一般的に加圧ローラの表面硬度が高ければ圧縮量は小さくなるが、肉厚が薄い場合やゴムがやわらかい場合には、触感で感じることのできる反発弾性の差を一般の硬度計では検出することが出来ないため、本件のような圧縮量を求めることが有効である。なお、このように水分蒸発法によって製造される加圧ローラにおいては、熱伝導率は上述したとおり0.15w/m・k以下になるよう配合および加熱条件を適宜調整し適性化を図る。そうでなければ、熱源であるヒータが目標温度に所定時間内に到達せず、定着不良となる。また、加圧ローラの弾性層の平均発泡セル径を10〜500μmになるよう配合および加熱条件を適宜調整し適性化を図らなければ、加圧ローラの表面性が悪化してトナー汚れが発生する。また、加圧ローラ表面硬度を55°以下になるよう配合および加熱条件を適宜調整し適性化を図らなければ、充分な定着ニップを確保することが出来なくなり定着不良が発生する。本実施例にて提示した、吸水性ポリマーの配合量、底に含まれる水の量、加熱条件は何ら限定されるものではなく、上述している範囲で熱伝導、発泡セル径、硬度、圧縮量を適宜調節すれば良い。ここで、本実施例で提案される加圧ローラは、その対向する熱源を内包する回転体を選択せずに有効であるが、特に低熱容量フィルムを用いるユニットに対して有効である。

【0043】

(6)実施例2

実施例2及び後述する実施例3は、所望の断熱性を得るために吸水性ポリマー及び中空フィラーを用いるものである。この場合、水分を含んだ状態で平均径が10〜500μmの吸水性ポリマーを液状のシリコーンゴム材100重量部に対して0.05〜10重量部加える。更に平均径が1mm以下の中空フィラーを液状のシリコーンゴム材100重量部に対して0.5〜30重量部加えるのが好ましい。本実施例2では粉末状体の吸水性ポリマーの粒径及び吸水性ポリマーに含有させる水の量は実施例1と同様とし配合量は1部とした。更に硬質中空フィラーとして中心粒径が100μmのガラスバルーンを1部シリコーンゴム組成物に混入させた。なお、硬質中空フィラーとしては、直径が1mm以下、好ましくは500μm以下で、真比重が1.0g/cm3のものが好ましい。特にガラスバルーンはシリコーンゴム材への分散性が優れており、且つ内部の気体の保持性がよいので好ましい。ガラスバルーンを用いる場合は、バルーンの均一分散が比較的容易なこと、及びバルーンの強度が優れていること、を鑑み、平均粒径が200μm以下、平均密度が0.1〜0.6g/ccのものが特に好ましい。出来上がった加圧ローラの弾性層には、吸水性ポリマーの水分が蒸発してできたセル(気泡)と硬質中空フィラー(本実施例ではガラスバルーン)が混在していることになる。ここで成形された加圧ローラ24は、熱伝導率が0.123w/m・k、硬度は46.5°、吸水性ポリマーの水分が蒸発してできたセルの平均発泡セル径は150μm(ガラスバルーンは除く)、表面離型層を設けた状態の圧縮量は0.57μmであった。水分蒸発発泡法による発泡とガラスバルーンを加える事で、実施例1と同等の熱伝導率、硬度、平均発泡セル径でありながら圧縮量を低減することが可能、つまりゴムの反発弾性を高めることが可能となった。前述したとおり水分蒸発発泡法においては高い連泡率を示すため、その空隙を一部ガラスバルーンが埋めることにより、今までセル壁が薄くて、ゴム弾性が得られなかった部位において、本来のゴム弾性が得られたことによると推測する。実施例2の評価結果を表3に記す。

【0044】

【表3】

【0045】

ここに示すように、本実施例の構成にすることでその他の物性値を損なうことなく、圧縮量を低減させることが可能となり、紙搬送性、フィルム搬送性ともに良好な結果が得られた。なお、実施例1と同様に熱伝導率、平均発泡セル径、硬度を上述する範囲に設定することで、定着性、加圧ローラ汚れを防止することができる。本実施例にて提示した、吸水性ポリマーの配合量、底に含まれる水の量、加熱条件は何ら限定されるものではなく、上述している範囲で熱伝導、発泡セル径、硬度、圧縮量を適宜調節すれば良い。実施例1と同様にその対向する熱源を内包する回転体を選択せずに有効であるが、特に低熱容量フィルムを用いるユニットに対して有効である。

【0046】

(7)実施例3

粉末状体の吸水性ポリマーの粒径及び吸水性ポリマーに含有させる水の量、及び配合量は実施例2と同様とした。更に硬質中空フィラーとして中心粒径が100μmの熱可塑性樹脂バルーンの表面を炭酸カルシウムにてコーティングしたものを1部シリコーンゴム組成物に混入させた。ここで熱可塑性樹脂バルーンとしてはアクリルニトリルを用いた。ここで成形された加圧ローラ24は、熱伝導率が0.123w/m・k、硬度は45.5°、吸水性ポリマーの水分が蒸発してできたセルの平均発泡セル径は150μm(樹脂バルーンは除く)、表面離型層を設けた状態の圧縮量は0.6μmであった。本実施例において同様の評価を行った結果を表4に記す。

【0047】

【表4】

【0048】

本実施例においても、実施例2と同様に良好な結果が得られた。なお、本構成以外においても、無機硬質バルーンと、樹脂バルーンの表面を無機フィラーでコーティングしたもの、を混合させて、水分蒸発法による発泡セルと組み合わせても良好な結果が得られるのは言うまでも無い。また同じ硬度、熱伝導、平均発泡セルを得ることを条件とした場合、圧縮量としては概略以下の順で小さくすることができる。a:水分蒸発法による発泡+無機硬質バルーン、b:水分蒸発法による発泡+無機フィラーコーティング樹脂バルーン、c:水分蒸発法による発泡のみ。

【0049】

(8)加熱装置の他の形態例

1)図6の(a)乃至(d)はそれぞれフィルム加熱方式の加熱装置(加熱定着装置)の他の構成形態例である。(a)のものは、加熱体ホルダ兼フィルムガイド部材25に保持させた加熱体22と、フィルム駆動ローラ26と、テンションローラ27との互いに略並行の3部材間にエンドレスベルト状の耐熱性フィルム23を懸回張設する。そして、フィルム23を挟んで加熱体22と加圧ローラ24とを圧接させて圧接ニップ部Nを形成させ、フィルム23を駆動ローラ26により回転駆動させるものである。加圧ローラ24はフィルム23の回転に従動回転する。37はフィルム駆動ローラ26の駆動源である。圧接ニップ部Nに被加熱材としての転写材Pを導入してトナー画像の加熱定着を行なわせる。(b)のものは、加熱体ホルダ兼フィルムガイド部材25に保持させた加熱体22と、フィルム駆動ローラ26との互いに略並行の2部材間に、エンドレスベルト状の耐熱性フィルム23を懸回張設する。そして、フィルム23を挟んで加熱体22と加圧ローラ24とを圧接させて圧接ニップ部Nを形成させ、フィルム23を駆動ローラ26により回転駆動させるものである。加圧ローラ24はフィルム23の回転に従動回転する。(c)のものは、耐熱性フィルム23としてロール巻きにした長尺の有端フィルムを用い、これを繰り出し軸28から、加熱体ホルダ兼フィルムガイド部材25に保持させた加熱体22の下面を経由させ、巻き取り軸29へ掛け渡す。そして、フィルム23を挟んで加熱体22と加圧ローラ24とを圧接させて圧接ニップ部Nを形成させ、フィルム23を巻き取り軸29で巻き上げて所定の速度で走行移動させるものである。上記のような構成形態の装置においても、加圧手段としての加圧ローラ24を本発明に従う構成のものにして前述と同様の作用効果が得られる。加熱手段側の加熱体22は前述のセラミックヒータに限られるものではなく、電磁(磁気)誘導加熱方式など他の適宜の発熱体を採択できる。(d)は電磁誘導加熱方式の例である。30は電磁誘導発熱する磁性金属部材、31は磁界発生手段としての励磁コイルである。励磁コイル31に通電することにより発生する高周波磁界により磁性金属部材30がヒータとして電磁誘導発熱し、その熱が圧接ニップ部Nにおいてフィルム23を介して、圧接ニップ部Nに導入された被加熱材としての転写材Pに付与される。フィルム23自体を電磁誘導発熱性の部材とすることもできる。

【0050】

2)図7の(a)と(b)はそれぞれ熱ローラ方式の加熱装置(加熱定着装置)の構成形態例である。(a)において、32は加熱手段としての加熱ローラ(定着ローラ)であり、外周面にフッ素樹脂等の離型層を形成した鉄・アルミニウム等の中空金属ローラで、内部に発熱源としてのハロゲンヒータ33を内蔵させてある。この加熱ローラ32と加圧ローラ24とを圧接させて圧接ニップ部Nを形成させてある。圧接ニップ部Nに被加熱材としての転写材Pを導入してトナー画像の加熱定着を行なわせる。(b)のものは、加熱ローラ32の加熱を電磁誘導加熱方式としたものである。加熱ローラ32は強磁性体で構成される。加熱は励磁鉄心34に巻かれた励磁コイル35に高周波の交流電流を印加して磁界を発生させ加熱ローラ32に渦電流を発生させる。即ち、磁束により加熱ローラに渦電流を発生させジュール熱によって加熱ローラ32自体を発熱させるのである。36は閉磁路を形成するために、加熱ローラを隔てて励磁鉄心34に対向するように配置された補助鉄心である。上記のような熱ローラ方式の加熱装置においても、加圧手段としての加圧ローラ24を本発明に従う構成のもにして前述と同様の作用効果が得られる。本発明は要するに加熱手段と加圧手段との圧接ニップ部に被加熱材を導入して挟持搬送させて加熱処理する加熱装置に有効である。該加熱装置は実施形態例の加熱定着装置としてばかりでなく、その他、例えば、画像を担持した被記録材を加熱して表面性(つや等)を改質する像加熱装置、仮定着する像加熱装置に使用できる。また、シート状物を給紙して乾燥処理・ラミネート処理する装置等の加熱装置として広く使用できることは勿論である。本発明は上述の実施例にとらわれるものではなく、技術思想内の変形を含むものである。

【符号の説明】

【0051】

1・・感光ドラム、2・・帯電ローラ、3・・レーザービームスキャナー、4・・現像装置、5・・転写ローラ、6・・加熱定着装置、7・・クリーニング装置、8・・給紙ローラ、9・・給紙カセット、10・・ガイド、11・・レジストローラ、12・・搬送装置、13・・搬送ローラ、14・・ガイド、15・・排紙ローラ、16・・排紙トレイ、21・・フィルムガイド部材、22・・加熱体、23・・耐熱性フィルム、24・・加圧ローラ、25・・加熱体ホルダ兼フィルムガイド部材、26・・フィルム駆動ローラ、27・・テンションローラ、28・・繰り出し軸、29・・巻き取り軸、30・・磁性金属部材、31・励磁コイル、32・・定着ローラ、33・・ハロゲンヒータ、34・・励磁鉄心、35・・励磁コイル、36・・補助鉄心

【技術分野】

【0001】

本発明は複写機やプリンタ等の画像形成装置に搭載される加熱定着器として用いれば好適な像加熱装置、及びこの像加熱装置に用いられる加圧ローラに関する。

【背景技術】

【0002】

近年の事務機器分野では消費電力の少ない製品が望まれている。電子写真方式の複写機やレーザービームプリンター等の画像形成装置では、消費電力を抑える手段として加熱定着器の低熱容量化が進められている。このようなオンデマンドタイプの加熱定着器として種々実用化されている。例えば、セラミックヒータタイプものである。これは、フィルム状の回転体の内部に配置されているセラミックヒータと、フィルム状の回転体を介してセラミックヒータと協同して加熱ニップ部を形成する加圧ローラと、を有する。そして、加熱ニップ部で記録材を搬送しつつセラミックヒータの熱により記録材上の画像を加熱するものである。また、フィルム状の回転体、あるいは定着ローラ自体が発熱する電磁誘導加熱タイプのもの等である。例えば特許文献1ないし14には、所謂テンションレスタイプのフィルム加熱方式・加圧回転体(加圧ローラ)駆動方式の加熱装置が提案されている。そのような中で、近年はファーストプリントタイムの高速化、省エネルギー化が更に進み、それに伴って定着装置の加熱立ち上げ時間の短縮、消費電力低減が特に望まれてくるようになってきた。そのため、加熱定着装置で使用される加圧ローラに求められる特性として特に重要な機能として「断熱性」が近年望まれようになってきた。これは、加圧ローラの弾性層の熱伝導度を低下させる。これにより、加熱定着装置の作動開始時に加熱体が加圧ローラによって奪われる熱量を小さく抑え、加圧ローラと接触するフィルム状の回転体あるいは定着ローラの温度上昇速度を向上させるという発想である。そのため加圧ローラを構成する耐熱弾性層に熱伝導性の低い材料を用いることが最重要課題として求められるようになってきた。そこで、耐熱弾性層の低熱伝導化を達成する材料として、気体の低熱伝導性を利用したシリコーンゴム発泡体などがある。また、例えば特許文献15において、加圧ローラの弾性層に、内部が中空の充填材を含ませた、断熱性に優れる加圧ローラが提案されている。あるいは特許文献16には、弾性層中に樹脂マイクロバルーンを含有させた加圧ローラが既に提案されている。しかし、これら低熱伝導化を成し得た加圧ローラにおいても、以下に記すような問題点を併せ持っていた。例えば、気体の低熱伝導性を利用したシリコーンゴム発泡体としては、熱分解型発泡剤を添加する方法や硬化時に副生する水素ガスを発泡剤として発泡体を成型する方法などがある。これらの製造方法は微小かつ均一な発泡セルを形成することが困難であるため、表面平滑性が悪く、それゆえ加圧ローラがトナーで汚れるという問題点がある。

【0003】

ここで、表面平滑性と加圧ローラトナー汚れについて詳しく説明する。通常、弾性層の外周面には加圧ローラがトナーで汚れないようにフッ素樹脂チューブや、フッ素樹脂コーティングなどによって離型層を設ける。しかし、離型層の厚さは数十μm程度であるため表面平滑性は弾性層の平滑性に左右される。弾性層の表面に凹凸があると表面離型層の表面にも凹凸が現れ、凹部にトナー汚れが堆積してしまうため、弾性層の表面平滑性は良いほうが好ましい。なお、離型層の表面微小領域の硬度が加圧ローラのトナー汚れに影響を及ぼす因子であり、硬度が低いほうが好ましいことは本出願人により既に提案されている。つまり、表面平滑度を良化させる手法として離型層の厚みを増すことは、意に反して加圧ローラトナー汚れを悪化させることになるため、有効ではない。また、シリコーンゴム中に中空フィラーを含有させる製造方法についてであるが、中空フィラーとしては、硬化物内に気体部分を持つことでスポンジゴムのように熱伝導率を低下させるものである。中空フィラーの粒径が微細なものを選択することによって表面平滑性を良好にすることが可能となる。ここで、中空フィラーとして無機系の硬質フィラーを用いた場合、所望の低熱伝導率を成し得るだけの硬質フィラーの配合量を調整し混入させると、加圧ローラの硬度が高くなりすぎてしまい、良好な定着性能を得るだけの定着ニップ幅が得られない。また、中空フィラー自体が弾性を有するもの、即ち、樹脂中空バルーンを用いた場合は、使用(耐久)によって樹脂中空バルーンが破壊し、結果として圧縮永久ひずみや耐久中に硬度が低下するという問題点が生じる。そこで、中空フィラーを用いずに微細な発泡セルを得ることができる発泡体の製造方法が特許文献17にて公開されている。これは、水を含有させた吸水性ポリマーをシリコーンゴム中に混入させ、ゴムを加熱硬化する際、水分を蒸発させシリコーンゴム弾性層中に発泡セル(気泡)を形成する方法(以下水分蒸発発泡法と称す)である。粉末の吸水性ポリマーの粒径及び水の含有量によって発泡セルの大きさをコントロールできるメリットがあり、微細なセルを得ることが可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−44075号公報

【特許文献2】特開平4−44076号公報

【特許文献3】特開平4−44077号公報

【特許文献4】特開平4−44078号公報

【特許文献5】特開平4−44079号公報

【特許文献6】特開平4−44080号公報

【特許文献7】特開平4−44081号公報

【特許文献8】特開平4−44082号公報

【特許文献9】特開平4−44083号公報

【特許文献10】特開平4−204980号公報

【特許文献11】特開平4−204981号公報

【特許文献12】特開平4−204982号公報

【特許文献13】特開平4−204983号公報

【特許文献14】特開平4−204984号公報

【特許文献15】特開平9−114281号公報

【特許文献16】特開2000−143986号公報

【特許文献17】特開2002−114860号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記した水分蒸発発泡法にて成形された加圧ローラは、吸水性ポリマーの配合量にもよるが、弾性層の熱伝導率を低く抑えようとした場合、非常に高い連泡率を示す。吸水性ポリマーを用いた発泡体の場合、加熱硬化の過程で水分が蒸発してセルが形成されるので、出来上がった発泡体中のセルには中空フィラーのような壁はない。セル自体が壁を有していないので吸水性ポリマーの配合量を増やすと加熱硬化後のセル同士が結合して連泡性を有することになる。そして、更に低熱伝導化を図るために発泡倍率を上げると、発泡セル壁が薄くなることと、その高い連泡率を示すがゆえに、ゴム本来の反発弾性を損なってしまうという機能低下が生じる。ここで、加圧部材として、弾性層の反発弾性が低下した加圧ローラを用い、加熱部材として、熱ローラ又は低熱容量フィルムユニット等を用いて、両者を圧接させて定着ニップ部を形成させた定着装置を用いた画像形成装置では以下のような問題が発生する。(1)紙搬送性不良、(2)定着フィルム端部破損。ここで(1)の紙搬送不良とは、具体的に、a:記録材である紙が斜めに搬送され、結果として画像が斜めに印字されてしまう、いわゆる斜行画像が挙げられる。また、b:定着ニップ内部で、紙の搬送速度が不均一であることに起因する、いわゆる紙シワ画像、c:搬送方向に紙を送る力が減少したことに起因する、印字倍率不良、が挙げられる。また、加圧ローラに対向するユニットとして低熱容量フィルムユニットを用いている場合、装置の簡略化のため、定着フィルムの左右への寄りを規制しているのは、定着フィルムの左右に取り付けられた規制部材でしかない。そのため、反発弾性つまりグリップ力が低下した加圧ローラを用いた場合、定着フィルムの左右への寄りを抑制する力も低下し、結果として(2)の定着フィルム端部の破損に至ってしまう。

【0006】

本発明は上述の課題に鑑み成されたものであり、その目的は、所望の温度まで素早く立ち上げることができる像加熱装置を提供することにある。本発明の他の目的は、ゴムの弾力性を損なうことなく熱伝導率を低くした加圧ローラ、及びこの加圧ローラを用いた像加熱装置を提供することにある。本発明の更なる目的は添付図面を参照しつつ以下の詳細な説明を読むことにより明らかになるであろう。

【課題を解決するための手段】

【0007】

本発明は下記の構成を特徴とする、像加熱装置及びこの装置に用いられる加圧ローラである。

【0008】

(1)記録材上の像を加熱する像加熱装置において、加熱手段と、前記加熱手段と記録材を挟持搬送するニップ部を形成する加圧ローラとを備え、前記加圧ローラは弾性層と表面の離型層を有し、前記加圧ローラの前記弾性層は「水を含有する吸水性ポリマー」と「中空フィラー」とを分散したゴム組成物を熱硬化して得られた発泡体であることを特徴とする像加熱装置。

【0009】

(2)像加熱装置に用いられる加圧ローラであって、弾性層と、表面の離型層とを有し、前記弾性層は「水を含有する吸水性ポリマー」と「中空フィラー」を分散したゴム組成物を熱硬化して得られた発泡体であることを特徴とする加圧ローラ。

【0010】

(3)記録材上の像を加熱する像加熱装置において、加熱手段と、前記加熱手段と記録材を挟持搬送するニップ部を形成する加圧ローラとを備え、前記加圧ローラは弾性層と表面の離型層を有し、前記加圧ローラの前記弾性層は「水を含有する吸水性ポリマー」を分散したゴム組成物を熱硬化して得られた発泡体であり、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする像加熱装置。

【0011】

(4)像加熱装置に用いられる加圧ローラであって、弾性層と、表面の離型層とを有し、前記弾性層は「水を含有する吸水性ポリマー」を分散したゴム組成物を熱硬化して得られた発泡体であり、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする加圧ローラ。

【発明の効果】

【0012】

以上説明したように、本発明により、低熱伝導化、微細発泡セルを達成しつつ、ゴム本来の弾力性を損なわずに安定して紙搬送、フィルム搬送を行える加圧ローラを得ることができた。

【図面の簡単な説明】

【0013】

【図1】画像形成装置の一例の概略構成図である。

【図2】加熱定着装置の概略構成図である。

【図3】加圧ローラの層構成模型図である。

【図4】加圧ローラの圧縮量測定装置の略図である。

【図5】記録材の斜行量の説明図である。

【図6】(a)〜(d)はそれぞれフィルム加熱方式の加熱装置(加熱定着装置)の他の構成形態例である。

【図7】(a)と(b)はそれぞれ熱ローラ方式の加熱装置(加熱定着装置)の構成形態例である。

【発明を実施するための形態】

【0014】

[実施例]

(1)画像形成装置例

図1は画像形成装置の一例の概略構成図である。本例の画像形成装置は転写式電子写真プロセス利用のレーザービームプリンターである。1は像担持体としての回転ドラム型の電子写真感光体(以下、感光ドラムと記す)であり、矢印aの時計方向に所定の周速度(プロセススピード)にて回転駆動される。感光ドラム1は、OPC・アモルファスSe・アモルファスSi等の感光材料層を、アルミニウムやニッケルなどのシリンダ(ドラム)状の導電性基体の外周面に形成した構成から成る。感光ドラム1はその回転過程で帯電手段としての帯電ローラ2により所定の極性・電位に一様に帯電処理される。その回転感光ドラム1の一様帯電面に対してレーザービームスキャナー3から出力される、画像情報の時系列電気デジタル画素信号に対応して変調制御(ON/OFF制御)されたレーザービームによる走査露光Lがなされる。これにより、回転感光ドラム面に画像情報の静電潜像が形成される。その形成潜像が現像装置4でトナーTにより現像されて可視化される。現像方法としては、ジャンピング現像法、2成分現像法、FEED現像法などが用いられ、イメージ露光と反転現像との組み合わせで用いられることが多い。一方、給紙ローラ8の駆動により給紙カセット9内に収容の記録材としての転写材Pが一枚宛繰り出される。そして、その転写材Pが、ガイド10・レジストローラ11を有するシートパスを通って感光ドラム1と転写ローラ5の圧接部である転写ニップ部に所定の制御タイミングにて給送され、その給送転写材Pの面に感光ドラム1面側のトナー画像が順次に転写されていく。転写ニップ部を出た転写材は回転感光ドラム1の面から順次に分離されて、搬送装置12により、記録材上の画像を加熱する像加熱装置としての加熱定着装置6に導入されてトナー画像の熱定着処理を受ける。加熱定着装置6については次の(2)項で詳述する。加熱定着装置6を出た転写材Pは搬送ローラ13・ガイド14・排紙ローラ15を有するシートパスを通って、排紙トレイ16にプリントアウトされる。また、転写材分離後の回転感光ドラム面はクリーニング装置7により転写残りトナー等の付着汚染物の除去処理を受けて清浄面化され、繰り返して作像に供される。本実施の形態においては、プリントスピードが18枚/分(A4)、ファーストプリントタイム10sec、プリント信号入力から定着ニップ部に紙が突入するまで6secの画像形成装置を使用した。

【0015】

(2)加熱定着装置6

図2は本例で用いた像加熱装置としての加熱定着装置6の概略構成模型図である。本例の加熱定着装置6は、特開平4−44075〜44083号公報、同4−204980〜204984号公報等に記載の所謂テンションレスタイプのフィルム加熱方式・加圧回転体(加圧ローラ)駆動方式の加熱装置である。21は横断面略半円弧状・樋型で、紙面に垂直方向を長手とする横長のフィルムガイド部材(ステイ)、22はこのフィルムガイド部材21の下面の略中央部に長手に沿って形成した溝内に収容保持させた横長の加熱体である。23はこの加熱体付きのフィルムガイド部材21にルーズに外嵌させたエンドレスベルト状(円筒状)の耐熱性フィルムである。これら21〜23は加熱部材側部材である。24はフィルム23を挟ませて加熱体22の下面に圧接させた加圧部材としての弾性加圧ローラである。Nはフィルム23を挟ませて加熱体22に圧接させた加圧ローラ24の弾性層24bの弾性変形によって加熱体22との間に形成された圧接ニップ部(定着ニップ部)である。加圧ローラ24は駆動源Mの駆動力が不図示のギア等の動力伝達機構を介して伝達されて所定の周速度で矢印bの反時計方向に回転駆動される。フィルムガイド部材21は、例えば、PPS(ポリフェニレンサルファイト)や液晶ポリマー等の耐熱性樹脂の成形品である。加熱体22は、本例は、全体に低熱容量のセラミックヒータである。このヒー22は、アルミナ等の横長・薄板状のヒータ基板22aを有する。また、その基板の表面側(フィルム摺動面側)に長手に沿って形成具備させた線状あるいは細帯状のAg/Pbなどの通電発熱体(抵抗発熱体)22bと、ガラス層等の薄い表面保護層22cを有する。また、ヒータ基板22aの裏面側に配設したサーミスタ等の検温素子22d等を有する。このセラミックヒータ22は通電発熱体22bに対する電力供給により迅速に昇温し、検温素子22dを含む電力制御系により所定の定着温度に温調される。耐熱性フィルム23は、熱容量を小さくして装置のクイックスタート性を向上させるために、膜厚を総厚100μm以下、好ましくは60μm以下20μm以上とした、耐熱性・離型性・強度・耐久性等のあるフィルムである。例えば、PTFE(ポリテトラフルオロエチレン)・PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)・PPS等の単層フィルム等である。あるいはポリイミド・ポリアミドイミド・PEEK(ポリエーテルエーテルケトン)・PES(ポリエーテルスルホン)等のベースフィルムの表面に離型層をコーティングした複合層フィルム等である。離型層はPTFE・PFA・FEP(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)等である。加圧ローラ24は、鉄やアルミニウム等の芯金24aと、次の(3)項で詳述する材料、製造法にて得られる弾性層24b等からなる。

【0016】

フィルム23は、少なくとも画像形成実行時に加圧ローラ24が矢印bの反時計方向に回転駆動される。該加圧ローラ24の回転駆動により圧接ニップ部Nにおいて加圧ローラ24とフィルム23の外面との摩擦力でフィルム23に回転力が作用する。これにより、フィルム内面が圧接ニップ部Nにおいて加熱体22の表面である下面に密着して摺動しつつフィルムガイド部材21の外回りを矢印aの時計方向に所定の周速度で回転駆動される。即ち、画像転写部側から搬送されてくる未定着トナー画像Τを担持した転写材Pの搬送速度と略同一の周速度で回転駆動される。この場合、フィルム23の内面とこれが摺動する加熱体下面との摺動抵抗を低減するために両者間に耐熱性グリス等の潤滑剤を介在させるとよい。而して、加圧ローラ24の回転駆動によりフィルム23が回転される。また、加熱体22が所定の定着温度に立ち上がって温調された状態において、圧接ニップ部Nの加圧ローラ24とフィルム23との間に未定着トナー画像Τを有する被加熱材としての転写材Pがそのトナー画像担持面側をフィルム23側にして導入される。その転写材Pが圧接ニップ部Nにおいてフィルム外面に密着し、フィルム23と一緒に圧接ニップ部Nを挟持搬送されていく。これにより、加熱体22の熱がフィルム23を介して付与され、また圧接ニップ部Nの加圧力を受けて、未定着トナー画像Tが転写材Pの面に熱圧定着される。圧接ニップ部Nを通った転写材Pはフィルム23の外面から分離されて搬送される。本例のようなフィルム加熱方式の装置6は、熱容量が小さく昇温の速い加熱体22を用いることができ、加熱体6が所定の温度に達するまでの時間を大きく短縮できる。常温からでも容易に高温に立ち上げることができるため、非プリント時に装置が待機状態にあるときのスタンバイ温調をする必要がなく省電力化できる。また、回転するフィルム23には圧接ニップ部N以外には実質的にテンションが作用しないこと、装置の簡略化等の理由でフィルム寄り移動規制手段としてはフィルム23の端部を単純に受け止めるだけのフランジ部材のみを配設している。

【0017】

(3)加圧ローラ24

上記加熱定着装置6における加圧ローラ24について、それを構成する材料、成型方法等を以下に詳細に説明する。

【0018】

1)加圧ローラ24の層構成

図3は加圧ローラ24の層構成模型図である。この加圧ローラ24は、芯金24aの外周に少なくとも、1)水を含有した吸水性ポリマーを含むゴム組成物(熱硬化する前の液状ゴム材)の硬化物からなる弾性層24bと、2)フッ素樹脂またはフッ素ゴムからなる離型層24cを積層する。そして、該弾性層24bの圧縮量yが、y≦0.8(mm)、なる関係を満たすことを特徴とする加圧ローラである。

【0019】

a:弾性層24b

加圧ローラ24の弾性層24bの熱伝導率を0.15w/m・k以下とすることにより、加熱定着装置6の作動時に加熱体22が加圧ローラ24より奪われる熱量を小さく抑えられることがわかった。加圧ローラ24の弾性層24bの熱伝導率を0.15w/m・k以下とすることによりフィルム23表面の温度上昇速度を向上させることが出来、加熱定着装置のクイックスタートを可能とすることができる。また、0.084w/m・kより低い場合はフィルム23側の昇温スピードが早くなり定着性は良くなるが、小サイズ紙を通紙した場合、非通紙部領域における昇温が大きくなり、加圧ローラについてより耐熱性が求められる。よって弾性層の熱伝導率は0.084w/m・k以上0.15w/m・k以下が好ましい。弾性層の熱伝導率測定については後述する。加圧ローラ24に用いられる弾性層24bの厚さは所望の幅の圧接ニップ部を形成することができる厚さであれば特に限定されないが、2〜10mmであることが好ましい。本例においては、弾性層24bは水を含有した吸水性ポリマーを含むゴム組成物を熱硬化させた発泡体であり、熱伝導度率が0.084w/m・k以上0.15w/m・k以下となるものであれば、材料の詳細は特に限定されない。

【0020】

吸収性ポリマーには、ポリアクリル酸とそのアルカリ金属塩、その架橋体、およびデンプン・アクリル酸グラフト共重合体とそのアルカリ金属塩が好ましい。ポリアクリル酸の部分ナトリウム塩の架橋体、およびデンプン・アクリル酸グラフト共重合体の部分ナトリウム塩が特に好ましい。ここで、吸水性ポリマーは粉末状のものを使用し水を含ませるが、後述する加熱硬化時において水を蒸発させて発泡弾性層とするため、吸水性ポリマーの平均粒子径は弾性層(発泡体)の発泡セル(気泡)径を決める重要な項目となる。微細なセルを得るために粉末状体(乾燥状態)の吸水性ポリマーの平均粒子径は10〜250μmが良好であり、10〜100μmが好ましく、20〜50μmが更に好ましい。また、水分を含ませた状態の吸水性ポリマーの平均粒子径は10〜500μmが好ましい。ここで、水を含有した吸水性ポリマーから水分を蒸発させセルを形成させていく上で、熱伝導をかなり低く狙う場合には発泡径を大きく、発泡密度を高くするため、セル壁が薄くなりゴム弾性(反発弾性力)が低下してしまう場合がある。そのような場合は硬質バルーンを混合して配合させることによってゴム弾性(反発弾性)が向上することが実験の結果得られている。これは混入させた硬質バルーンが核となり、その周りのゴムのゴム弾性(反発弾性力)を上げていると思われる。

【0021】

中空バルーン(中空フィラー)には、無機バルーンや有機樹脂バルーンなど種類が豊富である。なかでも、水を含有した吸水性ポリマーと混合させて用いる場合、無機バルーンや、表面に無機フィラー等を付着させ強度を上げた樹脂バルーン、を単独あるいは2種以上の混合物として用いるのが好適である。ここで無機硬質バルーンとしては、直径が1mm以下、好ましくは500μm以下で、特に真比重が1.0g/cm3以下であるシリカバルーンのような物が挙げられる。また、ガラスバルーン、カーボンバルーン、アルミナバルーン、シラスバルーンのような物が挙げられる。しかし、ここに示すものに何ら限定されるものではなく、同様の効果を得られるものであればなんでも好適に用いられる。配合量はシリコーンゴム材100重量部に対して0.5〜30重量部、好ましくは0.5〜20重量部である。また、無機フィラー等を付着させ強度を上げた樹脂バルーンも表面に付着させる物質は炭酸カルシウム、タルク、チタン等、強度を上げる目的をなすものであれば、何ら限定されるものではなく、同様の効果を得られるものであればなんでも好適に用いられる。

【0022】

ここで熱可塑性樹脂バルーンとしては、直径が1mm以下、好ましくは500μm以下で、特に真比重が1.0g/cm3以下であるものが好適である。そして、塩化ビニリデン、アクリロニトリル、メタクリロニトリル、アクリル酸エステル、メタクリル酸エステルの重合物あるいはこれらのうちの2種以上の共重合物などからなるものが好適である。配合量はシリコーンゴム材100重量部に対して0.5〜30重量部、好ましくは0.5〜20重量部である。なお、ここで吸水性ポリマーを利用した発泡と中空フィラーを併用する理由としては、先述したとおり中空フィラーのみであると弾性層の硬度が高くなりすぎるためである。また、吸水性ポリマーのみを利用するよりも弾性層の弾力性を維持できる点で吸水性ポリマーと中空フィラーを併用するほうが好ましい。弾性層中に、水性物質を含有した吸水性ポリマーや、水性物質を含有した吸水性ポリマーおよび中空フィラー、を混入させる基材としては、従来の加圧ローラの弾性層として公知のものを用いることができる。シリコーンゴム、フッ素ゴムを好適に用いることができる。なお、弾性層の熱伝導率、硬度が上記範囲であれば、水を含有した吸水性ポリマーの配合量や、水を含有した吸水性ポリマーおよび中空フィラーの弾性層中の配合量は特に限定されない。例えば吸水性ポリマーの含有量を変化させたときの弾性層の熱伝導率をそれぞれ測定し、好ましい熱伝導率が得られるときの含有量を吸水性ポリマーの好ましい含有量として選択することが出きる。同様に吸水性ポリマーに含有させる水の量、中空フィラーの配合量も好ましい配合量として選択することができる。水を含有した吸水性ポリマーや水を含有した吸水性ポリマーおよび中空フィラーを熱硬化してなる発泡弾性層を他の発泡体からなる層上に形成したものを本発明における弾性層としても良い。

【0023】

b:離型層24c

離型層24cは弾性層24b上にPFAチューブを被せることにより形成しても良いし、フッ素ゴムまたは、PTFE、PFA、FEPなどのフッ素樹脂を弾性層上にコーティングすることによって形成しても良い。なお、離型層24cの厚さは加圧ローラに充分な離型性を付与することができる厚さであれば特に限定されないが、好ましくは20〜50μmである。

【0024】

加圧ローラ24の硬度としては55°(アスカーC硬度計600g荷重)以下であることが好ましく、50°以下であることが更に好ましい。

【0025】

2)加圧ローラ24の製造方法

次に上記したような加圧ローラ24の製造方法について説明する。

【0026】

a:まずベースポリマーとしては型成形に適し、加工性に優れる液状シリコーンゴムを用いるのが好適である。

液状シリコーンゴム材は、常温にて液状を呈し、熱により硬化してゴム状弾性を有するシリコーンゴムとなるものであればよく、その種類等は特に限定されない。かかる液状シリコーンゴム材としては、付加反応硬化型液状シリコーンゴム組成物が挙げられる。これは、アルケニル基含有ジオルガノポリシロキサンとケイ素原子結合水素原子含有オルガノハイドロジェンポリシロキサンと補強性充填剤とからなり、白金系触媒により硬化してシリコーンゴムとなる。また、有機化酸化物硬化型シリコーンゴム組成物が挙げられる。これは、アルケニル基含有ジオルガノポリシロキサンと補強性充填剤とからなり、有機過酸化物により硬化してシリコーンゴムとなる。また、縮合反応硬化型液状シリコーンゴム組成物が挙げられる。これは、水酸基含有ジオルガノポリシロキサンとケイ素原子結合水素原子含有オルガノハイドロジェンポリシロキサンと補強性充填剤とからなり、有機錫化合物、有機チタン化合物、白金系触媒等の縮合反応促進触媒により硬化してシリコーンゴムとなる。これらの中でも、硬化速度が速いことや硬化の均一性に優れていることから付加反応硬化型液状シリコーンゴム材が好ましい。硬化物がゴム状弾性体になるためには直鎖状のジオルガノポリシロキサンを主成分とする粘度が、25℃において100センチポイズ以上であることが好ましい。この液状シリコーンゴム材には、本発明の目的を損なわない範囲で流動性を調節する、または硬化物の機械的強度を向上させるために各種の充填材、必要に応じて顔料、耐熱剤、難燃剤、可塑剤、接着付与剤などを配合されたものでも良い。

【0027】

b:吸水性ポリマーは、ポリアクリル酸とそのアルカリ金属塩、その架橋体例示されている。また、デンプン・アクリル酸グラフト共重合体とそのアルカリ金属塩、ポリアクリル酸の部分ナトリウム塩の架橋体、およびデンプン・アクリル酸グラフト共重合体の部分ナトリウム塩が例示されている。三洋化成工業株式会社の“サンフレッシュ”シリーズ等容易に市場から入手できるものである。これらの市場から入手できる粉末状態の吸水性ポリマーは、その中心粒度が10〜800μmと幅広く選択できる。しかし、ここでは10〜250μmで良好であり、10〜100μmが好ましく、10〜50μmが更に好ましい。吸水性ポリマーの配合量は、液状シリコーンゴム材100重量部に対して0.05〜10重量部が好ましい。0.05重量部以下では加圧ローラに要求される充分な断熱性が得られず、10重量部を超えると出来上がった弾性層の連泡率が高く弾性層の機械的強度が低下する。なお、吸水性ポリマーに含ませる水の量は、液状シリコーンゴム材100重量部に対して10〜300重量部が好ましい。続いて、水を加えゲル状にした吸水性ポリマーは液状シリコーンゴム材に混合/攪拌分散される。

【0028】

c:次に該シリコーンゴム材を芯金24a上に加熱硬化形成する。加熱硬化しローラを形成する手段・方法は限定しない。所定の内径を有するパイプ状金型に金属製芯金24aを装着し,該シリコーンゴム材を注入し金型を加熱することによって、ローラを形成する方法が簡便であり好適である。ここで、加熱温度としては70℃〜200℃の範囲で良好であり、好ましくは70℃〜150℃である。更に好ましくは70℃〜100℃である。時間としては10分〜5時間の範囲で良好であり、好ましくは30分〜3時間である。更に好ましくは45分〜2時間である。この加熱硬化の温度×時間の選択によって加圧ローラとして内層、外層、長手全域にわたる発泡セルの状態に影響を及ぼすため、最適な条件を選択することが必要となる。

【0029】

d:次に吸水性ポリマーに含まれていた水の蒸発、そしてシリコーンゴム弾性層の硬化後の物性を安定させる、シリコーンゴム弾性層中の反応残渣および未反応低分子を除去することを目的とした2回目の加熱を行う。ここでの加熱温度としては150℃〜280℃の範囲で良好であり、好ましくは200℃〜250℃である。時間としては2時間〜8時間までが良好であり、好ましくは4時間〜6時間である。

【0030】

e:最終工程として、離型層24cとなるフッ素樹脂からなるチューブと、上記の弾性層24bであるシリコーンゴム発泡弾性層とを接着プライマーを用いて積層し一体化させる。なお、ここでも接着プライマーを硬化させるための加熱を行う。

【0031】

(4)評価項目

次に、製造された加圧ローラを、前記の画像形成装置(図1)に組み込まれている前記加熱定着装置6(図2)における加圧ローラ24として使用して評価するものとし、その場合の評価項目、評価法について説明する。

【0032】

a:まず、表面離型層を設けた状態の加圧ローラの圧縮量yは以下のように測定する。圧縮量y…図4に示すように、加圧ローラ24を、その両端芯金部分にて支持し、50mm(幅)×50mm(奥)×7mm(厚)の板状押圧部材Aを有する治具100にて、80μm/secの速度で押圧する。この押圧した時に、ロードセルプローブが荷重を検知し始めてから1.4kgの荷重を検知するまでに板状押圧部材Aの移動量を圧縮量(mm)とする。

【0033】

b:評価項目を表1に示した。

【0034】

【表1】

【0035】

・「斜行評価」について:A4普通紙(64g/m2)に上下左右の余白を5mmとり、10mm×10mmの格子パターンイメージ(縦280mm相当)を印字する。そのときの上側画像書き出し位置(本実施形態では左側)と画像書き出し位置側の後端のずれ量を斜行量x(図5)とする。200枚の連続通紙を行い、平均値を求める。上記評価結果は以下のようにそれぞれ簡略表記する。◎:非常に良い(x<0.2mm)、○:良い(0.2mm≦x<0.4mm)、△:普通(0.4mm≦x<0.6mm)、×:悪い(0.6≦x)。

【0036】

・「紙シワ評価」について:高温高湿環境下(32℃/80%)において24時間以上放置した、シュタインバイスA4紙(80g/m2)を同環境下にて100枚通紙して、紙しわの発生頻度を比較した。上記評価結果は以下のようにそれぞれ簡略表記する。◎:非常に良い(発生なし)、○:良い(3枚未満/ほとんど気にならない軽微なシワ)、△:普通(3枚未満/普通のシワ)、×:悪い(3枚以上/普通のシワ)。

【0037】

・「印字倍率評価」について:前記の「斜行評価」と同様のパターンイメージ(縦280mm相当)を印字し、紙中央部の先端から後端までの距離を求め、パターンイメージ(縦280mm)を100%とした場合の比率を求めた。上記評価結果は以下のようにそれぞれ簡略表記する。◎:非常に良い(99.8%以上)、○:良い(99.6%以上〜99.8%未満)、△:普通(99.4%以上〜99.6%未満)、×:悪い(99.4%未満)。

【0038】

・「フィルム破れ」について:A4普通紙での連続通紙耐久(15万枚)を行い、フィルム端部破損の有無、発生枚数を求めた。上記評価結果は以下のようにそれぞれ簡略表記する。◎:非常に良い(破損なし/変形なし)、○:良い(破損なし/極軽微な変形あり)、×:悪い(破損あり)。

【0039】

c:また、その他の物性評価として、以下の測定器あるいは手順にて測定した。熱伝導率測定……京都電子工業(株)製迅速熱伝導率計QTM−500、プローブPD−13にて測定。平均発泡セル径……無作為の10個の発泡部を(長径+短径)/2として計算した平均値ものをさす。表面硬度測定……アスカーC硬度計(600g荷重)。

【0040】

(5)実施例1

加圧ローラ24の芯金24aとしてφ14のアルミニウム材を用い、この芯金24aの外側に弾性層24bを次のようにして形成した。本実施例は吸水性ポリマーのみを用いてセルを形成するものであるが、この場合、水分を含んだ状態で平均径が10〜500μmの吸水性ポリマーを液状のシリコーンゴム材100重量部に対して0.05〜10重量部加えるのが好ましい。本実施例では付加反応型液状シリコーンゴム材を100重量部とすると、粉末状態で粒径が20〜50μmの吸水性ポリマーを2部とした。吸水性ポリマーに含ませる水としては、吸水性ポリマーが常温で吸水可能な量を100%とした場合において、本実施例では80%含有させた。これにより水分を含んだ状態の吸水性ポリマーの平均径を150μmとした。1回目の加熱硬化条件を90℃×1.5時間、2回目の加熱条件を220℃×4時間で行った結果、3mm厚のシリコーンゴム弾性層24bが得られた。なお、シリコーンゴム弾性層24bとフッ素樹脂離型層24cの接着プライマーとしては絶縁タイプを使用し、離型層24cは30μmのPFAチューブを使用した。その際の加熱硬化条件としては200℃×4時間で行った。ここで成形された加圧ローラ24の熱伝導率は0.125w/m・k、硬度は46°、平均発泡セル径は150μm、表面離型層を設けた状態の加圧ローラの圧縮量は0.69mmであった。なお、ここでベースゴムの硬度、吸水性ポリマーの配合量や、粒径等を変更し圧縮量が異なるサンプルを数種類作成し、搬送性評価、フィルム搬送性評価を行った結果を表2に示す。表2に示すとおり圧縮量を0.8mm以下に設定することにおいて良好な結果が得られることが判る。更に好ましくは、0.7mm以下に設定することである。

【0041】

【表2】

【0042】

一般的に加圧ローラの表面硬度が高ければ圧縮量は小さくなるが、肉厚が薄い場合やゴムがやわらかい場合には、触感で感じることのできる反発弾性の差を一般の硬度計では検出することが出来ないため、本件のような圧縮量を求めることが有効である。なお、このように水分蒸発法によって製造される加圧ローラにおいては、熱伝導率は上述したとおり0.15w/m・k以下になるよう配合および加熱条件を適宜調整し適性化を図る。そうでなければ、熱源であるヒータが目標温度に所定時間内に到達せず、定着不良となる。また、加圧ローラの弾性層の平均発泡セル径を10〜500μmになるよう配合および加熱条件を適宜調整し適性化を図らなければ、加圧ローラの表面性が悪化してトナー汚れが発生する。また、加圧ローラ表面硬度を55°以下になるよう配合および加熱条件を適宜調整し適性化を図らなければ、充分な定着ニップを確保することが出来なくなり定着不良が発生する。本実施例にて提示した、吸水性ポリマーの配合量、底に含まれる水の量、加熱条件は何ら限定されるものではなく、上述している範囲で熱伝導、発泡セル径、硬度、圧縮量を適宜調節すれば良い。ここで、本実施例で提案される加圧ローラは、その対向する熱源を内包する回転体を選択せずに有効であるが、特に低熱容量フィルムを用いるユニットに対して有効である。

【0043】

(6)実施例2

実施例2及び後述する実施例3は、所望の断熱性を得るために吸水性ポリマー及び中空フィラーを用いるものである。この場合、水分を含んだ状態で平均径が10〜500μmの吸水性ポリマーを液状のシリコーンゴム材100重量部に対して0.05〜10重量部加える。更に平均径が1mm以下の中空フィラーを液状のシリコーンゴム材100重量部に対して0.5〜30重量部加えるのが好ましい。本実施例2では粉末状体の吸水性ポリマーの粒径及び吸水性ポリマーに含有させる水の量は実施例1と同様とし配合量は1部とした。更に硬質中空フィラーとして中心粒径が100μmのガラスバルーンを1部シリコーンゴム組成物に混入させた。なお、硬質中空フィラーとしては、直径が1mm以下、好ましくは500μm以下で、真比重が1.0g/cm3のものが好ましい。特にガラスバルーンはシリコーンゴム材への分散性が優れており、且つ内部の気体の保持性がよいので好ましい。ガラスバルーンを用いる場合は、バルーンの均一分散が比較的容易なこと、及びバルーンの強度が優れていること、を鑑み、平均粒径が200μm以下、平均密度が0.1〜0.6g/ccのものが特に好ましい。出来上がった加圧ローラの弾性層には、吸水性ポリマーの水分が蒸発してできたセル(気泡)と硬質中空フィラー(本実施例ではガラスバルーン)が混在していることになる。ここで成形された加圧ローラ24は、熱伝導率が0.123w/m・k、硬度は46.5°、吸水性ポリマーの水分が蒸発してできたセルの平均発泡セル径は150μm(ガラスバルーンは除く)、表面離型層を設けた状態の圧縮量は0.57μmであった。水分蒸発発泡法による発泡とガラスバルーンを加える事で、実施例1と同等の熱伝導率、硬度、平均発泡セル径でありながら圧縮量を低減することが可能、つまりゴムの反発弾性を高めることが可能となった。前述したとおり水分蒸発発泡法においては高い連泡率を示すため、その空隙を一部ガラスバルーンが埋めることにより、今までセル壁が薄くて、ゴム弾性が得られなかった部位において、本来のゴム弾性が得られたことによると推測する。実施例2の評価結果を表3に記す。

【0044】

【表3】

【0045】

ここに示すように、本実施例の構成にすることでその他の物性値を損なうことなく、圧縮量を低減させることが可能となり、紙搬送性、フィルム搬送性ともに良好な結果が得られた。なお、実施例1と同様に熱伝導率、平均発泡セル径、硬度を上述する範囲に設定することで、定着性、加圧ローラ汚れを防止することができる。本実施例にて提示した、吸水性ポリマーの配合量、底に含まれる水の量、加熱条件は何ら限定されるものではなく、上述している範囲で熱伝導、発泡セル径、硬度、圧縮量を適宜調節すれば良い。実施例1と同様にその対向する熱源を内包する回転体を選択せずに有効であるが、特に低熱容量フィルムを用いるユニットに対して有効である。

【0046】

(7)実施例3

粉末状体の吸水性ポリマーの粒径及び吸水性ポリマーに含有させる水の量、及び配合量は実施例2と同様とした。更に硬質中空フィラーとして中心粒径が100μmの熱可塑性樹脂バルーンの表面を炭酸カルシウムにてコーティングしたものを1部シリコーンゴム組成物に混入させた。ここで熱可塑性樹脂バルーンとしてはアクリルニトリルを用いた。ここで成形された加圧ローラ24は、熱伝導率が0.123w/m・k、硬度は45.5°、吸水性ポリマーの水分が蒸発してできたセルの平均発泡セル径は150μm(樹脂バルーンは除く)、表面離型層を設けた状態の圧縮量は0.6μmであった。本実施例において同様の評価を行った結果を表4に記す。

【0047】

【表4】

【0048】

本実施例においても、実施例2と同様に良好な結果が得られた。なお、本構成以外においても、無機硬質バルーンと、樹脂バルーンの表面を無機フィラーでコーティングしたもの、を混合させて、水分蒸発法による発泡セルと組み合わせても良好な結果が得られるのは言うまでも無い。また同じ硬度、熱伝導、平均発泡セルを得ることを条件とした場合、圧縮量としては概略以下の順で小さくすることができる。a:水分蒸発法による発泡+無機硬質バルーン、b:水分蒸発法による発泡+無機フィラーコーティング樹脂バルーン、c:水分蒸発法による発泡のみ。

【0049】

(8)加熱装置の他の形態例

1)図6の(a)乃至(d)はそれぞれフィルム加熱方式の加熱装置(加熱定着装置)の他の構成形態例である。(a)のものは、加熱体ホルダ兼フィルムガイド部材25に保持させた加熱体22と、フィルム駆動ローラ26と、テンションローラ27との互いに略並行の3部材間にエンドレスベルト状の耐熱性フィルム23を懸回張設する。そして、フィルム23を挟んで加熱体22と加圧ローラ24とを圧接させて圧接ニップ部Nを形成させ、フィルム23を駆動ローラ26により回転駆動させるものである。加圧ローラ24はフィルム23の回転に従動回転する。37はフィルム駆動ローラ26の駆動源である。圧接ニップ部Nに被加熱材としての転写材Pを導入してトナー画像の加熱定着を行なわせる。(b)のものは、加熱体ホルダ兼フィルムガイド部材25に保持させた加熱体22と、フィルム駆動ローラ26との互いに略並行の2部材間に、エンドレスベルト状の耐熱性フィルム23を懸回張設する。そして、フィルム23を挟んで加熱体22と加圧ローラ24とを圧接させて圧接ニップ部Nを形成させ、フィルム23を駆動ローラ26により回転駆動させるものである。加圧ローラ24はフィルム23の回転に従動回転する。(c)のものは、耐熱性フィルム23としてロール巻きにした長尺の有端フィルムを用い、これを繰り出し軸28から、加熱体ホルダ兼フィルムガイド部材25に保持させた加熱体22の下面を経由させ、巻き取り軸29へ掛け渡す。そして、フィルム23を挟んで加熱体22と加圧ローラ24とを圧接させて圧接ニップ部Nを形成させ、フィルム23を巻き取り軸29で巻き上げて所定の速度で走行移動させるものである。上記のような構成形態の装置においても、加圧手段としての加圧ローラ24を本発明に従う構成のものにして前述と同様の作用効果が得られる。加熱手段側の加熱体22は前述のセラミックヒータに限られるものではなく、電磁(磁気)誘導加熱方式など他の適宜の発熱体を採択できる。(d)は電磁誘導加熱方式の例である。30は電磁誘導発熱する磁性金属部材、31は磁界発生手段としての励磁コイルである。励磁コイル31に通電することにより発生する高周波磁界により磁性金属部材30がヒータとして電磁誘導発熱し、その熱が圧接ニップ部Nにおいてフィルム23を介して、圧接ニップ部Nに導入された被加熱材としての転写材Pに付与される。フィルム23自体を電磁誘導発熱性の部材とすることもできる。

【0050】

2)図7の(a)と(b)はそれぞれ熱ローラ方式の加熱装置(加熱定着装置)の構成形態例である。(a)において、32は加熱手段としての加熱ローラ(定着ローラ)であり、外周面にフッ素樹脂等の離型層を形成した鉄・アルミニウム等の中空金属ローラで、内部に発熱源としてのハロゲンヒータ33を内蔵させてある。この加熱ローラ32と加圧ローラ24とを圧接させて圧接ニップ部Nを形成させてある。圧接ニップ部Nに被加熱材としての転写材Pを導入してトナー画像の加熱定着を行なわせる。(b)のものは、加熱ローラ32の加熱を電磁誘導加熱方式としたものである。加熱ローラ32は強磁性体で構成される。加熱は励磁鉄心34に巻かれた励磁コイル35に高周波の交流電流を印加して磁界を発生させ加熱ローラ32に渦電流を発生させる。即ち、磁束により加熱ローラに渦電流を発生させジュール熱によって加熱ローラ32自体を発熱させるのである。36は閉磁路を形成するために、加熱ローラを隔てて励磁鉄心34に対向するように配置された補助鉄心である。上記のような熱ローラ方式の加熱装置においても、加圧手段としての加圧ローラ24を本発明に従う構成のもにして前述と同様の作用効果が得られる。本発明は要するに加熱手段と加圧手段との圧接ニップ部に被加熱材を導入して挟持搬送させて加熱処理する加熱装置に有効である。該加熱装置は実施形態例の加熱定着装置としてばかりでなく、その他、例えば、画像を担持した被記録材を加熱して表面性(つや等)を改質する像加熱装置、仮定着する像加熱装置に使用できる。また、シート状物を給紙して乾燥処理・ラミネート処理する装置等の加熱装置として広く使用できることは勿論である。本発明は上述の実施例にとらわれるものではなく、技術思想内の変形を含むものである。

【符号の説明】

【0051】

1・・感光ドラム、2・・帯電ローラ、3・・レーザービームスキャナー、4・・現像装置、5・・転写ローラ、6・・加熱定着装置、7・・クリーニング装置、8・・給紙ローラ、9・・給紙カセット、10・・ガイド、11・・レジストローラ、12・・搬送装置、13・・搬送ローラ、14・・ガイド、15・・排紙ローラ、16・・排紙トレイ、21・・フィルムガイド部材、22・・加熱体、23・・耐熱性フィルム、24・・加圧ローラ、25・・加熱体ホルダ兼フィルムガイド部材、26・・フィルム駆動ローラ、27・・テンションローラ、28・・繰り出し軸、29・・巻き取り軸、30・・磁性金属部材、31・励磁コイル、32・・定着ローラ、33・・ハロゲンヒータ、34・・励磁鉄心、35・・励磁コイル、36・・補助鉄心

【特許請求の範囲】

【請求項1】

記録材上の像を加熱する像加熱装置において、加熱手段と、前記加熱手段と記録材を挟持搬送するニップ部を形成する加圧ローラとを備え、前記加圧ローラは弾性層と表面の離型層を有し、 前記加圧ローラの前記弾性層は「水を含有する吸水性ポリマー」と「中空フィラー」とを分散したゴム組成物を熱硬化して得られた発泡体であることを特徴とする像加熱装置。

【請求項2】

請求項1において、前記中空フィラーは無機硬質バルーンであることを特徴とする像加熱装置。

【請求項3】

請求項2において、前記中空フィラーはガラスバルーンであることを特徴とする像加熱装置。

【請求項4】

請求項1において、前記中空フィラーは表面を無機フィラーでコーティングした樹脂バルーンであることを特徴とする像加熱装置。

【請求項5】

請求項4において、前記中空フィラーは表面を炭酸カルシウムでコーティングした熱可塑性樹脂バルーンであることを特徴とする像加熱装置。

【請求項6】

請求項1において、前記吸水性ポリマーの水分が蒸発してできたセルの平均径は10〜500μmであることを特徴とする像加熱装置。

【請求項7】

請求項1において、熱硬化する前の液状ゴム材に対して加える水分を含んだ状態の前記吸水性ポリマーの平均径は10〜500μmであり、その配合量は液状のゴム材100重量部に対して0.05〜10重量部であることを特徴とする像加熱装置。

【請求項8】

請求項7において、前記中空フィラーは直径が1mm以下であり、その配合量は液状のゴム材100重量部に対して0.5〜30重量部であることを特徴とする像加熱装置。

【請求項9】

請求項1において、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする像加熱装置。

【請求項10】

像加熱装置に用いられる加圧ローラであって、弾性層と、表面の離型層とを有し、前記弾性層は「水を含有する吸水性ポリマー」と「中空フィラー」を分散したゴム組成物を熱硬化して得られた発泡体であることを特徴とする加圧ローラ。

【請求項11】

請求項10において、前記中空フィラーは無機硬質バルーンであることを特徴とする加圧ローラ。

【請求項12】

請求項11において、前記中空フィラーはガラスバルーンであることを特徴とする加圧ローラ。

【請求項13】

請求項10において、前記中空フィラーは表面を無機フィラーでコーティングした樹脂バルーンであることを特徴とする加圧ローラ。

【請求項14】

請求項13において、前記中空フィラーは表面を炭酸カルシウムでコーティングした熱可塑性樹脂バルーンであることを特徴とする加圧ローラ。

【請求項15】

請求項10において、前記吸水性ポリマーの水分が蒸発してできたセルの平均径は10〜500μmであることを特徴とする加圧ローラ。

【請求項16】

請求項10において、熱硬化する前の液状ゴム材に対して加える水分を含んだ状態の前記吸水性ポリマーの平均径は10〜500μmであり、その配合量は液状のゴム材100重量部に対して0.05〜10重量部であることを特徴とする加圧ローラ。

【請求項17】

請求項16において、前記中空フィラーは直径が1mm以下であり、その配合量は液状のゴム材100重量部に対して0.5〜30重量部であることを特徴とする加圧ローラ。

【請求項18】

請求項10において、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする加圧ローラ。

【請求項19】

記録材上の像を加熱する像加熱装置において、加熱手段と、前記加熱手段と記録材を挟持搬送するニップ部を形成する加圧ローラとを備え、前記加圧ローラは弾性層と表面の離型層を有し、前記加圧ローラの前記弾性層は「水を含有する吸水性ポリマー」を分散したゴム組成物を熱硬化して得られた発泡体であり、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする像加熱装置。

【請求項20】

像加熱装置に用いられる加圧ローラであって、弾性層と、表面の離型層とを有し、前記弾性層は「水を含有する吸水性ポリマー」を分散したゴム組成物を熱硬化して得られた発泡体であり、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする加圧ローラ。

【請求項1】

記録材上の像を加熱する像加熱装置において、加熱手段と、前記加熱手段と記録材を挟持搬送するニップ部を形成する加圧ローラとを備え、前記加圧ローラは弾性層と表面の離型層を有し、 前記加圧ローラの前記弾性層は「水を含有する吸水性ポリマー」と「中空フィラー」とを分散したゴム組成物を熱硬化して得られた発泡体であることを特徴とする像加熱装置。

【請求項2】

請求項1において、前記中空フィラーは無機硬質バルーンであることを特徴とする像加熱装置。

【請求項3】

請求項2において、前記中空フィラーはガラスバルーンであることを特徴とする像加熱装置。

【請求項4】

請求項1において、前記中空フィラーは表面を無機フィラーでコーティングした樹脂バルーンであることを特徴とする像加熱装置。

【請求項5】

請求項4において、前記中空フィラーは表面を炭酸カルシウムでコーティングした熱可塑性樹脂バルーンであることを特徴とする像加熱装置。

【請求項6】

請求項1において、前記吸水性ポリマーの水分が蒸発してできたセルの平均径は10〜500μmであることを特徴とする像加熱装置。

【請求項7】

請求項1において、熱硬化する前の液状ゴム材に対して加える水分を含んだ状態の前記吸水性ポリマーの平均径は10〜500μmであり、その配合量は液状のゴム材100重量部に対して0.05〜10重量部であることを特徴とする像加熱装置。

【請求項8】

請求項7において、前記中空フィラーは直径が1mm以下であり、その配合量は液状のゴム材100重量部に対して0.5〜30重量部であることを特徴とする像加熱装置。

【請求項9】

請求項1において、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする像加熱装置。

【請求項10】

像加熱装置に用いられる加圧ローラであって、弾性層と、表面の離型層とを有し、前記弾性層は「水を含有する吸水性ポリマー」と「中空フィラー」を分散したゴム組成物を熱硬化して得られた発泡体であることを特徴とする加圧ローラ。

【請求項11】

請求項10において、前記中空フィラーは無機硬質バルーンであることを特徴とする加圧ローラ。

【請求項12】

請求項11において、前記中空フィラーはガラスバルーンであることを特徴とする加圧ローラ。

【請求項13】

請求項10において、前記中空フィラーは表面を無機フィラーでコーティングした樹脂バルーンであることを特徴とする加圧ローラ。

【請求項14】

請求項13において、前記中空フィラーは表面を炭酸カルシウムでコーティングした熱可塑性樹脂バルーンであることを特徴とする加圧ローラ。

【請求項15】

請求項10において、前記吸水性ポリマーの水分が蒸発してできたセルの平均径は10〜500μmであることを特徴とする加圧ローラ。

【請求項16】

請求項10において、熱硬化する前の液状ゴム材に対して加える水分を含んだ状態の前記吸水性ポリマーの平均径は10〜500μmであり、その配合量は液状のゴム材100重量部に対して0.05〜10重量部であることを特徴とする加圧ローラ。

【請求項17】

請求項16において、前記中空フィラーは直径が1mm以下であり、その配合量は液状のゴム材100重量部に対して0.5〜30重量部であることを特徴とする加圧ローラ。

【請求項18】

請求項10において、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする加圧ローラ。

【請求項19】

記録材上の像を加熱する像加熱装置において、加熱手段と、前記加熱手段と記録材を挟持搬送するニップ部を形成する加圧ローラとを備え、前記加圧ローラは弾性層と表面の離型層を有し、前記加圧ローラの前記弾性層は「水を含有する吸水性ポリマー」を分散したゴム組成物を熱硬化して得られた発泡体であり、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする像加熱装置。

【請求項20】

像加熱装置に用いられる加圧ローラであって、弾性層と、表面の離型層とを有し、前記弾性層は「水を含有する吸水性ポリマー」を分散したゴム組成物を熱硬化して得られた発泡体であり、前記加圧ローラの圧縮量は0.8mm以下であることを特徴とする加圧ローラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−134310(P2009−134310A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2009−60908(P2009−60908)

【出願日】平成21年3月13日(2009.3.13)

【分割の表示】特願2003−207157(P2003−207157)の分割

【原出願日】平成15年8月11日(2003.8.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成21年3月13日(2009.3.13)

【分割の表示】特願2003−207157(P2003−207157)の分割

【原出願日】平成15年8月11日(2003.8.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]