像担持体、潤滑剤成形物、潤滑剤塗布装置、画像形成装置、及び、プロセスカートリッジ

【課題】像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない像担持体を提供する。

【解決手段】潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成された像担持体1において、前記潤滑剤被膜1aが、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されているものとする。また、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性粉体材料と、の混合物で構成されたものであってもかまわない。本発明の像担持体1においては、好ましくは、前記感光層1cと前記潤滑剤皮膜1aとの間に、表面に多数の凹凸を有する表面保護層1bが設けられている。

【解決手段】潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成された像担持体1において、前記潤滑剤被膜1aが、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されているものとする。また、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性粉体材料と、の混合物で構成されたものであってもかまわない。本発明の像担持体1においては、好ましくは、前記感光層1cと前記潤滑剤皮膜1aとの間に、表面に多数の凹凸を有する表面保護層1bが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に潤滑剤被膜が形成された電子写真用の像担持体、その電子写真用の像担持体の表面に塗布する潤滑剤成形物、その潤滑剤成形物を電子写真用の像担持体の表面に塗布する潤滑剤塗布装置、その潤滑剤塗布装置を備えた画像形成装置、及び、その潤滑剤塗布装置を備えたプロセスカートリッジに関する。

【背景技術】

【0002】

電子写真プロセスを用いる画像形成装置は、像担持体を備えていて、像担持体の表面の放電によって電荷を与え帯電させ、帯電した像担持体の表面を露光して静電潜像を形成し、その静電潜像にトナーを供給して可視像化し、形成された感光体の表面の可視像を転写紙の表面に転写し、そして、転写紙の表面に転写された可視像を定着して排出する。このような画像形成装置においては、可視像を転写した後の像担持体の表面に未転写のトナー等を含む付着物が残留するので、これらの付着物が画像形成に悪い影響を与えないように、像担持体の表面は、クリーニング装置でクリーニングされて次の画像形成プロセスに備えられる。クリーニング装置としては、ゴム等の弾性体からなるクリーニングブレードや合成樹脂からなる繊維を用いて形成したクリーニングブラシを像担持体の表面に摺擦させて、未転写トナー等の付着物を除去するのが一般的に知られている。

【0003】

しかしながら、これらのクリーニングブレードやクリーニングブラシは、像担持体との摺擦を続けると、経時で磨耗するので、欠けや変形等が起因して、クリーニング性能が低下するという問題があった。また、像担持体の表面も磨耗するので、像担持体の寿命が短くなるという問題もあった。

【0004】

近年、電子写真を用いた画像形成装置においては、画像品質に対する要求が強くなっており、特に、高精細なカラー画像形成を実現するために、トナーの小粒径化、球形化が進められている。トナーを小粒径化すると、ドットの再現性が良好になり、また、トナーを球形化すると、現像性及び転写性の向上を図ることができる。このような小粒径化、球形化したトナーは、従来の混練粉砕法により製造するのは非常に困難であるので、懸濁重合法、乳化重合法、分散重合法等により製造される。

【0005】

しかしながら、球形化、小粒径化したトナー、いわゆる、重合トナーを画像形成に用いた場合には、画像形成後に行われる像担持体上のクリーニングにいくつかの問題が生じる。クリーニングブレードは、前述したように感光体の表面を摺擦しながらトナーを除去するが、像担持体の表面の摩擦抵抗によりクリーニングブレードのエッジ部分が変形するので、像担持体とクリーニングブレードの間には微小な空間が生じる。この空間には小粒径のトナーほど侵入しやすい。そして、浸入したトナーが球形に近い形状であるほど転がり摩擦力が小さいので、像担持体とクリーニングブレードとの空間で転がり、クリーニングブレードをすり抜けて、クリーニング不良に繋がるという問題があった。

【0006】

そこで、像担持体とこれらのクリーニング部材との間に働く摩擦抵抗を低減して、クリーニング部材、像担持体の磨耗等の不具合を解消するために、像担持体の表面に潤滑剤を塗布するなどの手法がとられている。潤滑剤としては、古くから、ステアリン酸亜鉛等の脂肪酸金属塩が使用されている。このような潤滑剤を像担持体の表面に適用するに当たっては、棒状に成形された潤滑剤成形物をブラシローラー等で削り取りながら像担持体の表面に塗布した後、この像担持体の表面にクリーニングブレードを摺接させて潤滑剤の被膜を形成している。

【0007】

このような技術としては、ステアリン酸亜鉛等の脂肪酸金属塩を、帯電ローラを介して、画像担持体に供給する技術(特許文献1を参照。)、及び、潤滑剤の塗布量をコントロールしながら、潤滑剤を、ブラシを介して、画像担持体に供給する技術(特許文献2を参照。)が提案されている。

【0008】

しかしながら、これらの技術において使用されている脂肪酸金属塩は、帯電時のハザードによって分解されるので、潤滑剤被膜が膜減りするという問題があった。このために、多量の潤滑剤を像担持体の表面に供給する必要があるが、多量の潤滑剤を像担持体の表面に供給すると、トナーフィルミング等の問題が発生する。また、絶えず新しい潤滑剤を像担持体の表面に提供するので、棒状に成形された潤滑剤成形物を大きなものにする必要が生じ、そのために、コストアップに繋がるという問題があった。また、このような潤滑剤成形物は、溶融された脂肪酸金属塩を金型に充填する注型成形によって製造されるが、単一成分で構成されているので、潤滑剤成形物の強度が弱く、そのために、潤滑剤成形物が割れやすいという問題があった。

【特許文献1】特開平6−342236号公報

【特許文献2】特開平8−202226号公報

【特許文献2】特開2001−60414号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、かかる問題を解決することを目的としている。

【0010】

即ち、本発明は、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない像担持体を提供することを第1の目的とし、その像担持体の表面に塗布する強度の高い潤滑剤成形物を提供することを第2の目的とし、その潤滑剤成形物を像担持体の表面に塗布する潤滑剤塗布装置、その潤滑剤塗布装置を備えた画像形成装置、及び、その潤滑剤塗布装置を備えたプロセスカートリッジを提供することを第3の目的としている。

【課題を解決するための手段】

【0011】

従来においては、ステアリン酸亜鉛は、像担持体の表面に塗布する潤滑剤として一般的に知られているが、ステアリン酸亜鉛は、帯電時間が長くなるにしたがって、ステアリン酸亜鉛のC元素濃度が減少すると共に、O元素濃度が増化し、例えば、18秒の帯電時間でその残存膜厚は、約10%にまで減少すという問題があった。このような問題を解決するために、本発明者らは、ステアリン酸亜鉛等の脂肪酸金属塩と同等のクリーニング性を有する潤滑剤の中から、帯電時の膜減りを評価したところ、メラミンシアヌレートについては、帯電ハザードによる酸化と分解とが起こりにくく、例えば、18秒の帯電時間でその残存膜厚が、約40%であって、ステアリン酸亜鉛の1/4の分解速度であることがわかった。そこで、本発明者らは、メラミンシアヌレートの圧縮成形を試みたが、メラミンシアヌレート単独では成形できないことがわかったので、さらに、実験を進めたところ、熱可塑性樹脂粒子をバインダーとしてメラミンシアヌレートに配合し、好ましくは、これに加えて金型への流動性を付与するために流動性付与剤を配合した混合物とすれば、メラミンシアヌレートを圧縮成形して実用強度を有する潤滑剤成形物を得ることができ、そして、この潤滑剤成形物によって像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない(即ち、脂肪酸金属塩と同等のクリーニング性を有する)ことを見出して本発明を完成するに至った。

【0012】

即ち、請求項1に記載された発明は、上記目的を達成するために、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする像担持体である。

【0013】

請求項2に記載された発明は、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする像担持体である。

【0014】

請求項3に記載された発明は、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質と、の混合物で構成されていることを特徴とする像担持体である。

【0015】

請求項4に記載された発明は、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする像担持体である。

【0016】

請求項5に記載された発明は、請求項1〜4のいずれか1項に記載された発明において、前記感光層と前記潤滑剤被膜との間に、表面保護層が設けられていることを特徴とする像担持体である。

【0017】

請求項6に記載された発明は、請求項5に記載された発明において、前記表面保護層が、その表面に多数の凹凸を有していることを特徴とするものである。

【0018】

請求項7に記載された発明は、請求項1〜6のいずれか1項に記載された発明において、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とするものである。

【0019】

請求項8に記載された発明は、請求項1〜7のいずれか1項に記載された発明において、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が、1〜10μmであることを特徴とするものである。

【0020】

請求項9に記載された発明は、請求項1〜8のいずれか1項に記載された発明において、前記潤滑剤被膜が、カーボンを含有していることを特徴とするものである。

【0021】

請求項10に記載された発明は、請求項1〜9のいずれか1項に記載された発明において、前記熱可塑性樹脂の融点又は熱軟化点が、前記メラミンシアヌレートの融点又は熱軟化点よりも低いことを特徴とするものである。

【0022】

請求項11に記載された発明は、請求項1〜10のいずれか1項に記載された発明において、前記表面保護層が、無機充填剤を含有していることを特徴とするものである。

【0023】

請求項12に記載された発明は、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0024】

請求項13に記載された発明は、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0025】

請求項14に記載された発明は、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0026】

請求項15に記載された発明は、(A)メラミンシアヌレート、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0027】

請求項16に記載された発明は、請求項14又は15に記載された発明において、前記潤滑性粉体材料の融点又は熱軟化点が、前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高いことを特徴とするものである。

【0028】

請求項17に記載された発明は、請求項12〜16のいずれか1項に記載された発明において、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とするものである。

【0029】

請求項18に記載された発明は、請求項12〜17のいずれか1項に記載された発明において、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が、1〜10μmであることを特徴とするものである。

【0030】

請求項19に記載された発明は、請求項12〜18のいずれか1項に記載された発明において、前記熱可塑性樹脂の融点又は熱軟化点が、前記メラミンシアヌレートの融点又は熱軟化点よりも低いことを特徴とするものである。

【0031】

請求項20に記載された発明は、請求項12〜19のいずれか1項に記載された発明において、前記潤滑剤成形物が、棒状に圧縮成形されていることを特徴とするものである。

【0032】

請求項21に記載された発明は、請求項20に記載された発明において、前記潤滑剤成形物が、前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されていることを特徴とするものである。

【0033】

請求項22に記載された発明は、潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、

前記潤滑剤成形物が、請求項12〜21のいずれか1項に記載の潤滑剤成形物であることを特徴とするものである。

【0034】

請求項23に記載された発明は、請求項1〜11のいずれか1項に記載の像担持体と、前記像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項19に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジである。

【0035】

請求項24に記載された発明は、請求項23に記載された発明において、前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えていることを特徴とするものである。

【0036】

請求項25に記載された発明は、請求項24に記載された発明において、前記クリーニング手段が、クリーニングブレードを有していることを特徴とするものである。

【0037】

請求項26に記載された発明は、請求項23〜25のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えていることを特徴とする画像形成装置である。

【0038】

請求項27に記載された発明は、請求項26に記載された発明において、請求項21に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されていることを特徴とするものである。

【0039】

請求項28に記載された発明は、請求項26又は27に記載された発明において、前記クリーニング手段が、クリーニングブレードを有していることを特徴とするものである。

【0040】

請求項29に記載された発明は、請求項26〜28のいずれか1項に記載された発明において、前記現像手段で用いられるトナーの体積平均粒径が、3〜8μmであり、そして、前記現像手段で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が、1.00〜1.40であることを特徴とするものである。

【0041】

請求項30に記載された発明は、請求項26〜28のいずれか1項に記載された発明において、前記現像手段で用いられるトナーの平均円形度が、0.93〜1.00であることを特徴とするものである。

【発明の効果】

【0042】

請求項1に記載された発明によれば、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されているので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体を低コストで提供することができる。

【0043】

請求項2に記載された発明によれば、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されているので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体を低コストで提供することができる。

【0044】

請求項3に記載された発明によれば、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質と、の混合物で構成されているので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができる像担持体を低コストで提供することができる。

【0045】

請求項4に記載された発明によれば、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されているので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができる像担持体を低コストで提供することができる。

【0046】

請求項5に記載された発明によれば、前記感光層と前記潤滑剤被膜との間に、表面保護層が設けられているので、該感光層の表面を保護することができる。

【0047】

請求項6に記載された発明によれば、前記表面保護層が、その表面に多数の凹凸を有しているので、前記潤滑剤被膜と該表面保護層との付着力が高まり、そのために、クリーニングブレードによる潤滑剤皮膜の削れ量を低減することができる。

【0048】

請求項7に記載された発明によれば、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%であるので、前記潤滑剤皮膜の削れ量を低減すると共に、該メラミンシアヌレートと該熱可塑性樹脂粒子の圧縮成形を可能とする。

【0049】

請求項8に記載された発明によれば、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであるので、均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0050】

請求項9に記載された発明によれば、前記潤滑剤被膜がカーボンを含有しているので、圧縮成形時のメラミンシアヌレートの強度を上げて割れにくい潤滑剤成形物とすることができ、しかも、見かけ上の像担持体の表面摩擦係数を下げると同時に、潤滑剤被膜と表面保護層との付着力を高めることができる。

【0051】

請求項10に記載された発明によれば、前記熱可塑性樹脂の融点又は熱軟化点が前記メラミンシアヌレートの融点又は熱軟化点よりも低いので、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記メラミンシアヌレートによる溶融していない部分が混在し、そのために、固形潤滑材を削り易くして、均一な潤滑剤被膜とすることができる。

【0052】

請求項11に記載された発明によれば、前記表面保護層が無機充填剤を含有しているので、クリーニングブレードと像担持体との摺擦による摩耗を低減することができる。

【0053】

請求項12に記載された発明によれば、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されているので、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させることができると共に、寸法精度を向上させことができる、像担持体の表面に塗布するのに適した、潤滑剤成形物を低コストで提供することができる。

【0054】

請求項13に記載された発明によれば、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されているので、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、強度を向上させると共に、寸法精度を向上させた、像担持体の表面に塗布するのに適した、潤滑剤成形物を低コストで提供することができる。

【0055】

請求項14に記載された発明によれば、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されているので、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させることができると共に、寸法精度を向上させことができる、像担持体の表面に塗布するのに適した、潤滑剤成形物を低コストで提供することができる。

【0056】

請求項15に記載された発明によれば、(A)メラミンシアヌレート、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されている帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させることができると共に、寸法精度を向上させことができる、像担持体の表面に塗布するのに適した、潤滑剤成形物を低コストで提供することができる。

【0057】

請求項16に記載された発明によれば、前記潤滑性粉体材料の融点又は熱軟化点が、前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高いので、削れ易く折れにくい潤滑剤成形物となる。

【0058】

請求項17に記載された発明によれば、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%であるので、前記潤滑剤皮膜の削れ量を低減すると共に、該メラミンシアヌレートと該熱可塑性樹脂粒子の圧縮成形を可能にすることができる。

【0059】

請求項18に記載された発明によれば、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであるので、均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0060】

請求項19に記載された発明によれば、前記熱可塑性樹脂の融点又は熱軟化点が前記メラミンシアヌレートの融点又は熱軟化点よりも低いので、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記メラミンシアヌレートによる溶融していない部分が混在し、そのために、固形潤滑材を削り易くして、均一な潤滑剤被膜とすることができる。

【0061】

請求項20に記載された発明によれば、前記潤滑剤成形物が棒状に圧縮成形されているので、像担持体の表面に塗布しやすいものとなる。

【0062】

請求項21に記載された発明によれば、前記潤滑剤成形物が前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されているので、削れ易く、しかも、折れにくいものとなる。

【0063】

請求項22に記載された発明によれば、潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、前記潤滑剤成形物が、請求項12〜21のいずれか1項に記載の潤滑剤成形物であるので、像担持体の表面に潤滑剤を連続的に塗布することができる。

【0064】

請求項23に記載された発明によれば、請求項1〜11のいずれか1項に記載の像担持体と、前記像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項21に記載の潤滑剤塗布装置と、を有するプロセスカートリッジであるので、それらの部品の交換作業等が容易になり、そのために、部品の交換時間を短縮することができる。

【0065】

請求項24に記載された発明によれば、前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えているので、転写後の像担持体の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体の表面のクリーニング性能をさらに長期に亘って維持して、いっそう高画質な画像を得ることができる。

【0066】

請求項25に記載された発明によれば、前記クリーニング手段がクリーニングブレードを有しているので、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。

【0067】

請求項26に記載された発明によれば、請求項23〜25のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えている画像形成装置とするので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体とすることができ、そのために、高画質の画像を得ることができる。

【0068】

請求項27に記載された発明によれば、請求項22に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されているので、転写後の像担持体の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体の表面のクリーニング性能を長期に亘って維持して、いっそう高画質の画像を得ることができる。

【0069】

請求項28に記載された発明によれば、前記クリーニング手段がクリーニングブレードを有しているので、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。

【0070】

請求項29に記載された発明によれば、前記現像手段で用いられるトナーの体積平均粒径が、3〜8μmであり、そして、前記現像手段で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が、1.00〜1.40であるので、潜像に対して緻密にトナーを付着させることができると共に、トナーの帯電量分布が均一になって転写率も高くなり、そのために、いっそう高画質の画像を得ることができる。

【0071】

請求項30に記載された発明によれば、前記現像手段で用いられるトナーの平均円形度が0.93〜1.00であるので、細密充填が可能となり、そのために、いっそう高画質の画像を得ることができる。

【発明を実施するための最良の形態】

【0072】

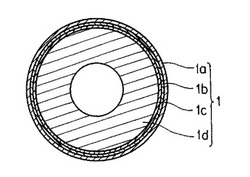

図1は、本発明の実施の一実施の形態を示す像担持体の断面図である。図2は、本発明の実施の一実施の形態を示す画像形成装置の概略説明図である。図3は、本発明の実施の一実施の形態を示す潤滑剤成形物の概略説明図である。図4は、本発明の実施の一実施の形態を示す潤滑剤成形物を圧縮成形金型で成形した状態を示す説明図である。図5は、帯電ハザード印加装置の概略説明図である。図6は、潤滑剤成形物の曲げ強度測定方法の概略説明図である。

【0073】

図1に示されているように、本発明の像担持体1には、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成されている。そして、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されている。このように、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていると、1)クリーニング性の良くない球形トナーを用いても、ブレードすり抜け性が改善されてクリーニング性が向上するので、耐久性が向上すると共に、高画質画像が得られ、そして、2)帯電ハザードの膜減り量が低減されて潤滑剤の供給量が少なくなるので、像担持体の表面にトナーや滑剤がフィルミング化して画像異常が発生することを防止すると共に、潤滑剤成形物の大きさを小さくして低コスト化することができる。

【0074】

したがって、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成された像担持体1であって、前記潤滑剤被膜1aが、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていると、像担持体1の表面に形成された潤滑剤被膜1aの帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体1を低コストで提供することができる。

【0075】

また、図1に示されているように、本発明の像担持体1は、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成されている。そして、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されている。このように、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成された像担持体であって、前記潤滑剤被膜1aが、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていると、像担持体1の表面に形成された潤滑剤被膜1aの帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体1を低コストで提供することができる。

【0076】

また、図1に示されているように、本発明の像担持体1は、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成されている。そして、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質と、の混合物で構成されている。このように、前記潤滑剤被膜1aが、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種以上の潤滑性物質と、の混合物で構成されていると、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができる像担持体を低コストで提供することができる。

【0077】

また、図1に示されているように、本発明の像担持体1は、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成されている。そして、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されている。このように、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていると、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができる像担持体を低コストで提供することができる。

【0078】

前記(A)における「メラミンシアヌレート」は、粉末状であって、難燃性材料として斯界で知られている材料である(特許文献3を参照。)。この「メラミンシアヌレート」は、次の一般式

【化1】

で示されるメラミンとイソシアヌル酸との2分子が配位して緩やかに結合した化合物で構成されているので、このような化合物の分子間がずれるとメラミンシアヌレート粉末に潤滑性が発現する。

【0079】

前記(B)における「熱可塑性樹脂粒子」を構成する「熱可塑性樹脂」は、ポリアミド、ポリオール、ポリスチレン、ポリエステル、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂等をあげることができる。これらの樹脂は、好ましくは、潤滑剤成形物全体の85〜95%をしめる。前記熱可塑性樹脂粒は、それらの1種又は2種以上混合して使用することができる。

【0080】

本発明の像担持体1においては、直径:30〜100mm程度の導電性支持体1dを構成するアルミニウム円筒の表面に光導電性物質である有機半導体の感光層1cが設けられている。前記導電性支持体1dには、アルミニウム以外に、アルミニウム合金、ニッケル、ステンレス等の導電性金属も使用可能である。図1では、ドラム状の像担持体1を用いているが、ベルト状の像担持体であってもかまわない。像担持体1には、感光層1cが電荷発生材と電荷輸送材との機能が一体的に構成された単層型のものと、電荷発生層と電荷輸送層との2層構成となった機能分離型のものが採用可能である。一般的な機能分離型の像担持体1には、導電性支持体1d上に直接、又は、下引き層(中間層)を介して電荷発生層が設けられ、そして、この電荷発生層上に電荷輸送物質を含有する樹脂層(電荷輸送層)が設けられている。特に、機能分離型の積層有機像担持体を用いると感度設計の自由度が広がるので、像担持体1には機能分離型の積層有機像担持体が好ましい。

【0081】

かかる機能分離型の像担持体1における電荷発生層の電荷発生物質には、無機材料及び有機材料のいずれも限定されずに使用可能である。無機材料には、結晶セレン、アモルファス・セレン、セレン−テルル、セレン−テルル−ハロゲン、セレン−ヒ素化合物、アモルファス・シリコン等があげられる。アモルファス・シリコンにおいては、ダングリングボンドを水素原子、ハロゲン原子でタ−ミネ−トしたものや、ホウ素原子、リン原子などをド−プしたものが良好に用いられる。一方、有機材料としては、公知の材料を用いることができおる。例えば、金属フタロシアニン、無金属フタロシアニンなどのフタロシアニン系顔料、アズレニウム塩顔料、スクエアリック酸メチン顔料、カルバゾ−ル骨格を有するアゾ顔料、トリフェニルアミン骨格を有するアゾ顔料、ジフェニルアミン骨格を有するアゾ顔料、ジベンゾチオフェン骨格を有するアゾ顔料、フルオレノン骨格を有するアゾ顔料、オキサジアゾ−ル骨格を有するアゾ顔料、ビススチルベン骨格を有するアゾ顔料、ジスチリルオキサジアゾ−ル骨格を有するアゾ顔料、ジスチリルカルバゾ−ル骨格を有するアゾ顔料、ペリレン系顔料、アントラキノン系または多環キノン系顔料、キノンイミン系顔料、ジフェニルメタン及びトリフェニルメタン系顔料、ベンゾキノン及びナフトキノン系顔料、シアニン及びアゾメチン系顔料、インジゴイド系顔料、ビスベンズイミダゾ−ル系顔料等があげられる。これらの電荷発生物質は、単独または2種以上の混合物として用いることができる。電荷発生層の膜厚は、好ましくは、0.01〜5μm程度であり、さらに好ましくは、0.05〜2μmである。また、電荷輸送層の膜厚は、好ましくは、10〜100μm程度であるが、解像力が要求される場合には、10〜30μm程度である。

【0082】

図1に示されているように、本発明の像担持体1においては、好ましくは、前記感光層1cと前記潤滑剤皮膜1aとの間に、表面保護層1bが設けられている。このように、前記感光層1cと前記潤滑剤被膜1aとの間に、表面保護層1bが設けられていると、該感光層1cの表面を保護することができる。

【0083】

前記表面保護層1bは、その表面に多数の凹凸を有している。本発明における表面保護層1bの厚さは、好ましくは、0.1〜10μmである。このように、前記表面保護層1bが、その表面に多数の凹凸を有していると、前記潤滑剤被膜1aと該表面保護層1bとの付着力が高まり、そのために、クリーニングブレードによる潤滑剤被膜1aの削れ量を低減することができる。

【0084】

前記表面保護層1bの表面に凹凸形状をつける手段としては、特に限定されるものではなく、従来公知の方法を応用することができる。作製された像担持体1の表面保護層1bに凹凸形状を形成したり、表面保護層1bを積層する段階で形成したりすることも可能であり、例えば、作製された像担持体1の表面保護層1bに直接研磨物を当接して擦る方法、像担持体1の表面保護層1bに研磨粒子をブラストまたは研磨装置を用いて間接的に当接させて擦る方法、像担持体1の表面保護層1bに凹凸形状を有する金型を押し当て前記形状を転写させる方法、像担持体1に表面保護層1bを塗工している段階で凹凸形状を形成する方法等、いかなる方法を応用することも可能である。前記表面保護層1bに当接させる研磨物は、好ましくは、天然繊維、化学繊維、ガラス繊維、フェルト、布等の繊維類、サンドペーパー等のペーパー類、或いは、フィルム等のプラスチック類であるが、本発明の目的に反しないかぎり、表面保護層1bの表面に凹凸形状を形成させるものであればいかなる形状及び材質のものであってもかまわない。また、研磨粒子としては、好ましくは、シリカ、アルミナ、ダイヤモンド、酸化セリウム、セラミックス、ガラス等の硬質粒子、或いは、ウレタン、ポリアミド、ポリオレフィン、ポリイミド、ポリエステル、アクリル等のポリマー粒子であるが、本発明の目的に反しないかぎり、表面保護層1bの表面に凹凸形状を形成させるものであればいかなる形状及び材質のものであっても使用できる。なお、形成した凹凸の表面性状として、任意に選択した測定長さ10μmの測定において、最大高さ粗さ(Rz)が10nm<Rz<5000nm、特に100nm<Rz<1000nmであることがメラミンシアヌレートの均一な膜形成および潤滑剤皮膜1aと表面保護層1bとの付着性の点で好ましい。

【0085】

本発明の像担持体1においては、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率は、好ましくは、50〜90%である。このように、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%であるので、前記潤滑剤皮膜1aの削れ量を低減すると共に、該メラミンシアヌレートと該熱可塑性樹脂粒子の圧縮成形を可能とする。

【0086】

本発明の像担持体1においては、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径は、好ましくは、1〜10μmである。このように、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであると、均一な潤滑剤被膜1aを形成すると共に、像担持体1の軸方向でムラの無いクリーニング性を確保することができる。

【0087】

本発明の像担持体1においては、前記潤滑剤被膜1aはカーボンを含有している。このように、前記潤滑剤被膜1aがカーボンを含有していると、圧縮成形時のメラミンシアヌレートの強度を上げて割れにくい潤滑剤成形物とすることができ、しかも、見かけ上の像担持体1の表面摩擦係数を下げると同時に、潤滑剤被膜1aと表面保護層1bとの付着力を高めることができる。

【0088】

本発明の像担持体1においては、前記熱可塑性樹脂の融点又は熱軟化点は、好ましくは、前記メラミンシアヌレートの融点又は熱軟化点よりも低い。このように、前記熱可塑性樹脂の融点又は熱軟化点が前記メラミンシアヌレートの融点又は熱軟化点よりも低いと、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記メラミンシアヌレートによる溶融していない部分が混在し、そのために、固形潤滑材を削り易くして、均一な潤滑剤被膜1aとすることができる。

【0089】

本発明の像担持体1においては、前記表面保護層1bは好ましくは無機充填剤を含有している。このように、前記表面保護層1bが無機充填剤を含有していると、クリーニングブレードと像担持体との摺擦による摩耗を低減することができる。前記無機充填剤は、例えば、酸化チタン、酸化アルミニウム、酸化錫、酸化亜鉛、酸化ジルコニウム、酸化マグネシウム、及び、シリカである。

【0090】

そして、図3に示されているように、本発明の潤滑剤成形物3aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されている。そして、前記潤滑剤成形物3aは、好ましくは、断面円弧状の溝を有している。このように、潤滑剤成形物が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていると、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物3aの強度を向上させることができると共に、寸法精度を向上させことができる、像担持体1の表面に塗布するのに適した、潤滑剤成形物3aを提供することができる。また、前記潤滑剤成形物3aが断面円弧状の溝を有していると、ブラシローラで削りやすくなる。

【0091】

また、図3に示されているように、本発明の潤滑剤成形物3aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されている。このように、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていると、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させると共に、寸法精度を向上させた、像担持体1の表面に塗布するのに適した、潤滑剤成形物3aを提供することができる。

【0092】

また、図3に示されているように、本発明の潤滑剤成形物3aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されている。このように、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されていると、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させることができると共に、寸法精度を向上させことができる、像担持体の表面に塗布するのに適した、潤滑剤成形物3aを提供することができる。

【0093】

前記潤滑剤成形物3aにおいては、前記潤滑性粉体材料の融点又は熱軟化点は、前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高い。このように、前記潤滑性粉体材料の融点又は熱軟化点が前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高いと、削れ易く折れにくい潤滑剤成形物3aとなる。

【0094】

前記(C)におけるポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料は、前記脂肪酸金属塩やメラミンシアヌレートと同様に、クリーニング性が良好な材料であるが、帯電ハザードの膜減り状況が異なる。前記ポリテトラフッ化エチレン(PTFE)は、18秒の帯電時間でその残存膜厚が約25%であり、ステアリン酸亜鉛より分解速度は遅くなるが、メラミンシアヌレートほど安定ではない。PTFEは、価格が非常に高く、単一成分系ではコストアップとなるが、メラミンシアヌレートとの混合物で用いるとコストの低減になる。前記脂肪酸アミドは、例えば、次の式C17H23CONH2 、C17H35CONH2 、C21H41CONH2 、C21H43CONH2 、C21H43CONHC18H37、C15H31CONHC18H35 で示される。前記脂肪酸アミドは、ステアリン酸亜鉛のような脂肪酸金属塩と似た構造をしているので、帯電ハザードによる劣化を受けやすい(18秒の帯電時間でその残存膜厚が約25%である。)が、粒度の大きい材料であるので、金型への充填性が改善されることがある。2硫化モリブデンもPTFEと同様に潤滑性物質として知られているが、18秒の帯電時間でその残存膜厚が約60%であるので、帯電ハザードの膜減りは最も少ないが、価格が非常に高く、単一成分系ではコストアップとなるが、メラミンシアヌレートとの混合物で用いるとコストの低減になる。

【0095】

また、前記(C)における「流動性付与剤」は、例えば、シリカ、酸化チタン、アルミナ、酸化マグネシウム等の金属酸化物微粒子やシリカ、酸化チタン、アルミナ、酸化マグネシウム等の表面に疎水性基を導入した改質金属酸化物微粒子や炭酸カルシウム、水酸化アルミニウム、タルク、窒化アルミニウム、窒化ケイ素、窒化ホウ素、黒鉛(カーボン)、フッ化カーボン、チタン酸バリウム、ケイ酸アルミウム等の粉末材料である。かかる流動性付与剤は、圧縮成形の金型への充填性を向上するために添加される。

【0096】

前記潤滑剤成形物3aにおいては、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%である。このように、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%であると、前記潤滑剤皮膜の削れ量を低減すると共に、該メラミンシアヌレートと該熱可塑性樹脂粒子の圧縮成形を可能にすることができる。

【0097】

また、前記潤滑剤成形物3aにおいては、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径は、好ましくは、1〜10μmである。このように、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであると、均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0098】

前記潤滑剤成形物3aにおいては、前前記熱可塑性樹脂の融点又は熱軟化点は、好ましくは、が前記メラミンシアヌレートの融点又は熱軟化点よりも低い。このように、前記熱可塑性樹脂の融点又は熱軟化点が前記メラミンシアヌレートの融点又は熱軟化点よりも低いと、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記メラミンシアヌレートによる溶融していない部分が混在し、そのために、固形潤滑材を削り易くして、均一な潤滑剤被膜とすることができる。

【0099】

前記潤滑剤成形物3aにおいては、前記潤滑剤成形物3aが棒状に圧縮成形されている。このように、前記潤滑剤成形物が棒状に圧縮成形されていると、像担持体の表面に塗布しやすいものとなる。

【0100】

前記潤滑剤成形物3aにおいては、前記潤滑剤成形物3aが前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されている。このように、前記潤滑剤成形物3aが前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されていると、削れ易く、しかも、折れにくいものとなる。

【0101】

図2に示すように、本発明の潤滑剤塗布装置3は、潤滑剤成形物3aと、該潤滑剤成形物3a及び像担持体1の双方に接触して該潤滑剤成形物3aを削り取りながら像担持体1の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラー3cと、を備えている。そして、前記潤滑剤成形物3aは請求項11〜20のいずれか1項に記載の潤滑剤成形物である。図2において、3bは、潤滑剤成形物3aをブラシローラー3cの側に付勢する圧縮部材である。前記圧縮部材3bは、例えば、圧縮バネ、板バネ等のバネであるが、圧縮バネが好適に用いられる。前記潤滑剤成形物3aはブラシローラ3cによって削り取られて消耗し、経時的にその厚みが減少するが、加圧部材3bで加圧されているので、常時ブラシローラ3cに当接している。ブラシローラー3cは回転しながら削り取った潤滑剤を像担持体1に塗布する。このように、前記潤滑剤成形物3aが請求項11〜20のいずれか1項に記載の潤滑剤成形物であると、像担持体1の表面に潤滑剤を連続的に塗布することができる。

【0102】

図2に示されているように、本発明のプロセスカートリッジ8は、請求項1〜10のいずれか1項に記載の像担持体1と、前記像担持体1を回転自在に保持するカートリッジケース7と、前記カートリッジケース7に保持された請求項21に記載の潤滑剤塗布装置3と、を有している。このように、請求項1〜10のいずれか1項に記載の像担持体1と、前記像担持体1を回転自在に保持するカートリッジケース7と、前記カートリッジケース7に保持された請求項21に記載の潤滑剤塗布装置3と、を有していると、それらの部品の交換作業等が容易になり、そのために、部品の交換時間を短縮することができる。

【0103】

前記プロセスカートリッジ8は、クリーニング手段(クリーニング装置)2を備えていると共に、該クリーニング手段(クリーニング装置)2よりも像担持体1の移動方向上流側に前記潤滑剤塗布装置3を備えている。このように、前記プロセスカートリッジ8が、クリーニング手段(クリーニング装置)2を備えていると共に、該クリーニング手段(クリーニング装置)2よりも像担持体1の移動方向上流側に前記潤滑剤塗布装置3を備えていると、転写後の像担持体1の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段2を摺接させて潤滑剤被膜1を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体1の表面のクリーニング性能をさらに長期に亘って維持して、いっそう高画質な画像を得ることができる。

【0104】

前記クリーニング手段(クリーニング装置)2は、クリーニングブレード2aを有している。このように、前記クリーニング手段(クリーニング装置)2が、クリーニングブレード2aを有していると、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。図2において、2bはトナー回収コイルである。

【0105】

前記クリーニングブレード2aは、ウレタンエラストマー、シリコーンエラストマー、フッ素エラストマー等の弾性体を板状に形成してなり、そのエッジが像担持体1の表面に当接するように設けられ、転写後に残留する像担持体1上のトナーや紙粉を除去する。前記クリーニングブレード2aを構成する材料としては、特に、耐磨耗性、高機械強度等の点からウレタンエラストマーが優れている。また、クリーニングブレード2aは、図示しないが、金属、プラスチック、セラミック等からなる支持部材に貼着されて支持され、像担持体1に対し所定の角度で設置される。またクリーニングブレード2aは、スプリングによる加圧やクリーニング手段2のケースに固定されることによって所定の当接圧、喰い込み量で像担持体1の表面に当接する。

【0106】

図2に示されているように、本発明の画像形成装置10は、請求項22〜24のいずれか1項に記載のプロセスカートリッジ8と、像担持体1の表面を均一に帯電させる帯電手段4と、該像担持体1の表面に露光して静電潜像を形成する露光手段(図示せず)と、該像担持体1の表面の静電潜像にトナーを供給して可視像化する現像手段5と、該像担持体1の表面のトナー像を転写媒体(図示せず)に転写する転写手段6と、転写後の像担持体1の表面をクリーニングするクリーニング手段(クリーニング装置)2とを少なくとも備えている。

【0107】

このように、請求項22〜24のいずれか1項に記載のプロセスカートリッジ8と、像担持体1の表面を均一に帯電させる帯電手段4と、該像担持体1の表面に露光して静電潜像を形成する露光手段と、該像担持体1の表面の静電潜像にトナーを供給して可視像化する現像手段5と、該像担持体1の表面のトナー像を転写媒体に転写する転写手段6と、転写後の像担持体1の表面をクリーニングするクリーニング手段(クリーニング装置)2とを少なくとも備えていると、像担持体1の表面に形成された潤滑剤被膜1aの帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体1とすることができ、そのために、高画質の画像を得ることができる。前記帯電手段4は、好ましくは、帯電ローラ4aと帯電クリーニングローラ4bとで構成されており、前記現像手段5は、好ましくは、現像スリーブ5aとスクリュー5cとドクターブレード5bで構成されており、そして、転写手段(転写装置)6は、好ましくは、転写ローラ6aと中間転写ベルト6bとで構成されている。

【0108】

本発明の画像形成装置においては、請求項21に記載の潤滑剤塗布装置3が、転写手段6よりも像担持体1の移動方向下流側であって、クリーニング手段(クリーニング装置)2よりも上流側である位置に配設されている。このように、請求項21に記載の潤滑剤塗布装置3が、転写手段6よりも像担持体1の移動方向下流側であって、クリーニング手段(クリーニング装置)2よりも上流側である位置に配設されていると、転写後の像担持体1の表面に潤滑剤を塗布して潤滑剤塗布膜1aを形成し、続いて、その潤滑剤塗布膜1aの表面にクリーニング手段(クリーニング装置)2を摺接させて潤滑剤被膜1aを形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体1の表面のクリーニング性能を長期に亘って維持して、いっそう高画質の画像を得ることができる。

【0109】

本発明の画像形成装置におけるクリーニング手段(クリーニング装置)2は、クリーニングブレード2aを有している。このように、前記クリーニング手段(クリーニング装置)2が、クリーニングブレード2aを有していると、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。図2において、2bはトナー回収コイルである。

【0110】

本発明の画像形成装置10においては、前記現像手段(現像装置)5で用いられるトナーの体積平均粒径は、好ましくは、3〜8μmであり、そして、前記現像手段(現像装置)5で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)は、好ましくは、1.00〜1.40である。

【0111】

一般的には、現像手段(現像装置)5において、小粒径のトナーを用いると、潜像に対して緻密にトナーを付着させることができる。しかしながら、体積平均粒径が3μm未満であると、2成分現像剤として用いた場合には、現像手段5における長期の攪拌において磁性キャリアの表面にトナーが融着するので、磁性キャリアの帯電能力が低下し、また、1成分現像剤として用いた場合には、現像ローラへのトナーのフィルミングや、トナーを薄層化するためのブレード等の部材へのトナーの融着を発生させやすくなる。逆に、トナーの体積平均粒径が8μmを超えると、高解像度で高画質の画像を得ることが難しくなると共に、現像剤中のトナーの収支が行われた場合にトナーの粒径の変動が大きくなる。また、粒径分布を狭くすることで、トナーの帯電量分布が均一になり、高品位な画像を得ることができ、また転写率を高くすることができる。しかしながら、Dv/Dnが1.40を超えると、帯電量分布が広くなり、解像度も低下するため好ましくない。

【0112】

したがって、前記現像手段(現像装置)5で用いられるトナーの体積平均粒径が3〜8μmであり、そして、前記現像手段5で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が1.00〜1.40であると、潜像に対して緻密にトナーを付着させることができると共に、トナーの帯電量分布が均一になって転写率も高くなり、そのために、いっそう高画質の画像を得ることができる。

【0113】

本発明の画像形成装置10においては、前記現像手段(現像装置)5で用いられるトナーの平均円形度は、好ましくは、0.93〜1.00である。このように、前記現像手段5で用いられるトナーの平均円形度が0.93〜1.00であると、細密充填が可能となり、そのために、いっそう高画質の画像を得ることができる。

【0114】

(実施例1)

平均粒径8.5μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径80μm、融点115℃のポリアミド粒子(バインダー)30重量部、及び、疎水性シリカ(流動性付与剤)1重量部をスーパーミキサーで混合してコンパウンドとした。このコンパウンドを図2に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力でプレス成型して、図3に示すような頂上部がR形状になっている7.7mm×7.8mm×310mmの大きさの棒状物を形成した。そして、この棒状物に130℃の温度で30分間熱処理を施して棒状の潤滑剤成形物を得た。

【0115】

(実施例2)

平均粒径8.5μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径6μmのポリテトラフルオロエチレン(潤滑剤)50重量部、平均粒径80μm、融点115℃のポリアミド粒子(バインダー)45重量部、及び、疎水性シリカ(流動性付与剤)1.5重量部をスーパーミキサーで混合してコンパウンドとした以外は、実施例1と同様にして棒状の潤滑剤成形物を得た。

【0116】

(実施例3)

平均粒径8.5μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径6μmのC17H33CONH2 で示される脂肪酸アミド(潤滑剤)50重量部、平均粒径80μm、融点115℃のポリアミド粒子(バインダー)45重量部、及び、疎水性シリカ(流動性付与剤)1.5重量部をスーパーミキサーで混合してコンパウンドとした以外は、実施例1と同様にして棒状の潤滑剤成形物を得た。

【0117】

(実施例4)

平均粒径8.5μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径6μmのC17H33CONH2 で示される脂肪酸アミド(潤滑剤)50重量部、平均粒径80μm、融点115℃のポリアミド粒子(バインダー)45重量部、及び、疎水性シリカ(流動性付与剤)1.5重量部をスーパーミキサーで混合してコンパウンドとした以外は、実施例1と同様にして棒状の潤滑剤成形物を得た。

【0118】

(比較例1)

平均粒径7.9μm、融点123℃のステアリン酸亜鉛(潤滑剤)100重量部を図2に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力で圧縮成形して、図3に示すような頂上部がR形状になっている7.7mm×7.8mm×310mmの大きさの棒状物の潤滑剤成形物を得た。

【0119】

以上、実施例1〜4及び比較例1で得た潤滑剤成形物を次の評価方法によって(1)クリーニング性、(2)帯電ハダード、及び、(3)曲げ強度を測定した。

【0120】

(1)クリーニング性

実施例1〜4及び比較例1で得た潤滑剤成形物をデジタル複写機(imagio Neo C355、リコー社製)(図2参照)におけるクリーニング装置に取り付け、これをブラシローラで像担持体の表面に塗布して潤滑剤塗布膜を形成した後、この潤滑剤塗布膜にクリーニング手段(クリーニングブレード)を摺接させて潤滑剤被膜を形成し、その潤滑剤被膜のクリーニング性を評価した。その際、トナーは、その体積平均粒径が6μmであり、体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が1.2のものを使用した。評価基準は、目視評価によって 次に示す

ランク5:トナーのすり抜けが認められないもの

ランク4:トナーのすり抜けが1本のもの

ランク3:トナーのすり抜けが2〜10本のもの

ランク2:トナーのすり抜けが11〜50本のもの

ランク1:全領域でトナーすり抜けが認められるもの

の5段階のランク分けで行った。

【0121】

(2)帯電ハザードによる膜減り量

図5に示されているように、実施例1〜4及び比較例1で得た潤滑剤成形物を用いてステージ上に潤滑剤被膜を形成した後、その潤滑剤被膜に、Vpp:3.0kV、Vdc:−600V、F:1.35kHz、及び、帯電積算時間:18秒の帯電条件において、非接触帯電ローラで電圧を印加して、潤滑剤被膜の膜減り量、即ち、帯電電圧を18秒間印加した後の潤滑剤被膜が試験前の潤滑剤被膜の膜厚に対する比率(%)測定した。

【0122】

(3)曲げ強度

図6に示されているように、実施例1〜4及び比較例1で得た潤滑剤成形物を2支点で水平に支えて、その中央に上部から加圧くさびを用いて荷重(P)を加えてゆき、該潤滑剤成形物が破断するまでの最大荷重を読み取って、次の式

σfb=3PLv/2Wh2

(式中、σfbは曲げ強度(kgf/mm2 )であり、Pは最大荷重(kgf)であり、Lvは支点間距離(mm)であり、Wは、試験片の幅(mm)であり、そして、hは試験片の厚さ(mm)である。)

によって曲げ強度(σfb)を測定した。

【0123】

測定結果は、次の表1に示される。

【0124】

【表1】

【0125】

(実施例5)

平均粒径3.3μmのメラミンシアヌレート(潤滑剤)100重量部、及び、平均粒径6.5μm、融点149℃のポリエステル系粒子(バインダー)30重量部をスーパーミキサーで混合してコンパウンドとした。このコンパウンドを図2に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力でプレス成型して、図3に示すような頂上部がR形状になっている7mm×7.8mm×310mmの大きさの棒状物を形成した。そして、この棒状物に135℃の温度で30分間熱処理を施して棒状の潤滑剤成形物を得た。次に、像担持体の表面に設けられている無機フィラーを含有していない表面保護層に、コットンの天然繊維からなるラビング布を擦り方向を変えて直接2度擦りつけて、表面に多数の凹凸を有する表面保護層が前記像担持体の表面に設けられている像担持体とした後、この像担持体における表面保護層の表面に前記潤滑剤成形物を図2に示されている潤滑剤塗布装置を用いて塗布して潤滑剤塗布膜を形成した(図1を参照)。

【0126】

(実施例6)

像担持体の表面に設けられている表面保護層にアルミナ25重量%を含有させた以外は、実施例5同様にして像担持体を得た。

【0127】

(実施例7)

平均粒径3.3μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径4.0μmのポリテトラフルオロエチレン(PTFE)(潤滑剤)及び、平均粒径6.5μm、融点149℃のポリエステル系粒子(バインダー)30重量部をスーパーミキサーで混合してコンパウンドとした。このコンパウンドを図2に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力でプレス成型して、図3に示すような頂上部がR形状になっている7mm×7.8mm×310mmの大きさの棒状物を形成した。そして、この棒状物に135℃の温度で30分間熱処理を施して棒状の潤滑剤成形物を得た。次に、像担持体の表面に設けられているアルミナ25重量%を含有させた表面保護層に、コットンの天然繊維からなるラビング布を擦り方向を変えて直接2度擦りつけて、表面に多数の凹凸を有する表面保護層が前記像担持体の表面に設けられている像担持体とした後、この像担持体における表面保護層の表面に前記潤滑剤成形物を図2に示されている潤滑剤塗布装置を用いて塗布して潤滑剤塗布膜を形成した(図1を参照)。

【0128】

(実施例8)

平均粒径9.0μmのメラミンシアヌレート(潤滑剤)100重量部、2硫化モリブデン(潤滑剤)10重量部、及び、平均粒径4.2μm、融点170℃のポリアミド粒子(バインダー)30重量部をスーパーミキサーで混合してコンパウンドとした以外は、実施例5と同様にして潤滑剤塗布膜を形成した。

【0129】

(比較例2)

平均粒径8.9μm、融点123℃のステアリン酸亜鉛(潤滑剤)100重量部を図4に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力で圧縮成形して、図3に示すような頂上部がR形状になっている7.7mm×7.8mm×310mmの大きさの棒状物の潤滑剤成形物を得た。

【0130】

以上、実施例5〜8及び比較例2で得た潤滑剤成形物の(1)帯電ハザードによる膜減り量評価、(2)固形潤滑材の曲げ強度評価、(3)クリーニングID評価、及び、(4)画像のシャープ性を次の評価方法によって評価した。

【0131】

(1)帯電ハザードによる膜減り量

図5に示されているように、実施例5〜8及び比較例2で得た潤滑剤成形物を用いてステージ上に潤滑剤被膜を形成した後、その潤滑剤被膜に、Vpp:3.0kV、Vdc:−600V、F:1.35kHz、及び、帯電積算時間:18秒の帯電条件において、非接触帯電ローラで電圧を印加して、潤滑剤被膜の膜減り量、即ち、帯電電圧を18秒間印加した後の潤滑剤被膜が試験前の潤滑剤被膜の膜厚に対する比率(%)測定した。

【0132】

(2)固形潤滑材の曲げ強度

図6に示されているように、実施例5〜8及び比較例2で得た潤滑剤成形物を2支点で水平に支えて、その中央に上部から加圧くさびを用いて荷重(P)を加えてゆき、該潤滑剤成形物が破断するまでの最大荷重を読み取って、次の式

σfb=3PLv/2Wh2

(式中、σfbは曲げ強度(kgf/mm2 )であり、Pは最大荷重(kgf)であり、Lvは支点間距離(mm)であり、Wは、試験片の幅(mm)であり、そして、hは試験片の厚さ(mm)である。)

によって曲げ強度(σfb)を測定した。

【0133】

(3)クリーニングID

実施例5〜8及び比較例2で得た潤滑剤成形物をデジタル複写機(imagio Neo C355、リコー社製)(図2参照)におけるクリーニング装置に取り付け、これをブラシローラで像担持体の表面に塗布して潤滑剤塗布膜を形成した後、この潤滑剤塗布膜にクリーニング手段(クリーニングブレード)を摺接させて潤滑剤被膜を形成しながら、A4サイズ紙に5%濃度の規定画像を連続15万枚出力した際において、初期クリーニングID、1万枚クリーニングID、及び、15万枚クリーニングIDを評価した。その際、トナーとして平均円形度0.972、体積平均粒径6.0μmの重合トナーを使用した。

【0134】

(4)画像のシャープ性

実施例5〜8及び比較例2で得た潤滑剤成形物をデジタル複写機(imagio Neo C355、リコー社製)(図2参照)におけるクリーニング装置に取り付け、これをブラシローラで像担持体の表面に塗布して潤滑剤塗布膜を形成した後、この潤滑剤塗布膜にクリーニング手段(クリーニングブレード)を摺接させて潤滑剤被膜を形成しながら、A4サイズ紙に5%濃度の規定画像を連続15万枚出力した後において、専用テストチャートを用いて出力した画像のシャープ性に関して目視で評価した。その際、トナーとして平均円形度0.972、体積平均粒径6.0μmの重合トナーを使用した。

【0135】

測定結果は、次の表2に示される。

【0136】

【表2】

【図面の簡単な説明】

【0137】

【図1】本発明の実施の一実施の形態を示す像担持体の断面図である。

【図2】本発明の実施の一実施の形態を示す画像形成装置の概略説明図である。

【図3】本発明の実施の一実施の形態を示す潤滑剤成形物の概略説明図である。

【図4】本発明の実施の一実施の形態を示す潤滑剤成形物を圧縮成形金型で成形した状態を示す説明図である。

【図5】帯電ハザード印加装置の概略説明図である。

【図6】潤滑剤成形物の曲げ強度測定方法の概略説明図である。

【符号の説明】

【0138】

1 像担持体

1a 潤滑剤被膜

2 クリーニング手段(クリーニング装置)

2a クリーニングブレード

2b トナー回収コイル

3 潤滑剤塗布装置

3a 潤滑剤成形物

3b 圧縮部材

3c ブラシローラー

4 帯電手段

4a 帯電ローラ

4b 帯電クリーニングローラ

5 現像手段(現像装置)

5a 現像スリ−ブ

5b ドクターブレード

5c スクリュー

6 転写手段(転写装置)

6a 転写ローラ

6b 中間転写ベルト

10 画像形成装置

【技術分野】

【0001】

本発明は、表面に潤滑剤被膜が形成された電子写真用の像担持体、その電子写真用の像担持体の表面に塗布する潤滑剤成形物、その潤滑剤成形物を電子写真用の像担持体の表面に塗布する潤滑剤塗布装置、その潤滑剤塗布装置を備えた画像形成装置、及び、その潤滑剤塗布装置を備えたプロセスカートリッジに関する。

【背景技術】

【0002】

電子写真プロセスを用いる画像形成装置は、像担持体を備えていて、像担持体の表面の放電によって電荷を与え帯電させ、帯電した像担持体の表面を露光して静電潜像を形成し、その静電潜像にトナーを供給して可視像化し、形成された感光体の表面の可視像を転写紙の表面に転写し、そして、転写紙の表面に転写された可視像を定着して排出する。このような画像形成装置においては、可視像を転写した後の像担持体の表面に未転写のトナー等を含む付着物が残留するので、これらの付着物が画像形成に悪い影響を与えないように、像担持体の表面は、クリーニング装置でクリーニングされて次の画像形成プロセスに備えられる。クリーニング装置としては、ゴム等の弾性体からなるクリーニングブレードや合成樹脂からなる繊維を用いて形成したクリーニングブラシを像担持体の表面に摺擦させて、未転写トナー等の付着物を除去するのが一般的に知られている。

【0003】

しかしながら、これらのクリーニングブレードやクリーニングブラシは、像担持体との摺擦を続けると、経時で磨耗するので、欠けや変形等が起因して、クリーニング性能が低下するという問題があった。また、像担持体の表面も磨耗するので、像担持体の寿命が短くなるという問題もあった。

【0004】

近年、電子写真を用いた画像形成装置においては、画像品質に対する要求が強くなっており、特に、高精細なカラー画像形成を実現するために、トナーの小粒径化、球形化が進められている。トナーを小粒径化すると、ドットの再現性が良好になり、また、トナーを球形化すると、現像性及び転写性の向上を図ることができる。このような小粒径化、球形化したトナーは、従来の混練粉砕法により製造するのは非常に困難であるので、懸濁重合法、乳化重合法、分散重合法等により製造される。

【0005】

しかしながら、球形化、小粒径化したトナー、いわゆる、重合トナーを画像形成に用いた場合には、画像形成後に行われる像担持体上のクリーニングにいくつかの問題が生じる。クリーニングブレードは、前述したように感光体の表面を摺擦しながらトナーを除去するが、像担持体の表面の摩擦抵抗によりクリーニングブレードのエッジ部分が変形するので、像担持体とクリーニングブレードの間には微小な空間が生じる。この空間には小粒径のトナーほど侵入しやすい。そして、浸入したトナーが球形に近い形状であるほど転がり摩擦力が小さいので、像担持体とクリーニングブレードとの空間で転がり、クリーニングブレードをすり抜けて、クリーニング不良に繋がるという問題があった。

【0006】

そこで、像担持体とこれらのクリーニング部材との間に働く摩擦抵抗を低減して、クリーニング部材、像担持体の磨耗等の不具合を解消するために、像担持体の表面に潤滑剤を塗布するなどの手法がとられている。潤滑剤としては、古くから、ステアリン酸亜鉛等の脂肪酸金属塩が使用されている。このような潤滑剤を像担持体の表面に適用するに当たっては、棒状に成形された潤滑剤成形物をブラシローラー等で削り取りながら像担持体の表面に塗布した後、この像担持体の表面にクリーニングブレードを摺接させて潤滑剤の被膜を形成している。

【0007】

このような技術としては、ステアリン酸亜鉛等の脂肪酸金属塩を、帯電ローラを介して、画像担持体に供給する技術(特許文献1を参照。)、及び、潤滑剤の塗布量をコントロールしながら、潤滑剤を、ブラシを介して、画像担持体に供給する技術(特許文献2を参照。)が提案されている。

【0008】

しかしながら、これらの技術において使用されている脂肪酸金属塩は、帯電時のハザードによって分解されるので、潤滑剤被膜が膜減りするという問題があった。このために、多量の潤滑剤を像担持体の表面に供給する必要があるが、多量の潤滑剤を像担持体の表面に供給すると、トナーフィルミング等の問題が発生する。また、絶えず新しい潤滑剤を像担持体の表面に提供するので、棒状に成形された潤滑剤成形物を大きなものにする必要が生じ、そのために、コストアップに繋がるという問題があった。また、このような潤滑剤成形物は、溶融された脂肪酸金属塩を金型に充填する注型成形によって製造されるが、単一成分で構成されているので、潤滑剤成形物の強度が弱く、そのために、潤滑剤成形物が割れやすいという問題があった。

【特許文献1】特開平6−342236号公報

【特許文献2】特開平8−202226号公報

【特許文献2】特開2001−60414号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、かかる問題を解決することを目的としている。

【0010】

即ち、本発明は、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない像担持体を提供することを第1の目的とし、その像担持体の表面に塗布する強度の高い潤滑剤成形物を提供することを第2の目的とし、その潤滑剤成形物を像担持体の表面に塗布する潤滑剤塗布装置、その潤滑剤塗布装置を備えた画像形成装置、及び、その潤滑剤塗布装置を備えたプロセスカートリッジを提供することを第3の目的としている。

【課題を解決するための手段】

【0011】

従来においては、ステアリン酸亜鉛は、像担持体の表面に塗布する潤滑剤として一般的に知られているが、ステアリン酸亜鉛は、帯電時間が長くなるにしたがって、ステアリン酸亜鉛のC元素濃度が減少すると共に、O元素濃度が増化し、例えば、18秒の帯電時間でその残存膜厚は、約10%にまで減少すという問題があった。このような問題を解決するために、本発明者らは、ステアリン酸亜鉛等の脂肪酸金属塩と同等のクリーニング性を有する潤滑剤の中から、帯電時の膜減りを評価したところ、メラミンシアヌレートについては、帯電ハザードによる酸化と分解とが起こりにくく、例えば、18秒の帯電時間でその残存膜厚が、約40%であって、ステアリン酸亜鉛の1/4の分解速度であることがわかった。そこで、本発明者らは、メラミンシアヌレートの圧縮成形を試みたが、メラミンシアヌレート単独では成形できないことがわかったので、さらに、実験を進めたところ、熱可塑性樹脂粒子をバインダーとしてメラミンシアヌレートに配合し、好ましくは、これに加えて金型への流動性を付与するために流動性付与剤を配合した混合物とすれば、メラミンシアヌレートを圧縮成形して実用強度を有する潤滑剤成形物を得ることができ、そして、この潤滑剤成形物によって像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない(即ち、脂肪酸金属塩と同等のクリーニング性を有する)ことを見出して本発明を完成するに至った。

【0012】

即ち、請求項1に記載された発明は、上記目的を達成するために、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする像担持体である。

【0013】

請求項2に記載された発明は、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする像担持体である。

【0014】

請求項3に記載された発明は、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質と、の混合物で構成されていることを特徴とする像担持体である。

【0015】

請求項4に記載された発明は、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする像担持体である。

【0016】

請求項5に記載された発明は、請求項1〜4のいずれか1項に記載された発明において、前記感光層と前記潤滑剤被膜との間に、表面保護層が設けられていることを特徴とする像担持体である。

【0017】

請求項6に記載された発明は、請求項5に記載された発明において、前記表面保護層が、その表面に多数の凹凸を有していることを特徴とするものである。

【0018】

請求項7に記載された発明は、請求項1〜6のいずれか1項に記載された発明において、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とするものである。

【0019】

請求項8に記載された発明は、請求項1〜7のいずれか1項に記載された発明において、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が、1〜10μmであることを特徴とするものである。

【0020】

請求項9に記載された発明は、請求項1〜8のいずれか1項に記載された発明において、前記潤滑剤被膜が、カーボンを含有していることを特徴とするものである。

【0021】

請求項10に記載された発明は、請求項1〜9のいずれか1項に記載された発明において、前記熱可塑性樹脂の融点又は熱軟化点が、前記メラミンシアヌレートの融点又は熱軟化点よりも低いことを特徴とするものである。

【0022】

請求項11に記載された発明は、請求項1〜10のいずれか1項に記載された発明において、前記表面保護層が、無機充填剤を含有していることを特徴とするものである。

【0023】

請求項12に記載された発明は、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0024】

請求項13に記載された発明は、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0025】

請求項14に記載された発明は、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0026】

請求項15に記載された発明は、(A)メラミンシアヌレート、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする潤滑剤成形物である。

【0027】

請求項16に記載された発明は、請求項14又は15に記載された発明において、前記潤滑性粉体材料の融点又は熱軟化点が、前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高いことを特徴とするものである。

【0028】

請求項17に記載された発明は、請求項12〜16のいずれか1項に記載された発明において、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とするものである。

【0029】

請求項18に記載された発明は、請求項12〜17のいずれか1項に記載された発明において、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が、1〜10μmであることを特徴とするものである。

【0030】

請求項19に記載された発明は、請求項12〜18のいずれか1項に記載された発明において、前記熱可塑性樹脂の融点又は熱軟化点が、前記メラミンシアヌレートの融点又は熱軟化点よりも低いことを特徴とするものである。

【0031】

請求項20に記載された発明は、請求項12〜19のいずれか1項に記載された発明において、前記潤滑剤成形物が、棒状に圧縮成形されていることを特徴とするものである。

【0032】

請求項21に記載された発明は、請求項20に記載された発明において、前記潤滑剤成形物が、前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されていることを特徴とするものである。

【0033】

請求項22に記載された発明は、潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、

前記潤滑剤成形物が、請求項12〜21のいずれか1項に記載の潤滑剤成形物であることを特徴とするものである。

【0034】

請求項23に記載された発明は、請求項1〜11のいずれか1項に記載の像担持体と、前記像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項19に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジである。

【0035】

請求項24に記載された発明は、請求項23に記載された発明において、前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えていることを特徴とするものである。

【0036】

請求項25に記載された発明は、請求項24に記載された発明において、前記クリーニング手段が、クリーニングブレードを有していることを特徴とするものである。

【0037】

請求項26に記載された発明は、請求項23〜25のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えていることを特徴とする画像形成装置である。

【0038】

請求項27に記載された発明は、請求項26に記載された発明において、請求項21に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されていることを特徴とするものである。

【0039】

請求項28に記載された発明は、請求項26又は27に記載された発明において、前記クリーニング手段が、クリーニングブレードを有していることを特徴とするものである。

【0040】

請求項29に記載された発明は、請求項26〜28のいずれか1項に記載された発明において、前記現像手段で用いられるトナーの体積平均粒径が、3〜8μmであり、そして、前記現像手段で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が、1.00〜1.40であることを特徴とするものである。

【0041】

請求項30に記載された発明は、請求項26〜28のいずれか1項に記載された発明において、前記現像手段で用いられるトナーの平均円形度が、0.93〜1.00であることを特徴とするものである。

【発明の効果】

【0042】

請求項1に記載された発明によれば、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されているので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体を低コストで提供することができる。

【0043】

請求項2に記載された発明によれば、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されているので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体を低コストで提供することができる。

【0044】

請求項3に記載された発明によれば、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質と、の混合物で構成されているので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができる像担持体を低コストで提供することができる。

【0045】

請求項4に記載された発明によれば、潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されているので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができる像担持体を低コストで提供することができる。

【0046】

請求項5に記載された発明によれば、前記感光層と前記潤滑剤被膜との間に、表面保護層が設けられているので、該感光層の表面を保護することができる。

【0047】

請求項6に記載された発明によれば、前記表面保護層が、その表面に多数の凹凸を有しているので、前記潤滑剤被膜と該表面保護層との付着力が高まり、そのために、クリーニングブレードによる潤滑剤皮膜の削れ量を低減することができる。

【0048】

請求項7に記載された発明によれば、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%であるので、前記潤滑剤皮膜の削れ量を低減すると共に、該メラミンシアヌレートと該熱可塑性樹脂粒子の圧縮成形を可能とする。

【0049】

請求項8に記載された発明によれば、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであるので、均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0050】

請求項9に記載された発明によれば、前記潤滑剤被膜がカーボンを含有しているので、圧縮成形時のメラミンシアヌレートの強度を上げて割れにくい潤滑剤成形物とすることができ、しかも、見かけ上の像担持体の表面摩擦係数を下げると同時に、潤滑剤被膜と表面保護層との付着力を高めることができる。

【0051】

請求項10に記載された発明によれば、前記熱可塑性樹脂の融点又は熱軟化点が前記メラミンシアヌレートの融点又は熱軟化点よりも低いので、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記メラミンシアヌレートによる溶融していない部分が混在し、そのために、固形潤滑材を削り易くして、均一な潤滑剤被膜とすることができる。

【0052】

請求項11に記載された発明によれば、前記表面保護層が無機充填剤を含有しているので、クリーニングブレードと像担持体との摺擦による摩耗を低減することができる。

【0053】

請求項12に記載された発明によれば、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されているので、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させることができると共に、寸法精度を向上させことができる、像担持体の表面に塗布するのに適した、潤滑剤成形物を低コストで提供することができる。

【0054】

請求項13に記載された発明によれば、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されているので、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、強度を向上させると共に、寸法精度を向上させた、像担持体の表面に塗布するのに適した、潤滑剤成形物を低コストで提供することができる。

【0055】

請求項14に記載された発明によれば、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されているので、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させることができると共に、寸法精度を向上させことができる、像担持体の表面に塗布するのに適した、潤滑剤成形物を低コストで提供することができる。

【0056】

請求項15に記載された発明によれば、(A)メラミンシアヌレート、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されている帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させることができると共に、寸法精度を向上させことができる、像担持体の表面に塗布するのに適した、潤滑剤成形物を低コストで提供することができる。

【0057】

請求項16に記載された発明によれば、前記潤滑性粉体材料の融点又は熱軟化点が、前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高いので、削れ易く折れにくい潤滑剤成形物となる。

【0058】

請求項17に記載された発明によれば、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%であるので、前記潤滑剤皮膜の削れ量を低減すると共に、該メラミンシアヌレートと該熱可塑性樹脂粒子の圧縮成形を可能にすることができる。

【0059】

請求項18に記載された発明によれば、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであるので、均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0060】

請求項19に記載された発明によれば、前記熱可塑性樹脂の融点又は熱軟化点が前記メラミンシアヌレートの融点又は熱軟化点よりも低いので、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記メラミンシアヌレートによる溶融していない部分が混在し、そのために、固形潤滑材を削り易くして、均一な潤滑剤被膜とすることができる。

【0061】

請求項20に記載された発明によれば、前記潤滑剤成形物が棒状に圧縮成形されているので、像担持体の表面に塗布しやすいものとなる。

【0062】

請求項21に記載された発明によれば、前記潤滑剤成形物が前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されているので、削れ易く、しかも、折れにくいものとなる。

【0063】

請求項22に記載された発明によれば、潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、前記潤滑剤成形物が、請求項12〜21のいずれか1項に記載の潤滑剤成形物であるので、像担持体の表面に潤滑剤を連続的に塗布することができる。

【0064】

請求項23に記載された発明によれば、請求項1〜11のいずれか1項に記載の像担持体と、前記像担持体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項21に記載の潤滑剤塗布装置と、を有するプロセスカートリッジであるので、それらの部品の交換作業等が容易になり、そのために、部品の交換時間を短縮することができる。

【0065】

請求項24に記載された発明によれば、前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えているので、転写後の像担持体の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体の表面のクリーニング性能をさらに長期に亘って維持して、いっそう高画質な画像を得ることができる。

【0066】

請求項25に記載された発明によれば、前記クリーニング手段がクリーニングブレードを有しているので、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。

【0067】

請求項26に記載された発明によれば、請求項23〜25のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えている画像形成装置とするので、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体とすることができ、そのために、高画質の画像を得ることができる。

【0068】

請求項27に記載された発明によれば、請求項22に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されているので、転写後の像担持体の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段を摺接させて潤滑剤被膜を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体の表面のクリーニング性能を長期に亘って維持して、いっそう高画質の画像を得ることができる。

【0069】

請求項28に記載された発明によれば、前記クリーニング手段がクリーニングブレードを有しているので、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。

【0070】

請求項29に記載された発明によれば、前記現像手段で用いられるトナーの体積平均粒径が、3〜8μmであり、そして、前記現像手段で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が、1.00〜1.40であるので、潜像に対して緻密にトナーを付着させることができると共に、トナーの帯電量分布が均一になって転写率も高くなり、そのために、いっそう高画質の画像を得ることができる。

【0071】

請求項30に記載された発明によれば、前記現像手段で用いられるトナーの平均円形度が0.93〜1.00であるので、細密充填が可能となり、そのために、いっそう高画質の画像を得ることができる。

【発明を実施するための最良の形態】

【0072】

図1は、本発明の実施の一実施の形態を示す像担持体の断面図である。図2は、本発明の実施の一実施の形態を示す画像形成装置の概略説明図である。図3は、本発明の実施の一実施の形態を示す潤滑剤成形物の概略説明図である。図4は、本発明の実施の一実施の形態を示す潤滑剤成形物を圧縮成形金型で成形した状態を示す説明図である。図5は、帯電ハザード印加装置の概略説明図である。図6は、潤滑剤成形物の曲げ強度測定方法の概略説明図である。

【0073】

図1に示されているように、本発明の像担持体1には、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成されている。そして、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されている。このように、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていると、1)クリーニング性の良くない球形トナーを用いても、ブレードすり抜け性が改善されてクリーニング性が向上するので、耐久性が向上すると共に、高画質画像が得られ、そして、2)帯電ハザードの膜減り量が低減されて潤滑剤の供給量が少なくなるので、像担持体の表面にトナーや滑剤がフィルミング化して画像異常が発生することを防止すると共に、潤滑剤成形物の大きさを小さくして低コスト化することができる。

【0074】

したがって、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成された像担持体1であって、前記潤滑剤被膜1aが、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていると、像担持体1の表面に形成された潤滑剤被膜1aの帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体1を低コストで提供することができる。

【0075】

また、図1に示されているように、本発明の像担持体1は、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成されている。そして、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されている。このように、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成された像担持体であって、前記潤滑剤被膜1aが、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていると、像担持体1の表面に形成された潤滑剤被膜1aの帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体1を低コストで提供することができる。

【0076】

また、図1に示されているように、本発明の像担持体1は、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成されている。そして、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質と、の混合物で構成されている。このように、前記潤滑剤被膜1aが、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種以上の潤滑性物質と、の混合物で構成されていると、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができる像担持体を低コストで提供することができる。

【0077】

また、図1に示されているように、本発明の像担持体1は、潜像を担持する感光層1cの表面に潤滑剤被膜1aが形成されている。そして、前記潤滑剤被膜1aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されている。このように、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていると、像担持体の表面に形成された潤滑剤被膜の帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができる像担持体を低コストで提供することができる。

【0078】

前記(A)における「メラミンシアヌレート」は、粉末状であって、難燃性材料として斯界で知られている材料である(特許文献3を参照。)。この「メラミンシアヌレート」は、次の一般式

【化1】

で示されるメラミンとイソシアヌル酸との2分子が配位して緩やかに結合した化合物で構成されているので、このような化合物の分子間がずれるとメラミンシアヌレート粉末に潤滑性が発現する。

【0079】

前記(B)における「熱可塑性樹脂粒子」を構成する「熱可塑性樹脂」は、ポリアミド、ポリオール、ポリスチレン、ポリエステル、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂等をあげることができる。これらの樹脂は、好ましくは、潤滑剤成形物全体の85〜95%をしめる。前記熱可塑性樹脂粒は、それらの1種又は2種以上混合して使用することができる。

【0080】

本発明の像担持体1においては、直径:30〜100mm程度の導電性支持体1dを構成するアルミニウム円筒の表面に光導電性物質である有機半導体の感光層1cが設けられている。前記導電性支持体1dには、アルミニウム以外に、アルミニウム合金、ニッケル、ステンレス等の導電性金属も使用可能である。図1では、ドラム状の像担持体1を用いているが、ベルト状の像担持体であってもかまわない。像担持体1には、感光層1cが電荷発生材と電荷輸送材との機能が一体的に構成された単層型のものと、電荷発生層と電荷輸送層との2層構成となった機能分離型のものが採用可能である。一般的な機能分離型の像担持体1には、導電性支持体1d上に直接、又は、下引き層(中間層)を介して電荷発生層が設けられ、そして、この電荷発生層上に電荷輸送物質を含有する樹脂層(電荷輸送層)が設けられている。特に、機能分離型の積層有機像担持体を用いると感度設計の自由度が広がるので、像担持体1には機能分離型の積層有機像担持体が好ましい。

【0081】

かかる機能分離型の像担持体1における電荷発生層の電荷発生物質には、無機材料及び有機材料のいずれも限定されずに使用可能である。無機材料には、結晶セレン、アモルファス・セレン、セレン−テルル、セレン−テルル−ハロゲン、セレン−ヒ素化合物、アモルファス・シリコン等があげられる。アモルファス・シリコンにおいては、ダングリングボンドを水素原子、ハロゲン原子でタ−ミネ−トしたものや、ホウ素原子、リン原子などをド−プしたものが良好に用いられる。一方、有機材料としては、公知の材料を用いることができおる。例えば、金属フタロシアニン、無金属フタロシアニンなどのフタロシアニン系顔料、アズレニウム塩顔料、スクエアリック酸メチン顔料、カルバゾ−ル骨格を有するアゾ顔料、トリフェニルアミン骨格を有するアゾ顔料、ジフェニルアミン骨格を有するアゾ顔料、ジベンゾチオフェン骨格を有するアゾ顔料、フルオレノン骨格を有するアゾ顔料、オキサジアゾ−ル骨格を有するアゾ顔料、ビススチルベン骨格を有するアゾ顔料、ジスチリルオキサジアゾ−ル骨格を有するアゾ顔料、ジスチリルカルバゾ−ル骨格を有するアゾ顔料、ペリレン系顔料、アントラキノン系または多環キノン系顔料、キノンイミン系顔料、ジフェニルメタン及びトリフェニルメタン系顔料、ベンゾキノン及びナフトキノン系顔料、シアニン及びアゾメチン系顔料、インジゴイド系顔料、ビスベンズイミダゾ−ル系顔料等があげられる。これらの電荷発生物質は、単独または2種以上の混合物として用いることができる。電荷発生層の膜厚は、好ましくは、0.01〜5μm程度であり、さらに好ましくは、0.05〜2μmである。また、電荷輸送層の膜厚は、好ましくは、10〜100μm程度であるが、解像力が要求される場合には、10〜30μm程度である。

【0082】

図1に示されているように、本発明の像担持体1においては、好ましくは、前記感光層1cと前記潤滑剤皮膜1aとの間に、表面保護層1bが設けられている。このように、前記感光層1cと前記潤滑剤被膜1aとの間に、表面保護層1bが設けられていると、該感光層1cの表面を保護することができる。

【0083】

前記表面保護層1bは、その表面に多数の凹凸を有している。本発明における表面保護層1bの厚さは、好ましくは、0.1〜10μmである。このように、前記表面保護層1bが、その表面に多数の凹凸を有していると、前記潤滑剤被膜1aと該表面保護層1bとの付着力が高まり、そのために、クリーニングブレードによる潤滑剤被膜1aの削れ量を低減することができる。

【0084】

前記表面保護層1bの表面に凹凸形状をつける手段としては、特に限定されるものではなく、従来公知の方法を応用することができる。作製された像担持体1の表面保護層1bに凹凸形状を形成したり、表面保護層1bを積層する段階で形成したりすることも可能であり、例えば、作製された像担持体1の表面保護層1bに直接研磨物を当接して擦る方法、像担持体1の表面保護層1bに研磨粒子をブラストまたは研磨装置を用いて間接的に当接させて擦る方法、像担持体1の表面保護層1bに凹凸形状を有する金型を押し当て前記形状を転写させる方法、像担持体1に表面保護層1bを塗工している段階で凹凸形状を形成する方法等、いかなる方法を応用することも可能である。前記表面保護層1bに当接させる研磨物は、好ましくは、天然繊維、化学繊維、ガラス繊維、フェルト、布等の繊維類、サンドペーパー等のペーパー類、或いは、フィルム等のプラスチック類であるが、本発明の目的に反しないかぎり、表面保護層1bの表面に凹凸形状を形成させるものであればいかなる形状及び材質のものであってもかまわない。また、研磨粒子としては、好ましくは、シリカ、アルミナ、ダイヤモンド、酸化セリウム、セラミックス、ガラス等の硬質粒子、或いは、ウレタン、ポリアミド、ポリオレフィン、ポリイミド、ポリエステル、アクリル等のポリマー粒子であるが、本発明の目的に反しないかぎり、表面保護層1bの表面に凹凸形状を形成させるものであればいかなる形状及び材質のものであっても使用できる。なお、形成した凹凸の表面性状として、任意に選択した測定長さ10μmの測定において、最大高さ粗さ(Rz)が10nm<Rz<5000nm、特に100nm<Rz<1000nmであることがメラミンシアヌレートの均一な膜形成および潤滑剤皮膜1aと表面保護層1bとの付着性の点で好ましい。

【0085】

本発明の像担持体1においては、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率は、好ましくは、50〜90%である。このように、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%であるので、前記潤滑剤皮膜1aの削れ量を低減すると共に、該メラミンシアヌレートと該熱可塑性樹脂粒子の圧縮成形を可能とする。

【0086】

本発明の像担持体1においては、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径は、好ましくは、1〜10μmである。このように、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであると、均一な潤滑剤被膜1aを形成すると共に、像担持体1の軸方向でムラの無いクリーニング性を確保することができる。

【0087】

本発明の像担持体1においては、前記潤滑剤被膜1aはカーボンを含有している。このように、前記潤滑剤被膜1aがカーボンを含有していると、圧縮成形時のメラミンシアヌレートの強度を上げて割れにくい潤滑剤成形物とすることができ、しかも、見かけ上の像担持体1の表面摩擦係数を下げると同時に、潤滑剤被膜1aと表面保護層1bとの付着力を高めることができる。

【0088】

本発明の像担持体1においては、前記熱可塑性樹脂の融点又は熱軟化点は、好ましくは、前記メラミンシアヌレートの融点又は熱軟化点よりも低い。このように、前記熱可塑性樹脂の融点又は熱軟化点が前記メラミンシアヌレートの融点又は熱軟化点よりも低いと、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記メラミンシアヌレートによる溶融していない部分が混在し、そのために、固形潤滑材を削り易くして、均一な潤滑剤被膜1aとすることができる。

【0089】

本発明の像担持体1においては、前記表面保護層1bは好ましくは無機充填剤を含有している。このように、前記表面保護層1bが無機充填剤を含有していると、クリーニングブレードと像担持体との摺擦による摩耗を低減することができる。前記無機充填剤は、例えば、酸化チタン、酸化アルミニウム、酸化錫、酸化亜鉛、酸化ジルコニウム、酸化マグネシウム、及び、シリカである。

【0090】

そして、図3に示されているように、本発明の潤滑剤成形物3aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されている。そして、前記潤滑剤成形物3aは、好ましくは、断面円弧状の溝を有している。このように、潤滑剤成形物が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていると、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物3aの強度を向上させることができると共に、寸法精度を向上させことができる、像担持体1の表面に塗布するのに適した、潤滑剤成形物3aを提供することができる。また、前記潤滑剤成形物3aが断面円弧状の溝を有していると、ブラシローラで削りやすくなる。

【0091】

また、図3に示されているように、本発明の潤滑剤成形物3aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されている。このように、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていると、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させると共に、寸法精度を向上させた、像担持体1の表面に塗布するのに適した、潤滑剤成形物3aを提供することができる。

【0092】

また、図3に示されているように、本発明の潤滑剤成形物3aは、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されている。このように、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されていると、帯電ハザードによる膜減り量を低減することができると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させないことができ、しかも、潤滑剤成形物の強度を向上させることができると共に、寸法精度を向上させことができる、像担持体の表面に塗布するのに適した、潤滑剤成形物3aを提供することができる。

【0093】

前記潤滑剤成形物3aにおいては、前記潤滑性粉体材料の融点又は熱軟化点は、前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高い。このように、前記潤滑性粉体材料の融点又は熱軟化点が前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高いと、削れ易く折れにくい潤滑剤成形物3aとなる。

【0094】

前記(C)におけるポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料は、前記脂肪酸金属塩やメラミンシアヌレートと同様に、クリーニング性が良好な材料であるが、帯電ハザードの膜減り状況が異なる。前記ポリテトラフッ化エチレン(PTFE)は、18秒の帯電時間でその残存膜厚が約25%であり、ステアリン酸亜鉛より分解速度は遅くなるが、メラミンシアヌレートほど安定ではない。PTFEは、価格が非常に高く、単一成分系ではコストアップとなるが、メラミンシアヌレートとの混合物で用いるとコストの低減になる。前記脂肪酸アミドは、例えば、次の式C17H23CONH2 、C17H35CONH2 、C21H41CONH2 、C21H43CONH2 、C21H43CONHC18H37、C15H31CONHC18H35 で示される。前記脂肪酸アミドは、ステアリン酸亜鉛のような脂肪酸金属塩と似た構造をしているので、帯電ハザードによる劣化を受けやすい(18秒の帯電時間でその残存膜厚が約25%である。)が、粒度の大きい材料であるので、金型への充填性が改善されることがある。2硫化モリブデンもPTFEと同様に潤滑性物質として知られているが、18秒の帯電時間でその残存膜厚が約60%であるので、帯電ハザードの膜減りは最も少ないが、価格が非常に高く、単一成分系ではコストアップとなるが、メラミンシアヌレートとの混合物で用いるとコストの低減になる。

【0095】

また、前記(C)における「流動性付与剤」は、例えば、シリカ、酸化チタン、アルミナ、酸化マグネシウム等の金属酸化物微粒子やシリカ、酸化チタン、アルミナ、酸化マグネシウム等の表面に疎水性基を導入した改質金属酸化物微粒子や炭酸カルシウム、水酸化アルミニウム、タルク、窒化アルミニウム、窒化ケイ素、窒化ホウ素、黒鉛(カーボン)、フッ化カーボン、チタン酸バリウム、ケイ酸アルミウム等の粉末材料である。かかる流動性付与剤は、圧縮成形の金型への充填性を向上するために添加される。

【0096】

前記潤滑剤成形物3aにおいては、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%である。このように、前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が50〜90%であると、前記潤滑剤皮膜の削れ量を低減すると共に、該メラミンシアヌレートと該熱可塑性樹脂粒子の圧縮成形を可能にすることができる。

【0097】

また、前記潤滑剤成形物3aにおいては、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径は、好ましくは、1〜10μmである。このように、前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が1〜10μmであると、均一な潤滑剤被膜を形成すると共に、像担持体の軸方向でムラの無いクリーニング性を確保することができる。

【0098】

前記潤滑剤成形物3aにおいては、前前記熱可塑性樹脂の融点又は熱軟化点は、好ましくは、が前記メラミンシアヌレートの融点又は熱軟化点よりも低い。このように、前記熱可塑性樹脂の融点又は熱軟化点が前記メラミンシアヌレートの融点又は熱軟化点よりも低いと、潤滑剤成形物に前記熱可塑性樹脂による溶融した部分と前記メラミンシアヌレートによる溶融していない部分が混在し、そのために、固形潤滑材を削り易くして、均一な潤滑剤被膜とすることができる。

【0099】

前記潤滑剤成形物3aにおいては、前記潤滑剤成形物3aが棒状に圧縮成形されている。このように、前記潤滑剤成形物が棒状に圧縮成形されていると、像担持体の表面に塗布しやすいものとなる。

【0100】

前記潤滑剤成形物3aにおいては、前記潤滑剤成形物3aが前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されている。このように、前記潤滑剤成形物3aが前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されていると、削れ易く、しかも、折れにくいものとなる。

【0101】

図2に示すように、本発明の潤滑剤塗布装置3は、潤滑剤成形物3aと、該潤滑剤成形物3a及び像担持体1の双方に接触して該潤滑剤成形物3aを削り取りながら像担持体1の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラー3cと、を備えている。そして、前記潤滑剤成形物3aは請求項11〜20のいずれか1項に記載の潤滑剤成形物である。図2において、3bは、潤滑剤成形物3aをブラシローラー3cの側に付勢する圧縮部材である。前記圧縮部材3bは、例えば、圧縮バネ、板バネ等のバネであるが、圧縮バネが好適に用いられる。前記潤滑剤成形物3aはブラシローラ3cによって削り取られて消耗し、経時的にその厚みが減少するが、加圧部材3bで加圧されているので、常時ブラシローラ3cに当接している。ブラシローラー3cは回転しながら削り取った潤滑剤を像担持体1に塗布する。このように、前記潤滑剤成形物3aが請求項11〜20のいずれか1項に記載の潤滑剤成形物であると、像担持体1の表面に潤滑剤を連続的に塗布することができる。

【0102】

図2に示されているように、本発明のプロセスカートリッジ8は、請求項1〜10のいずれか1項に記載の像担持体1と、前記像担持体1を回転自在に保持するカートリッジケース7と、前記カートリッジケース7に保持された請求項21に記載の潤滑剤塗布装置3と、を有している。このように、請求項1〜10のいずれか1項に記載の像担持体1と、前記像担持体1を回転自在に保持するカートリッジケース7と、前記カートリッジケース7に保持された請求項21に記載の潤滑剤塗布装置3と、を有していると、それらの部品の交換作業等が容易になり、そのために、部品の交換時間を短縮することができる。

【0103】

前記プロセスカートリッジ8は、クリーニング手段(クリーニング装置)2を備えていると共に、該クリーニング手段(クリーニング装置)2よりも像担持体1の移動方向上流側に前記潤滑剤塗布装置3を備えている。このように、前記プロセスカートリッジ8が、クリーニング手段(クリーニング装置)2を備えていると共に、該クリーニング手段(クリーニング装置)2よりも像担持体1の移動方向上流側に前記潤滑剤塗布装置3を備えていると、転写後の像担持体1の表面に潤滑剤を塗布して潤滑剤塗布膜を形成し、続いて、その潤滑剤塗布膜の表面にクリーニング手段2を摺接させて潤滑剤被膜1を形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体1の表面のクリーニング性能をさらに長期に亘って維持して、いっそう高画質な画像を得ることができる。

【0104】

前記クリーニング手段(クリーニング装置)2は、クリーニングブレード2aを有している。このように、前記クリーニング手段(クリーニング装置)2が、クリーニングブレード2aを有していると、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。図2において、2bはトナー回収コイルである。

【0105】

前記クリーニングブレード2aは、ウレタンエラストマー、シリコーンエラストマー、フッ素エラストマー等の弾性体を板状に形成してなり、そのエッジが像担持体1の表面に当接するように設けられ、転写後に残留する像担持体1上のトナーや紙粉を除去する。前記クリーニングブレード2aを構成する材料としては、特に、耐磨耗性、高機械強度等の点からウレタンエラストマーが優れている。また、クリーニングブレード2aは、図示しないが、金属、プラスチック、セラミック等からなる支持部材に貼着されて支持され、像担持体1に対し所定の角度で設置される。またクリーニングブレード2aは、スプリングによる加圧やクリーニング手段2のケースに固定されることによって所定の当接圧、喰い込み量で像担持体1の表面に当接する。

【0106】

図2に示されているように、本発明の画像形成装置10は、請求項22〜24のいずれか1項に記載のプロセスカートリッジ8と、像担持体1の表面を均一に帯電させる帯電手段4と、該像担持体1の表面に露光して静電潜像を形成する露光手段(図示せず)と、該像担持体1の表面の静電潜像にトナーを供給して可視像化する現像手段5と、該像担持体1の表面のトナー像を転写媒体(図示せず)に転写する転写手段6と、転写後の像担持体1の表面をクリーニングするクリーニング手段(クリーニング装置)2とを少なくとも備えている。

【0107】

このように、請求項22〜24のいずれか1項に記載のプロセスカートリッジ8と、像担持体1の表面を均一に帯電させる帯電手段4と、該像担持体1の表面に露光して静電潜像を形成する露光手段と、該像担持体1の表面の静電潜像にトナーを供給して可視像化する現像手段5と、該像担持体1の表面のトナー像を転写媒体に転写する転写手段6と、転写後の像担持体1の表面をクリーニングするクリーニング手段(クリーニング装置)2とを少なくとも備えていると、像担持体1の表面に形成された潤滑剤被膜1aの帯電ハザードによる膜減り量を低減すると共に、高画質化が達成できる小粒径、球形トナーを用いてもクリーニング性を低下させない耐久性の高い像担持体1とすることができ、そのために、高画質の画像を得ることができる。前記帯電手段4は、好ましくは、帯電ローラ4aと帯電クリーニングローラ4bとで構成されており、前記現像手段5は、好ましくは、現像スリーブ5aとスクリュー5cとドクターブレード5bで構成されており、そして、転写手段(転写装置)6は、好ましくは、転写ローラ6aと中間転写ベルト6bとで構成されている。

【0108】

本発明の画像形成装置においては、請求項21に記載の潤滑剤塗布装置3が、転写手段6よりも像担持体1の移動方向下流側であって、クリーニング手段(クリーニング装置)2よりも上流側である位置に配設されている。このように、請求項21に記載の潤滑剤塗布装置3が、転写手段6よりも像担持体1の移動方向下流側であって、クリーニング手段(クリーニング装置)2よりも上流側である位置に配設されていると、転写後の像担持体1の表面に潤滑剤を塗布して潤滑剤塗布膜1aを形成し、続いて、その潤滑剤塗布膜1aの表面にクリーニング手段(クリーニング装置)2を摺接させて潤滑剤被膜1aを形成することができ、そのために、均一なクリーニング性と帯電ハザード性が得られ、よって、像担持体1の表面のクリーニング性能を長期に亘って維持して、いっそう高画質の画像を得ることができる。

【0109】

本発明の画像形成装置におけるクリーニング手段(クリーニング装置)2は、クリーニングブレード2aを有している。このように、前記クリーニング手段(クリーニング装置)2が、クリーニングブレード2aを有していると、擦り慣らすための他部品の追加もなく、容易に一定量の潤滑剤が長期にわたり供給可能となる。図2において、2bはトナー回収コイルである。

【0110】

本発明の画像形成装置10においては、前記現像手段(現像装置)5で用いられるトナーの体積平均粒径は、好ましくは、3〜8μmであり、そして、前記現像手段(現像装置)5で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)は、好ましくは、1.00〜1.40である。

【0111】

一般的には、現像手段(現像装置)5において、小粒径のトナーを用いると、潜像に対して緻密にトナーを付着させることができる。しかしながら、体積平均粒径が3μm未満であると、2成分現像剤として用いた場合には、現像手段5における長期の攪拌において磁性キャリアの表面にトナーが融着するので、磁性キャリアの帯電能力が低下し、また、1成分現像剤として用いた場合には、現像ローラへのトナーのフィルミングや、トナーを薄層化するためのブレード等の部材へのトナーの融着を発生させやすくなる。逆に、トナーの体積平均粒径が8μmを超えると、高解像度で高画質の画像を得ることが難しくなると共に、現像剤中のトナーの収支が行われた場合にトナーの粒径の変動が大きくなる。また、粒径分布を狭くすることで、トナーの帯電量分布が均一になり、高品位な画像を得ることができ、また転写率を高くすることができる。しかしながら、Dv/Dnが1.40を超えると、帯電量分布が広くなり、解像度も低下するため好ましくない。

【0112】

したがって、前記現像手段(現像装置)5で用いられるトナーの体積平均粒径が3〜8μmであり、そして、前記現像手段5で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が1.00〜1.40であると、潜像に対して緻密にトナーを付着させることができると共に、トナーの帯電量分布が均一になって転写率も高くなり、そのために、いっそう高画質の画像を得ることができる。

【0113】

本発明の画像形成装置10においては、前記現像手段(現像装置)5で用いられるトナーの平均円形度は、好ましくは、0.93〜1.00である。このように、前記現像手段5で用いられるトナーの平均円形度が0.93〜1.00であると、細密充填が可能となり、そのために、いっそう高画質の画像を得ることができる。

【0114】

(実施例1)

平均粒径8.5μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径80μm、融点115℃のポリアミド粒子(バインダー)30重量部、及び、疎水性シリカ(流動性付与剤)1重量部をスーパーミキサーで混合してコンパウンドとした。このコンパウンドを図2に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力でプレス成型して、図3に示すような頂上部がR形状になっている7.7mm×7.8mm×310mmの大きさの棒状物を形成した。そして、この棒状物に130℃の温度で30分間熱処理を施して棒状の潤滑剤成形物を得た。

【0115】

(実施例2)

平均粒径8.5μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径6μmのポリテトラフルオロエチレン(潤滑剤)50重量部、平均粒径80μm、融点115℃のポリアミド粒子(バインダー)45重量部、及び、疎水性シリカ(流動性付与剤)1.5重量部をスーパーミキサーで混合してコンパウンドとした以外は、実施例1と同様にして棒状の潤滑剤成形物を得た。

【0116】

(実施例3)

平均粒径8.5μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径6μmのC17H33CONH2 で示される脂肪酸アミド(潤滑剤)50重量部、平均粒径80μm、融点115℃のポリアミド粒子(バインダー)45重量部、及び、疎水性シリカ(流動性付与剤)1.5重量部をスーパーミキサーで混合してコンパウンドとした以外は、実施例1と同様にして棒状の潤滑剤成形物を得た。

【0117】

(実施例4)

平均粒径8.5μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径6μmのC17H33CONH2 で示される脂肪酸アミド(潤滑剤)50重量部、平均粒径80μm、融点115℃のポリアミド粒子(バインダー)45重量部、及び、疎水性シリカ(流動性付与剤)1.5重量部をスーパーミキサーで混合してコンパウンドとした以外は、実施例1と同様にして棒状の潤滑剤成形物を得た。

【0118】

(比較例1)

平均粒径7.9μm、融点123℃のステアリン酸亜鉛(潤滑剤)100重量部を図2に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力で圧縮成形して、図3に示すような頂上部がR形状になっている7.7mm×7.8mm×310mmの大きさの棒状物の潤滑剤成形物を得た。

【0119】

以上、実施例1〜4及び比較例1で得た潤滑剤成形物を次の評価方法によって(1)クリーニング性、(2)帯電ハダード、及び、(3)曲げ強度を測定した。

【0120】

(1)クリーニング性

実施例1〜4及び比較例1で得た潤滑剤成形物をデジタル複写機(imagio Neo C355、リコー社製)(図2参照)におけるクリーニング装置に取り付け、これをブラシローラで像担持体の表面に塗布して潤滑剤塗布膜を形成した後、この潤滑剤塗布膜にクリーニング手段(クリーニングブレード)を摺接させて潤滑剤被膜を形成し、その潤滑剤被膜のクリーニング性を評価した。その際、トナーは、その体積平均粒径が6μmであり、体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が1.2のものを使用した。評価基準は、目視評価によって 次に示す

ランク5:トナーのすり抜けが認められないもの

ランク4:トナーのすり抜けが1本のもの

ランク3:トナーのすり抜けが2〜10本のもの

ランク2:トナーのすり抜けが11〜50本のもの

ランク1:全領域でトナーすり抜けが認められるもの

の5段階のランク分けで行った。

【0121】

(2)帯電ハザードによる膜減り量

図5に示されているように、実施例1〜4及び比較例1で得た潤滑剤成形物を用いてステージ上に潤滑剤被膜を形成した後、その潤滑剤被膜に、Vpp:3.0kV、Vdc:−600V、F:1.35kHz、及び、帯電積算時間:18秒の帯電条件において、非接触帯電ローラで電圧を印加して、潤滑剤被膜の膜減り量、即ち、帯電電圧を18秒間印加した後の潤滑剤被膜が試験前の潤滑剤被膜の膜厚に対する比率(%)測定した。

【0122】

(3)曲げ強度

図6に示されているように、実施例1〜4及び比較例1で得た潤滑剤成形物を2支点で水平に支えて、その中央に上部から加圧くさびを用いて荷重(P)を加えてゆき、該潤滑剤成形物が破断するまでの最大荷重を読み取って、次の式

σfb=3PLv/2Wh2

(式中、σfbは曲げ強度(kgf/mm2 )であり、Pは最大荷重(kgf)であり、Lvは支点間距離(mm)であり、Wは、試験片の幅(mm)であり、そして、hは試験片の厚さ(mm)である。)

によって曲げ強度(σfb)を測定した。

【0123】

測定結果は、次の表1に示される。

【0124】

【表1】

【0125】

(実施例5)

平均粒径3.3μmのメラミンシアヌレート(潤滑剤)100重量部、及び、平均粒径6.5μm、融点149℃のポリエステル系粒子(バインダー)30重量部をスーパーミキサーで混合してコンパウンドとした。このコンパウンドを図2に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力でプレス成型して、図3に示すような頂上部がR形状になっている7mm×7.8mm×310mmの大きさの棒状物を形成した。そして、この棒状物に135℃の温度で30分間熱処理を施して棒状の潤滑剤成形物を得た。次に、像担持体の表面に設けられている無機フィラーを含有していない表面保護層に、コットンの天然繊維からなるラビング布を擦り方向を変えて直接2度擦りつけて、表面に多数の凹凸を有する表面保護層が前記像担持体の表面に設けられている像担持体とした後、この像担持体における表面保護層の表面に前記潤滑剤成形物を図2に示されている潤滑剤塗布装置を用いて塗布して潤滑剤塗布膜を形成した(図1を参照)。

【0126】

(実施例6)

像担持体の表面に設けられている表面保護層にアルミナ25重量%を含有させた以外は、実施例5同様にして像担持体を得た。

【0127】

(実施例7)

平均粒径3.3μmのメラミンシアヌレート(潤滑剤)100重量部、平均粒径4.0μmのポリテトラフルオロエチレン(PTFE)(潤滑剤)及び、平均粒径6.5μm、融点149℃のポリエステル系粒子(バインダー)30重量部をスーパーミキサーで混合してコンパウンドとした。このコンパウンドを図2に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力でプレス成型して、図3に示すような頂上部がR形状になっている7mm×7.8mm×310mmの大きさの棒状物を形成した。そして、この棒状物に135℃の温度で30分間熱処理を施して棒状の潤滑剤成形物を得た。次に、像担持体の表面に設けられているアルミナ25重量%を含有させた表面保護層に、コットンの天然繊維からなるラビング布を擦り方向を変えて直接2度擦りつけて、表面に多数の凹凸を有する表面保護層が前記像担持体の表面に設けられている像担持体とした後、この像担持体における表面保護層の表面に前記潤滑剤成形物を図2に示されている潤滑剤塗布装置を用いて塗布して潤滑剤塗布膜を形成した(図1を参照)。

【0128】

(実施例8)

平均粒径9.0μmのメラミンシアヌレート(潤滑剤)100重量部、2硫化モリブデン(潤滑剤)10重量部、及び、平均粒径4.2μm、融点170℃のポリアミド粒子(バインダー)30重量部をスーパーミキサーで混合してコンパウンドとした以外は、実施例5と同様にして潤滑剤塗布膜を形成した。

【0129】

(比較例2)

平均粒径8.9μm、融点123℃のステアリン酸亜鉛(潤滑剤)100重量部を図4に示すような上型11及び下型12よりなる圧縮成型金型に充填し、200kNの圧力で圧縮成形して、図3に示すような頂上部がR形状になっている7.7mm×7.8mm×310mmの大きさの棒状物の潤滑剤成形物を得た。

【0130】

以上、実施例5〜8及び比較例2で得た潤滑剤成形物の(1)帯電ハザードによる膜減り量評価、(2)固形潤滑材の曲げ強度評価、(3)クリーニングID評価、及び、(4)画像のシャープ性を次の評価方法によって評価した。

【0131】

(1)帯電ハザードによる膜減り量

図5に示されているように、実施例5〜8及び比較例2で得た潤滑剤成形物を用いてステージ上に潤滑剤被膜を形成した後、その潤滑剤被膜に、Vpp:3.0kV、Vdc:−600V、F:1.35kHz、及び、帯電積算時間:18秒の帯電条件において、非接触帯電ローラで電圧を印加して、潤滑剤被膜の膜減り量、即ち、帯電電圧を18秒間印加した後の潤滑剤被膜が試験前の潤滑剤被膜の膜厚に対する比率(%)測定した。

【0132】

(2)固形潤滑材の曲げ強度

図6に示されているように、実施例5〜8及び比較例2で得た潤滑剤成形物を2支点で水平に支えて、その中央に上部から加圧くさびを用いて荷重(P)を加えてゆき、該潤滑剤成形物が破断するまでの最大荷重を読み取って、次の式

σfb=3PLv/2Wh2

(式中、σfbは曲げ強度(kgf/mm2 )であり、Pは最大荷重(kgf)であり、Lvは支点間距離(mm)であり、Wは、試験片の幅(mm)であり、そして、hは試験片の厚さ(mm)である。)

によって曲げ強度(σfb)を測定した。

【0133】

(3)クリーニングID

実施例5〜8及び比較例2で得た潤滑剤成形物をデジタル複写機(imagio Neo C355、リコー社製)(図2参照)におけるクリーニング装置に取り付け、これをブラシローラで像担持体の表面に塗布して潤滑剤塗布膜を形成した後、この潤滑剤塗布膜にクリーニング手段(クリーニングブレード)を摺接させて潤滑剤被膜を形成しながら、A4サイズ紙に5%濃度の規定画像を連続15万枚出力した際において、初期クリーニングID、1万枚クリーニングID、及び、15万枚クリーニングIDを評価した。その際、トナーとして平均円形度0.972、体積平均粒径6.0μmの重合トナーを使用した。

【0134】

(4)画像のシャープ性

実施例5〜8及び比較例2で得た潤滑剤成形物をデジタル複写機(imagio Neo C355、リコー社製)(図2参照)におけるクリーニング装置に取り付け、これをブラシローラで像担持体の表面に塗布して潤滑剤塗布膜を形成した後、この潤滑剤塗布膜にクリーニング手段(クリーニングブレード)を摺接させて潤滑剤被膜を形成しながら、A4サイズ紙に5%濃度の規定画像を連続15万枚出力した後において、専用テストチャートを用いて出力した画像のシャープ性に関して目視で評価した。その際、トナーとして平均円形度0.972、体積平均粒径6.0μmの重合トナーを使用した。

【0135】

測定結果は、次の表2に示される。

【0136】

【表2】

【図面の簡単な説明】

【0137】

【図1】本発明の実施の一実施の形態を示す像担持体の断面図である。

【図2】本発明の実施の一実施の形態を示す画像形成装置の概略説明図である。

【図3】本発明の実施の一実施の形態を示す潤滑剤成形物の概略説明図である。

【図4】本発明の実施の一実施の形態を示す潤滑剤成形物を圧縮成形金型で成形した状態を示す説明図である。

【図5】帯電ハザード印加装置の概略説明図である。

【図6】潤滑剤成形物の曲げ強度測定方法の概略説明図である。

【符号の説明】

【0138】

1 像担持体

1a 潤滑剤被膜

2 クリーニング手段(クリーニング装置)

2a クリーニングブレード

2b トナー回収コイル

3 潤滑剤塗布装置

3a 潤滑剤成形物

3b 圧縮部材

3c ブラシローラー

4 帯電手段

4a 帯電ローラ

4b 帯電クリーニングローラ

5 現像手段(現像装置)

5a 現像スリ−ブ

5b ドクターブレード

5c スクリュー

6 転写手段(転写装置)

6a 転写ローラ

6b 中間転写ベルト

10 画像形成装置

【特許請求の範囲】

【請求項1】

潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする像担持体。

【請求項2】

潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする像担持体。

【請求項3】

潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されていることを特徴とする像担持体。

【請求項4】

潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする像担持体。

【請求項5】

前記感光層と前記潤滑剤被膜との間に、表面保護層が設けられていることを特徴とする請求項1〜4のいずれか1項に記載の像担持体。

【請求項6】

前記表面保護層が、その表面に多数の凹凸を有していることを特徴とする請求項5に記載の像担持体。

【請求項7】

前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とする1〜6のいずれか1項に記載の像担持体。

【請求項8】

前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が、1〜10μmであることを特徴とする1〜7のいずれか1項に記載の像担持体。

【請求項9】

前記潤滑剤被膜が、カーボンを含有していることを特徴とする1〜8のいずれか1項に記載の像担持体。

【請求項10】

前記熱可塑性樹脂の融点又は熱軟化点が、前記メラミンシアヌレートの融点又は熱軟化点よりも低いことを特徴とする1〜9のいずれか1項に記載の像担持体。

【請求項11】

前記表面保護層が、無機充填剤を含有していることを特徴とする1〜10のいずれか1項に記載の像担持体。

【請求項12】

(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項13】

(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項14】

(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性粉体材料と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項15】

(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項16】

前記潤滑性粉体材料の融点又は熱軟化点が、前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高いことを特徴とする請求項14又は15に記載の潤滑剤成形物。

【請求項17】

前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とする請求項12〜16のいずれか1項に記載の潤滑剤成形物。

【請求項18】

前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が、1〜10μmであることを特徴とする請求項12〜16のいずれか1項に記載の潤滑剤成形物。

【請求項19】

前記熱可塑性樹脂の融点又は熱軟化点が、前記メラミンシアヌレートの融点又は熱軟化点よりも低いことを特徴とする請求項12〜18のいずれか1項に記載の潤滑剤成形物。

【請求項20】

前記潤滑剤成形物が、棒状に圧縮成形されていることを特徴とする請求項11〜19のいずれか1項に記載の潤滑剤成形物。

【請求項21】

前記潤滑剤成形物が、前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されていることを特徴とする請求項20に記載の潤滑剤成形物。

【請求項22】

潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、

前記潤滑剤成形物が、請求項12〜21のいずれか1項に記載の潤滑剤成形物であることを特徴とする潤滑剤塗布装置。

【請求項23】

請求項1〜11のいずれか1項に記載の像担持体と、前記電子写真感光体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項21に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジ。

【請求項24】

前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えていることを特徴とする請求項23に記載のプロセスカートリッジ。

【請求項25】

前記クリーニング手段が、クリーニングブレードを有していることを特徴とする請求項24に記載のプロセスカートリッジ。

【請求項26】

請求項23〜25のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えていることを特徴とする画像形成装置。

【請求項27】

請求項22に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されていることを特徴とする請求項26に記載の画像形成装置。

【請求項28】

前記クリーニング手段が、クリーニングブレードを有していることを特徴とする請求項26又は27に記載の画像形成装置。

【請求項29】

前記現像手段で用いられるトナーの体積平均粒径が、3〜8μmであり、そして、前記現像手段で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が、1.00〜1.40であることを特徴とする請求項26〜28のいずれか1項に記載の画像形成装置。

【請求項30】

前記現像手段で用いられるトナーの平均円形度が、0.93〜1.00であることを特徴とする請求項26〜28のいずれか1項に記載の画像形成装置。

【請求項1】

潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする像担持体。

【請求項2】

潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする像担持体。

【請求項3】

潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、の混合物で構成されていることを特徴とする像担持体。

【請求項4】

潜像を担持する感光層の表面に潤滑剤被膜が形成された像担持体であって、前記潤滑剤被膜が、(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする像担持体。

【請求項5】

前記感光層と前記潤滑剤被膜との間に、表面保護層が設けられていることを特徴とする請求項1〜4のいずれか1項に記載の像担持体。

【請求項6】

前記表面保護層が、その表面に多数の凹凸を有していることを特徴とする請求項5に記載の像担持体。

【請求項7】

前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とする1〜6のいずれか1項に記載の像担持体。

【請求項8】

前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が、1〜10μmであることを特徴とする1〜7のいずれか1項に記載の像担持体。

【請求項9】

前記潤滑剤被膜が、カーボンを含有していることを特徴とする1〜8のいずれか1項に記載の像担持体。

【請求項10】

前記熱可塑性樹脂の融点又は熱軟化点が、前記メラミンシアヌレートの融点又は熱軟化点よりも低いことを特徴とする1〜9のいずれか1項に記載の像担持体。

【請求項11】

前記表面保護層が、無機充填剤を含有していることを特徴とする1〜10のいずれか1項に記載の像担持体。

【請求項12】

(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項13】

(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項14】

(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性粉体材料と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項15】

(A)メラミンシアヌレートと、(B)熱可塑性樹脂粒子と、(C)ポリテトラフッ化エチレン、脂肪酸アミド、脂肪酸金属塩及び2硫化モリブデンから選ばれる少なくとも1種の潤滑性物質からなる潤滑性粉体材料と、(D)流動性付与剤と、の混合物で構成されていることを特徴とする潤滑剤成形物。

【請求項16】

前記潤滑性粉体材料の融点又は熱軟化点が、前記熱可塑性樹脂粒子の融点又は熱軟化点よりも高いことを特徴とする請求項14又は15に記載の潤滑剤成形物。

【請求項17】

前記メラミンシアヌレートの前記熱可塑性樹脂粒子に対する配合率が、50〜90%であることを特徴とする請求項12〜16のいずれか1項に記載の潤滑剤成形物。

【請求項18】

前記メラミンシアヌレート及び前記熱可塑性樹脂粒子の体積平均粒径が、1〜10μmであることを特徴とする請求項12〜16のいずれか1項に記載の潤滑剤成形物。

【請求項19】

前記熱可塑性樹脂の融点又は熱軟化点が、前記メラミンシアヌレートの融点又は熱軟化点よりも低いことを特徴とする請求項12〜18のいずれか1項に記載の潤滑剤成形物。

【請求項20】

前記潤滑剤成形物が、棒状に圧縮成形されていることを特徴とする請求項11〜19のいずれか1項に記載の潤滑剤成形物。

【請求項21】

前記潤滑剤成形物が、前記熱可塑性樹脂の融点又は熱軟化点以上の温度で棒状に圧縮成形されていることを特徴とする請求項20に記載の潤滑剤成形物。

【請求項22】

潤滑剤成形物と、該潤滑剤成形物及び像担持体の双方に接触して該潤滑剤成形物を削り取りながら像担持体の表面に潤滑剤を供給して潤滑剤塗布膜を形成するようにしたブラシローラーと、を備えた潤滑剤塗布装置において、

前記潤滑剤成形物が、請求項12〜21のいずれか1項に記載の潤滑剤成形物であることを特徴とする潤滑剤塗布装置。

【請求項23】

請求項1〜11のいずれか1項に記載の像担持体と、前記電子写真感光体を回転自在に保持するカートリッジケースと、前記カートリッジケースに保持された請求項21に記載の潤滑剤塗布装置と、を有することを特徴とするプロセスカートリッジ。

【請求項24】

前記プロセスカートリッジが、クリーニング手段を備えていると共に、該クリーニング手段よりも像担持体の移動方向上流側に前記潤滑剤塗布装置を備えていることを特徴とする請求項23に記載のプロセスカートリッジ。

【請求項25】

前記クリーニング手段が、クリーニングブレードを有していることを特徴とする請求項24に記載のプロセスカートリッジ。

【請求項26】

請求項23〜25のいずれか1項に記載のプロセスカートリッジと、像担持体の表面を均一に帯電させる帯電手段と、該像担持体の表面に露光して静電潜像を形成する露光手段と、該像担持体の表面の静電潜像にトナーを供給して可視像化する現像手段と、該像担持体の表面のトナー像を転写媒体に転写する転写手段と、転写後の像担持体の表面をクリーニングするクリーニング手段とを少なくとも備えていることを特徴とする画像形成装置。

【請求項27】

請求項22に記載の潤滑剤塗布装置が、転写手段よりも像担持体の移動方向下流側であってクリーニング手段よりも上流側である位置に配設されていることを特徴とする請求項26に記載の画像形成装置。

【請求項28】

前記クリーニング手段が、クリーニングブレードを有していることを特徴とする請求項26又は27に記載の画像形成装置。

【請求項29】

前記現像手段で用いられるトナーの体積平均粒径が、3〜8μmであり、そして、前記現像手段で用いられるトナーの体積平均粒径(Dv)と個数平均粒径(Dn)との比(Dv/Dn)が、1.00〜1.40であることを特徴とする請求項26〜28のいずれか1項に記載の画像形成装置。

【請求項30】

前記現像手段で用いられるトナーの平均円形度が、0.93〜1.00であることを特徴とする請求項26〜28のいずれか1項に記載の画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−114442(P2007−114442A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−305165(P2005−305165)

【出願日】平成17年10月20日(2005.10.20)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月20日(2005.10.20)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]