優れた冷間成形性を有する高強度マグネシウム合金板材及びその製造方法

【課題】優れた冷間成形性を有するマグネシウム合金板材及びその製造方法を提供する。

【解決手段】展伸用のマグネシウム合金であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲に、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするプレス成形用マグネシウム合金板材の製造方法、及び当該方法で作製したプレス成形用マグネシウム合金材。

【効果】優れた冷間成形性を有する高強度マグネシウム合金板材を提供することができる。

【解決手段】展伸用のマグネシウム合金であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲に、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするプレス成形用マグネシウム合金板材の製造方法、及び当該方法で作製したプレス成形用マグネシウム合金材。

【効果】優れた冷間成形性を有する高強度マグネシウム合金板材を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高強度と優れた冷間成形性を有するプレス成形用マグネシウム合金板材及びその製造方法に関するものであり、更に詳しくは、高強度な高アルミニウム含有量の展伸用AZ系マグネシウム合金板材に、高温圧延を施し、集合組織をランダム化させることにより、複雑な形を有するマグネシウム合金製プレス成形体を常温で作製することを可能とするプレス成形用マグネシウム合金板材の製造方法、及びそのプレス成形用マグネシウム合金板材に関するものである。本発明は、動的再結晶が起りやすい高アルミニウム含有量のAZ系マグネシウム合金で、高温圧延を施すことにより、動的再結晶によって、数〜十数μmの微細結晶粒が得られ、圧延集合組織が弱くなり、冷間成形性を大幅に向上させることを可能とするマグネシウム合金板材を提供するものであり、例えば、自動車、電子機器、宇宙・航空等の幅広い分野で利用することが可能な優れた冷間成形性を有するマグネシウム合金板材に関する新技術・新製品を提供するものである。

【背景技術】

【0002】

マグネシウム合金は、実用金属材料の中で、最も低密度で、高比強度で、優れた振動減衰能と、耐くぼみ性等の特性を持ち、輸送機器への適用において、多くのメリットを有している。しかし、通常の等速圧延法では、すべり面である六方晶のc面が、圧延面に平行するように強く結晶配向し、板厚さ方向の変形が著しく困難になるため、通常の市販AZ31Bマグネシウム合金圧延材の室温エリクセン値は、3〜5であり、冷間成形性が極めて悪く、板材としての応用を妨げている。また、通常のAZ31B圧延材(焼鈍材)は、引張強度が250〜260MPaであり、強度不足であるという欠点がある。高強度化によって、更なる軽量化効果が得られることが期待される。

【0003】

集合組織のランダム化させ、又は六方晶のc面を圧延面から傾斜させることで、マグネシウム合金板材の成形性を向上させることができる。最近、AZ31Bマグネシウム合金では、450℃の高温圧延によって底面集合組織が弱くなり、冷間張出し成形性が向上したことが報告されているが、室温エリクセン値は、4.7であり、通常のAZ31B合金圧延材の室温エリクセン値の範囲(3〜5)を超えていない(非特許文献1)。

【0004】

AZ31B合金に比べて、より多くアルミニウムを含むAZ61とAZ80合金は、より高強度であり、また、成形後の時効処理により、耐力と強度を更に向上させることが可能であり、しかも表面処理性に優れ、よりよい耐食性を示す材料である。しかし、AZ61合金及びAZ80合金は、AZ31B合金に比べて、延性が劣る可能性があるため、AZ61合金及びAZ80合金は、これまで、圧延材としての応用は、ほとんどなかったのが実情である。現状では、このような高アルミニウム含有量のAZ系マグネシウム合金は、薄板の作製ができるレベルであり、高成形性を目的とした研究や開発は、まだ展開されていない状況であり、通常のAZ61合金圧延材の室温エリクセン値は、3程度である(非特許文献2)。

【0005】

AZ系マグネシウム合金中のアルミニウム量が増えると、積層欠陥エネルギーが低下し、熱間加工中に動的再結晶が促進され、同じ加工温度で、より微細な結晶粒を有する組織を形成することが報告されている(非特許文献3)。しかし、高アルミニウム含有量のAZ系マグネシウム合金の成形性に与える圧延温度の影響については、不明であり、また、AZ系マグネシウム合金は、通常の粗圧延の温度でも、圧延温度は450℃までとされており、500℃程度の高温での高温圧延については、未だ報告がされていない。以上のように、従来の技術では、高強度と易成形性を兼ね備えたマグネシウム合金板材が得られていないことから、当技術分野においては、そのような高強度と易成形性を兼ね備えたマグネシウム合金板材を開発することが強く要請されていた。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Scripta Materialia,(2008),Vol.60(2009)pp.447−450

【非特許文献2】プレス技術,Vol.46(2008)pp.56−61

【非特許文献3】Scripta Materialia,Vol.56(2008)pp.237−240

【発明の概要】

【発明が解決しようとする課題】

【0007】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、展伸用マグネシウム合金で、高強度かつ優れた冷間成形性を有するプレス成形用マグネシウム合金板材を開発することを目標として鋭意研究を重ねた結果、高アルミニウム含有量の展伸用AZ系マグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲で、高温圧延を施し、集合組織をランダム化させることにより所期の目的を達成し得ることを見出し、本発明を完成するに至った。本発明は、展伸用マグネシウム合金で、優れた冷間成形性を有するプレス成形用マグネシウム合金板材、及びその製造方法を提供することを目的とするものである。更に、本発明は、高強度かつ優れた易成形性を有するプレス成形用マグネシウム合金板材及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物からなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲で、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするプレス成形用マグネシウム合金板材の製造方法。

(2)上下ロールのロール周速比が、少なくとも1.3の異周速圧延を行う、前記(1)に記載のプレス成形用マグネシウム合金板材の製造方法。

(3)等速圧延と、上下ロールのロール周速比が、少なくとも1.3の異周速圧延を組み合わせて圧延を行う、前記(1)に記載のプレス成形用マグネシウム合金板材の製造方法。

(4)前段階の圧延と、より高温の最終圧延を組み合わせて圧延する、前記(1)から(3)のいずれかに記載のプレス成形用マグネシウム合金板材の製造方法。

(5)高温圧延を、450℃から530℃までの範囲で行う、前記(1)に記載のプレス成形用マグネシウム合金板材の製造方法。

(6)展伸用のマグネシウム合金板材であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金で構成され、室温エリクセン値が少なくとも5を示すことを特徴とするプレス成形用マグネシウム合金板材。

(7)少なくとも300MPaの引張強度と、少なくとも5.3の室温エリクセン値を示す、前記(6)記載のプレス成形用マグネシウム合金板材。

(8)(0002)極点図の極が、圧延方向に少なくとも5°傾斜し、内部規格化後の最大強度が、大きくとも5.0であり、結晶粒径が、5μm〜20μmである、前記(6)又は(7)に記載のマグネシウム合金板材。

(9)(0002)極点図の内部規格化後の最大強度が大きくとも5.0であり、結晶粒径が、5μm〜20μmである、前記(6)又は(7)に記載のマグネシウム合金板材。

(10)ランクフォード値(r値)が、平均r値として大きくとも1.41に減少している、前記(6)又は(7)に記載のマグネシウム合金板材。

(11)加工硬化指数(n値)が、平均n値として小さくとも0.29に向上している、前記(6)又は(7)に記載のマグネシウム合金板材。

【0009】

次に、本発明について更に詳細に説明する。

本発明は、展伸用のマグネシウム合金であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲で、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするものである。より優れた冷間成形性を得るため、固相線温度を越えない温度範囲内で、より高い温度で圧延することが好ましい。

【0010】

高温で圧延すると、非底面すべりと粒界すべりの活動によって動的再結晶とともに、圧延された集合組織が弱くなり、冷間成形性を向上させることができる。また、本発明のマグネシウム合金板材を構成するマグネシウム合金は、例えば、AZ31合金に比べて、より多くアルミニウムを含むため、高強度で、しかも成形後の時効処理によって、耐力と強度を更に向上させることが可能である。

【0011】

より優れた冷間成形性を得るためには、等速圧延に比べて、異周速圧延が好ましい。異周速圧延は、周速の異なるロールを用いて圧延することで、中立点の位置がずれて、その中に挟まれる領域では、摩擦力方向が逆になるため、材料の厚さ方向全体に、せん断ひずみを導入することができ、それにより、集合組織を制御することが可能である。

【0012】

後記する実施例では、厚さ5mmの市販AZ61(Mg−6.9%Al−0.5%Zn−0.21%Mn,重量比)マグネシウム合金押出板や、厚さ5mmの市販AZ80(Mg−8.2%Al−0.6%Zn−0.25%Mn,重量比)マグネシウム合金押出板を供試材に使用したが、供試材は、これらに限定されるものではない。本発明では、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンとを含むAZ系マグネシウム合金や、5.0〜9.0質量%のアルミニウムと、0.5〜1.5質量%の亜鉛と、0.05〜1.0質量%のマンガンとを含むAZ系マグネシウム合金であれば、供試材として使用することができる。また、異周速圧延に限定されるものではなく、等速圧延も同様に使用することができる。

【0013】

前記マグネシウム合金板について、例えば、異周速比、圧下率、ロール温度、材料加熱温度を所定の条件に設定して、一回で最終圧延もしくは複数回で圧延を行い、マグネシウム合金板を製造する。複数回で圧延を行う場合は、圧延パスごとに、加熱炉で、前記マグネシウム合金板を目標の加熱温度まで加熱し、中間焼鈍を行わなくてもよい。

【0014】

前記異周速圧延には、例えば、ロール内にヒータを内蔵したギア式異周速圧延機を使用する。高速ロール側の周速と、低速ロール側の周速は、適宜の条件に設定する。また、異周速圧延の方向は、せん断導入方向を一定になるように設定する。高温圧延は、450℃から530℃までの範囲で行う。

【0015】

次に、マグネシウム合金板材について説明する。本発明では、マグネシウム合金板材に対して、光学顕微鏡観察を行うが、光学顕微鏡観察は、圧延方向に平行な断面で行う。結晶粒径の測定は、切断法で行う。集合組織は、X線回折により、Schulz反射法(α=15°〜90°)を用いて、板厚さ半分程度削った圧延面を測定して評価する。冷間張出し成形性を評価するために、室温エリクセン試験を実施するが、エリクセン試験は、JIS Z2247,JIS B7729に準拠して実施する。

【0016】

ブランク形状は、φ50mm(厚み1mm)とし、成形速度は、5mm/minとし、しわ押さえ力は、10kNとする。潤滑剤には、グラファイトグリースを使用する。

【0017】

引張試験は、圧延方向に対して、0°、45°と90°の三つの方向から、平行部長さ12mm、幅3.5mm、厚さ1mmの引張試験片を切り出して、歪みゲージを取付けて、2mm/minの初期歪み速度で、引張試験を行い、また、三つの引張方向の結果から、機械的特性値の平均値(=(X0°+2X45°+X90°)/4)を求める。

【0018】

本発明のマグネシウム合金板材では、圧延温度の上昇に伴って、室温エリクセン値は向上し、例えば、圧延温度520℃で製造したAZ61合金板材の室温エリクセン値は、7.0で、優れた冷間張出し成形性を示す。本発明のプレス成形用マグネシウム合金板材の底面集合組織の最大強度は、5.0以下、例えば、5.6から3.7に弱まり、結晶粒径は、5μm〜20μmであり、(0002)の極は、5〜10°圧延方向へ傾斜している。集合組織のランダム化は、高温圧延時の非底面すべりと粒界すべりの活動によるものと考えられる。

【0019】

集合組織をランダム化させることは、ランクフォード値(r値)の減小と、加工硬化指数(n値)の増大をもたらす。本発明のプレス成形用マグネシウム合金板材のr値は、1.71から1.33に減少し、n値は、0.26から0.31に増大し、本発明のプレス成形用マグネシウム合金板材は、小さいr値と、大きなn値を示す。

【0020】

r値の減小は、板材の厚さ方向の変形が容易になったことを意味し、n値の向上は、局部収縮の発生までの均一変形能力の向上をもたらし、これらは、本発明のプレス成形用マグネシウム合金板材が、優れた張出し成形性を示した原因になると考えられる。同様に、集合組織をランダム化させることは、深絞り成形性と、曲げ成形性を向上させる。

【0021】

圧延温度の上昇に伴って、室温エリクセン値が向上することは、高温圧延によって、底面集合組織が弱くなったことと関係すると考えられる。前段階で、より低い温度で圧延しても、一回の高温圧延を行えば、優れた冷間成形性を示すマグネシウム合金板材を製造することができる。

【0022】

異周速圧延では、マグネシウム合金の底面集合組織の極を圧延方向に傾斜させることができ、これによって、等速圧延材に比べて、冷間成形性を向上させることができる。また、冷間成形性は、底面集合組織の最大強度の低下と伴って向上することが知られている[Iwanaga et al.,JOURNAL OF MATERIALS PROCESSING TECHNOLOGY 155−156(2004)1313]。したがって、冷間成形性を向上させるために、マグネシウム合金の底面集合組織の極の傾斜又はランダム化は重要である。

【0023】

一回当たりの圧下率の増大に伴って、底面集合組織はランダム化し、また、20%以上に増やすことによって、極の傾斜を有する弱い底面集合組織が得られる。圧延温度の上昇に伴って、集合組織がランダム化し、それに伴って、成形性が向上する。AZ61合金では、圧延温度を430℃から520℃に上げただけで、室温エリクセン値は4.7から7.0に向上する。この集合組織のランダム化の理由は、高温圧延時の非底面すべりと粒界すべりの活動によるものと考えられる。しかし、このような高温圧延による成形性の向上の効果は、AZ31B合金においては、比較的に弱い。

【0024】

本発明では、動的再結晶が起こりやすい高アルミニウム含有量のAZ系マグネシウム合金で、高温圧延を行うことが重要である。これで、動的再結晶によって数〜十数μmの微細結晶粒が得られ、圧延温度の上昇に伴って、圧延集合組織が弱くなり、これによって、引張強度250−260MPa、室温エリクセン値3−5を示す通常のAZ31B合金圧延材に比べて、本発明では、引張強度300MPa、室温エリクセン値7.0で、高強度かつ優れた冷間成形性を持つマグネシウム合金板材を作製することができる。

【0025】

本発明の高温圧延は、AZ61合金の他、AZ80合金及びそれらと同等のマグネシウム合金にも適用でき、圧延温度を430℃から490℃に上げただけで、室温エリクセン値は、4.5から5.6に向上する。また、前段階で、より低い温度で圧延しても、最後の一回で、高温圧延を行えば、冷間成形性を顕著に向上させることができる。

【発明の効果】

【0026】

本発明により、次のような効果が奏される。

(1)本発明のプレス成形用マグネシウム合金板材の製造方法では、動的再結晶が起りやすい高アルミニウム含有量のAZ系マグネシウム合金で、高温圧延を施すことにより、動的再結晶によって、数〜十数μmの微細結晶粒が得られ、圧延集合組織が弱くなり、冷間成形性を大幅に向上させることができる。

(2)本発明は、高強度と優れた冷間成形性を有するマグネシウム合金板材のプレス成形による薄肉複雑形状の部品製造を可能にし、適用製品の軽量化に大きく寄与し得るものである。

(3)一般に、高温圧延では、大圧下率でも割れが生じにくいため、生産効率を上げることができる。

(4)本発明の高強度なマグネシウム合金板材を使用することにより、更なる軽量化効果が得られ、また、アルミニウムを多く含むため、成形後の時効処理によって、更に強度を向上させることができる。

(5)アルミニウムを多く含むため、よりよい耐食性が得られる。

(6)高温圧延で動的再結晶が十分に起きることによって、材料の残留ひずみが少ないため、圧延後の焼鈍処理を施さなくても、優れた冷間成形性が得られ、生産コストの低下をもたらす。

【図面の簡単な説明】

【0027】

【図1】実施例1で作製したAZ61マグネシウム合金板材の組織写真である。(a)は430℃、(b)は460℃、(c)は490℃、及び(d)は520℃の、各圧延温度で作製した板材である。

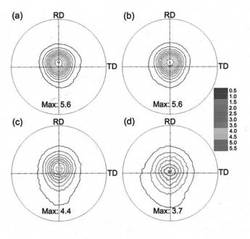

【図2】実施例1で作製したAZ61マグネシウム合金板材の(0002)極点図である。(a)は430℃、(b)は460℃、(c)は490℃、及び(d)は520℃の、各圧延温度で作製した板材である。極点図は、板厚さ中心部を測定し、内部規格化を行ったものであり、極点図の上向き方向は、圧延方向である。

【図3】実施例1で作製したAZ61マグネシウム合金板材の室温エリクセン試験結果を示す図である。(a)は430℃、(b)は460℃、(c)は490℃、及び(d)は520℃の、各圧延温度で作製した板材である。

【発明を実施するための形態】

【0028】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0029】

本実施例では、厚さ5mmの市販AZ61(Mg−6.9%Al−0.5%Zn−0.21%Mn,重量比)マグネシウム合金押出板を供試材に使用して、プレス成形用マグネシウム合金板材の製造を試みた。

【0030】

次に、前記マグネシウム合金板について、中間焼鈍を行わず、異周速比1.36、1パス33%の圧下率(合計4パス)、ロール温度300℃、材料加熱温度それぞれ430℃、460℃、490℃及び520℃の条件で、圧延を行い、板厚1.0mmのマグネシウム合金板を製造した。AZ61の固相線温度は、525℃であるため、520℃以上の温度での圧延を行わなかった。

【0031】

圧延パスごとに、加熱炉で、前記マグネシウム合金板を目標の加熱温度まで加熱した。一回の加熱に必要な時間は、10分間以内であった。前記異周速圧延には、ロール内にヒータを内蔵したギア式異周速圧延機を使用した。高速ロール側の周速は、13.6m/minであり、低速ロール側の周速は、10m/minであった。また、異周速圧延の方向は、せん断導入方向が一定になるように設定した。

【0032】

前記マグネシウム合金板材の圧延したまま材(F材)に対して、光学顕微鏡観察を行った。光学顕微鏡観察は、圧延方向に平行な断面で行った。結晶粒径の測定は、切断法で行った。集合組織を評価するために、X線回折により、Schulz反射法(α=15°〜90°)を用いて、板厚さ半分程度削った圧延面を測定した。冷間張出し成形性を評価するために、室温エリクセン試験を実施した。エリクセン試験は、JIS Z2247,JIS B7729に準拠して行った。

【0033】

ブランク形状は、φ50mm(厚み1mm)とし、成形速度は、5mm/minとし、しわ押さえ力は、10kNとした。潤滑剤には、グラファイトグリースを使用した。引張試験は、圧延方向に対して、0°、45°及び90°の三つの方向から、平行部の長さ12mm、幅3.5mm、厚さ1mmの引張試験片を切り出して、歪みゲージを取付けて、2mm/minの初期歪み速度で行った。ランクフォード値(r値)は、引張試験片に9%の塑性ひずみを与えてから測定した。加工硬化指数(n値)は、均一伸び領域内の4%〜14%のひずみ範囲で求めた。また、三つの引張方向の結果から、機械的特性値の平均値(=(X0°+2X45°+X90°)/4)を求めた。

【0034】

図1に、430℃、460℃、490℃及び520℃の圧延温度で作製した本発明のプレス成形用マグネシウム合金板材のF材の写真図を示す。圧延温度が高いため、十分な動的再結晶が起きて、等軸的な結晶粒になっていることが分かる。結晶粒径は、それぞれ7.4、7.8、9.2及び11.5μmであり、圧延温度の上昇に伴って大きくなっているが、いずれも、圧延前の押出材の結晶粒径(13.4μm)より小さかった。

【0035】

図2に、集合組織の測定結果を示す。図2の測定結果では、異周速圧延によるせん断変形導入により、(0002)の極が、5°〜10°圧延方向に傾斜している。圧延温度の上昇に伴って、底面集合組織は、460℃から弱くなり、最大強度は、5.6から3.7に減少した。この集合組織のランダム化の理由は、高温圧延時の非底面すべりと粒界すべりの活動によるものと考えられる。

【0036】

圧延温度の上昇に伴って、引張強度は、313MPaから若干低下したが、520℃の圧延温度で作製した圧延材でも、300MPaの高強度を示している。また、加工硬化指数(n値)は、0.26から0.31に増大し、ランクフォード値(r値)は、1.71から1.33に減少している。

【0037】

図3に、室温エリクセン値を示す。図3に示されるように、圧延温度の上昇の順で、室温エリクセン値は、4.7、5.3、6.0及び7.0であり、圧延温度を90℃上げただけで、エリクセン値を1.5倍程度向上させることができた。この張出し成形性の向上の主な原因は、集合組織のランダム化によるr値の減少と、n値の増大であると考えられる。以上のように、520℃の圧延温度で作製した本発明のプレス成形用マグネシウム合金板材は、引張強度300MPa、室温エリクセン値7.0であり、高強度かつ易成形性を示した。

【0038】

次に、厚さ5mmの市販AZ31B(Mg−3%Al−1%Zn−0.4%Mn,重量比)マグネシウム合金押出板を供試材に使用し、上記と同様にして、中間焼鈍を行わず、異周速比1.36、1パス33%の圧下率(合計4パス)、ロール温度300℃、材料加熱温度520℃の条件で、圧延を行い、比較例1として、板厚1.0mmのマグネシウム合金板を製造した。

【0039】

この比較材1は、結晶粒径が、12.6μmで、底面集合組織の最大強度が、5.1で、室温エリクセン値が、4.7で、引張強度は、246MPaであった。比較材1に比べて、同じ条件で作製したAZ61合金板材、すなわち本発明のプレス成形用マグネシウム合金板材が、より小さい結晶粒径と、より弱い底面集合組織を示すのは、より活発な動的再結晶による可能性があると考えられ、これによって、本発明のプレス成形用マグネシウム合金板材は、比較材1のAZ31B合金に比べて、高強度かつ易成形性を示したと考えられる。

【実施例2】

【0040】

本実施例では、厚さ5mmの市販AZ80(Mg−8.2%Al−0.6%Zn−0.25%Mn,重量比)マグネシウム合金押出板を供試材に使用した。実施例1と同様にして、中間焼鈍を行わず、異周速比1.36、1パス33%の圧下率(合計4パス)、ロール温度300℃、材料加熱温度それぞれ430℃及び490℃の条件で、圧延を行い、板厚1.0mmのマグネシウム合金板を製造した。

【0041】

AZ80の固相線温度は、490℃であるため、490℃以上の温度での圧延を行わなかった。実施例1と同様に、室温エリクセン試験を行った。圧延温度430℃及び490℃で製造した板材の室温エリクセン値は、それぞれ4.5及び5.6であった。圧延温度の上昇に伴って、底面集合組織の最大強度が5.7から4.4に低下した。これに伴ってr値は1.68から1.41に低下し、n値は0.26から0.29に向上した。この張出し成形性の向上は、集合組織のランダム化によるものと考えられる。また、(0002)極点図の極が、圧延方向に13°程度傾斜している。

【0042】

490℃で製造したAZ80合金板材の室温エリクセン値は、5.6であり、3〜5の室温エリクセン値を示す通常のAZ31B合金圧延材より高かった。本発明は、高強度のAZ80合金にも適用ができ、490℃で製造したAZ80合金板材の引張強度は、324MPaであり、実施例1のAZ61合金に比べて、更に高い機械的強度を示している。また、175℃で18時間の時効処理によって、AZ80合金板材の引張強度は、324MPaから348MPaに更に向上した。

【実施例3】

【0043】

本実施例では、実施例1と同じAZ61マグネシウム合金押出板を供試材に使用した。異周速比1.36、1パス33%の圧下率(合計3パス)、ロール温度300℃、材料加熱温度370℃の条件で、異周速圧延を行い、板厚を5mmから1.5mmにした後、更に、異周速比1.36、ロール温度300℃、材料加熱温度520℃の条件で、33%の圧下率で、1パスで、異周速圧延を行い、板厚1.0mmのマグネシウム合金板を製造した。また、最終圧延も同じ圧延温度の370℃で作製したAZ61合金板材を比較材2とした。

【0044】

520℃の最終圧延温度で作製したマグネシウム合金板材の室温エリクセン値は6.7で、比較材2の室温エリクセン値3.3に比べて倍以上に向上し、実施例1に示した、すべて520℃で圧延した板材の室温エリクセン値7.0に近く、しかも引張強度306MPaで高強度であった。比較材2と比べて、底面集合組織の最大強度は7.2から4.7に弱くなり、これに伴ってr値は1.82から1.33に減少し、n値は0.23から0.29に増大した。すなわち、前段階で、より低い温度で圧延しても、最後の一回で、高温圧延を行えば、冷間成形性を顕著に向上させることができる。

【産業上の利用可能性】

【0045】

以上詳述したように、本発明は、優れた冷間成形性を有するマグネシウム合金板材及びその製造方法に係るものであり、本発明のプレス成形用マグネシウム合金板材の製造方法では、高温圧延によって、集合組織を弱くし、ランダムな集合組織と、十数μmの微細結晶粒が得られる。異周速圧延材は、底面の極の傾斜を維持することができ、優れた冷間成形性に達成させることができる。本発明は、プレス成形による薄肉複雑形状の部品製造を可能にし、適用製品の軽量化に、大きく寄与し得るものである。本発明は、優れた冷間成形性を有するマグネシウム合金板材を提供するものとして有用である。本発明は、例えば、ノートパソコン、デジタルカメラ、携帯電話、CDプレーヤー、PDA等の家電製品の筐体又は自動車ボディパネルやカバー類としてのプレス成形体に好適に適用することが可能である。

【技術分野】

【0001】

本発明は、高強度と優れた冷間成形性を有するプレス成形用マグネシウム合金板材及びその製造方法に関するものであり、更に詳しくは、高強度な高アルミニウム含有量の展伸用AZ系マグネシウム合金板材に、高温圧延を施し、集合組織をランダム化させることにより、複雑な形を有するマグネシウム合金製プレス成形体を常温で作製することを可能とするプレス成形用マグネシウム合金板材の製造方法、及びそのプレス成形用マグネシウム合金板材に関するものである。本発明は、動的再結晶が起りやすい高アルミニウム含有量のAZ系マグネシウム合金で、高温圧延を施すことにより、動的再結晶によって、数〜十数μmの微細結晶粒が得られ、圧延集合組織が弱くなり、冷間成形性を大幅に向上させることを可能とするマグネシウム合金板材を提供するものであり、例えば、自動車、電子機器、宇宙・航空等の幅広い分野で利用することが可能な優れた冷間成形性を有するマグネシウム合金板材に関する新技術・新製品を提供するものである。

【背景技術】

【0002】

マグネシウム合金は、実用金属材料の中で、最も低密度で、高比強度で、優れた振動減衰能と、耐くぼみ性等の特性を持ち、輸送機器への適用において、多くのメリットを有している。しかし、通常の等速圧延法では、すべり面である六方晶のc面が、圧延面に平行するように強く結晶配向し、板厚さ方向の変形が著しく困難になるため、通常の市販AZ31Bマグネシウム合金圧延材の室温エリクセン値は、3〜5であり、冷間成形性が極めて悪く、板材としての応用を妨げている。また、通常のAZ31B圧延材(焼鈍材)は、引張強度が250〜260MPaであり、強度不足であるという欠点がある。高強度化によって、更なる軽量化効果が得られることが期待される。

【0003】

集合組織のランダム化させ、又は六方晶のc面を圧延面から傾斜させることで、マグネシウム合金板材の成形性を向上させることができる。最近、AZ31Bマグネシウム合金では、450℃の高温圧延によって底面集合組織が弱くなり、冷間張出し成形性が向上したことが報告されているが、室温エリクセン値は、4.7であり、通常のAZ31B合金圧延材の室温エリクセン値の範囲(3〜5)を超えていない(非特許文献1)。

【0004】

AZ31B合金に比べて、より多くアルミニウムを含むAZ61とAZ80合金は、より高強度であり、また、成形後の時効処理により、耐力と強度を更に向上させることが可能であり、しかも表面処理性に優れ、よりよい耐食性を示す材料である。しかし、AZ61合金及びAZ80合金は、AZ31B合金に比べて、延性が劣る可能性があるため、AZ61合金及びAZ80合金は、これまで、圧延材としての応用は、ほとんどなかったのが実情である。現状では、このような高アルミニウム含有量のAZ系マグネシウム合金は、薄板の作製ができるレベルであり、高成形性を目的とした研究や開発は、まだ展開されていない状況であり、通常のAZ61合金圧延材の室温エリクセン値は、3程度である(非特許文献2)。

【0005】

AZ系マグネシウム合金中のアルミニウム量が増えると、積層欠陥エネルギーが低下し、熱間加工中に動的再結晶が促進され、同じ加工温度で、より微細な結晶粒を有する組織を形成することが報告されている(非特許文献3)。しかし、高アルミニウム含有量のAZ系マグネシウム合金の成形性に与える圧延温度の影響については、不明であり、また、AZ系マグネシウム合金は、通常の粗圧延の温度でも、圧延温度は450℃までとされており、500℃程度の高温での高温圧延については、未だ報告がされていない。以上のように、従来の技術では、高強度と易成形性を兼ね備えたマグネシウム合金板材が得られていないことから、当技術分野においては、そのような高強度と易成形性を兼ね備えたマグネシウム合金板材を開発することが強く要請されていた。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Scripta Materialia,(2008),Vol.60(2009)pp.447−450

【非特許文献2】プレス技術,Vol.46(2008)pp.56−61

【非特許文献3】Scripta Materialia,Vol.56(2008)pp.237−240

【発明の概要】

【発明が解決しようとする課題】

【0007】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、展伸用マグネシウム合金で、高強度かつ優れた冷間成形性を有するプレス成形用マグネシウム合金板材を開発することを目標として鋭意研究を重ねた結果、高アルミニウム含有量の展伸用AZ系マグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲で、高温圧延を施し、集合組織をランダム化させることにより所期の目的を達成し得ることを見出し、本発明を完成するに至った。本発明は、展伸用マグネシウム合金で、優れた冷間成形性を有するプレス成形用マグネシウム合金板材、及びその製造方法を提供することを目的とするものである。更に、本発明は、高強度かつ優れた易成形性を有するプレス成形用マグネシウム合金板材及びその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物からなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲で、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするプレス成形用マグネシウム合金板材の製造方法。

(2)上下ロールのロール周速比が、少なくとも1.3の異周速圧延を行う、前記(1)に記載のプレス成形用マグネシウム合金板材の製造方法。

(3)等速圧延と、上下ロールのロール周速比が、少なくとも1.3の異周速圧延を組み合わせて圧延を行う、前記(1)に記載のプレス成形用マグネシウム合金板材の製造方法。

(4)前段階の圧延と、より高温の最終圧延を組み合わせて圧延する、前記(1)から(3)のいずれかに記載のプレス成形用マグネシウム合金板材の製造方法。

(5)高温圧延を、450℃から530℃までの範囲で行う、前記(1)に記載のプレス成形用マグネシウム合金板材の製造方法。

(6)展伸用のマグネシウム合金板材であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金で構成され、室温エリクセン値が少なくとも5を示すことを特徴とするプレス成形用マグネシウム合金板材。

(7)少なくとも300MPaの引張強度と、少なくとも5.3の室温エリクセン値を示す、前記(6)記載のプレス成形用マグネシウム合金板材。

(8)(0002)極点図の極が、圧延方向に少なくとも5°傾斜し、内部規格化後の最大強度が、大きくとも5.0であり、結晶粒径が、5μm〜20μmである、前記(6)又は(7)に記載のマグネシウム合金板材。

(9)(0002)極点図の内部規格化後の最大強度が大きくとも5.0であり、結晶粒径が、5μm〜20μmである、前記(6)又は(7)に記載のマグネシウム合金板材。

(10)ランクフォード値(r値)が、平均r値として大きくとも1.41に減少している、前記(6)又は(7)に記載のマグネシウム合金板材。

(11)加工硬化指数(n値)が、平均n値として小さくとも0.29に向上している、前記(6)又は(7)に記載のマグネシウム合金板材。

【0009】

次に、本発明について更に詳細に説明する。

本発明は、展伸用のマグネシウム合金であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲で、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするものである。より優れた冷間成形性を得るため、固相線温度を越えない温度範囲内で、より高い温度で圧延することが好ましい。

【0010】

高温で圧延すると、非底面すべりと粒界すべりの活動によって動的再結晶とともに、圧延された集合組織が弱くなり、冷間成形性を向上させることができる。また、本発明のマグネシウム合金板材を構成するマグネシウム合金は、例えば、AZ31合金に比べて、より多くアルミニウムを含むため、高強度で、しかも成形後の時効処理によって、耐力と強度を更に向上させることが可能である。

【0011】

より優れた冷間成形性を得るためには、等速圧延に比べて、異周速圧延が好ましい。異周速圧延は、周速の異なるロールを用いて圧延することで、中立点の位置がずれて、その中に挟まれる領域では、摩擦力方向が逆になるため、材料の厚さ方向全体に、せん断ひずみを導入することができ、それにより、集合組織を制御することが可能である。

【0012】

後記する実施例では、厚さ5mmの市販AZ61(Mg−6.9%Al−0.5%Zn−0.21%Mn,重量比)マグネシウム合金押出板や、厚さ5mmの市販AZ80(Mg−8.2%Al−0.6%Zn−0.25%Mn,重量比)マグネシウム合金押出板を供試材に使用したが、供試材は、これらに限定されるものではない。本発明では、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンとを含むAZ系マグネシウム合金や、5.0〜9.0質量%のアルミニウムと、0.5〜1.5質量%の亜鉛と、0.05〜1.0質量%のマンガンとを含むAZ系マグネシウム合金であれば、供試材として使用することができる。また、異周速圧延に限定されるものではなく、等速圧延も同様に使用することができる。

【0013】

前記マグネシウム合金板について、例えば、異周速比、圧下率、ロール温度、材料加熱温度を所定の条件に設定して、一回で最終圧延もしくは複数回で圧延を行い、マグネシウム合金板を製造する。複数回で圧延を行う場合は、圧延パスごとに、加熱炉で、前記マグネシウム合金板を目標の加熱温度まで加熱し、中間焼鈍を行わなくてもよい。

【0014】

前記異周速圧延には、例えば、ロール内にヒータを内蔵したギア式異周速圧延機を使用する。高速ロール側の周速と、低速ロール側の周速は、適宜の条件に設定する。また、異周速圧延の方向は、せん断導入方向を一定になるように設定する。高温圧延は、450℃から530℃までの範囲で行う。

【0015】

次に、マグネシウム合金板材について説明する。本発明では、マグネシウム合金板材に対して、光学顕微鏡観察を行うが、光学顕微鏡観察は、圧延方向に平行な断面で行う。結晶粒径の測定は、切断法で行う。集合組織は、X線回折により、Schulz反射法(α=15°〜90°)を用いて、板厚さ半分程度削った圧延面を測定して評価する。冷間張出し成形性を評価するために、室温エリクセン試験を実施するが、エリクセン試験は、JIS Z2247,JIS B7729に準拠して実施する。

【0016】

ブランク形状は、φ50mm(厚み1mm)とし、成形速度は、5mm/minとし、しわ押さえ力は、10kNとする。潤滑剤には、グラファイトグリースを使用する。

【0017】

引張試験は、圧延方向に対して、0°、45°と90°の三つの方向から、平行部長さ12mm、幅3.5mm、厚さ1mmの引張試験片を切り出して、歪みゲージを取付けて、2mm/minの初期歪み速度で、引張試験を行い、また、三つの引張方向の結果から、機械的特性値の平均値(=(X0°+2X45°+X90°)/4)を求める。

【0018】

本発明のマグネシウム合金板材では、圧延温度の上昇に伴って、室温エリクセン値は向上し、例えば、圧延温度520℃で製造したAZ61合金板材の室温エリクセン値は、7.0で、優れた冷間張出し成形性を示す。本発明のプレス成形用マグネシウム合金板材の底面集合組織の最大強度は、5.0以下、例えば、5.6から3.7に弱まり、結晶粒径は、5μm〜20μmであり、(0002)の極は、5〜10°圧延方向へ傾斜している。集合組織のランダム化は、高温圧延時の非底面すべりと粒界すべりの活動によるものと考えられる。

【0019】

集合組織をランダム化させることは、ランクフォード値(r値)の減小と、加工硬化指数(n値)の増大をもたらす。本発明のプレス成形用マグネシウム合金板材のr値は、1.71から1.33に減少し、n値は、0.26から0.31に増大し、本発明のプレス成形用マグネシウム合金板材は、小さいr値と、大きなn値を示す。

【0020】

r値の減小は、板材の厚さ方向の変形が容易になったことを意味し、n値の向上は、局部収縮の発生までの均一変形能力の向上をもたらし、これらは、本発明のプレス成形用マグネシウム合金板材が、優れた張出し成形性を示した原因になると考えられる。同様に、集合組織をランダム化させることは、深絞り成形性と、曲げ成形性を向上させる。

【0021】

圧延温度の上昇に伴って、室温エリクセン値が向上することは、高温圧延によって、底面集合組織が弱くなったことと関係すると考えられる。前段階で、より低い温度で圧延しても、一回の高温圧延を行えば、優れた冷間成形性を示すマグネシウム合金板材を製造することができる。

【0022】

異周速圧延では、マグネシウム合金の底面集合組織の極を圧延方向に傾斜させることができ、これによって、等速圧延材に比べて、冷間成形性を向上させることができる。また、冷間成形性は、底面集合組織の最大強度の低下と伴って向上することが知られている[Iwanaga et al.,JOURNAL OF MATERIALS PROCESSING TECHNOLOGY 155−156(2004)1313]。したがって、冷間成形性を向上させるために、マグネシウム合金の底面集合組織の極の傾斜又はランダム化は重要である。

【0023】

一回当たりの圧下率の増大に伴って、底面集合組織はランダム化し、また、20%以上に増やすことによって、極の傾斜を有する弱い底面集合組織が得られる。圧延温度の上昇に伴って、集合組織がランダム化し、それに伴って、成形性が向上する。AZ61合金では、圧延温度を430℃から520℃に上げただけで、室温エリクセン値は4.7から7.0に向上する。この集合組織のランダム化の理由は、高温圧延時の非底面すべりと粒界すべりの活動によるものと考えられる。しかし、このような高温圧延による成形性の向上の効果は、AZ31B合金においては、比較的に弱い。

【0024】

本発明では、動的再結晶が起こりやすい高アルミニウム含有量のAZ系マグネシウム合金で、高温圧延を行うことが重要である。これで、動的再結晶によって数〜十数μmの微細結晶粒が得られ、圧延温度の上昇に伴って、圧延集合組織が弱くなり、これによって、引張強度250−260MPa、室温エリクセン値3−5を示す通常のAZ31B合金圧延材に比べて、本発明では、引張強度300MPa、室温エリクセン値7.0で、高強度かつ優れた冷間成形性を持つマグネシウム合金板材を作製することができる。

【0025】

本発明の高温圧延は、AZ61合金の他、AZ80合金及びそれらと同等のマグネシウム合金にも適用でき、圧延温度を430℃から490℃に上げただけで、室温エリクセン値は、4.5から5.6に向上する。また、前段階で、より低い温度で圧延しても、最後の一回で、高温圧延を行えば、冷間成形性を顕著に向上させることができる。

【発明の効果】

【0026】

本発明により、次のような効果が奏される。

(1)本発明のプレス成形用マグネシウム合金板材の製造方法では、動的再結晶が起りやすい高アルミニウム含有量のAZ系マグネシウム合金で、高温圧延を施すことにより、動的再結晶によって、数〜十数μmの微細結晶粒が得られ、圧延集合組織が弱くなり、冷間成形性を大幅に向上させることができる。

(2)本発明は、高強度と優れた冷間成形性を有するマグネシウム合金板材のプレス成形による薄肉複雑形状の部品製造を可能にし、適用製品の軽量化に大きく寄与し得るものである。

(3)一般に、高温圧延では、大圧下率でも割れが生じにくいため、生産効率を上げることができる。

(4)本発明の高強度なマグネシウム合金板材を使用することにより、更なる軽量化効果が得られ、また、アルミニウムを多く含むため、成形後の時効処理によって、更に強度を向上させることができる。

(5)アルミニウムを多く含むため、よりよい耐食性が得られる。

(6)高温圧延で動的再結晶が十分に起きることによって、材料の残留ひずみが少ないため、圧延後の焼鈍処理を施さなくても、優れた冷間成形性が得られ、生産コストの低下をもたらす。

【図面の簡単な説明】

【0027】

【図1】実施例1で作製したAZ61マグネシウム合金板材の組織写真である。(a)は430℃、(b)は460℃、(c)は490℃、及び(d)は520℃の、各圧延温度で作製した板材である。

【図2】実施例1で作製したAZ61マグネシウム合金板材の(0002)極点図である。(a)は430℃、(b)は460℃、(c)は490℃、及び(d)は520℃の、各圧延温度で作製した板材である。極点図は、板厚さ中心部を測定し、内部規格化を行ったものであり、極点図の上向き方向は、圧延方向である。

【図3】実施例1で作製したAZ61マグネシウム合金板材の室温エリクセン試験結果を示す図である。(a)は430℃、(b)は460℃、(c)は490℃、及び(d)は520℃の、各圧延温度で作製した板材である。

【発明を実施するための形態】

【0028】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0029】

本実施例では、厚さ5mmの市販AZ61(Mg−6.9%Al−0.5%Zn−0.21%Mn,重量比)マグネシウム合金押出板を供試材に使用して、プレス成形用マグネシウム合金板材の製造を試みた。

【0030】

次に、前記マグネシウム合金板について、中間焼鈍を行わず、異周速比1.36、1パス33%の圧下率(合計4パス)、ロール温度300℃、材料加熱温度それぞれ430℃、460℃、490℃及び520℃の条件で、圧延を行い、板厚1.0mmのマグネシウム合金板を製造した。AZ61の固相線温度は、525℃であるため、520℃以上の温度での圧延を行わなかった。

【0031】

圧延パスごとに、加熱炉で、前記マグネシウム合金板を目標の加熱温度まで加熱した。一回の加熱に必要な時間は、10分間以内であった。前記異周速圧延には、ロール内にヒータを内蔵したギア式異周速圧延機を使用した。高速ロール側の周速は、13.6m/minであり、低速ロール側の周速は、10m/minであった。また、異周速圧延の方向は、せん断導入方向が一定になるように設定した。

【0032】

前記マグネシウム合金板材の圧延したまま材(F材)に対して、光学顕微鏡観察を行った。光学顕微鏡観察は、圧延方向に平行な断面で行った。結晶粒径の測定は、切断法で行った。集合組織を評価するために、X線回折により、Schulz反射法(α=15°〜90°)を用いて、板厚さ半分程度削った圧延面を測定した。冷間張出し成形性を評価するために、室温エリクセン試験を実施した。エリクセン試験は、JIS Z2247,JIS B7729に準拠して行った。

【0033】

ブランク形状は、φ50mm(厚み1mm)とし、成形速度は、5mm/minとし、しわ押さえ力は、10kNとした。潤滑剤には、グラファイトグリースを使用した。引張試験は、圧延方向に対して、0°、45°及び90°の三つの方向から、平行部の長さ12mm、幅3.5mm、厚さ1mmの引張試験片を切り出して、歪みゲージを取付けて、2mm/minの初期歪み速度で行った。ランクフォード値(r値)は、引張試験片に9%の塑性ひずみを与えてから測定した。加工硬化指数(n値)は、均一伸び領域内の4%〜14%のひずみ範囲で求めた。また、三つの引張方向の結果から、機械的特性値の平均値(=(X0°+2X45°+X90°)/4)を求めた。

【0034】

図1に、430℃、460℃、490℃及び520℃の圧延温度で作製した本発明のプレス成形用マグネシウム合金板材のF材の写真図を示す。圧延温度が高いため、十分な動的再結晶が起きて、等軸的な結晶粒になっていることが分かる。結晶粒径は、それぞれ7.4、7.8、9.2及び11.5μmであり、圧延温度の上昇に伴って大きくなっているが、いずれも、圧延前の押出材の結晶粒径(13.4μm)より小さかった。

【0035】

図2に、集合組織の測定結果を示す。図2の測定結果では、異周速圧延によるせん断変形導入により、(0002)の極が、5°〜10°圧延方向に傾斜している。圧延温度の上昇に伴って、底面集合組織は、460℃から弱くなり、最大強度は、5.6から3.7に減少した。この集合組織のランダム化の理由は、高温圧延時の非底面すべりと粒界すべりの活動によるものと考えられる。

【0036】

圧延温度の上昇に伴って、引張強度は、313MPaから若干低下したが、520℃の圧延温度で作製した圧延材でも、300MPaの高強度を示している。また、加工硬化指数(n値)は、0.26から0.31に増大し、ランクフォード値(r値)は、1.71から1.33に減少している。

【0037】

図3に、室温エリクセン値を示す。図3に示されるように、圧延温度の上昇の順で、室温エリクセン値は、4.7、5.3、6.0及び7.0であり、圧延温度を90℃上げただけで、エリクセン値を1.5倍程度向上させることができた。この張出し成形性の向上の主な原因は、集合組織のランダム化によるr値の減少と、n値の増大であると考えられる。以上のように、520℃の圧延温度で作製した本発明のプレス成形用マグネシウム合金板材は、引張強度300MPa、室温エリクセン値7.0であり、高強度かつ易成形性を示した。

【0038】

次に、厚さ5mmの市販AZ31B(Mg−3%Al−1%Zn−0.4%Mn,重量比)マグネシウム合金押出板を供試材に使用し、上記と同様にして、中間焼鈍を行わず、異周速比1.36、1パス33%の圧下率(合計4パス)、ロール温度300℃、材料加熱温度520℃の条件で、圧延を行い、比較例1として、板厚1.0mmのマグネシウム合金板を製造した。

【0039】

この比較材1は、結晶粒径が、12.6μmで、底面集合組織の最大強度が、5.1で、室温エリクセン値が、4.7で、引張強度は、246MPaであった。比較材1に比べて、同じ条件で作製したAZ61合金板材、すなわち本発明のプレス成形用マグネシウム合金板材が、より小さい結晶粒径と、より弱い底面集合組織を示すのは、より活発な動的再結晶による可能性があると考えられ、これによって、本発明のプレス成形用マグネシウム合金板材は、比較材1のAZ31B合金に比べて、高強度かつ易成形性を示したと考えられる。

【実施例2】

【0040】

本実施例では、厚さ5mmの市販AZ80(Mg−8.2%Al−0.6%Zn−0.25%Mn,重量比)マグネシウム合金押出板を供試材に使用した。実施例1と同様にして、中間焼鈍を行わず、異周速比1.36、1パス33%の圧下率(合計4パス)、ロール温度300℃、材料加熱温度それぞれ430℃及び490℃の条件で、圧延を行い、板厚1.0mmのマグネシウム合金板を製造した。

【0041】

AZ80の固相線温度は、490℃であるため、490℃以上の温度での圧延を行わなかった。実施例1と同様に、室温エリクセン試験を行った。圧延温度430℃及び490℃で製造した板材の室温エリクセン値は、それぞれ4.5及び5.6であった。圧延温度の上昇に伴って、底面集合組織の最大強度が5.7から4.4に低下した。これに伴ってr値は1.68から1.41に低下し、n値は0.26から0.29に向上した。この張出し成形性の向上は、集合組織のランダム化によるものと考えられる。また、(0002)極点図の極が、圧延方向に13°程度傾斜している。

【0042】

490℃で製造したAZ80合金板材の室温エリクセン値は、5.6であり、3〜5の室温エリクセン値を示す通常のAZ31B合金圧延材より高かった。本発明は、高強度のAZ80合金にも適用ができ、490℃で製造したAZ80合金板材の引張強度は、324MPaであり、実施例1のAZ61合金に比べて、更に高い機械的強度を示している。また、175℃で18時間の時効処理によって、AZ80合金板材の引張強度は、324MPaから348MPaに更に向上した。

【実施例3】

【0043】

本実施例では、実施例1と同じAZ61マグネシウム合金押出板を供試材に使用した。異周速比1.36、1パス33%の圧下率(合計3パス)、ロール温度300℃、材料加熱温度370℃の条件で、異周速圧延を行い、板厚を5mmから1.5mmにした後、更に、異周速比1.36、ロール温度300℃、材料加熱温度520℃の条件で、33%の圧下率で、1パスで、異周速圧延を行い、板厚1.0mmのマグネシウム合金板を製造した。また、最終圧延も同じ圧延温度の370℃で作製したAZ61合金板材を比較材2とした。

【0044】

520℃の最終圧延温度で作製したマグネシウム合金板材の室温エリクセン値は6.7で、比較材2の室温エリクセン値3.3に比べて倍以上に向上し、実施例1に示した、すべて520℃で圧延した板材の室温エリクセン値7.0に近く、しかも引張強度306MPaで高強度であった。比較材2と比べて、底面集合組織の最大強度は7.2から4.7に弱くなり、これに伴ってr値は1.82から1.33に減少し、n値は0.23から0.29に増大した。すなわち、前段階で、より低い温度で圧延しても、最後の一回で、高温圧延を行えば、冷間成形性を顕著に向上させることができる。

【産業上の利用可能性】

【0045】

以上詳述したように、本発明は、優れた冷間成形性を有するマグネシウム合金板材及びその製造方法に係るものであり、本発明のプレス成形用マグネシウム合金板材の製造方法では、高温圧延によって、集合組織を弱くし、ランダムな集合組織と、十数μmの微細結晶粒が得られる。異周速圧延材は、底面の極の傾斜を維持することができ、優れた冷間成形性に達成させることができる。本発明は、プレス成形による薄肉複雑形状の部品製造を可能にし、適用製品の軽量化に、大きく寄与し得るものである。本発明は、優れた冷間成形性を有するマグネシウム合金板材を提供するものとして有用である。本発明は、例えば、ノートパソコン、デジタルカメラ、携帯電話、CDプレーヤー、PDA等の家電製品の筐体又は自動車ボディパネルやカバー類としてのプレス成形体に好適に適用することが可能である。

【特許請求の範囲】

【請求項1】

5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物からなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲で、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするプレス成形用マグネシウム合金板材の製造方法。

【請求項2】

上下ロールのロール周速比が、少なくとも1.3の異周速圧延を行う、請求項1に記載のプレス成形用マグネシウム合金板材の製造方法。

【請求項3】

等速圧延と、上下ロールのロール周速比が、少なくとも1.3の異周速圧延を組み合わせて圧延を行う、請求項1に記載のプレス成形用マグネシウム合金板材の製造方法。

【請求項4】

前段階の圧延と、より高温の最終圧延を組み合わせて圧延する、請求項1から3のいずれかに記載のプレス成形用マグネシウム合金板材の製造方法。

【請求項5】

高温圧延を、450℃から530℃までの範囲で行う、請求項1に記載のプレス成形用マグネシウム合金板材の製造方法。

【請求項6】

展伸用のマグネシウム合金板材であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金で構成され、室温エリクセン値が少なくとも5を示すことを特徴とするプレス成形用マグネシウム合金板材。

【請求項7】

少なくとも300MPaの引張強度と、少なくとも5.3の室温エリクセン値を示す、請求項6に記載のプレス成形用マグネシウム合金板材。

【請求項8】

(0002)極点図の極が、圧延方向に少なくとも5°傾斜し、内部規格化後の最大強度が、大きくとも5.0であり、結晶粒径が、5μm〜20μmである、請求項6又は7に記載のマグネシウム合金板材。

【請求項9】

(0002)極点図の内部規格化後の最大強度が大きくとも5.0であり、結晶粒径が、5μm〜20μmである、請求項6又は7に記載のマグネシウム合金板材。

【請求項10】

ランクフォード値(r値)が、平均r値として大きくとも1.41に減少している、請求項6又は7に記載のマグネシウム合金板材。

【請求項11】

加工硬化指数(n値)が、平均n値として小さくとも0.29に向上している、請求項6又は7に記載のマグネシウム合金板材。

【請求項1】

5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物からなるマグネシウム合金の板材を、固相線温度より70℃低い温度から固相線温度までの温度範囲で、高温圧延を施し、一回で最終圧延もしくは複数回で圧延することを特徴とするプレス成形用マグネシウム合金板材の製造方法。

【請求項2】

上下ロールのロール周速比が、少なくとも1.3の異周速圧延を行う、請求項1に記載のプレス成形用マグネシウム合金板材の製造方法。

【請求項3】

等速圧延と、上下ロールのロール周速比が、少なくとも1.3の異周速圧延を組み合わせて圧延を行う、請求項1に記載のプレス成形用マグネシウム合金板材の製造方法。

【請求項4】

前段階の圧延と、より高温の最終圧延を組み合わせて圧延する、請求項1から3のいずれかに記載のプレス成形用マグネシウム合金板材の製造方法。

【請求項5】

高温圧延を、450℃から530℃までの範囲で行う、請求項1に記載のプレス成形用マグネシウム合金板材の製造方法。

【請求項6】

展伸用のマグネシウム合金板材であって、5.0〜9.5質量%のアルミニウムと、0.2〜2.0質量%の亜鉛と、0.05〜1.0質量%のマンガンと、残部がマグネシウムと不可避の不純物とからなるマグネシウム合金で構成され、室温エリクセン値が少なくとも5を示すことを特徴とするプレス成形用マグネシウム合金板材。

【請求項7】

少なくとも300MPaの引張強度と、少なくとも5.3の室温エリクセン値を示す、請求項6に記載のプレス成形用マグネシウム合金板材。

【請求項8】

(0002)極点図の極が、圧延方向に少なくとも5°傾斜し、内部規格化後の最大強度が、大きくとも5.0であり、結晶粒径が、5μm〜20μmである、請求項6又は7に記載のマグネシウム合金板材。

【請求項9】

(0002)極点図の内部規格化後の最大強度が大きくとも5.0であり、結晶粒径が、5μm〜20μmである、請求項6又は7に記載のマグネシウム合金板材。

【請求項10】

ランクフォード値(r値)が、平均r値として大きくとも1.41に減少している、請求項6又は7に記載のマグネシウム合金板材。

【請求項11】

加工硬化指数(n値)が、平均n値として小さくとも0.29に向上している、請求項6又は7に記載のマグネシウム合金板材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−202898(P2010−202898A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−47404(P2009−47404)

【出願日】平成21年2月27日(2009.2.27)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年2月27日(2009.2.27)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]