充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法

【課題】フレキシブルホースに比して小型化が容易な充填ノズルでありながら、優れた位置ずれ吸収作用を発揮でき、しかも、充填中の樹脂ペレットから異物を除去できるようにする。

【解決手段】サイロ20内の樹脂ペレットを輸送用容器30に充填するための充填ノズル10であって、サイロ20の排出口21に接続される上部パーツ11と、輸送用容器30の充填口31に接続される下部パーツ12とを有し、上部パーツ11が、サイロ20の排出口21から排出される樹脂ペレットを下部パーツ12内に導く内筒13と、内筒13の外周を覆う外筒14とを備え、下部パーツ12が、前後方向、左右方向、上下方向及び傾き方向の動きが許容される状態で内筒13と外筒14との間の空間Sに挿入され、内筒13から排出される樹脂ペレットを輸送用容器30の充填口31に導く可動筒15を備える。

【解決手段】サイロ20内の樹脂ペレットを輸送用容器30に充填するための充填ノズル10であって、サイロ20の排出口21に接続される上部パーツ11と、輸送用容器30の充填口31に接続される下部パーツ12とを有し、上部パーツ11が、サイロ20の排出口21から排出される樹脂ペレットを下部パーツ12内に導く内筒13と、内筒13の外周を覆う外筒14とを備え、下部パーツ12が、前後方向、左右方向、上下方向及び傾き方向の動きが許容される状態で内筒13と外筒14との間の空間Sに挿入され、内筒13から排出される樹脂ペレットを輸送用容器30の充填口31に導く可動筒15を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、サイロ等の貯蔵設備内の樹脂ペレットをローリ、コンテナなどの輸送用容器に充填するための充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法に関し、特に、低異物を要求されるポリカーボネート系樹脂ペレットなどの充填に好適な充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法に関する。

【背景技術】

【0002】

低異物を要求される樹脂ペレットが知られている。例えば、光ディスク基板の材料として用いられる低異物ポリカーボネート系樹脂ペレットにあっては、サイロ、配管などの装置側から派生した金属粉、樹脂のペレット化工程(押出機から出たストランドを切断して粒状にする工程)で発生した樹脂切粉、樹脂ペレットを空送する際に配管壁との接触などにより発生する樹脂屑などの含有量を低減することが要求される。これは、当該樹脂ペレットで成形された光ディスク基板を有する光ディスクにおいて、レーザが光ディスク上に記録された情報を読み出す際、又は光ディスク上に情報を書き込む際に、レーザの透過を異物が阻害し、エラーを増加させるからである。特に、近年においては、光ディスクにおける記憶容量(記録密度)の増加に伴い、含有異物の低減に対する要求が益々厳しくなっている。

【0003】

また、光ディスク製品の世界的な需要の増加に伴い、低異物ポリカーボネート系樹脂ペレットの生産量も増加し、その生産施設も大型化している。このような環境下、樹脂ペレットの輸送効率を向上させるために、ローリやコンテナの活用が提案されているが(例えば、特許文献1〜4参照)、光ディスク基板用の樹脂ペレットに適用する場合には、前述の異物についても十分に配慮しなければならない。

【特許文献1】特開平11−208893号公報

【特許文献2】特開2000−355426号公報

【特許文献3】特開2001−261090号公報

【特許文献4】特開2003−335305号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

低異物を要求される樹脂ペレットをサイロ等の貯蔵設備内からローリ、コンテナなどの輸送用容器に充填する場合には、異物の混入を防止するために、クリーンルーム(クリーンブースを含む)のようなクリーン環境下で、輸送用容器に対するノズルやホースの接続が行われる。このとき、輸送用容器の接続口は、輸送車両の運転技術による停止位置のずれや車体間の寸法公差により、毎回、必ず同じ位置にくるとは限らない。このため、ノズルやホースは、前後、左右方向で±50mm、上下方向で±150mm、傾き方向で±5°程度の位置ずれを許容できることが必要である。また、輸送用容器に対する樹脂ペレットの充填効率(速度)を向上させるためには、ノズルやホースの大口径化も不可欠である。

【0005】

このような要求を満たすものとしては、ステンレス製のフレキシブルホースが知られている。しかしながら、ステンレス製のフレキシブルホースは、例えば、口径を100mm(4インチ)とした場合、前後、左右方向で±50mm、上下方向で±150mm、傾き方向で±5°程度の位置ずれを吸収するには、3m以上の長さが必要になり、操作性を損なうだけでなく、クリーンルームが大型化するという問題がある。

また、フレキシブルホースの口径が150mm(6インチ)と大きくなると、ホースの重量が大きくなり、操作性はさらに悪くなる。

【0006】

また、フレキシブルホースの内面と樹脂がこすれたときに、ホースに由来する異物が発生しないようにするには、ホース内壁を研磨したり、洗浄したりすることが必要になる。しかしながら、ホースをフレキシブルなものにするには、ホースを蛇腹状にするのが一般的であるが、蛇腹状のホース内壁を研磨したり、洗浄することは容易なことではない。

【0007】

本発明は、上記の事情にかんがみなされたものであり、小型でありながら、優れた位置ずれ吸収作用を発揮できるだけでなく、充填中の樹脂ペレットから異物を除去できる充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法の提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため本発明の充填ノズルは、サイロ内の樹脂ペレットを輸送用容器に充填するための充填ノズルであって、前記サイロの排出口に接続される上部パーツと、前記輸送用容器の充填口に接続される下部パーツとを有し、前記上部パーツが、前記サイロの排出口から排出される樹脂ペレットを前記下部パーツ内に導く内筒と、前記内筒の外周を覆う外筒とを備え、前記下部パーツが、前後方向、左右方向、上下方向及び傾き方向の動きが許容される状態で前記内筒と前記外筒との間の空間に挿入され、前記内筒から排出される樹脂ペレットを前記輸送用容器の充填口に導く可動筒を備える構成としてある。

【0009】

このようにすると、フレキシブルホースに比して小型化が容易な充填ノズルでありながら、可動筒の前後方向、左右方向、上下方向、すなわち、X,Y,Zの各軸方向への独立した動きと、傾き方向の動きが可能となり、優れた位置ずれ吸収作用を発揮できる。例えば、長さ寸法が2m程度であっても、前後、左右方向で±50mm、上下方向で±150mm、傾き方向で±5°程度の位置ずれを吸収することが可能になる。

【0010】

しかも、このように構成された充填ノズルでは、上部パーツと下部パーツとの間に形成される空間を利用し、充填中の樹脂ペレットから、樹脂ペレット特有の切粉や樹脂屑等の異物を除去することができる。例えば、樹脂ペレットの充填量に応じて輸送用容器の充填口から排出されるエアを、上記の空間を介して排気することによって、排気中に含まれる異物(樹脂切粉や樹脂屑等)の分だけ異物含有量を低減させることが可能になる。

【0011】

また、本発明の充填ノズルは、前記上部パーツが、前記外筒内のエアを排気する排気ダクトを備える構成とすることができる。

このようにすると、排気ダクトに吸引ユニットを接続し、異物が含まれるエアを充填ノズル内から積極的に排気することができる。

【0012】

また、本発明の樹脂ペレット充填システムは、サイロ内の樹脂ペレットを輸送用容器に充填するための樹脂ペレット充填システムであって、上記の充填ノズルを備える構成としてある。

このようにすると、優れた位置ずれ吸収作用を要求する樹脂ペレット充填システムであっても、フレキシブルホースに比して小型な充填ノズルを用いることができるので、クリーンルームの大型化などを回避し、樹脂ペレット充填システムのコスト低減と、操作性の向上を図ることができる。

しかも、上記の充填ノズルは、上部パーツと下部パーツとの間に形成される空間を利用し、充填中の樹脂ペレットから異物を除去できるので、輸送用容器に充填される樹脂ペレットの異物含有量を低減させることが可能になる。

【0013】

また、本発明の樹脂ペレット充填システムは、前記充填ノズルを収容するクリーンルームと、前記クリーンルーム内にクリーンエアを吹き出すクリーンエア吹出手段と、前記上部パーツの排気ダクトを介して、前記外筒内のエアを前記クリーンルーム外に排気する排気手段とを備える構成とすることができる。

このようにすると、充填ノズルの周囲を清浄な状態に保ち、充填ノズル内や輸送用容器内への異物の混入を防止できる。しかも、上部パーツの排気ダクトを介して、外筒内のエアをクリーンルーム外に排気するので、充填中の樹脂ペレットに含まれる異物を積極的に除去できるだけでなく、異物が含まれるエアがクリーンルーム内に排気される不都合を回避できる。

【0014】

また、本発明の樹脂ペレット充填システムは、前記輸送用容器の充填口とは別に設けられるクリーンエア投入口を介して、前記輸送用容器内にクリーンエアを投入するクリーンエア投入手段を備える構成とすることができる。

このようにすると、充填口の開閉操作や、充填口に対する充填ノズルの接続操作に際し、輸送用容器にクリーンエアを投入して輸送容器内を正圧に保つことにより、充填口からエアを吹き出させ、外来異物の落下・混入及び外気の混入を防止できる。

また、充填中の輸送用容器にクリーンエアを投入するようにすれば、樹脂切粉や樹脂屑のような軽量な異物を、エアとともに充填口から積極的に排出することができるので、輸送用容器に充填される樹脂ペレットの異物含有量をより一層低減できる。

【0015】

また、本発明の樹脂ペレット充填方法は、サイロ内の樹脂ペレットを輸送用容器に充填するための樹脂ペレット充填方法であって、上記の樹脂ペレット充填システムを用い、前記充填ノズルを介して、前記サイロの排出口と前記輸送用容器の充填口を連通させた後、前記サイロ内の樹脂ペレットを前記輸送用容器に充填する方法としてある。

このようにすると、輸送用容器の位置ずれを充填ノズルで吸収し、充填ノズルと輸送用容器の接続が容易になるだけでなく、上部パーツと下部パーツとの間に形成される空間を利用し、充填中の樹脂ペレットから樹脂切粉や樹脂屑のような軽量な異物を除去することができる。

【0016】

また、本発明の樹脂ペレット充填方法は、前記クリーンルーム内に吹き出されるクリーンエアの風量(a)m3/minと、前記上部パーツの排気ダクトを介して、前記外筒内から前記クリーンルーム外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、前記輸送用容器の充填口から排出されるエアの風量(c)m3/minとの関係が

(c)≦(b)<(a)

を満たす方法とすることが好ましい。

このようにすると、充填中に輸送用容器の充填口から排出されるエア(樹脂ペレットの充填量に応じた量のエア)をクリーンルーム外に確実に排気できるだけでなく、クリーンルーム内を正圧に保ち、接続用開口部からクリーンルーム内への外気の流入を防止できる。

【0017】

また、本発明の樹脂ペレット充填方法は、前記クリーンルーム内に吹き出されるクリーンエアの風量(a)m3/minと、前記上部パーツの排気ダクトを介して、前記外筒内から前記クリーンルーム外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、前記輸送用容器の充填口から排出されるエアの風量(c)m3/minと、前記クリーンエア投入口を介して、前記輸送用容器内に投入されるクリーンエアの風量(d)m3/minとの関係が

(c)+(d)≦(b)<(a)

を満たす方法とすることが好ましい。

このようにすると、充填中に輸送用容器の充填口から排出されるエア(樹脂ペレットの充填量と、輸送用容器内に投入されるクリーンエアに相当する量のエア)をクリーンルーム外に確実に排気できるだけでなく、クリーンルーム内を正圧に保ち、接続用開口部からクリーンルーム内への外気の流入を防止できる。

【発明の効果】

【0018】

以上のように、本発明によれば、フレキシブルホースに比して小型化が容易な充填ノズルでありながら、可動筒の前後方向、左右方向、上下方向、すなわち、X,Y,Zの各軸方向への独立した動きと、傾き方向の動きが可能となり、傾き方向の動きにより、優れた位置ずれ吸収作用を発揮できる。その結果、クリーンルームの大型化などを回避し、樹脂ペレット充填システムのコスト低減と、操作性の向上を図ることができる。

しかも、上部パーツと下部パーツとの間に形成される空間を利用し、充填中の樹脂ペレットから異物を除去できるので、輸送用容器に充填される樹脂ペレットの異物含有量を低減させることが可能になる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態について、図面を参照して説明する。

【0020】

[充填ノズル]

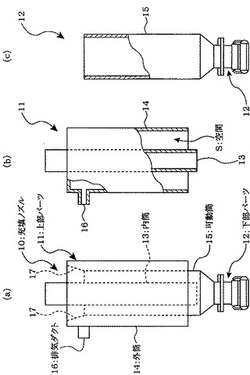

まず、本発明の実施形態に係る充填ノズルについて、図1及び図2を参照して説明する。

図1の(a)は本発明の実施形態に係る充填ノズルの正面図、図1の(b)は本発明の実施形態に係る充填ノズルの上部パーツを示す一部断面正面図、図1の(c)は本発明の実施形態に係る充填ノズルの下部パーツを示す一部断面正面図、図2の(a)は本発明の実施形態に係る充填ノズルの位置ずれ吸収作用(左右方向及び上下方向)を示す正面図、図2の(b)は本発明の実施形態に係る充填ノズルの位置ずれ吸収作用(傾き方向)を示す正面図である。

【0021】

図1に示される充填ノズル10は、サイロ内の樹脂ペレットを輸送用容器に充填するためのものであって、サイロの排出口に接続される上部パーツ11と、輸送用容器の充填口に接続される下部パーツ12とを備えて構成されている。

上部パーツ11は、内筒13と外筒14を備える二重筒構造であり、内筒13の上端部をサイロの排出口に接続すると、サイロの排出口から排出される樹脂ペレットが内筒13の内周に沿って下部パーツ12内まで導かれる。

外筒14は、所定の空間Sを介して、内筒13の外周を覆っている。空間Sの上方は、外筒14の上端部に形成される内向きのフランジ、又は内筒13に形成される外向きのフランジによって覆蓋されるが、空間Sの下方は、開口状態となっている。

【0022】

下部パーツ12は、下端側に傾斜段部が形成された漏斗状の可動筒15を備えており、充填時には、その下端部を輸送用容器の充填口に接続することにより、内筒13から排出される樹脂ペレットが可動筒15の漏斗状の下端部を通って輸送用容器の充填口に導かれる。可動筒15は、内筒13よりも大径で、かつ、外筒14よりも小径であり、前後方向、左右方向、上下方向、すなわち、X,Y,Zの各軸方向への独立した動きと、傾き方向の動きが可能となる状態で内筒13と外筒14との間の空間Sに下方から挿入され、融通性のある支持機構、例えば、フレキシブルなチェーン17による吊持機構を介して上部パーツ11で支持されている。

【0023】

このようにすると、フレキシブルホースに比してコンパクト化が容易な充填ノズル10でありながら、図2に示すように、可動筒15の前後方向、左右方向、上下方向及び傾き方向の動きにより、優れた位置ずれ吸収作用を発揮し、輸送用容器との接続を容易に行うことができる。例えば、内筒13の外径寸法を101.6mm、内径寸法を95mmとし、外筒14の外径寸法を400mm、内径寸法を394mmとし、可動筒15の外径寸法を250mm、内径寸法を244mmとした場合、長さ寸法(高さ寸法)が2m程度の充填ノズル10であっても、前後、左右方向で±50mm、上下方向で±150mm、傾き方向で±5°程度の位置ずれを吸収することが可能になる。

【0024】

また、このように構成された充填ノズル10によれば、上部パーツ11と下部パーツ12との間に形成される空間Sを利用し、充填中の樹脂ペレットから異物を除去することができる。例えば、樹脂ペレットの充填量に応じて、輸送用容器の充填口から排出されるエアを、空間Sを介して排気すれば、この排気に含まれる異物(樹脂切粉や樹脂屑等)の分だけ異物含有量を低減させることが可能になる。

このような排気を行う場合、上部パーツ11には、外筒14内のエアを排気する排気ダクト16を設け、排気ダクト16に吸引ユニットを接続し、異物が含まれるエアを充填ノズル10内から積極的に排気することにより、より好ましい異物除去効果を発揮させることができる。

【0025】

[樹脂ペレット充填システム]

つぎに、本発明の実施形態に係る樹脂ペレット充填システムについて、図3を参照して説明する。

図3は、本発明の実施形態に係る樹脂ペレット充填システムの全体構成を示す説明図である。

この図に示される樹脂ペレット充填システムは、サイロ20内の樹脂ペレットを輸送用容器30に充填するためのシステムであって、前述した充填ノズル10と、充填ノズル10を収容するクリーンブース(クリーンルーム)40と、クリーンブース40内にクリーンエアを吹き出すクリーンエア吹出装置(クリーンエア吹出手段)50と、上部パーツ11の排気ダクト16を介して、外筒14内のエアをクリーンブース40の外に排気する排気ユニット(充填ノズル排気手段)60とを備えて構成されている。

【0026】

サイロ20は、低異物ポリカーボネート系樹脂ペレットなどの樹脂ペレットを貯溜しており、下端部に形成される排出口21から樹脂ペレットの排出を行う。

輸送用容器30は、車両による運搬が可能なローリやコンテナであり、本実施形態では、ダンプアップ可能なローリを輸送用容器30として使用する。

ローリからなる輸送用容器30は、充填時にダンプアップが行われる。そして、この輸送用容器30は、ダンプアップ側となる前端側上部に充填口31を有し、当該充填口31は防塵キャップ32によって覆われている。この防塵キャップ32は、輸送用容器30のダンプアップの前又は後に取り外される。

なお、充填時に輸送用容器をダンプアップせず、水平状態で充填するローリもあるが、この場合、充填効率を上げるためには、輸送用容器に複数の充填口を設けて複数回充填するか、充填ノズルを複数個設けて一気に充填する必要がある。このため、作業が煩雑になるとともに、充填口の開閉、充填ノズルの接続・脱着のたびに外来異物混入の機会が増えてしまい、好ましい形態ではなかった。

【0027】

クリーンブース40は、輸送用容器30を収容する空間の上方階、例えば、樹脂ペレット充填システムが構築される建造物の二階部分に設けられる。クリーンブース40の天井部には、サイロ20の排出口21に接続された充填ノズル10が吊持され、クリーンブース40の床部には、充填ノズル10を輸送用容器30の充填口31に接続するための接続用開口部41が形成されている。

クリーンエア吹出装置50は、例えば、クリーンブース40の天井裏に設けられたファンユニットで構成され、当該ファンユニットが備えるプレフィルタやHEAPフィルタ(0.3μm以上の浮遊微粒子を99.97%捕集可能)、より好ましくは、ULPAフィルタで濾過された外気(クリーンエア)が天井部からクリーンブース40内に吹き出される。

排気ユニット60は、例えば、排気ダクト16に接続されるクリーン配管61を介して、外筒14内のエアをクリーンブース40の外まで吸引する吸引ユニットを用いて構成される。

【0028】

上記のように構成された樹脂ペレット充填システムによれば、サイロ20内の樹脂ペレットを、充填ノズル10を介して輸送用容器30に充填するにあたり、充填ノズル10の周囲を清浄な状態に保ち、充填ノズル10内や輸送用容器30内への異物の混入を防止できる。しかも、上部パーツ11の排気ダクト16を介して、外筒14内のエアをクリーンブース40の外に排気するので、充填中の樹脂ペレットに含まれる異物を積極的に除去できるだけでなく、異物が含まれるエアがクリーンブース40内に排気され、内部が汚染される不都合も回避できる。

【0029】

また、上記の樹脂ペレット充填システムにおいては、充填口31とは別に設けられるクリーンエア投入口33を介して、輸送用容器30内にクリーンエアを投入するクリーンエア投入装置70を備えることが好ましい。クリーンエア投入装置70は、例えば、HEPAフィルタを備えた不図示のクリーンエア供給手段(コンプレッサユニット又はブロア)と、クリーンエア投入口33に接続可能なカップラ71と、カップラ71とクリーンエア供給手段を繋ぐクリーンエア投入ライン(耐圧PVCホース)72とを備えて構成される。

このようなクリーンエア投入装置70を備えると、充填口31の開閉操作や、充填口31に対する充填ノズル10の接続操作に際し、輸送用容器30にクリーンエアを投入することにより、充填口31からエアを吹き出させ、異物の落下、混入及び外気の混入を防止できる。

また、充填中の輸送用容器30にクリーンエアを投入するようにすれば、樹脂ペレット中に含まれる切粉や樹脂屑のような微粉体状異物をエアとともに充填口31から積極的に排出させることができるので、輸送用容器30に充填される樹脂ペレットの異物含有量をより一層低減できる。

【0030】

また、樹脂ペレット充填システムには、サンプリングノズル80やクリーンエアガン90を設けてもよい。

サンプリングノズル80は、輸送用容器30への充填前に、サイロ20に貯溜された樹脂ペレットをサンプリングして、その品質を確認するためのものであり、配管81を介してサイロ20に繋がれている。

クリーンエアガン90は、輸送用容器30の充填口31を開ける前に、充填口31や防塵キャップ32の周りに付着した粉塵を吹き飛ばし、清掃・除去するためのものであり、クリーンエア投入ライン(例えば、耐圧PVCホース)91を介してクリーンエア供給手段に(図示せず)に繋がれている。

【0031】

[樹脂ペレット充填方法]

つぎに、本発明の実施形態に係る樹脂ペレット充填方法について、図1〜図3を参照して説明する。

本発明の実施形態に係る樹脂ペレット充填方法は、サイロ20内の樹脂ペレットを輸送用容器30に充填するための方法であって、前述した樹脂ペレット充填システムを用い、充填ノズル10を介して、サイロ20の排出口21と輸送用容器30の充填口31を連通させた後、サイロ20内の樹脂ペレットを輸送用容器30に充填する。

このような樹脂ペレット充填方法によれば、輸送用容器30の位置ずれを充填ノズル10で吸収し、充填ノズル10と輸送用容器30の接続が容易になるだけでなく、上部パーツ11と下部パーツ12との間に形成される空間Sを利用し、充填中の樹脂ペレットから切粉や樹脂屑のような微粉体状異物を除去することができる。

【0032】

また、樹脂ペレットの充填中は、クリーンブース40内に吹き出されるクリーンエアの風量(a)m3/minと、上部パーツ11の排気ダクト16を介して、外筒14内からクリーンブース40外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、輸送用容器30の充填口31から排出されるエアの風量(c)m3/minとの関係が

(c)≦(b)<(a)

を満たすことが好ましい。

このようにすると、充填中に輸送用容器30の充填口31から排出されるエア(樹脂ペレットの充填量に応じた量のエア)を確実に排気できるだけでなく、クリーンブース40内を正圧に保ち、接続用開口部41からクリーンブース40内へ外気が流入することによる汚染を防止することができる。

【0033】

また、樹脂ペレットの充填中、クリーンエア投入口33から輸送用容器30にクリーンエアを投入する場合は、クリーンブース40内に吹き出されるクリーンエアの風量(a)m3/minと、上部パーツ11の排気ダクト16を介して、外筒14内からクリーンブース40外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、輸送用容器30の充填口31から排出されるエアの風量(c)m3/minと、クリーンエア投入口33を介して、輸送用容器30内に投入されるクリーンエアの風量(d)m3/minとの関係が

(c)+(d)≦(b)<(a)

を満たすことが好ましい。

このようにすると、クリーンエア投入口33から輸送用容器30に投入されるクリーンエアによって、充填中の樹脂ペレットに含まれる異物を充填口31から積極的に排出できるだけでなく、充填中に輸送用容器30の充填口31から排出されるエア(樹脂ペレットの充填量と、輸送用容器30内に投入されるクリーンエアに相当する量のエア)を確実に排気でき、更には、クリーンブース40内を正圧に保ち、接続用開口部41からクリーンブース40内へ外気が流入することによる汚染を防止することができる。

【0034】

つぎに、樹脂ペレット充填方法の具体的な手順について説明する。ただし、クリーンエア投入口33から輸送用容器30にクリーンエアを投入しながら、樹脂ペレットの充填を行うものとする。

サイロ20内の樹脂ペレットを輸送用容器30に充填する場合は、輸送用容器30が搭載された車両を一階部分の所定位置に停車させた後、輸送用容器30の防塵キャップ32を外し、輸送用容器30をダンプアップさせる。

二階(クリーンブース40)の作業員は、防塵キャップ32やその周囲に付着した粉塵をクリーンエアガン90、アルコール、クリーンワイパ(防塵タイプの布)などで除去する。一方、一階の作業員は、輸送用容器30のクリーンエア投入口33にクリーンエア投入装置70を接続し、輸送用容器30に対するクリーンエアの投入を開始する。輸送用容器30に対するクリーンエアの投入を確認すると、二階の作業員は、充填口31の防塵キャップ32を開ける。このとき、充填口31からエアが吹き出ているので、充填口31が上方を向いて開いていても、容器内への粉塵やクリーンワイパ等の落下を防止できる。

【0035】

つぎに、二階の作業員は、充填ノズル10の可動筒15を動かし、その下端部を輸送用容器30の充填口31に位置合わせする。このとき、可動筒15は、前後方向、左右方向、上下方向及び傾き方向に所定量動き、良好な位置ずれ吸収作用を発揮するので、輸送用容器30の充填口31に対する接続操作を容易に行うことができる。

充填ノズル10を輸送用容器30の充填口31に接続したら、サイロ20から樹脂ペレットを排出し、輸送用容器30に対する樹脂ペレットの充填を開始する。そして、充填中は、クリーンブース40内に吹き出されるクリーンエアの風量(a)m3/minと、上部パーツ11の排気ダクト16を介して、外筒14内からクリーンブース40外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、輸送用容器30の充填口31から排出されるエアの風量(c)m3/minと、クリーンエア投入口33を介して、輸送用容器30内に投入されるクリーンエアの風量(d)m3/minとの関係が

(c)+(d)≦(b)<(a)

を満たす状態を保つ。

【0036】

すなわち、樹脂ペレットの充填を開始すると、輸送用容器30の充填口31からは、樹脂ペレットの充填量に応じてエア(c)と、クリーンエア投入口33から投入されたエア(d)が吹き出すが、排気ダクト16からの排気(b)が無い場合、樹脂ペレットに含まれる切粉などの異物が充填ノズル10から漏れ出し、クリーンブース40内を汚染してしまう。そこで、輸送用容器30の充填口31から吹き出すエアの風量(c)+(d)よりも多い排気量(b)を確保することにより、クリーンブース40内を清潔に保つ。

また、排気量(b)が大き過ぎると、クリーンブース40内のクリーン度(外気圧に対して正圧の状態)を保っているエア(a)まで排気(b)として吸い込まれ、クリーンブース40の中が負圧となり、接続用開口部41から外気が流入してクリーンブース40内を汚染してしまうため、クリーンブース40内には、排気量(b)よりも多いクリーンエア(a)を吹き出す。

なお、充填中に輸送用容器30内にクリーンエアを投入すると、充填口31から吹き出す風量が増し、空気抵抗によって樹脂パレットの落下速度が低下するので、充填に要する時間がその分長くなる。しかし、充填口31から吹き出す風量が増えると、樹脂ペレットに含まれる切粉などの異物がエアと共に排気される機会が多くなるので、樹脂ペレットに含まれる異物の量を更に低減する効果が期待できる。

【0037】

なお、本発明は、上記の実施形態に限定されず、特許請求の範囲に記載された範囲で適宜変更可能であることは勿論である。例えば、上記の実施形態では、輸送用容器としてローリを用いているが、コンテナ(円柱、直方体など、形状は任意)を使用してもよい。また、輸送用容器をダンプアップせず、水平状態のままで充填を行ってもよい。ただし、水平状態の輸送用容器に一箇所から樹脂ペレットを充填した場合には、樹脂ペレットの安息角により充填効率が低下するので、複数(例えば、3〜4)の充填口から同時又は順次充填することが好ましい。

【0038】

また、本発明が対象とする樹脂ペレットは、低異物を要求するものであれば、材料に制限はない。例えば、現在、光ディスク用として大量生産されている低異物ポリカーボネート系樹脂ペレット、次世代光ディスクで使用される可能性がある低異物シクロヘキサン系樹脂ペレット、高電圧電線ケーブルの被覆材用として使用される低異物ポリエチレン系樹脂ペレットなどの充填に適用できる。

【産業上の利用可能性】

【0039】

本発明は、サイロ内の樹脂ペレットをローリ、コンテナなどの輸送用容器に充填するための充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法に適用でき、特に、低異物を要求されるポリカーボネート系樹脂ペレットなどの充填に好適に用いることができる。

【図面の簡単な説明】

【0040】

【図1】(a)は本発明の実施形態に係る充填ノズルの正面図、(b)は本発明の実施形態に係る充填ノズルの上部パーツを示す一部断面正面図、(c)は本発明の実施形態に係る充填ノズルの下部パーツを示す一部断面正面図である。

【図2】(a)は本発明の実施形態に係る充填ノズルの位置ずれ吸収作用(左右方向及び上下方向)を示す正面図、(b)は本発明の実施形態に係る充填ノズルの位置ずれ吸収作用(傾き方向)を示す正面図である。

【図3】本発明の実施形態に係る樹脂ペレット充填システムの全体構成を示す説明図である。

【符号の説明】

【0041】

10 充填ノズル

11 上部パーツ

12 下部パーツ

13 内筒

14 外筒

15 可動筒

16 排気ダクト

20 サイロ

21 排出口

30 輸送用容器

31 充填口

32 防塵キャップ

33 クリーンエア投入口

40 クリーンブース

41 接続用開口部

50 クリーンエア吹出装置

60 排気ユニット

70 クリーンエア投入装置

S 空間

【技術分野】

【0001】

本発明は、サイロ等の貯蔵設備内の樹脂ペレットをローリ、コンテナなどの輸送用容器に充填するための充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法に関し、特に、低異物を要求されるポリカーボネート系樹脂ペレットなどの充填に好適な充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法に関する。

【背景技術】

【0002】

低異物を要求される樹脂ペレットが知られている。例えば、光ディスク基板の材料として用いられる低異物ポリカーボネート系樹脂ペレットにあっては、サイロ、配管などの装置側から派生した金属粉、樹脂のペレット化工程(押出機から出たストランドを切断して粒状にする工程)で発生した樹脂切粉、樹脂ペレットを空送する際に配管壁との接触などにより発生する樹脂屑などの含有量を低減することが要求される。これは、当該樹脂ペレットで成形された光ディスク基板を有する光ディスクにおいて、レーザが光ディスク上に記録された情報を読み出す際、又は光ディスク上に情報を書き込む際に、レーザの透過を異物が阻害し、エラーを増加させるからである。特に、近年においては、光ディスクにおける記憶容量(記録密度)の増加に伴い、含有異物の低減に対する要求が益々厳しくなっている。

【0003】

また、光ディスク製品の世界的な需要の増加に伴い、低異物ポリカーボネート系樹脂ペレットの生産量も増加し、その生産施設も大型化している。このような環境下、樹脂ペレットの輸送効率を向上させるために、ローリやコンテナの活用が提案されているが(例えば、特許文献1〜4参照)、光ディスク基板用の樹脂ペレットに適用する場合には、前述の異物についても十分に配慮しなければならない。

【特許文献1】特開平11−208893号公報

【特許文献2】特開2000−355426号公報

【特許文献3】特開2001−261090号公報

【特許文献4】特開2003−335305号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

低異物を要求される樹脂ペレットをサイロ等の貯蔵設備内からローリ、コンテナなどの輸送用容器に充填する場合には、異物の混入を防止するために、クリーンルーム(クリーンブースを含む)のようなクリーン環境下で、輸送用容器に対するノズルやホースの接続が行われる。このとき、輸送用容器の接続口は、輸送車両の運転技術による停止位置のずれや車体間の寸法公差により、毎回、必ず同じ位置にくるとは限らない。このため、ノズルやホースは、前後、左右方向で±50mm、上下方向で±150mm、傾き方向で±5°程度の位置ずれを許容できることが必要である。また、輸送用容器に対する樹脂ペレットの充填効率(速度)を向上させるためには、ノズルやホースの大口径化も不可欠である。

【0005】

このような要求を満たすものとしては、ステンレス製のフレキシブルホースが知られている。しかしながら、ステンレス製のフレキシブルホースは、例えば、口径を100mm(4インチ)とした場合、前後、左右方向で±50mm、上下方向で±150mm、傾き方向で±5°程度の位置ずれを吸収するには、3m以上の長さが必要になり、操作性を損なうだけでなく、クリーンルームが大型化するという問題がある。

また、フレキシブルホースの口径が150mm(6インチ)と大きくなると、ホースの重量が大きくなり、操作性はさらに悪くなる。

【0006】

また、フレキシブルホースの内面と樹脂がこすれたときに、ホースに由来する異物が発生しないようにするには、ホース内壁を研磨したり、洗浄したりすることが必要になる。しかしながら、ホースをフレキシブルなものにするには、ホースを蛇腹状にするのが一般的であるが、蛇腹状のホース内壁を研磨したり、洗浄することは容易なことではない。

【0007】

本発明は、上記の事情にかんがみなされたものであり、小型でありながら、優れた位置ずれ吸収作用を発揮できるだけでなく、充填中の樹脂ペレットから異物を除去できる充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法の提供を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため本発明の充填ノズルは、サイロ内の樹脂ペレットを輸送用容器に充填するための充填ノズルであって、前記サイロの排出口に接続される上部パーツと、前記輸送用容器の充填口に接続される下部パーツとを有し、前記上部パーツが、前記サイロの排出口から排出される樹脂ペレットを前記下部パーツ内に導く内筒と、前記内筒の外周を覆う外筒とを備え、前記下部パーツが、前後方向、左右方向、上下方向及び傾き方向の動きが許容される状態で前記内筒と前記外筒との間の空間に挿入され、前記内筒から排出される樹脂ペレットを前記輸送用容器の充填口に導く可動筒を備える構成としてある。

【0009】

このようにすると、フレキシブルホースに比して小型化が容易な充填ノズルでありながら、可動筒の前後方向、左右方向、上下方向、すなわち、X,Y,Zの各軸方向への独立した動きと、傾き方向の動きが可能となり、優れた位置ずれ吸収作用を発揮できる。例えば、長さ寸法が2m程度であっても、前後、左右方向で±50mm、上下方向で±150mm、傾き方向で±5°程度の位置ずれを吸収することが可能になる。

【0010】

しかも、このように構成された充填ノズルでは、上部パーツと下部パーツとの間に形成される空間を利用し、充填中の樹脂ペレットから、樹脂ペレット特有の切粉や樹脂屑等の異物を除去することができる。例えば、樹脂ペレットの充填量に応じて輸送用容器の充填口から排出されるエアを、上記の空間を介して排気することによって、排気中に含まれる異物(樹脂切粉や樹脂屑等)の分だけ異物含有量を低減させることが可能になる。

【0011】

また、本発明の充填ノズルは、前記上部パーツが、前記外筒内のエアを排気する排気ダクトを備える構成とすることができる。

このようにすると、排気ダクトに吸引ユニットを接続し、異物が含まれるエアを充填ノズル内から積極的に排気することができる。

【0012】

また、本発明の樹脂ペレット充填システムは、サイロ内の樹脂ペレットを輸送用容器に充填するための樹脂ペレット充填システムであって、上記の充填ノズルを備える構成としてある。

このようにすると、優れた位置ずれ吸収作用を要求する樹脂ペレット充填システムであっても、フレキシブルホースに比して小型な充填ノズルを用いることができるので、クリーンルームの大型化などを回避し、樹脂ペレット充填システムのコスト低減と、操作性の向上を図ることができる。

しかも、上記の充填ノズルは、上部パーツと下部パーツとの間に形成される空間を利用し、充填中の樹脂ペレットから異物を除去できるので、輸送用容器に充填される樹脂ペレットの異物含有量を低減させることが可能になる。

【0013】

また、本発明の樹脂ペレット充填システムは、前記充填ノズルを収容するクリーンルームと、前記クリーンルーム内にクリーンエアを吹き出すクリーンエア吹出手段と、前記上部パーツの排気ダクトを介して、前記外筒内のエアを前記クリーンルーム外に排気する排気手段とを備える構成とすることができる。

このようにすると、充填ノズルの周囲を清浄な状態に保ち、充填ノズル内や輸送用容器内への異物の混入を防止できる。しかも、上部パーツの排気ダクトを介して、外筒内のエアをクリーンルーム外に排気するので、充填中の樹脂ペレットに含まれる異物を積極的に除去できるだけでなく、異物が含まれるエアがクリーンルーム内に排気される不都合を回避できる。

【0014】

また、本発明の樹脂ペレット充填システムは、前記輸送用容器の充填口とは別に設けられるクリーンエア投入口を介して、前記輸送用容器内にクリーンエアを投入するクリーンエア投入手段を備える構成とすることができる。

このようにすると、充填口の開閉操作や、充填口に対する充填ノズルの接続操作に際し、輸送用容器にクリーンエアを投入して輸送容器内を正圧に保つことにより、充填口からエアを吹き出させ、外来異物の落下・混入及び外気の混入を防止できる。

また、充填中の輸送用容器にクリーンエアを投入するようにすれば、樹脂切粉や樹脂屑のような軽量な異物を、エアとともに充填口から積極的に排出することができるので、輸送用容器に充填される樹脂ペレットの異物含有量をより一層低減できる。

【0015】

また、本発明の樹脂ペレット充填方法は、サイロ内の樹脂ペレットを輸送用容器に充填するための樹脂ペレット充填方法であって、上記の樹脂ペレット充填システムを用い、前記充填ノズルを介して、前記サイロの排出口と前記輸送用容器の充填口を連通させた後、前記サイロ内の樹脂ペレットを前記輸送用容器に充填する方法としてある。

このようにすると、輸送用容器の位置ずれを充填ノズルで吸収し、充填ノズルと輸送用容器の接続が容易になるだけでなく、上部パーツと下部パーツとの間に形成される空間を利用し、充填中の樹脂ペレットから樹脂切粉や樹脂屑のような軽量な異物を除去することができる。

【0016】

また、本発明の樹脂ペレット充填方法は、前記クリーンルーム内に吹き出されるクリーンエアの風量(a)m3/minと、前記上部パーツの排気ダクトを介して、前記外筒内から前記クリーンルーム外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、前記輸送用容器の充填口から排出されるエアの風量(c)m3/minとの関係が

(c)≦(b)<(a)

を満たす方法とすることが好ましい。

このようにすると、充填中に輸送用容器の充填口から排出されるエア(樹脂ペレットの充填量に応じた量のエア)をクリーンルーム外に確実に排気できるだけでなく、クリーンルーム内を正圧に保ち、接続用開口部からクリーンルーム内への外気の流入を防止できる。

【0017】

また、本発明の樹脂ペレット充填方法は、前記クリーンルーム内に吹き出されるクリーンエアの風量(a)m3/minと、前記上部パーツの排気ダクトを介して、前記外筒内から前記クリーンルーム外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、前記輸送用容器の充填口から排出されるエアの風量(c)m3/minと、前記クリーンエア投入口を介して、前記輸送用容器内に投入されるクリーンエアの風量(d)m3/minとの関係が

(c)+(d)≦(b)<(a)

を満たす方法とすることが好ましい。

このようにすると、充填中に輸送用容器の充填口から排出されるエア(樹脂ペレットの充填量と、輸送用容器内に投入されるクリーンエアに相当する量のエア)をクリーンルーム外に確実に排気できるだけでなく、クリーンルーム内を正圧に保ち、接続用開口部からクリーンルーム内への外気の流入を防止できる。

【発明の効果】

【0018】

以上のように、本発明によれば、フレキシブルホースに比して小型化が容易な充填ノズルでありながら、可動筒の前後方向、左右方向、上下方向、すなわち、X,Y,Zの各軸方向への独立した動きと、傾き方向の動きが可能となり、傾き方向の動きにより、優れた位置ずれ吸収作用を発揮できる。その結果、クリーンルームの大型化などを回避し、樹脂ペレット充填システムのコスト低減と、操作性の向上を図ることができる。

しかも、上部パーツと下部パーツとの間に形成される空間を利用し、充填中の樹脂ペレットから異物を除去できるので、輸送用容器に充填される樹脂ペレットの異物含有量を低減させることが可能になる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施形態について、図面を参照して説明する。

【0020】

[充填ノズル]

まず、本発明の実施形態に係る充填ノズルについて、図1及び図2を参照して説明する。

図1の(a)は本発明の実施形態に係る充填ノズルの正面図、図1の(b)は本発明の実施形態に係る充填ノズルの上部パーツを示す一部断面正面図、図1の(c)は本発明の実施形態に係る充填ノズルの下部パーツを示す一部断面正面図、図2の(a)は本発明の実施形態に係る充填ノズルの位置ずれ吸収作用(左右方向及び上下方向)を示す正面図、図2の(b)は本発明の実施形態に係る充填ノズルの位置ずれ吸収作用(傾き方向)を示す正面図である。

【0021】

図1に示される充填ノズル10は、サイロ内の樹脂ペレットを輸送用容器に充填するためのものであって、サイロの排出口に接続される上部パーツ11と、輸送用容器の充填口に接続される下部パーツ12とを備えて構成されている。

上部パーツ11は、内筒13と外筒14を備える二重筒構造であり、内筒13の上端部をサイロの排出口に接続すると、サイロの排出口から排出される樹脂ペレットが内筒13の内周に沿って下部パーツ12内まで導かれる。

外筒14は、所定の空間Sを介して、内筒13の外周を覆っている。空間Sの上方は、外筒14の上端部に形成される内向きのフランジ、又は内筒13に形成される外向きのフランジによって覆蓋されるが、空間Sの下方は、開口状態となっている。

【0022】

下部パーツ12は、下端側に傾斜段部が形成された漏斗状の可動筒15を備えており、充填時には、その下端部を輸送用容器の充填口に接続することにより、内筒13から排出される樹脂ペレットが可動筒15の漏斗状の下端部を通って輸送用容器の充填口に導かれる。可動筒15は、内筒13よりも大径で、かつ、外筒14よりも小径であり、前後方向、左右方向、上下方向、すなわち、X,Y,Zの各軸方向への独立した動きと、傾き方向の動きが可能となる状態で内筒13と外筒14との間の空間Sに下方から挿入され、融通性のある支持機構、例えば、フレキシブルなチェーン17による吊持機構を介して上部パーツ11で支持されている。

【0023】

このようにすると、フレキシブルホースに比してコンパクト化が容易な充填ノズル10でありながら、図2に示すように、可動筒15の前後方向、左右方向、上下方向及び傾き方向の動きにより、優れた位置ずれ吸収作用を発揮し、輸送用容器との接続を容易に行うことができる。例えば、内筒13の外径寸法を101.6mm、内径寸法を95mmとし、外筒14の外径寸法を400mm、内径寸法を394mmとし、可動筒15の外径寸法を250mm、内径寸法を244mmとした場合、長さ寸法(高さ寸法)が2m程度の充填ノズル10であっても、前後、左右方向で±50mm、上下方向で±150mm、傾き方向で±5°程度の位置ずれを吸収することが可能になる。

【0024】

また、このように構成された充填ノズル10によれば、上部パーツ11と下部パーツ12との間に形成される空間Sを利用し、充填中の樹脂ペレットから異物を除去することができる。例えば、樹脂ペレットの充填量に応じて、輸送用容器の充填口から排出されるエアを、空間Sを介して排気すれば、この排気に含まれる異物(樹脂切粉や樹脂屑等)の分だけ異物含有量を低減させることが可能になる。

このような排気を行う場合、上部パーツ11には、外筒14内のエアを排気する排気ダクト16を設け、排気ダクト16に吸引ユニットを接続し、異物が含まれるエアを充填ノズル10内から積極的に排気することにより、より好ましい異物除去効果を発揮させることができる。

【0025】

[樹脂ペレット充填システム]

つぎに、本発明の実施形態に係る樹脂ペレット充填システムについて、図3を参照して説明する。

図3は、本発明の実施形態に係る樹脂ペレット充填システムの全体構成を示す説明図である。

この図に示される樹脂ペレット充填システムは、サイロ20内の樹脂ペレットを輸送用容器30に充填するためのシステムであって、前述した充填ノズル10と、充填ノズル10を収容するクリーンブース(クリーンルーム)40と、クリーンブース40内にクリーンエアを吹き出すクリーンエア吹出装置(クリーンエア吹出手段)50と、上部パーツ11の排気ダクト16を介して、外筒14内のエアをクリーンブース40の外に排気する排気ユニット(充填ノズル排気手段)60とを備えて構成されている。

【0026】

サイロ20は、低異物ポリカーボネート系樹脂ペレットなどの樹脂ペレットを貯溜しており、下端部に形成される排出口21から樹脂ペレットの排出を行う。

輸送用容器30は、車両による運搬が可能なローリやコンテナであり、本実施形態では、ダンプアップ可能なローリを輸送用容器30として使用する。

ローリからなる輸送用容器30は、充填時にダンプアップが行われる。そして、この輸送用容器30は、ダンプアップ側となる前端側上部に充填口31を有し、当該充填口31は防塵キャップ32によって覆われている。この防塵キャップ32は、輸送用容器30のダンプアップの前又は後に取り外される。

なお、充填時に輸送用容器をダンプアップせず、水平状態で充填するローリもあるが、この場合、充填効率を上げるためには、輸送用容器に複数の充填口を設けて複数回充填するか、充填ノズルを複数個設けて一気に充填する必要がある。このため、作業が煩雑になるとともに、充填口の開閉、充填ノズルの接続・脱着のたびに外来異物混入の機会が増えてしまい、好ましい形態ではなかった。

【0027】

クリーンブース40は、輸送用容器30を収容する空間の上方階、例えば、樹脂ペレット充填システムが構築される建造物の二階部分に設けられる。クリーンブース40の天井部には、サイロ20の排出口21に接続された充填ノズル10が吊持され、クリーンブース40の床部には、充填ノズル10を輸送用容器30の充填口31に接続するための接続用開口部41が形成されている。

クリーンエア吹出装置50は、例えば、クリーンブース40の天井裏に設けられたファンユニットで構成され、当該ファンユニットが備えるプレフィルタやHEAPフィルタ(0.3μm以上の浮遊微粒子を99.97%捕集可能)、より好ましくは、ULPAフィルタで濾過された外気(クリーンエア)が天井部からクリーンブース40内に吹き出される。

排気ユニット60は、例えば、排気ダクト16に接続されるクリーン配管61を介して、外筒14内のエアをクリーンブース40の外まで吸引する吸引ユニットを用いて構成される。

【0028】

上記のように構成された樹脂ペレット充填システムによれば、サイロ20内の樹脂ペレットを、充填ノズル10を介して輸送用容器30に充填するにあたり、充填ノズル10の周囲を清浄な状態に保ち、充填ノズル10内や輸送用容器30内への異物の混入を防止できる。しかも、上部パーツ11の排気ダクト16を介して、外筒14内のエアをクリーンブース40の外に排気するので、充填中の樹脂ペレットに含まれる異物を積極的に除去できるだけでなく、異物が含まれるエアがクリーンブース40内に排気され、内部が汚染される不都合も回避できる。

【0029】

また、上記の樹脂ペレット充填システムにおいては、充填口31とは別に設けられるクリーンエア投入口33を介して、輸送用容器30内にクリーンエアを投入するクリーンエア投入装置70を備えることが好ましい。クリーンエア投入装置70は、例えば、HEPAフィルタを備えた不図示のクリーンエア供給手段(コンプレッサユニット又はブロア)と、クリーンエア投入口33に接続可能なカップラ71と、カップラ71とクリーンエア供給手段を繋ぐクリーンエア投入ライン(耐圧PVCホース)72とを備えて構成される。

このようなクリーンエア投入装置70を備えると、充填口31の開閉操作や、充填口31に対する充填ノズル10の接続操作に際し、輸送用容器30にクリーンエアを投入することにより、充填口31からエアを吹き出させ、異物の落下、混入及び外気の混入を防止できる。

また、充填中の輸送用容器30にクリーンエアを投入するようにすれば、樹脂ペレット中に含まれる切粉や樹脂屑のような微粉体状異物をエアとともに充填口31から積極的に排出させることができるので、輸送用容器30に充填される樹脂ペレットの異物含有量をより一層低減できる。

【0030】

また、樹脂ペレット充填システムには、サンプリングノズル80やクリーンエアガン90を設けてもよい。

サンプリングノズル80は、輸送用容器30への充填前に、サイロ20に貯溜された樹脂ペレットをサンプリングして、その品質を確認するためのものであり、配管81を介してサイロ20に繋がれている。

クリーンエアガン90は、輸送用容器30の充填口31を開ける前に、充填口31や防塵キャップ32の周りに付着した粉塵を吹き飛ばし、清掃・除去するためのものであり、クリーンエア投入ライン(例えば、耐圧PVCホース)91を介してクリーンエア供給手段に(図示せず)に繋がれている。

【0031】

[樹脂ペレット充填方法]

つぎに、本発明の実施形態に係る樹脂ペレット充填方法について、図1〜図3を参照して説明する。

本発明の実施形態に係る樹脂ペレット充填方法は、サイロ20内の樹脂ペレットを輸送用容器30に充填するための方法であって、前述した樹脂ペレット充填システムを用い、充填ノズル10を介して、サイロ20の排出口21と輸送用容器30の充填口31を連通させた後、サイロ20内の樹脂ペレットを輸送用容器30に充填する。

このような樹脂ペレット充填方法によれば、輸送用容器30の位置ずれを充填ノズル10で吸収し、充填ノズル10と輸送用容器30の接続が容易になるだけでなく、上部パーツ11と下部パーツ12との間に形成される空間Sを利用し、充填中の樹脂ペレットから切粉や樹脂屑のような微粉体状異物を除去することができる。

【0032】

また、樹脂ペレットの充填中は、クリーンブース40内に吹き出されるクリーンエアの風量(a)m3/minと、上部パーツ11の排気ダクト16を介して、外筒14内からクリーンブース40外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、輸送用容器30の充填口31から排出されるエアの風量(c)m3/minとの関係が

(c)≦(b)<(a)

を満たすことが好ましい。

このようにすると、充填中に輸送用容器30の充填口31から排出されるエア(樹脂ペレットの充填量に応じた量のエア)を確実に排気できるだけでなく、クリーンブース40内を正圧に保ち、接続用開口部41からクリーンブース40内へ外気が流入することによる汚染を防止することができる。

【0033】

また、樹脂ペレットの充填中、クリーンエア投入口33から輸送用容器30にクリーンエアを投入する場合は、クリーンブース40内に吹き出されるクリーンエアの風量(a)m3/minと、上部パーツ11の排気ダクト16を介して、外筒14内からクリーンブース40外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、輸送用容器30の充填口31から排出されるエアの風量(c)m3/minと、クリーンエア投入口33を介して、輸送用容器30内に投入されるクリーンエアの風量(d)m3/minとの関係が

(c)+(d)≦(b)<(a)

を満たすことが好ましい。

このようにすると、クリーンエア投入口33から輸送用容器30に投入されるクリーンエアによって、充填中の樹脂ペレットに含まれる異物を充填口31から積極的に排出できるだけでなく、充填中に輸送用容器30の充填口31から排出されるエア(樹脂ペレットの充填量と、輸送用容器30内に投入されるクリーンエアに相当する量のエア)を確実に排気でき、更には、クリーンブース40内を正圧に保ち、接続用開口部41からクリーンブース40内へ外気が流入することによる汚染を防止することができる。

【0034】

つぎに、樹脂ペレット充填方法の具体的な手順について説明する。ただし、クリーンエア投入口33から輸送用容器30にクリーンエアを投入しながら、樹脂ペレットの充填を行うものとする。

サイロ20内の樹脂ペレットを輸送用容器30に充填する場合は、輸送用容器30が搭載された車両を一階部分の所定位置に停車させた後、輸送用容器30の防塵キャップ32を外し、輸送用容器30をダンプアップさせる。

二階(クリーンブース40)の作業員は、防塵キャップ32やその周囲に付着した粉塵をクリーンエアガン90、アルコール、クリーンワイパ(防塵タイプの布)などで除去する。一方、一階の作業員は、輸送用容器30のクリーンエア投入口33にクリーンエア投入装置70を接続し、輸送用容器30に対するクリーンエアの投入を開始する。輸送用容器30に対するクリーンエアの投入を確認すると、二階の作業員は、充填口31の防塵キャップ32を開ける。このとき、充填口31からエアが吹き出ているので、充填口31が上方を向いて開いていても、容器内への粉塵やクリーンワイパ等の落下を防止できる。

【0035】

つぎに、二階の作業員は、充填ノズル10の可動筒15を動かし、その下端部を輸送用容器30の充填口31に位置合わせする。このとき、可動筒15は、前後方向、左右方向、上下方向及び傾き方向に所定量動き、良好な位置ずれ吸収作用を発揮するので、輸送用容器30の充填口31に対する接続操作を容易に行うことができる。

充填ノズル10を輸送用容器30の充填口31に接続したら、サイロ20から樹脂ペレットを排出し、輸送用容器30に対する樹脂ペレットの充填を開始する。そして、充填中は、クリーンブース40内に吹き出されるクリーンエアの風量(a)m3/minと、上部パーツ11の排気ダクト16を介して、外筒14内からクリーンブース40外に排気するエアの風量(b)m3/minと、樹脂ペレットの充填量に応じて、輸送用容器30の充填口31から排出されるエアの風量(c)m3/minと、クリーンエア投入口33を介して、輸送用容器30内に投入されるクリーンエアの風量(d)m3/minとの関係が

(c)+(d)≦(b)<(a)

を満たす状態を保つ。

【0036】

すなわち、樹脂ペレットの充填を開始すると、輸送用容器30の充填口31からは、樹脂ペレットの充填量に応じてエア(c)と、クリーンエア投入口33から投入されたエア(d)が吹き出すが、排気ダクト16からの排気(b)が無い場合、樹脂ペレットに含まれる切粉などの異物が充填ノズル10から漏れ出し、クリーンブース40内を汚染してしまう。そこで、輸送用容器30の充填口31から吹き出すエアの風量(c)+(d)よりも多い排気量(b)を確保することにより、クリーンブース40内を清潔に保つ。

また、排気量(b)が大き過ぎると、クリーンブース40内のクリーン度(外気圧に対して正圧の状態)を保っているエア(a)まで排気(b)として吸い込まれ、クリーンブース40の中が負圧となり、接続用開口部41から外気が流入してクリーンブース40内を汚染してしまうため、クリーンブース40内には、排気量(b)よりも多いクリーンエア(a)を吹き出す。

なお、充填中に輸送用容器30内にクリーンエアを投入すると、充填口31から吹き出す風量が増し、空気抵抗によって樹脂パレットの落下速度が低下するので、充填に要する時間がその分長くなる。しかし、充填口31から吹き出す風量が増えると、樹脂ペレットに含まれる切粉などの異物がエアと共に排気される機会が多くなるので、樹脂ペレットに含まれる異物の量を更に低減する効果が期待できる。

【0037】

なお、本発明は、上記の実施形態に限定されず、特許請求の範囲に記載された範囲で適宜変更可能であることは勿論である。例えば、上記の実施形態では、輸送用容器としてローリを用いているが、コンテナ(円柱、直方体など、形状は任意)を使用してもよい。また、輸送用容器をダンプアップせず、水平状態のままで充填を行ってもよい。ただし、水平状態の輸送用容器に一箇所から樹脂ペレットを充填した場合には、樹脂ペレットの安息角により充填効率が低下するので、複数(例えば、3〜4)の充填口から同時又は順次充填することが好ましい。

【0038】

また、本発明が対象とする樹脂ペレットは、低異物を要求するものであれば、材料に制限はない。例えば、現在、光ディスク用として大量生産されている低異物ポリカーボネート系樹脂ペレット、次世代光ディスクで使用される可能性がある低異物シクロヘキサン系樹脂ペレット、高電圧電線ケーブルの被覆材用として使用される低異物ポリエチレン系樹脂ペレットなどの充填に適用できる。

【産業上の利用可能性】

【0039】

本発明は、サイロ内の樹脂ペレットをローリ、コンテナなどの輸送用容器に充填するための充填ノズル、樹脂ペレット充填システム及び樹脂ペレット充填方法に適用でき、特に、低異物を要求されるポリカーボネート系樹脂ペレットなどの充填に好適に用いることができる。

【図面の簡単な説明】

【0040】

【図1】(a)は本発明の実施形態に係る充填ノズルの正面図、(b)は本発明の実施形態に係る充填ノズルの上部パーツを示す一部断面正面図、(c)は本発明の実施形態に係る充填ノズルの下部パーツを示す一部断面正面図である。

【図2】(a)は本発明の実施形態に係る充填ノズルの位置ずれ吸収作用(左右方向及び上下方向)を示す正面図、(b)は本発明の実施形態に係る充填ノズルの位置ずれ吸収作用(傾き方向)を示す正面図である。

【図3】本発明の実施形態に係る樹脂ペレット充填システムの全体構成を示す説明図である。

【符号の説明】

【0041】

10 充填ノズル

11 上部パーツ

12 下部パーツ

13 内筒

14 外筒

15 可動筒

16 排気ダクト

20 サイロ

21 排出口

30 輸送用容器

31 充填口

32 防塵キャップ

33 クリーンエア投入口

40 クリーンブース

41 接続用開口部

50 クリーンエア吹出装置

60 排気ユニット

70 クリーンエア投入装置

S 空間

【特許請求の範囲】

【請求項1】

サイロ内の樹脂ペレットを輸送用容器に充填するための充填ノズルであって、

前記サイロの排出口に接続される上部パーツと、

前記輸送用容器の充填口に接続される下部パーツとを有し、

前記上部パーツが、

前記サイロの排出口から排出される樹脂ペレットを前記下部パーツ内に導く内筒と、

前記内筒の外周を覆う外筒とを備え、

前記下部パーツが、

前後方向、左右方向、上下方向及び傾き方向の動きが許容される状態で前記内筒と前記外筒との間の空間に挿入され、前記内筒から排出される樹脂ペレットを前記輸送用容器の充填口に導く可動筒を備える

ことを特徴とする充填ノズル。

【請求項2】

前記上部パーツが、

前記外筒内のエアを排気する排気ダクトを備える

ことを特徴とする請求項1記載の充填ノズル。

【請求項3】

サイロ内の樹脂ペレットを輸送用容器に充填するための樹脂ペレット充填システムであって、

請求項1又は2記載の充填ノズルを備える

ことを特徴とする樹脂ペレット充填システム。

【請求項4】

前記充填ノズルを収容するクリーンルームと、

前記クリーンルーム内にクリーンエアを吹き出すクリーンエア吹出手段と、

前記上部パーツの排気ダクトを介して、前記外筒内のエアを前記クリーンルーム外に排気する排気手段とを備える

ことを特徴とする請求項3記載の樹脂ペレット充填システム。

【請求項5】

前記輸送用容器の充填口とは別に設けられるクリーンエア投入口を介して、前記輸送用容器内にクリーンエアを投入するクリーンエア投入手段を備える

ことを特徴とする請求項3又は4記載の樹脂ペレット充填システム。

【請求項6】

サイロ内の樹脂ペレットを輸送用容器に充填するための樹脂ペレット充填方法であって、

請求項3〜5のいずれかに記載の樹脂ペレット充填システムを用い、

前記充填ノズルを介して、前記サイロの排出口と前記輸送用容器の充填口を連通させた後、

前記サイロ内の樹脂ペレットを前記輸送用容器に充填する

ことを特徴とする樹脂ペレット充填方法。

【請求項7】

前記クリーンルーム内に吹き出されるクリーンエアの風量(a)m3/minと、

前記上部パーツの排気ダクトを介して、前記外筒内から前記クリーンルーム外に排気するエアの風量(b)m3/minと、

樹脂ペレットの充填量に応じて、前記輸送用容器の充填口から排出されるエアの風量(c)m3/minとの関係が

(c)≦(b)<(a)

を満たす

ことを特徴とする請求項6記載の樹脂ペレット充填方法。

【請求項8】

前記クリーンルーム内に吹き出されるクリーンエアの風量(a)m3/minと、

前記上部パーツの排気ダクトを介して、前記外筒内から前記クリーンルーム外に排気するエアの風量(b)m3/minと、

樹脂ペレットの充填量に応じて、前記輸送用容器の充填口から排出されるエアの風量(c)m3/minと、

前記クリーンエア投入口を介して、前記輸送用容器内に投入されるクリーンエアの風量(d)m3/minとの関係が

(c)+(d)≦(b)<(a)

を満たす

ことを特徴とする請求項6又は7記載の樹脂ペレット充填方法。

【請求項1】

サイロ内の樹脂ペレットを輸送用容器に充填するための充填ノズルであって、

前記サイロの排出口に接続される上部パーツと、

前記輸送用容器の充填口に接続される下部パーツとを有し、

前記上部パーツが、

前記サイロの排出口から排出される樹脂ペレットを前記下部パーツ内に導く内筒と、

前記内筒の外周を覆う外筒とを備え、

前記下部パーツが、

前後方向、左右方向、上下方向及び傾き方向の動きが許容される状態で前記内筒と前記外筒との間の空間に挿入され、前記内筒から排出される樹脂ペレットを前記輸送用容器の充填口に導く可動筒を備える

ことを特徴とする充填ノズル。

【請求項2】

前記上部パーツが、

前記外筒内のエアを排気する排気ダクトを備える

ことを特徴とする請求項1記載の充填ノズル。

【請求項3】

サイロ内の樹脂ペレットを輸送用容器に充填するための樹脂ペレット充填システムであって、

請求項1又は2記載の充填ノズルを備える

ことを特徴とする樹脂ペレット充填システム。

【請求項4】

前記充填ノズルを収容するクリーンルームと、

前記クリーンルーム内にクリーンエアを吹き出すクリーンエア吹出手段と、

前記上部パーツの排気ダクトを介して、前記外筒内のエアを前記クリーンルーム外に排気する排気手段とを備える

ことを特徴とする請求項3記載の樹脂ペレット充填システム。

【請求項5】

前記輸送用容器の充填口とは別に設けられるクリーンエア投入口を介して、前記輸送用容器内にクリーンエアを投入するクリーンエア投入手段を備える

ことを特徴とする請求項3又は4記載の樹脂ペレット充填システム。

【請求項6】

サイロ内の樹脂ペレットを輸送用容器に充填するための樹脂ペレット充填方法であって、

請求項3〜5のいずれかに記載の樹脂ペレット充填システムを用い、

前記充填ノズルを介して、前記サイロの排出口と前記輸送用容器の充填口を連通させた後、

前記サイロ内の樹脂ペレットを前記輸送用容器に充填する

ことを特徴とする樹脂ペレット充填方法。

【請求項7】

前記クリーンルーム内に吹き出されるクリーンエアの風量(a)m3/minと、

前記上部パーツの排気ダクトを介して、前記外筒内から前記クリーンルーム外に排気するエアの風量(b)m3/minと、

樹脂ペレットの充填量に応じて、前記輸送用容器の充填口から排出されるエアの風量(c)m3/minとの関係が

(c)≦(b)<(a)

を満たす

ことを特徴とする請求項6記載の樹脂ペレット充填方法。

【請求項8】

前記クリーンルーム内に吹き出されるクリーンエアの風量(a)m3/minと、

前記上部パーツの排気ダクトを介して、前記外筒内から前記クリーンルーム外に排気するエアの風量(b)m3/minと、

樹脂ペレットの充填量に応じて、前記輸送用容器の充填口から排出されるエアの風量(c)m3/minと、

前記クリーンエア投入口を介して、前記輸送用容器内に投入されるクリーンエアの風量(d)m3/minとの関係が

(c)+(d)≦(b)<(a)

を満たす

ことを特徴とする請求項6又は7記載の樹脂ペレット充填方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−161285(P2007−161285A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−358044(P2005−358044)

【出願日】平成17年12月12日(2005.12.12)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月12日(2005.12.12)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

[ Back to top ]