充填機制御装置及び充填機制御方法

【課題】無用に包装容器が廃棄されることがなく、包装容器のコストを低くすることができるようにする。

【解決手段】周期的にセンサ出力を発生させるセンサと、センサ出力を入力信号として受けて計時を行い、学習間隔を算出する学習間隔算出処理手段と、学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させる学習出力発生処理手段と、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断するタイミング判定処理手段と、最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる検出出力発生処理手段とを有する。

【解決手段】周期的にセンサ出力を発生させるセンサと、センサ出力を入力信号として受けて計時を行い、学習間隔を算出する学習間隔算出処理手段と、学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させる学習出力発生処理手段と、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断するタイミング判定処理手段と、最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる検出出力発生処理手段とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、充填機制御装置及び充填機制御方法に関するものである。

【背景技術】

【0002】

従来、茶、ジュース、スープ、アルコール類等の流動性食品、例えば、液体食品を収容するブリック型等の包装容器を製造する包装容器製造装置においては、ウェブ状の包材が使用され、該包材の所定の箇所がヒートシール、超音波シール等の手法によってシールされることにより、包装容器が形成されるようになっている。すなわち、包材は、あらかじめ所定の箇所に折り目が作られ、リール状に巻かれて充填(てん)機にセットされる。そして、充填機において、前記包材は、繰り出されてチューブ状にされ、包材の内側からストリップテープを押し当てて縦シール装置によって縦方向にシールされた後、チューブ状の包材内に液体食品を充填しながら、所定の間隔で横シール装置によって横方向にシールされて切断され、枕(まくら)状の原型容器が形成される。さらに、該原型容器を所定の形状に成形することによって包装容器が完成される。

【0003】

該包装容器においては、液体食品を注出する際にプルタブを引き剥(は)がすことによって、包装容器を開封することができるようになっている。そのために、包装容器の製造工程において、包材にパンチ穴が形成された後、包材の裏側(包装容器においては内側)からパッチフィルムが貼(ちょう)付され、外側からプルタブが貼付される(例えば、特許文献1参照。)。

【0004】

ところで、前記充填機においては、包材の位置が認識され、認識された位置に応じて包材に対する各種の制御が行われる。そのために、各種のセンサが、包材に印刷されたレジスタマーク、包材に形成されたパンチ穴、包材に貼付されたパッチフィルム等を検出し、センサ出力を発生させ、充填機制御部に送ると、該充填機制御部は、各センサから送られたセンサ出力を読み込み、センサ出力に基づいて前記各種の制御を行う。

【特許文献1】特開平6−191693号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記従来の充填機制御部においては、包材の歪(ゆが)み、表面の仕上がりのばらつき、包材への異物の付着等が原因になり、各センサにおいて、レジスタマーク、パンチ穴、パッチフィルム等を確実に検出することができず、センサ出力が発生されないことがある。その場合、充填機制御部は、包材の位置を認識することができなくなってしまう。

【0006】

そこで、センサ出力を読み込むことができない回数をカウントし、カウント値が所定の値以上になると、警報を出し、充填機を停止させるとともに、良否に関係なく包装容器を廃棄するようにしている。その結果、包装容器のコストが高くなってしまう。

【0007】

本発明は、前記従来の充填機制御部の問題点を解決して、無用に包装容器が廃棄されることがなく、包装容器のコストを低くすることができる充填機制御装置及び充填機制御方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

そのために、本発明の充填機制御装置においては、周期的にセンサ出力を発生させるセンサと、前記センサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出する学習間隔算出処理手段と、前記学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させる学習出力発生処理手段と、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断するタイミング判定処理手段と、前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる検出出力発生処理手段とを有する。

【0009】

本発明の他の充填機制御装置においては、さらに、前記学習間隔算出処理手段は第1のタイマによって計時を行い、前記学習出力発生処理手段は第2のタイマによって計時を行う。

【0010】

本発明の更に他の充填機制御装置においては、さらに、前記検出出力発生処理手段は、最新入力タイミングが学習入力タイミングより早い場合に、最新入力タイミングで検出出力を発生させ、最新入力タイミングが学習入力タイミングと同時、又は最新入力タイミングが学習入力タイミングより遅い場合に、学習入力タイミングで検出出力を発生させる。

【0011】

本発明の充填機制御方法においては、周期的に発生させられたセンサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出し、該学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させ、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断し、前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる。

【発明の効果】

【0012】

本発明によれば、充填機制御装置においては、周期的にセンサ出力を発生させるセンサと、前記センサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出する学習間隔算出処理手段と、前記学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させる学習出力発生処理手段と、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断するタイミング判定処理手段と、前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる検出出力発生処理手段とを有する。

【0013】

この場合、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断し、最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力が発生させられるので、包材の位置を確実に認識することができる。

【0014】

したがって、無用に包装容器が廃棄されることがなく、包装容器のコストを低くすることができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

【0016】

図2は本発明の実施の形態における包装容器製造装置の充填機を示す概念図である。

【0017】

図において、10はウェブ状の包材であり、該包材10は、リール31の状態でカセット32に収容され、該カセット32を介して充填機の図示されないマガジンエリア、すなわち、送出部にセットされる。前記包材10は、紙基材、及び該紙基材の両面に樹脂としてのポリエチレン樹脂のフィルムが被覆された可撓(とう)性の積層体から成り、必要に応じて紙基材とフィルムとの間にアルミニウム箔(はく)、ガスバリヤ性樹脂等から成るバリヤ層が形成され、包装容器の表面に相当する部分にあらかじめ外装用の印刷が施される。

【0018】

図示されない繰出機によって、前記送出部から繰り出された包材10は、搬送手段としての図示されない送り装置によって間欠的に矢印A方向に搬送され、ベンディングローラr1、ダンパローラr2等を介して、ストリップテープ貼着装置33に送られ、該ストリップテープ貼着装置33によって包材10の一方の縁部に沿ってストリップテープ34が貼着される。

【0019】

続いて、包材10は、ベンディングローラr3、r4を介して用紙テンショナ35に送られた後、ベンディングローラr5に送られる。その間に、搬送される包材10の所定の箇所に、パンチ装置37によって穴開加工が施されてパンチ穴が形成され、貼着装置38によって、包材10の外側からプルタブが、包材10の内側からパッチフィルムが貼着されて、前記パンチ穴が外側及び内側からシールされる。そのために、前記パンチ装置37と前記貼着装置38との間に供給装置39が配設され、該供給装置39において、プルタブが包材10の上方から、パッチフィルムが包材10の下方から供給される。なお、前記ストリップテープ、パッチフィルム等によってインナフィルムが構成される。

【0020】

続いて、包材10は、用紙テンショナ43及びベンディングローラr6、r7を介して殺菌槽61に送られ、該殺菌槽61において過酸化水素等の殺菌液に浸され、殺菌される。なお、62は該殺菌液を収容する底部トレイである。

【0021】

その後、包材10は、カレンダローラr8を介してエアナイフ45に送られ、該エアナイフ45によって乾燥させられた後、ベンディングローラr9、クリースローラr10及びベンディングローラr11を介してアッパ成形リング48に送られる。そして、包材10は、前記アッパ成形リング48、可動成形リング49、分割成形リング50及びロワ成形リング51等のフォーミングローラによって徐々に変形させられてチューブ状にされ、縦シール装置53によって縦方向にシールされ、充填パイプ52を介して供給された流動性食品、例えば、液体食品が包材10内に充填される。

【0022】

続いて、包材10は、チューブ支持ローラr12によって案内され、シール・切断部p1に送られ、該シール・切断部p1において、図示されないフォールディングフラップによって、予備的に成形されて枕状にされ、図示されないシール・切断装置によって挟まれ、所定の間隔ごとに横シール装置によって横方向にシールされ、カッタによって切断されて枕状の原型容器36が形成される。そして、該原型容器36は、図示されない最終成形搬送装置によって搬送されるとともに、所定の形状に成形され、一定量の液体食品を収容する包装容器が完成される。

【0023】

ところで、前記構成の充填機においては、あらかじめ設定された箇所で包材10の位置が検出され、検出された位置に応じて包材10に対する各種の制御が行われる。そのために、各種のセンサが、包材10に印刷されたレジスタマーク、包材10に形成されたパンチ穴、包材10に貼付されたパッチフィルム等を検出し、センサ出力を発生させ、主制御部としての充填機制御部に送ると、該充填機制御部は、各センサから送られたセンサ出力を読み込み、センサ出力に基づいて前記各種の制御を行う。

【0024】

すなわち、充填機制御部は、第1に、デザインコレクションの制御を行い、該デザインコレクションの制御において、第1のセンサが包材10に印刷されたレジスタマークを検出し、センサ出力を充填機制御部に送る。該充填機制御部のシール・切断処理手段は、シール・切断処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させてフォールディングフラップの動作量を設定し、包材10を横方向にシールする位置、及び包材10を切断する位置を制御する。

【0025】

また、前記充填機制御部は、第2に、プルタブ貼付の制御を行い、該プルタブ貼付の制御において、第2のセンサが前記レジスタマークを検出し、センサ出力を充填機制御部に送る。該充填機制御部のプルタブ貼付処理手段は、プルタブ貼付処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させて包材10の所定の箇所にパンチ穴を形成し、パッチフィルム及びプルタブを貼付する。

【0026】

そして、前記充填機制御部は、第3に、ASU制御を行い、該ASU制御において、第3のセンサが前記レジスタマークを検出し、センサ出力を充填機制御部に送る。該充填機制御部の包材接続処理手段は、包材接続処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させて古いリール31の包材10と新しいリール31の包材10とを接続する。

【0027】

また、前記充填機制御部は、第4に、PHD制御を行い、該PHD制御において、第4のセンサが包材10に形成されたパンチ穴の位置を検出し、センサ出力を充填機制御部に送る。該充填機制御部のピンホール検出処理手段は、ピンホール検出処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させて、パッチフィルムにおいて形成されたピンホールを検出する。

【0028】

さらに、前記充填機制御部は、第5に、PPD制御を行い、該PPD制御において、第5のセンサが包材10に貼付されたパッチフィルムの位置を検出し、センサ出力を充填機制御部に送る。該充填機制御部のパッチフィルム検出処理手段は、パッチフィルム検出処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させてパッチフィルムのずれを検出する。

【0029】

ところで、包材10の歪み、表面の仕上がりのばらつき、包材10への異物の付着等が原因になり、各第1〜第5のセンサにおいて、レジスタマーク、パンチ穴、パッチフィルム等を確実に検出することができず、センサ出力が発生されないことがある。そして、それに伴い、充填機制御部において、包材10の位置を認識することができなくなると、良否に関係なく包装容器が廃棄されるので、包装容器のコストが高くなってしまう。

【0030】

そこで、本実施の形態においては、所定のセンサにおいてセンサ出力が発生されない場合でも、包材10の位置を認識することができるようにしている。

【0031】

次に、前記各第1〜第5のセンサのセンサ出力が発生されない場合の充填機制御装置の動作について説明する。なお、この場合、各第1〜第5のセンサのセンサ出力が発生されない場合の充填機制御装置の動作は同じであるので、第1のセンサのセンサ出力が発生されない場合の充填機制御装置の動作についてだけ説明する。

【0032】

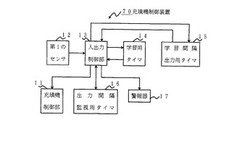

図1は本発明の実施の形態における充填機制御装置の制御ブロック図、図3は本発明の実施の形態における充填機制御装置の動作を示すフローチャートである。

【0033】

図において、70は充填機制御装置、11は主制御部としての充填機制御部、12は第1のセンサ、13は入出力制御部、14は第1の計時用のタイマとしての学習用タイマ、15は第2の計時用のタイマとしての学習間隔出力用タイマ、16は監視用のタイマとしての出力間隔監視用タイマ、17は報知部としての警報器である。

【0034】

前記第1のセンサ12が正常に機能していて、包材10の歪み、表面の仕上がりのばらつき、包材10への異物の付着等が発生していない場合、第1のセンサ12は、包材10に印刷されたレジスタマークを検出し、周期的にセンサ出力を発生させ、入出力制御部13を介して充填機制御部11に送る。

【0035】

そして、センサ出力が送られると、前記入出力制御部13の図示されない学習間隔算出処理手段としての第1の計時処理手段は、学習間隔算出処理としての第1の計時処理を行い、センサ出力を入力信号として受け、そのタイミングで学習用タイマ14によって計時を開始する。続いて、前記第1の計時処理手段は、学習用タイマ14のカウント値を読み込み、次の入力信号を受けると、前記カウント値を学習間隔(学習値)として学習間隔出力用タイマ15に送り、再び計時を零(0)から開始する。そのために、学習用タイマ14は、入力信号を受けたかどうかに関係なく、常に作動させられる。

【0036】

また、前記入出力制御部13の図示されない学習出力発生処理手段としての第2の計時処理手段は、学習出力発生処理としての第2の計時処理を行い、入出力制御部13から学習間隔を受けると、学習間隔をタイムアップ値として、学習間隔出力用タイマ15によって計時を開始する。そして、該学習間隔出力用タイマ15が学習間隔をカウントし、タイムアップし、計時を終了すると、学習間隔出力用タイマ15は、学習出力としての内部出力を発生させ、入出力制御部13に送る。

【0037】

なお、前記第1の計時処理手段は、学習間隔出力用タイマ15から内部出力が送られる前に、次の入力信号を受けると、学習用タイマ14のカウント値を学習間隔として学習間隔出力用タイマ15に送るが、このとき、学習間隔出力用タイマ15は、前回の学習間隔について計時を終了することなく、すなわち、内部出力を入出力制御部13に送ることなく、次の計時を開始する。

【0038】

続いて、入出力制御部13の図示されないタイミング判定処理手段は、タイミング判定処理を行い、最新の入力信号を受けたタイミングを最新入力タイミングとして読み込み、学習間隔出力用タイマ15から内部出力を受けたタイミングを学習入力タイミングとして読み込み、最新入力タイミングが学習入力タイミングより早いかどうかを判断する。

【0039】

そして、入出力制御部13の図示されない検出出力発生処理手段は、検出出力発生処理を行い、最新入力タイミングが学習入力タイミングより早い場合、最新の入力信号を第1のセンサ12による検出出力として発生させ、充填機制御部11に対して最新入力タイミングで出力(直接出力)する。また、最新入力タイミングが学習入力タイミングと同時、又は最新入力タイミングが学習入力タイミングより遅い場合、最新の入力信号を第1のセンサ12による検出出力として発生させ、充填機制御部11に対して学習入力タイミングで出力(学習出力)する。

【0040】

前記入出力制御部13の図示されない出力間隔監視処理手段は、出力間隔監視処理を行い、検出出力を発生させるタイミングで出力間隔監視用タイマ16の計時を開始させ、出力間隔監視用タイマ16のカウント値が閾(しきい)値より大きくなり、出力間隔監視用タイマ16が計時を終了すると、前記入出力制御部13の図示されない報知処理手段は、報知処理を行い、警報器17を鳴動させて、操作者に、前記第1のセンサ12が正常に機能していないか、又は包材10の歪み、表面の仕上がりのばらつき、包材10への異物の付着等が発生していることを報知する。

【0041】

なお、新たに検出出力が発生されると、出力間隔監視処理手段は、出力間隔監視用タイマ16の計時を再び零から開始させる。出力間隔監視用タイマ16は、検出出力の有無にかかわらず常に作動させられる。

【0042】

このように、検出出力は、最新入力タイミング及び学習入力タイミングのうちの早い方のタイミングで充填機制御部11に対して発生されるので、充填機の運転を開始した後、充填機内において包材10の搬送速度が徐々に高くなっても、搬送速度の変化に対応させて検出出力を発生させ、充填機制御部11に対して出力することができる。

【0043】

そして、包材10の搬送速度が定常状態になった場合、第1のセンサ12が、1個又は数個のレジスタマークを検出することができなくなった場合等でも、学習間隔に基づいて、その時点で最新の検出出力を仮想の検出出力として発生させ、充填機制御部11に対して出力することができる。

【0044】

このように、第1のセンサ12において、センサ出力が発生されないことがあっても、最新の入力信号が第1のセンサ12による検出出力として発生され、充填機制御部11に対して出力される。したがって、充填機制御部11は、包材10の位置を確実に認識することができる。

【0045】

また、充填機を停止させる必要がないので、良否に関係なく無用に包装容器が廃棄されることがなくなる。その結果、包装容器のコストを低くすることができる。

【0046】

なお、本実施の形態においては、直前の一つの学習間隔に基づいて学習入力タイミングを設定するようになっているが、直前の複数の学習間隔に基づいて学習入力タイミングを設定することができる。その場合、入出力制御部13における応答性が低くなるが、学習入力タイミングのばらつきをなくすことができ、検出出力を安定させて発生させ、充填機制御部11に対して出力することができる。

【0047】

次に、フローチャートについて説明する。

ステップS1 入力信号を受けるのを待機する。

ステップS2 前回の学習間隔でタイムアップし、内部出力を送る。

ステップS3 最新入力タイミングが学習タイミングより早いかどうかを判断する。最新入力タイミングが学習タイミングより早い場合はステップS4に、遅い場合はステップS5に進む。

ステップS4 最新入力タイミングで出力(直接出力)を行う。

ステップS5 学習入力タイミングで出力(学習出力)を行う。

ステップS6 出力間隔監視用タイマ16がタイムアップしたかどうかを判断する。出力間隔監視用タイマ16がタイムアップした場合はステップS7に進み、タイムアップしていない場合はリターンする。

ステップS7 警報を発生させ、リターンする。

【0048】

なお、本発明は前記実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【図面の簡単な説明】

【0049】

【図1】本発明の実施の形態における充填機制御装置の制御ブロック図である。

【図2】本発明の実施の形態における包装容器製造装置の充填機を示す概念図である。

【図3】本発明の実施の形態における充填機制御装置の動作を示すフローチャートである。

【符号の説明】

【0050】

12 第1のセンサ

13 入出力制御部

14 学習用タイマ

15 学習間隔出力用タイマ

70 充填機制御装置

【技術分野】

【0001】

本発明は、充填機制御装置及び充填機制御方法に関するものである。

【背景技術】

【0002】

従来、茶、ジュース、スープ、アルコール類等の流動性食品、例えば、液体食品を収容するブリック型等の包装容器を製造する包装容器製造装置においては、ウェブ状の包材が使用され、該包材の所定の箇所がヒートシール、超音波シール等の手法によってシールされることにより、包装容器が形成されるようになっている。すなわち、包材は、あらかじめ所定の箇所に折り目が作られ、リール状に巻かれて充填(てん)機にセットされる。そして、充填機において、前記包材は、繰り出されてチューブ状にされ、包材の内側からストリップテープを押し当てて縦シール装置によって縦方向にシールされた後、チューブ状の包材内に液体食品を充填しながら、所定の間隔で横シール装置によって横方向にシールされて切断され、枕(まくら)状の原型容器が形成される。さらに、該原型容器を所定の形状に成形することによって包装容器が完成される。

【0003】

該包装容器においては、液体食品を注出する際にプルタブを引き剥(は)がすことによって、包装容器を開封することができるようになっている。そのために、包装容器の製造工程において、包材にパンチ穴が形成された後、包材の裏側(包装容器においては内側)からパッチフィルムが貼(ちょう)付され、外側からプルタブが貼付される(例えば、特許文献1参照。)。

【0004】

ところで、前記充填機においては、包材の位置が認識され、認識された位置に応じて包材に対する各種の制御が行われる。そのために、各種のセンサが、包材に印刷されたレジスタマーク、包材に形成されたパンチ穴、包材に貼付されたパッチフィルム等を検出し、センサ出力を発生させ、充填機制御部に送ると、該充填機制御部は、各センサから送られたセンサ出力を読み込み、センサ出力に基づいて前記各種の制御を行う。

【特許文献1】特開平6−191693号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記従来の充填機制御部においては、包材の歪(ゆが)み、表面の仕上がりのばらつき、包材への異物の付着等が原因になり、各センサにおいて、レジスタマーク、パンチ穴、パッチフィルム等を確実に検出することができず、センサ出力が発生されないことがある。その場合、充填機制御部は、包材の位置を認識することができなくなってしまう。

【0006】

そこで、センサ出力を読み込むことができない回数をカウントし、カウント値が所定の値以上になると、警報を出し、充填機を停止させるとともに、良否に関係なく包装容器を廃棄するようにしている。その結果、包装容器のコストが高くなってしまう。

【0007】

本発明は、前記従来の充填機制御部の問題点を解決して、無用に包装容器が廃棄されることがなく、包装容器のコストを低くすることができる充填機制御装置及び充填機制御方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

そのために、本発明の充填機制御装置においては、周期的にセンサ出力を発生させるセンサと、前記センサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出する学習間隔算出処理手段と、前記学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させる学習出力発生処理手段と、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断するタイミング判定処理手段と、前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる検出出力発生処理手段とを有する。

【0009】

本発明の他の充填機制御装置においては、さらに、前記学習間隔算出処理手段は第1のタイマによって計時を行い、前記学習出力発生処理手段は第2のタイマによって計時を行う。

【0010】

本発明の更に他の充填機制御装置においては、さらに、前記検出出力発生処理手段は、最新入力タイミングが学習入力タイミングより早い場合に、最新入力タイミングで検出出力を発生させ、最新入力タイミングが学習入力タイミングと同時、又は最新入力タイミングが学習入力タイミングより遅い場合に、学習入力タイミングで検出出力を発生させる。

【0011】

本発明の充填機制御方法においては、周期的に発生させられたセンサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出し、該学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させ、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断し、前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる。

【発明の効果】

【0012】

本発明によれば、充填機制御装置においては、周期的にセンサ出力を発生させるセンサと、前記センサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出する学習間隔算出処理手段と、前記学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させる学習出力発生処理手段と、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断するタイミング判定処理手段と、前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる検出出力発生処理手段とを有する。

【0013】

この場合、最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断し、最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力が発生させられるので、包材の位置を確実に認識することができる。

【0014】

したがって、無用に包装容器が廃棄されることがなく、包装容器のコストを低くすることができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について図面を参照しながら詳細に説明する。

【0016】

図2は本発明の実施の形態における包装容器製造装置の充填機を示す概念図である。

【0017】

図において、10はウェブ状の包材であり、該包材10は、リール31の状態でカセット32に収容され、該カセット32を介して充填機の図示されないマガジンエリア、すなわち、送出部にセットされる。前記包材10は、紙基材、及び該紙基材の両面に樹脂としてのポリエチレン樹脂のフィルムが被覆された可撓(とう)性の積層体から成り、必要に応じて紙基材とフィルムとの間にアルミニウム箔(はく)、ガスバリヤ性樹脂等から成るバリヤ層が形成され、包装容器の表面に相当する部分にあらかじめ外装用の印刷が施される。

【0018】

図示されない繰出機によって、前記送出部から繰り出された包材10は、搬送手段としての図示されない送り装置によって間欠的に矢印A方向に搬送され、ベンディングローラr1、ダンパローラr2等を介して、ストリップテープ貼着装置33に送られ、該ストリップテープ貼着装置33によって包材10の一方の縁部に沿ってストリップテープ34が貼着される。

【0019】

続いて、包材10は、ベンディングローラr3、r4を介して用紙テンショナ35に送られた後、ベンディングローラr5に送られる。その間に、搬送される包材10の所定の箇所に、パンチ装置37によって穴開加工が施されてパンチ穴が形成され、貼着装置38によって、包材10の外側からプルタブが、包材10の内側からパッチフィルムが貼着されて、前記パンチ穴が外側及び内側からシールされる。そのために、前記パンチ装置37と前記貼着装置38との間に供給装置39が配設され、該供給装置39において、プルタブが包材10の上方から、パッチフィルムが包材10の下方から供給される。なお、前記ストリップテープ、パッチフィルム等によってインナフィルムが構成される。

【0020】

続いて、包材10は、用紙テンショナ43及びベンディングローラr6、r7を介して殺菌槽61に送られ、該殺菌槽61において過酸化水素等の殺菌液に浸され、殺菌される。なお、62は該殺菌液を収容する底部トレイである。

【0021】

その後、包材10は、カレンダローラr8を介してエアナイフ45に送られ、該エアナイフ45によって乾燥させられた後、ベンディングローラr9、クリースローラr10及びベンディングローラr11を介してアッパ成形リング48に送られる。そして、包材10は、前記アッパ成形リング48、可動成形リング49、分割成形リング50及びロワ成形リング51等のフォーミングローラによって徐々に変形させられてチューブ状にされ、縦シール装置53によって縦方向にシールされ、充填パイプ52を介して供給された流動性食品、例えば、液体食品が包材10内に充填される。

【0022】

続いて、包材10は、チューブ支持ローラr12によって案内され、シール・切断部p1に送られ、該シール・切断部p1において、図示されないフォールディングフラップによって、予備的に成形されて枕状にされ、図示されないシール・切断装置によって挟まれ、所定の間隔ごとに横シール装置によって横方向にシールされ、カッタによって切断されて枕状の原型容器36が形成される。そして、該原型容器36は、図示されない最終成形搬送装置によって搬送されるとともに、所定の形状に成形され、一定量の液体食品を収容する包装容器が完成される。

【0023】

ところで、前記構成の充填機においては、あらかじめ設定された箇所で包材10の位置が検出され、検出された位置に応じて包材10に対する各種の制御が行われる。そのために、各種のセンサが、包材10に印刷されたレジスタマーク、包材10に形成されたパンチ穴、包材10に貼付されたパッチフィルム等を検出し、センサ出力を発生させ、主制御部としての充填機制御部に送ると、該充填機制御部は、各センサから送られたセンサ出力を読み込み、センサ出力に基づいて前記各種の制御を行う。

【0024】

すなわち、充填機制御部は、第1に、デザインコレクションの制御を行い、該デザインコレクションの制御において、第1のセンサが包材10に印刷されたレジスタマークを検出し、センサ出力を充填機制御部に送る。該充填機制御部のシール・切断処理手段は、シール・切断処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させてフォールディングフラップの動作量を設定し、包材10を横方向にシールする位置、及び包材10を切断する位置を制御する。

【0025】

また、前記充填機制御部は、第2に、プルタブ貼付の制御を行い、該プルタブ貼付の制御において、第2のセンサが前記レジスタマークを検出し、センサ出力を充填機制御部に送る。該充填機制御部のプルタブ貼付処理手段は、プルタブ貼付処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させて包材10の所定の箇所にパンチ穴を形成し、パッチフィルム及びプルタブを貼付する。

【0026】

そして、前記充填機制御部は、第3に、ASU制御を行い、該ASU制御において、第3のセンサが前記レジスタマークを検出し、センサ出力を充填機制御部に送る。該充填機制御部の包材接続処理手段は、包材接続処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させて古いリール31の包材10と新しいリール31の包材10とを接続する。

【0027】

また、前記充填機制御部は、第4に、PHD制御を行い、該PHD制御において、第4のセンサが包材10に形成されたパンチ穴の位置を検出し、センサ出力を充填機制御部に送る。該充填機制御部のピンホール検出処理手段は、ピンホール検出処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させて、パッチフィルムにおいて形成されたピンホールを検出する。

【0028】

さらに、前記充填機制御部は、第5に、PPD制御を行い、該PPD制御において、第5のセンサが包材10に貼付されたパッチフィルムの位置を検出し、センサ出力を充填機制御部に送る。該充填機制御部のパッチフィルム検出処理手段は、パッチフィルム検出処理を行い、センサ出力に基づいて包材10の位置を認識し、包材10の位置に対応させてパッチフィルムのずれを検出する。

【0029】

ところで、包材10の歪み、表面の仕上がりのばらつき、包材10への異物の付着等が原因になり、各第1〜第5のセンサにおいて、レジスタマーク、パンチ穴、パッチフィルム等を確実に検出することができず、センサ出力が発生されないことがある。そして、それに伴い、充填機制御部において、包材10の位置を認識することができなくなると、良否に関係なく包装容器が廃棄されるので、包装容器のコストが高くなってしまう。

【0030】

そこで、本実施の形態においては、所定のセンサにおいてセンサ出力が発生されない場合でも、包材10の位置を認識することができるようにしている。

【0031】

次に、前記各第1〜第5のセンサのセンサ出力が発生されない場合の充填機制御装置の動作について説明する。なお、この場合、各第1〜第5のセンサのセンサ出力が発生されない場合の充填機制御装置の動作は同じであるので、第1のセンサのセンサ出力が発生されない場合の充填機制御装置の動作についてだけ説明する。

【0032】

図1は本発明の実施の形態における充填機制御装置の制御ブロック図、図3は本発明の実施の形態における充填機制御装置の動作を示すフローチャートである。

【0033】

図において、70は充填機制御装置、11は主制御部としての充填機制御部、12は第1のセンサ、13は入出力制御部、14は第1の計時用のタイマとしての学習用タイマ、15は第2の計時用のタイマとしての学習間隔出力用タイマ、16は監視用のタイマとしての出力間隔監視用タイマ、17は報知部としての警報器である。

【0034】

前記第1のセンサ12が正常に機能していて、包材10の歪み、表面の仕上がりのばらつき、包材10への異物の付着等が発生していない場合、第1のセンサ12は、包材10に印刷されたレジスタマークを検出し、周期的にセンサ出力を発生させ、入出力制御部13を介して充填機制御部11に送る。

【0035】

そして、センサ出力が送られると、前記入出力制御部13の図示されない学習間隔算出処理手段としての第1の計時処理手段は、学習間隔算出処理としての第1の計時処理を行い、センサ出力を入力信号として受け、そのタイミングで学習用タイマ14によって計時を開始する。続いて、前記第1の計時処理手段は、学習用タイマ14のカウント値を読み込み、次の入力信号を受けると、前記カウント値を学習間隔(学習値)として学習間隔出力用タイマ15に送り、再び計時を零(0)から開始する。そのために、学習用タイマ14は、入力信号を受けたかどうかに関係なく、常に作動させられる。

【0036】

また、前記入出力制御部13の図示されない学習出力発生処理手段としての第2の計時処理手段は、学習出力発生処理としての第2の計時処理を行い、入出力制御部13から学習間隔を受けると、学習間隔をタイムアップ値として、学習間隔出力用タイマ15によって計時を開始する。そして、該学習間隔出力用タイマ15が学習間隔をカウントし、タイムアップし、計時を終了すると、学習間隔出力用タイマ15は、学習出力としての内部出力を発生させ、入出力制御部13に送る。

【0037】

なお、前記第1の計時処理手段は、学習間隔出力用タイマ15から内部出力が送られる前に、次の入力信号を受けると、学習用タイマ14のカウント値を学習間隔として学習間隔出力用タイマ15に送るが、このとき、学習間隔出力用タイマ15は、前回の学習間隔について計時を終了することなく、すなわち、内部出力を入出力制御部13に送ることなく、次の計時を開始する。

【0038】

続いて、入出力制御部13の図示されないタイミング判定処理手段は、タイミング判定処理を行い、最新の入力信号を受けたタイミングを最新入力タイミングとして読み込み、学習間隔出力用タイマ15から内部出力を受けたタイミングを学習入力タイミングとして読み込み、最新入力タイミングが学習入力タイミングより早いかどうかを判断する。

【0039】

そして、入出力制御部13の図示されない検出出力発生処理手段は、検出出力発生処理を行い、最新入力タイミングが学習入力タイミングより早い場合、最新の入力信号を第1のセンサ12による検出出力として発生させ、充填機制御部11に対して最新入力タイミングで出力(直接出力)する。また、最新入力タイミングが学習入力タイミングと同時、又は最新入力タイミングが学習入力タイミングより遅い場合、最新の入力信号を第1のセンサ12による検出出力として発生させ、充填機制御部11に対して学習入力タイミングで出力(学習出力)する。

【0040】

前記入出力制御部13の図示されない出力間隔監視処理手段は、出力間隔監視処理を行い、検出出力を発生させるタイミングで出力間隔監視用タイマ16の計時を開始させ、出力間隔監視用タイマ16のカウント値が閾(しきい)値より大きくなり、出力間隔監視用タイマ16が計時を終了すると、前記入出力制御部13の図示されない報知処理手段は、報知処理を行い、警報器17を鳴動させて、操作者に、前記第1のセンサ12が正常に機能していないか、又は包材10の歪み、表面の仕上がりのばらつき、包材10への異物の付着等が発生していることを報知する。

【0041】

なお、新たに検出出力が発生されると、出力間隔監視処理手段は、出力間隔監視用タイマ16の計時を再び零から開始させる。出力間隔監視用タイマ16は、検出出力の有無にかかわらず常に作動させられる。

【0042】

このように、検出出力は、最新入力タイミング及び学習入力タイミングのうちの早い方のタイミングで充填機制御部11に対して発生されるので、充填機の運転を開始した後、充填機内において包材10の搬送速度が徐々に高くなっても、搬送速度の変化に対応させて検出出力を発生させ、充填機制御部11に対して出力することができる。

【0043】

そして、包材10の搬送速度が定常状態になった場合、第1のセンサ12が、1個又は数個のレジスタマークを検出することができなくなった場合等でも、学習間隔に基づいて、その時点で最新の検出出力を仮想の検出出力として発生させ、充填機制御部11に対して出力することができる。

【0044】

このように、第1のセンサ12において、センサ出力が発生されないことがあっても、最新の入力信号が第1のセンサ12による検出出力として発生され、充填機制御部11に対して出力される。したがって、充填機制御部11は、包材10の位置を確実に認識することができる。

【0045】

また、充填機を停止させる必要がないので、良否に関係なく無用に包装容器が廃棄されることがなくなる。その結果、包装容器のコストを低くすることができる。

【0046】

なお、本実施の形態においては、直前の一つの学習間隔に基づいて学習入力タイミングを設定するようになっているが、直前の複数の学習間隔に基づいて学習入力タイミングを設定することができる。その場合、入出力制御部13における応答性が低くなるが、学習入力タイミングのばらつきをなくすことができ、検出出力を安定させて発生させ、充填機制御部11に対して出力することができる。

【0047】

次に、フローチャートについて説明する。

ステップS1 入力信号を受けるのを待機する。

ステップS2 前回の学習間隔でタイムアップし、内部出力を送る。

ステップS3 最新入力タイミングが学習タイミングより早いかどうかを判断する。最新入力タイミングが学習タイミングより早い場合はステップS4に、遅い場合はステップS5に進む。

ステップS4 最新入力タイミングで出力(直接出力)を行う。

ステップS5 学習入力タイミングで出力(学習出力)を行う。

ステップS6 出力間隔監視用タイマ16がタイムアップしたかどうかを判断する。出力間隔監視用タイマ16がタイムアップした場合はステップS7に進み、タイムアップしていない場合はリターンする。

ステップS7 警報を発生させ、リターンする。

【0048】

なお、本発明は前記実施の形態に限定されるものではなく、本発明の趣旨に基づいて種々変形させることが可能であり、それらを本発明の範囲から排除するものではない。

【図面の簡単な説明】

【0049】

【図1】本発明の実施の形態における充填機制御装置の制御ブロック図である。

【図2】本発明の実施の形態における包装容器製造装置の充填機を示す概念図である。

【図3】本発明の実施の形態における充填機制御装置の動作を示すフローチャートである。

【符号の説明】

【0050】

12 第1のセンサ

13 入出力制御部

14 学習用タイマ

15 学習間隔出力用タイマ

70 充填機制御装置

【特許請求の範囲】

【請求項1】

(a)周期的にセンサ出力を発生させるセンサと、

(b)前記センサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出する学習間隔算出処理手段と、

(c)前記学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させる学習出力発生処理手段と、

(d)最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断するタイミング判定処理手段と、

(e)前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる検出出力発生処理手段とを有することを特徴とする充填機制御装置。

【請求項2】

(a)前記学習間隔算出処理手段は第1のタイマによって計時を行い、

(b)前記学習出力発生処理手段は第2のタイマによって計時を行う請求項1に記載の充填機制御装置。

【請求項3】

前記検出出力発生処理手段は、最新入力タイミングが学習入力タイミングより早い場合に、最新入力タイミングで検出出力を発生させ、最新入力タイミングが学習入力タイミングと同時、又は最新入力タイミングが学習入力タイミングより遅い場合に、学習入力タイミングで検出出力を発生させる請求項1に記載の充填機制御装置。

【請求項4】

(a)周期的に発生させられたセンサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出し、

(b)該学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させ、

(c)最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断し、

(d)前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させることを特徴とする充填機制御方法。

【請求項1】

(a)周期的にセンサ出力を発生させるセンサと、

(b)前記センサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出する学習間隔算出処理手段と、

(c)前記学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させる学習出力発生処理手段と、

(d)最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断するタイミング判定処理手段と、

(e)前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させる検出出力発生処理手段とを有することを特徴とする充填機制御装置。

【請求項2】

(a)前記学習間隔算出処理手段は第1のタイマによって計時を行い、

(b)前記学習出力発生処理手段は第2のタイマによって計時を行う請求項1に記載の充填機制御装置。

【請求項3】

前記検出出力発生処理手段は、最新入力タイミングが学習入力タイミングより早い場合に、最新入力タイミングで検出出力を発生させ、最新入力タイミングが学習入力タイミングと同時、又は最新入力タイミングが学習入力タイミングより遅い場合に、学習入力タイミングで検出出力を発生させる請求項1に記載の充填機制御装置。

【請求項4】

(a)周期的に発生させられたセンサ出力を入力信号として受けて計時を行い、次の入力信号を受けるまでの学習間隔を算出し、

(b)該学習間隔を受けて計時を行い、計時の終了に伴って学習出力を発生させ、

(c)最新の入力信号を受けたタイミングを最新入力タイミングとし、学習出力を受けたタイミングを学習入力タイミングとし、最新入力タイミングが学習入力タイミングより早いかどうかを判断し、

(d)前記最新入力タイミングが学習入力タイミングより早いかどうかの判断に基づいて検出出力を発生させることを特徴とする充填機制御方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−91324(P2007−91324A)

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願番号】特願2005−286625(P2005−286625)

【出願日】平成17年9月30日(2005.9.30)

【出願人】(000229232)日本テトラパック株式会社 (259)

【Fターム(参考)】

【公開日】平成19年4月12日(2007.4.12)

【国際特許分類】

【出願日】平成17年9月30日(2005.9.30)

【出願人】(000229232)日本テトラパック株式会社 (259)

【Fターム(参考)】

[ Back to top ]