充填装置、充填方法及び包装体

【課題】流体充填後の包装体の外観を良好に形成すると共に、充填を効率よく行う。

【解決手段】口部から流体を包装体に充填するにあたり、口部の内部にノズル41を差し込んで、ポンプ手段60で流体を充填する。この際、ノズル41の軸方向に口部とノズル41とを移動手段で相対的に移動させてノズル41を抜き差しして、規制手段で、口部とノズルとの相対位置が一定の範囲内に規制されるように規制する。また、ポンプ手段60の作動のタイミング及び移動手段の作動のタイミングを制御する。そして、ノズル41は、口部に差し込まれ際に口部を閉鎖するように径を形成し、ポンプ手段60により、袋本体の内圧が外気圧より高くなるよう一定以上の流速で流体を吐出する。さらに、充填される流体の液面がノズル41の先端に達する直前で口部からノズルが抜き取られるようポンプ手段60及び移動手段を制御することで脱気して充填する。

【解決手段】口部から流体を包装体に充填するにあたり、口部の内部にノズル41を差し込んで、ポンプ手段60で流体を充填する。この際、ノズル41の軸方向に口部とノズル41とを移動手段で相対的に移動させてノズル41を抜き差しして、規制手段で、口部とノズルとの相対位置が一定の範囲内に規制されるように規制する。また、ポンプ手段60の作動のタイミング及び移動手段の作動のタイミングを制御する。そして、ノズル41は、口部に差し込まれ際に口部を閉鎖するように径を形成し、ポンプ手段60により、袋本体の内圧が外気圧より高くなるよう一定以上の流速で流体を吐出する。さらに、充填される流体の液面がノズル41の先端に達する直前で口部からノズルが抜き取られるようポンプ手段60及び移動手段を制御することで脱気して充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マヨネーズ、ケチャップ等の調味料、若しくは練乳等の粘性の高い流動食品、または、化粧品等その他の流体を包装体に充填する充填装置、充填方法及び包装体に関する。

【背景技術】

【0002】

従来、袋本体に口部の取り付けられた包装体に流動食品を充填する場合、袋本体の内部に含まれるエアを脱気し、次いで流動食品を口部から充填し、その後、口部に付着した流動食品を洗浄するという3つの基本工程をふまえて充填していた。

【0003】

このような充填の方法及びこれに用いる充填装置の発明について、本願特許出願人らは特許文献1及び特許文献2においてその技術内容をすでに開示している。

【0004】

特許文献1に開示の発明では、袋本体に口部の取り付けられた包装体にゼリーなどの流動食品を充填するにあたり、第1に口部の保持された包装体に関し、この口部に充填機の容器嵌合部が被せられ、この容器嵌合部を介して袋本体の内部が吸引されて袋本体の内部が脱気される。この容器嵌合部は口部をその外側から覆うようにして口部を塞いでいる。次いで、流動食品がこの容器嵌合部を介して予め設定された一定量充填される。このようにして流動食品が充填されると、容器嵌合部が口部の外側を覆う構造であることから充填後には、口部に流動食品が付着している。口部に付着した流動食品を取り去るために、特許文献1に開示の発明では洗浄工程を設け、充填後に口部を洗浄している。

【0005】

特許文献2に開示の発明においても、流動食品を包装体に充填する場合の工程は特許文献1に開示の発明と基本的には同様である。

【0006】

なお、これらの特許文献1及び特許文献2に開示の発明では、口部に洗浄液を噴射して洗浄工程を実施しているが、このほかにエアブロー方式により口部を洗浄する手法も知られている。

【0007】

【特許文献1】特開平11−157502号公報

【特許文献2】特開平11−227724号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、これら特許文献1乃至特許文献2に開示の発明のように、流動食品の充填される包装体が柔軟な素材であるフィルム材からなるパウチ容器である場合、パウチ容器の性質上、順次搬送されるパウチ毎の形態を均一にすることが困難である。これは、外力による形態の強制自体にそもそもバラツキが有るためと考えられる。

【0009】

また、脱気並びにエアブローを実施するためには圧縮空気を使用する。このため、ひとたび調質が損なわれると、圧縮空気が流動食品に対して悪影響を及ぼすことも考えられる。さらに、流動食品を充填する工程の前後に脱気工程、洗浄工程を設けていたため、効率よく充填することが困難であった。

【0010】

本発明はこのような問題点に鑑みてなされたものであり、流動食品の充填された包装体の形態につき固体間のバラツキが無くしかも良好に形成せしめ、しかも、効率よく充填できる充填装置、充填方法及び包装体を提供する。

【課題を解決するための手段】

【0011】

本発明では上記の課題を解決するために、袋本体に取り付けられた筒状の口部から流体を包装体に充填する充填装置において、前記口部を保持するホルダと、前記口部の内部に差し込まれるノズルと前記ノズルに接続されて、流体を前記ノズルを通して吐出するポンプ手段と、前記ノズルが前記口部に対して抜き差しされるよう、前記ノズルと前記口部との位置を相対的に前記ノズルの軸方向に移動させる移動手段と、前記口部と前記ノズルとの相対位置が一定の範囲内に規制されるように前記移動手段の作動を規制する規制手段と、前記ポンプ手段の作動のタイミング及び前記移動手段の作動のタイミングを制御する制御手段とを備え、前記ノズルは、前記口部に差し込まれてこの口部を閉鎖するようにその径が形成され、前記ポンプ手段は、前記袋本体の内圧が外気圧より高くなるよう一定以上の流速で流体を吐出し、前記制御手段は、袋本体に充填される流体の液面が前記ノズルの先端に達する直前で前記口部から前記ノズルが抜き取られるよう前記ポンプ手段及び前記移動手段を制御している充填装置を採用した。

【0012】

この充填装置に関し、本発明では、前記規制手段は、前記ノズルが前記口部に差し込まれた際に、前記ノズルの先端が予め設定された寸法だけ前記口部より深く差し込まれるように前記移動手段の作動を規制している。

【0013】

また、本発明では、前記ノズルは位置固定され、前記移動手段は、前記ホルダを昇降させる昇降手段としている。そして、当該昇降手段は、駆動源により作動される昇降カム装置を具備し、前記ホルダが、この昇降カム装置の作動に連動されて昇降することを特徴とする。

【0014】

一方、前記ポンプ手段は、シリンダ内をピストンがその軸方向に移動して、シリンダ内の充填物を押し出すプランジャーポンプであり、前記駆動源により回転されるクランク回転作動に連動して前記シリンダ内を移動するよう構成されていることを特徴としている。

【0015】

そして、本発明では、かかる充填装置に関し、前記昇降手段の作動のタイミングと前記プランジャーポンプの作動のタイミングとは、前記昇降カム装置を構成するカムの偏心方向と、及び前記クランクの腕の伸びる方向とのなす角度差によって決定されるように構成した。

【0016】

また、以上の充填装置に関して、本発明では、前記ノズルが接続され、充填される流体が収納された流体タンクを具備し、前記ポンプ手段が前記流体タンクの内部に配置されたことを特徴とする。

【0017】

また、本発明では上記の課題を解決するために、袋本体に取り付けられた筒状の口部から流体を包装体に充填する充填方法において、前記口部にノズルを差し込んで、前記口部をこのノズルで閉鎖し、次いで、前記袋本体の内圧が外気圧よりも高くなるようにノズルから前記袋本体の内部に流体を充填し、その後、充填される流体の液面が前記ノズルの先端に対して一定の距離まで接近したときに前記ノズルを前記口部から抜き取り、前記ノズルの抜き取りによって、前記袋本体の内部において流体の液面の上側に形成された空間に溜められた残留エアを、この袋本体の内圧により口部から袋本体の外部へ噴出させる脱気作用を生じさせ、この脱気作用により前記袋本体を収縮せしめて、流体の液面上昇作用を生じさせて液面の上側に形成された空間を流体で満たす充填方法を採用することとした。

【0018】

本発明では、かかる充填方法において、前記ノズルを、その先端が前記口部に対して予め設定された寸法だけ深くこの口部に差し込んで充填する。

【0019】

また、前記ノズルの位置を固定し、前記包装体をノズルの軸方向に移動して、この包装体の前記口部に前記ノズルの先端を抜き差しさせることで充填することをも特徴とする。

【0020】

そして、前記包装体として、前記袋本体が積層フィルムによって柔軟に構成されたものが使用される。

【0021】

また、本発明では上記課題を解決するために、積層フィルムからなる袋本体と、この袋本体に取り付けられて該袋本体の内外を連通せしめる口部とを具備し、前記口部から前記袋本体に流体が充填された包装体であって、前記袋本体の内圧が外気圧よりも高くなるように前記ノズルから前記袋本体の内部に流体が充填され、充填された流体の液面の上側に形成される、この袋本体内部における空間に溜められた残留エアを、この袋本体の内圧により口部から袋本体の外部へ噴出させる脱気作用によって、前記袋本体を収縮せしめて、流体の液面上昇作用を生じさせることにより、液面の上側に形成された空間が充填された流体で満されている包装体を採用する。

【発明の効果】

【0022】

本発明では、包装体の内部に流体を充填する際に、袋本体の内圧が大気圧よりも高くなるように、一定以上の流速で流体を噴入するため、袋本体が流体により強制的に膨張される。この膨張作用によって、袋本体はへこみ等が形成されることがない。このため、流体の充填された後においては、包装体の外観形状に個体差が発生することを効果的に防止できる。

【0023】

また、外観形状は、充填される流体の流量にも影響される。この点、本発明では、ポンプ手段が流体を吐出するタイミング及び時間、並びにノズルが口部に対して抜き差しされるタイミング及び時間を制御することで、流体を包装体に適切な流量だけ充填できる。

【0024】

さらに、本発明では、ノズルを包装体の口部に差し込んで流体を充填するため、充填後に口部の外周部に流体が付着することがない。このため、充填後の洗浄工程を省略できる。加えて、本発明では、袋本体の内圧が大気圧よりも高くなるようにして流体を充填し、その後に袋本体ついて脱気を行う。このため、流体を充填する前段階において、袋本体内部に残留しているエアを抜き取る工程を設ける必要がない。このように、本発明では、流体の充填工程を簡素化することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0026】

まず、図1及び図2を参照して本発明の充填装置及び充填方法が充填の対象としている包装体について説明する。

【0027】

図1は、対象となる包装体の代表例であるスパウト付きガゼット袋1である。このスパウト付きガゼット袋1は、袋本体2の上端に口部7の設けられたスパウト6が取り付けられたものである。袋本体2は、対向する一対の平面部3と、これら平面部3の側縁同士を連結する一対の側面部4とから構成されている。側面部4には、この包装体の厚み方向の中心に上下に延びる折り線5が形成されており、側面部4はこの折り線5によって袋本体2の内側へ折り込まれるよう構成されている。

【0028】

これら平面部3と側面部4とは、それぞれの側縁同士がヒートシールされて接続されている。さらに、これら平面部3及び側面部4の下端縁は相互にヒートシールされて袋本体2の下部が密閉さている。

【0029】

一方、袋本体2の上部には、袋本体2の内外を連通させるスパウト6が取り付けられている。このスパウト6は、軸方向の下側が袋本体2の内部に挿入され、上側が袋本体2から突出されるように、軸方向の中央部分が平面部3の上端縁3aに挟み込まれて平面部3の内面にヒートシールされて取り付けられている。このスパウト6において、袋本体2から上方に向けて突出する部位が口部7である。この口部7外周にはキャップ9が着脱可能に締め付けられる。また、このスパウト6には口部7の下部に外側に向けて張り出す2段のフランジ8が形成されている。

【0030】

図2に示す包装体は、自立性に優れたスタンディングパウチ10の一例である。このスタンディングパウチ10も袋本体11及び袋本体11の上部に取り付けられたスパウト15から構成されている。袋本体11は、対向する一対の平面部12と底部を密閉する底面部13とから構成されている。この袋本体11は、平面部12は側縁同士がヒートシールされ、底面部13はその周縁が平面部12の下端において、平面部12の内面にヒートシールされて構成されている。

【0031】

そして、袋本体11の上部に、この袋本体11の内外を連通させるスパウト15が取り付けられている。このスパウト15についても、その下側が袋本体11の内部に挿入され、上側が袋本体11の上端から上方に向けて突出している。この突出した部分が口部16である。このスパウト15は、その軸方向の中央部分が、平面部12の上端縁12aに挟み込まれ、この平面部12の上端縁12aにヒートシールされることで取り付けられている。このスパウト15についても、上端から突出する口部16の外周に締め付けられて、口部16に対して着脱自在なキャップ18が設けられている。また、口部16の下部には2段のフランジ17が外側に向けて張り出すように形成されている。

【0032】

なお、図1及び図2に示す包装体では、スパウト6,15は、その長さが比較的短く形成されており、袋本体2,11の内部に挿入されている下側は、袋本体2,11の上端縁3a,12aから袋本体2,11の内方へ若干突出しているに止められている。詳細を、図16及び図17に示す。

【0033】

これらの包装体1,10の袋本体2,11は、次のような積層フィルムで構成される。

【0034】

ON#15/DL/L−LDPE#50〜100

ON#25/DL/CPP#50〜100

PET#12/印刷/DL/ON#15/DL/L−LDPE#50〜100

PET#12/印刷/DL/ON#15/DL/CPP#50〜100

PET#12/印刷/DL/AL6〜12μ/DL/ON#15/DL/L−LDPE#50〜100

PET#12/印刷/DL/ON#15/DL/AL6〜12μ/DL/CPP#50〜100

各記号の意味は次の通りである。

ON:2軸延伸ナイロン

DL:ドライラミネート

L−LDPE:直鎖状低密度ポリエチレン

PET:ポリエチレンテレフタレート

CPP:無延伸ポリプロピレン

また、「#」はμmを意味する。

【0035】

このような積層フィルムから構成された袋本体2,11は、自立性に優れた包装体1,10を構成できるだけでなく、柔軟な包装体1,10を構成する。柔軟であるため、人の手より変形させやすく、かつ、内容物の状態に追従しやすいという性質を有している。

【0036】

本発明にかかる充填装置及び充填方法は、このように柔軟な材質からなる包装体にマヨネーズ、ケチャップ等の調味料、若しくは練乳といった粘性の高い食品、又は乳液といった化粧品等、粘性の高い流体を充填する場合に良好に適用できるものである。

【0037】

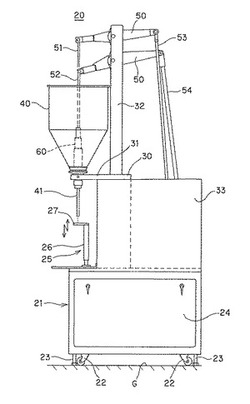

図3は、本発明の一実施形態にかかる充填装置20の正面図を示し、図4は充填装置20の側面図を示している。

【0038】

この充填装置20は、内部に駆動モータ100を含む駆動機構を内蔵する駆動ボックス21と、駆動ボックス21の上方に配置され、粘性の高い流動食品を収容しておく食品ホッパー40と、これら駆動ボックス21と食品ホッパー40との間に配された、食品が充填される包装体1を保持するホルダ25とを備えている。また、充填装置20の側部にはこの充填装置20の作動を制御する制御盤35が取り付けられている。

【0039】

駆動ボックス21は、その下部にキャスター22が取り付けられており、この充填装置20を移動可能としている。その一方で、駆動ボックス21の下部には、接地面Gに突き当てて充填装置20が移動することを阻止するストッパ23が4隅に設けられている。また、駆動ボックス21の側面には開閉用の扉24が設けられていて、内部の駆動機構の調整や点検を行うことができるようになっている。

【0040】

図4において、図面の左側が充填装置20の前面部であり、右側が背面部である。この図4に示すように、ホルダ25は、充填装置20の前面部側にて、駆動ボックス21の上面から上方に向けて突出するようにして設けられている。また、駆動ボックス21には、前後方向の中央部に、上面から上方に向けて延びる支持ブロック30が取り付けられている。さらに、この支持ブロック30には、その上面から前方に向けて延びるホッパーホルダ31と、上方に向けて延びる支柱32とが設けられている。

【0041】

ホルダ25は、上下に延びる支柱部26と、この支柱部26の上端に設けられて、包装体1の口部7が掛けられるフォーク27とから構成されている。このホルダ25は、駆動ボックス21内の昇降機構によって、上下に昇降されるように構成されている。一方、食品ホッパー40は、下方に向けて先細りに形成されており、その下端がホッパーホルダ31により保持されている。そして、食品ホッパー40の下端には下方に向けて延びるノズル41が設けられている。このノズル41は、ホルダ25のフォーク27の位置に向けて延びており、ホルダ25に包装体1が保持された際に、包装体1の口部7と同軸線上に位置されるようにホッパーホルダ31により保持されている。

【0042】

図5及び図6は、ホルダ25が、食品の充填される包装体1を保持した状態を示している。図5は包装体1を正面から見た状態を示し、図6は、包装体1を側方から見た状態を示すものである。これら図5及び図6に示すように、包装体1はその口部7の下部にて外側に張り出すフランジ8がホルダ25のフォーク27に掛けられることで保持される。そして、ホルダ25に保持された包装体1の口部7と、食品ホッパー40から下方に向けて延びるノズル41とは、同一軸線上に配される。

【0043】

支持ブロック30の上側に設けられた支柱32の上部には、二つの揺動レバー50が、この充填装置20の前後に延びるようにして上下に並べて取り付けられている。これら揺動レバー50は、その軸方向の中心が支柱32に対して揺動可能に支持されている。そして、これらの揺動レバー50の前端側には、上下に延びるロッド51,52の上端がそれぞれ連結されている。これらのロッド51,52はその下側が食品ホッパー40の内部まで延びており、下端が食品ホッパー40に内蔵されているプランジャーポンプ60に接続されている。

【0044】

図7はこのプランジャーポンプ60の概要を示している。このプランジャーポンプ60は、外殻をなす円筒状のシリンダケース61と、このシリンダケース61の内側に配置された円筒状のシリンダ63と、シリンダ63の内部にて、シリンダ63の軸方向に往復動するピストン64とを備えている。また、シリンダケース61の下部には食品ホッパー40の下端部と一体化されたエンドブロック42が設けられ、このエンドブロック42の下端部に逆止弁70とノズル41とが取り付けられている。

【0045】

外殻をなすシリンダケース61の周壁には、その下部に内外を連通する導入部62が形成されている。この導入部62は、食品ホッパー40の内部に収容されている食品をシリンダ63の内部に導入する部位である。このシリンダケース61は、エンドブロック42に取り付けられて、移動しないように固定されている。一方、このシリンダケース61の内側に設けられているシリンダ63は、シリンダケース61の軸方向に対して上下に往復動するように構成されている。このシリンダ63には、その上部が二つのロッド51に連結されており、ロッド51の上下運動に対応してシリンダケース61の内部を上下に移動する。そして、シリンダ63が上昇した際に、シリンダケース61の下部に形成されている導入部62を開口せしめ、下降した際に導入部62を閉鎖するよう構成されている。また、ピストン64の上端にはロッド52が連結されており、ピストン64はこのロッド52の上下運動に対応してシリンダ63の内部を上下に移動するように構成されている。このピストン64の外周面にはピストン64の外周面とシリンダ63の内周面との間をシールしているシール材65が設けられており、ピストン64の外周面とシリンダ63の内周面との間に形成されるクリアランスから食品が漏れ出すことを阻止している。

【0046】

なお、プランジャーポンプ60のシリンダ63のストローク及びピストン64のストロークを変更することで、シリンダ63の内部に充填する食品の容量を変更できる。これらシリンダ63及びピストン64のストロークを変更することで、食品の充填に使用される包装体の容量に適宜に適用させることができる。

【0047】

エンドブロック42には、その中央に上下に延びる連通路43が形成されており、食品ホッパー40の内外を連通させている。そして、このエンドブロック42の下面には、この連通路43を開閉する逆止弁70が取り付けられている。さらに、ノズル41が、この逆止弁70の下部から下方に向けて延びるようにして取り付けられている。この逆止弁70には中心に穴の形成されたシート面71と、このシート面71に押しつけられて連通路43を閉鎖するボール73と、ボール73に接続されて、このボール73をエンドブロック42側から上に付勢してシート面71に押しつけているスプリング72とを備えている。この逆止弁70は、プランジャーポンプ60により食品がノズル41に向けて吐出されると、その圧力で、スプリング72の付勢力に抗してボール73をシート面71から押し退ける。これにより食品が食品ホッパー40からノズル41へ流出することを許可している。一方、プランジャーポンプ60からの吐出が停止されると、ボール73はスプリング72の付勢力によってシート面71へ引き寄せられて再び連通路43を閉鎖する。このため、プランジャーポンプ60のピストン64が上昇された場合であっても、ノズル41側から外気が食品ホッパー40の内部へ逆流することが阻止される。

【0048】

一方、揺動レバー50の後端側にも、上下に延びるロッド53,54がそれぞれ連結されている。これらのロッド53,54はその下側が駆動ボックス21に向けて延びており、駆動ボックス21の内部に設けられている駆動機構に連結されている。なお、充填装置20の背面部側には、駆動ボックス21の上部から上方に向けて延びるカバー33が設けられており、ロッド53,54は、このカバー33によりその周囲が覆われている。

【0049】

次にこの充填装置20の作動原理について説明する。

【0050】

図8〜図10は、駆動ボックス21に内蔵されている、ホルダ25の昇降機構及び食品ホッパー40の内部に配置されているプランジャーポンプ60を作動せしめる駆動機構をそれぞれ示すものである。

【0051】

図8は、ホルダ25を上下に昇降させる昇降機構としての昇降カム装置80及び伝達機構110の概要を示すものである。昇降カム装置80は、駆動モータ100の出力軸とプーリ等を介して接続されて回転される回転軸81とこの回転軸81周りに回転するカム82とから構成されている。なお、この図8には、駆動モータ100は図示されていないが、プランジャーポンプ60を駆動させている駆動モータ100と同一のモータが使用される。一方、伝達機構はその軸方向の中心が屈曲するレバー83から構成され、この軸方向の中心が揺動軸85に支持されている。レバー83は、揺動軸85を軸としてその軸方向の両端が上下に揺動されるように構成されている。このレバー83の軸方向の一端には、カムフロア84が取り付けられている。このカムフロア84は、カム82の外周縁に接触されており、カム82の回転に伴ってカム82の外周縁上を回転する。また、レバー83は、カム82の回転に伴って、カム82の偏心量の分に対応して揺動軸85を中心に上下に揺動される。一方、レバー83の他端には、上下に延びるロッド89が、リンク87及び連結ピン86,88を介して連結されている。このロッド89の上端は、駆動ボックス21の上面から外側に突出しており、ホルダ25がこの上端に取り付けられている。さらに、レバー83には、カムフロア84と揺動軸85との間にエアシリンダ90が連結されている。このエアシリンダ90は、レバー83に取り付けられたカムフロア84をカム82の外周縁に押し付ける機能を有すると共に、ダンパーとして機能しており、レバー83を円滑に揺動させている。

【0052】

これらの機構によりホルダ25は、次のようにして昇降される。カム82が回転軸81の周りに回転されると、カム82は偏心しながら回転する。すると、レバー83は、カムフロア84の取り付けられた一端側がカム82の回転に伴い、カム82の偏心量の分だけ上下に移動し、揺動軸85を中心として揺動する。この際、レバー83はエアシリンダ90によって、一端側がカム82へ押し付けられているため、カムフロア84がカム82から離れることがない。

【0053】

レバー83が揺動軸85を中心に揺動されると、リンク87及び連結ピン86,88を介してレバー83に連結されたロッド89は上下に往復動する。ホルダ25は、ロッドの往復動に伴って、上下に昇降されることになる。なお、ホルダ25のストロークは、カム82の偏心量により規制される。

【0054】

図9は、プランジャーポンプ60を構成するシリンダ63の駆動機構を示すものである。

【0055】

駆動モータ100は、二つのプーリが一つの回転軸103aによって並列された2連プーリ103の1つとエンドレスベルト101を介して接続されている。また、2連プーリのもう1つのプーリにはエンドレスベルト102を介して大プーリ104と接続されている。このため、駆動モータ100の回転は2連プーリ103及び2つのエンドレスベルト101,102により大プーリ104に伝達される。

【0056】

2連プーリ103の回転軸103aは無段変速機105に繋がれていて、エンドレスベルト101の接続されたプーリの回転を、エンドレスベルト102の接続されたもう一方のプーリに伝達させる際に適宜に回転数を変速させている。そして、エンドレスベルト102により回転される大プーリ104の回転軸108は、ブレーキ・クラッチ107を介して減速機106と連結されている。減速機106は、外殻をなすケース及びその内部にて相互に噛み合う複数のギヤとから構成されており、回転軸108から入力される回転を適宜な回転速度に減速させている。

【0057】

そして、この減速機106の出力軸109には、駆動カム装置のカム110が連結されている。出力軸109は、カム110の中心からずれた位置でカム110に連結されており、カム110をこの出力軸109の周りに偏心すうように回転させている。そして、このカム110の上方には、「L」字に形成されたレバー111が配されており、カム110はこのレバー111を上下に揺動させている。レバー111は、その基端が、減速機の上部に設けられているブラケット115に連結シャフト114を介して支持されている。この連結シャフト114は、レバー111がこの連結シャフト114を軸としてブラケット115に対して自在に回転するようにレバー111の基部をブラケット115に連結させている。一方、下側に向けて屈曲するレバー111の先端にはカムフロア113が取り付けられており、このカムフロア113がカム110の外周縁に接触されている。また、このレバー111の屈曲部分には、押し上げピン112が設けられている。この押し上げピン112は、レバー111から上向けて延びるリンク116の下端がこの押し上げピン112と係合している。一方、このリンク116の上部は、駆動ボックス21の上面から外側に突出しており、ロッド53の連結されている伝達レバー120に連結されている。

【0058】

伝達レバー120は、その基端が駆動ボックス21の上面に取り付けられているブラケット119に連結ピン122により連結されている。そして伝達レバー120の先端はこの充填装置20の背面側に向けて延びている。伝達レバー120は、連結ピン122を軸に、その先端が上下に揺動するように連結ピン122によりブラケット119に連結されている。そして、この伝達レバー120の先端側は、平坦に形成されていてロッド53の下端が取り付けられる取付部121として構成されている。

【0059】

さらに、リンク116の軸方向の中央部117にはスプリングなどの付勢部材が連結され、当該リンクがレバー111の先端側に向けて付勢される。また、伝達レバー120の先端に、この伝達レバー120の先端側を下方に向けて付勢するスプリングなどの付勢部材が連結される。これら二つの付勢部材により、リンク116はレバー111の先端側に向けて付勢されると共に下方に向けて付勢される。このため、リンク116の下端はレバー111に設けられた押し上げピン112に常に密接され、レバー111の先端は、押し上げピン112を介してリンク116により、カム110に向けて付勢される。

【0060】

このような構成により、ロッド53は、次のようにして上下に移動される。

【0061】

駆動モータ100の回転は、エンドレスベルト101により2連プーリ103に伝達される。また、この回転はエンドレスベルト102により大プーリ104へ伝達される。この際、無段変速機105により駆動モータ100の回転は適宜な回転速度に変速される。そして、大プーリ104へ伝達された回転は回転軸108から減速機106に入力される。減速機106により適切な回転数へ減速された回転は出力軸109によりカム110へ伝達される。これによりカム110は出力軸109の周りを偏心しながらが回転される。カム110が回転されると、カムフロア113の取り付けられたレバー111の先端が上下に移動し、レバー111は、その基端に設けられ連結シャフト113を中心に上下に揺動される。そうすると、リンク116が押し上げピン112によって上方へ押し上げられる。但し、リンク116は、リンク116の中央部117に連結される付勢部材及び、伝達レバー120の先端に連結された付勢部材の付勢力により、常にレバー111に向けて押し付けられている。このため、レバー111の先端側が下降した場合には、レバー111の下降に連動してリンク116も下降する。レバー111の先端は、常にカム110の外周縁に向けて付勢されており、加えて、レバー111自体もリンク116よってカム110に向けて付勢されているため、レバー111もカム110の回転に追従して上下に揺動する。これらの作用を通じて、リンク116はレバーの揺動に連動して上下に往復動する。

【0062】

そして、リンク116が上下に往復動すると、リンク116に連結された伝達レバー120は、連結ピン119を中心に上下に揺動される。そうすると、伝達レバー120の取付部121に下端の接続されたロッド53が上下に往復動する。

【0063】

図10は、プランジャーポンプ60のピストン64を上下に移動させるための駆動機構を示すものである。なお、駆動モータ100から減速機106の出力軸109までの機構は、前述したシリンダ63の駆動機構と同様であるため、図10の各部品について図9に示した部品と同一の符号を付してその説明を省略する。ここでは、出力軸109からロッド54までの機構について詳細を説明する。

【0064】

出力軸109には、クランク126が連結されており、このクランク126が出力軸109の回転に伴って回転する。このクランク126の半径方向の先端には、クランクピン125を介して上下に延びるロッド127の下端が連結されている。このロッド127の上部は駆動ボックス21の上面から外側に突出しており、その上端には伝達レバー130が連結されている。

【0065】

伝達レバーは、その基端が支持ブロック30に形成された保持部30aに連結シャフト131を介して連結され、その先端が充填装置20の背面側に向けて延びている。ロッド127は、この伝達レバー130の先端側に連結されている。そして、この伝達レバー130の先端にはロッド54の下端が連結されている。

【0066】

このような構成により、プランジャーポンプ60のピストン64を駆動させるためのロッド54は、次のようにして上下に往復動される。

【0067】

まず、クランク126が出力軸109の回転に伴って、出力軸109の周りに回転される。そうすると、クランク126の先端部が出力軸109を中心とする円運動を行う。これにより、クランクピン125に連結されたロッド127の下端はクランク126の回転に伴って上下方向に円運動を行う。ロッド127の下端が上下方向に関する円運動を行うと、ロッド127全体が上下に往復動する。伝達レバー130は、ロッド127の上端に連結されているため、ロッド127の上下の往復動に伴って、連結シャフト131を軸にその先端側が上下に揺動する。このように伝達レバー130が揺動されることにより、伝達レバー130の先端に下端の連結されたロッド54は上に往復動されることになる。

【0068】

このような機構によりホルダ25の昇降及びプランジャーポンプ60の作動は行われる。もっとも、これらの動作はホルダ25に保持された包装体1の内部に食品を適切に充填するために相互に関連づけられるように動作させることが必要である。この動作の関連づけは昇降カム装置80、駆動カム装置のカム82,110の偏心方向、クランクの126の延びる向き、カム82,110の形状及び回転速度を調節することにより行う。2つのカム82,110は、これらが1回転する間に上昇―停止―下降―停止という4つの工程をそれぞれ経る。また、クランク126についても、1回転することにより、上昇−下降の工程を経る。これらの工程が相互に適切に組み合わされることで食品ホッパー40内の食品が適切に包装体1の内部に充填される。

【0069】

加えて、駆動モータ100の回転速度、及びカム82,110の形状を適宜に選定することで、ホルダ25を昇降させるスピード、プランジャーポンプ60から食品が噴出される流速を好適に設定することができる。

【0070】

なお、この実施形態にかかる充填装置20では、ピストン64は、クランク126と、これに連結されたロッド127の組み合わせにより駆動されるように構成されているが、これには限定されず、ピストン64についても、カム装置を利用して駆動モータ100の回転運動を直線運動に変換する方式を採用してもよい。この場合において、ピストン64のストロークは使用されるカムの偏心量によって決定される。また、ピストン64が下降し終えて、ホルダ25が下降してノズル41が抜かれるタイミングは、ピストン64を駆動させるカムの偏心方向と、ホルダを昇降させる昇降カム装置80に使用されるカム82の偏心方向とのなす角度により決定される。

【0071】

図11は、ホルダ25の昇降動作、シリンダ63の昇降動作及びピストン64の昇降動作の相互の関連を示すタイムチャートの一例を示すものである。このタイムチャートの横軸は、プランジャーポンプ60の駆動機構を構成しているカム軸としての出力軸109の回転角度である。

【0072】

まず、ホルダ25の上昇が開始される。カム81が回転し、一定の時間を経ると、上昇動作が終了し、ホルダ25は上昇された状態に維持される。なお、食品ホルダ25内のプランジャーポンプ60は、シリンダ63が予め上昇されて導入部62が開口されていると共に、ピストン64も上昇されており、プランジャーポンプ60の内部には食品が満たされている。図12(A)がこの状態を示すものである。次いで、プランジャーポンプ60のシリンダ63が下降されて導入部62が閉鎖される。また、シリンダ63の下降と同時にピストン64も下降され、シリンダ63の内部の食品がノズル41に向けて押し出される。ノズル41に向けて押し出された食品は、ノズル41から包装体1へ噴出される。このとき、図12(B)に示すように、ピストン64により押し出された食品が逆止弁70のスプリング72に抗してボール73を押し退けて逆止弁70を解除する。このようにピストン64が下降してノズル41から食品が包装体1に噴出する間、シリンダ63は下降した状態がそのまま維持されており、導入部62は閉鎖されている。

【0073】

なお、この実施形態にかかるプランジャーポンプ60ではカム軸である出力軸109が最初の状態から約20°回転された時点でシリンダ63が完全に下降し終え、出力軸109がさらに140°回転するまでの間下降状態がそのまま維持される。この回転角度がプランジャーポンプ60に最適な突出状態を付与する。

【0074】

出力軸109が最初の状態から160°(20°+140°)回転されると、図12(C)に示す状態からシリンダが上昇する。そして、180°回転された時点で、ホルダ25が下降する。また、ピストン64も上昇される。この際、逆止弁70はスプリング72によりボール73がシート面に押し付けられ、再び閉鎖する。そうすると、シリンダが上昇されて導入部62が開口されていることから、食品ホッパー40内の食品は、ピストン64の上昇に伴って導入部62からシリンダ63の内部に吸い込まれる。

【0075】

なお、このサイクルにおいて特に重要なのは、ピストン64が下降し終えるタイミングと、ホルダ25を降下させるタイミングである。このタイミングをこの図11に示すタイミングに設定することで後述のように、包装体1に効果的な脱気作用を付与することができる。このタイミングは、ホルダ25を昇降させているカム82の偏心方向と、ピストン64を昇降させているクランク126の腕の伸びる方向との相互の位相差を適切に設定することで行われる。

【0076】

1サイクルは、このような作用から成立している。なお、この充填装置20では、ピストン64は、クランク126の回転により駆動されることから、その軌跡はこの図11に示すタイムチャートのように、正弦波となる。

【0077】

図13は、充填装置20が行うこれらの動作をまとめたフローチャートである。

【0078】

第1のステップでは、包装体1の保持されたホルダ25が上昇される(S1)。ホルダ25が上昇されると、ノズル41の下端部分が包装体1の口部7の内部に差し込まれる。次いで、上昇されていたプランジャーポンプ60のシリンダ63が下降されて導入部62が閉鎖される(S2)。そして、プランジャーポンプ60のピストン64がシリンダ63の下降と同時に下降されて、シリンダ63内の食品が吐出される(S3)。これにより、ホルダ25に保持されている包装体1の内部に食品が充填される。その後、ホルダ25を下降させてノズル41から包装体1を引き離す(S4)。この際、包装袋1では脱気作用が発生する。その後、シリンダ63を上昇させて導入部62を開口させる(S5)。さらに、ピストン64を上昇させ、開口された導入部62から食品をシリンダ63の内部に吸い込む(S6)。この充填装置20では、これらの工程を繰り返し行うことで複数の包装体1に食品を順次充填する。

【0079】

この図13に示すフローチャートに示す工程のうち、ホルダ25を下降させて、包装体に食品が充填されるまでの工程について、包装袋1の状態に関して図面を参照してさらに詳細に説明する。

【0080】

図14は、ホルダ25に包装体1がセットされた状態を包装体1の側方から見たものを示している。この図14に示すように、包装体1は口部7に形成されたフランジ8がホルダ25のフォーク27に掛けられて、包装体1がホルダ25に吊り下げられる態様でホルダ25に保持される。保持された包装体1は、口部7の軸線とノズル41の軸線と同一線上に配され、ノズル41の先端の真下に位置される。ホルダ25に包装体1が保持されると、ホルダ25が上昇される。口部7とノズル41とは同軸上にあるため、ホルダ25が上昇されると、ノズル41の先端が口部7の内部に差し込まれる。ノズル41の先端が口部7の内部に差し込まれた状態を示すものが図15である。

【0081】

ここで、軸方向に関するノズル41の先端と口部7との位置関係について、図16及び図17を参照して説明する。図16に示すように、口部7が設けられているスパウト6には、袋本体2の内部に挿入された部位の先端側に注出口6aがその周壁面に形成されている。この注出口6aは、食品の充填されたこの包装体1から食品を注出する際に、袋本体2の内部に充填されている食品の注出をより円滑に行うために形成したものである。そして、ホルダ25は、図17に示すように、ノズル41の先端が注出口6aよりも袋本体2の奥に到達する位置までは、少なくとも包装体1を上昇させる。注出口6aよりも奥にノズル41の先端を位置させれば、ノズル41の先端から噴出される食品は、スパウト6の先端の開口部のみから袋本体2の内部に注入される。これにより、注入される食品の流れが乱されることがなく円滑に、しかも、食品を予め設定した流速で袋本体2に注入できる。

【0082】

なお、ノズル41の先端がこのような状態に口部7に差し込まれるように規制するためには、ホルダ25の昇降を行っている昇降カム装置80を構成しているカム82の偏心量を適宜に設定することでホルダ25のストロークを適切に規制して行う。

【0083】

このように、ノズル41の先端が注出口6aよりも奥まで差し込まれるように包装体1をホルダ25で上昇させた後、図18に示すようにノズル41から袋本体2の内部に食品を噴入する。なお、この図18は、袋本体2の収容容積の約50%まで食品を充填した状態を示している。ノズル41から注入される食品は、一定値以上の流速で噴入される。ノズル41により口部7が閉鎖されているとはいえ、ノズル41の外周と口部7の内周との間には小さな隙間が形成されている。このため、袋本体2の内部に残留するエアは、この隙間から外部にリークする。しかし、流速を一定以上にすることで、袋本体2の内部に残留するすべてのエアが外部にリークされるよりも前に袋本体2に食品が充填される。このため、袋本体2に残留するエアは、注入される食品により袋本体2の上側に押し退けられて、食品の液面の上側で圧縮された状態で滞留する。これにより、袋本体2の内圧は、外気圧よりも高くなる。なお、ノズル41から噴出される食品の流速は、プランジャーポンプ60のピストン64を下降させる速度により調節される。

【0084】

その後も、食品の液面がノズル41の先端よりもやや下側の位置に到達するまで、袋本体2にはノズル41から食品が噴入される。そして、図19に示すように、液面がノズル41の先端からやや下側の位置に到達した時点で食品の噴入が終了する。終了した時点では、液面より上側の位置には圧縮されたエアが溜められた空間が形成されている。

【0085】

その後、図20に示すように、ホルダ25が下降して口部7からノズル41が抜かれる。これにより、液面の上側に残留する圧縮されたエアが、口部7から外部に噴出される脱気現象が生じる。この現象を図21及び図22を参照して説明する。図21に示すように、充填が終了した後に、口部7の内部にノズル41の先端が差し込まれた状態では、ノズル41が口部7を閉鎖しているため、包装体1の内部では、エアが食品の液面とノズル41との間に滞留する。また、包装体1の内圧は、外気圧よりも高い状態が維持されている。

【0086】

この状態からホルダ25が下降され、口部7からノズル41が抜き取られると、滞留していたエアが口部7から外部に噴出される脱気現象が生じる。この脱気に伴い食品の液面が袋本体2の上端まで上昇する。食品の充填された包装体1の袋本体2は、上述したように柔軟なフィルム材で形成されたものである。このため、脱気より袋本体2の内圧が急激に下がることにより袋本体2が収縮し、充填された食品と袋本体2との間に隙間が形成されることが阻止される。

【0087】

なお、図22に示すように、脱気後も、口部7自体の内部には空間が形成される。この空間には空気が存在するため、そのまま口部7にキャップ9を被せると、口部7内に残留するエアの影響で充填された食品が酸化する恐れがある。この不都合な点を解消するために、キャップ9を被せる前に空間部分に窒素ガスを充満させ、その後にキャップ9を被せると良い。

【0088】

以上のようにして食品が充填された包装体は、その袋本体が柔軟なフィルム材で構成されていることから、絞り出し性が良好である。このため、袋本体に残留する食品の残留量を大幅に減少させるように充填された食品を消費することができる。

【0089】

なお、以上、包装体に充填するものをケチャップ、マヨネーズ又は練乳など、粘性の高い流動食品を例に説明したが、これには限定されず、乳液などの化粧品を充填する場合にも適用することができる。また、粘性の高い流体のみならず、粘性の低い流体を充填する場合にも適用できる。

【図面の簡単な説明】

【0090】

【図1】本発明の充填方法に使用される一つの包装体であるスパウト付きガゼット袋の斜視図。

【図2】他の包装体であるスパウト付きパウチの斜視図。

【図3】本発明の1実施形態にかかる充填装置の正面図。

【図4】図3に示す充填装置の側面図。

【図5】ホルダで包装体を保持した状態を包装体の正面からみたものを示す説明図。

【図6】ホルダで包装体を保持した状態を包装体の側部からみたものを示す説明図。

【図7】食品ホッパーの内部に設けられたプランジャーポンプを示す食品ホッパーの縦断面図。

【図8】ホルダを昇降させる昇降機構の概要図。

【図9】プランジャーポンプのシリンダを上下に移動させる駆動機構の概要図。

【図10】プランジャーポンプのピストンを上下に移動させる駆動機構の概要図。

【図11】ホルダの昇降、シリンダの移動及びピストンの移動のタイミングを示すタイムチャート。

【図12】プランジャーポンプの動作の変化を示す説明図。

【図13】充填装置により実行される一連の動作に関するフローチャート。

【図14】ホルダに包装体がセットされた状態を示す図。

【図15】ホルダが上昇されて口部にノズルが差し込まれた状態を示す図。

【図16】口部の内部にノズルが差し込まれる直前の状態を示す口部の拡大図。

【図17】ノズルの先端が差し込まれた状態を示す口部の拡大図。

【図18】包装体に食品が約50%充填された状態を示す図。

【図19】食品を包装体に充填し終えた状態を示す図。

【図20】ホルダが下降されてノズルが口部から抜き取られた状態を示す図。

【図21】図19に示す状態について、口部の近傍を示す拡大図。

【図22】図20に示す状態について、口部の近傍を示す拡大図。

【符号の説明】

【0091】

1,10 包装体

2,11 袋本体

7,16 口部

20 充填装置

21 駆動ボックス

25 ホルダ

35 制御盤

40 食品ホッパー(流体タンク)

41 ノズル

50 揺動レバー

51,52 ロッド

53,54 ロッド

60 プランジャーポンプ(ポンプ手段)

70 逆止弁

80 昇降カム装置

82 カム

100 駆動モータ

110 カム

126 クランク

【技術分野】

【0001】

本発明は、マヨネーズ、ケチャップ等の調味料、若しくは練乳等の粘性の高い流動食品、または、化粧品等その他の流体を包装体に充填する充填装置、充填方法及び包装体に関する。

【背景技術】

【0002】

従来、袋本体に口部の取り付けられた包装体に流動食品を充填する場合、袋本体の内部に含まれるエアを脱気し、次いで流動食品を口部から充填し、その後、口部に付着した流動食品を洗浄するという3つの基本工程をふまえて充填していた。

【0003】

このような充填の方法及びこれに用いる充填装置の発明について、本願特許出願人らは特許文献1及び特許文献2においてその技術内容をすでに開示している。

【0004】

特許文献1に開示の発明では、袋本体に口部の取り付けられた包装体にゼリーなどの流動食品を充填するにあたり、第1に口部の保持された包装体に関し、この口部に充填機の容器嵌合部が被せられ、この容器嵌合部を介して袋本体の内部が吸引されて袋本体の内部が脱気される。この容器嵌合部は口部をその外側から覆うようにして口部を塞いでいる。次いで、流動食品がこの容器嵌合部を介して予め設定された一定量充填される。このようにして流動食品が充填されると、容器嵌合部が口部の外側を覆う構造であることから充填後には、口部に流動食品が付着している。口部に付着した流動食品を取り去るために、特許文献1に開示の発明では洗浄工程を設け、充填後に口部を洗浄している。

【0005】

特許文献2に開示の発明においても、流動食品を包装体に充填する場合の工程は特許文献1に開示の発明と基本的には同様である。

【0006】

なお、これらの特許文献1及び特許文献2に開示の発明では、口部に洗浄液を噴射して洗浄工程を実施しているが、このほかにエアブロー方式により口部を洗浄する手法も知られている。

【0007】

【特許文献1】特開平11−157502号公報

【特許文献2】特開平11−227724号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、これら特許文献1乃至特許文献2に開示の発明のように、流動食品の充填される包装体が柔軟な素材であるフィルム材からなるパウチ容器である場合、パウチ容器の性質上、順次搬送されるパウチ毎の形態を均一にすることが困難である。これは、外力による形態の強制自体にそもそもバラツキが有るためと考えられる。

【0009】

また、脱気並びにエアブローを実施するためには圧縮空気を使用する。このため、ひとたび調質が損なわれると、圧縮空気が流動食品に対して悪影響を及ぼすことも考えられる。さらに、流動食品を充填する工程の前後に脱気工程、洗浄工程を設けていたため、効率よく充填することが困難であった。

【0010】

本発明はこのような問題点に鑑みてなされたものであり、流動食品の充填された包装体の形態につき固体間のバラツキが無くしかも良好に形成せしめ、しかも、効率よく充填できる充填装置、充填方法及び包装体を提供する。

【課題を解決するための手段】

【0011】

本発明では上記の課題を解決するために、袋本体に取り付けられた筒状の口部から流体を包装体に充填する充填装置において、前記口部を保持するホルダと、前記口部の内部に差し込まれるノズルと前記ノズルに接続されて、流体を前記ノズルを通して吐出するポンプ手段と、前記ノズルが前記口部に対して抜き差しされるよう、前記ノズルと前記口部との位置を相対的に前記ノズルの軸方向に移動させる移動手段と、前記口部と前記ノズルとの相対位置が一定の範囲内に規制されるように前記移動手段の作動を規制する規制手段と、前記ポンプ手段の作動のタイミング及び前記移動手段の作動のタイミングを制御する制御手段とを備え、前記ノズルは、前記口部に差し込まれてこの口部を閉鎖するようにその径が形成され、前記ポンプ手段は、前記袋本体の内圧が外気圧より高くなるよう一定以上の流速で流体を吐出し、前記制御手段は、袋本体に充填される流体の液面が前記ノズルの先端に達する直前で前記口部から前記ノズルが抜き取られるよう前記ポンプ手段及び前記移動手段を制御している充填装置を採用した。

【0012】

この充填装置に関し、本発明では、前記規制手段は、前記ノズルが前記口部に差し込まれた際に、前記ノズルの先端が予め設定された寸法だけ前記口部より深く差し込まれるように前記移動手段の作動を規制している。

【0013】

また、本発明では、前記ノズルは位置固定され、前記移動手段は、前記ホルダを昇降させる昇降手段としている。そして、当該昇降手段は、駆動源により作動される昇降カム装置を具備し、前記ホルダが、この昇降カム装置の作動に連動されて昇降することを特徴とする。

【0014】

一方、前記ポンプ手段は、シリンダ内をピストンがその軸方向に移動して、シリンダ内の充填物を押し出すプランジャーポンプであり、前記駆動源により回転されるクランク回転作動に連動して前記シリンダ内を移動するよう構成されていることを特徴としている。

【0015】

そして、本発明では、かかる充填装置に関し、前記昇降手段の作動のタイミングと前記プランジャーポンプの作動のタイミングとは、前記昇降カム装置を構成するカムの偏心方向と、及び前記クランクの腕の伸びる方向とのなす角度差によって決定されるように構成した。

【0016】

また、以上の充填装置に関して、本発明では、前記ノズルが接続され、充填される流体が収納された流体タンクを具備し、前記ポンプ手段が前記流体タンクの内部に配置されたことを特徴とする。

【0017】

また、本発明では上記の課題を解決するために、袋本体に取り付けられた筒状の口部から流体を包装体に充填する充填方法において、前記口部にノズルを差し込んで、前記口部をこのノズルで閉鎖し、次いで、前記袋本体の内圧が外気圧よりも高くなるようにノズルから前記袋本体の内部に流体を充填し、その後、充填される流体の液面が前記ノズルの先端に対して一定の距離まで接近したときに前記ノズルを前記口部から抜き取り、前記ノズルの抜き取りによって、前記袋本体の内部において流体の液面の上側に形成された空間に溜められた残留エアを、この袋本体の内圧により口部から袋本体の外部へ噴出させる脱気作用を生じさせ、この脱気作用により前記袋本体を収縮せしめて、流体の液面上昇作用を生じさせて液面の上側に形成された空間を流体で満たす充填方法を採用することとした。

【0018】

本発明では、かかる充填方法において、前記ノズルを、その先端が前記口部に対して予め設定された寸法だけ深くこの口部に差し込んで充填する。

【0019】

また、前記ノズルの位置を固定し、前記包装体をノズルの軸方向に移動して、この包装体の前記口部に前記ノズルの先端を抜き差しさせることで充填することをも特徴とする。

【0020】

そして、前記包装体として、前記袋本体が積層フィルムによって柔軟に構成されたものが使用される。

【0021】

また、本発明では上記課題を解決するために、積層フィルムからなる袋本体と、この袋本体に取り付けられて該袋本体の内外を連通せしめる口部とを具備し、前記口部から前記袋本体に流体が充填された包装体であって、前記袋本体の内圧が外気圧よりも高くなるように前記ノズルから前記袋本体の内部に流体が充填され、充填された流体の液面の上側に形成される、この袋本体内部における空間に溜められた残留エアを、この袋本体の内圧により口部から袋本体の外部へ噴出させる脱気作用によって、前記袋本体を収縮せしめて、流体の液面上昇作用を生じさせることにより、液面の上側に形成された空間が充填された流体で満されている包装体を採用する。

【発明の効果】

【0022】

本発明では、包装体の内部に流体を充填する際に、袋本体の内圧が大気圧よりも高くなるように、一定以上の流速で流体を噴入するため、袋本体が流体により強制的に膨張される。この膨張作用によって、袋本体はへこみ等が形成されることがない。このため、流体の充填された後においては、包装体の外観形状に個体差が発生することを効果的に防止できる。

【0023】

また、外観形状は、充填される流体の流量にも影響される。この点、本発明では、ポンプ手段が流体を吐出するタイミング及び時間、並びにノズルが口部に対して抜き差しされるタイミング及び時間を制御することで、流体を包装体に適切な流量だけ充填できる。

【0024】

さらに、本発明では、ノズルを包装体の口部に差し込んで流体を充填するため、充填後に口部の外周部に流体が付着することがない。このため、充填後の洗浄工程を省略できる。加えて、本発明では、袋本体の内圧が大気圧よりも高くなるようにして流体を充填し、その後に袋本体ついて脱気を行う。このため、流体を充填する前段階において、袋本体内部に残留しているエアを抜き取る工程を設ける必要がない。このように、本発明では、流体の充填工程を簡素化することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施の形態について図面を参照しながら説明する。

【0026】

まず、図1及び図2を参照して本発明の充填装置及び充填方法が充填の対象としている包装体について説明する。

【0027】

図1は、対象となる包装体の代表例であるスパウト付きガゼット袋1である。このスパウト付きガゼット袋1は、袋本体2の上端に口部7の設けられたスパウト6が取り付けられたものである。袋本体2は、対向する一対の平面部3と、これら平面部3の側縁同士を連結する一対の側面部4とから構成されている。側面部4には、この包装体の厚み方向の中心に上下に延びる折り線5が形成されており、側面部4はこの折り線5によって袋本体2の内側へ折り込まれるよう構成されている。

【0028】

これら平面部3と側面部4とは、それぞれの側縁同士がヒートシールされて接続されている。さらに、これら平面部3及び側面部4の下端縁は相互にヒートシールされて袋本体2の下部が密閉さている。

【0029】

一方、袋本体2の上部には、袋本体2の内外を連通させるスパウト6が取り付けられている。このスパウト6は、軸方向の下側が袋本体2の内部に挿入され、上側が袋本体2から突出されるように、軸方向の中央部分が平面部3の上端縁3aに挟み込まれて平面部3の内面にヒートシールされて取り付けられている。このスパウト6において、袋本体2から上方に向けて突出する部位が口部7である。この口部7外周にはキャップ9が着脱可能に締め付けられる。また、このスパウト6には口部7の下部に外側に向けて張り出す2段のフランジ8が形成されている。

【0030】

図2に示す包装体は、自立性に優れたスタンディングパウチ10の一例である。このスタンディングパウチ10も袋本体11及び袋本体11の上部に取り付けられたスパウト15から構成されている。袋本体11は、対向する一対の平面部12と底部を密閉する底面部13とから構成されている。この袋本体11は、平面部12は側縁同士がヒートシールされ、底面部13はその周縁が平面部12の下端において、平面部12の内面にヒートシールされて構成されている。

【0031】

そして、袋本体11の上部に、この袋本体11の内外を連通させるスパウト15が取り付けられている。このスパウト15についても、その下側が袋本体11の内部に挿入され、上側が袋本体11の上端から上方に向けて突出している。この突出した部分が口部16である。このスパウト15は、その軸方向の中央部分が、平面部12の上端縁12aに挟み込まれ、この平面部12の上端縁12aにヒートシールされることで取り付けられている。このスパウト15についても、上端から突出する口部16の外周に締め付けられて、口部16に対して着脱自在なキャップ18が設けられている。また、口部16の下部には2段のフランジ17が外側に向けて張り出すように形成されている。

【0032】

なお、図1及び図2に示す包装体では、スパウト6,15は、その長さが比較的短く形成されており、袋本体2,11の内部に挿入されている下側は、袋本体2,11の上端縁3a,12aから袋本体2,11の内方へ若干突出しているに止められている。詳細を、図16及び図17に示す。

【0033】

これらの包装体1,10の袋本体2,11は、次のような積層フィルムで構成される。

【0034】

ON#15/DL/L−LDPE#50〜100

ON#25/DL/CPP#50〜100

PET#12/印刷/DL/ON#15/DL/L−LDPE#50〜100

PET#12/印刷/DL/ON#15/DL/CPP#50〜100

PET#12/印刷/DL/AL6〜12μ/DL/ON#15/DL/L−LDPE#50〜100

PET#12/印刷/DL/ON#15/DL/AL6〜12μ/DL/CPP#50〜100

各記号の意味は次の通りである。

ON:2軸延伸ナイロン

DL:ドライラミネート

L−LDPE:直鎖状低密度ポリエチレン

PET:ポリエチレンテレフタレート

CPP:無延伸ポリプロピレン

また、「#」はμmを意味する。

【0035】

このような積層フィルムから構成された袋本体2,11は、自立性に優れた包装体1,10を構成できるだけでなく、柔軟な包装体1,10を構成する。柔軟であるため、人の手より変形させやすく、かつ、内容物の状態に追従しやすいという性質を有している。

【0036】

本発明にかかる充填装置及び充填方法は、このように柔軟な材質からなる包装体にマヨネーズ、ケチャップ等の調味料、若しくは練乳といった粘性の高い食品、又は乳液といった化粧品等、粘性の高い流体を充填する場合に良好に適用できるものである。

【0037】

図3は、本発明の一実施形態にかかる充填装置20の正面図を示し、図4は充填装置20の側面図を示している。

【0038】

この充填装置20は、内部に駆動モータ100を含む駆動機構を内蔵する駆動ボックス21と、駆動ボックス21の上方に配置され、粘性の高い流動食品を収容しておく食品ホッパー40と、これら駆動ボックス21と食品ホッパー40との間に配された、食品が充填される包装体1を保持するホルダ25とを備えている。また、充填装置20の側部にはこの充填装置20の作動を制御する制御盤35が取り付けられている。

【0039】

駆動ボックス21は、その下部にキャスター22が取り付けられており、この充填装置20を移動可能としている。その一方で、駆動ボックス21の下部には、接地面Gに突き当てて充填装置20が移動することを阻止するストッパ23が4隅に設けられている。また、駆動ボックス21の側面には開閉用の扉24が設けられていて、内部の駆動機構の調整や点検を行うことができるようになっている。

【0040】

図4において、図面の左側が充填装置20の前面部であり、右側が背面部である。この図4に示すように、ホルダ25は、充填装置20の前面部側にて、駆動ボックス21の上面から上方に向けて突出するようにして設けられている。また、駆動ボックス21には、前後方向の中央部に、上面から上方に向けて延びる支持ブロック30が取り付けられている。さらに、この支持ブロック30には、その上面から前方に向けて延びるホッパーホルダ31と、上方に向けて延びる支柱32とが設けられている。

【0041】

ホルダ25は、上下に延びる支柱部26と、この支柱部26の上端に設けられて、包装体1の口部7が掛けられるフォーク27とから構成されている。このホルダ25は、駆動ボックス21内の昇降機構によって、上下に昇降されるように構成されている。一方、食品ホッパー40は、下方に向けて先細りに形成されており、その下端がホッパーホルダ31により保持されている。そして、食品ホッパー40の下端には下方に向けて延びるノズル41が設けられている。このノズル41は、ホルダ25のフォーク27の位置に向けて延びており、ホルダ25に包装体1が保持された際に、包装体1の口部7と同軸線上に位置されるようにホッパーホルダ31により保持されている。

【0042】

図5及び図6は、ホルダ25が、食品の充填される包装体1を保持した状態を示している。図5は包装体1を正面から見た状態を示し、図6は、包装体1を側方から見た状態を示すものである。これら図5及び図6に示すように、包装体1はその口部7の下部にて外側に張り出すフランジ8がホルダ25のフォーク27に掛けられることで保持される。そして、ホルダ25に保持された包装体1の口部7と、食品ホッパー40から下方に向けて延びるノズル41とは、同一軸線上に配される。

【0043】

支持ブロック30の上側に設けられた支柱32の上部には、二つの揺動レバー50が、この充填装置20の前後に延びるようにして上下に並べて取り付けられている。これら揺動レバー50は、その軸方向の中心が支柱32に対して揺動可能に支持されている。そして、これらの揺動レバー50の前端側には、上下に延びるロッド51,52の上端がそれぞれ連結されている。これらのロッド51,52はその下側が食品ホッパー40の内部まで延びており、下端が食品ホッパー40に内蔵されているプランジャーポンプ60に接続されている。

【0044】

図7はこのプランジャーポンプ60の概要を示している。このプランジャーポンプ60は、外殻をなす円筒状のシリンダケース61と、このシリンダケース61の内側に配置された円筒状のシリンダ63と、シリンダ63の内部にて、シリンダ63の軸方向に往復動するピストン64とを備えている。また、シリンダケース61の下部には食品ホッパー40の下端部と一体化されたエンドブロック42が設けられ、このエンドブロック42の下端部に逆止弁70とノズル41とが取り付けられている。

【0045】

外殻をなすシリンダケース61の周壁には、その下部に内外を連通する導入部62が形成されている。この導入部62は、食品ホッパー40の内部に収容されている食品をシリンダ63の内部に導入する部位である。このシリンダケース61は、エンドブロック42に取り付けられて、移動しないように固定されている。一方、このシリンダケース61の内側に設けられているシリンダ63は、シリンダケース61の軸方向に対して上下に往復動するように構成されている。このシリンダ63には、その上部が二つのロッド51に連結されており、ロッド51の上下運動に対応してシリンダケース61の内部を上下に移動する。そして、シリンダ63が上昇した際に、シリンダケース61の下部に形成されている導入部62を開口せしめ、下降した際に導入部62を閉鎖するよう構成されている。また、ピストン64の上端にはロッド52が連結されており、ピストン64はこのロッド52の上下運動に対応してシリンダ63の内部を上下に移動するように構成されている。このピストン64の外周面にはピストン64の外周面とシリンダ63の内周面との間をシールしているシール材65が設けられており、ピストン64の外周面とシリンダ63の内周面との間に形成されるクリアランスから食品が漏れ出すことを阻止している。

【0046】

なお、プランジャーポンプ60のシリンダ63のストローク及びピストン64のストロークを変更することで、シリンダ63の内部に充填する食品の容量を変更できる。これらシリンダ63及びピストン64のストロークを変更することで、食品の充填に使用される包装体の容量に適宜に適用させることができる。

【0047】

エンドブロック42には、その中央に上下に延びる連通路43が形成されており、食品ホッパー40の内外を連通させている。そして、このエンドブロック42の下面には、この連通路43を開閉する逆止弁70が取り付けられている。さらに、ノズル41が、この逆止弁70の下部から下方に向けて延びるようにして取り付けられている。この逆止弁70には中心に穴の形成されたシート面71と、このシート面71に押しつけられて連通路43を閉鎖するボール73と、ボール73に接続されて、このボール73をエンドブロック42側から上に付勢してシート面71に押しつけているスプリング72とを備えている。この逆止弁70は、プランジャーポンプ60により食品がノズル41に向けて吐出されると、その圧力で、スプリング72の付勢力に抗してボール73をシート面71から押し退ける。これにより食品が食品ホッパー40からノズル41へ流出することを許可している。一方、プランジャーポンプ60からの吐出が停止されると、ボール73はスプリング72の付勢力によってシート面71へ引き寄せられて再び連通路43を閉鎖する。このため、プランジャーポンプ60のピストン64が上昇された場合であっても、ノズル41側から外気が食品ホッパー40の内部へ逆流することが阻止される。

【0048】

一方、揺動レバー50の後端側にも、上下に延びるロッド53,54がそれぞれ連結されている。これらのロッド53,54はその下側が駆動ボックス21に向けて延びており、駆動ボックス21の内部に設けられている駆動機構に連結されている。なお、充填装置20の背面部側には、駆動ボックス21の上部から上方に向けて延びるカバー33が設けられており、ロッド53,54は、このカバー33によりその周囲が覆われている。

【0049】

次にこの充填装置20の作動原理について説明する。

【0050】

図8〜図10は、駆動ボックス21に内蔵されている、ホルダ25の昇降機構及び食品ホッパー40の内部に配置されているプランジャーポンプ60を作動せしめる駆動機構をそれぞれ示すものである。

【0051】

図8は、ホルダ25を上下に昇降させる昇降機構としての昇降カム装置80及び伝達機構110の概要を示すものである。昇降カム装置80は、駆動モータ100の出力軸とプーリ等を介して接続されて回転される回転軸81とこの回転軸81周りに回転するカム82とから構成されている。なお、この図8には、駆動モータ100は図示されていないが、プランジャーポンプ60を駆動させている駆動モータ100と同一のモータが使用される。一方、伝達機構はその軸方向の中心が屈曲するレバー83から構成され、この軸方向の中心が揺動軸85に支持されている。レバー83は、揺動軸85を軸としてその軸方向の両端が上下に揺動されるように構成されている。このレバー83の軸方向の一端には、カムフロア84が取り付けられている。このカムフロア84は、カム82の外周縁に接触されており、カム82の回転に伴ってカム82の外周縁上を回転する。また、レバー83は、カム82の回転に伴って、カム82の偏心量の分に対応して揺動軸85を中心に上下に揺動される。一方、レバー83の他端には、上下に延びるロッド89が、リンク87及び連結ピン86,88を介して連結されている。このロッド89の上端は、駆動ボックス21の上面から外側に突出しており、ホルダ25がこの上端に取り付けられている。さらに、レバー83には、カムフロア84と揺動軸85との間にエアシリンダ90が連結されている。このエアシリンダ90は、レバー83に取り付けられたカムフロア84をカム82の外周縁に押し付ける機能を有すると共に、ダンパーとして機能しており、レバー83を円滑に揺動させている。

【0052】

これらの機構によりホルダ25は、次のようにして昇降される。カム82が回転軸81の周りに回転されると、カム82は偏心しながら回転する。すると、レバー83は、カムフロア84の取り付けられた一端側がカム82の回転に伴い、カム82の偏心量の分だけ上下に移動し、揺動軸85を中心として揺動する。この際、レバー83はエアシリンダ90によって、一端側がカム82へ押し付けられているため、カムフロア84がカム82から離れることがない。

【0053】

レバー83が揺動軸85を中心に揺動されると、リンク87及び連結ピン86,88を介してレバー83に連結されたロッド89は上下に往復動する。ホルダ25は、ロッドの往復動に伴って、上下に昇降されることになる。なお、ホルダ25のストロークは、カム82の偏心量により規制される。

【0054】

図9は、プランジャーポンプ60を構成するシリンダ63の駆動機構を示すものである。

【0055】

駆動モータ100は、二つのプーリが一つの回転軸103aによって並列された2連プーリ103の1つとエンドレスベルト101を介して接続されている。また、2連プーリのもう1つのプーリにはエンドレスベルト102を介して大プーリ104と接続されている。このため、駆動モータ100の回転は2連プーリ103及び2つのエンドレスベルト101,102により大プーリ104に伝達される。

【0056】

2連プーリ103の回転軸103aは無段変速機105に繋がれていて、エンドレスベルト101の接続されたプーリの回転を、エンドレスベルト102の接続されたもう一方のプーリに伝達させる際に適宜に回転数を変速させている。そして、エンドレスベルト102により回転される大プーリ104の回転軸108は、ブレーキ・クラッチ107を介して減速機106と連結されている。減速機106は、外殻をなすケース及びその内部にて相互に噛み合う複数のギヤとから構成されており、回転軸108から入力される回転を適宜な回転速度に減速させている。

【0057】

そして、この減速機106の出力軸109には、駆動カム装置のカム110が連結されている。出力軸109は、カム110の中心からずれた位置でカム110に連結されており、カム110をこの出力軸109の周りに偏心すうように回転させている。そして、このカム110の上方には、「L」字に形成されたレバー111が配されており、カム110はこのレバー111を上下に揺動させている。レバー111は、その基端が、減速機の上部に設けられているブラケット115に連結シャフト114を介して支持されている。この連結シャフト114は、レバー111がこの連結シャフト114を軸としてブラケット115に対して自在に回転するようにレバー111の基部をブラケット115に連結させている。一方、下側に向けて屈曲するレバー111の先端にはカムフロア113が取り付けられており、このカムフロア113がカム110の外周縁に接触されている。また、このレバー111の屈曲部分には、押し上げピン112が設けられている。この押し上げピン112は、レバー111から上向けて延びるリンク116の下端がこの押し上げピン112と係合している。一方、このリンク116の上部は、駆動ボックス21の上面から外側に突出しており、ロッド53の連結されている伝達レバー120に連結されている。

【0058】

伝達レバー120は、その基端が駆動ボックス21の上面に取り付けられているブラケット119に連結ピン122により連結されている。そして伝達レバー120の先端はこの充填装置20の背面側に向けて延びている。伝達レバー120は、連結ピン122を軸に、その先端が上下に揺動するように連結ピン122によりブラケット119に連結されている。そして、この伝達レバー120の先端側は、平坦に形成されていてロッド53の下端が取り付けられる取付部121として構成されている。

【0059】

さらに、リンク116の軸方向の中央部117にはスプリングなどの付勢部材が連結され、当該リンクがレバー111の先端側に向けて付勢される。また、伝達レバー120の先端に、この伝達レバー120の先端側を下方に向けて付勢するスプリングなどの付勢部材が連結される。これら二つの付勢部材により、リンク116はレバー111の先端側に向けて付勢されると共に下方に向けて付勢される。このため、リンク116の下端はレバー111に設けられた押し上げピン112に常に密接され、レバー111の先端は、押し上げピン112を介してリンク116により、カム110に向けて付勢される。

【0060】

このような構成により、ロッド53は、次のようにして上下に移動される。

【0061】

駆動モータ100の回転は、エンドレスベルト101により2連プーリ103に伝達される。また、この回転はエンドレスベルト102により大プーリ104へ伝達される。この際、無段変速機105により駆動モータ100の回転は適宜な回転速度に変速される。そして、大プーリ104へ伝達された回転は回転軸108から減速機106に入力される。減速機106により適切な回転数へ減速された回転は出力軸109によりカム110へ伝達される。これによりカム110は出力軸109の周りを偏心しながらが回転される。カム110が回転されると、カムフロア113の取り付けられたレバー111の先端が上下に移動し、レバー111は、その基端に設けられ連結シャフト113を中心に上下に揺動される。そうすると、リンク116が押し上げピン112によって上方へ押し上げられる。但し、リンク116は、リンク116の中央部117に連結される付勢部材及び、伝達レバー120の先端に連結された付勢部材の付勢力により、常にレバー111に向けて押し付けられている。このため、レバー111の先端側が下降した場合には、レバー111の下降に連動してリンク116も下降する。レバー111の先端は、常にカム110の外周縁に向けて付勢されており、加えて、レバー111自体もリンク116よってカム110に向けて付勢されているため、レバー111もカム110の回転に追従して上下に揺動する。これらの作用を通じて、リンク116はレバーの揺動に連動して上下に往復動する。

【0062】

そして、リンク116が上下に往復動すると、リンク116に連結された伝達レバー120は、連結ピン119を中心に上下に揺動される。そうすると、伝達レバー120の取付部121に下端の接続されたロッド53が上下に往復動する。

【0063】

図10は、プランジャーポンプ60のピストン64を上下に移動させるための駆動機構を示すものである。なお、駆動モータ100から減速機106の出力軸109までの機構は、前述したシリンダ63の駆動機構と同様であるため、図10の各部品について図9に示した部品と同一の符号を付してその説明を省略する。ここでは、出力軸109からロッド54までの機構について詳細を説明する。

【0064】

出力軸109には、クランク126が連結されており、このクランク126が出力軸109の回転に伴って回転する。このクランク126の半径方向の先端には、クランクピン125を介して上下に延びるロッド127の下端が連結されている。このロッド127の上部は駆動ボックス21の上面から外側に突出しており、その上端には伝達レバー130が連結されている。

【0065】

伝達レバーは、その基端が支持ブロック30に形成された保持部30aに連結シャフト131を介して連結され、その先端が充填装置20の背面側に向けて延びている。ロッド127は、この伝達レバー130の先端側に連結されている。そして、この伝達レバー130の先端にはロッド54の下端が連結されている。

【0066】

このような構成により、プランジャーポンプ60のピストン64を駆動させるためのロッド54は、次のようにして上下に往復動される。

【0067】

まず、クランク126が出力軸109の回転に伴って、出力軸109の周りに回転される。そうすると、クランク126の先端部が出力軸109を中心とする円運動を行う。これにより、クランクピン125に連結されたロッド127の下端はクランク126の回転に伴って上下方向に円運動を行う。ロッド127の下端が上下方向に関する円運動を行うと、ロッド127全体が上下に往復動する。伝達レバー130は、ロッド127の上端に連結されているため、ロッド127の上下の往復動に伴って、連結シャフト131を軸にその先端側が上下に揺動する。このように伝達レバー130が揺動されることにより、伝達レバー130の先端に下端の連結されたロッド54は上に往復動されることになる。

【0068】

このような機構によりホルダ25の昇降及びプランジャーポンプ60の作動は行われる。もっとも、これらの動作はホルダ25に保持された包装体1の内部に食品を適切に充填するために相互に関連づけられるように動作させることが必要である。この動作の関連づけは昇降カム装置80、駆動カム装置のカム82,110の偏心方向、クランクの126の延びる向き、カム82,110の形状及び回転速度を調節することにより行う。2つのカム82,110は、これらが1回転する間に上昇―停止―下降―停止という4つの工程をそれぞれ経る。また、クランク126についても、1回転することにより、上昇−下降の工程を経る。これらの工程が相互に適切に組み合わされることで食品ホッパー40内の食品が適切に包装体1の内部に充填される。

【0069】

加えて、駆動モータ100の回転速度、及びカム82,110の形状を適宜に選定することで、ホルダ25を昇降させるスピード、プランジャーポンプ60から食品が噴出される流速を好適に設定することができる。

【0070】

なお、この実施形態にかかる充填装置20では、ピストン64は、クランク126と、これに連結されたロッド127の組み合わせにより駆動されるように構成されているが、これには限定されず、ピストン64についても、カム装置を利用して駆動モータ100の回転運動を直線運動に変換する方式を採用してもよい。この場合において、ピストン64のストロークは使用されるカムの偏心量によって決定される。また、ピストン64が下降し終えて、ホルダ25が下降してノズル41が抜かれるタイミングは、ピストン64を駆動させるカムの偏心方向と、ホルダを昇降させる昇降カム装置80に使用されるカム82の偏心方向とのなす角度により決定される。

【0071】

図11は、ホルダ25の昇降動作、シリンダ63の昇降動作及びピストン64の昇降動作の相互の関連を示すタイムチャートの一例を示すものである。このタイムチャートの横軸は、プランジャーポンプ60の駆動機構を構成しているカム軸としての出力軸109の回転角度である。

【0072】

まず、ホルダ25の上昇が開始される。カム81が回転し、一定の時間を経ると、上昇動作が終了し、ホルダ25は上昇された状態に維持される。なお、食品ホルダ25内のプランジャーポンプ60は、シリンダ63が予め上昇されて導入部62が開口されていると共に、ピストン64も上昇されており、プランジャーポンプ60の内部には食品が満たされている。図12(A)がこの状態を示すものである。次いで、プランジャーポンプ60のシリンダ63が下降されて導入部62が閉鎖される。また、シリンダ63の下降と同時にピストン64も下降され、シリンダ63の内部の食品がノズル41に向けて押し出される。ノズル41に向けて押し出された食品は、ノズル41から包装体1へ噴出される。このとき、図12(B)に示すように、ピストン64により押し出された食品が逆止弁70のスプリング72に抗してボール73を押し退けて逆止弁70を解除する。このようにピストン64が下降してノズル41から食品が包装体1に噴出する間、シリンダ63は下降した状態がそのまま維持されており、導入部62は閉鎖されている。

【0073】

なお、この実施形態にかかるプランジャーポンプ60ではカム軸である出力軸109が最初の状態から約20°回転された時点でシリンダ63が完全に下降し終え、出力軸109がさらに140°回転するまでの間下降状態がそのまま維持される。この回転角度がプランジャーポンプ60に最適な突出状態を付与する。

【0074】

出力軸109が最初の状態から160°(20°+140°)回転されると、図12(C)に示す状態からシリンダが上昇する。そして、180°回転された時点で、ホルダ25が下降する。また、ピストン64も上昇される。この際、逆止弁70はスプリング72によりボール73がシート面に押し付けられ、再び閉鎖する。そうすると、シリンダが上昇されて導入部62が開口されていることから、食品ホッパー40内の食品は、ピストン64の上昇に伴って導入部62からシリンダ63の内部に吸い込まれる。

【0075】

なお、このサイクルにおいて特に重要なのは、ピストン64が下降し終えるタイミングと、ホルダ25を降下させるタイミングである。このタイミングをこの図11に示すタイミングに設定することで後述のように、包装体1に効果的な脱気作用を付与することができる。このタイミングは、ホルダ25を昇降させているカム82の偏心方向と、ピストン64を昇降させているクランク126の腕の伸びる方向との相互の位相差を適切に設定することで行われる。

【0076】

1サイクルは、このような作用から成立している。なお、この充填装置20では、ピストン64は、クランク126の回転により駆動されることから、その軌跡はこの図11に示すタイムチャートのように、正弦波となる。

【0077】

図13は、充填装置20が行うこれらの動作をまとめたフローチャートである。

【0078】

第1のステップでは、包装体1の保持されたホルダ25が上昇される(S1)。ホルダ25が上昇されると、ノズル41の下端部分が包装体1の口部7の内部に差し込まれる。次いで、上昇されていたプランジャーポンプ60のシリンダ63が下降されて導入部62が閉鎖される(S2)。そして、プランジャーポンプ60のピストン64がシリンダ63の下降と同時に下降されて、シリンダ63内の食品が吐出される(S3)。これにより、ホルダ25に保持されている包装体1の内部に食品が充填される。その後、ホルダ25を下降させてノズル41から包装体1を引き離す(S4)。この際、包装袋1では脱気作用が発生する。その後、シリンダ63を上昇させて導入部62を開口させる(S5)。さらに、ピストン64を上昇させ、開口された導入部62から食品をシリンダ63の内部に吸い込む(S6)。この充填装置20では、これらの工程を繰り返し行うことで複数の包装体1に食品を順次充填する。

【0079】

この図13に示すフローチャートに示す工程のうち、ホルダ25を下降させて、包装体に食品が充填されるまでの工程について、包装袋1の状態に関して図面を参照してさらに詳細に説明する。

【0080】

図14は、ホルダ25に包装体1がセットされた状態を包装体1の側方から見たものを示している。この図14に示すように、包装体1は口部7に形成されたフランジ8がホルダ25のフォーク27に掛けられて、包装体1がホルダ25に吊り下げられる態様でホルダ25に保持される。保持された包装体1は、口部7の軸線とノズル41の軸線と同一線上に配され、ノズル41の先端の真下に位置される。ホルダ25に包装体1が保持されると、ホルダ25が上昇される。口部7とノズル41とは同軸上にあるため、ホルダ25が上昇されると、ノズル41の先端が口部7の内部に差し込まれる。ノズル41の先端が口部7の内部に差し込まれた状態を示すものが図15である。

【0081】

ここで、軸方向に関するノズル41の先端と口部7との位置関係について、図16及び図17を参照して説明する。図16に示すように、口部7が設けられているスパウト6には、袋本体2の内部に挿入された部位の先端側に注出口6aがその周壁面に形成されている。この注出口6aは、食品の充填されたこの包装体1から食品を注出する際に、袋本体2の内部に充填されている食品の注出をより円滑に行うために形成したものである。そして、ホルダ25は、図17に示すように、ノズル41の先端が注出口6aよりも袋本体2の奥に到達する位置までは、少なくとも包装体1を上昇させる。注出口6aよりも奥にノズル41の先端を位置させれば、ノズル41の先端から噴出される食品は、スパウト6の先端の開口部のみから袋本体2の内部に注入される。これにより、注入される食品の流れが乱されることがなく円滑に、しかも、食品を予め設定した流速で袋本体2に注入できる。

【0082】

なお、ノズル41の先端がこのような状態に口部7に差し込まれるように規制するためには、ホルダ25の昇降を行っている昇降カム装置80を構成しているカム82の偏心量を適宜に設定することでホルダ25のストロークを適切に規制して行う。

【0083】

このように、ノズル41の先端が注出口6aよりも奥まで差し込まれるように包装体1をホルダ25で上昇させた後、図18に示すようにノズル41から袋本体2の内部に食品を噴入する。なお、この図18は、袋本体2の収容容積の約50%まで食品を充填した状態を示している。ノズル41から注入される食品は、一定値以上の流速で噴入される。ノズル41により口部7が閉鎖されているとはいえ、ノズル41の外周と口部7の内周との間には小さな隙間が形成されている。このため、袋本体2の内部に残留するエアは、この隙間から外部にリークする。しかし、流速を一定以上にすることで、袋本体2の内部に残留するすべてのエアが外部にリークされるよりも前に袋本体2に食品が充填される。このため、袋本体2に残留するエアは、注入される食品により袋本体2の上側に押し退けられて、食品の液面の上側で圧縮された状態で滞留する。これにより、袋本体2の内圧は、外気圧よりも高くなる。なお、ノズル41から噴出される食品の流速は、プランジャーポンプ60のピストン64を下降させる速度により調節される。

【0084】

その後も、食品の液面がノズル41の先端よりもやや下側の位置に到達するまで、袋本体2にはノズル41から食品が噴入される。そして、図19に示すように、液面がノズル41の先端からやや下側の位置に到達した時点で食品の噴入が終了する。終了した時点では、液面より上側の位置には圧縮されたエアが溜められた空間が形成されている。

【0085】

その後、図20に示すように、ホルダ25が下降して口部7からノズル41が抜かれる。これにより、液面の上側に残留する圧縮されたエアが、口部7から外部に噴出される脱気現象が生じる。この現象を図21及び図22を参照して説明する。図21に示すように、充填が終了した後に、口部7の内部にノズル41の先端が差し込まれた状態では、ノズル41が口部7を閉鎖しているため、包装体1の内部では、エアが食品の液面とノズル41との間に滞留する。また、包装体1の内圧は、外気圧よりも高い状態が維持されている。

【0086】

この状態からホルダ25が下降され、口部7からノズル41が抜き取られると、滞留していたエアが口部7から外部に噴出される脱気現象が生じる。この脱気に伴い食品の液面が袋本体2の上端まで上昇する。食品の充填された包装体1の袋本体2は、上述したように柔軟なフィルム材で形成されたものである。このため、脱気より袋本体2の内圧が急激に下がることにより袋本体2が収縮し、充填された食品と袋本体2との間に隙間が形成されることが阻止される。

【0087】

なお、図22に示すように、脱気後も、口部7自体の内部には空間が形成される。この空間には空気が存在するため、そのまま口部7にキャップ9を被せると、口部7内に残留するエアの影響で充填された食品が酸化する恐れがある。この不都合な点を解消するために、キャップ9を被せる前に空間部分に窒素ガスを充満させ、その後にキャップ9を被せると良い。

【0088】

以上のようにして食品が充填された包装体は、その袋本体が柔軟なフィルム材で構成されていることから、絞り出し性が良好である。このため、袋本体に残留する食品の残留量を大幅に減少させるように充填された食品を消費することができる。

【0089】

なお、以上、包装体に充填するものをケチャップ、マヨネーズ又は練乳など、粘性の高い流動食品を例に説明したが、これには限定されず、乳液などの化粧品を充填する場合にも適用することができる。また、粘性の高い流体のみならず、粘性の低い流体を充填する場合にも適用できる。

【図面の簡単な説明】

【0090】

【図1】本発明の充填方法に使用される一つの包装体であるスパウト付きガゼット袋の斜視図。

【図2】他の包装体であるスパウト付きパウチの斜視図。

【図3】本発明の1実施形態にかかる充填装置の正面図。

【図4】図3に示す充填装置の側面図。

【図5】ホルダで包装体を保持した状態を包装体の正面からみたものを示す説明図。

【図6】ホルダで包装体を保持した状態を包装体の側部からみたものを示す説明図。

【図7】食品ホッパーの内部に設けられたプランジャーポンプを示す食品ホッパーの縦断面図。

【図8】ホルダを昇降させる昇降機構の概要図。

【図9】プランジャーポンプのシリンダを上下に移動させる駆動機構の概要図。

【図10】プランジャーポンプのピストンを上下に移動させる駆動機構の概要図。

【図11】ホルダの昇降、シリンダの移動及びピストンの移動のタイミングを示すタイムチャート。

【図12】プランジャーポンプの動作の変化を示す説明図。

【図13】充填装置により実行される一連の動作に関するフローチャート。

【図14】ホルダに包装体がセットされた状態を示す図。

【図15】ホルダが上昇されて口部にノズルが差し込まれた状態を示す図。

【図16】口部の内部にノズルが差し込まれる直前の状態を示す口部の拡大図。

【図17】ノズルの先端が差し込まれた状態を示す口部の拡大図。

【図18】包装体に食品が約50%充填された状態を示す図。

【図19】食品を包装体に充填し終えた状態を示す図。

【図20】ホルダが下降されてノズルが口部から抜き取られた状態を示す図。

【図21】図19に示す状態について、口部の近傍を示す拡大図。

【図22】図20に示す状態について、口部の近傍を示す拡大図。

【符号の説明】

【0091】

1,10 包装体

2,11 袋本体

7,16 口部

20 充填装置

21 駆動ボックス

25 ホルダ

35 制御盤

40 食品ホッパー(流体タンク)

41 ノズル

50 揺動レバー

51,52 ロッド

53,54 ロッド

60 プランジャーポンプ(ポンプ手段)

70 逆止弁

80 昇降カム装置

82 カム

100 駆動モータ

110 カム

126 クランク

【特許請求の範囲】

【請求項1】

袋本体に取り付けられた筒状の口部から流体を包装体に充填する充填装置において、

前記口部を保持するホルダと、

前記口部の内部に差し込まれるノズルと

前記ノズルに接続されて、流体を前記ノズルを通して吐出するポンプ手段と、

前記ノズルが前記口部に対して抜き差しされるよう、前記ノズルと前記口部との位置を相対的に前記ノズルの軸方向に移動させる移動手段と、

前記口部と前記ノズルとの相対位置が一定の範囲内に規制されるように前記移動手段の作動を規制する規制手段と、

前記ポンプ手段の作動のタイミング及び前記移動手段の作動のタイミングを制御する制御手段と、

を備え、

前記ノズルは、前記口部に差し込まれてこの口部を閉鎖するようにその径が形成され、

前記ポンプ手段は、前記袋本体の内圧が外気圧より高くなるよう一定以上の流速で流体を吐出し、

前記制御手段は、袋本体に充填される流体の液面が前記ノズルの先端に達する直前で前記口部から前記ノズルが抜き取られるよう前記ポンプ手段及び前記移動手段を制御していることを特徴とする充填装置。

【請求項2】

前記規制手段は、前記ノズルが前記口部に差し込まれた際に、前記ノズルの先端が予め設定された寸法だけ前記口部より深く差し込まれるように前記移動手段の作動を規制していることを特徴とする請求項1に記載の充填装置。

【請求項3】

前記ノズルは位置固定され、前記移動手段は、前記ホルダを昇降させる昇降手段であることを特徴とする請求項1に記載の充填装置。

【請求項4】

前記昇降手段は、駆動源により作動される昇降カム装置を具備し、前記ホルダが、この昇降カム装置の作動に連動されて昇降することを特徴とする請求項3に記載の充填装置。

【請求項5】

前記ポンプ手段は、シリンダ内をピストンがその軸方向に移動して、シリンダ内の充填物を押し出すプランジャーポンプであり、

前記駆動源により回転されるクランク回転作動に連動して前記シリンダ内を移動するよう構成されていることを特徴とする請求項4に記載の充填装置。

【請求項6】

前記昇降手段の作動のタイミングと前記プランジャーポンプの作動のタイミングとは、前記昇降カム装置を構成するカムの偏心方向と、及び前記クランクの腕の伸びる方向とのなす角度差によって決定されていることを特徴とする請求項5に記載の充填装置。

【請求項7】

前記ノズルが接続され、充填される流体が収納された流体タンクを具備し、

前記ポンプ手段が前記流体タンクの内部に配置されたことを特徴とする請求項3〜6のいずれかに記載の充填装置。

【請求項8】

袋本体に取り付けられた筒状の口部から流体を包装体に充填する充填方法において、

前記口部にノズルを差し込んで、前記口部をこのノズルで閉鎖し、

次いで、前記袋本体の内圧が外気圧よりも高くなるようにノズルから前記袋本体の内部に流体を充填し、

その後、充填される流体の液面が前記ノズルの先端に対して一定の距離まで接近したときに前記ノズルを前記口部から抜き取り、

前記ノズルの抜き取りによって、前記袋本体の内部において流体の液面の上側に形成された空間に溜められた残留エアを、この袋本体の内圧により口部から袋本体の外部へ噴出させる脱気作用を生じさせ、

この脱気作用により前記袋本体を収縮せしめて、流体の液面上昇作用を生じさせて液面の上側に形成された空間を流体で満たすことを特徴とする充填方法。

【請求項9】

前記ノズルは、その先端が前記口部に対して予め設定された寸法だけ深くこの口部に差し込まれることを特徴とする請求項8に記載の充填方法。

【請求項10】

前記ノズルの位置を固定し、前記包装体をノズルの軸方向に移動して、この包装体の前記口部に前記ノズルの先端を抜き差しさせることを特徴とする請求項8又は請求項9に記載の充填方法。

【請求項11】

前記包装体として、前記袋本体が積層フィルムによって柔軟に構成されたものが使用されることを特徴とする請求項8に記載の充填方法。

【請求項12】

積層フィルムからなる袋本体と、この袋本体に取り付けられて該袋本体の内外を連通せしめる口部とを具備し、前記口部から前記袋本体に流体が充填された包装体であって、

前記袋本体の内圧が外気圧よりも高くなるように前記ノズルから前記袋本体の内部に流体が充填され、

充填された流体の液面の上側に形成される、この袋本体内部における空間に溜められた残留エアを、この袋本体の内圧により口部から袋本体の外部へ噴出させる脱気作用によって、前記袋本体を収縮せしめて、流体の液面上昇作用を生じさせることにより、液面の上側に形成された空間が充填された流体で満されていることを特徴とする包装体。

【請求項1】

袋本体に取り付けられた筒状の口部から流体を包装体に充填する充填装置において、

前記口部を保持するホルダと、

前記口部の内部に差し込まれるノズルと

前記ノズルに接続されて、流体を前記ノズルを通して吐出するポンプ手段と、

前記ノズルが前記口部に対して抜き差しされるよう、前記ノズルと前記口部との位置を相対的に前記ノズルの軸方向に移動させる移動手段と、

前記口部と前記ノズルとの相対位置が一定の範囲内に規制されるように前記移動手段の作動を規制する規制手段と、

前記ポンプ手段の作動のタイミング及び前記移動手段の作動のタイミングを制御する制御手段と、

を備え、

前記ノズルは、前記口部に差し込まれてこの口部を閉鎖するようにその径が形成され、

前記ポンプ手段は、前記袋本体の内圧が外気圧より高くなるよう一定以上の流速で流体を吐出し、

前記制御手段は、袋本体に充填される流体の液面が前記ノズルの先端に達する直前で前記口部から前記ノズルが抜き取られるよう前記ポンプ手段及び前記移動手段を制御していることを特徴とする充填装置。

【請求項2】

前記規制手段は、前記ノズルが前記口部に差し込まれた際に、前記ノズルの先端が予め設定された寸法だけ前記口部より深く差し込まれるように前記移動手段の作動を規制していることを特徴とする請求項1に記載の充填装置。

【請求項3】

前記ノズルは位置固定され、前記移動手段は、前記ホルダを昇降させる昇降手段であることを特徴とする請求項1に記載の充填装置。

【請求項4】

前記昇降手段は、駆動源により作動される昇降カム装置を具備し、前記ホルダが、この昇降カム装置の作動に連動されて昇降することを特徴とする請求項3に記載の充填装置。

【請求項5】

前記ポンプ手段は、シリンダ内をピストンがその軸方向に移動して、シリンダ内の充填物を押し出すプランジャーポンプであり、

前記駆動源により回転されるクランク回転作動に連動して前記シリンダ内を移動するよう構成されていることを特徴とする請求項4に記載の充填装置。

【請求項6】

前記昇降手段の作動のタイミングと前記プランジャーポンプの作動のタイミングとは、前記昇降カム装置を構成するカムの偏心方向と、及び前記クランクの腕の伸びる方向とのなす角度差によって決定されていることを特徴とする請求項5に記載の充填装置。

【請求項7】

前記ノズルが接続され、充填される流体が収納された流体タンクを具備し、

前記ポンプ手段が前記流体タンクの内部に配置されたことを特徴とする請求項3〜6のいずれかに記載の充填装置。

【請求項8】

袋本体に取り付けられた筒状の口部から流体を包装体に充填する充填方法において、

前記口部にノズルを差し込んで、前記口部をこのノズルで閉鎖し、

次いで、前記袋本体の内圧が外気圧よりも高くなるようにノズルから前記袋本体の内部に流体を充填し、

その後、充填される流体の液面が前記ノズルの先端に対して一定の距離まで接近したときに前記ノズルを前記口部から抜き取り、

前記ノズルの抜き取りによって、前記袋本体の内部において流体の液面の上側に形成された空間に溜められた残留エアを、この袋本体の内圧により口部から袋本体の外部へ噴出させる脱気作用を生じさせ、

この脱気作用により前記袋本体を収縮せしめて、流体の液面上昇作用を生じさせて液面の上側に形成された空間を流体で満たすことを特徴とする充填方法。

【請求項9】

前記ノズルは、その先端が前記口部に対して予め設定された寸法だけ深くこの口部に差し込まれることを特徴とする請求項8に記載の充填方法。

【請求項10】

前記ノズルの位置を固定し、前記包装体をノズルの軸方向に移動して、この包装体の前記口部に前記ノズルの先端を抜き差しさせることを特徴とする請求項8又は請求項9に記載の充填方法。

【請求項11】

前記包装体として、前記袋本体が積層フィルムによって柔軟に構成されたものが使用されることを特徴とする請求項8に記載の充填方法。

【請求項12】

積層フィルムからなる袋本体と、この袋本体に取り付けられて該袋本体の内外を連通せしめる口部とを具備し、前記口部から前記袋本体に流体が充填された包装体であって、

前記袋本体の内圧が外気圧よりも高くなるように前記ノズルから前記袋本体の内部に流体が充填され、

充填された流体の液面の上側に形成される、この袋本体内部における空間に溜められた残留エアを、この袋本体の内圧により口部から袋本体の外部へ噴出させる脱気作用によって、前記袋本体を収縮せしめて、流体の液面上昇作用を生じさせることにより、液面の上側に形成された空間が充填された流体で満されていることを特徴とする包装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2008−18948(P2008−18948A)

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願番号】特願2006−190301(P2006−190301)

【出願日】平成18年7月11日(2006.7.11)

【出願人】(000143880)株式会社細川洋行 (130)

【出願人】(591115545)マセマチック株式会社 (1)

【Fターム(参考)】

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願日】平成18年7月11日(2006.7.11)

【出願人】(000143880)株式会社細川洋行 (130)

【出願人】(591115545)マセマチック株式会社 (1)

【Fターム(参考)】

[ Back to top ]