先受け管の埋設位置測定方法

【課題】 簡便にしかも高い精度で先受け管の埋設位置を測定することができる実用的な方法を提供する。

【解決手段】 地山Gに打設された先受け管1内に測定器10を挿入した後、測定器10から出射されるレーザー光13を、先受け管1の口元および当該口元から所定距離離れた位置にそれぞれ設置した第一投影板14および第二投影板15で受光し、各投影板14、15上に投影された受光点14a、15aを、既知点に設置された測距儀16により測定し、受光点14a、15aの3次元座標からレーザー光13の方向、即ち、測定器10が停止している箇所における先受け管1の方向を検出する。また、測定器10がロータリーエンコーダを内蔵しているので、先受け管1の口元から測定器までの移動距離Lは自動的に検出される。

【解決手段】 地山Gに打設された先受け管1内に測定器10を挿入した後、測定器10から出射されるレーザー光13を、先受け管1の口元および当該口元から所定距離離れた位置にそれぞれ設置した第一投影板14および第二投影板15で受光し、各投影板14、15上に投影された受光点14a、15aを、既知点に設置された測距儀16により測定し、受光点14a、15aの3次元座標からレーザー光13の方向、即ち、測定器10が停止している箇所における先受け管1の方向を検出する。また、測定器10がロータリーエンコーダを内蔵しているので、先受け管1の口元から測定器までの移動距離Lは自動的に検出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺先受け工法などのトンネル工事の補助工法において、地山に打設される先受け管の埋設位置を測定する方法に関する。

【背景技術】

【0002】

山岳トンネル工法において、ロックボルト、吹付コンクリート、鋼製支保工等の通常の支保パターンでは対処できないか、対処することが得策でない場合に、トンネルの安全確保または周辺環境の保全のために、主に地山条件の改善を目的として長尺先受け工法などの補助工法が実施されることがある。この補助工法において打設される先受け管の長さは一般的に12m程度であるが、先受け管をさらに長くすることにより、より先受け効果が期待できる。

しかし、現状では、先受け管打設時に先受け管の埋設位置を検出できないため、先受け管が長ければ長いほど、先受け管先端部の打設精度が悪くなり、先受け効果が低下する。そのため、先受け管の口元後方にトランシットを設置して先受け管の埋設位置を検出すればよいのだが、先受け管の口元近くには削岩機があり、先受け管の口元と削岩機との間隔は2m程度しかなく、トランシットを設置するための充分なスペースが確保できないという問題がある。

これに対して、特許文献1では、先端部に掘削ビットを有する内管にジャイロスコープを装着し、その姿勢検出信号と挿入量から掘削位置をリアルタイムで測定する方法が開示されている。

【特許文献1】特開2002−371780号公報 (第2−4頁、第1−3図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、長尺先受け工法などの補助工法では、一般に先受け管は回転打撃式(ロータリーパーカッション)で打設されるため、振動が大きく、掘削ビットを有する内管にジャイロスコープを装着した場合、ジャイロスコープが振動により故障してしまうおそれがある。また、先受け管の径も100mm以下と小さく、ジャイロスコープを先受け管に挿入することが難しいという問題もある。

【0004】

本発明は、上述する問題点に鑑みてなされたもので、簡便にしかも高い精度で先受け管の埋設位置を測定することができる実用的な方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明に係る先受け管の埋設位置測定方法では、地山に打設される先受け管の埋設位置を測定する方法であって、後端部にレーザー発光部を有する測定器を、地山に打設された先受け管内に挿入した後、前記レーザー発光部より出射されるレーザー光を、前記先受け管の口元および当該口元から所定距離離れた位置にそれぞれ設置された投影板で受光し、前記各投影板上に投影された受光点を、既知点に設置された測距儀により測定し、前記受光点の位置座標から算出される前記レーザー光の方向と、前記測定器の前記先受け管の口元からの挿入深度から前記先受け管の埋設位置を検出することを特徴とする。

本発明では、地山に打設された先受け管内に測定器を挿入した後、当該測定器から出射されるレーザー光を、先受け管の口元および当該口元から所定距離離れた位置にそれぞれ設置した投影板で受光し、各投影板上に投影された受光点を、既知点に設置された測距儀により測定する。そのため、2m程度の間隔しかない先受け管の口元と削岩機との間には投影板を設置するだけでよい。そして、安全な地点に測距儀を設置して、投影板上に投影された受光点を測定し、受光点の3次元座標からレーザー光の方向、即ち、測定器が停止している箇所における先受け管の方向を算出することができる。また、先受け管の口元から測定器までの深度(距離)はメジャー等を用いて知ることができる。

【0006】

また、本発明に係る本発明に係る先受け管の埋設位置測定方法では、前記測定器に挿入深度を検出する深度検出手段が内蔵されていてもよい。

本発明では、測定器がロータリーエンコーダ等の深度検出手段を内蔵しているので、先受け管の口元から測定器までの深度(距離)を自動的に精確に検出することができる。

【発明の効果】

【0007】

本発明は、地山に打設された先受け管内に測定器を挿入した後、当該測定器から出射されるレーザー光を、先受け管の口元および当該口元から所定距離離れた位置にそれぞれ設置した投影板で受光し、各投影板上に投影された受光点を、既知点に設置された測距儀により測定し、受光点の3次元座標から算出されるレーザー光の方向と、測定器の挿入深度から先受け管の埋設位置を検出するものであり、シンプルな装置を用いて簡便な方法により、高い精度で先受け管の埋設位置を測定することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明に係る先受け管の埋設位置測定方法について図面に基いて説明する。

先ず、先受け管1を打設する装置について説明する。図1は長尺先受け工法を説明するための概略図である。

長尺先受け工法に使用するドリルジャンボと呼ばれる掘削機3は、水平旋回および俯仰自在なブーム4を備え、ブーム4の先端部には、全長5mを超えるガイドセル5を有している。ガイドセル5上には、先受け管1に挿入された削孔ロッド(図示省略)に回転打撃を加える削岩機2が備えられており、削岩機2はガイドセル5に沿って前後に移動できるようになっている。

【0009】

先受け管1は、所定長さの鋼管を繋ぎ合わせたものであり、周壁には薬液吐出用の孔が複数形成されている。

【0010】

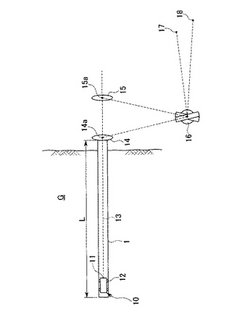

次に、先受け管1の埋設位置を検出するために使用する機器類について説明する。図2は、本発明に係る先受け管の埋設位置測定方法を説明するための概略図である。

先受け管1内に挿入される測定器10は円柱状であって、外周部にはローラー12が備えられており、測定器10に内蔵された駆動装置(図示省略)によって先受け管1内を移動することができる。そして、先受け管1の口元からの移動距離Lは、測定器10に内蔵された図示しないロータリーエンコーダ(深度検出手段)によってローラー12の回転数から検出することができる。

また、測定器10は、その後端部にレーザー光13を出射するための発光部11を備えている。

【0011】

先受け管1の口元には、先受け管1の口元を塞ぐように第一投影板14が取り付けられており、さらに先受け管1の口元と削岩機2との間には、先受け管1の口元から所定距離をおいて第二投影板15が設置されている。この第一投影板14および第二投影板15としては、レーザー光13を透過する材質のものであればよい。

【0012】

一方、第一投影板14および第二投影板15を見渡せる安全な地点には、測距儀16が設置されており、測距儀16が設置されている地点の3次元座標は、既知の2点17、18からの水平角、鉛直角、および距離を計測することにより得ることができる。

測距儀16は、ノンプリズム型光波距離計(図示省略)を内蔵しており、測定点に設置された目標物に対してレーザー光を照射し、当該目標物からの反射光を受光して目標物までの距離を測定することができる。

【0013】

次に、上記の機器類を用いて先受け管1の埋設位置を測定する方法について具体的に説明する。

先ず、地山Gに打設された先受け管1内に測定器10を挿入し、測定器10に内蔵されたロータリーエンコーダにより、先受け管1の口元からの移動距離Lを測定しながら、測定器10を先受け管1内の所定箇所まで移動させる。そして、測定器10の後端部に備えられた発光部11からレーザー光13を出射させる。

一方、先受け管1の口元に第一投影板14を取り付けるとともに、先受け管1の口元から所定距離をおいて第二投影板15を設置しておく。また、第一投影板14および第二投影板15を見渡せる安全な地点に測距儀16を設置しておく。

第一投影板14および第二投影板15に投影されたレーザー光13の受光点14a、15aを測距儀16でそれぞれ視準し、受光点14a、15aの位置を測定する。そして、受光点14a、15aの3次元座標から、レーザー光13の方向、即ち、測定器10が停止している箇所における先受け管1の方向を算出する。また、測定器10が停止している位置は、ロータリーエンコーダから判明している。

【0014】

以下、先受け管1を継ぎ足すごとに上記手順を繰返し、先受け管1の埋設位置を測定すればよい。あるいは、ある程度まで先受け管1を打設し終わった後に、先受け管1の埋設位置を測定してもよい。

【0015】

本実施形態による先受け管の埋設位置測定方法では、地山Gに打設された先受け管1内に測定器10を挿入した後、測定器10から出射されるレーザー光13を、先受け管1の口元および当該口元から所定距離離れた位置にそれぞれ設置した第一投影板14および第二投影板15で受光し、各投影板14、15上に投影されたレーザー光の受光点14a、15aを、既知点に設置された測距儀16により測定する。そのため、わずかな間隔しかない先受け管1の口元と削岩機2との間には第一投影板14および第二投影板15を設置するだけでよい。そして、安全な地点に測距儀16を設置して、第一投影板14および第二投影板15上に投影された受光点14a、15の3次元座標から、レーザー光13の方向、即ち、測定器10が停止している箇所における先受け管1の方向が算出される。また、測定器10がロータリーエンコーダを内蔵しているので、先受け管1の口元から測定器10までの移動距離Lは自動的に検出される。

【0016】

以上、本発明に係る先受け管の埋設位置測定方法について説明したが、本発明は上記の実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。例えば、先受け管の口元から測定器までの移動距離は、メジャー等で計ってもよい。また、投影板にしても、一枚の投影板を移動させれば、第一投影板と第二投影板を兼ねることができる。要は、本発明において所期の機能が得られればよいのである。

【図面の簡単な説明】

【0017】

【図1】長尺先受け工法を説明するための概略図である。

【図2】本発明に係る先受け管の埋設位置測定方法を説明するための概略図である。

【符号の説明】

【0018】

1 先受け管

2 削岩機

3 掘削機

10 測定器

11 発光部

13 レーザー光

14 第一投影板

15 第二投影板

16 測距儀

G 地山

【技術分野】

【0001】

本発明は、長尺先受け工法などのトンネル工事の補助工法において、地山に打設される先受け管の埋設位置を測定する方法に関する。

【背景技術】

【0002】

山岳トンネル工法において、ロックボルト、吹付コンクリート、鋼製支保工等の通常の支保パターンでは対処できないか、対処することが得策でない場合に、トンネルの安全確保または周辺環境の保全のために、主に地山条件の改善を目的として長尺先受け工法などの補助工法が実施されることがある。この補助工法において打設される先受け管の長さは一般的に12m程度であるが、先受け管をさらに長くすることにより、より先受け効果が期待できる。

しかし、現状では、先受け管打設時に先受け管の埋設位置を検出できないため、先受け管が長ければ長いほど、先受け管先端部の打設精度が悪くなり、先受け効果が低下する。そのため、先受け管の口元後方にトランシットを設置して先受け管の埋設位置を検出すればよいのだが、先受け管の口元近くには削岩機があり、先受け管の口元と削岩機との間隔は2m程度しかなく、トランシットを設置するための充分なスペースが確保できないという問題がある。

これに対して、特許文献1では、先端部に掘削ビットを有する内管にジャイロスコープを装着し、その姿勢検出信号と挿入量から掘削位置をリアルタイムで測定する方法が開示されている。

【特許文献1】特開2002−371780号公報 (第2−4頁、第1−3図)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、長尺先受け工法などの補助工法では、一般に先受け管は回転打撃式(ロータリーパーカッション)で打設されるため、振動が大きく、掘削ビットを有する内管にジャイロスコープを装着した場合、ジャイロスコープが振動により故障してしまうおそれがある。また、先受け管の径も100mm以下と小さく、ジャイロスコープを先受け管に挿入することが難しいという問題もある。

【0004】

本発明は、上述する問題点に鑑みてなされたもので、簡便にしかも高い精度で先受け管の埋設位置を測定することができる実用的な方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するため、本発明に係る先受け管の埋設位置測定方法では、地山に打設される先受け管の埋設位置を測定する方法であって、後端部にレーザー発光部を有する測定器を、地山に打設された先受け管内に挿入した後、前記レーザー発光部より出射されるレーザー光を、前記先受け管の口元および当該口元から所定距離離れた位置にそれぞれ設置された投影板で受光し、前記各投影板上に投影された受光点を、既知点に設置された測距儀により測定し、前記受光点の位置座標から算出される前記レーザー光の方向と、前記測定器の前記先受け管の口元からの挿入深度から前記先受け管の埋設位置を検出することを特徴とする。

本発明では、地山に打設された先受け管内に測定器を挿入した後、当該測定器から出射されるレーザー光を、先受け管の口元および当該口元から所定距離離れた位置にそれぞれ設置した投影板で受光し、各投影板上に投影された受光点を、既知点に設置された測距儀により測定する。そのため、2m程度の間隔しかない先受け管の口元と削岩機との間には投影板を設置するだけでよい。そして、安全な地点に測距儀を設置して、投影板上に投影された受光点を測定し、受光点の3次元座標からレーザー光の方向、即ち、測定器が停止している箇所における先受け管の方向を算出することができる。また、先受け管の口元から測定器までの深度(距離)はメジャー等を用いて知ることができる。

【0006】

また、本発明に係る本発明に係る先受け管の埋設位置測定方法では、前記測定器に挿入深度を検出する深度検出手段が内蔵されていてもよい。

本発明では、測定器がロータリーエンコーダ等の深度検出手段を内蔵しているので、先受け管の口元から測定器までの深度(距離)を自動的に精確に検出することができる。

【発明の効果】

【0007】

本発明は、地山に打設された先受け管内に測定器を挿入した後、当該測定器から出射されるレーザー光を、先受け管の口元および当該口元から所定距離離れた位置にそれぞれ設置した投影板で受光し、各投影板上に投影された受光点を、既知点に設置された測距儀により測定し、受光点の3次元座標から算出されるレーザー光の方向と、測定器の挿入深度から先受け管の埋設位置を検出するものであり、シンプルな装置を用いて簡便な方法により、高い精度で先受け管の埋設位置を測定することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明に係る先受け管の埋設位置測定方法について図面に基いて説明する。

先ず、先受け管1を打設する装置について説明する。図1は長尺先受け工法を説明するための概略図である。

長尺先受け工法に使用するドリルジャンボと呼ばれる掘削機3は、水平旋回および俯仰自在なブーム4を備え、ブーム4の先端部には、全長5mを超えるガイドセル5を有している。ガイドセル5上には、先受け管1に挿入された削孔ロッド(図示省略)に回転打撃を加える削岩機2が備えられており、削岩機2はガイドセル5に沿って前後に移動できるようになっている。

【0009】

先受け管1は、所定長さの鋼管を繋ぎ合わせたものであり、周壁には薬液吐出用の孔が複数形成されている。

【0010】

次に、先受け管1の埋設位置を検出するために使用する機器類について説明する。図2は、本発明に係る先受け管の埋設位置測定方法を説明するための概略図である。

先受け管1内に挿入される測定器10は円柱状であって、外周部にはローラー12が備えられており、測定器10に内蔵された駆動装置(図示省略)によって先受け管1内を移動することができる。そして、先受け管1の口元からの移動距離Lは、測定器10に内蔵された図示しないロータリーエンコーダ(深度検出手段)によってローラー12の回転数から検出することができる。

また、測定器10は、その後端部にレーザー光13を出射するための発光部11を備えている。

【0011】

先受け管1の口元には、先受け管1の口元を塞ぐように第一投影板14が取り付けられており、さらに先受け管1の口元と削岩機2との間には、先受け管1の口元から所定距離をおいて第二投影板15が設置されている。この第一投影板14および第二投影板15としては、レーザー光13を透過する材質のものであればよい。

【0012】

一方、第一投影板14および第二投影板15を見渡せる安全な地点には、測距儀16が設置されており、測距儀16が設置されている地点の3次元座標は、既知の2点17、18からの水平角、鉛直角、および距離を計測することにより得ることができる。

測距儀16は、ノンプリズム型光波距離計(図示省略)を内蔵しており、測定点に設置された目標物に対してレーザー光を照射し、当該目標物からの反射光を受光して目標物までの距離を測定することができる。

【0013】

次に、上記の機器類を用いて先受け管1の埋設位置を測定する方法について具体的に説明する。

先ず、地山Gに打設された先受け管1内に測定器10を挿入し、測定器10に内蔵されたロータリーエンコーダにより、先受け管1の口元からの移動距離Lを測定しながら、測定器10を先受け管1内の所定箇所まで移動させる。そして、測定器10の後端部に備えられた発光部11からレーザー光13を出射させる。

一方、先受け管1の口元に第一投影板14を取り付けるとともに、先受け管1の口元から所定距離をおいて第二投影板15を設置しておく。また、第一投影板14および第二投影板15を見渡せる安全な地点に測距儀16を設置しておく。

第一投影板14および第二投影板15に投影されたレーザー光13の受光点14a、15aを測距儀16でそれぞれ視準し、受光点14a、15aの位置を測定する。そして、受光点14a、15aの3次元座標から、レーザー光13の方向、即ち、測定器10が停止している箇所における先受け管1の方向を算出する。また、測定器10が停止している位置は、ロータリーエンコーダから判明している。

【0014】

以下、先受け管1を継ぎ足すごとに上記手順を繰返し、先受け管1の埋設位置を測定すればよい。あるいは、ある程度まで先受け管1を打設し終わった後に、先受け管1の埋設位置を測定してもよい。

【0015】

本実施形態による先受け管の埋設位置測定方法では、地山Gに打設された先受け管1内に測定器10を挿入した後、測定器10から出射されるレーザー光13を、先受け管1の口元および当該口元から所定距離離れた位置にそれぞれ設置した第一投影板14および第二投影板15で受光し、各投影板14、15上に投影されたレーザー光の受光点14a、15aを、既知点に設置された測距儀16により測定する。そのため、わずかな間隔しかない先受け管1の口元と削岩機2との間には第一投影板14および第二投影板15を設置するだけでよい。そして、安全な地点に測距儀16を設置して、第一投影板14および第二投影板15上に投影された受光点14a、15の3次元座標から、レーザー光13の方向、即ち、測定器10が停止している箇所における先受け管1の方向が算出される。また、測定器10がロータリーエンコーダを内蔵しているので、先受け管1の口元から測定器10までの移動距離Lは自動的に検出される。

【0016】

以上、本発明に係る先受け管の埋設位置測定方法について説明したが、本発明は上記の実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。例えば、先受け管の口元から測定器までの移動距離は、メジャー等で計ってもよい。また、投影板にしても、一枚の投影板を移動させれば、第一投影板と第二投影板を兼ねることができる。要は、本発明において所期の機能が得られればよいのである。

【図面の簡単な説明】

【0017】

【図1】長尺先受け工法を説明するための概略図である。

【図2】本発明に係る先受け管の埋設位置測定方法を説明するための概略図である。

【符号の説明】

【0018】

1 先受け管

2 削岩機

3 掘削機

10 測定器

11 発光部

13 レーザー光

14 第一投影板

15 第二投影板

16 測距儀

G 地山

【特許請求の範囲】

【請求項1】

地山に打設される先受け管の埋設位置を測定する方法であって、

後端部にレーザー発光部を有する測定器を、地山に打設された先受け管内に挿入した後、

前記レーザー発光部より出射されるレーザー光を、前記先受け管の口元および当該口元から所定距離離れた位置にそれぞれ設置された投影板で受光し、

前記各投影板上に投影された受光点を、既知点に設置された測距儀により測定し、

前記受光点の位置座標から算出される前記レーザー光の方向と、前記測定器の前記先受け管の口元からの挿入深度から前記先受け管の埋設位置を検出することを特徴とする先受け管の埋設位置測定方法。

【請求項2】

前記測定器には、挿入深度を検出する深度検出手段が内蔵されていることを特徴とする請求項1に記載の先受け管の埋設位置測定方法。

【請求項1】

地山に打設される先受け管の埋設位置を測定する方法であって、

後端部にレーザー発光部を有する測定器を、地山に打設された先受け管内に挿入した後、

前記レーザー発光部より出射されるレーザー光を、前記先受け管の口元および当該口元から所定距離離れた位置にそれぞれ設置された投影板で受光し、

前記各投影板上に投影された受光点を、既知点に設置された測距儀により測定し、

前記受光点の位置座標から算出される前記レーザー光の方向と、前記測定器の前記先受け管の口元からの挿入深度から前記先受け管の埋設位置を検出することを特徴とする先受け管の埋設位置測定方法。

【請求項2】

前記測定器には、挿入深度を検出する深度検出手段が内蔵されていることを特徴とする請求項1に記載の先受け管の埋設位置測定方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−38560(P2006−38560A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−217154(P2004−217154)

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000002299)清水建設株式会社 (2,433)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月26日(2004.7.26)

【出願人】(000002299)清水建設株式会社 (2,433)

[ Back to top ]