先端加工光ファイバの製造方法、光ファイバの先端加工装置、液面検出方法、及び先端加工光ファイバ

【課題】エッチング液の液面をできるだけ正確に検出して、精密な深度制御を可能とする。

【解決手段】本発明は、光ファイバ3の先端3aをウエットエッチングにより加工することで先端加工光ファイバを製造する製造方法に関するものである。本発明の製造方法は、光ファイバ3の先端3aを、エッチング液2の液面2aに接近するように移動させ、その移動中において、光ファイバ3の他端から入射された光のうち光ファイバの先端において反射した反射光を光検出部7にて検出する。そして、検出された反射光の変化に基づいてエッチング液の液面位置を検出する。さらに、検出された液面位置に基づいて、光ファイバ先端3aを、エッチング液2の液面2aからの目標深さに位置させる。

【解決手段】本発明は、光ファイバ3の先端3aをウエットエッチングにより加工することで先端加工光ファイバを製造する製造方法に関するものである。本発明の製造方法は、光ファイバ3の先端3aを、エッチング液2の液面2aに接近するように移動させ、その移動中において、光ファイバ3の他端から入射された光のうち光ファイバの先端において反射した反射光を光検出部7にて検出する。そして、検出された反射光の変化に基づいてエッチング液の液面位置を検出する。さらに、検出された液面位置に基づいて、光ファイバ先端3aを、エッチング液2の液面2aからの目標深さに位置させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、先端加工光ファイバの製造方法、光ファイバの先端加工装置、及び液面検出方法、及び先端加工光ファイバに関するものである。

【背景技術】

【0002】

近年、光ファイバはその有用性から通信に限らず、工学・医療・建築など様々な分野で利用が拡大されている。これは光ファイバを一種の光学素子として見たとき、光伝播を制御できるという点と、加工により様々な機能を付与できるという点から非常に重宝されているからである。

【0003】

光ファイバに機能を付与するファイバ加工技術の一つに先端加工がある。これは光ファイバ先端の形状を加工することでレンズに相当するもの(アキシコン)をファイバ先端に作り込み、レンズを用いた手法に比べ利便性の高いシステムを実現する技術である。

【0004】

ファイバ先端の加工には研磨・溶解・融解など様々な方法が用いられる。中でもフッ化水素(以下、「HF」という)やフッ化アンモニウム(以下、「NH4F」という)などの薬品の混合液によりファイバ先端を化学的に溶かすウエットエッチングは、常圧システムであるため設備コストが抑えられる事と、薬品の種類や濃度を変更することにより先端の形状を変更することが可能な事が利点とされ、安価に先端を加工した光ファイバを作れることが知られている。

【0005】

図19は、ウエットエッチング(ケミカルエッチング)によって加工された光ファイバの先端及びその近傍範囲の形状を示している。ウエットエッチングによって先端加工された光ファイバは、その先端にアキシコンが形成されており、アキシコン後方(図19の左方)の範囲に細径化部が形成されている。

【0006】

アキシコンは、ファイバ先端に形成された円錐状のレンズ部である。アキシコンは、光ファイバのコアとクラッドのエッチングレート(溶ける速さ)の違いから形作られる。コア部分に比べてクラッド部分の溶ける速度が速いと、ファイバ先端面方向からのエッチングによりコアが剥き出しになる。剥き出しになったコアには先端方向からだけでなく、側面方向からもエッチングが行われる。これにより、コア径が細くなる。クラッドが後退するにしたがって剥き出しになるコアは徐々に増えてゆき、円錐形に安定する。なお、アキシコンの先端角はエッチング液の混合比率に依存する。

【0007】

ウエットエッチングによる先端加工光ファイバの細径化部は、テーパ部とストレート部とを有している。

テーパ部は、細径化部の根元にあるテーパ形状の部分である。エッチング液にファイバを挿入すると、液面は表面張力により、図20(a)のように盛り上がる(メニスカスによる光ファイバ周囲での液面上昇)。その後、エッチングが進むにつれて、液中のファイバはエッチング液により溶かされ細くなる。液面の盛り上がりは浸けたファイバの円周の長さに依存するため、ファイバが細くなれば液面の盛り上がりは小さくなる(図20(b))。このようにして、エッチング中に少しずつ液面が下がっていくことでテーパ部が形成される。

【0008】

ストレート部は、テーパ部とアキシコンとの間の範囲であり、ファイバ長手方向にみて、径がほぼ均一な範囲である。ストレート部は、エッチング中において常に液面下に位置していた範囲であり、光ファイバ側方からのエッチングによってクラッド部分が溶かされ径が細くなったものである。

【0009】

上記のような先端加工光ファイバを作成する際には、光ファイバ先端のエッチング液中における深度の制御が重要となる。

深度の制御のための第1の従来技術として、図21(a)示すように、エッチング液を入れた容器の側方にCCDカメラを配置し、そのカメラで液面と光ファイバとの位置関係を映像として捉える方式がある。

【0010】

しかし、この方式では、図21(b)に示すように、ファイバや容器と液面との接触点が表面張力により盛り上がる(メニスカス)。このため、深度の基準となる液面は、完全な平面ではなくなる。したがって、側方のカメラから撮影した映像(図21(b))では、液面として見える範囲が上下に幅を持ち、正確に液面を捉えることが困難である。

【0011】

しかも、容器を通してファイバを観察するため、その映像は映像(図21(b))は不鮮明となる。さらに、カメラの対物レンズは、容器の外に設置することになるため、容器中のファイバにピントを合わせるには、一定以上のワーキングディスタンスが必要になるため、高倍率のレンズが使えない。

これらの原因により、第1の従来技術では、精密な深度制御が困難である。

【0012】

図21(c)は、第1の従来技術を用いて、本発明者らが作成した先端加工光ファイバのSEM画像である(エッチング液はHF:NH4F=1:2、エッチング時間は80分)。図21(c)に示すように、ストレート部の長さは1124μmとなった。

このように、従来の存在するウエットエッチングによる先端加工光ファイバは、ストレート部の長手方向長さが、1000μm以上(1mm以上)はあり、一般的には数千μm(=数mm)であった。一方、テーパ部の長手方向長さは、数百μm程度である。

つまり、従来の細径化部は、大部分がストレート部によって占められており、細径化部の根元のごく一部がテーパ部であった。

【0013】

また、深度制御の第2の従来技術として、特許文献1に記載のものがある。第2の従来技術は、エッチング液を入れた容器の下方にCCDカメラを配置し、光ファイバをエッチング液に進入させる際に、光ファイバからの拡散光強度分布の変化を検知するものである。第2の従来技術では、光ファイバがエッチング液へ接触する前後でのカメラのイメージ像の変化で液面を捉えている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2008−208120号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献1に記載の手法(第2の従来技術)を、本発明者らが実際に試みたところ、第1の従来技術と同様に、精密な深度制御には十分には適さないことが判明した。つまり、第2の従来技術でも、カメラは、容器を介して光ファイバを捉えているため、映像が容器の影響を受け、光ファイバが液面に接触した位置を正確に検出するには問題が残るものであった。しかも、第2の従来技術では、光ファイバが液面に接触した瞬間に、ファイバ先端にカメラのピントが合うとは必ずしも言えず、精密な深度制御には向かないと考えられる。

【0016】

そこで、本発明は、エッチング液の液面をできるだけ正確に検出して、精密な深度制御を可能とすることを目的とする。

また、本発明の他の目的は、細径化部においてストレート部の占める割合が少ない、又はストレート部が存在しない先端加工光ファイバを提供することである。

【課題を解決するための手段】

【0017】

(1)本発明は、光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造方法であって、光ファイバの先端を、エッチング液の液面に接近するように移動させ、その移動中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、検出された反射光の変化に基づいてエッチング液の液面位置を検出する液面検出ステップと、検出された液面位置に基づいて、光ファイバ先端を、エッチング液の液面からの目標深さに位置させる位置決めステップと、を含むことを特徴とする先端加工光ファイバの製造方法である。

【0018】

(2)前記液面検出ステップでは、光ファイバの先端を、エッチング液内からエッチング液の液面に接近するように上昇させ、その上昇中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、反射光の変化に基づいてエッチング液の液面位置を検出することができる。

【0019】

(3)また、前記液面検出ステップでは、光ファイバの先端を、エッチング液外からエッチング液の液面に接近するように下降させ、その下降中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、反射光の変化に基づいてエッチング液の液面位置を検出することができる。

【0020】

(4)前記位置決めステップでは、光ファイバの先端を、前記目標深さ位置よりも深い位置まで下降させた後に、前記目標深さ位置まで上昇させるのが好ましい。

【0021】

(5)前記目標深さ位置は、光ファイバがエッチング液中に挿入された状態で生じるメニスカスにより上昇した液面位置よりも下方であって、メニスカスによる上昇がない液面位置よりも上方の位置であるのが好ましい。

【0022】

(6)他の観点からみた本発明は、光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造装置であって、前記光ファイバの先端をエッチング液内外に移動させる移動機構部と、前記光ファイバの他端から光を入射させる光源部と、前記光ファイバの他端から入射された光のうち前記光ファイバの先端からの反射光を検出する反射光検出部と、前記反射光検出部によって検出された反射光の変化に基づいてエッチング液の液面位置を検出する液面検出部と、前記液面検出部によって検出された液面位置に基づいて、ウエットエッチングのために光ファイバの先端が位置すべき目標深さ位置を算出して、光ファイバの先端を前記移動機構部によって前記目標深さ位置に移動させる制御を行う制御部と、を備えていることを特徴とする製造装置である。

【0023】

(7)他の観点からみた本発明は、光ファイバの先端を、エッチング液の液面に接近するように移動させ、その移動中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、検出された反射光の変化に基づいてエッチング液の液面位置を検出することを特徴とする液面検出方法である。

【0024】

(8)他の観点からみた本発明は、ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、前記ストレート部は、長手方向長さが350μm以下であることを特徴とする先端加工光ファイバである。

【0025】

(9)他の観点からみた本発明は、ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、前記ストレート部は、その長手方向長さが、ウエットエッチングによって加工されていない範囲の光ファイバの直径の3倍以下であることを特徴とする先端加工光ファイバである。

【0026】

(10)他の観点からみた本発明は、ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、前記ストレート部は、その長手方向長さが、前記テーパ部の長手方向長さ以下であることを特徴とする先端加工光ファイバである。

【0027】

(11)他の観点からみた本発明は、ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、前記細径化部は、その長手方向ほぼ全範囲において、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ形状であることを特徴とする先端加工光ファイバである。

【発明の効果】

【0028】

先端加工光ファイバを製造する製造方法又は製造装置に係る本発明によれば、液面を正確に検出できるため、精度の高い深度制御を行うことができる。

液面検出方法に係る本発明によれば、液面を正確に検出することができる。

先端加工光ファイバに係る本発明によれば、細径化部においてストレート部の占める割合が従来よりも少ない、又はストレート部が存在しないという、従来とは異なる新規な形態が得られる。

【図面の簡単な説明】

【0029】

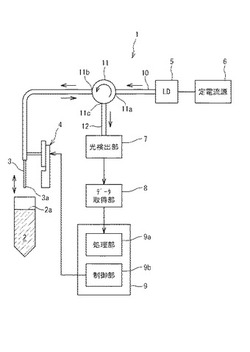

【図1】先端加工光ファイバの製造装置の構成図である。

【図2】DD法の手順の説明図である。

【図3】DU法の手順の説明図である。

【図4】UU法の手順の説明図である。

【図5】ファイバ降下中の反射光の強さ(ファイバ降下時の出力電圧/空気中での出力電圧の比)の変化を示すグラフである。

【図6】ファイバ上昇中の反射光の強さ(ファイバ上昇時の出力電圧/液中での出力電圧の比)の変化を示すグラフである。

【図7】DD法での深度とストレート部の長さの関係を示すグラフである。

【図8】DU法での深度とストレート部の長さの関係を示すグラフである。

【図9】ファイバ降下時の液面の様子を示す図である。

【図10】UU法での深度とストレート部の長さの関係を示すグラフである。

【図11】(a)はファイバ下降によって検出される液面位置を示す図であり、(b)はファイバ上昇によって検出される液面位置を示す図である。

【図12】ファイバ降下による反射光の変化(5回試行)を示すグラフである。

【図13】ファイバ上昇による反射光の変化(5回試行)を示すグラフである。

【図14】UU法での深度とストレート部の長さの関係を示すグラフである。

【図15】UU法で深度180μmで作成した先端加工光ファイバのSEM画像であり、(a)は細径化部全体を示す画像であり、(b)は(a)の先端の拡大画像である。

【図16】極短ファイバ作成の模式図であり、(a)はエッチング開始時(位置決め時)の状態を示し、(b)はエッチング終了時の状態を示す。

【図17】番号12−1の先端加工光ファイバのSEM画像である。

【図18】番号14−1の先端加工光ファイバのSEM画像である。

【図19】ウエットエッチングによる先端加工光ファイバの形状を示す側面図である。

【図20】テーパ部ができる仕組みを示す説明図である。

【図21】(a)第1の従来技術の説明図であり、(b)はCCDカメラにより撮影した画像であり、(c)は第1の従来技術で作成した先端加工光ファイバのSEM画像である。

【発明を実施するための形態】

【0030】

以下、本発明の好ましい実施形態について添付図面を参照しながら説明する。

【0031】

[1.先端加工光ファイバ製造装置]

図1は、実施形態に係る先端加工光ファイバの製造装置1を示している。この製造装置1は、エッチング液2を用いたウエットエッチング(ケミカルエッチング)によって加工対象物である光ファイバ3の先端をエッチング加工するものである。なお、光ファイバ3としては、コーニング社製のSMF−28 Optical Fiberを使用した。この光ファイバ3の直径(クラッドの直径)は、125μmである。また、コアの直径は10μmである。

なお、先端加工光ファイバは、細胞光捕捉などの光トラップ用ファイバプローブ、DNA注入用ファイバプローブ、OCT(Optical Coherence Tomography;光干渉断層計)用ファイバプローブとして用いられる。

【0032】

製造装置1は、光ファイバ3の移動機構部4、光ファイバ3に入射される光の光源部5、光源部5に電流を供給する電流源6、光ファイバ3aの先端3aからの反射光を検出する反射光検出部7、データ取得部8、及び、データ処理や移動機構部4の制御などを行うコンピュータ9を備えている。

【0033】

移動機構部4は、リニアステージによって構成されており、光ファイバ3の先端3aを上下させてエッチング液2内外に移動させるとともに、光ファイバ先端3aを上下方向の所望の位置に高精度で位置決めすることができる。この移動機構部4は、コンピュータ9からの指令により、その動作が制御される。

【0034】

光源部5は、レーザダイオードによって構成されており、入力電流に応じたパワーの光を照射することができる。光源部5の出力は、第1接続用光ファイバ10を介して、光サーキュレータ11の入力ポート11aに接続されている。光サーキュレータ11の出力ポート11bには、先端が加工される加工対象光ファイバ3の他端が接続されている。したがって、光源部5から出力された光は、光サーキュレータ11を介して、光ファイバ3の他端に入射され、当該光ファイバ3の先端3aへ向かう。

【0035】

光サーキュレータ11の反射ポート11cには、第2接続用光ファイバ12を介して、光検出部7が接続されている。加工対象光ファイバ3において入射光が進む方向とは反対側に進む反射光は、光サーキュレータ11によって第2接続用光ファイバ12側へ出力される。したがって、光検出部(フォトディテクタ)7は、反射光を検出することができる。

【0036】

光検出部(反射光検出部)7は、光を受け取り電圧に変換する。したがって、光検出部7の出力電圧は、反射光の光パワー(μW)の強さを示す。

光検出部7の出力電圧は、データ取得部(データアクイジョン)9に与えられる。データ取得部9は、光検出部7の出力電圧をA/D変換し、前記出力電圧のデジタルデータをコンピュータ9に与える。

【0037】

前記コンピュータ9には、このコンピュータ9をエッチング液の液面検出のための処理部9a及び移動機構部4の動作を制御する制御部9bとして機能させるためのコンピュータプログラムが搭載されている。

前記処理部(液面検出部)9aは、前記出力電圧、すなわち、反射光の強さを示すデータを取得し、ファイバ3移動中の反射光の変化に基づいてエッチング液の液面を検出する。

前記制御部9bは、処理部9aによって検出された液面位置(座標)と所望の目標深さ(深度)に基づいて、ウエットエッチングのために光ファイバ3の先端3aが位置すべき目標深さ位置(座標)を算出して、前記移動機構部4によって光ファイバ3の先端3aを前記目標深さ位置に移動させる制御を行う。

【0038】

この製造装置1では、光ファイバ先端3aからの反射光の変化を捉えることで、液面位置の検出を行う。ここで、液面とは、空気とエッチング液との境界面を指す。本実施形態では、液面検知のために、空気とエッチング液の屈折率の違いに着目した。

光の反射率rは、界面を作る二つの物質の屈折率n1,n2に基づき、下記のフレネルの式によって与えられる。

【数1】

【0039】

光ファイバ先端3aがエッチング液外にあるときは、光ファイバ先端3aにおける光の反射が、光ファイバ3のコアと空気との界面で生じる。一方、光ファイバ先端3aが液面に到達し液中内に入ると、光ファイバ先端3aにおける光の反射は、光ファイバ3のコアとエッチング液との界面で生じる。空気とエッチング液の屈折率の大きな違いから、光ファイバ3a先端がエッチング液外にあるときとエッチング液内にあるときとでは反射率が大きく異なる。つまり、光ファイバ先端3aが液外にあるか液内にあるかで反射光の強さが変化する。したがって、光ファイバ先端3aを液内外に移動させたときに、反射光の強さが変化したときの光ファイバ先端3aの位置が、液面であると判定できる。

前記処理部9aは、かかる反射光の変化に基づいて、ファイバ先端3aの液面位置への到達を検出する。

【0040】

[2.先端加工光ファイバの製造方法]

光ファイバ3の先端2aを加工するための工程としては、エッチング液2の液面2aを検出する液面検出ステップと、検出された液面位置に基づいて、光ファイバ先端3aを、エッチング液2の液面2aからの目標深さに位置させる位置決めステップと、が含まれる。目標深さに位置決めされた光ファイバ先端3aは、エッチング液によって所定時間ほどエッチングが行われ、ファイバ3の先端加工が完了する。

【0041】

以下では、液面を検出し、光ファイバ先端3aを位置決めする方法として、DD法、DU法、UU法とよぶ3つの方法を説明する。なお、各方法の制御は、コンピュータ9によって行われる。

【0042】

[2.1 DD法]

第1の方法は、液面検出ステップを光ファイバ引き下げ(Down)で行い、位置決めステップもファイバ引き下げ(Down)により行う方法であり、これを「DD法」とよぶ。

DD法の手順は、次の(a)〜(e)のとおりである(図2参照)。

【0043】

(a)最初に、光ファイバ先端3aをエッチング液面2aよりも上方に位置させておき、移動機構部4によって光ファイバ先端3aを、液面2aに向けて下降させる(図2(a))。下降中は、反射光の変化を光検出部7にて捉えてコンピュータ9が記憶する。

(b)検出された反射光が減少しかつ安定したと判定されると、移動機構部4によるファイバ3の下降が停止する(図2(b))。ファイバ3の下降を停止した位置(液面よりも下方の位置となる)は、コンピュータ9が記憶する。

【0044】

(c)エッチング進行防止のため、一旦、移動機構部4によって、ファイバ3を、エッチング液上方に出す(図2(c))。

(d)処理部9aは、検出された反射光が減少しかつ安定し始めた時点から、実際にファイバ3の下降が停止した時点までのタイムラグを算出する(図2(d))。処理部9aは、そのタイムラグ、ファイバ3の下降を停止した位置、及びファイバ3の下降スピードから、液面の位置(座標)を算出する。

【0045】

(e)ファイバ先端3aを、エッチング液2の液面2aからの目標深さに位置させるため、液面2a上方に位置していた光ファイバ3を、エッチング液に向けて下降させる。目標深さ位置で位置決めされた光ファイバ先端に対してエッチングが行われる(図2(e))。

【0046】

[2.2 DU法]

第2の方法は、液面検出ステップを光ファイバ引き下げ(Down)で行い、位置決めステップはファイバ引き上げ(Up)により行う方法であり、これを「DU法」とよぶ。

DU法の手順は、次の(a)〜(f)のとおりである(図3参照)。

(a)〜(d)DD法と同じ。

(e)液面2a上方に位置していた光ファイバ3を、目標深さ位置よりも深い位置まで一旦降させる(図3(e))。

(f)目標深さ位置よりも深い位置から目標位置に向けて、ファイバ3が上昇する。目標深さ位置で位置決めされた光ファイバ先端に対してエッチングが行われる(図3(f))。

【0047】

[2.3 UU法]

第3の方法は、液面検出ステップを光ファイバ引き上げ(Up)で行い、位置決めステップもファイバ引き上げ(Up)により行う方法であり、これを「UU法」とよぶ。

UU法の手順は、次の(a)〜(f)のとおりである(図4参照)。

【0048】

(a)最初に、光ファイバ先端3aをエッチング液面2aよりも上方に位置させておき、移動機構部4によって光ファイバ先端3aを、液面2aに向けて下降させる(図4(a))。

(b)光ファイバ先端3aが液中に位置している状態から、ファイバ3を液面2aに向けて上昇させる。上昇中は、反射光の変化を光検出部7にて捉えてコンピュータ9が記憶する。(図4(b))

【0049】

(c)検出された反射光が増大したと判定されると、移動機構部4によるファイバ3の上昇が停止する(図4(c))。ファイバ3の上昇を停止した位置(液面よりも上方の位置となる)は、コンピュータ9が記憶する。

【0050】

(d)処理部9aは、検出された反射光が増大した時点から、実際にファイバ3の上昇が停止した時点までのタイムラグを算出する(図4(d))。処理部9aは、そのタイムラグ、ファイバ3の上昇を停止した位置、及びファイバ3の上昇スピードから、液面の位置(座標)を算出する。

【0051】

(e)液面2a上方に位置していた光ファイバ3を、目標深さ位置よりも深い位置まで一旦下降させる(図4(e))。

(f)目標深さ位置よりも深い位置から目標位置に向けて、ファイバ3が上昇する。目標深さ位置で位置決めされた光ファイバ先端に対してエッチングが行われる(図4(f))。

【0052】

[2.4 反射光の変化の仕方]

[2.4.1 液面検出ステップを光ファイバ引き下げ(Down)で行った場合]

図5は、DD法やDU法のように、液面検出ステップを光ファイバ引き下げ(Down)で行った場合の反射光の変化を示している。

図5のグラフは、光検出部7によって連続的に反射光を捉えながらファイバ3を液面2aに向けて一定速度で下降させたときの結果である。降下スピードは毎秒9.302μm、光検出は、1秒につき10サンプリングで行い、理論的な最小分解能は0.9302μmである。

なお、図5のグラフは、ファイバ引き下げ中の光検出部7の出力電圧の変化を、ファイバ先端3aが空気中にあるときの光検出部7の出力電圧値を1としたときの比率で示しているが、この比率は、反射光の強さの変化を反映したものとなっている。

【0053】

図5に示すように、反射光は、スタート時点から下降するに従って激しく変動しつつ、途中から激しい変動を伴いつつ全体として減少し、スタート地点からの距離が約460μmの位置で、反射光が少ない状態で安定し、ほとんど変化しなくなる。これば、ファイバ先端3が液中に入ったためである。つまり、スタート地点からの距離が約460μmの位置が液面位置であると判断できる。

【0054】

図5において、ファイバ先端3が液中に入る前の激しい変動は、ファイバ先端界面での反射光に加えて、液面からの反射光が加わったために生じたものと考えられる。液面からの反射光は重ね合わせなどの複雑な影響をうけるため、このような激しい変動を生じる。したがて、激しい変動は、液面に近づくにつれて増大している。

また、図5においては、スタート地点から約200μmの位置から液面に入るまでの間において反射光が減少しているが、これは、エッチング液面付近においては、エッチング液の蒸発があるため、空気とエッチング液の中間的な屈折率が生じているためであると考えられる。

一方、ファイバ先端3aが液中に進入すると、液面からの反射光を受けることはなく、反射率も変動しないため、反射光が少ない状態で安定する。

【0055】

したがって、処理部9aでは、ファイバ先端が下降して液面に達することによる反射光の減少を、反射光の大きさに関する閾値(例えば、図5の縦軸の値で0.1)を用いて、その閾値よりも反射光が小さくなったことで検出できる。

また、ファイバ先端が液面に到達したことの検出は、反射光の激しい変動が収まって安定したことも考慮するのが好ましく、この場合、反射光の変動度(peak to peak値)が、変動度に関する所定の閾値よりも小さくなったことで検出すればよい。

【0056】

[2.4.2 液面検出ステップを光ファイバ引き上げ(Up)で行った場合]

図6は、UU法のように、液面検出ステップを光ファイバ引き上げ(Up)で行った場合の反射光の変化を示している。

図6のグラフは、光検出部7によって連続的に反射光を捉えながらエッチング液中にあるファイバ先端3aを液面2aに向けて一定速度で上昇させた結果である。上昇スピードは、先の下降スピードの10倍の毎秒93.02μm、光検出は、1秒につき10サンプリングで行い、理論的な最小分解能は0.9302μmである。なお、ファイバ上昇スピードを、下降スピードよりも速くしたのは、エッチング液中にファイバが長時間あることで先端が変形してしまうことを防ぐためである。

なお、図6のグラフは、ファイバ引き上げ中の光検出部7の出力電圧の変化を、ファイバ先端3aがエッチング液中にあるときの光検出部7の出力電圧値を1としたときの比率で示している。この比率も、反射光の強さの変化を反映したものとなっている。

【0057】

図6においては、ファイバの上昇に伴って、反射光の強さが低く安定した状態から、反射光が増大し激しく増大することが観察される。

したがって、処理部9aでは、ファイバ先端が上昇して液面に達することによる反射光の増大を、反射光の大きさに関する閾値(例えば、図6の縦軸の値で1.5〜2までの適当な値)を用いて、その閾値よりも反射光が大きくなったことで検出できる。

【0058】

液面検出ステップを光ファイバ引き上げで行う場合、引き下げで行う場合に比べて、液面に到達する以前の反射光の大きさが安定して変動が少ないため、閾値を用いるだけで、正確に液面位置を検出することができ、有利である。

【0059】

[2.5 結果と考察]

[2.5.1 DD法とDU法の対比]

DD法、DU法それぞれの方法で深度(目標深さ)を変えて先端加工ファイバを作成した。エッチング液はHF:NH4F=1:2、エッチング時間は70分、温度は室温(20±1℃)である。作成したファイバの各深度の本数は以下の通りである。

深度:700μm(5本)、深度:500μm(10本)、深度:300μm(5本)、深度:100μm(5本)

【0060】

加工したファイバ3のテーパ部とストレート部それぞれの長さを、表1〜表8に示すなお、表の単位は全てμmである。

【0061】

【表1】

【表2】

【表3】

【表4】

【0062】

【表5】

【表6】

【表7】

【表8】

【0063】

これらの結果から、DD法及びDU法それぞれについて、各深度でのストレート部の平均値と、各深度でのストレート部の誤差範囲を求めた。その結果を、表9に示し、表9の結果をグラフにプロットし、近似直線を引いたものを図7(DD法)及び図8(DU法)に示す。

【表9】

【0064】

DD法及びDU法のいずれの手法でも、比較的誤差範囲は小さく、良好な結果が得られた。また、いずれの手法でも、深度とストレート部の長さは、およそ傾き1の線形に変化した。

【0065】

また、DD法に比べて、DU法の誤差は少なかった。DD法もDU法も液面検出方法は共通しているため、この相違は、位置決め方法の相違と考えられる。つまり、位置決めステップの際に、ファイバ3を引き下げるDD法では、ファイバ先端3aが液面に到達したとしても、ファイバ先端3aは、直ちに液中に進入するわけではない。図9(b)に示すように、エッチング液の表面張力によって、エッチング液がファイバ先端3aの液中への進入に抵抗することで、液面がやや押し下げられる。そして、ファイバ先端3aは、図9(c)に示すように、それを突き破って液中へ進入する。ファイバ3が液中に入ると、ファイバ周囲にメニスカスによる液面の盛り上がりが生じるが、この盛り上りが生じる際には、図9(b)のような液面の押し下げの反動の力も加わる。したがって、メニスカスによる液面の盛り上がりの高さは、安定せず、ばらつきが生じる。このばらつきが、DD法におけるストレート部の誤差の増大を生じさせているものと考えられる。

また、DD法における誤差範囲は、深度が小さいほど大きくなる傾向があり、ファイバ引き下げによる位置決めは、深度が低い場合に不利であることがわかる。

【0066】

一方、DU法では、ファイバを持ち上げるため、持ち上げに伴ってメニスカスによる液面の盛り上がりの高さが安定し、誤差が相対的に少なくなっているものと考えられる。また、深度による誤差範囲の変動もほとんどみられない。

このように、ファイバの位置決めステップでは、ファイバ持ち上げで行うのが有利である。

【0067】

[2.5.2 UU法の結果と検討]

UU法で深度(目標深さ)を変えて先端加工ファイバを作成した。エッチング液はHF:NH4F=1:2、エッチング時間は70分、温度は室温(20±1℃)である。作成したファイバの各深度の本数は以下の通りである。

深度:700μm(5本)、深度:500μm(10本)、深度:300μm(5本)

【0068】

加工したファイバ3のテーパ部とストレート部それぞれの長さを、表10〜表12に示すなお、表の単位は全てμmである。

【0069】

【表10】

【表11】

【表12】

【0070】

これらの結果から、UU法における、各深度でのストレート部の平均値と、各深度でのストレート部の誤差範囲を求めた。その結果を、表13に示し、表13の結果をグラフにプロットし、近似直線を引いたものを図10に示す。

【表13】

【0071】

UU法でも、DD法やDU法と同様に、深度とストレート部の長さはおよそ傾き1の線形に変化した。しかも、UU法では、DD法やDU法に比べて、誤差が非常に小さく、非常に良好な結果が得られた。

UU法は、位置決め方法は、DU法と共通していることから、誤差が小さくなったのは、液面検出方法の相違によるものと考えられ、ファイバ上昇で液面検出をするのが有利であることがわかる。

【0072】

ここで、ファイバの下降で液面検出を行う場合(DD法、DU法)、検出される液面2aの位置は、図11(a)に示すように、メニスカスによる上昇のない通常の液面位置である。

一方、UU法のようにファイバの上昇で液面検出を行う場合、検出される液面の位置は、図11(b)に示すように、メニスカスにより上昇した液面の位置である。つまり、ファイバの上昇で液面検出を行うと、ファイバ下降で検出された液面位置よりも上方位置が液面として検出されるものと考えられる。

【0073】

UU法では、テーパ部とストレート部の長さの合計が、深度(目標深さ)と、良く一致している。したがって、UU法(ファイバ上昇による液面検出)では、メニスカスにより上昇した液面の位置が検出されている、表10〜表12の結果からも裏付けられる。

しかも、図10のグラフに示す直線から導出される式の切片(186.24)は、UU法でのテーパ部の長さとほぼ同じであり、この点からも、UU法では、メニスカスにより上昇した液面の位置が検出されていることが裏付けられる。

【0074】

また、ファイバ上昇による液面検出が有利であることを検証するため、以下の様な実験を行った。ここでは、一定速度(9.302μm/ss)でのファイバ引き下げ、引き上げの反射光の強度変化を観察した。ただし、ファイバのスタート地点はそれぞれ固定とし、5回ずつ計測を行った。結果を、図12(ファイバ引き下げ)、図13(ファイバ引き上げ)に示す。

【0075】

図12、図13から分かるように反射光強度を指標にした場合、液面を示すと思われる位置のばらつきは、ファイバ引き上げによる方が少ないことが分かる。

また、このバラつきは、引き下げ:27μm、引き上げ:1μmであった。DU法・UU法それぞれの手法で加工した時のストレート部の長さ誤差は、このバラつきのオーダーとも一致する。

【0076】

引き上げによる液面検知の精度が高いのは、ファイバが液面から離れる高さが毎回均一になるからだと考えられる。液体表面張力の計測法として液から物体を引き上げ、持ち上げられた液の高さによって表面張力を算出する手法(鉛直板法・円環法など)があるが、UU法はこれらの手法と大変似ている。そのため「液が、引き上げられるファイバについていく長さ」(=ファイバが液面から離れる高さ)が均一になると考えられる。

【0077】

また、ファイバから液が離れる瞬間まで、ファイバ先端面の前方が液体という安定した状態にあることも精度が向上した原因の1つではないかと考えられる。反射光は光が放出されるファイバ先端面前方の領域の状態によって変化する。そのためDD法やUU法であった液面からの反射や、液面付近の空気の屈折率変化等による影響を受けず、純粋にファイバが水から離れる瞬間を捉える事が出来た結果、精度の向上につながったと推測される。

【0078】

[3.極短光ファイバの作成]

図10のグラフにおける近似直線を利用し、ストレート部の長さが0になる深度(目標深さ)を算出すると、図14に示すように、182.45μmとなる。

そこで、検出された液面(メニスカスにより上昇した液面)からの深度(目標深さ)を180μmに設定し、UU法により、ストレート部が非常に短い極短光ファイバを作成した。図15に示すように、非加工範囲からアキシコンまでの細径化部の長手方向ほぼ全範囲がテーパ形状であり、ストレート部の存在は認められない。すなわち、ストレート部の長さは、ほぼ0である。

【0079】

このようなストレート部がない又はストレート部が非常に短い(特に、ストレート部が100μ以下の)先端加工光ファイバを作成する場合には、UU法が特に有利である。

つまり、ウエットエッチングでは、エッチング終了時でも、ファイバ3が液面に接触しているため、ファイバ周囲の液面が、メニスカスにより、通常の液面位置よりも多少盛り上がっている。

そのため、ストレート部の長さを0に近づけようとすると、図16(a)に示すように、位置決めステップでは、通常の液面よりもわずかに高い位置でファイバ先端3aを固定する必要がある。

【0080】

しかし、通常の液面よりも高い位置に、ファイバの引き下げでファイバ3を位置決めしても、ファイバ先端3aが液面(通常の液面)に届かず、エッチングを行うことができない。本発明者らの実験によれば、液面検知をファイバ引き上げ(Up)で行い、ファイバ位置決めをファイバ引き下げ(Down)で行ったところ(UD法)、深度(目標深さ)が、220μm以上であれば、ファイバ3が液中に進入しエッチングを行うことができたが、210μm以下では、ファイバ先端が液面に届かず、エッチングを行うことができなかった。

これに対して、ファイバ引き上げでファイバ3を位置決めすれば、図16に示すような位置(通常の液面より上方であって、メニスカスにより上昇した液面よりは下方)であってもエッチングを行うことができる。

【0081】

したがって、UU法のように、ファイバ引き上げでファイバ3を位置決めする方法は、テーパ部とストレート部の長さの合計が、メニスカスによる液面の上昇分よりも、小さい場合に、特に有利である。

しかも、UU法では、メニスカスによって上昇した液面が検出されるため、細径化部(テーパ部及び存在する場合にはストレート部)全体の長さを高精度で制御することが可能である。

【0082】

[4.細径化部の構造]

UU法で得られた先端加工光ファイバのSEM画像を、図17及び図18に示す。図17は、表11の番号12−1(テーパ部176.67μm,ストレート部325.50μm)の先端加工光ファイバの先端付近の形状を示し、図18は、表12の番号14−1(テーパ部187.35μm,ストレート部120.60μm)の先端加工光ファイバの先端付近の形状を示している。

【0083】

図17及び図18に示す先端加工光ファイバでは、図21(c)の先端加工光ファイバに比べて、ストレート部が短くなっている。

図21(c)に示すものでは、アキシコン後方の細径化部の大部分がストレート部によって占められており、テーパ部は細径化部の根元のごく一部となっている形態であるのに対し、図17及び図18に示す先端加工光ファイバでは、細径化部全体に占めるストレート部の割合が減少し、テーパ部の占める割合が多くなっている。

【0084】

ここで、ウエットエッチングによって、光ファイバの先端付近に不可避的に形成される細径化部は、先端加工光ファイバの非加工範囲に比べて径が小さくなっている分、強度が低下している。このため、使用時に細径化部が折れてしまうという問題が従来あった。

【0085】

また、細径化部は径が小さいため、しなりやすいという問題もある。ファイバプローブとして使用される先端加工光ファイバは、流体中で使用されることがあり、流体中でファイバ先端を移動させると、細径化部がしなってしまい、光(レーザ)を照射したい対象物にファイバ先端を向けるのが難しくなり、ファイバプローブの操作性を低下させる。

【0086】

上記のような問題は、従来の先端加工光ファイバが、図21(c)に示すように、ストレート部が1000μm(=1mm)以上あり、細径化部全体が非常に細長い形態となっていることが原因となっている。

もっとも、図21(c)のもので、ストレート部が細長いというのは、本実施形態の製法で得られた先端加工光ファイバと比較した相対的な見方であり、一般的には、図21(c)に示す先端加工光ファイバのストレート部の長さは、比較的短いものであるという評価が可能なものである。

つまり、一般的な従来のファイバプローブでは、ストレート部が3〜5mm程度もあるのに対し、図21(c)に示す先端加工光ファイバは、ストレート部がわずか1mmしかないものであり、このような一般的な従来品に比べると、図21(c)に示すものは、十分に短いという評価が可能なものである。

【0087】

そして、従来技術の製法では、液面検出精度が良くなかったため、図21(c)に示すものよりもストレート部が短いものを作成することは不可能であり、このため、ストレート部がさらに短いものを作成するなどということは、従来考えられていなかった。

【0088】

これに対し、本実施形態の製法では、ストレート部の長さを、0から任意の長さに精度良く制御することが可能となったことを利用して、テーパ部の割合が高まった新規な細径化部の形態を持つ先端加工光ファイバを得ることができた。

【0089】

細径化部の液中でのしなりを防止するという観点からは、ストレート部は、350μm以下であることが好ましく、さらに好ましくは300μm以下、さらに好ましくは250μm以下、さらに好ましくは200μm以下、さらに好ましくは150μm以下、さらに好ましくは100μm以下、さらに好ましくは50μm以下である。

【0090】

また、上記と同様の観点から、ストレート部は、その長手方向長さが、ウエットエッチングによって加工されていない範囲の光ファイバの直径(非加工範囲の直径;光ファイバのクラッド径)の3倍以下であるのが好ましく、さらに好ましくは2倍以下、さらに好ましくは、1倍以下である。例えば、クラッド径が125μmの光ファイバであれば、ストレート部は375μm以下、250μm以下、125μ以下であるのが好ましい。

【0091】

また、ストレート部は、その長手方向長さを、例えばテーパ部の長手方向長さの2倍以下としてもよいが、テーパ部の長手方向長さ以下であるのが好ましい。

【0092】

さらに、先端加工光ファイバをファイバプローブとして用いた場合など、細いストレート部がある程度存在した方が、処理対象物にプローブ先端を近づけやすいことから、ストレート部がまったく存在しないものよりも、ストレート部がわずかに存在したほうがよい場合もある。かかる観点からは、ストレート部の長手方向長さの好ましい下限値は、10μm、50μm、又は100μmである。

【0093】

なお、細径化部全体の長手方向長さの好ましい上限値は、550μm、450μm、350μm、250μm、又は200μmである。

【0094】

また、ファイバの位置決めステップを、ファイバ引き上げで行う場合(DU法、UU法)、メニスカスによる光ファイバ周囲の液面の上昇分の高さよりも、細径化部の長手方向長さを小さくすることが可能であるため、かかる観点からの、細径化部全体の長手方向長さの好ましい上限値は、メニスカスによる光ファイバ周囲の液面の上昇分の高さより短い長さとなる。例えば、メニスカスによる液面上昇高さが、200μmである場合でも、細径化部全体の長手方向長さを、200μm未満とすることができる。

【0095】

[5.付記]

なお、上記において開示した事項は、例示であって、本発明を限定するものではなく、様々な変形が可能である。

また本実施形態に係る製造方法は、ストレート部の長さが従来程度に長いものも含めて、深度の精密な制御により、細径化部(ストレート部)の長さを高精度に制御するものであり作成されるファイバの形状が特に限定されるものではない。

【0096】

また、本明細書には、次の発明も開示されている。

光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造方法であって、

エッチング液の液面位置を検出する液面検出ステップと、

検出された液面位置に基づいて、光ファイバ先端を、エッチング液の液面からの目標深さに位置させる位置決めステップと、

を含み、

前記位置決めステップでは、光ファイバの先端を、前記目標深さ位置よりも深い位置まで下降させた後に、前記目標深さ位置まで上昇させる

ことを特徴とする先端加工光ファイバの製造方法。

【符号の説明】

【0097】

1 先端加工光ファイバ製造装置

2 エッチング液

2a エッチング液の液面

3 光ファイバ

3a 光ファイバ先端

4 移動機構部

5 光源部

6 電流源

7 光検出部(反射光検出部)

8 データ取得部

9 コンピュータ

9a 処理部(液面検出部)

9b 制御部

11 光サーキュレータ

【技術分野】

【0001】

本発明は、先端加工光ファイバの製造方法、光ファイバの先端加工装置、及び液面検出方法、及び先端加工光ファイバに関するものである。

【背景技術】

【0002】

近年、光ファイバはその有用性から通信に限らず、工学・医療・建築など様々な分野で利用が拡大されている。これは光ファイバを一種の光学素子として見たとき、光伝播を制御できるという点と、加工により様々な機能を付与できるという点から非常に重宝されているからである。

【0003】

光ファイバに機能を付与するファイバ加工技術の一つに先端加工がある。これは光ファイバ先端の形状を加工することでレンズに相当するもの(アキシコン)をファイバ先端に作り込み、レンズを用いた手法に比べ利便性の高いシステムを実現する技術である。

【0004】

ファイバ先端の加工には研磨・溶解・融解など様々な方法が用いられる。中でもフッ化水素(以下、「HF」という)やフッ化アンモニウム(以下、「NH4F」という)などの薬品の混合液によりファイバ先端を化学的に溶かすウエットエッチングは、常圧システムであるため設備コストが抑えられる事と、薬品の種類や濃度を変更することにより先端の形状を変更することが可能な事が利点とされ、安価に先端を加工した光ファイバを作れることが知られている。

【0005】

図19は、ウエットエッチング(ケミカルエッチング)によって加工された光ファイバの先端及びその近傍範囲の形状を示している。ウエットエッチングによって先端加工された光ファイバは、その先端にアキシコンが形成されており、アキシコン後方(図19の左方)の範囲に細径化部が形成されている。

【0006】

アキシコンは、ファイバ先端に形成された円錐状のレンズ部である。アキシコンは、光ファイバのコアとクラッドのエッチングレート(溶ける速さ)の違いから形作られる。コア部分に比べてクラッド部分の溶ける速度が速いと、ファイバ先端面方向からのエッチングによりコアが剥き出しになる。剥き出しになったコアには先端方向からだけでなく、側面方向からもエッチングが行われる。これにより、コア径が細くなる。クラッドが後退するにしたがって剥き出しになるコアは徐々に増えてゆき、円錐形に安定する。なお、アキシコンの先端角はエッチング液の混合比率に依存する。

【0007】

ウエットエッチングによる先端加工光ファイバの細径化部は、テーパ部とストレート部とを有している。

テーパ部は、細径化部の根元にあるテーパ形状の部分である。エッチング液にファイバを挿入すると、液面は表面張力により、図20(a)のように盛り上がる(メニスカスによる光ファイバ周囲での液面上昇)。その後、エッチングが進むにつれて、液中のファイバはエッチング液により溶かされ細くなる。液面の盛り上がりは浸けたファイバの円周の長さに依存するため、ファイバが細くなれば液面の盛り上がりは小さくなる(図20(b))。このようにして、エッチング中に少しずつ液面が下がっていくことでテーパ部が形成される。

【0008】

ストレート部は、テーパ部とアキシコンとの間の範囲であり、ファイバ長手方向にみて、径がほぼ均一な範囲である。ストレート部は、エッチング中において常に液面下に位置していた範囲であり、光ファイバ側方からのエッチングによってクラッド部分が溶かされ径が細くなったものである。

【0009】

上記のような先端加工光ファイバを作成する際には、光ファイバ先端のエッチング液中における深度の制御が重要となる。

深度の制御のための第1の従来技術として、図21(a)示すように、エッチング液を入れた容器の側方にCCDカメラを配置し、そのカメラで液面と光ファイバとの位置関係を映像として捉える方式がある。

【0010】

しかし、この方式では、図21(b)に示すように、ファイバや容器と液面との接触点が表面張力により盛り上がる(メニスカス)。このため、深度の基準となる液面は、完全な平面ではなくなる。したがって、側方のカメラから撮影した映像(図21(b))では、液面として見える範囲が上下に幅を持ち、正確に液面を捉えることが困難である。

【0011】

しかも、容器を通してファイバを観察するため、その映像は映像(図21(b))は不鮮明となる。さらに、カメラの対物レンズは、容器の外に設置することになるため、容器中のファイバにピントを合わせるには、一定以上のワーキングディスタンスが必要になるため、高倍率のレンズが使えない。

これらの原因により、第1の従来技術では、精密な深度制御が困難である。

【0012】

図21(c)は、第1の従来技術を用いて、本発明者らが作成した先端加工光ファイバのSEM画像である(エッチング液はHF:NH4F=1:2、エッチング時間は80分)。図21(c)に示すように、ストレート部の長さは1124μmとなった。

このように、従来の存在するウエットエッチングによる先端加工光ファイバは、ストレート部の長手方向長さが、1000μm以上(1mm以上)はあり、一般的には数千μm(=数mm)であった。一方、テーパ部の長手方向長さは、数百μm程度である。

つまり、従来の細径化部は、大部分がストレート部によって占められており、細径化部の根元のごく一部がテーパ部であった。

【0013】

また、深度制御の第2の従来技術として、特許文献1に記載のものがある。第2の従来技術は、エッチング液を入れた容器の下方にCCDカメラを配置し、光ファイバをエッチング液に進入させる際に、光ファイバからの拡散光強度分布の変化を検知するものである。第2の従来技術では、光ファイバがエッチング液へ接触する前後でのカメラのイメージ像の変化で液面を捉えている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2008−208120号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献1に記載の手法(第2の従来技術)を、本発明者らが実際に試みたところ、第1の従来技術と同様に、精密な深度制御には十分には適さないことが判明した。つまり、第2の従来技術でも、カメラは、容器を介して光ファイバを捉えているため、映像が容器の影響を受け、光ファイバが液面に接触した位置を正確に検出するには問題が残るものであった。しかも、第2の従来技術では、光ファイバが液面に接触した瞬間に、ファイバ先端にカメラのピントが合うとは必ずしも言えず、精密な深度制御には向かないと考えられる。

【0016】

そこで、本発明は、エッチング液の液面をできるだけ正確に検出して、精密な深度制御を可能とすることを目的とする。

また、本発明の他の目的は、細径化部においてストレート部の占める割合が少ない、又はストレート部が存在しない先端加工光ファイバを提供することである。

【課題を解決するための手段】

【0017】

(1)本発明は、光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造方法であって、光ファイバの先端を、エッチング液の液面に接近するように移動させ、その移動中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、検出された反射光の変化に基づいてエッチング液の液面位置を検出する液面検出ステップと、検出された液面位置に基づいて、光ファイバ先端を、エッチング液の液面からの目標深さに位置させる位置決めステップと、を含むことを特徴とする先端加工光ファイバの製造方法である。

【0018】

(2)前記液面検出ステップでは、光ファイバの先端を、エッチング液内からエッチング液の液面に接近するように上昇させ、その上昇中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、反射光の変化に基づいてエッチング液の液面位置を検出することができる。

【0019】

(3)また、前記液面検出ステップでは、光ファイバの先端を、エッチング液外からエッチング液の液面に接近するように下降させ、その下降中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、反射光の変化に基づいてエッチング液の液面位置を検出することができる。

【0020】

(4)前記位置決めステップでは、光ファイバの先端を、前記目標深さ位置よりも深い位置まで下降させた後に、前記目標深さ位置まで上昇させるのが好ましい。

【0021】

(5)前記目標深さ位置は、光ファイバがエッチング液中に挿入された状態で生じるメニスカスにより上昇した液面位置よりも下方であって、メニスカスによる上昇がない液面位置よりも上方の位置であるのが好ましい。

【0022】

(6)他の観点からみた本発明は、光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造装置であって、前記光ファイバの先端をエッチング液内外に移動させる移動機構部と、前記光ファイバの他端から光を入射させる光源部と、前記光ファイバの他端から入射された光のうち前記光ファイバの先端からの反射光を検出する反射光検出部と、前記反射光検出部によって検出された反射光の変化に基づいてエッチング液の液面位置を検出する液面検出部と、前記液面検出部によって検出された液面位置に基づいて、ウエットエッチングのために光ファイバの先端が位置すべき目標深さ位置を算出して、光ファイバの先端を前記移動機構部によって前記目標深さ位置に移動させる制御を行う制御部と、を備えていることを特徴とする製造装置である。

【0023】

(7)他の観点からみた本発明は、光ファイバの先端を、エッチング液の液面に接近するように移動させ、その移動中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、検出された反射光の変化に基づいてエッチング液の液面位置を検出することを特徴とする液面検出方法である。

【0024】

(8)他の観点からみた本発明は、ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、前記ストレート部は、長手方向長さが350μm以下であることを特徴とする先端加工光ファイバである。

【0025】

(9)他の観点からみた本発明は、ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、前記ストレート部は、その長手方向長さが、ウエットエッチングによって加工されていない範囲の光ファイバの直径の3倍以下であることを特徴とする先端加工光ファイバである。

【0026】

(10)他の観点からみた本発明は、ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、前記ストレート部は、その長手方向長さが、前記テーパ部の長手方向長さ以下であることを特徴とする先端加工光ファイバである。

【0027】

(11)他の観点からみた本発明は、ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、前記細径化部は、その長手方向ほぼ全範囲において、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ形状であることを特徴とする先端加工光ファイバである。

【発明の効果】

【0028】

先端加工光ファイバを製造する製造方法又は製造装置に係る本発明によれば、液面を正確に検出できるため、精度の高い深度制御を行うことができる。

液面検出方法に係る本発明によれば、液面を正確に検出することができる。

先端加工光ファイバに係る本発明によれば、細径化部においてストレート部の占める割合が従来よりも少ない、又はストレート部が存在しないという、従来とは異なる新規な形態が得られる。

【図面の簡単な説明】

【0029】

【図1】先端加工光ファイバの製造装置の構成図である。

【図2】DD法の手順の説明図である。

【図3】DU法の手順の説明図である。

【図4】UU法の手順の説明図である。

【図5】ファイバ降下中の反射光の強さ(ファイバ降下時の出力電圧/空気中での出力電圧の比)の変化を示すグラフである。

【図6】ファイバ上昇中の反射光の強さ(ファイバ上昇時の出力電圧/液中での出力電圧の比)の変化を示すグラフである。

【図7】DD法での深度とストレート部の長さの関係を示すグラフである。

【図8】DU法での深度とストレート部の長さの関係を示すグラフである。

【図9】ファイバ降下時の液面の様子を示す図である。

【図10】UU法での深度とストレート部の長さの関係を示すグラフである。

【図11】(a)はファイバ下降によって検出される液面位置を示す図であり、(b)はファイバ上昇によって検出される液面位置を示す図である。

【図12】ファイバ降下による反射光の変化(5回試行)を示すグラフである。

【図13】ファイバ上昇による反射光の変化(5回試行)を示すグラフである。

【図14】UU法での深度とストレート部の長さの関係を示すグラフである。

【図15】UU法で深度180μmで作成した先端加工光ファイバのSEM画像であり、(a)は細径化部全体を示す画像であり、(b)は(a)の先端の拡大画像である。

【図16】極短ファイバ作成の模式図であり、(a)はエッチング開始時(位置決め時)の状態を示し、(b)はエッチング終了時の状態を示す。

【図17】番号12−1の先端加工光ファイバのSEM画像である。

【図18】番号14−1の先端加工光ファイバのSEM画像である。

【図19】ウエットエッチングによる先端加工光ファイバの形状を示す側面図である。

【図20】テーパ部ができる仕組みを示す説明図である。

【図21】(a)第1の従来技術の説明図であり、(b)はCCDカメラにより撮影した画像であり、(c)は第1の従来技術で作成した先端加工光ファイバのSEM画像である。

【発明を実施するための形態】

【0030】

以下、本発明の好ましい実施形態について添付図面を参照しながら説明する。

【0031】

[1.先端加工光ファイバ製造装置]

図1は、実施形態に係る先端加工光ファイバの製造装置1を示している。この製造装置1は、エッチング液2を用いたウエットエッチング(ケミカルエッチング)によって加工対象物である光ファイバ3の先端をエッチング加工するものである。なお、光ファイバ3としては、コーニング社製のSMF−28 Optical Fiberを使用した。この光ファイバ3の直径(クラッドの直径)は、125μmである。また、コアの直径は10μmである。

なお、先端加工光ファイバは、細胞光捕捉などの光トラップ用ファイバプローブ、DNA注入用ファイバプローブ、OCT(Optical Coherence Tomography;光干渉断層計)用ファイバプローブとして用いられる。

【0032】

製造装置1は、光ファイバ3の移動機構部4、光ファイバ3に入射される光の光源部5、光源部5に電流を供給する電流源6、光ファイバ3aの先端3aからの反射光を検出する反射光検出部7、データ取得部8、及び、データ処理や移動機構部4の制御などを行うコンピュータ9を備えている。

【0033】

移動機構部4は、リニアステージによって構成されており、光ファイバ3の先端3aを上下させてエッチング液2内外に移動させるとともに、光ファイバ先端3aを上下方向の所望の位置に高精度で位置決めすることができる。この移動機構部4は、コンピュータ9からの指令により、その動作が制御される。

【0034】

光源部5は、レーザダイオードによって構成されており、入力電流に応じたパワーの光を照射することができる。光源部5の出力は、第1接続用光ファイバ10を介して、光サーキュレータ11の入力ポート11aに接続されている。光サーキュレータ11の出力ポート11bには、先端が加工される加工対象光ファイバ3の他端が接続されている。したがって、光源部5から出力された光は、光サーキュレータ11を介して、光ファイバ3の他端に入射され、当該光ファイバ3の先端3aへ向かう。

【0035】

光サーキュレータ11の反射ポート11cには、第2接続用光ファイバ12を介して、光検出部7が接続されている。加工対象光ファイバ3において入射光が進む方向とは反対側に進む反射光は、光サーキュレータ11によって第2接続用光ファイバ12側へ出力される。したがって、光検出部(フォトディテクタ)7は、反射光を検出することができる。

【0036】

光検出部(反射光検出部)7は、光を受け取り電圧に変換する。したがって、光検出部7の出力電圧は、反射光の光パワー(μW)の強さを示す。

光検出部7の出力電圧は、データ取得部(データアクイジョン)9に与えられる。データ取得部9は、光検出部7の出力電圧をA/D変換し、前記出力電圧のデジタルデータをコンピュータ9に与える。

【0037】

前記コンピュータ9には、このコンピュータ9をエッチング液の液面検出のための処理部9a及び移動機構部4の動作を制御する制御部9bとして機能させるためのコンピュータプログラムが搭載されている。

前記処理部(液面検出部)9aは、前記出力電圧、すなわち、反射光の強さを示すデータを取得し、ファイバ3移動中の反射光の変化に基づいてエッチング液の液面を検出する。

前記制御部9bは、処理部9aによって検出された液面位置(座標)と所望の目標深さ(深度)に基づいて、ウエットエッチングのために光ファイバ3の先端3aが位置すべき目標深さ位置(座標)を算出して、前記移動機構部4によって光ファイバ3の先端3aを前記目標深さ位置に移動させる制御を行う。

【0038】

この製造装置1では、光ファイバ先端3aからの反射光の変化を捉えることで、液面位置の検出を行う。ここで、液面とは、空気とエッチング液との境界面を指す。本実施形態では、液面検知のために、空気とエッチング液の屈折率の違いに着目した。

光の反射率rは、界面を作る二つの物質の屈折率n1,n2に基づき、下記のフレネルの式によって与えられる。

【数1】

【0039】

光ファイバ先端3aがエッチング液外にあるときは、光ファイバ先端3aにおける光の反射が、光ファイバ3のコアと空気との界面で生じる。一方、光ファイバ先端3aが液面に到達し液中内に入ると、光ファイバ先端3aにおける光の反射は、光ファイバ3のコアとエッチング液との界面で生じる。空気とエッチング液の屈折率の大きな違いから、光ファイバ3a先端がエッチング液外にあるときとエッチング液内にあるときとでは反射率が大きく異なる。つまり、光ファイバ先端3aが液外にあるか液内にあるかで反射光の強さが変化する。したがって、光ファイバ先端3aを液内外に移動させたときに、反射光の強さが変化したときの光ファイバ先端3aの位置が、液面であると判定できる。

前記処理部9aは、かかる反射光の変化に基づいて、ファイバ先端3aの液面位置への到達を検出する。

【0040】

[2.先端加工光ファイバの製造方法]

光ファイバ3の先端2aを加工するための工程としては、エッチング液2の液面2aを検出する液面検出ステップと、検出された液面位置に基づいて、光ファイバ先端3aを、エッチング液2の液面2aからの目標深さに位置させる位置決めステップと、が含まれる。目標深さに位置決めされた光ファイバ先端3aは、エッチング液によって所定時間ほどエッチングが行われ、ファイバ3の先端加工が完了する。

【0041】

以下では、液面を検出し、光ファイバ先端3aを位置決めする方法として、DD法、DU法、UU法とよぶ3つの方法を説明する。なお、各方法の制御は、コンピュータ9によって行われる。

【0042】

[2.1 DD法]

第1の方法は、液面検出ステップを光ファイバ引き下げ(Down)で行い、位置決めステップもファイバ引き下げ(Down)により行う方法であり、これを「DD法」とよぶ。

DD法の手順は、次の(a)〜(e)のとおりである(図2参照)。

【0043】

(a)最初に、光ファイバ先端3aをエッチング液面2aよりも上方に位置させておき、移動機構部4によって光ファイバ先端3aを、液面2aに向けて下降させる(図2(a))。下降中は、反射光の変化を光検出部7にて捉えてコンピュータ9が記憶する。

(b)検出された反射光が減少しかつ安定したと判定されると、移動機構部4によるファイバ3の下降が停止する(図2(b))。ファイバ3の下降を停止した位置(液面よりも下方の位置となる)は、コンピュータ9が記憶する。

【0044】

(c)エッチング進行防止のため、一旦、移動機構部4によって、ファイバ3を、エッチング液上方に出す(図2(c))。

(d)処理部9aは、検出された反射光が減少しかつ安定し始めた時点から、実際にファイバ3の下降が停止した時点までのタイムラグを算出する(図2(d))。処理部9aは、そのタイムラグ、ファイバ3の下降を停止した位置、及びファイバ3の下降スピードから、液面の位置(座標)を算出する。

【0045】

(e)ファイバ先端3aを、エッチング液2の液面2aからの目標深さに位置させるため、液面2a上方に位置していた光ファイバ3を、エッチング液に向けて下降させる。目標深さ位置で位置決めされた光ファイバ先端に対してエッチングが行われる(図2(e))。

【0046】

[2.2 DU法]

第2の方法は、液面検出ステップを光ファイバ引き下げ(Down)で行い、位置決めステップはファイバ引き上げ(Up)により行う方法であり、これを「DU法」とよぶ。

DU法の手順は、次の(a)〜(f)のとおりである(図3参照)。

(a)〜(d)DD法と同じ。

(e)液面2a上方に位置していた光ファイバ3を、目標深さ位置よりも深い位置まで一旦降させる(図3(e))。

(f)目標深さ位置よりも深い位置から目標位置に向けて、ファイバ3が上昇する。目標深さ位置で位置決めされた光ファイバ先端に対してエッチングが行われる(図3(f))。

【0047】

[2.3 UU法]

第3の方法は、液面検出ステップを光ファイバ引き上げ(Up)で行い、位置決めステップもファイバ引き上げ(Up)により行う方法であり、これを「UU法」とよぶ。

UU法の手順は、次の(a)〜(f)のとおりである(図4参照)。

【0048】

(a)最初に、光ファイバ先端3aをエッチング液面2aよりも上方に位置させておき、移動機構部4によって光ファイバ先端3aを、液面2aに向けて下降させる(図4(a))。

(b)光ファイバ先端3aが液中に位置している状態から、ファイバ3を液面2aに向けて上昇させる。上昇中は、反射光の変化を光検出部7にて捉えてコンピュータ9が記憶する。(図4(b))

【0049】

(c)検出された反射光が増大したと判定されると、移動機構部4によるファイバ3の上昇が停止する(図4(c))。ファイバ3の上昇を停止した位置(液面よりも上方の位置となる)は、コンピュータ9が記憶する。

【0050】

(d)処理部9aは、検出された反射光が増大した時点から、実際にファイバ3の上昇が停止した時点までのタイムラグを算出する(図4(d))。処理部9aは、そのタイムラグ、ファイバ3の上昇を停止した位置、及びファイバ3の上昇スピードから、液面の位置(座標)を算出する。

【0051】

(e)液面2a上方に位置していた光ファイバ3を、目標深さ位置よりも深い位置まで一旦下降させる(図4(e))。

(f)目標深さ位置よりも深い位置から目標位置に向けて、ファイバ3が上昇する。目標深さ位置で位置決めされた光ファイバ先端に対してエッチングが行われる(図4(f))。

【0052】

[2.4 反射光の変化の仕方]

[2.4.1 液面検出ステップを光ファイバ引き下げ(Down)で行った場合]

図5は、DD法やDU法のように、液面検出ステップを光ファイバ引き下げ(Down)で行った場合の反射光の変化を示している。

図5のグラフは、光検出部7によって連続的に反射光を捉えながらファイバ3を液面2aに向けて一定速度で下降させたときの結果である。降下スピードは毎秒9.302μm、光検出は、1秒につき10サンプリングで行い、理論的な最小分解能は0.9302μmである。

なお、図5のグラフは、ファイバ引き下げ中の光検出部7の出力電圧の変化を、ファイバ先端3aが空気中にあるときの光検出部7の出力電圧値を1としたときの比率で示しているが、この比率は、反射光の強さの変化を反映したものとなっている。

【0053】

図5に示すように、反射光は、スタート時点から下降するに従って激しく変動しつつ、途中から激しい変動を伴いつつ全体として減少し、スタート地点からの距離が約460μmの位置で、反射光が少ない状態で安定し、ほとんど変化しなくなる。これば、ファイバ先端3が液中に入ったためである。つまり、スタート地点からの距離が約460μmの位置が液面位置であると判断できる。

【0054】

図5において、ファイバ先端3が液中に入る前の激しい変動は、ファイバ先端界面での反射光に加えて、液面からの反射光が加わったために生じたものと考えられる。液面からの反射光は重ね合わせなどの複雑な影響をうけるため、このような激しい変動を生じる。したがて、激しい変動は、液面に近づくにつれて増大している。

また、図5においては、スタート地点から約200μmの位置から液面に入るまでの間において反射光が減少しているが、これは、エッチング液面付近においては、エッチング液の蒸発があるため、空気とエッチング液の中間的な屈折率が生じているためであると考えられる。

一方、ファイバ先端3aが液中に進入すると、液面からの反射光を受けることはなく、反射率も変動しないため、反射光が少ない状態で安定する。

【0055】

したがって、処理部9aでは、ファイバ先端が下降して液面に達することによる反射光の減少を、反射光の大きさに関する閾値(例えば、図5の縦軸の値で0.1)を用いて、その閾値よりも反射光が小さくなったことで検出できる。

また、ファイバ先端が液面に到達したことの検出は、反射光の激しい変動が収まって安定したことも考慮するのが好ましく、この場合、反射光の変動度(peak to peak値)が、変動度に関する所定の閾値よりも小さくなったことで検出すればよい。

【0056】

[2.4.2 液面検出ステップを光ファイバ引き上げ(Up)で行った場合]

図6は、UU法のように、液面検出ステップを光ファイバ引き上げ(Up)で行った場合の反射光の変化を示している。

図6のグラフは、光検出部7によって連続的に反射光を捉えながらエッチング液中にあるファイバ先端3aを液面2aに向けて一定速度で上昇させた結果である。上昇スピードは、先の下降スピードの10倍の毎秒93.02μm、光検出は、1秒につき10サンプリングで行い、理論的な最小分解能は0.9302μmである。なお、ファイバ上昇スピードを、下降スピードよりも速くしたのは、エッチング液中にファイバが長時間あることで先端が変形してしまうことを防ぐためである。

なお、図6のグラフは、ファイバ引き上げ中の光検出部7の出力電圧の変化を、ファイバ先端3aがエッチング液中にあるときの光検出部7の出力電圧値を1としたときの比率で示している。この比率も、反射光の強さの変化を反映したものとなっている。

【0057】

図6においては、ファイバの上昇に伴って、反射光の強さが低く安定した状態から、反射光が増大し激しく増大することが観察される。

したがって、処理部9aでは、ファイバ先端が上昇して液面に達することによる反射光の増大を、反射光の大きさに関する閾値(例えば、図6の縦軸の値で1.5〜2までの適当な値)を用いて、その閾値よりも反射光が大きくなったことで検出できる。

【0058】

液面検出ステップを光ファイバ引き上げで行う場合、引き下げで行う場合に比べて、液面に到達する以前の反射光の大きさが安定して変動が少ないため、閾値を用いるだけで、正確に液面位置を検出することができ、有利である。

【0059】

[2.5 結果と考察]

[2.5.1 DD法とDU法の対比]

DD法、DU法それぞれの方法で深度(目標深さ)を変えて先端加工ファイバを作成した。エッチング液はHF:NH4F=1:2、エッチング時間は70分、温度は室温(20±1℃)である。作成したファイバの各深度の本数は以下の通りである。

深度:700μm(5本)、深度:500μm(10本)、深度:300μm(5本)、深度:100μm(5本)

【0060】

加工したファイバ3のテーパ部とストレート部それぞれの長さを、表1〜表8に示すなお、表の単位は全てμmである。

【0061】

【表1】

【表2】

【表3】

【表4】

【0062】

【表5】

【表6】

【表7】

【表8】

【0063】

これらの結果から、DD法及びDU法それぞれについて、各深度でのストレート部の平均値と、各深度でのストレート部の誤差範囲を求めた。その結果を、表9に示し、表9の結果をグラフにプロットし、近似直線を引いたものを図7(DD法)及び図8(DU法)に示す。

【表9】

【0064】

DD法及びDU法のいずれの手法でも、比較的誤差範囲は小さく、良好な結果が得られた。また、いずれの手法でも、深度とストレート部の長さは、およそ傾き1の線形に変化した。

【0065】

また、DD法に比べて、DU法の誤差は少なかった。DD法もDU法も液面検出方法は共通しているため、この相違は、位置決め方法の相違と考えられる。つまり、位置決めステップの際に、ファイバ3を引き下げるDD法では、ファイバ先端3aが液面に到達したとしても、ファイバ先端3aは、直ちに液中に進入するわけではない。図9(b)に示すように、エッチング液の表面張力によって、エッチング液がファイバ先端3aの液中への進入に抵抗することで、液面がやや押し下げられる。そして、ファイバ先端3aは、図9(c)に示すように、それを突き破って液中へ進入する。ファイバ3が液中に入ると、ファイバ周囲にメニスカスによる液面の盛り上がりが生じるが、この盛り上りが生じる際には、図9(b)のような液面の押し下げの反動の力も加わる。したがって、メニスカスによる液面の盛り上がりの高さは、安定せず、ばらつきが生じる。このばらつきが、DD法におけるストレート部の誤差の増大を生じさせているものと考えられる。

また、DD法における誤差範囲は、深度が小さいほど大きくなる傾向があり、ファイバ引き下げによる位置決めは、深度が低い場合に不利であることがわかる。

【0066】

一方、DU法では、ファイバを持ち上げるため、持ち上げに伴ってメニスカスによる液面の盛り上がりの高さが安定し、誤差が相対的に少なくなっているものと考えられる。また、深度による誤差範囲の変動もほとんどみられない。

このように、ファイバの位置決めステップでは、ファイバ持ち上げで行うのが有利である。

【0067】

[2.5.2 UU法の結果と検討]

UU法で深度(目標深さ)を変えて先端加工ファイバを作成した。エッチング液はHF:NH4F=1:2、エッチング時間は70分、温度は室温(20±1℃)である。作成したファイバの各深度の本数は以下の通りである。

深度:700μm(5本)、深度:500μm(10本)、深度:300μm(5本)

【0068】

加工したファイバ3のテーパ部とストレート部それぞれの長さを、表10〜表12に示すなお、表の単位は全てμmである。

【0069】

【表10】

【表11】

【表12】

【0070】

これらの結果から、UU法における、各深度でのストレート部の平均値と、各深度でのストレート部の誤差範囲を求めた。その結果を、表13に示し、表13の結果をグラフにプロットし、近似直線を引いたものを図10に示す。

【表13】

【0071】

UU法でも、DD法やDU法と同様に、深度とストレート部の長さはおよそ傾き1の線形に変化した。しかも、UU法では、DD法やDU法に比べて、誤差が非常に小さく、非常に良好な結果が得られた。

UU法は、位置決め方法は、DU法と共通していることから、誤差が小さくなったのは、液面検出方法の相違によるものと考えられ、ファイバ上昇で液面検出をするのが有利であることがわかる。

【0072】

ここで、ファイバの下降で液面検出を行う場合(DD法、DU法)、検出される液面2aの位置は、図11(a)に示すように、メニスカスによる上昇のない通常の液面位置である。

一方、UU法のようにファイバの上昇で液面検出を行う場合、検出される液面の位置は、図11(b)に示すように、メニスカスにより上昇した液面の位置である。つまり、ファイバの上昇で液面検出を行うと、ファイバ下降で検出された液面位置よりも上方位置が液面として検出されるものと考えられる。

【0073】

UU法では、テーパ部とストレート部の長さの合計が、深度(目標深さ)と、良く一致している。したがって、UU法(ファイバ上昇による液面検出)では、メニスカスにより上昇した液面の位置が検出されている、表10〜表12の結果からも裏付けられる。

しかも、図10のグラフに示す直線から導出される式の切片(186.24)は、UU法でのテーパ部の長さとほぼ同じであり、この点からも、UU法では、メニスカスにより上昇した液面の位置が検出されていることが裏付けられる。

【0074】

また、ファイバ上昇による液面検出が有利であることを検証するため、以下の様な実験を行った。ここでは、一定速度(9.302μm/ss)でのファイバ引き下げ、引き上げの反射光の強度変化を観察した。ただし、ファイバのスタート地点はそれぞれ固定とし、5回ずつ計測を行った。結果を、図12(ファイバ引き下げ)、図13(ファイバ引き上げ)に示す。

【0075】

図12、図13から分かるように反射光強度を指標にした場合、液面を示すと思われる位置のばらつきは、ファイバ引き上げによる方が少ないことが分かる。

また、このバラつきは、引き下げ:27μm、引き上げ:1μmであった。DU法・UU法それぞれの手法で加工した時のストレート部の長さ誤差は、このバラつきのオーダーとも一致する。

【0076】

引き上げによる液面検知の精度が高いのは、ファイバが液面から離れる高さが毎回均一になるからだと考えられる。液体表面張力の計測法として液から物体を引き上げ、持ち上げられた液の高さによって表面張力を算出する手法(鉛直板法・円環法など)があるが、UU法はこれらの手法と大変似ている。そのため「液が、引き上げられるファイバについていく長さ」(=ファイバが液面から離れる高さ)が均一になると考えられる。

【0077】

また、ファイバから液が離れる瞬間まで、ファイバ先端面の前方が液体という安定した状態にあることも精度が向上した原因の1つではないかと考えられる。反射光は光が放出されるファイバ先端面前方の領域の状態によって変化する。そのためDD法やUU法であった液面からの反射や、液面付近の空気の屈折率変化等による影響を受けず、純粋にファイバが水から離れる瞬間を捉える事が出来た結果、精度の向上につながったと推測される。

【0078】

[3.極短光ファイバの作成]

図10のグラフにおける近似直線を利用し、ストレート部の長さが0になる深度(目標深さ)を算出すると、図14に示すように、182.45μmとなる。

そこで、検出された液面(メニスカスにより上昇した液面)からの深度(目標深さ)を180μmに設定し、UU法により、ストレート部が非常に短い極短光ファイバを作成した。図15に示すように、非加工範囲からアキシコンまでの細径化部の長手方向ほぼ全範囲がテーパ形状であり、ストレート部の存在は認められない。すなわち、ストレート部の長さは、ほぼ0である。

【0079】

このようなストレート部がない又はストレート部が非常に短い(特に、ストレート部が100μ以下の)先端加工光ファイバを作成する場合には、UU法が特に有利である。

つまり、ウエットエッチングでは、エッチング終了時でも、ファイバ3が液面に接触しているため、ファイバ周囲の液面が、メニスカスにより、通常の液面位置よりも多少盛り上がっている。

そのため、ストレート部の長さを0に近づけようとすると、図16(a)に示すように、位置決めステップでは、通常の液面よりもわずかに高い位置でファイバ先端3aを固定する必要がある。

【0080】

しかし、通常の液面よりも高い位置に、ファイバの引き下げでファイバ3を位置決めしても、ファイバ先端3aが液面(通常の液面)に届かず、エッチングを行うことができない。本発明者らの実験によれば、液面検知をファイバ引き上げ(Up)で行い、ファイバ位置決めをファイバ引き下げ(Down)で行ったところ(UD法)、深度(目標深さ)が、220μm以上であれば、ファイバ3が液中に進入しエッチングを行うことができたが、210μm以下では、ファイバ先端が液面に届かず、エッチングを行うことができなかった。

これに対して、ファイバ引き上げでファイバ3を位置決めすれば、図16に示すような位置(通常の液面より上方であって、メニスカスにより上昇した液面よりは下方)であってもエッチングを行うことができる。

【0081】

したがって、UU法のように、ファイバ引き上げでファイバ3を位置決めする方法は、テーパ部とストレート部の長さの合計が、メニスカスによる液面の上昇分よりも、小さい場合に、特に有利である。

しかも、UU法では、メニスカスによって上昇した液面が検出されるため、細径化部(テーパ部及び存在する場合にはストレート部)全体の長さを高精度で制御することが可能である。

【0082】

[4.細径化部の構造]

UU法で得られた先端加工光ファイバのSEM画像を、図17及び図18に示す。図17は、表11の番号12−1(テーパ部176.67μm,ストレート部325.50μm)の先端加工光ファイバの先端付近の形状を示し、図18は、表12の番号14−1(テーパ部187.35μm,ストレート部120.60μm)の先端加工光ファイバの先端付近の形状を示している。

【0083】

図17及び図18に示す先端加工光ファイバでは、図21(c)の先端加工光ファイバに比べて、ストレート部が短くなっている。

図21(c)に示すものでは、アキシコン後方の細径化部の大部分がストレート部によって占められており、テーパ部は細径化部の根元のごく一部となっている形態であるのに対し、図17及び図18に示す先端加工光ファイバでは、細径化部全体に占めるストレート部の割合が減少し、テーパ部の占める割合が多くなっている。

【0084】

ここで、ウエットエッチングによって、光ファイバの先端付近に不可避的に形成される細径化部は、先端加工光ファイバの非加工範囲に比べて径が小さくなっている分、強度が低下している。このため、使用時に細径化部が折れてしまうという問題が従来あった。

【0085】

また、細径化部は径が小さいため、しなりやすいという問題もある。ファイバプローブとして使用される先端加工光ファイバは、流体中で使用されることがあり、流体中でファイバ先端を移動させると、細径化部がしなってしまい、光(レーザ)を照射したい対象物にファイバ先端を向けるのが難しくなり、ファイバプローブの操作性を低下させる。

【0086】

上記のような問題は、従来の先端加工光ファイバが、図21(c)に示すように、ストレート部が1000μm(=1mm)以上あり、細径化部全体が非常に細長い形態となっていることが原因となっている。

もっとも、図21(c)のもので、ストレート部が細長いというのは、本実施形態の製法で得られた先端加工光ファイバと比較した相対的な見方であり、一般的には、図21(c)に示す先端加工光ファイバのストレート部の長さは、比較的短いものであるという評価が可能なものである。

つまり、一般的な従来のファイバプローブでは、ストレート部が3〜5mm程度もあるのに対し、図21(c)に示す先端加工光ファイバは、ストレート部がわずか1mmしかないものであり、このような一般的な従来品に比べると、図21(c)に示すものは、十分に短いという評価が可能なものである。

【0087】

そして、従来技術の製法では、液面検出精度が良くなかったため、図21(c)に示すものよりもストレート部が短いものを作成することは不可能であり、このため、ストレート部がさらに短いものを作成するなどということは、従来考えられていなかった。

【0088】

これに対し、本実施形態の製法では、ストレート部の長さを、0から任意の長さに精度良く制御することが可能となったことを利用して、テーパ部の割合が高まった新規な細径化部の形態を持つ先端加工光ファイバを得ることができた。

【0089】

細径化部の液中でのしなりを防止するという観点からは、ストレート部は、350μm以下であることが好ましく、さらに好ましくは300μm以下、さらに好ましくは250μm以下、さらに好ましくは200μm以下、さらに好ましくは150μm以下、さらに好ましくは100μm以下、さらに好ましくは50μm以下である。

【0090】

また、上記と同様の観点から、ストレート部は、その長手方向長さが、ウエットエッチングによって加工されていない範囲の光ファイバの直径(非加工範囲の直径;光ファイバのクラッド径)の3倍以下であるのが好ましく、さらに好ましくは2倍以下、さらに好ましくは、1倍以下である。例えば、クラッド径が125μmの光ファイバであれば、ストレート部は375μm以下、250μm以下、125μ以下であるのが好ましい。

【0091】

また、ストレート部は、その長手方向長さを、例えばテーパ部の長手方向長さの2倍以下としてもよいが、テーパ部の長手方向長さ以下であるのが好ましい。

【0092】

さらに、先端加工光ファイバをファイバプローブとして用いた場合など、細いストレート部がある程度存在した方が、処理対象物にプローブ先端を近づけやすいことから、ストレート部がまったく存在しないものよりも、ストレート部がわずかに存在したほうがよい場合もある。かかる観点からは、ストレート部の長手方向長さの好ましい下限値は、10μm、50μm、又は100μmである。

【0093】

なお、細径化部全体の長手方向長さの好ましい上限値は、550μm、450μm、350μm、250μm、又は200μmである。

【0094】

また、ファイバの位置決めステップを、ファイバ引き上げで行う場合(DU法、UU法)、メニスカスによる光ファイバ周囲の液面の上昇分の高さよりも、細径化部の長手方向長さを小さくすることが可能であるため、かかる観点からの、細径化部全体の長手方向長さの好ましい上限値は、メニスカスによる光ファイバ周囲の液面の上昇分の高さより短い長さとなる。例えば、メニスカスによる液面上昇高さが、200μmである場合でも、細径化部全体の長手方向長さを、200μm未満とすることができる。

【0095】

[5.付記]

なお、上記において開示した事項は、例示であって、本発明を限定するものではなく、様々な変形が可能である。

また本実施形態に係る製造方法は、ストレート部の長さが従来程度に長いものも含めて、深度の精密な制御により、細径化部(ストレート部)の長さを高精度に制御するものであり作成されるファイバの形状が特に限定されるものではない。

【0096】

また、本明細書には、次の発明も開示されている。

光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造方法であって、

エッチング液の液面位置を検出する液面検出ステップと、

検出された液面位置に基づいて、光ファイバ先端を、エッチング液の液面からの目標深さに位置させる位置決めステップと、

を含み、

前記位置決めステップでは、光ファイバの先端を、前記目標深さ位置よりも深い位置まで下降させた後に、前記目標深さ位置まで上昇させる

ことを特徴とする先端加工光ファイバの製造方法。

【符号の説明】

【0097】

1 先端加工光ファイバ製造装置

2 エッチング液

2a エッチング液の液面

3 光ファイバ

3a 光ファイバ先端

4 移動機構部

5 光源部

6 電流源

7 光検出部(反射光検出部)

8 データ取得部

9 コンピュータ

9a 処理部(液面検出部)

9b 制御部

11 光サーキュレータ

【特許請求の範囲】

【請求項1】

光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造方法であって、

光ファイバの先端を、エッチング液の液面に接近するように移動させ、その移動中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、検出された反射光の変化に基づいてエッチング液の液面位置を検出する液面検出ステップと、

検出された液面位置に基づいて、光ファイバ先端を、エッチング液の液面からの目標深さに位置させる位置決めステップと、

を含むことを特徴とする先端加工光ファイバの製造方法。

【請求項2】

前記液面検出ステップでは、光ファイバの先端を、エッチング液内からエッチング液の液面に接近するように上昇させ、その上昇中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、反射光の変化に基づいてエッチング液の液面位置を検出する

請求項1記載の製造方法。

【請求項3】

前記液面検出ステップでは、光ファイバの先端を、エッチング液外からエッチング液の液面に接近するように下降させ、その下降中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、反射光の変化に基づいてエッチング液の液面位置を検出する

請求項1記載の製造方法。

【請求項4】

前記位置決めステップでは、光ファイバの先端を、前記目標深さ位置よりも深い位置まで下降させた後に、前記目標深さ位置まで上昇させる

請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

前記目標深さ位置は、光ファイバがエッチング液中に挿入された状態で生じるメニスカスにより上昇した液面位置よりも下方であって、メニスカスによる上昇がない液面位置よりも上方の位置である

請求項4記載の製造方法。

【請求項6】

光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造装置であって、

前記光ファイバの先端をエッチング液内外に移動させる移動機構部と、

前記光ファイバの他端から光を入射させる光源部と、

善意光ファイバの他端から入射された光のうち前記光ファイバの先端からの反射光を検出する反射光検出部と、

前記反射光検出部によって検出された反射光の変化に基づいてエッチング液の液面位置を検出する液面検出部と、

前記液面検出部によって検出された液面位置に基づいて、ウエットエッチングのために光ファイバの先端が位置すべき目標深さ位置を算出して、光ファイバの先端を前記移動機構部によって前記目標深さ位置に移動させる制御を行う制御部と、

を備えていることを特徴とする製造装置。

【請求項7】

光ファイバの先端を、エッチング液の液面に接近するように移動させ、その移動中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、検出された反射光の変化に基づいてエッチング液の液面位置を検出する

ことを特徴とする液面検出方法。

【請求項8】

ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、

前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、

前記ストレート部は、長手方向長さが350μm以下である

ことを特徴とする先端加工光ファイバ。

【請求項9】

ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、

前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、

前記ストレート部は、その長手方向長さが、ウエットエッチングによって加工されていない範囲の光ファイバの直径の3倍以下である

ことを特徴とする先端加工光ファイバ。

【請求項10】

ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、

前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、

前記ストレート部は、その長手方向長さが、前記テーパ部の長手方向長さ以下である

ことを特徴とする先端加工光ファイバ。

【請求項11】

ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、

前記細径化部は、その長手方向ほぼ全範囲において、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ形状である

ことを特徴とする先端加工光ファイバ。

【請求項1】

光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造方法であって、

光ファイバの先端を、エッチング液の液面に接近するように移動させ、その移動中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、検出された反射光の変化に基づいてエッチング液の液面位置を検出する液面検出ステップと、

検出された液面位置に基づいて、光ファイバ先端を、エッチング液の液面からの目標深さに位置させる位置決めステップと、

を含むことを特徴とする先端加工光ファイバの製造方法。

【請求項2】

前記液面検出ステップでは、光ファイバの先端を、エッチング液内からエッチング液の液面に接近するように上昇させ、その上昇中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、反射光の変化に基づいてエッチング液の液面位置を検出する

請求項1記載の製造方法。

【請求項3】

前記液面検出ステップでは、光ファイバの先端を、エッチング液外からエッチング液の液面に接近するように下降させ、その下降中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、反射光の変化に基づいてエッチング液の液面位置を検出する

請求項1記載の製造方法。

【請求項4】

前記位置決めステップでは、光ファイバの先端を、前記目標深さ位置よりも深い位置まで下降させた後に、前記目標深さ位置まで上昇させる

請求項1〜3のいずれか1項に記載の製造方法。

【請求項5】

前記目標深さ位置は、光ファイバがエッチング液中に挿入された状態で生じるメニスカスにより上昇した液面位置よりも下方であって、メニスカスによる上昇がない液面位置よりも上方の位置である

請求項4記載の製造方法。

【請求項6】

光ファイバの先端をウエットエッチングにより加工することで先端加工光ファイバを製造する製造装置であって、

前記光ファイバの先端をエッチング液内外に移動させる移動機構部と、

前記光ファイバの他端から光を入射させる光源部と、

善意光ファイバの他端から入射された光のうち前記光ファイバの先端からの反射光を検出する反射光検出部と、

前記反射光検出部によって検出された反射光の変化に基づいてエッチング液の液面位置を検出する液面検出部と、

前記液面検出部によって検出された液面位置に基づいて、ウエットエッチングのために光ファイバの先端が位置すべき目標深さ位置を算出して、光ファイバの先端を前記移動機構部によって前記目標深さ位置に移動させる制御を行う制御部と、

を備えていることを特徴とする製造装置。

【請求項7】

光ファイバの先端を、エッチング液の液面に接近するように移動させ、その移動中において、光ファイバの他端から入射された光のうち光ファイバの先端において反射した反射光を検出し、検出された反射光の変化に基づいてエッチング液の液面位置を検出する

ことを特徴とする液面検出方法。

【請求項8】

ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、

前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、

前記ストレート部は、長手方向長さが350μm以下である

ことを特徴とする先端加工光ファイバ。

【請求項9】

ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、

前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、

前記ストレート部は、その長手方向長さが、ウエットエッチングによって加工されていない範囲の光ファイバの直径の3倍以下である

ことを特徴とする先端加工光ファイバ。

【請求項10】

ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、

前記細径化部は、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ部と、前記テーパ部と前記アキシコンとの間の範囲において径がほぼ均一となっているストレート部と、を備え、

前記ストレート部は、その長手方向長さが、前記テーパ部の長手方向長さ以下である

ことを特徴とする先端加工光ファイバ。

【請求項11】

ウエットエッチングによって光ファイバの先端にアキシコンが形成されており、前記アキシコンの後方において光ファイバがウエットエッチングに伴って細径化した細径化部を備えた先端加工光ファイバであって、

前記細径化部は、その長手方向ほぼ全範囲において、ウエットエッチングによって加工されていない範囲から先端側に向かうに従って徐々に細径化したテーパ形状である

ことを特徴とする先端加工光ファイバ。

【図1】

【図2】

【図3】

【図4】

【図9】

【図11】

【図16】

【図19】

【図20】

【図5】

【図6】

【図7】

【図8】

【図10】

【図12】

【図13】

【図14】

【図15】

【図17】

【図18】

【図21】

【図2】

【図3】

【図4】

【図9】

【図11】

【図16】

【図19】

【図20】

【図5】

【図6】

【図7】

【図8】

【図10】

【図12】

【図13】

【図14】

【図15】

【図17】

【図18】

【図21】

【公開番号】特開2011−232514(P2011−232514A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−102180(P2010−102180)

【出願日】平成22年4月27日(2010.4.27)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月27日(2010.4.27)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]