先進グリッド構造体の製造方法、先進グリッド構造体、および先進グリッド構造体を適用した宇宙望遠鏡

【課題】厚さ方向の炭素繊維量が均一で低熱膨張かつ軽量な先進グリッド構造体およびその製造方法を得る。

【解決手段】3方向へ格子状の溝(2、3、4)が形成された成形型へ、第一のテーププリプレグ群、第二のテーププリプレグ群、第三のテーププリプレグ群を、互いに2つのテーププリプレグ群が重なる交差領域(7、8、9)を設けるようにそれぞれ順に繰り返し積層する積層工程と、加圧下で加熱することにより成形する加熱成形工程とを経て製造される先進グリッド構造体において、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群のそれぞれは、積層工程において、交差領域(7、8、9)では、テープ幅のまま1層として積層され、非交差領域(2a、3a、4a)では、幅方向へ折り曲げられることで、2層化されて積層される。

【解決手段】3方向へ格子状の溝(2、3、4)が形成された成形型へ、第一のテーププリプレグ群、第二のテーププリプレグ群、第三のテーププリプレグ群を、互いに2つのテーププリプレグ群が重なる交差領域(7、8、9)を設けるようにそれぞれ順に繰り返し積層する積層工程と、加圧下で加熱することにより成形する加熱成形工程とを経て製造される先進グリッド構造体において、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群のそれぞれは、積層工程において、交差領域(7、8、9)では、テープ幅のまま1層として積層され、非交差領域(2a、3a、4a)では、幅方向へ折り曲げられることで、2層化されて積層される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属よりも軽量で熱膨張係数の低い航空宇宙用の材料である炭素繊維強化プラスチックを用いる軽量かつ低熱膨張特性を備える先進グリッド構造体、その製造方法、および先進グリッド構造体を適用した宇宙望遠鏡に関するものである。

【背景技術】

【0002】

近年、様々な分野において、宇宙空間および地球上の高解像度な衛星画像に対する需要がますます高まっている。それに伴い、従来よりも高分解能な望遠鏡を搭載した観測衛星の開発が求められている。

【0003】

このような衛星において、望遠鏡の分解能を向上させるためには、鏡を大型化するだけでなく、大型鏡を熱的に安定保持するための低熱膨張性を備えた軽量な鏡筒構造が必要である。これは、宇宙環境下において、望遠鏡構造に温度分布が発生した場合に、熱的な寸法安定性が低いと、構造にゆがみが発生し、衛星画像の解像度低下につながるためである。従って、低熱膨張性を備えた鏡筒構造の実現が重要となる。

【0004】

また、鏡の大型化に伴い、望遠鏡の重量、すなわち、衛星の重量も増加するが、ロケットで打ち上げる以上、その積載重量には制限がある。従って、鏡筒構造の軽量化も必須である。

【0005】

このような低熱膨張性および軽量性の要件を両立する鏡筒構造として、円筒形状の先進グリッド構造体が提案されている。円筒形状の先進グリッド構造体は、筒軸方向に平行な方向と、筒軸方向に±60度の角度をなす方向へ、炭素繊維が円筒面内で格子状に配向しており、筒軸方向への低熱膨脹性および軽量性を有する。また、このような先進グリッド構造体の製造方法としては、成形型上に格子を形成するためにゴム製または金属製の中子を置き、中子の間にテープ状のプリプレグを積層して成形する方法が一般に知られている。

【0006】

中子がゴム製の場合は、所望のリブ幅より幅の大きいプリプレグを積層し、ゴムの熱膨張および面外方向からの圧力によるゴムの面内方向への膨張によってプリプレグへ成形圧を加え、所望の寸法に成形する(例えば、非特許文献1参照)。

【0007】

一方、金属製中子の場合は、所望のリブ幅と同寸法の隙間を中子によって形成し、隙間を繊維と樹脂で充填することにより、所望の寸法を得る(例えば、特許文献1参照)。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】S. M. Huybrechts著、他3名、「Manufacturing theory for advanced grid stiffened structure」、Composites: Part A33 (2002) 155-161

【特許文献】

【0009】

【特許文献1】特許平4−41889号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、従来技術には、以下のような課題がある。

非特許文献1では、ゴム製の中子としてシリコンゴムを使用している。シリコンゴムの線膨張係数は、200ppm/Kと非常に大きく、成形時の加熱により、金属に比して大きく膨張する。また、シリコンゴムは、金属に比して低弾性率であるため、面外方向に同じ成形圧を加えても、変位量は、金属よりも大きくなり、ポアソン比に起因する面内方向の変位量も、金属より大きくなる。

【0011】

以上の熱的・力学的な面内方向への膨張により、プリプレグに面内方向の成形圧が加えられ、シリコンゴムの膨張量によってリブ幅の寸法が決定される。シリコンゴムの膨張量は、常温からの温度差および成形圧によって決まる。このため、所望の成形精度を得るためには、温度および与える成形圧を全ての中子で均一にする必要がある。

【0012】

しかしながら、一般に、全ての中子で成形条件を均一にすることは、非常に困難であり、また、中子自体の寸法精度によっても膨張量は変動する。このため、ゴム製中子を用いて所望の成形精度を得ることは、非常に困難である。

【0013】

一方、特許文献1では、金属製中子を使用することにより、成形精度の課題を解決している。金属は、熱的・力学的な変形が小さいため、中子の寸法は、成形過程において大きく変化しない。このため、成形型と中子で形成される空間内に繊維と樹脂が充填されることにより、所望の寸法が得られる。

【0014】

ここで、先進グリッド構造体には、異なる方向へ配向したリブが互いに交差する領域がある。そして、リブ一本に対して繊維を連続的に積層した場合には、交差領域では、その積層方向(厚み方向)において、交差しない領域に対して炭素繊維量が2倍となる。従って、このような繊維量の差異によって、リブ厚さの不均一、あるいは繊維の湾曲などが生じることとなり、成形体の破壊起点となるおそれがある。

【0015】

この問題を解決するために、特許文献1では、プリプレグの形状を複数パターンに切り分けて積層することにより、厚み方向の炭素繊維量を均一としている。しかしながら、特許文献1は、このようにプリプレグの形状を複数パターンに切り分けるため、リブ一本に対して繊維が連続ではない。このため、本来のグリッド構造としての機械特性および熱特性が発揮できないこととなる。

【0016】

円筒形状の先進グリッド構造体では、交差領域の面積および円筒の曲率によって筒軸方向の熱膨張係数を最適化し、プリプレグの積層数によって重量を最適化する。そして、最適化設計により得られた円筒形状の先進グリッド構造体を実現するには、寸法および炭素繊維量を、設計した通りに精度よく成形する必要がある。

【0017】

本発明は、前記のような課題を解決するためになされたものであり、プリプレグの形状を複数パターンに切り分けて積層することなく、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保することのできる先進グリッド構造体の製造方法、先進グリッド構造体、および先進グリッド構造体を適用した宇宙望遠鏡を得ることを目的とする。

【課題を解決するための手段】

【0018】

本発明に係る先進グリッド構造体の製造方法は、3方向へ格子状の溝が形成された金属製の成形型を用意する第一工程と、成形型へ、長手方向に強化繊維が連続する、第一のテーププリプレグ群、第二のテーププリプレグ群、第三のテーププリプレグ群を、互いに2つのテーププリプレグ群が重なる交差領域を設けるようにそれぞれ順に繰り返し積層する第二工程と、加圧下で加熱することにより成形する第三工程とを備えた先進グリッド構造体の製造方法であって、第一工程において用意される成形型の溝は、異なる2つのテーププリプレグ群が重なる交差領域同士が接して1か所に集まるように形成され、かつ、他のテーププリプレグ群と交差することなく1つのテーププリプレグ群が積層される非交差領域では、テープ幅よりも狭い幅を有するように形成され、第二工程において、交差領域では、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群が折り曲げられることなくテープ幅のまま、かつ互いに2つのテーププリプレグ群が重なって積層され、非交差領域では、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群のそれぞれが幅方向へ折り曲げられることで2層化されてテープ幅よりも狭い溝内で積層されるものである。

【0019】

また、本発明に係る先進グリッド構造体は、長手方向に強化繊維が延びた複数のテープ群が重ね合わされて格子状とされた繊維強化樹脂からなる先進グリッド構造体であって、長手方向が異なる第一テープ群、第二テープ群、第三テープ群が順に繰り返し重ね合わされてグリッドが形成され、互いに2つのテープ群が重なる交差領域が設けられ、異なる2つのテープ群からなる交差領域同士が接するように格子が形成され、交差領域間の他のテープ群と重なり合わない非交差領域には、テープが厚み方向に折り曲げられて積層されて、交差領域において2つのテープ群が重なったことによる厚みと、非交差領域において1つのテープを折り曲げたことによる厚みとが同等となるものである。

【発明の効果】

【0020】

本発明によれば、各テーププリプレグを積層する際に、交差領域では、テープ幅のまま1層として積層し、非交差領域では、幅方向へ折り曲げて2層化して積層することで、厚み方向の炭素繊維量の均一性を確保することができ、プリプレグの形状を複数パターンに切り分けて積層することなく、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保することのできる先進グリッド構造体の製造方法、先進グリッド構造体、および先進グリッド構造体を適用した宇宙望遠鏡を得ることができる。

【図面の簡単な説明】

【0021】

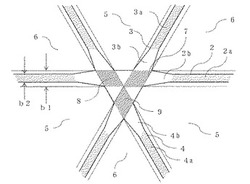

【図1】本発明の実施の形態1に係る先進グリッド構造体の製造方法の一例において使用する成形型の上面図である。

【図2】本発明の実施の形態1に係る先進グリッド構造体の製造方法において使用する成形型の1つの節点を含む拡大図である。

【図3】本発明の実施の形態1に係る先進グリッド構造体の製造方法において使用するテーププリプレグの平面図である。

【図4】本発明の実施の形態2に係る先進グリッド構造体の製造方法において使用する円形成形型の斜視図である。

【図5】本発明の実施の形態3の円筒形状の先進グリッド構造体の正面図である。

【図6】本発明の実施の形態3の円筒形状の先進グリッド構造体の交差部の拡大図である。

【図7】本発明の実施の形態3の円筒形状の先進グリッド構造体の複数の交差部の拡大図である。

【図8】本発明の実施の形態3の円筒形状の先進グリッド構造体の製造に用いる3種類の炭素繊維テーププリプレグのシートの平面図である。

【図9】本発明の実施の形態3の円筒形状の先進グリッド構造体の熱膨脹係数の測定装置を示す断面図である。

【図10】本発明の実施の形態3の円筒形状の先進グリッド構造体(内直径D=1000mm)の筒軸方向の熱膨脹係数の構造比依存性を表したグラフである。

【図11】本発明の実施の形態3の円筒形状の先進グリッド構造体(内直径D=1000mm)の筒軸方向の熱膨張係数の構造比/引張弾性率依存性を表したグラフである。

【図12】本発明の実施の形態4の円筒形状の先進グリッド構造体(構造比0.028)の筒軸方向の熱膨脹係数の曲率依存性を表したグラフである。

【図13】本発明の実施の形態5の宇宙望遠鏡の斜視図である。

【図14】本発明の実施の形態6の遮光機能を備えた宇宙望遠鏡の斜視図である。

【図15】本発明の実施の形態6の炭素繊維強化プラスチック円筒を作成するための3種類の炭素繊維プリプレグシートの平面図である。

【発明を実施するための形態】

【0022】

実施の形態1.

本実施の形態1に係る先進グリッド構造体の製造方法は、例えば、炭素繊維に樹脂を含侵させた後に、半硬化させて作ったプリプレグを使用する。さらに、この製造方法は、長尺方向に向くように炭素繊維を配向させて繊維強化された熱硬化性樹脂、例えば、エポキシ樹脂のプリプレグで構成された帯状のテーププリプレグを成形型上に積層する工程と、加圧下で加熱する工程とを有する。

【0023】

炭素繊維としては、引張弾性率が280GPa以上、かつ950GPa以下のものを用いている。このような炭素繊維の一例としては、東レ株式会社製のトレカ(登録商標)糸T800HB、東レ株式会社製のトレカ(登録商標)糸M55J、あるいは三菱樹脂株式会社製のダイアリード(登録商標)糸K13C2Uなどが挙げられる。

【0024】

次に、本実施の形態の説明において用いる語彙について説明する。

なお、本実施の形態に係る「先進グリッド構造体」とは、炭素繊維に樹脂を含侵させた後に、半硬化させて作ったプリプレグを使用し、長尺方向に向くように炭素繊維を配向させて繊維強化された熱硬化性樹脂のプリプレグからなる帯状のテーププリプレグを積層し、加圧下で加熱することにより成形したトラス構造である。

また、「テーププリプレグ」とは、まとめられた複数本の炭素繊維に樹脂を含浸させて作製された半硬化状態のテープ状のものを意味する。

また、「格子状溝」とは、後で詳細に説明するが、先進グリッド構造体の成形型に中子を配置することで形成された格子状の溝を意味する。

【0025】

図1は、本発明の実施の形態1に係る先進グリッド構造体の製造方法の一例において使用する成形型の上面図である。この図1に示した成形型1は、第一溝群2、第二溝群3、第三溝群4、大型中子5、および小型中子6で構成されている。本実施の形態1に係る先進グリッド構造体の製造方法では、図1に示す成形型1の格子状溝(第一溝群2、第二溝群3、第三溝群4に相当)へテーププリプレグを積層する。

【0026】

ここで、成形型1が備えている第一溝群2、第二溝群3、第三溝群4は、次のものである。

第一溝群2:図1上での長さ方向が紙面の左右方向に向き、長さ方向に直交する第一の方向に等間隔に並列に並べられた複数の格子状溝(以下の説明では、第一溝群を構成する個々の溝について、0度方向溝2と称す)

第二溝群3:0度方向溝2に対して時計方向に60度傾斜して交わるとともに、等間隔に並列に並べられた複数の格子状溝(以下の説明では、第二溝群を構成する個々の溝について、+60度方向溝3と称す)

第三溝群4:0度方向溝2に対して反時計方向に60度傾斜して交わるとともに、等間隔に並列に並べられた複数の格子状溝(以下の説明では、第三溝群を構成する個々の溝について、−60度方向溝4と称す)

【0027】

本実施の形態1に係る先進グリッド構造体の製造方法において使用する成形型1では、0度方向溝2、+60度方向溝3、−60度方向溝4が、成形型1上へ配置された大型中子5および小型中子6により形成されている。ここで、大型中子5は、図1において、略三角形状の1つの頂点が紙面上で下方向を向いている中子であり、小型中子6は、図1において、略三角形状の1つの頂点が紙面上で上方向を向いている中子である。

図1における配置をより具体的に説明すると、大型中子5と、大型中子よりも小さいサイズを有する小型中子6とが、交互に配置されているとともに、3つの大型中子5と3つの小型中子6のそれぞれの1つの頂点を1箇所の節点に集めることで形成される6角形状を基本構成として有するように配置されている。このような配置により、3方向へ格子状の溝(0度方向溝2、+60度方向溝3、−60度方向溝4)が形成されることとなる。

【0028】

大型中子5および小型中子6の材質は、シリコンゴムに比して1/10程度の低熱膨張率であればよい。また、大型中子5および小型中子6は、成形型1の一部として一体となっていてもよく、また、成形型1と分離していてもよい。

【0029】

本実施の形態1においては、成形型1の製造性を鑑み、アルミ製の成形型1を使用し、成形型1と、大型中子5および小型中子6とが分離した構成とした。成形型1と、大型中子5および小型中子6とが分離している場合、成形型1は、平板状であり、成形型1と大型中子5と小型中子6は、互いに位置を固定する機構、例えば、位置決めピンを挿入するためのピン穴を備える。

【0030】

図2は、本発明の実施の形態1に係る先進グリッド構造体の製造方法において使用する成形型1の1つの節点を含む拡大図である。0度方向溝2は、図2に示すように、それぞれ+60度方向溝3および−60度方向溝4に対して、第一交差領域7と第二交差領域8とで交わっている。

【0031】

同様に、+60度方向溝3は、それぞれ0度方向溝2および−60度方向溝4に対して、第一交差領域7と第三交差領域9とで交わっており、−60度方向溝4は、それぞれ0度方向溝2および+60度方向溝3に対して、第二交差領域8と第三交差領域9とで交わっている。各交差領域の幅は、何れもb1である。

【0032】

0度方向溝2のうち、+60度方向溝3および−60度方向溝4と交差しない領域は、隣り合う大型中子5と小型中子6の側面のうち平行に向かい合う側面同士で挟まれた0度方向非交差領域2aと、向かい合わない側面同士で挟まれた0度方向テーパー領域2bからなる。

【0033】

また、+60度方向溝3のうち、0度方向溝2および−60度方向溝4と交差しない領域は、隣り合う大型中子5と小型中子6の側面のうち平行に向かい合う側面同士で挟まれた+60度方向非交差領域3aと、向かい合わない側面同士で挟まれた+60度方向テーパー領域3bからなる。

【0034】

さらに、−60度方向溝4のうち、0度方向溝2および+60度方向溝3と交差しない領域は、隣り合う大型中子5と小型中子6の側面のうち平行に向かい合う側面同士で挟まれた−60度方向非交差領域4aと、向かい合わない側面同士で挟まれた−60度方向テーパー領域4bからなる。

【0035】

各非交差領域(2a、3a、4a)の幅は、何れもb2であり、b2は、b1の半分の値である。また、各テーパー領域(2b、3b、4b)の幅は、図2に示すように、非交差領域の幅b2から交差領域の幅b1へ連続的に変化している。

【0036】

換言すると、図2に示すように、大型中子5と小型中子6の各頂点の形状を加工するとともに、適切な間隔で大型中子5と小型中子6を交互に配置することで、以下の特徴を得ることができる。

(特徴1)大型中子5の一辺と小型中子6の一辺とが対向する非交差領域(2a、3a、4a)では、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群のそれぞれを幅方向へ折り曲げて2層化して積層することを容易にするように、その間隔がb2として配置されている。

(特徴2)一方、交差領域(3、4、5)では、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群が折り曲げられることなくテープ幅b1のまま、互いに2つのテーププリプレグ群が重なって積層でき、かつ、テープ幅が連絡的にb1からb2あるいはb2からb1に変化するようなテーパー領域(2b、3b、4b)が形成されるように、大型中子5と小型中子6の各頂点の形状が加工されて配置されている。

【0037】

次に、本実施の形態1に係る先進グリッド構造体の製造方法の一例としてプリプレグを用いた製造法について説明する。図3は、本発明の実施の形態1に係る先進グリッド構造体の製造方法において使用するテーププリプレグの平面図である。

【0038】

まず始めに、引張弾性率が500GPa以上かつ600GPa以下である炭素繊維、例えば、東レ株式会社製トレカ(登録商標)糸M55Jとエポキシ樹脂原料を用いて、長さ方向(図3(a)の紙面上の左右方向)に炭素繊維が配向された幅b1の帯状のテーププリプレグを用意する。

【0039】

図3(a)に示すような炭素繊維が基準辺10に平行に配向された0度方向炭素繊維テーププリプレグ11を成形型1の0度方向溝2に積層する。0度方向炭素繊維テーププリプレグ11の積層において、0度方向非交差領域2aへ積層する際は、幅b1を有するテーププリプレグを幅方向に半分に折って幅b2として積層し、第一交差領域7および第二交差領域8では、折り曲げることなく、元の幅b1で積層する。

【0040】

また、0度方向テーパー領域2bでは、第一交差領域7および第二交差領域8のそれぞれと、0度方向非交差領域2aとを連続的に接続するよう、テーププリプレグを幅方向へ徐々に折り、または折った状態から徐々に開きながら積層する。

【0041】

図3(b)に示すような炭素繊維が基準辺10に対して反時計方向に+60度傾斜するように配向された+60度方向炭素繊維テーププリプレグ12は、成形型1の+60度方向溝3に、そして、図3(c)に示すような炭素繊維が基準辺10に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維テーププリプレグ13は、成形型1の−60度方向溝4に、同様に積層する。

【0042】

すなわち、+60度方向非交差領域3aおよび−60度方向非交差領域4aへ積層する際は、幅b1を有するテーププリプレグを幅方向に半分に折って幅b2として積層し、各交差領域では、折り曲げることなく、元の幅b1で積層する。また、+60度方向テーパー領域3bおよび−60度方向テーパー領域4bでは、0度方向テーパー領域2bと同様に、テーププリプレグを幅方向へ徐々に折り、または折った状態から徐々に開きながら積層する。

【0043】

以上の手順に沿って、テーププリプレグを成形型1のそれぞれの格子状溝へ複数回にわたって積層し、加圧下で加熱することにより、先進グリッド構造体が製造される。

【0044】

以上のように、実施の形態1によれば、各テーププリプレグを積層する際に、交差領域では、テープ幅のまま1層として積層し、非交差領域では、幅方向へ折り曲げて2層化して積層しており、厚み方向の炭素繊維量の均一性を確保することができる。この結果、筒軸方向の熱膨脹係数が−0.1ppm/K〜+0.1ppm/Kの範囲になるような低熱膨張特性を持ち、かつ軽量な先進グリッド構造体において、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保することができる。

【0045】

実施の形態2.

本実施の形態2に係る先進グリッド構造体の製造方法は、先の実施の形態1に係る先進グリッド構造体の製造方法と比較すると、使用する成形型の形状が異なり、円形形状を有している。ただし、成形体の形状を違えているものの、それ以外は同様であり、同様な部分には同じ符号を付記し、説明は省略する。

【0046】

図4は、本発明の実施の形態2に係る先進グリッド構造体の製造方法において使用する円形成形型の斜視図である。図4に示す円筒成形型14は、表面が円筒面状であり、円筒面大型中子15および円筒面小型中子16を固定するための位置決め用ピン穴17を備える。円筒成形型14と同等の曲率を有する円筒面大型中子15および円筒面小型中子16は、位置決めピン17aを介して円筒成形型14に固定される。

【0047】

本実施の形態2では、円筒面大型中子15および円筒面小型中子16を円筒成形型14に固定することにより、円筒面大型中子15と円筒面小型中子16に挟まれた領域として、0度方向溝2、+60度方向溝3、−60度方向溝4の各方向溝が形成される。

【0048】

次に、先の図3に示したテーププリプレグを、円筒成形型14上へ形成された各方向溝へ積層する。このとき、基準辺10は、円筒成形型14の当軸方向(図4における紙面上の上下方向)に平行である。これ以降の手順は、先の実施の形態1と同様である。

【0049】

以上のように、実施の形態2によれば、円筒面大型中子および円筒面小型中子が配置された円筒形状の成形型を用いることで、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保した円筒形状の先進グリッド構造体を得ることができる。

【0050】

実施の形態3.

図5〜7を用いて、本発明の実施の形態3の円筒形状の先進グリッド構造体の構成を説明する。図5は、本発明の実施の形態3の円筒形状の先進グリッド構造体の正面図で、図中の上向き矢印が筒軸方向を示している。本発明の円筒形状の先進グリッド構造体は、筒軸方向を長軸方向、かつ炭素繊維軸方向とする炭素繊維強化プラスチックからなる第一の柱状構造材18と筒軸方向から反時計方向に60度回転した方向を長軸方向、かつ炭素繊維軸方向とする炭素繊維強化プラスチックからなる第二の柱状構造材19、および筒軸方向から時計方向に60度回転した長軸方向、かつ炭素繊維軸方向とする炭素繊維強化プラスチックからなる第三の柱状構造材20を各々複数本組み合わせて構成され、内直径Dの円筒構造体を形成している。第一〜第三の柱状構造材18、19、20は、図1に示すように網目状に配置され、2つの柱状構造材がお互いに交わり結合した結合部(図2における第一交差領域7、第二交差領域8、および第三交差領域9に相当)の集まりである交差部21と、各柱状構造材が交差しないリブ部22(図2における0度方向非交差領域2a、+60度方向非交差領域3a、および−60度方向非交差領域4aに相当)から構成されている。

【0051】

すなわち、本実施の形態3以降における第一の柱状構造材18、第二の柱状構造材19、および第三の柱状構造材20は、それぞれ、先の実施の形態1、2における0度方向炭素繊維テーププリプレグ11(第一テープ群)、+60度方向炭素繊維テーププリプレグ12(第二テープ群)、および−60度方向炭素繊維テーププリプレグ13(第三テープ群)の積層構造に相当する。

【0052】

図6は、本発明の実施の形態3の円筒形状の先進グリッド構造体の交差部21の拡大図である。図6のハッチング部は、2つの柱状構造材がお互いに交わり結合した結合部を示しており、第一の柱状構造材18と第二の柱状構造材19の結合部23、第一の柱状構造材18と第三の柱状構造材20の結合部24、第二の柱状構造材19と第三の柱状構造材20の結合部25が形成され、これらの3つの結合部23、24、25により、交差部21を構成する。

【0053】

それぞれの結合部23、24、25は、それぞれの結合部23、24、25を構成する2つの柱状構造材の長軸方向を炭素繊維軸とする炭素繊維層が複数積層した構造となっている。つまり、一例をあげると、結合部23は、第一の柱状構造材18と第二の柱状構造材19から構成され、第一の柱状構造材18と第二の柱状構造材19のそれぞれの長軸方向を炭素繊維軸方向とする2種の炭素繊維層が各々複数積層した構造となっている。結合部23、24、25は、2方向の炭素繊維層が各々複数積層した構造となっているため、外部からの応力に対し、円筒構造体を維持する十分な強度を有する。

【0054】

本実施の形態3においては、各結合部23、24、25は、それらの中央で接するように構成しており、各結合部23、24、25の中央部分に隙間を有しない配置としている。本実施の形態3の円筒形状の先進グリッド構造体においては、結合部23、24、25から構成される交差部21と、結合部間をつなぐリブ部22(後述する図7参照)からなっており、リブ部22は、その長軸方向に炭素繊維が配向しているため、炭素繊維の熱膨張特性が支配的となり、温度上昇により一般に収縮する。一方、交差部21では、種々の方向に炭素繊維が配向しているため、炭素繊維の熱膨張特性の影響は少なく、炭素繊維間をつなぐ樹脂材料であるマトリクス樹脂の熱膨張特性が支配的となり、温度上昇により一般に膨張する。

【0055】

結合部23、24、25の中央の間隙の有無、間隙の大きさは、交差部21の大きさに影響し、リブ部22と交差部21の構成比率を変化させるため、本実施の形態3の円筒形状の先進グリッド構造体全体の熱膨張特性にも大きく影響する。本実施の形態3では、結合部の中央に間隙のない構成としたが、結合部の中央の間隙の有無、大きさ、炭素繊維の引張弾性率、マトリクス樹脂の弾性率等により最適値は異なり、構成材料等に応じて最適化を求めることが必要である。本実施の形態3の場合、結合部23、24、25の中央に間隙を作らない配置としており、リブ部22の影響が交差部21の影響より顕著となり、温度上昇に伴う熱膨張を小さくすることができる。

【0056】

図7は、本発明の実施の形態3の円筒形状の先進グリッド構造体の複数の交差部21の拡大図である。交差部21は、3つの結合部23、24、25から構成され、第二の柱状構造材19と第三の柱状構造材20の結合部25と最近接の結合部25の距離Lで、各結合部間を結ぶリブ部22の幅Wを除算した値を構造比と定義し、前記円筒構造体の内直径Dとともに、本発明の円筒形状の先進グリッド構造体の形状、構成を示すパラメータとして評価に用いる。

【0057】

図8を用いて実施の形態3の円筒形状の先進グリッド構造体の製造方法を説明する。図8は、本発明の実施の形態3に係る円筒形状の先進グリッド構造体の製造に用いる3種類の炭素繊維テーププリプレグのシートの平面図である。

【0058】

離型シート27上に、炭素繊維テーププリプレグ28、29、30が所定の間隔で貼付され炭素繊維テーププリプレグのシートを構成している。炭素繊維テーププリプレグのシートは、テープの長さ方向に繊維を配向させた炭素繊維テープにエポキシ樹脂を含浸し、離型シート27上に所定の間隔で配列、貼付した後、高温で乾燥して半硬化状態とすることで得る。

【0059】

図8(a)は、筒軸方向に炭素繊維軸を配向させたテーププリプレグのシート、(b)は、筒軸方向から反時計方向に60度回転させた方向に炭素繊維軸を配向させたテーププリプレグのシート、(c)は、筒軸方向から時計方向に60度回転させた方向に炭素繊維軸を配向させたテーププリプレグのシートを示している。

【0060】

筒軸方向が図の矢印方向となるようにテーププリプレグのシート(a)(b)(c)を順に外直径が1000mmの円筒形状の型に沿わせて積層し、離型シート27の剥離を繰り返し、各層10層、合計30層のプリプレグの積層による円筒形状の先進グリッド構造体の前駆体を得る。テーププリプレグの積層枚数は、特に限定するものではなく、目的とする強度、重量等の観点から定めることができる。

【0061】

正三角形、または六角形のグリッドの間隙が変形しないよう、空間を保持する中子を付け、加圧下で加熱することにより内直径Dが1000mmの円筒形状の先進グリッド構造体を得る。

【0062】

本発明の実施の形態3の円筒形状の先進グリッド構造体は、炭素繊維に樹脂を含浸させた後、半硬化状態としたプリプレグを積層し、その後に加熱硬化する方法を用いて作成したが、本発明の円筒形状の先進グリッド構造体の作成方法は、これに限定するものではなく、炭素繊維シート等、炭素繊維のみを積層して一定の形状を作り、その後に樹脂溶液を含浸して、加熱硬化する方法等によっても作成することができる。

【0063】

本発明の実施の形態3の円筒形状の先進グリッド構造体に用いる炭素繊維は、特に限定するものでなく、一般に市販されているものを用いることができ、さらに樹脂の種類は、特に限定するものではなく、熱的、機械的、化学的特性が使用環境に耐えるものであれば、エポキシ樹脂をはじめとするいずれの樹脂でも用いることができる。

【0064】

図9、10、11および表1を用いて本実施の形態3の円筒形状の先進グリッド構造体の熱膨張係数の測定方法、測定結果を説明する。

【0065】

図9に本実施の形態3の円筒形状の先進グリッド構造体の熱膨脹係数の測定装置の断面図を示す。まず、測定サンプル31であるグリッド円筒構造体をサンプル支持台32の上に載せ、恒温槽33内に固定する。次に、恒温槽33内の温度をコントロールして測定サンプル31の温度を変化させつつ、測定サンプル31の両端部に接着したレーザ反射鏡35にレーザフォーカス変位計34からレーザを照射し、反射光を受光して、加熱による測定サンプル31の変位量を測定し、熱膨張係数を算出する。

【0066】

本実施の形態3で作成し、評価に用いた円筒形状の先進グリッド構造体のサンプルとその構造等を、表1を用いて説明する。炭素繊維は、製造方法、製造原料によって、標準・中弾性率タイプ(引張弾性率200〜350GPa)、高弾性率タイプ(引張弾性率350〜600GPa)、超高弾性率タイプ(引張弾性率600〜950GPa)に分類することができる。同じタイプの炭素繊維は、類似した熱的、機械的特性を示すので、本実施の形態3では、それぞれの炭素繊維のタイプから一つずつの炭素繊維を選択し、円筒形状の先進グリッド構造体のサンプルを作成した。

【0067】

使用した炭素繊維は、標準・中弾性率タイプとして東レ株式会社製トレカ(登録商標)糸T800HB(引張弾性率300GPa)、高弾性率タイプとして東レ株式会社製トレカ(登録商標)糸M55J(引張弾性率540GPa)、超高弾性率タイプとして三菱樹脂株式会社製ダイアリード(登録商標)糸K13C2U(引張弾性率900GPa)の3種を用い円筒形状の先進グリッド構造体を作成し、それぞれを用いた円筒形状の先進グリッド構造体サンプルをSample A、B、Cとする。

【0068】

なお、本実施の形態3の円筒形状の先進グリッド構造体の内直径Dは、すべて1000mmとした。また、このSample A、B、Cのそれぞれについて、リブ部22の幅W、結合部25と最近接の結合部25の間隔Lは、表に示した(1)〜(4)の4通り((2)と(4)の構造比は同じであるので、構造比は3通り)を作成した。

【0069】

図10は、本実施の形態3の円筒形状の先進グリッド構造体(内直径D=1000mm)の筒軸方向の熱膨脹係数の構造比依存性を表すグラフである。円筒形状の先進グリッド構造体の熱膨張係数は、引張弾性率が小さい炭素繊維を用いるほど大きく、引張弾性率が大きい場合には熱収縮となることがわかる。また、いずれの円筒形状の先進グリッド構造体も、構造比が大きい時は熱膨張係数が大きく、構造比が小さくなると熱膨張係数が小さくなることがわかる。

【0070】

【表1】

【0071】

図10の一点鎖線で挟まれた範囲は、宇宙望遠鏡用の鏡筒に用いることができる、優れた熱膨張特性である、±0.5ppm/Kの範囲の低熱膨張特性を示す領域であり、引張弾性率が200〜350GPaの標準・中弾性率タイプの炭素繊維を用いたSample Aでは構造比が0.015以下であることが必要であり、引張弾性率が350〜600GPaの高弾性率タイプの炭素繊維を用いたSample Bでは、およそ構成比が0.01〜0.035であることが必要であり、引張弾性率が600〜950GPaの超高弾性率タイプの炭素繊維を用いたSample Cでは、構成比は0.02〜0.04あればよいことがわかる。

【0072】

構造比は、リブ部22の幅Wを結合部25と最近接の結合部25の間隔Lで除算した値であり、図10に示すように、構造比と熱膨張係数には直線関係がある。一方、一般に炭素繊維の引張弾性率と熱膨張係数には、反比例の関係がある。つまり、低熱膨張特性を示すグリッド円筒構造体の構造比の値を、対応する炭素繊維の引張弾性率で除算する(構造比/引張弾性率)と、炭素繊維のタイプによらず、低熱膨張特性を得ることができる一定の範囲を求めることができる。

【0073】

図11は、本発明の実施の形態3の円筒形状の先進グリッド構造体(内直径D=1000mm)の筒軸方向の熱膨張係数の構造比/引張弾性率依存性を表したグラフである。また、表1にそれぞれの円筒形状の先進グリッド構造体の構造比/引張弾性率の値を示す。そのようにして求めた低熱膨張特性を示す構造比/引張弾性率の値の範囲は、2×10−5〜6×10−5(GPa−1)であり、この範囲であれば、炭素繊維のタイプによらず宇宙望遠鏡の鏡筒に用いることができる±0.5ppm/Kの低熱膨張特性を得ることができる。

【0074】

図10の破線で挟まれた範囲は、上記の低熱膨張特性より優れた、±0.10ppm/K以下の零熱膨張特性を得ることができる領域であり、標準・中弾性率タイプの炭素繊維を用いたSample Aでは構造比が0〜0.007、高弾性率タイプの炭素繊維を用いたSample Bでは構造比0.017〜0.023、超高弾性率タイプの炭素繊維を用いたSample Cでは構造比0.026〜0.032の時零熱膨張の特性を得ることができる。

【0075】

本実施の形態3の円筒形状の先進グリッド構造体は、従来の一軸配向の炭素繊維のプリプレグシートを積層、硬化した円筒構造体に比べ、近接する3つの結合部23、24、25からなる交差部21とリブ部22のみからなるため、1/2以下の軽量化を達成することができ、低熱膨張特性と軽量化を同時に達成することができる。

【0076】

実施の形態4.

実施の形態3と同様の方法で円筒形状の先進グリッド構造体を作成した。本実施の形態4の円筒形状の先進グリッド構造体には、高弾性率タイプの炭素繊維(東レ株式会社製トレカ糸M55J:引張弾性率=540GPa)、エポキシ樹脂からなるマトリクス樹脂を用い、構造比は2.92/105=0.028とし、円筒の内直径Dについては600mm、1000mm、1500mm、2000mm、平板の5通り(曲率=半径−1は、それぞれ0.0033、0.002、0.0013、0.001、0/mm)を作成した。

【0077】

図12は、本実施の形態4の円筒形状の先進グリッド構造体(構造比0.028)の筒軸方向の熱膨脹係数の曲率依存性を表したグラフである。曲率『0』の円筒形状でない、平板のグリッド構造体で、その熱膨張係数は約−0.7ppm/Kであり、十分に小さな熱膨張係数であるとは言えない。しかし、曲率が大きくなるに従って(円筒の内直径Dが小さくなるに従って)宇宙望遠鏡用の鏡筒に用いることができる、筒軸方向の低熱膨張特性の範囲である±0.5ppm/K以下となることがわかる。具体的には、円筒形状とすると、平板のグリッド構造体と同一の構造比、材料であっても、内直径Dを5000mm以下(曲率が0.0004以上)とすることで、±0.5ppm/K以下とすることができ、さらに内直径Dを2000mm以下(曲率が0.001以上)とすると、±0.2ppm/K以下の非常に優れた低熱膨張特性を得ることができることがわかった。

【0078】

本実施の形態4の円筒形状の先進グリッド構造体は、従来の一軸配向の炭素繊維のプリプレグシートを積層、硬化した円筒構造体に比べ、近接する3つの結合部23、24、25からなる交差部21とリブ部22のみからなるため、1/2以下の軽量化を達成することができ、低熱膨張特性と軽量化を同時に達成することができる。

【0079】

実施の形態5.

図13は、本発明の実施の形態5の宇宙望遠鏡の斜視図である。本実施の形態5の宇宙望遠鏡は、本発明の実施の形態3に示した円筒形状の先進グリッド構造体39を鏡筒とし、円筒形状の先進グリッド構造体の一端部に主鏡40を、他端部に副鏡41をそれぞれ対向して配置したもので、円筒形状の先進グリッド構造体に望遠鏡部材を固定するための炭素繊維強化プラスチック板であるインサート43、副鏡41を固定するための棒状の炭素繊維強化プラスチックである副鏡支持構造42を円筒形状の先進グリッド構造体39の結合部23、24、25に備えている。低熱膨張特性を有する円筒形状の先進グリッド構造体39によって、主鏡40と副鏡41との相対的な距離は、温度変化に対して安定に保持されるので、温度変化による望遠鏡特性の変化が少なく、また、円筒形状の先進グリッド構造体39を用いているため、軽量の宇宙望遠鏡を得ることができる。

【0080】

実施の形態6.

図14は、本発明の実施の形態6の遮光機能を備えた宇宙望遠鏡の斜視図である。本実施の形態6の遮光機能を備えた宇宙望遠鏡は、実施の形態5で説明した円筒形状の先進グリッド構造体39に主鏡40、副鏡41、インサート43、および副鏡支持構造42を備えた宇宙望遠鏡44の周囲に、遮光のために炭素繊維強化プラスチック円筒45を取り付けたものである。

【0081】

図15に沿って、この炭素繊維強化プラスチック円筒45の製造方法を説明する。図15は、本実施の形態6の炭素繊維強化プラスチック円筒45を作成するための3種類の炭素繊維プリプレグシート36、37、38の平面図である。

【0082】

この炭素繊維プリプレグシートは、炭素繊維を一軸配向させた炭素繊維シートにエポキシ樹脂を含浸させ、加熱乾燥して、エポキシ樹脂を半硬化状態としたもので、図15の(a)は上下方向、(b)は反時計方向に60度回転した方向、(c)は時計方向に60度回転した方向に炭素繊維を配向させたものである。

【0083】

この炭素繊維プリプレグシートを、図15に示した方向を維持したまま、(a)(b)(c)の順に10回、合計30枚積層し、図の上下方向を長さ方向とする円筒形となるように成型し、その後、加圧、加熱して炭素繊維強化プラスチック円筒45を得る。

【0084】

本実施の形態6で用いた宇宙望遠鏡44の円筒形状の先進グリッド構造体39の内直径Dは1500mmであり、炭素繊維強化プラスチック円筒45の内直径Dは1520mmである。また、炭素繊維強化プラスチック円筒45には、高弾性率タイプの炭素繊維(東レ株式会社製トレカ糸M55J:引張弾性率=540GPa)を用いている。

【0085】

作成した炭素繊維強化プラスチック円筒45を、図14に示すように、円筒形状の先進グリッド構造体を用いた宇宙望遠鏡44の周囲に取り付け、本実施の形態6の遮光機能を備えた宇宙望遠鏡を得る。

【0086】

この宇宙望遠鏡44部分は、低熱膨張特性を有する円筒形状の先進グリッド構造体39によって、主鏡40と副鏡41との相対的な距離は温度変化に対して安定に保持されるので、温度変化による望遠鏡特性の変化が少なく、また、円筒形状の先進グリッド構造体39を用いているため、軽量の宇宙望遠鏡を得ることができる。かつ、本実施の形態6では、炭素繊維強化プラスチック円筒45を宇宙望遠鏡44の周囲に取り付けているので、低熱膨張で、外部からの光の入射がなく、目的物の観察をより高精度に行なうことができる。

【0087】

炭素繊維強化プラスチック円筒45に用いる炭素繊維は、特に限定するものでなく、一般に市販されているものを用いることができる。炭素繊維シートに含浸する樹脂の種類は、エポキシ樹脂に限定するものではなく、熱的、機械的、化学的特性が使用環境に耐えるものであれば、いずれの樹脂でも用いることができる。さらに、プリプレグシートの積層枚数は、特に限定するものではなく、目的とする強度、重量等の観点から定めることができる。

【0088】

炭素繊維強化プラスチック円筒45の内直径Dは、特に限定するものではなく、その内部に備える宇宙望遠鏡44の内直径Dに応じて変えることができる。ただし、安定して低熱膨張特性を得るためには、内直径Dは2000mm以下であることが好ましい。

【0089】

実施の形態3〜6においては、同一の円筒形状の先進グリッド構造体、炭素繊維強化プラスチック円筒に用いる炭素繊維は、その引張弾性率がほぼ同じ値となるもののみを用いる例を示したが、炭素繊維の引張弾性率が大きく異なったものを混合し同時に用いても同様の効果を得ることができる。ただし、その熱膨張特性、軽量化の効果は、炭素繊維の引張弾性率の値、分布等によって変化するので、円筒形状の先進グリッド構造体等の目標特性に応じて、炭素繊維の引張弾性率の値、分布等を選択することでより優れた特性の円筒形状の先進グリッド構造体を得ることができる。

【0090】

なお、上述した実施の形態では、3方向の溝が、0度、+60度、−60度の場合(すなわち、溝を形成するための中子の形状が正三角形の場合に相当)を説明したが、本発明は、このような場合に限定されるものではない。3方向の溝が異なる角度として構成されていれば、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保することが可能である。

【0091】

すなわち、各テーププリプレグを積層する際に、交差領域では、テープ幅のまま1層として積層し、非交差領域では、幅方向へ折り曲げて2層化して積層することで、厚み方向の炭素繊維量の均一性を確保することができるという効果が実現できれば、3方向の角度は、筒軸方向に平行な方向、および筒軸方向に±60度の方向以外であってもよい。

【0092】

また、上述した実施の形態では、折り曲げて2層化されたテープ幅を、帯状のテーププリプレグの幅の半分とする場合を説明したが、このような場合に限定されるものではない。半分の幅よりも大きく、一部分が2層化されるような場合にも、従来のものと比較すると、厚み方向の炭素繊維量の均一性の改善を図ることが可能である。

【0093】

本発明は、その発明の範囲内において、各実施の形態を自由に組み合わせたり、各実施の形態を適宜、変更、省略することができる。

【符号の説明】

【0094】

1 成形型、2 0度方向溝(第一溝群)、2a 0度方向非交差領域、2b 0度方向テーパー領域、3 +60度方向溝(第二溝群)、3a +60度方向非交差領域、3b +60度方向テーパー領域、4 −60度方向溝(第三溝群)、4a −60度方向非交差領域、4b −60度方向テーパー領域、5 大型中子、6 小型中子、7 第一交差領域、8 第二交差領域、9 第三交差領域、10 基準辺、11 0度方向炭素繊維テーププリプレグ、12 +60度方向炭素繊維テーププリプレグ、13 −60度方向炭素繊維テーププリプレグ、14 円筒成形型、15 円筒面大型中子、16 円筒面小型中子、17 位置決め用ピン穴、17a 位置決めピン、18 第一の柱状構造材、19 第二の柱状構造材、20 第三の柱状構造材、21 交差部、22 リブ部、23、24、25 結合部、26 節点、27 離型シート、28 0度方向炭素繊維テーププリプレグ、29 +60度方向炭素繊維テーププリプレグ、30 −60度方向炭素繊維テーププリプレグ、31 測定サンプル、32 サンプル支持台、33 恒温槽、34 レーザ反射鏡、35 レーザフォーカス変位計、36 0度方向炭素繊維プリプレグシート、37 +60度方向炭素繊維プリプレグシート、38 −60度方向炭素繊維プリプレグシート、39 円筒形状の先進グリッド構造体、40 主鏡、41 副鏡、42 副鏡支持構造、43 インサート、44 鏡筒、45 炭素繊維強化プラスチック円筒。

【技術分野】

【0001】

本発明は、金属よりも軽量で熱膨張係数の低い航空宇宙用の材料である炭素繊維強化プラスチックを用いる軽量かつ低熱膨張特性を備える先進グリッド構造体、その製造方法、および先進グリッド構造体を適用した宇宙望遠鏡に関するものである。

【背景技術】

【0002】

近年、様々な分野において、宇宙空間および地球上の高解像度な衛星画像に対する需要がますます高まっている。それに伴い、従来よりも高分解能な望遠鏡を搭載した観測衛星の開発が求められている。

【0003】

このような衛星において、望遠鏡の分解能を向上させるためには、鏡を大型化するだけでなく、大型鏡を熱的に安定保持するための低熱膨張性を備えた軽量な鏡筒構造が必要である。これは、宇宙環境下において、望遠鏡構造に温度分布が発生した場合に、熱的な寸法安定性が低いと、構造にゆがみが発生し、衛星画像の解像度低下につながるためである。従って、低熱膨張性を備えた鏡筒構造の実現が重要となる。

【0004】

また、鏡の大型化に伴い、望遠鏡の重量、すなわち、衛星の重量も増加するが、ロケットで打ち上げる以上、その積載重量には制限がある。従って、鏡筒構造の軽量化も必須である。

【0005】

このような低熱膨張性および軽量性の要件を両立する鏡筒構造として、円筒形状の先進グリッド構造体が提案されている。円筒形状の先進グリッド構造体は、筒軸方向に平行な方向と、筒軸方向に±60度の角度をなす方向へ、炭素繊維が円筒面内で格子状に配向しており、筒軸方向への低熱膨脹性および軽量性を有する。また、このような先進グリッド構造体の製造方法としては、成形型上に格子を形成するためにゴム製または金属製の中子を置き、中子の間にテープ状のプリプレグを積層して成形する方法が一般に知られている。

【0006】

中子がゴム製の場合は、所望のリブ幅より幅の大きいプリプレグを積層し、ゴムの熱膨張および面外方向からの圧力によるゴムの面内方向への膨張によってプリプレグへ成形圧を加え、所望の寸法に成形する(例えば、非特許文献1参照)。

【0007】

一方、金属製中子の場合は、所望のリブ幅と同寸法の隙間を中子によって形成し、隙間を繊維と樹脂で充填することにより、所望の寸法を得る(例えば、特許文献1参照)。

【先行技術文献】

【非特許文献】

【0008】

【非特許文献1】S. M. Huybrechts著、他3名、「Manufacturing theory for advanced grid stiffened structure」、Composites: Part A33 (2002) 155-161

【特許文献】

【0009】

【特許文献1】特許平4−41889号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、従来技術には、以下のような課題がある。

非特許文献1では、ゴム製の中子としてシリコンゴムを使用している。シリコンゴムの線膨張係数は、200ppm/Kと非常に大きく、成形時の加熱により、金属に比して大きく膨張する。また、シリコンゴムは、金属に比して低弾性率であるため、面外方向に同じ成形圧を加えても、変位量は、金属よりも大きくなり、ポアソン比に起因する面内方向の変位量も、金属より大きくなる。

【0011】

以上の熱的・力学的な面内方向への膨張により、プリプレグに面内方向の成形圧が加えられ、シリコンゴムの膨張量によってリブ幅の寸法が決定される。シリコンゴムの膨張量は、常温からの温度差および成形圧によって決まる。このため、所望の成形精度を得るためには、温度および与える成形圧を全ての中子で均一にする必要がある。

【0012】

しかしながら、一般に、全ての中子で成形条件を均一にすることは、非常に困難であり、また、中子自体の寸法精度によっても膨張量は変動する。このため、ゴム製中子を用いて所望の成形精度を得ることは、非常に困難である。

【0013】

一方、特許文献1では、金属製中子を使用することにより、成形精度の課題を解決している。金属は、熱的・力学的な変形が小さいため、中子の寸法は、成形過程において大きく変化しない。このため、成形型と中子で形成される空間内に繊維と樹脂が充填されることにより、所望の寸法が得られる。

【0014】

ここで、先進グリッド構造体には、異なる方向へ配向したリブが互いに交差する領域がある。そして、リブ一本に対して繊維を連続的に積層した場合には、交差領域では、その積層方向(厚み方向)において、交差しない領域に対して炭素繊維量が2倍となる。従って、このような繊維量の差異によって、リブ厚さの不均一、あるいは繊維の湾曲などが生じることとなり、成形体の破壊起点となるおそれがある。

【0015】

この問題を解決するために、特許文献1では、プリプレグの形状を複数パターンに切り分けて積層することにより、厚み方向の炭素繊維量を均一としている。しかしながら、特許文献1は、このようにプリプレグの形状を複数パターンに切り分けるため、リブ一本に対して繊維が連続ではない。このため、本来のグリッド構造としての機械特性および熱特性が発揮できないこととなる。

【0016】

円筒形状の先進グリッド構造体では、交差領域の面積および円筒の曲率によって筒軸方向の熱膨張係数を最適化し、プリプレグの積層数によって重量を最適化する。そして、最適化設計により得られた円筒形状の先進グリッド構造体を実現するには、寸法および炭素繊維量を、設計した通りに精度よく成形する必要がある。

【0017】

本発明は、前記のような課題を解決するためになされたものであり、プリプレグの形状を複数パターンに切り分けて積層することなく、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保することのできる先進グリッド構造体の製造方法、先進グリッド構造体、および先進グリッド構造体を適用した宇宙望遠鏡を得ることを目的とする。

【課題を解決するための手段】

【0018】

本発明に係る先進グリッド構造体の製造方法は、3方向へ格子状の溝が形成された金属製の成形型を用意する第一工程と、成形型へ、長手方向に強化繊維が連続する、第一のテーププリプレグ群、第二のテーププリプレグ群、第三のテーププリプレグ群を、互いに2つのテーププリプレグ群が重なる交差領域を設けるようにそれぞれ順に繰り返し積層する第二工程と、加圧下で加熱することにより成形する第三工程とを備えた先進グリッド構造体の製造方法であって、第一工程において用意される成形型の溝は、異なる2つのテーププリプレグ群が重なる交差領域同士が接して1か所に集まるように形成され、かつ、他のテーププリプレグ群と交差することなく1つのテーププリプレグ群が積層される非交差領域では、テープ幅よりも狭い幅を有するように形成され、第二工程において、交差領域では、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群が折り曲げられることなくテープ幅のまま、かつ互いに2つのテーププリプレグ群が重なって積層され、非交差領域では、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群のそれぞれが幅方向へ折り曲げられることで2層化されてテープ幅よりも狭い溝内で積層されるものである。

【0019】

また、本発明に係る先進グリッド構造体は、長手方向に強化繊維が延びた複数のテープ群が重ね合わされて格子状とされた繊維強化樹脂からなる先進グリッド構造体であって、長手方向が異なる第一テープ群、第二テープ群、第三テープ群が順に繰り返し重ね合わされてグリッドが形成され、互いに2つのテープ群が重なる交差領域が設けられ、異なる2つのテープ群からなる交差領域同士が接するように格子が形成され、交差領域間の他のテープ群と重なり合わない非交差領域には、テープが厚み方向に折り曲げられて積層されて、交差領域において2つのテープ群が重なったことによる厚みと、非交差領域において1つのテープを折り曲げたことによる厚みとが同等となるものである。

【発明の効果】

【0020】

本発明によれば、各テーププリプレグを積層する際に、交差領域では、テープ幅のまま1層として積層し、非交差領域では、幅方向へ折り曲げて2層化して積層することで、厚み方向の炭素繊維量の均一性を確保することができ、プリプレグの形状を複数パターンに切り分けて積層することなく、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保することのできる先進グリッド構造体の製造方法、先進グリッド構造体、および先進グリッド構造体を適用した宇宙望遠鏡を得ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態1に係る先進グリッド構造体の製造方法の一例において使用する成形型の上面図である。

【図2】本発明の実施の形態1に係る先進グリッド構造体の製造方法において使用する成形型の1つの節点を含む拡大図である。

【図3】本発明の実施の形態1に係る先進グリッド構造体の製造方法において使用するテーププリプレグの平面図である。

【図4】本発明の実施の形態2に係る先進グリッド構造体の製造方法において使用する円形成形型の斜視図である。

【図5】本発明の実施の形態3の円筒形状の先進グリッド構造体の正面図である。

【図6】本発明の実施の形態3の円筒形状の先進グリッド構造体の交差部の拡大図である。

【図7】本発明の実施の形態3の円筒形状の先進グリッド構造体の複数の交差部の拡大図である。

【図8】本発明の実施の形態3の円筒形状の先進グリッド構造体の製造に用いる3種類の炭素繊維テーププリプレグのシートの平面図である。

【図9】本発明の実施の形態3の円筒形状の先進グリッド構造体の熱膨脹係数の測定装置を示す断面図である。

【図10】本発明の実施の形態3の円筒形状の先進グリッド構造体(内直径D=1000mm)の筒軸方向の熱膨脹係数の構造比依存性を表したグラフである。

【図11】本発明の実施の形態3の円筒形状の先進グリッド構造体(内直径D=1000mm)の筒軸方向の熱膨張係数の構造比/引張弾性率依存性を表したグラフである。

【図12】本発明の実施の形態4の円筒形状の先進グリッド構造体(構造比0.028)の筒軸方向の熱膨脹係数の曲率依存性を表したグラフである。

【図13】本発明の実施の形態5の宇宙望遠鏡の斜視図である。

【図14】本発明の実施の形態6の遮光機能を備えた宇宙望遠鏡の斜視図である。

【図15】本発明の実施の形態6の炭素繊維強化プラスチック円筒を作成するための3種類の炭素繊維プリプレグシートの平面図である。

【発明を実施するための形態】

【0022】

実施の形態1.

本実施の形態1に係る先進グリッド構造体の製造方法は、例えば、炭素繊維に樹脂を含侵させた後に、半硬化させて作ったプリプレグを使用する。さらに、この製造方法は、長尺方向に向くように炭素繊維を配向させて繊維強化された熱硬化性樹脂、例えば、エポキシ樹脂のプリプレグで構成された帯状のテーププリプレグを成形型上に積層する工程と、加圧下で加熱する工程とを有する。

【0023】

炭素繊維としては、引張弾性率が280GPa以上、かつ950GPa以下のものを用いている。このような炭素繊維の一例としては、東レ株式会社製のトレカ(登録商標)糸T800HB、東レ株式会社製のトレカ(登録商標)糸M55J、あるいは三菱樹脂株式会社製のダイアリード(登録商標)糸K13C2Uなどが挙げられる。

【0024】

次に、本実施の形態の説明において用いる語彙について説明する。

なお、本実施の形態に係る「先進グリッド構造体」とは、炭素繊維に樹脂を含侵させた後に、半硬化させて作ったプリプレグを使用し、長尺方向に向くように炭素繊維を配向させて繊維強化された熱硬化性樹脂のプリプレグからなる帯状のテーププリプレグを積層し、加圧下で加熱することにより成形したトラス構造である。

また、「テーププリプレグ」とは、まとめられた複数本の炭素繊維に樹脂を含浸させて作製された半硬化状態のテープ状のものを意味する。

また、「格子状溝」とは、後で詳細に説明するが、先進グリッド構造体の成形型に中子を配置することで形成された格子状の溝を意味する。

【0025】

図1は、本発明の実施の形態1に係る先進グリッド構造体の製造方法の一例において使用する成形型の上面図である。この図1に示した成形型1は、第一溝群2、第二溝群3、第三溝群4、大型中子5、および小型中子6で構成されている。本実施の形態1に係る先進グリッド構造体の製造方法では、図1に示す成形型1の格子状溝(第一溝群2、第二溝群3、第三溝群4に相当)へテーププリプレグを積層する。

【0026】

ここで、成形型1が備えている第一溝群2、第二溝群3、第三溝群4は、次のものである。

第一溝群2:図1上での長さ方向が紙面の左右方向に向き、長さ方向に直交する第一の方向に等間隔に並列に並べられた複数の格子状溝(以下の説明では、第一溝群を構成する個々の溝について、0度方向溝2と称す)

第二溝群3:0度方向溝2に対して時計方向に60度傾斜して交わるとともに、等間隔に並列に並べられた複数の格子状溝(以下の説明では、第二溝群を構成する個々の溝について、+60度方向溝3と称す)

第三溝群4:0度方向溝2に対して反時計方向に60度傾斜して交わるとともに、等間隔に並列に並べられた複数の格子状溝(以下の説明では、第三溝群を構成する個々の溝について、−60度方向溝4と称す)

【0027】

本実施の形態1に係る先進グリッド構造体の製造方法において使用する成形型1では、0度方向溝2、+60度方向溝3、−60度方向溝4が、成形型1上へ配置された大型中子5および小型中子6により形成されている。ここで、大型中子5は、図1において、略三角形状の1つの頂点が紙面上で下方向を向いている中子であり、小型中子6は、図1において、略三角形状の1つの頂点が紙面上で上方向を向いている中子である。

図1における配置をより具体的に説明すると、大型中子5と、大型中子よりも小さいサイズを有する小型中子6とが、交互に配置されているとともに、3つの大型中子5と3つの小型中子6のそれぞれの1つの頂点を1箇所の節点に集めることで形成される6角形状を基本構成として有するように配置されている。このような配置により、3方向へ格子状の溝(0度方向溝2、+60度方向溝3、−60度方向溝4)が形成されることとなる。

【0028】

大型中子5および小型中子6の材質は、シリコンゴムに比して1/10程度の低熱膨張率であればよい。また、大型中子5および小型中子6は、成形型1の一部として一体となっていてもよく、また、成形型1と分離していてもよい。

【0029】

本実施の形態1においては、成形型1の製造性を鑑み、アルミ製の成形型1を使用し、成形型1と、大型中子5および小型中子6とが分離した構成とした。成形型1と、大型中子5および小型中子6とが分離している場合、成形型1は、平板状であり、成形型1と大型中子5と小型中子6は、互いに位置を固定する機構、例えば、位置決めピンを挿入するためのピン穴を備える。

【0030】

図2は、本発明の実施の形態1に係る先進グリッド構造体の製造方法において使用する成形型1の1つの節点を含む拡大図である。0度方向溝2は、図2に示すように、それぞれ+60度方向溝3および−60度方向溝4に対して、第一交差領域7と第二交差領域8とで交わっている。

【0031】

同様に、+60度方向溝3は、それぞれ0度方向溝2および−60度方向溝4に対して、第一交差領域7と第三交差領域9とで交わっており、−60度方向溝4は、それぞれ0度方向溝2および+60度方向溝3に対して、第二交差領域8と第三交差領域9とで交わっている。各交差領域の幅は、何れもb1である。

【0032】

0度方向溝2のうち、+60度方向溝3および−60度方向溝4と交差しない領域は、隣り合う大型中子5と小型中子6の側面のうち平行に向かい合う側面同士で挟まれた0度方向非交差領域2aと、向かい合わない側面同士で挟まれた0度方向テーパー領域2bからなる。

【0033】

また、+60度方向溝3のうち、0度方向溝2および−60度方向溝4と交差しない領域は、隣り合う大型中子5と小型中子6の側面のうち平行に向かい合う側面同士で挟まれた+60度方向非交差領域3aと、向かい合わない側面同士で挟まれた+60度方向テーパー領域3bからなる。

【0034】

さらに、−60度方向溝4のうち、0度方向溝2および+60度方向溝3と交差しない領域は、隣り合う大型中子5と小型中子6の側面のうち平行に向かい合う側面同士で挟まれた−60度方向非交差領域4aと、向かい合わない側面同士で挟まれた−60度方向テーパー領域4bからなる。

【0035】

各非交差領域(2a、3a、4a)の幅は、何れもb2であり、b2は、b1の半分の値である。また、各テーパー領域(2b、3b、4b)の幅は、図2に示すように、非交差領域の幅b2から交差領域の幅b1へ連続的に変化している。

【0036】

換言すると、図2に示すように、大型中子5と小型中子6の各頂点の形状を加工するとともに、適切な間隔で大型中子5と小型中子6を交互に配置することで、以下の特徴を得ることができる。

(特徴1)大型中子5の一辺と小型中子6の一辺とが対向する非交差領域(2a、3a、4a)では、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群のそれぞれを幅方向へ折り曲げて2層化して積層することを容易にするように、その間隔がb2として配置されている。

(特徴2)一方、交差領域(3、4、5)では、第一のテーププリプレグ群、第二のテーププリプレグ群、および第三のテーププリプレグ群が折り曲げられることなくテープ幅b1のまま、互いに2つのテーププリプレグ群が重なって積層でき、かつ、テープ幅が連絡的にb1からb2あるいはb2からb1に変化するようなテーパー領域(2b、3b、4b)が形成されるように、大型中子5と小型中子6の各頂点の形状が加工されて配置されている。

【0037】

次に、本実施の形態1に係る先進グリッド構造体の製造方法の一例としてプリプレグを用いた製造法について説明する。図3は、本発明の実施の形態1に係る先進グリッド構造体の製造方法において使用するテーププリプレグの平面図である。

【0038】

まず始めに、引張弾性率が500GPa以上かつ600GPa以下である炭素繊維、例えば、東レ株式会社製トレカ(登録商標)糸M55Jとエポキシ樹脂原料を用いて、長さ方向(図3(a)の紙面上の左右方向)に炭素繊維が配向された幅b1の帯状のテーププリプレグを用意する。

【0039】

図3(a)に示すような炭素繊維が基準辺10に平行に配向された0度方向炭素繊維テーププリプレグ11を成形型1の0度方向溝2に積層する。0度方向炭素繊維テーププリプレグ11の積層において、0度方向非交差領域2aへ積層する際は、幅b1を有するテーププリプレグを幅方向に半分に折って幅b2として積層し、第一交差領域7および第二交差領域8では、折り曲げることなく、元の幅b1で積層する。

【0040】

また、0度方向テーパー領域2bでは、第一交差領域7および第二交差領域8のそれぞれと、0度方向非交差領域2aとを連続的に接続するよう、テーププリプレグを幅方向へ徐々に折り、または折った状態から徐々に開きながら積層する。

【0041】

図3(b)に示すような炭素繊維が基準辺10に対して反時計方向に+60度傾斜するように配向された+60度方向炭素繊維テーププリプレグ12は、成形型1の+60度方向溝3に、そして、図3(c)に示すような炭素繊維が基準辺10に対して時計方向に60度傾斜するように配向された−60度方向炭素繊維テーププリプレグ13は、成形型1の−60度方向溝4に、同様に積層する。

【0042】

すなわち、+60度方向非交差領域3aおよび−60度方向非交差領域4aへ積層する際は、幅b1を有するテーププリプレグを幅方向に半分に折って幅b2として積層し、各交差領域では、折り曲げることなく、元の幅b1で積層する。また、+60度方向テーパー領域3bおよび−60度方向テーパー領域4bでは、0度方向テーパー領域2bと同様に、テーププリプレグを幅方向へ徐々に折り、または折った状態から徐々に開きながら積層する。

【0043】

以上の手順に沿って、テーププリプレグを成形型1のそれぞれの格子状溝へ複数回にわたって積層し、加圧下で加熱することにより、先進グリッド構造体が製造される。

【0044】

以上のように、実施の形態1によれば、各テーププリプレグを積層する際に、交差領域では、テープ幅のまま1層として積層し、非交差領域では、幅方向へ折り曲げて2層化して積層しており、厚み方向の炭素繊維量の均一性を確保することができる。この結果、筒軸方向の熱膨脹係数が−0.1ppm/K〜+0.1ppm/Kの範囲になるような低熱膨張特性を持ち、かつ軽量な先進グリッド構造体において、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保することができる。

【0045】

実施の形態2.

本実施の形態2に係る先進グリッド構造体の製造方法は、先の実施の形態1に係る先進グリッド構造体の製造方法と比較すると、使用する成形型の形状が異なり、円形形状を有している。ただし、成形体の形状を違えているものの、それ以外は同様であり、同様な部分には同じ符号を付記し、説明は省略する。

【0046】

図4は、本発明の実施の形態2に係る先進グリッド構造体の製造方法において使用する円形成形型の斜視図である。図4に示す円筒成形型14は、表面が円筒面状であり、円筒面大型中子15および円筒面小型中子16を固定するための位置決め用ピン穴17を備える。円筒成形型14と同等の曲率を有する円筒面大型中子15および円筒面小型中子16は、位置決めピン17aを介して円筒成形型14に固定される。

【0047】

本実施の形態2では、円筒面大型中子15および円筒面小型中子16を円筒成形型14に固定することにより、円筒面大型中子15と円筒面小型中子16に挟まれた領域として、0度方向溝2、+60度方向溝3、−60度方向溝4の各方向溝が形成される。

【0048】

次に、先の図3に示したテーププリプレグを、円筒成形型14上へ形成された各方向溝へ積層する。このとき、基準辺10は、円筒成形型14の当軸方向(図4における紙面上の上下方向)に平行である。これ以降の手順は、先の実施の形態1と同様である。

【0049】

以上のように、実施の形態2によれば、円筒面大型中子および円筒面小型中子が配置された円筒形状の成形型を用いることで、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保した円筒形状の先進グリッド構造体を得ることができる。

【0050】

実施の形態3.

図5〜7を用いて、本発明の実施の形態3の円筒形状の先進グリッド構造体の構成を説明する。図5は、本発明の実施の形態3の円筒形状の先進グリッド構造体の正面図で、図中の上向き矢印が筒軸方向を示している。本発明の円筒形状の先進グリッド構造体は、筒軸方向を長軸方向、かつ炭素繊維軸方向とする炭素繊維強化プラスチックからなる第一の柱状構造材18と筒軸方向から反時計方向に60度回転した方向を長軸方向、かつ炭素繊維軸方向とする炭素繊維強化プラスチックからなる第二の柱状構造材19、および筒軸方向から時計方向に60度回転した長軸方向、かつ炭素繊維軸方向とする炭素繊維強化プラスチックからなる第三の柱状構造材20を各々複数本組み合わせて構成され、内直径Dの円筒構造体を形成している。第一〜第三の柱状構造材18、19、20は、図1に示すように網目状に配置され、2つの柱状構造材がお互いに交わり結合した結合部(図2における第一交差領域7、第二交差領域8、および第三交差領域9に相当)の集まりである交差部21と、各柱状構造材が交差しないリブ部22(図2における0度方向非交差領域2a、+60度方向非交差領域3a、および−60度方向非交差領域4aに相当)から構成されている。

【0051】

すなわち、本実施の形態3以降における第一の柱状構造材18、第二の柱状構造材19、および第三の柱状構造材20は、それぞれ、先の実施の形態1、2における0度方向炭素繊維テーププリプレグ11(第一テープ群)、+60度方向炭素繊維テーププリプレグ12(第二テープ群)、および−60度方向炭素繊維テーププリプレグ13(第三テープ群)の積層構造に相当する。

【0052】

図6は、本発明の実施の形態3の円筒形状の先進グリッド構造体の交差部21の拡大図である。図6のハッチング部は、2つの柱状構造材がお互いに交わり結合した結合部を示しており、第一の柱状構造材18と第二の柱状構造材19の結合部23、第一の柱状構造材18と第三の柱状構造材20の結合部24、第二の柱状構造材19と第三の柱状構造材20の結合部25が形成され、これらの3つの結合部23、24、25により、交差部21を構成する。

【0053】

それぞれの結合部23、24、25は、それぞれの結合部23、24、25を構成する2つの柱状構造材の長軸方向を炭素繊維軸とする炭素繊維層が複数積層した構造となっている。つまり、一例をあげると、結合部23は、第一の柱状構造材18と第二の柱状構造材19から構成され、第一の柱状構造材18と第二の柱状構造材19のそれぞれの長軸方向を炭素繊維軸方向とする2種の炭素繊維層が各々複数積層した構造となっている。結合部23、24、25は、2方向の炭素繊維層が各々複数積層した構造となっているため、外部からの応力に対し、円筒構造体を維持する十分な強度を有する。

【0054】

本実施の形態3においては、各結合部23、24、25は、それらの中央で接するように構成しており、各結合部23、24、25の中央部分に隙間を有しない配置としている。本実施の形態3の円筒形状の先進グリッド構造体においては、結合部23、24、25から構成される交差部21と、結合部間をつなぐリブ部22(後述する図7参照)からなっており、リブ部22は、その長軸方向に炭素繊維が配向しているため、炭素繊維の熱膨張特性が支配的となり、温度上昇により一般に収縮する。一方、交差部21では、種々の方向に炭素繊維が配向しているため、炭素繊維の熱膨張特性の影響は少なく、炭素繊維間をつなぐ樹脂材料であるマトリクス樹脂の熱膨張特性が支配的となり、温度上昇により一般に膨張する。

【0055】

結合部23、24、25の中央の間隙の有無、間隙の大きさは、交差部21の大きさに影響し、リブ部22と交差部21の構成比率を変化させるため、本実施の形態3の円筒形状の先進グリッド構造体全体の熱膨張特性にも大きく影響する。本実施の形態3では、結合部の中央に間隙のない構成としたが、結合部の中央の間隙の有無、大きさ、炭素繊維の引張弾性率、マトリクス樹脂の弾性率等により最適値は異なり、構成材料等に応じて最適化を求めることが必要である。本実施の形態3の場合、結合部23、24、25の中央に間隙を作らない配置としており、リブ部22の影響が交差部21の影響より顕著となり、温度上昇に伴う熱膨張を小さくすることができる。

【0056】

図7は、本発明の実施の形態3の円筒形状の先進グリッド構造体の複数の交差部21の拡大図である。交差部21は、3つの結合部23、24、25から構成され、第二の柱状構造材19と第三の柱状構造材20の結合部25と最近接の結合部25の距離Lで、各結合部間を結ぶリブ部22の幅Wを除算した値を構造比と定義し、前記円筒構造体の内直径Dとともに、本発明の円筒形状の先進グリッド構造体の形状、構成を示すパラメータとして評価に用いる。

【0057】

図8を用いて実施の形態3の円筒形状の先進グリッド構造体の製造方法を説明する。図8は、本発明の実施の形態3に係る円筒形状の先進グリッド構造体の製造に用いる3種類の炭素繊維テーププリプレグのシートの平面図である。

【0058】

離型シート27上に、炭素繊維テーププリプレグ28、29、30が所定の間隔で貼付され炭素繊維テーププリプレグのシートを構成している。炭素繊維テーププリプレグのシートは、テープの長さ方向に繊維を配向させた炭素繊維テープにエポキシ樹脂を含浸し、離型シート27上に所定の間隔で配列、貼付した後、高温で乾燥して半硬化状態とすることで得る。

【0059】

図8(a)は、筒軸方向に炭素繊維軸を配向させたテーププリプレグのシート、(b)は、筒軸方向から反時計方向に60度回転させた方向に炭素繊維軸を配向させたテーププリプレグのシート、(c)は、筒軸方向から時計方向に60度回転させた方向に炭素繊維軸を配向させたテーププリプレグのシートを示している。

【0060】

筒軸方向が図の矢印方向となるようにテーププリプレグのシート(a)(b)(c)を順に外直径が1000mmの円筒形状の型に沿わせて積層し、離型シート27の剥離を繰り返し、各層10層、合計30層のプリプレグの積層による円筒形状の先進グリッド構造体の前駆体を得る。テーププリプレグの積層枚数は、特に限定するものではなく、目的とする強度、重量等の観点から定めることができる。

【0061】

正三角形、または六角形のグリッドの間隙が変形しないよう、空間を保持する中子を付け、加圧下で加熱することにより内直径Dが1000mmの円筒形状の先進グリッド構造体を得る。

【0062】

本発明の実施の形態3の円筒形状の先進グリッド構造体は、炭素繊維に樹脂を含浸させた後、半硬化状態としたプリプレグを積層し、その後に加熱硬化する方法を用いて作成したが、本発明の円筒形状の先進グリッド構造体の作成方法は、これに限定するものではなく、炭素繊維シート等、炭素繊維のみを積層して一定の形状を作り、その後に樹脂溶液を含浸して、加熱硬化する方法等によっても作成することができる。

【0063】

本発明の実施の形態3の円筒形状の先進グリッド構造体に用いる炭素繊維は、特に限定するものでなく、一般に市販されているものを用いることができ、さらに樹脂の種類は、特に限定するものではなく、熱的、機械的、化学的特性が使用環境に耐えるものであれば、エポキシ樹脂をはじめとするいずれの樹脂でも用いることができる。

【0064】

図9、10、11および表1を用いて本実施の形態3の円筒形状の先進グリッド構造体の熱膨張係数の測定方法、測定結果を説明する。

【0065】

図9に本実施の形態3の円筒形状の先進グリッド構造体の熱膨脹係数の測定装置の断面図を示す。まず、測定サンプル31であるグリッド円筒構造体をサンプル支持台32の上に載せ、恒温槽33内に固定する。次に、恒温槽33内の温度をコントロールして測定サンプル31の温度を変化させつつ、測定サンプル31の両端部に接着したレーザ反射鏡35にレーザフォーカス変位計34からレーザを照射し、反射光を受光して、加熱による測定サンプル31の変位量を測定し、熱膨張係数を算出する。

【0066】

本実施の形態3で作成し、評価に用いた円筒形状の先進グリッド構造体のサンプルとその構造等を、表1を用いて説明する。炭素繊維は、製造方法、製造原料によって、標準・中弾性率タイプ(引張弾性率200〜350GPa)、高弾性率タイプ(引張弾性率350〜600GPa)、超高弾性率タイプ(引張弾性率600〜950GPa)に分類することができる。同じタイプの炭素繊維は、類似した熱的、機械的特性を示すので、本実施の形態3では、それぞれの炭素繊維のタイプから一つずつの炭素繊維を選択し、円筒形状の先進グリッド構造体のサンプルを作成した。

【0067】

使用した炭素繊維は、標準・中弾性率タイプとして東レ株式会社製トレカ(登録商標)糸T800HB(引張弾性率300GPa)、高弾性率タイプとして東レ株式会社製トレカ(登録商標)糸M55J(引張弾性率540GPa)、超高弾性率タイプとして三菱樹脂株式会社製ダイアリード(登録商標)糸K13C2U(引張弾性率900GPa)の3種を用い円筒形状の先進グリッド構造体を作成し、それぞれを用いた円筒形状の先進グリッド構造体サンプルをSample A、B、Cとする。

【0068】

なお、本実施の形態3の円筒形状の先進グリッド構造体の内直径Dは、すべて1000mmとした。また、このSample A、B、Cのそれぞれについて、リブ部22の幅W、結合部25と最近接の結合部25の間隔Lは、表に示した(1)〜(4)の4通り((2)と(4)の構造比は同じであるので、構造比は3通り)を作成した。

【0069】

図10は、本実施の形態3の円筒形状の先進グリッド構造体(内直径D=1000mm)の筒軸方向の熱膨脹係数の構造比依存性を表すグラフである。円筒形状の先進グリッド構造体の熱膨張係数は、引張弾性率が小さい炭素繊維を用いるほど大きく、引張弾性率が大きい場合には熱収縮となることがわかる。また、いずれの円筒形状の先進グリッド構造体も、構造比が大きい時は熱膨張係数が大きく、構造比が小さくなると熱膨張係数が小さくなることがわかる。

【0070】

【表1】

【0071】

図10の一点鎖線で挟まれた範囲は、宇宙望遠鏡用の鏡筒に用いることができる、優れた熱膨張特性である、±0.5ppm/Kの範囲の低熱膨張特性を示す領域であり、引張弾性率が200〜350GPaの標準・中弾性率タイプの炭素繊維を用いたSample Aでは構造比が0.015以下であることが必要であり、引張弾性率が350〜600GPaの高弾性率タイプの炭素繊維を用いたSample Bでは、およそ構成比が0.01〜0.035であることが必要であり、引張弾性率が600〜950GPaの超高弾性率タイプの炭素繊維を用いたSample Cでは、構成比は0.02〜0.04あればよいことがわかる。

【0072】

構造比は、リブ部22の幅Wを結合部25と最近接の結合部25の間隔Lで除算した値であり、図10に示すように、構造比と熱膨張係数には直線関係がある。一方、一般に炭素繊維の引張弾性率と熱膨張係数には、反比例の関係がある。つまり、低熱膨張特性を示すグリッド円筒構造体の構造比の値を、対応する炭素繊維の引張弾性率で除算する(構造比/引張弾性率)と、炭素繊維のタイプによらず、低熱膨張特性を得ることができる一定の範囲を求めることができる。

【0073】

図11は、本発明の実施の形態3の円筒形状の先進グリッド構造体(内直径D=1000mm)の筒軸方向の熱膨張係数の構造比/引張弾性率依存性を表したグラフである。また、表1にそれぞれの円筒形状の先進グリッド構造体の構造比/引張弾性率の値を示す。そのようにして求めた低熱膨張特性を示す構造比/引張弾性率の値の範囲は、2×10−5〜6×10−5(GPa−1)であり、この範囲であれば、炭素繊維のタイプによらず宇宙望遠鏡の鏡筒に用いることができる±0.5ppm/Kの低熱膨張特性を得ることができる。

【0074】

図10の破線で挟まれた範囲は、上記の低熱膨張特性より優れた、±0.10ppm/K以下の零熱膨張特性を得ることができる領域であり、標準・中弾性率タイプの炭素繊維を用いたSample Aでは構造比が0〜0.007、高弾性率タイプの炭素繊維を用いたSample Bでは構造比0.017〜0.023、超高弾性率タイプの炭素繊維を用いたSample Cでは構造比0.026〜0.032の時零熱膨張の特性を得ることができる。

【0075】

本実施の形態3の円筒形状の先進グリッド構造体は、従来の一軸配向の炭素繊維のプリプレグシートを積層、硬化した円筒構造体に比べ、近接する3つの結合部23、24、25からなる交差部21とリブ部22のみからなるため、1/2以下の軽量化を達成することができ、低熱膨張特性と軽量化を同時に達成することができる。

【0076】

実施の形態4.

実施の形態3と同様の方法で円筒形状の先進グリッド構造体を作成した。本実施の形態4の円筒形状の先進グリッド構造体には、高弾性率タイプの炭素繊維(東レ株式会社製トレカ糸M55J:引張弾性率=540GPa)、エポキシ樹脂からなるマトリクス樹脂を用い、構造比は2.92/105=0.028とし、円筒の内直径Dについては600mm、1000mm、1500mm、2000mm、平板の5通り(曲率=半径−1は、それぞれ0.0033、0.002、0.0013、0.001、0/mm)を作成した。

【0077】

図12は、本実施の形態4の円筒形状の先進グリッド構造体(構造比0.028)の筒軸方向の熱膨脹係数の曲率依存性を表したグラフである。曲率『0』の円筒形状でない、平板のグリッド構造体で、その熱膨張係数は約−0.7ppm/Kであり、十分に小さな熱膨張係数であるとは言えない。しかし、曲率が大きくなるに従って(円筒の内直径Dが小さくなるに従って)宇宙望遠鏡用の鏡筒に用いることができる、筒軸方向の低熱膨張特性の範囲である±0.5ppm/K以下となることがわかる。具体的には、円筒形状とすると、平板のグリッド構造体と同一の構造比、材料であっても、内直径Dを5000mm以下(曲率が0.0004以上)とすることで、±0.5ppm/K以下とすることができ、さらに内直径Dを2000mm以下(曲率が0.001以上)とすると、±0.2ppm/K以下の非常に優れた低熱膨張特性を得ることができることがわかった。

【0078】

本実施の形態4の円筒形状の先進グリッド構造体は、従来の一軸配向の炭素繊維のプリプレグシートを積層、硬化した円筒構造体に比べ、近接する3つの結合部23、24、25からなる交差部21とリブ部22のみからなるため、1/2以下の軽量化を達成することができ、低熱膨張特性と軽量化を同時に達成することができる。

【0079】

実施の形態5.

図13は、本発明の実施の形態5の宇宙望遠鏡の斜視図である。本実施の形態5の宇宙望遠鏡は、本発明の実施の形態3に示した円筒形状の先進グリッド構造体39を鏡筒とし、円筒形状の先進グリッド構造体の一端部に主鏡40を、他端部に副鏡41をそれぞれ対向して配置したもので、円筒形状の先進グリッド構造体に望遠鏡部材を固定するための炭素繊維強化プラスチック板であるインサート43、副鏡41を固定するための棒状の炭素繊維強化プラスチックである副鏡支持構造42を円筒形状の先進グリッド構造体39の結合部23、24、25に備えている。低熱膨張特性を有する円筒形状の先進グリッド構造体39によって、主鏡40と副鏡41との相対的な距離は、温度変化に対して安定に保持されるので、温度変化による望遠鏡特性の変化が少なく、また、円筒形状の先進グリッド構造体39を用いているため、軽量の宇宙望遠鏡を得ることができる。

【0080】

実施の形態6.

図14は、本発明の実施の形態6の遮光機能を備えた宇宙望遠鏡の斜視図である。本実施の形態6の遮光機能を備えた宇宙望遠鏡は、実施の形態5で説明した円筒形状の先進グリッド構造体39に主鏡40、副鏡41、インサート43、および副鏡支持構造42を備えた宇宙望遠鏡44の周囲に、遮光のために炭素繊維強化プラスチック円筒45を取り付けたものである。

【0081】

図15に沿って、この炭素繊維強化プラスチック円筒45の製造方法を説明する。図15は、本実施の形態6の炭素繊維強化プラスチック円筒45を作成するための3種類の炭素繊維プリプレグシート36、37、38の平面図である。

【0082】

この炭素繊維プリプレグシートは、炭素繊維を一軸配向させた炭素繊維シートにエポキシ樹脂を含浸させ、加熱乾燥して、エポキシ樹脂を半硬化状態としたもので、図15の(a)は上下方向、(b)は反時計方向に60度回転した方向、(c)は時計方向に60度回転した方向に炭素繊維を配向させたものである。

【0083】

この炭素繊維プリプレグシートを、図15に示した方向を維持したまま、(a)(b)(c)の順に10回、合計30枚積層し、図の上下方向を長さ方向とする円筒形となるように成型し、その後、加圧、加熱して炭素繊維強化プラスチック円筒45を得る。

【0084】

本実施の形態6で用いた宇宙望遠鏡44の円筒形状の先進グリッド構造体39の内直径Dは1500mmであり、炭素繊維強化プラスチック円筒45の内直径Dは1520mmである。また、炭素繊維強化プラスチック円筒45には、高弾性率タイプの炭素繊維(東レ株式会社製トレカ糸M55J:引張弾性率=540GPa)を用いている。

【0085】

作成した炭素繊維強化プラスチック円筒45を、図14に示すように、円筒形状の先進グリッド構造体を用いた宇宙望遠鏡44の周囲に取り付け、本実施の形態6の遮光機能を備えた宇宙望遠鏡を得る。

【0086】

この宇宙望遠鏡44部分は、低熱膨張特性を有する円筒形状の先進グリッド構造体39によって、主鏡40と副鏡41との相対的な距離は温度変化に対して安定に保持されるので、温度変化による望遠鏡特性の変化が少なく、また、円筒形状の先進グリッド構造体39を用いているため、軽量の宇宙望遠鏡を得ることができる。かつ、本実施の形態6では、炭素繊維強化プラスチック円筒45を宇宙望遠鏡44の周囲に取り付けているので、低熱膨張で、外部からの光の入射がなく、目的物の観察をより高精度に行なうことができる。

【0087】

炭素繊維強化プラスチック円筒45に用いる炭素繊維は、特に限定するものでなく、一般に市販されているものを用いることができる。炭素繊維シートに含浸する樹脂の種類は、エポキシ樹脂に限定するものではなく、熱的、機械的、化学的特性が使用環境に耐えるものであれば、いずれの樹脂でも用いることができる。さらに、プリプレグシートの積層枚数は、特に限定するものではなく、目的とする強度、重量等の観点から定めることができる。

【0088】

炭素繊維強化プラスチック円筒45の内直径Dは、特に限定するものではなく、その内部に備える宇宙望遠鏡44の内直径Dに応じて変えることができる。ただし、安定して低熱膨張特性を得るためには、内直径Dは2000mm以下であることが好ましい。

【0089】

実施の形態3〜6においては、同一の円筒形状の先進グリッド構造体、炭素繊維強化プラスチック円筒に用いる炭素繊維は、その引張弾性率がほぼ同じ値となるもののみを用いる例を示したが、炭素繊維の引張弾性率が大きく異なったものを混合し同時に用いても同様の効果を得ることができる。ただし、その熱膨張特性、軽量化の効果は、炭素繊維の引張弾性率の値、分布等によって変化するので、円筒形状の先進グリッド構造体等の目標特性に応じて、炭素繊維の引張弾性率の値、分布等を選択することでより優れた特性の円筒形状の先進グリッド構造体を得ることができる。

【0090】

なお、上述した実施の形態では、3方向の溝が、0度、+60度、−60度の場合(すなわち、溝を形成するための中子の形状が正三角形の場合に相当)を説明したが、本発明は、このような場合に限定されるものではない。3方向の溝が異なる角度として構成されていれば、寸法精度と厚み方向の炭素繊維量の均一性の両方を所望の範囲内に確保することが可能である。

【0091】

すなわち、各テーププリプレグを積層する際に、交差領域では、テープ幅のまま1層として積層し、非交差領域では、幅方向へ折り曲げて2層化して積層することで、厚み方向の炭素繊維量の均一性を確保することができるという効果が実現できれば、3方向の角度は、筒軸方向に平行な方向、および筒軸方向に±60度の方向以外であってもよい。

【0092】

また、上述した実施の形態では、折り曲げて2層化されたテープ幅を、帯状のテーププリプレグの幅の半分とする場合を説明したが、このような場合に限定されるものではない。半分の幅よりも大きく、一部分が2層化されるような場合にも、従来のものと比較すると、厚み方向の炭素繊維量の均一性の改善を図ることが可能である。

【0093】

本発明は、その発明の範囲内において、各実施の形態を自由に組み合わせたり、各実施の形態を適宜、変更、省略することができる。

【符号の説明】

【0094】

1 成形型、2 0度方向溝(第一溝群)、2a 0度方向非交差領域、2b 0度方向テーパー領域、3 +60度方向溝(第二溝群)、3a +60度方向非交差領域、3b +60度方向テーパー領域、4 −60度方向溝(第三溝群)、4a −60度方向非交差領域、4b −60度方向テーパー領域、5 大型中子、6 小型中子、7 第一交差領域、8 第二交差領域、9 第三交差領域、10 基準辺、11 0度方向炭素繊維テーププリプレグ、12 +60度方向炭素繊維テーププリプレグ、13 −60度方向炭素繊維テーププリプレグ、14 円筒成形型、15 円筒面大型中子、16 円筒面小型中子、17 位置決め用ピン穴、17a 位置決めピン、18 第一の柱状構造材、19 第二の柱状構造材、20 第三の柱状構造材、21 交差部、22 リブ部、23、24、25 結合部、26 節点、27 離型シート、28 0度方向炭素繊維テーププリプレグ、29 +60度方向炭素繊維テーププリプレグ、30 −60度方向炭素繊維テーププリプレグ、31 測定サンプル、32 サンプル支持台、33 恒温槽、34 レーザ反射鏡、35 レーザフォーカス変位計、36 0度方向炭素繊維プリプレグシート、37 +60度方向炭素繊維プリプレグシート、38 −60度方向炭素繊維プリプレグシート、39 円筒形状の先進グリッド構造体、40 主鏡、41 副鏡、42 副鏡支持構造、43 インサート、44 鏡筒、45 炭素繊維強化プラスチック円筒。

【特許請求の範囲】

【請求項1】

3方向へ格子状の溝が形成された金属製の成形型を用意する第一工程と、

前記成形型へ、長手方向に強化繊維が連続する、第一のテーププリプレグ群、第二のテーププリプレグ群、第三のテーププリプレグ群を、互いに2つのテーププリプレグ群が重なる交差領域を設けるようにそれぞれ順に繰り返し積層する第二工程と、

前記第二工程で積層されたテーププリプレグ群を加圧下で加熱することにより成形する第三工程と

を備えた先進グリッド構造体の製造方法であって、

前記第一工程において用意される前記成形型の溝は、異なる2つのテーププリプレグ群が重なる交差領域同士が接して1か所に集まるように形成され、かつ、他のテーププリプレグ群と交差することなく1つのテーププリプレグ群が積層される非交差領域では、テープ幅よりも狭い幅を有するように形成され、

前記第二工程において、

前記交差領域では、前記第一のテーププリプレグ群、前記第二のテーププリプレグ群、および前記第三のテーププリプレグ群が折り曲げられることなくテープ幅のまま、かつ互いに2つのテーププリプレグ群が重なって積層され、

前記非交差領域では、前記第一のテーププリプレグ群、前記第二のテーププリプレグ群、および前記第三のテーププリプレグ群のそれぞれが幅方向へ折り曲げられることで2層化されてテープ幅よりも狭い溝内で積層される

ことを特徴とする先進グリッド構造体の製造方法。

【請求項2】

請求項1に記載の先進グリッド構造体の製造方法において、

前記第一工程で用いられる成形型の形状は、円筒形状である

ことを特徴とする先進グリッド構造体の製造方法。

【請求項3】

請求項1または2に記載の先進グリッド構造体の製造方法において、

前記成形型は、略正三角形からなる大型中子と、略正三角形からなり前記大型中子よりも小さいサイズを有する小型中子とを交互に配置するとともに、3つの前記大型中子と3つの前記小型中子のそれぞれの1つの頂点を1箇所の節点に集めて形成される6角形状を基本構成として有するように配置することで形成され、

前記成形型の溝は、前記大型中子の一辺と前記小型中子の一辺とが対向する領域に設けられた非交差領域と、前記節点に設けられた交差領域を有し、前記非交差領域において、互いに対向する前記大型中子の一辺と前記小型中子の一辺との距離は、前記テープ幅よりも狭く形成されている

ことを特徴とする先進グリッド構造体の製造方法。

【請求項4】

請求項3に記載の先進グリッド構造体の製造方法において、

前記成形型は、金属製の円筒上に前記円筒と同等の曲率を有する前記大型中子および前記小型中子が配置されて、前記格子状の溝が円筒形状として形成されている

ことを特徴とする先進グリッド構造体の製造方法。

【請求項5】

長手方向に強化繊維が延びた複数のテープ群が重ね合わされて格子状とされた繊維強化樹脂からなる先進グリッド構造体であって、

長手方向が異なる第一テープ群、第二テープ群、第三テープ群が順に繰り返し重ね合わされてグリッドが形成され、

互いに2つのテープ群が重なる交差領域が設けられ、

異なる2つのテープ群からなる交差領域同士が接するように格子が形成され、

前記交差領域間の他のテープ群と重なり合わない非交差領域には、テープが厚み方向に折り曲げられて積層されて、前記交差領域において前記2つのテープ群が重なったことによる厚みと、前記非交差領域において1つのテープを折り曲げたことによる厚みとが同等となる

ことを特徴とする先進グリッド構造体。

【請求項6】

請求項5に記載のグリッド構造体において、

前記交差領域と前記非交差領域との間に、テープ幅が連続的にテーパー状に変化するテーパー領域が設けられている

ことを特徴とする先端グリッド構造体。

【請求項7】

請求項5または6に記載の先端グリッド構造体において、

前記非交差領域において折り曲げられて積層されたテープ幅は、前記交差領域におけるテープ幅の半分である

ことを特徴とする先端グリッド構造体。

【請求項8】

請求項5ないし7のいずれか1項に記載の先端グリッド構造体において、

前記格子は、円筒をなすように形成され、

前記第一テープ群は、前記円筒の中心軸に平行であり、前記第二テープ群は、前記第一テープ群に対して+60度の角度で交差し、前記第三テープ群は、前記第一テープ群に対して−60度の角度で交差する

ことを特徴とする先端グリッド構造体。

【請求項9】

請求項5ないし8のいずれか1項に記載の先端グリッド構造体において、

前記交差領域を結合部とし、前記結合部間を結ぶ前記非交差領域をリブ部としたときに、最近接の結合部間の間隔で、前記リブ部の幅を除算した値を構造比と定義し、前記強化繊維として炭素繊維を適用した際に、前記構造比が0より大きく0.015以下の範囲であり、かつ前記第一テープ群、前記第二テープ群、および前記第三テープ群に含まれる前記炭素繊維の引張弾性率が200GPa以上350GPa以下の範囲である

ことを特徴とする先進グリッド構造体。

【請求項10】

請求項5ないし8のいずれか1項に記載の先端グリッド構造体において、

前記交差領域を結合部とし、前記結合部間を結ぶ前記非交差領域をリブ部としたときに、最近接の結合部間の間隔で、前記リブ部の幅を除算した値を構造比と定義し、前記強化繊維として炭素繊維を適用した際に、前記構造比が0.01以上、0.035以下の範囲であり、かつ前記第一テープ群、前記第二テープ群、および前記第三テープ群に含まれる前記炭素繊維の引張弾性率が350GPa以上600GPa以下の範囲である

ことを特徴とする先進グリッド構造体。

【請求項11】

請求項5ないし8のいずれか1項に記載の先端グリッド構造体において、

前記交差領域を結合部とし、前記結合部間を結ぶ前記非交差領域をリブ部としたときに、最近接の結合部間の間隔で、前記リブ部の幅を除算した値を構造比と定義し、前記強化繊維として炭素繊維を適用した際に、前記構造比が0.02以上、0.04以下の範囲であり、かつ前記第一テープ群、前記第二テープ群、および前記第三テープ群に含まれる前記炭素繊維の引張弾性率が600GPa以上950GPa以下の範囲である

ことを特徴とする先進グリッド構造体。

【請求項12】

請求項5ないし8のいずれか1項に記載の先端グリッド構造体において、

前記交差領域を結合部とし、前記結合部間を結ぶ前記非交差領域をリブ部としたときに、最近接の結合部間の間隔で、前記リブ部の幅を除算した値を構造比と定義し、前記強化繊維として炭素繊維を適用した際に、前記構造比を前記第一テープ群、前記第二テープ群、および前記第三テープ群に含まれる前記炭素繊維の引張弾性率で除算した値が、2×10−5〜6×10−5(GPa−1)である

ことを特徴とする先進グリッド構造体。

【請求項13】

請求項9ないし12のいずれか1項に記載の先進グリッド構造体からなる鏡筒と、

前記先進グリッド構造体の一端部の前記結合部に固定された主鏡と、

前記主鏡に対向して、前記先進グリッド構造体の他端部の前記結合部に固定された副鏡と

を備え、前記主鏡と前記副鏡との相対間距離が前記鏡筒により安定に保持される

ことを特徴とする先進グリッド構造体を適用した宇宙望遠鏡。

【請求項14】

請求項13に記載の先進グリッド構造体を適用した宇宙望遠鏡において、

前記鏡筒の周囲に設けられた、炭素繊維強化プラスチック円筒をさらに備える

ことを特徴とする先進グリッド構造体を適用した宇宙望遠鏡。

【請求項1】

3方向へ格子状の溝が形成された金属製の成形型を用意する第一工程と、

前記成形型へ、長手方向に強化繊維が連続する、第一のテーププリプレグ群、第二のテーププリプレグ群、第三のテーププリプレグ群を、互いに2つのテーププリプレグ群が重なる交差領域を設けるようにそれぞれ順に繰り返し積層する第二工程と、

前記第二工程で積層されたテーププリプレグ群を加圧下で加熱することにより成形する第三工程と

を備えた先進グリッド構造体の製造方法であって、

前記第一工程において用意される前記成形型の溝は、異なる2つのテーププリプレグ群が重なる交差領域同士が接して1か所に集まるように形成され、かつ、他のテーププリプレグ群と交差することなく1つのテーププリプレグ群が積層される非交差領域では、テープ幅よりも狭い幅を有するように形成され、

前記第二工程において、

前記交差領域では、前記第一のテーププリプレグ群、前記第二のテーププリプレグ群、および前記第三のテーププリプレグ群が折り曲げられることなくテープ幅のまま、かつ互いに2つのテーププリプレグ群が重なって積層され、

前記非交差領域では、前記第一のテーププリプレグ群、前記第二のテーププリプレグ群、および前記第三のテーププリプレグ群のそれぞれが幅方向へ折り曲げられることで2層化されてテープ幅よりも狭い溝内で積層される

ことを特徴とする先進グリッド構造体の製造方法。

【請求項2】

請求項1に記載の先進グリッド構造体の製造方法において、

前記第一工程で用いられる成形型の形状は、円筒形状である

ことを特徴とする先進グリッド構造体の製造方法。

【請求項3】

請求項1または2に記載の先進グリッド構造体の製造方法において、

前記成形型は、略正三角形からなる大型中子と、略正三角形からなり前記大型中子よりも小さいサイズを有する小型中子とを交互に配置するとともに、3つの前記大型中子と3つの前記小型中子のそれぞれの1つの頂点を1箇所の節点に集めて形成される6角形状を基本構成として有するように配置することで形成され、

前記成形型の溝は、前記大型中子の一辺と前記小型中子の一辺とが対向する領域に設けられた非交差領域と、前記節点に設けられた交差領域を有し、前記非交差領域において、互いに対向する前記大型中子の一辺と前記小型中子の一辺との距離は、前記テープ幅よりも狭く形成されている

ことを特徴とする先進グリッド構造体の製造方法。

【請求項4】

請求項3に記載の先進グリッド構造体の製造方法において、

前記成形型は、金属製の円筒上に前記円筒と同等の曲率を有する前記大型中子および前記小型中子が配置されて、前記格子状の溝が円筒形状として形成されている

ことを特徴とする先進グリッド構造体の製造方法。

【請求項5】

長手方向に強化繊維が延びた複数のテープ群が重ね合わされて格子状とされた繊維強化樹脂からなる先進グリッド構造体であって、

長手方向が異なる第一テープ群、第二テープ群、第三テープ群が順に繰り返し重ね合わされてグリッドが形成され、

互いに2つのテープ群が重なる交差領域が設けられ、

異なる2つのテープ群からなる交差領域同士が接するように格子が形成され、

前記交差領域間の他のテープ群と重なり合わない非交差領域には、テープが厚み方向に折り曲げられて積層されて、前記交差領域において前記2つのテープ群が重なったことによる厚みと、前記非交差領域において1つのテープを折り曲げたことによる厚みとが同等となる

ことを特徴とする先進グリッド構造体。

【請求項6】

請求項5に記載のグリッド構造体において、

前記交差領域と前記非交差領域との間に、テープ幅が連続的にテーパー状に変化するテーパー領域が設けられている

ことを特徴とする先端グリッド構造体。

【請求項7】

請求項5または6に記載の先端グリッド構造体において、

前記非交差領域において折り曲げられて積層されたテープ幅は、前記交差領域におけるテープ幅の半分である

ことを特徴とする先端グリッド構造体。

【請求項8】

請求項5ないし7のいずれか1項に記載の先端グリッド構造体において、

前記格子は、円筒をなすように形成され、

前記第一テープ群は、前記円筒の中心軸に平行であり、前記第二テープ群は、前記第一テープ群に対して+60度の角度で交差し、前記第三テープ群は、前記第一テープ群に対して−60度の角度で交差する

ことを特徴とする先端グリッド構造体。

【請求項9】

請求項5ないし8のいずれか1項に記載の先端グリッド構造体において、

前記交差領域を結合部とし、前記結合部間を結ぶ前記非交差領域をリブ部としたときに、最近接の結合部間の間隔で、前記リブ部の幅を除算した値を構造比と定義し、前記強化繊維として炭素繊維を適用した際に、前記構造比が0より大きく0.015以下の範囲であり、かつ前記第一テープ群、前記第二テープ群、および前記第三テープ群に含まれる前記炭素繊維の引張弾性率が200GPa以上350GPa以下の範囲である

ことを特徴とする先進グリッド構造体。

【請求項10】

請求項5ないし8のいずれか1項に記載の先端グリッド構造体において、

前記交差領域を結合部とし、前記結合部間を結ぶ前記非交差領域をリブ部としたときに、最近接の結合部間の間隔で、前記リブ部の幅を除算した値を構造比と定義し、前記強化繊維として炭素繊維を適用した際に、前記構造比が0.01以上、0.035以下の範囲であり、かつ前記第一テープ群、前記第二テープ群、および前記第三テープ群に含まれる前記炭素繊維の引張弾性率が350GPa以上600GPa以下の範囲である

ことを特徴とする先進グリッド構造体。

【請求項11】

請求項5ないし8のいずれか1項に記載の先端グリッド構造体において、

前記交差領域を結合部とし、前記結合部間を結ぶ前記非交差領域をリブ部としたときに、最近接の結合部間の間隔で、前記リブ部の幅を除算した値を構造比と定義し、前記強化繊維として炭素繊維を適用した際に、前記構造比が0.02以上、0.04以下の範囲であり、かつ前記第一テープ群、前記第二テープ群、および前記第三テープ群に含まれる前記炭素繊維の引張弾性率が600GPa以上950GPa以下の範囲である

ことを特徴とする先進グリッド構造体。

【請求項12】

請求項5ないし8のいずれか1項に記載の先端グリッド構造体において、

前記交差領域を結合部とし、前記結合部間を結ぶ前記非交差領域をリブ部としたときに、最近接の結合部間の間隔で、前記リブ部の幅を除算した値を構造比と定義し、前記強化繊維として炭素繊維を適用した際に、前記構造比を前記第一テープ群、前記第二テープ群、および前記第三テープ群に含まれる前記炭素繊維の引張弾性率で除算した値が、2×10−5〜6×10−5(GPa−1)である

ことを特徴とする先進グリッド構造体。

【請求項13】

請求項9ないし12のいずれか1項に記載の先進グリッド構造体からなる鏡筒と、

前記先進グリッド構造体の一端部の前記結合部に固定された主鏡と、

前記主鏡に対向して、前記先進グリッド構造体の他端部の前記結合部に固定された副鏡と

を備え、前記主鏡と前記副鏡との相対間距離が前記鏡筒により安定に保持される

ことを特徴とする先進グリッド構造体を適用した宇宙望遠鏡。

【請求項14】

請求項13に記載の先進グリッド構造体を適用した宇宙望遠鏡において、

前記鏡筒の周囲に設けられた、炭素繊維強化プラスチック円筒をさらに備える

ことを特徴とする先進グリッド構造体を適用した宇宙望遠鏡。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−107385(P2013−107385A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−118727(P2012−118727)

【出願日】平成24年5月24日(2012.5.24)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年5月24日(2012.5.24)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]