光スキャナの製造方法および光スキャナ

【課題】溶接によって生じるひずみの影響を低下させつつ、構造体と基台が接触することで生じる振動時の騒音を抑制することができる光スキャナの製造方法、および前記光スキャナを提供する。

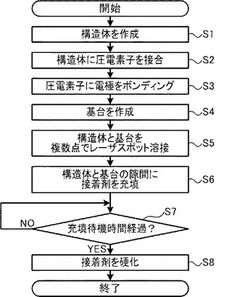

【解決手段】ミラー部を有する平板状の構造体と、構造体を支持する基台とが準備される(S1〜S4)。準備された構造体と基台とを重ねた状態で、構造体と基台とが重なる重複領域の複数点においてレーザスポット溶接が行われることで、構造体が基台に固定される(S5)。構造体が基台に固定された後に、固定された構造体と基台との隙間に接着剤が充填される(S6)。隙間に充填された接着剤が硬化されて(S8)、製造工程は終了する。

【解決手段】ミラー部を有する平板状の構造体と、構造体を支持する基台とが準備される(S1〜S4)。準備された構造体と基台とを重ねた状態で、構造体と基台とが重なる重複領域の複数点においてレーザスポット溶接が行われることで、構造体が基台に固定される(S5)。構造体が基台に固定された後に、固定された構造体と基台との隙間に接着剤が充填される(S6)。隙間に充填された接着剤が硬化されて(S8)、製造工程は終了する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ミラー部を振動させることでレーザ等の光を走査する光スキャナの製造方法、および前記光スキャナに関する。

【背景技術】

【0002】

従来、ミラー部を振動させることで光を走査する光スキャナが知られている。例えば、特許文献1が開示している光スキャナは構造体と基台とを備える。構造体は、振動可能な状態でミラー部を保持する。基台は、構造体の一部に固定されて構造体を支持する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−158546号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

構造体を基台に固定する場合、構造体と基台とが重なる領域のうちの複数点においてレーザスポット溶接を行うことが考えられる。複数点においてレーザスポット溶接を行うことで、溶接部分をライン状に形成する場合に比べて、熱応力による部材のひずみの影響が抑制される。よって、部材のひずみによる回転誤差が生じ難くなる。一方で、複数点においてレーザスポット溶接を行うと、溶接部位の周囲では、構造体と基台は近接または接触した状態となる。この状態でミラー部を振動させると、溶接されていない部分において、構造体と基台とが接触と離間とを繰り返す。その結果、騒音が生じ、エネルギー効率も低下するという問題があった。

【0005】

本発明は、溶接によって生じるひずみの影響を低下させつつ、構造体と基台が接触することで生じる振動時の騒音を抑制することができる光スキャナの製造方法、および前記光スキャナを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第一態様に係る光スキャナの製造方法は、揺動軸を中心として揺動することで光を走査するミラー部を有する平板状の構造体と、前記ミラー部の周囲の少なくとも一部において前記構造体を支持する基台とを備えた光スキャナの製造方法であって、前記構造体および前記基台の各々を準備する準備工程と、前記準備工程において準備された前記構造体と前記基台とを重ねた状態で、前記構造体と前記基台とが重なる重複領域の複数点においてレーザスポット溶接を行うことで、前記構造体を前記基台に固定する溶接工程と、前記溶接工程において固定された前記構造体と前記基台との隙間に接着剤を充填する充填工程と、前記充填工程において充填された前記接着剤を硬化する硬化工程とを含む。

【0007】

第一態様に係る光スキャナの製造方法によると、構造体と基台の隙間に接着剤が充填される。充填された接着剤は、硬化工程において硬化されることで、振動時の騒音を低減させる緩衝部材となる。従って、前記製造方法によると、溶接部分をライン状に形成する場合に比べて熱応力によるひずみの影響を低下させつつ、構造体と基台が接触することで生じる振動時の騒音が小さい光スキャナを製造することができる。さらに、前記製造方法では、レーザスポット溶接が行われた後で接着剤が充填される。よって、レーザの熱で接着剤が局所的に沸騰して接着剤および溶融した構造体の部分が飛散する現象(所謂「スパッタ」)は、溶接工程において生じない。仮にスパッタによってミラー部に汚れが付着した場合、光を正確に走査する必要がある光スキャナにとって重大な欠陥となる。前記製造方法によると、スパッタが生じることを確実に防止しつつ、騒音が小さい光スキャナを製造することができる。騒音が低下することで、光スキャナの駆動電圧も低下する。

【0008】

前記充填工程において、前記重複領域の輪郭部分に前記接着剤を設けることで、前記隙間に前記接着剤を充填してもよい。この場合、重複領域の輪郭部分に設けられた接着剤は、毛管現象(毛細管現象)によって、重複領域の内部まで充填される。従って、容易な工程で僅かな隙間に接着剤を充填することができる。

【0009】

前記充填工程において、前記重複領域の輪郭部分の全体にわたって前記接着剤を設けてもよい。この場合、接着剤が重複領域の全体に充填される。よって、より確実に騒音を低下させることができる。

【0010】

前記製造方法は、前記充填工程の後であり、且つ前記前記硬化工程の前に、前記充填工程において配置された前記接着剤が前記重複領域の内部に充填されるまで待機する待機工程をさらに含んでもよい。この場合、重複領域の内部まで十分に接着剤を充填することができるため、より確実に騒音を低下させることができる。

【0011】

前記充填工程において、前記隙間の間隔以下の幅を有するフィラーが内包された前記接着剤を、前記隙間に充填してもよい。フィラーの幅が隙間の間隔よりも大きい場合に比べて、接着剤がより確実に重複領域の内部に充填される。よって、より効果的に騒音を低下させることができる。

【0012】

本発明の第二態様に係る光スキャナは、揺動軸を中心として揺動することで光を走査するミラー部を有する平板状の構造体と、前記ミラー部の周囲の少なくとも一部において前記構造体を支持する基台と、前記構造体と前記基台とが重なる重複領域の複数点においてレーザスポット溶接によって形成され、前記構造体と前記基台とを固定する溶接部位と、前記構造体と前記基台の前記重複領域における隙間に設けられ、振動によって生じる衝撃を緩衝する接着剤とを備える。

【0013】

第二態様に係る光スキャナでは、構造体と基台の隙間に接着剤が設けられる。接着剤は、構造体と基台によって生じる振動時の騒音を低減させる。従って、第二態様に係る光スキャナでは、溶接部分をライン状に形成する場合に比べて熱応力によるひずみの影響が低く、且つ、構造体と基台が接触することで生じる振動時の騒音が小さい。

【0014】

前記接着剤が、前記重複領域の輪郭部分よりも外側まで張り出していてもよい。この場合、接着剤は、構造体と基台の隙間を確実に埋めて、騒音の発生をより効果的に抑制することができる。さらに、構造体と基台の固定強度も増加する。

【図面の簡単な説明】

【0015】

【図1】光スキャナ1の斜視図である。

【図2】光スキャナ1の平面図である。

【図3】図2におけるA−A線矢視方向断面図である。

【図4】図2におけるB−B線矢視方向断面図である。

【図5】光スキャナ1の製造工程を示すフローチャートである。

【図6】評価試験1の結果を示す図である。

【図7】評価試験2の結果を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態について、図面を参照して説明する。なお、参照する図面は、本発明が採用し得る技術的特徴を説明するために用いられるものである。図面に記載されている光スキャナ1の構成、光スキャナ1の製造工程を示すフローチャート等は、それのみに限定する趣旨ではなく、単なる説明例である。

【0017】

図1から図4を参照して、光スキャナ1の構成について説明する。図1および図2に示すように、光スキャナ1は構造体2および基台4を有する。構造体2のミラー部21は、圧電素子5によって、揺動軸Oを中心として共振状態で振動(揺動)する。揺動するミラー部21は、入射した光を走査する。図1〜図4では、揺動軸Oが延びる方向をY軸方向とする。板状である光スキャナ1の厚み方向をZ軸方向とする。よって、X軸方向は、構造体2の板面に平行、且つ揺動軸Oに垂直な方向となる。なお、図2の平面図では、構造体2と基台4とが重なる重複領域37を明示するために、構造体2を点線で示している。

【0018】

構造体2について説明する。構造体2は、SUS等の金属によって形成される平面視矩形の板状部材である。構造体2を金属によって形成することで、シリコン等を用いる場合に比べて光スキャナ1の寿命が延び、且つ製造コストも低下する。図1および図2に示すように、構造体2は、ミラー部21、一対の捩れ梁部22、および本体部23を有する。

【0019】

ミラー部21は、レーザ等の光を反射する反射面を含む。本実施形態では、ミラー部21の形状は平面視において矩形である。しかし、ミラー部21の形状は矩形に限定されない。例えば、ミラー部21を平面視円形、楕円形、多角形等に形成してもよい。反射面は、ミラー部21の表面が鏡面研磨されることで形成される。しかし、反射面の形成方法も変更できる。例えば、アルミニウム、銀等の金属薄膜が成膜されたサファイヤ、ダイヤモンド等の誘電体を、ミラー部21の表面に貼り付けることで、反射面を形成してもよい。

【0020】

一対の捩れ梁部22の各々の一端は、ミラー部21のY軸方向における両端部に接続される。一対の捩れ梁部22の各々は、ミラー部21から離間する方向に延びる。本実施形態では、一対の捩れ梁部22が延びる方向はY軸方向であり、一対の捩れ梁部22と揺動軸Oとが一致する。一対の捩れ梁部22は、ミラー部21の両端部を、揺動軸O回りに揺動可能に弾性的に支持する。つまり、一対の捩れ梁部22は、ミラー部21を揺動軸O回りに揺動可能に支持するトーションバーとして機能する。

【0021】

本体部23は、ミラー部21が揺動するための空間である中空部24を中央に形成し、ミラー部21および一対の捩れ梁部22を中空部24において保持する。本実施形態では、中空部24は平面視矩形状である。しかし、中空部24の形状は変更してもよい。図1に示すように、本体部23は、一対の対辺25と、一対の素子固定部29とを備える。中空部24は、一対の対辺25と一対の素子固定部29とによって囲まれた空間となる。

【0022】

一対の対辺25は、ミラー部21を両者の間に挟むように配置され、共にX軸方向(揺動軸Oに垂直な方向)に延びる。一対の対辺25の各々とミラー部21との距離は等しい。一対の対辺25の各々の内側(中空部24に面する側)には、一対の捩れ梁部22の各々における外側の端部が固定される。その結果、ミラー部21および一対の捩れ梁部22が、一対の対辺25によって保持される。

【0023】

一対の対辺25の各々には、揺動軸Oから離間する方向(X軸方向)に延びる長孔26が形成されている。本実施形態における長孔26は平面視矩形状であるが、長孔26の形状は変更してもよい。一対の対辺25および一対の長孔26は、揺動軸Oに垂直な平面のうちミラー部21の中心を通る仮想平面に対して対称である。よって、一対の長孔26の幅、長手方向の長さ、ミラー部21との間の距離は、全て等しい。また、一対の長孔26の各々は、揺動軸Oに対して対称である。よって、揺動軸Oは長孔26の中心を横切る。

【0024】

一対の対辺25の各々には節連結部27が設けられている。節連結部27は、長孔26のミラー部21側(内側)の長辺と、ミラー部21とは反対側(外側)の長辺とを連結する柱状の部材である。本実施形態では、1つの長孔26に1つの節連結部27が設けられている。節連結部27は、揺動軸Oと同一直線上に配置される。節連結部27を設けることで、捩れ梁部22およびミラー部21のZ軸方向の変位は抑制される。なお、1つの長孔26に複数の節連結部27を設けてもよい。この場合、複数の節連結部を、揺動軸Oに対して対称に配置するとよい。

【0025】

一対の素子固定部29は、中空部24よりもX軸正方向側、およびX軸負方向側の各々に位置する平板状の部位である。素子固定部29の各々の上面には、ミラー部21を共振揺動させるための駆動部である圧電素子5が接合されている。2つの圧電素子5は、素子固定部29のY軸方向中間位置において、揺動軸Oに対して対称となるように配置される。圧電素子5は、例えば、厚さ30μm〜100μmの平板状に成形されたチタン酸ジルコン酸鉛等の圧電材料の両面に、0.2μm〜0.6μmの金、白金等が電極層として積層されることで形成される。圧電素子5は、導電性接着剤で素子固定部29の板面に接着される。圧電素子5の上面には、金等の金属細線(図示せず)がワイヤボンディング等で接続される。

【0026】

基台4について説明する。図1および図2に示すように、基台4の形状は矩形枠状であり、4つの直線状の辺によって構成される。基台4のX軸方向の長さおよびY軸方向の長さは、構造体2のX軸方向の長さおよびY軸方向の長さよりも長い。図3および図4に示すように、基台4の厚みは構造体2の厚みに比べて大きい。従って、構造体2が振動しても、基台4は殆ど変形することなく構造体2を支持する。基台4は、SUS等によって形成されればよい。なお、基台4の形状は変更できる。例えば、揺動軸Oに垂直な方向に延びる一対の対辺のみによって基台を構成してもよい。基台4を構成する枠状の部材に、内側へ突出して構造体2を支持する突出部を形成してもよい。

【0027】

図1および図2に示すように、本実施形態では、構造体2における一対の対辺25のうち、長孔26の外側(ミラー部21側とは反対側)が、基台4の上面に接触して固定される。従って、図2に示すように、構造体2と基台4とが重なる重複領域37は、構造体2のY軸方向両端部における矩形の領域となる。本実施形態では、基台4を構成する4つの辺のうち、揺動軸Oと平行な方向(Y軸方向)に延びる2つの辺の間隔(X軸方向の距離)は、構造体2のX軸方向の長さよりも長い。従って、構造体2は、素子固定部29と基台4との間に隙間が生じた状態で基台4に固定される。なお、基台4に対する構造体2の固定構造は変更してもよい。例えば、構造体2のX軸方向における両端部が基台4に固定される場合でも、本発明は適用できる。この場合、構造体2と基台4の重複領域37の形状は、矩形枠状となる。

【0028】

基台4に対する構造体2の固定構造について説明する。図1および図2に示すように、構造体2は、レーザスポット溶接によって形成される複数の溶接部位35によって基台4に固定される。換言すると、構造体2は、重複領域37(図2参照)の複数点においてレーザスポット溶接が行われることで基台4に固定される。本実施形態では、レーザスポット溶接が行われる部位は、2つの重複領域37の各々におけるX軸方向の両端部と中心部である。上記の各部の各々において、一定間隔をおいてX軸方向に並ぶ3つの点が溶接部位35とされる。従って、溶接部位35は18箇所となる。複数の溶接部位35は、ミラー部21の中心に対して点対称となる。なお、溶接部位35の位置および個数が適宜変更できることは言うまでもない。

【0029】

複数点においてレーザスポット溶接を行うことで、溶接部分をライン状に形成する場合に比べて、熱応力による部材のひずみの影響が抑制される。よって、部材のひずみによる回転誤差が生じ難い。一方で、複数点においてレーザスポット溶接を行うと、溶接部位35の周囲では、構造体2と基台4は近接または接触した状態となる。つまり、構造体2および基台4の少なくとも一方が平板状とならずに湾曲していたり、溶接によって部材が変形する影響で、構造体2と基台4は完全には密着せず、重複領域37の少なくとも一部に隙間が生じる。この状態でミラー部21を振動させると、構造体2と基台4とが接触と離間とを繰り返して騒音が発生する場合がある。エネルギーが騒音に変化してロスすると、必要な駆動電圧が大きくなる。

【0030】

図1に示すように、構造体2と基台4の重複領域37(図2参照)における隙間には、接着剤30が設けられている。接着剤30は弾性を有するため、振動によって生じる衝撃を緩衝する。従って、光スキャナ1は、溶接時の熱応力によるひずみの影響が低く、且つ、構造体2と基台4が接触することで生じる振動時の騒音も小さい。騒音によるエネルギーロスが小さいため、小さい駆動電力で駆動することができる。

【0031】

図3および図4を参照して、接着剤30の形状について詳細に説明する。詳細は後述するが、光スキャナ1の製造工程では、構造体2と基台4の隙間から接着剤30が外側に張り出すように、接着剤30が隙間に充填される。従って、図3に示すように、構造体2の端部と基台4の端部とが一致していない箇所では、接着剤30がフィレット31を形成する。図3に示す箇所では、フィレット31は、基台4の上面と、構造体2の側面とを接続する。従って、構造体2と基台4の固定強度は、フィレット31を形成しない場合に比べて増加する。さらに、接着剤30が隙間から外側に張り出さない場合に比べて、より広い範囲が接着剤30で埋まる。よって、光スキャナ1は、騒音の発生をより効果的に抑制することができる。

【0032】

また、図4に示すように、構造体2の端部と基台4の端部とが一致している箇所では、接着剤30が隙間から外側に突出し、突出部32を形成する。突出部32は、隙間の端部全体を覆うことで、構造体2の側面と基台4の側面とを接続する。従って、構造体2と基台4の固定強度は、突出部32を形成しない場合に比べて増加する。さらに、図3の場合と同様に、接着剤30が隙間の端部まで確実に埋まるので、騒音の発生がより効果的に抑制される。

【0033】

図5を参照して、光スキャナ1の製造工程について説明する。製造工程が開始されると、構造体2が作成される(S1)。詳細には、構造体2を構成する金属板(例えば、SUS430)が、構造体2の外形と等しい大きさに分割される。分割された金属板のうち、ミラー部21、捩れ梁部22、および本体部23に対応する位置に、マスキングのためのレジスト膜が形成される。ウェットエッチングによって構造体2が形成され、レジスト膜が除去される。なお、構造体2の外形よりも十分大きい金属板に、複数の構造体2を形成してもよい。ウェットエッチングでなく、プレス加工等の機械的な除去加工によって構造体2を形成してもよい。

【0034】

次いで、構造体2に圧電素子5が接合される(S2)。例えば、予め両面に電極層が積層された圧電素子5が、導電性接着剤によって、構造体2の本体部23に接合される。導電性接着剤には、エポキシ系、アクリル系、シリコン系等の合成樹脂材料に金属フィラー等の導電材を含有させたもの等を用いることができる。より具体的には、本体部23に導電性接着剤が塗布され、塗布された導電性接着剤の上に圧電素子5が設置される。その後、100℃〜200℃の雰囲気に保たれた加熱炉内に、構造体2が30分〜60分間挿入されることで、導電性接着剤が硬化して圧電素子5が接合される。

【0035】

次いで、構造体2に接合された圧電素子5の上面に、金属細線がワイヤボンディングによって接続される(S3)。基台4が作成される(S4)。基台4の外形は、構造体2の場合と同様に、金属板に対してエッチング、プレス等の除去加工が行われることで形成される。

【0036】

次いで、複数点でレーザスポット溶接が行われることで、構造体2が基台4に固定される(S5)。詳細には、S1〜S4の工程において準備された構造体2を、基台4の所定位置に重ねた状態で、構造体2と基台4の重複領域37でレーザスポット溶接が行われる。本実施形態では、図1および図2に示すように、所定の18箇所に溶接部位35が形成されるように、レーザスポット溶接を行う位置が定められる。

【0037】

レーザスポット溶接によって構造体2と基台4が固定された後に、固定された構造体2と基台4との隙間に接着剤30が充填される(S6)。本実施形態では、構造体2と基台4における重複領域37(図2参照)の輪郭部分に、接着剤30が塗布される。輪郭部分に塗布された接着剤30は、毛管現象によって重複領域の内部まで充填される。従って、作業者は、容易な工程で隙間に接着剤30を充填することができる。

【0038】

S6では、接着剤30は重複領域37の輪郭部分の全体にわたって塗布される。よって、接着剤30が重複領域の全体に充填され、騒音はより確実に低下する。また、S6で充填される接着剤30の量は、重複領域の全体を満たす量よりも多い量である。従って、接着剤30は、隙間から外側に張り出した状態となる。接着剤30が硬化すると、外側に張り出した部分は、フィレット31(図3参照)または突出部32(図4参照)となる。

【0039】

充填される接着剤30について説明する。接着剤30には、接着剤30の硬化、硬さの調整、導電性の付与等の少なくともいずれかを目的として、フィラー(充填剤)が内包される。S6で用いられる接着剤30のフィラーの幅は、構造体2と基台4との隙間の間隔以下である。より詳細には、フィラーの幅(径)の平均値が、隙間の間隔の平均値以下である。従って、フィラーの幅が隙間の間隔よりも大きい場合に比べて、接着剤30がより確実に重複領域37の内部に充填される。よって、より効果的に騒音を低下させることができる。

【0040】

次いで、充填待機時間が経過したか否かが判断される(S7)。充填待機時間とは、S6で塗布した接着剤30を、毛管現象によって重複領域37の内部まで十分に充填させるための待機時間である。充填待機時間は、接着剤30の粘度、フィラーの幅、隙間の間隔等に応じて適宜設定すればよい。例えば、接着剤30の充填が完了する十分な時間をあらかじめ実験等によって把握し、把握した時間を充填待機時間とすればよい。充填待機時間が経過するまで(S7:NO)、S7の判断が繰り返される。

【0041】

充填待機時間が経過すると(S7:YES)、接着剤30が硬化されて(S8)、製造工程は終了する。本実施形態では、熱によって硬化する接着剤30が用いられる。従って、S8では、接着剤30が加熱されることで硬化される。なお、S8の工程は、使用する接着剤30の性質によって異なる。例えば、時間の経過によって硬化する接着剤30を用いる場合には、S8では、接着剤30が硬化するまで待機すればよい。薬品との反応によって硬化する接着剤30を用いる場合には、S8の工程は、接着剤30と薬品を反応させる工程となる。

【0042】

[評価試験1]

接着剤30によって騒音が低下することを確認するために、評価試験1を行った。評価試験1では、まず、接着剤30が充填されていない状態の同一の光スキャナを7個(サンプルNo.「0」〜「6」)を用意した。「0」の光スキャナは、接着剤30を充填しない従来の光スキャナとした。「1」〜「3」の光スキャナには、粘度が3.2(Pa・s)の接着剤30を充填した。「4」〜「6」の光スキャナには、粘度が0.6(Pa・s)の接着剤30を充填した。次いで、それぞれの光スキャナについて、駆動時の音圧レベルを測定した。「0」の音圧レベルを基準値とし、基準値に対する「1」〜「6」の各々の測定値の割合(%)を算出した。算出した結果を図6に示す。

【0043】

図6に示すように、「1」〜「3」の光スキャナでは、音圧レベルが従来に比べて平均約4%低下した。「4」〜「6」の光スキャナでも、音圧レベルは従来に比べて平均約8%低下した。なお、粘度が3.2(Pa・s)の接着剤30を充填した場合に比べて、粘度が0.6(Pa・s)の接着剤30を充填した場合の方が、音圧レベルの低下量は大きかった。これは、粘度が低い接着剤30の方が、重複領域37の内部まで充填されやすいためである。

【0044】

[評価試験2]

接着剤30によって駆動電圧が低下することを確認するために、評価試験2を行った。評価試験2で使用した7つの光スキャナは、評価試験1で使用した光スキャナと同一である。評価試験1では、それぞれの光スキャナの駆動電圧(V)を測定した。「0」の駆動電圧を基準値とし、基準値に対する「1」〜「6」の各々の測定値の割合(%)を算出した。算出した結果を図7に示す。

【0045】

図7に示すように、「1」〜「3」の光スキャナでは、駆動電圧が従来に比べて平均約8%低下した。「4」〜「6」の光スキャナでも、駆動電圧は従来に比べて平均約18%低下した。駆動電圧の低下量も、音圧レベルと同様に、粘度が0.6(Pa・s)の接着剤30を充填した場合の方が大きかった。

【0046】

以上説明したように、本実施形態に係る製造方法によると、複数点においてレーザスポット溶接を行うことで、溶接部分をライン状に形成する場合に比べて熱応力によるひずみの影響を低下させることができる。さらに、構造体2と基台4の隙間に接着剤30が充填される。充填された接着剤30が硬化すると、振動時(駆動時)の騒音を低減させる緩衝部材となる。従って、本実施形態によると、熱応力の影響を低下させつつ、構造体2と基台4が接触することで生じる振動時の騒音が小さい光スキャナ1を製造することができる。騒音が低下することで、光スキャナ1の駆動電圧も低下する。

【0047】

また、本実施形態では、レーザスポット溶接が行われた後で接着剤30が充填される。従って、溶接時の熱で接着剤30が局所的に沸騰して接着剤30等が飛散する現象(スパッタ)は、本実施形態の製造工程では生じない。他の技術分野(例えば、自動車部品のレーザ溶接)では、スパッタが生じても大きな問題とはなり難い。従って、他の技術分野では、敢えて溶接前に熱硬化性接着剤を充填し、レーザの熱を利用して接着剤を硬化させることも行われる。一方で、スパッタによって付着する汚れ(特に、ミラー部21に付着する汚れ)は、光を正確に走査する必要がある光スキャナ1にとって重大な欠陥となる。本実施形態によると、スパッタが生じることを確実に防止しつつ、騒音が小さい光スキャナ1を製造することができる。

【0048】

本実施形態では、構造体2と基台4の重複領域37における輪郭部分に接着剤30が設けられる。接着剤30は、毛管現象によって重複領域37の内部まで充填される。従って、作業者は、容易な工程で僅かな隙間に接着剤を充填することができる。また、本実施形態では、重複領域37の輪郭部分の全体にわたって接着剤30が設けられる。よって、接着剤30が重複領域37の全体に広く充填されるので、重複領域37の全体に接着剤30が充填されない場合に比べて効果的に騒音を低下させることができる。

【0049】

本実施形態では、重複領域37の輪郭部分に接着剤30が設けられた後、硬化工程(S8、図5参照)が待機される。よって、待機中に重複領域37の内部まで接着剤30が充填されるので、より確実に騒音を低下させることができる。また、接着剤30に内包されたフィラーの幅は、構造体2と基台4の隙間の間隔以下である。よって、接着剤がより確実に重複領域37の内部に充填される。

【0050】

上記実施形態において、図5のS1〜S4で構造体2および基台4の各々を準備する工程が、本発明の「準備工程」に相当する。図5のS5でレーザスポット溶接を行う工程が「溶接工程」に相当する。図5のS6で構造体2と基台4の隙間に接着剤30を充填する工程が「充填工程」に相当する。図5のS8で接着剤30を硬化する工程が「硬化工程」に相当する。図5のS7で接着剤30の充填を待機する工程が「待機工程」に相当する。

【0051】

本発明は上記実施形態に限定されることはなく、様々な変形が可能であることは言うまでもない。例えば、上記実施形態の光スキャナ1では、ミラー部21を挟むように2つの圧電素子5が配置されている。つまり、上記実施形態の光スキャナ1の形状は、揺動軸Oに対して対称となる。しかし、揺動軸Oに垂直な方向におけるミラー部の一方の側に、1つの圧電素子が配置された光スキャナに対しても、本発明は適用できる。また、一対の捩れ梁部22を支持する本体部23が、揺動軸Oに垂直な方向におけるミラー部21の一方の側にのみ存在する光スキャナにも、本発明は適用できる。光スキャナ1のその他の構造(例えば、ミラー部21の形状、捩れ梁部22の構造等)も変更できる。つまり、構造体と基台とを備えた光スキャナであれば、本発明は適用できる。

【0052】

前述したように、スパッタによる不具合を防止するために、レーザスポット溶接が行われた後で接着剤30が充填されるのが望ましい。しかし、接着剤30が充填された後でレーザスポット溶接が行われる場合であっても、上記実施形態と同様に、充填された接着剤は騒音および駆動電圧を低下させる。

【0053】

上記実施形態では、接着剤30が構造体2と基台4の隙間から外側に張り出しているため、隙間の広範囲に接着剤30が充填された状態となる。構造体2と基台4の固定強度も上がる。しかし、接着剤30が外側に張り出さないように接着剤30を充填しても、従来の光スキャナに比べて騒音および駆動電圧は低下する。また、上記実施形態では、構造体2と基台4の重複領域37における輪郭部分全体で、接着剤30が外側に張り出している。しかし、輪郭部分の一部で接着剤30が外側に張り出していてもよい。

【0054】

上記実施形態では、重複領域37の輪郭部分に接着剤30を塗布することで、接着剤30が毛管現象によって容易に隙間に充填される。しかし、毛管現象を利用せずに接着剤30を充填することも可能である。例えば、接着剤30を隙間に注入してもよい。また、塗布によって輪郭部分に接着剤30を設けるのではなく、吹き付け等の方法で接着剤30を輪郭部分に設けてもよい。また、前述したように、接着剤30は輪郭部分の全体に設けるのが望ましいが、輪郭部分の一部に接着剤30を設けても、騒音および駆動電圧は従来に比べて低下する。

【符号の説明】

【0055】

1 光スキャナ

2 構造体

4 基台

21 ミラー部

30 接着剤

31 フィレット

32 突出部

35 溶接部位

37 重複領域

【技術分野】

【0001】

本発明は、ミラー部を振動させることでレーザ等の光を走査する光スキャナの製造方法、および前記光スキャナに関する。

【背景技術】

【0002】

従来、ミラー部を振動させることで光を走査する光スキャナが知られている。例えば、特許文献1が開示している光スキャナは構造体と基台とを備える。構造体は、振動可能な状態でミラー部を保持する。基台は、構造体の一部に固定されて構造体を支持する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−158546号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

構造体を基台に固定する場合、構造体と基台とが重なる領域のうちの複数点においてレーザスポット溶接を行うことが考えられる。複数点においてレーザスポット溶接を行うことで、溶接部分をライン状に形成する場合に比べて、熱応力による部材のひずみの影響が抑制される。よって、部材のひずみによる回転誤差が生じ難くなる。一方で、複数点においてレーザスポット溶接を行うと、溶接部位の周囲では、構造体と基台は近接または接触した状態となる。この状態でミラー部を振動させると、溶接されていない部分において、構造体と基台とが接触と離間とを繰り返す。その結果、騒音が生じ、エネルギー効率も低下するという問題があった。

【0005】

本発明は、溶接によって生じるひずみの影響を低下させつつ、構造体と基台が接触することで生じる振動時の騒音を抑制することができる光スキャナの製造方法、および前記光スキャナを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第一態様に係る光スキャナの製造方法は、揺動軸を中心として揺動することで光を走査するミラー部を有する平板状の構造体と、前記ミラー部の周囲の少なくとも一部において前記構造体を支持する基台とを備えた光スキャナの製造方法であって、前記構造体および前記基台の各々を準備する準備工程と、前記準備工程において準備された前記構造体と前記基台とを重ねた状態で、前記構造体と前記基台とが重なる重複領域の複数点においてレーザスポット溶接を行うことで、前記構造体を前記基台に固定する溶接工程と、前記溶接工程において固定された前記構造体と前記基台との隙間に接着剤を充填する充填工程と、前記充填工程において充填された前記接着剤を硬化する硬化工程とを含む。

【0007】

第一態様に係る光スキャナの製造方法によると、構造体と基台の隙間に接着剤が充填される。充填された接着剤は、硬化工程において硬化されることで、振動時の騒音を低減させる緩衝部材となる。従って、前記製造方法によると、溶接部分をライン状に形成する場合に比べて熱応力によるひずみの影響を低下させつつ、構造体と基台が接触することで生じる振動時の騒音が小さい光スキャナを製造することができる。さらに、前記製造方法では、レーザスポット溶接が行われた後で接着剤が充填される。よって、レーザの熱で接着剤が局所的に沸騰して接着剤および溶融した構造体の部分が飛散する現象(所謂「スパッタ」)は、溶接工程において生じない。仮にスパッタによってミラー部に汚れが付着した場合、光を正確に走査する必要がある光スキャナにとって重大な欠陥となる。前記製造方法によると、スパッタが生じることを確実に防止しつつ、騒音が小さい光スキャナを製造することができる。騒音が低下することで、光スキャナの駆動電圧も低下する。

【0008】

前記充填工程において、前記重複領域の輪郭部分に前記接着剤を設けることで、前記隙間に前記接着剤を充填してもよい。この場合、重複領域の輪郭部分に設けられた接着剤は、毛管現象(毛細管現象)によって、重複領域の内部まで充填される。従って、容易な工程で僅かな隙間に接着剤を充填することができる。

【0009】

前記充填工程において、前記重複領域の輪郭部分の全体にわたって前記接着剤を設けてもよい。この場合、接着剤が重複領域の全体に充填される。よって、より確実に騒音を低下させることができる。

【0010】

前記製造方法は、前記充填工程の後であり、且つ前記前記硬化工程の前に、前記充填工程において配置された前記接着剤が前記重複領域の内部に充填されるまで待機する待機工程をさらに含んでもよい。この場合、重複領域の内部まで十分に接着剤を充填することができるため、より確実に騒音を低下させることができる。

【0011】

前記充填工程において、前記隙間の間隔以下の幅を有するフィラーが内包された前記接着剤を、前記隙間に充填してもよい。フィラーの幅が隙間の間隔よりも大きい場合に比べて、接着剤がより確実に重複領域の内部に充填される。よって、より効果的に騒音を低下させることができる。

【0012】

本発明の第二態様に係る光スキャナは、揺動軸を中心として揺動することで光を走査するミラー部を有する平板状の構造体と、前記ミラー部の周囲の少なくとも一部において前記構造体を支持する基台と、前記構造体と前記基台とが重なる重複領域の複数点においてレーザスポット溶接によって形成され、前記構造体と前記基台とを固定する溶接部位と、前記構造体と前記基台の前記重複領域における隙間に設けられ、振動によって生じる衝撃を緩衝する接着剤とを備える。

【0013】

第二態様に係る光スキャナでは、構造体と基台の隙間に接着剤が設けられる。接着剤は、構造体と基台によって生じる振動時の騒音を低減させる。従って、第二態様に係る光スキャナでは、溶接部分をライン状に形成する場合に比べて熱応力によるひずみの影響が低く、且つ、構造体と基台が接触することで生じる振動時の騒音が小さい。

【0014】

前記接着剤が、前記重複領域の輪郭部分よりも外側まで張り出していてもよい。この場合、接着剤は、構造体と基台の隙間を確実に埋めて、騒音の発生をより効果的に抑制することができる。さらに、構造体と基台の固定強度も増加する。

【図面の簡単な説明】

【0015】

【図1】光スキャナ1の斜視図である。

【図2】光スキャナ1の平面図である。

【図3】図2におけるA−A線矢視方向断面図である。

【図4】図2におけるB−B線矢視方向断面図である。

【図5】光スキャナ1の製造工程を示すフローチャートである。

【図6】評価試験1の結果を示す図である。

【図7】評価試験2の結果を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態について、図面を参照して説明する。なお、参照する図面は、本発明が採用し得る技術的特徴を説明するために用いられるものである。図面に記載されている光スキャナ1の構成、光スキャナ1の製造工程を示すフローチャート等は、それのみに限定する趣旨ではなく、単なる説明例である。

【0017】

図1から図4を参照して、光スキャナ1の構成について説明する。図1および図2に示すように、光スキャナ1は構造体2および基台4を有する。構造体2のミラー部21は、圧電素子5によって、揺動軸Oを中心として共振状態で振動(揺動)する。揺動するミラー部21は、入射した光を走査する。図1〜図4では、揺動軸Oが延びる方向をY軸方向とする。板状である光スキャナ1の厚み方向をZ軸方向とする。よって、X軸方向は、構造体2の板面に平行、且つ揺動軸Oに垂直な方向となる。なお、図2の平面図では、構造体2と基台4とが重なる重複領域37を明示するために、構造体2を点線で示している。

【0018】

構造体2について説明する。構造体2は、SUS等の金属によって形成される平面視矩形の板状部材である。構造体2を金属によって形成することで、シリコン等を用いる場合に比べて光スキャナ1の寿命が延び、且つ製造コストも低下する。図1および図2に示すように、構造体2は、ミラー部21、一対の捩れ梁部22、および本体部23を有する。

【0019】

ミラー部21は、レーザ等の光を反射する反射面を含む。本実施形態では、ミラー部21の形状は平面視において矩形である。しかし、ミラー部21の形状は矩形に限定されない。例えば、ミラー部21を平面視円形、楕円形、多角形等に形成してもよい。反射面は、ミラー部21の表面が鏡面研磨されることで形成される。しかし、反射面の形成方法も変更できる。例えば、アルミニウム、銀等の金属薄膜が成膜されたサファイヤ、ダイヤモンド等の誘電体を、ミラー部21の表面に貼り付けることで、反射面を形成してもよい。

【0020】

一対の捩れ梁部22の各々の一端は、ミラー部21のY軸方向における両端部に接続される。一対の捩れ梁部22の各々は、ミラー部21から離間する方向に延びる。本実施形態では、一対の捩れ梁部22が延びる方向はY軸方向であり、一対の捩れ梁部22と揺動軸Oとが一致する。一対の捩れ梁部22は、ミラー部21の両端部を、揺動軸O回りに揺動可能に弾性的に支持する。つまり、一対の捩れ梁部22は、ミラー部21を揺動軸O回りに揺動可能に支持するトーションバーとして機能する。

【0021】

本体部23は、ミラー部21が揺動するための空間である中空部24を中央に形成し、ミラー部21および一対の捩れ梁部22を中空部24において保持する。本実施形態では、中空部24は平面視矩形状である。しかし、中空部24の形状は変更してもよい。図1に示すように、本体部23は、一対の対辺25と、一対の素子固定部29とを備える。中空部24は、一対の対辺25と一対の素子固定部29とによって囲まれた空間となる。

【0022】

一対の対辺25は、ミラー部21を両者の間に挟むように配置され、共にX軸方向(揺動軸Oに垂直な方向)に延びる。一対の対辺25の各々とミラー部21との距離は等しい。一対の対辺25の各々の内側(中空部24に面する側)には、一対の捩れ梁部22の各々における外側の端部が固定される。その結果、ミラー部21および一対の捩れ梁部22が、一対の対辺25によって保持される。

【0023】

一対の対辺25の各々には、揺動軸Oから離間する方向(X軸方向)に延びる長孔26が形成されている。本実施形態における長孔26は平面視矩形状であるが、長孔26の形状は変更してもよい。一対の対辺25および一対の長孔26は、揺動軸Oに垂直な平面のうちミラー部21の中心を通る仮想平面に対して対称である。よって、一対の長孔26の幅、長手方向の長さ、ミラー部21との間の距離は、全て等しい。また、一対の長孔26の各々は、揺動軸Oに対して対称である。よって、揺動軸Oは長孔26の中心を横切る。

【0024】

一対の対辺25の各々には節連結部27が設けられている。節連結部27は、長孔26のミラー部21側(内側)の長辺と、ミラー部21とは反対側(外側)の長辺とを連結する柱状の部材である。本実施形態では、1つの長孔26に1つの節連結部27が設けられている。節連結部27は、揺動軸Oと同一直線上に配置される。節連結部27を設けることで、捩れ梁部22およびミラー部21のZ軸方向の変位は抑制される。なお、1つの長孔26に複数の節連結部27を設けてもよい。この場合、複数の節連結部を、揺動軸Oに対して対称に配置するとよい。

【0025】

一対の素子固定部29は、中空部24よりもX軸正方向側、およびX軸負方向側の各々に位置する平板状の部位である。素子固定部29の各々の上面には、ミラー部21を共振揺動させるための駆動部である圧電素子5が接合されている。2つの圧電素子5は、素子固定部29のY軸方向中間位置において、揺動軸Oに対して対称となるように配置される。圧電素子5は、例えば、厚さ30μm〜100μmの平板状に成形されたチタン酸ジルコン酸鉛等の圧電材料の両面に、0.2μm〜0.6μmの金、白金等が電極層として積層されることで形成される。圧電素子5は、導電性接着剤で素子固定部29の板面に接着される。圧電素子5の上面には、金等の金属細線(図示せず)がワイヤボンディング等で接続される。

【0026】

基台4について説明する。図1および図2に示すように、基台4の形状は矩形枠状であり、4つの直線状の辺によって構成される。基台4のX軸方向の長さおよびY軸方向の長さは、構造体2のX軸方向の長さおよびY軸方向の長さよりも長い。図3および図4に示すように、基台4の厚みは構造体2の厚みに比べて大きい。従って、構造体2が振動しても、基台4は殆ど変形することなく構造体2を支持する。基台4は、SUS等によって形成されればよい。なお、基台4の形状は変更できる。例えば、揺動軸Oに垂直な方向に延びる一対の対辺のみによって基台を構成してもよい。基台4を構成する枠状の部材に、内側へ突出して構造体2を支持する突出部を形成してもよい。

【0027】

図1および図2に示すように、本実施形態では、構造体2における一対の対辺25のうち、長孔26の外側(ミラー部21側とは反対側)が、基台4の上面に接触して固定される。従って、図2に示すように、構造体2と基台4とが重なる重複領域37は、構造体2のY軸方向両端部における矩形の領域となる。本実施形態では、基台4を構成する4つの辺のうち、揺動軸Oと平行な方向(Y軸方向)に延びる2つの辺の間隔(X軸方向の距離)は、構造体2のX軸方向の長さよりも長い。従って、構造体2は、素子固定部29と基台4との間に隙間が生じた状態で基台4に固定される。なお、基台4に対する構造体2の固定構造は変更してもよい。例えば、構造体2のX軸方向における両端部が基台4に固定される場合でも、本発明は適用できる。この場合、構造体2と基台4の重複領域37の形状は、矩形枠状となる。

【0028】

基台4に対する構造体2の固定構造について説明する。図1および図2に示すように、構造体2は、レーザスポット溶接によって形成される複数の溶接部位35によって基台4に固定される。換言すると、構造体2は、重複領域37(図2参照)の複数点においてレーザスポット溶接が行われることで基台4に固定される。本実施形態では、レーザスポット溶接が行われる部位は、2つの重複領域37の各々におけるX軸方向の両端部と中心部である。上記の各部の各々において、一定間隔をおいてX軸方向に並ぶ3つの点が溶接部位35とされる。従って、溶接部位35は18箇所となる。複数の溶接部位35は、ミラー部21の中心に対して点対称となる。なお、溶接部位35の位置および個数が適宜変更できることは言うまでもない。

【0029】

複数点においてレーザスポット溶接を行うことで、溶接部分をライン状に形成する場合に比べて、熱応力による部材のひずみの影響が抑制される。よって、部材のひずみによる回転誤差が生じ難い。一方で、複数点においてレーザスポット溶接を行うと、溶接部位35の周囲では、構造体2と基台4は近接または接触した状態となる。つまり、構造体2および基台4の少なくとも一方が平板状とならずに湾曲していたり、溶接によって部材が変形する影響で、構造体2と基台4は完全には密着せず、重複領域37の少なくとも一部に隙間が生じる。この状態でミラー部21を振動させると、構造体2と基台4とが接触と離間とを繰り返して騒音が発生する場合がある。エネルギーが騒音に変化してロスすると、必要な駆動電圧が大きくなる。

【0030】

図1に示すように、構造体2と基台4の重複領域37(図2参照)における隙間には、接着剤30が設けられている。接着剤30は弾性を有するため、振動によって生じる衝撃を緩衝する。従って、光スキャナ1は、溶接時の熱応力によるひずみの影響が低く、且つ、構造体2と基台4が接触することで生じる振動時の騒音も小さい。騒音によるエネルギーロスが小さいため、小さい駆動電力で駆動することができる。

【0031】

図3および図4を参照して、接着剤30の形状について詳細に説明する。詳細は後述するが、光スキャナ1の製造工程では、構造体2と基台4の隙間から接着剤30が外側に張り出すように、接着剤30が隙間に充填される。従って、図3に示すように、構造体2の端部と基台4の端部とが一致していない箇所では、接着剤30がフィレット31を形成する。図3に示す箇所では、フィレット31は、基台4の上面と、構造体2の側面とを接続する。従って、構造体2と基台4の固定強度は、フィレット31を形成しない場合に比べて増加する。さらに、接着剤30が隙間から外側に張り出さない場合に比べて、より広い範囲が接着剤30で埋まる。よって、光スキャナ1は、騒音の発生をより効果的に抑制することができる。

【0032】

また、図4に示すように、構造体2の端部と基台4の端部とが一致している箇所では、接着剤30が隙間から外側に突出し、突出部32を形成する。突出部32は、隙間の端部全体を覆うことで、構造体2の側面と基台4の側面とを接続する。従って、構造体2と基台4の固定強度は、突出部32を形成しない場合に比べて増加する。さらに、図3の場合と同様に、接着剤30が隙間の端部まで確実に埋まるので、騒音の発生がより効果的に抑制される。

【0033】

図5を参照して、光スキャナ1の製造工程について説明する。製造工程が開始されると、構造体2が作成される(S1)。詳細には、構造体2を構成する金属板(例えば、SUS430)が、構造体2の外形と等しい大きさに分割される。分割された金属板のうち、ミラー部21、捩れ梁部22、および本体部23に対応する位置に、マスキングのためのレジスト膜が形成される。ウェットエッチングによって構造体2が形成され、レジスト膜が除去される。なお、構造体2の外形よりも十分大きい金属板に、複数の構造体2を形成してもよい。ウェットエッチングでなく、プレス加工等の機械的な除去加工によって構造体2を形成してもよい。

【0034】

次いで、構造体2に圧電素子5が接合される(S2)。例えば、予め両面に電極層が積層された圧電素子5が、導電性接着剤によって、構造体2の本体部23に接合される。導電性接着剤には、エポキシ系、アクリル系、シリコン系等の合成樹脂材料に金属フィラー等の導電材を含有させたもの等を用いることができる。より具体的には、本体部23に導電性接着剤が塗布され、塗布された導電性接着剤の上に圧電素子5が設置される。その後、100℃〜200℃の雰囲気に保たれた加熱炉内に、構造体2が30分〜60分間挿入されることで、導電性接着剤が硬化して圧電素子5が接合される。

【0035】

次いで、構造体2に接合された圧電素子5の上面に、金属細線がワイヤボンディングによって接続される(S3)。基台4が作成される(S4)。基台4の外形は、構造体2の場合と同様に、金属板に対してエッチング、プレス等の除去加工が行われることで形成される。

【0036】

次いで、複数点でレーザスポット溶接が行われることで、構造体2が基台4に固定される(S5)。詳細には、S1〜S4の工程において準備された構造体2を、基台4の所定位置に重ねた状態で、構造体2と基台4の重複領域37でレーザスポット溶接が行われる。本実施形態では、図1および図2に示すように、所定の18箇所に溶接部位35が形成されるように、レーザスポット溶接を行う位置が定められる。

【0037】

レーザスポット溶接によって構造体2と基台4が固定された後に、固定された構造体2と基台4との隙間に接着剤30が充填される(S6)。本実施形態では、構造体2と基台4における重複領域37(図2参照)の輪郭部分に、接着剤30が塗布される。輪郭部分に塗布された接着剤30は、毛管現象によって重複領域の内部まで充填される。従って、作業者は、容易な工程で隙間に接着剤30を充填することができる。

【0038】

S6では、接着剤30は重複領域37の輪郭部分の全体にわたって塗布される。よって、接着剤30が重複領域の全体に充填され、騒音はより確実に低下する。また、S6で充填される接着剤30の量は、重複領域の全体を満たす量よりも多い量である。従って、接着剤30は、隙間から外側に張り出した状態となる。接着剤30が硬化すると、外側に張り出した部分は、フィレット31(図3参照)または突出部32(図4参照)となる。

【0039】

充填される接着剤30について説明する。接着剤30には、接着剤30の硬化、硬さの調整、導電性の付与等の少なくともいずれかを目的として、フィラー(充填剤)が内包される。S6で用いられる接着剤30のフィラーの幅は、構造体2と基台4との隙間の間隔以下である。より詳細には、フィラーの幅(径)の平均値が、隙間の間隔の平均値以下である。従って、フィラーの幅が隙間の間隔よりも大きい場合に比べて、接着剤30がより確実に重複領域37の内部に充填される。よって、より効果的に騒音を低下させることができる。

【0040】

次いで、充填待機時間が経過したか否かが判断される(S7)。充填待機時間とは、S6で塗布した接着剤30を、毛管現象によって重複領域37の内部まで十分に充填させるための待機時間である。充填待機時間は、接着剤30の粘度、フィラーの幅、隙間の間隔等に応じて適宜設定すればよい。例えば、接着剤30の充填が完了する十分な時間をあらかじめ実験等によって把握し、把握した時間を充填待機時間とすればよい。充填待機時間が経過するまで(S7:NO)、S7の判断が繰り返される。

【0041】

充填待機時間が経過すると(S7:YES)、接着剤30が硬化されて(S8)、製造工程は終了する。本実施形態では、熱によって硬化する接着剤30が用いられる。従って、S8では、接着剤30が加熱されることで硬化される。なお、S8の工程は、使用する接着剤30の性質によって異なる。例えば、時間の経過によって硬化する接着剤30を用いる場合には、S8では、接着剤30が硬化するまで待機すればよい。薬品との反応によって硬化する接着剤30を用いる場合には、S8の工程は、接着剤30と薬品を反応させる工程となる。

【0042】

[評価試験1]

接着剤30によって騒音が低下することを確認するために、評価試験1を行った。評価試験1では、まず、接着剤30が充填されていない状態の同一の光スキャナを7個(サンプルNo.「0」〜「6」)を用意した。「0」の光スキャナは、接着剤30を充填しない従来の光スキャナとした。「1」〜「3」の光スキャナには、粘度が3.2(Pa・s)の接着剤30を充填した。「4」〜「6」の光スキャナには、粘度が0.6(Pa・s)の接着剤30を充填した。次いで、それぞれの光スキャナについて、駆動時の音圧レベルを測定した。「0」の音圧レベルを基準値とし、基準値に対する「1」〜「6」の各々の測定値の割合(%)を算出した。算出した結果を図6に示す。

【0043】

図6に示すように、「1」〜「3」の光スキャナでは、音圧レベルが従来に比べて平均約4%低下した。「4」〜「6」の光スキャナでも、音圧レベルは従来に比べて平均約8%低下した。なお、粘度が3.2(Pa・s)の接着剤30を充填した場合に比べて、粘度が0.6(Pa・s)の接着剤30を充填した場合の方が、音圧レベルの低下量は大きかった。これは、粘度が低い接着剤30の方が、重複領域37の内部まで充填されやすいためである。

【0044】

[評価試験2]

接着剤30によって駆動電圧が低下することを確認するために、評価試験2を行った。評価試験2で使用した7つの光スキャナは、評価試験1で使用した光スキャナと同一である。評価試験1では、それぞれの光スキャナの駆動電圧(V)を測定した。「0」の駆動電圧を基準値とし、基準値に対する「1」〜「6」の各々の測定値の割合(%)を算出した。算出した結果を図7に示す。

【0045】

図7に示すように、「1」〜「3」の光スキャナでは、駆動電圧が従来に比べて平均約8%低下した。「4」〜「6」の光スキャナでも、駆動電圧は従来に比べて平均約18%低下した。駆動電圧の低下量も、音圧レベルと同様に、粘度が0.6(Pa・s)の接着剤30を充填した場合の方が大きかった。

【0046】

以上説明したように、本実施形態に係る製造方法によると、複数点においてレーザスポット溶接を行うことで、溶接部分をライン状に形成する場合に比べて熱応力によるひずみの影響を低下させることができる。さらに、構造体2と基台4の隙間に接着剤30が充填される。充填された接着剤30が硬化すると、振動時(駆動時)の騒音を低減させる緩衝部材となる。従って、本実施形態によると、熱応力の影響を低下させつつ、構造体2と基台4が接触することで生じる振動時の騒音が小さい光スキャナ1を製造することができる。騒音が低下することで、光スキャナ1の駆動電圧も低下する。

【0047】

また、本実施形態では、レーザスポット溶接が行われた後で接着剤30が充填される。従って、溶接時の熱で接着剤30が局所的に沸騰して接着剤30等が飛散する現象(スパッタ)は、本実施形態の製造工程では生じない。他の技術分野(例えば、自動車部品のレーザ溶接)では、スパッタが生じても大きな問題とはなり難い。従って、他の技術分野では、敢えて溶接前に熱硬化性接着剤を充填し、レーザの熱を利用して接着剤を硬化させることも行われる。一方で、スパッタによって付着する汚れ(特に、ミラー部21に付着する汚れ)は、光を正確に走査する必要がある光スキャナ1にとって重大な欠陥となる。本実施形態によると、スパッタが生じることを確実に防止しつつ、騒音が小さい光スキャナ1を製造することができる。

【0048】

本実施形態では、構造体2と基台4の重複領域37における輪郭部分に接着剤30が設けられる。接着剤30は、毛管現象によって重複領域37の内部まで充填される。従って、作業者は、容易な工程で僅かな隙間に接着剤を充填することができる。また、本実施形態では、重複領域37の輪郭部分の全体にわたって接着剤30が設けられる。よって、接着剤30が重複領域37の全体に広く充填されるので、重複領域37の全体に接着剤30が充填されない場合に比べて効果的に騒音を低下させることができる。

【0049】

本実施形態では、重複領域37の輪郭部分に接着剤30が設けられた後、硬化工程(S8、図5参照)が待機される。よって、待機中に重複領域37の内部まで接着剤30が充填されるので、より確実に騒音を低下させることができる。また、接着剤30に内包されたフィラーの幅は、構造体2と基台4の隙間の間隔以下である。よって、接着剤がより確実に重複領域37の内部に充填される。

【0050】

上記実施形態において、図5のS1〜S4で構造体2および基台4の各々を準備する工程が、本発明の「準備工程」に相当する。図5のS5でレーザスポット溶接を行う工程が「溶接工程」に相当する。図5のS6で構造体2と基台4の隙間に接着剤30を充填する工程が「充填工程」に相当する。図5のS8で接着剤30を硬化する工程が「硬化工程」に相当する。図5のS7で接着剤30の充填を待機する工程が「待機工程」に相当する。

【0051】

本発明は上記実施形態に限定されることはなく、様々な変形が可能であることは言うまでもない。例えば、上記実施形態の光スキャナ1では、ミラー部21を挟むように2つの圧電素子5が配置されている。つまり、上記実施形態の光スキャナ1の形状は、揺動軸Oに対して対称となる。しかし、揺動軸Oに垂直な方向におけるミラー部の一方の側に、1つの圧電素子が配置された光スキャナに対しても、本発明は適用できる。また、一対の捩れ梁部22を支持する本体部23が、揺動軸Oに垂直な方向におけるミラー部21の一方の側にのみ存在する光スキャナにも、本発明は適用できる。光スキャナ1のその他の構造(例えば、ミラー部21の形状、捩れ梁部22の構造等)も変更できる。つまり、構造体と基台とを備えた光スキャナであれば、本発明は適用できる。

【0052】

前述したように、スパッタによる不具合を防止するために、レーザスポット溶接が行われた後で接着剤30が充填されるのが望ましい。しかし、接着剤30が充填された後でレーザスポット溶接が行われる場合であっても、上記実施形態と同様に、充填された接着剤は騒音および駆動電圧を低下させる。

【0053】

上記実施形態では、接着剤30が構造体2と基台4の隙間から外側に張り出しているため、隙間の広範囲に接着剤30が充填された状態となる。構造体2と基台4の固定強度も上がる。しかし、接着剤30が外側に張り出さないように接着剤30を充填しても、従来の光スキャナに比べて騒音および駆動電圧は低下する。また、上記実施形態では、構造体2と基台4の重複領域37における輪郭部分全体で、接着剤30が外側に張り出している。しかし、輪郭部分の一部で接着剤30が外側に張り出していてもよい。

【0054】

上記実施形態では、重複領域37の輪郭部分に接着剤30を塗布することで、接着剤30が毛管現象によって容易に隙間に充填される。しかし、毛管現象を利用せずに接着剤30を充填することも可能である。例えば、接着剤30を隙間に注入してもよい。また、塗布によって輪郭部分に接着剤30を設けるのではなく、吹き付け等の方法で接着剤30を輪郭部分に設けてもよい。また、前述したように、接着剤30は輪郭部分の全体に設けるのが望ましいが、輪郭部分の一部に接着剤30を設けても、騒音および駆動電圧は従来に比べて低下する。

【符号の説明】

【0055】

1 光スキャナ

2 構造体

4 基台

21 ミラー部

30 接着剤

31 フィレット

32 突出部

35 溶接部位

37 重複領域

【特許請求の範囲】

【請求項1】

揺動軸を中心として揺動することで光を走査するミラー部を有する平板状の構造体と、前記ミラー部の周囲の少なくとも一部において前記構造体を支持する基台とを備えた光スキャナの製造方法であって、

前記構造体および前記基台の各々を準備する準備工程と、

前記準備工程において準備された前記構造体と前記基台とを重ねた状態で、前記構造体と前記基台とが重なる重複領域の複数点においてレーザスポット溶接を行うことで、前記構造体を前記基台に固定する溶接工程と、

前記溶接工程において固定された前記構造体と前記基台との隙間に接着剤を充填する充填工程と、

前記充填工程において充填された前記接着剤を硬化する硬化工程と

を含むことを特徴とする光スキャナの製造方法。

【請求項2】

前記充填工程において、前記重複領域の輪郭部分に前記接着剤を設けることで、前記隙間に前記接着剤を充填することを特徴とする請求項1に記載の光スキャナの製造方法。

【請求項3】

前記充填工程において、前記重複領域の輪郭部分の全体にわたって前記接着剤を設けることを特徴とする請求項2に記載の光スキャナの製造方法。

【請求項4】

前記充填工程の後であり、且つ前記前記硬化工程の前に、前記充填工程において配置された前記接着剤が前記重複領域の内部に充填されるまで待機する待機工程をさらに含むことを特徴とする請求項2または3に記載の光スキャナの製造方法。

【請求項5】

前記充填工程において、前記隙間の間隔以下の幅を有するフィラーが内包された前記接着剤を、前記隙間に充填することを特徴とする請求項2から4のいずれかに記載の光スキャナの製造方法。

【請求項6】

揺動軸を中心として揺動することで光を走査するミラー部を有する平板状の構造体と、

前記ミラー部の周囲の少なくとも一部において前記構造体を支持する基台と、

前記構造体と前記基台とが重なる重複領域の複数点においてレーザスポット溶接によって形成され、前記構造体と前記基台とを固定する溶接部位と、

前記構造体と前記基台の前記重複領域における隙間に設けられ、振動によって生じる衝撃を緩衝する接着剤と

を備えたことを特徴とする光スキャナ。

【請求項7】

前記接着剤が、前記重複領域の輪郭部分よりも外側まで張り出していることを特徴とする請求項6に記載の光スキャナ。

【請求項1】

揺動軸を中心として揺動することで光を走査するミラー部を有する平板状の構造体と、前記ミラー部の周囲の少なくとも一部において前記構造体を支持する基台とを備えた光スキャナの製造方法であって、

前記構造体および前記基台の各々を準備する準備工程と、

前記準備工程において準備された前記構造体と前記基台とを重ねた状態で、前記構造体と前記基台とが重なる重複領域の複数点においてレーザスポット溶接を行うことで、前記構造体を前記基台に固定する溶接工程と、

前記溶接工程において固定された前記構造体と前記基台との隙間に接着剤を充填する充填工程と、

前記充填工程において充填された前記接着剤を硬化する硬化工程と

を含むことを特徴とする光スキャナの製造方法。

【請求項2】

前記充填工程において、前記重複領域の輪郭部分に前記接着剤を設けることで、前記隙間に前記接着剤を充填することを特徴とする請求項1に記載の光スキャナの製造方法。

【請求項3】

前記充填工程において、前記重複領域の輪郭部分の全体にわたって前記接着剤を設けることを特徴とする請求項2に記載の光スキャナの製造方法。

【請求項4】

前記充填工程の後であり、且つ前記前記硬化工程の前に、前記充填工程において配置された前記接着剤が前記重複領域の内部に充填されるまで待機する待機工程をさらに含むことを特徴とする請求項2または3に記載の光スキャナの製造方法。

【請求項5】

前記充填工程において、前記隙間の間隔以下の幅を有するフィラーが内包された前記接着剤を、前記隙間に充填することを特徴とする請求項2から4のいずれかに記載の光スキャナの製造方法。

【請求項6】

揺動軸を中心として揺動することで光を走査するミラー部を有する平板状の構造体と、

前記ミラー部の周囲の少なくとも一部において前記構造体を支持する基台と、

前記構造体と前記基台とが重なる重複領域の複数点においてレーザスポット溶接によって形成され、前記構造体と前記基台とを固定する溶接部位と、

前記構造体と前記基台の前記重複領域における隙間に設けられ、振動によって生じる衝撃を緩衝する接着剤と

を備えたことを特徴とする光スキャナ。

【請求項7】

前記接着剤が、前記重複領域の輪郭部分よりも外側まで張り出していることを特徴とする請求項6に記載の光スキャナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−114014(P2013−114014A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259738(P2011−259738)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]