光ディスクの製造方法及び塗布装置

【課題】濃度の高い色素材料を塗布する場合、液溜りの生じにくい安価な塗布装置を提供する。

【解決手段】本発明に係る塗布装置10は、色素材料を供給するバルブ部14と、バルブ部14に着脱可能で、色素材料を光ディスク基板表面に付着させるノズル12とを備え、ノズル12の吐出先端部に小径の吐出管12aが形成され、該吐出管12aの外周にフッ素加工部材11が被覆されている。

【解決手段】本発明に係る塗布装置10は、色素材料を供給するバルブ部14と、バルブ部14に着脱可能で、色素材料を光ディスク基板表面に付着させるノズル12とを備え、ノズル12の吐出先端部に小径の吐出管12aが形成され、該吐出管12aの外周にフッ素加工部材11が被覆されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ディスクの製造方法及び塗布装置に関する。

【背景技術】

【0002】

従来、光ディスクを製造する際に、ディスク基板に色素材料を塗布することで記録層を形成するスピンコート法が利用されている(例えば下記特許文献1参照)。図5に、従来のスピンコート装置において色素材料を光ディスク基板表面に塗布する構成例を示す。この方法では、光ディスク基板7を回転させつつ、光ディスク基板7の内周側に色素材料を塗布し、遠心力により該色素材料を光ディスク基板7の外周側にのばして塗膜5を形成し、余分な色素材料を光ディスク基板7の外周縁部から振り切る。また、この方法を実施するための塗布装置1は、色素材料を供給するバルブ部4と、バルブ部4に着脱可能で、色素材料を光ディスク基板表面6に付着させるノズル2を備えている。

【0003】

【特許文献1】特開平11−165115号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、従来使用されているノズル2は、加工性に優れ、さびにくいステンレス製が一般的である。ノズル2の吐出先端部には吐出管2aが形成されている。塗布する色素材料の濃度が高く、粘度の高い場合には、図5に示すように、吐出管2aの先端に形成された吐出口2cから吐出された色素材料が、吐出口外周部2dに付着することによって、色素材料が液溜りPとなる現象が起こりやすかった。吐出口外周部2dに液溜りPが生じると、均一な塗布量で塗布することができなくなって膜厚分布に影響を与えたり、また、液だれが生じやすくなるため、光ディスク基板表面6に塗布欠陥を引き起こしたりすることも考えられる。

【0005】

また、塗布する色素材料の濃度を低くし、粘度を低くすると、色素材料の液溜りPは生じにくくなるが、光ディスク基板表面6上の塗膜5は乾きにくくなり、光ディスクの製造に時間がかかる。また、濃度の高い色素材料の液溜りを生じることなく塗布できるようにするために、フッ素加工を施されたノズルが提案されているが、そのようなノズルは高価であった。

【0006】

本発明は、上記事情に鑑みてなされたもので、その目的は、濃度の高い色素材料を塗布する場合であっても液溜りが生じにくく、安価な塗布装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の上記目的は、光ディスク基板表面にノズルで色素材料を塗布し、記録層を形成する光ディスクの製造方法であって、前記色素材料を塗布する前記ノズルの吐出先端部に形成された吐出管の外周にフッ素加工部材を被覆した状態で塗布することを特徴とする光ディスクの製造方法によって達成される。

【0008】

本発明に係る光ディスクの製造方法は、光ディスク基板表面に色素材料を塗布する塗布工程において、吐出管外周部にフッ素加工部材が被覆されたノズルを使用している。このとき、吐出された色素材料の一部がノズルの吐出口外周部に付着しても、該吐出口外周部には摩擦係数の小さいフッ素加工部材が被覆されているため、付着した色素材料がフッ素加工部材の表面に留まることなく、自重によって吐出管の先端に流動する。このため、ノズルの吐出口外周部に色素材料の液溜りが生じることを防止できる。このように、吐出管外周部にフッ素加工部材を形成したノズルを使用して色素材料の塗布を行うことで、液溜りの色素材料が光ディスク基板表面の塗布面にたれることを防止できるため、塗布面に悪影響を及ぼすことがない。

【0009】

また、本発明の上記目的は、光ディスク基板表面に記録層を構成する色素材料を塗布する塗布装置であって、前記色素材料を供給するバルブ部と、前記バルブ部に着脱可能で、前記色素材料を前記光ディスク基板表面に付着させるノズルとを備え、前記ノズルの吐出先端部に小径の吐出管が形成され、該吐出管の外周にフッ素加工部材が被覆されていることを特徴とする塗布装置によって達成される。本発明に係る塗布装置は、色素材料を塗布するノズルの吐出管外周にフッ素加工部材が被覆されている。すると、光ディスク基板表面に色素材料を塗布する際に、吐出管の先端から吐出された色素材料の一部がノズルの吐出管外周部に付着しても、該吐出管外周部には摩擦係数が小さいフッ素加工部材が設けられているため、付着した色素材料がフッ素加工部材の表面に留まることなく、自重によって吐出管の先端に流動する。このため、液溜りが生じることを防止できる。

また、従来の吐出管にフッ素加工が施されたノズルは高価であるが、本発明のようにノズルの吐出管先端部に市販されているフッ素加工部材を適宜被覆させることで、予めフッ素加工が施されたノズルと同様の効果を得ることができ、ノズル自身の価格を安くできる。

【0010】

また、上記の塗布装置は、前記フッ素加工部材を前記吐出管の外周に被覆させた状態で、前記フッ素加工部材の一部が、前記吐出管の先端部から突出していることが好ましい。

【0011】

本発明によれば、濃度の高い色素材料を塗布する場合、液溜りの生じにくい安価な塗布装置及び光ディスクの製造方法を提供できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明に係る塗布装置及び光ディスクの製造方法の実施形態を図面に基づいて詳しく説明する。

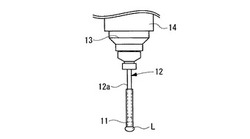

図1は、本発明の塗布装置の構成を示す図である。図2は、フッ素加工部材をノズルに被覆する手順を説明する図である。図3は、図2(B)のI−I線断面図を示す。

【0013】

塗布装置10は、光ディスク基板の表面に記録層となる塗膜を形成するために、色素材料を塗布する際に使用される。塗布装置10はバルブ部14を備えている。バルブ部14は、供給される色素材料の遮断や、供給される色素材料の流量の調整を行う。バルブ部14は、略円筒形状や略箱型形状に形成されている。バルブ14において、色素材料を供給する方向に対して一方の端部には吐出側端部が設けられ、他方の端部には供給側端部が設けられている。

【0014】

バルブ部14の周面には、供給口が設けられている。バルブ部14の供給口には、色素材料供給継ぎ手17が嵌合されている。バルブ部14の吐出側端部にはノズルアダプタ13が嵌合されており、バルブ部14の供給側端部にはシリンダ部15が嵌合されている。

【0015】

シリンダ部15は、略円筒形状や略箱型形状をなしており、バルブ部14と嵌合していない反対側の端部にシリンダキャップ16が嵌合されている。さらに、シリンダキャップ16には、エアホース18が結合されている。シリンダキャップ16は、エアホース18からシリンダ部15に適切にエアが供給されるように設けられている。

【0016】

ノズルアダプタ13にはノズル12が嵌合されている。ノズル12は、略円筒形状の突出管12aと、ノズルアダプタ13に嵌合するノズル側嵌合部12bとを備えている。本発明に係る塗布装置10は、ノズル12の吐出管12aの先端部外周には円筒形状のフッ素加工部材11が着脱自在に被覆されている。

【0017】

図2(A)及び(B)に示すように、フッ素加工部材11は、ノズル12の吐出側端部から吐出管12aをフッ素加工部材11の開孔に挿通させることで、ノズル12に装着される。ノズル12の吐出管12aの先端部にフッ素加工部材11を装着した状態で、該フッ素加工部材の吐出側端部を吐出管12aの端部に対して、−1mmから+10mmほどでノズル12が僅かに出ているか,または色素材料の吐出側にとび出して装着された状態であることが好ましい。

【0018】

図3に示すように、ノズル12の吐出管12aの先端部にフッ素加工部材11を装着した状態で、吐出管12aの外周にフッ素加工部材11の内周が隙間なく密着する。ここで、吐出管12aに被覆するフッ素加工部材11の外径D1を0.5mmから4.0mmとし、吐出管12aの外径D2を0.3mmから3.0mmとし、吐出管12aの内径D3を0.2mmから2.0mmとすることが好ましい。

【0019】

なお、フッ素加工部材11は、吐出管12aの先端周辺を被覆していれば十分であり、少なくとも先端部の外周を覆っていれば必ずしも吐出管12aの全体を被覆する必要はない。

【0020】

次に、塗布装置の動作について説明する。

図4は、本発明において色素材料を塗布する際に、ノズルに付着した色素材料の状態を説明する図である。塗布装置10を駆動すると、色素材料が色素材料供給継ぎ手17を介してバルブ部14に搬送される。

【0021】

また、シリンダ部15の内部にエアホース18を介してエアが供給されると、シリンダ部15内の開閉弁が動作し、ある一定の吐出量の色素材料がバルブ部14の内部に供給される。すると、バルブ部14の内部に収容された色素材料がシリンダ部15から供給されたエアの圧力に応じて加圧されることで、ノズル12の吐出管12aの先端から吐出される。こうして、吐出管12aから吐出された色素材料が、光ディスク基板の表面に塗布されることで記録層を構成する塗膜を形成する。

【0022】

このとき、吐出管12aの先端から吐出された色素材料の一部がノズル12の吐出管12aの外周部にまわりこみ、吐出管12aの外周部に被覆されたフッ素加工部材11に付着する。フッ素加工部材11は摩擦係数が小さいため、フッ素加工部材11に付着した色素材料Lがフッ素加工部材11の表面に留まることなく、自重によって吐出管12aの先端に流動する。このため、本発明に係る塗布装置10は、ノズル12の吐出管外周部に色素材料の液溜りが生じることを防止できる。このように、吐出管12aの先端部にフッ素加工部材11を形成したノズル12を使用して、色素材料の塗布を行うことで、液溜りの色素材料が光ディスク基板表面の塗膜にたれることを防止できるため、塗膜に悪影響を及ぼさない。

【0023】

また、従来の吐出管にフッ素加工が施されたノズルは高価であるが、本発明の塗布装置10のように、ノズル12の吐出管12aの先端部に市販されているフッ素加工部材11を適宜被覆させることで、予めフッ素加工が施されたノズルと同様の効果を得ることができ、ノズル自身の価格を安くできる。

【0024】

本発明に係る光ディスクの製造方法は、上記塗布装置を使用することで好適に実施することができる。すなわち、光ディスク基板表面に色素材料を塗布する塗布工程において、吐出管外周部にフッ素加工部材11が被覆されたノズル12を備えた塗布装置10を使用すれば、吐出された色素材料の一部がノズル12の吐出口外周部に付着しても、該吐出口外周部には摩擦係数の小さいフッ素加工部材11が被覆されているため、付着した色素材料がフッ素加工部材11の表面に留まることなく、自重によって吐出管の先端に流動する。このため、ノズル12の吐出口外周部に色素材料の液溜りが生じることを防止できる。このように、吐出管外周部にフッ素加工部材11を形成したノズル12を使用して色素材料の塗布を行うことで、液溜りの色素材料が光ディスク基板表面の塗布面にたれることを防止できるため、塗布面に悪影響を及ぼすことがない。

【0025】

次に、本発明において使用する色素材料について説明する。

色素材料は、溶剤に色素を溶解して作られる。一般的に、溶剤は、TFPフッ素アルコール(テトラフルオロプロパノール)やOFP(オクタフルオロプロパノール)等が用いられている。色素は、アゾ系、シアニン系、オキソノール系等の粉末状化合物が用いられている。色素材料の濃度は、溶剤100ccに対して色素が1.0〜3.0gの範囲で溶解される場合が多い。TFPフッ素アルコール100ccに対して色素を1.5〜2.0g添加すると、色素材料の液粘度は4.6(m.Ps.S/20deg)を超え、ノズル先端の液溜りが大きくなり易くまたノズル12と発生し易くなる。

【図面の簡単な説明】

【0026】

【図1】本発明の塗布装置の構成を示す図である。

【図2】フッ素加工部材をノズルの吐出先端部に被覆する手順を説明する図である。

【図3】図2(B)のI−I線断面図である。

【図4】本発明において色素材料を塗布した際に、吐出管の周辺に付着した色素材料の動作を説明する模式図である。

【図5】従来のスピンコート装置において色素材料を光ディスク基板表面に塗布する構成例を示す図である。

【符号の説明】

【0027】

11 フッ素加工部材

12 ノズル

12a 吐出管

13 ノズルアダプタ

14 バルブ部

L 色素材料

【技術分野】

【0001】

本発明は、光ディスクの製造方法及び塗布装置に関する。

【背景技術】

【0002】

従来、光ディスクを製造する際に、ディスク基板に色素材料を塗布することで記録層を形成するスピンコート法が利用されている(例えば下記特許文献1参照)。図5に、従来のスピンコート装置において色素材料を光ディスク基板表面に塗布する構成例を示す。この方法では、光ディスク基板7を回転させつつ、光ディスク基板7の内周側に色素材料を塗布し、遠心力により該色素材料を光ディスク基板7の外周側にのばして塗膜5を形成し、余分な色素材料を光ディスク基板7の外周縁部から振り切る。また、この方法を実施するための塗布装置1は、色素材料を供給するバルブ部4と、バルブ部4に着脱可能で、色素材料を光ディスク基板表面6に付着させるノズル2を備えている。

【0003】

【特許文献1】特開平11−165115号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、従来使用されているノズル2は、加工性に優れ、さびにくいステンレス製が一般的である。ノズル2の吐出先端部には吐出管2aが形成されている。塗布する色素材料の濃度が高く、粘度の高い場合には、図5に示すように、吐出管2aの先端に形成された吐出口2cから吐出された色素材料が、吐出口外周部2dに付着することによって、色素材料が液溜りPとなる現象が起こりやすかった。吐出口外周部2dに液溜りPが生じると、均一な塗布量で塗布することができなくなって膜厚分布に影響を与えたり、また、液だれが生じやすくなるため、光ディスク基板表面6に塗布欠陥を引き起こしたりすることも考えられる。

【0005】

また、塗布する色素材料の濃度を低くし、粘度を低くすると、色素材料の液溜りPは生じにくくなるが、光ディスク基板表面6上の塗膜5は乾きにくくなり、光ディスクの製造に時間がかかる。また、濃度の高い色素材料の液溜りを生じることなく塗布できるようにするために、フッ素加工を施されたノズルが提案されているが、そのようなノズルは高価であった。

【0006】

本発明は、上記事情に鑑みてなされたもので、その目的は、濃度の高い色素材料を塗布する場合であっても液溜りが生じにくく、安価な塗布装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の上記目的は、光ディスク基板表面にノズルで色素材料を塗布し、記録層を形成する光ディスクの製造方法であって、前記色素材料を塗布する前記ノズルの吐出先端部に形成された吐出管の外周にフッ素加工部材を被覆した状態で塗布することを特徴とする光ディスクの製造方法によって達成される。

【0008】

本発明に係る光ディスクの製造方法は、光ディスク基板表面に色素材料を塗布する塗布工程において、吐出管外周部にフッ素加工部材が被覆されたノズルを使用している。このとき、吐出された色素材料の一部がノズルの吐出口外周部に付着しても、該吐出口外周部には摩擦係数の小さいフッ素加工部材が被覆されているため、付着した色素材料がフッ素加工部材の表面に留まることなく、自重によって吐出管の先端に流動する。このため、ノズルの吐出口外周部に色素材料の液溜りが生じることを防止できる。このように、吐出管外周部にフッ素加工部材を形成したノズルを使用して色素材料の塗布を行うことで、液溜りの色素材料が光ディスク基板表面の塗布面にたれることを防止できるため、塗布面に悪影響を及ぼすことがない。

【0009】

また、本発明の上記目的は、光ディスク基板表面に記録層を構成する色素材料を塗布する塗布装置であって、前記色素材料を供給するバルブ部と、前記バルブ部に着脱可能で、前記色素材料を前記光ディスク基板表面に付着させるノズルとを備え、前記ノズルの吐出先端部に小径の吐出管が形成され、該吐出管の外周にフッ素加工部材が被覆されていることを特徴とする塗布装置によって達成される。本発明に係る塗布装置は、色素材料を塗布するノズルの吐出管外周にフッ素加工部材が被覆されている。すると、光ディスク基板表面に色素材料を塗布する際に、吐出管の先端から吐出された色素材料の一部がノズルの吐出管外周部に付着しても、該吐出管外周部には摩擦係数が小さいフッ素加工部材が設けられているため、付着した色素材料がフッ素加工部材の表面に留まることなく、自重によって吐出管の先端に流動する。このため、液溜りが生じることを防止できる。

また、従来の吐出管にフッ素加工が施されたノズルは高価であるが、本発明のようにノズルの吐出管先端部に市販されているフッ素加工部材を適宜被覆させることで、予めフッ素加工が施されたノズルと同様の効果を得ることができ、ノズル自身の価格を安くできる。

【0010】

また、上記の塗布装置は、前記フッ素加工部材を前記吐出管の外周に被覆させた状態で、前記フッ素加工部材の一部が、前記吐出管の先端部から突出していることが好ましい。

【0011】

本発明によれば、濃度の高い色素材料を塗布する場合、液溜りの生じにくい安価な塗布装置及び光ディスクの製造方法を提供できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明に係る塗布装置及び光ディスクの製造方法の実施形態を図面に基づいて詳しく説明する。

図1は、本発明の塗布装置の構成を示す図である。図2は、フッ素加工部材をノズルに被覆する手順を説明する図である。図3は、図2(B)のI−I線断面図を示す。

【0013】

塗布装置10は、光ディスク基板の表面に記録層となる塗膜を形成するために、色素材料を塗布する際に使用される。塗布装置10はバルブ部14を備えている。バルブ部14は、供給される色素材料の遮断や、供給される色素材料の流量の調整を行う。バルブ部14は、略円筒形状や略箱型形状に形成されている。バルブ14において、色素材料を供給する方向に対して一方の端部には吐出側端部が設けられ、他方の端部には供給側端部が設けられている。

【0014】

バルブ部14の周面には、供給口が設けられている。バルブ部14の供給口には、色素材料供給継ぎ手17が嵌合されている。バルブ部14の吐出側端部にはノズルアダプタ13が嵌合されており、バルブ部14の供給側端部にはシリンダ部15が嵌合されている。

【0015】

シリンダ部15は、略円筒形状や略箱型形状をなしており、バルブ部14と嵌合していない反対側の端部にシリンダキャップ16が嵌合されている。さらに、シリンダキャップ16には、エアホース18が結合されている。シリンダキャップ16は、エアホース18からシリンダ部15に適切にエアが供給されるように設けられている。

【0016】

ノズルアダプタ13にはノズル12が嵌合されている。ノズル12は、略円筒形状の突出管12aと、ノズルアダプタ13に嵌合するノズル側嵌合部12bとを備えている。本発明に係る塗布装置10は、ノズル12の吐出管12aの先端部外周には円筒形状のフッ素加工部材11が着脱自在に被覆されている。

【0017】

図2(A)及び(B)に示すように、フッ素加工部材11は、ノズル12の吐出側端部から吐出管12aをフッ素加工部材11の開孔に挿通させることで、ノズル12に装着される。ノズル12の吐出管12aの先端部にフッ素加工部材11を装着した状態で、該フッ素加工部材の吐出側端部を吐出管12aの端部に対して、−1mmから+10mmほどでノズル12が僅かに出ているか,または色素材料の吐出側にとび出して装着された状態であることが好ましい。

【0018】

図3に示すように、ノズル12の吐出管12aの先端部にフッ素加工部材11を装着した状態で、吐出管12aの外周にフッ素加工部材11の内周が隙間なく密着する。ここで、吐出管12aに被覆するフッ素加工部材11の外径D1を0.5mmから4.0mmとし、吐出管12aの外径D2を0.3mmから3.0mmとし、吐出管12aの内径D3を0.2mmから2.0mmとすることが好ましい。

【0019】

なお、フッ素加工部材11は、吐出管12aの先端周辺を被覆していれば十分であり、少なくとも先端部の外周を覆っていれば必ずしも吐出管12aの全体を被覆する必要はない。

【0020】

次に、塗布装置の動作について説明する。

図4は、本発明において色素材料を塗布する際に、ノズルに付着した色素材料の状態を説明する図である。塗布装置10を駆動すると、色素材料が色素材料供給継ぎ手17を介してバルブ部14に搬送される。

【0021】

また、シリンダ部15の内部にエアホース18を介してエアが供給されると、シリンダ部15内の開閉弁が動作し、ある一定の吐出量の色素材料がバルブ部14の内部に供給される。すると、バルブ部14の内部に収容された色素材料がシリンダ部15から供給されたエアの圧力に応じて加圧されることで、ノズル12の吐出管12aの先端から吐出される。こうして、吐出管12aから吐出された色素材料が、光ディスク基板の表面に塗布されることで記録層を構成する塗膜を形成する。

【0022】

このとき、吐出管12aの先端から吐出された色素材料の一部がノズル12の吐出管12aの外周部にまわりこみ、吐出管12aの外周部に被覆されたフッ素加工部材11に付着する。フッ素加工部材11は摩擦係数が小さいため、フッ素加工部材11に付着した色素材料Lがフッ素加工部材11の表面に留まることなく、自重によって吐出管12aの先端に流動する。このため、本発明に係る塗布装置10は、ノズル12の吐出管外周部に色素材料の液溜りが生じることを防止できる。このように、吐出管12aの先端部にフッ素加工部材11を形成したノズル12を使用して、色素材料の塗布を行うことで、液溜りの色素材料が光ディスク基板表面の塗膜にたれることを防止できるため、塗膜に悪影響を及ぼさない。

【0023】

また、従来の吐出管にフッ素加工が施されたノズルは高価であるが、本発明の塗布装置10のように、ノズル12の吐出管12aの先端部に市販されているフッ素加工部材11を適宜被覆させることで、予めフッ素加工が施されたノズルと同様の効果を得ることができ、ノズル自身の価格を安くできる。

【0024】

本発明に係る光ディスクの製造方法は、上記塗布装置を使用することで好適に実施することができる。すなわち、光ディスク基板表面に色素材料を塗布する塗布工程において、吐出管外周部にフッ素加工部材11が被覆されたノズル12を備えた塗布装置10を使用すれば、吐出された色素材料の一部がノズル12の吐出口外周部に付着しても、該吐出口外周部には摩擦係数の小さいフッ素加工部材11が被覆されているため、付着した色素材料がフッ素加工部材11の表面に留まることなく、自重によって吐出管の先端に流動する。このため、ノズル12の吐出口外周部に色素材料の液溜りが生じることを防止できる。このように、吐出管外周部にフッ素加工部材11を形成したノズル12を使用して色素材料の塗布を行うことで、液溜りの色素材料が光ディスク基板表面の塗布面にたれることを防止できるため、塗布面に悪影響を及ぼすことがない。

【0025】

次に、本発明において使用する色素材料について説明する。

色素材料は、溶剤に色素を溶解して作られる。一般的に、溶剤は、TFPフッ素アルコール(テトラフルオロプロパノール)やOFP(オクタフルオロプロパノール)等が用いられている。色素は、アゾ系、シアニン系、オキソノール系等の粉末状化合物が用いられている。色素材料の濃度は、溶剤100ccに対して色素が1.0〜3.0gの範囲で溶解される場合が多い。TFPフッ素アルコール100ccに対して色素を1.5〜2.0g添加すると、色素材料の液粘度は4.6(m.Ps.S/20deg)を超え、ノズル先端の液溜りが大きくなり易くまたノズル12と発生し易くなる。

【図面の簡単な説明】

【0026】

【図1】本発明の塗布装置の構成を示す図である。

【図2】フッ素加工部材をノズルの吐出先端部に被覆する手順を説明する図である。

【図3】図2(B)のI−I線断面図である。

【図4】本発明において色素材料を塗布した際に、吐出管の周辺に付着した色素材料の動作を説明する模式図である。

【図5】従来のスピンコート装置において色素材料を光ディスク基板表面に塗布する構成例を示す図である。

【符号の説明】

【0027】

11 フッ素加工部材

12 ノズル

12a 吐出管

13 ノズルアダプタ

14 バルブ部

L 色素材料

【特許請求の範囲】

【請求項1】

光ディスク基板表面にノズルで色素材料を塗布し、記録層を形成する光ディスクの製造方法であって、

前記色素材料を塗布する前記ノズルの吐出先端部に形成された吐出管の外周にフッ素加工部材を被覆した状態で塗布することを特徴とする光ディスクの製造方法。

【請求項2】

光ディスク基板表面に記録層を構成する色素材料を塗布する塗布装置であって、

前記色素材料を供給するバルブ部と、

前記バルブ部に着脱可能で、前記色素材料を前記光ディスク基板表面に付着させるノズルとを備え、

前記ノズルの吐出先端部に小径の吐出管が形成され、該吐出管の外周にフッ素加工部材が被覆されていることを特徴とする塗布装置。

【請求項3】

前記フッ素加工部材を前記吐出管の外周に被覆させた状態で、前記フッ素加工部材の一部が、前記吐出管の先端部から突出していることを特徴とする請求項2に記載の塗布装置。

【請求項1】

光ディスク基板表面にノズルで色素材料を塗布し、記録層を形成する光ディスクの製造方法であって、

前記色素材料を塗布する前記ノズルの吐出先端部に形成された吐出管の外周にフッ素加工部材を被覆した状態で塗布することを特徴とする光ディスクの製造方法。

【請求項2】

光ディスク基板表面に記録層を構成する色素材料を塗布する塗布装置であって、

前記色素材料を供給するバルブ部と、

前記バルブ部に着脱可能で、前記色素材料を前記光ディスク基板表面に付着させるノズルとを備え、

前記ノズルの吐出先端部に小径の吐出管が形成され、該吐出管の外周にフッ素加工部材が被覆されていることを特徴とする塗布装置。

【請求項3】

前記フッ素加工部材を前記吐出管の外周に被覆させた状態で、前記フッ素加工部材の一部が、前記吐出管の先端部から突出していることを特徴とする請求項2に記載の塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−102880(P2007−102880A)

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願番号】特願2005−289244(P2005−289244)

【出願日】平成17年9月30日(2005.9.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願日】平成17年9月30日(2005.9.30)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]