光ファイバの異常部検出装置、光ファイバ製造装置、光ファイバの異常部検出方法

【課題】屈折率プロファイル中に純石英の屈折率よりも低い部分を有する光ファイバ(光ファイバ裸線)について、該光ファイバに側方入射した平行光線の前方散乱光の観測によって、気泡の混入等の内部欠陥の検出を可能とする技術の提供。

【解決手段】線引き後、未コーティングの光ファイバ裸線31に側方から平行光線11を連続入射するとともにその前方散乱光13を連続的に受光し、前記前方散乱光13の受光強度の時間的変動から前記光ファイバ裸線31の異常判定を行う光ファイバの異常部検出装置10、該異常部検出装置10を具備してなる光ファイバ製造装置、光ファイバの異常部検出方法を提供する。

【解決手段】線引き後、未コーティングの光ファイバ裸線31に側方から平行光線11を連続入射するとともにその前方散乱光13を連続的に受光し、前記前方散乱光13の受光強度の時間的変動から前記光ファイバ裸線31の異常判定を行う光ファイバの異常部検出装置10、該異常部検出装置10を具備してなる光ファイバ製造装置、光ファイバの異常部検出方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバ母材から線引きされた光ファイバ裸線内部に存在する気泡などの異常箇所(内部欠陥)を検出する光ファイバの異常部検出装置、該光ファイバの異常部検出装置が設けられた光ファイバ製造装置、光ファイバの異常部検出方法に関する。

【背景技術】

【0002】

光ファイバの製造にあっては、加熱溶融した石英プリフォームの線引き、線引きによって得られた光ファイバ(光ファイバ裸線)の冷却装置による強制冷却、冷却した光ファイバ裸線へのコーティング用樹脂材料(例えばUV硬化樹脂など)の塗布及びコーティング用樹脂材料の硬化による樹脂コーティング、を行った後、巻き取り機にて巻き取ることが広く行われている。このような光ファイバの製造方法にあっては、石英プリフォーム中に気泡が混入していると、この石英プリフォームから製造した光ファイバにも気泡がそのまま残ることとなる。光ファイバ中の気泡は、強度不良、端面の品質不良の原因になることが知られている。

【0003】

光ファイバ中の気泡検出に関する公知技術として特許文献1記載の技術がある。この特許文献1には、図5に示すように、光ファイバ母材101からの線引き後、未コーティングの光ファイバ裸線102に平行光線103を側方入射し、その前方散乱光104をCCDラインセンサ105によって受光することで得られた前方散乱光のパターンによって異常判定を行う異常部検出方法(異常検出方法)が開示されている。

図5において、106は信号処理部、107は前方散乱パターン104Pを表示するモニタ、108は判定処理部、109は記録装置、110は警報装置である。

この特許文献1記載の技術では、CCDラインセンサ105によって前方散乱光104を受光して得られた受光データ(CCDラインセンサ105からの電気出力)を信号処理部106にて処理することで前方散乱光104のパターンが得られる。このパターンに異常がある場合(パターンが、異常が無い正常の場合と異なる場合)、判定処理部108が異常と判断し、警報装置110によりアラームを出す。そして、この検出方法では、正常時の前方散乱パターン(図6参照に一例を示す。光ファイバ裸線の、気泡混入等の異常が存在しない部分(正常部)への平行光線の側方入射によって得られる前方散乱パターン)と、気泡混入時の前方散乱パターン(図7に一例を示す。光ファイバ裸線の気泡混入箇所(異常部)への平行光線の側方入射によって得られる前方散乱パターン)との違いから光ファイバ裸線102内の気泡の存在を検出できる。

【0004】

なお、図6、図7において、横軸の「受光位置」はCCDラインセンサ105の長手方向における位置である。縦軸はCCDラインセンサ105における前方散乱光104の受光強度である。

CCDラインセンサ105は、光ファイバ裸線102の長手方向に垂直の向きで設置される。平行光線103は、光ファイバ裸線102を介してCCDラインセンサ105とは反対側に設置された光照射装置(図示略)から光ファイバ裸線102に側方入射される。

図6、図7は、CCDラインセンサ105の長手方向における前方散乱光104の受光強度分布を示す。この横軸、縦軸の関係は、後述の図10についても同様である。

【特許文献1】特開平4−106448号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、近年、光ファイバの高機能化、用途の拡大により、W型屈折率プロファイル(図8参照)やトレンチ型屈折率プロファイル(図9参照)といった、汎用シングルモード光ファイバのようなステップ型屈折率プロファイルとは異なる屈折率プロファイルを持つ光ファイバが開発されてきている。

このような屈折率プロファイルを持つ光ファイバ(例えばトレンチ型屈折率プロファイルを持つ光ファイバ)について既述の特許文献1記載の異常部検出方法を用いて光ファイバ内の気泡検出を行うと、図10に示すように、気泡が無い正常部分においても前方散乱光パターンが図7に示した気泡混入時の前方散乱光パターンと同様の波形となる。これはW型屈折率プロファイルを持つ光ファイバやトレンチ型屈折率プロファイルを持つ光ファイバには屈折率が純石英の屈折率よりも低い部分が有ることに起因する。この低屈折率部分が気泡と同様に光を屈折させる結果、気泡と同様の散乱パターンを生じる。

よって、既述の特許文献1記載の技術では、ステップ型屈折率プロファイルとは異なるW型やトレンチ型といった屈折率プロファイルを持つ光ファイバの気泡検出を行えないといった問題がある。

【0006】

本発明は、前記課題に鑑みて、屈折率プロファイル中に純石英の屈折率よりも低い部分を有する光ファイバ(光ファイバ裸線)について、該光ファイバに側方入射した平行光線の前方散乱光の観測によって、気泡の混入等の内部欠陥の検出を可能とする光ファイバの異常部検出装置、光ファイバ製造装置、光ファイバの異常部検出方法の提供を目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明では以下の構成を提供する。

第1の発明は、線引き後、未コーティングの光ファイバ裸線の内部欠陥を検出する異常部検出装置であって、前記光ファイバ裸線に側方から平行光線を連続照射するとともにその前方散乱光を連続的に受光し、前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバの異常部検出装置を提供する。

第2の発明は、前記光ファイバ裸線に平行光線を側方入射する光照射器と、この光照射器によって前記光ファイバ裸線に入射した光の前方散乱光を受光する受光器と、前記受光器にて受光した前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の内部欠陥の有無を判定し判定結果を出力する判定処理部とを具備することを特徴とする第1の発明の光ファイバの異常部検出装置を提供する。

第3の発明は、前記受光器が複数の単位受光部が集合設置された構成であり、前記判定処理部が前記受光器の各単位受光部毎の受光強度の時間的変動の有無から異常判定を行う構成であることを特徴とする第2の発明の光ファイバの異常部検出装置を提供する。

第4の発明は、前記光ファイバ裸線が屈折率プロファイル中に純石英の屈折率よりも低い部分を有するものであることを特徴とする第1〜3のいずれかの発明の光ファイバの異常部検出装置を提供する。

第5の発明は、 紡糸炉と、この紡糸炉によって光ファイバ母材から線引きされた光ファイバ裸線に樹脂コーティングを施すコーティング装置と、第1〜4のいずれかの発明の光ファイバの異常部検出装置とを具備し、前記光ファイバの異常部検出装置は、前記光ファイバ裸線の、前記紡糸炉に支持された前記光ファイバ母材と前記コーティング装置との間に位置する部分に平行光線を照射するとともにその前方散乱光を受光して前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバ製造装置を提供する。

第6の発明は、線引き後、未コーティングの光ファイバ裸線の内部欠陥を検出する異常部検出方法であって、前記光ファイバ裸線の線引きを継続しながら、前記光ファイバ裸線に側方から平行光線を連続照射するとともにその前方散乱光を連続的に受光し、前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバの異常部検出方法を提供する。

第7の発明は、前記前方散乱光を受光するための受光器として複数の単位受光部が集合設置された構成のものを用い、各単位受光部毎の受光強度の時間的変動の有無から異常判定を行うことを特徴とする第6の発明の光ファイバの異常部検出方法を提供する。

第8の発明は、前記光ファイバ裸線が屈折率プロファイル中に純石英の屈折率よりも低い部分を有するものであることを特徴とする第6又は7の発明の光ファイバの異常部検出方法を提供する。

【発明の効果】

【0008】

本発明によれば、ステップ型屈折率プロファイルを持つ光ファイバの異常判定(内部欠陥の有無を判定)のみならず、例えばW型やトレンチ型といった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ(光ファイバ裸線)についても、該光ファイバに側方入射した平行光線の前方散乱光の観測によって異常判定、気泡の混入等の内部欠陥の検出を実現できる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を実施した光ファイバの異常部検出装置、光ファイバ製造装置、光ファイバの異常部検出方法について、図面を参照して説明する。

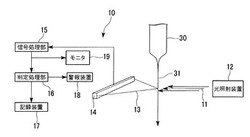

図1は本発明に係る1実施形態の光ファイバの異常部検出装置10(以下、単に、異常部検出装置とも言う)の構成を示すブロック図、図2は本発明に係る1実施形態の光ファイバ製造装置20を示す全体構成図である。

【0010】

図2に示すように、光ファイバ製造装置20は、紡糸炉21、この紡糸炉21に設けられた光ファイバ母材30から線引きされた光ファイバ裸線31を冷却する冷却装置22、冷却した光ファイバ裸線31に樹脂コーティングを施すコーティング装置23、樹脂コーティングが施された光ファイバ裸線31である被覆付き光ファイバ32を引き取る引き取り装置24、引き取り装置24によって引き取られた被覆付き光ファイバ32をボビン251に巻き取る巻き取り装置25、光ファイバ裸線31の異常判定(内部欠陥の有無を判定)を行う異常部検出装置10を具備して構成されている。

【0011】

光ファイバ裸線31は、紡糸炉21に加熱溶融された光ファイバ母材30から線引きされる。光ファイバ母材30から線引きされた光ファイバ裸線31は、冷却装置22にて冷却された後、コーティング装置23にて樹脂コーティングが施される。前記コーティング装置23は、光ファイバ裸線31に液状のコーティング用樹脂材料を塗布する樹脂液塗布装置231と、この樹脂液塗布装置231によって光ファイバ裸線31に塗布されたコーティング用樹脂材料を硬化させる硬化装置232とで構成されている。

【0012】

光ファイバ母材30からの光ファイバ裸線31の線引きは、引き取り装置24による被覆付き光ファイバ32の引き取りが連続的に行われることで連続的になされる。

【0013】

図1に示すように、前記異常部検出装置10は、前記光ファイバ裸線31に平行光線11を側方入射する光照射器12と、この光照射器12によって前記光ファイバ裸線31に入射した光の前方散乱光13を受光する受光器14と、前記受光器14からの電気出力を信号処理する信号処理部15と、この信号処理部15にて処理された信号に基づいて前記光ファイバ裸線31の内部欠陥の有無を判定し内部欠陥が有るものと判定したときに検出信号を出力する判定処理部16と、記録装置17と、警報装置18とを具備する。

【0014】

図示例の異常部検出装置10は、光ファイバ母材30の線引き直後の光ファイバ裸線31の異常判定を行うべく、光照射器12によって、光ファイバ裸線31の光ファイバ母材30側の端部に平行光線11を側方入射し、その前方散乱光13を受光器14にて受光するようになっている。平行光線11は、例えば、光ファイバ裸線31の長手方向に直交する向きで光ファイバ裸線31に照射して入射する。

受光器14としては、CCDイメージセンサ (CCD:Charge Coupled Device) 等のイメージセンサを採用することが好適である。イメージセンサは、撮像用の受光素子が多数配列設置された受光面を有する構造のものである。受光器14はその受光面を光ファイバ裸線31を介して光照射装置12に対面する向きとして設置される。

CCDイメージセンサは、撮像用の画素(以下、ピクセルとも言う)を複数有する受光素子が複数配列設置された受光面を有する。ここでは、具体的には、受光器14としてCCDラインセンサを用いている。CCDラインセンサは、受光素子(ピクセルを複数有する受光素子)が一列に配列設置された細長の受光面を有するものであり、受光面の長手方向を光ファイバ裸線31の長さ方向に直交する向きとして配置される。

【0015】

なお、本発明にあっては、異常部検出装置が光ファイバ母材30の線引き直後の光ファイバ裸線31を対象に異常判定を行う構成に限定されない。異常部検出装置が異常判定の対象(平行光線11の側方入射の対象)とするものは、前記光ファイバ裸線31の、前記コーティング装置から前記紡糸炉21に支持された前記光ファイバ母材30側に位置する部分であれば良い。但し、線引きされた光ファイバ裸線31の異常を早期に検出し把握する点では、光ファイバ裸線31の冷却装置22とコーティング装置23(詳細には樹脂液塗布装置231)との間に位置する部分を対象に異常判定を行う構成とするよりも、光ファイバ裸線31の冷却装置22から光ファイバ母材30側に位置する部分を異常判定の対象することが好ましく、さらに、上述のように、線引き直後の光ファイバ裸線31を対象に異常判定を行う構成とすることがより好ましい。

【0016】

前記異常部検出装置10は、光ファイバ裸線31にその側方から平行光線11を連続照射するとともにその前方散乱光13を受光器14によって連続的に受光する。

信号処理部15は、受光器14からの電気出力に基づいて、受光強度に応じた信号を出力する。すなわち、受光器14からの電気出力を受光器14での受光強度に応じた信号(受光強度信号)に変換処理する。各ピクセル毎の受光強度は、信号処理部15に接続されているモニタ19に表示できるとともに、記録装置17にて記録できる。

【0017】

前記判定処理部16には信号処理部15が出力する信号が連続的に入力される。判定処理部16は、信号処理部15からの入力信号に基づいて、前記前方散乱光13の受光強度の時間的変動から前記光ファイバ裸線31の気泡混入等の内部欠陥の有無を判定する。

信号処理部15の信号処理、判定処理部16での異常判定は連続的に行われる。

【0018】

既述の通り、光ファイバ母材30からの光ファイバ裸線31の線引きは、引き取り装置24による被覆付き光ファイバ32の引き取りが連続的に行われることで連続的になされる。このため、例えば、光ファイバ裸線31の気泡混入等の内部欠陥の無い正常部分に入射された平行光線11の前方散乱光13を受光器14にて受光後に、気泡混入箇所等の内部欠陥箇所(異常部)に入射された平行光線11の前方散乱光13を受光器14で受光したときには、受光強度の時間的変動が生じることとなる。

なお、光ファイバ裸線の内部欠陥としては、気泡混入以外に、例えば不純物混入、クラック等を挙げることができる。

【0019】

ここで説明する異常部検出装置10の判定処理部16は、CCDラインセンサのピクセル単位で、受光強度の時間変化(時間的変動)の有無を判定する。判定処理部16は、例えば、CCDラインセンサのピクセル単位に受光強度の時間変化の許容幅を設定しておき、実際の受光強度が予め設定しておいた前記許容幅(閾値)を超えたピクセルについて受光強度の時間変動が生じたものと判定し、受光強度の時間変動が生じたものと判定したピクセルが1以上発生したとき検出信号を出力するように構成する。判定処理部16が受光強度の時間変動が発生したものと判定して検出信号を出力することで、光ファイバ裸線31の内部欠陥の検出も実現されることとなる。

なお、本発明は、受光強度の時間変化の有無の判定のために、必ずしも、ピクセル毎の受光強度の許容幅を設ける必要は無く、許容幅を設けない構成も含む。

【0020】

警報装置18は判定処理部16に接続されており、判定処理部16が出力した検出信号を受信することでアラームを出力する。

【0021】

上述のように、受光強度の時間変化の有無によって異常部(気泡混入箇所等の内部欠陥の存在箇所)の有無を判定する構成であれば、ステップ型屈折率プロファイルを持つ光ファイバ裸線の異常判定(内部欠陥の有無を判定)のみならず、例えばW型屈折率プロファイルやトレンチ型屈折率プロファイルといった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ裸線についても、該光ファイバに側方入射した平行光線の前方散乱光の観測によって異常判定、気泡の混入等の内部欠陥の検出を実現できる。

【0022】

既述の特許文献1記載の方式は、判定処理部108においてCCDラインセンサの出力を連続的に処理し散乱パターンの波形で異常判定を行うため、W型屈折率プロファイルやトレンチ型屈折率プロファイルといった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ裸線の異常判定、内部欠陥の検出を行えない。

これに対して、本発明に係る異常部検出装置10は、上述のように、判定処理部16にてCCDラインセンサのピクセル毎に受光強度の時間変化の有無から異常判定を行う構成であるから、W型屈折率プロファイルやトレンチ型屈折率プロファイルといった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ裸線の異常判定、内部欠陥の検出を行うことができる。その結果、光ファイバ製造装置20によって製造する光ファイバの信頼性を保証することができる。

【0023】

なお、受光器としては、CCDラインセンサ等のCCDイメージセンサに限定されず、例えばフォトダイオード等の受光素子を複数集合設置した構成のものを採用することも可能である。この場合、判定処理部として、例えば、受光素子(単位受光部)毎に設定した受光強度の時間変化の許容幅に基づいて、実際の受光強度が予め設定しておいた前記許容幅(閾値)を超えた(受光強度の時間変化を生じたものと判定した)受光素子が1以上発生したときに、検出信号を出力するように構成する。

また、フォトダイオードとしては、受光部を複数具備する構成のものも存在する。このようなフォトダイオードを使用する場合は、受光部毎に受光強度の時間変化の有無の判定を行う構成とすることが好ましい。つまり、各受光部を、判定処理部による受光強度の時間変化の有無の判定対象の単位受光部として扱う。

【0024】

本発明に係る異常部検出装置の判定処理部としては、CCDラインセンサ等のCCDイメージセンサ、フォトダイオード等の受光素子を複数集合設置した構成の受光器、といった、単位受光部が複数集合設置された構成の受光器の単位受光部(CCDイメージセンサについては1つのピクセルを単位受光部として扱う)毎の受光強度の時間変化から、単位受光部毎に光ファイバ裸線の異常判定を行え、受光強度の時間変化が生じたものと判定した単位受光部が1以上発生したときに、検出信号を出力する構成とする。単位受光部毎の異常判定の方式として、単位受光部における受光強度が予め設定しておいた前記許容幅(閾値)を超えたときに、受光強度の時間変化が生じたものと判定する方式を採用可能であることは言うまでもない。

【実施例】

【0025】

(実施例1)

図1に示す異常部検出装置を適用した線引き装置(光ファイバ製造装置)を用いて、W型屈折率プロファイルを持つ光ファイバの製造を行った。紡糸線速は1000m/minである。判定処理部16にてCCDラインセンサの各ピクセル毎の受光強度の時間変化をモニタし、受光強度の時間変化の有無の判定を行った。あるピクセルの出力変動を図3に示す。横軸は時間、縦軸は規格化した出力である。図3において出力が急激に低下している部分が気泡混入部である。光ファイバから気泡混入部を予め除去し、紡糸した光ファイバを検査したところ、気泡混入部は無く、また、強度異常も見られなかった。

以上により、図1に示す異常部検出装置により線引きした光ファイバ(光ファイバ裸線)の異常部の検出が可能であることを確認できた。

【0026】

(比較例1)

図5に示す異常部検出装置を適用した線引き装置を用いて、W型屈折率プロファイルを持つ光ファイバの製造を行った。紡糸線速は1000m/minである。特許文献1の開示技術と同様に、前方散乱光のパターンによって異常判定を行う判定処理部108においてCCDラインセンサの出力を連続的に処理する方法で判定を行った。W型屈折率プロファイルには屈折率が純石英の屈折率よりも低い部分があるため、この低屈折率部分が気泡と同様に光を屈折させ、前方散乱光に気泡と同様の散乱パターンを生じた。よって常に気泡が検出された状態となり、異常部を検出できなかった。

【0027】

(実施例2)

図1に示す異常部検出装置を適用した線引き装置(光ファイバ製造装置)を用いて、トレンチ型屈折率プロファイルを持つ光ファイバの製造を行った。紡糸線速は1000m/minである。判定処理部16にてCCDラインセンサの各ピクセル毎の受光強度の時間変化をモニタし、受光強度の時間変化の有無の判定を行った。あるピクセルの出力変動を図4に示す。横軸は時間、縦軸は規格化した出力である。図4において出力が急激に低下している部分が気泡混入部である。光ファイバから気泡混入部を予め除去し、紡糸した光ファイバを検査したところ、気泡混入部は無く、また、強度異常も見られなかった。

以上により、図1に示す異常部検出装置により線引きした光ファイバ(光ファイバ裸線)の異常部の検出が可能であることを確認できた。

【0028】

(比較例2)

図5に示す異常部検出装置を適用した線引き装置を用いて、トレンチ型屈折率プロファイルを持つ光ファイバの製造を行った。紡糸線速は1000m/minである。特許文献1の開示技術と同様に、前方散乱光のパターンによって異常判定を行う判定処理部108においてCCDラインセンサの出力を連続的に処理する方法で判定を行った。W型屈折率プロファイルには屈折率が純石英の屈折率よりも低い部分があるため、この低屈折率部分が気泡と同様に光を屈折させ、前方散乱光に気泡と同様の散乱パターンを生じた。よって常に気泡が検出された状態となり、異常部を検出できなかった。

【0029】

以上説明したように、図1に示す異常部検出装置においてCCDラインセンサの各ピクセル毎の受光強度の時間変化の有無から光ファイバ裸線内の異常判定を行う構成であれば、W型、トレンチ型といった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ裸線についても、異常判定、内部欠陥の検出を確実に行え、信頼性の高い光ファイバの製造を容易に実現できる。

【図面の簡単な説明】

【0030】

【図1】本発明に係る1実施形態の光ファイバの異常部検出装置の構成を示すブロック図である。

【図2】本発明に係る1実施形態の光ファイバ製造装置を示す全体構成図である。

【図3】実施例1に係るCCDラインセンサのあるピクセルの出力変動を示すグラフである。

【図4】実施例2に係るCCDラインセンサのあるピクセルの出力変動を示すグラフである。

【図5】従来例の異常部検出装置の構成を示すブロック図である。

【図6】光ファイバ裸線の正常部の前方散乱パターンを示す図である。

【図7】光ファイバ裸線の気泡混入箇所の前方散乱パターンを示す図である。

【図8】W型屈折率プロファイルの例を示す図である。

【図9】トレンチ型屈折率プロファイルの例を示す図である。

【図10】トレンチ型屈折率プロファイルを持つ光ファイバ(光ファイバ裸線)の正常部の前方散乱パターンを示す図である。

【符号の説明】

【0031】

10…光ファイバの異常部検出装置、11…平行光線、12…光照射装置、13…前方散乱光、14…受光器、15…信号処理部、16…判定処理部、17…記録装置、18…警報装置、

20…光ファイバ製造装置、21…紡糸炉、22…冷却装置、23…コーティング装置、231…樹脂液塗布装置,232…硬化装置、24…引き取り装置、25…巻き取り装置、251…ボビン、

30…光ファイバ母材、31…光ファイバ裸線、32…被覆付き光ファイバ。

【技術分野】

【0001】

本発明は、光ファイバ母材から線引きされた光ファイバ裸線内部に存在する気泡などの異常箇所(内部欠陥)を検出する光ファイバの異常部検出装置、該光ファイバの異常部検出装置が設けられた光ファイバ製造装置、光ファイバの異常部検出方法に関する。

【背景技術】

【0002】

光ファイバの製造にあっては、加熱溶融した石英プリフォームの線引き、線引きによって得られた光ファイバ(光ファイバ裸線)の冷却装置による強制冷却、冷却した光ファイバ裸線へのコーティング用樹脂材料(例えばUV硬化樹脂など)の塗布及びコーティング用樹脂材料の硬化による樹脂コーティング、を行った後、巻き取り機にて巻き取ることが広く行われている。このような光ファイバの製造方法にあっては、石英プリフォーム中に気泡が混入していると、この石英プリフォームから製造した光ファイバにも気泡がそのまま残ることとなる。光ファイバ中の気泡は、強度不良、端面の品質不良の原因になることが知られている。

【0003】

光ファイバ中の気泡検出に関する公知技術として特許文献1記載の技術がある。この特許文献1には、図5に示すように、光ファイバ母材101からの線引き後、未コーティングの光ファイバ裸線102に平行光線103を側方入射し、その前方散乱光104をCCDラインセンサ105によって受光することで得られた前方散乱光のパターンによって異常判定を行う異常部検出方法(異常検出方法)が開示されている。

図5において、106は信号処理部、107は前方散乱パターン104Pを表示するモニタ、108は判定処理部、109は記録装置、110は警報装置である。

この特許文献1記載の技術では、CCDラインセンサ105によって前方散乱光104を受光して得られた受光データ(CCDラインセンサ105からの電気出力)を信号処理部106にて処理することで前方散乱光104のパターンが得られる。このパターンに異常がある場合(パターンが、異常が無い正常の場合と異なる場合)、判定処理部108が異常と判断し、警報装置110によりアラームを出す。そして、この検出方法では、正常時の前方散乱パターン(図6参照に一例を示す。光ファイバ裸線の、気泡混入等の異常が存在しない部分(正常部)への平行光線の側方入射によって得られる前方散乱パターン)と、気泡混入時の前方散乱パターン(図7に一例を示す。光ファイバ裸線の気泡混入箇所(異常部)への平行光線の側方入射によって得られる前方散乱パターン)との違いから光ファイバ裸線102内の気泡の存在を検出できる。

【0004】

なお、図6、図7において、横軸の「受光位置」はCCDラインセンサ105の長手方向における位置である。縦軸はCCDラインセンサ105における前方散乱光104の受光強度である。

CCDラインセンサ105は、光ファイバ裸線102の長手方向に垂直の向きで設置される。平行光線103は、光ファイバ裸線102を介してCCDラインセンサ105とは反対側に設置された光照射装置(図示略)から光ファイバ裸線102に側方入射される。

図6、図7は、CCDラインセンサ105の長手方向における前方散乱光104の受光強度分布を示す。この横軸、縦軸の関係は、後述の図10についても同様である。

【特許文献1】特開平4−106448号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、近年、光ファイバの高機能化、用途の拡大により、W型屈折率プロファイル(図8参照)やトレンチ型屈折率プロファイル(図9参照)といった、汎用シングルモード光ファイバのようなステップ型屈折率プロファイルとは異なる屈折率プロファイルを持つ光ファイバが開発されてきている。

このような屈折率プロファイルを持つ光ファイバ(例えばトレンチ型屈折率プロファイルを持つ光ファイバ)について既述の特許文献1記載の異常部検出方法を用いて光ファイバ内の気泡検出を行うと、図10に示すように、気泡が無い正常部分においても前方散乱光パターンが図7に示した気泡混入時の前方散乱光パターンと同様の波形となる。これはW型屈折率プロファイルを持つ光ファイバやトレンチ型屈折率プロファイルを持つ光ファイバには屈折率が純石英の屈折率よりも低い部分が有ることに起因する。この低屈折率部分が気泡と同様に光を屈折させる結果、気泡と同様の散乱パターンを生じる。

よって、既述の特許文献1記載の技術では、ステップ型屈折率プロファイルとは異なるW型やトレンチ型といった屈折率プロファイルを持つ光ファイバの気泡検出を行えないといった問題がある。

【0006】

本発明は、前記課題に鑑みて、屈折率プロファイル中に純石英の屈折率よりも低い部分を有する光ファイバ(光ファイバ裸線)について、該光ファイバに側方入射した平行光線の前方散乱光の観測によって、気泡の混入等の内部欠陥の検出を可能とする光ファイバの異常部検出装置、光ファイバ製造装置、光ファイバの異常部検出方法の提供を目的としている。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明では以下の構成を提供する。

第1の発明は、線引き後、未コーティングの光ファイバ裸線の内部欠陥を検出する異常部検出装置であって、前記光ファイバ裸線に側方から平行光線を連続照射するとともにその前方散乱光を連続的に受光し、前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバの異常部検出装置を提供する。

第2の発明は、前記光ファイバ裸線に平行光線を側方入射する光照射器と、この光照射器によって前記光ファイバ裸線に入射した光の前方散乱光を受光する受光器と、前記受光器にて受光した前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の内部欠陥の有無を判定し判定結果を出力する判定処理部とを具備することを特徴とする第1の発明の光ファイバの異常部検出装置を提供する。

第3の発明は、前記受光器が複数の単位受光部が集合設置された構成であり、前記判定処理部が前記受光器の各単位受光部毎の受光強度の時間的変動の有無から異常判定を行う構成であることを特徴とする第2の発明の光ファイバの異常部検出装置を提供する。

第4の発明は、前記光ファイバ裸線が屈折率プロファイル中に純石英の屈折率よりも低い部分を有するものであることを特徴とする第1〜3のいずれかの発明の光ファイバの異常部検出装置を提供する。

第5の発明は、 紡糸炉と、この紡糸炉によって光ファイバ母材から線引きされた光ファイバ裸線に樹脂コーティングを施すコーティング装置と、第1〜4のいずれかの発明の光ファイバの異常部検出装置とを具備し、前記光ファイバの異常部検出装置は、前記光ファイバ裸線の、前記紡糸炉に支持された前記光ファイバ母材と前記コーティング装置との間に位置する部分に平行光線を照射するとともにその前方散乱光を受光して前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバ製造装置を提供する。

第6の発明は、線引き後、未コーティングの光ファイバ裸線の内部欠陥を検出する異常部検出方法であって、前記光ファイバ裸線の線引きを継続しながら、前記光ファイバ裸線に側方から平行光線を連続照射するとともにその前方散乱光を連続的に受光し、前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバの異常部検出方法を提供する。

第7の発明は、前記前方散乱光を受光するための受光器として複数の単位受光部が集合設置された構成のものを用い、各単位受光部毎の受光強度の時間的変動の有無から異常判定を行うことを特徴とする第6の発明の光ファイバの異常部検出方法を提供する。

第8の発明は、前記光ファイバ裸線が屈折率プロファイル中に純石英の屈折率よりも低い部分を有するものであることを特徴とする第6又は7の発明の光ファイバの異常部検出方法を提供する。

【発明の効果】

【0008】

本発明によれば、ステップ型屈折率プロファイルを持つ光ファイバの異常判定(内部欠陥の有無を判定)のみならず、例えばW型やトレンチ型といった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ(光ファイバ裸線)についても、該光ファイバに側方入射した平行光線の前方散乱光の観測によって異常判定、気泡の混入等の内部欠陥の検出を実現できる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を実施した光ファイバの異常部検出装置、光ファイバ製造装置、光ファイバの異常部検出方法について、図面を参照して説明する。

図1は本発明に係る1実施形態の光ファイバの異常部検出装置10(以下、単に、異常部検出装置とも言う)の構成を示すブロック図、図2は本発明に係る1実施形態の光ファイバ製造装置20を示す全体構成図である。

【0010】

図2に示すように、光ファイバ製造装置20は、紡糸炉21、この紡糸炉21に設けられた光ファイバ母材30から線引きされた光ファイバ裸線31を冷却する冷却装置22、冷却した光ファイバ裸線31に樹脂コーティングを施すコーティング装置23、樹脂コーティングが施された光ファイバ裸線31である被覆付き光ファイバ32を引き取る引き取り装置24、引き取り装置24によって引き取られた被覆付き光ファイバ32をボビン251に巻き取る巻き取り装置25、光ファイバ裸線31の異常判定(内部欠陥の有無を判定)を行う異常部検出装置10を具備して構成されている。

【0011】

光ファイバ裸線31は、紡糸炉21に加熱溶融された光ファイバ母材30から線引きされる。光ファイバ母材30から線引きされた光ファイバ裸線31は、冷却装置22にて冷却された後、コーティング装置23にて樹脂コーティングが施される。前記コーティング装置23は、光ファイバ裸線31に液状のコーティング用樹脂材料を塗布する樹脂液塗布装置231と、この樹脂液塗布装置231によって光ファイバ裸線31に塗布されたコーティング用樹脂材料を硬化させる硬化装置232とで構成されている。

【0012】

光ファイバ母材30からの光ファイバ裸線31の線引きは、引き取り装置24による被覆付き光ファイバ32の引き取りが連続的に行われることで連続的になされる。

【0013】

図1に示すように、前記異常部検出装置10は、前記光ファイバ裸線31に平行光線11を側方入射する光照射器12と、この光照射器12によって前記光ファイバ裸線31に入射した光の前方散乱光13を受光する受光器14と、前記受光器14からの電気出力を信号処理する信号処理部15と、この信号処理部15にて処理された信号に基づいて前記光ファイバ裸線31の内部欠陥の有無を判定し内部欠陥が有るものと判定したときに検出信号を出力する判定処理部16と、記録装置17と、警報装置18とを具備する。

【0014】

図示例の異常部検出装置10は、光ファイバ母材30の線引き直後の光ファイバ裸線31の異常判定を行うべく、光照射器12によって、光ファイバ裸線31の光ファイバ母材30側の端部に平行光線11を側方入射し、その前方散乱光13を受光器14にて受光するようになっている。平行光線11は、例えば、光ファイバ裸線31の長手方向に直交する向きで光ファイバ裸線31に照射して入射する。

受光器14としては、CCDイメージセンサ (CCD:Charge Coupled Device) 等のイメージセンサを採用することが好適である。イメージセンサは、撮像用の受光素子が多数配列設置された受光面を有する構造のものである。受光器14はその受光面を光ファイバ裸線31を介して光照射装置12に対面する向きとして設置される。

CCDイメージセンサは、撮像用の画素(以下、ピクセルとも言う)を複数有する受光素子が複数配列設置された受光面を有する。ここでは、具体的には、受光器14としてCCDラインセンサを用いている。CCDラインセンサは、受光素子(ピクセルを複数有する受光素子)が一列に配列設置された細長の受光面を有するものであり、受光面の長手方向を光ファイバ裸線31の長さ方向に直交する向きとして配置される。

【0015】

なお、本発明にあっては、異常部検出装置が光ファイバ母材30の線引き直後の光ファイバ裸線31を対象に異常判定を行う構成に限定されない。異常部検出装置が異常判定の対象(平行光線11の側方入射の対象)とするものは、前記光ファイバ裸線31の、前記コーティング装置から前記紡糸炉21に支持された前記光ファイバ母材30側に位置する部分であれば良い。但し、線引きされた光ファイバ裸線31の異常を早期に検出し把握する点では、光ファイバ裸線31の冷却装置22とコーティング装置23(詳細には樹脂液塗布装置231)との間に位置する部分を対象に異常判定を行う構成とするよりも、光ファイバ裸線31の冷却装置22から光ファイバ母材30側に位置する部分を異常判定の対象することが好ましく、さらに、上述のように、線引き直後の光ファイバ裸線31を対象に異常判定を行う構成とすることがより好ましい。

【0016】

前記異常部検出装置10は、光ファイバ裸線31にその側方から平行光線11を連続照射するとともにその前方散乱光13を受光器14によって連続的に受光する。

信号処理部15は、受光器14からの電気出力に基づいて、受光強度に応じた信号を出力する。すなわち、受光器14からの電気出力を受光器14での受光強度に応じた信号(受光強度信号)に変換処理する。各ピクセル毎の受光強度は、信号処理部15に接続されているモニタ19に表示できるとともに、記録装置17にて記録できる。

【0017】

前記判定処理部16には信号処理部15が出力する信号が連続的に入力される。判定処理部16は、信号処理部15からの入力信号に基づいて、前記前方散乱光13の受光強度の時間的変動から前記光ファイバ裸線31の気泡混入等の内部欠陥の有無を判定する。

信号処理部15の信号処理、判定処理部16での異常判定は連続的に行われる。

【0018】

既述の通り、光ファイバ母材30からの光ファイバ裸線31の線引きは、引き取り装置24による被覆付き光ファイバ32の引き取りが連続的に行われることで連続的になされる。このため、例えば、光ファイバ裸線31の気泡混入等の内部欠陥の無い正常部分に入射された平行光線11の前方散乱光13を受光器14にて受光後に、気泡混入箇所等の内部欠陥箇所(異常部)に入射された平行光線11の前方散乱光13を受光器14で受光したときには、受光強度の時間的変動が生じることとなる。

なお、光ファイバ裸線の内部欠陥としては、気泡混入以外に、例えば不純物混入、クラック等を挙げることができる。

【0019】

ここで説明する異常部検出装置10の判定処理部16は、CCDラインセンサのピクセル単位で、受光強度の時間変化(時間的変動)の有無を判定する。判定処理部16は、例えば、CCDラインセンサのピクセル単位に受光強度の時間変化の許容幅を設定しておき、実際の受光強度が予め設定しておいた前記許容幅(閾値)を超えたピクセルについて受光強度の時間変動が生じたものと判定し、受光強度の時間変動が生じたものと判定したピクセルが1以上発生したとき検出信号を出力するように構成する。判定処理部16が受光強度の時間変動が発生したものと判定して検出信号を出力することで、光ファイバ裸線31の内部欠陥の検出も実現されることとなる。

なお、本発明は、受光強度の時間変化の有無の判定のために、必ずしも、ピクセル毎の受光強度の許容幅を設ける必要は無く、許容幅を設けない構成も含む。

【0020】

警報装置18は判定処理部16に接続されており、判定処理部16が出力した検出信号を受信することでアラームを出力する。

【0021】

上述のように、受光強度の時間変化の有無によって異常部(気泡混入箇所等の内部欠陥の存在箇所)の有無を判定する構成であれば、ステップ型屈折率プロファイルを持つ光ファイバ裸線の異常判定(内部欠陥の有無を判定)のみならず、例えばW型屈折率プロファイルやトレンチ型屈折率プロファイルといった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ裸線についても、該光ファイバに側方入射した平行光線の前方散乱光の観測によって異常判定、気泡の混入等の内部欠陥の検出を実現できる。

【0022】

既述の特許文献1記載の方式は、判定処理部108においてCCDラインセンサの出力を連続的に処理し散乱パターンの波形で異常判定を行うため、W型屈折率プロファイルやトレンチ型屈折率プロファイルといった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ裸線の異常判定、内部欠陥の検出を行えない。

これに対して、本発明に係る異常部検出装置10は、上述のように、判定処理部16にてCCDラインセンサのピクセル毎に受光強度の時間変化の有無から異常判定を行う構成であるから、W型屈折率プロファイルやトレンチ型屈折率プロファイルといった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ裸線の異常判定、内部欠陥の検出を行うことができる。その結果、光ファイバ製造装置20によって製造する光ファイバの信頼性を保証することができる。

【0023】

なお、受光器としては、CCDラインセンサ等のCCDイメージセンサに限定されず、例えばフォトダイオード等の受光素子を複数集合設置した構成のものを採用することも可能である。この場合、判定処理部として、例えば、受光素子(単位受光部)毎に設定した受光強度の時間変化の許容幅に基づいて、実際の受光強度が予め設定しておいた前記許容幅(閾値)を超えた(受光強度の時間変化を生じたものと判定した)受光素子が1以上発生したときに、検出信号を出力するように構成する。

また、フォトダイオードとしては、受光部を複数具備する構成のものも存在する。このようなフォトダイオードを使用する場合は、受光部毎に受光強度の時間変化の有無の判定を行う構成とすることが好ましい。つまり、各受光部を、判定処理部による受光強度の時間変化の有無の判定対象の単位受光部として扱う。

【0024】

本発明に係る異常部検出装置の判定処理部としては、CCDラインセンサ等のCCDイメージセンサ、フォトダイオード等の受光素子を複数集合設置した構成の受光器、といった、単位受光部が複数集合設置された構成の受光器の単位受光部(CCDイメージセンサについては1つのピクセルを単位受光部として扱う)毎の受光強度の時間変化から、単位受光部毎に光ファイバ裸線の異常判定を行え、受光強度の時間変化が生じたものと判定した単位受光部が1以上発生したときに、検出信号を出力する構成とする。単位受光部毎の異常判定の方式として、単位受光部における受光強度が予め設定しておいた前記許容幅(閾値)を超えたときに、受光強度の時間変化が生じたものと判定する方式を採用可能であることは言うまでもない。

【実施例】

【0025】

(実施例1)

図1に示す異常部検出装置を適用した線引き装置(光ファイバ製造装置)を用いて、W型屈折率プロファイルを持つ光ファイバの製造を行った。紡糸線速は1000m/minである。判定処理部16にてCCDラインセンサの各ピクセル毎の受光強度の時間変化をモニタし、受光強度の時間変化の有無の判定を行った。あるピクセルの出力変動を図3に示す。横軸は時間、縦軸は規格化した出力である。図3において出力が急激に低下している部分が気泡混入部である。光ファイバから気泡混入部を予め除去し、紡糸した光ファイバを検査したところ、気泡混入部は無く、また、強度異常も見られなかった。

以上により、図1に示す異常部検出装置により線引きした光ファイバ(光ファイバ裸線)の異常部の検出が可能であることを確認できた。

【0026】

(比較例1)

図5に示す異常部検出装置を適用した線引き装置を用いて、W型屈折率プロファイルを持つ光ファイバの製造を行った。紡糸線速は1000m/minである。特許文献1の開示技術と同様に、前方散乱光のパターンによって異常判定を行う判定処理部108においてCCDラインセンサの出力を連続的に処理する方法で判定を行った。W型屈折率プロファイルには屈折率が純石英の屈折率よりも低い部分があるため、この低屈折率部分が気泡と同様に光を屈折させ、前方散乱光に気泡と同様の散乱パターンを生じた。よって常に気泡が検出された状態となり、異常部を検出できなかった。

【0027】

(実施例2)

図1に示す異常部検出装置を適用した線引き装置(光ファイバ製造装置)を用いて、トレンチ型屈折率プロファイルを持つ光ファイバの製造を行った。紡糸線速は1000m/minである。判定処理部16にてCCDラインセンサの各ピクセル毎の受光強度の時間変化をモニタし、受光強度の時間変化の有無の判定を行った。あるピクセルの出力変動を図4に示す。横軸は時間、縦軸は規格化した出力である。図4において出力が急激に低下している部分が気泡混入部である。光ファイバから気泡混入部を予め除去し、紡糸した光ファイバを検査したところ、気泡混入部は無く、また、強度異常も見られなかった。

以上により、図1に示す異常部検出装置により線引きした光ファイバ(光ファイバ裸線)の異常部の検出が可能であることを確認できた。

【0028】

(比較例2)

図5に示す異常部検出装置を適用した線引き装置を用いて、トレンチ型屈折率プロファイルを持つ光ファイバの製造を行った。紡糸線速は1000m/minである。特許文献1の開示技術と同様に、前方散乱光のパターンによって異常判定を行う判定処理部108においてCCDラインセンサの出力を連続的に処理する方法で判定を行った。W型屈折率プロファイルには屈折率が純石英の屈折率よりも低い部分があるため、この低屈折率部分が気泡と同様に光を屈折させ、前方散乱光に気泡と同様の散乱パターンを生じた。よって常に気泡が検出された状態となり、異常部を検出できなかった。

【0029】

以上説明したように、図1に示す異常部検出装置においてCCDラインセンサの各ピクセル毎の受光強度の時間変化の有無から光ファイバ裸線内の異常判定を行う構成であれば、W型、トレンチ型といった、純石英の屈折率よりも低い部分を有する屈折率プロファイルを持つ光ファイバ裸線についても、異常判定、内部欠陥の検出を確実に行え、信頼性の高い光ファイバの製造を容易に実現できる。

【図面の簡単な説明】

【0030】

【図1】本発明に係る1実施形態の光ファイバの異常部検出装置の構成を示すブロック図である。

【図2】本発明に係る1実施形態の光ファイバ製造装置を示す全体構成図である。

【図3】実施例1に係るCCDラインセンサのあるピクセルの出力変動を示すグラフである。

【図4】実施例2に係るCCDラインセンサのあるピクセルの出力変動を示すグラフである。

【図5】従来例の異常部検出装置の構成を示すブロック図である。

【図6】光ファイバ裸線の正常部の前方散乱パターンを示す図である。

【図7】光ファイバ裸線の気泡混入箇所の前方散乱パターンを示す図である。

【図8】W型屈折率プロファイルの例を示す図である。

【図9】トレンチ型屈折率プロファイルの例を示す図である。

【図10】トレンチ型屈折率プロファイルを持つ光ファイバ(光ファイバ裸線)の正常部の前方散乱パターンを示す図である。

【符号の説明】

【0031】

10…光ファイバの異常部検出装置、11…平行光線、12…光照射装置、13…前方散乱光、14…受光器、15…信号処理部、16…判定処理部、17…記録装置、18…警報装置、

20…光ファイバ製造装置、21…紡糸炉、22…冷却装置、23…コーティング装置、231…樹脂液塗布装置,232…硬化装置、24…引き取り装置、25…巻き取り装置、251…ボビン、

30…光ファイバ母材、31…光ファイバ裸線、32…被覆付き光ファイバ。

【特許請求の範囲】

【請求項1】

線引き後、未コーティングの光ファイバ裸線の内部欠陥を検出する異常部検出装置であって、前記光ファイバ裸線に側方から平行光線を連続照射するとともにその前方散乱光を連続的に受光し、前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバの異常部検出装置。

【請求項2】

前記光ファイバ裸線に平行光線を側方入射する光照射器と、この光照射器によって前記光ファイバ裸線に入射した光の前方散乱光を受光する受光器と、前記受光器にて受光した前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の内部欠陥の有無を判定し判定結果を出力する判定処理部とを具備することを特徴とする請求項1記載の光ファイバの異常部検出装置。

【請求項3】

前記受光器が複数の単位受光部が集合設置された構成であり、前記判定処理部が前記受光器の各単位受光部毎の受光強度の時間的変動の有無から異常判定を行う構成であることを特徴とする請求項2記載の光ファイバの異常部検出装置。

【請求項4】

前記光ファイバ裸線が屈折率プロファイル中に純石英の屈折率よりも低い部分を有するものであることを特徴とする請求項1〜3のいずれかに記載の光ファイバの異常部検出装置。

【請求項5】

紡糸炉と、この紡糸炉によって光ファイバ母材から線引きされた光ファイバ裸線に樹脂コーティングを施すコーティング装置と、請求項1〜4のいずれかに記載の光ファイバの異常部検出装置とを具備し、前記光ファイバの異常部検出装置は、前記光ファイバ裸線の、前記紡糸炉に支持された前記光ファイバ母材と前記コーティング装置との間に位置する部分に平行光線を照射するとともにその前方散乱光を受光して前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバ製造装置。

【請求項6】

線引き後、未コーティングの光ファイバ裸線の内部欠陥を検出する異常部検出方法であって、前記光ファイバ裸線の線引きを継続しながら、前記光ファイバ裸線に側方から平行光線を連続照射するとともにその前方散乱光を連続的に受光し、前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバの異常部検出方法。

【請求項7】

前記前方散乱光を受光するための受光器として複数の単位受光部が集合設置された構成のものを用い、各単位受光部毎の受光強度の時間的変動の有無から異常判定を行うことを特徴とする請求項6記載の光ファイバの異常部検出方法。

【請求項8】

前記光ファイバ裸線が屈折率プロファイル中に純石英の屈折率よりも低い部分を有するものであることを特徴とする請求項6又は7記載の光ファイバの異常部検出方法。

【請求項1】

線引き後、未コーティングの光ファイバ裸線の内部欠陥を検出する異常部検出装置であって、前記光ファイバ裸線に側方から平行光線を連続照射するとともにその前方散乱光を連続的に受光し、前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバの異常部検出装置。

【請求項2】

前記光ファイバ裸線に平行光線を側方入射する光照射器と、この光照射器によって前記光ファイバ裸線に入射した光の前方散乱光を受光する受光器と、前記受光器にて受光した前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の内部欠陥の有無を判定し判定結果を出力する判定処理部とを具備することを特徴とする請求項1記載の光ファイバの異常部検出装置。

【請求項3】

前記受光器が複数の単位受光部が集合設置された構成であり、前記判定処理部が前記受光器の各単位受光部毎の受光強度の時間的変動の有無から異常判定を行う構成であることを特徴とする請求項2記載の光ファイバの異常部検出装置。

【請求項4】

前記光ファイバ裸線が屈折率プロファイル中に純石英の屈折率よりも低い部分を有するものであることを特徴とする請求項1〜3のいずれかに記載の光ファイバの異常部検出装置。

【請求項5】

紡糸炉と、この紡糸炉によって光ファイバ母材から線引きされた光ファイバ裸線に樹脂コーティングを施すコーティング装置と、請求項1〜4のいずれかに記載の光ファイバの異常部検出装置とを具備し、前記光ファイバの異常部検出装置は、前記光ファイバ裸線の、前記紡糸炉に支持された前記光ファイバ母材と前記コーティング装置との間に位置する部分に平行光線を照射するとともにその前方散乱光を受光して前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバ製造装置。

【請求項6】

線引き後、未コーティングの光ファイバ裸線の内部欠陥を検出する異常部検出方法であって、前記光ファイバ裸線の線引きを継続しながら、前記光ファイバ裸線に側方から平行光線を連続照射するとともにその前方散乱光を連続的に受光し、前記前方散乱光の受光強度の時間的変動から前記光ファイバ裸線の異常判定を行うことを特徴とする光ファイバの異常部検出方法。

【請求項7】

前記前方散乱光を受光するための受光器として複数の単位受光部が集合設置された構成のものを用い、各単位受光部毎の受光強度の時間的変動の有無から異常判定を行うことを特徴とする請求項6記載の光ファイバの異常部検出方法。

【請求項8】

前記光ファイバ裸線が屈折率プロファイル中に純石英の屈折率よりも低い部分を有するものであることを特徴とする請求項6又は7記載の光ファイバの異常部検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−139441(P2010−139441A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−317451(P2008−317451)

【出願日】平成20年12月12日(2008.12.12)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月12日(2008.12.12)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]