光ファイバケーブル及び光ファイバケーブルのシース除去方法

【課題】内部ノッチを不要とし、光ファイバ心線を損傷することなく、ケーブルシースを容易に除去することができる光ファイバケーブルを提供する。

【解決手段】光ファイバケーブル1は、光ファイバ心線を被覆するケーブルシース2と、ケーブルシース2の外表面にケーブル長手方向に形成された突起部3と、突起部3の両側に形成された破断容易部4とを有し、突起部3の被覆厚cと、破断容易部4の被覆厚eとの差が0.9mm以上である。破断容易部4は、例えば、切り裂きノッチである。

【解決手段】光ファイバケーブル1は、光ファイバ心線を被覆するケーブルシース2と、ケーブルシース2の外表面にケーブル長手方向に形成された突起部3と、突起部3の両側に形成された破断容易部4とを有し、突起部3の被覆厚cと、破断容易部4の被覆厚eとの差が0.9mm以上である。破断容易部4は、例えば、切り裂きノッチである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、屋内外の光配線に用いるような光通信用の光ファイバケーブル及び光ファイバケーブルのシース除去方法に関する。

【背景技術】

【0002】

光ファイバケーブルを敷設した後、ケーブルの中間部分(端部以外の部分)でケーブル内の光ファイバ心線を取り出して分岐接続を行うことがある。この場合、光ファイバケーブルの外被であるケーブルシースをケーブルの途中で部分的に除去して、内部の光ファイバ心線を取り出して、ドロップ光ケーブル等を用いて分岐接続している。このケーブル内からの光ファイバ心線の取り出しを容易にするために、ケーブルシース外面の長手方向にV溝状のノッチを設け、シースを引き裂き易くする構成のものが知られている。

【0003】

例えば、特許文献1には、容易にシースや押え巻きテープを除去することができるスロット型光ケーブルが記載されている。このスロット型光ケーブルのシース外側面には、低強度部として、押え巻きテープの両端部の重ね合わせ部と並行に延在する2本のノッチが形成されている。スロット型光ケーブルから光ファイバを取り出す際に、専用工具をノッチに当てて、把持して引っ張ることでシースを切り出すことができる。

【0004】

また、特許文献2には、シース外面に2つの外部ノッチを設け、2つの外部ノッチ間にシース引裂手段として内部ノッチが形成された光ファイバケーブルが記載されている。また、特許文献3には、シース外面に2つの突起を設け、2つの突起間にシース引裂手段として内部ノッチが形成された光ファイバケーブルが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−277062号公報

【特許文献2】特開2008−158368号公報

【特許文献3】特開2008−158177号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載のスロット型光ケーブルの場合、低強度部としてシースに形成された2つのノッチは幅1〜2mm程度、深さは1〜1.5mm程度と考えられる。従って、通常のペンチやニッパではノッチに先端が入らないため、太さが1mm以下のピンセット状の特殊な治具でないとノッチを掴むことができない。また、このような治具でノッチを掴めたとしても、10N以上の引き裂き力をかけようとすると、引っ掛かりがないため、滑ってしまう。

【0007】

また、特許文献2,3に記載の光ファイバケーブルでは、シース上に形成される外部ノッチまたは外部突起に沿わせてニッパ等の刃先を合わせて挟み込み、内部ノッチに到達する切り込みを形成するようにしている。この内部ノッチが小さ過ぎると、切り込みが内部ノッチに到達せず、逆に、内部ノッチが大き過ぎると、シースの強度不足になる。このため、外部ノッチ間または外部突起間に適切な大きさの内部ノッチを形成する必要があり製造が難しい。また、内部ノッチに向けて切り込みを入れる際に、ニッパの刃先によって誤って内部の光ファイバ心線を傷付けてしまう恐れもある。

【0008】

本発明は、上述のような実情に鑑みてなされたもので、内部ノッチを不要とし、光ファイバ心線を損傷することなく、ケーブルシースを容易に除去することができる光ファイバケーブル及び該光ファイバケーブルのシース除去方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明による光ファイバケーブルは、ケーブルシースの外表面にケーブル長手方向に形成された突起部と、突起部の両側に形成された破断容易部とを有し、突起部の被覆厚と、破断容易部の被覆厚との差が0.9mm以上である。また、破断容易部は、ケーブルシースの外表面に形成された切り裂きノッチであることが望ましい。また、切り裂きノッチの先端までの被覆厚が0.2mm以上0.5mm以下であることが望ましい。

【0010】

また、破断容易部は、突起部の付け根付近に形成されたくびれ部であることが望ましい。また、突起部は、突起部の幅が最大となる最大幅部を有し、最大幅部の幅とくびれ部の幅の差が0.5mm以上であることが望ましい。また、光ファイバケーブルのコア中心から突起部の最大幅部までの距離が、コア中心から突起部のくびれ部までの距離よりも0.3mm以上長いことが望ましい。また、破断容易部は、ケーブルシースの内部に形成された接着界面であることが望ましい。また、突起部は、ケーブルシースの外表面から突起していることが望ましい。

【0011】

本発明による光ファイバケーブルのシース除去方法は、ケーブルシースの外表面にケーブル長手方向に形成された突起部と、突起部の両側に形成された破断容易部とを有し、突起部の被覆厚と、破断容易部の被覆厚との差が0.9mm以上である光ファイバケーブルのシース除去方法であって、突起部の両側を工具で掴み、掴んだ突起部を光ファイバケーブルの外側に向けて引っ張ることにより、破断容易部でケーブルシースを破断させ、突起部を剥ぎ取る。

【発明の効果】

【0012】

本発明によれば、ケーブルシースの外表面に突起部と突起部の両側に破断容易部とを形成し、突起部の被覆厚と、破断容易部の被覆厚との差を0.9mm以上にすることで、工具により突起部をしっかり掴んで引っ張ることができるため、内部ノッチを不要とし、光ファイバ心線を損傷することなく、ケーブルシースを容易に除去することができる

【図面の簡単な説明】

【0013】

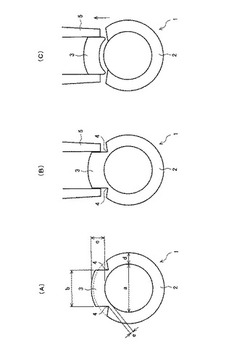

【図1】本発明の第1の実施例による光ファイバケーブルを示す図である。

【図2】本発明の第2の実施例による光ファイバケーブルを示す図である。

【図3】本発明の第3の実施例による光ファイバケーブルを示す図である。

【図4】本発明に係る光ファイバケーブルの敷設性及び解体性の評価結果を示す図である。

【発明を実施するための形態】

【0014】

図1は、本発明の第1の実施例による光ファイバケーブルを示す図である。図中、1は光ファイバケーブルを示す。本発明の対象とする光ファイバケーブルは、多心の光ファイバケーブルであって、ケーブルの途中部分から光ファイバ心線を引き出して、中間分岐を行うような使用形態に適した光ファイバケーブルである。図1(A)に示すように、光ファイバケーブル1は、図示しない光ファイバ心線を被覆するケーブルシース2と、ケーブルシース2の外表面にケーブル長手方向に形成された突起部3と、突起部3の両側に形成された破断容易部4とを有している。なお、ケーブルシース2の内部は空洞で示しているが、実際には、例えば、抗張力線に複数本の光ファイバ心線を撚り合わせ、押え巻等で束ねたコア体が収納されている。このコア体としては、他に、SZ状の溝を有するスロットに複数本の光ファイバ心線やテープ心線を収納した形状のものもある。

【0015】

このような光ファイバケーブル1を敷設した中間部分のコアから光ファイバ心線を取り出す際のシース除去方法について説明する。まず、ケーブルシース2の外周面に沿って、ニッパ、カッター等の工具で切り込みを入れる。そして、切り込み箇所を起点として、図1(B)に示すように、シース外表面に形成された突起部3の両側をペンチ5で掴む。そして、図1(C)に示すように、ペンチ5で掴んだ突起部3を光ファイバケーブル1の外側に向けて引っ張ることで、突起部3の両側に設けられた破断容易部4でケーブルシース2が裂けて、突起部3を剥ぎ取ることができる。そしてさらに、断面略C字状に残ったケーブルシース2を除去することでコアが露出するため、露出したコア部分から光ファイバ心線を取り出すことができる。

【0016】

本発明に係る光ファイバケーブルは、突起部の被覆厚と、破断容易部の被覆厚との差が0.9mm以上になるようにしている。これにより、突起部をペンチ等の工具で掴み易くなるため、突起部を剥ぎ取ってケーブルシースを容易に除去することができる。また、突起部を掴んで引っ張るだけでよいため、内部の光ファイバ心線を損傷することがない。ここで、破断容易部としては、大きく3つの実施例が考えられる。第1の実施例は、図1に示すように、ケーブルシースの外表面に形成された切り裂きノッチとした場合である。第2の実施例は、図2に示すように、突起部の付け根付近に形成されたくびれ部とした場合である。第3の実施例は、図3に示すように、ケーブルシースの内部に形成された接着界面とした場合である。

【0017】

そして、上記第1〜第3の実施例のいずれかに対応する試料1〜8、比較例である試料9,10に対して、敷設性及び解体性を評価した。図4は、これらの試料1〜10の評価結果を示す図である。敷設性の評価方法としては、各試料1〜10の光ファイバケーブルを1m取り、片端を固定して、反対端を1方向に90°捻り、戻し、逆方向に90°捻り、戻すという作業を3サイクル行い、異常の有無を目視で確認した。また、解体性の評価方法としては、破断容易部でケーブルシースを裂いて、突起部を剥ぎ取ることができるか否かを確認した。

【0018】

図1に示す光ファイバケーブル1(試料1)は、破断容易部4を、ケーブルシース2の外表面に形成された切り裂きノッチとした場合の例である。図1(A)において、コア径aは12.0mm、破断容易部4間の距離(破断容易部間距離)bは6.0mm、突起部3の被覆厚(突起部被覆厚)cは2.0mm、ケーブルシース2の被覆厚(突起部3及び破断容易部4を除くシース厚)dは1.8mm、破断容易部4の被覆厚(破断容易部被覆厚)eは0.2mmである。なお、ケーブルシース2の外径は15.6mmである。本例の場合、突起部被覆厚cと破断容易部被覆厚eとの差は1.8mm(≧0.9mm)となる。

【0019】

このように破断容易部4を、被覆厚が他の部分よりも薄い切り裂きノッチとすることにより、突起部3を引き剥がすのに必要な力(引き裂き力)を小さくすることができる。また、切り裂きノッチが形成された部分、つまり、コア外周面から切り裂きノッチの先端までの被覆厚(破断容易部被覆厚eに相当)は0.2mm以上0.5mm以下とすることが望ましい。これは、被覆厚が0.5mmより大きくなると、大きな引き裂き力が必要となり、また、被覆厚が0.2mm未満になると、シースの強度が不足するため、敷設時にコアにダメージが加わったり、シースが割れる恐れがあるためである。

【0020】

図4において、この光ファイバケーブル1(試料1)の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、ケーブルシース2の外周に沿ってカッターで切り込みを入れた後、突起部3をペンチ5で掴み、外側に向けて引っ張ったところ、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料1)の敷設性及び解体性は良好であるといえる。

【0021】

図2は、本発明の第2の実施例による光ファイバケーブルを示す図である。図中、11は光ファイバケーブルを示す。図2(A)に示すように、光ファイバケーブル11(試料2)は、ケーブルシース12、突起部13、及び破断容易部14を有している。この光ファイバケーブル11は、破断容易部14を、突起部13の付け根付近に形成されたくびれ部とした場合の例である。この場合、突起部13は、突起部13の幅が最大となる最大幅部を有し、この最大幅部の幅b2とくびれ部の幅b1の差が0.5mm以上であることが望ましい。

【0022】

本例の場合も図1の例と同様であるが、ケーブルシース12の外周面に沿って、ニッパ、カッター等の工具で切り込みを入れる。そして、切り込み箇所を起点として、図2(B)に示すように、シース外表面に形成された突起部13の両側をニッパ15で掴む。そして、図2(C)に示すように、ニッパ15で掴んだ突起部13を光ファイバケーブル1の外側に向けて引っ張ることで、突起部13の両側に設けられた破断容易部14でケーブルシース12が裂けて、突起部13を剥ぎ取ることができる。そしてさらに、断面略C字状に残ったケーブルシース12を除去することでコアが露出するため、露出したコア部分から光ファイバ心線を取り出すことができる。

【0023】

図2(A)において、コア径aは12.0mm、破断容易部間距離bは2.0mm、突起部被覆厚cは2.2mm、シース厚dは1.8mm、破断容易部被覆厚eは0.5mmである。なお、ケーブルシース2の外径は15.6mmである。本例の場合、突起部被覆厚cと破断容易部被覆厚eとの差は1.7mm(≧0.9mm)となる。また、突起部13の最大幅部の幅(突起部最大幅)b2は2.5mm、突起部13の付け根付近のくびれ部の幅(突起部くびれ部幅)b1は2.0mmである。この突起部くびれ部幅b1は、突起部13の最小幅に相当し、破断容易部間距離bと一致する。従って、本例の場合、突起部13の最大幅と最小幅の差は0.5mm(≧0.5mm)となる。

【0024】

上記のように、突起部13の最大幅と最小幅の差を0.5mm以上にすることで、ニッパ等の工具が引っ掛かり、突起部13を掴み易くなる。このため、ある程度大きな引き裂き力をかけても、工具が滑ることがなく、突起部13をより簡単且つ確実に剥ぎ取ることができる。

【0025】

また、光ファイバケーブル11のコア中心から突起部13の最大幅部までの距離が、コア中心から突起部13のくびれ部までの距離よりも0.3mm以上長いことが望ましい。つまり、突起部13の最大幅部とくびれ部との距離fが0.3mm以上であることが望ましい。本例の場合、突起部13の最大幅部とくびれ部との距離fは0.3mmとされている。これにより、ニッパ等の工具が入り易く、また、引っ掛かり易くなるため、突起部13をしっかり掴むことができる。

【0026】

図4において、この光ファイバケーブル11(試料2)の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部14でケーブルシース12が裂けて、突起部13を簡単に剥ぐことができた。従って、光ファイバケーブル11(試料2)の敷設性及び解体性は良好であるといえる。

【0027】

図3は、本発明の第3の実施例による光ファイバケーブルを示す図である。図中、21は光ファイバケーブルを示す。図3(A)に示すように、光ファイバケーブル21(試料3)は、ケーブルシース22、突起部23、及び破断容易部24を有している。この光ファイバケーブル21は、破断容易部24を、ケーブルシース22の内部に形成された接着界面とした場合の例である。すなわち、ケーブルシース22には、ダイ内で切れ目を入れた状態で樹脂を押し出し、ダイを出て、冷却されることで、シース同士が接着され接着界面が形成される。このため、接着界面で接着されている部分は他の部分よりも強度が弱く、剥がれ易くなっている。

【0028】

本例の場合も図1の例と同様であるが、ケーブルシース22の外周面に沿って、ニッパ、カッター等の工具で切り込みを入れる。そして、切り込み箇所を起点として、図3(B)に示すように、シース外表面に形成された突起部23の両側をペンチ5で掴む。そして、図3(C)に示すように、ペンチ5で掴んだ突起部23を光ファイバケーブル21の外側に向けて引っ張ることで、突起部23の両側に設けられた破断容易部24でケーブルシース22が裂けて、突起部23を剥ぎ取ることができる。そしてさらに、断面略C字状に残ったケーブルシース22を除去することでコアが露出するため、露出したコア部分から光ファイバ心線を取り出すことができる。

【0029】

図3(A)において、コア径aは10.0mm、破断容易部間距離bは4.0mm、突起部被覆厚cは2.4mm、シース厚dは2.0mm、破断容易部被覆厚eは1.5mmである。なお、ケーブルシース2の外径は14.0mmである。本例の場合、突起部被覆厚cと破断容易部被覆厚eとの差は0.9mm(≧0.9mm)となる。このように破断容易部24を接着界面として剥がれ易くすることにより、突起部23を引き剥がすのに必要な力(引き裂き力)を小さくすることができる。

【0030】

図4において、この光ファイバケーブル21(試料3)の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部24でケーブルシース22が裂けて、突起部23を簡単に剥ぐことができた。従って、光ファイバケーブル21(試料3)の敷設性及び解体性は良好であるといえる。

【0031】

以下、図4を参照し、他の試料4〜10の評価結果について説明する。試料4は、第1の実施例(図1)と同様に、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを15.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを2.0mm、シース厚dを2.0mm、破断容易部被覆厚eを0.8mm、ケーブルシース2の外径を19.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は1.2mm(≧0.9mm)となる。試料4の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料4)の敷設性及び解体性は良好であるといえる。

【0032】

次に、試料5は、第1の実施例(図1)と同様に、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを8.0mm、破断容易部間距離bを5.0mm、突起部被覆厚cを1.4mm、シース厚dを1.5mm、破断容易部被覆厚eを0.5mm、ケーブルシース2の外径を11.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は0.9mm(≧0.9mm)となる。試料5の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料5)の敷設性及び解体性は良好であるといえる。

【0033】

次に、試料6は、第1の実施例(図1)と同様に、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを15.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを1.4mm、シース厚dを2.0mm、破断容易部被覆厚eを0.5mm、ケーブルシース2の外径を19.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は0.9mm(≧0.9mm)となる。試料6の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料6)の敷設性及び解体性は良好であるといえる。

【0034】

次に、試料7は、第2の実施例(図2)と同様に、破断容易部を突起部のくびれとした場合の例である。具体的には、図2において、コア径aを15.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを2.0mm、シース厚dを2.0mm、破断容易部被覆厚eを1.0mm、ケーブルシース12の外径を19.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は1.0mm(≧0.9mm)となる。また、突起部最大幅b2は4.5mm、突起部くびれ部幅b1は4.0mmである。この突起部くびれ部幅b1は、突起部13の最小幅に相当し、破断容易部間距離bと一致する。従って、本例の場合、突起部13の最大幅と最小幅の差は0.5mm(≧0.5mm)となる。また、突起部13の最大幅部とくびれ部との距離fは0.3mmとされている。試料7の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部14でケーブルシース12が裂けて、突起部13を簡単に剥ぐことができた。従って、光ファイバケーブル11(試料7)の敷設性及び解体性は良好であるといえる。

【0035】

次に、試料8は、第1の実施例(図1)と同様に、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを15.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを1.8mm、シース厚dを2.0mm、破断容易部被覆厚eを0.1mm、ケーブルシース1の外径を19.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は1.7mm(≧0.9mm)となる。試料8の場合、敷設性に関して、破断容易部4が伸びてしまい、部分的にケーブルシース2がコアから浮いた状態になってしまった。また、解体性に関して、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料8)は、敷設性にはやや問題あるものの、解体性は良好であるといえる。

【0036】

次に、試料9は、比較例であり、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを12.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを1.3mm、シース厚dを1.5mm、破断容易部被覆厚eを0.5mm、ケーブルシース2の外径を15.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は0.8mm(<0.9mm)となる。試料9の場合、敷設性に関して、特に異常は確認されなかった。しかし、解体性に関して、シース外周に沿ってカッターで切り込みを入れた後に、突起部3をペンチまたはニッパで掴もうとしたが、うまく引っ掛からず、突起部3を剥ぎ取ることができなかった。

【0037】

次に、試料10は、比較例であり、破断容易部を突起部のくびれとした場合の例である。具体的には、図2において、コア径aを12.0mm、破断容易部間距離bを2.0mm、突起部被覆厚cを1.2mm、シース厚dを1.5mm、破断容易部被覆厚eを0.5mm、ケーブルシース12の外径を15.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は0.7mm(<0.9mm)となる。また、突起部最大幅b2は2.5mm、突起部くびれ部幅b1は2.0mmである。この突起部くびれ部幅b1は、突起部の最小幅に相当し、破断容易部間距離bと一致する。従って、本例の場合、突起部13の最大幅と最小幅の差は0.5mm(≧0.5mm)となる。また、突起部13の最大幅部とくびれ部との距離fは0.2mmとされている。試料10の場合、敷設性に関して、特に異常は確認されなかった。しかし、解体性に関して、上述の試料9と同様に、シース外周に沿ってカッターで切り込みを入れた後に、突起部13をペンチまたはニッパで掴もうとしたが、うまく引っ掛からず、突起部13を剥ぎ取ることができなかった。

【0038】

図4は、上述の試料1〜10について評価結果をまとめたものである。試料1〜8は本発明の実施例であり、試料9,10は比較例である。この評価結果より、突起部被覆厚cと、破断容易部被覆厚eとの差が0.9mm以上である試料1〜8は、解体性について良好な結果が得られているが、この差が0.9mm未満となる試料9,10については、突起部を剥ぎ取ることができず解体性がよくないことがわかる。

【0039】

また、特に、試料1,2,3では、シース厚dより突起部被覆厚cのほうが長く、突起部がケーブルシースの外表面から突起している。このため、突起部の両側に形成された破断容易部に対して、工具を入れ易くなるため、工具で突起部をしっかり掴むことができ、解体性をより向上させることができる。

【符号の説明】

【0040】

1,11,21…光ファイバケーブル、2,12,22…ケーブルシース、3,13,23…突起部、4,14,24…破断容易部。

【技術分野】

【0001】

本発明は、屋内外の光配線に用いるような光通信用の光ファイバケーブル及び光ファイバケーブルのシース除去方法に関する。

【背景技術】

【0002】

光ファイバケーブルを敷設した後、ケーブルの中間部分(端部以外の部分)でケーブル内の光ファイバ心線を取り出して分岐接続を行うことがある。この場合、光ファイバケーブルの外被であるケーブルシースをケーブルの途中で部分的に除去して、内部の光ファイバ心線を取り出して、ドロップ光ケーブル等を用いて分岐接続している。このケーブル内からの光ファイバ心線の取り出しを容易にするために、ケーブルシース外面の長手方向にV溝状のノッチを設け、シースを引き裂き易くする構成のものが知られている。

【0003】

例えば、特許文献1には、容易にシースや押え巻きテープを除去することができるスロット型光ケーブルが記載されている。このスロット型光ケーブルのシース外側面には、低強度部として、押え巻きテープの両端部の重ね合わせ部と並行に延在する2本のノッチが形成されている。スロット型光ケーブルから光ファイバを取り出す際に、専用工具をノッチに当てて、把持して引っ張ることでシースを切り出すことができる。

【0004】

また、特許文献2には、シース外面に2つの外部ノッチを設け、2つの外部ノッチ間にシース引裂手段として内部ノッチが形成された光ファイバケーブルが記載されている。また、特許文献3には、シース外面に2つの突起を設け、2つの突起間にシース引裂手段として内部ノッチが形成された光ファイバケーブルが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−277062号公報

【特許文献2】特開2008−158368号公報

【特許文献3】特開2008−158177号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載のスロット型光ケーブルの場合、低強度部としてシースに形成された2つのノッチは幅1〜2mm程度、深さは1〜1.5mm程度と考えられる。従って、通常のペンチやニッパではノッチに先端が入らないため、太さが1mm以下のピンセット状の特殊な治具でないとノッチを掴むことができない。また、このような治具でノッチを掴めたとしても、10N以上の引き裂き力をかけようとすると、引っ掛かりがないため、滑ってしまう。

【0007】

また、特許文献2,3に記載の光ファイバケーブルでは、シース上に形成される外部ノッチまたは外部突起に沿わせてニッパ等の刃先を合わせて挟み込み、内部ノッチに到達する切り込みを形成するようにしている。この内部ノッチが小さ過ぎると、切り込みが内部ノッチに到達せず、逆に、内部ノッチが大き過ぎると、シースの強度不足になる。このため、外部ノッチ間または外部突起間に適切な大きさの内部ノッチを形成する必要があり製造が難しい。また、内部ノッチに向けて切り込みを入れる際に、ニッパの刃先によって誤って内部の光ファイバ心線を傷付けてしまう恐れもある。

【0008】

本発明は、上述のような実情に鑑みてなされたもので、内部ノッチを不要とし、光ファイバ心線を損傷することなく、ケーブルシースを容易に除去することができる光ファイバケーブル及び該光ファイバケーブルのシース除去方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明による光ファイバケーブルは、ケーブルシースの外表面にケーブル長手方向に形成された突起部と、突起部の両側に形成された破断容易部とを有し、突起部の被覆厚と、破断容易部の被覆厚との差が0.9mm以上である。また、破断容易部は、ケーブルシースの外表面に形成された切り裂きノッチであることが望ましい。また、切り裂きノッチの先端までの被覆厚が0.2mm以上0.5mm以下であることが望ましい。

【0010】

また、破断容易部は、突起部の付け根付近に形成されたくびれ部であることが望ましい。また、突起部は、突起部の幅が最大となる最大幅部を有し、最大幅部の幅とくびれ部の幅の差が0.5mm以上であることが望ましい。また、光ファイバケーブルのコア中心から突起部の最大幅部までの距離が、コア中心から突起部のくびれ部までの距離よりも0.3mm以上長いことが望ましい。また、破断容易部は、ケーブルシースの内部に形成された接着界面であることが望ましい。また、突起部は、ケーブルシースの外表面から突起していることが望ましい。

【0011】

本発明による光ファイバケーブルのシース除去方法は、ケーブルシースの外表面にケーブル長手方向に形成された突起部と、突起部の両側に形成された破断容易部とを有し、突起部の被覆厚と、破断容易部の被覆厚との差が0.9mm以上である光ファイバケーブルのシース除去方法であって、突起部の両側を工具で掴み、掴んだ突起部を光ファイバケーブルの外側に向けて引っ張ることにより、破断容易部でケーブルシースを破断させ、突起部を剥ぎ取る。

【発明の効果】

【0012】

本発明によれば、ケーブルシースの外表面に突起部と突起部の両側に破断容易部とを形成し、突起部の被覆厚と、破断容易部の被覆厚との差を0.9mm以上にすることで、工具により突起部をしっかり掴んで引っ張ることができるため、内部ノッチを不要とし、光ファイバ心線を損傷することなく、ケーブルシースを容易に除去することができる

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施例による光ファイバケーブルを示す図である。

【図2】本発明の第2の実施例による光ファイバケーブルを示す図である。

【図3】本発明の第3の実施例による光ファイバケーブルを示す図である。

【図4】本発明に係る光ファイバケーブルの敷設性及び解体性の評価結果を示す図である。

【発明を実施するための形態】

【0014】

図1は、本発明の第1の実施例による光ファイバケーブルを示す図である。図中、1は光ファイバケーブルを示す。本発明の対象とする光ファイバケーブルは、多心の光ファイバケーブルであって、ケーブルの途中部分から光ファイバ心線を引き出して、中間分岐を行うような使用形態に適した光ファイバケーブルである。図1(A)に示すように、光ファイバケーブル1は、図示しない光ファイバ心線を被覆するケーブルシース2と、ケーブルシース2の外表面にケーブル長手方向に形成された突起部3と、突起部3の両側に形成された破断容易部4とを有している。なお、ケーブルシース2の内部は空洞で示しているが、実際には、例えば、抗張力線に複数本の光ファイバ心線を撚り合わせ、押え巻等で束ねたコア体が収納されている。このコア体としては、他に、SZ状の溝を有するスロットに複数本の光ファイバ心線やテープ心線を収納した形状のものもある。

【0015】

このような光ファイバケーブル1を敷設した中間部分のコアから光ファイバ心線を取り出す際のシース除去方法について説明する。まず、ケーブルシース2の外周面に沿って、ニッパ、カッター等の工具で切り込みを入れる。そして、切り込み箇所を起点として、図1(B)に示すように、シース外表面に形成された突起部3の両側をペンチ5で掴む。そして、図1(C)に示すように、ペンチ5で掴んだ突起部3を光ファイバケーブル1の外側に向けて引っ張ることで、突起部3の両側に設けられた破断容易部4でケーブルシース2が裂けて、突起部3を剥ぎ取ることができる。そしてさらに、断面略C字状に残ったケーブルシース2を除去することでコアが露出するため、露出したコア部分から光ファイバ心線を取り出すことができる。

【0016】

本発明に係る光ファイバケーブルは、突起部の被覆厚と、破断容易部の被覆厚との差が0.9mm以上になるようにしている。これにより、突起部をペンチ等の工具で掴み易くなるため、突起部を剥ぎ取ってケーブルシースを容易に除去することができる。また、突起部を掴んで引っ張るだけでよいため、内部の光ファイバ心線を損傷することがない。ここで、破断容易部としては、大きく3つの実施例が考えられる。第1の実施例は、図1に示すように、ケーブルシースの外表面に形成された切り裂きノッチとした場合である。第2の実施例は、図2に示すように、突起部の付け根付近に形成されたくびれ部とした場合である。第3の実施例は、図3に示すように、ケーブルシースの内部に形成された接着界面とした場合である。

【0017】

そして、上記第1〜第3の実施例のいずれかに対応する試料1〜8、比較例である試料9,10に対して、敷設性及び解体性を評価した。図4は、これらの試料1〜10の評価結果を示す図である。敷設性の評価方法としては、各試料1〜10の光ファイバケーブルを1m取り、片端を固定して、反対端を1方向に90°捻り、戻し、逆方向に90°捻り、戻すという作業を3サイクル行い、異常の有無を目視で確認した。また、解体性の評価方法としては、破断容易部でケーブルシースを裂いて、突起部を剥ぎ取ることができるか否かを確認した。

【0018】

図1に示す光ファイバケーブル1(試料1)は、破断容易部4を、ケーブルシース2の外表面に形成された切り裂きノッチとした場合の例である。図1(A)において、コア径aは12.0mm、破断容易部4間の距離(破断容易部間距離)bは6.0mm、突起部3の被覆厚(突起部被覆厚)cは2.0mm、ケーブルシース2の被覆厚(突起部3及び破断容易部4を除くシース厚)dは1.8mm、破断容易部4の被覆厚(破断容易部被覆厚)eは0.2mmである。なお、ケーブルシース2の外径は15.6mmである。本例の場合、突起部被覆厚cと破断容易部被覆厚eとの差は1.8mm(≧0.9mm)となる。

【0019】

このように破断容易部4を、被覆厚が他の部分よりも薄い切り裂きノッチとすることにより、突起部3を引き剥がすのに必要な力(引き裂き力)を小さくすることができる。また、切り裂きノッチが形成された部分、つまり、コア外周面から切り裂きノッチの先端までの被覆厚(破断容易部被覆厚eに相当)は0.2mm以上0.5mm以下とすることが望ましい。これは、被覆厚が0.5mmより大きくなると、大きな引き裂き力が必要となり、また、被覆厚が0.2mm未満になると、シースの強度が不足するため、敷設時にコアにダメージが加わったり、シースが割れる恐れがあるためである。

【0020】

図4において、この光ファイバケーブル1(試料1)の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、ケーブルシース2の外周に沿ってカッターで切り込みを入れた後、突起部3をペンチ5で掴み、外側に向けて引っ張ったところ、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料1)の敷設性及び解体性は良好であるといえる。

【0021】

図2は、本発明の第2の実施例による光ファイバケーブルを示す図である。図中、11は光ファイバケーブルを示す。図2(A)に示すように、光ファイバケーブル11(試料2)は、ケーブルシース12、突起部13、及び破断容易部14を有している。この光ファイバケーブル11は、破断容易部14を、突起部13の付け根付近に形成されたくびれ部とした場合の例である。この場合、突起部13は、突起部13の幅が最大となる最大幅部を有し、この最大幅部の幅b2とくびれ部の幅b1の差が0.5mm以上であることが望ましい。

【0022】

本例の場合も図1の例と同様であるが、ケーブルシース12の外周面に沿って、ニッパ、カッター等の工具で切り込みを入れる。そして、切り込み箇所を起点として、図2(B)に示すように、シース外表面に形成された突起部13の両側をニッパ15で掴む。そして、図2(C)に示すように、ニッパ15で掴んだ突起部13を光ファイバケーブル1の外側に向けて引っ張ることで、突起部13の両側に設けられた破断容易部14でケーブルシース12が裂けて、突起部13を剥ぎ取ることができる。そしてさらに、断面略C字状に残ったケーブルシース12を除去することでコアが露出するため、露出したコア部分から光ファイバ心線を取り出すことができる。

【0023】

図2(A)において、コア径aは12.0mm、破断容易部間距離bは2.0mm、突起部被覆厚cは2.2mm、シース厚dは1.8mm、破断容易部被覆厚eは0.5mmである。なお、ケーブルシース2の外径は15.6mmである。本例の場合、突起部被覆厚cと破断容易部被覆厚eとの差は1.7mm(≧0.9mm)となる。また、突起部13の最大幅部の幅(突起部最大幅)b2は2.5mm、突起部13の付け根付近のくびれ部の幅(突起部くびれ部幅)b1は2.0mmである。この突起部くびれ部幅b1は、突起部13の最小幅に相当し、破断容易部間距離bと一致する。従って、本例の場合、突起部13の最大幅と最小幅の差は0.5mm(≧0.5mm)となる。

【0024】

上記のように、突起部13の最大幅と最小幅の差を0.5mm以上にすることで、ニッパ等の工具が引っ掛かり、突起部13を掴み易くなる。このため、ある程度大きな引き裂き力をかけても、工具が滑ることがなく、突起部13をより簡単且つ確実に剥ぎ取ることができる。

【0025】

また、光ファイバケーブル11のコア中心から突起部13の最大幅部までの距離が、コア中心から突起部13のくびれ部までの距離よりも0.3mm以上長いことが望ましい。つまり、突起部13の最大幅部とくびれ部との距離fが0.3mm以上であることが望ましい。本例の場合、突起部13の最大幅部とくびれ部との距離fは0.3mmとされている。これにより、ニッパ等の工具が入り易く、また、引っ掛かり易くなるため、突起部13をしっかり掴むことができる。

【0026】

図4において、この光ファイバケーブル11(試料2)の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部14でケーブルシース12が裂けて、突起部13を簡単に剥ぐことができた。従って、光ファイバケーブル11(試料2)の敷設性及び解体性は良好であるといえる。

【0027】

図3は、本発明の第3の実施例による光ファイバケーブルを示す図である。図中、21は光ファイバケーブルを示す。図3(A)に示すように、光ファイバケーブル21(試料3)は、ケーブルシース22、突起部23、及び破断容易部24を有している。この光ファイバケーブル21は、破断容易部24を、ケーブルシース22の内部に形成された接着界面とした場合の例である。すなわち、ケーブルシース22には、ダイ内で切れ目を入れた状態で樹脂を押し出し、ダイを出て、冷却されることで、シース同士が接着され接着界面が形成される。このため、接着界面で接着されている部分は他の部分よりも強度が弱く、剥がれ易くなっている。

【0028】

本例の場合も図1の例と同様であるが、ケーブルシース22の外周面に沿って、ニッパ、カッター等の工具で切り込みを入れる。そして、切り込み箇所を起点として、図3(B)に示すように、シース外表面に形成された突起部23の両側をペンチ5で掴む。そして、図3(C)に示すように、ペンチ5で掴んだ突起部23を光ファイバケーブル21の外側に向けて引っ張ることで、突起部23の両側に設けられた破断容易部24でケーブルシース22が裂けて、突起部23を剥ぎ取ることができる。そしてさらに、断面略C字状に残ったケーブルシース22を除去することでコアが露出するため、露出したコア部分から光ファイバ心線を取り出すことができる。

【0029】

図3(A)において、コア径aは10.0mm、破断容易部間距離bは4.0mm、突起部被覆厚cは2.4mm、シース厚dは2.0mm、破断容易部被覆厚eは1.5mmである。なお、ケーブルシース2の外径は14.0mmである。本例の場合、突起部被覆厚cと破断容易部被覆厚eとの差は0.9mm(≧0.9mm)となる。このように破断容易部24を接着界面として剥がれ易くすることにより、突起部23を引き剥がすのに必要な力(引き裂き力)を小さくすることができる。

【0030】

図4において、この光ファイバケーブル21(試料3)の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部24でケーブルシース22が裂けて、突起部23を簡単に剥ぐことができた。従って、光ファイバケーブル21(試料3)の敷設性及び解体性は良好であるといえる。

【0031】

以下、図4を参照し、他の試料4〜10の評価結果について説明する。試料4は、第1の実施例(図1)と同様に、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを15.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを2.0mm、シース厚dを2.0mm、破断容易部被覆厚eを0.8mm、ケーブルシース2の外径を19.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は1.2mm(≧0.9mm)となる。試料4の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料4)の敷設性及び解体性は良好であるといえる。

【0032】

次に、試料5は、第1の実施例(図1)と同様に、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを8.0mm、破断容易部間距離bを5.0mm、突起部被覆厚cを1.4mm、シース厚dを1.5mm、破断容易部被覆厚eを0.5mm、ケーブルシース2の外径を11.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は0.9mm(≧0.9mm)となる。試料5の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料5)の敷設性及び解体性は良好であるといえる。

【0033】

次に、試料6は、第1の実施例(図1)と同様に、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを15.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを1.4mm、シース厚dを2.0mm、破断容易部被覆厚eを0.5mm、ケーブルシース2の外径を19.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は0.9mm(≧0.9mm)となる。試料6の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料6)の敷設性及び解体性は良好であるといえる。

【0034】

次に、試料7は、第2の実施例(図2)と同様に、破断容易部を突起部のくびれとした場合の例である。具体的には、図2において、コア径aを15.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを2.0mm、シース厚dを2.0mm、破断容易部被覆厚eを1.0mm、ケーブルシース12の外径を19.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は1.0mm(≧0.9mm)となる。また、突起部最大幅b2は4.5mm、突起部くびれ部幅b1は4.0mmである。この突起部くびれ部幅b1は、突起部13の最小幅に相当し、破断容易部間距離bと一致する。従って、本例の場合、突起部13の最大幅と最小幅の差は0.5mm(≧0.5mm)となる。また、突起部13の最大幅部とくびれ部との距離fは0.3mmとされている。試料7の場合、敷設性に関して、特に異常は確認されなかった。また、解体性に関して、破断容易部14でケーブルシース12が裂けて、突起部13を簡単に剥ぐことができた。従って、光ファイバケーブル11(試料7)の敷設性及び解体性は良好であるといえる。

【0035】

次に、試料8は、第1の実施例(図1)と同様に、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを15.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを1.8mm、シース厚dを2.0mm、破断容易部被覆厚eを0.1mm、ケーブルシース1の外径を19.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は1.7mm(≧0.9mm)となる。試料8の場合、敷設性に関して、破断容易部4が伸びてしまい、部分的にケーブルシース2がコアから浮いた状態になってしまった。また、解体性に関して、破断容易部4でケーブルシース2が裂けて、突起部3を簡単に剥ぐことができた。従って、光ファイバケーブル1(試料8)は、敷設性にはやや問題あるものの、解体性は良好であるといえる。

【0036】

次に、試料9は、比較例であり、破断容易部を切り裂きノッチとした場合の例である。具体的には、図1において、コア径aを12.0mm、破断容易部間距離bを4.0mm、突起部被覆厚cを1.3mm、シース厚dを1.5mm、破断容易部被覆厚eを0.5mm、ケーブルシース2の外径を15.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は0.8mm(<0.9mm)となる。試料9の場合、敷設性に関して、特に異常は確認されなかった。しかし、解体性に関して、シース外周に沿ってカッターで切り込みを入れた後に、突起部3をペンチまたはニッパで掴もうとしたが、うまく引っ掛からず、突起部3を剥ぎ取ることができなかった。

【0037】

次に、試料10は、比較例であり、破断容易部を突起部のくびれとした場合の例である。具体的には、図2において、コア径aを12.0mm、破断容易部間距離bを2.0mm、突起部被覆厚cを1.2mm、シース厚dを1.5mm、破断容易部被覆厚eを0.5mm、ケーブルシース12の外径を15.0mmとした。従って、突起部被覆厚cと破断容易部被覆厚eとの差は0.7mm(<0.9mm)となる。また、突起部最大幅b2は2.5mm、突起部くびれ部幅b1は2.0mmである。この突起部くびれ部幅b1は、突起部の最小幅に相当し、破断容易部間距離bと一致する。従って、本例の場合、突起部13の最大幅と最小幅の差は0.5mm(≧0.5mm)となる。また、突起部13の最大幅部とくびれ部との距離fは0.2mmとされている。試料10の場合、敷設性に関して、特に異常は確認されなかった。しかし、解体性に関して、上述の試料9と同様に、シース外周に沿ってカッターで切り込みを入れた後に、突起部13をペンチまたはニッパで掴もうとしたが、うまく引っ掛からず、突起部13を剥ぎ取ることができなかった。

【0038】

図4は、上述の試料1〜10について評価結果をまとめたものである。試料1〜8は本発明の実施例であり、試料9,10は比較例である。この評価結果より、突起部被覆厚cと、破断容易部被覆厚eとの差が0.9mm以上である試料1〜8は、解体性について良好な結果が得られているが、この差が0.9mm未満となる試料9,10については、突起部を剥ぎ取ることができず解体性がよくないことがわかる。

【0039】

また、特に、試料1,2,3では、シース厚dより突起部被覆厚cのほうが長く、突起部がケーブルシースの外表面から突起している。このため、突起部の両側に形成された破断容易部に対して、工具を入れ易くなるため、工具で突起部をしっかり掴むことができ、解体性をより向上させることができる。

【符号の説明】

【0040】

1,11,21…光ファイバケーブル、2,12,22…ケーブルシース、3,13,23…突起部、4,14,24…破断容易部。

【特許請求の範囲】

【請求項1】

ケーブルシースの外表面にケーブル長手方向に形成された突起部と、該突起部の両側に形成された破断容易部とを有し、前記突起部の被覆厚と、前記破断容易部の被覆厚との差が0.9mm以上であることを特徴とする光ファイバケーブル。

【請求項2】

前記破断容易部は、前記ケーブルシースの外表面に形成された切り裂きノッチであることを特徴とする請求項1に記載の光ファイバケーブル。

【請求項3】

前記切り裂きノッチの先端までの被覆厚が0.2mm以上0.5mm以下であることを特徴とする請求項2に記載の光ファイバケーブル。

【請求項4】

前記破断容易部は、前記突起部の付け根付近に形成されたくびれ部であることを特徴とする請求項1に記載の光ファイバケーブル。

【請求項5】

前記突起部は、該突起部の幅が最大となる最大幅部を有し、該最大幅部の幅と前記くびれ部の幅の差が0.5mm以上であることを特徴とする請求項4に記載の光ファイバケーブル。

【請求項6】

前記光ファイバケーブルのコア中心から前記突起部の最大幅部までの距離が、前記コア中心から前記突起部のくびれ部までの距離よりも0.3mm以上長いことを特徴とする請求項5に記載の光ファイバケーブル。

【請求項7】

前記破断容易部は、前記ケーブルシースの内部に形成された接着界面であることを特徴とする請求項1に記載の光ファイバケーブル。

【請求項8】

前記突起部は、前記ケーブルシースの外表面から突起していることを特徴とする請求項1〜7のいずれか1項に記載の光ファイバケーブル。

【請求項9】

ケーブルシースの外表面にケーブル長手方向に形成された突起部と、該突起部の両側に形成された破断容易部とを有し、前記突起部の被覆厚と、前記破断容易部の被覆厚との差が0.9mm以上である光ファイバケーブルのシース除去方法であって、

前記突起部の両側を工具で掴み、該掴んだ突起部を前記光ファイバケーブルの外側に向けて引っ張ることにより、前記破断容易部で前記ケーブルシースを破断させ、前記突起部を剥ぎ取ることを特徴とする光ファイバケーブルのシース除去方法。

【請求項1】

ケーブルシースの外表面にケーブル長手方向に形成された突起部と、該突起部の両側に形成された破断容易部とを有し、前記突起部の被覆厚と、前記破断容易部の被覆厚との差が0.9mm以上であることを特徴とする光ファイバケーブル。

【請求項2】

前記破断容易部は、前記ケーブルシースの外表面に形成された切り裂きノッチであることを特徴とする請求項1に記載の光ファイバケーブル。

【請求項3】

前記切り裂きノッチの先端までの被覆厚が0.2mm以上0.5mm以下であることを特徴とする請求項2に記載の光ファイバケーブル。

【請求項4】

前記破断容易部は、前記突起部の付け根付近に形成されたくびれ部であることを特徴とする請求項1に記載の光ファイバケーブル。

【請求項5】

前記突起部は、該突起部の幅が最大となる最大幅部を有し、該最大幅部の幅と前記くびれ部の幅の差が0.5mm以上であることを特徴とする請求項4に記載の光ファイバケーブル。

【請求項6】

前記光ファイバケーブルのコア中心から前記突起部の最大幅部までの距離が、前記コア中心から前記突起部のくびれ部までの距離よりも0.3mm以上長いことを特徴とする請求項5に記載の光ファイバケーブル。

【請求項7】

前記破断容易部は、前記ケーブルシースの内部に形成された接着界面であることを特徴とする請求項1に記載の光ファイバケーブル。

【請求項8】

前記突起部は、前記ケーブルシースの外表面から突起していることを特徴とする請求項1〜7のいずれか1項に記載の光ファイバケーブル。

【請求項9】

ケーブルシースの外表面にケーブル長手方向に形成された突起部と、該突起部の両側に形成された破断容易部とを有し、前記突起部の被覆厚と、前記破断容易部の被覆厚との差が0.9mm以上である光ファイバケーブルのシース除去方法であって、

前記突起部の両側を工具で掴み、該掴んだ突起部を前記光ファイバケーブルの外側に向けて引っ張ることにより、前記破断容易部で前記ケーブルシースを破断させ、前記突起部を剥ぎ取ることを特徴とする光ファイバケーブルのシース除去方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−45005(P2013−45005A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183690(P2011−183690)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]