光ファイバケーブル用の介在部材の製造方法、並びに介在部材

【課題】光ファイバケーブルの製造加工時における樹脂材料の粉の発生を低減でき、かつ通過抵抗を小さくすることができる介在部材の製造方法などを提供すること。

【解決手段】光ファイバ心線を収納する光ファイバケーブルに用いられ、光ファイバ心線を防護する樹脂製の介在部材の製造方法であって、この介在部材を形成する溶融樹脂をダイスから押出す前に、この溶融樹脂を滞留させるようにする。これにより、光ファイバケーブルの製造加工時における樹脂材料の粉の発生を低減でき、かつ、ニップル口金等の通過抵抗を小さい介在部材とすることができる。

【解決手段】光ファイバ心線を収納する光ファイバケーブルに用いられ、光ファイバ心線を防護する樹脂製の介在部材の製造方法であって、この介在部材を形成する溶融樹脂をダイスから押出す前に、この溶融樹脂を滞留させるようにする。これにより、光ファイバケーブルの製造加工時における樹脂材料の粉の発生を低減でき、かつ、ニップル口金等の通過抵抗を小さい介在部材とすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバケーブル用の介在部材の製造方法と介在部材に関する。詳しくは、光ファイバ心線の損傷を防護し得る介在部材に係わる技術に関する。

【背景技術】

【0002】

近年、情報化社会の要請から、家庭やオフィス等に光ファイバ心線を引き落として高速情報の送受信を可能とすることが行われている。このような配線には、光ファイバ心線を外被で被覆した光ファイバケーブルが用いられている。例えば、架空に敷設しておき、そこから各加入者へ分配し、引き落とすドロップケーブル等が用いられている。

【0003】

しかし、このような光ファイバケーブルには、外部からの要因で光ファイバ心線が損傷してしまいやすいという問題がある。例えば、光ファイバーケーブルにセミ等の昆虫の産卵により刺傷する場合がある。特に、セミの産卵管は硬度が高く、産卵管が光ファイバの心線に突き刺さってしまうと、光ファイバの断線を引き起こしてしまう。

【0004】

これに関して、特許文献1には、クマゼミなどの害虫が光ファイバー通信ケーブルの内部に産卵すること等による光心線の損傷を防止するためのものとしてケーブル外被の内部に防護壁を設けたテープドロップケーブル等について開示されている。

【0005】

特許文献2には、合成樹脂からなるモノフィラメントであって、断面が長径0.2〜5mm、短径0.1〜0.5mmの扁平形状であるとともに、JIS L1013の8.10に準じて測定したヤング率が1000〜12000N/mm2の範囲にあり、光心線及びテンションメンバーがシースにより被覆された光ファイバー通信ケーブルの内部や該表面において、光心線の少なくとも一部を囲むように配置されることを特徴とする光ファイバー通信ケーブル部材用モノフィラメント等が開示されている。このような介在部材は、樹脂製のものであれば溶融樹脂を押出成形することで製造している。

【0006】

【特許文献1】特開2006−195109号公報。

【特許文献2】特開2006−313314号公報。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、樹脂製の介在部材を用いる場合は、光ファイバケーブルの製造加工時に材料である樹脂の粉等が発生しやすい。そのため、ガイド等に堆積した粉が介在部材の通過抵抗を増加させ、ケーブルの製造加工の妨げとなってしまう。このような現象は、光ファイバケーブルの各種部材をニップル口金に通過させる際に顕著である。そこで、本発明は、光ファイバケーブルの製造加工時の材料である樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることが可能な介在部材の製造方法を提供することを主な目的とする。

【課題を解決するための手段】

【0008】

まず、本発明は、光ファイバ心線を収納する光ファイバケーブルに用いられ、前記光ファイバ心線を防護する樹脂製の介在部材の製造方法であって、この介在部材を形成する溶融樹脂をダイスから押出す前に、この溶融樹脂を滞留させることを少なくとも行うことで、介在部材の表面粗度を30μm以下とする光ファイバケーブル用の介在部材の製造方法を提供する。表面粗度が30μ以下の介在部材とすることで、光ファイバケーブルの製造加工時における材料である樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることができる。

次に、本発明は、前記滞留の時間を30秒以上5分以下とした、光ファイバケーブル用の介在部材の製造方法を提供する。このような滞留条件とすることで介在部材に生じうるウェルドマークを効果的に解消することができる。

更に、本発明は、光ファイバ心線を収納する光ファイバケーブルに用いられ、前記光ファイバ心線を防護する樹脂製の介在部材であって、表面粗度が30μm以下である光ファイバケーブル用の介在部材を提供する。表面粗度が30μ以下の介在部材とすることで、光ファイバケーブルの製造加工時における樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることができる。

そして、この光ファイバケーブル用の介在部材は、前記介在部材を形成する溶融樹脂をダイスから押出す前に、前記溶融樹脂を滞留させることを少なくとも行うことで得られうる。

【発明の効果】

【0009】

本発明によれば、光ファイバケーブルの製造加工時における材料である樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることができる介在部材を製造できる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の好適例について説明する。なお、添付図面は、本発明に係わる代表的な一例に関するものであり、これにより本発明の範囲が狭く解釈されることはない。

【0011】

本発明者らは、介在部材を用いる光ファイバケーブルの製造工程で生じる現象について検討したところ、介在部材の表面粗度(Ra)を30μm以下とすることで、製造時に生じる樹脂材料の粉の発生を抑えることができることを見出した。更に、本発明者らは、このような表面粗度の介在部材は、介在部材となる溶融樹脂をダイスから押出す前に滞留させることで得られることも見出した。

【0012】

光ファイバケーブルを製造するには、光ファイバ心線等や、テンションメンバや、支持線、介在部材等を軸方向に沿ってニップル口金に通したりするが、これらの工程ではどうしても樹脂材料等の粉が出てしまい、製造加工性が低下する。本発明では、介在部材の表面粗度を30μm以下とすることで、これらの問題を解決できる。

【0013】

介在部材の表面粗度は30μm以下であることがよく、更に好ましくは20μm以下であることが望ましい。かかる表面粗度とすることで、光ファイバケーブルの製造工程等における樹脂材料等の粉の発生をより効果的に防止できる。

【0014】

更に、得られる介在部材の表面粗度が小さければ、光ファイバケーブルの外皮(シース)に用いられる合成樹脂との剥離性の向上にも資することができる。従って、この介在部材を用いた光ファイバケーブルの使用時にも優れた効果を得ることができる。例えば、電柱等の架空で光ファイバケーブルを配設し、これを各家庭・オフィス等に引き落とす際には、工具等でケーブルの外皮を引き裂いて光ファイバ心線を取り出す作業を行う。この際に、介在部材とシース樹脂との剥離性が良好であるため、容易かつ確実に作業を行うことができる。

【0015】

光ファイバケーブル用の介在部材として用いることができる樹脂としては、特に限定されず、例えば、熱可塑性樹脂を用いることができる。熱可塑性樹脂としては、例えば、ナイロン6、ナイロン66等のポリアミド系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレンテレフタレート、ポリメチレンナフタレート、ポリブチレンナフタレート、ポリプロピレンナフタレート等のポリエステル系樹脂、ポリプロピレン、低密度ポリエチレン、高密度ポリエチレン等のポリオレフィン系樹脂、シンジオタクチック、アタクチックまたはイソタクチック構造を有するポリスチレン、ポリフェニレンサルファイド、ポリスチレン・ポリブタジエン・ポリスチレンブロックコポリマー、ポリスチレン・ポリイソプレン・ポリスチレンブロックコポリマー等のスチレン系熱可塑性エラストマー、エチレン・プロピレン・ジエチレンコポリマー等のオレフィン系ゴムとポリプロピレンまたはエチレン等のポリオレフィンとのブレンド等のポリオレフィン系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマー、ポリエーテルエステル、ポリウレタン、ポリカボネート、ポリアリレート、 エチレンテトラフロロエチレン、ポリビニリデンフロライド等のフッ素系樹脂等を用いることができる。また、必要に応じて、これらの共重合体あるいはブレンドした樹脂を用いることができる。

【0016】

なお、本発明において、好適には、ナイロン6、ナイロン66等のポリアミド系樹脂を用いることが望ましい。本発明に係る製造方法によってポリアミド系樹脂から得られる介在部材は、光ファイバケーブルのシース樹脂として汎用されるポリエチレン樹脂等に対して、より優れた剥離性を有する点で好適である。

【0017】

また、本発明の介在部材の形状や大きさについては、特に限定されず、使用する光ファイバケーブルの構造等を考慮して適宜に決定することができる。例えば、押出しした部材をテープ状に成形することで介在テープとしてもよい。その際には、そのテープ幅やテープ長や厚みについても限定されず、適宜好適な形状とすることができる。具体的な形状に関しては後述する。従って、本発明では、介在部材の形状や大きさを制限されずにすむという利点を有する。

【0018】

そして、本発明によれば、介在部材を形成する溶融樹脂をダイスから押出す前に滞留させることによって介在部材の表面粗度を30μm以下とすることができる。これにより、表面粗度が小さく、摩擦が生じ難い介在部材とすることができる。その結果、光ファイバケーブルの製造時には、ニップル口金等に通過させる工程等における通過抵抗を低減でき、優れた製造加工性を得ることができる。

【0019】

従来の介在部材の製造では、溶融樹脂を押出しする場合に、粘度斑や炭化物等の発生を抑えるために、ダイス等で押出しする前には溶融樹脂を滞留させないことが通常であった。

確かに、滞留させないことで、樹脂劣化による樹脂粘度斑や、樹脂低分子量成分の熱分解による炭化物等の発生を、ある程度は抑えることができる。しかし、それでは工程通過性の問題等を十分に解決することができない。一方、本発明では、あえて溶融樹脂を滞留させて押出しすることで、樹脂の粉の発生を防止しつつ、介在部材の表面状態を滑らかにできる。

【0020】

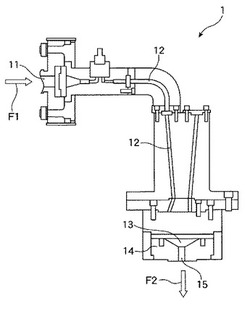

図1は、本発明の光ファイバケーブル用の介在部材の製造装置の一例の一部概念図である。図1中の符号1は、本発明に光ファイバケーブル用の介在部材の製造装置(以下、「製造装置」と称する場合がある。)を示している。この製造装置1の大きさや構造等は、本発明の目的に沿う範囲で設計又は変更可能である。

【0021】

製造装置1は、溶融した樹脂を押出しするにあたり、溶融樹脂を滞留させる部位を備えたことを構造上の特徴とするものである。製造装置1は、流路11、12と、滞留部13と、ダイス14と、ノズル部15と、を少なくとも備えている。

【0022】

まず、樹脂は、矢印Fから流路11に対して搬送される。この溶融樹脂は、引き続き、流路12内を搬送して、滞留部13へと搬送される。なお、この流路12の形状や長さは限定されない。

【0023】

溶融樹脂は、流路12を経由して、滞留部13に搬送される。ここで、所定時間だけ滞留する。これにより、ダイス14から押出しされることで成形された樹脂の表面粗度を小さくすることができる。所定時間滞留させることで、ウェルドマーク(ウェルドライン)を解消することができる。この「ウェルドマーク」とは、押出機において溶融樹脂の流れが合流する際にできる細い線状の跡である。

【0024】

そして、滞留条件に関して、滞留時間を30秒以上5分以下に設定することが望ましい。滞留時間が30秒未満であると、表面粗度を充分に小さくできない場合がり、一方、滞留時間が5分を越えると、樹脂劣化による樹脂粘度班や樹脂低分子量成分の熱分解が起こり易くなるからである。なお、次の数式によって、滞留時間を算出することができる。

【0025】

【数1】

【0026】

滞留部13の構造は限定されないが、溶融樹脂の流れ方向に対して垂直方向の断面積が流路12より大きいことや、その断面形状が徐々に狭くなるテーパー構造であることが望ましい。

【0027】

そして、滞留部13で滞留した溶融樹脂は、ダイス14から押出しされる(矢印F2参照)。本発明では、少なくとも溶融樹脂をダイスから押出しする前に、滞留させることを行えばよく、その他の工程については、特に限定するものではない。使用する樹脂の物性や、介在部材を如何なる形状にするか等を考慮して、適宜に設計することができる。そして、必要に応じて、押出後の部材を成形する装置等を製造装置1に設けてもよい。

【0028】

図2は、本発明に係る光ファイバケーブル用の介在部材の製造装置の別の一例の簡略概念図である。符号2は、製造装置を示している。この製造装置2は、前述した製造装置1の後続に、巻取り機等の装置を設けたことを構造上の特徴の一としている。以下、第1実施形態との相違点を中心に説明し、共通する部分についてはその説明を割愛する。

【0029】

製造装置2は、溶融樹脂の押出しを行う製造装置1と、その後続に冷却槽21と、乾熱槽22と、熱風槽23と、巻取機24とを備えている。そして、ロールR1、R2、R3をそれぞれ備えている。製造装置2は、介在部材の形状がテープ状である、介在テープを製造することができる。

【0030】

まず、製造装置1から押出しされた溶融樹脂は、冷却槽21にて冷却される。そして、ロールR1で引き取られた後、乾熱槽22を通過する過程で延伸され、続いて、ロールR2で引き取られた後、熱風層23を通過する。その後、巻取機24で、介在テープを巻き取る。

【0031】

即ち、介在部材としては、製造装置1で押出しされた樹脂は、滞留させているため、表面粗度が優れてはいるが、製造装置2の如き後続に延伸する装置を設けることで、より好適な介在部材とすることができるため好適である。即ち、本発明に係る製造装置2としては、製造装置1で押出しした後に、冷却槽21と、乾熱槽22と、熱風槽23とを備えることが望ましい。更に、熱風槽23の温度は、乾熱槽22の温度よりも高いものが望ましい。これにより、アニーリングすることができる。

【0032】

この介在部材を使用できる光ファイバケーブルの形状や種類等は限定されないが、好適には、架空ケーブルであるドロップケーブルに用いることができる。特に、近年は、セミ等の昆虫の産卵管の刺傷による損傷が増加していること等から、架空の光ファイバケーブルにこの介在部材を用いることで、光ファイバ心線への損傷を効果的に防護できる点で望ましい。

【0033】

そして、光ファイバ心線はテープ構造(テープ心線)であってもよいし、単心構造であってもよい。また、多心構造である場合にも、その数は限定されず、例えば、8心タイプであってもよい。

【0034】

ここで、この介在部材を用いた光ファイバケーブルの一例について説明する。図3は、本発明の介在部材を用いた光ファイバケーブルの一例の簡略断面図である。図3に示すのは、この介在部材を用いることができる光ファイバケーブルの一例であり、光ファイバケーブルの形態等を限定するものではない。

【0035】

図3の符号Aは、光ファイバケーブルである。この光ファイバケーブルAはテープ心線のドロップケーブルである。光ファイバケーブルAは、2つの光ファイバテープ心線A1、A1と、支持線A2と、2つのテンションメンバA3、A3と、がシース(外被)A4により覆われている。シースA4には、断面視対向するように2箇所のノッチ部A41、A41が設けられている。このノッチ部A41と光ファイバテープ心線A1との間に、介在部材A5が夫々設けられている。

【0036】

光ファイバテープ心線A1は、4心の光ファイバ心線が一括被覆されたテープ心線である。この光ファイバケーブルAは、この光ファイバテープ心線A1を2つ有することで、計8心の光ファイバ心線を有している。

【0037】

支持線A2は、通常用いられる部材を適宜採用することができ、例えば、鋼線やFRP(繊維強化プラスチック)やK−FRP(アラミド繊維強化プラスチック)等の部材を用いることができる。この支持線A2によって、光ファイバ心線A1、A1を格納するケーブル領域を、電柱等の架空で配置しておくことができる。

【0038】

テンションメンバA3は、通常用いられる部材を適宜採用することができ、例えば、鋼線やFRPやK−FPR等を用いることができる。

【0039】

そして、各家庭やオフィスへ光ファイバ心線をA1を引き落とす(ドロップする)際には、ノッチ部A41の楔形状を利用して引き裂くことで、シースA4に格納されている光ファイバテープ心線A1を取りだすことができる。そして、光ファイバテープ心線A1を被覆しているテープを剥がすことで、素線1つ1つを各家庭に引き落とすこともできる。

【0040】

しかし、この楔形状のノッチ部A41から、昆虫(セミ等)の産卵管をガイドするものとしても機能してしまう。しかし、介在部材A5を設けることで、ノッチ部A41から光ファイバ心線への刺傷を防護することができる。ノッチ部A41を有する光ファイバケーブルには、このような現象がしばしば起こりうるため、この介在部材A5は、ノッチ部A41を有する光ファイバケーブルに好適に用いることができる。

【0041】

この介在部材A5は、ノッチ部A41を有さない光ファイバケーブルであっても用いることができる。このような光ファイバケーブルはノッチ部41がないため、素線を各家庭やオフィスに引き落とす際には、シースA4を引き裂くための工具を用いる必要がある。介在部材A5を設けることで、この工具の使用により素線を不用意に損傷してしまうことを防止できる。

【0042】

図4は、本発明の介在部材を用いた光ファイバケーブルの別の一例の簡略断面図である。以下、図3に示した光ファイバケーブルとの共通点については説明を割愛し、その相違点を中心に説明する。

【0043】

図4の符号Bは、光ファイバケーブルである。この光ファイバケーブルBは単心構造のドロップケーブルである。光ファイバケーブルBは、光ファイバ心線B1と、支持線B2と、2つのテンションメンバB3、B3と、がシース(外被)B4により覆われている。シースB4には、断面視対向するように2箇所のノッチ部B41、B41が設けられている。このノッチ部B41と光ファイバテープ心線B1との間に、介在部材B5が夫々設けられている。

【0044】

このように、本発明により得られる介在部材B5は、単心構造の光ファイバケーブルについても用いることができる。この介在部材B5がノッチ部B41と光ファイバ心線B1との中間に位置することで、外部から光ファイバ心線B1に対する損傷を効果的に防止することができる。

【実施例】

【0045】

本発明の効果を検証するために、以下の試験を実施した。本試験では、図4に示す製造装置2を用いて介在部材を製造した。そして、得られた介在部材の表面粗度(Ra)を測定した。そして、得られた介在部材を用いて光ファイバケーブルの製造を行い、その結果について評価した。

【0046】

<実施例1>

樹脂としてナイロン6(宇部興産株式会社製、「UBEナイロン 1030B2」)を用い、これを押出機(φ40mm)にて押出しすることで介在部材(以下、介在テープ)を得た。ダイスの前に設けた滞留部で溶融樹脂を2分間滞留させて押出しすることで、表面粗度0.15μmの介在テープを得た。

【0047】

この介在テープを用いて、実際に光ファイバケーブルを製造した。光ファイバケーブルは、光ファイバ心線、テンションメンバ、支持線、介在部材を予熱した後、軸方向に沿ってニップル口金に通し、150℃程度に加熱溶融したポリエチレン等の樹脂をダイスより押し出して所定の形状に被覆を施すことで製造した。

【0048】

<実施例2>

樹脂としてポリプロピレン(住友化学株式会社製、「WF-464N」)を用い、これを押出機(φ40mm)にて押出しすることで介在テープを得た。ダイスの前に設けた滞留部で溶融樹脂を2分間滞留させてから押出しすることで、表面粗度0.20μmの介在テープを得た。この介在テープを用いて、実施例1と同様にして光ファイバケーブルを製造した。

【0049】

<実施例3>

樹脂としてナイロン6を用い、これを押出機(φ40mm)にて押出しすることで介在テープを得た。ダイスの前に設けた滞留部で溶融樹脂を30秒間滞留させてから押出しすることで、表面粗度0.20μmの介在テープを得た。この介在テープを用いて、実施例1と同様にして光ファイバケーブルを製造した。

【0050】

<比較例1>

滞留時間5秒の滞留部を設けた点以外は、実施例1と同様の条件で介在部材の製造を行った。そして、この介在テープを用いて、実施例1と同様にして光ファイバケーブルを製造した。

【0051】

<比較例2>

滞留時間約5秒の滞留部を設けた点以外は、実施例2と同様の条件で介在部材の製造を行った。そして、この介在テープを用いて、実施例1と同様にして光ファイバケーブルを製造した。

【0052】

表面粗度の測定、通過テンション斑の評価、摩擦による粉の有無、剥離性の評価については以下の条件で行なった。表面粗度の測定手法は、表面粗さ測定器「サーフコム590A−12、(株)東京精密製」を用いてカットオフ0.8mm、スイープ速度0.5mm/sにて介在部材の表面、裏面ともに幅方向に測定し、その平均を算出した。通過テンション斑の評価手法は、ニップルと同径の穴を有するダイスを通し介在部材に掛かるテンションの変動を測定した。摩擦による粉の有無の判断手法は、上記ダイスの目視によって判断した。剥離性の評価手法は、難燃ポリエチレンにより形成された1枚のダンベルの上に介在部材を乗せ、180℃にてホットプレスした後、介在部材を90°方向に引き剥がし、そのときの剥がれやすさを観察した。

【0053】

実施例1、2、3の結果を「表1」に示し、比較例1、2の結果を表2に示す。

【0054】

【表1】

【0055】

【表2】

【0056】

実際に光ファイバケーブルを製造してみても、通過テンション斑、粉の発生、剥離性のいずれにおいても、表面粗度が0.3μm以下である実施例1、2、3が、比較例1(表面粗度が0.35μm)や比較例2(表面粗度が0.49μm)よりも優れていることが示された。また、表面粗度が0.3μm以下の介在部材は、溶融樹脂をダイスから押出す前に滞留させることで得られうることが示された(実施例1〜3)。

【0057】

以上より、本発明の介在部材を用いることで、光ファイバケーブルの製造加工時における材料である樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることができることが示された。また、本発明の製造方法によって、このような介在部材を得られうることも示された。

【図面の簡単な説明】

【0058】

【図1】本発明に係る光ファイバケーブル用の介在部材の製造装置の一例の一部概念図である。

【図2】本発明に係る光ファイバケーブル用の介在部材の製造装置の別の一例の簡略概念図である。

【図3】本発明に係る光ファイバケーブル用の介在部材を用いた光ファイバケーブルの一例の簡略断面図である。

【図4】本発明に係る光ファイバケーブル用の介在部材を用いた光ファイバケーブルの別の一例の簡略断面図である。

【符号の説明】

【0059】

1、2 光ファイバケーブル用の介在部材の製造装置

11、12 流路

13 滞留部

14 ダイス

15 ノズル部

21 冷却槽

22 乾熱槽

23 熱風槽

24 巻取機

R1、R2、R3 ロール

A、B 光ファイバケーブル

A5、B5 介在部材

【技術分野】

【0001】

本発明は、光ファイバケーブル用の介在部材の製造方法と介在部材に関する。詳しくは、光ファイバ心線の損傷を防護し得る介在部材に係わる技術に関する。

【背景技術】

【0002】

近年、情報化社会の要請から、家庭やオフィス等に光ファイバ心線を引き落として高速情報の送受信を可能とすることが行われている。このような配線には、光ファイバ心線を外被で被覆した光ファイバケーブルが用いられている。例えば、架空に敷設しておき、そこから各加入者へ分配し、引き落とすドロップケーブル等が用いられている。

【0003】

しかし、このような光ファイバケーブルには、外部からの要因で光ファイバ心線が損傷してしまいやすいという問題がある。例えば、光ファイバーケーブルにセミ等の昆虫の産卵により刺傷する場合がある。特に、セミの産卵管は硬度が高く、産卵管が光ファイバの心線に突き刺さってしまうと、光ファイバの断線を引き起こしてしまう。

【0004】

これに関して、特許文献1には、クマゼミなどの害虫が光ファイバー通信ケーブルの内部に産卵すること等による光心線の損傷を防止するためのものとしてケーブル外被の内部に防護壁を設けたテープドロップケーブル等について開示されている。

【0005】

特許文献2には、合成樹脂からなるモノフィラメントであって、断面が長径0.2〜5mm、短径0.1〜0.5mmの扁平形状であるとともに、JIS L1013の8.10に準じて測定したヤング率が1000〜12000N/mm2の範囲にあり、光心線及びテンションメンバーがシースにより被覆された光ファイバー通信ケーブルの内部や該表面において、光心線の少なくとも一部を囲むように配置されることを特徴とする光ファイバー通信ケーブル部材用モノフィラメント等が開示されている。このような介在部材は、樹脂製のものであれば溶融樹脂を押出成形することで製造している。

【0006】

【特許文献1】特開2006−195109号公報。

【特許文献2】特開2006−313314号公報。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、樹脂製の介在部材を用いる場合は、光ファイバケーブルの製造加工時に材料である樹脂の粉等が発生しやすい。そのため、ガイド等に堆積した粉が介在部材の通過抵抗を増加させ、ケーブルの製造加工の妨げとなってしまう。このような現象は、光ファイバケーブルの各種部材をニップル口金に通過させる際に顕著である。そこで、本発明は、光ファイバケーブルの製造加工時の材料である樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることが可能な介在部材の製造方法を提供することを主な目的とする。

【課題を解決するための手段】

【0008】

まず、本発明は、光ファイバ心線を収納する光ファイバケーブルに用いられ、前記光ファイバ心線を防護する樹脂製の介在部材の製造方法であって、この介在部材を形成する溶融樹脂をダイスから押出す前に、この溶融樹脂を滞留させることを少なくとも行うことで、介在部材の表面粗度を30μm以下とする光ファイバケーブル用の介在部材の製造方法を提供する。表面粗度が30μ以下の介在部材とすることで、光ファイバケーブルの製造加工時における材料である樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることができる。

次に、本発明は、前記滞留の時間を30秒以上5分以下とした、光ファイバケーブル用の介在部材の製造方法を提供する。このような滞留条件とすることで介在部材に生じうるウェルドマークを効果的に解消することができる。

更に、本発明は、光ファイバ心線を収納する光ファイバケーブルに用いられ、前記光ファイバ心線を防護する樹脂製の介在部材であって、表面粗度が30μm以下である光ファイバケーブル用の介在部材を提供する。表面粗度が30μ以下の介在部材とすることで、光ファイバケーブルの製造加工時における樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることができる。

そして、この光ファイバケーブル用の介在部材は、前記介在部材を形成する溶融樹脂をダイスから押出す前に、前記溶融樹脂を滞留させることを少なくとも行うことで得られうる。

【発明の効果】

【0009】

本発明によれば、光ファイバケーブルの製造加工時における材料である樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることができる介在部材を製造できる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の好適例について説明する。なお、添付図面は、本発明に係わる代表的な一例に関するものであり、これにより本発明の範囲が狭く解釈されることはない。

【0011】

本発明者らは、介在部材を用いる光ファイバケーブルの製造工程で生じる現象について検討したところ、介在部材の表面粗度(Ra)を30μm以下とすることで、製造時に生じる樹脂材料の粉の発生を抑えることができることを見出した。更に、本発明者らは、このような表面粗度の介在部材は、介在部材となる溶融樹脂をダイスから押出す前に滞留させることで得られることも見出した。

【0012】

光ファイバケーブルを製造するには、光ファイバ心線等や、テンションメンバや、支持線、介在部材等を軸方向に沿ってニップル口金に通したりするが、これらの工程ではどうしても樹脂材料等の粉が出てしまい、製造加工性が低下する。本発明では、介在部材の表面粗度を30μm以下とすることで、これらの問題を解決できる。

【0013】

介在部材の表面粗度は30μm以下であることがよく、更に好ましくは20μm以下であることが望ましい。かかる表面粗度とすることで、光ファイバケーブルの製造工程等における樹脂材料等の粉の発生をより効果的に防止できる。

【0014】

更に、得られる介在部材の表面粗度が小さければ、光ファイバケーブルの外皮(シース)に用いられる合成樹脂との剥離性の向上にも資することができる。従って、この介在部材を用いた光ファイバケーブルの使用時にも優れた効果を得ることができる。例えば、電柱等の架空で光ファイバケーブルを配設し、これを各家庭・オフィス等に引き落とす際には、工具等でケーブルの外皮を引き裂いて光ファイバ心線を取り出す作業を行う。この際に、介在部材とシース樹脂との剥離性が良好であるため、容易かつ確実に作業を行うことができる。

【0015】

光ファイバケーブル用の介在部材として用いることができる樹脂としては、特に限定されず、例えば、熱可塑性樹脂を用いることができる。熱可塑性樹脂としては、例えば、ナイロン6、ナイロン66等のポリアミド系樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリプロピレンテレフタレート、ポリメチレンナフタレート、ポリブチレンナフタレート、ポリプロピレンナフタレート等のポリエステル系樹脂、ポリプロピレン、低密度ポリエチレン、高密度ポリエチレン等のポリオレフィン系樹脂、シンジオタクチック、アタクチックまたはイソタクチック構造を有するポリスチレン、ポリフェニレンサルファイド、ポリスチレン・ポリブタジエン・ポリスチレンブロックコポリマー、ポリスチレン・ポリイソプレン・ポリスチレンブロックコポリマー等のスチレン系熱可塑性エラストマー、エチレン・プロピレン・ジエチレンコポリマー等のオレフィン系ゴムとポリプロピレンまたはエチレン等のポリオレフィンとのブレンド等のポリオレフィン系熱可塑性エラストマー、ポリウレタン系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマー、ポリエーテルエステル、ポリウレタン、ポリカボネート、ポリアリレート、 エチレンテトラフロロエチレン、ポリビニリデンフロライド等のフッ素系樹脂等を用いることができる。また、必要に応じて、これらの共重合体あるいはブレンドした樹脂を用いることができる。

【0016】

なお、本発明において、好適には、ナイロン6、ナイロン66等のポリアミド系樹脂を用いることが望ましい。本発明に係る製造方法によってポリアミド系樹脂から得られる介在部材は、光ファイバケーブルのシース樹脂として汎用されるポリエチレン樹脂等に対して、より優れた剥離性を有する点で好適である。

【0017】

また、本発明の介在部材の形状や大きさについては、特に限定されず、使用する光ファイバケーブルの構造等を考慮して適宜に決定することができる。例えば、押出しした部材をテープ状に成形することで介在テープとしてもよい。その際には、そのテープ幅やテープ長や厚みについても限定されず、適宜好適な形状とすることができる。具体的な形状に関しては後述する。従って、本発明では、介在部材の形状や大きさを制限されずにすむという利点を有する。

【0018】

そして、本発明によれば、介在部材を形成する溶融樹脂をダイスから押出す前に滞留させることによって介在部材の表面粗度を30μm以下とすることができる。これにより、表面粗度が小さく、摩擦が生じ難い介在部材とすることができる。その結果、光ファイバケーブルの製造時には、ニップル口金等に通過させる工程等における通過抵抗を低減でき、優れた製造加工性を得ることができる。

【0019】

従来の介在部材の製造では、溶融樹脂を押出しする場合に、粘度斑や炭化物等の発生を抑えるために、ダイス等で押出しする前には溶融樹脂を滞留させないことが通常であった。

確かに、滞留させないことで、樹脂劣化による樹脂粘度斑や、樹脂低分子量成分の熱分解による炭化物等の発生を、ある程度は抑えることができる。しかし、それでは工程通過性の問題等を十分に解決することができない。一方、本発明では、あえて溶融樹脂を滞留させて押出しすることで、樹脂の粉の発生を防止しつつ、介在部材の表面状態を滑らかにできる。

【0020】

図1は、本発明の光ファイバケーブル用の介在部材の製造装置の一例の一部概念図である。図1中の符号1は、本発明に光ファイバケーブル用の介在部材の製造装置(以下、「製造装置」と称する場合がある。)を示している。この製造装置1の大きさや構造等は、本発明の目的に沿う範囲で設計又は変更可能である。

【0021】

製造装置1は、溶融した樹脂を押出しするにあたり、溶融樹脂を滞留させる部位を備えたことを構造上の特徴とするものである。製造装置1は、流路11、12と、滞留部13と、ダイス14と、ノズル部15と、を少なくとも備えている。

【0022】

まず、樹脂は、矢印Fから流路11に対して搬送される。この溶融樹脂は、引き続き、流路12内を搬送して、滞留部13へと搬送される。なお、この流路12の形状や長さは限定されない。

【0023】

溶融樹脂は、流路12を経由して、滞留部13に搬送される。ここで、所定時間だけ滞留する。これにより、ダイス14から押出しされることで成形された樹脂の表面粗度を小さくすることができる。所定時間滞留させることで、ウェルドマーク(ウェルドライン)を解消することができる。この「ウェルドマーク」とは、押出機において溶融樹脂の流れが合流する際にできる細い線状の跡である。

【0024】

そして、滞留条件に関して、滞留時間を30秒以上5分以下に設定することが望ましい。滞留時間が30秒未満であると、表面粗度を充分に小さくできない場合がり、一方、滞留時間が5分を越えると、樹脂劣化による樹脂粘度班や樹脂低分子量成分の熱分解が起こり易くなるからである。なお、次の数式によって、滞留時間を算出することができる。

【0025】

【数1】

【0026】

滞留部13の構造は限定されないが、溶融樹脂の流れ方向に対して垂直方向の断面積が流路12より大きいことや、その断面形状が徐々に狭くなるテーパー構造であることが望ましい。

【0027】

そして、滞留部13で滞留した溶融樹脂は、ダイス14から押出しされる(矢印F2参照)。本発明では、少なくとも溶融樹脂をダイスから押出しする前に、滞留させることを行えばよく、その他の工程については、特に限定するものではない。使用する樹脂の物性や、介在部材を如何なる形状にするか等を考慮して、適宜に設計することができる。そして、必要に応じて、押出後の部材を成形する装置等を製造装置1に設けてもよい。

【0028】

図2は、本発明に係る光ファイバケーブル用の介在部材の製造装置の別の一例の簡略概念図である。符号2は、製造装置を示している。この製造装置2は、前述した製造装置1の後続に、巻取り機等の装置を設けたことを構造上の特徴の一としている。以下、第1実施形態との相違点を中心に説明し、共通する部分についてはその説明を割愛する。

【0029】

製造装置2は、溶融樹脂の押出しを行う製造装置1と、その後続に冷却槽21と、乾熱槽22と、熱風槽23と、巻取機24とを備えている。そして、ロールR1、R2、R3をそれぞれ備えている。製造装置2は、介在部材の形状がテープ状である、介在テープを製造することができる。

【0030】

まず、製造装置1から押出しされた溶融樹脂は、冷却槽21にて冷却される。そして、ロールR1で引き取られた後、乾熱槽22を通過する過程で延伸され、続いて、ロールR2で引き取られた後、熱風層23を通過する。その後、巻取機24で、介在テープを巻き取る。

【0031】

即ち、介在部材としては、製造装置1で押出しされた樹脂は、滞留させているため、表面粗度が優れてはいるが、製造装置2の如き後続に延伸する装置を設けることで、より好適な介在部材とすることができるため好適である。即ち、本発明に係る製造装置2としては、製造装置1で押出しした後に、冷却槽21と、乾熱槽22と、熱風槽23とを備えることが望ましい。更に、熱風槽23の温度は、乾熱槽22の温度よりも高いものが望ましい。これにより、アニーリングすることができる。

【0032】

この介在部材を使用できる光ファイバケーブルの形状や種類等は限定されないが、好適には、架空ケーブルであるドロップケーブルに用いることができる。特に、近年は、セミ等の昆虫の産卵管の刺傷による損傷が増加していること等から、架空の光ファイバケーブルにこの介在部材を用いることで、光ファイバ心線への損傷を効果的に防護できる点で望ましい。

【0033】

そして、光ファイバ心線はテープ構造(テープ心線)であってもよいし、単心構造であってもよい。また、多心構造である場合にも、その数は限定されず、例えば、8心タイプであってもよい。

【0034】

ここで、この介在部材を用いた光ファイバケーブルの一例について説明する。図3は、本発明の介在部材を用いた光ファイバケーブルの一例の簡略断面図である。図3に示すのは、この介在部材を用いることができる光ファイバケーブルの一例であり、光ファイバケーブルの形態等を限定するものではない。

【0035】

図3の符号Aは、光ファイバケーブルである。この光ファイバケーブルAはテープ心線のドロップケーブルである。光ファイバケーブルAは、2つの光ファイバテープ心線A1、A1と、支持線A2と、2つのテンションメンバA3、A3と、がシース(外被)A4により覆われている。シースA4には、断面視対向するように2箇所のノッチ部A41、A41が設けられている。このノッチ部A41と光ファイバテープ心線A1との間に、介在部材A5が夫々設けられている。

【0036】

光ファイバテープ心線A1は、4心の光ファイバ心線が一括被覆されたテープ心線である。この光ファイバケーブルAは、この光ファイバテープ心線A1を2つ有することで、計8心の光ファイバ心線を有している。

【0037】

支持線A2は、通常用いられる部材を適宜採用することができ、例えば、鋼線やFRP(繊維強化プラスチック)やK−FRP(アラミド繊維強化プラスチック)等の部材を用いることができる。この支持線A2によって、光ファイバ心線A1、A1を格納するケーブル領域を、電柱等の架空で配置しておくことができる。

【0038】

テンションメンバA3は、通常用いられる部材を適宜採用することができ、例えば、鋼線やFRPやK−FPR等を用いることができる。

【0039】

そして、各家庭やオフィスへ光ファイバ心線をA1を引き落とす(ドロップする)際には、ノッチ部A41の楔形状を利用して引き裂くことで、シースA4に格納されている光ファイバテープ心線A1を取りだすことができる。そして、光ファイバテープ心線A1を被覆しているテープを剥がすことで、素線1つ1つを各家庭に引き落とすこともできる。

【0040】

しかし、この楔形状のノッチ部A41から、昆虫(セミ等)の産卵管をガイドするものとしても機能してしまう。しかし、介在部材A5を設けることで、ノッチ部A41から光ファイバ心線への刺傷を防護することができる。ノッチ部A41を有する光ファイバケーブルには、このような現象がしばしば起こりうるため、この介在部材A5は、ノッチ部A41を有する光ファイバケーブルに好適に用いることができる。

【0041】

この介在部材A5は、ノッチ部A41を有さない光ファイバケーブルであっても用いることができる。このような光ファイバケーブルはノッチ部41がないため、素線を各家庭やオフィスに引き落とす際には、シースA4を引き裂くための工具を用いる必要がある。介在部材A5を設けることで、この工具の使用により素線を不用意に損傷してしまうことを防止できる。

【0042】

図4は、本発明の介在部材を用いた光ファイバケーブルの別の一例の簡略断面図である。以下、図3に示した光ファイバケーブルとの共通点については説明を割愛し、その相違点を中心に説明する。

【0043】

図4の符号Bは、光ファイバケーブルである。この光ファイバケーブルBは単心構造のドロップケーブルである。光ファイバケーブルBは、光ファイバ心線B1と、支持線B2と、2つのテンションメンバB3、B3と、がシース(外被)B4により覆われている。シースB4には、断面視対向するように2箇所のノッチ部B41、B41が設けられている。このノッチ部B41と光ファイバテープ心線B1との間に、介在部材B5が夫々設けられている。

【0044】

このように、本発明により得られる介在部材B5は、単心構造の光ファイバケーブルについても用いることができる。この介在部材B5がノッチ部B41と光ファイバ心線B1との中間に位置することで、外部から光ファイバ心線B1に対する損傷を効果的に防止することができる。

【実施例】

【0045】

本発明の効果を検証するために、以下の試験を実施した。本試験では、図4に示す製造装置2を用いて介在部材を製造した。そして、得られた介在部材の表面粗度(Ra)を測定した。そして、得られた介在部材を用いて光ファイバケーブルの製造を行い、その結果について評価した。

【0046】

<実施例1>

樹脂としてナイロン6(宇部興産株式会社製、「UBEナイロン 1030B2」)を用い、これを押出機(φ40mm)にて押出しすることで介在部材(以下、介在テープ)を得た。ダイスの前に設けた滞留部で溶融樹脂を2分間滞留させて押出しすることで、表面粗度0.15μmの介在テープを得た。

【0047】

この介在テープを用いて、実際に光ファイバケーブルを製造した。光ファイバケーブルは、光ファイバ心線、テンションメンバ、支持線、介在部材を予熱した後、軸方向に沿ってニップル口金に通し、150℃程度に加熱溶融したポリエチレン等の樹脂をダイスより押し出して所定の形状に被覆を施すことで製造した。

【0048】

<実施例2>

樹脂としてポリプロピレン(住友化学株式会社製、「WF-464N」)を用い、これを押出機(φ40mm)にて押出しすることで介在テープを得た。ダイスの前に設けた滞留部で溶融樹脂を2分間滞留させてから押出しすることで、表面粗度0.20μmの介在テープを得た。この介在テープを用いて、実施例1と同様にして光ファイバケーブルを製造した。

【0049】

<実施例3>

樹脂としてナイロン6を用い、これを押出機(φ40mm)にて押出しすることで介在テープを得た。ダイスの前に設けた滞留部で溶融樹脂を30秒間滞留させてから押出しすることで、表面粗度0.20μmの介在テープを得た。この介在テープを用いて、実施例1と同様にして光ファイバケーブルを製造した。

【0050】

<比較例1>

滞留時間5秒の滞留部を設けた点以外は、実施例1と同様の条件で介在部材の製造を行った。そして、この介在テープを用いて、実施例1と同様にして光ファイバケーブルを製造した。

【0051】

<比較例2>

滞留時間約5秒の滞留部を設けた点以外は、実施例2と同様の条件で介在部材の製造を行った。そして、この介在テープを用いて、実施例1と同様にして光ファイバケーブルを製造した。

【0052】

表面粗度の測定、通過テンション斑の評価、摩擦による粉の有無、剥離性の評価については以下の条件で行なった。表面粗度の測定手法は、表面粗さ測定器「サーフコム590A−12、(株)東京精密製」を用いてカットオフ0.8mm、スイープ速度0.5mm/sにて介在部材の表面、裏面ともに幅方向に測定し、その平均を算出した。通過テンション斑の評価手法は、ニップルと同径の穴を有するダイスを通し介在部材に掛かるテンションの変動を測定した。摩擦による粉の有無の判断手法は、上記ダイスの目視によって判断した。剥離性の評価手法は、難燃ポリエチレンにより形成された1枚のダンベルの上に介在部材を乗せ、180℃にてホットプレスした後、介在部材を90°方向に引き剥がし、そのときの剥がれやすさを観察した。

【0053】

実施例1、2、3の結果を「表1」に示し、比較例1、2の結果を表2に示す。

【0054】

【表1】

【0055】

【表2】

【0056】

実際に光ファイバケーブルを製造してみても、通過テンション斑、粉の発生、剥離性のいずれにおいても、表面粗度が0.3μm以下である実施例1、2、3が、比較例1(表面粗度が0.35μm)や比較例2(表面粗度が0.49μm)よりも優れていることが示された。また、表面粗度が0.3μm以下の介在部材は、溶融樹脂をダイスから押出す前に滞留させることで得られうることが示された(実施例1〜3)。

【0057】

以上より、本発明の介在部材を用いることで、光ファイバケーブルの製造加工時における材料である樹脂の粉の発生を低減でき、かつ通過抵抗を小さくすることができることが示された。また、本発明の製造方法によって、このような介在部材を得られうることも示された。

【図面の簡単な説明】

【0058】

【図1】本発明に係る光ファイバケーブル用の介在部材の製造装置の一例の一部概念図である。

【図2】本発明に係る光ファイバケーブル用の介在部材の製造装置の別の一例の簡略概念図である。

【図3】本発明に係る光ファイバケーブル用の介在部材を用いた光ファイバケーブルの一例の簡略断面図である。

【図4】本発明に係る光ファイバケーブル用の介在部材を用いた光ファイバケーブルの別の一例の簡略断面図である。

【符号の説明】

【0059】

1、2 光ファイバケーブル用の介在部材の製造装置

11、12 流路

13 滞留部

14 ダイス

15 ノズル部

21 冷却槽

22 乾熱槽

23 熱風槽

24 巻取機

R1、R2、R3 ロール

A、B 光ファイバケーブル

A5、B5 介在部材

【特許請求の範囲】

【請求項1】

光ファイバ心線を収納する光ファイバケーブルに用いられ、前記光ファイバ心線を防護する樹脂製の介在部材の製造方法であって、

前記介在部材を形成する溶融樹脂をダイスから押出す前に、前記溶融樹脂を滞留させることを行うことで、前記介在部材の表面粗度を30μm以下とする光ファイバケーブル用の介在部材の製造方法。

【請求項2】

前記滞留の時間が30秒以上5分以下である請求項1記載の光ファイバケーブル用の介在部材の製造方法。

【請求項3】

光ファイバ心線を収納する光ファイバケーブルに用いられ、前記光ファイバ心線を防護する樹脂製の介在部材であって、

前記介在部材の表面粗度が30μm以下であることを特徴とする光ファイバケーブル用の介在部材。

【請求項4】

前記介在部材を形成する溶融樹脂をダイスから押出す前に、前記溶融樹脂を滞留させることを少なくとも行うことで得られる請求項3記載の光ファイバケーブル用の介在部材。

【請求項1】

光ファイバ心線を収納する光ファイバケーブルに用いられ、前記光ファイバ心線を防護する樹脂製の介在部材の製造方法であって、

前記介在部材を形成する溶融樹脂をダイスから押出す前に、前記溶融樹脂を滞留させることを行うことで、前記介在部材の表面粗度を30μm以下とする光ファイバケーブル用の介在部材の製造方法。

【請求項2】

前記滞留の時間が30秒以上5分以下である請求項1記載の光ファイバケーブル用の介在部材の製造方法。

【請求項3】

光ファイバ心線を収納する光ファイバケーブルに用いられ、前記光ファイバ心線を防護する樹脂製の介在部材であって、

前記介在部材の表面粗度が30μm以下であることを特徴とする光ファイバケーブル用の介在部材。

【請求項4】

前記介在部材を形成する溶融樹脂をダイスから押出す前に、前記溶融樹脂を滞留させることを少なくとも行うことで得られる請求項3記載の光ファイバケーブル用の介在部材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−223136(P2009−223136A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−69208(P2008−69208)

【出願日】平成20年3月18日(2008.3.18)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月18日(2008.3.18)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

[ Back to top ]