光ファイバケーブル

【課題】本発明の課題は、光ファイバの接続効率が良く、安定な光損失特性が得られ、かつ十分な長期信頼性を備えた細径・高密度な光ファイバケーブルを提供することにある。

【解決手段】本発明の光ファイバ11は、曲げ半径13mmにおいて、光損失増加が0.2dB/10turn以下となる曲げ損失特性を有しており、光ファイバテープ心線は、隣接する2心の単心被覆光ファイバ11同士を接着する樹脂部18を二次元的に複数箇所配置し、樹脂部18同士は前記光ファイバテープ心線の長手方向に互いに離れて配置され、光ファイバケーブルは、前記光ファイバテープ心線を構成する単心被覆光ファイバ11を複数本集合したユニットを複数本撚り合わせたものを収容するケーブルコア部を具備することを特徴とするものである。

【解決手段】本発明の光ファイバ11は、曲げ半径13mmにおいて、光損失増加が0.2dB/10turn以下となる曲げ損失特性を有しており、光ファイバテープ心線は、隣接する2心の単心被覆光ファイバ11同士を接着する樹脂部18を二次元的に複数箇所配置し、樹脂部18同士は前記光ファイバテープ心線の長手方向に互いに離れて配置され、光ファイバケーブルは、前記光ファイバテープ心線を構成する単心被覆光ファイバ11を複数本集合したユニットを複数本撚り合わせたものを収容するケーブルコア部を具備することを特徴とするものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、屋外および屋内における光ファイバを利用した情報配線の構成物品である光ファイバケーブルに関するものである。

【背景技術】

【0002】

現在、ブロードバンドサービスの増加に伴って、光ファイバを用いたFTTH加入者数は急激に増加している。この結果、光ファイバケーブルを敷設する管路などの基盤設備において、光ファイバケーブルを追加敷設するスペースが不足しつつある。このため、光ファイバケーブルをより一層細径・高密度化することが、基盤設備を有効活用する上で非常に有効となっている。

【0003】

細径・高密度化した光ファイバケーブルとして、例えば特許文献1では、曲げに対する光損失増加を低減した光ファイバと、前記光ファイバの外周に被覆を施した単心被覆光ファイバを複数本集合した束の外周に外被を施した構造を用いることによって、非常に細径かつ高密度な多心光ファイバケーブルが提案されている。しかしながら、特許文献1記載の光ファイバケーブルは、単心被覆光ファイバを用いているため、光ファイバ伝送路を構築する際、光ファイバケーブル同士を接続する必要があるが、接続回数が多くなり、接続効率が悪いという課題があった。

【0004】

一方、並列に並べられた複数の単心被覆光ファイバを一括被覆した光ファイバテープ心線は、融着接続機等で一括接続が可能な光ファイバユニットであり、従来の光ファイバケーブルに多く用いられている。しかしながら、従来の光ファイバテープ心線は、その形状から幅方向に曲がりにくいという曲げ異方性を有しており、光ファイバケーブル内で幅方向の曲げを受けると、光ファイバに大きなひずみや光損失が発生するため、これを抑制できる製造方法やケーブル構造を用いる必要があった。

【0005】

そこで新たな構造の光ファイバテープ心線を用いた光ファイバケーブルがこれまでに提案されている。

【0006】

特許文献2〜5記載の光ファイバケーブルには、いずれも複数の単心被覆光ファイバが長手方向に間欠的に接着された光ファイバテープ心線が用いられており、主に光ファイバケーブルの中間後分岐時に光ファイバテープ心線から所望の光ファイバのみを分離する単心分離性能の向上が図られている。

【0007】

特許文献2及び3の光ファイバケーブルは、いずれも並列に並べられた複数の単心被覆光ファイバの幅方向全体を接着する樹脂部が長手方向に間欠的に配置されている光ファイバテープ心線を用いており、積層した状態でケーブル内に収容されている。

【0008】

特許文献4の光ファイバケーブルは、従来の光ファイバテープ心線を製造過程において間欠的に分断し、分断部が光ファイバテープ心線の長手方向に沿って幅方向にずれている光ファイバテープ心線を用いており、積層した状態でケーブル内に収容されている。また、前記分断部を例えばSZ撚りスロット型光ファイバケーブルの撚り反転部に配置することにより、光ファイバテープ心線が製造時に受ける幅方向の曲げに対して、光ファイバのひずみを小さくできることが説明されている。

【0009】

光ファイバケーブルには、前記樹脂部が、単心被覆光ファイバの隣接する2心のみを互いに接着し、樹脂部の長さが接着されていない部分の長さよりも短く、幅方向に隣り合う樹脂部は離れて配置されていることを特徴とする光ファイバテープ心線を用いており、ケーブル内で折り畳まれて収容されているものもある。このような光ファイバテープ心線は、曲げ異方性が小さく筒状に折り畳めやすいため、単心被覆光ファイバの束と同様に細径・高密度な光ファイバケーブルの製造が可能であることが知られている。

【0010】

【特許文献1】特開2007−41568号公報

【特許文献2】特開平5−281444号公報

【特許文献3】特開平8−334662号公報

【特許文献4】特開2005−62427号公報

【特許文献5】特開2003−315639号公報

【非特許文献1】S.T.Kreger et.al.,International Conference on Optical Fiber SEnsors(OFS−18),paper ThE42,2006

【非特許文献2】日本機械学会誌メカライフ号2004年9月号 Vol.107 No.1030 特集 超大容量光ファイバ通信技術

【非特許文献3】インターネット検索[平成20年5月7日検索]http://www.optigate.jp/faq/index.html

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、光ファイバケーブルは、曲がりを有する管路等に敷設され、長期的に使用されるものであるため、ケーブルに加わる外力に対して安定な光損失特性を維持することや、ある程度のケーブル曲げ半径においても、光ファイバに大きなひずみが加わらないようにして十分な長期信頼性を確保する必要がある。

【0012】

しかしながら、接続効率が良く、かつ細径・高密度な光ファイバケーブルを提供するために、従来技術を用いた揚合、以下のような問題があり、光ファイバケーブルの要求条件である、安定な光損失特性や長期的な信頼性の両方を確保できないといった課題がある。

【0013】

具体的には、特許文献2〜4記載の光ファイバケーブルは、間欠的に接着された光ファイバテープ心線を複数積層した形でケーブルコア部に収容している。光ファイバテープ心線を複数積層した状態で収容するとケーブル内で大きな空隙部分ができるため、ケーブルコア部の実装密度を大きくするためには、単心被覆光ファイバの束を用いることの方が圧倒的に有利である。このため、特許文献2〜4記載の光ファイバケーブルは、細径・高密度な光ファイバケーブルには不向きである。

【0014】

さらに、積層された状態で無理に高密度にケーブルコア部に収容した場合、特許文献2〜4記載の光ファイバケーブルは、光ファイバテープ心線が幅方向に渡って全体もしくは3心以上が接着された樹脂部が存在しており、樹脂部は曲げ異方性が大きいため、ケーブル製造時やケーブル曲げ時に局所的で大きな光損失やひずみが発生するため不十分である。

【0015】

背景技術の最後に示した光ファイバケーブルは、上述した光ファイバテープ心線の曲げ異方性を小さくする工夫がなされており、単心被覆光ファイバの束を用いる場合と同じ実装密度で収容できるため、ケーブルコア部の実装密度を可能な限り大きくすることが可能である。しかしながら、高密度に実装した場合、光ファイバケーブル製造時に光ファイバに加わるランダムな曲がりによる光損失増加や、ケーブルに加わる曲げや側圧に対してケーブル内の光ファイバに曲げが生じることによる光損失増加が発生し、安定な光損失特性を維持できないという課題がある。さらに、ケーブル曲げ時に加わるひずみは、ケーブルに用いる光ファイバテープ心線内の単心被覆光ファイバの接着状態によっては、許容値を超えるひずみが光ファイバに加わり、長期信頼性を確保できないという課題がある。

【0016】

本発明は上記の事情に鑑みてなされたもので、光ファイバの接続効率が良く、光ファイバに生じる光損失増加を防いで安定な光損失特性が得られ、かつ光ファイバに加わるひずみを低減して十分な長期信頼性を備えた細径・高密度に実装した光ファイバケーブルを提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するために本発明は、光ファイバの外周に被覆を施した3心以上の単心被覆光ファイバから構成される光ファイバテープ心線を具備した光ファイバケーブルであって、前記光ファイバは、波長1.55μmにおいて半径13mmで曲げた時の光損失増加が0.2dB/10turn以下となる曲げ損失特性を有しており、前記光ファイバテープ心線は、隣接する2心の前記単心被覆光ファイバ同士を接着する樹脂部を長手方向及び幅方向の二次元的に複数箇所配置し、同一の前記隣接する2心単心被覆光ファイバ間に施された前記樹脂部の長さは、同一の前記隣接する2心単心被覆光ファイバ間が接着されない非樹脂部の長さよりも短く、前記光ファイバテープ心線の幅方向に隣接する前記樹脂部同士は前記光ファイバテープ心線の長手方向に互いに離れて配置され、前記光ファイバケーブルは、前記光ファイバテープ心線を構成する単心被覆光ファイバを複数本集合したユニットを複数本撚り合わせたものを収容するケーブルコア部と、前記ケーブルコア部の外周に外被を具備し、前記ケーブルコア部の断面積に対する前記複数の単心被覆光ファイバが占める断面積の比が、0.3以上であることを特徴とするものである。

【発明の効果】

【0018】

本発明の光ファイバケーブルは、単心被覆光ファイバを用いた光ファイバケーブルの場合とほぼ同等のケーブルコア部の実装密度において、使用中に加わる外力に対して安定な光損失特性を維持し、ケーブル曲げに対する光ファイバに加わるひずみが小さく十分な長期信頼性を確保することができる。また、本発明の光ファイバケーブルは、光ファイバテープ心線を用いた一括接続が可能であるため、接続効率が高いという効果がある。さらに、所望の光ファイバの識別性や取り出し性に優れ、中間後分岐時の単心分離性に優れるという効果も奏する。

【発明を実施するための最良の形態】

【0019】

以下図面を参照して本発明の実施の形態を詳細に説明する。図中、同一部分は同一符号を付して説明する。

【0020】

図1は本発明の実施形態に係る光ファイバケーブルを示す断面図である。図1において、11は単心被覆光ファイバ、12は識別用糸、13は保護テープ、14はポリエチレン外被、15は抗張力体、16は突起部、17は切り裂き紐である。

【0021】

図1に示すように、直径0.25mmの単心被覆光ファイバ11を複数本、例えば20本ストレートに密に集合した光ファイバ束の外周に識別用糸12を巻いて構成されるユニットを形成し、更に前記ユニットを、複数本例えば10本を一方向に撚り合わせて密に集合した外周に、複数枚の薄い保護テープ13から構成される押さえ巻き層を有し、さらにその外周にポリエチレン外被14を施して非常に高密度な200心の多心光ファイバケーブルが構成されている。前記ユニットは、光ファイバの外周に被覆を施した3心以上の単心被覆光ファイバからなる光ファイバテープ心線を用いて構成される。すなわち、前記多心光ファイバケーブルは、複数の前記ユニットを撚り合わせたものを収容するケーブルコア部と、前記ケーブルコア部の外周に外被を具備して構成される。

【0022】

また、図1の光ファイバケーブルは、2本の抗張力体15を、前記光ファイバケーブルの中心に対して互いに対称の位置になるように、前記外被14に埋め込まれている突起部16を有しており、前記突起部16の外被14の厚さは、前記突起部16以外の外被14の厚さよりも厚くなっている。本実施形態では、抗張力体15は、例えば直径0.95mmの鋼線で構成されている。前記外被14中の前記抗張力体15相互間の中間部には、切り裂き紐17が、前記光ファイバケーブルの中心に対して互いに対称となる位置に設けられる。前記切り裂き紐17は外被14を切り裂いて単心被覆光ファイバ11を取り出すために設けられる。

【0023】

本発明の実施形態に係る光ファイバケーブルの外径は、前記突起部16で測定される長径が例えば11.7mmであり、前記突起部16以外の部分で測定される短径Dが例えばD=9.7mmであり、突起部16を除く外被14の厚さは例えば1.9mmである。光ファイバ11が収容される部分、すなわちケーブルコア部の断面積Acoreは、例えば27.3mm2であり、そのうち200本分の単心被覆光ファイバ11が占める断面積Afiberは、以下の関係より算出され、

Afiber=n×(d/2)2×π………(3)

となる。

【0024】

ここで、nは光ファイバケーブル中の光ファイバ11の本数(=200)、dは単心被覆光ファイバ11の標準外径(=0.25mm)、πは円周率を意味する。したがって、本実施形態における複数本分の単心被覆光ファイバ11が占める断面積Afiberは、9.82mm2となる。ケーブルコア部の断面積Acoreに対する複数本分の単心被覆光ファイバ11が占める断面積Afiberの比は、Afiber/Acore≒0.36となる。

また、実際に同様の構造において心線数の異なる光ファイバケーブルを作製した結果、100心〜1000心の光ファイバケーブルにおいて、Afiber/Acoreは約0.3〜約0.55程度であった。したがって、本実施形態は、前記ケーブルコア部の断面積に対する前記複数の単心被覆光ファイバが占める断面積の比が、0.3以上であることを特徴とする。

【0025】

なお、現在用いられているスロット(表面に光ファイバユニットを収容するためのらせん状溝を切った例えばポリエチレン製のロッド)を用いてケーブルコア部を形成する従来の光ファイバケーブルでは、例えば、同じ200心光ファイバケーブルにおいて、Afiber/Acoreは約0.1程度であり、本発明の実施形態に係る光ファイバケーブルが3倍以上と従来の光ファイバケーブルと大きく異なり、非常に高密度であることを特徴としていることが分かる。

【0026】

本発明の実施形態に係る光ファイバケーブルの断面形状は、外被14に突起部16を有する必然性は無く、円形であっても良い。また、光ファイバケーブル中の光ファイバ11の本数nは、通常数10〜1000程度である。また、単心被覆光ファイバ11の標準外径dは、0.25mmに限るわけではなく、現在用いられている0.5mmや0.9mmなどその他の外径であっても良い。

【0027】

なお、上記説明では、10本のユニットを一方向に撚り合わせているが、これに限られることなく、例えば途中で反対方向に撚り返し部を有するSZ撚りされていても良い。

【0028】

また、本発明の実施形態では、前記光ファイバケーブルの外径(断面形状が円形でない場合は短径)をDとし、前記光ファイバケーブルを曲げ半径10Dで曲げた状態において、前記光ファイバの長手方向に加わるひずみの最大値が0.2%以下であることを特徴とする。

【0029】

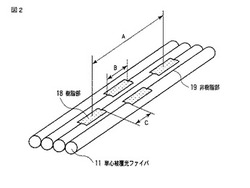

図2は本発明の実施形態に係る光ファイバテープ心線を示す概略斜視図であり、図3は本発明の実施形態に係る光ファイバテープ心線の折り畳んだ状態を示す概略斜視図である。図2及び図3において、18は樹脂部、19は非樹脂部である。

【0030】

図2に示すように、光ファイバケーブルを構成する光ファイバテープ心線は、3心以上、例えば4本の単心被覆光ファイバ11と、隣接する2心の前記単心被覆光ファイバ11同士を接着する複数箇所の樹脂部18を具備し、前記樹脂部18は長手方向及び幅方向の二次元的に複数箇所配置されていることを特徴とする。隣接する2心の前記単心被覆光ファイバ11のみを接着することで、特許文献2〜4記載の光ファイバテープ心線の幅方向全体もしくは3心の単心被覆光ファイバを接着する構造よりも曲げ異方性を小さくしている。

【0031】

前記樹脂部18には、単心被覆光ファイバ11同士を接着する紫外線硬化樹脂や熱可塑性樹脂、熱硬化性樹脂を用いることができる。また、光ファイバテープ心線の識別性を付与するために、前記樹脂部18は着色されていてもよい。

【0032】

また、図2に示す光ファイバテープ心線は、同一の前記隣接する2心単心被覆光ファイバ11間に施された前記樹脂部18の長さBは、同一の前記隣接する2心単心被覆光ファイバ11間が接着されない非樹脂部19の長さA−Bよりも短いことを特徴としている。なお本実施形態では、単心被覆光ファイバ11の長手方向に配置した前記樹脂部18の間隔Aは約200mm、前記樹脂部の長さBは約80mmである。すなわち、本実施形態では、前記単心被覆光ファイバ11の長手方向に配置した前記樹脂部18の間隔に対する前記樹脂部18の長さの比率が0.4以下で、前記樹脂部18の長さが80mm以下であることを特徴とする。また、前記樹脂部18の材料に、前記単心被覆光ファイバ11の最外被覆層に用いる材料よりもヤング率が小さい材料を用いることを特徴とする。

【0033】

また、前記光ファイバテープ心線の幅方向に隣接する前記樹脂部18同士は前記光ファイバテープ心線の長手方向に互いに離れて配置される。

【0034】

図2に示すように、前記樹脂部18は、光ファイバテープ心線の幅方向に前記樹脂部18が全く存在しない部分を有するように配置されていることを特徴としている。これは、隣り合う前記樹脂部18同士が互いに影響しないようにすることで、図3に示すように、光ファイバテープ心線を折り畳み易くなり、ケーブルコア部の面積に対する単心被覆光ファイバ11が占める面積の比、すなわちAfiber/Acoreを大きくし易くするためである。また、光ファイバテープ心線の幅方向に前記樹脂部18が全く存在しない部分の長さCは、50mm以下であることが望ましい。光ファイバケーブルを使用する時にはどこで切断されるかが不明であるため、光ファイバテープ心線の先端に、光ファイバテープ心線の幅方向に前記樹脂部18が全く存在しない部分が配置された状況が、光ファイバテープ心線の接続時に最も複数の単心被覆光ファイバ11を平面に整列させにくい状況であると言える。このため、一定の接続効率を確保する観点から、一般の光ファイバ融着接続時に用いる光ファイバホルダの長さ(約50mm)より、光ファイバテープ心線の幅方向に前記樹脂部18が全く存在しない部分の長さが短く、少なくとも一つの樹脂部18が存在するようにする必要がある。

【0035】

なお、本実施形態では、4心の単心被覆光ファイバ11と前記単心被覆光ファイバ11同士を接着する樹脂部18から成る光ファイバテープ心線につてい説明したが、これに限らず、前記光ファイバテープ心線は、他の心線数、例えば8心の単心被覆光ファイバと樹脂部から構成されていてもよい。

【0036】

また、例えば並列に並べられた4心の単心被覆光ファイバの1心目と2心目の間に配置される樹脂部の長さや配置間隔が、例えば2心目と3心目の間に配置される樹脂部の長さや配置間隔と異なっていても良い。なお、この場合には光ファイバテープ心線の幅方向に樹脂部が隣り合わないように前記配置間隔を設定する必要がある。

【0037】

また、本実施形態では、前記光ファイバとして、前記光ファイバのクラッド部に空孔を有するフォトニック結晶ファイバを用いることができる。

【0038】

次に、本発明の実施形態に係る光ファイバケーブルの光損失特性について、以下に詳述する。

【0039】

図4は本発明の実施形態に係る光ファイバケーブル製造時の光損失増加と用いた光ファイバの曲げ損失特性との関係を測定した結果を示す特性図である。なお、光ファイバの曲げ損失特性は、最小許容曲げ半径(波長1.55μmにおいて0.2dB/10turnとなる曲げ半径)で表しており、光ファイバの曲げ試験より実験的に求めたものである。本実施形態に係る光ファイバケーブルには、様々な最小許容曲げ半径を持つ数種類の光ファイバを実装した。

【0040】

図4より、光ファイバの最小許容曲げ半径が大きくなると、すなわち光ファイバの曲げに対する損失耐性が小さくなると、急激に製造時に光損失増加していることが分かる。これは、光ファイバケーブル製造時に光ファイバに加わるランダムな曲がりのためである。また、最小許容曲げ半径が約13mm以下の光ファイバを用いることで、本実施形態に係る光ファイバケーブル製造時の光損失増加を抑制でき、その他の光ファイバでは抑制できないことが分かる。

【0041】

図5は本発明の実施形態に係る光ファイバケーブルに対して、−30℃〜70℃の温度範囲において温度サイクル試験を実施した測定結果を示す特性図である。図5より、図4と同様に光ファイバの最小許容曲げ半径が大きくなると、急激に光損失増加していることが分かる。これは、温度変化に伴ってケーブルが伸縮するために、ケーブル中の光ファイバに曲げや側圧が加わったためである。また、最小許容曲げ半径が約13mm以下の光ファイバを用いることで、安定な光損失特性を維持でき、その他の光ファイバでは維持できないことが分かる。

【0042】

図4及び図5より、本実施形態に係る光ファイバケーブル製造時および温度変化による光損失増加を共に抑制するための条件として、最小許容曲げ半径が13mm以下の光ファイバを用いればよいことが分かる。なお、光ファイバケーブルに加わる外力を想定した一般的な機械試験である曲げ、側圧、引張、しごき、捻回試験に対する光損失増加についても、上記最小許容曲げ半径の条件を満足していれば、安定な光損失特性を維持できることを実験的に確認している。

【0043】

なお、本発明に係る光ファイバケーブルは、間欠的に接着された光ファイバテープ心線を用いているため、特許文献1記載のように単心被覆光ファイバを用いている光ファイバケーブルとは、ケーブル内での光ファイバの移動のしやすさ、すなわち拘束状態という点で大きく異なるため、上記説明した光ファイバの最小許容曲げ半径の条件は、本発明に係る光ファイバケーブルにのみ適用されるものである。

【0044】

最小許容曲げ半径が約13mm以下の曲げ損失特性を有する光ファイバ、例えば、波長1.55μmにおいて半径13mmで曲げた時の光損失増加が0.2dB/10turn以下となる曲げ損失特性を有する光ファイバとして、光ファイバコアに添加するゲルマニウム等の添加量を大きくする、あるいは光ファイバコアよりクラッドの屈折率を例えばフッ素を添加して下げることによって、曲げられた状態でも光ファイバコアに光を閉じ込めやすく、光を導波させる光ファイバが提案されている。また、光ファイバのクラッドに空孔を有することで、同様に曲げられた状態でも光ファイバコアに光を閉じ込めやすく、光を導波できるフォトニック結晶ファイバも提案されている。

【0045】

次に、本発明の実施形態に係る光ファイバケーブルを曲げた時のひずみ特性について以下に詳述する。

【0046】

図6aは本発明の実施形態に係る光ファイバケーブルを曲げた時の光ファイバ長手方向に加わるひずみの分布を測定した結果例を示す特性図である。また比較のため、同等の外径やケーブルコア部の大きさを有する光ファイバケーブルであって、サブユニット構造が異なるケーブルを作製し、測定した結果を図6bおよび図6cに示す。

【0047】

図6bは本発明の比較例に係る単心光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ分布の測定結果を示す特性図であり、図6cは本発明の比較例に係るテープ心線光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ分布の測定結果を示す特性図である。

【0048】

すなわち、図6bは、単心被覆光ファイバ同士を接着する樹脂部が無く、単心被覆光ファイバを20本ストレートに集合したユニットを用いている構造の光ファイバケーブル(以下、単心光ファイバケーブルという)における結果であり、図6cは、4本の単心被覆光ファイバを長手方向に連続的に一括被覆した従来の光ファイバテープ心線を5枚ストレートに集合したユニットを用いている構造の光ファイバケーブル(以下、テープ心線光ファイバケーブルという)における結果を示している。なお、心線数はいずれも200心である。また、ケーブル曲げ半径は100mmである。

【0049】

図6aより、本実施形態に係る光ファイバケーブル中の光ファイバ長手方向には、前記樹脂部を間欠的に配置した間隔と同じ間隔で、ひずみが周期的に大きく変化していることが分かる。すなわち、ケーブル曲げによる大きなひずみは、前記樹脂部において発生していることが分かる。

【0050】

図6bより、単心光ファイバケーブル中の光ファイバ長手方向に加わるひずみは、大きな周期で緩やかに変化しているだけであり、ひずみ変化量は小さいことがわかる。

【0051】

図6cより、テープ心線光ファイバケーブル中の光ファイバ長手方向には、図6aと同様にひずみが周期的に大きく変化していることが分かる。図6aと比較すると、ひずみ変化の周期は長いことが分かる。これは、光ファイバケーブル内のユニットの撚りピッチに対応しているためである。

【0052】

なお、上記のように、光ファイバ長手方向に加わるひずみを高い距離分解能で測定するためには、例えば非特許文献1に示す光周波数領域干渉計(Optical Frequency domain interferometry)法などが有効であり、その測定距離分解能は約20mm以下である。

【0053】

図7は本発明の実施形態に係る光ファイバケーブル、単心及びテープ心線光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ最大値とケーブル曲げ半径の関係の測定結果を示す特性図である。

【0054】

すなわち、図7は、本実施形態に係る光ファイバケーブルの曲げ半径を変化させて、光ファイバ長手方向に加わるひずみの最大値を測定した結果を示している。比較のため、前述の単心光ファイバケーブルとテープ心線光ファイバケーブルの場合の結果もあわせて示している。

【0055】

図7より、ケーブル曲げ半径を小さくしていくと、ひずみも増大していることが分かる。

【0056】

また、本実施形態に係る光ファイバケーブルは、テープ心線光ファイバケーブルと単心光ファイバケーブルのひずみ特性とは異なり、ほぼ両者の中間のひずみ特性を有していることが分かる。

【0057】

通常、ケーブルコア部の実装密度が小さく、ケーブル内における光ファイバテープ心線の拘束が弱い光ファイバケーブルでは、ケーブル内で光ファイバが移動し易いためにケーブル曲げによるひずみ特性の差は小さいと考えられるが、本実施形態に係る光ファイバケーブルは、ケーブルコア部が非常に高密度、すなわちAfiber/Acoreが0.3以上であるため、図5及び図6において説明したように、ケーブル曲げに対するひずみ特性がその他のサブユニット構造を有する光ファイバケーブルの特性とは大きく異なっていることを特徴とするものである。

【0058】

ところで、光ファイバ長手方向にひずみが加わると、光ファイバの破断強度は低下する。

【0059】

光ファイバケーブル中の光ファイバに許容されるひずみは、プルーフひずみ量と疲労係数nによって算出される。n値が20程度の通常の環境下で使用される石英系光ファイバに許容されるひずみは、20年以上に渡る長期信頼性を確保するために、プルーフひずみの約1/3以下である必要がある(例えば非特許文献2参照)。一般的に現在製造されている光ファイバのプルーフひずみは例えば1.0%であるため、光ファイバに許容されるひずみは、約0.3%である。また、光ファイバケーブル製造時や敷設後に残留する残留ひずみ等も、ケーブル曲げによって発生するひずみに重畳されるため(約0.1%程度)、実際に使用するケーブルの曲げ半径において、ケーブル曲げによるひずみは約0.2%程度以下である必要がある。

【0060】

一般には、実際に使用するケーブルの固定曲げ半径の目安として、光ファイバケーブルの外径Dの10倍である点を参照するに(例えば非特許文献3参照)、本実施形態の場合、ケーブル曲げ半径10D(本実施形態に係る光ファイバケーブルの場合、Dはケーブル短径)=約100mmにおいて、0.2%以下であり、長期信頼性を確保できることが分かる。一方、テープ心線光ファイバケーブルの場合は、曲げ半径約100mmでは、約0.3%程度であり、長期信頼性を確保できないことが分かる。この理由としては、光ファイバケーブル内に高密度に収容される場合には光ファイバテープ心線の向きまで制御することが困難であり、光ファイバテープ心線がその幅方向に曲げられた時に大きなひずみを発生したためである。このため、テープ心線光ファイバケーブルでは、本発明のような究極的に細径・高密度化した光ファイバケーブルには適していないことがわかる。言い換えると、光ファイバテープ心線が積層された状態でケーブル収容されている特許文献2〜4記載の光ファイバケーブルは、本発明に適していないことを意味している。

【0061】

次に、本実施形態に係る光ファイバケーブルを曲げた時に光ファイバ長手方向に生じるひずみの低減方法について詳述する。

【0062】

本実施形態に係る光ファイバケーブルを10D以下のさらに小さい曲げ半径で用いる場合は、ケーブル曲げに対して許容されるひずみを満足するための第1の方法として、単心被覆光ファイバの長手方向に配置した前記樹脂部の間隔を長く、また前記樹脂部の長さを80mmより小さくして、光ファイバテープ心線内で単心被覆光ファイバが受ける拘束を小さくすることが有効である。すなわち、単心被覆光ファイバの長手方向に配置した前記樹脂部の間隔に対する前記樹脂部の長さの比率(本実施形態では0.4)を小さくすることが有効である。これは、前記比率が限りなく小さくなると単心被覆光ファイバの束を意味しており、反対に前記比率が大きくなり、1に限りなく近づくと、光ファイバテープ心線を意味していることを考えると容易に想像できる。

【0063】

なお、前記ひずみを低減するための第1の方法は、光ファイバテープ心線から所望の光ファイバを分離して他の光ファイバと接続する単心分離作業時の作業性を向上させるという効果も奏する。本実施例に係る光ファイバケーブルは、通常の光ファイバよりも曲げに対する光損失増加を低減した光ファイバを用いているため、単心分離作業中の光ファイバテープ心線の光損失増加を抑制することができ、活線を対象とした作業も可能である。

【0064】

また、前記ひずみを低減するための第2の方法として、前記樹脂部に用いる樹脂にヤング率が低く、すなわち伸びのある樹脂を用いることが有効である。具体的には、単心被覆光ファイバの最外被覆樹脂の硬化後のヤング率(約250〜1500MPa、例えば特許文献6参照)よりも硬化後のヤング率が低い材料、例えば従来の単心被覆光ファイバの一次被覆層に用いられる樹脂(硬化後のヤング率が約5〜100MPa以下、例えば特許文献6参照)を用いることで、光ファイバケーブルを曲げた時に光ファイバ長手方向に生じるひずみを緩和することが可能である。

【0065】

なお、前記ひずみを低減するための第2の方法も、単心分離作業時に単心被覆光ファイバに大きな外力を与えないように分離することが可能であり、単心被覆光ファイバの曲げや光損失増加を抑制するという効果も奏する。

【0066】

なお、本発明は、上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合せにより種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。更に、異なる実施形態に亘る構成要素を適宜組み合せてもよい。

【図面の簡単な説明】

【0067】

【図1】本発明の実施形態に係る光ファイバケーブルを示す断面図である。

【図2】本発明の実施形態に係る光ファイバテープ心線を示す概略斜視図である。

【図3】本発明の実施形態に係る光ファイバテープ心線の折り畳んだ状態を示す概略斜視図である。

【図4】本発明の実施形態に係る光ファイバケーブル製造時の光損失増加と用いた光ファイバの曲げ損失特性との関係を測定した結果を示す特性図である。

【図5】本発明の実施形態に係る光ファイバケーブルに対して、−30℃〜70℃の温度範囲において温度サイクル試験を実施した測定結果を示す特性図である。

【図6a】本発明の実施形態に係る光ファイバケーブルを曲げた時の光ファイバ長手方向に加わるひずみの分布を測定した結果例を示す特性図である。

【図6b】本発明の実施形態に係る光ファイバケーブルを曲げた時の光ファイバ長手方向に加わるひずみの分布を測定した結果例を示す特性図である。

【図6c】本発明の比較例に係るテープ心線光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ分布の測定結果を示す特性図である。

【図7】本発明の実施形態に係る光ファイバケーブル、単心及びテープ心線光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ最大値とケーブル曲げ半径の関係の測定結果を示す特性図である。

【符号の説明】

【0068】

11…単心被覆光ファイバ、12…識別用糸、13…保護テープ、14…ポリエチレン外被、15…抗張力体、16…突起部、17…切り裂き紐、18…樹脂部、19…非樹脂部。

【技術分野】

【0001】

本発明は、屋外および屋内における光ファイバを利用した情報配線の構成物品である光ファイバケーブルに関するものである。

【背景技術】

【0002】

現在、ブロードバンドサービスの増加に伴って、光ファイバを用いたFTTH加入者数は急激に増加している。この結果、光ファイバケーブルを敷設する管路などの基盤設備において、光ファイバケーブルを追加敷設するスペースが不足しつつある。このため、光ファイバケーブルをより一層細径・高密度化することが、基盤設備を有効活用する上で非常に有効となっている。

【0003】

細径・高密度化した光ファイバケーブルとして、例えば特許文献1では、曲げに対する光損失増加を低減した光ファイバと、前記光ファイバの外周に被覆を施した単心被覆光ファイバを複数本集合した束の外周に外被を施した構造を用いることによって、非常に細径かつ高密度な多心光ファイバケーブルが提案されている。しかしながら、特許文献1記載の光ファイバケーブルは、単心被覆光ファイバを用いているため、光ファイバ伝送路を構築する際、光ファイバケーブル同士を接続する必要があるが、接続回数が多くなり、接続効率が悪いという課題があった。

【0004】

一方、並列に並べられた複数の単心被覆光ファイバを一括被覆した光ファイバテープ心線は、融着接続機等で一括接続が可能な光ファイバユニットであり、従来の光ファイバケーブルに多く用いられている。しかしながら、従来の光ファイバテープ心線は、その形状から幅方向に曲がりにくいという曲げ異方性を有しており、光ファイバケーブル内で幅方向の曲げを受けると、光ファイバに大きなひずみや光損失が発生するため、これを抑制できる製造方法やケーブル構造を用いる必要があった。

【0005】

そこで新たな構造の光ファイバテープ心線を用いた光ファイバケーブルがこれまでに提案されている。

【0006】

特許文献2〜5記載の光ファイバケーブルには、いずれも複数の単心被覆光ファイバが長手方向に間欠的に接着された光ファイバテープ心線が用いられており、主に光ファイバケーブルの中間後分岐時に光ファイバテープ心線から所望の光ファイバのみを分離する単心分離性能の向上が図られている。

【0007】

特許文献2及び3の光ファイバケーブルは、いずれも並列に並べられた複数の単心被覆光ファイバの幅方向全体を接着する樹脂部が長手方向に間欠的に配置されている光ファイバテープ心線を用いており、積層した状態でケーブル内に収容されている。

【0008】

特許文献4の光ファイバケーブルは、従来の光ファイバテープ心線を製造過程において間欠的に分断し、分断部が光ファイバテープ心線の長手方向に沿って幅方向にずれている光ファイバテープ心線を用いており、積層した状態でケーブル内に収容されている。また、前記分断部を例えばSZ撚りスロット型光ファイバケーブルの撚り反転部に配置することにより、光ファイバテープ心線が製造時に受ける幅方向の曲げに対して、光ファイバのひずみを小さくできることが説明されている。

【0009】

光ファイバケーブルには、前記樹脂部が、単心被覆光ファイバの隣接する2心のみを互いに接着し、樹脂部の長さが接着されていない部分の長さよりも短く、幅方向に隣り合う樹脂部は離れて配置されていることを特徴とする光ファイバテープ心線を用いており、ケーブル内で折り畳まれて収容されているものもある。このような光ファイバテープ心線は、曲げ異方性が小さく筒状に折り畳めやすいため、単心被覆光ファイバの束と同様に細径・高密度な光ファイバケーブルの製造が可能であることが知られている。

【0010】

【特許文献1】特開2007−41568号公報

【特許文献2】特開平5−281444号公報

【特許文献3】特開平8−334662号公報

【特許文献4】特開2005−62427号公報

【特許文献5】特開2003−315639号公報

【非特許文献1】S.T.Kreger et.al.,International Conference on Optical Fiber SEnsors(OFS−18),paper ThE42,2006

【非特許文献2】日本機械学会誌メカライフ号2004年9月号 Vol.107 No.1030 特集 超大容量光ファイバ通信技術

【非特許文献3】インターネット検索[平成20年5月7日検索]http://www.optigate.jp/faq/index.html

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、光ファイバケーブルは、曲がりを有する管路等に敷設され、長期的に使用されるものであるため、ケーブルに加わる外力に対して安定な光損失特性を維持することや、ある程度のケーブル曲げ半径においても、光ファイバに大きなひずみが加わらないようにして十分な長期信頼性を確保する必要がある。

【0012】

しかしながら、接続効率が良く、かつ細径・高密度な光ファイバケーブルを提供するために、従来技術を用いた揚合、以下のような問題があり、光ファイバケーブルの要求条件である、安定な光損失特性や長期的な信頼性の両方を確保できないといった課題がある。

【0013】

具体的には、特許文献2〜4記載の光ファイバケーブルは、間欠的に接着された光ファイバテープ心線を複数積層した形でケーブルコア部に収容している。光ファイバテープ心線を複数積層した状態で収容するとケーブル内で大きな空隙部分ができるため、ケーブルコア部の実装密度を大きくするためには、単心被覆光ファイバの束を用いることの方が圧倒的に有利である。このため、特許文献2〜4記載の光ファイバケーブルは、細径・高密度な光ファイバケーブルには不向きである。

【0014】

さらに、積層された状態で無理に高密度にケーブルコア部に収容した場合、特許文献2〜4記載の光ファイバケーブルは、光ファイバテープ心線が幅方向に渡って全体もしくは3心以上が接着された樹脂部が存在しており、樹脂部は曲げ異方性が大きいため、ケーブル製造時やケーブル曲げ時に局所的で大きな光損失やひずみが発生するため不十分である。

【0015】

背景技術の最後に示した光ファイバケーブルは、上述した光ファイバテープ心線の曲げ異方性を小さくする工夫がなされており、単心被覆光ファイバの束を用いる場合と同じ実装密度で収容できるため、ケーブルコア部の実装密度を可能な限り大きくすることが可能である。しかしながら、高密度に実装した場合、光ファイバケーブル製造時に光ファイバに加わるランダムな曲がりによる光損失増加や、ケーブルに加わる曲げや側圧に対してケーブル内の光ファイバに曲げが生じることによる光損失増加が発生し、安定な光損失特性を維持できないという課題がある。さらに、ケーブル曲げ時に加わるひずみは、ケーブルに用いる光ファイバテープ心線内の単心被覆光ファイバの接着状態によっては、許容値を超えるひずみが光ファイバに加わり、長期信頼性を確保できないという課題がある。

【0016】

本発明は上記の事情に鑑みてなされたもので、光ファイバの接続効率が良く、光ファイバに生じる光損失増加を防いで安定な光損失特性が得られ、かつ光ファイバに加わるひずみを低減して十分な長期信頼性を備えた細径・高密度に実装した光ファイバケーブルを提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するために本発明は、光ファイバの外周に被覆を施した3心以上の単心被覆光ファイバから構成される光ファイバテープ心線を具備した光ファイバケーブルであって、前記光ファイバは、波長1.55μmにおいて半径13mmで曲げた時の光損失増加が0.2dB/10turn以下となる曲げ損失特性を有しており、前記光ファイバテープ心線は、隣接する2心の前記単心被覆光ファイバ同士を接着する樹脂部を長手方向及び幅方向の二次元的に複数箇所配置し、同一の前記隣接する2心単心被覆光ファイバ間に施された前記樹脂部の長さは、同一の前記隣接する2心単心被覆光ファイバ間が接着されない非樹脂部の長さよりも短く、前記光ファイバテープ心線の幅方向に隣接する前記樹脂部同士は前記光ファイバテープ心線の長手方向に互いに離れて配置され、前記光ファイバケーブルは、前記光ファイバテープ心線を構成する単心被覆光ファイバを複数本集合したユニットを複数本撚り合わせたものを収容するケーブルコア部と、前記ケーブルコア部の外周に外被を具備し、前記ケーブルコア部の断面積に対する前記複数の単心被覆光ファイバが占める断面積の比が、0.3以上であることを特徴とするものである。

【発明の効果】

【0018】

本発明の光ファイバケーブルは、単心被覆光ファイバを用いた光ファイバケーブルの場合とほぼ同等のケーブルコア部の実装密度において、使用中に加わる外力に対して安定な光損失特性を維持し、ケーブル曲げに対する光ファイバに加わるひずみが小さく十分な長期信頼性を確保することができる。また、本発明の光ファイバケーブルは、光ファイバテープ心線を用いた一括接続が可能であるため、接続効率が高いという効果がある。さらに、所望の光ファイバの識別性や取り出し性に優れ、中間後分岐時の単心分離性に優れるという効果も奏する。

【発明を実施するための最良の形態】

【0019】

以下図面を参照して本発明の実施の形態を詳細に説明する。図中、同一部分は同一符号を付して説明する。

【0020】

図1は本発明の実施形態に係る光ファイバケーブルを示す断面図である。図1において、11は単心被覆光ファイバ、12は識別用糸、13は保護テープ、14はポリエチレン外被、15は抗張力体、16は突起部、17は切り裂き紐である。

【0021】

図1に示すように、直径0.25mmの単心被覆光ファイバ11を複数本、例えば20本ストレートに密に集合した光ファイバ束の外周に識別用糸12を巻いて構成されるユニットを形成し、更に前記ユニットを、複数本例えば10本を一方向に撚り合わせて密に集合した外周に、複数枚の薄い保護テープ13から構成される押さえ巻き層を有し、さらにその外周にポリエチレン外被14を施して非常に高密度な200心の多心光ファイバケーブルが構成されている。前記ユニットは、光ファイバの外周に被覆を施した3心以上の単心被覆光ファイバからなる光ファイバテープ心線を用いて構成される。すなわち、前記多心光ファイバケーブルは、複数の前記ユニットを撚り合わせたものを収容するケーブルコア部と、前記ケーブルコア部の外周に外被を具備して構成される。

【0022】

また、図1の光ファイバケーブルは、2本の抗張力体15を、前記光ファイバケーブルの中心に対して互いに対称の位置になるように、前記外被14に埋め込まれている突起部16を有しており、前記突起部16の外被14の厚さは、前記突起部16以外の外被14の厚さよりも厚くなっている。本実施形態では、抗張力体15は、例えば直径0.95mmの鋼線で構成されている。前記外被14中の前記抗張力体15相互間の中間部には、切り裂き紐17が、前記光ファイバケーブルの中心に対して互いに対称となる位置に設けられる。前記切り裂き紐17は外被14を切り裂いて単心被覆光ファイバ11を取り出すために設けられる。

【0023】

本発明の実施形態に係る光ファイバケーブルの外径は、前記突起部16で測定される長径が例えば11.7mmであり、前記突起部16以外の部分で測定される短径Dが例えばD=9.7mmであり、突起部16を除く外被14の厚さは例えば1.9mmである。光ファイバ11が収容される部分、すなわちケーブルコア部の断面積Acoreは、例えば27.3mm2であり、そのうち200本分の単心被覆光ファイバ11が占める断面積Afiberは、以下の関係より算出され、

Afiber=n×(d/2)2×π………(3)

となる。

【0024】

ここで、nは光ファイバケーブル中の光ファイバ11の本数(=200)、dは単心被覆光ファイバ11の標準外径(=0.25mm)、πは円周率を意味する。したがって、本実施形態における複数本分の単心被覆光ファイバ11が占める断面積Afiberは、9.82mm2となる。ケーブルコア部の断面積Acoreに対する複数本分の単心被覆光ファイバ11が占める断面積Afiberの比は、Afiber/Acore≒0.36となる。

また、実際に同様の構造において心線数の異なる光ファイバケーブルを作製した結果、100心〜1000心の光ファイバケーブルにおいて、Afiber/Acoreは約0.3〜約0.55程度であった。したがって、本実施形態は、前記ケーブルコア部の断面積に対する前記複数の単心被覆光ファイバが占める断面積の比が、0.3以上であることを特徴とする。

【0025】

なお、現在用いられているスロット(表面に光ファイバユニットを収容するためのらせん状溝を切った例えばポリエチレン製のロッド)を用いてケーブルコア部を形成する従来の光ファイバケーブルでは、例えば、同じ200心光ファイバケーブルにおいて、Afiber/Acoreは約0.1程度であり、本発明の実施形態に係る光ファイバケーブルが3倍以上と従来の光ファイバケーブルと大きく異なり、非常に高密度であることを特徴としていることが分かる。

【0026】

本発明の実施形態に係る光ファイバケーブルの断面形状は、外被14に突起部16を有する必然性は無く、円形であっても良い。また、光ファイバケーブル中の光ファイバ11の本数nは、通常数10〜1000程度である。また、単心被覆光ファイバ11の標準外径dは、0.25mmに限るわけではなく、現在用いられている0.5mmや0.9mmなどその他の外径であっても良い。

【0027】

なお、上記説明では、10本のユニットを一方向に撚り合わせているが、これに限られることなく、例えば途中で反対方向に撚り返し部を有するSZ撚りされていても良い。

【0028】

また、本発明の実施形態では、前記光ファイバケーブルの外径(断面形状が円形でない場合は短径)をDとし、前記光ファイバケーブルを曲げ半径10Dで曲げた状態において、前記光ファイバの長手方向に加わるひずみの最大値が0.2%以下であることを特徴とする。

【0029】

図2は本発明の実施形態に係る光ファイバテープ心線を示す概略斜視図であり、図3は本発明の実施形態に係る光ファイバテープ心線の折り畳んだ状態を示す概略斜視図である。図2及び図3において、18は樹脂部、19は非樹脂部である。

【0030】

図2に示すように、光ファイバケーブルを構成する光ファイバテープ心線は、3心以上、例えば4本の単心被覆光ファイバ11と、隣接する2心の前記単心被覆光ファイバ11同士を接着する複数箇所の樹脂部18を具備し、前記樹脂部18は長手方向及び幅方向の二次元的に複数箇所配置されていることを特徴とする。隣接する2心の前記単心被覆光ファイバ11のみを接着することで、特許文献2〜4記載の光ファイバテープ心線の幅方向全体もしくは3心の単心被覆光ファイバを接着する構造よりも曲げ異方性を小さくしている。

【0031】

前記樹脂部18には、単心被覆光ファイバ11同士を接着する紫外線硬化樹脂や熱可塑性樹脂、熱硬化性樹脂を用いることができる。また、光ファイバテープ心線の識別性を付与するために、前記樹脂部18は着色されていてもよい。

【0032】

また、図2に示す光ファイバテープ心線は、同一の前記隣接する2心単心被覆光ファイバ11間に施された前記樹脂部18の長さBは、同一の前記隣接する2心単心被覆光ファイバ11間が接着されない非樹脂部19の長さA−Bよりも短いことを特徴としている。なお本実施形態では、単心被覆光ファイバ11の長手方向に配置した前記樹脂部18の間隔Aは約200mm、前記樹脂部の長さBは約80mmである。すなわち、本実施形態では、前記単心被覆光ファイバ11の長手方向に配置した前記樹脂部18の間隔に対する前記樹脂部18の長さの比率が0.4以下で、前記樹脂部18の長さが80mm以下であることを特徴とする。また、前記樹脂部18の材料に、前記単心被覆光ファイバ11の最外被覆層に用いる材料よりもヤング率が小さい材料を用いることを特徴とする。

【0033】

また、前記光ファイバテープ心線の幅方向に隣接する前記樹脂部18同士は前記光ファイバテープ心線の長手方向に互いに離れて配置される。

【0034】

図2に示すように、前記樹脂部18は、光ファイバテープ心線の幅方向に前記樹脂部18が全く存在しない部分を有するように配置されていることを特徴としている。これは、隣り合う前記樹脂部18同士が互いに影響しないようにすることで、図3に示すように、光ファイバテープ心線を折り畳み易くなり、ケーブルコア部の面積に対する単心被覆光ファイバ11が占める面積の比、すなわちAfiber/Acoreを大きくし易くするためである。また、光ファイバテープ心線の幅方向に前記樹脂部18が全く存在しない部分の長さCは、50mm以下であることが望ましい。光ファイバケーブルを使用する時にはどこで切断されるかが不明であるため、光ファイバテープ心線の先端に、光ファイバテープ心線の幅方向に前記樹脂部18が全く存在しない部分が配置された状況が、光ファイバテープ心線の接続時に最も複数の単心被覆光ファイバ11を平面に整列させにくい状況であると言える。このため、一定の接続効率を確保する観点から、一般の光ファイバ融着接続時に用いる光ファイバホルダの長さ(約50mm)より、光ファイバテープ心線の幅方向に前記樹脂部18が全く存在しない部分の長さが短く、少なくとも一つの樹脂部18が存在するようにする必要がある。

【0035】

なお、本実施形態では、4心の単心被覆光ファイバ11と前記単心被覆光ファイバ11同士を接着する樹脂部18から成る光ファイバテープ心線につてい説明したが、これに限らず、前記光ファイバテープ心線は、他の心線数、例えば8心の単心被覆光ファイバと樹脂部から構成されていてもよい。

【0036】

また、例えば並列に並べられた4心の単心被覆光ファイバの1心目と2心目の間に配置される樹脂部の長さや配置間隔が、例えば2心目と3心目の間に配置される樹脂部の長さや配置間隔と異なっていても良い。なお、この場合には光ファイバテープ心線の幅方向に樹脂部が隣り合わないように前記配置間隔を設定する必要がある。

【0037】

また、本実施形態では、前記光ファイバとして、前記光ファイバのクラッド部に空孔を有するフォトニック結晶ファイバを用いることができる。

【0038】

次に、本発明の実施形態に係る光ファイバケーブルの光損失特性について、以下に詳述する。

【0039】

図4は本発明の実施形態に係る光ファイバケーブル製造時の光損失増加と用いた光ファイバの曲げ損失特性との関係を測定した結果を示す特性図である。なお、光ファイバの曲げ損失特性は、最小許容曲げ半径(波長1.55μmにおいて0.2dB/10turnとなる曲げ半径)で表しており、光ファイバの曲げ試験より実験的に求めたものである。本実施形態に係る光ファイバケーブルには、様々な最小許容曲げ半径を持つ数種類の光ファイバを実装した。

【0040】

図4より、光ファイバの最小許容曲げ半径が大きくなると、すなわち光ファイバの曲げに対する損失耐性が小さくなると、急激に製造時に光損失増加していることが分かる。これは、光ファイバケーブル製造時に光ファイバに加わるランダムな曲がりのためである。また、最小許容曲げ半径が約13mm以下の光ファイバを用いることで、本実施形態に係る光ファイバケーブル製造時の光損失増加を抑制でき、その他の光ファイバでは抑制できないことが分かる。

【0041】

図5は本発明の実施形態に係る光ファイバケーブルに対して、−30℃〜70℃の温度範囲において温度サイクル試験を実施した測定結果を示す特性図である。図5より、図4と同様に光ファイバの最小許容曲げ半径が大きくなると、急激に光損失増加していることが分かる。これは、温度変化に伴ってケーブルが伸縮するために、ケーブル中の光ファイバに曲げや側圧が加わったためである。また、最小許容曲げ半径が約13mm以下の光ファイバを用いることで、安定な光損失特性を維持でき、その他の光ファイバでは維持できないことが分かる。

【0042】

図4及び図5より、本実施形態に係る光ファイバケーブル製造時および温度変化による光損失増加を共に抑制するための条件として、最小許容曲げ半径が13mm以下の光ファイバを用いればよいことが分かる。なお、光ファイバケーブルに加わる外力を想定した一般的な機械試験である曲げ、側圧、引張、しごき、捻回試験に対する光損失増加についても、上記最小許容曲げ半径の条件を満足していれば、安定な光損失特性を維持できることを実験的に確認している。

【0043】

なお、本発明に係る光ファイバケーブルは、間欠的に接着された光ファイバテープ心線を用いているため、特許文献1記載のように単心被覆光ファイバを用いている光ファイバケーブルとは、ケーブル内での光ファイバの移動のしやすさ、すなわち拘束状態という点で大きく異なるため、上記説明した光ファイバの最小許容曲げ半径の条件は、本発明に係る光ファイバケーブルにのみ適用されるものである。

【0044】

最小許容曲げ半径が約13mm以下の曲げ損失特性を有する光ファイバ、例えば、波長1.55μmにおいて半径13mmで曲げた時の光損失増加が0.2dB/10turn以下となる曲げ損失特性を有する光ファイバとして、光ファイバコアに添加するゲルマニウム等の添加量を大きくする、あるいは光ファイバコアよりクラッドの屈折率を例えばフッ素を添加して下げることによって、曲げられた状態でも光ファイバコアに光を閉じ込めやすく、光を導波させる光ファイバが提案されている。また、光ファイバのクラッドに空孔を有することで、同様に曲げられた状態でも光ファイバコアに光を閉じ込めやすく、光を導波できるフォトニック結晶ファイバも提案されている。

【0045】

次に、本発明の実施形態に係る光ファイバケーブルを曲げた時のひずみ特性について以下に詳述する。

【0046】

図6aは本発明の実施形態に係る光ファイバケーブルを曲げた時の光ファイバ長手方向に加わるひずみの分布を測定した結果例を示す特性図である。また比較のため、同等の外径やケーブルコア部の大きさを有する光ファイバケーブルであって、サブユニット構造が異なるケーブルを作製し、測定した結果を図6bおよび図6cに示す。

【0047】

図6bは本発明の比較例に係る単心光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ分布の測定結果を示す特性図であり、図6cは本発明の比較例に係るテープ心線光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ分布の測定結果を示す特性図である。

【0048】

すなわち、図6bは、単心被覆光ファイバ同士を接着する樹脂部が無く、単心被覆光ファイバを20本ストレートに集合したユニットを用いている構造の光ファイバケーブル(以下、単心光ファイバケーブルという)における結果であり、図6cは、4本の単心被覆光ファイバを長手方向に連続的に一括被覆した従来の光ファイバテープ心線を5枚ストレートに集合したユニットを用いている構造の光ファイバケーブル(以下、テープ心線光ファイバケーブルという)における結果を示している。なお、心線数はいずれも200心である。また、ケーブル曲げ半径は100mmである。

【0049】

図6aより、本実施形態に係る光ファイバケーブル中の光ファイバ長手方向には、前記樹脂部を間欠的に配置した間隔と同じ間隔で、ひずみが周期的に大きく変化していることが分かる。すなわち、ケーブル曲げによる大きなひずみは、前記樹脂部において発生していることが分かる。

【0050】

図6bより、単心光ファイバケーブル中の光ファイバ長手方向に加わるひずみは、大きな周期で緩やかに変化しているだけであり、ひずみ変化量は小さいことがわかる。

【0051】

図6cより、テープ心線光ファイバケーブル中の光ファイバ長手方向には、図6aと同様にひずみが周期的に大きく変化していることが分かる。図6aと比較すると、ひずみ変化の周期は長いことが分かる。これは、光ファイバケーブル内のユニットの撚りピッチに対応しているためである。

【0052】

なお、上記のように、光ファイバ長手方向に加わるひずみを高い距離分解能で測定するためには、例えば非特許文献1に示す光周波数領域干渉計(Optical Frequency domain interferometry)法などが有効であり、その測定距離分解能は約20mm以下である。

【0053】

図7は本発明の実施形態に係る光ファイバケーブル、単心及びテープ心線光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ最大値とケーブル曲げ半径の関係の測定結果を示す特性図である。

【0054】

すなわち、図7は、本実施形態に係る光ファイバケーブルの曲げ半径を変化させて、光ファイバ長手方向に加わるひずみの最大値を測定した結果を示している。比較のため、前述の単心光ファイバケーブルとテープ心線光ファイバケーブルの場合の結果もあわせて示している。

【0055】

図7より、ケーブル曲げ半径を小さくしていくと、ひずみも増大していることが分かる。

【0056】

また、本実施形態に係る光ファイバケーブルは、テープ心線光ファイバケーブルと単心光ファイバケーブルのひずみ特性とは異なり、ほぼ両者の中間のひずみ特性を有していることが分かる。

【0057】

通常、ケーブルコア部の実装密度が小さく、ケーブル内における光ファイバテープ心線の拘束が弱い光ファイバケーブルでは、ケーブル内で光ファイバが移動し易いためにケーブル曲げによるひずみ特性の差は小さいと考えられるが、本実施形態に係る光ファイバケーブルは、ケーブルコア部が非常に高密度、すなわちAfiber/Acoreが0.3以上であるため、図5及び図6において説明したように、ケーブル曲げに対するひずみ特性がその他のサブユニット構造を有する光ファイバケーブルの特性とは大きく異なっていることを特徴とするものである。

【0058】

ところで、光ファイバ長手方向にひずみが加わると、光ファイバの破断強度は低下する。

【0059】

光ファイバケーブル中の光ファイバに許容されるひずみは、プルーフひずみ量と疲労係数nによって算出される。n値が20程度の通常の環境下で使用される石英系光ファイバに許容されるひずみは、20年以上に渡る長期信頼性を確保するために、プルーフひずみの約1/3以下である必要がある(例えば非特許文献2参照)。一般的に現在製造されている光ファイバのプルーフひずみは例えば1.0%であるため、光ファイバに許容されるひずみは、約0.3%である。また、光ファイバケーブル製造時や敷設後に残留する残留ひずみ等も、ケーブル曲げによって発生するひずみに重畳されるため(約0.1%程度)、実際に使用するケーブルの曲げ半径において、ケーブル曲げによるひずみは約0.2%程度以下である必要がある。

【0060】

一般には、実際に使用するケーブルの固定曲げ半径の目安として、光ファイバケーブルの外径Dの10倍である点を参照するに(例えば非特許文献3参照)、本実施形態の場合、ケーブル曲げ半径10D(本実施形態に係る光ファイバケーブルの場合、Dはケーブル短径)=約100mmにおいて、0.2%以下であり、長期信頼性を確保できることが分かる。一方、テープ心線光ファイバケーブルの場合は、曲げ半径約100mmでは、約0.3%程度であり、長期信頼性を確保できないことが分かる。この理由としては、光ファイバケーブル内に高密度に収容される場合には光ファイバテープ心線の向きまで制御することが困難であり、光ファイバテープ心線がその幅方向に曲げられた時に大きなひずみを発生したためである。このため、テープ心線光ファイバケーブルでは、本発明のような究極的に細径・高密度化した光ファイバケーブルには適していないことがわかる。言い換えると、光ファイバテープ心線が積層された状態でケーブル収容されている特許文献2〜4記載の光ファイバケーブルは、本発明に適していないことを意味している。

【0061】

次に、本実施形態に係る光ファイバケーブルを曲げた時に光ファイバ長手方向に生じるひずみの低減方法について詳述する。

【0062】

本実施形態に係る光ファイバケーブルを10D以下のさらに小さい曲げ半径で用いる場合は、ケーブル曲げに対して許容されるひずみを満足するための第1の方法として、単心被覆光ファイバの長手方向に配置した前記樹脂部の間隔を長く、また前記樹脂部の長さを80mmより小さくして、光ファイバテープ心線内で単心被覆光ファイバが受ける拘束を小さくすることが有効である。すなわち、単心被覆光ファイバの長手方向に配置した前記樹脂部の間隔に対する前記樹脂部の長さの比率(本実施形態では0.4)を小さくすることが有効である。これは、前記比率が限りなく小さくなると単心被覆光ファイバの束を意味しており、反対に前記比率が大きくなり、1に限りなく近づくと、光ファイバテープ心線を意味していることを考えると容易に想像できる。

【0063】

なお、前記ひずみを低減するための第1の方法は、光ファイバテープ心線から所望の光ファイバを分離して他の光ファイバと接続する単心分離作業時の作業性を向上させるという効果も奏する。本実施例に係る光ファイバケーブルは、通常の光ファイバよりも曲げに対する光損失増加を低減した光ファイバを用いているため、単心分離作業中の光ファイバテープ心線の光損失増加を抑制することができ、活線を対象とした作業も可能である。

【0064】

また、前記ひずみを低減するための第2の方法として、前記樹脂部に用いる樹脂にヤング率が低く、すなわち伸びのある樹脂を用いることが有効である。具体的には、単心被覆光ファイバの最外被覆樹脂の硬化後のヤング率(約250〜1500MPa、例えば特許文献6参照)よりも硬化後のヤング率が低い材料、例えば従来の単心被覆光ファイバの一次被覆層に用いられる樹脂(硬化後のヤング率が約5〜100MPa以下、例えば特許文献6参照)を用いることで、光ファイバケーブルを曲げた時に光ファイバ長手方向に生じるひずみを緩和することが可能である。

【0065】

なお、前記ひずみを低減するための第2の方法も、単心分離作業時に単心被覆光ファイバに大きな外力を与えないように分離することが可能であり、単心被覆光ファイバの曲げや光損失増加を抑制するという効果も奏する。

【0066】

なお、本発明は、上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合せにより種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。更に、異なる実施形態に亘る構成要素を適宜組み合せてもよい。

【図面の簡単な説明】

【0067】

【図1】本発明の実施形態に係る光ファイバケーブルを示す断面図である。

【図2】本発明の実施形態に係る光ファイバテープ心線を示す概略斜視図である。

【図3】本発明の実施形態に係る光ファイバテープ心線の折り畳んだ状態を示す概略斜視図である。

【図4】本発明の実施形態に係る光ファイバケーブル製造時の光損失増加と用いた光ファイバの曲げ損失特性との関係を測定した結果を示す特性図である。

【図5】本発明の実施形態に係る光ファイバケーブルに対して、−30℃〜70℃の温度範囲において温度サイクル試験を実施した測定結果を示す特性図である。

【図6a】本発明の実施形態に係る光ファイバケーブルを曲げた時の光ファイバ長手方向に加わるひずみの分布を測定した結果例を示す特性図である。

【図6b】本発明の実施形態に係る光ファイバケーブルを曲げた時の光ファイバ長手方向に加わるひずみの分布を測定した結果例を示す特性図である。

【図6c】本発明の比較例に係るテープ心線光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ分布の測定結果を示す特性図である。

【図7】本発明の実施形態に係る光ファイバケーブル、単心及びテープ心線光ファイバケーブルを曲げた時にケーブル中の光ファイバ長手方向に加わるひずみ最大値とケーブル曲げ半径の関係の測定結果を示す特性図である。

【符号の説明】

【0068】

11…単心被覆光ファイバ、12…識別用糸、13…保護テープ、14…ポリエチレン外被、15…抗張力体、16…突起部、17…切り裂き紐、18…樹脂部、19…非樹脂部。

【特許請求の範囲】

【請求項1】

光ファイバの外周に被覆を施した3心以上の単心被覆光ファイバから構成される光ファイバテープ心線を具備した光ファイバケーブルであって、

前記光ファイバは、波長1.55μmにおいて半径13mmで曲げた時の光損失増加が0.2dB/10turn以下となる曲げ損失特性を有しており、

前記光ファイバテープ心線は、隣接する2心の前記単心被覆光ファイバ同士を接着する樹脂部を長手方向及び幅方向の二次元的に複数箇所配置し、

同一の前記隣接する2心単心被覆光ファイバ間に施された前記樹脂部の長さは、同一の前記隣接する2心単心被覆光ファイバ間が接着されない非樹脂部の長さよりも短く、

前記光ファイバテープ心線の幅方向に隣接する前記樹脂部同士は前記光ファイバテープ心線の長手方向に互いに離れて配置され、

前記光ファイバケーブルは、前記光ファイバテープ心線を構成する単心被覆光ファイバを複数本集合したユニットを複数本撚り合わせたものを収容するケーブルコア部と、前記ケーブルコア部の外周に外被を具備することを特徴とする光ファイバケーブル。

【請求項2】

光ファイバの外周に被覆を施した3心以上の単心被覆光ファイバから構成される光ファイバテープ心線を具備した光ファイバケーブルであって、

前記光ファイバは、波長1.55μmにおいて半径13mmで曲げた時の光損失増加が0.2dB/10turn以下となる曲げ損失特性を有しており、

前記光ファイバテープ心線は、隣接する2心の前記単心被覆光ファイバ同士を接着する樹脂部を長手方向及び幅方向の二次元的に複数箇所配置し、

同一の前記隣接する2心単心被覆光ファイバ間に施された前記樹脂部の長さは、同一の前記隣接する2心単心被覆光ファイバ間が接着されない非樹脂部の長さよりも短く、

前記光ファイバテープ心線の幅方向に隣接する前記樹脂部同士は前記光ファイバテープ心線の長手方向に互いに離れて配置され、

前記光ファイバケーブルは、前記光ファイバテープ心線を構成する単心被覆光ファイバを複数本集合したユニットを複数本撚り合わせたものを収容するケーブルコア部と、前記ケーブルコア部の外周に外被を具備し、

前記ケーブルコア部の断面積に対する前記複数の単心被覆光ファイバが占める断面積の比が、0.3以上であることを特徴とする光ファイバケーブル。

【請求項3】

前記単心被覆光ファイバの長手方向に配置した前記樹脂部の間隔に対する前記樹脂部の長さの比率が0.4以下であることを特徴とする請求項1又は2に記載の光ファイバケーブル。

【請求項4】

前記樹脂部の長さが80mm以下であることを特徴とする請求項1乃至3のいずれかに記載の光ファイバケーブル。

【請求項5】

前記樹脂部の材料に、前記単心被覆光ファイバの最外被覆層に用いる材料よりもヤング率が小さい材料を用いることを特徴とする請求項1乃至4のいずれかに記載の光ファイバケーブル。

【請求項6】

前記光ファイバテープ心線は、前記光ファイバテープ心線の幅方向に前記樹脂部が全く存在しない部分を有し、前記部分の長さは、50mm以下であることを特徴とする請求項1乃至5のいずれかに記載の光ファイバケーブル。

【請求項7】

前記光ファイバケーブルの外径(断面形状が円形でない場合は短径)をDとし、前記光ファイバケーブルを曲げ半径10Dで曲げた状態において、

前記光ファイバの長手方向に加わるひずみの最大値が0.2%以下であることを特徴とする請求項1乃至6のいずれかに記載の光ファイバケーブル。

【請求項8】

前記光ファイバケーブルは、2本の抗張力体を具備し、

前記2本の抗張力体は、前記光ファイバケーブルの中心に対して互いに対称の位置になるように前記外被に埋め込まれており、前記埋め込み部の外被の厚さは、前記埋め込み部以外の外被の厚さよりも厚いことを特徴とする請求項1乃至7のいずれかに記載の光ファイバケーブル。

【請求項9】

前記光ファイバは、前記光ファイバのクラッド部に空孔を有するフォトニック結晶ファイバであることを特徴とする請求項1乃至8のいずれかに記載の光ファイバケーブル。

【請求項1】

光ファイバの外周に被覆を施した3心以上の単心被覆光ファイバから構成される光ファイバテープ心線を具備した光ファイバケーブルであって、

前記光ファイバは、波長1.55μmにおいて半径13mmで曲げた時の光損失増加が0.2dB/10turn以下となる曲げ損失特性を有しており、

前記光ファイバテープ心線は、隣接する2心の前記単心被覆光ファイバ同士を接着する樹脂部を長手方向及び幅方向の二次元的に複数箇所配置し、

同一の前記隣接する2心単心被覆光ファイバ間に施された前記樹脂部の長さは、同一の前記隣接する2心単心被覆光ファイバ間が接着されない非樹脂部の長さよりも短く、

前記光ファイバテープ心線の幅方向に隣接する前記樹脂部同士は前記光ファイバテープ心線の長手方向に互いに離れて配置され、

前記光ファイバケーブルは、前記光ファイバテープ心線を構成する単心被覆光ファイバを複数本集合したユニットを複数本撚り合わせたものを収容するケーブルコア部と、前記ケーブルコア部の外周に外被を具備することを特徴とする光ファイバケーブル。

【請求項2】

光ファイバの外周に被覆を施した3心以上の単心被覆光ファイバから構成される光ファイバテープ心線を具備した光ファイバケーブルであって、

前記光ファイバは、波長1.55μmにおいて半径13mmで曲げた時の光損失増加が0.2dB/10turn以下となる曲げ損失特性を有しており、

前記光ファイバテープ心線は、隣接する2心の前記単心被覆光ファイバ同士を接着する樹脂部を長手方向及び幅方向の二次元的に複数箇所配置し、

同一の前記隣接する2心単心被覆光ファイバ間に施された前記樹脂部の長さは、同一の前記隣接する2心単心被覆光ファイバ間が接着されない非樹脂部の長さよりも短く、

前記光ファイバテープ心線の幅方向に隣接する前記樹脂部同士は前記光ファイバテープ心線の長手方向に互いに離れて配置され、

前記光ファイバケーブルは、前記光ファイバテープ心線を構成する単心被覆光ファイバを複数本集合したユニットを複数本撚り合わせたものを収容するケーブルコア部と、前記ケーブルコア部の外周に外被を具備し、

前記ケーブルコア部の断面積に対する前記複数の単心被覆光ファイバが占める断面積の比が、0.3以上であることを特徴とする光ファイバケーブル。

【請求項3】

前記単心被覆光ファイバの長手方向に配置した前記樹脂部の間隔に対する前記樹脂部の長さの比率が0.4以下であることを特徴とする請求項1又は2に記載の光ファイバケーブル。

【請求項4】

前記樹脂部の長さが80mm以下であることを特徴とする請求項1乃至3のいずれかに記載の光ファイバケーブル。

【請求項5】

前記樹脂部の材料に、前記単心被覆光ファイバの最外被覆層に用いる材料よりもヤング率が小さい材料を用いることを特徴とする請求項1乃至4のいずれかに記載の光ファイバケーブル。

【請求項6】

前記光ファイバテープ心線は、前記光ファイバテープ心線の幅方向に前記樹脂部が全く存在しない部分を有し、前記部分の長さは、50mm以下であることを特徴とする請求項1乃至5のいずれかに記載の光ファイバケーブル。

【請求項7】

前記光ファイバケーブルの外径(断面形状が円形でない場合は短径)をDとし、前記光ファイバケーブルを曲げ半径10Dで曲げた状態において、

前記光ファイバの長手方向に加わるひずみの最大値が0.2%以下であることを特徴とする請求項1乃至6のいずれかに記載の光ファイバケーブル。

【請求項8】

前記光ファイバケーブルは、2本の抗張力体を具備し、

前記2本の抗張力体は、前記光ファイバケーブルの中心に対して互いに対称の位置になるように前記外被に埋め込まれており、前記埋め込み部の外被の厚さは、前記埋め込み部以外の外被の厚さよりも厚いことを特徴とする請求項1乃至7のいずれかに記載の光ファイバケーブル。

【請求項9】

前記光ファイバは、前記光ファイバのクラッド部に空孔を有するフォトニック結晶ファイバであることを特徴とする請求項1乃至8のいずれかに記載の光ファイバケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6a】

【図6b】

【図6c】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6a】

【図6b】

【図6c】

【図7】

【公開番号】特開2010−8923(P2010−8923A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−170986(P2008−170986)

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

[ Back to top ]