光ファイバテープ心線の製造方法、製造装置、光ファイバテープ心線及び光ファイバケーブル

【課題】ファイバ引き込み時には容易に単心分離することができ、且つ光ファイバケーブルへの収納時には不用意に単心分離しない光ファイバテープ心線を提供する。

【解決手段】複数本の光ファイバ素線2A〜2Dを所定ピッチPで一列に配列して各光ファイバ素線2間に、該光ファイバ素線2同士を接着させる紫外線硬化樹脂からなる樹脂3を塗布供給した光ファイバテープ心線1。一列に配列した光ファイバ素線2の各隙間Sに樹脂3を塗布供給するに際して、前記隙間Sを真空引きして樹脂3を塗布面側1aからその反対面側1bへ回り込ませるようにして形成する。

【解決手段】複数本の光ファイバ素線2A〜2Dを所定ピッチPで一列に配列して各光ファイバ素線2間に、該光ファイバ素線2同士を接着させる紫外線硬化樹脂からなる樹脂3を塗布供給した光ファイバテープ心線1。一列に配列した光ファイバ素線2の各隙間Sに樹脂3を塗布供給するに際して、前記隙間Sを真空引きして樹脂3を塗布面側1aからその反対面側1bへ回り込ませるようにして形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバテープ心線の製造方法、製造装置、光ファイバテープ心線及び光ファイバケーブルに関する。

【背景技術】

【0002】

近年、インターネットの急速な普及と大容量データの送受信の高まりによりブロードバンド化が進められ、これらの要求を満たす通信回線として光ファイバが使用されるようになって来た。例えば、電柱に架設された光ファイバケーブルから加入者宅内に光ファイバを引き込むには、複数本の光ファイバ素線をテープ状とした光ファイバテープ心線が使用される。

【0003】

光ファイバテープ心線は、複数本の光ファイバ素線を所定ピッチで一列に配列し、それら各光ファイバ素線間に樹脂を塗布して各光ファイバ素線同士を接合一体化することでテープ状に形成される(例えば、特許文献1に記載)。この他、テープ化樹脂をテープ形状の表面及び両側面に配設し、また、テープ化樹脂をテープ形状の裏面の光ファイバと光ファイバの隣接部近傍に配設することで、光ファイバテープ心線とした構造のものも提案されている(例えば、特許文献2に記載)。

【0004】

光ファイバケーブルから加入者宅内へ光ファイバ素線を引き込むには、光ファイバケーブルから光ファイバテープ心線を取り出し、その光ファイバテープ心線の途中部分で複数本あるうちの所定の光ファイバ素線を単心分離する必要がある。このため、光ファイバテープ心線には、多心(多数)の光ファイバ素線から容易に単心分離することができること、及び、光ファイバテープ心線をケーブルへ収納する際に単心分離し難いこと、等が要求される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−44336号公報(図1〜図4等)

【特許文献2】特開2010−91730号公報(図1、図2等)

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の光ファイバテープ心線では、複数本の光ファイバ素線の全周囲をテープ化樹脂で被覆した構造ではなく、一列に配列した光ファイバ素線間にテープ化樹脂を最も高く突出させて一体化した構造としている。

【0007】

このため、各光ファイバ素線間の強度は、テープ化樹脂と光ファイバ素線との接触面積に依存する。例えば、テープ化樹脂と光ファイバ素線との接触面積が大きいと、テープ心線の強度が強すぎて単心分離が困難になり、前記接触面積が小さいとテープ心線の強度が弱くなり過ぎてテープ心線作製時やケーブルにテープ心線を収納する際に単心分離することがある。

【0008】

この一方、特許文献2に記載の光ファイバテープ心線では、テープ表面から両側面まで連続してテープ化樹脂が存在するため、テープ化樹脂と光ファイバ素線との接触面積が大きく、テープ心線の強度が強すぎて単心分離が困難になる。

【0009】

そこで、本発明は、ファイバ引き込み時には容易に単心分離することができ、且つケーブルへの収納時には不用意に単心分離しない適度な接合強度を持つ光ファイバテープ心線を製造する製造方法、製造装置、光ファイバテープ心線及び光ファイバケーブルを提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の光ファイバテープ心線の製造方法は、送り出し側から送り出される複数本の光ファイバ素線を所定ピッチで各光ファイバ素線間に隙間を形成して一列に配列させる配列工程と、一列に配列した前記光ファイバ素線の各前記隙間に、該光ファイバ素線同士を接着させる樹脂を塗布供給するに際して、前記隙間を真空引きして前記樹脂を塗布面側からその反対面側へ回り込ませる樹脂塗布工程と、前記樹脂を硬化させる硬化工程とを備えたことを特徴としている。

【0011】

請求項2に記載の光ファイバテープ心線の製造装置は、複数本の光ファイバ素線を送り出す送出手段と、前記送出手段で送り出されて走行する光ファイバ素線を所定ピッチで各光ファイバ素線間に隙間を形成して一列に配列させる配列手段と、前記配列手段で一列に配列された各光ファイバ素線間の前記隙間に、該光ファイバ素線同士を接着させる樹脂を塗布供給する樹脂塗布供給手段と、各前記光ファイバ素線の前記隙間を真空引きして前記樹脂を塗布面側からその反対面側へ回り込ませる樹脂引込手段と、塗布後の樹脂を硬化させる硬化手段と、硬化して形成された光ファイバテープ心線を巻き取る巻取手段と、を備えたことを特徴としている。

【0012】

請求項3に記載の発明は、請求項2に記載の光ファイバテープ心線の製造装置であって、前記配列手段と前記樹脂引込手段と前記樹脂塗布供給手段を一体化して一つの装置としたことを特徴としている。

【0013】

請求項4に記載の発明は、請求項3に記載の光ファイバテープ心線の製造装置であって、前記装置は、前記配列手段、前記樹脂引込手段及び前記樹脂塗布供給手段の順で配列されたことを特徴としている。

【0014】

請求項5に記載の発明は、請求項2から請求項4の何れか一つに記載の光ファイバテープ心線の製造装置であって、前記樹脂が塗布面側からその反対面側へ回り込む回込み長さを検出し、その回込み長さに応じて前記真空引きをする度合いを調節する回込み長さ調節手段を有したことを特徴としている。

【0015】

請求項6に記載の光ファイバテープ心線は、複数本の光ファイバ素線を所定ピッチで一列に配列して各光ファイバ素線間に、該光ファイバ素線同士を接着させる樹脂が塗布供給されてなる光ファイバテープ心線であって、前記光ファイバ素線間に塗布供給される樹脂は、塗布側樹脂部と、各光ファイバ素線間に形成された隙間から塗布面側よりその反対面側へ回り込む回込み樹脂部とからなり、隣り合う前記光ファイバ素線の2心を接着する塗布側樹脂部は、さらに隣の光ファイバ素線を接着するための塗布側樹脂部及び回込み樹脂部と接触せず、前記塗布側樹脂部の樹脂流れ方向における長さL1を、前記光ファイバ素線の半径Rよりも大とし、前記回込み樹脂部の樹脂流れ方向における長さL2を、前記光ファイバ素線の半径Rよりも小としたことを特徴としている。

【0016】

請求項7に記載の発明は、請求項6に記載の光ファイバテープ心線であって、前記塗布側樹脂部同士及び前記塗布側樹脂部と前記回込み樹脂部とが何れも非接触であることを特徴としている。

【0017】

請求項8に記載の発明は、請求項7に記載の光ファイバテープ心線をスロットコアに収納してシースで被覆してなることを特徴としている。

【発明の効果】

【0018】

本発明の光ファイバテープ心線の製造装置によれば、光ファイバ素線の各隙間に樹脂を塗布供給するに際して、前記隙間を真空引きして樹脂を塗布面側からその反対面側へ回り込ませると、反対面側へ回り込んだ樹脂と光ファイバ素線との接触面積が増えるため、テープ心線の強度を高めることができる。この樹脂の回り込み長さを調整することで、ファイバ引き込み時には容易に単心分離することができると共に、ケーブルへの収納時には不用意に単心分離しない適度な接合強度を持つ光ファイバテープ心線を製造することができる。

【図面の簡単な説明】

【0019】

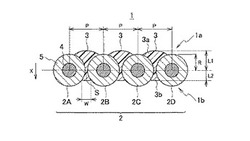

【図1】図1は本実施形態の光ファイバテープ心線の斜視図である。

【図2】図2は本実施形態の光ファイバテープ心線の断面図である。

【図3】図3は本実施形態の光ファイバテープ心線を製造する製造装置全体を示す概略構成図である。

【図4】図4は図3の製造装置のうち配列樹脂引込塗布装置の斜視図である。

【図5】図5は図4の配列樹脂引込塗布装置の縦断面図である。

【図6】図6は図5の各部位それぞれの断面を示し、(A)は図5のA−A線断面図、(B)は図5のB−B線断面図、(C)は図5のC−C線断面図である。

【図7】図7は図3の製造装置のうち集線ローラの一部を示す斜視図である。

【図8】図8は塗布面側からその反対面側へ回り込む樹脂の回込み長さを算出するのに必要な回込み幅を示す図である。

【図9】図9は本実施形態の比較例を示し、塗布面側からその反対面側へ樹脂が回り込まなかった光ファイバテープ心線の断面図である。

【図10】図10は他の実験例で使用した光ファイバテープ心線を製造する製造装置全体を示す概略構成図である。

【図11】図11は図10の製造装置のうち光ファイバ素線を一列に配列させる整線部を示し、(A)は光ファイバ素線の配列ピッチを250μmとした時の整線部の要部拡大断面図、(B)は光ファイバ素線の配列ピッチを300μmとした時の整線部の要部拡大断面図である。

【図12】図12は図10の製造装置で製造された光ファイバテープ心線の断面図である。

【発明を実施するための形態】

【0020】

以下、本発明を適用した具体的な実施形態について図面を参照しながら詳細に説明する。

【0021】

[光ファイバテープ心線の構造説明]

先ず、本発明を適用した製造方法及び製造装置で製造される光ファイバテープ心線について説明する。図1は本実施形態の光ファイバテープ心線の斜視図、図2は本実施形態の光ファイバテープ心線の断面図である。

【0022】

本実施形態の光ファイバテープ心線1は、複数本の光ファイバ素線2(2A〜2D)を所定ピッチPで一列に配列して各光ファイバ素線2間に、該光ファイバ素線2同士を接着させる樹脂3が塗布供給されて構成されている。

【0023】

光ファイバ素線2は、中心に設けられた石英ガラスファイバ4と、この石英ガラスファイバ4の周囲に紫外線硬化型樹脂を被覆して形成された外被層5とからなる。光ファイバ素線2は、規格上、石英ガラスファイバ4の外径を0.125mm、全体の外径を0.25mmとされる。この光ファイバ素線2は、複数本あるうちのどの光ファイバ素線2A〜2Dであるのかを識別するために、外被層5が着色(無色も含む)されている。

【0024】

前記樹脂3は、各光ファイバ素線2A〜2D間に塗布面側1aから塗布供給され、各光ファイバ素線2A〜2D間に形成された隙間Sから塗布面側1aよりその反対面側1bにへ回り込んでいる。また、前記樹脂3は、光ファイバ素線2の長手方向に沿って連続的に設けられている。

【0025】

前記樹脂3のうち塗布面側1aの樹脂3a(以下、塗布側樹脂部3aという)は、樹脂流れ方向Xにおける長さL1(塗布側樹脂部3aの最も突出する位置から光ファイバ素線2の中心位置までの垂直長さL1)を、光ファイバ素線2の半径Rよりも大と(長く)している。別の見方をすると、塗布側樹脂部3aは、光ファイバ素線2間で形成される窪みから上方へ突出するように盛り上がっている。この一方、前記樹脂3のうち反対面側1bに回り込む樹脂3b(以下、回込み樹脂部3bという)は、樹脂流れ方向Xにおける長さL2(光ファイバ素線2の中心位置から回込み樹脂部3bの最も突出する位置までの垂直長さL2)を、光ファイバ素線2の半径Rよりも小さくしている。別の見方をすると、回込み樹脂部3bは、光ファイバ素線2間で形成される窪み内に引っ込んだ状態となっている。

【0026】

前記回込み樹脂部3bの樹脂流れ方向Xの長さL2を、光ファイバ素線2の半径Rよりも大きくすると、該光ファイバ素線2と樹脂3との接触面積が大きくなり過ぎて中間分離時に単心分離し難くなる。そこで、回込み樹脂部3bの樹脂流れ方向Xの長さL2を光ファイバ素線2の半径Rよりも小さくすれば、該光ファイバ素線2と樹脂3との接触面積が大きくなり過ぎることを防止でき、中間分離時に単心分離し易くなる。前記回込み樹脂部3bの樹脂流れ方向Xの長さL2の最小値は、テープ心線作製時やケーブルにテープ心線を収納する際に単心分離しないような値とされる。

【0027】

また、前記塗布面側1aでは、隣り合う光ファイバ素線2の2心を接着する各塗布側樹脂部3a同士が接触することなく非接触とされている。一方、前記反対面側1bでは、同様に、隣り合う光ファイバ素線2の2心を接着する各回込み樹脂部3b同士が接触することなく非接触とされている。塗布側樹脂部3a同士又は回込み樹脂部3b同士が接触すると、光ファイバ素線2と樹脂3との接触面積が増大することに加えて樹脂同士の接合により光ファイバテープ心線1の強度が必要以上に高くなり、単心分離出来なくなる。

【0028】

本実施形態の光ファイバテープ心線1は、塗布面側1aのみに樹脂3(塗布側樹脂部3a)が設けられている構造ではなく、塗布面側1aから供給された樹脂3がその反対面側1bに回り込んで樹脂3(回込み樹脂部3b)が形成され、両面側の樹脂3で各光ファイバ素線2が接合一体化された構造となっている。塗布面側1aのみに樹脂3が設けられた光ファイバテープ心線では、光ファイバ素線2と樹脂3との接触面積の大小によっては、テープ心線作製時やケーブルにテープ心線を収納する際に単心分離し、または、中間分離時に単心分離できない場合が生じる。

【0029】

しかし、本実施形態の光ファイバテープ心線1では、前記したように塗布面側1aだけでなく反対側面1bにも樹脂3が回り込んで回込み樹脂部3bが形成されているので、反対面側1bの光ファイバ素線2と樹脂3との接触面積が増えることからテープ心線作製時や光ファイバケーブルへのテープ心線収納時に単心分離が起こらず、また、中間分離時には容易に単心分離することができる。このように、本実施形態の光ファイバテープ心線1によれば、適度な接着強度を確保することができる。

【0030】

また、本実施形態の光ファイバテープ心線1によれば、前記回込み樹脂部3bの樹脂流れ方向Xにおける長さL2を光ファイバ素線2の半径Rよりも小としたので、高強度になり過ぎることなく中間分離時に容易に単心分離することができる。

【0031】

また、本実施形態の光ファイバテープ心線1によれば、塗布面側1aの塗布側樹脂部3a同士及び反対面側1bの回込み樹脂部3b同士を何れも非接触としたので、光ファイバ素線2と樹脂3との接触面積が増大することにより中間分離時に単心分離出来なくなる不具合を回避することができる。

【0032】

[光ファイバケーブルについて]

本実施形態では、上述のように構成された光ファイバテープ心線1を、スロットコアに形成したスロット溝内に収納してシースで被覆することにより、本発明の光ファイバケーブルを得ることができる。前記した図1及び図2の構造の光ファイバテープ心線1をスロット溝内に収納してシースで被覆した光ファイバケーブルでは、テープ心線収納時に単心分離を起こすことなく光ファイバテープ心線1が収納されるため、複数本の光ファイバテープ心線1を積層するような場合はスロット溝内にきちんと整列して光ファイバテープ心線1を収納することができる。

【0033】

また、本発明の光ファイバケーブルでは、シースの一部を切り裂いてスロット溝から光ファイバテープ心線1を取り出して所望の光ファイバ素線2を取り出す中間分離時に、容易に単心分離することができ、作業者の作業性を向上させることができる。

【0034】

[製造装置の構造説明]

次に、本実施形態の光ファイバテープ心線の製造装置の構造について説明する。図3は製造装置全体を示す概略構成図、図4は図3の製造装置のうち配列樹脂引込塗布装置の斜視図、図5は図4の配列樹脂引込塗布装置の縦断面図、図6は図5の各部位それぞれの断面を示し、(A)は図5のA−A線断面図、(B)は図5のB−B線断面図、(C)は図5のC−C線断面図、図7は図3の製造装置のうち集線ローラの一部を示す斜視図である。

【0035】

光ファイバテープ心線の製造装置は、図3に示すように、複数本の光ファイバ素線2(2A〜2D)を送り出す送出手段である送出ドラム10と、光ファイバ素線2を所定ピッチPで各光ファイバ素線2間に隙間Sを形成して一列に配列させる配列手段である整線部11と、光ファイバ素線2間の隙間Sに樹脂3を塗布供給する樹脂塗布供給手段である樹脂塗布供給部12と、光ファイバ素線2の前記隙間Sを真空引きして樹脂3を塗布面側1aからその反対面側1bへ回り込ませる樹脂引込手段である真空引き部13と、塗布後の樹脂3を硬化させる硬化手段である紫外線ランプ14と、硬化して形成された光ファイバテープ心線1を巻き取る巻取手段である巻取ドラム15とを備えている。なお、整線部11、樹脂塗布供給部12及び真空引き部13は、一体化して一つの装置である配列樹脂引込塗布装置17を構成している。

【0036】

前記製造装置では、図3に向かって最も右側に配置される送出ドラム10を光ファイバ素線2のファイバ送出し側とし、最も左側に配置される巻取ドラム15をファイバ巻取り側としたときに、光ファイバ素線2がファイバ送出し側からファイバ巻取り側へ向かって矢印Yで示す向きに走行する。この矢印Yをファイバ走行方向とし、ファイバ送出し側に配置される装置構成部品(例えば送出ドラム10)に対してファイバ巻取り側に配置される装置構成部品(巻取ドラム15)を前方にある装置構成部品と定義する。前記光ファイバ素線2の走行経路には、送出ドラム10から巻取ドラム15までの間にファイバ送出し側からファイバ巻取り側へ向かって順次、ガイドローラ16、配列樹脂引込塗布装置17、紫外線ランプ14、集線ローラ32、ダンサー34が配置されている。

【0037】

送出ドラム10は、図3に示すように、光ファイバ素線2をドラム周面に巻回させている。かかる送出ドラム10は、光ファイバ素線2の数に応じて配置されている。本実施形態では、4本の光ファイバ素線2を一列に配列した光ファイバテープ心線を製造することから、4つの送出ドラム10を配置している。

【0038】

送出ドラム10の前方には、図3に示すように、光ファイバ素線2の走行を案内するガイドローラ16が複数配置されている。このガイドローラ16の前方には、図3に示すように、配列樹脂引込塗布装置17が配置されている。配列樹脂引込塗布装置17は、後述する整線部11と樹脂塗布供給部12と真空引き部13とにより構成され、これらが一体化して一つの装置となっている。図4は、配列樹脂引込塗布装置17の全体構成を示している。

【0039】

配列樹脂引込塗布装置17は、図4の断面で示す図5に示すように、図5に向かって右側のファイバ送出し側から左側のファイバ巻取り側に順次、整線部11、真空引き部13、樹脂塗布供給部12の順で一つの筐体18内に配列させて構成されている。

【0040】

整線部11は、図5及び図6(A)に示すように、4本の光ファイバ素線2を所定ピッチPで各光ファイバ素線2間に隙間Sを形成して一列に配列させる機能をする。かかる整線部11は、前記筐体18の厚み方向中央部にその長手方向に沿って各光ファイバ素線2を走行させるための貫通孔19を4つ形成している。これら貫通孔19は、4つの光ファイバ素線2を挿入させた時に、互いの光ファイバ素線2間に樹脂3を回り込ませるための隙間Sが形成されるように所定ピッチPで設けられている。例えば、光ファイバ素線2の外径を直径0.25mmとした場合には、光ファイバ素線間ピッチを0.30mm(300μm)とする。

【0041】

真空引き部13は、図5及び図6(B)に示すように、真空室20と、この真空室20をバキュームして真空状態にする真空ポンプ21と、真空度調整手段22と、真空ポンプ21及び真空度調整手段22を制御する制御部23とからなる。

【0042】

前記真空室20は、光ファイバ素線送り出し方向Yの前記整線部11の前方位置に設けられ、内部空間が広いキャビティとして形成されている。そして、この真空室20には、筐体18の天面18aから真空室20に向かって垂直に貫通形成されたバキューム孔24が接続されている。そして、このバキューム孔24には、真空ポンプ21に接続されるバキュームホース25が接続されている。

【0043】

真空室20は、図示を省略する真空計によって計測される。制御部23は、真空計で計測された真空度と予め設定しておいた真空度と比較し、所定真空度となるように真空度調整手段22で真空ポンプ21を運転制御する。また、制御部23は、樹脂3が塗布面側1aからその反対面側1bへ回り込む回込み長さに応じて真空引きする度合いを調整する。回込み長さは、回込み長さ測定手段26で検出される。回込み長さ測定手段26は、紫外線ランプ14の前方位置に設けられ、塗布面側1aの反対面側1bに染み出す樹脂3を投影装置で検出し、染み出し幅と光ファイバ素線間の隙間から回込み長さを算出する。算出方法については、後述する。

【0044】

樹脂塗布供給部12は、図5及び図6(C)に示すように、前記真空引き部13の前方位置に設けられている。樹脂塗布供給部12は、樹脂3を満たした樹脂タンク27と、樹脂タンク27から光ファイバ素線2間の隙間Sに樹脂3を塗布供給する樹脂供給ノズル28と、前記隙間Sに供給する樹脂圧を調整する樹脂圧調整手段29とからなる。

【0045】

樹脂塗布供給部12には、整線部11で形成された各光ファイバ素線2を走行させるための貫通孔19が形成されている。この貫通孔19は、整線部11から樹脂塗布供給部12に亘って前記筐体18の一面から他面に連続して貫通形成されている。

【0046】

樹脂タンク27には、樹脂3が充填されている。樹脂供給ノズル28は、前記筐体18の天面18aから前記貫通孔19に向かって垂直に形成された樹脂供給孔30に接続されている。本実施形態では、4本の光ファイバ素線2間にそれぞれ樹脂3を塗布供給するため、3本の樹脂供給ノズル28と樹脂供給孔30とを設けている。樹脂圧調整手段29は、樹脂タンク25内の樹脂3を樹脂供給ノズル28から前記隙間Sに向けて供給する樹脂圧を調整する。

【0047】

なお、樹脂塗布供給部12には、塗布面側1aに供給された塗布側樹脂部3aが光ファイバ素線2間で形成される窪みから上方へ突出して盛り上がることができるように、塗布側樹脂部形成用凹部31が形成されている。塗布側樹脂部形成用凹部31は、樹脂供給孔30の出口から前記貫通孔19の出口の間の領域に連続して形成されている。

【0048】

紫外線ランプ14は、図3に示すように、前記樹脂塗布供給部12の前方位置に設けられている。本実施形態では、紫外線ランプ14を直列に2つ連続配置させている。紫外線ランプ14は、光ファイバ素線2の走行スピードに応じて塗布された樹脂3を硬化させべく照度強さが調整可能とされている。

【0049】

また、本実施形態の製造装置においては、図3に示すように、樹脂3を塗布供給して広がった光ファイバ素線2間のピッチPを寄せ集めるための集線手段である集線ローラ32が設けられている。集線ローラ32は、前記紫外線ランプ14の前方位置に配置されている。かかる集線ローラ32は、前記整線部11で4本の光ファイバ素線2を一列に配列させた配列ピッチで配列させる。

【0050】

この集線ローラ32には、図7に示すように、各光ファイバ素線2をガイドするガイド溝33がローラ表面32aにローラ長手方向に沿って光ファイバ素線2の数分だけ形成されている。集線ローラ32は、光ファイバ素線2を挟んで上側と下側にそれぞれ配置されている。光ファイバ素線2は、これら2つの集線ローラ32に形成されたガイド溝33にガイドされることで、各光ファイバ素線2が寄せ集められて所望の配列ピッチPとされる。

【0051】

また、本実施形態の製造装置においては、図3に示すように、光ファイバ素線2の巻き取り張力を調整するためのダンサー34が設けられている。ダンサー34は、集線ローラ32の前方に配置された回込み長さ測定手段26の前方に配置されている。かかるダンサー34は、複数個のローラ35から構成されており、走行する光ファイバ素線2に張力を付与する。

【0052】

巻取ドラム15は、硬化して形成された光ファイバテープ心線1を最終的に巻き取るようになっている。

【0053】

本実施形態の光ファイバテープ心線の製造装置では、一列に配列された各光ファイバ素線2間の隙間Sを真空引きして樹脂3を塗布面側1aからその反対面側1bへ回り込ませる樹脂引込手段である真空引き部13を備えているので、この真空引き部13によって塗布面側1aに塗布供給された樹脂3をその反対面側1bに引っ張って回り込ませることができる。その結果、塗布面側1aだけでなく反対面側1bに回り込んだ回込み樹脂部3bは、光ファイバ素線2と接触することになるからその接触面積の増加により、光ファイバテープ心線1をケーブルに収納する時に単心分離しなくなる。

【0054】

また、本実施形態の光ファイバテープ心線の製造装置では、配列手段である整線部11と樹脂引込手段である真空引き部13と樹脂塗布供給手段である樹脂塗布供給部12を一体化して一つの装置である配列樹脂引込塗布装置17としたので、製造装置全体の構成を簡略化することができる。

【0055】

また、本実施形態の光ファイバテープ心線の製造装置では、配列手段である整線部11と樹脂引込手段である真空引き部13と樹脂塗布供給手段である樹脂塗布供給部12の順で配列したので、複数本の光ファイバ素線2を一列に所定ピッチPで配列させた後、塗布面側1aに塗布供給された樹脂3を真空により引っ張ってその反対面側1bに回り込ませることができる。

【0056】

また、本実施形態の光ファイバテープ心線の製造装置では、回込み長さ測定手段26で塗布面側1aの反対面側1bに回り込んだ樹脂3の回込み長さに応じて制御部23が真空引きする度合いを調整するので、所望とする樹脂3の回込み長さを得ることができる。

【0057】

[光ファイバテープ心線の製造方法説明]

次に、本実施形態の光ファイバテープ心線の製造方法について説明する。本実施形態の製造方法は、送出し側から送り出される複数本の光ファイバ素線2を所定ピッチPで各光ファイバ素線2間に隙間Sを形成して一列に配列させる配列工程と、一列に配列した光ファイバ素線2の各前記隙間Sに、該光ファイバ素線2同士を接着させる樹脂3を塗布供給するに際して、前記隙間Sを真空引きして前記樹脂3を塗布面側1aからその反対面側1bへ回り込ませる樹脂塗布工程と、樹脂3を硬化させる硬化工程とを備えている。

【0058】

以下に、光ファイバテープ心線1を製造する工程順に具体的に説明する。先ず、送出ドラム10から各光ファイバ素線2(2A〜2D)を送り出す。送り出された光ファイバ素線2は、ガイドローラ16で案内されて、送出ドラム10の前方に設けられた配列樹脂引込塗布装置17へ送られる。この配列樹脂引込塗布装置17に送られた光ファイバ素線2は、先ず整線部11で一列に所定ピッチPにて配列される。各光ファイバ素線2は、整線部11に形成された各貫通孔19にそれぞれ挿入されることで、隣り合う光ファイバ素線2同士の間に所定の隙間Sを持って配列されることになる。

【0059】

所定ピッチPで一列に配列された光ファイバ素線2は、整線部11の前方に設けられた真空引き部13を通過して樹脂塗布供給部12へ送られる。樹脂塗布供給部12では、樹脂タンク27から予め決められた粘度とした樹脂3が樹脂供給ノズル28から樹脂供給孔30を通して各光ファイバ素線2間の塗布面側1aに形成された窪みに塗布供給される。樹脂3には、紫外線硬化樹脂が用いられる。樹脂3を供給する樹脂圧は、樹脂タンク27に接続される樹脂圧調整手段29で適宜調整する。

【0060】

この一方、真空引き部13では、真空ポンプ21が作動して真空室20が真空状態とされる。真空室20の真空度は、真空計で計測され、制御部23が真空ポンプ21の作動状態を制御することで調整される。塗布供給された樹脂3は、貫通孔19にて連通する真空引き部13の真空室20に繋がっているため、塗布面側1aから隙間Sを通ってその反対面側1bに引っ張られる。その結果、塗布面側1aに塗布供給された樹脂3は、前記隙間Sを介して反対面側1bに回り込む。

【0061】

一列に配列された光ファイバ素線2の塗布面側1aに塗布供給された樹脂3をその反対面側1bに回り込ませる長さは、前述したように回込み樹脂部3bの樹脂流れ方向Xにおける長さL2を光ファイバ素線2の半径Rよりも小とする。この回込み樹脂部3bの長さL2は、樹脂3の粘度、供給する樹脂圧、真空度等を適時最適な条件とすることで決められる。回込み樹脂部3bの長さL2は、回込み長さ測定手段26で検出され、前記した条件よりも少ない場合或いは多い場合は制御部23が真空度を可変することで調整される。言い換えれば、制御部23は、回込み長さに応じて真空引きする度合いを調整する。

【0062】

樹脂3が反対面側1bに回り込んだ光ファイバ素線2には、配列樹脂引込塗布装置17の前方に配置された紫外線ランプ14により紫外線が照射される。樹脂3に紫外線が照射されると、紫外線を受けた樹脂3は硬化する。各光ファイバ素線2は、紫外線ランプ14の前方に設けられた集線ローラ32によって、樹脂3が真空引きされることでピッチPが広がった状態を元の整線部11で配列したピッチPに戻す。このため、元の所定ピッチPに配列された状態で各光ファイバ素線2を前記樹脂3にて接合一体化させることができる。

【0063】

樹脂3が硬化して得られた光ファイバテープ心線1は、ダンサー34にて巻き取り張力が調整されて巻取ドラム15に巻き取られる。巻取ドラム15に巻き取られることで、光ファイバテープ心線1を製造する製造工程が終了する。

【0064】

本実施形態の光ファイバテープ心線の製造方法においては、一列に配列した光ファイバ素線2の各隙間Sを真空引きして樹脂3を塗布面側1aからその反対側面1bへ回り込ませているので、真空引きにより塗布面側1aに塗布供給された樹脂3が反対面側1bに引っ張られ回り込んで当該反対面側1bの光ファイバ素線2と接合する。その結果、光ファイバ素線2の塗布面側1aだけなくその反対面側1bにも樹脂3が回り込むことで、各光ファイバ素線2間の接合強度が高くなり、ケーブルへの光ファイバテープ心線1の収納時に単心分離することが無くなる。

【0065】

また、本実施形態の光ファイバテープ心線の製造方法によれば、回込み長さを適切な長さとすることで、単心分離させる必要の無い時等、不用意に単心分離するのを回避することができる。

【0066】

[実験例]

次に、本実施形態の製造装置を使用して光ファイバテープ心線を以下の条件で製造し、得られた光ファイバテープ心線を評価した。製造条件は、次の通りである。整線部11では、光ファイバ素線2の配列ピッチPを300μmとし、光ファイバ素線2を走行させる線速度を120m/分、樹脂を塗布供給する樹脂圧を3.0kgf/cm2又は1.5kgf/cm2とし、真空室20の真空度を大気圧−(マイナス)60cmHgまたは零(真空引き無し)とした。この条件で光ファイバテープ心線を4種類製造し、評価した。

【0067】

評価は、突出高さ、回込み長さ、捻回割れピッチ、分割性で評価した。突出高さは、図2に示す光ファイバ素線1の中心から塗布側樹脂部3aの先端までの距離L1である。突出高さが狙い通りである場合を○、突出高さが狙い値+30μm以上である場合を×として評価した。

【0068】

回込み長さは、同じく図2で示す樹脂3の塗布面側1aから反対面側1bに回り込んだ回込み樹脂部3bの光ファイバ素線2の中心からその先端までの長さL2である。回込み長さは、前記した回込み長さ測定手段26の投影装置で塗布面側1aからその反対となる反対面側1bに染み出す樹脂3を撮影し、図2及び図8で示す光ファイバ素線2間の隙間Sと回込み幅Wを測定する。回込み幅Wを投影装置で測定することで、回込み樹脂部3bのおおよその回込み長さを算出することができる。光ファイバ素線2の半径をRとすると、回込み長さは、次式1で求められる。回込み長さが25μm以上の場合を○、5μm以上25μm未満を△、零の場合を×として評価した。

【0069】

【数1】

捻回割れピッチは、長さ30cmの光ファイバテープ心線1を軸線を中心として捻り、サンプル長を割れが生じたときの360°捻回回数で割った値である。捻回割れピッチ(単位捻回角度で割れの起こる限界テープ長)が20mm未満の場合を○、20mm以上25mm未満の場合を△、25mm以上を×として評価した。

【0070】

分割性は、樹脂3により接合一体化された光ファイバテープ心線1を単心分離する容易さとした。分割工具で容易に単心分離できた場合を○、分割可能だが単心分離に30秒以上要した場合を△、単心分離できない場合を×として評価した。

【0071】

実験結果を表1に示す。

【0072】

【表1】

表1の結果を見ると、樹脂圧を3.0kgf/cm2とした場合(テープA、B)は、回込み長さは十分となるが、樹脂3の吐出量が増えることにより、突出高さが狙い値を超えてしまう。樹脂圧を3.0kgf/cm2とすると、真空引きをした場合としない場合の何れも同じ結果となった。

【0073】

樹脂圧を1.5kgf/cm2とした場合(テープC、D)は、突出高さは狙い通りの高さが得られた。テープDでは、真空引きが無いため、樹脂3の回込み長さが無い。図9は樹脂の回込みが無かった光ファイバテープ心線の断面図を示す。樹脂3の回込みが無いと、各光ファイバ素線2間の接合強度が弱くなるため、捻回割れピッチ性能が悪くなる。テープCでは、真空引きしているため、樹脂3の回込み長さが25μm以上となり、また捻回割れピッチ性能が満たされた。

【0074】

また、捻回割れピッチ及び分割性の評価に関しては、両評価共に合格したのはテープCのみであった。テープCでは、樹脂圧を1.5kgf/cm2とし且つ真空引きをしている。

【0075】

また、テープC、Dを光ファイバケーブル(実際にはスロットコア)に収納して100心とした光ファイバケーブルを製造した時に、テープ収納によって生じる単心分離状態を調べた。テープDを使用した光ファイバケーブルでは、各光ファイバ素線が分離する単心分離が確認された。これは、真空引きしないで樹脂3を塗布供給したことにより樹脂3の回込みが十分でないことから、光ファイバテープ心線をスロット溝内に収納する時等に捻れたり側圧が印加されて単心分離が起こったと考えられる。これに対して樹脂圧を1.5kgf/cm2とし且つ真空引きして樹脂3を塗布供給して製造されたテープCでは、単心分離は確認されなかった。

【0076】

この実験では、真空度を大気−60cmHgとしたが、更に樹脂3の回込みを多くしたい場合は、真空引きの度合いを更に上げれば良い。逆に、樹脂3の回込みを少なくしたい場合は、真空引きの度合いを下げれば良い。なお、光ファイバ素線2を走行させる線速度や樹脂粘度により適正な真空度は変化するため、これらの要因に応じて真空度を調整する必要がある。

【0077】

[その他の実験例]

図10には、この実験例で使用した光ファイバテープ心線を製造する製造装置全体を示す概略構成図、図11(A)は光ファイバ素線の配列ピッチを250μmとした時の整線部の要部拡大断面図、(B)は光ファイバ素線の配列ピッチを300μmとした時の整線部の要部拡大断面図、図12は図11の製造装置で製造された光ファイバテープ心線の断面図である。

【0078】

この実験例で使用した製造装置において、先の実験例で使用した図3に示した製造装置に対して真空引き部13が無い点が大きな相違点となっている。また、樹脂塗布供給部12は、図12に示すように一列に配列させた4本の光ファイバ素線2のうち左から1番目、2番目、3番目、4番目とした時に、1番目と2番目の光ファイバ素線2間及び3番目と4番目の光ファイバ素線2間の窪みには、上部から樹脂3を塗布供給するべく樹脂供給ノズル28を配置するが、2番目と3番目の光ファイバ素線2間の窪みには下部から樹脂3を塗布するべく樹脂供給ノズル28を配置させている。

【0079】

また、整線部11は、図3に示した製造装置とは異なり、ブロック36上に各光ファイバ素線2を一列に配列させるための配置溝37を250μmピッチで形成したもの(図11(A))と、300μmピッチで形成したもの(図11(B))を用意して樹脂供給ノズル28の手前に配置した。

【0080】

実験条件は、次の通りである。光ファイバ素線2を走行させる線速度を60m/分とし、樹脂3の粘度を5.8〜8.0Pas、紫外線ランプ14の照度を180mW/cm2として、配置溝37を250μmピッチ(以下、ファイバピッチ250μmという)とした整線部11と、同じく300μmピッチ(以下、ファイバピッチ300μmという)とした整線部11を使用して光ファイバテープ心線を製造し、突出高さ、回込み長さ、捻回割れピッチ、分割性を評価した。その結果を表2に示す。

【0081】

【表2】

ファイバピッチ250μmで製造したテープEの断面を観察したところ、樹脂塗布側の反対側への樹脂3の回込みは観察されなかった。ファイバピッチ300μmで製造したテープFの断面を観察したところ、樹脂3の回込みが観察された。また、樹脂3の回込みの無いテープEは、捻回割れピッチが長く、捻れによって容易に割れてしまう。これに対して、樹脂3の回込みのあるテープFは、捻回割れピッチが短く、また捻れに対して強くしかも分割性評価も高い。

【産業上の利用可能性】

【0082】

本発明は、複数本の光ファイバ素線を樹脂で接合一体化して一列に配列してなる光ファイバテープ心線に利用することができる。

【符号の説明】

【0083】

1…光ファイバテープ心線

2(2A〜2D)…光ファイバ素線

3…樹脂

3a…塗布側樹脂部

3b…回込み樹脂部

10…送出ドラム(送出手段)

11…整線部(配列手段)

12…樹脂塗布供給部(樹脂塗布供給手段)

13…真空引き部(樹脂引込手段)

14…紫外線ランプ(硬化手段)

15…巻取ドラム(巻取手段)

17…配列樹脂引込塗布装置

20…真空室

21…真空ポンプ

22…真空度調整手段

23…制御部

25…バキュームホース

26…回込み長さ測定手段

27…樹脂タンク

28…樹脂供給ノズル

29…樹脂圧調整手段

32…集線ローラ(集線手段)

【技術分野】

【0001】

本発明は、光ファイバテープ心線の製造方法、製造装置、光ファイバテープ心線及び光ファイバケーブルに関する。

【背景技術】

【0002】

近年、インターネットの急速な普及と大容量データの送受信の高まりによりブロードバンド化が進められ、これらの要求を満たす通信回線として光ファイバが使用されるようになって来た。例えば、電柱に架設された光ファイバケーブルから加入者宅内に光ファイバを引き込むには、複数本の光ファイバ素線をテープ状とした光ファイバテープ心線が使用される。

【0003】

光ファイバテープ心線は、複数本の光ファイバ素線を所定ピッチで一列に配列し、それら各光ファイバ素線間に樹脂を塗布して各光ファイバ素線同士を接合一体化することでテープ状に形成される(例えば、特許文献1に記載)。この他、テープ化樹脂をテープ形状の表面及び両側面に配設し、また、テープ化樹脂をテープ形状の裏面の光ファイバと光ファイバの隣接部近傍に配設することで、光ファイバテープ心線とした構造のものも提案されている(例えば、特許文献2に記載)。

【0004】

光ファイバケーブルから加入者宅内へ光ファイバ素線を引き込むには、光ファイバケーブルから光ファイバテープ心線を取り出し、その光ファイバテープ心線の途中部分で複数本あるうちの所定の光ファイバ素線を単心分離する必要がある。このため、光ファイバテープ心線には、多心(多数)の光ファイバ素線から容易に単心分離することができること、及び、光ファイバテープ心線をケーブルへ収納する際に単心分離し難いこと、等が要求される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−44336号公報(図1〜図4等)

【特許文献2】特開2010−91730号公報(図1、図2等)

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の光ファイバテープ心線では、複数本の光ファイバ素線の全周囲をテープ化樹脂で被覆した構造ではなく、一列に配列した光ファイバ素線間にテープ化樹脂を最も高く突出させて一体化した構造としている。

【0007】

このため、各光ファイバ素線間の強度は、テープ化樹脂と光ファイバ素線との接触面積に依存する。例えば、テープ化樹脂と光ファイバ素線との接触面積が大きいと、テープ心線の強度が強すぎて単心分離が困難になり、前記接触面積が小さいとテープ心線の強度が弱くなり過ぎてテープ心線作製時やケーブルにテープ心線を収納する際に単心分離することがある。

【0008】

この一方、特許文献2に記載の光ファイバテープ心線では、テープ表面から両側面まで連続してテープ化樹脂が存在するため、テープ化樹脂と光ファイバ素線との接触面積が大きく、テープ心線の強度が強すぎて単心分離が困難になる。

【0009】

そこで、本発明は、ファイバ引き込み時には容易に単心分離することができ、且つケーブルへの収納時には不用意に単心分離しない適度な接合強度を持つ光ファイバテープ心線を製造する製造方法、製造装置、光ファイバテープ心線及び光ファイバケーブルを提供することを目的とする。

【課題を解決するための手段】

【0010】

請求項1に記載の光ファイバテープ心線の製造方法は、送り出し側から送り出される複数本の光ファイバ素線を所定ピッチで各光ファイバ素線間に隙間を形成して一列に配列させる配列工程と、一列に配列した前記光ファイバ素線の各前記隙間に、該光ファイバ素線同士を接着させる樹脂を塗布供給するに際して、前記隙間を真空引きして前記樹脂を塗布面側からその反対面側へ回り込ませる樹脂塗布工程と、前記樹脂を硬化させる硬化工程とを備えたことを特徴としている。

【0011】

請求項2に記載の光ファイバテープ心線の製造装置は、複数本の光ファイバ素線を送り出す送出手段と、前記送出手段で送り出されて走行する光ファイバ素線を所定ピッチで各光ファイバ素線間に隙間を形成して一列に配列させる配列手段と、前記配列手段で一列に配列された各光ファイバ素線間の前記隙間に、該光ファイバ素線同士を接着させる樹脂を塗布供給する樹脂塗布供給手段と、各前記光ファイバ素線の前記隙間を真空引きして前記樹脂を塗布面側からその反対面側へ回り込ませる樹脂引込手段と、塗布後の樹脂を硬化させる硬化手段と、硬化して形成された光ファイバテープ心線を巻き取る巻取手段と、を備えたことを特徴としている。

【0012】

請求項3に記載の発明は、請求項2に記載の光ファイバテープ心線の製造装置であって、前記配列手段と前記樹脂引込手段と前記樹脂塗布供給手段を一体化して一つの装置としたことを特徴としている。

【0013】

請求項4に記載の発明は、請求項3に記載の光ファイバテープ心線の製造装置であって、前記装置は、前記配列手段、前記樹脂引込手段及び前記樹脂塗布供給手段の順で配列されたことを特徴としている。

【0014】

請求項5に記載の発明は、請求項2から請求項4の何れか一つに記載の光ファイバテープ心線の製造装置であって、前記樹脂が塗布面側からその反対面側へ回り込む回込み長さを検出し、その回込み長さに応じて前記真空引きをする度合いを調節する回込み長さ調節手段を有したことを特徴としている。

【0015】

請求項6に記載の光ファイバテープ心線は、複数本の光ファイバ素線を所定ピッチで一列に配列して各光ファイバ素線間に、該光ファイバ素線同士を接着させる樹脂が塗布供給されてなる光ファイバテープ心線であって、前記光ファイバ素線間に塗布供給される樹脂は、塗布側樹脂部と、各光ファイバ素線間に形成された隙間から塗布面側よりその反対面側へ回り込む回込み樹脂部とからなり、隣り合う前記光ファイバ素線の2心を接着する塗布側樹脂部は、さらに隣の光ファイバ素線を接着するための塗布側樹脂部及び回込み樹脂部と接触せず、前記塗布側樹脂部の樹脂流れ方向における長さL1を、前記光ファイバ素線の半径Rよりも大とし、前記回込み樹脂部の樹脂流れ方向における長さL2を、前記光ファイバ素線の半径Rよりも小としたことを特徴としている。

【0016】

請求項7に記載の発明は、請求項6に記載の光ファイバテープ心線であって、前記塗布側樹脂部同士及び前記塗布側樹脂部と前記回込み樹脂部とが何れも非接触であることを特徴としている。

【0017】

請求項8に記載の発明は、請求項7に記載の光ファイバテープ心線をスロットコアに収納してシースで被覆してなることを特徴としている。

【発明の効果】

【0018】

本発明の光ファイバテープ心線の製造装置によれば、光ファイバ素線の各隙間に樹脂を塗布供給するに際して、前記隙間を真空引きして樹脂を塗布面側からその反対面側へ回り込ませると、反対面側へ回り込んだ樹脂と光ファイバ素線との接触面積が増えるため、テープ心線の強度を高めることができる。この樹脂の回り込み長さを調整することで、ファイバ引き込み時には容易に単心分離することができると共に、ケーブルへの収納時には不用意に単心分離しない適度な接合強度を持つ光ファイバテープ心線を製造することができる。

【図面の簡単な説明】

【0019】

【図1】図1は本実施形態の光ファイバテープ心線の斜視図である。

【図2】図2は本実施形態の光ファイバテープ心線の断面図である。

【図3】図3は本実施形態の光ファイバテープ心線を製造する製造装置全体を示す概略構成図である。

【図4】図4は図3の製造装置のうち配列樹脂引込塗布装置の斜視図である。

【図5】図5は図4の配列樹脂引込塗布装置の縦断面図である。

【図6】図6は図5の各部位それぞれの断面を示し、(A)は図5のA−A線断面図、(B)は図5のB−B線断面図、(C)は図5のC−C線断面図である。

【図7】図7は図3の製造装置のうち集線ローラの一部を示す斜視図である。

【図8】図8は塗布面側からその反対面側へ回り込む樹脂の回込み長さを算出するのに必要な回込み幅を示す図である。

【図9】図9は本実施形態の比較例を示し、塗布面側からその反対面側へ樹脂が回り込まなかった光ファイバテープ心線の断面図である。

【図10】図10は他の実験例で使用した光ファイバテープ心線を製造する製造装置全体を示す概略構成図である。

【図11】図11は図10の製造装置のうち光ファイバ素線を一列に配列させる整線部を示し、(A)は光ファイバ素線の配列ピッチを250μmとした時の整線部の要部拡大断面図、(B)は光ファイバ素線の配列ピッチを300μmとした時の整線部の要部拡大断面図である。

【図12】図12は図10の製造装置で製造された光ファイバテープ心線の断面図である。

【発明を実施するための形態】

【0020】

以下、本発明を適用した具体的な実施形態について図面を参照しながら詳細に説明する。

【0021】

[光ファイバテープ心線の構造説明]

先ず、本発明を適用した製造方法及び製造装置で製造される光ファイバテープ心線について説明する。図1は本実施形態の光ファイバテープ心線の斜視図、図2は本実施形態の光ファイバテープ心線の断面図である。

【0022】

本実施形態の光ファイバテープ心線1は、複数本の光ファイバ素線2(2A〜2D)を所定ピッチPで一列に配列して各光ファイバ素線2間に、該光ファイバ素線2同士を接着させる樹脂3が塗布供給されて構成されている。

【0023】

光ファイバ素線2は、中心に設けられた石英ガラスファイバ4と、この石英ガラスファイバ4の周囲に紫外線硬化型樹脂を被覆して形成された外被層5とからなる。光ファイバ素線2は、規格上、石英ガラスファイバ4の外径を0.125mm、全体の外径を0.25mmとされる。この光ファイバ素線2は、複数本あるうちのどの光ファイバ素線2A〜2Dであるのかを識別するために、外被層5が着色(無色も含む)されている。

【0024】

前記樹脂3は、各光ファイバ素線2A〜2D間に塗布面側1aから塗布供給され、各光ファイバ素線2A〜2D間に形成された隙間Sから塗布面側1aよりその反対面側1bにへ回り込んでいる。また、前記樹脂3は、光ファイバ素線2の長手方向に沿って連続的に設けられている。

【0025】

前記樹脂3のうち塗布面側1aの樹脂3a(以下、塗布側樹脂部3aという)は、樹脂流れ方向Xにおける長さL1(塗布側樹脂部3aの最も突出する位置から光ファイバ素線2の中心位置までの垂直長さL1)を、光ファイバ素線2の半径Rよりも大と(長く)している。別の見方をすると、塗布側樹脂部3aは、光ファイバ素線2間で形成される窪みから上方へ突出するように盛り上がっている。この一方、前記樹脂3のうち反対面側1bに回り込む樹脂3b(以下、回込み樹脂部3bという)は、樹脂流れ方向Xにおける長さL2(光ファイバ素線2の中心位置から回込み樹脂部3bの最も突出する位置までの垂直長さL2)を、光ファイバ素線2の半径Rよりも小さくしている。別の見方をすると、回込み樹脂部3bは、光ファイバ素線2間で形成される窪み内に引っ込んだ状態となっている。

【0026】

前記回込み樹脂部3bの樹脂流れ方向Xの長さL2を、光ファイバ素線2の半径Rよりも大きくすると、該光ファイバ素線2と樹脂3との接触面積が大きくなり過ぎて中間分離時に単心分離し難くなる。そこで、回込み樹脂部3bの樹脂流れ方向Xの長さL2を光ファイバ素線2の半径Rよりも小さくすれば、該光ファイバ素線2と樹脂3との接触面積が大きくなり過ぎることを防止でき、中間分離時に単心分離し易くなる。前記回込み樹脂部3bの樹脂流れ方向Xの長さL2の最小値は、テープ心線作製時やケーブルにテープ心線を収納する際に単心分離しないような値とされる。

【0027】

また、前記塗布面側1aでは、隣り合う光ファイバ素線2の2心を接着する各塗布側樹脂部3a同士が接触することなく非接触とされている。一方、前記反対面側1bでは、同様に、隣り合う光ファイバ素線2の2心を接着する各回込み樹脂部3b同士が接触することなく非接触とされている。塗布側樹脂部3a同士又は回込み樹脂部3b同士が接触すると、光ファイバ素線2と樹脂3との接触面積が増大することに加えて樹脂同士の接合により光ファイバテープ心線1の強度が必要以上に高くなり、単心分離出来なくなる。

【0028】

本実施形態の光ファイバテープ心線1は、塗布面側1aのみに樹脂3(塗布側樹脂部3a)が設けられている構造ではなく、塗布面側1aから供給された樹脂3がその反対面側1bに回り込んで樹脂3(回込み樹脂部3b)が形成され、両面側の樹脂3で各光ファイバ素線2が接合一体化された構造となっている。塗布面側1aのみに樹脂3が設けられた光ファイバテープ心線では、光ファイバ素線2と樹脂3との接触面積の大小によっては、テープ心線作製時やケーブルにテープ心線を収納する際に単心分離し、または、中間分離時に単心分離できない場合が生じる。

【0029】

しかし、本実施形態の光ファイバテープ心線1では、前記したように塗布面側1aだけでなく反対側面1bにも樹脂3が回り込んで回込み樹脂部3bが形成されているので、反対面側1bの光ファイバ素線2と樹脂3との接触面積が増えることからテープ心線作製時や光ファイバケーブルへのテープ心線収納時に単心分離が起こらず、また、中間分離時には容易に単心分離することができる。このように、本実施形態の光ファイバテープ心線1によれば、適度な接着強度を確保することができる。

【0030】

また、本実施形態の光ファイバテープ心線1によれば、前記回込み樹脂部3bの樹脂流れ方向Xにおける長さL2を光ファイバ素線2の半径Rよりも小としたので、高強度になり過ぎることなく中間分離時に容易に単心分離することができる。

【0031】

また、本実施形態の光ファイバテープ心線1によれば、塗布面側1aの塗布側樹脂部3a同士及び反対面側1bの回込み樹脂部3b同士を何れも非接触としたので、光ファイバ素線2と樹脂3との接触面積が増大することにより中間分離時に単心分離出来なくなる不具合を回避することができる。

【0032】

[光ファイバケーブルについて]

本実施形態では、上述のように構成された光ファイバテープ心線1を、スロットコアに形成したスロット溝内に収納してシースで被覆することにより、本発明の光ファイバケーブルを得ることができる。前記した図1及び図2の構造の光ファイバテープ心線1をスロット溝内に収納してシースで被覆した光ファイバケーブルでは、テープ心線収納時に単心分離を起こすことなく光ファイバテープ心線1が収納されるため、複数本の光ファイバテープ心線1を積層するような場合はスロット溝内にきちんと整列して光ファイバテープ心線1を収納することができる。

【0033】

また、本発明の光ファイバケーブルでは、シースの一部を切り裂いてスロット溝から光ファイバテープ心線1を取り出して所望の光ファイバ素線2を取り出す中間分離時に、容易に単心分離することができ、作業者の作業性を向上させることができる。

【0034】

[製造装置の構造説明]

次に、本実施形態の光ファイバテープ心線の製造装置の構造について説明する。図3は製造装置全体を示す概略構成図、図4は図3の製造装置のうち配列樹脂引込塗布装置の斜視図、図5は図4の配列樹脂引込塗布装置の縦断面図、図6は図5の各部位それぞれの断面を示し、(A)は図5のA−A線断面図、(B)は図5のB−B線断面図、(C)は図5のC−C線断面図、図7は図3の製造装置のうち集線ローラの一部を示す斜視図である。

【0035】

光ファイバテープ心線の製造装置は、図3に示すように、複数本の光ファイバ素線2(2A〜2D)を送り出す送出手段である送出ドラム10と、光ファイバ素線2を所定ピッチPで各光ファイバ素線2間に隙間Sを形成して一列に配列させる配列手段である整線部11と、光ファイバ素線2間の隙間Sに樹脂3を塗布供給する樹脂塗布供給手段である樹脂塗布供給部12と、光ファイバ素線2の前記隙間Sを真空引きして樹脂3を塗布面側1aからその反対面側1bへ回り込ませる樹脂引込手段である真空引き部13と、塗布後の樹脂3を硬化させる硬化手段である紫外線ランプ14と、硬化して形成された光ファイバテープ心線1を巻き取る巻取手段である巻取ドラム15とを備えている。なお、整線部11、樹脂塗布供給部12及び真空引き部13は、一体化して一つの装置である配列樹脂引込塗布装置17を構成している。

【0036】

前記製造装置では、図3に向かって最も右側に配置される送出ドラム10を光ファイバ素線2のファイバ送出し側とし、最も左側に配置される巻取ドラム15をファイバ巻取り側としたときに、光ファイバ素線2がファイバ送出し側からファイバ巻取り側へ向かって矢印Yで示す向きに走行する。この矢印Yをファイバ走行方向とし、ファイバ送出し側に配置される装置構成部品(例えば送出ドラム10)に対してファイバ巻取り側に配置される装置構成部品(巻取ドラム15)を前方にある装置構成部品と定義する。前記光ファイバ素線2の走行経路には、送出ドラム10から巻取ドラム15までの間にファイバ送出し側からファイバ巻取り側へ向かって順次、ガイドローラ16、配列樹脂引込塗布装置17、紫外線ランプ14、集線ローラ32、ダンサー34が配置されている。

【0037】

送出ドラム10は、図3に示すように、光ファイバ素線2をドラム周面に巻回させている。かかる送出ドラム10は、光ファイバ素線2の数に応じて配置されている。本実施形態では、4本の光ファイバ素線2を一列に配列した光ファイバテープ心線を製造することから、4つの送出ドラム10を配置している。

【0038】

送出ドラム10の前方には、図3に示すように、光ファイバ素線2の走行を案内するガイドローラ16が複数配置されている。このガイドローラ16の前方には、図3に示すように、配列樹脂引込塗布装置17が配置されている。配列樹脂引込塗布装置17は、後述する整線部11と樹脂塗布供給部12と真空引き部13とにより構成され、これらが一体化して一つの装置となっている。図4は、配列樹脂引込塗布装置17の全体構成を示している。

【0039】

配列樹脂引込塗布装置17は、図4の断面で示す図5に示すように、図5に向かって右側のファイバ送出し側から左側のファイバ巻取り側に順次、整線部11、真空引き部13、樹脂塗布供給部12の順で一つの筐体18内に配列させて構成されている。

【0040】

整線部11は、図5及び図6(A)に示すように、4本の光ファイバ素線2を所定ピッチPで各光ファイバ素線2間に隙間Sを形成して一列に配列させる機能をする。かかる整線部11は、前記筐体18の厚み方向中央部にその長手方向に沿って各光ファイバ素線2を走行させるための貫通孔19を4つ形成している。これら貫通孔19は、4つの光ファイバ素線2を挿入させた時に、互いの光ファイバ素線2間に樹脂3を回り込ませるための隙間Sが形成されるように所定ピッチPで設けられている。例えば、光ファイバ素線2の外径を直径0.25mmとした場合には、光ファイバ素線間ピッチを0.30mm(300μm)とする。

【0041】

真空引き部13は、図5及び図6(B)に示すように、真空室20と、この真空室20をバキュームして真空状態にする真空ポンプ21と、真空度調整手段22と、真空ポンプ21及び真空度調整手段22を制御する制御部23とからなる。

【0042】

前記真空室20は、光ファイバ素線送り出し方向Yの前記整線部11の前方位置に設けられ、内部空間が広いキャビティとして形成されている。そして、この真空室20には、筐体18の天面18aから真空室20に向かって垂直に貫通形成されたバキューム孔24が接続されている。そして、このバキューム孔24には、真空ポンプ21に接続されるバキュームホース25が接続されている。

【0043】

真空室20は、図示を省略する真空計によって計測される。制御部23は、真空計で計測された真空度と予め設定しておいた真空度と比較し、所定真空度となるように真空度調整手段22で真空ポンプ21を運転制御する。また、制御部23は、樹脂3が塗布面側1aからその反対面側1bへ回り込む回込み長さに応じて真空引きする度合いを調整する。回込み長さは、回込み長さ測定手段26で検出される。回込み長さ測定手段26は、紫外線ランプ14の前方位置に設けられ、塗布面側1aの反対面側1bに染み出す樹脂3を投影装置で検出し、染み出し幅と光ファイバ素線間の隙間から回込み長さを算出する。算出方法については、後述する。

【0044】

樹脂塗布供給部12は、図5及び図6(C)に示すように、前記真空引き部13の前方位置に設けられている。樹脂塗布供給部12は、樹脂3を満たした樹脂タンク27と、樹脂タンク27から光ファイバ素線2間の隙間Sに樹脂3を塗布供給する樹脂供給ノズル28と、前記隙間Sに供給する樹脂圧を調整する樹脂圧調整手段29とからなる。

【0045】

樹脂塗布供給部12には、整線部11で形成された各光ファイバ素線2を走行させるための貫通孔19が形成されている。この貫通孔19は、整線部11から樹脂塗布供給部12に亘って前記筐体18の一面から他面に連続して貫通形成されている。

【0046】

樹脂タンク27には、樹脂3が充填されている。樹脂供給ノズル28は、前記筐体18の天面18aから前記貫通孔19に向かって垂直に形成された樹脂供給孔30に接続されている。本実施形態では、4本の光ファイバ素線2間にそれぞれ樹脂3を塗布供給するため、3本の樹脂供給ノズル28と樹脂供給孔30とを設けている。樹脂圧調整手段29は、樹脂タンク25内の樹脂3を樹脂供給ノズル28から前記隙間Sに向けて供給する樹脂圧を調整する。

【0047】

なお、樹脂塗布供給部12には、塗布面側1aに供給された塗布側樹脂部3aが光ファイバ素線2間で形成される窪みから上方へ突出して盛り上がることができるように、塗布側樹脂部形成用凹部31が形成されている。塗布側樹脂部形成用凹部31は、樹脂供給孔30の出口から前記貫通孔19の出口の間の領域に連続して形成されている。

【0048】

紫外線ランプ14は、図3に示すように、前記樹脂塗布供給部12の前方位置に設けられている。本実施形態では、紫外線ランプ14を直列に2つ連続配置させている。紫外線ランプ14は、光ファイバ素線2の走行スピードに応じて塗布された樹脂3を硬化させべく照度強さが調整可能とされている。

【0049】

また、本実施形態の製造装置においては、図3に示すように、樹脂3を塗布供給して広がった光ファイバ素線2間のピッチPを寄せ集めるための集線手段である集線ローラ32が設けられている。集線ローラ32は、前記紫外線ランプ14の前方位置に配置されている。かかる集線ローラ32は、前記整線部11で4本の光ファイバ素線2を一列に配列させた配列ピッチで配列させる。

【0050】

この集線ローラ32には、図7に示すように、各光ファイバ素線2をガイドするガイド溝33がローラ表面32aにローラ長手方向に沿って光ファイバ素線2の数分だけ形成されている。集線ローラ32は、光ファイバ素線2を挟んで上側と下側にそれぞれ配置されている。光ファイバ素線2は、これら2つの集線ローラ32に形成されたガイド溝33にガイドされることで、各光ファイバ素線2が寄せ集められて所望の配列ピッチPとされる。

【0051】

また、本実施形態の製造装置においては、図3に示すように、光ファイバ素線2の巻き取り張力を調整するためのダンサー34が設けられている。ダンサー34は、集線ローラ32の前方に配置された回込み長さ測定手段26の前方に配置されている。かかるダンサー34は、複数個のローラ35から構成されており、走行する光ファイバ素線2に張力を付与する。

【0052】

巻取ドラム15は、硬化して形成された光ファイバテープ心線1を最終的に巻き取るようになっている。

【0053】

本実施形態の光ファイバテープ心線の製造装置では、一列に配列された各光ファイバ素線2間の隙間Sを真空引きして樹脂3を塗布面側1aからその反対面側1bへ回り込ませる樹脂引込手段である真空引き部13を備えているので、この真空引き部13によって塗布面側1aに塗布供給された樹脂3をその反対面側1bに引っ張って回り込ませることができる。その結果、塗布面側1aだけでなく反対面側1bに回り込んだ回込み樹脂部3bは、光ファイバ素線2と接触することになるからその接触面積の増加により、光ファイバテープ心線1をケーブルに収納する時に単心分離しなくなる。

【0054】

また、本実施形態の光ファイバテープ心線の製造装置では、配列手段である整線部11と樹脂引込手段である真空引き部13と樹脂塗布供給手段である樹脂塗布供給部12を一体化して一つの装置である配列樹脂引込塗布装置17としたので、製造装置全体の構成を簡略化することができる。

【0055】

また、本実施形態の光ファイバテープ心線の製造装置では、配列手段である整線部11と樹脂引込手段である真空引き部13と樹脂塗布供給手段である樹脂塗布供給部12の順で配列したので、複数本の光ファイバ素線2を一列に所定ピッチPで配列させた後、塗布面側1aに塗布供給された樹脂3を真空により引っ張ってその反対面側1bに回り込ませることができる。

【0056】

また、本実施形態の光ファイバテープ心線の製造装置では、回込み長さ測定手段26で塗布面側1aの反対面側1bに回り込んだ樹脂3の回込み長さに応じて制御部23が真空引きする度合いを調整するので、所望とする樹脂3の回込み長さを得ることができる。

【0057】

[光ファイバテープ心線の製造方法説明]

次に、本実施形態の光ファイバテープ心線の製造方法について説明する。本実施形態の製造方法は、送出し側から送り出される複数本の光ファイバ素線2を所定ピッチPで各光ファイバ素線2間に隙間Sを形成して一列に配列させる配列工程と、一列に配列した光ファイバ素線2の各前記隙間Sに、該光ファイバ素線2同士を接着させる樹脂3を塗布供給するに際して、前記隙間Sを真空引きして前記樹脂3を塗布面側1aからその反対面側1bへ回り込ませる樹脂塗布工程と、樹脂3を硬化させる硬化工程とを備えている。

【0058】

以下に、光ファイバテープ心線1を製造する工程順に具体的に説明する。先ず、送出ドラム10から各光ファイバ素線2(2A〜2D)を送り出す。送り出された光ファイバ素線2は、ガイドローラ16で案内されて、送出ドラム10の前方に設けられた配列樹脂引込塗布装置17へ送られる。この配列樹脂引込塗布装置17に送られた光ファイバ素線2は、先ず整線部11で一列に所定ピッチPにて配列される。各光ファイバ素線2は、整線部11に形成された各貫通孔19にそれぞれ挿入されることで、隣り合う光ファイバ素線2同士の間に所定の隙間Sを持って配列されることになる。

【0059】

所定ピッチPで一列に配列された光ファイバ素線2は、整線部11の前方に設けられた真空引き部13を通過して樹脂塗布供給部12へ送られる。樹脂塗布供給部12では、樹脂タンク27から予め決められた粘度とした樹脂3が樹脂供給ノズル28から樹脂供給孔30を通して各光ファイバ素線2間の塗布面側1aに形成された窪みに塗布供給される。樹脂3には、紫外線硬化樹脂が用いられる。樹脂3を供給する樹脂圧は、樹脂タンク27に接続される樹脂圧調整手段29で適宜調整する。

【0060】

この一方、真空引き部13では、真空ポンプ21が作動して真空室20が真空状態とされる。真空室20の真空度は、真空計で計測され、制御部23が真空ポンプ21の作動状態を制御することで調整される。塗布供給された樹脂3は、貫通孔19にて連通する真空引き部13の真空室20に繋がっているため、塗布面側1aから隙間Sを通ってその反対面側1bに引っ張られる。その結果、塗布面側1aに塗布供給された樹脂3は、前記隙間Sを介して反対面側1bに回り込む。

【0061】

一列に配列された光ファイバ素線2の塗布面側1aに塗布供給された樹脂3をその反対面側1bに回り込ませる長さは、前述したように回込み樹脂部3bの樹脂流れ方向Xにおける長さL2を光ファイバ素線2の半径Rよりも小とする。この回込み樹脂部3bの長さL2は、樹脂3の粘度、供給する樹脂圧、真空度等を適時最適な条件とすることで決められる。回込み樹脂部3bの長さL2は、回込み長さ測定手段26で検出され、前記した条件よりも少ない場合或いは多い場合は制御部23が真空度を可変することで調整される。言い換えれば、制御部23は、回込み長さに応じて真空引きする度合いを調整する。

【0062】

樹脂3が反対面側1bに回り込んだ光ファイバ素線2には、配列樹脂引込塗布装置17の前方に配置された紫外線ランプ14により紫外線が照射される。樹脂3に紫外線が照射されると、紫外線を受けた樹脂3は硬化する。各光ファイバ素線2は、紫外線ランプ14の前方に設けられた集線ローラ32によって、樹脂3が真空引きされることでピッチPが広がった状態を元の整線部11で配列したピッチPに戻す。このため、元の所定ピッチPに配列された状態で各光ファイバ素線2を前記樹脂3にて接合一体化させることができる。

【0063】

樹脂3が硬化して得られた光ファイバテープ心線1は、ダンサー34にて巻き取り張力が調整されて巻取ドラム15に巻き取られる。巻取ドラム15に巻き取られることで、光ファイバテープ心線1を製造する製造工程が終了する。

【0064】

本実施形態の光ファイバテープ心線の製造方法においては、一列に配列した光ファイバ素線2の各隙間Sを真空引きして樹脂3を塗布面側1aからその反対側面1bへ回り込ませているので、真空引きにより塗布面側1aに塗布供給された樹脂3が反対面側1bに引っ張られ回り込んで当該反対面側1bの光ファイバ素線2と接合する。その結果、光ファイバ素線2の塗布面側1aだけなくその反対面側1bにも樹脂3が回り込むことで、各光ファイバ素線2間の接合強度が高くなり、ケーブルへの光ファイバテープ心線1の収納時に単心分離することが無くなる。

【0065】

また、本実施形態の光ファイバテープ心線の製造方法によれば、回込み長さを適切な長さとすることで、単心分離させる必要の無い時等、不用意に単心分離するのを回避することができる。

【0066】

[実験例]

次に、本実施形態の製造装置を使用して光ファイバテープ心線を以下の条件で製造し、得られた光ファイバテープ心線を評価した。製造条件は、次の通りである。整線部11では、光ファイバ素線2の配列ピッチPを300μmとし、光ファイバ素線2を走行させる線速度を120m/分、樹脂を塗布供給する樹脂圧を3.0kgf/cm2又は1.5kgf/cm2とし、真空室20の真空度を大気圧−(マイナス)60cmHgまたは零(真空引き無し)とした。この条件で光ファイバテープ心線を4種類製造し、評価した。

【0067】

評価は、突出高さ、回込み長さ、捻回割れピッチ、分割性で評価した。突出高さは、図2に示す光ファイバ素線1の中心から塗布側樹脂部3aの先端までの距離L1である。突出高さが狙い通りである場合を○、突出高さが狙い値+30μm以上である場合を×として評価した。

【0068】

回込み長さは、同じく図2で示す樹脂3の塗布面側1aから反対面側1bに回り込んだ回込み樹脂部3bの光ファイバ素線2の中心からその先端までの長さL2である。回込み長さは、前記した回込み長さ測定手段26の投影装置で塗布面側1aからその反対となる反対面側1bに染み出す樹脂3を撮影し、図2及び図8で示す光ファイバ素線2間の隙間Sと回込み幅Wを測定する。回込み幅Wを投影装置で測定することで、回込み樹脂部3bのおおよその回込み長さを算出することができる。光ファイバ素線2の半径をRとすると、回込み長さは、次式1で求められる。回込み長さが25μm以上の場合を○、5μm以上25μm未満を△、零の場合を×として評価した。

【0069】

【数1】

捻回割れピッチは、長さ30cmの光ファイバテープ心線1を軸線を中心として捻り、サンプル長を割れが生じたときの360°捻回回数で割った値である。捻回割れピッチ(単位捻回角度で割れの起こる限界テープ長)が20mm未満の場合を○、20mm以上25mm未満の場合を△、25mm以上を×として評価した。

【0070】

分割性は、樹脂3により接合一体化された光ファイバテープ心線1を単心分離する容易さとした。分割工具で容易に単心分離できた場合を○、分割可能だが単心分離に30秒以上要した場合を△、単心分離できない場合を×として評価した。

【0071】

実験結果を表1に示す。

【0072】

【表1】

表1の結果を見ると、樹脂圧を3.0kgf/cm2とした場合(テープA、B)は、回込み長さは十分となるが、樹脂3の吐出量が増えることにより、突出高さが狙い値を超えてしまう。樹脂圧を3.0kgf/cm2とすると、真空引きをした場合としない場合の何れも同じ結果となった。

【0073】

樹脂圧を1.5kgf/cm2とした場合(テープC、D)は、突出高さは狙い通りの高さが得られた。テープDでは、真空引きが無いため、樹脂3の回込み長さが無い。図9は樹脂の回込みが無かった光ファイバテープ心線の断面図を示す。樹脂3の回込みが無いと、各光ファイバ素線2間の接合強度が弱くなるため、捻回割れピッチ性能が悪くなる。テープCでは、真空引きしているため、樹脂3の回込み長さが25μm以上となり、また捻回割れピッチ性能が満たされた。

【0074】

また、捻回割れピッチ及び分割性の評価に関しては、両評価共に合格したのはテープCのみであった。テープCでは、樹脂圧を1.5kgf/cm2とし且つ真空引きをしている。

【0075】

また、テープC、Dを光ファイバケーブル(実際にはスロットコア)に収納して100心とした光ファイバケーブルを製造した時に、テープ収納によって生じる単心分離状態を調べた。テープDを使用した光ファイバケーブルでは、各光ファイバ素線が分離する単心分離が確認された。これは、真空引きしないで樹脂3を塗布供給したことにより樹脂3の回込みが十分でないことから、光ファイバテープ心線をスロット溝内に収納する時等に捻れたり側圧が印加されて単心分離が起こったと考えられる。これに対して樹脂圧を1.5kgf/cm2とし且つ真空引きして樹脂3を塗布供給して製造されたテープCでは、単心分離は確認されなかった。

【0076】

この実験では、真空度を大気−60cmHgとしたが、更に樹脂3の回込みを多くしたい場合は、真空引きの度合いを更に上げれば良い。逆に、樹脂3の回込みを少なくしたい場合は、真空引きの度合いを下げれば良い。なお、光ファイバ素線2を走行させる線速度や樹脂粘度により適正な真空度は変化するため、これらの要因に応じて真空度を調整する必要がある。

【0077】

[その他の実験例]

図10には、この実験例で使用した光ファイバテープ心線を製造する製造装置全体を示す概略構成図、図11(A)は光ファイバ素線の配列ピッチを250μmとした時の整線部の要部拡大断面図、(B)は光ファイバ素線の配列ピッチを300μmとした時の整線部の要部拡大断面図、図12は図11の製造装置で製造された光ファイバテープ心線の断面図である。

【0078】

この実験例で使用した製造装置において、先の実験例で使用した図3に示した製造装置に対して真空引き部13が無い点が大きな相違点となっている。また、樹脂塗布供給部12は、図12に示すように一列に配列させた4本の光ファイバ素線2のうち左から1番目、2番目、3番目、4番目とした時に、1番目と2番目の光ファイバ素線2間及び3番目と4番目の光ファイバ素線2間の窪みには、上部から樹脂3を塗布供給するべく樹脂供給ノズル28を配置するが、2番目と3番目の光ファイバ素線2間の窪みには下部から樹脂3を塗布するべく樹脂供給ノズル28を配置させている。

【0079】

また、整線部11は、図3に示した製造装置とは異なり、ブロック36上に各光ファイバ素線2を一列に配列させるための配置溝37を250μmピッチで形成したもの(図11(A))と、300μmピッチで形成したもの(図11(B))を用意して樹脂供給ノズル28の手前に配置した。

【0080】

実験条件は、次の通りである。光ファイバ素線2を走行させる線速度を60m/分とし、樹脂3の粘度を5.8〜8.0Pas、紫外線ランプ14の照度を180mW/cm2として、配置溝37を250μmピッチ(以下、ファイバピッチ250μmという)とした整線部11と、同じく300μmピッチ(以下、ファイバピッチ300μmという)とした整線部11を使用して光ファイバテープ心線を製造し、突出高さ、回込み長さ、捻回割れピッチ、分割性を評価した。その結果を表2に示す。

【0081】

【表2】

ファイバピッチ250μmで製造したテープEの断面を観察したところ、樹脂塗布側の反対側への樹脂3の回込みは観察されなかった。ファイバピッチ300μmで製造したテープFの断面を観察したところ、樹脂3の回込みが観察された。また、樹脂3の回込みの無いテープEは、捻回割れピッチが長く、捻れによって容易に割れてしまう。これに対して、樹脂3の回込みのあるテープFは、捻回割れピッチが短く、また捻れに対して強くしかも分割性評価も高い。

【産業上の利用可能性】

【0082】

本発明は、複数本の光ファイバ素線を樹脂で接合一体化して一列に配列してなる光ファイバテープ心線に利用することができる。

【符号の説明】

【0083】

1…光ファイバテープ心線

2(2A〜2D)…光ファイバ素線

3…樹脂

3a…塗布側樹脂部

3b…回込み樹脂部

10…送出ドラム(送出手段)

11…整線部(配列手段)

12…樹脂塗布供給部(樹脂塗布供給手段)

13…真空引き部(樹脂引込手段)

14…紫外線ランプ(硬化手段)

15…巻取ドラム(巻取手段)

17…配列樹脂引込塗布装置

20…真空室

21…真空ポンプ

22…真空度調整手段

23…制御部

25…バキュームホース

26…回込み長さ測定手段

27…樹脂タンク

28…樹脂供給ノズル

29…樹脂圧調整手段

32…集線ローラ(集線手段)

【特許請求の範囲】

【請求項1】

送り出し側から送り出される複数本の光ファイバ素線を所定ピッチで各光ファイバ素線間に隙間を形成して一列に配列させる配列工程と、

一列に配列した前記光ファイバ素線の各前記隙間に、該光ファイバ素線同士を接着させる樹脂を塗布供給するに際して、前記隙間を真空引きして前記樹脂を塗布面側からその反対面側へ回り込ませる樹脂塗布工程と、

前記樹脂を硬化させる硬化工程とを備えた

ことを特徴とする光ファイバテープ心線の製造方法。

【請求項2】

複数本の光ファイバ素線を送り出す送出手段と、

前記送出手段で送り出されて走行する光ファイバ素線を所定ピッチで各光ファイバ素線間に隙間を形成して一列に配列させる配列手段と、

前記配列手段で一列に配列された各光ファイバ素線間の前記隙間に、該光ファイバ素線同士を接着させる樹脂を塗布供給する樹脂塗布供給手段と、

各前記光ファイバ素線の前記隙間を真空引きして前記樹脂を塗布面側からその反対面側へ回り込ませる樹脂引込手段と、

塗布後の樹脂を硬化させる硬化手段と、

硬化して形成された光ファイバテープ心線を巻き取る巻取手段と、を備えた

ことを特徴とする光ファイバテープ心線の製造装置。

【請求項3】

請求項2に記載の光ファイバテープ心線の製造装置であって、

前記配列手段と前記樹脂引込手段と前記樹脂塗布供給手段を一体化して一つの装置とした

ことを特徴とする光ファイバテープ心線の製造装置。

【請求項4】

請求項3に記載の光ファイバテープ心線の製造装置であって、

前記装置は、前記配列手段、前記樹脂引込手段及び前記樹脂塗布供給手段の順で配列された

ことを特徴とする光ファイバテープ心線の製造装置。

【請求項5】

請求項2から請求項4の何れか一つに記載の光ファイバテープ心線の製造装置であって、

前記樹脂が塗布面側からその反対面側へ回り込む回込み長さを測定する回込み長さ測定手段を有し、その回込み長さに応じて前記真空引きをする度合いを調節する制御部を有した

ことを特徴とする光ファイバテープ心線の製造装置。

【請求項6】

複数本の光ファイバ素線を所定ピッチで一列に配列して各光ファイバ素線間に、該光ファイバ素線同士を接着させる樹脂が塗布供給されてなる光ファイバテープ心線であって、

前記光ファイバ素線間に塗布供給される樹脂は、塗布側樹脂部と、各光ファイバ素線間に形成された隙間から塗布面側よりその反対面側へ回り込む回込み樹脂部とからなり、

隣り合う前記光ファイバ素線の2心を接着する塗布側樹脂部は、さらに隣の光ファイバ素線を接着するための塗布側樹脂部及び回込み樹脂部と接触せず、

前記塗布側樹脂部の樹脂流れ方向における長さL1を、前記光ファイバ素線の半径Rよりも大とし、

前記回込み樹脂部の樹脂流れ方向における長さL2を、前記光ファイバ素線の半径Rよりも小とした

ことを特徴とする光ファイバテープ心線。

【請求項7】

請求項6に記載の光ファイバテープ心線であって、

前記塗布側樹脂部同士及び前記回込み樹脂部同士が何れも非接触である

ことを特徴とする光ファイバテープ心線。

【請求項8】

請求項7に記載の光ファイバテープ心線をスロットコアに収納してシースで被覆してなることを特徴とする光ファイバケーブル。

【請求項1】

送り出し側から送り出される複数本の光ファイバ素線を所定ピッチで各光ファイバ素線間に隙間を形成して一列に配列させる配列工程と、

一列に配列した前記光ファイバ素線の各前記隙間に、該光ファイバ素線同士を接着させる樹脂を塗布供給するに際して、前記隙間を真空引きして前記樹脂を塗布面側からその反対面側へ回り込ませる樹脂塗布工程と、

前記樹脂を硬化させる硬化工程とを備えた

ことを特徴とする光ファイバテープ心線の製造方法。

【請求項2】

複数本の光ファイバ素線を送り出す送出手段と、

前記送出手段で送り出されて走行する光ファイバ素線を所定ピッチで各光ファイバ素線間に隙間を形成して一列に配列させる配列手段と、

前記配列手段で一列に配列された各光ファイバ素線間の前記隙間に、該光ファイバ素線同士を接着させる樹脂を塗布供給する樹脂塗布供給手段と、

各前記光ファイバ素線の前記隙間を真空引きして前記樹脂を塗布面側からその反対面側へ回り込ませる樹脂引込手段と、

塗布後の樹脂を硬化させる硬化手段と、

硬化して形成された光ファイバテープ心線を巻き取る巻取手段と、を備えた

ことを特徴とする光ファイバテープ心線の製造装置。

【請求項3】

請求項2に記載の光ファイバテープ心線の製造装置であって、

前記配列手段と前記樹脂引込手段と前記樹脂塗布供給手段を一体化して一つの装置とした

ことを特徴とする光ファイバテープ心線の製造装置。

【請求項4】

請求項3に記載の光ファイバテープ心線の製造装置であって、

前記装置は、前記配列手段、前記樹脂引込手段及び前記樹脂塗布供給手段の順で配列された

ことを特徴とする光ファイバテープ心線の製造装置。

【請求項5】

請求項2から請求項4の何れか一つに記載の光ファイバテープ心線の製造装置であって、

前記樹脂が塗布面側からその反対面側へ回り込む回込み長さを測定する回込み長さ測定手段を有し、その回込み長さに応じて前記真空引きをする度合いを調節する制御部を有した

ことを特徴とする光ファイバテープ心線の製造装置。

【請求項6】

複数本の光ファイバ素線を所定ピッチで一列に配列して各光ファイバ素線間に、該光ファイバ素線同士を接着させる樹脂が塗布供給されてなる光ファイバテープ心線であって、

前記光ファイバ素線間に塗布供給される樹脂は、塗布側樹脂部と、各光ファイバ素線間に形成された隙間から塗布面側よりその反対面側へ回り込む回込み樹脂部とからなり、

隣り合う前記光ファイバ素線の2心を接着する塗布側樹脂部は、さらに隣の光ファイバ素線を接着するための塗布側樹脂部及び回込み樹脂部と接触せず、

前記塗布側樹脂部の樹脂流れ方向における長さL1を、前記光ファイバ素線の半径Rよりも大とし、

前記回込み樹脂部の樹脂流れ方向における長さL2を、前記光ファイバ素線の半径Rよりも小とした

ことを特徴とする光ファイバテープ心線。

【請求項7】

請求項6に記載の光ファイバテープ心線であって、

前記塗布側樹脂部同士及び前記回込み樹脂部同士が何れも非接触である

ことを特徴とする光ファイバテープ心線。

【請求項8】

請求項7に記載の光ファイバテープ心線をスロットコアに収納してシースで被覆してなることを特徴とする光ファイバケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−103341(P2012−103341A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−249820(P2010−249820)

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000005186)株式会社フジクラ (4,463)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000005186)株式会社フジクラ (4,463)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

[ Back to top ]