光ファイバテープ心線の製造方法及びその製造方法で製造した光ファイバテープ心線

【課題】光ファイバがコーティングダイスから送り出される際に被覆樹脂が削られるのを抑える。

【解決手段】光ファイバ3の最外層に位置する紫外線硬化樹脂13のヤング率が300MPa以上で、かつ、そのヤング率が300MPa〜600MPaのときには以下の測定方法により測定した摩擦力が0.3N以下である複数本の光ファイバ3を、互いに並列配置してこれら各光ファイバ3をその長さ方向に沿って間欠的に固定して接着部5を形成する。光ファイバ試片30でリング30aを形成し、その一方側の端部30bを、結び目を作るようにしてリング30aの中に挿入し、樹脂同士が接触する接触部30dを形成する。この状態で、リング30aの両側の各端部30b,30cを把持して互いに離反する方向に引っ張り、その引っ張るときの接触部30dにおける樹脂同士の摩擦力を測定する。

【解決手段】光ファイバ3の最外層に位置する紫外線硬化樹脂13のヤング率が300MPa以上で、かつ、そのヤング率が300MPa〜600MPaのときには以下の測定方法により測定した摩擦力が0.3N以下である複数本の光ファイバ3を、互いに並列配置してこれら各光ファイバ3をその長さ方向に沿って間欠的に固定して接着部5を形成する。光ファイバ試片30でリング30aを形成し、その一方側の端部30bを、結び目を作るようにしてリング30aの中に挿入し、樹脂同士が接触する接触部30dを形成する。この状態で、リング30aの両側の各端部30b,30cを把持して互いに離反する方向に引っ張り、その引っ張るときの接触部30dにおける樹脂同士の摩擦力を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂で被覆した複数本の光ファイバを並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に固定した光ファイバテープ心線の製造方法に関する。

【背景技術】

【0002】

光ファイバケーブルに用いる光ファイバテープ心線は、光ファイバ裸線(ガラスファイバ)の外周を樹脂により被覆して光ファイバ素線や光ファイバ心線を形成し、この光ファイバ素線などを複数本並列配置してこれらを一括被覆層で被覆してテープ状にしたものである。これにより、複数本の光ファイバ(光ファイバ素線など)同士を一括で融着やコネクタにより接続する作業の効率化を図ることができる。

【0003】

このような一括被覆して形成した光ファイバテープ心線は、テープ状の一括被覆樹脂の分だけ実装密度が下がるとともに、光ファイバケーブルの設計上において曲がり方向が規制される。このため、特に、高密度細径化の要望が高くなってきている比較的少心系(数十心、百心程度)の光ファイバケーブルにおいては、光ファイバテープ心線は、単心線を単に集合したような高密度細径化に対して究極的な実装形態に比較して不利になる。

【0004】

このため、例えば下記特許文献1に記載されている光ファイバテープ心線は、複数本並列配置した光ファイバ相互を、その長さ方向に沿って間欠的(部分的)に固定することで、実装密度の低下及び曲がり方向が規制されることを抑制している。

【0005】

間欠的に固定する光ファイバテープ心線の製造は、樹脂被覆層を備える複数本の並列配置した光ファイバを、コーティングダイスの出口面に開口した光ファイバ挿通穴より送り出すことにより行っている。この際、隣り合う光ファイバ挿通穴相互間でシャッタや円盤などの堰き止め部材を移動させることにより、間欠固定に使用する樹脂の吐出と堰き止めとを交互に行うようにしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−33010号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、この場合、光ファイバが光ファイバ挿通穴から送り出される際に、コーティングダイスの出口部分で擦られて、光ファイバ裸線に被覆している樹脂が削られてしまう恐れがある。

【0008】

そこで、本発明は、光ファイバがコーティングダイスから送り出される際に被覆樹脂が削られるのを抑えることを目的としている。

【課題を解決するための手段】

【0009】

請求項1の発明は、樹脂で被覆した複数本の光ファイバを並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に固定した光ファイバテープ心線の製造方法であって、前記被覆する最外層の樹脂のヤング率が300MPa以上である複数本の光ファイバを、並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に接続することを特徴とする。

【0010】

請求項2の発明は、請求項1に記載の光ファイバテープ心線の製造方法であって、前記被覆する最外層の樹脂のヤング率が300MPa以上、600MPa未満のときには、前記被覆する最外層の樹脂の摩擦力が0.3N以下である複数本の光ファイバを、並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に接続することを特徴とする。

【0011】

請求項3の発明の光ファイバテープ心線は、請求項1または2に記載の光ファイバテープ心線の製造方法で製造したことを特徴とする。

【発明の効果】

【0012】

本発明によれば、光ファイバにおける被覆する樹脂の滑り性を、樹脂のヤング率を考慮して高めたので、光ファイバがコーティングダイスから送り出される際に被覆樹脂が削られるのを抑えることができる。

【図面の簡単な説明】

【0013】

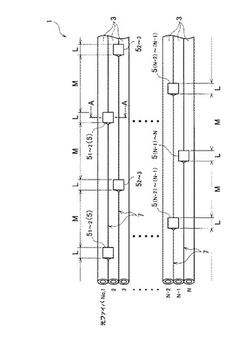

【図1】本発明の一実施形態を示す光ファイバテープ心線の平面的な斜視図である。

【図2】図1の拡大したA−A断面図である。

【図3】光ファイバの摩擦力の測定方法を(a)から(d)まで順を追って示した説明図である。

【図4】図1の光ファイバテープ心線の製造装置を示す斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態を図面に基づき説明する。

【0015】

図1に示すように、本発明の一実施形態に係わる光ファイバケーブルの光ファイバテープ心線(以下、テープ心線とする)1は、複数本の光ファイバ3を並列配置して構成してあり、ここでは合計N本の光ファイバ3から構成している。これらN本の光ファイバ3のうち、互いに隣接する2本の光ファイバ3を、複数箇所の固定部となる接着部5により光ファイバ3の長手方向に沿って間欠的に固定している。この長手方向に沿って複数設けてある接着部5相互間は、光ファイバ3同士が接着されていない分離部7となっている。

【0016】

その際、光ファイバ3のNo.1とNo.2との接着部51〜2と、光ファイバ3のNo.2とNo.3との接着部52〜3とは、光ファイバ3の長手方向に沿って互い違いとなるようずれた位置としている。同様にして、光ファイバ3のNo.N−2とNo.N−1との接着部5(N-2)〜(N-1)と、光ファイバ3のNo.N−1とNo.Nとの接着部5(N-1)〜Nとは、光ファイバ3の長手方向に沿って互い違いとなるようずれた位置としている。このように、2本の光ファイバ3相互の接着部5は、光ファイバ3の並列配置方向に互いに隣接するもの同士が、光ファイバ3の長手方向に沿って互い違いとなるようずれた位置としている。

【0017】

図2は、図1のA−A断面図で、光ファイバ3は、石英のガラスファイバ9と、ガラスファイバ9の外周を被覆した軟質樹脂11と、軟質樹脂11のさらに外周を被覆した紫外線硬化樹脂13とから構成した光ファイバ素線としている。そして、2本の光ファイバ3同士を、表裏両側に形成している前記した接着部5によって接続固定している。ここで、上記した紫外線硬化樹脂13は、互いに隣接する光ファイバ3同士を接着部5により間欠的に固定する前の状態での最外層の樹脂である。なお、光ファイバ3は、上記した光ファイバ素線に代えて、光ファイバ素線の外周に着色インクなどの樹脂を被覆した光ファイバ心線でもよい。この場合、着色インクなどの樹脂が、光ファイバ3同士を接着部5により間欠的に固定する前の状態での光ファイバ心線の最外層の樹脂となる。

【0018】

このような間欠固定のテープ心線1の製造は、後述するコーティングダイス17(図4)を備えたテープ心線製造装置を使用する。

【0019】

ここで、本実施形態では、上記したテープ心線製造装置でテープ心線1を製造するにあたり、光ファイバ3がコーティングダイス17から送り出される際に、紫外線硬化樹脂13が出口部分で擦られて削られてしまうことを抑えるために、紫外線硬化樹脂13の滑り性を高めている。

【0020】

すなわち、ここでの光ファイバ3の紫外線硬化樹脂13は、ヤング率が300MPa以上であることが必須要件であり、その上で、ヤング率が300MPa以上、600MPa未満のときには以下の測定方法により測定した摩擦力を0.3N以下とする。

【0021】

以下に、摩擦力の測定方法を説明する。まず、図3(a)に示すように、光ファイバ3に使用する評価用の所定長の光ファイバ試片30で直径7cmの一重のリング30aを形成し、この光ファイバ試片30の一方側の端部30bを、結び目を作るようにしてリング30aの中に挿入する。この挿入作業を図3(c)のように再度行って2回繰り返し、図3(d)に示すような紫外線硬化樹脂13同士が接触する接触部30dを形成する。

【0022】

そして、上記図3(d)の状態で、光ファイバ試片30のリング30aに対して一方側の端部30bと他方側の端部30cとを図示しない引張試験機によりそれぞれ把持し、リング30aの直径が小さくなるように互いに離反する方向(図3(d)中で上下方向)に引っ張る。そのときの引っ張る速度は5mm/minで、引っ張る時間は2分間とし、この引っ張ったときの力の平均荷重値(表面摩擦力)を、紫外線硬化樹脂13の摩擦力とする。

【0023】

表1は、紫外線硬化樹脂13の摩擦力(N)とヤング率(MPa)との関係で、テープ心線1を後述するテープ心線製造装置で5km製造し、そのコーティングダイス17の出口部分で最外層の紫外線硬化樹脂13の削れカスが発生した場合を「×」、削れカスが発生しない場合を「〇」としている。

【表1】

【0024】

なお、このときのテープ心線製造装置での光ファイバ3の送り速度は120m/min、堰き止め部材である円盤27の回転数は400rpm、図1の接着部5の長さLを100mm、分離部7の長さMを200mmとして接着部5の1ピッチの長さを300mmとしている。

【0025】

表1によれば、紫外線硬化樹脂13のヤング率でみると、300MPa以上で「〇」があって300MPa未満では「○」がなく、よって少なくとも300MPa以上であることが必須である。一方、摩擦力でみると、ヤング率が300MPa以上の条件で0.3Nを超えた場合には、ヤング率が600MPaを下回るときに「×」があって0.3N以下では「×」がない。このため摩擦力は、ヤング率が300MPa以上、600MPa未満の場合には、0.3N以下である必要がある。

【0026】

以上より、コーティングダイス17の出口部分に最外層の紫外線硬化樹脂13の削れカスが発生しない場合、すなわち、光ファイバ3がコーティングダイス17から送り出される際にその出口部分で被覆樹脂が削られるのを抑えることができるのは、以下の条件が必要となる。

【0027】

紫外線硬化樹脂13は、ヤング率が少なくとも300MPa以上であることが必須であり、その上でヤング率が300MPa以上、600MPa未満のときには前記した測定方法により測定した摩擦力が0.3N以下である。

【0028】

紫外線硬化樹脂13に使用する紫外線硬化性樹脂は、一般的に、不飽和基(例えばアクリロイル基)を含有するラジカル重合性オリゴマー、反応性希釈剤としての反応性モノマー、重合開始剤を基本的構成成分として含有しており、更に各種添加剤(顔料、紫外線吸収剤、光安定剤、重合禁止剤、シランカップリング剤、レベリング剤、滑剤、酸化安定剤、老化防止剤、保存安定剤等)等が必要量配合されたものである。

【0029】

また、紫外線硬化性樹脂は、主にラジカル重合性オリゴマーの種類、構造、分子量、及び反応性モノマー、重合開始剤、各種添加剤の種類を選定することにより、及びラジカル重合性オリゴマー、反応性モノマー、重合開始剤、各種添加剤の配合比を調整することにより各種特性を調整することが可能である。

【0030】

以上のような紫外線硬化性樹脂を紫外線硬化樹脂13に使用することで、光ファイバ3の最外層樹脂の硬化後のヤング率と表面の摩擦力についても、本実施形態に適合した所望の特性のものを得ることができる。

【0031】

次に、上記したテープ心線1を製造するテープ心線製造装置について説明する。このテープ心線製造装置は、図4に示すように複数の光ファイバ3を整列させ、かつ、未硬化の前記した紫外線硬化性樹脂を供給するファイバ整列・樹脂供給工程を行う前記したコーティングダイス17を備えている。

【0032】

さらに、コーティングダイス17の光ファイバ3の送り方向前方には、未硬化の紫外線硬化樹脂をエネルギ照射によって硬化させる樹脂硬化工程を行う樹脂硬化エネルギ照射装置である例えば2つのスポット紫外線ランプ19と、コーティングダイス17より送出される複数の光ファイバ3を集線させる集線用ロール21と、を備えている。また、コーティングダイス17の下方には、樹脂除去手段23及びブラシ清掃手段25を設置している。

【0033】

コーティングダイス17は、その内部に未硬化の紫外線硬化性樹脂を溜めた樹脂貯留室(図示せず)を有する。コーティングダイス17の出口面17aには、樹脂貯留室に連通する複数の光ファイバ挿通穴17bを開口させている。この複数の光ファイバ挿通穴17bより、樹脂貯留室を通ってきた複数本の光ファイバ3が整列されて送り出される。また、隣り合う光ファイバ挿通穴17b相互間は幅狭の図示しない連通穴によって互いに連通している。

【0034】

このような構成によって、複数本の光ファイバ3は各光ファイバ挿通穴17bより送り出されるときに、各光ファイバ3の最外層の樹脂である紫外線硬化樹脂13の外周表面に未硬化の紫外線硬化性樹脂が塗布された後硬化されて、接着部5が形成されテープ心線1となる。すなわち、テープ心線1においては、紫外線硬化樹脂13のさらに外周に位置する接着部5が、最外層の樹脂となる。

【0035】

コーティングダイス17の出口面17aには、隣り合う各光ファイバ挿通穴17b相互間で、かつ、図4中のX方向(複数の光ファイバ3の並列配置方向)に対して直交するZ方向(図4において上下方向)に貫通する円盤用溝部17cをそれぞれ設けている。各円盤用溝部17cは、隣り合う光ファイバ挿通穴17b相互間の前記した図示しない連通穴と交差し、光ファイバ挿通穴17bより連通穴を通して紫外線硬化性樹脂が吐出可能になっている。

【0036】

堰き止め部材である複数の円盤27は、各円盤用溝部17cに一部(光ファイバ3の送り方向後方側かつ上部)が入り込んだ状態で配置している。複数の円盤27の中心部は、同一の回転軸29に共に固定してあり、この回転軸29は第1駆動源31によって回転駆動される。第1駆動源31の動力によって回転軸29が回転すると、複数の円盤27は矢印B方向に一体となって回転する。

【0037】

各円盤27の外周部には切欠部27aを設けている。この切欠部27aの回転軌跡は、隣り合う光ファイバ挿通穴17b相互間の前記した図示しない連通穴に対応する位置を通るように設定している。

【0038】

したがって、円盤27の切欠部27a以外の箇所が、隣り合う光ファイバ挿通穴17b相互間の円盤用溝部17cに介在する位置では、両隣りの光ファイバ挿通穴17bからの連通穴を通しての紫外線硬化性樹脂の吐出を堰き止める。一方、円盤27の切欠部27aが、隣り合う光ファイバ挿通穴17b相互間の円盤用溝部17cに位置するときには、両隣りの光ファイバ挿通穴17bから連通穴を通して紫外線硬化性樹脂が吐出される。

【0039】

よって、切欠部27aの回転位相が異なる複数の円盤27を取り付け、この複数の円盤27を回転させることにより、前記した図1に示すように、互いに隣接する光ファイバ3相互間に、紫外線硬化性樹脂による接着部5と分離部7とを形成することができる。その結果、隣り合う光ファイバ3相互を長さ方向に間欠的に固定したテープ心線1を製造することが可能となる。

【0040】

樹脂除去手段23は、回転中心より放射状に延びた掻き取り部材であるブラシ33と、ブラシ33の中心箇所(基端部)が固定された回転軸35と、回転軸35を回転駆動させる第2駆動源37とを備えている。回転するブラシ33は、各円盤27の外周縁部に接触し、各円盤27に付着した紫外線硬化性樹脂を掻き取る。

【0041】

ブラシ清掃手段25は、この実施の形態では、アルコール等の洗剤を収容した溶液槽であり、この溶液槽(ブラシ清掃手段)25は、ブラシ33の回転軌跡上に設置している。回転するブラシ33が円盤27に接触すると、円盤27の表面に付着した紫外線硬化性樹脂をブラシ33によって掻き取り、ブラシ33に付着した紫外線硬化性樹脂を溶液槽25の洗剤で除去する。

【0042】

スポット紫外線ランプ19は、コーティングダイス17の出口面17aから光ファイバ3同士が並列するように集線されて接触する箇所までの間にあって、光ファイバ3の長さ方向に対応するY方向(光ファイバ3の送り方向)において2箇所に配置している。この2箇所のスポット紫外線ランプ19によって、未硬化の紫外線硬化性樹脂が硬化するに必要な樹脂硬化エネルギを照射する。

【0043】

なお、スポット紫外線ランプ19の設置位置や数は、図4に示したものに限ることはなく、例えばコーティングダイス17と集線用ロール21との間の適宜位置に3箇所以上配置してもよく、また紫外線の照射方向も、図4中でZ方向に限らずX方向など別な方向でもよい。その際、紫外線の照射方向は異なる方向を組み合わせてもよい。また、紫外線ランプとしては、スポットタイプに限らず、蛍光管のような比較的長い形状のものを用いてもよい。そして、これら紫外線ランプの設置位置や数や種類を適宜変更するとともに、紫外線照射量も適宜調整することで、未硬化の紫外線硬化性樹脂の硬化を充分なものとする。

【0044】

このような構成のテープ心線製造装置によりテープ心線1を製造するにあたり、光ファイバ3が、光ファイバ挿通穴17bから送り出される際に、コーティングダイス17の出口部分である光ファイバ挿通穴17bの開口部周縁に外周面が擦られる。擦られる要因としては、円盤27の回転による振動、円盤27の切欠部27aがファイバ挿通穴17bの連結穴を通過するときの振動や、紫外線硬化性樹脂の塗布量の微小な変化による脈動(振動)により、光ファイバ3が振れ、必然的に発生するものと考えられる。

【0045】

その際、本実施形態では、光ファイバ3の紫外線硬化樹脂13が、前述したように、ヤング率が少なくとも300MPa以上であることが必須であり、その上でヤング率が300MPa以上、600MPa未満のときには前記した測定方法により測定した摩擦力が0.3N以下として、紫外線硬化樹脂13の滑り性を高めている。

【0046】

このため、光ファイバ3がコーティングダイス17の出口部分に擦られたとしても、滑り性を高くして滑りやすくした紫外線硬化樹脂13は、前述の表1に示したように、削れカスの発生を抑えることができ、紫外線硬化樹脂13が削られることを抑えることができる。

【0047】

なお、図4に示したテープ心線製造装置では、堰き止め部材として円盤27を使用しているが、前記した特許文献1に記載されているものと同様に、上下動するシャッタなど円盤27以外のものも使用できる。

【0048】

また、本実施形態では、摩擦力の測定方法において、図3で説明したように、リング30aの直径を7cmとしているが、7cmに限ることはなく、それより多少小さくても大きくても構わない。但し、リング30aの直径が小さすぎると、光ファイバ試片30の破断を招き好ましくなく、逆にリング30aの直径が大きすぎると、試験装置へのセット作業が困難となり、作業性が悪化して好ましくない。7cmとすることで、光ファイバ試片30の破断を抑制するとともに試験装置へのセット作業も容易とした上で、より高精度な測定が可能となる。

【0049】

また、本実施形態では、摩擦力の測定方法において、図3で説明したように、光ファイバ試片30の一方側の端部30bをリング30aの中に挿入する作業を2回繰り返して接触部30dを形成しているが、2回に限ることはない。但し、回数が多すぎると作業性の悪化を招くとともに高精度な測定が困難となるので好ましくなく、1回だけでは高精度な測定が困難となるので好ましくない。

【0050】

さらに、本実施形態では、摩擦力の測定方法において、図3で説明したように、光ファイバ試片30の一方側の端部30bと他方側の端部30cとを5mm/minの速度で2分間引っ張るようにしているが、これら引っ張る速度と時間は多少のずれがあっても構わない。5mm/minの速度で2分間引っ張ることで、より高精度な測定が可能となる。

【符号の説明】

【0051】

1 光ファイバテープ心線

3 光ファイバ

13 光ファイバ素線の紫外線硬化樹脂(光ファイバの被覆する最外層の樹脂)

30a 光ファイバ試片のリング

30b 光ファイバ試片の一方側の端部(光ファイバの一方側の端部)

30c 光ファイバ試片の他方側の端部(光ファイバの他方側の端部)

30d 光ファイバ試片の樹脂同士が接触する接触部

【技術分野】

【0001】

本発明は、樹脂で被覆した複数本の光ファイバを並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に固定した光ファイバテープ心線の製造方法に関する。

【背景技術】

【0002】

光ファイバケーブルに用いる光ファイバテープ心線は、光ファイバ裸線(ガラスファイバ)の外周を樹脂により被覆して光ファイバ素線や光ファイバ心線を形成し、この光ファイバ素線などを複数本並列配置してこれらを一括被覆層で被覆してテープ状にしたものである。これにより、複数本の光ファイバ(光ファイバ素線など)同士を一括で融着やコネクタにより接続する作業の効率化を図ることができる。

【0003】

このような一括被覆して形成した光ファイバテープ心線は、テープ状の一括被覆樹脂の分だけ実装密度が下がるとともに、光ファイバケーブルの設計上において曲がり方向が規制される。このため、特に、高密度細径化の要望が高くなってきている比較的少心系(数十心、百心程度)の光ファイバケーブルにおいては、光ファイバテープ心線は、単心線を単に集合したような高密度細径化に対して究極的な実装形態に比較して不利になる。

【0004】

このため、例えば下記特許文献1に記載されている光ファイバテープ心線は、複数本並列配置した光ファイバ相互を、その長さ方向に沿って間欠的(部分的)に固定することで、実装密度の低下及び曲がり方向が規制されることを抑制している。

【0005】

間欠的に固定する光ファイバテープ心線の製造は、樹脂被覆層を備える複数本の並列配置した光ファイバを、コーティングダイスの出口面に開口した光ファイバ挿通穴より送り出すことにより行っている。この際、隣り合う光ファイバ挿通穴相互間でシャッタや円盤などの堰き止め部材を移動させることにより、間欠固定に使用する樹脂の吐出と堰き止めとを交互に行うようにしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−33010号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところが、この場合、光ファイバが光ファイバ挿通穴から送り出される際に、コーティングダイスの出口部分で擦られて、光ファイバ裸線に被覆している樹脂が削られてしまう恐れがある。

【0008】

そこで、本発明は、光ファイバがコーティングダイスから送り出される際に被覆樹脂が削られるのを抑えることを目的としている。

【課題を解決するための手段】

【0009】

請求項1の発明は、樹脂で被覆した複数本の光ファイバを並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に固定した光ファイバテープ心線の製造方法であって、前記被覆する最外層の樹脂のヤング率が300MPa以上である複数本の光ファイバを、並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に接続することを特徴とする。

【0010】

請求項2の発明は、請求項1に記載の光ファイバテープ心線の製造方法であって、前記被覆する最外層の樹脂のヤング率が300MPa以上、600MPa未満のときには、前記被覆する最外層の樹脂の摩擦力が0.3N以下である複数本の光ファイバを、並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に接続することを特徴とする。

【0011】

請求項3の発明の光ファイバテープ心線は、請求項1または2に記載の光ファイバテープ心線の製造方法で製造したことを特徴とする。

【発明の効果】

【0012】

本発明によれば、光ファイバにおける被覆する樹脂の滑り性を、樹脂のヤング率を考慮して高めたので、光ファイバがコーティングダイスから送り出される際に被覆樹脂が削られるのを抑えることができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態を示す光ファイバテープ心線の平面的な斜視図である。

【図2】図1の拡大したA−A断面図である。

【図3】光ファイバの摩擦力の測定方法を(a)から(d)まで順を追って示した説明図である。

【図4】図1の光ファイバテープ心線の製造装置を示す斜視図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態を図面に基づき説明する。

【0015】

図1に示すように、本発明の一実施形態に係わる光ファイバケーブルの光ファイバテープ心線(以下、テープ心線とする)1は、複数本の光ファイバ3を並列配置して構成してあり、ここでは合計N本の光ファイバ3から構成している。これらN本の光ファイバ3のうち、互いに隣接する2本の光ファイバ3を、複数箇所の固定部となる接着部5により光ファイバ3の長手方向に沿って間欠的に固定している。この長手方向に沿って複数設けてある接着部5相互間は、光ファイバ3同士が接着されていない分離部7となっている。

【0016】

その際、光ファイバ3のNo.1とNo.2との接着部51〜2と、光ファイバ3のNo.2とNo.3との接着部52〜3とは、光ファイバ3の長手方向に沿って互い違いとなるようずれた位置としている。同様にして、光ファイバ3のNo.N−2とNo.N−1との接着部5(N-2)〜(N-1)と、光ファイバ3のNo.N−1とNo.Nとの接着部5(N-1)〜Nとは、光ファイバ3の長手方向に沿って互い違いとなるようずれた位置としている。このように、2本の光ファイバ3相互の接着部5は、光ファイバ3の並列配置方向に互いに隣接するもの同士が、光ファイバ3の長手方向に沿って互い違いとなるようずれた位置としている。

【0017】

図2は、図1のA−A断面図で、光ファイバ3は、石英のガラスファイバ9と、ガラスファイバ9の外周を被覆した軟質樹脂11と、軟質樹脂11のさらに外周を被覆した紫外線硬化樹脂13とから構成した光ファイバ素線としている。そして、2本の光ファイバ3同士を、表裏両側に形成している前記した接着部5によって接続固定している。ここで、上記した紫外線硬化樹脂13は、互いに隣接する光ファイバ3同士を接着部5により間欠的に固定する前の状態での最外層の樹脂である。なお、光ファイバ3は、上記した光ファイバ素線に代えて、光ファイバ素線の外周に着色インクなどの樹脂を被覆した光ファイバ心線でもよい。この場合、着色インクなどの樹脂が、光ファイバ3同士を接着部5により間欠的に固定する前の状態での光ファイバ心線の最外層の樹脂となる。

【0018】

このような間欠固定のテープ心線1の製造は、後述するコーティングダイス17(図4)を備えたテープ心線製造装置を使用する。

【0019】

ここで、本実施形態では、上記したテープ心線製造装置でテープ心線1を製造するにあたり、光ファイバ3がコーティングダイス17から送り出される際に、紫外線硬化樹脂13が出口部分で擦られて削られてしまうことを抑えるために、紫外線硬化樹脂13の滑り性を高めている。

【0020】

すなわち、ここでの光ファイバ3の紫外線硬化樹脂13は、ヤング率が300MPa以上であることが必須要件であり、その上で、ヤング率が300MPa以上、600MPa未満のときには以下の測定方法により測定した摩擦力を0.3N以下とする。

【0021】

以下に、摩擦力の測定方法を説明する。まず、図3(a)に示すように、光ファイバ3に使用する評価用の所定長の光ファイバ試片30で直径7cmの一重のリング30aを形成し、この光ファイバ試片30の一方側の端部30bを、結び目を作るようにしてリング30aの中に挿入する。この挿入作業を図3(c)のように再度行って2回繰り返し、図3(d)に示すような紫外線硬化樹脂13同士が接触する接触部30dを形成する。

【0022】

そして、上記図3(d)の状態で、光ファイバ試片30のリング30aに対して一方側の端部30bと他方側の端部30cとを図示しない引張試験機によりそれぞれ把持し、リング30aの直径が小さくなるように互いに離反する方向(図3(d)中で上下方向)に引っ張る。そのときの引っ張る速度は5mm/minで、引っ張る時間は2分間とし、この引っ張ったときの力の平均荷重値(表面摩擦力)を、紫外線硬化樹脂13の摩擦力とする。

【0023】

表1は、紫外線硬化樹脂13の摩擦力(N)とヤング率(MPa)との関係で、テープ心線1を後述するテープ心線製造装置で5km製造し、そのコーティングダイス17の出口部分で最外層の紫外線硬化樹脂13の削れカスが発生した場合を「×」、削れカスが発生しない場合を「〇」としている。

【表1】

【0024】

なお、このときのテープ心線製造装置での光ファイバ3の送り速度は120m/min、堰き止め部材である円盤27の回転数は400rpm、図1の接着部5の長さLを100mm、分離部7の長さMを200mmとして接着部5の1ピッチの長さを300mmとしている。

【0025】

表1によれば、紫外線硬化樹脂13のヤング率でみると、300MPa以上で「〇」があって300MPa未満では「○」がなく、よって少なくとも300MPa以上であることが必須である。一方、摩擦力でみると、ヤング率が300MPa以上の条件で0.3Nを超えた場合には、ヤング率が600MPaを下回るときに「×」があって0.3N以下では「×」がない。このため摩擦力は、ヤング率が300MPa以上、600MPa未満の場合には、0.3N以下である必要がある。

【0026】

以上より、コーティングダイス17の出口部分に最外層の紫外線硬化樹脂13の削れカスが発生しない場合、すなわち、光ファイバ3がコーティングダイス17から送り出される際にその出口部分で被覆樹脂が削られるのを抑えることができるのは、以下の条件が必要となる。

【0027】

紫外線硬化樹脂13は、ヤング率が少なくとも300MPa以上であることが必須であり、その上でヤング率が300MPa以上、600MPa未満のときには前記した測定方法により測定した摩擦力が0.3N以下である。

【0028】

紫外線硬化樹脂13に使用する紫外線硬化性樹脂は、一般的に、不飽和基(例えばアクリロイル基)を含有するラジカル重合性オリゴマー、反応性希釈剤としての反応性モノマー、重合開始剤を基本的構成成分として含有しており、更に各種添加剤(顔料、紫外線吸収剤、光安定剤、重合禁止剤、シランカップリング剤、レベリング剤、滑剤、酸化安定剤、老化防止剤、保存安定剤等)等が必要量配合されたものである。

【0029】

また、紫外線硬化性樹脂は、主にラジカル重合性オリゴマーの種類、構造、分子量、及び反応性モノマー、重合開始剤、各種添加剤の種類を選定することにより、及びラジカル重合性オリゴマー、反応性モノマー、重合開始剤、各種添加剤の配合比を調整することにより各種特性を調整することが可能である。

【0030】

以上のような紫外線硬化性樹脂を紫外線硬化樹脂13に使用することで、光ファイバ3の最外層樹脂の硬化後のヤング率と表面の摩擦力についても、本実施形態に適合した所望の特性のものを得ることができる。

【0031】

次に、上記したテープ心線1を製造するテープ心線製造装置について説明する。このテープ心線製造装置は、図4に示すように複数の光ファイバ3を整列させ、かつ、未硬化の前記した紫外線硬化性樹脂を供給するファイバ整列・樹脂供給工程を行う前記したコーティングダイス17を備えている。

【0032】

さらに、コーティングダイス17の光ファイバ3の送り方向前方には、未硬化の紫外線硬化樹脂をエネルギ照射によって硬化させる樹脂硬化工程を行う樹脂硬化エネルギ照射装置である例えば2つのスポット紫外線ランプ19と、コーティングダイス17より送出される複数の光ファイバ3を集線させる集線用ロール21と、を備えている。また、コーティングダイス17の下方には、樹脂除去手段23及びブラシ清掃手段25を設置している。

【0033】

コーティングダイス17は、その内部に未硬化の紫外線硬化性樹脂を溜めた樹脂貯留室(図示せず)を有する。コーティングダイス17の出口面17aには、樹脂貯留室に連通する複数の光ファイバ挿通穴17bを開口させている。この複数の光ファイバ挿通穴17bより、樹脂貯留室を通ってきた複数本の光ファイバ3が整列されて送り出される。また、隣り合う光ファイバ挿通穴17b相互間は幅狭の図示しない連通穴によって互いに連通している。

【0034】

このような構成によって、複数本の光ファイバ3は各光ファイバ挿通穴17bより送り出されるときに、各光ファイバ3の最外層の樹脂である紫外線硬化樹脂13の外周表面に未硬化の紫外線硬化性樹脂が塗布された後硬化されて、接着部5が形成されテープ心線1となる。すなわち、テープ心線1においては、紫外線硬化樹脂13のさらに外周に位置する接着部5が、最外層の樹脂となる。

【0035】

コーティングダイス17の出口面17aには、隣り合う各光ファイバ挿通穴17b相互間で、かつ、図4中のX方向(複数の光ファイバ3の並列配置方向)に対して直交するZ方向(図4において上下方向)に貫通する円盤用溝部17cをそれぞれ設けている。各円盤用溝部17cは、隣り合う光ファイバ挿通穴17b相互間の前記した図示しない連通穴と交差し、光ファイバ挿通穴17bより連通穴を通して紫外線硬化性樹脂が吐出可能になっている。

【0036】

堰き止め部材である複数の円盤27は、各円盤用溝部17cに一部(光ファイバ3の送り方向後方側かつ上部)が入り込んだ状態で配置している。複数の円盤27の中心部は、同一の回転軸29に共に固定してあり、この回転軸29は第1駆動源31によって回転駆動される。第1駆動源31の動力によって回転軸29が回転すると、複数の円盤27は矢印B方向に一体となって回転する。

【0037】

各円盤27の外周部には切欠部27aを設けている。この切欠部27aの回転軌跡は、隣り合う光ファイバ挿通穴17b相互間の前記した図示しない連通穴に対応する位置を通るように設定している。

【0038】

したがって、円盤27の切欠部27a以外の箇所が、隣り合う光ファイバ挿通穴17b相互間の円盤用溝部17cに介在する位置では、両隣りの光ファイバ挿通穴17bからの連通穴を通しての紫外線硬化性樹脂の吐出を堰き止める。一方、円盤27の切欠部27aが、隣り合う光ファイバ挿通穴17b相互間の円盤用溝部17cに位置するときには、両隣りの光ファイバ挿通穴17bから連通穴を通して紫外線硬化性樹脂が吐出される。

【0039】

よって、切欠部27aの回転位相が異なる複数の円盤27を取り付け、この複数の円盤27を回転させることにより、前記した図1に示すように、互いに隣接する光ファイバ3相互間に、紫外線硬化性樹脂による接着部5と分離部7とを形成することができる。その結果、隣り合う光ファイバ3相互を長さ方向に間欠的に固定したテープ心線1を製造することが可能となる。

【0040】

樹脂除去手段23は、回転中心より放射状に延びた掻き取り部材であるブラシ33と、ブラシ33の中心箇所(基端部)が固定された回転軸35と、回転軸35を回転駆動させる第2駆動源37とを備えている。回転するブラシ33は、各円盤27の外周縁部に接触し、各円盤27に付着した紫外線硬化性樹脂を掻き取る。

【0041】

ブラシ清掃手段25は、この実施の形態では、アルコール等の洗剤を収容した溶液槽であり、この溶液槽(ブラシ清掃手段)25は、ブラシ33の回転軌跡上に設置している。回転するブラシ33が円盤27に接触すると、円盤27の表面に付着した紫外線硬化性樹脂をブラシ33によって掻き取り、ブラシ33に付着した紫外線硬化性樹脂を溶液槽25の洗剤で除去する。

【0042】

スポット紫外線ランプ19は、コーティングダイス17の出口面17aから光ファイバ3同士が並列するように集線されて接触する箇所までの間にあって、光ファイバ3の長さ方向に対応するY方向(光ファイバ3の送り方向)において2箇所に配置している。この2箇所のスポット紫外線ランプ19によって、未硬化の紫外線硬化性樹脂が硬化するに必要な樹脂硬化エネルギを照射する。

【0043】

なお、スポット紫外線ランプ19の設置位置や数は、図4に示したものに限ることはなく、例えばコーティングダイス17と集線用ロール21との間の適宜位置に3箇所以上配置してもよく、また紫外線の照射方向も、図4中でZ方向に限らずX方向など別な方向でもよい。その際、紫外線の照射方向は異なる方向を組み合わせてもよい。また、紫外線ランプとしては、スポットタイプに限らず、蛍光管のような比較的長い形状のものを用いてもよい。そして、これら紫外線ランプの設置位置や数や種類を適宜変更するとともに、紫外線照射量も適宜調整することで、未硬化の紫外線硬化性樹脂の硬化を充分なものとする。

【0044】

このような構成のテープ心線製造装置によりテープ心線1を製造するにあたり、光ファイバ3が、光ファイバ挿通穴17bから送り出される際に、コーティングダイス17の出口部分である光ファイバ挿通穴17bの開口部周縁に外周面が擦られる。擦られる要因としては、円盤27の回転による振動、円盤27の切欠部27aがファイバ挿通穴17bの連結穴を通過するときの振動や、紫外線硬化性樹脂の塗布量の微小な変化による脈動(振動)により、光ファイバ3が振れ、必然的に発生するものと考えられる。

【0045】

その際、本実施形態では、光ファイバ3の紫外線硬化樹脂13が、前述したように、ヤング率が少なくとも300MPa以上であることが必須であり、その上でヤング率が300MPa以上、600MPa未満のときには前記した測定方法により測定した摩擦力が0.3N以下として、紫外線硬化樹脂13の滑り性を高めている。

【0046】

このため、光ファイバ3がコーティングダイス17の出口部分に擦られたとしても、滑り性を高くして滑りやすくした紫外線硬化樹脂13は、前述の表1に示したように、削れカスの発生を抑えることができ、紫外線硬化樹脂13が削られることを抑えることができる。

【0047】

なお、図4に示したテープ心線製造装置では、堰き止め部材として円盤27を使用しているが、前記した特許文献1に記載されているものと同様に、上下動するシャッタなど円盤27以外のものも使用できる。

【0048】

また、本実施形態では、摩擦力の測定方法において、図3で説明したように、リング30aの直径を7cmとしているが、7cmに限ることはなく、それより多少小さくても大きくても構わない。但し、リング30aの直径が小さすぎると、光ファイバ試片30の破断を招き好ましくなく、逆にリング30aの直径が大きすぎると、試験装置へのセット作業が困難となり、作業性が悪化して好ましくない。7cmとすることで、光ファイバ試片30の破断を抑制するとともに試験装置へのセット作業も容易とした上で、より高精度な測定が可能となる。

【0049】

また、本実施形態では、摩擦力の測定方法において、図3で説明したように、光ファイバ試片30の一方側の端部30bをリング30aの中に挿入する作業を2回繰り返して接触部30dを形成しているが、2回に限ることはない。但し、回数が多すぎると作業性の悪化を招くとともに高精度な測定が困難となるので好ましくなく、1回だけでは高精度な測定が困難となるので好ましくない。

【0050】

さらに、本実施形態では、摩擦力の測定方法において、図3で説明したように、光ファイバ試片30の一方側の端部30bと他方側の端部30cとを5mm/minの速度で2分間引っ張るようにしているが、これら引っ張る速度と時間は多少のずれがあっても構わない。5mm/minの速度で2分間引っ張ることで、より高精度な測定が可能となる。

【符号の説明】

【0051】

1 光ファイバテープ心線

3 光ファイバ

13 光ファイバ素線の紫外線硬化樹脂(光ファイバの被覆する最外層の樹脂)

30a 光ファイバ試片のリング

30b 光ファイバ試片の一方側の端部(光ファイバの一方側の端部)

30c 光ファイバ試片の他方側の端部(光ファイバの他方側の端部)

30d 光ファイバ試片の樹脂同士が接触する接触部

【特許請求の範囲】

【請求項1】

樹脂で被覆した複数本の光ファイバを並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に固定した光ファイバテープ心線の製造方法であって、前記被覆する最外層の樹脂のヤング率が300MPa以上である複数本の光ファイバを、並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に接続することを特徴とする光ファイバテープ心線の製造方法。

【請求項2】

前記被覆する最外層の樹脂のヤング率が300MPa以上、600MPa未満のときには、前記被覆する最外層の樹脂の摩擦力が0.3N以下である複数本の光ファイバを、並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に接続することを特徴とする請求項1に記載の光ファイバテープ心線の製造方法。

【請求項3】

請求項1または2に記載の光ファイバテープ心線の製造方法で製造したことを特徴とする光ファイバテープ心線。

【請求項1】

樹脂で被覆した複数本の光ファイバを並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に固定した光ファイバテープ心線の製造方法であって、前記被覆する最外層の樹脂のヤング率が300MPa以上である複数本の光ファイバを、並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に接続することを特徴とする光ファイバテープ心線の製造方法。

【請求項2】

前記被覆する最外層の樹脂のヤング率が300MPa以上、600MPa未満のときには、前記被覆する最外層の樹脂の摩擦力が0.3N以下である複数本の光ファイバを、並列配置してこれら各光ファイバ相互をその長さ方向に沿って間欠的に接続することを特徴とする請求項1に記載の光ファイバテープ心線の製造方法。

【請求項3】

請求項1または2に記載の光ファイバテープ心線の製造方法で製造したことを特徴とする光ファイバテープ心線。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−252198(P2012−252198A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−125290(P2011−125290)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000005186)株式会社フジクラ (4,463)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000005186)株式会社フジクラ (4,463)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

[ Back to top ]