光ファイバユニット、光ファイバケーブル、光ファイバユニットの製造方法及び光ファイバケーブルの製造方法

【課題】複数本の結束部材を用いて複数本のファイバを束ねて光ファイバユニットとする場合において、隣接する光ファイバユニットの結束部材同士の接着を防止することができる光ファイバユニットを提供する。

【解決手段】複数本の光ファイバ11aと、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有し、複数本の光ファイバ11aを互いに交差部を有するように束ね、互いの交差部が熱融着された複数本の結束部材12a,12bとを備え、複数の結束部材12a,12bのそれぞれの被覆部の表面にタルクが塗布されている。

【解決手段】複数本の光ファイバ11aと、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有し、複数本の光ファイバ11aを互いに交差部を有するように束ね、互いの交差部が熱融着された複数本の結束部材12a,12bとを備え、複数の結束部材12a,12bのそれぞれの被覆部の表面にタルクが塗布されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバユニット、光ファイバケーブル、光ファイバユニットの製造方法及び光ファイバケーブルの製造方法に関する。

【背景技術】

【0002】

従来、色彩が付された糸やプラスチックテープ等の結束部材を用いて複数本の光ファイバを束ねて光ファイバユニットとし、その光ファイバユニットを複数本実装した光ファイバケーブルが実用化されている。

【0003】

例えば、螺旋状に成形したプラスチックテープで複数本の光ファイバ素線が保持された構造の光ファイバユニットが提案されている(例えば、特許文献1参照。)。

【0004】

また、バンドル紐に複数の光ファイバ心線を接着又は粘着させて、バンドル紐を切断することでテープ心線形状が得られる構造が提案されている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−010917号公報

【特許文献2】特開2010−026196号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような光ファイバケーブルにおいて、光ファイバを束ねた結束部材が容易に解け易く、中間分岐作業時に不意に結束部材が解けることにより取り出し性及び識別性が劣化する場合がある。

【0007】

これを改善するため、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材で複数本の光ファイバを束ね、結束部材同士の交差部を熱融着することにより、結束部材を不意に解け難くした光ファイバユニット構造が考えられる。

【0008】

しかしながら、この光ファイバユニットを複数本撚り合わせ、押出し成形により外被を被覆する際に、押出し成形時の熱により、隣接する光ファイバユニットの結束部材同士が熱融着し接着してしまうという問題がある。

【0009】

このような光ファイバユニットの結束部材同士の熱融着を防ぐための対策の一つとして、光ファイバユニット上に、ポリエステル不織布等の厚手のテープによる押え巻きやプラスチックヤーン等の遮熱層(緩衝層)を施すことが考えられるが、光ファイバケーブルが太くなるという問題がある。また、ポリエステル不織布等の厚手のテープを押え巻きに使用すると、テープの巻き量が少ないために、光ファイバケーブルの押出し長が短く制限されるという問題がある。

【0010】

また、他の対策として、外被の押出し成形時の温度(外被がポリエチレンの場合、180℃程度)を下げることが考えられるが、外被の押出し成形時の温度を下げ過ぎると、外被の形状が安定しなかったり、外観が劣化する等の問題が生じる。

【0011】

また、他の対策として、結束部材の被覆部の材料として、外被の押出し成形時の温度以上の比較的高い融点の材料を採用することが考えられる。しかしながら、これに伴いコア部にも高融点材料を採用する必要があり、このような材料を採用することは現実的には困難である。また、高融点材料を使用すると、今度は結束部材の交差部の熱融着が困難となり、熱融着時の加熱温度を上げる必要がある。更に、加熱温度を上げることは光ファイバの劣化を招く。

【0012】

上記問題点を鑑み、本発明の目的は、複数本の結束部材を用いて複数本のファイバを束ねて光ファイバユニットとする場合において、隣接する光ファイバユニットの結束部材同士の接着を防止することができる光ファイバユニット、光ファイバケーブル、光ファイバユニットの製造方法及び光ファイバケーブルの製造方法を提供することである。

【課題を解決するための手段】

【0013】

本発明の第1の態様によれば、複数本の光ファイバと、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有し、複数本の光ファイバを互いに交差部を有するように束ね、互いの交差部が熱融着された複数本の結束部材とを備え、複数の結束部材のそれぞれの被覆部の表面に、タルクが塗布されている光ファイバユニットが提供される。

【0014】

本発明の第2の態様によれば、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材を用いて複数本の光ファイバが束ねられ、結束部材同士の交差部が熱融着されることによりそれぞれが一束化され、且つ互いに分離された複数本の光ファイバユニットと、前記複数本の光ファイバユニットの周囲を被覆する外被とを備え、複数の結束部材のそれぞれの被覆部の表面に、タルクが塗布されている光ファイバケーブルが提供される。

【0015】

本発明の第3の態様によれば、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材にタルクを塗布するステップと、複数本の結束部材同士が交差部を有するように複数本の結束部材を用いて複数本の光ファイバを束ねるステップと、被覆部の融点以上且つコア部の融点未満の温度で加熱することにより交差部を熱融着するステップとを含む光ファイバユニットの製造方法が提供される。

【0016】

本発明の第3の態様において、複数本の結束部材にタルクを塗布するステップは、複数本の結束部材を用いて複数本の光ファイバを束ねるステップの前に行われても良い。

【0017】

本発明の第3の態様において、複数本の結束部材にタルクを塗布するステップは、複数本の結束部材を用いて複数本の光ファイバを束ねるステップと、交差部を熱融着するステップとの間に行われても良い。

【0018】

本発明の第3の態様において、複数本の結束部材にタルクを塗布するステップは、交差部を熱融着するステップの後に行われても良い。

【0019】

本発明の第4の態様によれば、コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材にタルクを塗布するステップと、複数本の結束部材同士が交差部を有するように複数本の結束部材を用いて複数本の光ファイバを束ねるステップと、被覆部の融点以上且つコア部の融点未満の温度で加熱することにより交差部を熱融着し、光ファイバユニットを作製するステップと、光ファイバユニットを複数本集合し、複数本の光ファイバユニットの周囲を外被で被覆するステップとを含む光ファイバケーブルの製造方法が提供される。

【0020】

本発明の第4の態様において、交差部を熱融着するステップと、複数本の光ファイバユニットの周囲を外被で被覆するステップは、同時に行われても良い。

【0021】

本発明の第4の態様において、交差部を熱融着するステップの後に、複数本の光ファイバユニットの周囲を外被で被覆するステップが行われても良い。

【発明の効果】

【0022】

本発明によれば、複数本の結束部材を用いて複数本のファイバを束ねて光ファイバユニットとする場合において、隣接する光ファイバユニットの結束部材同士の接着を防止することができる光ファイバユニット、光ファイバケーブル、光ファイバユニットの製造方法及び光ファイバケーブルの製造方法を提供することができる。

【図面の簡単な説明】

【0023】

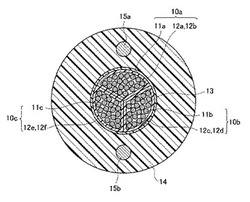

【図1】本発明の実施の形態に係る光ファイバケーブルの一例を示す断面図である。

【図2】本発明の実施の形態に係る光ファイバユニットの一例を示す斜視図である。

【図3】本発明の実施の形態に係る結束部材の一例を示す断面図である。

【図4】本発明の実施の形態に係るタルクが塗布された結束部材の一例を示す斜視図である。

【図5】本発明の実施の形態に係る光ファイバケーブルの製造方法の一例を示す概略図である。

【図6】本発明の実施の形態の第1の変形例に係る光ファイバケーブルの製造方法の一例を示す概略図である。

【図7】本発明の実施の形態の第2の変形例に係る光ファイバケーブルの製造方法の一例を示す概略図である。

【図8】本発明の実施の形態の第3の変形例に係る光ファイバケーブルの製造方法の一例を示す概略図である。

【図9】本発明の実施例に係る光ファイバケーブルの評価結果を表す表である。

【発明を実施するための形態】

【0024】

次に、図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。ただし、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることはもちろんである。

【0025】

また、以下に示す実施の形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。この発明の技術的思想は、特許請求の範囲において、種々の変更を加えることができる。

【0026】

(光ファイバケーブルの構造)

本発明の実施の形態に係る光ファイバケーブルは、図1に示すように、複数本の光ファイバユニット10a,10b,10cと、複数本の光ファイバユニット10a,10b,10cの周囲を覆うように配置された押え巻きテープ13と、複数本の光ファイバユニット10a,10b,10cの周囲を押え巻きテープ13を介して被覆した外被(シース)14と、外被14内に埋設された一対の抗張力体(テンションメンバ)15a,15bとを備える。

【0027】

抗張力体15a,15bとしては鋼線等の金属線又は繊維強化プラスチック(FRP)等が使用可能である。抗張力体15a,15bとしては、線状体に限らず、帯状体であっても良い。帯状体とは、断面が偏平形状、楕円形状、あるいは長方形などの矩形状で、長尺の帯状のものをいう。外被14の材料としては、例えばポリエチレン(PE)などの樹脂が使用可能である。押え巻きテープ13の材料としては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)若しくはナイロン(登録商標)等の熱可塑性樹脂、又はエポキシ等の熱硬化性樹脂が使用可能である。

【0028】

光ファイバユニット10aは、図2に示すように、光ファイバ11aの束と、光ファイバ11aの束に巻き付けられた複数本(2本)の結束部材12a,12bを有する。

【0029】

光ファイバ11aの束は、例えば20本の直径0.5mmの光ファイバ心線の束である。本発明の実施の形態に係る光ファイバ11aの本数及び種類は特に限定されない。本発明の実施の形態に係る光ファイバ11aとしては、光ファイバ素線、光ファイバ心線又は光ファイバテープ心線等の心線を採用可能である。

【0030】

結束部材12a,12bには、他の光ファイバユニット10b,10cと識別可能なように固有の色彩が付されている。結束部材12a,12bは、光ファイバ11aの束に互いに逆向きに螺旋状に巻き付けられている。結束部材12a,12bの交差部(クロスバインド部)Tは熱融着することにより接着されている。

【0031】

結束部材12a,12b同士の交差部Tにおける接着強度は、結束部材12a,12bが不意に解けず、外したいときは手で容易に外せる程度である。よって、結束部材12a,12bが不意に解けて光ファイバユニット10aの他の光ファイバユニット10b,10cとの識別性を損なうことを防止することができる。更に、中間後分岐作業時には結束部材12a,12bの交差部Tを手で外して取り出し部位を広げることができ、光ファイバ11aを容易に取り出すことができる。

【0032】

結束部材12a,12bの交差部T間のピッチPは80mm〜200mmが好ましい。ピッチPが80mm未満で狭くなるほど、中間分岐作業時に光ファイバ11aを取り出し難くなる。一方、ピッチPが200mmを超え広くなるほど結束部材12a,12bの視認性が悪くなる。

【0033】

結束部材12a,12bは、図3に示すように、ケーブル長手方向にそれぞれ延伸する複数本のコア部122と、コア部122の外周を被覆し、コア部122の融点より低い融点を有する被覆部121とを含む。コア部122の融点と被覆部121の融点の差は20℃程度以上あることが好ましい。コア部122の融点は160℃程度が好ましく、被覆部121の融点は90℃〜130℃程度が好ましい。また、被覆部121には、加熱して溶けても光ファイバ11aと接着しないか或いは接着してもその接着力が低く、しかも光ファイバ11aの外被層を劣化させないことが要求される。

【0034】

コア部122及び被覆部121のそれぞれには、例えばポリプロピレン(PP)、ポリアミド(PA)、ポリエチレンテレフタレート(PET)等の高融点樹脂、またはポリプロピレン繊維、ポリアミド繊維(登録商標であるナイロン等)、ポリエステル繊維(PET繊維等)等の高融点繊維、またはPET、PP等の高融点テープ或いはフィルムに対して加熱・冷却により軟化・固化を可逆的に繰り返すことが可能な熱可塑性樹脂、例えばポリエチレン(PE)、エチレン酢酸ビニルコポリマー(EVA)、エチレンエチルアクリレートコポリマー(EEA)のような低融点のもの、または熱可塑性樹脂やゴムをベースとし、加熱・冷却により軟化・固化を可逆的に繰り返すことが可能な、いわゆる加熱融解型(ホットメルト)の接着剤で覆ったもの等が使用できる。

【0035】

図4に模式的に示すように、結束部材12a,12bにはタルク16が塗布されている。タルク16は、滑石(理想化学組成Mg3Si4O10(OH)2)からなる白色又は灰色の粉体である。タルク16は、耐熱性に優れ化学的に安定しており、配合充填材(フィラー)や離型剤等、多くの工業製品に使用されている。タルク16の粒子径は、レーザー回折法によるメジアン径(D50)が0.1〜20μm程度である。タルク16としては、例えばレーザー回折法によるメジアン径(D50)が0.5μmの日本タルク株式会社のミクロエース(登録商標)L−G等が使用可能である。

【0036】

光ファイバユニット10aと同様に、図1に示した光ファイバユニット10bは、光ファイバ11bの束に複数本の結束部材12c,12dを巻き付けて交差部Tを熱融着することにより一束化されている。光ファイバユニット10cは、光ファイバ11cの束に複数本の結束部材12e,12fを巻き付けて交差部Tを熱融着することにより一束化されている。光ファイバユニット10a,10b,10cの結束部材12a〜12fの表面には、タルク16が塗布されている。このため、外被14の押出し成形時において隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士の熱融着が防止され、光ファイバユニット10a,10b,10cは互いに分離している。

【0037】

本発明の実施の形態に係る光ファイバケーブルに対する中間後分岐作業においては、ナイフ等の切り裂き工具を用いるか、又はリップコードを内蔵している場合にはリップコードを引っ張ることにより外被14を所定の長さで切り裂き、剥ぎ取る。そして、露出した光ファイバユニット10a,10b,10cの結束部材12a〜12fの交差部Tを剥がして光ファイバ11a,11b,11cを取り出すことができる。

【0038】

以上説明したように、本発明の実施の形態に係る光ファイバケーブルによれば、光ファイバユニット10a,10b,10cの結束部材12a〜12f同士が接着することなく、光ファイバユニット10a,10b,10c同士が互いに分離している。このため、中間後分岐作業時における光ファイバ11a,11b,11cの取り出し性及び識別性を向上させることができる。

【0039】

(光ファイバケーブルの製造方法)

次に、本発明の実施の形態に係る光ファイバケーブルの製造方法の一例を、図5を用いて説明する。

【0040】

(イ)まず、図示を省略したタルク塗布装置を用いて、図4に示すように結束部材12a,12bにタルク16を予め塗布する。タルク塗布装置としては、例えばタルク16を充填したタルクバスが使用可能であり、結束部材12a,12bがタルクバス内を通過することで結束部材12a,12bの表面にタルク16が付着する。

【0041】

(ロ)図5に示すように、光ファイバ11aの束を、白抜きの矢印の方向に走行させる。光ファイバ11aの束の走行経路途中にはリング形状の治具(口金)1が設けられている。光ファイバ11aの束を中心としてその周りを結束部材12a,12bを互いに反対方向に回転させながら、口金1にタルク16が塗布された結束部材12a,12bを通すことにより、結束部材12a,12bが光ファイバ11aの束に螺旋状に交差部Tを有するように巻き付けられる。例えば、交差部Tにおいて結束部材12aが下巻きとなり、結束部材12bが上巻きとなる。結束部材12a,12bを巻き付ける際のバックテンションにより、上巻きの結束部材12bは下巻きの結束部材12aに押え付けられた状態となる。

【0042】

(ハ)結束部材12a,12bが巻き付けられた光ファイバ11aの束は、加熱装置2に搬入される。加熱装置2としては、例えばカンタル炉等の電気炉、電熱ヒータ又は温風加熱炉等が使用可能である。加熱装置2を用いて、結束部材12a,12bを構成する被覆部121の融点以上の温度で且つコア部122の融点未満の温度(例えば130℃〜140℃程度)に加熱することにより、結束部材12a,12bの被覆部121が溶融する。ここで、結束部材12a,12bの交差部Tにおいて上巻きの結束部材12bが下巻きの結束部材12aに押え付けられた状態となっているので、結束部材12a,12b同士の被覆部121が直接接触し熱融着により接着される。一方、コア部122は溶融しないため、結束部材12a,12bの形状は保持される。

【0043】

(ニ)結束部材12a,12bが巻き付けられた光ファイバユニット10aは、加熱装置2から搬出された後に自然冷却される。これにより、被覆部121が固化し、結束部材12a,12bの交差部Tの接着状態は保持される。この結果、図1に示した光ファイバユニット10aが完成する。光ファイバユニット10aと同様にして、光ファイバユニット10b,10cが作製される。なお、光ファイバユニット10b,10cは、光ファイバユニット10aと並列して同時に作製することも可能である。

【0044】

(ホ)光ファイバユニット10a,10b,10cを複数本束ねて撚り合わせ、光ファイバユニット10a,10b,10cの周囲を押え巻きテープ13で押える。そして、図示を省略した押出し機を用いて、押出し成形により光ファイバユニット10a,10b,10cの周囲を押え巻きテープ13を介して外被14で被覆する。押出し成形時の外被4の温度は180℃〜200℃程度である。押出し成形時の熱により被覆部121は溶け出すが、結束部材12a〜12fの表面に塗布されたタルク16により、隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士の熱融着を防止することができる。その後、水冷し、図1に示した光ファイバケーブルが完成する。

【0045】

本発明の実施の形態に係る光ファイバケーブルの製造方法によれば、複数本の結束部材12a〜12fで複数本のファイバ11a〜11cをそれぞれ束ねて光ファイバユニット10a,10b,10cとし、光ファイバユニット10a,10b,10cを実装する場合において、外被14の押出し成形時の熱により隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士が熱融着することを防止することができる。よって、隣接する光ファイバユニット10a,10b,10cが分離した光ファイバケーブルを製造することができる。

【0046】

(第1の変形例)

本発明の実施の形態の第1の変形例として、光ファイバケーブルの製造方法の他の一例を、図6を用いて説明する。

【0047】

(イ)光ファイバ11aの束を、白抜きの矢印の方向に走行させる。光ファイバ11aの束を中心としてその周りを結束部材12a,12bを互いに反対方向に回転させながら、口金1に結束部材12a,12bを通すことにより、光ファイバ11aの束に結束部材12a,12bを螺旋状に交差部Tを有するように巻き付ける。

【0048】

(ロ)結束部材12a,12bが巻き付けられた光ファイバ11aの束は、タルク塗布装置3に搬入される。タルク塗布装置3を用いて、図4に示すように光ファイバ11aの束に巻き付けられた結束部材12a,12bの表面にタルク16を塗布する。このとき、結束部材12a,12bの交差部Tにおいて、結束部材12a,12bの接触面にはタルク16が付着せず結束部材12a,12bが互いに直接接触している。なお、結束部材12a,12bの接触面にはタルク16が若干付着していても良い。

【0049】

(ハ)図6に示すように、結束部材12a,12bが巻き付けられた光ファイバ11aの束は、加熱装置2に搬入される。加熱装置2を用いて、結束部材12a,12bを構成する被覆部121の融点以上の温度で且つコア部122の融点未満である温度(例えば130℃〜140℃程度)に加熱する。この結果、被覆部121が溶け、結束部材12a,12bの交差部Tが熱融着により接着される。一方、コア部122は溶けないため、結束部材12a,12bの形状は保持される。このとき、結束部材12a,12bの交差部Tにおいて、結束部材12a,12bの直接接触している部分が熱融着し接着される。

【0050】

(ニ)結束部材12a,12bが巻き付けられた光ファイバユニット10aは、加熱装置2を通過した後に自然冷却される。これにより、被覆部121が固化し、結束部材12a,12bの交差部Tの接着状態は保持される。この結果、図1に示した光ファイバユニット10aが完成する。光ファイバユニット10aと同様に、光ファイバユニット10b,10cが作製される。

【0051】

(ホ)光ファイバユニット10a,10b,10cを複数本束ねて、押え巻きテープ13で押える。その後、図示を省略した押出し機を用いて、押出し成形により光ファイバユニット10a,10b,10cの周囲を外被14で被覆する。このとき、押出し成形時の熱で結束部材12a〜12fが加熱されるが、光ファイバユニット10a,10b,10cの結束部材12a〜12fの表面に塗布されたタルク16により、隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士の熱融着を防止することができる。

【0052】

本発明の実施の形態の第1の変形例に係る光ファイバケーブルの製造方法によれば、光ファイバ11aの束に結束部材12a,12bを巻き付けた後であって、結束部材12a,12bの交差部Tを熱融着する前に、結束部材12a,12bにタルク16を塗布する場合でも、結束部材12a,12bの交差部Tを熱融着することができるとともに、外被14の押出し成形時の熱により光ファイバユニット10a,10b,10cの結束部材12a〜12f同士が熱融着することを防止することができる。

【0053】

(第2の変形例)

本発明の実施の形態の第2の変形例として、光ファイバケーブルの製造方法の他の一例を、図7を用いて説明する。

【0054】

(イ)光ファイバ11aの束を、白抜きの矢印の方向に走行させる。光ファイバ11aの束を中心としてその周りを結束部材12a,12bを互いに反対方向に回転させながら、口金1に結束部材12a,12bを通すことにより、光ファイバ11aの束に結束部材12a,12bを螺旋状に交差部Tを有するように巻き付ける。

【0055】

(ロ)結束部材12a,12bが巻き付けられた光ファイバ11aの束は、加熱装置2に搬入される。加熱装置2を用いて、結束部材12a,12bを構成する被覆部121の融点以上の温度で且つコア部122の融点未満である温度(例えば130℃〜140℃程度)に加熱する。この結果、被覆部121が溶け、結束部材12a,12bの交差部Tが熱融着により接着される。一方、コア部122は溶けないため、結束部材12a,12bの形状は保持される。

【0056】

(ハ)結束部材12a,12bが巻き付けられた光ファイバユニット10aは、加熱装置2を通過した後に自然冷却される。これにより、被覆部121が固化し、結束部材12a,12bの交差部Tの接着状態は保持される。

【0057】

(ニ)光ファイバユニット10aがタルク塗布装置3を通過することにより、図4に示すように結束部材12a,12bの表面にタルク16が塗布される。この結果、図1に示した光ファイバユニット10aが完成する。光ファイバユニット10aと同様にして、光ファイバユニット10b,10cが作製される。

【0058】

(ホ)光ファイバユニット10a,10b,10cを複数本束ねて、押え巻きテープ13で押える。その後、図示を省略した押出し機を用いて、押出し成形により光ファイバユニット10a,10b,10cの周囲を外被14で被覆する。このとき、結束部材12a〜12fの表面に塗布されたタルク16により、隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士の熱融着を防止することができる。

【0059】

本発明の実施の形態の第2の変形例に係る光ファイバケーブルの製造方法によれば、光ファイバ11aの束に結束部材12a,12bを巻き付け、結束部材12a,12bの交差部Tを熱融着した後であって、且つ押出し成形により光ファイバユニット10a,10b,10cの周囲を外被14で被覆する前に、結束部材12a,12bにタルク16を塗布する場合でも、外被14の押出し成形時の熱により光ファイバユニット10a,10b,10cの結束部材12a〜12f同士が熱融着することを防止することができる。

【0060】

(第3の変形例)

本発明の実施の形態の第3の変形例として、光ファイバケーブルの製造方法の他の一例を、図8を用いて説明する。

【0061】

(イ)図示を省略したタルク塗布装置を用いて、図4に示すように結束部材12a,12bの表面にタルク16を予め塗布する。

【0062】

(ロ)図8に示すように、光ファイバ11aの束を、白抜きの矢印の方向に走行させる。光ファイバ11aの束を中心としてその周りを結束部材12a,12bを互いに反対方向に回転させながら、口金1に結束部材12a,12bを通すことにより、光ファイバ11aの束に結束部材12a,12bを螺旋状に交差部Tを有するように巻き付ける。結束部材12a,12bが巻き付けられた光ファイバ11aの束と同様にして、結束部材12c,12dが巻き付けられた光ファイバ11bの束及び結束部材12e,12fが巻き付けられた光ファイバ11cの束を作製する。

【0063】

(ハ)結束部材12a〜12fがそれぞれ巻き付けられた光ファイバ11a〜11cを複数本束ねて、押え巻きテープ13で押える。その後、図示を省略した押出し機を用いて、押出し成形により結束部材12a〜12fがそれぞれ巻き付けられた光ファイバ11a〜11cの周囲を外被14で被覆する。外被14の温度は180℃程度である。このとき、結束部材12a〜12fの表面に塗布されたタルク16により、隣接する光ファイバ11a〜11cの束の結束部材12a〜12f同士の熱融着を防止することができる。更に、外被14の押出し成形と同時に、押出し成形時の熱により結束部材12a〜12fのそれぞれの交差部Tを熱融着し接着させることができる。押出し成形時の結束部材12a〜12fの表面温度は、被覆部121の融点以上且つコア部122の融点未満の温度に制御される。その後、水冷することにより被覆部121が固化する。この結果、光ファイバユニット10a,10b,10c及び光ファイバケーブルが完成する。

【0064】

以上説明したように、本発明の実施の形態の第3の変形例に係る光ファイバケーブルの製造方法によれば、結束部材12a〜12fの表面にはタルク16が塗布されているので、外被14の押出し成形時の熱により結束部材12a〜12f同士が交差部T以外で熱融着することを防止することができる。

【0065】

更に、外被14の押出し成形と同時に、押出し成形時の熱により結束部材12a〜12fのそれぞれの交差部Tを熱融着することができるため、外被14の押出し成形とは別に、結束部材12a〜12fのそれぞれの交差部Tを熱融着するための加熱を行わずに済むので、工数を減少させることができる

なお、本発明の実施の形態の第3の変形例では、結束部材12a,12bを光ファイバ11aの束に巻き付ける前に、結束部材12a,12bにタルク16を予め塗布した場合を説明したが、結束部材12a,12bを光ファイバ11aの束に巻き付けた後、外被14の押出し成形により交差部Tを熱融着する前に、結束部材12a,12bにタルク16を塗布しても良い。

【0066】

(実施例)

本発明の実施の形態、第1の変形例、第2の変形例、及び第3の変形例に係る光ファイバケーブルの製造方法をそれぞれ用いて、実施例1〜4に係る光ファイバケーブルをそれぞれ試作した。各光ファイバケーブルは、図1に示すように3つの光ファイバユニット10a,10b,10cを一束化し、押え巻きテープ13として厚さ0.25mmのPETフィルムを使用し、抗張力体15a,15bとして直径0.7mmの鋼線を使用し、外被14として直鎖状低密度ポリエチレンを使用した。光ファイバユニット10a,10b,10cの結束部材12a〜12fには、タルク16としてミクロエース(登録商標)L−Gを塗布した。一方、比較例として、実施例1〜4と同様の部材を用いて、結束部材にタルクを塗布しない点が異なる光ファイバケーブルを試作した。

【0067】

図9に評価結果を示す。比較例に係る光ファイバケーブルでは、結束部材の交差部は熱融着しているが、隣接する光ファイバユニットの結束部材同士も熱融着した。一方、実施例1〜4に係る光ファイバケーブルでは、光ファイバユニット10a,10b,10cの結束部材12a〜12fの交差部Tが熱融着しており、且つ隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士は熱融着しなかった。

【0068】

(その他の実施の形態)

上記のように、本発明は実施の形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【0069】

例えば、本発明の実施の形態に係る光ファイバケーブルの製造方法において、図5に示すように口金1を用いて結束部材12a,12bを光ファイバ11aの束に巻き付ける場合を説明したが、口金1を用いずに結束部材12a,12bを光ファイバ11aの束に巻き付けても良い。例えば、光ファイバ11aの束に沿わせるように結束部材12a,12bを繰り出して巻き付けても良い。

【0070】

また、本発明の実施の形態に係る光ファイバケーブルの構造として、図1に示すようにスロットレス型光ファイバケーブルを示したが、隣接する光ファイバユニットを有するものであれば光ファイバケーブルの種類は特に限定されない。例えば、SZスロット型光ファイバケーブル又はテープスロット型光ファイバケーブル等のスロット型光ファイバケーブルにも適用可能である。

【0071】

また、本発明の実施の形態において、図1に示すように光ファイバユニット10a,10b,10cが1層の場合を説明したが、光ファイバユニットが2層以上の複数層となっていても良い。

【0072】

また、本発明の実施の形態に係る結束部材12a,12bとして、図3に示すように複数本のコア部122を被覆部121で一括被覆した紐状の構造を説明したが、これに特に限定されない。例えば、1本のコア部の外周を被覆部で被覆した二重構造であっても良い。また、コア部をテープ形状又はフィルム形状とし、このコア部を被覆部で被覆した構造であっても良い。また、コア部の外周を被覆部で被覆した二重構造のものを複数本撚り合わせた構造であっても良い。

【0073】

また、2本の結束部材12a,12bを逆向きに螺旋状にファイバ束11aの束に巻き付ける場合を説明したが、結束部材12a,12bの本数及び巻き付け方は、交差部Tを有するように巻き付けることができれば特に限定されない。例えば、1本の結束部材12a,12bを螺旋状に巻き付けるとともに、もう1本の結束部材12a,12bを直線的に縦添えしても良い。また、2本の結束部材12a,12bを逆向きに螺旋状に巻き付けるとともに、もう1本の結束部材12a,12bを直線的に縦添えしても良い。

【0074】

このように、本発明はここでは記載していない様々な実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【符号の説明】

【0075】

1…治具(口金)

2…加熱装置

3…タルク塗布装置

10a,10b,10c…光ファイバユニット

11a,11b,11c…光ファイバ

12a〜12f…結束部材

13…押え巻きテープ

14…外被

15a,15b…抗張力体

16…タルク

121…被覆部

122…コア部

【技術分野】

【0001】

本発明は、光ファイバユニット、光ファイバケーブル、光ファイバユニットの製造方法及び光ファイバケーブルの製造方法に関する。

【背景技術】

【0002】

従来、色彩が付された糸やプラスチックテープ等の結束部材を用いて複数本の光ファイバを束ねて光ファイバユニットとし、その光ファイバユニットを複数本実装した光ファイバケーブルが実用化されている。

【0003】

例えば、螺旋状に成形したプラスチックテープで複数本の光ファイバ素線が保持された構造の光ファイバユニットが提案されている(例えば、特許文献1参照。)。

【0004】

また、バンドル紐に複数の光ファイバ心線を接着又は粘着させて、バンドル紐を切断することでテープ心線形状が得られる構造が提案されている(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−010917号公報

【特許文献2】特開2010−026196号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような光ファイバケーブルにおいて、光ファイバを束ねた結束部材が容易に解け易く、中間分岐作業時に不意に結束部材が解けることにより取り出し性及び識別性が劣化する場合がある。

【0007】

これを改善するため、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材で複数本の光ファイバを束ね、結束部材同士の交差部を熱融着することにより、結束部材を不意に解け難くした光ファイバユニット構造が考えられる。

【0008】

しかしながら、この光ファイバユニットを複数本撚り合わせ、押出し成形により外被を被覆する際に、押出し成形時の熱により、隣接する光ファイバユニットの結束部材同士が熱融着し接着してしまうという問題がある。

【0009】

このような光ファイバユニットの結束部材同士の熱融着を防ぐための対策の一つとして、光ファイバユニット上に、ポリエステル不織布等の厚手のテープによる押え巻きやプラスチックヤーン等の遮熱層(緩衝層)を施すことが考えられるが、光ファイバケーブルが太くなるという問題がある。また、ポリエステル不織布等の厚手のテープを押え巻きに使用すると、テープの巻き量が少ないために、光ファイバケーブルの押出し長が短く制限されるという問題がある。

【0010】

また、他の対策として、外被の押出し成形時の温度(外被がポリエチレンの場合、180℃程度)を下げることが考えられるが、外被の押出し成形時の温度を下げ過ぎると、外被の形状が安定しなかったり、外観が劣化する等の問題が生じる。

【0011】

また、他の対策として、結束部材の被覆部の材料として、外被の押出し成形時の温度以上の比較的高い融点の材料を採用することが考えられる。しかしながら、これに伴いコア部にも高融点材料を採用する必要があり、このような材料を採用することは現実的には困難である。また、高融点材料を使用すると、今度は結束部材の交差部の熱融着が困難となり、熱融着時の加熱温度を上げる必要がある。更に、加熱温度を上げることは光ファイバの劣化を招く。

【0012】

上記問題点を鑑み、本発明の目的は、複数本の結束部材を用いて複数本のファイバを束ねて光ファイバユニットとする場合において、隣接する光ファイバユニットの結束部材同士の接着を防止することができる光ファイバユニット、光ファイバケーブル、光ファイバユニットの製造方法及び光ファイバケーブルの製造方法を提供することである。

【課題を解決するための手段】

【0013】

本発明の第1の態様によれば、複数本の光ファイバと、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有し、複数本の光ファイバを互いに交差部を有するように束ね、互いの交差部が熱融着された複数本の結束部材とを備え、複数の結束部材のそれぞれの被覆部の表面に、タルクが塗布されている光ファイバユニットが提供される。

【0014】

本発明の第2の態様によれば、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材を用いて複数本の光ファイバが束ねられ、結束部材同士の交差部が熱融着されることによりそれぞれが一束化され、且つ互いに分離された複数本の光ファイバユニットと、前記複数本の光ファイバユニットの周囲を被覆する外被とを備え、複数の結束部材のそれぞれの被覆部の表面に、タルクが塗布されている光ファイバケーブルが提供される。

【0015】

本発明の第3の態様によれば、コア部、及びコア部を覆って設けられコア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材にタルクを塗布するステップと、複数本の結束部材同士が交差部を有するように複数本の結束部材を用いて複数本の光ファイバを束ねるステップと、被覆部の融点以上且つコア部の融点未満の温度で加熱することにより交差部を熱融着するステップとを含む光ファイバユニットの製造方法が提供される。

【0016】

本発明の第3の態様において、複数本の結束部材にタルクを塗布するステップは、複数本の結束部材を用いて複数本の光ファイバを束ねるステップの前に行われても良い。

【0017】

本発明の第3の態様において、複数本の結束部材にタルクを塗布するステップは、複数本の結束部材を用いて複数本の光ファイバを束ねるステップと、交差部を熱融着するステップとの間に行われても良い。

【0018】

本発明の第3の態様において、複数本の結束部材にタルクを塗布するステップは、交差部を熱融着するステップの後に行われても良い。

【0019】

本発明の第4の態様によれば、コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材にタルクを塗布するステップと、複数本の結束部材同士が交差部を有するように複数本の結束部材を用いて複数本の光ファイバを束ねるステップと、被覆部の融点以上且つコア部の融点未満の温度で加熱することにより交差部を熱融着し、光ファイバユニットを作製するステップと、光ファイバユニットを複数本集合し、複数本の光ファイバユニットの周囲を外被で被覆するステップとを含む光ファイバケーブルの製造方法が提供される。

【0020】

本発明の第4の態様において、交差部を熱融着するステップと、複数本の光ファイバユニットの周囲を外被で被覆するステップは、同時に行われても良い。

【0021】

本発明の第4の態様において、交差部を熱融着するステップの後に、複数本の光ファイバユニットの周囲を外被で被覆するステップが行われても良い。

【発明の効果】

【0022】

本発明によれば、複数本の結束部材を用いて複数本のファイバを束ねて光ファイバユニットとする場合において、隣接する光ファイバユニットの結束部材同士の接着を防止することができる光ファイバユニット、光ファイバケーブル、光ファイバユニットの製造方法及び光ファイバケーブルの製造方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態に係る光ファイバケーブルの一例を示す断面図である。

【図2】本発明の実施の形態に係る光ファイバユニットの一例を示す斜視図である。

【図3】本発明の実施の形態に係る結束部材の一例を示す断面図である。

【図4】本発明の実施の形態に係るタルクが塗布された結束部材の一例を示す斜視図である。

【図5】本発明の実施の形態に係る光ファイバケーブルの製造方法の一例を示す概略図である。

【図6】本発明の実施の形態の第1の変形例に係る光ファイバケーブルの製造方法の一例を示す概略図である。

【図7】本発明の実施の形態の第2の変形例に係る光ファイバケーブルの製造方法の一例を示す概略図である。

【図8】本発明の実施の形態の第3の変形例に係る光ファイバケーブルの製造方法の一例を示す概略図である。

【図9】本発明の実施例に係る光ファイバケーブルの評価結果を表す表である。

【発明を実施するための形態】

【0024】

次に、図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。ただし、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることはもちろんである。

【0025】

また、以下に示す実施の形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の技術的思想は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。この発明の技術的思想は、特許請求の範囲において、種々の変更を加えることができる。

【0026】

(光ファイバケーブルの構造)

本発明の実施の形態に係る光ファイバケーブルは、図1に示すように、複数本の光ファイバユニット10a,10b,10cと、複数本の光ファイバユニット10a,10b,10cの周囲を覆うように配置された押え巻きテープ13と、複数本の光ファイバユニット10a,10b,10cの周囲を押え巻きテープ13を介して被覆した外被(シース)14と、外被14内に埋設された一対の抗張力体(テンションメンバ)15a,15bとを備える。

【0027】

抗張力体15a,15bとしては鋼線等の金属線又は繊維強化プラスチック(FRP)等が使用可能である。抗張力体15a,15bとしては、線状体に限らず、帯状体であっても良い。帯状体とは、断面が偏平形状、楕円形状、あるいは長方形などの矩形状で、長尺の帯状のものをいう。外被14の材料としては、例えばポリエチレン(PE)などの樹脂が使用可能である。押え巻きテープ13の材料としては、ポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)若しくはナイロン(登録商標)等の熱可塑性樹脂、又はエポキシ等の熱硬化性樹脂が使用可能である。

【0028】

光ファイバユニット10aは、図2に示すように、光ファイバ11aの束と、光ファイバ11aの束に巻き付けられた複数本(2本)の結束部材12a,12bを有する。

【0029】

光ファイバ11aの束は、例えば20本の直径0.5mmの光ファイバ心線の束である。本発明の実施の形態に係る光ファイバ11aの本数及び種類は特に限定されない。本発明の実施の形態に係る光ファイバ11aとしては、光ファイバ素線、光ファイバ心線又は光ファイバテープ心線等の心線を採用可能である。

【0030】

結束部材12a,12bには、他の光ファイバユニット10b,10cと識別可能なように固有の色彩が付されている。結束部材12a,12bは、光ファイバ11aの束に互いに逆向きに螺旋状に巻き付けられている。結束部材12a,12bの交差部(クロスバインド部)Tは熱融着することにより接着されている。

【0031】

結束部材12a,12b同士の交差部Tにおける接着強度は、結束部材12a,12bが不意に解けず、外したいときは手で容易に外せる程度である。よって、結束部材12a,12bが不意に解けて光ファイバユニット10aの他の光ファイバユニット10b,10cとの識別性を損なうことを防止することができる。更に、中間後分岐作業時には結束部材12a,12bの交差部Tを手で外して取り出し部位を広げることができ、光ファイバ11aを容易に取り出すことができる。

【0032】

結束部材12a,12bの交差部T間のピッチPは80mm〜200mmが好ましい。ピッチPが80mm未満で狭くなるほど、中間分岐作業時に光ファイバ11aを取り出し難くなる。一方、ピッチPが200mmを超え広くなるほど結束部材12a,12bの視認性が悪くなる。

【0033】

結束部材12a,12bは、図3に示すように、ケーブル長手方向にそれぞれ延伸する複数本のコア部122と、コア部122の外周を被覆し、コア部122の融点より低い融点を有する被覆部121とを含む。コア部122の融点と被覆部121の融点の差は20℃程度以上あることが好ましい。コア部122の融点は160℃程度が好ましく、被覆部121の融点は90℃〜130℃程度が好ましい。また、被覆部121には、加熱して溶けても光ファイバ11aと接着しないか或いは接着してもその接着力が低く、しかも光ファイバ11aの外被層を劣化させないことが要求される。

【0034】

コア部122及び被覆部121のそれぞれには、例えばポリプロピレン(PP)、ポリアミド(PA)、ポリエチレンテレフタレート(PET)等の高融点樹脂、またはポリプロピレン繊維、ポリアミド繊維(登録商標であるナイロン等)、ポリエステル繊維(PET繊維等)等の高融点繊維、またはPET、PP等の高融点テープ或いはフィルムに対して加熱・冷却により軟化・固化を可逆的に繰り返すことが可能な熱可塑性樹脂、例えばポリエチレン(PE)、エチレン酢酸ビニルコポリマー(EVA)、エチレンエチルアクリレートコポリマー(EEA)のような低融点のもの、または熱可塑性樹脂やゴムをベースとし、加熱・冷却により軟化・固化を可逆的に繰り返すことが可能な、いわゆる加熱融解型(ホットメルト)の接着剤で覆ったもの等が使用できる。

【0035】

図4に模式的に示すように、結束部材12a,12bにはタルク16が塗布されている。タルク16は、滑石(理想化学組成Mg3Si4O10(OH)2)からなる白色又は灰色の粉体である。タルク16は、耐熱性に優れ化学的に安定しており、配合充填材(フィラー)や離型剤等、多くの工業製品に使用されている。タルク16の粒子径は、レーザー回折法によるメジアン径(D50)が0.1〜20μm程度である。タルク16としては、例えばレーザー回折法によるメジアン径(D50)が0.5μmの日本タルク株式会社のミクロエース(登録商標)L−G等が使用可能である。

【0036】

光ファイバユニット10aと同様に、図1に示した光ファイバユニット10bは、光ファイバ11bの束に複数本の結束部材12c,12dを巻き付けて交差部Tを熱融着することにより一束化されている。光ファイバユニット10cは、光ファイバ11cの束に複数本の結束部材12e,12fを巻き付けて交差部Tを熱融着することにより一束化されている。光ファイバユニット10a,10b,10cの結束部材12a〜12fの表面には、タルク16が塗布されている。このため、外被14の押出し成形時において隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士の熱融着が防止され、光ファイバユニット10a,10b,10cは互いに分離している。

【0037】

本発明の実施の形態に係る光ファイバケーブルに対する中間後分岐作業においては、ナイフ等の切り裂き工具を用いるか、又はリップコードを内蔵している場合にはリップコードを引っ張ることにより外被14を所定の長さで切り裂き、剥ぎ取る。そして、露出した光ファイバユニット10a,10b,10cの結束部材12a〜12fの交差部Tを剥がして光ファイバ11a,11b,11cを取り出すことができる。

【0038】

以上説明したように、本発明の実施の形態に係る光ファイバケーブルによれば、光ファイバユニット10a,10b,10cの結束部材12a〜12f同士が接着することなく、光ファイバユニット10a,10b,10c同士が互いに分離している。このため、中間後分岐作業時における光ファイバ11a,11b,11cの取り出し性及び識別性を向上させることができる。

【0039】

(光ファイバケーブルの製造方法)

次に、本発明の実施の形態に係る光ファイバケーブルの製造方法の一例を、図5を用いて説明する。

【0040】

(イ)まず、図示を省略したタルク塗布装置を用いて、図4に示すように結束部材12a,12bにタルク16を予め塗布する。タルク塗布装置としては、例えばタルク16を充填したタルクバスが使用可能であり、結束部材12a,12bがタルクバス内を通過することで結束部材12a,12bの表面にタルク16が付着する。

【0041】

(ロ)図5に示すように、光ファイバ11aの束を、白抜きの矢印の方向に走行させる。光ファイバ11aの束の走行経路途中にはリング形状の治具(口金)1が設けられている。光ファイバ11aの束を中心としてその周りを結束部材12a,12bを互いに反対方向に回転させながら、口金1にタルク16が塗布された結束部材12a,12bを通すことにより、結束部材12a,12bが光ファイバ11aの束に螺旋状に交差部Tを有するように巻き付けられる。例えば、交差部Tにおいて結束部材12aが下巻きとなり、結束部材12bが上巻きとなる。結束部材12a,12bを巻き付ける際のバックテンションにより、上巻きの結束部材12bは下巻きの結束部材12aに押え付けられた状態となる。

【0042】

(ハ)結束部材12a,12bが巻き付けられた光ファイバ11aの束は、加熱装置2に搬入される。加熱装置2としては、例えばカンタル炉等の電気炉、電熱ヒータ又は温風加熱炉等が使用可能である。加熱装置2を用いて、結束部材12a,12bを構成する被覆部121の融点以上の温度で且つコア部122の融点未満の温度(例えば130℃〜140℃程度)に加熱することにより、結束部材12a,12bの被覆部121が溶融する。ここで、結束部材12a,12bの交差部Tにおいて上巻きの結束部材12bが下巻きの結束部材12aに押え付けられた状態となっているので、結束部材12a,12b同士の被覆部121が直接接触し熱融着により接着される。一方、コア部122は溶融しないため、結束部材12a,12bの形状は保持される。

【0043】

(ニ)結束部材12a,12bが巻き付けられた光ファイバユニット10aは、加熱装置2から搬出された後に自然冷却される。これにより、被覆部121が固化し、結束部材12a,12bの交差部Tの接着状態は保持される。この結果、図1に示した光ファイバユニット10aが完成する。光ファイバユニット10aと同様にして、光ファイバユニット10b,10cが作製される。なお、光ファイバユニット10b,10cは、光ファイバユニット10aと並列して同時に作製することも可能である。

【0044】

(ホ)光ファイバユニット10a,10b,10cを複数本束ねて撚り合わせ、光ファイバユニット10a,10b,10cの周囲を押え巻きテープ13で押える。そして、図示を省略した押出し機を用いて、押出し成形により光ファイバユニット10a,10b,10cの周囲を押え巻きテープ13を介して外被14で被覆する。押出し成形時の外被4の温度は180℃〜200℃程度である。押出し成形時の熱により被覆部121は溶け出すが、結束部材12a〜12fの表面に塗布されたタルク16により、隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士の熱融着を防止することができる。その後、水冷し、図1に示した光ファイバケーブルが完成する。

【0045】

本発明の実施の形態に係る光ファイバケーブルの製造方法によれば、複数本の結束部材12a〜12fで複数本のファイバ11a〜11cをそれぞれ束ねて光ファイバユニット10a,10b,10cとし、光ファイバユニット10a,10b,10cを実装する場合において、外被14の押出し成形時の熱により隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士が熱融着することを防止することができる。よって、隣接する光ファイバユニット10a,10b,10cが分離した光ファイバケーブルを製造することができる。

【0046】

(第1の変形例)

本発明の実施の形態の第1の変形例として、光ファイバケーブルの製造方法の他の一例を、図6を用いて説明する。

【0047】

(イ)光ファイバ11aの束を、白抜きの矢印の方向に走行させる。光ファイバ11aの束を中心としてその周りを結束部材12a,12bを互いに反対方向に回転させながら、口金1に結束部材12a,12bを通すことにより、光ファイバ11aの束に結束部材12a,12bを螺旋状に交差部Tを有するように巻き付ける。

【0048】

(ロ)結束部材12a,12bが巻き付けられた光ファイバ11aの束は、タルク塗布装置3に搬入される。タルク塗布装置3を用いて、図4に示すように光ファイバ11aの束に巻き付けられた結束部材12a,12bの表面にタルク16を塗布する。このとき、結束部材12a,12bの交差部Tにおいて、結束部材12a,12bの接触面にはタルク16が付着せず結束部材12a,12bが互いに直接接触している。なお、結束部材12a,12bの接触面にはタルク16が若干付着していても良い。

【0049】

(ハ)図6に示すように、結束部材12a,12bが巻き付けられた光ファイバ11aの束は、加熱装置2に搬入される。加熱装置2を用いて、結束部材12a,12bを構成する被覆部121の融点以上の温度で且つコア部122の融点未満である温度(例えば130℃〜140℃程度)に加熱する。この結果、被覆部121が溶け、結束部材12a,12bの交差部Tが熱融着により接着される。一方、コア部122は溶けないため、結束部材12a,12bの形状は保持される。このとき、結束部材12a,12bの交差部Tにおいて、結束部材12a,12bの直接接触している部分が熱融着し接着される。

【0050】

(ニ)結束部材12a,12bが巻き付けられた光ファイバユニット10aは、加熱装置2を通過した後に自然冷却される。これにより、被覆部121が固化し、結束部材12a,12bの交差部Tの接着状態は保持される。この結果、図1に示した光ファイバユニット10aが完成する。光ファイバユニット10aと同様に、光ファイバユニット10b,10cが作製される。

【0051】

(ホ)光ファイバユニット10a,10b,10cを複数本束ねて、押え巻きテープ13で押える。その後、図示を省略した押出し機を用いて、押出し成形により光ファイバユニット10a,10b,10cの周囲を外被14で被覆する。このとき、押出し成形時の熱で結束部材12a〜12fが加熱されるが、光ファイバユニット10a,10b,10cの結束部材12a〜12fの表面に塗布されたタルク16により、隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士の熱融着を防止することができる。

【0052】

本発明の実施の形態の第1の変形例に係る光ファイバケーブルの製造方法によれば、光ファイバ11aの束に結束部材12a,12bを巻き付けた後であって、結束部材12a,12bの交差部Tを熱融着する前に、結束部材12a,12bにタルク16を塗布する場合でも、結束部材12a,12bの交差部Tを熱融着することができるとともに、外被14の押出し成形時の熱により光ファイバユニット10a,10b,10cの結束部材12a〜12f同士が熱融着することを防止することができる。

【0053】

(第2の変形例)

本発明の実施の形態の第2の変形例として、光ファイバケーブルの製造方法の他の一例を、図7を用いて説明する。

【0054】

(イ)光ファイバ11aの束を、白抜きの矢印の方向に走行させる。光ファイバ11aの束を中心としてその周りを結束部材12a,12bを互いに反対方向に回転させながら、口金1に結束部材12a,12bを通すことにより、光ファイバ11aの束に結束部材12a,12bを螺旋状に交差部Tを有するように巻き付ける。

【0055】

(ロ)結束部材12a,12bが巻き付けられた光ファイバ11aの束は、加熱装置2に搬入される。加熱装置2を用いて、結束部材12a,12bを構成する被覆部121の融点以上の温度で且つコア部122の融点未満である温度(例えば130℃〜140℃程度)に加熱する。この結果、被覆部121が溶け、結束部材12a,12bの交差部Tが熱融着により接着される。一方、コア部122は溶けないため、結束部材12a,12bの形状は保持される。

【0056】

(ハ)結束部材12a,12bが巻き付けられた光ファイバユニット10aは、加熱装置2を通過した後に自然冷却される。これにより、被覆部121が固化し、結束部材12a,12bの交差部Tの接着状態は保持される。

【0057】

(ニ)光ファイバユニット10aがタルク塗布装置3を通過することにより、図4に示すように結束部材12a,12bの表面にタルク16が塗布される。この結果、図1に示した光ファイバユニット10aが完成する。光ファイバユニット10aと同様にして、光ファイバユニット10b,10cが作製される。

【0058】

(ホ)光ファイバユニット10a,10b,10cを複数本束ねて、押え巻きテープ13で押える。その後、図示を省略した押出し機を用いて、押出し成形により光ファイバユニット10a,10b,10cの周囲を外被14で被覆する。このとき、結束部材12a〜12fの表面に塗布されたタルク16により、隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士の熱融着を防止することができる。

【0059】

本発明の実施の形態の第2の変形例に係る光ファイバケーブルの製造方法によれば、光ファイバ11aの束に結束部材12a,12bを巻き付け、結束部材12a,12bの交差部Tを熱融着した後であって、且つ押出し成形により光ファイバユニット10a,10b,10cの周囲を外被14で被覆する前に、結束部材12a,12bにタルク16を塗布する場合でも、外被14の押出し成形時の熱により光ファイバユニット10a,10b,10cの結束部材12a〜12f同士が熱融着することを防止することができる。

【0060】

(第3の変形例)

本発明の実施の形態の第3の変形例として、光ファイバケーブルの製造方法の他の一例を、図8を用いて説明する。

【0061】

(イ)図示を省略したタルク塗布装置を用いて、図4に示すように結束部材12a,12bの表面にタルク16を予め塗布する。

【0062】

(ロ)図8に示すように、光ファイバ11aの束を、白抜きの矢印の方向に走行させる。光ファイバ11aの束を中心としてその周りを結束部材12a,12bを互いに反対方向に回転させながら、口金1に結束部材12a,12bを通すことにより、光ファイバ11aの束に結束部材12a,12bを螺旋状に交差部Tを有するように巻き付ける。結束部材12a,12bが巻き付けられた光ファイバ11aの束と同様にして、結束部材12c,12dが巻き付けられた光ファイバ11bの束及び結束部材12e,12fが巻き付けられた光ファイバ11cの束を作製する。

【0063】

(ハ)結束部材12a〜12fがそれぞれ巻き付けられた光ファイバ11a〜11cを複数本束ねて、押え巻きテープ13で押える。その後、図示を省略した押出し機を用いて、押出し成形により結束部材12a〜12fがそれぞれ巻き付けられた光ファイバ11a〜11cの周囲を外被14で被覆する。外被14の温度は180℃程度である。このとき、結束部材12a〜12fの表面に塗布されたタルク16により、隣接する光ファイバ11a〜11cの束の結束部材12a〜12f同士の熱融着を防止することができる。更に、外被14の押出し成形と同時に、押出し成形時の熱により結束部材12a〜12fのそれぞれの交差部Tを熱融着し接着させることができる。押出し成形時の結束部材12a〜12fの表面温度は、被覆部121の融点以上且つコア部122の融点未満の温度に制御される。その後、水冷することにより被覆部121が固化する。この結果、光ファイバユニット10a,10b,10c及び光ファイバケーブルが完成する。

【0064】

以上説明したように、本発明の実施の形態の第3の変形例に係る光ファイバケーブルの製造方法によれば、結束部材12a〜12fの表面にはタルク16が塗布されているので、外被14の押出し成形時の熱により結束部材12a〜12f同士が交差部T以外で熱融着することを防止することができる。

【0065】

更に、外被14の押出し成形と同時に、押出し成形時の熱により結束部材12a〜12fのそれぞれの交差部Tを熱融着することができるため、外被14の押出し成形とは別に、結束部材12a〜12fのそれぞれの交差部Tを熱融着するための加熱を行わずに済むので、工数を減少させることができる

なお、本発明の実施の形態の第3の変形例では、結束部材12a,12bを光ファイバ11aの束に巻き付ける前に、結束部材12a,12bにタルク16を予め塗布した場合を説明したが、結束部材12a,12bを光ファイバ11aの束に巻き付けた後、外被14の押出し成形により交差部Tを熱融着する前に、結束部材12a,12bにタルク16を塗布しても良い。

【0066】

(実施例)

本発明の実施の形態、第1の変形例、第2の変形例、及び第3の変形例に係る光ファイバケーブルの製造方法をそれぞれ用いて、実施例1〜4に係る光ファイバケーブルをそれぞれ試作した。各光ファイバケーブルは、図1に示すように3つの光ファイバユニット10a,10b,10cを一束化し、押え巻きテープ13として厚さ0.25mmのPETフィルムを使用し、抗張力体15a,15bとして直径0.7mmの鋼線を使用し、外被14として直鎖状低密度ポリエチレンを使用した。光ファイバユニット10a,10b,10cの結束部材12a〜12fには、タルク16としてミクロエース(登録商標)L−Gを塗布した。一方、比較例として、実施例1〜4と同様の部材を用いて、結束部材にタルクを塗布しない点が異なる光ファイバケーブルを試作した。

【0067】

図9に評価結果を示す。比較例に係る光ファイバケーブルでは、結束部材の交差部は熱融着しているが、隣接する光ファイバユニットの結束部材同士も熱融着した。一方、実施例1〜4に係る光ファイバケーブルでは、光ファイバユニット10a,10b,10cの結束部材12a〜12fの交差部Tが熱融着しており、且つ隣接する光ファイバユニット10a,10b,10cの結束部材12a〜12f同士は熱融着しなかった。

【0068】

(その他の実施の形態)

上記のように、本発明は実施の形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【0069】

例えば、本発明の実施の形態に係る光ファイバケーブルの製造方法において、図5に示すように口金1を用いて結束部材12a,12bを光ファイバ11aの束に巻き付ける場合を説明したが、口金1を用いずに結束部材12a,12bを光ファイバ11aの束に巻き付けても良い。例えば、光ファイバ11aの束に沿わせるように結束部材12a,12bを繰り出して巻き付けても良い。

【0070】

また、本発明の実施の形態に係る光ファイバケーブルの構造として、図1に示すようにスロットレス型光ファイバケーブルを示したが、隣接する光ファイバユニットを有するものであれば光ファイバケーブルの種類は特に限定されない。例えば、SZスロット型光ファイバケーブル又はテープスロット型光ファイバケーブル等のスロット型光ファイバケーブルにも適用可能である。

【0071】

また、本発明の実施の形態において、図1に示すように光ファイバユニット10a,10b,10cが1層の場合を説明したが、光ファイバユニットが2層以上の複数層となっていても良い。

【0072】

また、本発明の実施の形態に係る結束部材12a,12bとして、図3に示すように複数本のコア部122を被覆部121で一括被覆した紐状の構造を説明したが、これに特に限定されない。例えば、1本のコア部の外周を被覆部で被覆した二重構造であっても良い。また、コア部をテープ形状又はフィルム形状とし、このコア部を被覆部で被覆した構造であっても良い。また、コア部の外周を被覆部で被覆した二重構造のものを複数本撚り合わせた構造であっても良い。

【0073】

また、2本の結束部材12a,12bを逆向きに螺旋状にファイバ束11aの束に巻き付ける場合を説明したが、結束部材12a,12bの本数及び巻き付け方は、交差部Tを有するように巻き付けることができれば特に限定されない。例えば、1本の結束部材12a,12bを螺旋状に巻き付けるとともに、もう1本の結束部材12a,12bを直線的に縦添えしても良い。また、2本の結束部材12a,12bを逆向きに螺旋状に巻き付けるとともに、もう1本の結束部材12a,12bを直線的に縦添えしても良い。

【0074】

このように、本発明はここでは記載していない様々な実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【符号の説明】

【0075】

1…治具(口金)

2…加熱装置

3…タルク塗布装置

10a,10b,10c…光ファイバユニット

11a,11b,11c…光ファイバ

12a〜12f…結束部材

13…押え巻きテープ

14…外被

15a,15b…抗張力体

16…タルク

121…被覆部

122…コア部

【特許請求の範囲】

【請求項1】

複数本の光ファイバと、

コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有し、前記複数本の光ファイバを互いに交差部を有するように束ね、前記互いの交差部が熱融着された複数本の結束部材

とを備え、

前記複数の結束部材のそれぞれの前記被覆部の表面に、タルクが塗布されていることを特徴とする光ファイバユニット。

【請求項2】

コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材を用いて複数本の光ファイバが束ねられ、前記結束部材同士の交差部が熱融着されることによりそれぞれが一束化され、且つ互いに分離された複数本の光ファイバユニットと、

前記複数本の光ファイバユニットの周囲を被覆する外被

とを備え、

前記複数の結束部材のそれぞれの前記被覆部の表面に、タルクが塗布されていることを特徴とする光ファイバケーブル。

【請求項3】

コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材にタルクを塗布するステップと、

前記複数本の結束部材同士が交差部を有するように前記複数本の結束部材を用いて前記複数本の光ファイバを束ねるステップと、

前記被覆部の融点以上且つ前記コア部の融点未満の温度で加熱することにより前記交差部を熱融着するステップ

とを含むことを特徴とする光ファイバユニットの製造方法。

【請求項4】

前記複数本の結束部材にタルクを塗布するステップは、

前記複数本の結束部材を用いて前記複数本の光ファイバを束ねるステップの前に行われることを特徴とする請求項3に記載の光ファイバユニットの製造方法。

【請求項5】

前記複数本の結束部材にタルクを塗布するステップは、

前記複数本の結束部材を用いて前記複数本の光ファイバを束ねるステップと、前記交差部を熱融着するステップとの間に行われることを特徴とする請求項3に記載の光ファイバユニットの製造方法。

【請求項6】

前記複数本の結束部材にタルクを塗布するステップは、

前記交差部を熱融着するステップの後に行われることを特徴とする請求項3に記載の光ファイバユニットの製造方法。

【請求項7】

コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材にタルクを塗布するステップと、

前記複数本の結束部材同士が交差部を有するように前記複数本の結束部材を用いて複数本の光ファイバを束ねるステップと、

前記被覆部の融点以上且つ前記コア部の融点未満の温度で加熱することにより前記交差部を熱融着し、光ファイバユニットを作製するステップと、

前記光ファイバユニットを複数本集合し、前記複数本の光ファイバユニットの周囲を外被で被覆するステップ

とを含むことを特徴とする光ファイバケーブルの製造方法。

【請求項8】

前記交差部を熱融着するステップと、前記複数本の光ファイバユニットの周囲を外被で被覆するステップは、同時に行われることを特徴とする請求項7に記載の光ファイバケーブルの製造方法。

【請求項9】

前記交差部を熱融着するステップの後に、前記複数本の光ファイバユニットの周囲を外被で被覆するステップが行われることを特徴とする請求項7に記載の光ファイバケーブルの製造方法。

【請求項1】

複数本の光ファイバと、

コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有し、前記複数本の光ファイバを互いに交差部を有するように束ね、前記互いの交差部が熱融着された複数本の結束部材

とを備え、

前記複数の結束部材のそれぞれの前記被覆部の表面に、タルクが塗布されていることを特徴とする光ファイバユニット。

【請求項2】

コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材を用いて複数本の光ファイバが束ねられ、前記結束部材同士の交差部が熱融着されることによりそれぞれが一束化され、且つ互いに分離された複数本の光ファイバユニットと、

前記複数本の光ファイバユニットの周囲を被覆する外被

とを備え、

前記複数の結束部材のそれぞれの前記被覆部の表面に、タルクが塗布されていることを特徴とする光ファイバケーブル。

【請求項3】

コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材にタルクを塗布するステップと、

前記複数本の結束部材同士が交差部を有するように前記複数本の結束部材を用いて前記複数本の光ファイバを束ねるステップと、

前記被覆部の融点以上且つ前記コア部の融点未満の温度で加熱することにより前記交差部を熱融着するステップ

とを含むことを特徴とする光ファイバユニットの製造方法。

【請求項4】

前記複数本の結束部材にタルクを塗布するステップは、

前記複数本の結束部材を用いて前記複数本の光ファイバを束ねるステップの前に行われることを特徴とする請求項3に記載の光ファイバユニットの製造方法。

【請求項5】

前記複数本の結束部材にタルクを塗布するステップは、

前記複数本の結束部材を用いて前記複数本の光ファイバを束ねるステップと、前記交差部を熱融着するステップとの間に行われることを特徴とする請求項3に記載の光ファイバユニットの製造方法。

【請求項6】

前記複数本の結束部材にタルクを塗布するステップは、

前記交差部を熱融着するステップの後に行われることを特徴とする請求項3に記載の光ファイバユニットの製造方法。

【請求項7】

コア部、及び前記コア部を覆って設けられ前記コア部よりも融点が低い被覆部をそれぞれ有する複数本の結束部材にタルクを塗布するステップと、

前記複数本の結束部材同士が交差部を有するように前記複数本の結束部材を用いて複数本の光ファイバを束ねるステップと、

前記被覆部の融点以上且つ前記コア部の融点未満の温度で加熱することにより前記交差部を熱融着し、光ファイバユニットを作製するステップと、

前記光ファイバユニットを複数本集合し、前記複数本の光ファイバユニットの周囲を外被で被覆するステップ

とを含むことを特徴とする光ファイバケーブルの製造方法。

【請求項8】

前記交差部を熱融着するステップと、前記複数本の光ファイバユニットの周囲を外被で被覆するステップは、同時に行われることを特徴とする請求項7に記載の光ファイバケーブルの製造方法。

【請求項9】

前記交差部を熱融着するステップの後に、前記複数本の光ファイバユニットの周囲を外被で被覆するステップが行われることを特徴とする請求項7に記載の光ファイバケーブルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−97320(P2013−97320A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242546(P2011−242546)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000005186)株式会社フジクラ (4,463)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000005186)株式会社フジクラ (4,463)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

[ Back to top ]