光ファイバ固定方法、及びレーザモジュールの製造方法

【課題】コストを抑制しつつ、信頼性の高い半田固定を行う。

【解決手段】本発明に係る光ファイバ固定方法は、光ファイバ101を、ファイバマウント102の上面に沿って保持する保持ステップS101と、ファイバマウント102の上面に、フラックスレス半田よりなる半田プリフォーム103を載置する載置ステップS102と、ファイバマウント102上のレーザ光照射領域102bにレーザ光を照射し、レーザ光照射領域102bからの熱伝導によって半田プリフォーム103を溶融させる溶融ステップS103とを含んでおり、半田プリフォーム103は、光ファイバ101の片脇に位置し、光ファイバ101の表面とファイバマウント102の上面との距離をHとし、光ファイバ101の直径をDとし、載置ステップS102にて載置された半田プリフォーム103の高さをLとしたとき、H+D<Lを満たしている。

【解決手段】本発明に係る光ファイバ固定方法は、光ファイバ101を、ファイバマウント102の上面に沿って保持する保持ステップS101と、ファイバマウント102の上面に、フラックスレス半田よりなる半田プリフォーム103を載置する載置ステップS102と、ファイバマウント102上のレーザ光照射領域102bにレーザ光を照射し、レーザ光照射領域102bからの熱伝導によって半田プリフォーム103を溶融させる溶融ステップS103とを含んでおり、半田プリフォーム103は、光ファイバ101の片脇に位置し、光ファイバ101の表面とファイバマウント102の上面との距離をHとし、光ファイバ101の直径をDとし、載置ステップS102にて載置された半田プリフォーム103の高さをLとしたとき、H+D<Lを満たしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバの固定方法に関する。より具体的には、光ファイバを支持部材に対して半田を用いて固定する固定方法に関する。また、レーザモジュールの製造方法に関する。

【背景技術】

【0002】

半導体レーザ(LD;Laser Diode)素子等のレーザ素子を用いたレーザ装置は商品化され、光通信の分野に普及している。このようなレーザ装置の一例として、レーザ素子と光ファイバとを組み合わせたレーザモジュール(laser module)がある。このようなレーザモジュールにおいては、レーザ素子と光ファイバとを高い光結合率で光結合するように組み合わせることが求められる。

【0003】

このため、このようなレーザモジュールにおいては、レーザ素子から出射されるレーザ光がより多く光ファイバに導入されるよう、レーザ素子の出射面(レーザ光を出射する面)と光ファイバの先端部との位置合わせを正確に行うと共に、レーザ素子の出射面および光ファイバの先端部の位置を、位置合わせされた状態に正確に保つことが重要になる。特に近年、加工用など高出力の半導体レーザ素子が普及してきたが、これらのレーザ素子は、光ファイバとの結合効率が低いと漏れ光によってレーザ装置が損傷を受けてしまうので、レーザ素子と光ファイバとの位置合わせが極めて重要である。

【0004】

通常、レーザマウント上に固着されたレーザ素子に対して、光ファイバを位置合わせし、位置合わせした状態で、光ファイバをファイバマウント(支持部材)上に固着する。このため、光ファイバをファイバマウント上に位置精度を高く保ったまま固着することが求められる。

【0005】

特許文献1には、図10(a)に示すように、溝212が形成されたハンダプリフォーム200が開示されている。図10(b)は、ファイバマウントの上面(不図示)に配置されたこのハンダプリフォーム200、及び、ハンダプリフォーム200の溝212内に配置された光ファイバ214の正面図である。この状態でレーザ215がハンダプリフォーム200に照射され、はんだプリフォーム200が溶融し再凝固することによって光ファイバ214がファイバマウントに固着される。

【0006】

図10(b)に示すように、溝212は、光ファイバ214がハンダプリフォーム200のボディ201に接触することがないように形成されている。これにより、レーザ215を照射し半田プリフォーム200が溶融する前に、光ファイバ214がボディ201に接触したり引っ張られたりすることがないので、光ファイバ214をレーザマウント上に固着する際の位置誤差の発生が抑制され得る。また、レーザ光215が光ファイバ214に直接照射されることがないので、光ファイバ214がレーザ光215によって損傷することを防ぐことができる。

【0007】

特許文献2には、図11(a)に示すように、上部凹構63及び下部凹構62が形成された固定台6(ファイバマウントに対応)への光ファイバ2の固定方法が開示されている。この固定方法においては、まず、下部凹構62に光ファイバ2を嵌め込んだ状態で、上部凹構63に半田3を搭置し、光ファイバ2に直射しないようレーザ光4を照射する。この固定方法においても、レーザ光4が光ファイバ2に直接照射されることがないので、光ファイバ2がレーザ光4によって損傷することを防ぐことができる。また、図11(b)に示すように、光ファイバ2が下部凹構62によって位置決めされた状態で固着されるので、光ファイバ2を固定台6に固定する際の位置誤差の発生を抑制することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−122129号公報(2005年5月12日公開)

【特許文献2】特開昭62−19811号公報(1987年1月28日公開)

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のように、従来、半田プリフォーム及びファイバマウントの少なくとも何れかを特殊な形状に加工することによって、光ファイバをファイバマウント上に固定する際に生じ得る位置誤差の発生の抑制が図られていた。

【0010】

一方で、近年需要が高まっている高出力のレーザモジュールにおいては、光ファイバを固定する半田としてAu80Sn20が最も頻繁に用いられている。Au80Sn20は高融点の鉛フリー半田であり、半田固定の信頼性が高い。ただし、脆性崩壊を起こし易く加工が難しいという側面を有している。このため、特許文献1に記載のように、ハンダプリフォーム200に溝212を形成することは容易なことではなく、歩留まりの低下やコストの増大といった問題を招来してしまう。

【0011】

また、特許文献2に記載の方法では、光ファイバをファイバマウントに固着する工程の前に、ファイバマウントの上面に溝を形成する工程が必要になるため、工程数が増大し、コストの増大を招来してしまう。

【0012】

また、半導体レーザモジュールにおいては、レーザ素子の信頼性を低下させることがないよう、通常、半田はフラックスレスで用いられるが、フラックスレスであることにより、半田表面に元々存在する酸化膜および半田が溶融した際に半田の表面に形成される酸化膜を除去できず、半田の濡れ性が低下し、半田固定の信頼性が低下し易いという問題がある。特許文献1及び特許文献2に開示された技術では、レーザ光を直接半田に照射するので、レーザ光が当たっている箇所の半田表面温度が局所的に融点よりも格段に高くなり、その部分の酸化膜の形成速度が著しく上昇する。したがって半田の濡れ性を向上させることができず、信頼性の高い半田固定を行うことが容易ではないという問題がある。

【0013】

本発明は、上記の問題に鑑みて、発明者によって得られた知見に基づいてなされたものであり、その目的は、コストを抑制しつつ、信頼性の高い半田固定を行うことのできる光ファイバ固定方法を実現することにある。

【課題を解決するための手段】

【0014】

上記の課題を解決するために、本発明に係る光ファイバ固定方法は、光ファイバを支持部材に固定するための光ファイバ固定方法であって、上記光ファイバを、上記支持部材の上面に沿って保持する保持ステップと、上記支持部材の上面に、フラックスレス半田よりなる半田プリフォームを載置する載置ステップと、上記支持部材の表面上に設定されたレーザ光照射領域にレーザ光を照射し、該レーザ光照射領域からの熱伝導によって上記半田プリフォームを溶融させる溶融ステップとを含んでおり、上記載置ステップにて載置された上記半田プリフォームは、上記保持ステップにて保持された上記光ファイバの片脇に位置し、上記保持ステップにて保持された上記光ファイバの表面と上記支持部材の上面との距離をHとし、上記光ファイバの直径をDとし、上記載置ステップにて載置された上記半田プリフォームの高さをLとしたとき、H+D<Lを満たしている、ことを特徴としている。

【0015】

上記の光ファイバ固定方法によれば、上記載置ステップにて載置された上記半田プリフォームは、上記保持ステップにて保持された上記光ファイバの片脇に位置するものであれば足りるので、上記半田プリフォームの形状を上記光ファイバを跨ぐような形状にする必要もなく、上記支持部材に凹部を形成する必要もない。このため、上記半田プリフォーム及び上記ファイバマウントの形状を単純なものとすることができる。したがって、上記半田プリフォーム及び上記支持部材の加工費を節約することができるので、コストが抑制される。

【0016】

また、上記の光ファイバ固定方法によれば、フラックスレス半田よりなる半田プリフォームを用いるので、光ファイバ及びその周辺に配置され得る光学素子にフラックスが吸着することによる信頼性の低下を招来することなく、半田固定を行うことができる。

【0017】

また、上記の光ファイバ固定方法によれば、上記支持部材の表面上に設定されたレーザ光照射領域にレーザ光を照射し、該レーザ光照射領域からの熱伝導によって上記半田プリフォームを溶融させるので、半田プリフォームに直接レーザ光を照射する場合に生じ得る半田の酸化を招来することがなく、半田固定の信頼性が向上する。さらに、溶融した半田が、加熱された支持部材の表面上に供給されることにより、支持部材が加熱されていない場合に比べて半田の濡れ性が増すので、フラックスレス半田を用いつつ安定的に半田固定を行うことができる。

【0018】

また、上記の光ファイバ固定方法によれば、一個体として形成された上記半田プリフォームを溶融させるので、例えばリールに巻かれた糸半田の一部分のみを溶融させる方法等に比べて、溶融させる半田の量を所望の量に保つことができるので、信頼性の高い半田固定ができる。また、リールに巻かれた糸半田を送り出す装置等が不要であるため、コストを抑制することができる。

【0019】

また、上記保持ステップにて保持された上記光ファイバの表面と上記支持部材の上面との距離をHとし、上記光ファイバの直径をDとし、上記載置ステップにて載置された上記半田プリフォームの高さをLとしたとき、H+D<Lを満たしているので、溶融した半田が重力によって上記光ファイバと上記支持部材との間に向かって勢いよく流れ、上記光ファイバを包み込む。これにより信頼性の高い半田固定を行うことができる。

【0020】

なお、上記光ファイバの表面と上記支持部材の上面との距離とは、上記光ファイバの表面から上記支持部材の上面までの最短距離のことを指す。また、「上記光ファイバを、上記支持部材の上面に沿って保持する」とは、上記光ファイバを上記支持部材の表面から離間させて保持してもよいし、上記光ファイバを上記支持部材の表面に接触させて保持してもよいことを指す。

【0021】

また、本発明に係る光ファイバ固定方法においては、上記半田プリフォームの表面積を上記半田プリフォームの体積で除算して得られる値が、ミリメートルの逆数を単位として16.5未満である、ことが好ましい。

【0022】

上記の光ファイバ固定方法によれば、上記半田プリフォームの体積に比して表面積が小さいので、上記溶融ステップにおいて溶融した半田の表面に形成される酸化膜の影響が抑制され、凝固後の半田の形状が、光ファイバの延存方向に関して左右対称の形状となる。このため、上記光ファイバを上記支持部材に対して、高い位置精度で固定することができる。

【0023】

また、本発明に係る光ファイバ固定方法においては、上記半田プリフォームと上記支持部材とが接触する接触面積を、上記半田プリフォームの高さで除算して得られる値が、ミリメートルを単位として0.05よりも大きい、ことが好ましい。

【0024】

上記の光ファイバ固定方法によれば、上記半田プリフォームの高さに比して、上記半田プリフォームと上記支持部材とが接触する接触面積が大きいので、上記溶融ステップにてレーザ光がレーザ光照射領域からの熱伝導により、半田プリフォームを十分に溶融させることができる。このため、半田プリフォームの溶け残りが生じることがなく、上記光ファイバを上記支持部材に対して、高い位置精度で固定することができる。

【0025】

また、本発明に係る光ファイバ固定方法においては、上記溶融ステップは、上記半田プリフォームに対して、上記支持部材に向けて荷重を印加しつつ、上記半田プリフォームを溶融させる、ことが好ましい。

【0026】

上記の光ファイバ固定方法によれば、半田プリフォームに荷重を印加しつつ半田プリフォームを溶融させることによって、溶融後の半田に生じる内部流及び表面流が大きな流速を持つ。このため、荷重が印加されない場合に比べて、溶融した半田の表面に酸化膜が形成されにくい。また、例え、酸化膜が形成されたとしても、内部から湧き上がる流れによって酸化膜が破られる。このように、上記の光ファイバ固定方法によれば、溶融した半田の表面に形成され得る酸化膜の影響が更に抑制され、上記光ファイバを上記支持部材に対して、高い位置精度で固定することができる。

【0027】

また、本発明に係る光ファイバ固定方法においては、上記レーザ光照射領域は、上記支持部材の上面において、上記半田プリフォームから見て上記光ファイバとは反対側に設定されている、ことが好ましい。

【0028】

上記の光ファイバ固定方法によれば、上記レーザ光照射領域を、上記半田プリフォームから見て上記光ファイバと同じ側に設定する場合に比べて、レーザ光を光ファイバに誤って照射し光ファイバを損傷させてしまうリスクを低減させることができると共に、レーザ光により発生した熱を、上記半田プリフォームを溶融させるために有効に活用することができる。

【0029】

また、本発明に係るレーザモジュールの製造方法は、光ファイバと、該光ファイバを支持するための支持部材とを備えたレーザモジュールを製造する製造方法であって、上記光ファイバ固定方法を用いて、上記光ファイバと上記支持部材とを固定する、ことを特徴としている。

【0030】

上記の製造方法によれば、コストを抑制しつつ、信頼性の高い半田固定を用いて、レーザモジュールを製造することができる。

【発明の効果】

【0031】

以上のように、本発明に係る光ファイバ固定方法によれば、コストを抑制しつつ、信頼性の高い半田固定を安定的に行うことができる。

【図面の簡単な説明】

【0032】

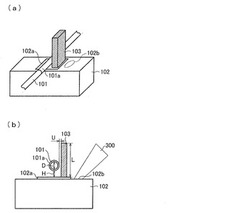

【図1】本発明の実施形態に係る光ファイバ固定方法を説明するための図であって、(a)は、光ファイバ、ファイバマウント、及び半田プリフォームの配置を示す斜視図であり、(b)は、光ファイバ、ファイバマウント、及び半田プリフォームの、光ファイバの延在方向に垂直な面に沿った断面図である。

【図2】本発明の実施形態に係る光ファイバ固定方法に含まれる工程を示すフローチャートである。

【図3】本発明の実施形態に係る光ファイバ固定方法を説明するための図であって、(a)〜(e)は、図2のステップS103にてファイバマウントの表面上のレーザ照射領域にレーザ光を照射した後、半田プリフォームが溶融し再凝固する様子を時間の経過と共に示す図である。

【図4】本発明の実施形態に係る光ファイバ固定方法に用いることのできる半田プリフォームの形状の具体例を示す図であって、(a)は、板状の半田プリフォームを示しており、(b)は、円柱状の半田プリフォームを示している。

【図5】半田プリフォームの形状の具体例を示す表であって、半田プリフォームの各形状(円柱1、円柱2、板1、板2)についてのサイズを、C÷H(mm)、及びS÷V(mm-1)の各値と共に示す表である。

【図6】本発明の実施形態に係る光ファイバ固定方法を説明するための図であって、(a)、(b)、(c)、及び(d)は、それぞれ、半田プリフォームの形状を、図5に示す「円柱1」、「円柱2」、「板1」、及び「板2」とした場合の、再凝固後の半田の形状を示す実写図である。

【図7】本発明の実施形態に係る光ファイバ固定方法の一適用対象としての、半導体レーザモジュールの要部構成を示す図である。

【図8】本発明の実施形態の変形例に係る光ファイバ固定方法を説明するための図であって、(a)〜(c)は、半田プリフォームに対してファイバマウンドに向けて荷重を印加する工程の手順を示す図である。

【図9】本発明の実施形態の変形例に係る光ファイバ固定方法を説明するための図であって、(a)〜(e)は、ファイバマウントの表面上のレーザ照射領域にレーザ光を照射した後、半田プリフォームが溶融し再凝固する様子を時間の経過と共に示す図である。

【図10】特許文献1に記載の半田固定を説明するための図であって、(a)は、溝が形成されたハンダプリフォームを示しており、(b)は、ファイバマウントの上面(不図示)に配置されたハンダプリフォーム、及び、ハンダプリフォームの溝内に配置された光ファイバの正面図である。

【図11】特許文献2に記載の半田固定を説明するための図であって、(a)は、上部凹構及び下部凹構が形成された固定台、及び、下部凹構に嵌めこまれた光ファイバのレーザ光照射前の状態を示す断面図であり、(b)は、レーザ光照射後の状態を示す断面図である。

【発明を実施するための形態】

【0033】

本発明の一実施形態について図1〜図9に基づいて説明すれば、以下の通りである。

【0034】

以下の説明では、板状部材を構成する6つの面のうち、最大の面積をもつ2つの面を「主面」とも表記し、主面を除く4つの面を「端面」とも表記する。また、2つの主面を互いに区別する必要があるときには、一方の主面を「上面」と表記し、他方の主面を「下面」と表記する。ここで、上面は、板状部材を含む装置が通常の設置状態にあるときに上方を向く方の主面のことを指し、下面は、板状部材を含む装置が通常の設置状態にあるときに下方を向く方の主面のことを指す。

【0035】

図1(a)は、本実施形態に係る光ファイバ固定方法を説明するための図であって、光ファイバ101、ファイバマウント102、及び半田プリフォーム103の配置を示す斜視図である。図1(a)に示すように、光ファイバ101は、ファイバマウント102の上面に沿って保持されており、その片脇に半田プリフォーム103が載置されている。

【0036】

本実施形態に係る光ファイバ固定方法は、光ファイバ(図1(a)における光ファイバ101)を支持部材(図1(a)におけるファイバマウント102)に対して半田を用いて固定するための方法である。ファイバマウント102の具体的な材質は本実施形態を限定するものではないが、後述するレーザ光300の波長を吸収し易い素材であることが好ましく、また、熱伝導率の低い素材であることが好ましい。そのような素材の例として、ZrO2(ジルコニア)等を挙げることができる。このような熱伝導性の低い素材を用いることによって、半田固定を容易に行うことができるという利点がある。一方で、Cu(銅)やAlN(窒化アルミニウム)、CuW(銅タングステン)などの熱伝導性の高い素材を用いることもできる。このような熱伝導性の高い素材を用いることによって、レーザモジュールを駆動させている時に生じる漏れ光を吸収して発生した熱を逃がし易いという利点がある。

【0037】

また、半田プリフォーム103の具体的な組成は本実施形態を限定するものではないが、Au80Sn20(金80錫20)等の高融点鉛フリー半田を用いることができる。また、半田プリフォーム103としては、フラックスレスの半田を用いることが好ましい。これにより、光ファイバ101及びその周辺に配置され得る光学素子にフラックスが吸着することによる信頼性の低下を招来することなく、半田固定を行うことができる。

【0038】

図1(b)は、光ファイバ101、ファイバマウント102、及び半田プリフォーム103の、光ファイバ101の延在方向に垂直な面に沿った断面図である。

【0039】

図1(b)において、Hは、ファイバマウント102の上面から、光ファイバ101の表面までの最短距離を表しており、Dは、光ファイバ101の直径を表しており、Lは、半田プリフォーム103の高さ、すなわち、半田プリフォーム103の、ファイバマウント102の上面に直交する方向に沿った長さを表している。図1(b)に示すように、本実施形態において、不等式H+D<Lが満たされている。この不等式が満たされているため、後述するように、溶融した半田が重力によって、光ファイバ101とファイバマウント102との間に向かって勢いよく流れ、光ファイバ101を包み込む。また、図1(b)におけるUは、光ファイバ101と半田プリフォーム103との離間距離を表している。

【0040】

なお、D、H及びUの具体的な値は本実施形態を限定するものではないが、例えば、D=125μm(マイクロメートル)であり、H=150μmであり、U=100〜150μmである。ただし、Uの最適値は、一般に、後述するファイバマウント102の上面に設定されたメタライズ領域のサイズに依存し得る。U=100〜150μmは、当該メタライズ領域のサイズが0.8×0.8mmである場合に好適なものであり、当該メタライズ領域のサイズがより大きい場合には、Uの値もより大きなものとしてもよい。また、本実施形態に係る光ファイバ固定方法においては、上記Uの値を一定に保っておくことが好ましい。すなわち、量産時に、複数の光ファイバ101を複数のファイバマウント102に対してそれぞれ固定する状況においても、Uの値として同一のものを用いることが好ましい。これにより、溶融した半田が光ファイバ101を包み込む際のファイバの変位量を一定に保つことができるので、固定精度のばらつきを抑制することができる。

【0041】

また、図1(a)〜(b)に示すように、ファイバマウント102の上面には、メタライズ領域が設定され、当該メタライズ領域にはメタライズ層102aが被着されている。同様に、光ファイバ101の表面のうち、上記メタライズ領域に対応する部分には、メタライズ層101aが被着されている。

【0042】

メタライズ層102a及び101aは、何れも金属の薄膜であり、例えば、スパッタリング法や無電解メッキなどを用いて形成される。メタライズ層を構成する材質は本実施形態を限定するものではないが、Au(金)、Pt(白金)、Ti(チタン)、Ni(ニッケル)等を用いることができる。メタライズ層102a及び101aを被着しておくことによって、溶融した半田が、濡れ広がり易くなるため、半田による固定の信頼性を高めることができる。なお、メタライズ層102a及び101aの厚みは、上述のD及びLに比べて十分に小さい。

【0043】

また、図1(a)〜(b)に示すように、ファイバマウント102の上面には、レーザ光照射領域102bが設定されており、このレーザ光照射領域102bに対して、レーザ光300が照射される。レーザ光300が照射され温度が上昇したレーザ照射領域102bからの熱伝導によって、半田プリフォーム103の下部の温度が上昇し、半田プリフォーム103が溶融する。

【0044】

このように、本実施形態では、レーザ光を半田プリフォームに直接照射することがないので、半田の酸化が抑制され、高い信頼性にて光ファイバの固定を行うことができる。また、レーザ光を光ファイバに誤って照射し光ファイバを損傷させてしまうリスクを低減させることができる。更に、レーザ光照射領域102bからの熱伝導によって半田プリフォームを溶融させるので、溶融温度の制御を容易に行うことができ、歩留まりを向上させることができる。さらに、溶融した半田が、加熱されたファイバマウント102の表面上に供給されることにより、ファイバマウント102が加熱されていない場合に比べて半田の濡れ性が増すので、フラックスレス半田を用いつつ安定的に半田固定を行うことができる。

【0045】

また、本実施形態では、一個体として形成された上記半田プリフォーム103を溶融させるので、例えばリールに巻かれた糸半田の一部のみを溶融させる方法等に比べて、溶融させる半田の量を所望の量に保つことができるので、信頼性の高い半田固定ができる。また、リールに巻かれた糸半田を送り出す装置等が不要であるため、コストを抑制することができる。

【0046】

なお、図1(a)〜(b)に示すように、レーザ光照射領域102bは、ファイバマウント102の上面において、半田プリフォーム103から見て光ファイバ101とは反対側に設定されていることが好ましい。これにより、レーザ光により発生した熱を、半田を溶融させるために有効に利用することができる。

【0047】

図2は、本実施形態に係る光ファイバ固定方法に含まれる工程を示すフローチャートである。図2に示すように、本実施形態に係る光ファイバ固定方法には、以下のステップが含まれる。

【0048】

(ステップS101)

光ファイバ101を、ファイバマウント102の上面に沿って保持する。

【0049】

(ステップS102)

半田プリフォーム103を、ファイバマウント102の上面に載置する。

【0050】

(ステップS103)

ファイバマウント102の表面上のレーザ照射領域102bにレーザ光300を照射し、レーザ光300が照射されることにより温度が上昇したレーザ照射領域102bからの熱伝導によって半田プリフォーム103を溶融させる。

【0051】

ここで、本実施形態に係る光ファイバ固定方法においては、光ファイバ101をファイバマウント102の上面に沿って保持(ステップS101)したうえで、半田プリフォーム103をファイバマウント102の上面に載置(ステップS102)してもよいし、半田プリフォーム103をファイバマウント102の上面に載置(ステップS102)した後に、光ファイバ101をファイバマウント102の上面に沿って保持(ステップS101)してもよい。

【0052】

また、光ファイバ101を、レーザ素子(例えば後述する半導体レーザチップ33)に対して位置合わせした後に固定する場合には、本実施形態に係る光ファイバ固定方法は、ステップS103の工程を行う前に、光ファイバ101を該レーザ素子に対して調心するステップを含んでいてもよい。

【0053】

また、ステップS102にて載置された半田プリフォーム103は、図1(a)〜(b)に示すように、ステップS101にて保持された光ファイバ101の片脇に位置する。逆の言い方をすれば、本実施形態において、半田プリフォーム103は、光ファイバ101の片脇に載置すれば足りるため、半田プリフォーム103の形状を光ファイバ101を跨ぐような形状にする必要もなく、ファイバマウント102に凹部を形成する必要もない。このため、半田プリフォーム103及びファイバマウント102の形状を単純なものとすることができる。このことは、半田プリフォーム103として脆性崩壊を起こし易いAu80Sn20などを用いる場合に大きな利点となる。また、半田プリフォーム103及びファイバマウント102の加工費を節約することができるので、コストが抑制される。

【0054】

図3(a)〜(e)は、ステップS103にてファイバマウント102の表面上のレーザ照射領域102bにレーザ光300を照射した後、半田プリフォームが溶融し再凝固する様子を時間の経過と共に示す図である。

【0055】

図3(a)に示すように、レーザ照射領域102bにレーザ光300が照射されると、レーザ照射領域102bからの熱伝導によって、半田プリフォーム103の下部の温度が融点を越え、図3(b)に示すように、半田プリフォーム103が下部から溶融し始める。溶融した当該下部は、メタライズ層102aの上面に沿って濡れ広がり始める。その後、熱伝導により半田プリフォーム103の上部の温度が融点を超え、当該上部は、図3(c)に示すように、表面張力の影響により球形へと変化しつつ重力によりファイバマウント102に向けて落下する。このようにして半田プリフォーム103の全体が溶融する。溶融した半田は、表面張力の影響により、自身の表面積を最小化すべく略半球状へと変形し始め、図3(d)に示すように、光ファイバ101を包み込み始める。その後、図3(e)に示すように、光ファイバ101を包み込み、略半球状となった半田は、レーザ光300による加熱が終了し、ファイバマウント102の温度が半田融点を下回るにつれて再凝固する。(以下では、再凝固後の半田を半田103’とも表記する)。これにより、光ファイバ101が、ファイバマウント102上に固定される。

【0056】

続いて、半田プリフォーム103の好ましい形状及びサイズについて、図4(a)〜(b)から図6(a)〜(d)を参照して説明する。以下に説明する半田プリフォーム103の好ましい形状及びサイズは、実験を繰り返すことによって得られた発明者の知見に基づくものである。

【0057】

図4(a)〜(b)は、本実施形態における、半田プリフォーム103の形状の具体例を示している。図4(a)に示すように、半田プリフォーム103として、板状のものを用いてもよいし、図4(b)に示すように、円柱状のものを用いてもよい。

【0058】

半田プリフォーム103の形状及びサイズは、以下の(条件1)及び(条件2)を満たすものであることが好ましい。

【0059】

(条件1):S÷V<Th1

ここで、S(mm2)(平方ミリメートル)及びV(mm3)は、それぞれ、半田プリフォーム103の表面積及び体積を表しており、Th1=16.5(mm-1)である。

【0060】

(条件2):C÷H>Th2

ここで、C(mm2)、及びH(mm)は、それぞれ、半田プリフォーム103とファイバマウント102とが接触する接触面積、及び半田プリフォームの高さを表しており、Th2=0.05(mm)である。

【0061】

図5は、半田プリフォーム103の各形状(円柱1、円柱2、板1、板2)についてのサイズ、C÷H(mm)、及びS÷V(mm-1)の各値を示す表である。図5においては、ファイバマウント102のメタライズ領域は略0.8mm×0.8mmである。図5に示すように、「円柱1」及び「板1」は、何れも条件1及び条件2を満たしている。一方で、「円柱2」は、条件2を満たしておらず、「板2」は、条件1を満たしていない。

【0062】

図6(a)、(b)、(c)、及び(d)は、それぞれ、半田プリフォーム103の形状を、図5に示す「円柱1」、「円柱2」、「板1」、及び「板2」とした場合の、再凝固後の半田の形状を示す実写図である。図6(a)及び(c)は、半田の上面図であり、図6(b)及び(d)は、半田の斜視図である。なお、図6(a)〜(d)では、ファイバマウント102上のメタライズ領域の形状を正方形としている。

【0063】

図6(b)に示すように、半田プリフォーム103の形状が「円柱2」である場合には、半田プリフォーム103の溶け残りが生じてしまう。これは、「円柱2」の形状及びサイズが、条件2を満たしていないためである。より具体的には、半田プリフォーム103の高さHが大きいわりに、接触面積Cが小さいため、レーザ照射領域102bからの熱が半田プリフォーム103の上部まで十分に伝わらず、溶け残りが生じるためである。

【0064】

半田プリフォーム103の溶け残りが生じると、半田が再凝固する際の光ファイバ101の動きを制御することができず、光ファイバ101の固定精度が低下してしまう。また、半田プリフォーム103の溶け残った部分の影響により熱応力(歪み)を有したまま半田が再凝固してしまうので、再凝固した半田が漏れ光等の影響によって加熱された場合に、当該熱応力が開放され、光ファイバ101の軸ずれが発生してしまう。このような問題は、高出力(具体的には、例えば5W以上)の半導体レーザを用いたレーザモジュールにおいて光ファイバの固定を行う場合に顕著となる。なぜなら、そのような高出力レーザモジュールにおいては、漏れ光の強度も強いため、再凝固した半田が加熱され易いからである。後述するように、半田プリフォーム103の形状及びサイズを上記条件2を満たすようにすれば、このような問題が生じることはない。

【0065】

また、図6(d)に示すように、半田プリフォーム103の形状が「板2」である場合には、再凝固後の半田の形状が、光ファイバ101の延在方向に関して左右非対称となってしまう。これは、「板2」の形状及びサイズが、条件1を満たしていないためである。より具体的には、半田プリフォーム103の体積Vが小さいわりに、表面積Sが大きいため、半田の表面に形成される酸化膜の影響により半田の濡れ性が低下し、半田が左右非対称な形状のまま再凝固してしまうためである。

【0066】

再凝固後の半田の形状が、光ファイバ101の延在方向に関して左右非対称になると、半田が再凝固する際の光ファイバ101の動きを制御することができず、光ファイバ101の固定精度が低下してしまう。また、左右非対称であることの結果として、熱応力(歪み)を有したまま半田が再凝固してしまうので、再凝固した半田が漏れ光等の影響によって加熱された場合に、当該熱応力が開放され、光ファイバ101の軸ずれが発生してしまう。このような問題は、高出力(具体的には、例えば5W以上)の半導体レーザを用いたレーザモジュールにおいて光ファイバの固定を行う場合に顕著となる。なぜなら、そのような高出力レーザモジュールにおいては、漏れ光の強度も強いため、再凝固した半田が加熱され易いからである。後述するように、半田プリフォーム103の形状及びサイズを上記条件1を満たすようにすれば、このような問題が生じることはない。

【0067】

一方で、図6(a)及び(c)に示すように、半田プリフォーム103の形状が、条件1及び2を共に満たす「円柱1」「板1」である場合には、再凝固後の半田の形状は左右対称であり、また、半田の溶け残りも生じない。

【0068】

したがって、半田プリフォーム103の形状及びサイズを、条件1及び2を共に満たすものとすれば、光ファイバ101を、ファイバマウント102に対して、位置誤差の発生を抑制しつつ固定することができる。

【0069】

(適用例)

以下では、本実施形態に係る光ファイバ固定方法の一適用対象としての、半導体レーザモジュールについて図7を参照して説明する。

【0070】

図7は、半導体レーザモジュール1の全体像を示す斜視図である。半導体レーザモジュール1は、光ファイバ101の末端に装着されるレーザモジュールであり、図7に示すように、基板10、CoS(Chip on Submount)30、ファイバマウント102、及びケース50を備えている。なお、図7においては、半導体レーザモジュール1の内部構造を明らかにするために、ケース50の天板及び側板の一部を省略している。

【0071】

図7に示すように、ファイバマウント102の上面には、本実施形態に係る光ファイバ固定方法を用いて、半田103’により光ファイバ101が固定されている。光ファイバ101は、図7に示すように、ケース50に形成された挿通パイプ51を通して半導体レーザモジュール1の内部に引き込まれている。

【0072】

光ファイバ101は、楔状に加工された先端101aが半導体レーザチップ33の端面33aに正対するように配置される。半導体チップ33の端面33aから発せられたレーザ光は、先端101aから光ファイバ101に入射し、光ファイバ101内を伝搬する。

【0073】

基板10は、半導体レーザモジュール1の底板である。本適用例においては、基板10として、主面が角丸矩形の板状部材を用いる。基板10は、半導体レーザモジュール1の内部(特にCoS30)で発生した熱を半導体レーザモジュール1の外部に放熱するためのヒートシンクとして機能する。このため、基板10は、熱伝導率の高い材料、例えば、例えばCu(銅)によって形成される。

【0074】

基板10の上面には、図7に示すように、CoS30とファイバマウント102とが載置される。基板10の上面において、ファイバマウント102は、光ファイバ101が引き出される側に配置され、CoS30は、光ファイバ101が引き出される側と反対側に配置される。

【0075】

CoS30は、レーザマウント31と半導体レーザチップ33とが一体化されたものである。

【0076】

レーザマウント31は、半導体レーザチップ31を支持する支持体である。本実施形態においては、図7に示すように、レーザマウント31として、主面が矩形状の板状部材を用い、このレーザマウント31を、その下面が基板10の上面と平行になり、かつ、その主面の長辺がサブマウント20の主面の長辺と平行になるように配置する。レーザマウント31は、その下面と基板10の上面との間に広がった半田62によって、基板10の上面に接合される。

【0077】

レーザマウント31の上面には、図7に示すように、半導体レーザチップ30が載置される。半導体レーザチップ33は、その端面33からレーザ光を発するレーザ光源である。本実施形態においては、主にGaAs(ガリウム砒素)からなる、3mm以上のキャビティ長を有する高出力半導体レーザを用いる。半導体レーザチップ33は、図7に示すように、その延在方向がレーザマウント31の主面の長辺と平行になるように配置され、CuW(銅タングステン)層32を介してレーザマウント31に接合されている。また、半導体レーザチップ33は、図7に示すように、ワイヤ34を介してレーザマウント31の上面に形成された回路に接続されており、この回路から供給された電流によって駆動される。

【0078】

(変形例)

以下では、本実施形態の変形例について図8(a)〜(c)及び図9(a)〜(e)を参照してより説明する。

【0079】

本変形例においては、上述したステップS103が、以下のステップS203に置き換わる。

【0080】

(ステップS203)

半田プリフォーム103に対してファイバマウンド102に向けて荷重を印加しつつ、ファイバマウント102の表面上のレーザ照射領域102bにレーザ光300を照射し、レーザ光300が照射されることにより温度が上昇したレーザ照射領域102bからの熱伝導によって半田プリフォーム103を溶融させる。

【0081】

図8(a)〜(c)は、半田プリフォーム103に対してファイバマウンド102に向けて荷重を印加する工程例の手順を示す図である。この工程例においては、図8(a)に示すように、半田ガイド201を用いる。半田ガイド201は、ファイバマウント102の上面に半田プリフォーム103を載置すると共に、載置された半田プリフォーム103の上面に対して荷重を印加するために用いられる冶具であり、ガイド部201a及び支持部201bより構成される。ガイド部201aには、半田プリフォーム103が貫通可能なガイド孔が形成されている。

【0082】

まず、図8(a)に示すように、ケース50の一部に支持部201aを嵌め込むことによって、ガイド部201aをファイバマウント102に対して固定する。

【0083】

続いて、図8(b)に示すように、ガイド部201aのガイド孔に半田プリフォーム103を落としこみ、半田プリフォーム103を、ファイバマウント102のメタライズ領域上の所定の位置に載置する。

【0084】

続いて、図8(c)に示すように、ガイド部201aのガイド孔に半田押棒202を挿入し、この半田押棒202を介して、半田プリフォーム103の上面に、ファイバマウント102に向けた荷重を印加する。

【0085】

また、図示は省略するが、半田プリフォーム103の上面にファイバマウント102に向けた荷重を印加した状態で、ケース50を調芯装置にセットし、調芯を行った後、レーザ照射領域102bにレーザ300を照射する。これにより半田プリフォーム103が溶融及び再凝固することによって、光ファイバ101がファイバマウント102の上面に固定される。

【0086】

図9(a)〜(e)は、ステップS203にてファイバマウント102の表面上のレーザ照射領域102bにレーザ光300を照射した後、半田プリフォームが溶融し再凝固する様子を時間の経過と共に示す図である。

【0087】

図9(a)に示すように、レーザ照射領域102bにレーザ光300が照射されると、レーザ照射領域102bからの熱伝導によって、半田プリフォーム103の下部の温度が融点を越え、図9(b)に示すように、半田プリフォーム103が下部から溶融し始める。溶融した当該下部は、メタライズ層102aの上面に沿って濡れ広がり始める。本変形例においては、半田プリフォーム103には、ファイバマウント102に向けた荷重が印加されているため、半田プリフォーム103が、ファイバマウント102に向けて勢いよく押し出される。押し出された半田プリフォーム103の上部の温度は、熱伝導により融点を超え、当該上部は、図9(c)に示すように、表面張力の影響により球形へと変化しつつ重力によりファイバマウント102に向けて落下する。このようにして半田プリフォーム103の全体が溶融する。溶融した半田は、表面張力の影響により、自身の表面積を最小化すべく略半球状へと変形し始め、図9(d)に示すように、光ファイバ101を包み込み始める。その後、図9(e)に示すように、光ファイバ101を包み込み、略半球状となった半田は、レーザ光300による加熱が終了し、ファイバマウント102の温度が半田融点を下回るにつれて再凝固する。これにより、光ファイバ101が、ファイバマウント102上に固定される。

【0088】

なお、図9(a)〜(e)においては、半田押棒202の下端がファイバマウント102の上面まで到達せずに途中で止まる構造を例示したが、これは本実施形態を限定するものではない。例えば、半田押棒202の下端を一旦ファイバマウント102の上面に到達させ、半田が溶融状態のときに半田押棒202を上方に引き抜き、その後レーザ300の照射を止めることにより半田を再凝固させてもよい。

【0089】

本変形例においては、荷重が印加された半田プリフォーム103がファイバマウント102に向けて勢いよく押し出されるため、荷重が印加されない場合に比べて、半田プリフォーム103の溶け残りが生じづらい。

【0090】

また、荷重が印加された半田プリフォーム103がファイバマウント102に向けて勢いよく押し出されるため、溶融後の半田に生じる内部流及び表面流が大きな流速を持つ。このため、荷重が印加されない場合に比べて、半田の表面に酸化膜が形成されにくい。また、例え、酸化膜が形成されたとしても、内部から湧き上がる流れによって酸化膜が破られる。このように、本変形例においては、溶融した半田の表面に形成され得る酸化膜の影響を受けにくいので、荷重を印加しない場合に比べて、凝固後の半田103’が光ファイバ101の延存在方向に関して左右非対称になるといった問題が生じにくい。

【0091】

以上のように、本変形例においては、半田プリフォーム103の形状及びサイズが、上述の(条件1)及び(条件2)の少なくとも何れかを満たしていない場合であっても、再凝固後の半田の形状が左右対称となり、また、半田の溶け残りも生じない。

【0092】

このため、本変形例においては、半田プリフォーム103の形状及びサイズが、上述の(条件1)及び(条件2)の少なくとも何れかを満たしていない場合であっても、光ファイバ101を、ファイバマウント102に対して、位置誤差の発生を抑制しつつ固定することができる。

【0093】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0094】

本発明は、光ファイバをファイバマウントに固定するために好適に適用することができる。また、半導体レーザモジュールを製造する際の光ファイバの固定工程に好適に適用することができる。

【符号の説明】

【0095】

1 半導体レーザモジュール

101 光ファイバ

101a メタライズ層

102 ファイバマウント(支持部材)

102a メタライズ層

102b レーザ光照射領域

103 半田プリフォーム

【技術分野】

【0001】

本発明は、光ファイバの固定方法に関する。より具体的には、光ファイバを支持部材に対して半田を用いて固定する固定方法に関する。また、レーザモジュールの製造方法に関する。

【背景技術】

【0002】

半導体レーザ(LD;Laser Diode)素子等のレーザ素子を用いたレーザ装置は商品化され、光通信の分野に普及している。このようなレーザ装置の一例として、レーザ素子と光ファイバとを組み合わせたレーザモジュール(laser module)がある。このようなレーザモジュールにおいては、レーザ素子と光ファイバとを高い光結合率で光結合するように組み合わせることが求められる。

【0003】

このため、このようなレーザモジュールにおいては、レーザ素子から出射されるレーザ光がより多く光ファイバに導入されるよう、レーザ素子の出射面(レーザ光を出射する面)と光ファイバの先端部との位置合わせを正確に行うと共に、レーザ素子の出射面および光ファイバの先端部の位置を、位置合わせされた状態に正確に保つことが重要になる。特に近年、加工用など高出力の半導体レーザ素子が普及してきたが、これらのレーザ素子は、光ファイバとの結合効率が低いと漏れ光によってレーザ装置が損傷を受けてしまうので、レーザ素子と光ファイバとの位置合わせが極めて重要である。

【0004】

通常、レーザマウント上に固着されたレーザ素子に対して、光ファイバを位置合わせし、位置合わせした状態で、光ファイバをファイバマウント(支持部材)上に固着する。このため、光ファイバをファイバマウント上に位置精度を高く保ったまま固着することが求められる。

【0005】

特許文献1には、図10(a)に示すように、溝212が形成されたハンダプリフォーム200が開示されている。図10(b)は、ファイバマウントの上面(不図示)に配置されたこのハンダプリフォーム200、及び、ハンダプリフォーム200の溝212内に配置された光ファイバ214の正面図である。この状態でレーザ215がハンダプリフォーム200に照射され、はんだプリフォーム200が溶融し再凝固することによって光ファイバ214がファイバマウントに固着される。

【0006】

図10(b)に示すように、溝212は、光ファイバ214がハンダプリフォーム200のボディ201に接触することがないように形成されている。これにより、レーザ215を照射し半田プリフォーム200が溶融する前に、光ファイバ214がボディ201に接触したり引っ張られたりすることがないので、光ファイバ214をレーザマウント上に固着する際の位置誤差の発生が抑制され得る。また、レーザ光215が光ファイバ214に直接照射されることがないので、光ファイバ214がレーザ光215によって損傷することを防ぐことができる。

【0007】

特許文献2には、図11(a)に示すように、上部凹構63及び下部凹構62が形成された固定台6(ファイバマウントに対応)への光ファイバ2の固定方法が開示されている。この固定方法においては、まず、下部凹構62に光ファイバ2を嵌め込んだ状態で、上部凹構63に半田3を搭置し、光ファイバ2に直射しないようレーザ光4を照射する。この固定方法においても、レーザ光4が光ファイバ2に直接照射されることがないので、光ファイバ2がレーザ光4によって損傷することを防ぐことができる。また、図11(b)に示すように、光ファイバ2が下部凹構62によって位置決めされた状態で固着されるので、光ファイバ2を固定台6に固定する際の位置誤差の発生を抑制することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−122129号公報(2005年5月12日公開)

【特許文献2】特開昭62−19811号公報(1987年1月28日公開)

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のように、従来、半田プリフォーム及びファイバマウントの少なくとも何れかを特殊な形状に加工することによって、光ファイバをファイバマウント上に固定する際に生じ得る位置誤差の発生の抑制が図られていた。

【0010】

一方で、近年需要が高まっている高出力のレーザモジュールにおいては、光ファイバを固定する半田としてAu80Sn20が最も頻繁に用いられている。Au80Sn20は高融点の鉛フリー半田であり、半田固定の信頼性が高い。ただし、脆性崩壊を起こし易く加工が難しいという側面を有している。このため、特許文献1に記載のように、ハンダプリフォーム200に溝212を形成することは容易なことではなく、歩留まりの低下やコストの増大といった問題を招来してしまう。

【0011】

また、特許文献2に記載の方法では、光ファイバをファイバマウントに固着する工程の前に、ファイバマウントの上面に溝を形成する工程が必要になるため、工程数が増大し、コストの増大を招来してしまう。

【0012】

また、半導体レーザモジュールにおいては、レーザ素子の信頼性を低下させることがないよう、通常、半田はフラックスレスで用いられるが、フラックスレスであることにより、半田表面に元々存在する酸化膜および半田が溶融した際に半田の表面に形成される酸化膜を除去できず、半田の濡れ性が低下し、半田固定の信頼性が低下し易いという問題がある。特許文献1及び特許文献2に開示された技術では、レーザ光を直接半田に照射するので、レーザ光が当たっている箇所の半田表面温度が局所的に融点よりも格段に高くなり、その部分の酸化膜の形成速度が著しく上昇する。したがって半田の濡れ性を向上させることができず、信頼性の高い半田固定を行うことが容易ではないという問題がある。

【0013】

本発明は、上記の問題に鑑みて、発明者によって得られた知見に基づいてなされたものであり、その目的は、コストを抑制しつつ、信頼性の高い半田固定を行うことのできる光ファイバ固定方法を実現することにある。

【課題を解決するための手段】

【0014】

上記の課題を解決するために、本発明に係る光ファイバ固定方法は、光ファイバを支持部材に固定するための光ファイバ固定方法であって、上記光ファイバを、上記支持部材の上面に沿って保持する保持ステップと、上記支持部材の上面に、フラックスレス半田よりなる半田プリフォームを載置する載置ステップと、上記支持部材の表面上に設定されたレーザ光照射領域にレーザ光を照射し、該レーザ光照射領域からの熱伝導によって上記半田プリフォームを溶融させる溶融ステップとを含んでおり、上記載置ステップにて載置された上記半田プリフォームは、上記保持ステップにて保持された上記光ファイバの片脇に位置し、上記保持ステップにて保持された上記光ファイバの表面と上記支持部材の上面との距離をHとし、上記光ファイバの直径をDとし、上記載置ステップにて載置された上記半田プリフォームの高さをLとしたとき、H+D<Lを満たしている、ことを特徴としている。

【0015】

上記の光ファイバ固定方法によれば、上記載置ステップにて載置された上記半田プリフォームは、上記保持ステップにて保持された上記光ファイバの片脇に位置するものであれば足りるので、上記半田プリフォームの形状を上記光ファイバを跨ぐような形状にする必要もなく、上記支持部材に凹部を形成する必要もない。このため、上記半田プリフォーム及び上記ファイバマウントの形状を単純なものとすることができる。したがって、上記半田プリフォーム及び上記支持部材の加工費を節約することができるので、コストが抑制される。

【0016】

また、上記の光ファイバ固定方法によれば、フラックスレス半田よりなる半田プリフォームを用いるので、光ファイバ及びその周辺に配置され得る光学素子にフラックスが吸着することによる信頼性の低下を招来することなく、半田固定を行うことができる。

【0017】

また、上記の光ファイバ固定方法によれば、上記支持部材の表面上に設定されたレーザ光照射領域にレーザ光を照射し、該レーザ光照射領域からの熱伝導によって上記半田プリフォームを溶融させるので、半田プリフォームに直接レーザ光を照射する場合に生じ得る半田の酸化を招来することがなく、半田固定の信頼性が向上する。さらに、溶融した半田が、加熱された支持部材の表面上に供給されることにより、支持部材が加熱されていない場合に比べて半田の濡れ性が増すので、フラックスレス半田を用いつつ安定的に半田固定を行うことができる。

【0018】

また、上記の光ファイバ固定方法によれば、一個体として形成された上記半田プリフォームを溶融させるので、例えばリールに巻かれた糸半田の一部分のみを溶融させる方法等に比べて、溶融させる半田の量を所望の量に保つことができるので、信頼性の高い半田固定ができる。また、リールに巻かれた糸半田を送り出す装置等が不要であるため、コストを抑制することができる。

【0019】

また、上記保持ステップにて保持された上記光ファイバの表面と上記支持部材の上面との距離をHとし、上記光ファイバの直径をDとし、上記載置ステップにて載置された上記半田プリフォームの高さをLとしたとき、H+D<Lを満たしているので、溶融した半田が重力によって上記光ファイバと上記支持部材との間に向かって勢いよく流れ、上記光ファイバを包み込む。これにより信頼性の高い半田固定を行うことができる。

【0020】

なお、上記光ファイバの表面と上記支持部材の上面との距離とは、上記光ファイバの表面から上記支持部材の上面までの最短距離のことを指す。また、「上記光ファイバを、上記支持部材の上面に沿って保持する」とは、上記光ファイバを上記支持部材の表面から離間させて保持してもよいし、上記光ファイバを上記支持部材の表面に接触させて保持してもよいことを指す。

【0021】

また、本発明に係る光ファイバ固定方法においては、上記半田プリフォームの表面積を上記半田プリフォームの体積で除算して得られる値が、ミリメートルの逆数を単位として16.5未満である、ことが好ましい。

【0022】

上記の光ファイバ固定方法によれば、上記半田プリフォームの体積に比して表面積が小さいので、上記溶融ステップにおいて溶融した半田の表面に形成される酸化膜の影響が抑制され、凝固後の半田の形状が、光ファイバの延存方向に関して左右対称の形状となる。このため、上記光ファイバを上記支持部材に対して、高い位置精度で固定することができる。

【0023】

また、本発明に係る光ファイバ固定方法においては、上記半田プリフォームと上記支持部材とが接触する接触面積を、上記半田プリフォームの高さで除算して得られる値が、ミリメートルを単位として0.05よりも大きい、ことが好ましい。

【0024】

上記の光ファイバ固定方法によれば、上記半田プリフォームの高さに比して、上記半田プリフォームと上記支持部材とが接触する接触面積が大きいので、上記溶融ステップにてレーザ光がレーザ光照射領域からの熱伝導により、半田プリフォームを十分に溶融させることができる。このため、半田プリフォームの溶け残りが生じることがなく、上記光ファイバを上記支持部材に対して、高い位置精度で固定することができる。

【0025】

また、本発明に係る光ファイバ固定方法においては、上記溶融ステップは、上記半田プリフォームに対して、上記支持部材に向けて荷重を印加しつつ、上記半田プリフォームを溶融させる、ことが好ましい。

【0026】

上記の光ファイバ固定方法によれば、半田プリフォームに荷重を印加しつつ半田プリフォームを溶融させることによって、溶融後の半田に生じる内部流及び表面流が大きな流速を持つ。このため、荷重が印加されない場合に比べて、溶融した半田の表面に酸化膜が形成されにくい。また、例え、酸化膜が形成されたとしても、内部から湧き上がる流れによって酸化膜が破られる。このように、上記の光ファイバ固定方法によれば、溶融した半田の表面に形成され得る酸化膜の影響が更に抑制され、上記光ファイバを上記支持部材に対して、高い位置精度で固定することができる。

【0027】

また、本発明に係る光ファイバ固定方法においては、上記レーザ光照射領域は、上記支持部材の上面において、上記半田プリフォームから見て上記光ファイバとは反対側に設定されている、ことが好ましい。

【0028】

上記の光ファイバ固定方法によれば、上記レーザ光照射領域を、上記半田プリフォームから見て上記光ファイバと同じ側に設定する場合に比べて、レーザ光を光ファイバに誤って照射し光ファイバを損傷させてしまうリスクを低減させることができると共に、レーザ光により発生した熱を、上記半田プリフォームを溶融させるために有効に活用することができる。

【0029】

また、本発明に係るレーザモジュールの製造方法は、光ファイバと、該光ファイバを支持するための支持部材とを備えたレーザモジュールを製造する製造方法であって、上記光ファイバ固定方法を用いて、上記光ファイバと上記支持部材とを固定する、ことを特徴としている。

【0030】

上記の製造方法によれば、コストを抑制しつつ、信頼性の高い半田固定を用いて、レーザモジュールを製造することができる。

【発明の効果】

【0031】

以上のように、本発明に係る光ファイバ固定方法によれば、コストを抑制しつつ、信頼性の高い半田固定を安定的に行うことができる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態に係る光ファイバ固定方法を説明するための図であって、(a)は、光ファイバ、ファイバマウント、及び半田プリフォームの配置を示す斜視図であり、(b)は、光ファイバ、ファイバマウント、及び半田プリフォームの、光ファイバの延在方向に垂直な面に沿った断面図である。

【図2】本発明の実施形態に係る光ファイバ固定方法に含まれる工程を示すフローチャートである。

【図3】本発明の実施形態に係る光ファイバ固定方法を説明するための図であって、(a)〜(e)は、図2のステップS103にてファイバマウントの表面上のレーザ照射領域にレーザ光を照射した後、半田プリフォームが溶融し再凝固する様子を時間の経過と共に示す図である。

【図4】本発明の実施形態に係る光ファイバ固定方法に用いることのできる半田プリフォームの形状の具体例を示す図であって、(a)は、板状の半田プリフォームを示しており、(b)は、円柱状の半田プリフォームを示している。

【図5】半田プリフォームの形状の具体例を示す表であって、半田プリフォームの各形状(円柱1、円柱2、板1、板2)についてのサイズを、C÷H(mm)、及びS÷V(mm-1)の各値と共に示す表である。

【図6】本発明の実施形態に係る光ファイバ固定方法を説明するための図であって、(a)、(b)、(c)、及び(d)は、それぞれ、半田プリフォームの形状を、図5に示す「円柱1」、「円柱2」、「板1」、及び「板2」とした場合の、再凝固後の半田の形状を示す実写図である。

【図7】本発明の実施形態に係る光ファイバ固定方法の一適用対象としての、半導体レーザモジュールの要部構成を示す図である。

【図8】本発明の実施形態の変形例に係る光ファイバ固定方法を説明するための図であって、(a)〜(c)は、半田プリフォームに対してファイバマウンドに向けて荷重を印加する工程の手順を示す図である。

【図9】本発明の実施形態の変形例に係る光ファイバ固定方法を説明するための図であって、(a)〜(e)は、ファイバマウントの表面上のレーザ照射領域にレーザ光を照射した後、半田プリフォームが溶融し再凝固する様子を時間の経過と共に示す図である。

【図10】特許文献1に記載の半田固定を説明するための図であって、(a)は、溝が形成されたハンダプリフォームを示しており、(b)は、ファイバマウントの上面(不図示)に配置されたハンダプリフォーム、及び、ハンダプリフォームの溝内に配置された光ファイバの正面図である。

【図11】特許文献2に記載の半田固定を説明するための図であって、(a)は、上部凹構及び下部凹構が形成された固定台、及び、下部凹構に嵌めこまれた光ファイバのレーザ光照射前の状態を示す断面図であり、(b)は、レーザ光照射後の状態を示す断面図である。

【発明を実施するための形態】

【0033】

本発明の一実施形態について図1〜図9に基づいて説明すれば、以下の通りである。

【0034】

以下の説明では、板状部材を構成する6つの面のうち、最大の面積をもつ2つの面を「主面」とも表記し、主面を除く4つの面を「端面」とも表記する。また、2つの主面を互いに区別する必要があるときには、一方の主面を「上面」と表記し、他方の主面を「下面」と表記する。ここで、上面は、板状部材を含む装置が通常の設置状態にあるときに上方を向く方の主面のことを指し、下面は、板状部材を含む装置が通常の設置状態にあるときに下方を向く方の主面のことを指す。

【0035】

図1(a)は、本実施形態に係る光ファイバ固定方法を説明するための図であって、光ファイバ101、ファイバマウント102、及び半田プリフォーム103の配置を示す斜視図である。図1(a)に示すように、光ファイバ101は、ファイバマウント102の上面に沿って保持されており、その片脇に半田プリフォーム103が載置されている。

【0036】

本実施形態に係る光ファイバ固定方法は、光ファイバ(図1(a)における光ファイバ101)を支持部材(図1(a)におけるファイバマウント102)に対して半田を用いて固定するための方法である。ファイバマウント102の具体的な材質は本実施形態を限定するものではないが、後述するレーザ光300の波長を吸収し易い素材であることが好ましく、また、熱伝導率の低い素材であることが好ましい。そのような素材の例として、ZrO2(ジルコニア)等を挙げることができる。このような熱伝導性の低い素材を用いることによって、半田固定を容易に行うことができるという利点がある。一方で、Cu(銅)やAlN(窒化アルミニウム)、CuW(銅タングステン)などの熱伝導性の高い素材を用いることもできる。このような熱伝導性の高い素材を用いることによって、レーザモジュールを駆動させている時に生じる漏れ光を吸収して発生した熱を逃がし易いという利点がある。

【0037】

また、半田プリフォーム103の具体的な組成は本実施形態を限定するものではないが、Au80Sn20(金80錫20)等の高融点鉛フリー半田を用いることができる。また、半田プリフォーム103としては、フラックスレスの半田を用いることが好ましい。これにより、光ファイバ101及びその周辺に配置され得る光学素子にフラックスが吸着することによる信頼性の低下を招来することなく、半田固定を行うことができる。

【0038】

図1(b)は、光ファイバ101、ファイバマウント102、及び半田プリフォーム103の、光ファイバ101の延在方向に垂直な面に沿った断面図である。

【0039】

図1(b)において、Hは、ファイバマウント102の上面から、光ファイバ101の表面までの最短距離を表しており、Dは、光ファイバ101の直径を表しており、Lは、半田プリフォーム103の高さ、すなわち、半田プリフォーム103の、ファイバマウント102の上面に直交する方向に沿った長さを表している。図1(b)に示すように、本実施形態において、不等式H+D<Lが満たされている。この不等式が満たされているため、後述するように、溶融した半田が重力によって、光ファイバ101とファイバマウント102との間に向かって勢いよく流れ、光ファイバ101を包み込む。また、図1(b)におけるUは、光ファイバ101と半田プリフォーム103との離間距離を表している。

【0040】

なお、D、H及びUの具体的な値は本実施形態を限定するものではないが、例えば、D=125μm(マイクロメートル)であり、H=150μmであり、U=100〜150μmである。ただし、Uの最適値は、一般に、後述するファイバマウント102の上面に設定されたメタライズ領域のサイズに依存し得る。U=100〜150μmは、当該メタライズ領域のサイズが0.8×0.8mmである場合に好適なものであり、当該メタライズ領域のサイズがより大きい場合には、Uの値もより大きなものとしてもよい。また、本実施形態に係る光ファイバ固定方法においては、上記Uの値を一定に保っておくことが好ましい。すなわち、量産時に、複数の光ファイバ101を複数のファイバマウント102に対してそれぞれ固定する状況においても、Uの値として同一のものを用いることが好ましい。これにより、溶融した半田が光ファイバ101を包み込む際のファイバの変位量を一定に保つことができるので、固定精度のばらつきを抑制することができる。

【0041】

また、図1(a)〜(b)に示すように、ファイバマウント102の上面には、メタライズ領域が設定され、当該メタライズ領域にはメタライズ層102aが被着されている。同様に、光ファイバ101の表面のうち、上記メタライズ領域に対応する部分には、メタライズ層101aが被着されている。

【0042】

メタライズ層102a及び101aは、何れも金属の薄膜であり、例えば、スパッタリング法や無電解メッキなどを用いて形成される。メタライズ層を構成する材質は本実施形態を限定するものではないが、Au(金)、Pt(白金)、Ti(チタン)、Ni(ニッケル)等を用いることができる。メタライズ層102a及び101aを被着しておくことによって、溶融した半田が、濡れ広がり易くなるため、半田による固定の信頼性を高めることができる。なお、メタライズ層102a及び101aの厚みは、上述のD及びLに比べて十分に小さい。

【0043】

また、図1(a)〜(b)に示すように、ファイバマウント102の上面には、レーザ光照射領域102bが設定されており、このレーザ光照射領域102bに対して、レーザ光300が照射される。レーザ光300が照射され温度が上昇したレーザ照射領域102bからの熱伝導によって、半田プリフォーム103の下部の温度が上昇し、半田プリフォーム103が溶融する。

【0044】

このように、本実施形態では、レーザ光を半田プリフォームに直接照射することがないので、半田の酸化が抑制され、高い信頼性にて光ファイバの固定を行うことができる。また、レーザ光を光ファイバに誤って照射し光ファイバを損傷させてしまうリスクを低減させることができる。更に、レーザ光照射領域102bからの熱伝導によって半田プリフォームを溶融させるので、溶融温度の制御を容易に行うことができ、歩留まりを向上させることができる。さらに、溶融した半田が、加熱されたファイバマウント102の表面上に供給されることにより、ファイバマウント102が加熱されていない場合に比べて半田の濡れ性が増すので、フラックスレス半田を用いつつ安定的に半田固定を行うことができる。

【0045】

また、本実施形態では、一個体として形成された上記半田プリフォーム103を溶融させるので、例えばリールに巻かれた糸半田の一部のみを溶融させる方法等に比べて、溶融させる半田の量を所望の量に保つことができるので、信頼性の高い半田固定ができる。また、リールに巻かれた糸半田を送り出す装置等が不要であるため、コストを抑制することができる。

【0046】

なお、図1(a)〜(b)に示すように、レーザ光照射領域102bは、ファイバマウント102の上面において、半田プリフォーム103から見て光ファイバ101とは反対側に設定されていることが好ましい。これにより、レーザ光により発生した熱を、半田を溶融させるために有効に利用することができる。

【0047】

図2は、本実施形態に係る光ファイバ固定方法に含まれる工程を示すフローチャートである。図2に示すように、本実施形態に係る光ファイバ固定方法には、以下のステップが含まれる。

【0048】

(ステップS101)

光ファイバ101を、ファイバマウント102の上面に沿って保持する。

【0049】

(ステップS102)

半田プリフォーム103を、ファイバマウント102の上面に載置する。

【0050】

(ステップS103)

ファイバマウント102の表面上のレーザ照射領域102bにレーザ光300を照射し、レーザ光300が照射されることにより温度が上昇したレーザ照射領域102bからの熱伝導によって半田プリフォーム103を溶融させる。

【0051】

ここで、本実施形態に係る光ファイバ固定方法においては、光ファイバ101をファイバマウント102の上面に沿って保持(ステップS101)したうえで、半田プリフォーム103をファイバマウント102の上面に載置(ステップS102)してもよいし、半田プリフォーム103をファイバマウント102の上面に載置(ステップS102)した後に、光ファイバ101をファイバマウント102の上面に沿って保持(ステップS101)してもよい。

【0052】

また、光ファイバ101を、レーザ素子(例えば後述する半導体レーザチップ33)に対して位置合わせした後に固定する場合には、本実施形態に係る光ファイバ固定方法は、ステップS103の工程を行う前に、光ファイバ101を該レーザ素子に対して調心するステップを含んでいてもよい。

【0053】

また、ステップS102にて載置された半田プリフォーム103は、図1(a)〜(b)に示すように、ステップS101にて保持された光ファイバ101の片脇に位置する。逆の言い方をすれば、本実施形態において、半田プリフォーム103は、光ファイバ101の片脇に載置すれば足りるため、半田プリフォーム103の形状を光ファイバ101を跨ぐような形状にする必要もなく、ファイバマウント102に凹部を形成する必要もない。このため、半田プリフォーム103及びファイバマウント102の形状を単純なものとすることができる。このことは、半田プリフォーム103として脆性崩壊を起こし易いAu80Sn20などを用いる場合に大きな利点となる。また、半田プリフォーム103及びファイバマウント102の加工費を節約することができるので、コストが抑制される。

【0054】

図3(a)〜(e)は、ステップS103にてファイバマウント102の表面上のレーザ照射領域102bにレーザ光300を照射した後、半田プリフォームが溶融し再凝固する様子を時間の経過と共に示す図である。

【0055】

図3(a)に示すように、レーザ照射領域102bにレーザ光300が照射されると、レーザ照射領域102bからの熱伝導によって、半田プリフォーム103の下部の温度が融点を越え、図3(b)に示すように、半田プリフォーム103が下部から溶融し始める。溶融した当該下部は、メタライズ層102aの上面に沿って濡れ広がり始める。その後、熱伝導により半田プリフォーム103の上部の温度が融点を超え、当該上部は、図3(c)に示すように、表面張力の影響により球形へと変化しつつ重力によりファイバマウント102に向けて落下する。このようにして半田プリフォーム103の全体が溶融する。溶融した半田は、表面張力の影響により、自身の表面積を最小化すべく略半球状へと変形し始め、図3(d)に示すように、光ファイバ101を包み込み始める。その後、図3(e)に示すように、光ファイバ101を包み込み、略半球状となった半田は、レーザ光300による加熱が終了し、ファイバマウント102の温度が半田融点を下回るにつれて再凝固する。(以下では、再凝固後の半田を半田103’とも表記する)。これにより、光ファイバ101が、ファイバマウント102上に固定される。

【0056】

続いて、半田プリフォーム103の好ましい形状及びサイズについて、図4(a)〜(b)から図6(a)〜(d)を参照して説明する。以下に説明する半田プリフォーム103の好ましい形状及びサイズは、実験を繰り返すことによって得られた発明者の知見に基づくものである。

【0057】

図4(a)〜(b)は、本実施形態における、半田プリフォーム103の形状の具体例を示している。図4(a)に示すように、半田プリフォーム103として、板状のものを用いてもよいし、図4(b)に示すように、円柱状のものを用いてもよい。

【0058】

半田プリフォーム103の形状及びサイズは、以下の(条件1)及び(条件2)を満たすものであることが好ましい。

【0059】

(条件1):S÷V<Th1

ここで、S(mm2)(平方ミリメートル)及びV(mm3)は、それぞれ、半田プリフォーム103の表面積及び体積を表しており、Th1=16.5(mm-1)である。

【0060】

(条件2):C÷H>Th2

ここで、C(mm2)、及びH(mm)は、それぞれ、半田プリフォーム103とファイバマウント102とが接触する接触面積、及び半田プリフォームの高さを表しており、Th2=0.05(mm)である。

【0061】

図5は、半田プリフォーム103の各形状(円柱1、円柱2、板1、板2)についてのサイズ、C÷H(mm)、及びS÷V(mm-1)の各値を示す表である。図5においては、ファイバマウント102のメタライズ領域は略0.8mm×0.8mmである。図5に示すように、「円柱1」及び「板1」は、何れも条件1及び条件2を満たしている。一方で、「円柱2」は、条件2を満たしておらず、「板2」は、条件1を満たしていない。

【0062】

図6(a)、(b)、(c)、及び(d)は、それぞれ、半田プリフォーム103の形状を、図5に示す「円柱1」、「円柱2」、「板1」、及び「板2」とした場合の、再凝固後の半田の形状を示す実写図である。図6(a)及び(c)は、半田の上面図であり、図6(b)及び(d)は、半田の斜視図である。なお、図6(a)〜(d)では、ファイバマウント102上のメタライズ領域の形状を正方形としている。

【0063】

図6(b)に示すように、半田プリフォーム103の形状が「円柱2」である場合には、半田プリフォーム103の溶け残りが生じてしまう。これは、「円柱2」の形状及びサイズが、条件2を満たしていないためである。より具体的には、半田プリフォーム103の高さHが大きいわりに、接触面積Cが小さいため、レーザ照射領域102bからの熱が半田プリフォーム103の上部まで十分に伝わらず、溶け残りが生じるためである。

【0064】

半田プリフォーム103の溶け残りが生じると、半田が再凝固する際の光ファイバ101の動きを制御することができず、光ファイバ101の固定精度が低下してしまう。また、半田プリフォーム103の溶け残った部分の影響により熱応力(歪み)を有したまま半田が再凝固してしまうので、再凝固した半田が漏れ光等の影響によって加熱された場合に、当該熱応力が開放され、光ファイバ101の軸ずれが発生してしまう。このような問題は、高出力(具体的には、例えば5W以上)の半導体レーザを用いたレーザモジュールにおいて光ファイバの固定を行う場合に顕著となる。なぜなら、そのような高出力レーザモジュールにおいては、漏れ光の強度も強いため、再凝固した半田が加熱され易いからである。後述するように、半田プリフォーム103の形状及びサイズを上記条件2を満たすようにすれば、このような問題が生じることはない。

【0065】

また、図6(d)に示すように、半田プリフォーム103の形状が「板2」である場合には、再凝固後の半田の形状が、光ファイバ101の延在方向に関して左右非対称となってしまう。これは、「板2」の形状及びサイズが、条件1を満たしていないためである。より具体的には、半田プリフォーム103の体積Vが小さいわりに、表面積Sが大きいため、半田の表面に形成される酸化膜の影響により半田の濡れ性が低下し、半田が左右非対称な形状のまま再凝固してしまうためである。

【0066】

再凝固後の半田の形状が、光ファイバ101の延在方向に関して左右非対称になると、半田が再凝固する際の光ファイバ101の動きを制御することができず、光ファイバ101の固定精度が低下してしまう。また、左右非対称であることの結果として、熱応力(歪み)を有したまま半田が再凝固してしまうので、再凝固した半田が漏れ光等の影響によって加熱された場合に、当該熱応力が開放され、光ファイバ101の軸ずれが発生してしまう。このような問題は、高出力(具体的には、例えば5W以上)の半導体レーザを用いたレーザモジュールにおいて光ファイバの固定を行う場合に顕著となる。なぜなら、そのような高出力レーザモジュールにおいては、漏れ光の強度も強いため、再凝固した半田が加熱され易いからである。後述するように、半田プリフォーム103の形状及びサイズを上記条件1を満たすようにすれば、このような問題が生じることはない。

【0067】

一方で、図6(a)及び(c)に示すように、半田プリフォーム103の形状が、条件1及び2を共に満たす「円柱1」「板1」である場合には、再凝固後の半田の形状は左右対称であり、また、半田の溶け残りも生じない。

【0068】

したがって、半田プリフォーム103の形状及びサイズを、条件1及び2を共に満たすものとすれば、光ファイバ101を、ファイバマウント102に対して、位置誤差の発生を抑制しつつ固定することができる。

【0069】

(適用例)

以下では、本実施形態に係る光ファイバ固定方法の一適用対象としての、半導体レーザモジュールについて図7を参照して説明する。

【0070】

図7は、半導体レーザモジュール1の全体像を示す斜視図である。半導体レーザモジュール1は、光ファイバ101の末端に装着されるレーザモジュールであり、図7に示すように、基板10、CoS(Chip on Submount)30、ファイバマウント102、及びケース50を備えている。なお、図7においては、半導体レーザモジュール1の内部構造を明らかにするために、ケース50の天板及び側板の一部を省略している。

【0071】

図7に示すように、ファイバマウント102の上面には、本実施形態に係る光ファイバ固定方法を用いて、半田103’により光ファイバ101が固定されている。光ファイバ101は、図7に示すように、ケース50に形成された挿通パイプ51を通して半導体レーザモジュール1の内部に引き込まれている。

【0072】

光ファイバ101は、楔状に加工された先端101aが半導体レーザチップ33の端面33aに正対するように配置される。半導体チップ33の端面33aから発せられたレーザ光は、先端101aから光ファイバ101に入射し、光ファイバ101内を伝搬する。

【0073】

基板10は、半導体レーザモジュール1の底板である。本適用例においては、基板10として、主面が角丸矩形の板状部材を用いる。基板10は、半導体レーザモジュール1の内部(特にCoS30)で発生した熱を半導体レーザモジュール1の外部に放熱するためのヒートシンクとして機能する。このため、基板10は、熱伝導率の高い材料、例えば、例えばCu(銅)によって形成される。

【0074】

基板10の上面には、図7に示すように、CoS30とファイバマウント102とが載置される。基板10の上面において、ファイバマウント102は、光ファイバ101が引き出される側に配置され、CoS30は、光ファイバ101が引き出される側と反対側に配置される。

【0075】

CoS30は、レーザマウント31と半導体レーザチップ33とが一体化されたものである。

【0076】

レーザマウント31は、半導体レーザチップ31を支持する支持体である。本実施形態においては、図7に示すように、レーザマウント31として、主面が矩形状の板状部材を用い、このレーザマウント31を、その下面が基板10の上面と平行になり、かつ、その主面の長辺がサブマウント20の主面の長辺と平行になるように配置する。レーザマウント31は、その下面と基板10の上面との間に広がった半田62によって、基板10の上面に接合される。

【0077】

レーザマウント31の上面には、図7に示すように、半導体レーザチップ30が載置される。半導体レーザチップ33は、その端面33からレーザ光を発するレーザ光源である。本実施形態においては、主にGaAs(ガリウム砒素)からなる、3mm以上のキャビティ長を有する高出力半導体レーザを用いる。半導体レーザチップ33は、図7に示すように、その延在方向がレーザマウント31の主面の長辺と平行になるように配置され、CuW(銅タングステン)層32を介してレーザマウント31に接合されている。また、半導体レーザチップ33は、図7に示すように、ワイヤ34を介してレーザマウント31の上面に形成された回路に接続されており、この回路から供給された電流によって駆動される。

【0078】

(変形例)

以下では、本実施形態の変形例について図8(a)〜(c)及び図9(a)〜(e)を参照してより説明する。

【0079】

本変形例においては、上述したステップS103が、以下のステップS203に置き換わる。

【0080】

(ステップS203)

半田プリフォーム103に対してファイバマウンド102に向けて荷重を印加しつつ、ファイバマウント102の表面上のレーザ照射領域102bにレーザ光300を照射し、レーザ光300が照射されることにより温度が上昇したレーザ照射領域102bからの熱伝導によって半田プリフォーム103を溶融させる。

【0081】

図8(a)〜(c)は、半田プリフォーム103に対してファイバマウンド102に向けて荷重を印加する工程例の手順を示す図である。この工程例においては、図8(a)に示すように、半田ガイド201を用いる。半田ガイド201は、ファイバマウント102の上面に半田プリフォーム103を載置すると共に、載置された半田プリフォーム103の上面に対して荷重を印加するために用いられる冶具であり、ガイド部201a及び支持部201bより構成される。ガイド部201aには、半田プリフォーム103が貫通可能なガイド孔が形成されている。

【0082】

まず、図8(a)に示すように、ケース50の一部に支持部201aを嵌め込むことによって、ガイド部201aをファイバマウント102に対して固定する。

【0083】

続いて、図8(b)に示すように、ガイド部201aのガイド孔に半田プリフォーム103を落としこみ、半田プリフォーム103を、ファイバマウント102のメタライズ領域上の所定の位置に載置する。

【0084】

続いて、図8(c)に示すように、ガイド部201aのガイド孔に半田押棒202を挿入し、この半田押棒202を介して、半田プリフォーム103の上面に、ファイバマウント102に向けた荷重を印加する。

【0085】

また、図示は省略するが、半田プリフォーム103の上面にファイバマウント102に向けた荷重を印加した状態で、ケース50を調芯装置にセットし、調芯を行った後、レーザ照射領域102bにレーザ300を照射する。これにより半田プリフォーム103が溶融及び再凝固することによって、光ファイバ101がファイバマウント102の上面に固定される。

【0086】

図9(a)〜(e)は、ステップS203にてファイバマウント102の表面上のレーザ照射領域102bにレーザ光300を照射した後、半田プリフォームが溶融し再凝固する様子を時間の経過と共に示す図である。

【0087】

図9(a)に示すように、レーザ照射領域102bにレーザ光300が照射されると、レーザ照射領域102bからの熱伝導によって、半田プリフォーム103の下部の温度が融点を越え、図9(b)に示すように、半田プリフォーム103が下部から溶融し始める。溶融した当該下部は、メタライズ層102aの上面に沿って濡れ広がり始める。本変形例においては、半田プリフォーム103には、ファイバマウント102に向けた荷重が印加されているため、半田プリフォーム103が、ファイバマウント102に向けて勢いよく押し出される。押し出された半田プリフォーム103の上部の温度は、熱伝導により融点を超え、当該上部は、図9(c)に示すように、表面張力の影響により球形へと変化しつつ重力によりファイバマウント102に向けて落下する。このようにして半田プリフォーム103の全体が溶融する。溶融した半田は、表面張力の影響により、自身の表面積を最小化すべく略半球状へと変形し始め、図9(d)に示すように、光ファイバ101を包み込み始める。その後、図9(e)に示すように、光ファイバ101を包み込み、略半球状となった半田は、レーザ光300による加熱が終了し、ファイバマウント102の温度が半田融点を下回るにつれて再凝固する。これにより、光ファイバ101が、ファイバマウント102上に固定される。

【0088】

なお、図9(a)〜(e)においては、半田押棒202の下端がファイバマウント102の上面まで到達せずに途中で止まる構造を例示したが、これは本実施形態を限定するものではない。例えば、半田押棒202の下端を一旦ファイバマウント102の上面に到達させ、半田が溶融状態のときに半田押棒202を上方に引き抜き、その後レーザ300の照射を止めることにより半田を再凝固させてもよい。

【0089】

本変形例においては、荷重が印加された半田プリフォーム103がファイバマウント102に向けて勢いよく押し出されるため、荷重が印加されない場合に比べて、半田プリフォーム103の溶け残りが生じづらい。

【0090】

また、荷重が印加された半田プリフォーム103がファイバマウント102に向けて勢いよく押し出されるため、溶融後の半田に生じる内部流及び表面流が大きな流速を持つ。このため、荷重が印加されない場合に比べて、半田の表面に酸化膜が形成されにくい。また、例え、酸化膜が形成されたとしても、内部から湧き上がる流れによって酸化膜が破られる。このように、本変形例においては、溶融した半田の表面に形成され得る酸化膜の影響を受けにくいので、荷重を印加しない場合に比べて、凝固後の半田103’が光ファイバ101の延存在方向に関して左右非対称になるといった問題が生じにくい。

【0091】

以上のように、本変形例においては、半田プリフォーム103の形状及びサイズが、上述の(条件1)及び(条件2)の少なくとも何れかを満たしていない場合であっても、再凝固後の半田の形状が左右対称となり、また、半田の溶け残りも生じない。

【0092】

このため、本変形例においては、半田プリフォーム103の形状及びサイズが、上述の(条件1)及び(条件2)の少なくとも何れかを満たしていない場合であっても、光ファイバ101を、ファイバマウント102に対して、位置誤差の発生を抑制しつつ固定することができる。

【0093】

本発明は上述した各実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【産業上の利用可能性】

【0094】

本発明は、光ファイバをファイバマウントに固定するために好適に適用することができる。また、半導体レーザモジュールを製造する際の光ファイバの固定工程に好適に適用することができる。

【符号の説明】

【0095】

1 半導体レーザモジュール

101 光ファイバ

101a メタライズ層

102 ファイバマウント(支持部材)

102a メタライズ層

102b レーザ光照射領域

103 半田プリフォーム

【特許請求の範囲】

【請求項1】

光ファイバを支持部材に固定するための光ファイバ固定方法であって、

上記光ファイバを、上記支持部材の上面に沿って保持する保持ステップと、

上記支持部材の上面に、フラックスレス半田よりなる半田プリフォームを載置する載置ステップと、

上記支持部材の表面上に設定されたレーザ光照射領域にレーザ光を照射し、該レーザ光照射領域からの熱伝導によって上記半田プリフォームを溶融させる溶融ステップと

を含んでおり、

上記載置ステップにて載置された上記半田プリフォームは、上記保持ステップにて保持された上記光ファイバの片脇に位置し、

上記保持ステップにて保持された上記光ファイバの表面と上記支持部材の上面との距離をHとし、上記光ファイバの直径をDとし、上記載置ステップにて載置された上記半田プリフォームの高さをLとしたとき、H+D<Lを満たしている、

ことを特徴とする光ファイバ固定方法。

【請求項2】

上記半田プリフォームの表面積を上記半田プリフォームの体積で除算して得られる値が、ミリメートルの逆数を単位として16.5未満である、

ことを特徴とする請求項1に記載の光ファイバ固定方法。

【請求項3】

上記半田プリフォームと上記支持部材とが接触する接触面積を、上記半田プリフォームの高さで除算して得られる値が、ミリメートルを単位として0.05よりも大きい、

ことを特徴とする請求項1または2に記載の光ファイバ固定方法。

【請求項4】

上記溶融ステップは、上記半田プリフォームに対して、上記支持部材に向けて荷重を印加しつつ、上記半田プリフォームを溶融させる、

ことを特徴とする請求項1から3の何れか1項に記載の光ファイバ固定方法。

【請求項5】

上記レーザ光照射領域は、上記支持部材の上面において、上記半田プリフォームから見て上記光ファイバとは反対側に設定されている、

ことを特徴とする請求項1から4の何れか1項に記載の光ファイバ固定方法。

【請求項6】

光ファイバと、該光ファイバを支持するための支持部材とを備えたレーザモジュールを製造する製造方法であって、

請求項1から5の何れか1項に記載の光ファイバ固定方法を用いて、上記光ファイバと上記支持部材とを固定する、

ことを特徴とする製造方法。

【請求項1】

光ファイバを支持部材に固定するための光ファイバ固定方法であって、

上記光ファイバを、上記支持部材の上面に沿って保持する保持ステップと、

上記支持部材の上面に、フラックスレス半田よりなる半田プリフォームを載置する載置ステップと、

上記支持部材の表面上に設定されたレーザ光照射領域にレーザ光を照射し、該レーザ光照射領域からの熱伝導によって上記半田プリフォームを溶融させる溶融ステップと

を含んでおり、

上記載置ステップにて載置された上記半田プリフォームは、上記保持ステップにて保持された上記光ファイバの片脇に位置し、

上記保持ステップにて保持された上記光ファイバの表面と上記支持部材の上面との距離をHとし、上記光ファイバの直径をDとし、上記載置ステップにて載置された上記半田プリフォームの高さをLとしたとき、H+D<Lを満たしている、

ことを特徴とする光ファイバ固定方法。

【請求項2】

上記半田プリフォームの表面積を上記半田プリフォームの体積で除算して得られる値が、ミリメートルの逆数を単位として16.5未満である、

ことを特徴とする請求項1に記載の光ファイバ固定方法。

【請求項3】

上記半田プリフォームと上記支持部材とが接触する接触面積を、上記半田プリフォームの高さで除算して得られる値が、ミリメートルを単位として0.05よりも大きい、

ことを特徴とする請求項1または2に記載の光ファイバ固定方法。

【請求項4】

上記溶融ステップは、上記半田プリフォームに対して、上記支持部材に向けて荷重を印加しつつ、上記半田プリフォームを溶融させる、

ことを特徴とする請求項1から3の何れか1項に記載の光ファイバ固定方法。

【請求項5】

上記レーザ光照射領域は、上記支持部材の上面において、上記半田プリフォームから見て上記光ファイバとは反対側に設定されている、

ことを特徴とする請求項1から4の何れか1項に記載の光ファイバ固定方法。

【請求項6】

光ファイバと、該光ファイバを支持するための支持部材とを備えたレーザモジュールを製造する製造方法であって、

請求項1から5の何れか1項に記載の光ファイバ固定方法を用いて、上記光ファイバと上記支持部材とを固定する、

ことを特徴とする製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図10】

【図11】

【図6】

【公開番号】特開2012−255846(P2012−255846A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−127681(P2011−127681)

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]