光ファイバ多孔質母材の製造方法

【課題】母材の所要箇所の表面温度をバーナの火炎の影響を受けずに測定してクラックを発生させないように温度を制御しつつ光ファイバ多孔質母材を製造する方法を提供する。

【解決手段】ガラス微粒子生成用バーナ4,5からの火炎が光ファイバ多孔質母材6の成長が行なわれている領域に触れている面の温度を制御するに際し、バーナが配置された母材6の中心軸線を含む面に対して、母材6の中心軸線を中心にほぼ90°回転した位置に赤外線カメラ11を設け、この赤外線カメラで母材6から輻射される赤外線を検知することにより、各バーナに対向する面とは反対側の光ファイバ多孔質母材の輪郭線を求め、この輪郭線を母材6の中心軸線を中心に回転させることにより母材6の輪郭を定めると共に、輪郭で包囲された部分の母材6の所定箇所の温度を測定する。

【解決手段】ガラス微粒子生成用バーナ4,5からの火炎が光ファイバ多孔質母材6の成長が行なわれている領域に触れている面の温度を制御するに際し、バーナが配置された母材6の中心軸線を含む面に対して、母材6の中心軸線を中心にほぼ90°回転した位置に赤外線カメラ11を設け、この赤外線カメラで母材6から輻射される赤外線を検知することにより、各バーナに対向する面とは反対側の光ファイバ多孔質母材の輪郭線を求め、この輪郭線を母材6の中心軸線を中心に回転させることにより母材6の輪郭を定めると共に、輪郭で包囲された部分の母材6の所定箇所の温度を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、VAD法による光ファイバ多孔質母材の製造方法に関するものである。

【背景技術】

【0002】

特許文献1及び2に示されているように、VAD法においては、コアバーナ及びクラッドバーナの酸水素火炎中で生成したガラス微粒子を出発母材に軸方向に堆積させることによりコア部とクラッド部からなる光ファイバ多孔質母材を製造している。

【0003】

このVAD法による光ファイバ多孔質母材の製造装置を立ち上げる場合、コアバーナ及びその上方に位置する上部バーナ(本願で、上部バーナとは、クラッドバーナの場合もあるし、単なる燃焼用のバーナの場合もある。)のそれぞれ位置や角度、またガラス原料蒸気,シールガス,燃焼ガス,助燃ガス等のガス条件(以下、単にガス条件と呼ぶ),各バーナによる火炎の干渉の度合い等の沢山のパラメータを調節して行っている。

【0004】

上記の如くして複数のバーナでガラス微粒子を堆積させて製造された光ファイバ多孔質母材は、ガラス微粒子の焼結が十分でないためもろく、製造条件が適切でない場合には、その合成中にクラック(割れ)が生じることがある。クラックが生じた光ファイバ多孔質母材は、修復できないので廃棄している。

【0005】

クラックは、光ファイバ多孔質母材の固さと熱歪みのバランスが崩れることによって発生する。

【0006】

クラックを防止する方法として、光ファイバ多孔質母材の表面温度を高め、密度を高める方法が知られている。

【0007】

この方法を実施する場合、光ファイバ多孔質母材の表面温度を測定する必要がある。光ファイバ多孔質母材等の表面温度の測定は、反応容器の容器壁に設けた赤外線の透過率の高い温度測定窓を通して赤外線カメラで行うが、この温度測定窓にガラス微粒子が付着すると、そのガラス微粒子によって赤外線が吸収されるため、正確な温度測定ができない。このため従来は、温度測定窓にガラス微粒子が付着しないように、窓の縁部に設けたパージガス噴出口から窓の表面に窒素等のパージガスを流していた。

【0008】

また、赤外線カメラを用いて光ファイバ多孔質母材の表面温度やバーナの火炎の温度を測定する場合には、各バーナが存在する光ファイバ多孔質母材の周方向の位置で該光ファイバ多孔質母材の中心軸線に沿った面に対して、光ファイバ多孔質母材の中心軸線を中心にほぼ90°回転させた位置に赤外線カメラを配置して測定を行なっていた。

【0009】

また、光ファイバ多孔質母材を形成する際の密度によっても、光ファイバ多孔質母材をガラス化した後の屈折率分布が変動することがあり、光ファイバ多孔質母材の密度を適正化するために、各バーナ間の相対位置や相対角度、各バーナにより発生する火炎の干渉の度合いを調整していた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭62−162640号公報

【特許文献2】特開平10−53429号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記のように、光ファイバ多孔質母材を製造する際には、反応容器の容器壁に設けた温度測定窓を通して光ファイバ多孔質母材の表面温度や火炎の温度を測定する必要があるが、光ファイバ多孔質母材の表面温度を測定するための反応容器の温度測定窓は、その表面積が広くなるにしたがい、この窓の中心までガスパージするためにはパージガス流量を増やす必要がある。しかしながら、このようにすると反応容器内部の雰囲気が大きく乱され、最悪の場合には光ファイバ多孔質母材へのガラス微粒子の付着量が変化し、安定して光ファイバ多孔質母材の製造ができなくなるという問題があった。

【0012】

また、光ファイバ多孔質母材の表面温度やバーナの火炎の温度を測定するために、各バーナが存在する光ファイバ多孔質母材の周方向の位置で該光ファイバ多孔質母材の中心軸線に沿った面に対して、光ファイバ多孔質母材の中心軸線を中心にほぼ90°回転させた位置に赤外線カメラを配置すると、バーナに対向する光ファイバ多孔質母材の表面とは反対側の光ファイバ多孔質母材の輪郭線は容易に認識できるが、バーナに対向する光ファイバ多孔質母材の表面の輪郭線はバーナの火炎が干渉して認識することが非常に困難となり、バーナに対向する光ファイバ多孔質母材の表面の温度の測定が行ない難いという問題があった。

【0013】

CCDカメラを用いると、バーナに対向する光ファイバ多孔質母材の表面の輪郭線の確定は容易であるが、温度の測定を行なうことはできない。赤外線カメラとCCDカメラとを組み合わせて用いることも検討されているが、CCDカメラによる撮影位置とその位置での赤外線カメラによる温度の表示とを結合させることが難しいという問題があった。

【0014】

本発明の目的は、光ファイバ多孔質母材の所要の箇所の温度を、バーナの火炎に邪魔されずに、赤外線検出手段を用いて容易に求めることができる光ファイバ多孔質母材の製造方法を提供することにある。

【0015】

本発明の他の目的は、上記の目的を達成するために光ファイバ多孔質母材の温度測定を行うに際し、温度測定窓にガラス微粒子が付着するのを抑制することにある。

【課題を解決するための手段】

【0016】

請求項1に記載された発明は、反応容器内でほぼ鉛直な軸線の回りに回転すると共に上下に昇降する回転軸の下端に出発母材を同心的に支持し、前記軸線を含む面上に配置されたガラス微粒子生成用バーナを用いて、出発母材の下部に、多孔質ガラス層をほぼ軸線方向に成長させて光ファイバ多孔質母材を製造する光ファイバ多孔質母材の製造方法に適用されるものである。

【0017】

請求項1に記載された発明においては、ガラス微粒子生成用バーナが配置された前記軸線を含む面に対して光ファイバ多孔質母材の中心軸線を中心に該母材の周方向にほぼ90°回転した位置に配置された赤外線検出手段によって光ファイバ多孔質母材から輻射される赤外線を検知することにより、ガラス微粒子生成用バーナに対向する面とは反対側の光ファイバ多孔質母材の輪郭線を求めて、この輪郭線を光ファイバ多孔質母材の中心軸線を中心に回転させることにより光ファイバ多孔質母材の輪郭を定めると共に、前記輪郭で包囲された部分の光ファイバ多孔質母材の所定の箇所の温度を求めることにより、光ファイバ多孔質母材の成長が行なわれている領域の表面温度の測定を行なう。

【0018】

なお、各バーナが存在する光ファイバ多孔質母材の周方向の位置とは、各バーナが光ファイバ多孔質母材の周方向の特定の位置にその長手方向に一列に並んでいるときには、該光ファイバ多孔質母材の周方向の特定の位置をいい、各バーナが光ファイバ多孔質母材の周方向の特定の位置にその長手方向に一列に並んでいない場合には、各バーナの光ファイバ多孔質母材の周方向の位置のうち、最も外側に存在する2本のバーナで特定される範囲の任意の位置をいう。

【0019】

ここで、任意の位置とは、光ファイバ多孔質母材の製造に最も都合がよくなるように適宜決定されるものであって、例えば光ファイバ多孔質母材の周方向に対する各バーナの平均的な位置である場合、各バーナのうち特定のバーナの位置である場合、特定の2本以上のバーナの光ファイバ多孔質母材の周方向の平均的な位置である場合などがある。

【0020】

このようにして光ファイバ多孔質母材の所定の箇所の温度を求めると、バーナに対向する側の光ファイバ多孔質母材の箇所の温度でも、該光ファイバ多孔質母材の輪郭が確定するので、各バーナの火炎に邪魔されずに、赤外線検出手段により容易に求めることができる。

【0021】

請求項2に記載の光ファイバ多孔質母材の製造方法においては、内部窓と外部窓とを有する二重構造になっていて、内部窓に多数の微小な噴出孔がほぼ均一に設けられた温度測定窓を反応容器の容器壁に設けるとともに、内部窓と外部窓との間の空間にガスを供給するガス供給機構を設けておき、温度測定窓を通して光ファイバ多孔質母材の成長が行われている領域の表面温度を測定する。

【0022】

このように内部窓と外部窓との間の空間にガス供給機構からガスを供給し、内部窓にほぼ均一に設けられた多数の微小な噴出孔からガスを内向きに吹き出すと、内部窓にガラス微粒子が付着するのを防止して、光ファイバ多孔質母材等の温度測定を行うことができるため、光ファイバ多孔質母材の製造時の制御を容易に行うことができる。また、内部窓に設けられている多数の微小な噴出孔からほぼ均一にガスを内向きに吹き出させると、従来のように光ファイバ多孔質母材へのガラス微粒子の付着量を変化させることなく、安定して光ファイバ多孔質母材の製造を行うことができる。

【発明の効果】

【0023】

本発明においては、ガラス微粒子生成用バーナが配置された軸線を含む面に対して光ファイバ多孔質母材の中心軸線を中心に該母材の周方向にほぼ90°回転した位置に配置された赤外線検出手段によって光ファイバ多孔質母材から輻射される赤外線を検知することにより、ガラス微粒子生成用バーナに対向する面とは反対側の光ファイバ多孔質母材の輪郭線を求めて、この輪郭線を光ファイバ多孔質母材の中心軸線を中心に回転させることにより光ファイバ多孔質母材の輪郭を定めると共に、輪郭で包囲された部分の光ファイバ多孔質母材の所定の箇所の温度を求めることにより、光ファイバ多孔質母材の成長が行なわれている領域の表面温度の測定を行なうので、バーナに対向する側の光ファイバ多孔質母材の箇所の温度を各バーナの火炎に邪魔されずに容易に求めることができる。

【0024】

また、請求項2に記載された発明においては、内部窓と外部窓との間の空間にガス供給機構からガスを供給し、内部窓にほぼ均一に設けられた多数の微小な噴出孔からガスを内向きに吹き出すようにしたので、内部窓にガラス微粒子が付着するのを防止して、光ファイバ多孔質母材等の温度測定を行うことができ、光ファイバ多孔質母材の製造時の制御を容易に行うことができる。また、内部窓に設けられている多数の微小な噴出孔からほぼ均一にガスを内向きに吹き出させるので、従来のように光ファイバ多孔質母材へのガラス微粒子の付着量を変化させることなく、安定して光ファイバ多孔質母材の製造を行うことができる。

【図面の簡単な説明】

【0025】

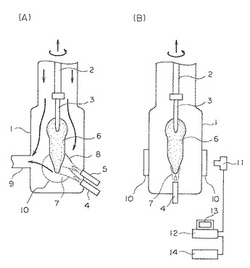

【図1】(A)(B)は本発明に係る光ファイバ多孔質母材の製造装置における実施の形態の第1例を示した縦断側面図及び縦断背面図である。

【図2】(A)〜(C)は本例で用いている温度測定窓の構成を示したもので、(A)は該温度測定窓の内側より見た背面図、(B)は該温度測定窓の縦断面図、(C)は(A)のC部の拡大図である。

【図3】(A),(B)は本例で温度の測定を行なう場合の構成を示したもので、(A)は側面図、(B)は平面図である。

【図4】光ファイバ母材の成長領域を、温度測定窓を通して撮影し、その出力を解析装置で解析したときの解析結果を示すモニタの表示画像である。

【図5】(A)〜(C)は図4でK点における最高温度Tk についての条件と、A点からK点までの鉛直座標軸上の距離Zk と、A点からH点までの鉛直座標軸上の距離Zh との比Zk /Zh を変えた時の光ファイバ母材の各種の屈折率分布図である。

【図6】(A)は図4のPA間の最高温度T1 よりPH間の最高温度T2 が20℃以上高くした際のコア/クラッド間の境界部の屈折率が急峻に変化した屈折率分布図、(B)はT2 −T1 が20℃未満の場合のコア/クラッド間の境界部の屈折率がなだらかに変化した屈折率分布図である。

【図7】本発明に係る光ファイバ多孔質母材の製造方法の第2例を示す光ファイバ多孔質母材と各バーナとの関係を示す側面図である。

【図8】光ファイバ多孔質母材の表面の軸方向位置を横軸に、光ファイバ多孔質母材の表面の温度を縦軸にとり、光ファイバ多孔質母材の表面の図7の線分上の温度分布図である。

【図9】極小点の温度を横軸に、温度勾配を縦軸にとり、クラックが発生した光ファイバ多孔質母材について、クラックが発生した箇所に最も近い極小点S(n)の温度Ts(n)と温度勾配D(n)の関係を示す図である。

【発明を実施するための形態】

【0026】

図1(A),(B)は本発明に係る光ファイバ多孔質母材の製造装置の実施の形態の第1例を示した縦断側面図及び縦断背面図である。

【0027】

この光ファイバ多孔質母材の製造装置は、石英ガラス等よりなる反応容器1を備えている。この反応容器1は、上部が開口して底部が閉じられた有底筒状をなしていている。該反応容器1内にはその上部から回転軸2が垂下されていて、該回転軸2は図示しない回転・昇降駆動手段によりほぼ鉛直な軸線の回りに回転すると共に上下に昇降されるようになっている。反応容器1内で回転軸2の下端には、出発母材3が同心的に支持されていて、回転軸2と一緒に回転し、昇降するようになっている。この反応容器1の容器壁を気密に貫通して少なくとも第1層合成用バーナとしてのコアバーナ4と第2層合成用バーナとしてのクラッドバーナ5とが配置されている。これらコアバーナ4とクラッドバーナ5とは、これらの先端が出発母材3の下部または該出発母材3の下部に形成された光ファイバ多孔質母材6の下部に対向して、これらバーナ4,5の先端の火炎7,8の中で生成したガラス微粒子を出発母材3の下部または該出発母材3の下部に堆積させて所要の長さの光ファイバ多孔質母材6を製造するようになっている。コアバーナ4とクラッドバーナ5を貫通させている側とは反対側で反応容器1の容器壁には、排気管9が接続されていて不要ガス等の排気を行うようになっている。

【0028】

コアバーナ4とクラッドバーナ5を貫通させている側とは90度周方向に離れた位置の反応容器1の容器壁には、光ファイバ多孔質母材6の成長が行われている領域の温度とバーナ4,5の火炎7,8の温度を対応箇所からの赤外線を検出することにより測定するために、1対の温度測定窓10が設けられている。反応容器1の外には、温度測定窓10に対向させて、熱画像測定器あるいは赤外線カメラ11が設置されている。この熱画像測定器あるいは赤外線カメラ11の出力は解析装置12に入力されて解析され、モニタ13に表示されると共に制御装置14に入力され、各バーナ4,5への各種のガス等の制御や、回転軸2を回転,昇降させる回転・昇降機構の制御を行うようになっている。

【0029】

図2(A)〜(C)は本例で用いている温度測定窓10の構成を示したもので、図2(A)は該温度測定窓10の内側より見た背面図、図2(B)は該温度測定窓10の縦断面図、図2(C)は図2(A)のC部の拡大図である。

【0030】

この温度測定窓10は、反応容器1の容器壁を気密に貫通して取付けられる環状枠体15を備え、この環状枠体15には内部窓16と外部窓17とが気密に取付けられて二重構造になっている。内部窓16には、例えば10mm2 に1個の割合等で直径が1mm程度の微小な噴出孔18が多数、ほぼ均一に設けられている。

【0031】

また、環状枠体15には、該環状枠体15で内部窓16と外部窓17との間の空間19にパージガスを供給するガス供給機構の配管20が接続されている。

【0032】

図3(A)(B)は本例で温度の測定を行なう場合の構成を示したもので、図3(A)は側面図、図3(B)は平面図である。

【0033】

この例では、光ファイバ多孔質母材6のコア部6aにコアバーナ4を対向させ、クラッド部6bにクラッドバーナ5を対向させて配置して、光ファイバ多孔質母材6の製造を行っている場合について示している。各バーナ4,5は、光ファイバ多孔質母材6の外周の一箇所に図示のように上下に並べて配置されている。これらバーナ4,5が存在する垂直面に対して光ファイバ多孔質母材6の中心軸線21を中心にほぼ90°回転させた位置には、温度測定窓10を介して赤外線カメラ11が配置されている。

【0034】

かかる構成で、光ファイバ多孔質母材6の温度の測定は、次のようにして行なう。

【0035】

各バーナ4,5が上下に並んで存在する垂直面に対して光ファイバ多孔質母材6の中心軸線21を中心にほぼ90°回転させた位置に存在する赤外線検出手段としての赤外線カメラ11により光ファイバ多孔質母材6及び各バーナ4,5から輻射されるされる赤外線を検知することにより、各バーナ4,5に対向する面とは反対側の光ファイバ多孔質母材6の輪郭線6Aを求める。この輪郭線6Aを光ファイバ多孔質母材6の中心軸線21を中心に180 °回転して該光ファイバ多孔質母材6の各バーナ4,5に対向する面の輪郭線6Bを求め、該光ファイバ多孔質母材6の輪郭6Rを定める。次に、この光ファイバ多孔質母材6の輪郭6Rで包囲された部分の光ファイバ多孔質母材6の所定の箇所の温度を求める。

【0036】

このようにして光ファイバ多孔質母材6の所定の箇所の温度を求めると、各バーナ4,5に対向する側の光ファイバ多孔質母材6の箇所の温度でも、光ファイバ多孔質母材6の輪郭6Rが確定するので、各バーナ4,5の火炎7,8に邪魔されずに、赤外線カメラ11により得られた情報を解析装置12により処理することで容易に求めることができる。

【0037】

次に、上記の如き光ファイバ多孔質母材の製造装置を用いての光ファイバ多孔質母材の製造方法の第1例について説明する。

【0038】

VAD法による光ファイバ多孔質母材の製造を行うに際しては、出発母材3の下部にコアバーナ4とクラッドバーナ5の先端を対向させて、これらバーナ4,5の先端の火炎7,8の中で生成したガラス微粒子を該出発母材3の下部に堆積させる。未堆積のガラス微粒子等は排気管9から排出させ、図示しない廃ガス処理装置で処理する。

【0039】

この光ファイバ多孔質母材の製造装置を立ち上げる場合は、出発母材3が成長するステップをふんだ後、コアバーナ4とクラッドバーナ5を一定の条件にして光ファイバ多孔質母材6の形状を安定させる。光ファイバ多孔質母材6の形状が安定した後の部分が光ファイバ多孔質母材6の製品部分となる。

【0040】

光ファイバ多孔質母材6の屈折率分布の調整は、一般に該光ファイバ多孔質母材6の形状が安定した後に、火炎7,8の光ファイバ多孔質母材6へのあたり方、火炎7,8の形や色、火炎7,8の干渉状態を見ながら、各バーナ4,5の位置やガス条件を調整する。本例では、熱画像測定器あるいは赤外線カメラ11を用いて、光ファイバ母材6の先端側の成長領域の温度情報を計測し、それを解析し、所望の条件となるようにバーナ4,5の位置やガス条件を調節する。

【0041】

次に、具体的にどのように調節するかについて、図4を参照して説明する。

【0042】

この図4は、光ファイバ多孔質母材6のコア部6aとクラッド部6bとからなる成長領域を、温度測定窓10を通して熱画像測定器あるいは赤外線カメラ11で撮影し、その出力を解析装置12で解析したときの解析結果を示すモニタ13での表示画像である。この図4における光ファイバ多孔質母材6の先端部(下端部)は、温度に応じた色で疑似カラー表示されている。

【0043】

この図4では、光ファイバ多孔質母材6の鉛直方向に座標をとり、コアバーナ4の火炎7と上部バーナ(本例では、クラッドバーナ5)の火炎8との干渉部における最低温度を示す点をH点、コア部6aの先端部をA点とし、A点からH点までの区間であるAH間でA点から1/3の距離にある点をP点とし、A点とP点との間の距離をZp とし、A点とK点との間の距離をZk とし、A点とH点との間の距離をZh としている。

【0044】

この解析により、屈折率分布と、K点における最高温度Tk 及びA点からのK点の高さZk とが強い相関があることがわかった。

【0045】

【表1】

この表1は、K点における最高温度Tk についての条件と、A点からK点までの鉛直座標軸上の距離Zk と、A点からH点までの鉛直座標軸上の距離Zh との比Zk /Zh についての条件を示したものである。

【0046】

最高温度Tk が350 〜420 ℃であって、1/3 ≦(Zk /Zh )≦1/2 の場合には、図5(A)のような屈折率分布が得られた。この屈折率分布は、コア/クラッド間の境界部の屈折率が急峻に変化しているため、波長1.3 μm付近に零分散波長をもつシングルモード光ファイバ(以下、SMFという。)としては理想的なものに近い。

【0047】

一方、最高温度Tk が420 〜460 ℃であって、1/2 <(Zk /Zh )≦3/4 の場合には、図5(B)のような屈折率分布が得られた。この屈折率分布は、図5(A)と比較すると、コア/クラッド間の境界部の屈折率がややなだらかに変化しているため、SMFとしては理想的とはいえない。

【0048】

また、最高温度Tk が460 〜500 ℃であって、3/4 <(Zk /Zh )≦1の場合には、図5(C)のような屈折率分布が得られた。この屈折率分布は、図5(A)や図5(B)と比較すると、コア/クラッド間の境界部の屈折率がなだらかに変化し、且つコア部の屈折率分布に平坦な箇所がないため、SMFとしては望ましくないが、分散シフト光ファイバ(以下、DSFという。)や分散補償光ファイバ(以下、DCFという。)等のコア部分としては適している。

【0049】

なお、最高温度Tk が350 ℃未満の場合は、光ファイバ多孔質母材6のコア部6aの嵩密度が低下するため、コア部6aとクラッド部6bとの長手方向の温度差による熱応力等により、コア部6aにクラックが発生するおそれがある。また、コア部6aの最低温度が300 ℃未満となると、その部分の嵩密度がさらに低下し、クラック発生率が急激に高まるため、コア部6aの最低温度は300 ℃以上である必要がある。

【0050】

このため本例では、コア部6aにおける最高温度点であるK点を、P点とH点との間の領域であるPH間領域に存在させつつ光ファイバ多孔質母材6の製造を行う。

【0051】

このようにすると、コア部6aにクラックが発生するのを防止しつつ光ファイバ多孔質母材6の製造を行うことができる。

【0052】

もし、コア部6aにおける最高温度点であるK点を、P点とA点との間のPA間領域に存在させた場合は、PH間領域の温度が相対的に低下した状態になり、PH間領域の光ファイバ多孔質母材6の嵩密度が低下する。その結果、光ファイバ多孔質母材6のPH間領域にクラックが発生し易くなる。

【0053】

【表2】

この表2は、図5(A)の屈折率分布をもつ光ファイバ多孔質母材6を製造する際のPA間の最高温度T1 と、PH間の最高温度T2 との関係を示したものである。

【0054】

ここで、T1 よりT2 が20℃以上高くなると、即ち、T1−T2<−20℃とすると、図6(A)に示すようにコア/クラッド間の境界部の屈折率が急峻に変化した屈折率分布を得ることができる。

【0055】

しかしながら、T2 −T1 が60℃を超えると、換言すればT1 −T2 が−60℃より負方向に大きくなると(T1−T2<−60℃となると)、PA間の嵩密度が低下するため、コア部6aにクラックが発生するおそれがある。

【0056】

これら図6(A)(B)に示す屈折率分布で、屈折率△1 と△2 とをそれぞれ一定の値とした時の半径R1 ,R2 と、半径R1 ´,R2 ´とを求め、コア/クラッド間の境界部の屈折率の傾きDを求めると、次のようになる。

【0057】

図6(A)の場合のDは、

D=(△1 −△2 )/(R2 −R1 )

である。

【0058】

図6(B)の場合のDは、

D=(△1 −△2 )/(R2 ´−R1 ´)

である。

【0059】

これらの式では、(R2 −R1 )<(R2 ´−R1 ´)であるので、コア/クラッド間の境界部の屈折率の傾きDは、図6(A)の場合の方が大きく、急峻である。

【0060】

一方、T2 −T1 が20℃未満の場合は、図6(B)に示すようにコア/クラッド間の境界部の屈折率がなだらかに変化した屈折率分布となる。

【0061】

なお、T1 がT2 より20℃以上高くなると(T1−T2>20℃となると)、PH間の嵩密度が低下するため、コア部6aにクラックが発生するおそれがある。即ち、コア部6aにクラックを発生させないためには、P点とA点との間のPA間領域の最高温度T1 (単位:℃)とP点とH点との間のPH間領域の最高温度T2 (単位:℃)との間に、−60≦(T1 −T2 )≦20の関係が成立する必要がある。またコア部にクラックを発生させることなく、コア/クラッド間の境界部で屈折率が急峻に変化する屈折率分布を得るためには、−60≦(T1 −T2 )≦−20の関係が成立する必要がある。

【0062】

このため本例では、光ファイバ多孔質母材6のPH間領域の最高温度を、光ファイバ多孔質母材6のPA間の領域の最高温度より20℃以上高くして光ファイバ多孔質母材6の製造を行う。このようにして光ファイバ多孔質母材6の製造を行うと、光ファイバ多孔質母材6のコア部6aの屈折率分布の調節を容易に短時間に行うことができる。

【0063】

図7は、本発明に係る光ファイバ多孔質母材の製造方法の第2例を示す光ファイバ多孔質母材と各バーナとの関係を示す側面図である。

【0064】

この例では、光ファイバ多孔質母材6のコア部6aにコアバーナ4を対向させ、クラッド部6bに2本のクラッドバーナ5A,5Bを上下に位置をずらせて対向させて配置して、光ファイバ多孔質母材6の製造を行っている。コアバーナ4とクラッドバーナ5A,5Bとは、上下方向に並んで配置されている。この図において、B(1) ,B(2) ,B(3) はそれぞれバーナ4,5A,5Bの中心線と光ファイバ多孔質母材6の表面との交点、22は光ファイバ多孔質母材6の表面に沿って交点B(1) ,B(2) ,B(3) を順に結んでできる光ファイバ多孔質母材6上の線分、S(1) ,S(2) ,S(3) は線分22上の温度の極小点、D(1) ,D(2) ,D(3) は極小点S(1) ,S(2) ,S(3) とその次の極小点との間の温度勾配の最大値である。

【0065】

極小点の温度と温度勾配との関係が、複数本のバーナのうち下から数えてm番目のバーナの中心線を延長した線分と光ファイバ多孔質母材6との交点B(m)を順に結んでできる光ファイバ多孔質母材6の表面の線分22上の温度の測定値(単位:℃)が、下記の式

D(n)≦0.11×Ts(n)−24.4 …(a)

(ここで、Ts(n)は線分22上の下から数えてn番目の温度極小値、D(n)は温度極小値Ts(n)を示す温度極小点S(n)と次の温度極小点S(n+1)との間の温度勾配の最大値である。n=mの場合は、温度極小点S(n)と交点

B(m)との間の温度勾配の最大値をD(n)とする。)から外れた場合、例えば図7の極小点S(3) の温度より温度勾配D(3) が大きい場合は、クラッドバーナ5Bを上に離すことで温度勾配を緩めることができる。また、クラッドバーナ5Aの酸水素量を上げ、極小点S(3) の温度を上げることで、式(a)を満たすことができる。但し、この場合、極小点S(2) と温度勾配D(2) の関係が式(a)を満たす範囲で制御する。

【0066】

また、本発明においては、熱画像測定器あるいは赤外線カメラ11と、バーナ4,5(5A,5B)と、光ファイバ多孔質母材6(特に、先端と中心軸)との相対位置は、温度勾配や、バーナ4,5(5A,5B)の中心線と光ファイバ多孔質母材6の表面との交点を決める上で重要であるため、実測したデータと画像から得られたデータとを比較することによって、測定の精度を高めることが望ましい。

【0067】

図8は、光ファイバ多孔質母材6の表面の軸方向位置を横軸に、光ファイバ多孔質母材6の表面の温度を縦軸にとり、光ファイバ多孔質母材6の表面の図7で定義した線分22上の温度分布図を示している。

【0068】

図9は、極小点の温度を横軸に、温度勾配を縦軸にとり、クラックが発生した光ファイバ多孔質母材6について、クラックが発生した箇所に最も近い極小点S(n)の温度Ts(n)と温度勾配D(n)を×印でプロットしてある。これから、前述した式(a)の直線より下では、プロットがなくクラックが発生していないことがわかる。また式(a)から、極小点の下限値を温度勾配が0℃/mmとなる温度として計算すると、221.8 ℃となる。このため極小点の温度をこの温度に近付けていくと、クラックの発生を抑えて製造することは非常に困難となる。

【0069】

上記の如くして光ファイバ多孔質母材6の製造を行うに際し、該光ファイバ多孔質母材6の温度を、前述した図2(A)〜(C)に示す温度測定窓10を用いて測定した。この際に、内部窓16と外部窓17との間の空間19にパージガスを供給し、このパージガスを内部窓16の各噴出孔18から噴出させた。実験によると、パージガスの流量を5 l/minにすれば、内部窓16の全面を一様にパージすることができた。パージガスの流量は、各噴出孔18の径を更に細くすることで減らすことができる。噴出孔18の密度は、窓の強度が許容できるかぎり、高い方がよいが、目視確認用の窓として共用する場合は、噴出孔18が目視の妨げとなることがあるが、本例の場合には目視確認に支障がなかった。

【0070】

内部窓16に多孔質ガラスを用いても、この多孔質ガラスは一様に多数の噴出孔18が分布しているので、同様の効果が期待できる。この場合、パージガスが水分を含んでいると、多孔質ガラスに水分が吸着されて赤外線の透過率が低下していくので、パージガス中の水分を取り除く必要がある。また、多孔質ガラスを使用した場合は、光ファイバ多孔質母材6の目視確認が不可能になるため、温度測定用の窓と目視確認用の窓とは別にする必要がある。

【符号の説明】

【0071】

1 反応容器

2 回転軸

3 出発母材

4 コアバーナ

5 クラッドバーナ

6 光ファイバ多孔質母材

6a コア部

6b クラッド部

6A,6B 輪郭線

6R 輪郭

7,8 火炎

9 排気管

10 温度測定窓

11 赤外線カメラ

12 解析装置

13 モニタ

14 制御装置

15 環状枠体

16 内部窓

17 外部窓

18 噴出孔

19 空間

20 配管

21 中心軸線

22 光ファイバ多孔質母材上の線分

【技術分野】

【0001】

本発明は、VAD法による光ファイバ多孔質母材の製造方法に関するものである。

【背景技術】

【0002】

特許文献1及び2に示されているように、VAD法においては、コアバーナ及びクラッドバーナの酸水素火炎中で生成したガラス微粒子を出発母材に軸方向に堆積させることによりコア部とクラッド部からなる光ファイバ多孔質母材を製造している。

【0003】

このVAD法による光ファイバ多孔質母材の製造装置を立ち上げる場合、コアバーナ及びその上方に位置する上部バーナ(本願で、上部バーナとは、クラッドバーナの場合もあるし、単なる燃焼用のバーナの場合もある。)のそれぞれ位置や角度、またガラス原料蒸気,シールガス,燃焼ガス,助燃ガス等のガス条件(以下、単にガス条件と呼ぶ),各バーナによる火炎の干渉の度合い等の沢山のパラメータを調節して行っている。

【0004】

上記の如くして複数のバーナでガラス微粒子を堆積させて製造された光ファイバ多孔質母材は、ガラス微粒子の焼結が十分でないためもろく、製造条件が適切でない場合には、その合成中にクラック(割れ)が生じることがある。クラックが生じた光ファイバ多孔質母材は、修復できないので廃棄している。

【0005】

クラックは、光ファイバ多孔質母材の固さと熱歪みのバランスが崩れることによって発生する。

【0006】

クラックを防止する方法として、光ファイバ多孔質母材の表面温度を高め、密度を高める方法が知られている。

【0007】

この方法を実施する場合、光ファイバ多孔質母材の表面温度を測定する必要がある。光ファイバ多孔質母材等の表面温度の測定は、反応容器の容器壁に設けた赤外線の透過率の高い温度測定窓を通して赤外線カメラで行うが、この温度測定窓にガラス微粒子が付着すると、そのガラス微粒子によって赤外線が吸収されるため、正確な温度測定ができない。このため従来は、温度測定窓にガラス微粒子が付着しないように、窓の縁部に設けたパージガス噴出口から窓の表面に窒素等のパージガスを流していた。

【0008】

また、赤外線カメラを用いて光ファイバ多孔質母材の表面温度やバーナの火炎の温度を測定する場合には、各バーナが存在する光ファイバ多孔質母材の周方向の位置で該光ファイバ多孔質母材の中心軸線に沿った面に対して、光ファイバ多孔質母材の中心軸線を中心にほぼ90°回転させた位置に赤外線カメラを配置して測定を行なっていた。

【0009】

また、光ファイバ多孔質母材を形成する際の密度によっても、光ファイバ多孔質母材をガラス化した後の屈折率分布が変動することがあり、光ファイバ多孔質母材の密度を適正化するために、各バーナ間の相対位置や相対角度、各バーナにより発生する火炎の干渉の度合いを調整していた。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭62−162640号公報

【特許文献2】特開平10−53429号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記のように、光ファイバ多孔質母材を製造する際には、反応容器の容器壁に設けた温度測定窓を通して光ファイバ多孔質母材の表面温度や火炎の温度を測定する必要があるが、光ファイバ多孔質母材の表面温度を測定するための反応容器の温度測定窓は、その表面積が広くなるにしたがい、この窓の中心までガスパージするためにはパージガス流量を増やす必要がある。しかしながら、このようにすると反応容器内部の雰囲気が大きく乱され、最悪の場合には光ファイバ多孔質母材へのガラス微粒子の付着量が変化し、安定して光ファイバ多孔質母材の製造ができなくなるという問題があった。

【0012】

また、光ファイバ多孔質母材の表面温度やバーナの火炎の温度を測定するために、各バーナが存在する光ファイバ多孔質母材の周方向の位置で該光ファイバ多孔質母材の中心軸線に沿った面に対して、光ファイバ多孔質母材の中心軸線を中心にほぼ90°回転させた位置に赤外線カメラを配置すると、バーナに対向する光ファイバ多孔質母材の表面とは反対側の光ファイバ多孔質母材の輪郭線は容易に認識できるが、バーナに対向する光ファイバ多孔質母材の表面の輪郭線はバーナの火炎が干渉して認識することが非常に困難となり、バーナに対向する光ファイバ多孔質母材の表面の温度の測定が行ない難いという問題があった。

【0013】

CCDカメラを用いると、バーナに対向する光ファイバ多孔質母材の表面の輪郭線の確定は容易であるが、温度の測定を行なうことはできない。赤外線カメラとCCDカメラとを組み合わせて用いることも検討されているが、CCDカメラによる撮影位置とその位置での赤外線カメラによる温度の表示とを結合させることが難しいという問題があった。

【0014】

本発明の目的は、光ファイバ多孔質母材の所要の箇所の温度を、バーナの火炎に邪魔されずに、赤外線検出手段を用いて容易に求めることができる光ファイバ多孔質母材の製造方法を提供することにある。

【0015】

本発明の他の目的は、上記の目的を達成するために光ファイバ多孔質母材の温度測定を行うに際し、温度測定窓にガラス微粒子が付着するのを抑制することにある。

【課題を解決するための手段】

【0016】

請求項1に記載された発明は、反応容器内でほぼ鉛直な軸線の回りに回転すると共に上下に昇降する回転軸の下端に出発母材を同心的に支持し、前記軸線を含む面上に配置されたガラス微粒子生成用バーナを用いて、出発母材の下部に、多孔質ガラス層をほぼ軸線方向に成長させて光ファイバ多孔質母材を製造する光ファイバ多孔質母材の製造方法に適用されるものである。

【0017】

請求項1に記載された発明においては、ガラス微粒子生成用バーナが配置された前記軸線を含む面に対して光ファイバ多孔質母材の中心軸線を中心に該母材の周方向にほぼ90°回転した位置に配置された赤外線検出手段によって光ファイバ多孔質母材から輻射される赤外線を検知することにより、ガラス微粒子生成用バーナに対向する面とは反対側の光ファイバ多孔質母材の輪郭線を求めて、この輪郭線を光ファイバ多孔質母材の中心軸線を中心に回転させることにより光ファイバ多孔質母材の輪郭を定めると共に、前記輪郭で包囲された部分の光ファイバ多孔質母材の所定の箇所の温度を求めることにより、光ファイバ多孔質母材の成長が行なわれている領域の表面温度の測定を行なう。

【0018】

なお、各バーナが存在する光ファイバ多孔質母材の周方向の位置とは、各バーナが光ファイバ多孔質母材の周方向の特定の位置にその長手方向に一列に並んでいるときには、該光ファイバ多孔質母材の周方向の特定の位置をいい、各バーナが光ファイバ多孔質母材の周方向の特定の位置にその長手方向に一列に並んでいない場合には、各バーナの光ファイバ多孔質母材の周方向の位置のうち、最も外側に存在する2本のバーナで特定される範囲の任意の位置をいう。

【0019】

ここで、任意の位置とは、光ファイバ多孔質母材の製造に最も都合がよくなるように適宜決定されるものであって、例えば光ファイバ多孔質母材の周方向に対する各バーナの平均的な位置である場合、各バーナのうち特定のバーナの位置である場合、特定の2本以上のバーナの光ファイバ多孔質母材の周方向の平均的な位置である場合などがある。

【0020】

このようにして光ファイバ多孔質母材の所定の箇所の温度を求めると、バーナに対向する側の光ファイバ多孔質母材の箇所の温度でも、該光ファイバ多孔質母材の輪郭が確定するので、各バーナの火炎に邪魔されずに、赤外線検出手段により容易に求めることができる。

【0021】

請求項2に記載の光ファイバ多孔質母材の製造方法においては、内部窓と外部窓とを有する二重構造になっていて、内部窓に多数の微小な噴出孔がほぼ均一に設けられた温度測定窓を反応容器の容器壁に設けるとともに、内部窓と外部窓との間の空間にガスを供給するガス供給機構を設けておき、温度測定窓を通して光ファイバ多孔質母材の成長が行われている領域の表面温度を測定する。

【0022】

このように内部窓と外部窓との間の空間にガス供給機構からガスを供給し、内部窓にほぼ均一に設けられた多数の微小な噴出孔からガスを内向きに吹き出すと、内部窓にガラス微粒子が付着するのを防止して、光ファイバ多孔質母材等の温度測定を行うことができるため、光ファイバ多孔質母材の製造時の制御を容易に行うことができる。また、内部窓に設けられている多数の微小な噴出孔からほぼ均一にガスを内向きに吹き出させると、従来のように光ファイバ多孔質母材へのガラス微粒子の付着量を変化させることなく、安定して光ファイバ多孔質母材の製造を行うことができる。

【発明の効果】

【0023】

本発明においては、ガラス微粒子生成用バーナが配置された軸線を含む面に対して光ファイバ多孔質母材の中心軸線を中心に該母材の周方向にほぼ90°回転した位置に配置された赤外線検出手段によって光ファイバ多孔質母材から輻射される赤外線を検知することにより、ガラス微粒子生成用バーナに対向する面とは反対側の光ファイバ多孔質母材の輪郭線を求めて、この輪郭線を光ファイバ多孔質母材の中心軸線を中心に回転させることにより光ファイバ多孔質母材の輪郭を定めると共に、輪郭で包囲された部分の光ファイバ多孔質母材の所定の箇所の温度を求めることにより、光ファイバ多孔質母材の成長が行なわれている領域の表面温度の測定を行なうので、バーナに対向する側の光ファイバ多孔質母材の箇所の温度を各バーナの火炎に邪魔されずに容易に求めることができる。

【0024】

また、請求項2に記載された発明においては、内部窓と外部窓との間の空間にガス供給機構からガスを供給し、内部窓にほぼ均一に設けられた多数の微小な噴出孔からガスを内向きに吹き出すようにしたので、内部窓にガラス微粒子が付着するのを防止して、光ファイバ多孔質母材等の温度測定を行うことができ、光ファイバ多孔質母材の製造時の制御を容易に行うことができる。また、内部窓に設けられている多数の微小な噴出孔からほぼ均一にガスを内向きに吹き出させるので、従来のように光ファイバ多孔質母材へのガラス微粒子の付着量を変化させることなく、安定して光ファイバ多孔質母材の製造を行うことができる。

【図面の簡単な説明】

【0025】

【図1】(A)(B)は本発明に係る光ファイバ多孔質母材の製造装置における実施の形態の第1例を示した縦断側面図及び縦断背面図である。

【図2】(A)〜(C)は本例で用いている温度測定窓の構成を示したもので、(A)は該温度測定窓の内側より見た背面図、(B)は該温度測定窓の縦断面図、(C)は(A)のC部の拡大図である。

【図3】(A),(B)は本例で温度の測定を行なう場合の構成を示したもので、(A)は側面図、(B)は平面図である。

【図4】光ファイバ母材の成長領域を、温度測定窓を通して撮影し、その出力を解析装置で解析したときの解析結果を示すモニタの表示画像である。

【図5】(A)〜(C)は図4でK点における最高温度Tk についての条件と、A点からK点までの鉛直座標軸上の距離Zk と、A点からH点までの鉛直座標軸上の距離Zh との比Zk /Zh を変えた時の光ファイバ母材の各種の屈折率分布図である。

【図6】(A)は図4のPA間の最高温度T1 よりPH間の最高温度T2 が20℃以上高くした際のコア/クラッド間の境界部の屈折率が急峻に変化した屈折率分布図、(B)はT2 −T1 が20℃未満の場合のコア/クラッド間の境界部の屈折率がなだらかに変化した屈折率分布図である。

【図7】本発明に係る光ファイバ多孔質母材の製造方法の第2例を示す光ファイバ多孔質母材と各バーナとの関係を示す側面図である。

【図8】光ファイバ多孔質母材の表面の軸方向位置を横軸に、光ファイバ多孔質母材の表面の温度を縦軸にとり、光ファイバ多孔質母材の表面の図7の線分上の温度分布図である。

【図9】極小点の温度を横軸に、温度勾配を縦軸にとり、クラックが発生した光ファイバ多孔質母材について、クラックが発生した箇所に最も近い極小点S(n)の温度Ts(n)と温度勾配D(n)の関係を示す図である。

【発明を実施するための形態】

【0026】

図1(A),(B)は本発明に係る光ファイバ多孔質母材の製造装置の実施の形態の第1例を示した縦断側面図及び縦断背面図である。

【0027】

この光ファイバ多孔質母材の製造装置は、石英ガラス等よりなる反応容器1を備えている。この反応容器1は、上部が開口して底部が閉じられた有底筒状をなしていている。該反応容器1内にはその上部から回転軸2が垂下されていて、該回転軸2は図示しない回転・昇降駆動手段によりほぼ鉛直な軸線の回りに回転すると共に上下に昇降されるようになっている。反応容器1内で回転軸2の下端には、出発母材3が同心的に支持されていて、回転軸2と一緒に回転し、昇降するようになっている。この反応容器1の容器壁を気密に貫通して少なくとも第1層合成用バーナとしてのコアバーナ4と第2層合成用バーナとしてのクラッドバーナ5とが配置されている。これらコアバーナ4とクラッドバーナ5とは、これらの先端が出発母材3の下部または該出発母材3の下部に形成された光ファイバ多孔質母材6の下部に対向して、これらバーナ4,5の先端の火炎7,8の中で生成したガラス微粒子を出発母材3の下部または該出発母材3の下部に堆積させて所要の長さの光ファイバ多孔質母材6を製造するようになっている。コアバーナ4とクラッドバーナ5を貫通させている側とは反対側で反応容器1の容器壁には、排気管9が接続されていて不要ガス等の排気を行うようになっている。

【0028】

コアバーナ4とクラッドバーナ5を貫通させている側とは90度周方向に離れた位置の反応容器1の容器壁には、光ファイバ多孔質母材6の成長が行われている領域の温度とバーナ4,5の火炎7,8の温度を対応箇所からの赤外線を検出することにより測定するために、1対の温度測定窓10が設けられている。反応容器1の外には、温度測定窓10に対向させて、熱画像測定器あるいは赤外線カメラ11が設置されている。この熱画像測定器あるいは赤外線カメラ11の出力は解析装置12に入力されて解析され、モニタ13に表示されると共に制御装置14に入力され、各バーナ4,5への各種のガス等の制御や、回転軸2を回転,昇降させる回転・昇降機構の制御を行うようになっている。

【0029】

図2(A)〜(C)は本例で用いている温度測定窓10の構成を示したもので、図2(A)は該温度測定窓10の内側より見た背面図、図2(B)は該温度測定窓10の縦断面図、図2(C)は図2(A)のC部の拡大図である。

【0030】

この温度測定窓10は、反応容器1の容器壁を気密に貫通して取付けられる環状枠体15を備え、この環状枠体15には内部窓16と外部窓17とが気密に取付けられて二重構造になっている。内部窓16には、例えば10mm2 に1個の割合等で直径が1mm程度の微小な噴出孔18が多数、ほぼ均一に設けられている。

【0031】

また、環状枠体15には、該環状枠体15で内部窓16と外部窓17との間の空間19にパージガスを供給するガス供給機構の配管20が接続されている。

【0032】

図3(A)(B)は本例で温度の測定を行なう場合の構成を示したもので、図3(A)は側面図、図3(B)は平面図である。

【0033】

この例では、光ファイバ多孔質母材6のコア部6aにコアバーナ4を対向させ、クラッド部6bにクラッドバーナ5を対向させて配置して、光ファイバ多孔質母材6の製造を行っている場合について示している。各バーナ4,5は、光ファイバ多孔質母材6の外周の一箇所に図示のように上下に並べて配置されている。これらバーナ4,5が存在する垂直面に対して光ファイバ多孔質母材6の中心軸線21を中心にほぼ90°回転させた位置には、温度測定窓10を介して赤外線カメラ11が配置されている。

【0034】

かかる構成で、光ファイバ多孔質母材6の温度の測定は、次のようにして行なう。

【0035】

各バーナ4,5が上下に並んで存在する垂直面に対して光ファイバ多孔質母材6の中心軸線21を中心にほぼ90°回転させた位置に存在する赤外線検出手段としての赤外線カメラ11により光ファイバ多孔質母材6及び各バーナ4,5から輻射されるされる赤外線を検知することにより、各バーナ4,5に対向する面とは反対側の光ファイバ多孔質母材6の輪郭線6Aを求める。この輪郭線6Aを光ファイバ多孔質母材6の中心軸線21を中心に180 °回転して該光ファイバ多孔質母材6の各バーナ4,5に対向する面の輪郭線6Bを求め、該光ファイバ多孔質母材6の輪郭6Rを定める。次に、この光ファイバ多孔質母材6の輪郭6Rで包囲された部分の光ファイバ多孔質母材6の所定の箇所の温度を求める。

【0036】

このようにして光ファイバ多孔質母材6の所定の箇所の温度を求めると、各バーナ4,5に対向する側の光ファイバ多孔質母材6の箇所の温度でも、光ファイバ多孔質母材6の輪郭6Rが確定するので、各バーナ4,5の火炎7,8に邪魔されずに、赤外線カメラ11により得られた情報を解析装置12により処理することで容易に求めることができる。

【0037】

次に、上記の如き光ファイバ多孔質母材の製造装置を用いての光ファイバ多孔質母材の製造方法の第1例について説明する。

【0038】

VAD法による光ファイバ多孔質母材の製造を行うに際しては、出発母材3の下部にコアバーナ4とクラッドバーナ5の先端を対向させて、これらバーナ4,5の先端の火炎7,8の中で生成したガラス微粒子を該出発母材3の下部に堆積させる。未堆積のガラス微粒子等は排気管9から排出させ、図示しない廃ガス処理装置で処理する。

【0039】

この光ファイバ多孔質母材の製造装置を立ち上げる場合は、出発母材3が成長するステップをふんだ後、コアバーナ4とクラッドバーナ5を一定の条件にして光ファイバ多孔質母材6の形状を安定させる。光ファイバ多孔質母材6の形状が安定した後の部分が光ファイバ多孔質母材6の製品部分となる。

【0040】

光ファイバ多孔質母材6の屈折率分布の調整は、一般に該光ファイバ多孔質母材6の形状が安定した後に、火炎7,8の光ファイバ多孔質母材6へのあたり方、火炎7,8の形や色、火炎7,8の干渉状態を見ながら、各バーナ4,5の位置やガス条件を調整する。本例では、熱画像測定器あるいは赤外線カメラ11を用いて、光ファイバ母材6の先端側の成長領域の温度情報を計測し、それを解析し、所望の条件となるようにバーナ4,5の位置やガス条件を調節する。

【0041】

次に、具体的にどのように調節するかについて、図4を参照して説明する。

【0042】

この図4は、光ファイバ多孔質母材6のコア部6aとクラッド部6bとからなる成長領域を、温度測定窓10を通して熱画像測定器あるいは赤外線カメラ11で撮影し、その出力を解析装置12で解析したときの解析結果を示すモニタ13での表示画像である。この図4における光ファイバ多孔質母材6の先端部(下端部)は、温度に応じた色で疑似カラー表示されている。

【0043】

この図4では、光ファイバ多孔質母材6の鉛直方向に座標をとり、コアバーナ4の火炎7と上部バーナ(本例では、クラッドバーナ5)の火炎8との干渉部における最低温度を示す点をH点、コア部6aの先端部をA点とし、A点からH点までの区間であるAH間でA点から1/3の距離にある点をP点とし、A点とP点との間の距離をZp とし、A点とK点との間の距離をZk とし、A点とH点との間の距離をZh としている。

【0044】

この解析により、屈折率分布と、K点における最高温度Tk 及びA点からのK点の高さZk とが強い相関があることがわかった。

【0045】

【表1】

この表1は、K点における最高温度Tk についての条件と、A点からK点までの鉛直座標軸上の距離Zk と、A点からH点までの鉛直座標軸上の距離Zh との比Zk /Zh についての条件を示したものである。

【0046】

最高温度Tk が350 〜420 ℃であって、1/3 ≦(Zk /Zh )≦1/2 の場合には、図5(A)のような屈折率分布が得られた。この屈折率分布は、コア/クラッド間の境界部の屈折率が急峻に変化しているため、波長1.3 μm付近に零分散波長をもつシングルモード光ファイバ(以下、SMFという。)としては理想的なものに近い。

【0047】

一方、最高温度Tk が420 〜460 ℃であって、1/2 <(Zk /Zh )≦3/4 の場合には、図5(B)のような屈折率分布が得られた。この屈折率分布は、図5(A)と比較すると、コア/クラッド間の境界部の屈折率がややなだらかに変化しているため、SMFとしては理想的とはいえない。

【0048】

また、最高温度Tk が460 〜500 ℃であって、3/4 <(Zk /Zh )≦1の場合には、図5(C)のような屈折率分布が得られた。この屈折率分布は、図5(A)や図5(B)と比較すると、コア/クラッド間の境界部の屈折率がなだらかに変化し、且つコア部の屈折率分布に平坦な箇所がないため、SMFとしては望ましくないが、分散シフト光ファイバ(以下、DSFという。)や分散補償光ファイバ(以下、DCFという。)等のコア部分としては適している。

【0049】

なお、最高温度Tk が350 ℃未満の場合は、光ファイバ多孔質母材6のコア部6aの嵩密度が低下するため、コア部6aとクラッド部6bとの長手方向の温度差による熱応力等により、コア部6aにクラックが発生するおそれがある。また、コア部6aの最低温度が300 ℃未満となると、その部分の嵩密度がさらに低下し、クラック発生率が急激に高まるため、コア部6aの最低温度は300 ℃以上である必要がある。

【0050】

このため本例では、コア部6aにおける最高温度点であるK点を、P点とH点との間の領域であるPH間領域に存在させつつ光ファイバ多孔質母材6の製造を行う。

【0051】

このようにすると、コア部6aにクラックが発生するのを防止しつつ光ファイバ多孔質母材6の製造を行うことができる。

【0052】

もし、コア部6aにおける最高温度点であるK点を、P点とA点との間のPA間領域に存在させた場合は、PH間領域の温度が相対的に低下した状態になり、PH間領域の光ファイバ多孔質母材6の嵩密度が低下する。その結果、光ファイバ多孔質母材6のPH間領域にクラックが発生し易くなる。

【0053】

【表2】

この表2は、図5(A)の屈折率分布をもつ光ファイバ多孔質母材6を製造する際のPA間の最高温度T1 と、PH間の最高温度T2 との関係を示したものである。

【0054】

ここで、T1 よりT2 が20℃以上高くなると、即ち、T1−T2<−20℃とすると、図6(A)に示すようにコア/クラッド間の境界部の屈折率が急峻に変化した屈折率分布を得ることができる。

【0055】

しかしながら、T2 −T1 が60℃を超えると、換言すればT1 −T2 が−60℃より負方向に大きくなると(T1−T2<−60℃となると)、PA間の嵩密度が低下するため、コア部6aにクラックが発生するおそれがある。

【0056】

これら図6(A)(B)に示す屈折率分布で、屈折率△1 と△2 とをそれぞれ一定の値とした時の半径R1 ,R2 と、半径R1 ´,R2 ´とを求め、コア/クラッド間の境界部の屈折率の傾きDを求めると、次のようになる。

【0057】

図6(A)の場合のDは、

D=(△1 −△2 )/(R2 −R1 )

である。

【0058】

図6(B)の場合のDは、

D=(△1 −△2 )/(R2 ´−R1 ´)

である。

【0059】

これらの式では、(R2 −R1 )<(R2 ´−R1 ´)であるので、コア/クラッド間の境界部の屈折率の傾きDは、図6(A)の場合の方が大きく、急峻である。

【0060】

一方、T2 −T1 が20℃未満の場合は、図6(B)に示すようにコア/クラッド間の境界部の屈折率がなだらかに変化した屈折率分布となる。

【0061】

なお、T1 がT2 より20℃以上高くなると(T1−T2>20℃となると)、PH間の嵩密度が低下するため、コア部6aにクラックが発生するおそれがある。即ち、コア部6aにクラックを発生させないためには、P点とA点との間のPA間領域の最高温度T1 (単位:℃)とP点とH点との間のPH間領域の最高温度T2 (単位:℃)との間に、−60≦(T1 −T2 )≦20の関係が成立する必要がある。またコア部にクラックを発生させることなく、コア/クラッド間の境界部で屈折率が急峻に変化する屈折率分布を得るためには、−60≦(T1 −T2 )≦−20の関係が成立する必要がある。

【0062】

このため本例では、光ファイバ多孔質母材6のPH間領域の最高温度を、光ファイバ多孔質母材6のPA間の領域の最高温度より20℃以上高くして光ファイバ多孔質母材6の製造を行う。このようにして光ファイバ多孔質母材6の製造を行うと、光ファイバ多孔質母材6のコア部6aの屈折率分布の調節を容易に短時間に行うことができる。

【0063】

図7は、本発明に係る光ファイバ多孔質母材の製造方法の第2例を示す光ファイバ多孔質母材と各バーナとの関係を示す側面図である。

【0064】

この例では、光ファイバ多孔質母材6のコア部6aにコアバーナ4を対向させ、クラッド部6bに2本のクラッドバーナ5A,5Bを上下に位置をずらせて対向させて配置して、光ファイバ多孔質母材6の製造を行っている。コアバーナ4とクラッドバーナ5A,5Bとは、上下方向に並んで配置されている。この図において、B(1) ,B(2) ,B(3) はそれぞれバーナ4,5A,5Bの中心線と光ファイバ多孔質母材6の表面との交点、22は光ファイバ多孔質母材6の表面に沿って交点B(1) ,B(2) ,B(3) を順に結んでできる光ファイバ多孔質母材6上の線分、S(1) ,S(2) ,S(3) は線分22上の温度の極小点、D(1) ,D(2) ,D(3) は極小点S(1) ,S(2) ,S(3) とその次の極小点との間の温度勾配の最大値である。

【0065】

極小点の温度と温度勾配との関係が、複数本のバーナのうち下から数えてm番目のバーナの中心線を延長した線分と光ファイバ多孔質母材6との交点B(m)を順に結んでできる光ファイバ多孔質母材6の表面の線分22上の温度の測定値(単位:℃)が、下記の式

D(n)≦0.11×Ts(n)−24.4 …(a)

(ここで、Ts(n)は線分22上の下から数えてn番目の温度極小値、D(n)は温度極小値Ts(n)を示す温度極小点S(n)と次の温度極小点S(n+1)との間の温度勾配の最大値である。n=mの場合は、温度極小点S(n)と交点

B(m)との間の温度勾配の最大値をD(n)とする。)から外れた場合、例えば図7の極小点S(3) の温度より温度勾配D(3) が大きい場合は、クラッドバーナ5Bを上に離すことで温度勾配を緩めることができる。また、クラッドバーナ5Aの酸水素量を上げ、極小点S(3) の温度を上げることで、式(a)を満たすことができる。但し、この場合、極小点S(2) と温度勾配D(2) の関係が式(a)を満たす範囲で制御する。

【0066】

また、本発明においては、熱画像測定器あるいは赤外線カメラ11と、バーナ4,5(5A,5B)と、光ファイバ多孔質母材6(特に、先端と中心軸)との相対位置は、温度勾配や、バーナ4,5(5A,5B)の中心線と光ファイバ多孔質母材6の表面との交点を決める上で重要であるため、実測したデータと画像から得られたデータとを比較することによって、測定の精度を高めることが望ましい。

【0067】

図8は、光ファイバ多孔質母材6の表面の軸方向位置を横軸に、光ファイバ多孔質母材6の表面の温度を縦軸にとり、光ファイバ多孔質母材6の表面の図7で定義した線分22上の温度分布図を示している。

【0068】

図9は、極小点の温度を横軸に、温度勾配を縦軸にとり、クラックが発生した光ファイバ多孔質母材6について、クラックが発生した箇所に最も近い極小点S(n)の温度Ts(n)と温度勾配D(n)を×印でプロットしてある。これから、前述した式(a)の直線より下では、プロットがなくクラックが発生していないことがわかる。また式(a)から、極小点の下限値を温度勾配が0℃/mmとなる温度として計算すると、221.8 ℃となる。このため極小点の温度をこの温度に近付けていくと、クラックの発生を抑えて製造することは非常に困難となる。

【0069】

上記の如くして光ファイバ多孔質母材6の製造を行うに際し、該光ファイバ多孔質母材6の温度を、前述した図2(A)〜(C)に示す温度測定窓10を用いて測定した。この際に、内部窓16と外部窓17との間の空間19にパージガスを供給し、このパージガスを内部窓16の各噴出孔18から噴出させた。実験によると、パージガスの流量を5 l/minにすれば、内部窓16の全面を一様にパージすることができた。パージガスの流量は、各噴出孔18の径を更に細くすることで減らすことができる。噴出孔18の密度は、窓の強度が許容できるかぎり、高い方がよいが、目視確認用の窓として共用する場合は、噴出孔18が目視の妨げとなることがあるが、本例の場合には目視確認に支障がなかった。

【0070】

内部窓16に多孔質ガラスを用いても、この多孔質ガラスは一様に多数の噴出孔18が分布しているので、同様の効果が期待できる。この場合、パージガスが水分を含んでいると、多孔質ガラスに水分が吸着されて赤外線の透過率が低下していくので、パージガス中の水分を取り除く必要がある。また、多孔質ガラスを使用した場合は、光ファイバ多孔質母材6の目視確認が不可能になるため、温度測定用の窓と目視確認用の窓とは別にする必要がある。

【符号の説明】

【0071】

1 反応容器

2 回転軸

3 出発母材

4 コアバーナ

5 クラッドバーナ

6 光ファイバ多孔質母材

6a コア部

6b クラッド部

6A,6B 輪郭線

6R 輪郭

7,8 火炎

9 排気管

10 温度測定窓

11 赤外線カメラ

12 解析装置

13 モニタ

14 制御装置

15 環状枠体

16 内部窓

17 外部窓

18 噴出孔

19 空間

20 配管

21 中心軸線

22 光ファイバ多孔質母材上の線分

【特許請求の範囲】

【請求項1】

反応容器内でほぼ鉛直な軸線の回りに回転すると共に上下に昇降する回転軸の下端に出発母材を同心的に支持し、前記軸線を含む面上に配置されたガラス微粒子生成用バーナを用いて、前記出発母材の下部に、多孔質ガラス層をほぼ軸線方向に成長させて光ファイバ多孔質母材を製造する光ファイバ多孔質母材の製造方法において、

前記ガラス微粒子生成用バーナが配置された前記軸線を含む面に対して前記光ファイバ多孔質母材の中心軸線を中心に該母材の周方向にほぼ90°回転した位置に配置された赤外線検出手段によって前記光ファイバ多孔質母材から輻射される赤外線を検知することにより、前記ガラス微粒子生成用バーナに対向する面とは反対側の前記光ファイバ多孔質母材の輪郭線を求めて、この輪郭線を前記光ファイバ多孔質母材の中心軸線を中心に回転させることにより光ファイバ多孔質母材の輪郭を定めると共に、前記輪郭で包囲された部分の前記光ファイバ多孔質母材の所定の箇所の温度を求めることにより、前記光ファイバ多孔質母材の成長が行なわれている領域の表面温度の測定を行なうことを特徴とする光ファイバ多孔質母材の製造方法。

【請求項2】

内部窓と外部窓とを有する二重構造になっていて、前記内部窓に多数の微小な噴出孔がほぼ均一に設けられた温度測定窓を前記反応容器の容器壁に設けるとともに、前記内部窓と前記外部窓との間の空間にガスを供給するガス供給機構を設けておき、前記温度測定窓を通して前記光ファイバ多孔質母材の成長が行われている領域の表面温度を測定することを特徴とする請求項1に記載の光ファイバ多孔質母材の製造方法。

【請求項1】

反応容器内でほぼ鉛直な軸線の回りに回転すると共に上下に昇降する回転軸の下端に出発母材を同心的に支持し、前記軸線を含む面上に配置されたガラス微粒子生成用バーナを用いて、前記出発母材の下部に、多孔質ガラス層をほぼ軸線方向に成長させて光ファイバ多孔質母材を製造する光ファイバ多孔質母材の製造方法において、

前記ガラス微粒子生成用バーナが配置された前記軸線を含む面に対して前記光ファイバ多孔質母材の中心軸線を中心に該母材の周方向にほぼ90°回転した位置に配置された赤外線検出手段によって前記光ファイバ多孔質母材から輻射される赤外線を検知することにより、前記ガラス微粒子生成用バーナに対向する面とは反対側の前記光ファイバ多孔質母材の輪郭線を求めて、この輪郭線を前記光ファイバ多孔質母材の中心軸線を中心に回転させることにより光ファイバ多孔質母材の輪郭を定めると共に、前記輪郭で包囲された部分の前記光ファイバ多孔質母材の所定の箇所の温度を求めることにより、前記光ファイバ多孔質母材の成長が行なわれている領域の表面温度の測定を行なうことを特徴とする光ファイバ多孔質母材の製造方法。

【請求項2】

内部窓と外部窓とを有する二重構造になっていて、前記内部窓に多数の微小な噴出孔がほぼ均一に設けられた温度測定窓を前記反応容器の容器壁に設けるとともに、前記内部窓と前記外部窓との間の空間にガスを供給するガス供給機構を設けておき、前記温度測定窓を通して前記光ファイバ多孔質母材の成長が行われている領域の表面温度を測定することを特徴とする請求項1に記載の光ファイバ多孔質母材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−148698(P2011−148698A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2011−91983(P2011−91983)

【出願日】平成23年4月18日(2011.4.18)

【分割の表示】特願2000−309093(P2000−309093)の分割

【原出願日】平成12年10月10日(2000.10.10)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成23年4月18日(2011.4.18)

【分割の表示】特願2000−309093(P2000−309093)の分割

【原出願日】平成12年10月10日(2000.10.10)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]