光ファイバ母材、光ファイバ製造方法および光ファイバ

【課題】線引して光ファイバとした状態においても該光ファイバのコア領域に充分な濃度のアルカリ金属元素を含有させることができる製造容易な光ファイバ母材を提供する。

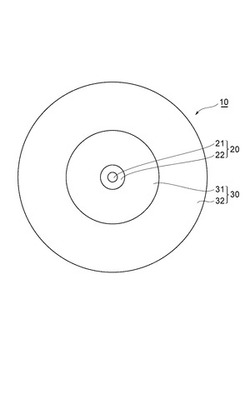

【解決手段】光ファイバ母材10は、石英ガラス系のものであって、コア部20およびクラッド部30を備える。コア部20は、中心軸を含む第一コア部21と、この第一コア部21の外周に設けられた第二コア部22とを含む。クラッド部30は、第二コア部22の外周に設けられた第一クラッド部31と、この第一クラッド部31の外周に設けられた第二クラッド部32とを含む。コア部20は、平均濃度5原子ppm以上のアルカリ金属元素を含有する。第一クラッド部31の外周部におけるOH基の濃度は最大値で200mol ppm以上である。

【解決手段】光ファイバ母材10は、石英ガラス系のものであって、コア部20およびクラッド部30を備える。コア部20は、中心軸を含む第一コア部21と、この第一コア部21の外周に設けられた第二コア部22とを含む。クラッド部30は、第二コア部22の外周に設けられた第一クラッド部31と、この第一クラッド部31の外周に設けられた第二クラッド部32とを含む。コア部20は、平均濃度5原子ppm以上のアルカリ金属元素を含有する。第一クラッド部31の外周部におけるOH基の濃度は最大値で200mol ppm以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバ母材、光ファイバ製造方法および光ファイバに関するものである。

【背景技術】

【0002】

アルカリ金属元素をコア領域に添加した石英ガラスからなる光ファイバが知られている(特許文献1〜9を参照)。光ファイバ母材のコア部にアルカリ金属元素が添加されていると、光ファイバ母材を線引するときにコア部の粘性を下げることができ、石英ガラスのネットワーク構造の緩和が進行するので、光ファイバの伝送損失を低減することが可能であるといわれている。

【0003】

アルカリ金属元素を石英ガラス中に添加する方法としては拡散法が知られている(例えば特許文献1,2を参照)。拡散法は、原料となるアルカリ金属元素またはアルカリ金属塩などの原料蒸気をガラスパイプ内に導入しながら、ガラスパイプを外部熱源により加熱したり、ガラスパイプ内にプラズマを発生させたりすることで、アルカリ金属元素をガラスパイプの内表面に拡散添加するものである。

【0004】

このようにしてアルカリ金属元素をガラスパイプの内表面近傍に添加した後、このガラスパイプを加熱して縮径させる。縮径後、アルカリ金属元素の添加の際に同時に添加されてしまうNiやFeなどの遷移金属元素を除去する目的で、ガラスパイプの内表面のある厚みをエッチングする。アルカリ金属元素は遷移金属元素よりも拡散が速いのでガラス表面をある厚みでエッチングして遷移金属元素を除去してもアルカリ金属元素を残留させることが可能である。エッチング後、ガラスパイプを加熱して中実化することで、アルカリ金属元素添加コアロッドを製造する。このアルカリ金属元素添加コアロッドの外側に、アルカリ金属元素添加コアロッドを含むコア部よりも屈折率の低いクラッド部を合成することで、光ファイバ母材を製造する。そして、この光ファイバ母材を線引することで光ファイバを製造することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2005−537210号公報

【特許文献2】米国特許出願公開第2006/0130530号明細書

【特許文献3】特表2007−504080号公報

【特許文献4】特表2008−536190号公報

【特許文献5】特表2010−501894号公報

【特許文献6】特表2009−541796号公報

【特許文献7】特表2010−526749号公報

【特許文献8】国際公開第98/002389号

【特許文献9】米国特許第5146534号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

石英系ガラス中でのアルカリ金属元素の拡散係数は、NiやFeなどの遷移金属元素の拡散係数と比較して1桁以上大きい。特に、線引時には光ファイバ母材は温度1700℃以上に加熱され、このような高温状態では光ファイバ母材中のアルカリ金属元素の拡散は非常に速い。例えば、拡散係数を1×10-6cm2/sとし、加熱時間を0.5秒とすると、拡散距離は14μmとなる。この拡散距離は、通常の光ファイバのコア半径5μmと比較して非常に大きい。このように、光ファイバ母材のコア部に添加されたアルカリ金属元素は、光ファイバのクラッド領域まで大きく拡散してしまう。この拡散の結果、光ファイバのコア領域中のアルカリ金属元素の平均濃度は、光ファイバ母材のコア部中のアルカリ金属元素の平均濃度の1/100程度となり、極めて低くなってしまう。

【0007】

従って、十分に光ファイバの伝送損失を低減する為には、光ファイバ母材のコア部におけるアルカリ金属元素は、数百原子ppm〜数千原子ppmと高濃度に添加される必要があった。しかしながら、このような高濃度のアルカリ金属元素を石英系ガラスに添加する際には、石英系ガラスパイプを肉薄にして拡散工程の際に内面温度を非常に高温にする必要があり、或いは、拡散工程の際にアルカリ金属元素の原料蒸気を非常に高濃度にする必要がある。したがって、高濃度のアルカリ金属元素を石英系ガラスに添加することは困難である。また、高濃度にアルカリ金属元素を添加できた場合でも、アルカリ金属元素添加コアロッドを製造する前記拡散、エッチング、中実化の各工程で結晶化が極めて発生しやすいので、製造性が悪いという課題があった。

【0008】

本発明は、上記問題点を解消する為になされたものであり、線引して光ファイバとした状態においても該光ファイバのコア領域に充分な濃度のアルカリ金属元素を含有させることができる製造容易な光ファイバ母材を提供することを目的とする。本発明は、このような光ファイバ母材を線引して伝送損失が低減された光ファイバを製造することができる方法を提供することを目的とする。また、本発明は、このような光ファイバ母材を線引して伝送損失が低減された光ファイバを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の光ファイバ母材は、石英ガラス系の光ファイバ母材であって、平均濃度5原子ppm以上のアルカリ金属元素を含有するコア部と、コア部の外周に設けられた第一クラッド部と、第一クラッド部の外周に設けられた第二クラッド部とを備え、第一クラッド部の外周部におけるOH基の濃度が最大値で200mol ppm以上であることを特徴とする。

【0010】

本発明の光ファイバ母材は、第一クラッド部は、線引後の光ファイバとした際の直径が30μm以上45μm以下に相当する外径を有するのが好適である。本発明の光ファイバ母材は、コア部のアルカリ金属元素の濃度の平均値が500原子ppm以下であるのが好適である。本発明の光ファイバ母材は、コア部のOH基の濃度の平均値が0.01mol ppm以下であるのが好適である。

【0011】

本発明の光ファイバ母材は、第二クラッド部が、第一クラッド部の外周に気相合成により合成した石英系ガラス粉を焼結することにより透明化したものであるのが好適である。本発明の光ファイバ母材は、第一クラッド部に対する第二クラッド部の比屈折率差が0.01%以上であるのが好適である。本発明の光ファイバ母材は、コア部が塩素元素およびフッ素元素を更に含有し、コア部におけるアルカリ金属元素,塩素元素およびフッ素元素を除くドーパントの濃度が、コア部全体の平均値で10原子ppm以下であるのが好適である。

【0012】

本発明の光ファイバ母材は、コア部が、中心軸を含む第一コア部と、第一コア部の外周に設けられた第二コア部とを含み、第一コア部のアルカリ金属元素の濃度の最大値が100原子ppm以上であり、第一コア部の塩素元素の濃度の平均値が1000原子ppm以下であり、第二コア部のアルカリ金属元素の濃度の平均値が10原子ppm以下であり、第二コア部の塩素元素の濃度の平均値が1000原子ppm以上であるのが好適である。

【0013】

本発明の光ファイバ製造方法は、上記の本発明の光ファイバ母材を線引して、波長1550nmにおける伝送損失が0.180dB/km以下であって波長1380nmにおける伝送損失が0.80dB/km以下である光ファイバを製造することを特徴とする。

【0014】

本発明の光ファイバは、上記の本発明の光ファイバ母材を線引して製造される光ファイバであって、アルカリ金属元素を含有しコア部に対応するコア領域と、コア領域の外周に設けられ第一クラッド部に対応する第一クラッド領域と、第一クラッド領域の外周に設けられ第二クラッド部に対応する第二クラッド領域とを備え、第一クラッド領域の外径が30μm以上45μm以下であり、コア領域および第一クラッド領域に圧縮応力が残留し、波長1550nmにおける伝送損失が0.185dB/km以下であり、波長1380nmにおける伝送損失が0.80dB/km以下であることを特徴とする。

【0015】

本発明の光ファイバは、第一クラッド領域と第二クラッド領域との界面領域におけるOH基の濃度が1mol ppm以上であるのが好適である。また、本発明の光ファイバは、コア領域のアルカリ金属元素の濃度の平均値が0.2ppm以上であるのが好適である。

【発明の効果】

【0016】

本発明によれば、線引して光ファイバとした状態においても該光ファイバのコア領域に充分な濃度のアルカリ金属元素を含有させることができる製造容易な光ファイバ母材を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態の光ファイバ母材10の断面図である。

【図2】光ファイバの第一クラッド領域の径と波長1.55μmでの伝送損失との関係を示すグラフである。

【図3】光ファイバの第一クラッド領域の径と波長1.38μmでの伝送損失との関係を示すグラフである。

【図4】光ファイバの比屈折率差および残留応力それぞれの径方向分布を示すグラフである。

【図5】光ファイバ母材の屈折率プロファイル例を示す図である。

【図6】光ファイバ母材製造方法におけるアルカリ金属元素添加工程を説明する図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明を実施するための形態を詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0019】

図1は、本実施形態の光ファイバ母材10の断面図である。光ファイバ母材10は、石英ガラス系のものであって、コア部20およびクラッド部30を備える。コア部20は、中心軸を含む第一コア部21と、この第一コア部21の外周に設けられた第二コア部22とを含む。クラッド部30は、第二コア部22の外周に設けられた第一クラッド部31と、この第一クラッド部31の外周に設けられた第二クラッド部32とを含む。コア部20は、平均濃度5原子ppm以上のアルカリ金属元素を含有する。第一クラッド部31の外周部におけるOH基の濃度は最大値で200mol ppm以上である。

【0020】

光ファイバ母材10の好適な態様は以下のとおりである。第一クラッド部31は、線引後の光ファイバとした際の直径が30μm以上45μm以下に相当する外径を有するのが好適であり、光ファイバとした際の直径が30μm以上40μm以下に相当する外径を有するのが更に好適である。コア部20のアルカリ金属元素の濃度の平均値は500原子ppm以下であるのが好適である。コア部20のOH基の濃度の平均値は0.01mol ppm以下であるのが好適である。第二クラッド部32は、第一クラッド部31の外周に気相合成により合成した石英系ガラス粉を焼結することにより透明化したものであるのが好適である。第一クラッド部31に対する第二クラッド部32の比屈折率差は0.01%以上であるのが好適である。

【0021】

コア部20は塩素元素およびフッ素元素を更に含有し、コア部20におけるアルカリ金属元素,塩素元素およびフッ素元素を除くドーパントの濃度はコア部全体の平均値で10原子ppm以下であるのが好適である。第一コア部21のアルカリ金属元素の濃度の最大値は100原子ppm以上であり、第一コア部21の塩素元素の濃度の平均値は1000原子ppm以下であり、第二コア部22のアルカリ金属元素の濃度の平均値は10原子ppm以下であり、第二コア部22の塩素元素の濃度の平均値は1000原子ppm以上であるのが好適である。

【0022】

以下、本実施形態の光ファイバ母材10について更に具体的に説明する。

【0023】

図2は、光ファイバの第一クラッド領域の径と波長1.55μmでの伝送損失との関係を示すグラフである。図3は、光ファイバの第一クラッド領域の径と波長1.38μmでの伝送損失との関係を示すグラフである。図4は、光ファイバの比屈折率差および残留応力それぞれの径方向分布を示すグラフである。光ファイバの第一クラッド領域は、光ファイバ母材の第一クラッド部に相当する。ここでは、光ファイバ母材10のコア部20中のアルカリ金属元素の濃度を平均10原子ppm程度とし、第一クラッド部32の外周部の水分を500分子ppm程度とした。コア部20には、ClやFといったハロゲン元素およびアルカリ金属元素を添加したが、その他のNiやFeなどの遷移金属元素やGeO2などの含有量を1ppm以下とした。第一クラッド部31にはF元素を添加し、コア部20の屈折率より第一クラッド部31の屈折率を低くした。また、第一クラッド部31の外周には、F添加SiO2ガラスからなる第二クラッド部32をOVD法により合成した。

【0024】

図2に示されるように、第一クラッド部31の外径は、光ファイバにした際には直径45μm以下であると波長1550nmにおける伝送損失が0.18dB/km以下となるので好ましく、直径40μm以下であると波長1550nmにおける伝送損失が0.175dB/km以下となるので更に好ましい。これは、第一クラッド部31の外周部におけるOH基が線引時のアルカリ金属元素の拡散を抑制し、光ファイバのコア領域中のアルカリ金属元素の濃度を比較的高くすることが可能となったからであると考えられる。このアルカリ金属元素の拡散の抑制は、光ファイバの残留応力を測定することによって確認することができる。すなわち、アルカリ金属元素が拡散した領域では石英ガラスの粘性が低減するので圧縮応力が残留し、一方で拡散していない領域では石英ガラスの粘性が高いままであるので引張り応力が残留することになる。

【0025】

図4に示されるように、光ファイバの第一クラッド領域の外周部(光ファイバ母材10の第一クラッド部31の外周部に相当する位置)で、光ファイバの残留応力の符号が変化している。残留応力は、負値であるとき圧縮応力であり、正値であるとき引張応力である。水分が大量に添加された第一クラッド部31の外周部においてアルカリ金属元素の拡散が抑制されていることが判る。なお、アルカリ金属元素の拡散を抑制することができた理由は、第一クラッド部31の外周部に高濃度の水分が存在することにより、その水分がアルカリ金属元素と反応し、それ以上のアルカリ金属元素の移動が制限されたからであると推定される。

【0026】

加えて、光ファイバのコア領域は圧縮応力が残留しているのが好ましい。光ファイバは、引張り歪みが残留していると散乱損失が大きくなる場合がある。また、光ファイバは、コア領域と第一クラッド領域との界面付近で大きな残留応力の差があると、伝送損失が上昇する場合がある。したがって、光ファイバのコア領域および第一クラッド領域の両方において、圧縮応力が残留しているのがより好ましい。このように光ファイバのコア領域および第一クラッド領域の両方に残留応力を効率的に残留させるには、本実施形態の光ファイバ母材10のように、第一クラッド部31の外周部に添加した高濃度の水分によって、コア部20に添加したアルカリ金属元素の拡散を第一クラッド部31の内側までに抑制するのが好適である。

【0027】

また、図3に示されるように、光ファイバの第一クラッド領域の直径が30μm以下である場合は、OH基によって波長1.38μm帯の伝送損失が上昇し、波長1380nmにおける伝送損失が0.8dB/km以上と極めて高くなってしまう。従って、第一クラッド部31の外径は、光ファイバにした際に直径30μm以上であることが好ましい。

【0028】

光ファイバは、光弾性効果により、残留応力が圧縮応力である場合には屈折率が上昇し、残留応力が引張り応力である場合には屈折率が減少する。従って、光ファイバ母材10において、第二クラッド部32の平均屈折率は第一クラッド部31の平均屈折率より比屈折率差で0.01%以上高いことが望ましい。

【0029】

光ファイバの伝送損失を十分に低減するように、光ファイバのコア領域中のアルカリ金属元素の平均濃度は0.2原子ppm以上であるのが好適である。また、光ファイバのコア領域中のアルカリ金属元素の平均濃度が50原子ppmを超える場合には耐放射特性が劣化するので、海底ケーブル用の光ファイバとしてはコア領域中のアルカリ金属元素の平均濃度が50原子ppm以下であることが望ましい。

【0030】

光ファイバ母材10のコア部20中のアルカリ金属元素の平均濃度は、500原子ppm以下であり、好ましくは100原子ppm以下であると良い。このようにすることでアルカリ金属元素添加コアロッドの製造性を向上することが可能である。光ファイバの伝送損失を十分に低減するためには、光ファイバ母材10のコア部20中のアルカリ金属元素の平均濃度は5原子ppm以上であると良い。

【0031】

光ファイバ母材10の第一クラッド部31の外周部には、最大値で200mol ppmのOH基が存在すると良い。これは、コア部10のアルカリ金属元素の平均濃度より第一クラッド部31の外周部のOH基濃度が十分に高いことで、線引時に拡散して光ファイバの第一クラッド領域と第二クラッド領域との界面に到達する数ppb〜数ppmのアルカリ金属元素とOH基とが効率的に反応できるからである。

【0032】

光ファイバ母材10の第一クラッド部31の外周部に効率的に水分を添加するためには、第一クラッド部31の外周部を酸水素火炎で加熱すればよく、また、第二クラッド部32の合成をVAD法やOVD法などの気相合成法により行うと良い。また、光ファイバ母材10の第一クラッド部31の外周部のOH基の濃度は、高すぎると光ファイバの伝送損失が上昇する原因となるので、2000mol ppm以下が良い。光ファイバでは波長1.38μm帯にSi-OH吸収による損失増が発生するので、光ファイバ母材10の内部(特にコア部20の近傍)では水分の添加が低い方が好ましい。コア部10のOH基濃度は平均で0.01mol ppm以下であると良い。

【0033】

光ファイバ母材10のコア部20は、Cl及びFのハロゲンならびにアルカリ金属元素が添加された石英系ガラスからなる。コア部20全体におけるアルカリ金属元素の濃度が平均5原子ppm以上であると良い。コア部20におけるGe、Al、Ni、Feなどの遷移金属元素や典型金属元素の平均濃度は10原子ppm以下であると良い。

【0034】

第一のコア部21は、アルカリ金属元素の濃度がピークで100原子ppm以上であり、Cl元素の濃度が平均で1,000原子ppm以下であるのが好適である。第二のコア部22は、アルカリ金属元素の濃度がピークで10原子ppm以下であり、Cl元素の濃度が平均で2,000原子ppm以上であるのが好適である。このようにすると光ファイバの伝送損失を低減することが可能である。

【0035】

光ファイバの伝送損失の低減の理由は以下のとおりであると推測される。石英系ガラスに添加されたアルカリ金属元素は加熱時にCl元素と反応してアルカリ塩化物となる。光ファイバ母材10のようなバルクガラスではアルカリ塩化物は気泡や結晶の原因となってしまうので、第一コア部20のように高濃度のアルカリ金属元素と高濃度のCl元素とは共添加されるべきではない。一方、光ファイバのように細径であり冷却速度が極めて速い場合には、アルカリ金属元素とCl元素とが共添加されていても気泡や結晶などは発生しづらい。従って、光ファイバ母材10を線引する時に拡散するアルカリ金属元素の一部をコア部20中でCl元素と反応させ、アルカリ塩化物としてコア領域中に残留させることで、光ファイバの伝送損失を低減することが可能となると推測される。

【0036】

クラッド部30の屈折率(ただし、クラッド部30が多層構造の場合には、コア部20外径の3倍程度となる半径位置での屈折率)を基準としたときのコア部20の比屈折率差の最大値は、0.25〜0.55%であってよい。光ファイバのコア領域の半径は3μm以上7.0μm以下であってよい。

【0037】

光ファイバの伝送損失は低いほど好ましい。波長1550nmにおける光ファイバの伝送損失は、0.180dB/kmよりも低いことが望ましく、更に望ましくは0.175dB/km以下であり、最も好ましくは0.170dB/km以下である。好ましくは、光ファイバのコア領域は、ClやFなどのハロゲンや、K、Na、Rbなどのアルカリ金属元素が添加された石英系ガラスであると良い。光ファイバのコア領域では、これら以外のGe、Alなどの典型金属元素やNi、Cuなどの遷移金属元素などのドーパントの濃度は、10原子ppm以下であると良く、1原子ppm以下であると更に好ましく、最も好ましくは0.1原子ppm以下であると良い。

【0038】

波長1380nmにおける光ファイバの伝送損失は、0.8dB/km以下に低い方が好ましく、0.4dB/km以下であると更に良く、また0.3dB/km以下であると最も好ましい。光ファイバの偏波モード分散は0.2ps/√km以下であって良い。光ファイバのケーブルカットオフ波長は、1520nm以下であると良く、ラマン増幅に用いるポンプ波長となる1450nm以下であると更に良い。

【0039】

本実施形態の光ファイバ母材のコア部およびクラッド部それぞれは屈折率構造を有しても良い。本実施形態の光ファイバ母材は、例えば図5に示されるように模式的に示されるプロファイルであってよいが、これらに制限されることはない。

【実施例1】

【0040】

実施例1では、以下のステップS1〜S10の各処理を順に行うことで光ファイバ母材および光ファイバを製造して、この光ファイバの伝送特性を評価した。

【0041】

ステップS1では、石英系ガラスからなるガラスパイプを準備した。このガラスパイプは、100原子ppmのCl元素及び6,000原子ppmのF元素をドーパントとして含み、その他の不純物の濃度が10ppm以下であって、実質的に純石英ガラスであった。このガラスパイプの外径は直径35mmであり、内径は直径20mm程度であった。

【0042】

ステップS2では、図6に示されるように、アルカリ金属原料3として臭化カリウム(KBr)を用い、これを外部熱源2により温度840℃に加熱してKBr蒸気を発生させた。そして、キャリアガスとして導入した流量1SLM(標準状態に換算して1リットル/min)の酸素と共にKBr蒸気をガラスパイプ1に導入しながら、外部熱源4である熱プラズマ火炎によってガラスパイプ1の外表面が2050℃となるように加熱した。熱プラズマ火炎を30mm/minの速さでトラバースさせ、合計20ターン加熱し、カリウム金属元素をガラスパイプ1の内表面に拡散添加させた。

【0043】

ステップS3では、カリウム金属元素が添加されたガラスパイプ内に酸素(2SLM)を流しながら、外部熱源である熱プラズマ火炎によってガラスパイプの外表面が2100℃となるように加熱した。熱プラズマ火炎を40mm/minの速さでトラバースさせ、合計6ターン加熱し、カリウム金属元素が添加されたガラスパイプを内直径3mmまで縮径した。

【0044】

ステップS4では、カリウム金属元素が添加されたガラスパイプ内に、SF6(0.05SLM)、Clガス(0.5SLM)及びHeガス(0.5SLM)の混合ガスを導入しながら、外部熱源で加熱し気相エッチングすることで、ガラスパイプの内直径を3.4mmにした。

【0045】

ステップS5では、ガラスパイプ内に酸素(1SLM)を導入しながら、ガラスパイプ内の絶対圧を97kPaにまで減圧し、外部熱源によって表面温度を1400℃として中実化し、直径が28mmのアルカリ金属添加コアガラスロッドとした。気泡や結晶の発生なくアルカリ金属元素が添加されたガラスパイプを中実ガラス体とするために、ガラスパイプ内圧は絶対圧で100kPa以下であることが望ましい。また、1kPa以下にすること中実化するときの加工速度を上げる事ができ、加熱によるアルカリ金属の拡散を抑制でき更に望ましい。このアルカリ金属添加コアガラスロッドのカリウム濃度は最大値で1,800ppmであり、カリウムが10原子ppm以上に添加されている領域(第一コア部)の直径は12mmであった。

【0046】

ステップS6では、アルカリ金属添加コアガラスロッドを直径20mmとなるように延伸し、その後直径が12mmとなるようにアルカリ金属添加コアガラスロッドの外周部を研削した(第一コア部)。

【0047】

ステップS7では、アルカリ金属添加コアガラスロッドの外側に外径65mmとなるようCl元素が5,000原子ppm添加された石英系ガラス(第二コア部)を設け、直径24mmとなるように延伸し、その後直径が20mmとなるように外周部を研削し、コアガラスロッドとした。第一コア部と第二コア部とをあわせて、光ファイバのコア領域となる。このコア部のアルカリ金属元素濃度は平均で50原子ppmであった。この第二コア部のガラスの合成に際しては、Cl元素が6,000原子ppm添加された石英系ガラスパイプを準備し、このガラスパイプにアルカリ金属添加コアガラスロッドを挿入し、両者を外部熱源によって加熱し一体化するロッドインコラプス法を用いた。この結果、第一コア部の径(D1)と第二コア部の径(D2)との比D2/D1は4.5であった。

【0048】

ステップS8では、コアガラスロッドの外側に、フッ素元素が添加された石英系ガラスからなる第一クラッド部(光学クラッドガラス部)を合成した。第二コア部と第一クラッド部との相対比屈折率差は最大で0.34%程度であった。この第一クラッド部の合成に際しては、F元素が添加された石英系ガラスパイプを準備し、これにコアガラスロッドを挿入し、外部熱源によって加熱し一体化するロッドインコラプス法を用いた。このロッドインコラプス法による合成の結果、コアガラスロッド及びその近傍の第一クラッド部の水分量を十分に低く抑制することが可能であった。

【0049】

ステップS9では、第一クラッド部付きコアガラスロッドを所定径に延伸などの加工をした後、そのガラスロッドの外側に、F元素が添加された石英系ガラス(第二クラッド部)を合成して光ファイバ母材とした。第一クラッド部の外直径が36mmであり、第二クラッド部の外直径が140mmであった。第二コア部と第二クラッド部との相対比屈折率差は最大で0.32%程度であった。この第二クラッド部の合成に際してOVD法を用いた。また、赤外吸収分光を用いてOH基の濃度を測定した結果、第一クラッド部と第二クラッド部との界面においてOH基濃度はピークで400mol ppm程度であった。

【0050】

ステップS10では、光ファイバ母材を線引して光ファイバを製造した。このとき、線引速度は2,300m/minであり、線引張力は0.5Nであった。

【0051】

以上のようにして製造された光ファイバの諸特性は以下のとおりであった。カリウム添加濃度(コア中の平均値)は3原子ppm程度であった。伝送損失(波長1300nm)は0.287dB/kmであり、伝送損失(波長1380nm)は0.292dB/kmであり、伝送損失(波長1550nm)は0.163dB/kmであった。波長分散(波長1550nm)は+15.9ps/nm/kmであり、分散スロープ(波長1550nm)は+0.054ps/nm2/kmであった。零分散波長は1310nmであり、零分散波長における分散スロープは+0.083ps/nm2/kmであった。実効断面積(波長1550nm)は82μm2であり、モードフィールド径(波長1550nm)は10.3μmであり、モードフィールド径(波長1310nm)は9.1μmであった。ファイバカットオフ波長(2m)は1310nmであり、ケーブルカットオフ波長(22m)は1230nmであった。偏波モード分散(C、Lバンド)は0.11ps/√kmであり、非線形係数(波長1550nm、ランダム偏波状態)は1.1(W・km)−1であった。このように低伝送損失の光ファイバが得られた。

【実施例2】

【0052】

実施例2では、以下のステップS1〜S10の各処理を順に行うことで光ファイバ母材および光ファイバを製造して、この光ファイバの伝送特性を評価した。

【0053】

ステップS1では、石英系ガラスからなるガラスパイプを準備した。このガラスパイプは、50原子ppmのCl元素及び7,000原子ppmのF元素をドーパントとして含み、その他の不純物の濃度が10ppm以下であって、実質的に純石英ガラスであった。このガラスパイプの外径は直径25mmであり、内径は直径10mm程度であった。

【0054】

ステップS2では、図6に示されるように、アルカリ金属原料3として臭化カリウム(KBr)を用い、これを外部熱源2により温度820℃に加熱してKBr蒸気を発生させた。そして、キャリアガスとして導入した流量1SLM(標準状態に換算して1リットル/min)の酸素と共にKBr蒸気をガラスパイプ1に導入しながら、外部熱源4である酸水素火炎によってガラスパイプ1の外表面が2050℃となるように加熱した。酸水素火炎を30mm/minの速さでトラバースさせ、合計15ターン加熱し、カリウム金属元素をガラスパイプ1の内表面に拡散添加させた。

【0055】

ステップS3では、カリウム金属元素が添加されたガラスパイプ内に酸素(2SLM)を流しながら、外部熱源である酸水素火炎によってガラスパイプの外表面が2100℃となるように加熱した。酸水素火炎を40mm/minの速さでトラバースさせ、合計8ターン加熱し、カリウム金属元素が添加されたガラスパイプを内直径3mmまで縮径した。

【0056】

ステップS4では、カリウム金属元素が添加されたガラスパイプ内に、SF6(0.05SLM)及び酸素(1SLM)の混合ガスを導入しながら、外部熱源で加熱し気相エッチングすることで、ガラスパイプの内直径を3.3mmにした。

【0057】

ステップS5では、ガラスパイプ内に酸素(1SLM)を導入しながら、ガラスパイプ内の絶対圧を1kPaにまで減圧し、外部熱源によって表面温度を1400℃として中実化し、直径が22mmのアルカリ金属添加コアガラスロッドとした。このアルカリ金属添加コアガラスロッドのカリウム濃度は最大値で1,300ppmであり、カリウムが10原子ppm以上に添加されている領域(第一コア部)の直径は7mmであった。

【0058】

ステップS6では、アルカリ金属添加コアガラスロッドを直径17mmとなるように延伸し、その後直径が10mmとなるようにアルカリ金属添加コアガラスロッドの外周部を研削した(第一コア部)。

【0059】

ステップS7では、アルカリ金属添加コアガラスロッドの外側に外径35mmとなるようCl元素が13,000原子ppm添加された石英系ガラス(第二コア部)を設け、直径24mmとなるように延伸し、その後直径が20mmとなるように外周部を研削し、コアガラスロッドとした。第一コア部と第二コア部とをあわせて、光ファイバのコア領域となる。このコア部のアルカリ金属元素濃度は平均で15原子ppmであった。この第二コア部のガラスの合成に際しては、Cl元素が13,000原子ppm添加された石英系ガラスパイプを準備し、このガラスパイプにアルカリ金属添加コアガラスロッドを挿入し、両者を外部熱源によって加熱し一体化するロッドインコラプス法を用いた。この結果、第一コア部の径(D1)と第二コア部の径(D2)との比D2/D1は2.9であった。

【0060】

ステップS8では、コアガラスロッドの外側に、フッ素元素が添加された石英系ガラスからなる第一クラッド部(光学クラッドガラス部)を合成した。第二コア部と第一クラッド部との相対比屈折率差は最大で0.26%程度であった。この第一クラッド部の合成に際しては、F元素が添加された石英系ガラスパイプを準備し、これにコアガラスロッドを挿入し、外部熱源によって加熱し一体化するロッドインコラプス法を用いた。このロッドインコラプス法による合成の結果、コアガラスロッド及びその近傍の第一クラッド部の水分量を十分に低く抑制することが可能であった。

【0061】

ステップS9では、第一クラッド部付きコアガラスロッドを所定径に延伸などの加工をした後、そのガラスロッドの外側に、F元素が添加された石英系ガラス(第二クラッド部)を合成して光ファイバ母材とした。第一クラッド部の外直径が40mmであり、第二クラッド部の外直径が145mmであった。第二コア部と第二クラッド部との相対比屈折率差は最大で0.22%程度であった。この第二クラッド部の合成に際してVAD法を用いた。また、赤外吸収分光を用いてOH基の濃度を測定した結果、第一クラッド部と第二クラッド部との界面においてOH基濃度はピークで550mol ppm程度であった。

【0062】

ステップS10では、光ファイバ母材を線引して光ファイバを製造した。このとき、線引速度は1,700m/minであり、線引張力は0.6Nであった。

【0063】

以上のようにして製造された光ファイバの諸特性は以下のとおりであった。カリウム添加濃度(コア中の平均値)は0.4原子ppm程度であった。伝送損失(波長1300nm)は0.290dB/kmであり、伝送損失(波長1380nm)は0.280dB/kmであり、伝送損失(波長1550nm)は0.161dB/kmであった。波長分散(波長1550nm)は+21.1ps/nm/kmであり、分散スロープ(波長1550nm)は+0.061ps/nm2/kmであった。実効断面積(波長1550nm)は145μm2であり、モードフィールド径(波長1550nm)は12.9μmであり、ファイバカットオフ波長(2m)は1610nmであり、ケーブルカットオフ波長(22m)は1480nmであった。偏波モード分散(C、Lバンド)は0.01ps/√kmであり、非線形係数(波長1550nm、ランダム偏波状態)は0.6(W・km)−1であった。このように低伝送損失の光ファイバが得られた。

【符号の説明】

【0064】

1…ガラスパイプ、2…熱源、3…アルカリ金属原料、4…外部熱源、10…光ファイバ母材、20…コア部、21…第一コア部、22…第二コア部、30…クラッド部、31…第一クラッド部、32…第二クラッド部。

【技術分野】

【0001】

本発明は、光ファイバ母材、光ファイバ製造方法および光ファイバに関するものである。

【背景技術】

【0002】

アルカリ金属元素をコア領域に添加した石英ガラスからなる光ファイバが知られている(特許文献1〜9を参照)。光ファイバ母材のコア部にアルカリ金属元素が添加されていると、光ファイバ母材を線引するときにコア部の粘性を下げることができ、石英ガラスのネットワーク構造の緩和が進行するので、光ファイバの伝送損失を低減することが可能であるといわれている。

【0003】

アルカリ金属元素を石英ガラス中に添加する方法としては拡散法が知られている(例えば特許文献1,2を参照)。拡散法は、原料となるアルカリ金属元素またはアルカリ金属塩などの原料蒸気をガラスパイプ内に導入しながら、ガラスパイプを外部熱源により加熱したり、ガラスパイプ内にプラズマを発生させたりすることで、アルカリ金属元素をガラスパイプの内表面に拡散添加するものである。

【0004】

このようにしてアルカリ金属元素をガラスパイプの内表面近傍に添加した後、このガラスパイプを加熱して縮径させる。縮径後、アルカリ金属元素の添加の際に同時に添加されてしまうNiやFeなどの遷移金属元素を除去する目的で、ガラスパイプの内表面のある厚みをエッチングする。アルカリ金属元素は遷移金属元素よりも拡散が速いのでガラス表面をある厚みでエッチングして遷移金属元素を除去してもアルカリ金属元素を残留させることが可能である。エッチング後、ガラスパイプを加熱して中実化することで、アルカリ金属元素添加コアロッドを製造する。このアルカリ金属元素添加コアロッドの外側に、アルカリ金属元素添加コアロッドを含むコア部よりも屈折率の低いクラッド部を合成することで、光ファイバ母材を製造する。そして、この光ファイバ母材を線引することで光ファイバを製造することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2005−537210号公報

【特許文献2】米国特許出願公開第2006/0130530号明細書

【特許文献3】特表2007−504080号公報

【特許文献4】特表2008−536190号公報

【特許文献5】特表2010−501894号公報

【特許文献6】特表2009−541796号公報

【特許文献7】特表2010−526749号公報

【特許文献8】国際公開第98/002389号

【特許文献9】米国特許第5146534号明細書

【発明の概要】

【発明が解決しようとする課題】

【0006】

石英系ガラス中でのアルカリ金属元素の拡散係数は、NiやFeなどの遷移金属元素の拡散係数と比較して1桁以上大きい。特に、線引時には光ファイバ母材は温度1700℃以上に加熱され、このような高温状態では光ファイバ母材中のアルカリ金属元素の拡散は非常に速い。例えば、拡散係数を1×10-6cm2/sとし、加熱時間を0.5秒とすると、拡散距離は14μmとなる。この拡散距離は、通常の光ファイバのコア半径5μmと比較して非常に大きい。このように、光ファイバ母材のコア部に添加されたアルカリ金属元素は、光ファイバのクラッド領域まで大きく拡散してしまう。この拡散の結果、光ファイバのコア領域中のアルカリ金属元素の平均濃度は、光ファイバ母材のコア部中のアルカリ金属元素の平均濃度の1/100程度となり、極めて低くなってしまう。

【0007】

従って、十分に光ファイバの伝送損失を低減する為には、光ファイバ母材のコア部におけるアルカリ金属元素は、数百原子ppm〜数千原子ppmと高濃度に添加される必要があった。しかしながら、このような高濃度のアルカリ金属元素を石英系ガラスに添加する際には、石英系ガラスパイプを肉薄にして拡散工程の際に内面温度を非常に高温にする必要があり、或いは、拡散工程の際にアルカリ金属元素の原料蒸気を非常に高濃度にする必要がある。したがって、高濃度のアルカリ金属元素を石英系ガラスに添加することは困難である。また、高濃度にアルカリ金属元素を添加できた場合でも、アルカリ金属元素添加コアロッドを製造する前記拡散、エッチング、中実化の各工程で結晶化が極めて発生しやすいので、製造性が悪いという課題があった。

【0008】

本発明は、上記問題点を解消する為になされたものであり、線引して光ファイバとした状態においても該光ファイバのコア領域に充分な濃度のアルカリ金属元素を含有させることができる製造容易な光ファイバ母材を提供することを目的とする。本発明は、このような光ファイバ母材を線引して伝送損失が低減された光ファイバを製造することができる方法を提供することを目的とする。また、本発明は、このような光ファイバ母材を線引して伝送損失が低減された光ファイバを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の光ファイバ母材は、石英ガラス系の光ファイバ母材であって、平均濃度5原子ppm以上のアルカリ金属元素を含有するコア部と、コア部の外周に設けられた第一クラッド部と、第一クラッド部の外周に設けられた第二クラッド部とを備え、第一クラッド部の外周部におけるOH基の濃度が最大値で200mol ppm以上であることを特徴とする。

【0010】

本発明の光ファイバ母材は、第一クラッド部は、線引後の光ファイバとした際の直径が30μm以上45μm以下に相当する外径を有するのが好適である。本発明の光ファイバ母材は、コア部のアルカリ金属元素の濃度の平均値が500原子ppm以下であるのが好適である。本発明の光ファイバ母材は、コア部のOH基の濃度の平均値が0.01mol ppm以下であるのが好適である。

【0011】

本発明の光ファイバ母材は、第二クラッド部が、第一クラッド部の外周に気相合成により合成した石英系ガラス粉を焼結することにより透明化したものであるのが好適である。本発明の光ファイバ母材は、第一クラッド部に対する第二クラッド部の比屈折率差が0.01%以上であるのが好適である。本発明の光ファイバ母材は、コア部が塩素元素およびフッ素元素を更に含有し、コア部におけるアルカリ金属元素,塩素元素およびフッ素元素を除くドーパントの濃度が、コア部全体の平均値で10原子ppm以下であるのが好適である。

【0012】

本発明の光ファイバ母材は、コア部が、中心軸を含む第一コア部と、第一コア部の外周に設けられた第二コア部とを含み、第一コア部のアルカリ金属元素の濃度の最大値が100原子ppm以上であり、第一コア部の塩素元素の濃度の平均値が1000原子ppm以下であり、第二コア部のアルカリ金属元素の濃度の平均値が10原子ppm以下であり、第二コア部の塩素元素の濃度の平均値が1000原子ppm以上であるのが好適である。

【0013】

本発明の光ファイバ製造方法は、上記の本発明の光ファイバ母材を線引して、波長1550nmにおける伝送損失が0.180dB/km以下であって波長1380nmにおける伝送損失が0.80dB/km以下である光ファイバを製造することを特徴とする。

【0014】

本発明の光ファイバは、上記の本発明の光ファイバ母材を線引して製造される光ファイバであって、アルカリ金属元素を含有しコア部に対応するコア領域と、コア領域の外周に設けられ第一クラッド部に対応する第一クラッド領域と、第一クラッド領域の外周に設けられ第二クラッド部に対応する第二クラッド領域とを備え、第一クラッド領域の外径が30μm以上45μm以下であり、コア領域および第一クラッド領域に圧縮応力が残留し、波長1550nmにおける伝送損失が0.185dB/km以下であり、波長1380nmにおける伝送損失が0.80dB/km以下であることを特徴とする。

【0015】

本発明の光ファイバは、第一クラッド領域と第二クラッド領域との界面領域におけるOH基の濃度が1mol ppm以上であるのが好適である。また、本発明の光ファイバは、コア領域のアルカリ金属元素の濃度の平均値が0.2ppm以上であるのが好適である。

【発明の効果】

【0016】

本発明によれば、線引して光ファイバとした状態においても該光ファイバのコア領域に充分な濃度のアルカリ金属元素を含有させることができる製造容易な光ファイバ母材を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態の光ファイバ母材10の断面図である。

【図2】光ファイバの第一クラッド領域の径と波長1.55μmでの伝送損失との関係を示すグラフである。

【図3】光ファイバの第一クラッド領域の径と波長1.38μmでの伝送損失との関係を示すグラフである。

【図4】光ファイバの比屈折率差および残留応力それぞれの径方向分布を示すグラフである。

【図5】光ファイバ母材の屈折率プロファイル例を示す図である。

【図6】光ファイバ母材製造方法におけるアルカリ金属元素添加工程を説明する図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明を実施するための形態を詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0019】

図1は、本実施形態の光ファイバ母材10の断面図である。光ファイバ母材10は、石英ガラス系のものであって、コア部20およびクラッド部30を備える。コア部20は、中心軸を含む第一コア部21と、この第一コア部21の外周に設けられた第二コア部22とを含む。クラッド部30は、第二コア部22の外周に設けられた第一クラッド部31と、この第一クラッド部31の外周に設けられた第二クラッド部32とを含む。コア部20は、平均濃度5原子ppm以上のアルカリ金属元素を含有する。第一クラッド部31の外周部におけるOH基の濃度は最大値で200mol ppm以上である。

【0020】

光ファイバ母材10の好適な態様は以下のとおりである。第一クラッド部31は、線引後の光ファイバとした際の直径が30μm以上45μm以下に相当する外径を有するのが好適であり、光ファイバとした際の直径が30μm以上40μm以下に相当する外径を有するのが更に好適である。コア部20のアルカリ金属元素の濃度の平均値は500原子ppm以下であるのが好適である。コア部20のOH基の濃度の平均値は0.01mol ppm以下であるのが好適である。第二クラッド部32は、第一クラッド部31の外周に気相合成により合成した石英系ガラス粉を焼結することにより透明化したものであるのが好適である。第一クラッド部31に対する第二クラッド部32の比屈折率差は0.01%以上であるのが好適である。

【0021】

コア部20は塩素元素およびフッ素元素を更に含有し、コア部20におけるアルカリ金属元素,塩素元素およびフッ素元素を除くドーパントの濃度はコア部全体の平均値で10原子ppm以下であるのが好適である。第一コア部21のアルカリ金属元素の濃度の最大値は100原子ppm以上であり、第一コア部21の塩素元素の濃度の平均値は1000原子ppm以下であり、第二コア部22のアルカリ金属元素の濃度の平均値は10原子ppm以下であり、第二コア部22の塩素元素の濃度の平均値は1000原子ppm以上であるのが好適である。

【0022】

以下、本実施形態の光ファイバ母材10について更に具体的に説明する。

【0023】

図2は、光ファイバの第一クラッド領域の径と波長1.55μmでの伝送損失との関係を示すグラフである。図3は、光ファイバの第一クラッド領域の径と波長1.38μmでの伝送損失との関係を示すグラフである。図4は、光ファイバの比屈折率差および残留応力それぞれの径方向分布を示すグラフである。光ファイバの第一クラッド領域は、光ファイバ母材の第一クラッド部に相当する。ここでは、光ファイバ母材10のコア部20中のアルカリ金属元素の濃度を平均10原子ppm程度とし、第一クラッド部32の外周部の水分を500分子ppm程度とした。コア部20には、ClやFといったハロゲン元素およびアルカリ金属元素を添加したが、その他のNiやFeなどの遷移金属元素やGeO2などの含有量を1ppm以下とした。第一クラッド部31にはF元素を添加し、コア部20の屈折率より第一クラッド部31の屈折率を低くした。また、第一クラッド部31の外周には、F添加SiO2ガラスからなる第二クラッド部32をOVD法により合成した。

【0024】

図2に示されるように、第一クラッド部31の外径は、光ファイバにした際には直径45μm以下であると波長1550nmにおける伝送損失が0.18dB/km以下となるので好ましく、直径40μm以下であると波長1550nmにおける伝送損失が0.175dB/km以下となるので更に好ましい。これは、第一クラッド部31の外周部におけるOH基が線引時のアルカリ金属元素の拡散を抑制し、光ファイバのコア領域中のアルカリ金属元素の濃度を比較的高くすることが可能となったからであると考えられる。このアルカリ金属元素の拡散の抑制は、光ファイバの残留応力を測定することによって確認することができる。すなわち、アルカリ金属元素が拡散した領域では石英ガラスの粘性が低減するので圧縮応力が残留し、一方で拡散していない領域では石英ガラスの粘性が高いままであるので引張り応力が残留することになる。

【0025】

図4に示されるように、光ファイバの第一クラッド領域の外周部(光ファイバ母材10の第一クラッド部31の外周部に相当する位置)で、光ファイバの残留応力の符号が変化している。残留応力は、負値であるとき圧縮応力であり、正値であるとき引張応力である。水分が大量に添加された第一クラッド部31の外周部においてアルカリ金属元素の拡散が抑制されていることが判る。なお、アルカリ金属元素の拡散を抑制することができた理由は、第一クラッド部31の外周部に高濃度の水分が存在することにより、その水分がアルカリ金属元素と反応し、それ以上のアルカリ金属元素の移動が制限されたからであると推定される。

【0026】

加えて、光ファイバのコア領域は圧縮応力が残留しているのが好ましい。光ファイバは、引張り歪みが残留していると散乱損失が大きくなる場合がある。また、光ファイバは、コア領域と第一クラッド領域との界面付近で大きな残留応力の差があると、伝送損失が上昇する場合がある。したがって、光ファイバのコア領域および第一クラッド領域の両方において、圧縮応力が残留しているのがより好ましい。このように光ファイバのコア領域および第一クラッド領域の両方に残留応力を効率的に残留させるには、本実施形態の光ファイバ母材10のように、第一クラッド部31の外周部に添加した高濃度の水分によって、コア部20に添加したアルカリ金属元素の拡散を第一クラッド部31の内側までに抑制するのが好適である。

【0027】

また、図3に示されるように、光ファイバの第一クラッド領域の直径が30μm以下である場合は、OH基によって波長1.38μm帯の伝送損失が上昇し、波長1380nmにおける伝送損失が0.8dB/km以上と極めて高くなってしまう。従って、第一クラッド部31の外径は、光ファイバにした際に直径30μm以上であることが好ましい。

【0028】

光ファイバは、光弾性効果により、残留応力が圧縮応力である場合には屈折率が上昇し、残留応力が引張り応力である場合には屈折率が減少する。従って、光ファイバ母材10において、第二クラッド部32の平均屈折率は第一クラッド部31の平均屈折率より比屈折率差で0.01%以上高いことが望ましい。

【0029】

光ファイバの伝送損失を十分に低減するように、光ファイバのコア領域中のアルカリ金属元素の平均濃度は0.2原子ppm以上であるのが好適である。また、光ファイバのコア領域中のアルカリ金属元素の平均濃度が50原子ppmを超える場合には耐放射特性が劣化するので、海底ケーブル用の光ファイバとしてはコア領域中のアルカリ金属元素の平均濃度が50原子ppm以下であることが望ましい。

【0030】

光ファイバ母材10のコア部20中のアルカリ金属元素の平均濃度は、500原子ppm以下であり、好ましくは100原子ppm以下であると良い。このようにすることでアルカリ金属元素添加コアロッドの製造性を向上することが可能である。光ファイバの伝送損失を十分に低減するためには、光ファイバ母材10のコア部20中のアルカリ金属元素の平均濃度は5原子ppm以上であると良い。

【0031】

光ファイバ母材10の第一クラッド部31の外周部には、最大値で200mol ppmのOH基が存在すると良い。これは、コア部10のアルカリ金属元素の平均濃度より第一クラッド部31の外周部のOH基濃度が十分に高いことで、線引時に拡散して光ファイバの第一クラッド領域と第二クラッド領域との界面に到達する数ppb〜数ppmのアルカリ金属元素とOH基とが効率的に反応できるからである。

【0032】

光ファイバ母材10の第一クラッド部31の外周部に効率的に水分を添加するためには、第一クラッド部31の外周部を酸水素火炎で加熱すればよく、また、第二クラッド部32の合成をVAD法やOVD法などの気相合成法により行うと良い。また、光ファイバ母材10の第一クラッド部31の外周部のOH基の濃度は、高すぎると光ファイバの伝送損失が上昇する原因となるので、2000mol ppm以下が良い。光ファイバでは波長1.38μm帯にSi-OH吸収による損失増が発生するので、光ファイバ母材10の内部(特にコア部20の近傍)では水分の添加が低い方が好ましい。コア部10のOH基濃度は平均で0.01mol ppm以下であると良い。

【0033】

光ファイバ母材10のコア部20は、Cl及びFのハロゲンならびにアルカリ金属元素が添加された石英系ガラスからなる。コア部20全体におけるアルカリ金属元素の濃度が平均5原子ppm以上であると良い。コア部20におけるGe、Al、Ni、Feなどの遷移金属元素や典型金属元素の平均濃度は10原子ppm以下であると良い。

【0034】

第一のコア部21は、アルカリ金属元素の濃度がピークで100原子ppm以上であり、Cl元素の濃度が平均で1,000原子ppm以下であるのが好適である。第二のコア部22は、アルカリ金属元素の濃度がピークで10原子ppm以下であり、Cl元素の濃度が平均で2,000原子ppm以上であるのが好適である。このようにすると光ファイバの伝送損失を低減することが可能である。

【0035】

光ファイバの伝送損失の低減の理由は以下のとおりであると推測される。石英系ガラスに添加されたアルカリ金属元素は加熱時にCl元素と反応してアルカリ塩化物となる。光ファイバ母材10のようなバルクガラスではアルカリ塩化物は気泡や結晶の原因となってしまうので、第一コア部20のように高濃度のアルカリ金属元素と高濃度のCl元素とは共添加されるべきではない。一方、光ファイバのように細径であり冷却速度が極めて速い場合には、アルカリ金属元素とCl元素とが共添加されていても気泡や結晶などは発生しづらい。従って、光ファイバ母材10を線引する時に拡散するアルカリ金属元素の一部をコア部20中でCl元素と反応させ、アルカリ塩化物としてコア領域中に残留させることで、光ファイバの伝送損失を低減することが可能となると推測される。

【0036】

クラッド部30の屈折率(ただし、クラッド部30が多層構造の場合には、コア部20外径の3倍程度となる半径位置での屈折率)を基準としたときのコア部20の比屈折率差の最大値は、0.25〜0.55%であってよい。光ファイバのコア領域の半径は3μm以上7.0μm以下であってよい。

【0037】

光ファイバの伝送損失は低いほど好ましい。波長1550nmにおける光ファイバの伝送損失は、0.180dB/kmよりも低いことが望ましく、更に望ましくは0.175dB/km以下であり、最も好ましくは0.170dB/km以下である。好ましくは、光ファイバのコア領域は、ClやFなどのハロゲンや、K、Na、Rbなどのアルカリ金属元素が添加された石英系ガラスであると良い。光ファイバのコア領域では、これら以外のGe、Alなどの典型金属元素やNi、Cuなどの遷移金属元素などのドーパントの濃度は、10原子ppm以下であると良く、1原子ppm以下であると更に好ましく、最も好ましくは0.1原子ppm以下であると良い。

【0038】

波長1380nmにおける光ファイバの伝送損失は、0.8dB/km以下に低い方が好ましく、0.4dB/km以下であると更に良く、また0.3dB/km以下であると最も好ましい。光ファイバの偏波モード分散は0.2ps/√km以下であって良い。光ファイバのケーブルカットオフ波長は、1520nm以下であると良く、ラマン増幅に用いるポンプ波長となる1450nm以下であると更に良い。

【0039】

本実施形態の光ファイバ母材のコア部およびクラッド部それぞれは屈折率構造を有しても良い。本実施形態の光ファイバ母材は、例えば図5に示されるように模式的に示されるプロファイルであってよいが、これらに制限されることはない。

【実施例1】

【0040】

実施例1では、以下のステップS1〜S10の各処理を順に行うことで光ファイバ母材および光ファイバを製造して、この光ファイバの伝送特性を評価した。

【0041】

ステップS1では、石英系ガラスからなるガラスパイプを準備した。このガラスパイプは、100原子ppmのCl元素及び6,000原子ppmのF元素をドーパントとして含み、その他の不純物の濃度が10ppm以下であって、実質的に純石英ガラスであった。このガラスパイプの外径は直径35mmであり、内径は直径20mm程度であった。

【0042】

ステップS2では、図6に示されるように、アルカリ金属原料3として臭化カリウム(KBr)を用い、これを外部熱源2により温度840℃に加熱してKBr蒸気を発生させた。そして、キャリアガスとして導入した流量1SLM(標準状態に換算して1リットル/min)の酸素と共にKBr蒸気をガラスパイプ1に導入しながら、外部熱源4である熱プラズマ火炎によってガラスパイプ1の外表面が2050℃となるように加熱した。熱プラズマ火炎を30mm/minの速さでトラバースさせ、合計20ターン加熱し、カリウム金属元素をガラスパイプ1の内表面に拡散添加させた。

【0043】

ステップS3では、カリウム金属元素が添加されたガラスパイプ内に酸素(2SLM)を流しながら、外部熱源である熱プラズマ火炎によってガラスパイプの外表面が2100℃となるように加熱した。熱プラズマ火炎を40mm/minの速さでトラバースさせ、合計6ターン加熱し、カリウム金属元素が添加されたガラスパイプを内直径3mmまで縮径した。

【0044】

ステップS4では、カリウム金属元素が添加されたガラスパイプ内に、SF6(0.05SLM)、Clガス(0.5SLM)及びHeガス(0.5SLM)の混合ガスを導入しながら、外部熱源で加熱し気相エッチングすることで、ガラスパイプの内直径を3.4mmにした。

【0045】

ステップS5では、ガラスパイプ内に酸素(1SLM)を導入しながら、ガラスパイプ内の絶対圧を97kPaにまで減圧し、外部熱源によって表面温度を1400℃として中実化し、直径が28mmのアルカリ金属添加コアガラスロッドとした。気泡や結晶の発生なくアルカリ金属元素が添加されたガラスパイプを中実ガラス体とするために、ガラスパイプ内圧は絶対圧で100kPa以下であることが望ましい。また、1kPa以下にすること中実化するときの加工速度を上げる事ができ、加熱によるアルカリ金属の拡散を抑制でき更に望ましい。このアルカリ金属添加コアガラスロッドのカリウム濃度は最大値で1,800ppmであり、カリウムが10原子ppm以上に添加されている領域(第一コア部)の直径は12mmであった。

【0046】

ステップS6では、アルカリ金属添加コアガラスロッドを直径20mmとなるように延伸し、その後直径が12mmとなるようにアルカリ金属添加コアガラスロッドの外周部を研削した(第一コア部)。

【0047】

ステップS7では、アルカリ金属添加コアガラスロッドの外側に外径65mmとなるようCl元素が5,000原子ppm添加された石英系ガラス(第二コア部)を設け、直径24mmとなるように延伸し、その後直径が20mmとなるように外周部を研削し、コアガラスロッドとした。第一コア部と第二コア部とをあわせて、光ファイバのコア領域となる。このコア部のアルカリ金属元素濃度は平均で50原子ppmであった。この第二コア部のガラスの合成に際しては、Cl元素が6,000原子ppm添加された石英系ガラスパイプを準備し、このガラスパイプにアルカリ金属添加コアガラスロッドを挿入し、両者を外部熱源によって加熱し一体化するロッドインコラプス法を用いた。この結果、第一コア部の径(D1)と第二コア部の径(D2)との比D2/D1は4.5であった。

【0048】

ステップS8では、コアガラスロッドの外側に、フッ素元素が添加された石英系ガラスからなる第一クラッド部(光学クラッドガラス部)を合成した。第二コア部と第一クラッド部との相対比屈折率差は最大で0.34%程度であった。この第一クラッド部の合成に際しては、F元素が添加された石英系ガラスパイプを準備し、これにコアガラスロッドを挿入し、外部熱源によって加熱し一体化するロッドインコラプス法を用いた。このロッドインコラプス法による合成の結果、コアガラスロッド及びその近傍の第一クラッド部の水分量を十分に低く抑制することが可能であった。

【0049】

ステップS9では、第一クラッド部付きコアガラスロッドを所定径に延伸などの加工をした後、そのガラスロッドの外側に、F元素が添加された石英系ガラス(第二クラッド部)を合成して光ファイバ母材とした。第一クラッド部の外直径が36mmであり、第二クラッド部の外直径が140mmであった。第二コア部と第二クラッド部との相対比屈折率差は最大で0.32%程度であった。この第二クラッド部の合成に際してOVD法を用いた。また、赤外吸収分光を用いてOH基の濃度を測定した結果、第一クラッド部と第二クラッド部との界面においてOH基濃度はピークで400mol ppm程度であった。

【0050】

ステップS10では、光ファイバ母材を線引して光ファイバを製造した。このとき、線引速度は2,300m/minであり、線引張力は0.5Nであった。

【0051】

以上のようにして製造された光ファイバの諸特性は以下のとおりであった。カリウム添加濃度(コア中の平均値)は3原子ppm程度であった。伝送損失(波長1300nm)は0.287dB/kmであり、伝送損失(波長1380nm)は0.292dB/kmであり、伝送損失(波長1550nm)は0.163dB/kmであった。波長分散(波長1550nm)は+15.9ps/nm/kmであり、分散スロープ(波長1550nm)は+0.054ps/nm2/kmであった。零分散波長は1310nmであり、零分散波長における分散スロープは+0.083ps/nm2/kmであった。実効断面積(波長1550nm)は82μm2であり、モードフィールド径(波長1550nm)は10.3μmであり、モードフィールド径(波長1310nm)は9.1μmであった。ファイバカットオフ波長(2m)は1310nmであり、ケーブルカットオフ波長(22m)は1230nmであった。偏波モード分散(C、Lバンド)は0.11ps/√kmであり、非線形係数(波長1550nm、ランダム偏波状態)は1.1(W・km)−1であった。このように低伝送損失の光ファイバが得られた。

【実施例2】

【0052】

実施例2では、以下のステップS1〜S10の各処理を順に行うことで光ファイバ母材および光ファイバを製造して、この光ファイバの伝送特性を評価した。

【0053】

ステップS1では、石英系ガラスからなるガラスパイプを準備した。このガラスパイプは、50原子ppmのCl元素及び7,000原子ppmのF元素をドーパントとして含み、その他の不純物の濃度が10ppm以下であって、実質的に純石英ガラスであった。このガラスパイプの外径は直径25mmであり、内径は直径10mm程度であった。

【0054】

ステップS2では、図6に示されるように、アルカリ金属原料3として臭化カリウム(KBr)を用い、これを外部熱源2により温度820℃に加熱してKBr蒸気を発生させた。そして、キャリアガスとして導入した流量1SLM(標準状態に換算して1リットル/min)の酸素と共にKBr蒸気をガラスパイプ1に導入しながら、外部熱源4である酸水素火炎によってガラスパイプ1の外表面が2050℃となるように加熱した。酸水素火炎を30mm/minの速さでトラバースさせ、合計15ターン加熱し、カリウム金属元素をガラスパイプ1の内表面に拡散添加させた。

【0055】

ステップS3では、カリウム金属元素が添加されたガラスパイプ内に酸素(2SLM)を流しながら、外部熱源である酸水素火炎によってガラスパイプの外表面が2100℃となるように加熱した。酸水素火炎を40mm/minの速さでトラバースさせ、合計8ターン加熱し、カリウム金属元素が添加されたガラスパイプを内直径3mmまで縮径した。

【0056】

ステップS4では、カリウム金属元素が添加されたガラスパイプ内に、SF6(0.05SLM)及び酸素(1SLM)の混合ガスを導入しながら、外部熱源で加熱し気相エッチングすることで、ガラスパイプの内直径を3.3mmにした。

【0057】

ステップS5では、ガラスパイプ内に酸素(1SLM)を導入しながら、ガラスパイプ内の絶対圧を1kPaにまで減圧し、外部熱源によって表面温度を1400℃として中実化し、直径が22mmのアルカリ金属添加コアガラスロッドとした。このアルカリ金属添加コアガラスロッドのカリウム濃度は最大値で1,300ppmであり、カリウムが10原子ppm以上に添加されている領域(第一コア部)の直径は7mmであった。

【0058】

ステップS6では、アルカリ金属添加コアガラスロッドを直径17mmとなるように延伸し、その後直径が10mmとなるようにアルカリ金属添加コアガラスロッドの外周部を研削した(第一コア部)。

【0059】

ステップS7では、アルカリ金属添加コアガラスロッドの外側に外径35mmとなるようCl元素が13,000原子ppm添加された石英系ガラス(第二コア部)を設け、直径24mmとなるように延伸し、その後直径が20mmとなるように外周部を研削し、コアガラスロッドとした。第一コア部と第二コア部とをあわせて、光ファイバのコア領域となる。このコア部のアルカリ金属元素濃度は平均で15原子ppmであった。この第二コア部のガラスの合成に際しては、Cl元素が13,000原子ppm添加された石英系ガラスパイプを準備し、このガラスパイプにアルカリ金属添加コアガラスロッドを挿入し、両者を外部熱源によって加熱し一体化するロッドインコラプス法を用いた。この結果、第一コア部の径(D1)と第二コア部の径(D2)との比D2/D1は2.9であった。

【0060】

ステップS8では、コアガラスロッドの外側に、フッ素元素が添加された石英系ガラスからなる第一クラッド部(光学クラッドガラス部)を合成した。第二コア部と第一クラッド部との相対比屈折率差は最大で0.26%程度であった。この第一クラッド部の合成に際しては、F元素が添加された石英系ガラスパイプを準備し、これにコアガラスロッドを挿入し、外部熱源によって加熱し一体化するロッドインコラプス法を用いた。このロッドインコラプス法による合成の結果、コアガラスロッド及びその近傍の第一クラッド部の水分量を十分に低く抑制することが可能であった。

【0061】

ステップS9では、第一クラッド部付きコアガラスロッドを所定径に延伸などの加工をした後、そのガラスロッドの外側に、F元素が添加された石英系ガラス(第二クラッド部)を合成して光ファイバ母材とした。第一クラッド部の外直径が40mmであり、第二クラッド部の外直径が145mmであった。第二コア部と第二クラッド部との相対比屈折率差は最大で0.22%程度であった。この第二クラッド部の合成に際してVAD法を用いた。また、赤外吸収分光を用いてOH基の濃度を測定した結果、第一クラッド部と第二クラッド部との界面においてOH基濃度はピークで550mol ppm程度であった。

【0062】

ステップS10では、光ファイバ母材を線引して光ファイバを製造した。このとき、線引速度は1,700m/minであり、線引張力は0.6Nであった。

【0063】

以上のようにして製造された光ファイバの諸特性は以下のとおりであった。カリウム添加濃度(コア中の平均値)は0.4原子ppm程度であった。伝送損失(波長1300nm)は0.290dB/kmであり、伝送損失(波長1380nm)は0.280dB/kmであり、伝送損失(波長1550nm)は0.161dB/kmであった。波長分散(波長1550nm)は+21.1ps/nm/kmであり、分散スロープ(波長1550nm)は+0.061ps/nm2/kmであった。実効断面積(波長1550nm)は145μm2であり、モードフィールド径(波長1550nm)は12.9μmであり、ファイバカットオフ波長(2m)は1610nmであり、ケーブルカットオフ波長(22m)は1480nmであった。偏波モード分散(C、Lバンド)は0.01ps/√kmであり、非線形係数(波長1550nm、ランダム偏波状態)は0.6(W・km)−1であった。このように低伝送損失の光ファイバが得られた。

【符号の説明】

【0064】

1…ガラスパイプ、2…熱源、3…アルカリ金属原料、4…外部熱源、10…光ファイバ母材、20…コア部、21…第一コア部、22…第二コア部、30…クラッド部、31…第一クラッド部、32…第二クラッド部。

【特許請求の範囲】

【請求項1】

石英ガラス系の光ファイバ母材であって、

平均濃度5原子ppm以上のアルカリ金属元素を含有するコア部と、前記コア部の外周に設けられた第一クラッド部と、前記第一クラッド部の外周に設けられた第二クラッド部とを備え、

前記第一クラッド部の外周部におけるOH基の濃度が最大値で200mol ppm以上である、

ことを特徴とする光ファイバ母材。

【請求項2】

前記第一クラッド部は、線引後の光ファイバとした際の直径が30μm以上45μm以下に相当する外径を有することを特徴とする請求項1に記載の光ファイバ母材。

【請求項3】

前記コア部のアルカリ金属元素の濃度の平均値が500原子ppm以下であることを特徴とする請求項1に記載の光ファイバ母材。

【請求項4】

前記コア部のOH基の濃度の平均値が0.01mol ppm以下であることを特徴とする請求項1に記載の光ファイバ母材。

【請求項5】

前記第二クラッド部が、前記第一クラッド部の外周に気相合成により合成した石英系ガラス粉を焼結することにより透明化したものである、ことを特徴とする請求項1に記載の光ファイバ母材。

【請求項6】

前記第一クラッド部に対する前記第二クラッド部の比屈折率差が0.01%以上であることを特徴とする請求項1に記載の光ファイバ母材。

【請求項7】

前記コア部が塩素元素およびフッ素元素を更に含有し、

前記コア部におけるアルカリ金属元素,塩素元素およびフッ素元素を除くドーパントの濃度が、前記コア部全体の平均値で10原子ppm以下である、

ことを特徴とする請求項1に記載の光ファイバ母材。

【請求項8】

前記コア部が、中心軸を含む第一コア部と、前記第一コア部の外周に設けられた第二コア部とを含み、

前記第一コア部のアルカリ金属元素の濃度の最大値が100原子ppm以上であり、前記第一コア部の塩素元素の濃度の平均値が1000原子ppm以下であり、

前記第二コア部のアルカリ金属元素の平均値が10原子ppm以下であり、前記第二コア部の塩素元素の濃度の平均値が1000原子ppm以上である、

ことを特徴とする請求項1に記載の光ファイバ母材。

【請求項9】

請求項1〜8の何れか1項に記載の光ファイバ母材を線引して、波長1550nmにおける伝送損失が0.180dB/km以下であって波長1380nmにおける伝送損失が0.80dB/km以下である光ファイバを製造することを特徴とする光ファイバ製造方法。

【請求項10】

請求項1〜8の何れか1項に記載の光ファイバ母材を線引して製造される光ファイバであって、

アルカリ金属元素を含有し前記コア部に対応するコア領域と、前記コア領域の外周に設けられ前記第一クラッド部に対応する第一クラッド領域と、前記第一クラッド領域の外周に設けられ前記第二クラッド部に対応する第二クラッド領域とを備え、

前記第一クラッド領域の外径が30μm以上45μm以下であり、前記コア領域および前記第一クラッド領域に圧縮応力が残留し、波長1550nmにおける伝送損失が0.185dB/km以下であり、波長1380nmにおける伝送損失が0.80dB/km以下である、

ことを特徴とする光ファイバ。

【請求項11】

前記第一クラッド領域と前記第二クラッド領域との界面領域におけるOH基の濃度が1molppm以上であることを特徴とする請求項10に記載の光ファイバ。

【請求項12】

前記コア領域のアルカリ金属元素の濃度の平均値が0.2ppm以上であることを特徴とする請求項10に記載の光ファイバ。

【請求項1】

石英ガラス系の光ファイバ母材であって、

平均濃度5原子ppm以上のアルカリ金属元素を含有するコア部と、前記コア部の外周に設けられた第一クラッド部と、前記第一クラッド部の外周に設けられた第二クラッド部とを備え、

前記第一クラッド部の外周部におけるOH基の濃度が最大値で200mol ppm以上である、

ことを特徴とする光ファイバ母材。

【請求項2】

前記第一クラッド部は、線引後の光ファイバとした際の直径が30μm以上45μm以下に相当する外径を有することを特徴とする請求項1に記載の光ファイバ母材。

【請求項3】

前記コア部のアルカリ金属元素の濃度の平均値が500原子ppm以下であることを特徴とする請求項1に記載の光ファイバ母材。

【請求項4】

前記コア部のOH基の濃度の平均値が0.01mol ppm以下であることを特徴とする請求項1に記載の光ファイバ母材。

【請求項5】

前記第二クラッド部が、前記第一クラッド部の外周に気相合成により合成した石英系ガラス粉を焼結することにより透明化したものである、ことを特徴とする請求項1に記載の光ファイバ母材。

【請求項6】

前記第一クラッド部に対する前記第二クラッド部の比屈折率差が0.01%以上であることを特徴とする請求項1に記載の光ファイバ母材。

【請求項7】

前記コア部が塩素元素およびフッ素元素を更に含有し、

前記コア部におけるアルカリ金属元素,塩素元素およびフッ素元素を除くドーパントの濃度が、前記コア部全体の平均値で10原子ppm以下である、

ことを特徴とする請求項1に記載の光ファイバ母材。

【請求項8】

前記コア部が、中心軸を含む第一コア部と、前記第一コア部の外周に設けられた第二コア部とを含み、

前記第一コア部のアルカリ金属元素の濃度の最大値が100原子ppm以上であり、前記第一コア部の塩素元素の濃度の平均値が1000原子ppm以下であり、

前記第二コア部のアルカリ金属元素の平均値が10原子ppm以下であり、前記第二コア部の塩素元素の濃度の平均値が1000原子ppm以上である、

ことを特徴とする請求項1に記載の光ファイバ母材。

【請求項9】

請求項1〜8の何れか1項に記載の光ファイバ母材を線引して、波長1550nmにおける伝送損失が0.180dB/km以下であって波長1380nmにおける伝送損失が0.80dB/km以下である光ファイバを製造することを特徴とする光ファイバ製造方法。

【請求項10】

請求項1〜8の何れか1項に記載の光ファイバ母材を線引して製造される光ファイバであって、

アルカリ金属元素を含有し前記コア部に対応するコア領域と、前記コア領域の外周に設けられ前記第一クラッド部に対応する第一クラッド領域と、前記第一クラッド領域の外周に設けられ前記第二クラッド部に対応する第二クラッド領域とを備え、

前記第一クラッド領域の外径が30μm以上45μm以下であり、前記コア領域および前記第一クラッド領域に圧縮応力が残留し、波長1550nmにおける伝送損失が0.185dB/km以下であり、波長1380nmにおける伝送損失が0.80dB/km以下である、

ことを特徴とする光ファイバ。

【請求項11】

前記第一クラッド領域と前記第二クラッド領域との界面領域におけるOH基の濃度が1molppm以上であることを特徴とする請求項10に記載の光ファイバ。

【請求項12】

前記コア領域のアルカリ金属元素の濃度の平均値が0.2ppm以上であることを特徴とする請求項10に記載の光ファイバ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−107792(P2013−107792A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253913(P2011−253913)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]