光ファイバ用母材の製造方法、及び、光ファイバの製造方法

【課題】 信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法を提供することを目的とする。

【解決手段】 内付け法を用いて光ファイバ用母材15Pを製造する光ファイバ用母材の製造方法であって、2ヶ所がチャッキングされたガラス管15Gを回転させながら加熱すると共に、ガラス管15Gの貫通孔H内にガスを供給する工程を備え、この工程において、ガラス管15Gのそれぞれのチャッキング部分の間における中心軸15Cがカテナリー曲線を上下反転させた形状となるように、ガラス管15Gは撓まされることを特徴とする。

【解決手段】 内付け法を用いて光ファイバ用母材15Pを製造する光ファイバ用母材の製造方法であって、2ヶ所がチャッキングされたガラス管15Gを回転させながら加熱すると共に、ガラス管15Gの貫通孔H内にガスを供給する工程を備え、この工程において、ガラス管15Gのそれぞれのチャッキング部分の間における中心軸15Cがカテナリー曲線を上下反転させた形状となるように、ガラス管15Gは撓まされることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法に関する。

【背景技術】

【0002】

光ファイバ用母材の製造方法の一つとして、内付け法が知られている。内付け法においては、両端がチャッキングされ、水平に支持されたガラス管が、軸中心に回転されながら加熱されると共に、ガラス管の貫通孔に原料ガスが供給され、この原料ガスを基にしてガラス層が、ガラス管の内壁に積層される。そして、このガラス層を複数層積層後、ガラス管全体がコラプスされることで、光ファイバ用母材は製造される。このような内付け法の一つとして、MCVD(Modified Chemical Vapor Deposition)法を挙げることができる。MCVD法では、ガラス管の貫通孔に原料ガスを供給する際に、ガラス管を外部から加熱する。この加熱により原料ガスから生じるスートが堆積して、堆積したスート(ガラス微粒子)が熱によりガラス層となる。

【0003】

しかし、ガラス管は、両端がチャッキングされた状態で加熱されるため、ガラス管全体がアーチ状に反る曲がりが生じたり、局所的に折れ曲がる曲がりが生じる場合がある。このアーチ状に反る曲がりは、ガラス管の自重による撓みと区別されるものであり、ガラス管が特定の方向に反っている状態が維持される。従って、このような曲がりが生じると、回転に合わせてガラス管が偏心回転する振れ回りが生じる。この振れ回りは、ガラス管が局所的に折れ曲がる場合においても生じる。特にガラス管が長い場合には、自重による撓み量が大きくなることにより、上記の曲がりが生じることが助長される傾向がある。

【0004】

このようなガラス管の曲がりによる振れ回りが生じると、ガラス管の回転に伴い、ガラス管の周方向における温度分布が大きくなり、積層するガラス層の厚さが周方向において偏在し易くなる。このため、製造される光ファイバ用母材におけるコアガラス体の偏心の量が大きくなり、この光ファイバ用母材を用いて製造される光ファイバにおいては、コアの偏心の量が許容量を超え、信頼性が低下する虞がある。従って、ガラス管の曲がりが生じることを助長するガラス管の撓みが抑制されることが好ましい。MCVD法の場合、外部からガラス管を加熱するため、熱源に近づく部位と熱源から離れる部位とが生じて、上記の温度分布が特に大きくなり、光ファイバ用母材におけるコアガラス体の偏心の量がより大きくなる傾向がある。

【0005】

このような光ファイバ用母材の曲がりを抑制する方法として、下記特許文献1に記載の光ファイバ用母材の製造方法がある。この光ファイバ用母材の製造方法においては、両端がチャッキングされたガラス管の途中位置において、ガラス管の外周面を下側から支える補助支持部材が用いられている。そして、この補助支持部材により、ガラス管が支えられた状態で、ガラス管が回転されながら加熱される。こうして加熱中のガラス管の撓みが抑制され、上述の曲がりの発生が抑制されて、コアガラス体が偏心することが低減される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2005−520776号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記光ファイバ用母材の製造方法においては、補助支持部材がガラス管の外周面に接触するため、ガラス管の外周面に傷が付く場合や、不純物がガラス管に付着する場合がある。これらの場合、製造された光ファイバ用母材を用いて光ファイバを製造すると、母材についた傷の影響により部分的にコアが偏心したり、母材に付着した不純物の影響により部分的に屈折率が異なる光ファイバとなる可能性があり、信頼性の低い光ファイバが製造される虞がある。

【0008】

そこで、本発明は、信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明者らは、鋭意検討を重ね、ガラス管の両端をチャッキングする一対のチャッキング部が、ガラス管をそれぞれ斜め上方にチャッキング(ガラス管をあおってチャッキング)し、ガラス管を上方に撓ませれば、ガラス管が自重により下方に撓んで、曲がりが発生することを防止できると考えた。しかし、このようにガラス管をチャッキングする場合においても、曲がりが発生する場合があることが見出された。この原因は、単にガラス管を上方にアーチ状に撓ませた場合、ガラス管の径方向における下側に位置する部分(アーチ状の形状の内側に位置する部分)にかかる応力と、ガラス管の径方向における上側に位置する部分(アーチ状の形状の外側に位置する部分)にかかる応力とが、互いに異なるためであるとの結論に至った。そこで、本発明者らは、更に鋭意検討を重ねて、本発明をするに至った。

【0010】

すなわち、本発明は、内付け法を用いて光ファイバ用母材を製造する光ファイバ用母材の製造方法であって、2ヶ所がチャッキングされたガラス管を回転させながら加熱すると共に、前記ガラス管の貫通孔内にガスを供給する工程を備え、前記工程において、前記ガラス管のそれぞれのチャッキング部分の間における中心軸がカテナリー曲線を上下反転させた形状となるように、前記ガラス管は撓まされることを特徴とするものである。

【0011】

カテナリー曲線は、ロープや電線等の構造体の両端を支持して、中心部を下側に自然に垂らした場合にできるアーチ状の曲線のことであるので、本発明の光ファイバ用母材の製造方法において、ガラス管は、上側に盛り上がるようにして撓まされる。ところで、加熱されたガラス管は、粘度が下がり、自重により下側に撓む傾向がある。しかし、本発明のガラス管は、加熱される工程において、上述のように中心軸がカテナリー曲線を上下反転させた形状となるように撓まされるため、ガラス管の径方向における上側の部分と、ガラス管の径方向における下側の部分とで、ガラス管の長手方向に沿った力の差が低減される。従って、ガラス管が局所的に曲がったり、反った状態が維持されるような、上述の曲がりが生じることを抑制することができる。このため、ガラス管の振れ回りを抑制することができる。従って、内付け法において、ガラス管を加熱する際、ガラス管の周方向における熱の偏在が抑制される。このため、内付けされたガラス層の厚さが、結果として周方向で一定とされる。こうして、ガラス管の肉厚が一定に保たれる。こうした工程を備えて、製造される光ファイバ用母材は、偏心が抑制され、かつ、補助支持部材のようなガラス管の途中でガラス管に触れる部材が無いため不純物が混入することも防止される。従って、このような光ファイバ用母材は、偏心や不純物による光の損失が抑制された信頼性の高い光ファイバを製造することができる。

【0012】

また、チャッキングされた前記ガラス管の前記チャッキング部分における前記中心軸の傾きの絶対値をAとし、前記ガラス管のカテナリー曲線の方程式から求められる前記ガラス管のチャッキング部分における前記中心軸の傾きの絶対値をBとし、それぞれの前記チャッキング部分の間の直線距離をLとする場合に

【数1】

を満たすことが好ましい。

【0013】

ガラス管の中心軸がカテナリー曲線を上下反転させた形状となるように、ガラス管の両端がチャッキングされる場合においても、機器の精度等に起因して、ガラス管のチャッキング部分における中心軸の傾きに誤差を生じることがある。本発明者らは、この誤差の絶対値である|B−A|が、ガラス管のそれぞれのチャッキング部分の距離の二乗で除された値が、0.000150以下であれば、曲がりの量が0.3mm以下となることを見出した。このような量であれば、十分に信頼性の高い光ファイバを製造することが可能な光ファイバ用母材を製造することができる。

【0014】

さらに、

【数2】

を満たすことが好ましい。

【0015】

このような誤差であれば、曲がりの量を0.15mm以下に抑制することができる。

【0016】

さらに、

【数3】

を満たすことが好ましい。

【0017】

このような式を満たす誤差であれば、誤差が無い場合と略同様な曲がりの量となるので、曲がりの量を最小に抑えることができる。

【0018】

また、前記ガスは、前記ガラス層を積層するための原料ガスであり、前記工程において、前記原料ガスにより前記ガラス管の内壁にガラス層を積層することとしても良く、更にこの場合、前記工程では、MCVD法を用いることとしても良い。

【0019】

このようにすることで、ガラス管の内壁にガラス層を積層する工程において、ガラス管の曲がりを抑制することができる。この工程中に、ガラス管の曲がりを抑制することで、原料ガスに由来して積層されるガラス層の厚さが周方向において一定とされ、この結果、光ファイバ用母材の偏心を抑制することができる。特にMCVD法を用いてガラス層を積層する場合、上述のように、外部からガラス管を加熱するため、ガラス管の曲がりが生じると周方向での温度分布が大きくなり、光ファイバ用母材におけるコアガラス体の偏心の量がより大きくなる傾向がある。しかし、本発明によれば、ガラス管の曲がりが抑制されることにより、熱源とガラス管との距離の変動が抑制される。このため、原料ガスに由来するスートは、周方向における厚さの変化が抑制されて堆積され、この結果ガラス層の厚さの変化が抑制される。なお、積層されるガラス層は、光ファイバのコアとなるコアガラス体であっても良く、光ファイバのクラッドとなるクラッドガラス体であっても良い。

【0020】

或いは、前記ガスは、エッチングガスであり、前記工程において、前記エッチングガスにより前記ガラス管の内壁をエッチングすることとしても良い。

【0021】

内付け法を行う場合、一般的に、ガラス管に原料ガスを供給する前や、原料ガスによるガラス層が積層された後に、ガラス管の内壁をエッチングする工程を行う。なお、ガラス層が積層された後のガラス管とは、ガラス層が積層される前のガラス管と積層されたガラス層とからなるガラス管を意味し、この場合の内壁は積層されたガラス層の内壁となる。このようにガラス管の内壁をエッチングする場合においても、ガラス管を加熱するため、ガラス管の曲がりが生じる虞がある。しかし、上記の様に、ガラス管の中心軸が上下反転されたカテナリー曲線となるように撓まされることで、エッチングする工程において、ガラス管に曲がりが生じることを抑制することができる。従って、ガラス管が上記のように撓まされる工程が、ガラス管に原料ガスを供給する前にエッチングする工程であれば、その工程においてガラス管の曲がりが抑制されるため、その後、ガラス管の内壁にガラス層を積層する場合に、スートがガラス管の周方向で偏在することを抑制することができる。また、ガラス管が上記のように撓まされる工程が、ガラス管にガラス層が積層された後にエッチングする工程である場合であっても、ガラス管の曲がりが抑制されるため、その後の工程を経て製造される光ファイバ用母材が曲がることを抑制することができる。こうして信頼性の高い光ファイバを製造可能な光ファイバ用母材を製造することができる。

【0022】

また、本発明の光ファイバの製造方法は、内付け法を用いて光ファイバ用母材を製造する光ファイバ用母材製造工程と、前記光ファイバ用母材を線引きする線引工程と、を備える光ファイバの製造方法であって、前記光ファイバ用母材製造工程は、2ヶ所がチャッキングされたガラス管を回転させながら加熱すると共に、前記ガラス管の貫通孔内にガスを供給する工程を備え、当該工程において、前記ガラス管のそれぞれのチャッキング部分の間における中心軸がカテナリー曲線を上下反転させた形状となるように、前記ガラス管は撓まされることを特徴とするものである。

【0023】

ガラス管が加熱される工程において、チャッキング部分の間におけるガラス管の中心軸がカテナリー曲線を上下反転させた形状となるように、ガラス管が撓まされることで、ガラス管の曲がりを抑制できる。従って、内付け法において、積層されるガラス層の厚さが、周方向で異なることが抑制される。このため、製造される光ファイバ用母材は、偏心が抑制され、この光ファイバ用母材を線引きすることで、信頼性の高い光ファイバを製造することができる。

【発明の効果】

【0024】

以上のように、本発明によれば、信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法を提供される。

【図面の簡単な説明】

【0025】

【図1】本発明の第1実施形態に係る光ファイバの長手方向に垂直な断面の構造を示す図である。

【図2】図1に示す光ファイバの製造に用いる光ファイバ用母材を示す図である。

【図3】光ファイバ用母材を製造する工程及び光ファイバを製造する工程を示すフローチャートである。

【図4】ガラス管がセットされた状態の母材製造装置を示す図である。

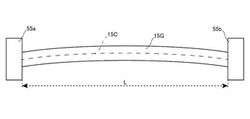

【図5】チャッキングされたガラス管の状態を示す図である。

【図6】積層工程の様子を示す図である。

【図7】線引工程の様子を示す図である。

【図8】本発明の第2実施形態に係る光ファイバの長手方向に垂直な断面の構造を示す図である。

【図9】カテナリー曲線の方程式から求められるチャッキング部分の中心軸の傾きと、実施例におけるチャッキング部分の中心軸の傾きとの誤差を、ガラス管のチャッキング部分同士の距離の二乗で割った値と、ガラス管の曲がり量との関係を示す図である。

【発明を実施するための形態】

【0026】

以下、本発明に係る光ファイバ用母材の製造方法、及び、光ファイバの製造方法の好適な実施形態について図面を参照しながら詳細に説明する。

【0027】

(第1実施形態)

図1は、本発明の第1実施形態に係る光ファイバの長手方向に垂直な断面の構造を示す図である。本実施形態の光ファイバ10は、例えば、シングルモードファイバとされ、図1に示すように、コア11と、コア11の外周面を囲むクラッド12と、クラッド12の外周面を被覆する第1被覆層13と、第1被覆層13の外周面を被覆する第2被覆層14とから構成される。クラッド12の屈折率はコア11の屈折率よりも低くされている。このような、コア11を構成する材料としては、例えば、屈折率を上昇させるゲルマニウム等の元素が添加された石英が挙げられる。また、クラッド12を構成する材料としては、例えば、何らドーパントが添加されていない純粋石英が挙げられる。また、第1被覆層13、第2被覆層14を構成する材料としては、例えば、互いに異なる種類の紫外線硬化樹脂が挙げられる。

【0028】

このような光ファイバ10は、後述の様に光ファイバ用母材を線引きすることにより製造される。図2は、図1に示す光ファイバ10の製造に用いる光ファイバ用母材を示す図である。図2に示すように、光ファイバ用母材10Pは、円柱状の形状をしており、光ファイバ10のコア11となるコアガラス体11Pと、コアガラス体11Pの外周面を囲み、光ファイバ10のクラッド12となるクラッドガラス体12Pとから構成される。

【0029】

コアガラス体11Pは、光ファイバ10のコア11と同じ材料から成り、クラッドガラス体12Pは、クラッド12と同じ材料から成る。そして、コアガラス体11Pの直径とクラッドガラス体の外径との比は、光ファイバ10のコア11の直径とクラッド12の外径との比と略同様とされる。

【0030】

次にこのような光ファイバ用母材10Pを製造し、製造した光ファイバ用母材10Pを用いて光ファイバ10を製造する方法について説明する。

【0031】

図3は、光ファイバ用母材10Pを製造する工程、及び、光ファイバ10を製造する工程を示すフローチャートである。図3に示すように、光ファイバ用母材10Pの製造方法は、ガラス管を母材製造装置にセットする準備工程P1と、ガラス管の内壁をエッチングするエッチング工程P2と、ガラス管の内壁にガラス層を積層する積層工程P3と、ガラス管の貫通孔を潰して光ファイバ用母材とするコラプス工程P4とを主な構成として備え、光ファイバ10の製造方法は、上記の各工程と、光ファイバ用母材10Pを線引きする線引工程P5と、を主な構成として備える。

【0032】

<準備工程P1>

まず、ガラス管を準備する。このガラス管は、光ファイバ用母材10Pのクラッドガラス体12Pの一部となるため、製造する光ファイバ10のクラッド12と同様の材料とする。準備したガラス管は、必要に応じて、表面の洗浄を行う。

【0033】

次に、ガラス管を母材製造装置にセットする。

【0034】

図4は、ガラス管15Gがセットされた状態の母材製造装置を示す図である。図4に示すように、母材製造装置50は、ガラス管15Gの両端部をチャッキング可能な一対のチャッキング部55a、55bと、SiCl4ガスを供給するSiCl4ガス供給部51sと、GeCl4ガスを供給するGeCl4ガス供給部51gと、キャリアガスを供給するキャリアガス供給部51cと、エッチングガスを供給するエッチングガス供給部51eと、SiCl4ガス、GeCl4ガス、キャリアガス、エッチングガス等をガラス管15Gに供給するガス供給配管54と、ガラス管15Gから排出される不要なガスを処理する排ガス処理部57と、ガラス管15Gのガスの排出側に加圧用のガスを供給する加圧ガス供給部56と、ガラス管15Gの長手方向に移動可能とされ、ガラス管15Gの外周面を加熱可能なバーナ58と、を主な構成として備える。

【0035】

本実施形態において、チャッキング部55aは、ガラス管15Gの一方の端部をチャッキングし、チャッキング部55bは、ガラス管15Gの他方の端部をチャッキングし、チャッキング部55a,55bにより、ガラス管15Gは支持される。このチャッキング部55a,55bは、ガラス管15Gを斜め上方に傾けて、チャッキングすることができる。すなわち、チャッキング部55a,55bは、ガラス管15Gをあおった状態でチャッキングすることができ、ガラス管15Gの両端が、それぞれあおられた状態でチャッキングされる場合、ガラス管15Gは、山なりに撓んだ状態となる。さらに、それぞれのチャッキング部55a,55bは、ガラス管15Gの軸を中心に回転可能な構成とされる。

【0036】

また、ガス供給配管54は、ガラス管15Gが、チャッキング部55aにチャッキングされた状態で、先端がガラス管15Gの貫通孔H内に、僅かに挿入されるよう構成されている。

【0037】

SiCl4ガス供給部51sは、SiCl4を蒸気で供給する構成とされ、例えば、SiCl4バブリング機とされる。また、GeCl4ガス供給部51gは、GeCl4を蒸気で供給する構成とされ、例えば、GeCl4バブリング機とされる。また、キャリアガス供給部51cは、SiCl4ガスやGeCl4ガスを搬送するキャリアガスを発生する。キャリアガスは、例えば、窒素ガス等の不活性ガスから成り、キャリアガスが窒素ガスである場合は、液体窒素からN2ガスを発生させる装置を用いれば不純物の少ない窒素ガスを供給することができる。また、エッチングガス供給部51eは、ガラス管15Gをエッチング可能なエッチングガスを供給する構成とされ、このようなエッチングガスとしては、SF6ガスを挙げることができる。

【0038】

なお、SiCl4ガス供給部51s、GeCl4ガス供給部51g、キャリアガス供給部51c、エッチングガス供給部51eには、それぞれ配管が接続されており、これらの配管は、ガス供給配管54に接続されている。従って、それぞれのガスは、ガス供給配管54を介して、ガラス管15Gの貫通孔H内に供給されるように構成されている。また、それぞれの配管の途中には、図示しないバルブが設けられており、それぞれのガスの供給がコントロールできるようにされている。

【0039】

排ガス処理部57は、ガラス管15Gの貫通孔Hから排出される不要なガスを蓄積する構成とされている。

【0040】

加圧ガス供給部56は、ガラス管15Gのガスの排出側において、ガラス管15Gの長手方向に略垂直な方向から加圧ガスを供給するよう構成されている。この加圧ガスとしては、窒素ガス等の不活性ガスを挙げることができる。

【0041】

バーナ58は、例えば、酸水素バーナとされ、上述のようにガラス管15Gの長手方向に移動可能に構成される。

【0042】

このような母材製造装置50の一対のチャッキング部55a,55bにより、ガラス管15Gの両端部がチャッキングされる。図5は、両端がチャッキングされたガラス管15Gの状態を示す図である。図5に示すように、ガラス管15Gの両端は、後述のエッチング工程P2や積層工程P3においてガラス管15Gが加熱された際、ガラス管15Gのチャッキング部分の間における中心軸15Cがカテナリー曲線を上下反転させた形状となるように撓まされる。

【0043】

カテナリー曲線とは、懸垂曲線、或いは、懸垂線とも呼ばれ、ロープや電線等の構造体の両端を支持して、中心部を下側に自然に垂らした場合にできるアーチ状の曲線のことである。

【0044】

カテナリー曲線は、カテナリー曲線の方程式である下記の式(1)で表すことができ、所定の温度のガラス管15Gの2ヶ所が支持され、それぞれの支持部分の間におけるガラス管15Gが懸垂する場合にも適用可能である。

【数4】

ここで、原点は、ガラス管15Gの2ヶ所の支持部分におけるそれぞれの径方向の中心同士を直線で結んだ線の中点となる。すなわち、支持されたガラス管15Gが、全く撓んでいないと仮定する場合における支持部分の間における中心軸15Cの中点が原点となり、原点を通る水平方向がx軸であり、鉛直方向がy方向である。aは、カテナリー曲線のスケールを定める値であり、ガラス管15Gの強度が反映されるパラメータである。

【0045】

ガラス管15Gのそれぞれの支持部分の間の直線距離をLとすると、ガラス管15Gの中心軸15Cの撓み量Yは、下記の式(2)で表すことができる。

【数5】

【0046】

また、ガラス管15Gの撓み量は、ガラス管15Gの寸法と、上記の距離Lから下記式(3)で表すことができる。

【数6】

但し、Eは、上記所定の温度におけるガラス管のヤング率であり、Iは、断面二次モーメントである。

【0047】

これら式(2)および式(3)から、パラメータaを求めることができる。

【0048】

また、ガラス管15Gの中心軸の傾きは、式(1)の微分に等しい。そこで、ガラス管の支持部分におけるガラス管15Gの傾きは、下記式(4)で表すことができる。

【数7】

【0049】

この式(4)に、上記の様に求められたaを代入すれば、下側に撓んだガラス管15Gの支持部分における傾きの絶対値を求めることができる。

【0050】

なお、上述のように数式からガラス管15Gの支持部分の傾きを求めなくとも、所定の温度のガラス管15Gの2ヶ所を支持して、懸垂させて、両端の支持部分における中心軸15Cの傾きを求めても良い。

【0051】

例えば、長さが2000mm、外径が45mm、内径が40mmのガラス管の両端が支持される場合、温度2050℃において、撓み量は、0.28mmとなり、支持部分における傾きの絶対値は、0.56/1000となる。

【0052】

本実施形態の母材製造装置50においては、ガラス管15Gを支持する部分は、チャッキング部55a,55bである。従って、ガラス管15Gの中心軸15Cがカテナリー曲線を上下反転させた形状となるようにするには、ガラス管15Gのチャッキング部分が、ガラス管15Gの端から中心に向かう方向で上側に傾くように、ガラス管15Gがあおられて、この傾きが式(4)で求めた傾きの絶対値となるようにすればよい。但し、ガラスの年度は、温度により異なるため、ガラス管15Gの中心軸のカテナリー曲線は、温度により異なる。従って、本工程では、後述のエッチング工程P2や積層工程P3でのガラス管15Gの温度となった場合において、ガラス管15Gの中心軸がカテナリー曲線となるようにする。

【0053】

こうして、ガラス管15Gの2ヶ所が、チャッキング部55a,55bにより、あおられた状態でチャッキングされ、ガラス管15Gは、上側に撓んだ状態で、母材製造装置50にセットされる。こうして準備工程P1が完了する。

【0054】

<エッチング工程P2>

次に、母材製造装置50にセットされたガラス管15Gの内壁をエッチングする。具体的には、チャッキング部55a,55bを回転させることで、ガラス管15Gを軸中心に回転させると共に、ガラス管15Gの長手方向に沿ってバーナ58を往復移動させることで、ガラス管15Gを加熱する。このときのガラス管15Gの温度は、ガラス管のエッチングを行うことができる限りにおいて特に限定されないが、例えば、1900℃〜2100℃とされる。

【0055】

上記の様に、ガラス管15Gは、加熱された状態において、中心軸15Cがカテナリー曲線を上下反転させた形状となるようにチャッキングされているため、本工程において、ガラス管15Gは、中心軸15Cが、上下反対形状のカテナリー曲線となるように、上側に撓んでいる。

【0056】

このようにガラス管15Gは、撓まされるため、ガラス管15Gの径方向における上側の部分と、ガラス管15Gの径方向における下側の部分とで、ガラス管15Gの長手方向に沿った力の差が生じることを抑制することができる。従って、加熱されたガラス管15Gは、変形し易いにもかかわらず、局所的に曲がった状態や、反った状態が維持されるような、曲がりが生じにくい。

【0057】

このときチャッキングされたガラス管15Gのチャッキング部分における中心軸15Cの傾きの絶対値をAとし、ガラス管15Gのカテナリー曲線の方程式(式(1))から求められるガラス管15Gのチャッキング部分における中心軸15Cの傾き(式(4))の絶対値をBとし、ガラス管15Gのそれぞれのチャッキング部分の直線距離をLとする場合に、下記式(5)を満たすことが好ましい。

【数8】

【0058】

ガラス管15Gが加熱された状態で、ガラス管15Gの中心軸15Cがカテナリー曲線を上下反転させた形状となるように、ガラス管15Gがチャッキングされる場合においても、チャッキング部55a,55bの精度等に起因して、ガラス管15Gのチャッキング部分における中心軸15Cの傾きに誤差を生じることがある。本発明者らは、この誤差の絶対値である|B−A|が、ガラス管のぞれぞれのチャッキング部分の直線距離の二乗で除された値が、0.000150以下であれば、ガラス管15Gに生じる曲がりの量が0.3mm以下となることを見出した。このような曲がりの量であれば、後述の積層工程P3において、曲がりの影響をほとんど受けずに、十分に信頼性の高い光ファイバを製造することが可能な光ファイバ用母材10Pを製造することができる。

【0059】

さらに、下記式(6)を満たすことが好ましい。

【数9】

【0060】

このような誤差であれば、曲がりの量を0.15mm以下に抑制することができる。またさらに下記式(7)を満たすことが好ましい。

【数10】

【0061】

本発明者らは、このような式を満たす誤差であれば、ガラス管15Gの曲がりの量が、誤差が無い場合と略同様となることを見出した。従って、式(7)を満たすことにより、ガラス管15Gの曲がりの量を最小に抑えることができる。

【0062】

そして、ガラス管15Gが加熱されている最中に、エッチングガス供給部51eからエッチングガスを供給し、キャリアガス供給部51cからキャリアガスを供給して、これらのガスをガス供給配管54を介してガラス管15Gの貫通孔H内に供給する。さらにこのとき、加熱によるガラス管15Gの収縮が生じないように、加圧ガス供給部56から加圧ガスを供給して、ガラス管15Gの貫通孔H内を加圧し、ガラス管15Gの外径が一定となるようにする。上述のように、加圧ガスがガラス管におけるエッチングガスの排出側から供給されるため、加圧ガスのより、エッチングガスが希釈化されることが抑制されるので、設計値通りにエッチングを行うことができる。

【0063】

こうして、エッチングガスによりガラス管15Gの内壁がエッチングされる。

【0064】

<積層工程P3>

次にエッチング工程を経たガラス管15Gの内壁にガラス層を積層する。すなわちガラスを内付けする。本実施形態においては、まず、ガラス管15Gの内壁に、クラッドガラス体12Pとなるクラッドガラス層を積層し、次にコアガラス体11Pとなるコアガラス層を積層する。以下、MCVD法を用いて本工程を行う場合について説明する。

【0065】

図6は、MCVD法を用いた積層工程P3の様子を示す図である。なお、図6においては、ガラス管15Gの撓みが省略されている。図6に示すように、積層工程P3においては、エッチング工程P2と同様に、チャッキング部55a,55bを回転させて、ガラス管15Gを軸中心に回転させると共に、ガラス管15Gの長手方向に沿ってバーナ58を移動させることで、ガラス管15Gを加熱する。MCVD法においては、バーナ58がSiCl4やGeCl4等の原料ガスの供給側から排出側に移動する、いわゆる行きトラバースにおいて、バーナ58よりも排出側において、原料ガスに由来するスート15Sが堆積して、堆積したスート15Sが、バーナ58の移動により加熱されて、ガラス層15Lが積層される。そして、積層されたガラス層15Lは、ガラス管15Gの一部なり、ガラス管15Gの厚さは、ガラス層15Lが積層される毎に厚くなる。なお、行きトラバースにおいては、比較的ゆっくりとバーナ58を移動させる。また、原料ガスの排出側から供給側に移動する、いわゆる帰りトラバースは、ガラス層の形成と無関係であるため、素早くバーナを移動して、バーナを原料ガスの供給側に戻す。

【0066】

行きトラバースにおけるガラス管15Gの回転速度、及び、バーナ58の移動速度は、ガラス管15Gの肉厚や直径等により異なるため、特に限定されないが、例えば、ガラス管15Gの回転速度が、5rpm〜50rpmとされ、バーナ58の移動速度が、50mm/min〜200mm/minとされる。また、行きトラバースにおけるガラス管15Gの温度は、後述のように原料ガスからスート15Sが堆積されると共に堆積されたスートがガラス化されガラス層15Lとされる限りにおいて特に限定されないが、例えば、1900℃〜2300℃とされる。

【0067】

上記の様に、ガラス管15Gは、加熱された状態において、中心軸15Cがカテナリー曲線を上下反転させた形状となるようにチャッキングされているため、本工程においても、エッチング工程P2と同様に、中心軸15Cが、上下反対形状のカテナリー曲線となる。

【0068】

従って、本工程においても、加熱されたガラス管15Gは、変形し易いにもかかわらず、局所的に曲がったり、反った状態が維持されるような、曲がりが生じにくい。また、本工程においても、上記式(5)を満たすことが好ましく、上記式(6)を満たすことがより好ましく、上記式(7)を満たすことが更に好ましい。

【0069】

クラッドガラス層の積層においては、母材製造装置50のキャリアガス供給部51c、及び、SiCl4ガス供給部51sから、ガス供給配管54を介して、ガラス管15G内に、キャリアガス、及び、SiCl4ガス(原料ガス)を供給する。

【0070】

また、クラッドガラス層が所定数積層されたら、コアガラス層を積層する。コアガラス層の積層においては、母材製造装置50のキャリアガス供給部51c、及び、SiCl4ガス供給部51s、及び、GeCl4ガス供給部51gから、ガス供給配管54を介して、ガラス管15G内に、キャリアガス、及び、SiCl4ガスとGeCl4ガスとからなる原料ガスを供給する。

【0071】

なお、加熱によるガラス管15Gの収縮が生じないように、本工程においてもエッチング工程P2と同様に、加圧ガス供給部56から加圧ガスを供給して、ガラス管15Gの貫通孔H内を加圧し、ガラス管15Gの外径が一定となるようにする。上述のように、加圧ガスがガラス管における原料ガスの排出側から供給されるため、加圧ガスのより、原料ガスが希釈化されることが抑制されるので、設計値通りにガラス層15Lの積層を行うことができる。

【0072】

こうして、クラッドガラス層、及び、コアガラス層が所定数積層される。

【0073】

<コラプス工程P4>

本工程においては、クラッドガラス層及びコアガラス層が積層された後、原料ガスの供給を停止して、バーナ58を往復移動させることにより、ガラス管15Gを過熱する。この加熱により、ガラス管15Gの貫通孔Hが縮小され、貫通孔Hは潰される。

【0074】

なお、本工程においては、ガラス管15Gの貫通孔Hを縮径する前、或いは、貫通孔Hを縮径している途中において、ガラス管15Gの内壁をエッチングするエッチング工程を行っても良い。この場合のエッチング工程は、上述のエッチング工程P2と同様に行えばよい。つまり、ガラス管15Gは、中心軸15Cが、上下反対形状のカテナリー曲線となるように、上側に撓んだ状態で、エッチングされる。このようにコラプス工程P4の前、或いは、途中においてエッチング工程を行う場合においても、光ファイバ用母材が曲がることを抑制することができる。なお、本工程のように、ガラス層15Lが積層された後のガラス管15Gとは、ガラス層15Lが積層される前のガラス管15Gと積層されたガラス層15Lとからなるガラス管を意味し、この場合の内壁は積層されたガラス層15Lの内壁となる。こうして、図2に示す光ファイバ用母材10Pを得る。

【0075】

<線引工程P5>

図7は、線引工程P5の様子を示す図である。

【0076】

まず、線引工程P5を行う準備段階として、準備工程P1〜コラプス工程P4により製造された光ファイバ用母材10Pを紡糸炉110に設置する。そして、紡糸炉110の加熱部111を発熱させて、光ファイバ用母材10Pを加熱する。このとき光ファイバ用母材10Pの下端は、例えば2000℃に加熱され溶融状態となる。そして、光ファイバ用母材10Pからガラスが溶融して、ガラスが線引きされる。線引きされた溶融状態のガラスは、紡糸炉110から出ると、すぐに固化して、コアガラス体11Pがコア11となり、クラッドガラス体12Pがクラッド12となり、コア11とクラッド12とから構成される光ファイバとなる。その後、この光ファイバは、冷却装置120を通過して、適切な温度まで冷却される。冷却装置120に入る際、光ファイバの温度は、例えば1800℃程度であるが、冷却装置120を出る際には、光ファイバの温度は、例えば40℃〜50℃となる。

【0077】

次に、光ファイバは、第1被覆層13となる紫外線硬化性樹脂が入ったコーティング装置131を通過し、この紫外線硬化性樹脂で被覆される。更に紫外線照射装置132を通過し、紫外線が照射されることで、紫外線硬化性樹脂が硬化して第1被覆層13が形成される。次に光ファイバは、第2被覆層14となる紫外線硬化性樹脂が入ったコーティング装置133を通過し、この紫外線硬化性樹脂で被覆される。更に紫外線照射装置134を通過し、紫外線が照射されることで、紫外線硬化性樹脂が硬化して第2被覆層14が形成され、図1に示す光ファイバ10となる。

【0078】

そして、光ファイバ10は、ターンプーリー141により方向が変換され、リール142により巻取られる。

【0079】

以上説明したように、本実施形態の光ファイバ用母材10Pの製造方法によれば、ガラス管15Gは、エッチング工程P2や積層工程P3といったガラス管を加熱する工程において、中心軸15Cがカテナリー曲線を上下反転させた形状に撓まされるため、ガラス管15Gの径方向における上側の部分と、ガラス管15Gの径方向における下側の部分とで、ガラス管15Gの長手方向に沿った力の差が生じることを抑制することができる。従って、ガラス管15Gの加熱中に、ガラス管15Gが局所的に曲がったり、反った状態が維持されるような、曲がりが生じることを抑制することができる。このため、ガラス管15Gの振れ回りを抑制することができる。従って、積層工程P3において、回転するガラス管15Gとバーナ58との距離が変動することが抑制され、ガラス管15Gを加熱する際、ガラス管15Gの周方向における熱の偏在が抑制される。このため、原料ガスに由来するスートは、ガラス管15Gの周方向において、一定の厚さに堆積され、スートがガラス化して積層されるガラス層15Lの厚さが、ガラス管15Gの周方向で一定とされる。こうして、ガラス管15Gの肉厚が一定に保たれる。こうした工程を備えて、製造される光ファイバ用母材10Pは、偏心が抑制され、かつ、補助支持部材のようなガラス管の途中でガラス管15Gに触れる部材が無いため不純物が混入することも防止される。従って、この光ファイバ用母材10Pを線引きすることで、信頼性の高い光ファイバ10を製造することができる。

【0080】

また、本実施形態では、積層工程P3によりガラスを内付けする前に、ガラス管の内壁をエッチングするエッチング工程P2を行っている。このエッチング工程P2においても、ガラス管15Gは、中心軸15Cが上下反転されたカテナリー曲線となるように撓まされるため、ガラス管に曲がりが生じることを抑制することができる。従って、積層工程P3で用いるガラス管15Gは、積層工程P3の当初から曲がりが抑制されており、ガラス管ガラス管の内壁にガラス層を積層する場合に、スートがガラス管の周方向で偏在することを抑制することができる。従って、本実施形態の光ファイバ用母材10Pの製造方法によれば、エッチング工程P2においてガラス管の曲がりが抑制され、更に、積層工程P3においてガラス管の曲がりが抑制される。従って、製造される光ファイバ用母材のコアの偏在を抑制することができる。

【0081】

(第2実施形態)

次に、本発明の第2実施形態について図8を参照して詳細に説明する。なお、第1実施形態と同一又は同等の構成要素については、特に説明する場合を除き、同一の参照符号を付して重複する説明は省略する。図8は、本発明の第2実施形態に係る光ファイバの長手方向に垂直な断面の構造を示す図である。

【0082】

図8に示すように、本実施形態の光ファイバ20は、コアに活性元素が添加されている増幅用光ファイバ(ダブルクラッドファイバ)とされ、コア21と、コア21を囲むクラッド22と、クラッド22を被覆する樹脂クラッド23と、樹脂クラッド23を被覆する被覆層24とを有する。クラッド22の屈折率はコア21の屈折率よりも低く、樹脂クラッド23の屈折率はクラッド22の屈折率よりもさらに低くされている。このような、コア21を構成する材料としては、第1実施形態の光ファイバ10のコア11と同様の材料に、励起光により励起されるYb等の活性元素が添加されたガラスが挙げられる。このような活性元素としては、希土類元素が挙げられ、希土類元素としては、上記Ybの他にツリウム(Tm)、セリウム(Ce)、ネオジウム(Nd)、ユーロピウム(Eu)、エルビウム(Er)等が挙げられる。さらに活性元素として、希土類元素の他に、ビスマス(Bi)等を挙げることができる。また、クラッド22を構成する材料としては、例えば、第1実施形態の光ファイバ10のクラッド12と同様の材料を挙げることができる。また、樹脂クラッド23を構成する材料としては、例えば、光透過性の紫外線硬化樹脂が挙げられ、被覆層24を構成する材料としては、第1実施形態の光ファイバ10の第2被覆層14と同様の材料を挙げることができる。

【0083】

このような光ファイバ20を製造するための光ファイバ用母材は、図2に示す光ファイバ用母材10Pと外見が同様であり、コアガラス体11Pに上記活性元素が添加されている点において、光ファイバ用母材10Pと異なる。

【0084】

この光ファイバ20を製造する方法は、次の通りとなる。

【0085】

(第1の製造方法)

第1の製造方法においては、第1実施形態の光ファイバ用母材10Pの製造方法と同様にして、準備工程P1と、エッチング工程P2を行う。なお、本実施形態の本製造方法においても、準備工程P1において、第1実施形態の準備工程P1と同様にして、エッチング工程P2や積層工程P3においてガラス管15Gが加熱された際、ガラス管15Gの中心軸15Cがカテナリー曲線を上下反転させた形状となるように、ガラス管15Gの両端がチャッキングされる。従って、本実施形態においても、エッチング工程P2において、曲がりが生じることが抑制される。

【0086】

そして、積層工程P3のクラッドガラス層を積層する工程を第1実施形態におけるクラッドガラス層を積層する工程と同様に行い、コアガラス層を積層する工程において、キャリアガス及びSiCl4ガス及びGeCl4ガスの他に、活性元素を気相化させたガスをガラス管15Gの貫通孔H内に供給する。従って、本実施形態における母材製造装置は、第1実施形態の母材製造装置50の構成に加えて、活性元素を気相化する加熱装置を備えており、この加熱装置で気相化された活性元素が、ガス供給配管54を介して、ガラス管15Gの貫通孔H内に供給されるよう構成されている。なお、本実施形態においても、第1実施形態と同様の理由から積層工程P3において、曲がりが生じることが抑制される。

【0087】

そして、コアガラス層が所定数積層された後、第1実施形態と同様にして、コラプス工程P4を行い、図8の光ファイバ20を製造するための光ファイバ用母材を得る。

【0088】

次に線引工程P5を行う。線引工程P5においては、コーティング装置131において、第1被覆層13となる紫外線硬化性樹脂の代わりに、樹脂クラッド23となる紫外線硬化性樹脂を用いる点において、第1実施形態の線引工程P5と異なり、他の点においては、第1実施形態の線引工程P5と同様とされる。

【0089】

こうして、図8に示す光ファイバ20を得る。

【0090】

(第2の製造方法)

第2の製造方法においては、第1の製造方法と同様にして、準備工程P1、エッチング工程P2を行い、さらに積層工程P3のクラッドガラス層を第1の製造方法と同様に積層する。なお、本製造方法においても、エッチング工程P2において、第1の製造方法と同様の理由から、ガラス管15Gに曲がりが生じることが抑制される。

【0091】

そして、積層工程P3におけるコアガラス層の積層は、次のように行う。まず、クラッドガラス層が積層されたガラス管15Gを、第1実施形態と同様にして、回転させると共に、バーナ58を原料ガスの供給側から排出側に移動させる。そして、第1実施形態と同様にキャリアガス及びSiCl4ガス及びGeCl4ガスを供給する。ただし、第1実施形態においては、原料ガスをスート化して、スートをガラス層としたのに対して、本製造方法においては、原料ガスをスート化するが、この時点で、ガラス層化しない点において、第1実施形態のコアガラス層の積層と異なる。そして、本製造方法においては、次に、堆積されたスートの隙間に活性元素を含む水溶液を含浸させて、その後乾燥させる。こうして、スートの隙間に活性元素が坦持される。そして、再びガラス管を加熱して、活性元素とスートとが一体化したコアガラス層とする。なお、本製造方法においても、コアガラス層をなるスートを堆積するためにガラス管を加熱する際に、第1実施形態の積層工程P3と同様の理由から、ガラス管15Gに曲がりが生じることが抑制される。

【0092】

その後、コラプス工程P4を行い、第1の製造方法と同様にして、線引工程P5を行い、図8に記載の光ファイバ20を得る。なお、本実施形態においても、第1実施形態と同様にして、コラプス工程P4の前、或いは、途中にエッチング工程を行っても良い。

【0093】

以上、本発明について、第1、第2実施形態を例に説明したが、本発明はこれらに限定されるものではない。

【0094】

例えば、第1実施形態における光ファイバは、シングルモードファイバに限らずマルチモードファイバであっても良い。

【0095】

また、第1、第2実施形態の積層工程において、クラッドガラス層を積層せずに、コアガラス層のみを積層しても良い。この場合、準備するガラス管15Gのみを用いて、クラッドガラス体12Pとすれば良い。

【0096】

また、上記実施形態においては、内付け法としてMCVD法を用い、熱源としてバーナ58を用いたが、バーナ58と同様に移動し、ガラス管15Gに外周を取り囲む加熱ヒータを用いても良い。このような加熱ヒータを用いる光ファイバ用母材の製造方法は、FCVD(Furnace Chemical Vapor Deposition)法と呼ばれ、MCVD法の一種と捉えることができる。

【0097】

また、上記実施形態においては、内付け法としてMCVD法を用いて積層工程P3を行った。しかし、本発明はこれに限らず、例えば、積層工程P3において、PCVD(Plasma- activated chemical vapor deposition)法を用いても良い。PCVD法は、上記のMCVD法における酸水素炎の代わりに、プラズマによって加熱を行うものである。具体的には、ガラス管15G内に原料ガスを投入すると共にプラズマ状態とし、ガラス管15Gの内壁面とのラジカル反応を誘起することでガラス層15Lを積層する方法である。積層工程P3がPCVD法により行われれば、ガラス微粒子がアモルファス状態で堆積するため、透明化されたガラス層を直接形成することができる。従って、積層工程P3を簡易にすることができると共に、良好なガラス層を形成することができる。

【0098】

また、上記実施形態において、エッチング工程P2におけるガラス管15Gの温度と、積層工程P3におけるガラス管15Gの温度とが異なる場合、ガラス管15Gの中心軸15Cが、どちらか一方の工程においてカテナリー曲線となるように、ガラス管の端部がチャッキングされても良い。或いは、ガラス管15Gの中心軸15Cが、それぞれの工程においてカテナリー曲線となるように、それぞれの工程間でガラス管の端部が、互いに異なる傾きとなるようにチャッキングされても良い。

【0099】

また、上記実施形態におおいては、ガラス管15Gの両端をチャッキングしたが、ガラス管15Gの途中の2ヶ所をチャッキングしても良い。

【実施例】

【0100】

以下、実施例及び比較例を挙げて本発明の内容をより具体的に説明するが、本発明はこれに限定されるものでは無い。

【0101】

(実施例1)

外径が45mmで、肉厚が2mmのガラス管を3本準備し、チャッキング部分間の距離が1000mmとなるようにして、それぞれのガラス管を母材製造装置にセットした。そして、それぞれのガラス管に対して、MCVD法によるコアガラス層の積層を行った。なお、このようにガラス管を母材製造装置にセットする場合、ガラス管の中心軸がカテナリー曲線を上下反転させた理想的な形状となるためには、式(1)〜式(4)より求められるガラス管のチャッキング部分の中心軸の傾き(理想的な傾き)を0.000069とすれば良い。そこで、本実施例においては、この理想的な傾きから誤差が生じるようにした。具体的には、それぞれのガラス管の理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値(式(5)の左辺)が、それぞれ0.000031、及び、0.000069、及び、0.000131となるようにして、ガラス管を撓ませた。また、MCVD法においては、ガラス管の回転数を20rpmとし、原料ガスの供給側から排出側に、酸水素バーナを65mm/minで移動させて、80回トラバースさせた。このとき酸水素炎があたっている場所におけるガラス管の温度は、約2050℃であった。さらにトラバース中において、ガラス管の外径が一定となるように、ガラス管の貫通孔を加圧した。

【0102】

(実施例2)

肉厚が3mmであること以外は、実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例1と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000072となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000028、及び、0.000072、及び、0.000128となるようにして、ガラス管を撓ませた。

【0103】

(実施例3)

外径が38mmであること以外は、実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例1と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000098となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000002、及び、0.000098、及び、0.000102となるようにして、ガラス管を撓ませた。

【0104】

(実施例4)

外径が38mmで、肉厚が3mmであること以外は、実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例1と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000104となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000004及び、0.000096、及び、0.000104となるようにして、ガラス管を撓ませた。

【0105】

(実施例5)

実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が1200mmとなるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000119となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000013、及び、0.000083、及び、0.000056となるようにして、ガラス管を撓ませた。

【0106】

(実施例6)

実施例2と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例5と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000125となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000017、及び、0.000052、及び、0.000087となるようにして、ガラス管を撓ませた。

【0107】

(実施例7)

実施例3と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例5と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000170となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000021、及び、0.000049、及び、0.000118となるようにして、ガラス管を撓ませた。

【0108】

(実施例8)

実施例4と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例5と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000179となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000015、及び、0.000055、及び、0.000124となるようにして、ガラス管を撓ませた。

【0109】

(実施例9)

実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が2000mmとなるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000552となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000088、及び、0.000113、及び、0.000138となるようにして、ガラス管を撓ませた。

【0110】

(実施例10)

実施例2と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例9と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000577となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000094、及び、0.000119、及び、0.000144となるようにして、ガラス管を撓ませた。

【0111】

(実施例11)

実施例3と同様のガラス管を2本準備し、チャッキング部分間の距離が実施例9と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000787となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000147、及び、0.000172となるようにして、ガラス管を撓ませた。

【0112】

(実施例12)

実施例4と同様のガラス管を2本準備し、チャッキング部分間の距離が実施例9と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000829となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000157、及び、0.000182となるようにして、ガラス管を撓ませた。

【0113】

次に、実施例1〜12のそれぞれのガラス管の曲がりの量を調べた。この結果を図9に示す。図9は、カテナリー曲線の方程式から求められるチャッキング部分の中心軸の傾きと、それぞれの実施例におけるチャッキング部分の中心軸の傾きとの誤差を、ガラス管のチャッキング部分同士の距離の二乗で割った値(上述の式(5)の左辺の値)と、ガラス管の曲がり量との関係を示す図である。図9に示すように、ガラス管の外径、肉厚、或いは、チャッキング間の距離にかかわらず、この値(式(5)の左辺の値)が、0.000150以下である場合、ガラス管に生じる曲がりの量が0.3mm以下となる結果となった。さらに、この値が、0.000125以下であれば、曲がりの量が0.15mm以下になる結果となった。またさらにこの値が、0.000100以下であれば、ガラス管の曲がりの量が、誤差が無い場合と略同様となる結果となった。

【0114】

(比較例1)

実施例11と同様のガラス管を準備して、実施例11と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本比較例のガラス管の場合、それぞれのチャッキング部において、ガラス管が水平となるようにした。

【0115】

(比較例2)

実施例12と同様のガラス管を準備して、実施例12と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本比較例のガラス管の場合、それぞれのチャッキング部において、ガラス管が水平となるようにした。

【0116】

次に、実施例と同様にして、比較例1、比較例2のガラス管の曲がりの量を調べた。この結果を図9にて破線で示す。図9に示すように、それぞれの比較例における曲がりの量は、実施例1〜12のそれぞれのガラス管よりも大きい結果となった。

【0117】

以上より、ガラス管の外径、肉厚、或いは、チャッキング間の距離に関わらず、上記値(式(5)の左辺の値)が、0.000150以下である場合、ガラス管に生じる曲がりの量が0.3mm以下となり、この値が、0.000125以下であれば、曲がりの量が0.15mm以下になり、この値が、0.000100以下であれば、ガラス管の曲がりの量が、誤差が無い場合と略同様となる結果となった。

【産業上の利用可能性】

【0118】

以上説明したように、本発明によれば、信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法を提供される。

【符号の説明】

【0119】

10・・・光ファイバ

10P・・・光ファイバ用母材

11・・・コア

11P・・・コアガラス体

12・・・クラッド

12P・・・クラッドガラス体

13・・・第1被覆層

14・・・第2被覆層

15C・・・中心軸

15G・・・ガラス管

15L・・・ガラス層

15S・・・スート

20・・・光ファイバ(増幅用光ファイバ)

21・・・コア

22・・・クラッド

23・・・樹脂クラッド

24・・・被覆層

50・・・母材製造装置

51c・・・キャリアガス供給部

51e・・・エッチングガス供給部

51g・・・SiCl4ガス供給部

51s・・・GeCl4ガス供給部

54・・・ガス供給配管

55a,55b・・・チャッキング部

56・・・加圧ガス供給部

57・・・排ガス処理部

58・・・バーナ

110・・・紡糸炉

111・・・加熱部

120・・・冷却装置

131,133・・・コーティング装置

132,134・・・紫外線照射装置

141・・・ターンプーリー

142・・・リール

P1・・・準備工程

P2・・・エッチング工程

P3・・・積層工程

P4・・・コラプス工程

P5・・・線引工程

【技術分野】

【0001】

本発明は、信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法に関する。

【背景技術】

【0002】

光ファイバ用母材の製造方法の一つとして、内付け法が知られている。内付け法においては、両端がチャッキングされ、水平に支持されたガラス管が、軸中心に回転されながら加熱されると共に、ガラス管の貫通孔に原料ガスが供給され、この原料ガスを基にしてガラス層が、ガラス管の内壁に積層される。そして、このガラス層を複数層積層後、ガラス管全体がコラプスされることで、光ファイバ用母材は製造される。このような内付け法の一つとして、MCVD(Modified Chemical Vapor Deposition)法を挙げることができる。MCVD法では、ガラス管の貫通孔に原料ガスを供給する際に、ガラス管を外部から加熱する。この加熱により原料ガスから生じるスートが堆積して、堆積したスート(ガラス微粒子)が熱によりガラス層となる。

【0003】

しかし、ガラス管は、両端がチャッキングされた状態で加熱されるため、ガラス管全体がアーチ状に反る曲がりが生じたり、局所的に折れ曲がる曲がりが生じる場合がある。このアーチ状に反る曲がりは、ガラス管の自重による撓みと区別されるものであり、ガラス管が特定の方向に反っている状態が維持される。従って、このような曲がりが生じると、回転に合わせてガラス管が偏心回転する振れ回りが生じる。この振れ回りは、ガラス管が局所的に折れ曲がる場合においても生じる。特にガラス管が長い場合には、自重による撓み量が大きくなることにより、上記の曲がりが生じることが助長される傾向がある。

【0004】

このようなガラス管の曲がりによる振れ回りが生じると、ガラス管の回転に伴い、ガラス管の周方向における温度分布が大きくなり、積層するガラス層の厚さが周方向において偏在し易くなる。このため、製造される光ファイバ用母材におけるコアガラス体の偏心の量が大きくなり、この光ファイバ用母材を用いて製造される光ファイバにおいては、コアの偏心の量が許容量を超え、信頼性が低下する虞がある。従って、ガラス管の曲がりが生じることを助長するガラス管の撓みが抑制されることが好ましい。MCVD法の場合、外部からガラス管を加熱するため、熱源に近づく部位と熱源から離れる部位とが生じて、上記の温度分布が特に大きくなり、光ファイバ用母材におけるコアガラス体の偏心の量がより大きくなる傾向がある。

【0005】

このような光ファイバ用母材の曲がりを抑制する方法として、下記特許文献1に記載の光ファイバ用母材の製造方法がある。この光ファイバ用母材の製造方法においては、両端がチャッキングされたガラス管の途中位置において、ガラス管の外周面を下側から支える補助支持部材が用いられている。そして、この補助支持部材により、ガラス管が支えられた状態で、ガラス管が回転されながら加熱される。こうして加熱中のガラス管の撓みが抑制され、上述の曲がりの発生が抑制されて、コアガラス体が偏心することが低減される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2005−520776号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記光ファイバ用母材の製造方法においては、補助支持部材がガラス管の外周面に接触するため、ガラス管の外周面に傷が付く場合や、不純物がガラス管に付着する場合がある。これらの場合、製造された光ファイバ用母材を用いて光ファイバを製造すると、母材についた傷の影響により部分的にコアが偏心したり、母材に付着した不純物の影響により部分的に屈折率が異なる光ファイバとなる可能性があり、信頼性の低い光ファイバが製造される虞がある。

【0008】

そこで、本発明は、信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明者らは、鋭意検討を重ね、ガラス管の両端をチャッキングする一対のチャッキング部が、ガラス管をそれぞれ斜め上方にチャッキング(ガラス管をあおってチャッキング)し、ガラス管を上方に撓ませれば、ガラス管が自重により下方に撓んで、曲がりが発生することを防止できると考えた。しかし、このようにガラス管をチャッキングする場合においても、曲がりが発生する場合があることが見出された。この原因は、単にガラス管を上方にアーチ状に撓ませた場合、ガラス管の径方向における下側に位置する部分(アーチ状の形状の内側に位置する部分)にかかる応力と、ガラス管の径方向における上側に位置する部分(アーチ状の形状の外側に位置する部分)にかかる応力とが、互いに異なるためであるとの結論に至った。そこで、本発明者らは、更に鋭意検討を重ねて、本発明をするに至った。

【0010】

すなわち、本発明は、内付け法を用いて光ファイバ用母材を製造する光ファイバ用母材の製造方法であって、2ヶ所がチャッキングされたガラス管を回転させながら加熱すると共に、前記ガラス管の貫通孔内にガスを供給する工程を備え、前記工程において、前記ガラス管のそれぞれのチャッキング部分の間における中心軸がカテナリー曲線を上下反転させた形状となるように、前記ガラス管は撓まされることを特徴とするものである。

【0011】

カテナリー曲線は、ロープや電線等の構造体の両端を支持して、中心部を下側に自然に垂らした場合にできるアーチ状の曲線のことであるので、本発明の光ファイバ用母材の製造方法において、ガラス管は、上側に盛り上がるようにして撓まされる。ところで、加熱されたガラス管は、粘度が下がり、自重により下側に撓む傾向がある。しかし、本発明のガラス管は、加熱される工程において、上述のように中心軸がカテナリー曲線を上下反転させた形状となるように撓まされるため、ガラス管の径方向における上側の部分と、ガラス管の径方向における下側の部分とで、ガラス管の長手方向に沿った力の差が低減される。従って、ガラス管が局所的に曲がったり、反った状態が維持されるような、上述の曲がりが生じることを抑制することができる。このため、ガラス管の振れ回りを抑制することができる。従って、内付け法において、ガラス管を加熱する際、ガラス管の周方向における熱の偏在が抑制される。このため、内付けされたガラス層の厚さが、結果として周方向で一定とされる。こうして、ガラス管の肉厚が一定に保たれる。こうした工程を備えて、製造される光ファイバ用母材は、偏心が抑制され、かつ、補助支持部材のようなガラス管の途中でガラス管に触れる部材が無いため不純物が混入することも防止される。従って、このような光ファイバ用母材は、偏心や不純物による光の損失が抑制された信頼性の高い光ファイバを製造することができる。

【0012】

また、チャッキングされた前記ガラス管の前記チャッキング部分における前記中心軸の傾きの絶対値をAとし、前記ガラス管のカテナリー曲線の方程式から求められる前記ガラス管のチャッキング部分における前記中心軸の傾きの絶対値をBとし、それぞれの前記チャッキング部分の間の直線距離をLとする場合に

【数1】

を満たすことが好ましい。

【0013】

ガラス管の中心軸がカテナリー曲線を上下反転させた形状となるように、ガラス管の両端がチャッキングされる場合においても、機器の精度等に起因して、ガラス管のチャッキング部分における中心軸の傾きに誤差を生じることがある。本発明者らは、この誤差の絶対値である|B−A|が、ガラス管のそれぞれのチャッキング部分の距離の二乗で除された値が、0.000150以下であれば、曲がりの量が0.3mm以下となることを見出した。このような量であれば、十分に信頼性の高い光ファイバを製造することが可能な光ファイバ用母材を製造することができる。

【0014】

さらに、

【数2】

を満たすことが好ましい。

【0015】

このような誤差であれば、曲がりの量を0.15mm以下に抑制することができる。

【0016】

さらに、

【数3】

を満たすことが好ましい。

【0017】

このような式を満たす誤差であれば、誤差が無い場合と略同様な曲がりの量となるので、曲がりの量を最小に抑えることができる。

【0018】

また、前記ガスは、前記ガラス層を積層するための原料ガスであり、前記工程において、前記原料ガスにより前記ガラス管の内壁にガラス層を積層することとしても良く、更にこの場合、前記工程では、MCVD法を用いることとしても良い。

【0019】

このようにすることで、ガラス管の内壁にガラス層を積層する工程において、ガラス管の曲がりを抑制することができる。この工程中に、ガラス管の曲がりを抑制することで、原料ガスに由来して積層されるガラス層の厚さが周方向において一定とされ、この結果、光ファイバ用母材の偏心を抑制することができる。特にMCVD法を用いてガラス層を積層する場合、上述のように、外部からガラス管を加熱するため、ガラス管の曲がりが生じると周方向での温度分布が大きくなり、光ファイバ用母材におけるコアガラス体の偏心の量がより大きくなる傾向がある。しかし、本発明によれば、ガラス管の曲がりが抑制されることにより、熱源とガラス管との距離の変動が抑制される。このため、原料ガスに由来するスートは、周方向における厚さの変化が抑制されて堆積され、この結果ガラス層の厚さの変化が抑制される。なお、積層されるガラス層は、光ファイバのコアとなるコアガラス体であっても良く、光ファイバのクラッドとなるクラッドガラス体であっても良い。

【0020】

或いは、前記ガスは、エッチングガスであり、前記工程において、前記エッチングガスにより前記ガラス管の内壁をエッチングすることとしても良い。

【0021】

内付け法を行う場合、一般的に、ガラス管に原料ガスを供給する前や、原料ガスによるガラス層が積層された後に、ガラス管の内壁をエッチングする工程を行う。なお、ガラス層が積層された後のガラス管とは、ガラス層が積層される前のガラス管と積層されたガラス層とからなるガラス管を意味し、この場合の内壁は積層されたガラス層の内壁となる。このようにガラス管の内壁をエッチングする場合においても、ガラス管を加熱するため、ガラス管の曲がりが生じる虞がある。しかし、上記の様に、ガラス管の中心軸が上下反転されたカテナリー曲線となるように撓まされることで、エッチングする工程において、ガラス管に曲がりが生じることを抑制することができる。従って、ガラス管が上記のように撓まされる工程が、ガラス管に原料ガスを供給する前にエッチングする工程であれば、その工程においてガラス管の曲がりが抑制されるため、その後、ガラス管の内壁にガラス層を積層する場合に、スートがガラス管の周方向で偏在することを抑制することができる。また、ガラス管が上記のように撓まされる工程が、ガラス管にガラス層が積層された後にエッチングする工程である場合であっても、ガラス管の曲がりが抑制されるため、その後の工程を経て製造される光ファイバ用母材が曲がることを抑制することができる。こうして信頼性の高い光ファイバを製造可能な光ファイバ用母材を製造することができる。

【0022】

また、本発明の光ファイバの製造方法は、内付け法を用いて光ファイバ用母材を製造する光ファイバ用母材製造工程と、前記光ファイバ用母材を線引きする線引工程と、を備える光ファイバの製造方法であって、前記光ファイバ用母材製造工程は、2ヶ所がチャッキングされたガラス管を回転させながら加熱すると共に、前記ガラス管の貫通孔内にガスを供給する工程を備え、当該工程において、前記ガラス管のそれぞれのチャッキング部分の間における中心軸がカテナリー曲線を上下反転させた形状となるように、前記ガラス管は撓まされることを特徴とするものである。

【0023】

ガラス管が加熱される工程において、チャッキング部分の間におけるガラス管の中心軸がカテナリー曲線を上下反転させた形状となるように、ガラス管が撓まされることで、ガラス管の曲がりを抑制できる。従って、内付け法において、積層されるガラス層の厚さが、周方向で異なることが抑制される。このため、製造される光ファイバ用母材は、偏心が抑制され、この光ファイバ用母材を線引きすることで、信頼性の高い光ファイバを製造することができる。

【発明の効果】

【0024】

以上のように、本発明によれば、信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法を提供される。

【図面の簡単な説明】

【0025】

【図1】本発明の第1実施形態に係る光ファイバの長手方向に垂直な断面の構造を示す図である。

【図2】図1に示す光ファイバの製造に用いる光ファイバ用母材を示す図である。

【図3】光ファイバ用母材を製造する工程及び光ファイバを製造する工程を示すフローチャートである。

【図4】ガラス管がセットされた状態の母材製造装置を示す図である。

【図5】チャッキングされたガラス管の状態を示す図である。

【図6】積層工程の様子を示す図である。

【図7】線引工程の様子を示す図である。

【図8】本発明の第2実施形態に係る光ファイバの長手方向に垂直な断面の構造を示す図である。

【図9】カテナリー曲線の方程式から求められるチャッキング部分の中心軸の傾きと、実施例におけるチャッキング部分の中心軸の傾きとの誤差を、ガラス管のチャッキング部分同士の距離の二乗で割った値と、ガラス管の曲がり量との関係を示す図である。

【発明を実施するための形態】

【0026】

以下、本発明に係る光ファイバ用母材の製造方法、及び、光ファイバの製造方法の好適な実施形態について図面を参照しながら詳細に説明する。

【0027】

(第1実施形態)

図1は、本発明の第1実施形態に係る光ファイバの長手方向に垂直な断面の構造を示す図である。本実施形態の光ファイバ10は、例えば、シングルモードファイバとされ、図1に示すように、コア11と、コア11の外周面を囲むクラッド12と、クラッド12の外周面を被覆する第1被覆層13と、第1被覆層13の外周面を被覆する第2被覆層14とから構成される。クラッド12の屈折率はコア11の屈折率よりも低くされている。このような、コア11を構成する材料としては、例えば、屈折率を上昇させるゲルマニウム等の元素が添加された石英が挙げられる。また、クラッド12を構成する材料としては、例えば、何らドーパントが添加されていない純粋石英が挙げられる。また、第1被覆層13、第2被覆層14を構成する材料としては、例えば、互いに異なる種類の紫外線硬化樹脂が挙げられる。

【0028】

このような光ファイバ10は、後述の様に光ファイバ用母材を線引きすることにより製造される。図2は、図1に示す光ファイバ10の製造に用いる光ファイバ用母材を示す図である。図2に示すように、光ファイバ用母材10Pは、円柱状の形状をしており、光ファイバ10のコア11となるコアガラス体11Pと、コアガラス体11Pの外周面を囲み、光ファイバ10のクラッド12となるクラッドガラス体12Pとから構成される。

【0029】

コアガラス体11Pは、光ファイバ10のコア11と同じ材料から成り、クラッドガラス体12Pは、クラッド12と同じ材料から成る。そして、コアガラス体11Pの直径とクラッドガラス体の外径との比は、光ファイバ10のコア11の直径とクラッド12の外径との比と略同様とされる。

【0030】

次にこのような光ファイバ用母材10Pを製造し、製造した光ファイバ用母材10Pを用いて光ファイバ10を製造する方法について説明する。

【0031】

図3は、光ファイバ用母材10Pを製造する工程、及び、光ファイバ10を製造する工程を示すフローチャートである。図3に示すように、光ファイバ用母材10Pの製造方法は、ガラス管を母材製造装置にセットする準備工程P1と、ガラス管の内壁をエッチングするエッチング工程P2と、ガラス管の内壁にガラス層を積層する積層工程P3と、ガラス管の貫通孔を潰して光ファイバ用母材とするコラプス工程P4とを主な構成として備え、光ファイバ10の製造方法は、上記の各工程と、光ファイバ用母材10Pを線引きする線引工程P5と、を主な構成として備える。

【0032】

<準備工程P1>

まず、ガラス管を準備する。このガラス管は、光ファイバ用母材10Pのクラッドガラス体12Pの一部となるため、製造する光ファイバ10のクラッド12と同様の材料とする。準備したガラス管は、必要に応じて、表面の洗浄を行う。

【0033】

次に、ガラス管を母材製造装置にセットする。

【0034】

図4は、ガラス管15Gがセットされた状態の母材製造装置を示す図である。図4に示すように、母材製造装置50は、ガラス管15Gの両端部をチャッキング可能な一対のチャッキング部55a、55bと、SiCl4ガスを供給するSiCl4ガス供給部51sと、GeCl4ガスを供給するGeCl4ガス供給部51gと、キャリアガスを供給するキャリアガス供給部51cと、エッチングガスを供給するエッチングガス供給部51eと、SiCl4ガス、GeCl4ガス、キャリアガス、エッチングガス等をガラス管15Gに供給するガス供給配管54と、ガラス管15Gから排出される不要なガスを処理する排ガス処理部57と、ガラス管15Gのガスの排出側に加圧用のガスを供給する加圧ガス供給部56と、ガラス管15Gの長手方向に移動可能とされ、ガラス管15Gの外周面を加熱可能なバーナ58と、を主な構成として備える。

【0035】

本実施形態において、チャッキング部55aは、ガラス管15Gの一方の端部をチャッキングし、チャッキング部55bは、ガラス管15Gの他方の端部をチャッキングし、チャッキング部55a,55bにより、ガラス管15Gは支持される。このチャッキング部55a,55bは、ガラス管15Gを斜め上方に傾けて、チャッキングすることができる。すなわち、チャッキング部55a,55bは、ガラス管15Gをあおった状態でチャッキングすることができ、ガラス管15Gの両端が、それぞれあおられた状態でチャッキングされる場合、ガラス管15Gは、山なりに撓んだ状態となる。さらに、それぞれのチャッキング部55a,55bは、ガラス管15Gの軸を中心に回転可能な構成とされる。

【0036】

また、ガス供給配管54は、ガラス管15Gが、チャッキング部55aにチャッキングされた状態で、先端がガラス管15Gの貫通孔H内に、僅かに挿入されるよう構成されている。

【0037】

SiCl4ガス供給部51sは、SiCl4を蒸気で供給する構成とされ、例えば、SiCl4バブリング機とされる。また、GeCl4ガス供給部51gは、GeCl4を蒸気で供給する構成とされ、例えば、GeCl4バブリング機とされる。また、キャリアガス供給部51cは、SiCl4ガスやGeCl4ガスを搬送するキャリアガスを発生する。キャリアガスは、例えば、窒素ガス等の不活性ガスから成り、キャリアガスが窒素ガスである場合は、液体窒素からN2ガスを発生させる装置を用いれば不純物の少ない窒素ガスを供給することができる。また、エッチングガス供給部51eは、ガラス管15Gをエッチング可能なエッチングガスを供給する構成とされ、このようなエッチングガスとしては、SF6ガスを挙げることができる。

【0038】

なお、SiCl4ガス供給部51s、GeCl4ガス供給部51g、キャリアガス供給部51c、エッチングガス供給部51eには、それぞれ配管が接続されており、これらの配管は、ガス供給配管54に接続されている。従って、それぞれのガスは、ガス供給配管54を介して、ガラス管15Gの貫通孔H内に供給されるように構成されている。また、それぞれの配管の途中には、図示しないバルブが設けられており、それぞれのガスの供給がコントロールできるようにされている。

【0039】

排ガス処理部57は、ガラス管15Gの貫通孔Hから排出される不要なガスを蓄積する構成とされている。

【0040】

加圧ガス供給部56は、ガラス管15Gのガスの排出側において、ガラス管15Gの長手方向に略垂直な方向から加圧ガスを供給するよう構成されている。この加圧ガスとしては、窒素ガス等の不活性ガスを挙げることができる。

【0041】

バーナ58は、例えば、酸水素バーナとされ、上述のようにガラス管15Gの長手方向に移動可能に構成される。

【0042】

このような母材製造装置50の一対のチャッキング部55a,55bにより、ガラス管15Gの両端部がチャッキングされる。図5は、両端がチャッキングされたガラス管15Gの状態を示す図である。図5に示すように、ガラス管15Gの両端は、後述のエッチング工程P2や積層工程P3においてガラス管15Gが加熱された際、ガラス管15Gのチャッキング部分の間における中心軸15Cがカテナリー曲線を上下反転させた形状となるように撓まされる。

【0043】

カテナリー曲線とは、懸垂曲線、或いは、懸垂線とも呼ばれ、ロープや電線等の構造体の両端を支持して、中心部を下側に自然に垂らした場合にできるアーチ状の曲線のことである。

【0044】

カテナリー曲線は、カテナリー曲線の方程式である下記の式(1)で表すことができ、所定の温度のガラス管15Gの2ヶ所が支持され、それぞれの支持部分の間におけるガラス管15Gが懸垂する場合にも適用可能である。

【数4】

ここで、原点は、ガラス管15Gの2ヶ所の支持部分におけるそれぞれの径方向の中心同士を直線で結んだ線の中点となる。すなわち、支持されたガラス管15Gが、全く撓んでいないと仮定する場合における支持部分の間における中心軸15Cの中点が原点となり、原点を通る水平方向がx軸であり、鉛直方向がy方向である。aは、カテナリー曲線のスケールを定める値であり、ガラス管15Gの強度が反映されるパラメータである。

【0045】

ガラス管15Gのそれぞれの支持部分の間の直線距離をLとすると、ガラス管15Gの中心軸15Cの撓み量Yは、下記の式(2)で表すことができる。

【数5】

【0046】

また、ガラス管15Gの撓み量は、ガラス管15Gの寸法と、上記の距離Lから下記式(3)で表すことができる。

【数6】

但し、Eは、上記所定の温度におけるガラス管のヤング率であり、Iは、断面二次モーメントである。

【0047】

これら式(2)および式(3)から、パラメータaを求めることができる。

【0048】

また、ガラス管15Gの中心軸の傾きは、式(1)の微分に等しい。そこで、ガラス管の支持部分におけるガラス管15Gの傾きは、下記式(4)で表すことができる。

【数7】

【0049】

この式(4)に、上記の様に求められたaを代入すれば、下側に撓んだガラス管15Gの支持部分における傾きの絶対値を求めることができる。

【0050】

なお、上述のように数式からガラス管15Gの支持部分の傾きを求めなくとも、所定の温度のガラス管15Gの2ヶ所を支持して、懸垂させて、両端の支持部分における中心軸15Cの傾きを求めても良い。

【0051】

例えば、長さが2000mm、外径が45mm、内径が40mmのガラス管の両端が支持される場合、温度2050℃において、撓み量は、0.28mmとなり、支持部分における傾きの絶対値は、0.56/1000となる。

【0052】

本実施形態の母材製造装置50においては、ガラス管15Gを支持する部分は、チャッキング部55a,55bである。従って、ガラス管15Gの中心軸15Cがカテナリー曲線を上下反転させた形状となるようにするには、ガラス管15Gのチャッキング部分が、ガラス管15Gの端から中心に向かう方向で上側に傾くように、ガラス管15Gがあおられて、この傾きが式(4)で求めた傾きの絶対値となるようにすればよい。但し、ガラスの年度は、温度により異なるため、ガラス管15Gの中心軸のカテナリー曲線は、温度により異なる。従って、本工程では、後述のエッチング工程P2や積層工程P3でのガラス管15Gの温度となった場合において、ガラス管15Gの中心軸がカテナリー曲線となるようにする。

【0053】

こうして、ガラス管15Gの2ヶ所が、チャッキング部55a,55bにより、あおられた状態でチャッキングされ、ガラス管15Gは、上側に撓んだ状態で、母材製造装置50にセットされる。こうして準備工程P1が完了する。

【0054】

<エッチング工程P2>

次に、母材製造装置50にセットされたガラス管15Gの内壁をエッチングする。具体的には、チャッキング部55a,55bを回転させることで、ガラス管15Gを軸中心に回転させると共に、ガラス管15Gの長手方向に沿ってバーナ58を往復移動させることで、ガラス管15Gを加熱する。このときのガラス管15Gの温度は、ガラス管のエッチングを行うことができる限りにおいて特に限定されないが、例えば、1900℃〜2100℃とされる。

【0055】

上記の様に、ガラス管15Gは、加熱された状態において、中心軸15Cがカテナリー曲線を上下反転させた形状となるようにチャッキングされているため、本工程において、ガラス管15Gは、中心軸15Cが、上下反対形状のカテナリー曲線となるように、上側に撓んでいる。

【0056】

このようにガラス管15Gは、撓まされるため、ガラス管15Gの径方向における上側の部分と、ガラス管15Gの径方向における下側の部分とで、ガラス管15Gの長手方向に沿った力の差が生じることを抑制することができる。従って、加熱されたガラス管15Gは、変形し易いにもかかわらず、局所的に曲がった状態や、反った状態が維持されるような、曲がりが生じにくい。

【0057】

このときチャッキングされたガラス管15Gのチャッキング部分における中心軸15Cの傾きの絶対値をAとし、ガラス管15Gのカテナリー曲線の方程式(式(1))から求められるガラス管15Gのチャッキング部分における中心軸15Cの傾き(式(4))の絶対値をBとし、ガラス管15Gのそれぞれのチャッキング部分の直線距離をLとする場合に、下記式(5)を満たすことが好ましい。

【数8】

【0058】

ガラス管15Gが加熱された状態で、ガラス管15Gの中心軸15Cがカテナリー曲線を上下反転させた形状となるように、ガラス管15Gがチャッキングされる場合においても、チャッキング部55a,55bの精度等に起因して、ガラス管15Gのチャッキング部分における中心軸15Cの傾きに誤差を生じることがある。本発明者らは、この誤差の絶対値である|B−A|が、ガラス管のぞれぞれのチャッキング部分の直線距離の二乗で除された値が、0.000150以下であれば、ガラス管15Gに生じる曲がりの量が0.3mm以下となることを見出した。このような曲がりの量であれば、後述の積層工程P3において、曲がりの影響をほとんど受けずに、十分に信頼性の高い光ファイバを製造することが可能な光ファイバ用母材10Pを製造することができる。

【0059】

さらに、下記式(6)を満たすことが好ましい。

【数9】

【0060】

このような誤差であれば、曲がりの量を0.15mm以下に抑制することができる。またさらに下記式(7)を満たすことが好ましい。

【数10】

【0061】

本発明者らは、このような式を満たす誤差であれば、ガラス管15Gの曲がりの量が、誤差が無い場合と略同様となることを見出した。従って、式(7)を満たすことにより、ガラス管15Gの曲がりの量を最小に抑えることができる。

【0062】

そして、ガラス管15Gが加熱されている最中に、エッチングガス供給部51eからエッチングガスを供給し、キャリアガス供給部51cからキャリアガスを供給して、これらのガスをガス供給配管54を介してガラス管15Gの貫通孔H内に供給する。さらにこのとき、加熱によるガラス管15Gの収縮が生じないように、加圧ガス供給部56から加圧ガスを供給して、ガラス管15Gの貫通孔H内を加圧し、ガラス管15Gの外径が一定となるようにする。上述のように、加圧ガスがガラス管におけるエッチングガスの排出側から供給されるため、加圧ガスのより、エッチングガスが希釈化されることが抑制されるので、設計値通りにエッチングを行うことができる。

【0063】

こうして、エッチングガスによりガラス管15Gの内壁がエッチングされる。

【0064】

<積層工程P3>

次にエッチング工程を経たガラス管15Gの内壁にガラス層を積層する。すなわちガラスを内付けする。本実施形態においては、まず、ガラス管15Gの内壁に、クラッドガラス体12Pとなるクラッドガラス層を積層し、次にコアガラス体11Pとなるコアガラス層を積層する。以下、MCVD法を用いて本工程を行う場合について説明する。

【0065】

図6は、MCVD法を用いた積層工程P3の様子を示す図である。なお、図6においては、ガラス管15Gの撓みが省略されている。図6に示すように、積層工程P3においては、エッチング工程P2と同様に、チャッキング部55a,55bを回転させて、ガラス管15Gを軸中心に回転させると共に、ガラス管15Gの長手方向に沿ってバーナ58を移動させることで、ガラス管15Gを加熱する。MCVD法においては、バーナ58がSiCl4やGeCl4等の原料ガスの供給側から排出側に移動する、いわゆる行きトラバースにおいて、バーナ58よりも排出側において、原料ガスに由来するスート15Sが堆積して、堆積したスート15Sが、バーナ58の移動により加熱されて、ガラス層15Lが積層される。そして、積層されたガラス層15Lは、ガラス管15Gの一部なり、ガラス管15Gの厚さは、ガラス層15Lが積層される毎に厚くなる。なお、行きトラバースにおいては、比較的ゆっくりとバーナ58を移動させる。また、原料ガスの排出側から供給側に移動する、いわゆる帰りトラバースは、ガラス層の形成と無関係であるため、素早くバーナを移動して、バーナを原料ガスの供給側に戻す。

【0066】

行きトラバースにおけるガラス管15Gの回転速度、及び、バーナ58の移動速度は、ガラス管15Gの肉厚や直径等により異なるため、特に限定されないが、例えば、ガラス管15Gの回転速度が、5rpm〜50rpmとされ、バーナ58の移動速度が、50mm/min〜200mm/minとされる。また、行きトラバースにおけるガラス管15Gの温度は、後述のように原料ガスからスート15Sが堆積されると共に堆積されたスートがガラス化されガラス層15Lとされる限りにおいて特に限定されないが、例えば、1900℃〜2300℃とされる。

【0067】

上記の様に、ガラス管15Gは、加熱された状態において、中心軸15Cがカテナリー曲線を上下反転させた形状となるようにチャッキングされているため、本工程においても、エッチング工程P2と同様に、中心軸15Cが、上下反対形状のカテナリー曲線となる。

【0068】

従って、本工程においても、加熱されたガラス管15Gは、変形し易いにもかかわらず、局所的に曲がったり、反った状態が維持されるような、曲がりが生じにくい。また、本工程においても、上記式(5)を満たすことが好ましく、上記式(6)を満たすことがより好ましく、上記式(7)を満たすことが更に好ましい。

【0069】

クラッドガラス層の積層においては、母材製造装置50のキャリアガス供給部51c、及び、SiCl4ガス供給部51sから、ガス供給配管54を介して、ガラス管15G内に、キャリアガス、及び、SiCl4ガス(原料ガス)を供給する。

【0070】

また、クラッドガラス層が所定数積層されたら、コアガラス層を積層する。コアガラス層の積層においては、母材製造装置50のキャリアガス供給部51c、及び、SiCl4ガス供給部51s、及び、GeCl4ガス供給部51gから、ガス供給配管54を介して、ガラス管15G内に、キャリアガス、及び、SiCl4ガスとGeCl4ガスとからなる原料ガスを供給する。

【0071】

なお、加熱によるガラス管15Gの収縮が生じないように、本工程においてもエッチング工程P2と同様に、加圧ガス供給部56から加圧ガスを供給して、ガラス管15Gの貫通孔H内を加圧し、ガラス管15Gの外径が一定となるようにする。上述のように、加圧ガスがガラス管における原料ガスの排出側から供給されるため、加圧ガスのより、原料ガスが希釈化されることが抑制されるので、設計値通りにガラス層15Lの積層を行うことができる。

【0072】

こうして、クラッドガラス層、及び、コアガラス層が所定数積層される。

【0073】

<コラプス工程P4>

本工程においては、クラッドガラス層及びコアガラス層が積層された後、原料ガスの供給を停止して、バーナ58を往復移動させることにより、ガラス管15Gを過熱する。この加熱により、ガラス管15Gの貫通孔Hが縮小され、貫通孔Hは潰される。

【0074】

なお、本工程においては、ガラス管15Gの貫通孔Hを縮径する前、或いは、貫通孔Hを縮径している途中において、ガラス管15Gの内壁をエッチングするエッチング工程を行っても良い。この場合のエッチング工程は、上述のエッチング工程P2と同様に行えばよい。つまり、ガラス管15Gは、中心軸15Cが、上下反対形状のカテナリー曲線となるように、上側に撓んだ状態で、エッチングされる。このようにコラプス工程P4の前、或いは、途中においてエッチング工程を行う場合においても、光ファイバ用母材が曲がることを抑制することができる。なお、本工程のように、ガラス層15Lが積層された後のガラス管15Gとは、ガラス層15Lが積層される前のガラス管15Gと積層されたガラス層15Lとからなるガラス管を意味し、この場合の内壁は積層されたガラス層15Lの内壁となる。こうして、図2に示す光ファイバ用母材10Pを得る。

【0075】

<線引工程P5>

図7は、線引工程P5の様子を示す図である。

【0076】

まず、線引工程P5を行う準備段階として、準備工程P1〜コラプス工程P4により製造された光ファイバ用母材10Pを紡糸炉110に設置する。そして、紡糸炉110の加熱部111を発熱させて、光ファイバ用母材10Pを加熱する。このとき光ファイバ用母材10Pの下端は、例えば2000℃に加熱され溶融状態となる。そして、光ファイバ用母材10Pからガラスが溶融して、ガラスが線引きされる。線引きされた溶融状態のガラスは、紡糸炉110から出ると、すぐに固化して、コアガラス体11Pがコア11となり、クラッドガラス体12Pがクラッド12となり、コア11とクラッド12とから構成される光ファイバとなる。その後、この光ファイバは、冷却装置120を通過して、適切な温度まで冷却される。冷却装置120に入る際、光ファイバの温度は、例えば1800℃程度であるが、冷却装置120を出る際には、光ファイバの温度は、例えば40℃〜50℃となる。

【0077】

次に、光ファイバは、第1被覆層13となる紫外線硬化性樹脂が入ったコーティング装置131を通過し、この紫外線硬化性樹脂で被覆される。更に紫外線照射装置132を通過し、紫外線が照射されることで、紫外線硬化性樹脂が硬化して第1被覆層13が形成される。次に光ファイバは、第2被覆層14となる紫外線硬化性樹脂が入ったコーティング装置133を通過し、この紫外線硬化性樹脂で被覆される。更に紫外線照射装置134を通過し、紫外線が照射されることで、紫外線硬化性樹脂が硬化して第2被覆層14が形成され、図1に示す光ファイバ10となる。

【0078】

そして、光ファイバ10は、ターンプーリー141により方向が変換され、リール142により巻取られる。

【0079】

以上説明したように、本実施形態の光ファイバ用母材10Pの製造方法によれば、ガラス管15Gは、エッチング工程P2や積層工程P3といったガラス管を加熱する工程において、中心軸15Cがカテナリー曲線を上下反転させた形状に撓まされるため、ガラス管15Gの径方向における上側の部分と、ガラス管15Gの径方向における下側の部分とで、ガラス管15Gの長手方向に沿った力の差が生じることを抑制することができる。従って、ガラス管15Gの加熱中に、ガラス管15Gが局所的に曲がったり、反った状態が維持されるような、曲がりが生じることを抑制することができる。このため、ガラス管15Gの振れ回りを抑制することができる。従って、積層工程P3において、回転するガラス管15Gとバーナ58との距離が変動することが抑制され、ガラス管15Gを加熱する際、ガラス管15Gの周方向における熱の偏在が抑制される。このため、原料ガスに由来するスートは、ガラス管15Gの周方向において、一定の厚さに堆積され、スートがガラス化して積層されるガラス層15Lの厚さが、ガラス管15Gの周方向で一定とされる。こうして、ガラス管15Gの肉厚が一定に保たれる。こうした工程を備えて、製造される光ファイバ用母材10Pは、偏心が抑制され、かつ、補助支持部材のようなガラス管の途中でガラス管15Gに触れる部材が無いため不純物が混入することも防止される。従って、この光ファイバ用母材10Pを線引きすることで、信頼性の高い光ファイバ10を製造することができる。

【0080】

また、本実施形態では、積層工程P3によりガラスを内付けする前に、ガラス管の内壁をエッチングするエッチング工程P2を行っている。このエッチング工程P2においても、ガラス管15Gは、中心軸15Cが上下反転されたカテナリー曲線となるように撓まされるため、ガラス管に曲がりが生じることを抑制することができる。従って、積層工程P3で用いるガラス管15Gは、積層工程P3の当初から曲がりが抑制されており、ガラス管ガラス管の内壁にガラス層を積層する場合に、スートがガラス管の周方向で偏在することを抑制することができる。従って、本実施形態の光ファイバ用母材10Pの製造方法によれば、エッチング工程P2においてガラス管の曲がりが抑制され、更に、積層工程P3においてガラス管の曲がりが抑制される。従って、製造される光ファイバ用母材のコアの偏在を抑制することができる。

【0081】

(第2実施形態)

次に、本発明の第2実施形態について図8を参照して詳細に説明する。なお、第1実施形態と同一又は同等の構成要素については、特に説明する場合を除き、同一の参照符号を付して重複する説明は省略する。図8は、本発明の第2実施形態に係る光ファイバの長手方向に垂直な断面の構造を示す図である。

【0082】

図8に示すように、本実施形態の光ファイバ20は、コアに活性元素が添加されている増幅用光ファイバ(ダブルクラッドファイバ)とされ、コア21と、コア21を囲むクラッド22と、クラッド22を被覆する樹脂クラッド23と、樹脂クラッド23を被覆する被覆層24とを有する。クラッド22の屈折率はコア21の屈折率よりも低く、樹脂クラッド23の屈折率はクラッド22の屈折率よりもさらに低くされている。このような、コア21を構成する材料としては、第1実施形態の光ファイバ10のコア11と同様の材料に、励起光により励起されるYb等の活性元素が添加されたガラスが挙げられる。このような活性元素としては、希土類元素が挙げられ、希土類元素としては、上記Ybの他にツリウム(Tm)、セリウム(Ce)、ネオジウム(Nd)、ユーロピウム(Eu)、エルビウム(Er)等が挙げられる。さらに活性元素として、希土類元素の他に、ビスマス(Bi)等を挙げることができる。また、クラッド22を構成する材料としては、例えば、第1実施形態の光ファイバ10のクラッド12と同様の材料を挙げることができる。また、樹脂クラッド23を構成する材料としては、例えば、光透過性の紫外線硬化樹脂が挙げられ、被覆層24を構成する材料としては、第1実施形態の光ファイバ10の第2被覆層14と同様の材料を挙げることができる。

【0083】

このような光ファイバ20を製造するための光ファイバ用母材は、図2に示す光ファイバ用母材10Pと外見が同様であり、コアガラス体11Pに上記活性元素が添加されている点において、光ファイバ用母材10Pと異なる。

【0084】

この光ファイバ20を製造する方法は、次の通りとなる。

【0085】

(第1の製造方法)

第1の製造方法においては、第1実施形態の光ファイバ用母材10Pの製造方法と同様にして、準備工程P1と、エッチング工程P2を行う。なお、本実施形態の本製造方法においても、準備工程P1において、第1実施形態の準備工程P1と同様にして、エッチング工程P2や積層工程P3においてガラス管15Gが加熱された際、ガラス管15Gの中心軸15Cがカテナリー曲線を上下反転させた形状となるように、ガラス管15Gの両端がチャッキングされる。従って、本実施形態においても、エッチング工程P2において、曲がりが生じることが抑制される。

【0086】

そして、積層工程P3のクラッドガラス層を積層する工程を第1実施形態におけるクラッドガラス層を積層する工程と同様に行い、コアガラス層を積層する工程において、キャリアガス及びSiCl4ガス及びGeCl4ガスの他に、活性元素を気相化させたガスをガラス管15Gの貫通孔H内に供給する。従って、本実施形態における母材製造装置は、第1実施形態の母材製造装置50の構成に加えて、活性元素を気相化する加熱装置を備えており、この加熱装置で気相化された活性元素が、ガス供給配管54を介して、ガラス管15Gの貫通孔H内に供給されるよう構成されている。なお、本実施形態においても、第1実施形態と同様の理由から積層工程P3において、曲がりが生じることが抑制される。

【0087】

そして、コアガラス層が所定数積層された後、第1実施形態と同様にして、コラプス工程P4を行い、図8の光ファイバ20を製造するための光ファイバ用母材を得る。

【0088】

次に線引工程P5を行う。線引工程P5においては、コーティング装置131において、第1被覆層13となる紫外線硬化性樹脂の代わりに、樹脂クラッド23となる紫外線硬化性樹脂を用いる点において、第1実施形態の線引工程P5と異なり、他の点においては、第1実施形態の線引工程P5と同様とされる。

【0089】

こうして、図8に示す光ファイバ20を得る。

【0090】

(第2の製造方法)

第2の製造方法においては、第1の製造方法と同様にして、準備工程P1、エッチング工程P2を行い、さらに積層工程P3のクラッドガラス層を第1の製造方法と同様に積層する。なお、本製造方法においても、エッチング工程P2において、第1の製造方法と同様の理由から、ガラス管15Gに曲がりが生じることが抑制される。

【0091】

そして、積層工程P3におけるコアガラス層の積層は、次のように行う。まず、クラッドガラス層が積層されたガラス管15Gを、第1実施形態と同様にして、回転させると共に、バーナ58を原料ガスの供給側から排出側に移動させる。そして、第1実施形態と同様にキャリアガス及びSiCl4ガス及びGeCl4ガスを供給する。ただし、第1実施形態においては、原料ガスをスート化して、スートをガラス層としたのに対して、本製造方法においては、原料ガスをスート化するが、この時点で、ガラス層化しない点において、第1実施形態のコアガラス層の積層と異なる。そして、本製造方法においては、次に、堆積されたスートの隙間に活性元素を含む水溶液を含浸させて、その後乾燥させる。こうして、スートの隙間に活性元素が坦持される。そして、再びガラス管を加熱して、活性元素とスートとが一体化したコアガラス層とする。なお、本製造方法においても、コアガラス層をなるスートを堆積するためにガラス管を加熱する際に、第1実施形態の積層工程P3と同様の理由から、ガラス管15Gに曲がりが生じることが抑制される。

【0092】

その後、コラプス工程P4を行い、第1の製造方法と同様にして、線引工程P5を行い、図8に記載の光ファイバ20を得る。なお、本実施形態においても、第1実施形態と同様にして、コラプス工程P4の前、或いは、途中にエッチング工程を行っても良い。

【0093】

以上、本発明について、第1、第2実施形態を例に説明したが、本発明はこれらに限定されるものではない。

【0094】

例えば、第1実施形態における光ファイバは、シングルモードファイバに限らずマルチモードファイバであっても良い。

【0095】

また、第1、第2実施形態の積層工程において、クラッドガラス層を積層せずに、コアガラス層のみを積層しても良い。この場合、準備するガラス管15Gのみを用いて、クラッドガラス体12Pとすれば良い。

【0096】

また、上記実施形態においては、内付け法としてMCVD法を用い、熱源としてバーナ58を用いたが、バーナ58と同様に移動し、ガラス管15Gに外周を取り囲む加熱ヒータを用いても良い。このような加熱ヒータを用いる光ファイバ用母材の製造方法は、FCVD(Furnace Chemical Vapor Deposition)法と呼ばれ、MCVD法の一種と捉えることができる。

【0097】

また、上記実施形態においては、内付け法としてMCVD法を用いて積層工程P3を行った。しかし、本発明はこれに限らず、例えば、積層工程P3において、PCVD(Plasma- activated chemical vapor deposition)法を用いても良い。PCVD法は、上記のMCVD法における酸水素炎の代わりに、プラズマによって加熱を行うものである。具体的には、ガラス管15G内に原料ガスを投入すると共にプラズマ状態とし、ガラス管15Gの内壁面とのラジカル反応を誘起することでガラス層15Lを積層する方法である。積層工程P3がPCVD法により行われれば、ガラス微粒子がアモルファス状態で堆積するため、透明化されたガラス層を直接形成することができる。従って、積層工程P3を簡易にすることができると共に、良好なガラス層を形成することができる。

【0098】

また、上記実施形態において、エッチング工程P2におけるガラス管15Gの温度と、積層工程P3におけるガラス管15Gの温度とが異なる場合、ガラス管15Gの中心軸15Cが、どちらか一方の工程においてカテナリー曲線となるように、ガラス管の端部がチャッキングされても良い。或いは、ガラス管15Gの中心軸15Cが、それぞれの工程においてカテナリー曲線となるように、それぞれの工程間でガラス管の端部が、互いに異なる傾きとなるようにチャッキングされても良い。

【0099】

また、上記実施形態におおいては、ガラス管15Gの両端をチャッキングしたが、ガラス管15Gの途中の2ヶ所をチャッキングしても良い。

【実施例】

【0100】

以下、実施例及び比較例を挙げて本発明の内容をより具体的に説明するが、本発明はこれに限定されるものでは無い。

【0101】

(実施例1)

外径が45mmで、肉厚が2mmのガラス管を3本準備し、チャッキング部分間の距離が1000mmとなるようにして、それぞれのガラス管を母材製造装置にセットした。そして、それぞれのガラス管に対して、MCVD法によるコアガラス層の積層を行った。なお、このようにガラス管を母材製造装置にセットする場合、ガラス管の中心軸がカテナリー曲線を上下反転させた理想的な形状となるためには、式(1)〜式(4)より求められるガラス管のチャッキング部分の中心軸の傾き(理想的な傾き)を0.000069とすれば良い。そこで、本実施例においては、この理想的な傾きから誤差が生じるようにした。具体的には、それぞれのガラス管の理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値(式(5)の左辺)が、それぞれ0.000031、及び、0.000069、及び、0.000131となるようにして、ガラス管を撓ませた。また、MCVD法においては、ガラス管の回転数を20rpmとし、原料ガスの供給側から排出側に、酸水素バーナを65mm/minで移動させて、80回トラバースさせた。このとき酸水素炎があたっている場所におけるガラス管の温度は、約2050℃であった。さらにトラバース中において、ガラス管の外径が一定となるように、ガラス管の貫通孔を加圧した。

【0102】

(実施例2)

肉厚が3mmであること以外は、実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例1と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000072となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000028、及び、0.000072、及び、0.000128となるようにして、ガラス管を撓ませた。

【0103】

(実施例3)

外径が38mmであること以外は、実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例1と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000098となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000002、及び、0.000098、及び、0.000102となるようにして、ガラス管を撓ませた。

【0104】

(実施例4)

外径が38mmで、肉厚が3mmであること以外は、実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例1と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000104となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000004及び、0.000096、及び、0.000104となるようにして、ガラス管を撓ませた。

【0105】

(実施例5)

実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が1200mmとなるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000119となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000013、及び、0.000083、及び、0.000056となるようにして、ガラス管を撓ませた。

【0106】

(実施例6)

実施例2と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例5と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000125となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000017、及び、0.000052、及び、0.000087となるようにして、ガラス管を撓ませた。

【0107】

(実施例7)

実施例3と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例5と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000170となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000021、及び、0.000049、及び、0.000118となるようにして、ガラス管を撓ませた。

【0108】

(実施例8)

実施例4と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例5と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000179となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000015、及び、0.000055、及び、0.000124となるようにして、ガラス管を撓ませた。

【0109】

(実施例9)

実施例1と同様のガラス管を3本準備し、チャッキング部分間の距離が2000mmとなるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000552となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000088、及び、0.000113、及び、0.000138となるようにして、ガラス管を撓ませた。

【0110】

(実施例10)

実施例2と同様のガラス管を3本準備し、チャッキング部分間の距離が実施例9と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000577となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000094、及び、0.000119、及び、0.000144となるようにして、ガラス管を撓ませた。

【0111】

(実施例11)

実施例3と同様のガラス管を2本準備し、チャッキング部分間の距離が実施例9と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000787となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000147、及び、0.000172となるようにして、ガラス管を撓ませた。

【0112】

(実施例12)

実施例4と同様のガラス管を2本準備し、チャッキング部分間の距離が実施例9と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本実施例のガラス管の場合、理想的な傾きは、0.000829となる。そこで、本実施例においては、理想的な傾きからの誤差をチャッキング間の距離の二乗で除した値が、それぞれ0.000157、及び、0.000182となるようにして、ガラス管を撓ませた。

【0113】

次に、実施例1〜12のそれぞれのガラス管の曲がりの量を調べた。この結果を図9に示す。図9は、カテナリー曲線の方程式から求められるチャッキング部分の中心軸の傾きと、それぞれの実施例におけるチャッキング部分の中心軸の傾きとの誤差を、ガラス管のチャッキング部分同士の距離の二乗で割った値(上述の式(5)の左辺の値)と、ガラス管の曲がり量との関係を示す図である。図9に示すように、ガラス管の外径、肉厚、或いは、チャッキング間の距離にかかわらず、この値(式(5)の左辺の値)が、0.000150以下である場合、ガラス管に生じる曲がりの量が0.3mm以下となる結果となった。さらに、この値が、0.000125以下であれば、曲がりの量が0.15mm以下になる結果となった。またさらにこの値が、0.000100以下であれば、ガラス管の曲がりの量が、誤差が無い場合と略同様となる結果となった。

【0114】

(比較例1)

実施例11と同様のガラス管を準備して、実施例11と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本比較例のガラス管の場合、それぞれのチャッキング部において、ガラス管が水平となるようにした。

【0115】

(比較例2)

実施例12と同様のガラス管を準備して、実施例12と同様になるようにして、それぞれのガラス管を母材製造装置にセットし、実施例1と同様にしてMCVD法によるコアガラス層の積層を行った。なお、本比較例のガラス管の場合、それぞれのチャッキング部において、ガラス管が水平となるようにした。

【0116】

次に、実施例と同様にして、比較例1、比較例2のガラス管の曲がりの量を調べた。この結果を図9にて破線で示す。図9に示すように、それぞれの比較例における曲がりの量は、実施例1〜12のそれぞれのガラス管よりも大きい結果となった。

【0117】

以上より、ガラス管の外径、肉厚、或いは、チャッキング間の距離に関わらず、上記値(式(5)の左辺の値)が、0.000150以下である場合、ガラス管に生じる曲がりの量が0.3mm以下となり、この値が、0.000125以下であれば、曲がりの量が0.15mm以下になり、この値が、0.000100以下であれば、ガラス管の曲がりの量が、誤差が無い場合と略同様となる結果となった。

【産業上の利用可能性】

【0118】

以上説明したように、本発明によれば、信頼性の高い光ファイバを製造可能な光ファイバ用母材の製造方法、及び、それを用いる光ファイバの製造方法を提供される。

【符号の説明】

【0119】

10・・・光ファイバ

10P・・・光ファイバ用母材

11・・・コア

11P・・・コアガラス体

12・・・クラッド

12P・・・クラッドガラス体

13・・・第1被覆層

14・・・第2被覆層

15C・・・中心軸

15G・・・ガラス管

15L・・・ガラス層

15S・・・スート

20・・・光ファイバ(増幅用光ファイバ)

21・・・コア

22・・・クラッド

23・・・樹脂クラッド

24・・・被覆層

50・・・母材製造装置

51c・・・キャリアガス供給部

51e・・・エッチングガス供給部

51g・・・SiCl4ガス供給部

51s・・・GeCl4ガス供給部

54・・・ガス供給配管

55a,55b・・・チャッキング部

56・・・加圧ガス供給部

57・・・排ガス処理部

58・・・バーナ

110・・・紡糸炉

111・・・加熱部

120・・・冷却装置

131,133・・・コーティング装置

132,134・・・紫外線照射装置

141・・・ターンプーリー

142・・・リール

P1・・・準備工程

P2・・・エッチング工程

P3・・・積層工程

P4・・・コラプス工程

P5・・・線引工程

【特許請求の範囲】

【請求項1】

内付け法を用いて光ファイバ用母材を製造する光ファイバ用母材の製造方法であって、

2ヶ所がチャッキングされたガラス管を回転させながら加熱すると共に、前記ガラス管の貫通孔内にガスを供給する工程を備え、

前記工程において、前記ガラス管のそれぞれのチャッキング部分の間における中心軸がカテナリー曲線を上下反転させた形状となるように、前記ガラス管は撓まされる

ことを特徴とする光ファイバ用母材の製造方法。

【請求項2】

チャッキングされた前記ガラス管の前記チャッキング部分における前記中心軸の傾きの絶対値をAとし、

前記ガラス管のカテナリー曲線の方程式から求められる前記ガラス管のチャッキング部分における前記中心軸の傾きの絶対値をBとし、

それぞれの前記チャッキング部分の間の直線距離をLとする場合に、

【数1】

を満たすことを特徴とする請求項1に記載の光ファイバ用母材の製造方法。

【請求項3】

【数2】

を満たすことを特徴とする請求項2に記載の光ファイバ用母材の製造方法。

【請求項4】

【数3】

を満たすことを特徴とする請求項3に記載の光ファイバ用母材の製造方法。

【請求項5】

前記ガスは、前記ガラス層を積層するための原料ガスであり、

前記工程において、前記原料ガスにより前記ガラス管の内壁にガラス層を積層する

ことを特徴とする請求項1から4のいずれか1項に記載の光ファイバ用母材の製造方法。

【請求項6】

前記工程では、MCVD法を用いる

ことを特徴とする請求項5に記載の光ファイバ用母材の製造方法。

【請求項7】

前記ガスは、エッチングガスであり、

前記工程において、前記エッチングガスにより前記ガラス管の内壁をエッチングする

ことを特徴とする請求項1から4のいずれか1項に記載の光ファイバ用母材の製造方法。

【請求項8】

内付け法を用いて光ファイバ用母材を製造する光ファイバ用母材製造工程と、

前記光ファイバ用母材を線引きする線引工程と、

を備える光ファイバの製造方法であって、

前記光ファイバ用母材製造工程は、2ヶ所がチャッキングされたガラス管を回転させながら加熱すると共に、前記ガラス管の貫通孔内にガスを供給する工程を備え、当該工程において、前記ガラス管のそれぞれのチャッキング部分の間における中心軸がカテナリー曲線を上下反転させた形状となるように、前記ガラス管は撓まされる

こと特徴とする光ファイバの製造方法。

【請求項1】

内付け法を用いて光ファイバ用母材を製造する光ファイバ用母材の製造方法であって、

2ヶ所がチャッキングされたガラス管を回転させながら加熱すると共に、前記ガラス管の貫通孔内にガスを供給する工程を備え、

前記工程において、前記ガラス管のそれぞれのチャッキング部分の間における中心軸がカテナリー曲線を上下反転させた形状となるように、前記ガラス管は撓まされる

ことを特徴とする光ファイバ用母材の製造方法。

【請求項2】

チャッキングされた前記ガラス管の前記チャッキング部分における前記中心軸の傾きの絶対値をAとし、

前記ガラス管のカテナリー曲線の方程式から求められる前記ガラス管のチャッキング部分における前記中心軸の傾きの絶対値をBとし、

それぞれの前記チャッキング部分の間の直線距離をLとする場合に、

【数1】

を満たすことを特徴とする請求項1に記載の光ファイバ用母材の製造方法。

【請求項3】

【数2】

を満たすことを特徴とする請求項2に記載の光ファイバ用母材の製造方法。

【請求項4】

【数3】

を満たすことを特徴とする請求項3に記載の光ファイバ用母材の製造方法。

【請求項5】

前記ガスは、前記ガラス層を積層するための原料ガスであり、

前記工程において、前記原料ガスにより前記ガラス管の内壁にガラス層を積層する

ことを特徴とする請求項1から4のいずれか1項に記載の光ファイバ用母材の製造方法。

【請求項6】

前記工程では、MCVD法を用いる

ことを特徴とする請求項5に記載の光ファイバ用母材の製造方法。

【請求項7】

前記ガスは、エッチングガスであり、

前記工程において、前記エッチングガスにより前記ガラス管の内壁をエッチングする

ことを特徴とする請求項1から4のいずれか1項に記載の光ファイバ用母材の製造方法。

【請求項8】

内付け法を用いて光ファイバ用母材を製造する光ファイバ用母材製造工程と、

前記光ファイバ用母材を線引きする線引工程と、

を備える光ファイバの製造方法であって、

前記光ファイバ用母材製造工程は、2ヶ所がチャッキングされたガラス管を回転させながら加熱すると共に、前記ガラス管の貫通孔内にガスを供給する工程を備え、当該工程において、前記ガラス管のそれぞれのチャッキング部分の間における中心軸がカテナリー曲線を上下反転させた形状となるように、前記ガラス管は撓まされる

こと特徴とする光ファイバの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−82605(P2013−82605A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−163407(P2012−163407)

【出願日】平成24年7月24日(2012.7.24)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年7月24日(2012.7.24)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]