光ファイバ素線の製造方法

【課題】光ファイバ素線の長手方向における硬化性樹脂層の被覆厚および偏肉量の変動はできる限り小さくする方法を提供する。

【解決手段】石英系光ファイバ母材1を紡糸用加熱炉2にて加熱溶融させ、紡糸用加熱炉2から光ファイバ裸線5として引き出し、光ファイバ裸線5の外周上に紫外線硬化樹脂をコーティングし、その紫外線硬化性樹脂層を外気の侵入を許容する紫外線硬化装置10内で紫外光を照射することにより硬化させ、ボビン6等に巻き取る工程により光ファイバ素線5dを製造するにあたり、紫外線硬化装置10内をパージするための窒素もしくは不活性ガスからなるパージ用ガス31の流量を、そのパージ用ガス31の流量に相関して紫外線硬化樹脂層の被覆厚が変化する領域内で制御することにより、被覆厚を制御する。

【解決手段】石英系光ファイバ母材1を紡糸用加熱炉2にて加熱溶融させ、紡糸用加熱炉2から光ファイバ裸線5として引き出し、光ファイバ裸線5の外周上に紫外線硬化樹脂をコーティングし、その紫外線硬化性樹脂層を外気の侵入を許容する紫外線硬化装置10内で紫外光を照射することにより硬化させ、ボビン6等に巻き取る工程により光ファイバ素線5dを製造するにあたり、紫外線硬化装置10内をパージするための窒素もしくは不活性ガスからなるパージ用ガス31の流量を、そのパージ用ガス31の流量に相関して紫外線硬化樹脂層の被覆厚が変化する領域内で制御することにより、被覆厚を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、石英系光ファイバ母材から光ファイバ裸線を線引し、その光ファイバ裸線の外周に硬化性樹脂をコーティングすることにより得られる光ファイバ素線の製造方法に関するものである。

【背景技術】

【0002】

光ファイバ素線の製造には、図7に示す構成の光ファイバ素線製造装置が用いられることが多い。

図7の製造装置においては、光ファイバ母材1が紡糸用加熱炉2で溶融され、光ファイバ裸線5として紡糸用加熱炉2の出口から下方に引き出される。光ファイバ裸線5は空冷もしくは冷却装置3によって適切な温度に冷却され、冷却された光ファイバ裸線5aの外周にコーティング装置4により未硬化状態の硬化性樹脂がコーティングされる。次いで、光ファイバ裸線5bの硬化性樹脂層は硬化装置10により硬化される。そして、硬化性樹脂層が硬化された光ファイバ裸線5cは、巻き取り機6によって巻き取られ、光ファイバ素線となる。

【0003】

しかしながら、前述の工程で製造される光ファイバ素線の長手方向において、硬化性樹脂層の被覆厚もしくは偏肉量が変動すれば、光ファイバ素線の側圧特性にばらつきが発生する。硬化性樹脂層の被覆厚の小さい部分では、側圧が加えられれば、その部分のコア内の光がコアの外部に漏れ出してしまうから、側圧特性のばらつきは光ファイバ素線の伝送損失の増加につながる。したがって、光ファイバ素線の長手方向における硬化性樹脂層の被覆厚および偏肉量の変動はできる限り小さいことが求められる。

【0004】

光ファイバ素線の長手方向における硬化性樹脂層の被覆厚の変動の発生を防ぐための従来の手法としては、特許文献1に、コーティング装置への光ファイバ裸線の入線温度を変化させる方法が示されている。

【0005】

特許文献1に開示されている光ファイバ製造装置の構成を図8に示す。この製造装置には、冷却装置3に供給する冷却用ガスとして、熱伝導率の異なる2種のガスA、Bが用いられている。例えば、冷却ガスAには熱伝導率が高いヘリウム、またはヘリウムと他のガスとの混合ガスが使用され、冷却ガスBにはヘリウムよりも熱伝導率が低いガスが使用される。図9に示すように、一方のガスAは固定流量で冷却装置3に供給され、他方のガスBは可変流量で冷却装置3に供給される。そして、冷却ガスBの流量を流量制御装置22で制御することにより、光ファイバ裸線5aのコーティング装置4への入線温度が制御される。さらに、光ファイバ素線5cの外径を外径測定装置7で測定し、その測定値を流量制御装置22にフィードバックすることによって、硬化性樹脂層の被覆厚の変動が抑えられ、その結果、側圧特性のばらつきの少ない光ファイバ素線が製造される。

【0006】

しかしながら、特許文献1で提案されているように、コーティング装置への光ファイバ裸線の入線温度を制御すれば、硬化性樹脂の粘度が変化するため、硬化性樹脂の調心効果が十分に得られなくなる。その結果、光ファイバ裸線の中心と硬化性樹脂層の中心が一致せず、その中心間のずれが光ファイバ裸線の長手方向に変動するため、偏肉量が光ファイバ裸線の長手方向で変動するという問題があった。

【0007】

一方、ダブルクラッド構造の光ファイバ(ダブルクラッドファイバ)を製造する場合には、図7あるいは図8に示される製造装置において、冷却装置3を省き、紡糸用加熱炉2から引き出された光ファイバ裸線5を、大気中冷却(空冷)によって冷却する場合がある。これは、光ファイバ裸線の外周上にコーティングされる第2クラッド層としては、通常は第1クラッド層よりも低屈折率の硬化性樹脂(例えばフッ素添加アクリル系紫外線硬化樹脂など)が用いられることによる。このような低屈折率硬化性樹脂は、一般に硬化性に劣り、そのためこの種の樹脂を使用する場合には、低線速の紡糸を行う必要がある。一方、低線速で線引する場合、光ファイバ裸線の外径によっては冷却装置を用いなくても紡糸用加熱炉から引き出された光ファイバ裸線はコーティング装置に入線するまでに空冷によって十分冷却されることになるため、必ずしも冷却装置を必要としない。そしてその場合、特許文献1に示される方法に準じて、硬化性樹脂層の被覆厚の制御を行うことだけを目的として、光ファイバ素線製造装置に冷却装置を設置することは、設備のコストアップにつながってしまう。したがって、ダブルクラッドファイバの如く硬化性が劣る樹脂を使用した光ファイバ素線を製造する場合、冷却装置による入線温度の制御以外の方法によって硬化性樹脂の被覆厚や偏肉量の変動を抑えることが望まれる。

【0008】

さらに、特許文献1に示されるような方法においては、冷却装置を用いて光ファイバ裸線のコーティング装置への入線温度を制御することにより、硬化性樹脂層の被覆厚を一定にすることは可能であったが、硬化性樹脂層の偏肉量は光ファイバ裸線の長手方向において変動してしまうことがあるという問題があった。

また一方、低線速で紡糸する場合は、張力変動などの外乱による光ファイバ裸線の外径の変動が発生しやすい。ファイバ裸線径を一定に保つためには、一般には線引速度を変化させることが行われているが、その場合は線速の変化に伴い、硬化性樹脂の被覆厚も変動してしまうという問題もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3098232号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述の事情を背景としてなされたもので、光ファイバ裸線のコーティング装置への入線温度を制御しなくても、光ファイバ素線の長手方向に硬化性樹脂層の被覆厚および偏肉量の変動がなく、側圧特性にばらつきの少ない光ファイバ素線を得るための光ファイバ素線の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

光ファイバ裸線にコーティングされる紫外線硬化樹脂は一般的に、モノマー、オリゴマー、光重合開始剤と添加剤で構成されている。このような構成の紫外線硬化樹脂に紫外光が照射されると、先ず光重合開始剤がラジカル分子などの反応基となる。続いて、前記反応基が、前記モノマーやオリゴマーの重合性二重結合(不飽和基)に接近し、前記二重結合が活性化されて次々と鎖状に重合する。紫外線硬化樹脂は、この重合反応が促進されることにより、硬化される。

しかし、紫外線硬化樹脂における重合反応は、酸素の存在により阻害されてしまうことが知られている。特に、光ファイバ裸線にコーティングする紫外線硬化樹脂として多用されるラジカル重合型紫外線硬化樹脂の硬化においては、ラジカル分子の末端がモノマーとの反応よりも速く酸素と反応し、末端の安定なラジカルが生成されてしまう。したがって、紫外線硬化樹脂の周囲に酸素が存在すれば、重合反応が促進されずに分子間の結合が弱くなり、紫外線硬化樹脂は周囲の酸素と結合して燃失されることになる。

【0012】

ところで、従来の光ファイバ素線の製造においては、紫外線硬化装置の紫外線照射空間内における外気(酸素)および汚れを排除するために、前記紫外線照射空間内に、窒素ガスや不活性ガスなどのパージ用ガスを導入することが行われている。この場合、パージ用ガスの流量は、もっぱら紫外線硬化樹脂の燃失量を最小限に抑える観点から、紫外線照射空間内の酸素量が充分に少なくなるような流量に固定しているのが通常である。

【0013】

前述のように紫外線硬化樹脂の燃失量は、重合反応雰囲気中の酸素量によって変化し、その重合反応雰囲気中の酸素量、すなわち紫外線照射空間内の酸素量は、空間内に導入されるパージ用ガスの流量によって変化する。このことは、パージ用ガスの流量によって紫外線硬化樹脂の燃失量を制御し得ることを意味する。そこで本発明では、従来とは発想を転換して、紫外線照射空間内に導入するパージ用ガスの流量を制御することにより、紫外線硬化樹脂の燃失量を増減させ、紫外線硬化樹脂層の被覆厚を一定に保つようにした。すなわち、パージ用ガスの流量制御に相関して紫外線硬化樹脂層の被覆厚が変化する領域内で、パージ用ガスの流量を制御することにより、光ファイバ裸線の紫外線硬化樹脂層の被覆厚を調整し、これにより、被覆厚および偏肉量の長手方向の変動の発生を防ぎ、前記課題を解決することとした。

【0014】

なお、紫外線硬化樹脂層の被覆厚を制御した後、十分に酸素濃度が低い雰囲気の下で前記紫外線硬化装置とは別の紫外線硬化装置により紫外光を照射し、光重合反応を十分に促進させることが好適である。

【0015】

次に、本発明における第1〜第4の態様の光ファイバ素線の製造方法について説明する。

本発明の第1の態様の光ファイバ素線の製造方法は、石英系光ファイバ母材を紡糸用加熱炉にて加熱溶融させ、紡糸用加熱炉から下方に向けて光ファイバ裸線を引き出し、冷却された光ファイバ裸線の外周にコーティング装置により未硬化状態の紫外線硬化樹脂をコーティングし、そのコーティングされた紫外線硬化樹脂層を、外気の侵入を許容する紫外線硬化装置内において紫外光照射により硬化させ、紫外線硬化装置より引き出した光ファイバ素線を巻き取り機で巻き取ることにより光ファイバ素線を製造する方法であって、紫外線硬化装置内をパージするための窒素もしくは不活性ガスからなるパージ用ガスの流量を、そのパージ用ガスの流量に相関して紫外線硬化樹脂層の被覆厚が変化する領域内で制御することにより、前記被覆厚を制御することを特徴とするものである。

【0016】

第1の態様の光ファイバ素線の製造方法によれば、パージ用ガスの流量制御によって、光ファイバ裸線にコーティングされた紫外線硬化樹脂層が硬化される際の紫外線硬化樹脂の燃失量を増減させることができ、その結果、紫外線硬化樹脂層の被覆厚を制御することができる。この制御方法により、光ファイバ素線の長手方向における紫外線硬化樹脂層の被覆厚および偏肉量の変動の発生を防ぐことができる。また、硬化性に劣る紫外線硬化樹脂を用いて、低線速で線引する場合においても、コーティング装置への入線温度の制御を行うことなく、被覆厚や偏肉量の変動を抑えることができる。

【0017】

本発明の第2の態様による光ファイバ素線の製造方法は、第1の態様の光ファイバ素線の製造方法において、前記被覆厚を前記紫外線硬化装置の下方に設けられた外径測定器により測定し、測定された被覆厚と目標の被覆厚との差が小さくなるように前記パージ用ガスの流量をフィードバック制御することを特徴とするものである。

【0018】

第2の態様の光ファイバ素線の製造方法によれば、光ファイバ素線の外径が紡糸中に測定され、その測定値と目標の被覆厚との差が生じれば、直ちにパージ用ガスの流量が増減され、このパージ用ガスの流量変化により前記被覆厚と目標の被覆厚との差が小さくなる。したがって、前記被覆厚の目標の被覆厚に対する変動率をさらに低くすることができる。また、線速の変動があっても、その変動にかかわらず、被覆厚および偏肉量の変動を抑制することができる。

【0019】

本発明の第3の態様による光ファイバ素線の製造方法は、第1または第2の態様に記載の光ファイバ素線の製造方法において、前記紫外線硬化装置を第1の紫外線硬化装置とし、その第1の紫外線硬化装置から光ファイバ素線を引き出した後に、さらに別の第2の紫外線硬化装置により紫外線硬化樹脂層に紫外光を照射することを特徴とするものである。

【0020】

第3の態様の光ファイバ素線の製造方法によれば、第1の紫外線硬化装置内で燃失量が制御された紫外線硬化樹脂層が、第2の紫外線硬化装置内で、再度紫外線が照射されて硬化が進行する。そのため、紫外線照射空間内の酸素濃度が比較的高い第1の紫外線硬化装置の雰囲気の下で紫外線が照射されて、未だ硬化が不十分であった場合でも、第2の紫外線硬化装置により、酸素濃度が十分に低い雰囲気の下での紫外線の照射により、紫外線硬化樹脂を充分に硬化させて、高いゲル分率(詳しくは後に説明する)の樹脂被覆厚を得ることができる。

【0021】

本発明の第4の態様による光ファイバ素線の製造方法は、第1〜第3の態様に記載の光ファイバ素線の製造方法において、前記紫外線硬化樹脂としてフッ素添加紫外線硬化樹脂を用いることを特徴とするものである。

【0022】

第4の態様の光ファイバ素線の製造方法によれば、光ファイバ裸線の周囲にコーティングされた硬化性の低いフッ素添加紫外線硬化樹脂が硬化される際に、パージ用ガスの流量制御によってフッ素添加紫外線硬化樹脂の燃失量を増減させることができる。その結果、光ファイバ素線の長手方向におけるフッ素添加紫外線硬化樹脂の被覆厚や偏肉量の変動の発生を防ぐことができる。この制御方法により、コーティング装置への入線温度の制御を行わずに、低線速で、長手方向におけるフッ素添加紫外線硬化樹脂層の被覆厚や偏肉量の変動を極めて低減させた光ファイバ素線を製造することができる。

【発明の効果】

【0023】

本発明の光ファイバ素線の製造方法によれば、光ファイバ裸線にコーティングされた紫外線硬化樹脂の硬化装置内における燃失量を制御して、光ファイバ素線の長手方向における紫外線硬化樹脂層の被覆厚および偏肉量の変動を防ぐことができる。

その結果、光ファイバ裸線のコーティング装置への入線温度を制御しなくても、紫外線硬化樹脂層の被覆厚および偏肉量の変動が少ない光ファイバ素線が歩留まりよく製造される。

【図面の簡単な説明】

【0024】

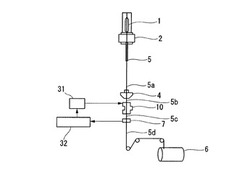

【図1】本発明の第1の実施形態による光ファイバ素線の製造方法で用いられる光ファイバ素線製造装置の全体構成を示す略解図である。

【図2】光ファイバ裸線の外周にコーティングされた紫外線硬化樹脂層を硬化させるための硬化装置の構成を示す略解図である。

【図3】本発明の第2の実施形態による光ファイバ素線の製造方法で用いられる光ファイバ素線製造装置の全体構成を示す略解図である。

【図4】製造された光ファイバ素線の紫外線硬化樹脂層の被覆厚の目標の被覆厚に対する変動率の窒素流量依存性を示すグラフである。

【図5】製造された光ファイバ素線の相対ゾル分率の窒素流量依存性を示すグラフである。

【図6】製造された光ファイバ素線の紫外線硬化樹脂層の被覆厚の目標の被覆厚に対する変動率の紡糸長依存性を示すグラフである。

【図7】従来の光ファイバ素線の製造方法で用いられる光ファイバ素線製造装置の全体構成を示す略解図である。

【図8】冷却装置に供給する冷却ガスの制御を行う従来の光ファイバ素線の製造方法で用いられる光ファイバ素線製造装置の全体構成を示す略解図である。

【図9】図8の光ファイバ素線製造装置における冷却装置の基本構成を示す略解図である。

【発明を実施するための形態】

【0025】

以下に、本発明の実施の形態について、図1〜図3を参照して以下で説明する。

【0026】

図1は、本発明の第1の実施形態の光ファイバ素線の製造方法で用いる光ファイバ素線製造装置の構成を示している。

この光ファイバ素線製造装置は石英系の光ファイバ母材1を加熱溶融するための紡糸用加熱炉2と、冷却された光ファイバ裸線5aの外周に紫外線硬化樹脂をコーティングするためのコーティング装置4と、光ファイバ裸線5bにコーティングされた紫外線硬化樹脂層を硬化させるための紫外線硬化装置10と、紫外線硬化装置10にパージ用ガスを供給するためのパージ用ガス供給源31と、紫外線硬化樹脂層が硬化された光ファイバ裸線5cの外径を測定ための外径測定装置7と、外径測定装置7で測定した外径に応じて紫外線硬化装置10に供給するパージ用ガスの流量を制御するための流量制御装置32と、ファイバ素線5dを巻き取るための巻き取り機6とを有している。図2に示すように、外径測定装置7は流量制御装置32の図示しない入力部に接続されており、流量制御装置32の図示しない出力部はパージ用ガス供給源31に接続されている。また、パージ用ガス供給源31は紫外線硬化装置10の図示しないパージ用ガス供給管に接続されている。

【0027】

図2に示す紫外線硬化装置10の構成について詳しく説明する。

紫外線硬化装置10は紫外線光源51と、未硬化状態の紫外線硬化樹脂がコーティングされた光ファイバ裸線5aが通る紫外線照射空間52aを有する通過管52と、紫外線光源51からの紫外光を紫外線照射空間52aに照射するためのミラー53とを備えている。通過管52の入口と出口は外気に通じており、紫外線照射空間52a内には酸素を主とする外気が侵入し得る。そのため、通過管52には、紫外線照射空間52a内の前記外気をパージするためのパージ用ガスを紫外線照射空間52a内に供給するためのパージ用ガス供給管54および、前記パージ用ガスによりパージされたガスを排気するための排気管55が接続されている。そして、パージ用ガス供給管54はパージ用ガス供給源31と接続されている。なお、前記パージ用ガスには窒素、あるいはアルゴンガスなどの不活性ガスが用いられる。

【0028】

本実施形態の光ファイバ素線の製造方法で用いる紫外線硬化樹脂としては、アクリル系、エポキシ系、ウレタン系などの紫外線硬化樹脂を用いることができる。

また、本実施形態の光ファイバ素線の製造方法を適用し得る光ファイバ裸線としては、その使用用途によってコアを持たない石英ファイバや、コアとコアよりも屈折率の低い第1クラッドとを有する光ファイバ、あるいは第1クラッドの周囲に第1クラッドよりもさらに低屈折率の第2クラッドとを有するダブルクラッドファイバ等が挙げられる。ファイバレーザに使用する光ファイバをはじめとして、これらの光ファイバ裸線の周囲に形成する紫外線硬化樹脂層を外部クラッド層として機能させる場合には、アクリル系樹脂のうちでも石英や添加物を含む石英よりも低い屈折率を有するフッ素添加紫外線硬化樹脂を用いることが望ましい。フッ素添加紫外線硬化樹脂の一例としては、ディフェンサ(商標登録)OP−38Zが挙げられる。

【0029】

次に、図2に示す製造装置を用いた光ファイバ素線の製造工程について説明する。

光ファイバ母材1を約2000℃の紡糸用加熱炉2へ挿入すると、光ファイバ母材1の材料である石英が溶け、自重により線状に垂れ下がり、数百μmの外径の光ファイバ裸線となる。この光ファイバ裸線5を紡糸用加熱炉2の出口から目標の外径になるように引き出す。この高温状態の光ファイバ裸線5は空冷される。次いで冷却された光ファイバ裸線5aはコーティング装置4に入線し、光ファイバ裸線5aの外周上に未硬化状態の紫外線硬化樹脂がコーティングされ、紫外線硬化樹脂層が形成される。

【0030】

紫外線硬化装置10に未硬化状態の紫外線硬化樹脂がコーティングされた光ファイバ裸線5bが入線すると、光ファイバ裸線5bは通過管52の紫外線照射空間52a内に入る。このとき、紫外線照射空間52a内には、パージ用ガス供給源31からパージ用ガス供給管54を介してパージ用ガスが供給され、紫外線照射空間52aの雰囲気中の外気が排気管55を介して紫外線照射空間52a外にパージされている。パージ用ガスの流量は流量制御装置32により制御される。パージ用ガスの流量により酸素量が制御された前記通過管の紫外線照射空間内に、未硬化状態の紫外線硬化樹脂がコーティングされた光ファイバ裸線5bが入線すると、紫外線硬化樹脂に紫外線光源51からの紫外光が照射され、硬化される。その後、光ファイバ裸線5cは通過管52を下方に進み、紫外線硬化装置10から引き出される。硬化中に燃失した紫外線硬化樹脂の残物や汚れは紫外線照射空間52a内から前記パージ用ガスにより排出される。

【0031】

紫外線硬化樹脂層が硬化された光ファイバ素線5cは外径測定装置7に入線し、外径測定装置7により外径が測定される。測定された外径の信号は流量制御装置32に入力され、流量制御装置32では光ファイバ素線の外径が目標の被覆厚に近づくように、光ファイバ素線5cの外径の測定値と目標の被覆厚との差に応じた適切なパージ用ガスの流量が決められる。パージ用ガスの流量は大きいほど、紫外線硬化装置10の紫外線照射空間内の酸素がパージされ、紫外線硬化樹脂の重合反応が促進されて、樹脂の燃失量が少なくなり、紫外線硬化樹脂層の被覆厚が大きくなる。そこで、測定された外径が目標の被覆厚より小さい場合は、パージ用ガスの流量を変更前の流量より大きくし、測定された外径が目標の被覆厚より大きい場合はパージ用ガスの流量を変更前の流量より小さくする。このような変更後のパージ用ガスの流量についての信号は、流量制御装置32からパージ用ガス供給源31に出力され、その流量信号に従ってパージ用ガス供給源31から紫外線硬化装置10にパージ用ガスが供給される。

【0032】

外径測定装置7から引き出された光ファイバ素線5dは巻き取り機6によってボビン等に巻き取られ、光ファイバ素線が完成する。

【0033】

図3には、本発明の第2の実施形態の光ファイバ素線の製造方法で用いる光ファイバ素線製造装置の構成を示す。なお、図3の製造装置において図1の製造装置と同様の構成、動作については説明を省略する。

図3の製造装置においては紫外線硬化装置10と外径測定装置7との間に紫外線硬化装置10(第1の紫外線硬化装置)とは別の紫外線硬化装置8(第2の紫外線硬化装置)が設けられている。第2の紫外線硬化装置8には図示しない紫外線光源が備えられており、また外径測定装置7から引き出された光ファイバ裸線5cが通過するための図示しない紫外線照射空間を有している。なお、前記紫外線照射空間内は、その空間内の酸素量を少なくして充分に硬化反応を進行させるように、パージ用ガスを多量に供給することが望ましい。

【0034】

外径測定装置7から引き出された光ファイバ裸線5cが第2の紫外線硬化装置8に入線すると、紫外線照射空間内で光ファイバ裸線5cにコーティングされている紫外線硬化樹脂に紫外光が照射され、硬化される。紫外線硬化樹脂の燃失量は、第1の紫外線硬化装置10の紫外線照射空間内へのパージ用ガスの流量により増減されているが、第2の紫外線硬化装置8内で紫外線硬化樹脂層が再硬化されることにより、紫外線硬化樹脂の燃失量の増減によらず硬化度が略一定になる。

【0035】

ところで、光ファイバ素線の紫外線硬化樹脂層は、その光ファイバ素線の使用用途や環境に応じて1層だけではなく、複数層コーティングされることもある。例えば光ファイバ裸線の外周に、光ファイバ裸線に加わる外力を緩和するための緩衝層として1層目の紫外線硬化樹脂層をコーティングし、その外周に接触や曲げなどの外傷から前記光ファイバ裸線を保護するための2層目の紫外線硬化樹脂層を、1層目の紫外線硬化樹脂とは別の紫外線硬化樹脂を用いてコーティングする場合もある。このように紫外線硬化樹脂の2層コーティングを行い、各紫外線硬化樹脂層の被覆厚を制御する場合には、図8の紫外線硬化装置10の下方に図示しない2層目の硬化性樹脂層用のコーティング装置と、紫外線硬化装置と、パージ用ガス供給源を設けて1層目と同様の工程を実施すればよい。すなわち、紫外線硬化樹脂層の層数と同じ数の前記コーティング装置と、前記紫外線硬化装置と、パージ用ガス供給源を光ファイバ素線製造装置に設ければよい。さらに、紫外線硬化樹脂層数と同じ数の外径測定装置と、流量制御装置と、紫外線硬化装置も設置されることが好適である。

【0036】

上記のいずれの実施形態の光ファイバ素線の製造方法においても、光ファイバ裸線の周囲に形成する紫外線硬化樹脂層を外部クラッド層として機能させる場合には、紫外線硬化樹脂としてフッ素添加紫外線硬化樹脂を用いることが好ましい。フッ素添加紫外線硬化樹脂は一般に第1クラッドより低い屈折率を有するが、フッ素の添加されていない紫外線硬化樹脂に比べて硬化性に劣る。

紫外線硬化樹脂としてフッ素添加紫外線硬化樹脂を用いる際には、空冷した光ファイバ裸線5aの外周にコーティング装置4において未硬化のフッ素添加紫外線硬化樹脂をコーティングする。続いて、フッ素添加紫外線硬化樹脂がコーティングされた光ファイバ裸線5bを紫外線硬化装置10に低線速で入線させる。前述のように紫外線照射空間内で光ファイバ裸線5bにコーティングされているフッ素添加紫外線硬化樹脂に紫外線が照射され、フッ素添加紫外線硬化樹脂の燃失量がパージ用ガスの流量により増減される。このとき、紫外線照射による硬化速度が遅いため、フッ素添加紫外線硬化樹脂は酸素による重合反応の阻害の影響を受け易い。したがって、フッ素添加紫外線硬化樹脂の被覆厚がより顕著に制御される。

このようにして、硬化性が劣るフッ素添加紫外線硬化樹脂を用いて低線速の線引を行っても、光ファイバ素線の長手方向におけるフッ素添加紫外線硬化樹脂層の被覆厚や偏肉量の変動を確実に抑えることができる。その結果、伝送特性のばらつきの極めて小さい、フッ素添加紫外線硬化樹脂からなる外部クラッドを有する光ファイバ素線を製造できる。この場合、光ファイバ裸線にコアを持たない石英ファイバや、コアと第1クラッドとを有する光ファイバ、あるいはダブルクラッド構造の光ファイバ等を用いて、それぞれ石英コアと外部クラッドからなる光ファイバや、ダブルクラッドファイバ、あるいはトリプルクラッドファイバを製造することができる。

【実施例】

【0037】

本発明の実施例1、実施例2、および比較例1においては、コアと第1クラッドとを有する光ファイバ裸線の紡糸を実施し、線引速度は30m/minとした。そして、この光ファイバ裸線の外周に第1クラッドよりも低屈折率を有する紫外線硬化樹脂をコーティングし、さらにその外周に保護被覆層としてフッ素の添加されていない高屈折率の紫外線硬化樹脂のコーティングを行った。光ファイバ裸線の目標の外径は125μm、第2クラッド層の目標の被覆厚は200μm、保護被覆層の被覆厚は250μmとした。

【0038】

また、この光ファイバ裸線にコーティングする低屈折率の紫外線硬化樹脂として、前述のディフェンサ(商標登録)OP−38Zを使用した。OP−38Zはフッ素添加紫外線硬化樹脂であり、低屈折率(波長589nmにおいて硬化前:1.356、硬化後:1.380)で、透明性が高く、無溶剤型(有効成分100%)であるなどの優れた特性を有している。

【0039】

さらにまた、紫外線硬化装置10および紫外線硬化装置8には紫外線照射空間のサイズが直径21mm、長さ380mmのものを使用し、パージ用ガスには窒素を用いた。

【0040】

実施例1

図1に示す光ファイバ素線製造装置を用い、光ファイバ素線の紡糸を実施した。

始めに、紫外線硬化装置10へ供給する窒素流量のフィードバック制御を実施しない状態で、窒素流量を変化させたところ、図4のグラフに示すようにOP−38Zの被覆厚が変化した。図4のグラフは横軸に窒素流量をとり、縦軸に目標の被覆厚に対する外径測定装置7で測定された紫外線硬化樹脂層の被覆厚の変動率をとったものである。前記変動率が0%であれば、製造された光ファイバ素線の紫外線硬化樹脂層が目標の被覆厚に等しくなった状態である。図5のグラフから、本実施例において紫外線硬化樹脂層の被覆厚を最も大きくするパージ用ガスの流量は約30L/minと読み取れる。

【0041】

図4のグラフに示した窒素流量と目標の被覆厚に対する変動率の関係をふまえ、紫外線硬化装置10から引き出した光ファイバ素線5cの被覆厚を外径測定装置7により測定し、その測定結果を流量制御装置32に取り込み、測定された被覆厚が目標の被覆厚と一致しているかを判断し、測定された被覆厚と目標の被覆厚との差が小さくなるように窒素流量のフィードバック制御を行った。その結果、紡糸された光ファイバ素線の目標の被覆厚に対する変動率は±0.5%の範囲で長手方向に変化した。

【0042】

実施例2

図3に示す光ファイバ素線製造装置を用いて、実施例1と同様に紫外線硬化装置10に供給する窒素流量を変化させ、紫外線硬化樹脂層の被覆厚を変化させた後、十分にパージ用ガスが供給されている雰囲気の紫外線硬化装置8内で紫外線硬化樹脂層に紫外光を照射し、再硬化させた。

【0043】

図5に、紫外線硬化装置8における紫外光の照射前の光ファイバ素線5cと照射後の光ファイバ素線5dの相対ゲル分率を示す。

一般に、ゲル分率は対象試料のアセトンなどの溶剤に対する抽出不溶分の重量分率であり、前記試料の溶解性の評価を行う場合に用いられる。紫外線硬化樹脂はメチルエチルケトンに不溶であるが、硬化していない樹脂、すなわちポリマーを形成する程度に重合していないモノマーやオリゴマーなどの低分子量の成分や添加物はメチルエチルケトンに溶け出す。光ファイバ素線のゲル分率は、光ファイバ素線のサンプルをメチルエチルケトンに浸漬することにより、未硬化分を抽出し、光ファイバ素線の浸漬前後の重量を測定し、(未硬化分抽出後重量−ガラス重量)/(未硬化分抽出前重量−ガラス重量)を計算して得られる値である。紫外線硬化樹脂の添加剤の配合分率によっても変わるが、通常はゲル分率が高いほど、紫外線硬化樹脂の硬化が進んでいるといえる。そのため、紫外線硬化樹脂の硬化の指標になる。図5の相対ゲル分率は紫外線硬化装置10内の紫外線照射空間内に十分にパージ用ガスが供給されている状態におけるゲル分率を100としたときの相対値を示している。

【0044】

図5のグラフにおいて紫外線硬化装置8による光ファイバ素線への紫外光照射後は窒素流量によらず相対ゲル分率が100%になっている。この結果より、紫外線硬化樹脂層に紫外線硬化装置10で紫外光を照射後、紫外線硬化装置8で紫外光を再照射することにより、紫外線硬化装置10の紫外線照射空間内のパージ用ガスの供給量の少ない状態で紫外線硬化樹脂が硬化された光ファイバ素線においても、パージ用ガスの供給量の多い状態で硬化された光ファイバ素線と同等のゲル分率になることがわかる。

【0045】

比較例1

実施例1と同様の装置構成を用いて、光ファイバ裸線にコーティングされた紫外線硬化樹脂層の被覆厚のフィードバック制御を実施せずに紡糸を行った。製造された光ファイバ素線の目標の被覆厚に対する変動率は±2.5%の範囲で長手方向に変化した。

【0046】

図6に光ファイバ素線の紡糸長に対する目標の被覆厚に対する変動率の変化を、実施例2の場合と比較例1の場合とを比較して示す。図6のグラフからわかるように、比較例1で製造された光ファイバ素線の目標の被覆厚に対する変動率は、紡糸長にかかわらず±2.5%の範囲で激しく変化している。それに対して、実施例2で製造された光ファイバ素線の目標の被覆厚に対する変動率は、紡糸長にかかわらず±0.5%以内に抑えられている。したがって、本発明の光ファイバ素線製造方法によれば、光ファイバ裸線の長手方向における被覆厚および偏肉量の変動の極めて小さい光ファイバ素線が得られることが示された。

【符号の説明】

【0047】

1…光ファイバ母材、2…紡糸用加熱炉、4…コーティング装置、5,5a,5b,5c,5d…光ファイバ裸線、6…巻き取り機、7…外径測定装置、8…第2の紫外線硬化装置、10…第1の紫外線硬化装置

【技術分野】

【0001】

本発明は、石英系光ファイバ母材から光ファイバ裸線を線引し、その光ファイバ裸線の外周に硬化性樹脂をコーティングすることにより得られる光ファイバ素線の製造方法に関するものである。

【背景技術】

【0002】

光ファイバ素線の製造には、図7に示す構成の光ファイバ素線製造装置が用いられることが多い。

図7の製造装置においては、光ファイバ母材1が紡糸用加熱炉2で溶融され、光ファイバ裸線5として紡糸用加熱炉2の出口から下方に引き出される。光ファイバ裸線5は空冷もしくは冷却装置3によって適切な温度に冷却され、冷却された光ファイバ裸線5aの外周にコーティング装置4により未硬化状態の硬化性樹脂がコーティングされる。次いで、光ファイバ裸線5bの硬化性樹脂層は硬化装置10により硬化される。そして、硬化性樹脂層が硬化された光ファイバ裸線5cは、巻き取り機6によって巻き取られ、光ファイバ素線となる。

【0003】

しかしながら、前述の工程で製造される光ファイバ素線の長手方向において、硬化性樹脂層の被覆厚もしくは偏肉量が変動すれば、光ファイバ素線の側圧特性にばらつきが発生する。硬化性樹脂層の被覆厚の小さい部分では、側圧が加えられれば、その部分のコア内の光がコアの外部に漏れ出してしまうから、側圧特性のばらつきは光ファイバ素線の伝送損失の増加につながる。したがって、光ファイバ素線の長手方向における硬化性樹脂層の被覆厚および偏肉量の変動はできる限り小さいことが求められる。

【0004】

光ファイバ素線の長手方向における硬化性樹脂層の被覆厚の変動の発生を防ぐための従来の手法としては、特許文献1に、コーティング装置への光ファイバ裸線の入線温度を変化させる方法が示されている。

【0005】

特許文献1に開示されている光ファイバ製造装置の構成を図8に示す。この製造装置には、冷却装置3に供給する冷却用ガスとして、熱伝導率の異なる2種のガスA、Bが用いられている。例えば、冷却ガスAには熱伝導率が高いヘリウム、またはヘリウムと他のガスとの混合ガスが使用され、冷却ガスBにはヘリウムよりも熱伝導率が低いガスが使用される。図9に示すように、一方のガスAは固定流量で冷却装置3に供給され、他方のガスBは可変流量で冷却装置3に供給される。そして、冷却ガスBの流量を流量制御装置22で制御することにより、光ファイバ裸線5aのコーティング装置4への入線温度が制御される。さらに、光ファイバ素線5cの外径を外径測定装置7で測定し、その測定値を流量制御装置22にフィードバックすることによって、硬化性樹脂層の被覆厚の変動が抑えられ、その結果、側圧特性のばらつきの少ない光ファイバ素線が製造される。

【0006】

しかしながら、特許文献1で提案されているように、コーティング装置への光ファイバ裸線の入線温度を制御すれば、硬化性樹脂の粘度が変化するため、硬化性樹脂の調心効果が十分に得られなくなる。その結果、光ファイバ裸線の中心と硬化性樹脂層の中心が一致せず、その中心間のずれが光ファイバ裸線の長手方向に変動するため、偏肉量が光ファイバ裸線の長手方向で変動するという問題があった。

【0007】

一方、ダブルクラッド構造の光ファイバ(ダブルクラッドファイバ)を製造する場合には、図7あるいは図8に示される製造装置において、冷却装置3を省き、紡糸用加熱炉2から引き出された光ファイバ裸線5を、大気中冷却(空冷)によって冷却する場合がある。これは、光ファイバ裸線の外周上にコーティングされる第2クラッド層としては、通常は第1クラッド層よりも低屈折率の硬化性樹脂(例えばフッ素添加アクリル系紫外線硬化樹脂など)が用いられることによる。このような低屈折率硬化性樹脂は、一般に硬化性に劣り、そのためこの種の樹脂を使用する場合には、低線速の紡糸を行う必要がある。一方、低線速で線引する場合、光ファイバ裸線の外径によっては冷却装置を用いなくても紡糸用加熱炉から引き出された光ファイバ裸線はコーティング装置に入線するまでに空冷によって十分冷却されることになるため、必ずしも冷却装置を必要としない。そしてその場合、特許文献1に示される方法に準じて、硬化性樹脂層の被覆厚の制御を行うことだけを目的として、光ファイバ素線製造装置に冷却装置を設置することは、設備のコストアップにつながってしまう。したがって、ダブルクラッドファイバの如く硬化性が劣る樹脂を使用した光ファイバ素線を製造する場合、冷却装置による入線温度の制御以外の方法によって硬化性樹脂の被覆厚や偏肉量の変動を抑えることが望まれる。

【0008】

さらに、特許文献1に示されるような方法においては、冷却装置を用いて光ファイバ裸線のコーティング装置への入線温度を制御することにより、硬化性樹脂層の被覆厚を一定にすることは可能であったが、硬化性樹脂層の偏肉量は光ファイバ裸線の長手方向において変動してしまうことがあるという問題があった。

また一方、低線速で紡糸する場合は、張力変動などの外乱による光ファイバ裸線の外径の変動が発生しやすい。ファイバ裸線径を一定に保つためには、一般には線引速度を変化させることが行われているが、その場合は線速の変化に伴い、硬化性樹脂の被覆厚も変動してしまうという問題もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3098232号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述の事情を背景としてなされたもので、光ファイバ裸線のコーティング装置への入線温度を制御しなくても、光ファイバ素線の長手方向に硬化性樹脂層の被覆厚および偏肉量の変動がなく、側圧特性にばらつきの少ない光ファイバ素線を得るための光ファイバ素線の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

光ファイバ裸線にコーティングされる紫外線硬化樹脂は一般的に、モノマー、オリゴマー、光重合開始剤と添加剤で構成されている。このような構成の紫外線硬化樹脂に紫外光が照射されると、先ず光重合開始剤がラジカル分子などの反応基となる。続いて、前記反応基が、前記モノマーやオリゴマーの重合性二重結合(不飽和基)に接近し、前記二重結合が活性化されて次々と鎖状に重合する。紫外線硬化樹脂は、この重合反応が促進されることにより、硬化される。

しかし、紫外線硬化樹脂における重合反応は、酸素の存在により阻害されてしまうことが知られている。特に、光ファイバ裸線にコーティングする紫外線硬化樹脂として多用されるラジカル重合型紫外線硬化樹脂の硬化においては、ラジカル分子の末端がモノマーとの反応よりも速く酸素と反応し、末端の安定なラジカルが生成されてしまう。したがって、紫外線硬化樹脂の周囲に酸素が存在すれば、重合反応が促進されずに分子間の結合が弱くなり、紫外線硬化樹脂は周囲の酸素と結合して燃失されることになる。

【0012】

ところで、従来の光ファイバ素線の製造においては、紫外線硬化装置の紫外線照射空間内における外気(酸素)および汚れを排除するために、前記紫外線照射空間内に、窒素ガスや不活性ガスなどのパージ用ガスを導入することが行われている。この場合、パージ用ガスの流量は、もっぱら紫外線硬化樹脂の燃失量を最小限に抑える観点から、紫外線照射空間内の酸素量が充分に少なくなるような流量に固定しているのが通常である。

【0013】

前述のように紫外線硬化樹脂の燃失量は、重合反応雰囲気中の酸素量によって変化し、その重合反応雰囲気中の酸素量、すなわち紫外線照射空間内の酸素量は、空間内に導入されるパージ用ガスの流量によって変化する。このことは、パージ用ガスの流量によって紫外線硬化樹脂の燃失量を制御し得ることを意味する。そこで本発明では、従来とは発想を転換して、紫外線照射空間内に導入するパージ用ガスの流量を制御することにより、紫外線硬化樹脂の燃失量を増減させ、紫外線硬化樹脂層の被覆厚を一定に保つようにした。すなわち、パージ用ガスの流量制御に相関して紫外線硬化樹脂層の被覆厚が変化する領域内で、パージ用ガスの流量を制御することにより、光ファイバ裸線の紫外線硬化樹脂層の被覆厚を調整し、これにより、被覆厚および偏肉量の長手方向の変動の発生を防ぎ、前記課題を解決することとした。

【0014】

なお、紫外線硬化樹脂層の被覆厚を制御した後、十分に酸素濃度が低い雰囲気の下で前記紫外線硬化装置とは別の紫外線硬化装置により紫外光を照射し、光重合反応を十分に促進させることが好適である。

【0015】

次に、本発明における第1〜第4の態様の光ファイバ素線の製造方法について説明する。

本発明の第1の態様の光ファイバ素線の製造方法は、石英系光ファイバ母材を紡糸用加熱炉にて加熱溶融させ、紡糸用加熱炉から下方に向けて光ファイバ裸線を引き出し、冷却された光ファイバ裸線の外周にコーティング装置により未硬化状態の紫外線硬化樹脂をコーティングし、そのコーティングされた紫外線硬化樹脂層を、外気の侵入を許容する紫外線硬化装置内において紫外光照射により硬化させ、紫外線硬化装置より引き出した光ファイバ素線を巻き取り機で巻き取ることにより光ファイバ素線を製造する方法であって、紫外線硬化装置内をパージするための窒素もしくは不活性ガスからなるパージ用ガスの流量を、そのパージ用ガスの流量に相関して紫外線硬化樹脂層の被覆厚が変化する領域内で制御することにより、前記被覆厚を制御することを特徴とするものである。

【0016】

第1の態様の光ファイバ素線の製造方法によれば、パージ用ガスの流量制御によって、光ファイバ裸線にコーティングされた紫外線硬化樹脂層が硬化される際の紫外線硬化樹脂の燃失量を増減させることができ、その結果、紫外線硬化樹脂層の被覆厚を制御することができる。この制御方法により、光ファイバ素線の長手方向における紫外線硬化樹脂層の被覆厚および偏肉量の変動の発生を防ぐことができる。また、硬化性に劣る紫外線硬化樹脂を用いて、低線速で線引する場合においても、コーティング装置への入線温度の制御を行うことなく、被覆厚や偏肉量の変動を抑えることができる。

【0017】

本発明の第2の態様による光ファイバ素線の製造方法は、第1の態様の光ファイバ素線の製造方法において、前記被覆厚を前記紫外線硬化装置の下方に設けられた外径測定器により測定し、測定された被覆厚と目標の被覆厚との差が小さくなるように前記パージ用ガスの流量をフィードバック制御することを特徴とするものである。

【0018】

第2の態様の光ファイバ素線の製造方法によれば、光ファイバ素線の外径が紡糸中に測定され、その測定値と目標の被覆厚との差が生じれば、直ちにパージ用ガスの流量が増減され、このパージ用ガスの流量変化により前記被覆厚と目標の被覆厚との差が小さくなる。したがって、前記被覆厚の目標の被覆厚に対する変動率をさらに低くすることができる。また、線速の変動があっても、その変動にかかわらず、被覆厚および偏肉量の変動を抑制することができる。

【0019】

本発明の第3の態様による光ファイバ素線の製造方法は、第1または第2の態様に記載の光ファイバ素線の製造方法において、前記紫外線硬化装置を第1の紫外線硬化装置とし、その第1の紫外線硬化装置から光ファイバ素線を引き出した後に、さらに別の第2の紫外線硬化装置により紫外線硬化樹脂層に紫外光を照射することを特徴とするものである。

【0020】

第3の態様の光ファイバ素線の製造方法によれば、第1の紫外線硬化装置内で燃失量が制御された紫外線硬化樹脂層が、第2の紫外線硬化装置内で、再度紫外線が照射されて硬化が進行する。そのため、紫外線照射空間内の酸素濃度が比較的高い第1の紫外線硬化装置の雰囲気の下で紫外線が照射されて、未だ硬化が不十分であった場合でも、第2の紫外線硬化装置により、酸素濃度が十分に低い雰囲気の下での紫外線の照射により、紫外線硬化樹脂を充分に硬化させて、高いゲル分率(詳しくは後に説明する)の樹脂被覆厚を得ることができる。

【0021】

本発明の第4の態様による光ファイバ素線の製造方法は、第1〜第3の態様に記載の光ファイバ素線の製造方法において、前記紫外線硬化樹脂としてフッ素添加紫外線硬化樹脂を用いることを特徴とするものである。

【0022】

第4の態様の光ファイバ素線の製造方法によれば、光ファイバ裸線の周囲にコーティングされた硬化性の低いフッ素添加紫外線硬化樹脂が硬化される際に、パージ用ガスの流量制御によってフッ素添加紫外線硬化樹脂の燃失量を増減させることができる。その結果、光ファイバ素線の長手方向におけるフッ素添加紫外線硬化樹脂の被覆厚や偏肉量の変動の発生を防ぐことができる。この制御方法により、コーティング装置への入線温度の制御を行わずに、低線速で、長手方向におけるフッ素添加紫外線硬化樹脂層の被覆厚や偏肉量の変動を極めて低減させた光ファイバ素線を製造することができる。

【発明の効果】

【0023】

本発明の光ファイバ素線の製造方法によれば、光ファイバ裸線にコーティングされた紫外線硬化樹脂の硬化装置内における燃失量を制御して、光ファイバ素線の長手方向における紫外線硬化樹脂層の被覆厚および偏肉量の変動を防ぐことができる。

その結果、光ファイバ裸線のコーティング装置への入線温度を制御しなくても、紫外線硬化樹脂層の被覆厚および偏肉量の変動が少ない光ファイバ素線が歩留まりよく製造される。

【図面の簡単な説明】

【0024】

【図1】本発明の第1の実施形態による光ファイバ素線の製造方法で用いられる光ファイバ素線製造装置の全体構成を示す略解図である。

【図2】光ファイバ裸線の外周にコーティングされた紫外線硬化樹脂層を硬化させるための硬化装置の構成を示す略解図である。

【図3】本発明の第2の実施形態による光ファイバ素線の製造方法で用いられる光ファイバ素線製造装置の全体構成を示す略解図である。

【図4】製造された光ファイバ素線の紫外線硬化樹脂層の被覆厚の目標の被覆厚に対する変動率の窒素流量依存性を示すグラフである。

【図5】製造された光ファイバ素線の相対ゾル分率の窒素流量依存性を示すグラフである。

【図6】製造された光ファイバ素線の紫外線硬化樹脂層の被覆厚の目標の被覆厚に対する変動率の紡糸長依存性を示すグラフである。

【図7】従来の光ファイバ素線の製造方法で用いられる光ファイバ素線製造装置の全体構成を示す略解図である。

【図8】冷却装置に供給する冷却ガスの制御を行う従来の光ファイバ素線の製造方法で用いられる光ファイバ素線製造装置の全体構成を示す略解図である。

【図9】図8の光ファイバ素線製造装置における冷却装置の基本構成を示す略解図である。

【発明を実施するための形態】

【0025】

以下に、本発明の実施の形態について、図1〜図3を参照して以下で説明する。

【0026】

図1は、本発明の第1の実施形態の光ファイバ素線の製造方法で用いる光ファイバ素線製造装置の構成を示している。

この光ファイバ素線製造装置は石英系の光ファイバ母材1を加熱溶融するための紡糸用加熱炉2と、冷却された光ファイバ裸線5aの外周に紫外線硬化樹脂をコーティングするためのコーティング装置4と、光ファイバ裸線5bにコーティングされた紫外線硬化樹脂層を硬化させるための紫外線硬化装置10と、紫外線硬化装置10にパージ用ガスを供給するためのパージ用ガス供給源31と、紫外線硬化樹脂層が硬化された光ファイバ裸線5cの外径を測定ための外径測定装置7と、外径測定装置7で測定した外径に応じて紫外線硬化装置10に供給するパージ用ガスの流量を制御するための流量制御装置32と、ファイバ素線5dを巻き取るための巻き取り機6とを有している。図2に示すように、外径測定装置7は流量制御装置32の図示しない入力部に接続されており、流量制御装置32の図示しない出力部はパージ用ガス供給源31に接続されている。また、パージ用ガス供給源31は紫外線硬化装置10の図示しないパージ用ガス供給管に接続されている。

【0027】

図2に示す紫外線硬化装置10の構成について詳しく説明する。

紫外線硬化装置10は紫外線光源51と、未硬化状態の紫外線硬化樹脂がコーティングされた光ファイバ裸線5aが通る紫外線照射空間52aを有する通過管52と、紫外線光源51からの紫外光を紫外線照射空間52aに照射するためのミラー53とを備えている。通過管52の入口と出口は外気に通じており、紫外線照射空間52a内には酸素を主とする外気が侵入し得る。そのため、通過管52には、紫外線照射空間52a内の前記外気をパージするためのパージ用ガスを紫外線照射空間52a内に供給するためのパージ用ガス供給管54および、前記パージ用ガスによりパージされたガスを排気するための排気管55が接続されている。そして、パージ用ガス供給管54はパージ用ガス供給源31と接続されている。なお、前記パージ用ガスには窒素、あるいはアルゴンガスなどの不活性ガスが用いられる。

【0028】

本実施形態の光ファイバ素線の製造方法で用いる紫外線硬化樹脂としては、アクリル系、エポキシ系、ウレタン系などの紫外線硬化樹脂を用いることができる。

また、本実施形態の光ファイバ素線の製造方法を適用し得る光ファイバ裸線としては、その使用用途によってコアを持たない石英ファイバや、コアとコアよりも屈折率の低い第1クラッドとを有する光ファイバ、あるいは第1クラッドの周囲に第1クラッドよりもさらに低屈折率の第2クラッドとを有するダブルクラッドファイバ等が挙げられる。ファイバレーザに使用する光ファイバをはじめとして、これらの光ファイバ裸線の周囲に形成する紫外線硬化樹脂層を外部クラッド層として機能させる場合には、アクリル系樹脂のうちでも石英や添加物を含む石英よりも低い屈折率を有するフッ素添加紫外線硬化樹脂を用いることが望ましい。フッ素添加紫外線硬化樹脂の一例としては、ディフェンサ(商標登録)OP−38Zが挙げられる。

【0029】

次に、図2に示す製造装置を用いた光ファイバ素線の製造工程について説明する。

光ファイバ母材1を約2000℃の紡糸用加熱炉2へ挿入すると、光ファイバ母材1の材料である石英が溶け、自重により線状に垂れ下がり、数百μmの外径の光ファイバ裸線となる。この光ファイバ裸線5を紡糸用加熱炉2の出口から目標の外径になるように引き出す。この高温状態の光ファイバ裸線5は空冷される。次いで冷却された光ファイバ裸線5aはコーティング装置4に入線し、光ファイバ裸線5aの外周上に未硬化状態の紫外線硬化樹脂がコーティングされ、紫外線硬化樹脂層が形成される。

【0030】

紫外線硬化装置10に未硬化状態の紫外線硬化樹脂がコーティングされた光ファイバ裸線5bが入線すると、光ファイバ裸線5bは通過管52の紫外線照射空間52a内に入る。このとき、紫外線照射空間52a内には、パージ用ガス供給源31からパージ用ガス供給管54を介してパージ用ガスが供給され、紫外線照射空間52aの雰囲気中の外気が排気管55を介して紫外線照射空間52a外にパージされている。パージ用ガスの流量は流量制御装置32により制御される。パージ用ガスの流量により酸素量が制御された前記通過管の紫外線照射空間内に、未硬化状態の紫外線硬化樹脂がコーティングされた光ファイバ裸線5bが入線すると、紫外線硬化樹脂に紫外線光源51からの紫外光が照射され、硬化される。その後、光ファイバ裸線5cは通過管52を下方に進み、紫外線硬化装置10から引き出される。硬化中に燃失した紫外線硬化樹脂の残物や汚れは紫外線照射空間52a内から前記パージ用ガスにより排出される。

【0031】

紫外線硬化樹脂層が硬化された光ファイバ素線5cは外径測定装置7に入線し、外径測定装置7により外径が測定される。測定された外径の信号は流量制御装置32に入力され、流量制御装置32では光ファイバ素線の外径が目標の被覆厚に近づくように、光ファイバ素線5cの外径の測定値と目標の被覆厚との差に応じた適切なパージ用ガスの流量が決められる。パージ用ガスの流量は大きいほど、紫外線硬化装置10の紫外線照射空間内の酸素がパージされ、紫外線硬化樹脂の重合反応が促進されて、樹脂の燃失量が少なくなり、紫外線硬化樹脂層の被覆厚が大きくなる。そこで、測定された外径が目標の被覆厚より小さい場合は、パージ用ガスの流量を変更前の流量より大きくし、測定された外径が目標の被覆厚より大きい場合はパージ用ガスの流量を変更前の流量より小さくする。このような変更後のパージ用ガスの流量についての信号は、流量制御装置32からパージ用ガス供給源31に出力され、その流量信号に従ってパージ用ガス供給源31から紫外線硬化装置10にパージ用ガスが供給される。

【0032】

外径測定装置7から引き出された光ファイバ素線5dは巻き取り機6によってボビン等に巻き取られ、光ファイバ素線が完成する。

【0033】

図3には、本発明の第2の実施形態の光ファイバ素線の製造方法で用いる光ファイバ素線製造装置の構成を示す。なお、図3の製造装置において図1の製造装置と同様の構成、動作については説明を省略する。

図3の製造装置においては紫外線硬化装置10と外径測定装置7との間に紫外線硬化装置10(第1の紫外線硬化装置)とは別の紫外線硬化装置8(第2の紫外線硬化装置)が設けられている。第2の紫外線硬化装置8には図示しない紫外線光源が備えられており、また外径測定装置7から引き出された光ファイバ裸線5cが通過するための図示しない紫外線照射空間を有している。なお、前記紫外線照射空間内は、その空間内の酸素量を少なくして充分に硬化反応を進行させるように、パージ用ガスを多量に供給することが望ましい。

【0034】

外径測定装置7から引き出された光ファイバ裸線5cが第2の紫外線硬化装置8に入線すると、紫外線照射空間内で光ファイバ裸線5cにコーティングされている紫外線硬化樹脂に紫外光が照射され、硬化される。紫外線硬化樹脂の燃失量は、第1の紫外線硬化装置10の紫外線照射空間内へのパージ用ガスの流量により増減されているが、第2の紫外線硬化装置8内で紫外線硬化樹脂層が再硬化されることにより、紫外線硬化樹脂の燃失量の増減によらず硬化度が略一定になる。

【0035】

ところで、光ファイバ素線の紫外線硬化樹脂層は、その光ファイバ素線の使用用途や環境に応じて1層だけではなく、複数層コーティングされることもある。例えば光ファイバ裸線の外周に、光ファイバ裸線に加わる外力を緩和するための緩衝層として1層目の紫外線硬化樹脂層をコーティングし、その外周に接触や曲げなどの外傷から前記光ファイバ裸線を保護するための2層目の紫外線硬化樹脂層を、1層目の紫外線硬化樹脂とは別の紫外線硬化樹脂を用いてコーティングする場合もある。このように紫外線硬化樹脂の2層コーティングを行い、各紫外線硬化樹脂層の被覆厚を制御する場合には、図8の紫外線硬化装置10の下方に図示しない2層目の硬化性樹脂層用のコーティング装置と、紫外線硬化装置と、パージ用ガス供給源を設けて1層目と同様の工程を実施すればよい。すなわち、紫外線硬化樹脂層の層数と同じ数の前記コーティング装置と、前記紫外線硬化装置と、パージ用ガス供給源を光ファイバ素線製造装置に設ければよい。さらに、紫外線硬化樹脂層数と同じ数の外径測定装置と、流量制御装置と、紫外線硬化装置も設置されることが好適である。

【0036】

上記のいずれの実施形態の光ファイバ素線の製造方法においても、光ファイバ裸線の周囲に形成する紫外線硬化樹脂層を外部クラッド層として機能させる場合には、紫外線硬化樹脂としてフッ素添加紫外線硬化樹脂を用いることが好ましい。フッ素添加紫外線硬化樹脂は一般に第1クラッドより低い屈折率を有するが、フッ素の添加されていない紫外線硬化樹脂に比べて硬化性に劣る。

紫外線硬化樹脂としてフッ素添加紫外線硬化樹脂を用いる際には、空冷した光ファイバ裸線5aの外周にコーティング装置4において未硬化のフッ素添加紫外線硬化樹脂をコーティングする。続いて、フッ素添加紫外線硬化樹脂がコーティングされた光ファイバ裸線5bを紫外線硬化装置10に低線速で入線させる。前述のように紫外線照射空間内で光ファイバ裸線5bにコーティングされているフッ素添加紫外線硬化樹脂に紫外線が照射され、フッ素添加紫外線硬化樹脂の燃失量がパージ用ガスの流量により増減される。このとき、紫外線照射による硬化速度が遅いため、フッ素添加紫外線硬化樹脂は酸素による重合反応の阻害の影響を受け易い。したがって、フッ素添加紫外線硬化樹脂の被覆厚がより顕著に制御される。

このようにして、硬化性が劣るフッ素添加紫外線硬化樹脂を用いて低線速の線引を行っても、光ファイバ素線の長手方向におけるフッ素添加紫外線硬化樹脂層の被覆厚や偏肉量の変動を確実に抑えることができる。その結果、伝送特性のばらつきの極めて小さい、フッ素添加紫外線硬化樹脂からなる外部クラッドを有する光ファイバ素線を製造できる。この場合、光ファイバ裸線にコアを持たない石英ファイバや、コアと第1クラッドとを有する光ファイバ、あるいはダブルクラッド構造の光ファイバ等を用いて、それぞれ石英コアと外部クラッドからなる光ファイバや、ダブルクラッドファイバ、あるいはトリプルクラッドファイバを製造することができる。

【実施例】

【0037】

本発明の実施例1、実施例2、および比較例1においては、コアと第1クラッドとを有する光ファイバ裸線の紡糸を実施し、線引速度は30m/minとした。そして、この光ファイバ裸線の外周に第1クラッドよりも低屈折率を有する紫外線硬化樹脂をコーティングし、さらにその外周に保護被覆層としてフッ素の添加されていない高屈折率の紫外線硬化樹脂のコーティングを行った。光ファイバ裸線の目標の外径は125μm、第2クラッド層の目標の被覆厚は200μm、保護被覆層の被覆厚は250μmとした。

【0038】

また、この光ファイバ裸線にコーティングする低屈折率の紫外線硬化樹脂として、前述のディフェンサ(商標登録)OP−38Zを使用した。OP−38Zはフッ素添加紫外線硬化樹脂であり、低屈折率(波長589nmにおいて硬化前:1.356、硬化後:1.380)で、透明性が高く、無溶剤型(有効成分100%)であるなどの優れた特性を有している。

【0039】

さらにまた、紫外線硬化装置10および紫外線硬化装置8には紫外線照射空間のサイズが直径21mm、長さ380mmのものを使用し、パージ用ガスには窒素を用いた。

【0040】

実施例1

図1に示す光ファイバ素線製造装置を用い、光ファイバ素線の紡糸を実施した。

始めに、紫外線硬化装置10へ供給する窒素流量のフィードバック制御を実施しない状態で、窒素流量を変化させたところ、図4のグラフに示すようにOP−38Zの被覆厚が変化した。図4のグラフは横軸に窒素流量をとり、縦軸に目標の被覆厚に対する外径測定装置7で測定された紫外線硬化樹脂層の被覆厚の変動率をとったものである。前記変動率が0%であれば、製造された光ファイバ素線の紫外線硬化樹脂層が目標の被覆厚に等しくなった状態である。図5のグラフから、本実施例において紫外線硬化樹脂層の被覆厚を最も大きくするパージ用ガスの流量は約30L/minと読み取れる。

【0041】

図4のグラフに示した窒素流量と目標の被覆厚に対する変動率の関係をふまえ、紫外線硬化装置10から引き出した光ファイバ素線5cの被覆厚を外径測定装置7により測定し、その測定結果を流量制御装置32に取り込み、測定された被覆厚が目標の被覆厚と一致しているかを判断し、測定された被覆厚と目標の被覆厚との差が小さくなるように窒素流量のフィードバック制御を行った。その結果、紡糸された光ファイバ素線の目標の被覆厚に対する変動率は±0.5%の範囲で長手方向に変化した。

【0042】

実施例2

図3に示す光ファイバ素線製造装置を用いて、実施例1と同様に紫外線硬化装置10に供給する窒素流量を変化させ、紫外線硬化樹脂層の被覆厚を変化させた後、十分にパージ用ガスが供給されている雰囲気の紫外線硬化装置8内で紫外線硬化樹脂層に紫外光を照射し、再硬化させた。

【0043】

図5に、紫外線硬化装置8における紫外光の照射前の光ファイバ素線5cと照射後の光ファイバ素線5dの相対ゲル分率を示す。

一般に、ゲル分率は対象試料のアセトンなどの溶剤に対する抽出不溶分の重量分率であり、前記試料の溶解性の評価を行う場合に用いられる。紫外線硬化樹脂はメチルエチルケトンに不溶であるが、硬化していない樹脂、すなわちポリマーを形成する程度に重合していないモノマーやオリゴマーなどの低分子量の成分や添加物はメチルエチルケトンに溶け出す。光ファイバ素線のゲル分率は、光ファイバ素線のサンプルをメチルエチルケトンに浸漬することにより、未硬化分を抽出し、光ファイバ素線の浸漬前後の重量を測定し、(未硬化分抽出後重量−ガラス重量)/(未硬化分抽出前重量−ガラス重量)を計算して得られる値である。紫外線硬化樹脂の添加剤の配合分率によっても変わるが、通常はゲル分率が高いほど、紫外線硬化樹脂の硬化が進んでいるといえる。そのため、紫外線硬化樹脂の硬化の指標になる。図5の相対ゲル分率は紫外線硬化装置10内の紫外線照射空間内に十分にパージ用ガスが供給されている状態におけるゲル分率を100としたときの相対値を示している。

【0044】

図5のグラフにおいて紫外線硬化装置8による光ファイバ素線への紫外光照射後は窒素流量によらず相対ゲル分率が100%になっている。この結果より、紫外線硬化樹脂層に紫外線硬化装置10で紫外光を照射後、紫外線硬化装置8で紫外光を再照射することにより、紫外線硬化装置10の紫外線照射空間内のパージ用ガスの供給量の少ない状態で紫外線硬化樹脂が硬化された光ファイバ素線においても、パージ用ガスの供給量の多い状態で硬化された光ファイバ素線と同等のゲル分率になることがわかる。

【0045】

比較例1

実施例1と同様の装置構成を用いて、光ファイバ裸線にコーティングされた紫外線硬化樹脂層の被覆厚のフィードバック制御を実施せずに紡糸を行った。製造された光ファイバ素線の目標の被覆厚に対する変動率は±2.5%の範囲で長手方向に変化した。

【0046】

図6に光ファイバ素線の紡糸長に対する目標の被覆厚に対する変動率の変化を、実施例2の場合と比較例1の場合とを比較して示す。図6のグラフからわかるように、比較例1で製造された光ファイバ素線の目標の被覆厚に対する変動率は、紡糸長にかかわらず±2.5%の範囲で激しく変化している。それに対して、実施例2で製造された光ファイバ素線の目標の被覆厚に対する変動率は、紡糸長にかかわらず±0.5%以内に抑えられている。したがって、本発明の光ファイバ素線製造方法によれば、光ファイバ裸線の長手方向における被覆厚および偏肉量の変動の極めて小さい光ファイバ素線が得られることが示された。

【符号の説明】

【0047】

1…光ファイバ母材、2…紡糸用加熱炉、4…コーティング装置、5,5a,5b,5c,5d…光ファイバ裸線、6…巻き取り機、7…外径測定装置、8…第2の紫外線硬化装置、10…第1の紫外線硬化装置

【特許請求の範囲】

【請求項1】

石英系光ファイバ母材を紡糸用加熱炉にて加熱溶融させ、前記紡糸用加熱炉から下方に向けて光ファイバ裸線を引き出し、冷却された前記光ファイバ裸線の外周にコーティング装置により未硬化状態の紫外線硬化樹脂をコーティングし、そのコーティングされた紫外線硬化樹脂層を、外気の侵入を許容する紫外線硬化装置内において紫外光照射により硬化させ、前記紫外線硬化装置より引き出した光ファイバ素線を巻き取り機により巻き取ることにより光ファイバ素線を製造する方法であって;

前記紫外線硬化装置内をパージするための窒素もしくは不活性ガスからなるパージ用ガスの流量を、そのパージ用ガスの流量に相関して紫外線硬化樹脂層の被覆厚が変化する領域内で制御することにより、前記被覆厚を制御することを特徴とする光ファイバ素線の製造方法。

【請求項2】

請求項1に記載の光ファイバ素線の製造方法において、

前記被覆厚を前記紫外線硬化装置の下方に設けられた外径測定器により測定し、測定された被覆厚と前記目標の被覆厚との差が小さくなるように前記パージ用ガスの流量をフィードバック制御することを特徴とする光ファイバ素線の製造方法。

【請求項3】

請求項1または請求項2のうちのいずれか1の請求項に記載の光ファイバ素線の製造方法において、

前記紫外線硬化装置を第1の紫外線硬化装置とし、その第1の紫外線硬化装置から光ファイバ素線を引き出した後に、さらに別の第2の紫外線硬化装置により紫外線硬化樹脂層に紫外光を照射することを特徴とする光ファイバ素線の製造方法。

【請求項4】

請求項1〜請求項3のうちのいずれか1の請求項に記載の光ファイバ素線の製造方法において、

前記紫外線硬化樹脂としてフッ素添加紫外線硬化樹脂を用いることを特徴とする光ファイバ素線の製造方法。

【請求項1】

石英系光ファイバ母材を紡糸用加熱炉にて加熱溶融させ、前記紡糸用加熱炉から下方に向けて光ファイバ裸線を引き出し、冷却された前記光ファイバ裸線の外周にコーティング装置により未硬化状態の紫外線硬化樹脂をコーティングし、そのコーティングされた紫外線硬化樹脂層を、外気の侵入を許容する紫外線硬化装置内において紫外光照射により硬化させ、前記紫外線硬化装置より引き出した光ファイバ素線を巻き取り機により巻き取ることにより光ファイバ素線を製造する方法であって;

前記紫外線硬化装置内をパージするための窒素もしくは不活性ガスからなるパージ用ガスの流量を、そのパージ用ガスの流量に相関して紫外線硬化樹脂層の被覆厚が変化する領域内で制御することにより、前記被覆厚を制御することを特徴とする光ファイバ素線の製造方法。

【請求項2】

請求項1に記載の光ファイバ素線の製造方法において、

前記被覆厚を前記紫外線硬化装置の下方に設けられた外径測定器により測定し、測定された被覆厚と前記目標の被覆厚との差が小さくなるように前記パージ用ガスの流量をフィードバック制御することを特徴とする光ファイバ素線の製造方法。

【請求項3】

請求項1または請求項2のうちのいずれか1の請求項に記載の光ファイバ素線の製造方法において、

前記紫外線硬化装置を第1の紫外線硬化装置とし、その第1の紫外線硬化装置から光ファイバ素線を引き出した後に、さらに別の第2の紫外線硬化装置により紫外線硬化樹脂層に紫外光を照射することを特徴とする光ファイバ素線の製造方法。

【請求項4】

請求項1〜請求項3のうちのいずれか1の請求項に記載の光ファイバ素線の製造方法において、

前記紫外線硬化樹脂としてフッ素添加紫外線硬化樹脂を用いることを特徴とする光ファイバ素線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−82594(P2013−82594A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224927(P2011−224927)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]