光偏向ミラー、光偏向ミラーの製法および光偏向器

【課題】大幅な低コスト化を可能とする光偏向ミラー、光偏向ミラーの製法、光偏向器を提供する。

【解決手段】光ビームを偏向するための光偏向ミラーであって、基板4の表面が光反射性を有し、裏面にポリマー材料を主成分とする樹脂皮膜5が形成されたミラー部1と、ミラー部1に設けられ、樹脂皮膜5の突出部からなるトーションバー2と、トーションバー2に連結された固定部3とを有し、ミラー部1は磁気感受性を有し、トーションバー2はミラー部1を傾動自在に支持する。基板4の表面で光を反射でき、基板4が磁気感受性を有するので、電磁石で基板を傾動させることができる。トーションバー2の材料がポリマーを主成分とする樹脂を主成分とする樹脂であるから柔軟性があり、小さな駆動源で傾動できる。基板4の表裏両面とも、フォトリソグラフィ技術によるパターニングと、ウエットエッチングにより製造でき、光偏向ミラーを廉価に製造できる。

【解決手段】光ビームを偏向するための光偏向ミラーであって、基板4の表面が光反射性を有し、裏面にポリマー材料を主成分とする樹脂皮膜5が形成されたミラー部1と、ミラー部1に設けられ、樹脂皮膜5の突出部からなるトーションバー2と、トーションバー2に連結された固定部3とを有し、ミラー部1は磁気感受性を有し、トーションバー2はミラー部1を傾動自在に支持する。基板4の表面で光を反射でき、基板4が磁気感受性を有するので、電磁石で基板を傾動させることができる。トーションバー2の材料がポリマーを主成分とする樹脂を主成分とする樹脂であるから柔軟性があり、小さな駆動源で傾動できる。基板4の表裏両面とも、フォトリソグラフィ技術によるパターニングと、ウエットエッチングにより製造でき、光偏向ミラーを廉価に製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光偏向ミラー、光偏向ミラーの製法および光偏向器に関する。MEMS(メムス、Micro Electro Mechanical Systems)とは、機械要素部品やセンサー、アクチュエータ、電子回路などを一つの基板上に集積化したデバイスをいう。本発明は、このようなMEMSデバイスである光偏向ミラーとその製法、およびその光偏向ミラーを用いた光偏向器に関する。

【背景技術】

【0002】

MEMSデバイスとしての光偏向器には、静電駆動方式やローレンツ力駆動方式があるが、いずれの駆動方式にしても、ミラー部にシリコンを用い、ミラーを支えるトーションバーや固定部の形成には、フォトリソグラフィ技術によってパターニングをした後、ドライエッチング技術を用いて加工するものであった(特許文献1〜5参照)。

【0003】

上記従来技術のうち、特許文献1に示す光偏向ミラーの製法を図12および図13に基づき説明する。

工程1(図12(A)):シリコンウエハを用意する。シリコンウエハはその一つ分であるシリコン基板302として図示されている。

工程2(図12(B)):シリコンウエハ302の表面に第一の絶縁膜304を、裏面に酸化シリコン膜322を形成する。

工程3(図12(C)):フォトリソグラフィ技術により、酸化シリコン膜322を選択的にエッチングする。つまり、可動板になる部分と弾性部材になる部分と支持体になる部分を除いて、酸化シリコン膜322をエッチングする。

工程4(図12(D)):この構造体の表面にアルミニウムを成膜し、その後フォトリソグラフィ技術によりアルミニウムをパターニングして、駆動コイルと配線と駆動電極と検出コイルを含む第一の導体膜312を形成する。

工程5(図12(E)):この構造体の表面に例えばプラズマCVD装置やスパッタリング装置などでシリコン酸化膜やシリコン窒化膜を成膜した後に、フォトリソグラフィ技術によりパターニングして、第二の絶縁膜306を形成する。

【0004】

引き続き、図13に基づき説明する。

工程6(図13(A)):この構造体の表面にスパッタリング装置でアルミニウムを成膜し、その後フォトリソグラフィ技術によりアルミニウムをパターニングして、ジャンプ線とジャンプ線とジャンプ線を含む第二の導体膜314を形成する。

工程7(図13(B)):この構造体の表面にプラズマCVD装置やスパッタリング装置などでシリコン酸化膜やシリコン窒化膜を成膜した後に、フォトリソグラフィ技術によりパターニングして、第三の絶縁膜308を形成する。

工程8(図13(C)):シリコンエッチング用のRIE(Reactive Ion Etching)装置でシリコンウエハ裏面の酸化シリコン膜322をマスクとしてシリコンをエッチングする。続いて、酸化シリコン膜322と、露出している部分の第一の絶縁膜304とを、酸化シリコン膜エッチング用のRIEによりシリコンウエハ裏面からエッチングする。

【0005】

上記工程を経た結果、可動板が一対の弾性部材を介して一対の支持体に支持されている光偏向ミラー部が形成される。

【0006】

しかるに、上記従来技術には、つぎの問題がある。

用いる基板材料であるシリコンが高価である。また、製作工程が上記のようにミラー部に配線を成形する必要から絶縁膜形成などにCVDなどの高価な装置と複雑な工程を必要とするうえ、前記工程8のシリコンエッチングにはRIE装置などの高価な装置が必要とされるので、製造コストが高くなるという問題がある。

【0007】

【特許文献1】特開2001−305472(とくに段落0023〜0030、図5および図6)

【特許文献2】特開平11−231252

【特許文献3】特開2001−201709

【特許文献4】特開2004−198798

【特許文献5】特開2005−181395

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記事情に鑑み、大幅な低コスト化を可能とする光偏向ミラーおよび光偏向ミラーの製法と、それを用いた光偏向器を提供することを目的とする。

【課題を解決するための手段】

【0009】

第1発明の光偏向ミラーは、光ビームを偏向するための光偏向ミラーであって、基板の表面が光反射性を有し、裏面にポリマー材料を主成分とする樹脂皮膜が形成されたミラー部と、前記ミラー部に設けられ、前記樹脂皮膜の突出部からなるトーションバーと、前記トーションバーに連結された固定部とを有し、前記ミラー部は磁気感受性を有し、前記トーションバーは前記ミラー部を傾動自在に支持することを特徴とする。

第2発明の光偏向ミラーは、第1発明において、前記固定部は、前記ミラー部に対して一定の空間を設けて取り囲む形状で、かつ前記樹脂皮膜と同じ材料構成からなることを特徴とする。

第3発明の光偏向ミラーは、第1発明において、前記固定部は、前記ミラー部に対して一定の空間を設けて取り囲む形状で、かつ前記ミラー部と同じ材料構成からなることを特徴とする。

第4発明の光偏向ミラーは、第1から第3発明までのいずれか1項において、前記基板が磁性材料からなることを特徴とする。

第5発明の光偏向ミラーは、第1から第3発明までのいずれか1項において、前記基板が非磁性材料からなり、前記樹脂皮膜はポリマー材料に磁性粉を混合した磁気感受性樹脂皮膜からなることを特徴とする。

第6発明の光偏向ミラーは、第1から第3発明までのいずれか1項において、前記基板が非磁性材料からなり、前記基板の裏面に磁性材料からなる磁性体を設けたことを特徴とする。

第7発明の光偏向ミラーは、第1から第5発明までのいずれか1項において、前記ポリマー材料が感光性を有することを特徴とする。

第8発明の光偏向ミラーは、第1から第6発明までのいずれか1項において、前記基板の表面に、前記基板を溶解除去するエッチング液に耐性と共に光反射性を有する金属皮膜が形成されていることを特徴とする。

第9発明の光偏向ミラーの製造方法は、基板の光反射性を有する表面上に、前記基板を溶解除去するエッチング液に耐性を有する金属皮膜を成膜する皮膜形成工程と、フォトリソグラフィ及びエッチング技術を用いて、前記金属皮膜に対してミラー部パターンと前記ミラー部パターンに対して一定の空間を設けて取り囲む形状の固定部パターンとを形成する表面パターニング工程と、前記基板の裏面上に感光性のポリマー材料を主成分とする樹脂皮膜を形成する樹脂皮膜形成工程と、前記金属皮膜に、前記ミラー部パターンと前記固定部パターンと、前記ミラー部パターン及び前記固定部パターンを連結したトーションバーパターンをフォトリソグラフィ技術により形成する裏面パターンニング工程と、前記ミラー部パターン、前記固定部パターン、及び前記トーションバーパターンをマスクとして、前記基板の露出部分をウエットエッチングにより除去することによりミラー部と固定部との間が前記樹脂皮膜からなるトーションバーで連結された構造を形成するウエットエッチング工程からなることを特徴とする。

第10発明の光偏向ミラーの製造方法は、第9発明において、前記樹脂皮膜形成工程が、感光性のポリマー材料に磁性体粉を混入した材料を用いることを特徴とする。

第11発明の光偏向器は、基板の表面が光反射性を有し、磁気感受性を付与されたミラー部と、前記ミラー部に連結された樹脂皮膜の突出部からなるトーションバーと該トーションバーに連結された固定部とを有する光偏向ミラーと、前記光偏向ミラーを、前記固定部を介して固定する器枠と、前記器枠中に配置され、前記ミラー部に対抗する位置に配置された一対の電磁石とを含んでなり、前記光偏向ミラーが請求項1から請求項8までのいずれか1項に記載の光偏向ミラーであることを特徴とする。

第12発明の光偏向器は、第11発明において、前記光偏向ミラーが、交差方向に配置された二対の前記トーションバーを介して四方向に傾動自在に支持されていることを特徴とする。

【発明の効果】

【0010】

第1発明によれば、基板の表面で光を反射でき、基板が磁気感受性を有するので、電磁石で基板を傾動させることができる。また、トーションバーの材料がポリマーを主成分とする樹脂であるから柔軟性があり、小さな駆動源で傾動できる。

第2発明によれば、固定部がミラー部を取り囲む形状であるので、ミラー部を安定して支持することができ、また、ミラー部の裏面に樹脂皮膜を形成する工程で同時に形成できるので、製造が簡易となる。

第3発明によれば、固定部がミラー部を取り囲む形状であるのでミラー部を安定して支持することができ、またミラー部と同じ材料構成であるから同じ工程で固定部を形成でき、製造が簡易となる。

第4発明によれば、基板自体が磁性材料なので、磁気感受性を付与することなくミラー部を電磁石で吸引・反発させることができ、基板に複雑な配線をしなくとも電磁石で駆動でき、駆動装置をコンパクトにできる。

第5発明によれば、基板は非磁性体であっても、磁性粉を混合した樹脂皮膜を形成するとき、同時に基板に磁気感受性を付与できるので、製造工程が簡潔となる。

第6発明によれば、基板は非磁性体であっても、基板の裏面に磁性体を設けることで、基板に磁気感受性を付与できるので、製造が簡易となる。

第7発明によれば、樹脂皮膜の材料が感光性ポリマーで形成する構成なので、フォトリソグラフィ技術によるパターニングのみで製作ができてRIEなどが不要なため製作コストを低くできる。また、トーションバーの材料がポリマーであるから、柔軟性があり、ミラー部を小さな駆動源で傾動できる。

第8発明によれば、基板の表面に基板の溶解除去に対する耐性が付与されるので、ウエットエッチング工程によって必要な形状に仕上げることができる。また、同時にミラーに必要な光反射性を付与できる。

第9発明によれば、基板の表裏両面とも、フォトリソグラフィ技術によるパターニングと、ウエットエッチングにより製造でき、特別高価な装置は必要とせず、エッチング工程はエッチング液に浸漬するだけで足り、高価なドライエッチング装置を用いる必要がない。このため、光偏向ミラーを廉価に製造できる。

第10発明によれば、基板の裏面に樹脂皮膜を形成するときに、同時に磁性粉を混入させることができるので、簡単に基板に磁気感受性を付与することができる。

第11発明によれば、ミラー部の表面で光を反射し、ミラー部が磁気感受性を有するので一対の電磁石で磁力を及ぼすとトーションバーで傾動自在に支持されたミラー部が2方向に傾動するので、光偏向器として機能する。

第12発明によれば、交差方向の二対のトーションバーでミラー部が傾動するように支持されているので、ミラー部を前後左右の4方向に光を偏向させることができる。

【発明を実施するための最良の形態】

【0011】

(本発明の光偏向ミラーの基本構成)

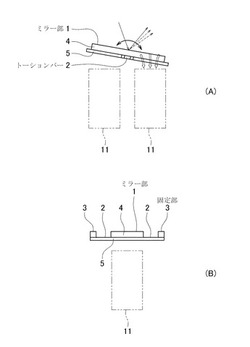

図1は本発明に係る光偏向ミラーの基本構成を示し、(A)は概略正面図、(B)は概略側面図である。

本発明の偏向ミラーは、MEMSデバイスとしての光偏向ミラーであり、ミラー部1と、このミラー部1を傾動自在に支持するトーションバー2と、このトーションバー2に連結される適宜の形状の固定部3とから構成されている。ミラー部1は、少なくとも基板4と、基板4の裏面に形成されたポリマー材料を主成分とする樹脂皮膜5とからなる。そして、前記トーションバー2は、樹脂皮膜5の突出部で構成されている点に特徴がある。

また、ミラー部1は磁気感受性を備えている点に特徴がある。

【0012】

前記ミラー部1を構成する基板4としては、ウエットエッチングが可能な材料であれば、とくに制限なく種々の材料を用いることができる。

【0013】

前記トーションバー2を構成する樹脂皮膜5はポリマーを主成分とするが、感光性のものであっても非感光性のものであってもよく、これらは製法によって選択すればよい。

なお、樹脂皮膜5は主としてトーションバー2を構成するが、ミラー部1や固定部3の一部を構成してもよい。この場合、同時製造が可能になるなどの利点がある。

【0014】

前記ミラー部1に磁気感受性を付与するには、基板4に磁性材料である鉄やニッケル、コバルトなどの金属板を使うほか、ガラスやアルミニウムなどの非磁性体である基板4に磁気感受性を付与してもよい。

磁気感受性を付与するための手法としては、基板4の裏面に磁性粉を内蔵する樹脂皮膜を形成したり、磁性を有する金属板を貼り付けたり、磁性体被覆層を形成する方法がある。

【0015】

前記ミラー部1を構成する基板4の表面に光反射性を付与するには、その表面を鏡面とすることが要求される。鏡面化する方法としては、基板自体の表面を鏡面に仕上げる方法や液状樹脂を塗布して平滑表面とした後に金属等からなる反射膜を形成する方法などの種々の従来技術を適用することができる。また、反射膜の材質として反射率の大きな材料を用いれば鏡面反射率を大きくできるのでより好ましいが、本発明は必ずしもこれに限定されるものではない。

【0016】

前記固定部3は、その形状に特に制限はないが、前記ミラー部1に対し一定の空間をあけて取り囲む形状であると、ミラー部1を安定して支持でき、後述する枠体にも安定して取付けることができる。

この固定部3の材料は、前記樹脂皮膜5で形成してもよく、ミラー部1と同様に基板4と同じ材料の裏面に樹脂皮膜5を形成したものであってもよい。

【0017】

上記の基本構造を有する本発明の光偏向ミラーは、つぎの利点がある。

トーションバー2を構成する樹脂皮膜5はポリマーを主成分とするので、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。

また、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになり製作工程が簡単になる。

さらに、トーションバー2を構成し、また基板4や固定部3の一部を構成する樹脂皮膜5は、感光性ポリマーを主成分とすると、フォトリソグラフィ技術とウエットエッチング技術のみで製造できるので、製作コストが低下する。

【0018】

つぎに、本発明の光偏向ミラーの各実施形態を説明する。

(第1実施形態)

図2は第1実施形態に係る光偏向ミラーAを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

本実施形態の光偏向ミラーAは、ミラー部1とトーションバー2と固定部3は上述した本発明の基本構成と同様である。

本実施形態の光偏向ミラーAは、ミラー部1の基板4が非磁性材料であり、トーションバー2の材料がポリマーを主成分とする樹脂材料で構成されている。

また、ミラー部1の基板4に磁気感受性を付与するため、磁性粉を混入した樹脂皮膜を形成したものである。

【0019】

前記ミラー部1および前記固定部3の基板4は薄いガラス板を用いたもので、その厚さは120〜170μm位である。このガラス製の基板4の表面にはガラスを溶解除去する薬液に耐性と光反射性を有する金属皮膜6が成膜されている。この金属皮膜6にはクロムや金、アルミニウムなどが用いられる。金属皮膜6を形成するには、真空蒸着法やスパッタリング法が利用できる。

【0020】

前記ミラー部1および前記固定部3の裏面には、ポリマーを主成分とする樹脂皮膜5が形成されている。

また、この樹脂皮膜5には酸化鉄などの磁性粉が混入されている。この磁性粉によりミラー部1には磁気感受性が付与されている。なお、磁性粉としては、フェライト、磁性金属粉や合成金属粉など磁性を有する粉末材料であればいずれも用いることができる。

【0021】

上記のような構成であると、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。また、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになる。

【0022】

(第2実施形態)

図3は本発明の第2実施形態に係る光偏向ミラーを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

第2実施形態の光偏向ミラーBは、ミラー部1の基板4が非磁性材料であり、トーションバー2の材料がポリマーを主成分とする樹脂材料である点は、第1実施形態と同様である。ミラー部1の基板4に磁気感受性を付与するため磁性体7を用いる点が、第1実施形態と異なっている。

【0023】

磁性体7を設けるには、磁性を有する金属板を接合したり、磁性材料を蒸着その他の手段で薄膜形成する方法が可能である。具体的には、鉄やFe・Co合金などの磁性材料を蒸着やスパッタリングにより薄膜形成してもよいし、フェライトなどの磁性酸化物をスパッタリングなどにより薄膜形成してもよい。また、磁性を有する金属板を用いるだけでなく、フェライトなどの磁性酸化物板を接合してもよい。

このように、基板4の裏面に磁性体7を設けておくと、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになる。

また、トーションバー2はポリマーで作成されているので、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。

【0024】

(第3実施形態)

図4は本発明の第3実施形態に係る光偏向ミラーを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

第3実施形態の光偏向ミラーCは、ミラー部1を構成する基板4として磁性材料を用いた点が、第1実施形態と異なっている。

トーションバー2は、ポリマーを主成分とする樹脂材料を用いる点は第1実施形態と同様である。

基板4として磁性を有するSUS板を用いている。また、SUS板である基板4の表面は鏡面処理をすれば光を反射するので、ミラー部1には金属皮膜6を設けていない。鏡面処理にはポリッシング仕上げなどが利用できる。

【0025】

本実施形態では、基板4自体が磁性を有しているので、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになる。

また、トーションバー2はポリマーで作成されているので、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。

【0026】

(第4実施形態)

図5は本発明の第4実施形態に係る光偏向ミラーを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

第4実施形態の光偏向ミラーDは、ミラー部1を構成する基板4として磁性材料を用いた点が、第1実施形態と異なっている。

トーションバー2は、ポリマーを主成分とする樹脂材料を用いる点は第1実施形態と同様である。

ただし、ミラー部1の表面には、金属皮膜6を有している。

【0027】

磁性を有する基板4には、ニッケル板や鉄板が用いられる。

基板4の表面には、金やクロムなどの金属皮膜6が設けられる。

【0028】

本実施形態でも、基板4自体が磁性を有しているので、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになる。

また、トーションバー2はポリマーで作成されているので、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。

【0029】

(本発明の光偏向ミラーの製法)

第1実施形態の光偏向ミラーAの製法をつぎに説明する。

図6は製法プロセスの前半(I〜III)を示し、図7は製法プロセスの後半(IV〜VI)を示す。

本製法は、フォトリソグラフィ技術とウエットエッチングで光偏向ミラーを製作する点に特徴がある。

【0030】

(I)皮膜成形工程

図6Iに示すように、基板4となるマイクロカバーガラス(厚さ:120〜170μm)の表面にガラスの溶解除去するエッチング液に耐性を有し、光反射膜を形成できる金属をスパッタリングして金属皮膜6を成膜する。金属皮膜6の金属素材としては、クロムや金などが用いられる。

【0031】

(II)表面パターニング工程でのパターニング

図6IIに示すように、フォトリソグラフィ技術を用いて前記金属皮膜6に対してミラー部1に対応するミラー部パターンp1と固定部3に対応する固定部パターンp3にパターニングする。パターニング形状を点線dで示す。

【0032】

(III)表面パターニング工程でのエッチング

図6IIIに示すように、前記金属皮膜6をエッチング液を用いて、ミラー部パターンp1と固定部パターンp3を残し、残りの金属皮膜6を溶解除去する。

【0033】

(IV)樹脂皮膜成形工程

図7IVに示すように、基板4であるガラス板の裏面に感光性ポリマーを主成分とするレジストをスピンコーティングして樹脂皮膜5を形成する。レジストとしては、ネガレジストでもポジレジストでもよい。ネガレジストとしては厚膜成形が可能なポリマーが好ましい。このような感光性があり厚膜成形が可能なポリマーとしては、以下の1〜4を例示できる。また、ポジレジストとしては、以下の5を例示できる。

1.化薬マイクロケム株式会社(http://www.kayakumicrochem.jp/index.html)SU−8 3000シリーズ

2.東京応化工業株式会社(http://www.tok.co.jp/products/mcb/photoresist.html)PMERシリーズ

3.旭化成エレクトロニクス(http://www.asahi-kasei.co.jp/akemd/jp/aboutakemd/product.html)感光性ポリイミド前躯体"パイメルTM"

4.東レ(http://www.toray.co.jp/electronic/products/pro_b001.html)感光性全芳香族ポリイミド前駆体溶液"フォトニース

5.東レ、ポリイミドコーティング剤、フォトニーズ 商品名:PW−1000

【0034】

上記の樹脂皮膜成形工程で同時にミラー部1に磁気感受性を付与するには、前記ネガレジストに磁性粉を混合しておく方法がある。この場合に用いられる磁性粉としては、酸化鉄(Iron(III) oxide 98 powder , 5μm Fe203)などを用いることができる。厚膜レジストに酸化鉄を混入したうえで基板4の裏面に厚膜に塗布すると、樹脂皮膜5が硬化形成された時点で、基板4に磁気感受性をもたせることができる。

【0035】

(V)裏面パターニング工程

図7のVでは基板4を反転して示している。フォトリソグラフィ技術で樹脂皮膜5を所定のパターンに加工する。最初に、所定形状のフォトマスクを用いて露光プロセスを行うことで、樹脂皮膜5にミラー部パターンp1、トーションバー部パターンp2、固定部パターンp3の潜像パターンを形成する。これらのパターンp1,p2,p3はミラー部1、トーションバー2、固定部3に対応するものである。

つぎに、現像処理することでミラー部1の外周と固定部3の内周領域はトーションバー2を除いて溶解する。その他の除去すべき領域も同時に溶解し、基板4の表面がそれぞれ露出する。

【0036】

(VI)ウエットエッチング工程

上記プロセスにより、基板4の表面側では、トーションバー部を含めて金属皮膜6が所定のパターン形状に加工され、裏面側ではトーションバー部を残した所定のパターン形状が加工されているので、これらをマスクとしてガラスである基板4をエッチングする。エッチング液としては、たとえばフッ化水素酸を用いることができる。これにより基板4におけるミラー部1の外周と固定部3の内周領域のガラスが溶解し貫通部分fができ、ミラー部1と固定部3との間がトーションバー2のみで連結された構造が得られる。

【0037】

上記の工程を経ると、ガラス製基板4の表面におけるミラー部1と固定部分3に反射膜であるクロムまたは金からなる金属皮膜6が形成され、かつ基板4の裏面におけるミラー部1の下面とトーションバー2と固定部3が樹脂皮膜5で形成された光偏向ミラーAが得られる。この光偏向ミラーAでは、ミラー部1に対して一定の空間をあけて取り囲んだ固定部3が設けられており、ミラー部1と固定部3との間は一対のトーションバー2で支持されている。

なお、トーションバー2はミラー部1の重心位置から側方に延びているのが好ましいが、必ずしもこの位置でなくともよく、重心位置からズレたところに設けられていてもよい。

【0038】

上記工程で光偏向ミラーAが得られると、図8に示す方法で本発明の光偏向器を作製できる。すなわち同図VIIに示すように、光偏向ミラーAを固定治具12に固定する。そして、同図VIIIに示すように箱形の器枠13に一対の電磁石11を取付けておき、この器枠13の上面に前記固定治具12をのせて固定すると、本発明の光偏向器が完成する。

【0039】

(光偏向ミラーの製法の特徴)

第1実施形態の光偏向ミラーAについて、上記製法で作製すれば、つぎの利点がある。

まず、基板4の材料にガラス板を使っているので材料費が廉価となる。また、基板4の表裏両面とも、フォトリソグラフィ技術によるパターニングと、2回のウエットエッチングにより必要な形状、構造を実現できる。換言すれば、特別高価な装置は必要とせず、エッチング工程もエッチング液に浸漬するだけで足り、高価なドライエッチング装置を用いる必要がない。このため、光偏向ミラーを廉価に製造できる。

【0040】

つぎに、第2〜4実施形態の光偏向ミラーB〜Dの製法を説明するが、前記製法(I)〜(VI)に基本的には準ずるので、要点のみ説明する。

第2実施形態の光偏向ミラーBの製法の要点は以下のとおりである。

1)皮膜成形工程

基板4の表面にクロムをスパッタリングして金属皮膜6を形成する。

2)表面パターニング工程

更にフォトリソグラフィ技術を用いてミラー部パターンp1と固定部パターンp3をパターニング後,クロムをエッチングする。これにより基板表面のパターニングとエッチングが終了する。

3)樹脂皮膜成形工程

基板4の裏面に感光性ポリマーを塗付して樹脂皮膜5を形成する。

4)裏面パターニング工程

更にフォトリソグラフィ技術を用いてミラー部パターンp1、トーションバーパターンp2および固定部パターンp3をパターニングする。

5)エッチング工程

基板4の余分な部分をフッ化水素酸によりエッチングする。これによりミラー部1、トーションバー2および固定部3が形成される。

6)磁性体形成工程

基板4の裏側における樹脂皮膜5の裏面に磁性体7を形成する。これによりミラー部1に磁気感受性が付与される。なお、基板4のすぐ裏側であって、樹脂皮膜5との間に磁性体7を設けてもよい。このような磁性体には金属板を用いたり、金属材料の蒸着膜を用いることができる。

【0041】

第3実施形態の光偏向ミラーCの製法の要点は、以下のとおりである。

1)表面パターニング工程

SUSの基板4の表面にSUSエッチング用マスクをフォトリソグラフィ技術を用いてミラー部パターンp1と固定部パターンp3をパターニングする。SUSの基板4の表面は鏡面仕上げしておけば、それ自体が光反射性を有するので、光反射膜を形成する必要がない。

2)樹脂皮膜成形工程

SUSの基板4の裏面に感光性ポリマーを塗付して樹脂皮膜5を形成する。

3)裏面パターニング工程

更にミラー部パターンp1、トーションバーパターンp2および固定部パターンp3をパターニングする。

4)エッチング工程

SUSの余分な部分をSUSエッチング液によりエッチングする。これにより、ミラー部1、トーションバー2および固定部3が形成される。

基板4はSUSを用いているので、それ自体に磁性があり、別に磁気感受性を付与する必要はない。

【0042】

第4実施形態の光偏向ミラーDの製法の要点は、以下のとおりである。

1)皮膜成形工程

ニッケルの基板4の表面に金をスパッタリングして金属皮膜6を形成する。

2)表面パターニング工程

更にフォトリソグラフィ技術を用いてミラー部パターンp1と固定部パターンp3をパターニング後、金をエッチングする。

3)樹脂皮膜成形工程

ニッケルの基板4の表面に感光性ポリマーを塗付して樹脂皮膜5を形成する。

4)裏面パターニング工程

更にミラー部パターンp1、トーションバーパターンp2および固定部パターンp3をパターニングする。

5)エッチング工程

ニッケルの余分な部分をエッチングする。これにより、ミラー部1、トーションバー2および固定部3が形成される。

【0043】

第5実施形態の光偏向ミラーの製法の要点は、以下のとおりである。

第5実施形態の光偏向ミラーは、構造的には図5に示す第4実施形態と同様である。

基板4は鉄を用いているので、それ自体に磁性があり、別に磁気感受性を付与する必要はない。

1)表面パターニング工程

鉄の基板4の表面に鉄エッチング用マスクをフォトリソグラフィ技術を用いてミラー部パターンp1と固定部パターンp3をパターニングする。

2)樹脂皮膜成形工程

鉄の基板4の裏面に感光性ポリマーを塗付して樹脂皮膜5を形成する。

3)裏面パターニング工程

更にミラー部パターンp1、トーションバーパターンp2および固定部パターンp3をパターニングする。

4)エッチング工程

鉄の余分な部分を鉄エッチング液によりエッチングする。これにより、ミラー部1、トーションバー2および固定部3が形成される。

5)反射膜成膜工程

基板4の表面にクロムをスパッタリングする。これによりミラー面となる反射膜が形成できる。

【0044】

上記各製法で得られた第2〜第5実施形態の光偏向ミラーも、第1実施形態の光偏向ミラーAと同様の利点を有しており、図8に示す要領で本発明の光偏光器を構成することができる。

【0045】

(本発明の光偏向器)

図9は本発明の一実施形態である光偏向器Xを示す斜視図である。図10は動作説明図である。

【0046】

図9において、XはMEMSデバイスとしての光偏向器である。この光偏向器Xは、光偏向ミラーAと一対の電磁石11とそれらを保持する固定治具12および器枠13とからなる。

【0047】

前記固定治具4は、前記光偏向ミラーA〜Dの固定部3を取付けるための枠状の支持部材である。

前記器枠13は、箱状の部材であり、4面の側壁と底壁とからなる。この器枠13の上端面には前記固定治具4が固定されている。そして、器枠13の内部において、その底壁上には、前記一対の電磁石11が取付けられている。

【0048】

前記電磁石11は通電すると磁力を発する公知のもので2個用いられている。それぞれの電磁石11は、前記ミラー部1におけるトーションバー2を境にした左右両側部分に対応して配置されている。よって、図10に示すように、右側の電磁石11に通電すると、ミラー部1は右下りに傾斜する。反対に左側の電磁石11に通電すると、図示してないがミラー部1は左下りに傾斜する。そして、いずれの電磁石11にも通電しないと、ミラー部1は水平に保たれる。

このように、電磁石11によってミラー部1を傾動させることによって、ミラー部1に投射された光を自在に偏向することができる。

【0049】

本発明の光偏向器は、ミラー部1に磁気感受性を付与しているので、電磁石11によりミラー部1を吸引し駆動させることができる。このように、駆動源に電磁石11を使えることから、静電駆動式やローレンツ力駆動式で要するミラー部の配線等を形成する必要がない。よって、構造を簡単にできる。

また、トーションバー2が柔軟性を有する樹脂皮膜5で作製されているので、小さな駆動力で傾動でき、電磁石11を小形にすることもできる。

【0050】

図11は本発明の他の実施形態に係る光偏向器Yの斜視図である。

本実施形態の光偏向器Yにおける光偏向ミラーは、1枚のミラー部1に対し、一対のトーションバー2Aで内側の固定部3Aに支持し、この内側の固定部3Aを他の一対のトーションバー2Bで外側の固定部3Bに支持したものである。

トーションバー2Aとトーションバー2Bは互いに交差する方向に配置されている。

【0051】

上記の光偏向ミラーは、トーションバー2A,2Bと固定部3A,3Bが2組づつ必要とされるが、それらの材料構成と製法は、第1〜第5実施形態の光偏向ミラーと同様である。この光偏向ミラーを用いた光偏向器Yでは、ミラー部1を左右前後の四方向に傾動させることができる。

【実施例】

【0052】

第1実施形態の光偏向ミラーAを既述の製法(I)〜(VI)で製作した。樹脂皮膜5の材料は、直径5μmの酸化鉄(Iron(III) oxide 98 powder , 5μm Fe203)の微粒子を含むネガレジスト(SU−8)である。それらの材料を用いたパターニングでは30μm程度の微細構造の成型が可能であった。

上記の条件で製作した光偏向ミラーAを治具に固定し、図10で示すように電磁石11により光偏向ミラーAを吸引したところ,ミラー部1の傾動を確認することができた。また、その傾動量も充分に大きなものであった。

【図面の簡単な説明】

【0053】

【図1】本発明に係る光偏向ミラーの基本構成を示し、(A)は概略正面図、(B)は概略側面図である。

【図2】本発明の第1実施形態に係る光偏向ミラーAを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

【図3】本発明の第2実施形態に係る光偏向ミラーBを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

【図4】本発明の第3実施形態に係る光偏向ミラーCを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

【図5】本発明の第4実施形態に係る光偏向ミラーDを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

【図6】第1実施形態に係る光偏向ミラーAの製法(前半)の説明図である。

【図7】第1実施形態に係る光偏向ミラーAの製法(後半)の説明図である。

【図8】本発明の光偏向器の製法の説明図である。

【図9】本発明の一実施形態である光偏向器Xを示す斜視図である。

【図10】本発明の一実施形態である光偏向器Xの動作説明図である。

【図11】本発明の他の実施形態に係る光偏向器Yの斜視図である。

【図12】従来の光偏向ミラーの製法(前半)の説明図である。

【図13】従来の光偏向ミラーの製法(後半)の説明図である。

【符号の説明】

【0054】

1 ミラー部

2 トーションバー

3 固定部

4 基板

5 樹脂皮膜

6 金属皮膜

【技術分野】

【0001】

本発明は、光偏向ミラー、光偏向ミラーの製法および光偏向器に関する。MEMS(メムス、Micro Electro Mechanical Systems)とは、機械要素部品やセンサー、アクチュエータ、電子回路などを一つの基板上に集積化したデバイスをいう。本発明は、このようなMEMSデバイスである光偏向ミラーとその製法、およびその光偏向ミラーを用いた光偏向器に関する。

【背景技術】

【0002】

MEMSデバイスとしての光偏向器には、静電駆動方式やローレンツ力駆動方式があるが、いずれの駆動方式にしても、ミラー部にシリコンを用い、ミラーを支えるトーションバーや固定部の形成には、フォトリソグラフィ技術によってパターニングをした後、ドライエッチング技術を用いて加工するものであった(特許文献1〜5参照)。

【0003】

上記従来技術のうち、特許文献1に示す光偏向ミラーの製法を図12および図13に基づき説明する。

工程1(図12(A)):シリコンウエハを用意する。シリコンウエハはその一つ分であるシリコン基板302として図示されている。

工程2(図12(B)):シリコンウエハ302の表面に第一の絶縁膜304を、裏面に酸化シリコン膜322を形成する。

工程3(図12(C)):フォトリソグラフィ技術により、酸化シリコン膜322を選択的にエッチングする。つまり、可動板になる部分と弾性部材になる部分と支持体になる部分を除いて、酸化シリコン膜322をエッチングする。

工程4(図12(D)):この構造体の表面にアルミニウムを成膜し、その後フォトリソグラフィ技術によりアルミニウムをパターニングして、駆動コイルと配線と駆動電極と検出コイルを含む第一の導体膜312を形成する。

工程5(図12(E)):この構造体の表面に例えばプラズマCVD装置やスパッタリング装置などでシリコン酸化膜やシリコン窒化膜を成膜した後に、フォトリソグラフィ技術によりパターニングして、第二の絶縁膜306を形成する。

【0004】

引き続き、図13に基づき説明する。

工程6(図13(A)):この構造体の表面にスパッタリング装置でアルミニウムを成膜し、その後フォトリソグラフィ技術によりアルミニウムをパターニングして、ジャンプ線とジャンプ線とジャンプ線を含む第二の導体膜314を形成する。

工程7(図13(B)):この構造体の表面にプラズマCVD装置やスパッタリング装置などでシリコン酸化膜やシリコン窒化膜を成膜した後に、フォトリソグラフィ技術によりパターニングして、第三の絶縁膜308を形成する。

工程8(図13(C)):シリコンエッチング用のRIE(Reactive Ion Etching)装置でシリコンウエハ裏面の酸化シリコン膜322をマスクとしてシリコンをエッチングする。続いて、酸化シリコン膜322と、露出している部分の第一の絶縁膜304とを、酸化シリコン膜エッチング用のRIEによりシリコンウエハ裏面からエッチングする。

【0005】

上記工程を経た結果、可動板が一対の弾性部材を介して一対の支持体に支持されている光偏向ミラー部が形成される。

【0006】

しかるに、上記従来技術には、つぎの問題がある。

用いる基板材料であるシリコンが高価である。また、製作工程が上記のようにミラー部に配線を成形する必要から絶縁膜形成などにCVDなどの高価な装置と複雑な工程を必要とするうえ、前記工程8のシリコンエッチングにはRIE装置などの高価な装置が必要とされるので、製造コストが高くなるという問題がある。

【0007】

【特許文献1】特開2001−305472(とくに段落0023〜0030、図5および図6)

【特許文献2】特開平11−231252

【特許文献3】特開2001−201709

【特許文献4】特開2004−198798

【特許文献5】特開2005−181395

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記事情に鑑み、大幅な低コスト化を可能とする光偏向ミラーおよび光偏向ミラーの製法と、それを用いた光偏向器を提供することを目的とする。

【課題を解決するための手段】

【0009】

第1発明の光偏向ミラーは、光ビームを偏向するための光偏向ミラーであって、基板の表面が光反射性を有し、裏面にポリマー材料を主成分とする樹脂皮膜が形成されたミラー部と、前記ミラー部に設けられ、前記樹脂皮膜の突出部からなるトーションバーと、前記トーションバーに連結された固定部とを有し、前記ミラー部は磁気感受性を有し、前記トーションバーは前記ミラー部を傾動自在に支持することを特徴とする。

第2発明の光偏向ミラーは、第1発明において、前記固定部は、前記ミラー部に対して一定の空間を設けて取り囲む形状で、かつ前記樹脂皮膜と同じ材料構成からなることを特徴とする。

第3発明の光偏向ミラーは、第1発明において、前記固定部は、前記ミラー部に対して一定の空間を設けて取り囲む形状で、かつ前記ミラー部と同じ材料構成からなることを特徴とする。

第4発明の光偏向ミラーは、第1から第3発明までのいずれか1項において、前記基板が磁性材料からなることを特徴とする。

第5発明の光偏向ミラーは、第1から第3発明までのいずれか1項において、前記基板が非磁性材料からなり、前記樹脂皮膜はポリマー材料に磁性粉を混合した磁気感受性樹脂皮膜からなることを特徴とする。

第6発明の光偏向ミラーは、第1から第3発明までのいずれか1項において、前記基板が非磁性材料からなり、前記基板の裏面に磁性材料からなる磁性体を設けたことを特徴とする。

第7発明の光偏向ミラーは、第1から第5発明までのいずれか1項において、前記ポリマー材料が感光性を有することを特徴とする。

第8発明の光偏向ミラーは、第1から第6発明までのいずれか1項において、前記基板の表面に、前記基板を溶解除去するエッチング液に耐性と共に光反射性を有する金属皮膜が形成されていることを特徴とする。

第9発明の光偏向ミラーの製造方法は、基板の光反射性を有する表面上に、前記基板を溶解除去するエッチング液に耐性を有する金属皮膜を成膜する皮膜形成工程と、フォトリソグラフィ及びエッチング技術を用いて、前記金属皮膜に対してミラー部パターンと前記ミラー部パターンに対して一定の空間を設けて取り囲む形状の固定部パターンとを形成する表面パターニング工程と、前記基板の裏面上に感光性のポリマー材料を主成分とする樹脂皮膜を形成する樹脂皮膜形成工程と、前記金属皮膜に、前記ミラー部パターンと前記固定部パターンと、前記ミラー部パターン及び前記固定部パターンを連結したトーションバーパターンをフォトリソグラフィ技術により形成する裏面パターンニング工程と、前記ミラー部パターン、前記固定部パターン、及び前記トーションバーパターンをマスクとして、前記基板の露出部分をウエットエッチングにより除去することによりミラー部と固定部との間が前記樹脂皮膜からなるトーションバーで連結された構造を形成するウエットエッチング工程からなることを特徴とする。

第10発明の光偏向ミラーの製造方法は、第9発明において、前記樹脂皮膜形成工程が、感光性のポリマー材料に磁性体粉を混入した材料を用いることを特徴とする。

第11発明の光偏向器は、基板の表面が光反射性を有し、磁気感受性を付与されたミラー部と、前記ミラー部に連結された樹脂皮膜の突出部からなるトーションバーと該トーションバーに連結された固定部とを有する光偏向ミラーと、前記光偏向ミラーを、前記固定部を介して固定する器枠と、前記器枠中に配置され、前記ミラー部に対抗する位置に配置された一対の電磁石とを含んでなり、前記光偏向ミラーが請求項1から請求項8までのいずれか1項に記載の光偏向ミラーであることを特徴とする。

第12発明の光偏向器は、第11発明において、前記光偏向ミラーが、交差方向に配置された二対の前記トーションバーを介して四方向に傾動自在に支持されていることを特徴とする。

【発明の効果】

【0010】

第1発明によれば、基板の表面で光を反射でき、基板が磁気感受性を有するので、電磁石で基板を傾動させることができる。また、トーションバーの材料がポリマーを主成分とする樹脂であるから柔軟性があり、小さな駆動源で傾動できる。

第2発明によれば、固定部がミラー部を取り囲む形状であるので、ミラー部を安定して支持することができ、また、ミラー部の裏面に樹脂皮膜を形成する工程で同時に形成できるので、製造が簡易となる。

第3発明によれば、固定部がミラー部を取り囲む形状であるのでミラー部を安定して支持することができ、またミラー部と同じ材料構成であるから同じ工程で固定部を形成でき、製造が簡易となる。

第4発明によれば、基板自体が磁性材料なので、磁気感受性を付与することなくミラー部を電磁石で吸引・反発させることができ、基板に複雑な配線をしなくとも電磁石で駆動でき、駆動装置をコンパクトにできる。

第5発明によれば、基板は非磁性体であっても、磁性粉を混合した樹脂皮膜を形成するとき、同時に基板に磁気感受性を付与できるので、製造工程が簡潔となる。

第6発明によれば、基板は非磁性体であっても、基板の裏面に磁性体を設けることで、基板に磁気感受性を付与できるので、製造が簡易となる。

第7発明によれば、樹脂皮膜の材料が感光性ポリマーで形成する構成なので、フォトリソグラフィ技術によるパターニングのみで製作ができてRIEなどが不要なため製作コストを低くできる。また、トーションバーの材料がポリマーであるから、柔軟性があり、ミラー部を小さな駆動源で傾動できる。

第8発明によれば、基板の表面に基板の溶解除去に対する耐性が付与されるので、ウエットエッチング工程によって必要な形状に仕上げることができる。また、同時にミラーに必要な光反射性を付与できる。

第9発明によれば、基板の表裏両面とも、フォトリソグラフィ技術によるパターニングと、ウエットエッチングにより製造でき、特別高価な装置は必要とせず、エッチング工程はエッチング液に浸漬するだけで足り、高価なドライエッチング装置を用いる必要がない。このため、光偏向ミラーを廉価に製造できる。

第10発明によれば、基板の裏面に樹脂皮膜を形成するときに、同時に磁性粉を混入させることができるので、簡単に基板に磁気感受性を付与することができる。

第11発明によれば、ミラー部の表面で光を反射し、ミラー部が磁気感受性を有するので一対の電磁石で磁力を及ぼすとトーションバーで傾動自在に支持されたミラー部が2方向に傾動するので、光偏向器として機能する。

第12発明によれば、交差方向の二対のトーションバーでミラー部が傾動するように支持されているので、ミラー部を前後左右の4方向に光を偏向させることができる。

【発明を実施するための最良の形態】

【0011】

(本発明の光偏向ミラーの基本構成)

図1は本発明に係る光偏向ミラーの基本構成を示し、(A)は概略正面図、(B)は概略側面図である。

本発明の偏向ミラーは、MEMSデバイスとしての光偏向ミラーであり、ミラー部1と、このミラー部1を傾動自在に支持するトーションバー2と、このトーションバー2に連結される適宜の形状の固定部3とから構成されている。ミラー部1は、少なくとも基板4と、基板4の裏面に形成されたポリマー材料を主成分とする樹脂皮膜5とからなる。そして、前記トーションバー2は、樹脂皮膜5の突出部で構成されている点に特徴がある。

また、ミラー部1は磁気感受性を備えている点に特徴がある。

【0012】

前記ミラー部1を構成する基板4としては、ウエットエッチングが可能な材料であれば、とくに制限なく種々の材料を用いることができる。

【0013】

前記トーションバー2を構成する樹脂皮膜5はポリマーを主成分とするが、感光性のものであっても非感光性のものであってもよく、これらは製法によって選択すればよい。

なお、樹脂皮膜5は主としてトーションバー2を構成するが、ミラー部1や固定部3の一部を構成してもよい。この場合、同時製造が可能になるなどの利点がある。

【0014】

前記ミラー部1に磁気感受性を付与するには、基板4に磁性材料である鉄やニッケル、コバルトなどの金属板を使うほか、ガラスやアルミニウムなどの非磁性体である基板4に磁気感受性を付与してもよい。

磁気感受性を付与するための手法としては、基板4の裏面に磁性粉を内蔵する樹脂皮膜を形成したり、磁性を有する金属板を貼り付けたり、磁性体被覆層を形成する方法がある。

【0015】

前記ミラー部1を構成する基板4の表面に光反射性を付与するには、その表面を鏡面とすることが要求される。鏡面化する方法としては、基板自体の表面を鏡面に仕上げる方法や液状樹脂を塗布して平滑表面とした後に金属等からなる反射膜を形成する方法などの種々の従来技術を適用することができる。また、反射膜の材質として反射率の大きな材料を用いれば鏡面反射率を大きくできるのでより好ましいが、本発明は必ずしもこれに限定されるものではない。

【0016】

前記固定部3は、その形状に特に制限はないが、前記ミラー部1に対し一定の空間をあけて取り囲む形状であると、ミラー部1を安定して支持でき、後述する枠体にも安定して取付けることができる。

この固定部3の材料は、前記樹脂皮膜5で形成してもよく、ミラー部1と同様に基板4と同じ材料の裏面に樹脂皮膜5を形成したものであってもよい。

【0017】

上記の基本構造を有する本発明の光偏向ミラーは、つぎの利点がある。

トーションバー2を構成する樹脂皮膜5はポリマーを主成分とするので、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。

また、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになり製作工程が簡単になる。

さらに、トーションバー2を構成し、また基板4や固定部3の一部を構成する樹脂皮膜5は、感光性ポリマーを主成分とすると、フォトリソグラフィ技術とウエットエッチング技術のみで製造できるので、製作コストが低下する。

【0018】

つぎに、本発明の光偏向ミラーの各実施形態を説明する。

(第1実施形態)

図2は第1実施形態に係る光偏向ミラーAを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

本実施形態の光偏向ミラーAは、ミラー部1とトーションバー2と固定部3は上述した本発明の基本構成と同様である。

本実施形態の光偏向ミラーAは、ミラー部1の基板4が非磁性材料であり、トーションバー2の材料がポリマーを主成分とする樹脂材料で構成されている。

また、ミラー部1の基板4に磁気感受性を付与するため、磁性粉を混入した樹脂皮膜を形成したものである。

【0019】

前記ミラー部1および前記固定部3の基板4は薄いガラス板を用いたもので、その厚さは120〜170μm位である。このガラス製の基板4の表面にはガラスを溶解除去する薬液に耐性と光反射性を有する金属皮膜6が成膜されている。この金属皮膜6にはクロムや金、アルミニウムなどが用いられる。金属皮膜6を形成するには、真空蒸着法やスパッタリング法が利用できる。

【0020】

前記ミラー部1および前記固定部3の裏面には、ポリマーを主成分とする樹脂皮膜5が形成されている。

また、この樹脂皮膜5には酸化鉄などの磁性粉が混入されている。この磁性粉によりミラー部1には磁気感受性が付与されている。なお、磁性粉としては、フェライト、磁性金属粉や合成金属粉など磁性を有する粉末材料であればいずれも用いることができる。

【0021】

上記のような構成であると、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。また、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになる。

【0022】

(第2実施形態)

図3は本発明の第2実施形態に係る光偏向ミラーを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

第2実施形態の光偏向ミラーBは、ミラー部1の基板4が非磁性材料であり、トーションバー2の材料がポリマーを主成分とする樹脂材料である点は、第1実施形態と同様である。ミラー部1の基板4に磁気感受性を付与するため磁性体7を用いる点が、第1実施形態と異なっている。

【0023】

磁性体7を設けるには、磁性を有する金属板を接合したり、磁性材料を蒸着その他の手段で薄膜形成する方法が可能である。具体的には、鉄やFe・Co合金などの磁性材料を蒸着やスパッタリングにより薄膜形成してもよいし、フェライトなどの磁性酸化物をスパッタリングなどにより薄膜形成してもよい。また、磁性を有する金属板を用いるだけでなく、フェライトなどの磁性酸化物板を接合してもよい。

このように、基板4の裏面に磁性体7を設けておくと、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになる。

また、トーションバー2はポリマーで作成されているので、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。

【0024】

(第3実施形態)

図4は本発明の第3実施形態に係る光偏向ミラーを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

第3実施形態の光偏向ミラーCは、ミラー部1を構成する基板4として磁性材料を用いた点が、第1実施形態と異なっている。

トーションバー2は、ポリマーを主成分とする樹脂材料を用いる点は第1実施形態と同様である。

基板4として磁性を有するSUS板を用いている。また、SUS板である基板4の表面は鏡面処理をすれば光を反射するので、ミラー部1には金属皮膜6を設けていない。鏡面処理にはポリッシング仕上げなどが利用できる。

【0025】

本実施形態では、基板4自体が磁性を有しているので、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになる。

また、トーションバー2はポリマーで作成されているので、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。

【0026】

(第4実施形態)

図5は本発明の第4実施形態に係る光偏向ミラーを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

第4実施形態の光偏向ミラーDは、ミラー部1を構成する基板4として磁性材料を用いた点が、第1実施形態と異なっている。

トーションバー2は、ポリマーを主成分とする樹脂材料を用いる点は第1実施形態と同様である。

ただし、ミラー部1の表面には、金属皮膜6を有している。

【0027】

磁性を有する基板4には、ニッケル板や鉄板が用いられる。

基板4の表面には、金やクロムなどの金属皮膜6が設けられる。

【0028】

本実施形態でも、基板4自体が磁性を有しているので、ミラー部1が磁気感受性を有するので、電磁石11で駆動できる。また、ミラー部1に配線を必要としないので、構造がシンプルになる。

また、トーションバー2はポリマーで作成されているので、柔軟性のあるトーションバーが得られ、ミラー部1の傾動量を大きくでき、また小さな駆動力でも光偏向ミラーを傾動させることができる。

【0029】

(本発明の光偏向ミラーの製法)

第1実施形態の光偏向ミラーAの製法をつぎに説明する。

図6は製法プロセスの前半(I〜III)を示し、図7は製法プロセスの後半(IV〜VI)を示す。

本製法は、フォトリソグラフィ技術とウエットエッチングで光偏向ミラーを製作する点に特徴がある。

【0030】

(I)皮膜成形工程

図6Iに示すように、基板4となるマイクロカバーガラス(厚さ:120〜170μm)の表面にガラスの溶解除去するエッチング液に耐性を有し、光反射膜を形成できる金属をスパッタリングして金属皮膜6を成膜する。金属皮膜6の金属素材としては、クロムや金などが用いられる。

【0031】

(II)表面パターニング工程でのパターニング

図6IIに示すように、フォトリソグラフィ技術を用いて前記金属皮膜6に対してミラー部1に対応するミラー部パターンp1と固定部3に対応する固定部パターンp3にパターニングする。パターニング形状を点線dで示す。

【0032】

(III)表面パターニング工程でのエッチング

図6IIIに示すように、前記金属皮膜6をエッチング液を用いて、ミラー部パターンp1と固定部パターンp3を残し、残りの金属皮膜6を溶解除去する。

【0033】

(IV)樹脂皮膜成形工程

図7IVに示すように、基板4であるガラス板の裏面に感光性ポリマーを主成分とするレジストをスピンコーティングして樹脂皮膜5を形成する。レジストとしては、ネガレジストでもポジレジストでもよい。ネガレジストとしては厚膜成形が可能なポリマーが好ましい。このような感光性があり厚膜成形が可能なポリマーとしては、以下の1〜4を例示できる。また、ポジレジストとしては、以下の5を例示できる。

1.化薬マイクロケム株式会社(http://www.kayakumicrochem.jp/index.html)SU−8 3000シリーズ

2.東京応化工業株式会社(http://www.tok.co.jp/products/mcb/photoresist.html)PMERシリーズ

3.旭化成エレクトロニクス(http://www.asahi-kasei.co.jp/akemd/jp/aboutakemd/product.html)感光性ポリイミド前躯体"パイメルTM"

4.東レ(http://www.toray.co.jp/electronic/products/pro_b001.html)感光性全芳香族ポリイミド前駆体溶液"フォトニース

5.東レ、ポリイミドコーティング剤、フォトニーズ 商品名:PW−1000

【0034】

上記の樹脂皮膜成形工程で同時にミラー部1に磁気感受性を付与するには、前記ネガレジストに磁性粉を混合しておく方法がある。この場合に用いられる磁性粉としては、酸化鉄(Iron(III) oxide 98 powder , 5μm Fe203)などを用いることができる。厚膜レジストに酸化鉄を混入したうえで基板4の裏面に厚膜に塗布すると、樹脂皮膜5が硬化形成された時点で、基板4に磁気感受性をもたせることができる。

【0035】

(V)裏面パターニング工程

図7のVでは基板4を反転して示している。フォトリソグラフィ技術で樹脂皮膜5を所定のパターンに加工する。最初に、所定形状のフォトマスクを用いて露光プロセスを行うことで、樹脂皮膜5にミラー部パターンp1、トーションバー部パターンp2、固定部パターンp3の潜像パターンを形成する。これらのパターンp1,p2,p3はミラー部1、トーションバー2、固定部3に対応するものである。

つぎに、現像処理することでミラー部1の外周と固定部3の内周領域はトーションバー2を除いて溶解する。その他の除去すべき領域も同時に溶解し、基板4の表面がそれぞれ露出する。

【0036】

(VI)ウエットエッチング工程

上記プロセスにより、基板4の表面側では、トーションバー部を含めて金属皮膜6が所定のパターン形状に加工され、裏面側ではトーションバー部を残した所定のパターン形状が加工されているので、これらをマスクとしてガラスである基板4をエッチングする。エッチング液としては、たとえばフッ化水素酸を用いることができる。これにより基板4におけるミラー部1の外周と固定部3の内周領域のガラスが溶解し貫通部分fができ、ミラー部1と固定部3との間がトーションバー2のみで連結された構造が得られる。

【0037】

上記の工程を経ると、ガラス製基板4の表面におけるミラー部1と固定部分3に反射膜であるクロムまたは金からなる金属皮膜6が形成され、かつ基板4の裏面におけるミラー部1の下面とトーションバー2と固定部3が樹脂皮膜5で形成された光偏向ミラーAが得られる。この光偏向ミラーAでは、ミラー部1に対して一定の空間をあけて取り囲んだ固定部3が設けられており、ミラー部1と固定部3との間は一対のトーションバー2で支持されている。

なお、トーションバー2はミラー部1の重心位置から側方に延びているのが好ましいが、必ずしもこの位置でなくともよく、重心位置からズレたところに設けられていてもよい。

【0038】

上記工程で光偏向ミラーAが得られると、図8に示す方法で本発明の光偏向器を作製できる。すなわち同図VIIに示すように、光偏向ミラーAを固定治具12に固定する。そして、同図VIIIに示すように箱形の器枠13に一対の電磁石11を取付けておき、この器枠13の上面に前記固定治具12をのせて固定すると、本発明の光偏向器が完成する。

【0039】

(光偏向ミラーの製法の特徴)

第1実施形態の光偏向ミラーAについて、上記製法で作製すれば、つぎの利点がある。

まず、基板4の材料にガラス板を使っているので材料費が廉価となる。また、基板4の表裏両面とも、フォトリソグラフィ技術によるパターニングと、2回のウエットエッチングにより必要な形状、構造を実現できる。換言すれば、特別高価な装置は必要とせず、エッチング工程もエッチング液に浸漬するだけで足り、高価なドライエッチング装置を用いる必要がない。このため、光偏向ミラーを廉価に製造できる。

【0040】

つぎに、第2〜4実施形態の光偏向ミラーB〜Dの製法を説明するが、前記製法(I)〜(VI)に基本的には準ずるので、要点のみ説明する。

第2実施形態の光偏向ミラーBの製法の要点は以下のとおりである。

1)皮膜成形工程

基板4の表面にクロムをスパッタリングして金属皮膜6を形成する。

2)表面パターニング工程

更にフォトリソグラフィ技術を用いてミラー部パターンp1と固定部パターンp3をパターニング後,クロムをエッチングする。これにより基板表面のパターニングとエッチングが終了する。

3)樹脂皮膜成形工程

基板4の裏面に感光性ポリマーを塗付して樹脂皮膜5を形成する。

4)裏面パターニング工程

更にフォトリソグラフィ技術を用いてミラー部パターンp1、トーションバーパターンp2および固定部パターンp3をパターニングする。

5)エッチング工程

基板4の余分な部分をフッ化水素酸によりエッチングする。これによりミラー部1、トーションバー2および固定部3が形成される。

6)磁性体形成工程

基板4の裏側における樹脂皮膜5の裏面に磁性体7を形成する。これによりミラー部1に磁気感受性が付与される。なお、基板4のすぐ裏側であって、樹脂皮膜5との間に磁性体7を設けてもよい。このような磁性体には金属板を用いたり、金属材料の蒸着膜を用いることができる。

【0041】

第3実施形態の光偏向ミラーCの製法の要点は、以下のとおりである。

1)表面パターニング工程

SUSの基板4の表面にSUSエッチング用マスクをフォトリソグラフィ技術を用いてミラー部パターンp1と固定部パターンp3をパターニングする。SUSの基板4の表面は鏡面仕上げしておけば、それ自体が光反射性を有するので、光反射膜を形成する必要がない。

2)樹脂皮膜成形工程

SUSの基板4の裏面に感光性ポリマーを塗付して樹脂皮膜5を形成する。

3)裏面パターニング工程

更にミラー部パターンp1、トーションバーパターンp2および固定部パターンp3をパターニングする。

4)エッチング工程

SUSの余分な部分をSUSエッチング液によりエッチングする。これにより、ミラー部1、トーションバー2および固定部3が形成される。

基板4はSUSを用いているので、それ自体に磁性があり、別に磁気感受性を付与する必要はない。

【0042】

第4実施形態の光偏向ミラーDの製法の要点は、以下のとおりである。

1)皮膜成形工程

ニッケルの基板4の表面に金をスパッタリングして金属皮膜6を形成する。

2)表面パターニング工程

更にフォトリソグラフィ技術を用いてミラー部パターンp1と固定部パターンp3をパターニング後、金をエッチングする。

3)樹脂皮膜成形工程

ニッケルの基板4の表面に感光性ポリマーを塗付して樹脂皮膜5を形成する。

4)裏面パターニング工程

更にミラー部パターンp1、トーションバーパターンp2および固定部パターンp3をパターニングする。

5)エッチング工程

ニッケルの余分な部分をエッチングする。これにより、ミラー部1、トーションバー2および固定部3が形成される。

【0043】

第5実施形態の光偏向ミラーの製法の要点は、以下のとおりである。

第5実施形態の光偏向ミラーは、構造的には図5に示す第4実施形態と同様である。

基板4は鉄を用いているので、それ自体に磁性があり、別に磁気感受性を付与する必要はない。

1)表面パターニング工程

鉄の基板4の表面に鉄エッチング用マスクをフォトリソグラフィ技術を用いてミラー部パターンp1と固定部パターンp3をパターニングする。

2)樹脂皮膜成形工程

鉄の基板4の裏面に感光性ポリマーを塗付して樹脂皮膜5を形成する。

3)裏面パターニング工程

更にミラー部パターンp1、トーションバーパターンp2および固定部パターンp3をパターニングする。

4)エッチング工程

鉄の余分な部分を鉄エッチング液によりエッチングする。これにより、ミラー部1、トーションバー2および固定部3が形成される。

5)反射膜成膜工程

基板4の表面にクロムをスパッタリングする。これによりミラー面となる反射膜が形成できる。

【0044】

上記各製法で得られた第2〜第5実施形態の光偏向ミラーも、第1実施形態の光偏向ミラーAと同様の利点を有しており、図8に示す要領で本発明の光偏光器を構成することができる。

【0045】

(本発明の光偏向器)

図9は本発明の一実施形態である光偏向器Xを示す斜視図である。図10は動作説明図である。

【0046】

図9において、XはMEMSデバイスとしての光偏向器である。この光偏向器Xは、光偏向ミラーAと一対の電磁石11とそれらを保持する固定治具12および器枠13とからなる。

【0047】

前記固定治具4は、前記光偏向ミラーA〜Dの固定部3を取付けるための枠状の支持部材である。

前記器枠13は、箱状の部材であり、4面の側壁と底壁とからなる。この器枠13の上端面には前記固定治具4が固定されている。そして、器枠13の内部において、その底壁上には、前記一対の電磁石11が取付けられている。

【0048】

前記電磁石11は通電すると磁力を発する公知のもので2個用いられている。それぞれの電磁石11は、前記ミラー部1におけるトーションバー2を境にした左右両側部分に対応して配置されている。よって、図10に示すように、右側の電磁石11に通電すると、ミラー部1は右下りに傾斜する。反対に左側の電磁石11に通電すると、図示してないがミラー部1は左下りに傾斜する。そして、いずれの電磁石11にも通電しないと、ミラー部1は水平に保たれる。

このように、電磁石11によってミラー部1を傾動させることによって、ミラー部1に投射された光を自在に偏向することができる。

【0049】

本発明の光偏向器は、ミラー部1に磁気感受性を付与しているので、電磁石11によりミラー部1を吸引し駆動させることができる。このように、駆動源に電磁石11を使えることから、静電駆動式やローレンツ力駆動式で要するミラー部の配線等を形成する必要がない。よって、構造を簡単にできる。

また、トーションバー2が柔軟性を有する樹脂皮膜5で作製されているので、小さな駆動力で傾動でき、電磁石11を小形にすることもできる。

【0050】

図11は本発明の他の実施形態に係る光偏向器Yの斜視図である。

本実施形態の光偏向器Yにおける光偏向ミラーは、1枚のミラー部1に対し、一対のトーションバー2Aで内側の固定部3Aに支持し、この内側の固定部3Aを他の一対のトーションバー2Bで外側の固定部3Bに支持したものである。

トーションバー2Aとトーションバー2Bは互いに交差する方向に配置されている。

【0051】

上記の光偏向ミラーは、トーションバー2A,2Bと固定部3A,3Bが2組づつ必要とされるが、それらの材料構成と製法は、第1〜第5実施形態の光偏向ミラーと同様である。この光偏向ミラーを用いた光偏向器Yでは、ミラー部1を左右前後の四方向に傾動させることができる。

【実施例】

【0052】

第1実施形態の光偏向ミラーAを既述の製法(I)〜(VI)で製作した。樹脂皮膜5の材料は、直径5μmの酸化鉄(Iron(III) oxide 98 powder , 5μm Fe203)の微粒子を含むネガレジスト(SU−8)である。それらの材料を用いたパターニングでは30μm程度の微細構造の成型が可能であった。

上記の条件で製作した光偏向ミラーAを治具に固定し、図10で示すように電磁石11により光偏向ミラーAを吸引したところ,ミラー部1の傾動を確認することができた。また、その傾動量も充分に大きなものであった。

【図面の簡単な説明】

【0053】

【図1】本発明に係る光偏向ミラーの基本構成を示し、(A)は概略正面図、(B)は概略側面図である。

【図2】本発明の第1実施形態に係る光偏向ミラーAを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

【図3】本発明の第2実施形態に係る光偏向ミラーBを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

【図4】本発明の第3実施形態に係る光偏向ミラーCを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

【図5】本発明の第4実施形態に係る光偏向ミラーDを示し、(A)は斜視図、(B)は(A)のB−B線断面図、(C)は(A)のC−C線断面図である。

【図6】第1実施形態に係る光偏向ミラーAの製法(前半)の説明図である。

【図7】第1実施形態に係る光偏向ミラーAの製法(後半)の説明図である。

【図8】本発明の光偏向器の製法の説明図である。

【図9】本発明の一実施形態である光偏向器Xを示す斜視図である。

【図10】本発明の一実施形態である光偏向器Xの動作説明図である。

【図11】本発明の他の実施形態に係る光偏向器Yの斜視図である。

【図12】従来の光偏向ミラーの製法(前半)の説明図である。

【図13】従来の光偏向ミラーの製法(後半)の説明図である。

【符号の説明】

【0054】

1 ミラー部

2 トーションバー

3 固定部

4 基板

5 樹脂皮膜

6 金属皮膜

【特許請求の範囲】

【請求項1】

光ビームを偏向するための光偏向ミラーであって、

基板の表面が光反射性を有し、裏面にポリマー材料を主成分とする樹脂皮膜が形成されたミラー部と、

前記ミラー部に設けられ、前記樹脂皮膜の突出部からなるトーションバーと、

前記トーションバーに連結された固定部とを有し、

前記ミラー部は磁気感受性を有し、前記トーションバーは前記ミラー部を傾動自在に支持する

ことを特徴とする光偏向ミラー。

【請求項2】

前記固定部は、前記ミラー部に対して一定の空間を設けて取り囲む形状で、かつ前記樹脂皮膜と同じ材料構成からなる

ことを特徴とする請求項1に記載の光偏向ミラー。

【請求項3】

前記固定部は、前記ミラー部に対して一定の空間を設けて取り囲む形状で、かつ前記ミラー部と同じ材料構成からなる

ことを特徴とする請求項1に記載の光偏向ミラー。

【請求項4】

前記基板が磁性材料からなる

ことを特徴とする請求項1から請求項3までのいずれか1項に記載の光偏向ミラー。

【請求項5】

前記基板が非磁性材料からなり、前記樹脂皮膜はポリマー材料に磁性粉を混合した磁気感受性樹脂皮膜からなる

ことを特徴とする請求項1から請求項3までのいずれか1項に記載の光偏向ミラー。

【請求項6】

前記基板が非磁性材料からなり、前記基板の裏面に磁性材料からなる磁性体を設けた

ことを特徴とする請求項1から請求項3までのいずれか1項に記載の光偏向ミラー。

【請求項7】

前記ポリマー材料が感光性を有する

ことを特徴とする請求項1から請求項5までのいずれか1項に記載の光偏向ミラー。

【請求項8】

前記基板の表面に、前記基板を溶解除去するエッチング液に耐性と共に光反射性を有する金属皮膜が形成されている

ことを特徴とする請求項1から請求項6までのいずれか1項に記載の光偏向ミラー。

【請求項9】

基板の光反射性を有する表面上に、前記基板を溶解除去するエッチング液に耐性を有する金属皮膜を成膜する皮膜形成工程と、

フォトリソグラフィ及びエッチング技術を用いて、前記金属皮膜に対してミラー部パターンと前記ミラー部パターンに対して一定の空間を設けて取り囲む形状の固定部パターンとを形成する表面パターニング工程と、

前記基板の裏面上に感光性のポリマー材料を主成分とする樹脂皮膜を形成する樹脂皮膜形成工程と、

前記金属皮膜に、前記ミラー部パターンと前記固定部パターンと、前記ミラー部パターン及び前記固定部パターンを連結したトーションバーパターンをフォトリソグラフィ技術により形成する裏面パターンニング工程と、

前記ミラー部パターン、前記固定部パターン、及び前記トーションバーパターンをマスクとして、前記基板の露出部分をウエットエッチングにより除去することによりミラー部と固定部との間が前記樹脂皮膜からなるトーションバーで連結された構造を形成するウエットエッチング工程からなる

ことを特徴とする光偏向ミラーの製造方法。

【請求項10】

前記樹脂皮膜形成工程が、感光性のポリマー材料に磁性体粉を混入した材料を用いる

ことを特徴とする請求項9に記載の光偏向ミラーの製造方法。

【請求項11】

基板の表面が光反射性を有し、磁気感受性を付与されたミラー部と、前記ミラー部に連結された樹脂皮膜の突出部からなるトーションバーと該トーションバーに連結された固定部とを有する光偏向ミラーと、

前記光偏向ミラーを、前記固定部を介して固定する器枠と、

前記器枠中に配置され、前記ミラー部に対抗する位置に配置された一対の電磁石とを含んでなり、

前記光偏向ミラーが請求項1から請求項8までのいずれか1項に記載の光偏向ミラーである

ことを特徴とする光偏向器。

【請求項12】

前記光偏向ミラーが、交差方向に配置された二対の前記トーションバーを介して四方向に傾動自在に支持されている

ことを特徴とする請求項11に記載の光偏向器。

【請求項1】

光ビームを偏向するための光偏向ミラーであって、

基板の表面が光反射性を有し、裏面にポリマー材料を主成分とする樹脂皮膜が形成されたミラー部と、

前記ミラー部に設けられ、前記樹脂皮膜の突出部からなるトーションバーと、

前記トーションバーに連結された固定部とを有し、

前記ミラー部は磁気感受性を有し、前記トーションバーは前記ミラー部を傾動自在に支持する

ことを特徴とする光偏向ミラー。

【請求項2】

前記固定部は、前記ミラー部に対して一定の空間を設けて取り囲む形状で、かつ前記樹脂皮膜と同じ材料構成からなる

ことを特徴とする請求項1に記載の光偏向ミラー。

【請求項3】

前記固定部は、前記ミラー部に対して一定の空間を設けて取り囲む形状で、かつ前記ミラー部と同じ材料構成からなる

ことを特徴とする請求項1に記載の光偏向ミラー。

【請求項4】

前記基板が磁性材料からなる

ことを特徴とする請求項1から請求項3までのいずれか1項に記載の光偏向ミラー。

【請求項5】

前記基板が非磁性材料からなり、前記樹脂皮膜はポリマー材料に磁性粉を混合した磁気感受性樹脂皮膜からなる

ことを特徴とする請求項1から請求項3までのいずれか1項に記載の光偏向ミラー。

【請求項6】

前記基板が非磁性材料からなり、前記基板の裏面に磁性材料からなる磁性体を設けた

ことを特徴とする請求項1から請求項3までのいずれか1項に記載の光偏向ミラー。

【請求項7】

前記ポリマー材料が感光性を有する

ことを特徴とする請求項1から請求項5までのいずれか1項に記載の光偏向ミラー。

【請求項8】

前記基板の表面に、前記基板を溶解除去するエッチング液に耐性と共に光反射性を有する金属皮膜が形成されている

ことを特徴とする請求項1から請求項6までのいずれか1項に記載の光偏向ミラー。

【請求項9】

基板の光反射性を有する表面上に、前記基板を溶解除去するエッチング液に耐性を有する金属皮膜を成膜する皮膜形成工程と、

フォトリソグラフィ及びエッチング技術を用いて、前記金属皮膜に対してミラー部パターンと前記ミラー部パターンに対して一定の空間を設けて取り囲む形状の固定部パターンとを形成する表面パターニング工程と、

前記基板の裏面上に感光性のポリマー材料を主成分とする樹脂皮膜を形成する樹脂皮膜形成工程と、

前記金属皮膜に、前記ミラー部パターンと前記固定部パターンと、前記ミラー部パターン及び前記固定部パターンを連結したトーションバーパターンをフォトリソグラフィ技術により形成する裏面パターンニング工程と、

前記ミラー部パターン、前記固定部パターン、及び前記トーションバーパターンをマスクとして、前記基板の露出部分をウエットエッチングにより除去することによりミラー部と固定部との間が前記樹脂皮膜からなるトーションバーで連結された構造を形成するウエットエッチング工程からなる

ことを特徴とする光偏向ミラーの製造方法。

【請求項10】

前記樹脂皮膜形成工程が、感光性のポリマー材料に磁性体粉を混入した材料を用いる

ことを特徴とする請求項9に記載の光偏向ミラーの製造方法。

【請求項11】

基板の表面が光反射性を有し、磁気感受性を付与されたミラー部と、前記ミラー部に連結された樹脂皮膜の突出部からなるトーションバーと該トーションバーに連結された固定部とを有する光偏向ミラーと、

前記光偏向ミラーを、前記固定部を介して固定する器枠と、

前記器枠中に配置され、前記ミラー部に対抗する位置に配置された一対の電磁石とを含んでなり、

前記光偏向ミラーが請求項1から請求項8までのいずれか1項に記載の光偏向ミラーである

ことを特徴とする光偏向器。

【請求項12】

前記光偏向ミラーが、交差方向に配置された二対の前記トーションバーを介して四方向に傾動自在に支持されている

ことを特徴とする請求項11に記載の光偏向器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2010−96875(P2010−96875A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−265832(P2008−265832)

【出願日】平成20年10月15日(2008.10.15)

【出願人】(304028346)国立大学法人 香川大学 (285)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月15日(2008.10.15)

【出願人】(304028346)国立大学法人 香川大学 (285)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]