光偏向器

【課題】 圧電アクチュエータを用いた光偏向器において、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる光偏向器を提供する。

【解決手段】 光偏向器A1は、反射面を有するミラー部1と、トーションバー2a、2bに一端が連結され他端が支持部10に連結されて支持された圧電アクチュエータ8a、8bとを備え、圧電アクチュエータに駆動電圧を印加することでトーションバーを介してミラー部を回転駆動する。ミラー部1と支持部10との間の空隙に設けられる衝撃緩和部9a、9bは、支持部10のトーションバーと直交する方向のミラー部1と対向する部分に、弾性を有する感光性の高分子材料をフォトリソグラフィ処理によりパターニング加工して形成される。

【解決手段】 光偏向器A1は、反射面を有するミラー部1と、トーションバー2a、2bに一端が連結され他端が支持部10に連結されて支持された圧電アクチュエータ8a、8bとを備え、圧電アクチュエータに駆動電圧を印加することでトーションバーを介してミラー部を回転駆動する。ミラー部1と支持部10との間の空隙に設けられる衝撃緩和部9a、9bは、支持部10のトーションバーと直交する方向のミラー部1と対向する部分に、弾性を有する感光性の高分子材料をフォトリソグラフィ処理によりパターニング加工して形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ光等の光ビームを偏向・走査する光偏向器に関する。

【背景技術】

【0002】

近年、半導体プロセスやマイクロマシン技術を用いたMEMS(micro electro mechanical systems)デバイスとして、半導体基板上にミラーや圧電アクチュエータ等の機構部品を一体的に形成した光偏向器が提案されている。この光偏向器では、圧電アクチュエータの一端が枠部(支持部)に連結されて支持され、この圧電アクチュエータが発生したトルクを他端に接合されたトーションバー(弾性梁)に伝え、トーションバーの先に備え付けられたミラーを回転駆動する。この光偏向器は、小型で簡単な構造で大きな駆動力が得られ、作製が容易で量産化がしやすいという利点がある。

【0003】

この光偏向器は、ミラーを回転駆動するための可動部(トーションバー、圧電アクチュエータ)を有するので、外部からの振動によって誤作動を生じたり、衝撃によって破損したりする場合がある。このため、振動や衝撃を緩和するように、光偏向器を実装したモジュール全体を緩衝材で覆う手法が挙げられる。

【0004】

しかし、光偏向器を実装したモジュールを緩衝材で覆うことは、モジュールサイズの大型化を招き、小型で高機能であるMEMSデバイスの利点を失うことになる。このため、偏向器の可動部を堅く壊れ難い構造にしたり、振動や衝撃を吸収する機構を付加したりして、光偏向器そのものに振動や衝撃を緩和する機構を持たせる手法が提案されている(例えば、特許文献1〜3を参照)。

【0005】

特許文献1及び2の光偏向器では、トーションバーの断面形状を工夫することにより、振動や衝撃を緩和している。また、特許文献3の光偏向器では、固定枠のデバイス裏面側に緩衝材を直接貼り付けて振動や衝撃を緩和している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−34256号公報

【特許文献2】特開2004−264702号公報

【特許文献3】特開2004−347713号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、光偏向器のトーションバーを堅い構造とすると、トーションバーの剛性を増大させることになるため、得られる最大偏向角が低下してしまう。また、特許文献1及び2の光偏向器のようにトーションバーの断面形状を工夫して壊れ難い構造とすると、複雑な構造を形成するために作製工程が増加したり、高い加工精度が要求されるために歩留まりが低下するという問題がある。

【0008】

また、特許文献3の光偏向器では、固定枠のデバイス裏面側に緩衝材を貼り付けているが、光偏向器では可動部があるので固定枠がデバイス裏面に占める面積(緩衝材を貼り付ける面積)の割合は限られるため、外部からの振動や衝撃に対して十分な緩衝効果を得ることは難しい。また、光偏向器では、外部からの振動や衝撃がトーションバーを介して伝わってミラーが異常振動し、ミラーが固定枠に衝突して破損する場合が多い。これに対して、特許文献3の光偏向器では、外部からの振動や衝撃が伝わりミラーが異常振動した際に、ミラーが固定枠に衝突して破損することを回避することは困難である。

【0009】

さらに、シリコンを基材にしたMEMSデバイスの場合、ゴムなどの緩衝材との熱膨張係数に大きな差があるため、環境温度によって、その界面に大きな応力が生じる。このため、特許文献3の光偏向器のように緩衝材を貼り付けると、緩衝材により生じる応力で光偏向器の機械的特性が低下し、偏向・走査性能が低下してしまう。

【0010】

本発明は上記背景を鑑みてなされたものであり、圧電アクチュエータを用いた光偏向器において、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる光偏向器を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、反射面を有するミラー部と、該ミラー部の端部から外側に延びたトーションバーと、該ミラー部を囲むように設けられた支持部と、一端が該トーションバーに連結され他端が該支持部に連結されて支持された圧電アクチュエータとを備え、該圧電アクチュエータは、支持体上に形成された圧電体に駆動電圧を印加することで圧電駆動により屈曲変形を行う1つ以上の圧電カンチレバーを含み、該圧電アクチュエータに駆動電圧を印加することで該トーションバーを介して該ミラー部を回転駆動させる光偏向器において、前記ミラー部と前記支持部との間に設けた空隙に、前記支持部に連結された衝撃緩和部を備え、前記衝撃緩和部は、弾性を有する感光性の高分子材料をフォトリソグラフィ処理によりパターニング加工して形成されることを特徴とする。

【0012】

本発明の光偏向器によれば、ミラー部と支持部との間に設けられた空隙に衝撃緩和部を有するので、外部からの振動や衝撃がトーションバーを介してミラー部に伝わりミラー部が異常振動しても、ミラー部は衝撃緩和部に接触することとなる。これにより、ミラー部が支持部に衝突して破損することが回避されると共に、ミラー部の異常振動が緩和される。ここで、衝撃緩和部は支持部に連結されているので、ミラー部の通常の回転駆動は妨げず、偏向・走査性能を損なわない。また、衝撃緩和部はミラー部と支持部との間の空隙に設けられるので、光偏向器のデバイスサイズを増大させることもない。よって、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。

【0013】

更に、衝撃緩和部は弾性を有する高分子材料を加工して形成されるので、ミラー部が異常振動を生じて衝撃緩和部に接触しても、衝撃が緩和されてミラー部及び衝撃緩和部が破損することが回避される。このとき、衝撃緩和部は、感光性の高分子材料をフォトリソグラフィー処理によりパターニング加工して形成されるので、半導体プレーナプロセス及びマイクロマシン技術による光偏向器の作製工程に衝撃緩和部の形成工程を組み込み、衝撃緩和部を容易に形成することができる。

【0014】

本発明の光偏向器において、前記ミラー部の前記空隙側に、前記衝撃緩和部に対向するように、該ミラー部の回転駆動を妨げない所定サイズの少なくとも1つ以上の突起部が形成されることが好ましい。

【0015】

これによれば、高分子材料から形成される衝撃緩和部は、ミラー部が衝撃緩和部に接触した際に、密着してスティクション(張り付き)を生じる可能性がある。このとき、ミラー部の衝撃緩和部に対向する部分に、ミラー部の回転駆動を妨げない所定サイズの突起部を設けることで、ミラー部と衝撃緩和部が密着してスティクションを生じることを防止することができ、スティクションによる偏向・走査性能の低下を防止することができる。

【0016】

また、前記圧電アクチュエータは、前記ミラー部と該ミラー部の両端から外側に延びた1対のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対のトーションバーに連結され、他端は前記支持部に連結されて支持され、該ミラー部は、該1対又は2対の圧電アクチュエータにより回転駆動されることが好ましい。

【0017】

これによれば、1対又は2対の圧電アクチュエータをミラー部及びトーションバーを挟んで対向して配置し、これらの圧電アクチュエータの駆動によりミラー部を1つの軸周りで回転させることができる。これにより、一方向について安定して偏向・走査を行うことができる。そして、この1軸の偏向・走査に対して、外部からの振動や衝撃による異常振動が生じても、衝撃緩和部により、ミラー部が支持部に衝突して破損することが回避されると共に、ミラー部の異常振動が緩和される。

【0018】

または、前記圧電アクチュエータは、前記ミラー部と該ミラー部の両端から外側に延びた1対の第1のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対の第1のトーションバーに連結され、他端は該ミラー部を囲むように設けられた可動枠の内側に連結されて支持された第1の圧電アクチュエータと、前記1対の第1のトーションバーと異なる方向に、該ミラー部と該可動枠と該可動枠の両端から外側に延びた1対の第2のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対の第2のトーションバーに連結され、他端は該可動枠を囲むように設けられた前記支持部に支持された第2の圧電アクチュエータとで構成され、

前記ミラー部は、前記1対又は2対の第1の圧電アクチュエータにより前記1対の第1のトーションバーを介して第1の軸周りで駆動されると共に、前記1対又は2対の第2の圧電アクチュエータにより前記1対の第2のトーションバー及び前記可動枠を介して該第1の軸周りと異なる第2の軸周りで駆動されるものであり、

前記衝撃緩和部は、前記ミラー部と前記可動枠との間に設けられた第1の空隙に有する、該可動枠に連結された第1の衝撃緩和部と、該可動枠と前記支持部との間に設けられた第2の空隙に有する、該支持部に連結された第2の衝撃緩和部とで構成され、

前記第1の衝撃緩和部は、前記可動枠の、前記第1のトーションバーと直交する方向の前記ミラー部と対向する部分に、バネ特性を有する形状に半導体基板を形状加工して前記可動枠と一体的に形成され、

前記第2の衝撃緩和部は、前記支持部の、前記第2のトーションバーと直交する方向の前記ミラー部と対向する部分に、バネ特性を有する形状に半導体基板を形状加工して前記支持部と一体的に形成されていることが好ましい。

【0019】

これによれば、1対又は2対の内側の第1の圧電アクチュエータをミラー部を挟んで対向して配置し、これらの内側の第1の圧電アクチュエータの駆動によりミラー部を第1の軸周りで回転させることができる。さらに、この回転とは独立且つ両立して、1対又は2対の外側の第2の圧電アクチュエータを可動枠を挟んで対向して配置し、これらの外側の第2の圧電アクチュエータの駆動により、可動枠をミラー部及び内側の圧電アクチュエータと一体的に第2の軸周りで回転させることができる。これにより、ミラー部を2軸で回転させることができ、光偏向器で、2方向について安定して偏向・走査を行うことができる。

【0020】

このとき、ミラー部と可動枠との間に設けられた第1の空隙に第1の衝撃緩和部を有するので、外部からの振動や衝撃が第1のトーションバーを介してミラー部に伝わってミラー部が異常振動しても、ミラー部が可動枠に衝突して破損することが回避されると共に、ミラー部の異常振動が緩和される。また、可動枠と支持部との間に設けられた第2の空隙に第2の衝撃緩和部を有するので、外部からの振動や衝撃が第2のトーションバーを介して可動枠に伝わって可動枠が異常振動しても、可動枠が支持部に衝突して破損することが回避されると共に、可動枠の異常振動が緩和される。

【0021】

また、前記1対又は2対の圧電アクチュエータへ印加される駆動電圧は交流電圧であることが好ましい。

【0022】

これによれば、トーションバーを挟んで対向した各対の圧電アクチュエータの駆動により、ミラー部をトーションバーを中心軸として回転振動して走査することができる。そして、この走査に対して、外部からの振動や衝撃による異常振動が生じても、衝撃緩和部により、ミラー部が支持部に衝突して(又はミラー部が可動枠に衝突し可動枠が支持部に衝突)破損することが回避されると共に、ミラー部(又はミラー部及び可動枠)の異常振動が緩和される。

【0023】

また、前記1対又は2対の圧電アクチュエータのうちの、前記トーションバーの一方の側の圧電アクチュエータへ印加される第1の交流電圧と、該トーションバーの他方の側の圧電アクチュエータへ印加される第2の交流電圧とは、互いに180度位相が異なることが好ましい。

【0024】

これによれば、トーションバーを挟んで対向した各対の圧電アクチュエータの圧電カンチレバーを逆位相で屈曲変形させることにより、ミラー部をトーションバーを中心軸として効率良く回転振動して走査することができる。そして、この走査に対して、外部からの振動や衝撃による異常振動が生じても、衝撃緩和部により、ミラー部が支持部に衝突して(又はミラー部が可動枠に衝突し可動枠が支持部に衝突)破損することが回避されると共に、ミラー部(又はミラー部及び可動枠)の異常振動が緩和される。

【0025】

また、前記ミラー部、前記トーションバー、及び前記圧電カンチレバーの支持体は、半導体基板を形状加工して前記支持部と一体的に形成されることが好ましい。

【0026】

これによれば、ミラー部、トーションバー、支持部、及び圧電カンチレバーの支持体が形状加工により一体的に形成されるので、別体で形成して接合や接着等の加工法を用いて形成する場合に比べて、接合部材や接着剤等が不要であり、アライメント精度を向上することができ、容易に精度良く形成することができる。また、一体的に形成されることにより光偏向器全体が機械的に連結されることとなるので、別体で形成して連結する場合に比べて、連結部に応力が集中することがなく光偏向器の強度を向上することできる。さらに、半導体基板(例えば単結晶シリコン基板やSOI基板等のシリコン基板)から形成されるので、半導体プレーナプロセス及びMEMSプロセスを用いて半導体基板の一部を除去加工することで、容易に一体的に形成することができる。

【0027】

なお、本発明の光偏向器において、可動枠を備える場合は、可動枠も、ミラー部、トーションバー、支持部、及び圧電カンチレバーの支持体と共に、半導体基板を形状加工して一体的に形成されることが好ましい。

【0028】

そして、本発明の光偏向器によれば、半導体プレーナプロセス及びMEMSプロセスを用いて光偏向器全体を一体的に形成することができるので、光偏向器の作製が容易になり、量産や歩留りの向上が可能となる。さらに、この光偏向器をデバイスに組み込む場合に、デバイス全体として半導体プレーナプロセス及びMEMSプロセスを用いて一体的に形成することが可能となるので、他のデバイスに組み込むことが容易となり、小型化や量産が可能となる。

【図面の簡単な説明】

【0029】

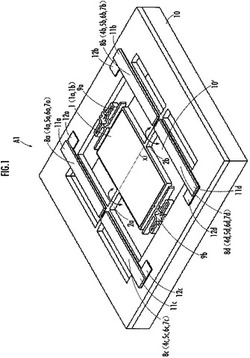

【図1】本発明の第1実施形態における光偏向器の構成を示す斜視図。

【図2】図1に示した光偏向器の製造工程を示す説明図。

【図3】本発明の第2実施形態における光偏向器の構成を示す斜視図。

【図4】本発明の第3実施形態における光偏向器の構成を示す斜視図。

【図5】本発明の第4実施形態における光偏向器の構成を示す斜視図。

【発明を実施するための形態】

【0030】

[第1実施形態]

本発明の第1実施形態について、図1及び図2を参照して説明する。図1は、本実施形態における光偏向器A1の外観図、図2は、図1の光偏向器A1の製造工程を示す説明図である。

【0031】

図1に示すように、本実施形態の光偏向器A1は、入射された光を反射するミラー部1と、ミラー部1に連結されたトーションバー2a,2bと、ミラー部1をそれぞれトーションバー2a,2bを介して駆動する2対の圧電アクチュエータ8a〜8dと、圧電アクチュエータ8a〜8dを支持する支持部10と、支持部10に連結された衝撃緩和部9a,9bとを備えている。

【0032】

ミラー部1は矩形形状で、その1対の対辺のそれぞれの中心位置から外側へ向かって、上記1対のトーションバー2a,2bが延びている。一方のトーションバー2aは、その基端部が支持部10に連結され、先端部がミラー部1に連結されている。このトーションバー2aは、その基端部を挟んで対向した1対の第1の圧電アクチュエータ8a,8cのそれぞれの先端部に連結されている。

【0033】

また、他方のトーションバー2bも、その基端部が支持部10に連結され、先端部がミラー部1に連結されている。このトーションバー2bは、その基端部を挟んで対向した1対の第1の圧電アクチュエータ8b,8dのそれぞれの先端部に連結されている。

【0034】

圧電アクチュエータ8a〜8dは、それぞれ、その基端部が支持部10に連結されて支持されている。支持部10は、ミラー部1、トーションバー2a,2b、圧電アクチュエータ8a〜8dを囲むように設けられている。圧電アクチュエータ8a〜8dは、それぞれ、1つの圧電カンチレバーから構成される。各圧電カンチレバーは、支持体4a〜4dと下部電極5a〜5dと圧電体6a〜6dと上部電極7a〜7dとを備えている。

【0035】

また、光偏向器A1は、2対の圧電アクチュエータ8a〜8dの上部電極7a〜7dと下部電極5a〜5dとの間にそれぞれ駆動電圧を印加するための上部電極パッド11a〜11d(本実施形態では、上部電極パッド11a〜11dは上部電極7a〜7dの延長として形成されている)と下部電極パッド12a〜12dとを、支持部10上に備えている。

【0036】

下部電極パッド12a〜12dと下部電極5a〜5dとは、シリコン基板上の金属薄膜(本実施形態では2層の金属薄膜、以下、下部電極層ともいう)を半導体プレーナプロセスを用いて形状加工することにより形成される。この金属薄膜の材料としては、例えば、1層目(下層)にはチタン(Ti)を用い、2層目(上層)には白金(Pt)を用いる。詳細には、圧電アクチュエータ8a〜8dの下部電極5a〜5dは、支持体4a〜4d上のほぼ全面に形成されている。そして、支持部10上に形成された下部電極パッド12a〜12dは、支持部10上の下部電極層を介して、下部電極5a〜5dに導通される。

【0037】

圧電体6a〜6dは、下部電極層上の1層の圧電膜(以下、圧電体層ともいう)を半導体プレーナプロセスを用いて形状加工することにより、それぞれ、下部電極5a〜5d上に互いに分離して形成されている。この圧電膜の材料としては、例えば、圧電材料であるチタン酸ジルコン酸鉛(PZT)が用いられる。詳細には、圧電アクチュエータ8a〜8dの圧電体6a〜6dは、支持体4a〜4d上のほぼ全面に形成されている。

【0038】

上部電極パッド11a〜11dと上部電極7a〜7dとは、圧電体層上の金属薄膜(本実施形態では1層の金属薄膜、以下、上部電極層ともいう)を半導体プレーナプロセスを用いて形状加工することにより形成されている。この金属薄膜の材料としては、例えばPt、Au等が用いられる。詳細には、上部電極7a〜7dは、圧電体6a〜6d上のほぼ全面に形成されている。そして、支持部10上に形成された上部電極パッド11a〜11dは上部電極7a〜7dに導通される。

【0039】

ミラー部1は、ミラー部支持体1aと、ミラー部支持体1a上に形成されたミラー面反射膜(反射面)1bとを備えている。ミラー面反射膜1bは、ミラー部支持体1a上の金属薄膜(本実施形態では下部電極層を兼用した2層の金属薄膜)を半導体プレーナプロセスを用いて形状加工して形成されている。金属薄膜の材料としては、例えばAu,Pt,Ag,Al等が用いられる。

【0040】

また、ミラー部支持体1aと、トーションバー2a,2bと、圧電アクチュエータ8a〜8dの圧電カンチレバーの支持体4a〜4dと、支持部10とは、半導体基板を形状加工することにより一体的に形成されている。半導体基板を形状加工する手法としては、フォトリソグラフィ技術やドライエッチング技術等を利用した半導体プレーナプロセス及びMEMSプロセスが用いられる。

【0041】

ミラー部1と支持部10との間には空隙10’が設けられ、ミラー部1が所定角度まで回転可能となっている。ミラー部1は、一体的に形成することで、圧電アクチュエータ8a〜8dと、トーションバー2a,2bを介して機械的に連結され、圧電アクチュエータ8a〜8dの駆動に応じて回動する。

【0042】

さらに、衝撃緩和部9a,9bが、トーションバー2a,2bと直交する方向のミラー部1の1対の対辺にそれぞれ対向して、支持部10に連結して空隙10’に設けられている。このように、衝撃緩和部9a,9bはミラー部1と支持部10との間の空隙10’に設けられるので、光偏向器A1のデバイスサイズを増大させない。

【0043】

また、衝撃緩和部9a,9bは、上述の半導体基板を形状加工することにより、支持部10と一体的に、バネ特性を有する形状に形成されている。衝撃緩和部9a,9bは、支持部10と共に形状加工により一体的に形成されるので、別体で形成して接合や接着等の加工法を用いて形成する場合に比べて、接合部材や接着剤等が不要であり、アライメント精度を向上することができ、容易に精度良く形成することができる。また、一体的に形成されることにより支持部10及び衝撃緩和部9a,9bが機械的に連結されるので、別体で形成して連結する場合に比べて、連結部に応力が集中することがなく衝撃緩和部9a,9bの耐久性を向上することできる。

【0044】

さらに、光偏向器A1は、ミラー部1の偏向・走査を制御する制御回路(図示せず)に接続されている。制御回路は、圧電アクチュエータ8a〜8dの駆動電圧の位相、周波数、振幅、波形等を制御することで、ミラー部1の偏向・走査の位相、周波数、偏向角を制御する。

【0045】

次に、本実施形態の光偏向器A1の作動を説明する。まず、圧電アクチュエータ8a〜8dの駆動によりミラー部1が回転振動する通常状態では、光偏向器A1では、2対の圧電アクチュエータ8a〜8dに電圧を印加する。

【0046】

詳細には、一方の対の圧電アクチュエータ8a,8cの上部電極7a,7cと下部電極5a,5cとの間にそれぞれ互いに逆極性の電圧±V1を印加して駆動させると、互いに逆方向に屈曲変形する。これらの屈曲変形により、圧電アクチュエータ8a,8cの基端部は支持部10に連結されて支持されているので、先端部は支持部10(基板)の厚み方向に上下に回動する。圧電アクチュエータ8a,8cに互いに逆極性の電圧±V1を印加するので、圧電アクチュエータ8a,8cの先端部は互いに逆方向に動く。これにより、トーションバー2aにねじれ変位が生じて、ミラー部1にトーションバー2aを中心とした回転トルクが作用する。

【0047】

同様に、他方の対の圧電アクチュエータ8b,8dに互いに逆極性の電圧±V1を印加して駆動させることにより、トーションバー2bに同じ方向にねじれ変位が生じて、ミラー部1にトーションバー2bを中心とした回転トルクが作用する。

【0048】

よって、圧電アクチュエータ8a〜8dの駆動により、ミラー部1にはトーションバー2a,2bを中心とした回転トルクαが作用する。これにより、ミラー部1は、図1の矢印で示したように、トーションバー2a,2bを中心軸として1軸x1周りで回転する。

【0049】

なお、各対の一方の圧電アクチュエータ8a,8bには、互いに同位相の第1の交流電圧を印加する。また、各対の他方の圧電アクチュエータ8c,8dにも、互いに同位相の第2の交流電圧を印加する。このとき、第1の交流電圧と第2の交流電圧とは、互いに逆位相或いは位相のずれた交流電圧(例えば正弦波)とする。これにより、ミラー部1を回転させて1方向について所定の周波数で所定の偏向角で光走査することができる。

【0050】

このとき、これらの圧電アクチュエータ8a〜8dでは、駆動電圧としてトーションバー2a,2bを含むミラー部1の機械的な共振周波数(第一次共振点)付近の周波数の交流電圧を印加して共振駆動させることで、より大きな偏向角で光走査することができる。なお、圧電アクチュエータ8a〜8dの駆動は、非共振駆動でもよく、印加する電圧は直流電圧でもよい。

【0051】

このような通常の状態では、ミラー部1は衝撃緩和部9a,9bに接触することなく回転する。そして、衝撃緩和部9a,9bは支持部10に連結されているので、ミラー部1の通常の回転駆動は妨げない。

【0052】

これに対して、外部から付加された衝撃や振動によりミラー部1が振動する異常状態では、トーションバー2a,2bを中心軸とした回転以外に、デバイス面で、トーションバー2a,2bに直交する方向に並進運動が生じる(図1に破線矢印で示す)。このような並進運動が生じても、衝撃緩和部9a,9bが設けられているので、ミラー部1が支持部10に直接衝突することが回避される。そして、衝撃緩和部9a,9bはバネ特性を有する形状に形成されるので、ミラー部1が衝撃緩和部9a,9bに接触することで衝撃が緩和される。

【0053】

従って、本実施形態の光偏向器A1によれば、衝撃緩和部9a,9bを備えることで、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。

【0054】

[製造工程]

図2には、光偏向器A1の製造工程を示す。なお、図2(a)〜(h)は、光偏向器A1の断面を模式的に示している。

【0055】

図2(a)に示すように、ミラー部支持体1a、トーションバー2a,2b、圧電アクチュエータ8a〜8dの圧電カンチレバーの支持体4a〜4d、支持部10、衝撃緩和部9a,9bを形成する半導体基板としては、SOI基板31を用いている。SOI基板31は、単結晶シリコン(活性層31a、又はSOI層ともいう)/酸化シリコン(中間酸化膜層31b)/単結晶シリコン(ハンドリング層31c)の張り合わせ基板である。SOI基板の各層の厚みは、例えば、活性層31aの厚みは5〜100[μm]、中間酸化膜層31bの厚みは0.5〜2[μm]、ハンドリング層31cの厚みは100〜600[μm]である。また、活性層31aの表面は光学研磨処理が施されている。

【0056】

まず、図2(b)に示すように、SOI基板31の表面(活性層31a側)及び裏面(ハンドリング層31c側)を熱酸化炉(拡散炉)によって酸化して熱酸化シリコン膜32a,32bを形成する(熱酸化膜形成ステップ)。熱酸化シリコン膜32a,32bの厚みは、例えば0.1〜1[μm]とする。

【0057】

次に、図2(c)に示すように、SOI基板31の表面(活性層31a側)に、下部電極層33、圧電体層34、上部電極層35を順次形成する。

【0058】

まず、下部電極層形成ステップで、SOI基板31の活性層31a側の熱酸化シリコン膜32a上に、2層の金属薄膜からなる下部電極層33を形成する。下部電極層33の材料としては、1層目(下層)の金属薄膜にはチタンを用い、2層目(上層)の金属薄膜には白金を用いる。各金属薄膜は、例えば、スパッタ法、電子ビーム蒸着法等により成膜する。各金属薄膜の厚みは、例えば1層目のTiは30〜100[nm]、2層目のPtは100〜300[nm]程度とする。

【0059】

次に、圧電体層形成ステップで、下部電極層33上に、1層の圧電膜からなる圧電体層34を形成する。圧電体層34の材料としては、圧電材料であるチタン酸ジルコン酸鉛(PZT)を用いる。また、圧電膜の厚みは、例えば1〜10[μm]程度とする。圧電膜は、例えば、反応性アーク放電を利用したイオンプレーティング法により成膜する。反応性アーク放電を利用したイオンプレーティング法については、具体的には、本願出願人による特開2001−234331号公報、特開2002−177765号公報、特開2003−81694号公報に記載された手法を用いる。

【0060】

このアーク放電プラズマを利用した反応性イオンプレーティング法は、プラズマガンで真空容器内に発生させた高密度酸素プラズマ中で原料金属を加熱蒸発させ、真空容器内或いは半導体基板上において各金属蒸気と酸素とが反応することにより、半導体基板上に圧電膜を形成するものである。この方法を用いることにより、比較的低い成膜温度においても高速に圧電膜を形成できる。特に、アーク放電反応性イオンプレーティング法による圧電膜を形成する際に、その下地として、例えば化学溶液堆積法(CSD(Chemical Solution Deposition)法)によりシード層を形成することで、より優れた圧電特性を有する圧電膜を形成することができる。

【0061】

なお、圧電膜は、例えばスパッタ法、ゾルゲル法等により成膜してもよい。ただし、反応性アーク放電を利用したイオンプレーティング法を用いることにより、良好な圧電特性(バルクの圧電体と同等の圧電特性)を有する厚みのある膜を成膜することができる。

【0062】

次に、上部電極層形成ステップで、圧電体層34上に、1層の金属薄膜からなる上部電極層35を形成する。上部電極層35の材料としては、Pt又はAuを用いる。上部電極層35は、例えば、スパッタ法、電子ビーム蒸着法等により成膜する。上部電極層35の厚みは、例えば10〜200[nm]程度とする。

【0063】

次に、図2(d)に示すように、形状加工ステップで、上部電極層35、圧電体層34、下部電極層33の形状を加工して、圧電アクチュエータ8a〜8dの圧電カンチレバーの上部電極7a〜7d、圧電体6a〜6d、下部電極5a〜5dを形成する。

【0064】

具体的には、まず、上部電極層35上にフォトリソグラフィ技術を用いてレジスト材料をパターニングする。次に、パターニングしたレジスト材料をマスクとして、上部電極層35及び圧電体層34に対して、RIE(Reactive Ion Etching)装置を用いて、ドライエッチングを行う。これにより、上部電極パッド11a〜11d、上部電極7a〜7d、及び圧電体6a〜6dが形成される。

【0065】

同様に、下部電極層33上にフォトリソグラフィ技術を用いてレジスト材料をパターニングする。次に、パターニングしたレジスト材料をマスクとして、下部電極層33に対して、RIE装置を用いて、ドライエッチングを行う。これにより、下部電極パッド12a〜12d、及び下部電極5a〜5dが形成される。

【0066】

このとき、図2(d)に示すように、形状加工ステップを反射面形成ステップとして兼用し、ミラー部1の位置に対応した下部電極層を、レジスト材料によりマスクしてドライエッチングから保護することで反射膜として残し、ミラー部1のミラー面反射膜1bを形成する。

【0067】

なお、ミラー部1の光反射効率を高めたい場合には、形状加工ステップの後に、改めて反射面形成ステップを行うものとしてもよい。この場合、まず、SOI基板31のSOI層31a側の全面に、1層の金属薄膜(反射膜)を形成する。反射膜の材料としては、例えばAu,Pt,Ag,Al等を用いる。また、反射膜は、例えばスパッタ法、蒸着法を用いて成膜する。反射膜の厚みは、例えば100〜500[nm]程度とする。

【0068】

次に、反射膜の形状を加工する。具体的には、まず、反射膜上にフォトリソグラフィ技術を用いてレジスト材料をパターニングする。次に、パターニングしたレジスト材料をマスクとして、反射膜に対して、RIE装置を用いてドライエッチングを行う。これにより、SOI基板31の活性層31a側の熱酸化シリコン膜32a上に、ミラー面反射膜1bが形成される。

【0069】

次に、図2(e)〜(h)に示すように、支持体形成ステップ(衝撃緩和部形成ステップに兼用)で、ミラー部支持体1a、トーションバー2a,2b、圧電アクチュエータ8a〜8dの圧電カンチレバーの支持体4a〜4d、支持部10、衝撃緩和部9a,9bが形成される。

【0070】

まず、図2(e)に示すように、熱酸化シリコン膜32bを除去して、ハードマスクを形成する。詳細には、SOI基板31の表面全体を厚膜レジストで保護しておき、裏面のハンドリング層31c側の熱酸化シリコン膜32bをバッファードフッ酸(BHF)で除去する。そして、SOI基板31のハンドリング層31c上の全面に、1層のAl薄膜37を形成する。Al薄膜37は、例えばスパッタ法、蒸着法を用いて成膜する。そして、Al薄膜37上にフォトリソグラフィ技術を用いてレジスト材料をパターニングする。次に、パターニングしたレジスト材料をマスクとして、Al薄膜37に対してウェットエッチングを行う。これにより、後述の図2(g)のICP(Inductively Coupled Plasma)−RIE装置によるドライエッチングに用いるハードマスクが形成される。

【0071】

次に、図2(f)に示すように、活性層31a(単結晶シリコン)の形状を加工する。まず、フォトリソグラフィ技術を用いてレジスト材料をパターニングし、このパターニングしたレジスト材料をマスクとして、ICP−RIE装置を用いて、熱酸化シリコン膜32a及び活性層31aのシリコンの形状を加工する。ICP−RIE装置は、マイクロマシン技術で使用されるドライエッチング装置であり、シリコンを垂直に深く掘ることが可能な装置である。

【0072】

次に、図2(g)に示すように、ハンドリング層31cの形状を加工する。図2(e)で形成したハードマスクを用いて、ICP−RIE装置を用いて、ハンドリング層31cのシリコンを加工する。これにより、ミラー部支持体1a、トーションバー2a,2b、支持体4a〜4d、衝撃緩和部9a,9bの裏側を深く掘り下げ中空状態にする。

【0073】

次に、図2(h)に示すように、SOI基板31の中間酸化膜層31bをバッファードフッ酸(BHF)でウェットエッチングして除去する。これにより、ミラー部1、トーションバー2a,2b、圧電アクチュエータ8a〜8d、衝撃緩和部9a,9bの周囲を部分的にSOI基板31から切り離して空隙10’を形成し、ミラー部1及びトーションバー2a,2bの回転と、圧電アクチュエータ8a〜8dの駆動と、衝撃緩和部9a,9bの変形とを可能にする。

【0074】

以上の工程により光偏向器A1が作製される。なお、上述の工程を行った後、SOI基板31上に作製された各デバイスは、ダイシング工程によってSOI基板31から個片(チップ)として分離される。そして、各デバイスのチップは、TO(Transister Outline)型CANパッケージにダイボンド及びワイヤーボンドにより実装される。

【0075】

このように、光偏向器A1を半導体プレーナプロセス及びMEMSプロセスを用いて一体的に形成することができるので、作製が容易であり、小型化や量産や歩留まりの向上が可能となる。しかも、衝撃緩和部9a,9bは、光偏向器A1の他の構成を形成する工程を利用して形成することができ、工程数の増加や工程の複雑化を伴わない。さらに、光偏向器A1をデバイスに組み込む場合に、デバイス全体として半導体プレーナプロセス及びMEMSプロセスを用いて一体的に形成することが可能となるので、光偏向器A1を他のデバイスに組み込むことが容易となる。

【0076】

[実施例1]

実施例1として、本実施形態の光偏向器A1の駆動特性の試験について説明する。本実施例では、上述の光偏向器A1を、共振周波数が5[kHz]となるように設計し、上述の製造工程で作製した。このとき、SOI基板の各層の厚みは、活性層30[μm]、中間酸化膜層2[μm]、ハンドリング層525[μm]とし、熱酸化シリコン膜の厚みは500[nm]とした。また、下部電極層(Ti/Pt)の厚みはTiを50[μm]、Ptを150[nm]とし、圧電体層の厚みは3[μm]とし、上部電極層(Pt)の厚みは150[nm]とした。

【0077】

この光偏向器について、圧電アクチュエータ8a〜8dにピーク間電圧Vpp=20[V]、周波数5[kHz]の交流電圧(正弦波)を駆動信号として印加したところ、光偏向器の最大偏向角として±10°が得られた。なお、ミラー部1の回転角度は、He−Neレーザ光をミラー部1に入射し、反射光を所定距離に配置したスクリーン上で観察することで測定した。

【0078】

この光偏向器に対して、外部から加速度1500[G]の衝撃を付加した。なお、試験方法は、JIS C60068-2-27 環境試験方法−電気・電子−衝撃試験方法(振り子式衝撃試験器)、及びJIS C60068-2-32 環境試験方法−電気・電子−自然落下試験方法(自然落下試験器)を用いた。この結果、1500[G]の衝撃を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。

【0079】

また、この光偏向器に対して、外部から加速度500[G]の振動を付加した。なお、試験方法は、JIS C60068-2-6 環境試験方法−電気・電子−正弦波振動試験方法を用いた。この結果、500[G]の振動を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。

【0080】

[比較例1]

比較例1として、衝撃緩和部9a,9bを備えない点以外は実施例1と同じ構成の光偏向器を作製した。この光偏向器に、実施例1と同様の加速度1500[G]の衝撃を付加したところ、トーションバー2a,2bが破損した。また、この光偏向器に、実施例1と同様の加速度500[G]の振動を付加したところ、トーションバー2a,2bにクラックが入り、光偏向器の機械的な特性が大幅に劣化した。

【0081】

[第2実施形態]

本発明の第2実施形態について、図3を参照して説明する。図3は、本発明の第2実施形態における光偏向器の構成を示す斜視図である。本実施形態の光偏向器A2は、第1実施形態のミラー部、トーションバー、2対の圧電アクチュエータを一体的に回転させるための、さらに2対の圧電アクチュエータを備えたものである。

【0082】

本実施形態の光偏向器A2は、入射された光を反射するミラー部41と、ミラー部41に連結された第1のトーションバー42a,42bと、ミラー部41を第1のトーションバー42a,42bを介して駆動する2対の内側の第1の圧電アクチュエータ48a〜48dと、第1の圧電アクチュエータ48a〜48dを支持する可動枠49と、可動枠49に連結された第2のトーションバー50a,50bと、可動枠49をトーションバー50a,50bを介して駆動する2対の外側の第2の圧電アクチュエータ51a〜51dと、第2の圧電アクチュエータ51a〜51dを支持する支持部52とを備えている。

【0083】

ミラー部41は矩形形状で、その1対の対辺のそれぞれの中心位置から外側へ向かって、1対のトーションバー42a,42bが延びている。一方の第1のトーションバー42aは、その基端部が可動枠49の内側に連結され、先端部がミラー部1に連結されている。この第1のトーションバー42aは、その基端部を挟んで対向した1対の圧電アクチュエータ48a,48cのそれぞれの先端部に連結されている。

【0084】

また、他方の第1のトーションバー42bも、その基端部が可動枠49の内側に連結され、先端部がミラー部1に連結されている。この第1のトーションバー42bは、その基端部で、このトーションバー42bを挟んで対向した1対の第1の圧電アクチュエータ48b,48dのそれぞれの先端部に連結されている。

【0085】

また、可動枠49は矩形形状で、第1のトーションバー42a,42bと直交する方向の1対の対辺のそれぞれの中心位置から外側へ向かって、1対の第2のトーションバー50a,50bが延びている。一方の第2のトーションバー50aは、その基端部が支持部52に連結され、先端部が可動枠49の外側に連結されている。この第2のトーションバー50aは、その基端部を挟んで対向した1対の第2の圧電アクチュエータ51a,51cのそれぞれの先端部に連結されている。

【0086】

また、他方の第2のトーションバー50bも、その基端部が支持部52に連結され、先端部が可動枠49の外側に連結されている。この第2のトーションバー50bは、その基端部を挟んで対向した1対の第2の圧電アクチュエータ51b,51dのそれぞれの先端部に連結されている。

【0087】

可動枠49は、ミラー部41と、第1のトーションバー42a,42bと、第1の圧電アクチュエータ48a〜48dとを囲むように設けられている。第1の圧電アクチュエータ48a〜48dは、その基端部が可動枠49の内側に連結されて支持されている。支持部51は、可動枠49と、第2のトーションバー50a,50bと、第2の圧電アクチュエータ51a〜51dとを囲むように設けられている。第2の圧電アクチュエータ51a〜51dは、その基端部が支持部52に連結されて支持されている。

【0088】

これらの第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dは、それぞれ、1つの圧電カンチレバーから構成される。各圧電カンチレバーは、支持体44a〜44hと下部電極45a〜45hと圧電体46a〜46hと上部電極47a〜47hとを備えている。

【0089】

また、光偏向器A2は、第1の圧電アクチュエータ48a〜48dの上部電極47a〜47dと下部電極45a〜45dとの間にそれぞれ駆動電圧を印加するための上部電極パッド53a〜53dと下部電極パッド54a〜54dと、第2の圧電アクチュエータ51a〜51dの上部電極47e〜47hと下部電極45e〜45hとの間にそれぞれ駆動電圧を印加するための上部電極パッド53e〜53h(本実施形態では、上部電極パッド53e〜53hは上部電極47e〜47hの延長として形成されている)と下部電極パッド54e〜54hとを、支持部53上に備えている。

【0090】

ミラー部支持体41a、第1及び第2のトーションバー42a,42b,50a,50b、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの支持体44a〜44h、可動枠49、及び支持部52は、半導体基板を形状加工することにより一体的に形成されている。半導体基板を形状加工する手法としては、第1実施形態と同じ手法が用いられる。ミラー部41と可動枠49との間には空隙49’が設けられ、ミラー部41が所定角度まで回転可能となっている。また、可動枠49と支持部52との間には空隙52’が設けられ、可動枠49が所定角度まで回転可能となっている。

【0091】

さらに、第1の衝撃緩和部55a,55bが、第1のトーションバー42a,42bと直交する方向のミラー部41の1対の対辺にそれぞれ対向して、可動枠49に連結して空隙49’に設けられている。また、第2の衝撃緩和部55c〜55fが、第2のトーションバー50a,50bと直交する方向の可動枠49の1対の対辺にそれぞれ対向して、支持部52に連結して空隙52’に設けられている。このとき、第1及び第2の衝撃緩和部55a〜55fは、上述の半導体基板を形状加工することにより、可動枠49及び支持部52と一体的に、バネ特性を有する形状に形成されている。

【0092】

さらに、光偏向器A2は、ミラー部41の偏向・走査を制御する制御回路に接続されている。制御回路は、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの駆動電圧の位相、周波数、振幅、波形等を制御することで、ミラー部41の偏向・走査の位相、周波数、偏向角を制御する。

【0093】

なお、ミラー部41の詳細は、第1実施形態のミラー部1と同じである。また、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの支持体44a〜44h、下部電極45a〜45h、圧電体46a〜46h、上部電極47a〜47hの詳細は、第1実施形態の支持体4a〜4d、下部電極5a〜5d、圧電体6a〜6d、上部電極7a〜7dと同じである。また、第1及び第2の衝撃緩和部55a〜55fの詳細は、第1実施形態の衝撃緩和部9a,9bと同じである。

【0094】

次に、本実施形態の光偏向器A2の作動を説明する。まず、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの駆動によりミラー部41が回転振動する通常状態では、第1実施形態と同様に、まず、内側の2対の第1の圧電アクチュエータ48a〜48dに電圧を印加する。これにより、第1の圧電アクチュエータ48a〜48dが駆動され、それぞれ、先端部に角度変位を発生する。これらの角度変位により、ミラー部41は、1対の第1のトーションバー42a,42bと同軸の第1の軸x2周りで、図3の矢印の示す方向に回転する。

【0095】

これと共に、第1の圧電アクチュエータ48a〜48dと同様に、外側の2対の第2の圧電アクチュエータ51a〜51dに電圧を印加する。これにより、第2の圧電アクチュエータ51a〜51dが駆動され、それぞれ、先端部に角度変位を発生する。これらの角度変位により、可動枠49は、第1の軸x2周りと直交する、1対の第2のトーションバー50a,50bと同軸の第2の軸x3周りで、図3の矢印の示す方向に回転する。

【0096】

このとき、ミラー部41を駆動する第1の圧電アクチュエータ48a〜48dと、可動枠49を駆動する第2の圧電アクチュエータ51a〜51dとは、独立に制御可能なので、ミラー部41と可動枠49とが互いの動きに干渉することなく独立に回転される。そして、この可動枠49の回転により、ミラー部41と第1の圧電アクチュエータ48a〜48dとが一体的に回転し、第1の圧電アクチュエータ48a〜48dの駆動による回転とは独立にミラー部41が回転する。

【0097】

従って、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの駆動により、ミラー部41が2軸駆動されて、入射されたレーザ光等の光ビームが偏向される。この状態では、ミラー部41は第1及び第2の衝撃緩和部55a〜55fに接触することなく回転する。

【0098】

これに対して、外部から付加された衝撃や振動によりミラー部41及び可動枠49が振動する異常状態では、第1のトーションバー42a,42b、第2のトーションバー50a,50bを中心軸とした回転以外に、デバイス面で、ミラー部41が第1のトーションバー42a,42bに直交する方向の並進運動や、可動枠49が第2のトーションバー50a,50bに直交する方向の並進運動が生じる(図3に破線矢印で示す)。

【0099】

このような並進運動が生じても、ミラー部41と可動枠49との間に設けられた第1の空隙49’に第1の衝撃緩和部55a,55bを有するので、ミラー部41が可動枠49に衝突して破損することが回避されると共に、ミラー部1の異常振動が緩和される。

【0100】

また、可動枠49と支持部52との間に設けられた第2の空隙52’に第2の衝撃緩和部55c〜55fを有するので、可動枠49が支持部52に衝突して破損することが回避されると共に、可動枠49の異常振動が緩和される。

【0101】

よって、本実施形態によれば、第1実施形態と同様に、第1及び第2の衝撃緩和部55a〜55fを備えることで、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。

なお、本実施形態の光偏向器A2は、第1実施形態の光偏向器A1の製造工程と同様に作製することができる。

【0102】

[実施例2]

実施例2として、本実施形態の光偏向器A2の駆動特性の試験について説明する。本実施例では、上述の光偏向器A2を、ミラー部41の共振周波数が16[kHz]以上、可動枠49の共振周波数が60[Hz]となるように設計し、実施例1と同様の製造工程で作製した。

【0103】

この光偏向器に対して、実施例1と同様に、外部から衝撃を付加した。この結果、加速度500[G]の衝撃を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。

【0104】

[比較例2]

比較例2として、衝撃緩和部を備えない点以外は実施例2と同じ構成の光偏向器を作製した。この光偏向器に、実施例2と同様に衝撃を付加したところ、加速度100[G]以下の衝撃に対して第2のトーションバーが破損した。

【0105】

[第3実施形態]

本発明の第3実施形態について、図4を参照して説明する。図4は、本発明の第3実施形態における光偏向器A3の構成を示す斜視図である。本実施形態の光偏向器A3は、衝撃緩和部のみが第1実施形態と相違する。第1実施形態と同じ構成は、同じ符号を付して説明を省略する。

【0106】

本実施形態の衝撃緩和部61a,61bは、第1実施形態の衝撃緩和部9a,9bと同様に、トーションバー2a,2bと直交する方向のミラー部1の1対の対辺にそれぞれ対向して、支持部10に連結して空隙10’に設けられている。このとき、本実施形態では、衝撃緩和部61a,61bは、弾性を有する感光性の高分子材料をフォトリソグラフィ処理によりパターニング加工して形成される。高分子材料としては、例えばエポキシ樹脂系やポリイミド樹脂系のレジスト材料が用いられる。

【0107】

本実施形態の光偏向器A3の製造工程では、図2(e)で示すように活性層31aのシリコンの形状をドライエッチングにより加工した後に、衝撃緩和部61a,61bを形成する材料であるレジスト材料を塗布し、露光・現像して、衝撃緩和部61a,61bとなる部分をパターニング加工して形成する。その後、所定温度でキュアして衝撃緩和部61a,61bを形成する。その後、図2(f)で示したベースウェハ側のエッチング工程に進む。他の製造工程は第1実施形態と同じである。

【0108】

このように、衝撃緩和部61a,61bは、半導体プレーナプロセス及びマイクロマシン技術による光偏向器A3の製造工程に形成工程を組み込んで容易に形成することができる。

【0109】

本実施形態の光偏向器A3の作動では、第1実施形態と同様に、圧電アクチュエータ8a〜8dの駆動によりミラー部1が回転する通常状態では、ミラー部1は衝撃緩和部61a,61bに接触することなくトーションバー2a,2bを中心軸として回転する。これに対して、外部から付加された衝撃や振動によりミラー部1が振動する異常状態で、ミラー部1がトーションバー2a,2bを中心軸とした回転以外の並進運動(図4に破線矢印で示す)を生じても、ミラー部1はまず衝撃緩和部61a,61bに接触することとなり、ミラー部1が支持部10に直接接触することはない。そして、衝撃緩和部61a,61bに接触すると衝撃が緩和されるので、ミラー部1、トーションバー2a,2b、及び衝撃緩和部61a,61bが破損することが回避される。

【0110】

よって、本実施形態の光偏向器A3によれば、第1実施懈怠と同様に、衝撃緩和部61a,61bを備えることで、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。

【0111】

[実施例3]

実施例3として、本実施形態の光偏向器A3の駆動特性の試験について説明する。本実施例では、衝撃緩和部61a,61b以外は実施例1と同様の光偏向器を作製した。衝撃緩和部61a,61bの材料としてはエポキシ樹脂系の圧膜レジストSU−8(化薬マイクロケム(株)製)を使用した。また、キュア温度は250[℃]とした。この光偏向器について、実施例1と同様に駆動信号を印加して、実施例1と同様に光偏向器の最大偏向角として±10°が得られた。

【0112】

この光偏向器に対して、実施例1と同様に、外部から衝撃・振動を付加した。この結果、外部から加速度1200[G]の衝撃を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。また、外部から加速度300[G]の振動を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。

【0113】

ただし、この光偏向器で、加速度1200[G]以上の衝撃、加速度300[G]以上の振動を付加した場合、ミラー部1と衝撃緩和部61a,61bとのスティクションを生じて、光偏向器が動作不良となる場合があった。

【0114】

[第4実施形態]

本発明の第4実施形態について、図5を参照して説明する。図5は、本発明の第4実施形態における光偏向器A4の構成を示す斜視図である。本実施形態の光偏向器A4は、ミラー部に突起部を設けたことのみが第3実施形態と相違する。第3実施形態と同じ構成は、同じ符号を付して説明を省略する。

【0115】

本実施形態のミラー部1は、衝撃緩和部61a,61bに対向する1対の対辺に、少なくとも1つ以上(本実施形態では各辺に3つずつ、計6つ)の突起部62a〜62fを備えている。突起部62a〜62fは、ミラー部支持体1aと共に、半導体基板を形状加工して一体的に形成される。

【0116】

突起部62a〜62fは、ミラー部1の回転駆動を妨げない所定サイズに形成される。すなわち、圧電アクチュエータ8a〜8dの駆動によりミラー部1が回転する通常状態では、ミラー部1及び突起部62a〜62fは、衝撃緩和部61a,61bに接触することなくトーションバー2a,2bを中心軸として回転する。この回転駆動による偏向・走査特性(最大偏向角等)については、突起部62a〜62fによる変化は十分に小さい。

【0117】

また、外部から付加された衝撃や振動によりミラー部1が振動する異常状態で、ミラー部1が異常振動する場合には、ミラー部1は衝撃緩和部61a,61bに接触することで、衝撃が緩和されると共に、ミラー部1、トーションバー2a,2b、及び衝撃緩和部61a,61bが破損することが回避される。このとき、ミラー部1の衝撃緩和部61a,61bに対向する部分に突起部62a〜62fを設けることで、ミラー部1と高分子材料から形成される衝撃緩和部61a,61bが密着してスティクションを生じることを防止することができる。他の構成は、第3実施形態と同じである。

【0118】

よって、本実施形態によれば、第3実施形態と同様に、衝撃緩和部61a,61bを備えることで、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。さらに、本実施形態によれば、突起部62a〜62fを設けることで、ミラー部1と衝撃緩和部61aとのスティクションによる偏向・走査特性の低下を防止することができる。

【0119】

[実施例4]

実施例4として、本実施形態の光偏向器A4の駆動特性の試験について説明する。本実施例では、ミラー部1に突起部62a〜62fを設けた以外は実施例3と同様の光偏向器を作製した。この光偏向器について、実施例1と同様に駆動信号を印加して、実施例1と同様に光偏向器の最大偏向角として±10°が得られた。

【0120】

この光偏向器に対して、実施例1と同様に、外部から衝撃・振動を付加した。この結果、外部から加速度1400[G]の衝撃を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。また、外部から加速度400[G]の振動を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。このように、実施例4では、ミラー部1と衝撃緩和部61a,61bとのスティクションが防止され、実施例3よりも大きい耐衝撃性・耐振動性が得られた。

【0121】

なお、第1〜第4実施形態の光偏向器は、例えば、投射型ディスプレイ等の画像表示装置、電子写真方式の複写機やレーザプリンタ等の画像形成用の光走査装置、或いはレーザレーダ、バーコードリーダ、エリアセンサ等のセンシング用の光走査装置に用いることができる。

【符号の説明】

【0122】

1…ミラー部、1a…ミラー部支持体、1b…ミラー面反射膜、2a,2b…トーションバー、4a〜4d…支持体、5a〜5d…下部電極、6a〜6d…圧電体、7a〜7d…上部電極、8a〜8d…圧電アクチュエータ、9a,9b…衝撃緩和部、10…支持部、11a〜11d…上部電極パッド、12a〜12d…下部電極パッド、

31…SOI基板、31a…活性層、31b…中間酸化膜層、31c…ハンドリング層、32a,32b…熱酸化シリコン膜、33…下部電極層、34…圧電体層、35…上部電極層、37…Al薄膜、

41…ミラー部、41a…ミラー部支持体、41b…ミラー面反射膜、42a,42b…第1のトーションバー、44a〜44h…支持体、45a〜45h…下部電極、46a〜46h…圧電体、47a〜47h…上部電極、48a〜48d…第1の圧電アクチュエータ、49…可動枠、50a,50b…第2のトーションバー、51a〜51d…第2の圧電アクチュエータ、52…支持部、53a〜53h…上部電極パッド、54a〜54h…下部電極パッド、

61a,61b…衝撃緩和部、62a〜62f…突起部。

【技術分野】

【0001】

本発明は、レーザ光等の光ビームを偏向・走査する光偏向器に関する。

【背景技術】

【0002】

近年、半導体プロセスやマイクロマシン技術を用いたMEMS(micro electro mechanical systems)デバイスとして、半導体基板上にミラーや圧電アクチュエータ等の機構部品を一体的に形成した光偏向器が提案されている。この光偏向器では、圧電アクチュエータの一端が枠部(支持部)に連結されて支持され、この圧電アクチュエータが発生したトルクを他端に接合されたトーションバー(弾性梁)に伝え、トーションバーの先に備え付けられたミラーを回転駆動する。この光偏向器は、小型で簡単な構造で大きな駆動力が得られ、作製が容易で量産化がしやすいという利点がある。

【0003】

この光偏向器は、ミラーを回転駆動するための可動部(トーションバー、圧電アクチュエータ)を有するので、外部からの振動によって誤作動を生じたり、衝撃によって破損したりする場合がある。このため、振動や衝撃を緩和するように、光偏向器を実装したモジュール全体を緩衝材で覆う手法が挙げられる。

【0004】

しかし、光偏向器を実装したモジュールを緩衝材で覆うことは、モジュールサイズの大型化を招き、小型で高機能であるMEMSデバイスの利点を失うことになる。このため、偏向器の可動部を堅く壊れ難い構造にしたり、振動や衝撃を吸収する機構を付加したりして、光偏向器そのものに振動や衝撃を緩和する機構を持たせる手法が提案されている(例えば、特許文献1〜3を参照)。

【0005】

特許文献1及び2の光偏向器では、トーションバーの断面形状を工夫することにより、振動や衝撃を緩和している。また、特許文献3の光偏向器では、固定枠のデバイス裏面側に緩衝材を直接貼り付けて振動や衝撃を緩和している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−34256号公報

【特許文献2】特開2004−264702号公報

【特許文献3】特開2004−347713号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、光偏向器のトーションバーを堅い構造とすると、トーションバーの剛性を増大させることになるため、得られる最大偏向角が低下してしまう。また、特許文献1及び2の光偏向器のようにトーションバーの断面形状を工夫して壊れ難い構造とすると、複雑な構造を形成するために作製工程が増加したり、高い加工精度が要求されるために歩留まりが低下するという問題がある。

【0008】

また、特許文献3の光偏向器では、固定枠のデバイス裏面側に緩衝材を貼り付けているが、光偏向器では可動部があるので固定枠がデバイス裏面に占める面積(緩衝材を貼り付ける面積)の割合は限られるため、外部からの振動や衝撃に対して十分な緩衝効果を得ることは難しい。また、光偏向器では、外部からの振動や衝撃がトーションバーを介して伝わってミラーが異常振動し、ミラーが固定枠に衝突して破損する場合が多い。これに対して、特許文献3の光偏向器では、外部からの振動や衝撃が伝わりミラーが異常振動した際に、ミラーが固定枠に衝突して破損することを回避することは困難である。

【0009】

さらに、シリコンを基材にしたMEMSデバイスの場合、ゴムなどの緩衝材との熱膨張係数に大きな差があるため、環境温度によって、その界面に大きな応力が生じる。このため、特許文献3の光偏向器のように緩衝材を貼り付けると、緩衝材により生じる応力で光偏向器の機械的特性が低下し、偏向・走査性能が低下してしまう。

【0010】

本発明は上記背景を鑑みてなされたものであり、圧電アクチュエータを用いた光偏向器において、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる光偏向器を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、反射面を有するミラー部と、該ミラー部の端部から外側に延びたトーションバーと、該ミラー部を囲むように設けられた支持部と、一端が該トーションバーに連結され他端が該支持部に連結されて支持された圧電アクチュエータとを備え、該圧電アクチュエータは、支持体上に形成された圧電体に駆動電圧を印加することで圧電駆動により屈曲変形を行う1つ以上の圧電カンチレバーを含み、該圧電アクチュエータに駆動電圧を印加することで該トーションバーを介して該ミラー部を回転駆動させる光偏向器において、前記ミラー部と前記支持部との間に設けた空隙に、前記支持部に連結された衝撃緩和部を備え、前記衝撃緩和部は、弾性を有する感光性の高分子材料をフォトリソグラフィ処理によりパターニング加工して形成されることを特徴とする。

【0012】

本発明の光偏向器によれば、ミラー部と支持部との間に設けられた空隙に衝撃緩和部を有するので、外部からの振動や衝撃がトーションバーを介してミラー部に伝わりミラー部が異常振動しても、ミラー部は衝撃緩和部に接触することとなる。これにより、ミラー部が支持部に衝突して破損することが回避されると共に、ミラー部の異常振動が緩和される。ここで、衝撃緩和部は支持部に連結されているので、ミラー部の通常の回転駆動は妨げず、偏向・走査性能を損なわない。また、衝撃緩和部はミラー部と支持部との間の空隙に設けられるので、光偏向器のデバイスサイズを増大させることもない。よって、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。

【0013】

更に、衝撃緩和部は弾性を有する高分子材料を加工して形成されるので、ミラー部が異常振動を生じて衝撃緩和部に接触しても、衝撃が緩和されてミラー部及び衝撃緩和部が破損することが回避される。このとき、衝撃緩和部は、感光性の高分子材料をフォトリソグラフィー処理によりパターニング加工して形成されるので、半導体プレーナプロセス及びマイクロマシン技術による光偏向器の作製工程に衝撃緩和部の形成工程を組み込み、衝撃緩和部を容易に形成することができる。

【0014】

本発明の光偏向器において、前記ミラー部の前記空隙側に、前記衝撃緩和部に対向するように、該ミラー部の回転駆動を妨げない所定サイズの少なくとも1つ以上の突起部が形成されることが好ましい。

【0015】

これによれば、高分子材料から形成される衝撃緩和部は、ミラー部が衝撃緩和部に接触した際に、密着してスティクション(張り付き)を生じる可能性がある。このとき、ミラー部の衝撃緩和部に対向する部分に、ミラー部の回転駆動を妨げない所定サイズの突起部を設けることで、ミラー部と衝撃緩和部が密着してスティクションを生じることを防止することができ、スティクションによる偏向・走査性能の低下を防止することができる。

【0016】

また、前記圧電アクチュエータは、前記ミラー部と該ミラー部の両端から外側に延びた1対のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対のトーションバーに連結され、他端は前記支持部に連結されて支持され、該ミラー部は、該1対又は2対の圧電アクチュエータにより回転駆動されることが好ましい。

【0017】

これによれば、1対又は2対の圧電アクチュエータをミラー部及びトーションバーを挟んで対向して配置し、これらの圧電アクチュエータの駆動によりミラー部を1つの軸周りで回転させることができる。これにより、一方向について安定して偏向・走査を行うことができる。そして、この1軸の偏向・走査に対して、外部からの振動や衝撃による異常振動が生じても、衝撃緩和部により、ミラー部が支持部に衝突して破損することが回避されると共に、ミラー部の異常振動が緩和される。

【0018】

または、前記圧電アクチュエータは、前記ミラー部と該ミラー部の両端から外側に延びた1対の第1のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対の第1のトーションバーに連結され、他端は該ミラー部を囲むように設けられた可動枠の内側に連結されて支持された第1の圧電アクチュエータと、前記1対の第1のトーションバーと異なる方向に、該ミラー部と該可動枠と該可動枠の両端から外側に延びた1対の第2のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対の第2のトーションバーに連結され、他端は該可動枠を囲むように設けられた前記支持部に支持された第2の圧電アクチュエータとで構成され、

前記ミラー部は、前記1対又は2対の第1の圧電アクチュエータにより前記1対の第1のトーションバーを介して第1の軸周りで駆動されると共に、前記1対又は2対の第2の圧電アクチュエータにより前記1対の第2のトーションバー及び前記可動枠を介して該第1の軸周りと異なる第2の軸周りで駆動されるものであり、

前記衝撃緩和部は、前記ミラー部と前記可動枠との間に設けられた第1の空隙に有する、該可動枠に連結された第1の衝撃緩和部と、該可動枠と前記支持部との間に設けられた第2の空隙に有する、該支持部に連結された第2の衝撃緩和部とで構成され、

前記第1の衝撃緩和部は、前記可動枠の、前記第1のトーションバーと直交する方向の前記ミラー部と対向する部分に、バネ特性を有する形状に半導体基板を形状加工して前記可動枠と一体的に形成され、

前記第2の衝撃緩和部は、前記支持部の、前記第2のトーションバーと直交する方向の前記ミラー部と対向する部分に、バネ特性を有する形状に半導体基板を形状加工して前記支持部と一体的に形成されていることが好ましい。

【0019】

これによれば、1対又は2対の内側の第1の圧電アクチュエータをミラー部を挟んで対向して配置し、これらの内側の第1の圧電アクチュエータの駆動によりミラー部を第1の軸周りで回転させることができる。さらに、この回転とは独立且つ両立して、1対又は2対の外側の第2の圧電アクチュエータを可動枠を挟んで対向して配置し、これらの外側の第2の圧電アクチュエータの駆動により、可動枠をミラー部及び内側の圧電アクチュエータと一体的に第2の軸周りで回転させることができる。これにより、ミラー部を2軸で回転させることができ、光偏向器で、2方向について安定して偏向・走査を行うことができる。

【0020】

このとき、ミラー部と可動枠との間に設けられた第1の空隙に第1の衝撃緩和部を有するので、外部からの振動や衝撃が第1のトーションバーを介してミラー部に伝わってミラー部が異常振動しても、ミラー部が可動枠に衝突して破損することが回避されると共に、ミラー部の異常振動が緩和される。また、可動枠と支持部との間に設けられた第2の空隙に第2の衝撃緩和部を有するので、外部からの振動や衝撃が第2のトーションバーを介して可動枠に伝わって可動枠が異常振動しても、可動枠が支持部に衝突して破損することが回避されると共に、可動枠の異常振動が緩和される。

【0021】

また、前記1対又は2対の圧電アクチュエータへ印加される駆動電圧は交流電圧であることが好ましい。

【0022】

これによれば、トーションバーを挟んで対向した各対の圧電アクチュエータの駆動により、ミラー部をトーションバーを中心軸として回転振動して走査することができる。そして、この走査に対して、外部からの振動や衝撃による異常振動が生じても、衝撃緩和部により、ミラー部が支持部に衝突して(又はミラー部が可動枠に衝突し可動枠が支持部に衝突)破損することが回避されると共に、ミラー部(又はミラー部及び可動枠)の異常振動が緩和される。

【0023】

また、前記1対又は2対の圧電アクチュエータのうちの、前記トーションバーの一方の側の圧電アクチュエータへ印加される第1の交流電圧と、該トーションバーの他方の側の圧電アクチュエータへ印加される第2の交流電圧とは、互いに180度位相が異なることが好ましい。

【0024】

これによれば、トーションバーを挟んで対向した各対の圧電アクチュエータの圧電カンチレバーを逆位相で屈曲変形させることにより、ミラー部をトーションバーを中心軸として効率良く回転振動して走査することができる。そして、この走査に対して、外部からの振動や衝撃による異常振動が生じても、衝撃緩和部により、ミラー部が支持部に衝突して(又はミラー部が可動枠に衝突し可動枠が支持部に衝突)破損することが回避されると共に、ミラー部(又はミラー部及び可動枠)の異常振動が緩和される。

【0025】

また、前記ミラー部、前記トーションバー、及び前記圧電カンチレバーの支持体は、半導体基板を形状加工して前記支持部と一体的に形成されることが好ましい。

【0026】

これによれば、ミラー部、トーションバー、支持部、及び圧電カンチレバーの支持体が形状加工により一体的に形成されるので、別体で形成して接合や接着等の加工法を用いて形成する場合に比べて、接合部材や接着剤等が不要であり、アライメント精度を向上することができ、容易に精度良く形成することができる。また、一体的に形成されることにより光偏向器全体が機械的に連結されることとなるので、別体で形成して連結する場合に比べて、連結部に応力が集中することがなく光偏向器の強度を向上することできる。さらに、半導体基板(例えば単結晶シリコン基板やSOI基板等のシリコン基板)から形成されるので、半導体プレーナプロセス及びMEMSプロセスを用いて半導体基板の一部を除去加工することで、容易に一体的に形成することができる。

【0027】

なお、本発明の光偏向器において、可動枠を備える場合は、可動枠も、ミラー部、トーションバー、支持部、及び圧電カンチレバーの支持体と共に、半導体基板を形状加工して一体的に形成されることが好ましい。

【0028】

そして、本発明の光偏向器によれば、半導体プレーナプロセス及びMEMSプロセスを用いて光偏向器全体を一体的に形成することができるので、光偏向器の作製が容易になり、量産や歩留りの向上が可能となる。さらに、この光偏向器をデバイスに組み込む場合に、デバイス全体として半導体プレーナプロセス及びMEMSプロセスを用いて一体的に形成することが可能となるので、他のデバイスに組み込むことが容易となり、小型化や量産が可能となる。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施形態における光偏向器の構成を示す斜視図。

【図2】図1に示した光偏向器の製造工程を示す説明図。

【図3】本発明の第2実施形態における光偏向器の構成を示す斜視図。

【図4】本発明の第3実施形態における光偏向器の構成を示す斜視図。

【図5】本発明の第4実施形態における光偏向器の構成を示す斜視図。

【発明を実施するための形態】

【0030】

[第1実施形態]

本発明の第1実施形態について、図1及び図2を参照して説明する。図1は、本実施形態における光偏向器A1の外観図、図2は、図1の光偏向器A1の製造工程を示す説明図である。

【0031】

図1に示すように、本実施形態の光偏向器A1は、入射された光を反射するミラー部1と、ミラー部1に連結されたトーションバー2a,2bと、ミラー部1をそれぞれトーションバー2a,2bを介して駆動する2対の圧電アクチュエータ8a〜8dと、圧電アクチュエータ8a〜8dを支持する支持部10と、支持部10に連結された衝撃緩和部9a,9bとを備えている。

【0032】

ミラー部1は矩形形状で、その1対の対辺のそれぞれの中心位置から外側へ向かって、上記1対のトーションバー2a,2bが延びている。一方のトーションバー2aは、その基端部が支持部10に連結され、先端部がミラー部1に連結されている。このトーションバー2aは、その基端部を挟んで対向した1対の第1の圧電アクチュエータ8a,8cのそれぞれの先端部に連結されている。

【0033】

また、他方のトーションバー2bも、その基端部が支持部10に連結され、先端部がミラー部1に連結されている。このトーションバー2bは、その基端部を挟んで対向した1対の第1の圧電アクチュエータ8b,8dのそれぞれの先端部に連結されている。

【0034】

圧電アクチュエータ8a〜8dは、それぞれ、その基端部が支持部10に連結されて支持されている。支持部10は、ミラー部1、トーションバー2a,2b、圧電アクチュエータ8a〜8dを囲むように設けられている。圧電アクチュエータ8a〜8dは、それぞれ、1つの圧電カンチレバーから構成される。各圧電カンチレバーは、支持体4a〜4dと下部電極5a〜5dと圧電体6a〜6dと上部電極7a〜7dとを備えている。

【0035】

また、光偏向器A1は、2対の圧電アクチュエータ8a〜8dの上部電極7a〜7dと下部電極5a〜5dとの間にそれぞれ駆動電圧を印加するための上部電極パッド11a〜11d(本実施形態では、上部電極パッド11a〜11dは上部電極7a〜7dの延長として形成されている)と下部電極パッド12a〜12dとを、支持部10上に備えている。

【0036】

下部電極パッド12a〜12dと下部電極5a〜5dとは、シリコン基板上の金属薄膜(本実施形態では2層の金属薄膜、以下、下部電極層ともいう)を半導体プレーナプロセスを用いて形状加工することにより形成される。この金属薄膜の材料としては、例えば、1層目(下層)にはチタン(Ti)を用い、2層目(上層)には白金(Pt)を用いる。詳細には、圧電アクチュエータ8a〜8dの下部電極5a〜5dは、支持体4a〜4d上のほぼ全面に形成されている。そして、支持部10上に形成された下部電極パッド12a〜12dは、支持部10上の下部電極層を介して、下部電極5a〜5dに導通される。

【0037】

圧電体6a〜6dは、下部電極層上の1層の圧電膜(以下、圧電体層ともいう)を半導体プレーナプロセスを用いて形状加工することにより、それぞれ、下部電極5a〜5d上に互いに分離して形成されている。この圧電膜の材料としては、例えば、圧電材料であるチタン酸ジルコン酸鉛(PZT)が用いられる。詳細には、圧電アクチュエータ8a〜8dの圧電体6a〜6dは、支持体4a〜4d上のほぼ全面に形成されている。

【0038】

上部電極パッド11a〜11dと上部電極7a〜7dとは、圧電体層上の金属薄膜(本実施形態では1層の金属薄膜、以下、上部電極層ともいう)を半導体プレーナプロセスを用いて形状加工することにより形成されている。この金属薄膜の材料としては、例えばPt、Au等が用いられる。詳細には、上部電極7a〜7dは、圧電体6a〜6d上のほぼ全面に形成されている。そして、支持部10上に形成された上部電極パッド11a〜11dは上部電極7a〜7dに導通される。

【0039】

ミラー部1は、ミラー部支持体1aと、ミラー部支持体1a上に形成されたミラー面反射膜(反射面)1bとを備えている。ミラー面反射膜1bは、ミラー部支持体1a上の金属薄膜(本実施形態では下部電極層を兼用した2層の金属薄膜)を半導体プレーナプロセスを用いて形状加工して形成されている。金属薄膜の材料としては、例えばAu,Pt,Ag,Al等が用いられる。

【0040】

また、ミラー部支持体1aと、トーションバー2a,2bと、圧電アクチュエータ8a〜8dの圧電カンチレバーの支持体4a〜4dと、支持部10とは、半導体基板を形状加工することにより一体的に形成されている。半導体基板を形状加工する手法としては、フォトリソグラフィ技術やドライエッチング技術等を利用した半導体プレーナプロセス及びMEMSプロセスが用いられる。

【0041】

ミラー部1と支持部10との間には空隙10’が設けられ、ミラー部1が所定角度まで回転可能となっている。ミラー部1は、一体的に形成することで、圧電アクチュエータ8a〜8dと、トーションバー2a,2bを介して機械的に連結され、圧電アクチュエータ8a〜8dの駆動に応じて回動する。

【0042】

さらに、衝撃緩和部9a,9bが、トーションバー2a,2bと直交する方向のミラー部1の1対の対辺にそれぞれ対向して、支持部10に連結して空隙10’に設けられている。このように、衝撃緩和部9a,9bはミラー部1と支持部10との間の空隙10’に設けられるので、光偏向器A1のデバイスサイズを増大させない。

【0043】

また、衝撃緩和部9a,9bは、上述の半導体基板を形状加工することにより、支持部10と一体的に、バネ特性を有する形状に形成されている。衝撃緩和部9a,9bは、支持部10と共に形状加工により一体的に形成されるので、別体で形成して接合や接着等の加工法を用いて形成する場合に比べて、接合部材や接着剤等が不要であり、アライメント精度を向上することができ、容易に精度良く形成することができる。また、一体的に形成されることにより支持部10及び衝撃緩和部9a,9bが機械的に連結されるので、別体で形成して連結する場合に比べて、連結部に応力が集中することがなく衝撃緩和部9a,9bの耐久性を向上することできる。

【0044】

さらに、光偏向器A1は、ミラー部1の偏向・走査を制御する制御回路(図示せず)に接続されている。制御回路は、圧電アクチュエータ8a〜8dの駆動電圧の位相、周波数、振幅、波形等を制御することで、ミラー部1の偏向・走査の位相、周波数、偏向角を制御する。

【0045】

次に、本実施形態の光偏向器A1の作動を説明する。まず、圧電アクチュエータ8a〜8dの駆動によりミラー部1が回転振動する通常状態では、光偏向器A1では、2対の圧電アクチュエータ8a〜8dに電圧を印加する。

【0046】

詳細には、一方の対の圧電アクチュエータ8a,8cの上部電極7a,7cと下部電極5a,5cとの間にそれぞれ互いに逆極性の電圧±V1を印加して駆動させると、互いに逆方向に屈曲変形する。これらの屈曲変形により、圧電アクチュエータ8a,8cの基端部は支持部10に連結されて支持されているので、先端部は支持部10(基板)の厚み方向に上下に回動する。圧電アクチュエータ8a,8cに互いに逆極性の電圧±V1を印加するので、圧電アクチュエータ8a,8cの先端部は互いに逆方向に動く。これにより、トーションバー2aにねじれ変位が生じて、ミラー部1にトーションバー2aを中心とした回転トルクが作用する。

【0047】

同様に、他方の対の圧電アクチュエータ8b,8dに互いに逆極性の電圧±V1を印加して駆動させることにより、トーションバー2bに同じ方向にねじれ変位が生じて、ミラー部1にトーションバー2bを中心とした回転トルクが作用する。

【0048】

よって、圧電アクチュエータ8a〜8dの駆動により、ミラー部1にはトーションバー2a,2bを中心とした回転トルクαが作用する。これにより、ミラー部1は、図1の矢印で示したように、トーションバー2a,2bを中心軸として1軸x1周りで回転する。

【0049】

なお、各対の一方の圧電アクチュエータ8a,8bには、互いに同位相の第1の交流電圧を印加する。また、各対の他方の圧電アクチュエータ8c,8dにも、互いに同位相の第2の交流電圧を印加する。このとき、第1の交流電圧と第2の交流電圧とは、互いに逆位相或いは位相のずれた交流電圧(例えば正弦波)とする。これにより、ミラー部1を回転させて1方向について所定の周波数で所定の偏向角で光走査することができる。

【0050】

このとき、これらの圧電アクチュエータ8a〜8dでは、駆動電圧としてトーションバー2a,2bを含むミラー部1の機械的な共振周波数(第一次共振点)付近の周波数の交流電圧を印加して共振駆動させることで、より大きな偏向角で光走査することができる。なお、圧電アクチュエータ8a〜8dの駆動は、非共振駆動でもよく、印加する電圧は直流電圧でもよい。

【0051】

このような通常の状態では、ミラー部1は衝撃緩和部9a,9bに接触することなく回転する。そして、衝撃緩和部9a,9bは支持部10に連結されているので、ミラー部1の通常の回転駆動は妨げない。

【0052】

これに対して、外部から付加された衝撃や振動によりミラー部1が振動する異常状態では、トーションバー2a,2bを中心軸とした回転以外に、デバイス面で、トーションバー2a,2bに直交する方向に並進運動が生じる(図1に破線矢印で示す)。このような並進運動が生じても、衝撃緩和部9a,9bが設けられているので、ミラー部1が支持部10に直接衝突することが回避される。そして、衝撃緩和部9a,9bはバネ特性を有する形状に形成されるので、ミラー部1が衝撃緩和部9a,9bに接触することで衝撃が緩和される。

【0053】

従って、本実施形態の光偏向器A1によれば、衝撃緩和部9a,9bを備えることで、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。

【0054】

[製造工程]

図2には、光偏向器A1の製造工程を示す。なお、図2(a)〜(h)は、光偏向器A1の断面を模式的に示している。

【0055】

図2(a)に示すように、ミラー部支持体1a、トーションバー2a,2b、圧電アクチュエータ8a〜8dの圧電カンチレバーの支持体4a〜4d、支持部10、衝撃緩和部9a,9bを形成する半導体基板としては、SOI基板31を用いている。SOI基板31は、単結晶シリコン(活性層31a、又はSOI層ともいう)/酸化シリコン(中間酸化膜層31b)/単結晶シリコン(ハンドリング層31c)の張り合わせ基板である。SOI基板の各層の厚みは、例えば、活性層31aの厚みは5〜100[μm]、中間酸化膜層31bの厚みは0.5〜2[μm]、ハンドリング層31cの厚みは100〜600[μm]である。また、活性層31aの表面は光学研磨処理が施されている。

【0056】

まず、図2(b)に示すように、SOI基板31の表面(活性層31a側)及び裏面(ハンドリング層31c側)を熱酸化炉(拡散炉)によって酸化して熱酸化シリコン膜32a,32bを形成する(熱酸化膜形成ステップ)。熱酸化シリコン膜32a,32bの厚みは、例えば0.1〜1[μm]とする。

【0057】

次に、図2(c)に示すように、SOI基板31の表面(活性層31a側)に、下部電極層33、圧電体層34、上部電極層35を順次形成する。

【0058】

まず、下部電極層形成ステップで、SOI基板31の活性層31a側の熱酸化シリコン膜32a上に、2層の金属薄膜からなる下部電極層33を形成する。下部電極層33の材料としては、1層目(下層)の金属薄膜にはチタンを用い、2層目(上層)の金属薄膜には白金を用いる。各金属薄膜は、例えば、スパッタ法、電子ビーム蒸着法等により成膜する。各金属薄膜の厚みは、例えば1層目のTiは30〜100[nm]、2層目のPtは100〜300[nm]程度とする。

【0059】

次に、圧電体層形成ステップで、下部電極層33上に、1層の圧電膜からなる圧電体層34を形成する。圧電体層34の材料としては、圧電材料であるチタン酸ジルコン酸鉛(PZT)を用いる。また、圧電膜の厚みは、例えば1〜10[μm]程度とする。圧電膜は、例えば、反応性アーク放電を利用したイオンプレーティング法により成膜する。反応性アーク放電を利用したイオンプレーティング法については、具体的には、本願出願人による特開2001−234331号公報、特開2002−177765号公報、特開2003−81694号公報に記載された手法を用いる。

【0060】

このアーク放電プラズマを利用した反応性イオンプレーティング法は、プラズマガンで真空容器内に発生させた高密度酸素プラズマ中で原料金属を加熱蒸発させ、真空容器内或いは半導体基板上において各金属蒸気と酸素とが反応することにより、半導体基板上に圧電膜を形成するものである。この方法を用いることにより、比較的低い成膜温度においても高速に圧電膜を形成できる。特に、アーク放電反応性イオンプレーティング法による圧電膜を形成する際に、その下地として、例えば化学溶液堆積法(CSD(Chemical Solution Deposition)法)によりシード層を形成することで、より優れた圧電特性を有する圧電膜を形成することができる。

【0061】

なお、圧電膜は、例えばスパッタ法、ゾルゲル法等により成膜してもよい。ただし、反応性アーク放電を利用したイオンプレーティング法を用いることにより、良好な圧電特性(バルクの圧電体と同等の圧電特性)を有する厚みのある膜を成膜することができる。

【0062】

次に、上部電極層形成ステップで、圧電体層34上に、1層の金属薄膜からなる上部電極層35を形成する。上部電極層35の材料としては、Pt又はAuを用いる。上部電極層35は、例えば、スパッタ法、電子ビーム蒸着法等により成膜する。上部電極層35の厚みは、例えば10〜200[nm]程度とする。

【0063】

次に、図2(d)に示すように、形状加工ステップで、上部電極層35、圧電体層34、下部電極層33の形状を加工して、圧電アクチュエータ8a〜8dの圧電カンチレバーの上部電極7a〜7d、圧電体6a〜6d、下部電極5a〜5dを形成する。

【0064】

具体的には、まず、上部電極層35上にフォトリソグラフィ技術を用いてレジスト材料をパターニングする。次に、パターニングしたレジスト材料をマスクとして、上部電極層35及び圧電体層34に対して、RIE(Reactive Ion Etching)装置を用いて、ドライエッチングを行う。これにより、上部電極パッド11a〜11d、上部電極7a〜7d、及び圧電体6a〜6dが形成される。

【0065】

同様に、下部電極層33上にフォトリソグラフィ技術を用いてレジスト材料をパターニングする。次に、パターニングしたレジスト材料をマスクとして、下部電極層33に対して、RIE装置を用いて、ドライエッチングを行う。これにより、下部電極パッド12a〜12d、及び下部電極5a〜5dが形成される。

【0066】

このとき、図2(d)に示すように、形状加工ステップを反射面形成ステップとして兼用し、ミラー部1の位置に対応した下部電極層を、レジスト材料によりマスクしてドライエッチングから保護することで反射膜として残し、ミラー部1のミラー面反射膜1bを形成する。

【0067】

なお、ミラー部1の光反射効率を高めたい場合には、形状加工ステップの後に、改めて反射面形成ステップを行うものとしてもよい。この場合、まず、SOI基板31のSOI層31a側の全面に、1層の金属薄膜(反射膜)を形成する。反射膜の材料としては、例えばAu,Pt,Ag,Al等を用いる。また、反射膜は、例えばスパッタ法、蒸着法を用いて成膜する。反射膜の厚みは、例えば100〜500[nm]程度とする。

【0068】

次に、反射膜の形状を加工する。具体的には、まず、反射膜上にフォトリソグラフィ技術を用いてレジスト材料をパターニングする。次に、パターニングしたレジスト材料をマスクとして、反射膜に対して、RIE装置を用いてドライエッチングを行う。これにより、SOI基板31の活性層31a側の熱酸化シリコン膜32a上に、ミラー面反射膜1bが形成される。

【0069】

次に、図2(e)〜(h)に示すように、支持体形成ステップ(衝撃緩和部形成ステップに兼用)で、ミラー部支持体1a、トーションバー2a,2b、圧電アクチュエータ8a〜8dの圧電カンチレバーの支持体4a〜4d、支持部10、衝撃緩和部9a,9bが形成される。

【0070】

まず、図2(e)に示すように、熱酸化シリコン膜32bを除去して、ハードマスクを形成する。詳細には、SOI基板31の表面全体を厚膜レジストで保護しておき、裏面のハンドリング層31c側の熱酸化シリコン膜32bをバッファードフッ酸(BHF)で除去する。そして、SOI基板31のハンドリング層31c上の全面に、1層のAl薄膜37を形成する。Al薄膜37は、例えばスパッタ法、蒸着法を用いて成膜する。そして、Al薄膜37上にフォトリソグラフィ技術を用いてレジスト材料をパターニングする。次に、パターニングしたレジスト材料をマスクとして、Al薄膜37に対してウェットエッチングを行う。これにより、後述の図2(g)のICP(Inductively Coupled Plasma)−RIE装置によるドライエッチングに用いるハードマスクが形成される。

【0071】

次に、図2(f)に示すように、活性層31a(単結晶シリコン)の形状を加工する。まず、フォトリソグラフィ技術を用いてレジスト材料をパターニングし、このパターニングしたレジスト材料をマスクとして、ICP−RIE装置を用いて、熱酸化シリコン膜32a及び活性層31aのシリコンの形状を加工する。ICP−RIE装置は、マイクロマシン技術で使用されるドライエッチング装置であり、シリコンを垂直に深く掘ることが可能な装置である。

【0072】

次に、図2(g)に示すように、ハンドリング層31cの形状を加工する。図2(e)で形成したハードマスクを用いて、ICP−RIE装置を用いて、ハンドリング層31cのシリコンを加工する。これにより、ミラー部支持体1a、トーションバー2a,2b、支持体4a〜4d、衝撃緩和部9a,9bの裏側を深く掘り下げ中空状態にする。

【0073】

次に、図2(h)に示すように、SOI基板31の中間酸化膜層31bをバッファードフッ酸(BHF)でウェットエッチングして除去する。これにより、ミラー部1、トーションバー2a,2b、圧電アクチュエータ8a〜8d、衝撃緩和部9a,9bの周囲を部分的にSOI基板31から切り離して空隙10’を形成し、ミラー部1及びトーションバー2a,2bの回転と、圧電アクチュエータ8a〜8dの駆動と、衝撃緩和部9a,9bの変形とを可能にする。

【0074】

以上の工程により光偏向器A1が作製される。なお、上述の工程を行った後、SOI基板31上に作製された各デバイスは、ダイシング工程によってSOI基板31から個片(チップ)として分離される。そして、各デバイスのチップは、TO(Transister Outline)型CANパッケージにダイボンド及びワイヤーボンドにより実装される。

【0075】

このように、光偏向器A1を半導体プレーナプロセス及びMEMSプロセスを用いて一体的に形成することができるので、作製が容易であり、小型化や量産や歩留まりの向上が可能となる。しかも、衝撃緩和部9a,9bは、光偏向器A1の他の構成を形成する工程を利用して形成することができ、工程数の増加や工程の複雑化を伴わない。さらに、光偏向器A1をデバイスに組み込む場合に、デバイス全体として半導体プレーナプロセス及びMEMSプロセスを用いて一体的に形成することが可能となるので、光偏向器A1を他のデバイスに組み込むことが容易となる。

【0076】

[実施例1]

実施例1として、本実施形態の光偏向器A1の駆動特性の試験について説明する。本実施例では、上述の光偏向器A1を、共振周波数が5[kHz]となるように設計し、上述の製造工程で作製した。このとき、SOI基板の各層の厚みは、活性層30[μm]、中間酸化膜層2[μm]、ハンドリング層525[μm]とし、熱酸化シリコン膜の厚みは500[nm]とした。また、下部電極層(Ti/Pt)の厚みはTiを50[μm]、Ptを150[nm]とし、圧電体層の厚みは3[μm]とし、上部電極層(Pt)の厚みは150[nm]とした。

【0077】

この光偏向器について、圧電アクチュエータ8a〜8dにピーク間電圧Vpp=20[V]、周波数5[kHz]の交流電圧(正弦波)を駆動信号として印加したところ、光偏向器の最大偏向角として±10°が得られた。なお、ミラー部1の回転角度は、He−Neレーザ光をミラー部1に入射し、反射光を所定距離に配置したスクリーン上で観察することで測定した。

【0078】

この光偏向器に対して、外部から加速度1500[G]の衝撃を付加した。なお、試験方法は、JIS C60068-2-27 環境試験方法−電気・電子−衝撃試験方法(振り子式衝撃試験器)、及びJIS C60068-2-32 環境試験方法−電気・電子−自然落下試験方法(自然落下試験器)を用いた。この結果、1500[G]の衝撃を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。

【0079】

また、この光偏向器に対して、外部から加速度500[G]の振動を付加した。なお、試験方法は、JIS C60068-2-6 環境試験方法−電気・電子−正弦波振動試験方法を用いた。この結果、500[G]の振動を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。

【0080】

[比較例1]

比較例1として、衝撃緩和部9a,9bを備えない点以外は実施例1と同じ構成の光偏向器を作製した。この光偏向器に、実施例1と同様の加速度1500[G]の衝撃を付加したところ、トーションバー2a,2bが破損した。また、この光偏向器に、実施例1と同様の加速度500[G]の振動を付加したところ、トーションバー2a,2bにクラックが入り、光偏向器の機械的な特性が大幅に劣化した。

【0081】

[第2実施形態]

本発明の第2実施形態について、図3を参照して説明する。図3は、本発明の第2実施形態における光偏向器の構成を示す斜視図である。本実施形態の光偏向器A2は、第1実施形態のミラー部、トーションバー、2対の圧電アクチュエータを一体的に回転させるための、さらに2対の圧電アクチュエータを備えたものである。

【0082】

本実施形態の光偏向器A2は、入射された光を反射するミラー部41と、ミラー部41に連結された第1のトーションバー42a,42bと、ミラー部41を第1のトーションバー42a,42bを介して駆動する2対の内側の第1の圧電アクチュエータ48a〜48dと、第1の圧電アクチュエータ48a〜48dを支持する可動枠49と、可動枠49に連結された第2のトーションバー50a,50bと、可動枠49をトーションバー50a,50bを介して駆動する2対の外側の第2の圧電アクチュエータ51a〜51dと、第2の圧電アクチュエータ51a〜51dを支持する支持部52とを備えている。

【0083】

ミラー部41は矩形形状で、その1対の対辺のそれぞれの中心位置から外側へ向かって、1対のトーションバー42a,42bが延びている。一方の第1のトーションバー42aは、その基端部が可動枠49の内側に連結され、先端部がミラー部1に連結されている。この第1のトーションバー42aは、その基端部を挟んで対向した1対の圧電アクチュエータ48a,48cのそれぞれの先端部に連結されている。

【0084】

また、他方の第1のトーションバー42bも、その基端部が可動枠49の内側に連結され、先端部がミラー部1に連結されている。この第1のトーションバー42bは、その基端部で、このトーションバー42bを挟んで対向した1対の第1の圧電アクチュエータ48b,48dのそれぞれの先端部に連結されている。

【0085】

また、可動枠49は矩形形状で、第1のトーションバー42a,42bと直交する方向の1対の対辺のそれぞれの中心位置から外側へ向かって、1対の第2のトーションバー50a,50bが延びている。一方の第2のトーションバー50aは、その基端部が支持部52に連結され、先端部が可動枠49の外側に連結されている。この第2のトーションバー50aは、その基端部を挟んで対向した1対の第2の圧電アクチュエータ51a,51cのそれぞれの先端部に連結されている。

【0086】

また、他方の第2のトーションバー50bも、その基端部が支持部52に連結され、先端部が可動枠49の外側に連結されている。この第2のトーションバー50bは、その基端部を挟んで対向した1対の第2の圧電アクチュエータ51b,51dのそれぞれの先端部に連結されている。

【0087】

可動枠49は、ミラー部41と、第1のトーションバー42a,42bと、第1の圧電アクチュエータ48a〜48dとを囲むように設けられている。第1の圧電アクチュエータ48a〜48dは、その基端部が可動枠49の内側に連結されて支持されている。支持部51は、可動枠49と、第2のトーションバー50a,50bと、第2の圧電アクチュエータ51a〜51dとを囲むように設けられている。第2の圧電アクチュエータ51a〜51dは、その基端部が支持部52に連結されて支持されている。

【0088】

これらの第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dは、それぞれ、1つの圧電カンチレバーから構成される。各圧電カンチレバーは、支持体44a〜44hと下部電極45a〜45hと圧電体46a〜46hと上部電極47a〜47hとを備えている。

【0089】

また、光偏向器A2は、第1の圧電アクチュエータ48a〜48dの上部電極47a〜47dと下部電極45a〜45dとの間にそれぞれ駆動電圧を印加するための上部電極パッド53a〜53dと下部電極パッド54a〜54dと、第2の圧電アクチュエータ51a〜51dの上部電極47e〜47hと下部電極45e〜45hとの間にそれぞれ駆動電圧を印加するための上部電極パッド53e〜53h(本実施形態では、上部電極パッド53e〜53hは上部電極47e〜47hの延長として形成されている)と下部電極パッド54e〜54hとを、支持部53上に備えている。

【0090】

ミラー部支持体41a、第1及び第2のトーションバー42a,42b,50a,50b、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの支持体44a〜44h、可動枠49、及び支持部52は、半導体基板を形状加工することにより一体的に形成されている。半導体基板を形状加工する手法としては、第1実施形態と同じ手法が用いられる。ミラー部41と可動枠49との間には空隙49’が設けられ、ミラー部41が所定角度まで回転可能となっている。また、可動枠49と支持部52との間には空隙52’が設けられ、可動枠49が所定角度まで回転可能となっている。

【0091】

さらに、第1の衝撃緩和部55a,55bが、第1のトーションバー42a,42bと直交する方向のミラー部41の1対の対辺にそれぞれ対向して、可動枠49に連結して空隙49’に設けられている。また、第2の衝撃緩和部55c〜55fが、第2のトーションバー50a,50bと直交する方向の可動枠49の1対の対辺にそれぞれ対向して、支持部52に連結して空隙52’に設けられている。このとき、第1及び第2の衝撃緩和部55a〜55fは、上述の半導体基板を形状加工することにより、可動枠49及び支持部52と一体的に、バネ特性を有する形状に形成されている。

【0092】

さらに、光偏向器A2は、ミラー部41の偏向・走査を制御する制御回路に接続されている。制御回路は、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの駆動電圧の位相、周波数、振幅、波形等を制御することで、ミラー部41の偏向・走査の位相、周波数、偏向角を制御する。

【0093】

なお、ミラー部41の詳細は、第1実施形態のミラー部1と同じである。また、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの支持体44a〜44h、下部電極45a〜45h、圧電体46a〜46h、上部電極47a〜47hの詳細は、第1実施形態の支持体4a〜4d、下部電極5a〜5d、圧電体6a〜6d、上部電極7a〜7dと同じである。また、第1及び第2の衝撃緩和部55a〜55fの詳細は、第1実施形態の衝撃緩和部9a,9bと同じである。

【0094】

次に、本実施形態の光偏向器A2の作動を説明する。まず、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの駆動によりミラー部41が回転振動する通常状態では、第1実施形態と同様に、まず、内側の2対の第1の圧電アクチュエータ48a〜48dに電圧を印加する。これにより、第1の圧電アクチュエータ48a〜48dが駆動され、それぞれ、先端部に角度変位を発生する。これらの角度変位により、ミラー部41は、1対の第1のトーションバー42a,42bと同軸の第1の軸x2周りで、図3の矢印の示す方向に回転する。

【0095】

これと共に、第1の圧電アクチュエータ48a〜48dと同様に、外側の2対の第2の圧電アクチュエータ51a〜51dに電圧を印加する。これにより、第2の圧電アクチュエータ51a〜51dが駆動され、それぞれ、先端部に角度変位を発生する。これらの角度変位により、可動枠49は、第1の軸x2周りと直交する、1対の第2のトーションバー50a,50bと同軸の第2の軸x3周りで、図3の矢印の示す方向に回転する。

【0096】

このとき、ミラー部41を駆動する第1の圧電アクチュエータ48a〜48dと、可動枠49を駆動する第2の圧電アクチュエータ51a〜51dとは、独立に制御可能なので、ミラー部41と可動枠49とが互いの動きに干渉することなく独立に回転される。そして、この可動枠49の回転により、ミラー部41と第1の圧電アクチュエータ48a〜48dとが一体的に回転し、第1の圧電アクチュエータ48a〜48dの駆動による回転とは独立にミラー部41が回転する。

【0097】

従って、第1及び第2の圧電アクチュエータ48a〜48d,51a〜51dの駆動により、ミラー部41が2軸駆動されて、入射されたレーザ光等の光ビームが偏向される。この状態では、ミラー部41は第1及び第2の衝撃緩和部55a〜55fに接触することなく回転する。

【0098】

これに対して、外部から付加された衝撃や振動によりミラー部41及び可動枠49が振動する異常状態では、第1のトーションバー42a,42b、第2のトーションバー50a,50bを中心軸とした回転以外に、デバイス面で、ミラー部41が第1のトーションバー42a,42bに直交する方向の並進運動や、可動枠49が第2のトーションバー50a,50bに直交する方向の並進運動が生じる(図3に破線矢印で示す)。

【0099】

このような並進運動が生じても、ミラー部41と可動枠49との間に設けられた第1の空隙49’に第1の衝撃緩和部55a,55bを有するので、ミラー部41が可動枠49に衝突して破損することが回避されると共に、ミラー部1の異常振動が緩和される。

【0100】

また、可動枠49と支持部52との間に設けられた第2の空隙52’に第2の衝撃緩和部55c〜55fを有するので、可動枠49が支持部52に衝突して破損することが回避されると共に、可動枠49の異常振動が緩和される。

【0101】

よって、本実施形態によれば、第1実施形態と同様に、第1及び第2の衝撃緩和部55a〜55fを備えることで、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。

なお、本実施形態の光偏向器A2は、第1実施形態の光偏向器A1の製造工程と同様に作製することができる。

【0102】

[実施例2]

実施例2として、本実施形態の光偏向器A2の駆動特性の試験について説明する。本実施例では、上述の光偏向器A2を、ミラー部41の共振周波数が16[kHz]以上、可動枠49の共振周波数が60[Hz]となるように設計し、実施例1と同様の製造工程で作製した。

【0103】

この光偏向器に対して、実施例1と同様に、外部から衝撃を付加した。この結果、加速度500[G]の衝撃を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。

【0104】

[比較例2]

比較例2として、衝撃緩和部を備えない点以外は実施例2と同じ構成の光偏向器を作製した。この光偏向器に、実施例2と同様に衝撃を付加したところ、加速度100[G]以下の衝撃に対して第2のトーションバーが破損した。

【0105】

[第3実施形態]

本発明の第3実施形態について、図4を参照して説明する。図4は、本発明の第3実施形態における光偏向器A3の構成を示す斜視図である。本実施形態の光偏向器A3は、衝撃緩和部のみが第1実施形態と相違する。第1実施形態と同じ構成は、同じ符号を付して説明を省略する。

【0106】

本実施形態の衝撃緩和部61a,61bは、第1実施形態の衝撃緩和部9a,9bと同様に、トーションバー2a,2bと直交する方向のミラー部1の1対の対辺にそれぞれ対向して、支持部10に連結して空隙10’に設けられている。このとき、本実施形態では、衝撃緩和部61a,61bは、弾性を有する感光性の高分子材料をフォトリソグラフィ処理によりパターニング加工して形成される。高分子材料としては、例えばエポキシ樹脂系やポリイミド樹脂系のレジスト材料が用いられる。

【0107】

本実施形態の光偏向器A3の製造工程では、図2(e)で示すように活性層31aのシリコンの形状をドライエッチングにより加工した後に、衝撃緩和部61a,61bを形成する材料であるレジスト材料を塗布し、露光・現像して、衝撃緩和部61a,61bとなる部分をパターニング加工して形成する。その後、所定温度でキュアして衝撃緩和部61a,61bを形成する。その後、図2(f)で示したベースウェハ側のエッチング工程に進む。他の製造工程は第1実施形態と同じである。

【0108】

このように、衝撃緩和部61a,61bは、半導体プレーナプロセス及びマイクロマシン技術による光偏向器A3の製造工程に形成工程を組み込んで容易に形成することができる。

【0109】

本実施形態の光偏向器A3の作動では、第1実施形態と同様に、圧電アクチュエータ8a〜8dの駆動によりミラー部1が回転する通常状態では、ミラー部1は衝撃緩和部61a,61bに接触することなくトーションバー2a,2bを中心軸として回転する。これに対して、外部から付加された衝撃や振動によりミラー部1が振動する異常状態で、ミラー部1がトーションバー2a,2bを中心軸とした回転以外の並進運動(図4に破線矢印で示す)を生じても、ミラー部1はまず衝撃緩和部61a,61bに接触することとなり、ミラー部1が支持部10に直接接触することはない。そして、衝撃緩和部61a,61bに接触すると衝撃が緩和されるので、ミラー部1、トーションバー2a,2b、及び衝撃緩和部61a,61bが破損することが回避される。

【0110】

よって、本実施形態の光偏向器A3によれば、第1実施懈怠と同様に、衝撃緩和部61a,61bを備えることで、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。

【0111】

[実施例3]

実施例3として、本実施形態の光偏向器A3の駆動特性の試験について説明する。本実施例では、衝撃緩和部61a,61b以外は実施例1と同様の光偏向器を作製した。衝撃緩和部61a,61bの材料としてはエポキシ樹脂系の圧膜レジストSU−8(化薬マイクロケム(株)製)を使用した。また、キュア温度は250[℃]とした。この光偏向器について、実施例1と同様に駆動信号を印加して、実施例1と同様に光偏向器の最大偏向角として±10°が得られた。

【0112】

この光偏向器に対して、実施例1と同様に、外部から衝撃・振動を付加した。この結果、外部から加速度1200[G]の衝撃を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。また、外部から加速度300[G]の振動を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。

【0113】

ただし、この光偏向器で、加速度1200[G]以上の衝撃、加速度300[G]以上の振動を付加した場合、ミラー部1と衝撃緩和部61a,61bとのスティクションを生じて、光偏向器が動作不良となる場合があった。

【0114】

[第4実施形態]

本発明の第4実施形態について、図5を参照して説明する。図5は、本発明の第4実施形態における光偏向器A4の構成を示す斜視図である。本実施形態の光偏向器A4は、ミラー部に突起部を設けたことのみが第3実施形態と相違する。第3実施形態と同じ構成は、同じ符号を付して説明を省略する。

【0115】

本実施形態のミラー部1は、衝撃緩和部61a,61bに対向する1対の対辺に、少なくとも1つ以上(本実施形態では各辺に3つずつ、計6つ)の突起部62a〜62fを備えている。突起部62a〜62fは、ミラー部支持体1aと共に、半導体基板を形状加工して一体的に形成される。

【0116】

突起部62a〜62fは、ミラー部1の回転駆動を妨げない所定サイズに形成される。すなわち、圧電アクチュエータ8a〜8dの駆動によりミラー部1が回転する通常状態では、ミラー部1及び突起部62a〜62fは、衝撃緩和部61a,61bに接触することなくトーションバー2a,2bを中心軸として回転する。この回転駆動による偏向・走査特性(最大偏向角等)については、突起部62a〜62fによる変化は十分に小さい。

【0117】

また、外部から付加された衝撃や振動によりミラー部1が振動する異常状態で、ミラー部1が異常振動する場合には、ミラー部1は衝撃緩和部61a,61bに接触することで、衝撃が緩和されると共に、ミラー部1、トーションバー2a,2b、及び衝撃緩和部61a,61bが破損することが回避される。このとき、ミラー部1の衝撃緩和部61a,61bに対向する部分に突起部62a〜62fを設けることで、ミラー部1と高分子材料から形成される衝撃緩和部61a,61bが密着してスティクションを生じることを防止することができる。他の構成は、第3実施形態と同じである。

【0118】

よって、本実施形態によれば、第3実施形態と同様に、衝撃緩和部61a,61bを備えることで、デバイスサイズの増大や偏向・走査性能の低下を防止しつつ、振動や衝撃を緩和して破損を効果的に回避できる。さらに、本実施形態によれば、突起部62a〜62fを設けることで、ミラー部1と衝撃緩和部61aとのスティクションによる偏向・走査特性の低下を防止することができる。

【0119】

[実施例4]

実施例4として、本実施形態の光偏向器A4の駆動特性の試験について説明する。本実施例では、ミラー部1に突起部62a〜62fを設けた以外は実施例3と同様の光偏向器を作製した。この光偏向器について、実施例1と同様に駆動信号を印加して、実施例1と同様に光偏向器の最大偏向角として±10°が得られた。

【0120】

この光偏向器に対して、実施例1と同様に、外部から衝撃・振動を付加した。この結果、外部から加速度1400[G]の衝撃を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。また、外部から加速度400[G]の振動を付加しても破損することはなく、光偏向器の機械的な特性(偏向・走査特性)を維持することができた。このように、実施例4では、ミラー部1と衝撃緩和部61a,61bとのスティクションが防止され、実施例3よりも大きい耐衝撃性・耐振動性が得られた。

【0121】

なお、第1〜第4実施形態の光偏向器は、例えば、投射型ディスプレイ等の画像表示装置、電子写真方式の複写機やレーザプリンタ等の画像形成用の光走査装置、或いはレーザレーダ、バーコードリーダ、エリアセンサ等のセンシング用の光走査装置に用いることができる。

【符号の説明】

【0122】

1…ミラー部、1a…ミラー部支持体、1b…ミラー面反射膜、2a,2b…トーションバー、4a〜4d…支持体、5a〜5d…下部電極、6a〜6d…圧電体、7a〜7d…上部電極、8a〜8d…圧電アクチュエータ、9a,9b…衝撃緩和部、10…支持部、11a〜11d…上部電極パッド、12a〜12d…下部電極パッド、

31…SOI基板、31a…活性層、31b…中間酸化膜層、31c…ハンドリング層、32a,32b…熱酸化シリコン膜、33…下部電極層、34…圧電体層、35…上部電極層、37…Al薄膜、

41…ミラー部、41a…ミラー部支持体、41b…ミラー面反射膜、42a,42b…第1のトーションバー、44a〜44h…支持体、45a〜45h…下部電極、46a〜46h…圧電体、47a〜47h…上部電極、48a〜48d…第1の圧電アクチュエータ、49…可動枠、50a,50b…第2のトーションバー、51a〜51d…第2の圧電アクチュエータ、52…支持部、53a〜53h…上部電極パッド、54a〜54h…下部電極パッド、

61a,61b…衝撃緩和部、62a〜62f…突起部。

【特許請求の範囲】

【請求項1】

反射面を有するミラー部と、該ミラー部の端部から外側に延びたトーションバーと、

該ミラー部を囲むように設けられた支持部と、一端が該トーションバーに連結され他端が該支持部に連結されて支持された圧電アクチュエータとを備え、

該圧電アクチュエータは、支持体上に形成された圧電体に駆動電圧を印加することで圧電駆動により屈曲変形を行う1つ以上の圧電カンチレバーを含み、該圧電アクチュエータに駆動電圧を印加することで該トーションバーを介して該ミラー部を回転駆動させる光偏向器において、

前記ミラー部と前記支持部との間に設けた空隙に、前記支持部に連結された衝撃緩和部を備え、

前記衝撃緩和部は、前記支持部の、前記トーションバーと直交する方向の前記ミラー部と対向する部分に、弾性を有する感光性の高分子材料をフォトリソグラフィ処理によりパターニング加工して形成されることを特徴とする光偏向器。

【請求項2】

請求項1記載の光偏向器において、前記ミラー部の前記空隙側に、前記衝撃緩和部に対向するように、該ミラー部の回転駆動を妨げない所定サイズの少なくとも1つ以上の突起部が形成されることを特徴とする光偏向器。

【請求項3】

請求項1又は2記載の光偏向器において、前記圧電アクチュエータは、前記ミラー部と該ミラー部の両端から外側に延びた1対のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対のトーションバーに連結され、他端は前記支持部に連結されて支持され、該ミラー部は、該1対又は2対の圧電アクチュエータにより回転駆動されることを特徴とする光偏向器。

【請求項4】

請求項1〜3のいずれか記載の光偏向器において、

前記圧電アクチュエータは、

前記ミラー部と該ミラー部の両端から外側に延びた1対の第1のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対の第1のトーションバーに連結され、他端は該ミラー部を囲むように設けられた可動枠の内側に連結されて支持された第1の圧電アクチュエータと、

前記1対の第1のトーションバーと異なる方向に、該ミラー部と該可動枠と該可動枠の両端から外側に延びた1対の第2のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対の第2のトーションバーに連結され、他端は該可動枠を囲むように設けられた前記支持部に支持された第2の圧電アクチュエータとで構成され、

前記ミラー部は、前記1対又は2対の第1の圧電アクチュエータにより前記1対の第1のトーションバーを介して第1の軸周りで駆動されると共に、前記1対又は2対の第2の圧電アクチュエータにより前記1対の第2のトーションバー及び前記可動枠を介して該第1の軸周りと異なる第2の軸周りで駆動されるものであり、

前記衝撃緩和部は、前記ミラー部と前記可動枠との間に設けられた第1の空隙に有する、該可動枠に連結された第1の衝撃緩和部と、該可動枠と前記支持部との間に設けられた第2の空隙に有する、該支持部に連結された第2の衝撃緩和部とで構成され、

前記第1の衝撃緩和部は、前記可動枠の、前記第1のトーションバーと直交する方向の前記ミラー部と対向する部分に、バネ特性を有する形状に半導体基板を形状加工して前記可動枠と一体的に形成され、

前記第2の衝撃緩和部は、前記支持部の、前記第2のトーションバーと直交する方向の前記ミラー部と対向する部分に、バネ特性を有する形状に半導体基板を形状加工して前記支持部と一体的に形成されていることを特徴とする光偏向器。

【請求項5】

請求項3又は4記載の光偏向器において、前記1対又は2対の圧電アクチュエータへ印加される駆動電圧は交流電圧であることを特徴とする光偏向器。

【請求項6】

請求項5記載の光偏向器において、前記1対又は2対の圧電アクチュエータのうちの、前記トーションバーの一方の側の圧電アクチュエータへ印加される第1の交流電圧と、該トーションバーの他方の側の圧電アクチュエータへ印加される第2の交流電圧とは、互いに180度位相が異なることを特徴とする光偏向器。

【請求項7】

請求項1〜6のいずれか記載の光偏向器において、前記ミラー部、前記トーションバー、及び前記圧電カンチレバーの支持体は、半導体基板を形状加工して前記支持部と一体的に形成されることを特徴とする光偏向器。

【請求項1】

反射面を有するミラー部と、該ミラー部の端部から外側に延びたトーションバーと、

該ミラー部を囲むように設けられた支持部と、一端が該トーションバーに連結され他端が該支持部に連結されて支持された圧電アクチュエータとを備え、

該圧電アクチュエータは、支持体上に形成された圧電体に駆動電圧を印加することで圧電駆動により屈曲変形を行う1つ以上の圧電カンチレバーを含み、該圧電アクチュエータに駆動電圧を印加することで該トーションバーを介して該ミラー部を回転駆動させる光偏向器において、

前記ミラー部と前記支持部との間に設けた空隙に、前記支持部に連結された衝撃緩和部を備え、

前記衝撃緩和部は、前記支持部の、前記トーションバーと直交する方向の前記ミラー部と対向する部分に、弾性を有する感光性の高分子材料をフォトリソグラフィ処理によりパターニング加工して形成されることを特徴とする光偏向器。

【請求項2】

請求項1記載の光偏向器において、前記ミラー部の前記空隙側に、前記衝撃緩和部に対向するように、該ミラー部の回転駆動を妨げない所定サイズの少なくとも1つ以上の突起部が形成されることを特徴とする光偏向器。

【請求項3】

請求項1又は2記載の光偏向器において、前記圧電アクチュエータは、前記ミラー部と該ミラー部の両端から外側に延びた1対のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対のトーションバーに連結され、他端は前記支持部に連結されて支持され、該ミラー部は、該1対又は2対の圧電アクチュエータにより回転駆動されることを特徴とする光偏向器。

【請求項4】

請求項1〜3のいずれか記載の光偏向器において、

前記圧電アクチュエータは、

前記ミラー部と該ミラー部の両端から外側に延びた1対の第1のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対の第1のトーションバーに連結され、他端は該ミラー部を囲むように設けられた可動枠の内側に連結されて支持された第1の圧電アクチュエータと、

前記1対の第1のトーションバーと異なる方向に、該ミラー部と該可動枠と該可動枠の両端から外側に延びた1対の第2のトーションバーとを挟んで対向するように1対又は2対配置され、各圧電アクチュエータの少なくとも一端が該1対の第2のトーションバーに連結され、他端は該可動枠を囲むように設けられた前記支持部に支持された第2の圧電アクチュエータとで構成され、

前記ミラー部は、前記1対又は2対の第1の圧電アクチュエータにより前記1対の第1のトーションバーを介して第1の軸周りで駆動されると共に、前記1対又は2対の第2の圧電アクチュエータにより前記1対の第2のトーションバー及び前記可動枠を介して該第1の軸周りと異なる第2の軸周りで駆動されるものであり、

前記衝撃緩和部は、前記ミラー部と前記可動枠との間に設けられた第1の空隙に有する、該可動枠に連結された第1の衝撃緩和部と、該可動枠と前記支持部との間に設けられた第2の空隙に有する、該支持部に連結された第2の衝撃緩和部とで構成され、

前記第1の衝撃緩和部は、前記可動枠の、前記第1のトーションバーと直交する方向の前記ミラー部と対向する部分に、バネ特性を有する形状に半導体基板を形状加工して前記可動枠と一体的に形成され、

前記第2の衝撃緩和部は、前記支持部の、前記第2のトーションバーと直交する方向の前記ミラー部と対向する部分に、バネ特性を有する形状に半導体基板を形状加工して前記支持部と一体的に形成されていることを特徴とする光偏向器。

【請求項5】

請求項3又は4記載の光偏向器において、前記1対又は2対の圧電アクチュエータへ印加される駆動電圧は交流電圧であることを特徴とする光偏向器。

【請求項6】

請求項5記載の光偏向器において、前記1対又は2対の圧電アクチュエータのうちの、前記トーションバーの一方の側の圧電アクチュエータへ印加される第1の交流電圧と、該トーションバーの他方の側の圧電アクチュエータへ印加される第2の交流電圧とは、互いに180度位相が異なることを特徴とする光偏向器。

【請求項7】

請求項1〜6のいずれか記載の光偏向器において、前記ミラー部、前記トーションバー、及び前記圧電カンチレバーの支持体は、半導体基板を形状加工して前記支持部と一体的に形成されることを特徴とする光偏向器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−109359(P2013−109359A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−283743(P2012−283743)

【出願日】平成24年12月26日(2012.12.26)

【分割の表示】特願2008−6950(P2008−6950)の分割

【原出願日】平成20年1月16日(2008.1.16)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年12月26日(2012.12.26)

【分割の表示】特願2008−6950(P2008−6950)の分割

【原出願日】平成20年1月16日(2008.1.16)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]