光半導体パッケージの製造方法およびその製造方法を用いて製造した光半導体パッケージ。

【課題】 安価で高品質な光半導体パッケージの製造方法を提供する。

【解決手段】 すり鉢状に側面が傾斜した反射孔11を複数個有する上絶縁基板材312の上側表面を金属薄膜313で被覆して形成した反射基板材310の下面と、下絶縁基板材121上に電極板を複数対有し、該電極板と導通する複数個の発光素子24を搭載したベース基板材120の上面とを、前記発光素子24が前記反射孔11に格納させて接合体を形成した後、切り出して製作する光半導体パッケージ30の製造方法において、前記反射基板材310として、前記上絶縁基板材312の上側表面の一部を成すパッケージ表面域11Pおよび該パッケージ表面域11Pと導通する配線パターン部305とをリフレクター用の金属薄膜313で形成した反射基板材310を用いる。

【解決手段】 すり鉢状に側面が傾斜した反射孔11を複数個有する上絶縁基板材312の上側表面を金属薄膜313で被覆して形成した反射基板材310の下面と、下絶縁基板材121上に電極板を複数対有し、該電極板と導通する複数個の発光素子24を搭載したベース基板材120の上面とを、前記発光素子24が前記反射孔11に格納させて接合体を形成した後、切り出して製作する光半導体パッケージ30の製造方法において、前記反射基板材310として、前記上絶縁基板材312の上側表面の一部を成すパッケージ表面域11Pおよび該パッケージ表面域11Pと導通する配線パターン部305とをリフレクター用の金属薄膜313で形成した反射基板材310を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光半導体パッケージに関し、特にその製造方法に関する。

【背景技術】

【0002】

光半導体パッケージとは、発光ダイオード(以下、LEDと称する)やフォトトランジスタの様な光半導体素子を、実装に便利なようにパッケージ化したものである。LEDはAlInGaPやGaNなどの化合物半導体をサファイヤ基板上でPN接合し、これに順方向電流を流して可視光または赤外光の発光を得るものであり、近年、表示をはじめ、通信、計測、制御などに広く利用されている。一方、最近の電子機器は、高性能化、多機能化と共に、小型化、軽量化をも追及している。更に放熱性・信頼性が重視される分野にも適用範囲が拡大している。このため、電子機器に使用される電子部品は、プリント配線基板上に表面実装できるように、LED素子をパッケージ化した部品が多く用いられるようになってきている。そのようなLEDパッケージは、一般的に略立方体形状をしており、プリント基板上の配線パターンにリフロー半田付けなどの固着手段で実装し利用するが、パッケージ化に際してはLED素子からの発光を高効率に利用することが求められる。

【0003】

光半導体パッケージの一種として光センサーがある。これは、発光素子(例えば赤外LED)を備えた発光部と、受光素子(例えばフォトトランジスタ)を備えた受光部とからなり、この両部をパッケージした部品である。この光センサーは発光部から光を放射し、この放射光の被検出物からの反射光(または透過光)を受光部において受光して被検出物の状態(有無等)を検出するものであり、各種の情報検出(例えば、複写機の紙検出等)に利用されている。光センサーパッケージも発光素子の光を高効率に外部に放射することが求められる点では、LEDパッケージの場合と同一である。以下の説明では光半導体パッケージの中で特にLEDパッケージを例にしながら図5、図6を用いて説明を行っていく。

【0004】

図5は、従来のLEDパッケージを示す斜視図で、図6は図5におけるLEDパッケージの要部断面図である。LEDパッケージ30の構成は大きく分けると、反射基板10とベース基板20から成る。反射基板10は、上面から下面に向けて小径となるスリバチ状の反射孔11を有する上絶縁基板12と、上絶縁基板12の上面並びに反射孔11の傾斜面を金属薄膜で被覆したリフレクター13(但し、リフレクター13は、後述する様に、その形成方法によりその構成が異なり、図6はメッキ法による断面形状の場合である)とから成る。また、ベース基板20は、下絶縁基板21の表面にアノード電極用とカソード電極用からなる一対のリードフレーム22、23を有する。また、リードフレーム23上で導通するように設けたLED素子24はワーヤー25を介してリードフレーム22と導通している。そして、ベース基板20の上面と反射基板10の下面とを、LED素子24が反射孔11に納まる様にしながら接着されている。また、LED素子24を囲う反射孔11は、接着後に封止材14をもって埋められている。以下、この様なLEDパッケージ30の製作方法を、主として図7、図8、図9を用いながら説明していくが、LEDパッケージ30は、予め、複数の反射基板部分を備えた反射基板材と複数のベース基板部分を備えたベース基板材を用意し、これを貼り合せておいてからLEDパッケージ30として切り出すので、先ず反射基板材の説明から始めることにする。

【0005】

図7中の(a)部は、従来の反射基板材の斜視図である。従来の反射基板材のリフレクター部分の成形方法にはメッキ法と蒸着法があり、図8は、従来のメッキ法で反射基板材を製造する時の、各製造工程における断面図、図9は、従来の蒸着法で反射基板材のリフレクター用の金属薄膜を形成する時の断面図である。

【0006】

図7中の(a)部に示した反射基板材110は、樹脂板に複数の反射孔11が設けてある上絶縁基板材112の上面(反射孔表面を含む)をリフレクター13となる金属薄膜113で被覆したもので、金属薄膜113はその製造方法で構成が異なる。即ち、メッキ法による場合は、下地金属薄膜となるCu薄膜の上に、Ni薄膜およびAg薄膜を設けたものであり、蒸着法ではAg薄膜から成る。

【0007】

先ず、図8を用いて、従来のメッキ法により製作した反射基板材110Mの製造方法を説明すると、図8の工程(a)に示した様な複数の反射孔11を有する上絶縁基板材112を射出成形を用いて製作し、工程(b)において、この上絶縁基板材112の全表面に無電解メッキ法を用いて、Cu薄膜113CUを形成する。そして、工程(c)においてCu薄膜113CU上にフォトレジスト115を塗布した後、上面側から紫外線116を照射し前記フォトレジスト115を露光(裏面側は露光しない)、更に露光後の現像により、露光されなかったフォトレジスト115を除去し、表面側にのみフォトレジスト115を残す。更に、工程(d)において、フォトレジスト被覆の無くなった裏面部分のCu薄膜113CUを剥離し、この後、工程(e)で露光されたフォトレジスト115を除去、Cu薄膜113CUを上絶縁基板材112の表面に現わした状態で、工程(f)において電解メッキ法を用いてCu薄膜113CUの表面に、Ni薄膜113NIとAg薄膜113AGを形成する。

【0008】

次に、反射基板材110の別の製造方法について触れておく。図9は、従来の蒸着法でリフレクター部分を形成する時の反射基板材110Jの断面図である。この場合は、蒸着装置(図示省略)で加熱蒸発した蒸着金属(Ag)を上絶縁基板材112の上面に積層させてリフレクター13となるAg薄膜213AGを形成するが、メッキ法の場合と異なってCu等の下地膜は設けない。

【0009】

図7中の(b)部に示したベース基板材120の主要構成部品である下絶縁基板材121の材料は、ガラスエポキシ樹脂、即ち、エポキシ樹脂にガラス繊維を混入したものである。これに更に、白色顔料を混入して、反射基板底面からの反射効率を高めることもある。ベース基板材120の別の構成部品であるリードフレームは、アノード用の電極板としてのリードフレーム22と、カソード用の電極板としてのリードフレーム23を一対にして構成し、Cu系やFe系等の金属板をプレス加工して略コの字型に成形し、その表面に、Cu、Ni、Ag、Au、Pd、Pt、Rh、Sn等の1種または2種のメッキを施している。なお、最表面には光反射率の高いAg、Au、Pt、Rh、Ni等のメッキを施す。このメッキは、光反射率の向上ばかりでなく、金属材料の腐食防止、導電性向上の役目も果たしている。そして、金型内に複数対(図7では6対)のリードフレーム22、23を配設しておいて、下絶縁基板材121となるプラスチックを射出してリードフレーム22、23をインサート成形してベース基板材120を成形する。この時、リードフレーム22、23の側面と下面及び上面は下絶縁基板材121の外に露出している。また、後工程において、このベース基板材120から複数個(図7では6個)のLEDパッケージ30を切り出すので、その都合を考慮して下絶縁基板材121には長穴120Hを形成しておく。またLED素子24の下面に設けられているカソード電極(図中省略)の端子とリードフレーム23の露出面とは半田付けなどの公知手法で接合されて導通し、また、LED素子24の上面に設けられているアノード電極(図中省略)の端子とリードフレーム22の露出面とはワイヤー25を介してワイヤーボンディングされ導通している。

【0010】

既述した方法で製作した反射基板材110の下面と、ベース基板材120の上面とを、LED素子24が反射孔11内に納まる様に配設して、シート接着剤等を用いて接着して接合体を形成してから、反射孔11の底部に在るLED素子24と反射孔11の凹部を埋める形で図6に示した封止材14を設ける。封止材14は透明なエポキシ樹脂、シリコン樹脂などから成り、ポッティング方法等で形成する。封止材14はLED素子24等を破損から保護するだけでなく、LED素子24の放射光を分散して、LEDパッケージ30からの放射光を明るくする効果がある。これは、LED素子24からの発光が、透明樹脂を透過して抜けるときに屈折を起こし、屈折光が反射孔11の中で分散してリフレクター13で反射して更に分散してからLEDパッケージ30外に放射するためである。封止材14を充填後、図7のカッティングライン101に沿ってダイシングソー等を用いて接合体を分割すれば図5に示した様なLEDパッケージ30の製品が完成する。LEDパッケージ30は、リードフレーム22、23の下面をマザーボード基板やFPC基板に接合することでLED素子24と導通をとりながら電子部品等に利用する。

【発明の開示】

【発明が解決しようとする課題】

【0011】

以上説明した様にLEDパッケージ30(光センサーパッケージでも同様)においては、光の反射効率を高めるために、リフレクター13を設ける場合が多い。そして、ほとんどの場合、このリフレクター13は、背景技術の項で説明した様に、メッキ法や蒸着法で成形した光反射率の高い金属薄膜113から成る。そして、この金属薄膜113の形成は上絶縁基板材112の上面(反射孔表面を含む)のみ行われ、下面には行わない。その理由は、もし下面に迄、金属薄膜113を設けると、ベース基板材120上に設けたカソード用のリードフレーム23とアノード用のリードフレーム22の間の絶縁がとれなくなるからである。しかし、この様に上絶縁基板材112の片面にのみ金属薄膜113を形成すると、上面と下面間の熱膨張率の違い等によって反射基板材110の中央部において上面側が凸になる反りが発生してしまう。図10は反りが発生した場合の図7におけるA−A断面図(メッキ法の場合を例にした)である。反射基板材110に反りが発生してしまうと反射基板材110とベース基板材120とを貼り合わせ時に、反射基板材110とベース基板材120の密着性が悪くなり、貼り合わせ作業がやり難くなる。又、LEDパッケージ30の組立精度も悪くなり、その結果、歩留まりが悪くなり易い。又、無理なストレスや歪が原因で、接着が不完全になり、その結果、密封性が破れ、LEDパッケージ30故障の原因となる等の不都合を生じた。

【0012】

また、製品製作の最終工程ではダイシングソー等のカッターを用いて、図7に示したカッティングライン101に沿って、反射基板材110とベース基板材120の接合体をカットすることで製品を切り出すが、この場合、カッターは上下絶縁基板材112、121と共にリフレクター13を構成する金属薄膜113をも切断しなくてはならず、カッター寿命が短くなってしまう問題もあった。

【課題を解決するための手段】

【0013】

上記の課題を解決するための手段として、本発明の請求項1に記載の発明は、上面から下面に向けて、その投影面積が小さくなる様に側面が傾斜した反射孔を複数個有する上絶縁基板材の上側表面をリフレクター用の金属薄膜で被覆して形成した反射基板材の下面と、下絶縁基板材上にアノード用とカソード用を一対として成る電極板を複数対有し、該複数対の電極板と導通する複数個の発光素子を搭載したベース基板材の上面とを、前記発光素子が前記反射孔に格納する様に配置接着して接合体を形成した後、該接合体から切り出すことで製作する光半導体パッケージの製造方法において、前記反射基板材として、前記上絶縁基板材の上側表面の一部を成すパッケージ表面域および該パッケージ表面域と導通する配線パターン部とをメッキ法で成膜したリフレクター用の金属薄膜をもって形成した反射基板材を用いることを特徴とするものである。

【0014】

また、本発明の請求項2に記載の発明は、上面から下面に向けて、その投影面積が小さくなる様に側面が傾斜した反射孔を複数個有する上絶縁基板材の上側表面をリフレクター用の金属薄膜で被覆して形成した反射基板材の下面と、下絶縁基板材上にアノード用とカソード用を一対として成る電極板を複数対有し、該複数対の電極板と導通する複数個の発光素子を搭載したベース基板材の上面とを、前記発光素子が前記反射孔に格納する様に配置接着して接合体を形成した後、該接合体から切り出すことで製作する光半導体パッケージ製造方法において、前記反射基板材として、前記上絶縁基板材の上面の一部を成すパッケージ表面域を、蒸着法で成膜したリフレクター用の金属薄膜で形成した反射基板材を用いることを特徴とするものである。

【0015】

また、本発明の請求項3に記載の発明は、無電解メッキ法を用いて、前記上絶縁基板材の全表面を下地金属薄膜で被覆する工程と、前記下地金属薄膜をフォトレジスト膜で被覆してからマスクフィルムを介して前記フォトレジスト膜を露光し、更に現像することで、前記パッケージ表面域、および前記パッケージ表面域を連通する配線パターン部にフォトレジスト膜を残す工程と、下地金属薄膜の内、フォトレジスト膜で被覆してない部分を剥離液で剥離する工程と、残存するフォトレジスト膜を剥離する工程と、残存する下地金属薄膜の表面に電解メッキ法でリフレクター用金属薄膜を設ける工程、とを経ることで、前記反射基板材を製作することを特徴とするものである。

【0016】

また、本発明の請求項4に記載の発明は、前記上絶縁基板材のパッケージ表面域以外を被覆するマスクを用いて、前記パッケージ表面域に蒸着法でリフレクター用金属薄膜を形成して反射基板材を製作することを特徴とするものである。

【0017】

また、本発明の請求項5に記載の発明は、前記請求項1ないし4のいずれか一つに記載の製造方法を用いて製造した光半導体パッケージである。

【発明の効果】

【0018】

先ず、本発明の請求1記載に係わる発明では、メッキ法でリフレクターを形成する場合、

反射基板材に反りの発生が無くなるので、反射基板材とベース基板材を貼り合わせる時の貼り合わせの作業効率がアップし、また光半導体パッケージとしての組立精度も向上し、その結果として、製品歩留まりの向上へとつながる。また、製品の切り出しに際しては、金属薄膜をカットしないので、カッターの寿命が延び、生産性のアップにつながり、また、メッキ処理面積が必要最小限に押えられるので、材料費の削減につながる。

【0019】

また、本発明の請求2記載に係わる発明では、蒸着法でリフレクターを形成する場合、反り発生が無くなり組立精度が向上し、作業効率もアップし、歩留まりが向上につながる。

また製品の切り出しに際しては、金属薄膜をカットしないので、カッターの寿命が延び、生産性のアップにつながる。また蒸着処理面積が必要最小限に押えられるので、材料費の削減につながる。

【0020】

また、本発明の請求3記載に係わる発明では、メッキ法を用いてリフレクターを形成する場合の製作工程を示した。この製作工程を経ると、島状に金属薄膜を形成する場合でも、パッケージ表面域は配線パターン部を介して全て導通しているので成膜速度の速い膜付けが可能になる。

【0021】

また、本発明の請求4記載に係わる発明では、蒸着法でリフレクターを形成する場合の製作方法を示した。この製作方法は蒸着を用いるため、メッキの場合の様な配線パターン部は必要ないし、メッキ法よりも膜付け速度が速い特徴がある。

【0022】

また、本発明の請求5記載に係わる発明は、本発明の請求項1乃至4の製造方法で製造した光半導体パッケージであり、組立精度が高く、生産性が高くて安価な光半導体パッケージの提供が可能となった。

【発明を実施するための最良の形態】

【0023】

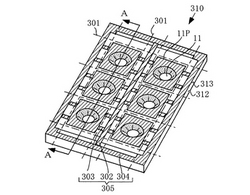

以下、本発明の最良の実施形態(以下、単に「実施形態」と略す)を図1〜図4を用いて説明する。図1は本発明の第1実施形態に係わる反射基板材の斜視図で、図2は図1の反射基板材の各製造工程におけるA−A断面図、図3は本発明の第2実施形態に係わる反射基板材の斜視図、図4は図3の反射基板材の蒸着工程におけるA−A断面図である。尚、背景技術で説明した構成部品と同一部品には同一符号を付し、又、背景技術で既に説明した内容は省略、もしくは簡単な説明に留めた。

【0024】

最初に本発明の第1実施形態に係わる反射基板材の構成並びに製造方法を図1〜図2を用いて説明する。第1実施形態はメッキ法でリフレクター部を形成する場合である。本発明の第1実施形態の方法で作製した反射基板材の外観斜視図は図1に示した通りであり、板状をした上絶縁基板材312には反射孔11が複数個(図1では6個)設けられ、上絶縁基板材312の上側表面の一部を成すパッケージ表面域11P(LEDパッケージ製品の上側表面となる区域であり、反射孔11の傾斜面と、反射孔11の縁部とからなる)および該パッケージ表面域11Pと接続する配線パターン部305(縦パターン302、横パターン303、外周パターン304から成る)には金属薄膜313が形成され、これらは全て電気的に導通している。図1に示した反射基板材310のA−A断面形状は、図2の(f)の通りであり、ここに到るまでの加工工程を図2を用いながら以下に説明する。

【0025】

工程(a);反射基板材310の主構造材となる上絶縁基板材312は、方形をした厚板の、上面側から下面側にかけ次第に直径が狭まっている反射孔11を複数有し、その複数の反射孔11は平面的に眺めると縦横に整列して配置している。このような形状の上絶縁基板材312は、無電解メッキが可能な樹脂材(液晶ポリマーや、ポリフタレアミド樹脂、ABS樹脂)に白色顔料などを混ぜ合わせたものを原料に、金型を用いて射出成形で製作する。射出成形で形成する反射孔11も金型から転写するが、その傾斜面は鏡面仕上になっている。

工程(b);この工程において、上絶縁基板材312にリフレクターの下地となる無電解メッキを施す。無電解メッキとは、電極をとらないで、メッキ液に浸漬することで表面にメッキ薄膜を形成する方法である。本工程では、この無電解メッキ法を用いて上絶縁基板材の全表面にCu薄膜313CU(下地金属薄膜)を形成する。

工程(c);Cu薄膜313CU上にフォトレジスト315を塗布した後、上面をマスクフィルム306で覆いながら、マスクフィルム306を介して紫外線316を照射しフォトレジスト315を露光する。更に露光後の現像により、露光されなかったフォトレジスト315を除去(ポジ型レジストの場合)する。そして、最終的に図1のパッケージ表面域11P及び配線パターン部305だけにフォトレジスト315を残す。

工程(d);工程(c)での処理の結果、フォトレジスト被覆の無くなった部分(即ち、下地金属薄膜が露出している部分)のCu薄膜313CUを剥離液に浸漬して剥離する。

工程(e);この後、露光されたフォトレジスト315を除去する。この結果、図1のパッケージ表面域11P及び配線パターン部305に形成したCu薄膜313CUが上絶縁基板材312の表面に現れる。

工程(f);電解メッキ法を用いてCu薄膜313CUの表面に、最初にNi薄膜313NIを、次にAg薄膜313AGを形成する。

【0026】

以上の工程を経て製作した反射基板材310は、その下面を、従来例で示したと同様の構成のベース基板材120(即ち、下絶縁基板材121の表面に金属板をプレス加工して略コの字型に成形し、その表面に、メッキを施して製作したアノード電極用とカソード電極用からなる一対のリードフレーム22、23を複数備え、且つ、該一対のリードフレーム22、23を介して導通する複数のLED素子24を搭載した物)の上面と、ベース基板材120上のLED素子24が反射基板材310の反射孔11に配設する様にして接着した接合体を形成した後、図1に示したカッティングライン301に沿って、接合体をカットすることで、従来例として図5に示した様なLEDパッケージ30を製作する。

【0027】

第1実施形態では、図2の工程(c)以降が特に特徴的な工程である。この工程を経ることで、Cu薄膜313CUの上にNi薄膜313NIとAg薄膜313AGをもって積層したリフレクター用の金属薄膜313は、従来の様に上絶縁基板材312の上面の全域ではなく、メッキ法でリフレクターを形成する場合最低必要となる個所にのみ形成される。(配線パターン部305は電解メッキ法でパッケージ表面域11Pに島状に金属薄膜を形成する場合の通電経路となる)この結果、反射基板材310の反り発生の問題は回避され、反射基板材310とベース基板材120を貼り合わせる場合、貼り合わせの作業効率がアップし、またLEDパッケージ30としての組立精度も向上し、その結果として、製品歩留まりの向上へとつながる。また、製品の切り出しに際して、金属薄膜313をカットしないので、カッター寿命が延び、生産性のアップにつながり、又、メッキ処理面積が必要最小限に押えられるので、材料費の削減も可能になる。

【0028】

次に、本発明の第2実施形態に係わる反射基板材の製造方法を図3、図4を用いて説明する。第2実施形態は、蒸着法を用いてリフレクターを製造する際に「発明が解決しようとする課題」を解決する製造方法であり、図3は本発明の第2実施形態の方法を用いて完成した反射基板材の斜視図であり、また、図4は図3の反射基板材のA−A断面図を用いながら、リフレクター形成の製造工程の一部を示したものである。

【0029】

第2実施形態の蒸着法で製作し、図3に示した反射基板材410は、上絶縁基板材412の上面の反射孔11の周辺に金属薄膜413でリフレクター部分を形成するが、このリフレクター部分は上絶縁基板材412の上面の内、パッケージ表面域11Pだけに形成している。(カッティングライン401部分には形成しない)この反射基板材410の製造方法を図4を用いて説明する。反射基板材410の主構造材となる上絶縁基板材412は、実施形態1と同様に、方形の厚板に反射孔11を整列して複数設けたものであり、この上絶縁基板材412は、無電解メッキが可能な液晶ポリマー等の樹脂材に白色顔料などを混ぜ合わせたものを原料に、金型を用いて射出成形し、反射孔11も金型から転写し、その傾斜面は鏡面仕上になっている。そして、本第2実施形態では、蒸着装置(図示せず)と上絶縁基板材412との間に、成膜したいパターン形状に穴部を設けたマスク406を介在させておき、蒸着装置で加熱蒸発させ、マスク穴部406Aを通過してきた蒸着金属(Ag)を上絶縁基板材の上面に積層させて金属薄膜(Ag薄膜413AG)を成膜する。膜厚は1000〜1500オングストローム位である。尚、蒸着手法でリフレクター部を成膜する場合は、メッキ手法と異なってCu等の下地金属薄膜は設けない。

【0030】

以上の蒸着方法で製作した反射基板材410は、その下面を、実施形態1で説明したと同じ構成のベース基板材120の上面に、ベース基板材120上のLED素子24が反射基板材410の反射孔11に配設する様にして接着した接合体を形成した後、図3に示したカッティングライン401に沿って、接合体をカットすることで、図5に示したようなLEDパッケージ30が製作される。

【0031】

第2実施形態で示した方法を用いることにより、蒸着法でリフレクター部を形成する場合でも、実施形態1の効果と同様の効果を得ることができる。即ち、反射基板材410の反り発生が無くなることで貼り合せの作業効率がアップし、LEDパッケージの組立精度が向上する。また、金属薄膜413をカットしないので、カッターの寿命が延び、生産性のアップにつながるし、蒸着処理面積が必要最小限に押えられるので、材料費削減が可能になるメリットもある。

【0032】

また、第1、第2実施形態の方法を用いて製作した光半導体パッケージは、無理なストレスや歪を内包していないので、パッケージの密封耐久性が高く、その分、故障発生率が低くなる効果がある。

【実施例】

【0033】

実施形態1においては、リフレクター部はCu薄膜313CUの上にNi薄膜313NIを付け、更に最表面には光反射率の高いAg薄膜313AGを用いたが、Agの代わりとしてAl、Au、Ptを用いても良いし、Cu薄膜313CUの上に形成したNi薄膜313NIを最表面にもってきても良い。またAg薄膜313AGは高い反射率が得られる反面、酸化し易い欠点があるので、実施形態1、2共に、Agが最表面に露出する場合はAg面に酸化防止膜を塗布すると良い。

【0034】

LED素子24と接続する電極板として、実施形態1(及び実施形態2)では、金属板をプレス加工して略コの字型に成形し、その表面に、メッキを施して製作したリードフレーム22、23を用いる場合で説明したが、金属板の代わりに、下絶縁基板材121上に蒸着法、スパッタリング法、イオンプレーティング法等を用いて厚めに形成することも可能である。また、これまでの説明に使用した図面では、反射孔11は全て丸孔であったが、形状はこれに限らない。

【図面の簡単な説明】

【0035】

【図1】本発明の第1実施形態に係わる反射基板材の斜視図である。

【図2】図1の反射基板材の製造工程図で、図2(a)は、射出成形した上絶縁基板材の断面図、図2(b)は、上絶縁基板材の表面にCu薄膜を形成した時の断面図、図2(c)は、Cu薄膜上にフォトレジストを塗布し、マスクフィルムを介して紫外線を照射し、フォトレジストを露光・現像後に未露光フォトレジストを除去して、パッケージ表面域および配線パターン部のみにフォトレジストを残した時の断面図、図2(d)は、フォトレジスト被覆の無くなった部分のCu薄膜を剥離した時の断面図、図2(e)は、露光済フォトレジストを除去した時の断面図、図2(f)はCu薄膜の表面に、Ni薄膜とAg薄膜を形成した時の断面図である。

【図3】本発明の第2実施形態に係わる反射基板材の斜視図である。

【図4】図3の反射基板材の蒸着工程における断面図である。

【図5】従来のLEDパッケージの斜視図である。

【図6】図5におけるLEDパッケージの要部断面図である。

【図7】従来の反射基板材及びベース基板材の斜視図である。

【図8】従来のメッキ法で反射基板材を製造する時の製造工程図で、図8(a)は、射出成形した上絶縁基板材の断面図、図8(b)は、上絶縁基板材の表面にCu薄膜を形成した時の断面図、図8(c)は、Cu薄膜上にフォトレジストを塗布し、上面から紫外線を照射し、フォトレジストを露光・現像後に未露光フォトレジストを除去して、上絶縁基板材の上面側のみにフォトレジストを残した時の断面図、図8(d)は、フォトレジスト被覆の無い部分のCu薄膜を剥離した時の断面図、図8(e)は、露光済フォトレジストを除去した時の断面図、図8(f)はCu薄膜の表面に、Ni薄膜とAg薄膜を形成した時の断面図である。

【図9】従来の蒸着法で上絶縁基板材にリフレクター用の金属薄膜を形成する時の断面図である。

【図10】従来の方法で製作した反射基板材の変形が発生した場合の反射基板材の断面図である。

【符号の説明】

【0036】

10 反射基板

11 反射孔

11P パッケージ表面域

12 上絶縁基板

13 リフレクター

20 ベース基板

21 下絶縁基板

22、23 リードフレーム

24 LED素子

30 LEDパッケージ

120 ベース基板材

121 下絶縁基板材

305 配線パターン部

306 マスクフィルム

310、410 反射基板材

312、412 上絶縁基板材

313、413 金属薄膜

313CU Cu薄膜

313NI Ni薄膜

313AG、413AG Ag薄膜

315 フォトレジスト膜

406 マスク

【技術分野】

【0001】

本発明は、光半導体パッケージに関し、特にその製造方法に関する。

【背景技術】

【0002】

光半導体パッケージとは、発光ダイオード(以下、LEDと称する)やフォトトランジスタの様な光半導体素子を、実装に便利なようにパッケージ化したものである。LEDはAlInGaPやGaNなどの化合物半導体をサファイヤ基板上でPN接合し、これに順方向電流を流して可視光または赤外光の発光を得るものであり、近年、表示をはじめ、通信、計測、制御などに広く利用されている。一方、最近の電子機器は、高性能化、多機能化と共に、小型化、軽量化をも追及している。更に放熱性・信頼性が重視される分野にも適用範囲が拡大している。このため、電子機器に使用される電子部品は、プリント配線基板上に表面実装できるように、LED素子をパッケージ化した部品が多く用いられるようになってきている。そのようなLEDパッケージは、一般的に略立方体形状をしており、プリント基板上の配線パターンにリフロー半田付けなどの固着手段で実装し利用するが、パッケージ化に際してはLED素子からの発光を高効率に利用することが求められる。

【0003】

光半導体パッケージの一種として光センサーがある。これは、発光素子(例えば赤外LED)を備えた発光部と、受光素子(例えばフォトトランジスタ)を備えた受光部とからなり、この両部をパッケージした部品である。この光センサーは発光部から光を放射し、この放射光の被検出物からの反射光(または透過光)を受光部において受光して被検出物の状態(有無等)を検出するものであり、各種の情報検出(例えば、複写機の紙検出等)に利用されている。光センサーパッケージも発光素子の光を高効率に外部に放射することが求められる点では、LEDパッケージの場合と同一である。以下の説明では光半導体パッケージの中で特にLEDパッケージを例にしながら図5、図6を用いて説明を行っていく。

【0004】

図5は、従来のLEDパッケージを示す斜視図で、図6は図5におけるLEDパッケージの要部断面図である。LEDパッケージ30の構成は大きく分けると、反射基板10とベース基板20から成る。反射基板10は、上面から下面に向けて小径となるスリバチ状の反射孔11を有する上絶縁基板12と、上絶縁基板12の上面並びに反射孔11の傾斜面を金属薄膜で被覆したリフレクター13(但し、リフレクター13は、後述する様に、その形成方法によりその構成が異なり、図6はメッキ法による断面形状の場合である)とから成る。また、ベース基板20は、下絶縁基板21の表面にアノード電極用とカソード電極用からなる一対のリードフレーム22、23を有する。また、リードフレーム23上で導通するように設けたLED素子24はワーヤー25を介してリードフレーム22と導通している。そして、ベース基板20の上面と反射基板10の下面とを、LED素子24が反射孔11に納まる様にしながら接着されている。また、LED素子24を囲う反射孔11は、接着後に封止材14をもって埋められている。以下、この様なLEDパッケージ30の製作方法を、主として図7、図8、図9を用いながら説明していくが、LEDパッケージ30は、予め、複数の反射基板部分を備えた反射基板材と複数のベース基板部分を備えたベース基板材を用意し、これを貼り合せておいてからLEDパッケージ30として切り出すので、先ず反射基板材の説明から始めることにする。

【0005】

図7中の(a)部は、従来の反射基板材の斜視図である。従来の反射基板材のリフレクター部分の成形方法にはメッキ法と蒸着法があり、図8は、従来のメッキ法で反射基板材を製造する時の、各製造工程における断面図、図9は、従来の蒸着法で反射基板材のリフレクター用の金属薄膜を形成する時の断面図である。

【0006】

図7中の(a)部に示した反射基板材110は、樹脂板に複数の反射孔11が設けてある上絶縁基板材112の上面(反射孔表面を含む)をリフレクター13となる金属薄膜113で被覆したもので、金属薄膜113はその製造方法で構成が異なる。即ち、メッキ法による場合は、下地金属薄膜となるCu薄膜の上に、Ni薄膜およびAg薄膜を設けたものであり、蒸着法ではAg薄膜から成る。

【0007】

先ず、図8を用いて、従来のメッキ法により製作した反射基板材110Mの製造方法を説明すると、図8の工程(a)に示した様な複数の反射孔11を有する上絶縁基板材112を射出成形を用いて製作し、工程(b)において、この上絶縁基板材112の全表面に無電解メッキ法を用いて、Cu薄膜113CUを形成する。そして、工程(c)においてCu薄膜113CU上にフォトレジスト115を塗布した後、上面側から紫外線116を照射し前記フォトレジスト115を露光(裏面側は露光しない)、更に露光後の現像により、露光されなかったフォトレジスト115を除去し、表面側にのみフォトレジスト115を残す。更に、工程(d)において、フォトレジスト被覆の無くなった裏面部分のCu薄膜113CUを剥離し、この後、工程(e)で露光されたフォトレジスト115を除去、Cu薄膜113CUを上絶縁基板材112の表面に現わした状態で、工程(f)において電解メッキ法を用いてCu薄膜113CUの表面に、Ni薄膜113NIとAg薄膜113AGを形成する。

【0008】

次に、反射基板材110の別の製造方法について触れておく。図9は、従来の蒸着法でリフレクター部分を形成する時の反射基板材110Jの断面図である。この場合は、蒸着装置(図示省略)で加熱蒸発した蒸着金属(Ag)を上絶縁基板材112の上面に積層させてリフレクター13となるAg薄膜213AGを形成するが、メッキ法の場合と異なってCu等の下地膜は設けない。

【0009】

図7中の(b)部に示したベース基板材120の主要構成部品である下絶縁基板材121の材料は、ガラスエポキシ樹脂、即ち、エポキシ樹脂にガラス繊維を混入したものである。これに更に、白色顔料を混入して、反射基板底面からの反射効率を高めることもある。ベース基板材120の別の構成部品であるリードフレームは、アノード用の電極板としてのリードフレーム22と、カソード用の電極板としてのリードフレーム23を一対にして構成し、Cu系やFe系等の金属板をプレス加工して略コの字型に成形し、その表面に、Cu、Ni、Ag、Au、Pd、Pt、Rh、Sn等の1種または2種のメッキを施している。なお、最表面には光反射率の高いAg、Au、Pt、Rh、Ni等のメッキを施す。このメッキは、光反射率の向上ばかりでなく、金属材料の腐食防止、導電性向上の役目も果たしている。そして、金型内に複数対(図7では6対)のリードフレーム22、23を配設しておいて、下絶縁基板材121となるプラスチックを射出してリードフレーム22、23をインサート成形してベース基板材120を成形する。この時、リードフレーム22、23の側面と下面及び上面は下絶縁基板材121の外に露出している。また、後工程において、このベース基板材120から複数個(図7では6個)のLEDパッケージ30を切り出すので、その都合を考慮して下絶縁基板材121には長穴120Hを形成しておく。またLED素子24の下面に設けられているカソード電極(図中省略)の端子とリードフレーム23の露出面とは半田付けなどの公知手法で接合されて導通し、また、LED素子24の上面に設けられているアノード電極(図中省略)の端子とリードフレーム22の露出面とはワイヤー25を介してワイヤーボンディングされ導通している。

【0010】

既述した方法で製作した反射基板材110の下面と、ベース基板材120の上面とを、LED素子24が反射孔11内に納まる様に配設して、シート接着剤等を用いて接着して接合体を形成してから、反射孔11の底部に在るLED素子24と反射孔11の凹部を埋める形で図6に示した封止材14を設ける。封止材14は透明なエポキシ樹脂、シリコン樹脂などから成り、ポッティング方法等で形成する。封止材14はLED素子24等を破損から保護するだけでなく、LED素子24の放射光を分散して、LEDパッケージ30からの放射光を明るくする効果がある。これは、LED素子24からの発光が、透明樹脂を透過して抜けるときに屈折を起こし、屈折光が反射孔11の中で分散してリフレクター13で反射して更に分散してからLEDパッケージ30外に放射するためである。封止材14を充填後、図7のカッティングライン101に沿ってダイシングソー等を用いて接合体を分割すれば図5に示した様なLEDパッケージ30の製品が完成する。LEDパッケージ30は、リードフレーム22、23の下面をマザーボード基板やFPC基板に接合することでLED素子24と導通をとりながら電子部品等に利用する。

【発明の開示】

【発明が解決しようとする課題】

【0011】

以上説明した様にLEDパッケージ30(光センサーパッケージでも同様)においては、光の反射効率を高めるために、リフレクター13を設ける場合が多い。そして、ほとんどの場合、このリフレクター13は、背景技術の項で説明した様に、メッキ法や蒸着法で成形した光反射率の高い金属薄膜113から成る。そして、この金属薄膜113の形成は上絶縁基板材112の上面(反射孔表面を含む)のみ行われ、下面には行わない。その理由は、もし下面に迄、金属薄膜113を設けると、ベース基板材120上に設けたカソード用のリードフレーム23とアノード用のリードフレーム22の間の絶縁がとれなくなるからである。しかし、この様に上絶縁基板材112の片面にのみ金属薄膜113を形成すると、上面と下面間の熱膨張率の違い等によって反射基板材110の中央部において上面側が凸になる反りが発生してしまう。図10は反りが発生した場合の図7におけるA−A断面図(メッキ法の場合を例にした)である。反射基板材110に反りが発生してしまうと反射基板材110とベース基板材120とを貼り合わせ時に、反射基板材110とベース基板材120の密着性が悪くなり、貼り合わせ作業がやり難くなる。又、LEDパッケージ30の組立精度も悪くなり、その結果、歩留まりが悪くなり易い。又、無理なストレスや歪が原因で、接着が不完全になり、その結果、密封性が破れ、LEDパッケージ30故障の原因となる等の不都合を生じた。

【0012】

また、製品製作の最終工程ではダイシングソー等のカッターを用いて、図7に示したカッティングライン101に沿って、反射基板材110とベース基板材120の接合体をカットすることで製品を切り出すが、この場合、カッターは上下絶縁基板材112、121と共にリフレクター13を構成する金属薄膜113をも切断しなくてはならず、カッター寿命が短くなってしまう問題もあった。

【課題を解決するための手段】

【0013】

上記の課題を解決するための手段として、本発明の請求項1に記載の発明は、上面から下面に向けて、その投影面積が小さくなる様に側面が傾斜した反射孔を複数個有する上絶縁基板材の上側表面をリフレクター用の金属薄膜で被覆して形成した反射基板材の下面と、下絶縁基板材上にアノード用とカソード用を一対として成る電極板を複数対有し、該複数対の電極板と導通する複数個の発光素子を搭載したベース基板材の上面とを、前記発光素子が前記反射孔に格納する様に配置接着して接合体を形成した後、該接合体から切り出すことで製作する光半導体パッケージの製造方法において、前記反射基板材として、前記上絶縁基板材の上側表面の一部を成すパッケージ表面域および該パッケージ表面域と導通する配線パターン部とをメッキ法で成膜したリフレクター用の金属薄膜をもって形成した反射基板材を用いることを特徴とするものである。

【0014】

また、本発明の請求項2に記載の発明は、上面から下面に向けて、その投影面積が小さくなる様に側面が傾斜した反射孔を複数個有する上絶縁基板材の上側表面をリフレクター用の金属薄膜で被覆して形成した反射基板材の下面と、下絶縁基板材上にアノード用とカソード用を一対として成る電極板を複数対有し、該複数対の電極板と導通する複数個の発光素子を搭載したベース基板材の上面とを、前記発光素子が前記反射孔に格納する様に配置接着して接合体を形成した後、該接合体から切り出すことで製作する光半導体パッケージ製造方法において、前記反射基板材として、前記上絶縁基板材の上面の一部を成すパッケージ表面域を、蒸着法で成膜したリフレクター用の金属薄膜で形成した反射基板材を用いることを特徴とするものである。

【0015】

また、本発明の請求項3に記載の発明は、無電解メッキ法を用いて、前記上絶縁基板材の全表面を下地金属薄膜で被覆する工程と、前記下地金属薄膜をフォトレジスト膜で被覆してからマスクフィルムを介して前記フォトレジスト膜を露光し、更に現像することで、前記パッケージ表面域、および前記パッケージ表面域を連通する配線パターン部にフォトレジスト膜を残す工程と、下地金属薄膜の内、フォトレジスト膜で被覆してない部分を剥離液で剥離する工程と、残存するフォトレジスト膜を剥離する工程と、残存する下地金属薄膜の表面に電解メッキ法でリフレクター用金属薄膜を設ける工程、とを経ることで、前記反射基板材を製作することを特徴とするものである。

【0016】

また、本発明の請求項4に記載の発明は、前記上絶縁基板材のパッケージ表面域以外を被覆するマスクを用いて、前記パッケージ表面域に蒸着法でリフレクター用金属薄膜を形成して反射基板材を製作することを特徴とするものである。

【0017】

また、本発明の請求項5に記載の発明は、前記請求項1ないし4のいずれか一つに記載の製造方法を用いて製造した光半導体パッケージである。

【発明の効果】

【0018】

先ず、本発明の請求1記載に係わる発明では、メッキ法でリフレクターを形成する場合、

反射基板材に反りの発生が無くなるので、反射基板材とベース基板材を貼り合わせる時の貼り合わせの作業効率がアップし、また光半導体パッケージとしての組立精度も向上し、その結果として、製品歩留まりの向上へとつながる。また、製品の切り出しに際しては、金属薄膜をカットしないので、カッターの寿命が延び、生産性のアップにつながり、また、メッキ処理面積が必要最小限に押えられるので、材料費の削減につながる。

【0019】

また、本発明の請求2記載に係わる発明では、蒸着法でリフレクターを形成する場合、反り発生が無くなり組立精度が向上し、作業効率もアップし、歩留まりが向上につながる。

また製品の切り出しに際しては、金属薄膜をカットしないので、カッターの寿命が延び、生産性のアップにつながる。また蒸着処理面積が必要最小限に押えられるので、材料費の削減につながる。

【0020】

また、本発明の請求3記載に係わる発明では、メッキ法を用いてリフレクターを形成する場合の製作工程を示した。この製作工程を経ると、島状に金属薄膜を形成する場合でも、パッケージ表面域は配線パターン部を介して全て導通しているので成膜速度の速い膜付けが可能になる。

【0021】

また、本発明の請求4記載に係わる発明では、蒸着法でリフレクターを形成する場合の製作方法を示した。この製作方法は蒸着を用いるため、メッキの場合の様な配線パターン部は必要ないし、メッキ法よりも膜付け速度が速い特徴がある。

【0022】

また、本発明の請求5記載に係わる発明は、本発明の請求項1乃至4の製造方法で製造した光半導体パッケージであり、組立精度が高く、生産性が高くて安価な光半導体パッケージの提供が可能となった。

【発明を実施するための最良の形態】

【0023】

以下、本発明の最良の実施形態(以下、単に「実施形態」と略す)を図1〜図4を用いて説明する。図1は本発明の第1実施形態に係わる反射基板材の斜視図で、図2は図1の反射基板材の各製造工程におけるA−A断面図、図3は本発明の第2実施形態に係わる反射基板材の斜視図、図4は図3の反射基板材の蒸着工程におけるA−A断面図である。尚、背景技術で説明した構成部品と同一部品には同一符号を付し、又、背景技術で既に説明した内容は省略、もしくは簡単な説明に留めた。

【0024】

最初に本発明の第1実施形態に係わる反射基板材の構成並びに製造方法を図1〜図2を用いて説明する。第1実施形態はメッキ法でリフレクター部を形成する場合である。本発明の第1実施形態の方法で作製した反射基板材の外観斜視図は図1に示した通りであり、板状をした上絶縁基板材312には反射孔11が複数個(図1では6個)設けられ、上絶縁基板材312の上側表面の一部を成すパッケージ表面域11P(LEDパッケージ製品の上側表面となる区域であり、反射孔11の傾斜面と、反射孔11の縁部とからなる)および該パッケージ表面域11Pと接続する配線パターン部305(縦パターン302、横パターン303、外周パターン304から成る)には金属薄膜313が形成され、これらは全て電気的に導通している。図1に示した反射基板材310のA−A断面形状は、図2の(f)の通りであり、ここに到るまでの加工工程を図2を用いながら以下に説明する。

【0025】

工程(a);反射基板材310の主構造材となる上絶縁基板材312は、方形をした厚板の、上面側から下面側にかけ次第に直径が狭まっている反射孔11を複数有し、その複数の反射孔11は平面的に眺めると縦横に整列して配置している。このような形状の上絶縁基板材312は、無電解メッキが可能な樹脂材(液晶ポリマーや、ポリフタレアミド樹脂、ABS樹脂)に白色顔料などを混ぜ合わせたものを原料に、金型を用いて射出成形で製作する。射出成形で形成する反射孔11も金型から転写するが、その傾斜面は鏡面仕上になっている。

工程(b);この工程において、上絶縁基板材312にリフレクターの下地となる無電解メッキを施す。無電解メッキとは、電極をとらないで、メッキ液に浸漬することで表面にメッキ薄膜を形成する方法である。本工程では、この無電解メッキ法を用いて上絶縁基板材の全表面にCu薄膜313CU(下地金属薄膜)を形成する。

工程(c);Cu薄膜313CU上にフォトレジスト315を塗布した後、上面をマスクフィルム306で覆いながら、マスクフィルム306を介して紫外線316を照射しフォトレジスト315を露光する。更に露光後の現像により、露光されなかったフォトレジスト315を除去(ポジ型レジストの場合)する。そして、最終的に図1のパッケージ表面域11P及び配線パターン部305だけにフォトレジスト315を残す。

工程(d);工程(c)での処理の結果、フォトレジスト被覆の無くなった部分(即ち、下地金属薄膜が露出している部分)のCu薄膜313CUを剥離液に浸漬して剥離する。

工程(e);この後、露光されたフォトレジスト315を除去する。この結果、図1のパッケージ表面域11P及び配線パターン部305に形成したCu薄膜313CUが上絶縁基板材312の表面に現れる。

工程(f);電解メッキ法を用いてCu薄膜313CUの表面に、最初にNi薄膜313NIを、次にAg薄膜313AGを形成する。

【0026】

以上の工程を経て製作した反射基板材310は、その下面を、従来例で示したと同様の構成のベース基板材120(即ち、下絶縁基板材121の表面に金属板をプレス加工して略コの字型に成形し、その表面に、メッキを施して製作したアノード電極用とカソード電極用からなる一対のリードフレーム22、23を複数備え、且つ、該一対のリードフレーム22、23を介して導通する複数のLED素子24を搭載した物)の上面と、ベース基板材120上のLED素子24が反射基板材310の反射孔11に配設する様にして接着した接合体を形成した後、図1に示したカッティングライン301に沿って、接合体をカットすることで、従来例として図5に示した様なLEDパッケージ30を製作する。

【0027】

第1実施形態では、図2の工程(c)以降が特に特徴的な工程である。この工程を経ることで、Cu薄膜313CUの上にNi薄膜313NIとAg薄膜313AGをもって積層したリフレクター用の金属薄膜313は、従来の様に上絶縁基板材312の上面の全域ではなく、メッキ法でリフレクターを形成する場合最低必要となる個所にのみ形成される。(配線パターン部305は電解メッキ法でパッケージ表面域11Pに島状に金属薄膜を形成する場合の通電経路となる)この結果、反射基板材310の反り発生の問題は回避され、反射基板材310とベース基板材120を貼り合わせる場合、貼り合わせの作業効率がアップし、またLEDパッケージ30としての組立精度も向上し、その結果として、製品歩留まりの向上へとつながる。また、製品の切り出しに際して、金属薄膜313をカットしないので、カッター寿命が延び、生産性のアップにつながり、又、メッキ処理面積が必要最小限に押えられるので、材料費の削減も可能になる。

【0028】

次に、本発明の第2実施形態に係わる反射基板材の製造方法を図3、図4を用いて説明する。第2実施形態は、蒸着法を用いてリフレクターを製造する際に「発明が解決しようとする課題」を解決する製造方法であり、図3は本発明の第2実施形態の方法を用いて完成した反射基板材の斜視図であり、また、図4は図3の反射基板材のA−A断面図を用いながら、リフレクター形成の製造工程の一部を示したものである。

【0029】

第2実施形態の蒸着法で製作し、図3に示した反射基板材410は、上絶縁基板材412の上面の反射孔11の周辺に金属薄膜413でリフレクター部分を形成するが、このリフレクター部分は上絶縁基板材412の上面の内、パッケージ表面域11Pだけに形成している。(カッティングライン401部分には形成しない)この反射基板材410の製造方法を図4を用いて説明する。反射基板材410の主構造材となる上絶縁基板材412は、実施形態1と同様に、方形の厚板に反射孔11を整列して複数設けたものであり、この上絶縁基板材412は、無電解メッキが可能な液晶ポリマー等の樹脂材に白色顔料などを混ぜ合わせたものを原料に、金型を用いて射出成形し、反射孔11も金型から転写し、その傾斜面は鏡面仕上になっている。そして、本第2実施形態では、蒸着装置(図示せず)と上絶縁基板材412との間に、成膜したいパターン形状に穴部を設けたマスク406を介在させておき、蒸着装置で加熱蒸発させ、マスク穴部406Aを通過してきた蒸着金属(Ag)を上絶縁基板材の上面に積層させて金属薄膜(Ag薄膜413AG)を成膜する。膜厚は1000〜1500オングストローム位である。尚、蒸着手法でリフレクター部を成膜する場合は、メッキ手法と異なってCu等の下地金属薄膜は設けない。

【0030】

以上の蒸着方法で製作した反射基板材410は、その下面を、実施形態1で説明したと同じ構成のベース基板材120の上面に、ベース基板材120上のLED素子24が反射基板材410の反射孔11に配設する様にして接着した接合体を形成した後、図3に示したカッティングライン401に沿って、接合体をカットすることで、図5に示したようなLEDパッケージ30が製作される。

【0031】

第2実施形態で示した方法を用いることにより、蒸着法でリフレクター部を形成する場合でも、実施形態1の効果と同様の効果を得ることができる。即ち、反射基板材410の反り発生が無くなることで貼り合せの作業効率がアップし、LEDパッケージの組立精度が向上する。また、金属薄膜413をカットしないので、カッターの寿命が延び、生産性のアップにつながるし、蒸着処理面積が必要最小限に押えられるので、材料費削減が可能になるメリットもある。

【0032】

また、第1、第2実施形態の方法を用いて製作した光半導体パッケージは、無理なストレスや歪を内包していないので、パッケージの密封耐久性が高く、その分、故障発生率が低くなる効果がある。

【実施例】

【0033】

実施形態1においては、リフレクター部はCu薄膜313CUの上にNi薄膜313NIを付け、更に最表面には光反射率の高いAg薄膜313AGを用いたが、Agの代わりとしてAl、Au、Ptを用いても良いし、Cu薄膜313CUの上に形成したNi薄膜313NIを最表面にもってきても良い。またAg薄膜313AGは高い反射率が得られる反面、酸化し易い欠点があるので、実施形態1、2共に、Agが最表面に露出する場合はAg面に酸化防止膜を塗布すると良い。

【0034】

LED素子24と接続する電極板として、実施形態1(及び実施形態2)では、金属板をプレス加工して略コの字型に成形し、その表面に、メッキを施して製作したリードフレーム22、23を用いる場合で説明したが、金属板の代わりに、下絶縁基板材121上に蒸着法、スパッタリング法、イオンプレーティング法等を用いて厚めに形成することも可能である。また、これまでの説明に使用した図面では、反射孔11は全て丸孔であったが、形状はこれに限らない。

【図面の簡単な説明】

【0035】

【図1】本発明の第1実施形態に係わる反射基板材の斜視図である。

【図2】図1の反射基板材の製造工程図で、図2(a)は、射出成形した上絶縁基板材の断面図、図2(b)は、上絶縁基板材の表面にCu薄膜を形成した時の断面図、図2(c)は、Cu薄膜上にフォトレジストを塗布し、マスクフィルムを介して紫外線を照射し、フォトレジストを露光・現像後に未露光フォトレジストを除去して、パッケージ表面域および配線パターン部のみにフォトレジストを残した時の断面図、図2(d)は、フォトレジスト被覆の無くなった部分のCu薄膜を剥離した時の断面図、図2(e)は、露光済フォトレジストを除去した時の断面図、図2(f)はCu薄膜の表面に、Ni薄膜とAg薄膜を形成した時の断面図である。

【図3】本発明の第2実施形態に係わる反射基板材の斜視図である。

【図4】図3の反射基板材の蒸着工程における断面図である。

【図5】従来のLEDパッケージの斜視図である。

【図6】図5におけるLEDパッケージの要部断面図である。

【図7】従来の反射基板材及びベース基板材の斜視図である。

【図8】従来のメッキ法で反射基板材を製造する時の製造工程図で、図8(a)は、射出成形した上絶縁基板材の断面図、図8(b)は、上絶縁基板材の表面にCu薄膜を形成した時の断面図、図8(c)は、Cu薄膜上にフォトレジストを塗布し、上面から紫外線を照射し、フォトレジストを露光・現像後に未露光フォトレジストを除去して、上絶縁基板材の上面側のみにフォトレジストを残した時の断面図、図8(d)は、フォトレジスト被覆の無い部分のCu薄膜を剥離した時の断面図、図8(e)は、露光済フォトレジストを除去した時の断面図、図8(f)はCu薄膜の表面に、Ni薄膜とAg薄膜を形成した時の断面図である。

【図9】従来の蒸着法で上絶縁基板材にリフレクター用の金属薄膜を形成する時の断面図である。

【図10】従来の方法で製作した反射基板材の変形が発生した場合の反射基板材の断面図である。

【符号の説明】

【0036】

10 反射基板

11 反射孔

11P パッケージ表面域

12 上絶縁基板

13 リフレクター

20 ベース基板

21 下絶縁基板

22、23 リードフレーム

24 LED素子

30 LEDパッケージ

120 ベース基板材

121 下絶縁基板材

305 配線パターン部

306 マスクフィルム

310、410 反射基板材

312、412 上絶縁基板材

313、413 金属薄膜

313CU Cu薄膜

313NI Ni薄膜

313AG、413AG Ag薄膜

315 フォトレジスト膜

406 マスク

【特許請求の範囲】

【請求項1】

上面から下面に向けて、その投影面積が小さくなる様に側面が傾斜した反射孔を複数個有する上絶縁基板材の上側表面をリフレクター用の金属薄膜で被覆して形成した反射基板材の下面と、下絶縁基板材上にアノード用とカソード用を一対として成る電極板を複数対有し、該複数対の電極板と導通する複数個の発光素子を搭載したベース基板材の上面とを、前記発光素子が前記反射孔に格納する様に配置接着して接合体を形成した後、該接合体から切り出すことで製作する光半導体パッケージの製造方法において、

前記反射基板材として、前記上絶縁基板材の上側表面の一部を成すパッケージ表面域および該パッケージ表面域と導通する配線パターン部とをメッキ法で成膜したリフレクター用の金属薄膜をもって形成した反射基板材を用いることを特徴とする光半導体パッケージの製造方法。

【請求項2】

上面から下面に向けて、その投影面積が小さくなる様に側面が傾斜した反射孔を複数個有する上絶縁基板材の上側表面をリフレクター用の金属薄膜で被覆して形成した反射基板材の下面と、下絶縁基板材上にアノード用とカソード用を一対として成る電極板を複数対有し、該複数対の電極板と導通する複数個の発光素子を搭載したベース基板材の上面とを、前記発光素子が前記反射孔に格納する様に配置接着して接合体を形成した後、該接合体から切り出すことで製作する光半導体パッケージ製造方法において、

前記反射基板材として、前記上絶縁基板材の上面の一部を成すパッケージ表面域を、蒸着法で成膜したリフレクター用の金属薄膜で形成した反射基板材を用いることを特徴とする光半導体パッケージの製造方法。

【請求項3】

無電解メッキ法を用いて、前記上絶縁基板材の全表面を下地金属薄膜で被覆する工程と、前記下地金属薄膜をフォトレジスト膜で被覆してからマスクフィルムを介して前記フォトレジスト膜を露光し、更に現像することで、前記パッケージ表面域、および前記パッケージ表面域を連通する配線パターン部にフォトレジスト膜を残す工程と、下地金属薄膜の内、フォトレジスト膜で被覆してない部分を剥離液で剥離する工程と、残存するフォトレジスト膜を剥離する工程と、残存する下地金属薄膜の表面に電解メッキ法でリフレクター用金属薄膜を設ける工程、とを経ることで、前記反射基板材を製作することを特徴とする請求項1に記載の光半導体のパッケージ製造方法。

【請求項4】

前記上絶縁基板材のパッケージ表面域以外を被覆するマスクを用いて、前記パッケージ表面域に蒸着法でリフレクター用金属薄膜を形成して反射基板材を製作することを特徴とする請求項2に記載の光半導体のパッケージ製造方法。

【請求項5】

前記請求項1ないし4のいずれか一つに記載の製造方法を用いて製造した光半導体パッケージ。

【請求項1】

上面から下面に向けて、その投影面積が小さくなる様に側面が傾斜した反射孔を複数個有する上絶縁基板材の上側表面をリフレクター用の金属薄膜で被覆して形成した反射基板材の下面と、下絶縁基板材上にアノード用とカソード用を一対として成る電極板を複数対有し、該複数対の電極板と導通する複数個の発光素子を搭載したベース基板材の上面とを、前記発光素子が前記反射孔に格納する様に配置接着して接合体を形成した後、該接合体から切り出すことで製作する光半導体パッケージの製造方法において、

前記反射基板材として、前記上絶縁基板材の上側表面の一部を成すパッケージ表面域および該パッケージ表面域と導通する配線パターン部とをメッキ法で成膜したリフレクター用の金属薄膜をもって形成した反射基板材を用いることを特徴とする光半導体パッケージの製造方法。

【請求項2】

上面から下面に向けて、その投影面積が小さくなる様に側面が傾斜した反射孔を複数個有する上絶縁基板材の上側表面をリフレクター用の金属薄膜で被覆して形成した反射基板材の下面と、下絶縁基板材上にアノード用とカソード用を一対として成る電極板を複数対有し、該複数対の電極板と導通する複数個の発光素子を搭載したベース基板材の上面とを、前記発光素子が前記反射孔に格納する様に配置接着して接合体を形成した後、該接合体から切り出すことで製作する光半導体パッケージ製造方法において、

前記反射基板材として、前記上絶縁基板材の上面の一部を成すパッケージ表面域を、蒸着法で成膜したリフレクター用の金属薄膜で形成した反射基板材を用いることを特徴とする光半導体パッケージの製造方法。

【請求項3】

無電解メッキ法を用いて、前記上絶縁基板材の全表面を下地金属薄膜で被覆する工程と、前記下地金属薄膜をフォトレジスト膜で被覆してからマスクフィルムを介して前記フォトレジスト膜を露光し、更に現像することで、前記パッケージ表面域、および前記パッケージ表面域を連通する配線パターン部にフォトレジスト膜を残す工程と、下地金属薄膜の内、フォトレジスト膜で被覆してない部分を剥離液で剥離する工程と、残存するフォトレジスト膜を剥離する工程と、残存する下地金属薄膜の表面に電解メッキ法でリフレクター用金属薄膜を設ける工程、とを経ることで、前記反射基板材を製作することを特徴とする請求項1に記載の光半導体のパッケージ製造方法。

【請求項4】

前記上絶縁基板材のパッケージ表面域以外を被覆するマスクを用いて、前記パッケージ表面域に蒸着法でリフレクター用金属薄膜を形成して反射基板材を製作することを特徴とする請求項2に記載の光半導体のパッケージ製造方法。

【請求項5】

前記請求項1ないし4のいずれか一つに記載の製造方法を用いて製造した光半導体パッケージ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−13144(P2006−13144A)

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願番号】特願2004−188366(P2004−188366)

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【Fターム(参考)】

【公開日】平成18年1月12日(2006.1.12)

【国際特許分類】

【出願日】平成16年6月25日(2004.6.25)

【出願人】(000124362)シチズンセイミツ株式会社 (120)

【Fターム(参考)】

[ Back to top ]