光半導体装置、及びその製造方法

【課題】長時間の通電においても光度低下が非常に小さい光半導体装置を提供する。

【解決手段】光半導体素子4の周囲が、脂環式エポキシ化合物(A)と、モノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物の硬化物6により封止され、且つ前記硬化物6の周囲が、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物の硬化物7により封止されていることを特徴とする。

【解決手段】光半導体素子4の周囲が、脂環式エポキシ化合物(A)と、モノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物の硬化物6により封止され、且つ前記硬化物6の周囲が、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物の硬化物7により封止されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硬化性エポキシ樹脂組成物を封止剤として用いた光半導体装置、及び該光半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、光半導体装置の高出力化が進んでおり、このような光半導体装置に用いられる樹脂には、高い耐熱性及び耐光性が求められている。例えば、青色・白色光半導体用の封止材(封止樹脂)においては、光半導体素子から発せられる光及び熱による封止樹脂の黄変が問題となっている。黄変した封止樹脂は、光半導体素子から発せられた光を吸収するため、光半導体装置から出力される光の光度が経時で低下してしまう。

【0003】

これまで、耐熱性が高い封止樹脂として、モノアリルジグリシジルイソシアヌレートとビスフェノールA型エポキシ樹脂を含む組成物が知られている(特許文献1参照)。しかしながら、上記組成物を高出力の青色・白色光半導体用の封止樹脂として用いた場合には、光半導体素子から発せられる光及び熱によって着色が進行し、本来出力されるべき光が吸収されてしまい、その結果、光半導体装置から出力される光の光度が低下するという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−344867号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明者らは、光度低下の小さい封止樹脂を得るために種々検討した結果、脂環式エポキシ化合物とモノアリルジグリシジルイソシアヌレートを含む組成物を用いて光半導体素子を封止すると、耐熱性、耐光性に優れ、光度低下が小さく、しかも透明性及び耐クラック性に優れた高出力の青色・白色用光半導体装置が得られることを見出した。しかしながら、このような封止剤を用いても、長期間の通電では光度低下が見られる場合があった。

【0006】

従って、本発明の目的は、長時間の通電においても光度低下が非常に小さい光半導体装置、及び該光半導体装置の製造方法を提供することにある。

【0007】

本発明者等は、上記目的を解決するため鋭意検討した結果、光半導体素子の周りを、脂環式エポキシ化合物とモノアリルジグリシジルイソシアヌレートとポリカーボネートポリオールとアクリルブロック共重合体を含む硬化性樹脂組成物を用いて封止した後、さらにその封止樹脂の周りを、エポキシ化合物と脂環式ポリエステル樹脂を含む硬化性樹脂組成物を用いて封止すると、長時間の通電においても光度低下の著しく小さい光半導体装置が得られることを見出し、本発明を完成した。

【0008】

すなわち、本発明は、光半導体素子の周囲が、脂環式エポキシ化合物(A)と、下記式(1)

【化1】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物の硬化物により封止され、且つ前記硬化物の周囲が、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物の硬化物により封止されていることを特徴とする光半導体装置を提供する。

【0009】

本発明は、また、光半導体素子の周囲を、脂環式エポキシ化合物(A)と、下記式(1)

【化2】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物を用いて封止する工程A、及び、さらにその封止樹脂の周囲を、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物を用いて封止する工程Bとを含むことを特徴とする光半導体装置の製造方法を提供する。

【0010】

また、工程Bにおいて、第2の硬化性エポキシ樹脂組成物を成形型内に注型した後、工程Aで得られた第1の硬化性エポキシ樹脂組成物の硬化物で封止された光半導体素子を前記成形型内に挿入し、前記第2の硬化性エポキシ樹脂組成物を硬化させて光半導体装置を得る前記の光半導体装置の製造方法を提供する。

【発明の効果】

【0011】

本発明の光半導体装置は、光半導体素子が特定組成の硬化性エポキシ樹脂組成物の硬化物で被覆され、さらにその硬化物が別の特定組成の硬化性エポキシ樹脂組成物の硬化物で被覆されているため、長時間の通電においても光度低下が非常に小さい。また、本発明において光半導体素子を被覆する封止樹脂は透明性及び耐クラック性に優れ、リフロー工程での高温処理によっても劣化しにくく、耐久性が高い。

本発明の光半導体装置の製造方法によれば、上記のような優れた性能を有する光半導体装置を効率よく製造できる。

【図面の簡単な説明】

【0012】

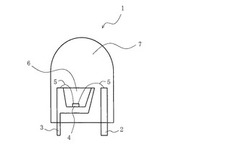

【図1】本発明の光半導体装置の一実施形態を示す模式図である。

【図2】実施例及び比較例で得られた光半導体装置の通電試験の結果(光度保持率の経時変化)を示すグラフである。

【発明を実施するための形態】

【0013】

本発明の光半導体装置は、光半導体素子の周囲が、脂環式エポキシ化合物(A)と、前記式(1)で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物の硬化物(第1の封止樹脂)により封止され、且つ前記硬化物(第1の封止樹脂)の周囲が、さらに、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物の硬化物(第2の封止樹脂)により封止されている。

【0014】

図1は、本発明の光半導体装置の一実施形態を示す模式図である。この例は砲弾型の発光ダイオード装置(LED照明装置)を示す。発光ダイオード装置1は、インナーリード2、マウントリード3、マウントリード3にマウントされた発光ダイオードチップ(光半導体素子)4、ボンディングワイヤ5、発光ダイオードチップ4を封止(被覆)するインナー樹脂(第1の封止樹脂)6、並びに、インナーリード2の上部(先端部)、マウントリード3の上部(先端部)及びインナー樹脂(第1の封止樹脂)6で封止された発光ダイオードチップ4を封止(被覆)するアウター樹脂(第2の封止樹脂)7を含んで構成される。この例では、アウター樹脂7はレンズの機能を有している。

【0015】

前記インナー樹脂6は本発明における第1の硬化性エポキシ樹脂組成物の硬化物からなり、アウター樹脂7は本発明における第2の硬化性エポキシ樹脂組成物の硬化物からなる。

【0016】

<第1の硬化性エポキシ樹脂組成物>

本発明において、第1の硬化性エポキシ樹脂組成物は、脂環式エポキシ化合物(A)と、下記式(1)

【化3】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含んでいる。

【0017】

<脂環式エポキシ化合物(A)>

脂環式エポキシ化合物(A)には、(i)脂環を構成する隣接する2つの炭素原子と酸素原子とで構成されるエポキシ基を有する化合物、及び(ii)脂環にエポキシ基が直接単結合で結合している化合物が含まれる。

【0018】

(i)脂環を構成する隣接する2つの炭素原子と酸素原子とで構成されるエポキシ基(脂環エポキシ基)を有する化合物としては、公知乃至慣用のものの中から任意に選択して使用することができる。中でも、脂環エポキシ基としては、シクロヘキセンオキシド基が好ましい。

【0019】

(i)脂環を構成する隣接する2つの炭素原子と酸素原子とで構成されるエポキシ基を有する化合物としては、特に、透明性、耐熱性の点で下記式(I)で表される脂環式エポキシ樹脂が好ましい。

【化4】

式(I)中、Xは単結合又は連結基(1以上の原子を有する2価の基)を示す。上記連結基としては、例えば、2価の炭化水素基、カルボニル基、エーテル結合、エステル結合、カーボネート基、アミド基、及びこれらが複数個連結した基等が挙げられる。

【0020】

式(I)中のXが単結合である脂環式エポキシ樹脂としては、下記式で表される化合物が挙げられる。

【化5】

このような脂環式エポキシ樹脂としては、例えば、セロキサイド8000(ダイセル化学工業(株)製)などの市販品を用いることもできる。

【0021】

前記2価の炭化水素基としては、炭素数が1〜18(好ましくは1〜6)の直鎖状又は分岐鎖状のアルキレン基、2価の脂環式炭化水素基等が挙げられる。炭素数が1〜18の直鎖状又は分岐鎖状のアルキレン基としては、例えば、メチレン、メチルメチレン、ジメチルメチレン、エチレン、プロピレン、トリメチレン基等が挙げられる。2価の脂環式炭化水素基としては、例えば、1,2−シクロペンチレン、1,3−シクロペンチレン、シクロペンチリデン、1,2−シクロヘキシレン、1,3−シクロヘキシレン、1,4−シクロヘキシレン、シクロヘキシリデン基等の2価のシクロアルキレン基(シクロアルキリデン基を含む)などが挙げられる。

【0022】

連結基Xとしては、酸素原子を含有する連結基が好ましく、具体的には、−CO−,−O−CO−O−,−COO−,−O−,−CONH−;これらの基が複数個連結した基;これらの基の1又は2以上と2価の炭化水素基の1又は2以上とが連結した基などが挙げられる。2価の炭化水素基としては前記の基が挙げられる。

【0023】

式(I)で表される脂環式エポキシ化合物の代表的な例としては、下記式(I−1)〜(I−8)で表される化合物などが挙げられる。例えば、セロキサイド2021P、セロキサイド2081(ダイセル化学工業(株)製)等の市販品を使用することもできる。なお、下記式(I−1)〜(I−8)中、l、mは、1〜30の整数を表す。Rは炭素数1〜8のアルキレン基であり、メチレン、エチレン、プロピレン、イソプロピレン、ブチレン、イソブチレン、s−ブチレン、ペンチレン、ヘキシレン、ヘプチレン、オクチレン基等の直鎖状又は分岐鎖状アルキレン基が挙げられる。これらの中でも、メチレン、エチレン、プロピレン、イソプロピレン基等の炭素数1〜3の直鎖状又は分岐鎖状アルキレン基が好ましい。

【0024】

【化6】

【0025】

(ii)脂環にエポキシ基が直接単結合で結合している化合物としては、例えば下記式(II)で表される化合物が挙げられる。

【0026】

【化7】

式(II)中、R’はp価のアルコールからp個の−OHを除した基;p、nは自然数を表す。p価のアルコール[R’−(OH)p]としては、2,2−ビス(ヒドロキシメチル)−1−ブタノール等の多価アルコールなど(炭素数1〜15のアルコール等)が挙げられる。pは1〜6が好ましく、nは1〜30が好ましい。pが2以上の場合、それぞれの( )内(丸括弧内)の基におけるnは同一であってもよいし、異なっていてもよい。上記化合物としては、具体的には、2,2−ビス(ヒドロキシメチル)−1−ブタノールの1,2−エポキシ−4−(2−オキシラニル)シクロヘキサン付加物、EHPE 3150(ダイセル化学工業(株)製)などが挙げられる。

【0027】

これらの脂環式エポキシ化合物(A)は単独で、又は2種類以上を組み合わせて使用することができる。脂環式エポキシ化合物(A)としては、上記式(I−1)で表される3,4−エポキシシクロヘキシルメチル(3,4−エポキシ)シクロヘキサンカルボキシレート、セロキサイド2021Pが特に好ましい。

【0028】

脂環式エポキシ化合物(A)の使用量(含有量)は、特に限定されないが、脂環式エポキシ化合物(A)とモノアリルジグリシジルイソシアヌレート化合物(B)との総量(100重量%)に対して、50〜90重量%が好ましく、より好ましくは60〜90重量%、さらに好ましくは70〜90重量%である。脂環式エポキシ化合物(A)の使用量が50重量%未満では、モノアリルジグリシジルイソシアヌレート化合物(B)の溶解性が十分でなく、室温に置くと析出しやすくなる場合がある。一方、脂環式エポキシ化合物(A)の使用量が90重量%を超えると、光半導体装置を作製したときにクラックが入りやすくなる場合がある。

【0029】

<モノアリルジグリシジルイソシアヌレート化合物(B)>

本発明で用いられるモノアリルジグリシジルイソシアヌレート化合物(B)は、下記の一般式(1)で表すことができる。

【0030】

【化8】

但し式中、R1及びR2は水素原子または炭素数1〜8のアルキル基を示す。

【0031】

炭素数1〜8のアルキル基としては、例えば、メチル、エチル、プロピル、イソプロピル、ブチル、イソブチル、s−ブチル、ペンチル、ヘキシル、ヘプチル、オクチル基等の直鎖状又は分岐鎖状アルキル基が挙げられる。これらの中でも、メチル、エチル、プロピル、イソプロピル基等の炭素数1〜3の直鎖状又は分岐鎖状アルキル基が好ましい。特に、R1及びR2が水素原子であることが好ましい。

【0032】

モノアリルジグリシジルイソシアヌレート化合物(B)の代表的なものとしては、モノアリルジグリシジルイソシアヌレート、1−アリル−3,5−(2−メチルエポキシプロピル)イソシアヌレート、1−(2−メチルプロペニル)−3,5−ジグリシジルイソシアヌレート、1−(2−メチルプロペニル)−3,5−(2−メチルエポキシプロピル)イソシアヌレート等が挙げられる。

【0033】

モノアリルジグリシジルイソシアヌレート化合物(B)は、上記脂環式エポキシ化合物(A)に溶解する範囲で任意に混合でき、脂環式エポキシ化合物(A)とモノアリルジグリシジルイソシアヌレート化合物(B)の割合は特に限定されないが、脂環式エポキシ化合物(A):モノアリルジグリシジルイソシアヌレート化合物(B)が50:50〜90:10(重量比)であることが好ましい。この範囲外では、溶解性が得られにくくなる。

【0034】

モノアリルジグリシジルイソシアヌレート化合物(B)は、アルコールや酸無水物など、エポキシ基と反応する化合物を加えて、あらかじめ変性して用いても良い。

【0035】

本発明において、第1の硬化性エポキシ樹脂組成物は、必要に応じて、前記脂環式エポキシ化合物(A)、モノアリルジグリシジルイソシアヌレート化合物(B)以外のエポキシ化合物を含んでいてもよい。第1の硬化性エポキシ樹脂組成物中の脂環式エポキシ化合物(A)とモノアリルジグリシジルイソシアヌレート化合物(B)の総量は、エポキシ化合物(エポキシ基を有する化合物)の総量(100重量%)に対し、好ましくは50〜100重量%、より好ましくは80〜100重量%、特に好ましくは90〜100重量%である。

【0036】

また、成分(A)、成分(B)、及び成分(C)の総量(100重量%)における、脂環式エポキシ化合物(A)とモノアリルジグリシジルイソシアヌレート化合物(B)の含有量の総量は、特に限定されないが、50〜99重量%が好ましい。

【0037】

<ポリカーボネートポリオール(C)>

ポリカーボネートポリオール(C)は、分子内に2個以上の水酸基を有するポリカーボネートである。中でも、ポリカーボネートポリオール(C)としては、分子内に2個の末端水酸基を有するポリカーボネートジオールが好ましい。なお、ポリカーボネートポリオール(C)における水酸基は、アルコール性水酸基でもあってもよいし、フェノール性水酸基であってもよい。

【0038】

ポリカーボネートポリオール(C)は、通常のポリカーボネートポリオールを製造する方法と同じく、ホスゲン法又は、ジメチルカーボネート、ジエチルカーボネートのようなジアルキルカーボネート又はジフェニルカーボネートを用いるカーボネート交換反応(特開昭62−187725号公報、特開平2−175721号公報、特開平2−49025号公報、特開平3−220233号公報、特開平3−252420号公報等)などで合成される。ポリカーボネートポリオール(C)のカーボネート結合は熱分解を受けにくいため、ポリカーボネートポリオールを含む樹脂硬化物は高温高湿下でも優れた安定性を示す。

【0039】

上記ジアルキルカーボネート又はジフェニルカーボネートと共にカーボネート交換反応で用いられるポリオールとしては、1,6−ヘキサンジオール、エチレングリコール、ジエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,4−シクロヘキサンジメタノール、1,8−オクタンジオール、1,9−ノナンジオール、1,12−ドデカンジオール、ブタジエンジオール、ネオペンチルグリコール、テトラメチレングリコール、プロピレングリコール、ジプロピレングリコール等が挙げられる。

【0040】

ポリカーボネートポリオール(C)の数平均分子量は、特に限定されないが、200〜10000が好ましく、より好ましくは300〜5000、さらに好ましくは400〜4000である。数平均分子量が200未満では、低弾性率化、曲げ強度向上の効果が得られにくい場合がある。一方、数平均分子量が10000を超えると、常温(25℃)で液状ではなくなる場合があり、取り扱いにくくなる場合がある。なお、上記数平均分子量は、ポリカーボネートポリオールの水酸基価を用いて、下式より算出することができる。

[数平均分子量]= 56.11 × n/[水酸基価] × 1000

但し、nは1分子のポリカーボネートポリオールに含まれる水酸基の数を表し、例えば、ポリカーボネートジオールの場合には、n=2として数平均分子量を算出する。

【0041】

ポリカーボネートポリオール(C)としては、プラクセルCD205、CD210、CD220、CD205PL、CD205HL、CD210PL、CD210HL、CD220PL、CD220HL、CD220EC、CD221T(以上、ダイセル化学工業(株)製)、ETERNACOLL UH−CARB50、UH−CARB100、UH−CARB300、UH−CARB90(1/3)、UH−CARB90(1/1)、UH−CARB100(以上、宇部興産(株)製)、デュラノールT6002、T5652、T4672、T4692、G3452(以上、旭化成ケミカルズ(株)製)、クラレポリオールND、MPD(以上、(株)クラレ)等の市販品を用いることもできる。

【0042】

ポリカーボネートポリオール(C)の使用量(含有量)は、特に限定されないが、上記成分(A)及び成分(B)の合計量(100重量部)に対して、1〜50重量部が好ましく、より好ましくは1.5〜30重量部、さらに好ましくは2〜20重量部である。ポリカーボネートポリオール(C)の配合量が50重量部を超えると、硬化物のTgが低下し過ぎて、加熱による体積変化が大きくなり、光半導体装置の不点灯等の不具合が起こる場合がある。また、曲げ強度は向上するが透明性が低下する場合がある。ポリカーボネートポリオール(C)の配合量が1重量部未満であると、耐リフロー性が低下し、リフロー工程での加熱処理により、光半導体装置においてリードフレームからの封止樹脂の剥離やクラックが発生する場合がある。

【0043】

<アクリルブロック共重合体(D)>

本発明における第1の硬化性エポキシ樹脂組成物は、光半導体装置の経時での光度低下を抑制する観点から、アクリルブロック共重合体(D)を含んでいる。より詳しくは、第1の硬化性エポキシ樹脂組成物がアクリルブロック共重合体(D)を含む場合、当該硬化性エポキシ樹脂組成物で封止した光半導体装置は、特に高輝度・高出力の場合であっても光度が低下しにくい傾向にある。即ち、アクリルブロック共重合体(D)を用いることにより、本発明の硬化性エポキシ樹脂組成物を硬化して得られる硬化物は、より高いレベルの耐熱性、耐光性、及び耐クラック性を発揮できる。

【0044】

上記アクリルブロック共重合体(D)は、アクリル系モノマーを必須のモノマー成分として含有するブロック共重合体である。上記アクリル系モノマーとしては、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸2−エチルヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル酸t−ブチル、メタクリル酸2−エチルヘキシル、メタクリル酸ラウリル、メタクリル酸ステアリル等の(メタ)アクリル酸アルキルエステル;アクリル酸シクロヘキシル、メタクリル酸シクロヘキシル等の脂環構造を有する(メタ)アクリル酸エステル;メタクリル酸ベンジル等の芳香環を有する(メタ)アクリル酸エステル;メタクリル酸2−トリフルオロエチル等の(メタ)アクリル酸の(フルオロ)アルキルエステル;アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸等の分子中にカルボキシル基を有するカルボキシル基含有アクリル単量体;アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸4−ヒドロキシブチル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル、メタクリル酸4−ヒドロキシブチル、グリセリンのモノ(メタ)アクリル酸エステル等の分子中に水酸基を有する水酸基含有アクリル単量体;メタクリル酸グリシジル、メタクリル酸メチルグリシジル、3,4−エポキシシクロヘキシルメチルメタクリレート等の分子中にエポキシ基を有するアクリル単量体;アクリル酸アリル、メタクリル酸アリル等の分子中にアリル基を有するアリル基含有アクリル単量体;γ―メタクリロイルオキシプロピルトリメトキシシラン、γ−メタクリロイルオキシプロピルトリエトキシシラン等の分子中に加水分解性シリル基を有するシラン基含有アクリル単量体;2−(2´−ヒドロキシ−5´−メタクリロキシエチルフェニル)−2H−ベンゾトリアゾール等のベンゾトリアゾール系紫外線吸収性基を有する紫外線吸収性アクリル単量体などが挙げられる。

【0045】

なお、上記アクリルブロック共重合体(D)には、上記アクリル系モノマー以外のモノマーがモノマー成分として用いられていてもよい。上記アクリル系モノマー以外のモノマーとしては、例えば、スチレン、α−メチルスチレンなどの芳香族ビニル化合物、ブタジエン、イソプレンなどの共役ジエン、エチレン、プロピレン、イソブテンなどのオレフィンなどが挙げられる。

【0046】

上記アクリルブロック共重合体(D)としては、特に限定されないが、例えば、2つの重合体ブロックからなるジブロック共重合体や、3つの重合体ブロックからなるトリブロック共重合体、4つ以上の重合体ブロックより構成されるマルチブロック共重合体などが挙げられる。

【0047】

中でも、上記アクリルブロック共重合体(D)としては、耐熱性、耐光性、及び耐クラック性向上の観点で、ガラス転移温度(Tg)が低い重合体ブロック(S)(ソフトブロック)と、重合体ブロック(S)よりも高いTgを有する重合体ブロック(H)(ハードブロック)が交互に並んだブロック共重合体が好ましく、より好ましくは重合体ブロック(S)を中間に有し、その両端に重合体ブロック(H)を有するH−S−H構造のトリブロック共重合体が好ましい。なお、上記アクリルブロック共重合体の重合体ブロック(S)を構成するポリマーのTgは、特に限定されないが、30℃未満が好ましい。また、重合体ブロック(H)を構成するポリマーのTgは、特に限定されないが、30℃以上が好ましい。上記アクリルブロック共重合体が複数の重合体ブロック(H)を有する場合には、それぞれの重合体ブロック(H)が同じ組成を有していてもよいし、異なっていてもよい。同様に、上記アクリルブロック共重合体が複数の重合体ブロック(S)を有する場合も、それぞれの重合体ブロック(S)が同じ組成を有していてもよいし、異なっていてもよい。

【0048】

上記アクリルブロック共重合体(上記H−S−H構造のトリブロック共重合体等)における、重合体ブロック(H)を構成するモノマー成分としては、特に限定されないが、例えば、ホモポリマーのTgが30℃以上であるモノマーが挙げられ、より詳しくは、メタクリル酸メチル、スチレン、アクリルアミド、アクリロニトリルなどが挙げられる。一方、上記アクリルブロック共重合体における、重合体ブロック(S)を構成するモノマー成分としては、特に限定されないが、例えば、ホモポリマーのTgが30℃未満であるモノマーが挙げられ、より詳しくは、アクリル酸ブチルやアクリル酸2−エチルヘキシル等のアクリル酸C2-10アルキルエステル、ブタジエン(1,4−ブタジエン)などが挙げられる。

【0049】

第1の硬化性エポキシ樹脂組成物におけるアクリルブロック共重合体(D)の好ましい具体例としては、例えば、上記重合体ブロック(S)がブチルアクリレート(BA)を主たるモノマーとして構成された重合体であり、上記重合体ブロック(H)がメチルメタクリレート(MMA)を主たるモノマーとして構成された重合体である、ポリメチルメタクリレート−block−ポリブチルアクリレート−block−ポリメチルメタクリレートターポリマー(PMMA−b−PBA−b−PMMA)等が挙げられる。上記PMMA−b−PBA−b−PMMAは、耐熱性、耐光性、及び耐クラック性向上の点で好ましい。なお、上記PMMA−b−PBA−b−PMMAは、必要に応じて、成分(A)及び成分(B)に対する相溶性向上を目的として、親水性基(例えば、ヒドロキシル基、カルボキシル基、アミノ基など)を有するモノマー、例えば、(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸等を、PMMAブロック及び/又はPBAブロックに共重合させたものであってもよい。

【0050】

上記アクリルブロック共重合体(D)の数平均分子量は、特に限定されないが、3000〜500000が好ましく、より好ましくは30000〜400000である。数平均分子量が10000未満であると、硬化物の強靭性が十分でなく、耐クラック性が低下する場合がある。一方、数平均分子量が500000を超えると、脂環式エポキシ化合物(A)との相溶性が低下し、硬化物の透明性が低下する場合がある。

【0051】

上記アクリルブロック共重合体(D)は、公知乃至慣用のブロック共重合体の製造方法により製造することができる。上記アクリルブロック共重合体(D)の製造方法としては、中でも、アクリルブロック共重合体の分子量、分子量分布及び末端構造などを制御のしやすさの観点で、リビング重合(リビングラジカル重合、リビングアニオン重合、リビングカチオン重合など)が好ましい。上記リビング重合は公知乃至慣用の方法により実施可能である。

【0052】

また、上記アクリルブロック共重合体(D)としては、例えば、商品名「ナノストレングス M52N」、「ナノストレングス M22N」、「ナノストレングス M51」、「ナノストレングス M52」、「ナノストレングス M53」(アルケマ(株)製、PMMA−b−PBA−b−PMMA)、商品名「ナノストレングス E21」、「ナノストレングス E41」(アルケマ(株)製、PSt(ポリスチレン)−b−PBA−b−PMMA)などの市販品を使用することもできる。

【0053】

上記アクリルブロック共重合体(D)の使用量(含有量)としては、特に限定されないが、成分(A)及び成分(B)の合計量(100重量部)に対して、1〜30重量部が好ましく、より好ましくは3〜15重量部、さらに好ましくは5〜10重量部である。アクリルブロック共重合体(D)の使用量が1重量部未満であると、硬化物の強靭性が十分でなく、耐熱性、耐光性が低下する場合がある。一方、アクリルブロック共重合体(D)の使用量が30重量部を超えると、脂環式エポキシ化合物(A)との相溶性が低下し、硬化物の透明性が低下する場合がある。

【0054】

<硬化剤(E)>

硬化剤(E)は、エポキシ基を有する化合物を硬化させる働きを有する。本発明における硬化剤(E)としては、エポキシ樹脂用硬化剤として公知乃至慣用の硬化剤を使用することができる。硬化剤(E)としては、中でも、25℃で液状の酸無水物が好ましく、例えば、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、ドデセニル無水コハク酸、メチルエンドメチレンテトラヒドロ無水フタル酸などを挙げることができる。また、例えば、無水フタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、メチルシクロヘキセンジカルボン酸無水物などの常温(約25℃)で固体状の酸無水物は、常温(約25℃)で液状の酸無水物に溶解させて液状の混合物とすることで、第1の硬化性エポキシ樹脂組成物における硬化剤(E)として使用することができる。

【0055】

また、本発明においては、硬化剤(E)として、リカシッド MH−700(新日本理化(株)製)、HN−5500(日立化成工業(株)製)等の市販品を使用することもできる。

【0056】

硬化剤(E)の含有量は、特に限定されないが、第1の硬化性エポキシ樹脂組成物中に含まれるエポキシ基を有する化合物の全量(100重量部)に対して、50〜200重量部が好ましく、より好ましくは80〜145重量部(特に、100〜145重量部)である。より具体的には、上記第1の硬化性エポキシ樹脂組成物中に含有する全てのエポキシ基を有する化合物におけるエポキシ基1当量当たり、0.5〜1.5当量となる割合で使用することが好ましい。硬化剤(E)の使用量が50重量部を下回ると、効果が不十分となり、硬化物の強靱性が低下する傾向があり、一方、硬化剤(E)の使用量が200重量部を上回ると、硬化物が着色して色相が悪化する場合がある。

【0057】

<硬化促進剤(F)>

第1の硬化性エポキシ樹脂組成物は、硬化促進剤(F)を含んでいる。硬化促進剤(F)は、エポキシ基を有する化合物が硬化剤により硬化する際に、硬化速度を促進する機能を有する化合物である。硬化促進剤(F)としては、公知乃至慣用の硬化促進剤を使用することができ、例えば、1,8−ジアザビシクロ[5.4.0]ウンデセン−7(DBU)、及びその塩(例えば、フェノール塩、オクチル酸塩、p−トルエンスルホン酸塩、ギ酸塩、テトラフェニルボレート塩);1,5−ジアザビシクロ[4.3.0]ノネン−5(DBN)、及びその塩(例えば、ホスホニウム塩、スルホニウム塩、4級アンモニウム塩、ヨードニウム塩);ベンジルジメチルアミン、2,4,6−トリス(ジメチルアミノメチル)フェノール、N,N−ジメチルシクロヘキシルアミンなどの3級アミン;2−エチル−4−メチルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾールなどのイミダゾール;リン酸エステル、トリフェニルホスフィンなどのホスフィン類;テトラフェニルホスホニウムテトラ(p−トリル)ボレートなどのホスホニウム化合物;オクチル酸スズ、オクチル酸亜鉛などの有機金属塩;金属キレートなどが挙げられる。上記硬化促進剤(F)は単独で、又は2種以上を混合して使用することができる。

【0058】

また、本発明においては、硬化促進剤(F)として、U−CAT SA 506、U−CAT SA 102、U−CAT 5003、U−CAT 410、U−CAT 18X、12XD(開発品)(いずれもサンアプロ(株)製)、TPP−K、TPP−MK(いずれも北興化学工業(株)製)、PX−4ET(日本化学工業(株)製)等の市販品を使用することもできる。

【0059】

硬化促進剤(F)の含有量としては、特に限定されないが、第1の硬化性エポキシ樹脂組成物中に含まれるエポキシ基を有する化合物の全量(100重量部)に対して、0.05〜5重量部が好ましく、より好ましくは0.1〜3重量部、さらに好ましくは0.2〜3重量部、特に好ましくは0.25〜2.5重量部である。硬化促進剤(F)の使用量が0.05重量部を下回ると、硬化促進効果が不十分となる場合がある。一方、硬化促進剤(F)の使用量が5重量部を上回ると、硬化物が着色して色相が悪化する場合がある。

【0060】

<ゴム粒子>

本発明において、第1の硬化性エポキシ樹脂組成物は、ゴム粒子を含んでいてもよい。ゴム粒子としては、例えば、粒子状NBR(アクリロニトリル−ブタジエンゴム)、反応性末端カルボキシル基NBR(CTBN)、メタルフリーNBR、粒子状SBR(スチレン−ブタジエンゴム)等が挙げられる。ゴム粒子は、ゴム弾性を有するコア部分と、該コア部分を被覆する少なくとも1層のシェル層とから成る多層構造(コアシェル構造)を有し、表面に脂環式エポキシ樹脂と反応し得る官能基としてヒドロキシル基及び/又はカルボキシル基を有し、平均粒子径が10nm〜500nm、最大粒子径が50nm〜1000nmであるゴム粒子であって、該ゴム粒子の屈折率と当該硬化性エポキシ樹脂組成物の硬化物の屈折率との差が±0.02以内であるゴム粒子であっても良い。ゴム粒子の配合量としては、必要に応じて適宜調整することができ、特に限定されないが、ゴム粒子を分散させたエポキシ樹脂全量(100重量%)に対して、0.5〜30重量%が好ましく、より好ましくは1〜20重量%である。ゴム粒子の使用量が0.5重量%を下回ると、耐クラック性が低下する傾向があり、一方、ゴム粒子の使用量が30重量%を上回ると、耐熱性及び透明性が低下する傾向がある。

【0061】

<添加剤>

第1の硬化性エポキシ樹脂組成物には、上記以外にも、本発明の効果を損なわない範囲内で各種添加剤を使用することができる。添加剤として、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、グリセリンなどの水酸基を有する化合物を使用すると、反応を緩やかに進行させることができる。その他にも、粘度や透明性を損なわない範囲内で、シリコーン系やフッ素系消泡剤、レベリング剤、γ−グリシドキシプロピルトリメトキシシランなどのシランカップリング剤、界面活性剤、シリカ、アルミナなどの無機充填剤、難燃剤、着色剤、酸化防止剤、紫外線吸収剤、イオン吸着体、顔料、蛍光体、離型剤などの慣用の添加剤を使用することができる。

【0062】

<第1の硬化性エポキシ樹脂組成物の調製方法>

第1の硬化性エポキシ樹脂組成物は、上述の脂環式エポキシ化合物(A)と、モノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含んでいればよく、調製方法は特に限定されない。例えば、脂環式エポキシ化合物(A)、モノアリルジグリシジルイソシアヌレート化合物(B)等のエポキシ基を有する化合物を必須成分として含むα剤と、硬化剤(E)及び硬化促進剤(F)を必須成分として含むβ剤とを別々に調製し、当該α剤とβ剤とを所定の割合で攪拌・混合し、必要に応じて、例えば真空下で脱泡することにより調製することができる。なお、この場合、ポリカーボネートポリオール(C)、アクリルブロック共重合体(D)、及び必要に応じて添加されるゴム粒子、添加剤は、あらかじめα剤及び/又はβ剤の構成成分として混合しておいてもよいし、α剤とβ剤を混合する際にα剤、β剤以外の成分として配合してもよい。

【0063】

上記α剤を調製する際の攪拌・混合時の温度は、特に限定されないが、10〜150℃が好ましく、より好ましくは15〜130℃である。また、上記β剤(2以上の成分より構成される場合)を調製する際の攪拌・混合時の温度は、特に限定されないが、10〜100℃が好ましく、より好ましくは15〜80℃である。攪拌・混合には公知の装置、例えば、自転公転型ミキサー、プラネタリーミキサー、ニーダ−、ディソルバーなどを使用できる。

【0064】

<第1の硬化性エポキシ樹脂組成物の硬化物>

第1の硬化性エポキシ樹脂組成物を硬化させることにより、耐熱性、耐光性、透明性、及び耐クラック性などの諸物性に優れ、さらに、耐リフロー性にも優れた硬化物(第1の封止樹脂)を形成できる。硬化の際の加熱温度(硬化温度)としては、特に限定されないが、45〜200℃が好ましく、より好ましくは100〜190℃、さらに好ましくは100〜180℃である。また、硬化の際に加熱する時間(硬化時間)としては、特に限定されないが、30〜600分が好ましく、より好ましくは45〜540分、さらに好ましくは60〜480分である。硬化温度と硬化時間が上記範囲の下限値より低い場合は、硬化が不十分となり、逆に上記範囲の上限値より高い場合は、樹脂成分の分解が起きる場合があるので、何れも好ましくない。硬化条件は種々の条件に依存するが、硬化温度が高い場合は硬化時間を短くし、硬化温度が低い場合は硬化時間を長くする等により、適宜調整することができる。硬化は、温度条件等を変えて段階的に行ってもよい。

【0065】

<第2の硬化性エポキシ樹脂組成物>

本発明において、第2の硬化性エポキシ樹脂組成物は、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含んでいる。

【0066】

<分子内に複数のエポキシ基を有するエポキシ化合物(G)>

分子内に複数のエポキシ基を有するエポキシ化合物(G)としては、1分子中に2個以上のエポキシ基を有する化合物(エポキシ樹脂)であればよく、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ビスフェノールFノボラック型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、イソシアヌレート型エポキシ樹脂、脂肪族鎖状エポキシ樹脂、脂環式エポキシ化合物(脂環式エポキシ樹脂)等を用いることができる。これらのエポキシ化合物は、単独で又は2種以上を組み合わせて使用できる。

【0067】

上記のエポキシ化合物の中でも、耐熱性、耐光性に優れた硬化物が得られる点から、脂環式エポキシ化合物が好ましい。脂環式エポキシ化合物としては、前記第1の硬化性エポキシ樹脂組成物における脂環式エポキシ化合物(A)として記載されている化合物と同様のものを使用できる。好ましい化合物も前記と同様である。

【0068】

前記エポキシ化合物(G)として脂環式エポキシ化合物を用いる場合、脂環式エポキシ化合物の前記エポキシ化合物(G)の総量(又は、エポキシ基を有する化合物の総量)(100重量%)に占める割合は、例えば、50重量%以上、好ましくは70重量%以上、さらに好ましくは80重量%以上であり、90重量%以上であってもよい。前記エポキシ化合物(G)として脂環式エポキシ化合物のみを用いることもできる。前記エポキシ化合物(G)として脂環式エポキシ化合物と他のエポキシ化合物とを組み合わせて用いる場合、他のエポキシ化合物としては、ビスフェノールA型エポキシ樹脂、イソシアヌレート型エポキシ樹脂(例えば、モノアリルジグリシジルイソシアヌレート等)から選ばれる少なくとも1種のエポキシ化合物を用いるのが好ましい。

【0069】

<脂環式ポリエステル樹脂(H)>

第2の硬化性エポキシ樹脂組成物における脂環式ポリエステル樹脂(H)は、硬化物の耐熱性、耐光性を向上させ、光半導体装置の光度低下を抑制する役割を担う。上記脂環式ポリエステル樹脂(H)は、脂環構造(脂肪族環構造)を有するポリエステル樹脂である。特に、硬化物の耐熱性、耐光性、耐クラック性向上の観点で、上記脂環式ポリエステル樹脂(H)は、主鎖に脂環(脂環構造)を有する脂環式ポリエステルであることが好ましい。

【0070】

脂環式ポリエステル樹脂(H)における脂環構造としては、特に限定されないが、例えば、単環炭化水素構造や橋かけ環炭化水素構造(例えば、二環系炭化水素等)などが挙げられ、特に、脂環が全て炭素−炭素単結合により構成された、飽和単環炭化水素構造や飽和橋かけ環炭化水素構造が好ましい。また、上記脂環式ポリエステル樹脂(H)における脂環構造は、ジカルボン酸由来の構成単位とジオール由来の構成単位のいずれか一方にのみに導入されていてもよいし、両方共に導入されていてもよく、特に限定されない。

【0071】

脂環式ポリエステル樹脂(H)は、脂環構造を有するモノマー成分由来の構成単位を有している。上記脂環構造を有するモノマーとしては、公知乃至慣用の脂環構造を有するジオールやジカルボン酸が挙げられ、特に限定されないが、例えば、1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸、4−メチル−1,2−シクロヘキサンジカルボン酸、ハイミック酸、1,4−デカヒドロナフタレンジカルボン酸、1,5−デカヒドロナフタレンジカルボン酸、2,6−デカヒドロナフタレンジカルボン酸、2,7−デカヒドロナフタレンジカルボン酸などの脂環構造を有するジカルボン酸(酸無水物等の誘導体も含む)等;1,2−シクロペンタンジオール、1,3−シクロペンタンジオール、1,2−シクロペンタンジメタノール、1,3−シクロペンタンジメタノール、ビス(ヒドロキシメチル)トリシクロ[5.2.1.0]デカン等の5員環ジオール、1,2−シクロヘキサンジオール、1,3−シクロヘキサンジオール、1,4−シクロヘキサンジオール、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、2,2−ビス−(4−ヒドロキシシクロヘキシル)プロパン等の6員環ジオール、水素添加ビスフェノールAなどの脂環構造を有するジオール(これらの誘導体も含む)等が挙げられる。

【0072】

脂環式ポリエステル樹脂(H)は、脂環構造を有しないモノマー成分に由来する構成単位を有していてもよい。上記脂環構造を有しないモノマー成分としては、例えば、テレフタル酸、イソフタル酸、フタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸(酸無水物等の誘導体も含む);アジピン酸、セバシン酸、アゼライン酸、コハク酸、フマル酸、マレイン酸等の脂肪族ジカルボン酸(酸無水物等の誘導体も含む);エチレングリコール、プロピレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ネオペンチルグリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、3−メチルペンタンジオール、ジエチレングリコール、3−メチル−1,5−ペンタンジオール、2−メチル−1,3−プロパンジオール、2,2−ジエチル−1,3−プロパンジオール、2−ブチル−2−エチル−1,3−プロパンジオール、キシリレングリコール、ビスフェノールAのエチレンオキサイド付加物、ビスフェノールAのプロピレンオキサイド付加物などのジオール(これらの誘導体も含む)等が挙げられる。なお、上記の脂環構造を有しないジカルボン酸やジオールに適宜な置換基(例えば、アルキル基、アルコキシ基、ハロゲン原子等)が結合したものも、脂環構造を有しないモノマー成分に含まれる。

【0073】

脂環式ポリエステル樹脂(H)を構成する全モノマー単位(全モノマー成分)(100モル%)に対する脂環を有するモノマー単位の割合は、特に限定されないが、10モル%以上(例えば、10〜80モル%)が好ましく、より好ましくは25〜70モル%、さらに好ましくは40〜60モル%である。脂環を有するモノマー単位の割合が10モル%未満であると、硬化物の耐熱性、耐光性、耐クラック性が低下する場合がある。

【0074】

脂環式ポリエステル樹脂(H)としては、特に、下記式(2)〜(4)で表される構成単位を少なくとも一種以上含む脂環式ポリエステルが好ましい。

【0075】

【化9】

(式中、R3は直鎖状、分岐鎖状、又は環状の炭素数2〜15のアルキレン基を表す。また、R4〜R7は、それぞれ独立に、水素原子又は直鎖状若しくは分岐鎖状の炭素数1〜4のアルキル基を表し、R4〜R7から選ばれる二つが結合して環を形成していてもよい。)

【0076】

【化10】

(式中、R3は直鎖状、分岐鎖状、又は環状の炭素数2〜15のアルキレン基を表す。また、R4〜R7は、それぞれ独立に、水素原子又は直鎖状若しくは分岐鎖状の炭素数1〜4のアルキル基を表し、R4〜R7から選ばれる二つが結合した環を形成していてもよい。)

【0077】

【化11】

(式中、R3は直鎖状、分岐鎖状、又は環状の炭素数2〜15のアルキレン基を表す。また、R4〜R7は、それぞれ独立に、水素原子又は直鎖状若しくは分岐鎖状の炭素数1〜4のアルキル基を表し、R4〜R7から選ばれる二つが結合した環を形成していてもよい。)

【0078】

上記式(2)〜(4)で表される構成単位の好ましい具体例としては、例えば、下記式(5)で表される4−メチル−1,2−シクロヘキサンジカルボン酸及びエチレングリコール由来の構成単位が挙げられる。当該構成単位を有する脂環式ポリエステル樹脂(C)は、例えば、メチルヘキサヒドロ無水フタル酸とエチレングリコールとを重縮合することにより得られる。

【化12】

【0079】

また、上記式(2)〜(4)で表される構成単位の他の好ましい具体例としては、例えば、下記式(6)で表される1,4−シクロヘキサンジカルボン酸及びネオペンチルグリコール由来の構成単位が挙げられる。当該構成単位を有する脂環式ポリエステル樹脂(C)は、例えば、1,4−シクロヘキサンジカルボン酸とネオペンチルグリコールとを重縮合することにより得られる。

【化13】

【0080】

脂環式ポリエステル樹脂(H)が上記式(2)〜(4)で表される構成単位を有する場合、該構成単位の含有量の合計量(合計含有量)は、特に限定されないが、脂環式ポリエステル樹脂(H)の全構成単位(100モル%)に対し、20モル%以上(例えば、20〜100モル%)が好ましく、より好ましくは50〜100モル%、さらに好ましくは80〜100モル%である。上記式(2)〜(4)で表される構成単位の含有量が20モル%未満であると、硬化物の耐熱性、耐光性、耐クラック性が低下する場合がある。

【0081】

脂環式ポリエステル樹脂(H)の数平均分子量は、特に限定されないが、3000〜100000が好ましく、より好ましくは6000〜30000である。脂環式ポリエステル樹脂(H)の数平均分子量が3000未満であると、硬化物の強靭性が十分でなく、耐クラック性が低下する場合がある。一方、脂環式ポリエステル樹脂(H)の数平均分子量が100000を超えると、硬化剤(I)との相溶性が低下し、硬化物の透明性が低下する場合がある。なお、脂環式ポリエステル樹脂(H)の数平均分子量は、例えば、GPC(ゲルパーミエーションクロマトグラフィー)法により、標準ポリスチレン換算の値として測定することができる。

【0082】

脂環式ポリエステル樹脂(H)は、特に限定されず、公知乃至慣用の方法により製造することができる。より詳しくは、例えば、脂環式ポリエステル樹脂(H)を、上述のジカルボン酸とジオールとを常法により重縮合させることにより得てもよいし、上述のジカルボン酸の誘導体(酸無水物、エステル、酸ハロゲン化物等)とジオールとを常法により重縮合させることにより得てもよい。

【0083】

第2の硬化性エポキシ樹脂組成物において、脂環式ポリエステル樹脂(H)の配合量(含有量)は、特に限定されないが、脂環式ポリエステル樹脂(H)と硬化剤(I)の合計量(100重量%)に対して、1〜60重量%が好ましく、より好ましくは5〜30重量%である。脂環式ポリエステル樹脂(H)の配合量が1重量%未満であると、硬化物の耐クラック性が低下する場合がある。一方、脂環式ポリエステル樹脂(H)の配合量が60重量%を超えると、硬化物の透明性や耐熱性が低下する場合がある。

【0084】

<硬化剤(I)>

硬化剤(I)は、エポキシ基を有する化合物を硬化させる働きを有する。硬化剤(I)としては、エポキシ樹脂用硬化剤として公知乃至慣用の硬化剤を使用することができる。硬化剤(I)としては、前記第1の硬化性エポキシ樹脂組成物における硬化剤(E)として記載されている化合物と同様のものを使用できる。好ましい化合物も同様である。

【0085】

硬化剤(I)の使用量(含有量)としては、特に限定されないが、第2の硬化性エポキシ樹脂組成物中に含まれるエポキシ基を有する化合物の全量(100重量部)に対して、50〜200重量部が好ましく、より好ましくは80〜145重量部(特に、100〜145重量部)である。より具体的には、第2の硬化性エポキシ樹脂組成物中に含有する全てのエポキシ基を有する化合物におけるエポキシ基1当量当たり、0.5〜1.5当量となる割合で使用することが好ましい。硬化剤(I)の使用量が50重量部を下回ると、効果が不十分となり、硬化物の強靱性が低下する傾向がある。一方、硬化剤(I)の使用量が200重量部を上回ると、硬化物が着色して色相が悪化する場合がある。

【0086】

<硬化促進剤(J)>

第2の硬化性エポキシ樹脂組成物は、さらに、硬化促進剤(J)を含む。硬化促進剤(J)は、エポキシ基を有する化合物が硬化剤により硬化する際に、硬化速度を促進する機能を有する化合物である。硬化促進剤(J)としては、公知乃至慣用の硬化促進剤を使用することができ、例えば、前記第1の硬化性エポキシ樹脂組成物における硬化促進剤(F)として記載されている化合物と同様のものを使用できる。好ましい化合物も同様である。

【0087】

硬化促進剤(J)の使用量(含有量)としては、特に限定されないが、第2の硬化性エポキシ樹脂組成物中に含まれるエポキシ基を有する化合物の全量(100重量部)に対して、0.05〜5重量部が好ましく、より好ましくは0.1〜3重量部、さらに好ましくは0.2〜3重量部、特に好ましくは0.25〜2.5重量部である。硬化促進剤(J)の使用量が0.05重量部を下回ると、硬化促進効果が不十分となる場合がある。一方、硬化促進剤(J)の使用量が5重量部を上回ると、硬化物が着色して色相が悪化する場合がある。

【0088】

<ゴム粒子>

第2の硬化性エポキシ樹脂組成物は、ゴム粒子を含んでいてもよい。ゴム粒子としては、例えば、前記第1の硬化性エポキシ樹脂組成物におけるゴム粒子と同様のものを使用できる。上記ゴム粒子の配合量は、必要に応じて適宜調整することができ、特に限定されないが、ゴム粒子を分散させたエポキシ樹脂全量(100重量%)に対して、0.5〜30重量%が好ましく、より好ましくは1〜20重量%である。ゴム粒子の使用量が0.5重量%を下回ると、耐クラック性が低下する傾向があり、一方、ゴム粒子の使用量が30重量%を上回ると、耐熱性及び透明性が低下する傾向がある。

【0089】

<添加剤>

第2の硬化性エポキシ樹脂組成物は、上記以外にも、本発明の効果を損なわない範囲内で各種添加剤を使用することができる。添加剤としては、前記第1の硬化性エポキシ樹脂組成物における添加剤を使用することができる。

【0090】

<第2の硬化性エポキシ樹脂組成物の調製方法>

第2の硬化性エポキシ樹脂組成物は、上述のエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)及び硬化促進剤(J)とを含んでいればよく、調製方法は特に限定されない。例えば、エポキシ化合物(G)を必須成分として含むα剤と、硬化剤(I)及び硬化促進剤(J)を必須成分として含むβ剤とを別々に調製し、当該α剤とβ剤とを所定の割合で攪拌・混合し、必要に応じて例えば真空下で脱泡することにより調製することができる。なお、この場合、脂環式ポリエステル樹脂(H)、及び必要に応じて添加されるゴム粒子、添加剤は、あらかじめα剤及び/又はβ剤の構成成分として混合しておいてもよいし、α剤とβ剤の混合する際にα剤、β剤以外の成分として配合してもよい。

【0091】

上記α剤を調製する際の攪拌・混合時の温度は、特に限定されないが、30〜150℃が好ましく、より好ましくは35〜130℃である。また、上記β剤(2以上の成分より構成される場合)を調製する際の攪拌・混合時の温度は、特に限定されないが、30〜100℃が好ましく、より好ましくは35〜80℃である。攪拌・混合には公知の装置、例えば、自転公転型ミキサー、プラネタリーミキサー、ニーダ−、ディソルバーなどを使用できる。

【0092】

特に、均一な組成物を得る観点で、脂環式ポリエステル樹脂(H)と硬化剤(I)とをあらかじめ混合してこれらの混合物(脂環式ポリエステル樹脂(H)と硬化剤(I)の混合物)を得た後、該混合物に硬化促進剤(J)やその他の添加剤を配合してβ剤を調製し、引き続き該β剤とα剤を混合することにより調製することが好ましい。脂環式ポリエステル樹脂(H)と硬化剤(I)を混合する際の温度は、特に限定されないが、60〜130℃が好ましく、より好ましくは90〜120℃である。混合時間は、特に限定されないが、30〜100分間が好ましく、より好ましくは45〜80分間である。混合は、特に限定されないが、窒素雰囲気下で行うことが好ましい。また、混合には、上述の公知の装置を使用できる。

【0093】

脂環式ポリエステル樹脂(H)と硬化剤(I)を混合した後には、特に限定されないが、さらに適宜な化学処理(例えば、水素添加や脂環式ポリエステルの末端変性など)等を施してもよい。なお、上記脂環式ポリエステル樹脂(H)と硬化剤(I)の混合物においては、硬化剤(I)の一部が脂環式ポリエステル樹脂(H)(例えば、脂環式ポリエステルの水酸基など)と反応していてもよい。

【0094】

上述の脂環式ポリエステル樹脂(H)と硬化剤(I)の混合物として、例えば、「HN−7200」(日立化成工業(株)製)、「DHZ−01」(日立化成工業(株)製)などの市販品を用いることもできる。

【0095】

<第2の硬化性エポキシ樹脂組成物の硬化物>

前記第2の硬化性エポキシ樹脂組成物を硬化させることにより、透明性、耐熱性、耐光性、及び耐クラック性などの諸物性に優れた硬化物(第2の封止樹脂)を形成できる。硬化の際の加熱温度(硬化温度)としては、特に限定されないが、45〜200℃が好ましく、より好ましくは100〜190℃、さらに好ましくは100〜180℃である。また、硬化の際に加熱する時間(硬化時間)としては、特に限定されないが、30〜600分が好ましく、より好ましくは45〜540分、さらに好ましくは60〜480分である。硬化温度と硬化時間が上記範囲の下限値より低い場合は、硬化が不十分となり、逆に上記範囲の上限値より高い場合は、樹脂成分の分解が起きる場合があるので、いずれも好ましくない。硬化条件は種々の条件に依存するが、硬化温度を高くした場合は硬化時間を短く、硬化温度を低くした場合は硬化時間を長くする等により、適宜調整することができる。硬化は、温度条件等を変えて段階的に行ってもよい。

【0096】

<光半導体装置>

本発明の光半導体装置は、光半導体素子の周囲(周辺部)が、前記第1の硬化性エポキシ樹脂組成物の硬化物(第1の封止樹脂)により封止され、且つ前記硬化物(第1の封止樹脂)の周囲(周辺部)が、前記第2の硬化性エポキシ樹脂組成物の硬化物(第2の封止樹脂)により封止されている。このような光半導体装置では、長時間の通電においても光度低下が著しく小さい。このような顕著な効果が得られるのは、第1の封止樹脂が優れた耐光性及び耐熱性を示し、第2の封止樹脂が力学的に安定した強度と第1の封止樹脂との高い密着性を示すため、両者の特性が相乗的な作用をもたらしたためと考えられる。

【0097】

本発明において、光半導体装置として、特に限定されず、例えば、LEDデバイス等の発光デバイス、受光デバイス、光複合デバイス、光通信用デバイスなどが挙げられる。これらの中でも、LEDデバイス(LED照明装置)が好ましい。また、光半導体装置のタイプとしては、例えば、砲弾型、表面実装型等のいずれであってもよいが、本発明では、特に、砲弾型の場合に効果が顕著である。

【0098】

<光半導体装置の製造>

本発明の光半導体装置は、光半導体素子の周囲を、脂環式エポキシ化合物(A)と、前記式(1)で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物を用いて封止する工程A、及び、さらにその封止樹脂の周囲を、複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物を用いて封止する工程Bとを経ることにより製造できる。

【0099】

工程Aにおいて、光半導体素子の封止は、光半導体素子の周辺部、例えば、光半導体のリードフレーム(マウントフレーム等)の素子周辺部に、第1の硬化性エポキシ樹脂組成物を注入し、所定の条件で加熱硬化させることにより行うことができる。

【0100】

工程Bにおいて、第1の硬化性エポキシ樹脂組成物の硬化物(封止樹脂)の封止(被覆)は、第1の硬化性エポキシ樹脂組成物の硬化物(第1の封止樹脂)の周囲に、適宜な方法で、第2の硬化性エポキシ樹脂組成物を適用し、所定の条件で加熱硬化させることにより行うことができる。より具体的には、例えば、第2の硬化性エポキシ樹脂組成物を成形型内に注型した後、工程Aで得られた第1の硬化性エポキシ樹脂組成物の硬化物(第1の封止樹脂)で封止された光半導体素子(例えば、光半導体素子周辺を封止したリードフレーム等)を前記成形型内に挿入し、前記第2の硬化性エポキシ樹脂組成物を硬化させることにより行うことができる。

【実施例】

【0101】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により限定されるものではない。

【0102】

実施例1

(エポキシ樹脂A)

モノアリルジグリシジルイソシアヌレート(四国化成工業(株)製、MA−DGIC)20重量部、脂環式エポキシ化合物(ダイセル化学工業(株)製、セロキサイド2021P)80重量部、ポリカーボネートジオール(ダイセル化学工業(株)製、CD220PL)20重量部、アクリルブロック共重合体(アルケマ(株)製、M52N)5重量部を混合し、80℃で4時間攪拌することでモノアリルジグリシジルイソシアヌレート及びアクリルブロック共重合体を溶解させ、エポキシ樹脂A(混合物)を得た。

【0103】

(硬化剤組成物A)

酸無水物(新日本理化(株)製、リカシッド MH−700)100重量部、硬化促進剤(サンアプロ(株)製、18X)1重量部、添加剤(和光純薬工業(株)製、エチレングリコール)1重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化剤組成物Aを得た。

【0104】

(硬化性エポキシ樹脂組成物Aの調製、及び光半導体素子の封止)

上記で調製したエポキシ樹脂A(100重量部)と硬化剤組成物A(100重量部)および蛍光体(20重量部)を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化性エポキシ樹脂組成物Aを得た。この樹脂組成物を光半導体のリードフレーム(AlInGaP素子、3.5mm×2.8mm)(マウントリード)の素子周辺に1mg注型した後、オーブン(樹脂硬化オーブン)を使用して100℃で1時間硬化した後、150℃で1時間2次硬化を行い、硬化した樹脂A(硬化物)で光半導体素子の周囲を封止したリードフレームを得た。

【0105】

(硬化剤組成物B)

硬化剤(酸無水物)と脂環式ポリエステルの混合物(日立化成工業(株)製、HN−7200)100重量部、硬化促進剤(サンアプロ(株)製、18X)1重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化剤組成物Bを得た。

【0106】

(硬化性エポキシ樹脂組成物Bの調製、及び上記硬化した樹脂Aの封止)

脂環式エポキシ化合物(ダイセル化学工業(株)製、セロキサイド2021P)100重量部と上記で調製した硬化剤組成物B 130重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化性エポキシ樹脂組成物Bを得た。この樹脂組成物を硬化用型(モールド)に注型した後、上記で作製した、硬化した樹脂Aで光半導体素子の周囲をを封止したリードフレームをモールドに挿入し、オーブン(樹脂硬化オーブン)を使用して120℃で1時間硬化した後、リードフレームをモールドから取り外してさらに120℃で5時間2次硬化を行い、硬化した樹脂B(硬化物)で上記硬化した樹脂Aの周囲を封止した光半導体装置を得た(図1参照)。

【0107】

比較例1

(エポキシ樹脂C)

モノアリルジグリシジルイソシアヌレート(四国化成工業(株)製、MA−DGIC)20重量部、脂環式エポキシ化合物(ダイセル化学工業(株)製、セロキサイド2021P)80重量部を混合し、80℃で4時間攪拌することでモノアリルジグリシジルイソシアヌレートを溶解させ、エポキシ樹脂C(混合物)を得た。

【0108】

(硬化性エポキシ樹脂組成物Cの調製、及び光半導体素子の封止)

上記で調製したエポキシ樹脂C(100重量部)と、実施例1と同様にして調製した硬化剤組成物A(100重量部)および蛍光体(20重量部)を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化性エポキシ樹脂組成物Cを得た。この樹脂組成物を光半導体のリードフレーム(AlInGaP素子、3.5mm×2.8mm)(マウントリード)の素子周辺に1mg注型した後、オーブン(樹脂硬化オーブン)を使用して100℃で1時間硬化した後、150℃で1時間2次硬化を行い、硬化した樹脂C(硬化物)で光半導体素子の周囲を封止したリードフレームを得た。

【0109】

(硬化剤組成物D)

硬化剤(新日本理化(株)製、リカシッド MH−700)100重量部、硬化促進剤(サンアプロ(株)製、18X)1重量部、添加剤(和光純薬工業(株)製、エチレングリコール)1重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化剤組成物Dを得た。

【0110】

(硬化性エポキシ樹脂組成物Dの調製、及び上記硬化した樹脂Cの封止)

脂環式エポキシ化合物(ダイセル化学工業(株)製、セロキサイド2021P)100重量部と上記で調製した硬化剤組成物D 130重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化性エポキシ樹脂組成物Dを得た。この樹脂組成物を硬化用型(モールド)に注型した後、上記で作製した、硬化した樹脂Cで光半導体素子の周囲を封止したリードフレームをモールドに挿入し、オーブン(樹脂硬化オーブン)を使用して120℃で1時間硬化した後、リードフレームをモールドから取り外してさらに120℃で5時間2次硬化を行い、硬化した樹脂D(硬化物)で上記硬化した樹脂Cの周囲を封止した光半導体装置を得た(図1参照)。

【0111】

<評価>

実施例及び比較例で得られた光半導体装置について、以下の方法で評価試験を行った。

[通電試験]

実施例及び比較例で得られた光半導体装置の全光束を全光束測定機(米国オプトロニックラボラトリーズ社製 マルチ分光放射測定システム OL771)を用いて測定した。さらに、23℃の温度で1000時間以上、光半導体装置に70mAの電流を流し、所定時間経過ごとに全光束を測定した。次式から、光度保持率を算出した。光度保持率の経時変化を図2に示す。図2において、「実施例」は実施例1を、「比較例」は比較例1を示す。この結果より、実施例1で得られた光半導体装置は、1000時間以上通電しても光度低下が見られないことが分かる。

{光度保持率(%)}

={所定時間経過後の全光束(lm)}/{0時間の全光束(lm)}×100

【符号の説明】

【0112】

1 発光ダイオード装置(LED照明装置)

2 インナーリード

3 マウントリード

4 発光ダイオードチップ

5 ボンディングワイヤ

6 インナー樹脂(第1の封止樹脂)

7 アウター樹脂(第2の封止樹脂)

【技術分野】

【0001】

本発明は、硬化性エポキシ樹脂組成物を封止剤として用いた光半導体装置、及び該光半導体装置の製造方法に関する。

【背景技術】

【0002】

近年、光半導体装置の高出力化が進んでおり、このような光半導体装置に用いられる樹脂には、高い耐熱性及び耐光性が求められている。例えば、青色・白色光半導体用の封止材(封止樹脂)においては、光半導体素子から発せられる光及び熱による封止樹脂の黄変が問題となっている。黄変した封止樹脂は、光半導体素子から発せられた光を吸収するため、光半導体装置から出力される光の光度が経時で低下してしまう。

【0003】

これまで、耐熱性が高い封止樹脂として、モノアリルジグリシジルイソシアヌレートとビスフェノールA型エポキシ樹脂を含む組成物が知られている(特許文献1参照)。しかしながら、上記組成物を高出力の青色・白色光半導体用の封止樹脂として用いた場合には、光半導体素子から発せられる光及び熱によって着色が進行し、本来出力されるべき光が吸収されてしまい、その結果、光半導体装置から出力される光の光度が低下するという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−344867号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明者らは、光度低下の小さい封止樹脂を得るために種々検討した結果、脂環式エポキシ化合物とモノアリルジグリシジルイソシアヌレートを含む組成物を用いて光半導体素子を封止すると、耐熱性、耐光性に優れ、光度低下が小さく、しかも透明性及び耐クラック性に優れた高出力の青色・白色用光半導体装置が得られることを見出した。しかしながら、このような封止剤を用いても、長期間の通電では光度低下が見られる場合があった。

【0006】

従って、本発明の目的は、長時間の通電においても光度低下が非常に小さい光半導体装置、及び該光半導体装置の製造方法を提供することにある。

【0007】

本発明者等は、上記目的を解決するため鋭意検討した結果、光半導体素子の周りを、脂環式エポキシ化合物とモノアリルジグリシジルイソシアヌレートとポリカーボネートポリオールとアクリルブロック共重合体を含む硬化性樹脂組成物を用いて封止した後、さらにその封止樹脂の周りを、エポキシ化合物と脂環式ポリエステル樹脂を含む硬化性樹脂組成物を用いて封止すると、長時間の通電においても光度低下の著しく小さい光半導体装置が得られることを見出し、本発明を完成した。

【0008】

すなわち、本発明は、光半導体素子の周囲が、脂環式エポキシ化合物(A)と、下記式(1)

【化1】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物の硬化物により封止され、且つ前記硬化物の周囲が、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物の硬化物により封止されていることを特徴とする光半導体装置を提供する。

【0009】

本発明は、また、光半導体素子の周囲を、脂環式エポキシ化合物(A)と、下記式(1)

【化2】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物を用いて封止する工程A、及び、さらにその封止樹脂の周囲を、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物を用いて封止する工程Bとを含むことを特徴とする光半導体装置の製造方法を提供する。

【0010】

また、工程Bにおいて、第2の硬化性エポキシ樹脂組成物を成形型内に注型した後、工程Aで得られた第1の硬化性エポキシ樹脂組成物の硬化物で封止された光半導体素子を前記成形型内に挿入し、前記第2の硬化性エポキシ樹脂組成物を硬化させて光半導体装置を得る前記の光半導体装置の製造方法を提供する。

【発明の効果】

【0011】

本発明の光半導体装置は、光半導体素子が特定組成の硬化性エポキシ樹脂組成物の硬化物で被覆され、さらにその硬化物が別の特定組成の硬化性エポキシ樹脂組成物の硬化物で被覆されているため、長時間の通電においても光度低下が非常に小さい。また、本発明において光半導体素子を被覆する封止樹脂は透明性及び耐クラック性に優れ、リフロー工程での高温処理によっても劣化しにくく、耐久性が高い。

本発明の光半導体装置の製造方法によれば、上記のような優れた性能を有する光半導体装置を効率よく製造できる。

【図面の簡単な説明】

【0012】

【図1】本発明の光半導体装置の一実施形態を示す模式図である。

【図2】実施例及び比較例で得られた光半導体装置の通電試験の結果(光度保持率の経時変化)を示すグラフである。

【発明を実施するための形態】

【0013】

本発明の光半導体装置は、光半導体素子の周囲が、脂環式エポキシ化合物(A)と、前記式(1)で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物の硬化物(第1の封止樹脂)により封止され、且つ前記硬化物(第1の封止樹脂)の周囲が、さらに、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物の硬化物(第2の封止樹脂)により封止されている。

【0014】

図1は、本発明の光半導体装置の一実施形態を示す模式図である。この例は砲弾型の発光ダイオード装置(LED照明装置)を示す。発光ダイオード装置1は、インナーリード2、マウントリード3、マウントリード3にマウントされた発光ダイオードチップ(光半導体素子)4、ボンディングワイヤ5、発光ダイオードチップ4を封止(被覆)するインナー樹脂(第1の封止樹脂)6、並びに、インナーリード2の上部(先端部)、マウントリード3の上部(先端部)及びインナー樹脂(第1の封止樹脂)6で封止された発光ダイオードチップ4を封止(被覆)するアウター樹脂(第2の封止樹脂)7を含んで構成される。この例では、アウター樹脂7はレンズの機能を有している。

【0015】

前記インナー樹脂6は本発明における第1の硬化性エポキシ樹脂組成物の硬化物からなり、アウター樹脂7は本発明における第2の硬化性エポキシ樹脂組成物の硬化物からなる。

【0016】

<第1の硬化性エポキシ樹脂組成物>

本発明において、第1の硬化性エポキシ樹脂組成物は、脂環式エポキシ化合物(A)と、下記式(1)

【化3】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含んでいる。

【0017】

<脂環式エポキシ化合物(A)>

脂環式エポキシ化合物(A)には、(i)脂環を構成する隣接する2つの炭素原子と酸素原子とで構成されるエポキシ基を有する化合物、及び(ii)脂環にエポキシ基が直接単結合で結合している化合物が含まれる。

【0018】

(i)脂環を構成する隣接する2つの炭素原子と酸素原子とで構成されるエポキシ基(脂環エポキシ基)を有する化合物としては、公知乃至慣用のものの中から任意に選択して使用することができる。中でも、脂環エポキシ基としては、シクロヘキセンオキシド基が好ましい。

【0019】

(i)脂環を構成する隣接する2つの炭素原子と酸素原子とで構成されるエポキシ基を有する化合物としては、特に、透明性、耐熱性の点で下記式(I)で表される脂環式エポキシ樹脂が好ましい。

【化4】

式(I)中、Xは単結合又は連結基(1以上の原子を有する2価の基)を示す。上記連結基としては、例えば、2価の炭化水素基、カルボニル基、エーテル結合、エステル結合、カーボネート基、アミド基、及びこれらが複数個連結した基等が挙げられる。

【0020】

式(I)中のXが単結合である脂環式エポキシ樹脂としては、下記式で表される化合物が挙げられる。

【化5】

このような脂環式エポキシ樹脂としては、例えば、セロキサイド8000(ダイセル化学工業(株)製)などの市販品を用いることもできる。

【0021】

前記2価の炭化水素基としては、炭素数が1〜18(好ましくは1〜6)の直鎖状又は分岐鎖状のアルキレン基、2価の脂環式炭化水素基等が挙げられる。炭素数が1〜18の直鎖状又は分岐鎖状のアルキレン基としては、例えば、メチレン、メチルメチレン、ジメチルメチレン、エチレン、プロピレン、トリメチレン基等が挙げられる。2価の脂環式炭化水素基としては、例えば、1,2−シクロペンチレン、1,3−シクロペンチレン、シクロペンチリデン、1,2−シクロヘキシレン、1,3−シクロヘキシレン、1,4−シクロヘキシレン、シクロヘキシリデン基等の2価のシクロアルキレン基(シクロアルキリデン基を含む)などが挙げられる。

【0022】

連結基Xとしては、酸素原子を含有する連結基が好ましく、具体的には、−CO−,−O−CO−O−,−COO−,−O−,−CONH−;これらの基が複数個連結した基;これらの基の1又は2以上と2価の炭化水素基の1又は2以上とが連結した基などが挙げられる。2価の炭化水素基としては前記の基が挙げられる。

【0023】

式(I)で表される脂環式エポキシ化合物の代表的な例としては、下記式(I−1)〜(I−8)で表される化合物などが挙げられる。例えば、セロキサイド2021P、セロキサイド2081(ダイセル化学工業(株)製)等の市販品を使用することもできる。なお、下記式(I−1)〜(I−8)中、l、mは、1〜30の整数を表す。Rは炭素数1〜8のアルキレン基であり、メチレン、エチレン、プロピレン、イソプロピレン、ブチレン、イソブチレン、s−ブチレン、ペンチレン、ヘキシレン、ヘプチレン、オクチレン基等の直鎖状又は分岐鎖状アルキレン基が挙げられる。これらの中でも、メチレン、エチレン、プロピレン、イソプロピレン基等の炭素数1〜3の直鎖状又は分岐鎖状アルキレン基が好ましい。

【0024】

【化6】

【0025】

(ii)脂環にエポキシ基が直接単結合で結合している化合物としては、例えば下記式(II)で表される化合物が挙げられる。

【0026】

【化7】

式(II)中、R’はp価のアルコールからp個の−OHを除した基;p、nは自然数を表す。p価のアルコール[R’−(OH)p]としては、2,2−ビス(ヒドロキシメチル)−1−ブタノール等の多価アルコールなど(炭素数1〜15のアルコール等)が挙げられる。pは1〜6が好ましく、nは1〜30が好ましい。pが2以上の場合、それぞれの( )内(丸括弧内)の基におけるnは同一であってもよいし、異なっていてもよい。上記化合物としては、具体的には、2,2−ビス(ヒドロキシメチル)−1−ブタノールの1,2−エポキシ−4−(2−オキシラニル)シクロヘキサン付加物、EHPE 3150(ダイセル化学工業(株)製)などが挙げられる。

【0027】

これらの脂環式エポキシ化合物(A)は単独で、又は2種類以上を組み合わせて使用することができる。脂環式エポキシ化合物(A)としては、上記式(I−1)で表される3,4−エポキシシクロヘキシルメチル(3,4−エポキシ)シクロヘキサンカルボキシレート、セロキサイド2021Pが特に好ましい。

【0028】

脂環式エポキシ化合物(A)の使用量(含有量)は、特に限定されないが、脂環式エポキシ化合物(A)とモノアリルジグリシジルイソシアヌレート化合物(B)との総量(100重量%)に対して、50〜90重量%が好ましく、より好ましくは60〜90重量%、さらに好ましくは70〜90重量%である。脂環式エポキシ化合物(A)の使用量が50重量%未満では、モノアリルジグリシジルイソシアヌレート化合物(B)の溶解性が十分でなく、室温に置くと析出しやすくなる場合がある。一方、脂環式エポキシ化合物(A)の使用量が90重量%を超えると、光半導体装置を作製したときにクラックが入りやすくなる場合がある。

【0029】

<モノアリルジグリシジルイソシアヌレート化合物(B)>

本発明で用いられるモノアリルジグリシジルイソシアヌレート化合物(B)は、下記の一般式(1)で表すことができる。

【0030】

【化8】

但し式中、R1及びR2は水素原子または炭素数1〜8のアルキル基を示す。

【0031】

炭素数1〜8のアルキル基としては、例えば、メチル、エチル、プロピル、イソプロピル、ブチル、イソブチル、s−ブチル、ペンチル、ヘキシル、ヘプチル、オクチル基等の直鎖状又は分岐鎖状アルキル基が挙げられる。これらの中でも、メチル、エチル、プロピル、イソプロピル基等の炭素数1〜3の直鎖状又は分岐鎖状アルキル基が好ましい。特に、R1及びR2が水素原子であることが好ましい。

【0032】

モノアリルジグリシジルイソシアヌレート化合物(B)の代表的なものとしては、モノアリルジグリシジルイソシアヌレート、1−アリル−3,5−(2−メチルエポキシプロピル)イソシアヌレート、1−(2−メチルプロペニル)−3,5−ジグリシジルイソシアヌレート、1−(2−メチルプロペニル)−3,5−(2−メチルエポキシプロピル)イソシアヌレート等が挙げられる。

【0033】

モノアリルジグリシジルイソシアヌレート化合物(B)は、上記脂環式エポキシ化合物(A)に溶解する範囲で任意に混合でき、脂環式エポキシ化合物(A)とモノアリルジグリシジルイソシアヌレート化合物(B)の割合は特に限定されないが、脂環式エポキシ化合物(A):モノアリルジグリシジルイソシアヌレート化合物(B)が50:50〜90:10(重量比)であることが好ましい。この範囲外では、溶解性が得られにくくなる。

【0034】

モノアリルジグリシジルイソシアヌレート化合物(B)は、アルコールや酸無水物など、エポキシ基と反応する化合物を加えて、あらかじめ変性して用いても良い。

【0035】

本発明において、第1の硬化性エポキシ樹脂組成物は、必要に応じて、前記脂環式エポキシ化合物(A)、モノアリルジグリシジルイソシアヌレート化合物(B)以外のエポキシ化合物を含んでいてもよい。第1の硬化性エポキシ樹脂組成物中の脂環式エポキシ化合物(A)とモノアリルジグリシジルイソシアヌレート化合物(B)の総量は、エポキシ化合物(エポキシ基を有する化合物)の総量(100重量%)に対し、好ましくは50〜100重量%、より好ましくは80〜100重量%、特に好ましくは90〜100重量%である。

【0036】

また、成分(A)、成分(B)、及び成分(C)の総量(100重量%)における、脂環式エポキシ化合物(A)とモノアリルジグリシジルイソシアヌレート化合物(B)の含有量の総量は、特に限定されないが、50〜99重量%が好ましい。

【0037】

<ポリカーボネートポリオール(C)>

ポリカーボネートポリオール(C)は、分子内に2個以上の水酸基を有するポリカーボネートである。中でも、ポリカーボネートポリオール(C)としては、分子内に2個の末端水酸基を有するポリカーボネートジオールが好ましい。なお、ポリカーボネートポリオール(C)における水酸基は、アルコール性水酸基でもあってもよいし、フェノール性水酸基であってもよい。

【0038】

ポリカーボネートポリオール(C)は、通常のポリカーボネートポリオールを製造する方法と同じく、ホスゲン法又は、ジメチルカーボネート、ジエチルカーボネートのようなジアルキルカーボネート又はジフェニルカーボネートを用いるカーボネート交換反応(特開昭62−187725号公報、特開平2−175721号公報、特開平2−49025号公報、特開平3−220233号公報、特開平3−252420号公報等)などで合成される。ポリカーボネートポリオール(C)のカーボネート結合は熱分解を受けにくいため、ポリカーボネートポリオールを含む樹脂硬化物は高温高湿下でも優れた安定性を示す。

【0039】

上記ジアルキルカーボネート又はジフェニルカーボネートと共にカーボネート交換反応で用いられるポリオールとしては、1,6−ヘキサンジオール、エチレングリコール、ジエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,3−ブタンジオール、2,3−ブタンジオール、1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,4−シクロヘキサンジメタノール、1,8−オクタンジオール、1,9−ノナンジオール、1,12−ドデカンジオール、ブタジエンジオール、ネオペンチルグリコール、テトラメチレングリコール、プロピレングリコール、ジプロピレングリコール等が挙げられる。

【0040】

ポリカーボネートポリオール(C)の数平均分子量は、特に限定されないが、200〜10000が好ましく、より好ましくは300〜5000、さらに好ましくは400〜4000である。数平均分子量が200未満では、低弾性率化、曲げ強度向上の効果が得られにくい場合がある。一方、数平均分子量が10000を超えると、常温(25℃)で液状ではなくなる場合があり、取り扱いにくくなる場合がある。なお、上記数平均分子量は、ポリカーボネートポリオールの水酸基価を用いて、下式より算出することができる。

[数平均分子量]= 56.11 × n/[水酸基価] × 1000

但し、nは1分子のポリカーボネートポリオールに含まれる水酸基の数を表し、例えば、ポリカーボネートジオールの場合には、n=2として数平均分子量を算出する。

【0041】

ポリカーボネートポリオール(C)としては、プラクセルCD205、CD210、CD220、CD205PL、CD205HL、CD210PL、CD210HL、CD220PL、CD220HL、CD220EC、CD221T(以上、ダイセル化学工業(株)製)、ETERNACOLL UH−CARB50、UH−CARB100、UH−CARB300、UH−CARB90(1/3)、UH−CARB90(1/1)、UH−CARB100(以上、宇部興産(株)製)、デュラノールT6002、T5652、T4672、T4692、G3452(以上、旭化成ケミカルズ(株)製)、クラレポリオールND、MPD(以上、(株)クラレ)等の市販品を用いることもできる。

【0042】

ポリカーボネートポリオール(C)の使用量(含有量)は、特に限定されないが、上記成分(A)及び成分(B)の合計量(100重量部)に対して、1〜50重量部が好ましく、より好ましくは1.5〜30重量部、さらに好ましくは2〜20重量部である。ポリカーボネートポリオール(C)の配合量が50重量部を超えると、硬化物のTgが低下し過ぎて、加熱による体積変化が大きくなり、光半導体装置の不点灯等の不具合が起こる場合がある。また、曲げ強度は向上するが透明性が低下する場合がある。ポリカーボネートポリオール(C)の配合量が1重量部未満であると、耐リフロー性が低下し、リフロー工程での加熱処理により、光半導体装置においてリードフレームからの封止樹脂の剥離やクラックが発生する場合がある。

【0043】

<アクリルブロック共重合体(D)>

本発明における第1の硬化性エポキシ樹脂組成物は、光半導体装置の経時での光度低下を抑制する観点から、アクリルブロック共重合体(D)を含んでいる。より詳しくは、第1の硬化性エポキシ樹脂組成物がアクリルブロック共重合体(D)を含む場合、当該硬化性エポキシ樹脂組成物で封止した光半導体装置は、特に高輝度・高出力の場合であっても光度が低下しにくい傾向にある。即ち、アクリルブロック共重合体(D)を用いることにより、本発明の硬化性エポキシ樹脂組成物を硬化して得られる硬化物は、より高いレベルの耐熱性、耐光性、及び耐クラック性を発揮できる。

【0044】

上記アクリルブロック共重合体(D)は、アクリル系モノマーを必須のモノマー成分として含有するブロック共重合体である。上記アクリル系モノマーとしては、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸2−エチルヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−ブチル、メタクリル酸t−ブチル、メタクリル酸2−エチルヘキシル、メタクリル酸ラウリル、メタクリル酸ステアリル等の(メタ)アクリル酸アルキルエステル;アクリル酸シクロヘキシル、メタクリル酸シクロヘキシル等の脂環構造を有する(メタ)アクリル酸エステル;メタクリル酸ベンジル等の芳香環を有する(メタ)アクリル酸エステル;メタクリル酸2−トリフルオロエチル等の(メタ)アクリル酸の(フルオロ)アルキルエステル;アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸等の分子中にカルボキシル基を有するカルボキシル基含有アクリル単量体;アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸4−ヒドロキシブチル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル、メタクリル酸4−ヒドロキシブチル、グリセリンのモノ(メタ)アクリル酸エステル等の分子中に水酸基を有する水酸基含有アクリル単量体;メタクリル酸グリシジル、メタクリル酸メチルグリシジル、3,4−エポキシシクロヘキシルメチルメタクリレート等の分子中にエポキシ基を有するアクリル単量体;アクリル酸アリル、メタクリル酸アリル等の分子中にアリル基を有するアリル基含有アクリル単量体;γ―メタクリロイルオキシプロピルトリメトキシシラン、γ−メタクリロイルオキシプロピルトリエトキシシラン等の分子中に加水分解性シリル基を有するシラン基含有アクリル単量体;2−(2´−ヒドロキシ−5´−メタクリロキシエチルフェニル)−2H−ベンゾトリアゾール等のベンゾトリアゾール系紫外線吸収性基を有する紫外線吸収性アクリル単量体などが挙げられる。

【0045】

なお、上記アクリルブロック共重合体(D)には、上記アクリル系モノマー以外のモノマーがモノマー成分として用いられていてもよい。上記アクリル系モノマー以外のモノマーとしては、例えば、スチレン、α−メチルスチレンなどの芳香族ビニル化合物、ブタジエン、イソプレンなどの共役ジエン、エチレン、プロピレン、イソブテンなどのオレフィンなどが挙げられる。

【0046】

上記アクリルブロック共重合体(D)としては、特に限定されないが、例えば、2つの重合体ブロックからなるジブロック共重合体や、3つの重合体ブロックからなるトリブロック共重合体、4つ以上の重合体ブロックより構成されるマルチブロック共重合体などが挙げられる。

【0047】

中でも、上記アクリルブロック共重合体(D)としては、耐熱性、耐光性、及び耐クラック性向上の観点で、ガラス転移温度(Tg)が低い重合体ブロック(S)(ソフトブロック)と、重合体ブロック(S)よりも高いTgを有する重合体ブロック(H)(ハードブロック)が交互に並んだブロック共重合体が好ましく、より好ましくは重合体ブロック(S)を中間に有し、その両端に重合体ブロック(H)を有するH−S−H構造のトリブロック共重合体が好ましい。なお、上記アクリルブロック共重合体の重合体ブロック(S)を構成するポリマーのTgは、特に限定されないが、30℃未満が好ましい。また、重合体ブロック(H)を構成するポリマーのTgは、特に限定されないが、30℃以上が好ましい。上記アクリルブロック共重合体が複数の重合体ブロック(H)を有する場合には、それぞれの重合体ブロック(H)が同じ組成を有していてもよいし、異なっていてもよい。同様に、上記アクリルブロック共重合体が複数の重合体ブロック(S)を有する場合も、それぞれの重合体ブロック(S)が同じ組成を有していてもよいし、異なっていてもよい。

【0048】

上記アクリルブロック共重合体(上記H−S−H構造のトリブロック共重合体等)における、重合体ブロック(H)を構成するモノマー成分としては、特に限定されないが、例えば、ホモポリマーのTgが30℃以上であるモノマーが挙げられ、より詳しくは、メタクリル酸メチル、スチレン、アクリルアミド、アクリロニトリルなどが挙げられる。一方、上記アクリルブロック共重合体における、重合体ブロック(S)を構成するモノマー成分としては、特に限定されないが、例えば、ホモポリマーのTgが30℃未満であるモノマーが挙げられ、より詳しくは、アクリル酸ブチルやアクリル酸2−エチルヘキシル等のアクリル酸C2-10アルキルエステル、ブタジエン(1,4−ブタジエン)などが挙げられる。

【0049】

第1の硬化性エポキシ樹脂組成物におけるアクリルブロック共重合体(D)の好ましい具体例としては、例えば、上記重合体ブロック(S)がブチルアクリレート(BA)を主たるモノマーとして構成された重合体であり、上記重合体ブロック(H)がメチルメタクリレート(MMA)を主たるモノマーとして構成された重合体である、ポリメチルメタクリレート−block−ポリブチルアクリレート−block−ポリメチルメタクリレートターポリマー(PMMA−b−PBA−b−PMMA)等が挙げられる。上記PMMA−b−PBA−b−PMMAは、耐熱性、耐光性、及び耐クラック性向上の点で好ましい。なお、上記PMMA−b−PBA−b−PMMAは、必要に応じて、成分(A)及び成分(B)に対する相溶性向上を目的として、親水性基(例えば、ヒドロキシル基、カルボキシル基、アミノ基など)を有するモノマー、例えば、(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸等を、PMMAブロック及び/又はPBAブロックに共重合させたものであってもよい。

【0050】

上記アクリルブロック共重合体(D)の数平均分子量は、特に限定されないが、3000〜500000が好ましく、より好ましくは30000〜400000である。数平均分子量が10000未満であると、硬化物の強靭性が十分でなく、耐クラック性が低下する場合がある。一方、数平均分子量が500000を超えると、脂環式エポキシ化合物(A)との相溶性が低下し、硬化物の透明性が低下する場合がある。

【0051】

上記アクリルブロック共重合体(D)は、公知乃至慣用のブロック共重合体の製造方法により製造することができる。上記アクリルブロック共重合体(D)の製造方法としては、中でも、アクリルブロック共重合体の分子量、分子量分布及び末端構造などを制御のしやすさの観点で、リビング重合(リビングラジカル重合、リビングアニオン重合、リビングカチオン重合など)が好ましい。上記リビング重合は公知乃至慣用の方法により実施可能である。

【0052】

また、上記アクリルブロック共重合体(D)としては、例えば、商品名「ナノストレングス M52N」、「ナノストレングス M22N」、「ナノストレングス M51」、「ナノストレングス M52」、「ナノストレングス M53」(アルケマ(株)製、PMMA−b−PBA−b−PMMA)、商品名「ナノストレングス E21」、「ナノストレングス E41」(アルケマ(株)製、PSt(ポリスチレン)−b−PBA−b−PMMA)などの市販品を使用することもできる。

【0053】

上記アクリルブロック共重合体(D)の使用量(含有量)としては、特に限定されないが、成分(A)及び成分(B)の合計量(100重量部)に対して、1〜30重量部が好ましく、より好ましくは3〜15重量部、さらに好ましくは5〜10重量部である。アクリルブロック共重合体(D)の使用量が1重量部未満であると、硬化物の強靭性が十分でなく、耐熱性、耐光性が低下する場合がある。一方、アクリルブロック共重合体(D)の使用量が30重量部を超えると、脂環式エポキシ化合物(A)との相溶性が低下し、硬化物の透明性が低下する場合がある。

【0054】

<硬化剤(E)>

硬化剤(E)は、エポキシ基を有する化合物を硬化させる働きを有する。本発明における硬化剤(E)としては、エポキシ樹脂用硬化剤として公知乃至慣用の硬化剤を使用することができる。硬化剤(E)としては、中でも、25℃で液状の酸無水物が好ましく、例えば、メチルテトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸、ドデセニル無水コハク酸、メチルエンドメチレンテトラヒドロ無水フタル酸などを挙げることができる。また、例えば、無水フタル酸、テトラヒドロ無水フタル酸、ヘキサヒドロ無水フタル酸、メチルシクロヘキセンジカルボン酸無水物などの常温(約25℃)で固体状の酸無水物は、常温(約25℃)で液状の酸無水物に溶解させて液状の混合物とすることで、第1の硬化性エポキシ樹脂組成物における硬化剤(E)として使用することができる。

【0055】

また、本発明においては、硬化剤(E)として、リカシッド MH−700(新日本理化(株)製)、HN−5500(日立化成工業(株)製)等の市販品を使用することもできる。

【0056】

硬化剤(E)の含有量は、特に限定されないが、第1の硬化性エポキシ樹脂組成物中に含まれるエポキシ基を有する化合物の全量(100重量部)に対して、50〜200重量部が好ましく、より好ましくは80〜145重量部(特に、100〜145重量部)である。より具体的には、上記第1の硬化性エポキシ樹脂組成物中に含有する全てのエポキシ基を有する化合物におけるエポキシ基1当量当たり、0.5〜1.5当量となる割合で使用することが好ましい。硬化剤(E)の使用量が50重量部を下回ると、効果が不十分となり、硬化物の強靱性が低下する傾向があり、一方、硬化剤(E)の使用量が200重量部を上回ると、硬化物が着色して色相が悪化する場合がある。

【0057】

<硬化促進剤(F)>

第1の硬化性エポキシ樹脂組成物は、硬化促進剤(F)を含んでいる。硬化促進剤(F)は、エポキシ基を有する化合物が硬化剤により硬化する際に、硬化速度を促進する機能を有する化合物である。硬化促進剤(F)としては、公知乃至慣用の硬化促進剤を使用することができ、例えば、1,8−ジアザビシクロ[5.4.0]ウンデセン−7(DBU)、及びその塩(例えば、フェノール塩、オクチル酸塩、p−トルエンスルホン酸塩、ギ酸塩、テトラフェニルボレート塩);1,5−ジアザビシクロ[4.3.0]ノネン−5(DBN)、及びその塩(例えば、ホスホニウム塩、スルホニウム塩、4級アンモニウム塩、ヨードニウム塩);ベンジルジメチルアミン、2,4,6−トリス(ジメチルアミノメチル)フェノール、N,N−ジメチルシクロヘキシルアミンなどの3級アミン;2−エチル−4−メチルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾールなどのイミダゾール;リン酸エステル、トリフェニルホスフィンなどのホスフィン類;テトラフェニルホスホニウムテトラ(p−トリル)ボレートなどのホスホニウム化合物;オクチル酸スズ、オクチル酸亜鉛などの有機金属塩;金属キレートなどが挙げられる。上記硬化促進剤(F)は単独で、又は2種以上を混合して使用することができる。

【0058】

また、本発明においては、硬化促進剤(F)として、U−CAT SA 506、U−CAT SA 102、U−CAT 5003、U−CAT 410、U−CAT 18X、12XD(開発品)(いずれもサンアプロ(株)製)、TPP−K、TPP−MK(いずれも北興化学工業(株)製)、PX−4ET(日本化学工業(株)製)等の市販品を使用することもできる。

【0059】

硬化促進剤(F)の含有量としては、特に限定されないが、第1の硬化性エポキシ樹脂組成物中に含まれるエポキシ基を有する化合物の全量(100重量部)に対して、0.05〜5重量部が好ましく、より好ましくは0.1〜3重量部、さらに好ましくは0.2〜3重量部、特に好ましくは0.25〜2.5重量部である。硬化促進剤(F)の使用量が0.05重量部を下回ると、硬化促進効果が不十分となる場合がある。一方、硬化促進剤(F)の使用量が5重量部を上回ると、硬化物が着色して色相が悪化する場合がある。

【0060】

<ゴム粒子>

本発明において、第1の硬化性エポキシ樹脂組成物は、ゴム粒子を含んでいてもよい。ゴム粒子としては、例えば、粒子状NBR(アクリロニトリル−ブタジエンゴム)、反応性末端カルボキシル基NBR(CTBN)、メタルフリーNBR、粒子状SBR(スチレン−ブタジエンゴム)等が挙げられる。ゴム粒子は、ゴム弾性を有するコア部分と、該コア部分を被覆する少なくとも1層のシェル層とから成る多層構造(コアシェル構造)を有し、表面に脂環式エポキシ樹脂と反応し得る官能基としてヒドロキシル基及び/又はカルボキシル基を有し、平均粒子径が10nm〜500nm、最大粒子径が50nm〜1000nmであるゴム粒子であって、該ゴム粒子の屈折率と当該硬化性エポキシ樹脂組成物の硬化物の屈折率との差が±0.02以内であるゴム粒子であっても良い。ゴム粒子の配合量としては、必要に応じて適宜調整することができ、特に限定されないが、ゴム粒子を分散させたエポキシ樹脂全量(100重量%)に対して、0.5〜30重量%が好ましく、より好ましくは1〜20重量%である。ゴム粒子の使用量が0.5重量%を下回ると、耐クラック性が低下する傾向があり、一方、ゴム粒子の使用量が30重量%を上回ると、耐熱性及び透明性が低下する傾向がある。

【0061】

<添加剤>

第1の硬化性エポキシ樹脂組成物には、上記以外にも、本発明の効果を損なわない範囲内で各種添加剤を使用することができる。添加剤として、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、グリセリンなどの水酸基を有する化合物を使用すると、反応を緩やかに進行させることができる。その他にも、粘度や透明性を損なわない範囲内で、シリコーン系やフッ素系消泡剤、レベリング剤、γ−グリシドキシプロピルトリメトキシシランなどのシランカップリング剤、界面活性剤、シリカ、アルミナなどの無機充填剤、難燃剤、着色剤、酸化防止剤、紫外線吸収剤、イオン吸着体、顔料、蛍光体、離型剤などの慣用の添加剤を使用することができる。

【0062】

<第1の硬化性エポキシ樹脂組成物の調製方法>

第1の硬化性エポキシ樹脂組成物は、上述の脂環式エポキシ化合物(A)と、モノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含んでいればよく、調製方法は特に限定されない。例えば、脂環式エポキシ化合物(A)、モノアリルジグリシジルイソシアヌレート化合物(B)等のエポキシ基を有する化合物を必須成分として含むα剤と、硬化剤(E)及び硬化促進剤(F)を必須成分として含むβ剤とを別々に調製し、当該α剤とβ剤とを所定の割合で攪拌・混合し、必要に応じて、例えば真空下で脱泡することにより調製することができる。なお、この場合、ポリカーボネートポリオール(C)、アクリルブロック共重合体(D)、及び必要に応じて添加されるゴム粒子、添加剤は、あらかじめα剤及び/又はβ剤の構成成分として混合しておいてもよいし、α剤とβ剤を混合する際にα剤、β剤以外の成分として配合してもよい。

【0063】

上記α剤を調製する際の攪拌・混合時の温度は、特に限定されないが、10〜150℃が好ましく、より好ましくは15〜130℃である。また、上記β剤(2以上の成分より構成される場合)を調製する際の攪拌・混合時の温度は、特に限定されないが、10〜100℃が好ましく、より好ましくは15〜80℃である。攪拌・混合には公知の装置、例えば、自転公転型ミキサー、プラネタリーミキサー、ニーダ−、ディソルバーなどを使用できる。

【0064】

<第1の硬化性エポキシ樹脂組成物の硬化物>

第1の硬化性エポキシ樹脂組成物を硬化させることにより、耐熱性、耐光性、透明性、及び耐クラック性などの諸物性に優れ、さらに、耐リフロー性にも優れた硬化物(第1の封止樹脂)を形成できる。硬化の際の加熱温度(硬化温度)としては、特に限定されないが、45〜200℃が好ましく、より好ましくは100〜190℃、さらに好ましくは100〜180℃である。また、硬化の際に加熱する時間(硬化時間)としては、特に限定されないが、30〜600分が好ましく、より好ましくは45〜540分、さらに好ましくは60〜480分である。硬化温度と硬化時間が上記範囲の下限値より低い場合は、硬化が不十分となり、逆に上記範囲の上限値より高い場合は、樹脂成分の分解が起きる場合があるので、何れも好ましくない。硬化条件は種々の条件に依存するが、硬化温度が高い場合は硬化時間を短くし、硬化温度が低い場合は硬化時間を長くする等により、適宜調整することができる。硬化は、温度条件等を変えて段階的に行ってもよい。

【0065】

<第2の硬化性エポキシ樹脂組成物>

本発明において、第2の硬化性エポキシ樹脂組成物は、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含んでいる。

【0066】

<分子内に複数のエポキシ基を有するエポキシ化合物(G)>

分子内に複数のエポキシ基を有するエポキシ化合物(G)としては、1分子中に2個以上のエポキシ基を有する化合物(エポキシ樹脂)であればよく、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ビスフェノールAノボラック型エポキシ樹脂、ビスフェノールFノボラック型エポキシ樹脂、グリシジルエステル型エポキシ樹脂、グリシジルアミン型エポキシ樹脂、ヒダントイン型エポキシ樹脂、イソシアヌレート型エポキシ樹脂、脂肪族鎖状エポキシ樹脂、脂環式エポキシ化合物(脂環式エポキシ樹脂)等を用いることができる。これらのエポキシ化合物は、単独で又は2種以上を組み合わせて使用できる。

【0067】

上記のエポキシ化合物の中でも、耐熱性、耐光性に優れた硬化物が得られる点から、脂環式エポキシ化合物が好ましい。脂環式エポキシ化合物としては、前記第1の硬化性エポキシ樹脂組成物における脂環式エポキシ化合物(A)として記載されている化合物と同様のものを使用できる。好ましい化合物も前記と同様である。

【0068】

前記エポキシ化合物(G)として脂環式エポキシ化合物を用いる場合、脂環式エポキシ化合物の前記エポキシ化合物(G)の総量(又は、エポキシ基を有する化合物の総量)(100重量%)に占める割合は、例えば、50重量%以上、好ましくは70重量%以上、さらに好ましくは80重量%以上であり、90重量%以上であってもよい。前記エポキシ化合物(G)として脂環式エポキシ化合物のみを用いることもできる。前記エポキシ化合物(G)として脂環式エポキシ化合物と他のエポキシ化合物とを組み合わせて用いる場合、他のエポキシ化合物としては、ビスフェノールA型エポキシ樹脂、イソシアヌレート型エポキシ樹脂(例えば、モノアリルジグリシジルイソシアヌレート等)から選ばれる少なくとも1種のエポキシ化合物を用いるのが好ましい。

【0069】

<脂環式ポリエステル樹脂(H)>

第2の硬化性エポキシ樹脂組成物における脂環式ポリエステル樹脂(H)は、硬化物の耐熱性、耐光性を向上させ、光半導体装置の光度低下を抑制する役割を担う。上記脂環式ポリエステル樹脂(H)は、脂環構造(脂肪族環構造)を有するポリエステル樹脂である。特に、硬化物の耐熱性、耐光性、耐クラック性向上の観点で、上記脂環式ポリエステル樹脂(H)は、主鎖に脂環(脂環構造)を有する脂環式ポリエステルであることが好ましい。

【0070】

脂環式ポリエステル樹脂(H)における脂環構造としては、特に限定されないが、例えば、単環炭化水素構造や橋かけ環炭化水素構造(例えば、二環系炭化水素等)などが挙げられ、特に、脂環が全て炭素−炭素単結合により構成された、飽和単環炭化水素構造や飽和橋かけ環炭化水素構造が好ましい。また、上記脂環式ポリエステル樹脂(H)における脂環構造は、ジカルボン酸由来の構成単位とジオール由来の構成単位のいずれか一方にのみに導入されていてもよいし、両方共に導入されていてもよく、特に限定されない。

【0071】

脂環式ポリエステル樹脂(H)は、脂環構造を有するモノマー成分由来の構成単位を有している。上記脂環構造を有するモノマーとしては、公知乃至慣用の脂環構造を有するジオールやジカルボン酸が挙げられ、特に限定されないが、例えば、1,2−シクロヘキサンジカルボン酸、1,3−シクロヘキサンジカルボン酸、1,4−シクロヘキサンジカルボン酸、4−メチル−1,2−シクロヘキサンジカルボン酸、ハイミック酸、1,4−デカヒドロナフタレンジカルボン酸、1,5−デカヒドロナフタレンジカルボン酸、2,6−デカヒドロナフタレンジカルボン酸、2,7−デカヒドロナフタレンジカルボン酸などの脂環構造を有するジカルボン酸(酸無水物等の誘導体も含む)等;1,2−シクロペンタンジオール、1,3−シクロペンタンジオール、1,2−シクロペンタンジメタノール、1,3−シクロペンタンジメタノール、ビス(ヒドロキシメチル)トリシクロ[5.2.1.0]デカン等の5員環ジオール、1,2−シクロヘキサンジオール、1,3−シクロヘキサンジオール、1,4−シクロヘキサンジオール、1,2−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,4−シクロヘキサンジメタノール、2,2−ビス−(4−ヒドロキシシクロヘキシル)プロパン等の6員環ジオール、水素添加ビスフェノールAなどの脂環構造を有するジオール(これらの誘導体も含む)等が挙げられる。

【0072】

脂環式ポリエステル樹脂(H)は、脂環構造を有しないモノマー成分に由来する構成単位を有していてもよい。上記脂環構造を有しないモノマー成分としては、例えば、テレフタル酸、イソフタル酸、フタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸(酸無水物等の誘導体も含む);アジピン酸、セバシン酸、アゼライン酸、コハク酸、フマル酸、マレイン酸等の脂肪族ジカルボン酸(酸無水物等の誘導体も含む);エチレングリコール、プロピレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,3−ブタンジオール、1,4−ブタンジオール、ネオペンチルグリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、3−メチルペンタンジオール、ジエチレングリコール、3−メチル−1,5−ペンタンジオール、2−メチル−1,3−プロパンジオール、2,2−ジエチル−1,3−プロパンジオール、2−ブチル−2−エチル−1,3−プロパンジオール、キシリレングリコール、ビスフェノールAのエチレンオキサイド付加物、ビスフェノールAのプロピレンオキサイド付加物などのジオール(これらの誘導体も含む)等が挙げられる。なお、上記の脂環構造を有しないジカルボン酸やジオールに適宜な置換基(例えば、アルキル基、アルコキシ基、ハロゲン原子等)が結合したものも、脂環構造を有しないモノマー成分に含まれる。

【0073】

脂環式ポリエステル樹脂(H)を構成する全モノマー単位(全モノマー成分)(100モル%)に対する脂環を有するモノマー単位の割合は、特に限定されないが、10モル%以上(例えば、10〜80モル%)が好ましく、より好ましくは25〜70モル%、さらに好ましくは40〜60モル%である。脂環を有するモノマー単位の割合が10モル%未満であると、硬化物の耐熱性、耐光性、耐クラック性が低下する場合がある。

【0074】

脂環式ポリエステル樹脂(H)としては、特に、下記式(2)〜(4)で表される構成単位を少なくとも一種以上含む脂環式ポリエステルが好ましい。

【0075】

【化9】

(式中、R3は直鎖状、分岐鎖状、又は環状の炭素数2〜15のアルキレン基を表す。また、R4〜R7は、それぞれ独立に、水素原子又は直鎖状若しくは分岐鎖状の炭素数1〜4のアルキル基を表し、R4〜R7から選ばれる二つが結合して環を形成していてもよい。)

【0076】

【化10】

(式中、R3は直鎖状、分岐鎖状、又は環状の炭素数2〜15のアルキレン基を表す。また、R4〜R7は、それぞれ独立に、水素原子又は直鎖状若しくは分岐鎖状の炭素数1〜4のアルキル基を表し、R4〜R7から選ばれる二つが結合した環を形成していてもよい。)

【0077】

【化11】

(式中、R3は直鎖状、分岐鎖状、又は環状の炭素数2〜15のアルキレン基を表す。また、R4〜R7は、それぞれ独立に、水素原子又は直鎖状若しくは分岐鎖状の炭素数1〜4のアルキル基を表し、R4〜R7から選ばれる二つが結合した環を形成していてもよい。)

【0078】

上記式(2)〜(4)で表される構成単位の好ましい具体例としては、例えば、下記式(5)で表される4−メチル−1,2−シクロヘキサンジカルボン酸及びエチレングリコール由来の構成単位が挙げられる。当該構成単位を有する脂環式ポリエステル樹脂(C)は、例えば、メチルヘキサヒドロ無水フタル酸とエチレングリコールとを重縮合することにより得られる。

【化12】

【0079】

また、上記式(2)〜(4)で表される構成単位の他の好ましい具体例としては、例えば、下記式(6)で表される1,4−シクロヘキサンジカルボン酸及びネオペンチルグリコール由来の構成単位が挙げられる。当該構成単位を有する脂環式ポリエステル樹脂(C)は、例えば、1,4−シクロヘキサンジカルボン酸とネオペンチルグリコールとを重縮合することにより得られる。

【化13】

【0080】

脂環式ポリエステル樹脂(H)が上記式(2)〜(4)で表される構成単位を有する場合、該構成単位の含有量の合計量(合計含有量)は、特に限定されないが、脂環式ポリエステル樹脂(H)の全構成単位(100モル%)に対し、20モル%以上(例えば、20〜100モル%)が好ましく、より好ましくは50〜100モル%、さらに好ましくは80〜100モル%である。上記式(2)〜(4)で表される構成単位の含有量が20モル%未満であると、硬化物の耐熱性、耐光性、耐クラック性が低下する場合がある。

【0081】

脂環式ポリエステル樹脂(H)の数平均分子量は、特に限定されないが、3000〜100000が好ましく、より好ましくは6000〜30000である。脂環式ポリエステル樹脂(H)の数平均分子量が3000未満であると、硬化物の強靭性が十分でなく、耐クラック性が低下する場合がある。一方、脂環式ポリエステル樹脂(H)の数平均分子量が100000を超えると、硬化剤(I)との相溶性が低下し、硬化物の透明性が低下する場合がある。なお、脂環式ポリエステル樹脂(H)の数平均分子量は、例えば、GPC(ゲルパーミエーションクロマトグラフィー)法により、標準ポリスチレン換算の値として測定することができる。

【0082】

脂環式ポリエステル樹脂(H)は、特に限定されず、公知乃至慣用の方法により製造することができる。より詳しくは、例えば、脂環式ポリエステル樹脂(H)を、上述のジカルボン酸とジオールとを常法により重縮合させることにより得てもよいし、上述のジカルボン酸の誘導体(酸無水物、エステル、酸ハロゲン化物等)とジオールとを常法により重縮合させることにより得てもよい。

【0083】

第2の硬化性エポキシ樹脂組成物において、脂環式ポリエステル樹脂(H)の配合量(含有量)は、特に限定されないが、脂環式ポリエステル樹脂(H)と硬化剤(I)の合計量(100重量%)に対して、1〜60重量%が好ましく、より好ましくは5〜30重量%である。脂環式ポリエステル樹脂(H)の配合量が1重量%未満であると、硬化物の耐クラック性が低下する場合がある。一方、脂環式ポリエステル樹脂(H)の配合量が60重量%を超えると、硬化物の透明性や耐熱性が低下する場合がある。

【0084】

<硬化剤(I)>

硬化剤(I)は、エポキシ基を有する化合物を硬化させる働きを有する。硬化剤(I)としては、エポキシ樹脂用硬化剤として公知乃至慣用の硬化剤を使用することができる。硬化剤(I)としては、前記第1の硬化性エポキシ樹脂組成物における硬化剤(E)として記載されている化合物と同様のものを使用できる。好ましい化合物も同様である。

【0085】

硬化剤(I)の使用量(含有量)としては、特に限定されないが、第2の硬化性エポキシ樹脂組成物中に含まれるエポキシ基を有する化合物の全量(100重量部)に対して、50〜200重量部が好ましく、より好ましくは80〜145重量部(特に、100〜145重量部)である。より具体的には、第2の硬化性エポキシ樹脂組成物中に含有する全てのエポキシ基を有する化合物におけるエポキシ基1当量当たり、0.5〜1.5当量となる割合で使用することが好ましい。硬化剤(I)の使用量が50重量部を下回ると、効果が不十分となり、硬化物の強靱性が低下する傾向がある。一方、硬化剤(I)の使用量が200重量部を上回ると、硬化物が着色して色相が悪化する場合がある。

【0086】

<硬化促進剤(J)>

第2の硬化性エポキシ樹脂組成物は、さらに、硬化促進剤(J)を含む。硬化促進剤(J)は、エポキシ基を有する化合物が硬化剤により硬化する際に、硬化速度を促進する機能を有する化合物である。硬化促進剤(J)としては、公知乃至慣用の硬化促進剤を使用することができ、例えば、前記第1の硬化性エポキシ樹脂組成物における硬化促進剤(F)として記載されている化合物と同様のものを使用できる。好ましい化合物も同様である。

【0087】

硬化促進剤(J)の使用量(含有量)としては、特に限定されないが、第2の硬化性エポキシ樹脂組成物中に含まれるエポキシ基を有する化合物の全量(100重量部)に対して、0.05〜5重量部が好ましく、より好ましくは0.1〜3重量部、さらに好ましくは0.2〜3重量部、特に好ましくは0.25〜2.5重量部である。硬化促進剤(J)の使用量が0.05重量部を下回ると、硬化促進効果が不十分となる場合がある。一方、硬化促進剤(J)の使用量が5重量部を上回ると、硬化物が着色して色相が悪化する場合がある。

【0088】

<ゴム粒子>

第2の硬化性エポキシ樹脂組成物は、ゴム粒子を含んでいてもよい。ゴム粒子としては、例えば、前記第1の硬化性エポキシ樹脂組成物におけるゴム粒子と同様のものを使用できる。上記ゴム粒子の配合量は、必要に応じて適宜調整することができ、特に限定されないが、ゴム粒子を分散させたエポキシ樹脂全量(100重量%)に対して、0.5〜30重量%が好ましく、より好ましくは1〜20重量%である。ゴム粒子の使用量が0.5重量%を下回ると、耐クラック性が低下する傾向があり、一方、ゴム粒子の使用量が30重量%を上回ると、耐熱性及び透明性が低下する傾向がある。

【0089】

<添加剤>

第2の硬化性エポキシ樹脂組成物は、上記以外にも、本発明の効果を損なわない範囲内で各種添加剤を使用することができる。添加剤としては、前記第1の硬化性エポキシ樹脂組成物における添加剤を使用することができる。

【0090】

<第2の硬化性エポキシ樹脂組成物の調製方法>

第2の硬化性エポキシ樹脂組成物は、上述のエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)及び硬化促進剤(J)とを含んでいればよく、調製方法は特に限定されない。例えば、エポキシ化合物(G)を必須成分として含むα剤と、硬化剤(I)及び硬化促進剤(J)を必須成分として含むβ剤とを別々に調製し、当該α剤とβ剤とを所定の割合で攪拌・混合し、必要に応じて例えば真空下で脱泡することにより調製することができる。なお、この場合、脂環式ポリエステル樹脂(H)、及び必要に応じて添加されるゴム粒子、添加剤は、あらかじめα剤及び/又はβ剤の構成成分として混合しておいてもよいし、α剤とβ剤の混合する際にα剤、β剤以外の成分として配合してもよい。

【0091】

上記α剤を調製する際の攪拌・混合時の温度は、特に限定されないが、30〜150℃が好ましく、より好ましくは35〜130℃である。また、上記β剤(2以上の成分より構成される場合)を調製する際の攪拌・混合時の温度は、特に限定されないが、30〜100℃が好ましく、より好ましくは35〜80℃である。攪拌・混合には公知の装置、例えば、自転公転型ミキサー、プラネタリーミキサー、ニーダ−、ディソルバーなどを使用できる。

【0092】

特に、均一な組成物を得る観点で、脂環式ポリエステル樹脂(H)と硬化剤(I)とをあらかじめ混合してこれらの混合物(脂環式ポリエステル樹脂(H)と硬化剤(I)の混合物)を得た後、該混合物に硬化促進剤(J)やその他の添加剤を配合してβ剤を調製し、引き続き該β剤とα剤を混合することにより調製することが好ましい。脂環式ポリエステル樹脂(H)と硬化剤(I)を混合する際の温度は、特に限定されないが、60〜130℃が好ましく、より好ましくは90〜120℃である。混合時間は、特に限定されないが、30〜100分間が好ましく、より好ましくは45〜80分間である。混合は、特に限定されないが、窒素雰囲気下で行うことが好ましい。また、混合には、上述の公知の装置を使用できる。

【0093】

脂環式ポリエステル樹脂(H)と硬化剤(I)を混合した後には、特に限定されないが、さらに適宜な化学処理(例えば、水素添加や脂環式ポリエステルの末端変性など)等を施してもよい。なお、上記脂環式ポリエステル樹脂(H)と硬化剤(I)の混合物においては、硬化剤(I)の一部が脂環式ポリエステル樹脂(H)(例えば、脂環式ポリエステルの水酸基など)と反応していてもよい。

【0094】

上述の脂環式ポリエステル樹脂(H)と硬化剤(I)の混合物として、例えば、「HN−7200」(日立化成工業(株)製)、「DHZ−01」(日立化成工業(株)製)などの市販品を用いることもできる。

【0095】

<第2の硬化性エポキシ樹脂組成物の硬化物>

前記第2の硬化性エポキシ樹脂組成物を硬化させることにより、透明性、耐熱性、耐光性、及び耐クラック性などの諸物性に優れた硬化物(第2の封止樹脂)を形成できる。硬化の際の加熱温度(硬化温度)としては、特に限定されないが、45〜200℃が好ましく、より好ましくは100〜190℃、さらに好ましくは100〜180℃である。また、硬化の際に加熱する時間(硬化時間)としては、特に限定されないが、30〜600分が好ましく、より好ましくは45〜540分、さらに好ましくは60〜480分である。硬化温度と硬化時間が上記範囲の下限値より低い場合は、硬化が不十分となり、逆に上記範囲の上限値より高い場合は、樹脂成分の分解が起きる場合があるので、いずれも好ましくない。硬化条件は種々の条件に依存するが、硬化温度を高くした場合は硬化時間を短く、硬化温度を低くした場合は硬化時間を長くする等により、適宜調整することができる。硬化は、温度条件等を変えて段階的に行ってもよい。

【0096】

<光半導体装置>

本発明の光半導体装置は、光半導体素子の周囲(周辺部)が、前記第1の硬化性エポキシ樹脂組成物の硬化物(第1の封止樹脂)により封止され、且つ前記硬化物(第1の封止樹脂)の周囲(周辺部)が、前記第2の硬化性エポキシ樹脂組成物の硬化物(第2の封止樹脂)により封止されている。このような光半導体装置では、長時間の通電においても光度低下が著しく小さい。このような顕著な効果が得られるのは、第1の封止樹脂が優れた耐光性及び耐熱性を示し、第2の封止樹脂が力学的に安定した強度と第1の封止樹脂との高い密着性を示すため、両者の特性が相乗的な作用をもたらしたためと考えられる。

【0097】

本発明において、光半導体装置として、特に限定されず、例えば、LEDデバイス等の発光デバイス、受光デバイス、光複合デバイス、光通信用デバイスなどが挙げられる。これらの中でも、LEDデバイス(LED照明装置)が好ましい。また、光半導体装置のタイプとしては、例えば、砲弾型、表面実装型等のいずれであってもよいが、本発明では、特に、砲弾型の場合に効果が顕著である。

【0098】

<光半導体装置の製造>

本発明の光半導体装置は、光半導体素子の周囲を、脂環式エポキシ化合物(A)と、前記式(1)で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物を用いて封止する工程A、及び、さらにその封止樹脂の周囲を、複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物を用いて封止する工程Bとを経ることにより製造できる。

【0099】

工程Aにおいて、光半導体素子の封止は、光半導体素子の周辺部、例えば、光半導体のリードフレーム(マウントフレーム等)の素子周辺部に、第1の硬化性エポキシ樹脂組成物を注入し、所定の条件で加熱硬化させることにより行うことができる。

【0100】

工程Bにおいて、第1の硬化性エポキシ樹脂組成物の硬化物(封止樹脂)の封止(被覆)は、第1の硬化性エポキシ樹脂組成物の硬化物(第1の封止樹脂)の周囲に、適宜な方法で、第2の硬化性エポキシ樹脂組成物を適用し、所定の条件で加熱硬化させることにより行うことができる。より具体的には、例えば、第2の硬化性エポキシ樹脂組成物を成形型内に注型した後、工程Aで得られた第1の硬化性エポキシ樹脂組成物の硬化物(第1の封止樹脂)で封止された光半導体素子(例えば、光半導体素子周辺を封止したリードフレーム等)を前記成形型内に挿入し、前記第2の硬化性エポキシ樹脂組成物を硬化させることにより行うことができる。

【実施例】

【0101】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により限定されるものではない。

【0102】

実施例1

(エポキシ樹脂A)

モノアリルジグリシジルイソシアヌレート(四国化成工業(株)製、MA−DGIC)20重量部、脂環式エポキシ化合物(ダイセル化学工業(株)製、セロキサイド2021P)80重量部、ポリカーボネートジオール(ダイセル化学工業(株)製、CD220PL)20重量部、アクリルブロック共重合体(アルケマ(株)製、M52N)5重量部を混合し、80℃で4時間攪拌することでモノアリルジグリシジルイソシアヌレート及びアクリルブロック共重合体を溶解させ、エポキシ樹脂A(混合物)を得た。

【0103】

(硬化剤組成物A)

酸無水物(新日本理化(株)製、リカシッド MH−700)100重量部、硬化促進剤(サンアプロ(株)製、18X)1重量部、添加剤(和光純薬工業(株)製、エチレングリコール)1重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化剤組成物Aを得た。

【0104】

(硬化性エポキシ樹脂組成物Aの調製、及び光半導体素子の封止)

上記で調製したエポキシ樹脂A(100重量部)と硬化剤組成物A(100重量部)および蛍光体(20重量部)を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化性エポキシ樹脂組成物Aを得た。この樹脂組成物を光半導体のリードフレーム(AlInGaP素子、3.5mm×2.8mm)(マウントリード)の素子周辺に1mg注型した後、オーブン(樹脂硬化オーブン)を使用して100℃で1時間硬化した後、150℃で1時間2次硬化を行い、硬化した樹脂A(硬化物)で光半導体素子の周囲を封止したリードフレームを得た。

【0105】

(硬化剤組成物B)

硬化剤(酸無水物)と脂環式ポリエステルの混合物(日立化成工業(株)製、HN−7200)100重量部、硬化促進剤(サンアプロ(株)製、18X)1重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化剤組成物Bを得た。

【0106】

(硬化性エポキシ樹脂組成物Bの調製、及び上記硬化した樹脂Aの封止)

脂環式エポキシ化合物(ダイセル化学工業(株)製、セロキサイド2021P)100重量部と上記で調製した硬化剤組成物B 130重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化性エポキシ樹脂組成物Bを得た。この樹脂組成物を硬化用型(モールド)に注型した後、上記で作製した、硬化した樹脂Aで光半導体素子の周囲をを封止したリードフレームをモールドに挿入し、オーブン(樹脂硬化オーブン)を使用して120℃で1時間硬化した後、リードフレームをモールドから取り外してさらに120℃で5時間2次硬化を行い、硬化した樹脂B(硬化物)で上記硬化した樹脂Aの周囲を封止した光半導体装置を得た(図1参照)。

【0107】

比較例1

(エポキシ樹脂C)

モノアリルジグリシジルイソシアヌレート(四国化成工業(株)製、MA−DGIC)20重量部、脂環式エポキシ化合物(ダイセル化学工業(株)製、セロキサイド2021P)80重量部を混合し、80℃で4時間攪拌することでモノアリルジグリシジルイソシアヌレートを溶解させ、エポキシ樹脂C(混合物)を得た。

【0108】

(硬化性エポキシ樹脂組成物Cの調製、及び光半導体素子の封止)

上記で調製したエポキシ樹脂C(100重量部)と、実施例1と同様にして調製した硬化剤組成物A(100重量部)および蛍光体(20重量部)を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化性エポキシ樹脂組成物Cを得た。この樹脂組成物を光半導体のリードフレーム(AlInGaP素子、3.5mm×2.8mm)(マウントリード)の素子周辺に1mg注型した後、オーブン(樹脂硬化オーブン)を使用して100℃で1時間硬化した後、150℃で1時間2次硬化を行い、硬化した樹脂C(硬化物)で光半導体素子の周囲を封止したリードフレームを得た。

【0109】

(硬化剤組成物D)

硬化剤(新日本理化(株)製、リカシッド MH−700)100重量部、硬化促進剤(サンアプロ(株)製、18X)1重量部、添加剤(和光純薬工業(株)製、エチレングリコール)1重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化剤組成物Dを得た。

【0110】

(硬化性エポキシ樹脂組成物Dの調製、及び上記硬化した樹脂Cの封止)

脂環式エポキシ化合物(ダイセル化学工業(株)製、セロキサイド2021P)100重量部と上記で調製した硬化剤組成物D 130重量部を、自公転式攪拌装置(あわとり練太郎AR−250、(株)シンキー製)を使用して均一に混合し、脱泡して硬化性エポキシ樹脂組成物Dを得た。この樹脂組成物を硬化用型(モールド)に注型した後、上記で作製した、硬化した樹脂Cで光半導体素子の周囲を封止したリードフレームをモールドに挿入し、オーブン(樹脂硬化オーブン)を使用して120℃で1時間硬化した後、リードフレームをモールドから取り外してさらに120℃で5時間2次硬化を行い、硬化した樹脂D(硬化物)で上記硬化した樹脂Cの周囲を封止した光半導体装置を得た(図1参照)。

【0111】

<評価>

実施例及び比較例で得られた光半導体装置について、以下の方法で評価試験を行った。

[通電試験]

実施例及び比較例で得られた光半導体装置の全光束を全光束測定機(米国オプトロニックラボラトリーズ社製 マルチ分光放射測定システム OL771)を用いて測定した。さらに、23℃の温度で1000時間以上、光半導体装置に70mAの電流を流し、所定時間経過ごとに全光束を測定した。次式から、光度保持率を算出した。光度保持率の経時変化を図2に示す。図2において、「実施例」は実施例1を、「比較例」は比較例1を示す。この結果より、実施例1で得られた光半導体装置は、1000時間以上通電しても光度低下が見られないことが分かる。

{光度保持率(%)}

={所定時間経過後の全光束(lm)}/{0時間の全光束(lm)}×100

【符号の説明】

【0112】

1 発光ダイオード装置(LED照明装置)

2 インナーリード

3 マウントリード

4 発光ダイオードチップ

5 ボンディングワイヤ

6 インナー樹脂(第1の封止樹脂)

7 アウター樹脂(第2の封止樹脂)

【特許請求の範囲】

【請求項1】

光半導体素子の周囲が、脂環式エポキシ化合物(A)と、下記式(1)

【化1】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物の硬化物により封止され、且つ前記硬化物の周囲が、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物の硬化物により封止されていることを特徴とする光半導体装置。

【請求項2】

光半導体素子の周囲を、脂環式エポキシ化合物(A)と、下記式(1)

【化2】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物を用いて封止する工程A、及び、さらにその封止樹脂の周囲を、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物を用いて封止する工程Bとを含むことを特徴とする光半導体装置の製造方法。

【請求項3】

工程Bにおいて、第2の硬化性エポキシ樹脂組成物を成形型内に注型した後、工程Aで得られた第1の硬化性エポキシ樹脂組成物の硬化物で封止された光半導体素子を前記成形型内に挿入し、前記第2の硬化性エポキシ樹脂組成物を硬化させて光半導体装置を得る請求項2記載の光半導体装置の製造方法。

【請求項1】

光半導体素子の周囲が、脂環式エポキシ化合物(A)と、下記式(1)

【化1】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物の硬化物により封止され、且つ前記硬化物の周囲が、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物の硬化物により封止されていることを特徴とする光半導体装置。

【請求項2】

光半導体素子の周囲を、脂環式エポキシ化合物(A)と、下記式(1)

【化2】

[式中、R1及びR2は、同一又は異なって、水素原子又は炭素数1〜8のアルキル基を示す]

で表されるモノアリルジグリシジルイソシアヌレート化合物(B)と、ポリカーボネートポリオール(C)と、アクリルブロック共重合体(D)と、硬化剤(E)と、硬化促進剤(F)とを含む第1の硬化性エポキシ樹脂組成物を用いて封止する工程A、及び、さらにその封止樹脂の周囲を、分子内に複数のエポキシ基を有するエポキシ化合物(G)と、脂環式ポリエステル樹脂(H)と、硬化剤(I)と、硬化促進剤(J)とを含む第2の硬化性エポキシ樹脂組成物を用いて封止する工程Bとを含むことを特徴とする光半導体装置の製造方法。

【請求項3】

工程Bにおいて、第2の硬化性エポキシ樹脂組成物を成形型内に注型した後、工程Aで得られた第1の硬化性エポキシ樹脂組成物の硬化物で封止された光半導体素子を前記成形型内に挿入し、前記第2の硬化性エポキシ樹脂組成物を硬化させて光半導体装置を得る請求項2記載の光半導体装置の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−222229(P2012−222229A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88241(P2011−88241)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000002901)株式会社ダイセル (1,236)

【Fターム(参考)】

[ Back to top ]