光半導体装置及びその製造方法

【課題】 凹部に液状の樹脂がポッティングされたフルオロ樹脂よりなる金型に複数のLEDチップが実装された多面取り基板を圧着させる従来の製造方法においては、多面取り基板をセラミックで構成した場合、フルオロ樹脂よりなる金型と多面取り基板との熱膨張係数の相違から、LEDチップの中心と多面取り基板の凹部の中心とが一致しなかった。

【解決手段】 透明性樹脂層4が形成された非粘着性樹脂型3の各凹部3aにLEDチップ1が実装された個片セラミック基板2を圧着させ、透明性樹層4を加熱炉で約150℃の高温度で1時間程度硬化させる。この結果、個片セラミック基板2は非粘着性樹脂型3の凹部3aの段差3a−1内に傾斜せずに水平に収まることになる。

【解決手段】 透明性樹脂層4が形成された非粘着性樹脂型3の各凹部3aにLEDチップ1が実装された個片セラミック基板2を圧着させ、透明性樹層4を加熱炉で約150℃の高温度で1時間程度硬化させる。この結果、個片セラミック基板2は非粘着性樹脂型3の凹部3aの段差3a−1内に傾斜せずに水平に収まることになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は光半導体装置及びその製造方法に関する。

【背景技術】

【0002】

一般に、光半導体装置たとえば発光ダイオード(LED)装置の製造方法として樹脂型を利用したものがあり、次の通りである(参照:特許文献1)。

(1)準備工程:複数のLEDチップが実装された多面取り基板及びLEDパッケージ用レンズの材料の樹脂が入るように凹部が形成されたフルオロ樹脂よりなる金型を準備する。

(2)ポッティング工程:金型の凹部にレンズの材料となる液状の樹脂を定量だけ注入する。

(3)圧着工程:液状の樹脂が注入された金型上にLEDチップが実装された多面取り基板を圧着させて液状の樹脂を仮硬化させる。

(4)分離工程:金型を分離した後に液状の樹脂を完全硬化させる。

(5)分割工程:最後に、レンズ付きのLEDチップ毎に多面取り基板をダイシング等により分割してLEDパッケージが完成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−66733号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の示すLED装置の製造方法においては、次のような課題があった。

【0005】

第1に、多面取り基板としてセラミック基板を用いた場合には、そのセラミック基板の熱膨張係数は約7.1×10E−6/℃であるのに対して金型たとえばフルオロ樹脂の熱膨張係数は5〜12×10E−5/℃と一桁近く熱膨張係数が異なる。尚、基板のLEDチップの数は、実際には多数個たとえば20個程度である。従って、圧着工程において、すべてのLEDチップの中心がフルオロ樹脂の金型の凹部の中心に一致することは困難である。この結果、完成したパッケージのレンズ(透明樹脂層)とLEDチップの中心とが一致せず、所望の光学的指向特性が得られないという課題があった。

【0006】

第2に、圧着工程において、多面取り基板のLEDチップ側の平面部とフルオロ樹脂よりなる金型の凹部以外の平面部との圧力接触によって透明樹脂層の外部への漏れを防止しているが、これだけでは、高温度の仮硬化時に透明樹脂層の圧力上昇による樹脂漏れを完全に防止できず、この結果、多面取り基板の浮き上がりを招き、やはり、所望の光学的指向特性が得られないという課題があった。

【0007】

第3に、高温度の仮硬化時に発生する気泡を透明樹脂層に巻き込んでしまう可能性がある。この結果、やはり、所望の光学的指向特性が得られないという課題があった。

【0008】

第4に、多面取り基板のダイシング等による分割工程を必要とするので、製造コストの上昇を招くという課題もあった。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明に係る光半導体装置の製造方法は、少なくとも1つの発光素子が実装された個片基板を複数準備する工程と、複数の凹部が形成された樹脂型を準備する工程と、樹脂型の各凹部に光透過性樹脂を注入する工程と、各個片基板を光透過性樹脂が注入された樹脂型の各凹部に圧着する工程と、光透過性樹脂を硬化する工程とを具備し、各凹部は、圧着する工程において、個片基板の側面と当接する側面部、及び、個片基板の発光素子の実装面の一部と当接する上面部を有するものである。これにより、個片基板は樹脂型の凹部に傾斜せずに水平に収まることになる。

【0010】

また、個片基板を圧着する工程の前において、凹部の開口サイズは個片基板の外形サイズより小さい。凹部には、側面部と上面部から構成される第一の段差の下に、第二の段差が形成されている。これにより、樹脂の外部への漏れを防止して基板の浮き上がりを防止する。

さらにまた、凹部の外側と第二の段差との間の第一の段差に、気泡抜きスリットを設け、この気泡抜きスリットは凹部の外側の樹脂型の上面部まで延伸している。

【0011】

さらに、上記製造方法は、光透過性樹脂の硬化の後に、樹脂型を分離する工程を具備する。

【0012】

さらに、上記製造方法は、光透過性樹脂の硬化の後に、隣接する各個片基板間で樹脂型を分割する工程を具備する。

【0013】

本発明に係る光半導体装置は、少なくとも1つの発光素子が実装された基板と、基板上で発光素子を囲むように配置された樹脂型と、基板上で発光素子を覆うように樹脂型内を充填する光透過性樹脂層とを具備し、樹脂型の内側面の一部は、基板の側面と当接している。

【発明の効果】

【0014】

本発明によれば、基板を傾斜させることなく、発光素子が実装された個片基板を樹脂型の各凹部に圧着させることができるので、すべての発光素子の中心は樹脂型の各凹部の中心に一致でき、この結果、完成したパッケージの光学的指向特性等を向上できる。

【図面の簡単な説明】

【0015】

【図1】本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【図2】本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【図3】本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【図4】本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【図5】本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【図6】本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【図7】本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【図8】本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【図9】本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【図10】本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【図11】本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【図12】本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【発明を実施するための形態】

【0016】

図1〜図4は本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【0017】

始めに、準備工程を示す図1を参照すると、少なくとも1つのLEDチップ1が実装されたアルミナ等よりなる個片セラミック基板2を準備すると共に(図1の(A))、LEDパッケージ用レンズの材料の樹脂が入るように凹部3aが形成された非粘着性樹脂型3を準備する(図1の(B1)、(B2)、(B3))。尚、図1の(B1)、は斜視図、図1の(B2)は1つの凹部3aの上面図、図1の(B3)は(B2)の中心を通る断面図である。

【0018】

図1の(A)に示すLEDチップ1が実装された個片セラミック基板2は、LEDチップ1が実装されていない個片セラミック基板2を専用キャリア治具にセットした上でLEDチップ1をダイボンディングし、その後、専用キャリア治具を個片セラミック基板2から取り外すことによって得られる。あるいは、溝を形成した1枚のセラミック基板に複数のLEDチップを実装した後に、セラミック基板を溝に沿って割ってもよい。この場合、個片セラミック基板2にバリが発生することがあるが、たとえバリが発生しても、後述の圧着工程では、非粘着性樹脂型3は弾性を有するのでその凹部3a内に収めることができる。また、個片セラミック基板2に実装されるLEDチップ1の数は1つでも2つ以上でもよい。また、2つ以上の場合には、異なる色のLEDチップあるいは同一色たとえば青色LEDチップでもよい。

【0019】

図1の(B1)、(B2)、(B3)に示す非粘着性樹脂型3は登録商標名テフロンとして広く知られているポリテトラフルオロエチレンを代表とするフッ素を含むオレフィンの重合で得られるフッ素樹脂よりなる。この樹脂は耐熱性、弾性、摩擦係数が小さい離型性を有している。この非粘着性樹脂型3は、切削加工が困難であるので、金型を作製して成型するのが好ましい。

【0020】

また、図1の(B2)、(B3)に示すように、非粘着性樹脂型3の凹部3aには、2つの段差3a−1、3a−2が設けられている。段差3a−1の側面は後述の圧着工程で個片セラミック基板2の側面に当接するように作用し、他方、段差3a−1の上面は後述の圧着工程で個片セラミック基板2のLEDチップ1側の平面に当接するように作用する。また、段差3a−2は後述の圧着工程で充填された樹脂の溜まりの作用をし、その樹脂の逃げを受けるためのものである。

【0021】

次に、ポッティング工程を示す図2を参照すると、非粘着性樹脂型3の凹部3aにレンズの材料となる液状の光透過性樹脂4aたとえばシリコーン樹脂、エポキシ樹脂をディスペンサ等で定量注入する(図2の(A))。この結果、非粘着性樹脂型3の凹部3aに透明樹脂層4が形成される(図2の(B))。この場合、光透過性樹脂4aの量が少な過ぎると、後述の圧着工程で圧着不良を生じるので、光透過性樹脂4aの量は、後述の圧着工程において、充填された光透過性樹脂4aの上部が基板に接して押し広げられる量とする。つまり、段差3a−1の上面(平坦面)を超えるように、たとえば盛り形状として充填されることが好ましい。従って、この場合、後述の圧着工程にて、透明樹脂層4は、樹脂溜まりの段差3a−2まで延伸することになる。また、液状の光透過性樹脂4aは、段差3a−1の上面および側面に接しないように充填される。これにより、後述の圧着工程において、個片セラミック基板2の上面と段差3a−1の上面、基板2の側面と段差3a−1の側面とを光透過性樹脂4aを介することなく確実に当接させることができるので、個片セラミック基板2が傾斜することなく固定することができる。

【0022】

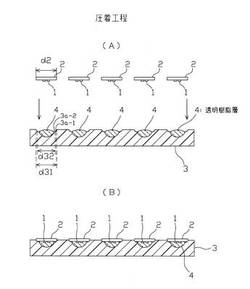

次に、圧着工程を示す図3を参照すると、透明樹脂層4が形成された非粘着性樹脂型3の各凹部3a上にLEDチップ1が実装された個片セラミック基板2を圧着させ(図3の(A))、透明樹脂層4を加熱炉で約150℃の高温度で1時間程度で硬化させる(図3の(B))。

【0023】

図3の(A)に示すごとく、圧着前において、非粘着性樹脂型3の凹部3aの開口サイズつまり段差3a−1の外形サイズd31は、次式に示すごとく、個片セラミック基板2の外形サイズd2より小さくある。

d31=α・d2

但し、0.9≦α<1.0

これにより、非粘着性樹脂型3が弾性を有しているので、個片セラミック基板2は段差3a−1に収容されるように、凹部3aの開口を多少押し広げて嵌め合わされる。つまり、個片セラミック基板2を非粘着性樹脂型3に圧着することができ、その圧着した際には、個片セラミック基板2の側面は段差3a−1の側面に確実に当接し、かつ個片セラミック基板2のLEDチップ1側の平面は段差3a−1の上面に確実に当接する。この結果、図3の(B)に示すごとく、個片セラミック基板2は非粘着性樹脂型3の凹部3aの段差3a−1内に傾斜せずに水平に収まることができる。このとき、段差3a−1の側面との圧接によって個片セラミック基板2の中心は非粘着性樹脂型3の中心に確実に一致する。また、樹脂溜りの作用する段差3a−2の外形サイズd32は、

d32<d31

である。

【0024】

最後に、分離工程を示す図4を参照すると、透明樹脂層4の硬化後に非粘着性樹脂型3を分離してLEDパッケージが完成する。尚、図4の(A)は断面図、図4の(B)は斜視図である。

【0025】

図5〜図8は本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【0026】

始めに、準備工程を示す図5を参照すると、少なくともLEDチップ1が実装された個片セラミック基板2を準備すると共に(図5の(A))、LEDパッケージ用レンズの材料の樹脂が入るように凹部3aが形成された非粘着性樹脂型3を準備する(図5の(B1)、(B2)、(B3))。尚、図5の(B1)は斜視図、図5の(B2)は1つの凹部3aの上面図、図5の(B3)は(B2)の凹部3aの中心つまり気泡抜きスリット部3a−3を通る断面図である。

【0027】

図5の(A)に示すLEDチップ1が実装された個片セラミック基板2は、図1の(A)の場合と同一である。

【0028】

図5の(B)に示す非粘着性樹脂型3においては、図1の(B1)、(B2)、(B3)に示す非粘着性樹脂型3の凹部3aの段差3a−1に4つの気泡抜きスリット3a−3を設けてある。気泡抜きスリット3a−3は段差3a−2と同一深さを有し、後述の圧着工程で液状の樹脂に気泡が生じた場合に、その気泡を逃がすためのものである。気泡抜きスリット3a−3は、凹部3aの外側と段差3a−2との間の段差3a−1に設けられ、凹部3aの外側の上面部まで延伸している。つまり、段差3a−1の上面(平坦面)から段差3a−1を超えた非粘着性樹脂型3の上面まで延伸した溝形状に形成されている。そのため、気泡抜きスリット3a−3の一部(段差3a−1の上面以外の領域)は、個片基板の圧着工程以降においても、個片セラミック基板2によって覆われることがなく、透過性樹脂4内に発生した気泡の排出口として作用する。

【0029】

次に、ポッティング工程を示す図6を参照すると、図2の場合と同様に非粘着性樹脂型3の凹部3aにレンズの材料となる光透過性樹脂4aたとえばシリコーン樹脂、エポキシ樹脂をディスペンサ等で定量注入する(図6の(A))。この結果、非粘着性樹脂型3の凹部3aに透明樹脂層4が形成される(図6の(B))。この場合も、光透過性樹脂4aの量が少な過ぎると、後述の圧着工程で圧着不良を生じるので、光透過性樹脂4aの量は、後述の圧着工程において、充填された光透過性樹脂4aの上部が基板に接して押し広げられる量とする。つまり、段差3a−1の上面(平坦面)を超えるように、たとえば盛り形状として充填されることが好ましい。従って、この場合、後述の圧着工程にて、透明樹脂層4は、樹脂溜まりの段差3a−2及び気泡抜きスリット3a−3の一部まで延伸することになる。また、液状の光透過性樹脂4aは、段差3a−1の上面および側面に接しないように充填される。これにより、後述の圧着工程において、基板2の上面と段差3a−1の上面、基板2の側面と段差3a−1の側面とを光透過性樹脂4aを介することなく確実に当接させることができるので、個片セラミック基板2が傾斜することなく固定することができる。

【0030】

次に、圧着工程を示す図7を参照すると、透明樹脂層4が形成された非粘着性樹脂型3の各凹部3a上にLEDチップ1が実装された個片セラミック基板2を圧着させ(図7の(A))、透明樹脂層4を加熱炉で約150℃の高温度で1時間程度で硬化させる(図7の(B))。この場合、たとえば、LEDチップ1がフリップチップ型であればバンプの隙間の空気、あるいはボンディングワイヤに吸着していた空気等が透明樹脂層4内に気泡として発生する。このような気泡は気泡抜きスリット3a−3を介して図7の(B)の矢印に示すごとく抜け出る。

【0031】

尚、図6、図7においては、気泡抜きスリット3a−3を通る断面図で説明したが、本第2の実施の形態においても、圧着工程の際、図示しない断面において、第1の実施の形態と同様に、個片セラミック基板2の側面が段差3a−1の側面に当接し、また、個片セラミック基板2のLED搭載面が段差3a−1の上面に当接し、この結果、個片セラミック基板2は凹部3aに固定されている。

【0032】

最後に、分離工程を示す図8を参照すると、図4の場合と同様に、透明樹脂層4の硬化後に非粘着性樹脂型3を分離して、LEDパッケージが完成する。この場合、透明樹脂層4は気泡抜きスリット3a−3に対する突出部4bを有する場合がある。尚、図8において、透明樹脂層4のすべてに突出部4bが形成されている状態を示したが、突出部4bは必ず形成される必要はなく、光透過性樹脂4aの量に応じて形成される。

【0033】

上述の本発明の第1、第2の実施の形態においては、非粘着性樹脂型3は分離された後に再利用できるので、製造コストも点で有利である。また、非粘着性樹脂型3は非粘着性樹脂の一体型よりなる非粘着性樹脂型を用いているが、金型に非粘着性樹脂を塗布したものを用いてもよく、離型が可能な樹脂型を適宜用いることができる。

【0034】

図9〜図12は本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【0035】

始めに、準備工程を示す図9を参照すると、少なくとも1つのLEDチップ1が実装されたアルミナ等よりなる個片セラミック基板2を準備すると共に(図9の(A))、LEDパッケージ用レンズの材料の樹脂が入るように凹部5aが形成された透明樹脂型5を準備する(図9の(B1)、(B2)、(B3))。尚、図9の(B1)は斜視図、図9の(B2)は1つの凹部5aの上面図、図9の(B3)は(B2)の凹部5aの中心を通る断面図である。

【0036】

図9の(A)に示すLEDチップ1が実装された個片セラミック基板2は、図1の(A)の場合と同一である。

【0037】

図9の(B1)、(B2)、(B3)に示す透明性樹脂型5はたとえばシリコーン樹脂よりなる。切削加工が困難であるので、金型を作製して成型するのが好ましい。

【0038】

また、図9の(B2)、(B3)に示すように、透明性樹脂型5の凹部5aには、図1の(B2)、(B3)の2つの段差3a−1、3a−2に対応する2つの段差5a−1、5a−2が設けられている。すなわち、段差5a−1の側面は後述の圧着工程で個片セラミック基板2の側面に当接するように作用し、他方、段差5a−1の上面は後述の圧着工程で個片セラミック基板2のLEDチップ1側の平面に当接するように作用する。また、段差5a−2は後述の圧着工程で充填された樹脂の溜まりの作用をし、その樹脂の逃げを受けるためのものである。

【0039】

次に、ポッティング工程を示す図10を参照すると、透明性樹脂型5の凹部5aにレンズの材料となる光透過性樹脂4aたとえばシリコーン樹脂、エポキシ樹脂をディスペンサ等で定量注入する(図10の(A))。この結果、透明性樹脂型5の凹部5aに透明樹脂層4が形成される(図10の(B))。この場合も、光透過性樹脂4aの量が少な過ぎると、後述の圧着工程で圧着不良を生じるので、光透過性樹脂4aの量は、後述の圧着工程において、充填された光透過性樹脂4aの上部が基板に接して押し広げられる量とする。つまり、段差5a−1の上面(平坦面)を超えるように、たとえば盛り形状として充填されることが好ましい。従って、この場合、後述の圧着工程にて、透明樹脂層4は、樹脂溜まりの段差5a−2まで延伸することになる。また、液状の光透過性樹脂4aは、段差5a−1の上面および側面に接しないように充填される。これにより、後述の圧着工程において、基板2の上面と段差5a−1の上面、基板2の側面と段差5a−1の側面とを光透過性樹脂4aを介することなく確実に当接させることができるので、個片セラミック基板2が傾斜することなく固定することができる。

【0040】

次に、圧着工程を示す図11を参照すると、図3の場合と同様に、透明樹脂層4が形成された透明性樹脂型5の各凹部5a上にLEDチップ1が実装された個片セラミック基板2を圧着させ(図11の(A))、透明樹脂層4を加熱炉で約150℃の高温度で1時間程度で硬化させる(図11の(B))。

【0041】

最後に、分割工程を示す図12を参照すると、透明樹脂層4の硬化後に透明樹脂型5をダイシング等により図11の分割面DFに沿って分割することにより、LEDパッケージが完成する。そして、完成したLEDパッケージにおいて、樹脂型5の内側面の一部、すなわち凹部5aの段差5a−1の側面に相当する部分は、基板2の側面に当接している。

【0042】

このように、本発明の第3の実施の形態においては、第1、第2の実施の形態の分離工程は存在しない。つまり、透明樹脂型5は分離することなくそのまま個片セラミック基板2と一体になってLEDパッケージとなる。

【0043】

尚、上述の本発明の第3の実施の形態においても、第2の実施の形態における気泡抜きスリット3a−3を透明性樹脂枠5の凹部5aに設けることができる。

【0044】

上述の本発明の各実施の形態における光半導体装置を白色LED装置として使用する場合には、LEDチップ1表面に蛍光層を塗布するか、透明樹脂層4に蛍光体を分散すればよい。

【0045】

また、本発明はLEDチップ以外の発光するチップたとえば半導体レーザチップ等にも適用できる。

【符号の説明】

【0046】

1:LEDチップ

2:個片セラミック基板

3:非粘着性樹脂型

3a:凹部

3a−1、3a−2:段差

3a−3:気泡抜きスリット

4:透明性樹脂層

4a:樹脂

4b:突出部

5:透明性樹脂型

5a:凹部

5a−1、5a−2:段差

【技術分野】

【0001】

本発明は光半導体装置及びその製造方法に関する。

【背景技術】

【0002】

一般に、光半導体装置たとえば発光ダイオード(LED)装置の製造方法として樹脂型を利用したものがあり、次の通りである(参照:特許文献1)。

(1)準備工程:複数のLEDチップが実装された多面取り基板及びLEDパッケージ用レンズの材料の樹脂が入るように凹部が形成されたフルオロ樹脂よりなる金型を準備する。

(2)ポッティング工程:金型の凹部にレンズの材料となる液状の樹脂を定量だけ注入する。

(3)圧着工程:液状の樹脂が注入された金型上にLEDチップが実装された多面取り基板を圧着させて液状の樹脂を仮硬化させる。

(4)分離工程:金型を分離した後に液状の樹脂を完全硬化させる。

(5)分割工程:最後に、レンズ付きのLEDチップ毎に多面取り基板をダイシング等により分割してLEDパッケージが完成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−66733号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1の示すLED装置の製造方法においては、次のような課題があった。

【0005】

第1に、多面取り基板としてセラミック基板を用いた場合には、そのセラミック基板の熱膨張係数は約7.1×10E−6/℃であるのに対して金型たとえばフルオロ樹脂の熱膨張係数は5〜12×10E−5/℃と一桁近く熱膨張係数が異なる。尚、基板のLEDチップの数は、実際には多数個たとえば20個程度である。従って、圧着工程において、すべてのLEDチップの中心がフルオロ樹脂の金型の凹部の中心に一致することは困難である。この結果、完成したパッケージのレンズ(透明樹脂層)とLEDチップの中心とが一致せず、所望の光学的指向特性が得られないという課題があった。

【0006】

第2に、圧着工程において、多面取り基板のLEDチップ側の平面部とフルオロ樹脂よりなる金型の凹部以外の平面部との圧力接触によって透明樹脂層の外部への漏れを防止しているが、これだけでは、高温度の仮硬化時に透明樹脂層の圧力上昇による樹脂漏れを完全に防止できず、この結果、多面取り基板の浮き上がりを招き、やはり、所望の光学的指向特性が得られないという課題があった。

【0007】

第3に、高温度の仮硬化時に発生する気泡を透明樹脂層に巻き込んでしまう可能性がある。この結果、やはり、所望の光学的指向特性が得られないという課題があった。

【0008】

第4に、多面取り基板のダイシング等による分割工程を必要とするので、製造コストの上昇を招くという課題もあった。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明に係る光半導体装置の製造方法は、少なくとも1つの発光素子が実装された個片基板を複数準備する工程と、複数の凹部が形成された樹脂型を準備する工程と、樹脂型の各凹部に光透過性樹脂を注入する工程と、各個片基板を光透過性樹脂が注入された樹脂型の各凹部に圧着する工程と、光透過性樹脂を硬化する工程とを具備し、各凹部は、圧着する工程において、個片基板の側面と当接する側面部、及び、個片基板の発光素子の実装面の一部と当接する上面部を有するものである。これにより、個片基板は樹脂型の凹部に傾斜せずに水平に収まることになる。

【0010】

また、個片基板を圧着する工程の前において、凹部の開口サイズは個片基板の外形サイズより小さい。凹部には、側面部と上面部から構成される第一の段差の下に、第二の段差が形成されている。これにより、樹脂の外部への漏れを防止して基板の浮き上がりを防止する。

さらにまた、凹部の外側と第二の段差との間の第一の段差に、気泡抜きスリットを設け、この気泡抜きスリットは凹部の外側の樹脂型の上面部まで延伸している。

【0011】

さらに、上記製造方法は、光透過性樹脂の硬化の後に、樹脂型を分離する工程を具備する。

【0012】

さらに、上記製造方法は、光透過性樹脂の硬化の後に、隣接する各個片基板間で樹脂型を分割する工程を具備する。

【0013】

本発明に係る光半導体装置は、少なくとも1つの発光素子が実装された基板と、基板上で発光素子を囲むように配置された樹脂型と、基板上で発光素子を覆うように樹脂型内を充填する光透過性樹脂層とを具備し、樹脂型の内側面の一部は、基板の側面と当接している。

【発明の効果】

【0014】

本発明によれば、基板を傾斜させることなく、発光素子が実装された個片基板を樹脂型の各凹部に圧着させることができるので、すべての発光素子の中心は樹脂型の各凹部の中心に一致でき、この結果、完成したパッケージの光学的指向特性等を向上できる。

【図面の簡単な説明】

【0015】

【図1】本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【図2】本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【図3】本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【図4】本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【図5】本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【図6】本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【図7】本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【図8】本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【図9】本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【図10】本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【図11】本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【図12】本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【発明を実施するための形態】

【0016】

図1〜図4は本発明に係るLED装置の製造方法の第1の実施の形態を示す図である。

【0017】

始めに、準備工程を示す図1を参照すると、少なくとも1つのLEDチップ1が実装されたアルミナ等よりなる個片セラミック基板2を準備すると共に(図1の(A))、LEDパッケージ用レンズの材料の樹脂が入るように凹部3aが形成された非粘着性樹脂型3を準備する(図1の(B1)、(B2)、(B3))。尚、図1の(B1)、は斜視図、図1の(B2)は1つの凹部3aの上面図、図1の(B3)は(B2)の中心を通る断面図である。

【0018】

図1の(A)に示すLEDチップ1が実装された個片セラミック基板2は、LEDチップ1が実装されていない個片セラミック基板2を専用キャリア治具にセットした上でLEDチップ1をダイボンディングし、その後、専用キャリア治具を個片セラミック基板2から取り外すことによって得られる。あるいは、溝を形成した1枚のセラミック基板に複数のLEDチップを実装した後に、セラミック基板を溝に沿って割ってもよい。この場合、個片セラミック基板2にバリが発生することがあるが、たとえバリが発生しても、後述の圧着工程では、非粘着性樹脂型3は弾性を有するのでその凹部3a内に収めることができる。また、個片セラミック基板2に実装されるLEDチップ1の数は1つでも2つ以上でもよい。また、2つ以上の場合には、異なる色のLEDチップあるいは同一色たとえば青色LEDチップでもよい。

【0019】

図1の(B1)、(B2)、(B3)に示す非粘着性樹脂型3は登録商標名テフロンとして広く知られているポリテトラフルオロエチレンを代表とするフッ素を含むオレフィンの重合で得られるフッ素樹脂よりなる。この樹脂は耐熱性、弾性、摩擦係数が小さい離型性を有している。この非粘着性樹脂型3は、切削加工が困難であるので、金型を作製して成型するのが好ましい。

【0020】

また、図1の(B2)、(B3)に示すように、非粘着性樹脂型3の凹部3aには、2つの段差3a−1、3a−2が設けられている。段差3a−1の側面は後述の圧着工程で個片セラミック基板2の側面に当接するように作用し、他方、段差3a−1の上面は後述の圧着工程で個片セラミック基板2のLEDチップ1側の平面に当接するように作用する。また、段差3a−2は後述の圧着工程で充填された樹脂の溜まりの作用をし、その樹脂の逃げを受けるためのものである。

【0021】

次に、ポッティング工程を示す図2を参照すると、非粘着性樹脂型3の凹部3aにレンズの材料となる液状の光透過性樹脂4aたとえばシリコーン樹脂、エポキシ樹脂をディスペンサ等で定量注入する(図2の(A))。この結果、非粘着性樹脂型3の凹部3aに透明樹脂層4が形成される(図2の(B))。この場合、光透過性樹脂4aの量が少な過ぎると、後述の圧着工程で圧着不良を生じるので、光透過性樹脂4aの量は、後述の圧着工程において、充填された光透過性樹脂4aの上部が基板に接して押し広げられる量とする。つまり、段差3a−1の上面(平坦面)を超えるように、たとえば盛り形状として充填されることが好ましい。従って、この場合、後述の圧着工程にて、透明樹脂層4は、樹脂溜まりの段差3a−2まで延伸することになる。また、液状の光透過性樹脂4aは、段差3a−1の上面および側面に接しないように充填される。これにより、後述の圧着工程において、個片セラミック基板2の上面と段差3a−1の上面、基板2の側面と段差3a−1の側面とを光透過性樹脂4aを介することなく確実に当接させることができるので、個片セラミック基板2が傾斜することなく固定することができる。

【0022】

次に、圧着工程を示す図3を参照すると、透明樹脂層4が形成された非粘着性樹脂型3の各凹部3a上にLEDチップ1が実装された個片セラミック基板2を圧着させ(図3の(A))、透明樹脂層4を加熱炉で約150℃の高温度で1時間程度で硬化させる(図3の(B))。

【0023】

図3の(A)に示すごとく、圧着前において、非粘着性樹脂型3の凹部3aの開口サイズつまり段差3a−1の外形サイズd31は、次式に示すごとく、個片セラミック基板2の外形サイズd2より小さくある。

d31=α・d2

但し、0.9≦α<1.0

これにより、非粘着性樹脂型3が弾性を有しているので、個片セラミック基板2は段差3a−1に収容されるように、凹部3aの開口を多少押し広げて嵌め合わされる。つまり、個片セラミック基板2を非粘着性樹脂型3に圧着することができ、その圧着した際には、個片セラミック基板2の側面は段差3a−1の側面に確実に当接し、かつ個片セラミック基板2のLEDチップ1側の平面は段差3a−1の上面に確実に当接する。この結果、図3の(B)に示すごとく、個片セラミック基板2は非粘着性樹脂型3の凹部3aの段差3a−1内に傾斜せずに水平に収まることができる。このとき、段差3a−1の側面との圧接によって個片セラミック基板2の中心は非粘着性樹脂型3の中心に確実に一致する。また、樹脂溜りの作用する段差3a−2の外形サイズd32は、

d32<d31

である。

【0024】

最後に、分離工程を示す図4を参照すると、透明樹脂層4の硬化後に非粘着性樹脂型3を分離してLEDパッケージが完成する。尚、図4の(A)は断面図、図4の(B)は斜視図である。

【0025】

図5〜図8は本発明に係るLED装置の製造方法の第2の実施の形態を示す図である。

【0026】

始めに、準備工程を示す図5を参照すると、少なくともLEDチップ1が実装された個片セラミック基板2を準備すると共に(図5の(A))、LEDパッケージ用レンズの材料の樹脂が入るように凹部3aが形成された非粘着性樹脂型3を準備する(図5の(B1)、(B2)、(B3))。尚、図5の(B1)は斜視図、図5の(B2)は1つの凹部3aの上面図、図5の(B3)は(B2)の凹部3aの中心つまり気泡抜きスリット部3a−3を通る断面図である。

【0027】

図5の(A)に示すLEDチップ1が実装された個片セラミック基板2は、図1の(A)の場合と同一である。

【0028】

図5の(B)に示す非粘着性樹脂型3においては、図1の(B1)、(B2)、(B3)に示す非粘着性樹脂型3の凹部3aの段差3a−1に4つの気泡抜きスリット3a−3を設けてある。気泡抜きスリット3a−3は段差3a−2と同一深さを有し、後述の圧着工程で液状の樹脂に気泡が生じた場合に、その気泡を逃がすためのものである。気泡抜きスリット3a−3は、凹部3aの外側と段差3a−2との間の段差3a−1に設けられ、凹部3aの外側の上面部まで延伸している。つまり、段差3a−1の上面(平坦面)から段差3a−1を超えた非粘着性樹脂型3の上面まで延伸した溝形状に形成されている。そのため、気泡抜きスリット3a−3の一部(段差3a−1の上面以外の領域)は、個片基板の圧着工程以降においても、個片セラミック基板2によって覆われることがなく、透過性樹脂4内に発生した気泡の排出口として作用する。

【0029】

次に、ポッティング工程を示す図6を参照すると、図2の場合と同様に非粘着性樹脂型3の凹部3aにレンズの材料となる光透過性樹脂4aたとえばシリコーン樹脂、エポキシ樹脂をディスペンサ等で定量注入する(図6の(A))。この結果、非粘着性樹脂型3の凹部3aに透明樹脂層4が形成される(図6の(B))。この場合も、光透過性樹脂4aの量が少な過ぎると、後述の圧着工程で圧着不良を生じるので、光透過性樹脂4aの量は、後述の圧着工程において、充填された光透過性樹脂4aの上部が基板に接して押し広げられる量とする。つまり、段差3a−1の上面(平坦面)を超えるように、たとえば盛り形状として充填されることが好ましい。従って、この場合、後述の圧着工程にて、透明樹脂層4は、樹脂溜まりの段差3a−2及び気泡抜きスリット3a−3の一部まで延伸することになる。また、液状の光透過性樹脂4aは、段差3a−1の上面および側面に接しないように充填される。これにより、後述の圧着工程において、基板2の上面と段差3a−1の上面、基板2の側面と段差3a−1の側面とを光透過性樹脂4aを介することなく確実に当接させることができるので、個片セラミック基板2が傾斜することなく固定することができる。

【0030】

次に、圧着工程を示す図7を参照すると、透明樹脂層4が形成された非粘着性樹脂型3の各凹部3a上にLEDチップ1が実装された個片セラミック基板2を圧着させ(図7の(A))、透明樹脂層4を加熱炉で約150℃の高温度で1時間程度で硬化させる(図7の(B))。この場合、たとえば、LEDチップ1がフリップチップ型であればバンプの隙間の空気、あるいはボンディングワイヤに吸着していた空気等が透明樹脂層4内に気泡として発生する。このような気泡は気泡抜きスリット3a−3を介して図7の(B)の矢印に示すごとく抜け出る。

【0031】

尚、図6、図7においては、気泡抜きスリット3a−3を通る断面図で説明したが、本第2の実施の形態においても、圧着工程の際、図示しない断面において、第1の実施の形態と同様に、個片セラミック基板2の側面が段差3a−1の側面に当接し、また、個片セラミック基板2のLED搭載面が段差3a−1の上面に当接し、この結果、個片セラミック基板2は凹部3aに固定されている。

【0032】

最後に、分離工程を示す図8を参照すると、図4の場合と同様に、透明樹脂層4の硬化後に非粘着性樹脂型3を分離して、LEDパッケージが完成する。この場合、透明樹脂層4は気泡抜きスリット3a−3に対する突出部4bを有する場合がある。尚、図8において、透明樹脂層4のすべてに突出部4bが形成されている状態を示したが、突出部4bは必ず形成される必要はなく、光透過性樹脂4aの量に応じて形成される。

【0033】

上述の本発明の第1、第2の実施の形態においては、非粘着性樹脂型3は分離された後に再利用できるので、製造コストも点で有利である。また、非粘着性樹脂型3は非粘着性樹脂の一体型よりなる非粘着性樹脂型を用いているが、金型に非粘着性樹脂を塗布したものを用いてもよく、離型が可能な樹脂型を適宜用いることができる。

【0034】

図9〜図12は本発明に係るLED装置の製造方法の第3の実施の形態を示す図である。

【0035】

始めに、準備工程を示す図9を参照すると、少なくとも1つのLEDチップ1が実装されたアルミナ等よりなる個片セラミック基板2を準備すると共に(図9の(A))、LEDパッケージ用レンズの材料の樹脂が入るように凹部5aが形成された透明樹脂型5を準備する(図9の(B1)、(B2)、(B3))。尚、図9の(B1)は斜視図、図9の(B2)は1つの凹部5aの上面図、図9の(B3)は(B2)の凹部5aの中心を通る断面図である。

【0036】

図9の(A)に示すLEDチップ1が実装された個片セラミック基板2は、図1の(A)の場合と同一である。

【0037】

図9の(B1)、(B2)、(B3)に示す透明性樹脂型5はたとえばシリコーン樹脂よりなる。切削加工が困難であるので、金型を作製して成型するのが好ましい。

【0038】

また、図9の(B2)、(B3)に示すように、透明性樹脂型5の凹部5aには、図1の(B2)、(B3)の2つの段差3a−1、3a−2に対応する2つの段差5a−1、5a−2が設けられている。すなわち、段差5a−1の側面は後述の圧着工程で個片セラミック基板2の側面に当接するように作用し、他方、段差5a−1の上面は後述の圧着工程で個片セラミック基板2のLEDチップ1側の平面に当接するように作用する。また、段差5a−2は後述の圧着工程で充填された樹脂の溜まりの作用をし、その樹脂の逃げを受けるためのものである。

【0039】

次に、ポッティング工程を示す図10を参照すると、透明性樹脂型5の凹部5aにレンズの材料となる光透過性樹脂4aたとえばシリコーン樹脂、エポキシ樹脂をディスペンサ等で定量注入する(図10の(A))。この結果、透明性樹脂型5の凹部5aに透明樹脂層4が形成される(図10の(B))。この場合も、光透過性樹脂4aの量が少な過ぎると、後述の圧着工程で圧着不良を生じるので、光透過性樹脂4aの量は、後述の圧着工程において、充填された光透過性樹脂4aの上部が基板に接して押し広げられる量とする。つまり、段差5a−1の上面(平坦面)を超えるように、たとえば盛り形状として充填されることが好ましい。従って、この場合、後述の圧着工程にて、透明樹脂層4は、樹脂溜まりの段差5a−2まで延伸することになる。また、液状の光透過性樹脂4aは、段差5a−1の上面および側面に接しないように充填される。これにより、後述の圧着工程において、基板2の上面と段差5a−1の上面、基板2の側面と段差5a−1の側面とを光透過性樹脂4aを介することなく確実に当接させることができるので、個片セラミック基板2が傾斜することなく固定することができる。

【0040】

次に、圧着工程を示す図11を参照すると、図3の場合と同様に、透明樹脂層4が形成された透明性樹脂型5の各凹部5a上にLEDチップ1が実装された個片セラミック基板2を圧着させ(図11の(A))、透明樹脂層4を加熱炉で約150℃の高温度で1時間程度で硬化させる(図11の(B))。

【0041】

最後に、分割工程を示す図12を参照すると、透明樹脂層4の硬化後に透明樹脂型5をダイシング等により図11の分割面DFに沿って分割することにより、LEDパッケージが完成する。そして、完成したLEDパッケージにおいて、樹脂型5の内側面の一部、すなわち凹部5aの段差5a−1の側面に相当する部分は、基板2の側面に当接している。

【0042】

このように、本発明の第3の実施の形態においては、第1、第2の実施の形態の分離工程は存在しない。つまり、透明樹脂型5は分離することなくそのまま個片セラミック基板2と一体になってLEDパッケージとなる。

【0043】

尚、上述の本発明の第3の実施の形態においても、第2の実施の形態における気泡抜きスリット3a−3を透明性樹脂枠5の凹部5aに設けることができる。

【0044】

上述の本発明の各実施の形態における光半導体装置を白色LED装置として使用する場合には、LEDチップ1表面に蛍光層を塗布するか、透明樹脂層4に蛍光体を分散すればよい。

【0045】

また、本発明はLEDチップ以外の発光するチップたとえば半導体レーザチップ等にも適用できる。

【符号の説明】

【0046】

1:LEDチップ

2:個片セラミック基板

3:非粘着性樹脂型

3a:凹部

3a−1、3a−2:段差

3a−3:気泡抜きスリット

4:透明性樹脂層

4a:樹脂

4b:突出部

5:透明性樹脂型

5a:凹部

5a−1、5a−2:段差

【特許請求の範囲】

【請求項1】

少なくとも1つの発光素子が実装された個片基板を複数準備する工程と、

複数の凹部が形成された樹脂型を準備する工程と、

前記樹脂型の各凹部に光透過性樹脂を注入する工程と、

前記各個片基板を前記光透過性樹脂が注入された前記樹脂型の各凹部に圧着する工程と、

前記光透過性樹脂を硬化する工程と

を具備し、

前記各凹部は、前記圧着する工程において、前記個片基板の側面と当接する側面部、及び、前記個片基板の前記発光素子の実装面の一部と当接する上面部を有する光半導体装置の製造方法。

【請求項2】

前記個片基板を圧着する工程の前において、前記凹部のサイズは、前記個片基板の外形サイズより小さい請求項1に記載の光半導体装置の製造方法。

【請求項3】

前記個片基板はセラミック基板である請求項1または請求項2に記載の光半導体装置の製造方法。

【請求項4】

前記凹部には、前記側面部と前記上面部から構成される第一の段差の下に、第二の段差が形成されている請求項1ないし3のいずれかに記載の光半導体装置の製造方法。

【請求項5】

前記凹部の外側と前記第二の段差との間の前記第一の段差に、気泡抜きスリットを設け、該気泡抜きスリットは前記凹部の外側の前記樹脂型の上面部まで延伸した請求項4に記載の光半導体装置の製造方法。

【請求項6】

さらに、前記光透過性樹脂の硬化の後に、前記樹脂型を分離する工程を具備する請求項1ないし5のいずれかに記載の光半導体装置の製造方法。

【請求項7】

さらに、前記光透過性樹脂の硬化の後に、隣接する前記個片基板間で前記樹脂型を分割する工程を具備する請求項1ないし5のいずれかに記載の光半導体装置の製造方法。

【請求項8】

少なくとも1つの発光素子が実装された基板と、

前記基板上で前記発光素子を囲むように配置された樹脂型と、

前期基板上で前記発光素子を覆うように前記樹脂型内を充填する光透過性樹脂層とを具備し、

前記樹脂型の内側面の一部は、前記基板の側面と当接している光半導体装置。

【請求項1】

少なくとも1つの発光素子が実装された個片基板を複数準備する工程と、

複数の凹部が形成された樹脂型を準備する工程と、

前記樹脂型の各凹部に光透過性樹脂を注入する工程と、

前記各個片基板を前記光透過性樹脂が注入された前記樹脂型の各凹部に圧着する工程と、

前記光透過性樹脂を硬化する工程と

を具備し、

前記各凹部は、前記圧着する工程において、前記個片基板の側面と当接する側面部、及び、前記個片基板の前記発光素子の実装面の一部と当接する上面部を有する光半導体装置の製造方法。

【請求項2】

前記個片基板を圧着する工程の前において、前記凹部のサイズは、前記個片基板の外形サイズより小さい請求項1に記載の光半導体装置の製造方法。

【請求項3】

前記個片基板はセラミック基板である請求項1または請求項2に記載の光半導体装置の製造方法。

【請求項4】

前記凹部には、前記側面部と前記上面部から構成される第一の段差の下に、第二の段差が形成されている請求項1ないし3のいずれかに記載の光半導体装置の製造方法。

【請求項5】

前記凹部の外側と前記第二の段差との間の前記第一の段差に、気泡抜きスリットを設け、該気泡抜きスリットは前記凹部の外側の前記樹脂型の上面部まで延伸した請求項4に記載の光半導体装置の製造方法。

【請求項6】

さらに、前記光透過性樹脂の硬化の後に、前記樹脂型を分離する工程を具備する請求項1ないし5のいずれかに記載の光半導体装置の製造方法。

【請求項7】

さらに、前記光透過性樹脂の硬化の後に、隣接する前記個片基板間で前記樹脂型を分割する工程を具備する請求項1ないし5のいずれかに記載の光半導体装置の製造方法。

【請求項8】

少なくとも1つの発光素子が実装された基板と、

前記基板上で前記発光素子を囲むように配置された樹脂型と、

前期基板上で前記発光素子を覆うように前記樹脂型内を充填する光透過性樹脂層とを具備し、

前記樹脂型の内側面の一部は、前記基板の側面と当接している光半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−105817(P2013−105817A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247303(P2011−247303)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]