光半導体装置用エポキシ樹脂組成物およびそれを用いた光半導体装置

【課題】耐熱変色性に優れ、良好な光反射性を付与することができ、さらに機械強度にも優れたリフレクタを得ることのできる光半導体装置用エポキシ樹脂組成物を提供する。

【解決手段】光半導体素子2搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタ3が形成されてなる光半導体装置のリフレクタ形成用のエポキシ樹脂組成物である。そして、上記エポキシ樹脂組成物が、下記の(A)〜(D)成分を含有するとともに、離型剤として下記の(E)成分を含有する。(A)エポキシ樹脂、(B)硬化剤、(C)白色顔料、(D)無機質充填剤、(E)下記の構造式(1)で表わされる離型剤。

【解決手段】光半導体素子2搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタ3が形成されてなる光半導体装置のリフレクタ形成用のエポキシ樹脂組成物である。そして、上記エポキシ樹脂組成物が、下記の(A)〜(D)成分を含有するとともに、離型剤として下記の(E)成分を含有する。(A)エポキシ樹脂、(B)硬化剤、(C)白色顔料、(D)無機質充填剤、(E)下記の構造式(1)で表わされる離型剤。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光半導体素子(発光素子)から発する光を反射させて指向性を付与してなる、発光素子の周囲に形成される、リフレクタ(反射部)の形成材料となる光半導体装置用エポキシ樹脂組成物およびそれを用いた光半導体装置に関するものである。

【背景技術】

【0002】

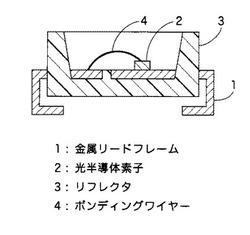

従来、光半導体素子を搭載してなる光半導体装置は、図1に示すように、金属リードフレーム1上に光半導体素子2が搭載され、上記光半導体素子2の周囲を囲むように樹脂材料からなる光反射用のリフレクタ3が形成されているという構成をとる。そして、通常、上記リフレクタ3で囲まれた光半導体素子2を含む空間は、シリコーン樹脂等の透明樹脂にて樹脂封止される。図1において、4は金属リードフレーム1上に形成された電極回路(図示せず)と光半導体素子2とを電気的に接続するボンディングワイヤーであり、必要に応じて設けられるものである。

【0003】

このような光半導体装置では、上記光反射用のリフレクタ3を、ポリフタルアミド樹脂(PPA)等に代表される熱可塑性樹脂を用いてインジェクション成形により成形し製造している。そして、上記熱可塑性樹脂には、一般に白色顔料を配合し、上記光半導体素子2から発する光を反射させている(特許文献1参照)。

【0004】

一方、高い耐熱性が要求される場合には、上記光反射用のリフレクタ3相当部分を、セラミック材料を主体として用いて形成することが行われている(特許文献2参照)。このように、上記セラミック材料を用いて上記リフレクタ3相当部分を形成する場合、パッケージの量産性およびコスト等の観点から問題となる場合がある。このようなことから、上記リフレクタ3の形成に際しては、前述のように熱可塑性樹脂を用いることが一般に行なわれている。

【0005】

上記リフレクタ3の形成材料として熱可塑性樹脂を用いる場合、つぎのような問題が生じる。すなわち、最近では、光半導体装置の実装に用いられる半田材の鉛フリー化により、半田材の融点が高温化しており、上記光半導体装置のような表面実装型パッケージにおいては高温でのリフロー環境に対する耐熱性が要求されることとなる。したがって、パッケージの半田実装温度での耐熱変形の要求や耐熱変色性の要求、光半導体素子2の高パワー化によるさらなる長期での耐熱性の要求に対して、上記熱可塑性樹脂を用いると高温での変色等が発生し、それに伴い、光の反射効率の低下等が問題となっている。

【0006】

これに対し、上記リフレクタ3の形成材料として熱硬化性樹脂を用いると、耐熱変色性に優れ、良好な光反射性を備えたリフレクタ3形成材料を得ることが可能となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−283498号公報

【特許文献2】特開2002−232017号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記リフレクタ3の形成材料として熱硬化性樹脂を用い、熱硬化性樹脂組成物とする際には、通常、離型剤が配合されているが、従来から用いられる離型剤を多く添加すると、このような熱硬化性樹脂組成物を用いて形成されたリフレクタ3は、機械強度に劣ることとなり、脆くなるという問題が生じる。

【0009】

本発明は、このような事情に鑑みなされたもので、耐熱変色性に優れ、良好な光反射性を付与することができ、さらに機械強度にも優れたリフレクタを得ることのできる光半導体装置用エポキシ樹脂組成物およびそれを用いた光半導体発光装置の提供をその目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置のリフレクタ形成用のエポキシ樹脂組成物であって、上記エポキシ樹脂組成物が、下記の(A)〜(D)成分を含有するとともに、離型剤として下記の(E)成分を含有する光半導体装置用エポキシ樹脂組成物を第1の要旨とする。

(A)エポキシ樹脂。

(B)硬化剤。

(C)白色顔料。

(D)無機質充填剤。

(E)下記の構造式(1)で表わされる離型剤。

【化1】

【0011】

また、本発明は、光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置用リードフレームの所定位置に光半導体素子が搭載されてなる光半導体装置であって、上記リフレクタが、上記光半導体装置用エポキシ樹脂組成物を用いて形成されてなる光半導体装置を第2の要旨とする。

【0012】

すなわち、本発明者らは、熱による変形や変色の発生が抑制され、良好な光反射性に優れ、しかも機械強度の劣化を招くことのなく従来と同等以上の離型性を付与することのできるリフレクタ形成材料となりうるエポキシ樹脂組成物を得るべく鋭意検討を重ねた。その結果、離型剤として、上記構造式(1)で表わされる特殊な離型剤を用いると、形成されるリフレクタの強度および金型成形時の離型性を低下させることなく、高い耐熱変色性が付与されることとなり、例えば、トランスファー成形による成形金型での作製が可能となって、量産性の点からも有利となることから、所期の目的が達成されることを見出し本発明に到達した。

【発明の効果】

【0013】

このように、本発明は、光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置のリフレクタ形成材料が、上記(A)〜(D)成分を含有するとともに、離型剤として上記構造式(1)で表わされる特殊な化合物〔(E)成分〕を含有する光半導体装置用エポキシ樹脂組成物である。このため、光半導体装置のリフレクタの強度および金型成形時の離型性を低下させることなく、長期にわたって高い耐熱変色性を発揮するとともに、良好な光反射性が実現するものである。したがって、上記エポキシ樹脂組成物を用いて上記リフレクタを形成してなる光半導体装置では、上記リフレクタによる良好な光反射性がより長期間保持されることから、その機能を充分に発揮することができる。

【0014】

上記(E)成分である離型剤の含有量が、エポキシ樹脂組成物全体の0.1〜3.0重量%であると、硬化物の機械強度および離型性に一層優れたエポキシ樹脂組成物が得られる。

【0015】

また、上記白色顔料〔(C)成分〕および無機質充填剤〔(D)成分〕の合計量が、エポキシ樹脂組成物全体の75〜94重量%であると、線膨張係数の低減が図られるとともに、良好な流動性の確保が実現する。

【0016】

そして、上記白色顔料〔(C)成分〕として、酸化チタンを用いると、良好な分散性,化学安定性等を有することから、優れた白色度、光反射性が得られる。

【0017】

さらに、上記エポキシ樹脂がイソシアヌル環構造を有するエポキシ樹脂を用いると、透明性および耐変色性に優れたものが得られる。

【図面の簡単な説明】

【0018】

【図1】本発明の光半導体装置の構成を模式的に示す断面図である。

【図2】本発明の光半導体装置の他の構成を模式的に示す断面図である。

【図3】本発明の光半導体装置のさらに他の構成を模式的に示す断面図である。

【図4】本発明の光半導体装置の他の構成を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

本発明の光半導体装置用エポキシ樹脂組成物(以下「エポキシ樹脂組成物」ともいう)は、先に述べたように、図1に示す光半導体装置の、リフレクタ3形成材料として用いられるものであって、エポキシ樹脂(A成分)と、硬化剤(B成分)と、白色顔料(C成分)と、無機質充填剤(D成分)と、特定の構造を有する離型剤(E成分)とを用いて得られるものであり、通常、液状、あるいは粉末状、もしくはその粉末を打錠したタブレット状にして封止材料に供される。

【0020】

〈A:エポキシ樹脂〉

上記エポキシ樹脂(A成分)としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂やクレゾールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂、脂環式エポキシ樹脂、モノグリシジルイソシアヌレート、ジグリシジルイソシアヌレート、トリグリシジルイソシアヌレート、ヒダントインエポキシ樹脂等の含窒素環エポキシ樹脂、水素添加ビスフェノールA型エポキシ樹脂、水素添加ビスフェノールF型エポキシ樹脂、脂肪族系エポキシ樹脂、グリシジルエーテル型エポキシ樹脂、アルキル置換ビスフェノール等のジグリシジルエーテル、ジアミノジフェニルメタンおよびイソシアヌル酸等のポリアミンとエピクロルヒドリンとの反応により得られるグリシジルアミン型エポキシ樹脂、オレフィン結合を過酢酸等の過酸で酸化して得られる線状脂肪族エポキシ樹脂、低吸水率硬化体タイプの主流であるビフェニル型エポキシ樹脂、ジシクロ環型エポキシ樹脂、ナフタレン型エポキシ樹脂等があげられる。これらは単独でもしくは2種以上併せて用いることができる。これらエポキシ樹脂の中でも、透明性、耐変色性および上記ポリオルガノシロキサンとの溶融混合性に優れるという点から、脂環式エポキシ樹脂、トリグリシジルイソシアヌレートを単独でもしくは併せて用いることが好ましい。同様の理由から、フタル酸、テトラヒドロフタル酸、ヘキサヒドロフタル酸、メチルテトラヒドロフタル酸、ナジック酸、メチルナジック酸等のジカルボン酸のジグリシジルエステルも好適である。また、芳香環が水素化された脂環式構造を有する核水素化トリメリット酸、核水素化ピロメリット酸等のグリシジルエステル等もあげられる。

【0021】

上記エポキシ樹脂(A成分)としては、常温で固形であっても液状であってもよいが、一般に、使用するエポキシ樹脂の平均エポキシ当量が90〜1000のものが好ましく、また、固形の場合には、取り扱いの利便性の観点から、軟化点が50〜160℃のものが好ましい。すなわち、エポキシ当量が小さすぎると、エポキシ樹脂組成物の硬化物が脆くなる場合がある。また、エポキシ当量が大きすぎると、エポキシ樹脂組成物の硬化物のガラス転移温度(Tg)が低くなる傾向がみられるからである。

【0022】

〈B:硬化剤〉

上記エポキシ樹脂(A成分)とともに用いられる硬化剤(B成分)としては、例えば、酸無水物系硬化剤、イソシアヌル酸誘導体系硬化剤等があげられる。上記酸無水物系硬化剤としては、例えば、無水フタル酸、無水マレイン酸、無水トリメリット酸、無水ピロメリット酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、無水メチルナジック酸、無水ナジック酸、無水グルタル酸、メチルヘキサヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸等があげられる。これらは単独でもしくは2種以上併せて用いることができる。これら酸無水物系硬化剤の中でも、無水フタル酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸を用いることが好ましい。さらに、酸無水物系硬化剤としては、無色ないし淡黄色の酸無水物系硬化剤が好ましい。

【0023】

上記イソシアヌル酸誘導体系硬化剤としては、例えば、1,3,5−トリス(1−カルボキシメチル)イソシアヌレート、1,3,5−トリス(2−カルボキシエチル)イソシアヌレート、1,3,5−トリス(3−カルボキシプロピル)イソシアヌレート、1,3−ビス(2−カルボキシエチル)イソシアヌレート等があげられる。これらは単独でもしくは2種以上併せて用いることができる。さらに、イソシアヌル酸誘導体系硬化剤としては、無色ないし淡黄色の硬化剤が好ましい。

【0024】

このように、上記酸無水物系硬化剤,イソシアヌル酸誘導体系硬化剤等の硬化剤(B成分)は、単独でもしくは2種以上併せて用いることができる。さらに、硬化剤(B成分)としては、無色ないし淡黄色のものが好ましい。

【0025】

上記エポキシ樹脂(A成分)と硬化剤(B成分)との配合割合は、エポキシ樹脂(A成分)中のエポキシ基1当量に対して、硬化剤(B成分)中におけるエポキシ基と反応可能な活性基(酸無水物基またはカルボキシル基)が0.5〜1.5当量となるよう設定することが好ましく、より好ましくは0.7〜1.2当量である。すなわち、活性基が少なすぎると、エポキシ樹脂組成物の硬化速度が遅くなるとともに、その硬化物のガラス転移温度(Tg)が低くなる傾向がみられ、活性基が多すぎると耐湿性が低下する傾向がみられるからである。

【0026】

また、上記硬化剤(B成分)には、その目的および用途に応じて、上記酸無水物系硬化剤およびイソシアヌル酸誘導体系硬化剤以外の他のエポキシ樹脂の硬化剤、例えば、フェノール系硬化剤、アミン系硬化剤、上記酸無水物系硬化剤をアルコールで部分エステル化したもの、または、ヘキサヒドロフタル酸、テトラヒドロフタル酸、メチルヘキサヒドロフタル酸等のカルボン酸類の硬化剤を、単独でもしくは2種以上併せて用いることができる。例えば、カルボン酸類の硬化剤を併用した場合には、硬化速度を速めることができ、生産性を向上させることができる。なお、これら硬化剤を用いる場合においても、その配合割合は、上記硬化剤(B成分)を用いた場合の配合割合(当量比)に準じればよい。

【0027】

〈C:白色顔料〉

上記A成分およびB成分とともに用いられる白色顔料(C成分)としては、例えば、無機系の白色顔料である、酸化マグネシウム、酸化アンチモン、酸化チタン、酸化ジルコニウム、酸化亜鉛、鉛白、カオリン、アルミナ、炭酸カルシウム、炭酸バリウム、硫酸バリウム、硫酸亜鉛、硫化亜鉛等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、優れた光反射率が得られる観点から、酸化チタンを用いることが好ましく、特にルチル型の結晶構造を有するものを用いることが好ましい。さらにそのなかでも、流動性および遮光性という観点から、平均粒径が0.05〜2.0μmのものを用いることが好ましい。なお、上記平均粒径は、例えば、レーザー回折散乱式粒度分布計を用いて測定することができる。

【0028】

上記白色顔料(C成分)の含有量は、樹脂組成物全体の5〜90重量%の範囲に設定することが好ましく、着色性および光反射性の観点から、樹脂組成物全体の10〜80重量%の範囲に設定することがより好ましい。すなわち、C成分の含有量が少なすぎると、充分な光反射率が得られ難くなる傾向がみられ、C成分の含有量が多すぎると、著しい増粘により混練等でのエポキシ樹脂組成物の作製に関して困難が生じる可能性がみられるからである。

【0029】

〈D:無機質充填剤〉

本発明のエポキシ樹脂組成物では、線膨張係数の低減および流動性の向上を目的に、上記A〜C成分とともに用いられる無機質充填剤(D成分)が用いられる。上記無機質充填剤(D成分)としては、例えば、石英ガラス粉末、タルク、溶融シリカ粉末や結晶性シリカ粉末等のシリカ粉末、窒化アルミニウム粉末、窒化ケイ素粉末等があげられる。なかでも、線膨張係数の低減等の観点から、シリカ粉末を用いることが好ましく、特に高充填性および高流動性という観点から、球状溶融シリカ粉末を用いることが好ましい。上記無機質充填剤の粒径およびその分布に関しては、上記白色顔料(C成分)の粒径およびその分布との組み合わせを考慮して、エポキシ樹脂組成物を用いてトランスファー成形等により成形体を成形する際に生ずるバリ等が最も低減されるように配慮し設定することが好ましい。具体的には、無機質充填剤の平均粒径は、0.1〜100μmの範囲とすることが好ましい。なお、上記平均粒径は、例えば、レーザー回折散乱式粒度分布計を用いて測定することができる。

【0030】

上記無機質充填剤(D成分)の含有量は、上記白色顔料(C成分)と無機質充填剤との合計含有量が、エポキシ樹脂組成物全体の10〜98重量%となるよう設定することが好ましく、より好ましくは線膨張係数の低減および流動性の確保という観点から、75〜94重量%に設定することである。

【0031】

〈E:特定の構造を有する離型剤〉

上記A〜D成分とともに用いられる特定の構造を有する離型剤(E成分)は、下記の構造式(1)で表わされるエーテル結合を有する特殊な化合物である。

【0032】

【化2】

【0033】

上記式(1)において、繰り返し数kは1〜100の正数、繰り返し数xは1〜100の正数でなければならないが、好ましくは繰り返し数kが10〜50の整数であり、繰り返し数xが3〜30の整数である。より好ましくは繰り返し数kが28〜48の整数であり、繰り返し数xが5〜20の整数である。すなわち、繰り返し数kの値が小さすぎると離型性が低下する傾向がみられ、繰り返し数xの値が小さすぎると分散性が低下するため、安定した強度および離型性が得られ難くなる傾向がみられる。また、繰り返し数kの値が大きすぎると、融点が高くなるため、エポキシ樹脂組成物の混練を行なうことが困難となり、エポキシ樹脂組成物の製造が困難となる傾向がみられ、繰り返し数xの値が大きすぎると、離型性が低下する傾向がみられる。一方、RmおよびRnはそれぞれ水素原子もしくは一価のアルキル基でなければならず、互いに同じであっても異なっていてもよい。より好ましくはRmおよびRnともに、水素原子である。したがって、上記式(1)で表わされるエーテル結合を有する化合物としては、下記の構造式(2)で表わされるエーテル結合を有する化合物を用いることが特に好ましい。

【0034】

【化3】

【0035】

このような上記構造式(1)で表わされるエーテル結合を有する化合物は、公知の方法によって合成し作製することができる。例えば、酸性もしくは塩基性触媒下にて、式(1)中でのkの値が1〜100の正数に対応する一価のアルコールに、エチレンオキシドもしくはプロピレンオキシドを付加重合させることにより合成することができる。このような特殊な離型剤である上記エーテル結合を有する化合物としては、例えば、ベーカー・ペトロライト社製の、ユニトックス750,ユニトックス420等があげられる。

【0036】

上記特定の構造を有する離型剤(E成分)の含有量は、エポキシ樹脂組成物全体の0.01〜3.0重量%であることが好ましく、より好ましくは0.2〜1.0重量%である。すなわち、E成分の含有量が上記範囲を外れ多過ぎる、あるいは少な過ぎると、強度の不足や離型性の低下をまねく傾向がみられるからである。

【0037】

なお、本発明のエポキシ樹脂組成物には、上記特定の構造を有する離型剤(E成分)以外の通常の離型剤を、本発明の効果を阻害しない範囲内で併用することができ、具体的には離型剤成分全体の50重量%以下となる範囲で併用することができる。好ましくは離型剤成分が上記特定の構造を有する離型剤(E成分)のみからなる場合である。上記通常の離型剤としては、高級脂肪酸、高級脂肪酸エステル、高級脂肪酸カルシウム等の化合物があげられ、例えば、カルナバワックスやポリエチレン系ワックス等が用いられ、これらは単独でもしくは2種以上併せて用いられる。

【0038】

〈各種添加剤〉

本発明のエポキシ樹脂組成物には、上記A〜E成分以外に、必要に応じて、硬化促進剤、変性剤、難燃剤、脱泡剤、レベリング剤等の各種添加剤を適宜配合することができる。

【0039】

上記硬化促進剤としては、例えば、1,8−ジアザ−ビシクロ〔5.4.0〕ウンデセン−7、トリエチレンジアミン、トリ−2,4,6−ジメチルアミノメチルフェノール、N,N−ジメチルベンジルアミン、N,N−ジメチルアミノベンゼン、N,N−ジメチルアミノシクロヘキサン等の3級アミン類、2−エチル−4−メチルイミダゾール、2−メチルイミダゾール等のイミダゾール類、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、メチル−ブチルホスホニウム−ジメチルホスフェイト、テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロンジチオエート等のリン化合物、4級アンモニウム塩、有機金属塩類、およびこれらの誘導体等があげられる。これらは単独でもしくは2種以上併せて用いられる。これら硬化促進剤の中では、3級アミン類、イミダゾール類、リン化合物を用いることが好ましい。その中でも、着色の度合いが少なく、透明で強靱な硬化物を得るためには、3級アミン類、リン化合物を用いることが特に好ましい。

【0040】

上記硬化促進剤の含有量は、上記エポキシ樹脂(A成分)100重量部に対して0.001〜8.0重量部に設定することが好ましく、より好ましくは0.01〜3.0重量部である。すなわち、硬化促進剤の含有量が少なすぎると、充分な硬化促進効果を得られない場合があり、また硬化促進剤の含有量が多すぎると、得られる硬化体に変色がみられる傾向があるからである。

【0041】

上記変性剤としては、例えば、グリコール類、シリコーン類、アルコール類等の従来から公知の変性剤があげられる。

【0042】

上記難燃剤としては、例えば、水酸化マグネシウム等の金属水酸化物、臭素系難燃剤、窒素系難燃剤、リン系難燃剤等があげられ、さらに三酸化アンチモン等の難燃助剤を用いることもできる。

【0043】

上記脱泡剤としては、例えば、シリコーン系等の従来公知の脱泡剤があげられる。

【0044】

〈エポキシ樹脂組成物〉

本発明のエポキシ樹脂組成物は、例えば、つぎのようにして製造することができる。すなわち、上記A〜E成分、さらには必要に応じて配合される各種添加剤を適宜配合した後、混練機等を用いて配合物を混練して溶融混合し、ついで、これを室温まで冷却して粉砕する等により粉末状のエポキシ樹脂組成物を製造することができる。

【0045】

そして、上記得られたエポキシ樹脂組成物の硬化物としては、その光反射率が、波長450〜800nmにおいて80%以上であることが好ましい。なお、上限は、通常100%である。上記光反射率は、例えば、つぎのようにして測定される。すなわち、厚み1mmのエポキシ樹脂組成物の硬化物を、所定の硬化条件、例えば、175℃×2分間の成形後、175℃×3時間のキュアにて作製し、室温(25±10℃)にて上記範囲内の波長での上記硬化物の反射率を分光光度計(例えば、日本分光社製の分光光度計V−670)を用いることにより測定することができる。

【0046】

〈光半導体装置〉

本発明のエポキシ樹脂組成物を用いてなる光半導体装置は、例えば、つぎのようにして製造される。すなわち、金属リードフレームをトランスファー成形機の金型内に設置して上記エポキシ樹脂組成物を用いてトランスファー成形によりリフレクタを形成する。このようにして、光半導体素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置用の金属リードフレームを作製する。ついで、上記リフレクタの内部の、金属リードフレーム上の光半導体素子搭載領域に光半導体素子を搭載し、必要に応じてワイヤーボンディングを行なう。このようにして、例えば、図1に示すような、搭載される光半導体素子2の周囲を囲んだ状態でリフレクタ3が形成された金属リードフレーム1と、その金属リードフレーム1上に搭載された光半導体素子2を備えたユニットである光半導体装置が作製される。図1において、4は金属リードフレーム1上に形成された電極回路(図示せず)と光半導体素子2とを電気的に接続するボンディングワイヤーである。なお、上記光半導体装置では、通常、上記光半導体素子2を含むリフレクタ3の内側領域は、シリコーン樹脂等を用いて樹脂封止される。

【0047】

さらに、上記光半導体装置の他の構成を図2〜図4に示す。図2に示す光半導体装置では、光半導体素子2が搭載された金属リードフレーム1a(または基板)上のみにリフレクタ3aが形成されている。また、図3に示す光半導体装置は、図1に示す光半導体装置と略同じ構成であるが、リフレクタ3の内側領域の光半導体素子2の周囲の金属リードフレーム1上にもリフレクタ3が形成されている。そして、図4に示す光半導体装置は、図2に示す光半導体装置と略同じ構成であるが、リフレクタ3aの内側領域の光半導体素子2の周囲の金属リードフレーム1a(または基板)上にもリフレクタ3aが形成されている。これら図2〜図4に示す光半導体装置の構成において、図1の光半導体装置と同一の部分には同一の符号を記している。

【0048】

なお、本発明において、上記図2および図4に示す光半導体装置では、金属リードフレーム1aに代えて各種基板を用いてもよい。上記各種基板としては、例えば、有機基板、無機基板、フレキシブルプリント基板等があげられる。そして、上記図2および図4に示す光半導体装置の金属リードフレーム1aおよび各種基板では、その表面には電極回路(図示せず)が形成されている。

【実施例】

【0049】

つぎに、実施例について比較例と併せて説明する。ただし、本発明は、これら実施例に限定されるものではない。

【0050】

まず、エポキシ樹脂組成物の作製に先立って下記に示す各成分を準備した。

【0051】

〔エポキシ樹脂〕

トリグリシジルイソシアヌレート(エポキシ当量:100)

【0052】

〔酸無水物〕

メチルヘキサヒドロキシ無水フタル酸(酸無水物当量:168)

【0053】

〔酸化チタン〕

ルチル型、平均粒径0.2μm

【0054】

〔シリカ粉末〕

球状溶融シリカ、平均粒径23μm

【0055】

〔離型剤e1〕(実施例)

構造式(1)において、k=48、x=20であり、RmおよびRnとも水素原子となる化合物(ベーカー・ペトロライト社製、ユニトックス750)

〔離型剤e2〕(実施例)

構造式(1)において、k=28、x=5であり、RmおよびRnとも水素原子となる化合物(ベーカー・ペトロライト社製、ユニトックス420)

〔離型剤e3〕(比較例)

構造式:OH−(CH2)y−OH(y=20)で表わされるエチレンアルコール(ベーカー・ペトロライト社製、ユニリン425)

【0056】

〔硬化促進剤〕

N,N−ジメチルベンジルアミン

【0057】

〔実施例1〜10、比較例1〜4〕

後記の表1〜表2に示す各成分を同表に示す割合で配合し、溶融混合を行い、熟成した後、室温まで冷却して粉砕することにより目的とする粉末状のエポキシ樹脂組成物を作製した。

【0058】

このようにして得られた実施例および比較例のエポキシ樹脂組成物を用い、下記の方法に従って各種特性評価(曲げ試験、離型荷重試験による評価)を行った。その結果を後記の表1〜表2に併せて示す。

【0059】

〔曲げ試験〕

上記各エポキシ樹脂組成物を用い、厚み4mm×幅10mm×長さ80mmの試験片を所定の硬化条件(条件:175℃×2分間の成形+175℃×2時間キュア)にて作製し、この試験片(硬化体)を用いて、JIS K7171に準拠して曲げ特性を測定した。なお、測定装置として島津製作所社製の曲げ試験機AG−500を使用して、常温(25℃)にて曲げ特性を取得し、曲げ強度を算出して、その曲げ強度が最大となる値を記載した。そして、曲げ強度の値によって、下記の3段階にて判定評価した。

○:曲げ強度の値が90MPaを超える。

△:曲げ強度の値が69MPa以上90MPa以下。

×:曲げ強度が69MPa未満。

【0060】

〔離型荷重試験〕

上記エポキシ樹脂組成物を打錠してタブレット化したものを用い、厚み20mm×上辺径18mm×底辺径19mmの円錐台形状の硬化体を所定の硬化条件(条件:175℃×2分間の成形+175℃×2時間キュア)にて金型成形し、その硬化体を金型から垂直に押し出して取り出す際に必要な荷重(離型荷重)をアイコーエンジニアリング社製のプッシュプルゲージを使用して測定した。そして、離型荷重の値によって、下記の3段階にて判定評価した。

○:離型荷重の値が30kg以下。

△:離型荷重の値が30kgを超え35kg以下。

×:離型荷重の値が35kgを超える。

【0061】

〔総合判定〕

上記曲げ試験,離型荷重試験の測定結果によって、下記の3段階にて総合判定し評価した。このとき、曲げ強度の値としては、69〜150MPaが好ましく、より好ましくは90〜145MPaである。また、離型荷重の値としては、2〜35kgが好ましく、より好ましくは5〜30kgである。そして、曲げ強度と離型荷重の各値をもとに、総合判定の基準を下記の3段階とした。

○:曲げ強度が90〜145MPaであり、かつ離型荷重が5〜30kgである(双方の範囲を満たす)。

△:測定値が、曲げ強度90〜145MPa、もしくは離型荷重5〜30kgのいずれか一方を満たし、かつ満たさなかった測定値(曲げ強度もしくは離型荷重のいずれか)が、曲げ強度の場合は69〜150MPaを満たし、離型荷重の場合は2〜35kgを満たす。

×:測定値が、曲げ強度69〜150MPa、もしくは離型荷重2〜35kgのいずれ一方を満たし、かつ満たさなかった測定値(曲げ強度もしくは離型荷重のいずれか)が、曲げ強度の場合は69〜150MPaを外れ、離型荷重の場合は2〜35kgを外れる。あるいは、曲げ強度および離型荷重の両測定値が、いずれも曲げ強度69〜150MPa、離型荷重2〜35kgを外れる。

【0062】

【表1】

【0063】

【表2】

【0064】

上記結果から、実施例品は、いずれも曲げ強度が高く、かつ離型荷重が低いものであった。このことから、離型性を損なうことなく機械強度においても優れたものが得られたことがわかる。

【0065】

これに対して、比較例品は、曲げ強度に関しては高い値が得られ、優れた機械強度を備えているが、離型荷重がいずれも高く、離型性に劣ることがわかる。

【0066】

〔光反射率の測定〕

さらに、上記各エポキシ樹脂組成物を用い、厚み1mmの試験片を所定の硬化条件(条件:175℃×2分間の成形+175℃×2時間キュア)にて作製し、この試験片(硬化物)を用いて反射率を測定した。なお、測定装置として日本分光社製の分光光度計V−670を使用して、波長450nmの光反射率を室温(25℃)にて測定した。その結果、実施例品はいずれも波長450nmの光反射率は80%以上であった。

【0067】

〔光半導体装置の製造〕

つぎに、上記実施例品である微粉末状のエポキシ樹脂組成物を用いて、図1に示す構成の光半導体装置(光半導体発光装置)を製造した。すなわち、42アロイ(Agメッキ)製のリードフレーム1をトランスファー成形機に投入し、トランスファー成形(成形条件:175℃×2分間の成形+175℃×2時間キュア)を行なうことにより図1に示す、リフレクタ3と、そのリフレクタ3に形成された凹部と、その凹部内に設けられたリードフレーム1からなる構成部材を製造した。ついで、その凹部内に光半導体素子(大きさ:0.3mm×0.3mm)2を搭載し、金属リードフレーム1上に形成された電極回路と光半導体素子2とをボンディングワイヤー4にて電気的に接続した。最後に、上記光半導体素子3を搭載した凹部内に、液状シリコーン樹脂(信越化学工業社製、KER−2500)からなる封止材料を注入し、熱硬化(硬化条件:100℃×1時間+150℃×5時間)することにより、図1に示す、リフレクタ3と、そのリフレクタ3に形成された凹部と、その凹部内に設けられた金属リードフレーム1と、その金属リードフレーム1上に搭載された光半導体素子2を備えたユニットからなる光半導体装置を製造した。得られた光半導体装置は問題の無い良好なものが得られた。

【産業上の利用可能性】

【0068】

本発明の光半導体装置用エポキシ樹脂組成物は、光半導体装置に搭載された光半導体素子から発する光を反射させるリフレクタ形成材料として有用である。

【符号の説明】

【0069】

1 金属リードフレーム

2 光半導体素子

3 リフレクタ

4 ボンディングワイヤー

【技術分野】

【0001】

本発明は、光半導体素子(発光素子)から発する光を反射させて指向性を付与してなる、発光素子の周囲に形成される、リフレクタ(反射部)の形成材料となる光半導体装置用エポキシ樹脂組成物およびそれを用いた光半導体装置に関するものである。

【背景技術】

【0002】

従来、光半導体素子を搭載してなる光半導体装置は、図1に示すように、金属リードフレーム1上に光半導体素子2が搭載され、上記光半導体素子2の周囲を囲むように樹脂材料からなる光反射用のリフレクタ3が形成されているという構成をとる。そして、通常、上記リフレクタ3で囲まれた光半導体素子2を含む空間は、シリコーン樹脂等の透明樹脂にて樹脂封止される。図1において、4は金属リードフレーム1上に形成された電極回路(図示せず)と光半導体素子2とを電気的に接続するボンディングワイヤーであり、必要に応じて設けられるものである。

【0003】

このような光半導体装置では、上記光反射用のリフレクタ3を、ポリフタルアミド樹脂(PPA)等に代表される熱可塑性樹脂を用いてインジェクション成形により成形し製造している。そして、上記熱可塑性樹脂には、一般に白色顔料を配合し、上記光半導体素子2から発する光を反射させている(特許文献1参照)。

【0004】

一方、高い耐熱性が要求される場合には、上記光反射用のリフレクタ3相当部分を、セラミック材料を主体として用いて形成することが行われている(特許文献2参照)。このように、上記セラミック材料を用いて上記リフレクタ3相当部分を形成する場合、パッケージの量産性およびコスト等の観点から問題となる場合がある。このようなことから、上記リフレクタ3の形成に際しては、前述のように熱可塑性樹脂を用いることが一般に行なわれている。

【0005】

上記リフレクタ3の形成材料として熱可塑性樹脂を用いる場合、つぎのような問題が生じる。すなわち、最近では、光半導体装置の実装に用いられる半田材の鉛フリー化により、半田材の融点が高温化しており、上記光半導体装置のような表面実装型パッケージにおいては高温でのリフロー環境に対する耐熱性が要求されることとなる。したがって、パッケージの半田実装温度での耐熱変形の要求や耐熱変色性の要求、光半導体素子2の高パワー化によるさらなる長期での耐熱性の要求に対して、上記熱可塑性樹脂を用いると高温での変色等が発生し、それに伴い、光の反射効率の低下等が問題となっている。

【0006】

これに対し、上記リフレクタ3の形成材料として熱硬化性樹脂を用いると、耐熱変色性に優れ、良好な光反射性を備えたリフレクタ3形成材料を得ることが可能となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−283498号公報

【特許文献2】特開2002−232017号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記リフレクタ3の形成材料として熱硬化性樹脂を用い、熱硬化性樹脂組成物とする際には、通常、離型剤が配合されているが、従来から用いられる離型剤を多く添加すると、このような熱硬化性樹脂組成物を用いて形成されたリフレクタ3は、機械強度に劣ることとなり、脆くなるという問題が生じる。

【0009】

本発明は、このような事情に鑑みなされたもので、耐熱変色性に優れ、良好な光反射性を付与することができ、さらに機械強度にも優れたリフレクタを得ることのできる光半導体装置用エポキシ樹脂組成物およびそれを用いた光半導体発光装置の提供をその目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置のリフレクタ形成用のエポキシ樹脂組成物であって、上記エポキシ樹脂組成物が、下記の(A)〜(D)成分を含有するとともに、離型剤として下記の(E)成分を含有する光半導体装置用エポキシ樹脂組成物を第1の要旨とする。

(A)エポキシ樹脂。

(B)硬化剤。

(C)白色顔料。

(D)無機質充填剤。

(E)下記の構造式(1)で表わされる離型剤。

【化1】

【0011】

また、本発明は、光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置用リードフレームの所定位置に光半導体素子が搭載されてなる光半導体装置であって、上記リフレクタが、上記光半導体装置用エポキシ樹脂組成物を用いて形成されてなる光半導体装置を第2の要旨とする。

【0012】

すなわち、本発明者らは、熱による変形や変色の発生が抑制され、良好な光反射性に優れ、しかも機械強度の劣化を招くことのなく従来と同等以上の離型性を付与することのできるリフレクタ形成材料となりうるエポキシ樹脂組成物を得るべく鋭意検討を重ねた。その結果、離型剤として、上記構造式(1)で表わされる特殊な離型剤を用いると、形成されるリフレクタの強度および金型成形時の離型性を低下させることなく、高い耐熱変色性が付与されることとなり、例えば、トランスファー成形による成形金型での作製が可能となって、量産性の点からも有利となることから、所期の目的が達成されることを見出し本発明に到達した。

【発明の効果】

【0013】

このように、本発明は、光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置のリフレクタ形成材料が、上記(A)〜(D)成分を含有するとともに、離型剤として上記構造式(1)で表わされる特殊な化合物〔(E)成分〕を含有する光半導体装置用エポキシ樹脂組成物である。このため、光半導体装置のリフレクタの強度および金型成形時の離型性を低下させることなく、長期にわたって高い耐熱変色性を発揮するとともに、良好な光反射性が実現するものである。したがって、上記エポキシ樹脂組成物を用いて上記リフレクタを形成してなる光半導体装置では、上記リフレクタによる良好な光反射性がより長期間保持されることから、その機能を充分に発揮することができる。

【0014】

上記(E)成分である離型剤の含有量が、エポキシ樹脂組成物全体の0.1〜3.0重量%であると、硬化物の機械強度および離型性に一層優れたエポキシ樹脂組成物が得られる。

【0015】

また、上記白色顔料〔(C)成分〕および無機質充填剤〔(D)成分〕の合計量が、エポキシ樹脂組成物全体の75〜94重量%であると、線膨張係数の低減が図られるとともに、良好な流動性の確保が実現する。

【0016】

そして、上記白色顔料〔(C)成分〕として、酸化チタンを用いると、良好な分散性,化学安定性等を有することから、優れた白色度、光反射性が得られる。

【0017】

さらに、上記エポキシ樹脂がイソシアヌル環構造を有するエポキシ樹脂を用いると、透明性および耐変色性に優れたものが得られる。

【図面の簡単な説明】

【0018】

【図1】本発明の光半導体装置の構成を模式的に示す断面図である。

【図2】本発明の光半導体装置の他の構成を模式的に示す断面図である。

【図3】本発明の光半導体装置のさらに他の構成を模式的に示す断面図である。

【図4】本発明の光半導体装置の他の構成を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

本発明の光半導体装置用エポキシ樹脂組成物(以下「エポキシ樹脂組成物」ともいう)は、先に述べたように、図1に示す光半導体装置の、リフレクタ3形成材料として用いられるものであって、エポキシ樹脂(A成分)と、硬化剤(B成分)と、白色顔料(C成分)と、無機質充填剤(D成分)と、特定の構造を有する離型剤(E成分)とを用いて得られるものであり、通常、液状、あるいは粉末状、もしくはその粉末を打錠したタブレット状にして封止材料に供される。

【0020】

〈A:エポキシ樹脂〉

上記エポキシ樹脂(A成分)としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、フェノールノボラック型エポキシ樹脂やクレゾールノボラック型エポキシ樹脂等のノボラック型エポキシ樹脂、脂環式エポキシ樹脂、モノグリシジルイソシアヌレート、ジグリシジルイソシアヌレート、トリグリシジルイソシアヌレート、ヒダントインエポキシ樹脂等の含窒素環エポキシ樹脂、水素添加ビスフェノールA型エポキシ樹脂、水素添加ビスフェノールF型エポキシ樹脂、脂肪族系エポキシ樹脂、グリシジルエーテル型エポキシ樹脂、アルキル置換ビスフェノール等のジグリシジルエーテル、ジアミノジフェニルメタンおよびイソシアヌル酸等のポリアミンとエピクロルヒドリンとの反応により得られるグリシジルアミン型エポキシ樹脂、オレフィン結合を過酢酸等の過酸で酸化して得られる線状脂肪族エポキシ樹脂、低吸水率硬化体タイプの主流であるビフェニル型エポキシ樹脂、ジシクロ環型エポキシ樹脂、ナフタレン型エポキシ樹脂等があげられる。これらは単独でもしくは2種以上併せて用いることができる。これらエポキシ樹脂の中でも、透明性、耐変色性および上記ポリオルガノシロキサンとの溶融混合性に優れるという点から、脂環式エポキシ樹脂、トリグリシジルイソシアヌレートを単独でもしくは併せて用いることが好ましい。同様の理由から、フタル酸、テトラヒドロフタル酸、ヘキサヒドロフタル酸、メチルテトラヒドロフタル酸、ナジック酸、メチルナジック酸等のジカルボン酸のジグリシジルエステルも好適である。また、芳香環が水素化された脂環式構造を有する核水素化トリメリット酸、核水素化ピロメリット酸等のグリシジルエステル等もあげられる。

【0021】

上記エポキシ樹脂(A成分)としては、常温で固形であっても液状であってもよいが、一般に、使用するエポキシ樹脂の平均エポキシ当量が90〜1000のものが好ましく、また、固形の場合には、取り扱いの利便性の観点から、軟化点が50〜160℃のものが好ましい。すなわち、エポキシ当量が小さすぎると、エポキシ樹脂組成物の硬化物が脆くなる場合がある。また、エポキシ当量が大きすぎると、エポキシ樹脂組成物の硬化物のガラス転移温度(Tg)が低くなる傾向がみられるからである。

【0022】

〈B:硬化剤〉

上記エポキシ樹脂(A成分)とともに用いられる硬化剤(B成分)としては、例えば、酸無水物系硬化剤、イソシアヌル酸誘導体系硬化剤等があげられる。上記酸無水物系硬化剤としては、例えば、無水フタル酸、無水マレイン酸、無水トリメリット酸、無水ピロメリット酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、無水メチルナジック酸、無水ナジック酸、無水グルタル酸、メチルヘキサヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸等があげられる。これらは単独でもしくは2種以上併せて用いることができる。これら酸無水物系硬化剤の中でも、無水フタル酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、メチルヘキサヒドロ無水フタル酸を用いることが好ましい。さらに、酸無水物系硬化剤としては、無色ないし淡黄色の酸無水物系硬化剤が好ましい。

【0023】

上記イソシアヌル酸誘導体系硬化剤としては、例えば、1,3,5−トリス(1−カルボキシメチル)イソシアヌレート、1,3,5−トリス(2−カルボキシエチル)イソシアヌレート、1,3,5−トリス(3−カルボキシプロピル)イソシアヌレート、1,3−ビス(2−カルボキシエチル)イソシアヌレート等があげられる。これらは単独でもしくは2種以上併せて用いることができる。さらに、イソシアヌル酸誘導体系硬化剤としては、無色ないし淡黄色の硬化剤が好ましい。

【0024】

このように、上記酸無水物系硬化剤,イソシアヌル酸誘導体系硬化剤等の硬化剤(B成分)は、単独でもしくは2種以上併せて用いることができる。さらに、硬化剤(B成分)としては、無色ないし淡黄色のものが好ましい。

【0025】

上記エポキシ樹脂(A成分)と硬化剤(B成分)との配合割合は、エポキシ樹脂(A成分)中のエポキシ基1当量に対して、硬化剤(B成分)中におけるエポキシ基と反応可能な活性基(酸無水物基またはカルボキシル基)が0.5〜1.5当量となるよう設定することが好ましく、より好ましくは0.7〜1.2当量である。すなわち、活性基が少なすぎると、エポキシ樹脂組成物の硬化速度が遅くなるとともに、その硬化物のガラス転移温度(Tg)が低くなる傾向がみられ、活性基が多すぎると耐湿性が低下する傾向がみられるからである。

【0026】

また、上記硬化剤(B成分)には、その目的および用途に応じて、上記酸無水物系硬化剤およびイソシアヌル酸誘導体系硬化剤以外の他のエポキシ樹脂の硬化剤、例えば、フェノール系硬化剤、アミン系硬化剤、上記酸無水物系硬化剤をアルコールで部分エステル化したもの、または、ヘキサヒドロフタル酸、テトラヒドロフタル酸、メチルヘキサヒドロフタル酸等のカルボン酸類の硬化剤を、単独でもしくは2種以上併せて用いることができる。例えば、カルボン酸類の硬化剤を併用した場合には、硬化速度を速めることができ、生産性を向上させることができる。なお、これら硬化剤を用いる場合においても、その配合割合は、上記硬化剤(B成分)を用いた場合の配合割合(当量比)に準じればよい。

【0027】

〈C:白色顔料〉

上記A成分およびB成分とともに用いられる白色顔料(C成分)としては、例えば、無機系の白色顔料である、酸化マグネシウム、酸化アンチモン、酸化チタン、酸化ジルコニウム、酸化亜鉛、鉛白、カオリン、アルミナ、炭酸カルシウム、炭酸バリウム、硫酸バリウム、硫酸亜鉛、硫化亜鉛等があげられる。これらは単独でもしくは2種以上併せて用いられる。なかでも、優れた光反射率が得られる観点から、酸化チタンを用いることが好ましく、特にルチル型の結晶構造を有するものを用いることが好ましい。さらにそのなかでも、流動性および遮光性という観点から、平均粒径が0.05〜2.0μmのものを用いることが好ましい。なお、上記平均粒径は、例えば、レーザー回折散乱式粒度分布計を用いて測定することができる。

【0028】

上記白色顔料(C成分)の含有量は、樹脂組成物全体の5〜90重量%の範囲に設定することが好ましく、着色性および光反射性の観点から、樹脂組成物全体の10〜80重量%の範囲に設定することがより好ましい。すなわち、C成分の含有量が少なすぎると、充分な光反射率が得られ難くなる傾向がみられ、C成分の含有量が多すぎると、著しい増粘により混練等でのエポキシ樹脂組成物の作製に関して困難が生じる可能性がみられるからである。

【0029】

〈D:無機質充填剤〉

本発明のエポキシ樹脂組成物では、線膨張係数の低減および流動性の向上を目的に、上記A〜C成分とともに用いられる無機質充填剤(D成分)が用いられる。上記無機質充填剤(D成分)としては、例えば、石英ガラス粉末、タルク、溶融シリカ粉末や結晶性シリカ粉末等のシリカ粉末、窒化アルミニウム粉末、窒化ケイ素粉末等があげられる。なかでも、線膨張係数の低減等の観点から、シリカ粉末を用いることが好ましく、特に高充填性および高流動性という観点から、球状溶融シリカ粉末を用いることが好ましい。上記無機質充填剤の粒径およびその分布に関しては、上記白色顔料(C成分)の粒径およびその分布との組み合わせを考慮して、エポキシ樹脂組成物を用いてトランスファー成形等により成形体を成形する際に生ずるバリ等が最も低減されるように配慮し設定することが好ましい。具体的には、無機質充填剤の平均粒径は、0.1〜100μmの範囲とすることが好ましい。なお、上記平均粒径は、例えば、レーザー回折散乱式粒度分布計を用いて測定することができる。

【0030】

上記無機質充填剤(D成分)の含有量は、上記白色顔料(C成分)と無機質充填剤との合計含有量が、エポキシ樹脂組成物全体の10〜98重量%となるよう設定することが好ましく、より好ましくは線膨張係数の低減および流動性の確保という観点から、75〜94重量%に設定することである。

【0031】

〈E:特定の構造を有する離型剤〉

上記A〜D成分とともに用いられる特定の構造を有する離型剤(E成分)は、下記の構造式(1)で表わされるエーテル結合を有する特殊な化合物である。

【0032】

【化2】

【0033】

上記式(1)において、繰り返し数kは1〜100の正数、繰り返し数xは1〜100の正数でなければならないが、好ましくは繰り返し数kが10〜50の整数であり、繰り返し数xが3〜30の整数である。より好ましくは繰り返し数kが28〜48の整数であり、繰り返し数xが5〜20の整数である。すなわち、繰り返し数kの値が小さすぎると離型性が低下する傾向がみられ、繰り返し数xの値が小さすぎると分散性が低下するため、安定した強度および離型性が得られ難くなる傾向がみられる。また、繰り返し数kの値が大きすぎると、融点が高くなるため、エポキシ樹脂組成物の混練を行なうことが困難となり、エポキシ樹脂組成物の製造が困難となる傾向がみられ、繰り返し数xの値が大きすぎると、離型性が低下する傾向がみられる。一方、RmおよびRnはそれぞれ水素原子もしくは一価のアルキル基でなければならず、互いに同じであっても異なっていてもよい。より好ましくはRmおよびRnともに、水素原子である。したがって、上記式(1)で表わされるエーテル結合を有する化合物としては、下記の構造式(2)で表わされるエーテル結合を有する化合物を用いることが特に好ましい。

【0034】

【化3】

【0035】

このような上記構造式(1)で表わされるエーテル結合を有する化合物は、公知の方法によって合成し作製することができる。例えば、酸性もしくは塩基性触媒下にて、式(1)中でのkの値が1〜100の正数に対応する一価のアルコールに、エチレンオキシドもしくはプロピレンオキシドを付加重合させることにより合成することができる。このような特殊な離型剤である上記エーテル結合を有する化合物としては、例えば、ベーカー・ペトロライト社製の、ユニトックス750,ユニトックス420等があげられる。

【0036】

上記特定の構造を有する離型剤(E成分)の含有量は、エポキシ樹脂組成物全体の0.01〜3.0重量%であることが好ましく、より好ましくは0.2〜1.0重量%である。すなわち、E成分の含有量が上記範囲を外れ多過ぎる、あるいは少な過ぎると、強度の不足や離型性の低下をまねく傾向がみられるからである。

【0037】

なお、本発明のエポキシ樹脂組成物には、上記特定の構造を有する離型剤(E成分)以外の通常の離型剤を、本発明の効果を阻害しない範囲内で併用することができ、具体的には離型剤成分全体の50重量%以下となる範囲で併用することができる。好ましくは離型剤成分が上記特定の構造を有する離型剤(E成分)のみからなる場合である。上記通常の離型剤としては、高級脂肪酸、高級脂肪酸エステル、高級脂肪酸カルシウム等の化合物があげられ、例えば、カルナバワックスやポリエチレン系ワックス等が用いられ、これらは単独でもしくは2種以上併せて用いられる。

【0038】

〈各種添加剤〉

本発明のエポキシ樹脂組成物には、上記A〜E成分以外に、必要に応じて、硬化促進剤、変性剤、難燃剤、脱泡剤、レベリング剤等の各種添加剤を適宜配合することができる。

【0039】

上記硬化促進剤としては、例えば、1,8−ジアザ−ビシクロ〔5.4.0〕ウンデセン−7、トリエチレンジアミン、トリ−2,4,6−ジメチルアミノメチルフェノール、N,N−ジメチルベンジルアミン、N,N−ジメチルアミノベンゼン、N,N−ジメチルアミノシクロヘキサン等の3級アミン類、2−エチル−4−メチルイミダゾール、2−メチルイミダゾール等のイミダゾール類、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、メチル−ブチルホスホニウム−ジメチルホスフェイト、テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロンジチオエート等のリン化合物、4級アンモニウム塩、有機金属塩類、およびこれらの誘導体等があげられる。これらは単独でもしくは2種以上併せて用いられる。これら硬化促進剤の中では、3級アミン類、イミダゾール類、リン化合物を用いることが好ましい。その中でも、着色の度合いが少なく、透明で強靱な硬化物を得るためには、3級アミン類、リン化合物を用いることが特に好ましい。

【0040】

上記硬化促進剤の含有量は、上記エポキシ樹脂(A成分)100重量部に対して0.001〜8.0重量部に設定することが好ましく、より好ましくは0.01〜3.0重量部である。すなわち、硬化促進剤の含有量が少なすぎると、充分な硬化促進効果を得られない場合があり、また硬化促進剤の含有量が多すぎると、得られる硬化体に変色がみられる傾向があるからである。

【0041】

上記変性剤としては、例えば、グリコール類、シリコーン類、アルコール類等の従来から公知の変性剤があげられる。

【0042】

上記難燃剤としては、例えば、水酸化マグネシウム等の金属水酸化物、臭素系難燃剤、窒素系難燃剤、リン系難燃剤等があげられ、さらに三酸化アンチモン等の難燃助剤を用いることもできる。

【0043】

上記脱泡剤としては、例えば、シリコーン系等の従来公知の脱泡剤があげられる。

【0044】

〈エポキシ樹脂組成物〉

本発明のエポキシ樹脂組成物は、例えば、つぎのようにして製造することができる。すなわち、上記A〜E成分、さらには必要に応じて配合される各種添加剤を適宜配合した後、混練機等を用いて配合物を混練して溶融混合し、ついで、これを室温まで冷却して粉砕する等により粉末状のエポキシ樹脂組成物を製造することができる。

【0045】

そして、上記得られたエポキシ樹脂組成物の硬化物としては、その光反射率が、波長450〜800nmにおいて80%以上であることが好ましい。なお、上限は、通常100%である。上記光反射率は、例えば、つぎのようにして測定される。すなわち、厚み1mmのエポキシ樹脂組成物の硬化物を、所定の硬化条件、例えば、175℃×2分間の成形後、175℃×3時間のキュアにて作製し、室温(25±10℃)にて上記範囲内の波長での上記硬化物の反射率を分光光度計(例えば、日本分光社製の分光光度計V−670)を用いることにより測定することができる。

【0046】

〈光半導体装置〉

本発明のエポキシ樹脂組成物を用いてなる光半導体装置は、例えば、つぎのようにして製造される。すなわち、金属リードフレームをトランスファー成形機の金型内に設置して上記エポキシ樹脂組成物を用いてトランスファー成形によりリフレクタを形成する。このようにして、光半導体素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置用の金属リードフレームを作製する。ついで、上記リフレクタの内部の、金属リードフレーム上の光半導体素子搭載領域に光半導体素子を搭載し、必要に応じてワイヤーボンディングを行なう。このようにして、例えば、図1に示すような、搭載される光半導体素子2の周囲を囲んだ状態でリフレクタ3が形成された金属リードフレーム1と、その金属リードフレーム1上に搭載された光半導体素子2を備えたユニットである光半導体装置が作製される。図1において、4は金属リードフレーム1上に形成された電極回路(図示せず)と光半導体素子2とを電気的に接続するボンディングワイヤーである。なお、上記光半導体装置では、通常、上記光半導体素子2を含むリフレクタ3の内側領域は、シリコーン樹脂等を用いて樹脂封止される。

【0047】

さらに、上記光半導体装置の他の構成を図2〜図4に示す。図2に示す光半導体装置では、光半導体素子2が搭載された金属リードフレーム1a(または基板)上のみにリフレクタ3aが形成されている。また、図3に示す光半導体装置は、図1に示す光半導体装置と略同じ構成であるが、リフレクタ3の内側領域の光半導体素子2の周囲の金属リードフレーム1上にもリフレクタ3が形成されている。そして、図4に示す光半導体装置は、図2に示す光半導体装置と略同じ構成であるが、リフレクタ3aの内側領域の光半導体素子2の周囲の金属リードフレーム1a(または基板)上にもリフレクタ3aが形成されている。これら図2〜図4に示す光半導体装置の構成において、図1の光半導体装置と同一の部分には同一の符号を記している。

【0048】

なお、本発明において、上記図2および図4に示す光半導体装置では、金属リードフレーム1aに代えて各種基板を用いてもよい。上記各種基板としては、例えば、有機基板、無機基板、フレキシブルプリント基板等があげられる。そして、上記図2および図4に示す光半導体装置の金属リードフレーム1aおよび各種基板では、その表面には電極回路(図示せず)が形成されている。

【実施例】

【0049】

つぎに、実施例について比較例と併せて説明する。ただし、本発明は、これら実施例に限定されるものではない。

【0050】

まず、エポキシ樹脂組成物の作製に先立って下記に示す各成分を準備した。

【0051】

〔エポキシ樹脂〕

トリグリシジルイソシアヌレート(エポキシ当量:100)

【0052】

〔酸無水物〕

メチルヘキサヒドロキシ無水フタル酸(酸無水物当量:168)

【0053】

〔酸化チタン〕

ルチル型、平均粒径0.2μm

【0054】

〔シリカ粉末〕

球状溶融シリカ、平均粒径23μm

【0055】

〔離型剤e1〕(実施例)

構造式(1)において、k=48、x=20であり、RmおよびRnとも水素原子となる化合物(ベーカー・ペトロライト社製、ユニトックス750)

〔離型剤e2〕(実施例)

構造式(1)において、k=28、x=5であり、RmおよびRnとも水素原子となる化合物(ベーカー・ペトロライト社製、ユニトックス420)

〔離型剤e3〕(比較例)

構造式:OH−(CH2)y−OH(y=20)で表わされるエチレンアルコール(ベーカー・ペトロライト社製、ユニリン425)

【0056】

〔硬化促進剤〕

N,N−ジメチルベンジルアミン

【0057】

〔実施例1〜10、比較例1〜4〕

後記の表1〜表2に示す各成分を同表に示す割合で配合し、溶融混合を行い、熟成した後、室温まで冷却して粉砕することにより目的とする粉末状のエポキシ樹脂組成物を作製した。

【0058】

このようにして得られた実施例および比較例のエポキシ樹脂組成物を用い、下記の方法に従って各種特性評価(曲げ試験、離型荷重試験による評価)を行った。その結果を後記の表1〜表2に併せて示す。

【0059】

〔曲げ試験〕

上記各エポキシ樹脂組成物を用い、厚み4mm×幅10mm×長さ80mmの試験片を所定の硬化条件(条件:175℃×2分間の成形+175℃×2時間キュア)にて作製し、この試験片(硬化体)を用いて、JIS K7171に準拠して曲げ特性を測定した。なお、測定装置として島津製作所社製の曲げ試験機AG−500を使用して、常温(25℃)にて曲げ特性を取得し、曲げ強度を算出して、その曲げ強度が最大となる値を記載した。そして、曲げ強度の値によって、下記の3段階にて判定評価した。

○:曲げ強度の値が90MPaを超える。

△:曲げ強度の値が69MPa以上90MPa以下。

×:曲げ強度が69MPa未満。

【0060】

〔離型荷重試験〕

上記エポキシ樹脂組成物を打錠してタブレット化したものを用い、厚み20mm×上辺径18mm×底辺径19mmの円錐台形状の硬化体を所定の硬化条件(条件:175℃×2分間の成形+175℃×2時間キュア)にて金型成形し、その硬化体を金型から垂直に押し出して取り出す際に必要な荷重(離型荷重)をアイコーエンジニアリング社製のプッシュプルゲージを使用して測定した。そして、離型荷重の値によって、下記の3段階にて判定評価した。

○:離型荷重の値が30kg以下。

△:離型荷重の値が30kgを超え35kg以下。

×:離型荷重の値が35kgを超える。

【0061】

〔総合判定〕

上記曲げ試験,離型荷重試験の測定結果によって、下記の3段階にて総合判定し評価した。このとき、曲げ強度の値としては、69〜150MPaが好ましく、より好ましくは90〜145MPaである。また、離型荷重の値としては、2〜35kgが好ましく、より好ましくは5〜30kgである。そして、曲げ強度と離型荷重の各値をもとに、総合判定の基準を下記の3段階とした。

○:曲げ強度が90〜145MPaであり、かつ離型荷重が5〜30kgである(双方の範囲を満たす)。

△:測定値が、曲げ強度90〜145MPa、もしくは離型荷重5〜30kgのいずれか一方を満たし、かつ満たさなかった測定値(曲げ強度もしくは離型荷重のいずれか)が、曲げ強度の場合は69〜150MPaを満たし、離型荷重の場合は2〜35kgを満たす。

×:測定値が、曲げ強度69〜150MPa、もしくは離型荷重2〜35kgのいずれ一方を満たし、かつ満たさなかった測定値(曲げ強度もしくは離型荷重のいずれか)が、曲げ強度の場合は69〜150MPaを外れ、離型荷重の場合は2〜35kgを外れる。あるいは、曲げ強度および離型荷重の両測定値が、いずれも曲げ強度69〜150MPa、離型荷重2〜35kgを外れる。

【0062】

【表1】

【0063】

【表2】

【0064】

上記結果から、実施例品は、いずれも曲げ強度が高く、かつ離型荷重が低いものであった。このことから、離型性を損なうことなく機械強度においても優れたものが得られたことがわかる。

【0065】

これに対して、比較例品は、曲げ強度に関しては高い値が得られ、優れた機械強度を備えているが、離型荷重がいずれも高く、離型性に劣ることがわかる。

【0066】

〔光反射率の測定〕

さらに、上記各エポキシ樹脂組成物を用い、厚み1mmの試験片を所定の硬化条件(条件:175℃×2分間の成形+175℃×2時間キュア)にて作製し、この試験片(硬化物)を用いて反射率を測定した。なお、測定装置として日本分光社製の分光光度計V−670を使用して、波長450nmの光反射率を室温(25℃)にて測定した。その結果、実施例品はいずれも波長450nmの光反射率は80%以上であった。

【0067】

〔光半導体装置の製造〕

つぎに、上記実施例品である微粉末状のエポキシ樹脂組成物を用いて、図1に示す構成の光半導体装置(光半導体発光装置)を製造した。すなわち、42アロイ(Agメッキ)製のリードフレーム1をトランスファー成形機に投入し、トランスファー成形(成形条件:175℃×2分間の成形+175℃×2時間キュア)を行なうことにより図1に示す、リフレクタ3と、そのリフレクタ3に形成された凹部と、その凹部内に設けられたリードフレーム1からなる構成部材を製造した。ついで、その凹部内に光半導体素子(大きさ:0.3mm×0.3mm)2を搭載し、金属リードフレーム1上に形成された電極回路と光半導体素子2とをボンディングワイヤー4にて電気的に接続した。最後に、上記光半導体素子3を搭載した凹部内に、液状シリコーン樹脂(信越化学工業社製、KER−2500)からなる封止材料を注入し、熱硬化(硬化条件:100℃×1時間+150℃×5時間)することにより、図1に示す、リフレクタ3と、そのリフレクタ3に形成された凹部と、その凹部内に設けられた金属リードフレーム1と、その金属リードフレーム1上に搭載された光半導体素子2を備えたユニットからなる光半導体装置を製造した。得られた光半導体装置は問題の無い良好なものが得られた。

【産業上の利用可能性】

【0068】

本発明の光半導体装置用エポキシ樹脂組成物は、光半導体装置に搭載された光半導体素子から発する光を反射させるリフレクタ形成材料として有用である。

【符号の説明】

【0069】

1 金属リードフレーム

2 光半導体素子

3 リフレクタ

4 ボンディングワイヤー

【特許請求の範囲】

【請求項1】

光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置のリフレクタ形成用のエポキシ樹脂組成物であって、上記エポキシ樹脂組成物が、下記の(A)〜(D)成分を含有するとともに、離型剤として下記の(E)成分を含有することを特徴とする光半導体装置用エポキシ樹脂組成物。

(A)エポキシ樹脂。

(B)硬化剤。

(C)白色顔料。

(D)無機質充填剤。

(E)下記の構造式(1)で表わされる離型剤。

【化1】

【請求項2】

上記(E)成分が、下記の構造式(2)で表わされる離型剤である請求項1記載の光半導体装置用エポキシ樹脂組成物。

【化2】

【請求項3】

上記(E)成分の含有量が、エポキシ樹脂組成物全体の0.01〜3.0重量%である請求項1または2記載の光半導体装置用エポキシ樹脂組成物。

【請求項4】

(C)成分である白色顔料および(D)成分である無機質充填剤の合計量が、エポキシ樹脂組成物全体の75〜94重量%である請求項1〜3のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項5】

上記(C)成分である白色顔料が酸化チタンである請求項1〜4のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項6】

上記(A)成分であるエポキシ樹脂が、少なくともイソシアヌル環構造を有するエポキシ樹脂からなる請求項1〜5のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項7】

上記(B)成分である硬化剤が酸無水物である請求項1〜6のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項8】

上記(A)〜(E)成分に加えて、さらに下記の(F)成分を含有する請求項1〜7のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

(F)硬化促進剤。

【請求項9】

上記エポキシ樹脂組成物により形成されてなるリフレクタ面の光反射率が、波長450〜800nmの領域において80%以上である請求項1〜8のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項10】

光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置用リードフレームの所定位置に光半導体素子が搭載されてなる光半導体装置であって、上記リフレクタが、請求項1〜9のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物を用いて形成されてなることを特徴とする光半導体装置。

【請求項11】

リフレクタで囲まれた光半導体素子を含む領域をシリコーン樹脂にて樹脂封止されてなる請求項10記載の光半導体装置。

【請求項1】

光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置のリフレクタ形成用のエポキシ樹脂組成物であって、上記エポキシ樹脂組成物が、下記の(A)〜(D)成分を含有するとともに、離型剤として下記の(E)成分を含有することを特徴とする光半導体装置用エポキシ樹脂組成物。

(A)エポキシ樹脂。

(B)硬化剤。

(C)白色顔料。

(D)無機質充填剤。

(E)下記の構造式(1)で表わされる離型剤。

【化1】

【請求項2】

上記(E)成分が、下記の構造式(2)で表わされる離型剤である請求項1記載の光半導体装置用エポキシ樹脂組成物。

【化2】

【請求項3】

上記(E)成分の含有量が、エポキシ樹脂組成物全体の0.01〜3.0重量%である請求項1または2記載の光半導体装置用エポキシ樹脂組成物。

【請求項4】

(C)成分である白色顔料および(D)成分である無機質充填剤の合計量が、エポキシ樹脂組成物全体の75〜94重量%である請求項1〜3のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項5】

上記(C)成分である白色顔料が酸化チタンである請求項1〜4のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項6】

上記(A)成分であるエポキシ樹脂が、少なくともイソシアヌル環構造を有するエポキシ樹脂からなる請求項1〜5のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項7】

上記(B)成分である硬化剤が酸無水物である請求項1〜6のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項8】

上記(A)〜(E)成分に加えて、さらに下記の(F)成分を含有する請求項1〜7のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

(F)硬化促進剤。

【請求項9】

上記エポキシ樹脂組成物により形成されてなるリフレクタ面の光反射率が、波長450〜800nmの領域において80%以上である請求項1〜8のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物。

【請求項10】

光半導体素子搭載領域を備え、その少なくとも一部で素子搭載領域の周囲を囲んだ状態でリフレクタが形成されてなる光半導体装置用リードフレームの所定位置に光半導体素子が搭載されてなる光半導体装置であって、上記リフレクタが、請求項1〜9のいずれか一項に記載の光半導体装置用エポキシ樹脂組成物を用いて形成されてなることを特徴とする光半導体装置。

【請求項11】

リフレクタで囲まれた光半導体素子を含む領域をシリコーン樹脂にて樹脂封止されてなる請求項10記載の光半導体装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−35992(P2013−35992A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175119(P2011−175119)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]