光半導体装置用白色硬化性材料、光半導体装置用白色硬化性材料の製造方法、光半導体装置用成形体及び光半導体装置

【課題】取り扱い性、成形時の金型への充填性及び連続成形性に優れている半導体装置用白色硬化性材料を提供する。

【解決手段】本発明に係る半導体装置用白色硬化性材料は、白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物である。上記白色の硬化性組成物は、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含む。本発明に係る光半導体装置用白色硬化性材料では、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、成形温度170℃及び成形時間100秒の条件で金型によりトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である。

【解決手段】本発明に係る半導体装置用白色硬化性材料は、白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物である。上記白色の硬化性組成物は、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含む。本発明に係る光半導体装置用白色硬化性材料では、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、成形温度170℃及び成形時間100秒の条件で金型によりトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料及び光半導体装置用白色硬化性材料の製造方法に関する。また、本発明は、上記半導体装置用白色硬化性材料を用いた光半導体装置用成形体及び光半導体装置に関する。

【背景技術】

【0002】

発光ダイオード(LED)装置などの光半導体装置の消費電力は低く、かつ寿命は長い。また、光半導体装置は、過酷な環境下でも使用され得る。従って、光半導体装置は、携帯電話用バックライト、液晶テレビ用バックライト、自動車用ランプ、照明器具及び看板などの幅広い用途で使用されている。

【0003】

光半導体装置に用いられている発光素子である光半導体素子(例えばLED)が大気と直接触れると、大気中の水分又は浮遊するごみ等により、光半導体素子の発光特性が急速に低下する。このため、上記光半導体素子は、通常、光半導体装置用封止剤により封止されている。また、該封止剤を充填するために、上記光半導体素子が搭載されるリードフレーム上に、枠状の成形体が配置されている。該枠状の成形体の内側に、上記封止剤が充填されている。該成形体は、リフレクター又はハウジングと呼ばれることがある。

【0004】

上記成形体を形成するための組成物の一例として、下記の特許文献1には、エポキシ樹脂と硬化剤と硬化促進剤と無機充填材と白色顔料とカップリング剤とを含む硬化性組成物が開示されている。成形温度100〜200℃、成形圧力20MPa以下及び成形時間60〜120秒の条件で、上記硬化性組成物をトランスファー成形した時に生じるバリの長さは5mm以下である。上記硬化性組成物を熱硬化させた後の成形体の波長350〜800nmにおける光反射率は80%以上である。

【0005】

また、下記の特許文献2には、トリアジン誘導体エポキシ樹脂と、酸無水物と、酸化防止剤と、硬化触媒と、反射部材と、無機充填材とを含む硬化性組成物が開示されている。

【0006】

下記の特許文献3には、エポキシ樹脂と硬化剤と硬化促進剤と無機充填材と白色顔料とを含む硬化性組成物が開示されている。また、特許文献3では、硬化性組成物を用いたトランスファー成形によって貫通孔が複数形成された光反射層を配線部材上に形成し、上記貫通孔の一方の開口部を上記配線部材で塞いでなる複数の凹部が形成された成形体を得る工程と、光半導体素子を上記凹部内にそれぞれ配置する工程と、上記光反射層の表面を覆うように上記半導体素子が配置された上記凹部に封止樹脂を供給する工程と、上記封止樹脂を介在させることにより、上記光反射層の上記表面から離間させた状態で上記凹部を覆うレンズを配置した後、上記封止樹脂を硬化させる工程と、上記成形体を上記凹部ごとに分割して複数の光半導体装置を得る工程とを備える光半導体装置の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−144127号公報

【特許文献2】WO2007/015426A1

【特許文献3】特開2011−009519号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1〜3に記載のような従来の硬化性組成物をトランスファー成形する場合には、硬化性組成物の取り扱い性が低かったり、成形体の金型への充填性が低かったりするという問題がある。さらに、成形体を連続して成形したときに、硬化性組成物の硬化物が金型に付着したり、成形体の金型からの離型性が低かったりする。すなわち、従来の硬化性組成物では、連続成形性が低いという問題がある。

【0009】

本発明の目的は、取り扱い性、成形時の金型への充填性及び連続成形性に優れている光半導体装置用白色硬化性材料及び光半導体装置用白色硬化性材料の製造方法、並びに該光半導体装置用白色硬化性材料を用いた光半導体装置用成形体及び光半導体装置を提供することである。

【0010】

本発明の限定的な目的は、取り扱い性、トランスファー成形時のバリの発生の抑制、金型への充填性、および連続成形性に優れた光半導体装置用白色硬化性材料及び光半導体装置用白色硬化性材料の製造方法、並びに該光半導体装置用白色硬化性材料を用いた光半導体装置用成形体及び光半導体装置を提供することである。

【課題を解決するための手段】

【0011】

本発明の広い局面によれば、白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物である光半導体装置用白色硬化性材料であって、上記硬化性組成物が、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含み、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である、光半導体装置用白色硬化性材料が提供される。

【0012】

本発明に係る光半導体装置用白色硬化性材料のある特定の局面では、上記硬化剤は、酸無水物硬化剤である。

【0013】

本発明に係る光半導体装置用白色硬化性材料の他の特定の局面では、上記エポキシ化合物は、芳香族骨格を有するエポキシ化合物及び脂環式骨格を有するエポキシ化合物の内の少なくとも1種を含む。

【0014】

本発明に係る光半導体装置用白色硬化性材料のさらに他の特定の局面では、上記エポキシ化合物は、上記芳香族骨格を有するエポキシ化合物及び上記脂環式骨格を有するエポキシ化合物の双方を含む。

【0015】

本発明に係る光半導体装置用白色硬化性材料の別の特定の局面では、上記酸化チタンはルチル型酸化チタンである。

【0016】

本発明に係る光半導体装置用白色硬化性材料のさらに別の特定の局面では、上記充填材は、平均粒径が1μm以上、10μm未満である第1の充填材と、平均粒径が10μm以上、50μm以下である第2の充填材との双方を含む。

【0017】

本発明に係る光半導体装置用白色硬化性材料の他の特定の局面では、該白色硬化性材料は、60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、上記硬化性組成物を熱処理した熱処理物である。

【0018】

本発明に係る光半導体装置用白色硬化性材料は、光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料あることが好ましい。

【0019】

本発明に係る光半導体装置用白色硬化性材料は、光半導体装置において、光半導体素子が搭載されるリードフレーム上にかつ上記光半導体素子の側方に配置され、上記光半導体素子から発せられた光を反射する光反射部を有する成形体を得るために用いられる光半導体装置用白色硬化性材料であることが好ましい。

【0020】

本発明の広い局面によれば、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含む白色の硬化性組成物を用いて、該白色の硬化性組成物を熱処理して、熱処理物である光半導体装置用白色硬化性材料を得る工程を備え、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である光半導体装置用白色硬化性材料を得る、光半導体装置用白色硬化性材料の製造方法が提供される。

【0021】

本発明に係る光半導体装置用白色硬化性材料の製造方法のある特定の局面では、60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、上記硬化性組成物を熱処理した熱処理物である光半導体装置用白色硬化性材料を得る。

【0022】

本発明に係る光半導体装置用成形体は、上述した光半導体装置用白色硬化性材料を硬化させるか、又は上述した光半導体装置用白色硬化性材料の製造方法により得られた光半導体装置用白色硬化性材料を硬化させることにより得られる。

【0023】

本発明に係る光半導体装置は、リードフレームと、該リードフレーム上に搭載された光半導体素子と、該リードフレーム上に配置された成形体とを備えており、上記成形体が、上述した光半導体装置用白色硬化性材料を硬化させるか、又は上述した光半導体装置用白色硬化性材料の製造方法により得られた光半導体装置用白色硬化性材料を硬化させることにより得られる。

【0024】

本発明に係る光半導体装置は、上記成形体が、上記光半導体素子の側方に配置されており、上記成形体の内面が上記光半導体素子から発せられた光を反射する光反射部であることが好ましい。

【発明の効果】

【0025】

本発明に係る光半導体装置用白色硬化性材料は、白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物であり、上記硬化性組成物が、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含み、更に上記白色硬化性材料では、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、かつ成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上であるので、取り扱い性、成形時の金型への充填性及び連続成形性に優れている。

【0026】

本発明に係る光半導体装置用白色硬化性材料の製造方法では、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含む白色の硬化性組成物を用いて、該白色の硬化性組成物を熱処理して、熱処理物である光半導体装置用白色硬化性材料を得る工程を備えており、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、かつ成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である光半導体装置用白色硬化性材料を得るので、取り扱い性、成形時の金型への充填性及び連続成形性に優れている白色硬化性材料を得ることができる。

【図面の簡単な説明】

【0027】

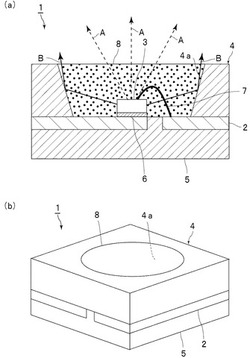

【図1】図1(a)及び(b)は、本発明の一実施形態に係る光半導体装置用白色硬化性材料を用いた成形体を備える光半導体装置の一例を模式的に示す断面図及び斜視図である。

【図2】図2は、本発明の一実施形態に係る光半導体装置用白色硬化性材料を用いた複数の成形体が連なった分割前成形体を含む分割前光半導体装置用部品の一例を模式的に示す断面図である。

【図3】図3は、本発明の一実施形態に係る光半導体装置用白色硬化性材料を用いた複数の成形体が連なった分割前成形体を含む分割前光半導体装置の一例を模式的に示す断面図である。

【図4】図4(a)及び(b)は、実施例及び比較例におけるバリ長さの評価方法を説明するための模式図な斜視図及び断面図である。

【発明を実施するための形態】

【0028】

以下、本発明を詳細に説明する。

【0029】

(光半導体装置用白色硬化性材料及び光半導体装置用白色硬化性材料の製造方法)

本発明に係る光半導体装置用白色硬化性材料は、白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物である。上記硬化性組成物は、エポキシ化合物(A)と、硬化剤(B)と、酸化チタン(C)と、酸化チタンとは異なる充填材(D)と、硬化促進剤(E)とを含む。

【0030】

さらに、本発明に係る光半導体装置用白色硬化性材料の熱硬化前の軟化点は、60℃以上、120℃未満である。また、本発明に係る光半導体装置用白色硬化性材料の170℃における粘度は120Pa・sを超え、300Pa・s以下である。本発明に係る光半導体装置用白色硬化性材料の170℃におけるゲルタイムは30秒以上、100秒以下である。本発明に係る光半導体装置用白色硬化性材料を成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さはショアDで70以上である。

【0031】

本発明に係る光半導体装置用白色硬化性材料の製造方法では、エポキシ化合物(A)と、硬化剤(B)と、酸化チタン(C)と、酸化チタンとは異なる充填材(D)と、硬化促進剤(E)とを含む白色の硬化性組成物が用いられる。本発明に係る光半導体装置用白色硬化性材料の製造方法は、該白色の硬化性組成物を熱処理して、熱処理物である光半導体装置用白色硬化性材料を得る工程を備える。

【0032】

さらに、本発明に係る光半導体装置用白色硬化性材料の製造方法では、軟化点が60℃以上、120℃未満である白色硬化性材料を得る。また、本発明に係る光半導体装置用白色硬化性材料の製造方法では、170℃における粘度が120Pa・sを超え、300Pa・s以下である白色硬化性材料を得る。本発明に係る光半導体装置用白色硬化性材料の製造方法では、170℃におけるゲルタイムが30秒以上、100秒以下である白色硬化性材料を得る。本発明に係る光半導体装置用白色硬化性材料の製造方法では、成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である白色硬化性材料を得る。

【0033】

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料であることが好ましい。上記成形体は、所定の形状に成形された硬化物である。

【0034】

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料を成形して成形体を作製し、該成形体を用いて光半導体装置が得られる。

【0035】

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法における上述した構成の採用により、該白色硬化性材料の取り扱い性が高くなる。さらに、上記白色硬化性材料の成形時の金型への充填性が良好になる。しかも、上記白色硬化性材料を用いて成形体を連続して成形したときに、金型に硬化物が付着し難くなり、成形体の金型からの離型性が高くなる。すなわち、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法における上述した構成の採用により、連続成形性を高めることができる。

【0036】

さらに、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法における上述した構成の採用により、トランスファー成形時にバリの発生を抑制することもできる。

【0037】

また、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法における上記構成を採用することによって、光半導体装置用白色硬化性材料を硬化させることにより得られる成形体の光の反射率を高めることができる。得られる成形体は、光の反射率が高いので、光半導体素子から発せられる光が成形体に到達したときに光を効果的に反射させる。このため、光半導体装置から取り出される光の明るさを明るくすることができる。

【0038】

上記白色硬化性材料の軟化点は、60℃以上、120℃未満である。該軟化点が60℃未満であると、白色硬化性材料の取り扱い性が悪くなる。このため、成形体を得る際の作業性が悪くなる。上記軟化点が120℃以上であると、上記白色硬化性材料の金型への充填性が悪くなる。

【0039】

上記白色硬化性材料の170℃における粘度は120Pa・sを超え、300Pa・s以下である。該粘度が120Pa・s以下であると、成形体のトランスファー成形性が悪くなる。具体的には、トランスファー成形時にバリが発生しやすくなる。上記粘度が300Pa・sを超えると、上記白色硬化性材料の金型への充填性が悪くなる。

【0040】

上記白色硬化性材料の170℃におけるゲルタイムは30秒以上、100秒以下である。該ゲルタイムが30秒未満であると、上記白色硬化性材料の金型への充填性が悪くなる。上記ゲルタイムが100秒を超えると、金型からの成形体の取り出し性が悪くなり、金型からの成形体の離型性が悪くなる。

【0041】

上記ゲルタイムは、白色硬化性材料0.5gを、170℃に加熱したホットプレート上で、撹拌棒で混ぜたときに、該白色硬化性材料が流動性を失うまでの時間を意味する。

【0042】

上記白色硬化性材料を成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さはショアDで70以上である。該ショアDが70未満であると、金型からの成形体の取り出し性が悪くなり、金型からの成形体の離型性が悪くなる。

【0043】

上記ショアDは、JIS K6253のデュロメータ タイプDによって規定されている硬度である。

【0044】

本発明に係る光半導体装置用白色硬化性材料は、60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、上記硬化性組成物を熱処理した熱処理物であることが好ましい。本発明に係る光半導体装置用白色硬化性材料の製造方法は、60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、上記硬化性組成物を熱処理した熱処理物を得ることが好ましい。このようなエイジングにより、取り扱い性、成形時の金型への充填性及び連続成形性に優れた白色硬化性材料を得ることが容易である。

【0045】

以下、本発明に係る光半導体装置用白色硬化性材料に用いられる白色の硬化性組成物(白色硬化性組成物)に含まれている各成分の詳細を説明する。

【0046】

[エポキシ化合物(A)]

上記白色硬化性組成物は、熱の付与によって硬化可能であるように、エポキシ化合物(A)を含む。エポキシ化合物(A)はエポキシ基を有する。熱硬化性化合物としてエポキシ化合物(A)を用いることにより、成形体の耐熱性及び絶縁信頼性が高くなる。エポキシ化合物(A)は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0047】

上記エポキシ化合物(A)の具体例としては、ビスフェノール型エポキシ化合物、ノボラック型エポキシ化合物、多塩素酸化合物とエピクロロヒドリンとを反応させて得られるグリシジルエステル型エポキシ化合物、ポリアミン化合物とエピクロロヒドリンとを反応させて得られるグリシジルアミン型エポキシ化合物、グリシジルエーテル型エポキシ化合物、脂肪族エポキシ化合物、水添型芳香族エポキシ化合物、脂環式骨格を有するエポキシ化合物、トリグリシジルイソシアヌレート等の複素環式エポキシ化合物などが挙げられる。上記多塩素酸化合物としては、フタル酸及びダイマー酸等が挙げられる。上記ポリアミン化合物としては、ジアミノジフェニルメタン及びイソシアヌル酸等が挙げられる。

【0048】

上記白色樹脂組成物に含まれている上記エポキシ化合物(A)全体のエポキシ当量は好ましくは200以上、好ましくは20000以下である。該エポキシ当量が200以上であると、上記白色硬化性材料の成形性がより一層良好になり、更に成形体が脆くなり難く、成形体の加工性がより一層良好になる。該エポキシ当量が20000以下であると、上記白色硬化性材料の成形性がより一層良好になり、更に成形体の強度がより一層高くなる。上記エポキシ当量は、JIS K7236に準拠して測定される。

【0049】

成形体の強度を高め、成形体の加工性をより一層高める観点からは、上記エポキシ化合物(A)は、芳香族骨格を有するエポキシ化合物(A1)及び脂環式骨格を有するエポキシ化合物(A2)の内の少なくとも1種を含むことが好ましい。上記エポキシ化合物(A)は、芳香族骨格を有するエポキシ化合物(A1)と脂環式骨格を有するエポキシ化合物(A2)との双方を含んでいてもよい。上記白色硬化性組成物は、芳香族骨格を有するエポキシ化合物(A1)のみを含んでいてもよく、脂環式骨格を有するエポキシ化合物(A2)のみを含んでいてもよい。

【0050】

成形体の強度及び耐熱性をより一層高める観点からは、上記エポキシ化合物(A)は、芳香族骨格を有するエポキシ化合物(A1)を含むことが好ましい。上記芳香族骨格を有するエポキシ化合物(A1)は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0051】

リードフレームと成形体との密着性をより一層高める観点からは、上記エポキシ化合物(A)は、脂環式骨格を有するエポキシ化合物(A2)を含むことが好ましい。上記脂環式骨格を有するエポキシ化合物(A2)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0052】

成形体の耐熱性をより一層高め、かつリードフレームと成形体との密着性をより一層高める観点からは、上記エポキシ化合物(A)は、芳香族骨格を有するエポキシ化合物(A1)と脂環式骨格を有するエポキシ化合物(A2)との双方を含むことが特に好ましい。

【0053】

上記芳香族骨格を有するエポキシ化合物(A1)としては、ビスフェノールA型エポキシ化合物、ビスフェノールF型エポキシ化合物、クレゾールノボラック型エポキシ化合物、フェノールノボラック型エポキシ化合物、芳香族骨格を有する多塩基酸化合物とエピクロロヒドリンとを反応させて得られるグリシジルエステル型エポキシ化合物、及び芳香族骨格を有するグリシジルエーテル型エポキシ化合物等が挙げられる。

【0054】

上記成形体の強度及び耐熱性をより一層高める観点からは、上記芳香族骨格を有するエポキシ化合物(A1)は、ビスフェノール骨格又はノボラック骨格を有することが好ましい。

【0055】

上記芳香族骨格を有するエポキシ化合物(A1)のエポキシ当量は、好ましくは400以上、好ましくは3000以下である。該エポキシ当量が400以上であると、上記白色硬化性材料の成形性がより一層良好になる。該エポキシ当量が3000以下であると、成形体の強度がより一層高くなる。

【0056】

上記脂環式骨格を有するエポキシ化合物(A2)の具体例としては、2−(3,4−エポキシ)シクロヘキシル−5,5−スピロ−(3,4−エポキシ)シクロヘキサン−m−ジオキサン、3,4−エポキシシクロヘキセニルメチル−3’,4’−エポキシシクロヘキセンカルボキシレート、ジシクロペンタジエンジオキシド、ビニルシクロヘキセンモノオキサイド、1,2−エポキシ−4−ビニルシクロヘキサン、1,2:8,9−ジエポキシリモネン、ε−カプロラクトン修飾テトラ(3,4−エポキシシクロヘキシルメチル)ブタンテトラカルボキシレート、2,2−ビス(ヒドロキシメチル)−1−ブタノールの1,2−エポキシ−4−(2−オキシラニル)シクロヘキサン付加物等が挙げられる。上記成形体の耐熱性をより一層高める観点から、上記脂環式骨格を有するエポキシ化合物(A2)は、2,2−ビス(ヒドロキシメチル)−1−ブタノールの1,2−エポキシ−4−(2−オキシラニル)シクロヘキサン付加物(ダイセル化学社製「EHPE−3150」)であることが好ましい。

【0057】

上記エポキシ化合物(A)の配合量は、熱の付与により適度に硬化するように適宜調整され、特に限定されない。上記白色硬化性組成物100重量%中、エポキシ化合物(A)の含有量は好ましくは3重量%以上、より好ましくは5重量%以上、更に好ましくは10重量%以上、好ましくは99重量%以下、より好ましくは95重量%以下、更に好ましくは80重量%以下である。エポキシ化合物(A)の含有量が上記下限以上であると、加熱により白色硬化性材料がより一層効果的に硬化する。エポキシ化合物(A)の含有量が上記上限以下であると、成形体の耐熱性がより一層高くなる。

【0058】

[硬化剤(B)]

上記白色硬化性組成物は、熱の付与によって効率的に硬化可能であるように、硬化剤(B)を含む。硬化剤(B)は、エポキシ化合物(A)を硬化させる。硬化剤(B)として、エポキシ化合物(A)の硬化剤として使用される公知の硬化剤が使用可能である。上記硬化剤(B)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0059】

上記硬化剤(B)としては、酸無水物、ジシアンジアミド、フェノール化合物、ヒドラジド化合物、イミダゾール化合物、トリアジン環を有する化合物、メチル(メタ)アクリレート樹脂又はスチレン樹脂等により形成されたシェルにより、トリフェニルホスフィン(硬化剤)が被覆されている潜在性硬化剤(例えば、日本化薬社製「EPCAT−P」及び「EPCAT−PS」)、ポリウレア系重合体又はラジカル重合体により形成されたシェルにより、アミンなどの硬化剤が被覆されている潜在性硬化剤(特許第3031897号公報及び特許第3199818号公報に記載)、変性イミダゾールなどの硬化剤をエポキシ樹脂中に分散させて閉じ込め、粉砕することにより得られた潜在性硬化剤(旭化成イーマテリアルズ社製「ノバキュアHXA3792」及び「HXA3932HP」)、熱可塑性高分子内に硬化剤を分散させ、含有させた潜在性硬化剤(特許第3098061号公報に記載)、並びにテトラキスフェノール類化合物などにより被覆されたイミダゾール潜在性硬化剤(例えば、日本曹達社製「TEP−2E4MZ」及び「HIPA−2E4MZ」)等が挙げられる。これら以外の硬化剤(B)を用いてもよい。

【0060】

リードフレームと成形体との密着性をより一層高める観点からは、上記硬化剤(B)は、酸無水物硬化剤を含有することがより好ましい。上記白色硬化性組成物は、酸無水物硬化剤を含むことが好ましい。酸無水物硬化剤の使用により、硬化性を高く維持して、成形体の成形むらをより一層抑制できる。上記酸無水物硬化剤としては、芳香族骨格を有する酸無水物及び脂環式骨格を有する酸無水物の内のいずれも使用可能である。

【0061】

好ましい上記酸無水物硬化剤としては、無水フタル酸、無水マレイン酸、無水トリメリット酸、無水ピロメリット酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、無水メチルナジック酸、無水ナジック酸、無水グルタル酸、メチルヘキサヒドロ無水フタル酸及びメチルテトラヒドロ無水フタル酸等が挙げられる。

【0062】

上記酸無水物硬化剤は、二重結合を有さないことが好ましい。二重結合を有さない好ましい酸無水物硬化剤としては、ヘキサヒドロ無水フタル酸及びメチルヘキサヒドロ無水フタル酸等が挙げられる。

【0063】

上記エポキシ化合物(A)と上記硬化剤(B)との配合比率は特に限定されない。エポキシ化合物(A)100重量部に対して、硬化剤(B)の含有量は、好ましくは0.5重量部以上、より好ましくは1重量部以上、更に好ましくは2重量部以上、特に好ましくは3重量部以上、好ましくは500重量部以下、より好ましくは300重量部以下、更に好ましくは100重量部以下である。

【0064】

また、上記白色硬化性組成物中で、エポキシ化合物(A)全体のエポキシ当量と硬化剤(B)の硬化剤当量との当量比(エポキシ当量:硬化剤当量)は、0.3:1〜2:1であることが好ましく、0.5:1〜1.5:1であることがより好ましい。上記当量比(エポキシ当量:硬化剤当量)が上記範囲を満足すると、成形体の耐熱性及び耐候性がより一層高くなる。

【0065】

(酸化チタン(C))

上記白色硬化性組成物は酸化チタン(C)を含むので、光の反射率が高い成形体を得ることができる。また、上記酸化チタン(C)の使用によって、酸化チタン(C)とは異なる充填材のみを用いた場合と比較して、光の反射率が高い成形体が得られる。上記白色硬化性組成物に含まれている酸化チタン(C)は特に限定されない。酸化チタン(C)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0066】

上記酸化チタン(C)は、ルチル型酸化チタン又はアナターゼ型酸化チタンであることが好ましく、ルチル型酸化チタンであることがより好ましい。ルチル型酸化チタンの使用により、耐熱性及び耐光性により一層優れた成形体が得られる。上記アナターゼ型酸化チタンは、ルチル型酸化チタンよりも、硬度が低い。このため、アナターゼ型酸化チタンの使用により、上記白色硬化性材料の成形性がより一層高くなる。

【0067】

上記酸化チタン(C)は、アルミニウム酸化物により表面処理されたルチル型酸化チタンを含むことが好ましい。上記酸化チタン(C)100重量%中、上記アルミニウム酸化物より表面処理されたルチル型酸化チタンの含有量は好ましくは10重量%以上、より好ましくは30重量%以上、100重量%以下である。上記酸化チタン(C)の全量が、上記アルミニウム酸化物により表面処理されたルチル型酸化チタンであってもよい。上記アルミニウム酸化物により表面処理されたルチル型酸化チタンの使用により、成形体の耐熱性がより一層高くなる。

【0068】

上記アルミニウム酸化物により表面処理されたルチル型酸化チタンとしては、例えば、ルチル塩素法酸化チタンである石原産業社製の品番:CR−58や、ルチル硫酸法酸化チタンである石原産業社製の品番:R−630等が挙げられる。

【0069】

上記酸化チタン(C)は、ケイ素酸化物により表面処理されたルチル型酸化チタンを含むことが好ましい。上記ケイ素酸化物により表面処理されたルチル型酸化チタンの使用により、成形体の耐熱性がより一層高くなる。

【0070】

上記白色硬化性組成物100重量%中、上記酸化チタン(C)の含有量は、好ましくは3重量%以上、より好ましくは10重量%以上、更に好ましくは15重量%以上、好ましくは95重量%以下、より好ましくは90重量%以下、更に好ましくは85重量%以下である。酸化チタン(C)の含有量が上記下限以上及び上記上限以下であると、成形体の光の反射率がより一層高くなり、更に成形体の耐熱性が高くなって、成形体が高温に晒されたときに黄変し難くなる。

【0071】

(充填材(D))

上記充填材(D)は、酸化チタンとは異なる充填材である。上記充填材(D)は特に限定されない。上記充填材(D)は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0072】

上記充填材(D)として、無機充填材及び有機充填材の内のいずれも用いることができる。上記充填材(D)の具体例としては、シリカ、アルミナ、マイカ、ベリリア、チタン酸カリウム、チタン酸バリウム、チタン酸ストロンチウム、チタン酸カルシウム、酸化ジルコニウム、酸化アンチモン、ホウ酸アルミニウム、水酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、炭酸アルミニウム、ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム、リン酸カルシウム、硫酸カルシウム、硫酸バリウム、窒化ケイ素、窒化ホウ素、焼成クレー等のクレー、タルク、炭化ケイ素、架橋アクリルの樹脂粒子及びシリコーン粒子等が挙げられる。上記充填材(D)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0073】

上記充填材(D)はシリカであることが好ましい。シリカの使用により、成形体の強度がより一層高くなる。

【0074】

上記白色硬化性材料の成形性をより一層高める観点からは、上記充填材(D)は、平均粒径が10μm以上、50μm以下である充填材を含むことが好ましい。上記白色硬化性材料の成形性をより一層高める観点からは、上記充填材(D)は、平均粒径1μm以上、10μm未満である充填材を含むことが好ましい。上記白色硬化性材料の成形性を更に一層高める観点からは、上記充填材(D)は、平均粒径が10μm以上、50μm以下である第1の充填材と、平均粒径1μm以上、10μm未満である第2の充填材との双方を含むことが特に好ましい。この第1,第2の充填材の併用により、トランスファー成形時にバリがより一層発生し難くなる。

【0075】

上記平均粒径とは、体積基準粒度分布曲線において積算値が50%のときの粒径値である。上記平均粒径は、例えばレーザ光式粒度分布計を用いて測定可能である。該レーザ光式粒度分布計の市販品としては、Beckman Coulter社製「LS13 320」等が挙げられる。

【0076】

上記充填材(D)は、球状充填材を含んでいてもよく、破砕充填材を含んでいてもよく、球状充填材と破砕充填材との双方を含んでいてもよい。

【0077】

上記白色硬化性組成物100重量%中、上記充填材(D)の含有量は、好ましくは5重量%以上、より好ましくは10重量%以上、更に好ましくは20重量%以上、好ましくは95重量%以下、より好ましくは90重量%以下、更に好ましくは85重量%以下である。充填材(D)の含有量が上記下限以上及び上記上限以下であると、白色硬化性材料の成形性がより一層高くなる。

【0078】

(硬化促進剤(E))

上記白色硬化性組成物は、上記エポキシ化合物(A)と上記硬化剤(B)との反応を促進するために、硬化促進剤(E)を含む。硬化促進剤(E)の使用により、上記白色硬化性材料の硬化性を高めることができ、更に成形体の耐熱性を高めることができる。硬化促進剤(E)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0079】

上記硬化促進剤(E)としては、例えば、ウレア化合物、オニウム塩化合物、イミダゾール化合物、リン化合物、アミン化合物及び有機金属化合物等が挙げられる。

【0080】

上記ウレア化合物としては、ウレア、脂肪族ウレア化合物及び芳香族ウレア化合物等が挙げられる。上記ウレア化合物の具体例としては、ウレア、メチルウレア、1,1−ジメチルウレア、1,3−ジメチルウレア、1,1,3,3−テトラメチルウレア、1,3−ジフェニルウレア及びトリ−n−ブチルチオウレア等が挙げられる。これら以外のウレア化合物を用いてもよい。

【0081】

上記オニウム塩化合物としては、アンモニウム塩、ホスホニウム塩及びスルホニウム塩化合物等が挙げられる。

【0082】

上記イミダゾール化合物としては、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1,2−ジメチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾリウムトリメリテイト、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物、2−フェニルイミダゾールイソシアヌル酸付加物、2−メチルイミダゾールイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシメチルイミダゾール及び2−フェニル−4−メチル−5−ジヒドロキシメチルイミダゾール等が挙げられる。

【0083】

上記リン化合物は、リンを含有し、リン含有化合物である。上記リン化合物としては、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロジチオエート、テトラ−n−ブチルホスホニウム−テトラフルオロボレート、及びテトラ−n−ブチルホスホニウム−テトラフェニルボレート等が挙げられる。これら以外のリン化合物を用いてもよい。

【0084】

上記アミン化合物としては、ジエチルアミン、トリエチルアミン、ジエチレンテトラミン、トリエチレンテトラミン、4,4−ジメチルアミノピリジン、ジアザビシクロアルカン、ジアザビシクロアルケン、第4級アンモニウム塩、トリエチレンジアミン、及びトリ−2,4,6−ジメチルアミノメチルフェノールが挙げられる。これらの化合物の塩を用いてもよい。フェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロジチオエート、テトラ−n−ブチルホスホニウム−テトラフルオロボレート、テトラ−n−ブチルホスホニウム−テトラフェニルボレートが挙げられる。

【0085】

上記有機金属化合物としては、アルカリ金属化合物及びアルカリ土類金属化合物等が挙げられる。上記有機金属化合物の具体例としては、ナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、オクチル酸コバルト、ビスアセチルアセトナートコバルト(II)及びトリスアセチルアセトナートコバルト(III)等が挙げられる。

【0086】

上記白色硬化性材料の硬化性をより一層高め、更に成形体の耐熱性をより一層高める観点からは、上記硬化促進剤(E)は、ウレア化合物、オニウム塩化合物又はリン化合物であることが好ましい。上記硬化促進剤(E)は、ウレア化合物であることが好ましく、オニウム塩化合物であることも好ましく、リン化合物であることも好ましい。

【0087】

上記エポキシ化合物(A)と上記硬化促進剤(E)との配合比率は特に限定されない。エポキシ化合物(A)100重量部に対して、硬化促進剤(E)の含有量は、好ましくは0.01重量部以上、より好ましくは0.1重量部以上、好ましくは100重量部以下、より好ましくは10重量部以下、更に好ましくは5重量部以下である。

【0088】

(酸化防止剤(F))

上記酸化防止剤(F)としては、フェノール系酸化防止剤、リン系酸化防止剤及びアミン系酸化防止剤等が挙げられる。

【0089】

上記フェノール系酸化防止剤の市販品としては、IRGANOX 1010、IRGANOX 1035、IRGANOX 1076、IRGANOX 1135、IRGANOX 245、IRGANOX 259、及びIRGANOX 295(以上、いずれもBASF社製)、アデカスタブ AO−30、アデカスタブ AO−40、アデカスタブ AO−50、アデカスタブ AO−60、アデカスタブ AO−70、アデカスタブ AO−80、アデカスタブ AO−90、及びアデカスタブ AO−330(以上、いずれもADEKA社製)、Sumilizer GA−80、Sumilizer MDP−S、Sumilizer BBM−S、Sumilizer GM、Sumilizer GS(F)、及びSumilizer GP(以上、いずれも住友化学工業社製)、HOSTANOX O10、HOSTANOX O16、HOSTANOX O14、及びHOSTANOX O3(以上、いずれもクラリアント社製)、アンテージ BHT、アンテージ W−300、アンテージ W−400、及びアンテージ W500(以上、いずれも川口化学工業社製)、並びにSEENOX 224M、及びSEENOX 326M(以上、いずれもシプロ化成社製)等が挙げられる。

【0090】

上記リン系酸化防止剤としては、シクロヘキシルフォスフィン及びトリフェニルフォスフィン等が挙げられる。上記リン系酸化防止剤の市販品としては、アデアスタブ PEP−4C、アデアスタブ PEP−8、アデアスタブ PEP−24G、アデアスタブ PEP−36、アデアスタブ HP−10、アデアスタブ 2112、アデアスタブ 260、アデアスタブ 522A、アデアスタブ 1178、アデアスタブ 1500、アデアスタブ C、アデアスタブ 135A、アデアスタブ 3010、及びアデアスタブ TPP(以上、いずれもADEKA社製)、サンドスタブ P−EPQ、及びホスタノックス PAR24(以上、いずれもクラリアント社製)、並びにJP−312L、JP−318−0、JPM−308、JPM−313、JPP−613M、JPP−31、JPP−2000PT、及びJPH−3800(以上、いずれも城北化学工業社製)等が挙げられる。

【0091】

上記アミン系酸化防止剤としては、トリエチルアミン、メラミン、エチルジアミノ−S−トリアジン、2,4−ジアミノ−S−トリアジン、2,4−ジアミノ−6−トリル−S−トリアジン、2,4−ジアミノ−6−キシリル−S−トリアジン及び第四級アンモニウム塩誘導体等が挙げられる。

【0092】

上述した酸化防止剤(F)の中で、フェノール系酸化防止剤がより好ましい。フェノール系酸化防止剤の使用により、耐熱性により一層優れた成形体が得られる。上記フェノール系酸化防止剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0093】

上記エポキシ化合物(A)100重量部に対して、上記酸化防止剤(F)の含有量は好ましくは0.1重量部以上、より好ましくは5重量部以上、好ましくは50重量部以下、より好ましくは30重量部以下である。上記酸化防止剤(F)の含有量が上記下限以上及び上限以下であると、耐熱性により一層優れた成形体が得られる。

【0094】

(カップリング剤(G))

上記白色硬化性組成物は、カップリング剤(G)をさらに含んでいてもよい。カップリング剤(G)の使用により、成形体において熱硬化性成分と酸化チタン(C)と充填材(D)との接着性が良好になる。カップリング剤(G)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0095】

上記カップリング剤(G)としては特に限定されないが、例えば、シランカップリング剤及びチタネート系カップリング剤が挙げられる。該シランカップリング剤としては、一般にエポキシシラン系カップリング剤、アミノシラン系カップリング剤、カチオニックシラン系カップリング剤、ビニルシラン系カップリング剤、アクリルシラン系カップリング剤、メルカプトシラン系カップリング剤及びこれらの複合系カップリング剤が挙げられる。カップリング剤(G)は、シランカップリング剤であることが好ましい。

【0096】

上記白色硬化性組成物100重量%中、上記カップリング剤(G)の含有量は好ましくは0.01重量%以上、好ましくは5重量%以下である。

【0097】

(他の成分)

上記白色硬化性組成物は、必要に応じて、離型剤、樹脂改質剤、着色剤、希釈剤、表面処理剤、難燃剤、粘度調節剤、分散剤、分散助剤、表面改質剤、可塑剤、抗菌剤、防黴剤、レベリング剤、安定剤、タレ防止剤又は蛍光体等を含んでいてもよい。上記希釈剤は、反応性希釈剤であってもよく、非反応性希釈剤であってもよい。

【0098】

上記着色剤としては特に限定されず、フタロシアニン、アゾ化合物、ジスアゾ化合物、キナクリドン、アントラキノン、フラバントロン、ペリノン、ペリレン、ジオキサジン、縮合アゾ化合物、アゾメチン化合物、赤外線吸収剤及び紫外線吸収剤などの各種有機系色素、並びに硫酸鉛、クロムエロー、ジンクエロー、クロムバーミリオン、弁殻、コバルト紫、紺青、群青、カーボンブラック、クロムグリーン、酸化クロム及びコバルトグリーン等の無機顔料等が挙げられる。

【0099】

(光半導体装置用白色硬化性材料の他の詳細、光半導体装置用白色硬化性材料の製造方法の他の詳細、及び光半導体装置用成形体)

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料である。上記リードフレームは、例えば、光半導体素子を支持しかつ固定し、光半導体素子の電極と外部配線との電気的な接続を果たすための部品である。上記成形体は、光半導体装置用成形体であり、光半導体素子搭載用基板であることが好ましい。

【0100】

光の反射率が高い成形体が得られるので、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、半導体装置において、光半導体素子が搭載されるリードフレーム上にかつ上記光半導体素子の側方に配置され、上記光半導体素子から発せられた光を反射する光反射部を有する成形体を得るために用いられる光半導体装置用白色硬化性材料であることが好ましい。

【0101】

光の反射率が高い成形体が得られるので、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、半導体装置において、光半導体素子が搭載されるリードフレーム上にかつ上記光半導体素子を取り囲むように配置され、上記光半導体素子から発せられた光を反射する光反射部を内面に有する成形体を得るために用いられる光半導体装置用白色硬化性材料であることが好ましい。上記成形体は、上記光半導体素子を取り囲む外壁部材であることが好ましく、枠状部材であることが好ましい。なお、上記成形体は、光半導体装置において、光半導体素子を接合(ダイボンディング)するためのダイボンド材とは異なる。

【0102】

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、複数の成形体がリードフレーム及び白色硬化性材料の内の少なくとも一方を介して連なった分割前成形体を得た後に、該分割前成形体を分割して個々の成形体を得るために用いられることが好ましい。分割の方法としては、金型による打ち抜きや、ダイシングなどの方法が挙げられる。

【0103】

上記白色硬化性組成物又は上記白色硬化性材料は、エポキシ化合物(A)と硬化剤(B)と酸化チタン(C)と充填材(D)と必要に応じて配合される他の成分とを、従来公知の方法で混合することにより得られる。上記白色硬化性組成物又は上記白色硬化性材料を作製する一般的な方法としては、各成分を押出機、ニーダー、ロール、エクストルーダー等によって混練した後、混練物を冷却し、粉砕する方法が挙げられる。分散性を向上する観点からは、各成分の混練は、溶融状態で行うことが好ましい。混練の条件は、各成分の種類及び配合量により適宜決定される。15〜150℃で5〜60分間混練することが好ましく、20〜100℃で10〜30分間混練することがより好ましい。60〜100℃の温度で10〜60分間混練することがより好ましい。

【0104】

本発明に係る光半導体装置用成形体は、本発明に係る光半導体装置用白色硬化性材料を硬化させるか、又は本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料を硬化させることにより得られる。上記光半導体装置用白色硬化性材料は所定の形状に成形される。本発明に係る光半導体装置用成形体は、光半導体装置において金属部と接触するように用いられることが好ましく、電極と接触するように用いられることがより好ましい。上記光半導体装置用白色硬化性材料を硬化させることにより得られる成形体は、光半導体装置において、光半導体素子から発せられた光を反射するために好適に用いられる。

【0105】

上記光半導体装置用白色硬化性材料を用いて上記光半導体装置用成形体を得る方法としては、圧縮成形法、トランスファー成形法、積層成形法、射出成形法、押出成形法及びブロー成形法等が挙げられる。なかでも、トランスファー成形法が好ましい。

【0106】

トランスファー成形法では、例えば、成形温度100〜200℃、成形圧力5〜20MPa及び成形時間60〜300秒の条件で、上記光半導体装置用白色硬化性材料をトランスファー成形することにより、成形体が得られる。成形温度は150〜190℃であることがより好ましく、成形時間は60〜200秒であることがより好ましい。なお、上記ショアDを測定するための成形体を得る条件が、成形温度170℃及び成形時間100秒に設定されているのは、上記白色硬化性材料のトランスファー成形時の成形温度及び成形時間は一般に上述した範囲内であるためである。

【0107】

(光半導体装置の詳細及び光半導体装置の実施形態)

本発明に係る光半導体装置は、リードフレームと、該リードフレーム上に搭載された光半導体素子と、上記リードフレーム上に配置された成形体とを備える。該成形体が、本発明に係る光半導体装置用白色硬化性材料を硬化させるか、又は本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料を硬化させることにより得られる。

【0108】

本発明に係る光半導体装置では、上記成形体は、上記光半導体素子の側方に配置されており、上記成形体の内面が上記光半導体素子から発せられた光を反射する光反射部であることが好ましい。

【0109】

図1(a)及び(b)に、本発明の一実施形態に係る光半導体装置を断面図及び斜視図で示す。

【0110】

本実施形態の光半導体装置1は、リードフレーム2と光半導体素子3と第1の成形体4と第2の成形体5とを有する。光半導体素子3は発光ダイオード(LED)であることが好ましい。第1の成形体4と第2の成形体5とは一体的に形成されておらず、別の2つの部材である。第1の成形体4と第2の成形体5とは一体的に形成されていてもよい。

【0111】

リードフレーム2上に、光半導体素子3が搭載され、配置されている。また、リードフレーム2上に、第1の成形体4が配置されている。また、複数のリードフレーム2間とリードフレーム2の下方とには、第2の成形体5が配置されている。第1の成形体4の内側に光半導体素子3が配置されている。光半導体素子3の側方に第1の成形体4が配置されており、光半導体素子3を取り囲むように第1の成形体4が配置されている。第1,第2の成形体4,5は、上述した光半導体装置用白色硬化性材料の硬化物であり、上述した光半導体装置用白色硬化性材料を硬化させることにより得られる。従って、第1の成形体4は、光反射性を有し、内面4aに光反射部を有する。すなわち、第1の成形体4の内面4aは光反射部である。従って、光半導体素子3の周囲は、第1の成形体4の光反射性を有する内面4aにより囲まれている。

【0112】

第1の成形体4の内面4aは、内面4aの径が開口端に向かうにつれて大きくなるように形成されている。従って、光半導体素子3から発せられた光のうち、内面4aに到達した矢印Bで示す光が内面4aにより反射され、光半導体素子3の前方側に進行する。

【0113】

光半導体素子3は、リードフレーム2上に、ダイボンド材6を用いて接続されている。光半導体素子3に設けられたボンディングパッド(図示せず)とリードフレーム2とが、ボンディングワイヤー7により電気的に接続されている。光半導体素子3及びボンディングワイヤー7を封止するように、第1の成形体4の内面4aで囲まれた領域内には、封止剤8が充填されている。

【0114】

光半導体装置1では、光半導体素子3を駆動すると、破線Aで示すように光が発せられる。光半導体装置1では、光半導体素子3からリードフレーム2の上面とは反対側すなわち上方に照射される光だけでなく、第1の成形体4の内面4aに到達した光が矢印Bで示すように反射される光も存在する。従って、光半導体装置1から取り出される光の明るさは明るい。

【0115】

なお、図1に示す構造は、本発明に係る光半導体装置の一例にすぎず、成形体の構造及び光半導体素子の実装構造等には適宜変形され得る。

【0116】

また、図2に示すように、複数の光半導体装置用部品が連なった分割前光半導体装置用部品11を用意して、分割前光半導体装置用部品11を破線Xで示す部分で切断して、個々の光半導体装置用部品を得てもよい。分割前光半導体装置用部品11は、分割前リードフレーム2Aと、分割前第1の成形体4Aと、分割前第2の成形体5Aとを有する。個々の光半導体装置用部品得た後、光半導体素子3を搭載し、該光半導体素子3を封止剤8により封止して、光半導体装置1を得てもよい。分割前リードフレーム2Aを破線Xで示す部分で切断すると、リードフレーム2が得られる。分割前第1の成形体4Aを破線Xで示す部分で切断すると、第1の成形体4が得られる。分割前第2の成形体5Aを破線Xで示す部分で切断すると、第2の成形体5が得られる。

【0117】

さらに、図3に示すように、複数の分割前光半導体装置が連なった分割前光半導体装置12を用意して、分割前光半導体装置12を破線Xで示す部分で切断して、個々の光半導体装置を得てもよい。分割前光半導体装置12は、分割前リードフレーム2Aと、分割前第1の成形体4Aと、分割前第2の成形体5Aとを有する。また、図1に示す光半導体装置1と同様に、分割前光半導体装置12では、分割前リードフレーム2A上に、光半導体素子3が搭載され、配置されている。なお、図2,3では、分割前光半導体装置用部品及び分割前光半導体装置では、複数の成形体が連なって分割前成形体が形成されているが、複数の成形体が連なっていない分割前光半導体装置用部品及び分割前光半導体装置を分割して、光半導体装置用部品及び光半導体装置を得てもよい。

【0118】

以下、本発明の具体的な実施例及び比較例を挙げることにより、本発明を明らかにする。本発明は以下の実施例に限定されない。

【0119】

実施例及び比較例では、以下の材料を用いた。

【0120】

(エポキシ化合物(A))

1)YD−013(芳香族骨格を有するビスフェノールA型エポキシ樹脂、エポキシ当量850、新日鐵化学社製)

2)YDCN704(芳香族骨格を有するクレゾールノボラック型エポキシ樹脂、エポキシ当量210、新日鐵化学社製)

3)EHPE3150(脂環式骨格を有するエポキシ樹脂、エポキシ当量180、ダイセル化学社製)

【0121】

(硬化剤(B))

1)リカシッドHH(ヘキサヒドロ無水フタル酸、新日本理化社製)

2)リカシッドMH−700(ヘキサヒドロ無水フタル酸とメチルヘキサヒドロ無水フタル酸との混合物、新日本理化社製)

3)DICY7(ジシアンジアミド、三菱化学社製)

【0122】

(酸化チタン(C))

1)CR−90(ルチル型酸化チタン、Al,Siにより表面処理されている、石原産業社製)

2)CR−58(ルチル型酸化チタン、Alにより表面処理されている、石原産業社製)

【0123】

(充填材(D))

1)SE−40(球状シリカ、平均粒径37μm、トクヤマ社製)

2)3K−S(破砕シリカ、平均粒径35μm、龍森社製)

3)MSS−7(球状シリカ、平均粒径7μm、龍森社製)

4)XJ−7(破砕シリカ、平均粒径6μm、龍森社製)

【0124】

(硬化促進剤(E))

1)SA102(DBU−オクチル酸塩、サンアプロ社製)

2)PX−4ET(テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロジチオネート、日本化学工業社製)

【0125】

(酸化防止剤(F))

1)Irganox1010(フェノール系酸化防止剤、BASF社製)

【0126】

(実施例1〜12及び比較例1〜5)

下記表1,2に示す各成分を下記表1,2に示す配合量で配合し、混合機(ラボプラストミルR−60、東洋精機製作所製)にて100℃で20分間混合し、溶融混練物を得た。溶融混練物を常温で粉砕した後、70℃のオーブン内で下記の表1,2に示す時間でエイジングを行った後、又はエイジングを行わなかった後(エイジング時間:0時間)、打錠して、白色硬化性材料を得た。

【0127】

(測定)

(1)軟化点

得られた白色硬化性材料を、DSC(示差走査熱量測定)用のアルミパンに20mg取り出した。0〜150℃の温度範囲で昇温速度10℃/分でDSCにより白色硬化性材料の軟化による吸熱ピークから軟化点を測定した。

【0128】

(2)ゲルタイム

得られた白色硬化性材料を0.5g取り出した。170℃に加熱したホットプレート上で加熱しながらステンレス製のスパチュラで撹拌し、硬化反応によって白色硬化性材料の流動性が失われるまでの時間を評価した。流動性が失われるまでの時間をゲルタイムとした。

【0129】

(3)粘度

島津製作所社製高化式フローテスターを用いて、温度170℃、荷重20kgf、ダイ穴径1mm及びダイ長さ1mmの条件で、得られた白色硬化性材料の170℃における粘度を測定した。

【0130】

(4)ショアD(硬さ)

銅素材(TAMAC 194)にエッチングにより回路を形成した後、銀メッキを施し、厚み0.2mmのリードフレームを得た。トランスファー成形(成形温度170℃、成形時間100秒)でMAP成形法により上記リードフレーム上に、成形体を備えた光半導体装置搭載用基板を作製した。金型としては、縦15個×横10個のマトリックス状に配置された150個の凹部(光半導体素子搭載部)を有する一括成形用金型を用いた。キャビティサイズは、1個当たり6mm×3mm、深さ5mmとした。得られた成形体を金型から取り出して5秒後に、成形体におけるカル部分の硬さを測定した。この硬さの測定においては、JIS K6253に準拠して、デュロメータ タイプDによって規定されている硬度であるショアDを求めた。

【0131】

(評価)

(1)取り扱い性

打錠により得られた白色硬化性材料(以下、タブレットと称す)をアルミバットの上に置き、40℃のオーブン内に入れ、2時間後に取り出した。その後、タブレットをアルミバットから取り出して、タブレットの取り扱い性を下記の基準で判定した。

【0132】

[取り扱い性の判定基準]

○:タブレットが軟化しておらず、取り出し後にタブレットがアルミバットに付着していない

×:タブレットの表面が一部軟化しており、取り出し後にタブレットの一部がアルミバットに付着している

【0133】

(2)成形性(金型への充填性)

銅素材(TAMAC 194)にエッチングにより回路を形成した後、銀メッキを施し、厚み0.2mmのリードフレームを得た。トランスファー成形(成形温度170℃、成形時間100秒)でMAP成形法により上記リードフレーム上に、成形体を備えた光半導体装置搭載用基板を作製した。金型としては、縦15個×横10個のマトリックス状に配置された150個の凹部(光半導体素子搭載部)を有する一括成形用金型を用いた。キャビティサイズは、1個当たり6mm×3mm、深さ5mmとした。得られた光半導体装置搭載用基板を目視により検査し、成形性を下記の基準で判定した。

【0134】

[成形性の判定基準]

○:成形体に充填不良による欠け及びウェルドなどの外観異常がない

×:成形体に充填不良による欠け及びウェルドなどの外観異常が1つ以上ある

【0135】

(3)連続成形性

上記(2)成形性と同じ成形条件で、得られた各白色硬化性材料について50回ずつ成形を行った。連続して成形が可能であった回数を数え、連続成形性を下記の基準で判定した。

【0136】

[連続成形性の判定基準]

○:50回連続で成形可能であり、金型に硬化物が付着せず、成形体の金型からの離型性が良好であった

×:50回以下の成形回数で、金型に硬化物が付着した

【0137】

(4)バリ長さ

図4(a)及び(b)に示すバリ評価用の金型を用意した。50μmのスリット51aを有する上金型51と、下金型52と、プランジャ53とを用意した。得られた白色硬化性材料が成形された直径11mm×高さ5mmの円柱状の成形体Xを用意した。フローテスターを用いて、温度170℃、荷重300kgf及び加温時間100秒の条件で、得られた成形体X上をプランジャ53で押し込み、スリット51aを流れ出て生じたバリの長さをノギスで求めた。バリの長さを下記の基準で判定した。

【0138】

[バリ長さの判定基準]

○○:バリの長さが1mm未満

○:バリの長さが1mm以上、2mm未満

×:バリの長さが2mm以上

【0139】

結果を下記の表1,2に示す。

【0140】

【表1】

【0141】

【表2】

【符号の説明】

【0142】

1…光半導体装置

2…リードフレーム

2A…分割前リードフレーム

3…光半導体素子

4…第1の成形体

4A…分割前第1の成形体

4a…内面

5…第2の成形体

5A…分割前第2の成形体

6…ダイボンド材

7…ボンディングワイヤー

8…封止剤

11…分割前光半導体装置用部品

12…分割前光半導体装置

【技術分野】

【0001】

本発明は、光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料及び光半導体装置用白色硬化性材料の製造方法に関する。また、本発明は、上記半導体装置用白色硬化性材料を用いた光半導体装置用成形体及び光半導体装置に関する。

【背景技術】

【0002】

発光ダイオード(LED)装置などの光半導体装置の消費電力は低く、かつ寿命は長い。また、光半導体装置は、過酷な環境下でも使用され得る。従って、光半導体装置は、携帯電話用バックライト、液晶テレビ用バックライト、自動車用ランプ、照明器具及び看板などの幅広い用途で使用されている。

【0003】

光半導体装置に用いられている発光素子である光半導体素子(例えばLED)が大気と直接触れると、大気中の水分又は浮遊するごみ等により、光半導体素子の発光特性が急速に低下する。このため、上記光半導体素子は、通常、光半導体装置用封止剤により封止されている。また、該封止剤を充填するために、上記光半導体素子が搭載されるリードフレーム上に、枠状の成形体が配置されている。該枠状の成形体の内側に、上記封止剤が充填されている。該成形体は、リフレクター又はハウジングと呼ばれることがある。

【0004】

上記成形体を形成するための組成物の一例として、下記の特許文献1には、エポキシ樹脂と硬化剤と硬化促進剤と無機充填材と白色顔料とカップリング剤とを含む硬化性組成物が開示されている。成形温度100〜200℃、成形圧力20MPa以下及び成形時間60〜120秒の条件で、上記硬化性組成物をトランスファー成形した時に生じるバリの長さは5mm以下である。上記硬化性組成物を熱硬化させた後の成形体の波長350〜800nmにおける光反射率は80%以上である。

【0005】

また、下記の特許文献2には、トリアジン誘導体エポキシ樹脂と、酸無水物と、酸化防止剤と、硬化触媒と、反射部材と、無機充填材とを含む硬化性組成物が開示されている。

【0006】

下記の特許文献3には、エポキシ樹脂と硬化剤と硬化促進剤と無機充填材と白色顔料とを含む硬化性組成物が開示されている。また、特許文献3では、硬化性組成物を用いたトランスファー成形によって貫通孔が複数形成された光反射層を配線部材上に形成し、上記貫通孔の一方の開口部を上記配線部材で塞いでなる複数の凹部が形成された成形体を得る工程と、光半導体素子を上記凹部内にそれぞれ配置する工程と、上記光反射層の表面を覆うように上記半導体素子が配置された上記凹部に封止樹脂を供給する工程と、上記封止樹脂を介在させることにより、上記光反射層の上記表面から離間させた状態で上記凹部を覆うレンズを配置した後、上記封止樹脂を硬化させる工程と、上記成形体を上記凹部ごとに分割して複数の光半導体装置を得る工程とを備える光半導体装置の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−144127号公報

【特許文献2】WO2007/015426A1

【特許文献3】特開2011−009519号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1〜3に記載のような従来の硬化性組成物をトランスファー成形する場合には、硬化性組成物の取り扱い性が低かったり、成形体の金型への充填性が低かったりするという問題がある。さらに、成形体を連続して成形したときに、硬化性組成物の硬化物が金型に付着したり、成形体の金型からの離型性が低かったりする。すなわち、従来の硬化性組成物では、連続成形性が低いという問題がある。

【0009】

本発明の目的は、取り扱い性、成形時の金型への充填性及び連続成形性に優れている光半導体装置用白色硬化性材料及び光半導体装置用白色硬化性材料の製造方法、並びに該光半導体装置用白色硬化性材料を用いた光半導体装置用成形体及び光半導体装置を提供することである。

【0010】

本発明の限定的な目的は、取り扱い性、トランスファー成形時のバリの発生の抑制、金型への充填性、および連続成形性に優れた光半導体装置用白色硬化性材料及び光半導体装置用白色硬化性材料の製造方法、並びに該光半導体装置用白色硬化性材料を用いた光半導体装置用成形体及び光半導体装置を提供することである。

【課題を解決するための手段】

【0011】

本発明の広い局面によれば、白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物である光半導体装置用白色硬化性材料であって、上記硬化性組成物が、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含み、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である、光半導体装置用白色硬化性材料が提供される。

【0012】

本発明に係る光半導体装置用白色硬化性材料のある特定の局面では、上記硬化剤は、酸無水物硬化剤である。

【0013】

本発明に係る光半導体装置用白色硬化性材料の他の特定の局面では、上記エポキシ化合物は、芳香族骨格を有するエポキシ化合物及び脂環式骨格を有するエポキシ化合物の内の少なくとも1種を含む。

【0014】

本発明に係る光半導体装置用白色硬化性材料のさらに他の特定の局面では、上記エポキシ化合物は、上記芳香族骨格を有するエポキシ化合物及び上記脂環式骨格を有するエポキシ化合物の双方を含む。

【0015】

本発明に係る光半導体装置用白色硬化性材料の別の特定の局面では、上記酸化チタンはルチル型酸化チタンである。

【0016】

本発明に係る光半導体装置用白色硬化性材料のさらに別の特定の局面では、上記充填材は、平均粒径が1μm以上、10μm未満である第1の充填材と、平均粒径が10μm以上、50μm以下である第2の充填材との双方を含む。

【0017】

本発明に係る光半導体装置用白色硬化性材料の他の特定の局面では、該白色硬化性材料は、60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、上記硬化性組成物を熱処理した熱処理物である。

【0018】

本発明に係る光半導体装置用白色硬化性材料は、光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料あることが好ましい。

【0019】

本発明に係る光半導体装置用白色硬化性材料は、光半導体装置において、光半導体素子が搭載されるリードフレーム上にかつ上記光半導体素子の側方に配置され、上記光半導体素子から発せられた光を反射する光反射部を有する成形体を得るために用いられる光半導体装置用白色硬化性材料であることが好ましい。

【0020】

本発明の広い局面によれば、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含む白色の硬化性組成物を用いて、該白色の硬化性組成物を熱処理して、熱処理物である光半導体装置用白色硬化性材料を得る工程を備え、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である光半導体装置用白色硬化性材料を得る、光半導体装置用白色硬化性材料の製造方法が提供される。

【0021】

本発明に係る光半導体装置用白色硬化性材料の製造方法のある特定の局面では、60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、上記硬化性組成物を熱処理した熱処理物である光半導体装置用白色硬化性材料を得る。

【0022】

本発明に係る光半導体装置用成形体は、上述した光半導体装置用白色硬化性材料を硬化させるか、又は上述した光半導体装置用白色硬化性材料の製造方法により得られた光半導体装置用白色硬化性材料を硬化させることにより得られる。

【0023】

本発明に係る光半導体装置は、リードフレームと、該リードフレーム上に搭載された光半導体素子と、該リードフレーム上に配置された成形体とを備えており、上記成形体が、上述した光半導体装置用白色硬化性材料を硬化させるか、又は上述した光半導体装置用白色硬化性材料の製造方法により得られた光半導体装置用白色硬化性材料を硬化させることにより得られる。

【0024】

本発明に係る光半導体装置は、上記成形体が、上記光半導体素子の側方に配置されており、上記成形体の内面が上記光半導体素子から発せられた光を反射する光反射部であることが好ましい。

【発明の効果】

【0025】

本発明に係る光半導体装置用白色硬化性材料は、白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物であり、上記硬化性組成物が、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含み、更に上記白色硬化性材料では、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、かつ成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上であるので、取り扱い性、成形時の金型への充填性及び連続成形性に優れている。

【0026】

本発明に係る光半導体装置用白色硬化性材料の製造方法では、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含む白色の硬化性組成物を用いて、該白色の硬化性組成物を熱処理して、熱処理物である光半導体装置用白色硬化性材料を得る工程を備えており、軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、かつ成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である光半導体装置用白色硬化性材料を得るので、取り扱い性、成形時の金型への充填性及び連続成形性に優れている白色硬化性材料を得ることができる。

【図面の簡単な説明】

【0027】

【図1】図1(a)及び(b)は、本発明の一実施形態に係る光半導体装置用白色硬化性材料を用いた成形体を備える光半導体装置の一例を模式的に示す断面図及び斜視図である。

【図2】図2は、本発明の一実施形態に係る光半導体装置用白色硬化性材料を用いた複数の成形体が連なった分割前成形体を含む分割前光半導体装置用部品の一例を模式的に示す断面図である。

【図3】図3は、本発明の一実施形態に係る光半導体装置用白色硬化性材料を用いた複数の成形体が連なった分割前成形体を含む分割前光半導体装置の一例を模式的に示す断面図である。

【図4】図4(a)及び(b)は、実施例及び比較例におけるバリ長さの評価方法を説明するための模式図な斜視図及び断面図である。

【発明を実施するための形態】

【0028】

以下、本発明を詳細に説明する。

【0029】

(光半導体装置用白色硬化性材料及び光半導体装置用白色硬化性材料の製造方法)

本発明に係る光半導体装置用白色硬化性材料は、白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物である。上記硬化性組成物は、エポキシ化合物(A)と、硬化剤(B)と、酸化チタン(C)と、酸化チタンとは異なる充填材(D)と、硬化促進剤(E)とを含む。

【0030】

さらに、本発明に係る光半導体装置用白色硬化性材料の熱硬化前の軟化点は、60℃以上、120℃未満である。また、本発明に係る光半導体装置用白色硬化性材料の170℃における粘度は120Pa・sを超え、300Pa・s以下である。本発明に係る光半導体装置用白色硬化性材料の170℃におけるゲルタイムは30秒以上、100秒以下である。本発明に係る光半導体装置用白色硬化性材料を成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さはショアDで70以上である。

【0031】

本発明に係る光半導体装置用白色硬化性材料の製造方法では、エポキシ化合物(A)と、硬化剤(B)と、酸化チタン(C)と、酸化チタンとは異なる充填材(D)と、硬化促進剤(E)とを含む白色の硬化性組成物が用いられる。本発明に係る光半導体装置用白色硬化性材料の製造方法は、該白色の硬化性組成物を熱処理して、熱処理物である光半導体装置用白色硬化性材料を得る工程を備える。

【0032】

さらに、本発明に係る光半導体装置用白色硬化性材料の製造方法では、軟化点が60℃以上、120℃未満である白色硬化性材料を得る。また、本発明に係る光半導体装置用白色硬化性材料の製造方法では、170℃における粘度が120Pa・sを超え、300Pa・s以下である白色硬化性材料を得る。本発明に係る光半導体装置用白色硬化性材料の製造方法では、170℃におけるゲルタイムが30秒以上、100秒以下である白色硬化性材料を得る。本発明に係る光半導体装置用白色硬化性材料の製造方法では、成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である白色硬化性材料を得る。

【0033】

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料であることが好ましい。上記成形体は、所定の形状に成形された硬化物である。

【0034】

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料を成形して成形体を作製し、該成形体を用いて光半導体装置が得られる。

【0035】

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法における上述した構成の採用により、該白色硬化性材料の取り扱い性が高くなる。さらに、上記白色硬化性材料の成形時の金型への充填性が良好になる。しかも、上記白色硬化性材料を用いて成形体を連続して成形したときに、金型に硬化物が付着し難くなり、成形体の金型からの離型性が高くなる。すなわち、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法における上述した構成の採用により、連続成形性を高めることができる。

【0036】

さらに、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法における上述した構成の採用により、トランスファー成形時にバリの発生を抑制することもできる。

【0037】

また、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法における上記構成を採用することによって、光半導体装置用白色硬化性材料を硬化させることにより得られる成形体の光の反射率を高めることができる。得られる成形体は、光の反射率が高いので、光半導体素子から発せられる光が成形体に到達したときに光を効果的に反射させる。このため、光半導体装置から取り出される光の明るさを明るくすることができる。

【0038】

上記白色硬化性材料の軟化点は、60℃以上、120℃未満である。該軟化点が60℃未満であると、白色硬化性材料の取り扱い性が悪くなる。このため、成形体を得る際の作業性が悪くなる。上記軟化点が120℃以上であると、上記白色硬化性材料の金型への充填性が悪くなる。

【0039】

上記白色硬化性材料の170℃における粘度は120Pa・sを超え、300Pa・s以下である。該粘度が120Pa・s以下であると、成形体のトランスファー成形性が悪くなる。具体的には、トランスファー成形時にバリが発生しやすくなる。上記粘度が300Pa・sを超えると、上記白色硬化性材料の金型への充填性が悪くなる。

【0040】

上記白色硬化性材料の170℃におけるゲルタイムは30秒以上、100秒以下である。該ゲルタイムが30秒未満であると、上記白色硬化性材料の金型への充填性が悪くなる。上記ゲルタイムが100秒を超えると、金型からの成形体の取り出し性が悪くなり、金型からの成形体の離型性が悪くなる。

【0041】

上記ゲルタイムは、白色硬化性材料0.5gを、170℃に加熱したホットプレート上で、撹拌棒で混ぜたときに、該白色硬化性材料が流動性を失うまでの時間を意味する。

【0042】

上記白色硬化性材料を成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さはショアDで70以上である。該ショアDが70未満であると、金型からの成形体の取り出し性が悪くなり、金型からの成形体の離型性が悪くなる。

【0043】

上記ショアDは、JIS K6253のデュロメータ タイプDによって規定されている硬度である。

【0044】

本発明に係る光半導体装置用白色硬化性材料は、60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、上記硬化性組成物を熱処理した熱処理物であることが好ましい。本発明に係る光半導体装置用白色硬化性材料の製造方法は、60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、上記硬化性組成物を熱処理した熱処理物を得ることが好ましい。このようなエイジングにより、取り扱い性、成形時の金型への充填性及び連続成形性に優れた白色硬化性材料を得ることが容易である。

【0045】

以下、本発明に係る光半導体装置用白色硬化性材料に用いられる白色の硬化性組成物(白色硬化性組成物)に含まれている各成分の詳細を説明する。

【0046】

[エポキシ化合物(A)]

上記白色硬化性組成物は、熱の付与によって硬化可能であるように、エポキシ化合物(A)を含む。エポキシ化合物(A)はエポキシ基を有する。熱硬化性化合物としてエポキシ化合物(A)を用いることにより、成形体の耐熱性及び絶縁信頼性が高くなる。エポキシ化合物(A)は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0047】

上記エポキシ化合物(A)の具体例としては、ビスフェノール型エポキシ化合物、ノボラック型エポキシ化合物、多塩素酸化合物とエピクロロヒドリンとを反応させて得られるグリシジルエステル型エポキシ化合物、ポリアミン化合物とエピクロロヒドリンとを反応させて得られるグリシジルアミン型エポキシ化合物、グリシジルエーテル型エポキシ化合物、脂肪族エポキシ化合物、水添型芳香族エポキシ化合物、脂環式骨格を有するエポキシ化合物、トリグリシジルイソシアヌレート等の複素環式エポキシ化合物などが挙げられる。上記多塩素酸化合物としては、フタル酸及びダイマー酸等が挙げられる。上記ポリアミン化合物としては、ジアミノジフェニルメタン及びイソシアヌル酸等が挙げられる。

【0048】

上記白色樹脂組成物に含まれている上記エポキシ化合物(A)全体のエポキシ当量は好ましくは200以上、好ましくは20000以下である。該エポキシ当量が200以上であると、上記白色硬化性材料の成形性がより一層良好になり、更に成形体が脆くなり難く、成形体の加工性がより一層良好になる。該エポキシ当量が20000以下であると、上記白色硬化性材料の成形性がより一層良好になり、更に成形体の強度がより一層高くなる。上記エポキシ当量は、JIS K7236に準拠して測定される。

【0049】

成形体の強度を高め、成形体の加工性をより一層高める観点からは、上記エポキシ化合物(A)は、芳香族骨格を有するエポキシ化合物(A1)及び脂環式骨格を有するエポキシ化合物(A2)の内の少なくとも1種を含むことが好ましい。上記エポキシ化合物(A)は、芳香族骨格を有するエポキシ化合物(A1)と脂環式骨格を有するエポキシ化合物(A2)との双方を含んでいてもよい。上記白色硬化性組成物は、芳香族骨格を有するエポキシ化合物(A1)のみを含んでいてもよく、脂環式骨格を有するエポキシ化合物(A2)のみを含んでいてもよい。

【0050】

成形体の強度及び耐熱性をより一層高める観点からは、上記エポキシ化合物(A)は、芳香族骨格を有するエポキシ化合物(A1)を含むことが好ましい。上記芳香族骨格を有するエポキシ化合物(A1)は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0051】

リードフレームと成形体との密着性をより一層高める観点からは、上記エポキシ化合物(A)は、脂環式骨格を有するエポキシ化合物(A2)を含むことが好ましい。上記脂環式骨格を有するエポキシ化合物(A2)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0052】

成形体の耐熱性をより一層高め、かつリードフレームと成形体との密着性をより一層高める観点からは、上記エポキシ化合物(A)は、芳香族骨格を有するエポキシ化合物(A1)と脂環式骨格を有するエポキシ化合物(A2)との双方を含むことが特に好ましい。

【0053】

上記芳香族骨格を有するエポキシ化合物(A1)としては、ビスフェノールA型エポキシ化合物、ビスフェノールF型エポキシ化合物、クレゾールノボラック型エポキシ化合物、フェノールノボラック型エポキシ化合物、芳香族骨格を有する多塩基酸化合物とエピクロロヒドリンとを反応させて得られるグリシジルエステル型エポキシ化合物、及び芳香族骨格を有するグリシジルエーテル型エポキシ化合物等が挙げられる。

【0054】

上記成形体の強度及び耐熱性をより一層高める観点からは、上記芳香族骨格を有するエポキシ化合物(A1)は、ビスフェノール骨格又はノボラック骨格を有することが好ましい。

【0055】

上記芳香族骨格を有するエポキシ化合物(A1)のエポキシ当量は、好ましくは400以上、好ましくは3000以下である。該エポキシ当量が400以上であると、上記白色硬化性材料の成形性がより一層良好になる。該エポキシ当量が3000以下であると、成形体の強度がより一層高くなる。

【0056】

上記脂環式骨格を有するエポキシ化合物(A2)の具体例としては、2−(3,4−エポキシ)シクロヘキシル−5,5−スピロ−(3,4−エポキシ)シクロヘキサン−m−ジオキサン、3,4−エポキシシクロヘキセニルメチル−3’,4’−エポキシシクロヘキセンカルボキシレート、ジシクロペンタジエンジオキシド、ビニルシクロヘキセンモノオキサイド、1,2−エポキシ−4−ビニルシクロヘキサン、1,2:8,9−ジエポキシリモネン、ε−カプロラクトン修飾テトラ(3,4−エポキシシクロヘキシルメチル)ブタンテトラカルボキシレート、2,2−ビス(ヒドロキシメチル)−1−ブタノールの1,2−エポキシ−4−(2−オキシラニル)シクロヘキサン付加物等が挙げられる。上記成形体の耐熱性をより一層高める観点から、上記脂環式骨格を有するエポキシ化合物(A2)は、2,2−ビス(ヒドロキシメチル)−1−ブタノールの1,2−エポキシ−4−(2−オキシラニル)シクロヘキサン付加物(ダイセル化学社製「EHPE−3150」)であることが好ましい。

【0057】

上記エポキシ化合物(A)の配合量は、熱の付与により適度に硬化するように適宜調整され、特に限定されない。上記白色硬化性組成物100重量%中、エポキシ化合物(A)の含有量は好ましくは3重量%以上、より好ましくは5重量%以上、更に好ましくは10重量%以上、好ましくは99重量%以下、より好ましくは95重量%以下、更に好ましくは80重量%以下である。エポキシ化合物(A)の含有量が上記下限以上であると、加熱により白色硬化性材料がより一層効果的に硬化する。エポキシ化合物(A)の含有量が上記上限以下であると、成形体の耐熱性がより一層高くなる。

【0058】

[硬化剤(B)]

上記白色硬化性組成物は、熱の付与によって効率的に硬化可能であるように、硬化剤(B)を含む。硬化剤(B)は、エポキシ化合物(A)を硬化させる。硬化剤(B)として、エポキシ化合物(A)の硬化剤として使用される公知の硬化剤が使用可能である。上記硬化剤(B)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0059】

上記硬化剤(B)としては、酸無水物、ジシアンジアミド、フェノール化合物、ヒドラジド化合物、イミダゾール化合物、トリアジン環を有する化合物、メチル(メタ)アクリレート樹脂又はスチレン樹脂等により形成されたシェルにより、トリフェニルホスフィン(硬化剤)が被覆されている潜在性硬化剤(例えば、日本化薬社製「EPCAT−P」及び「EPCAT−PS」)、ポリウレア系重合体又はラジカル重合体により形成されたシェルにより、アミンなどの硬化剤が被覆されている潜在性硬化剤(特許第3031897号公報及び特許第3199818号公報に記載)、変性イミダゾールなどの硬化剤をエポキシ樹脂中に分散させて閉じ込め、粉砕することにより得られた潜在性硬化剤(旭化成イーマテリアルズ社製「ノバキュアHXA3792」及び「HXA3932HP」)、熱可塑性高分子内に硬化剤を分散させ、含有させた潜在性硬化剤(特許第3098061号公報に記載)、並びにテトラキスフェノール類化合物などにより被覆されたイミダゾール潜在性硬化剤(例えば、日本曹達社製「TEP−2E4MZ」及び「HIPA−2E4MZ」)等が挙げられる。これら以外の硬化剤(B)を用いてもよい。

【0060】

リードフレームと成形体との密着性をより一層高める観点からは、上記硬化剤(B)は、酸無水物硬化剤を含有することがより好ましい。上記白色硬化性組成物は、酸無水物硬化剤を含むことが好ましい。酸無水物硬化剤の使用により、硬化性を高く維持して、成形体の成形むらをより一層抑制できる。上記酸無水物硬化剤としては、芳香族骨格を有する酸無水物及び脂環式骨格を有する酸無水物の内のいずれも使用可能である。

【0061】

好ましい上記酸無水物硬化剤としては、無水フタル酸、無水マレイン酸、無水トリメリット酸、無水ピロメリット酸、ヘキサヒドロ無水フタル酸、テトラヒドロ無水フタル酸、無水メチルナジック酸、無水ナジック酸、無水グルタル酸、メチルヘキサヒドロ無水フタル酸及びメチルテトラヒドロ無水フタル酸等が挙げられる。

【0062】

上記酸無水物硬化剤は、二重結合を有さないことが好ましい。二重結合を有さない好ましい酸無水物硬化剤としては、ヘキサヒドロ無水フタル酸及びメチルヘキサヒドロ無水フタル酸等が挙げられる。

【0063】

上記エポキシ化合物(A)と上記硬化剤(B)との配合比率は特に限定されない。エポキシ化合物(A)100重量部に対して、硬化剤(B)の含有量は、好ましくは0.5重量部以上、より好ましくは1重量部以上、更に好ましくは2重量部以上、特に好ましくは3重量部以上、好ましくは500重量部以下、より好ましくは300重量部以下、更に好ましくは100重量部以下である。

【0064】

また、上記白色硬化性組成物中で、エポキシ化合物(A)全体のエポキシ当量と硬化剤(B)の硬化剤当量との当量比(エポキシ当量:硬化剤当量)は、0.3:1〜2:1であることが好ましく、0.5:1〜1.5:1であることがより好ましい。上記当量比(エポキシ当量:硬化剤当量)が上記範囲を満足すると、成形体の耐熱性及び耐候性がより一層高くなる。

【0065】

(酸化チタン(C))

上記白色硬化性組成物は酸化チタン(C)を含むので、光の反射率が高い成形体を得ることができる。また、上記酸化チタン(C)の使用によって、酸化チタン(C)とは異なる充填材のみを用いた場合と比較して、光の反射率が高い成形体が得られる。上記白色硬化性組成物に含まれている酸化チタン(C)は特に限定されない。酸化チタン(C)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0066】

上記酸化チタン(C)は、ルチル型酸化チタン又はアナターゼ型酸化チタンであることが好ましく、ルチル型酸化チタンであることがより好ましい。ルチル型酸化チタンの使用により、耐熱性及び耐光性により一層優れた成形体が得られる。上記アナターゼ型酸化チタンは、ルチル型酸化チタンよりも、硬度が低い。このため、アナターゼ型酸化チタンの使用により、上記白色硬化性材料の成形性がより一層高くなる。

【0067】

上記酸化チタン(C)は、アルミニウム酸化物により表面処理されたルチル型酸化チタンを含むことが好ましい。上記酸化チタン(C)100重量%中、上記アルミニウム酸化物より表面処理されたルチル型酸化チタンの含有量は好ましくは10重量%以上、より好ましくは30重量%以上、100重量%以下である。上記酸化チタン(C)の全量が、上記アルミニウム酸化物により表面処理されたルチル型酸化チタンであってもよい。上記アルミニウム酸化物により表面処理されたルチル型酸化チタンの使用により、成形体の耐熱性がより一層高くなる。

【0068】

上記アルミニウム酸化物により表面処理されたルチル型酸化チタンとしては、例えば、ルチル塩素法酸化チタンである石原産業社製の品番:CR−58や、ルチル硫酸法酸化チタンである石原産業社製の品番:R−630等が挙げられる。

【0069】

上記酸化チタン(C)は、ケイ素酸化物により表面処理されたルチル型酸化チタンを含むことが好ましい。上記ケイ素酸化物により表面処理されたルチル型酸化チタンの使用により、成形体の耐熱性がより一層高くなる。

【0070】

上記白色硬化性組成物100重量%中、上記酸化チタン(C)の含有量は、好ましくは3重量%以上、より好ましくは10重量%以上、更に好ましくは15重量%以上、好ましくは95重量%以下、より好ましくは90重量%以下、更に好ましくは85重量%以下である。酸化チタン(C)の含有量が上記下限以上及び上記上限以下であると、成形体の光の反射率がより一層高くなり、更に成形体の耐熱性が高くなって、成形体が高温に晒されたときに黄変し難くなる。

【0071】

(充填材(D))

上記充填材(D)は、酸化チタンとは異なる充填材である。上記充填材(D)は特に限定されない。上記充填材(D)は1種のみが用いられてもよく、2種以上が併用されてもよい。

【0072】

上記充填材(D)として、無機充填材及び有機充填材の内のいずれも用いることができる。上記充填材(D)の具体例としては、シリカ、アルミナ、マイカ、ベリリア、チタン酸カリウム、チタン酸バリウム、チタン酸ストロンチウム、チタン酸カルシウム、酸化ジルコニウム、酸化アンチモン、ホウ酸アルミニウム、水酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸マグネシウム、炭酸アルミニウム、ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム、リン酸カルシウム、硫酸カルシウム、硫酸バリウム、窒化ケイ素、窒化ホウ素、焼成クレー等のクレー、タルク、炭化ケイ素、架橋アクリルの樹脂粒子及びシリコーン粒子等が挙げられる。上記充填材(D)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0073】

上記充填材(D)はシリカであることが好ましい。シリカの使用により、成形体の強度がより一層高くなる。

【0074】

上記白色硬化性材料の成形性をより一層高める観点からは、上記充填材(D)は、平均粒径が10μm以上、50μm以下である充填材を含むことが好ましい。上記白色硬化性材料の成形性をより一層高める観点からは、上記充填材(D)は、平均粒径1μm以上、10μm未満である充填材を含むことが好ましい。上記白色硬化性材料の成形性を更に一層高める観点からは、上記充填材(D)は、平均粒径が10μm以上、50μm以下である第1の充填材と、平均粒径1μm以上、10μm未満である第2の充填材との双方を含むことが特に好ましい。この第1,第2の充填材の併用により、トランスファー成形時にバリがより一層発生し難くなる。

【0075】

上記平均粒径とは、体積基準粒度分布曲線において積算値が50%のときの粒径値である。上記平均粒径は、例えばレーザ光式粒度分布計を用いて測定可能である。該レーザ光式粒度分布計の市販品としては、Beckman Coulter社製「LS13 320」等が挙げられる。

【0076】

上記充填材(D)は、球状充填材を含んでいてもよく、破砕充填材を含んでいてもよく、球状充填材と破砕充填材との双方を含んでいてもよい。

【0077】

上記白色硬化性組成物100重量%中、上記充填材(D)の含有量は、好ましくは5重量%以上、より好ましくは10重量%以上、更に好ましくは20重量%以上、好ましくは95重量%以下、より好ましくは90重量%以下、更に好ましくは85重量%以下である。充填材(D)の含有量が上記下限以上及び上記上限以下であると、白色硬化性材料の成形性がより一層高くなる。

【0078】

(硬化促進剤(E))

上記白色硬化性組成物は、上記エポキシ化合物(A)と上記硬化剤(B)との反応を促進するために、硬化促進剤(E)を含む。硬化促進剤(E)の使用により、上記白色硬化性材料の硬化性を高めることができ、更に成形体の耐熱性を高めることができる。硬化促進剤(E)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0079】

上記硬化促進剤(E)としては、例えば、ウレア化合物、オニウム塩化合物、イミダゾール化合物、リン化合物、アミン化合物及び有機金属化合物等が挙げられる。

【0080】

上記ウレア化合物としては、ウレア、脂肪族ウレア化合物及び芳香族ウレア化合物等が挙げられる。上記ウレア化合物の具体例としては、ウレア、メチルウレア、1,1−ジメチルウレア、1,3−ジメチルウレア、1,1,3,3−テトラメチルウレア、1,3−ジフェニルウレア及びトリ−n−ブチルチオウレア等が挙げられる。これら以外のウレア化合物を用いてもよい。

【0081】

上記オニウム塩化合物としては、アンモニウム塩、ホスホニウム塩及びスルホニウム塩化合物等が挙げられる。

【0082】

上記イミダゾール化合物としては、2−ウンデシルイミダゾール、2−ヘプタデシルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−フェニル−4−メチルイミダゾール、1−ベンジル−2−メチルイミダゾール、1−ベンジル−2−フェニルイミダゾール、1,2−ジメチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾリウムトリメリテイト、1−シアノエチル−2−フェニルイミダゾリウムトリメリテイト、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−ウンデシルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−エチル−4’−メチルイミダゾリル−(1’)]−エチル−s−トリアジン、2,4−ジアミノ−6−[2’−メチルイミダゾリル−(1’)]−エチル−s−トリアジンイソシアヌル酸付加物、2−フェニルイミダゾールイソシアヌル酸付加物、2−メチルイミダゾールイソシアヌル酸付加物、2−フェニル−4,5−ジヒドロキシメチルイミダゾール及び2−フェニル−4−メチル−5−ジヒドロキシメチルイミダゾール等が挙げられる。

【0083】

上記リン化合物は、リンを含有し、リン含有化合物である。上記リン化合物としては、トリフェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロジチオエート、テトラ−n−ブチルホスホニウム−テトラフルオロボレート、及びテトラ−n−ブチルホスホニウム−テトラフェニルボレート等が挙げられる。これら以外のリン化合物を用いてもよい。

【0084】

上記アミン化合物としては、ジエチルアミン、トリエチルアミン、ジエチレンテトラミン、トリエチレンテトラミン、4,4−ジメチルアミノピリジン、ジアザビシクロアルカン、ジアザビシクロアルケン、第4級アンモニウム塩、トリエチレンジアミン、及びトリ−2,4,6−ジメチルアミノメチルフェノールが挙げられる。これらの化合物の塩を用いてもよい。フェニルホスフィン、テトラフェニルホスホニウムテトラフェニルボレート、テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロジチオエート、テトラ−n−ブチルホスホニウム−テトラフルオロボレート、テトラ−n−ブチルホスホニウム−テトラフェニルボレートが挙げられる。

【0085】

上記有機金属化合物としては、アルカリ金属化合物及びアルカリ土類金属化合物等が挙げられる。上記有機金属化合物の具体例としては、ナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、オクチル酸コバルト、ビスアセチルアセトナートコバルト(II)及びトリスアセチルアセトナートコバルト(III)等が挙げられる。

【0086】

上記白色硬化性材料の硬化性をより一層高め、更に成形体の耐熱性をより一層高める観点からは、上記硬化促進剤(E)は、ウレア化合物、オニウム塩化合物又はリン化合物であることが好ましい。上記硬化促進剤(E)は、ウレア化合物であることが好ましく、オニウム塩化合物であることも好ましく、リン化合物であることも好ましい。

【0087】

上記エポキシ化合物(A)と上記硬化促進剤(E)との配合比率は特に限定されない。エポキシ化合物(A)100重量部に対して、硬化促進剤(E)の含有量は、好ましくは0.01重量部以上、より好ましくは0.1重量部以上、好ましくは100重量部以下、より好ましくは10重量部以下、更に好ましくは5重量部以下である。

【0088】

(酸化防止剤(F))

上記酸化防止剤(F)としては、フェノール系酸化防止剤、リン系酸化防止剤及びアミン系酸化防止剤等が挙げられる。

【0089】

上記フェノール系酸化防止剤の市販品としては、IRGANOX 1010、IRGANOX 1035、IRGANOX 1076、IRGANOX 1135、IRGANOX 245、IRGANOX 259、及びIRGANOX 295(以上、いずれもBASF社製)、アデカスタブ AO−30、アデカスタブ AO−40、アデカスタブ AO−50、アデカスタブ AO−60、アデカスタブ AO−70、アデカスタブ AO−80、アデカスタブ AO−90、及びアデカスタブ AO−330(以上、いずれもADEKA社製)、Sumilizer GA−80、Sumilizer MDP−S、Sumilizer BBM−S、Sumilizer GM、Sumilizer GS(F)、及びSumilizer GP(以上、いずれも住友化学工業社製)、HOSTANOX O10、HOSTANOX O16、HOSTANOX O14、及びHOSTANOX O3(以上、いずれもクラリアント社製)、アンテージ BHT、アンテージ W−300、アンテージ W−400、及びアンテージ W500(以上、いずれも川口化学工業社製)、並びにSEENOX 224M、及びSEENOX 326M(以上、いずれもシプロ化成社製)等が挙げられる。

【0090】

上記リン系酸化防止剤としては、シクロヘキシルフォスフィン及びトリフェニルフォスフィン等が挙げられる。上記リン系酸化防止剤の市販品としては、アデアスタブ PEP−4C、アデアスタブ PEP−8、アデアスタブ PEP−24G、アデアスタブ PEP−36、アデアスタブ HP−10、アデアスタブ 2112、アデアスタブ 260、アデアスタブ 522A、アデアスタブ 1178、アデアスタブ 1500、アデアスタブ C、アデアスタブ 135A、アデアスタブ 3010、及びアデアスタブ TPP(以上、いずれもADEKA社製)、サンドスタブ P−EPQ、及びホスタノックス PAR24(以上、いずれもクラリアント社製)、並びにJP−312L、JP−318−0、JPM−308、JPM−313、JPP−613M、JPP−31、JPP−2000PT、及びJPH−3800(以上、いずれも城北化学工業社製)等が挙げられる。

【0091】

上記アミン系酸化防止剤としては、トリエチルアミン、メラミン、エチルジアミノ−S−トリアジン、2,4−ジアミノ−S−トリアジン、2,4−ジアミノ−6−トリル−S−トリアジン、2,4−ジアミノ−6−キシリル−S−トリアジン及び第四級アンモニウム塩誘導体等が挙げられる。

【0092】

上述した酸化防止剤(F)の中で、フェノール系酸化防止剤がより好ましい。フェノール系酸化防止剤の使用により、耐熱性により一層優れた成形体が得られる。上記フェノール系酸化防止剤は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0093】

上記エポキシ化合物(A)100重量部に対して、上記酸化防止剤(F)の含有量は好ましくは0.1重量部以上、より好ましくは5重量部以上、好ましくは50重量部以下、より好ましくは30重量部以下である。上記酸化防止剤(F)の含有量が上記下限以上及び上限以下であると、耐熱性により一層優れた成形体が得られる。

【0094】

(カップリング剤(G))

上記白色硬化性組成物は、カップリング剤(G)をさらに含んでいてもよい。カップリング剤(G)の使用により、成形体において熱硬化性成分と酸化チタン(C)と充填材(D)との接着性が良好になる。カップリング剤(G)は、1種のみが用いられてもよく、2種以上が併用されてもよい。

【0095】

上記カップリング剤(G)としては特に限定されないが、例えば、シランカップリング剤及びチタネート系カップリング剤が挙げられる。該シランカップリング剤としては、一般にエポキシシラン系カップリング剤、アミノシラン系カップリング剤、カチオニックシラン系カップリング剤、ビニルシラン系カップリング剤、アクリルシラン系カップリング剤、メルカプトシラン系カップリング剤及びこれらの複合系カップリング剤が挙げられる。カップリング剤(G)は、シランカップリング剤であることが好ましい。

【0096】

上記白色硬化性組成物100重量%中、上記カップリング剤(G)の含有量は好ましくは0.01重量%以上、好ましくは5重量%以下である。

【0097】

(他の成分)

上記白色硬化性組成物は、必要に応じて、離型剤、樹脂改質剤、着色剤、希釈剤、表面処理剤、難燃剤、粘度調節剤、分散剤、分散助剤、表面改質剤、可塑剤、抗菌剤、防黴剤、レベリング剤、安定剤、タレ防止剤又は蛍光体等を含んでいてもよい。上記希釈剤は、反応性希釈剤であってもよく、非反応性希釈剤であってもよい。

【0098】

上記着色剤としては特に限定されず、フタロシアニン、アゾ化合物、ジスアゾ化合物、キナクリドン、アントラキノン、フラバントロン、ペリノン、ペリレン、ジオキサジン、縮合アゾ化合物、アゾメチン化合物、赤外線吸収剤及び紫外線吸収剤などの各種有機系色素、並びに硫酸鉛、クロムエロー、ジンクエロー、クロムバーミリオン、弁殻、コバルト紫、紺青、群青、カーボンブラック、クロムグリーン、酸化クロム及びコバルトグリーン等の無機顔料等が挙げられる。

【0099】

(光半導体装置用白色硬化性材料の他の詳細、光半導体装置用白色硬化性材料の製造方法の他の詳細、及び光半導体装置用成形体)

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料である。上記リードフレームは、例えば、光半導体素子を支持しかつ固定し、光半導体素子の電極と外部配線との電気的な接続を果たすための部品である。上記成形体は、光半導体装置用成形体であり、光半導体素子搭載用基板であることが好ましい。

【0100】

光の反射率が高い成形体が得られるので、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、半導体装置において、光半導体素子が搭載されるリードフレーム上にかつ上記光半導体素子の側方に配置され、上記光半導体素子から発せられた光を反射する光反射部を有する成形体を得るために用いられる光半導体装置用白色硬化性材料であることが好ましい。

【0101】

光の反射率が高い成形体が得られるので、本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、半導体装置において、光半導体素子が搭載されるリードフレーム上にかつ上記光半導体素子を取り囲むように配置され、上記光半導体素子から発せられた光を反射する光反射部を内面に有する成形体を得るために用いられる光半導体装置用白色硬化性材料であることが好ましい。上記成形体は、上記光半導体素子を取り囲む外壁部材であることが好ましく、枠状部材であることが好ましい。なお、上記成形体は、光半導体装置において、光半導体素子を接合(ダイボンディング)するためのダイボンド材とは異なる。

【0102】

本発明に係る光半導体装置用白色硬化性材料及び本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料は、複数の成形体がリードフレーム及び白色硬化性材料の内の少なくとも一方を介して連なった分割前成形体を得た後に、該分割前成形体を分割して個々の成形体を得るために用いられることが好ましい。分割の方法としては、金型による打ち抜きや、ダイシングなどの方法が挙げられる。

【0103】

上記白色硬化性組成物又は上記白色硬化性材料は、エポキシ化合物(A)と硬化剤(B)と酸化チタン(C)と充填材(D)と必要に応じて配合される他の成分とを、従来公知の方法で混合することにより得られる。上記白色硬化性組成物又は上記白色硬化性材料を作製する一般的な方法としては、各成分を押出機、ニーダー、ロール、エクストルーダー等によって混練した後、混練物を冷却し、粉砕する方法が挙げられる。分散性を向上する観点からは、各成分の混練は、溶融状態で行うことが好ましい。混練の条件は、各成分の種類及び配合量により適宜決定される。15〜150℃で5〜60分間混練することが好ましく、20〜100℃で10〜30分間混練することがより好ましい。60〜100℃の温度で10〜60分間混練することがより好ましい。

【0104】

本発明に係る光半導体装置用成形体は、本発明に係る光半導体装置用白色硬化性材料を硬化させるか、又は本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料を硬化させることにより得られる。上記光半導体装置用白色硬化性材料は所定の形状に成形される。本発明に係る光半導体装置用成形体は、光半導体装置において金属部と接触するように用いられることが好ましく、電極と接触するように用いられることがより好ましい。上記光半導体装置用白色硬化性材料を硬化させることにより得られる成形体は、光半導体装置において、光半導体素子から発せられた光を反射するために好適に用いられる。

【0105】

上記光半導体装置用白色硬化性材料を用いて上記光半導体装置用成形体を得る方法としては、圧縮成形法、トランスファー成形法、積層成形法、射出成形法、押出成形法及びブロー成形法等が挙げられる。なかでも、トランスファー成形法が好ましい。

【0106】

トランスファー成形法では、例えば、成形温度100〜200℃、成形圧力5〜20MPa及び成形時間60〜300秒の条件で、上記光半導体装置用白色硬化性材料をトランスファー成形することにより、成形体が得られる。成形温度は150〜190℃であることがより好ましく、成形時間は60〜200秒であることがより好ましい。なお、上記ショアDを測定するための成形体を得る条件が、成形温度170℃及び成形時間100秒に設定されているのは、上記白色硬化性材料のトランスファー成形時の成形温度及び成形時間は一般に上述した範囲内であるためである。

【0107】

(光半導体装置の詳細及び光半導体装置の実施形態)

本発明に係る光半導体装置は、リードフレームと、該リードフレーム上に搭載された光半導体素子と、上記リードフレーム上に配置された成形体とを備える。該成形体が、本発明に係る光半導体装置用白色硬化性材料を硬化させるか、又は本発明に係る光半導体装置用白色硬化性材料の製造方法により得られる光半導体装置用白色硬化性材料を硬化させることにより得られる。

【0108】

本発明に係る光半導体装置では、上記成形体は、上記光半導体素子の側方に配置されており、上記成形体の内面が上記光半導体素子から発せられた光を反射する光反射部であることが好ましい。

【0109】

図1(a)及び(b)に、本発明の一実施形態に係る光半導体装置を断面図及び斜視図で示す。

【0110】

本実施形態の光半導体装置1は、リードフレーム2と光半導体素子3と第1の成形体4と第2の成形体5とを有する。光半導体素子3は発光ダイオード(LED)であることが好ましい。第1の成形体4と第2の成形体5とは一体的に形成されておらず、別の2つの部材である。第1の成形体4と第2の成形体5とは一体的に形成されていてもよい。

【0111】

リードフレーム2上に、光半導体素子3が搭載され、配置されている。また、リードフレーム2上に、第1の成形体4が配置されている。また、複数のリードフレーム2間とリードフレーム2の下方とには、第2の成形体5が配置されている。第1の成形体4の内側に光半導体素子3が配置されている。光半導体素子3の側方に第1の成形体4が配置されており、光半導体素子3を取り囲むように第1の成形体4が配置されている。第1,第2の成形体4,5は、上述した光半導体装置用白色硬化性材料の硬化物であり、上述した光半導体装置用白色硬化性材料を硬化させることにより得られる。従って、第1の成形体4は、光反射性を有し、内面4aに光反射部を有する。すなわち、第1の成形体4の内面4aは光反射部である。従って、光半導体素子3の周囲は、第1の成形体4の光反射性を有する内面4aにより囲まれている。

【0112】

第1の成形体4の内面4aは、内面4aの径が開口端に向かうにつれて大きくなるように形成されている。従って、光半導体素子3から発せられた光のうち、内面4aに到達した矢印Bで示す光が内面4aにより反射され、光半導体素子3の前方側に進行する。

【0113】

光半導体素子3は、リードフレーム2上に、ダイボンド材6を用いて接続されている。光半導体素子3に設けられたボンディングパッド(図示せず)とリードフレーム2とが、ボンディングワイヤー7により電気的に接続されている。光半導体素子3及びボンディングワイヤー7を封止するように、第1の成形体4の内面4aで囲まれた領域内には、封止剤8が充填されている。

【0114】

光半導体装置1では、光半導体素子3を駆動すると、破線Aで示すように光が発せられる。光半導体装置1では、光半導体素子3からリードフレーム2の上面とは反対側すなわち上方に照射される光だけでなく、第1の成形体4の内面4aに到達した光が矢印Bで示すように反射される光も存在する。従って、光半導体装置1から取り出される光の明るさは明るい。

【0115】

なお、図1に示す構造は、本発明に係る光半導体装置の一例にすぎず、成形体の構造及び光半導体素子の実装構造等には適宜変形され得る。

【0116】

また、図2に示すように、複数の光半導体装置用部品が連なった分割前光半導体装置用部品11を用意して、分割前光半導体装置用部品11を破線Xで示す部分で切断して、個々の光半導体装置用部品を得てもよい。分割前光半導体装置用部品11は、分割前リードフレーム2Aと、分割前第1の成形体4Aと、分割前第2の成形体5Aとを有する。個々の光半導体装置用部品得た後、光半導体素子3を搭載し、該光半導体素子3を封止剤8により封止して、光半導体装置1を得てもよい。分割前リードフレーム2Aを破線Xで示す部分で切断すると、リードフレーム2が得られる。分割前第1の成形体4Aを破線Xで示す部分で切断すると、第1の成形体4が得られる。分割前第2の成形体5Aを破線Xで示す部分で切断すると、第2の成形体5が得られる。

【0117】

さらに、図3に示すように、複数の分割前光半導体装置が連なった分割前光半導体装置12を用意して、分割前光半導体装置12を破線Xで示す部分で切断して、個々の光半導体装置を得てもよい。分割前光半導体装置12は、分割前リードフレーム2Aと、分割前第1の成形体4Aと、分割前第2の成形体5Aとを有する。また、図1に示す光半導体装置1と同様に、分割前光半導体装置12では、分割前リードフレーム2A上に、光半導体素子3が搭載され、配置されている。なお、図2,3では、分割前光半導体装置用部品及び分割前光半導体装置では、複数の成形体が連なって分割前成形体が形成されているが、複数の成形体が連なっていない分割前光半導体装置用部品及び分割前光半導体装置を分割して、光半導体装置用部品及び光半導体装置を得てもよい。

【0118】

以下、本発明の具体的な実施例及び比較例を挙げることにより、本発明を明らかにする。本発明は以下の実施例に限定されない。

【0119】

実施例及び比較例では、以下の材料を用いた。

【0120】

(エポキシ化合物(A))

1)YD−013(芳香族骨格を有するビスフェノールA型エポキシ樹脂、エポキシ当量850、新日鐵化学社製)

2)YDCN704(芳香族骨格を有するクレゾールノボラック型エポキシ樹脂、エポキシ当量210、新日鐵化学社製)

3)EHPE3150(脂環式骨格を有するエポキシ樹脂、エポキシ当量180、ダイセル化学社製)

【0121】

(硬化剤(B))

1)リカシッドHH(ヘキサヒドロ無水フタル酸、新日本理化社製)

2)リカシッドMH−700(ヘキサヒドロ無水フタル酸とメチルヘキサヒドロ無水フタル酸との混合物、新日本理化社製)

3)DICY7(ジシアンジアミド、三菱化学社製)

【0122】

(酸化チタン(C))

1)CR−90(ルチル型酸化チタン、Al,Siにより表面処理されている、石原産業社製)

2)CR−58(ルチル型酸化チタン、Alにより表面処理されている、石原産業社製)

【0123】

(充填材(D))

1)SE−40(球状シリカ、平均粒径37μm、トクヤマ社製)

2)3K−S(破砕シリカ、平均粒径35μm、龍森社製)

3)MSS−7(球状シリカ、平均粒径7μm、龍森社製)

4)XJ−7(破砕シリカ、平均粒径6μm、龍森社製)

【0124】

(硬化促進剤(E))

1)SA102(DBU−オクチル酸塩、サンアプロ社製)

2)PX−4ET(テトラ−n−ブチルホスホニウム−o,o−ジエチルホスホロジチオネート、日本化学工業社製)

【0125】

(酸化防止剤(F))

1)Irganox1010(フェノール系酸化防止剤、BASF社製)

【0126】

(実施例1〜12及び比較例1〜5)

下記表1,2に示す各成分を下記表1,2に示す配合量で配合し、混合機(ラボプラストミルR−60、東洋精機製作所製)にて100℃で20分間混合し、溶融混練物を得た。溶融混練物を常温で粉砕した後、70℃のオーブン内で下記の表1,2に示す時間でエイジングを行った後、又はエイジングを行わなかった後(エイジング時間:0時間)、打錠して、白色硬化性材料を得た。

【0127】

(測定)

(1)軟化点

得られた白色硬化性材料を、DSC(示差走査熱量測定)用のアルミパンに20mg取り出した。0〜150℃の温度範囲で昇温速度10℃/分でDSCにより白色硬化性材料の軟化による吸熱ピークから軟化点を測定した。

【0128】

(2)ゲルタイム

得られた白色硬化性材料を0.5g取り出した。170℃に加熱したホットプレート上で加熱しながらステンレス製のスパチュラで撹拌し、硬化反応によって白色硬化性材料の流動性が失われるまでの時間を評価した。流動性が失われるまでの時間をゲルタイムとした。

【0129】

(3)粘度

島津製作所社製高化式フローテスターを用いて、温度170℃、荷重20kgf、ダイ穴径1mm及びダイ長さ1mmの条件で、得られた白色硬化性材料の170℃における粘度を測定した。

【0130】

(4)ショアD(硬さ)

銅素材(TAMAC 194)にエッチングにより回路を形成した後、銀メッキを施し、厚み0.2mmのリードフレームを得た。トランスファー成形(成形温度170℃、成形時間100秒)でMAP成形法により上記リードフレーム上に、成形体を備えた光半導体装置搭載用基板を作製した。金型としては、縦15個×横10個のマトリックス状に配置された150個の凹部(光半導体素子搭載部)を有する一括成形用金型を用いた。キャビティサイズは、1個当たり6mm×3mm、深さ5mmとした。得られた成形体を金型から取り出して5秒後に、成形体におけるカル部分の硬さを測定した。この硬さの測定においては、JIS K6253に準拠して、デュロメータ タイプDによって規定されている硬度であるショアDを求めた。

【0131】

(評価)

(1)取り扱い性

打錠により得られた白色硬化性材料(以下、タブレットと称す)をアルミバットの上に置き、40℃のオーブン内に入れ、2時間後に取り出した。その後、タブレットをアルミバットから取り出して、タブレットの取り扱い性を下記の基準で判定した。

【0132】

[取り扱い性の判定基準]

○:タブレットが軟化しておらず、取り出し後にタブレットがアルミバットに付着していない

×:タブレットの表面が一部軟化しており、取り出し後にタブレットの一部がアルミバットに付着している

【0133】

(2)成形性(金型への充填性)

銅素材(TAMAC 194)にエッチングにより回路を形成した後、銀メッキを施し、厚み0.2mmのリードフレームを得た。トランスファー成形(成形温度170℃、成形時間100秒)でMAP成形法により上記リードフレーム上に、成形体を備えた光半導体装置搭載用基板を作製した。金型としては、縦15個×横10個のマトリックス状に配置された150個の凹部(光半導体素子搭載部)を有する一括成形用金型を用いた。キャビティサイズは、1個当たり6mm×3mm、深さ5mmとした。得られた光半導体装置搭載用基板を目視により検査し、成形性を下記の基準で判定した。

【0134】

[成形性の判定基準]

○:成形体に充填不良による欠け及びウェルドなどの外観異常がない

×:成形体に充填不良による欠け及びウェルドなどの外観異常が1つ以上ある

【0135】

(3)連続成形性

上記(2)成形性と同じ成形条件で、得られた各白色硬化性材料について50回ずつ成形を行った。連続して成形が可能であった回数を数え、連続成形性を下記の基準で判定した。

【0136】

[連続成形性の判定基準]

○:50回連続で成形可能であり、金型に硬化物が付着せず、成形体の金型からの離型性が良好であった

×:50回以下の成形回数で、金型に硬化物が付着した

【0137】

(4)バリ長さ

図4(a)及び(b)に示すバリ評価用の金型を用意した。50μmのスリット51aを有する上金型51と、下金型52と、プランジャ53とを用意した。得られた白色硬化性材料が成形された直径11mm×高さ5mmの円柱状の成形体Xを用意した。フローテスターを用いて、温度170℃、荷重300kgf及び加温時間100秒の条件で、得られた成形体X上をプランジャ53で押し込み、スリット51aを流れ出て生じたバリの長さをノギスで求めた。バリの長さを下記の基準で判定した。

【0138】

[バリ長さの判定基準]

○○:バリの長さが1mm未満

○:バリの長さが1mm以上、2mm未満

×:バリの長さが2mm以上

【0139】

結果を下記の表1,2に示す。

【0140】

【表1】

【0141】

【表2】

【符号の説明】

【0142】

1…光半導体装置

2…リードフレーム

2A…分割前リードフレーム

3…光半導体素子

4…第1の成形体

4A…分割前第1の成形体

4a…内面

5…第2の成形体

5A…分割前第2の成形体

6…ダイボンド材

7…ボンディングワイヤー

8…封止剤

11…分割前光半導体装置用部品

12…分割前光半導体装置

【特許請求の範囲】

【請求項1】

白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物である光半導体装置用白色硬化性材料であって、

前記硬化性組成物が、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含み、

軟化点が60℃以上、120℃未満であり、

170℃における粘度が120Pa・sを超え、300Pa・s以下であり、

170℃におけるゲルタイムが30秒以上、100秒以下であり、

成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である、光半導体装置用白色硬化性材料。

【請求項2】

前記硬化剤が、酸無水物硬化剤である、請求項1に記載の光半導体装置用白色硬化性材料。

【請求項3】

前記エポキシ化合物が、芳香族骨格を有するエポキシ化合物及び脂環式骨格を有するエポキシ化合物の内の少なくとも1種を含む、請求項1又は2に記載の光半導体装置用白色硬化性材料。

【請求項4】

前記エポキシ化合物が、前記芳香族骨格を有するエポキシ化合物及び前記脂環式骨格を有するエポキシ化合物の双方を含む、請求項3に記載の光半導体装置用白色硬化性材料。

【請求項5】

前記酸化チタンがルチル型酸化チタンである、請求項1〜4のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項6】

前記充填材が、平均粒径が1μm以上、10μm未満である第1の充填材と、平均粒径が10μm以下、50μm以下である第2の充填材との双方を含む、請求項1〜5のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項7】

60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、前記硬化性組成物を熱処理した熱処理物である、請求項1〜6のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項8】

光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料である、請求項1〜7のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項9】

光半導体装置において、光半導体素子が搭載されるリードフレーム上にかつ前記光半導体素子の側方に配置され、前記光半導体素子から発せられた光を反射する光反射部を有する成形体を得るために用いられる光半導体装置用白色硬化性材料である、請求項1〜8のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項10】

エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含む白色の硬化性組成物を用いて、該白色の硬化性組成物を熱処理して、熱処理物である光半導体装置用白色硬化性材料を得る工程を備え、

軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である光半導体装置用白色硬化性材料を得る、光半導体装置用白色硬化性材料の製造方法。

【請求項11】

60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、前記硬化性組成物を熱処理した熱処理物である光半導体装置用白色硬化性材料を得る、請求項10に記載の光半導体装置用白色硬化性材料の製造方法。

【請求項12】

請求項1〜9のいずれか1項に記載の光半導体装置用白色硬化性材料を硬化させることにより得られる、光半導体装置用成形体。

【請求項13】

請求項10又は11に記載の光半導体装置用白色硬化性材料の製造方法により得られた光半導体装置用白色硬化性材料を硬化させることにより得られる、光半導体装置用成形体。

【請求項14】

リードフレームと、

前記リードフレーム上に搭載された光半導体素子と、

前記リードフレーム上に配置された成形体とを備え、

前記成形体が、請求項1〜9のいずれか1項に記載の光半導体装置用白色硬化性材料を硬化させることにより得られる、光半導体装置。

【請求項15】

リードフレームと、

前記リードフレーム上に搭載された光半導体素子と、

前記リードフレーム上に配置された成形体とを備え、

前記成形体が、請求項10又は11に記載の光半導体装置用白色硬化性材料の製造方法により得られた光半導体装置用白色硬化性材料を硬化させることにより得られる、光半導体装置。

【請求項16】

前記成形体が、前記光半導体素子の側方に配置されており、前記成形体の内面が前記光半導体素子から発せられた光を反射する光反射部である、請求項14又は15に記載の光半導体装置。

【請求項1】

白色の硬化性組成物であるか、又は該白色の硬化性組成物を熱処理した熱処理物である光半導体装置用白色硬化性材料であって、

前記硬化性組成物が、エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含み、

軟化点が60℃以上、120℃未満であり、

170℃における粘度が120Pa・sを超え、300Pa・s以下であり、

170℃におけるゲルタイムが30秒以上、100秒以下であり、

成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である、光半導体装置用白色硬化性材料。

【請求項2】

前記硬化剤が、酸無水物硬化剤である、請求項1に記載の光半導体装置用白色硬化性材料。

【請求項3】

前記エポキシ化合物が、芳香族骨格を有するエポキシ化合物及び脂環式骨格を有するエポキシ化合物の内の少なくとも1種を含む、請求項1又は2に記載の光半導体装置用白色硬化性材料。

【請求項4】

前記エポキシ化合物が、前記芳香族骨格を有するエポキシ化合物及び前記脂環式骨格を有するエポキシ化合物の双方を含む、請求項3に記載の光半導体装置用白色硬化性材料。

【請求項5】

前記酸化チタンがルチル型酸化チタンである、請求項1〜4のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項6】

前記充填材が、平均粒径が1μm以上、10μm未満である第1の充填材と、平均粒径が10μm以下、50μm以下である第2の充填材との双方を含む、請求項1〜5のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項7】

60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、前記硬化性組成物を熱処理した熱処理物である、請求項1〜6のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項8】

光半導体装置において、光半導体素子が搭載されるリードフレーム上に配置される成形体を得るために用いられる光半導体装置用白色硬化性材料である、請求項1〜7のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項9】

光半導体装置において、光半導体素子が搭載されるリードフレーム上にかつ前記光半導体素子の側方に配置され、前記光半導体素子から発せられた光を反射する光反射部を有する成形体を得るために用いられる光半導体装置用白色硬化性材料である、請求項1〜8のいずれか1項に記載の光半導体装置用白色硬化性材料。

【請求項10】

エポキシ化合物と、硬化剤と、酸化チタンと、酸化チタンとは異なる充填材と、硬化促進剤とを含む白色の硬化性組成物を用いて、該白色の硬化性組成物を熱処理して、熱処理物である光半導体装置用白色硬化性材料を得る工程を備え、

軟化点が60℃以上、120℃未満であり、170℃における粘度が120Pa・sを超え、300Pa・s以下であり、170℃におけるゲルタイムが30秒以上、100秒以下であり、成形温度170℃及び成形時間100秒の条件で金型内でトランスファー成形した後、金型から成形体を取り出したときに、金型から取り出されてから5秒後の成形体の硬さがショアDで70以上である光半導体装置用白色硬化性材料を得る、光半導体装置用白色硬化性材料の製造方法。

【請求項11】

60〜100℃の温度で10〜60分混練した後、50〜80℃で1〜48時間エイジングすることにより、前記硬化性組成物を熱処理した熱処理物である光半導体装置用白色硬化性材料を得る、請求項10に記載の光半導体装置用白色硬化性材料の製造方法。

【請求項12】

請求項1〜9のいずれか1項に記載の光半導体装置用白色硬化性材料を硬化させることにより得られる、光半導体装置用成形体。

【請求項13】

請求項10又は11に記載の光半導体装置用白色硬化性材料の製造方法により得られた光半導体装置用白色硬化性材料を硬化させることにより得られる、光半導体装置用成形体。

【請求項14】

リードフレームと、

前記リードフレーム上に搭載された光半導体素子と、

前記リードフレーム上に配置された成形体とを備え、

前記成形体が、請求項1〜9のいずれか1項に記載の光半導体装置用白色硬化性材料を硬化させることにより得られる、光半導体装置。

【請求項15】

リードフレームと、

前記リードフレーム上に搭載された光半導体素子と、

前記リードフレーム上に配置された成形体とを備え、

前記成形体が、請求項10又は11に記載の光半導体装置用白色硬化性材料の製造方法により得られた光半導体装置用白色硬化性材料を硬化させることにより得られる、光半導体装置。

【請求項16】

前記成形体が、前記光半導体素子の側方に配置されており、前記成形体の内面が前記光半導体素子から発せられた光を反射する光反射部である、請求項14又は15に記載の光半導体装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−75949(P2013−75949A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215269(P2011−215269)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]